Page 1

FR

EN

DE

2-3 / 4-21 / 96-98

2-3 / 23-39 / 96-98

2-3 / 40-57 / 96-98

RC-HD2

Commande déportée numérique

Remote control digital

Digital-Fernsteuerung

Control externo digital

Afstandsbediening

ES

NL

73502_V1_22/01/2020

2-3 / 58-76 / 96-98

2-3 / 77-95 / 96-98

www.gys.fr

Page 2

FIG-1

option (064935)

option (063938)

RC-HD2

2

5

1

4

OPTION

2.8 m 063907

3

6 m 063914

11 m 036925

BRANCHEMENT / CONNECTION / CONEXIÓN / ПОДКЛЮЧЕНИЕ / CONNECTIE / COLLEGAMENTO

NEOFEED/PULSFEED

NEOPULSE/PULSEMIG

400/500 G

NEOPULSE/PULSEMIG

320 C

2

Page 3

RC-HD2

1ÈRE UTILISATION / ERSTE VERWENDUNG / FIRST USE / ПЕРВОЕ ИСПОЛЬЗОВАНИЕ / I° UTILIZZO /

EERSTE GEBRUIK / PRIMERA UTILIZACIÓN / 1º USO / 首次使用 / 初めてご使用になる前に

- Avant la première utilisation de votre appareil, merci de vérier la présence de nouvelles mises à jour.

- Before using your device for the rst time, please check for new updates.

- Vor der ersten Anwendung des Gerätes bitte prüfen Sie, ob neue Softwareaktualisierungen verfügbar sind.

- Перед тем как использовать аппарат проверьте нет обновлений программного обеспечения.

- Prima di utilizzare per la prima volta il vostro apparecchio, vogliate vericare se ci sono nuovi aggiornamenti.

1

- Voordat u het apparaat voor de eerste keer gebruikt, moet u de aanwezigheid van nieuwe updates controleren.

- Antes del primer uso de su aparato, compruebe la presencia de nuevas actualizaciones.

- Antes de utilizar o seu dispositivo pela primeira vez, verique se existem novas atualizações.

- 首次使用设备前,请检查是否存在更新。

- 初めて使用する前に、デバイスが最新にアップデートされているか確認してください。

- Insérer la clé usb fournie dans son port dédié puis démarrer l’appareil.

- Insert the supplied USB ash drive into its dedicated port and start the

device.

- Den mitgelieferten USB-Datenträger im vorgesehenen Anschluss

einstecken und das Gerät einschalten.

- Вставьте входящую в комплект USB флешку в предназначенный для

этого порт и включите аппарат.

- Inserire la chiavetta USB fornita nella porta dedicata e avviare l’apparecchio.

- Breng de meegeleverde USB-stick in en start het apparaat.

- Inserte la tarjeta USB incluida en el puerto USB e inicie el aparato.

- Insira o pendrive USB fornecida no slot dedicado e inicie o dispositivo.

- 插入专用USB设备,然后启动设备。

- 付属のUSBキーを専用ポートに挿入してデバイスを起動します。

- L’écran ci-dessus apparait si une nouvelle version est détectée.

- The above screen appears if a new version is detected.

- Wenn eine neue Software-Version erkannt ist, erscheint die obige

Anzeige.

- Указанный ниже экран отобразится если есть в наличии новая

версия программы.

- Sullo schermo si potrà vedere se è stata rilevata una nuova ver-

sione.

- Het hierboven getoonde scherm verschijnt indien een nieuwe versie

is gedetecteerd.

- La pantalla inferior aparece si se detecta una nueva versión.

- A tela acima aparece se uma nova versão ser detectada.

- 若检测到新版本,显示以上屏幕。

- 新しいバージョンが検出されると上記の画面が表示されます。

3

Page 4

RC-HD2

FR

AVERTISSEMENTS - RÈGLES DE SÉCURITÉ

CONSIGNE GÉNÉRALE

Ces instructions doivent être lues et bien comprises avant toute opération.

Toute modication ou maintenance non indiquée dans le manuel ne doit pas être entreprise.

Tout dommage corporel ou matériel dû à une utilisation non conforme aux instructions de ce manuel ne pourra être retenu à la charge du fabricant.

En cas de problème ou d’incertitude, veuillez consulter une personne qualiée pour manier correctement l’installation.

FONCTIONNEMENT

Cette commande à distance est destinée aux procédés de soudage MIG/MAG, MMA et TIG. Elle permet de régler à distance le poste à souder. Un

bouton ON/OFF permet d’éteindre ou d’allumer la commande à distance numérique. Lorsque la commande à distance numérique est allumée, l’IHM

du dévidoir est désactivée. Un visuel de la commande à distance est représenté sur l’IHM du dévidoir. Dès que l’IHM est éteinte ou déconnectée,

l’IHM du dévidoir est réactivée.

Postes compatibles : TITAN - TITANIUM - NEOFEED/PULSFEED - NEOPULSE/PULSEMIG

DESCRIPTION DU MATÉRIEL (FIG-1)

1- Interface Homme-Machine (IHM) 4- Connecteur USB

2- Connecteur de commande et d’alimentation 5- Câble de commande et d’alimentation (option).

3- Bouton ON/OFF

INTERFACE HOMME-MACHINE (IHM)

2 3

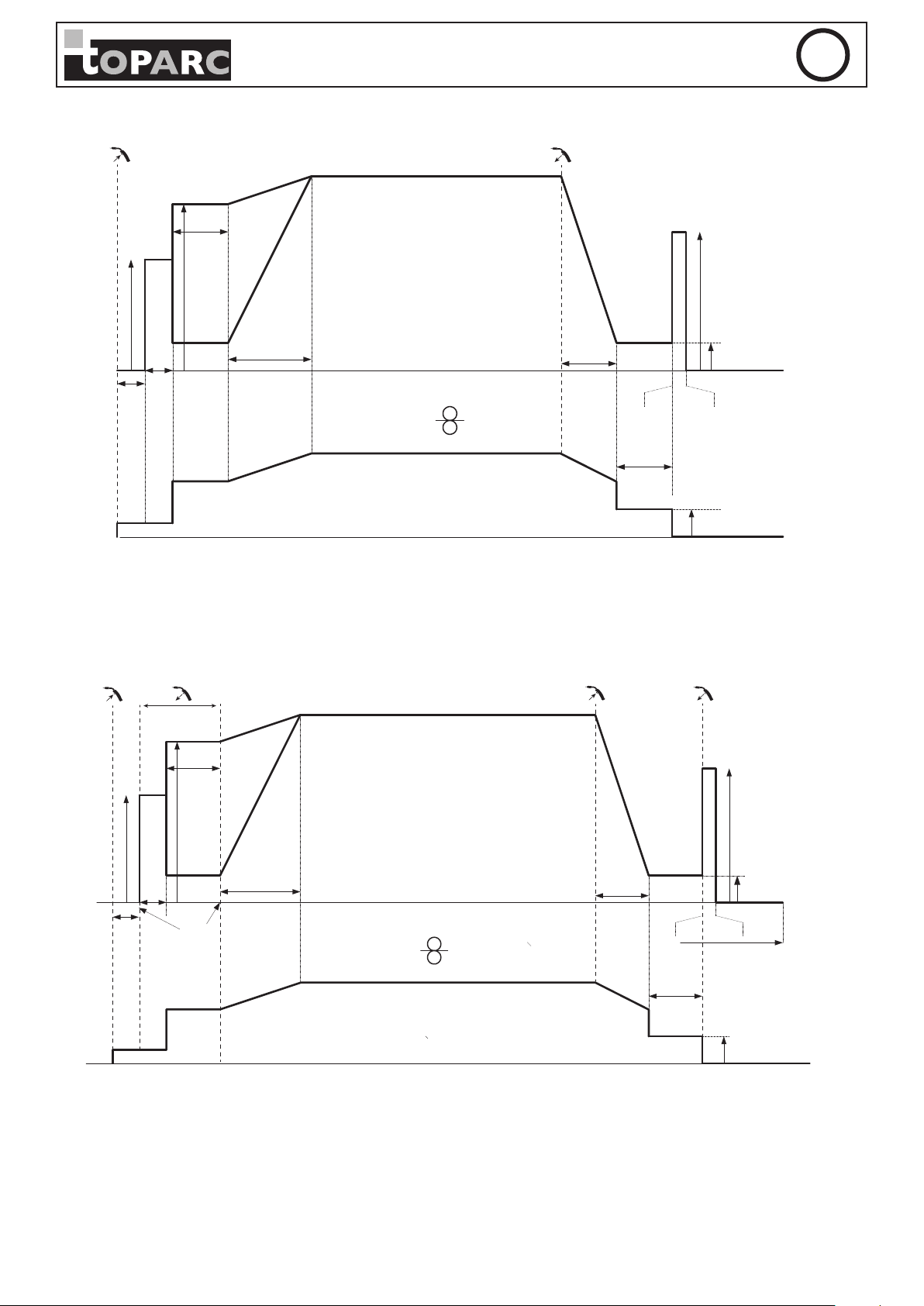

SUPPORT DE FIXATION (OPTION)

1- Boutons d’accès aux diérents menus et paramètres

2- Molette de réglages écran gauche

3- Molette de réglages écran droite

1

Le support (ref. 037779) de la commande à distance numérique peut

être xé sur le chariot T/M 400 (option, ref. 037328).

MAGNETIX 50 (option, ref 029637)

4

Page 5

RC-HD2

ORGANISATION GÉNÉRALE DE L’INTERFACE

Paramétrage :

• Information : l’ensemble des informations produit y sont réunies (Modèle, S/N …..)

• Procédé : permet de choisir le procédé de soudage : MIG-MAG, TIG ou MMA.

• Paramètres : les paramètres avancés du produit y sont réunis (mode d’achage, nom

de l’appareil, langue…)

1

• Calibration : permet de lancer la calibration de la vitesse du motodévidoir et des accessoires de soudage.

• Portabilité : permet de charger ou télécharger à partir d’une clé USB les JOBS

utilisateurs ainsi que la conguration machine.

• Traçabilité : permet de lancer la sauvegarde de tous les cordons de soudure ainsi que

son exportation sur clé USB.

Procédé : correspond à l’interface du procédé du soudage en cours :

1

Paramètre procédé : permet les réglages du procédé,

2

2

Aux diérentes fenêtres de réglages,

3

JOB : donne accès aux diérents modes de rappel de JOB.

FR

1 2 3

Paramètres procédés : correspond à la fenêtre de paramétrage du procédé :

• MIG-MAG : Couple matériau/gaz (Paramètres de soudage synergique), diamètre de l,

procédé de soudage (Manuel, Dynamic STD, etc), mode de gâchette.

• TIG : procédé de soudage (Standard ou Pulsé), diamètre d’électrode, etc.

3

• MMA : procédé de soudage (Standard ou Pulsé), type d’électrode, anti-sticking, etc.

Énergie : conguration du mode énergie, développé pour le soudage avec contrôle

énergétique encadré par un DMOS (voir chapitre «MODE ENERGIE»).

4

: correspond à la fenêtre des modes de rappel programme :

• JOB : création, sauvegarde, suppression et rappel de JOB.

• QUICKLOAD : rappel de JOB à la gâchette hors soudage.

SOUDAGE SEMI-AUTOMATIQUE (MODE MIG / MAG)

LES PARAMÉTRES DU PROCÉDÉ MIG / MAG

Paramètres Désignation Réglages Manuel

Couple

matériau/gaz

- Fe Ar CO2 18%

- Al Mg 5 Ar 100%

- HARDFACE Metal

- etc

Dynamic STD

(Standard)

Pulse Conseils

Choix de la matière à souder.

Paramètres de soudage synergique

5

Page 6

RC-HD2

FR

Diamètre de l Ø 0.6 > Ø 1.6 mm

Procédé de

soudage

ModulArc OFF - ON

Comportement

gâchette

Mode de pointage Spot, Délai Choix du mode de pointage

LE SOUDAGE MIG-MAG

• MIG-MAG Manuel

Réglage

Énergie

- Manuel

- Dynamic STD

- Pulse

- Cold Pulse

2T, 4T

Épaisseur

Vitesse

Courant

Hold

Coef. thermique

Choix du diamètre l

Active ou non la modulation du courant de

soudage (aspect d’un cordon de soudure TIG)

Choix du mode de gestion du soudage à la

gâchette.

Choix du paramètre principal à acher (Épaisseur de la pièce à souder, vitesse du l, courant

moyen de soudage).

Voir chapitre «MODE ENERGIE» aux pages

suivantes.

Paramètres Désignation Réglages Description & conseils

Vitesse l 1 - 22m/min Quantité de métal d’apport déposé et indirectement l’intensité de soudage.

Tension 10 - Umax Règle la puissance de soudage

Self -4 > +4 Lisse plus ou moins le courant de soudage. À régler en fonction de la position de soudage.

Pré-gaz 0 - 25 secs. Temps de purge de la torche et de création de la protection gazeuse avant amorçage.

Post gaz 0 - 25 secs.

L’accès à certains paramètres de soudage dépend du mode d’achage sélectionné : Paramètres/Mode d’achage : Easy, Expert, Avançé.

• MIG-MAG Standard (Dynamic STD)

Le mode Standard permet le soudage de grande qualité sur la majorité des matériaux ferreux tels que l’acier, l’acier inoxydable, mais aussi le cuivre et

ses alliages, le titane… Les nombreuses possibilités de gestion du courant et gaz vous permettent la maitrise parfaite de votre opération de soudage,

de l’amorçage jusqu’au refroidissement nal de votre cordon de soudure.

Durée de maintien de la protection gazeuse après extinction de l’arc. Il permet de protéger

la pièce ainsi que l’électrode contre les oxydations.

Paramètres Désignation Réglages Description & conseils

Épaisseur 0.1 - 5.5 mm

Vitesse 1 - 22m/min Quantité de métal d’apport déposé et indirectement l’intensité de soudage.

Courant 10 - Imax Le courant de soudage est réglé en fonction du type de l utilisé et du matériau à souder.

Longueur d’arc -6 > +6

Self -4 > +4 Lisse plus ou moins le courant de soudage. À régler en fonction de la position de soudage.

6

Pré-gaz 0 - 25 secs. Temps de purge de la torche et de création de la protection gazeuse avant amorçage.

La synergie permet un paramétrage totalement automatique. L’action sur l’épaisseur

paramètre automatiquement la tension et la vitesse de l adaptée.

Permet d’ajuster la distance entre le bout du l et le bain de fusion (ajustement de la

tension).

Page 7

RC-HD2

FR

Vitesse d’approche 50 - 200 %

Hot Start

Crater Filler 50 - 100 %

Post gaz 0 - 25 secs.

L’accès à certains paramètres de soudage dépend du mode d’achage sélectionné : Paramètres/Mode d’achage : Easy, Expert, Avançé.

• MIG-MAG Pulsé

Le principe est de faire pulser le courant de soudage à fort ampérage pour faire fusionner le l en nes gouttes avant que le l ne rentre en contact

avec la pièce. La fréquence de dépôt de gouttes et l’énergie diusée sont parfaitement contrôlées. Ceci permet de maitriser la température du bain,

d’améliorer l’aspect des cordons tout en éliminant les projections et d’améliorer le mouillage et la pénétration.

Le pulsé est avantageux pour le soudage des alliages légers et les aciers inoxydables. Pour les aciers au carbone, le pulsé sera justié uniquement

lors de contraintes supplémentaires du type ; forte pénétration ou élimination du parachèvement. De plus, le pulsé facilite le soudage en position.

• Module Arc Pulsé

Ce mode de soudage Pulsé convient à des applications en position verticale montante (PF). Le pulsé permet de conserver un bain froid tout en

favorisant le transfert de matière. Sans pulsation, le soudage vertical montant demande un mouvement « de sapin », autrement dit un déplacement

triangulaire dicile. Grâce au mode de soudage Pulsé il n’est plus nécessaire de faire ce mouvement, selon l’épaisseur de votre pièce un déplacement

droit vers le haut peut sure. Si toutefois vous voulez élargir votre bain de fusion, un simple mouvement latéral similaire au soudage à plat sut.

Dans ce cas, vous pouvez régler sur l’écran la fréquence de votre courant pulsé. Ce procédé ore ainsi une plus grande maitrise de l’opération de

soudage vertical.

50 - 200 %

0 - 5 secs.

Vitesse de l progressive. Avant l’amorçage, le l arrive doucement pour créer le premier

contact sans engendrer d’à-coup.

Le Hot Start est une surintensité à l’amorçage évitant le collage du l sur la pièce à souder.

Il se règle en intensité (% du courant de soudage) et en temps (secondes).

Ce courant de palier à l’arrêt est une phase après la rampe de descente en courant.

Il se règle en intensité (% du courant de soudage) et en temps (secondes).

Durée de maintien de la protection gazeuse après extinction de l’arc. Il permet de protéger

la pièce ainsi que l’électrode contre les oxydations.

Paramètres Désignation Réglages Description & conseils

Épaisseur 0.1 - 5.5 mm

Vitesse 1 - 22m/min Quantité de métal d’apport déposé et indirectement l’intensité de soudage.

Courant 10 - Imax Courant de soudage.

Longueur d’arc -6 > +6

Self -4 > +4

Pré-gaz 0 - 25 secs. Temps de purge de la torche et de création de la protection gazeuse avant amorçage.

Vitesse d’approche 50 - 200 %

Soft Start 0 - 2 secs.

Hot Start

Uplsope 0 - 2 secs. Rampe de montée de courant.

Courant froid 50 - 100 % Deuxième courant de soudage dit «froid»

Fréquence du Pulse 0.1 - 2 Hz Fréquence de pulsation

Rapport cyclique 20 - 80 %

Evanouisseur 0 - 2 secs. Rampe de descente en courant.

Crater ller 50 - 100 %

Post gaz 0 - 25 secs.

50 - 200 %

0 - 5 secs.

La synergie permet un paramétrage totalement automatique. L’action sur l’épaisseur

paramètre automatiquement la tension et la vitesse de l adaptée.

Permet d’ajuster la distance entre le bout du l et le bain de fusion (ajustement de la

tension).

Lisse plus ou moins le courant de soudage. À régler en fonction de la position de sou-

dage.

Vitesse de l progressive. Avant l’amorçage, le l arrive doucement pour créer le premier

contact sans engendrer d’à-coup.

Montée du courant progressive. An d’éviter les amorçages violents ou les à-coups, le

courant est maitrisé entre le premier contact et le soudage.

Le Hot Start est une surintensité à l’amorçage évitant le collage du l sur la pièce à souder. Il se règle en intensité (% du courant de soudage) et en temps (secondes).

En pulsé, règle le temps de courant chaud par rapport au temps de courant

froid.

Ce courant de palier à l’arrêt est une phase après la rampe de descente en courant.

Il se règle en intensité (% du courant de soudage) et en temps (secondes).

Durée de maintien de la protection gazeuse après extinction de l’arc. Il permet de protéger la pièce ainsi que l’électrode contre les oxydations.

ModulArc ON

L’accès à certains paramètres de soudage dépend du mode d’achage sélectionné : Paramètres/Mode d’achage : Easy, Expert, Avançé.

7

Page 8

RC-HD2

LE POINTAGE ( Manuel ou Standard (Dynamic STD))

• SPOT

Ce mode de soudage permet le préassemblage des pièces avant soudage. Le pointage peut-être manuel par la gâchette ou temporisé avec un délai de

pointage prédéni. Ce temps de pointage permet une meilleure reproductibilité et la réalisation de point non oxydé (accessible dans le menu avancé).

Paramètres Désignation Réglages Description & conseils

Vitesse l 1 - 22m/min Quantité de métal d’apport déposé et indirectement l’intensité de soudage.

Tension 10 - Umax Règle la puissance de soudage

Self -4 > +4 Lisse plus ou moins le courant de soudage. À régler en fonction de la position de soudage.

Point 0.1 - 10 secs. Durée dénie.

FR

Pré-gaz 0 - 25 secs. Temps de purge de la torche et de création de la protection gazeuse avant amorçage.

Post gaz 0 - 25 secs.

Épaisseur 0.1 - 5.5 mm

Longueur d’arc -6 > +6

Courant 10 - Imax

L’accès à certains paramètres de soudage dépend du mode d’achage sélectionné : Paramètres/Mode d’achage : Easy, Expert, Avançé.

• DÉLAI

C’est un mode de pointage semblable au SPOT, mais enchainant pointages et temps d’arrêt déni tant que la gâchette est appuyée.

Paramètres Désignation Réglages Description & conseils

Durée de maintien de la protection gazeuse après extinction de l’arc. Il permet de

protéger la pièce ainsi que l’électrode contre les oxydations.

La synergie permet un paramétrage totalement automatique. L’action sur l’épaisseur paramètre automatiquement la tension et la vitesse de l adaptée.

Permet d’ajuster la distance entre le bout du l et le bain de fusion (ajustement de

la tension).

Le courant de soudage est réglé en fonction du type de l utilisé et du matériau à

souder.

uniquement

Standard

Vitesse l 1 - 22m/min Quantité de métal d’apport déposé et indirectement l’intensité de soudage.

Tension 10 - Umax Règle la puissance de soudage

Point 0.1 - 10 secs. Durée dénie.

Durée entre 2 points 0.1 - 10 secs.

Self -4 > +4 Lisse plus ou moins le courant de soudage. À régler en fonction de la position de soudage.

Pré-gaz 0 - 25 secs. Temps de purge de la torche et de création de la protection gazeuse avant amorçage.

Post gaz 0 - 25 secs.

Épaisseur 0.1 - 5.5 mm

Longueur d’arc -6 > +6

8

Courant 10 - Imax

Durée entre la n d’un point (hors Post gaz) et la reprise d’un nouveau point (Pré-Gaz

compris).

Durée de maintien de la protection gazeuse après extinction de l’arc. Il permet de protéger

la pièce ainsi que l’électrode contre les oxydations.

La synergie permet un paramétrage totalement automatique. L’action sur l’épaisseur paramètre automatiquement la tension et la vitesse de l adaptée.

Permet d’ajuster la distance entre le bout du l et le bain de fusion (ajustement de

la tension).

Le courant de soudage est réglé en fonction du type de l utilisé et du matériau à

souder.

uniquement

Standard

Page 9

RC-HD2

L’accès à certains paramètres de soudage dépend du mode d’achage sélectionné : Paramètres/Mode d’achage : Easy, Expert, Avançé.

LES CYCLES DE SOUDAGE MIG/MAG

Procédé 2T Standard :

I

T hotstart

FR

Istart

Dstart

Creep Speed

Gas Pre-Flow

Soft-start

I hot start

T burn-back

T crater Filler

I burn-back

I blackout

Gas post-Flow

I crater Filler

À l’appui de la gâchette, le Pré-gaz démarre. Lorsque le l touche la pièce, un pulse initialise l’arc, puis le cycle de soudage démarre. Au relâché de

la gâchette, le dévidage s’arrête et un pulse de courant permet de couper le l proprement suivi du Post gaz. Tant que le Post gaz n’est pas terminé,

l’appui de la gâchette permet un redémarrage rapide de la soudure (point chainette manuel) sans passer par la phase de HotStart. Un HotStart et

(ou) un Crater ller peuvent être ajoutés dans le cycle.

Procédé 4T Standard :

I

T hotstart

Istart

I hot start

Dstart

4T

Creep Speed

Gas Pre-Flow

Soft-start

En 4T standard, la durée du HotStart ou du Crater ller est gérable par la gâchette.

4T

I burn-back

I Blackout

Gas post-Flow

T burn-back

T crater Filler

I crater Filler

9

Page 10

Procédé 2T Pulsé :

T hotstart

RC-HD2

I

FR

Istart

Dstart

Creep Speed

Gas Pre-Flow

Soft-start

I hot start

T upslope

T downslope

T burn-back

T crater Filler

I burn-back

I blackout

Gas post-Flow

I crater Filler

À l’appui de la gâchette, le Pré-gaz démarre. Lorsque le l touche la pièce, un pulse initialise l’arc. Puis, la machine commence par le HotStart, le

Upslope et enn, le cycle de soudage démarre. Au relaché de la gâchette, le Downslope commence jusqu’à atteindre ICrater ller. Puis le pic d’arrêt

coupe le l suivi du Post gaz. Comme en « Standard», l’utilisateur a la possibilité de redémarrer rapidement le soudage pendant le Post gaz sans

passer par la phase de HotStart.

Procédé 4T Pulsé :

I

T hotstart

Istart

Dstart

I hot start

T upslope

T downslope

4T

Creep Speed

Gas Pre-Flow

Soft-start

En 4T pulse, la gâchette gère la durée du HotStart. Lors de l’arrêt, elle permet de gérer le Crater ller.

4T

I burn-back

I Blackout

Gas post-Flow

T burn-back

T crater Filler

I crater Filler

10

Page 11

RC-HD2

FR

SOUDAGE A L’ÉLECTRODE TUNGSTÈNE SOUS GAZ INERTE (MODE TIG)

BRANCHEMENT ET CONSEILS

• Le soudage TIG DC requiert une protection gazeuse (Argon).

• Brancher la pince de masse dans le connecteur de raccordement positif (+). Brancher la torche TIG (réf. 046108) dans le connecteur EURO du

générateur et le cable d’inversion dans le connecteur de raccordement négatif (-).

• S’assurer que la torche est bien équipée et que les consommables (pince-étau, support collet, diuseur et buse) ne sont pas usés.

AFFUTAGE DE L’ÉLECTRODE

Pour un fonctionnement optimal, il est conseillé d’utiliser une électrode autée de la manière suivante :

d

CHOIX DU DIAMÈTRE DE L’ÉLECTRODE

Ø Électrode

(mm)

1 10 > 75 A 10 > 75 A

1.6 60 > 150 A 60 > 150 A

2 75 > 180 A 100 > 200 A

2.5 130 > 230 A 170 > 250 A

3.2 160 > 310 A 225 > 330 A

4 275 > 450 A 350 > 480 A

AMORÇAGE TIG LIFT

1 2

Tungstène pur Tungstène avec oxydes

TIG DC

~ 80 A par mm de Ø

3

1- Positionner la buse de la torche et la pointe de l’électrode sur la pièce et actionner le

bouton de la torche.

2- Incliner la torche jusqu’à ce qu’un écart d’environ 2-3 mm sépare la pointe de l’électrode de la pièce. L’arc s’amorce.

3- Remettre la torche en position normale pour débuter le cycle de soudage.

a

a = Ø 0.5 mm

L = 3 x d pour un courant faible.

L = d pour un courant fort.

L

Le dispositif d’amorçage et de stabilisation de l’arc est conçu pour un fonctionnement manuel et à guidage mécanique.

Avertissement: Une augmentation de la longueur de la torche ou des câbles de retour au-delà de la longueur maximale prescrite par le fabricant

augmentera le risque de choc électrique.

LES PARAMÉTRAGES DU PROCÉDÉ TIG

• Le TIG DC est dédié au courant des métaux ferreux tels que l’acier, l’acier inoxydable, mais aussi le cuivre et ses alliages et le titane.

• Le TIG Synergic ne fonctionne plus sur le choix d’un type de courant DC et les réglages des paramètres du cycle de soudage, mais intègre des règles/

synergies de soudage basées sur l’expérience. Ce mode restreint donc le nombre de paramétrages à trois réglages fondamentaux :

- Le type de matière.

- L’épaisseur à souder.

- La position de soudage.

Paramètres Désignation Réglages

Standard Courant lisse - -

Pulsé Courant pulsé - -

Spot Pointage lisse - -

Tack Pointage pulsé - -

TIG

TIG Synergic Conseils

DC

11

Page 12

RC-HD2

Type de matériaux Fe, Al, etc. - Choix de la matière à souder

Diamètre de l’électrode

Tungstène

Mode de gâchette 2T - 4T - 4TLOG Choix du mode de gestion du soudage à la gâchette.

1 - 4 mm

Choix du diamètre de l’électrode. Permet d’aner les

courants d’amorçage HF et les synergies.

FR

Soudage à énergie constante ON - OFF -

Énergie

LE SOUDAGE TIG DC

• TIG DC Standard

Le procédé de soudage TIG DC Standard permet le soudage de grande qualité sur la majorité des matériaux ferreux tels que l’acier, l’acier inoxydable,

mais aussi le cuivre et ses alliages, le titane… Les nombreuses possibilités de gestion du courant et gaz vous permettent la maitrise parfaite de votre

opération de soudage, de l’amorçage jusqu’au refroidissement nal de votre cordon de soudure.

Paramètres Désignation Réglages Description & conseils

Pré Gaz 0 - 60 secs. Temps de purge de la torche et de création de la protection gazeuse avant amorçage.

Courant de démarrage 10 - 200 %

Temps de démarrage 0 - 10 secs.

Hold

Coef. thermique

Ce courant de palier au démarrage est une phase avant la rampe de montée en courant.

-

Mode de soudage à énergie constante avec correction

des variations de longueur d’arc

Voir chapitre «MODE ENERGIE» aux pages

suivantes.

Montée de courant 0 - 60 secs. Rampe de montée de courant.

Courant de soudage 10 - Imax Courant de soudage.

Évanouisseur 0 - 60 secs. Rampe de descente en courant.

Courant d’arrêt 10 - 200%

Temps d’arrêt 0 - 10 secs.

Post Gaz 0 - 60 secs.

L’accès à certains paramètres de soudage dépend du mode d’achage sélectionné : Paramètres/Mode d’achage : Easy, Expert, Avançé.

• TIG DC Pulsé

Ce mode de soudage à courant pulsé enchaine des impulsions de courant fort (I, impulsion de soudage) puis des impulsions de courant faible (I_Froid,

impulsion de refroidissement de la pièce). Ce mode pulsé permet d’assembler les pièces tout en limitant l’élévation en température.

Exemple :

Le courant de soudage I est réglé à 100A et % (I_Froid) = 50%, soit un courant froid = 50% x 100A = 50A.

F(Hz) est réglé à 10Hz, la période du signal sera de 1/10Hz = 100ms -> toutes les 100ms, une impulsion à 100A puis une autre à 50A se succède-

ront.

Ce courant de palier à l’arrêt est une phase après la rampe de descente en courant.

Durée de maintien de la protection gazeuse après extinction de l’arc. Il permet de protéger la pièce ainsi que l’électrode contre les oxydations.

12

Page 13

RC-HD2

Paramètres Désignation Réglages Description & conseils

Pré Gaz 0 - 60 secs. Temps de purge de la torche et de création de la protection gazeuse avant amorçage.

FR

Courant de démarrage 10 - 200 %

Temps de démarrage 0 - 10 secs.

Montée de courant 0 - 60 secs. Rampe de montée de courant.

Courant de soudage 10 - Imax Courant de soudage.

Forme d’onde Forme d’onde de la partie pulsée.

Courant froid 20 - 80% Deuxième courant de soudage dit «froid»

Temps froid 20 - 80% Balance du temps du courant chaud (I) de la pulsation

Fréquence

de pulsation

Évanouisseur 0 - 60 secs. Rampe de descente en courant.

Courant d’arrêt 10 - 200 %

Temps d’arrêt 0 - 10 secs.

Post Gaz 0 - 60 secs.

L’accès à certains paramètres de soudage dépend du mode d’achage sélectionné : Paramètres/Mode d’achage : Easy, Expert, Avançé.

CONSEILS DE RÉGLAGE : Le choix de la fréquence

• Si soudage avec apport de métal en manuel, alors F(Hz) synchronisé sur le geste d’apport,

• Si faible épaisseur sans apport (< 0.8 mm), F(Hz) > 10Hz

• Soudage en position, alors F(Hz) < 100Hz

0.1 - 2500 Hz Fréquence de pulsation

Ce courant de palier au démarrage est une phase avant la rampe de montée en courant.

Ce courant de palier à l’arrêt est une phase après la rampe de descente en courant.

Durée de maintien de la protection gazeuse après extinction de l’arc. Il permet de protéger la pièce ainsi que l’électrode contre les oxydations.

LE POINTAGE TIG DC

• SPOT

Ce mode de soudage permet le préassemblage des pièces avant soudage. Le pointage peut-être manuel par la gâchette ou temporisé avec un délai de

pointage prédéni. Ce temps de pointage permet une meilleure reproductibilité et la réalisation de point non oxydé (accessible dans le menu avancé).

Paramètres Désignation Réglages Description & conseils

Pré Gaz 0 - 60 secs. Temps de purge de la torche et de création de la protection gazeuse avant amorçage.

Courant de soudage 5 - Imax Courant de soudage.

Spot

Post Gaz 0 - 60 secs.

, 0 - 60

secs.

Manuel ou une durée dénie.

Durée de maintien de la protection gazeuse après extinction de l’arc. Il permet de

protéger la pièce ainsi que l’électrode contre les oxydations.

L’accès à certains paramètres de soudage dépend du mode d’achage sélectionné : Paramètres/Mode d’achage : Easy, Expert, Avançé.

• TACK

Le mode de soudage permet aussi de préassembler des pièces avant soudage, mais cette fois-ci en en deux phases : une première phase de DC pulsé

concentrant l’arc pour une meilleure pénétration, suivi d’une seconde en DC standard élargissant l’arc et donc le bain pour assurer le point.

Les temps réglables des deux phases de pointage permettent une meilleure reproductibilité et la réalisation de point non oxydé.

13

Page 14

RC-HD2

2 mm

D

10 mm

D

5 mm

D

2 mm

D

5 mm

D

10 mm

D

t

t

T2

T1

Bouton principal

t t

t

t

T2

T1

Bouton principal

T3

T1

Bouton principal

T2

T4

Paramètres Désignation Réglages Description & conseils

Pré Gaz 0 - 60 secs. Temps de purge de la torche et de création de la protection gazeuse avant amorçage.

Courant de soudage 5 - Imax Courant de soudage.

FR

Durée Pulsé

, 0 - 60

Phase de pulsation manuelle ou d’une durée dénie

secs.

Fréquence

de pulsation

Durée non Pulsé

0.1 - 2500 Hz Fréquence de pulsation

, 0 - 60

Phase à courant lisse manuelle ou d’une durée dénie

secs.

Post Gaz 0 - 60 secs.

Durée de maintien de la protection gazeuse après extinction de l’arc. Il permet de

protéger la pièce ainsi que l’électrode contre les oxydations.

L’accès à certains paramètres de soudage dépend du mode d’achage sélectionné : Paramètres/Mode d’achage : Easy, Expert, Avançé.

• Soudage en mode E.TIG

Ce mode permet un soudage à puissance constante en mesurant en temps réel les variations de longueur d’arc an d’assurer une largeur de cordon

et une pénétration constantes. Dans les cas où l’assemblage demande la maitrise de l’énergie de soudage, le mode E.TIG garantit au soudeur de

respecter la puissance de soudage quelle que soit la position de sa torche par rapport à la pièce.

Standard

(courant constant)

E-TIG

(énergie constante)

14

COMPORTEMENT GÂCHETTE

MODE 2T

MODE 4T

T1 - Le bouton principal est appuyé, le cycle de soudage démarre

(PréGaz, I_Start, UpSlope et soudage).

T2 - Le bouton principal est relâché, le cycle de soudage est arrêté

(DownSlope, I_Stop, PostGaz).

Pour la torche à 2 boutons et seulement en 2T, le bouton secondaire est géré comme le bouton principal.

T1 - Le bouton principal est appuyé, le cycle démarre à partir du

PréGaz et s’arrête en phase de I_Start.

T2 - Le bouton principal est relâché, le cycle continue en UpSlope

et en soudage.

T3 - Le bouton principal est appuyé, le cycle passe en DownSlope

et s’arrête dans en phase de I_Stop.

T4 - Le bouton principal est relâché, le cycle se termine par le

PostGaz.

Nb : pour les torches, double boutons et double bouton + potentiomètre

=> bouton « haut/courant de soudage » et potentiomètre actifs,

bouton « bas » inactif.

Page 15

RC-HD2

t t

t t

t

t

T2

T1

Bouton principal

T3

T1

Bouton principal

T2

T4

T3

T1

Bouton principal

T2

T4

>0.5s<0.5s<0.5s

FR

MODE 4T log

T1 - Le bouton principal est appuyé, le cycle démarre à partir du

PréGaz et s’arrête en phase de I_Start.

T2 – Le bouton principal est relâché, le cycle continue en UpSlope

et en soudage.

LOG : ce mode de fonctionnement est utilisé en phase de soudage :

- un appui bref sur le bouton principal (<0.5s), le courant bascule le

courant de I soudage à I froid et vice et versa.

- le bouton secondaire est maintenu appuyé, le courant bascule le

courant de I soudage à I froid

- le bouton secondaire est maintenu relâché, le courant bascule le

courant de I froid à I soudage

T3 – Un appui long sur le bouton principal (>0.5s), le cycle passe

en DownSlope et s’arrête dans en phase de I_Stop.

T4 - Le bouton principal est relâché le cycle se termine par le

PostGaz.

Pour les torches double boutons ou double gâchettes, la gâchette « haute » garde la même fonctionnalité que la torche simple gâchette ou à lamelle.

La gâchette « basse » est inactive.

SOUDAGE À L’ÉLECTRODE ENROBÉE (MODE MMA)

BRANCHEMENT ET CONSEILS

• Brancher les câbles, porte-électrode et pince de masse dans les connecteurs de raccordement.

• Respecter les polarités et intensités de soudage indiquées sur les boites d’électrodes.

• Enlever l’électrode enrobée du porte-électrode lorsque la source de courant de soudage n’est pas utilisée.

• Les appareils sont munis de 3 fonctionnalités spéciques aux Inverters :

- Le Hot Start procure une surintensité en début de soudage.

- L’Arc Force délivre une surintensité qui évite le collage lorsque l’électrode rentre dans le bain.

- L’Anti-Sticking permet de décoller facilement l’électrode sans la faire rougir en cas de collage.

CHOIX DES ÉLECTRODES ENROBÉES

• Électrode Rutile : très facile d’emploi en toutes positions.

• Électrode Basique : utilisation en toutes positions, elle est adaptée aux travaux de sécurité par des propriétés mécaniques accrues.

• Électrode Cellulosique : arc très dynamique avec une grande vitesse de fusion, son utilisation en toutes positions la dédie spécialement pour les

travaux de pipeline.

LES PARAMÉTRAGES DU PROCÉDÉ À ÉLECTRODE ENROBÉE (MMA)

Paramètres Désignation Réglages Standard Pulsé Conseils

Type d’électrode

Rutile

Basique

Cellulosique

Le type d’électrode détermine des paramètres spéciques en fonction du type d’électrode utilisée an d’optimiser sa soudabilité.

L’anti-collage est conseillé pour enlever l’électrode en toute sécu-

Anti-Sticking OFF - ON

rité en cas de collage sur la pièce à souder (le courant est coupé

automatiquement).

Énergie

Hold

Coef. thermique

Voir chapitre «MODE ENERGIE» aux pages

suivantes.

LE SOUDAGE À ÉLECTRODE ENROBÉE (MMA)

• MMA Standard

Ce mode de soudage MMA Standard convient pour la plupart des applications. Il permet le soudage avec tous les types d’électrodes enrobées, rutile,

basique, cellulosique et sur toutes les matières : acier, acier inoxydable et fontes.

15

Page 16

RC-HD2

Paramètres Désignation Réglages Description & conseils

Pourcentage de

Hot Start

Durée du Hot Start 0 - 2 secs.

0 - 100 %

Le Hot Start est une surintensité à l’amorçage évitant le collage de l’électrode sur la pièce à

souder. Il se règle en intensité (% du courant de soudage) et en temps (secondes).

FR

Courant de soudage 10 - Imax.

Arc Force -10 > +10%

• MMA Pulsé

Ce mode de soudage MMA Pulsé convient à des applications en position verticale montante (PF). Le pulsé permet de conserver un bain froid tout en

favorisant le transfert de matière. Sans pulsation, le soudage vertical montant demande un mouvement « de sapin », autrement dit un déplacement

triangulaire dicile. Grâce au MMA Pulsé il n’est plus nécessaire de faire ce mouvement, selon l’épaisseur de votre pièce un déplacement droit vers

le haut peut sure. Si toutefois vous voulez élargir votre bain de fusion, un simple mouvement latéral similaire au soudage à plat sut. Dans ce cas,

vous pouvez régler sur l’écran la fréquence de votre courant pulsé. Ce procédé ore ainsi une plus grande maitrise de l’opération de soudage vertical.

Paramètres Désignation Réglages Description & conseils

Pourcentage de

Hot Start

Durée du Hot Start 0 - 2 secs.

0 - 100 %

Le courant de soudage est réglé en fonction du type d’électrode choisi (se référer à

l’emballage des électrodes).

L’Arc Force est une surintensité délivrée lorsque l’électrode ou la goutte vient à toucher le

bain de soudage an d’éviter les collages.

Le Hot Start est une surintensité à l’amorçage évitant le collage de l’électrode sur la pièce à

souder. Il se règle en intensité (% du courant de soudage) et en temps (secondes).

Courant de soudage 10 - Imax

Courant froid 20 - 80% Deuxième courant de soudage dit «froid».

Fréquence de

pulsation

Arc Force -10 > +10%

• Réglage de l’intensité de soudage

Les réglages qui suivent correspondent à la plage d’intensité utilisable en fonction du type et du diamètre d’électrode. Ces plages sont assez larges

car elles dépendent de l’application et de la position de soudure.

Ø d’électrode

• Réglage de l’Arc Force

Il est conseillé de positionner l’Arc force en position médiane (0) pour débuter le soudage et l’ajuster en fonction des résultats et des préférences de

soudage. Note : la plage de réglage de l’arcforce est spécique au type d’électrode choisi.

(mm)

1.6 30-60 30-55 -

2.0 50-70 50-80 -

2.5 60-100 80-110 60-75

3.15 80-150 90-140 85-90

4.0 100-200 125-210 120-160

5 150-290 200-260 110-170

6.3 200-385 220-340 -

0.4 - 20 Hz Fréquence de PULSATION du mode PULSE (Hz).

Le courant de soudage est réglé en fonction du type d’électrode choisi (se référer à

l’emballage des électrodes).

L’Arc Force est une surintensité délivrée lorsque l’électrode ou la goutte vient à toucher le

bain de soudage an d’éviter les collages.

Rutile E6013

(A)

Basique E7018

(A)

Cellulosique E6010

16

(A)

Page 17

RC-HD2

FR

MÉMORISATIONS ET RAPPELS DES JOBS

Les paramètres en cours d’utilisation sont automatiquement sauvegardés et rappelés au prochain allumage.

En plus des paramètres en cours, il est possible de sauvegarder et rappeler des congurations dites « JOB ».

Les JOBS sont au nombre de 100 par procédé de soudage, la mémorisation concerne :

- Le paramètre principal,

- Le paramètre secondaire,

- Les sous-procédés et modes de bouton.

MODE JOB

Ce mode JOB permet la création, la sauvegarde, le rappel et la suppression des JOB.

QUICK LOAD – Rappel des JOB à la gâchette hors soudage.

Le Quick Load est un mode de rappel de JOB (20 max) hors soudage et possible qu’en procédé MIG-MAG et TIG.

À partir d’une liste Quickload constituée de JOB préalablement créés, les rappels de JOB se font par appuis brefs à la gâchette. Tous les modes de

gâchette (2T/4T) et modes de soudage (SPOT/STD/PLS) sont supportés.

PARAMÉTRAGE PRODUIT

INFORMATION

Ce menu permet d’accéder aux numéros de version des cartes et logiciels.

Ce menu permet de choisir le procédé de soudage : MIG-MAG, TIG ou MMA

PROCÉDÉ

17

Page 18

RC-HD2

PARAMÈTRES

Le mode d’achage donne accès à plus ou moins de paramètres et congurations de soudage.

- Easy : achage et fonctionnalité réduite : pas d’accès au cycle de soudage.

- Expert : achage complet, permet d’ajuster les durées et temps des diérentes phases du cycle de soudage.

- Avancé : achage intégral, permet d’ajuster la totalité des paramètres du cycle de soudage.

Le nom de l’appareil et la possibilité de le personnaliser.

Les langues supportées : Français, Anglais, etc

Les Unités de mesure : International (SI) ou Impérial (USA).

Nommage des matériaux : EN (Européen) ou AWS (USA)

Exemple : Fe (EN) -> Steel (AWS), CrNi 308 (EN) -> ER 308L (AWS)

FR

Heure, date et format.

Luminosité de l’écran

Le groupe froid (AUTO / ON / OFF) et la fonction PURGE du groupe froid :

- AUTO : activation au soudage et désactivation du groupe froid 10 minutes après la n du soudage.

- ON : le groupe froid est commandé en permanence.

- OFF : le groupe est désactivé.

- PURGE : fonction dédiée à la purge du groupe froid ou le remplissage de faisceaux, les protections sont alors inhibées.

Reset produit (Partiel / Total) :

- Partiel (valeur par défaut du cycle de soudage).

- Total (conguration sortie d’usine).

CALIBRATION

Ce mode est dédié à la calibration de la vitesse du motodévidoir. Le but de la calibration est de compenser les variations de la vitesse du

dévidoir an d’ajuster la mesure de tension achée et d’aner le calcul d’énergie. La procédure une fois lancée est expliquée avec une

animation sur l’écran.

Ce mode est également dédié à la calibration des accessoires de soudage tels que la torche, câble + porte-électrode et câble + pince de

masse. Le but de la calibration est de compenser les variations de longueurs des accessoires an d’ajuster la mesure de tension achée

et d’aner le calcul d’énergie. La procédure une fois lancée est expliquée avec une animation sur l’écran.

Important: La calibration câble est à refaire à chaque changement de torche, faisceau ou câble de masse pour assurer un soudage optimal.

PORTABILITÉ

Cette fonctionnalité permet la sauvegarde de la conguration de soudage de la machine.

Elle permet aussi de charger une conguration récupérée sur une autre machine et de l’injecter dans une autre.

18

Page 19

RC-HD2

Import Cong. : importation d’une clé USB ou des congurations « USER » et ses JOBS.

Export Cong. : exportation sur une clé USB de la conguration « USER » en cours et ses JOBS (PORTABILITY\CONFIG)

Import JOB : importation des JOBS présents sous le répertoire USB\Portability d’une clé USB.

Export JOB : exportation sur une clé USB des JOBS selon les procédés, dans le répertoire USB\PORTABILITY\JOB.

FR

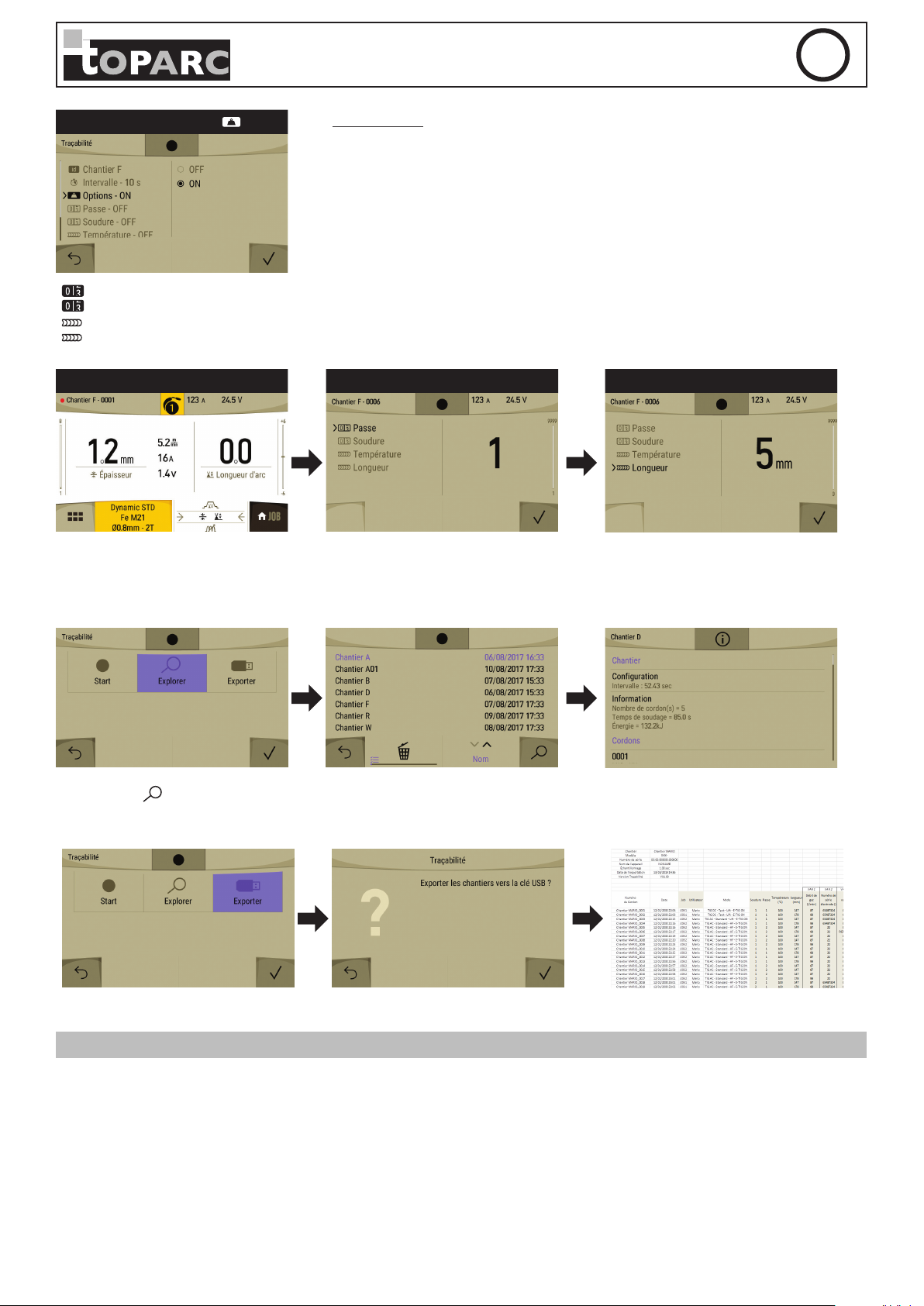

TRAÇABILITÉ

Cette interface de gestion de soudage permet de tracer/enregistrer toutes les étapes de l’opération de soudage, cordon par cordon, lors d’une

fabrication industrielle. Cette démarche qualitative assure une qualité de soudage post-production permettant l’analyse, l’évaluation, le reporting

et la documentation des paramètres de soudage enregistrés. Cette fonctionnalité permet la collecte précise et rapide ainsi que la sauvegarde des

données demandées dans le cadre de la norme EN ISO 3834. La récupération de ces données est possible via une exportation sur clé USB.

1- Création de la traçabilité 2- Création du chantier 3-

Sélectionner «START» Sélectionner «REC»

4-

Traçabilité complète - ON

Dénition :

• Un CORDON de soudage correspond à un cycle de soudage.

• La PASSE correspond au soudage sur l’ensemble du périmètre de la pièce à souder.

• La SOUDURE correspond à la jonction nie de deux pièces assemblées. La soudure est

donc constituée de une ou plusieurs passes.

• Le CHANTIER est composé d’une ou plusieurs soudures nies.

Traçabilité simple - OFF

Nom du chantier

Intervalle d’échantillonnage :

- Hold : Pas d’enregistrement des valeurs

Courant/Tension.

- 250 ms, 500 ms, etc. : Enregistrement des

valeurs Courant/Tension tous les X temps.

Passe (ON/OFF)

Soudure (ON/OFF)

Température (ON/OFF)

Longueur (ON/OFF)

• Température* ON : Température de la pièce à souder en début de cordon.

• Longueur* ON : Longueur du cordon

*

les unités de mesure s’achent en fonction du choix déni dans PARAMÈTRES/Unités de mesure.

19

Page 20

RC-HD2

5- Achage Chantier/Cordon 6- Identication 7- Validation

FR

En haut à gauche, le Nom du chantier

et le n° du cordon sont achés.

(Le n° de cordon s’incrémente de manière

automatique et non modiable)

À chaque n de cordon, une fenêtre

d’identication s’ache : N° de passe,

N° de Soudure, Température de la

pièce et/ou la longueur du cordon.

La validation peut s’eectuer sur l’IHM

ou par appui sur la gâchette.

La fonction «Explorer» permet d’accéder à la liste des sessions de travail créées, de les trier et de les supprimer.

Le pictogramme permet de voir le détail de chacune des sessions avec les informations suivantes : fréquence d’échantillonnage, nombre

de cordons enregistrés, temps de soudage total, énergie de soudage fournie, conguration de chaque cordon (procédé, horodatage, temps

de soudage et U-I de soudage).

La récupération de ces informations se fait par exportation des données sur clé USB.

Les données .CSV sont exploitables grâce à un logiciel tableur (Microsoft Excel®, Calc OpenOce®, etc).

MODE ÉNERGIE

Ce mode développé pour le soudage avec contrôle énergétique encadré par un DMOS permet, en plus de l’achage énergétique du cordon après

soudage, de régler :

Le coecient thermique selon la norme utilisée : 1 pour les normes ASME et 0.6 (TIG) ou 0.8 (MMA/MIG-MAG) pour les normes européennes.

L’énergie achée est calculée en prenant en compte ce coecient.

ANOMALIES, CAUSES, REMÈDES

SYMPTÔMES CAUSES POSSIBLES REMÈDES

Des grattons obstruent l’orice

Le débit du l de soudage n’est pas constant.

Le moteur de dévidage ne fonctionne pas. Frein de la bobine ou galet trop serré. Desserrer le frein et les galets

Mauvais dévidage du l.

Pas de courant ou mauvais courant de soudage.

Le l bouchonne après les galets

Le l patine dans les galets. Remettre du produit anti-adhésion.

Un des galets patine. Vérier le serrage de la vis du galet.

Le câble de la torche est entortillé. Le câble de la torche doit être le plus droit possible.

Gaine guide-l sale ou endommagée. Nettoyer ou remplacer.

Clavette de l’axe des galets manquante Repositionner la clavette dans son logement

Frein de la bobine trop serré. Desserrer le frein.

Mauvais branchement de la prise secteur.

Mauvaise connexion de masse.

Pas de puissance. Contrôler la gâchette de la torche.

Gaine guide-l écrasée. Vérier la gaine et corps de torche.

Blocage du l dans la torche. Remplacer ou nettoyer.

Pas de tube capillaire. Vérier la présence du tube capillaire.

Vitesse du l trop importante. Réduire la vitesse de l

Nettoyer le tube contact ou le changer remettre du

produit anti-adhésion.

Voir le branchement de la prise et regarder si la prise

est bien alimentée.

Contrôler le câble de masse (connexion et état de la

pince).

20

Page 21

RC-HD2

FR

Le débit de gaz est insusant.

Bouteille de gaz vide. La remplacer.

Qualité du gaz non satisfaisante. Le remplacer.

Circulation d’air ou inuence du vent.

Le cordon de soudage est poreux.

Particules d’étincelage très importantes.

Pas de gaz en sortie de torche Mauvaise connexion du gaz

Erreur lors de la calibration

Erreur lors du téléchargement

Problème de sauvegarde

Suppression automatique des JOBS.

Erreur de détection de la torche Push Pull - Vérier votre connectique torche Push Pull

Problème clé USB

Problème de chier

Pile La pile semble être usée Changer la pile à l’arrière de l’IHM.

DÉFAUT SURTENSION

Vérier l’installation électrique

DÉFAUT SOUS-TENSION

Vérier l’installation électrique

DÉFAUT PHASE

Vérier l’installation électrique

GÉNÉRATEUR

Protection thermique

VENTILATEUR

Défaut ventilateur

DÉFAUT GROUPE FROID

Groupe Froid non détecté

DÉFAUT DÉBIT

Circuit de refroidissement bouché

DÉFAUT NIVEAU EAU

Vérier le niveau d’eau

GROUPE FROID

Protection thermique

Buse gaz trop encrassée. Nettoyer la buse gaz ou la remplacer.

Mauvaise qualité du l. Utiliser un l adapté au soudage MIG-MAG.

État de la surface à souder de mauvaise qualité

(rouille, etc.)

Le gaz n’est pas connecté

Tension d’arc trop basse ou trop haute. Voir paramètres de soudage.

Mauvaise prise de masse.

Gaz de protection insusant. Ajuster le débit de gaz.

Une erreur s’est produite lors de la calibration, celleci est annulée et peut être refaite.

Les données sur la clé USB sont erronées ou corrompues.

Vous avez dépassé le nombre maximum de sauvegardes.

Certains de vos jobs ont été supprimés, car ils

n’étaient plus valides avec les nouvelles synergies.

Aucun JOB n’est détecté sur la clé USB Plus de place mémoire dans le produit Libérer de l’espace sur la clé USB.

Le Fichier «...» ne correspond pas aux synergies

téléchargées dans le produit

Tension secteur hors tolérances.

Tension secteur hors tolérances.

L’installation a une phase manquante ou déséquilibrée

- Dépassement du facteur de marche.

- Entrées d’air obstruées.

Le ventilateur ne tourne pas à la bonne vitesse.

Le groupe froid n’est pas détecté.

Le débit est inférieur au minimum conseillé pour les

torches refroidies eau.

Le niveau est inférieur au minimum Remplir le réservoir du groupe froid.

- Dépassement du facteur de marche.

- Entrées d’air obstruées.

Plage de réglage de 15 à 20 L / min.

Nettoyer le métal de base.

Empêcher les courants d’air, protéger la zone de

soudage.

Nettoyer la pièce avant de souder

Vérier que le gaz est connecté à l’entrée du générateur.

Contrôler et positionner la pince de masse au plus

proche de la zone à souder.

Vérier le branchement des entrées de gaz

Vérier que l’électrovanne fonctionne

Réessayer une calibration

Vérier vos données.

Vous devez supprimer des programmes.

Le nombre de sauvegardes est limité à 500.

-

Le chier a été créé avec des synergies qui ne sont

pas présentes sur la machine.

Faire contrôler votre installation électrique par une

personne habilitée. La tension entre les 3 phases doit

être comprise entre 340 Ve et 460 Ve.

- Respecter le facteur de marche et assurer une

bonne ventilation.

- L’utilisation du ltre antipoussières optionnel (ref.

063143) réduit les facteurs de marche.

Veuillez débrancher la machine, vérier puis redé-

marrer.

Vérier la connectique de liaison entre le groupe froid

et l’appareil.

Vérier la continuité de la circulation du liquide

de refroidissement de la torche.

- Attendre l’extinction du témoin pour reprendre le

soudage.

- Dépoussiérer le groupe froid par souage d’air.

CONDITIONS DE GARANTIE

La garantie couvre tous défauts ou vices de fabrication pendant 2 ans, à compter de la date d’achat (pièces et main d’œuvre).

La garantie ne couvre pas :

• Toutes autres avaries dues au transport.

• L’usure normale des pièces (Ex. : câbles, pinces, etc.).

• Les incidents dus à un mauvais usage (erreur d’alimentation, chute, démontage).

• Les pannes liées à l’environnement (pollution, rouille, poussière).

En cas de panne, retourner l’appareil à votre distributeur, en y joignant :

- un justicatif d’achat daté (ticket de sortie de caisse, facture….)

- une note explicative de la panne.

21

Page 22

RC-HD2

EN

WARNING - SAFETY RULES

GENERAL INSTRUCTIONS

Read and understand the following safety recommendations before using or servicing the unit.

Any modication or servicing that is not specied in the instruction manual must not be undertaken.

The manufacturer is not liable for any injury or damage due to a non-compliance with the instructions featured this manual.

In the event of problems or doubts, please consult a qualied person to handle the installation properly.

OPERATION

This remote control is designed to work with MIG / MAG , MMA and TIG welding processes. It can remotely operate the welding machine. The digital

remote control can be switched on and o using the ON/OFF button. When the digital remote control is switched on, the wire feeder’s interface switches o. A visual reprentation of the digital remote control appears on the wire feeder’s interface. When the digital remote control is switched o or

disconnected, the wire feeder’s interface switches back on.

Compatible machines : TITAN - TITANIUM - NEOFEED/PULSFEED - NEOPULSE/PULSEMIG

EQUIPMENT DESCRIPTION (FIG-1)

1- Interface (MMI) 4- USB connector

2- Remote control and power supply connector 5- Remote control and power supply cable (option)

3- ON/OFF button

MOUNTING SUPPORT (OPTION)

The support (ref. 037779) of the digital remote control can be mounted

on the T/M 400 trolley (option, ref. 037328).

HUMAN-MACHINE INTERFACE (HMI)

MAGNETIX 50 (option, ref 029637)

22

1- Access buttons to the various menus and parameters

2- Adjustment wheel left screen

3- Right screen adjustment knob

1

2 3

Page 23

RC-HD2

GENERAL ORGANISATION OF THE INTERFACE

Parameter setting :

• Information: all product information is available here (Model, S/N......)

• Process: choose the welding process: MIG-MAG, TIG or MMA.

• Settings: the advanced product settings are available here (display mode, device name,

language...)

1

• Calibration: allows you to start the calibration of the speed on the wire feeder and

welding accessories.

• Portability: allows you to load or download JOBS from a USB key

as well as the machine conguration.

• Traceability: allows you to start saving all welding beads and exporting them to a USB

ke y.

Process : corresponds to the interface of the welding process in progress:

1

Process parameter: allows process settings,

2

2

At the various adjustment windows,

3

JOB: gives access to the dierent JOB reminder modes.

EN

1 2 3

Process parameters: corresponds to the process parameter setting window:

• MIG-MAG (GMAW): Material/gas pair (Synergic welding parameters), wire diameter,

welding process (Manual, Dynamic STD, etc.), trigger mode.

• TIG (GTAW): welding process (Standard or Pulse), electrode diameter, etc.

3

• MMA (SMAW): welding process (Standard or Pulse), electrode type, anti-sticking, etc.

Energy: conguration of the energy mode, developed for welding with energy control

supervised by a DMOS (see chapter «ENERGY MODE»).

4

: corresponds to the program recall modes window:

• JOB: create, save, delete and recall JOB.

• QUICKLOAD: JOB recall using the trigger when not welding.

SEMI-AUTOMATIC WELDING (MODE MIG / MAG) - GMAW

THE SETTINGS OF THE MIG / MAG PROCESS

Settings Designation Adjustable settings Manual

Torque

material/gas

Wire diameter Ø 0.6 > Ø 1.6 mm Choice of wire diameter

- Fe Ar CO2 18%

- Al Mg 5 Ar 100%

- HARDFACE Metal

- etc

Dynamic STD

(Standard)

Pulse Recommendations

Choice of the material to be welded.

Synergic welding parameters

23

Page 24

Welding process

ModulArc

(Arc Module)

Trigger behaviour 2T, 4T Choice of trigger welding management mode.

Tack welding mode Spot, Delay Choice of scoring mode

MIG-MAG WELDING

• GMAW/MIG-MAG Manual

Settings

Energie

- Manual

- Dynamic STD

- Pulse

- Cold Pulse

OFF - ON

Thickness

Speed

Current

Hold

Thermal coe.

RC-HD2

EN

Enables or not the modulation of the welding

current (appearance of a TIG weld bead)

Choice of the main parameter to be displayed

(Thickness of the part to be welded, wire

speed, average welding current).

See chapter «ENERGY MODE» on pages

following.

Settings Designation

Wire speed 1 - 22m/min Quantity of ller metal deposited and indirectly the welding intensity.

Voltage 10 - Umax Sets the welding power.

Self -4 > +4

Pre-gas 0 - 25 secs. Torch purge time and to protect the area with gas before ignition

Post gaz 0 - 25 secs.

Access to some welding parameters depends on the selected display mode: Settings/User Level: Easy, Expert, Advanced.

• Standard MIG-MAG/GMAW (Dynamic STD)

The Standard mode allows high quality welding on most ferrous materials such as steel, stainless steel, but also copper and its alloys, titanium... The

many possibilities of current and gas management allow you to perfectly control your welding operation, from the priming to the nal cooling of your

weld bead.

Adjustable

settings

Description & advice

Smoothes more or less the welding current. To be adjusted according to the welding

position.

Duration for which gas is released after the arc has stopped. It protects the weld pool

and the electrode against oxidisation when the metal is cooling down.

24

Settings Designation

Thickness 0.1 - 5.5 mm

Speed 1 - 22m/min Quantity of ller metal deposited and indirectly the welding intensity.

Current 10 - Imax

Arc length -6 > +6

Self -4 > +4

Pre-gas 0 - 25 secs. Torch purge time and to protect the area with gas before ignition

Adjustable

settings

Description & advice

The synergy allows for fully automatic settings. Adjusting the thickness

automatically sets the right voltage and wire speed.

The welding current is adjusted according to the type of wire used and the material to

be welded.

Used to adjust the distance between the end of the wire and the weld (voltage adjust-

ment).

Smoothes more or less the welding current. To be adjusted according to the welding

position.

Page 25

RC-HD2

EN

Approach speed 50 - 200 %

Hot Start

Crater Filler 50 - 100 %

Post gaz 0 - 25 secs.

Access to some welding parameters depends on the selected display mode: Settings/User Level: Easy, Expert, Advanced.

• GMAW/MIG-MAG Pulse

The principle is to create a high amperage pulse welding current in order for the wire to melt into thin drops before it comes in contact with the metal

plate. The frequency of drops and the diused energy are perfectly controlled. This helps to control the temperature of the weld pool, improve the

appearance of the beads while eliminating projections and improving penetration.

Pulse is benecial when light alloys and stainless steels. For carbon steels, pulse will only be justied when working with additional constraint such as

high penetration or nish removal. In addition, the pulse feature makes it easier to weld in position.

• Arc Module (ModulArc) Pulse

This Pulse welding mode is suitable for applications in the vertical up position (PF). The pulse mode keeps the weld pool cold and eases the transfer

of matter. Without the pulse mode, vertical-up welding requires a dicult «Christmas tree» shape triangular movement. Thanks to the Pulse welding

mode, it is no longer necessary to make this movement, depending on the thickness of your part, a straight upward movement may be sucient. If

however you wish to widen your weld pool, a simple lateral movement is enough (normal welding movement). In this case the pulse current frequency

can be adjusted on the display. This process allows greater control during vertical-up welding.

50 - 200 %

0 - 5 secs.

Progressive wire speed. Before the arcing, the wire arrives slowly to create the rst

contact without causing a jolt.

The Hot Start is an overcurrent during generated during the arcing phase to prevent

the wire from sticking. It is adjustable in intensity (% of welding current) and time

(seconds).

This current treshold when stopped is a phase after the current downslope.

It is adjustable in intensity (% of welding current) and time (seconds).

Duration for which gas is released after the arc has stopped. It protects the weld pool

and the electrode against oxidisation when the metal is cooling down.

Settings Designation

Thickness 0.1 - 5.5 mm

Speed 1 - 22m/min Quantity of ller metal deposited and indirectly the welding intensity.

Current 10 - Imax Welding current.

Arc length -6 > +6

Self -4 > +4

Pre-gas 0 - 25 secs. Torch purge time and to protect the area with gas before ignition

Approach speed 50 - 200 %

Soft Start 0 - 2 secs.

Hot Start

Uplsope 0 - 2 secs. Up slope current.

Cold current/Background current

Pulse frequency 0.1 - 2 Hz Pulse frequency

Duty cycle ratio 20 - 80 % In pulsed mode, sets the hot current time in relation to the cold current time.

Adjustable

settings

The synergy allows for fully automatic settings. Adjusting the thickness

automatically sets the right voltage and wire speed.

Used to adjust the distance between the end of the wire and the weld (voltage adjustment).

Smoothes more or less the welding current. To be adjusted according to the welding

position.

Progressive wire speed. Before the arcing, the wire arrives slowly to create the rst

contact without causing a jolt.

Progressive current rise. In order to avoid abrupt starts or jolts, the current is controlled

between the rst contact and the welding.

50 - 200 %

0 - 5 secs.

50 - 100 % Second welding current known as «cold» welding current

The Hot Start is an overcurrent during generated during the arcing phase to prevent

the wire from sticking. It is adjustable in intensity (% of welding current) and time

(seconds).

Description & advice

ModulArc ON

Downslope 0 - 2 secs. Down slope current.

Crater ller 50 - 100 %

Post gaz 0 - 25 secs.

Access to some welding parameters depends on the selected display mode: Settings/User Level: Easy, Expert, Advanced.

This current treshold when stopped is a phase after the current downslope.

It is adjustable in intensity (% of welding current) and time (seconds).

Duration for which gas is released after the arc has stopped. It protects the weld pool

and the electrode against oxidisation when the metal is cooling down.

25

Page 26

RC-HD2

TACK WELDING ( Manual or Standard (Dynamic STD))

• SPOT

This welding mode allows the parts to be pre-assembled before welding. Spot welding can be done manually using the trigger or timed at a predened pace. This spot welding timer is useful for better reproducibility and when making non-oxidized welds (accessible in the advanced menu).

EN

Settings Designation

Wire speed 1 - 22m/min Quantity of ller metal deposited and indirectly the welding intensity.

Voltage 10 - Umax Sets the welding power.

Self -4 > +4

Point 0.1 - 10 secs. Dened duration.

Pre-gas 0 - 25 secs. Torch purge time and to protect the area with gas before ignition

Post gaz 0 - 25 secs.

Thickness 0.1 - 5.5 mm

Arc length -6 > +6

Current 10 - Imax

Access to some welding parameters depends on the selected display mode: Settings/User Level: Easy, Expert, Advanced.

• DELAY

This is a pointing mode similar to SPOT, but with a combination of pointing and stopping time dened as long as the trigger is held in.

Adjustable

settings

Description & advice

Smoothes more or less the welding current. To be adjusted according to the welding

position.

Duration for which gas is released after the arc has stopped. It protects the weld pool

and the electrode against oxidisation when the metal is cooling down.

The synergy allows for fully automatic settings. The thickness action automatically

sets the tension and the appropriate yarn speed.

Used to adjust the distance between the end of the wire and the weld (voltage

adjustment).

The welding current is adjusted according to the type of wire used and the mate-

rial to be welded.

Standard

delay

26

Settings Designation

Wire speed 1 - 22m/min Quantity of ller metal deposited and indirectly the welding intensity.

Voltage 10 - Umax Adjusts the welding power

Point 0.1 - 10 secs. Dened duration.

Duration between 2

spots

Self -4 > +4

Pre-gas 0 - 25 secs. Torch purge time and to protect the area with gas before ignition

Post gaz 0 - 25 secs.

Adjustable

settings

0.1 - 10 secs.

Description & advice

Time between the end of a spot (excluding Post gas) and the start of a new spot (including

Pre-Gas).

Smoothes more or less the welding current. To be adjusted according to the welding

position.

Duration for which gas is released after the arc has stopped. It protects the weld pool and

the electrode against oxidisation when the metal is cooling down.

Page 27

RC-HD2

EN

Thickness 0.1 - 5.5 mm

Arc length -6 > +6

Current 10 - Imax

The synergy allows for fully automatic settings. The thickness action automatically

sets the tension and the appropriate yarn speed.

Used to adjust the distance between the end of the wire and the weld (voltage

adjustment).

The welding current is adjusted according to the type of wire used and the mate-

rial to be welded.

Access to some welding parameters depends on the selected display mode: Settings/User Level: Easy, Expert, Advanced.

MIG/MAG WELDING CYCLES

Standard 2T process:

I

T hotstart

Istart

I hot start

Dstart

T burn-back

I burn-back

I blackout

Gas post-Flow

Standard

delay

T crater Filler

Creep Speed

Gas Pre-Flow

Soft-start

I crater Filler

When the trigger is pulled, the Pre-gas starts. When the wire comes into contact with the metal, a pulse ignites the arc and the welding cycle starts.

When the trigger is released, the feeding stops and a current pulse cuts the wire properly followed by the Post gas. While the Post gas is still going,

pulling the trigger allows to quickly restart the weld (manual chain point) without going through the HotStart phase. A HotStart and/or Crater ller

can be added to the cycle.

Standard 4T process:

I

T hotstart

Istart

Dstart

I hot start

4T

4T

T burn-back

I burn-back

I Blackout

Gas post-Flow

Creep Speed

Gas Pre-Flow

Soft-start

In standard 4T, the duration of the HotStart and Crater ller is managed by the trigger.

T crater Filler

I crater Filler

27

Page 28

2T Pulse process:

T hotstart

RC-HD2

I

EN

Istart

Dstart

Creep Speed

Gas Pre-Flow

Soft-start

I hot start

T upslope

T downslope

T burn-back

T crater Filler

I burn-back

I blackout

Gas post-Flow

I crater Filler

When the trigger is pulled, the Pre-gas starts. When the wire touches the part, a pulse initiates the arc. Then the machine starts with the HotStart,

Upslope and eventually the welding cycle starts. When the trigger is released, the Downslope starts to reach ICrater ller. Then the stop peak cuts the

wire followed by the Post gas. As in «Standard», the user has the possibility to quickly restart the welding during the Post gas without going through

the HotStart phase.

4T Pulse process :

I

T hotstart

Istart

Gas Pre-Flow

Soft-start

Dstart

Creep Speed

I hot start

T upslope

4T

T downslope

4T

T burn-back

T crater Filler

I burn-back

I Blackout

Gas post-Flow

I crater Filler

In 4T pulse, the trigger manages the duration of the HotStart. During the shutdown, it allows to manage the Crater ller.

TUNGSTEN ELECTRODE WELDING WITH INERT GAS (TIG/GTAW MODE)

CONNECTION AND ADVICE

• DC TIG welding requires gas protection (Argon).

• Connect the earth clamp to the positive connector (+). Plug the TIG torch (ref. 046108) into the EURO connector of the generator and the inversion

cable into the negative connection connector (-).

• Ensure that the torch is equipped and ready to weld, and that the consumables (Vice grip, ceramic gas nozzle, collet and collet body) are not

damaged.

28

Page 29

RC-HD2

ELECTRODE SHARPENING

For optimal operation, it is recommended to use a sharpened electrode as follows:

EN

d

CHOICE OF ELECTRODE DIAMETER

Ø Electrode

(mm)

1 10 > 75 A 10 > 75 A

1.6 60 > 150 A 60 > 150 A

2 75 > 180 A 100 > 200 A

2.5 130 > 230 A 170 > 250 A

3.2 160 > 310 A 225 > 330 A

4 275 > 450 A 350 > 480 A

TIG/GTAW LIFT PRIMING

1 2

Pure tungsten Tungsten with oxides

TIG/GTAW DC

~ 80 A per mm de Ø

3

1- Position the torch nozzle and the tip of the electrode on the metal piece and press the

trigger.

2- Position the torch to create a gap of roughly 2-3 mm between the tip of the electrode

and the metal. The arc starts.

3- Put the position back into position to start the welding cycle.

a

a = Ø 0.5 mm

L = 3 x d for a low current.

L = d for a high current

L

The arc priming and stabilisation feature is designed for manual and mechanically guided operation.

Warning: Increasing the length of the torch or return cables beyond the maximum length specied by the manufacturer will increase the risk of

electric shock.

TIG/GTAW PROCESS SETTINGS

• The TIG DC is dedicated to the ow of ferrous metals such as steel, stainless steel, but also copper and its alloys and titanium.

• The Synergic TIG no longer works on the choice of a DC current type and the settings of welding cycle parameters, but integrates experience-based

welding rules/synergies. This mode therefore restricts the number of settings to three basic settings:

- The type of material.

- The thickness to be welded.

- The welding position.

Settings Designation

Standard Smooth current - -

Pulsed Pulse current - -

Spot

Tack Pulse pointing - -

Type of materials Fe, Al, etc. - Choice of the material to be welded

Diameter of the Tungsten

electrode

Trigger mode

Smooth pointing

Adjustable

settings

- -

1 - 4 mm

2T - 4T -

4TLOG

TIG DC

TIG

Synergic

Recommendations

Choice of electrode diameter. Allows to rene HF priming

currents and synergies.

Choice of trigger welding management mode.

29

Page 30

RC-HD2

EN

Constant energy welding -

Energie

TIG DC WELDING / GTAW

• TIG DC Standard

The TIG DC Standard welding process allows high quality welding on most ferrous materials such as steel, stainless steel, but also copper and its

alloys, titanium... The many possibilities of current and gas management allow you to perfectly control your welding operation, from the priming to

the nal cooling of your weld bead.

Settings Designation

Pre-gas 0 - 60 secs. Torch purge time and to protect the area with gas before ignition

Starting current 10 - 200 %

Starting time 0 - 10 secs.

Hold

Thermal coe.

Adjustable

settings

This current treshold at the start is a phase before the current upslope.

Constant energy welding mode with correction of arc length

variations

- See chapter «ENERGY MODE» on pages following.

Description & advice

Rising current 0 - 60 secs. Up slope current.

Welding current 10 - Imax Welding current.

Degression 0 - 60 secs. Down slope current.

End current 10 - 200%

Stop duration 0 - 10 secs.

Post-gas 0 - 60 secs.

Access to some welding parameters depends on the selected display mode: Settings/User Level: Easy, Expert, Advanced.

• TIG DC Pulse

This pulsed current welding mode is a combination of high current pulses (I, welding pulse) and low current pulses (I_Cold, part cooling pulse). This

pulse mode is used to prevent the machine from overheating when assembling pieces together.

Example :

The welding current I is set to 100A and % (I_Cold) = 50%, i.e. a cold current = 50% x 100A = 50A.

F(Hz) is set to 10Hz, the signal period will be 1/10Hz = 100ms -> every 100ms, one pulse at 100A then another at 50A will follow one another.

This current treshold when stopped is a phase after the current downslope.

Duration for which gas is released after the arc has stopped. It protects the weld pool

and the electrode against oxidisation when the metal is cooling down.

30

Settings Designation

Pre-gas 0 - 60 secs. Torch purge time and to protect the area with gas before ignition

Starting current 10 - 200 %

Starting time 0 - 10 secs.

Adjustable

settings

Description & advice

This current treshold at the start is a phase before the current upslope.

Page 31

RC-HD2

Rising current 0 - 60 secs. Up slope current.

Welding current 10 - Imax Welding current.

Wave shape Waveform of the pulsed part.

EN

Cold current/Background current

Cold weather 20 - 80% Time balance of the pulse hot current (I)

Pulse frequency 0.1 - 2500 Hz Pulse frequency

Degression 0 - 60 secs. Down slope current.

End current 10 - 200 %

Stop duration 0 - 10 secs.

Post-gas 0 - 60 secs.

Access to some welding parameters depends on the selected display mode: Settings/User Level: Easy, Expert, Advanced.

ADJUSTMENT TIPS : The choice of frequency

• If welding using ller wire, then synchronise F(Hz) with the lling gesture,

• If thickness is low (< 0.8 mm) and not using ller wire, F(Hz) > 10Hz

• Welding in position, then F(Hz) < 100Hz

TIG DC TACK WELDING

• SPOT

This welding mode allows the parts to be pre-assembled before welding. Spot welding can be done manually using the trigger or timed at a predened

pace. This spot welding timer is useful for better reproducibility and when making non-oxidized welds (accessible in the advanced menu).

20 - 80% Second welding current known as "cold" welding current

This current treshold when stopped is a phase after the current downslope.

Duration for which gas is released after the arc has stopped. It protects the weld pool

and the electrode against oxidisation when the metal is cooling down.

Settings Designation

Pre-gas 0 - 60 secs. Torch purge time and to protect the area with gas before ignition

Welding current 5 - Imax Welding current.

Spot

Post-gas 0 - 60 secs.

Access to some welding parameters depends on the selected display mode: Settings/User Level: Easy, Expert, Advanced.

• TACK

The welding mode also allows parts to be pre-assembled before welding, but this time in two phases: a rst phase of pulsed DC concentrating the arc

for better penetration, followed by a second phase of standard DC widening the arc and thus the bath to ensure the point.

The adjustable duration of each phase enables control of the weld time for better spot welding results and an non-oxidised spot.

Adjustable

settings

, 0 - 60

secs.

Description & advice

Manual or a dened time.

Duration for which gas is released after the arc has stopped. It protects the weld

pool and the electrode against oxidisation when the metal is cooling down.

31

Page 32

RC-HD2

2 mm

D

10 mm

D

5 mm

D

2 mm

D

5 mm

D

10 mm

D

t

t

T2

T1

Main button

t t

t

t

T2

T1

Main button

T3

T1

Main button

T2

T4

EN

Settings Designation

Adjustable

settings

Description & advice

Pre-gas 0 - 60 secs. Torch purge time and to protect the area with gas before ignition

Welding current 5 - Imax Welding current.

Pulse duration

, 0 - 60

Pulsation phase controlled manually or for a dened duration

secs.

Pulse frequency 0.1 - 2500 Hz Pulse frequency

Non-pulsed duration

, 0 - 60

Smooth current phase controlled manually or for a dened duration

secs.

Post-gas 0 - 60 secs.

Duration for which gas is released after the arc has stopped. It protects the weld pool

and the electrode against oxidisation when the metal is cooling down.

Access to some welding parameters depends on the selected display mode: Settings/User Level: Easy, Expert, Advanced.

• Welding in E.TIG mode

This mode allows constant power welding by measuring arc length variations in real time to ensure constant bead width and penetration. In case the

assembly requires the welding power to be controlled, the E.TIG mode can be used as it is designed to ensure that the welding power remains the

same regardless of the position of the torch.

Standard

(constant current)

E-TIG

(constant power)

TRIGGER FUNCTIONS

2T MODE

4T MODE

T1 - The main button is pressed, the welding cycle starts (PreGas,

I_Start, UpSlope and welding).

T2 - The main button is released, the welding cycle is stopped

(DownSlope, I_Stop, PostGas).

For the double button torch and in 2T mode only, the secondary

button works like the main button.

T1 - The main button is pressed, the cycle starts at PreGas and

stops in the I_Start phase.

T2 - The main button is released, the cycle continues in UpSlope

and in welding.

T3 - The main button is pressed, the cycle switches to DownSlope

and stops in I_Stop.