FR

2-17 / 114-120

EN

DE

ES

RU

NL

IT

73502_V10_16/06/2020

18-33 / 114-120

34-49 / 114-120

50-65 / 114-120

66-81 / 114-120

82-97 / 114-120

98-113 / 114-120

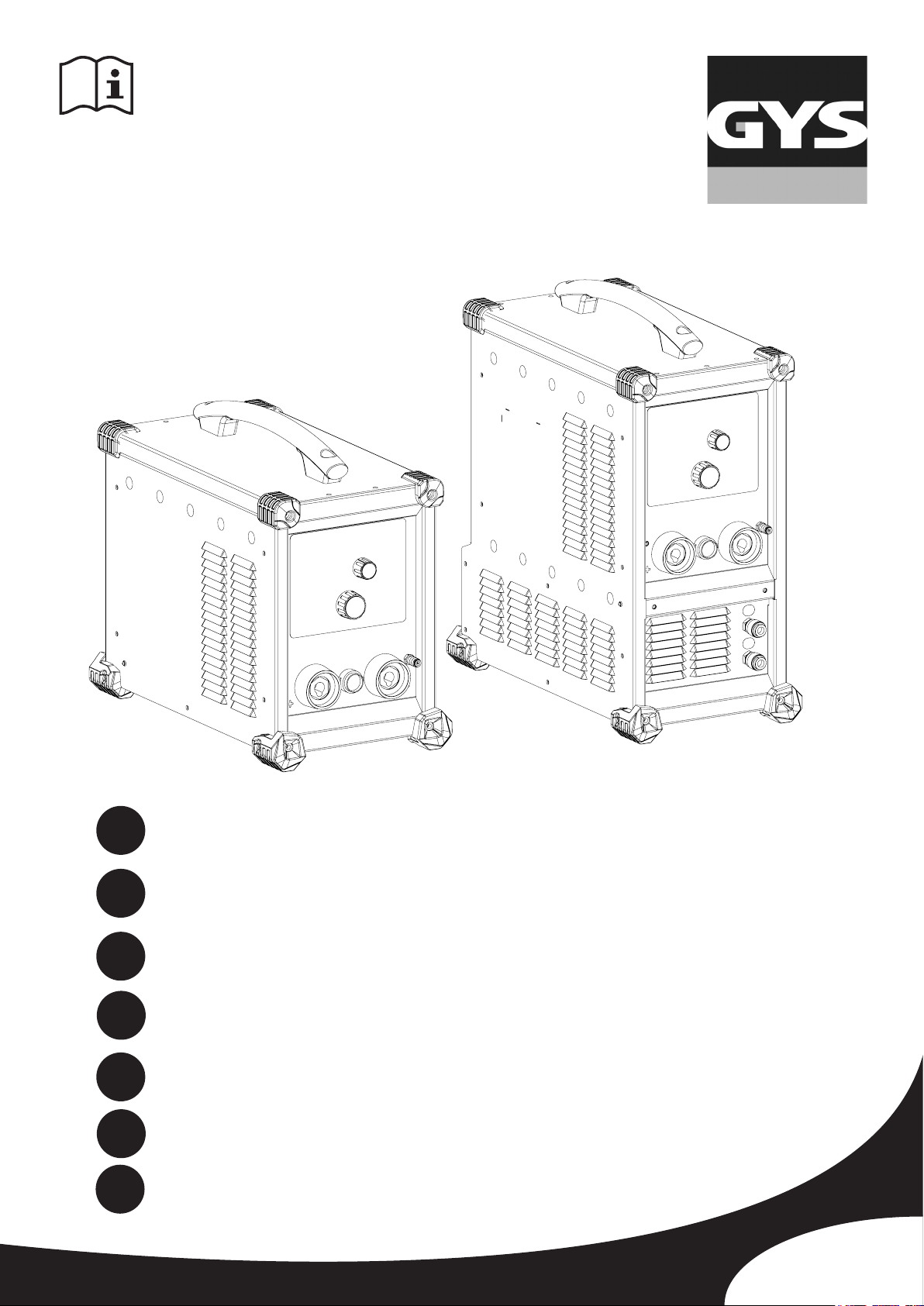

PROTIG 201 AC/DC

PROTIG 201L AC/DC

Find more languages of user manuals on our website

www.gys.fr

Notice originale

PROTIG 201 AC/DC - PROTIG 201L AC/DC

FR

AVERTISSEMENTS - RÈGLES DE SÉCURITÉ

CONSIGNE GÉNÉRALE

Ces instructions doivent être lues et bien comprises avant toute opération.

Toute modication ou maintenance non indiquée dans le manuel ne doit pas être entreprise.

Tout dommage corporel ou matériel dû à une utilisation non conforme aux instructions de ce manuel ne pourra être

retenu à la charge du fabricant.

En cas de problème ou d’incertitude, consulter une personne qualiée pour manier correctement l’installation.

ENVIRONNEMENT

Ce matériel doit être utilisé uniquement pour faire des opérations de soudage dans les limites indiquées par la plaque

signalétique et/ou le manuel. Il faut respecter les directives relatives à la sécurité. En cas d’utilisation inadéquate ou

dangereuse, le fabricant ne pourra être tenu responsable.

L’installation doit être utilisée dans un local sans poussière, ni acide, ni gaz inammable ou autres substances corrosives

de même pour son stockage. S’assurer d’une circulation d’air lors de l’utilisation.

Plages de température :

Utilisation entre -10 et +40°C (+14 et +104°F).

Stockage entre -20 et +55°C (-4 et 131°F).

Humidité de l’air :

Inférieur ou égal à 50 % à 40°C (104°F).

Inférieur ou égal à 90 % à 20°C (68°F).

Altitude :

Jusqu’à 1000 m au-dessus du niveau de la mer (3280 pieds).

PROTECTIONS INDIVIDUELLES ET DES AUTRES

Le soudage à l’arc peut être dangereux et causer des blessures graves voire mortelles.

Le soudage expose les individus à une source dangereuse de chaleur, de rayonnement lumineux de l’arc, de champs

électromagnétiques (attention aux porteurs de pacemakers), de risque d’électrocution, de bruit et d’émanations

gazeuses. Pour bien se protéger et protéger les autres, respecter les instructions de sécurité suivantes :

An de se protéger de brûlures et rayonnements, porter des vêtements sans revers, isolants, secs, ignifugés et en bon état, qui couvrent l’ensemble du corps.

Utiliser des gants qui garantissent l’isolation électrique et thermique.

Utiliser une protection de soudage et/ou une cagoule de soudage d’un niveau de protection sufsant (va-

riable selon les applications). Protéger les yeux lors des opérations de nettoyage. Les lentilles de contact

sont particulièrement proscrites.

Il est parfois nécessaire de délimiter les zones par des rideaux ignifugés pour protéger la zone de soudage des rayons de l’arc, des projections et des déchets incandescents.

Informer les personnes dans la zone de soudage de ne pas xer les rayons de l’arc ni les pièces en fusion

et de porter les vêtements adéquats pour se protéger.

Utiliser un casque contre le bruit si le procédé de soudage atteint un niveau de bruit supérieur à la limite

autorisée (de même pour toute personne étant dans la zone de soudage).

Tenir à distance des parties mobiles (ventilateur) les mains, cheveux, vêtements.

Ne jamais enlever les protections carter du groupe froid lorsque la source de courant de soudage est sous

tension, le fabricant ne pourrait être tenu pour responsable en cas d’accident.

Les pièces qui viennent d’être soudées sont chaudes et peuvent provoquer des brûlures lors de leur

manipulation. Lors d’intervention d’entretien sur la torche ou le porte-électrode, il faut s’assurer que celui-ci soit sufsamment froid en attendant au moins 10 minutes avant toute intervention. Le groupe froid

doit être allumé lors de l’utilisation d’une torche refroidie eau an d’être sûr que le liquide ne puisse pas

causer de brûlures.

Il est important de sécuriser la zone de travail avant de la quitter an de protéger les personnes et les

biens.

2

Notice originale

PROTIG 201 AC/DC - PROTIG 201L AC/DC

FUMÉES DE SOUDAGE ET GAZ

Les fumées, gaz et poussières émis par le soudage sont dangereux pour la santé. Il faut prévoir une

ventilation sufsante, un apport d'air est parfois nécessaire. Un masque à air frais peut-être une solution en cas

d'aération insufsante.

Vérier que l'aspiration est efcace en la contrôlant par rapport aux normes de sécurité.

Attention le soudage dans les environnements réduits nécessite une surveillance à distance de sécurité. Par ailleurs

le soudage de certains matériaux contenant du plomb, cadmium, zinc ou mercure voire du béryllium peuvent être

particulièrement nocifs.

Dégraisser également les pièces avant de les souder.

Les bouteilles doivent être entreposées dans des locaux ouverts ou bien aérés. Elles doivent être en position verticale

et maintenues à un support ou sur un chariot.

Le soudage doit être proscrit à proximité de graisse ou de peinture.

RISQUE DE FEU ET D'EXPLOSION

Protéger entièrement la zone de soudage, les matières inammables doivent être éloignées d'au moins 11

mètres.

Un équipement anti-feu doit être présent à proximité des opérations de soudage.

Attention aux projections de matières chaudes ou d'étincelles, car même à travers des ssures, elles peuvent être source

d'incendie ou d'explosion.

Eloigner les personnes, les objets inammables et les containers sous pressions à distance de la sécurité sufsante.

Le soudage dans des containers ou des tubes fermés est à proscrire et dans le cas où il sont ouverts, il faut les vider de

toute matière inammable ou explosive (huile, carburant, résidus de gaz...)

Les opérations de meulage ne doivent pas être dirigées vers la source de courant de soudage ou vers des matières

inammables.

FR

BOUTEILLES DE GAZ

Le gaz sortant des bouteilles peut-être source de suffocation en cas de concentration dans l'espace de soudage

(bien ventiler).

Le transport doit être fait en toute sécurité : bouteilles fermées et la source de courant de soudage éteinte. Elles doivent

être entreposées verticalement et maintenues par un support pour limiter le risque de chute.

Fermer la bouteille entre deux utilisations. Attention aux variations de température et aux expositions au soleil.

La bouteille ne doit pas être en contact avec une amme, un arc électrique, une torche, une pince de masse ou toutes

autres sources de chaleur ou d'incandescence.

Veiller à la tenir éloignée des circuits électriques et de soudage et donc ne jamais souder une bouteille sous pression.

Attention lors de l'ouverture du robinet de la bouteille, il faut éloigner la tête de la robinetterie et s'assurer que le gaz

utilisé est approprié au procédé de soudage.

SÉCURITÉ ÉLECTRIQUE

Le réseau électrique utilisé doit impérativement avoir une mise à la terre. Utiliser la taille de fusible recommandée sur le tableau signalétique.

Une décharge électrique peut être une source d’accident grave direct ou indirect, voire mortel.

Ne jamais toucher les parties sous tension à l’intérieur comme à l’extérieur de la source de courant sous-tension

(Torches, pinces, câbles, électrodes) car celles-ci sont branchées au circuit de soudage.

Avant d’ouvrir la source de courant de soudage, il faut la déconnecter du réseau et attendre 2 minutes an que

l’ensemble des condensateurs soit déchargé.

Ne pas toucher en même temps la torche ou le porte-électrode et la pince de masse.

Veiller à changer les câbles et torches si ces derniers sont endommagés, par des personnes qualiées et habilitées.

Dimensionner la section des câbles en fonction de l’application. Toujours utiliser des vêtements secs et en bon état pour

s’isoler du circuit de soudage. Porter des chaussures isolantes, quel que soit le milieu de travail.

3

Notice originale

PROTIG 201 AC/DC - PROTIG 201L AC/DC

CLASSIFICATION CEM DU MATÉRIEL

Ce matériel de Classe A n’est pas prévu pour être utilisé dans un site résidentiel où le courant électrique

est fourni par le réseau public d’alimentation basse tension. Il peut y avoir des difcultés potentielles

pour assurer la compatibilité électromagnétique dans ces sites, à cause des perturbations conduites,

aussi bien que rayonnées à fréquence radioélectrique.

Sous réserve que l'impédance de réseau public d’alimentation basse tension au point de couplage

commun soit inférieure à Zmax = 0,339 Ohms, ce matériel est conforme à la CEI 61000-3-11 et peut

être connecté aux réseaux publics d’alimentation basse tension.

Il est de la responsabilité de l’installateur ou de l’utilisateur du matériel de s’assurer, en consultant

l’opérateur du réseau de distribution si nécessaire, que l'impédance de réseau est conforme aux

restrictions d'impédance.

Ce matériel est conforme à la CEI 61000-3-12.

ÉMISSIONS ÉLECTROMAGNÉTIQUES

Le courant électrique passant à travers n’importe quel conducteur produit des champs électriques et

magnétiques (EMF) localisés. Le courant de soudage produit un champ électromagnétique autour du

circuit de soudage et du matériel de soudage.

FR

Les champs électromagnétiques EMF peuvent perturber certains implants médicaux, par exemple les stimulateurs

cardiaques. Des mesures de protection doivent être prises pour les personnes portant des implants médicaux. Par

exemple, restrictions d’accès pour les passants ou une évaluation de risque individuelle pour les soudeurs.

Tous les soudeurs doivent utiliser les procédures suivantes an de minimiser l’exposition aux champs électromagnétiques

provenant du circuit de soudage :

• positionner les câbles de soudage ensemble – les xer avec une attache, si possible;

• se positionner (torse et tête) aussi loin que possible du circuit de soudage;

• ne jamais enrouler les câbles de soudage autour du corps;

• ne pas positionner le corps entre les câbles de soudage. Tenir les deux câbles de soudage sur le même côté du corps;

• raccorder le câble de retour à la pièce mise en œuvre aussi proche que possible à la zone à souder;

• ne pas travailler à côté de la source de courant de soudage, ne pas s’assoir dessus ou ne pas s’y adosser;

• ne pas souder lors du transport de la source de courant de soudage ou du dévidoir.

Les porteurs de stimulateurs cardiaques doivent consulter un médecin avant d’utiliser ce matériel.

L’exposition aux champs électromagnétiques lors du soudage peut avoir d’autres effets sur la santé

que l’on ne connaît pas encore.

DES RECOMMANDATIONS POUR ÉVALUER LA ZONE ET L’INSTALLATION DE SOUDAGE

Généralités

L’utilisateur est responsable de l’installation et de l’utilisation du matériel de soudage à l’arc suivant les instructions du

fabricant. Si des perturbations électromagnétiques sont détectées, il doit être de la responsabilité de l’utilisateur du

matériel de soudage à l’arc de résoudre la situation avec l’assistance technique du fabricant. Dans certains cas, cette

action corrective peut être aussi simple qu’une mise à la terre du circuit de soudage. Dans d’autres cas, il peut être

nécessaire de construire un écran électromagnétique autour de la source de courant de soudage et de la pièce entière

avec montage de ltres d’entrée. Dans tous les cas, les perturbations électromagnétiques doivent être réduites jusqu’à

ce qu’elles ne soient plus gênantes.

Évaluation de la zone de soudage

Avant d’installer un matériel de soudage à l’arc, l’utilisateur doit évaluer les problèmes électromagnétiques potentiels

dans la zone environnante. Ce qui suit doit être pris en compte:

a) la présence au-dessus, au-dessous et à côté du matériel de soudage à l’arc d’autres câbles d’alimentation, de

commande, de signalisation et de téléphone;

b) des récepteurs et transmetteurs de radio et télévision;

c) des ordinateurs et autres matériels de commande;

d) du matériel critique de sécurité, par exemple, protection de matériel industriel;

e) la santé des personnes voisines, par exemple, emploi de stimulateurs cardiaques ou d’appareils contre la surdité;

f) du matériel utilisé pour l’étalonnage ou la mesure;

g) l’immunité des autres matériels présents dans l’environnement.

L’utilisateur doit s’assurer que les autres matériels utilisés dans l’environnement sont compatibles. Cela peut exiger des

mesures de protection supplémentaires;

h) l’heure du jour où le soudage ou d’autres activités sont à exécuter.

4

Notice originale

PROTIG 201 AC/DC - PROTIG 201L AC/DC

La dimension de la zone environnante à prendre en compte dépend de la structure du bâtiment et des autres activités

qui s’y déroulent. La zone environnante peut s’étendre au-delà des limites des installations.

Évaluation de l’installation de soudage

Outre l’évaluation de la zone, l’évaluation des installations de soudage à l’arc peut servir à déterminer et résoudre les cas

de perturbations. Il convient que l’évaluation des émissions comprenne des mesures in situ comme cela est spécié à

l’Article 10 de la CISPR 11:2009. Les mesures in situ peuvent également permettre de conrmer l’efcacité des mesures

d’atténuation.

RECOMMANDATION SUR LES MÉTHODES DE RÉDUCTION DES ÉMISSIONS ÉLECTROMAGNÉTIQUES

a. Réseau public d’alimentation: Il convient de raccorder le matériel de soudage à l’arc au réseau public d’alimentation

selon les recommandations du fabricant. Si des interférences se produisent, il peut être nécessaire de prendre des

mesures de prévention supplémentaires telles que le ltrage du réseau public d’alimentation. Il convient d’envisager

de blinder le câble d’alimentation dans un conduit métallique ou équivalent d’un matériel de soudage à l’arc installé à

demeure. Il convient d’assurer la continuité électrique du blindage sur toute sa longueur. Il convient de raccorder le

blindage à la source de courant de soudage pour assurer un bon contact électrique entre le conduit et l’enveloppe de

la source de courant de soudage.

b. Maintenance du matériel de soudage à l’arc : Il convient que le matériel de soudage à l’arc soit soumis à

l’entretien de routine suivant les recommandations du fabricant. Il convient que tous les accès, portes de service et

capots soient fermés et correctement verrouillés lorsque le matériel de soudage à l’arc est en service. Il convient que

le matériel de soudage à l’arc ne soit modié en aucune façon, hormis les modications et réglages mentionnés dans

les instructions du fabricant. Il convient, en particulier, que l’éclateur d’arc des dispositifs d’amorçage et de stabilisation

d’arc soit réglé et entretenu suivant les recommandations du fabricant.

c. Câbles de soudage : Il convient que les câbles soient aussi courts que possible, placés l’un près de l’autre à

proximité du sol ou sur le sol.

d. Liaison équipotentielle : Il convient d’envisager la liaison de tous les objets métalliques de la zone environnante.

Toutefois, des objets métalliques reliés à la pièce à souder accroissent le risque pour l’opérateur de chocs électriques

s’il touche à la fois ces éléments métalliques et l’électrode. Il convient d’isoler l’opérateur de tels objets métalliques.

e. Mise à la terre de la pièce à souder : Lorsque la pièce à souder n’est pas reliée à la terre pour la sécurité

électrique ou en raison de ses dimensions et de son emplacement, ce qui est le cas, par exemple, des coques de navire

ou des charpentes métalliques de bâtiments, une connexion raccordant la pièce à la terre peut, dans certains cas, et

non systématiquement, réduire les émissions. Il convient de veiller à éviter la mise à la terre des pièces qui pourrait

accroître les risques de blessure pour les utilisateurs ou endommager d’autres matériels électriques. Si nécessaire, il

convient que le raccordement de la pièce à souder à la terre soit fait directement, mais dans certains pays n’autorisant

pas cette connexion directe, il convient que la connexion soit faite avec un condensateur approprié choisi en fonction

des réglementations nationales.

f. Protection et blindage : La protection et le blindage sélectifs d’autres câbles et matériels dans la zone environnante

peuvent limiter les problèmes de perturbation. La protection de toute la zone de soudage peut être envisagée pour des

applications spéciales.

FR

TRANSPORT ET TRANSIT DE LA SOURCE DE COURANT DE SOUDAGE

La source de courant de soudage est équipée d’une (de) poignée(s) permettant le portage à la main.

Attention à ne pas sous-évaluer son poids. La (les) poignée(s) n’est (ne sont) pas considérée(s) comme

un moyen d’élingage.

Ne pas utiliser les câbles ou torche pour déplacer la source de courant de soudage. Elle doit être déplacée en position verticale.

Ne pas faire transiter la source de courant au-dessus de personnes ou d’objets.

Ne jamais soulever une bouteille de gaz et la source de courant en même temps. Leurs normes de

transport sont distinctes.

INSTALLATION DU MATÉRIEL

• Mettre la source de courant de soudage sur un sol dont l’inclinaison maximum est de 10°.

• La source de courant de soudage doit être à l’abri de la pluie battante et ne pas être exposée aux rayons du soleil.

• Prévoir une zone sufsante pour aérer la source de courant de soudage et accéder aux commandes.

• Ne pas utiliser dans un environnement comportant des poussières métalliques conductrices.

• Le matériel est de degré de protection IP21, signiant :

- une protection contre l’accès aux parties dangereuses des corps solides de diam >12.5 mm et,

- une protection contre les chutes verticales de gouttes d'eau

• Les câbles d’alimentation, de rallonge et de soudage doivent être totalement déroulés an d’éviter toute surchauffe.

Avertissement: Une augmentation de la longueur de la torche ou des câbles de retour au-delà de la longueur maximale

prescrite par le fabricant augmentera le risque de choc électrique.

5

Notice originale

PROTIG 201 AC/DC - PROTIG 201L AC/DC

Le fabricant n’assume aucune responsabilité concernant les dommages provoqués à des personnes et objets dus

à une utilisation incorrecte et dangereuse de ce matériel.

ENTRETIEN / CONSEILS

• L’entretien ne doit être effectué que par une personne qualiée. Un entretien annuel est conseillé.

• Couper l’alimentation en débranchant la prise, et attendre deux minutes avant de travailler sur le matériel. A

l’intérieur, les tensions et intensités sont élevées et dangereuses.

• Régulièrement, enlever le capot et dépoussiérer à la soufette. En proter pour faire vérier la tenue des

connexions électriques avec un outil isolé par un personnel qualié.

• Contrôler régulièrement l’état du cordon d’alimentation. Si le câble d’alimentation est endommagé, il doit être

remplacé par le fabricant, son service après-vente ou une personne de qualication similaire, an d’éviter tout

danger.

• Laisser les ouïes de la source de courant de soudage libres pour l’entrée et la sortie d’air.

• Ne pas utiliser cette source de courant de soudage pour dégeler des canalisations, recharger des batteries/

accumulateurs ou démarrer des moteurs.

FR

INSTALLATION – FONCTIONNEMENT PRODUIT

Seul le personnel expérimenté et habilité par le fabricant peut effectuer l’installation. Pendant l’installation, s’assurer que

le générateur est déconnecté du réseau.

DESCRIPTION

Les PROTIG 201 AC/DC et PROTIG 201L AC/DC sont des sources de courant de soudage Inverter permettant le soudage à l’électrode enrobée (MMA), à l’électrode réfractaire (TIG) en courant continu (TIG DC) et en courant alternatif

(TIG AC). Le procédé MMA permet de souder avec plusieurs types d’électrodes : rutile, basique, inox et fonte.

Le procédé TIG requiert une protection gazeuse (Argon). Le PROTIG 201L AC/DC intègre de série, un groupe froid.

Il est recommandé d’utiliser les câbles de soudage fournis avec l’appareil an d’obtenir les réglages optimums

du produit.

ALIMENTATION - MISE EN MARCHE

Le PROTIG 201L AC /DC est livré avec une prise 16 A de type CEE7/7 et ne doit être utilisé que sur une installation

électrique monophasée 230 V (50 - 60 Hz) à trois ls avec un neutre relié à la terre.

Le PROTIG 201 AC/DC est livré avec une prise 16 A de type CEE7/7 et doit être branché sur une installation électrique monophasée (50 - 60 Hz) à trois ls avec un neutre relié à la terre. Ce matériel doté d’un système « Flexible

Voltage » s’alimente sur une installation électrique avec terre, comprise entre 110V et 240V (50 – 60Hz).

Le courant effectif absorbé (I1eff) est indiqué sur l'appareil, pour les conditions d'utilisation maximales. Vérier que

l'alimentation et ses protections (fusible et/ou disjoncteur) sont compatibles avec le courant nécessaire en utilisation.

Dans certains pays, il peut être nécessaire de changer la prise pour permettre une utilisation aux conditions

maximales.

• L’appareil se met en protection si la tension d’alimentation est supérieure à 265 V. Pour indiquer ce défaut, l’afcheur

indique us1. Une fois en protection, débrancher l’appareil et le rebrancher sur une prise délivrant une tension correcte.

• Comportement du ventilateur : En mode MMA, le ventilateur fonctionne en permanence. En mode TIG, le ventilateur

fonctionne uniquement en phase de soudage, puis s’arrête après refroidissement complet du générateur.

BRANCHEMENT SUR GROUPE ÉLECTROGÈNE

Ces sources de courant de soudage peuvent fonctionner avec des groupes électrogènes, sous réserve que la puissance

auxiliaire réponde aux exigences suivantes :

- La tension doit être alternative, réglée comme spéciée et de tension crête inférieure à 700 V,

- La fréquence doit être comprise entre 50 et 60 Hz.

Il est impératif de vérier ces conditions, car de nombreux groupes électrogènes produisent des pics tension pouvant

endommager la source de courant de soudage.

6

Notice originale

PROTIG 201 AC/DC - PROTIG 201L AC/DC

FR

UTILISATION DE RALLONGE ÉLECTRIQUE

Toutes les rallonges doivent avoir une longueur et une section appropriées à la tension du matériel. Veiller à utiliser une

rallonge conforme aux réglementations nationales.

Tension d’entrée

230 V 2.5 mm²

110 V 2.5 mm² 4 mm²

Longueur - Section de la rallonge

< 45 m < 100 m

RACCORDEMENT GAZ

Le PROTIG 201 AC/DC et le PROTIG 201L AC/DC sont équipés de raccords. Utiliser les adaptateurs livrés d’origine

avec le générateur.

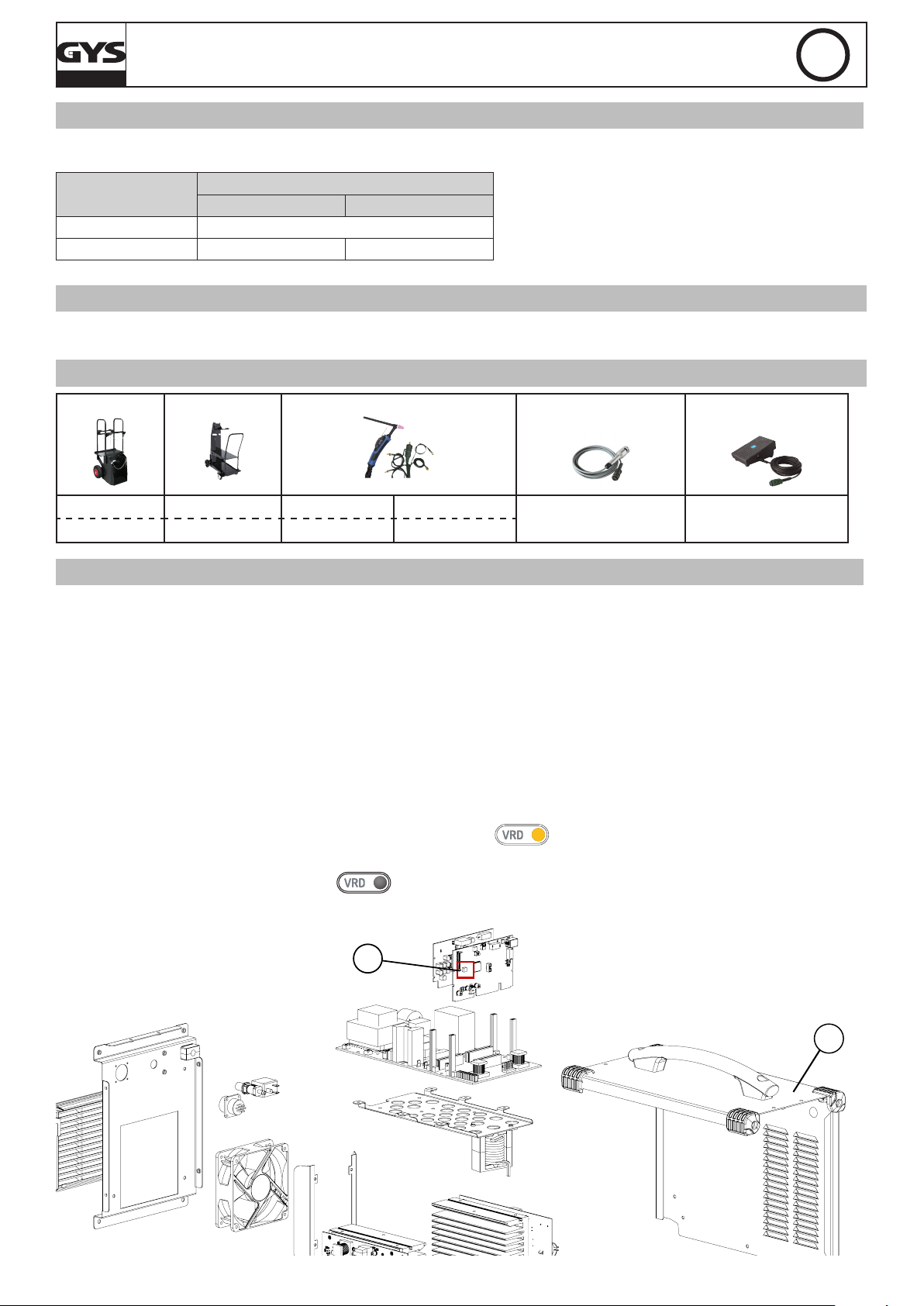

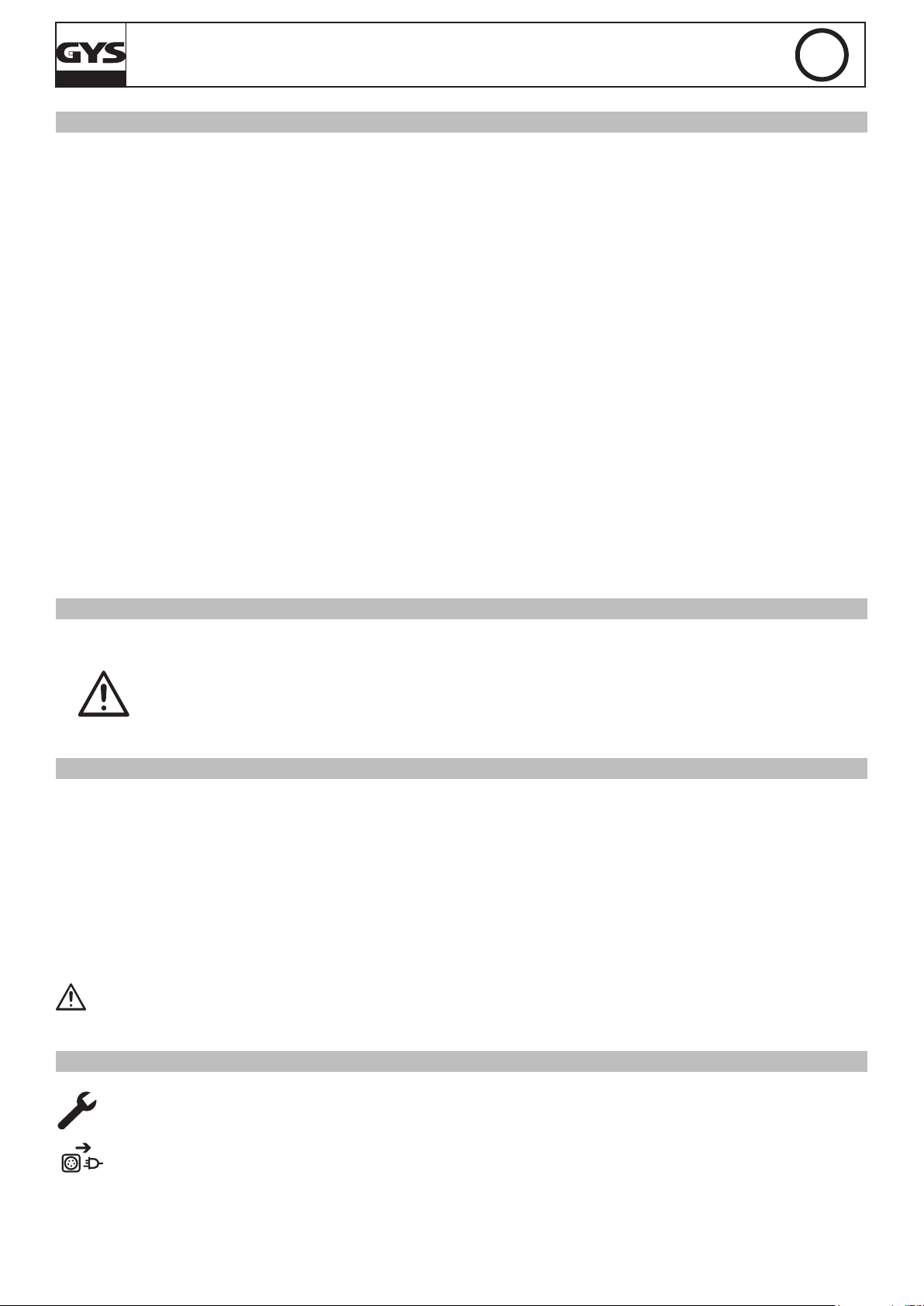

ACCESSOIRES ET OPTIONS

Chariot Chariot Torche Commande

Pédale

à distance manuelle

PROTIG 201 PROTIG 201L PROTIG 201 PROTIG 201L

039704 041257 038271 038202

045675 045682

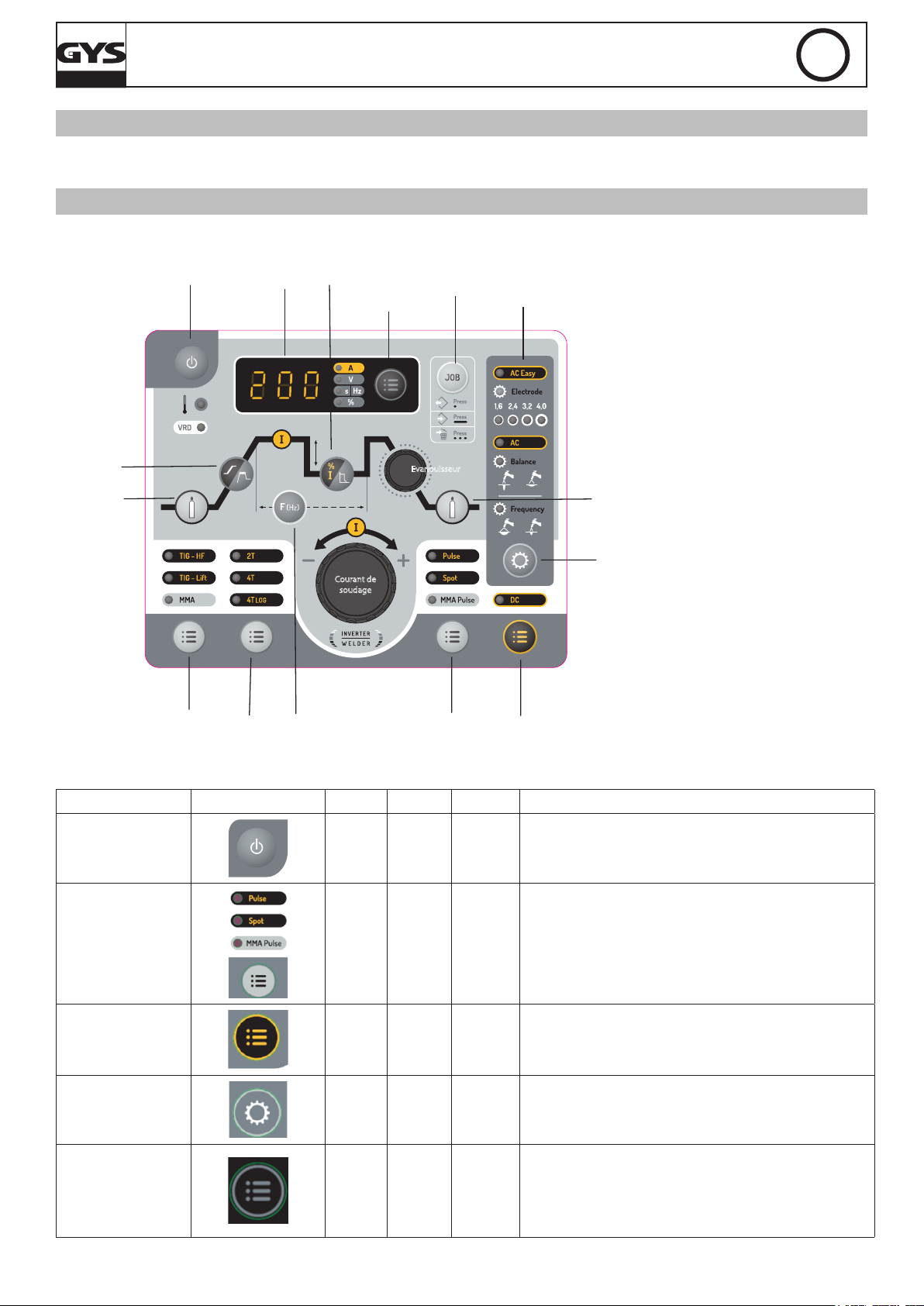

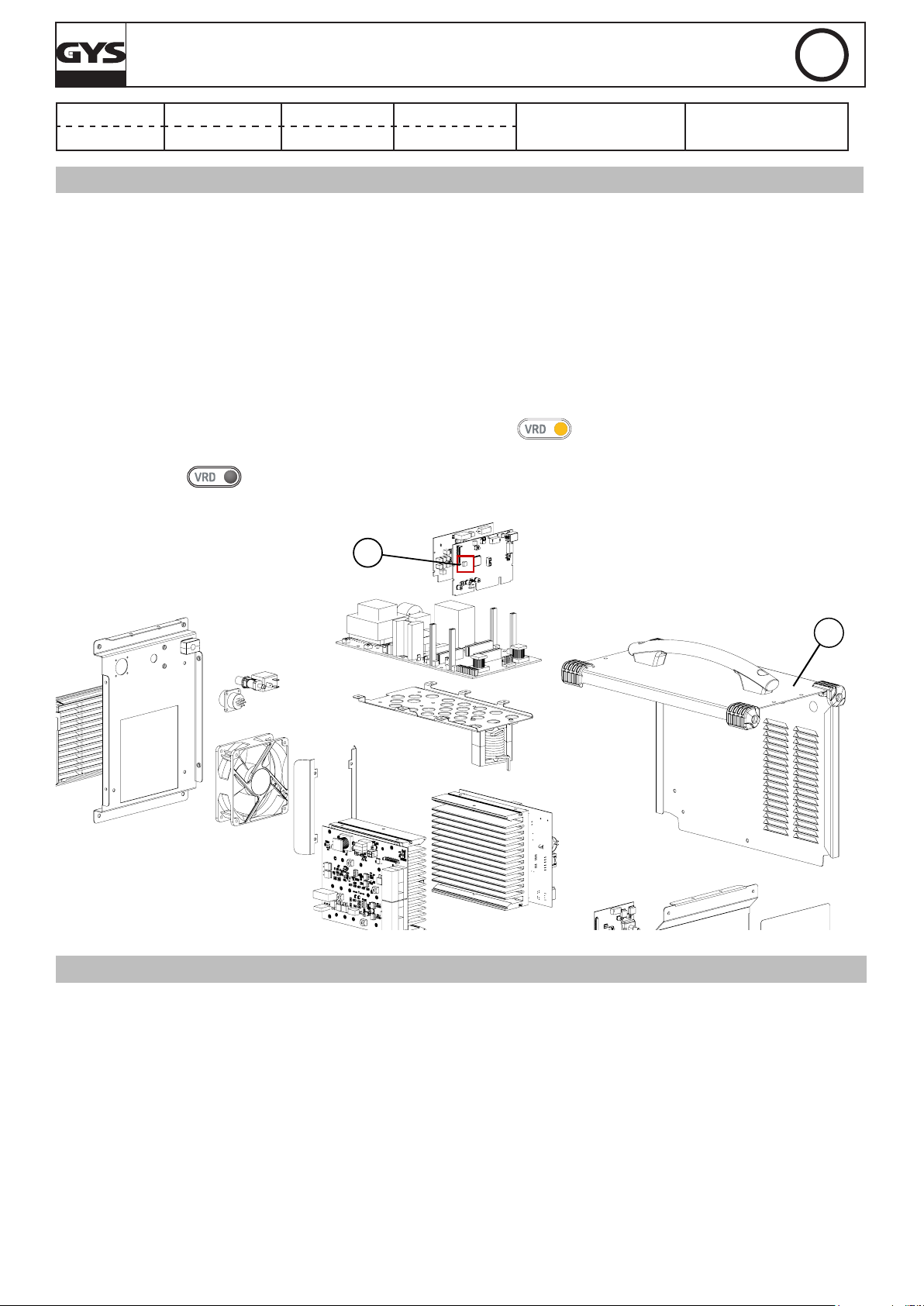

ACTIVATION DE LA FONCTION VRD (VOLTAGE REDUCTION DEVICE)

Ce dispositif permet de protéger le soudeur. Le courant de soudage est délivré seulement quand l’électrode est en

contact avec la pièce (résistance faible). Dès que l’électrode est retirée, la fonction VRD abaisse la tension à une valeur

très faible.

La fonction VRD est d’origine désactivée. Celle-ci peut néanmoins être activée au moyen d’un interrupteur ON/OFF

situé sur la carte de commande des générateurs. Pour y accéder, suivre les étapes ci-dessous :

1. DÉCONNECTER LE PRODUIT DE L’ALIMENTATION ÉLECTRIQUE AVANT TOUTE MANIPULATION.

2. Retirer les vis an de retirer le capot du générateur.

3. Repérer l’interrupteur sur la carte de commande (encadré rouge sur schéma ci-dessous - n° 2).

4. Basculer l’interrupteur situé sur cette carte de commande.

5. La fonction VRD est activée.

6. Revisser le capot du générateur.

7. Sur l’interface (IHM), la LED de la fonction VRD est allumée :

Pour désactiver la fonction VRD, il suft de basculer de nouveau l’interrupteur situé sur la carte de commande sur OFF.

La LED VRD sur l’IHM du poste s’éteint :

2

1

7

Notice originale

PROTIG 201 AC/DC - PROTIG 201L AC/DC

FR

RÉINITIALISATION DU POSTE

Il est possible de restaurer les paramètres d'usine du poste. Lorsque le poste est en veille, appuyer pendant 3 secondes

sur le bouton poussoir de sortie de veille. Le poste afche alors "3", "2", "1" puis réinitialise l'appareil.

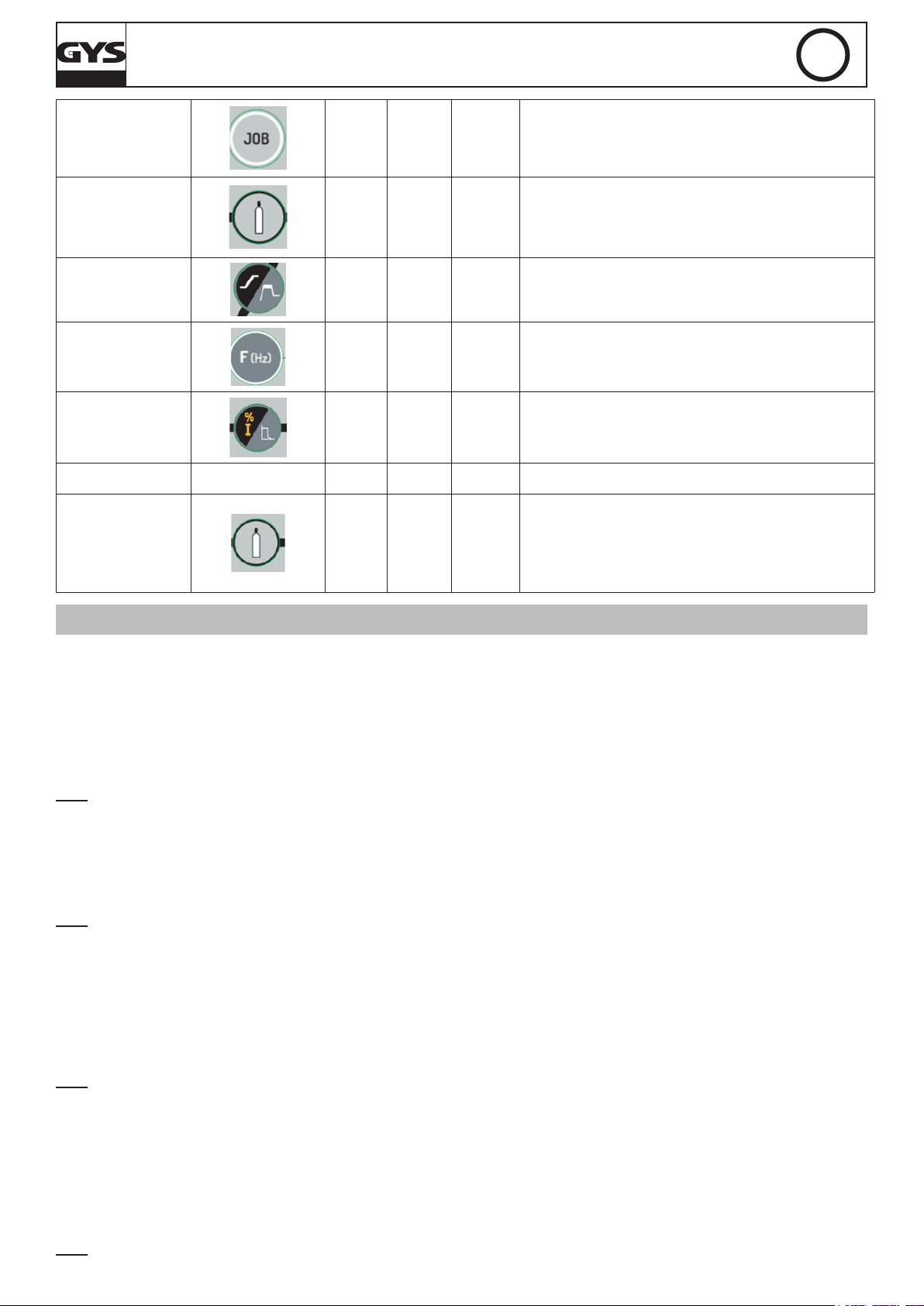

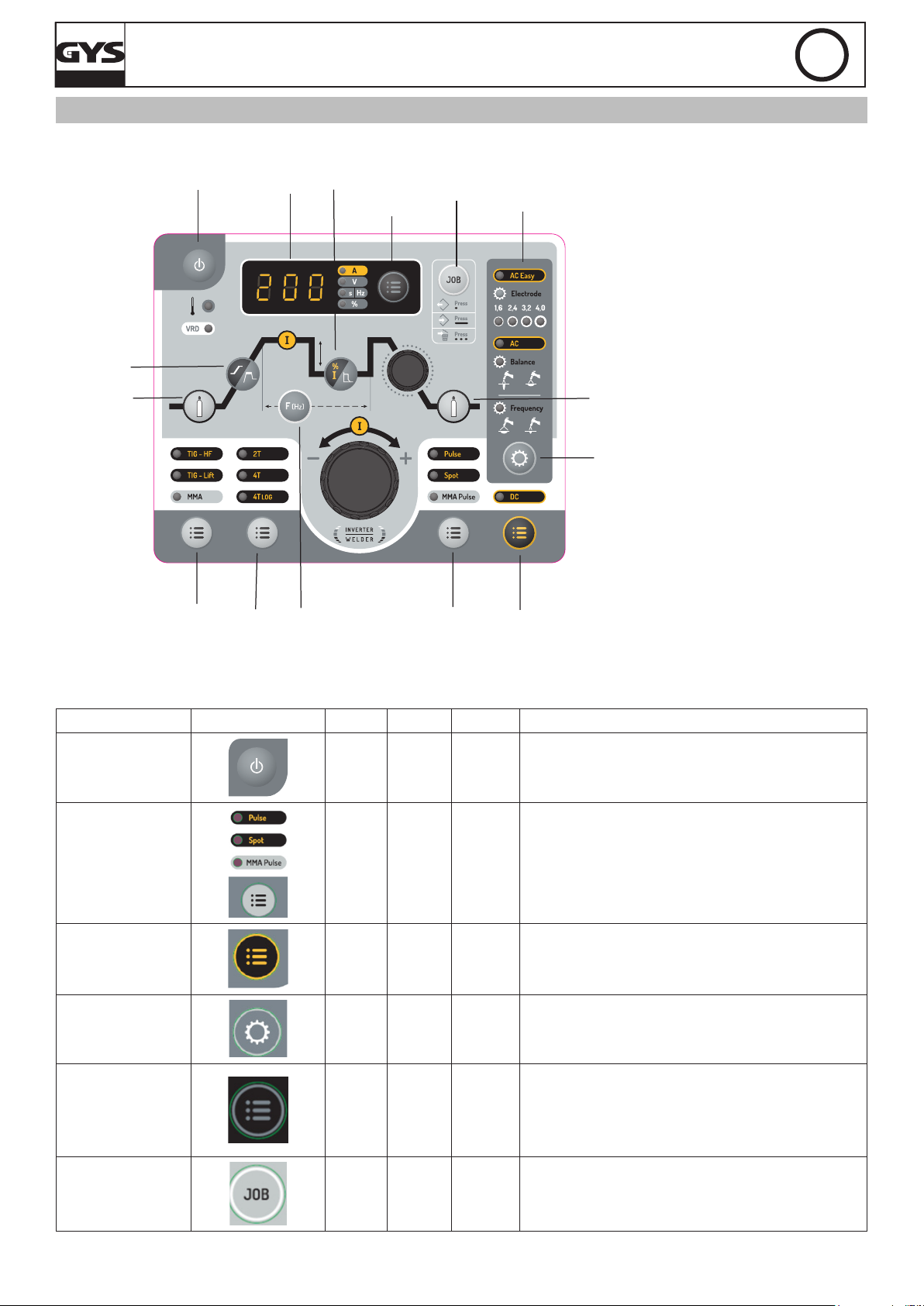

INTERFACE HOMME-MACHINE (IHM)

La gure ci-dessous présente l’IHM des PROTIG 201 AC/DC et PROTIG 201L AC/DC.

Bouton

Courant

de montée

Bouton

Pré Gaz

Mise en veille/

Sortie de veille

Acheur

Bouton

Courant froid

Courant de

soudage

Sélection

achage

A / V

Création / Rappel /

Suppression

de JOBS

Evanouisseur

TIG AC

Bouton

Post Gaz

AC

Procédés

Mode

gâchette

Bouton

Fréquence

pulse

Sous - Procédés

AC / DC

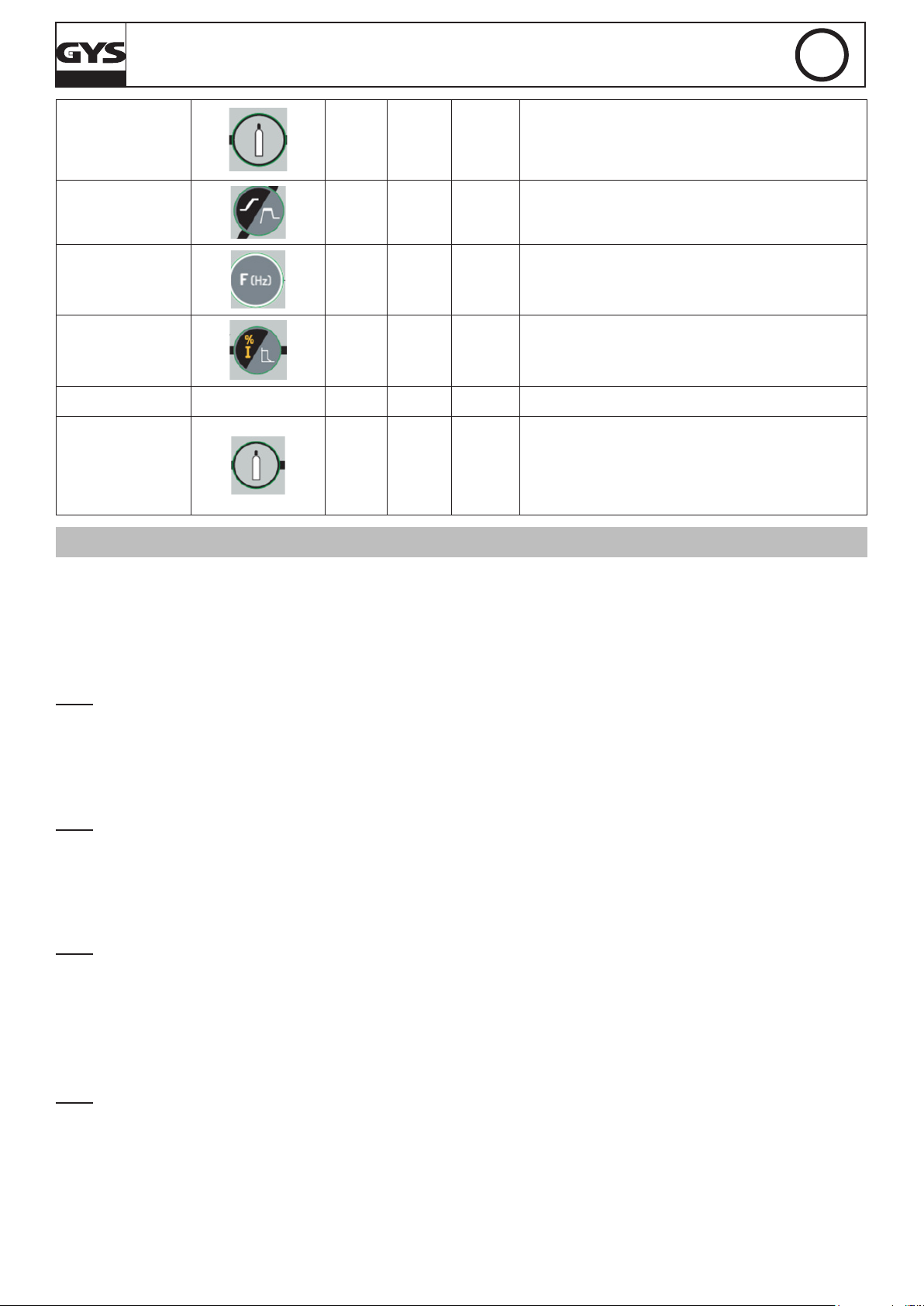

Fonctions Pictogrammes MMA TIG DC TIG AC Commentaires

Bouton permettant la mise en veille et la sortie de

Mise en veille/

Sortie de veille

• • •

veille du produit.

En procédé MMA : permet d’accéder au mode

« MMA Pulsé »,

Sous-procédés

• •

En TIG DC : permet d’accéder au mode

« Pulsé » ou « Spot ».

Permet de sélectionner entre TIG « DC », TIG «

AC/DC

• •

AC » et TIG « AC - Easy »

Permet de sélectionner le paramètre à régler

AC

entre « Frequency » et « Balance ».

•

A la n d’un cycle de soudage, le courant de

Sélection

afchage A/V

• • •

soudage s’afche sur l’afcheur. Un appui sur ce

bouton permet de passer de l’afchage de ce

courant à l’afchage de la tension de soudage.

8

Notice originale

JOB

Pré-Gaz

Courant de

montée

Fréquence

Pulse

Courant froid

Evanouisseur

Post-Gaz

PROTIG 201 AC/DC - PROTIG 201L AC/DC

Permet de rappeler, créer et supprimer un job. Se

• • •

• •

référer à la section JOB pour plus d’informations.

Réglage du temps de Pré-Gaz. Ce temps correspond au temps de purge de la torche et de créa-

tion de la protection gazeuse avant amorçage.

Rampe de montée de courant.

• • •

Réglage de la fréquence de pulsation (unique-

•

• •

• •

• •

ment en TIG DC).

Réglage du courant froid en mode pulsé (TIG DC)

Réglage de l'Arc Force (MMA).

Réglage de la rampe de descente du courant.

Réglage du temps de Post-Gaz. Ce temps cor-

respond à la durée de maintien de la protection

gazeuse après extinction de l’arc. Il permet de

protéger la pièce ainsi que l’électrode contre les

oxydations.

FR

FONCTIONNEMENT DE L’IHM ET DESCRIPTION DE SES BOUTONS

• Bouton Mise en veille / sortie de veille

Cette touche est utilisée pour activer ou sortir l’appareil du mode veille. L’activation du mode veille n’est pas possible

lorsque le poste est en condition de soudage.

• Bouton de sélection du procédé de soudage

Cette touche permet de sélectionner le procédé de soudage. Chaque appui successif engendre le basculement entre les

procédés de soudage suivant : TIG HF / TIG LIFT / MMA. La LED indique le procédé sélectionné.

Note : le procédé sélectionné par défaut au démarrage du poste correspond au dernier procédé utilisé avant la dernière

mise en veille ou mise hors tension.

• Bouton de sélection du mode de gâchette

Cette touche permet de congurer le mode d’utilisation de la gâchette de la torche. Chaque appui successif engendre le

basculement entre les modes suivants : 2T / 4T / 4T LOG. La LED indique le mode sélectionné.

Note : le mode gâchette sélectionné par défaut au démarrage du poste correspond au dernier mode utilisé avant la

dernière mise en veille ou mise hors tension. Pour en savoir plus, se référer à la section « Torches compatibles et comportements gâchettes ».

• Bouton de sélection des sous-procédés

Cette touche permet la sélection du « Sous-procédé ». Chaque appui successif engendre le basculement entre les

sous-procédés suivants : PULSE / SPOT (uniquement en mode TIG) / MMA PULSE (uniquement en mode MMA). La LED

indique le procédé sélectionné.

Note : le mode PULSE n’est accessible qu’en TIG DC.

Le mode SPOT n’est pas accessible en conguration gâchette 4T & 4T Log et en mode de soudage MMA PULSE.

Le sous-procédé sélectionné par défaut au démarrage du poste correspond au dernier sous-procédé utilisé avant la

dernière mise en veille ou mise hors tension.

• Bouton de sélection du courant AC ou DC

Cette touche permet de sélectionner le type de courant lorsque le procédé TIG est activé. Chaque appui successif engendre le basculement entre les modes suivants : DC / AC / AC - Easy. La LED indique le procédé sélectionné.

Note : le procédé sélectionné par défaut au démarrage du poste correspond au dernier procédé utilisé avant la dernière

mise en veille ou mise hors tension.

9

Notice originale

PROTIG 201 AC/DC - PROTIG 201L AC/DC

• Codeur incrémental principal

Par défaut, le codeur incrémental permet le réglage du courant de soudage. Il est également utilisé pour régler les

valeurs d’autres paramètres qui sont alors sélectionnés via les touches qui y sont associées. Une fois le réglage du

paramètre terminé, il est possible de réappuyer sur la touche du paramètre qui vient d’être réglé pour que le codeur

incrémental soit à nouveau lié au réglage du courant. Il est également possible d’appuyer sur une autre touche liée à un

autre paramètre pour procéder à son réglage. Si aucune action n’est effectuée sur l’IHM pendant 2 secondes, le codeur

incrémental se retrouve de nouveau lié au réglage du courant de soudage.

• Bouton de « Pré-Gaz »

Le réglage du Pré-Gaz se fait par un appui et un relâchement du bouton de Pré-Gaz puis en actionnant le codeur incrémental principal. La valeur de Pré-Gaz augmente lorsque le codeur incrémental est actionné dans le sens horaire et diminue lorsqu’il est actionné dans le sens antihoraire. Une fois le réglage effectué, il est possible de réappuyer et relâcher

le bouton de Pré-Gaz pour que le codeur incrémental principal soit à nouveau lié au réglage du courant ou d’attendre 2

secondes. Le pas de réglage est de 0,1 sec. La valeur minimale est de 0 sec. et la valeur maximale est de 60 sec.

• Bouton de « Post-Gaz »

Le réglage du Post-Gaz se fait par un appui et un relâchement du bouton de Post-Gaz puis en actionnant le codeur

incrémental principal. La valeur de Post-Gaz augmente lorsque le codeur incrémental est actionné dans le sens horaire

et diminue lorsqu’il est actionné dans le sens antihoraire. Une fois le réglage effectué, il est possible de ré appuyer

et relâcher le bouton poussoir de Post-Gaz pour que le codeur incrémental principal soit à nouveau lié au réglage du

courant ou d’attendre 2 secondes. Le pas de réglage est de 0,1 sec. La valeur minimale est de 0 sec et la valeur

maximale est de 60 sec.

FR

• Bouton de réglage du courant de montée ou « Up Slop »

Le réglage de la rampe de montée de courant se fait par un appui et un relâchement du bouton de la rampe de montée de courant puis en actionnant le codeur incrémental principal. La valeur de la rampe de montée de courant aug-

mente lorsque le codeur incrémental est actionné dans le sens horaire et diminue lorsqu’il est actionné dans le sens

antihoraire. Une fois le réglage effectué, il est possible de ré appuyer et relâcher le bouton poussoir de la rampe de

montée de courant pour que le codeur incrémental principal soit à nouveau lié au réglage du courant ou d’attendre

2 secondes. Le pas de réglage est de 0,1 sec. La valeur minimale est de 0 sec et la valeur maximale est de 25 sec.

• Codeur incrémental de réglage de l’évanouisseur ou « Down Slop »

Le codeur incrémental « Down-Slop » permet de régler la valeur de l’évanouissement du gaz (incrémentation dans le

sens horaire et décrémentation dans le sens antihoraire). La valeur est visible sur l’afcheur 7 segments et reste afchée

pendant 2 secondes si une action sur le codeur incrémental est effectuée.

• Bouton de réglage du courant froid

Lorsqu’un des 2 procédés "TIG HF" ou "TIG LIFT" est sélectionné, la touche de réglage de courant froid permet d’ajuster

la valeur du courant froid (uniquement en conguration gâchette 4T Log). La valeur peut-être ajustée entre 1 % et 99 %

du courant de soudage. Le pas d’incrémentation est de 1 %. Cette valeur est également réglable dans les procédés «

TIG DC Pulse » et « MMA Pulse ».

En mode MMA, l'Arc Force se règle de -10 à +10 (-10 pas d'Arc Force, de -9 à +10 réglage de l'Arc Force possible).

• Bouton « AC »

Utilisation du bouton « AC » en mode « AC - Easy » : Un appui sur ce bouton permet d’accéder au réglage du diamètre

de l’électrode tungstène. Le réglage de ce paramètre se fait de la manière suivante :

- Appuyer sur la touche « AC »,

- Dans les 3 secondes qui suivent, actionner le codeur incrémental. Une rotation horaire de ce codeur entraine une

augmentation du diamètre de l’électrode et une rotation antihoraire entraine une diminution de la valeur du diamètre de

l’électrode. La valeur de l’électrode sélectionnée est visible sur les LED de l’IHM situées en dessous du mode AC Easy.

- Une fois le réglage effectué, après 2 secondes passées sans activer le codeur incrémental, celui-ci se retrouve de

nouveau lié au réglage du courant.

Utilisation du bouton « AC » en mode « AC » : Un appui sur ce bouton permet de sélectionner et de régler les para-

mètres de « Balance » et de « Frequency » (la LED associée s’allume en fonction du paramètre sélectionné). Le codeur

incrémental agit sur la valeur de ces 2 paramètres et doit être actionné dans les 5 secondes. Au-delà, le générateur

afchera de nouveau le courant de soudage.

• Réglage de la fréquence en TIG AC (Frequency)

Le réglage de la fréquence du courant de soudage en TIG AC va de 20 Hz à 200 Hz. Le pas d’incrémentation dépend de

la plage de fréquence sélectionnée :

10

Notice originale

PROTIG 201 AC/DC - PROTIG 201L AC/DC

FR

Fréquence de TIG AC (Hz) Pas d'incrémentation (Hz)

[20 Hz ; 50 Hz] 5 Hz

[50 Hz ; 100 Hz] 10 Hz

[100 Hz ; 200 Hz] 20 Hz

• Réglage de la balance en TIG AC (Balance)

Le réglage de la balance pour le soudage en TIG AC s’échelonne de 20 % à 60 %. Le pas d’incrémentation est de 1 %.

Note : La touche « AC » n’est pas active en mode « DC ».

SOUDAGE À L’ÉLECTRODE ENROBÉE (MODE MMA)

BRANCHEMENT ET CONSEILS

• Brancher le porte-électrode et la pince de masse dans les connecteurs prévus à cet effet en veillant à respecter les

polarités et intensités de soudage indiquées sur les boîtes d’électrodes.

• Retirer l’électrode enrobée du porte-électrode lorsque la source de courant de soudage n’est pas utilisée.

• Les appareils sont munis de 3 fonctionnalités spéciques aux Inverters :

- L’Hot Start procure une surintensité en début de soudage an d’éviter le collage.

- L’Arc Force délivre une surintensité qui évite le collage lorsque l’électrode rentre dans le bain.

- L’Anti-Sticking permet de décoller facilement l’électrode sans la faire rougir en cas de collage.

MMA PULSÉ

Ce mode de soudage MMA Pulsé convient à des applications en position verticale montante (PF). Le pulsé permet de

conserver un bain froid tout en favorisant le transfert de matière. Sans pulsation, le soudage vertical montant demande

un mouvement « de sapin », autrement dit un déplacement triangulaire difcile. Grâce au MMA Pulsé, il n’est plus

nécessaire de faire ce mouvement, car selon l’épaisseur de la pièce, un déplacement droit vers le haut peut sufre. Si

toutefois le bain de fusion doit être élargi, un simple mouvement latéral similaire au soudage à plat suft. Ce procédé

offre ainsi une plus grande maitrise de l’opération de soudage vertical.

SOUDAGE À L’ÉLECTRODE TUNGSTÈNE SOUS GAZ INERTE (MODE TIG)

BRANCHEMENT ET CONSEILS

• Le soudage TIG DC et TIG AC requiert une protection gazeuse (Argon).

• Brancher la pince de masse dans le connecteur positif (+). Brancher le câble de puissance de la torche dans le connec-

teur négatif (–) ainsi que la connectique de commande de la torche et le gaz.

• S’assurer que les différents éléments qui composent la torche sont bien présents (pince-étau, support collet, diffuseur

et buse) et qu’ils sont en bon état.

• Le choix de l’électrode est à dénir en fonction du courant de soudage TIG DC ou AC.

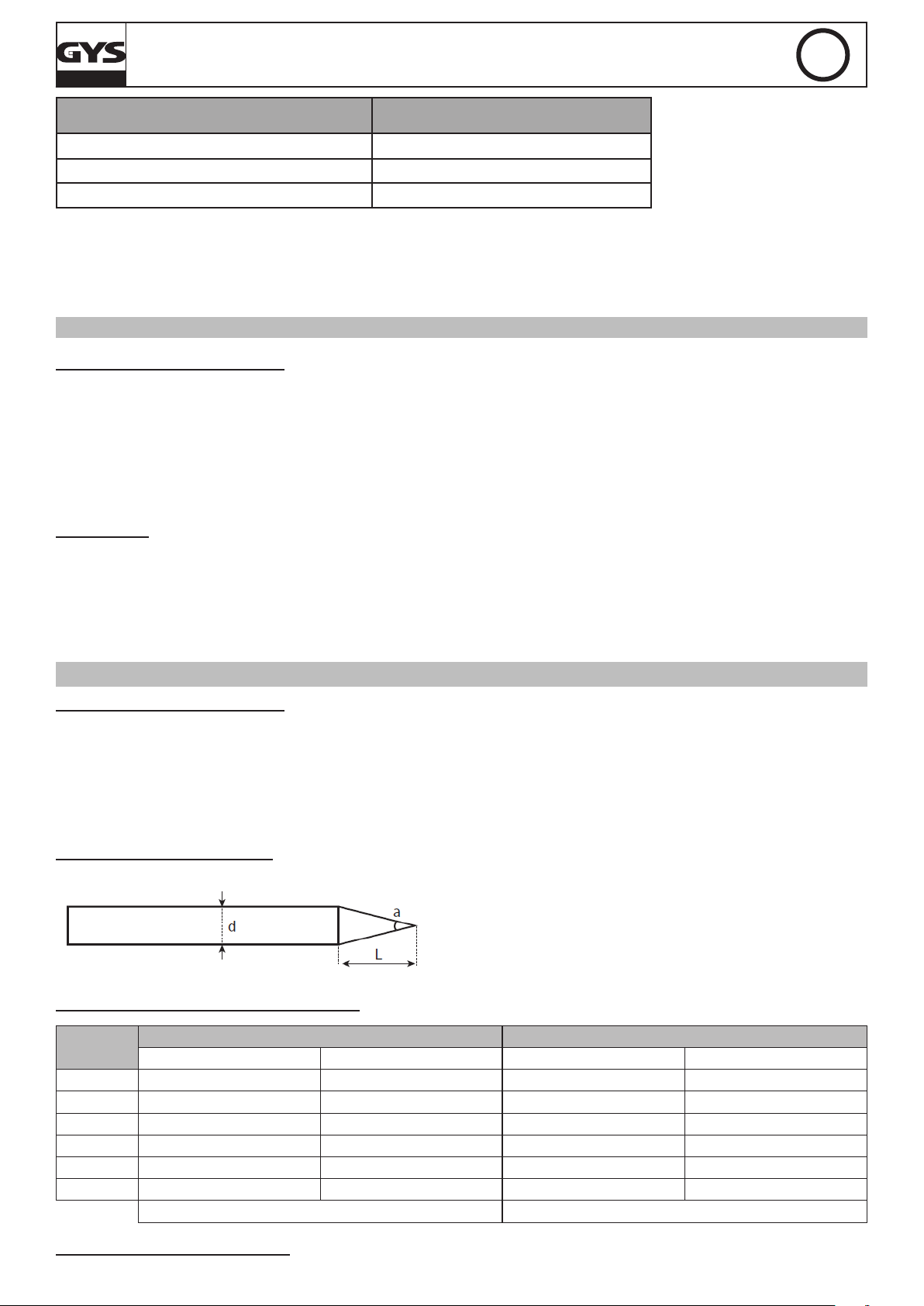

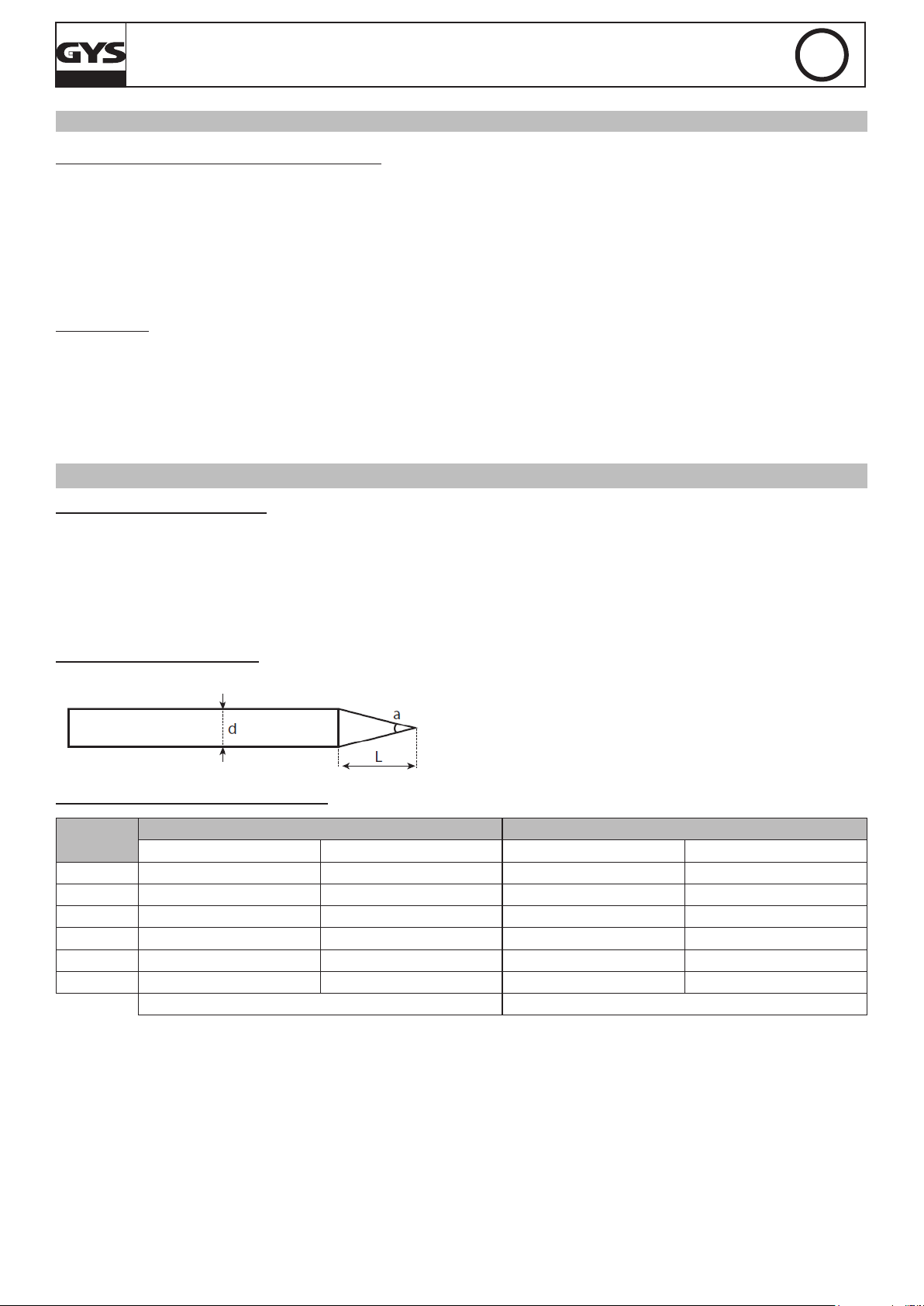

AFFÛTAGE DE L’ÉLECTRODE

Pour un fonctionnement optimal, il est conseillé d’utiliser une électrode affûtée de la manière suivante :

a = Ø 0.5 mm

L = 3 x d pour un courant faible.

L = d pour un courant fort.

CHOIX DU DIAMÈTRE DE L’ÉLECTRODE

Ø Électrode

(mm)

1 10 > 75 A 10 > 75 A 15 > 55 A 10 > 70 A

1.6 60 > 150 A 60 > 150 A 45 > 90 A 60 > 125 A

2 75 > 180 A 100 > 200 A 65 > 125 A 85 > 160 A

2.5 130 > 230 A 170 > 250 A 80 > 140 A 120 > 210 A

3.2 160 > 310 A 225 > 330 A 150 > 190 A 150 > 250 A

4 275 > 450 A 350 > 480 A 180 > 260 A 240 > 350 A

Tungstène pur Tungstène avec oxydes Tungstène pur Tungstène avec oxydes

TIG DC TIG AC

~ 80 A par mm de Ø ~ 60 A par mm de Ø

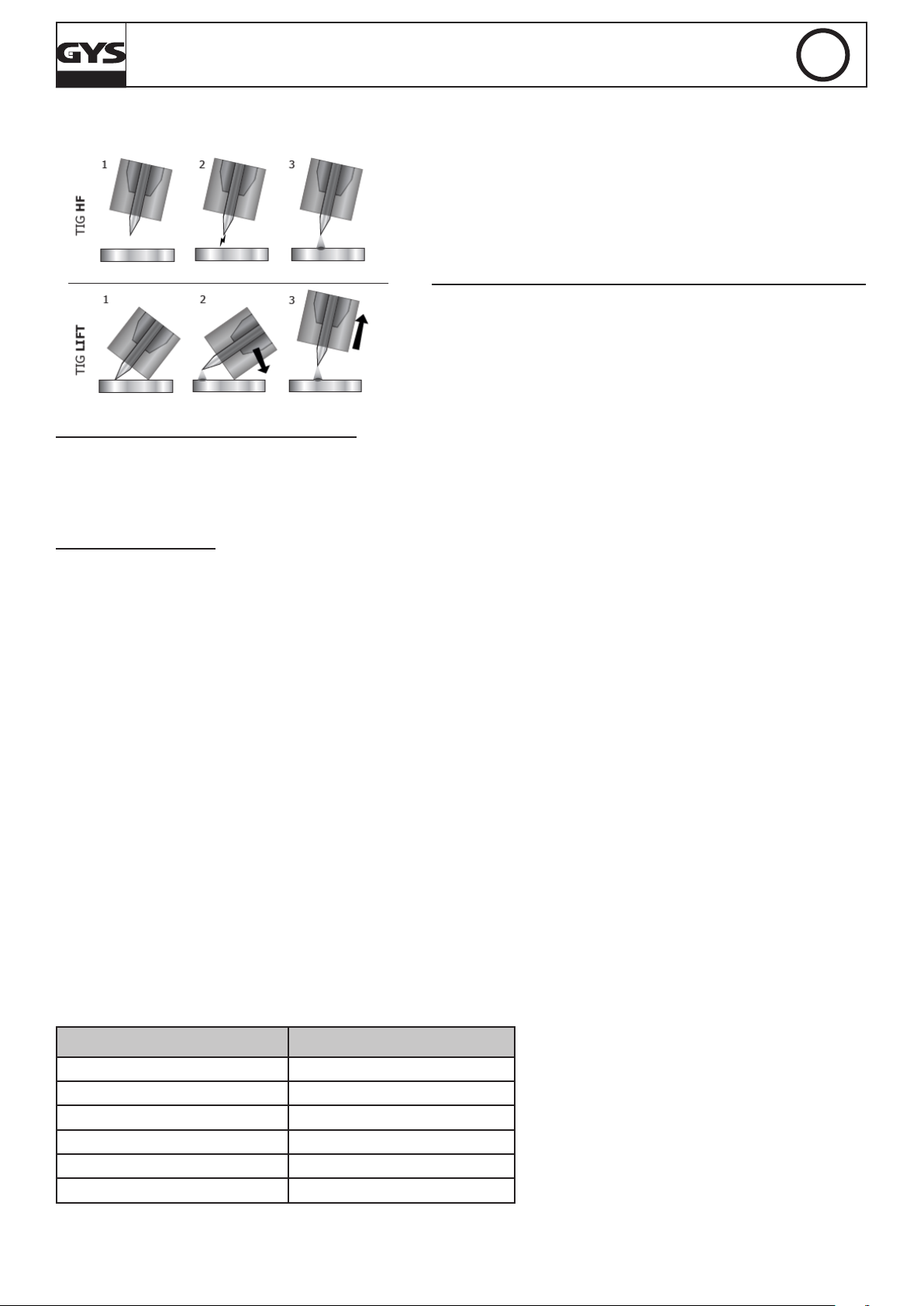

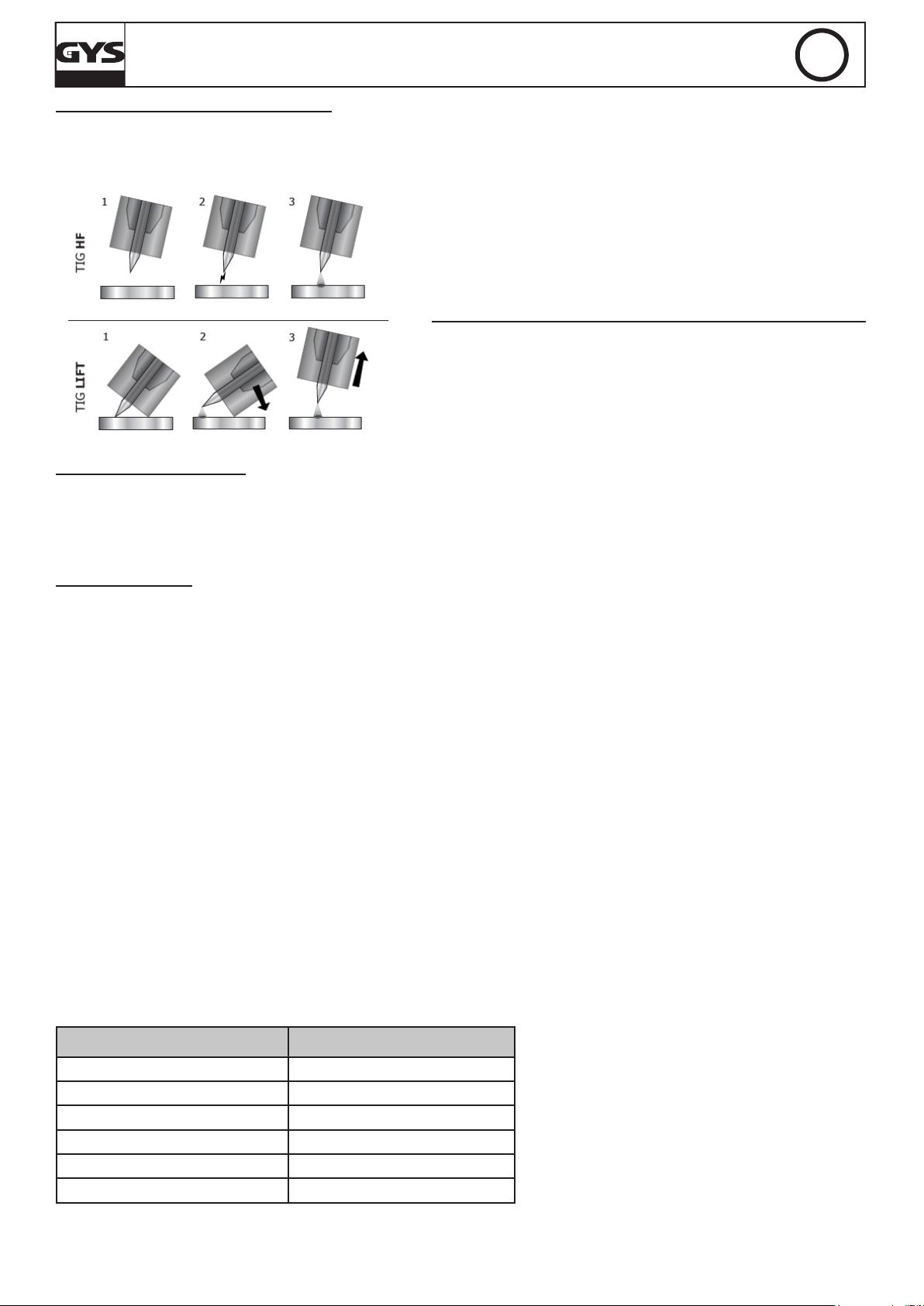

CHOIX DU TYPE D’AMORÇAGE

TIG HF : amorçage haute fréquence sans contact de l’électrode tungstène sur la pièce.

TIG LIFT : amorçage par contact (pour les environnements sensibles aux perturbations HF).

11

Notice originale

PROTIG 201 AC/DC - PROTIG 201L AC/DC

1. Placer la torche en position de soudage au-dessus de la

pièce (écart d'environ 2-3 mm entre la pointe de l'électrode

et la pièce).

2. Appuyer sur le bouton de la torche (l'arc est amorcé sans

contact à l'aide d'impulsions d'amorçage haute tension HF).

3. Le courant initial de soudage circule, la soudure se

poursuit selon le cycle de soudage.

1. Positionner la buse de la torche et la pointe de l'électrode

sur la pièce et actionner le bouton de la torche.

2. Incliner la torche jusqu'à ce qu'un écart d'environ 2-3 mm

sépare la pointe de l'électrode de la pièce. L'arc s'amorce.

3. Remettre la torche en position normale pour débuter le

cycle de soudage.

LES PARAMÉTRAGES DU PROCÉDÉ TIG

• Le TIG DC est dédié au soudage des métaux ferreux tels que l’acier, l’acier inoxydable mais aussi le cuivre et ses

alliages, le titane.

• Le TIG AC est dédié au soudage de l’aluminium et de ses alliages.

FR

LE SOUDAGE TIG DC

• TIG DC - Standard

Le procédé de soudage TIG DC Standard permet le soudage de grande qualité sur la majorité des matériaux ferreux tels

que l’acier, l’acier inoxydable mais aussi le cuivre et ses alliages, le titane… Les nombreuses possibilités de gestion du

courant et du gaz permettent une maitrise parfaite des opérations de soudage, de l’amorçage, jusqu’au refroidissement

nal du cordon de soudure.

• TIG DC - Pulsé

Ce mode de soudage à courant pulsé enchaine des impulsions de courant fort (I, impulsion de soudage) puis des

impulsions de courant faible (I_Froid, impulsion de refroidissement de la pièce). Ce mode pulsé permet d’assembler les

pièces tout en limitant l’élévation en température. Il est notamment préconisé pour l’assemblage de pièces de faibles

épaisseurs.

Ex. :

Le courant de soudage I est réglé à 100 A et % (I_Froid) = 50 %, soit un courant Froid = 50 % x 100 A = 50

A. F(Hz) est réglé à 10 Hz, la période du signal sera de 1/10 Hz = 100 ms. Au cours de ces 100 ms, une impulsion à

100 A puis une autre à 50 A se succèderont.

Le choix de la fréquence :

• Si faible épaisseur sans apport (< 0.8 mm), F(Hz) > 10 Hz,

• Soudage en position, alors F(Hz) 5 < 100 Hz.

Le réglage de la fréquence en TIG DC pulsé se fait par un appui et un relâchement du bouton de réglage de la fréquence

du pulse puis en actionnant le codeur incrémental principal. La valeur de cette fréquence augmente lorsque le codeur

incrémental est actionné dans le sens horaire et diminue lorsqu’il est actionné dans le sens antihoraire. Cette fréquence

s’échelonne entre 0,1 Hz et 900 Hz. Le pas d’incrémentation varie en fonction de la plage de la fréquence :

Fréquence de DC PULSE (Hz) Pas d’incrémentation (Hz)

[0,1 Hz ; 4 Hz] 0,1 Hz

[4 Hz ; 25 Hz] 1 Hz

[25 Hz ; 100 Hz] 5 Hz

[100 Hz ; 200 Hz] 10 Hz

[200 Hz ; 700 Hz] 50 Hz

[700 Hz ; 900 Hz] 100 Hz

Une fois le réglage effectué, appuyer de nouveau sur la touche de réglage de cette fréquence (BP 3) ou attendre

2 secondes pour que le générateur revienne au menu principal. Le soudage en DC pulsé est accessible pour les procédés

12

Notice originale

PROTIG 201 AC/DC - PROTIG 201L AC/DC

FR

« TIG HF » et « TIG LIFT » et les modes de gâchette « 2T » et « 4T ».

LE SOUDAGE TIG AC

• TIG AC - Easy

Ce mode permet une utilisation rapide du soudage en AC via le réglage du diamètre de l’électrode (la valeur sélectionnée

est indiquée via les différentes LED présentes sur l’IHM). Dans ce mode, les réglages des paramètres « Balance » et

« Frequency » sont gés. Le choix du diamètre de l’électrode impacte les valeurs du courant de soudage et du décapage

de la manière suivante :

Diamètre électrode I

min

I

max

Décapage / Balance

1,6 mm 10 A 80 A 30 %

2,4 mm 45 A 120 A 37 %

3,2 mm 60 A 180 A 43 %

4,0 mm 75 A 200 A 50 %

Dans ce mode, la valeur de la fréquence est liée à la valeur du courant de soudage de la manière suivante :

Courant (A) Fréquence (Hz)

De 10 à 40 117

De 41 à 90 100

De 91 à 140 79

De 141 à 170 70

De 171 à 200 60

Lors du basculement du mode « AC - Easy » en mode « AC », les derniers paramètres de soudage « AC - EASY » sont

conservés et peuvent servir de base pour ensuite être afnés en « AC »(ex. : fréquence de soudage et balance).

• TIG AC - Standard

Ce mode de soudage TIG AC Standard est dédié au soudage de l’aluminium et de ses alliages (Al, AlSi, AlMg, AlMn…).

Le courant alternatif (AC) intègre une phase de décapage indispensable pour le soudage de l’aluminium.

La balance : Elle permet de décaper la pièce lors du soudage. Elle est réglable entre 20% et 60%.

La fréquence : la fréquence permet d’ajuster la concentration de l’arc. Une fréquence haute génère un arc concentré.

Une fréquence faible engendre un arc plus large.

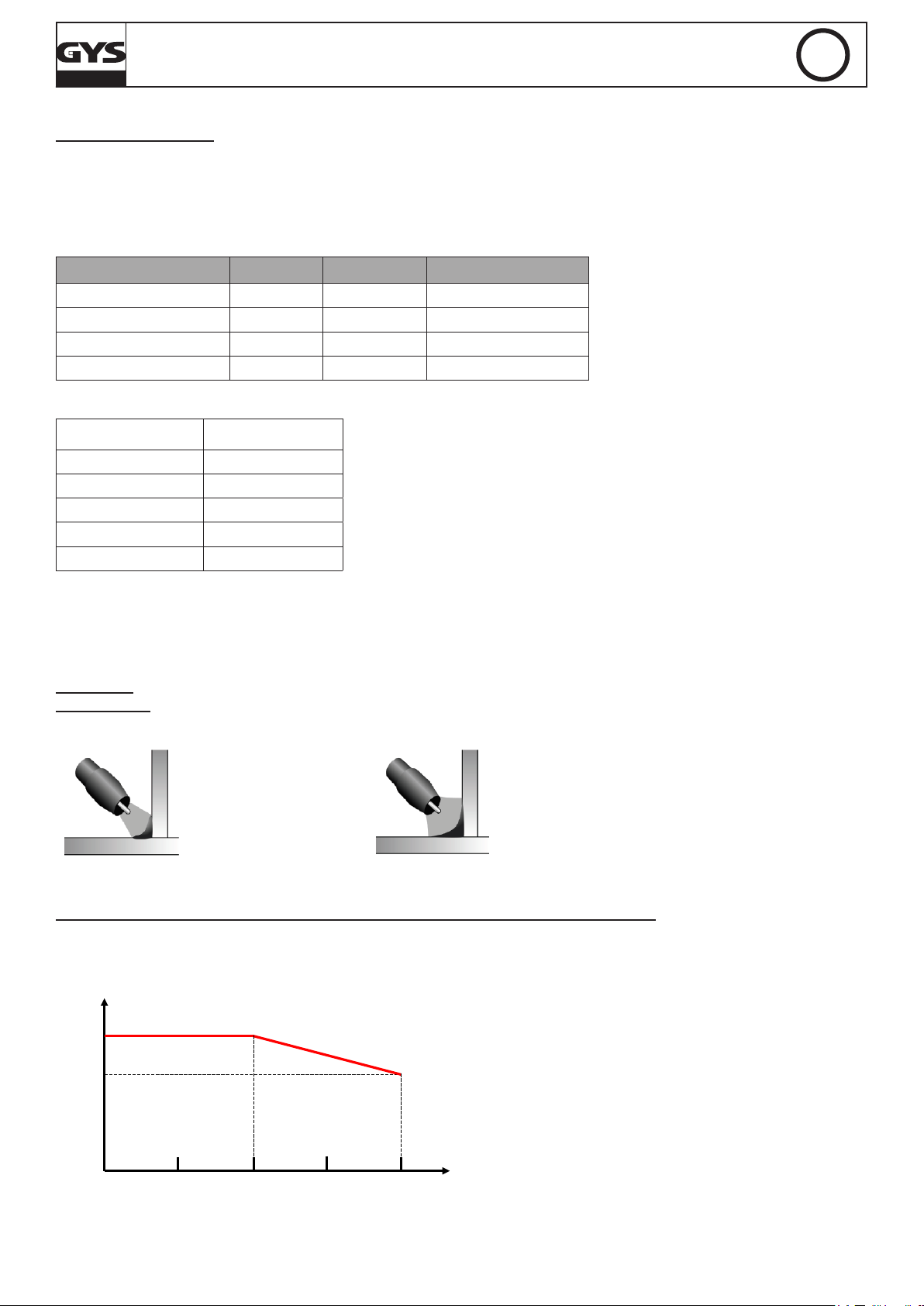

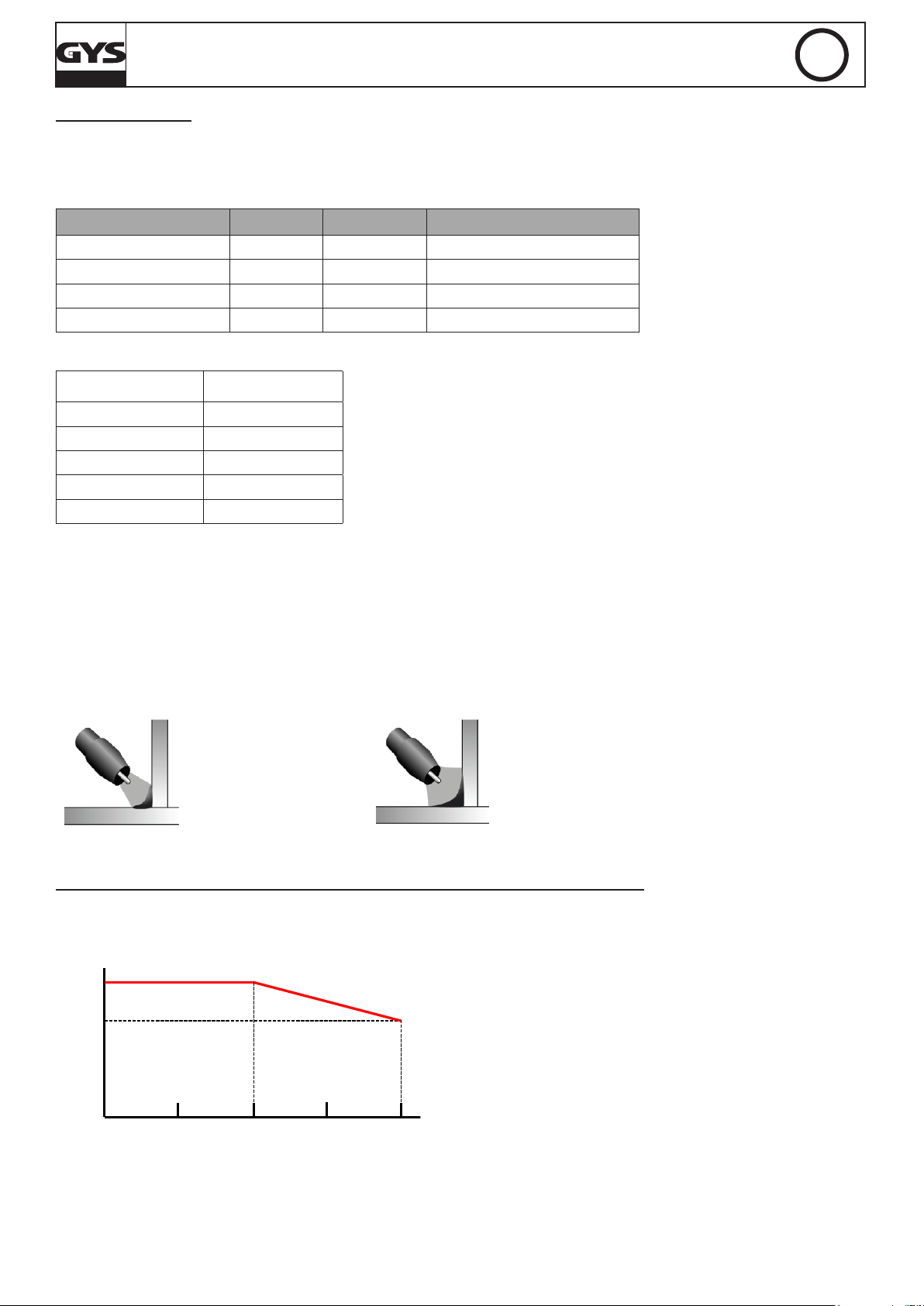

Fréquence haute Fréquence faible

La caractéristique Courant – Fréquence du PROTIG 201 AC/DC et PROTIG 201L AC/DC : En AC, la valeur du courant de

soudage et sa fréquence sont liées par la fonction ci-dessous :

Courant en AC en fonction de la Fréquence

Courant (A)

200

150

Fréquence (Hz)

Jusqu’à 100 Hz, il est possible de

souder à un courant de soudage

de 200 A. Entre 100 Hz et 200 Hz,

la valeur maximale du courant de

soudage décroît de 200 A à 150 A.

0

50 150100 200

• Le pointage TIG DC ou AC

Le mode « SPOT» permet le préassemblage des pièces par pointage. L’ajustement du temps de pointage permet une

meilleure reproductibilité et la réalisation de points non oxydés. Par défaut, lorsque le mode « SPOT » est sélectionné,

13

Notice originale

PROTIG 201 AC/DC - PROTIG 201L AC/DC

le début et la n du soudage se font à la gâchette. Cependant, le bouton « F(Hz) » et le codeur principal permettent à

l’utilisateur d’afner ce temps. Le temps de ce mode de pointage « SPOT » est réglable de 0,1 sec. à 60 sec. par pas

d’incrémentation de 0,1 sec. Le début du soudage se fait alors à la gachette. Pour revenir à un temps de spot non déni,

il suft de sélectionner "0,0s".

GESTION DES JOBS

Les paramètres en cours d’utilisation sont automatiquement sauvegardés et rappelés au prochain allumage. En plus des

paramètres en cours, il est possible de sauvegarder et rappeler des congurations dites « JOB ». Le bouton « JOB »

permet d’enregistrer, de rappeler ou de supprimer une conguration. 50 Jobs sont mémorisables par procédé de

soudage.

• Rappel de job

- En dehors du fait ne pas être en cours de soudage, le rappel d’un job ne nécessite pas de condition initiale particulière,

- Effectuer un appui court (ne dépassant pas 2 sec.) sur le bouton « JOB »,

- L’indication « OUT » apparait sur l’afcheur de l’IHM,

- Avec le codeur incrémental, sélectionner un numéro de job. Seuls les numéros associés à des jobs existants apparaissent

sur l’afcheur. Si aucun job n’est enregistré, l’IHM afche « - - - ».

- Une fois le numéro de job sélectionné, appuyer sur le bouton « JOB » pour valider la conguration. Le numéro de job

clignote alors sur l’afcheur, indiquant que le job a été chargé. Le numéro continue à clignoter jusqu’à ce qu’un autre

paramètre soit modié où jusqu’à un appui sur la gâchette de la torche pour lancer le cycle de soudage.

FR

• Suppression d’un job

- Effectuer un appui court (ne dépassant pas 2 sec.) sur le bouton « JOB »,

- L’indication « OUT » apparait sur l’afcheur de l’IHM,

- Avec le codeur incrémental, sélectionner un numéro de job. Seuls les numéros associés à des jobs existants peuvent

s’afcher,

- Appuyer 3 fois successivement sur le bouton « JOB ». Le job sélectionné est désormais supprimé et le générateur

afche de nouveau le courant de soudage.

• Création d’un job

- Ajuster l’ensemble des paramètres de soudage souhaités,

- Effectuer un appui long (supérieur à 3 sec.) sur le bouton « JOB »,

- L’indication « IN » apparait sur l’afcheur,

- Sélectionner un numéro de job à l’aide du codeur incrémental. Seuls les numéros n’étant déjà pas associés à un job

préalablement enregistré sont sélectionnables et sont indiqués sur l’afcheur,

- Une fois le numéro de job choisi, appuyer sur le bouton « JOB » pour valider et l’enregistrer sous le numéro sélectionné,

- Le numéro de job reste ensuite afché, indiquant que l’action de sauvegarde a bien été réalisée. L’afchage du numéro

perdure jusqu’à ce qu’un autre bouton ou la gâchette de la torche soit activé.

Note : Si tous les numéros sont déjà affectés à des jobs enregistrés, l’IHM afche « Full ».

Précisions pour un rappel de job en TIG AC : La particularité liée au rappel d’un job en TIG AC réside dans l’afchage

des paramètres liés aux fonctions « AC ». Lorsqu’un job congurant le poste en « AC » est appelé, l’IHM afche alors

successivement les valeurs du courant de soudage (en A), de la balance (en %) et de la fréquence (en Hz) suivant un

cycle répétitif. Ce cycle dure jusqu’à un appui sur la gâchette de la torche pour démarrer un cycle de soudage.

TORCHES COMPATIBLES ET COMPORTEMENTS GÂCHETTES

Pour la torche à 1 bouton, le bouton est appelé « bouton principal ».

Pour la torche à 2 boutons, le premier bouton est appelé « bouton principal » et le second appelé « bouton

secondaire ».

14

Notice originale

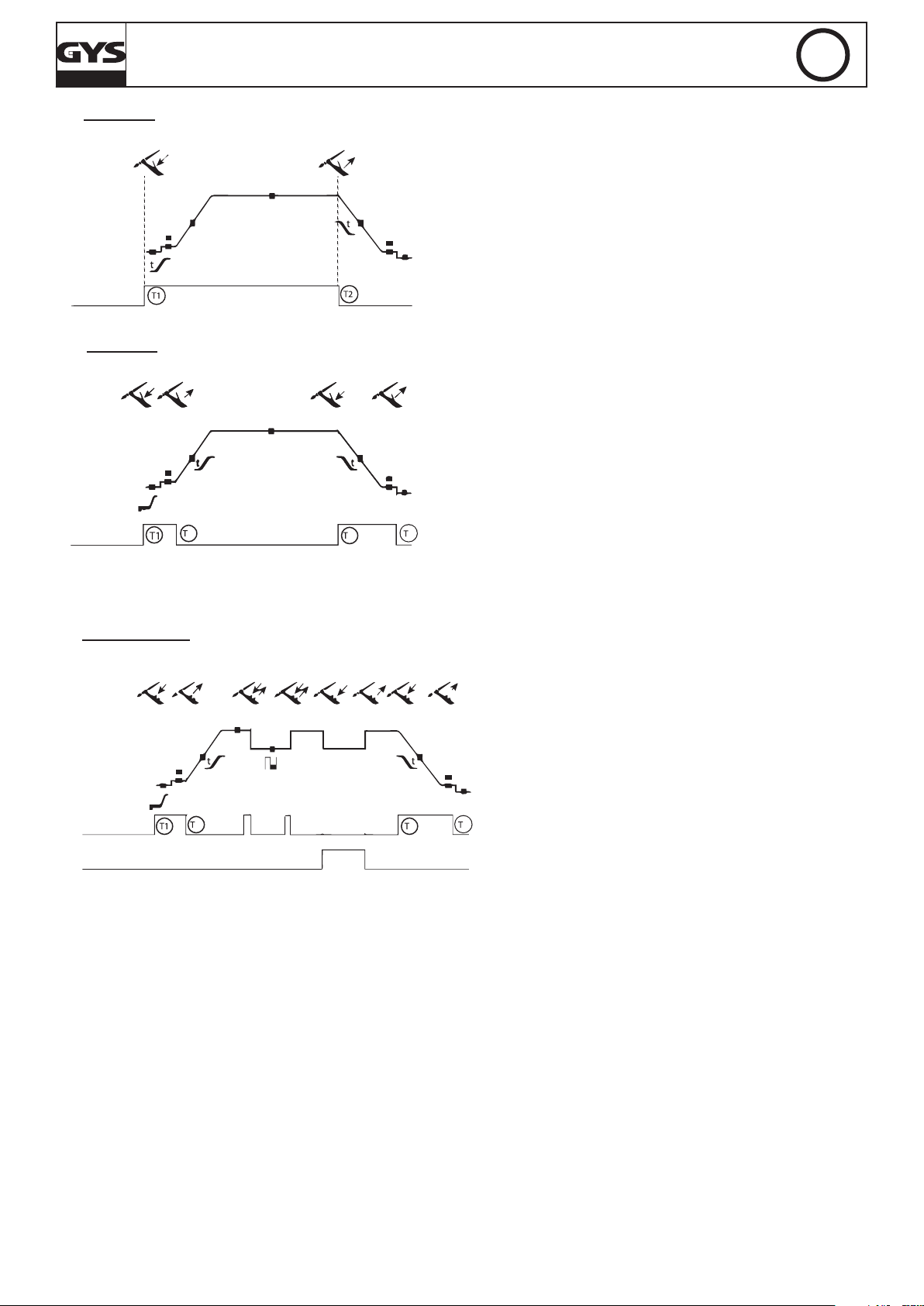

MODE 2T

Bouton principal

MODE 4T

Bouton principal

PROTIG 201 AC/DC - PROTIG 201L AC/DC

T1 : Le bouton principal est appuyé, le cycle de soudage

démarre (Pré-Gaz, I_start, UpSlope et soudage).

T2 : Le bouton principal est relâché, le cycle de soudage

est arrêté (DownSlope, I_Stop, PostGaz).

Pour la torche à 2 boutons et seulement en 2T, le bouton

secondaire est géré comme bouton principal.

T1 : Le bouton principal est appuyé, le cycle démarre à partir

du Pré-Gaz et s'arrête en phase de I_start.

T2 : Le bouton principal est relâché, le cycle continue en

Upslope et en soudage.

T3 : Le bouton principal est appuyé, le cycle passe en

Downslope et s'arrête en phase de I_Stop.

T4 : Le bouton principal est relâché, le cycle se termine par le

2

3

PostGaz.

4

FR

MODE 4T LOG

>0,5s> 0,5s

Bouton principal

ou

Bouton secondaire

2

Pour les torches "double bouton" ou "double bouton + potentiomètre", la gâchette principale garde la même fonctionnalité

que la torche simple gâchette ou à lamelle. La gâchette secondaire permet, lorsqu’elle est maintenue appuyée, de

basculer sur le courant froid. Le potentiomètre de la torche, lorsqu’il est présent permet de régler le courant de soudage

de 50 % à 100 % de la consigne.

>0,5s

T1 : Le bouton principal est appuyé, le cycle démarre

à partir du Pré-Gaz et s'arrête en phase de I_start.

T2 : Le bouton principal est relâché, le cycle continue

en Upslope et en soudage.

LOG : ce mode de fonctionnement est utilisé en

phase de soudage :

- un appui bref sur le bouton principal (<0,5 sec.), le courant

bascule le courant de I soudage à I froid et vice versa.

3

4

- Le bouton secondaire est maintenu appuyé, le

courant bascule le courant de I soudage à I froid.

- Le bouton secondaire est maintenu relâché, le

courant bascule le courant de I froid à I soudage.

T3 : Un appui long sur le bouton principal (>0,5 sec.),

le cycle passe en DownSlope et s'arrête en phase de

I_Stop.

T4 : Le bouton principal est relâché, le cycle se ter-

mine par le PostGaz.

15

Notice originale

PROTIG 201 AC/DC - PROTIG 201L AC/DC

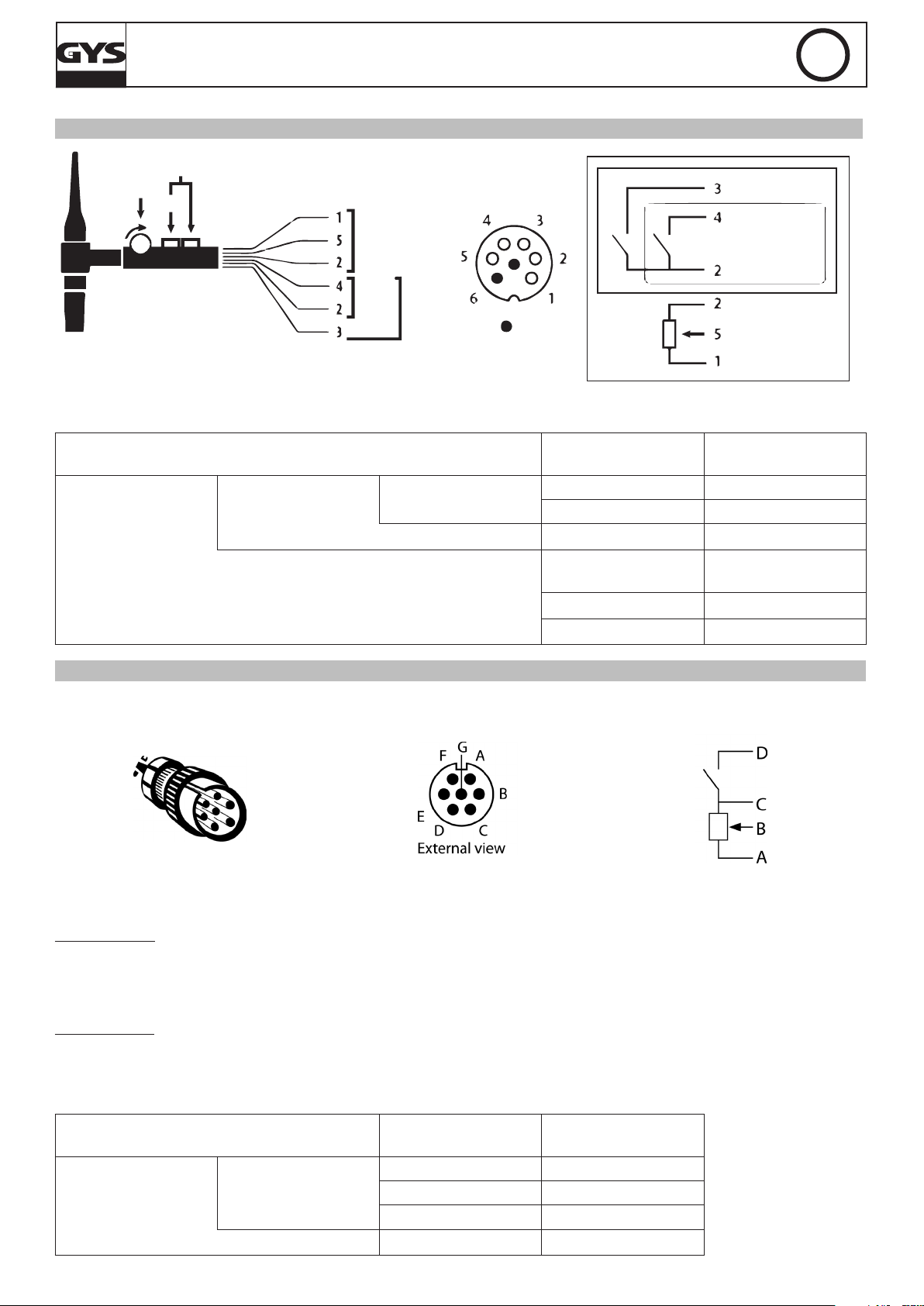

CONNECTEUR DE COMMANDE GÂCHETTE

DB

P

L

L

torch

P

torch

DB

torch

NC

FR

DB torch

L torch

DB + P

torch

Schéma de câblage de la torche SRL18

Schéma électrique en fonction du type de torche

Types de torches Désignation du l

Commun/Masse 2 (vert)

Switch gâchette 1 4 (blanc)

Torche 2 gâchettes

+ potentiomètre

Torche 2 gâchettes

Torche 1 gâchette

Switch gâchette 2 3 (marron)

Commun / Masse du

potentiomètre

10 V 1 (jaune)

Curseur 5 (rose)

COMMANDE À DISTANCE

La commande à distance analogique fonctionne en procédés TIG et MMA.

Pin du connecteur

associée

2 (gris)

Ref. 045699 Vue extérieure

Schémas électriques en fonction des

commandes à distance

Branchement :

1- Brancher la commande à distance sur la face arrière de la source de courant de soudage.

2- L’IHM détecte la présence d’une commande à distance et propose une sélection entre une commande à distance

de type "pédale" et une commande à distance de type "potentiomètre", accessible via le codeur incrémental principal.

Connectique :

Le produit est équipé d’une connectique femelle pour commande à distance.

La prise mâle spécique 7 points (option réf. 045699) permet d’y raccorder les différents types de commandes à

distance. Pour le câblage, suivre le schéma ci-dessous.

Type de commande à distance Désignation du l

Pin du connecteur

associée

10 V A

Pédale

Commande à

distance manuelle

Curseur B

Commun / Masse C

Switch D

16

Notice originale

PROTIG 201 AC/DC - PROTIG 201L AC/DC

Fonctionnement :

• Commande à distance manuelle (option réf. 045675)

La commande à distance manuelle permet de faire varier le courant de 50 % à 100 % de l’intensité réglée. Dans cette

conguration, tous les modes et fonctionnalités de la source de courant de soudage sont accessibles et paramétrables.

• Pédale de commande (option réf 045682)

La pédale permet de faire varier le courant du minimum à 100 % de l’intensité réglée. En TIG, la source de courant de

soudage fonctionne uniquement en mode 2T. De plus, la montée et l’évanouissement du courant ne sont plus gérés par

la source de courant de soudage (fonctions inactives) mais par l’utilisateur via la pédale.

VENTILATION

Le générateur intègre une ventilation pilotée.

VERSION AVEC GROUPE FROID INTÉGRÉ : PROTIG 201L AC/DC

Les protections supportées par le groupe froid an d’assurer la protection de la torche et de l’utilisateur sont :

• Protection thermique du liquide de refroidissement.

Les connexions liquide chaud et liquide froid sont repérées par des bagues de couleurs, respectivement rouge et bleue.

À l’arrière du poste, une jauge permet de déterminer visuellement le niveau du liquide dans le réservoir.

FR

Veiller à ce que le poste soit débranché de l’alimentation électrique avant la connexion ou la

déconnexion des tuyaux d’entrée et de sortie de liquide de la torche.

Le liquide de refroidissement est nocif et irrite les yeux, les muqueuses et la peau. Le liquide

chaud peut provoquer des brûlures.

GARANTIE

La garantie couvre tous défauts ou vices de fabrication pendant 2 ans, à compter de la date d’achat (pièces et main

d’oeuvre).

La garantie ne couvre pas :

• Toutes autres avaries dues au transport.

• L’usure normale des pièces (Ex. : câbles, pinces, etc.).

• Les incidents dus à un mauvais usage (erreur d’alimentation, chute, démontage).

• Les pannes liées à l’environnement (pollution, rouille, poussière).

En cas de panne, retourner l’appareil à votre distributeur, en y joignant :

- un justicatif d’achat daté (ticket de sortie de caisse, facture….)

- une note explicative de la panne.

17

Translation of the original instructions

PROTIG 201 AC/DC - PROTIG 201L AC/DC

EN

WARNING - SAFETY RULES

GENERAL INSTRUCTIONS

Read and understand the following safety instructions before use.

Any modication or updates that are not specied in the instruction's manual should not be under-

taken.

The manufacturer is not liable for any injury or damage caused due to non-compliance with the instructions featured

in this manual. In the event of problems or uncertainties, please consult a qualied person to handle the installation

properly.

ENVIRONMENT

This equipment must only be used for welding operations in accordance with the limits indicated on the descriptive

panel and/or in the user manual. Safety instructions must be followed. In case of improper or unsafe use, the manu-

facturer cannot be held liable.

This equipment must be used and stored in a room free from dust, acid, ammable gas or any other corrosive agent.

Operate the machine in an open, or well-ventilated area.

Operating temperature:

Use between -10 and +40°C (+14 and +104°F).

Storage between -20 and +55°C (-4 and 131°F).

Air humidity:

Lower or equal to 50% at 40°C (104°F).

Lower or equal to 90% at 20°C (68°F).

Altitude:

Up to 1000 meters above sea level (3280 feet).

INDIVIDUAL PROTECTIONS AND OTHERS

Arc welding can be dangerous and can cause serious injury or even death.

Welding exposes the user to dangerous heat, arc rays, electromagnetic elds, risk of electric shock, noise and gas

fumes. People wearing pacemakers are advised to consult a doctor before using the welding machine. To protect oneself as well as others, ensure the following safety precautions are taken :

In order to protect you from burns and radiations, wear clothing without turn-up or cuffs. These clothes

must be insulating, dry, reproof, in good condition and cover the whole body.

Wear protective gloves which guarantee electrical and thermal insulation.

Use sufcient welding protective gear for the whole body: hood, gloves, jacket, trousers... (varies depending on the application/operation). Protect the eyes during cleaning operations. Contact lenses are

prohibited during use.

It may be necessary to install reproof welding curtains to protect the area against arc rays, weld spatter

and sparks. Inform the people around the working area to never look at the arc nor the molten metal,

and to wear protective clothes.

Ensure ear protection is worn by the operator if the work exceeds the authorised noise limit (the same

applies to any person in the welding area).

Keep hands, hair and clothes away from moving parts such as fans, and engines.

Never remove the safety covers from the cooling unit when the machine is plugged in. The manufacturer

is not liable for any injury or damage due to non-compliance with the safety precautions.

Parts that have just been welded will be hot and may cause burns when touched. During maintenance

work on the torch or the electrode holder, you should make sure it's cold enough and wait at least 10

minutes before any intervention. When using a water-cooled torch, make sure that the cooling unit is

switched on to avoid any burns that could potentially be caused by the liquid.

It is important to secure the working area before leaving it to ensure protection of the goods and the

safety of people.

18

Translation of the original instructions

PROTIG 201 AC/DC - PROTIG 201L AC/DC

WELDING FUMES AND GAS

Fumes, gas and dust produced during welding are hazardous to health. It is mandatory to ensure adequate

ventilation and/or extraction to keep fumes and gas away from the work area. Using an air fed welding helmet is

recommended in case of insufcient ventilation in the workplace.

Check that the suction is effective by referring to the recommended safety regulations.

Precautions must be taken when welding in small areas, and the operator will need supervision from a safe distance.

In addition, the welding of certain materials containing lead, cadmium, zinc, mercury or beryllium may be particularly

harmful.

Also remove any grease on the metal pieces before welding.

Gas cylinders must be stored in an open or ventilated area. They must be stored vertically and held by a support or

trolley to limit the risk of fall.

Do not weld in areas where grease or paint are stored.

FIRE AND EXPLOSION RISKS

Protect the entire welding area. Flammable materials must be moved to a minimum safe distance of 11

meters.

A re extinguisher must be readily available near the welding operations.

Be careful of spatter and sparks, even through cracks. It can be the source of re or explosion.

Inammable material, explosive material, containers under pressure must stay at a safety distance.

Welding in closed containers or pipes is forbidden and, if they are opened, they must be emptied of any ammable or

explosive material (oil, fuel, gas ...).

Grinding operations should not be carried out close to the power supply or any ammable materials.

EN

GAS CYLINDERS

Gas leaking from the cylinders can lead to suffocation if present in high concentration around the work area

(ventilation required).

Transport must be done safely: cylinders closed and welding machine switched off. They must be stored vertically and

held by a support to limit the risk of falling.

Close the cylinder between two uses. Beware of temperature variations and sun exposure.

The cylinder must not be in contact with a ame, electric arc, torch, earth clamp or all other sources of heat.

Always keep gas cylinders away from electrical circuits, and therefore never weld a cylinder under pressure.

Be careful when opening the cylinder valve, it is necessary to remove the tip of the valve and make sure that the gas

meets your welding requirements.

SELECTRICAL SAFETY

The electrical mains used must have an earth terminal. Use the recommended fuse size.

An electric shock could cause serious injuries or potentially even deadly accidents.

Do not touch any live part of the machine (inside or outside) when it is plugged in (Torches, earth cable, cables,

electrodes) because they are connected to the welding circuit.

Before opening the device, it is imperative to disconnect it from the mains and wait 2 minutes, so that all the capacitors

are discharged. Do not touch the torch or electrode holder and the earth clamp at the same time.

Make sure to replace the torches and cables if they are damaged. This should be done by a qualied and authorised

technician. Make sure that the cable cross section is adequate with the usage (extensions and welding cables). Always

wear dry clothes which are in good condition in order to be isolated from the welding circuit. Wear insulating shoes,

regardless of the workplace/environment in which you work in.

EMC CLASSIFICATION

This Class A machine is not intended to be used on a residential site where the electric current is supplied by the domestic low-voltage power grid. There may be potential difculties in ensuring electromagnetic compatibility at these sites, due to conducted interferences as well as radiation.

19

Translation of the original instructions

PROTIG 201 AC/DC - PROTIG 201L AC/DC

Provided that the impedance of the low-voltage public electrical network at the common coupling point

is less than Zmax = 0,339 Ohms, this equipment complies with IEC 61000-3-11 and can be connected

to public low-voltage electrical mains.

It is the responsibility of the installer or user of the equipment to ensure, in consultation with the

distribution netwtork operator if necessary, that the network impedance complies with the impedance

restrictions.

This equipment complies with the CEI 61000-3-12 standard.

ELECTROMAGNETIC EMISSIONS

The electric current owing through any conductor causes electrical and magnetic elds (EMF). The

welding current generates an EMF around the welding circuit and the welding equipment.

The EMF electromagnetic elds can interfere with certain medical implants, such as pacemakers. Protective measures

must be taken for people having medical implants. For example, by restricting access to passers-by or conducting an

individual risk evaluation for the welders.

All welders must use the following procedures to minimize exposure to electromagnetic elds from the welding circuit:

• position the welding cables together - x them with a clamp, if possible;

• position yourself (torso and head) as far away from the welding circuit as possible;

• never wrap the welding cables around the body;

• do not position the body between the welding cables. Hold both welding cables on the same side of your body;

• connect the earth clamp as close as possible to the area being welded;

• do not work too close to, do not lean and do not sit on the welding machine

• do not weld when transporting the welding machine or its wire feeder.

People wearing pacemakers are advised to consult their doctor before using this device.

Exposure to electromagnetic elds while welding may have other health effects which are not

yet identied.

EN

RECOMMENDATIONS TO ASSESS THE WELDING AREA AND WELDING INSTALLATION

Overview

The user is responsible for the installation and use of the arc welding equipment according to the manufacturer's

instructions. If electromagnetic disturbances are detected, the user is responsible for resolving the situation with the

manufacturer's technical assistance. In some cases, this corrective action may be as simple as earthing the welding

circuit. In other cases, it may be necessary to construct an electromagnetic shield around the welding power source and

around the entire piece by tting input lters. In all cases, electromagnetic interferences must be reduced until they are

no longer inconvenient.

Welding area assessment

Before installing the machine, the user must evaluate the possible electromagnetic problems that may arise in the area

where the installation is planned. The following elements should be taken into account:

a) the presence (above, below and next to the arc welding machine) of other power cables, remote cables and telephone

cables;

b) television transmitters and receivers;

c) computers and other hardware;

d) critical safety equipment such as industrial machine protections;

e) the health and safety of the people in the area such as people with pacemakers or hearing aids;

f) calibration and measuring equipment;

g) the isolation of other pieces of equipment which are in the same area.

The operator has to ensure that the devices and equipment used in the same area are compatible with each other. This

may require extra precautions;

h) the time of day during the welding or other activities have to be performed.

The dimension of the cutting area that has to be considered depends on the size and shape of the building and the type

of work undertaken. The area taken into consideration might go beyond the limits of the installations.

Welding area assessment

Besides the welding area assessment, the assessment of the arc welding systems installation itself can be used to

identify and resolve cases of disturbances. The assessment of emissions must include in situ measurements as specied

in Article 10 of CISPR 11: 2009. In situ measurements can also be used to conrm the effectiveness of mitigation

measures.

20

Translation of the original instructions

PROTIG 201 AC/DC - PROTIG 201L AC/DC

RECOMMENDATION ON METHODS OF ELECTROMAGNETIC EMISSIONS REDUCTION

a. National power grid : the arc welding machine must be connected to the national power grid in accordance in

accordance with the manufacturer's recommendation. In case of interferences, it may be necessary to take additional

precautions such as the ltering of the power supply network. Consideration should be given to shielding the power

supply cable in a metal conduit or equivalent of permanently installed arc welding equipment. It is necessary to ensure

the electrical continuity of the frame along its entire length. The shielding should be connected to the welding current's

source to ensure good electrical contact between the conduct and the casing of the welding current source.

b. Maintenance of the arc welding equipment : The arc welding machine should be subject to a routine maintenance

check according to the recommendations of the manufacturer. All accesses, service doors and covers should be closed

and properly locked when the arc welding equipment is on. The arc welding equipment must not be modied in any way,

except for the changes and settings outlined in the manufacturer's instructions. The spark gap of the arc starts and arc

stabilization devices must be adjusted and maintained according to manufacturer's recommendations.

c. Welding cables: Cables must be as short as possible, close to each other and close to the ground, if not on the

ground.

d. Equipotential bonding: consideration should be given to bond all metal objects in the surrounding area. However,

metal objects connected to the workpiece increase the risk of electric shock if the operator touches both these metal

elements and the electrode. It is necessary to insulate the operator from such metal objects.

e. Earthing of the workpiece: When the part is not earthed due to electrical safety reasons or because of its size

and its location (which is the case with ship hulls or metallic building structures), the earthing of the part can, in some

cases but not systematically, reduce emissions. It is preferable to avoid the earthing of parts that could increase the risk

of injury to the users or damage other electrical equipment. If necessary, it is appropriate that the earthing of the part

is done directly, but in some countries that do not allow such a direct connection, it is appropriate that the connection

is made with a capacitor selected according to national regulations.

f. Protection and shielding: The selective protection and shielding of other cables and devices in the area can reduce

perturbation issues. The protection of the entire welding area can be considered for specic situations.

EN

TRANSPORT AND TRANSIT OF THE WELDING MACHINE

The machine is tted with handle(s) to facilitate transportation. Be careful not to underestimate the

weight of the machine. The handle(s) cannot be used for slinging.

Do not use the cables or torch to move the machine. The welding equipment must be moved in an

upright position.

Do not place/carry the unit over people or objects.

Never lift the machine while there is a gas cylinder on the support shelf. The transport rules applying to

each item are different.

EQUIPMENT INSTALLATION

• Put the machine on the oor (maximum incline of 10°).

• The machine must be placed in a sheltered area away from rain or direct sunlight.

• Provide an adequate area to ventilate the machine and access the controls.

• This equipment must be used and stored in a place protected from dust, acid, gas or any other corrosive substance.

• The machine protection level is IP21, which means:

- Protection against acess to dangerous parts from solid bodies of a ≥12.5mm diameter and,

- Protection against vertically falling drops.

• Power, extension and welding cables must be fully uncoil to avoid overheating.

Warning: Increasing the length of the torch or earth return cables beyond the maximum length specied by the

manufacturer will increase the risk of electric shock.

The manufacturer does not accept any liability in relation to damages caused to objects or harm caused to persons

as the result of incorrect and/or dangerous use of the machine.

MAINTENANCE / RECOMMENDATIONS

• Maintenance should only be carried out by a qualied person. A yearly maintenance is recommended.

• Ensure the machine is unplugged from the mains, and then wait 2 minutes before carrying out maintenance

work. Inside, voltages and currents are high and dangerous.

• Remove regularly the casing and any excess of dust. Take this opportunity to have the electrical connections

checked by a qualied person, with an insulated tool.

• Regularly check the condition of the power supply cable. If the power cable is damaged, it must be replaced

by the manufacturer, its after sales service or an equally qualied person to prevent danger.

• Ensure the vents of the device are not blocked to allow adequate air circulation.

• Do not use this equipment to thaw pipes, to charge batteries, or to start any engine.

21

Translation of the original instructions

PROTIG 201 AC/DC - PROTIG 201L AC/DC

EN

INSTALLATION – PRODUCT OPERATION

Only qualied personnel authorized by the manufacturer should perform the installation of the cutting equipment.

During set up, the operator must ensure that the machine is unplugged.

DESCRIPTION

The PROTIG 201 AC/DC and PROTIG 201L AC/DC are inverter welding current sources for welding to the coated

electrode (MMA) and refractory electrode (TIG) in direct current (DC TIG ) and alternating current (AC TIG). The MMA

process can weld all types of electrodes : rutile, basic, stainless and cast iron.

TIG welding requires gas shield protection of pure gas (Argon). The PROTIG 201L AC/DC incorporates a cooling unit

as standard.

It is recommended to use the welding cables supplied with the unit in order to obtain the best performance.

POWER SUPPLY - POWER UP

The PROTIG 201L AC/DC is supplied with a 16A plug type CEE7/7 and must only be used on a single-phase electrical

installation 230V (50-60 Hz) with 3 wires including one connected to earth.

The PROTIG 201 AC/DC is supplied with a 16A plug type CEE7/7 and must only be used on a single-phase electrical installation (50-60 Hz) with 3 wires including one connected to earth. This equipment features a "Flexible Voltage" system

is powered by an earthed electrical installation between 110V and 240V (50 - 60Hz).

The absorbed effective current (I1eff) is displayed on the machine, for optimal use. Check that the power supply and

its protection (fuse and/or circuit breaker) are compatible with the current needed by the machine. In some countries,

it may be necessary to change the plug to allow the use at maximum settings.

• It switches to protection mode if the power supply voltage is over 265 V. To indicate this fault, the display shows us1.

Once the machine is in protective mode, unplug the machine and plug it into an outlet supplying the correct voltage.

• Fan behaviour: in MMA mode, the fan works continuously. In TIG mode, the fan works only during welding, then stops

after the machine has cooled down.

WORKING OFF A GENERATOR

These machines can work on generators as long as the auxiliary power matches the requirements below:

- The voltage must be AC, always set as specied, and the peak voltage below 700V,

- The frequency must be between 50 and 60 Hz.

It is imperative to check these requirements as certain generators can create high voltage peaks that can damage these

machines.

USE OF EXTENSION LEADS

All extension cables must have an adequate size and section, relative to the machine's voltage. Use an extension lead

that complies with national safety regulations.

Voltage input

230 V 2.5 mm²

110 V 2.5 mm² 4 mm²

Length and thickness of the extension lead

< 45 m < 100 m

GAS CONNECTION

The PROTIG 201 AC/DC and the PROTIG 201L AC/DC are equipped with connections. Use the adapters originally

supplied with the power source.

ACCESSORIES AND OPTIONS

Trolley Trolley Torch Manual remote control Foot pedal

22

Translation of the original instructions

PROTIG 201 AC/DC - PROTIG 201L AC/DC

PROTIG 201 PROTIG 201L PROTIG 201 PROTIG 201L

039704 041257 038271 038202

ACTIVATION OF THE VRD FUNCTION (VOLTAGE REDUCTION DEVICE)

This device protects the welder. The welding current is delivered only when the electrode is in contact with the part (low

resistance). As soon as the electrode is removed, the VRD function lowers the voltage to a very low value.

The VRD function is originally disabled. However, this can be activated by means of an ON/OFF switch on the power

source control board. To access it, follow the steps below:

1. DISCONNECT THE PRODUCT FROM THE POWER SUPPLY BEFORE HANDLING.

2. Remove the screws to take the power source cover off.

3. Locate the switch on the control board (red box on diagram below - n° 2).

4. Turn the switch located on this control card ON. The red LED switches off.

5. The VRD function is activated.

6. Screw the power source cover back on.

7. On the interface (HMI), the LED for the VRD function is lighted :

To deactivate the VRD function, simply turn the switch located on the control board back to OFF. The VRD LED on the

HMI is turned off :

045675 045682

EN

RESETTING THE WELDING STATION

2

1

It is possible to restore the factory settings of the welding machine. When the station is in sleep mode, press the sleep

exit push button for 3 seconds. The station then displays "3", "2", "1" and then resets the unit.

23

Evanouisseur

Courant de

soudage

Cold current

Creating /

Translation of the original instructions

PROTIG 201 AC/DC - PROTIG 201L AC/DC

HUMAN-MACHINE INTERFACE (HMI)

The gure below shows the HMI of the PROTIG 201 AC/DC and PROTIG 201L AC/DC.

Up current

button

Pre-gas

button

Sleep Mode /

Sleep Exit

Display

button

Courant de

soudage

A/V display

selection

Recalling /

Deleting JOBS

Evanouisseur

TIG AC

Post gas

button

AC

EN

Processes

Trigger

mode

Pulse

Frequency

Button

Sub-processes

AC / DC

Functions Pictograms MMA TIG DC TIG AC Comments

Button to put the product into and out of sleep

Sleep Mode /

Sleep Exit

• • •

mode.

In MMA process: access to "Pulse MMA"mode,

In TIG DC: access the "Pulse" or "Spot " modes.

Sub-processes

• •

Choose between TIG "DC", TIG "AC" and TIG

AC/DC

AC

• •

"AC - Easy".

Select the parameter to be adjusted between

"Frequency" and "Balance".

•

24

A/V display

selection

JOB

• • •

• • •

At the end of a welding cycle, the welding current is shown on the display. Pressing this button

switches between the display of this current and

the display of the welding voltage.

Allows you to recall, create and delete a job.

Refer to the JOB section for more information.

Translation of the original instructions

Pre-gas

Up slope current

Pulse Frequency

Cold current/

Background

current)

Downslope

Post gas

PROTIG 201 AC/DC - PROTIG 201L AC/DC

Setting the Pre-Gas time. This time corresponds

• •

to the time it takes to purge the torch and to

protect the area with gas before ignition

Current rise ramp.

• • •