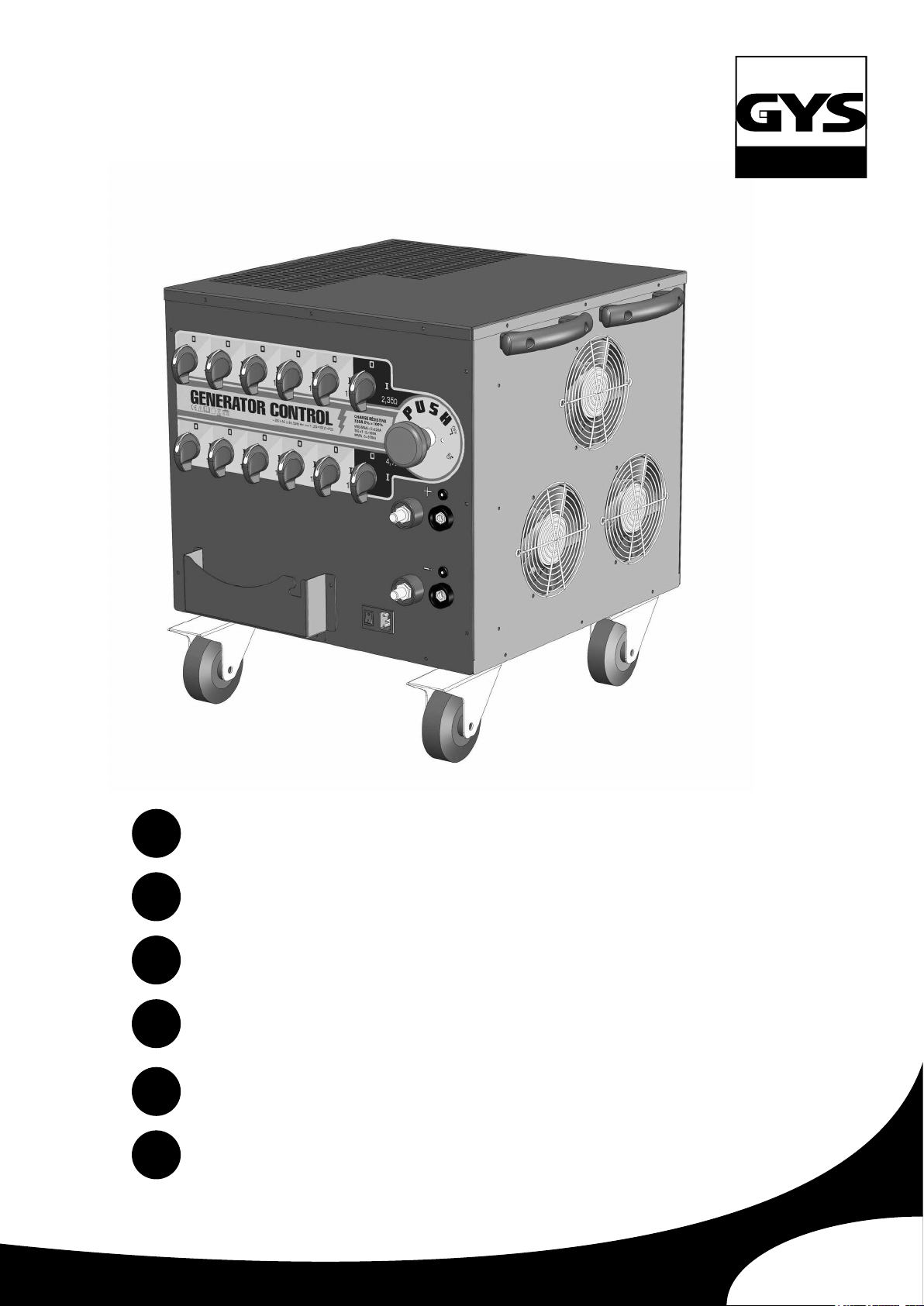

Page 1

FR

2-5 / 24-32

Charge résistive

320A à 100% (MIG)

EN

DE

ES

NL

IT

73502_V3_04/07/2018

6-9 / 24-32

10-13 / 24-32

13-16 / 24-32

17-20 / 24-32

21-23 / 24-32

www.gys.fr

Page 2

CHARGE RÉSISTIVE

DESCRIPTION

Merci de votre choix ! An de tirer le maximum de satisfaction de votre poste, veuillez lire avec attention ce qui suit :

La charge résistive d’étalonnage permet de régler et vérier les postes de soudage à l’arc manuels.

La charge résistive d’étalonnage est utilisée pour vérier selon les critères de la norme IEC 60974-1 et EN 50504 les

réglages des postes de soudage à l’arc pour des intensités :

• pour des postes MIG/MAG jusqu’à 320A

• pour des postes MMA jusqu’à 370A

• pour les postes TIG :

- jusqu’à 180A avec une charge

- jusqu’à 370 A avec 2 charges résistives montées en parallèle

ALIMENTATION-MISE EN MARCHE

• Brancher le cordon secteur avec une che secteur adaptée au pays si différent de la prise européenne.

• La charge résistive doit être reliée à une prise AVEC terre 230 V (50 - 60 Hz). Le courant effectif absorbé

(I1eff) est de 1,5 A maximal.

• Actionner l’interrupteur secteur en façade.

Après une seconde, les ventilateurs se mettent en fonctionnement.

• La charge résistive est prête.

FR

FONCTIONNEMENT

• Vérier que le générateur de soudage à tester est en position OFF.

• Assurez-vous que le bouton d’arrêt d’urgence est en position poussée.

• Positionner tous les boutons de la charge résistive sur O.

• Connecter les câbles de soudage sur le générateur et sur la charge (la polarité n’a pas d’importance)

comme suit :

Pour le générateur de soudage à électrode soit :

- brancher le porte-électrode et la pince de masse connectés aux postes sur les tiges

de connexion (à monter au préalable)

- ou utiliser un câble avec connecteur Texas mâle/mâle à brancher

sur la charge (Texas 50), et sur le poste (Texas 25 ou 50 selon les postes).

Pour les générateurs TIG :

- Utiliser un câble avec connecteur Texas mâle/mâle à brancher sur

le banc de charge et sur le poste.

Pour les générateurs MIG :

- Brancher la pince de masse connectée au générateur de soudage sur la

tige de connexion (à monter au préalable)

- Utiliser un câble Texas / pince, à raccorder sur la charge (Texas 50) et

sur le tube contact (pince)

• En fonction du type de poste à souder (MIG, MMA ou TIG) et de

l’intensité choisie, dénir les résistances à commuter en se référant au

paragraphe «Dénition des résistances».

• Positionner les boutons pour obtenir la charge indiquée dans le tableau.

• Activer les ventilateurs (interrupteur lumineux rouge en façade).

• Alimenter le générateur de soudage à tester.

• Tirer l’arrêt d’urgence.

• Mettre le générateur de soudage à tester en position ON.

• Régler l’intensité de l’appareil avec le potentiomètre ou les touches du clavier.

• Lire sur une pince ampèremétrique l’intensité circulant dans les câbles de soudage.

• Avant de déconnecter les câbles de la charge, il est obligatoire de positionner tous les boutons sur O et de

vérier que le générateur de soudage n’est pas alimenté.

2

Page 3

CHARGE RÉSISTIVE

MISE EN GARDE

Avant de relier la charge au générateur de soudage, il est nécessaire de couper l’alimentation du générateur de soudage

à tester pour éviter un risque d’arc électrique lors de la connexion/déconnexion des câbles de soudage à la charge.

Toujours avoir la ventilation active lors de la mise en charge.

Lors de l’utilisation avec des postes à souder à forte tension à vide (>96Vdc), il faut d’abord

éteindre le générateur de soudage avant d’ouvrir le bouton de coupure générale.

La connexion/déconnexion des câbles à la charge résistive d’étalonnage doit se faire uniquement si le générateur de

soudage est hors-tension.

Laisser les ouïes de l’appareil libres pour l’entrée et la sortie d’air.

Habilitation électrique indispensable - Ne pas laisser en charge sans surveillance.

ENTRETIEN

• L’entretien ne doit être effectué que par une personne qualiée.

• Couper l’alimentation en débranchant la prise, et attendre l’arrêt du ventilateur avant de travailler sur l’appareil. A

l’intérieur, les tensions et intensités sont élevées et dangereuses.

• Régulièrement, enlever le capot et dépoussiérer à la soufette. En proter pour faire vérier la tenue des connexions

électriques avec un outil isolé par un personnel qualié.

• Contrôler régulièrement l’état du cordon d’alimentation. Si le câble d’alimentation est endommagé, il doit être remplacé

par le fabricant, son service après vente ou une personne de qualication similaire, an d’éviter un danger.

FR

ANOMALIES, CAUSES, REMEDES

Anomalies Causes Remèdes

Les ventilateurs ne fonctionnent pas. Le fusible est HS.

Le cordon secteur est défectueux.

Le poste est alimenté, vous ressentez

des picotements en posant la main

sur la carrosserie.

CONSEILS AVANT D’EFFECTUER UNE VALIDATION SELON LA NORME EN 50504

• La validation d’un équipement de soudage selon la norme EN 50504 est une action de vérication des performances

du produit par rapport à ses réglages. Il est souvent utilisé le terme calibrage ou étalonnage.

• La validation se fait sur 5 points de mesure et sur la plage du réglage à vérier, dont habituellement le minimum et

le maximum. Il est néanmoins possible de valider une plage de réglage réduite à la demande du client. La mesure est

effectuée deux fois (mesure a, mesure b) après une durée de stabilisation des valeurs mesurées de 10s. Au préalable, il

est recommandé de laisser le produit en fonctionnement 5 minutes avant d’effectuer la procédure de validation.

• La validation doit être effectuée au maximum tous les ans. La validation doit être effectuée après chaque réparation

ou modication pouvant affecter les réglages.

• La norme demande que ce soit une personne qualiée qui effectue les mesures car étant garante des conditions de

test et de l’interprétation des résultats. Nous conseillons fortement d’acheter la norme et de la lire avant d’effectuer une

validation. L’interprétation de la norme est de la responsabilité de la personne qualiée. Le tableau du certicat doit être

dupliqué si plusieurs paramètres sont à vérier (MIG : tension, vitesse l)

• Dans le cas de procédés particuliers comme le MIG Pulsé et le TIG AC, des erreurs de mesure peuvent être effectuées

à cause des outils de mesures. Le fabricant du poste à souder doit être consulté.

La mise à la terre est défectueuse. Contrôler la prise et la terre de votre

Remplacer le fusible et/ou le cordon

secteur.

installation.

3

Page 4

CHARGE RÉSISTIVE

CLASSE DE VALIDATION, TYPE DE VALIDATION ET OUTILS DE MESURE

Classe de validation : la classe de validation peut être «Standard» ou «de Précision».

Classe Standard : ± 10% de la valeur réelle entre 25 et 100% du réglage maximal.

± 2,5% du réglage maximal entre 0 et 25% du réglage maximal.

Classe de Précision : ± 2,5% de la valeur réelle entre 40 et 100% du réglage maximal.

± 1% du réglage maximal entre 0 et 40% du réglage maximal.

Type de validation : le type de validation peut être de type «consistance» ou «précision».

Type Consistance : Validation sur un appareil avec un réglage par potentiomètre

Type Précision : Validation sur un appareil avec un réglage par afchage digital

Voltmètre: appareil de mesure utilisé pour mesurer la tension de sortie du poste à souder.

Pince ampèrmétrique : appareil de mesure utilisé pour mesurer le courant de sortie du poste à souder (position AC

pour les TIG AC).

Précision des outils de mesure :

Les outils de mesure doivent être au moins deux fois et de préférence cinq fois plus précis que la précision requise pour

la classe de validation.

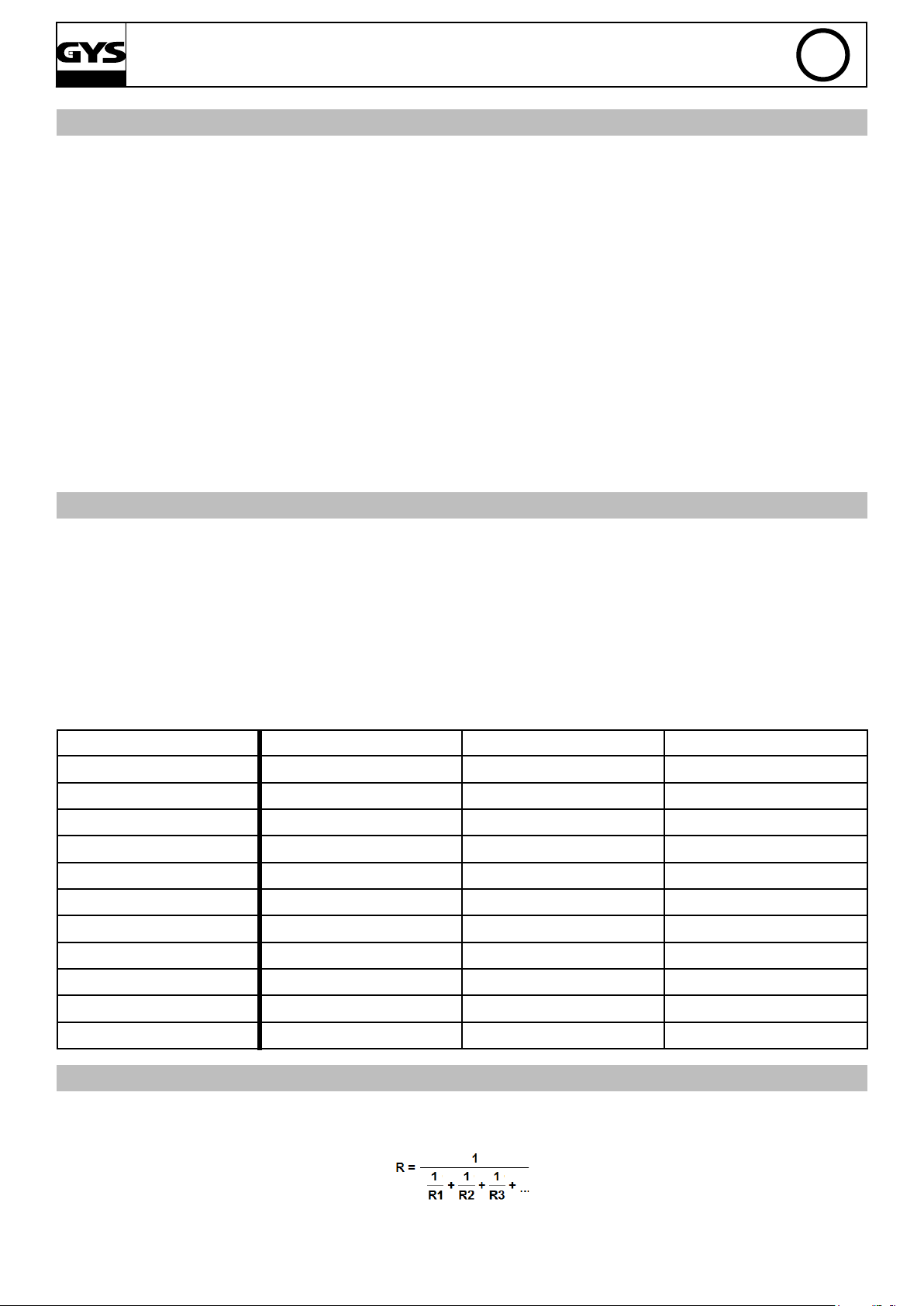

CHARGE CONVENTIONNELLE

La norme demande que les sources de courant (MMA et TIG) et les sources de tension (MIG) doivent être vériées sous

une tension et un courant conventionnel. Les formules données par la norme sont :

FR

MMA & SUB ARC : U(V) = 20V + 0.04 x I(A) en dessous de 600A

TIG : U(V) = 10V + 0.04 x I(A) en dessous de 600A

MIG : U(V) = 14V + 0.05 x I(A) en dessous de 600A

Pour les postes MMA et TIG, se comportant comme une source de courant, la tension est ajustée à l’aide

de la charge résistive pour correspondre à la tension conventionnelle.

Pour les postes MIG, se comportant comme une source de tension, le courant est ajusté à l’aide de la

charge résistive pour correspondre au courant conventionnel.

Courant (A) MMA & SUB ARC (V) TIG (V) MIG (V)

40 21.6 11.6 16.0

60 22.4 12.4 17.0

80 23.2 13.2 18.0

100 24.0 14.0 19.0

150 26.0 16.0 21.5

200 28.0 18.0 24.0

250 30.0 20.0 26.5

300 32.0 22.0 29.0

400 36.0 26.0 34.0

500 40.0 30.0 39.0

600 44.0 34.0 44.0

UTILISATION PRATIQUE

À partir du tableau ci-dessus, nous pouvons choisir un couple courant/tension pour réaliser un essai; et donc dénir la

valeur la valeur de la résistance de notre charge par l’équation R= U/I.

Ensuite, pour obtenir la bonne résistance qui se rapproche le mieux de la valeur choisie, il faut utiliser l’équation :

Les résistances à commuter pour obtenir le couple courant/tension sont données au paragraphe

«Dénition des résistances».

4

Page 5

CHARGE RÉSISTIVE

Autorité de validation :

conventionnel

Résultat de la validation

:

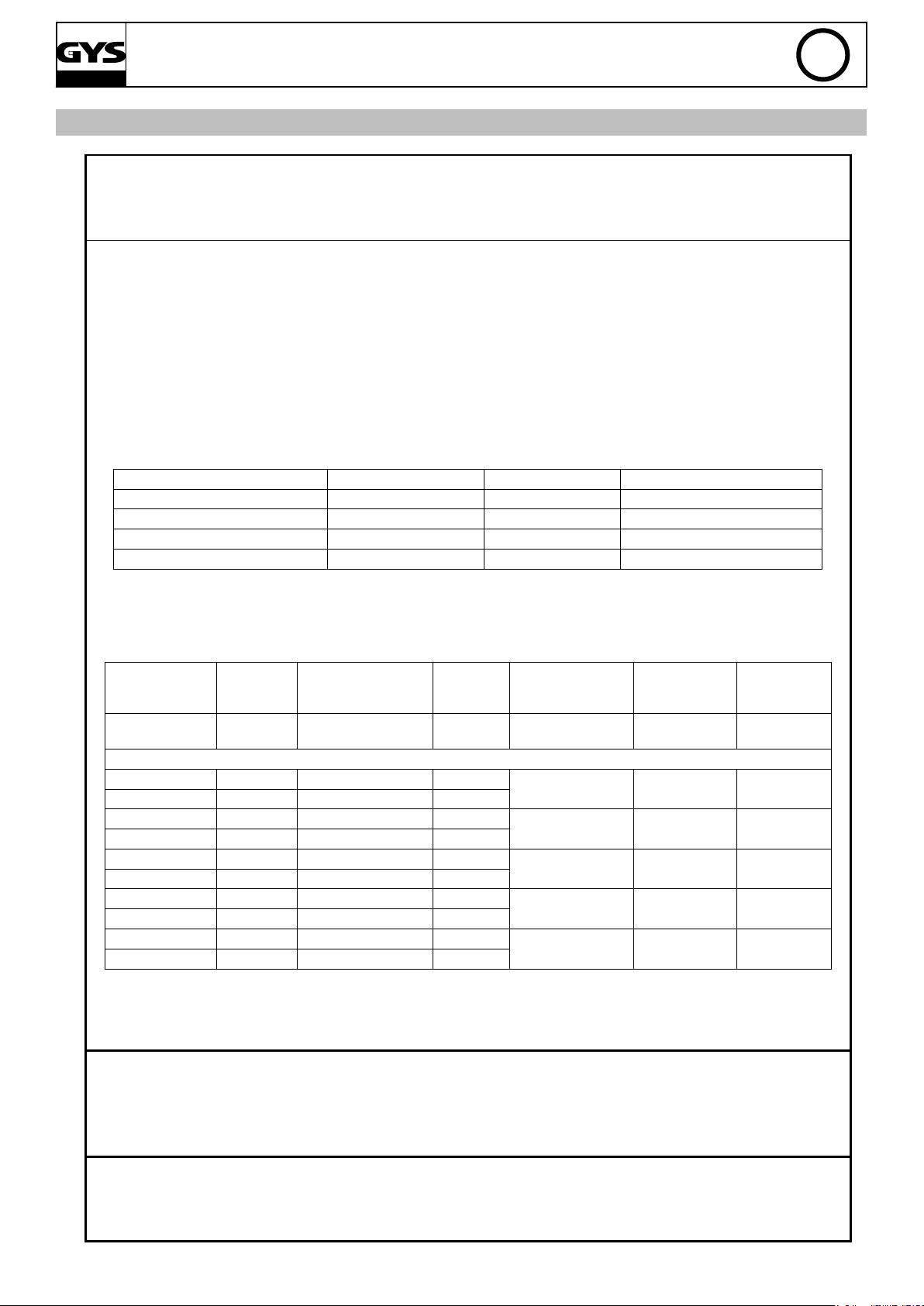

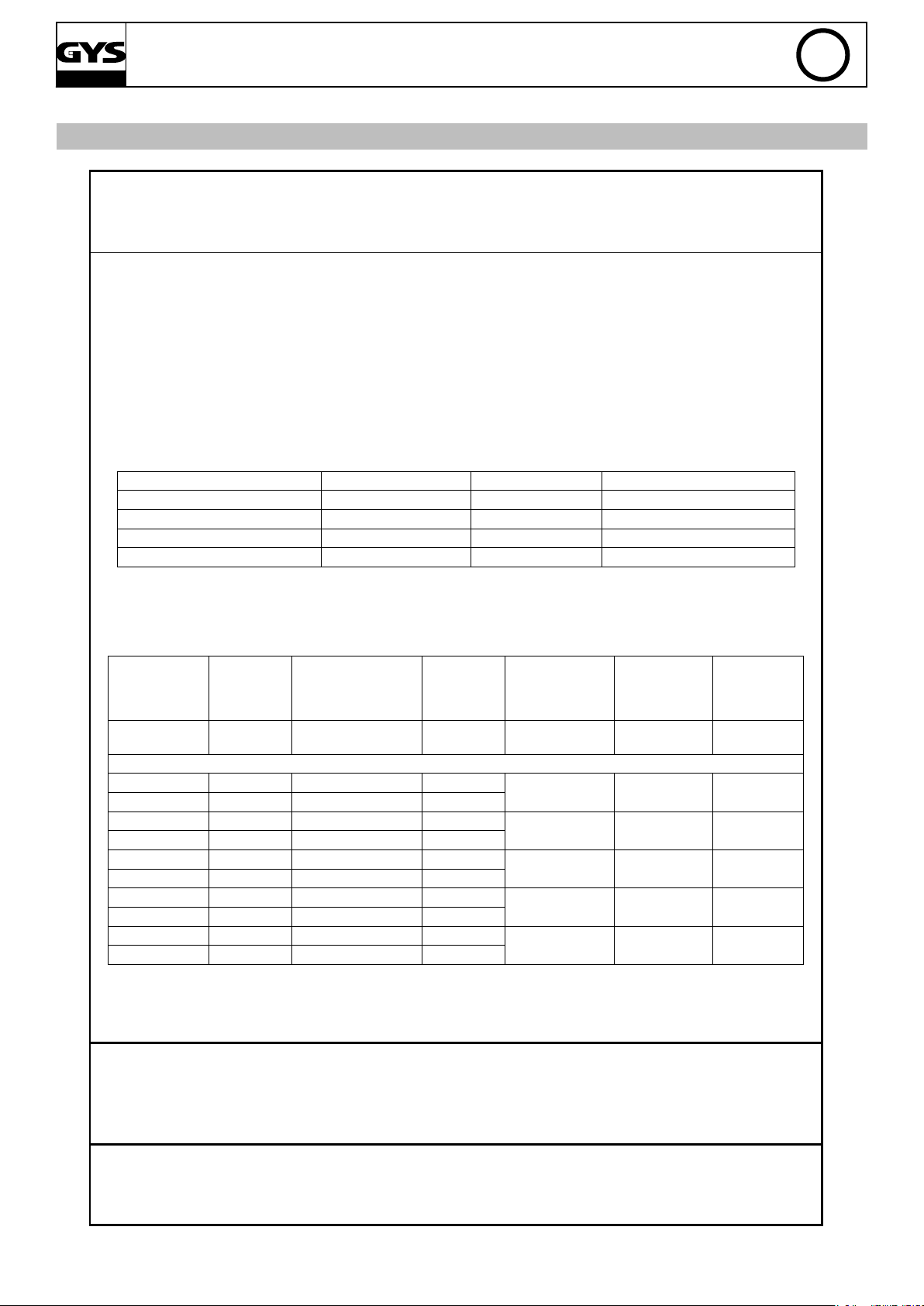

EXEMPLE DE CERTIFICAT DE CALIBRATION

Certificat de calibration / validation

N°xxxxxxxxxx

xxxxxxxxxx

Client : xxxxxxxxxx

Type de matériel : Poste à souder XXX

Modèle : NeoPulse_XXX

Marque : GYS

Numéro de série : xxxxxxxxxxxxxxx

Température ambiante : xx °C

Tension d'alimentation : xxx Veff

Fonction du matériel : xxxxx

Méthode de validation :

Instrument de mesure Numéro de série Constat N° Date du dernier contrôle

Charge résistive 320A 100% xx.xx.060418.xxxx N/A N/A

Multimètre xxxxx xxxxxxxxx xxxxxxx Xx/xx/xxxx

Ampèremètre xxxxx xxxxxxxxx xxxxxxx Xx/xx/xxxx

Tachymètre xxxxx xxxxxxxxx xxxxxxx Xx/xx/xxxx

FR

Classe de validation (*): Standard / Précision

Type de validation (*): Précision / Consistance

Plage de fonction : de xx unité

1

à xxx unité

1

Résultats de mesure :

Description

du test

Inspection

visuelle

Paramètres vérifiés (unité1)

Mes 1a

Mes 1b

Mes 2a

Mes 2b

Mes 3a

Mes 3b

Mes 4a

Mes 4b

Mes 5a

Mes 5b

Tolérance : Classe Standard : ± 10% de la valeur réelle entre 25 et 100% du réglage maximal.

± 2,5% du réglage maximal entre 0 et 25% du réglage maximal.

Classe Précision : ± 2,5% de la valeur réelle entre 40 et 100% du réglage maximal.

± 1% du réglage maximal entre 0 et 40% du réglage maximal.

Valeur

affichée

1

(unité

)

- - - - -

Valeur du

courant / tension

Valeur

mesurée

1

(unité

)

Moyenne des

mesures a et b

1

(unité

)

Tolérance

EN 50504

Résultat

PASSE /

ECHEC

PASSE /

ECHEC

PASSE /

ECHEC

PASSE /

ECHEC

PASSE /

ECHEC

PASSE /

ECHEC

Remarque :

Date de validation : Signature :

Date d’échéance de validation :

unité1 : ampère (A) – volt (V) – vitesse (m/min) (*) Rayer la mention inutile

PASSE / ECHEC (*)

5

Page 6

STATIC CHARGE

DESCRIPTION

Thank you for choosing this product. To get the best use from your machine please read the following carefully:

The calibrating static charge enables to set and check the manual arc welding machines.

The calibrating static charge is used to check arc welding machines settings in compliance with the directive IEC 60974-1

and EN 50504, I can be used for the following current levels:

• for MIG/MAG machines up to 320A

• for MMA machines up to 370A

• for TIG machines :

- up to 180A with a charge

- up to 370A with 2 resistive loads assembled in parallel

POWER SUPPLY – STARTING UP

• Plug the power supply cable with a plug suitable for your power supply if different from the european plug.

• The machine must be connected to a socket WITH earth 230V (50 – 60 Hz). The effective current absorbed

(I1eff) is 1.8 A maximal.

• Operate the switch on the front panel.

After a second, the fans start.

• The static charge is ready.

EN

FUNCTIONS

• Check the welding generator to be tested is switched OFF.

• Make sure that the emergency stop button is pressed.

• Set all the static charge knobs to 0.

• Connect the welding cables to the generator and to the charge as explained (polarity is not important):

For electrode welding generators :

- plug the electrode holder and the earth clamp connected to the machine, to the connection pin.

- or use a cable with male/male Texas connector to plug to the charge

(Texas 50) and to the machine (Texas 25 or 50 in function of the machine).

For TIG generators :

- Use a cable with male/male texas connector to plug to the charge bench

and to the welder.

For MIG generators:

- Plug the earth clamp connected to the welding generator to the connection pin

- Use a Texas cable / clamp, to connect to the charge (Texas 50) and to the

contact tip (clamp).

• Based on the welder type (MIG, MMA or TIG) and current, dene

resistances to switch according to the paragraph «Resistances denition».

• Adjust the knobs to achieve the charge indicated in the table.

• Switch on the fans (red light switch on the front panel).

• Supply the welding generator to test.

• Pull the emergency stop.

• Switch on the welding generator to be tested.

• Set the machine intensity with the knob or the digital controls.

• On a metric clampmeter, read the intensity circulating in the welding cables.

• Before disconnecting the cables from the charge, it is compulsory to set all the knobs to 0 and to check the

welding generator is switched off from its power source.

6

Page 7

STATIC CHARGE

WARNING

Before connecting the charge to the welding generator, it is necessary to switch off the power supply to the welding

generator to be tested in order to avoid an electric arc while connecting/disconnecting the welding cables to /from the

charge.

Always have the fans running during the loading process.

When using welders at no-load high voltage (>96V dc), you must turn the generator off before opening

the main power supply switch.

The connection/disconnection of the cables to the calibrating static charges has to be done only when the welding

generator is not carrying current.

Leave the inlets free for the air input and output.

Electrical habilitation necessary – Do not leave in charge without supervision.

MAINTENANCE

• Maintenance should only be carried out by a qualied person.

• Ensure the machine is unplugged, and that the fan inside has stopped before carrying out maintenance work. DANGER

High Voltage and Currents inside the machine.

• Remove the casing 2 or 3 times a year to remove any excess dust. Take this opportunity to have the electrical

connections checked by a qualied person with an insulated tool.

• Regularly check the condition of the power supply cable. If damaged, it will need to be replaced by the manufacturer,

its’ after sales service or a qualied person.

EN

TROUBLESHOOTING

Symptoms Causes Remedies

The fans do not work. The fuse is broken.

The power supply cable is faulty.

The product is under voltage, you

can feel 'tingling' when touching the

casing.

ADVICE BEFORE MAKING A VALIDATION ACCORDING TO STANDARD EN 50504

• The validation of welding equipment according to standard EN 50504 is an action of verication of the product performance compared to its settings. The words calibration or standardisation are used very often.

• The validation is done at 5 measurement points, including the minimum and the maximum. However, it is possible to

validate a smaller setting range if the customer requests it. The measure is made twice (measure a, measure b) It is

recommended to leave the product ON for 5 minutes before carrying out the validation process.

• The validation must be done at maximum every year. The validation must be done after each repair or modication

which can affect these settings.

• Standards ask that a qualied person mades these measurements as they are responsible for tests conditions and

results interpretation. We highly advise to buy the norm and to read it before making a validation. Standards interpretation is the responsability of the qualied person. The certicate chart must be duplicated if several parameters needs

checking (MIG: voltage, wire speed)

• For particulars processes like Pulsed MIG and TIG AC, measure errors can be done because of the measuring tools.

The welder manufacturer must be consulted.

The earth contact is faulty. Check the plug and the earth of your

Replace the fuse and/or the power

supply cable.

installation.

7

Page 8

STATIC CHARGE

VALIDATION CLASS, VALIDATION TYPE AND MEASURING TOOLS

Validation class : The validation class may be «Standard» or «»of precision».

Standard class : ± 10% of the real value between 25 and 100% of the maximum setting.

± 2,5% of the maximum setting between 0 and 25% of the maximum setting.

Class of precision : ± 2.5% of the real value between 40 and 100% of the maximum setting.

± 1% of the maximal setting between between 0 and 40% of the maximum setting.

Validation type : The type of validation may be «consistence» type or «precision» type.

Consistence type : Validation on a device with potentiometer adjustment.

Precision type : Validation on a device with adjustment by digital display.

Voltmeter : Device used to measure the output voltage.

Clampmeter : Device used to measure the output current (AC position for TIG AC).

Measuring tools: Measuring tools must be at least twice and preferably 5 times more accurate than the required

accuracy for the validation class.

CONVENTIONAL LOAD

Standard asks that the current sources (MMA and TIG) and the voltage sources (MIG) must be checked under conventional voltage and current. Formulas given by the standard are:

EN

MMA & SUB ARC : U(V) = 20V + 0.04 x I(A) below 600A

TIG : U(V) = 10V + 0.04 x I(A) below 600A

MIG : U(V) = 14V + 0.05 x I(A) below 600A

For MMA and TIG products, behaving as a current power supply, the voltage is adjusted due to the

resistive load to match the conventional voltage.

For MIG products, behaving as a voltage power supply, the current is adjusted due to the resisitive load

to match the conventional current.

Current (A) MMA & SUB ARC (V) TIG (V) MIG (V)

40 21.6 11.6 16.0

60 22.4 12.4 17.0

80 23.2 13.2 18.0

100 24.0 14.0 19.0

150 26.0 16.0 21.5

200 28.0 18.0 24.0

250 30.0 20.0 26.5

300 32.0 22.0 29.0

400 36.0 26.0 34.0

500 40.0 30.0 39.0

600 44.0 34.0 44.0

PRACTICAL USE

Based on the chart above, we can choose a current/voltage to carry out a test; and then to dene the resistance value

of the load with the equation R=U/I. Then, to get the correct resistance close enough to the chosen value, the following

equation must be used :

Resistances to switch to get couple current/voltage are given on the paragraph «Resistances denition».

8

Page 9

STATIC CHARGE

Distributor

:

standard

Calibration

result

:

CALIBRATION CERTIFICATE EXAMPLE

Calibration certificate

xxxxxxxxxx

End-user : xxxxxxxxxx

Type of product : Welder XXX

Model : NeoPulse_XXX

Brand : GYS

Serial number : xxxxxxxxxxxxxxx

Ambient temperature : xx °C

Power supply voltage : xxx Vrms

Product function : xxxxx

Calibration Method :

Measurement tool Serial number Report N° Date of last calibration

Resistive load 320A 100% xx.xx.060418.xxxx N/A N/A

Multimeter xxxxx xxxxxxxxx xxxxxxx Xx/xx/xxxx

Ammeter xxxxx xxxxxxxxx xxxxxxx Xx/xx/xxxx

Tachometer xxxxx xxxxxxxxx xxxxxxx Xx/xx/xxxx

EN

N°xxxxxxxxxx

Validation class (*): Standard / Accurate

Validation type (*): Precision / Consistency

Function range : from xx unit of measurement

1

to xxx unit of measurement

1

Measured results:

Test

Description

Visual

inspection

Parameters checked (units1)

Meas. 1a

Meas. 1b

Meas. 2a

Meas. 2b

Meas. 3a

Meas. 3b

Meas. 4a

Meas. 4b

Meas. 5a

Meas. 5b

Tolerance: Standard class: ± 10% of the real value between 25 and 100% of the maximum setting.

± 2.5% of the maximum setting between 0 and 25% of the maximum setting.

Accuracy class: ± 2.5% of the real value between 40 and 100% of the maximum setting.

± 1% of the maximum setting between 0 and 40% of the maximum setting.

Displayed

value

(units

- - - - -

Value of current /

According to the

1

)

voltage.

Measured

value

1

(units

)

Average of

measures a

and b (units

1

)

Tolerance

EN 50504

Result

SUCCESS /

FAIL

SUCCESS /

FAIL

SUCCESS /

FAIL

SUCCESS /

FAIL

SUCCESS /

FAIL

SUCCESS /

FAIL

Note :

Calibration date : Signature :

Next Calibration due date :

Units1: amp (A) – volt (V) – speed (m/min) (*) Delete as applicable

SUCCESS / FAIL (*)

9

Page 10

LASTTESTGERÄT

BESCHREIBUNG

Wir freuen uns, dass Sie sich für ein Markengerät der Firma GYS entschieden haben und danken Ihnen für das entgegengebrachte Vertrauen. Bitte lesen Sie sorgfältig vor dem Erstgebrauch diese Betriebsanleitung.

Das Lasttestgerät ermöglicht die Kalibrierung und Verizierung von Lichtbogenschweißeinrichtungen.

Das Lasttestgerät dient dazu für die folgenden Stromstärken die Kalibrierung von Lichtbogenschweißeinrichtungen laut

der Normen IEC 60974-1 und EN 50504 zu verizieren:

• für MIG/MAG-Anlagen bis 320A

• für MMA-Anlagen bis 370A

• für WIG-Anlagen:

- bis 180A mit einem Lasttestgerät

- bis 370 A mit 2 gleichzeitig angeschlossen Lasttestgeräten

STROMVERSORGUNG-INBETRIEBNAHME

• Das Lasttestgerät muss an einer geerdeten 230V (50-60 Hz) Spannungsversorgung betrieben werden. Der

aufgenommene Strom (I1eff) ist maximal 1,5 A.

• Verbinden Sie das Netzkabel mit der Netzsteckdose.

• Drücken Sie den Netzschalter auf der Vorderseite.

Nach einer Sekunde werden die Ventilatoren aktiv.

• Das Lasttestgerät ist betriebsbereit.

DE

BETRIEB

• Stellen Sie sicher, dass die Stromquelle des Schweißgerätes aus ist.

• Sicherstellen, dass der Ausschalter (PUSH) gedrückt ist.

• Stellen Sie alle Stufenschalter des Lasttestgerätes auf O.

• Schließen Sie die Schweißkabel an die Stromquelle und an das Lasttestgerät an (die Polarität spielt keine

Rolle) wie folgend:

Für E-Hand-Schweißinverter:

- entweder verbinden Sie die am Gerät montierten Massekabel und Elektrodenhalter mit den Messkontaktstangen (vorher am Gerät montieren)

- oder benutzen Sie ein Kabel mit 2 Texas-Stecker zum Anschluss an das

Lasttestgerät (Texas 50) und das Schweißgerät (Texas 25 oder 50, je nach

Gerät)

Für TIG-Schweißinverter:

- benutzen Sie ein Kabel mit 2 Texas-Stecker zum Anschluss an das Lasttestgerät und an das Schweißgerät

Für MIG/MAG-Schweißanlagen:

- schließen Sie das an das Gerät angeschlossene Massekabel mit der Messkontaktstange (vorher am Gerät montieren)

- benutzen Sie ein Texas-Kabel/Zange, zum Anschluss an das Lasttestgerät

(Texas 50) und dem Brenneranschluss (Zange)

• Je nach Schweißgerättyp (MIG, E-Hand oder WIG) und ausgewählter

Stromstärke entnehmen Sie mithilfe der Tabelle «Bestimmung der

Widerstände» die zu schaltenden Widerstände.

• Regeln Sie die Stufenschalter so, dass der in der Ladetabelle angegebene Lastwiderstand eingestellt wird.

• Aktivieren Sie die Ventilatoren (leuchtende, rote Anzeige auf der Vorderseite).

• Schließen Sie das zu zu kalibrierende Schweißgerät an das Netz.

• Ziehen Sie den Not-Aus-Schalter.

• Schalten Sie das Schweißgerät ein.

• Stellen Sie die Stromstärke des Gerätes mithilfe des Potentiometers oder der Anzeige ein.

• Mit der Stromzange messen Sie an den Schweißkabeln den Strom.

• Vor dem Entfernen der Schweißkabel müssen alle Drehschalter auf O sein und der Netzstecker des

Schweißgerätes muss gezogen sein.

10

Page 11

LASTTESTGERÄT

INSTANDHALTUNG

Vor Anschluss des Lasttestgerätes an die Stromquelle muss die Stromquelle abgeschaltet werden, um das Risiko eines

Lichtbogens beim Anschluss/Abziehen der Schweißkabel an die Stromquelle zu vermeiden.

Bei Belastung, immer die Lüftung laufen lassen. Bei der Benutzung von Schweißgeräten mit höherer

Leerlaufspannung (>96Vdc), muss erst die Schweißquelle ausgeschaltet werden, bevor Sie den

Ausschalter (PUSH) betätigen.

Anschluss/Trennen der Schweißkabel an das Lasttestgerät darf ausschließlich bei abgeschaltender Stromquelle erfolgen.

Verschliessen Sie niemals die Lüftungsöffnungen des Gerätes, um die Luftzirkulation zu ermöglichen.

Autorisierter Fachbetrieb für die Ausführung von Elektroarbeiten erforderlich. Nicht unbeaufsichtigt angeschlossen lassen.

INSTANDHALTUNG

• Die Instandhaltungsarbeiten dürfen nur von qualiziertem Fachpersonal durchgeführt werden.

• Nehmen Sie regelmäßig das Gehäuse ab und reinigen Sie das Innere des Gerätes mit Pressluft. Lassen Sie regelmäßig

Prüfungen des Geräts auf seine elektrische Betriebssicherheit von qualiziertem Fachpersonal durchführen.

• Trennen Sie vor dem Öffnen des Gerätes die Stromversorgung zum Gerät und warten Sie, bis der Ventilator sich nicht

mehr dreht. Im Gerät sind die Spannungen sehr hoch und deshalb gefährlich.

• Prüfen Sie regelmäßig den Zustand der Netzzuleitung. Wenn diese beschädigt ist, muss sie durch den Hersteller, seinen

Reparaturservice oder eine qualizierte Person ausgetauscht werden, um Gefahren zu vermeiden.

• Verdecken Sie nicht die Lüftungsschlitze.

DE

FEHLER, URSACHEN, LÖSUNG

Fehler Ursache Lösung

Die Ventilatoren laufen nicht. Die Sicherung ist außer Betrieb.

Das Netzkabel ist beschädigt.

Wenn Sie bei eingeschaltetem Gerät

die Hand auf das Gehäuse legen,

verspüren Sie ein leichtes Kribbeln.

HINWEISE VOR EINER VALIDIERUNG LAUT NORM EN 50504

• Die Validierung einer Schweißeinrichtung laut Norm 50504 besteht darin, die Leistungen des Produktes im Vergleich

zu den Einstellungen zu verizieren, dafür wird der häug der Begriff Kalibrierung benutzt.

• Die Validierung erfolgt an 5 Arbeitspunkten innerhalb des zu verizierenden Einstellbereiches, üblicherweise unter

anderem Minimum und Maximum. Auf Kundenanfrage kann ein geringerer Einstellbereich validiert werden. Die Messung

erfolgt zweimal (Messung a, Messung b), nach einer Stabilisierungsdauer der gemessenen Werten von 10 Sek. Es wird

empfohlen, das Produkt 5 Minuten vor dem Validierungsverfahren in Betrieb zu setzen.

• Die Validierung ist mindestens jährlich vorzunehmen. Nach jeder Reparatur oder Änderung, die die Einstellungen

betreffen könnte, ist eine erneute Validierung vorzunehmen.

• Der Norm entsprechend müssen die Messungen von Fachpersonal durchgeführt werden, das für die Tests und die Auswertung der Ergebnisse zuständig ist. Ein Erwerb der Norm vor der Validierung ist empfehlenswert. Für die Bewertung

der Norm ist das Fachpersonal zuständig. Die Tabelle des Kalibrierungszertikates soll dupliziert werden, falls mehrere

Parameter zu prüfen sind (MIG: Spannung, Drahtgeschwindigkeit)

• Bei besonderen Schweißverfahren wie z.B. Puls MIG und WIG AC können Messfehler wegen der Messgeräte entstehen.

Befragen Sie den Hersteller des Schweißgerätes.

Der Schutzleiteranschluss ist defekt. Lassen Sie das Gerät, den Netzstecker

Sicherung und/oder Netzkabel ersetzen.

und Ihr Stromnetz prüfen.

11

Page 12

LASTTESTGERÄT

VALIDIERUNGSKLASSE, VALIDIDERUNGSTYP, MESSGERÄTE

Validierungsklasse : «Standard» oder «Präzision».

Klasse Standard : ± 10% des Ist-Wertes zwischen 25 und 100% der maximalen Einstellung.

± 2,5% der maximalen Einstellung zwischen 0 und 25% der maximalen Einstellung.

Klasse Präzision: ± 2,5% des Ist-Wertes zwischen 40 und 100% der maximalen Einstellung.

± 1% der maximalen Einstellung zwischen 0 und 40% der maximalen Einstellung.

Valididerungstyp : «Konsistenz» oder «Präzision».

Typ Konsistenz: Validierung eines Gerätes mit Potentiometer

Typ Präzision: Validierung eines Gerätes mit Anzeige

Spannungsmesser : Messgerät zur Messung der Ausgangsspannung des Schweißgerätes.

Zangenstrommesser : Messgerät zur Messung der Ausgangsstromstärke des Schweißgerätes

Präzision der Messgeräte : Sie müssen mindestens 2 Mal präziser und vorzugsweise 5 Mal präziser als die für die

Validierungsklasse benötigte Präzision.

KONVENTIONELLE LAST

Die Norm erfordert, dass die Stromquellen (E-Hand und WIG) und die Spannungsquellen (MIG) unter einer konventionellen Spannung und Stromstärke veriziert werden sollen. Die Formeln der Norm sind:

DE

MMA & SUB ARC: U(V) = 20V + 0.04 x I(A) unter 600A

TIG: U(V) = 10V + 0.04 x I(A) unter 600A

MIG: U(V) = 14V + 0.05 x I(A) unter 600A

Für E-Hand- und WIG-Schweißinverter, die Stromquellen sind, ist die Spannung mithilfe des Lasttes-

tgerätes der konventionellen Spannung entsprechend einzustellen.

Für MIG/MAG-Schweißanlagen, die Spannungsquellen sind, ist die Stromstärke mithilfe des Lasttes-

tgerätes der konventionellen Stromstärke entsprechend einzustellen.

Stromstärke (A) MMA & SUB ARC (V) TIG (V) MIG (V)

40 21.6 11.6 16.0

60 22.4 12.4 17.0

80 23.2 13.2 18.0

100 24.0 14.0 19.0

150 26.0 16.0 21.5

200 28.0 18.0 24.0

250 30.0 20.0 26.5

300 32.0 22.0 29.0

400 36.0 26.0 34.0

500 40.0 30.0 39.0

600 44.0 34.0 44.0

PRAKTISCHE ANWENDUNG

Anhand der Tabelle können Spannung und Stromstärke für einen Test ausgewählt werden. Den Widerstandwert der

Last bestimmen Sie mit der Gleichung R= U/I. Mit der folgenden Gleichung bestimmen Sie den richtigen Widerstandes,

um so nah wie möglich an den ausgewählten Wert heranzukommen:

Die zu schaltenden Widerstände zur Bestimmung der Stromstärke und Spannung sind im Absatz «Bestimmung der

Widerstände» zu entnehmen.

12

Page 13

Validierungsautorität: xxxxxxxxxx

Verifizierung

Lasttestgerät 320A 100%

xx.xx.060418.xxxx

N/A

N/A

Multimeter xxxxx

xxxxxxxxx

xxxxxxx

Xx/xx/xxxx

Spannungsmesser xxxxx

xxxxxxxxx

xxxxxxx

Xx/xx/xxxx

Tachymeter xxxxx

xxxxxxxxx

xxxxxxx

Xx/xx/xxxx

Spannung

(Einheit 1)

BESTANDEN

Verifizierte Parameter (Einheit1)

Mes. 1a

Mes. 1b

Mes. 2a

Mes. 2b

Mes. 3a

Mes. 3b

Mes. 4a

Mes. 4b

Mes. 5a

Mes. 5b

Ergebnis der Validierung:

Validierungsfälligkeitsdatum:

BEISPIEL KALIBRIERUNGSZERTIFIKAT

Kunden: xxxxxxxxxx

Anlage: Schweißgerät XXX

Modell: NeoPulse_XXX

Marke: GYS

Seriennummer: xxxxxxxxxxxxxxx

Umgebungstemperatur: xx °C

Netzspannung: xxx Veff

Zweck der Anlage: xxxxx

Validierungsverfahren:

Messgerät Seriennummer Feststellung Nr. Datum der letzten

LASTTESTGERÄT

Kalibrierungszertifikat

Nr. xxxxxxxxxx

DE

Validierungsklasse (*): Standard / Präzision

Validierungstyp (*): Präzision / Konsistanz

Einstellbereich: von xx Einheit

1

bis xxx Einheit

1

Ergebnisse der Messung:

1

)

Vorgegebener

Wert für

Stromstärke /

Beschreibung

des Tests

Visuelle Prüfung - - - - -

Toleranz: Klasse Standard: ± 10% des Ist-Wertes zwischen 25 und 100% der maximalen Einstellung.

± 2,5% der maximalen Einstellung zwischen 0 und 25% der maximalen Einstellung.

Klasse Präzision: ± 2,5% des Ist-Wertes zwischen 40 und 100% der maximalen Einstellung.

± 1% der maximalen Einstellung zwischen 0 und 40% der maximalen Einstellung.

Angezeigter

Wert

(Einheit

Gemessener

Wert

(Einheit

1

)

Mittelwert der

Messungen a

und b

Toleranz

EN

50504

Ergebnis

BESTANDEN / NICHT

BESTANDEN / NICHT

BESTANDEN

BESTANDEN / NICHT

BESTANDEN

BESTANDEN / NICHT

BESTANDEN

BESTANDEN / NICHT

BESTANDEN

BESTANDEN / NICHT

BESTANDEN

BESTANDEN / NICHT BESTANDEN (*)

Bemerkung:

Validierungsdatum: Unterschrift:

Einheit1: Ampere (A) – Volt (V) – Geschwindigkeit (m/min) (*) Nichtzutreffendes streichen.

13

Page 14

CARGA RESISTIVA

DESCRIPCIÓN

¡Gracias por su elección! Para sacar el mayor provecho de su equipo, lea atentamente lo siguiente:

La carga resistiva de calibrado permite ajustar y comprobar los equipos de soldadura al arco manuales.

La carga resistiva de calibrado se utiliza para realizar una comprobación, según los criterios de la norma IEC 60974-1 y

EN 50504, de los ajustes de los equipos de soldadura al arco para intensidades:

• para equipos MIG/MAG hasta 320 A.

• para equipos MMA hasta 370 A.

• para equipos TIG :

- hasta 180A con una carga

- hasta 370 A con 2 cargas resistivas montadas en paralelo

RED ELÉCTRICA - PUESTA EN MARCHA

• Conecte el cable de red eléctrica con una clavija adaptada al país si fuese diferente de la clavija europea.

• La carga resistiva debe conectarse a un enchufe eléctrico de 230V (50/60Hz), CON toma de tierra. La corriente efectiva absorbida (I1eff) es de 1,5 A máximo.

• Accione el interruptor de corriente de la parte frontal.

Tras un segundo, los ventiladores de ponen en funcionamiento.

• La carga resistiva está lista.

ES

FUNCIONAMIENTO

• Compruebe que el generador de soldadura a comprobar se encuentra en posición OFF.

• Asegúrese de que el botón de parada de urgencia está en posición tirada.

• Coloque todos los botones de la carga resistiva en O.

• Conecte los cables de soldadura sobre el generador y sobre el banco de carga (la polaridad no importa), de la forma

siguiente:

Para el generador de soldadura al electrodo (MMA), puede:

- Conectar el portaelectrodos y la pinza de masa conectados a los equipos sobre varillas

de conexión (a montar previamente)

- o utilice un cable con conector Texas macho/macho a conectar sobre el banco de carga

(Texas 50) y sobre el equipo (Texas 25 o 50 según el modelo).

Para los generadores TIG :

- Utilice un cable con conector Texas macho/macho a conectar sobre el banco de carga

y sobre el equipo.

Para los generadores MIG :

- Conecte la pinza de masa conectada al generador de soldadura sobre la varilla de

conexión (se debe montar previamente)

- Utilice un cable Texas / pinza, a conectar sobre la carga (Texas 50) y sobre el tubo de

contacto (pinza)

• En función del tipo de equipo de soldadura (MIG, MMA o TIG) y de la intensidad

seleccionada, dena las resistencias a conmutar reriéndose al párrafo «Denición de

las resistencias».

• Coloque los botones para obtener la carga indicada en la tabla.

• Active los ventiladores (interruptor luminoso rojo en la parte frontal).

• Conecte el generador de soldadura a la red eléctrica.

• Tire de la parada de urgencia.

• Coloque el generador de soldadura en posición ON.

• Ajuste la intensidad del aparato con el potenciómetro o los botones del teclado.

• Lea sobre una pinza amperimétrica la intensidad que circula en los cables de soldadura.

• Antes de desconectar los cables de la carga, es obligatorio colocar en O todos los conmutadores y comprobar que el

generador de soldadura no esté conectado a la red eléctrica.

PRECAUCIONES

Antes de conecta la carga al generador de soldadura, es necesario interrumpir la conexión eléctrica del generador de

soldadura que se va a comprobar para evitar el riesgo de arco eléctrico cuando se realiza la conexión/desconexión de

los cables de soldadura al banco de carga.

14

Page 15

CARGA RESISTIVA

Active siempre la ventilación durante la carga.

Cuando se utilice un equipo de soldadura de alta tensión en vacío (>96Vdc), hay que apagar el

generador de soldadura antes de abrir el botón de interrupción general del banco.

La conexión/desconexión de los cables al banco de carga resistiva de calibrado se debe realizar solamente si el generador de soldadura no está conectado a la red eléctrica.

Deje los oricios del equipo libres para la entrada y la salida de aire.

Formación eléctrica indispensable - No dejar en carga sin vigilancia.

MANTENIMIENTO

• El mantenimiento sólo debe realizarse por personal cualicado.

• Corte la alimentación, luego desconecte el enchufe y espere que se pare el ventilador antes de trabajar sobre el

aparato. En su interior, la tensión y la intensidad son elevadas y peligrosas.

• De forma regular, quite el capó y desempolve con un soplador de aire. Aproveche la ocasión para pedir a un personal

cualicado que compruebe que las conexiones eléctricas estén bien en sitio con una herramienta aislada.

• Compruebe regularmente el estado del cable de alimentación. Si el cable de alimentación está dañado, debe ser

sustituido por el fabricante, su servicio post-venta o una persona con cualicación similar, para evitar cualquier peligro.

ES

ANOMALÍAS, CAUSAS Y SOLUCIONES

Anomalías Causas Soluciones

Los ventiladores no funcionan. El fusible no funciona.

El cordón de red eléctrica está

defectuoso.

El equipo está activado y usted

siente un hormigueo cuando toca la

carcasa metálica.

CONSEJOS ANTES DE EFECTUAR UNA VALIDACIÓN SEGÚN LA NORMA EN 50504

• La validación de un equipo de soldadura según la norma EN 50504 es una comprobación de los rendimientos del producto en relación a sus ajustes. Se utiliza a menudo el término calibrado.

• La validación se realiza sobre 5 puntos de medida y sobre la zona de ajuste a comprobar, que suelen ser el mínimo y

el máximo. Sin embargo, es posible validar una zona de ajuste reducida si el cliente lo requiere. La medida se efectúa

dos veces (medida a, medida b) tras una duración de estabilización de los valores medidos de 10 segundos. De antemano, se recomienda dejar el generador de soldadura en funcionamiento 5 minutos antes de efectuar el procedimiento

de validación.

• La validación se debe realizar como máximo cada año. La validación se debe realizar tras cada reparación o modicación que pueda afectar los ajustes.

• La norma requiere que sea una persona cualicada quien efectúe las medidas, ya que podrá dar garantía de las conciones de la prueba y de la interpretación de los resultados. Aconsejamos (mucho) que se adquiera la norma y que se

lea antes de efectuar una validación. La interpretación de la norma es responsabilidad de la persona cualicada. La tabla

del certicado debe duplicarse si se deben comprobar varios parámetros (MIG: tensión, velocidad de hilo)

• En el caso de procesos particulares como el MIG Pulsado y el TIG AC, se pueden generar errores de medida debido a

las herramientas de medida. Se debe consultar al fabricante del generador de soldadura.

La toma de tierra no funciona. Compruebe el enchufe y la toma de

Reemplace el fusible y/o el cordón de

red eléctrica.

tierra de su instalación.

CLASE DE VALIDACIÓN, TIPO DE VALIDACIÓN Y HERRAMIENTAS DE MEDIDA

Clase de validación: la clase de validación puede ser Estándar o de Precisión.

Clase Estándar: ± 10% del valor real entre 25 y 100% del ajuste máximo.

± 2,5% del ajuste máximo 0 y 25% del ajuste máximo.

Clase de Precisión: ± 2,5% del valor real entre 40 y 100% del ajuste máximo.

± 1% del ajuste máximo 0 y 40% del ajuste máximo.

15

Page 16

CARGA RESISTIVA

Tipo de validación: el tipo de validación puede ser de tipo Consistencia o Precisión.

Tipo Consistencia: Validación sobre un aparato con un ajuste por potenciómetro

Tipo Precisión: Validación sobre un aparato con un ajuste por pantalla digital

Voltímetro: aparato de medida utilizado para medir la tensión de salida del generador de soldadura.

Pinza amperimétrica: aparato de medida utilizado para medir la corriente de salida del generador de soldadura (posi-

ción AC para los TIG AC).

Precisión de las herramientas de medida:

Las herramientas de medida debe ser al menos dos veces, y de preferencia cinco veces, más preciso que la precisión

requerida para la clase de validación.

CARGA CONVENCIONAL

La norma requiere que las fuente de corriente (MMA y TIG) y las fuentes de tensión (MIG) se comprueben bajo una

tensión y una corriente convencional. Las formulas indicadas por la norma son:

MMA & SUB ARC : U(V) = 20V + 0.04 x I(A) por debajo de 600A

TIG : U(V) = 10V + 0.04 x I(A) por debajo de 600A

MIG : U(V) = 14V + 0.05 x I(A) por debajo de 600A

ES

Para los equipos MMA y TIG, al comportarse como una fuente de energía, la tensión se ajusta mediante

la carga resistiva para corresponder a la tensión convencional.

Para los equipos MIG, al comportarse como una fuente de tensión, la corriente se ajusta mediante la

carga resistiva para corresponder a la corriente convencional.

Corriente (A) MMA & SUB ARC (V) TIG (V) MIG (V)

40 21.6 11.6 16.0

60 22.4 12.4 17.0

80 23.2 13.2 18.0

100 24.0 14.0 19.0

150 26.0 16.0 21.5

200 28.0 18.0 24.0

250 30.0 20.0 26.5

300 32.0 22.0 29.0

400 36.0 26.0 34.0

500 40.0 30.0 39.0

600 44.0 34.0 44.0

USO PRÁCTICO

A partir de la tabla inferior, se puede seleccionar una corriente y tensión para realizar una prueba, y denir el valor de

la resistencia de nuestra carga mediante la ecuación R= U/I.

Luego, para obtener la buena resistencia que se acerca mejor al valor seleccionado, hay que utilizar la ecuación:

Las resistencias a conmutar para obtener la corriente/tensión están indicadas en el párrafo «Denición de las resistencias».

16

Page 17

WEERSTANDSBELASTING

BESCHRIJVING

Hartelijk dank u voor uw keuze! Leest u, voor een optimaal gebruik van uw apparaat, aandachtig de volgende handleiding door : Met deze weerstandsbelasting kunnen handmatige booglasapparaten afgesteld en gecontroleerd worden.

Deze weerstandsbelasting wordt gebruikt om de afstellingen van booglasapparaten te controleren, volgens de criteria

van de IEC 60974-1 en de EN 50504 normen, voor de volgende intensiteiten :

• voor MIG/MAG apparaten tot 320A

• voor MMA apparaten tot 370A

• voor TIG apparaten :

- tot 180A met een belasting

- tot 370 A met 2 parallelle weertsandsbelastingen

STROOMVOORZIENING - OPSTARTEN

• Sluit een voor uw land geschikte stekker aan op het netsnoer, indien dit verschilt van het Europese model.

• De weerstandsbelasting moet aangesloten worden op een 230V GEAARD stopcontact (50 - 60 Hz). De effectieve

stroomafname (I1eff) is maximaal 1,5 A.(

• Zet de schakelaar op de voorzijde op aan.

Na één seconde zullen de ventilatoren in werking treden.

• De weerstandsbelasting is gereed.

WERKING

NL

• Controleer of de te testen lasgenerator op OFF staat.

• Verzeker u ervan dat de noodstop knop op uitgetrokken positie staat.

• Zet alle knoppen van de weerstandsbelasting op O.

• Sluit de laskabels als volgt aan op de generator en aan de weerstandsbelasting (de polariteit is niet belangrijk) :

Voor de elektrode-lasgenerator :

- of : koppel de elektrode houder en de massaklem, aangesloten aan het apparaat, aan aan de contactpennen (op

voorhand te monteren)

- of : gebruik een kabel met twee Texas pluggen, en sluit die aan op de weerstand (Texas 50) en op het lasapparaat

(Texas 25 of 50, afhankelijk van het apparaat).

Voor TIG generatoren :

- Gebruik een kabel met twee Texas pluggen, en sluit die aan op de weerstandsbelasting en op de generator.

Voor de MIG generatoren :

- Koppel de massa klem, die aangesloten is aan de generator, aan op de contactpen (op voorhand te monteren)

- Gebruik een Texas kabel / klem, aan te sluiten op de weerstandsbelasting (Texas 50) en op de contact tip (klem)

• Denieer de intensiteit die afgegeven zal worden op basis van de tabel (pagina 4).

• Stel de knoppen zo af, dat u de in de tabel aangegeven weerstand verkrijgt.

• Zet de ventilatoren aan (rode schakelaar op de voorkant).

• Sluit de te testen lasgenerator aan op de netspanning.

• Trek de noodstop uit.

• Zet de te testen lasgenerator op ON.

• Stel de intensiteit van het apparaat in met de draaiknop of met de toetsen van het bedieningspaneel.

• Meet met behulp van een stroomtang de op de laskabels circulerende intensiteit.

• Voordat de kabels van de weerstandsbelasting afgekoppeld kunnen worden moeten alle knoppen op O worden gezet

en moet de lasgenerator van de netspanning afgekoppeld worden.

WAARSCHUWING

Voor het aankoppelen van de weerstandmeter aan de lasgenerator moet de te testen lasgenerator van het stroomnet

afgekoppeld worden, om zo het risico van het ontstaan van een elektrische boog tijdens het aansluiten/afsluiten van de

laskabels aan de weerstand te voorkomen.

Zet altijd de ventilator aan wanneer u het apparaat in werking stelt.

Tijdens het gebruik met lasapparaten met een hoge nullastspanning (>96Vdc), moet eerst de

lasgenerator uitgeschakeld worden alvorens de knop van de hoofdschakelaar te openen.

17

Page 18

WEERSTANDSBELASTING

Het aankoppelen/afkoppelen van de kabels aan de weerstandsbelasting mag uitsluitend gebeuren als de stroom van de

generator uitgeschakeld is.

Laat de ventilatie-openingen vrij zodat de lucht goed kan ventileren.

Alleen door bekwaam personeel te gebruiken. Niet aangesloten laten zonder toezicht.

ONDERHOUD

• Het onderhoud kan alleen door gekwaliceerd personeel gedaan worden.

• Haal de stekker uit het stopcontact om de elektriciteitsvoorziening te onderbreken en wacht tot de ventilator stilstaat

alvorens werkzaamheden op het apparaat te verrichten. De spanning en de stroomsterkte binnen het toestel zijn hoog

en gevaarlijk.

• De kap regelmatig afnemen en met een blazer stofvrij maken. Maak van deze gelegenheid gebruik om met behulp

van geïsoleerd gereedschap ook de elektrische verbindingen te laten controleren door gekwaliceerd personeel.

• Controleer regelmatig de voedingskabel. Als de voedingskabel beschadigd is, moet deze door de fabrikant, zijn

reparatie dienst of een gekwaliceerde technicus worden vervangen, om ieder gevaar te vermijden.

AFWIJKINGEN, OORZAKEN, OPLOSSINGEN

Afwijkingen Oorzaken Oplossingen

De ventilatoren werken niet. De zekering is buiten werking.

Het snoer is defect.

Het apparaat is aangesloten, een tinteling is voelbaar als u het plaatwerk

aanraakt.

De aarde-aansluiting is defect. Controleer het stopcontact en de aar-

Vervang de zekering en/of het snoer.

ding van uw installatie.

NL

ADVIEZEN VOOR HET UITVOEREN VAN EEN VALIDATIE VOLGENS DE EN 50504 NORM.

• De validatie van een lasapparaat volgens de EN 50504 norm is de controle van de capaciteiten van het apparaat ten

opzichte van zijn afstellingen. Vaak wordt de term kalibratie of ijking gebruikt.

• De validatie vindt plaats op 5 ijkpunten en over een te veriëren instelbereik, waaronder normaal gesproken het minimum- en het maximumpunt. Het is evenwel mogelijk om, op aanvraag van de klant, een beperkt bereik te valideren.

De meting vindt twee keer plaats (meting a en meting b) na een stabilisatie-periode van de gemeten waarden van 10

seconden. Het wordt aanbevolen om het apparaat 5 minuten voor de meting in werking te stellen.

• De validatie moet ieder jaar plaatsvinden. Een validatie moet plaatshebben na iedere reparatie of elke verandering die

de instellingen van het apparaat zou kunnen beïnvloeden.

• De norm vereist dat de metingen verricht worden door een daartoe bevoegd persoon, die garant kan staan voor de

omstandigheden waarin de meting wordt uitgevoerd en voor de interpretatie van de meetresultaten. We raden u ten

zeerste aan de norm te kopen en te lezen alvorens een validatie uit te voeren. De interpretatie van de norm valt onder

de verantwoordelijkheid van de gekwaliceerde persoon. De tabel van het certicaat moet gekopieerd worden als er

meerdere afstellingen gecontroleerd moeten worden (MIG : spanning, draadsnelheid)

• In geval van bijzondere procedures zoals MIG Puls en de TIG AC, kunnen meetfouten optreden ten gevolge van de

gebruikte meetinstrumenten. De fabrikant van het lasapparaat moet geraadpleegd worden.

VALIDATIE KLASSE, TYPE VALIDATIE EN MEETINSTRUMENTEN

Validatie klasse : de validatie klasse kan «Standaard» of «Precisie» zijn.

«Standaard» klasse : ± 10% van de reële waarde tussen 25 en 100% van de maximale afstelling.

± 2,5% van de maximale afstelling tussen 0 en 25% van de maximale afstelling.

Precisie klasse : ± 2,5% van de reële waarde tussen 40 en 100% van de maximale afstelling.

± 1% van de maximale afstelling tussen 0 en 40% van de maximale afstelling.

Type validatie : de validatie kan van het type «consistentie» of «precisie» zijn.

• Type Consistentie : Validatie van een apparaat met afstelling met potentiometer

• Type Precisie : Validatie van een apparaat met afstelling per digitaal scherm

Voltmeter : meetapparaat dat wordt gebruikt om de uitgaande spanning van het lasapparaat te meten.

Stroomtang : meetapparaat dat wordt gebruikt om de uitgaande stroom van het lasapparaat te meten (positie AC voor

de TIG AC lasapparaten).

18

Page 19

WEERSTANDSBELASTING

Precisie van de meetapparatuur :

De meetapparaten moeten ten minste twee keer en bij voorkeur vijf keer preciezer zijn dan de vereiste precisie voor de

validatie klasse.

CONVENTIONELE BELASTING

De norm vereist dat de stroombronnen (MMA en TIG) en de spanningsbronnen (MIG) gecontroleerd worden onder een

gangbare spanning en een gangbare stroom. De door de norm gegeven formules zijn :

MMA & SUB ARC : U(V) = 20V + 0.04 x I(A) lager dan 600A

TIG : U(V) = 10V + 0.04 x I(A) lager dan 600A

MIG : U(V) = 14V + 0.05 x I(A) lager dan 600A

Voor de apparaten MMA en TIG die gebruikt worden als een stroombron wordt de spanning aangepast

met behulp van de weerstandsbelasting, om zo overeen te komen met de gangbare spanning.

Voor de MIG apparaten, die gebruikt worden als een spanningsbron, wordt de stroom aangepast met

behulp van de weerstandsbelasting, om zo overeen te komen met de gangbare stroom.

Stroom (A) MMA é SUB ARC (V) TIG (V) MIG (V)

NL

40 21.6 11.6 16.0

60 22.4 12.4 17.0

80 23.2 13.2 18.0

100 24.0 14.0 19.0

150 26.0 16.0 21.5

200 28.0 18.0 24.0

250 30.0 20.0 26.5

300 32.0 22.0 29.0

400 36.0 26.0 34.0

500 40.0 30.0 39.0

600 44.0 34.0 44.0

PRAKTISCH GEBRUIK

Op basis van de bovenstaande tabel kunt u een combinatie stroom/spanning kiezen om een test uit te voeren; en dus

de waarde van de weerstand van de belasting vaststellen, met de formule R= U/I.

Gebruik vervolgens, om de juiste weerstand die zo dicht mogelijk bij de gekozen waarde ligt te verkrijgen, de formule :

Over het algemeen kan, in de gangbare praktijk, na enkele pogingen de juiste afstelling gevonden worden.

19

Page 20

WEERSTANDSBELASTING

Validatie autoriteit : xxxxxxxxxx

Meetinstrument

Serienummer

Constatering N°

Datum laatste controle

100%

Multimeter xxxxx

xxxxxxxxx

xxxxxxx

Xx/xx/xxxx

Ampèremeter xxxxx

xxxxxxxxx

xxxxxxx

Xx/xx/xxxx

Snelheidsmeter xxxxx

xxxxxxxxx

xxxxxxx

Xx/xx/xxxx

)

)

controle

/afgekeurd

Gecontroleerde instellingen (eenheid1)

Meting 1a

Meting 1b

Meting 2a

Meting 2b

Meting 3a

/afgekeurd

Meting 3b

Meting 4a

Meting 4b

Meting 5a

Meting 5b

Resultaat van de validatie :

VOORBEELD VAN EEN KALIBRATIE-CERTIFICAAT

Kalibratie / Validatie Certificaat

N°xxxxxxxxxx

Klant : xxxxxxxxxx

Type materiaal : Lasapparaat XXX

Model : NeoPulse_XXX

Merk : GYS

Serienummer : xxxxxxxxxxxxxxx

Gebruikstemperatuur : xx °C

Voedingsspanning : xxx Veff

Functie van het materiaal : xxxxx

Validatie methode :

NL

Weerstandsbelasting 320A

Validatie Klasse (*): Precisie Standaard

Type validatie (*): Precisie / Consistentie

Functie bereik : van xx eenheid

Meetresultaten :

Weergeg

Beschrijving

van de test

Visuele

Tolerantie : Standaard klasse : ± 10% van de reële waarde tussen 25 en 100% van de maximale afstelling.

even

waarde

(eenheid

- - - - -

Precisie klasse : ± 2,5% van de reële waarde tussen 40 en 100% van de maximale afstelling.

xx.xx.060418.xxxx N/AN/A N/AN/A

Stroomwaarde /

1

gangbare

spanning

± 2,5% van de maximale afstelling tussen 0 en 25% van de maximale afstelling.

± 1% van de maximale afstelling tussen 0 en 40% van de maximale afstelling.

1

tot xxx eenheid

Gemete

waarde

(eenheid

n

1

1

Gemiddelde

metingen a en

b (eenheid

van de

Tolerantie

1

EN 50504

)

Resultaat

goedgekeurd

goedgekeurd

/afgekeurd

goedgekeurd

/afgekeurd

goedgekeurd

goedgekeurd

/afgekeurd

goedgekeurd

/afgekeurd

Opmerking :

Validatie datum : Handtekening :

Vervaldatum validatie :

eenheid1: ampère (A) – volt (V) – snelheid (m/min)

20

(*) Doorhalen wat niet van toepassing is

Goedgekeurd/Afgekeurd (*)

Page 21

CARICA RESISTIVA

DESCRIZIONE

Grazie per la Vostra scelta ! Per trarre la massima soddisfazione da questo dispositivo, leggere attentamente quanto

segue:

La carica resistiva della calibratura permette di regolare e vericare le macchine di saldatura ad arco manuali

Il carico resistivo di calibratura è usato per vericare secondo i criteri della norma IEC 60974-1 e EN 50504 le regolazioni

delle macchine di saldatura ad arco per alcune intensità:

• per dispositivi di saldatura MIG/MAG no a 320A

• per dispositivi di saldatura MMA no a 370A

• per i dispositivi di saldatura TIG :

- no a 180A con una carico

- no a 370 A con 2 carichi resistivi montati in parallelo

ALIMENTAZIONE - ACCENSIONE

• Collegare il cavo di alimentazione ad una spina adatta al paese se differente dalla presa europea.

• Il carico resistivo deve essere collegato ad una presa CON messa a terra 230 V (50 - 60 Hz). La corrente effettiva

assorbita (I1eff) è di 1,5 A masssimo.

• Azionare l’interruttore di alimentazione posto sul frontale.

Dopo un secondo, i ventilatori si mettono in funzione.

• Il carico resistivo è pronto

IT

FUNZIONAMENTO

• Vericare che il generatore di saldatura da testare sia in posizione OFF.

• Assicurarsi che il pulsante di arresto d’urgenza sia premuta.

• Posizionare tutti i pulsanti del carico resistivo su O.

• Connettere i cavi di saldatura al generatore e al carico (la polarità non ha importanza) come segue :

Per il generatore di saldatura a elettrodi :

- collegare il porta-elettrodi e il morsetto di massa connessi ai dispositivi ai perni di

connessione (da montare preventivamente)

- o utilizzare un cavo con connettore Texas maschio/maschio da collegare al carico

(Texas 50), e al dispositivo (Texas 25 o 50 a seconda dei dispositivi)

Per i generatori TIG :

- Utilizzare un cavo con connettore Texas maschio/maschio da collegare al banco

di carico e al dispositivo.

Per i generatori MIG :

- Collegare il morsetto di massa connesso al generatore di saldatura al perno di

connessione (da montare preventivamente)

- Utilizzare un cavo Texas / morsetto, da collegare al carico (Texas 50) e alla punta

di contatto (morsetto)

• In funzione del tipo di dispositivo di saldatura (MIG, MMA o TIG) e dell’intensità scelta, denire le resistenze da

commutare facendo riferimento al paragrafo «Denizione delle resistenze».

• Posizionare i pulsanti per ottenere la carica indicata nella tabella.

• Attivare i ventilatori (interruttore luminoso rosso in facciata).

• Alimentare il generatore di saldatura da testare.

• Tirare l’arresto d’urgenza.

• Mettere il generatore di saldatura da testare in posizione ON.

• Regolare l’intensità dell’apparecchio con il potenziometro o con la tastiera.

• Leggere con l’aiuto di una pinza amperometrica l’intensità della corrente circolante nei cavi di saldatura.

• Prima di scollegare i cavi del carico resistivo, è obbligatorio posizionare tutti i pulsanti su O e vericare che il generatore

di saldatura non sia alimentato.

ATTENZIONE

Prima di collegare la carica al generatore di saldatura, è necessario togliere l’alimentazione del generatore di saldatura

da testare per evitare il rischio di arco elettrico durante il collegamento/scollegamento dei cavi di saldatura al carico.

21

Page 22

CARICA RESISTIVA

Avere sempre la ventilazione attiva quando si mette in carica.

Durante l’uso con le macchine di saldatura a forte tensione a vuoto (>96Vdc), bisogna innanzitutto

spegnere il generatore di saldatura prima di aprire il tasto di interruzione generale.

Il collegamento/scollegamento dei cavi al carico resistivo di calibratura deve farsi unicamente se il generatore di saldatura è fuori-tensione.

Lasciare le fessure (prese d’aria) del dispositivo libere per l’entrata e l’uscita d’aria.

Abilitazione elettrica indispensabile - Non lasciare in carica non sorvegliata.

MANUTENZIONE

• Le manutenzioni devono essere effettuate solo da personale qualicato.

• Togliere la corrente scollegando la presa, e aspettare l’arresto del ventilatore prima di cominciare a lavorare sul

dispositivo. All’interno, le tensioni e l’intensità sono elevate e pericolose.

• Regolarmente, togliere il coperchio e spolverare con l’aiuto di una pistola ad aria. Cogliere l’occasione per far vericare

le connessioni elettriche con un utensile isolato da persone qualicate.

• Vericare regolarmente lo stato del cavo di alimentazione. Se il cavo di alimentazione è rovinato deve essere sostituito

dal fabbricante, dal suo servizio post vendita o da personale qualicato equivalente, allo scopo di evitare pericoli.

IT

ANOMALIE, CAUSE, RIMEDI

Anomalie Cause Rimedi

I ventilatori non funzionano. Il fusibile è HS.

Il cavo di alimentazione è difettoso.

Il dispositivo è alimentato, e si possono sentire formicolii sulla mano

quando esso è in contatto con la

carrozzeria.

CONSIGLI PRIMA DI EFFETTUARE UNA VALIDAZIONE SECONDO LA NORMA EN 50504

• La validazione di un dispositivo di saldatura secondo la norma EN 50504 è un’azione di verica delle prestazioni del

prodotto in relazione alle sue regolazioni. Il termine spesso usato è calibratura o taratura.

• La validazione si fa su 5 punti di misura e sul valore di regolazione da vericare, di solito il minimo e il massimo. È tuttavia possibile validare un valore di regolazione ridotto su richiesta del cliente. La misura è effettuata due volte (misura a,

misura b) dopo una durata di stabilizzazione dei valori misurati di 10s. Si consiglia preventivamente di lasciare il prodotto

in funzione per 5 minuti prima di effettuare la procedura di validazione.

• La validazione deve essere effettuata al massimo tutti gli anni. La validazione deve essere effettuata dopo ogni riparazione o modica che possa inuire sulle impostazioni.

• La norma richiede che sia una persona qualicata ad effettuare le misure poiché essa è garante dalle condizioni di

test e dell’interpretazione dei risultati. Si consiglia fortemente di comperare la norma e di leggerla prima di effettuare

una validazione. L’interpretazione della norma è di responsabilità della persona qualicata. La tabella del certicato deve

essere duplicata se diversi parametri sono da vericare (MIG: tensione, velocità lo)

• Nel caso di procedimenti particolari come MIG pulsato e TIG AC, errori di misura possono essere dovuti agli utensili di

misurazione. Il fabbricante del dispositivo di saldatura dev’essere consultato.

La messa a terra è diffettosa. Controllare la presa e la messa a

Sostituire il fusibile e/o il cavo di

alimentazione.

terra del vostro impianto.

CLASSE DI VALIDAZIONE E UTENSILI DI MISURAZIONE

Classe di validazione: la classe de validazione può essere «Standard» o «di Precisione».

Classe Standard: ± 10% del valore reale tra 25 e 100% della regolazione massima.

± 2,5% della regolazione massima tra 0 e 25% della regolazione massima.

Classe di Precisione: ± 2,5% del valore reale fra 40 e 100% della regolazione massima.

± 1% della regolazione massima fra 0 e 40% della regolazione massima.

Tipo di validazione: il tipo di validazione può essere di tipo «consistenza» o «precisione».

Tipo Consistenza: Validazione su un dispositivo con una regolazione per potenziometro

Tipo Precisione: Validazione su un dispositivo con una regolazione via schermo digitale

22

Page 23

CARICA RESISTIVA

Voltometro: apparecchio di misurazione utilizzato per rilevare la tensione di uscita del dispositivo di saldatura.

Pinza amperometrica : apparecchio di misurazione utilizzato per rilevare la corrente di uscita del dispositivo di salda-

tura (posizione AC per i TIG AC).

Precisione degli utensili di misurazione:

Gli utensili di misurazione devono essere almeno due volte e preferibilmente cinque volte più precisi della precisione

richiesta per la classe di validazione.

CARICA CONVENZIONALE

La norma richiede che le fonti di corrente (MMA e TIG) e le fonti di tensione (MIG) siano vericate sotto una tensione e

una corrente convenzionali. Le formule date dalla norme sono:

MMA & SUB ARC : U(V) = 20V + 0.04 x I(A) sotto 600A

TIG : U(V) = 10V + 0.04 x I(A) sotto 600A

MIG : U(V) = 14V + 0.05 x I(A) sotto 600A

Per le macchine MMA e TIG, che si comportano come fonte di corrente, la tensione è adattata con l’aiuto

del carico resistivo per corrispondere alla tensione convenzionale.

Per le macchine TIG, che si comportano come una fonte di tensione, la corrente è adattata con l’aiuto

del carico resistivo per corrispondere alla corrente convenzionale.

Corrente (A) MMA & SUB ARC (V) TIG (V) MIG (V)

IT

40 21.6 11.6 16.0

60 22.4 12.4 17.0

80 23.2 13.2 18.0

100 24.0 14.0 19.0

150 26.0 16.0 21.5

200 28.0 18.0 24.0

250 30.0 20.0 26.5

300 32.0 22.0 29.0

400 36.0 26.0 34.0

500 40.0 30.0 39.0

600 44.0 34.0 44.0

USO PRATICO

Dalla tabella precedente, si può scegliere una coppia corrente/tensione per realizzare una prova; e quindi denire il

valore della resistenza del nostro carico attraverso l’equazione R=U/I.

In seguito, per ottenere la corretta resistenza che si approssimi al valore scelto, bisogna utilizzare l’equazione:

Le resistenze da commutare per ottenere la coppia corrente/tensione sono indicate al paragrafo «Denizione delle

resistenze».

23

Page 24

CHARGE RÉSISTIVE

CONDITIONS DE GARANTIE FRANCE

La garantie couvre tous défauts ou vices de fabrication pendant 1 an, à compter de la date d’achat (pièces et main d’oeuvre).

La garantie ne couvre pas :

• Toutes autres avaries dues au transport.

• L’usure normale des pièces (Ex. : câbles, pinces, etc.).

• Les incidents dus à un mauvais usage (erreur d’alimentation, chute, démontage).

• Les pannes liées à l’environnement (pollution, rouille, poussière).

En cas de panne, retourner l’appareil à votre distributeur, en y joignant :

- un justicatif d’achat daté (ticket de sortie de caisse, facture….)

- une note explicative de la panne.

HERSTELLERGARANTIE

Die Garantieleistung des Herstellers erfolgt ausschließlich bei Fabrikations- oder Materialfehlern, die binnen 12 Monate nach Kauf

angezeigt werden (Nachweis Kaufbeleg). Nach Anerkenntnis des Garantieanspruchs durch den Hersteller bzw. seines Beauftragten

erfolgen eine für den Käufer kostenlose Reparatur und ein kostenloser Ersatz von Ersatzteilen. Der Garantiezeitraum bleibt aufgrund

erfolgter Garantieleistungen unverändert.

Ausschluss:

Die Garantieleistung erfolgt nicht bei Defekten, die durch unsachgemäßen Gebrauch, Sturz oder harte Stöße sowie durch nicht

autorisierte Reparaturen oder durch Transportschäden, die infolge des Einsendens zur Reparatur, hervorgerufen worden sind. Keine

Garantie wird für Verschleißteile (z. B. Kabel, Klemmen, Vorsatzscheiben etc.) sowie bei Gebrauchsspuren übernommen.

Das betreffende Gerät bitte immer mit Kaufbeleg und kurzer Fehlerbeschreibung ausschließlich über den Fachhandel einschicken. Die

Reparatur erfolgt erst nach Erhalt einer schriftlichen Akzeptanz (Unterschrift) des zuvor vorgelegten Kostenvoranschlags durch den

Besteller. Im Fall einer Garantieleistung trägt GYS ausschließlich die Kosten für den Rückversand an den Fachhändler.

24

Page 25

CHARGE RÉSISTIVE

PIÈCES DE RECHANGE / SPARE PARTS / ERSATZTEILE / PIEZAS DE RECAMBIO / RESERVE ONDERDELEN / PEZZI DI RICAMBIO

3

15

4

x2

5

14

6

10

7

9

N°

1 Roue pivotante / Turning wheel / Drehrad / Rueda giratoria / Zwenkwieltje / Ruota girevole 71364

1b Roue pivotante avec frein / Turning wheel with brake / Drehrad mit Bremse / Rueda giratoria con freno

/ Zwenkwieltje met rem / Ruota girevole con freno

2 Bouton d’arrêt d’urgence / Emergency stop knob / Not-Aus-Schalter / Botón de parada de urgencia

/ Knop noodstop / Pulsante di arresto d’urgenza

3 Résistance 1 Ohm 1kW / Resistance 1 Ohm 1kW / Widerstand 1 Ohm 1kW / Resistencia 1 Ohm 1kW

/ Weerstand 1 Ohm 1kW / Resistenza 1 Ohm 1kW

4 Résistance 4,7 Ohm 300W / Resistance 4.7 Ohm 300W / Widerstand 4,7 Ohm 300W / Resistencia 4,7 Ohm 300W

/ Weerstand 4,7 Ohm 300W / Resistenza 4,7 Ohm 300W

5 Sectionneur ABB / Breaker ABB / Trennschalter ABB / Seleccionador ABB

/ Schakelaar ABB / Sezionatore ABB

6 Bouton pour commutateur / Button for commutator / Drehschalter / Botón para conmutador

/ Schakelaar / Pulsante commutatore

7 Ventilateur D=172 230V AC 425m

AC 425m3/hr / Ventilator D=172 230V AC 425m3/uur / Ventilatore D=172 230V AC 425m3/hr

8 Douille T25 femelle HF / Female socket T25 HF / Buchse T25 HF / Conector T25 femelle HF / Stopcontact T25 HF / Presa T25 femmina

HF

9 Douille T50 mâle CX0012 / male socket T50 CX0012 / Buchse T50 CX0012 /Conector T50 male CX0031 / Stopcontact T50 CX0012 /

Presa T50 femmina CX0031

10 Câble d’alimentation 230V / Power supply cable 230V / Netzkabel 230V / Cable de alimentación eléctrica 230V

/ Voedingskabel 230V / Cavo di alimentazione 230V

11 Fiche banane 4mm femelle / 4mm female plug / Bananenbuchse 4mm / Conector banana 4mm hembra

/ Banaanplug 4mm / Connettore a banana 4mm femmina

12 Fusible 5x20 1.25A Temporisé / Fuse 5x20 1.25A delayed / Träge Sicherung 5x20 1.25A / Fusible 5x20 1.25A temporizado / Vertraagde

zekering 5x20 1.25A / Fusibile 5x20 1.25A Temporizzato

13 Prise mâle 2P+T avec interrupteur / Plug 2P+E with switch / Prise mâle 2P+T mit Schalter / Toma de corriente macho 2P+T con inter-

ruptor / Plug 2P+Aarde met schakelaar / Presa maschio 2P+T con interruttore

14 Tige pour commutateur / Rod for commutator / Stange für Schalter / Varilla para conmutador /Pin voor schakelaar / Perno per com-

mutatore

15 Tige de connexion pince / Clamp connection rod / Messkontaktstange Zange / Varilla de conexión de pinza

/ Pin voor aansluiting klem / Perno di connessione morsetto

8

13

1b

Désignation

3

/hr / Fan D=172 230V AC 425m3/hr / Ventilator D=172 230V AC 425m3/hr / Ventilador D=172 230V

2

11

12

1

Ref GYS

71360

51088

51422

51423

51396

51402

51014

51463

51476

22314

71258

51371

52438

72030

90265/51467

25

Page 26

CHARGE RÉSISTIVE

SCHÉMA DE PRINCIPE DU BANC (VALEURS EN OHMS) / BASIC SCHEMATIC DIAGRAM OF THE TEST BENCH (VALUE IN OHMS) /

PRINZIP-SCHALTPLAN DES KALIBRIERGERÄTES (WERT ON OHMS) / ESQUEMA PRINCIPAL DEL BANCO DE CARGA (VALORES EN

OHMS) / SCHEMA (WAARDEN IN OHMS) / SCHEMA DI MASSIMA DEL BANCO (VALORI IN OHMS)

4,7 2,3

1111111111

1

1.25A T

Ter re

FACE AVANT / FRONT PANE / VORDERSEITE / PARTE FRONTAL / VOORZIJDE / FRONTALE

1

6

3

2

8

26

N°

1

2

3

4

5

6

7

8

5

Désignation

Bouton arrêt d’urgence / Emergency stop knob / Not-Aus-Schalter / Botón de parada de urgencia / Knop noodstop / Pulsante d’arresto

d’urgenza

Connexions générateur de soudage / Welding generator connections / Buchsen Schweißquelle / Conexiones para generador de soldadura / Aansluitingen lasgenerator / Connessione generatore di saldatura

Connexions générateur de soudage / Welding generator connections / Buchsen Schweißquelle / Conexiones para generador de soldadura / Aansluitingen lasgenerator / Connessione generatore di saldatura

Interrupteur Ventilation / Fan switch / Schalter Belüftung / Interruptor ventilación / Schakelaar Ventilator / Interruttore ventilazione

Connexion câble alimentation / Power supply cable connections / Buchse Netzkabel / Conexión de cable de red eléctrica

/ Aansluiting voedingskabel / Connessione cavo d’alimentazione

Sélecteurs de résistance / Resistance selector / Stufenschalter Widerstand / Seleccionadores de resistencia / Weerstand schakelaars /

Selettori di resistenza

Emplacement du fusible / Fuse location / Sicherungshalter / Ubicación del fusible / Houder zekering / Alloggiamento fusibile

Fiche banane femelle (pour connexion d’un multimètre) / Female connection (for multimeter connection) / Bananenbuchse (Anschluss

Multimeter) / Conector banana hembra (para conexión de un multímetro) / Banaan stopcontact (voor aansluiting van een multimeter)

/ Connettore banana femmina (per connessione d’un multimetro)

74

Page 27

CHARGE RÉSISTIVE

PICTOGRAMMES / SYMBOLS / ZEICHENERKLÄRUNG / PICTOGRAMAS / SYMBOLEN / PITTOGRAMMI

Appareil conforme aux directives européennes. La déclaration de

conformité est disponible sur notre site internet.

The device complies with European Directive. The certicate of

compliance is available on our website.

Gerät entspricht europäischen Richtlinien. Die Konformitätserklärung

nden Sie auf unsere Webseite.

Aparato conforme a las directivas europeas. La declaración de

conformidad está disponible en nuestra página web.

Het toestel is in overeenstemming met de Europese richtlijnen. De

conformiteitsverklaring is te vinden op onze internetsite.

Dispositivo in conformità con le norme europee. La dichiarazione di

conformità è disponibile sul nostro sito internet.

Pour usage intérieur, ne pas exposer à la pluie.

For interior use, do not expose to the rain.

Nur für den Gebrauch in geschlosssnen Räumen geeignet. Gegen

Nässe schützen.

Para uso interior, no lo exponga a la lluvia.

Voor gebruik binnenshuis, niet blootstellen aan regen.

Per uso al coperto, non esporre alla pioggia.

T 1.25A

Attention! Lire le manuel d’instruction avant utilisation.

Caution! Read the user manual.

Achtung! Lesen Sie die Betriebsanleitung.

¡Atención! Lea el manual de instrucciones antes de su uso.

Let op! Voor gebruik lees aandachtig de handleiding

Attenzione! Leggere il manuale d’istruzioni prima dell’uso.

Produit faisant l’objet d’une collecte sélective - Ne pas jeter dans une

poubelle domestique.

Separate collection required – Do not throw in a domestic dustbin.

Für die Entsorgung Ihres Gerätes gelten besondere Bestimmungen

(Sondermüll). Es darf nicht mit dem Hausmüll entsorgt werden.

Este producto es objeto de una colecta selectiva - No lo tire a la

basura doméstica.

Afzonderlijke inzameling vereist. Gooi niet in het huishoudelijk afval.

Prodotto soggetto alla raccolta differenziata - non gettare nei riuti

domestici.

Fusible temporisé 1.25A.

Temporized Fuse 1.25A.

Träge Sicherung 1.25A.

Fusible temporizado 1.25A.

vertragen zekering 1.25A.

Fusibile temporizzato 1.25A.

IP20

Assurer une aération sufsante pendant la charge.

Ensure an adequate ventilation when charging.

Stellen Sie eine ausreichende Belüftung während des

Ladevorgangs sicher.

Asegúrese de que haya una aireación suciente durante la carga.

Kies een beschutte, voldoende geventileerde of speciaal aangepaste ruimte.

Assicurare un’aerazione sufciente durante la carica.

Protégé contre l’accès aux parties dangereuses avec un doigt, et

contre la pluie verticale.

Protected against vertical rain and against nger access to

dangerous parts.

Geschützt vor Regen und Fingerabdrücke an empndlichen

elektronischen Teilen.

«Una protección contra el acceso a las partes peligrosas con un

dedo y contra la lluvia vertical.

«

Beveiligd tegen toegang tot gevaarlijke delen met een vinger en

tegen verticale regen.

Aree pericolose protette per impedire il contatto con l’utente, e

contro cadute verticali di gocce d’acqua.

SPÉCIFICATIONS TECHNIQUES / TECHNICAL FEATURES / TECHNISCHE EIGENSCHAFTEN / ESPECIFICACIONES

TÉCNICAS / TECHNISCHE GEGEVENS / SPECIFICHE TECNICHE

Charge résistive

Tension d’alimentation / Power supply / Netzanschluss / Tensión de red eléctrica / stroomvoorziening / Tensione di alimentazione

Puissance nominale max / Max nominal power / Max. Leistung / Potencia nominal máxima / Maximaal vermogen / Potenza

nominale max

Fusible d’entrée / Input fuse / Eingangssicherung / Fusible de entrada / ingangszekering / Fusibile d’entrata T 1.25A (5x20)

Température de fonctionnement / Operating temperature / Betriebstemperatur / Temperatura de funcionamiento

/ Temperatura di funzionamento

Température de stockage / Stocking temperature / Lagertemperatur / Temperatura de almacenaje /Bedrijfstemperatuur /

Temperatura di stoccaggio

Classe de protection / Protection index / Schutzklasse / Clase de protección / beschermingsklasse / Classe di protezione IP20

Poids, cables secteur et de charge compris / Weight, input cables and charge cables included / Gewicht, inkl. Netz-/ und

Ladekabel / Peso, cables de red eléctrica y de carga incluidos / Gewicht, stroomkabels en het opladen opgenomen / Peso,

prese e cavi compresi

Dimension (l x H x P) / Abmessungen (B x H x T) / Dimensiones (L x A x A) / Gewicht / Dimensione (l x H x P) 630 x 590 x 550

~230 V AC

50 / 60 Hz

150W

0°C – 60°C

-20°C – +80°C

27 Kg

27

Page 28

CHARGE RÉSISTIVE

DÉFINITION DES RÉSISTANCES MIG / MIG RESISTANCES DEFINITION / BESTIMMUNG DER WIDERSTÄNDE MIG / DEFINICIÓN

DE LAS RESISTENCIAS MIG / DEFINITIE VAN DE MIG WEERSTANDEN / DÉFINIZIONE DELLE RESISTENZE MIG

Nombre de résistances à commuter

I(A)

5 14,25

10 14,50

20 15,00

30 15,50 2

40 16,00

50 16,50

60 17,00

70 17,50