FR

02-31 / 92-100

ARCPULL 350

EN

DE

73502 V5 09/04/2024

32-61 / 92-100

62-91 / 92-100

Find user manuals in other languages

www.gys.fr

Manuel d’utilisation

Notice originale

Avertissements - Règles de sécurité ���������������������������������������������������������������������������������������������������������������������������3

1.

2. Description du matériel �����������������������������������������������������������������������������������������������������������������������������������������������������8

3. Alimentation et mise en marche���������������������������������������������������������������������������������������������������������������������������������10

3�1 Branchement sur groupe électrogène����������������������������������������������������������������������������������������������������������������������������������� 10

3�2 Utilisation de rallonge ��������������������������������������������������������������������������������������������������������������������������������������������������������� 10

3�3 Connexion du pistolet au générateur������������������������������������������������������������������������������������������������������������������������������������10

3�4 Mise à jour du produit �������������������������������������������������������������������������������������������������������������������������������������������������������� 11

4. Procédé de soudage de pièce rapportée par arc tiré ����������������������������������������������������������������������������������������11

5. Modèle de goujon et protection du bain de fusion ��������������������������������������������������������������������������������������������� 11

5�1 État de surface de la pièce support et décapage ������������������������������������������������������������������������������������������������������������������� 12

5�2 Épaisseur de la tôle support en fonction du diamètre du goujon �������������������������������������������������������������������������������������������� 12

5�3 Protection du bain de fusion ����������������������������������������������������������������������������������������������������������������������������������������������� 12

5�4 Choix de l’accessoire de soudure ���������������������������������������������������������������������������������������������������������������������������������������� 13

5�5 Polarité du pistolet ������������������������������������������������������������������������������������������������������������������������������������������������������������14

5�6 Cadence de soudage du poste ��������������������������������������������������������������������������������������������������������������������������������������������� 14

5�7 Positionnement des pinces de masse et souage d’arc �������������������������������������������������������������������������������������������������������� 14

6. Installation accessoires et réglage du pistolet ���������������������������������������������������������������������������������������������������15

6�1 Changement et ajustement longueur des tiges de prise de masse (réf� 059627) ���������������������������������������������������������������������15

6�2 Réglage d’un porte-goujon / porte-clou d’isolation ���������������������������������������������������������������������������������������������������������������� 16

6�2�1 Réglage porte goujon soudure sans férule en céramique ������������������������������������������������������������������������������������������������ 17

6�2�2 Réglage porte goujon soudure avec férule en céramique ������������������������������������������������������������������������������������������������ 17

6�3 Utilisation de l’accessoire pour pose d’anneaux de tirage (réf� 059610) ����������������������������������������������������������������������������������� 17

6�4 Utilisation du coret ArcPull Rivet Box1 350 – 24kN (réf. 064584) ������������������������������������������������������������������������������������������ 18

6�5 Utilisation du coret ArcPull Rivet Box2 350 – 50kN (réf. 073388) ������������������������������������������������������������������������������������������ 18

6�6 Utilisation du coret Stud Hold Box 350 (réf. 068339) ����������������������������������������������������������������������������������������������������������� 19

6�7 Utilisation de l’adaptateur pour férule en céramique (réf� 075979)������������������������������������������������������������������������������������������20

6�7�1 Choix du support férule céramique �������������������������������������������������������������������������������������������������������������������������������20

6�7�2 Procédure de changement d’adaptateur de céramique ���������������������������������������������������������������������������������������������������21

6�7�3 Mise en place de l’accessoire sur le pistolet ������������������������������������������������������������������������������������������������������������������� 21

6.8 Utilisation des corets ArcPull 350 Dicult Access (réf. 070813) ��������������������������������������������������������������������������������������������22

7. Manipulation du pistolet �����������������������������������������������������������������������������������������������������������������������������������������������22

7�1 Soudure des anneaux de tirage ������������������������������������������������������������������������������������������������������������������������������������������� 22

7�2 Soudure de pièces rapportées hors anneaux de tirage ����������������������������������������������������������������������������������������������������������23

8. Mode de fonctionnement du produit �����������������������������������������������������������������������������������������������������������������������23

8.1 Soudage en Mode Synergique ��������������������������������������������������������������������������������������������������������������������������������������������� 24

8.1.1 Type de pièces à souder ����������������������������������������������������������������������������������������������������������������������������������������������25

8.1.2 Épaisseur de la tôle support ����������������������������������������������������������������������������������������������������������������������������������������� 25

8.2 Soudage en Mode Manuel �������������������������������������������������������������������������������������������������������������������������������������������������� 25

8.3 Liste des messages achés en bas de l’écran de soudage ���������������������������������������������������������������������������������������������������� 26

8.4 Menu principal ������������������������������������������������������������������������������������������������������������������������������������������������������������������� 27

8.4.1 Menu Réglage en mode synergique ������������������������������������������������������������������������������������������������������������������������������27

8.4.2 Menu Réglage en mode manuel �����������������������������������������������������������������������������������������������������������������������������������28

8.4.3 Menu Programmes ������������������������������������������������������������������������������������������������������������������������������������������������������29

8.4.4 Menu Conguration �����������������������������������������������������������������������������������������������������������������������������������������������������29

9. Message d’erreur, anomalies, causes, remèdes ��������������������������������������������������������������������������������������������������31

Schéma électrique et pièces de rechange �������������������������������������������������������������������������������������������������������������92

10.

10�1 Générateur ������������������������������������������������������������������������������������������������������������������������������������������������������������������������92

10�2 Pistolet ����������������������������������������������������������������������������������������������������������������������������������������������������������������������������� 95

Caractéristiques techniques ����������������������������������������������������������������������������������������������������������������������������������������97

11.

ARCPULL 350

2

Manuel d’utilisation

Notice originale

1. AVERTISSEMENTS - RÈGLES DE SÉCURITÉ

ARCPULL 350

CONSIGNE GÉNÉRALE

Ces instructions doivent être lues et bien comprises avant toute opération.

Toute modication ou maintenance non indiquée dans le manuel ne doit pas être entreprise.

Tout dommage corporel ou matériel dû à une utilisation non conforme aux instructions de ce manuel ne pourra être retenu à la charge du fabricant.

En cas de problème ou d’incertitude, veuillez consulter une personne qualiée pour manier correctement l’installation.

ENVIRONNEMENT

Ce matériel doit être utilisé uniquement pour faire des opérations de soudage dans les limites indiquées par la plaque signalétique et/ou le manuel.

Il faut respecter les directives relatives à la sécurité. En cas d’utilisation inadéquate ou dangereuse, le fabricant ne pourra être tenu responsable.

L’installation doit être utilisée dans un local sans poussière, ni acide, ni gaz inammable ou autres substances corrosives. Il en est de même pour son

stockage. S’assurer d’une circulation de l’air lors de l’utilisation.

Plage de température :

Utilisation entre -10 et +40°C (+14 et +104°F).

Stockage entre -20 et +55°C (-4 et 131°F).

Humidité de l’air :

Inférieur ou égal à 50% à 40°C (104°F).

Inférieur ou égal à 90% à 20°C (68°F).

Altitude :

Jusqu’à 1000m au-dessus du niveau de la mer (3280 pieds)

PROTECTION INDIVIDUELLE ET DES AUTRES

Le soudage à l’arc peut être dangereux et causer des blessures graves voire mortelles.

Le soudage expose les individus à une source dangereuse de chaleur, de rayonnement lumineux de l’arc, de champs électromagnétiques (attention

au porteur de pacemaker), de risque d’électrocution, de bruit et d’émanations gazeuses.

Pour bien se protéger et protéger les autres, respecter les instructions de sécurité suivantes :

FR

An de se protéger de brûlures et rayonnements, porter des vêtements sans revers, isolants, secs, ignifugés et en bon état, qui

couvrent l’ensemble du corps.

Utiliser des gants qui garantissent l’isolation électrique et thermique.

Utiliser un masque ou des lunettes de protection ayant une teinte entre 5 et 9. Protéger les yeux lors des opérations de nettoyage.

Les lentilles de contact sont particulièrement proscrites.

Il est parfois nécessaire de délimiter les zones par des rideaux ignifugés pour protéger la zone de soudage des rayons de l’arc, des

projections et des déchets incandescents.

Informer les personnes dans la zone de soudage de ne pas xer les rayons de l’arc ni les pièces en fusion et de porter les vêtements

adéquats pour se protéger.

Utiliser un casque contre le bruit si le procédé de soudage atteint un niveau de bruit supérieur à la limite autorisée (de même pour

toute personne étant dans la zone de soudage).

Tenir à distance des parties mobiles (ventilateur) les mains, cheveux, vêtements.

Les pièces qui viennent d’être soudées sont chaudes et peuvent provoquer des brûlures lors de leur manipulation. Lors d’intervention

d’entretien sur le pistolet, il faut s’assurer qu’il soit susamment froid en attendant au moins 10 minutes avant toute intervention. Il

est important de sécuriser la zone de travail avant de la quitter an de protéger les personnes et les biens.

FUMÉES DE SOUDAGE ET GAZ

Les fumées, gaz et poussières émis par le soudage sont dangereux pour la santé. Il faut prévoir une ventilation susante, un

apport d’air est parfois nécessaire. Un masque à air frais peut être une solution en cas d’aération insusante.

Vérier que l’aspiration est ecace en la contrôlant par rapport aux normes de sécurité.

Attention le soudage dans des milieux de petites dimensions nécessite une surveillance à distance de sécurité. Par ailleurs le soudage de certains

matériaux contenant du plomb, cadmium, zinc ou mercure voire du béryllium peuvent être particulièrement nocifs, dégraisser également les pièces

avant de les souder.

3

Manuel d’utilisation

Notice originale

Les bouteilles doivent être entreposées dans des locaux ouverts ou bien aérés. Elles doivent être en position verticale et maintenue à un support ou

sur un chariot.

Le soudage doit être proscrit à proximité de graisse ou de peinture.

RISQUE DE FEU ET D’EXPLOSION

Protéger entièrement la zone de soudage, les matières inammables doivent être éloignées d’au moins 11 mètres.

Un équipement anti-feu doit être présent à proximité des opérations de soudage.

Attention aux projections de matières chaudes ou d’étincelles et même à travers des ssures, elles peuvent être source d’incendie ou d’explosion.

Éloigner les personnes, les objets inammables et les containers sous pressions à une distance de sécurité susante.

Le soudage dans des containers ou des tubes fermés est à proscrire et dans le cas où ils sont ouverts il faut les vider de toute matière inammable

ou explosive (huile, carburant, résidus de gaz …).

Les opérations de meulage ne doivent pas être dirigées vers la source de courant de soudage ou vers des matières inammables.

BOUTEILLES DE GAZ

Le gaz sortant des bouteilles peut être source de suocation en cas de concentration dans l’espace de soudage (bien ventiler).

Le transport doit être fait en toute sécurité : bouteilles fermées et la source de courant de soudage éteinte. Elles doivent être

entreposées verticalement et maintenues par un support pour limiter le risque de chute.

ARCPULL 350

Fermer la bouteille entre deux utilisations. Attention aux variations de température et aux expositions au soleil.

La bouteille ne doit pas être en contact avec une amme, un arc électrique, une torche, une pince de masse ou toutes autres sources de chaleur ou

d’incandescence.

Veiller à la tenir éloignée des circuits électriques et de soudage et donc ne jamais souder une bouteille sous pression.

Attention lors de l’ouverture du robinet de la bouteille, il faut éloigner la tête la robinetterie et s’assurer que le gaz utilisé est approprié au procédé de

soudage.

SÉCURITÉ ÉLECTRIQUE

Le réseau électrique utilisé doit impérativement avoir une mise à la terre. Utiliser la taille de fusible recommandée sur le tableau

signalétique.

Une décharge électrique peut être une source d’accident grave direct ou indirect, voire mortel.

Ne jamais toucher les parties sous tension à l’intérieur comme à l’extérieur de la source de courant sous-tension (Torches, pinces, câbles, électrodes)

car celles-ci sont branchées au circuit de soudage.

Avant d’ouvrir la source de courant de soudage, il faut la déconnecter du réseau et attendre 2 minutes an que l’ensemble des condensateurs soit

déchargé.

Ne pas toucher en même temps le porte-électrode et les tiges de retour de masse.

Veiller à changer les câbles et torches, par des personnes qualiées et habilitées, si ceux-ci sont endommagés. Dimensionner la section des câbles

en fonction de l’application. Toujours utiliser des vêtements secs et en bon état pour s’isoler du circuit de soudage. Porter des chaussures isolantes,

quel que soit le milieu de travail.

CLASSIFICATION CEM DU MATÉRIEL

Ce matériel de Classe A n’est pas prévu pour être utilisé dans un site résidentiel où le courant électrique est fourni par le réseau

public d’alimentation basse tension. Il peut y avoir des dicultés potentielles pour assurer la compatibilité électromagnétique

dans ces sites, à cause des perturbations conduites, aussi bien que rayonnées à fréquence radioélectrique.

CEI 61000-3-12

4

Sous réserve que l’impédance de réseau public d’alimentation basse tension au point de couplage commun soit inférieure à

Zmax = 0.20 Ohms, ce matériel est conforme à la CEI 61000-3-11 et peut être connecté aux réseaux publics d’alimentation

basse tension. Il est de la responsabilité de l’installateur ou de l’utilisateur du matériel de s’assurer, en consultant l’opérateur

du réseau de distribution si nécessaire, que l’impédance de réseau est conforme aux restrictions d’impédance.

Ce matériel est conforme à la CEI 61000-3-12.

Manuel d’utilisation

Notice originale

ÉMISSIONS ELECTRO-MAGNETIQUES

ARCPULL 350

Le courant électrique passant à travers n’importe quel conducteur produit des champs électriques et magnétiques (EMF) localisés.

Le courant de soudage produit un champ électromagnétique autour du circuit de soudage et du matériel de soudage.

Les champs électromagnétiques EMF peuvent perturber certains implants médicaux, par exemple les stimulateurs cardiaques. Des mesures

de protection doivent être prises pour les personnes portant des implants médicaux. Par exemple, restrictions d’accès pour les passants ou une

évaluation de risque individuelle pour les soudeurs.

Tous les soudeurs devraient utiliser les procédures suivantes an de minimiser l’exposition aux champs électromagnétiques provenant du circuit de

soudage:

• positionner les câbles de soudage ensemble – les xer les avec une attache, si possible;

• se positionner (torse et tête) aussi loin que possible du circuit de soudage;

• ne jamais enrouler les câbles de soudage autour du corps;

• ne pas positionner le corps entre les câbles de soudage. Tenir les deux câbles de soudage sur le même côté du corps;

• raccorder le câble de retour à la pièce mise en œuvre aussi proche que possible à la zone à souder;

• ne pas travailler à côté de la source de courant de soudage, ne pas s’assoir dessus ou ne pas s’y adosser ;

• ne pas souder lors du transport de la source de courant de soudage ou le dévidoir.

Les porteurs de stimulateurs cardiaques doivent consulter un médecin avant d’utiliser ce matériel.

L’exposition aux champs électromagnétiques lors du soudage peut avoir d’autres eets sur la santé que l’on ne connaît pas

encore.

RECOMMANDATIONS POUR ÉVALUER LA ZONE ET L’INSTALLATION DE SOUDAGE

Généralités

L’utilisateur est responsable de l’installation et de l’utilisation du matériel de soudage à l’arc suivant les instructions du fabricant. Si des perturbations

électromagnétiques sont détectées, il doit être de la responsabilité de l’utilisateur du matériel de soudage à l’arc de résoudre la situation avec

l’assistance technique du fabricant. Dans certains cas, cette action corrective peut être aussi simple qu’une mise à la terre du circuit de soudage. Dans

d’autres cas, il peut être nécessaire de construire un écran électromagnétique autour de la source de courant de soudage et de la pièce entière avec

montage de ltres d’entrée. Dans tous les cas, les perturbations électromagnétiques doivent être réduites jusqu’à ce qu’elles ne soient plus gênantes.

FR

Évaluation de la zone de soudage

Avant d’installer un matériel de soudage à l’arc, l’utilisateur doit évaluer les problèmes électromagnétiques potentiels dans la zone environnante. Ce

qui suit doit être pris en compte:

a) la présence au-dessus, au-dessous et à côté du matériel de soudage à l’arc d’autres câbles d’alimentation, de commande, de signalisation et de

téléphone;

b) des récepteurs et transmetteurs de radio et télévision;

c) des ordinateurs et autres matériels de commande;

d) du matériel critique de sécurité, par exemple, protection de matériel industriel;

e) la santé des personnes voisines, par exemple, emploi de stimulateurs cardiaques ou d’appareils contre la surdité;

f) du matériel utilisé pour l’étalonnage ou la mesure;

g) l’immunité des autres matériels présents dans l’environnement.

L’utilisateur doit s’assurer que les autres matériels utilisés dans l’environnement sont compatibles. Cela peut exiger des mesures de protection

supplémentaires;

h) l’heure du jour où le soudage ou d’autres activités sont à exécuter.

La dimension de la zone environnante à prendre en compte dépend de la structure du bâtiment et des autres activités qui s’y déroulent. La zone

environnante peut s’étendre au-delà des limites des installations.

Évaluation de l’installation de soudage

Outre l’évaluation de la zone, l’évaluation des installations de soudage à l’arc peut servir à déterminer et résoudre les cas de perturbations. Il convient

que l’évaluation des émissions comprenne des mesures in situ comme cela est spécié à l’Article 10 de la CISPR 11. Les mesures in situ peuvent

également permettre de conrmer l’ecacité des mesures d’atténuation.

RECOMMANDATIONS SUR LES MÉTHODES DE RÉDUCTION DES ÉMISSIONS ÉLECTROMAGNETIQUES

a. Réseau public d’alimentation: Il convient de raccorder le matériel de soudage à l’arc au réseau public d’alimentation selon les recommandations

du fabricant. Si des interférences se produisent, il peut être nécessaire de prendre des mesures de prévention supplémentaires telles que le ltrage

du réseau public d’alimentation. Il convient d’envisager de blinder le câble d’alimentation dans un conduit métallique ou équivalent d’un matériel de

soudage à l’arc installé à demeure. Il convient d’assurer la continuité électrique du blindage sur toute sa longueur. Il convient de raccorder le blindage

à la source de courant de soudage pour assurer un bon contact électrique entre le conduit et l’enveloppe de la source de courant de soudage.

b. Maintenance du matériel de soudage à l’arc : Il convient que le matériel de soudage à l’arc soit soumis à l’entretien de routine suivant les

recommandations du fabricant. Il convient que tous les accès, portes de service et capots soient fermés et correctement verrouillés lorsque le matériel

de soudage à l’arc est en service. Il convient que le matériel de soudage à l’arc ne soit modié en aucune façon, hormis les modications et réglages

mentionnés dans les instructions du fabricant. Il convient, en particulier, que l’éclateur d’arc des dispositifs d’amorçage et de stabilisation d’arc soit

réglé et entretenu suivant les recommandations du fabricant.

c. Câbles de soudage : Il convient que les câbles soient aussi courts que possible, placés l’un près de l’autre à proximité du sol ou sur le sol.

d. Liaison équipotentielle : Il convient d’envisager la liaison de tous les objets métalliques de la zone environnante. Toutefois, des objets métalliques

reliés à la pièce à souder accroissent le risque pour l’opérateur de chocs électriques s’il touche à la fois ces éléments métalliques et l’électrode. Il

convient d’isoler l’opérateur de tels objets métalliques.

5

Manuel d’utilisation

Notice originale

e. Mise à la terre de la pièce à souder : Lorsque la pièce à souder n’est pas reliée à la terre pour la sécurité électrique ou en raison de ses

dimensions et de son emplacement, ce qui est le cas, par exemple, des coques de navire ou des charpentes métalliques de bâtiments, une connexion

raccordant la pièce à la terre peut, dans certains cas et non systématiquement, réduire les émissions. Il convient de veiller à éviter la mise à la terre

des pièces qui pourrait accroître les risques de blessure pour les utilisateurs ou endommager d’autres matériels électriques. Si nécessaire, il convient

que le raccordement de la pièce à souder à la terre soit fait directement, mais dans certains pays n’autorisant pas cette connexion directe, il convient

que la connexion soit faite avec un condensateur approprié choisi en fonction des réglementations nationales.

f. Protection et blindage : La protection et le blindage sélectifs d’autres câbles et matériels dans la zone environnante peuvent limiter les problèmes

de perturbation. La protection de toute la zone de soudage peut être envisagée pour des applications spéciales.

TRANSPORT ET TRANSIT DE LA SOURCE DE COURANT DE SOUDAGE

La source de courant de soudage est équipée d’une poignée supérieure permettant le portage à la main. Attention à ne pas sous-

évaluer son poids. La poignée n’est pas considérée comme un moyen d’élingage.

Ne pas utiliser les câbles ou pistolet pour déplacer la source de courant de soudage. Elle doit être déplacée en position verticale.

Ne pas faire transiter la source de courant au-dessus de personnes ou d’objets.

Ne jamais soulever une bouteille de gaz et la source de courant en même temps. Leurs normes de transport sont distinctes.

INSTALLATION DU MATÉRIEL

• Mettre la source de courant de soudage sur un sol dont l’inclinaison maximum est de 10°.

• La source de courant de soudage doit être à l’abri de la pluie battante et ne pas être exposée aux rayons du soleil.

• Le matériel est de degré de protection IP33, signiant :

- une protection contre l’accès aux parties dangereuses des corps solides de diam >2.5 mm et,

- une protection contre la pluie dirigée à 60° par rapport à la verticale.

Ce matériel peut donc être utilisé à l’extérieur en accord avec l’indice de protection IP33.

ARCPULL 350

Les courants de soudage vagabonds peuvent détruire les conducteurs de terre, endommager l’équipement et les dispositifs

électriques et causer des échauements de composants pouvant entrainer un incendie.

- Toutes les connexions de soudages doivent être connectées fermement, les vérier régulièrement !

- S’assurer que la xation de la pièce est solide et sans problèmes électriques !

- Attacher ou suspendre tous les éléments conducteurs d’électricité de la source de soudage comme le châssis, le chariot et les systèmes de levage

pour qu’ils soient isolés !

- Ne pas déposer d’autres équipements comme des perceuses, dispositifs d’autage, etc. sur la source de soudage, le chariot, ou les systèmes de

levage sans qu’ils soient isolés !

- Toujours déposer les torches de soudage ou porte-électrodes sur une surface isolée quand ils ne sont pas utilisés !

Les câbles d’alimentation, de rallonge et de soudage doivent être totalement déroulés an d’éviter toute surchaue.

Le fabricant n’assume aucune responsabilité concernant les dommages provoqués à des personnes et objets dus à une utilisation

incorrecte et dangereuse de ce matériel.

ENTRETIEN / CONSEILS

• L’entretien ne doit être eectué que par une personne qualiée. Un entretien annuel est conseillé.

• Couper l’alimentation en débranchant la prise, et attendre deux minutes avant de travailler sur le matériel. À l’intérieur, les

tensions et intensités sont élevées et dangereuses.

• Contrôler régulièrement l’état du cordon d’alimentation. Si le câble d’alimentation est endommagé, il doit être remplacé par le fabricant, son

service après-vente ou une personne de qualication similaire, an d’éviter tout danger.

• Ne pas utiliser cette source de courant de soudage pour dégeler des canalisations, recharger des batteries/accumulateurs ou démarrer des

moteurs.

6

Manuel d’utilisation

Notice originale

2. DESCRIPTION DU MATÉRIEL

.

ARCPULL 350 est un poste à souder par arc-tiré inverter monophasé qui permet de souder pièces rapportées (goujons, goujons à letage interne, clous d’isolation, anneaux de tirage, tiges d’extraction de rivets, etc.) sur des matériaux à base aluminium ou acier. Il dispose d’un mode de fonctionnement Synergique, d’un mode de fonctionnement

Manuel. Le menu Programmes permet de stocker et rappeler des congurations de soudure.

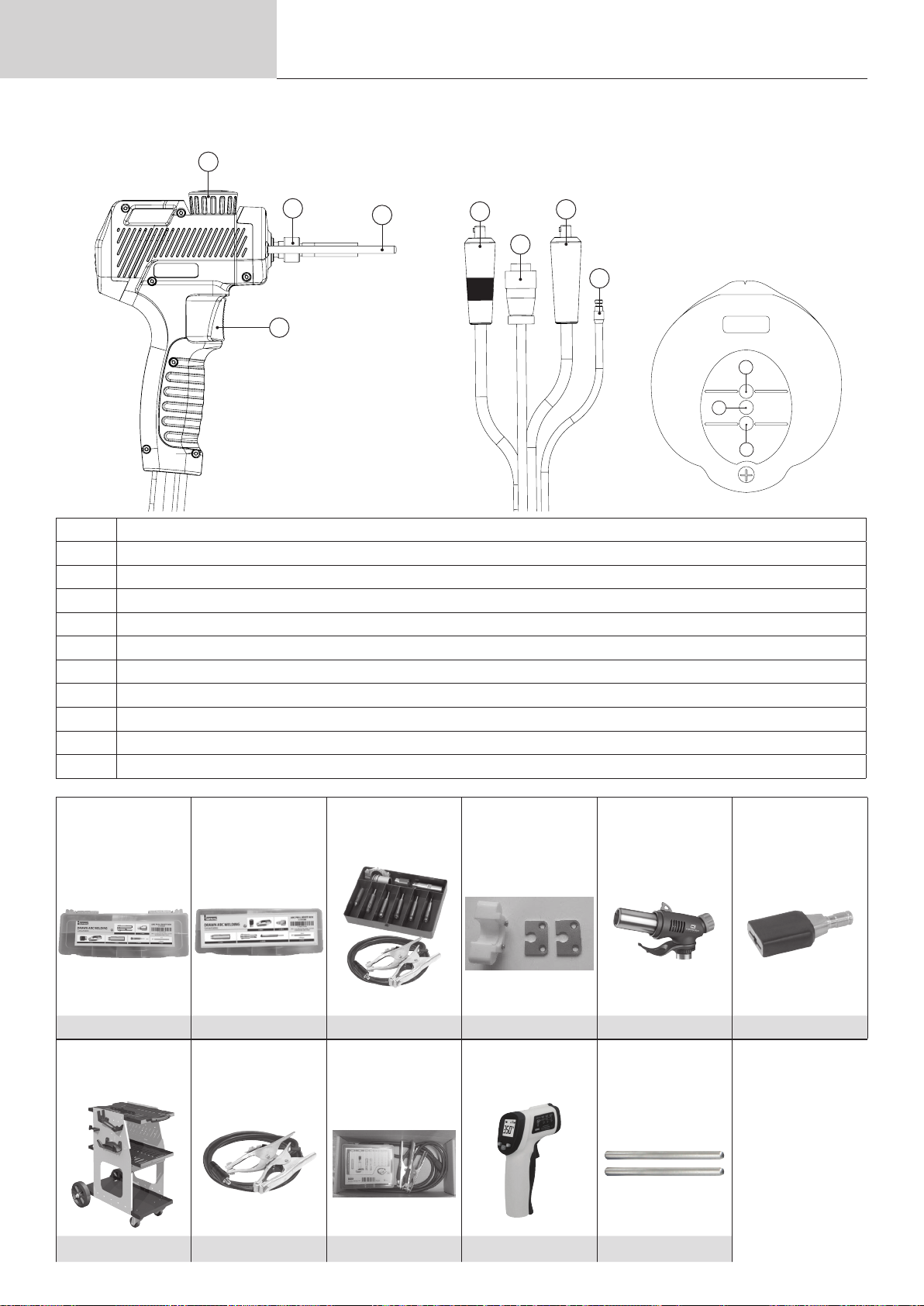

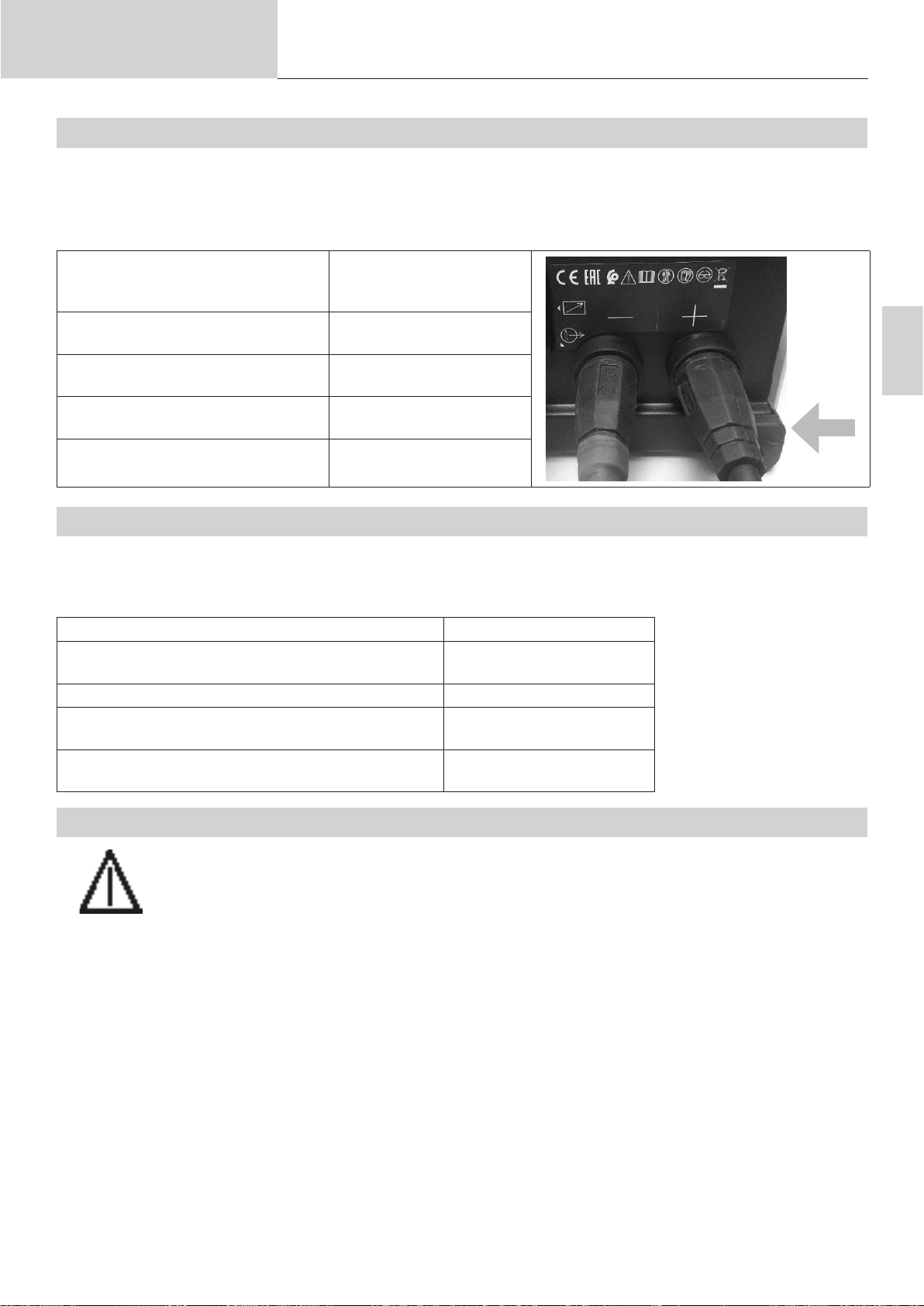

Fig 1 : Vue extérieure du générateur

1

8

ARCPULL 350

FR

5

2

6

4

3

1 Clavier

2 Commutateur M/A

3 Texas positive pour faisceau pistolet

4 Texas négative pour faisceau pistolet

5 Embase pour connecteur de contrôle faisceau pistolet

6 Sortie gaz pour faisceau pistolet

7 Entrée gaz connectée à la bouteille

8 Capuchon de protection port USB de mise à jour

7

7

Manuel d’utilisation

PROTOTYPE

Notice originale

Fig 2 : Vue extérieure du pistolet et son IHM (sans fourche de soudure ni accessoire)

3

ARCPULL 350

2

1

1 Gâchette

2 Écrou moleté du porte-électrode

3 Molette de verrouillage des tiges

4 Tiges de prise de masse

5 Connecteur contrôle faisceau pistolet

6 Texas positive

7 Texas négative

8 Raccord gaz

9 LED ready (vert)

10 LED contact (bleu)

11 LED défaut (rouge)

4

6

7

5

8

9

11

10

ArcPull Rivet box1

350 – 24kN

ArcPull Rivet box2

350 – 50kN

064584 073388 064591 (068339) 075979 060777 059610

Chariot Weld 810 Câble de masse

double pince 350A

037489 070714 070813 079922 059627

8

Coret porte goujon

M4 à M8

Coret porte goujon

M4 à M8 - Dicult

Access

Adaptateur

céramique Ø6 et Ø8

Thermomètre

infrarouge

Pistolet à air chaud

(livré sans cartouche)

Tige de reprise

Porte anneau de

tirage

Manuel d’utilisation

Notice originale

3. ALIMENTATION ET MISE EN MARCHE

ARCPULL 350

• Ce produit est livré avec une prise 16 A de type CEE7/7 et doit être branché à une installation électrique monophasée avec neutre relié terre, comprise entre 208 VAC et 240 VAC (50 - 60 Hz). Le courant eectif absorbé (I1e) est

indiqué sur l’appareil pour les conditions d’utilisation maximales.

Vérier que l’installation électrique et ses protections (fusible et/ou disjoncteur) sont compatibles avec le courant

nécessaire en utilisation. Ce matériel est conçu pour pouvoir fonctionner sur une installation électrique équipée d’un

disjoncteur 16A courbe C, D ou K.

Dans certains pays, il peut être nécessaire de changer la prise pour permettre une utilisation aux conditions maxi-

males. L’utilisateur doit s’assurer de l’accessibilité de la prise.

• La mise en marche s’eectue en positionnant le commutateur M/A sur « | »

• L’appareil se met en protection si la tension d’alimentation est supérieure à 265 Vac (le mes-

sage DEFAUT SECTEUR est aché à l’écran). Le fonctionnement normal reprend dès que la

tension d’alimentation revient dans sa plage nominale.

3.1. BRANCHEMENT SUR GROUPE ÉLECTROGÈNE

Ce matériel peut fonctionner avec des groupes électrogènes monophasés à condition qu’ils répondent aux exigences

suivantes :

- La tension doit être alternative, réglée comme spéciée (208-240 Vac) et de tension crête inférieure à 400 V,

- La fréquence doit être comprise entre 50 et 60 Hz.

- La puissance doit être de 15 kVA au moins.

Il est impératif de vérier ces conditions, car de nombreux groupes électrogènes produisent des pics de haute tension

pouvant endommager le matériel.

FR

3.2. UTILISATION DE RALLONGE

Ce matériel peut être raccordé à l’installation électrique au moyen d’une rallonge à condition qu’elle réponde aux exigences suivantes :

- Rallonge monophasée avec conducteur de terre

- La longueur ne doit pas dépasser 10 m

- La section des conducteurs ne doit pas être inférieure à 2.5 mm²

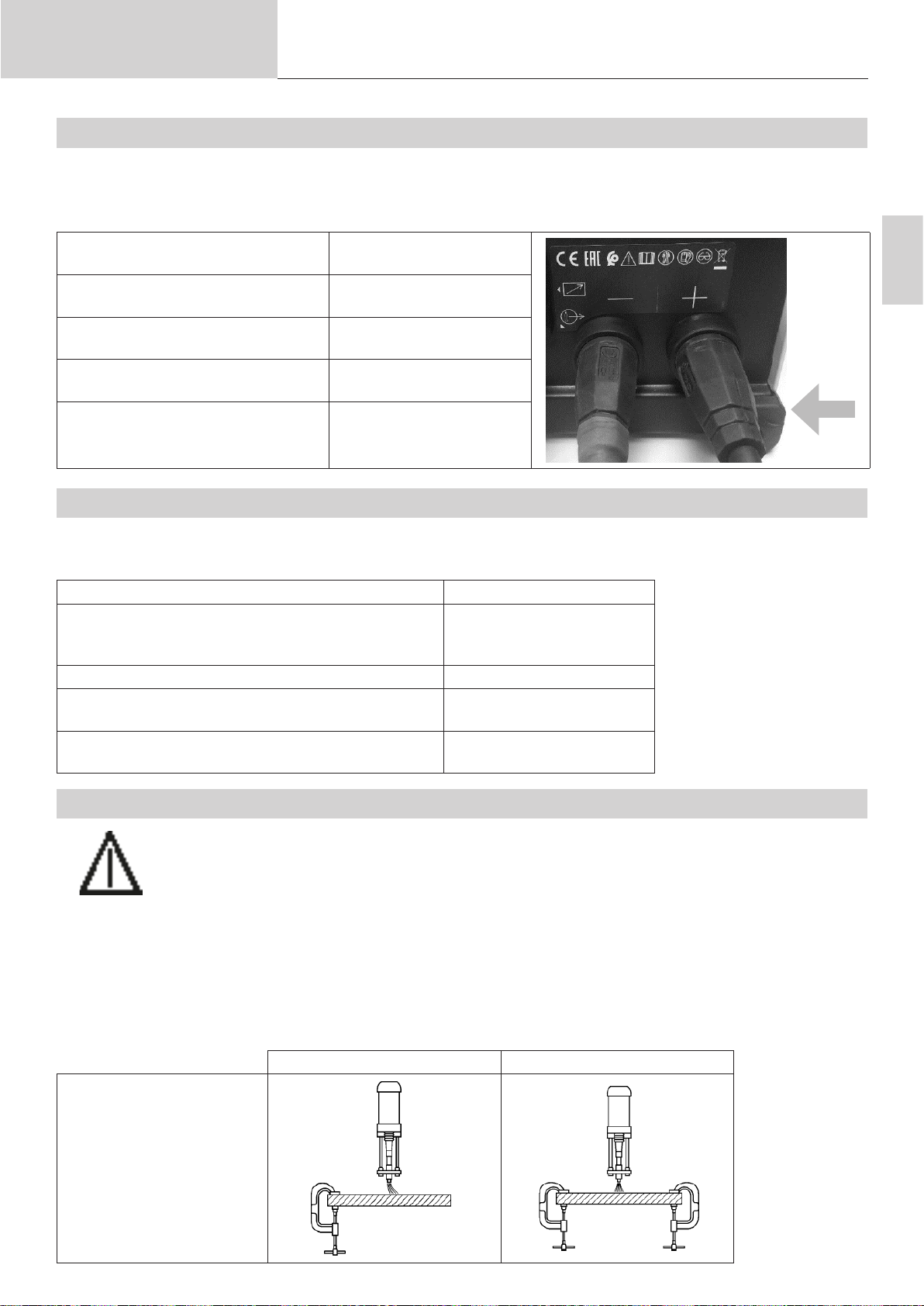

3.3. CONNEXION DU PISTOLET AU GÉNÉRATEUR

La connexion et déconnexion du connecteur de contrôle du pistolet à l’embase du générateur doit impérativement se faire avec

un générateur éteint.

La bague du connecteur de contrôle du pistolet doit toujours être

vissée correctement à l’embase du générateur avant la mise en

marche du produit.

Il est possible de connecter un pistolet d’ArcPull 700 sur ce générateur. Dans ce cas, utiliser des adaptateurs texas

25mm² -> 50mm² ( 2 x 038127) pour la connexion des texas du pistolet aux embases du générateur.

9

Manuel d’utilisation

Notice originale

3.4. MISE À JOUR DU PRODUIT

Le produit possède une connectique USB en face avant protégée par un capuchon, pour mettre à jour son logiciel (ajout de synergies, de fonctionnalités).

Contacter votre revendeur, pour plus de détails.

4. PROCÉDÉ DE SOUDAGE DE PIÈCE RAPPORTÉE PAR ARC TIRÉ

L’arc tiré permet de souder des pièces rapportées (anneau de tirage, goujons, clous, etc.) sur une pièce support en

amenant les deux pièces en fusion au moyen d’un arc électrique et en les mettant toutes les deux en contact.

Rappel du principe de soudure par arc tiré (pour plus de détail, se référer à la norme ISO 14555) :

On distingue 4 grandes étapes : l’amorçage, le décapage, l’arc et l’accroche

Phase Amorçage Décapage Arc Accroche

T (ms) 0 à 200 ms 10 à 800 ms 0 à 50 ms

I (A) ≈80-150 A 50 à 60 A 50 à 350 A ≈80-150 A

ARCPULL 350

L’amorçage : la pièce rapportée (anneau de tirage, goujons, etc.) est mise en contact avec la tôle support. Un appui

sur la gâchette démarre le processus de soudage : le générateur envoie du courant dans le goujon, l’axe du pistolet

se lève légèrement, un arc électrique de faible intensité est alors créé.

Le décapage : cette phase pourrait également être appelée préchauage. Le générateur régule un courant pour

assurer un arc électrique de faible intensité, la chaleur générée par cet arc permet :

- de brûler les impuretés de la tôle support (graisses, huiles, zingage électrolytique).

- de préchauer les deux pièces, et donc de limiter le choc thermique de l’arc de soudure, an d’améliorer la qualité

de la soudure.

Lors de cette phase ni la pièce rapportée, ni la tôle support, ne rentre en fusion. De même, cette phase ne permet pas

de dégager la couche de zinc de tôle galvanisée.

L’arc : le générateur augmente signicativement le courant pour créer un arc très énergétique créant un bain de fusion sur la tôle support et entrainant la fusion de l’extrémité de la pièce rapportée.

L’accroche : Le pistolet plonge la pièce rapportée dans le bain en fusion.

5. MODÈLE DE GOUJON ET PROTECTION DU BAIN DE FUSION

Les types de pièces rapportées (forme, dimensions, matériau) dédiés à l’arc tiré sont listés dans la norme ISO 13918.

En plus des pièces rapportées en acier bas carbone, en acier inoxydable et acier cuivré, le produit peut également

souder certaines pièces rapportées en aluminium.

10

Manuel d’utilisation

Notice originale

5.1. ÉTAT DE SURFACE DE LA PIÈCE SUPPORT ET DÉCAPAGE

ARCPULL 350

La soudure de pièce rapportée doit être eectuée sur une pièce support exempte de graisse. Il est

également nécessaire de décaper cette pièce support si celle-ci à un traitement chimique (couche

de zinc pour l’acier galvanisé, anticorrosif pour les aciers ayant subi un traitement thermique, alu-

mine pour les aluminiums).

La soudure de pièce rapportée, et particulièrement les pièces en aluminium, doit être eectuée sur

une pièce support plane.

5.2. ÉPAISSEUR DE LA TÔLE SUPPORT EN FONCTION DU DIAMÈTRE DU GOUJON

À l’exception des applications spéciques liées à la carrosserie automobile (pose d’anneau de tirage, l’épaisseur de

la tôle support ne doit pas être inférieure à ¼ du diamètre de la base de la pièce rapportée dans le cas de l’acier, et ½

du diamètre dans le cas de l’aluminium.

FR

Exemples (liste non exhaustive)

Pièces à souder

(selon l’ISO 13918)

Goujon acier type DD M8 8 mm 2 mm

Goujon acier type PD M6 5.35 mm 1.3 mm

Goujon AlMg temps court type PS M8 9 mm 2 mm

Goujon AlMg temps court type IS (letage in-

terne) M5

5.3. PROTECTION DU BAIN DE FUSION

En fonction du matériau à souder, une protection du bain de fusion par férule en céramique ou par protection gazeuse

peut-être nécessaire.

Le tableau ci-dessous liste le gaz qu’il est recommandé d’utiliser en fonction de la pièce à souder et de son matériau.

Ces gaz maximisent la tenue de la soudure et correspondent au gaz à utiliser lorsque le poste fonctionne en Mode

Synergique (voir §8.1).

Ce tableau est donné à titre indicatif, des essais de soudure préalables sont conseillés.

Matière Pièce rapportée à souder Férule en

Aluminium

(Al, AlMg,

AlMgSi)

Acier bas

carbone

(Fe)

Acier cuivré

(FeCu)

Anneau de tirage aluminium Impossible Argon Non recommandé

Goujon, goujon à letage interne Impossible ArHe 30% Impossible

Goujon à letage grossier Impossible ArHe 30% Impossible

Anneau de tirage acier Impossible ArCO² 8% Possible

Goujon, goujon à letage interne OK ArCO² 8% Non recommandé

Goujon, goujon à letage interne clou

d’isolation, goujon à letage grossier

Diamètre base Épaisseur de tôle minimum

9 mm 2 mm

Gaz Sans gaz

céramique

Impossible ArCO² 8% Non recommandé

11

Manuel d’utilisation

Notice originale

ARCPULL 350

Inox

Goujon, goujon à letage interne Non recommandé ArCO² 2% Non recommandé

Tiges extracteur de rivet en inox Non recommandé ArCO² 8% Non recommandé

Accessoire à utiliser

Coret porte-goujon

(

064591

) équipé de

l’adaptateur support

férule céramique

standard (

075979

)

Coret porte goujon (

Coret porte goujon dicult access

(

070813

)

ArcPull Rivet box 1 350 24 kN

(

064584

)

ArcPull Rivet box 2 350 50kN

(

073388

)

064591

)

En cas d’utilisation de protection gazeuse, le débit de gaz doit être réglé entre 12 l et 15 l/min.

Note : Dans le cas de soudure aluminium, il est possible d’utiliser de l’argon pur (Ar) en remplacement du mélange

argon-hélium à 30% (ArHe30%).

Ne pas dépasser 5 N.m pour le serrage d’un raccord à l’entrée de gaz du matériel.

5.4. CHOIX DE L’ACCESSOIRE DE SOUDURE

Le choix de l’accessoire de soudage à utiliser est déterminé en fonction du type de pièce rapportée à souder (type,

dimensions, matériau), de la position de soudage, et de la protection adéquate (gaz, sans gaz et férule en céramique). Le tableau ci-dessous donne une aide sur le choix de cet accessoire.

Accessoire Adaptateur sup-

port férule céramique standard

(075979)

Pièces à souder

(selon l’ISO 13918)

Longueur de la

pièce à souder

Diamètre max de la

base de la pièce à

souder

Goujon PD, RD, DD

Pion UD

De 25 mm à

65 mm

À plat (PA) si > 6 mm

Sans restriction si ≤ 6 mm

Coret porte-goujon (064591)

Goujon PD, RD, DD

et temps court PS

Goujon letage

interne temps court

PS

Pion UD et temps

court US

Clou d’isolation

De 25 mm à

30 mm

(100 mm pour les

clous d’isolation)

Position de soudage (selon l’ISO 6947)

Coret porte

goujon Dicult

Access (070813)

Goujon PD, RD, DD

et temps court PS

Goujon letage

interne temps court

PS

Pion UD et temps

court US

Clou d’isolation

De 25 mm à

70 mm

(100 mm pour les

clous d’isolation)

ArcPull Rivet

box1 350 – 24kN

(064584)

ArcPull Rivet box2

350 – 50kN (Réf

073388)

Tige d’extraction de

rivet

Sans restriction

Porte anneau

(059610)

Anneau de tirage

12

Manuel d’utilisation

5.5. POLARITÉ DU PISTOLET

Notice originale

ARCPULL 350

La polarité du pistolet a un impact sur la qualité de la soudure.

Dépendant du type de pièce à souder, et de sa matière, il est préférable de connecter la texas positive du pistolet à la

borne + ou – du générateur. Ci-dessous le tableau du choix de polarité retenu par GYS.

Pièce rapportée à souder Raccordement de la

texas positive du pistolet

(repère rouge)

Anneau de tirage aluminium Texas négative du

générateur (-)

Anneau de tirage acier Texas positive du

générateur (+)

Tige d’extraction de rivets Texas négative du

générateur (-)

Goujon, goujon à letage interne,

clou d’isolation en acier cuivré

5.6. CADENCE DE SOUDAGE DU POSTE

La cadence de soudage du poste est calculée dynamiquement pour ne pas dépasser un courant eectif prélevé sur le

réseau de 16A. Dépendant du type de pièce rapportée à souder, et donc du courant et du temps de soudure, le poste

aura un temps de repos entre deux soudures plus ou moins long.

Pièce à souder Cadence

Anneau de tirage AlMg de 1.5 mm sur épaisseur de

1 mm

Tige d’extraction de rivet Ø5 17/min

Goujon acier cuivré M6 sur épaisseur de 2mm avec

protection gazeuse

Goujon acier bas carbone M8 sur épaisseur de 8mm

avec protection gazeuse

Texas positive du

générateur (+)

19/min

8/min

4/min

-

+

FR

5.7. POSITIONNEMENT DES PINCES DE MASSE ET SOUFFLAGE D’ARC

À l’exception de la pose d’anneau de tirage pour carrosserie (voir §7.1) où la prise de masse est

assurée par les tiges de masse (n°4 - Fig 2), l’utilisation de pince de masse déportée est nécessaire.

Pour la soudure de pièces ne dépassant pas Ø5mm, une seule pince de masse sut. Au-delà il est nécessaire d’utiliser

un câble de masse équipé de deux pinces, et ce pour éviter tout phénomène de souage d’arc.

Pour rappel, le souage d’arc est proportionnel au courant de soudage et peut être inuencé par une xation symétrique de pinces de masse. Rappel de la norme ISO 14555 sur le positionnement des pinces de masse en fonction de

la conguration de soudage.

13

Manuel d’utilisation

1er cas : soudure sur tôle

plane

2nd cas soudure sur tôle

avec obstacle métallique

Notice originale

ARCPULL 350

Cause Remède

ème

3

soudure sur IPN

6. INSTALLATION ACCESSOIRES ET RÉGLAGE DU PISTOLET

La mise en place des accessoires et leur réglage sur le pistolet doivent

impérativement se faire :

- pistolet connecté au générateur

- produit mis sous tension

- phase d’initialisation du pistolet terminée (demande d’appui gâchette)

Appui gachette

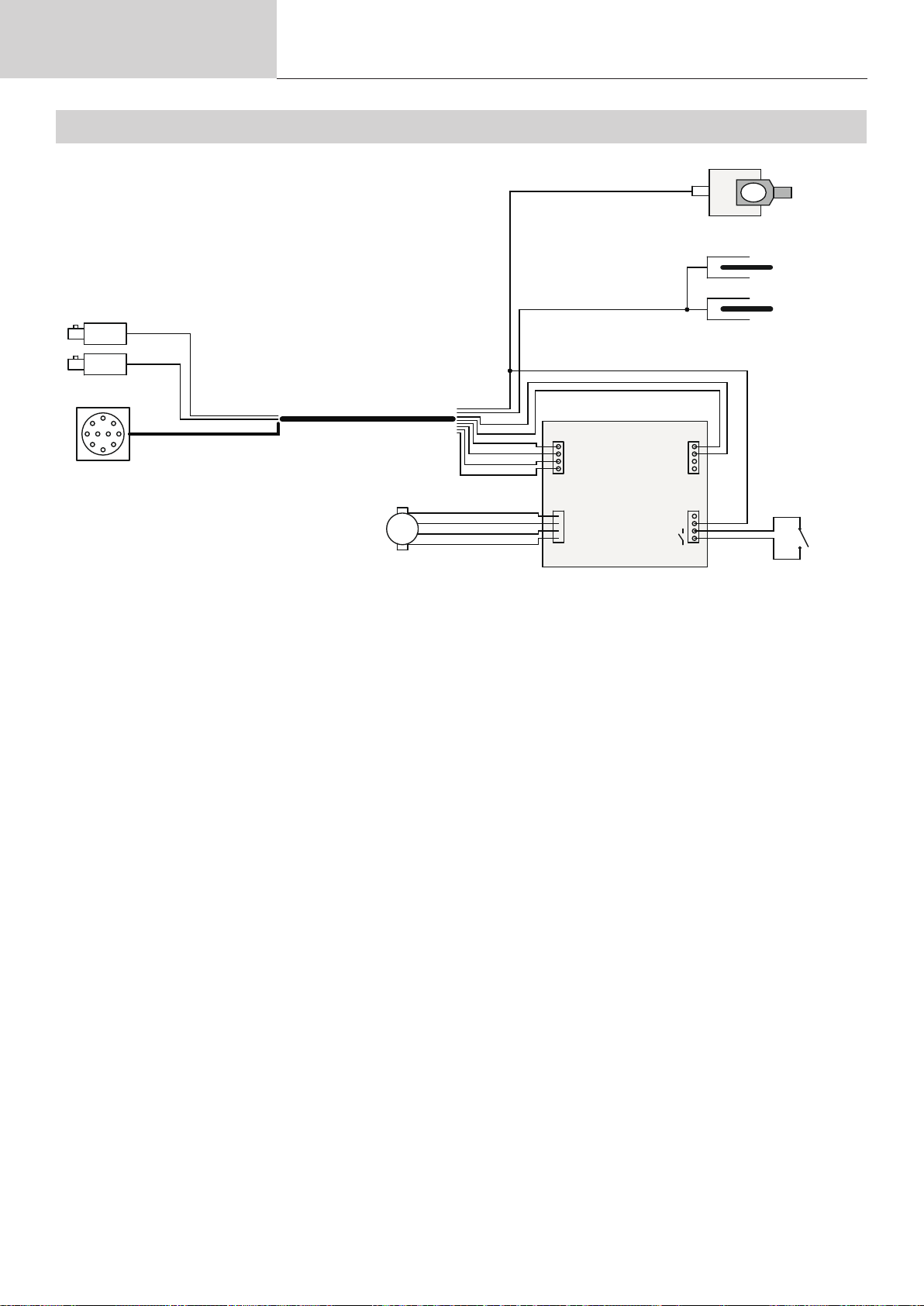

6.1. CHANGEMENT ET AJUSTEMENT LONGUEUR DES TIGES DE PRISE DE MASSE (059627)

Note 1: Le remplacement des tiges de prise de masse est nécessaire si celles-ci-présentent des marquages trop

importants en leurs extrémités, ou qu’elles aient été cintrées suite à une chute du pistolet.

Note 2: L’utilisation des corets d’extraction de rivet ArcPull Rivet Box1 et 2 (Réf 064584 et 073388), ainsi que le

coret Dicult Access (Réf 070813), nécessitent d’utiliser les tiges courtes fournies dans l’emballage de

l’ArcPull350.

Desserrer la molette de verrouillage (n°3 de la

gure 2) pour que les tiges de prise de masse (n°4

de la gure 2) ressortent au maximum du pistolet.

Puis resserrer la molette de verrouillage.

14

Manuel d’utilisation

Notice originale

Dévisser les deux vis de face avant et dégager le

capot vers l’avant du pistolet.

Dévisser légèrement les deux vis de serrage des

tiges.

Si changement de tige, enlever les tiges en tirant

dessus, puis en remettre de nouvelle.

Ajuster la longueur des tiges du pistolet en fonction

du type d’accessoire de soudage utilisé (cote en

l’extrémité des tiges et le bord des brides).

Accessoire L (mm)

Porte anneau (059610) 120 mm

Coret d’extraction de rivet ArcPull

Rivet box1 350 – 24kN (064584)

Coret d’extraction de rivet ArcPull

Rivet box2 350 – 50kN (073388)

Coret porte goujon M4 à M8 (068339) 120 mm

Adaptateur céramique Ø6 et Ø8

(075979)

Coret porte goujon M4 à M8 Dicult

Access (070813)

55 mm

75 mm

120 mm

75 mm

ARCPULL 350

FR

L

Visser les deux vis de serrage des tiges.

Repositionner le capot à l’avant du pistolet et revisser les deux vis de maintien.

6.2. RÉGLAGE D’UN PORTE-GOUJON / PORTE-CLOU D’ISOLATION

Note 1 : Le réglage de porte-goujon pour tige d’extraction de rivet est spécique. Il est détaillé dans les paragraphes

(voir §6.4 et §6.5).

Note 2 : Dans le cas de pose de clou d’isolation, aucun réglage n’est nécessaire. Introduire le clou d’isolation jusqu’en

butée du porte clou.

15

Manuel d’utilisation

Notice originale

6.2.1. RÉGLAGE PORTE GOUJON SOUDURE SANS FÉRULE EN CÉRAMIQUE

Le réglage du porte-goujon expliqué ci-dessous est applicable pour toute pièce rapportée à l’exception de celle soudées

sous protection par férule en céramique (075979), ainsi que les des tiges d’extraction pour rivet (voir §6.4 et §6.5).

ARCPULL 350

Vis de

réglage

Contreécrou

5 mm

1) Dévisser le contre écrou de la vis de réglage du porte-goujon.

2) Insérer la pièce rapportée dans le porte-goujon et régler la vis pour que l’extrémité de la pièce rapportée dépasse de

5 mm par rapport au porte goujon.

3) Visser le contre écrou.

Note : Si la soudure de la pièce rapportée présente les marques

du porte-goujon au niveau de la soudure, régler la vis du

porte-goujon pour faire sortir une peu plus la pièce rapportée du porte-goujon.

Marquages

6.2.2. RÉGLAGE PORTE GOUJON SOUDURE AVEC FÉRULE EN CÉRAMIQUE

Vis de

réglage

Contreécrou

15 mm

1) Dévisser le contre écrou de la vis de réglage du porte-goujon.

2) Insérer la pièce rapportée dans le porte-goujon et régler la vis pour que l’extrémité de la pièce rapportée dépasse

d’au moins 15 mm par rapport au porte goujon.

3) Visser le contre écrou.

6.3. UTILISATION DE L’ACCESSOIRE POUR POSE D’ANNEAUX DE TIRAGE (059610)

Dévisser légèrement l’écrou moleté (n°2 - Fig 2) de

l’axe d’entrainement du pistolet.

Positionner le porte anneau jusqu’en butée et serrer

l’écrou moleté.

16

Manuel d’utilisation

Notice originale

Positionner l’anneau de tirage dans le porte anneau

jusqu’en butée.

6.4. UTILISATION DU COFFRET ARCPULL RIVET BOX1 350 – 24KN (064584)

Note : Préparer les tiges de reprise de masse comme expliqué au §6.1.

Oter totalement la vis de réglage du porte

goujon et mettre en place une tige d’ex-

traction de rivet jusqu’en butée.

Oter l’écrou moleté (n°2 - Fig 2) de l’axe

d’entrainement du pistolet et y visser le

support porte goujon.

ARCPULL 350

FR

Visser légèrement la buse de protection

gazeuse sur le support porte goujon, y

introduire le porte goujon jusqu’en butée et

serrer la buse de protection gazeuse.

Assembler le canon pour pose de tige

avec le patin (attention au positionnement

des trous) et monter l’ensemble sur les

tiges du pistolet.

Desserrer la molette de pistolet (n°3 - Fig

2).

Ajuster le canon pour que la pointe de la

tige d’extraction de rivet ressorte légèrement (0.5-2mm) et serrer la molette du

pistolet.

0.5 à 2 mm

6.5. UTILISATION DU COFFRET ARCPULL RIVET BOX2 350 – 50KN (073388)

Note : Préparer les tiges de reprise de masse comme expliqué au §6.1.

Insérer la tige inox d’extraction de rivet

dans le porte goujon et régler la vis du

porte goujon pour garantir qu’il sorte de

13.5 à 15mm du porte goujon.

13.5 à 15 mm

17

Manuel d’utilisation

Notice originale

Oter l’écrou moleté (n°2 - Fig 2) de l’axe

d’entrainement du pistolet et y visser le

support porte goujon.

Visser légèrement la buse de protection

gazeuse sur le support porte goujon, y

introduire le porte goujon jusqu’en butée et

serre la buse de protection gazeuse

Assembler le canon pour pose de tige

avec le patin (attention au positionnement

des trous) et monter l’ensemble sur les

tiges du pistolet.

ARCPULL 350

Desserrer la molette de pistolet (n°3 de la

gure 2).

Ajuster le canon pour que la pointe de la

tige d’extraction de rivet ressorte légèrement (0.5-2mm) et serrer la molette du

pistolet.

0.5 à 2 mm

6.6. UTILISATION DU COFFRET STUD HOLD BOX 350 (068339)

Note 1: Préparer les tiges de reprise de masse comme expliqué au §6.1.

Note 2 : Préparer le porte-goujon comme expliqué au §6.2.

Oter l’écrou moleté (n°2 - Fig 2) de

l’axe d’entrainement du pistolet et y

visser le support porte goujon.

Visser légèrement la buse de protection gazeuse sur le support porte

goujon, y introduire le porte goujon

jusqu’en butée et serrer la buse de

protection gazeuse.

18

Manuel d’utilisation

Notice originale

Assembler la coie de protection

gazeuse et le patin en fonction de la

conguration de l’outil choisi : (attention au positionnement des trous).

Monter l’ensemble sur les tiges du

pistolet.

ARCPULL 350

Conguration 1 Conguration 2

FR

Desserrer la molette de pistolet (n°3

de la gure 2).

Ajuster l’ensemble patin + coie pour

que l’extrémité de la pièce à souder

ressorte légèrement (0.5-2 mm) et

serrer la molette du pistolet.

0.5 à 2 mm

0.5 à 2 mm

6.7. UTILISATION DE L’ADAPTATEUR POUR FÉRULE EN CÉRAMIQUE (075979)

Note : Il est nécessaire de disposer du coret Stud Holder Box 350 (Réf 068339) pour pourvoir utiliser l’adaptateur

pour férule en céramique.

6.7.1. CHOIX DU SUPPORT FÉRULE CÉRAMIQUE

Choisir la férule céramique adaptée à la pièce rapportée à souder (type, diamètre). Rappel de la norme ISO 13918 sur

le choix des férules en fonction des types de pièces à souder

Type de pièces rapportées Dénomination férule selon l’ISO

Désignation Dénomination selon l’ISO 13918

Goujon à letage complet

Pion

DD

UD

13918

UF

Goujon letage partiel PD PF

Goujon à hampe réduite RD RF

19

Manuel d’utilisation

Notice originale

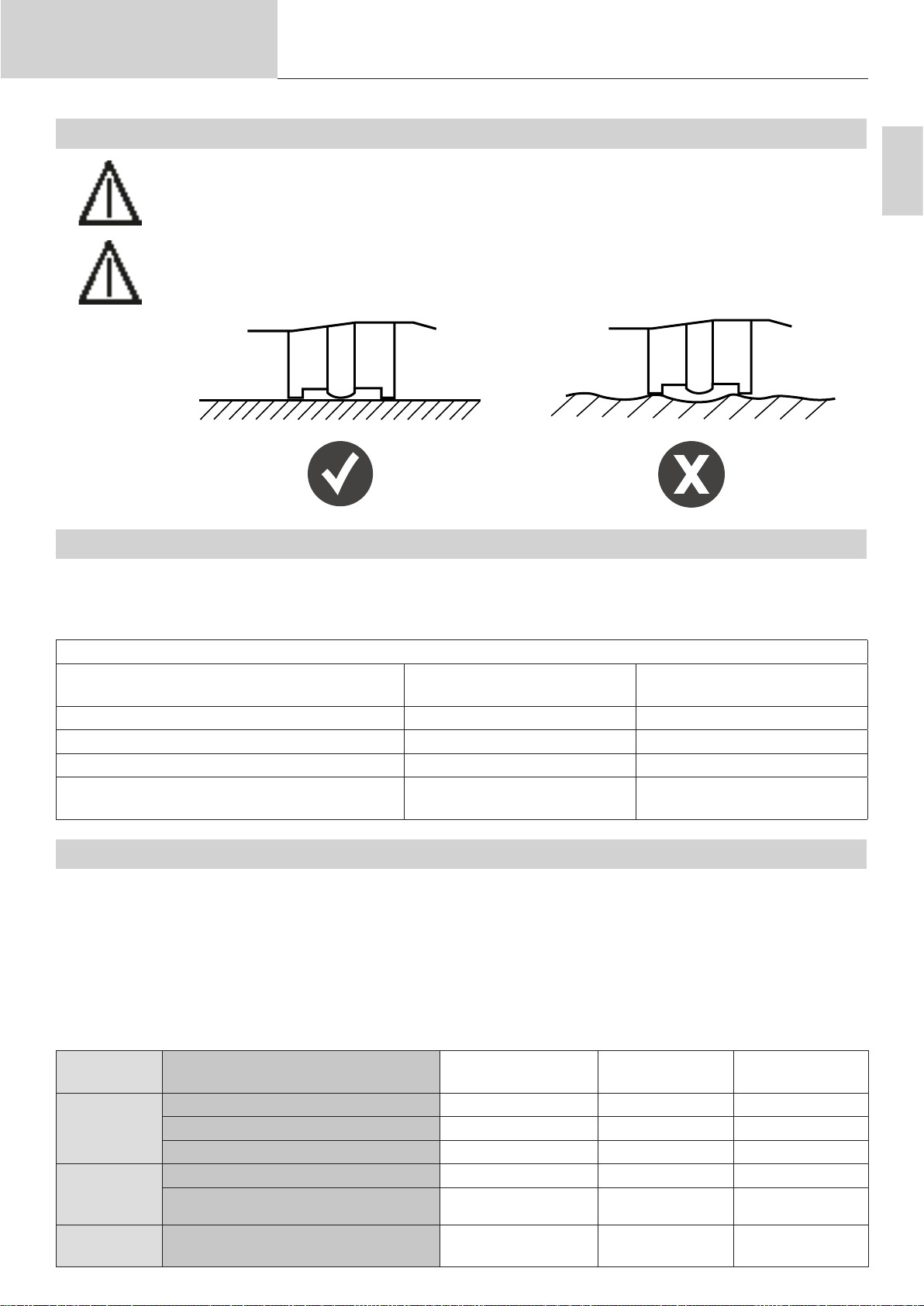

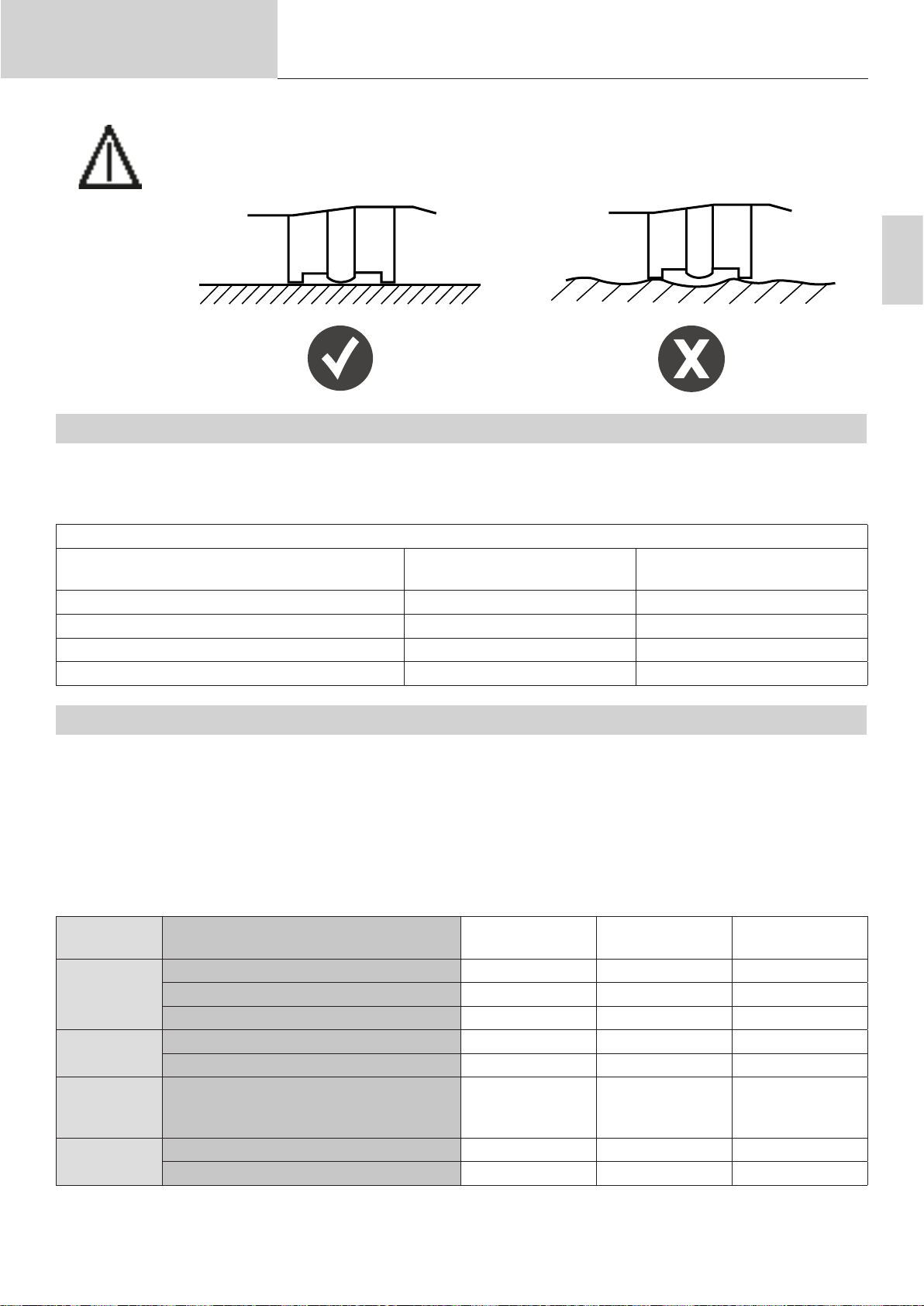

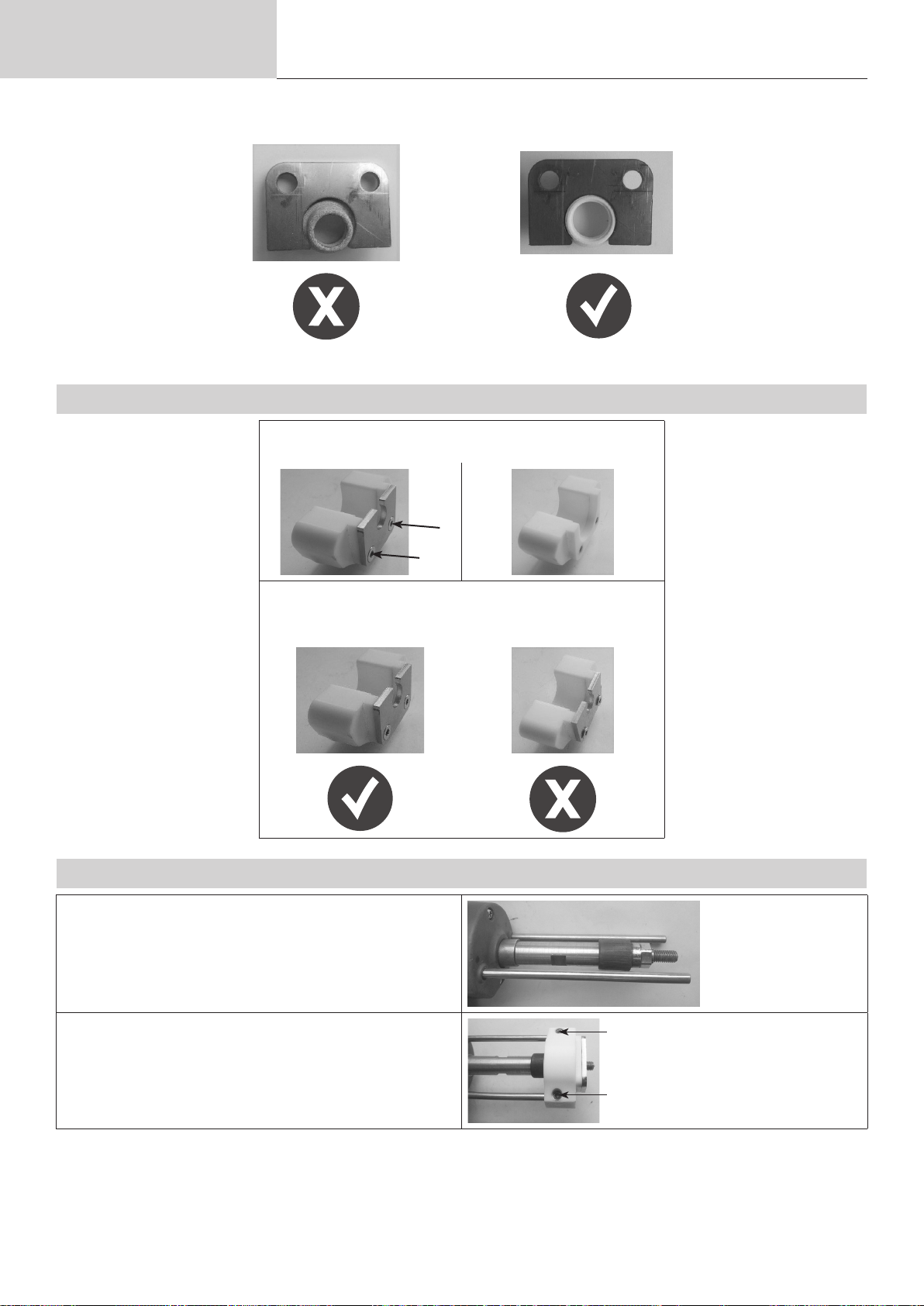

Le support de férule céramique doit être choisi en correspondance avec son diamètre

Support trop grand

6.7.2. PROCÉDURE DE CHANGEMENT D’ADAPTATEUR DE CÉRAMIQUE

Dévisser les deux vis et déposer le support céramique

de l’adaptateur

Support adapté

ARCPULL 350

Repositionner le bon support sur l’adaptateur (fraisages

orientés vers l’extérieur) et revisser les deux vis.

6.7.3. MISE EN PLACE DE L’ACCESSOIRE SUR LE PISTOLET

Reprendre les 2 premières étapes de la procédure de

mise en place du porte-goujon dans l’axe d’entrainement

du pistolet

Monter l’adaptateur en bout des tiges et serrer les deux

vis de serrage des tiges

Mettre en place la férule céramique sur l’adaptateur.

Desserrer la molette de pistolet (n°3 - Fig 2).

Ajuster l’ensemble pour que l’extrémité de la pièce à

souder ressorte légèrement (0.5 - 2 mm) par rapport au

bord de la férule.

Serrer la molette du pistolet.

20

0.5 à 2 mm

Manuel d’utilisation

Notice originale

6.8. UTILISATION DES COFFRETS ARCPULL 350 DIFFICULT ACCESS (070813)

ARCPULL 350

Note1 : Préparer les tiges de reprise de masse comme expliqué au §6.1.

Note 2 : Préparer le porte-goujon comme expliqué au §6.2.

Note 3 : Choisir le canon adapté à la matière de la pièce rapportée à souder. Le canon gravé d’un n’est pas

adapté à la soudure de pièce en aluminium.

Oter l’écrou moleté (n°2 - Fig 2) de l’axe

d’entrainement du pistolet et y visser le

support porte goujon.

Visser légèrement la buse de protection

gazeuse sur le support porte goujon, y

introduire le porte goujon jusqu’en butée et

serrer la buse de protection gazeuse.

Assembler le canon pour pose de tige avec

le patin (attention au positionnement des

trous) et monter l’ensemble sur les tiges du

pistolet.

FR

Desserrer la molette de pistolet (n°3 - Fig 2).

Ajuster le canon pour que la pointe de la

tige d’extraction de rivet ressorte légèrement (0.5-2mm) et serrer la molette du

pistolet.

0.5 à 2 mm

7. MANIPULATION DU PISTOLET

7.1. SOUDURE DES ANNEAUX DE TIRAGE

1. Monter le porte anneau (voir §6.3).

2. Décaper la peinture à l’endroit où la soudure doit être eectuée.

3. Sélectionner la synergie adaptée à l’anneau à souder.

4. Raccorder la texas négative du pistolet au poste (pas d’utilisation de pince

de masse).

5. Dans le cas d’un fonctionnement en mode manuel : mettre sur OFF le res-

sort numérique « Flex » (voir §8.4.2).

21

Manuel d’utilisation

Notice originale

6. Insérer un anneau dans le porte anneau.

7. Déverrouiller les tiges de prise de masse avec la molette.

8. Positionner le pistolet sur la tôle et mettre en contact l’anneau avec la tôle.

Dès que le pistolet émet un « bip » ou que sa LED contact (bleu) est allumée,

verrouiller les tiges de masse avec la molette.

9.

Presser la gâchette en maintenant fermement

le pistolet en pression sur la tôle support.

10. Une fois la soudure terminée, déverrouiller la molette pour libérer les tiges

et lever le pistolet pour dégager l’anneau.

Toutes les 30 soudures d’anneaux de tirage, le message « Vérier tiges »

s’ache à l’écran. Contrôler l’extrémité des tiges de prise de masse (n°4

gure 2). Si celles-ci présentent des marques de soudures, les poncer

légèrement avec un papier abrasif pour restaurer leur contact électrique.

ARCPULL 350

Appuyer sur pour valider et réinitialiser le compteur.

Note : Cette fonction n’est pas activée lorsque qu’un pistolet d’ArcPull 700 est

utilisé (voir §2.3)

7.2. SOUDURE DE PIÈCES RAPPORTÉES HORS ANNEAUX DE TIRAGE

1. Monter et régler l’accessoire (protection gazeuse, adaptateur céramique, ac-

cessoire pour extraction de rivets)

2. Positionner les pinces de masse sur la tôle support en faisant en sorte qu’il

y ait équidistance entre les pinces et la zone de soudure de la pièce rapportée

(voir §5.7). Les zones de prise de masse doivent être décapées, nettoyées et

exemptes de graisse.

3. Sélectionner la synergie adaptée, ou, dans le cas d’un fonctionnement en

mode manuel : mettre sur ON le ressort numérique « Flex » (voir §8.4.2).

4. Positionner le pistolet sur la tôle. Dès que le pistolet émet un « bip » ou que sa

LED contact (bleu) est allumée, appuyer sur le pistolet pour que l’accessoire soit

correctement plaqué sur la tôle (il ne doit pas y avoir de mouvement de bascule).

5.

Presser la gâchette en maintenant fermement

le pistolet en pression sur la tôle support.

6. Une fois la soudure terminée, lever le pistolet pour dégager la pièce rapportée.

22

Manuel d’utilisation

Notice originale

8. MODE DE FONCTIONNEMENT DU PRODUIT

ARCPULL 350

Fig 3 : Vue du clavier du générateur

2

3

6

1 Écran

2 Bouton G+

3 Bouton G4 Bouton D+

5 Bouton D-

6 Bouton Menu Principal/Valider

7 Bouton Retour/Annuler

FR

1

4

5

7

Le produit dispose de mode de fonctionnement synergique et manuel, ainsi que d’un moyen pour sauvegarder et rappeler des congurations de soudure.

À sa mise en route, l’ArcPull350 reprend le mode de fonctionnement dans lequel il était lors de son dernier arrêt.

Le changement de mode (Manuel ou Synergique) et le rappel de conguration de soudage se font via le Menu Principal.

8.1. SOUDAGE EN MODE SYNERGIQUE

En Mode Synergique, la hauteur de l’arc, les temps et courants des diérentes phases de la soudure sont déterminés

automatiquement par le produit. Une synergie est donc dénie par un type de pièce à souder, son matériau, sa protection gazeuse, sa taille et la tôle support.

Le type de gaz à utiliser est aché à l’écran. En cas de mauvaise polarité du pistolet, un message s’ache à l’écran

et la LED de défaut (rouge), du pistolet, clignote.

Les diérents paramètres de soudure sont établis pour les pièces rapportées vendues par GYS.

Ces synergies restent valables pour des pièces rapportées plus longues (voir §5.4) tant qu’elles sont du

même type et du même matériau que celles vendues par GYS (selon l’ISO 13918).

Les synergies des pièces rapportées en aluminium (hors anneaux de tirage), ont été établies sur des tôles supports

préchauées à une température de 50-60°C.

Il est recommandé de faire quelques essais de soudure préalables sur une plaque support suicide, an de s’assurer

de la bonne tenue de la soudure.

23

Manuel d’utilisation

message

message

Notice originale

Sur l’écran principal du Mode Synergique sont achés :

1 - Le matériau de la pièce rapportée : AlMg, Fe, etc.

2 - Le type de protection du bain : No Gaz, Ferrule, ou le type de gaz recommandé

3 - Le pictogramme de la pièce à souder

4 - L’épaisseur de la tôle sur laquelle la pièce sera soudée

5 - « Prog » suivi du numéro est aché dans le cas d’une conguration de soudure enregistrée (voir §8.4.3).

6 – Une zone de message précisant l’état dans lequel se trouve le produit (voir § 8.3)

ARCPULL 350

1

5

FeCu Prog 3

2

3

8.1.1. TYPE DE PIÈCE À SOUDER

À partir de la synergie achée à l’écran, dénie par un type de pièce (3), son matériau (1) et sa protection (2), il est

possible de modier uniquement la taille de la pièce (M4, M5, etc.) en appuyant sur G+ et G- sans avoir à passer par

le menu de réglage (voir § 8.4.1).

Pièce

rapportée

Anneau de

tirage

Tige

d’extraction

de rivets

Goujon à

letage

interne

Goujon

(et pion)

Clou

d’isolation

ArCo_8%

M8 4.0

zone de

zone de

6

Nom de l’éclectrode

dans le menu de

réglage synergique

Anneau

Tige Lorsqu’une synergie de tige d’extraction

Insert Synergies associées aux goujons à le-

Goujon Synergies associées:

Clou

Pictogrammes Commentaires Visuel

4

Un appui sur G+ et G- fait déler toutes

les synergies d’anneau contenu dans le

poste. Le matériau (1) et la protection gaz

(2) sont mis à jour dynamiquement.

de rivets est choisie, l’achage de l’épaisseur (4) change automatiquement est

correspond au diamètre en millimètre de

la tête de rivet à extraire.

tage interne temps court type US.

La valeur Mx correspond au letage

interne du goujon.

• Acier bas carbone (Fe) et inox : goujon

leté type DD

• Acier cuivré (FeCu) : goujon leté temps

court type PS

pion temps court type US

24

Goujon à

letage

grossier

Clip

La valeur Tx correspond au diamètre du

letage du clip.

Manuel d’utilisation

message

Notice originale

8.1.2. ÉPAISSEUR DE LA TÔLE SUPPORT

Épaisseur achée en millimètre.

Pour augmenter ou diminuer l’épaisseur de la tôle sur laquelle la pièce rapportée sera soudée, appuyer sur les

touches D+ et D-.

Les plages d’épaisseur qui peuvent être sélectionnées sont liées au type, à la taille et au matériau de la pièce à souder.

Si l’épaisseur de la tôle est inférieure à celle achée à l’écran, la tôle support peut subir une déformation au niveau de

la soudure.

Lorsque le poste ache , l’épaisseur de tôle est susamment élevée pour ne plus jouer sur les paramètres de

soudage de la synergie.

Si ce pictogramme n’apparait pas, alors l’épaisseur maximum de la tôle a été atteinte. Au-delà de cette épaisseur, la

soudure de la pièce rapportée n’est plus garantie.

Note 1 : Lorsqu’une synergie de tige d’extraction de rivets est choisie, l’épaisseur change (pictogramme ) et corres-

pond au diamètre de la tête de rivet en millimètre.

Note 2 : Lorsque l’on passe du mode Synergique au mode Manuel, tous les paramètres de soudage (courants, temps,

hauteurs, etc.) associés à la synergie sont transférés au mode Manuel. Cela permet d’aner les réglages du

poste si la synergie sélectionnée correspond pas au résultat attendu (soudure trop, ou pas assez, énergétique).

ARCPULL 350

FR

8.2. SOUDAGE EN MODE MANUEL

En Mode Manuel, les temps, courants, hauteur de levée de la pièce rapportée et activation du ressort numérique sont

à renseigner par l’utilisateur.

Sur l’écran principal du Mode Manuel sont achés :

1 - Le temps d’arc en milliseconde (voir § 4)

2 - Le courant d’arc (voir § 4)

3 - « Prog » suivi du numéro est aché dans le cas d’une conguration de soudure enregistrée (voir §8.4.3).

4 - Une zone de message précisant l’état dans lequel se trouve le produit (voir § 8.3)

3

Prog 4

t ms I A

1

100 350

zone de

2

4

Pour augmenter ou diminuer la durée d’arc (valeur ), appuyer sur les touches G+ et G-.

Pour augmenter ou diminuer le courant d’arc (valeur ), appuyer sur les touches D+ et D-.

Pour modier les autres paramètres de soudage manuel (courant et temps des étapes de soudage), se reporter au

chapitre « Réglages Manuel ».

25

Manuel d’utilisation

Menu Principal

Notice originale

8.3. LISTE DES MESSAGES AFFICHÉS EN BAS DE L’ÉCRAN DE SOUDAGE

Message Description

Pistolet déconnecté Aucun pistolet n’est connecté à l’appareil.

Texas déconnecté La texas positive du pistolet n’est pas connectée au générateur (n°6 - Fig 2).

Texas inversée (Uniquement en mode synergique). La polarité des texas est inversée par rapport à celle

demandée par la synergie.

Prêt Le cycle de repos terminé, le produit est disponible pour soudure

Mouvement seul Un appui sur la gâchette a été détecté sans qu’une pièce rapportée ait été mise en contact

avec la tôle support. Le pistolet eectue alors un mouvement mécanique seul, le généra-

teur n’est pas mis en route.

Contact Le produit détecte qu’une pièce rapportée est en contact avec la tôle support. Si la sou-

dure se fait sous protection gazeuse, l’électrovanne de gaz s’ouvre pour le Pré-gaz.

Soudure Cycle de soudure en cours.

Soudure terminée Le cycle de soudure est terminé.

Pré-gaz S’ache lorsqu’un appui gâchette est détecté avant que la durée du Pré-gaz ne soit

écoulée (voir § 8.4.4). Pour que la soudure se fasse, il est nécessaire de rester en position

(pièce rapportée toujours en contact avec la tôle support), et d’attendre la n du Pré-gaz.

Contact perdu S’ache lorsque le contact entre la pièce rapportée et la tôle support a été perdu avant

que la durée du Pré-gaz ne se soit écoulée.

Rupture d’arc

Une rupture d’arc est intervenue pendant le cycle de soudage.

Une vérication de la soudure est nécessaire.

ARCPULL 350

Lever pistolet S’ache en n du cycle de soudage, si le pistolet est toujours en position sur la pièce

rapportée.

8.4. MENU PRINCIPAL

Pour accéder au Menu Principal depuis les modes Synergique et Manuel, appuyer sur le bouton .

> Réglages

Mode Synergique

Programmes

Configuration

Appuyer sur les touches G+ et G- pour déplacer le curseur > de rubrique. Sélectionner la rubrique en appuyant sur le

bouton .

• « Réglages » accède aux paramètres de soudure (synergique ou manuel).

• « Mode Manuel » / « Mode Synergique » change le mode de soudure du poste.

• « Programmes » accède aux fonctions de sauvegarde ou de rappel de conguration de soudure enregistrées par

l’utilisateur.

• « Conguration » accède à la conguration avancée du poste (langues, gestion du gaz, informations, etc.).

Appuyer sur le bouton retour pour revenir sur l’écran de soudure.

26

Manuel d’utilisation

Notice originale

8.4.1. MENU RÉGLAGE EN MODE SYNERGIQUE

ARCPULL 350

Lorsque le poste fonctionne en mode synergique, le menu de réglages permet de sélectionner le type de pièce rapportée à souder, sa taille, son matériau et son type de protection gazeuse.

En mode Synergique, le choix des réglages se fait dans l’ordre de haut en bas :

1 - Type de pièce rapportée « Electrode » : goujon, clou, anneau, etc.

2 - Taille de la pièce rapportée « EP. élec » : Mx, Øx, etc.

3 - Matériaux de la pièce rapportée : Fe, FeCu, Al, etc.

4 - Type de protection de la soudure : Ferrule, Nogaz, ou avec du Gaz

Note : Lorsque la soudure doit être faite sous protection gazeuse, le gaz qui s’ache est celui qui est recommandé

pour garantir la tenue de la soudure (voir § 5.3). Dans le cas où ce gaz n’est pas disponible, il peut être nécessaire de passer en Mode Manuel (voir § 8.2).

Réglages Synergie

> Electrode > Goujon

Ordre de réglage

EP. élec. M8

Matériau FeCu

Gaz ArCo8%

FR

Appuyer sur les touches G+ et G- pour déplacer le curseur de gauche et appuyer sur les touches D+ et D- pour modier les valeurs de chaque item.

Un appui sur le bouton valide les réglages de la synergie et fait revenir le poste sur l’écran de soudure synergique.

Appuyer sur le bouton retour pour ne pas prendre en compte les réglages et revenir au Menu Principal.

8.4.2. MENU RÉGLAGE EN MODE MANUEL

Lorsque le poste fonctionne en mode manuel, le menu de réglages permet de régler individuellement tous les paramètres rentrant en compte dans une soudure.

Réglages Manuel

1

2

6

5

Ressort > ON

3 4

Un appui sur la touche G+ et G- met en évidence le paramètre sélectionné. Un appui sur la touche D+ et D- modie la

valeur de ce paramètre.

1 - Ressort numérique « ex » :

• Libère (ON) ou bloque (OFF) l’axe d’entrainement du porte-électrode lorsque la pièce rapportée vient en contact

avec la tôle support.

• Il est recommandé d’activer cette fonction pour toutes les pièces rapportées à l’exception des anneaux de tirage.

27

Manuel d’utilisation

Programmes

Notice originale

2 - Amorçage :

• Réglable de -2 à +8. Joue directement sur la consigne du convertisseur de puissance du poste.

• À 0 (valeur par défaut), le produit assure un amorçage optimal sans risque de rupture d’arc lors de la levée de la

pièce rapportée tout en limitant le courant de court-circuit.

• Augmenter légèrement l’amorçage en cas de rupture d’arc répété.

3 - Décapage : Réglage du temps (en milliseconde), et courant de décapage. Voir § 4 pour explications.

4 - Arc : Réglage du temps (en milliseconde), et courant d’arc. Voir § 4 pour explications.

5 - Accroche :

• Réglable de -2 à +8. Joue directement sur la consigne du convertisseur de puissance du poste.

• À 0 (valeur par défaut), le produit assure une accroche de l’électrode sur la tôle support optimal

6 - Hauteur :

• Hauteur (en millimètre) de levée de la pièce rapportée lors de la soudure.

• Une hauteur trop importante accentuera le souage d’arc (voir § 5.7). Une hauteur trop faible expose la soudure à

un court-circuit en raison de la déformation de l’extrémité du goujon lors de la soudure.

7- Force :

• Réglable de 0 à 4. Joue directement sur la force de plongée de la pièce rapportée dans le bain en fusion (forgeage).

• À 0 la force de plongée est nulle, à 4 elle est maximale. Dans le cas de soudure ne respectant pas le ratio diamètre

épaisseur max de tôle (voir §4.2). Il peut être nécessaire de réduire cette force pour éviter de la transpercer.

ARCPULL 350

Un appui sur le bouton valide les réglages de soudure et fait revenir le poste sur l’écran de soudure manuel.

Appuyer sur le bouton retour pour ne pas prendre en compte les réglages et revenir au Menu Principal.

8.4.3. MENU PROGRAMMES

Il est possible de sauvegarder jusqu’à 99 congurations de soudure diérentes qu’elles soient synergiques ou manuelles.

> Sauvegarder

Rappeler

Effacer

Effacer tout

Appuyer sur les touches G+ et G- pour déplacer le curseur de gauche et sélectionner une des 4 fonctions du menu

Programmes (Sauvegarder, Rappeler, Eacer, Eacer tout).

Un appui sur le bouton ouvre la fonction pointée.

Appuyer sur le bouton retour pour revenir au Menu Principal.

Lorsqu’une conguration de soudage est sauvegardée ou rappelée, « Prog » suivi du numéro de programme est aché sur l’écran de soudure (synergique ou manuel).

28

Manuel d’utilisation

Configuration

Info

Reset machine

pour valider

Notice originale

8.4.4. MENU CONFIGURATION

ARCPULL 350

> Pregaz > 400ms

Postgaz 400ms

Langue FR

Compteurs

Reset machine

Appuyer sur les touches G+ et G- pour déplacer le curseur de gauche (Pré-gaz, Post-gaz, Langue, Reset machine, Info.).

Quand les items Pré-gaz, Post-gaz ou Langue sont pointés, appuyer sur les touches D+ et D- pour modier leur valeur.

Test Plage de réglage Commentaire

Pré-gaz NoGaz puis de 0,2 s à 3 s Pour eectuer une soudure sous protection gazeuse, il est conseillé

d’avoir un Pré-gaz d’au moins 0,4 s.

Post-gaz NoGaz ou de 0,2 s à 3 s Lorsque la soudure se fait sous protection gazeuse, il est conseillé

d’avoir un Post-gaz d’au moins 0,4 s.

Langue FR, GB, DE, NL, ES, IT, RU

FR

Appuyer sur le bouton retour pour revenir au Menu Principal.

8.4.4.1. Compteurs

Lorsque « Compteurs » est sélectionné, s’ache à l’écran :

- le compteur journalier : nombre de soudures eectuées correctement depuis la mise en route du produit. Ce comp-

teur est remis à zéro au redémarrage du produit

- le compteur total : nombre de soudures eectuées correctement par le produit depuis sa sortie usine.

8.4.4.2. Reset Machine

Lorsque « Reset machine » est sélectionné depuis le menu Conguration, un appui sur fait rentrer le poste dans

le sous-menu de reset machine.

:3sec

Appuyer sur pendant 3 s pour valider le reset du produit.

Appuyer sur retour pour revenir au menu Conguration et annuler le reset du produit.

29

Manuel d’utilisation

Notice originale

Un reset de l’ArcPull 350 eacera toutes les congurations de soudure du menu Programme, refait passer le produit en français et les Pré-gaz et Post-gaz repassent à 0,4 s.

8.4.4.3. Panneau d’informations

Soft gene V3.0

Hard gene V1.0

Pistolet 200-350

Soft pistolet V3.0

Hard pistolet V7.0

ARCPULL 350

Info machine

Le panneau d’information précise les numéros des versions logicielles et hardward du générateur et, si le pistolet est

connecté, son type (200-350, 700).

9. MESSAGE D’ERREUR, ANOMALIES, CAUSES, REMÈDES

Ce matériel dispose d’un système de contrôle de défaillance. En cas de défaillance, des messages d’erreur peuvent s’acher.

Message d’erreur Signication Causes Remèdes

Protection thermique du

générateur.

DEFAUT THERMIQUE

Défaut tension secteur. Tension secteur hors to-

DEFAUT SECTEUR

Défaut du clavier. Une touche du clavier est

Dépassement du facteur de

marche.

lérances ou manque une

phase.

appuyée à la mise en route

du produit.

Attendre l’extinction du message

pour reprendre le soudage.

Faites contrôler votre installation

électrique par une personne habilitée. Rappel le poste est conçu

pour fonctionner sur réseau monophasé 208-240 Vac 50/60 Hz

Faites contrôler le clavier par un

personnel qualié.

30

TOUCHE APPUYEE

Manuel d’utilisation

Notice originale

ARCPULL 350

DEFAUT COM.

THERMISCHER FEHLER

SONDE DECONNECTEE

DEFAUT MOTEUR

Défaut de COM. avec le

pistolet.

La communication entre le

pistolet et le générateur est

défaillante.

Protection thermique du

pistolet.

Dépassement du facteur de

marche.

Défaut moteur du pistolet. Le mécanisme du pistolet

est bloqué.

Défaut sonde de température laire.

La sonde de température est

déconnectée.

Rebrancher le pistolet et rallumer

le poste.

Si le défaut persiste, faites

contrôler le produit par un personnel qualié.

Attendre l’extinction du message

pour reprendre le soudage.

Rebrancher le pistolet et rallumer

le poste.

Si le défaut persiste, faites

contrôler le pistolet par un personnel qualié.

Faites contrôler le clavier par un

personnel qualié.

FR

CONDITION DE GARANTIE FRANCE

La garantie couvre tous défauts ou vices de fabrication pendant 2 ans, à compter de la date d’achat (pièces et maind’œuvre).

La garantie ne couvre pas :

• Toutes autres avaries dues au transport.

• L’usure normale des pièces (Ex. : porte-électrodes, tiges de reprise de masse, etc.).

• Les incidents dus à un mauvais usage (erreur d’alimentation, chute, démontage).

• Les pannes liées à l’environnement (pollution, rouille, poussière).

En cas de panne, retourner l’appareil à votre distributeur, en y joignant :

- un justicatif d’achat daté (ticket de sortie de caisse, facture…)

- une note explicative de la panne.

31

Operating manual

Warnings - Safety regulations �������������������������������������������������������������������������������������������������������������������������������������33

1.

Translation of the original

instructions

ARCPULL 350

2. Equipment overview ��������������������������������������������������������������������������������������������������������������������������������������������������������37

3. Power supply and starting-up �������������������������������������������������������������������������������������������������������������������������������������39

3�1 Connecting to a power source �������������������������������������������������������������������������������������������������������������������������������������������� 39

3�2 Using extension cables ������������������������������������������������������������������������������������������������������������������������������������������������������ 39

3�3 Connecting the gun to the power source ����������������������������������������������������������������������������������������������������������������������������� 39

3�4 Updating the machine�������������������������������������������������������������������������������������������������������������������������������������������������������� 40

4. Drawn-arc welding process for inserts ������������������������������������������������������������������������������������������������������������������ 40

5. Stud design and weld pool protection ���������������������������������������������������������������������������������������������������������������������40

5�1 Support part surface condition and cleaning procedure ��������������������������������������������������������������������������������������������������������� 41

5�2 Support plate thickness depending on the stud’s diameter ����������������������������������������������������������������������������������������������������41

5�3 Protecting the weld pool ���������������������������������������������������������������������������������������������������������������������������������������������������� 41

5�4 Selecting welding accessories ��������������������������������������������������������������������������������������������������������������������������������������������� 42

5�5 The gun’s polarity �������������������������������������������������������������������������������������������������������������������������������������������������������������� 43

5�6 The machine’s welding rate ������������������������������������������������������������������������������������������������������������������������������������������������ 43

5�7 Positioning the earth clamps and arc blow ��������������������������������������������������������������������������������������������������������������������������� 43

6. Setting up accessories and adjusting the gun �����������������������������������������������������������������������������������������������������44

6�1 Changing and adjusting the length of earthed catch pins (PN. 059627) ���������������������������������������������������������������������������������� 44

6�2 Adjusting a stud support/insulating nail support ������������������������������������������������������������������������������������������������������������������ 45

6�2�1 Adjusting a welding stud support without a ceramic ferrule ��������������������������������������������������������������������������������������������46

6�2�2 Adjusting a welding stud support with a ceramic ferrule ������������������������������������������������������������������������������������������������� 46

6�3 Using the pulling ring attachment accessory (PN. 059610) ���������������������������������������������������������������������������������������������������� 46

6�4 Using the ARCPULL 350 Rivet Consumable Box 1 (350 - 24 kN) (PN. 064584)������������������������������������������������������������������������� 47