Page 1

73502 - V3 - 230712

P : 10

-14 / 26-36

P : 15

-

20 / 26

-36

P : 21

-25 / 26-36

P : 3- 9/ 26-36

www.gys.fr

Page 2

I

100 kg

Tube capillaire

Tube capillaire

Gaine téflon

Gaine acier

Trimig 305

-4s

II

⑫⑫⑫⑫

⑭⑭⑭⑭

Trimig

Trimig 305

Trimig Trimig

Duogys 390

Duogys 390----4S

Duogys 390Duogys 390

305----4s /

4s / 385

305305

4s / 4s /

385----4S

385385

4S

4S4S

4S

4S4S

⑩⑩⑩⑩

Trimig 385-4S

Duogys 390-4S

⑬⑬⑬⑬

⑥⑥⑥⑥

②②②②

⑦⑦⑦⑦

⑤⑤⑤⑤

⑪⑪⑪⑪

③③③③

⑮⑮⑮⑮

Genegys 400W

Genegys 400W

Genegys 400WGenegys 400W

⑫⑫⑫⑫

⑫⑫⑫⑫

⑭⑭⑭⑭

④④④④

①①①①

⑨⑨⑨⑨

⑧⑧⑧⑧

⑯⑯⑯⑯

2

Page 3

DESCRIPTION

Merci de votre choix ! Afin de tirer le maximum de satisfaction de votre poste, veuillez lire avec attention ce qui suit :

Les Trimig 305-4s DV 230-400V/385-4 S, Duogys 390-4S et Genegys 400W sont des postes de soudure semi-automatique

« synergic » sur roues, ventilés pour le soudage (MIG ou MAG). Ils sont recommandés pour le soudage des aciers, des inox,

des aluminums. Leur réglage est simple et rapide grâce à leur fonction « vitesse de fil synergique ». Ils fonctionnent sur une

alimentation 400V triphasée. Le Duogys 390-4S peut accueillir le dévidoir séparé WF 4R (ref. 033580) ; Pour fonctionner, le

générateur Genegys 400W doit être utilisé avec le dévidoir séparé WF 4L uniquement. (ref. 033597)

ALIMENTATION ÉLECTRIQUE

Le courant effectif absorbé (I1eff) pour les conditions d'utilisation maximales est indiqué sur l'appareil. Vérifier que

l'alimentation et ses protections (fusible et/ou disjoncteur) sont compatibles avec le courant nécessaire en utilisation.

L'appareil doit être placé de façon telle que la fiche de prise de courant soit accessible.

Ne pas utiliser de rallonge ayant une section inférieure à 4 mm². Ces appareils sont livrés avec une prise 32A de type CEE

7/7. Ils doivent être reliés à une prise 400V 3Ph. AVEC terre protégée par un disjoncteur 32A et un différentiel 30mA.

Alimentation 230V triphasée du trimig 305-4S DV 230-400V.

ATTENTION : cet appareil est pré-monté en usine en 400V triphasée. Si votre installation électrique est en

220V triphasé, veuillez modifier le branchement de la plaque de bornes à l’intérieur du poste. Cette

manipulation doit être effectuée par une personne compétente. Pour ce faire se référer au schéma de

branchement 230V situé à l’intérieur du poste. L’alimentation électrique doit être protégée par un disjoncteur

25A et un différentiel 30mA.

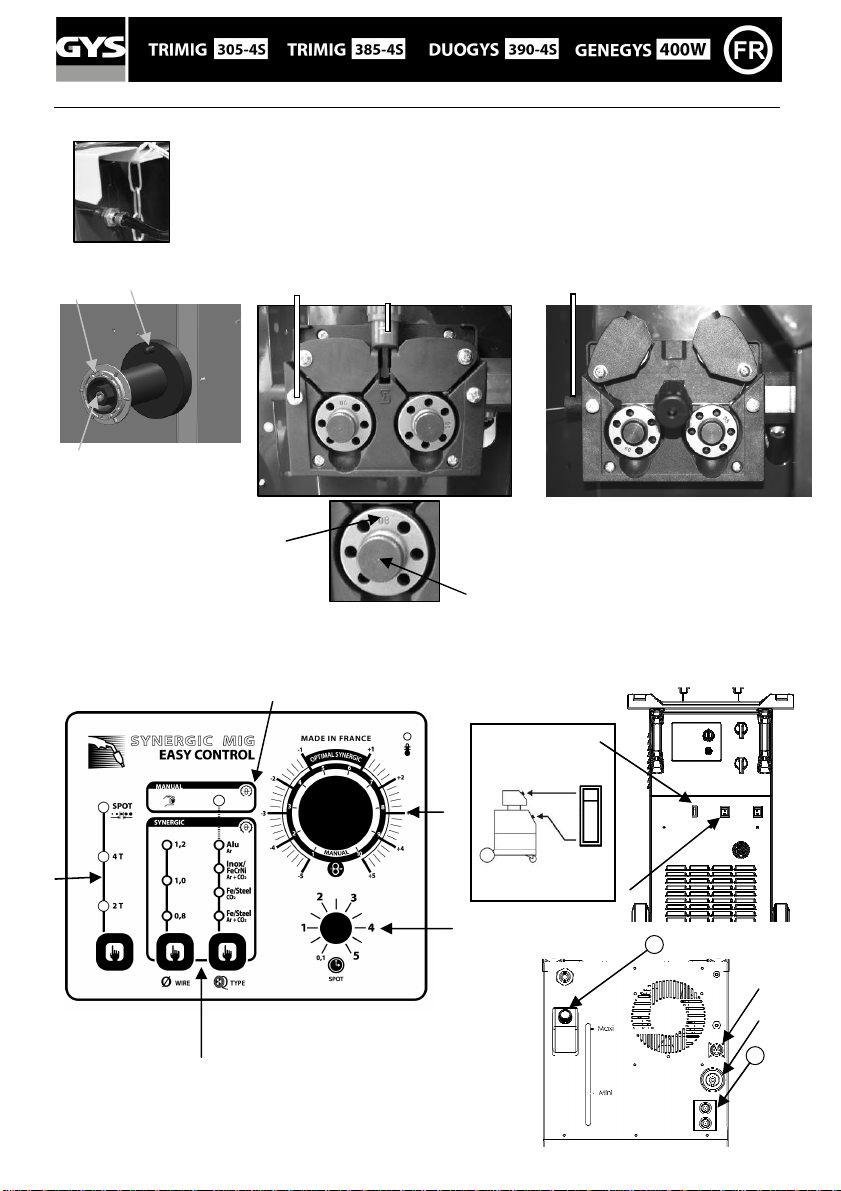

DESCRIPTION DU POSTE

① Interrupteur marche – arrêt

② Réglage de puissance par 2 commutateurs (2 et 7

positions) permet d’ajuster la tension de soudage en

sortie de générateur. Le réglage de tension de sortie est

proportionnel à l’épaisseur du matériau à souder. (cf

page 6)

Exception pour le Trimig 305-4S DV 230-400V, 1

commutateur (12 positions)

③ Clavier de réglages des paramètres de soudage (mode

manuel ou automatique).

④ Raccords torche au standard européen.

⑤ Voyant de protection thermique sur le clavier de

commande : signale une coupure thermique lorsque

l’appareil est utilisé de façon intensive (coupure de

plusieurs minutes).

⑥ Support torches avant

⑦ Câble d’alimentation (5m)

⑧ Sortie pince de masse.

⑨ Support bouteilles

(maxi une bouteille de 10m3).

⑩ Chaine de fixation pour bouteilles.

Attention : bien fixer la bouteille

⑪ Support bobine Ø 200/300 mm.

⑫ Entrée gaz

⑬ Support cables arrière.

⑭Panneau arrière de connexion pour dévidoir séparé

(Duogys 390-4S et Genegys 400W)

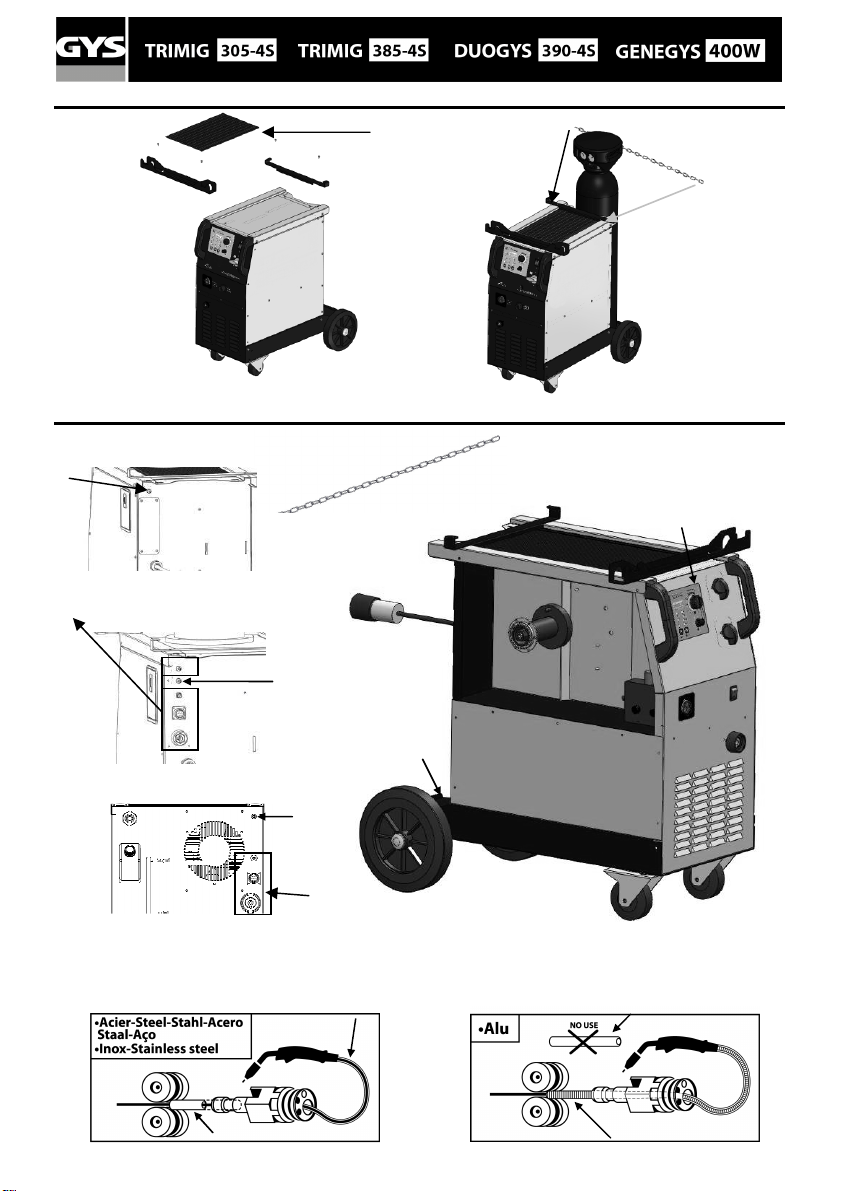

SOUDAGE SEMI-AUTOMATIQUE EN ACIER / INOX (MODE MAG)

Cet appareil peut souder du fil acier et inox de 0,8/1/1,2 et du 1,6mm occasionellement. (figure ⑮)

Il est livré d’origine pour fonctionner avec du fil Ø 1 mm en acier( galets Ø 1/1,2 acier/inox)

Lorsque vous utilisez du fil de diamètre 1 mm ; il convient d’utiliser une torche avec un tube contact de 1. Le galet du motodévidoir est un galet réversible 0,8 / 1mm. Dans ce cas, le positionner de telle façon à lire 1 mm sur le flanc visible du galet.

L’utilisation en acier ou inox nécessite un gaz spécifique au soudage argon + CO2 (Ar + CO2).La proportion de CO2 varie selon

l’utilisation. Pour le choix du gaz, demander conseil à un distributeur de gaz. Le débit de gaz en acier se situe entre 10 et 20

L/min selon l’environnement et l’expérience du soudeur.

Pour souder en 1,6mm, se munir de galets et d’une torche adaptés.

SOUDAGE SEMI-AUTOMATIQUE ALUMINIUM

Cet appareil peut souder du fil aluminium de 1 mm et 1,2 mm. (figure ⑯)

Pour souder l’aluminium, il faut utiliser un gaz neutre: argon pur (Ar). Pour le choix du gaz, demander conseil à un

distributeur de gaz. Le débit du gaz se situe entre 15 et 25 L/min selon l’environnement et l’expérience du soudeur.

Ci-dessous les différences entre l’utilisation soudage acier et soudage aluminium :

- La pression des galets presseurs du moto-dévidoir sur le fil : mettre un minimum de pression afin de ne pas écraser le fil.

- Tube capillaire : retirer le tube capillaire avant de connecter la torche aluminium avec une gaine en téflon.

- Torche : utiliser une torche spéciale alumimium. Cette torche possède une gaine téflon afin de réduire les frottements.

- NE PAS couper la gaine au bord du raccord ! cette gaine sert à guider le fil à partir des galets.(cf schéma ⑯)

Tube contact : utiliser un tube contact SPECIAL aluminium correspondant au diamètre du fil.

3

Page 4

IV

①①①①

V

②②②②

④④④④

③③③③

⑤⑤⑤⑤

⑥⑥⑥⑥

⑦⑦⑦⑦

⑧⑧⑧⑧

⑨⑨⑨⑨

⑬⑬⑬⑬

⑰

⑪⑪⑪⑪

⑩⑩⑩⑩

⑨⑨⑨⑨

⑫⑫⑫⑫

⑱

16

⑳⑳⑳⑳

⑲⑲⑲⑲

⑭⑭⑭⑭

15

4

Page 5

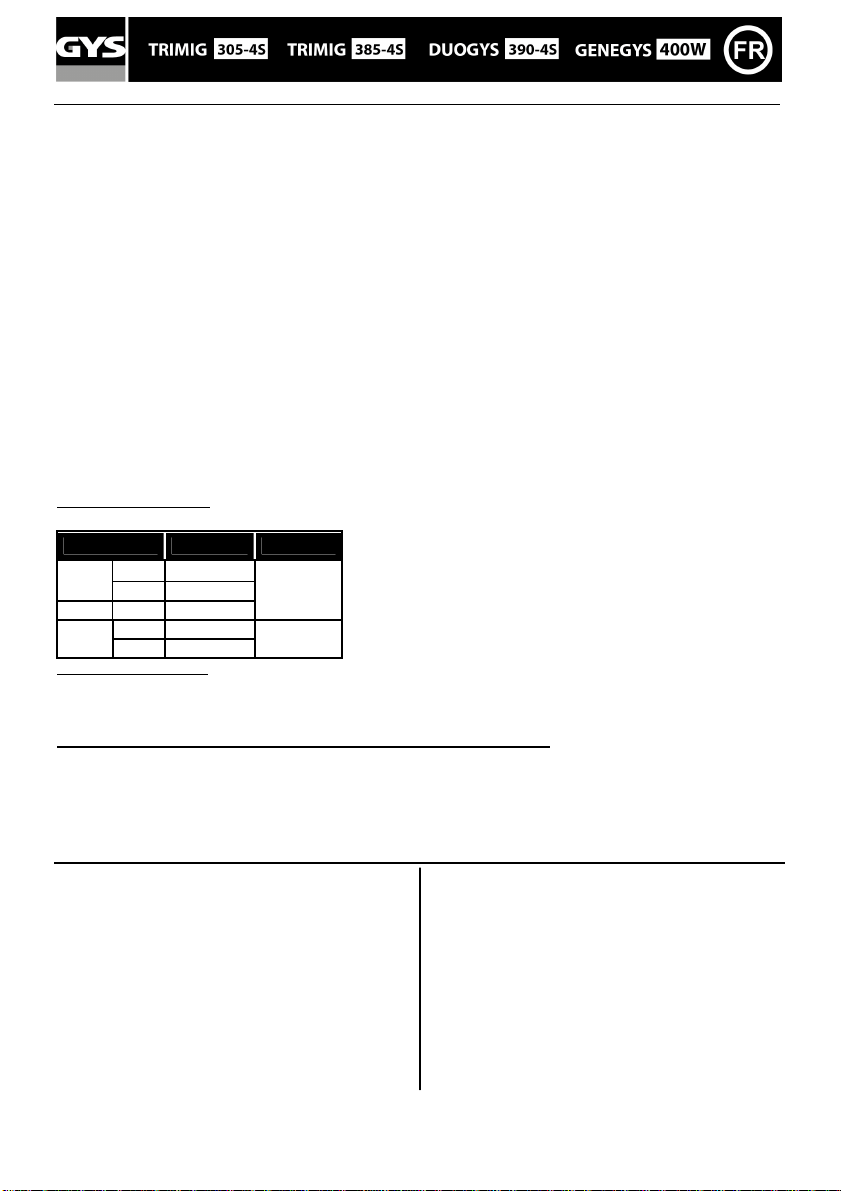

PROCÉDURE DE MONTAGE DES BOBINES ET DES TORCHES :

• Ouvrir la trappe du poste.

• Positionner la bobine en tenant compte de l’ergot d’entrainement ③ du support bobine. Pour monter une

bobine de 200mm, installer au préalable un adaptateur sur le support (ref. 042889).

• Régler le frein de la bobine ④ pour éviter lors de l’arrêt de la soudure que l’inertie de la bobine n’emmêle le fil.

De manière générale, ne pas serrer trop fort ! Serrer ensuite fermement la vis de maintien ②.

• Les galets moteur ⑧ sont des galets double gorge (Ø 0,8/ Ø 1 ou Ø 1/ Ø 1,2). L’indication qu’on lit sur le galet

est celle que l’on utilise. Pour un fil de Ø 1 mm, utiliser la gorge de Ø 1.

• Pour la première mise en service :

o désserrer la vis de fixation du guide fil ⑤

o placer les galets, bien serrer leur vis de maintien ⑨.

o puis positionner le guide fil ⑦ au plus près du galet mais sans contact avec ce dernier, puis resserrer la

vis de fixation.

• Pour régler la molette des galets presseurs ⑥, procéder comme suit : desserrer au maximum, actionner le moteur

en appuyant sur la gâchette de la torche, serrer la molette tout en restant appuyé sur la gâchette. Plier le fil en

sortie de la buse. Mettre un doigt sur le fil plié pour l’empécher d’avancer. Le réglage du serrage est bon lorsque

les galets patinent sur le fil même si le fil est bloqué en bout de troche.

Réglage courant de la molette des galets ⑥ : graduation sur 3-4 pour l’acier et graduation sur 2-3 pour

l’aluminium.

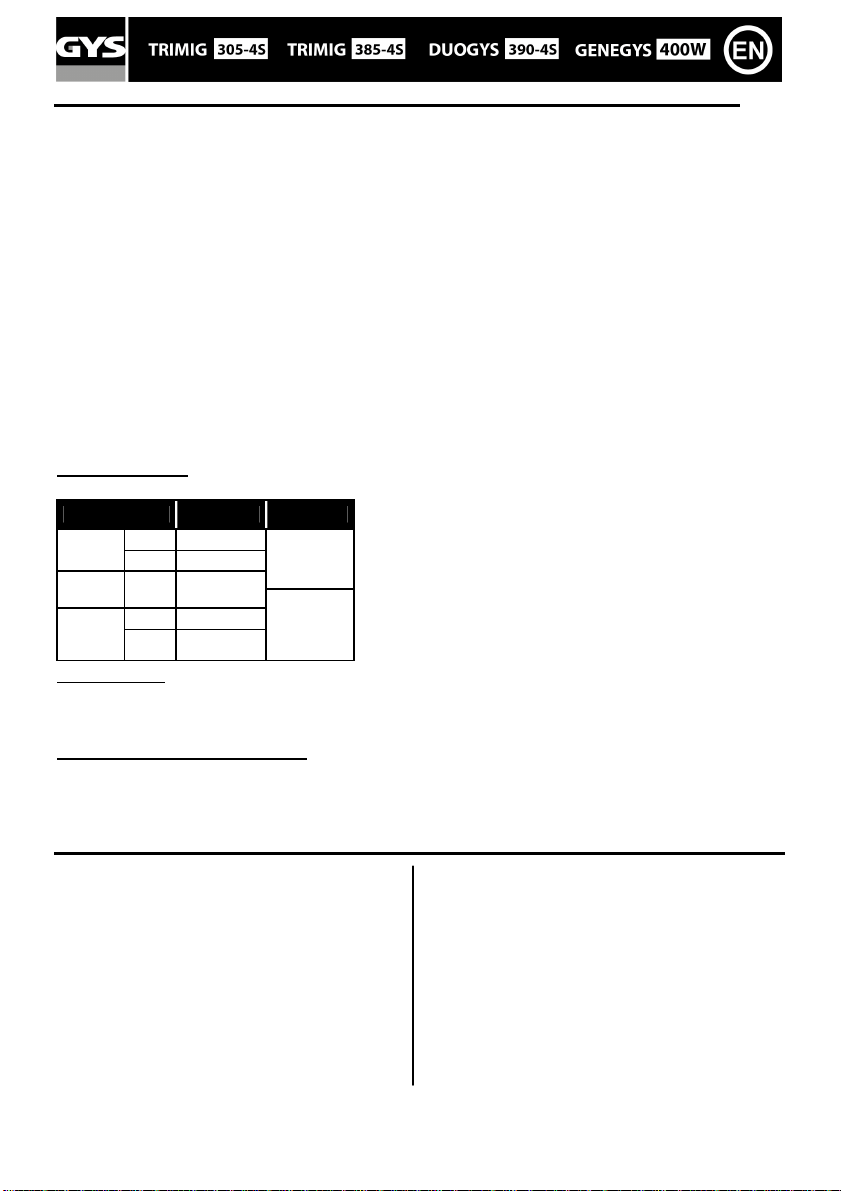

CHOIX DES BOBINES:

Configurations possibles :

Type fil Torche GAZ

Acier

Ø 300

Ø 200

INOX Ø 200

Ø 300

AG5

Ø 200 X*

X

X

X

X* Alu

Argon +

CO2

Argon pur

*Prévoir gaine téflon/tube contact spécial alu

Ôter le tube capillaire

RACCORDEMENT GAZ

Visser le mano-détendeur sur la bouteille de gaz si besoin est, puis connecter le tuyau fourni au raccord gaz (cf. p.2-

3).

Pour éviter toute fuite de gaz, utiliser les colliers fournis dans la boîte d’accessoires.

MISE EN SERVICE DU REFROIDISSEMENT LIQUIDE (GENEGYS 400W)

Connecter les raccords bleus et rouge du faisceau au générateur ⑮ et au dévidoir séparé (voir Notice du WF 4L)

Remplir le réservoir ⑯

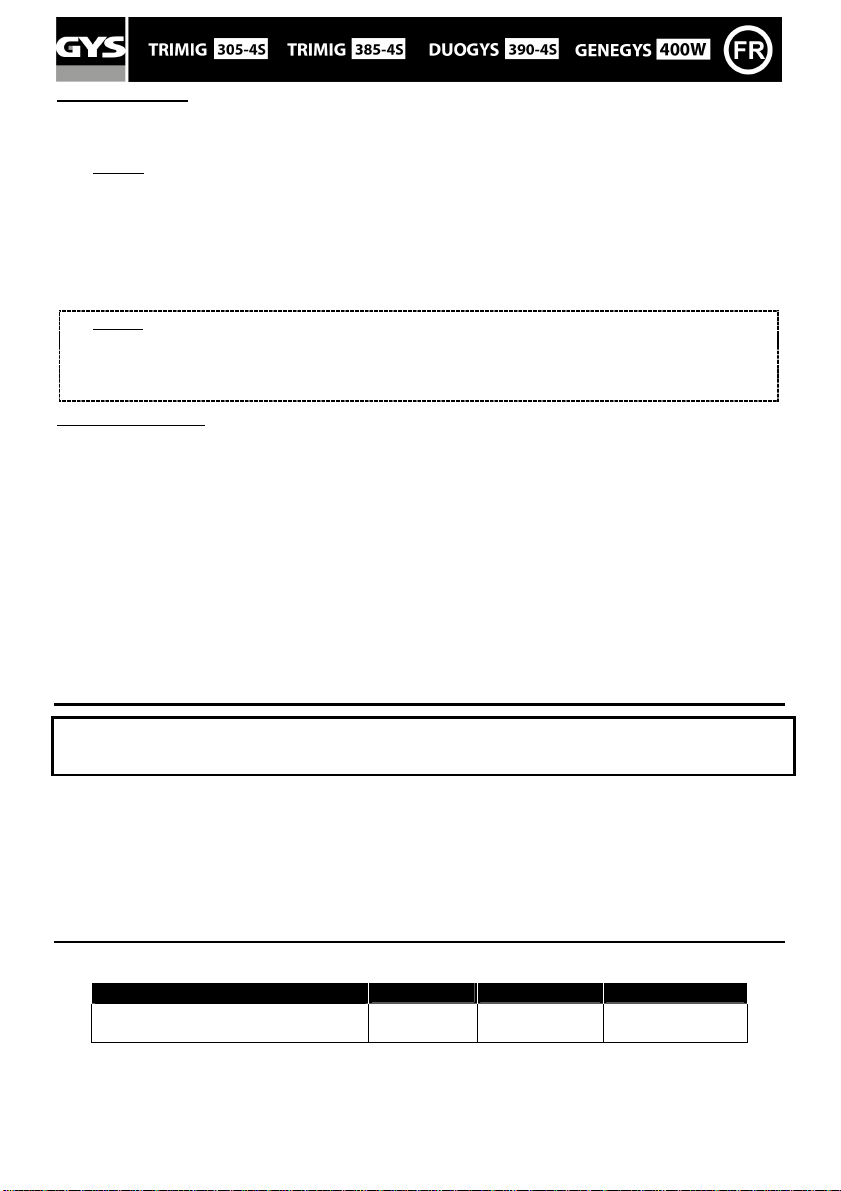

CLAVIER DE COMMANDE :

Choix du mode de soudage ⑩

2T : soudage 2 temps

4T : soudage 4 temps

SPOT : fonction bouchonnage /spot,

Avec réglage du diamètre du point

Réglage de la vitesse fil ⑪

Potentiomètre d’ajustage de la vitesse du fil.

La vitesse varie de 1 à 22 m/minute.

GENEGYS 400W : L’interrupteur

sélectionner le potentiomètre actif pour le réglage de la

vitesse fil (poste ou dévidoir).

Potentiomètre de réglage SPOT ⑫

⑯ jusqu’à son niveau maximum (5,5L de contenance).

⑯⑯

Activer l’interrupteur du poste ⑱

Mode Manual

⑱.

⑱⑱

⑬

En mode manuel, la vitesse de dévidage du fil est

déterminée par l’utilisateur en ajustant le

potentiomètre ⑪.

Mode Synergic ⑭

Positionner le potentiomètre

⑪

« OPTIMAL SYNERGIC »

⑰

pemet de

Dans ce mode le poste détermine la vitesse de fil

optimale à partir de 3 paramètres :

Tension

Diamètre du fil

Nature du fil

Il est possible d’ajuster la vitesse du fil + / -.

au milieu de la zone

En position 2T et 4T, 2 modes sont proposés pour faciliter le réglage du poste : MANUAL ou SYNERGIC.

5

Page 6

MODE « SYNERGIC » :

6

Page 7

MODE «MANUAL »

Pour régler votre poste procéder comme suit :

- Choisissez la tension de soudage à l’aide des 2 commutateurs 2/7 positions

Exception pour le Trimig 305-4S qui possède un seul commutateur à 12 positions

exemple :

Pour souder de l’acier 1 mm

- commutateur du haut sur A

- commutateur du bas sur 1

Pour souder de l’acier 10 mm

- commutateur haut sur B

- commutateur bas sur 7

- Ajustez la vitesse du fil à l’aide du potentiomètre.

Conseils

L’ajustement de la vitesse du fil se fait souvent « au bruit » : l’arc doit être stable et avoir très peu de

crépitement.

Si la vitesse est trop faible, l’arc n’est pas continu.

Si la vitesse est trop élevée, l’arc crépite et le fil a tendance à repousser la torche.

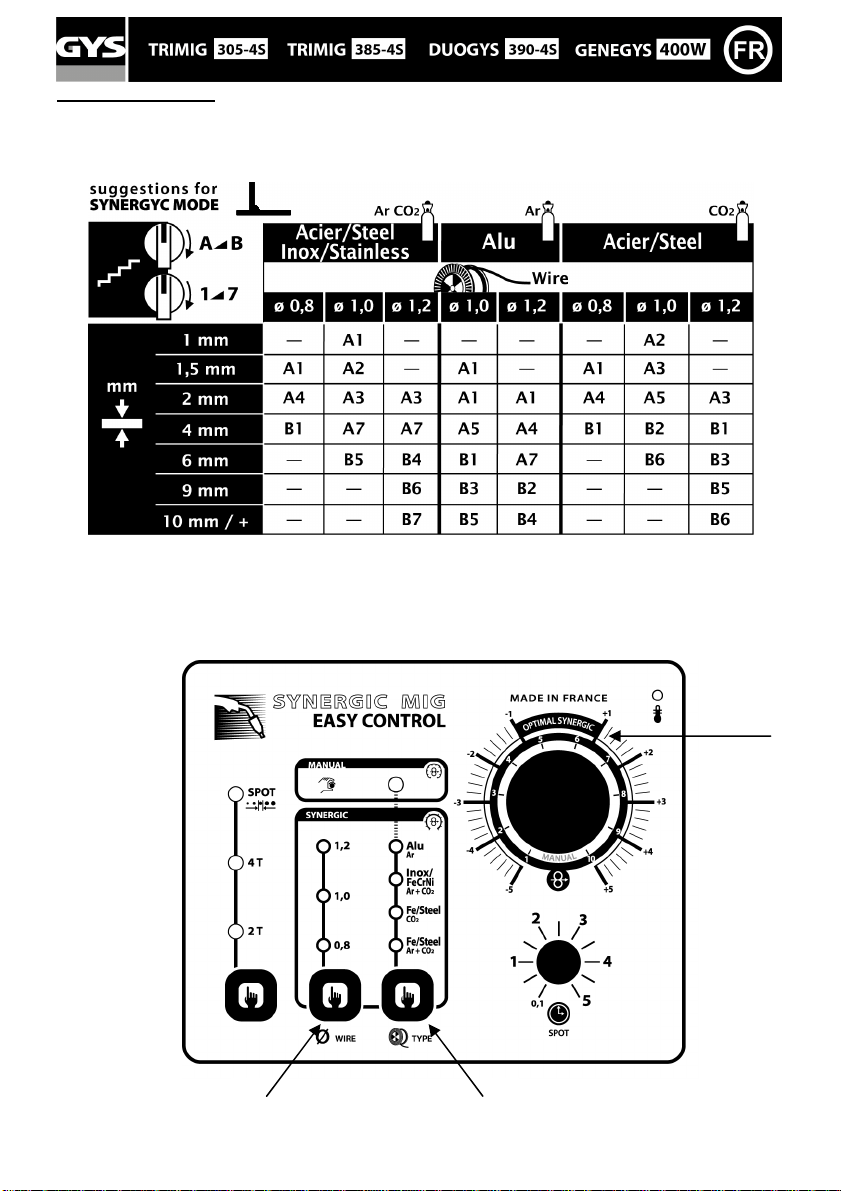

MODE « SYNERGIC »

Grâce à cette fonction, plus besoin de régler la vitesse fil.

- Positionner le potentiomètre vitesse fil au milieu de la zone « Optimal synergic »

- Sélectionner :

La nature du fil

le diamètre du fil

La puissance (2 commutateurs 2 et 7 positions en face avant ou 1 commutateur pour

le Trimig 305-4S à 12 positions)

Pour sélectionner la position adéquate en fonction de l’épaisseur à souder se référer

A partir de cette combinaison de paramètres, cet appareil détermine la vitesse de fil optimale et le poste est

au tableau « mode synergic » de la page en vis à vis.

prêt à souder. Il est ensuite possible d’ajuster la vitesse fil si nécessaire en + ou en – grâce au potentiomètre

. Une mémorisation des dernières configurations de soudage est effectuée et réactivée à chaque mise en

route du poste (diamètre fil, nature fil, mode).

CONSEILS ET PROTECTION THERMIQUE

(GENEGYS 400W) NE JAMAIS UTILISER VOTRE POSTE SANS LIQUIDE DE REFROIDISSEMENT

lorsque la pompe est en fonctionnement.

En cas de non respect, vous risquez de détériorer de manière définitive la pompe du système de refroidissement.

• L’appareil ne doit pas être élingué par ses poignées, ses supports torches ou son plateau supérieur mais par le

dessous du poste. La bouteille ne doit pas être fixée sur le poste durant cette opération.

• Respecter les règles classiques du soudage.

• Laisser les ouïes de l'appareil libres pour l’entrée et la sortie d’air.

• Laisser l’appareil branché après soudage pour permettre le refroidissement.

• Protection thermique : le voyant s’allume et la durée de refroidissement est de quelques minutes en fonction

de la température ambiante.

FACTEURS DE MARCHE & ENVIRONNEMENT D’UTILSATION

• Le poste décrit a une caractéristique de sortie de type "tension constante". Son facteur de marche selon la norme

EN60974-1 est indiqué dans le tableau suivant :

X / 60974-1 @ 40°C

Trimig 385-45 S DV / Duogys 390-4S / Genegys 400 W 25% @ 370 A 280 A 210 A

(T cycle = 10 min)

Trimig 305-4S 30% @ 300 A 240 A 190 A

I max

60% (T cycle = 10 min) 100% (T cycle = 10 min)

Note : les essais d’échauffement ont été effectués à température ambiante et le facteur de marche à 40 °C a

été déterminé par simulation.

• Ces appareils sont de Classe A. Ils sont conçus pour un emploi dans un environnement industriel ou

professionnel. Dans un environnement différent, il peut être difficile d’assurer la compatibilité électromagnétique,

à cause de perturbations conduites aussi bien que rayonnées. Ne pas utiliser dans un environnement comportant

des poussières métalliques conductrices.

7

Page 8

ENTRETIEN

• L'entretien ne doit être effectué que par une personne qualifiée.

• Couper l'alimentation en débranchant la prise, et attendre l’arrêt du ventilateur avant de travailler sur

l'appareil. A l’intérieur, les tensions et intensités sont élevées et dangereuses.

• Deux à trois fois par an, enlever le flanc du poste et dépoussiérer à la soufflette. En profiter pour faire vérifier

la tenue des connexions électriques avec un outil isolé par un personnel qualifié.

• Contrôler régulièrement l'état du cordon d'alimentation. Si le câble d'alimentation est endommagé, il doit être

remplacé par le fabricant, son service après vente ou une personne de qualification similaire, afin d'éviter un

danger.

• Contrôler avant chaque utilisation l’état des câbles de soudage de la torche et de la pince de masse (il ne doit

pas y avoir de partie conductrice à nu).

SÉCURITÉ

Le soudage MIG/MAG peut être dangereux et causer des blessures graves voire mortelles. Protégezvous et protégez les autres.

Respectez les instructions de sécurité suivantes

Rayonnements Vous protéger à l’aide d’un masque muni de filtres conformes EN 169 ou EN 379.

de l’arc :

Pluie, vapeur d’eau, Utiliser votre poste dans une atmosphère propre (degré de pollution ≤ 3), à plat

humidité: et à plus d’un mètre de la pièce à souder. Ne pas utiliser sous la pluie ou la neige.

Choc électrique : Cet appareil ne doit être utilisé que sur une alimentation triphasée avec terre. Ne pas

Vérifier que le réseau d'alimentation est adapté au poste.

Chutes : Ne pas faire transiter le poste au-dessus de personnes ou d’objets.

Brûlures : Porter des vêtements de travail en tissu ignifugé (coton, bleu ou jeans).

Travailler avec des gants de protection et un tablier ignifugé.

Protéger les autres en installant des paravents ininflammables, ou les prévenir de ne pas

Risques de feu : Supprimer tous les produits inflammables de l'espace de travail. Ne pas travailler en

Fumées : Ne pas inhaler les gaz et fumées de soudage. Utiliser dans un environnement

Précautions Toute opération de soudage :

supplémentaires : - dans des lieux comportant des risques accrus de choc électrique,

- dans des lieux fermés,

- en présence de matériau inflammable ou comportant des risques d'explosion,

doit toujours être soumise à l'approbation préalable d'un "responsable expert", et

Les moyens techniques de protections décrits dans la Spécification Technique CEI/IEC

Le soudage en position surélevée est interdit, sauf en cas d'utilisation de plates-formes de

Les porteurs de stimulateurs cardiaques doivent consulter un médecin avant d'utiliser ces appareils.

Manipuler la bouteille de gaz avec précaution, des risques existent si la bouteille ou la soupape de la bouteille

toucher les pièces sous tension.

regarder l'arc et garder des distances suffisantes.

présence de gaz inflammable.

correctement ventilé, avec extraction artificielle si soudage en intérieur.

effectuée en présence de personnes formées pour intervenir en cas d'urgence.

62081 doivent être appliqués.

sécurité.

Ne pas utiliser le poste pour dégeler des canalisations.

:

sont endommagées.

8

Page 9

ANOMALIES, CAUSES, REMÈDES

SYMPTOMES CAUSES POSSIBLES REMEDES

Le débit du fil de soudage n’est

pas constant.

Le moteur de dévidage ne

fonctionne pas.

Mauvais dévidage du fil.

Pas de courant de soudage.

Le fil bouchonne après les galets.

Le cordon de soudage est

poreux.

Particules d’étincelage

très importantes.

Pas de gaz en sortie de torche

Des grattons obstruent l’orifice. Nettoyer le tube contact ou le changer et

Le fil patine dans les galets. - Contrôler la pression des galets ou les

Un des galets patine Vérifier le serrage de la vis du galet.

Frein de la bobine ou galet trop

serré.

Problème d’alimentation Vérifier que le bouton de mise en service

Gaine guide fil sale ou

endommagée.

Clavette de l’axe des galets

manquante

Frein de la bobine trop serré. Desserrer le frein.

Mauvais branchement de la

prise secteur.

Mauvaise connexion de masse. Contrôler le câble de masse (connexion

Contacteur de puissance

inopérant.

Gaine guide fil écrasée. Vérifier la gaine et corps de torche.

Blocage du fil dans la torche. Remplacer ou nettoyer.

Pas de tube capillaire. Vérifier la présence du tube capillaire.

Vitesse du fil trop importante. Réduire la vitesse de fil

Le débit de gaz est insuffisant. Plage de réglage de 15 à 20 L / min.

Bouteille de gaz vide. La remplacer.

Qualité du gaz non satisfaisante. Le remplacer.

Circulation d’air ou influence du

vent.

Buse gaz trop encrassée. Nettoyer la buse gaz ou la remplacer.

Mauvaise qualité du fil.

État de la surface à souder de

mauvaise qualité (rouille, etc…)

Le gaz n’est pas connecté Duogys 390-4S : Vérifier que le gaz est

Tension d’arc trop basse ou trop

haute.

Mauvaise prise de masse. Contrôler et positionner la pince de

Gaz de protection insuffisant. Ajuster le débit de gaz.

Mauvaise connexion du gaz

remettre du produit anti-adhésion.

remplacer.

- Diamètre du fil non conforme au galet.

-Gaine guide fil dans la torche non

conforme.

Desserrer le frein et les galets

est sur la position marche.

Nettoyer ou remplacer.

Repositionner la clavette dans son

logement

Voir le branchement de la prise et

regarder si la prise est bien alimentée

avec 3 phases.

et état de la pince).

Contrôler la gâchette de la torche.

Nettoyer le métal de base.

Empêcher les courants d’air, protéger la

zone de soudage.

Utiliser un fil adapté au soudage MIGMAG.

Nettoyer la pièce avant de souder

connecté à l’entrée générateur.

Voir paramètres de soudage.

masse au plus proche de la zone à

souder

Vérifier le branchement des entrées de

gaz

Vérifier que les électrovannes

fonctionnent

9

Page 10

DESCRIPTION

Thank you for choosing this GYS product; please read this instruction manual carefully before installing and

using the product, and keep in a safe place for future reference.

The Trimig 305-4s DV 230-400V/385-4 S, Duogys 390-4S and GENEGYS 400W are semi-automatic welding units;

they are ventilated for semi-automatic welding (MIG or MAG) and are capable of welding steel, stainless steel and

aluminum. Adjustment is quick and easy with their « synergic wire speed » function. They work on a 400V threephase power supply. The Duogys 390-4S is compatible with the separate wire feeder WF 4R (ref. 033580). The

GENEGYS 400W can only be used with the WF4L external wire feeder (ref. 033597).

ELECTRICITY SUPPLY

The absorbed current (I1eff) is indicated on the device, for use at maximum settings. Check that the power supply

and its protection (fuse and/or circuit breaker) are compatible with the current needed during use.

The device must be placed in such way that the power socket is always accessible.

Do not use an extension cord which has a wire section smaller than 4 mm².

The Trimig 305-4s DV/385-4 S is supplied with a 32A plug type EEC7/7. It should be plugged in to a 400 V (3PH)

power socket WITH earth and protected by a circuit breaker (32A and 1 differential 30mA. )

230V 3-phase power supply, for trimig 305-4S DV 230-400V:

this device is pre-built in 400V three-phase. If your electrical installation is in 220V 3-phase, you have

to modify the connection on the terminal board. This modification has to be realized by a competent

person.

DEVICE PRESENTATION

On – Off switch

Power Settings - 2 switches with 7 positions

allows adjustment of the welding voltage output. The

adjustment of the output voltage is proportional to

the thickness of the material to weld. (please refer to

page 14)

Except for the Trimig 305-4S DV 230-400V, 1 switch

(12 positions)

Control panel – Welding settings (manual or

automatic mode).

European standard torch connection.

⑤

Thermal Protection light:

Indicates when a short Cool-down period is

necessary following intensive use.

⑥

Torch support.

:

SEMI-AUTOMATIC WELDING FOR STEEL / STAINLESS STEEL (MAG MODE)

This device can weld 0.8/1/1.2 mm steel and stainless steel wires, and occasionally 1.6mm wire. (fig. ⑮)

The device is capable of working with Ø 1 mm steel wire (roller Ø 1/1.2)

If using Ø 1mm wire,

wire feeder are posititioned correctly (so that the writing that states “1mm” is visible when in place)

For Steel or Stainless Steel, you will need to use specific gas - Argon + CO2 (Ar + CO2). The proportion of CO2 will vary

depending on usage. The gas flow for steel is between 8 and 12L / min depending on the environment and experience of the

welder. For the specific requirements, seek advice from your gas distributor.

rollers and torch.

you should use a torch with a 1mm contact tip

SEMI-AUTOMATIC WELDING FOR ALUMINIUM (MIG MODE)

This device can weld 1 mm and 1.2 mm aluminium wires. (fig. ⑯)

To weld aluminium, neutral gas “pure Argon” (AR) is required. When choosing gas, ask a gas distributor for advice. The gas

flow in aluminium should be between 15 and 25 L / min depending on the environment and experience of the welder.

Things to note when welding with Aluminium

- Set the pressure of the rollers to a minimum so as not to crush the wire

- Remove the capillary tube before connecting the aluminium torch

- When welding aluminium use a special aluminium torch with Teflon sheath to reduce friction.

Do not cut the sheath near the connector! It is used to guide the wire from the rollers. (See diagram ⑯ )

- Contact Tip: Use the specific Aluminium contact tip corresponding to the diameter of the wire.

⑦

Power Cable (5m).

⑧

Earth cable.

⑨

Gas bottle support (max 1 bottle of 10m3).

⑩

Fastening chain for bottles. Warning: fasten the

chain correctly.

⑪

Reel support Ø 200 mm/ 300mm.

⑫

Gas connector

⑬

Torch Cable support

⑭ Rear panel for the connection of the separate

wire feeder (DUOGYS 390-4S and GENEGYS 400W)

, and ensure that the reversible rollers in the

To weld 1.6mm wire, use the appropriate

10

Page 11

REEL AND TORCH ASSEMBLY

SPOT potentiome

t

er ⑫

• Open the door of the machine.

• Position the reel on to the support ③. To place a 200mm wire reel, first install the adapter (ref. 042889)

on the support.

• Adjust the reel break ④ to avoid the reel movement tangling the wire when welding stops. Be careful not to

tighten too much ! Then tighten the plastic screw ② firmly.

• The wire feeder uses double groove rollers ⑧ (Ø 0.8/ Ø 1 or Ø 1/ Ø 1.2). The visible diameter on the roller when

fitted is the one currently in use. For Ø 1 mm wire, use the Ø 1 groove.

• For first use :

o Release the fixing screw of the wire guide ⑤

o Place the rollers, and tighten the screws ⑨.

o Place the wire guide ⑦ as close as possible to the roller but without touching it, then tighten the fixing screw.

• To select the adjustment of the drive rollers ⑥, proceed as follows : loosen the knob fully, Start the motor by

pressing the trigger of the torch, tighten the knob whilst pressing the trigger until the wire starts to move. Bend

the wire where it comes out of the nozzle and hold it in place to stop its progress. The setting is correct when the

guide roller slides over the wire, even when it is blocked at the end of the torch.

Common adjustment of knob ⑥ : scale 3-4 for steel, and scale 2-3 for aluminium.

CHOICE OF REELS:

Possible settings:

Wire Torch GAS

Steel

Stainless

Alu AG5

GAS COUPLING

Steel

Ø 300

Ø 200

Ø 200

Ø 300

Ø 200

X

X

X

X*

X*

Argon +

CO2

Pure Argon

Fit the regulator/flowmeter to the gas bottle, and then fit the gas pipe to the connector (see p2-3).

To avoid gas leaks, use the collars provided in the accessories box.

SETTING UP THE COOLING SYSTEM

Connect the blue and red wires of the cable ⑮ from the generator to the separate wire feeder (see WF4L User

manual)

Fill the tank up to the maximum level (5.5L). Push the pump button on the unit ⑱

⑱.

⑱⑱

CONTROL PANEL:

Welding mode selection

2T : two-stage welding

4T: 4-stage welding

SPOT : Spot welding with adjustable spot

diameter

Wire speed selection ⑪

Wire speed regulator.

The speed varies from 1 to 22 m/minute.

GENEGYS 400W: Button ⑰ allow to the user to

select the active potentiometer for the wire speed

(on the unit or wire feeder)

In 2T or 4T position, 2 modes are available to simplify the setting of the device: MANUAL or SYNERGIC.

Manual Mode ⑬

In manual mode, the wire speed is determined by

the user by adjusting the potentiometer ⑪.

Synergic Mode ⑭

Position the potentiometer ⑪ in the middle of the

« OPTIMAL SYNERGIC » zone

In this mode, the device determines the optium wire

speed according to 3 parameters:

Voltage

Wire diameter

The power mode

It is possbile to adjust the speed wire + / -.

11

Page 12

«MANUAL» MODE

To set your device, proceed as follows:

- Choose the welding voltage using the 2 power switches (2 & 7 positions)

Except for the Trimig 305-4S 1 switch with 12 positions

Example:

For welding Steel - 1 mm

- Set the top switch to "A"

- Set the bottom switch to "1"

For welding Steel - 10 mm

- Set the top switch to "B"

- Set the bottom switch to "7"

- Adjust the wire speed with potentiometer.

Advice

The wire speed adjustment is often determined by « the noise »: the arc must be stable and emit low

crackling.

If the speed is too low, the arc will not be continuous.

If the speed is too high, the arc crackles and the wire will push back the torch.

« SYNERGIC » MODE

This function automatically controls the wire speed. There is no need to set the wire speed manually.

Position the wire speed potentiometer in the middle of the« Optimal synergic » zone.

- Select:

Wire type

Wire diameter

Power setting (2 switches 2 and 7 positions on the front side or 1 switch for the Trimig 305-4S

with 12 positions). To select the right position in accordance with the thickness of the work-piece,

please refer to the “synergic mode” table on the previous page.

From the settings chosen, the Trimig 385-4S determines the optimum wire speed and the device is ready to

weld. It is also possible to adjust the wire speed if necessary by adjusting potentiometer + or – manually.

The last welding configuration is saved in the memory automatically (wire diameter, wire type, mode).

ADVICE & THERMAL PROTECTION

(GENEGYS 400W) NEVER USE YOUR UNIT WITHOUT COOLING LIQUID

when the pump is working.

Failure to adhere to this may result in irreparable damage to the cooling system, and machine

• The Trimig 385-4S should not be lifted by its handles, torch support, or the top of the machine. When lifting

the Trimig, ensure the weight is fully supported at the bottom of the machine. There must be no gas

bottle connected during this operation.

• Always respect the basic rules of welding.

• Do not block/cover the ventilation holes of the machine.

• Leave the device plugged in after welding to allow proper cooling down.

• Thermal protection: If the machine becomes too hot, the warning light will illuminate and the machine will

stop. Cooling will take a few minutes, the length of time will also depend on the external temperature.

DUTY CYCLE & WELDING ENVIRONMENT IN USE

• The welding unit describes an output characteristic of "constant current" type. The duty cycles following the

standard EN60974-1 (at 40°C on a 10mn cycle) are indicated in the table below:

X / 60974-1 @ 40°C

Trimig 385-4S DV / Duogys 390-4S / GENEGYS 400W 25% @ 370 A 280 A 210 A

(T cycle = 10 min)

Trimig 305-4S 30% @ 300 A 240 A 190 A

I max

60% (T cycle = 10 min) 100% (T cycle = 10 min)

Note : The machines’ duty cycle has been tested at room temperature (40°C) and has been determined

by simulation.

These are Class-A devices. They are designed to be used in an industrial or professional environment. In a

different environment, it can be difficult to ensure electromagnetic compatibility, due to conducted disturbances

as well as radiation.

12

Page 13

MAINTENANCE / ADVICE

Maintenance should only be carried out by a qualified person.

Ensure the machine is unplugged, and that the ventilator inside has stopped before carrying out maintenance

work. (DANGER High Voltage and Currents).

GYS recommends removing the steel cover 2 or 3 times a year to remove any excess dust. Take this opportunity

to have the electrical connections checked by a qualified person with an insulated tool.

Regularly check the condition of the power supply cord. If damaged, it will need to be replaced by the

manufacturer, its’ after sales service or a qualified person.

Ensure the ventilation holes of the device are not blocked to allow adequate air circulation.

Before each use, check the state of welding cables of the torch and earth clamp (The conductive metal should not

be exposed).

SAFETY

Arc welding can be dangerous and can cause serious and even fatal injuries.

Protect yourself and others. Ensure the following safety precautions are taken:

Arc radiation Protect yourself with a helmet fitted with filters in compliance with EN169 or EN 379.

Rain, steam, damp Use your welding unit in a clean/dry environment (pollution factor ≤ 3), on a flat surface,

Electric shock This device must only be used with an earthed power supply. Do not touch the parts

Falls Do not place/carry the unit over people or objects.

and more than one meter from the welding work-piece. Do not use in rain or snow.

under high voltage. Check that the power supply is suitable for this unit.

Burns Wear protective (fire-proof) clothing (cotton, overalls or jeans).

Wear protective gloves and a fire-proof apron.

Ensure other people keep a safe distance from the work area and do not look directly at

the welding arc.

Fire risks Remove all flammable products from the work area. Do not work in presence of

Fumes Do not inhale welding gases and fumes. Use the device in a well ventilated environment,

Additional Any welding operation undertaken in.....

Precautions

Protect others by installing fire-proof protection walls.

flammable gases.

with artificial extraction if welding indoors.

- rooms where there is an increased risk of electric shocks,

- Poorly ventilated rooms,

- In the presence of flammable or explosive material,

Use should always be approved by a "responsible expert", and made in presence of

people trained to intervene in case of emergency.

Technical protection as described in the Technical Specification CEI/IEC 62081 must be

implemented. Welding in raised positions should not be undertaken, except in case of

safety platforms use.

People wearing Pacemakers are advised to see their doctor before using this device.

Do not use the welding unit to unfreeze pipes.

Handle gas bottles with care - there is increased danger if the bottle or its valve are damaged.

13

Page 14

TROUBLESHOOTING

SYMPTOMS POSSIBLE CAUSES REMEDIES

The welding wire speed is not

constant.

Debris is blocking up the opening. Clean out the contact tip or change it

and replace the anti-adherence product.

Ref.041806

The wire skids in the rollers. - Check the roller pressure or replace it.

- Wire diameter incompatible with roller

- Covering wire guide in the torch

incompatible.

The rollers slide over the wire Check and tighten the roller’s screws.

operate.

Bad wire feed.

No welding current

The wire jams (after the

rollers)

The welding bead is porous

The arc produces a lot of

sparks

No gas flow at the end of the

torch.

Reel or roller brake too tight. Adjust the brake and rollers. The wire-feeder motor doesn’t

Electrical supply problem. Check that the power switch is in the

Covering wire guide dirty or

damaged.

Roller axle key missing Reposition the key.

Reel brake too tight Adjust the brake

Bad connection to the main supply. Check the mains connection and ensure

Bad earth connection. Check the earth cable (connection and

Torch trigger inoperative. Check the torch trigger / replace torch

Guide wire sheath crushed. Check the sheath and torch body.

Wire jammed in the torch Clean or replace.

No capillary tube. Check the presence of capillary tube.

Wire speed too fast Reduce the wire speed

The gas flow rate is not sufficient. Adjust flow range 15 to 20 L / min.

Gas bottle empty. Replace

Gas quality unsatisfactory. Replace

Air flow or wind influence. Prevent drafts, protect welding area.

Gas nozzle dirty. Clean or replace the gas nozzle.

Poor quality wire. Use suitable WIRE for MIG-MAG welding.

Work-piece in bad condtion. (rust,

etc…)

Arc voltage too low or too high. See welding settings.

Bad earth connection. Check the earth cable (connection and

Insufficient gas flow. Adjust the gas flow.

No gas connection Duogys 390-4S : Check that the gas pipe

Bad gas connection. Check the gas connection at the welding

"On" position.

Clean or replace

the supply is 400 V (3PH).

clamp condition).

Clean the work-piece.

Clean the metal before welding.

clamp condition)

is plugged to the correct connector.

machine. Check the flowmeter and the

solenoid valves.

14

Page 15

BESCHREIBUNG

Trimig 305-4s DV 230-400V/385-4S, Duogys 390-4S und Genegys 400 W sind synergisch geregelte

Schutzgasschweißgeräte, konzipiert um Schweißarbeiten an Stahl-, Edelstahl- und Aluminiumblechen durchzuführen.

Aufgrund der Funktion «synergische Drahtvorschubgeschwindigkeit» ist die Handhabung dieser Geräte schnell und

einfach. Netzanschluss: 400V dreiphasig. Duogys 390-4S kann zusätzlich mit dem Drahtvorschubgerät WF 4R

ausgestattet werden (Ref. 033580). Die Genegys 400W muss mit dem separaten Drahtvorschubkoffer WF 4L

(wassergekühlt) benutzt werden. (Art.-Nr. 033597).

NETZANSCHLUSS

Für den Einsatz des Gerätes bei Maximaleinstellungen, ist der aufgenommene Strom (I1eff) am Gerät aufgedruckt.

Überprüfen Sie, ob die Stromversorgung und die Schutzeinrichtungen (Sicherungen und/oder Schutzschalter) mit

dem Strom, den Sie beim Schweißen benötigen, übereinstimmen.

Achten Sie beim Aufstellen des Gerätes darauf, dass der Netzstecker immer frei zugänglich ist. Benutzen Sie kein

Verlängerungskabel, dessen Querschnitt kleiner als 4mm² ist. Die Trimig 305-4s DV/385-4S wird mit einem 32A

Netzstecker (Typ RS-015 CEE 400V) geliefert und muss an eine dreiphasige 400V Steckdose + Erde (abgesichert

durch 32A Kurve D oder Sicherung 30A Typ mA) angeschlossen werden.

230V dreiphasig Netzanschluss nur für dei Trimig 305-4S DV 230-400V:

Dieses Gerät ist ursprünglich in 400V dreiphasig montiert. Wenn Ihren Stromversorgung in 220V

dreiphasig ausgeführt ist, ändern Sie die Beschaltung der Anschlussplatte im Gerät. Diese Änderungen

dürfen nur von sachkundigen Personen durchgeführt werden

BESCHREIBUNG

1 Ein/ Aus Schalter

2 Grob- und Feinstufenregler (2 und 7 Stufen) zur

Anpassung der Schweißleistung adäquat zur zu

verschweißenden Blechstärke (für weitere

Informationen: s. Seite 22)

Ausnahme: Trimig 305-4S DV 230-400V mit

einem Stufenschalter (12 Stufen)

3 Bedienfeld zur Einstellung der Schweißparameter

(Modus Manuell oder Automatisch)

4 Eurozentralanschluss zum Anschluss der

Schweißbrenner

5 Kontrollampe für Thermoüberwachung:

Meldet Überlastung bei Überschreiten der

maximalen Einschaltdauer

6 Vorderer Brennerhalter

7 Netzsstromkabel (5m)

8 (-) Texasbuchse

SYNERGISCHES STAHL-/ EDELSTAHL- SCHWEISSEN (MAG MODUS)

Mit diesem Gerät können 0,8/1/1,2mm und gelegentlich 1,6mm Stahl- und Edelstahl-Drähte verschweißt werden (s.

Abbilldung ⑮ ). Das Gerät ist für den Betrieb mit Ø 1mm Stahldraht werksseitig voreingestellt (Drahtrolle Ø

0.8/1.0mm). Bei Draht Ø 1mm, ist ein Brenner mit einem Ø 1mm Kontaktrohr erforderlich. Die Drahtförderrollen

weisen je zwei verschiedene Drahtaufnahmenuten auf (z.B. Ø 1/1.2mm). Die zu wählende Nutenbreite ist seitlich auf

der Rolle gekennzeichnet. Stahl- und Edelstahl-Schweißungen können die Verwendung spezifischer Mischgase z.B.

Argon + CO2 (Ar + CO2) erfordern. Der Mengenanteil des CO2 variiert je nach Einsatzzweck. Empfehlung: Fragen

Sie den Gasfachhandel nach dem optimalen Gas bei außergewöhlichen Anwendungen. Die Gasdurchflussmenge bei

Stahlschweißarbeiten beträgt in der Regel 8 bis 12 L/min je nach Umgebungsverhältnissen und indivduellen

Bedürfnissen des Schweißers. Um Ø 1,6mm Draht zu verschweißen, verwenden Sie bitte entsprechende Förderrolle

und Brenner.

⑨ Auflageplatte für Gasflasche (max.

1 x 10m³ Gasflasche)

⑩ Sicherungskette für Gasflaschen.

Achtung : Gasflaschen stets gegen Rutschen und

Kippen sichern!

⑪ Aufnahmedorn für Drahtrolle Ø 200mm oder

300mm.

⑫ Schutzgasanschluss (Magnetventil)

⑬ Hinterer Brennerhalter

⑭ Hinterer Steckeranschluss für ein separates

Drahtvorschubgerät (bei DUOGYS 390-4S und

Genegys 400W)

15

Page 16

SYNERGISCHES ALUMINIUM - SCHWEISSEN (MIG MODUS)

Mit diesem Gerät können 1 mm und 1,2 mm Aluminiumdrähte verschweißt werden (s. Abbildung ⑯)

Um Aluminium zu schweißen, ist das neutrale Gas “Rein-Argon” (AR) zu empfehlen. Empfehlung: Fragen Sie den

Gasfachhandel nach dem optimalen Gas bei außergewöhlichen Anwendungen. Die Gasdurchflussmenge bei

Aluminiumschweißarbeiten beträgt in der Regel 15 bis 25 L/min je nach Umgebungsverhältnissen und indivduellen

Bedürfnissen des Schweißers.

Unterscheidung bei der Einrichtung der Maschine mit Stahl- oder Aluminiumdrähten:

- Der weiche Aluminiumdraht sollte mit möglichst geringem Anpressdruck zwischen den Drahtförderrollen

transportiert werden, da er andernfalls deformiert und ungleichmäßig gefördert wird.

- Kapillarrohr: Bei dem Einsatz eines speziellen Aluminiumbrenners sollte das im Zentralanschluss steckende Rohr

entfernt werden. Stattdessen wird hier die aus dem maschinenseitigen Brennerende herausragende

Kunststoffseele bis zum Antrieb geführt.

- Brenner: Verwenden Sie einen speziellen Brenner für Aluminium. Dieser Brenner verfügt über eine

Kunststoffführungsseele, die die Reibung während der Drahtförderung im Schlauchpaket reduziert.

Schneiden Sie die Kunsstoffseele unter keinen Umständen direkt am Zentralanschluss ab! Lassen Sie

sie min. 2-3cm herausragen. Die Seele dient dazu den Draht unmittelbar von den Rollen zu übernehmen

(siehe Abbildung ⑯).

- Kontaktrohr: Benutzen Sie ein Kontaktrohr SPEZIELL für Alu, das dem gewählten Drahtdurchmesser

entspricht.montage der drahtrollen und SCHWEISSBRENNER

• Entfernen Sie die linke Seitenverkleidung des Gerätes.

• Positionieren Sie die Drahtrolle auf dem Aufnahmedorn ③ des Haspelträgers. Um eine 200mm Drahtrolle

zu verwenden, müssen Sie zuerst einen Adaptater (Art.-Nr. 042889) am Haspelträger anbringen.

• Justieren Sie die Drahtrollenbremse ④, um die Drahtrolle bei Schweißstopp gegen Nachdrehen zu sichern. Ziehen

Sie die Drahtrollenbremse generall nicht zu fest! Ziehen Sie die Halterungsschraube ② fest.

• Die Antriebsrollen ⑧ sind mit 2 Führungsnuten versehen (Ø 0,8/ Ø 1 bzw. Ø 1/ Ø 1,2). Der seitlich sichtbare Wert

entspricht der aktuellen Nutbreite. Verwenden Sie für den jeweiligen Drahtdurchmesser ausschließlich die

passende Nut.

• Drahtransport-Montage:

o Lockern Sie die Fixierungsschrauben ⑤ der Drahtführung.

o Legen Sie die Drahtransportrollen mit der passenden Nut ein und ziehen Sie die Halterungsschraube ⑨

fest.

o Positionieren Sie die Drahtführung ⑦ so nah wie möglich an der Transportrolle. Dir Drahtführung darf

keinen Kontakt mit der Transportrolle haben. Ziehen Sie nun die Fixierungsschrauben wieder an.

• Um den Transportdruck ⑥ korrekt einzustellen, betätigen Sie bei eingelegtem Draht den Brennertaster und

justieren die Andruckmutter so, dass der Draht konstant transportiert wird. Zu starker Andruck wirkt sich

negativ aus. Legen Sie zur Kontrolle den aus dem Kontaktrohr austretenden Draht zwischen Daumen und

Zeigefinger und lösen Sie den Brennertaster aus. Wird der Draht bei leichtem Fingerdruck noch konstant

gefördert, ist der Antrieb korrekt eingestellt.

Die übliche Andruckeinstellung des Drahttransports ⑥ befinden Sie bei 3-4 für Stahl und 2-3 für Aluminium.

DRAHTROLLENAUSWAHL

Mögliche Konfigurationen:

Drahttyp Brenner

Stahl

Edelstahl Ø 200 X

Alu AG5

GAS-ANSCHLUSS

Montieren Sie zuerst den Druckminderer an die Gasflasche und schließen Sie danach den Gasschlauch ① an (siehe

S. 2-3).

Um Gasverlust zu vermeiden, verwenden Sie die in der Zubehörbox enthaltenen Schlauchklemmen.

Ø 300

Ø 200 X

Ø 300

Ø 200 X*

X

X

GAS

Argon +

CO2

Rein-Argon

* zusätzlich empfohlen: Teflonseele und

Kontaktrohre speziell für Alu

16

Page 17

INBETRIEBNAHME DER WASSERKÜHLUNG (GENEGYS 400W) ABB.V, S.4

Im Position 2

T oder 4T sind 2 Modi verfügbar

: MANUELL oder SYNERGIC

Schließen Sie die blauen und roten Wasserschlauchanschlüsse des Zwischenschauchpaketes entsprechend an die

Rückseite des Gerätes ⑮ und das externe Drahtvorschubgerät WF 4L (s. Betriebsanleitung des WF 4L) an.

Schließen Sie das Stromkabel ⑲ und das Steuerkabel an ⑳ an.

Befüllen Sie den Kühltank ⑯ maximal (entsprechende Markierung der Füllstandanzeige) mit der empfohlenen

Kühlflüssigkeit CORAGARD CS330 und aktivieren Sie die Pumpe mittels Kippschalter an der Frontseite des Gerätes ⑱

.

ACHTUNG! Genegys 400W ist ohne das Drahtvorschubgerät WF 4L nicht funktionsfähig!

BEDIENEINHEIT

Auswahl Brennertastermodus

NORMAL (2T) : Standard Schweißen 2 Takt

4T: Funktion : Schweißen 4 Takt

SPOT : Funktion “Schweißzeit”

(Intervallschaltung zum Heften)

Einstellung der Drahtvorschubgeschwindigkeit ⑪

Potentiometer regelt von 1 – 22m/min

GENEGYS 400W : der Schalter ⑰ dient zur Anwahl

des aktiven Drahtvorschubpotentiometers für die

Einstellung der Drahtgeschwindigkeit (Stromquelle

oder Drahtvorschubkoffer).

.

Zeiteinstellung für SPOT ⑫

Potentiometer regelt von 0,1 – 5 Sek

«MANUELL» MODUS

Geräteeinstellung:

Schweißpannung über 2 Stufenschalter (2/7 Stufen) entsprechend der Blechdicke wählen.

Ausnahme: Trimig 305-4S, die nur über einen Stufenschalter mit 12 Stufen verfügt.

Beispiel:

Drahtvorschubgeschwindigkeit mittels Potentiometer anpassen.

Tipp:

Die korrekte Drahtvorschubgeschwindigkeit ist am Abbrandgeräusch zu erkennen: Der Lichtbogen sollte

stabil und ohne große Spritzerbildung brennen.

Wenn die Geschwindigkeit zu gering ist, brennt der Lichtbogen nicht kontinuierlich.

Wenn die Geschwindigkeit zu hoch ist, erzeugt der Lichtbogen Spritzer und drückt den Brenner weg.

Um 1mm Stahlbleche zu verschweißen:

- oberer Schweißspannungsregler auf A

- unterer Schweißspannungsregler auf 1

Um 10mm Stahlbleche zu verschweißen:

- oberer Schweißspannungsregler auf B

- unterer Schweißspannungsregler auf 7

Manuell Modus ⑬

Im Manuell Modus wird die

Drahtvorschubgeschwindigkeit mit dem

Potentiometer vom Benutzter eingestellt ⑪.

Synergic Modus ⑭

Stellen Sie das Potentiometer ⑪ in der Mitte der

“OPTIMAL SYNERGIC” Zone ein.

In diesem Modus regelt das Gerät die richtige

Geschwindigkeit anhand von 3 Kriterien:

Spannungsstufe

Drahtdurchmesser

Drahttyp

Hier wird über das Drahtvorschubpotentiometer eine

Feinregulierung ermöglicht.

17

Page 18

« SYNERGIC » MODUS :

In dieser Funktion muss die Drahtvorschubgeschwindigkeit nicht separat eingestellt werden.

Geräteeinstellung:

- Stellen Sie das Potentiometer auf die Zone „Optimal Synergic“.

- Wählen Sie aus :

Drahttyp

Drahtdurchmesser 2

Die Schweißleistung (2 Stufenschalter mit 2 und 7 Stufen auf der Frontseite oder einen

Stufenschalter mit 12 Stufen für die Trimig 305-4S) Wählen Sie die richtige Position je nach

Anhand dieser Parameter stellt das Gerät automatisch die optimale Drahtvorschubgeschwindigkeit

schweißbereit ein. Eine Feinregulierung erfolgt hier im „Optimal Synergic“- Bereich des

Drahtvorschubreglers . Für die jeweiligen Brenner wird die letzte Einstellung für Drahtdurchmesser,

Drahttyp und Modus gespeichert.

HINWEISE

(GENEGYS 400W) DIE ANLAGE DARF BEI EINGESCHALTETER PUMPE NICHT OHNE KÜHLMITTEL

• Das Gerät darf nicht an den Handgriffen, den Brennerhaltern oder dem oberen Teil des Gerätes, sondern nur

• Beachten Sie bitte die Grundregeln des Schweißens.

• Verschließen Sie nicht die Lüftungsöffnungen des Gerätes, um eine Luftzirkulation zu ermöglichen.

• Lassen Sie das Gerät nach Beendigung der Arbeit noch eine Zeit eingeschaltet, um die Abkühlung zu

• Thermoschutz: Nach Aufleuchten der Kontrollampe benötigt das Gerät je nach Umgebungstemparatur einige

EINSCHALTDAUER – UMGEBUNGSBEDINGUNGEN

• Das Gerät arbeitet mit einer „Konstantstrom-Kennlinie“. Die Angaben für die Einschaltdauer folgen der Norm

EN60974-1 und werden in nachfolgender Tabelle angezeigt:

Trimig 385-4S DV / Duogys 390-4S / Genegys 400 W 25% @ 370 A 280 A 210 A

• Das Gerät ist für den industriellen und/ oder professionellen Gebrauch geeignet und entspricht der Norm CISPR

Blechstärke. Siehe Referenztabelle auf voriger Seite.

Bei Nichtbeachtung beschädigen Sie die Pumpe des Kühlsystems und die Schweißbrenner.

von unten angehoben werden. Die Gasflasche darf nicht erst während des Schweißvorgangs aufgestellt

werden.

ermöglichen.

Minuten zur Abkühlung.

X / 60974-1 @ 40°C (T Zyklus = 10 min) I max 60% (T Zyklus = 10

Trimig 305-4S 30% @ 300 A 240 A 190 A

Bemerkung: Der Überhitzungstest wurde bei Raumtemperatur durchgeführt und die Einschaltdauer bei

40°C durch Simulation ermittelt.

11. In einem anderen Umfeld ist die elektromagnetische Verträglichkeit schwieriger zu gewährleisten.

Verwenden Sie das Gerät nicht in Räumen, in denen sich in der Luft metallische Staubpartikel befinden, die

Elektrizität leiten können.

BENUTZT WERDEN !

min)

100% (T Zyklus = 10 min)

INSTANDHALTUNG

• Die Instandhaltung sollte nur von qualifiziertem Fachpersonal durchgeführt werden

• Trennen Sie die Stromversorgung des Gerätes und warten Sie bis der Ventilator sich nicht mehr dreht. Im

Gerät sind die Spannungen sehr hoch und deshalb gefährlich.

• Nehmen Sie regelmäßig das Gehäuse ab und reinigen Sie das Innere des Gerätes mit Pressluft. Lassen Sie

regelmäßig Prüfungen des GYS Gerätes auf seine elektrische Betriebssicherheit von qualifiziertem Fachpersonal

durchführen.

• Prüfen Sie regelmäßig den Zustand der Netzzuleitung. Wenn diese beschädigt ist, muss sie durch den

Hersteller, seinen Reparaturservice oder eine qualifizierte Person ausgetauscht werden, um Gefahren zu

vermeiden.

• Vor jeder Anwendung, prüfen Sie den Zustand der Schweisskäbel des Brenners und der Masseklemme (Die

Isolierung der Kabel muss im einwanfreien Zustand sein).

18

Page 19

UNFALLPRÄVENTION

Lichtbogenschweissen kann gefährlich sein und zu schweren – unter Umständen auch tödlichen – Verletzungen

führen. Schützen Sie daher sich selbst und andere. Beachten Sie unbedingt die folgenden.

Sicherheitshinweise:

Lichtbogenstrahlung Gesichtshaut und Augen sind durch ausreichend dimensionierte EN 175 konforme

Auch in der Nähe des Lichtbogens befindliche Personen oder Helfer müssen auf Gefahren

Umgebung Benutzen Sie das Gerät nur in sauberer und gegen Nässeeinwirkung geschützter

Sorgen Sie stets für einen senkrechten und sicheren Stand des Gerätes auf ebenem Grund

und stellen Sie es mindestens einen Meter vom zu verschweißenen Weksrück auf.

Feuchtigkeit Nicht bei erhöhter Feuchtigkeit (Regen/Schnee) benutzen.

Stromversorgung Das Gerät darf nur an einer dafür geeigneten Stromversorgung betrieben werden. Keine

Transport Unterschätzen Sie nicht das Gewicht der Anlage. Bewegen Sie das Gerät nicht über

Verbrennungsgefahr Schützen Sie sich durch geeignete trockene Schweißerkleidung (Schürze, Handschuhe,

Brandgefahr Entfernen Sie alle entflammbaren Produkte vom Schweissplatz und arbeiten Sie nicht in

Schweissrauch Die beim Schweißen entstehenden Gase und der Rauch sind gesundheitsschädlich. Der

Weitere Führen Sie Schweißarbeiten:

Hinweise - in Bereichen mit erhöhten elektrischen Risiken,

Halten Sie beim Arbeiten ausreichend Abstand zu Personen mit Herzschrittmacher! Personen mit

Herzschrittmacher dürfen mit dem Gerät nicht ohne ärtzliche Zustimmung arbeiten!

Das Gerät ist nicht geeignet für das Auftauen von Leitungen! Achten Sie beim Umgang mit Gasflaschen

auf sicheren Stand und Schutz des Flaschenventils! Beschädigte Flaschen stellen ein Sicherheitsrisiko

Schutzschirme mit Spezialschutzgläsern nach EN 169 / 379 vor der intensiven

Ultraviolettstrahlung zu schützen.

hingewiesen und mit den nötigen Schutzmitteln ausgerüstet werden.

Umgebung.

spannungsführenden Teile berühren.Verwenden Sie niemals einen beschädigten Brenner,

da dies zu Schäden an der Maschine sowie an der Elektrik verursachen kann.

Personen oder Sachen hinweg und lassen Sie es nicht herunterfallen oder hart aufsetzen.

Kopfbedeckung sowie feste Schuhe).

Tragen Sie auch eine Schutzbrille, wenn Sie Schlacke abklopfen. Schützen Sie andere

durch nicht entzündbare Trennwände.

Nicht in den Lichtbogen schauen und ausreichend Distanz halten.

der Nähe von brennbaren Stoffen und Gasen.

Arbeitsplatz sollte daher gut belüftet sein und der entstehende Rauch und die Gase

müssen abgesaugt werden.

- in abgeschlossenen Räumen,

- in der Umgebung von entflammbaren oder explosiven Produkten,

nur in Anwesenheit von qualifiziertem Rettungs- und/oder Fachpersonal durch. Treffen

Sie Vorsichtsmaßnahmen in Übereinstimmung mit „IEC 62081“. Schweißarbeiten an

Gegenständen in größeren Höhen dürfen nur auf professionell aufgebauten Gerüsten

durchgeführt werden.

dar!

19

Page 20

FEHLER, URSACHEN, LÖSUNGEN

FEHLERSUCHE URSACHE LÖSUNG

Drahtvorschubgeschwindigkeit

nicht konstant.

Motor läuft nicht.

Schlechte Drahtförderung.

Kein Schweißstrom.

Drahtstau im Antrieb.

Die Schweißnaht ist porös.

Starke Spritzerbildung.

Gasmangel am Brenner.

Das Kontaktrohr ist verstopft. Reinigen Sie das Kontaktrohr oder

Der Draht rutscht im Antrieb durch. Prüfen Sie den Druck des Rollenantriebes

Eine der Antriebsrollen schiebt sich

über den Draht.

Bremse der Drahtrolle oder

Rollenantrieb zu fest.

Versorgungsproblem. Prüfen Sie, ob der Schalter auf Position

Drahtführungsseele verschmutzt

oder beschädigt.

Nutenkeil zur Arretierung der

Drahtführungsrollen fehlt.

Drahtrollen-Bremse zu fest. Lockern Sie die Bremse.

Fehlerhafte Netzversorgung. Prüfen der Netzversorgung (Stecker,

Fehlerhafte Masseverbindung. Prüfen Sie die Masseklemme (Verbindung

Brenner defekt. Prüfen Sie den Brenner bzw. tauschen

Seele fehlerhaft. Prüfen bzw. austauschen.

Draht blockiert im Brenner. Prüfen, reinigen oder austauschen.

Fehlendes Kapillarrohr. Prüfen und einsetzen.

Drahtvorschubgeschwindigkeit zu

hoch.

Gasfluß zu niedrig.

Gasflasche leer. Austauschen.

Schlechte Gasqualität. Austauschen.

Zugluft. Schweißzone abschirmen.

Schmutzige Gasdüse. Reinigen oder austauschen.

Schlechte Drahtqualität.

Schweißmaterial von schlechter

Qualität (Rost, …)

Lichtbogenspannung zu niedrig

oder zu hoch.

Masse schlecht positioniert. Positionieren Sie die Masse näher an der

Schutzgasfluss zu gering. Prüfen und Einstellen.

Keine Verbindung zum Gas. Überprüfen Sie, ob der Gasschlauch mit

Fehlerhafte Gasverbindung. Gasschläuche und Verbindungen prüfen.

tauschen Sie es aus und benutzen Sie

Antihaftspray (Art.-Nr. 041806).

oder ändern die Antriebsnut auf die

korrekte Drahtstärke.

-Drahtführungsschlauch des Brenners

nicht korrekt.

Überprüfen Sie die Fixierschrauben der

Antriebsrollen.

Lockern Sie die Bremse und den

Rollenantrieb.

«EIN» ist.

Reinigen Sie die Drahtführungsseele oder

tauschen Sie diese aus.

Setzen Sie den Keil wieder in die Nute

der Achse ein.

Kabel, Steckdose, Sicherung) und

vergewissern Sie sich, dass der

Netzstecker an einer dreiphasigen

Stromversorgung angeschlossen ist.

und Klemmenzustand).

Sie diesen aus.

Drahtvorschubgeschwindigkeit

reduzieren.

Korrigieren Sie die Gaseinstellung.

Reinigen Sie das Material.

Austauschen gegen geeigneten

Schweißdraht.

Schweißgut reinigen.

Schweißparameter kontrollieren.

Schweißstelle.

dem richtigen Geräteanschluss

verbunden ist.

Druckminderer und Magnetventile

prüfen.

20

Page 21

DESCRIPCION

Gracias por elegir uno de nuestros equipos. Para obtener el rendimiento máximo, lea con atención el siguiento

documento:

Los Trimig 305-4s DV 230-400V/385-4 S, Duogys 390-4S y Genegys 400W son equipos de soldadura semi

automáticos, « synergic » y sobre ruedas, ventilados para la soldadura MIG o MAG. Son recomendados para soldar

aceros, inox y aluminio. Sus reglajes son sencillos y rápidos gracias a la función « velocidad de hilo sinergica ».

Funcionan con una alimentación 400V trifásica. El Duogys 390-4S puede ser conectado a la devanadera WF 4R (ref.

033580); para funcionar, el generador Genegys 400w debe utilizarse con la devanadera WF 4L unicamente (ref.

033597).

ALIMENTACION ELECTRICA

La corriente efectiva absorbida (I1eff) está indicada en el equipo, para condiciones de uso maximas. Comprobar que

la alimentación y sus protecciones (fusible y/o disyuntor) sean compatibles con la corriente necesaria en utilización.

El equipo debe ser colocado de tal manera que la toma de tierra sea accesible.

No utilizar cable de prolongación con una sección inferiora a 4 mm². El TRIMIG 305-4s DV/385-4 S está

entregado con una toma de 32A tipo EEC 7/7. Tiene que ser puesto a una toma de 400 V-3Ph CON tierra protegida

por un disyuntor de 32A y un diferencial de 30mA

Solamente para el Trimig 305-4S DV 230-400V:

Alimentación 230V trifásica, CUIDADO: este aparato está pre-montado en fábrica en 400V trifásica.

Si su instalación eléctrica está en 220V trifásica, sírvase modifica la conexión de la placa de bornes al

interior del aparato. Esta manipulación tiene que estar efectuada por una persona cualificada.

DESCRIPCION DEL EQUIPO

1 Interruptor 0-I de arranque- paro

2 Reglaje de potencia por 2 conmutadores ( 2/7

posiciones):

permite ajustar la tensión de salida del generador. El

ajuste de la tensión de salida es proporcional al espesor

del material que va a soldarse.

Salvo el TRIMIG 305-4S, 1 conmutador (12 posiciones)

3 Teclado de arreglos de los parámetros de soldadura.

(Modo manual o automático).

4 Racores antorcha al estándar europeo.

5 Piloto de protección térmica:

Advierte de que el equipo va a desconectarse si se esta

utilizando de manera intensiva (el paro durara unos diez

minutos).

6 Soporte de antorchas

SOLDADURA SEMI-AUTOMATICA ACERO / INOX (MODO MAG)

7 Cable de alimentación (5m)

8 Salida pinza de masa.

9 Soporte de botellas (maxi 2 botellas de 10m3).

⑩ Cadena de fijación de botellas.

Atención: bien fijar las botellas

⑪ Soporte bobina Ø 200 o 300 mm.

⑫ Entrada de gas

⑬ Soporte de cables de antorchas

⑭ Panel trasero de conexión para devanadora

independiente (DUOGYS 390-4S y GENEGYS 400W)

Este aparato puede soldar hilo acero e inox de 0,8/1/1,2mm, y 1,6mm ocasionalmente. (Ilustración ⑮)

El equipo está entregado de origen para funcionar con hilo de Ø 1 mm acero (rodillos Ø 1/1,2) Al utilizar el hilo de 1

mm de diámetro; conviene utilizar una antorcha con un tubo de contacto de Ø 1. El rodillo de la devanadera es un

rodillo reversible 0,6 / 0,8mm. En este caso, colocarlo de tal manera que se pueda leer 0,6 mm al lado visible del

rodillo. La utilización en acero o inox necesita un gas específico a la soldadura argón + CO2 (Ar + CO2).La relación de

CO2 varia según la utilización. Para elegir el gas, pedir consejos a un distribuidor de gas. El caudal de gas para soldar

el acero se sitúa entre 8 y 12 L/mn según el ambiente y la experiencia del soldador. Para soldar con 1,6mm,

equiparse de rodillos y antorcha adecuados.

SOLDADURA SEMI-AUTOMATICA ALUMINIO (MODO MIG)

Este aparato puede soldar hilo de aluminio de 1 y 1,2 mm. (ilustración ⑯ )

Para soldar aluminio, es necesario utilizar un gas neutro: argón puro (Ar). Para elegir el gas, pedir consejos a un

distribuidor de gas. El caudal de gas se sitúa entre 15 y 25 L/mn según el ambiente y la experiencia del soldador.

Abajo las diferencias entre la utilización en soldadura de acero y soldadura de aluminio :

- La presión de los rodillos prensadores de la devanadera en el hilo: utilizar un mínimo de presión para no aplastar

el hilo.

- Tubo capilar: quitar el tubo capilar antes de conectar la antorcha aluminio con una funda de teflón.

- Antorcha: utilizar una antorcha especial aluminio. Esta antorcha está dotada de una funda teflón para reducir las

fricciones.

- NO CORTAR la funda al borde del empalme!! Esta funda sirve para guiar el hilo a partir de los rodillos. (cf

esquema ⑯ )

Tubo de contacto: utilizar un tubo de contacto ESPECIAL aluminio que corresponda al diámetro del hilo.

21

Page 22

PROCEDIMIENTO DE MONTAJE DE LOS RODILLOS Y ANTORCHAS:

• Abrir el capo del aparato

• Colocar el rollo teniendo en cuenta el espolón de entrada ③ del soporte. Para colocar un rollo de 200mm,

es necesario instalar un adaptador en el soporte (ref. 042889).

• Arreglar el freno

④ del rollo

para evitar que, al parar la soldadura, el hilo se enrede por causa de inercia de la

bobina. De forma general, no apretar demasiado. Luego, apretar firmemente el tornillo de sostenimiento ②.

• los rodillos motor ⑧ son rodillos doble guía (Ø 0,8/ Ø 1 o Ø 1/ Ø 1,2). La indicación que se puede leer en el

rodillo es la que se utiliza. Para un hilo de Ø 1 mm, utilizar la guía de Ø 1.

• Para una primera puesta en marcha :

o Aflojar el tornillo de fijación de la guón de la guía hil ⑤

o Colocar los rodillos, luego bien apretar el tornillo de fijación ⑨.

o Luego colocar el guía hilo ⑦ lo más cerca posible del rodillo pero sin contactarlo, luego apretar el tornillo

de fijación.

• Para arreglar la ruedecita de los rodillos prensadores ⑥, proceder así: aflojar como máximo, accionar el motor

apretando el gatillo de la antorcha, cerrar la ruedecita al mismo tiempo que se aperte el gatillo. Plegar el hilo al

salir de la boquilla. Colocar un dedo sobre el hilo plegado para impedirlo de avanzar. El ajuste del apriete es

bueno cuando los rodillos resbalan en el hilo, aunque el hilo queda bloqueado al cabo de la antorcha.

Un reglaje comunmente utilizado es la ruedecita de rodillos ⑥ con una graduación a 3-4 para acero 2-3 para

aluminio.

ELECCION DE BOBINAS:

posibilidades :

Tipo de hilo antorcha GAS

Acero

Ø 300

Ø 200

INOX Ø 200

Alu

Ø 300

AG5

Ø 200 X*

X

X

X

X*

Argon +

CO2

Argon puro

* Prever una funda teflón y un tubo de

contacto especial alu

CONEXION GAS

Apretar el manómetro sobre la botella de gas, luego el tubo de gas al conector (cf. P.2-3)

Para evitar las huidas de gas, utilizar las abrazaderas de la caja de accesorios.

PUESTA EN SERVICIO DE LA REFRIGERACION LIQUIDA (GENEGYS 400W)

Conectar los empalmes azul y rojo del haz con la bombona de gas al generador ⑮ y a la devanadera separada (ver

manual de uso del WF 4L)

Llenar el tanque ⑯⑯⑯⑯ hasta su nivel máximo (5.5L de capacidad).

Activar el interruptor de la bomba en la máquina ⑱⑱⑱⑱.

TECLADO DE MANDO :

Selección del modo soldadura

2T : soldadura estándar 2 tiempos

4T : soldadura estándar 4 tiempos

SPOT : función « taponado », soldadura

discontinua con ajuste del diámetro del punto.

Reglaje de la velocidad del hilo ⑪

Potenciómetro de ajuste de la velocidad del hilo.

La velocidad varía de 1 a

GENEGYS 400W: el interruptor ⑰ permite

seleccionar el potenciometro activo para ajustar la

velocidad del hilo (máquina o devanadera)

Potenciómetro de ajuste SPOT/DELAY

En posición 2T/4T, 2 modos son propuestos para facilitar el arreglo del aparato : MANUAL o SYNERGIC.

22 m/minuto.

⑫

Modo Manual ⑬

En modo manual, la velocidad de devanado del hilo es

determinada por el soldador, ajustando el potenciómetro ⑪.

Modo Synergic ⑭

Colocar el potenciómetro ⑪ en medio de la zona « OPTIMAL

SYNERGIC »

En este modo, el equipo determina la velocidad de hilo

óptima a partir de 3 parámetros :

Tensión

Diámetro del hilo

Naturaleza del hilo

Es posible ajustar la velocidad del hilo + / -.

22

Page 23

MODO «MANUAL »

Para ajustar su equipo, proceder como sigue :

- Elegir la tensión de soldadura gracias al conmutador 4 posiciones

Except for the Trimig 305-4S 1 switch with 12 positions

ejemplo :

Para soldar acero de 1 mm

- colocar el conmutador de arriba en A

- colocar el conmutador de abajo en 1

Para soldar acero de 10 mm

- colocar el conmutador de arriba en B

- colocar el conmutador de arriba en 7.

- Apuntar la velocidad de hilo gracias al potenciómetro.

Consejos

El ajuste de la velocidad de hilo se hace a menudo por el «ruido»: el arco debe ser estable y no crepitar

demasiado.

Si la velocidad es demasiado débil, el arco no es continuo.

Si la velocidad es demasiado rápida, el arco crepita y el hilo rechaza la antorcha

MODO « SYNERGIC »

Gracias a esta función, ya no es necesario ajustar la velocidad del hilo.

- Colocar el potenciómetro 3 velocidad de hilo a medio de la zona « Optimal synergic »

- Seleccionar :

La naturaleza del hilo

El diámetro del hilo

La potencia (2 conmutadores y 7 posiciones en la cara delantera o 1 conmutador para

el TRIMIG 305-4S con 12 posiciones). Para elegir la posición adecuada según el

A partir de esta combinación de parámetros, el Trimig 255-4S determina la velocidad de hilo óptima y el

espesor que soldar, referirse a la tabla « modo synergic » de la página enfrente.

aparato está dispuesto a soldar. Luego, es posible ajustar la velocidad del hilo - si es necesario - en + / –

gracias al potenciómetro.

Una memorización de las últimas configuraciones de soldadura está efectuada y reactivada después de encender el

aparato otra vez. (Diámetro de hilo, tipo de hilo, modo).

CONSEJOS Y PROTECCION TERMICA

(GENEGYS 400W) NUNCA UTILIZAR SU MAQUINA SIN LIQUIDO DE REFRIGERACION

cuando la bomba está funcionando.

En caso de incumplimiento, corre el peligro de dañar definitivamente la bomba del sistema de refrigeración.

• Esos aparatos no deben ser levantados por sus asas, soportes antorchas o por la bandeja superior sino por la

parte inferior del equipo.

• Respetar las normas clásicas de soldadura.

• Dejar las aletas del aparato libres para la toma y salida del aire.

• Dejar el equipo conectado para permitir el enfriamiento.

• Protección térmica: el piloto luminoso se enciende y el enfriamiento dura algunos minutos.

FACTORES DE MARCHA & ENTORNO DE UTILIZACION

El aparato tiene una característica de salida de tipo “tensión constante”. Su factor de marcha según la norma

EN60974-1 está indicado en la siguiente matriz:

X / 60974-1 @ 40°C

Trimig 385-4S DV/ Duogys 390-4S / Genegys 400W 25% @ 370 A 280 A 210 A

(T ciclo = 10 mn)

Trimig 305-4S 30% @ 300 A 240 A 190 A

I max

60% (T ciclo = 10 mn) 100% (T ciclo = 10 mn)

Nota: los ensayos de calentamiento han sido efectuados con una temperatura ambiente y el factor de marcha

a 40ºC ha sido determinado por simulación.

• Estos aparatos son de Clase A. Son concebidos para un uso en un ambiente industrial o profesional. En un

entorno distinto, puede ser difícil asegurar la compatibilidad electromagnética, a causa de perturbaciones

conducidas tan bien como radiadas. No utilizar en un entorno con polvos metálicos conductores.

23

Page 24

MANTENIMIENTO

• El mantenimiento debe ser efectuado por una persona cualificada.

• Parar la alimentación desconectando la toma, y esperar el paro del ventilador antes de trabajar sobre el equipo. Al

interior, las tensiones e intensidades son elevadas y peligrosas.

• Regularmente, retirar las carcasas y soplar el polvo. Verificar el buen estado de las conexiones eléctricas con una

herramienta aislada, por una persona cualificada.

• Controlar regularmente el estado del cordón de alimentación. Si el cable de alimentación está deteriorado, debe

ser remplazado por el fabricante, su servicio postventa o una persona de misma cualificación por evitar el peligro.

• Comprobar antes de cada uso el estado de los cables de soldadura de la antorcha y de la pinza de masa (no debe

existir ninguna parte conductora a descubierto).

SEGURIDAD

La soldadura MIG/MAG puede ser peligrosa y causar lesiones graves y así mismo mortales. Protegerse

y proteger a los demás.

Respetar las instrucciones siguientes de seguridad:

Radiaciones del arco: Protegerse con una mascara con filtros conformes EN 169 o EN 379.

Lluvia, vapor de agua, Utilizar su aparato en una atmosfera limpia (grado de polución inferior a 3), de plano

Humedad: y situado más de 1 metro de la pieza a soldar. No utilizar bajo lluvia ni nieve.

Choque eléctrico: Esta maquina solo debe ser utilizada con una alimentación monofásica de 3 hilos y tierra.

No tocar las piezas bajo tensión. Verificar que la alimentación sea adaptada al

equipo.

Nunca utilizar una antorcha en mal estado (defecto de aislamiento eléctrico): existen

Caídas: No suspender el equipo encima de personas u objetos.

riesgos de dañar el aparato y la instalación eléctrica.

Quemaduras: Llevar ropa de obra adecuada, de tejido ignifugado (cotón, mono de trabajo o vaqueros)

Trabajar con guantes de protección y un delantal ignifugado.

Proteger a los demás biombos no inflamables, o previniéndoles no mirar al arco y

mantener distancias suficientes.

Riesgos de fuego: Suprimir todos productos inflamables del espacio de trabajo. No trabajar si hay gas

inflamable.

Humos: No inhalar los gases y humos de soldadura. Se deberá trabajar en un local bien ventilado,

con extracción artificial si es soldadura en interior.

Precauciones Todas operaciones de soldadura:

Suplementarias: - en lugares con importante riesgos de choques eléctricos.

- en lugares cerrados,

- en presencia de materiales inflamables o con riesgos de explosión.

siempre deben ser sujetas a la aprobación de un « experto », y efectuadas en presencia

de personas cualificadas capaces de intervenir en caso de urgencia.

Los medios técnicos de protección especificados en la Especificación Técnica CEI/IEC

62081 deben ser aplicados.

La soldadura en posición sobreelevada está prohibida, excepto en caso de utilización de

plataformas de seguridad.

Las personas que tienen un estimulador cardiaco deben acudar al medico antes de utilizar estos

aparatos.No utilizar el aparato para descongelar las canalizaciones.Manipular la bombona de gas con

precauciones, existen riesgos cuando la bombona a o la valvula están deterioradas.

24

Page 25

SINTOMAS, CAUSAS POSIBLES, REMEDIOS

SINTOMAS CAUSAS POSIBLES REMEDIOS

La salida del hilo de soldadura

no es constante.

funciona.

El hilo no se devana bien.

No hay corriente de soldadura.

Se engancha el hilo después de

los rodillos.

El cordón de soldadura es

poroso.

Partículas de chispas

importantes.

antorcha

Residuos obstruyen el orificio. Limpiar el tubo de contacto o cambiarlo y

El hilo desliza en los rodillos. - Comprobar la presión de los rodillos o

Freno del rollo o del rodillo

demasiado apretado.

Problema de alimentación Comprobar que el botón de puesta en marcha

Funda guía de hilo sucia o

deteriorada.

Falta la chaveta del eje de los

rodillos

Freno de rollo demasiado apretado. Aflojar el freno.

Mala conexión a la toma de

corriente.

Mala conexión de la masa. Comprobar el cable de masa (conexión y estado

Contactor de potencia inactivo. Comprobar el gatillo de la antorcha.

Funda guía de hilo aplastada. Comprobar la funda y el cuerpo de la antorcha.

Bloqueo del hilo en la antorcha. Remplazar o limpiar.

Falta de tubo capilar (acero). Comprobar la presencia del tubo capilar.

Tornillo de ajuste de los rodillos

demasiado apretado

Velocidad de hilo demasiado rápida Reducir la velocidad de hilo

El caudal de gas es insuficiente. Campo de ajuste de 15 a 20 L / mn.

Bombona de gas vacía. Remplazarla

Calidad de gas no satisfactoria Remplazarlo.

Circulación de aire o influencia del

viento.

Boquilla de gas demasiado sucia. Limpiar la boquilla de gas o substituirla.

Mala calidad del hilo.

Estado de la superficie para soldar

de mala calidad (óxido, etc…)

Tensión del arco baja o alta. Ver los parámetros de soldadura.

Mala toma de masa. Comprobar y colocar la pinza de masa lo más

Gas de protección insuficiente. Ajustar el caudal de gas.

Mala conexión del gas.

colocar producto anti-adherencia.

Ref. : 041806

substituirlos.

- Diámetro del hilo no conforme al rodillo.

- Funda guía de hilo no conforme.

Aflojar el freno y los rodillos El motor de devanado no

está activado.

Limpiar o remplazar.

Colocar la chaveta en su lugar

Comprobar la conexión de toma y ver si ésta

misma está bien alimentada con3 fases

(+tierra).

de la pinza).

Comprobar el contactor de potencia.

Comprobar el ajuste de los rodillos : 3 para hilo

de acero o cobre y 2 para hilo de aluminio

Limpiar el metal de base.

Impedir corrientes de aire, proteger la zona de

soldadura.

Utilizar un hilo adecuado a la soldadura MIGMAG.

Limpiar la pieza antes de soldar

cerca posible de la zona que soldar

Comprobar la conexión de las entradas de gas No llega el gas a la salida de la

Comprobar el buen funcionamiento de las

electroválvulas.

25

Page 26

CONDITIONS DE GARANTIE FRANCE

• La garantie n’est valable que si le bon a été correctement rempli par le vendeur.

• La garantie couvre tout défaut ou vice de fabrication pendant 1 an, à compter de la date d’achat (pièces et

main d’œuvre).

• La garantie ne couvre pas les erreurs de tension, incidents dus à un mauvais usage, chute, démontage ou toute

autre avarie due au transport.

• La garantie ne couvre pas l’usure normale des pièces (Ex. : câbles, pinces, etc.).

En cas de panne, retournez l’appareil à la société GYS (port dû refusé), en y joignant :

• Le présent certificat de garantie validé par le vendeur

• Une note explicative de la panne.

Après la garantie, notre SAV assure les réparations après acceptation d’un devis.

Contact SAV :

Société Gys-134 Bd des Loges

BP 4159-53941 Saint-Berthevin Cedex

Fax: +33 (0)2 43 01 23 75 - Tél: +33 (0)2 43 01 23 68

HERSTELLERGARANTIE

Die Garantieleistung des Herstellers erfolgt ausschließlich bei Fabrikations- oder Materialfehlern, die binnen 12

Monate nach Kauf angezeigt werden (Nachweis Kaufbeleg). Nach Anerkenntnis des Garantieanspruchs durch den

Hersteller bzw. seines Beauftragten erfolgen eine für den Käufer kostenlose Reparatur und ein kostenloser Ersatz

von Ersatzteilen. Der Garantiezeitraum bleibt aufgrund erfolgter Garantieleistungen unverändert.

Ausschluss:

Die Garantieleistung erfolgt nicht bei Defekten, die durch unsachgemäßen Gebrauch, Sturz oder harte Stöße sowie

durch nicht autorisierte Reparaturen oder durch Transportschäden, die infolge des Einsendens zur Reparatur,

hervorgerufen worden sind. Keine Garantie wird für Verschleißteile (z. B. Kabel, Klemmen, Vorsatzscheiben etc.)

sowie bei Gebrauchsspuren übernommen.

Das betreffende Gerät bitte immer mit Kaufbeleg und kurzer Fehlerbeschreibung ausschließlich über den

Fachhandel einschicken. Die Reparatur erfolgt erst nach Erhalt einer schriftlichen Akzeptanz (Unterschrift) des

zuvor vorgelegten Kostenvoranschlags durch den Besteller. Im Fall einer Garantieleistung trägt GYS ausschließlich

die Kosten für den Rückversand an den Fachhändler.

26

Page 27

Déclaration de conformité :

Gys atteste que les postes de soudure Trimig 305-4S DV 230-400V/385-4S, Duogys 390-4S et Genegys

400W sont fabriqués conformément aux exigences des directives Basse tension 2006/95/CE du

12/12/2006, et aux directives CEM 2004/108/CE du 15/12/2004.

Cette conformité est établie par le respect des normes harmonisées EN60974-1 de 2005, EN 50445 de

2008, EN 60974-10 de 2007.

Le marquage CE a été apposé en 2011.

Declaration of conformity :

The equipment described on this manual is conform to the instructions of low voltage 2006/95/CE of

12/12/2006, and the instructions of CEM 2004/108/CE of the 15/12/2004.

This conformity respects the standards EN60974-1 of 2005, EN 50445 de 2008, EN60974-10 of 2007.

CE marking was added in 2011.

Konformitätserklärung

GYS erklärt, dass die synergisch geregelten Schweißanlagen Trimig 305-4S DV 230-400V/385-4S, Duogys

390-4S und Genegys 400W richtlinienkonform mit folgenden europäischen Bestimmungen hergestellt

wurden: Niederspannungsrichtlinie 2006/95/CE –12.12.2006 und EMV- Richtlinien 2004/108/CE –

15.12.2004 elektromagnetische Verträglichkeit- hergestellt wurden. Diese Geräte stimmen mit den