Page 1

MIG 155/6W

Deutsch 04

English 14

Français 23

Türkçe 32

Čeština 41

Slovenčina 50

Nederlands 59

Italiano 68

Magyar 77

Hrvatski 86

Slovenščina 95

Româneşte 104

Български 113

# 20072

© Copyright Güde GmbH & Co. KG - Birkichstrasse 6 - 74549 Wolpertshausen - Germany

Page 2

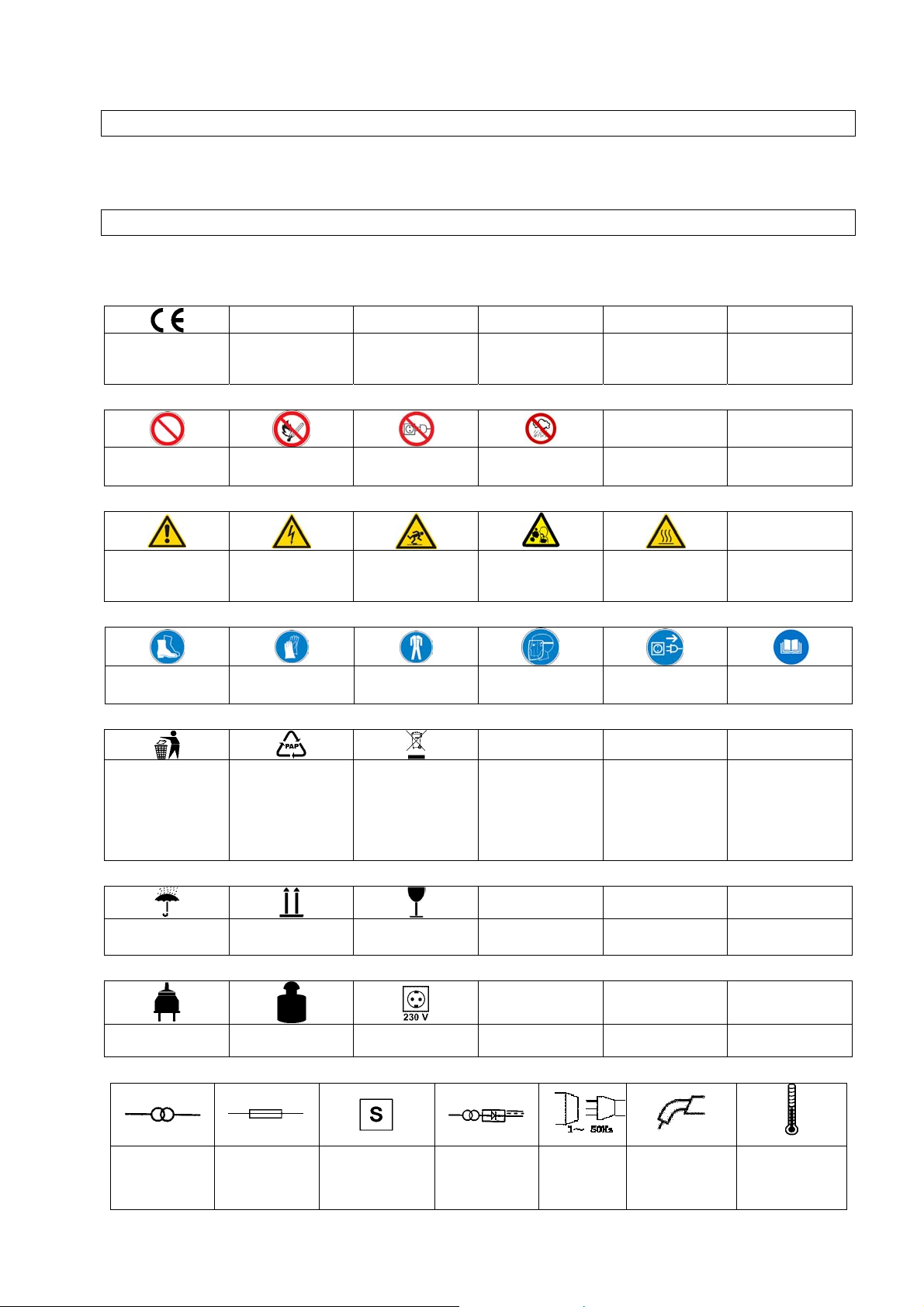

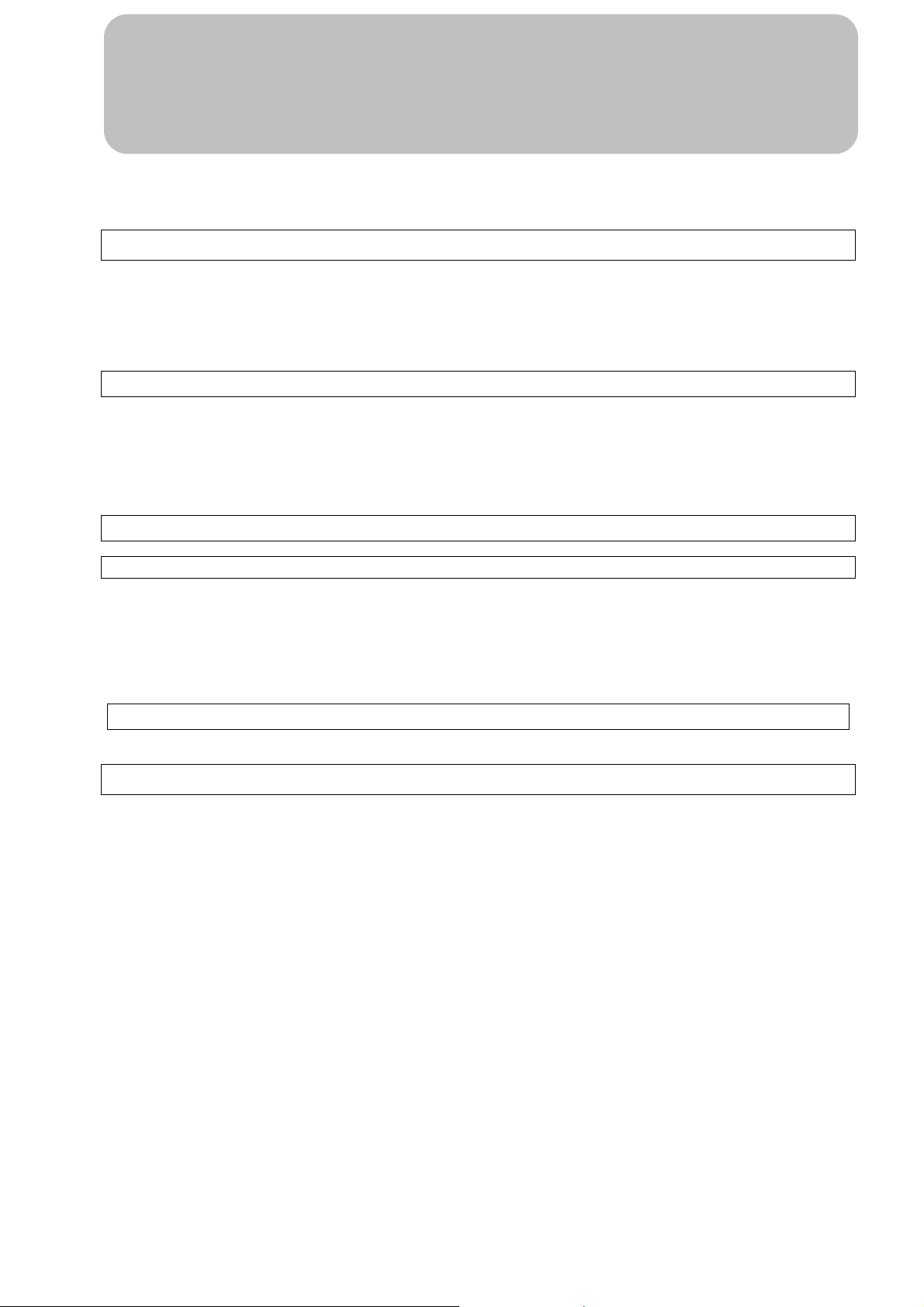

1

2

2

5

6

7

3

4

8

9

Page 3

10

3

12

11

13

14

16

Page 4

Lesen Sie bitte diese Bedienungsanleitung sorgfältig durch,

4

bevor Sie das Gerät in Betrieb nehmen.

A.V. 1

Nachdrucke, auch auszugsweise, bedürfen der Genehmigung.

Technische Änderungen vorbehalten.

Gerät

Die Schweißgeräte für das Manuelle Schutzgasschweißen mit automatischem Drahtvorschub ermöglichen das

Verbinden von Metallteilen durch einen Schmelzprozess der zu verbindenden K anten und des Zusatzwerkstoffes. Das

Schmelzen wird durch den Lichtbogen hervorgerufen, der zwischen dem zu schweißende n Material und dem

kontinuierlich aus dem Ende des Brenners austretenden Metalldraht, der als Zusatzwerkstoff zur Verbindung der Teile

dient, entsteht. Ein höherer Schweißstrom erlaubt das Schweißen eines dickeren Blechs. Für Schäden die durch

Nichtbeachten dieser Anweisungen entstehen wird keine Haftung übernommen.

Produktübersicht

• Dieses Schutzgas-Schweißgerät der MAG-Serie ist für leichtere Schweißarbeiten ausgelegt. Es entspricht

dem Sicherheitsstandard EN 60974-1. Das Gerät arbeitet mit Einphasen-Eingangsspannung und Gleichstrom

am Ausgang. Es wird hauptsächlich für das Schweißen von Metallen wie Stahl mit niedrigem

Kohlenstoffgehalt, niedrig legiertem Stahl, Edelstahl, usw. verwendet.

• Dieses Schweißgerät zeichnet sich vor allem durch niedrige Kosten, hohe Produktivität und

Korrosionsbeständigkeit aus. Zudem schweißt es schlackenfrei. Das Gerät ist vielseitig einsetzbar, und die

Schweißarbeiten können in jeder Position durchgeführt werden.

• Das Schweißgerät ist wie ein Stufentransformator aufgebaut und verfügt über einen eingebauten

Drahtvorschub sowie eine Vorschubrolle. Es zeichnet sich durch leichte Bedienbarkeit und geringe

Ausfallquote aus. Die Vorschubrollen können für einen Bereich zwischen 0,5 bis 5 kg k onfiguriert werden.

• Die Spannung läßt sich stufenweise anpassen. Spannung und Strom können an die Dicke der Metalle

angepaßt werden.. Stufenlose Geschwindigkeitsregulierung des Drahtvorschubs.

• Konstante Spannung

• Ausgestattet mit Kontrolllampe, Wärmeschutzanzeiger und Kühlerventilator.

• Ein Gerät, das leicht zu transportieren ist.

• Zubehörteile für das Schweißgerät sind: eine MAG-Schweißpistole, ein Schweißbrenner, eine

Erdungsklemme sowie eine Schweißhaube.

• Das Gerät ist in einem Karton verpackt.

Schutzgas-Schweißgerät MIG 155/6W

Kompaktes Schweißgerät der gehobenen Heimwerkerklasse. Durch 6 Schaltstufen auch für problematische

Schweißarbeiten geeignet. Mit stufenlos einstellbarem Drahtvorschub und umfangreichen Zubehör.

Ausstattung:

Mit Schweißschild und 1-uhrigem Druckminderer. Inklusive 2 Bockrollrädern hinten, Thermoüberlastschutz und 2m

Schlauchpaket.

Lieferumfang

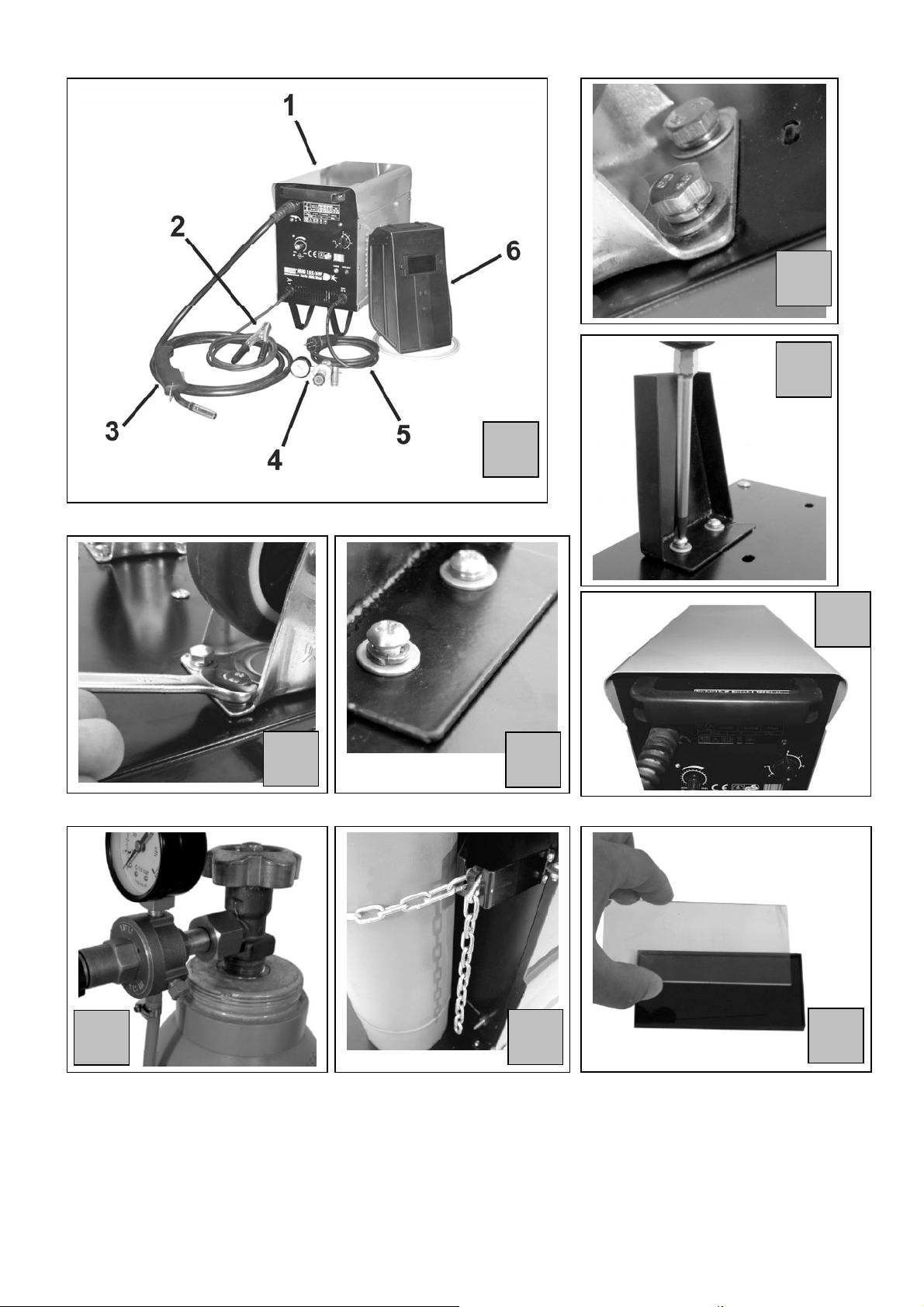

MIG 155/6W Abb. 1

1. Schutzgas-Schweißgerät MIG 155/6W

2. Massekabel

3. Schlauchpaket

4. Druckminderer

5. Netzanschlusskabel

6. Schweißschild

Gewährleistung

Gewährleistungsansprüche laut beiliegender Gewährleistungskarte.

Page 5

Allgemeine Sicherheitshinweise

5

Die Bedienungsanleitung muß vor der ersten Anwendung des Gerätes ganz durchgelesen werden. Falls über den

Anschluß und die Bedienung des Gerätes Zweifel entstehen sollten, wenden Sie sich an den Hersteller (ServiceAbteilung).

UM EINEN HOHEN GRAD AN SICHERHEIT ZU GARANTIEREN, BEACHTEN SIE AUFMERKSAM FOLGENDE

HINWEISE:

ACHTUNG!

Einschaltdauer

Die Leistungen des Geräts werden gemäß den Angaben auf dem Typenschild der Geräte als „Einschaltdauer“ (ED%),

d. h. das Verhältnis zwischen Schweißdauer und Abkühlzeit ausgedrückt. Dieser Faktor variiert bei demselben Gerät je

nach Lastbedingungen, d.h. je nach abgegebenem Schweißstrom. Er gibt an, wie lange das Gerät bei d em

angegebenen Schweißstrom unter Last arbeiten kann und wird jeweils auf 10 Minuten bezogen. Bei einem

Schweißstrom für eine ED von 60 % funktioniert das Gerät beispielsweise kontinuierlich 6 Minuten lang, danach folgt

eine Leerphase, damit die inneren Teile abkühlen k önnen, so daß danach der Thermo-Überlastschutz dann wieder

eingeschaltet wird.

Der Gebrauch von Schweißgeräten und das Ausführen von Schweißarbeiten bringen Gefa hren für die eigene Person

und für andere Personen mit sich. Daher hat der Bediener unbedingt die Pflicht, die hier aufgeführten

Sicherheitsvorschriften zu lesen, zu kennen und einzuhalten. Es ist immer daran zu denken, daß ein umsichtiger, gut

unterrichteter Bediener, der seine Pflichten streng einhält, die beste Sicherheit gegen Unfälle ist. Bevor das Gerät

angeschlossen, vorbereitet, gebraucht oder transportiert wird, sollten Sie die nachfolgend aufgeführten Vorschriften

lesen und sie einhalten.

INSTALLATION DES GERÄTS

• Installation und Wartung des Geräts haben gemäß den lokalen Anweisungen für die Sicherheitsvorschriften zu

erfolgen.

• Achten Sie auf den Verschleißstatus der Kabel von Verbindungskupplungen un d -stecker: F alls sie beschädigt

sind, müssen sie ersetzt werden. Führen Sie eine regelmäßige Wartung der Anlage aus. Verwenden Sie nur

Kabel von ausreichendem Querschnitt.

• Schließen Sie das Massekabel so nahe wie möglich beim Arbeitsbereich an.

• In feuchter Umgebung sollten Sie den Gebrauch des Geräts absolut vermeiden. Stellen Sie sicher, daß das

Gebiet um den Schweißbereich trocken ist und dass auch die darin befindlichen Gegenstände, einschließ lich des

Schweißgeräts, trocken sind.

PERSONENSCHUTZ UND SCHUTZ VON DRITTPERSONEN

Da beim Schweißprozess Strahlen und Hitze entstehen, ist sicherzustellen, dass entsprechende Mittel angewandt und

Schutzmaßnahmen für die eigene Person und für Drittpersonen ergriffen werden.

Setzen Sie sich und andere niemals ohne Schutz den Auswirkungen des Lichtbogens oder des glühenden

Metalls aus.

Achten Sie darauf, dass der Schweißrauch abgesaugt wird bzw. der Schweißplatz

gut belüftet ist.

VORBEUGUNGSMAßNAHMEN GEGEN BRAND UND EXPLOSIONSGEFAHR

Glühende Schlacken und Funken können Brände verursachen. Brand und Explosion stellen weitere Gefahren dar.

Durch Befolgung der folgenden Vorschriften kann ihnen vorgebeugt werden:

• In unmittelbarer Umgebung von leicht brennbaren Materialien wie Holz, Sägespäne, „Lacke“, Lösungsmittel,

Benzin, Kerosin, Erdgas, Acetylen, Propan und ähnliche entzündliche Materialien sind von Arbeitsplatz und er

Umgebung zu entfernen bzw. vor Funkenflug zu schützen.

• Als Brandbekämpfungsmaßnahme ist in der Nähe ein geeignetes Löschmittel bereit zu stellen.

• Keine Schweiß- oder Schneidarbeiten an geschlossenen Behältern oder Rohren vornehmen.

• Keine Schweiß- oder Schneidarbeiten an Behältern oder Rohren vornehmen, auch wenn sie offen sind, sofern sie

Materialien enthalten oder enthalten haben, die unter Einwirkung von Wärme- oder Feuchtigkeit explodieren oder

andere gefährliche Reaktionen hervorrufen können.

AUFSTELLEN DES SCHWEIßGERÄTES

Das Aufstellen des Geräts muß unter Einhaltung der folgenden Vorschriften erfolgen:

• Der Bediener muß freien Zugang zu den Bedienelementen und Anschlüssen des Geräts haben.

• Das Gerät nicht in engen Räumen aufstellen: Es ist sehr wichtig, dass das Schweißgerät ausreichend belüftet

wird. Sehr staubige oder schmutzige Räume, wo Staub und andere Gegenstände von der Anlag e angesaugt

werden könnten, sind zu meiden.

• Das Gerät (einschließlich Kabeln) darf weder ein Hindernis in Durchgängen sein noch die Arbeiten von anderen

Personen behindern.

• Das Schweißgerät darf nur auf einem ebenen Untergrund und mit entsprechend gesicherter Gasflasche betrieben

werden.

Page 6

Verhalten im Notfall

6

Leiten Sie die der Verletzung entsprechend notwendigen Erste Hilfe Maßnahmen ein und fordern Sie schnellst möglich

qualifizierte ärztliche Hilfe an.

Bewahren Sie den Verletzten vor weiteren Schädigungen und stellen Sie diesen ruhig.

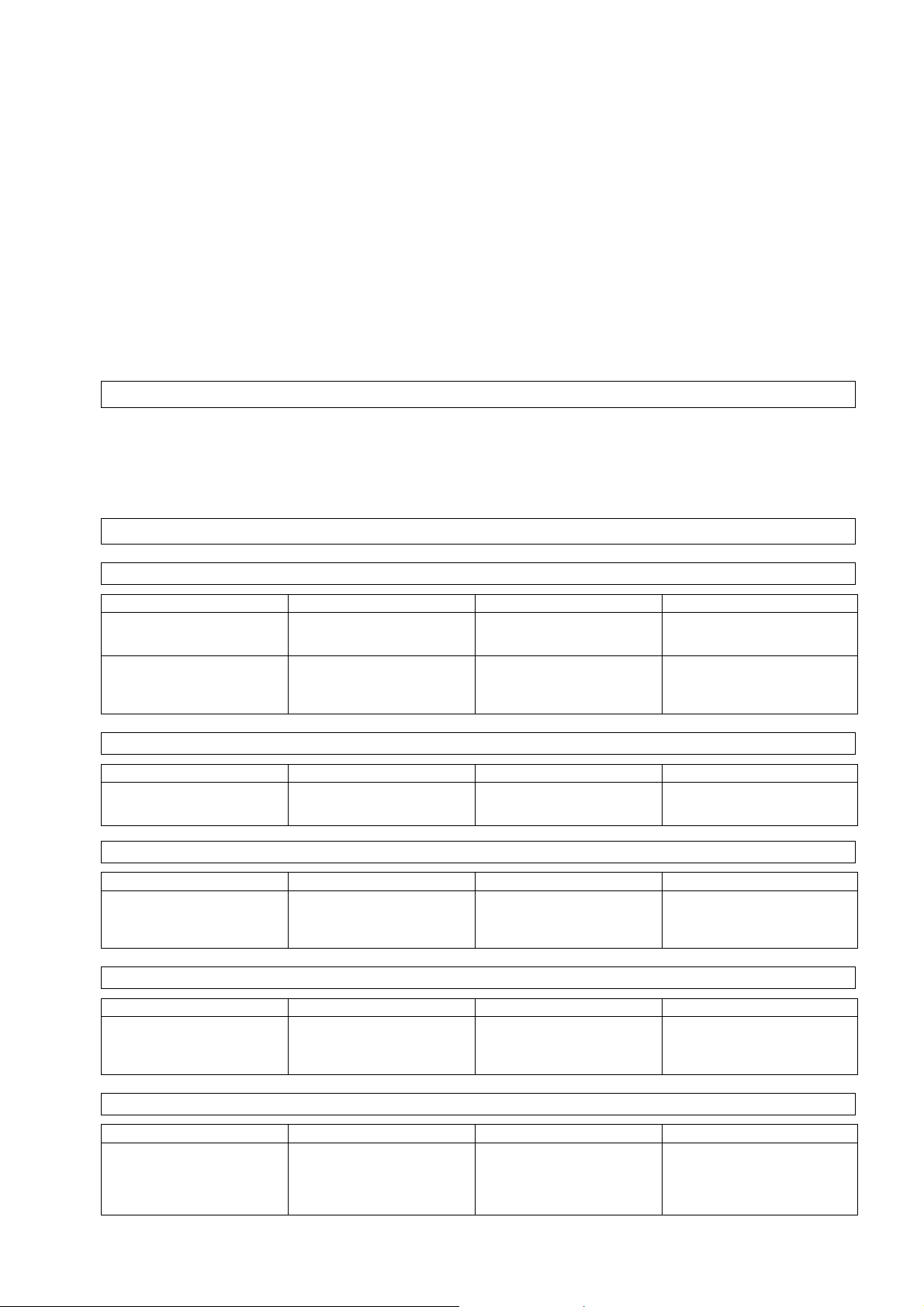

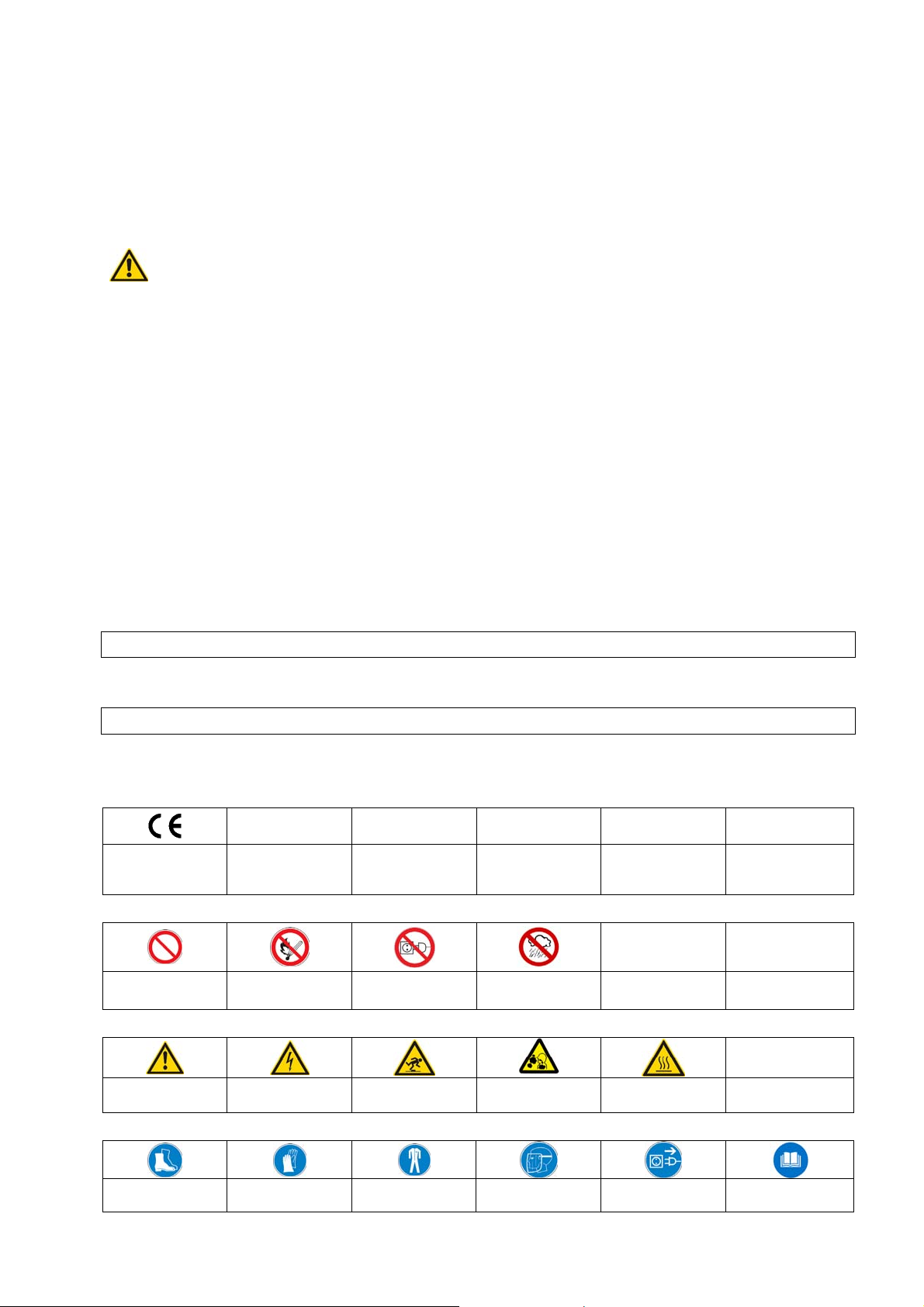

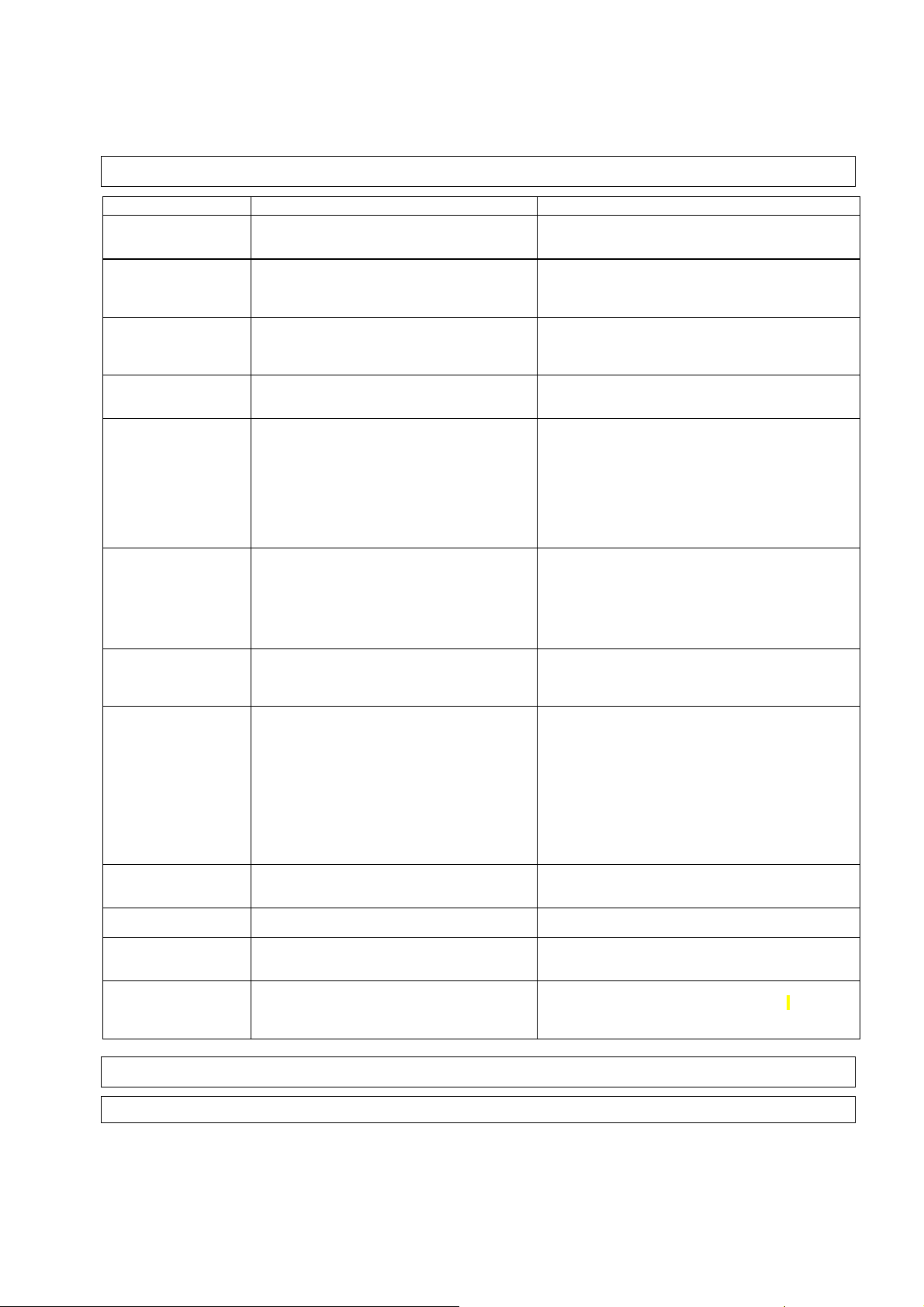

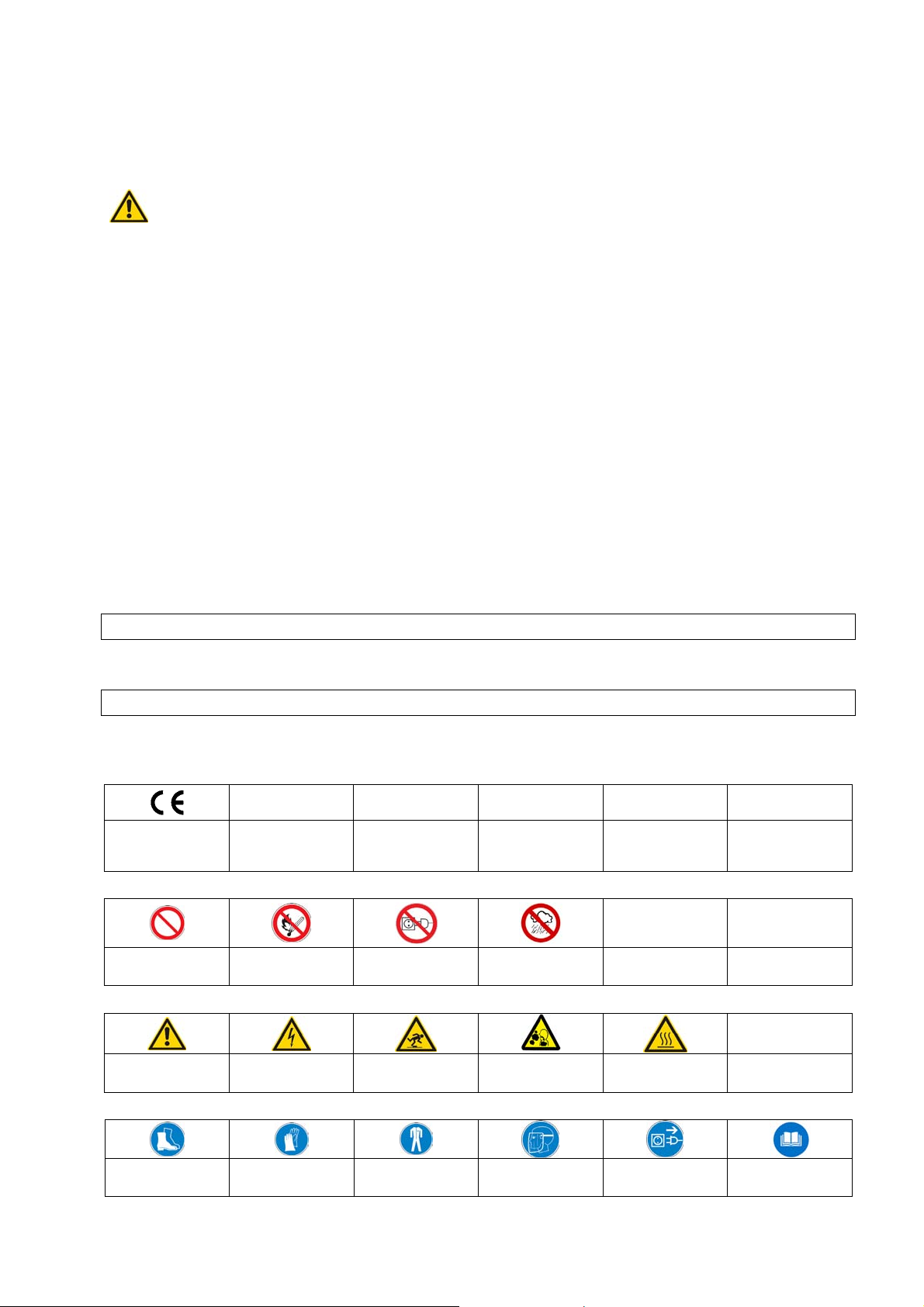

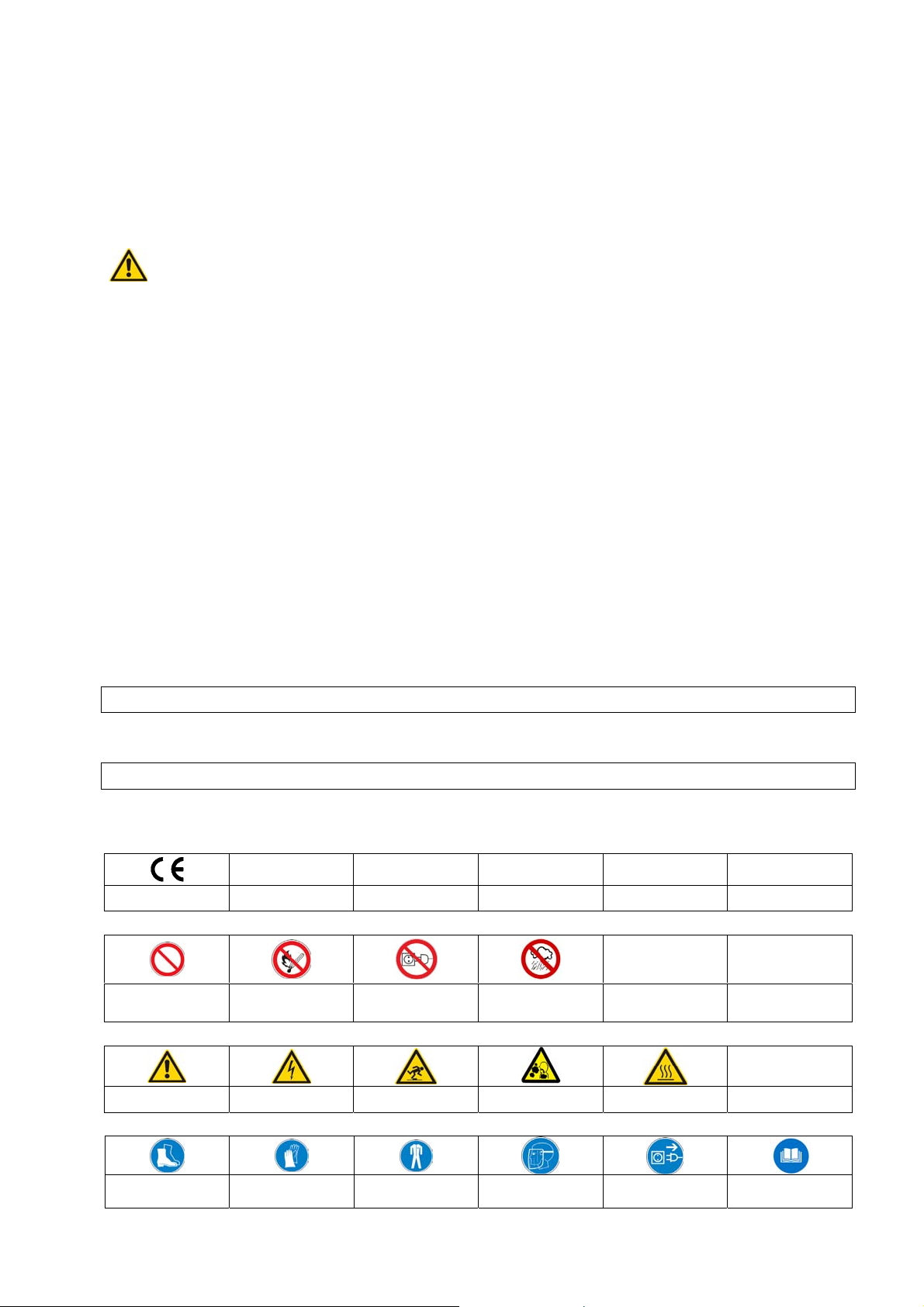

Kennzeichnungen auf dem Gerät

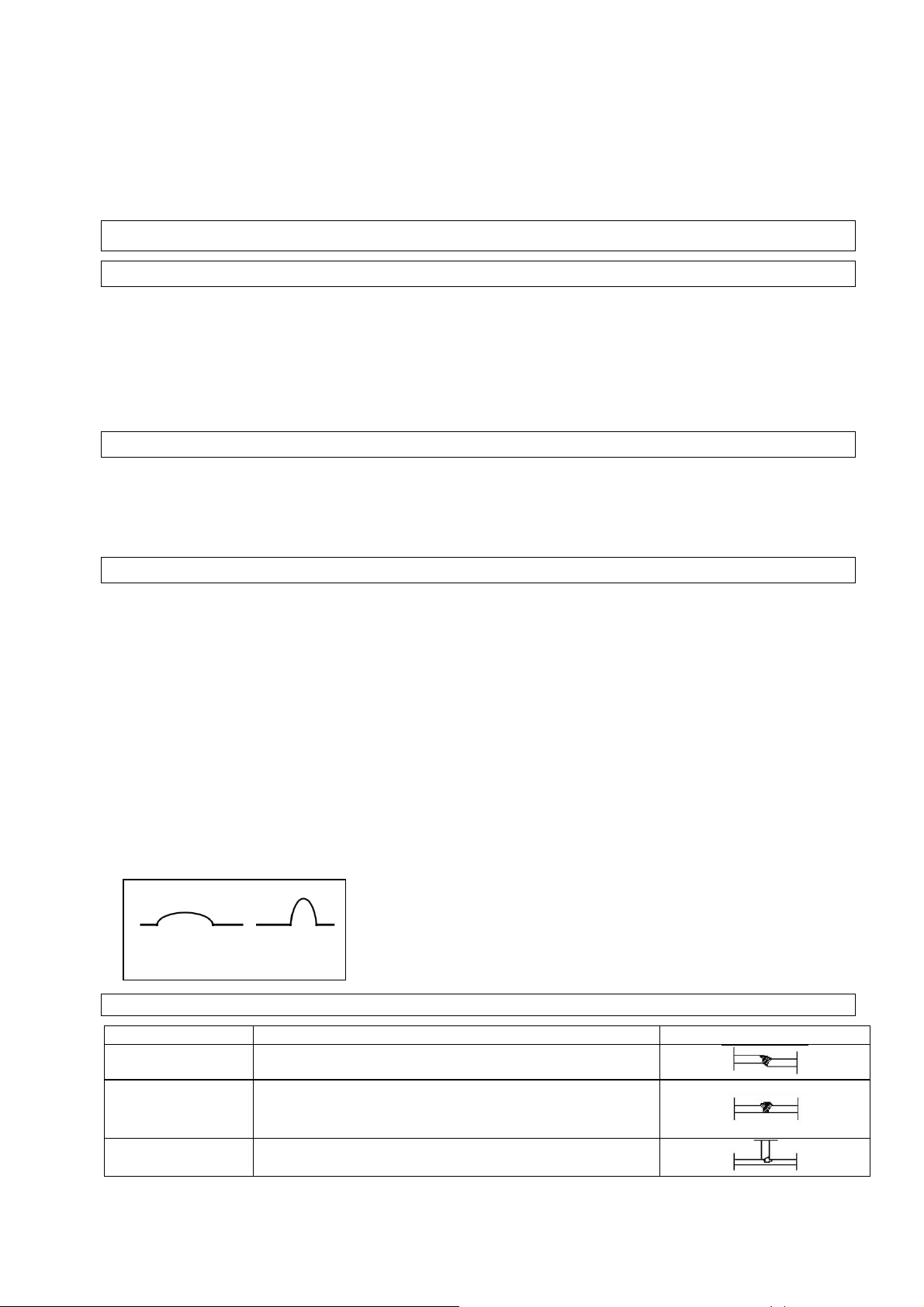

Erklärung der Symbole

In dieser Anleitung und/oder auf dem Gerät werden folgende Symbole verwendet:

Produktsicherheit:

Produkt ist mit den

einschlägigen Normen

der Europäischen

Gemeinschaft konform

Verbote:

Verbot, allgemein

(in Verbindung mit

anderem Piktogramm)

Warnung:

Warnung/Achtung

Gebote:

Schutzschuhe

benutzen

Umweltschutz:

Abfall nicht in die

Umwelt sondern

fachgerecht entsorgen.

Verpackung:

Feuer, offenes Licht

und Rauchen verboten

Warnung vor

gefährlicher

elektrischer Spannung

Schutzhandschuhe

benutzen

Verpackungsmaterial

aus Pappe kann an

den dafür vorgesehen

Recycling-Stellen

abgegeben werden.

Am Kabel ziehen

verboten

Warnung vor

Stolpergefahr

Schutzkleidung

benutzen

Schadhafte und/oder

zu entsorgende

elektrische oder

elektronische Geräte

müssen an den dafür

vorgesehen Recycling-

Stellen abgegeben

werden.

Gerät nicht bei Nässe

verwenden

Warnung vor

gesundheits-

schädlichen Gasen

Gesichtsschutzschild

benutzen

Warnung vor heißer

Oberfläche

Vor Öffnen Netzstecker

ziehen

Vor Gebrauch

Bedienungsanleitung

lesen

Vor Nässe schützen

Packungsorientierung

Oben

Vorsicht zerbrechlich

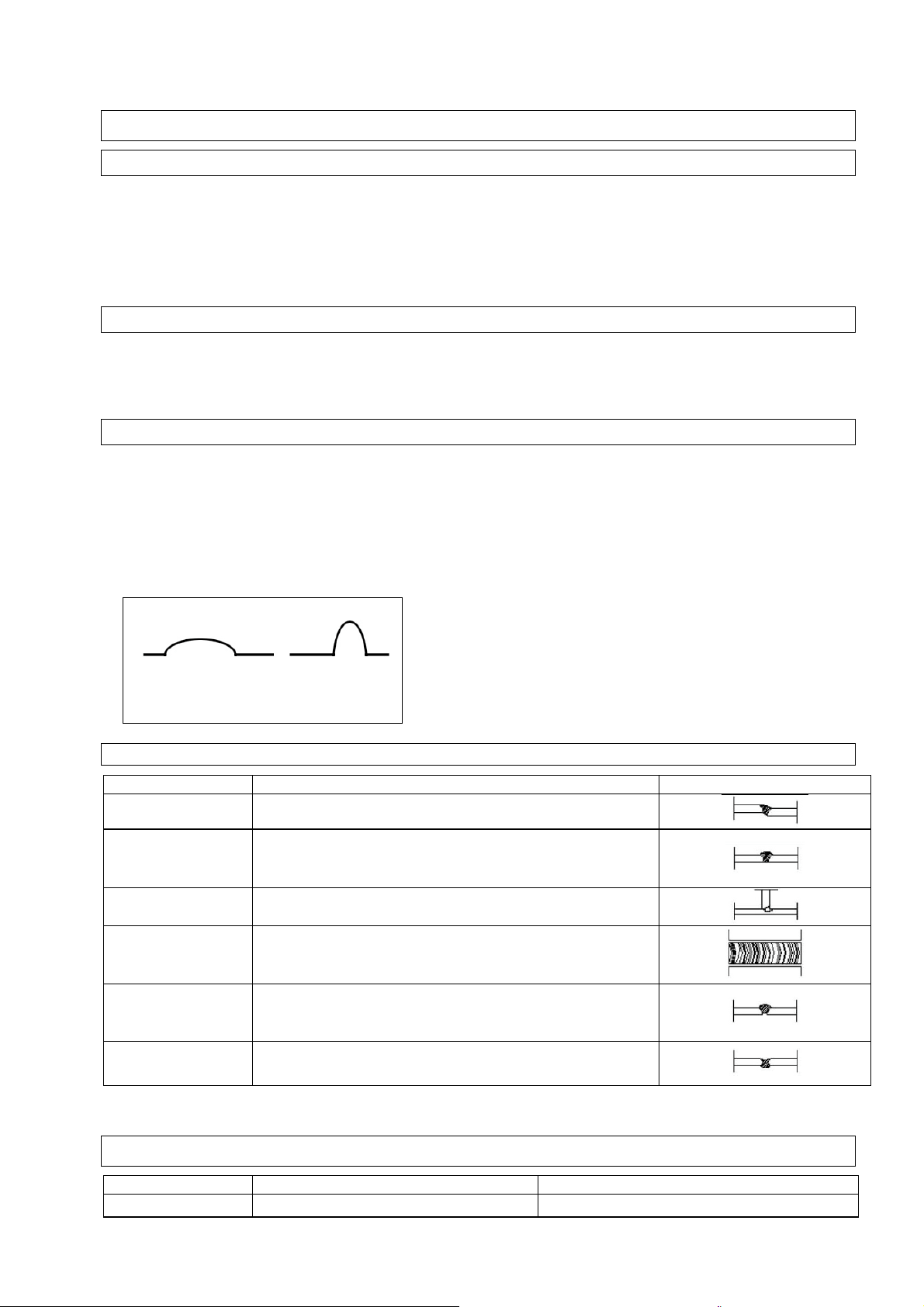

Technische Daten:

Netzanschluß Gewicht Netz- 230V

Produktspezifisch:

In dieser

Schweißtransform

ator

Netzabsicherung

Arbeitsumgebung

besteht erhöhter

Gefahr eines

Stromschlages

Einphasen-

transformator -

Gleichrichter

Symbol für

Einphasenwech

selstrom und

Nennfrequenz

von 50 Hz

MAG-Schweißen Thermoschutz

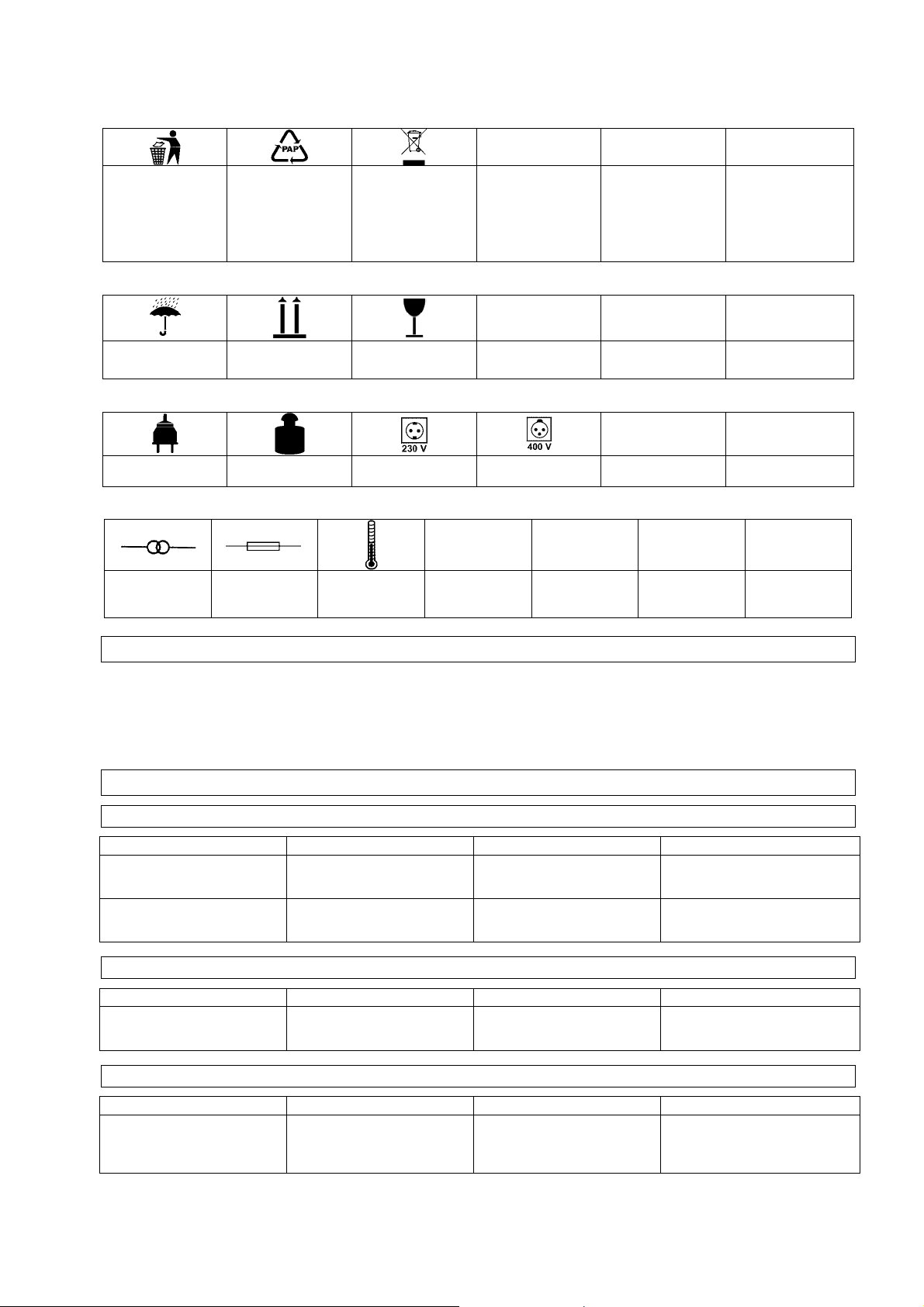

Page 7

Geltender Sicherheitsstandard: EN 60974-1:2005

7

U

Nenneingangsspannung (Wechselstrom) (Toleranz ± 10 %)

1:

: Maximaler Nenneingangsstrom

I

1max

I

: Maximaler effektiver Eingangsstrom

1eff

X: Belastungsdauerfaktor

Verhältnis von tatsächlicher Arbeitszeit zur Gesamtarbeitszeit

Anmerkung 1: Dieser Faktor liegt zwischen 0 und 1 und kann mit einer Prozentzahl angegeben werden

Anmerkung 2: Standardmäßig wird unter Gesamtarbeitszeit ein Zyklus von 10 min verstanden.

Ein Belastungsdauerfaktor von 60 % bedeutet beispielsweise, daß auf 6 Minuten Schweißen 4 min Leerlauf folgen.

U0: Leerlaufspannung

Leerlaufspannung der Sekundärspule

U2: Arbeitsspannung

Nennausgangsspannung während des Schweißvorgangs U

= (14+0,05 I2) V

2

A/V – A/V: Einstellbereich des Schweißstroms und der zugehörigen Arbeitsspannung

IP: Schutzklasse z.B. IP21S

H: Isolationsklasse

Bestimmungsgemäße Verwendung

Schutzgasschweißgerät zur thermischen Verbindung von Eisen – Metallen durch Schmelzen der Kanten und

Zuführung eines Zusatzwerkstoffes.

Bei Nichtbeachtung der Bestimmungen, aus den allgemein gültigen Vorschriften sowie den Bestimmungen aus dieser

Anleitung, kann der Hersteller für Schäden nicht verantwortlich gemacht werden.

Restgefahren und Schutzmaßnahmen

Mechanische Restgefahren

Gefährdung Beschreibung Schutzmaßnahme(n) Restgefahr

Durchstich, Einstich Hände können durch Draht

Herausspritzen von

Flüssigkeiten

durchstochen werden.

Spritzende Schweißperlen

können zu Verbrennungen

führen.

Schutzhandschuhe tragen bzw.

am Drahtaustritt Hände

fernhalten.

Schutzkleidung und

Schweißmaske tragen.

Elektrische Restgefahren

Gefährdung Beschreibung Schutzmaßnahme(n) Restgefahr

Direkter elektrischer Kontakt Direkter elektrischer Kontakt mit

feuchten Händen kann zu

Stromschlägen führen.

Vermeiden Sie Kontakt mit

feuchten Händen und achten

Sie auf entsprechende Erdung.

Thermische Restgefahren

Gefährdung Beschreibung Schutzmaßnahme(n) Restgefahr

Verbrennungen, Frostbeulen Das Berühren der

Schlauchpaketdüse und des

Werkstückes kann zu

Verbrennungen führen.

Schlauchpaketdüse und

Werkstück nach dem Betrieb

erst abkühlen lassen.

Schutzhandschuhe tragen.

Gefährdungen durch Strahlung

Gefährdung Beschreibung Schutzmaßnahme(n) Restgefahr

Infrarotes, sichtbares und

ultraviolettes Licht

Der Lichtbogen verursacht

infrarote und ultraviolette

Strahlung.

Immer ein geeignetes

Schutzschweißschild,

Schutzkleidung und

Schutzhandschuhe tragen.

Gefährdung durch Werkstoffe und andere Stoffe

Gefährdung Beschreibung Schutzmaßnahme(n) Restgefahr

Kontakt, Einatmung Längeres Einatmen der

Schweißgase kann

gesundheitsschädlich sein.

Arbeiten Sie mit einer

Absaugungsanlage oder in gut

belüfteten Räumen. Vermeiden

Sie das direkte einatmen der

Gase.

Page 8

Feuer oder Explosion Glühende Schlacke und

8

Funken können Brände und

Explosionen verursachen.

Das Gerät niemals in

feuergefährlicher Umgebung

betreiben.

Sonstige Gefährdungen

Gefährdung Beschreibung Schutzmaßnahme(n) Restgefahr

Ausgleiten, Stolpern oder Fall

von Personen

Kabel und Schlauchpakete

können sich zu Stolperfallen

werden.

Halten Sie Ordnung am

Arbeitsplatz.

Entsorgung

Die Entsorgungshinweise ergeben sich aus den Piktogrammen die auf dem Gerät bzw. der Verpackung a ufgebracht

sind. Eine Beschreibung der einzelnen Bedeutungen finden Sie im Kapitel „Kennzeichnungen auf dem Gerät“.

Anforderungen an den Bediener

Der Bediener muß vor Gebrauch des Gerätes aufmerksam die Bedienungsanleitung g elesen haben.

Qualifikation

Außer einer ausführlichen Einweisung durch eine sachkundige Person ist keine spezielle Qualifikation für den

Gebrauch des Gerätes notwendig.

Mindestalter

Das Gerät darf nur von Personen betrieben werden, die das 18. Lebensjahr vollendet haben.

Eine Ausnahme stellt die Benutzung als Jugendlicher dar, wenn die Benutzung im Zuge ei ner Berufsausbildung zur

Erreichung der Fertigkeit unter Aufsicht eines Ausbilders erfolgt.

Schulung

Die Benutzung des Gerätes bedarf lediglich einer entsprechenden Unterweisung. Eine spezielle Schulung ist nicht

notwendig.

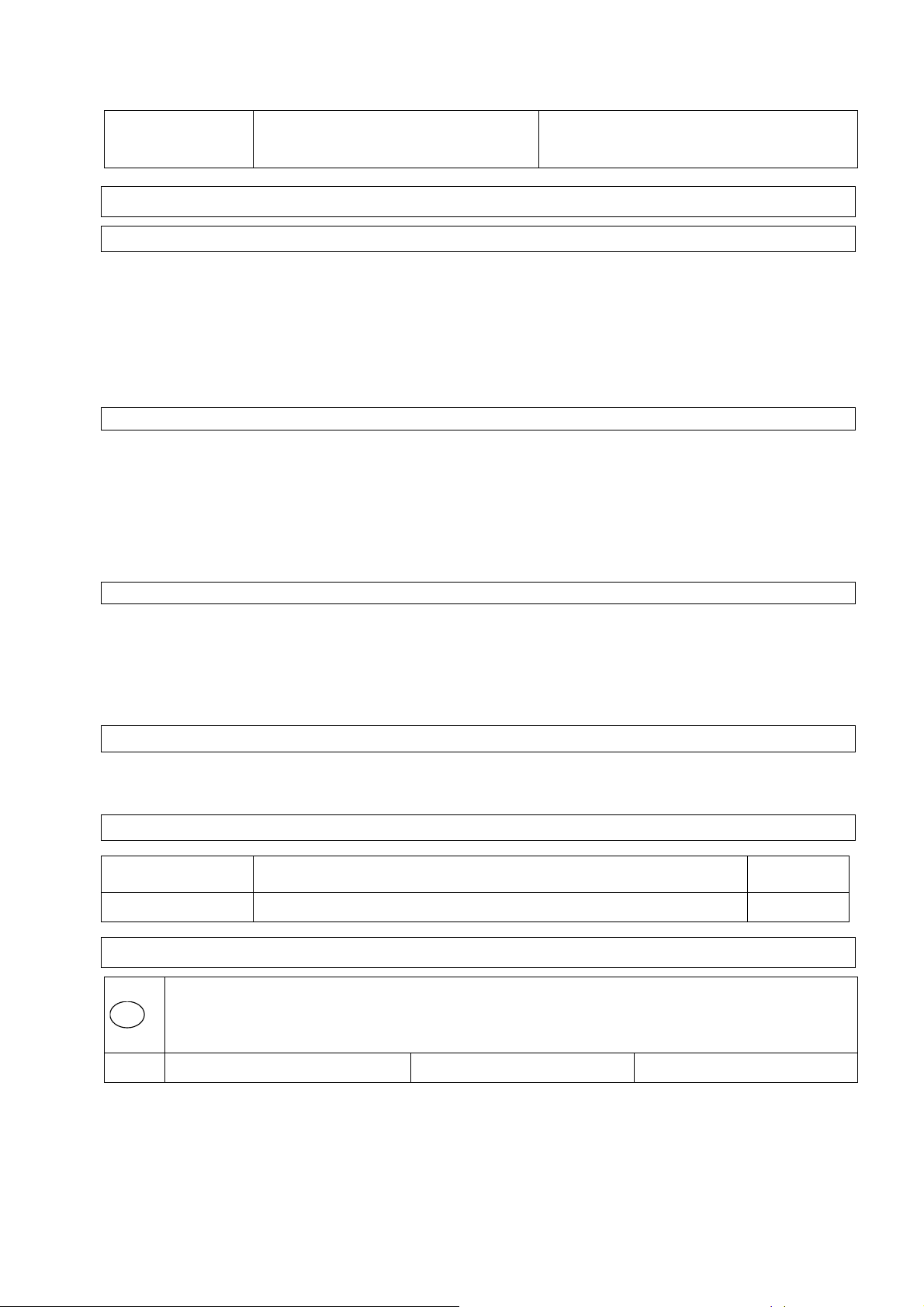

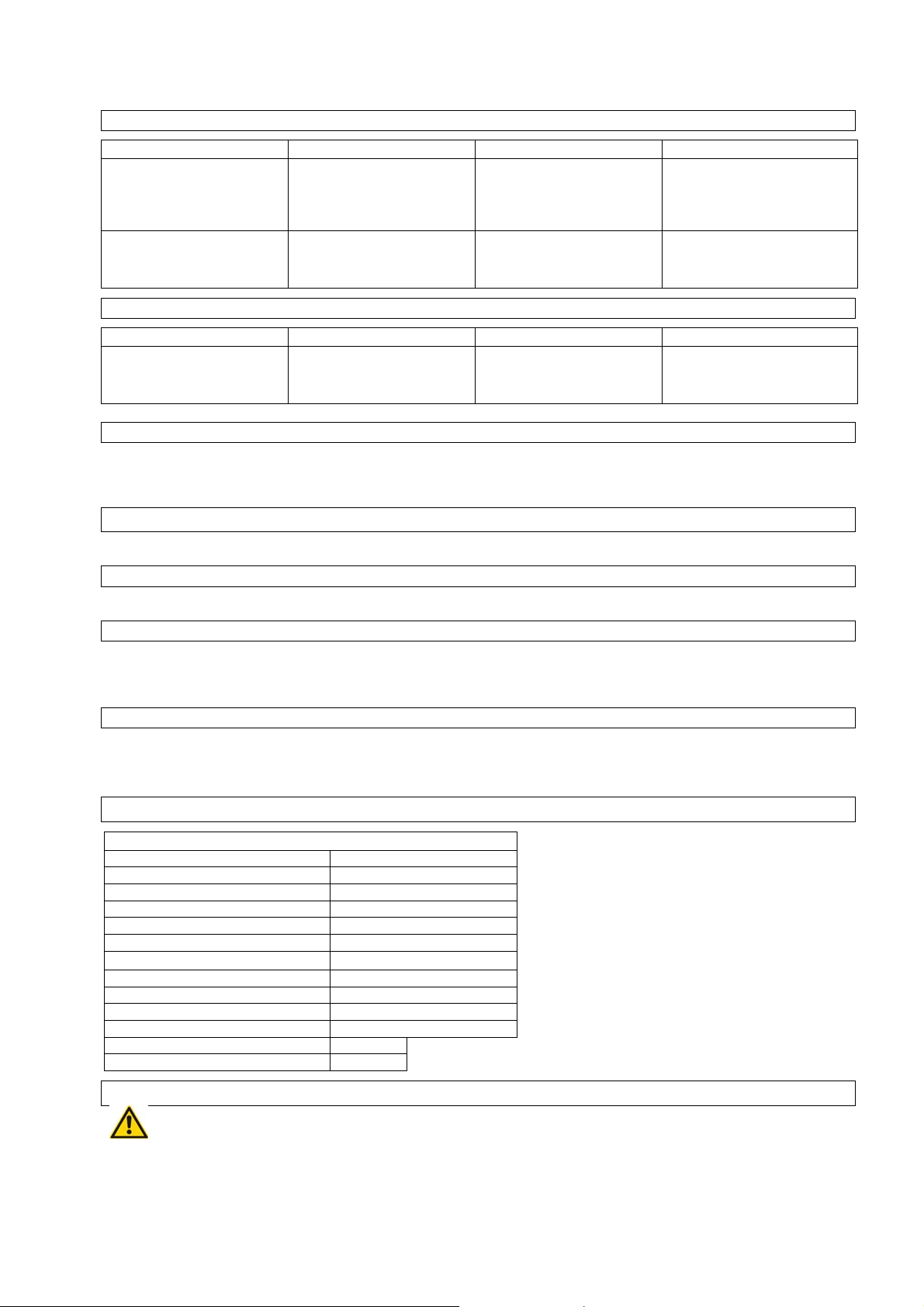

Technische Daten

Spannung 230 V

Frequenz 50 Hz

Max. Netzleistung 5,7 kVA

Absicherung 16 A

Leerlausspannung 48 V

Regelbereich 25-130 A

Einschaltdauer 130 A ~ 10 % 75 A ~30 %

Max. Drahtstärke 0,6-1,0 mm

Isolationsklasse H

Schutzart IP 21 S

Schaltstufen 6

Gewicht ca. 25 kg

Artikel-Nr. 20072

MIG 155/6W - #20072

Transport und Lagerung

Achtung: Das Gerät darf nur in ebener Arbeitsposition (ebener Untergrund) betrieben und gelagert werden.

Bitte die Symbole auf der Verpackung beachten!

Stellen Sie sicher, dass die Gasflasche gut befestigt und geschlossen ist.

Montage und Erstinbetriebnahme

Baugruppe 1 – Montage der Räder und der Standfüsse: Abb. 2, Abb. 3, Abb. 4, Abb. 5

Baugruppe 2 – Montage des Griffes am Gerät: Abb. 6

Baugruppe 3 – Installation der Gasflasche: Abb. 7, Abb. 8

Baugruppe 4 – Montage des Schweißschildes: Abb. 9, Abb. 10

Sicherheitshinweise für Erstinbetriebnahme Abb. 11

1. Schweißhelm

2. Schweißschürze

3. Schweißhandschuhe

Page 9

• Achten Sie darauf dass der Stromanschluß ausreichend abgesichert ist.

9

• Schützen Sie sich mit der vorgeschriebenen Kleidung (Abb.11).

• Sorgen Sie dafür, dass sich keine weiteren Personen im Arbeitsbereich bzw. Gefahrenbereich aufhalten.

• Achten Sie darauf, dass sich keine brennbaren Materialien im Arbeitsbereich befinden.

• Die Leitung muß an einen Leitungsschutzschalter mit einem Nenn-Auslösestrom von 10A angeschlossen

werden.

•

• ACHTUNG ! Die elektrische Sicherheit ist nur dann garantiert, wenn das Gerät entsprechend den geltenden

• Prüfen Sie, ob die verfügbare Netzspannung und -frequenz den Angaben auf dem Typenschild des Geräts

Achtung Installation nur durch Elektrofachkraft!

o Leistungsfaktor (CosΦ): 0.70

o H07RN-F4G1.5 mm² Netzkabel

o H01N2-D 1*10 mm² Schweisskabel

o H01N2-D 1*16 mm² Schweisskabel

Achtung Kabel dürfen nur von Fachpersonal ausgewechselt werden.

Vorschriften von Elektroanlagen richtig an eine effiziente Erdungsanlage ange schlossen ist.

entsprechen.

Vorgehensweise

Die Montage der Einzelteile in der dargestellten Reihenfolge bef olgen.

Achten Sie dabei auf die richtige Anordnung der Bauteile gemäß den Abbildungen. Das Gerät ist noch nicht

funktionsfähig. Den Gasfluß mit einem Druck von 5-7 l/min öffnen. Den Gasaustritt vor Windstößen schützen.

Außerdem ist Folgendes zu beachten: Die ersten Stufen 1-2 des Schalters dienen zum Schweißen von dünnwandigen

Blechen, während die folgenden Stufen für größere Wandstärken dienen. Bei jedem Stufenwechsel des Sch alters ist

auch die Drahtvorschubgeschwindigkeit einzustellen. Wenn sich beim Schweißen am Dra hten de ein Tropfen bildet,

muß die Drahtvorschubgeschwindigkeit erhöht werden, wenn man hingegen spürt, wie der Draht gegen das

Schlauchpaket drückt, muß die Geschwindigkeit herabgesetzt werden. Immer eine Zange verwenden, um die soeben

geschweißten Teile zu bewegen und um Verkrustungen am Ende des Brenners zu entfernen, da diese sehr heiß sind.

Sobald der Lichtbogen gezündet hat, das Schlauchpaket in einem Winkel von ca. 30° in Bezug auf die Senkrechte

halten.

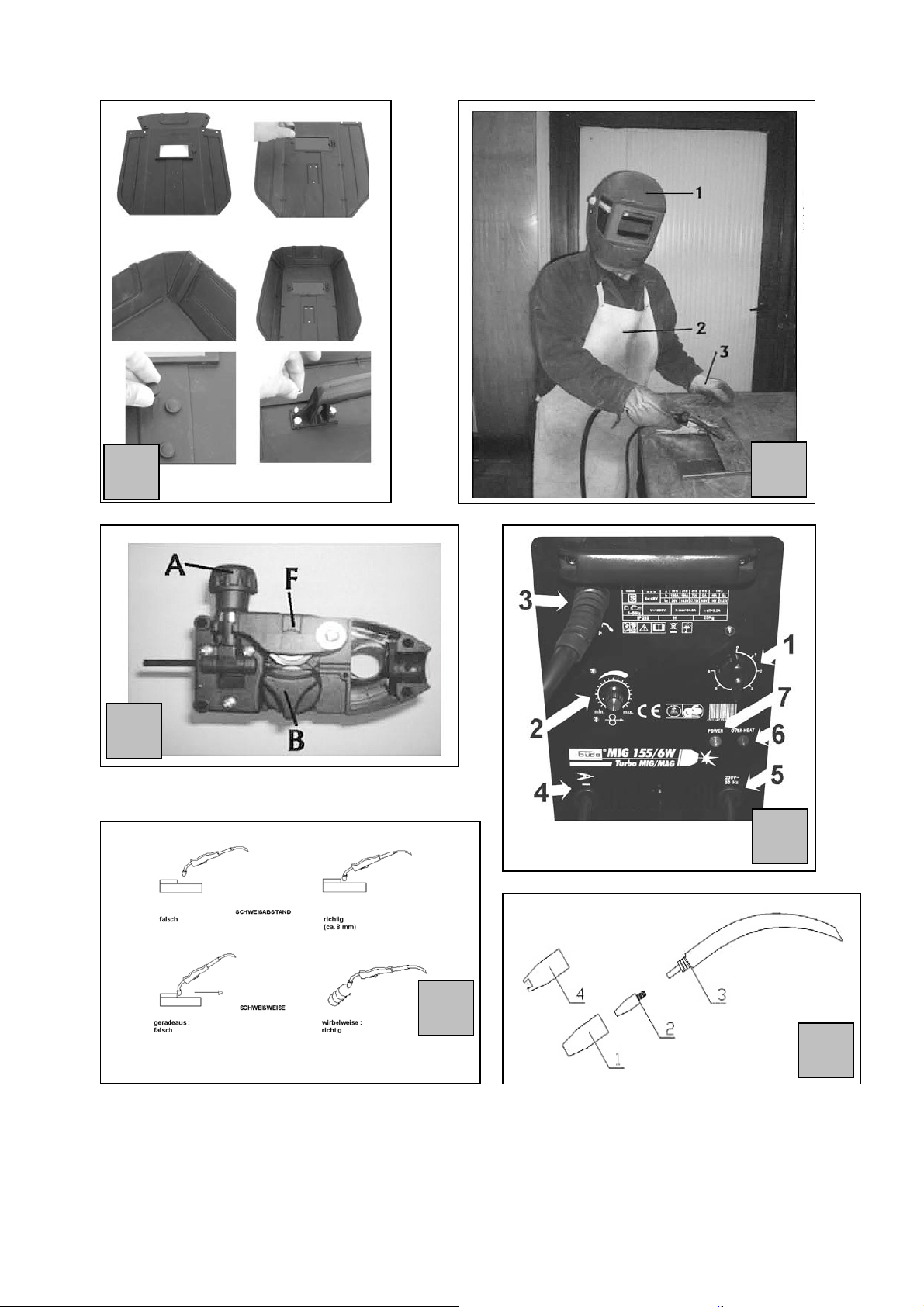

Einfädeln des Schweißdrahts Abb.12

1. Öffnen Sie den oberen Deckel des Schweißgeräts und sichern Sie den Deckel mit dem Sicherungsstift.

2. Setzen Sie die Spule mit Schweißdraht so ein, dass der Draht gerade in den Drahtvorschub eingefädelt werden

kann.

Hinweis: Passen Sie dabei auf, dass der Draht nicht von der Spule abrollt und dass sein Ende ganz gerade und

gratfrei ist.

Der Widerstand der Spule kann an der Spannmutter im Zentrum justiert werden.

3) Öffnen Sie den Drehknopf (Abb. 13 - A)

4) Heben Sie das Bügelelement (Abb. 13 - F) an.

5) Kontrollieren Sie, dass die Nuten an der Drahtvorschubrolle dem Drahtdurchmesser entsprech en, nötigenfalls

drehen Sie den Drehgriff (Abb. 13 - B) im Gegenuhrzeigersinn los und nehmen die Rol le heraus, um sie dann an

der richtigen Nut einzusetzen. Nun das Bügelelement (Abb.13 - F) absenken und den Drehknopf (Abb. 13 - A)

festdrehen, bis der Draht gleichmäßig auf den Rollen läuft. Wenn der Draht auf den Rollen schlupft, den Knopf

noch weiter anziehen. Achtung: Nicht zu stark anziehen, andernfalls könnte der unnötige Druck auf die Rollen zu

Schäden am Drahtvorschubmotor führen.

6) Schalten Sie nun das Schweißgerät ein.

7) Nachdem Sie sichergestellt haben, dass Sie alle Sicherheitsmaßnahmen getroffen haben, stell en Sie den

Umschalter (Abb. 21/1) auf die Stufe1 und die Drahtvorschubregelung (Abb. 21/2) auf die Stufe 1.

8) Nehmen Sie die Gasdüse und die Stromdüse ab und lassen Sie den Draht durch Drücken auf den Druckschalter

am Schlauchpaket aus demselben herausfahren (bei gespanntem Schlauchpaket Abb. 18). Setzen Sie dann die

Stromdüse und die Gasdüse wieder auf.

9) Stellen Sie die erforderliche Gasmenge an der Armatur der Gasflasche ein.

Tipp: (0,6 mm-Draht → 6 l/h); (0,8 mm-Draht → 8 l/h); (1,0 mm-Draht → 10 l/h)

10) Das Gerät ist nun schweißbereit.

Allgemeines über Schutzgasschweißen

Page 10

Hauptsächlicher Einsatzbereich in Werkstätten, universell einsetzbar und sowohl für dünnere Bleche als auch für

10

stärkere Materialien geeignet. Es gilt je mehr Schweißstufen das Gerät hat, desto besser kann man auch im

Blechbereich arbeiten.

Notwendiges Zubehör: Mischgas Co 2/Argon, Schweißdraht, Schweißschild, Druckminderer. Auch geeignet für

Aluminium und VA-Edelstahl mit entsprechendem Gas und Draht. (Reines Argon/VA-Draht/Aluminium-Draht),

Potentiometer.

Bedienung

MIG 155/6W Abb. 13

1. Einstellung Schweißstufen

2. Einstellung Drahtvorschubgeschwindigkeit

3. Anschluss Schlauchpaket

4. Anschluss Masseklemme

5. Netzanschlussstecker

6. Kontrolllampe „Thermoschutz“

7. Kontrolllampe „Betrieb“

Sicherheitshinweise für die Bedienung

• Benutzen Sie das Gerät erst nachdem Sie die Bedienungsanleitung aufmerksam gelesen habe n.

• Beachten Sie alle in der Anleitung aufgeführten Sicherheitshinweise.

• Verhalten Sie sich verantwortungsvoll gegenüber anderen Personen.

• Achtung!!! Verwenden Sie niemals korrodierten Schweißdraht.

Schritt-für-Schritt-Anleitung

Die Schweißzone soll rost- und lackfrei sein. Benutzen Sie grundsätzlich ein Schweißschutzschild,

Schweißhandschuhe und entsprechende Schutzkleidung. Die Winkelstellung des Schlaupaketes in Bezug auf das zu

bearbeitende Stück sollte ca. 30 Grad betragen.

1. Schleifen Sie das Werkstück im Bereich der Schweißnaht und dem Anschluss der Masseklemmen großflächig

blank.

2. Klemmen Sie nun die Masseklemme an die vorbereitete Stelle des Werkstückes.

3. Stellen Sie nun die Parameter des Schweißgerätes gemäß der Benutzerschweißtabelle (Kap. 3) ein.

4. Stellen Sie die erforderliche Gasmenge an der Armatur der Gasflasche ein.

5. Tipp: (0,6 mm-Draht → 6 l/h); (0,8 mm-Draht → 8 l/h); (1,0 mm-Draht → 10 l/h)

6. Wenn Sie ihre Schutzkleidung komplett angelegt haben, können Sie nun mit dem Schweißen beginnen.

Tipp: Führen Sie vor Beginn ihrer eigentlichen Arbeit eine Probeschweißung durch, um die optimale

Schweißeinstellung zu testen und somit eine optimales Ergebnis zu erzielen.

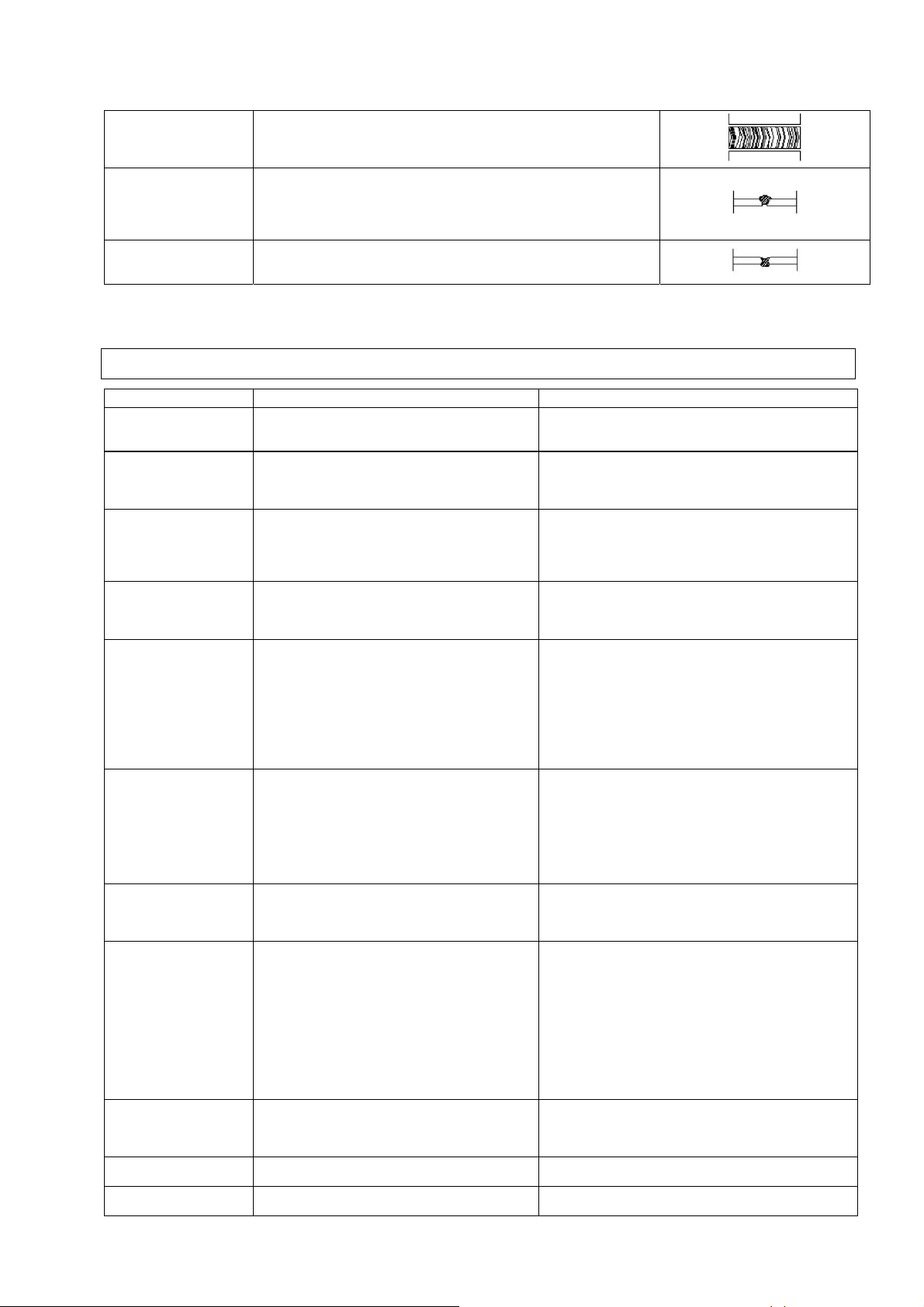

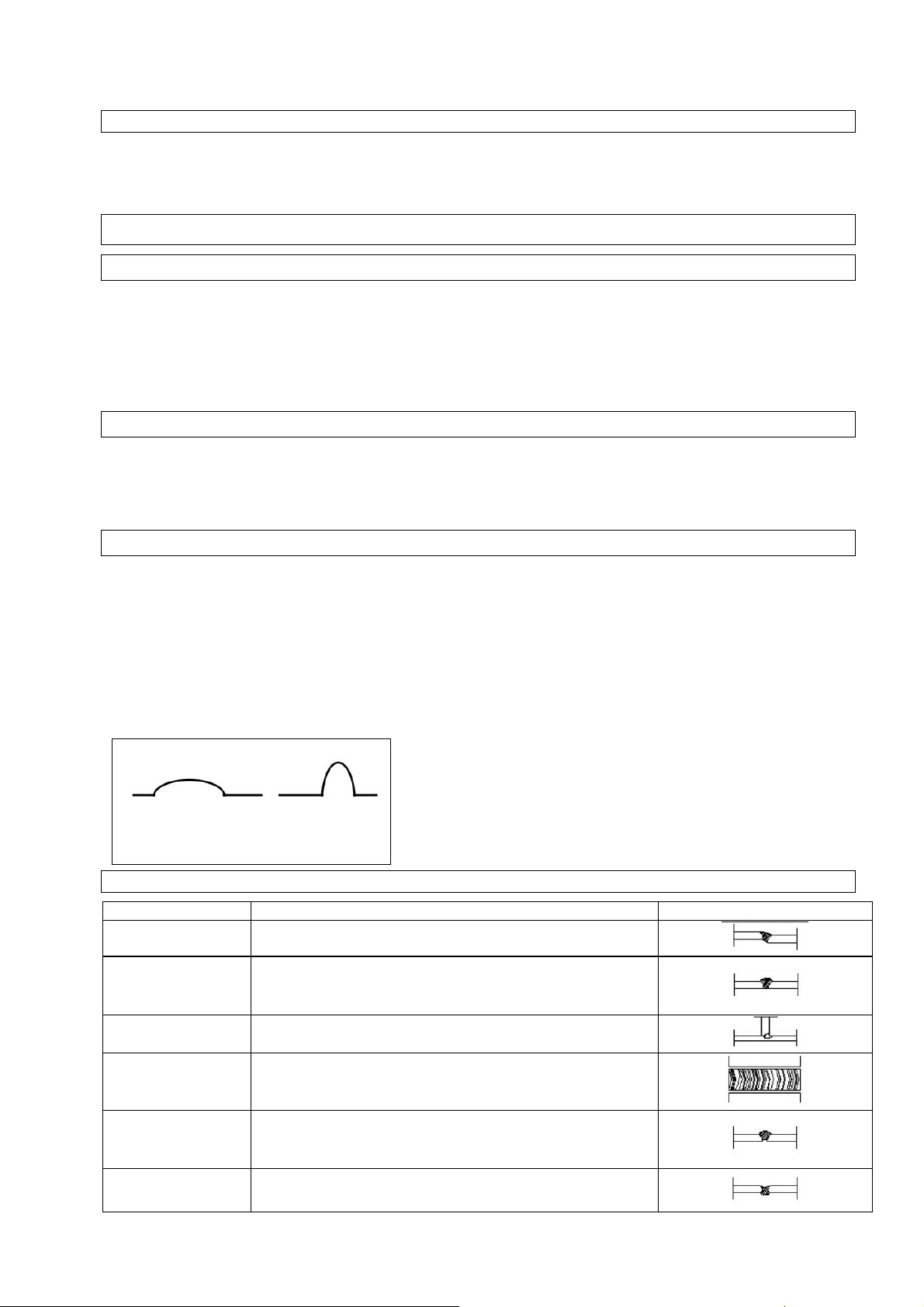

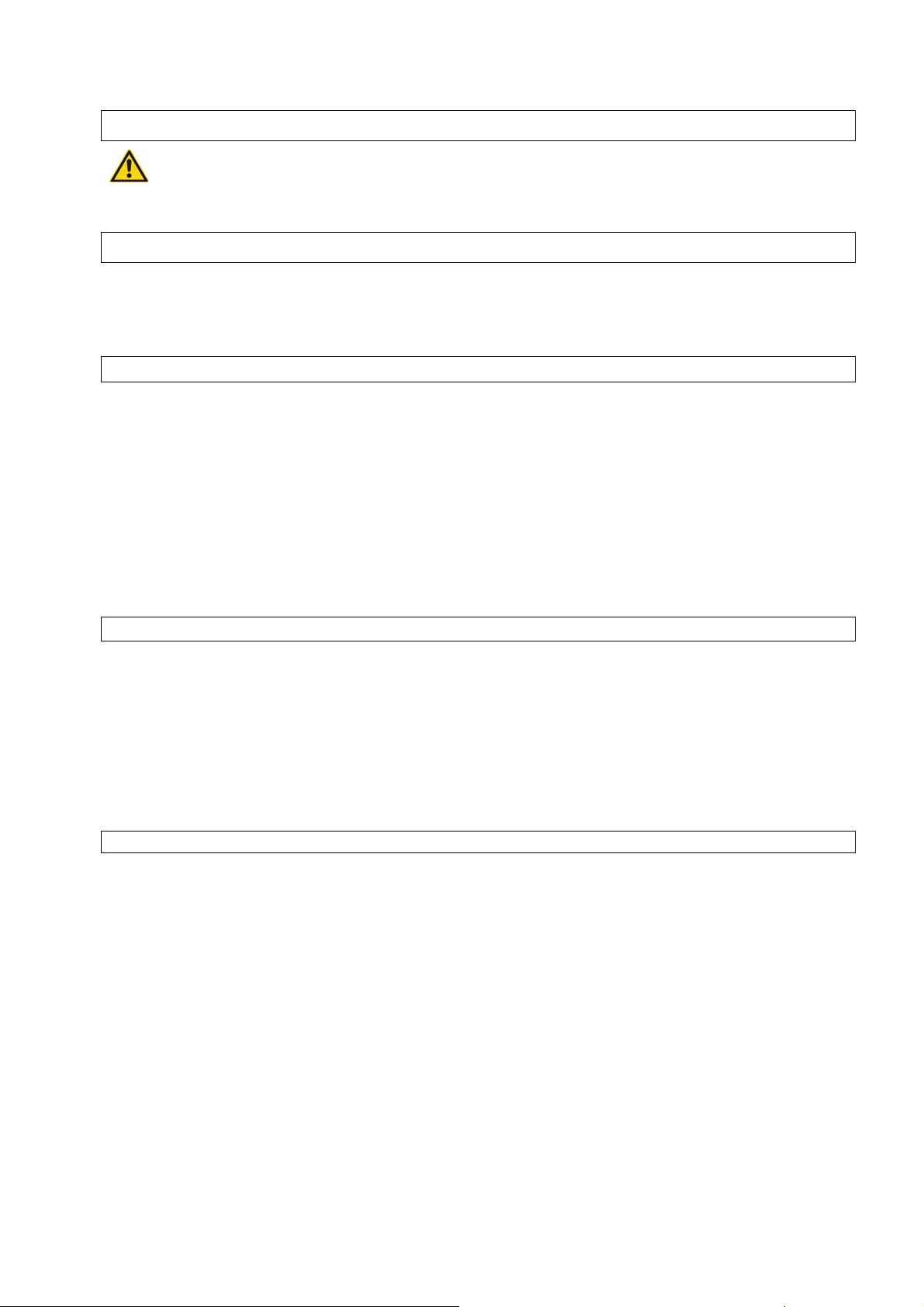

Abb.14

Die Schweißparameter sind dann optimal eingestellt, wenn ein homogenes Schweißgeräusch zu hören ist und die

Schweißnaht einen guten Einbrand ins Material hat, sprich relativ flach ist.

gut schlecht

Abb.15

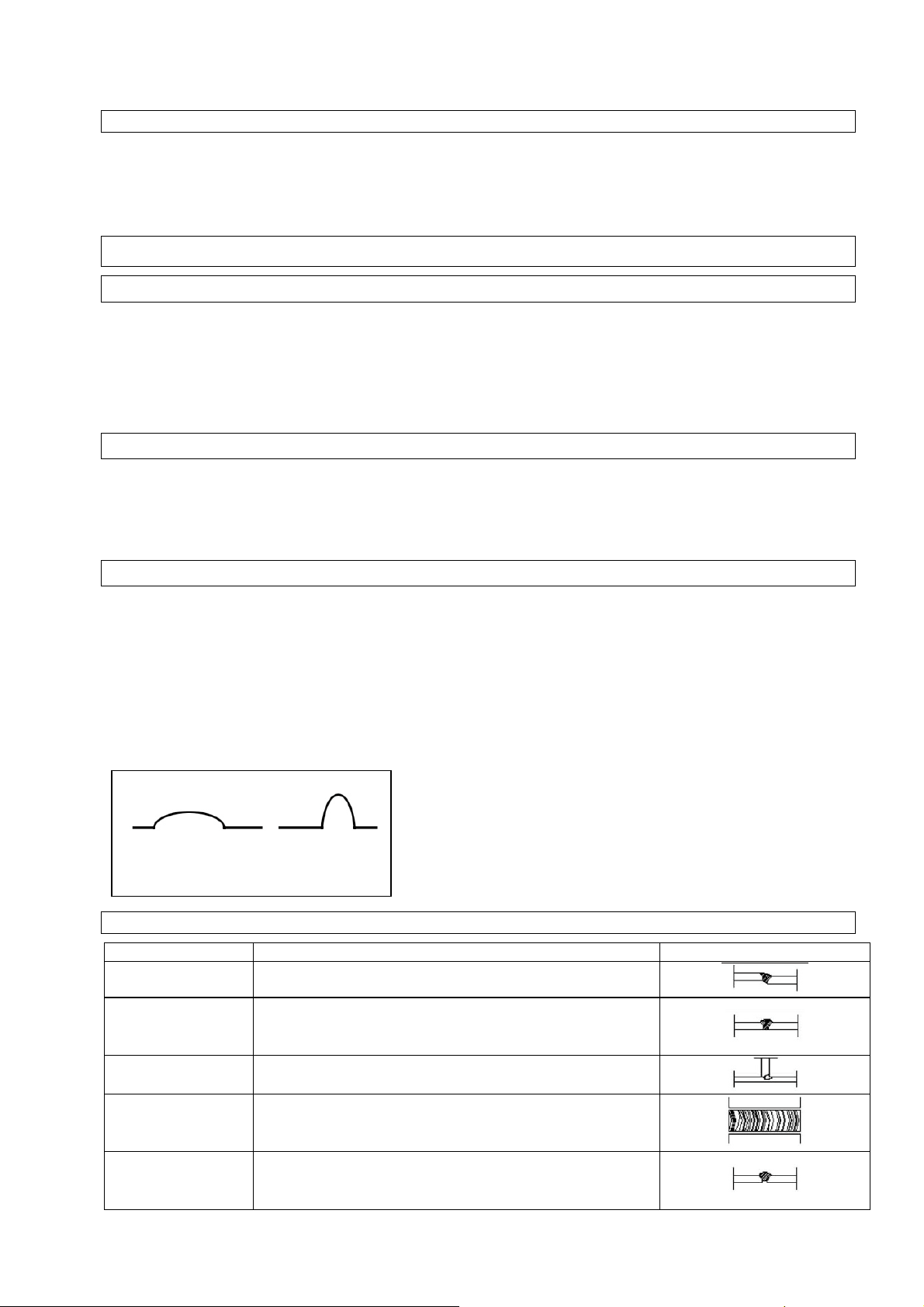

Schweißtips

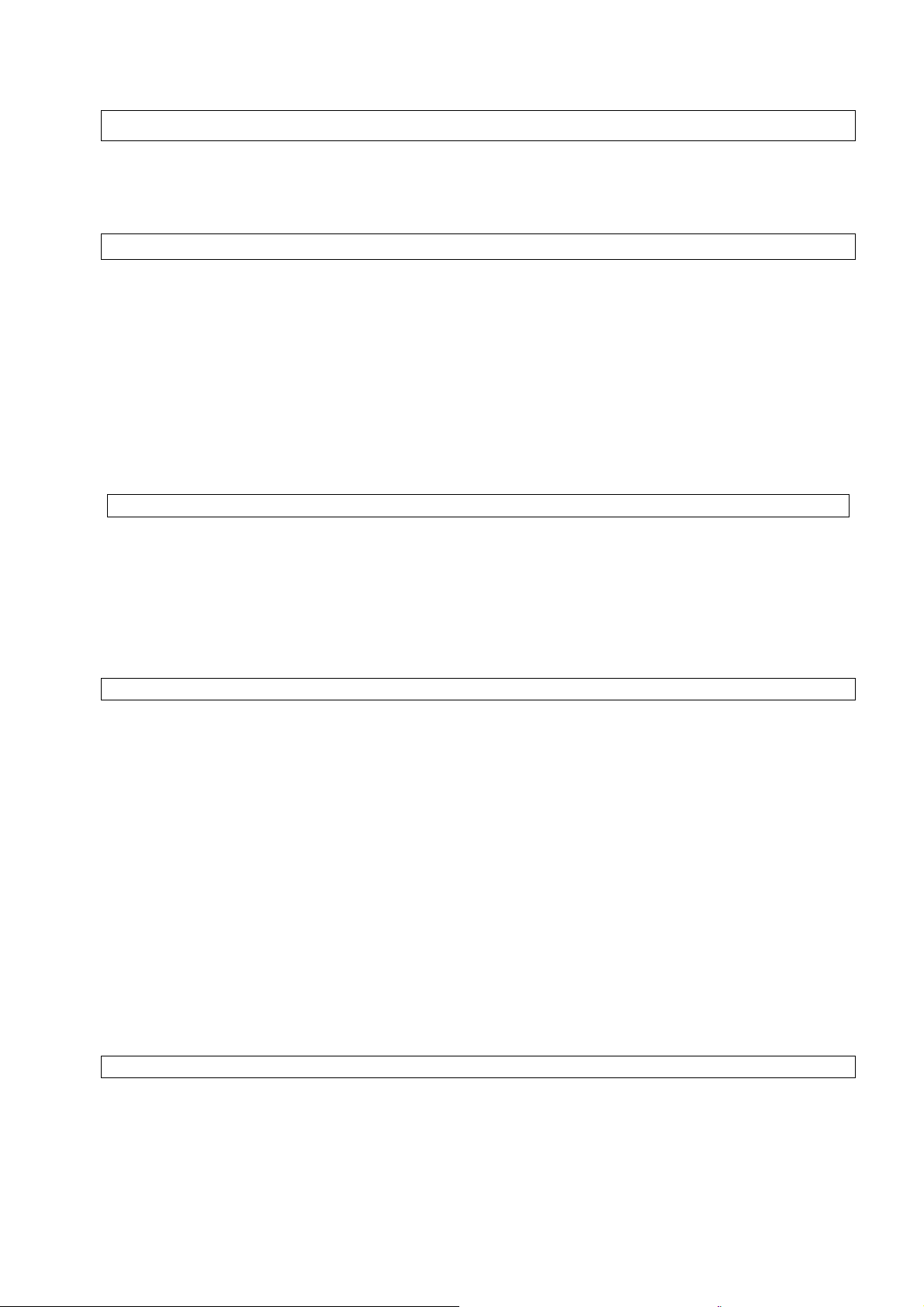

Störung Ursache und Abhilfe Beispiel

Werkstück schief

Nahtüberhöhung

Zu wenig Metallauftrag

1. Schlechte Nahtvorbereitung

2. Ränder ausrichten und zum Verschweißen fixieren (Anheften)

1. Leerlaufspannung zu gering

2. Schweißgeschwindigkeit zu gering

3. Falsche Anwinkelung des Schweißbrenners

4. Zu dicke Drahtstärke

1. Schweißgeschwindigkeit zu groß

2. Spannung für die Schweißgeschwindigkeit zu gering

Page 11

1. Bei langem Lichtbogen in der Vertiefung schweißen

11

Nähte oxydiertes

Aussehen

Ungenügende

Wurzeldurchschweißung

Einbrand

2. Spannung einstellen

3. Draht verbogen oder zu weit aus der Drahtführung

4. Falsche Drahtvorschubgeschwindigkeit

1. Unregelmäßiger oder mangelhafter Abstand

2. Falsche Anwinkelung des Schweißbrenners

3. Drahtführungsrohr verschlissen

4. Drahtvorschubgeschwindigkeit für die Spannung oder die

Schweißgeschwindigkeit zu gering

1. Drahtvorschubgeschwindigkeit zu hoch

2. Falsche Anwinkelung des Schweißbrenners

3. Abstand zu groß

Die Schweißzone soll rost- und lackfrei sein. Der Brenner wird je nach Art des Materials gewählt. Wir empfehlen

anfangs die Stromstärke an einem Abfallstück auszuprobieren.

Störungen - Ursachen - Behebung

Störung Ursache Behebung

Der Schweißstrom bleibt

aus

Es ist kein Schweißstrom vorhanden.

Leitungsschutzschalter

oder RCD hat ausgelöst.

Es ist kein

Schweißstrom

vorhanden.

Der Drahtvorschubmotor

funktioniert nicht, die

Kontrollleuchte ist eingeschaltet.

Der Drahtvorschubmotor

fördert nicht, die Rollen

drehen sich.

Der Drahtvorschub ist

unregelmäßig.

Der Lichtbogen brennt

instabil.

Die Schweißung ist

porös.

Der Schweißdraht stoppt

in der Nähe der

Stromdüse

Schweißdruck

unregelmäßig

Zu schwache

Durchdringung

1. - Der Übertemperaturschutz hat sich wegen

Überlastung ausgelöst.

1. Die Netzsicherung hat ausgelöst 1. Sicherung überprüfen lassen

1. Schlechter Kontakt zwischen Masseklemme

und Schweißteil

2. Bruch im Massekabel oder in der

Erdungsleitung

3. Bruch in der Brennerleitung

1. Die Sicherung ist durchgebrannt.

2. Der Zahnkranz ist gebrochen oder

verklemmt.

3. Der Motor ist defekt.

1. Der Rollendruck ist nicht richtig eingestellt

2. An der Stromdüse des Brenners sind

Schmutz, Staub usw. vorhanden.

3. Die Gasdüse ist defekt.

4. Der Draht ist verbogen.

5. Drahtführungsseele ist verschmutzt oder

beschädigt.

1. Schmutz an der Drahtführung. Die Gasdüse

ist abgenutzt oder defekt.

2. Die Gasdüse ist verspritzt.

3. Die Führung der Drahtvorschubrollen ist

behindert.

4. Die Führung der Drahtvorschubrollen hat

sich verformt.

5. Falsche Drahtspannung

1. Falsche Einstellung der

Drahtgeschwindigkeit

2. Verunreinigungen an der Schweißstelle.

3. Gasdüse abgenutzt oder defekt

1. Kein Gas

2. Düsenstock verstopft

3. Das Material ist rostig oder feucht

4. Der Brenner wird zu weit entfernt oder in

einem falschen Winkel zur Schweißstelle

gehalten.

1. Stromdüse abgenutzt oder verschlissen

2. Der Schweißdraht ist verbogen verbogen

3. Drahtvorschubgeschwindigkeit zu langsam

1. Der Schweißdraht hat sich auf der Spule

verklemmt

1. Schweißstrom zu schwach

2. Lichtbogen zu lang

1. Der Übertemperaturschutz führt automatisch einen

Reset durch, wenn der Transformator abgekühlt ist

(nach etwa 10 Minuten, auf ED achten!)

2. Leistungsschutzschalter einschalten

3. RCD einschalten

1. Den zu schweißenden Bereich und die Oberfläche

reinigen und anschleifen.

2. Das Massekabel reparieren oder ersetzen.

3. Den Brenner reparieren oder ersetzen.

1. Die 2 A-Sicherung ersetzen.

2. Den Zahnkranz ersetzen.

3. Motor ersetzen (Kundendienststelle kontaktieren).

1. Den Druck der Rollen richtig einstellen.

2. Das Kontaktrohr des Geräts reinigen. Hierzu einen

Luftkompressor verwenden, bei starker

Verschmutzung das Kontaktrohr ersetzen

3. Die Gasdüse ersetzen und die Spitze kontrollieren.

4. Den Rollendruck kontrollieren und evtl. richtig

einstellen.

5. mit Druckluft reinigen ggf. Schlauchpaket

austauschen lassen.

1. Die Drahtführung des Geräts mit einem

Luftkompressor reinigen.

2. Die Gasdüse oder das Kontaktrohr ersetzen.

3. Die Gasdüse reinigen oder ersetzen.

4. Die Drahtvorschubrollen reinigen.

5. Die Drahtvorschubrollen ersetzen.

6. Die Drahtspannung richtig einstellen.

1. Drahtgeschwindigkeit laut empfohlenen Systemen

einstellen.

2. Die Schweißoberfläche reinigen oder polieren.

3. Gasdüse ersetzen und die Spitze kontrollieren

1. Gas öffnen und Gaszufluß einstellen.

2. Gasdüse reinigen oder ersetzen.

3. Den Schweißplatz ordnungsgemäß einrichten oder

den Gaszufluß erhöhen

4. Das Material reinigen oder polieren

5. Der Abstand zwischen Gasdüse und Werkstück

muß 8-10 mm betragen und das Schlauchpaket

muß in einem Winkel von 30° gehalten werden

6. Gummischlauch, Anschluss und Zusammenbau

des Schlauchpaketes kontrollieren - Die Gasdüse

in die richtige Position drücken.

1. Stromdüse ersetzen.

2. Den Druck der Rollenspannung kontrollieren.

3. Die Anweisungen für die Drahtvorschubgeschwindigkeit beachten.

1. Den Druck der Rollenspannung kontrollieren und

bei Bedarf einstellen.

1. Schweißstrom und Drahtvorschub erhöhen

2. Das Schlauchpaket nahe an das Werkstück halten

Page 12

1. Schweißstrom und Drahtvorschub reduzieren

12

2. Den Brenner ruhig und gleichmäßig bewegen.

3. Der Abstand zwischen Düse und Werkstück muß

8-10 mm betragen

Zu starke Durchdringung

1. Schweißstrom zu hoch

2. Drahtvorschubgeschwindigkeit zu langsam

3. Falscher Abstand des Brenners vom

Werkstück

Inspektion und Wartung

Wartung des Schlauchpaketes

Für eine einwandfreie Funktion des Schlauchpaketes ist dieser regelmäßig zu warten.

Die Gasdüse regelmäßig mit Düsenschutzspray einsprühen und sie innen von Verkrustungen befreien.

Hierzu ist Folgendes durchzuführen (siehe Abb. 26):

1. Die Düse (1) durch Abziehen nac h vorne abnehmen.

2. Die Düse von den Verkrustungen, die sich durch die Schweißschlacken gebildet haben, befreien.

3. Mit Düsenschutzspray einsprühen

4. Wenn die Düse korrodiert ist, muß sie ersetzt werden.

Wartung Stromdüse

Hierzu ist Folgendes durchzuführen (siehe Abb. 26):

1. Die Düse (1) durch Abziehen nac h vorne abnehmen

2. Die Stromdüse abschrauben (2)

3. Kontrollieren, dass das Loch, durch das der Draht durchläuft, nicht zu weit ist, andernfalls vor dem

Wiederzusammenbau ersetzen.

4. Den Drucktaster am Schlauchpaket betätigen, so dass der Draht herauskommt, dann die Stromdüse wieder

montieren.

Wartung Düsenstock Abb.1 6

Hierzu ist Folgendes durchzuführen (siehe Abb. 26):

1. Die Gasauslassöffnungen können ma nchmal leicht verstopfen, in diesem Fall ist die Gasdüse zu demontieren,

indem sie abgezogen wird (1),

2. dann das Stromdüse (2) losschrauben,

3. den Gasverteiler (3) losschrauben und durch einen neuen ersetzen.

Sicherheitshinweise für die Inspektion und Wartung

Nur ein regelmäßig gewartetes und gut gepflegtes Gerät kann ein zufriedenstelle ndes Hilfsmittel sein. Wartungs- und

Pflegemängel können zu unvorhersehbaren Unfällen und Verletzungen führen.

Inspektions- und Wartungsplan

Zeitintervall Beschreibung Evtl. weitere

Details

regelmäßig

• Wartung des Schlauchpaketes (Ausblasen und reinigen der Drahtführungsseele,

der Drahtvorschubrolle, der Gasdüse sowie des Gasverteilers)

Ersatzteile

Sie haben technische Fragen? Eine Reklamation? Benötigen Ersatzteile oder eine Bedienungsanleitung?

Auf unserer Homepage www.guede.com im Bereich Service helfen wir Ihnen schnell und unbürokratisch weiter. Bitte helfen Sie uns Ihnen

DE

zu helfen. Um Ihr Gerät im Reklamationsfall identifizieren zu können benötigen wir die Seriennummer sowie Artikelnummer und Baujahr. Alle

diese Daten finden Sie auf dem Typenschild. Um diese Daten stets zur Hand zu haben, tragen Sie diese bitte unten ein.

Seriennummer: Artikelnummer: Baujahr:

Tel.: +49 (0) 79 04 / 700-360 Fax: +49 (0) 79 04 / 700-51999 E-Mail: support@ts.guede.com

Page 13

EG-Konformitätserklärung

13

EC Declaration of Conformity

Hiermit erklären wir, Güde Gmb H & Co. KG

We herewith declare, Birkichstraße 6, 74549 Wolpertshausen, Germany

Dass die nachfolgend bezeichneten Geräte aufgrund ihrer Konzipierung und Bauart

sowie in der von uns in Verkehr gebrachten Ausführungen den einschlägigen,

grundlegenden Sicherheits- und Gesundheitsanforderungen der EG-Richtlinien

entsprechen.

That the following Appliance complies with the appropriate basic safety and health requirements

of the EC Directive based on its design and type, as brought into circulation by us.

Bei einer nicht mit uns abgestimmten Änderung der Geräte verliert diese

Erklärung ihre Gültigkeit.

In a case of alternation of the machine, not agreed upon by us, this declaration will loose its

validity.

Bezeichnung der Geräte: - MIG 155 6W

Machine desciption:

Artikel-Nr.: - 20072

Article-No.:

Einschlägige EG-Richtlinien: - 98/37 EC

Applicable EC Directives: - 2006/95/EC

- 2004/108/EC

Angewandte harmonisierte

Normen: - EN 60974-1

Applicable harmonized - EN 609784-10

Standard:

Zertifizierstelle: TÜV Rheinland Product Safety GmbH, Am Grauen Stein, D-51105 Köln

Datum/Herstellerunterschrift: 19.09.08

Date/Authorized Signature:

Angaben zum Unterzeichner: Hr. Arnold, Geschäftsführer

Title of Signatory:

Page 14

Before putting the machine into operation please read this

14

guide for operation carefully.

A.V. 1

Surplus print even in shortened version requires permission.

Technical changes reserved.

The machine

Welding machines for manual welding in the protective gas with automatic wire feeding allow joining the metallic parts

by fusing the edges being joined as well as the additive material. The fusion is generated by an electric arc that comes

up between the welded material and the metallic wire that continuously protrudes from the end of the burner and

serves as an additional material for joining the parts. Higher welding current allows welding of thicker sheet metal. We

do not warrant for damages caused by neglecting of these instructions.

Welding machine in the protective gas MIG 155/6W

Compact higher-class welding machine for handymen. Based on 6 shifting levels it is suitable for problematic welding

too. With continuously adjustable wire feeding and plentiful accessories.

Equipment:

Welding shield and reducer valve with single pressure indicator. Including 2 rolling casters at the rear, protection

against thermal overload and the hose set of the 2 m length.

Scope of delivery

MIG 155/6W Fig. 1

1. Welding machine with protective gas MIG 155/6W

2. Grounding cable

3. Hose set

4. Reducer valve

5. Line cord

6. Welding shield

Warranty

Titles for in-warranty performance in accordance with warranty sheet attached.

General safety instructions

It is necessary to read the whole guide for operation before the first use of the machine. In case of any doubts

associated to the connection and operation of the machine contact the producer (service department).

TO MAINTAIN THE HIGH LEVEL OF SAFETY PLEASE OBSERVE THE FOLLOWING INSTRUCTIONS:

ATTENTION!

Turned-on period

The machine capacities are represented by the data “Einschaltdauer/Turned-on Period“ (ED%) at the machine type

plate, i.e. the ration between the welding time and the cooling time. This factor changes for the same machine in

accordance to the load conditions, i.e. according to issued welding current. It determines how long the machine can

operate at the listed welding current under load and it is always related to the time period of 10 minutes. For example at

welding current for ED 60% the machine operates continuously for 6 minutes and after this period an idle phase follows

to cool down the internal parts, and then the protection against thermal overload activates again.

Using welding machines and performing welding tasks could represent a risk both for the p erson operating the machine

and for other persons. Therefore the person operating the welding machine is unconditionally obliged not only to read

the safety regulations presented here but also t know them and to follow them. It is necessary to bear always in mind

that cautious and well instructed operator who strictly adheres its obligations is the best provision against injuries.

Before connecting, preparation, use or transport or the machine you should read regulations listed in the follo wing te xt

and obey them.

INSTALLATION OF THE MACHINE

• Installation and maintenance of the machine must be performed in accordance to local safety

regulations.

• Observe the state of wear the cables of interconnection elements and plugs. If damaged they should be replaced.

Perform regular maintenance of the machine. Use only cables that are of sufficient cross-section.

Page 15

• Connect the groun ding cable as close to the workplace as possible.

15

• Under no circumstances the mac hine may not be used in damp environment. Ensure that the workplace is dry in

the area of welding and that also objects that are found here including the welding machine itself are dry.

PERSONAL PROTECTION AND PROTECTION OF THIRD PERSONS

Radiation and neat are generated during the welding process therefore it is necessary to ensure the use of suitable

protective means and to take precautions to protect both himself/herself and third persons.

Never expose yourself or any other persons to the effects of electric arc or hot metal without necessary

protection.

Take care of exhaustion of welding fume and possibly proper ventilation of welding workplace.

PREVENTIVE MEASURES AGAINST FIRE AND EXPLOSION

Incandescent parts of slag and sparkles could cause a fire. Fire and explosion represent additional risks. They can be

avoided by meeting these precautions:

• Do not use the machine in immediate proximity of easily inflammable materials like wood, chips, „varnishes“,

solvents, petrol, kerosene, natural gas, acetylene, propane and similar combustible materials must be removed

from the workplace and its ambient or possibly protected from sparkles.

• Suitable extinguishing agent should be ready nearby as a measure to extinguish a fire.

• Do not perform welding or cutting tasks on closed vessels or pipes.

• Do not perform welding or cutting tasks on vessels and pipes even when they are open if they contain or contained

materials that could explode or caused other dangerous reaction under the influence of heat or damp.

INSTALLATION OF THE WELDING MACHINE

When installing the machine the following regulations must be observed:

• The operator must have a free access to control elements and connecting points of the machine.

• It is not advisable to install the machine in close-spaced rooms: Sufficient ventilation of the welding machine is

very important. When installing avoid heavily dusted or dirty areas where the machine could aspirate the dust or

other objects.

• The machine (including cables) may neither form an obstacle in passing nor keep other person from their work.

• The welding machine may be operated only on a flat base and the gas cylinder us ed for its operation should be

properly secured.

Procedure in case of emergency

Perform first-aid measures corresponding to the type of injury and call the qualified medical aid as soon as possible.

Protect the injured person from other bodily harm and becalm him/her.

Marking on the machine

Explanation of symbols

The following symbols are used in this guide or on the machine:

Safety of the product:

The product is in

accordance with relevant

standards of the

European Community

Restrictions:

Ban, general

(in connection with other

pictogram)

Fire, open source of light

and smoking forbidden

Tugging the cable

forbidden

Do not use the machine

in wet conditions

Caution:

Caution/Attention

Warning from dangerous

electrical voltage

Caution-danger of

tumbling over

Warning from gases

harmful for health

Warning from hot surface

Orders:

Wear protective shoes Wear protective gloves Wear protective clothing

Wear the shield for face

protection

Pull out the mains plug

before opening

Read the guide for

operation before use

Page 16

Environmental protection:

16

Do not litter the waste

freely, after their

selection dispose them

expertly.

The packaging material

from the cardboard can

be handed in for

recycling at points

intended for that.

Electric or electronic

appliances that are

damaged or intended for

disposal must be handed

over for recycling at

points intended for that.

Packaging:

Protect from moisture

Orientation on the

packaging

upwards

Attention fragile

Technical specifications:

Connection to the mains Weight 230 V 400 V

Specific for the product:

Welding

transformer

Safeguard of the

mains

Thermal protection

Use in accordance with designation

The welding machine for welding inside the protective gas intended to thermal joining of iron – metals by fusing the

edges and feeding the additional material.

In case that either instructions implying from universal regulations or instructions contained in this guide are not

observed, the producer cannot assume responsibility for any damage.

Residual risks and preventive measures

Mechanical residual risks

Threat Description Protective measure Residual risk

Punching, incision Hands may be punched with a

wire.

Use protective gloves or perhaps

also keep your hands in safe

distance from wire output

Splashing of liquids splashing drops when welding

could cause burns.

Wear protective clothes and

welding mask.

Electrical residual risks

Threat Description Protective measure Residual risk

Direct contact with electricity Direct contact with electricity by

damp hands could cause an

electric shock.

Avoid touching by damp hands

and be particular about proper

grounding.

Thermal residual risks

Threat Description Description Residual risk

Burns, frost-bites Contact with hose nozzle and

with piece being treated could

cause burns.

The hose nozzle and piece being

treated should be cooled after

operation ended first. Wear

protective gloves.

Page 17

Danger from radiation

17

Threat Description Protective measure Residual risk

Infrared, visible and ultraviolet

light

Electric arc generates infrared

and ultraviolet radiation.

Use suitable protective welding

shield, protective clothes and

protective gloves.

Danger from the material being treated and other substances

Threat Description Protective measure Residual risk

Contact, aspiration Prolonged aspiration of welding

gases could be harmful for

health.

Fire or explosion Hot slag and sparkles could

cause a fire.

When working use an exhaustion

facility or work in areas with good

ventilation. Avoid direct inhalation

of gases.

Never operate the machine in the

environment where a fire could

occur easily.

Other dangers

Threat Description Protective measure Residual risk

Slipping, tipping up, or fall of

persons

Cables and hoses could be the

cause of tripping up and falls.

Keep the workplace in order..

Disposal

Instructions for waste disposal implying from pictograms that are located on the machine or possibly on the packa ging.

The explanation of such signs can be found in chapter “Marking on the machine“.

Requirements for operators

The operator must read the guide for operation carefully before any use the machine.

Qualification

No special qualification except detailed instruction session led by an expert is necessary for use of the machine.

Minimum age

The machine may be operated by persons older than 18 years only.

The exception when operation of the machine by a juvenile person is the case when the machine is used during a

special training to get skills under supervision of a trainer.

Training

For the operation of the machine just corresponding instruction is required. No special training is necessary.

Technical specifications

MIG 155/6W - #20072

Voltage

Frequency

Max. power output of

the mains

Fuse

Voltage of idle run

Adjustment range

Turned-on period

Max. wire thickness

Insulation class

Protection type

Shifting levels

Weight approx.

Product No. 20072

230 V

50 Hz

5,7 kVA

16 A

48 V

25-130 A

130 A ~ 10 % 75 A ~30 %

0.6-1.0 mm

H

IP 21 S

6

25 kg

Page 18

Transport and storage

18

Attention: The machine may be used and stored in straight operation position (on the plane base). Please

respect the symbols on the cover!

Ensure that gas cylinder is properly fixed and closed.

Assembly and putting into operation for the first time

Assembly set 1 – assembly of casters and shanks: Fig. 2, Fig. 3, Fig. 4, Fig. 5

Assembly set 2 – Machine holder assembly: Fig. 6

Assembly set 3 – Gas cylinder installation: Fig. 7, Fig. 8

Assembly set 4 – Welding shield assembly: Fig . 9, Fig. 10

Safety instructions for putting into operation for the first time Fig. 11

1. Welding helmet

2. Welding pinafore

3. Welding gloves

• Pay attention to sufficient safeguarding of electric supply.

• Wear specified protective clothing (fig.11).

• Make sure that no other persons are present in the work area or in possible dangerous area.

• Pay attention to avoid any inflammable material in the work area.

• Insert the plug into the corresponding socket, the socket must be secured by a fusible cut-out or power

protective switch.

• The mains cable and possible extending cables must be at least of the same crosscut.

• ATTENTION! Electric safety is ensured only on the condition that the machine is properly connected to

effective grounding equipment in accordance to regulations for electrical equipment in force.

• Make sure that useful mai ns voltage and frequency correspond to the data specified at the machine type

plate.

Procedure

When assembling individual parts proceed in the illustrated order.

Keep proper arranging of assembly parts according to figures. The machine has not been workable yet. Open the gas

flow t the pressure of 5-7 l/min. Protect the gas output from wind blasts. In addition to that it is necessary to bear in

mind the following information too: First levels of the switch 1-2 serve for welding of thin sheet metals while other levels

server for thicker walls. At any change of the switch level also the wire feeding speed should be adjusted. If a drop

forms at the end of the wire during welding the speed of wire feeding must be increased, on the other hand if you feel

the pressure of the wire against the hose you should decrease the speed. Because parts being j ust welded are very hot

always use pliers in case you want to move them and remove sediments at the end of the burner. As soon as the

electric arc ignites hold the hose approx. at angle of 30° in relation to the perpendicular.

Threading of the welding wire Fig.12

1. Open upper lid of welding machine and secure the lid with safety pin.

2. Insert the coil with welding wire so that the wire can be drawn into feeding straight.

Caution: Pay attention that the wire does not unroll from the coil and its end is flat and without any burr.

The coil resistance can be adjusted at clamping nut in the centre.

3) Open the knob (fig. 13 - A)

4) Lift the stirrup element (fig. 13 - F).

5) Check whether grooves at the wire feeding pulley correspond to the wire diameter, in case of necessity turn the

revolving handle (fig. 13 - B) counter-clockwise, remove the pulley and insert it into correct groove. Now seat the

stirrup element (fig.13 - F) and tighten the revolving knob (fig. 13 - A) until the wire coils up uniformly. If the wire

slips off the pulley tighten the knob even further. Attention: Do not tighten too tightly otherwise the excessive

pressure to the pulley could cause damage to the wire feeding motor.

6) Now turn the welding machine on.

7) Then, after ensuring the performance of all safety meas ures, set the switch (fig. 21/1) to level 1 and wire feed

adjustment (fig. 21/2) to level 1.

8) Remove gas and stream nozzles and holding the press ure switch on the hose depressed let the wire protrude from

it (when the hose is tensed fig. 18). Than replace stream and gas nozzles again back.

9) Adjust the necessary amount of gas at the fittings of the gas cylinder.

Tip: (0.6 mm-wire → 6 l/h); (0.8 mm-wire → 8 l/h); (1.0 mm-wire → 10 l/h)

10) Now the machine is ready for welding.

Page 19

General information on welding in protective gas

19

The main area of use in workshops, universal use, suitable both for thinner sheet metals and for thicker materials. A

rule holds that the more welding levels are in the machine the better is its utilisation in work with sheet metal.

Necessary accessories: gas mixture Co 2/Argon, welding wire, welding shiel d, reducer valve. It fits also for aluminium

and high-grade steel VA when using a suitable gas and wire. (Pure argon/VA-wire/aluminium wire), potentiometer.

Operation

MIG 155/6W Fig. 13

1. Adjustment of welding level

2. Adjustment of wire feeding speed

3. Hose connection

4. Grounding clamp connection

5. Mains connection plug

6. Pilot lamp „thermal protection“

7. Pilot lamp „operation“

Safety instructions for operator

• Start using the machine on ly after having read the guide for operation carefully.

• Respect all safet y cautions provided in the guide.

• Behave responsibly towards other persons.

• Attention!!! Never use corroded welding wire.

Step-by-step guide

The zone to be welded should be free of any rust and varnish. Always use protective welding shield, protective welding

gloves and suitable protective clothing. The angle of the hose position towards the treated piece should be approx. 30

degrees.

1. Grind bright large surface at the processed piece in the areas of weld seam and connection of grounding clamp.

2. Now clamp the grounding clamp to the prepared place of treated piece.

3. Adjust parameters of the welding machine in accordance to the user table for welding (chap. 3).

4. Adjust required gas volume at the gas cylinder fittings.

5. Tip: (0.6 mm-wire → 6 l/h); (0.8 mm-wire → 8 l/h); (1.0 mm-wire → 10 l/h)

6. If you have worn a complete protective clothes you may start welding.

Tip: Before starting your own task please perform a trial welding to get

an optimum adjustment of the welding achieving an optimum result.

Fig. 14

Parameters for welding are set to optimum in case that a uniform noise

good bad

Fig. 15

can be heard and the welded seam has good penetration into the

material, namely it is relatively flat.

Tips for welding

Fault Cause and remedy Example

Piece being treated is

curved

Weld reinforcement

Small layer of metal

Welds have oxidized

appearance

Insufficient fusing of the

root

Penetration

1. Bad preparation of seam

2. Straighten the edges and fix (fasten) for welding

1. Idle run voltage too low

2. Welding speed too low

3. Improper adjacent angle of the welding burner

4. Wire too thick

1. Too high welding speed

2. Too low voltage for the welding speed

1. Weld in a pit at long electric arc

2. Adjust the voltage

3. Wire is warped or it protrudes from the wire guide too much

4. Improper wire feeding speed

1. Irregular or insufficient distance

2. Improper adjacent angle of the welding burner

3. Wire guide tube worn-out

4. Too low wire feeding speed or welding speed

1. Wire feeding speed to high

2. Improper adjacent angle of the welding burner

3. Distance too large

Page 20

The zone to be welded should be rid of rust and varnish. The burner is selected according to the type of material. It is

20

recommended to try the strength of current on a defective piece first.

Faults - Causes - Elimination

Fault Cause Elimination

Welding current drops

out

Welding current not

available at all.

Protective power switch

or RCD fell out

Welding current is not

available .

Wire feeding motor does

not operate, pilot lamp is

on.

Wire feeding motor does

not work, Pulleys rotate.

Wire feeding is irregular.

Electric arc burns in

unstable way.

Welded joint is porous.

Welding wire stops in

proximity of stream

nozzles

Welding pressure is

irregular

Too weak penetration

Too strong penetration

1. – Protection against excessive temperature

fell out due to overload.

1. Mains fuse fell out 1. Let the fuse checked

1. Bad contact between grounding clamp and

welded part

2. Rupture in grounding cable or grounding line

3. Rupture in burner line

1. Fuse is burnt.

2. Toothed rim is faulty or blocked.

3. Motor is defective.

1. The pressure to the pulley is not adjusted

properly.

2. There is dirt, dust etc. on the stream nozzle of

the burner.

3. Gas nozzle is defective.

4. The wire is warped.

5. Inner tube of the wire guide is dirty or

damaged.

1. Dirt at the wire guide. Gas nozzle is worn-out

or defective.

2. Gas nozzle is clogged.

3. An obstacle restrains the wire feeding pulleys

guiding.

4. Wire feeding pulleys guiding has deformed.

5. Improper tension of the wire

1. Imprope r wire speed adjustment

2. Dirt at the welded place.

3. Gas nozzle is worn-out or defective.

1. No gas

2. Nozzle holder is blocked

3. Material is rusty or damp

4. Burner is too far or you hold it at incorrect

angle towards the point being welded.

1. Stream nozzle is worn-out.

2. Welding wire is warped.

3. Wire feeding speed is too low.

1. Welding wire blocked on the coil 1. Check the pressure of pulley tension and adjust if

1. Welding current too weak

2. Electric arc too long

1. Welding current too high

2. Wire feeding speed too slow

3. Improper distance of the burner from piece

being processed

1. Protection against excessive temperature will

perform automatic reset after cooling the transformer

(approx. after 10 minutes, take care of ED!)

2. Turn the protective output power switch on

3. Turn the RCD on

1. Clean and grind the welded area and surface of the

part.

2. Repair or replace the grounding cable.

3. Repair or replace the burner.

1. Replace the 2 A-fuse.

2. Replace the toothed rim.

3. Replace the motor (contact customer service).

1. Adjust the pressure to pulleys correctly.

2. Clean the machine contact tube. Use an air

compressor to do so, in case of heavy contamination

replace the contact tube

3. Replace the gas nozzle and check the tip.

4. Check the pulley pressure and adjust it properly if

necessary,

5. Clean with compressed air and let the hose replaced

if necessary.

1. Clean the machine wire guide using an air

compressor.

2. Replace the gas nozzle or contact tube.

3. Clean or replace the gas nozzle.

4. Clean the wire feeding pulleys.

5. Replace the wire feeding pulleys.

6. Adjust the wire tension properly.

1. Adjust the wire speed according to recommended

systems.

2. Clean or polish the welded surface.

3. Replace the gas nozzle and check the tip.

1. Open the gas and adjust the gas intake flow.

2. Clean or replace the gas nozzle.

3. Properly treat the place of welding or increase the

gas inflow.

4. Clean or polish the material.

5. Distance between the gas nozzle and processed

piece must be 8-10 mm and the hose should be held

at an angle of 30°.

6. Check the rubber hose, connection and hose set

assembly. – Depress the gas nozzle into proper

position.

1. Replace the stream nozzle.

2. Check the pulley tension pressure.

3. Follow the instructions for wire feeding speed.

necessary.

1. Increase the welding current and wire feeding.

2. The hose should be held near the piece being

processed.

1. Reduce the welding current and wire feeding.

2. The burner should be moved calmly and

3. The distance of the nozzle from the piece being

processed must be 8-10 mm.

uniformly.

Inspection and maintenance

Maintenance of hose set

Regular maintenance must be performed to ensure faultless function of hoses.

Gas nozzle must be sprayed by protective spray for nozzles and remove sediments inside regularly.

For this case the following steps should be performed (see Fig. 26):

1. Remove the nozzle (1) by pulling it forward.

Page 21

2. Remove sediments that formed from welding slug, from the nozzle.

21

3. Spray it with protective spray for nozzles.

4. If the nozzle is rusty, it must be replaced.

Maintenance of Stream nozzle

For this case the following steps should be performed (see Fig. 26):

1. Remove the nozzle (1) by pulling it forward.

2. Unscrew the stream nozzle (2)

3. Check whether the hole that the wire goes through is not too wide, before reassembly replace it if required.

4. Depress the button at the hose so that the wire goes out and then assembly the stream nozzle back.

Maintenance of nozzle holder Fig.16

For this case the following steps should be performed (see Fig. 26):

1. Openings for gas exhaustion could be slightly clogged, in such a case it is necessary to remove the gas nozzle by

its pulling off (1),

2. then unscrew the stream nozzle (2),

3. unscrew the gas distributor (3) and replace it with a new one.

Safety instructions for pro inspection and maintenance

Only regularly maintained and treated machine can become a reliable assistant. An insufficient care and maintenance

could be the cause of unforeseen injuries and accidents.

Inspection and maintenance plan

Time period Description Other

possible

details

Regularly

• Maintenance of the hose set (blowing off and cleaning of inner tube of the wire

guide, pulley for wire feeding, gas nozzle and gas distributor)

Spare parts

Do you have any technical questions? Any claim? Do you need any spare parts or operating instructions?

We will quickly help you and without needles bureaucracy at our web pages at www.guede.com in the Servicing part. Please help us be able

GB

to help you. In order to identify your device in case of claim we need the serial No., product No. and year of production. All this data can be

found on the type label. Please enter it here for future reference:

Serial No._____________________________Product No.:___________________________Year of production_______________________

Tel.: +49 (0) 79 04 / 700-360

Fax: +49 (0) 79 04 / 70051999

E-Mail:

support@ts.guede.com

Page 22

EC Declaration of Conformity

22

Güde GmbH & Co. KG

We herewith declare, Birkichstraße 6, 74549 Wolpertshausen, Germany

That the following Appliance complies with the appropriate basic safety and health requirements

of the EC Directive based on its design and type, as brought into circulation by us.

In a case of alternation of the machine, not agreed upon by us, this declaration will loose its

validity.

Machine desciption: - MIG 155 6W

Article-No.: - 20072

Applicable EC Directives: - 98/37 EC

- 2006/95/EC - 2004/108/EC

Applicable harmonized Standard: - EN 60974-1

- EN 609784-10

Point of certification: TÜV Rheinland Product Safety GmbH, Am Grauen Stein, D-51105

Köln

Date/Authorized Signature: 19.09.08

Title of Signatory: Hr. Arnold, Geschäftsführer

Page 23

Avant de mettre l’appareil en marche, veuillez lire attentivement le

23

mode d’emploi.

A.V. 1

Toute réimpression, même partielle, nécessite une approbation.

Modifications techniques réservées.

Appareil

Les postes à souder pour soudure manuelle sous gaz de protection avec distribution automatique du fil permettent

d’assembler des pièces métalliques par l’intermédiaire de la fonte des bords à assembler et du matériel additif. La

fonte est provoquée par l’arc électrique formé entre le matériel à souder et le fil métallique délivré en continu par

l’extrémité du brûleur et servant de matériel additif pour le soudage des pièces. Un courant de soudage plus élevé

permet de souder des tôles plus épaisses. Nous déclinons toute responsabilité en cas de non respect de ces

consignes.

Poste à souder sous gaz de protection MIG 155/6W

Poste à souder compact de classe supérieure pour bricoleurs. Grâce aux 6 degrés de commande, il convient

également au soudage problématique. Distribution du fil réglable en co ntinu et nombreux accessoires.

Équipement :

Masque à souder et valve de réduction avec indicateur de pression. 2 coussinets à rouleaux à l’arrière, protection

contre la surcharge thermique et set de tuyaux de 2 m.

Contenu du colis

MIG 155/6W Fig. 1

1. Poste à souder sous gaz de protection MIG 155/6W

2. Pince de masse

3. Torche

4. Valve de réduction

5. Câble d‘alimentation

6. Masque à souder

Garantie

Selon le bulletin de garantie joint.

Consignes générales de sécurité

Avant d’utiliser l’appareil, lisez complètement la notice. Si vous avez des doutes sur le branchement et la manipulation

de l’appareil, contactez le fabricant (service après-vente).

AFIN D’ASSURER UN GRAND DEGRÉ DE SÉCURITÉ, RESPECTEZ LES CONSIGNES SUIVANTES :

ATTENTION !

Durée de mise en marche

Les puissances de l’appareil sont représentées par les indications „Einschaltdauer/Durée de mise en marche“ (ED%)

figurant sur la plaque signalétique de l’appareil, c’est-à-dire, le rapport entre la durée de soudage et la durée de

refroidissement. Ce facteur change pour le même appareil en fonction de la charge, c’est-à-dire, en fonction du courant

de soudage fourni. Il indique la durée de fonctionnement autorisée pour l’appa reil sous le courant de soudure indiqué

et se rapporte toujours à l’intervalle de temps de 10 minutes. Par exemple, avec le courant de soudure pour ED 60%,

l’appareil fonctionne sans interruption pendant 6 minutes, ce délai est suivi d’une phase vide permettant de refroidir les

parties internes, ensuite, la protection contre la surcharge thermique s’enclenche à nouveau.

L’utilisation des postes à souder et la réalisation des travaux de soudage peuvent représenter un danger pour la

personne utilisant l’appareil ainsi que pour les autres. Par conséquent, la personne man ipulant le poste à souder est

obligée de lire, connaître et respecter les consignes de sécurité indiquées dans le mode d’emploi. Un personnel

prudent, bien informé, est la meilleure prévention des accidents. Avant le branchement, la préparation, l’utilisation ou le

transport de l’appareil, lisez les consignes indiquées dans le texte suivant et respectez-les.

INSTALLATION DE L’APPAREIL

• L’installation et l’entretien de l’appareil doivent se dérouler conformément aux rè gles de sécurité locales.

• Contrôlez l’état des câbles, des éléments de raccordement et des fiches. En cas d’endommagement, remplacez-

les. Réalisez un entretien régulier de l’appareil. Utilisez uniquement des câbles avec section suffisante.

• Raccordez le câble de mise à la terre le plus près possible du lieu de travail.

• N’utilisez en aucun cas l’appareil dans un milieu humide. Veillez à ce que les a lentours du lieu de soudage, les

objets qui s’y trouvent ainsi que le poste à souder lui-même soient secs.

PROTECTION PERSONNEL ET PROTECTION DES TIERS

Page 24

Le procédé de soudage engendre la formation des rayons et de la chale ur, par conséquent, il est nécessaire d’utiliser

24

des moyens de protection adéquats et d’adopter des mesures nécessaires à votre protection et à l a protectio n d es

tiers.

Ne vous exposez jamais et n’exposez jamais les personnes aux effets de l’arc électrique ou au métal rougi

sans protection adéquate.

Veillez à une bonne aspiration de la fumée de soudage ou assurez une bonne ventilation du lieu de

soudage.

MESURES DE PRÉVENTION CONTRE L’INCENDIE ET L’EXPLOSION

Les parties brûlantes des scories et les étincelles peuvent provoquer un incendie. L’incendie et l’explosion représentent

un autre danger. Vous pouvez les prévenir en respectant les consignes suivantes :

• N’utilisez pas l’appareil à proximité immédiate des matières facilement inflammables telles qu e bois, sciures,

vernis, dissolvants, essence, pétrole, gaz naturel, acétylène, propane et autres matières inflammables. Ces

matières doivent être retirées du lieu de travail et des environs ou protégées des étincelles.

• Pour la liquidation d’un incendie, il est nécessaire d’installer un extincteur adéqu at à proximité du lieu de travail.

• Ne réalisez pas des travaux de soudage ou de découpage dans des récipients ou tubes fermés.

• Ne réalisez pas des travaux de soudage ou de découpage sur des récipients ou tubes, même ouverts, contenant

ou pouvant contenir des matières susceptibles d’exploser ou de provoquer d’autres réactions dangereuses so us

l’influence de la chaleur ou de l’humidité.

INSTALLATION DU POSTE À SOUDER

Lors de l’installation du poste à souder, veuillez respecter les consignes suivantes :

• L’opérateur doit avoir l’accès libre aux éléments de commande et aux raccords de l’appareil.

• Il est déconseillé d’installer l’appareil dans des pièces étroites : la ventilation suffisante du poste à souder est très

importante. Lors de l’installation, évitez des locaux très poussiéreux ou encrassés, l’appareil pourrait aspirer la

poussière ou d’autres objets.

• L’appareil (y compris les câbles) ne doit pas gêner dans les passages ni empêcher le travail d’autres person nes.

• Le poste à souder doit être utilisé uniquement sur une surface droite et avec une bouteille de gaz protégée de

façon adéquate.

Conduite en cas d’urgence

Effectuez les premiers gestes de secours et appelez rapidement les premiers secours. Protégez le blessé d’autres

blessures et calmez-le.

Indications sur l’appareil

Explication des symboles

Dans la notice et/ou sur l’appareil figurent les symboles suivants :

Sécurité du produit :

Produit répond aux

normes

correspondantes de la

CE

Interdictions :

Interdiction générale

(en combinaison avec

un autre pictogramme)

Feu, source lumineuse

ouvert interdits,

défense de fumer

Défense de tirer sur le

câble

Défense d’utiliser

l’appareil sous la pluie

Avertissement :

Avertissement/attention

Avertissement : tension

électrique dangereuse

Avertissement –

danger de

trébuchement

Avertissement – gaz

nocifs pour la santé

Avertissement : surface

chaude

Consignes :

Portez des chaussures

de sécurité

Utilisez des gants de

protection

Portez un vêtement de

protection

Utilisez un écran de

protection

Avant l’ouverture,

retirez la fiche de la

prise

Lisez le mode d’emploi

avant l’utilisation.

Page 25

Protection de l’environnement :

25

Déposez les appareils

électriques ou

Liquidez les déchets de

manière à ne pas nuire

à l’environnement.

Déposez l’emballage

en carton au dépôt

pour recyclage.

électroniques

défectueux et/ou

destinés à liquidation

au centre de

ramassage

correspondant.

Emballage :

Protégez de l’humidité Sens de pose Attention - fragile

Caractéristiques techniques :

Fiche de contact Poids 230 V 400 V

Spécifiques pour le produit :

Transformateur

de soudage

Protection du

secteur

Protection

thermique

Utilisation en conformité avec la destination

Postes à souder pour soudure sous gaz de protection destiné à l’assemblage thermique du fer – des métaux par la

fonte des bords et l’amenée du matériel additif.

Le fabricant ne répond pas des dommages engendrés par le non respect des dispositions des règlements généraux en

vigueur ainsi que de cette notice.

Dangers résiduels et mesures de protection

Dangers résiduels mécaniques

Risque Description Mesure(s) de sécurité Danger résiduel

Perçage, piqûre Perçage des mains par fil. Utilisez des gants de protection

Éjection des liquides Les gouttes lors du soudage

peuvent provoquer des

brûlures.

ou tenez les mains à une

distance suffisante de la sortie

du fil.

Portez une tenue de protection

et le masque à souder.

Dangers résiduels électriques

Risque Description Mesure(s) de sécurité Danger résiduel

Contact électrique direct Le contact électrique direct

avec les mains humides peut

provoquer une électrocution.

Évitez le contact avec les mains

humides et respectez une mise

à la terre adéquate.

Dangers résiduels thermiques

Risque Description Mesure(s) de sécurité Danger résiduel

Brûlures, engelures Le contact avec la torche et la

pièce travaillée peut provoquer

des brûlures.

Laissez la torche et la pièce

travaillée refroidir à la fin du

travail. Portez des gants de

protection.

Page 26

Danger du rayonnement

26

Risque Description Mesure(s) de sécurité Danger résiduel

Lumière infrarouge, visible et

ultraviolette

L’arc de soudure crée le

rayonnement infrarouge et

ultraviolet.

Utilisez le masque à souder

adéquat, la tenue de protection

et les gants de protection.

Danger relatif aux matériaux et autres matières

Risque Description Mesure(s) de sécurité Danger résiduel

Contact, inspiration L’inspiration prolongée des gaz

de soudure peut être nocive

pour la santé.

Incendie ou explosion Une scorie brûlante ou

étincelles peuvent provoquer un

incendie.

• Utilisez une aspiration.

• Travaillez dans de locaux

bien ventilés.

• Évitez l’inspiration directe

des gaz.

Ne soudez pas à proximité des

matières inflammables.

Autres dangers

Risque Description Mesure(s) de sécurité Danger résiduel

Glissement, trébuchement ou

chute des personnes

Les câbles et tuyaux peuvent

engendrer des trébuchements

et chutes.

Rangez votre lieu de travail

Liquidation

Les consignes de liquidation résultent des pictogrammes indiqués sur l’appareil ou sur l’em ballage. La description des

significations individuelles se trouve dans le chapitre « Indications sur l’appareil ».

Opérateur

L’opérateur doit lire attentivement la notice avant d’utiliser l’appareil.

Qualification

Mis à part l’instruction détaillée par un spécialiste, aucune autre qualification spécifique n’est requise.

Âge minimal

L’appareil peut être utilisé uniquement par des personnes de plus de 18 ans.

Exception faite des adolescents manipulant l’appareil dans le cadre de l’enseignement professionnel sous la

surveillance du formateur.

Formation

L’utilisation de l’appareil nécessite uniquement l’instruction par un spécialiste, éventuellement par la notice. Une

formation spéciale n’est pas nécessaire.

Caractéristiques techniques

MIG 155/6W - #20072

Tension

Fréquence

Puissance maximale du secteur

Fusible

Tension de la marche à vide

Gamme de régulation

Durée de mise en marche

Épaisseur maximale du fil

Classe d’isolation

Classe de protection

Degrés de commande

Poids environ

Article n° 20072

230 V

50 Hz

5,7 kVA

16 A

48 V

25-130 A

130 A ~ 10 % 75 A ~30 %

0,6-1,0 mm

H

IP 21 S

6

25 kg

Page 27

Transport et stockage

27

Attention : L’appareil peut être utilisé et stocké uniquement en position droite (sur une surface plane). Veuillez

respecter les symboles apposés sur l’emballage !

Veillez à ce que la bouteille de gaz soit bien fixée et fermée.

Montage et première mise en service

Ensemble de montage 1 – montage des roues et des pattes : Fig. 2, Fig. 3, Fig. 4, Fig. 5

Ensemble de montage 2 – montage de la poignée sur l’appareil : Fig. 6

Ensemble de montage 3 – installation de la bouteille de gaz : Fig. 7, Fig. 8

Ensemble de montage 4 – montage du masque à souder : Fig. 9, Fig. 10

Consignes de sécurité relatives à la première mise en service Fig. 11

1. Masque à souder

2. Tablier de soudure

3. Gants de soudage

• Contrôlez la prot ection suffisante de la prise électrique.

• Protégez-vous en portant des vêtements adéquats (fig. 11).

• Veillez à ce que personne ne se trouve à proximité immédiate du lieu de travail ou de la zone dangereuse.

• Veillez à retirer tout matér iel inflammable de la zone de travail.

• Insérez la fiche dans la prise correspondante, la prise doit être protégée par un fusible ou un disjoncteur.

• La section du câble d’alimentation et d’un éventuel câble de rallongement doit être identique.

• ATTENTION ! La sécurité électrique est assurée uniquement si l’appareil est correctement raccordé à un

dispositif de mise à la terre efficace conformément aux règles en vigueur pour les dispositifs électriques.

• Contrôlez si la tensio n et la fréquence utilisées répondent aux indications figurant sur la plaque signalétique

de l’appareil.

Procédé

Effectuez le montage des pièces individuelles dans l’ordre indiqué.

Respectez la disposition des pièces de construction selon les images. L’appareil n’est pas enc ore fonctionnel. Ouvrez

le débit de gaz - pression 5-7 l/min. Protégez la sortie de gaz du vent. Respectez également les informations suivantes

: Les premiers degrés de l’interrupteur 1-2 servent au soudage des tôles à paroi épaisse, alors que les autres degrés

servent au soudage des tôles plus épaisses. Lors de chaque changement du degré de l’interrupteur, il est nécessaire

de régler également la vitesse de distribution du fil. Si vous constatez la formation d’une goutte à l’extrémité du fil lors

du soudage, augmentez la vitesse de distribution de fil. Si vous ressentez la pression du fil contre le tuyau, rédu isez la

vitesse. Les pièces que vous êtes en train de souder sont brûlantes, par conséquent, utilisez toujours des pinces si

vous souhaitez les déplacer ou retirer les dépôts à l’extrémité du brûleur. Après l’allumage de l’arc él ectrique, tenez le

tuyau dans un angle d’environ 30° par rapport à la ligne perpendiculaire.

Enfilage du fil de soudage Fig.12

1. Ouvrez le couvercle supér ieur du poste à souder et bloquez-le à l’aide de la goupille de blocage.

2. Introduisez la bobine d e fil de soudage de façon à pouvoir enfiler le fil dans la distribution.

Avertissement : Veillez à ce que le fil ne se déroule pas de la bobine et à ce que son extrémité soit droite et sans

ébarbures. La résistance de la bobine peut être réglée par l’intermédiaire de l’écrou d e serrage situé

au centre.

3) Tournez le bouton rotatif (fig. 13 - A)

4) Soulevez l’étrier (fig. 13 - F).

5) Contrôlez si les fentes sur la poulie de distribution du fil correspondent au diamètre du fil, si nécessaire tournez la

poignée rotative (fig. 13 - B) dans le sens inverse des aiguilles d’une montre, retirez la poulie et placez-la dans la

bonne fente. Remettez l’étrier (fig. 13 - F) et serrez le bouton rotatif (fig. 13 - A) jusqu’à ce que le fil s’enroule

uniformément. Si le fil glisse de la poulie, resserrez encore le bouton. Attention : un serrage trop fort pourrait

endommager le moteur de distribution de fil pour cause de pression excessive sur la poulie.

6) Mettez le poste à souder en marche.

7) Après avoir adopté toutes les mesures de sécurité, réglez le commutateur (fig. 21/1) sur le degré 1 et la

distribution du fil (fig. 21/2) sur 1.

8) Retirez la buse à gaz et de courant et faites sortir le fil en appuyant sur l’interrupteur à pression sur le tuyau