Page 1

38 778

Tectron

.....1

D

Tectron

Design & Quality Engineering GROHE Germany

99.180.131/ÄM 220991/05.11

GB

D

GB

.....5

.....1

.....5

I

NL

S

DK

....17

....21

....25

....29

N

FIN

PL

UAE

....33

....37

....41

....45

GR

CZ

H

P

....49

....53

....57

....61

TR

SK

SLO

HR

....65

....69

....73

....77

BG

EST

LV

LT

....81

....85

....89

....93

RO

CN

RUS

....97

...101

...105

Page 2

A B

1

B

Bitte diese Anleitung an den Benutzer der Armatur weitergeben!

Please pass these instructions on to the end user of the fitting!

S.v.p remettre cette instruction à l'utilisateur de la robinetterie!

2 3

E

A1

D

E1

F1

A

4

F

E

A1

F2

F

E2

H

I

G

J

A2

I

Page 3

A

B

5

7

N

1.

2.

3.

O

6

L

B

A

14

K2

15

B

16

S1

L

A

8

2.

1.

P

17a

180°

2.

9

V

V1

10

Q

11

C2

C

Q1

Q

S

S1

1.

3.

Q

17b

1312

Q

II

Page 4

D

Seiten ausklappen:

Elektrische Prüfdaten

• Software-Klasse A

• Verschmutzungsgrad 2

• Bemessungs-Stoßspannung 2500 V

• Temperatur der Kugeldruckprüfung 100 °C

Betriebserlaubnis

Das Produkt darf nur unter Berücksichtigung der nationalen

Vorschriften in den aufgeführten Ländern in Betrieb

genommen werden:

- Deutschland

-Österreich

Anwendungsbereich

Diese Funkelektronik ist zum Auslösen von Spülungen durch

einen Funksender oder zusätzlich einer manuellen Betätigung.

Für die manuelle Betätigung muss eine WC-Abdeckplatte für

senkrechte Montage verwendet werden. (Nicht im Lieferumfang enthalten)

Abdeckplatten mit Glas-, Holz- oder Lederoberfläche können

nicht verwendet werden.

Für die Betätigung über Funk ist der Funksender Best.Nr.: 38 758 (siehe Ersatzteile Klappseite I) zu verwenden.

Alternativ zu dem GROHE Funksender kann das Produkt auch

mit den Funksendern der Firmen Hewi, Keuco, Lehnen,

Normbau, Pressalit, AMS, Deubad, Erlau, FRELU und FSB

verwendet werden.

Der Einbau ist nur möglich bei:

- Spülkasten A: 6l-Spülkasten mit AV1, produziert ab 06.2008

- Spülkasten B: GD2 mit AV1

siehe Klappseite I.

Sicherheitsinformationen

• Die Installation darf nur in frostsicheren Räumen

vorgenommen werden.

• Die Steuerelektronik ist ausschließlich zum Gebrauch in

geschlossenen Räumen geeignet.

• Bei beschädigter äußerer Anschlussleitung des

Transformators muss diese von einem ElektroFachinstallateur ersetzt werden, um eine Gefährdung zu

vermeiden.

• Die 230 V AC dürfen nicht in den Spülkasten geführt und

der Transformator darf nicht in dem Spülkasten montiert

werden.

• Nur Originalersatz- und Zubehörteile verwenden. Die

Benutzung von anderen Teilen führt zum Erlöschen der

Garantie und der CE-Kennzeichnung.

Technische Daten der Elektronik

• Versorgungsspannung 230 V AC

(Transformator 230 V AC/12 V AC)

• Leistungsaufnahme 4 VA

• Empfangsfrequenz 868,4 MHz

• Spülmenge 3 - 6/9 l , einstellbar

(Werkseinstellung: 6 l)

• Automatische Spülung 72 Stunden

(Werkseinstellung: aktiviert)

• Schutzart

- Armatur IP 59K

- Transformator IP 55

Die Prüfung zur elektromagnetischen Verträglichkeit

(Störaussendungsprüfung) wurde mit der

Bemessungsspannung und dem Bemessungsstrom

durchgeführt.

Zulassung und Konformität

Dieses Produkt entspricht den Anforderungen der

entsprechenden EU-Richtlinien.

Die Übereinstimmungserklärungen können unter der

folgenden Adresse angefordert werden:

GROHE Deutschland Vertriebs GmbH

Zur Porta 9

D-32457 Porta Westfalica

Installation

Für die Leitung zwischen Transformator (A) und Spülkasten ist

ein Leerrohr (B) mit 16mm Durchmesser erforderlich, siehe

Abb. [1].

Wand fertig verputzen und bis an Rohbauschutz verfliesen.

Elektroinstallation

Die Elektroinstallation darf nur von einem

Elektro-Fachinstallateur vorgenommen werden!

Dabei sind die Vorschriften nach

IEC 364-7-701-1984 (entspr. VDE 0100 Teil 701)

sowie alle nationalen und örtlichen Vorschriften

zu beachten!

• Es darf nur wasserbeständiges Rundkabel mit 6,0

bis 8,5mm Außendurchmesser verwendet werden.

• Die Spannungsversorgung muss separat schaltbar sein.

1. Unterteil (A1) des Transformators mit Schrauben (D)

befestigen, siehe Abb. [2].

2. 230 V-Anschlusskabel (E) in Unterteil (A1) einführen und

abisolieren.

3. Schlauch (F1) über die beiden stromführenden Adern (E1)

ziehen.

4. Lüsterklemme (F) montieren, Belegung beachten, siehe

Abb. [3].

5. Mit Kabelbinder (F2) alle drei Adern kurz vor der

Lüsterklemme (F) fixieren.

6. Kabel (E2) in einem Bogen verlegen und

Lüsterklemme (F) auf Fixierelemente im Unterteil (A1)

positionieren, siehe Abb. [4].

7. Kabel (E2) mit Schrauben (H) und Zugentlastung (G)

sichern.

8. Deckel (I) mit Schraube (J) im Unterteil (A1) befestigen.

9. Oberteil (A2) des Transformators aufstecken.

1

Page 5

Fertiginstallation

Vorbereitungen

Spülkasten A

1. Rohbauschutz (K1) vom Spülkasten nehmen, siehe

Abb. [5].

2. Verlängerungskabel (L) durch Leerrohr (B) in den

Spülkasten führen und mit Transformator (A) verbinden,

siehe Abb. [6].

3. Absperrung (N) schließen, siehe Abb. [7].

4. Vorhandenen Schlauch gegen Schlauch mit Bogen (O)

(Lieferumfang) austauschen, Absperrung (N) öffnen.

5. Zugstange (P) am Überlaufrohr befestigen, siehe Abb. [8].

6. Servomotor (V) in Halteblech (V1) einrasten, siehe

Abb. [9].

7. Rechte Lasche des Halters (Q) abtrennen, siehe Abb. [10].

8. Folie vom Klebestreifen (Q1) ziehen und Elektronikmodul (C) auf Halter (Q) befestigen, siehe Abb. [11].

Hinweis: Der Taster (C2) des Elektronikmoduls muss sich

links befinden.

9. Halter (Q) mit Schrauben (R1) und Muttern (R2) am

Rahmen (R) befestigen, siehe Abb. [12].

Hinweis: Richtigen Rahmen auswählen (durch Vergleichen

des Rahmens im Lieferumfang der Abdeckplatte).

10. Rahmen (R) aufsetzen, ausrichten und mit Scheiben und

langen Schrauben (U) am Spülkasten befestigen, siehe

Abb. [13].

Spülkasten B

1. Rohbauschutz (K2) bündig mit der Fliesenkante

abschneiden, siehe Abb. [14].

2. Verlängerungskabel (L) durch Leerrohr (B) in den

Spülkasten führen und mit Transformator (A) verbinden,

siehe Abb. [15].

3. Überlaufrohr (S1) vom Ablaufventil lösen, siehe Abb. [16].

4. a)Wasseranschluss mittig oder rechts:

Ablaufventil (S) herausziehen und um 180 ° gedreht

Rechte Lasche des Halters (Q) abtrennen.

Zugstange (P) am Überlaufrohr (S1) befestigen und

Überlaufrohr am Ablaufventil befestigen.

b)Wasseranschluss links:

Linke Lasche des Halters (Q) abtrennen, siehe

Abb. [17b].

Zugstange (P) am Überlaufrohr (S1) befestigen und

Überlaufrohr am Ablaufventil befestigen.

5. Absperrung (N) schließen, siehe Abb. [18].

6. Vorhandenen Schlauch gegen Schlauch mit Bogen (O)

(Lieferumfang) austauschen, Absperrung (N) öffnen.

7. Servomotor (V) in Halterung (V2) einrasten, siehe

Abb. [19].

8. Folie vom Klebestreifen (Q1) ziehen und

Elektronikmodul (C) auf Halte r (Q) befestigen, siehe

Abb. [20].

Hinweis: Der Taster (C2) des Elektronikmoduls muss sich

links befinden.

9. Halter (Q) mit Schrauben (R1) und Muttern (R2) am

Rahmen (R) befestigen, siehe Abb. [21].

Hinweis: Richtigen Rahmen auswählen (durch Vergleichen

des Rahmens im Lieferumfang der Abdeckplatte).

10. Rahmen (R) aufsetzen, ausrichten und mit kurzen

Schrauben (T) am Rohbauschutz befestigen, siehe

Abb. [22].

, siehe Klappseite II, Abb. [5 - 13]

, siehe Klappseite II und III, Abb. [14 - 22]

wieder einrasten, siehe Abb. [17a].

Servomotor kalibrieren

Hinweis: Der Servomotor muss außerhalb des Spülkastens

kalibriert werden!

1.Spannungsversorgung herstellen: Elektronikmodul (C) mit

Verlängerungskabel (L) verbinden, siehe Klappseite III,

Abb. [23]. Hierbei darf der Servomotor nicht angeschlossen

sein.

2.Die LED (C1) in der Elektronik beginnt zu blinken.

3.Servomotor (V) mit Elektronikmodul (C) verbinden, siehe

Abb. [24].

Nachdem der Servomotor an die Elektronik angeschlossen

wurde, hört die LED in der Elektronik auf zu blinken und der

Abgleich startet automatisch. Der Servomotor fährt dabei

die Abgleichpositionen an.

Hinweis: Es ist darauf zu achten, dass der Bewegungsablauf

nicht durch Hindernisse gestört wird!

Damit der Abgleich des Servomotors nicht verfälscht wird, darf

der Hebel (V3) nicht demontiert werden!

Die Kalibrierung ist beendet, wenn der Hebel (V3) bei

ungefähr 90 ° stehen bleibt und die LED in der Elektronik nicht

erneut blinkt, sonst siehe Kapitel: Störung / Ursache /

Abhilfe.

Hinweis: Nach der Kalibrierung die Verbindung zwischen

Servomotor und Elektronikmodul nicht mehr trennen!

Servomotor einbauen

Spülkasten A

1.Verbindung zwischen Elektronikmodul (C) und Verlängerungskabel (L) trennen, siehe Abb. [25].

2.Halteblech mit Servomotor (V) in Halterung (W) im

Spülkasten einrasten, siehe Abb. [26a].

3.Pneumatikschlauch (S2) in die Nut des Halteblechs (V1)

einklemmen.

4.Zugstange (P) von hinten in die Öffnung des Hebels (V3)

einfädeln, siehe Abb. [27].

5.Spannungsversorgung herstellen: Elektronikmodul (C) und

Verlängerungskabel (L) verbinden.

6.Einstellungen vornehmen.

Spülkasten B

1.Verbindung zwischen Elektronikmodul (C) und Verlängerungskabel (L) trennen, siehe Abb. [25].

2.Servomotor (V) in Traverse (Y) im Spülkasten einrasten,

siehe Abb. [26b].

Hinweis: Der Servomotor muss auf der Seite der Traverse

befestigt werden, die dem Füllventil gegenüber liegt.

3.Pneumatikschlauch (S2) in die Nut der Traverse (Y)

einklemmen.

4.Zugstange (P) von hinten in die Öffnung des Hebels (V3)

einfädeln, siehe Abb. [27].

Befindet sich der Servomotor auf der linken Seite der

Traverse, die Zugstange von vorne in die Öffnung des

Hebels einfädeln.

5.Spannungsversorgung herstellen: Elektronikmodul (C) und

Verlängerungskabel (L) verbinden.

6.Einstellungen vornehmen.

Platte montieren

1.V erlängerungskabel so weit in das Leerrohr zurückschieben,

dass die Steckverbindung nicht im Spülkasten hängt.

2.Pneumatikschlauch (S2) mit Betätigungsplatte verbinden,

siehe Abb. [28].

3.Kunststoff-Betätigungsplatte montieren, siehe Abb. [29a].

Metall-Betätigungsplatte montieren, siehe Abb. [29b].

, siehe Klappseite III und IV, Abb. [25 - 27]

, siehe Klappseite III und IV, Abb. [25 - 27]

2

Page 6

Einstellungen vornehmen

Kunststoff-Betätigungsplatte demontieren, siehe Abb. [30a].

Metall-Betätigungsplatte demontieren, siehe Abb. [30b].

Funksender anmelden

Es können max. 30 Funksender angemeldet werden.

Beim Anmelden eines Funksenders muss sichergestellt sein,

dass gleichzeitig kein weiterer Funksender betätigt wird.

1.Anmeldemodus durch Tasterbetätigung (C2) aktivieren,

Signalisierung 1 Blinkzeichen (C1), siehe Abb. [31].

2.Innerhalb der folgenden 30 s, den Funktaster (Z) betätigen,

mit dem eine Spülung ausgelöst werden soll.

3.Ein korrekt empfangenes Funksignal wird durch

3 Blinkzeichen (C1) signalisiert.

4.Die Codierung des betätigten Funksenders wird

gespeichert, der Funksender ist angemeldet. Der

Anmeldemodus ist beendet.

Die Steuerung befindet sich im Normalmodus.

Durch das erneute Betätigen des Funksenders wird nach

erfolgreicher Anmeldung (im Normalmodus) eine Spülung

ausgelöst.

Die Anmeldung weiterer Funksender erfolgt genauso, wie die

des ersten Funksenders.

Spülmenge der Handbetätigung einstellen (Spülkasten B)

1.Kleine Taste (nur möglich bei 2-Mengen-Betätigungen):

Die Einstellung erfolgt über den blauen Schwimmer (S3).

Bei einem Einstellmaß von 90mm beträgt die kleine

Spülmenge 3 Liter, siehe Abb. [32].

2.Große Taste (bei Spülkasten B):

- Für die Spülmenge 6 Liter muss der Restwasser schieber (S4) ganz nach oben geschoben werden.

- Für die Spülmenge 9 Liter muss der Restwasser schieber (S4) ganz nach unten geschoben werden.

Hinweis: Die Spülmenge der Funkauslösung muss auf die

gleiche Spülmenge eingestellt werden, siehe Spülmenge der

Funkauslösung einstellen.

Spülmenge der Funkauslösung einstellen

1.Anmeldemodus durch Tasterbetätigung aktivieren,

Signalisierung 1 Blinkzeichen.

2.Im Anmeldemodus Taster erneut drücken und halten.

Signalisierung: schnelles LED-Blinken.

Nach 5 s wird diese Signalisierung für 1 s unterbrochen.

3.Taster innerhalb von 2 s loslassen. Spülzeitverstellmodus ist

aktiviert.

4.Die Spülmenge wird durch Tasterbetätigungen ausgewählt

- erste Tasterbetätigung (innerhalb von 2 s):

3 Blinkzeichen = Spülmenge 3 Liter

- zweite Tasterbetätigung (innerhalb von 2 s):

4 Blinkzeichen = Spülmenge 4 Liter

- dritte Tasterbetätigung (innerhalb von 2 s):

5 Blinkzeichen = Spülmenge 5 Liter

- vierte Tasterbetätigung (innerhalb von 2 s):

6 Blinkzeichen = Spülmenge 6 Liter (Werkseinstellung)

- fünfte Tasterbetätigung (innerhalb von 2 s):

7 Blinkzeichen = Spülmenge 6 Liter (Spülkasten A)

Spülmenge 9 Liter (Spülkasten B)

Nach der Gruppe mit 7 Blinkzeichen beginnt der Durchlauf von

vorn.

5.Die Spülmenge ist ausgewählt, indem nach der

Signalisierung der gewünschten Spülmenge innerhalb von

2 s keine Tasterbetätigung mehr erfolgt.

6.Es folgt eine Spülung mit der eingestellten Menge mit

erneuter Signalisierung.

7.Die Spülmenge kann innerhalb von 20 s nach der Spülung

(bei Bedarf) durch eine erneute Tasterbetätigung verändert

werden. Die ausgewählte Spülung wird übernommen, wenn

innerhalb von 20 s nach einer Spülung keine

Tasterbetätigung mehr erfolgt.

Die Steuerung befindet sich im Normalmodus.

72-Stundenspülung ein- /ausschalten

(Voreinstellung: eingeschaltet)

1.Anmeldemodus durch Tasterbetätigung aktivieren.

Signalisierung 1 Blinkzeichen.

2.Im Anmeldemodus Taster erneut drücken und halten.

Signalisierung: schnelles LED-Blinken.

Nach 5 s wird die Signalisierung für 1 s unterbrochen.

3.Taster weiter gedrückt halten. Nach 5 s ist die LED für 2 s

aus, danach geht die LED in Dauerleuchten.

4.Taster loslassen.

5.Innerhalb der folgenden 2 s durch eine erneute

Tasterbetätigung die 72 Stundenspülung jeweils ein- oder

ausschalten.

- 4 kurze Blinkzeichen nach der Tasterbetätigung =

72 Stundenspülung ist eingeschaltet

- 2 lange Blinkzeichen nach der Tasterbetätigung =

72 Stundenspülung ist ausgeschaltet.

6.Jede Tasterbetätigung schaltet zwischen den beiden

Zuständen um.

7.Wenn 10 s keine Tasterbetätigung mehr erfolgt befindet sich

die Steuerung im Normalmodus.

Funksender löschen

1.Taster (C2) drücken (Signalisierung 1 kurzes Blinkzeichen)

und 8 s halten.

2.Nach 8 s Dauertasterdruck sind alle angemeldeten

Funksender gelöscht (Signalisierung 1 kurzes Blinkzeichen)

Die Steuerung befindet sich im Normalmodus.

Wartung

Alle Teile prüfen, reinigen, evtl. austauschen.

Zur Wartung der Spülkastenteile, siehe Anleitung des

Spülkastens.

Transformator austauschen, siehe Klappseite IV

1.Spannungsversorgung ausschalten, siehe Abb. [33].

2.Verlängerungskabel (L) vom Oberteil (A2) trennen und

vorhandenes Oberteil (A2) des Transformators ausrasten,

siehe Abb. [34].

3.Neues Oberteil aufstecken und einrasten.

4.Neues Oberteil (A2) und Verlängerungskabel (L) verbinden.

5.Spannungsversorgung einschalten, siehe Abb. [33]

(Einstellmodus ist für 3 min aktiv).

Wasserzufuhr absperren!

Servomotor austauschen, siehe Klappseite IV

1.Kunststoff-Betätigungsplatte demontieren, siehe Abb. [30a].

Metall-Betätigungsplatte demontieren, siehe Abb. [30b].

2.Zugstange (P) aus Hebel (V3) ausfädeln, siehe Abb. [35a]

oder [35b].

3.Halterung mit Servomotor (V) abnehmen.

4.Steckverbindung vom Elektronikmodul (C) zum

Verlängerungskabel (L) und zum Servomotor (V) trennen,

siehe Abb. [36].

5.Neuen Servomotor kalibrieren, siehe Servomotor

kalibrieren.

6.Neuen Servomotor einbauen, siehe Servomotor einbauen.

7.Betätigungsplatte montieren, siehe Platte montieren.

3

Page 7

Elektronik austauschen, siehe Klappseite IV

1.Kunststoff-Betätigungsplatte demontieren, siehe Abb. [30a].

Metall-Betätigungsplatte demontieren, siehe Abb. [30b].

2.Zugstange (P) aus Hebel (V3) ausfädeln, siehe Abb. [35a]

oder [35b].

3.Halterung mit Servomotor (V) abnehmen.

4.Steckverbindung vom Elektronikmodul (C) zum

Verlängerungskabel (L) und zum Servomotor (V) trennen,

siehe Abb. [36].

5.Altes Elektronikmodul (C) vom Halter (Q) ziehen und durch

neues Elektronikmodul ersetzen, siehe Abb. [37].

6.Servomotor kalibrieren, siehe Servomotor kalibrieren.

7.Servomotor einbauen, siehe Servomotor einbauen.

8.Funksender anmelden, siehe Funksender anmelden.

9.Betätigungsplatte montieren, siehe Platte montieren.

Ersatzteile, siehe Klappseite I ( * = Sonderzubehör).

Pflege

Die Hinweise zur Pflege dieser Armatur sind der beiliegenden

Pflegeanleitung zu entnehmen.

Störung / Ursache / Abhilfe

Störung Ursache Abhilfe

Kontrollleuchte in der Elektronik

blinkt ständig nach der

Kalibrierung

Keine Spülung nach

Tasterbetätigung

Wasser fließt ununterbrochen • Ablaufventil schließt nicht - Servomotorstellung abgleichen, siehe

Ungewollte Spülung • Ein benachbarter Funksender ist

Spülmenge zu gering • Spülmenge zu gering eingestellt - Spülmenge einstellen, siehe Spülmenge

Spülmenge zu groß • Spülmenge zu groß eingestellt - Spülmenge einstellen, siehe Spülmenge

• Kalibrierung fehlerhaft

• Hindernis beim Kalibrieren

• Servomotor defekt - Servomotor austauschen, siehe

• Wasserzufuhr unterbrochen - Vorabsperrung im Spülkasten öffnen

• Funksender ist nicht angemeldet - Funksender anmelden, siehe

• Elektronik defekt (Kontrollleuchte blinkt

nicht bei Tastendruck)

• Servomotor defekt (Drehung wird nicht

ausgeführt)

• Steckverbinder ohne Kontakt oder nicht

verbunden

• Entfernung zum Funksender ist zu groß - Funksender näher an Spülkasten

• keine Spannung - Spannungsversorgung einschalten

• Transformator defekt - Transformator austauschen, siehe

• Batterie im Funksender leer - Batterie austauschen, siehe Batterie

• Betätigungsplatte ist nicht geeignet - Betätigungsplatte austauschen

ungewollt angemeldet

• Das Ablaufventil hebt nicht vollständig

aus

• Servomotor defekt (Drehung wird nicht

komplett ausgeführt)

• Restwassermenge zu hoch - Restwasserschieber am Ablaufventil

• Wassermenge in Spülkasten zu gering - Schwimmer des Füllventils nach oben

- Kalibrierung erneut durchführen, dabei

sicherstellen, dass sich kein Hindernis im

Verstellbereich des Servomotors

befindet, siehe Servomotor kalibrieren

Wartung Servomotor austauschen

Funksender anmelden

- Elektronik austauschen, siehe Wartung

Abdeckplatte mit Elektronik austauschen

- Servomotor austauschen, siehe

Wartung Servomotor austauschen

- Steckverbinder zusammenstecken

montieren

Wartung Transformator austauschen

austauschen, Anleitung: 96.484.XXX

Servomotor kalibrieren oder Ablaufventil

defekt (reparieren, austauschen), siehe

Anleitung Spülkasten

- alle Funksender löschen, siehe

Funksender löschen und die korrekten

Funksender neu anmelden, siehe

Funksender anmelden

einstellen

- Servomotorstellung abgleichen, siehe

Servomotor kalibrieren

- Servomotor austauschen, siehe

Wartung Servomotor austauschen

nach unten schieben, siehe Spülmenge

der Handbetätigung einstellen

drehen

einstellen

4

Page 8

GB

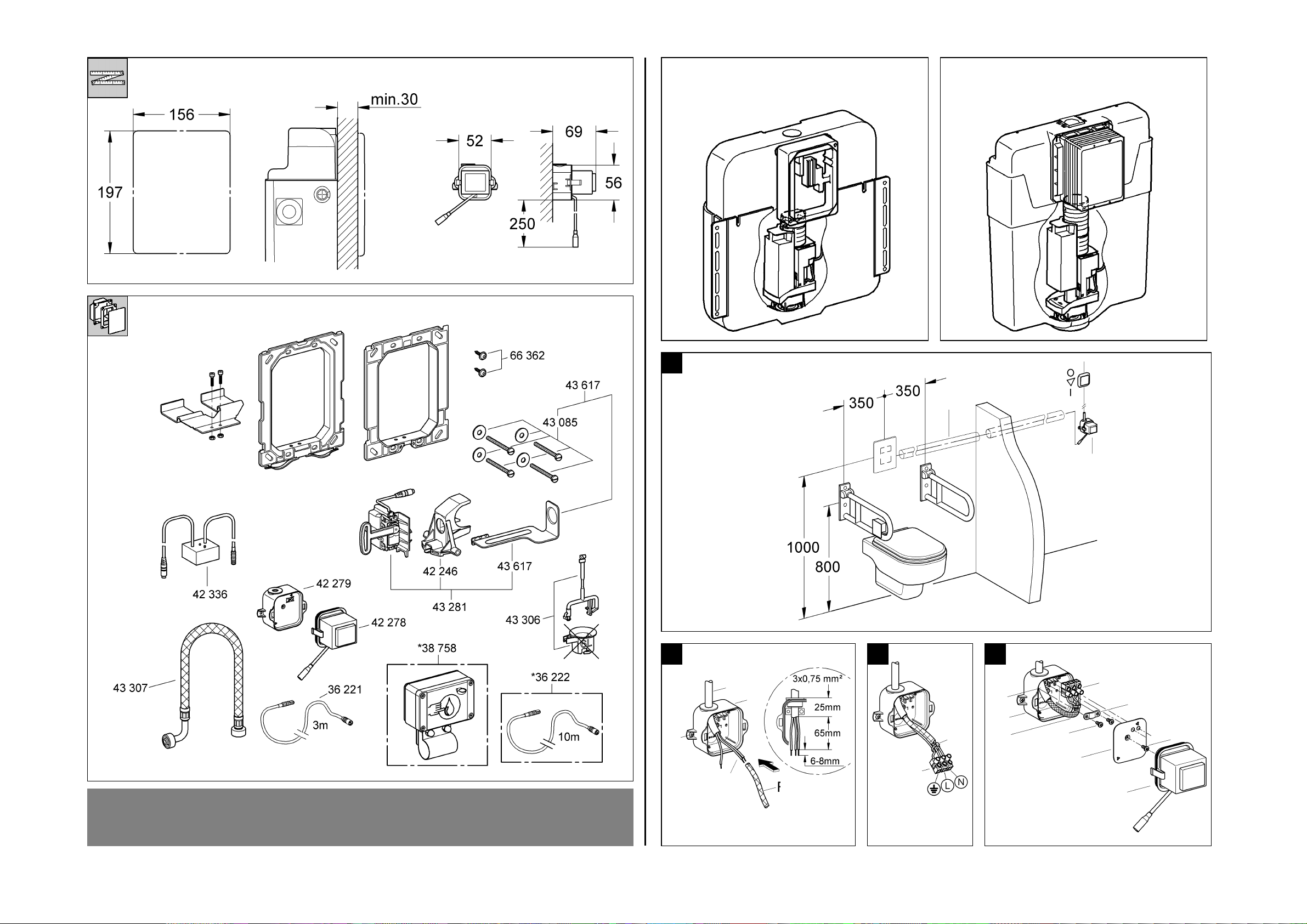

Fold out pages:

Electrical test data

• Software class A

• Contamination class 2

• Rated surge voltage 2500 V

• Temperature for ball impact test 100 °C

Type approvals

The product may only be operated in compliance with national

regulations in the listed countries:

- Germany

-Austria

Applications

These wireless electronics trigger flushing via radio transmitter

or additionally via manual actuation.

For manual actuation, a WC cover plate for vertical installation

must be used. (Not included in the delivery specification)

Cover plates with glass, wood or leather surfaces must not be

used.

For radio actuation, the radio transmitter Prod. no. 38 758 (see

Replacement parts, fold-out page I) must be used. As an

alternative to the GROHE radio transmitter, the product can

also be used with radio transmitters from Hewi, Keuco,

Lehnen, Normbau, Pressalit, AMS, Deubad, Erlau, FRELU

and FSB.

Only suitable for installation with:

- cistern A: 6-litre cistern with AV1, produced from 06.2008

- cistern B: GD2 with AV1

see fold-out page I.

The test for electromagnetic compatibility (interference

emission test) was performed at the rated voltage and rated

current.

Approval and conformity

This product conforms to the requirements of the

relevant EU guidelines.

The conformity declarations can be obtained from the following

address:

GROHE Deutschland Vertriebs GmbH

Zur Porta 9

D-32457 Porta Westfalica

Installation

A vacant tube (B) with diameter of 16mm is required for the

line between transformer (A) and cistern, see Fig. [1].

Plaster and tile the wall, excluding the area of the structural

shell protection.

Electrical installation

Safety notes

• Installation is only possible in frost-free rooms.

• The control electronics are only suitable for indoor use.

• In the case of damage to the external transformer

connection cable, this must be replaced by a qualified

electrician in order to prevent a hazard.

• The 230 V AC supply must not be fed into the cistern and

the transformer must not be installed in the cistern.

• Use only genuine replacement parts and accessories. The

use of other parts will result in voiding of the warranty and

the CE identification.

Technical Data for electronic

• Supply voltage 230 V AC

(transformer 230 V AC/12 V AC)

• Power consumption 4 VA

• Reception frequency 868.4 MHz

• Flow volume 6/9 l, adjustable

(factory setting: 6 l)

• Automatic flush 72 hours

(factory setting: activated)

• Type of protection

- Fitting IP 59K

- Transformer IP 55

Electrical installation work must only be

performed by a qualified electrician. This work

must be carried out in accordance with the

regulations to IEC 364-7-701-1984 (corresponding

to VDE 0100 Part 701) as well as all national and

local regulations.

• Only water-resistant round cables with max. outside

diameter of 6.0 to 8.5mm may be used.

• The voltage supply must be separately switchable.

1. Fasten base (A1) of transformer using screws (D), see

Fig. [2].

2. Insert 230V connection cable (E) into base (A1) and strip

insulation.

3. Pull sleeve (F1) over the two current-carrying wires (E1).

4. Attach lustre terminal (F); observe assignment, see

Fig. [3].

5. Secure all three wires with cable tie (F2), just in front of the

lustre terminal (F).

6. Route strand (E2) in an arc and position lustre terminal (F)

on locators in base (A1), see Fig. [4].

7. Secure cable (E2) using screws (H) and strain relief (G).

8. Fasten cover (I) in base (A1) using screw (J).

9. Attach upper part (A2) of transformer.

5

Page 9

Final installation

Preparations

Cistern A

1. Remove structural shell protection (K1) from the cistern,

2. Feed extension cable (L) through vacant tube (B) into the

3. Close shut-off device (N), see Fig. [7].

4. Replace existing hose with hose with elbow (O) (scope of

5. Fasten lift rod (P) to overflow pipe, see Fig. [8].

6. Engage servo motor (V) in retaining plate (V1), see Fig. [9].

7. Cut off the right tab of bracket (Q), see fig [10].

8. Detach foil from adhesive strip (Q1) and fasten electronic

Note: Button (C2) of the electronic module must be on the left.

9. Fasten bracket (Q) to frame (R) using screws (R1) and

Note: Select the correct frame (by comparing with the frame in

the cover plate delivery specification)

10.Locate frame (R), align and fasten to cistern using washers

Cistern B

1. Cut off structural shell protection (K2) flush with the tile

2. Feed extension cable (L) through vacant tube (B) into

3. Detach the overflow pipe (S) from the waste valve, see

4. a)Water connection centre or right:

5. Close shut-off device (N), see Fig. [18].

6. Replace existing hose with hose with elbow (O) (scope of

7. Engage servo motor (V) in bracket (V2), see Fig. [19].

8. Detach foil from adhesive strip (Q1) and fasten electronic

Note: Button (C2) of the electronic module must be on the left.

9. Fasten bracket (Q) to frame (R) using screws (R1) and

Note: Select the correct frame (by comparing with the frame in

the cover plate delivery specification)

10. Fit frame (R), align and fasten to structural shell protection

, see fold-out page II, Figs. [5 - 13]:

see Fig. [5].

cistern and connect to transformer (A), see Fig. [6].

delivery), open shut-off device (N).

module (C) to bracket (Q), see Fig. [11].

nuts (R2), see Fig. [12].

and long screws (U), see Fig. [13].

, see fold-out page II and III, Figs. [14 - 22]

surface, see Fig. [14].

cistern and connect to transformer (A), see Fig. [15].

Fig. [16].

Pull out waste (S), turn through 180° and reengage, see

Fig. [17a].

Cut off the right tab of bracket (Q).

Fasten lift rod (P) to overflow pipe (S1) and fasten the

overflow pipe to the waste.

b)Water connection left:

Cut off left tab of bracket (Q), see Fig. [17b].

Fasten lift rod (P) to overflow pipe (S1) and fasten the

overflow pipe to the waste.

delivery), open shut-off device (N).

module (C) to bracket (Q), see Fig. [20].

nuts (R2), see Fig. [21].

using short screws (T), see Fig. [22].

Calibrating the servo motor

Note: The servo motor must be calibrated outside the cistern.

1.Connect the voltage supply: Connect the electronic

module (C) with the extension cable (L), see fold-out

page III, Fig. [23]. The servo motor must not be connected

when performing this operation.

2.The LED (C1) in the electronics begins to flash.

3.Connect servo motor (V) to electronic module (C), see

Fig. [24].

The LED in the electronics ceases to flash and adjustment

automatically starts once the servo motor has been

connected to the electronics. The servo motor moves to the

adjustment positions.

Note: It must be ensured that the movement is not disrupted

by obstacles.

To prevent falsification of the servo motor adjustment,

lever (V3) must not be removed.

Calibration has been completed when lever (V3) is at

approx. 90° and the LED in the electronics does not flash,

otherwise see section: Fault / cause / remedy.

Note: Do not disconnect the servo motor from the electronic

module following calibration.

Installing the servo motor

Cistern A

1.Disconnect electronic module (C) from extension cable (L),

2.Engage retaining plate with servo motor (V) in the

3.Clamp pneumatic hose (S2) in the groove of the retaining

4.Insert lift rod (P) through opening in lever (V3) from the rear,

5.Connect the voltage supply: connect electronic module (C)

6.Make settings.

Cistern B

1.Disconnect electronic module (C) from extension cable (L),

2.Engage servo motor (V) in crossrail (Y) in the cistern, see

Note: The servo motor must be fastened to the side of the

crossrail which is opposite the filler valve.

3.Clamp pneumatic hose (S2) in the groove of the

4.Insert lift rod (P) through opening in lever (V3) from the rear,

5.Connect the voltage supply: connect electronic module (C)

6.Make settings.

, see fold-out page III and IV, Figs. [25 - 27]

see Fig. [25].

bracket (W) in the cistern, see Fig.[26a].

plate (V1).

see Fig. [27].

and extension cable (L).

, see fold-out page III and IV, Figs [25 - 27]

see Fig. [25].

Fig. [26b].

crossrail (Y).

see Fig. [27].

If the servo motor is located on the left side of the crossrail,

insert the lift rod through the opening in lever from the front.

and extension cable (L).

Installing the plate

1.Push the extension cable into the vacant tube until the plug

connection no longer protrudes into the cistern.

2.Connect pneumatic hose (S2) to the actuation plate, see

Fig. [28].

3.Install plastic plate, see Fig. [29a].

Install metal plate, see Fig. [29b].

6

Page 10

Making settings

Disassemble plastic plate, see Fig. [30a].

Disassemble metal plate, see Fig. [30b].

Registering a radio transmitter

A maximum of 30 radio transmitters may be registered.

When registering a radio transmitter, make sure that no other

radio transmitters are being operated at the same time.

1.Activate registration mode by pressing button (C2);

(C1) flashes once in confirmation, see Fig. [31].

2.Within 30 seconds, press the transmitter button (Z) for

triggering flushing.

3.(C1) flashes three times to confirm correct receipt of a radio

signal.

4.The coding of the particular radio transmitter is stored and

the radio transmitter is then registered. Registration mode is

terminated.

Control reverts to normal mode.

Pressing the radio transmitter again following successful

registration (in normal mode) triggers flushing.

Further radio transmitters are registered as described above.

Setting the flow volume for manual actuation (cistern B)

1.Small button (only possible with dual-flush actuation):

Setting is via the blue float (S3). For a setting dimension of

90mm, the low flow volume is 3 litres, see Fig. [32].

2.Large button:

- For a flow volume of 6 litres, residual flow slider (S4)

must be pushed fully upwards.

- For a flow volume of 9 litres, residual flow slider (S4)

must be pushed fully downwards.

Note: The flow volume for radio triggering must be set to the

same flow volume, see Setting the flow volume for radio

triggering.

Setting the flow volume for radio triggering

1.Activate registration mode by pressing the button;

(C1) flashes once in confirmation.

2.Press and hold the button again in registration mode.

(C1) flashes rapidly in confirmation.

This flashing signal is interrupted for 1 second

after 5 seconds.

3.Release the button within 2 seconds. Flush duration

adjustment mode is activated.

4.The flow volume is selected by pressing the button

- button pressed for first time (within 2 seconds):

3 flashing signals = flow volume 3 litres

- button pressed for second time (within 2 seconds):

4 flashing signals = flow volume 4 litres

- button pressed for third time (within 2 seconds):

5 flashing signals = flow volume 5 litres

- button pressed for fourth time (within 2 seconds):

6 flashing signals = flow volume 6 litres (factory setting)

- button pressed for fifth time (within 2 seconds):

7 flashing signals = flow volume 6 litres (cistern A)

flow volume 9 litres (cistern B)

After the group with 7 flashing signals, the routine starts from

the beginning.

5.The flow volume is selected by refraining from pressing the

button within 2 seconds after the desired flow volume is

signalled.

6.One flush is performed at the set volume with the signal

flashing once more.

7.The flow volume can be changed within 20 seconds of

flushing (if necessary) by pressing the button again. The

selected flush setting is stored if the button is not pressed

again within 20 seconds of flushing.

Control reverts to normal mode.

Switching 72-hour flush on and off

(factory setting: switched on)

1.Activate registration mode by pressing the button.

(C1) flashes once in confirmation.

2.Press and hold the button again in registration mode.

(C1) flashes rapidly in confirmation.

The signal is interrupted for 1 second after 5 seconds.

3.Keep the button pressed. After 5 seconds, the LED

extinguishes for 2 seconds. The LED then illuminates

continuously.

4.Release the button.

5.Switch the 72-hour flush on or off by pressing the button

again within the following 2 seconds.

- 4 short flashing signals after the button is pressed =

72-hour flush is switched on.

- 2 long flashing signals after the button is pressed =

72-hour flush is switched off.

6.Each press of the button switches between the two states.

7.If the button is not pressed again within 10 seconds, control

reverts to normal mode.

Deleting a radio transmitter

1.Press button (C2) (C1 flashes once briefly in confirmation)

and hold for 8 seconds.

2.Holding the button continuously for 8 seconds deletes all

registered radio transmitters; (C1) flashes once briefly in

confirmation.

Control reverts to normal mode.

Maintenance

Inspect and clean all components and replace if necessary.

For maintenance of the cistern parts, see cistern

instructions.

Replacing the transformer, see fold-out page IV

1.Switch off voltage supply, see Fig. [33].

2.Disconnect extension cable (L) from upper part (A2) and

disengage existing upper part of transformer (A2), see

Fig. [34].

3.Locate and engage new upper part.

4.Connect new upper part (A2) to extension cable (L).

5.Switch on voltage supply, see Fig. [33] (setting mode is

activated for 3 minutes).

Shut off water supply.

Replacing the servo motor, see fold-out page IV

1.Disassemble plastic plate, see Fig. [30a].

Disassemble metal plate, see Fig. [30b].

2.Detach lift rod (P) from lever (V3), see Fig. [35a] or [35b].

3.Remove bracket with servo motor (V).

4.Disconnect plug connection from electronic module (C) to

extension cable (L) and to servo motor (V), see Fig. [36].

5.Calibrate new servo motor, see Calibrating the servo

motor.

6.Install new servo motor, see Installing the servo motor.

7.Install wall plate, see Installing the plate.

7

Page 11

Replacing the electronics, see fold-out page IV

1.Disassemble plastic plate, see Fig. [30a].

Disassemble metal plate, see Fig. [30b].

2.Detach lift rod (P) from lever (V3), see Fig. [35a] or [35b].

3.Remove bracket with servo motor (V).

4.Disconnect plug connections from electronic module (C) to

extension cable (L) and to servo motor (V), see Fig. [36].

5.Pull old electronic module (C) out of bracket (Q) and replace

electronic module, see Fig. [37].

6.Calibrate servo motor, see Calibrating the servo motor.

7.Install servo motor, see Installing the servo motor.

8.Register radio transmitter, see Registering a radio

transmitter.

9.Install actuation plate, see Installing the plate.

Replacement parts, see fold-out page I (* = special

accessory).

Care

For directions on the care of this fitting, refer to the

accompanying Care Instructions.

Fault/ cause/ remedy

Fault Cause Remedy

Indicator lamp in electronics

flashing continuously after

calibration

No flushing after pressing the

button

Water flowing continuously • Waste valve not closing - Adjust servo motor position, see

Undesired flushing • Adjacent radio transmitter unintentionally

Flow volume too low • Flow volume set too low - Adjust flow volume, see Setting the flow

Flow volume too high • Flow volume set too high - Adjust flow volume, see Setting the flow

• Calibration incorrect

• Obstacle during calibration

• Servo motor defective - Replace servo motor, see Maintenance

• Water supply interrupted - Open isolating valve in cistern

• Radio transmitter not registered - Register radio transmitter, see

• Electronics defective (indicator lamp

does not flash when button is pressed)

• Servo motor defective (no rotation) - Replace servo motor, see Maintenance

• Plug-in connector without contact or not

connected

• Radio transmitter too far away - Install radio transmitter closer to cistern

• No voltage - Switch on voltage supply

• Transformer defective - Replace transformer, see Maintenance

• Battery in radio transmitter discharged - Replace battery, see Replacing the

• Actuation plate is not suitable - Replace actuation plate

registered

• Outlet valve does not lift fully out - Adjust servo motor position, see

• Servo motor defective (incomplete

rotation)

• Residual flow rate too high - Push residual flow slider downwards, see

• Flow rate in cistern too low - Turn float of filler valve further upwards

- Perform calibration again, ensuring there

is no obstacle in the adjustment range of

the servo motor, see Calibrating the

servo motor

Replacing the servo motor

Registering a radio transmitter

- Replace electronics, see Maintenance

Replacing the wall plate with electronics

Replacing the servo motor

- Attach plug-in connector

Replacing the transformer

battery, instruction: 96.485.XXX

Calibrating the servo motor, or waste

valve defective (repair, replace), see

Cistern instructions

- Delete all radio transmitters, see Deleting

a radio transmitter, and re-register the

correct radio transmitters, see

Registering a radio transmitter

volume

Calibrating the servo motor

- Replace servo motor, see Maintenance

Replacing the servo motor

Setting the flow volume for manual

actuation

volume

8

Page 12

Page 13

Page 14

18

19

25

20

21

C2

C

Q1

Q

22

V

V2

R

26a

W

1.

V

V1

2.

23

C

C1

A

S2

T

B

24

1.

2.

L

V3

V

C

26b

III

Page 15

27

28

S2

31

32

S4

S3

33

34

230 V AC

29a

30a

1.

2.

1.

29b

30b

3.

1.

35a 35b

2.

3.

2

m

m

36 37

2.

IV

2.

1.

2

m

m

Page 16

Loading...

Loading...