Page 1

Montageanleitung für das Modell PARAT Best.-Nr. 2095

Beschreibung des Originals

Der Hafenschlepper PARAT wurde im Jahr 1983 bei der Detlef Hegemann Rolandwerft GmbH gebaut

und im gleichen Jahr an die Lütgens & Reimers Reederei, Hamburg, ausgeliefert. Das Schiff ist mit 2

Voith-Schneider-Propellern ausgerüstet, wird von 2 x 6-Zyl. E 4T, K.H.Deutz-Diesel-Motoren mit je

2460 PS angetrieben und hat eine Zugkraft von 32,2 t.

Außerdem besitzt der Schlepper eine umfangreiche Feuerlöschanlage für den Einsatz im

Unterelbraum.

Beschreibung des Modells

Das Modell PARAT ist mit Unterstützung der D.Hegemann Rolandwerft entwickelt worden. Wie beim

Vorbild, wird das Modell von 2 Voith-Schneider-Propellern angetrieben. Es besteht die Möglichkeit, an

Stelle der Voith-Schneider-Antriebe 2 Schottelantriebe nach eigenem Ermessen einzubauen. Dank

den Voith-Schneider-Antriebe ist der Schlepper sehr wendig und kann in alle Richtungen

manövrieren. Mit Einbau eines „Schlepper“-Soundmoduls können Betriebsgeräusche wie

Dieselmotoren, Nebelhorn, Hupe und Windengeräusch realistisch wiedergegeben werden. Weitere

Sonderfunktionen wie Drehen der Löschmonitore und Herausfahren des oberen Löschmonitors bis

auf eine Höhe von 30cm sind möglich.

Das Modell ist nicht als Einsteigermodell ausgelegt. Der Zusammenbau erfordert modelltechnische

Erfahrung und handwerkliches Geschick.

Technische Daten

Länge ca. 885 mm

Breite ca. 285 mm

Tiefgang ca. 75 mm

Gesamthöhe ca. 670 mm

Gesamtgewicht mit RC ca. 10 kg

Leergewicht ohne Akku ca. 4,5 kg

Maßstab ca. 1 : 33

Wichtige Sicherheitshinweise

Sie haben einen Bausatz erworben, aus dem – zusammen mit entsprechendem geeigneten Zubehör

– ein funktionsfähiges RC-Modell fertiggestellt werden kann. Die Einhaltung der Montage- und

Betriebsanleitung im Zusammenhang mit dem Modell sowie die Installation, der Betrieb, die

Verwendung und Wartung der mit dem Modell zusammenhängenden Komponenten können von

GRAUPNER nicht überwacht werden. Daher übernimmt GRAUPNER keinerlei Haftung für Verluste,

Schäden oder Kosten, die sich aus dem fehlerhaften Betrieb, aus fehlerhaftem Verhalten bzw. in

irgendeiner Weise mit dem vorgenannten zusammenhängend ergeben. Soweit vom Gesetzgeber

nicht zwingend vorgeschrieben, ist die Verpflichtung der Firma GRAUPNER zur Leistung von

Schadensersatz, aus welchem Grund auch immer ausgeschlossen (inkl. Personenschäden, Tod,

Beschädigung von Gebäuden sowie auch Schäden durch Umsatz- oder Geschäftsverlust, durch

Geschäftsunterbrechung oder andere indirekte oder direkte Folgeschäden). Die von dem Einsatz des

Modells herrühren.

Die Gesamthaftung ist unter allen Umständen und in jedem Fall beschränkt auf den Betrag, den Sie

tatsächlich für dieses Modell gezahlt haben.

Die Inbetriebnahme und der Betrieb des Modells erfolgt einzig und allein auf Gefahr des

Betreibers. Nur ein vorsichtiger und überlegter Umgang beim Betrieb schützt vor Personenund Sachschäden.

Prüfen Sie vor dem ersten Einsatz des Modells, ob Ihre Privat-Haftpflichtversicherung den Betrieb von

Modellschiffen dieser Art mit einschließt. Schließen Sie gegebenenfalls eine spezielle RC-ModellHaftplichtversicherung ab.

Geben Sie bei einem Weiterverkauf des Modells diese Sicherheitshinweise an den Käufer weiter.

Garantiebedingungen

Die Garantie besteht aus der kostenlosen Reparatur bzw. dem Umtausch von solchen Teilen, die

während der Garantiezeit von 24 Monaten, ab dem Datum des Kaufes nachgewiesene Fabrikations-

Page 2

oder Materialfehler aufweisen. Weitergehende Ansprüche sind ausgeschlossen. Transport-,

Verpackungs- und Fahrtkosten gehen zu Lasten des Käufers. Für Transportschäden wird keine

Haftung übernommen. Bei der Einsendung an GRAUPNER bzw. an die für das jeweilige Land

zuständige Servicestelle sind eine sachdienliche Fehlerbeschreibung und die Rechnung mit dem

Kaufdatum beizufügen. Die Garantie ist hinfällig, wenn der Ausfall des Teils oder des Modells von

einem Unfall, unsachgemäßer Behandlung oder falscher Verwendung herrührt.

Folgende Punkte müssen unbedingt beachtet werden:

• Das Modell ist nicht für Kinder unter 14 Jahre geeignet.

• Das Modell NIEMALS betreiben wenn sich Menschen und Tiere im Wasser befinden, da sonst

eine Verletzungsgefahr für diese besteht.

• Lassen Sie Ihr Modell nicht in Naturschutz-, Landschaftsschutz-, oder Gewässerschutzgebieten

fahren. Informieren Sie sich bei Ihrer Gemeinde über die für den Schiffsmodellbau freigegebenen

Gewässer.

• Fahren Sie niemals in Salzwasser.

• Fahren Sie nie bei widrigen Witterungsbedingungen, wie z.B. Regen, Gewitter, starkem Wind,

höherem Wellengang, starker Strömung des Gewässers usw..

• Kontrollieren Sie, bevor Sie das Modell fahren lassen, dieses auf eine sichere Funktion der

Fernsteuerung sowie die Steckverbindungen auf sichere und feste Verbindung.

• Die Akkus müssen geladen sein und die Reichweite der Fernsteuerung muss überprüft worden

sein. Besonders die Sender- und Empfängerakkus müssen vor jeder Fahrt geladen werden.

• Prüfen Sie, ob der von Ihnen genutzte Kanal frei ist. Fahren Sie niemals, wenn Sie sich nicht

sicher sind, ob der Kanal frei ist.

• Beachten Sie die Empfehlungen und Hinweise zu Ihrer Fernsteuerung und Zubehörteilen.

• Arbeiten Sie an den Antriebsteilen nur bei abgezogener Motorstromversorgung.

• Bei angeschlossenem Fahrakku dürfen Sie und andere Personen niemals in den Bereich der

Antriebe fassen, da durch diese eine erhebliche Verletzungsgefahr besteht.

• Die empfohlene Stromspannung nicht übersteigen. Eine höhere Spannung kann zum Überhitzen

des Motors bzw. Fahrtreglers führen oder die elektrischen Leitungen können durchschmoren.

Dadurch kann das Modell zerstört werden bzw. in Flammen aufgehen.

• Achten Sie auf Leichtläufigkeit aller Antriebskomponenten. Dies gilt besonders während des

Fahrbetriebs, da sich Blätter und andere Dinge in den Antriebskomponenten verfangen können. In

einem solchen Fall kann der Motor, Fahrtregler bzw. das Ruderservo durch Überbelastung

zerstört werden.

• Achten Sie darauf, dass die Servos in ihrem Verfahrweg mechanisch nicht begrenzt werden.

• Batterien und Akkus dürfen nicht kurzgeschlossen werden, sowie nicht direkt dem Wasser

ausgesetzt werden.

• Lassen Sie die Motoren und den Fahrtregler nach jeder Fahrt abkühlen. Fassen Sie die heißen

Teile nicht an.

• Entnehmen Sie die Akkus bei Transport und Nichtgebrauch des Modells.

• Setzen Sie das Modell nicht starker Luftfeuchtigkeit, Hitze, Kälte sowie Schmutz aus.

• Sichern Sie das Modell und RC-Komponenten beim Transport gegen Beschädigung sowie

Verrutschen.

• Betreiben Sie das Modell an einem bewegten Wasser (z.B. Fluss), beachten Sie, dass bei einer

möglichen Fehlfunktion bzw. leeren Akkus, das Modell abtreiben kann.

• Bringen Sie bei einer evtl. Bergung des Modells sich nicht selbst sowie andere in Gefahr.

• Achten Sie besonders auf die Wasserdichtheit des Modells. Ein Modellboot kann sinken bei

entsprechendem Wassereinbruch. Kontrollieren Sie das Modell vor jeder Fahrt, ob irgendeine

Beschädigung vorliegt.

• Sichern Sie das Modell gegen Wassereinbruch. Kleben Sie z.B. die Abdeckung mittels Klebeband

wasserdicht ab.

Pflege und Wartung

• Säubern Sie das Modell nach jedem Gebrauch. Entfernen Sie evtl. eingedrungenes Wasser.

Sollte Wasser in die RC-Komponenten gedrungen sein, legen Sie diese trocken und schicken Sie

diese zur Kontrolle an GRAUPNER ein.

• Säubern Sie das Modell und die RC-Komponenten nur mit geeigneten Reinigungsmitteln.

Informieren Sie sich hierzu bei Ihrem Fachhändler.

Page 3

Hinweise zum Bau des Modells

• Vor dem Bau des Modells sollte man unbedingt den Bauplan und die Anleitung bis zum Schluss

studieren. Die Stückliste ist als Hilfsmittel zu benutzen. Anleitung und Stückliste sind in

Reihenfolge des Zusammenbaus gehalten.

• Die Anleitung beschreibt nicht alle einzelnen Handgriffe beim Zusammenbau der Teile, sondern

wichtige Punkte die eine Ergänzung des Bauplans ermöglichen.

• Achten Sie beim Einsatz von Werkzeugen auf die möglichen Gefahren.

• Das Ausschneiden der Tiefziehteile erfolgt mit einer Schere (hier ist besonders die Lexanschere

Best.-Nr. 26 geeignet), oder an manchen Stellen mit einem scharfen Messer (z.B. Best.-Nr. 982).

Schneiden Sie dazu an den Markierungslinien entlang. Lassen Sie dabei etwas Material vor der

Linie stehen, um die Stellen sauber nachschleifen zu können.

• Heben Sie für die Herstellung von Kleinteilen ABS-Reste auf.

• Alle Holzteile sollten vor der Montage verschliffen und mehrfach mit GLATTFIX Porenfüller (Best.-

Nr. 207) gestrichen werden. Die bedruckten Holzteile, z.B. das Deck mit den Planken, dürfen nicht

gestrichen werden, da die Bedruckung verwischen kann. Diese Holzteile müssen mit klarem Lack

besprüht werden.

• Entstören Sie den bzw. die Elektromotoren mindestens mit je einem 470 nF Kondensator (Best.-

Nr. 3588), indem Sie die beiden Motoranschlüsse mit dem Kondensator verbinden.

• Die elektrischen Leitungen sauber, ohne Kreuzungen verlegen. Es darf keinesfalls die Plusleitung

mit der Minusleitung in Kontakt kommen.

• Verwenden Sie nur geeignete Kabel, die den im Betrieb auftretenden Stromstärken genügen.

• Verlegen Sie die Empfangsantenne möglichst weit entfernt von den Fahrstrom leitenden Kabeln

(mindestens 3 cm).

• Säubern Sie jede Klebeverbindung von Fettresten, bevor Sie diese verkleben. Dies kann z.B.

durch Anschleifen und mit einem nicht nachfettenden Spülmittel geschehen. Das gleiche gilt für

die zu lackierenden Oberflächen um eine gute Haltbarkeit der Farbe zu erreichen. Vor dem

Festkleben von Teilen im Schiffsrumpf, unbedingt die entsprechenden Flächen sorgfältig mit

feinem Schleifpapier aufrauhen und gründlich mit z.B. Aceton entfetten. Sonst ist keine

ausreichende Verklebung gewährleistet.

• Empfohlene Klebestoffe bei Verbindung von:

Material – Material Geeigneter Klebstoff

Holz - Holz UHU hart, Weißleim

Holz - Metall Stabilit express, UHU plus

Holz - ABS Sekundenkleber, Stabilit express

Metall - Metall Sekundenkleber, UHU plus

ABS - ABS Sekundenkleber, Stabilit express, UHU plast

ABS - Metall Sekundenkleber, Stabilit express

Gummi - Metall Sekundenkleber

Beachten Sie die Verarbeitungshinweise der Klebstoffe! Achten Sie auf besondere Hinweise in

der Montageanleitung über den Einsatz bestimmter Klebstoffe! Bei Verwendung von Aceton,

Spiritus und anderen Lösungsmitteln als Reinigungsmittel, sind besondere

Vorsichtsmaßnahmen nötig. Richten Sie sich nach den jeweiligen Verarbeitungsrichtlinien.

Der Schiffsrumpf

1. Als Erstes wird der Schiffsständer aus den Teilen (1), (2) und (3) zusammengefügt und mit

Sekundenkleber oder UHU coll verklebt.

Nach eigenem Ermessen können Schaumstoffstreifen als Auflageschutz aufgeklebt werden.

2. Die Flosse (5) der Zeichnung entsprechend von der Auffütterung trennen, mit Stabilit express

die beiden Hälften zusammenkleben.

Flosse an den Schiffsrumpf anpassen und festkleben.

3. Die Öffnungen für die Voith-Schneider-Antriebe wurden absichtlich nicht ausgefräst, damit der

Modellbauer nach eigenem Ermessen Schottelantriebe an Stelle der VS-Antriebe einbauen

kann.

Bei Einbau der VS-Antriebe werden 2 Öffnungen Ø 84 mm herausgeschnitten, am Besten mit der

Spitze eines Zirkels. Die Kreismitte ist markiert.

Beim Einkleben der Aufnahmeringe ist darauf zu achten, dass die Linie die zwei gegenüber

liegende Befestigungslöcher verbindet, parallel zu dem Mittelspant (13) ist.

Zum Einbau der VS-Antriebe siehe auch deren Anleitung.

Page 4

4. Die Schutzplatte (6) ist ein Tiefziehteil und wird auf eine Höhe von 6 mm von der Auffütterung

getrennt und mit der Bodenplatte (7) wasserdicht verklebt.

Die Bodenplatte (7) wird in der Mitte leicht angeritzt und geknickt, so dass sie dem

Neigungswinkel der Schutzplatte angepasst werden kann.

Anschließend werden der Zeichnung entsprechend die seitlichen Stützen (8) angefertigt und in

der Schutzplatte verklebt.

Bei der endgültigen Montage der Schutzplatte sollte man darauf achten, dass ein Abstand von ca.

1 – 2 mm bis zu den Flügeln bleibt. Das Festkleben der Stützen ist am sichersten mit Stabilit express.

Die Vorder- und Hinterstützen (9), (10), werden aus je einem Ø 8 mm Alurohr angefertigt, dass in

einem Schraubstock auf eine Breite von 5 mm zusammengepresst wird.

Die unteren Enden an die Schutzplatte anpassen und stumpf festkleben.

5. Die Teile (11) bis (18), (20), (21) und (23) sind Sperrholzteile die durch Zusammenstecken

das Gerüst des Modells bilden.

Zu beachten ist der Abstand zwischen Achse der VS-Antriebe und Bugspanten (12) bzw.

Mittelspant (13) von 106 mm bzw. 92 mm.

Eine Anpassung der Teile an Rumpf ist unumgänglich. Im Bereich in dem die Vorderstütze (9) im

Rumpf festgeklebt ist, wird der Vordersteven (11) entsprechend ausgespart.

Die Servoplatte (18) wird auf der Unterseite mit zwei Verstärkungsleisten versehen. Mit 4

Blechschrauben wird sie der Zeichnung entsprechend an den Befestigungsleisten (19) und (22)

festgeschraubt und kann jederzeit wieder demontiert werden.

6. Nachdem auch die Akkuunterlagen (24) mit Begrenzungsborde (25), (26) eingebaut sind,

empfiehlt es sich, die VS-Antriebe und die Servos provisorisch einzubauen um die

Steuerwege genau einzustellen. Wenn die Steuerknüppel am Sender in Mittelstellung sind,

sollten die sogenannten Steuerpunkte N auch in der Kreismitte sein. Bei einem Abstand von

ca. 11 mm von der Servoachse bis zu Gabelkopfmitte benötigt man ca. 40 bis 50 % des

Servoausschlages. Dies kann man senderseitig einstellen.

7. Die Wasserpumpe für die Feuerlöschmonitore kann mit Klettband auf der Heckplatte (24)

befestigt werden, so dass man sie leicht und bequem jederzeit herausnehmen kann.

Die Wasseranschlüsse sind sichtbar in dem Längsschnitt dargestellt. Zum Ansaugen von

Wasser wird die Pumpe mit einem Röhrchen Ø 5/4,1x15 verbunden, das mittig im

Schiffsboden festgeklebt wird.

8. Wenn alle Innenarbeiten am Schiffsrumpf abgeschlossen sind, kann das Schiffsdeck (28)

aufgesetzt werden.

Der Zeichnung entsprechend bohren Sie die Öffnungen für die Ankerklüsenrohre Ø 6/5,2x50

setzen sie ein, längen sie entsprechend ab und kleben sie fest.

Nun kann das Deck auch endgültig festgeklebt werden, dabei sollte man darauf achten, dass sich

der Schiffsrumpf nicht irgendwie verzieht.

9. Zu diesem Zeitpunkt ist es ratsam, die VS-Antriebe wieder auszubauen und die Bemalung

des Rumpfes den Kartonabbildungen entsprechend vorzunehmen. Unter der Wasserlinie ist

der Rumpf rot, darüber schwarz. Das Deck ist hellgrau. Zu empfehlen ist, die seitlichen

senkrechten Flächen an denen das Schanzkleid (30) festgeklebt wird, vor der Bemalung mit

Klebeband abzudecken.

10. Das Schanzkleid (30) ist mit ausgefrästen Öffnungen zur Aufnahme der zweiteiligen

Leinenklüsen (31), die von der Auffütterung getrennt an das Schanzkleid angepasst und

eingeklebt werden, genauso die Pufferfläche (32).

Die Farbgebung des Schanzkleides kann auch separat erfolgen, indem die innere senkrechte

Fläche abgedeckt wird und außen schwarz und innen hellgrau bemalt wird.

Zum Festkleben des Schanzkleides wird es mit mehreren Streifen Klebeband am Rumpf

festgehalten, so dass die untere Kante mit der unteren Kante des Decks bündig ist.

11. Die Schanzkleidstützen (33) werden einzeln in der Länge angepasst, bemalt und festgeklebt.

Der Aufbau

12. In den gefrästen Aufbau (34) wird der Rahmen (35) eingepasst. Dann legen wir den Rahmen

auf den Deckwulst, setzen den Aufbau auf und fixieren den Rahmen von innen mit ein paar

Tropfen Sekundenkleber. Anschließend komplett verkleben.

An die Dachseite des Aufbaus werden zur Stabilität Quer- und Längsträger (36), (37) festgeklebt.

13. In das gefräste Steuerhaus (38), den Rahmen (39) einpassen und festkleben.

14. Die Seitenverkleidung (40) wird stumpf an das Steuerhaus geklebt und danach so

verspachtelt und geschliffen, dass man keinen Unterschied zur Seitenwand feststellen kann.

Tipp: Um das anstandslos zu erreichen, legen wir das Steuerhaus (38) zuerst auf eine Seite,

auf ein Stück Polyäthylen-Folie, damit es nicht festklebt und fixieren die Seitenverkleidung

(40) mit Sekundenkleber.

Page 5

Danach die andere Seite.

14.1 In das Steuerhaus-Mittelteil wird noch die markierte Öffnung für das Türfenster

ausgeschnitten.

15. In das Steuerhaus-Oberteil (42) wird der Dachträger (43) eingeklebt und anschließend mit

dem Steuerhaus-Mittelteil (41) zusammengeklebt.

15.1 Zu diesem Zeitpunkt können auch die beiden Konsolen (63) abgelängt und der Zeichnung

entsprechend in dem Dachträger befestigt werden.

16. Die Türkonsole (44) ist ein Tiefziehteil und wird an das Steuerhaus angepasst, versehen mit

der Tür (45), Türgriff (46) und Scharniere (47)

16.1 Die Fensterscheibe für die Tür (45) wird aus Resten der Stanzplatte „C“ angefertigt.

17. Als nächstes wird der Schornstein (48) angefertigt, indem der Zeichnung entsprechend

Vorderwand (49), Füllteil (50), Bodenplatte (51), Oberplatte (52), Rückwand (53) und Füllteil

(54) entsprechend eingepasst und festgeklebt werden.

18. Das gleiche gilt auch für den Mast (55) mit den Sperrholzteilen (56 bis 59).

19. Die Abdeckung (60) kleben wir an der schrägen Heckwand des Aufbaues fest.

20. Die Feuerlöschplattform (61) besteht aus einem unteren und einem oberen Teil. In den

oberen Teil bohren wir eine Öffnung Ø 5 mm für das Wasserrohr (75) und je 8 Löcher Ø 1,5

mm für die geneigten Relingstützen (64).

20.1 Je 8 Verstärkungen (62) werden mit UHU plast an das Unterteil geklebt.

20.2 Die Reling (65) und Durchzüge (66) werden angefertigt, indem die Drähte auf einen runden

Körper mit dem entsprechenden Durchmesser gewickelt, danach in Teile mit der benötigten

Länge geschnitten und durch die Öffnungen der Relingstützen geschoben werden.

21. Die Leitern (68), (70) und Treppe (69) sind Spritzteile die nur abgelängt und der Zeichnung

entsprechend angebracht werden. Das gleiche gilt auch für die Stanzteile, Ecklampenkonsole

(71) und Hängelampenkonsole (72).

22. Zu diesem Zeitpunkt kann die Bemalung des Aufbaues und des Steuerhauses mit weißer

Farbe erfolgen. Die Decks des Aufbaues und des Steuerhauses werden hellgrau bemalt.

23. Nun kann auch die Verglasung (73) des Steuerhauses vorgenommen werden.

24. Die beiden Feuerlöschkanonen (74) bauen wir der Anleitung entsprechend zusammen und

kleben die Wasserrohre (75) mit Sekundenkleber bis zum Anschlag ein. Am unteren Ende der

Wasserrohre wird je 1 Stutzen (75A) eingeklebt. Danach montieren wir sie der Zeichnung

entsprechend im Steuerhaus.

24.1 Von unten wird die Distanzhülse (76) auf das Wasserrohr geschoben und anschließend der

Ruderhebel (77), so dass das Wasserrohr nicht nach oben rutschen kann.

24.2 Es besteht die Möglichkeit, beide Feuerlöschkanonen separat mit je einem Servo oder beide

gleichzeitig mit einem Servo über zwei Steuerstangen (78) zu drehen.

25. Die Scheibenwischer (80) sind Spritzgussteile und werden der Zeichnung entsprechend

gekürzt.

26. In den Mast (55) werden der Zeichnung entsprechend Öffnungen 5x5 mm eingearbeitet und

die Lampenträger (82), versehen mit den Stützen (83), eingeklebt. Genauso Lampenträger

(91).

26.1 Die Teile (84) – (94) sind Stanzteile und werden der Zeichnung entsprechend befestigt.

27. Das Seil (95) kann in den Aufbau verlängert werden und als Antenne für den Empfänger

dienen.

28. Den Flaggstock mit Stütze (96) fertigt man aus 1 mm Messingdraht.

29. Die Teile (97) bis (150) sind zum größten Teil Fertigteile und solche deren Maße und

Anfertigung aus der Stückliste und der Zeichnung ersichtlich sind.

30. Zu dem Zusammenbau der Reling ist allgemein zu empfehlen, zuerst die Öffnungen für die

Relingstützen zu bohren, dann die Reling und die Durchzüge der Zeichnung entsprechend zu

biegen; die Relingstützen gleichzeitig auf alle drei Drähte einzufädeln und erst dann die

Relingstützen, angefangen von einer Seite, eine nach der anderen zu befestigen.

31. Bei den Handläufen verfährt man auf die gleiche Weise.

32. Die Leitern (68), (70) und die Treppen (69), (125), (131) werden in der Länge der Zeichnung

entsprechend abgeändert.

Der Hebemechanismus

33. Der Hebemechanismus ist so konstruiert, dass man die obere Feuerlöschkanone (113) auf

eine Höhe von ca. 25 cm ausfahren und gleichzeitig auch um ca. 45° nach rechts und links

ausschwenken kann.

Er wird folgendermaßen zusammenmontiert: Zuerst werden das Wasserrohr (151) und die

Führungsrohre (152) zugeschnitten. Die beiden Führungsrohre klebt man bis zum Anschlag mit

Page 6

Sekundenkleber in die untere Hülse (153) und das Wasserrohr (151) in die fahrbare Hülse (154), so

dass es unten 15 mm heraussteht. Dann wird die fahrbare Hülse auf die beiden Führungsrohre

gesetzt, sie muss sich ganz frei nach oben und unten bewegen. Die obere Hülse (155) kann nun auch

festgeklebt werden, indem die Rohre bündig mit der oberen Kante sind. Der Umlenkblock (156) wird

mit einem Stift (157) an der oberen Hülse befestigt. Den Wasserschlauch (158) schieben wir auf das

Wasserrohr (151).

Als nächstes wird die Montageplatte (164) vorbereitet, indem die der Zeichnung entsprechenden

Öffnungen gebohrt werden. Sehr behutsam ist die Öffnung zum Befestigen der unteren Hülse mit

einem 2 mm Bohrer zu bohren, so dass das Holz an der schmalen Seite nicht ausbricht. Nach

Befestigung der Winde zum Heben und dem Servo zum Drehen der Feuerlöschkanone (113), kann

auch die untere Hülse (153) mit einer Blechschraube (162) Ø2,9x9,5 mm auf der Montageplatte

befestigt werden, indem vorher der Wasserschlauch herausgezogen wurde, damit er nicht im Wege

des Schraubenziehers steht.

Nicht vergessen, eine Unterlegscheibe (163) Ø6,0/3,2 zwischen Montageplatte und untere Hülse

einzusetzen. Der Umlenkbügel (165) zur Seilführung wird der Zeichnung entsprechend auf der

Montageplatte mit dickflüssigem Sekundenkleber angebracht.

Nun beginnt der wichtigste Teil zur Anfertigung des Hebemechanismus und zwar das einfädeln und

einstellen des Windenseils (160).

Von der zweispuligen Windentrommel läuft das Windenseil von Trommel A (Spule A) zu dem

Umlenkblock (156) und von dort wieder zurück zur Trommel B (Spule B). In der Endstellung

„Feuerlöschkanone eingefahren“ muss dabei genügend Seil auf Trommel A per Hand aufgewickelt

werden, etwa 5 Umdrehungen, da immer so viel Seil abgewickelt, wie auf der Trommel B aufgewickelt

wird. Um Durchmesseränderungen bei der Windentrommel aufgrund der auf-/abgewickelten Seildicke

auszugleichen, wird in das Windenseil die Zugfeder (159) eingehängt. Es sollten keine zu starken

Zugkräfte auf die Feder wirken. Die fahrbare Hülse (154) beinhaltet ein Ø 1 mm Loch. Durch dieses

wird von unten eine Stiftöse (124) geschoben und oben auch zu einer Öse gebogen. In die untere

Öse wird die Zugfeder (159) und in die obere Öse das Windenseil eingehängt.

Die Winde hat auf der Gehäuseoberseite eine Potentiometerschraube, mit der die Anzahl der

Trommelumdrehungen von 1,5 bis 5,5 Umdrehungen eingestellt werden kann. Bei dem TrommelInnendurchmesser von 25 mm ergibt das Seilwege von ca. 12 bis 45 cm. In unserem Fall werden ca.

26 – 27 cm benötigt. Eine Einstellmöglichkeit ergibt sich auch bei einem Computersender über die

Funktion der Servoweg-Einstellung (z. B. Dual-Rate oder Throw Adjust).

Wichtiger Hinweis: Es ist unbedingt darauf zu achten, dass die Winde über ihren gesamten

eingestellten Wickelweg inkl. Trimmung, nicht mechanisch begrenzt wird. Andernfalls können die

Winde oder das Seilführungssystem beschädigt werden. Zu empfehlen ist noch in beiden Spulen A

und B je ein Loch Ø 2 mm zu bohren um den Anfang und das Ende des Seiles durchzuführen und mit

einem Knoten zu sichern.

Außerdem sollte in das Fundament (1) der Feuerlöschkanone ein Gewindestift M3x3 eingesetzt

werden, damit man letztere bei Bedarf abnehmen und den Hebemechanismus demontieren kann

(siehe Zeichnung).

Als erstes demontiert man die Windentrommel und wickelt auf die innere Spule fünf Windungen Seil

im Urzeigersinn und lässt ca. 10 cm frei. Auf die äußere Spule B eine Windung gegen den

Urzeigersinn und lässt ca. 90 cm frei. Nachdem die Winde in Endstellung gebracht ist und auch die

richtige Drehrichtung überprüft ist, setzt man die Trommel wieder an die Winde und führt beide Seile

über den Umlenkbügel (165) durch die längliche Öffnung der unteren Hülse. Das kurze Seilende wird

an der Zugfeder und letztere an der unteren Öse (124) der fahrbaren Hülse (154) eingehängt. Das

lange Seilende wird über den Umlenkblock (156) an der oberen Öse (124) befestigt.

Zu empfehlen ist, die Winde über einen eigenen Kanal mit einem Schiebe-Proportional-Modul, Best.Nr. 4152, zu betätigen, so dass man problemlos den Seilweg und die Drehrichtung einstellen kann.

Die Abdeckung (161) ist ein Tiefziehteil und wird der Zeichnung entsprechend zugeschnitten. Oben

wird sie von dem Wasserrohr (151) festgehalten und unten mit doppelseitigem Klebeband an der

unteren Hülse (153) befestigt. Diese Abdeckung ist sehr wichtig, damit der Wasserschlauch beim

Einfahren der Feuerlöschkanone sich nicht im Mast oder Schornstein zusammenwickelt oder knickt,

sondern erst im Rumpf des Schiffes zwischen den beiden Fahrakkus.

34. Die Trossenführung (168) und die Reifen (169) sind Tiefziehteile und werden aus je 2 Hälften

zusammengefügt, entsprechend bemalt und der Zeichnung entsprechend am Modell

angebracht!

35. Ankerwinde (176), Ankerstopper (177), Kupplungswinde (178), Schleppwinde (179) und

Schlepphaken (180) sind Fertigteile, die der entsprechenden Anleitung zufolge

zusammenmontiert, bemalt und befestigt werden.

Page 7

Lackierung

Allgemeine Hinweise

• Bei den Streichfarben sollten Sie eine hochwertige Modellbaufarbe verwenden. Fragen Sie am

besten Ihren Modellbauhändler nach den optimalen Farben. Grundsätzlich empfehlen wir die

Graupner-Farbenserien, da nur diese auf unterschiedlichen Untergründen getestet wurden.

• Verwenden Sie NUR Farben vom gleichen Hersteller und Lacktyp, da sonst die Farben

miteinander reagieren können und sich wieder ablösen bzw. Blasen werfen. Seien Sie besonders

vorsichtig bei der Kombination von Sprühdosenfarben und Streichfarben, probieren Sie immer an

Reststücken, ob die Farben miteinander reagieren.

• Um eine gute Haftung der Farben zu erreichen, schleifen Sie mit feinem Nassschleifpapier

(Körnung 600 bis 800) die Oberflächen leicht ab. Entfetten Sie danach die Oberfläche mit einem

nicht nachfettenden Spülmittel. Bis zur Lackierung sollte die Oberfläche möglichst nicht mehr

angefasst werden, da der Hautschweiß wieder neues Fett auf die Oberfläche bringt.

• Kleinteile können auf einem Hölzchen mit doppelseitigem Klebeband befestigt, lackiert und dann

leicht wieder abgezogen werden, um sie am Modell befestigen zu können.

• Kleben Sie beim Spritzen der Farbe alle Bereiche, wo nicht lackiert werden soll, komplett ab.

Dichten Sie alle Öffnungen ab, da der feine Farbnebel in alle noch so kleine Öffnungen kommt.

• Beachten Sie die Verarbeitungshinweise der Lacke.

Farbgebung

Wir empfehlen für die Lackierung Graupner-ACRYLFIX-Farbsprühdosen:

Rumpf (Überwasserschiff): Best.-Nr. 929.7 schwarz

Rumpf (Unterwasserschiff): Best.-Nr. 929.20 karminrot

Deck: Best.-Nr. 929.30 achatgrau

Aufbau, Steuerhaus: Best.-Nr. 929.8 weiß

Schornstein: Best.-Nr. 930.7 schwarz matt

Wir empfehlen für die Kleinteile Graupner-ALKYFIX-Farben:

Rettungsringe, Lüfter innen etc.: Best.-Nr. 1470.2 rot

Brückendach: Best.-Nr. 1470.9 grau

Wir empfehlen für die Holzteile als Grundierung Graupner-GLATTFIX-Porenfüller, Best.-Nr. 207.

Der Einbau der Fernsteuerung

Im Bauplan (Bogen 3 und Schaltplan) ist der Einbau einer 7-Kanal-Anlage dargestellt.

Die Kanalbelegung am Empfänger ist folgende:

Kanal 1: rechter VSA vorwärts, Stopp, rückwärts

Kanal 2: rechter VSA links, Mitte, rechts

Kanal 3: linker VSA vorwärts, Stop, rückwärts

Kanal 4: linker VSA links, Mitte, rechts

Kanal 5: Feuerlöschkanone aus- und einfahren

Kanal 6: Fahrtregler zur Steuerung der E-Motoren der VSA

Kanal 7: Anschluss des 1/5-Kanal-Decoder

1/5-Kanal-Decoder: AD Schalter, Pumpe ein/aus

CP Drehen der oberen Feuerlöschkanone

EP Drehen der beiden Feuerlöschkanonen auf dem Steuerhaus

Am Decoder bleiben noch zwei Kanäle frei, die man nach eigenem Ermessen belegen kann.

Senderseitig betätigt der rechte Steuerknüppel den rechten VSA und der linke den linken VSA,

entsprechend vorwärts-rückwärts und rechts-links.

Die VSA werden dem Schaltplan entsprechend angeschlossen und zwar der eine rechtslaufend und

der andere linkslaufend. Entsprechend muss man auch die Drehrichtung der Servos beachten, so

dass die Bewegungen des Schiffes auch den Steuerbefehlen des Senders folgen.

Die beiden 12 V-Fahrakkus werden parallel geschaltet, so dass man über eine beachtliche Fahrzeit

verfügt.

Page 8

Wichtig: Die Wirkungsweise des sogenannten Steuerpunkt N, wie er in der Betriebsanleitung des

Voith-Schneider-Antriebs beschrieben ist, ist genau entgegengesetzt der Wirkung des Steuerhebel

der am VSA betätigt wird (siehe Skizze unten).

Jungfernfahrt

Laden Sie die Akkus und testen Sie die Funktionen des Modells. Nun können Sie die Jungfernfahrt

starten. Lassen Sie es bei der Jungfernfahrt langsam angehen, machen Sie sich erst mit dem

Fahrverhalten vertraut.

Viel Spaß beim Bau und Fahren mit Ihrem Modell PARAT

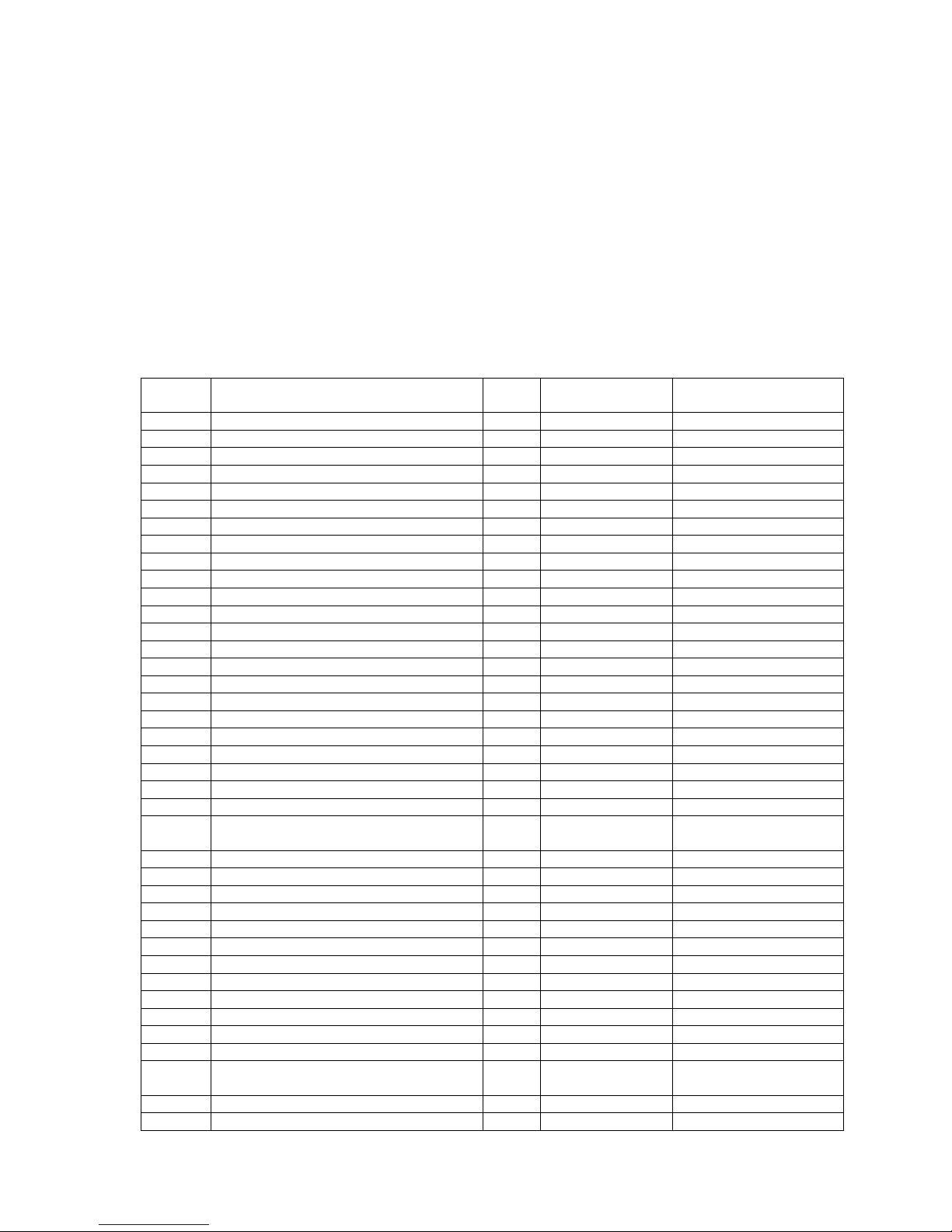

Stückliste PARAT

Teil-Nr. Benennung An-

zahl

Material Abmessung

in mm

1 Vordere Stütze 1 Sperrholz Fertigteil, gefräst

2 Hintere Stütze 1 Sperrholz Fertigteil, gefräst

3 Verbindungsteile 2 Sperrholz Fertigteil, gefräst

4 Schiffsrumpf 1 ABS Tiefziehteil

5 Flosse 2-teilig 1 ABS Tiefziehteil

6 Schutzplatte 1 ABS Tiefziehteil

7 Bodenplatte 1 ABS Stanzteil, 1

8 Seitliche Stützen 4 Messingrohr Ø4/3,2x65

9 Vorderstütze 1 Alurohr Ø8/7,1x100

10 Hinterstütze 1 Alurohr Ø8/7,1x90

11 Vordersteven 1 Sperrholz Stanzteil, 4

12 Bugspant 1 Sperrholz Stanzteil, 4

13 Mittelspant 1 Sperrholz Stanzteil, 4

14 Längsträger 2 Sperrholz Stanzteil, 4

15 Heckspant 1 Sperrholz Stanzteil, 4

16 Decksträger 1 Sperrholz Stanzteil, 4

17 Bugplatte 1 Sperrholz Stanzteil, 4

18 Servoplatte 1 Sperrholz Stanzteil, 4

19 Befestigungsleiste 1 Kiefer 160x8x8

20 Verstärkung 2 Kiefer 130x5x5

21 Konsole 1 Sperrholz Stanzteil, 4

22 Befestigungsleiste 1 Kiefer 33x8x8

23 Heckplatte 1 Sperrholz 4, n. Z.

24 Akkuunterlage 2 Sperrholz 170x75x4,0

Zuschnitt

25 Begrenzungsbord 2 Kiefer 150x5x5

26 Begrenzungsbord 4 Kiefer 75x5x5

27 Gabelkopf 4 Stahl, vern. v. Best.-Nr. 3548

28 Schiffsdeck 1 ABS Tiefziehteil

29 Ankerklüsenrohr 2 Messingrohr Ø6,0/5,2x50

30 Schanzkleid 1 ABS Tiefziehteil

31 Leinenklüse, 2-teilig 7 ABS Tiefziehteil

32 Pufferfläche 1 ABS Tiefziehteil

33 Schanzkleidstütze 29 ABS-Rundprofil Ø3, L = 33

34 Aufbau 1 ABS Tiefziehteil

35 Rahmen 1 Sperrholz Stanzteil, 4

36 Querträger 2 Kiefer 168x6x6

37 Längsträger 2 + 2 Kiefer 140x6x6 und

85x6x6

38 Steuerhaus-Unterteil 1 ABS Tiefziehteil

39 Rahmen 1 Sperrholz Stanzteil, 4

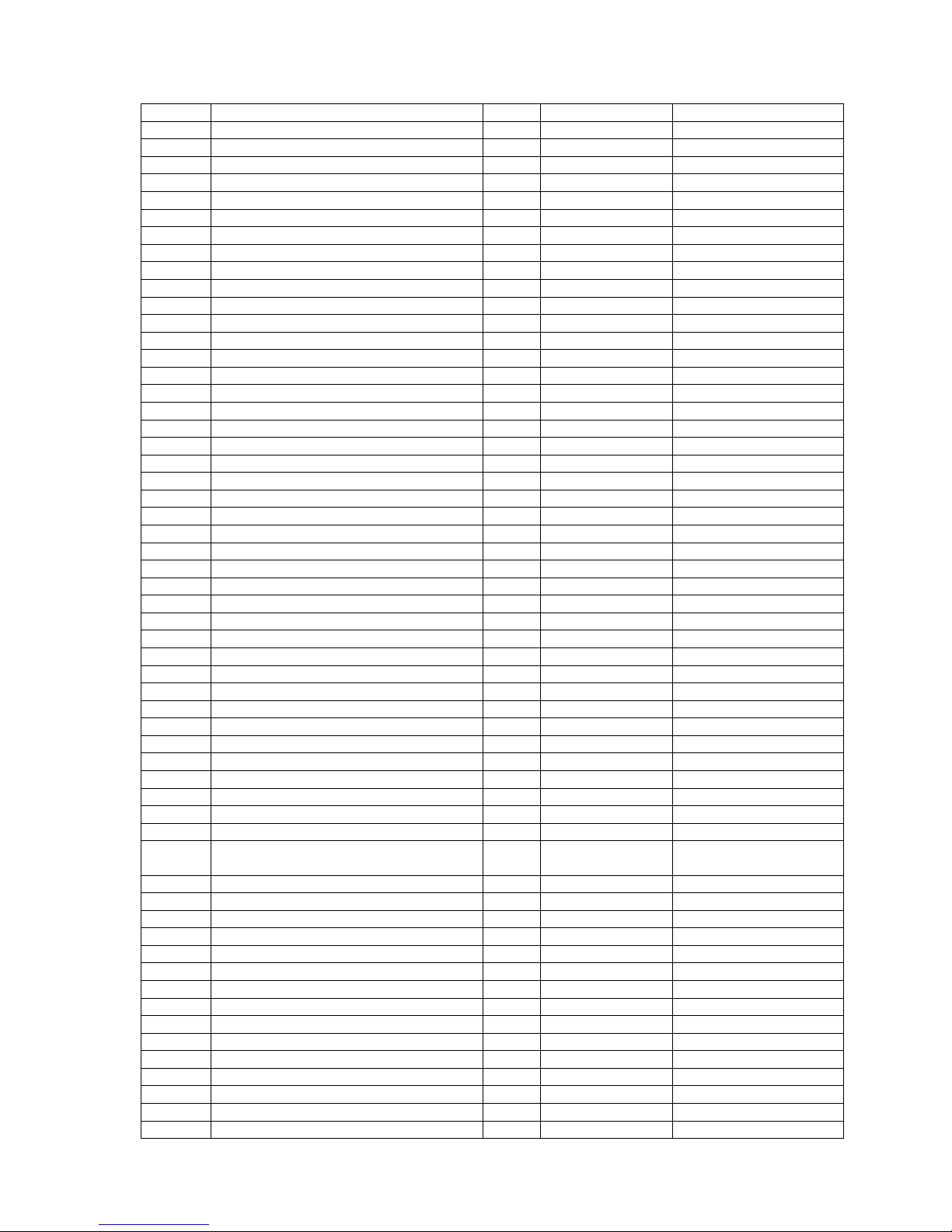

Page 9

40 Seitenverkleidung 2 ABS Stanzteil, 1

41 Steuerhaus-Mittelteil 1 ABS Tiefziehteil

42 Steuerhaus-Oberteil 1 ABS Tiefziehteil

43 Dachträger 1 Sperrholz Stanzteil, 4

44 Türkonsole 1 ABS Tiefziehteil

45 Tür 1 ABS Stanzteil, 1

46 Türgriff 1 Messingdraht Ø1x6

47 Scharniere 2 Messingdraht Ø1x5

48 Schornstein 1 ABS Tiefziehteil

49 Vorderwand 1 Sperrholz Stanzteil, 4

50 Füllteil 1 Sperrholz Stanzteil

51 Bodenplatte 1 Sperrholz Stanzteil

52 Obere Platte 1 Sperrholz Stanzteil

53 Rückwand 1 Sperrholz Stanzteil

54 Füllteil 1 Sperrholz Stanzteil

55 Mast 1 ABS Tiefziehteil

56 Bodenplatte 1 Sperrholz Stanzteil, 4

57 Obere Platte 1 Sperrholz Stanzteil

58 Rückwand 1 Sperrholz Stanzteil

59 Schrägwand 1 Sperrholz Stanzteil

60 Abdeckung 1 ABS Stanzteil, 1

61 Feuerlöschplattform 2-teilig 3 ABS Tiefziehteil

62 Verstärkung 16 ABS Stanzteil, 1

63 Konsole 2 Alurohr Ø8/7,1x35

64* Relingstützen geneigt 24 Kunststoff Fertigteil

65 Reling 3 Messingdraht Ø1,5x180

66 Durchzug 3 Messingdraht Ø1,0x150

67 Handlauf 4 Messingdraht Ø1,0x30

68* Leiter 2 Kunststoff Fertigteil L = 30

69* Kleine Treppe 1 Kunststoff Fertigteil L = ca. 50

70* Leiter 1 Kunststoff Fertigteil L = 75

71 Ecklampenkonsole 1 ABS Stanzteil, 1

72 Hängelampenkonsole 2 ABS Stanzteil, 1

73 Verglasung 8 Rauchglas Stanzteil, 1

74* Feuerlöschkanone 2 Kunststoff Fertigteil

75 Wasserrohr 2 Messingrohr Ø5/4,2x176

75A Stutzen 2 Messingrohr Ø4/3,2x40

76 Distanzhülse 2 Messingrohr Ø6/5,2x17

77 Ruderhebel 2 Kunststoff Fertigteil

78 Steuerstange 2 Messingdraht Ø1,5x100

79 Sicherungsclip 4 Kunststoff Fertigteil

80* Scheibenwischer 6 Kunststoff Fertigteil

81* Leiter 8 Kunststoff Fertigteil, insgesamt L =

336

82 Lampenträger 3 Kiefer 70x5x5

83 Stütze 3 Messingdraht Ø1,5x100

84 Lampenplattform 3 ABS Stanzteil, 1

85 Lampenplattform 2 ABS Stanzteil

86 Stütze 2 ABS Stanzteil

87 Lampenplattform 1 ABS Stanzteil

88 Stütze 1 ABS Stanzteil

89 Lampenplattform 2 ABS Stanzteil

90 Stütze 2 ABS Stanzteil

91 Lampenträger 2 Kiefer 70x5x5

92 Lampenplattform 2 ABS Stanzteil, 1

93 Seilauge 2 ABS Stanzteil

94 Verstärkung 1 ABS Stanzteil

95 Seil 2 Bindedraht Ø0,3x1000

96 Flaggstock mit Stütze 1 Messingdraht Ø1x150

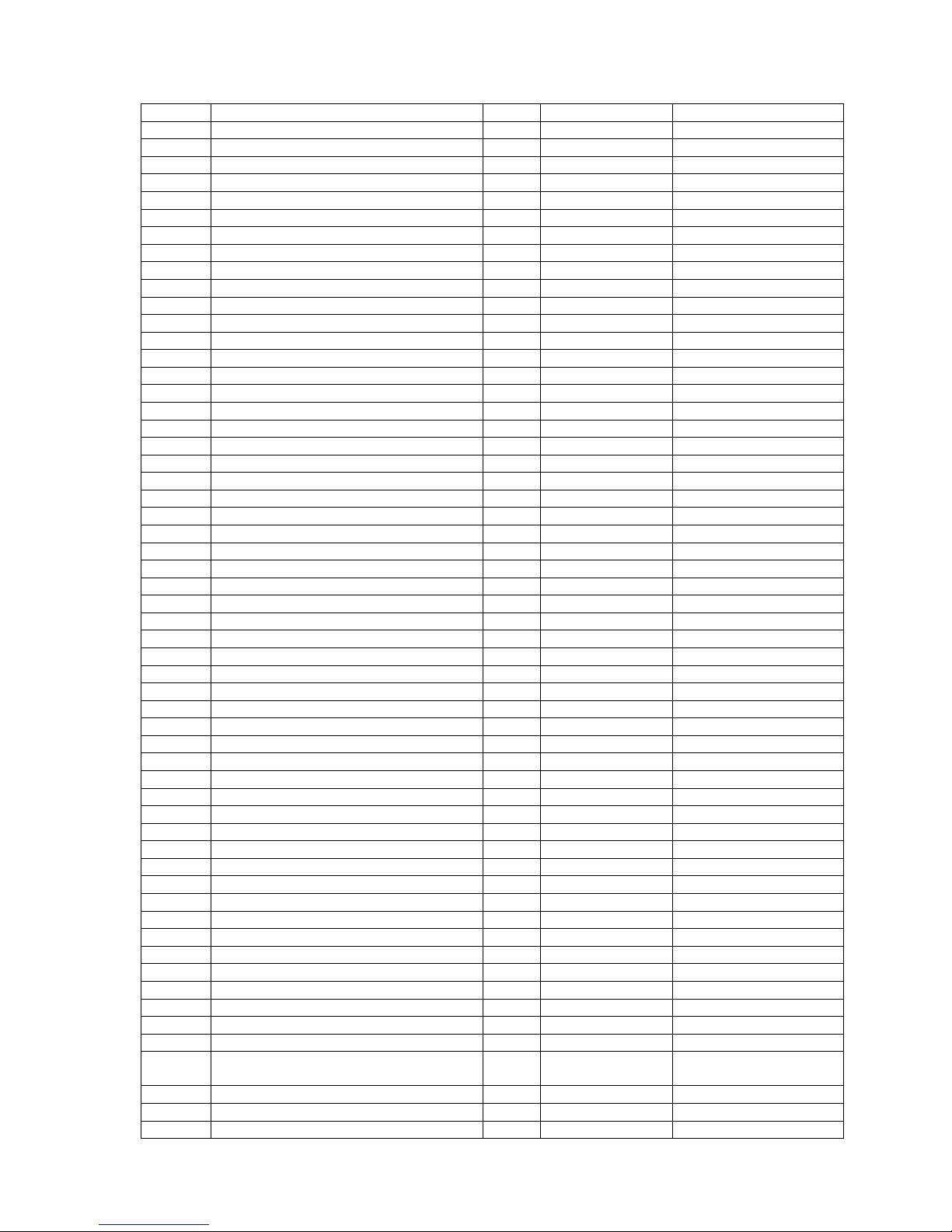

Page 10

97* Signalhorn 2 Kunststoff Fertigteil

98 Korpus 1 ABS Tiefziehteil

99 Schalabweiser 1 ABS Tiefziehteil

100 Radarantenne 1 ABS Tiefziehteil

101 Drahtgestell 2 Messingdraht Ø2x350 insgesamt

102 Platte mit Welle 1 ABS Ø16x1

102A Welle 1 Messingdraht Ø2x45

103* Radarantenne 1 Kunststoff Fertigteil

104* Korpus 1 Kunststoff Fertigteil

105 Auspuffrohre 2 Alurohr Ø12x50

106* Lampenkonsole – doppelt 11 Kunststoff Fertigteil

107* Rundumlampe 11 Kunststoff Fertigteil

108* Mastlampe 18 Kunststoff Fertigteil

109* Lampenkonsole – einfach 4 Kunststoff Fertigteil

110* Flutlichtstrahler 3 Kunststoff Fertigteil

111 Scheibe 3 Rauchglas Stanzteil, 1

112* Leiter 2 Kunststoff Fertigteil

113* Feuerlöschkanone 1 Kunststoff Fertigteil

114 Distanzhülse 1 Messingrohr Ø5/4x10

115 Seitentüren 3 ABS Stanzteil, 1

116 Hecktüre 2 ABS Stanzteil, 1

117 Scharniere 10 Messingdraht Ø1x5

118 Türgriffe 10 Messingdraht Ø1x8

119* Bullaugen 9 Kunststoff Ø17, Fertigteil

120* Verglasung 9 Kunststoff Ø12

121* Bullaugen 3 Kunststoff Ø9, Fertigteil

122* Verglasung 3 Kunststoff Ø6

123 Handlauf 5 Messingdraht Ø1,5x400 insgesamt

124* Stiftöse 25 Messingdraht Fertigteil

125* Große Treppe 2 Kunststoff Fertigteil

126 Reling 5 Messingdraht Ø1,5x1500 insgesamt

127 Durchzug 10 Messingdraht Ø1,0x4500 insgesamt

128* Relingstützen 40 Kunststoff Fertigteil

129* Schwanenhals 6 Kunststoff Fertigteil

130* Lampenmast 2 Kunststoff Fertigteil

131* Mittlere Treppe 2 Kunststoff Fertigteil

132 Reling 3 Messingdraht Ø1,5x500 insgesamt

133 Durchzug 6 Messingdraht Ø1,0x1500 insgesamt

134* Relingstützen 4 Kunststoff Fertigteil

135 Dachreling 1 Messingdraht Ø1,5x220 insgesamt

136 Durchzug 1 Messingdraht Ø1,0x600 insgesamt

137* Relingstützen 10 Kunststoff Fertigteil

138* Positionslampen 8 Kunststoff Fertigteil

139 Begrenzungsbord 2 ABS Stanzteil, 1

140 Rettungsboot 2-teilig 1 ABS Tiefziehteil

141 Ständer 2 ABS Stanzteil, 1

142* Rettungsinsel 1 Kunststoff Fertigteil

143 Ständer 2 ABS Stanzteil, 1

144 Gestell 4 Messingdraht Ø1,5x130 insgesamt

145* Deckscheinwerfer 1 Kunststoff Fertigteil

146 Scheinwerfermast 1 Messingrohr Ø4/3x32

147* Peilkompass 1 Kunststoff Fertigteil

148* Rettungsring 4 Kunststoff Fertigteil

149 Wasserschlauch 2 Silikon Fertigteil

150 Schlauchverbindungsstutzen 2 Kunststoff Fertigteil,

Best.-Nr. 562.4

Hebemechanismus

1

151 Wasserrohr 1 Messingrohr Ø4/3,2x375

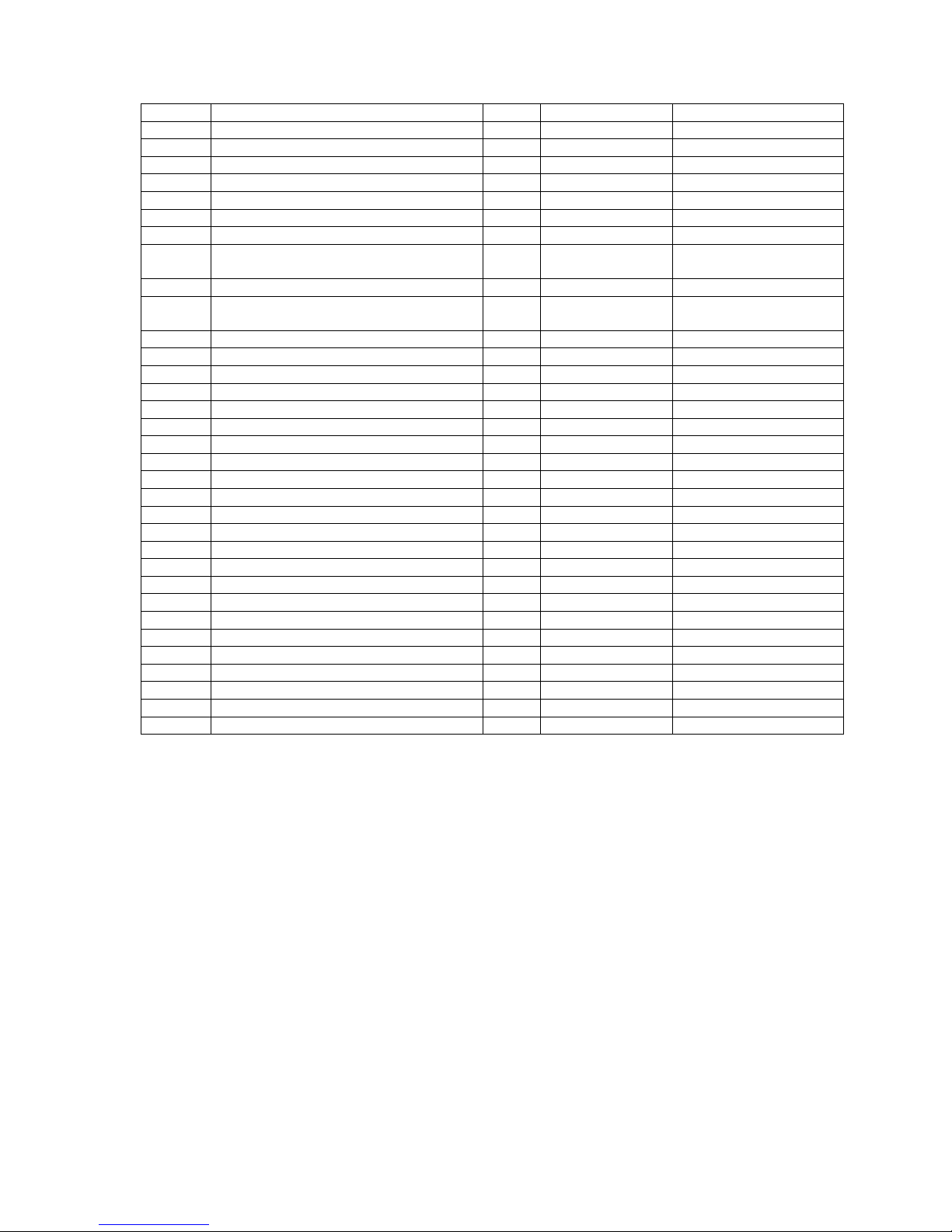

Page 11

152 Führungsrohr 2 Messingrohr Ø4/3,2x360

153 Untere Hülse 1 Kunststoff Fertigteil

154 Fahrbare Hülse 1 Kunststoff Fertigteil

155 Obere Hülse 1 Kunststoff Fertigteil

156 Umlenkblock 1 Metall Fertigteil

157 Befestigungsstift 1 Messingdraht Ø1x4

158 Wasserschlauch 1 Silikon Ø3/7x550

159 Zugfeder 1 Stahl Ø4,0x17

160 Windenseil 1 Kunststoff 2000,

Best.-Nr. 2413.0,8

161 Abdeckung 1 ABS Tiefziehteil

162 Befestigungsschraube 1 Stahl, vern. Ø2,9x9,5

Best.-Nr. 5877.10

163 Unterlegscheibe 1 Ø6,0/3,2

164 Montageplatte 1 Sperrholz Fertigteil, gefräst

165 Umlenkbügel 1 Messingdraht Ø2x30

166 Gestängeanschluss 2 Messing, vern. v. Best.-Nr. 1173

167 Lenkstange 1 Messingdraht Ø2x50

168 Trossenführung 2-teilig 1 ABS Tiefziehteil

169 Reifen 2-teilig 22 ABS Tiefziehteil

170* Befestigungskette 22 Messing, vern. 200, insgesamt 440

171 Laufgitter 35 Holzleisten 3x1, insgesamt ca. 3500

172* Hallanker 2 Kunststoff Fertigteil

173* Ankerkette 2 Messing, vern. Fertigteil, insgesamt 250

174* Doppelkreuzpoller 4 Kunststoff Fertigteil

175* Kreuzpoller 1 Kunststoff Fertigteil

176* Ankerwinde 1 Kunststoff Fertigteil

177* Ankerstopper 2 Kunststoff Fertigteil

178* Kupplungswinde 2 Kunststoff Fertigteil

179* Schleppwinde 1 Kunststoff Fertigteil

180* Schlepphaken 1 Kunststoff Fertigteil

181 Hakenträgerplatte 1 ABS Tiefziehteil

182* Umlenktrommel 1 Kunststoff Fertigteil

183 Konsole 1 Rundholz Ø10x30

184 Windenseil 1 Takelgarn 1000

185* Glocke 1 Kunststoff Fertigteil

Die in der Stückliste mit * bezeichneten Teile sind Fertigteile, dem Baukasten nicht beigefügt, und als

Beschlagsatz unter der Best.-Nr. 457 erhältlich.

Ferner wird benötigt: (im Baukasten enthalten)

1 Dekorbogen

4 Blechschrauben Ø2,2x9,5 (Befestigung Winde)

4 Blechschrauben Ø2,2x9,5 (Befestigung Montageplatte 164)

4 Blechschrauben Ø2,2x9,5 (Befestigung Servoplatte 18)

3 Gewindestifte M3x3 (Gestängeanschluss - 2) (Feuerlöschkanone - 1)

2 Muttern M2 (Gestängeanschluss)

8 Schlauchbinder von Best.-Nr. 1521.52

2 Stellringe Ø4/7 (Ruderhebel)

2 Befestigungsschrauben M3x5 (Ruderhebel)

2 Unterlegscheiben 4,3/9x0,8 (Ruderhebel)

1 Befestigungsschraube Ø2,9x9,5 (Hebemechanismus)

1 Unterlegscheibe Ø6/3,2 (Hebemechanismus)

Ferner wird benötigt (nicht im Bausatz enthalten):

1 Beschlagsatz Best.-Nr. 457

Page 12

2 Voith-Schneider Antriebe Best.-Nr. 2358

oder 2 Schottelantriebe I Best.-Nr. 1761

2 Bleiakku 12 V/7 Ah Best.-Nr. 2591

1 Zahnradpumpe 12 V Best.-Nr. 1651

Die Fernlenkanlage

1 Fernlenkset mc-14 Best.-Nr. 4817

1 1/5 K Nautic-Multi-Split-Modul Best.-Nr. 4140

1 1/5 K Nautic-Multi-Split Decoder Best.-Nr. 4139

2 2-Kanal-Proportional-Modul Best.-Nr. 4152

1 Fahrtregler Power V 60 Best.-Nr. 2847

1 Winde REGATTA ECO Best.-Nr. 5173

4 Servo C 4041 Best.-Nr. 3916

2 Servo C 577 Best.-Nr. 4101

1 Schalter Mini Switch Best.-Nr. 3294

GRAUPNER GmbH & Co. KG D-73230 KIRCHHEIM/TECK GERMANY

Änderungen vorbehalten! Keine Haftung für Druckfehler! Id.-Nr. 45140 08/2002

Page 13

Assembly instructions for the PARAT model boat, Order No. 2095

The full-size vessel

The PARAT harbour tug was built in 1983 by the Detlef Hegemann Roland dockyard, and delivered in

the same year to the Hamburg-based Lütgens & Reimers shipping company.

The ship is equipped with 2 Voith-Schneider propellers, powered by 2 x 6-cylinder e 4T K.H. Deutz

diesel engines each rated at 2460 BHP, giving the vessel a tensile power of 32.2 tonnes.

The tug also features a comprehensive fire-fighting system for use in the lower Elbe region.

The model

Our model of the PARAT has been developed with the help and support of the D. Hegemann Roland

dockyard. As with the full-size vessel the model is powered by 2 Voith-Schneider propellers, although

it is possible to replace them with two Schottel drive units at the builder’s discretion. The pair of VoithSchneider drive systems makes the tug extremely agile, as it is capable of manoeuvring in any

direction. Installing an optional “tug” sound module allows realistic reproduction of characteristic

operating sounds such as diesel engines, foghorn, horn and winch noise. Additional working systems

can also be installed, including rotating fire monitors, and extending the upper fire monitor to a height

of 30 cm.

The boat is not intended for the beginner, as construction demands a certain level of technical

expertise and manual skill.

Specification

Length approx. 885 mm

Beam approx. 285 mm

Draught approx. 75 mm

Overall height approx. 670 mm

All-up weight incl. RC approx. 10 kg

Empty weight excl. battery approx. 4.5 kg

Scale 1:33

Important safety notes

You have purchased a kit which can be assembled to produce a fully working RC model when fitted

out with the appropriate accessories. As manufacturers, we at GRAUPNER are not in a position to

influence the way you install, operate and maintain the model, nor the other components used in

connection with the model. For this reason we are obliged to deny all liability for loss, damage or costs

which are incurred due to the incompetent or incorrect use and operation of our products, or which are

connected with such operation in any way. Unless otherwise prescribed by binding law, the obligation

of the GRAUPNER company to pay compensation, regardless of the legal argument employed, is

excluded. This includes personal injury, death, damage to buildings, loss of trade or turnover,

interruption of business or other indirect or direct damages which are caused by the operation of the

model.

Under all circumstances and in all cases the company’s overall liability is limited to the amount which

you actually paid for this model.

The model is operated at the sole risk of the operator. To avoid injury to persons and damage

to property please handle your model boat carefully and operate it conscientiously at all times.

Before you run the boat for the first time it is important to check that your private third party insurance

policy covers you for operating model boats of this kind. If you are not sure, take out a special

insurance policy designed to cover the risks of RC modelling.

If you ever dispose of the model, be sure to pass on these safety notes to the new owner.

Guarantee conditions

The guarantee provides for free repair or replacement of any part which exhibits proven

manufacturing or material faults within the guarantee period of 24 months from the date of purchase.

We will not consider any claims beyond these conditions. The cost of transport, packing and carriage

are payable by the purchaser. We accept no liability for transit damage. If you send goods to

GRAUPNER or to the approved service centre for your country, be sure to enclose an accurate

description of the fault together with the dated purchase receipt. The guarantee is invalid if the

component or model fails due to an accident, incompetent handling or incorrect usage.

The following points are important and must be observed at all times:

Page 14

• This model is not suitable for young persons under 14 years of age.

• You must NEVER operate this model boat when there are persons or animals in the water,

otherwise there is a serious risk of causing injury.

• Never run your boat in protected sites, animal or plant sanctuaries or sites of special scientific

interest (SSSIs). Check with your local authority that the stretch of water you wish to use is

suitable for model boats.

• Do not run the model in salt water.

• Never run your boat in adverse conditions, e.g. rain, storm, strong wind, choppy water or strong

currents.

• Before you run the model check that the radio control system is working reliably, and that all

connections are secure.

• The batteries must be charged and the range of the radio control system must be checked before

you run the model. In particular the radio control system batteries must be fully charged before

each session.

• Ensure that the channel you intend to use is not already in use by other modellers. Never run the

boat if you are not certain that your channel is free.

• Read and observe the instructions and recommendations provided by the manufacturer of your

radio control system and accessory components.

• Do not work on the power system unless the motor is disconnected from the drive battery.

• When the drive battery is connected, keep well clear of the area around the power systems, as

this represents the greatest risk of accident and injury. Make sure any spectators do the same.

• Do not exceed the recommended voltage of the drive battery. Increasing the voltage may cause

the motor and/or the speed controller to overheat, and the electrical leads can even melt. In the

worst case this may cause the model to go up in flames and be completely ruined.

• Check that all the drive train components work smoothly and freely. This applies in particular

when you are running the model, as leaves and other detritus can get caught up in the power

system. If this happens and you do not remove the obstruction, the motor, speed controller or

rudder servo may be ruined due to overloading.

• Ensure that the servos are not mechanically obstructed at any point in their travel.

• Dry cells and rechargeable batteries must never be short-circuited. Do not allow them to come

into direct contact with water.

• Allow the drive motors and speed controller to cool down after each run. Don’t touch the hot

surfaces!

• Remove all batteries from the model prior to transporting and storing it.

• Do not subject the model to dirty or cold conditions, or high levels of humidity or heat.

• Secure the model and your RC equipment carefully when transporting them. If they are free to

slide about, they may be seriously damaged.

• If you wish to operate the model on moving water (e.g. a river), remember that it could be washed

away downstream if the battery fails or a malfunction occurs.

• If you have to salvage the model, take care not to risk your own life or those of others.

• Check regularly that the boat is completely watertight, as it may sink if too much water enters the

hull. Check the boat for damage before every run.

• Take great care to prevent water entering the boat. Apply tape all round the removable hatch to

make it watertight.

Care and maintenance

• Clean the model carefully after every run, and remove any water which penetrates the hull. If any

of the receiving system components should get wet, dry them out immediately and have them

checked by your local GRAUPNER service centre.

• Clean the model and RC components using suitable cleaning agents only. Ask your model shop

for information.

Notes on building the model

• Before building the boat it is important that you study the plan and read the instructions right

through to the end. Use the parts list constantly as an aid to construction. The instructions and

parts list reflect the sequence of assembly.

• The instructions do not describe every single operation in assembling the parts; they concentrate

on important points, and should be considered as a supplement to the plan.

• Tools can be dangerous; be aware of the hazards involved in using them.

Page 15

• The vacuum-moulded parts are best cut out using a pair of scissors (we particularly recommend

our Lexan shears, Order No. 26), although in many areas a sharp knife (e.g. Order No. 982) can

be used. These parts feature moulded-in cut lines; always cut slightly outside the line so that you

can sand back carefully to the exact size.

• Don’t throw away the scrap ABS material, as some is required for making small parts.

• Sand all wooden parts carefully and apply several coats of GLATTFIX sanding sealer (Order No.

207) before installing them permanently. The printed wooden parts, such as the planked deck,

must not be brush-painted as the printed lines may smear. These surfaces should be sprayed with

a clear lacquer.

• The electric motor or motors must be adequately suppressed: use at least one 470 nF capacitor

(Order No. 3588) for each motor, soldering the capacitor between the motor terminals as a bridge.

• Deploy all electrical cables neatly, without crossing them over. It is essential that no positive (+)

wire or terminal should ever come into contact with a negative (-) one.

• Use cable of adequate cross-section, capable of carrying the high currents which will flow when

the boat is running.

• Install the receiver aerial well away from any high-current leads (min. distance 3 cm).

• Before making any glued joints, be sure to clean the surfaces and remove all traces of grease. We

recommend sanding lightly, or wiping with a non-greasy cleaning agent. The same applies to

surfaces to be painted, otherwise the paint is unlikely to adhere well. Before gluing parts inside the

hull it is essential to roughen the surfaces with fine abrasive paper, and de-grease them with

acetone or similar solvent, otherwise you will not obtain strong, durable joints.

• Recommended adhesives for gluing:

Material - material Adhesive

Wood - wood UHU hart, white glue

Wood - metal Stabilit express, UHU plus

Wood - ABS Cyano-acrylate, Stabilit express

Metal - metal Cyano-acrylate, UHU plus

ABS - ABS Cyano-acrylate, Stabilit express, UHU Plast

ABS - metal Cyano-acrylate, Stabilit express

Rubber - metal Cyano-acrylate

Be sure to read the instructions supplied with each adhesive! The building instructions include

notes on the right glue to use for particular joints; please keep to our recommendations. If you

use acetone, white spirit and other solvents as cleaning agents, special safety measures are

essential. Read the instructions on the label!

The hull

1. The first step is to assemble the boatstand from parts (1), (2) and (3). Glue the joints with cyano

(cyano-acrylate) or UHU coll.

1.1 You may wish to apply strips of foam material to the stand to prevent scratches to the hull.

2. Cut out the two shells of the vertical fin (5) from the scrap material as shown in the drawing, and

glue them together using Stabilit express.

2.1 Trim the fin to fit against the hull and glue it in place.

3. The openings for the Voith-Schneider drive units are not pre-cut as standard. This is intentional,

to give you the option of fitting Schottel drive systems instead of the VS units, if you prefer.

3.1 If you are installing VS power units cut out two 84 mm Ø holes, ideally using a pair of dividers.

The centre of the circles is marked on the moulding.

3.2 When gluing the support rings in place ensure that a line joining the two opposed mounting

holes is parallel to the centre bulkhead (13).

3.3 It is important to refer to the instructions supplied with the VS units when installing them.

4. The guard plate (6) is a vacuum-moulding, and should be removed from its scrap material

leaving a height of 6 mm. Glue the plate to the baseplate (7), taking care to produce a

watertight joint.

4.1 Lightly score the baseplate (7) along the centreline, and bend it so that it follows the angle of

the guard plate.

4.2 Make the lateral braces (8) from brass tube as shown in the drawing, and glue them in the

guard plate.

4.3 The next step is to install the guard plate; at this stage please note that there must be about 1 -

2 mm clearance to the blades. We recommend gluing the braces in place using Stabilit express,

as this produces the strongest joints.

Page 16

4.4 Cut the front and rear braces (9) and (10) from 8 mm Ø aluminium tube. Squeeze the tubing flat

over a length of 5 mm as shown, using a vice.

Trim the bottom ends to meet the guard plate neatly, and glue them in place using simple butt-

joints.

5. Parts (11) to (18), (20), (21) and (23) are die-cut plywood components which are joined together

to form the internal framework of the model.

5.1 Important: note the spacings between the main axis of the VS units and the bow bulkheads

(12) and centre bulkhead (13): these distances should be 106 mm and 92 mm respectively.

5.2 Take the time to trim the plywood parts carefully, so that they fit really accurately inside the hull.

The forestem (11) must be relieved at the point where the front brace (9) is glued to the hull.

5.3 Fit two reinforcing strips to the underside of the servo plate (18). Fix the plate to the mounting

rails (19) and (22) using four self-tapping screws as shown in the drawing, so that it can be

removed at any time.

6. Install the battery supports (24) and the battery locating rails (25) and (26). We now recommend

that you temporarily install the VS units and servos and set up the control travels accurately:

when the transmitter stick is at centre, the control points N should be at the centre of the circle.

If you use a servo output arm which gives a lever length of about 11 mm (measured from the

servo output shaft axis to the ball-link) you will need around 40% to 50% of full servo travel.

This can be set on the transmitter.

7. We suggest that the water pump for the fire monitors be mounted on the stern plate (24) using

Velcro tape, so that it can be removed easily and conveniently at any time.

The water connections are shown in the longitudinal cross-section. Glue a 15 mm length of

5/4.1 mm Ø brass tube in the centre of the hull bottom to form the water intake, and connect the

pump to it.

8. Once all the work on the interior of the hull is complete, the deck (28) can be fitted.

8.1 Drill holes for the anchor hawse pipes as shown in the drawing; the pipes are 6/5.2 Ø x 50 mm

in size. Cut them to exact length and glue them in place securely.

8.2 At this point the deck can be glued in place permanently; take care not to distort the hull in any

way.

9. It is advisable to remove the VS units again at this stage, and paint the hull in the colour

scheme shown in the kit box illustrations. Below the waterline the hull is red, above it black. The

deck should be light grey. Before painting we recommend that you mask out the lateral vertical

surfaces to which the bulwark (30) is glued later. Use masking tape for this.

10. The bulwark (30) features pre-cut machined openings to accept the two-part cable hawses (31).

Cut out the cable hawses from the scrap material, trim them to match the shape of the bulwark

and glue them in place. Repeat the procedure with the buffer strip (32).

10.1 The bulwark can be painted separately: mask out the inside vertical surface, and paint it black

on the outside, light grey on the inside.

10.2 The bulwark is glued to the hull next: fix it temporarily with several strips of adhesive tape, with

the bottom edge flush with the bottom edge of the deck, then apply cyano along the joint.

11. Trim the length of each bulwark stanchion (33) to fit individually. Paint the stanchions and allow

the paint to dry before gluing them in place.

The superstructure

12. Trim the frame (35) to fit in the pre-cut machine-trimmed superstructure moulding (34). Lay the

frame on the camber of the deck, place the superstructure over it, and tack the frame to the

inside of the superstructure with a few drops of cyano. Remove the assembly and run cyano all

round the joint.

12.1 The cross-pieces (36) and longitudinal bearers (37) should now be glued in the superstructure

as shown in order to stiffen the roof area.

13. Trim the frame (39) to fit snugly in the machine-trimmed wheelhouse (38) and glue the parts

together.

14. Glue the side cladding (40) in place, butting up against the wheelhouse, then fill the joints and

sand back carefully so that the transition to the side panels is invisible.

Tip: to achieve a truly flush joint first lay the wheelhouse (38) down on one side on a piece of

polythene film (to avoid it becoming stuck), then tack the side cladding (40) in place using

cyano.

Repeat with the other side.

14.1 Cut out the marked opening for the door window in the wheelhouse centre section.

15. Glue the roof support (43) in the top section of the wheelhouse (42), then to the centre section

of the wheelhouse (41).

15.1 At this point the two aluminium tube consoles (63) should also be cut to length and fixed in the

Page 17

roof support as shown in the drawing.

16. The door console (44) is supplied as a vacuum-moulding. Trim it to fit against the wheelhouse,

and attach the door (45), door handle (46) and hinges (47).

16.1 Cut the glazing panel for the door (45) from the scrap material of die-cut sheet “C”.

17. The next step is to assemble the funnel (48) as shown in the drawing. The funnel consists of

the following plywood parts: front panel (49), in-fill piece (50), baseplate (51), top plate (52),

rear panel (53) and in-fill piece (54). Trim the parts to fit and glue them together.

18. The same applies to the mast (55) and the plywood parts (56 to 59).

19. Glue the cover panel (60) to the angled rear face of the superstructure.

20. The fire-fighting platform (61) consists of an upper and a lower part. Drill a 5 mm Ø hole in the

top section to accept the water tube (75), and drill eight 1.5 mm Ø holes in each section to

accept the angled railing stanchions (64).

20.1 Glue eight reinforcements (62) to the bottom section using UHU plast.

20.2 Make up the railings (65) and rails (66) by winding the brass rod round a cylindrical former of

the appropriate diameter, then cutting it into sections of the required length. Slip the rails

through the holes in the railing stanchions.

21. The ladders (68) and (70) and staircase (69) are injection-moulded parts which just need to be

cut to length and attached as shown in the drawing. The same applies to the die-cut corner

lamp console (71) and pendant lamp console (72).

22. At this point the superstructure and wheelhouse should be painted white overall. Paint the deck

of the superstructure and wheelhouse light grey.

23. The wheelhouse can now be glazed using the flat smoked-tint glazing material (73).

24. Assemble the two fire cannon (74) as described in the instructions supplied with them. Push the

brass water tubes (75) into them as far as they will go, and secure the joints with cyano. Glue a

brass tube connecting piece (75A) in the other end of each water tube. These parts can now be

installed in the wheelhouse as shown in the drawing.

24.1. Push the spacer sleeve (76) onto the bottom end of the water tube, followed by the tiller (77), to

prevent the water tube sliding upwards.

24.2 It is possible to operate the two fire cannon separately, i.e. with one servo each, or alternatively

to rotate both together using one servo and two pushrods (78).

25. The windscreen wipers (80) are injection-moulded parts; cut them to the length shown in the

drawing before fitting them.

26. Cut 5 x 5 mm slots in the mast as shown in the drawing, and glue the lamp supports (82) (plus

the braces (83)) in them. Repeat the procedure with the lamp supports (91).

26.1 Parts (84) to (94) (lamp platforms and braces) are supplied as die-cut plastic parts; attach them

to the model in the positions shown in the drawing.

27. The cable (95) can be extended into the superstructure so that it acts as the aerial for the

receiver.

28. Make the flagstock and brace (96) from 1 mm Ø brass rod as shown.

29. Parts (97) to (150) are mostly ready-made items. Sizes and materials for making them are

shown in the parts list and the drawing.

30. When assembling the railings it is generally advisable to drill the holes for the railing stanchions

first, then to bend the railings and the rails to the shape shown in the drawing; slip the

stanchions onto all three rails at the same time, and only then attach the stanchions to the

model, starting on one side and working round steadily.

31. A similar procedure is used for the handrails.

32. Cut the ladders (68) and (70) and the staircases (69), (125) and (131) to the lengths shown in

the drawing, and modify them as shown before fitting.

The lift mechanism

33. The lift mechanism is designed to allow the upper fire cannon (113) to be extended to a height

of about 25 cm. At the same time it can be swivelled through about 45º to either side of centre.

The mechanism is assembled as follows: first cut the brass water tube (151) and the guide tubes

(152) to length. Push the two guide tubes into the bottom sleeve (153) as far as they will go and fix

them in place with cyano. Fix the water tube (151) in the sliding sleeve (154), projecting by 15 mm at

the bottom. Now place the sliding sleeve on the two guide tubes, and check that it moves up and

down with complete freedom. The top sleeve (155) can now also be glued in place, with the tubes

flush with the top edge. Fix the return block (156) to the top sleeve using the pin (157). Push the

silicone water hose (158) onto the brass water tube (151).

The next step is to prepare the mounting plate (164) by drilling the holes as shown in the drawing. Be

very careful when drilling the 2 mm Ø hole for the attachment of the bottom sleeves, otherwise the

Page 18

wood may split on the narrow side. Mount the lifting winch and the swivel servo for actuating the fire

cannon (133), and attach the bottom sleeve (153) to the mounting plate using a 2.2 Ø x 9.5 mm selftapping screw. You will need to pull off the water hose beforehand, otherwise it will obstruct the

screwdriver.

Don’t forget to place a 6.0 / 3.2 Ø washer (163) between mounting plate and bottom sleeve. Attach

the cable guide return bar (165) to the mounting plate using thick cyano, as shown in the drawing.

The next step is the most important part of assembling the lift mechanism: installing and adjusting the

winch cord (160).

Starting from the two-pulley winch drum, the winch cord runs from drum A (pulley A) to the return

block (156), and from there back again to drum B (pulley B). Set the winch to the “fire cannon

retracted” end-point, and wind sufficient cord onto drum A by hand - around 5 full turns. The principle

is that the system unwinds the same length of cord as it winds onto drum B. To compensate for

fluctuations in winch drum diameter caused by the thickness of the cord as it is wound up or unwound,

the tension spring (159) must be incorporated into the winch cord. The tension on the spring should

be no more than moderate. There is a 1 mm Ø hole in the sliding sleeve (154); fit the split pin (124)

through this from the underside, and form a second loop in it at the top. Engage the tension spring

(159) in the lower loop, then connect the winch cord to the upper loop.

The top face of the winch casing features a screw potentiometer which you can rotate to adjust the

number of drum revolutions within the range 1.5 to 5.5 turns. If an inner drum diameter of 25 mm is

used, the cord travel range is about 12 to 45 cm. For the Parat a travel of about 26 - 27 cm is

required. Another method of adjusting the travel is to use the servo travel adjustment facility (or Dual

Rates, or end-point adjustment) if you have a computer transmitter.

Important note: it is essential to ensure that the winch is not mechanically obstructed at any point in

its full winding travel, including trim. If this is not the case the winch or the cord guidance system may

be damaged. We recommend that you drill a 2 mm Ø hole in both pulleys A and B; thread both ends

of the cord through the holes and tie knots to secure them.

Fit an M3 x 3 grubscrew in the base (1) of the fire cannon. This makes it possible to remove the fire

cannon if required, in order to dismantle the lift mechanism (see drawing).

The first step is to remove the winch drum and wind five turns of cord onto the inner pulley; wind it on

clockwise, and leave about 10 cm of cord free. Wind one turn anti-clockwise onto the outer pulley B,

leaving about 90 cm of cord free. Move the winch to one end-point and check the direction of rotation,

then fit the drum on the winch again, and run both cords over the return bar (165) and through the slot

in the bottom sleeve. Connect the short free end of the cord to the tension spring, and connect the

spring to the bottom loop (124) on the sliding sleeve (154). Run the long end of the cord over the

return block (156) and attach it to the top loop (124).

We recommend that the winch should be assigned its own channel, operated by a proportional slider

module, Order No. 4152, as this enables you to adjust the cord travel and direction of rotation without

difficulty.

The cover (161) is a vacuum-moulding, and should be trimmed as shown in the drawing. At the top it

is held in place by the water tube (151). At the bottom it should be secured to the bottom sleeve (153)

using double-sided adhesive tape This cover is very important, as it prevents the water hose coiling

up or becoming kinked in the mast or funnel when the fire cannon is retracted; the hose should simply

retract into the hull in the space between the two drive batteries.

34. The hawser guide (168) and the tyres (169) are vacuum-moulded items, each of them

assembled from two half-shells. Assemble the parts, paint them, then attach them to the model

in the position shown in the drawing.

35. The anchor winch (176), anchor stopper (177), coupling winch (178), towing winch (179) and

towing hook (180) take the form of sets of ready-made parts which should be assembled as

described in the instructions supplied with them. Paint these assemblies and mount them on the

model.

Painting

General notes

• If you wish to apply the final painted finish by brush you will only achieve good results if you use

high-quality modelling paints. Your local model shop will advise you, but we strongly recommend

Graupner paints, as they have been tested on a wide range of surfaces.

• Whichever type of paint you select, use only ONE type, i.e. all paints of the same type and made

by the same manufacturer, otherwise you may encounter compatibility problems, with one coat

dissolving another or causing bubbling. Be particularly careful when combining spray cans and

brushing paints; always carry out a test on some scrap plastic to check that the materials don’t

react with each other.

Page 19

• To ensure that the paint adheres really well it is important to sand the surfaces lightly using fine-

grade wet-and-dry paper (600- to 800-grit). Remove all traces of grease from the prepared

surface using a non-greasy cleaning agent. Try not to touch the surfaces again if possible until

you have applied the paint, as the sweat on your skin contains grease which will again prevent

the paint adhering.

• Small parts are best fixed temporarily to a piece of wood using double-sided adhesive tape. They

can then be painted and allowed to dry before being removed and glued to the model.

• If you are using spray paints, be punctilious about masking out all areas not to be painted. Cover

all slots and holes, as the fine mist of paint creeps into the smallest of openings.

• Be sure to read and observe the paint manufacturer’s instructions.

Colour scheme

For the final paint scheme we recommend Graupner ACRYLFIX colour paint cans:

Hull (under waterline): Order No. 929.7 black

Hull (above waterline): Order No. 929.20 carmine red

Deck: Order No. 929.30 agate grey

Superstructure, wheelhouse: Order No. 929.8 white

Funnel: Order No. 929.7 matt black

For the small parts we recommend Graupner ALKYFIX colour paints:

Lifebelts, inside of ventilators etc.: Order No. 1470.2 red

Bridge roof: Order No. 1470.9 grey

Installing the receiving system

Sheet 3 on the plan and the wiring diagram show the installation of a 7-channel receiving system.

The channel sequence at the receiver is as follows:

Channel 1: right VS unit forward, stop, reverse

Channel 2: right VS unit left, centre, right

Channel 3: left VS unit forward, stop, reverse

Channel 4: left VS unit left, centre, right

Channel 5: fire monitor retract / extend

Channel 6: Speed controller, controlling the electric motors powering the VS units

Channel 7: 1/5-channel decoder

1/5-channel decoder: AD switch, pump on/off

CP rotate upper fire cannon

EP rotate both fire cannon on wheelhouse

This arrangement leaves two free decoder channels which can be used for any other auxiliary

functions you wish to install.

At the transmitter the right stick operates the right VS unit and the left stick the left VS unit, each stick

providing forward/reverse and right/left functions.

Connect the VS units as shown in the wiring diagram: the one giving right-hand rotation, the other lefthand rotation. It is therefore also important to check the direction of rotation of the servos, to ensure

that the movements of the boat follow the operator’s commands from the transmitter.

The two 12 V drive batteries are wired together in parallel, giving very long potential running times.

Important: the direction of effect of control point N, as described in the operating instructions supplied

with the Voith-Schneider drive unit, is exactly opposed to the direction in which the control lever on the

VS unit is operated (see sketch below).

Maiden run

Charge the batteries fully and test all the model’s working systems. Now you are ready for the boat’s

maiden run. Start by keeping the PARAT at low speed, to give yourself an opportunity to become

familiar with the boat’s handling.

We hope you have many hours of pleasure building and running your PARAT.

Parts list - PARAT

Part Description No. Material Dimensions

Page 20

No. off in mm

1 Front support 1 Plywood Ready made, machined

2 Rear support 1 Plywood Ready made, machined

3 Connecting piece 2 Plywood Ready made, machined

4 Hull 1 ABS Vac. moulded

5 Fin, 2-part 1 ABS Vac. moulded

6 Guard plate 1 ABS Vac. moulded

7 Baseplate 1 ABS Vac. moulded

8 Lateral brace 4 Brass tube 4/3.2 Ø x 65

9 Front brace 1 Alum. tube 8/7.1 Ø x 100

10 Rear brace 1 Alum. tube 8/7.1 Ø x 90

11 Forestem 1 Plywood Die-cut, 4

12 Bow bulkhead 1 Plywood Die-cut, 4

13 Centre bulkhead 1 Plywood Die-cut, 4

14 Longitudinal bearer 2 Plywood Die-cut, 4

15 Stern bulkhead 1 Plywood Die-cut, 4

16 Deck support 1 Plywood Die-cut, 4

17 Bow plate 1 Plywood Die-cut, 4

18 Servo plate 1 Plywood Die-cut, 4

19 Mounting rail 1 Spruce 160 x 8 x 8

20 Reinforcement 2 Spruce 130 x 5 x 5

21 Console 1 Plywood Die-cut, 4

22 Mounting rail 1 Spruce 33 x 8 x 8

23 Stern plate 1 Plywood 4, as plan

24 Battery support 2 Plywood 170 x 75 x 4.0, sheet

25 Battery retainer strip 2 Spruce 150 x 5 x 5

26 Battery retainer strip 4 Spruce 75 x 5 x 5

27 Clevis 4 Plated steel Order No. 3548

28 Main deck 1 ABS Vac. moulded

29 Anchor hawse pipe 2 Brass tube 6.0/5.2 Ø x 50

30 Bulwark 1 ABS Vac. moulded

31 Cable hawse, 2-part 7 ABS Vac. moulded

32 Buffer strip 1 ABS Vac. moulded

33 Bulwark stanchion 29 ABS rod 3 Ø, L = 33

34 Superstructure 1 ABS Vac. moulded

35 Frame 1 Plywood Die-cut, 4

36 Cross-piece 2 Spruce 168 x 6 x 6

37 Longitudinal bearer 2 + 2 Spruce 140 x 6 x 6 and 85 x 6 x 6

38 Wheelhouse bottom section 1 ABS Vac. moulded

39 Frame 1 Plywood Die-cut, 4

40 Side cladding 2 ABS Die-cut, 1

41 Wheelhouse centre section 1 ABS Vac. moulded

42 Wheelhouse top section 1 ABS Vac. moulded

43 Roof support 1 Plywood Die-cut, 4

44 Door console 1 ABS Vac. moulded

45 Door 1 ABS Die-cut, 1

46 Door handle 1 Brass rod 1 Ø x 6

47 Hinge 2 Brass rod 1 Ø x 5

48 Funnel 1 ABS Vac. moulded

49 Front panel 1 Plywood Die-cut, 4

50 In-fill piece 1 Plywood Die-cut

51 Baseplate 1 Plywood Die-cut

52 Top plate 1 Plywood Die-cut

53 Rear panel 1 Plywood Die-cut

54 In-fill piece 1 Plywood Die-cut

55 Mast 1 ABS Vac. moulded

56 Baseplate 1 Plywood Die-cut, 4

57 Top plate 1 Plywood Die-cut

58 Rear panel 1 Plywood Die-cut

59 Angled panel 1 Plywood Die-cut

60 Cover 1 ABS Die-cut, 1

61 Fire monitor platform, 2-part 3 ABS Vac. moulded

Page 21

62 Reinforcement 16 ABS Die-cut, 1

63 Console 2 Alum. tube 8/7.1 Ø x 35

64* Angled railing stanchion 24 Plastic Ready made

65 Railing 3 Brass rod 1.5 Ø x 180

66 Rail 3 Brass rod 1.0 Ø x 150

67 Handrail 4 Brass rod 1.0 Ø x 30

68* Ladder 2 Plastic Ready made, L = 30

69* Small staircase 1 Plastic Ready made, L = approx. 50

70* Ladder 1 Plastic Ready made, L = 75

71 Corner lamp console 1 ABS Die-cut, 1

72 Pendant lamp console 2 ABS Die-cut, 1

73 Glazing 8 Smoked tint Die-cut, 1

74* Fire cannon 2 Plastic Ready made

75 Water tube 2 Brass tube 5/4.2 Ø x 176

75A Connecting piece 2 Brass tube 4/3.2 Ø x 40

76 Spacer sleeve 2 Brass tube 4/3.2 Ø x 40

77 Tiller 2 Plastic Ready made

78 Pushrod 2 Brass rod 1.5 Ø x 100

79 Pushrod retainer 4 Plastic Ready made

80* Windscreen wiper 6 Plastic Ready made

81* Ladder 8 Plastic Ready made, total L = 336

82 Lamp support 3 Spruce 70 x 5 x 5

83 Brace 3 Brass rod 1,5 Ø x 100

84 Lamp platform 3 ABS Die-cut, 1

85 Lamp platform 2 ABS Die-cut

86 Brace 2 ABS Die-cut

87 Lamp platform 1 ABS Die-cut

88 Brace 1 ABS Die-cut

89 Lamp platform 2 ABS Die-cut

90 Brace 2 ABS Die-cut

91 Lamp support 2 Spruce 70 x 5 x 5

92 Lamp platform 2 ABS Die-cut, 1

93 Cable guide 2 ABS Die-cut

94 Reinforcement 1 ABS Die-cut

95 Cable 2 Thread 0.3 Ø x 1000

96 Flagstock and brace 1 Brass rod 1 Ø x 150

97* Signal horn 2 Plastic Ready made

98 Housing 1 ABS Vac. moulded

99 Deflector 1 ABS Vac. moulded

100 Radar antenna 1 ABS Vac. moulded

101 Wire frame 2 Brass rod 2 Ø x 350 total

102 Plate and shaft 1 ABS 16 Ø x 1

102A Shaft 1 Brass rod 2 Ø x 45

103* Radar antenna 1 Plastic Ready made

104* Housing 1 Plastic Ready made

105 Exhaust pipe 2 Alum. tube 12 Ø x 50

106* Double lamp console 11 Plastic Ready made

107* Panoramic lamp 11 Plastic Ready made

108* Mast lamp 18 Plastic Ready made

109* Single lamp console 4 Plastic Ready made

110* Floodlight 3 Plastic Ready made

111 Lens 3 Smoked tint Die-cut, 1

112* Ladder 2 Plastic Ready made

113* Fire cannon 1 Plastic Ready made

114 Spacer sleeve 1 Brass tube 5/4 Ø x 10

115 Side door 3 ABS Die-cut, 1

116 Stern door 2 ABS Die-cut, 1

117 Hinge 10 Brass rod 1 Ø x 5

118 Door handle 10 Brass rod 1 Ø x 8

119* Porthole 9 Plastic 17 Ø, ready made

120* Porthole glazing 9 Plastic 12 Ø

121* Porthole 3 Plastic 9 Ø, ready made

Page 22

122* Porthole glazing 3 Plastic 6 Ø

123 Handrail 5 Brass rod 1.5 Ø x 400 total

124* Split pin 25 Brass rod Ready made

125* Large staircase 2 Plastic Ready made