Page 1

GRAUPNER GmbH & Co. KG D-73230 KIRCHHEIM/TECK GERMANY

Keine Haftung für Druckfehler. Technische Änderungen vorbehalten! #0060384 04/2009

1

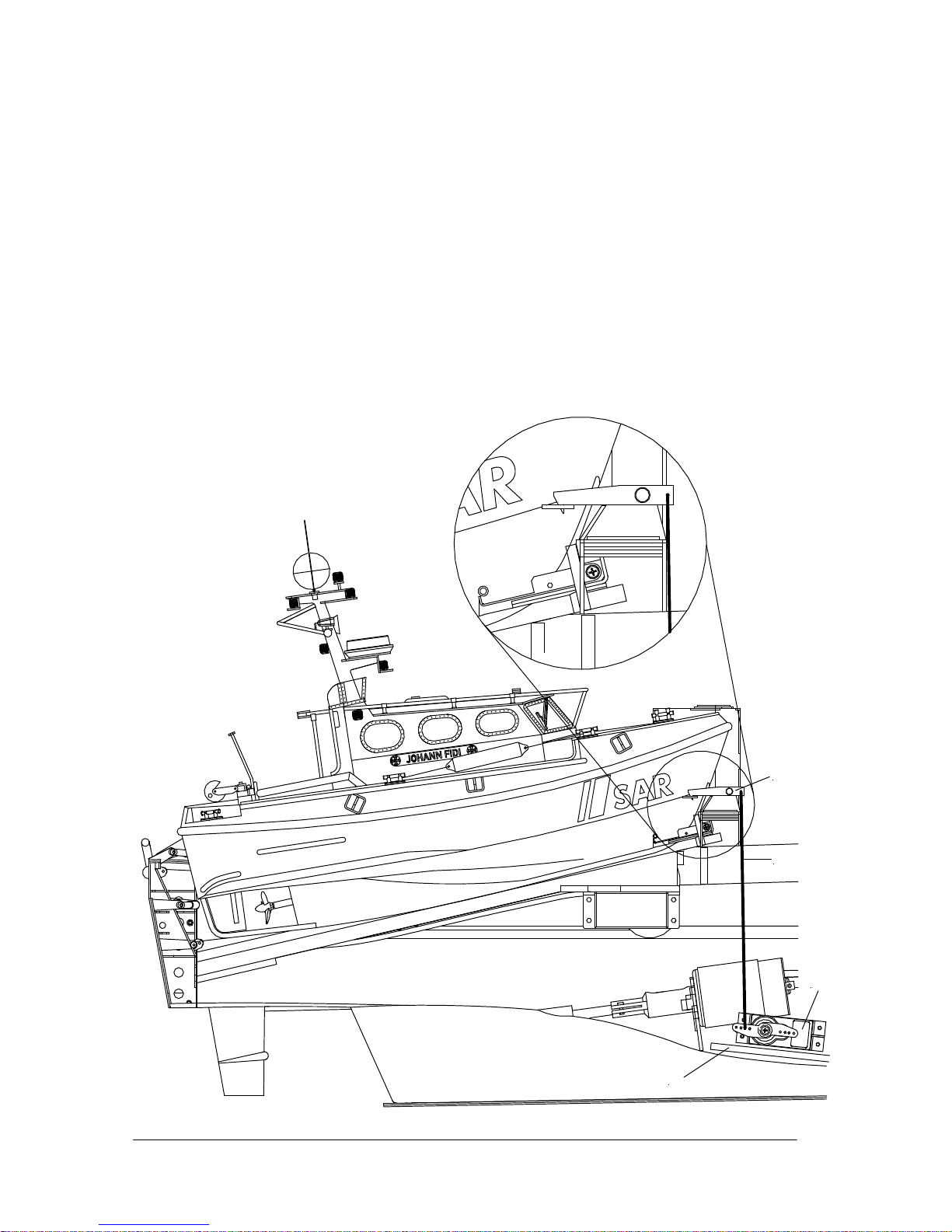

Montageanleitung für das Modell BERNHARD GRUBEN Best.-Nr.: 2027

Hinweis zur Erstauflage

Aus liefertechnischen Gründen ist bei der Erstauflage des Modells anstatt dem ABS-Rohr Ø5/4mm und

dem ABS-Rundprofil Ø4mm von den Abmaßen gleiches Alu-Rohr und Messing Rundprofil beigelegt

worden. Das Messingrundprofil sollte gelötet, bzw. mit 2-Komponeten Expoydkleber geklebt werden. Das

Alu-Rohr lässt sich mit Sekundenkleber verkleben.

Geschichte des Originals

Die vier Schiffe der 23,1m Klasse wurden in den Jahren 1996 und 97 für die DGzRS auf der SchweersWerft in Bardenfleth gebaut. Im Oktober 1996 wurden die Hermann Rudolf Meyer und die Hans

Hackmack gemeinsam getauft und dann fast genau ein Jahr später die Bernhard Gruben und die Theo

Fischer. Diese Schiffe wurden zu Ehren des Vormanns und dem Maschinisten der Alfried Krupp, die im

Januar 1995 bei einem Unfall auf hoher See ums Leben gekommen sind, so benannt. Diese

Kreuzerklasse sind die ersten Schiffe der DGzRS die für den Gasschutzbetrieb ausgelegt sind und auch

die ersten Schiffe mit einer geschlossenen Brücke. Seit 05.08.1997 wird die Bernhard Gruben auf der

Rettungsstation Norderney eingesetzt.

Beschreibung des Modells

• Bausatz für den erfahrenen Modellbauer

• Rumpf, Deck und Teile der Aufbauten aus tiefgezogenem ABS und CNC-bearbeitet

• Viele Aufbau- und Decksteile aus gelasertem ABS

• Kompletter Beschlagsatz enthalten, bestehend aus Spritzgussteilen und tiefgezogenen bzw.

gelaserten ABS-Teilen, sowie Messingrelingstützen, beleuchteten Suchscheinwerfern usw.

• Umfangreicher Dekorsatz enthält Kennzeichen aller 4 Typschiffe

• Lieferumfang: tiefgezogene ABS-Teile für Rumpf, Decks, Wellenbrecher, Aufbauten, Bügelmast und

andere Teile, gelaserte ABS-Teile für Aufbauten, Treppen, Winden, Fensterrahmen, Lüftungsgitter,

Heckkästen und andere Teile, gelaserte Holzteile für Innenspanten und Verstärkungen und

Schiffsständer, kompletter Beschlagsatz, fertige Mechanik für die Aussetz- und Aufnahmemechanik,

Mechanikteile für das Öffnen und Schließen der Heckklappe

• Tochterboot Johann Fidi ist nicht im Lieferumfang von 2027 enthalten und ist unter 2027.100 separat

erhältlich

• Umfangreicher und fein detaillierter Bausatz für den erfahrenen Modellbauer, der wieder so richtig

bauen möchte. Trotzdem wird durch die werkseitige CNC-Bearbeitung und die vielen Laserteile die

Bauzeit bei den langwierig und schwer zu erstellenden Bauteilen stark verkürzt.

• Originalgetreuer Nachbau der 23m Kreuzer nach originalen Unterlagen der Deutschen Gesellschaft

zur Rettung Schiffbrüchiger (www.dgzrs.de).

Technische Daten

Länge ca. 1160 mm

Breite ca. 300 mm

Gesamthöhe ca. 640 mm

Gesamtgewicht mit RC ca. 10 kg

Maßstab ca. 1:20

Herstellererklärung der Fa. Graupner GmbH & Co KG

Inhalt der Herstellererklärung

Sollten sich Mängel an Material oder Verarbeitung an einem von uns in der Bundesrepublik Deutschland

vertriebenen, durch einen Verbraucher (§ 13 BGB) erworbenen Gegenstand zeigen, übernehmen wir, die

Fa. Graupner GmbH & Co KG, Kirchheim/Teck im nachstehenden Umfang die Mängelbeseitigung für den

Gegenstand.

Rechte aus dieser Herstellererklärung kann der Verbraucher nicht geltend machen, wenn die

Beeinträchtigung der Brauchbarkeit des Gegenstandes auf natürlicher Abnutzung, Einsatz unter

Wettbewerbsbedingungen, unsachgemäßer Verwendung (einschließlich Einbau) oder Einwirkung von

außen beruht.

Page 2

GRAUPNER GmbH & Co. KG D-73230 KIRCHHEIM/TECK GERMANY

Keine Haftung für Druckfehler. Technische Änderungen vorbehalten! #0060384 04/2009

2

Diese Herstellererklärung lässt die gesetzlichen oder vertraglich eingeräumten Mängelansprüche und

-rechte des Verbrauchers aus dem Kaufvertrag gegenüber seinem Verkäufer (Händler) unberührt.

Umfang der Garantieleistung

Im Garantiefall leisten wir nach unserer Wahl Reparatur oder Ersatz der mangelbehafteten Ware.

Weitergehende Ansprüche, insbesondere Ansprüche auf Erstattung von Kosten im Zusammenhang mit

dem Mangel (z.B. Ein-/Ausbaukosten) und der Ersatz von Folgeschäden sind – soweit gesetzlich

zugelassen – ausgeschlossen. Ansprüche aus gesetzlichen Regelungen, insbesondere nach dem

Produkthaftungsgesetz, werden hierdurch nicht berührt.

Voraussetzung der Garantieleistung

Der Käufer hat den Garantieanspruch schriftlich unter Beifügung des Originals des Kaufbelegs (z.B.

Rechnung, Quittung, Lieferschein) und dieser Garantiekarte geltend zu machen. Er hat zudem die defekte

Ware auf seine Kosten an die folgende Adresse einzusenden.

Fa. Graupner GmbH & CO KG, Serviceabteilung,

Henriettenstr.94 -96, D 73230 Kirchheim/Teck

Der Käufer soll dabei den Material- oder Verarbeitungsfehler oder die Symptome des Fehlers so konkret

benennen, dass eine Überprüfung unserer Garantiepflicht möglich wird.

Der Transport des Gegenstandes vom Verbraucher zu uns als auch der Rücktransport erfolgen auf

Gefahr des Verbrauchers.

Gültigkeitsdauer

Diese Erklärung ist nur für während der Anspruchsfrist bei uns geltend gemachten Ansprüche aus dieser

Erklärung gültig. Die Anspruchsfrist beträgt 24 Monate ab Kauf des Gerätes durch den Verbraucher bei

einem Händler in der Bundesrepublik Deutschland (Kaufdatum). Werden Mängel nach Ablauf der

Anspruchsfrist angezeigt oder die zur Geltendmachung von Mängeln nach dieser Erklärung geforderten

Nachweise oder Dokumente erst nach Ablauf der Anspruchsfrist vorgelegt, so stehen dem Käufer keine

Rechte oder Ansprüche aus dieser Erklärung zu.

Verjährung

Soweit wir einen innerhalb der Anspruchsfrist ordnungsgemäß geltend gemachten Anspruch aus dieser

Erklärung nicht anerkennen, verjähren sämtliche Ansprüche aus dieser Erklärung in 6 Monaten vom

Zeitpunkt der Geltendmachung an, jedoch nicht vor Ende der Anspruchsfrist.

Anwendbares Recht

Auf diese Erklärung und die sich daraus ergebenden Ansprüche, Rechte und Pflichten findet

ausschließlich das materielle deutsche Recht ohne die Normen des Internationalen Privatrechts sowie

unter Ausschluss des UN-Kaufrechts Anwendung.

Wichtige Sicherheitshinweise

Sie haben ein Modell erworben, aus dem – zusammen mit entsprechendem geeignetem Zubehör – ein

funktionsfähiges RC-Modell fertiggestellt werden kann. Die Einhaltung der Montage- und

Betriebsanleitung im Zusammenhang mit dem Modell sowie die Installation, der Betrieb, die Verwendung

und Wartung der mit dem Modell zusammenhängenden Komponenten können von GRAUPNER nicht

überwacht werden. Daher übernimmt GRAUPNER keinerlei Haftung für Verluste, Schäden oder Kosten,

die sich aus dem fehlerhaften Betrieb, aus fehlerhaftem Verhalten bzw. in irgendeiner Weise mit dem

Vorgenannten zusammenhängend ergeben. Soweit vom Gesetzgeber nicht zwingend vorgeschrieben, ist

die Verpflichtung der Firma GRAUPNER zur Leistung von Schadensersatz, aus welchem Grund auch

immer ausgeschlossen (inkl. Personenschäden, Tod, Beschädigung von Gebäuden sowie auch Schäden

durch Umsatz- oder Geschäftsverlust, durch Geschäftsunterbrechung oder andere indirekte oder direkte

Folgeschäden), die von dem Einsatz des Modells herrühren.

Die Gesamthaftung ist unter allen Umständen und in jedem Fall beschränkt auf den Betrag, den Sie

tatsächlich für dieses Modell gezahlt haben.

Die Inbetriebnahme und der Betrieb des Modells erfolgt einzig und allein auf Gefahr des

Betreibers. Nur ein vorsichtiger und überlegter Umgang beim Betrieb schützt vor Personen- und

Sachschäden.

Prüfen Sie vor dem ersten Einsatz des Modells, ob Ihre Privat-Haftpflichtversicherung den Betrieb von

Modellschiffen dieser Art mit einschließt. Schließen Sie gegebenenfalls eine spezielle RC-Modell-

Page 3

GRAUPNER GmbH & Co. KG D-73230 KIRCHHEIM/TECK GERMANY

Keine Haftung für Druckfehler. Technische Änderungen vorbehalten! #0060384 04/2009

3

Haftpflichtversicherung ab.

Diese Sicherheitshinweise müssen unbedingt aufbewahrt werden und müssen bei einem Weiterverkauf

des Modells an den Käufer weitergegeben werden.

Folgende Punkte müssen unbedingt beachtet werden:

• Das Modell ist nicht für Kinder unter 14 Jahren geeignet.

• Die hervorstehenden Teile an dem Modell können scharf sein und die Antennen bzw. Masten können

Augenverletzungen hervorrufen.

• Beachten Sie beim Einsatz von Werkzeugen die möglichen Gefahren durch diese.

• Das Modell niemals betreiben, wenn sich Menschen und Tiere im Wasser befinden! Da, bedingt

durch die hohe Geschwindigkeit des Modells, eine erhebliche Verletzungsgefahr für diese besteht.

• Lassen Sie Ihr Modell nicht in Naturschutz-, Landschaftsschutz-, oder Gewässerschutzgebieten

fahren. Informieren Sie sich bei Ihrer Gemeinde über die für den Schiffsmodellbau freigegebenen

Gewässer.

• Fahren Sie niemals im Salzwasser.

• Fahren Sie niemals bei widrigen Witterungsbedingungen, wie z.B. Regen, Gewitter, stärkerem Wind

sowie höherem Wellengang, Strömung des Gewässers usw..

• Beachten Sie die Empfehlungen und Hinweise zu Ihrer Fernsteuerung und Zubehörteilen.

• Kontrollieren Sie, bevor Sie das Modell fahren lassen, dieses auf eine sichere Funktion der

Fernsteuerung sowie die Steckverbindungen auf sichere un d feste Verbindung.

• Trockenbatterien zur Stromversorgung dürfen niemals nachgeladen werden. Nur Akkus dürfen

nachgeladen werden.

• Die Reichweite der Fernsteuerung muss vor Fahrtbeginn überprüft worden sein. Laufen Sie hierzu mit

eingeschaltetem Modell ca. 100 m vom Sender weg, ein Helfer bedient währenddessen den Sender.

Hierbei müssen alle Funktionen problemlos ausgeführt werden können.

• Prüfen Sie, ob der von Ihnen genutzte Kanal frei ist. Fahren Sie niemals, wenn Sie sich nicht sicher

sind, ob der Kanal frei ist.

• Beachten Sie, dass Funkgeräte oder Sendeanlagen die Funktion des Modells stark stören können.

Achten Sie möglichst darauf, dass keines dieser Geräte in der Nähe betrieben wird während Sie das

Modell betreiben.

• Arbeiten Sie nur an den Antriebsteilen, wenn der Fahrakku nicht angeschlossen ist.

• Bei angeschlossenem Fahrakku dürfen Sie und andere Personen niemals in den Bereich der

drehenden Antriebsteile, besonders der Schiffsschrauben, kommen .

• Die empfohlene Betriebsspannung nicht übersteigen. Eine höhere Spannung kann zum Überhitzen

der Motoren bzw. des Fahrtreglers führen oder die elektrischen Leitungen können durchschmoren.

Dadurch kann das Modell zerstört werden.

• Achten Sie auf Leichtläufigkeit aller Antriebskomponenten. Dies gilt besonders während des

Fahrbetriebs, da sich Blätter und andere Dinge im Antrieb verfangen können. In einem solchen Fall

können die Motoren bzw. der Fahrtregler durch Überlast zerstört werden.

• Die Batterien und Akkus dürfen nicht kurzgeschlossen werden, sowie nicht direkt dem Wasser

ausgesetzt werden.

• Entnehmen Sie den Fahrakku und die Senderbatterien bzw. -akkus bei Nichtgebrauch des Modells.

• Setzen Sie das Modell nicht starker Luftfeuchtigkeit, Hitze, Kälte sowie Schmutz aus.

• Sichern Sie das Modell und den Sender beim Transport gegen Beschädigung sowie Verrutschen.

• Betreiben Sie niemals das Modell an einem stark bewegten Wasser (z.B. Fluss), da bei einem evtl.

Defekt das Modell abtreiben kann.

• Bringen Sie bei einer evtl. Bergung des Modells sich nicht selbst sowie andere in Gefahr.

• Achten Sie besonders auf die Wasserdichtheit des Modells. Ein Modellboot wird bei entsprechendem

Wassereinbruch sinken. Kontrollieren Sie das Modell vor jeder Fahrt, ob irgendeine Beschädigung

vorliegt und ob Wasser durch die Antriebs- bzw. Ruderwellen eindringen kan n.

• Lassen Sie das Modell nach Gebrauch gut austrocknen.

• Kontrollieren Sie unbedingt während der ersten Fahrt mehrmals, ob die Wellenanlagen wasserdicht

sind. Wenn Wasser eindringt, demontieren Sie die Wellen und schmieren die Stevenrohre mit

ausreichend Fett (Best.-Nr. 570) nach.

• HINWEIS: die im Modell verbauten Elektromotoren dürfen nicht im Hausmüll entsorgt werden, sie

müssen demontiert werden und separat an der zuständigen Entsorgungsstelle abgegeben werden.

• HINWEIS: bei parallel angeschlossenen Fahrakkus dürfen diese nur während des Fahrbetriebs

angeschlossen sein, da ohne Last sonst Wechselwirkungen zwischen den beiden Akkus auftreten und

diese die Akkus beschädigen könnten. Stecken Sie daher die Akkus erst bei Beginn des Fahrbetriebs

an und bei Beendigung wieder ab. Keinesfalls dürfen die Akkus mit angeschlossenem Parallelkabel

gelagert werden.

Page 4

GRAUPNER GmbH & Co. KG D-73230 KIRCHHEIM/TECK GERMANY

Keine Haftung für Druckfehler. Technische Änderungen vorbehalten! #0060384 04/2009

4

Hinweise zum Bau des Modells

• Vor dem Bau des Modells sollte man unbedingt den Bauplan und die Anleitung bis zum Schluss

studieren. Die Stückliste ist als Hilfsmittel zu benutzen. Anleitung und Stückliste sind weitgehend in

der Reihenfolge des Zusammenbaus gehalten.

• Dieses Modell ist für den Modellbauprofi ausgelegt und deshalb werden nicht alle Arbeitsschritte

aufgeführt. Auch der Bauablauf wird hier nur als grober Ablauf angegeben. Die relevanten und

kritischen Arbeitsschritte sind aber genau und ausführlich beschrieben.

• Achten Sie bei der Verwendung von Werkzeugen auf die möglichen Gefahren.

• Zum Feinschliff der Oberflächen ist Nassschleifpapier mit der Körnung 600 geeignet, auch für Flächen

die später lackiert werden sollen, ist dieses Schleifpapier mit dieser Körnung optimal geeignet.

• Wenn in das Modell zusätzliche Sonderfunktionen eingebaut werden sollen, müssen diese vor

Baubeginn mit eingeplant werden.

• Entstören Sie die Elektromotoren und die Wasserpumpen mit einem 470 nF Kondensator (Best.-Nr.

3588), indem Sie die beiden Motoranschlüsse mit dem Kondensator verbinden.

• Die elektrischen Leitungen sauber, ohne Kreuzungen verlegen. Es darf keinesfalls die Plusleitung mit

der Minusleitung elektrisch in Kontakt kommen können. Fixieren Sie alle Kabel so, dass sie nicht in

die drehenden Teile des Antriebs kommen können, z.B. mit Kabelbindern.

• Verwenden Sie nur geeignete Kabel, die den im Betrieb auftretenden Stromstärken genügen. Mit den

empfohlenen Komponenten reicht ein Kabelquerschnitt von Ø2,5 mm² (z.B. Best.-Nr. 3689).

• Verlegen Sie die Empfangsantenne möglichst weit entfernt von den Fahrstrom leitenden Kabeln

(mindestens 3 cm).

• Verwenden Sie zum Schmieren der Wellenanlage nur Fett oder Öl, welches das Wasser nicht

gefährdet bzw. verschmutzt (Fett Best.-Nr.: 570, Öl Best.-Nr. 206).

• Säubern Sie jede Klebeverbindung von Fettresten, bevor Sie diese verkleben. Dies kann durch

anschleifen und säubern mit einem nicht nachfettenden Spülmittel oder Spiritus erfolgen. Das gleiche

gilt für die zu lackierenden Oberflächen, um eine gute Haltbarkeit der Farbe zu erreichen.

• Empfohlene Klebstoffe bei einer Verbindung untereinander:

Material – Material Geeignete Klebstoffe

Kunststoff Motorträger - Holz Sekundenkleber

ABS - Holz Sekundenkleber, UHU acrylit

ABS - ABS Sekundenkleber, UHU acrylit, UHU plast spezial

ABS - Metall Sekundenkleber, UHU acrylit

Holz - Holz Sekundenkleber, UHU hart, Weißleim

Holz - Metall Sekundenkleber

Beachten Sie die Verarbeitungshinweise der Klebstoffe! Achten Sie auf besondere Hinweise in der Montageanleitung über den Einsatz

bestimmter Klebstoffe! Bei Verwendung von Aceton, Spiritus und anderen Lösungsmitteln als Reinigungsmittel, sind besondere

Vorsichtsmaßnahmen nötig. Richten Sie sich nach den jeweiligen Verarbeitungsrichtlinien.

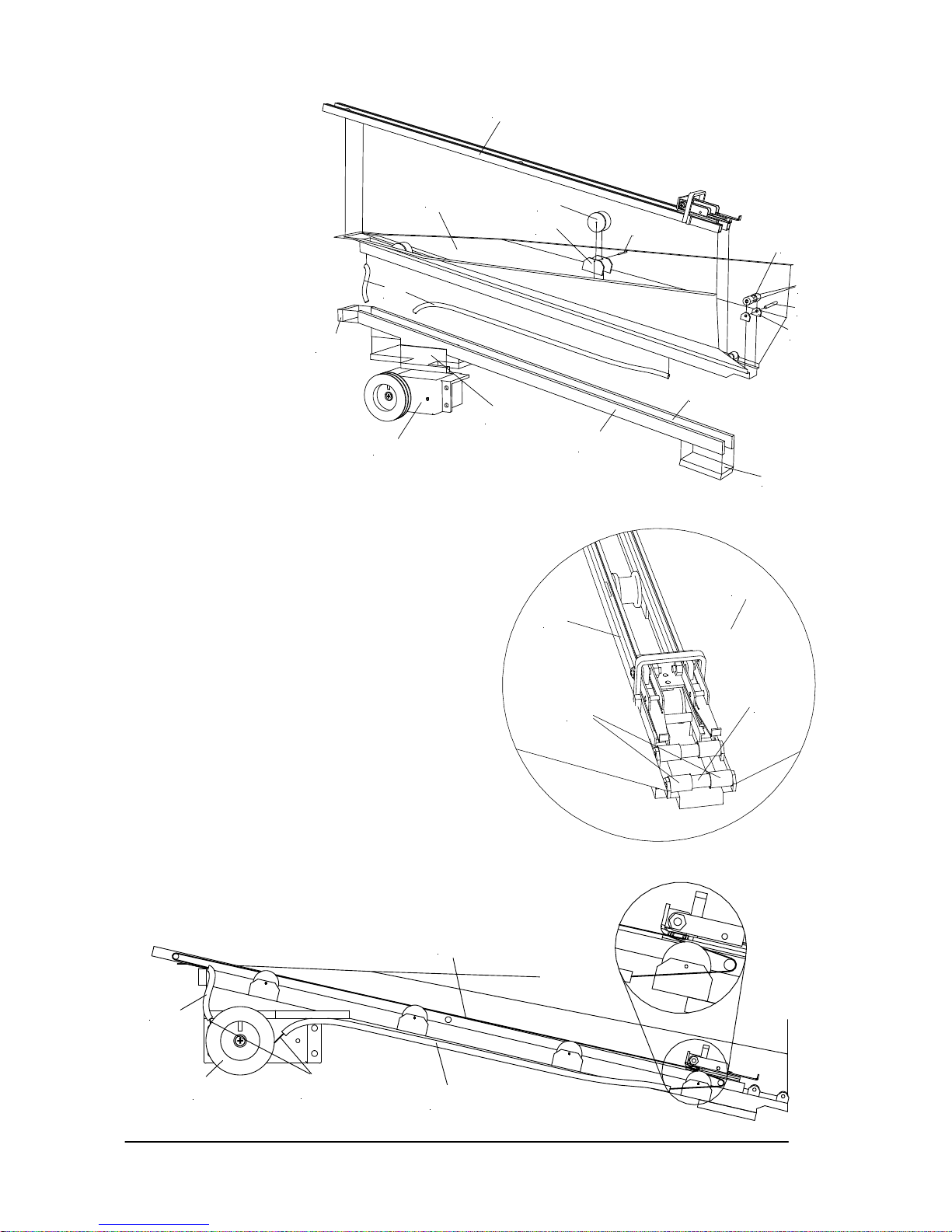

Einbau- und Einstellhinweise zum Tochterbootaufzug

Grundlegende Vorgabe bei der Entwicklung dieses Aufzugsystems war es, dass sowohl das Aussehen als

auch die Funktionsweise des Originalaufzuges so weit wie möglich wiedergegeben werden. Darüber

hinaus sollte es möglich sein, die gesamte Baugruppe mit wenig Aufwand für Wartungszwecke aus dem

Rettungskreuzer zu entfernen. An Stelle der platzraubenden Antriebsspindel kommt bei diesem System

eine Winde zum Einsatz, so dass alle benötigten Komponenten an der Tochterbootwanne befestigt

werden können. Zur Demontage sind dann nur die Verschraubungen der Wanne, die wasserdichte

Verklebung zur Heckwand, sowie die Kabel zur Winde zu lösen, und schon kann der Aufzug komplett mit

der Wanne aus dem Rettungskreuzer herausgenommen werden. Hierdurch wird ein optimaler Zugang zur

Ansteuerung der Ruder und der Heckklappenmechanik gewährleistet.

Funktionsweise

• Das Tochterboot befindet sich auf dem Rettungskreuzer in der Heckwanne und ist nur mit dem

Fanghaken gesichert. In dieser Grundposition haben die Arme des Aufzuges das Tochterboot

freigegeben. Nach dem Öffnen der Heckklappe braucht somit nur der Fanghaken entriegelt werden,

und das Tochterboot rutscht aus der Heckwanne. Deshalb ist auch auf die Leichtgängigkeit der

Laufrollen in der Heckwanne und Heckklappe zu achten.

• Nachdem das Tochterboot die Heckwanne verlassen hat, wird der Schlitten des Aufzuges in die

untere Aufnahmeposition gefahren. Hier senken sich die Arme automatisch ab, so dass das

Tochterboot beim Hineinfahren in die Wanne den Schlitten überfahren kann, ohne hängen zu bleiben.

• Befindet sich das Tochterboot in der Heckwanne, so wird der Aufzug in die obere Position gefahren.

Hierbei heben sich die Fangarme des Schlittens automatisch an und greifen in die Aufnahme am

Page 5

GRAUPNER GmbH & Co. KG D-73230 KIRCHHEIM/TECK GERMANY

Keine Haftung für Druckfehler. Technische Änderungen vorbehalten! #0060384 04/2009

5

Tochterboot. Wenn das Tochterboot nicht optimal zum Aufzug platziert ist, besteht eine hohe

Wahrscheinlichkeit, dass es nicht erfolgreich gefangen wird. Daher ist dieser Vorgang zu üben, damit

Sie die dafür notwendige Position erreichen. TIPP: das Tochterboot mit laufenden Motor

heraufziehen, dabei wird es weiter in die Heckwanne gedrückt und damit besser zentriert. HINWEIS:

es hat sich auch gezeigt, dass der Ø25mm Propeller nicht benötigt wird, daher ist der Hinweis aus der

Anleitung von 2027.100 hinfällig.

• Unmittelbar vor dem Stopp an der oberen Position rastet der Fanghaken ein, während sich zeitgleich

die Fangarme des Schlittens automatisch absenken. Nun kann die Heckklappe geschlossen werden.

HINWEIS: diese Einstellung ist nicht leicht zu finden und muss für jedes Modell, bedingt durch die

Bautoleranzen, separat angepasst werden.

• Der Tiefgang des Modells sollte so eingestellt werden, dass das Tochterboot problemlos in die Wanne

fahren kann. HINWEIS: das Gewicht des Tochterboots beeinflusst den Tiefgang im Heckbereich, bei

der Einstellung des Tiefgangs muss dies also ohne Tochterboot geschehen. Ein stärkeres Eintauchen

des Hecks mit Tochterboot lässt sich deshalb nicht verhindern. Bei den großen Vorbildern ist dies

genauso.

• Sie können auch mit der Einstellung des Öffnungswinkels der Heckklappe das Ausrichten des

Tochterboots zum Kreuzer beeinflussen. Dieser Winkel muss daher auch durch Tests optimiert

werden.

33

182

186

187

Page 6

GRAUPNER GmbH & Co. KG D-73230 KIRCHHEIM/TECK GERMANY

Keine Haftung für Druckfehler. Technische Änderungen vorbehalten! #0060384 04/2009

6

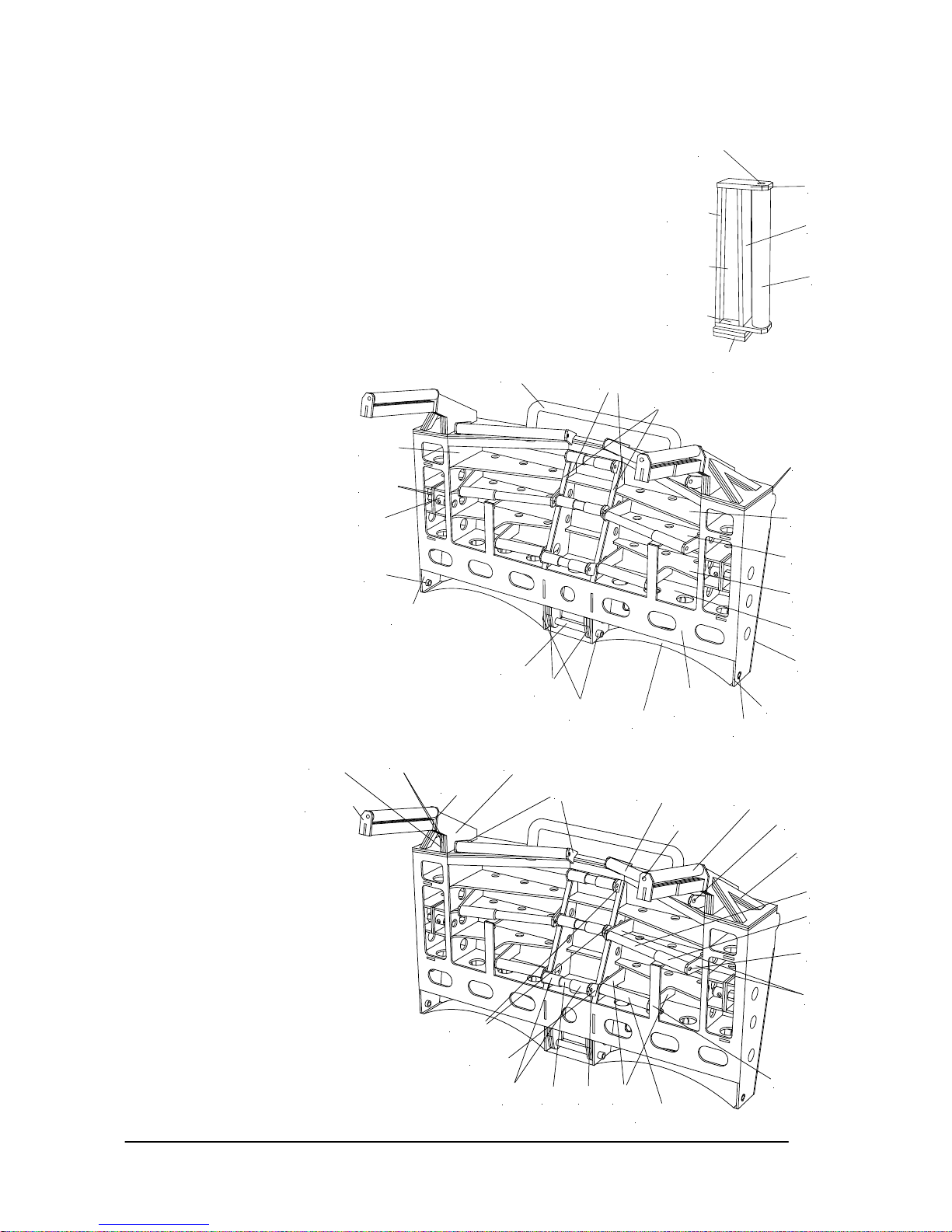

Die Steuerung der Fangarme

Beide Fangarme sind durch einen Bügel verbunden, der seitlich an den Führungsschienen entlang greift.

Dieser Bügel dient der Bewegung der Fangarme und darf keinesfalls entfernt werden. Bedingt durch die

innerhalb der Fangarme liegende U-förmige Feder, werden die Arme permanent angehoben. Das

Absenken in der unteren Position erfolgt dadurch, dass der Fangarmbügel gegen die seitlich befestigten

Anschläge an den Schienen läuft. In der oberen Position ist das Modell so ausgelegt, dass die obere

Querstrebe des Bügels gegen die über dem Schienenende befindliche Abdeckplatte (in querverbauten

Kasten) läuft und so die Fangarme niederdrückt werden. Die Drahtfeder besteht aus nichtrostendem

Federdraht, ein Konservieren zur Rostverhinderung ist nicht nötig.

Fangarme einstellen

Als abschließende Arbeit werden jetzt die Fangarme durch Biegen so justiert, dass diese in / hinter die

tochterbootseitige Aufnahme greifen. Eventuell kann es nötig werden, die Breite der Fangarme im Bereich

der Aufnahme am Tochterboot etwas zu verschmälern, was durch Abfeilen zu bewerkstelligen ist.

HINWEIS: durch das häufige Biegen kann das Messingblech brechen, besonders beim Biegen von engen

Radien. Seien Sie deshalb besonders vorsichtig beim Biegen.

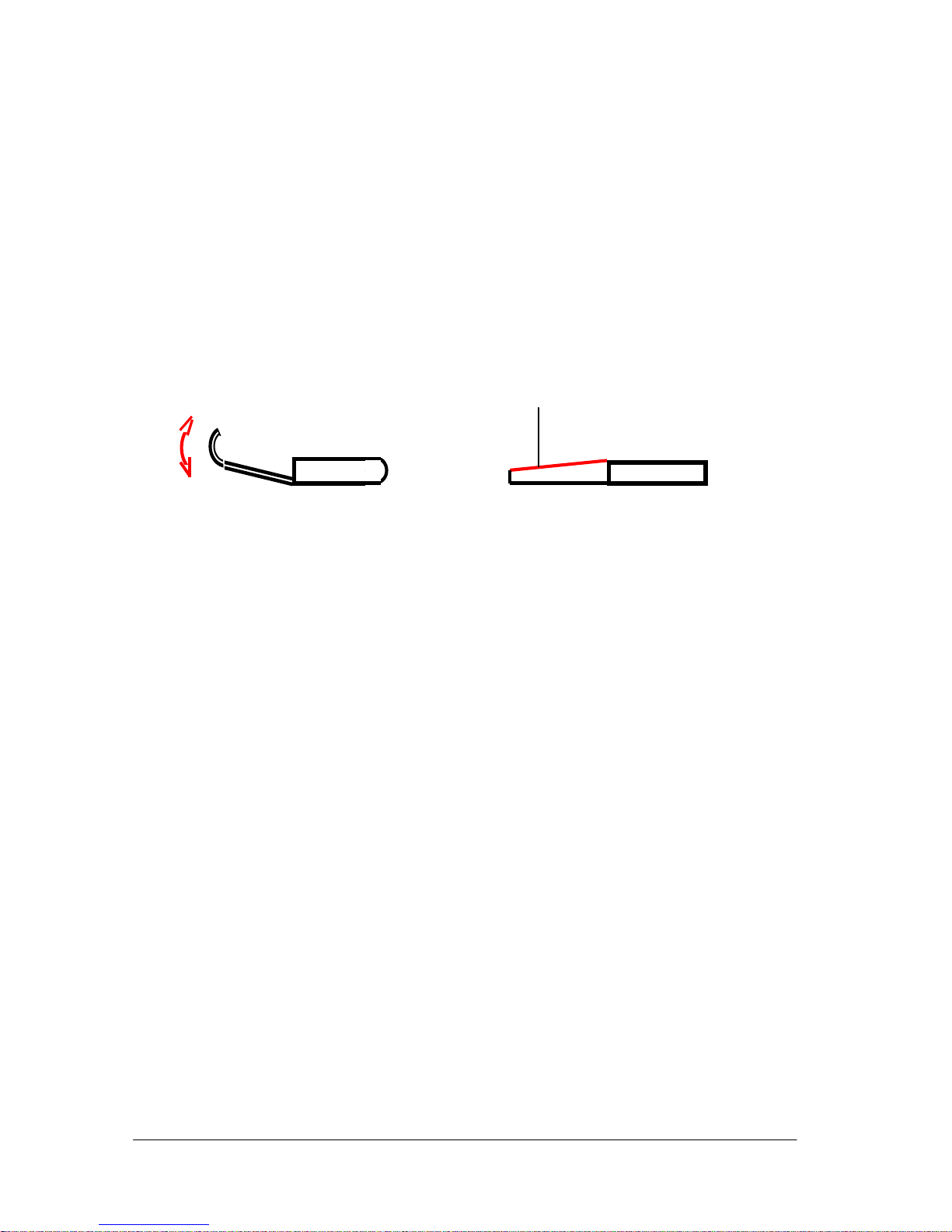

Funktion des Fanghakens

Dieser Fanghaken greift unmittelbar vor dem Absenken der Fangarme in die tochterbootseitige Aufnahme,

was durch das Eigengewicht des Hakens geschieht. Es ist darauf zu achten, dass der Haken auf der zum

Tochterboot gerichteten Seite übergewichtig ist, was dadurch erreicht wird, dass diese Seite länger

ausgeführt wird (ca. 2/3 der Hakenlänge). Der Haken muss in seiner Lagerung absolut leichtgängig sein,

dies gilt auch für die Seilführung von Haken zum Hakenservo. Auch darf kein Kabel usw. in den Bereich

der Zugschur gelangen können, da sich sonst der Haken nicht mehr kontrolliert bewegen lässt.

Anbringung der Mitnehmer am Tochterboot

Am Tochterboot wird für den Fanghaken der Haltebügel so angebracht, dass wenn das Boot in der

Wanne liegt, der Bügel waagerecht zum Deck ist. Die Position sollte so gewählt werden, dass der Haken,

wenn er eingehakt ist, ebenfalls waagerecht liegt. Für den Haltestift des Aufzugs (in der Anleitung von

2027.100 Haltebügel für den Aufzug genannt) verwenden Sie als Führungsrohr das Bowdenzug-

Außenrohr (Ø3,2/2,1) im Innenbereich des Rumpfes, stecken Sie dann als eigentlichen Haltestift ein

entsprechend langes Stück vom Bowdenzug-Innenrohr (Ø1,85/0,9) hinein. Dieses ist optimal geeignet,

um eine sichere Fangfunktion zu erreichen und durch diese Flexibilität bricht es nicht ab, wenn Sie mit

dem Tochterboot irgendwo hängen bleiben. Es hat sich herausgestellt, dass das Konzept, wie es in der

Anleitung des Tochterboots beschrieben wird, nicht die gleiche Betriebssicherheit erreicht.

Aufbau der Rollen

Die Rollen werden grundsätzlich mit Bowdenzug-Innenrohr als Achse, ABS-Rohren als Rollen und ABSLaserteile als Lager aufgebaut. Bei bestimmtem Rollen, besonders bei stark belasteten und vertikal

stehenden Rollen sollten Sie in der Achse ein Stück 0,8mm Stahldraht als Innenachse verwenden. Die

Enden des Stahldrahts sollten ca. 4mm überstehen und dann umgebogen werden. Auf diese Art können

Sie die Achse gegen Herausfallen sichern. TIPP: es besteht auch die Möglichkeit, den Draht mittig zu

trennen, die Ende umzubiegen und dann je ein Teil einzustecken und zu verkleben.

Bei Achsen, die weniger belastet werden, reicht es aus, das Bowdenzug-Innenrohr etwas länger zu

lassen, die Lager aufzustecken und das Rohr sauber abzuschneiden. Wichtig ist es, dass das Rohr keine

Quetschungen an den Enden aufweist. Daher sollten Sie es nicht mit einem Seitenschneider oder Schere

kürzen. Wenn die Enden nicht gut in den Lager liegen besteht die Möglichkeit, dass bei Belastung die

Rolle aus den Lagern gedrückt wird.

Die s e Kante evtl. a n passen

Page 7

GRAUPNER GmbH & Co. KG D-73230 KIRCHHEIM/TECK GERMANY

Keine Haftung für Druckfehler. Technische Änderungen vorbehalten! #0060384 04/2009

7

Lackierung

• Fragen Sie Ihren Modellbauhändler oder den Farbenfachhändler nach den opti malen Farben.

• Beachten Sie die Verarbeitungshinweise der Lacke.

• Verwenden Sie NUR Farben vom gleichen Hersteller und Lacktyp, da sonst die Farben miteinander

reagieren können und sich wieder ablösen bzw. Blasen werfen. Seien Sie besonders vorsichtig bei

der Kombination von Sprühdosenfarben und Streichfarben, probieren Sie immer an Reststücken, ob

die Farben miteinander reagieren.

• Um eine gute Haftung der Farben zu erreichen, schleifen Sie mit feinem Nassschleifpapier (Körnung

600 bis 800) die Oberflächen an. Entfetten Sie danach die Oberfläche mit einem nicht nachfettenden

Spülmittel oder Spiritus. Bis zur Lackierung sollte die Oberfläche möglichst nicht mehr angefasst

werden, da der Hautschweiß wieder neues Fett auf die Oberfläche bringt.

• Kleben Sie beim Spritzen der Farbe alle Bereiche, die nicht lackiert werden sollen, komplett ab.

Dichten Sie alle Öffnungen ab, da der feine Farbnebel in alle noch so kleine Öffnungen kommt.

• Um feine und gerade Kanten abkleben zu können, sollten Sie ein möglichst schmales Klebeband

einsetzen, z.B. ein Zierlinienklebeband. Kleben Sie es ohne Zug sauber und genau auf, danach

können Sie die verbliebenen Flächen mit Malerkrepp und Papier bzw. Folie abdecken.

• Überlegen Sie vor Baubeginn wie und in welcher Reihenfolge Sie das Modell lackieren wollen oder

halten Sie sich an die empfohlene Reihenfolge. Bestimmte Stellen lassen sich später nur schwer oder

gar nicht mehr lackieren.

• TIPP: um Kleinteile leichter lackieren zu können, sollten Sie diese an der Stelle der späteren

Klebeverbindung mit doppelseitigem Klebeband auf einem Holzstab oder Vergleichbarem montieren.

So können Sie das komplette Teil auf einmal lackieren.

Farbgebung

Damit die richtigen Farbtöne leichter ausgewählt werden können, werden nur die RAL-Farbtöne

angegeben. Mit diesen Angaben können Sie sich in jedem Farben- oder Modellbaufachgeschäft die

Farben zusammenstellen lassen. Teilen Sie dem Fachberater im Farbenfachgeschäft den vorgesehenen

Einsatzzweck der Farben mit, damit er den richtigen Lacktyp auswählt. Wir empfehlen einen

Kunstharzlack. Es darf kein Nitrolack verwendet werden!

Überwasserschiff, Aufbau, Schanzkleid, Deckkästen, Mast, Kleinteile,

Schutzbügel, Reling, Suchscheinwerfer, Sockel von Löschmonitor RAL 9016

Unterwasserschiff RAL 3009

Decks, Heckwanne, Poller, Kleinteile, Treppenstufen RAL 6001

Fahrstand, Schanzkleidinnenseiten RAL 6019

Tagesleuchtfarbe für Aufbau und Mast RAL 3024

Fenderleiste, Scheinwerfer, Lautsprecher, Anker RAL 9006

Schanzkleidfender, Rettungswesten RAL 2003

Kugelfender RAL 2002

Löschmonitor RAL 3000

Oberer Bereich vom Auspuffverkleidung, Teile vom Schutzbügel,

Bugflaggenstock, oberer Bereich der Sprungtuchmasten RAL 9005

Zuordnung Dachkennzeichnung zum Schiffsnamen

Hermann Rudolf Meyer DBAC

Hans Hackmack DBAT

Bernhard Gruben DBBS

Theo Fischer DBBR

Pflege und Wartung

• Säubern Sie das Modell nach jedem Gebrauch. Entfernen Sie evtl. eingedrungenes Wasser. Sollte

Wasser in die RC-Komponenten gedrungen sein, legen Sie diese trocken und schicken Sie die RCKomponenten zur Kontrolle an die zuständige GRAUPNER Servicestelle ein.

• Säubern Sie das Modell und den Sender nur mit geeigneten Reinigungsmitteln. Geeignet ist ein

fusselfreies Tuch. Verwenden Sie niemals chemische Reiniger, Lösungsmittel, Reinigungsbenzin,

Spiritus oder ähnliches.

• Schmieren Sie die Antriebswellen nach Ende des Betriebs mit einem kleinen Tropfen Öl an den

Page 8

GRAUPNER GmbH & Co. KG D-73230 KIRCHHEIM/TECK GERMANY

Keine Haftung für Druckfehler. Technische Änderungen vorbehalten! #0060384 04/2009

8

Lagern ab. Auch die äußeren Wellenlager bei den Propellern müssen geschmiert werden. Verwenden

Sie zum Schmieren der Antriebe nur Öl, welches das Wasser nicht gefährdet bzw. verschmutzt (z.B.

Best.-Nr. 206). Nach Ende der Fahrsaison sollten die Wellen demontiert werden und mit

wasserneutralem Fett (z.B. Best.-Nr. 570) neu abgeschmiert werden.

Montageanleitung

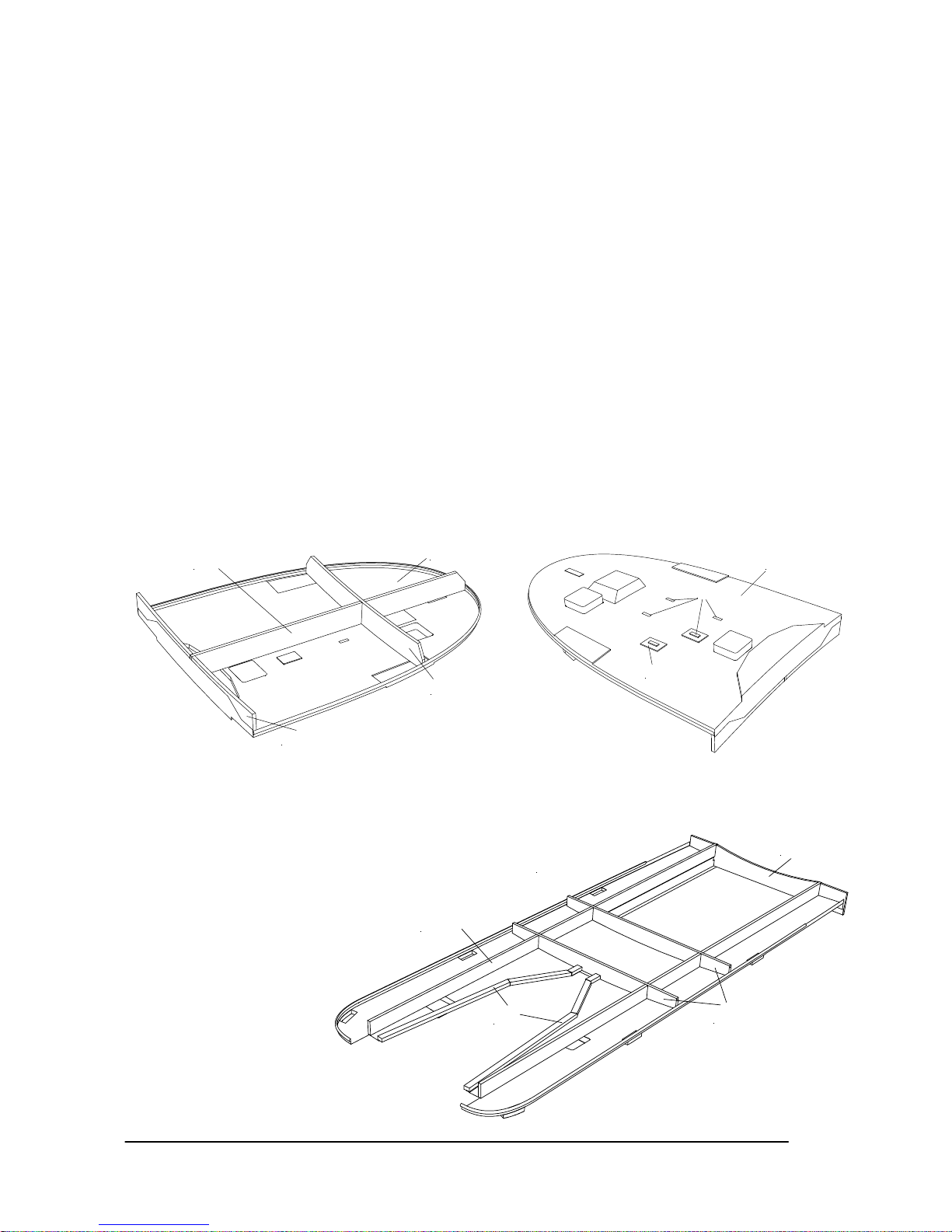

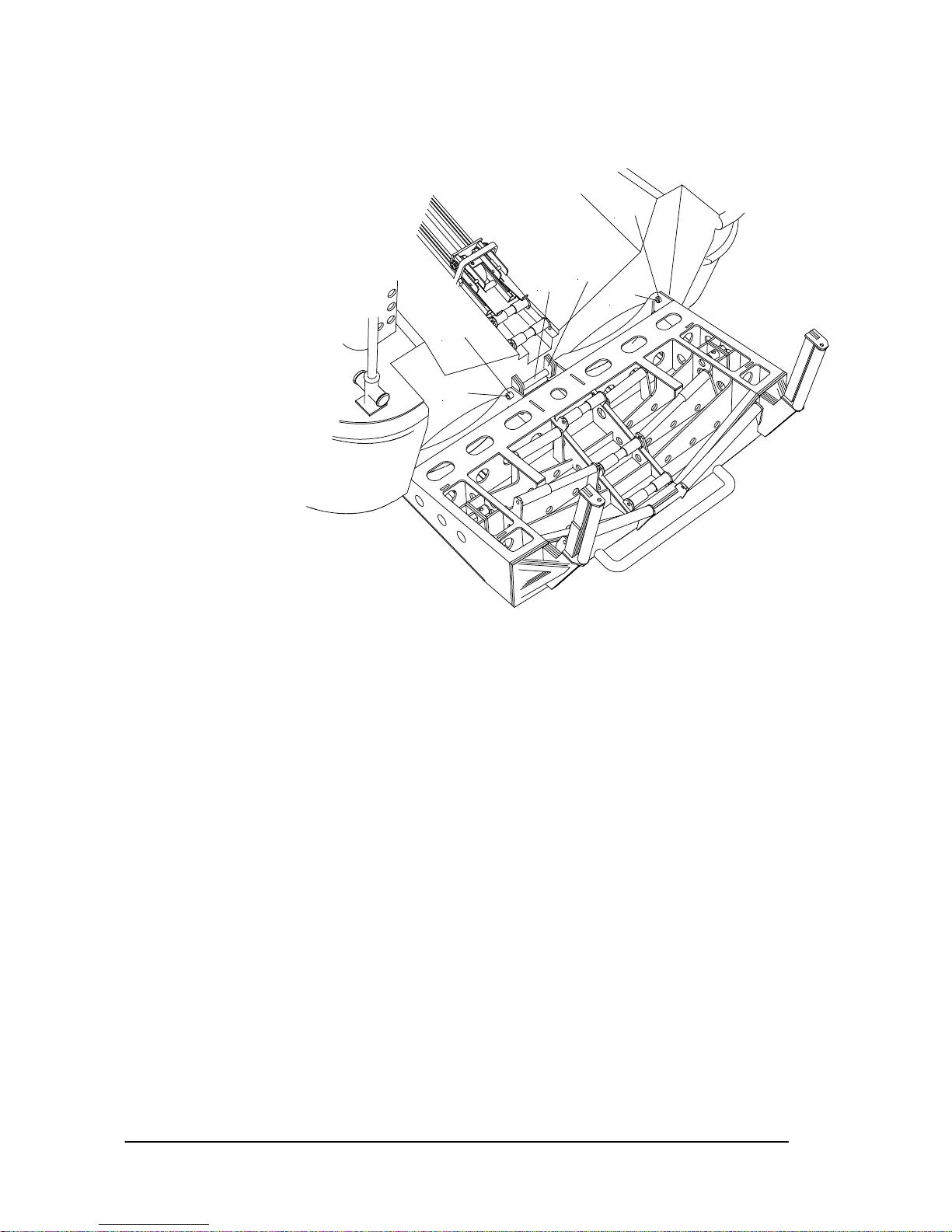

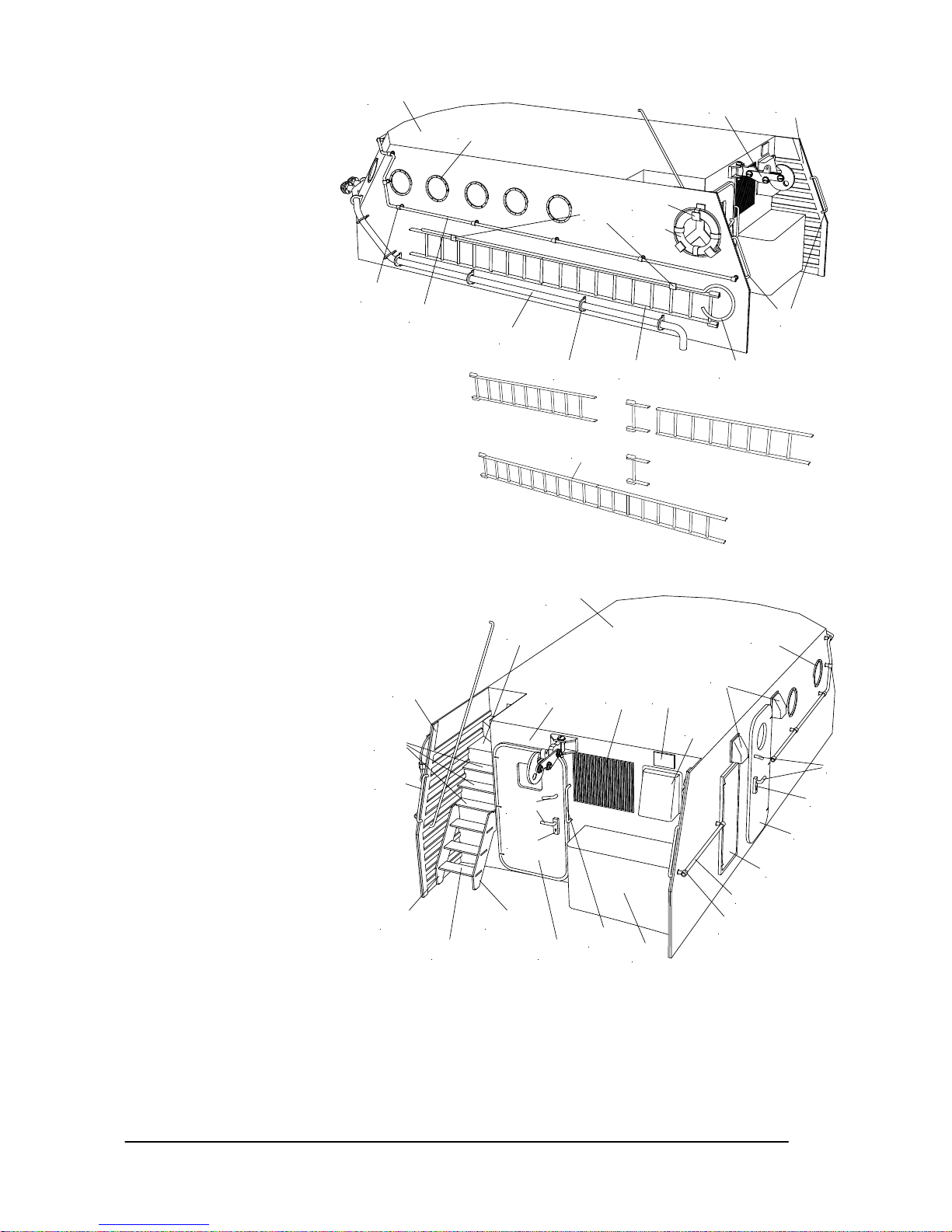

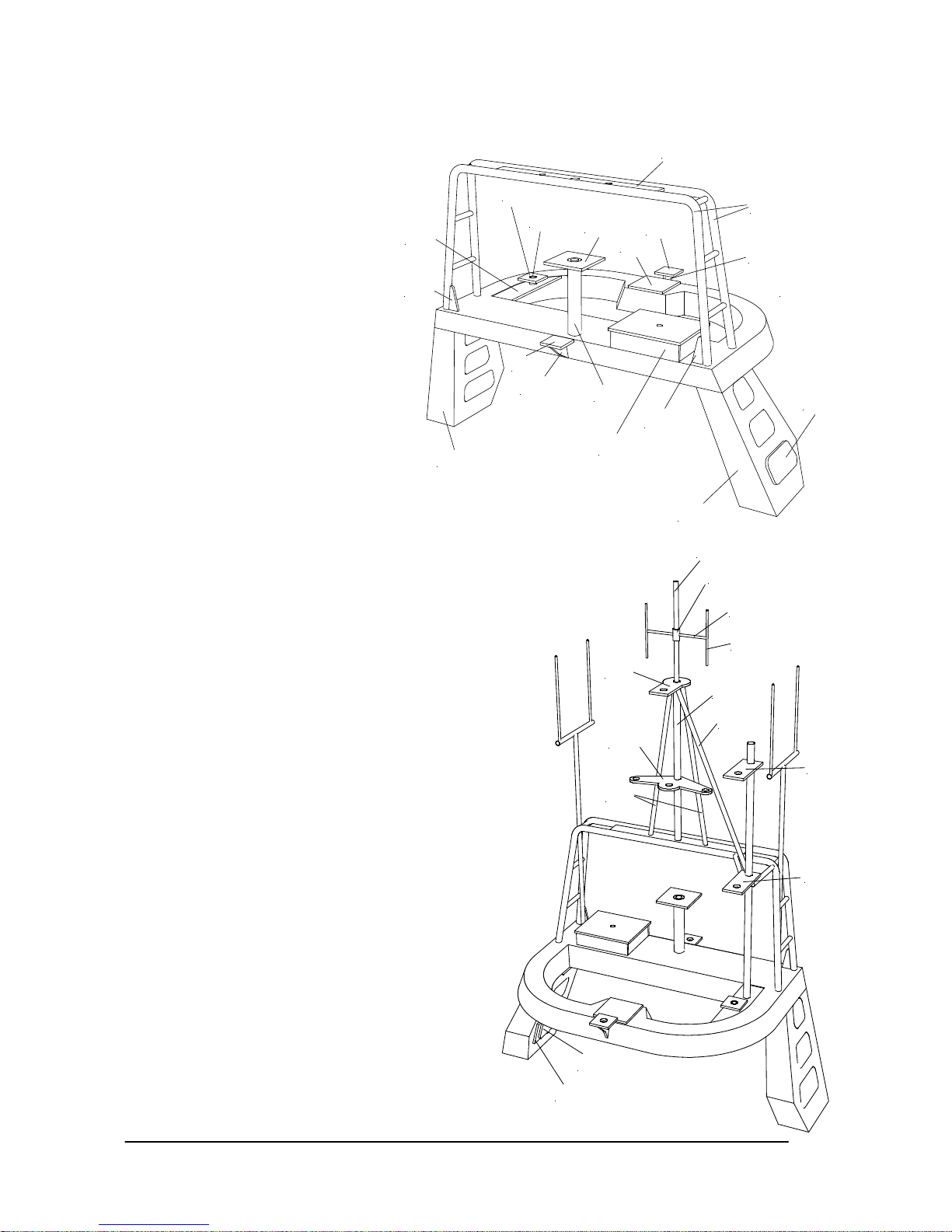

• Doppeln Sie die Einzelteile vom Schiffsständer (Pos. 1 + 2 + 3) auf und verkleben diese dann.

• Kleben Sie unten an den Rumpf (Pos. 4) die jeweils aufgedoppelte Kielhacke (Pos. 5) und den

Schottelpumpjet (Pos. 6).

• Montieren Sie an jedes

Stevenrohr (Pos. 7) je einen der

Motorträger (Pos. 8). Kleben Sie

dann die Motorträger in den Halter

der Motorträger (Pos. 9). Sie

müssen auf der Rückseite bündig

und gerade zur Holzoberfläche

liegen.

• Montieren Sie an die Motoren

(Pos. 10) die Wellenkupplungen

(Pos. 11). Montieren Sie dann die

Motoren an die Motorträger. Es ist

empfehlenswert, jetzt auch die

Entstörkondensatoren und die

Anschlusskabel anzulöten.

• Stecken Sie die Motoreinheit in

den Rumpf und richten Sie diese

im Rumpf aus. Fixieren Sie dann

die Einheit mit Sekundenkleber im

Rumpf und kleben Sie die dann

sicher mit UHU acrylit fest. Kleben

Sie einen der vorher angepassten

Wellenabstützungen (Pos. 12)

schräg an Rumpf fest. Bei der

gegenüberliegenden wird die

Wellendurchführung (Hülse)

entfernt und dann an die Hülse von

der anderen angeklebt. Die spätere

Wellenabstützung soll eine V-Form

erhalten.

• Montieren Sie die beiden Propeller

(Pos. 13 + 14) an den Stevenrohren.

• Kleben Sie die Heckwand (Pos. 15)

im Rumpf ein. Achten Sie dabei

darauf, dass die Seitenwände gerade

an den Ausschnitt im Rumpf geklebt

werden. Nehmen Sie auch die

Heckklappe zu Kontrolle.

• Kleben Sie dann die

Heckwandverstärkungen (Pos. 16)

innen an die Heckwand.

• Längen Sie die beiden Ruderkoker

(Pos. 17) und die Ruderwellen (Pos.

18) ab. Schneiden Sie dann die

Ruderblatthälften (Pos. 19) aus, schleifen diese plan, arbeiten die Öffnungen für die Ruderwelle ein und

kleben dann die Wellen ein. Es ist empfehlenswert, die Wellen vorher flach anzuschleifen, damit diese

besser im Ruder gehalten werden. Kleben Sie die andere Ruderblatthälfte auf. Kleben Sie den

Ruderkokerhalter (Pos. 20) aus den vier Teilen zusammen. Kleben Sie dann den Ruderkoker in den

Halter. Oben sollte der Koker ca. 10mm herausstehen. Stecken Sie dann die Halter in den Rumpf,

stecken die Ruder in die Koker, richten diese aus und verkleben diese im Rumpf. Montieren Sie die

Ruderhebel (Pos. 21) zusammen und schrauben diese auf die Wellen.

• Montieren Sie die Gestängeanschlüsse (Pos. 22) an die Ruderhebel (vorher die Bohrungen auf Ø2mm

4

7

8

9

10

11

20.1

20.2

20.3

17

24.3

24.4

24.2

24.1

24.5

25

4

16.1

16.2

16.2

15

Page 9

GRAUPNER GmbH & Co. KG D-73230 KIRCHHEIM/TECK GERMANY

No liability for printing errors. Technnical modifications reserved. #0060384 04/2009

9

aufbohren). Fertigen Sie das quer verlaufende Rudergestänge (Pos. 23) an und montieren Sie es an den

Gestängeanschlüssen.

• Kleben Sie den Ruderservohalter (Pos. 24) zusammen. Achten Sie dabei auf die richtigen Positionen der

Seitenteile. Montieren Sie an das Ruderservo (Pos. 25) einen Gestängeanschluss (Pos. 22) und

schrauben das Servo in den Halter. Längen Sie das längs verlaufende Rudergestänge (Pos. 26) ab und

montieren es.

• Kleben Sie unter die Wasserpumpe für den Schottelpumpjet und den Löschmonitor (Pos. 27)

doppelseitiges Klebeband. Löten Sie die Anschlusskabel und den Entstörkondensator an die Pumpen.

Bohren Sie zwei Ø4mm Löcher für die Anschlussstutzen (Pos. 28) und den Ansaugstutzen für den

Löschmonitor (Pos. 29) im Kiel vom Rumpf. Fertigen Sie dann die Anschluss- und den Ansaugstutzen

an und kleben diese in den Rumpf. Stecken Sie die Silikonschläuche (Pos. 30) auf die Stutzen an eine

der Pumpe, legen die Einheit in den Rumpf und stecken die Schläuche auf die Anschlussstutzen. Kleben

Sie dann die Pumpe im Rumpf fest. Das gleiche erfolgt mit der Pumpe für den Löschmonitor. Hier

kommt das lange Stück vom Schlauch (Pos.31) auf den langen Stutzen an der Pumpe. TIPP: es ist

empfehlenswert, ein Stück vom Alurohr aus dem die Stutzen gefertigt worden sind, eine Verbindung in

den Schlauch zum Löschmonitor zu stecken, dann können Sie zu Wartungsarbeiten diesen Schlauch

leichter trennen.

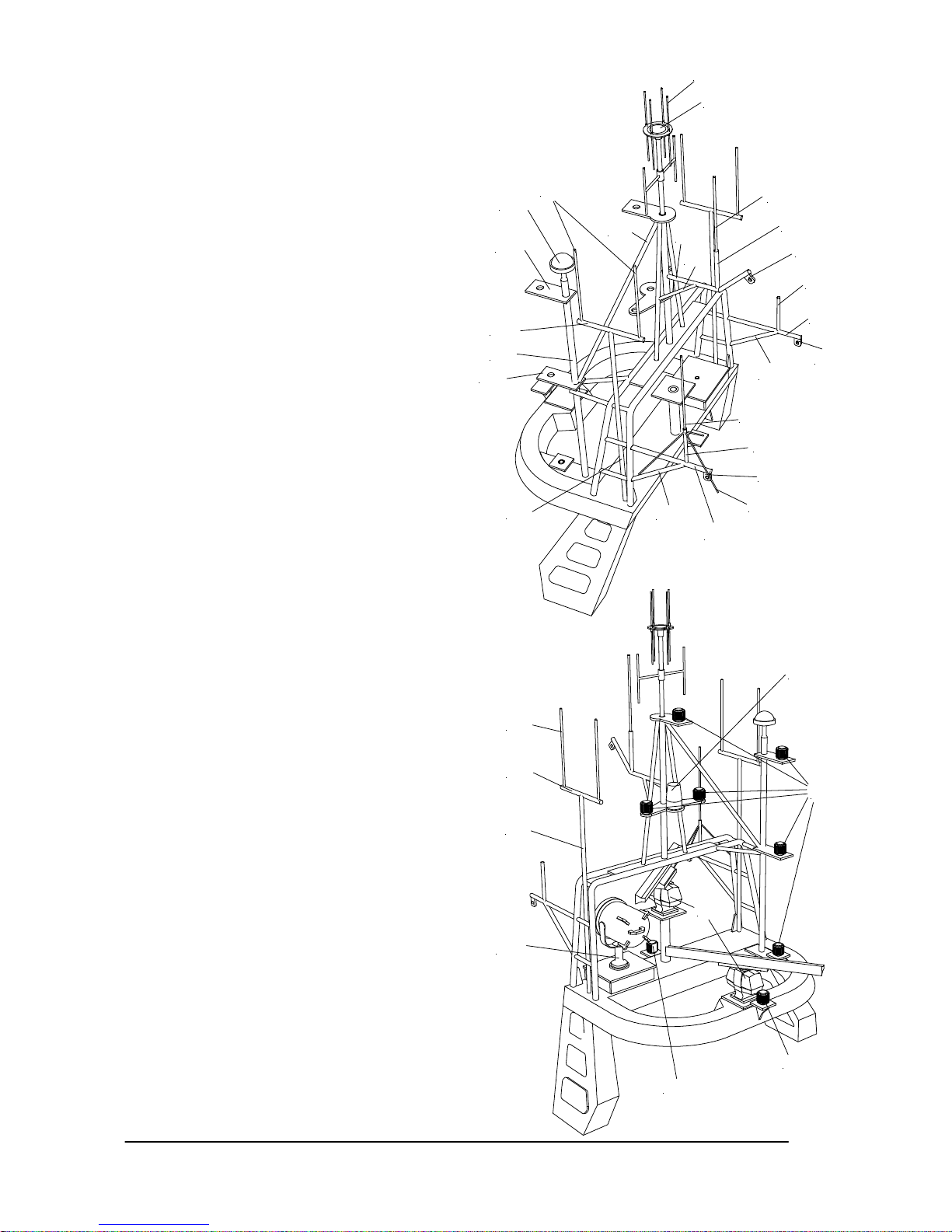

• Fertigen Sie die Ankerklüse (Pos. 32) an und kleben diese wasserdicht in den Rumpf.

• Kleben Sie die Auflagefläche für das Hakenservo (Pos. 33) in den Rumpf. Diese Fläche ist ein Stück aus

dem Innenrahmen für den Aufbau (Pos. 217).

• Schrägen Sie die Auflagefläche der Fahrakkus (Pos. 34) passend zum Rumpf an und kleben die dann in

den Rumpf. HINWEIS: die Auflagefläche sollte möglichst optimal anliegen.

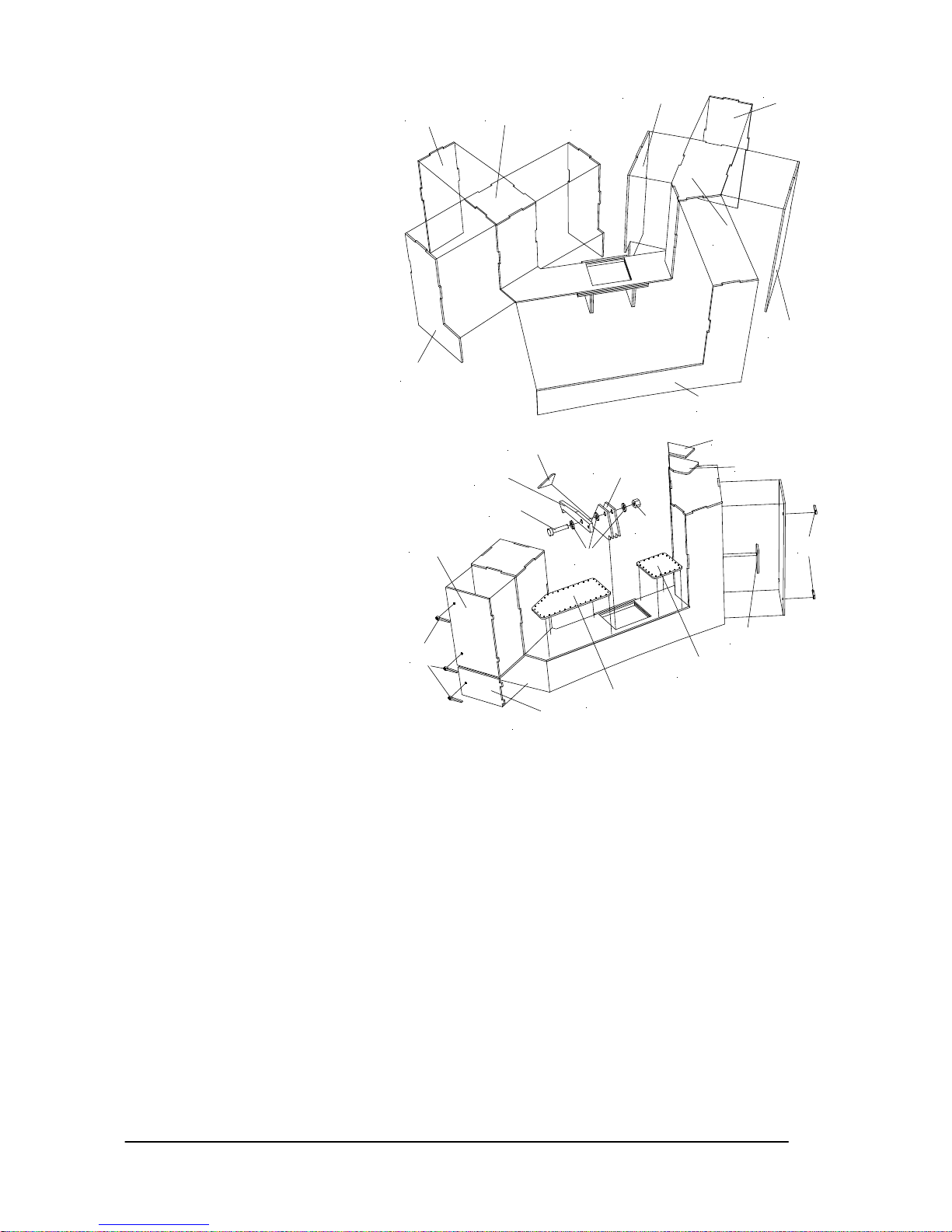

• Kleben Sie unter das Backdeck (Pos. 35) die drei Verstärkungen (Pos. 36). Arbeiten Sie die Langlöcher

im Deck rechteckig aus. Fertigen Sie dann die Oberlichter (Pos. 37) an. Diese werden aufgedoppelt, so

dass das obere Rechteck genau in das vorher im Deck ausgearbeitete Rechteck passt. Das untere

Rechteck dient zum späteren Verkleben unten im Deck. Kleben Sie die Oberlichter erst nach dem

Lackieren unter das Deck.

• Kleben Sie das Backdeck in den Rumpf. Achten Sie beim Verkleben darauf, dass die Scheuerleisten

bündig anliegen und das Deck nicht schief verklebt wird.

• Kleben Sie unter das Hauptdeck (Pos. 38) die vier Verstärkungen (Pos. 39). Die vordere

Querverstärkung liegt

genau in der oberen

Treppenstufe. Kleben

Sie dann das

Hauptdeck in den

Rumpf. Auch hier

müssen Sie darauf

achten, dass die

Scheuerleisten sauber

anliegen und auch die

Verbindung Heckwand

zum Deck gut anliegt.

HINWEIS: achten Sie

beim Verkleben

unbedingt darauf, dass

der Aufbau (Pos. 217)

passt. Hier ist

besonders auf den

Höhenunterschied der

35

37

37

36.1

35

36.3

36.2

39.3

40

39.1

38

39.2

Page 10

GRAUPNER GmbH & Co. KG D-73230 KIRCHHEIM/TECK GERMANY

No liability for printing errors. Technnical modifications reserved. #0060384 04/2009

10

beiden Decks zu

achten.

• Längen Sie aus der

Kiefernleiste die

Verstärkung für die

Heckwanne (Pos.

40) ab und kleben

diese unter die

Auflagefläche für die

Heckwanne unter

dem Deck.

• Schneiden Sie die

unteren vier Stücke

der Scheuerleisten

(Pos. 41) aus und

kleben diese auf den

Rumpf. HINWEIS:

bei den gebogenen

Stücken sollen die

schrägen Flächen in

Richtung der

Heckklappen zeigen.

Danach folgt die

Sprayrail (Pos. 42)

und die

Verlängerung der oberen Scheuerleiste (Pos. 43).

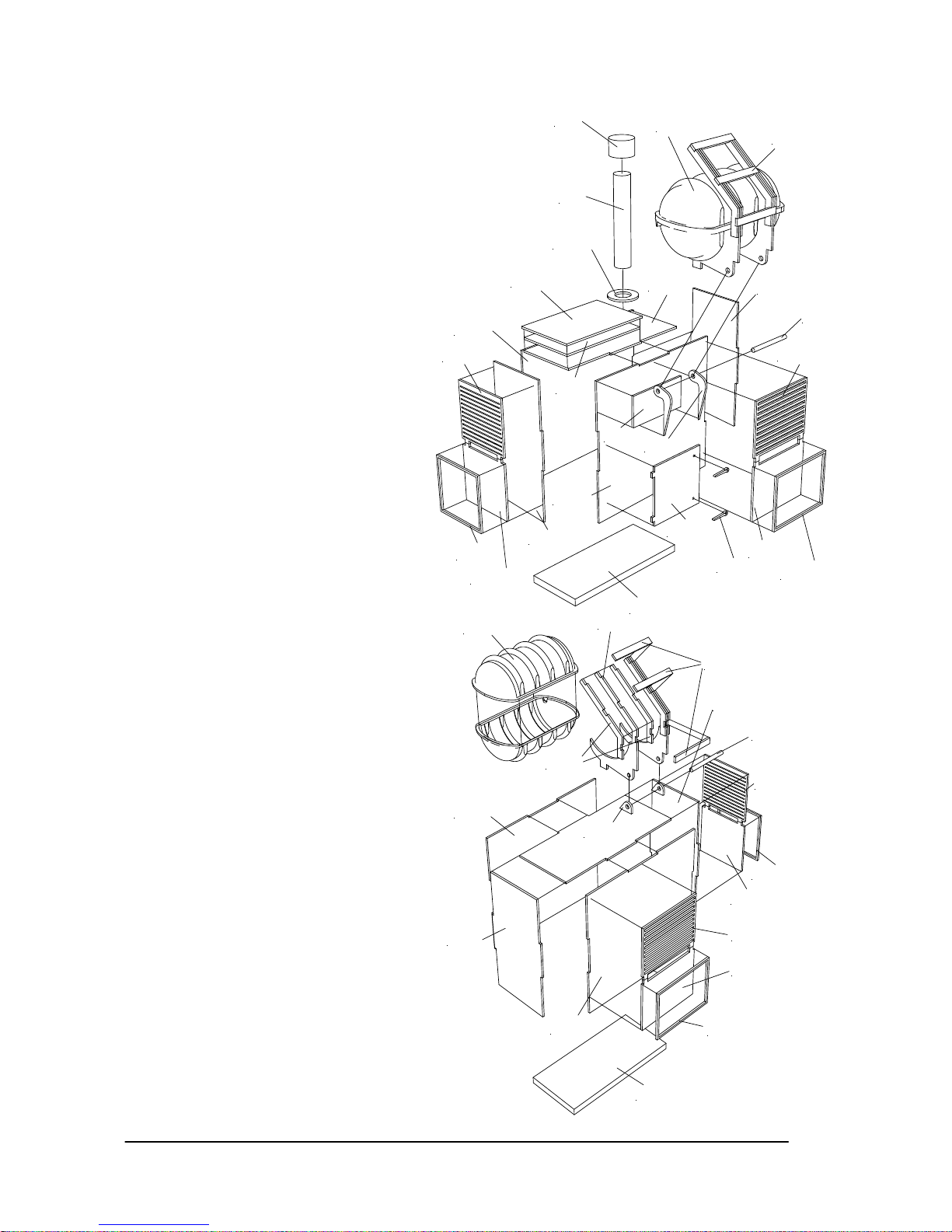

• Schneiden Sie die Heckwanne (Pos. 44) aus und

passen Sie sauber in den Rumpf ein. Kleben Sie

dann den Verstärkungsrahmen (Pos. 45) unten an

die Wanne. Fertigen Sie die beiden Seilführungen

(Pos. 46) aus dem Messingrohr an und kleben

diese in die Wanne. HINWEIS: die Seilführungen

müssen sehr sauber gebogen und die Enden so

bearbeitet werden, dass keine scharfe Stelle mehr

vorhanden ist.

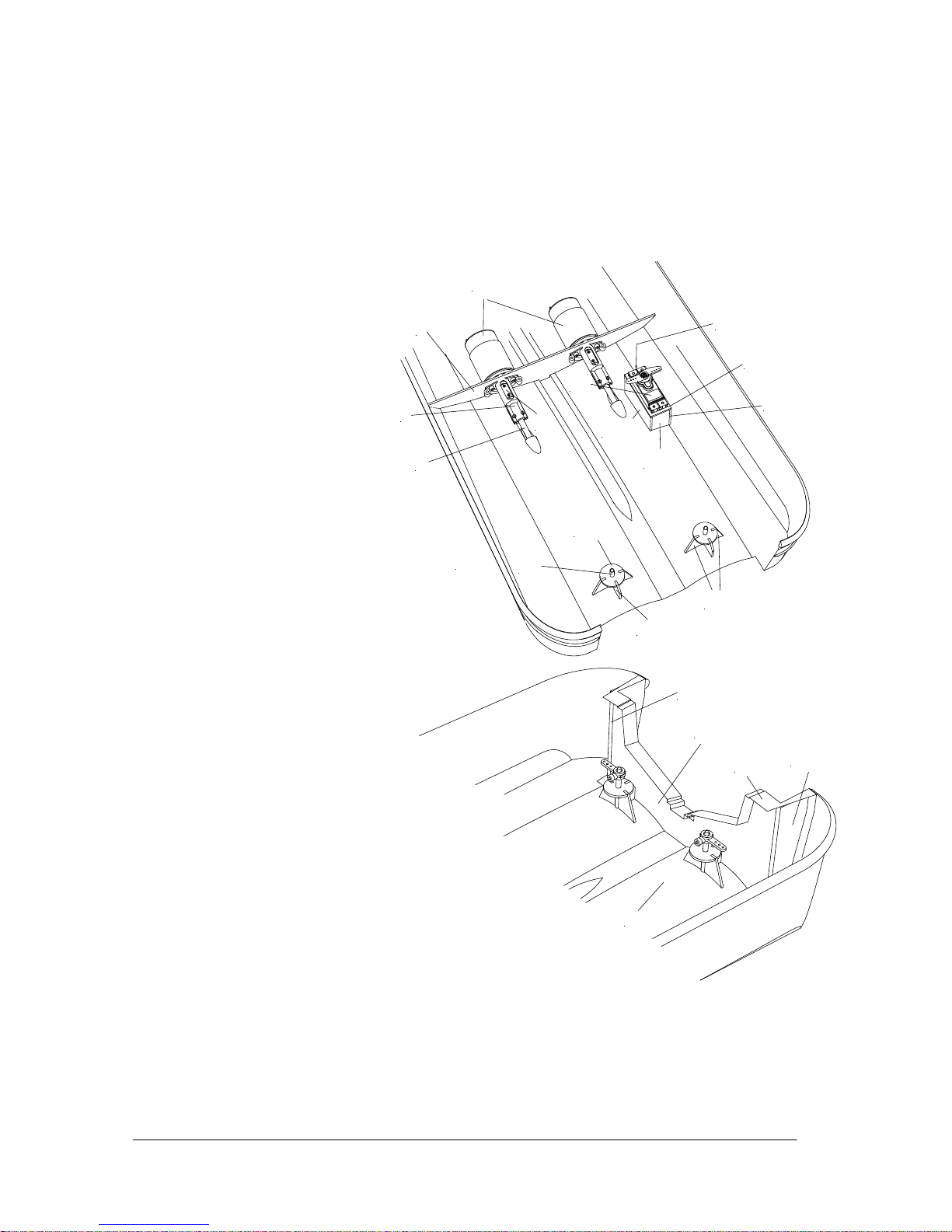

• Kleben Sie an eine Seite der Rollenhalter (Pos.

47) eine Rollenachse (Pos. 48). Stecken Sie dann

eine Rolle (Pos. 49) auf und stecken den zweiten

Rollenhalter auf. Kleben Sie dann die Einheiten in

die Heckwanne.

• Kleben Sie den Tochterbootaufzug (Pos. 50) mit

Sekundenkleber in die Heckwanne. HINWEIS:

sichern Sie mit einem Tropfen Sekundenkleber

auch die Feder im Schlitten gegen Herausfallen.

• Kleben Sie mit doppelseitigem Klebeband die

Segelwinde (Pos. 51) an den

47

50

57

56

54

53

45.1

45.2

45.4

51

46

45.5

45.3

48

49

44

46

46

52

52

51

44

50

56

57

Page 11

GRAUPNER GmbH & Co. KG D-73230 KIRCHHEIM/TECK GERMANY

No liability for printing errors. Technnical modifications reserved. #0060384 04/2009

11

Verstärkungsrahmen. HINWEIS: achten Sie darauf, dass die Seiltrommel passend zu den Seilführungen

sitzt.

• Fädeln Sie über Kreuz das Zugseil (Pos. 52) in die Bohrungen im Schlitten

(noch nicht verkleben). Führen Sie dann das Seil um die äußeren

Messingstäbe und fädeln das Seil in die Seilführungen ein. Fahren Sie dann

die Segelwinde an eine der Endpositionen, schieben den Schlitten an die der

Seiltrommel entsprechende Endstellung und fädeln dann das Seil in die

Trommel ein. Wickeln Sie dann das noch freie Seilende mindestens fünfmal

auf die andere Trommel (auf die Abwickeldrehrichtung achten). Sichern Sie

dann die Seilenden mit der Halteschraube der Seiltrommel. Drehen Sie per

Hand an der Seiltrommel, hierbei merken Sie sofort, ob die Aus- und

Abwickelrichtungen passen. Stellen Sie dann mit dem Einstellpoti auf der

Segelwinde den kleinsten Wickelweg ein. Schließen Sie die Fernsteuerung

an und testen Sie die Endstellungen. Drehen Sie solange am Poti bis Sie die

Endstellungen fast erreicht haben, die Feineinstellung erfolgt dann über die

Servowegbegrenzung am Sender. Achten Sie darauf, dass die

Endstellungen wirklich

angefahren werden, aber

auch nicht darüber.

Geringe Toleranzen

werden aber über den

Schaumstoff im

doppelseitigen Klebeband

ausgeglichen. Wenn dann

alles passt, können Sie das

Zugseil mit einem Tropfen

Sekundenkleber im

Schlitten sichern.

• Stecken Sie an je einen

Rollenhalter (Pos. 53) das

Rollendrehlager (Pos. 54)

und in dieses die

Rollenachse (Pos. 55).

Fertigen Sie die Rolle (Pos.

56) an und kleben den

Außenring (Pos. 57) außen

an die Rollen. Stecken

dann die Rolle auf das

Lager und stecken den

anderen

Rollenhalter auf.

Biegen Sie dann

die überstehenden

Enden von der

Rollenachse um.

Achten Sie darauf,

dass die Rollen

sich noch

leichtgängig

drehen lassen.

Kleben Sie dann

die Einheit in die

Heckwanne.

• Jetzt können Sie

die Heckklappe mit

den acht

Befestigungsschra

uben (Pos. 58)

montieren.

WICHTIG: für den

späteren

Fahrbetrieb

70

64

65.7

65.2

65.3

65.4

65.5

65.8

68

65.1

65.9

65.6

64

69

63

66

67

67

67

71

101

81.2

81.1

86

91

96

103

104.2

104.1

102.2

102.3

102.4

100+99

97

92

95

94

88

90+89

105

108+107

83

84

85

59.2

59.4

59.3

59.6

59.5

59.1

60

62

Page 12

GRAUPNER GmbH & Co. KG D-73230 KIRCHHEIM/TECK GERMANY

No liability for printing errors. Technnical modifications reserved. #0060384 04/2009

12

müssen Sie die Auflagefläche zur Heckwand mit einem schmalen Streifen (ca. 3mm) doppelseitigen

Klebeband (z.B. Teppichklebeband) gegen Wassereinbruch sichern. Es empfiehlt sich auch außen mit

Klebeband den Übergang zu sichern. HINWEIS: durch die Verwirbelungen zwischen Heckklappe und

Heckwand zieht das Wasser auch über die Wasserlini e.

• Das Aufbauschema

der anderen Rollen

wird auch bei den

beiden seitlichen

Führungsrollen

angewendet. Diese

werden aus den

Pos. 59 bis 62

aufgebaut.

HINWEIS: achten

Sie darauf, dass

genügend Abstand

zwischen den

Rollen ist, damit

das Tochterboot

leicht aus der

Wanne rutschen

kann.

• Schneiden Sie die

Heckklappe (Pos.

63) grob aus.

HINWEIS: lassen

Sie ca. 3mm

Überstand übrig,

diese wird erst mit

dem eingesetzten

Innenrahmen

abgeschliffen.

Schneiden Sie die Bereiche, wo die Flutschlitze der Heckverkleidung sind, ebenfalls aus. Kleben Sie die

beiden Seitenwandverstärkungen (Pos. 64) in die Heckklappe.

• Bauen Sie das Innenspantgerüst (Pos. 64) zusammen. Passen Sie das Gerüst soweit an, dass es leicht

in die Heckklappe passt. Schrauben Sie die beiden Gestängeanschlüsse (Pos. 66) in das Gerüst.

Kleben Sie jetzt das Gerüst in die Heckklappe. Kleben Sie dann die Scharnierrohre (Pos. 67) in das

Gerüst. WICHTIG: achten Sie darauf, dass alle in einer Achse liegen.

• Kleben Sie die Abdeckungen (Pos. 68) oben auf die Heckklappe.

• Jetzt wird die Heckklappe erst endgültig passend bearbeitet. Schleifen Sie unten an der Heckklappe im

Bereich der Scharniere im Innenbereich einen Radius an. Dieser Radius wird benötigt, damit die

Heckklappe aufklappen kann.

• Kleben Sie die Mittelscharniere (Pos. 69) zusammen. Kleben Sie dann das Mittelscharnierrohr (Pos. 71)

ein. Achten Sie daraus, dass die Scharniere genau zueinander angeordnet sind.

• Bohren Sie für die Außenscharnierrohre (Pos. 72) Bohrungen. WICHTIG: achten Sie hier genau auf die

richtige Position der Bohrlöcher, da sonst die Heckklappe schief im der Heckverkleidung sitzt.

Übertragen Sie die Maße der Position von der Heckklappe auf die Seitenwand. Sollten Sie die Position

nicht genau erreicht haben, verschließen Sie die Bohrung mit UHU acrylit und bohren neu. Kleben Sie

dann die Rohre ein.

• HINWEIS: das Konzept mit den Scharnierstiften aus Bowdenzugrohr ermöglicht die leichte Demontage

der Heckklappe, indem Sie den Stift mit einer Zange herausziehen und später dann wieder einstecken.

Deshalb muss auch immer ein Teil vom Bowdenzugrohr herausstehen, damit es durch die Wölbung der

Wellentunnel gesichert wird und Sie genügend Material haben, um es herausziehen zu können.

• Stecken Sie das Mittelscharnier in die Heckklappe und sichern es mit dem Scharnierstift (Pos. 73).

Halten Sie die Heckklappe in die Heckwand und stecken die beiden äußeren Scharnierstifte (Pos. 74)

ein. Wenn die Heckklappe sich sauber öffnen und schließen lässt, können Sie das Mittelscharnier an die

Heckwand kleben. Bei der noch montierten Heckklappe ergibt sich automatisch die richtige P osition.

• Übertragen Sie die Bohrungen für das Führungsrohr (Pos. 75), indem Sie ein kurzes Stück

Bowdenzugrohr in die Gestängeanschlüsse stecken und die Heckklappe dann schließen. Kleben Sie

dann die Führungsrohe ein. Stecken Sie die Bowdenzüge (Pos. 76) in die Rohre und schließen sie an

die Gestängeanschlüsse an.

• Schrauben Sie die Servohebelverlängerungen (Pos. 77) an die Servohebel mit den

67

70

71

67

73

74

Page 13

GRAUPNER GmbH & Co. KG D-73230 KIRCHHEIM/TECK GERMANY

No liability for printing errors. Technnical modifications reserved. #0060384 04/2009

13

Befestigungsschrauben (Pos. 78) an. Schleifen Sie die überstehenden Enden der Schrauben plan.

Schrauben Sie dann je einen Gestängeanschluss (Pos. 79) an den Hebel. WICHTIG: stellen Sie beide

Servos auf die gleiche Hebelstellung ein, damit sie beim Bewegen keine unterschiedlichen Wege fahren,

hierbei könnte die Heckklappe verkanten und klemmen. Führen Sie dann die Bowdenzüge in die

Gestängeanschlüsse und kleben die Heckklappenservos (Pos. 80) mit doppelseitigem Klebeband im

Rumpf fest. HINWEIS: das doppelseitige Klebeband mit der Mossgummischicht dient zum Ausgleich der

verbleibenden Toleranzen, daher sollten die Servo nicht fest montiert werden.

• Bauen Sie die mittleren Führungsrollen aus den Pos. 81 bis 85 gen auso zusammen, wie die baugleichen

Rolle in der Heckwanne.

• HINWEIS: die Führungsrollenhalter für die großen Rollen der Hecklappe sind länger ausgelasert. Sie

müssen durch den Modellbauer angepasst werden, da sie auch dem Winkel der Rollen entsprechend

abgeknickt werden müssen. Daher empfiehlt es sich die Rolle zuerst fertig zu stellen, die Halter an die

Achsen zu kleben und dann die Halter soweit zu kürzen und abzuknicken, dass diese die richtige

Position für die Rolle erreichen. Das Bauschema entspricht den schon hergestellten Führungsrollen.

HINWEIS: achten Sie auch darauf, dass bei geschlossener Heckklappe das Tochterboot noch genügend

Platz hat. Die unteren seitlichen Rollen (Pos. 86 bis 90) sind in der Zeichnung dargestellt, sollten aber

nicht verwendet werden. Sie werden für die Funktion der Tochterbootabnahme nicht benötigt. WICHTIG:

außerdem müssen die so angebracht werden, damit sie nicht über Pos. 65.7 überstehen, da sich sonst

die Heckklappe nicht mehr schließen lässt.

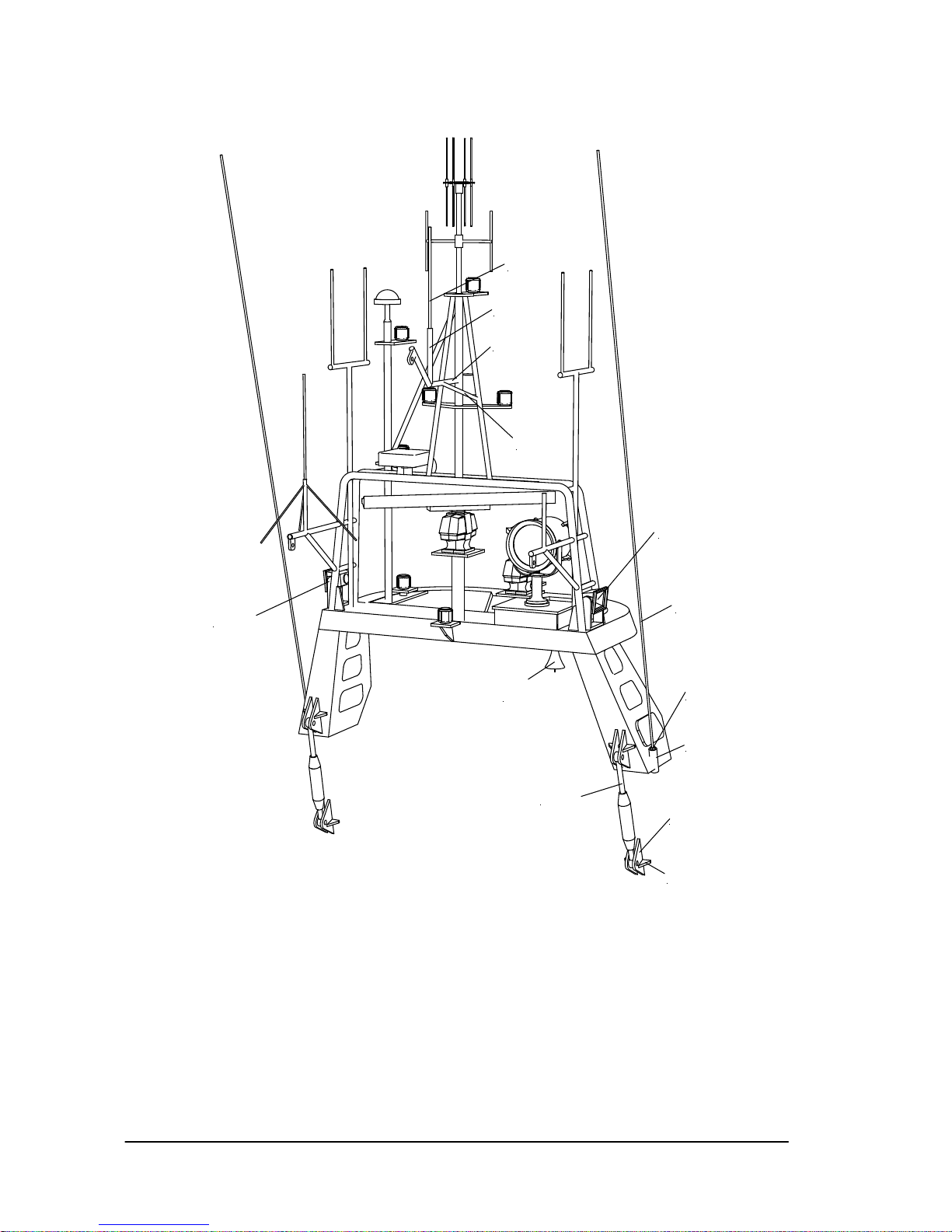

• Biegen Sie die Heckklappenbügel (Pos. 101) aus dem Ø5mm dicken ABS Rundprofil. TIPP: einfach die

Biegestellen mit einem Fön erwärmen und dann biegen. Kleben Sie den Bügel auf die Heckklappe.

• Kleben Sie die seitlichen Rollenhalter (Pos. 102) zusammen und kleben ihn in der richtigen Position auf

die Heckklappe. Kleben Sie die Abstützung für die Rollenhalter (Pos. 103) zusammen, passen diese an

und kleben sie fest. Kleben Sie am Rollenhalter einen Führungsrollenhalter (Pos. 104) an, stellen die

Rolle und die Achse aus den Pos. 105 bis 108 her, montieren die Rolle mit Achse und kleben dann oben

die verbliebenen Führungsrollenhalter auf.

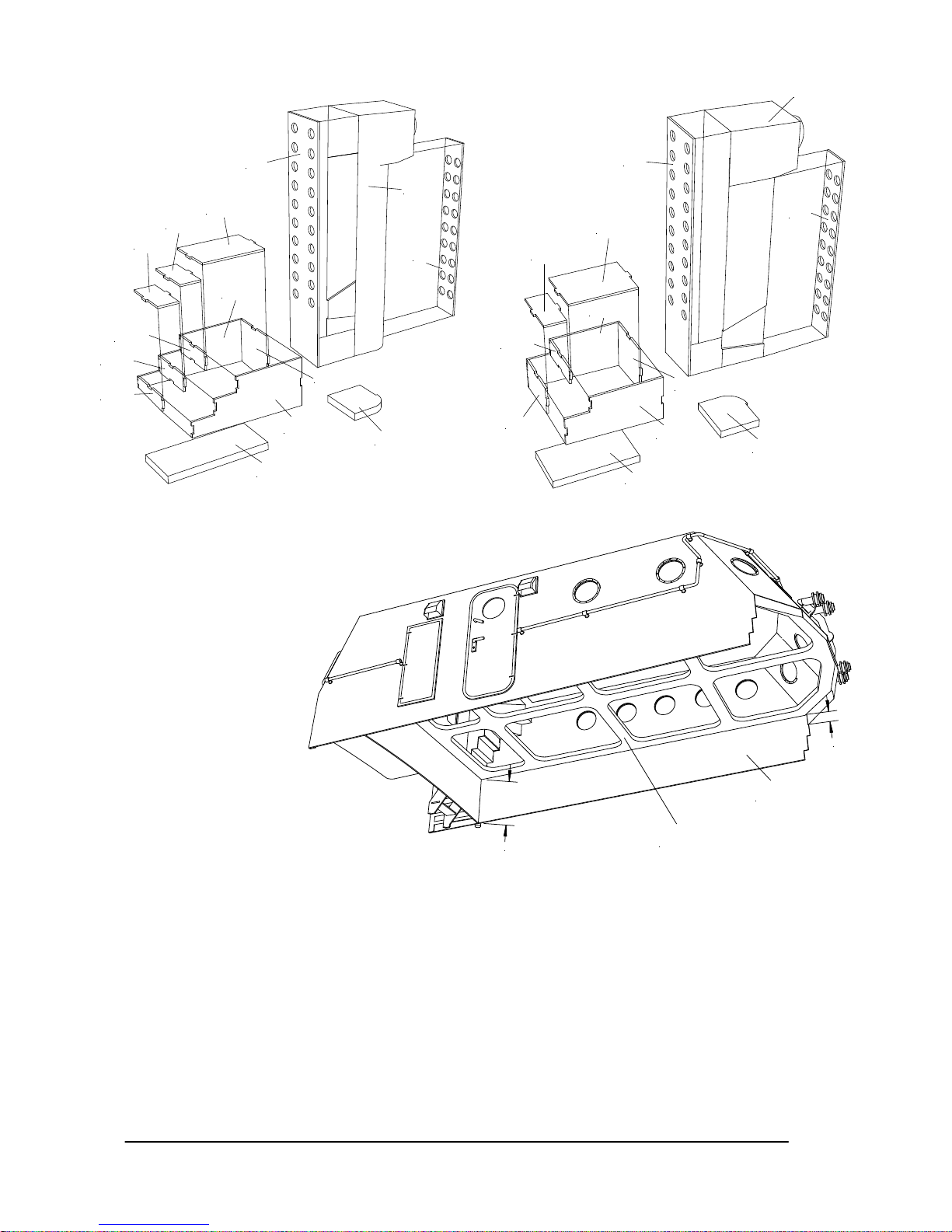

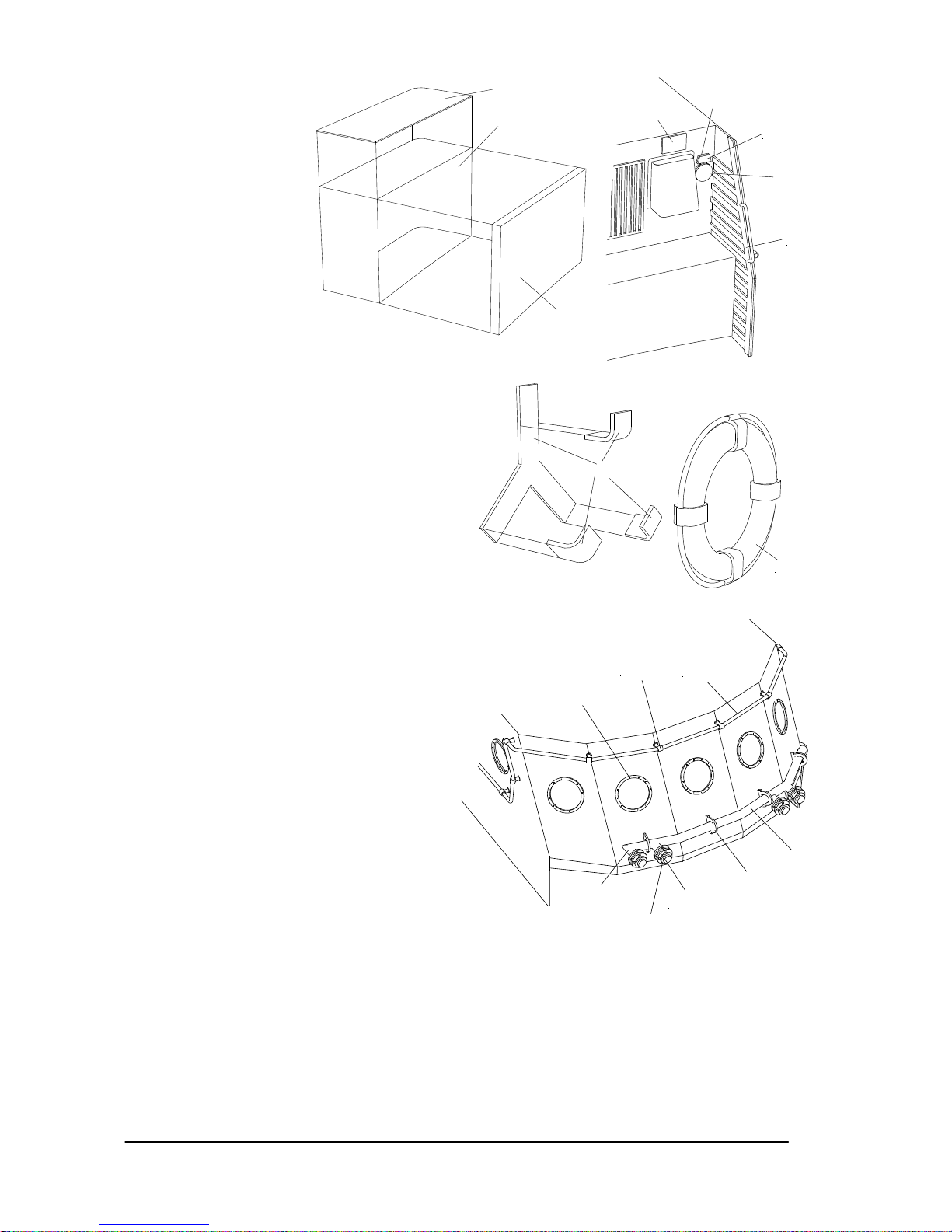

• Kleben Sie je eine Schanzkleidinnenwand (Pos. 109) an den Rumpf im Bereich von Übergang

Hauptdeck zum Backdeck. Kleben Sie die obere Verstärkungen (Pos. 110) an, dann die vier Stützen

(Pos. 111) und die Innenstreben (Pos. 112). Passen Sie dann die Stützenauflagen (Pos. 113) an und

kleben diese mittig auf die Stütze.

• Kleben Sie auf die unteren Treppenstufen (Pos. 114) und oberen Treppenstufen (Pos. 115) je ein

entsprechend großes Stück Riffelblech (Pos. 116). Kleben Sie die Treppenstufen dann auf die Stellen

am Hauptdeck. HINWEIS: Achten Sie darauf, dass der Aufbau noch zwischen die Treppenstufen passt.

• Schneiden Sie das Schanzkleid (Pos. 117) aus, passen die Unterkante der beiden Vorsprünge auf dem

Deck an und kleben es auf das Deck. Achten Sie darauf, dass es bündig zur Kante von Backdeck steht.

• Schneiden Sie die beiden Schanzkleidfender (Pos. 118 und 119) aus, passen den Übergang zur

Rumpfscheuerleiste an und

kleben diese im Bereich der

Vorsprünge auf dem Deck an.

• Schneiden Sie die Bugklüse (Pos.

120) aus, kleben die Außenseite

an das Schanzkleid in die richtige

Position, arbeiten Sie die

Innenbereiche aus und kleben

dann das Innenteil bündig ein.

• Kleben Sie die Seitenkästen (Pos.

121) zusammen und kleben Sie

auf die Vorsprünge auf dem Deck.

Achten Sie darauf, dass die

Kästen sauber am Schanzkleid

anliegen.

• Kleben Sie die Seitenklüsen (Pos.

122) in die Enden innen im

Schanzkleid. Schneiden Sie dann

die Klüsen auf.

• Schieben Sie die beiden Bügel

(Pos. 123) durch die

Seitenkästen. Kleben Sie dann die Schanzkleidstützen 1 bis 6 (Pos. 124 bis 129) an die richtige Position

am Schanzkleid. Dadurch ergibt sich die richtige Höhe der Bügel, diese können Sie dann festkleben.

Kleben Sie dann die Schanzkleid 7 (Pos. 130) oben auf den Bügel. Schrägen Sie dann die Enden der

Bügel zum Schanzkleidende auf 45° an.

• Kleben Sie die jeweiligen Schanzkleidauflagen 1 bis 7 (Pos.131 bis 137) an die dazugehörigen Stützen.

111

110

109

112

38

115

114

113

35

39.2

39.1

27

Page 14

GRAUPNER GmbH & Co. KG D-73230 KIRCHHEIM/TECK GERMANY

No liability for printing errors. Technnical modifications reserved. #0060384 04/2009

14

• Kleben Sie die Auflagefläche (Pos. 138) in das

Schanzkleid und auf den Bügel.

• Bohren Sie Löcher für die Schwanenhalslüfter (Pos. 139),

kleben die kleinen Handräder auf die Lüfter und dann die

Lüfter auf das Deck.

• Kleben Sie für den Bugflaggenstock (Pos. 140) den

Flaggenstockring (Pos. 141) auf den Vorsprung auf dem

Schanzkleid und bohren die Öffnung durch. Kleben Sie

dann die Flaggenstockkappe (Pos. 142) oben auf den

Flaggenstock. Kleben Sie diesen dann in die Öffnung.

• Fertigen Sie die Masten für das Sprungtuch aus den Pos.

143 bis 149) an. Kleben Sie an den steuerbordseitigen

Mast die Grundplatte für den Schalterkasten (Pos. 150).

Schneiden Sie den Schalterkasten aus und kleben diesen

auf die Grundplatte. Kleben Sie dann eine Schalter (Pos.

152) oben auf den

Kasten.

• Schneiden Sie von den

Doppelkreuzpollern

(Pos. 153) die

Bodenplatte ab,

schleifen diese soweit

an, dass sie parallel zu

Kielwasserlinie stehen

an und kleben diese

dann auf die

vorgesehenen Stellen

auf dem Deck und den

Seitenkästen.

• Schneiden Sie die

Ankerkettenklüse (Pos.

154) aus und kleben

diese auf das Deck.

• Kleben Sie auf einen

großen Mannlochdeckel

(Pos. 155) und den

kleinen Mannlochdeckel

(Pos. 156) je eine

Achse (Pos. 157) und je

ein Handrad (Pos. 158).

Kleben Sie auch je 2

Scharniere an die

Mannlochdeckel. Kleben

Sie die Einheiten dann

auf das Deck.

• Kleben Sie auf die

Bodenplatte der Winsch

(Pos. 159) die

Deckelplatte (Pos. 160).

Dann folgen die drei

Getriebeabdeckungen

(Pos. 161). Kleben Sie

das Handrad (Pos. 162)

auf die Achse (Pos.

163), bohren dann ein

Loch im Winkel von 45°

in die beiden großen

Platten und kleben dann

das Handrad ein.

Schneiden Sie die

Winsch (Pos. 164),

schleifen diese so plan,

122

123

124

131

125

132

121.4

121.1

121.3

121.2

126

133

127

134

128

135

129

136

120

137

130

117

35

153

157

158 155.2

156

118

155

142

140

141

139

170

122

151

150

146

148

147

149

143

144

153

139

138

147

123

Page 15

GRAUPNER GmbH & Co. KG D-73230 KIRCHHEIM/TECK GERMANY

No liability for printing errors. Technnical modifications reserved. #0060384 04/2009

15

dass beiden Hälften bündig und in runder

Gesamtform aufliegen, kleben die Hälften

zusammen und kleben die Winsch in die

große Öffnung in der Deckelplatte.

• Kleben Sie den Kettenstopper (Pos. 165)

zusammen. Kleben Sie das Handrad auf die

Achse (Pos. 167) und dann die Einheit auf

den Kettenstopper. Schleifen Sie den

Kettenstopper auf der Unterseite so an,

dass er bündig auf Deck und dem

Fundament der Winsch anliegt, kleben Sie

ihn dann an.

• Schneiden Sie die Kettendurchführung

(Pos. 168) aus und kleben die Teile

zusammen. Kleben Sie dann

Kettenabdeckung (Pos. 169) auf die

Durchführung und kleben dann die Einheit

auf das Deck.

• Längen Sie die Ankerkette (Pos. 170) ab.

Kleben Sie diese aber erst nach erfolgter

Lackierung auf das Deck.

• Kleben Sie auf die Mannlochdeckeln (Pos.

171), wie schon bekannt, je ein Handrad

(Pos. 172), je eine Achse (Pos. 173) und die

Scharniere. Kleben Sie die Einheit dann auf

das Deck.

• Schleifen Sie an den Doppelkreuzpollern

(Pos. 174) die Bodenplatte ab und kleben

diese, wie schon bekannt, auf das Deck.

• Teilen Sie einen Doppelkreuzpoller mittig so

auf, dass ein einfacher Kreuzpoller (Pos.

175) entsteht. Kleben Sie auf die

aufgetrennten Enden je eine Endkappe

(Pos. 176). Bohren Sie dann den Poller

mittig auf Ø4mm auf. Achten Sie darauf,

dass der Bohrer nicht aus dem Poller

austritt. Kleben Sie die Poller dann auf das

Deck.

• Bohren Sie für die Schwanenhalslüfter (Pos.

177) Löcher in das Deck, kleben das

Handrad auf und dann die Lüfter in das

Deck.

• Kleben Sie den quer stehenden Kasten

(Pos. 178) zusammen. WICHTIG: die

mittleren Platten, die den Bügel vom

Schlitten herunterdrücken, müssen so

gewählt werden, dass die Schienen und der

Schlitten ohne verharken unten in den

Kasten laufen können. Standardmäßig sind

zwei Platten vorgesehen, bei bedarf kann

auch die unterer Fläche ausgeschritten werden, falls die Öffnung nicht ausreicht. WICHTIG: die

Anschlagfläche muss schräg angeschliffen werden, damit der Bügel flächig anliegen kann und die

Druckkraft auf den Kasten übertragen kann.

• Kleben Sie die Bodenplatten (Pos. 179) unten in die Kästen. Schleifen Sie die Unterseite soweit an, dass

sie bündig auf dem Deck aufliegt. Kleben Sie ein passendes Stück Riffelblech (Pos. 180) in die

Vertiefung im Kasten. Kleben Sie dann die Verriegelungen (Pos. 181) an die Luken.

• Bohren Sie in den Fanghaken (Pos. 182) die Anschlussbohrungen. WICHTIG: Testen Sie vorher

unbedingt, ob die Position des Fangrings am Tochterboot zu der Position des Hakens passt. Kleben Sie

hierzu den Kasten mit doppelseitigem Klebeband auf das Deck. Bringen Sie das Tochterboot in die

richtige Position und halten dann den Haken an den Turm. Übertragen Sie die Position der Bohrung im

Turm auf den Haken. Der Haken muss für eine sichere Funktion auf der Fangseite 2/3 der Länge von

der Gesamtlänge haben. Bohren Sie dann ein Ø2mm Loch in den Haken, sowie ein Ø1mm Loch für das

178.8

178.1

178.3

178.4

178.8

178.6

178.7

178.7

164

165

167

166

168

169

159

160

163

162

161

Page 16

GRAUPNER GmbH & Co. KG D-73230 KIRCHHEIM/TECK GERMANY

No liability for printing errors. Technnical modifications reserved. #0060384 04/2009

16

Zugseil. Schrauben Sie den

Haken mit der M2 Schraube (Pos.

183), den beiden

Unterlegscheiben (Pos. 184) und

der Mutter fest. HINWEIS: der

Haken muss leichtgängig, aber

auch möglichst spielfrei laufen

können.

• Befestigen Sie das Zugseil (Pos.

186) am Haken bohren Sie genau

senkrecht unter dem Haken ein

Ø1,2mm Loch und führen das Seil

dadurch. Kleben Sie das

Hakenservo (Pos. 187) mit

doppelseitigem Klebeband so auf

die Auflagefläche, dass eine

Bohrung vom Servohebel genau

unter dem Loch im Deck liegt.

Führen Sie dann das Zugseil in

diese Bohrung und knoten es fest.

HINWEIS: eine Fixierung erfolgt

erst nach dem endgültigen

Einstellen des

Tochterbootsaufzugs. WICHTIG:

das Zugseil muss leichtgängig

laufen, da sonst die Funktion nicht

gegeben ist.

• Kleben Sie den steuerbordseitigen

und den backbordseitigem

Ansaugkasten (Pos. 188 und 189)

zusammen. Kleben Sie je eine

Bodenplatte unten in die Kästen

und schleifen die Unterseiten so an,

dass die Kästen lotrecht zur

Wasserlinie stehen. Kleben Sie die

Verriegelungen (Pos. 191) an die

Luke.

• Schneiden Sie die beiden

Rettungsinseln (Pos. 192) aus und

kleben diese zusammen. Bauen Sie die Rettungsinselhalter (Pos. 193) zusammen. Stecken Sie dann

die Drehachse (Pos. 194) in die Halter und stecken außen die Lager auf die Achse. Wenn Sie die Achse

nur außen verkleben, bleibt der Halter drehbar. Kleben Sie dann die Rettungsinseleinheit auf die

Ansaugkästen.

• Schneiden Sie die Abdeckung vom Abgasrohr (Pos. 195) aus und kleben diese auf das Abgasrohr (Pos.

196). Bohren Sie die Öffnung im Ring auf dem Ansaugkasten auf und kleben dann das Abgasrohr da

hinein.

• Schneiden Sie die beiden Auspuffverkleidungen (Pos. 197) aus. Kleben Sie je eine vorderes (Pos. 198)

und ein hinteres Abdeckblech (Pos. 199) auf bzw. in die Verkleidung. Bohren Sie die Bohrungen im

vorderen Abdeckblech durch. Kleben Sie die Bodenplatten (Pos. 200) unten in die Verkleidungen.

• Kleben Sie den steuerbord (Pos. 201) und den backbordseitigen Trittkasten (Pos. 202) zusammen.

Kleben Sie die jeweils dazugehörigen Bodenplatten (Pos. 203 und 204) in die Trittkästen. Kleben Sie auf

jeder oben liegender Fläche ein passendes Stück Riffelblech (Pos. 205). Kleben Sie dann die Trittkästen

an die Auspuffverkleidungen. Schleifen Sie dann diese wieder lotrecht zu Wasserlinie zum Deck an.

Kleben Sie an den Trittkasten die Haltestange (Pos. 206). Schneiden Sie die 400V Steckdose (Pos. 207)

aus und kleben diese an die Auspuffverkleidung.

• HINWEIS: es ist empfehlenswert, bei der folgenden Herstellung des Schutzbügels diesen mit einem Fön

zu erwärmen und dann erst zu biegen. HINWEIS: beim quer stehenden Bügel vor den Auspuffkästen

bleibt der mittlere Steg bei der Montage stehen, er wird erst nach kompletter Verklebung ausgetrennt.

HINWEIS: die Bohrungen für dir Relingdurchzüge werden erst nach dem Ausrichten des Schutzbügels

mit Hilfe einer Relingstütze auf den Bügel übertragen und dann vorsichtig durchbohrt.

• Fertigen Sie die Schutzbügel (Pos. 208) an. Biegen Sie hierzu zuerst die beiden quer stehenden Bügel,

bohren dann die Löcher ins Deck und stecken die Bügel dort hinein. Fertigen Sie dann den quer

178.15

178.16

178.17

178.14

178.2

178.9

178.11

178.12

178.10

178.28

182

183

184

185

178.27

178.22

178.21

181

178.24

178.20

178.19

181

178.25

178.26

Page 17

GRAUPNER GmbH & Co. KG D-73230 KIRCHHEIM/TECK GERMANY

No liability for printing errors. Technnical modifications reserved. #0060384 04/2009

17

stehenden Bügel über den

Ansaugkästen, bohren wieder die

Löcher in die Kästen und stecken den

Bügel dort hinein. Richten Sie die Bügel

zueinander aus und sichern diese mit

einem wieder ablösbaren Klebstoff (z.B.

Weißleim).

• Fertigen Sie die beiden längs

verlaufenden Bügel an. Trennen die

jeweiligen Teile so ab, dass diese nach

dem Anpassen genau zwischen die

Bügel passen. Verkleben Sie die mit

UHU plast. Kleben Sie die hinteren

gebogenen Bügel so an, dass diese

genau über den Auspuffverkleidungen

liegen. Fertigen Sie die beiden hinteren

Schutzbügel an, stecken diese in die

einfachen Kreuzpoller und kleben diese

an die gebogenen Bügel. Nach

ausreichender Trockenzeit können Sie

die Bohrungen für die Relingzüge

anzeichnen und bohren.

• Fertigen Sie die Bugreling (Pos. 209) an

und kleben diese auf das Schanzkleid.

• Bohren Sie für die Relingstützen (Pos.

210) die Bohrungen. Fertigen Sie die

Kreuzpoller (Pos. 211) an. Bei zwei

werden die Bodenplatten entfernt, bei

den restlichen schleifen Sie die

Bodenplatten so an, dass sie gerade

auf dem Deck stehen. Bohren Sie die

Poller durch, damit sie auf die

Relingstütze gesteckt werden können.

• Fertigen Sie die Relingbänder (Pos. 212)

an. Stecken Sie die in die Relingstützen,

stecken diese dann in das Deck, richten

die Reling aus und verkleben diese.

Nehmen Sie den Schutzbügel wieder aus

dem Deck, stecken die Relingbänder ein

und erstellen die Reling, wie schon

beschrieben. TIPP: kleben Sie die fertigen

Relingeinheiten erst nach dem Lackieren

auf das Deck. Fertigen Sie die

Schutzkappen (Pos. 213) an und kleben

diese zwischen die Relingeinheiten, dies

kann natürlich erst nach dem Verkleben

der Reling mit dem Deck geschehen.

• Schneiden Sie das Kranfundament (Pos.

214) aus und kleben diese auf das Deck.

HINWEIS: nicht alle Schiffe dieser

Kreuzerklasse haben noch das

Fundament auf dem Deck. Informieren

Sie sich über das jeweilige Original.

• Schneiden Sie den Anker (Pos. 215) aus.

Dieser muss soweit gestutzt werden,

damit er in die Ankerklüse passt.

HINWEIS: vom Anker ist später kaum

noch etwas zu sehen. Kleben Sie dann

den Ankerstock (Pos. 216) auf den Anker.

194

193.3

193.1

193.2

192

189.3

189.1

189.14

189.16

189.15

189.11

189.13

189.12

190

189.2

189.4

193.4

195

196

188.2

188.7

188.6

188.4

188.16

188.14

188.15

190

188.3

188.10

191

188.12

188.13

188.11

194

193.5

188.9

188.1

193

192

188.8

188.5

Page 18

GRAUPNER GmbH & Co. KG D-73230 KIRCHHEIM/TECK GERMANY

No liability for printing errors. Technnical modifications reserved. #0060384 04/2009

18

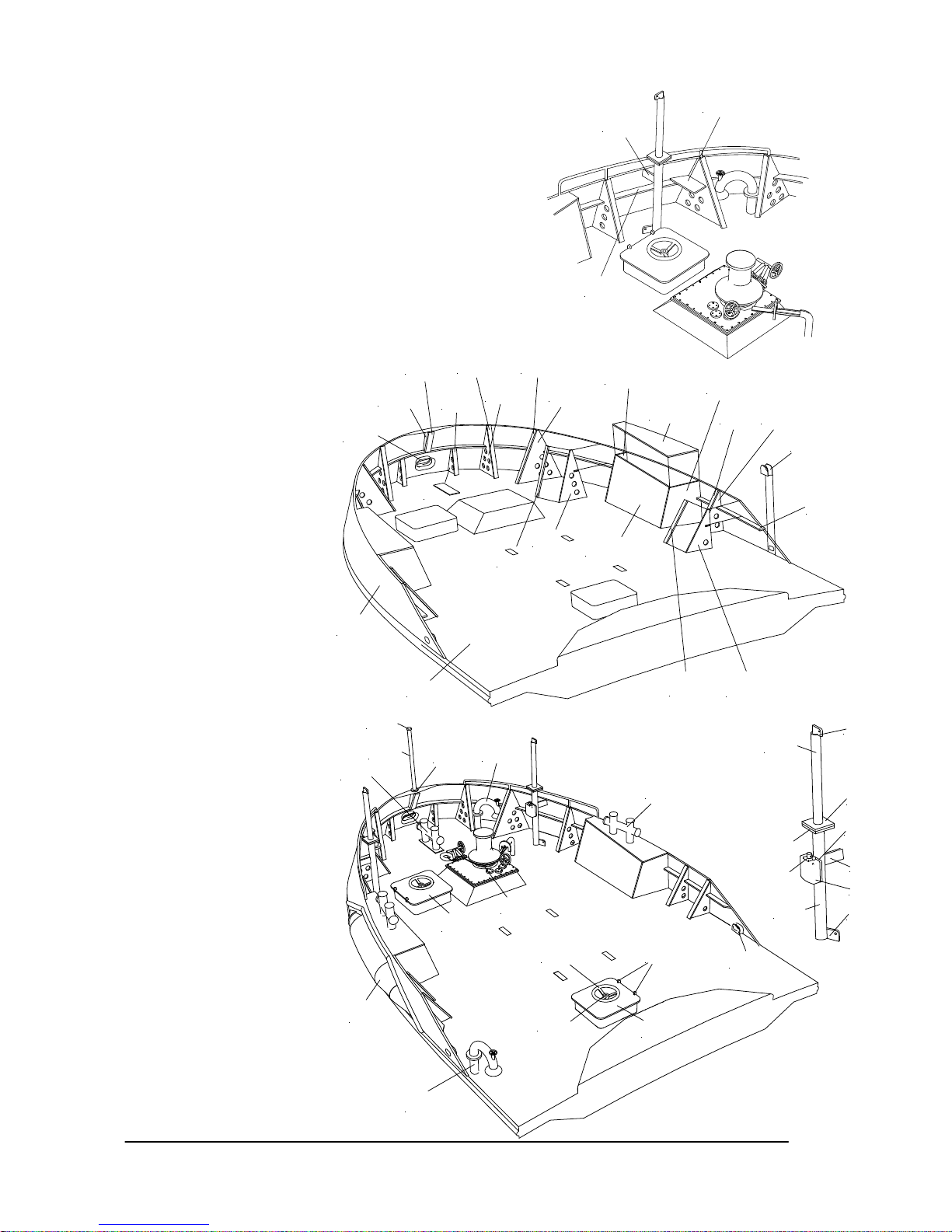

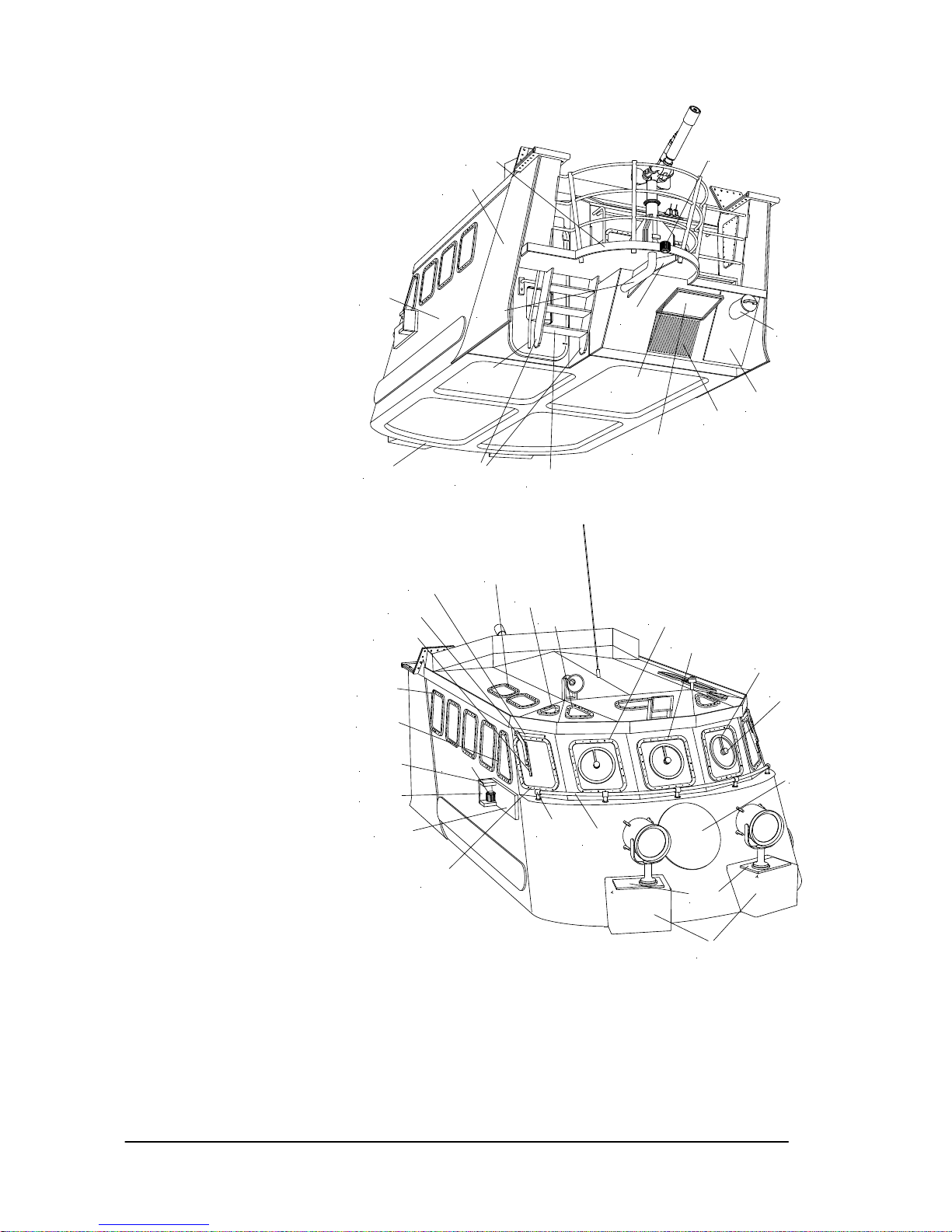

• Kleben Sie in den

Aufbau (Pos. 217)

den Innenrahmen

(Pos. 218).

WICHTIG: achten

Sie darauf, dass

dieser so

angebracht wird,

dass der Aufbau

noch auf den

Süllrand vom

Backdeck passt.

• Kleben Sie die

Rückwand (Pos.

219) ein. WICHTIG:

achten Sie darauf,

dass der Aufbau

ohne großen Druck

auf das Deck passt.

Schneiden Sie die

Treppe (Pos. 220)

aus und kleben diese ein.

• Kleben Sie die beiden Wandverstärkungen (Pos. 221) innen in den Aufbau. Kleben Sie dann die

Treppenstufen (Pos. 222) auf die unteren Treppenstufen.

• Kleben Sie die Tür (Pos. 223) an die Rückwand. Kleben Sie dann die Schlossplatte (Pos. 224) auf die

Tür. Fertigen Sie den Türgriff und die Verriegelung (Pos. 225) an die Tür.

• Kleben Sie das Lüftungsgitter (Pos. 226) an die Rückwand. Fertigen Sie die Lüfterabdeckung (Pos. 227)

an, kleben diese aber noch nicht auf. HINWEIS: kleben Sie die Abdeckung nur bei Bedarf auf, beim

Original wird diese nur im Gasschutzbetrieb montiert.

• Schneiden Sie die große Verkleidung (Pos. 228) aus und kleben diese an die Rückwand.

• Kleben Sie auf die Grundfläche der Glocke (Pos. 229) die beiden Oberteile und dann die fertige Glocke

an die Rückwand.

• Kleben Sie das Werftschild (Pos. 230) an die Rückwand. TIPP: beim Original besteht das Schild aus

Messing, wenn Sie das Schild aus Messing fertigen und dann das Dekor mit der Schrift aufkleben,

erreichen Sie eine optimale Kopie des Originals.

• Schneiden Sie den Kasten (Pos. 231) aus. Kleben Sie den Innenrahmen (Pos. 232) ein. Kleben Sie auf

die Oberseite ein passendes Stück Riffelblech (Pos. 233). Danach können Sie den Kasten an die

198

197

199

200

204

202.1

202.3

202.2

202.7

202.8

202.9

202.6

202.5

202.4

199

197

198

200

203

201.1

201.4

201.5

201.3

201.2

201.6

201.7

43mm

9mm

218

217

Page 19

GRAUPNER GmbH & Co. KG D-73230 KIRCHHEIM/TECK GERMANY

No liability for printing errors. Technnical modifications reserved. #0060384 04/2009

19

Rückwand kleben.

HINWEIS: dieser Kasten

wird nicht auf allen

Kreuzern eingesetzt.

Auch müssen Sie sich

am Original orientieren.

• Kleben Sie die große Tür

(Pos. 234) an die

Seitenwand vom Aufbau.

Danach folgen

Schlossplatte (Pos. 235),

Türgriff und Verriegelung

(Pos. 236) wie bei der

Tür an der Rückwand.

• Kleben Sie die kleine Tür

(Pos. 237) an die

Seitenwand.

• Kleben Sie die

Fensterrahmen (Pos.

238) an den Aufbau.

• Schneiden Sie die kleinen Verkleidungen

(Pos. 239) aus und kleben diese an die

Seitenwand.

• Fertigen Sie das seitliche Wasserrohr (Pos.

240) an. TIPP: die Knickstellen mit einem

Fön erwärmen. Stecken Sie dann die

Wandhalter (Pos. 241) auf das Rohr. Kleben

Sie dann die Wandhalter an den Aufbau und

danach erst das Rohr in den Haltern fest. Fertigen Sie die Anschlussstutzen (Pos. 242) an. Stecken Sie

die Teile der C-Rohr

Schlauchanschlüsse (Pos.

243) auf die Anschlussstutzen

und kleben die Einheiten auf

das Wasserrohr.

• Bohren Sie für die

Relingstützen (Pos. 244) die

Löcher. Stecken Sie 5

Relingstützen auf die Reling

(Pos. 245) und stecken dann

die Stützen in die Bohrungen

im vorderen Teil vom Aufbau.

Arbeiten Sie sich immer

weiter vor, indem Sie immer

die Reling soweit biegen, bis

die Stütze in das jeweilige

Loch passt. Danach können

Sie die Reling verkleben.

• Kleben Sie die Leiter (Pos.

246) zusammen. Trennen Sie

ein genau passendes Stück

von einer Leiter unten ab und

kleben diese Stücke dann

zusammen. Biegen Sie den

Fanghaken (Pos. 247) vor und kleben diesen auf die Leiter. Fertigen Sie die beiden Halter (Pos. 248) an

und kleben diese an die Leiter. Nach der Lackierung wird die ganze Einheit an den Aufbau geklebt.

• Fertigen Sie die Handgriffe für die Seitenwand (Pos. 249) an und kleben diese in die Absätze in der

Wandverstärkung. Bohren Sie für den Handgriff an der Rückwand (Pos. 250) die Löcher, fertigen dieses

an und kleben ihn in die Rückwand.

• Kleben Sie die untere Treppe (Pos. 251) zusammen. HINWEIS: es gibt eine kurze und eine lange

Wange, die lange Wange liegt an der Seitenwand an.

• Montieren Sie den Schlepphaken (Pos. 252) zusammen. Schleifen Sie den Halter soweit ab, bis die

pilzförmige Vertiefung weg ist. Kleben Sie den Haken an die Rückwand.

246

241

240

246

247

248

249

245

244

238

253

254

252

221.2

217

217

221.1

249

222

251.1 251.2

251.3

223

225

224

219

220

226

250

230

228

245

244

237

234

235

236

239

238

231

Page 20

GRAUPNER GmbH & Co. KG D-73230 KIRCHHEIM/TECK GERMANY

No liability for printing errors. Technnical modifications reserved. #0060384 04/2009

20

• Schneiden Sie den

Halter (Pos. 253) für

den Rettungsring aus

und kleben in

zusammen. Kleben

Sie diesen dann an

den Aufbau und

kleben danach den

Rettungsring (Pos.

254) in den Halter.

HINWEIS: der

Rettungsring ist nicht

auf allen Kreuzern

angebracht.

• Kleben Sie in den

Brückenaufbau (Pos.

255) den Innenrahmen (Pos. 256). Kleben Sie die Rückwand (Pos.

257) zusammen und dann die Monitorfläche an

die fertige Rückwand. Kleben Sie dann die

Einheit in die Brücke. HINWEIS: achten Sie auf

die richtige Position. Evtl. müssen Sie die

Rückwand in der Breite etwas anpassen, damit

sie ohne die Brücke zu verformen hineinpasst.

Kleben Sie in den schrägen Teil der Rückwand

innen die Verstärkung (Pos. 259) ein.

• Kleben Sie die Aufdopplungen (Pos. 260) an

die Brücke. Achten Sie auf die richtige Position.

• Kleben Sie unter die Monitorplatte die

Verstärkung (Pos. 261). Danach folgt der

Rahmen (Pos. 262) um die Monitorplatte.

• Kleben Sie das Lüftungsgitter (Pos. 263) an die

Rückwand. Fertigen Sie die

Lüfterabdeckung (Pos. 264) an, kleben Sie

diese aber erst zum Schluss auf.

• Schneiden Sie den Stutzen (Pos. 265) aus.

Kleben auf den Stutzen die Deckelplatte

(Pos.266) und darauf den Griff (Pos. 267).

Danach kleben Sie den Stutzen auf die

Grundplatte. HINWEIS: der Stutzen muss

nach Montage der Einheit gerade zur

Wasserlinie stehen.

• Kleben Sie die Tür (Pos. 269) an die

Rückwand. Kleben Sie die Schlossplatte

(Pos. 270), den Türgriff und die

Verriegelung (Pos. 271) an die Tür.

• Kleben Sie das kleine Lüftungsgitter (Pos.

273) an die Rückwand. Fertigen Sie die

Lüfterabdeckung (Pos. 274) an und kleben

diese über das Lüftungsgitter.

• Kleben Sie die Fensterrahmen (Pos. 275)

an die Rückwand.

• Bohren Sie für die Haltestange (Pos. 276) und die Reling (Pos. 277) die Löcher. Fertigen Sie die Stange

und die Reling an und kleben diese an die Rückwand.

• Kleben Sie die Mastseitenteile (Pos. 278) innen an die Seitenwände. HINWEIS: arbeiten Sie hier

möglichste genau, da sonst später der Mast nicht gerade auf dem Aufbau steht. Kleben Sie die beiden

Abdeckplatten (Pos. 279) innen an die Seitenteile. Die runde Platte an Backbord, die rechteckige an

Steuerbord.

• Schleifen Sie Stellen, wo die Scharnierplatten (Pos. 280) aufgeklebt werden, diese Stellen plan und

absolut parallel zueinander. Kleben Sie dann die Scharnierplatte auf. Achten Sie darauf, dass die

Bohrungen aufeinanderliegen. TIPP: mit passendem Ø1mm Draht lassen sich die Schrauben darstellen.

Kleben Sie danach das Scharnier (Pos. 281) an die Platten.

• Kleben Sie die Fensterrahmen (Pos. 282) an die Brücke. HINWEIS: die rechteckigen Seitenrahmen sind

231

233

232

254

253

242

243.1

241

240

243.2

238

245

244

229.1

229.2

229.3

221.2

230

Page 21

GRAUPNER GmbH & Co. KG D-73230 KIRCHHEIM/TECK GERMANY

No liability for printing errors. Technnical modifications reserved. #0060384 04/2009

21

nicht quadratisch, die

längere Seite steht vertikal.

Evtl. müssen Sie die

Öffnungen in der Brücke

noch etwas nacharbeiten,

bis die Rahmen genau

passen.

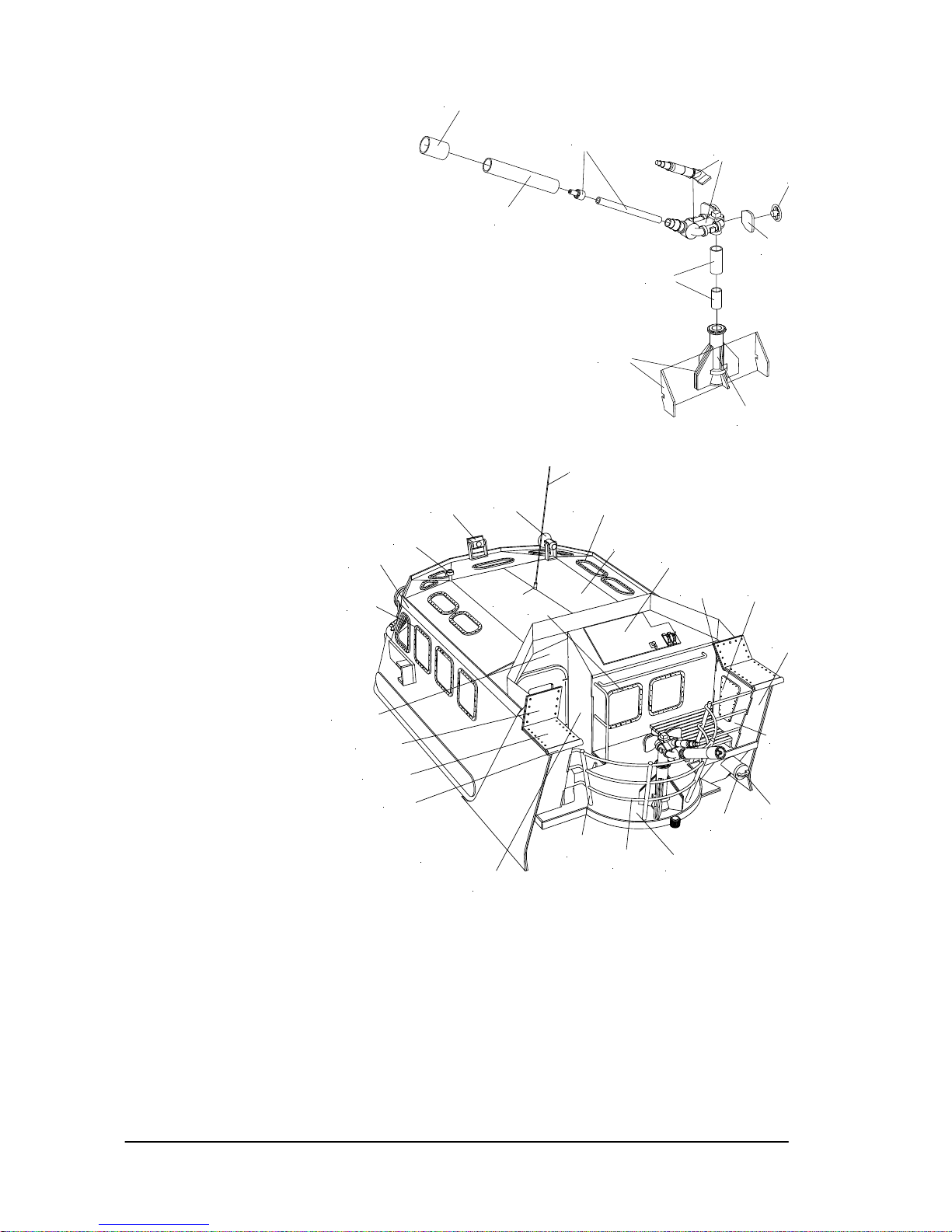

• Montieren Sie den

Löschmonitor (Pos. 283)

zusammen. Beginnen Sie

zuerst nur mit dem

Grundkörper. Kleben Sie

dann das Alurohr für das

Wasser ein, danach folgt

die Wasserdüse. Kleben

Sie dann die Verlängerung

(Pos. 284) an den

Grundkörper zuerst das

Ø4mm Stück, dann das

Ø5mm darüber. Darunter

kleben Sie dann den

Sockel. An die

Sockelflächen werden die

dreieckigen Seitenflächen

(Pos. 285) geklebt. Kleben

Sie dann die rechteckigen

Platten (Pos. 286) leicht

schräge an den

Grundkörper. Auf diese

werden die beiden

Handräder geklebt.

Fertigen Sie das

Werferrohr (Pos. 287) an,

auf dieses kommt das

Endstück (Pos. 288).

Danach kleben Sie das

Rohr über das Alurohr.

HINWEIS: das Werferrohr

dient nur zur optischen

Darstellung, daher sollte

die Wasserdüse nicht aus

dem Rohr herausstehen.

• Stellen Sie das

Versorgungsrohr (Pos.

289) her. Dieses Rohr

muss durch die Bohrung in

der Monitorfläche passen

und möglichst eng in den

Aufbau laufen. Im

Dachbereich vom Aufbau

müssen Sie einen Bereich

ausarbeiten, damit Sie bei

der verklebten Brücke/Aufbaueinheit an dieses Rohr kommen, um den Silikonschlauch anschließen zu können. Auf dem

herausstehenden Stutzen vom Versorgungsrohr auf der Monitorfläche kleben Sie später den

Löschmonitor.

• Fertigen Sie aus Relingstützen (Pos. 290) und den Relingbändern (Pos. 291) die Reling für die

Monitorfläche an.

• Fertigen Sie die Gräting (Pos. 292) aus der Kiefernleiste an. HINWEIS: diese Gräting unterscheidet sich

auf den Kreuzern, zeichnerisch dargestellt ist die von der Hans Hackmack. Kleben Sie erst nach der

Lackierung auf die Monitorfläche.

• Fertigen Sie den Hydraulikzylinder (Pos.293) an. Schrauben Sie hierzu die eine Augenschraube vom

313.1

313.2

313.3

282.5

282.4

282.3

310

31 1

299

300

305

302

301.1

301.2

301.3

282.1

282.2

309.1

309.2

309.3

308.1

308.2

256

255

265

268

263

264.1

264.2

261

384

289

321.1

321.2

323

260

262

Page 22

GRAUPNER GmbH & Co. KG D-73230 KIRCHHEIM/TECK GERMANY

No liability for printing errors. Technnical modifications reserved. #0060384 04/2009

22

Wantenspanner bis auf 2mm vom

Gewinde ein, die andere Seite

möglichst weit heraus und sicher

diese Seite mit Klebstoff. TIPP: um

eine möglichst realistische

Darstellung des Kolbens zu

erreichen, sollten Sie das Gewinde

soweit abschleifen, bis nur noch eine

Stange übrig bleibt. Kleben Sie die

Befestigungen (Pos. 294) für die

Zylinder zusammen. Als Achse

nehmen Sie Reststücke des Ø2mm

ABS Rundprofils. Kleben Sie die

Zylindereinheiten noch nicht an.

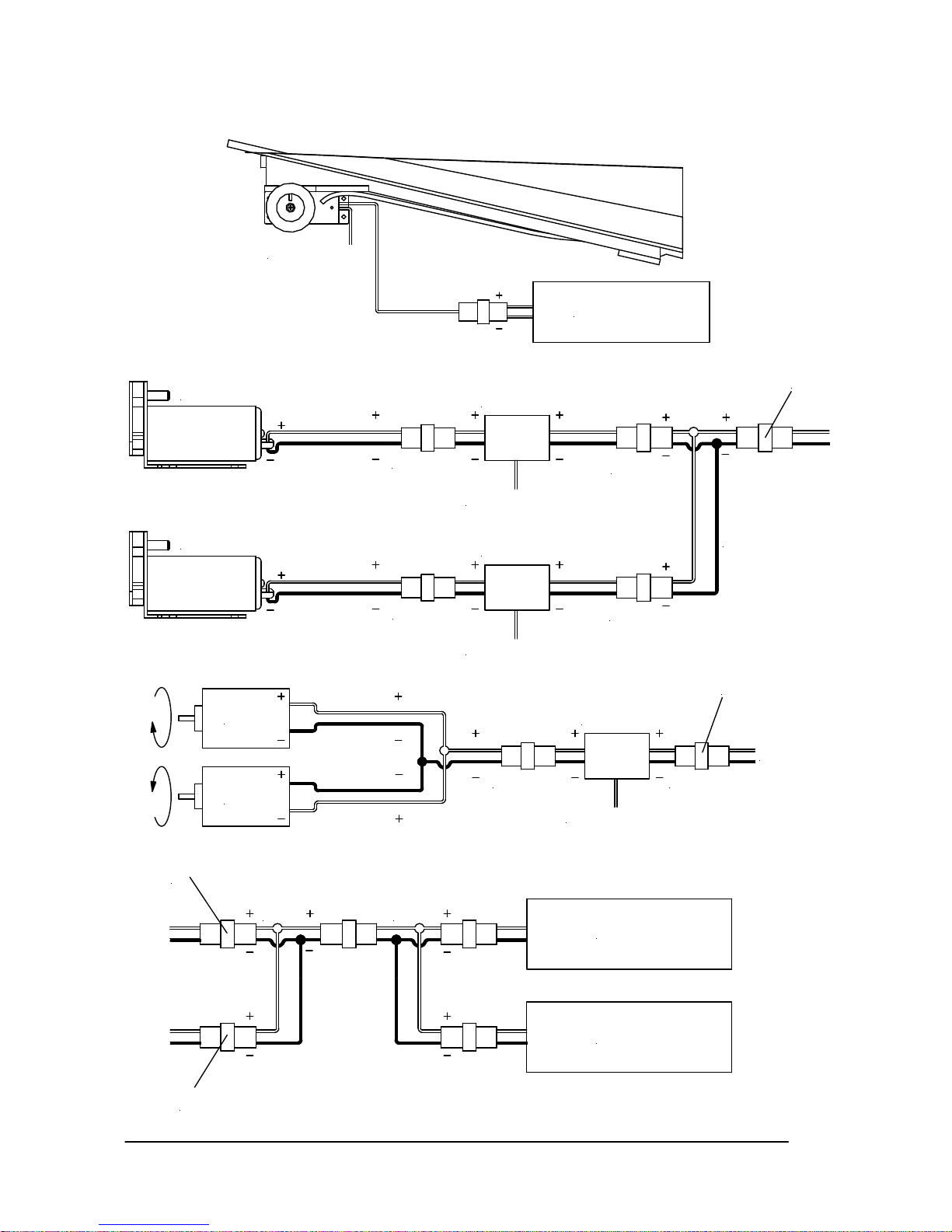

• Klipsen Sie den Suchscheinwerfer

(Pos. 295) aus dem Bügel,

Schneiden Sie dann die Verkleidung

(Pos. 296) aus und stecken den

Reflektor in die Verkleidung.

HINWEIS: die seitlichen

Markierungen für die Befestigung des

Haltebügels sind nicht

auf der Mittenachse der

Verkleidung, sondern

leicht nach unten

versetzt. Führen Sie

auch die Stromkabel

unten heraus. Kleben

Sie dann die

Verriegelungen (Pos.

297) und den Griff

(Pos. 298) an die

Verkleidung. Montieren

Sie dann den

Scheinwerfer wieder

zusammen.

• Schneiden Sie das

Fundament (Pos. 299)

aus. HINWEIS: es gibt

ein rechtes und linkes

Teil, dies ist durch eine

Markierung

gekennzeichnet.

Kleben Sie darauf die

Abdeckplatte (Pos.

300) auf. Achten Sie

auf die Position der

Bohrung. Bohren Sie

dann die Bohrung der

Platte durch. Kleben Sie dann die Fundamente an die Brücke. Die Scheinwerfer werden zum Schluss

montiert, achten Sie aber darauf, dass Sie eine Öffnung für die Kabeldurchführung schaffen.

• Kleben Sie die Positionslampenhalter (Pos. 301) zusammen und darauf eine Positionslampe (Pos. 302).

Wenn Sie die Lampe beleuchten wollen, sollten Sie eine Bohrung im Halter vorsehen, damit Sie eine

defekte Glühbirne wechseln können. Die fertigen Halter werden ebenfalls zum Schluss montiert.

• Kleben Sie auf das Namensschild (Pos. 303) je zwei Halter (Pos. 304). Dies wird ebenfalls beim Schild

für das Hansekreuz (Pos. 305) mit den Haltern (Pos. 306) ausgeführt. Alle Schilder werden zum Schluss

montiert.

• Fertigen Sie die Verglasung (Pos. 307) für Aufbau und Brücke an. Nach der Lackierung werden diese

innen eingeklebt. Verwenden Sie beim Verkleben von transparentem Material nur einen Kleber, der nicht

ausblüht, z.B. lösungsmittelfreien Sekundenkleber (auch Styroporsekundenkleber genannt).

• Kleben Sie auf die Schleuderscheibe (Pos. 308) je zwei Scheiben auf. Diese werden dann vorsichtig auf

die Verglasung geklebt. HINWEIS: auf dem Dekorbogen befinden sich Darstellungen der

283

287

288

283

286

283

284

285

283

260

280.2

280.1

281

312

267

266

278.3

278.2

278.1

279.1

282

290

291

313/314

316

317

324

325

327

328

326

258

275.2

275.3

275

Page 23

GRAUPNER GmbH & Co. KG D-73230 KIRCHHEIM/TECK GERMANY

No liability for printing errors. Technnical modifications reserved. #0060384 04/2009

23

Schleuderscheiben, diese können alternativ

verwendet werden.

• Kleben Sie die Scheibenwischer (Pos. 309)

zusammen und kleben diese an die seitlichen

Fenster.

• Bohren Sie für die Relingstützen (Pos. 310)

die Löcher, stecken in diese die Reling (Pos.

311) und kleben die Einheit dann auf die

Brücke.

• Schneiden Sie das Dach aus. HINWEIS: es

befinden sich im Bausatz Fensterahmen (Pos.

313) für die Dachfenster und alternativ

gleichgroße Abdeckungen (Pos. 314) für die

Fenster. Bei den Originalen wurden teilweise

aus Blendschutzgründen die Dachfenster

später zugeschweißt. Dies lässt sich mit den

Abdeckungen darstellen. Kleben Sie die

gewünschten Teile auf das Dach. Bei den

Fensterrahmen müssen Sie dann die

Öffnungen für die Fenster ausarbeiten und die

Verglasung (Pos. 315) anfertigen und

einkleben.

• Kleben Sie dann das Dach auf die Brücke,

evtl. müssen Sie die Rückwand vom Aufbau

anpassen, damit das Dach bündig und gerade

aufliegt. Kleben Sie dann den Seitenrahmen

(Pos. 316) an das Dach, die Übergänge der Teile zueinander müssen Sie anpassen.