Page 1

Graupner GmbH & Co. KG * Henriettenstraße 94-96 * D - 73230 Kirchheim/Teck

*

www.graupner.de

Stand: 2010

1

Bauanleitung

# 61797

Page 2

Graupner GmbH & Co. KG * Henriettenstraße 94-96 * D - 73230 Kirchheim/Teck

*

www.graupner.de

Stand: 2010

2

Inhaltsverzeichnis Seite

Vorwort

Baukasteninhalt................................................................................................................................... 4

Technische Daten CTE / CME............................................................................................................ 4

RC-Funktionen.................................................................................................................................... 4

Hinweis:„Kleben mit Epoxy“ ............................................................................................................. 5

Rumpf und Leitwerke

Rumpföffnungen................................................................................................................................. 5

Druckstege .......................................................................................................................................... 5

Kabinenhaube fertigstellen ................................................................................................................. 5

Kabinenhaubenverschluss einbauen.................................................................................................... 6

Einbau der Höhenruderpendellagerung............................................................................................... 6

Höhenleitwerk fertigstellen................................................................................................................. 6

Bau Seitenleitwerk und Seitenruder.................................................................................................... 6

Augenschraube einbauen .................................................................................................................... 7

Elektrifizierung

Motoreneinbau .................................................................................................................................... 7

Servobrett einbauen............................................................................................................................. 7

Akkurutsche ........................................................................................................................................ 7

Ruderanlenkungen im Rumpf fertigstellen......................................................................................... 7

Tragflächen

Holmverbinder .................................................................................................................................... 8

Tragflächen an den Rumpf anpassen .................................................................................................. 8

Einbau der Torsionsstifte .................................................................................................................... 8

Einbau der Flächensicherungen .......................................................................................................... 8

Vorbereitung Servoeinbau in die Tragflächen.................................................................................... 8

Ruderhörner einbauen......................................................................................................................... 9

Elektrische Verbindungen................................................................................................................. 10

Finish

Folienfinish ....................................................................................................................................... 10

Lackfinish ......................................................................................................................................... 11

Einbau der Fernsteuerung

Servoeinbau im Rumpf ..................................................................................................................... 11

Servoeinbau in die Tragflächen ........................................................................................................ 11

Empfängerakku................................................................................................................................. 12

Empfängereinbau .............................................................................................................................. 12

Antennenverlegung........................................................................................................................... 12

Das Einstellen

Rudereinstellungen............................................................................................................................ 12

Normalflug........................................................................................................................................ 12

Thermikflug ...................................................................................................................................... 12

Speedflug .......................................................................................................................................... 12

Landestellung.................................................................................................................................... 13

Der Erstflug

Das Einfliegen................................................................................................................................... 13

Der Reichweitentest (auch für Experten).......................................................................................... 13

Der erste Start.................................................................................................................................... 13

Sicherheit .......................................................................................................................................... 14

Page 3

Graupner GmbH & Co. KG * Henriettenstraße 94-96 * D - 73230 Kirchheim/Teck

*

www.graupner.de

Stand: 2010

3

Faszination ........................................................................................................................................ 14

Anhang

Stückliste........................................................................................................................................... 16

Störklappenmontage/Demontage...................................................................................................... 18

Bilder und Skizzen............................................................................................................................ 19

Page 4

Graupner GmbH & Co. KG * Henriettenstraße 94-96 * D - 73230 Kirchheim/Teck

*

www.graupner.de

Stand: 2010

4

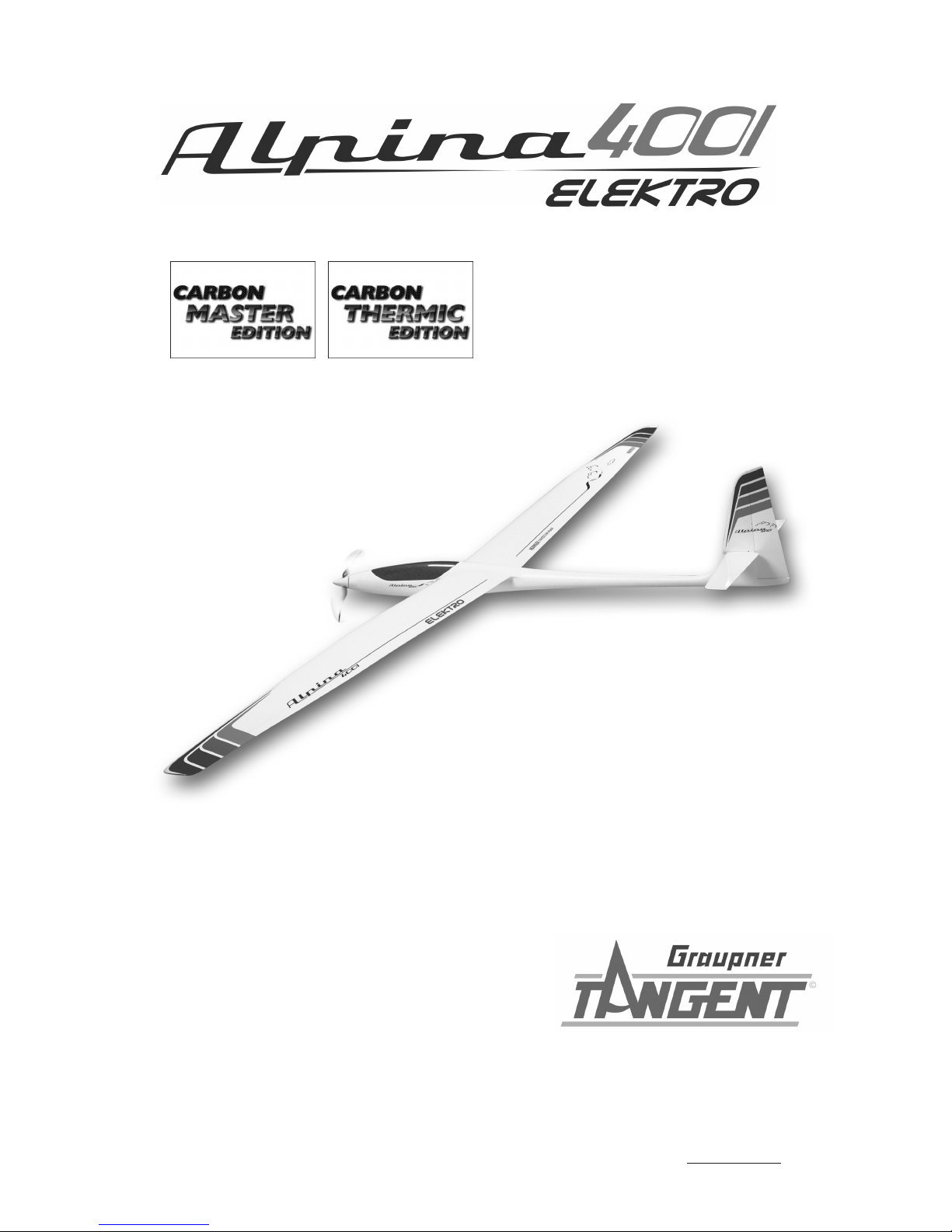

Hochleistungs-Segelflugmodell

Alpina Elektro CME – ARC # 40100

Alpina Elektro CME – ARF # 40110

Alpina Elektro CME – Design # 40115

Alpina Elektro CMT – ARC # 40120

Alpina Elektro CMT – ARF # 40130

Alpina Elektro CMT – Design # 40135

Vorwort

Alpina 4001 Elektro

Lieber Modellbaufreund,

wir freuen uns, dass Sie sich zum Bau unseres

Hochleistungs – Elektro - Segelflugmodells

Alpina 4001 Elektro entschieden haben. Wir

wünschen Ihnen beim Bauen und später beim

Fliegen dieses leistungsstarken Modells viel

Freunde und Erfolg.

TANGENT – Modellbaukästen aus dem Hause

GRAUPNER sind ausgereifte Konzepte und

Ergebnisse langjähriger Erfahrung. Mit diesen

Produkten erwerben Sie nicht einfach nur ein

Modell – sondern konsequente Produktpflege

und standardisierte Fertigungstechniken mit

gemanagter Qualität, garantieren über Jahre

hinweg einen zuverlässigen und stets aktuellen

Service.

Trotz gewissenhaftester Qualitätskontrolle kann

es evtl. doch einmal zu kleinen Abweichungen

kommen. Wir bitten daher, alle Teile vor Verwendung zu prüfen, da vom Kunden bearbeitete

Teile vom Umtausch ausgeschlossen sind.

Sollte ein Bauteil einmal nicht in Ordnung sein,

sind wir nach Überprüfung gern zur Nachbesserung oder zum Umtausch bereit. Bitte senden Sie

das Teil an unsere Modellbauabteilung und fügen Sie unbedingt eine kurze Fehlerbeschreibung bei.

Wir arbeiten ständig an der technischen Weiterentwicklung unserer Modelle. Änderungen des

Baukasteninhaltes in Form, Maß, Technik, Material und Ausstattung behalten wir uns vor.

Bitte haben Sie Verständnis dafür, dass aus Angaben und Abbildungen dieser Anleitung keine

Ansprüche abgeleitet werden können.

Achtung!

Ferngesteuerte Modelle, insbesondere Flugmodelle, sind keine Spielzeuge im üblichen

Sinne. Ihr Bau und Betrieb erfordert

technisches Verständnis, handwerkliche

Sorgfalt, sowie Disziplin und

Selbstbewusstsein.

Fehler und Nachlässigkeiten beim Bau und

Betrieb können Personen- und Sachschäden

zur Folge haben. Da der Hersteller keinen

Einfluss auf ordnungsgemäßen

Zusammenbau, Wartung und Betrieb hat,

weisen wir ausdrücklich auf diese Gefahren

hin.

Baukasteninhalt

(Details siehe Stückliste)

1 ARC – Tragflächen in LSCTP - Technik,

leistungsoptimierter 3D-Randbogen,

voll verkastete Ruder, Wölbklappen mit

funktionsfertigen E - Flap anscharniert, TAServolocks, Rundstahlsteckungen in Vollholm

mit Carbongurten (CME: mit Carbon-D-Box)

1 Rumpf reinweiß – CFK - armierte Rumpfröhre,

mit eingebautem Bowdenzug,

1 CFK-Kabinenhaube,

1 Höhenleitwerk mit fertiger Nasenleiste, fertige

eingebauter Steckung und fertig eingebauter

Klemmung,

1 Seitenleitwerk aus Balsa profiliert,

1 Bauanleitung,

1 BTL Holzteile

1 Btl. Zubehörteile in hochwertiger Qualität,

1 Bund Drähte.

Technische Daten CTE / CME

Spannweite in mm ca.................................. 4001

Rumpflänge in mm..................................... 1760

Flügelinhalt (FAI) in dm² ..........................80,60

Gewicht je Ausstattung in g........ ab 4900 / 5600

Flächenbelastung (FAI) in g./dm².............. ab 62

Flügelprofil................................... TA 026-Strak

EWD in Grad.............................................ca. 1°

Schwerpunkt mm/Nasenleiste ......................100

RC-Funktionen

Querruder...................... 2 DS 3068 (Grp.#5188)

Wölbklappen................. 2 DS 3068 (Grp.#5188)

Seitenruder.................... 1 DS 3328 (Grp.#5157)

Höhenruder................... 1 DS 3328 (Grp.#5157)

Schleppkupplung ............1 C 3241 (Grp. #3900)

Störklappen(CME) *.........2 C 351 (Grp. #5123)

Der Empfängerakku sollte dem Einsatz des

Modells entsprechen. Wir empfehlen eine Kapa-

zität (C) von mindestens 3000 mAh bei 4 Zellen,

denn Sie fliegen immerhin mit bis zu 9 Servos.

Für ausgedehnte Thermikflüge sollten Sie eine

Doppelstromversorgung über eine Akkuweiche

Page 5

Graupner GmbH & Co. KG * Henriettenstraße 94-96 * D - 73230 Kirchheim/Teck

*

www.graupner.de

Stand: 2010

5

vorsehen sowie die Akkus elektronisch überwachen.

Als Antrieb empfehlen wir eine Kombination,

die sich mehrfach bewährt hat, bestehend aus:

Motor: Compact 555 18,5V (Grp. #7726)

Spinner: Präzisionsspinner (Grp. #6060.6)

Luftschraube: C.F.P. (Grp. #1336.40.25)

Regler: Brushless C 70A (Grp. #7237)

Akku: LiPo 4/4400 (Grp. #7663.4).

Wichtiger Hinweis

Bei Verklebungen, die mit dem Styropor der

Flügel in Berührung kommen, dürfen keine

lösungsmittelhaltigen Klebemittel, insbesondere keine Sekundenkleber, verwendet werden. Diese führen sofort zur großvolumigen

Zerstörung des Styropors; das Teil wird unbrauchbar. Verwenden Sie lösungsmittelfreie

Kleber. Wir empfehlen Verklebungen mit

UHU-Endfest oder mit Baumwollflocken

eingedicktes Epoxydharz. Vermeiden Sie aber

an statisch und steuertechnisch relevanten

Verklebungen 5 min Epoxy!

Hinweis:„Kleben mit Epoxy“

Epoxy ist zunächst kein Kleber! Erst durch entsprechende Zuschlagstoffe machen Sie aus

Laminierharz einen Kleber. Durch deren Auswahl passen Sie die Eigenschaften Ihres Klebers

an die Erfordernisse an.

1. Baumwollflocken ergeben eine zähelastische Verbindung.

2. Mit Glasfaser superfein wird die Verbindung knallhart aber gut schleifbar.

3. Mit Mikroballons machen Sie das Epoxy

zur leichten Spachtel.

Alpina 4001 Elektro

Der vorliegende Baukasten liefert Ihnen - Klebstoffe ausgenommen – nahezu das vollständige

Material für den Rohbau (ARC) oder Fertig-

stellung (ARF) des Modells einschließlich Zubehör für den Fernsteuerungseinbau. Zur höchsten Leistungsfähigkeit, hervorragendem Aussehen und ansprechender Ausstattung tragen Sie

durch Ihre Baugenauigkeit, Sorgfalt und Ausdauer bei. Ein schlecht gebautes Modell wird im

Regelfall schlechte Flug- und Steuereigenschaften zeigen. Das exakt gebaute und eingeflogene

Modell wird eine hohe Flugleistung und ein

komfortables Steuerverhalten haben. Es hat eine

ansprechende Optik und wird eine Freude für

Pilot und Zuschauer sein; - der Aufwand lohnt

sich. Die vorliegende Bauanleitung, deren genaue Befolgung wir dringend empfehlen, will

und wird ihren Teil dazu beitragen.

Rumpf und Leitwerke

Beginnen Sie mit dem Bau des Rumpfes. Der

Rumpf ist Bezugspunkt für alle anderen Teile.

Rumpföffnungen

Öffnen Sie die vorbereiteten Rumpföffnungen,

im Leitwerksbereich, Wurzelrippen etc.

Verfahren Sie folgendermaßen:

Mit einem Spiralbohrer Ø 3 mm bohren Sie die

notwendige Anzahl von Löchern und feilen

diese mit einer entsprechenden Feile auf das

gewünschte Maß.

Tipp: Alternativ verwenden Sie einen Fräser.

Druckstege

Um den Rumpf bei härteren Landungen vor

Beschädigungen zu schützen, bauen Sie im Nasen und Endleistenbereich vor den Tragflächenanschlüssen im Rumpf Druckstege ein. Beide

Druckstege müssen der Rumpfform angepasst

werden. Hierbei ist es von großer Wichtigkeit

den Rumpf weder zusammen zudrücken noch

auseinander zuziehen. Der Vordere sitzt noch

vor den Torsionsstiften, der Hintere hinter den

Torsionsstiften. Kleben Sie nun den hinteren

Steg mit UHU Endfest oder mit Baumwollflocken eingedicktem Epoxy ein. Den vorderen

Drucksteg kleben Sie erst ein, wenn Sie die

elektrischen Verbindungen zu den Tragflächen

fertiggestellt haben.

Tipp: Stecken Sie probehalber beide Tragflächen auf. So können Sie noch eventuelle

Toleranzen ausgleichen.

Kabinenhaube fertigstellen

Die Kabinenhaube auf dem Rumpf stecken und

ggf. an den Übergängen zum Rumpf durch vorsichtiges Schleifen exakt anpassen. Hier wird 5

min. Arbeitseinsatz durch andauerndes, gutes

Aussehen belohnt.

Page 6

Graupner GmbH & Co. KG * Henriettenstraße 94-96 * D - 73230 Kirchheim/Teck

*

www.graupner.de

Stand: 2010

6

Kabinenhaubenverschluss einbauen

Die Stiftträgerleiste (Nutleiste) in die Haube

einpassen. Danach den Stift sauber entgratet und

verrundet in die Leiste einkleben. Dieser muss

13 mm über die Nutleiste hinaus stehen Die

Stiftträgerleiste einkleben, diese muss mit dem

hinterem Haubenrand bündig abschließen.

In den Rumpf feilen Sie vorsichtig (nicht zu

viel!) am hinteren Haubenausschnitt mittig mit

einer Rundfeile eine kleine Nut, in die dann der

Haubenstift greift.

Die Zuhaltung der Haube besteht aus der GFKFeder. Die Feder steht 10 mm über den hinteren

Haubenrand hinaus. Die Haubenfeder wird mit

Sekundenkleber fixiert und anschließend mit 1-2

Lagen Glasgewebeband (160g.) und Harz auf

einer Länge von 50 – 60 mm überlaminieren.

Zuvor jedoch werden die Klebestellen mit

Schleifpapier Körnung 80 angeschliffen.

Abschließend werden an der Haube

selbstklebende Velourstücke angebracht.

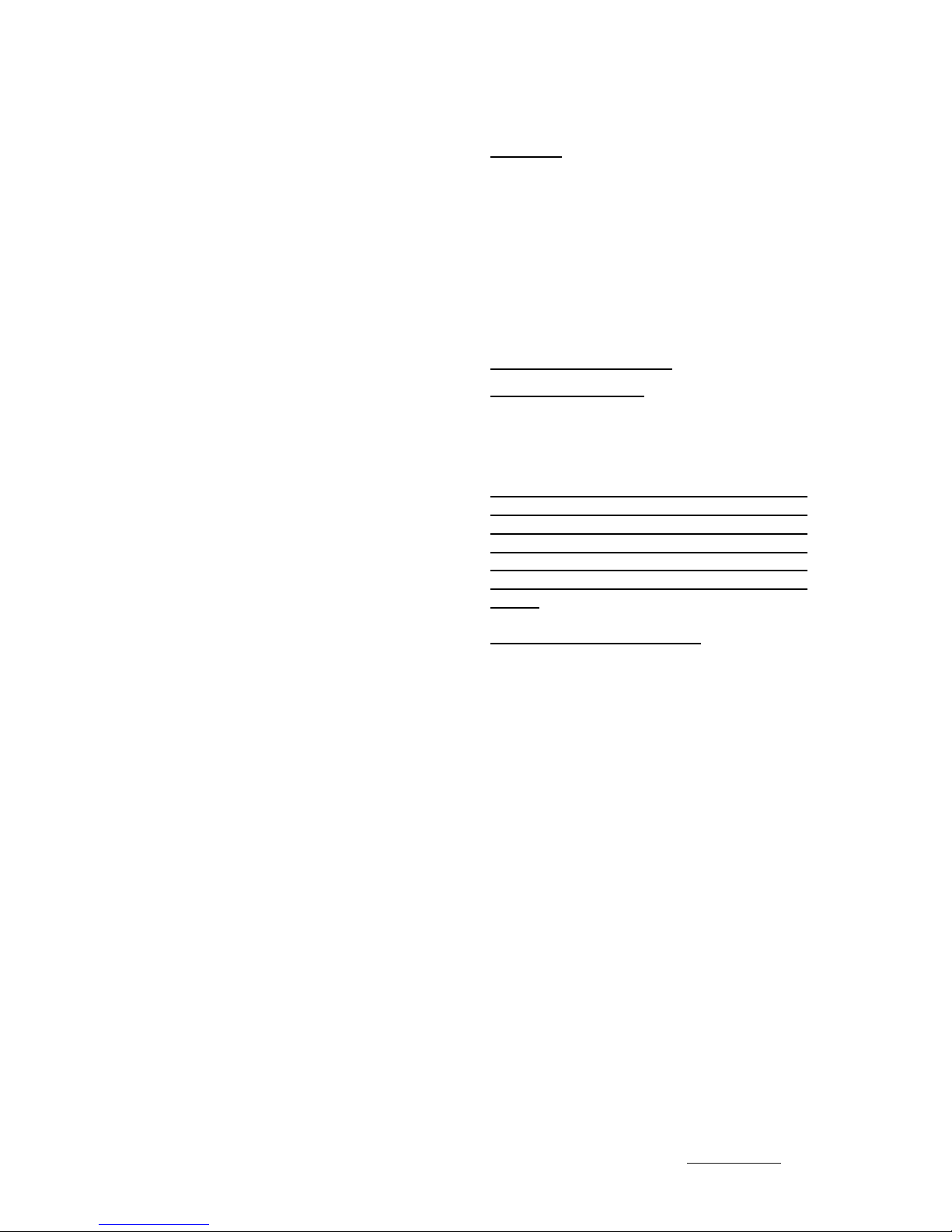

Bild 1 - Haubenverschluss

Einbau der Höhenruderpendellagerung

ACHTUNG! Die Höhenruderpendellagerung

ist nur vormontiert! Diese muss noch eingeklebt werden!

Der Stahldraht für die Anlenkung des

Höhenruders liegt bereits werksseitig fertig

eingehängt am Hebel.

Bevor Sie die beiliegenden Leitwerksverbinder erstmalig in die Messingbuchsen des Leitwerks stecken, vergewissern Sie sich bitte,

dass beide Stähle an beiden Seiten absolut

gradfrei sind. Beim Einschieben der Stähle

spüren Sie die Haltekraft der Sicherung als

deutlichen Widerstand.

Stecken Sie nun das Höhenleitwerk auf.

Überprüfen Sie, ob mittels der Klebevorrichtung,

sich das Höhenleitwerk 90° zum Seitenleitwerk

ausrichten lässt. Anschließend lockern Sie nun

die beiden Alumuttern etwas, um Klebstoff für

die Fixierung einbringen zu können.

Verschrauben Sie anschließend ohne Druck die

beiden Muttern mit dem aufgebrachten Kleber

(UHU-Endfest).

Tipp: Kleben Sie vor diesen ganzen Arbeiten

den gesamten Leitwerksbereich mit Packband ab

und legen nur das „Operationsfeld frei“. Sie

verhindern damit unschöne Verunreinigungen

durch Klebeharz.

Positionieren Sie jetzt den Rumpf, mit dem

aufgesteckten Höhenruder, in der vorbereiteten

Klebevorrichtung und lassen alles austrocknen.

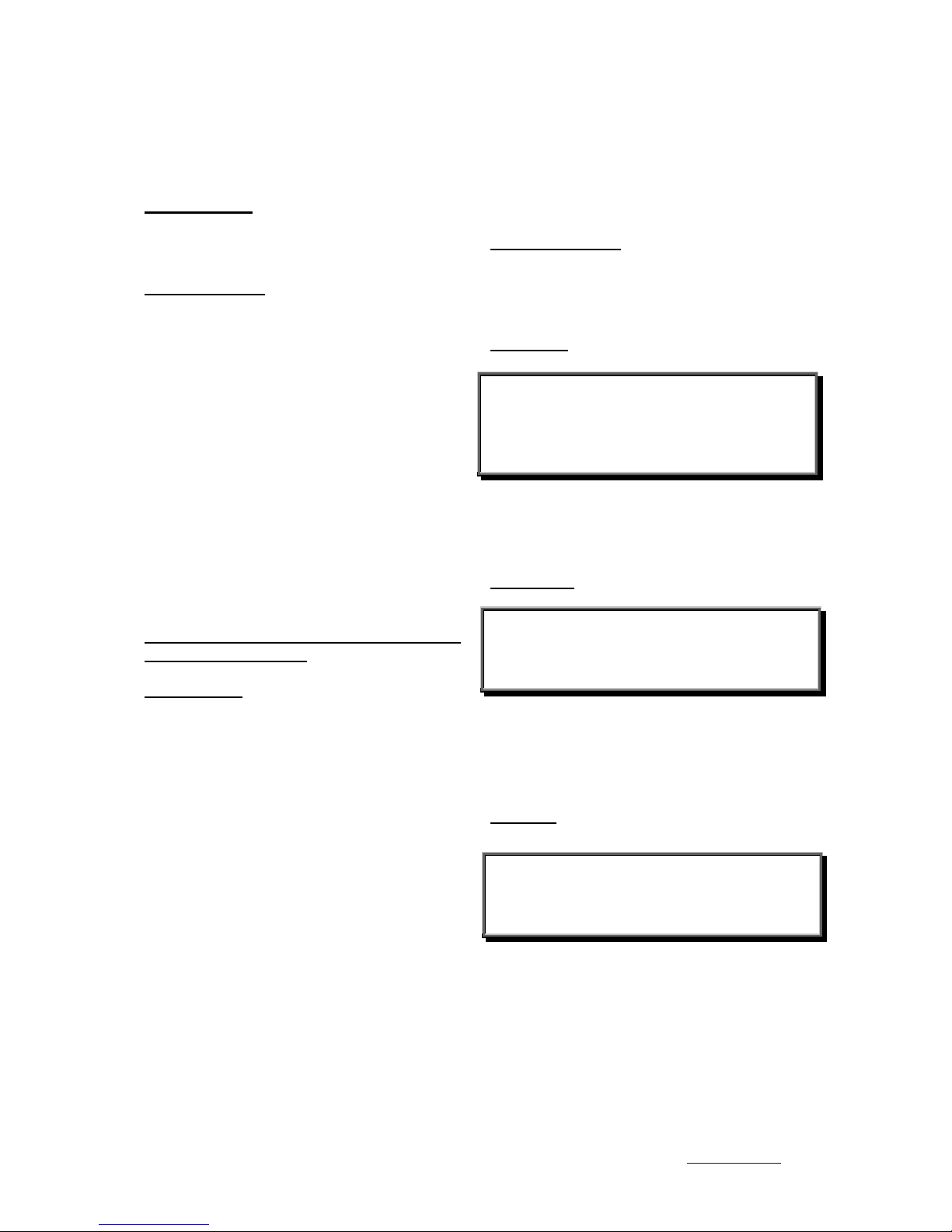

Bild 2 - Pendelruder ausrichten

Höhenleitwerk fertigstellen

Der Bau beschränkt sich auf das Anpassen der

Wurzelkontur. Werksseitig ist die Kontur schon

vorgearbeitet. Gegebenenfalls muss noch leicht

nachgearbeitet werden.

ACHTUNG! Das Höhenleitwerk ist bereits

werksseitig durch unser integriertes TA Pendelsavesystem vor abrutschen gesichert.

Bau Seitenleitwerk und Seitenruder

Feilen Sie mit einer Rundfeile Ø 8- 10 mm die

Anlenkungshutze für das Seitenruder frei. Die

für das Seitenruder erforderlich Hohlkehle oben

in das Seitenleitwerk einfeilen. Auch hier benutzen Sie am besten die o.g. Rundfeile.

ARC.- Kunden müssen jetzt das Seitenruder an

die Rumpfkontur mit einem Schleifklotz anpassen und bespannfertig verschleifen.

Arbeiten Sie nun im Ruder die Kanäle für das

Lagerscharnier nach. Übertragen Sie die Lagerpunkte des Seitenruders auf die bereits eingeharzte Abschlussleiste und bohren mit einem

Ø 3,5 mm Bohrer die entsprechenden Löcher für

die Ruderlager. Dazu schieben Sie das GFK –

Lager in das Führungsrohr durch die 3 Alu Ruderlager. Drücken Sie anschließend die

Ruderlagerhalter so tief ein, dass das Ruder

einen vollen Ausschlag machen kann und

gleichmäßig abschließt. Jetzt können Sie die

Lager einkleben.

Tipp: Überprüfen Sie vor dem Einbau der

Ruderlager diese auf Leichtgängigkeit, eventuell

nach arbeiten.

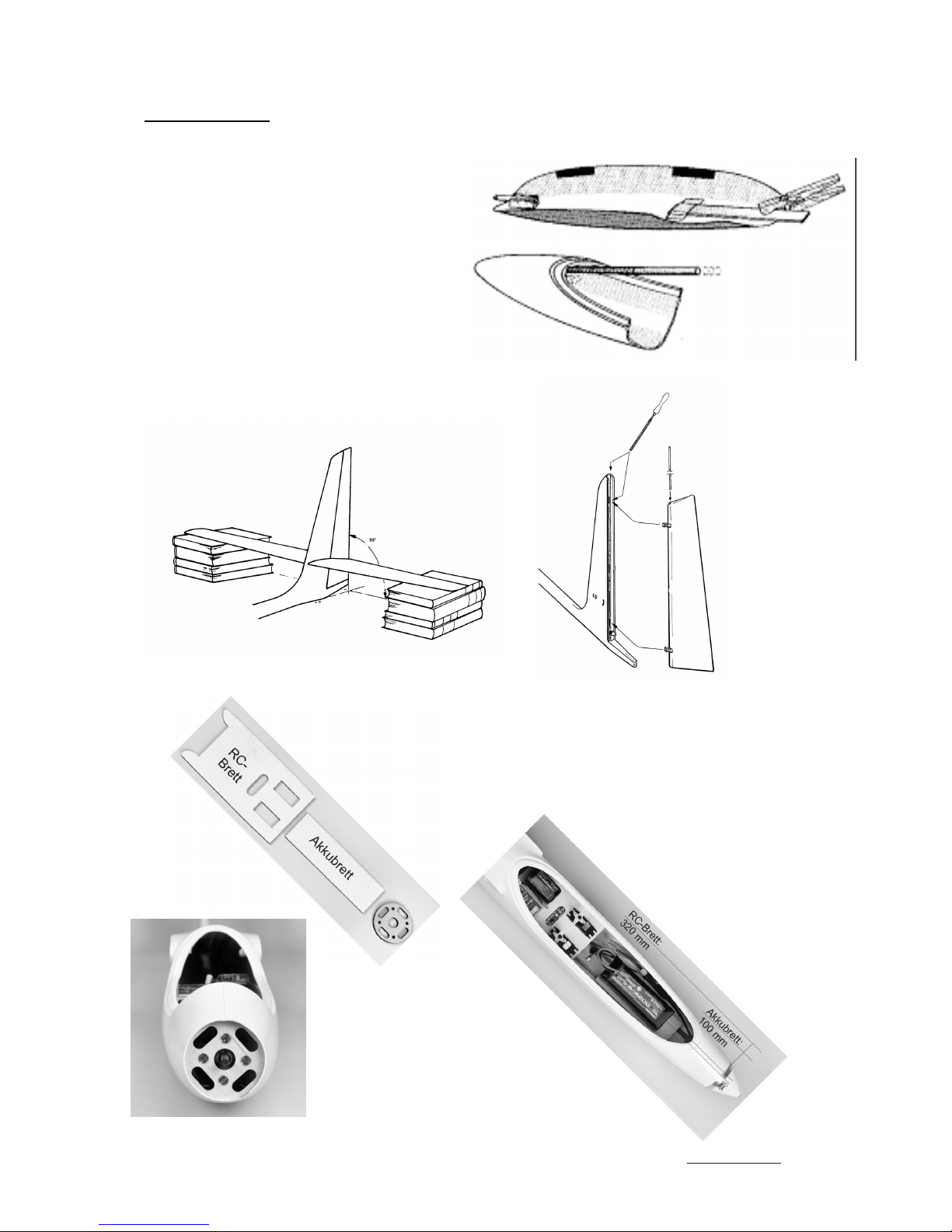

Bild 3 - Seitenruderlager

Page 7

Graupner GmbH & Co. KG * Henriettenstraße 94-96 * D - 73230 Kirchheim/Teck

*

www.graupner.de

Stand: 2010

7

Augenschraube einbauen

Zum Einbau der Augenschraube vorsichtig ein

4 mm Loch bohren Die Bohrung muss sich mittig in der Verlängerung der Hutze, so dicht wie

möglich am späteren Drehpunkt befinden. Damit

befindet sich der Anlenkpunkt exakt 90° zur

Ruderscharnierlinie. Gehen Sie vorsichtig zu

Werke, damit das Ruder nicht durchbohrt wird!

Unterhöhlen Sie die Bohrung mit einem Fräser,

um zusätzlich Raum für den Kleber zu schaffen.

ARF – Kunden entfernen vor der Verklebung

die Folie um die Bohrung herum. (heißer Draht)

ARC – Kunden verkleben die Augenschraube

erst nach dem Finish.

Kleben Sie die Augenschrauben mit UHU Endfest 300 ein. Die Klebestelle sollte auf der Oberfläche zusätzlich einen „Hügel“ aufweisen.

Elektrifizierung

Motoreneinbau

Vorbereitungen:. Den Motor zum Schutz mit

Kreppband umwickeln und an den Motorspant

schrauben. Bevor der Spant eingeklebt werden

kann, muss der Rumpf von innen angeraut

werden (Schleifpapier Körnung 80). Sturz und

Seitenzug ergeben sich automatisch durch

Aufsetzen des Spinnters auf die Motorwelle.

Haben Sie dies durchgeführt, kleben Sie den

Motorspant profisorisch mit etwas 5 min. Epoxy

an. Nun den Motor vorsichtig wieder ausbauen.

Danach mit UHU Endfest oder mit eingedicktem

(Glaspulver) Laminierharz endgültig einkleben.

Hier ist eine Spritztüte von Nutzen. Mit einem,

in Spiritus getauchtem, Pinsel die Harzraupe in

Form bringen.

Fertigen Sie sich jetzt eine Schleifscheibe aus

Holz und kleben 120er Schleifpapier darauf.

Mittig sollte diese eine Bohrung enthalten, die

dem Durchmesser der Antriebswelle entspricht.

Schrauben Sie nun einen Mitnehmer passend

über das Loch. Bauen Sie den Motor wieder ein,

montieren Sie das Ganze auf der Motorwelle und

schleifen Sie (nicht mit dem Kraftlauf des

Motors!) solange an der Kontur, bis sich ein

guter Übergang Rumpf – Spinner ergibt.

Jetzt können Sie die Antriebseinheit wieder einbauen. Dazu Krepp entfernen und die Einheit an

den Spant schrauben (Sicherungsscheiben nicht

vergessen). Den Spinner aufschrauben, die Ein-

heit so montieren, dass rundherum ca. 1 mm

Abstand zwischen Spinner und Rumpf verbleibt.

Montieren Sie noch nicht die Luftschraube!

Servobrett einbauen

Achtung! Das Servobrett passt! Schleifen Sie

nicht voreilig zuviel ab, durch leichtes Drehen

bekommen Sie das Servobrett in den Rumpf.

Entfernen Sie jedoch zuvor das Abreißgewebe.

So erzielen Sie eine optimale Klebeoberfläche.

Positionieren Sie das Servobrett so im Rumpf,

dass die Vorderkante ca. 320 mm von der

Rumpfspitze entfernt sitzt.

Tipp: Denken Sie schon jetzt an Ihr

Antriebsakku. Bei leichteren Typen sollten Sie

beachten, dass Sie möglichst ohne Bleizugabe

den Schwerpunkt erreichen können. **

Kleben Sie das Servobrett mit einigen Tropfen

Sekundenkleber ein. Achten Sie dabei darauf,

dass die Bowdenzüge über dem Servobrett

liegen. Mit eingedicktem Harz kann nun das

Servobrett sauber verklebt werden (Harzraupe).

Nach dem Aushärten können Sie nun Ihre

Servos probehalber einsetzen.

Tipp: Besonders sicher und sauber wird das

Servobrett gehalten, wenn Sie eine Lage ca.

100g/dm² Glasgewebe über das Servobrett an

der Rumpfwand hoch laminieren. Nach Aushärten des Harzes wird das überstehende Laminat

ab- und innerhalb der Servoausschnitte herausgeschnitten.

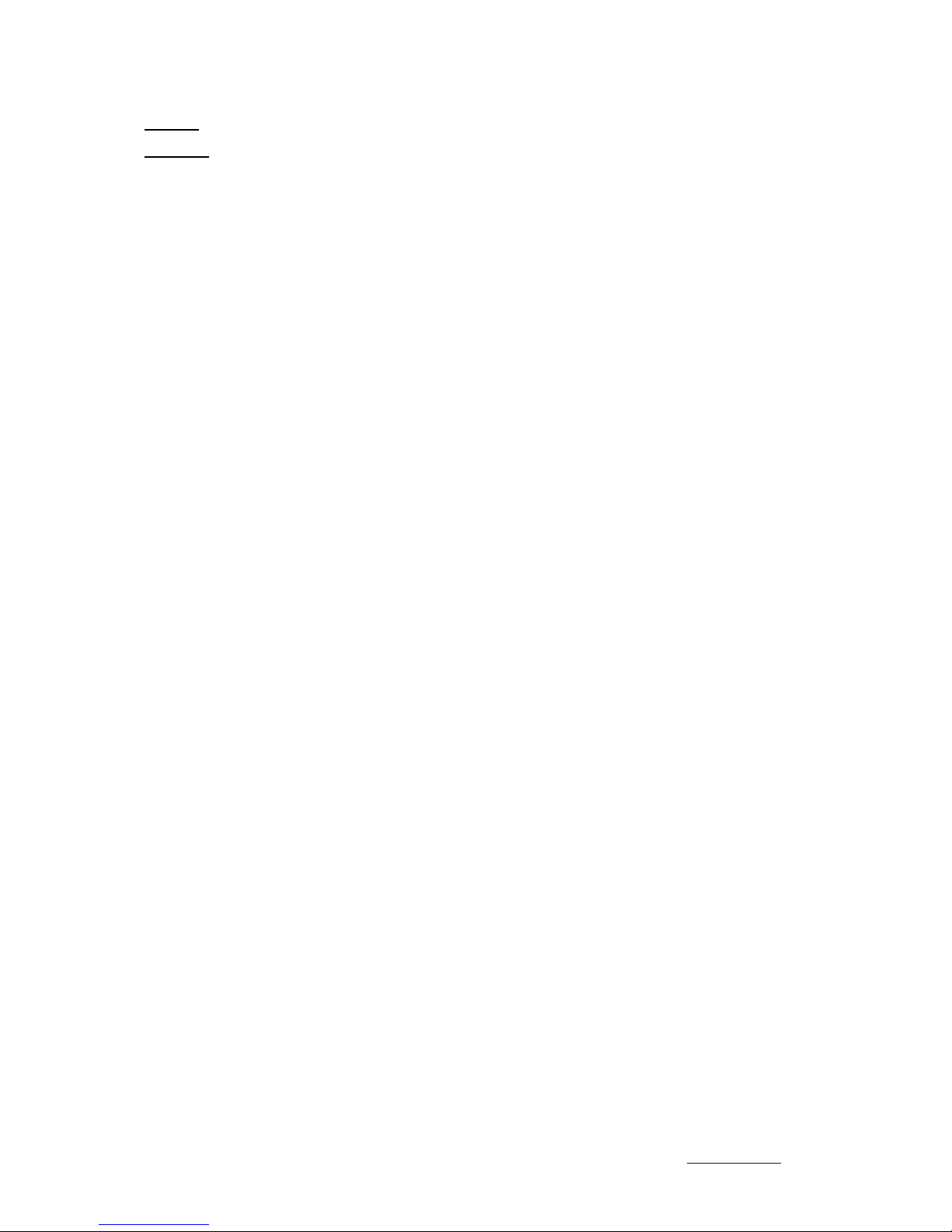

Bild 4 – RC – Brett / Akkurutsche / Spant

Akkuhalter

Das Akkubrett wird im Abstand von ca. 100mm

vom Spinnerrand in der Rumpfwanne

positioniert. Brechen Sie dazu mit einem

Schleifklotz die Längskanten des Brettes rechts

und links und kleben Sie das Akkubrett dann mit

etwas angedicktem Harz in den Rumpf. Der

Akku wird darauf z.b. mit dem AkkuKlettband #

YZC.105 befestigt.

Bild 5 A-B-C – RC-Einbau /Motorspant

Ruderanlenkungen im Rumpf fertigstellen

Page 8

Graupner GmbH & Co. KG * Henriettenstraße 94-96 * D - 73230 Kirchheim/Teck

*

www.graupner.de

Stand: 2010

8

Gabelköpfe und Kontermuttern auf die Löthülsen schrauben und in die Servohebel einhängen. Anlenkgestänge entsprechend kürzen

und anschleifen. Ruderklappen in Neutralstellung bringen und Löthülsen anlöten.

Jetzt setzen Sie die Nutleisten, die zur Führung

und sicheren Halt der Bowdenzüge dienen ein.

Kleben diese am Rumpf so an, dass die Bowdenzüge möglichst gleichmäßig zum Servos

geführt werden. Servos wieder ausbauen.

Tragflächen

Holmverbinder

Der Holmverbinder bestehen aus einem

Ø 12 mm Stahlstab. Er ist mit seinem großen

Durchmessern für alle Belastungen ausreichend

dimensioniert.

Tragflächen an den Rumpf anpassen

Die Alpina 4001 Elektro hat eine

schwimmende Holmverbindung. Das heißt, der

Holmverbinder berührt den Rumpf nicht. Das

Loch im Rumpf für den Holmverbinder sollte

umlaufend ca. 1,5 mm größer sein (ggf.

nachfeilen). Diese Art der Holmverbindung ist

beim Großflugzeugbau Standard, und diese

Technik hat sich inzwischen bei vielen Modellen

bewährt. Der Rumpf wird an vier Bolzen

zwischen den Flächen aufgehängt (keine Angst die Bolzen haben zusammen eine Scherfestigkeit

von mehr als einer Tonne) Für den exakten Sitz

der Flächen am Rumpf ist beim Bohren der

Bolzenlöcher ein Mindestmaß an Sorgfalt nötig.

Klemmen Sie ca. 3 mm Sperrholz-Restholz vorsichtig mit kleinen Schraubzwingen im Nasenund Endleistenbereich auf die Ober- und Unterseite des Flügels. Lassen Sie das Restholz, das

als Anschlag für die Positionierung des Flügels

an der Anschlussrippe dient, auf der Oberseite

ca. 3 mm über die Wurzelrippe des Flügels überstehen. Erst einen Flügel ausrichten (Nasen- und

Endleiste), mit Klebefilm fixieren und mit einem

angespitzten Ø 3 mm Stahldraht durch die Positionierungslöcher des Rumpfes die

Anschlussrippe des Flügels markieren. Mit dem

anderen Flügel verfahren Sie ebenso. Mit einem

3 mm Spiralbohrer die Löcher in die

Anschlussrippe bohren. Beachten Sie die VForm; Bohrungen parallel zum Holmverbinder

bohren. Wenn beide Tragflächenhälften so

vorbereitet sind, werden die Stifte eingeklebt.

Bild 6/7 – schwimmende Lagerung

Einbau der Torsionsstifte

Zuerst die Stifte einseitig verrunden und auf der

Seite, die eingeklebt wird, kräftig anschleifen.

Danach entfetten Sie beide Stifte mit Spiritus

Kleben Sie als Nächstes den Torsionsstift mit

leicht eingedickten 5 min. Epoxy in der einen

Flächenseite ein. Hierzu Stifte mit Kleber

einstreichen und in die Bohrung hineindrehen!

Die Stifte sollten etwa 12 – 15 mm aus der

Fläche herausragen. Für die spätere Montage ist

es empfehlenswert die Positionierstifte vorn und

hinten unterschiedlich lang einzukleben. Rumpf

und Flügel ausrichten, mit Klebeband fixieren

und über Nacht aushärten lassen. Schraubzwingen und Restholz wieder entfernen. Trotz enger

Fertigungstoleranzen sind kleinere Abweichungen am Rumpfübergang nicht immer auszuschließen, diese sind jedoch mit wenig Aufwand

nachzuarbeiten.

Tipp: Legen Sie zwischen die Flächenteile eine

Lage Haushaltsfolie und fetten Sie die Stifte

(nicht auf der Klebeseite!) leicht ein. So verhindern Sie ein zusammen kleben der Flächenteile bzw., der Stifte mit den Hülsen bei austretendem Harz.

Einbau der Flächensicherungen

Für Kunden, die eine ARC – Version unserer

Alpina erworben haben, wird dieser Arbeitsgang

erst nach dem Finish durchgeführt. Dadurch

wird sichergestellt, dass auch dann noch das

System sicher einrastet.

Nach Aushärten der Verklebung werden nun die

Multilock-Knöpfe in die Flächenaußenteile geklebt. Kleben Sie dazu über den Bereich um die

beiden Ösen im Tragflächenmittelteil Tesafilm

und schneiden Sie den Film über den Ösen

kreuzweise ein. Nun stecken Sie beide Knöpfe in

die Ösen. Die Tragflächenaußenteile im Bereich

der Löcher für die Knöpfe werden ebenfalls mit

Tesafilm geschützt und ebenso geöffnet. Die

Fräslöcher in den Flächen werden mit etwas

eingedicktem Harz gefüllt und danach mit dem

Holmverbinder und den Torsionsstiften bündig

zusammen gesteckt, und bis zur Aushärtung der

Verklebung mit Klebeband fixiert. Nach Aushärtung können die überschüssigen Harzreste

einfach mitsamt den Klebebändern entfernt werden – Ihre TA-Flächensicherung ist jetzt fertig.

Vorbereitung Servoeinbau in die Tragflächen

Page 9

Graupner GmbH & Co. KG * Henriettenstraße 94-96 * D - 73230 Kirchheim/Teck

*

www.graupner.de

Stand: 2010

9

Für die Alpina 4001 Elektro sind TA

Servolocks vorgesehen, die einen universellen

Servoeinbau ermöglichen. Die Ausfräsungen für

die Servos sind in den Flächen bereits in je

einem Balsainlay vorgefertigt. Auf die

Balsainlays werden die im Set enthaltenen

Sperrholzrahmen geklebt.

Die Servos selbst werden in die Abdeckhutze

eingeklebt (siehe auch Anleitung TA – Servolockset). Entfernen Sie nur so viel Styropor, wie

unbedingt für die Einbautiefe des Servos

benötigt wird. Alternativ entfernen Sie das

gesamte Styropor in den Servoschächten und

laminieren jeweils eine Lage 100 gr./m²

Glasgewebe ein. Dies verhindert das spätere

Abzeichnen der Servoschächte auf der

Tragflächenoberseite.

Schrauben Sie die Deckel auf die

Sperrholzrahmen und markieren sich die Mitte

der Hutzen. Diese im 90° Winkel zu den

Ruderflächen verlängert, ergeben den

Gestängeweg und den Sitz der Bohrungen für

die Ruderhörner.

Für Kunden, die eine CME mit Störklappen

unserer Alpina erworben haben, fügen bitte

noch folgende Arbeitsschritte ein:

Beachten Sie die Hinweise zur Montage und

Demontage der Störklappen im Anhang.

Die Störklappen sind bereits werksseitig fertig

eingebaut. Entfernen Sie auch hier das Styropor

und laminieren eine Lage 100 gr. Glasgewebe

ein. Längen Sie das Gestänge soweit ab, dass Sie

noch einen Gabelkopf auflöten können und die

Störklappen voll ausfahrbar sind.

Schneiden Sie die Folie auf der

Tragflächenoberseite mittig mit einem Messer

und Lineal ein. Kleben Sie die Folie um die

Ecken in den Störklappenschacht. Auf die

Störklappe selbst passen und kleben Sie

beiliegende weiße Kunststoffstreifen ein. Achten

Sie darauf, die Spalten so gering wie möglich zu

halten. Dies sorgt für eine gute Aerodynamik.

Bild 8 - Störklappenabdeckung

Ruderhörner einbauen

Unsere ARF – Kunden entfernen bitte vor der

Verklebung die Klebefolie im näheren Umkreis

der Ruderhörner.

ARC – Kunden verschieben den Arbeitsgang

des Einklebens der Ruderhörner bis nach dem

Finish.

Querruder: Zum Einbau der GFK-Ruderhörner

auf der Unterseite ein Langloch Ø 2 mm bis an

die gegenüberliegende Beplankung (Oberseite)

bohren. Zusätzlich sollten Sie die Bohrung etwas

unterhöhlen, um Platz für zusätzlichen Kleber zu

schaffen. Die Bohrung mittig in Verlängerung

der Hutze, ca. 3mm von der Klappenvorderkante

entfernt, anbringen. Das Horn muss sich so

positionieren lassen, dass das Auge über der

Scharnierlinie (90°) liegt und das Horn 12 mm

heraussteht.

Wölbklappen: Zum Einbau der GFK-

Ruderhörner auf der Ruderunterseite wieder ein

Langloch Ø 2 mm bis an die obere Beplankung

(Oberseite), 3mm von der Klappenvorderkante

entfernt, bohren. Das Horn muss sich so

positionieren lassen, dass das Auge 10mm hinter

der Klappenkante liegt. Auch hier unterhöhlen

für zusätzlichen Kleber. Kleben Sie die

Ruderhörner nach der Oberflächenbehandlung

so reichlich mit UHU Endfest300 ein, dass die

Wölbklappenhörner 13mm herausstehen.

Kleben Sie die Ruderhörner nach der

Oberflächenbehandlung mit reichlich UHU

Endfest 300 ein (kleiner Hügel).

Bild 10 - 13 Ruderhörner

Page 10

Graupner GmbH & Co. KG * Henriettenstraße 94-96 * D - 73230 Kirchheim/Teck

*

www.graupner.de

Stand: 2010

10

Elektrische Verbindungen

Beim Modell Alpina 4001 Elektro in der CTE

sind 4 Flächenservos und in der CME sind 6

Flächenservos anzuschließen. Diese werden am

Rumpf/Flächenübergang und an den Flächenübergängen mit den vorstehend beschriebenen

Hochstromsteckern / 9-poligem Sub–D–Stecker

miteinander verbunden.

In allen Anschlussleitungen der Flächenservos

können Trennfilter eingesetzt werden.

Kabelsätze mit allen notwendigen Teilen und

einer ausführlichen Anleitung finden Sie im

Fachhandel.

Achten Sie beim Einkauf auf Qualität, wählen

Sie Steckverbinder mit Goldkontakten.

Rumpf / Fläche: Hier können Sie

Hochstromstecker verwenden. Sie müssen

lediglich die Stromzuführungen auf je einen

Kontakt löten. Kleben Sie die Stecker in die

Tragflächen und die Buchsen in den Rumpf.

Ebenso können die Verbindungen im Rumpf

lose erfolgen. Hier achten Sie bitte darauf, dass

die Kabel sich nicht durchscheuern können.

Alternativ verwenden Sie einen Sub–D–Stecker

oder eine extra Steckverbindung für die

Stromzuführung.

Verrunden Sie die Buchsen an den vorderen

Kanten um ein leichteres Stecken zu ermöglichen.

Hinweis: Jetzt den zweiten Drucksteg nicht vergessen!

Tipp: Achten Sie beim Konfektionieren der

Kabel auf entsprechende Längen, um z.B. noch

Ferritringe verwenden zu können. Benutzen Sie

zudem immer möglichst verdrilltes Kabel mit

einem Mindestquerschnitt von 0,25 mm².

Der Rohbau ist jetzt fertig!

Für unsere Kunden der ARF – Version der

Alpina kann jetzt der Einbau der Fernsteue-

rungstechnik erfolgen.

Für unsere Kunden der ARC – Version beginnt

jetzt das Finish.

Finish

ACHTUNG!!!

Die Alpina wird, wie auch andere Modelle aus

unserem Hause, in LTSCP-Technik gefertigt

um das gewünschte optimale Verhältnis von

Statik und Gewicht zu erzielen. Die Beplankung ist bei diesem Verfahren reduziert. Die

Temperaturleitfähigkeit ist daher sehr groß!

Um den darunter liegenden Styroporkern

nicht zu zerstören (Styropor schmilzt bei

Temperaturen größer 70°C), sollten Sie unbedingt Dekorfolien benutzen, die einen niedrigen Schmelzpunkt haben. Bei allen Folien

sollten Sie darauf bedacht sein, den Schmelzprozess der Folie so kurz als möglich zu halten.

Wir empfehlen daher unsere, speziell für diesen Anwendungsbereich entwickelte

TANGENT – Dekorfolie. Diese benötigt selbst

bei starken Krümmungen (wie z.B. 3D –

Randbögen) kaum Temperatur und zeichnet

sich durch Brillanz und hervorragendes

Haftverhalten aus.

Folienfinish

Wir empfehlen als Folienfinish das Finish mit

unserer Tangent Bespannfolie. Deshalb an dieser

Stelle ein paar wichtige Hinweise. Diese lassen

sich natürlich auch teilweise auf andere Klebefolie beziehen.

Als Vorarbeit sollten Sie die Flächen 2 – 3-mal

mit Clou – Schnellschliffgrund behandeln,

ACHTUNG SPARSAM AUFTRAGEN!

Anschließend nach Trocknung mit Schleifpapier

Körnung 400 glatt schleifen und mit einem

Staubtuch aus dem Lackierzubehörhandel entstauben.

Sie beginnen mit der Oberseite. Schneiden Sie

die Folie so zu, dass genügend Material zum

Umlegen für Nasen -und Endleiste übersteht. Es

sollten ringsum ca. 20 mm und am Randbogen

ca. 50 -60 mm überstehen.

Lösen Sie jetzt 100 – 150 mm Folie vom Trägerpapier und kleben dieses Stück an einer Ecke

fest. Dabei richten Sie die Folie so aus, dass

keine Verzüge und Falten entstehen, die Folie

aber ausreichend auf der Fläche liegt und einen

möglichst gleichmäßigen Überstand hat. Streichen Sie nun die Folie im abgezogenen Bereich

Page 11

Graupner GmbH & Co. KG * Henriettenstraße 94-96 * D - 73230 Kirchheim/Teck

*

www.graupner.de

Stand: 2010

11

fest. Jetzt klappen Sie den restlichen Teil um und

ziehen das Trägerpapier gerade ab.

Die Folie muss jetzt faltenfrei auf der Fläche

aufliegen.

Bild Folie 1+2

Unter Zuhilfenahme eines weichen Lappens oder

eines Tapetenandruckrollers streichen Sie mittig

die Folie Stück für Stück von der Wurzelrippe

bis zum Randbogen fest. Wenn Sie einen Abschnitt angedrückt haben, drücken Sie in diesem

Abschnitt die Folie in Richtung Nasen -und

Endleiste an.

Bild Folie 3+4+5

Überspannen Sie beim Klebevorgang die Ruder

und Klappen in Vollausschlag und kleben Sie

die Folie in dieser Stellung auf die Ruder und

Klappen. Nun führen Sie die Ruder und Klappen

in Neutralstellung zurück und kleben die entstandenen „Folienhügel“ sauber in die Nut der

E-Flaps. Benutzen Sie dazu ein Balsaholz. So

vermeiden Sie unschöne Blasen und stellen die

Leichtgängigkeit der Ruder sicher.

Schneiden Sie die Folie bis auf zehn Millimeter

Überstand herunter. Nun können Sie die Folie

um die Kanten legen. Beginnen Sie auch hier an

der Wurzelrippe und fahren mit der Nasenleiste

fort. Als Letztes kommt die Endleiste an die

Reihe. Am Randbogen angekommen schneiden

Sie vorsichtig den Folienüberstand an der Endleiste ein. So lässt sich die Folie besser umlegen.

Bild Folie 6+7+8

Tipp: Sehr hilfreich ist an dieser Stelle ein Fön.

Nun kleben Sie die Folie im Nasenleistenbereich

des Randbogens um. Verwenden Sie auch hier

einen Fön. Haben Sie alles geschafft, schneiden

Sie mit einer Rasierklinge die umgeklebte Folie

soweit ab, dass nur noch 4 – 5 mm stehen bleibt.

Bild Folie 9

Wenn Sie die Oberseite geschafft haben, wenden

Sie sich der Unterseite zu. Hier verfahren Sie

analog zur Oberseite.

An den Wölbklappen schneiden Sie die Spalten

an der Flächenoberseite und an den Querrudern

die Spalten an der Flächenunterseite auf. Aus

Resten schneiden Sie Streifen und kleben diese

in die Spalten. Als Abschluss der Bespannung

legen Sie die Servoschächte frei.

Bild Folie 10 +11

Lackfinish

Kunden, die sich für das Lackfinish entschieden

haben, empfehlen wir eine zweimalige Behandlung mit Porenfüller. Bringen Sie dann anschließend Ihr Design z.B. mittels Airbrush auf und

überziehen Sie dieses Dekor mit Klarlack. Wenn

Sie die erste Klarlackschicht nochmals mit

Schleifpapier K400 sehr fein anschleifen und

eine 2. Schicht aufbringen, erhalten Sie eine

hervorragende Hochglanzoberfläche.

Einbau der Fernsteuerung

Servoeinbau im Rumpf

Bauen Sie die Servos in das Servobrett ein.

Schrauben Sie die Servos mit allen dazugehörigen Schrauben fest.

Die Gabelköpfe so einhängen, dass möglichst

der volle Servoweg genutzt wird, d.h. am Servohebel wird das Gestänge innen und am

Ruderhebel außen eingehängt! Achten Sie

auch immer darauf, dass das Gestänge gekontert wird. So vermeiden Sie Spiel im Gestänge!

Servoeinbau in die Tragflächen

Kleben Sie die Servos auf die Innenseite der TAServolock Deckel. Die Servos für die

Störklappen kleben Sie in den Schacht. Hierzu

rauen Sie die Servos und den Deckel mit

Schleifpapier Körnung 120 an.

Tipp: Schützen Sie die Servos mit Schrumpfschlauch.

Gabelkopf und Kontermutter auf die Gewindestange schrauben und am Servohebel den Gabelkopf einhängen. Anschließend den Servodeckel

festschrauben. Ruder in Neutralstellung bringen,

gegenüberliegenden Gabelkopf mit Mutter ebenfalls auf die Gewindestange schrauben und in die

Ruderhörner einhängen. Nach der Feineinstellung mit der Mutter kontern.

Tipp: Beachten Sie das der einseitige 60°Servoweg des Störklappenservos durch die

geringe Einbauhöhe nicht ausreicht, um die

Klappen voll auszufahren. Bauen Sie deshalb die

Anlenkung soweit wie nötig unsymmetrisch ein!

Page 12

Graupner GmbH & Co. KG * Henriettenstraße 94-96 * D - 73230 Kirchheim/Teck

*

www.graupner.de

Stand: 2010

12

Tipp: Sie können die Schrauben für die Servodeckel versenken. Dies gibt ein besseres Bild

und eine bessere Aerodynamik. Gehen Sie vorsichtig zu Werke! Benutzen Sie einen Senker!

Empfängerakku

Der Empfängerakku findet vor dem Servobrett

in der Rumpfspitze seinen Platz.

Empfängereinbau

Der Empfänger wird auf dem Servobrett hinter

den Servos mit Klettband befestigt.

Antennenverlegung

Obwohl die Leitwerksträger aus Carbonlaminat

gefertigt sind, darf die Antenne im Prinzip im

Rumpf liegen (wir fliegen nur so). In jedem Fall

ist vor dem Erstflug ein Reichweitentest obligatorisch. Falls Sie die geringsten Zweifel haben,

fliegen Sie lieber mit einer Schlepp- oder Stabantenne.

Tipp: Verlegen Sie niemals die Antenne gestreckt in der Rumpfröhre, sondern immer im

Bogen.

Nun ist die Maschine fertig.

Einige wichtige Punkte sind noch in der

Werkstatt zu erledigen:

Das Einstellen

Dazu gehört das Einstellen des richtigen

Schwerpunktes. Wenn dieser Einstellung

stimmt, wird es beim Fliegen und insbesondere

beim Einfliegen keine Probleme geben.

Erfolgreiches Einfliegen ist immer eine Frage

der Vorbereitung.

Schwerpunkt und EWD

Der Schwerpunkt wurde zunächst theoretisch

ermittelt und durch die in der Erprobungsphase

durchgeführten Versuche bestätigt. So wurde ein

Schwerpunkt 100 mm an der Tragflächenwurzel

von der Tragflächenvorderkante bestätigt.

Eine EWD von ca. 1° hat sich als richtig erwiesen und muss mit einer EWD-Waage nachgeprüft und eingestellt werden!

Bleiben Sie gleich bei dieser Einstellung.

Die folgenden Ruderausschlagsgrößen sind

erflogen und haben sich bei mehreren

Modellfliegern und während der Erprobung

bewährt. Übernehmen Sie diese zunächst,

wahrscheinlich werden Sie diese nie ändern

wollen.

Rudereinstellungen

Die Ruderausschläge werden an der tiefsten

Stelle des Ruders gemessen und sind in Millimeter angegeben.

Normalflug

Um die Querruderwirkung zu unterstützen, können die Wölbklappen etwa dem halben Weg der

Querruder mitgenommen werden.

Thermikflug

Die Wölbklappen sollten beim Thermikflug

nicht mit den Querrudern mitgenommen werden.

Nützlich: Zumischung der Wölbklappen zum

Höhenruder (Snap - Flap).

Speedflug

Um die Querruderwirkung zu unterstützen, können die Wölbklappen um etwa den halben Weg

der Querruder nach oben und unten

mitgenommen werden.

Oben Unten Links/Rechts

Seitenruder -- -- 45

Höhenruder 10 10 -Querruder 22 12

Wölbklappe -- -- --

Oben Unten Bemerkungen

Querruder 15 8 Ausschlag

Querruder -- 2 Verwölbung

Wölbklappe -- 2 Verwölbung

Oben Unten Bemerkungen

Querruder 20 10 Ausschlag

Querruder 1 -- Verwölbung

Wölbklappe 2 -- Verwölbung

Page 13

Graupner GmbH & Co. KG * Henriettenstraße 94-96 * D - 73230 Kirchheim/Teck

*

www.graupner.de

Stand: 2010

13

Landestellung

Nun ist Ihr Alpina 4001 Elektro startklar.

Der Erstflug

„Alte Hasen“ werden jetzt die nächste Gelegenheit wahrnehmen, um auf den Modellflugplatz

zu gehen, das Modell nach altbekannter Manier

einzufliegen, letzte Korrekturen vorzunehmen

und dann hoffentlich viel Spaß und allzeit Erfolg

mit ihre Alpina zu haben.

Einige Tipps aus der Modellflugpraxis helfen,

die vielseitigen Einsatzmöglichkeiten dieses Modells optimal zu nutzen.

Das Einfliegen

Jedes Fluggerät, angefangen bei Flugmodellen

bis hin zu manntragenden Flugzeugen, muss

nach der Fertigstellung eingeflogen werden. So

auch Ihre Alpina 4001 Elektro.

Kleinste Bauungenauigkeiten führen zu einer

Abweichung der Flug- und Steuereigenschaften.

Das Einfliegen dient der Optimierung von

Schwerpunkt und Ruderabstimmung.

Vermeiden Sie auf jeden Fall unnötige Handstarts im ebenen Gelände. Das Modell bewegt

sich dabei dicht über dem Boden in der gefährlichsten Zone – für Steuerkorrekturen ist kaum

Zeit.

Der Reichweitentest (auch für Experten)

Sender- und Empfängerakku sind frisch und

vorschriftsmäßig geladen. Vor dem Einschalten

des Senders sicherstellen, das der von Ihnen

verwendete Kanal frei ist. Der Kanalwimpel an

Ihrer Antenne ist obligatorisch und zeigt anderen

Piloten Ihren Kanal an! Falls andere Piloten

anwesend sind, geben Sie ihren Kanal laut und

deutlich bekannt.

Vor dem Erstflug wird ein Reichweitentest

durchgeführt! Sie sollten diesen Test grundsätzlich vor Beginn eines jeden Flugtages durchführen. Halten Sie das Modell so, dass die Antenne nicht beeinflusst wird – am besten an der

Rumpfspitze. Ein Helfer entfernt sich mit dem

Sender. Die Antenne ist dabei ganz eingeschoben.

Beim Entfernen eine Steuerfunktion betätigen.

Beobachten Sie die anderen Servos. Die nicht

gesteuerten Servos sollten bis zu einer Entfernung von ca. 80 m ruhig stehen bleiben und das

Gesteuerte muss den Steuerbewegungen verzögerungsfrei folgen.

Sollte dies nicht der Fall sein, überprüfen Sie,

noch einmal ob Ihr Kanal frei ist. Ist dies der

Fall, so geben Sie die gesamte Anlage (mit

Akku, Schalterkabel, Servos etc.) an die Serviceabteilung des Geräteherstellers zur Überprüfung.

Fehler beheben sich nicht von selbst!

Dieser Test kann nur durchgeführt werden,

wenn das Funkband ungestört ist und keine

weiteren Fernsteuersender, auch nicht auf

anderen Kanälen, in Betrieb sind! Auf hohen

Bergen sind aufgrund der extrem starken

Feldstärken und Überreichweiten von

Fremdsendern solche Versuche nicht sinnvoll.

Falls etwas unklar ist, sollte auf keinen Fall ein

Start erfolgen, auch wenn es noch so in den Fingerspitzen kribbelt und die Zuschauer den Erstflug fordern.

Der erste Start

Starten Sie Ihren Alpina gegen den Wind in ihr

Element. Bitten Sie beim Erstflug immer einen

Kameraden um Hilfe.

Korrigieren Sie zunächst den Steigwinkel. Je

nach Antrieb kann eine Zumischung vom

Höhenruder notwendig sein. Geradeausflug und

Normalflug werden als Nächstes überprüft.

Dann Steuerwechselkurven fliegen um das

Kurvenverhalten, Ruderabstimmung

Quer/Höhe/Seite und Differenzierung der

Querruder zu erproben. Auf jeden Fall kurz das

Butterfly ausfahren, um das Lastigkeitsverhalten

des Modells kennen zulernen.

Falls die erste Starthöhe noch ausreicht, wird

auch gleich der Schwerpunkt überprüft. Wenn

nicht, erfolgt dieser Schritt beim zweiten Flug.

Das nachfolgend beschrieben Verfahren zur

Schwerpunktüberprüfung stellt eine Feinabstimmung des Schwerpunktes dar. Diese Methode setzt eine schwache Luftbewegung voraus

– sie versagt bei groben Auswiegefehlern und /

oder Starkwind. Das Modell wird in

Normalgeschwindigkeit eingetrimmt, diese liegt

deutlich über der Abkippgeschwindigkeit. Das

Modell darf nicht in den „Wellenflug“

übergehen oder „schwammig“ und schwer

Oben Unten Bemerkungen

Wölbklappe -- 25 Butterfly

inn. Querruder 20 -- Butterfly

Höhenruder -- 1,5 Erfliegen

Page 14

Graupner GmbH & Co. KG * Henriettenstraße 94-96 * D - 73230 Kirchheim/Teck

*

www.graupner.de

Stand: 2010

14

steuerbar in der Luft liegen. Die Wölbklappen

stehen auf „Neutralstellung“. Jetzt wird –

ausreichend Sicherheitshöhe vorausgesetzt –

kurz Tiefenruder gegeben und das Modell in

einen senkrechten Sturzflug gebracht. Knüppel

sofort neutralisieren und Abfangverhalten

beobachten. Der Schwerpunkt ist richtig, wenn

sich das Modell in einer weiten Kurve (100 m)

selbstständig abfängt.

Der Schwerpunkt ist zu weit vorne, wenn sich

das Modell hart abfängt und steil nach oben

zieht.

Maßnahme: Im Leitwerksbereich beschweren

oder Antriebsakku etwas nach hinten schieben

und etwas Tiefe trimmen.

Der Schwerpunkt ist zu weit hinten, wenn sich

das Modell überhaupt nicht aufrichtet, vielleicht

sogar noch steiler zu stürzen beginnt.

Maßnahme: Sofort Klappen ziehen und das Modell abfangen, im Frontbereich beschweren oder

Antriebsakku etwas nach vorne schieben und

etwas Höhe trimmen.

Zur ersten Landung das Modell mit Butterfly

bremsen. Achtung: eventuell stimmt bei der

ersten Landung die Abstimmung des Höhenruders noch nicht ganz und das Modell bäumt

sich auf. Zur Not beherzt nachdrücken und nach

der Landung Höhenruderausgleich am Sender

vornehmen.

Sicherheit

Sicherheit ist oberstes Gebot beim Fliegen mit

Flugmodellen. Eine Haftpflichtversicherung ist

obligatorisch. Falls Sie in einen Verein oder

Verband eintreten, können Sie diese Versicherung dort abschließen. Achten Sie auf ausreichenden Versicherungsschutz. Halten Sie

Modelle und Fernsteuerung immer absolut in

Ordnung. Informieren Sie sich über die Ladetechnik für die von Ihnen verwendeten Akkus.

Benutzen Sie alle sinnvollen Sicherheitseinrichtungen, die angeboten werden. Informieren Sie

sich in verschiedenen Produktkatalogen und bei

Ihrem örtlichen Modellbaufachhändler.

Fliegen Sie verantwortungsbewusst! Anderen

Leuten über die Köpfe zu fliegen ist kein Zeichen für wirkliches Können, der wirkliche Könner hat dies nicht nötig. Weisen Sie auch andere

Piloten in unser aller Interesse auf diese Tat-

sache hin. Fliegen Sie immer so, dass weder Sie

noch andere in Gefahr kommen. Denken Sie

immer daran, dass auch die allerbeste Fernsteuerung jederzeit durch äußere Einflüsse gestört

werden kann. Auch langjährige, unfallfreie

Flugpraxis ist keine Garantie für die nächste

Flugminute.

Faszination

Lernen Sie Ihre Alpina 4001 Elektro kennen,

ihre hervorragende Leistungsfähigkeit, ihr

komfortables Flugverhalten und ihre enorme

Bandbreite.

Genießen Sie eine der wenigen Sportarten, in

denen die Technik, das eigene Tun, das eigene

Können alleine oder mit Freunden und das Leben in und mit der Natur Erlebnisse ermöglichen, die in der heutigen Zeit selten geworden

sind.

Wir, vom GRAUPNER / TANGENT Modellsport, wünschen Ihnen beim Bauen und

später beim Fliegen genauso viel Freude und

Erfolg wie wir uns selbst.

GRAUPNER / TANGENT Modellsport

Dieter Bär – Modellentwicklung

Page 15

Graupner GmbH & Co. KG * Henriettenstraße 94-96 * D - 73230 Kirchheim/Teck

*

www.graupner.de

Stand: 2010

16

Anhang

Stückliste

Stück Bezeichnung Verwendung Material Abmessungen

1 Bauanleitung DIN A4

1 Epoxy Rumpf GFK weiß Fertigteil

1 Carbon Kabinenhaube CFK Fertigteil

1 Tragflächensatz Styro / Abachi Fertigteil

1 Höhenleitwerk Styro / Abachi Fertigteil

1 Seitenruder Balsa Fertigteil

1 Drahtsatz Metall / Kunststoff Stücklist

1 Holzsatz Holz Stückliste

1 Zubehörteile diverse Stückliste

1 Servolockset (2x CTE./ 3x CME) Kunststoff / Holz Stückliste

1 Holmverbinder Flächenhauptstahl Federstahl Ø 12 * 330

1 Dekorbogen / Digitaldruck (ARF: Rumpfdekor / ARC: Rumpf -u. Flächen)

Drahtsatz

2* Stahldraht / Ruderanlenkung HLW/SLW Federstahl Ø 1,3 * 1400

1 Stahldraht Schleppkupplung Federstahl Ø 1,4 * 400

*für HLW im Rumpf schon eingezogen!

Holzsatz

1 Motorspant Rumpfausbau Sperrholz Laserteil

1 Stiftträgerleiste Haube Abachi Nutleiste

2 Druckstege Rumpfausbau Abachi 10 * 10 * 85

1 Servobrett Rumpfausbau Sperrholz Laserteil 3mm

1 Akkubrett Rumpfausbau Sperrholz 160*50*3

Zubehörteile

11/13* Metallgabelköpfe Ruderanlenkungen Stahl M 2,5

2 Gewindelöthülsen Ruderanlenkungen Messing M 2,5

4 Gewindestangen Ruderanlenkungen Stahl M 2,5 * 65

2 Ruderhörner Querruder Ruderanlenkungen GFK Frästeil

2 Ruderhörner Wölbklappen Rudernlenkungen GFK Frästeil

1 Ruderhorn Seitenruder Ruderanlenlung Alu M 4

6 Sechskantmuttern Ruderanlenkungen Messing M 2,5

2 Druckstifte(Multilocks) Fixg. Tragflächen Kunststoff

2 Druckösen Fixg. Tragflächen Kunststoff

2 Leitwerksverbinder HLW/Rumpf Stahl Ø 3 * 130

1 Lagerset (eingebaut) Höhenruder * Anmerkung: siehe Anleitung

4 Torsionsstifte Tragflächen Stahl Ø 3 * 60 (50)

2 Blechschrauben Akkuniederhalter. Stahl Ø 2,2 * 13

3 Augenschraube Seitenruder Alu Ø 4 Bohrg D2

1 Stahldraht Kabinenhaube Stahl Ø 3 * 30 (40)

1 GFK-Feder Kabinenhaube GFK 1,5 * 15 * 150

5 Klettband (Velours) Kabinenhaube / Empfänger 30 * 60

2 Klettband (Haken) Akkurutsche 30 * 60

* nur CME mit Störklappen!

Page 16

Graupner GmbH & Co. KG * Henriettenstraße 94-96 * D - 73230 Kirchheim/Teck

*

www.graupner.de

Stand: 2010

17

Servolockset

6 Servorahmen (eingebaut) Flächen Sperrholz Frästeil

2 Servodeckel Hutze links Flächen Kunststoff Fertigteil

2 Servodeckel Hutze rechts Flächen Kunststoff Fertigteil

2* Servodeckel ohne Hutze Flächen Kunsstoff Fertigteil

16/24* Deckelschrauben Flächen Metall M 2 * 10

1 Einbauanleitung Flächen Papier DIN A5

* nur CME mit Störklappen!

Technische Änderungen und Änderungen in der Zusammensetzung vorbehalten.

Page 17

Graupner GmbH & Co. KG * Henriettenstraße 94-96 * D - 73230 Kirchheim/Teck

*

www.graupner.de

Stand: 2010

18

Störklappenmontage/Demontage (CME)*

Herkömmliche Störklappen haben,

insbesondere in langen Ausführungen, den

Mangel, dass sie sich nicht sicher öffnen oder

schließen lassen oder bei hohen

Fluggeschwindigkeiten wegen des

asymmetrischen Zuhaltung „aufgesaugt“

werden. Durch die zentrale Verriegelung

unserer Störklappen ist dieses Problem gelöst.

Durch diese Art der Verriegelung sind aber

einige Montage/Demontagehinweise zu

beachten.

Hinweis: Bei fertig montierten und

geschlossenen Störklappen kann es

vorkommen, dass sich diese von außen nicht

öffnen lassen, weil die Verriegelung

eingerastet ist. Wenden Sie unter keinen

Umständen Gewalt an, da sie sonst die

Lamellen beschädigen können.

Zum Öffnen klopfen Sie die Störklappen

einige Male wie abgebildet auf eine feste

Unterlage. Dadurch wird die Verriegelung

gelöst. Anschließend können Sie die Lamellen

vorsichtig aus dem Klappenkasten

herausgehoben werden.

Demontage eingebauter Störklappen:

Die obere Lamelle wird bei geöffneten

Klappen nach oben abgezogen. Die untere

Lamelle wird durch Drücken mit dem

Fingernagel auf den Haltepunkt und

gleichzeitigem Gegenhalten gelöst und

abgenommen. Jetzt können die Hebel unter

Verwendung einer Zange und seitlichen Druck

sowie gleichzeitigem vorsichtigen Drehen aus

der Lagerachse ausgerastet werden. Bei der

linken Störklappen kann der Hebel mit der

Anlenkmechanik nur aus dem

Führungsklötzchen gezogen werden, wenn der

Kunststoffhebel nach dem Ausrasten aus der

Lagerachse wieder waagerecht gelegt wird. Bei

der rechten Klappe ist die Hebelstellung

unproblematisch.

Zusammenbau unmontierter Störklappen:

Bei der linken Klappe kann der Hebel mit der

Anlenkmechanik nur in das Führungsklötzchen

eingeschoben werden, wenn der

Kunststoffhebel waagerecht gelegt wird.

Lagerauge des Kunststoffhebels auf der

Lagerachse positionieren und z.B. mit einem

Schraubendreher, durch Druck von oben,

einrasten. Bei der rechten Klappe ist die

Hebelstellung unproblematisch. Hebel mit der

Anlenkmechanik in das Führungsklötzchen

einschieben und das Lagerauge des senkrecht

gestellten Kunststoffhebels in die Lagerachse

einrasten. Dazu eine Zange verwenden. Als

nächstes die untere Lamelle bei aufgestelltem

Hebeln auf die Haltenocken aufdrücken. Dabei

muss die Einlaufschräge am Lamellenende zur

Anlenkseite zeigen. Die obere Lamelle wird

nun auf den Lagerpunkten positioniert und von

Hand aufgedrückt. Auch hier muss die

Einlaufschräge zur Anlenkseite zeigen. Zum

Abschluss Störklappen auf deren

Funktionsfähigkeit und Leichtgängigkeit

überprüfen.

Anlenkung

Die Anlenkung der Störklappen erfolgt

innerhalb des Klappenkastens. Nach dem

Abnehmen der Lamellen ist das Gestänge frei

zugänglich. Löten Sie auf eine Ø 2 mm

Stahldraht eine Löthülse und schrauben eine

Mutter und einen Gabelkopf darauf. Längen

Sie als nächstes den Stahldraht auf die richtige

Länge ab und verzinnen das andere Ende.

Führen Sie das Anlenkgestänge vom

Störklappenkasten aus zum Servoschacht und

hängen den Gabelkopf ein. Jetzt nehmen Sie

die servoseitige Montage vor. Ist alles korrekt

eingestellt, Gabelkopf mit Mutter sichern und

Lamellen montieren.

Page 18

Graupner GmbH & Co. KG * Henriettenstraße 94-96 * D - 73230 Kirchheim/Teck

*

www.graupner.de

Stand: 2010

19

Bilder und Skizzen

Bild 1 - Haubenverschluß

Bild 2 – Pendelruder Bild 3 - Seitenruder

Bild 4 – RC-Brett / Akkurutsche / Spant

Bild 5A / B – Anordnung RC-Einbau

Bild 5C - Motorspant

Page 19

Graupner GmbH & Co. KG * Henriettenstraße 94-96 * D - 73230 Kirchheim/Teck

*

www.graupner.de

Stand: 2010

20

Bild 6- Schwimmende Lagerung Bild 7

Bild 8 – Störklappenabdeckung

Bild 9 / Demontage

Page 20

Graupner GmbH & Co. KG * Henriettenstraße 94-96 * D - 73230 Kirchheim/Teck

*

www.graupner.de

Stand: 2010

21

Bild 10 – 13

Page 21

Graupner GmbH & Co. KG * Henriettenstraße 94-96 * D - 73230 Kirchheim/Teck

*

www.graupner.de

Stand: 2010

22

Bild Folie 1+2

Bild Folie 3+4

Bild Folie 5

Page 22

Graupner GmbH & Co. KG * Henriettenstraße 94-96 * D - 73230 Kirchheim/Teck

*

www.graupner.de

Stand: 2010

23

Bild Folie 6+7

Bild Folie 8

Bild Folie 9+10

Page 23

Graupner GmbH & Co. KG * Henriettenstraße 94-96 * D - 73230 Kirchheim/Teck

*

www.graupner.de

Stand: 2010

24

Contents

ALPINA 4001 Elektro - High Performance Electric Glider.............................................. 25

Preface. ................................................................................................................................... 25

Kit contents ......................................................................................................................... 25

Technical Data .................................................................................................................... 25

RC functions ....................................................................................................................... 25

Note regarding Styrofoam wing cores. ............................................................................... 19

Note regarding the use of Epoxy Resin............................................................................... 19

Assembling your ALPINA 4001 Elektro............................................................................. 19

The Fuselage. ......................................................................................................................... 19

Fuselage Openings.............................................................................................................. 19

Compression Struts ............................................................................................................. 19

Completing the canopy. ...................................................................................................... 19

Installing the canopy retainer.............................................................................................. 20

Installing the all-flying tail-plane........................................................................................ 20

Completing the tail-plane halves......................................................................................... 20

Vertical stabiliser and rudder.............................................................................................. 21

Rudder control horn ............................................................................................................ 21

Motor installation................................................................................................................ 21

Servo mounting tray............................................................................................................ 22

Installation of the flight battery mount................................................................................ 22

Preparing the fuselage push-rods........................................................................................ 22

Wings ...................................................................................................................................... 22

Wing Joiner......................................................................................................................... 22

Fuselage wing mount .......................................................................................................... 23

Installation of the incidence pins ........................................................................................ 23

The Multilock connectors. .................................................................................................. 23

Preparing the wing servo mountings................................................................................... 23

Installing the wing control horns. ....................................................................................... 24

Wing servo wiring............................................................................................................... 24

Finishing................................................................................................................................. 25

Radio Control Equipment Installation................................................................................ 26

Balancing & Adjusting.......................................................................................................... 26

Recommended control throws.............................................................................................. 26

First Flights............................................................................................................................ 27

Safety. ..................................................................................................................................... 28

A final word ........................................................................................................................ 28

Parts List. ............................................................................................................................... 29

Appendix ................................................................................................................................ 18

Assembly, dismantling and installation of the airbrakes..................................................... 18

Page 24

Graupner GmbH & Co. KG * Henriettenstraße 94-96 * D - 73230 Kirchheim/Teck

*

www.graupner.de

Stand: 2010

25

ALPINA 4001 Elektro - High Performance

Electric Glider

Alpina Elektro CME – ARC # 40100

Alpina Elektro CME – ARF # 40110

Alpina Elektro CME – Design # 40115

Alpina Elektro CMT – ARC # 40120

Alpina Elektro CMT – ARF # 40130

Alpina Elektro CMT – Design # 40135

Preface.

Thank you for choosing the ALPINA 4001 Elektro

high performance model glider. We wish you

much success and enjoyment with your new

model.

Your TANGENT model kit from the home of

GRAUPNER represents a mature design and the

product of many years experience in the

manufacturing of high performance model aircraft.

However, despite the most scrupulous quality

control, small deviations may arise. We ask

therefore that all parts be carefully inspected prior

to undertaking any assembly work and before

flying the model. This is particularly important as

any used parts are not subject to repair or

replacement. Notwithstanding the above, we are

happy to repair or replace parts found to be faulty

– subject to approval by the factory. Please

therefore return any faulty parts together with a

detailed description of the fault.

Our products are the subject of continuous

development and as such we reserve the right to

make changes to the design, engineering,

manufacture and materials supplied without prior

notice. As the product is supplied in kit form, no

claims will be considered in respect of the

assembly or operation of the model.

Caution!

Remote controlled models and model aircraft in

particular, are not toys in the normal sense.

Building and operation of this model aircraft

requires a high degree of technical

understanding and care, as well as considerable

skill and discipline at the flying field. Errors in

the building process and in the subsequent

operation of this product can result in serious

personal injury and damage to property. As kit

manufacturer we have no control over the

assembly, maintenance and operation of this

model aircraft, we therefore take this

opportunity to stress the potential hazards and

emphasise the personal responsibility on the

part of the user.

Kit contents

(For Details see Parts List)

1 x set wigs - manufactured using LSCTP

technology, aerodynamically optimized wing tips,

Carbon D-box, live hinged ailerons and camber

changing flaps, TA servo locks and Steel wing

joiner.

1 x pure white GRP fuselage, with pre-installed

Bowden tubes.

1 x CFK canopy.

1 x preformed all flying tail plane set.

1 x pre-formed rudder.

1 x set wooden parts.

1 x wire parts set.

1 x building instruction sheet.

Technical Data

Wingspan (mm) 4001

Fuselage length (mm) 1760

Wing area (FAI) (dm²) 80.60

Wing loading (FAI)(gr/dm²) From 62

Airfoil 026-TA Strak

Longitudinal dihedral (deg) 1

Centre of gravity

(mm from root leading edge) 100

RC functions

Ailerons 2 x DS 3068 (Grp # 5188)

Flaps 2 x DS 3068 (Grp # 5188)

Rudder 1 x DS 3328 (Grp # 5157)

Elevator 1 x DS 3328 (Grp # 5157)

Aero tow Release 1 x C 3241 (Grp # 3900)

Airbrake (CME) 2 x C 351 (Grp # 5123)

It is very important that the Receiver Battery be

selected to match the intended use. The capacity

ought to be sufficiently generous to cope with the

load of the on board radio control system (it’s

always more useful to have more battery capacity

than lead nose-weight!). Considering the use of up

to 9 servos, we recommend a battery pack of at

least 3000 mAhr capacity (C ) of good quality and

always well maintained. For long duration thermal

Page 25

Graupner GmbH & Co. KG * Henriettenstraße 94-96 * D - 73230 Kirchheim/Teck

*

www.graupner.de

Stand: 2010

19

flights we would further recommend a redundant

receiver power supply, with battery backer and an

electronic monitoring system.

For the electric drive system we recommend a

proven combination as follows:

Motor: Compact 555 18.5 V (Grp # 7726)

Spinner: Precision Spinner (Grp # 6060.6)

Propeller: C.F.P. (Grp # 1336.40.25)

Speed Controller: 70A Brushless (Grp # 7237)

Flight Battery: LiPo 4 /4400 (Grp # 7663.4)

Note regarding Styrofoam wing cores.

For all joints involving Styrofoam wing cores it is

essential that you do not use any solvent based

adhesives, and in particular avoid use of any form

of cyano-acrylate glue. Use of such adhesives will

destroy the foam and render the affected parts

useless. Use only solvent-free adhesives, such as

Epoxy resin and/or Aliphatic Resin (white wood

glue) if working anywhere near exposed areas of

Styrofoam.

Note regarding the use of Epoxy Resin.

Epoxy alone is not a viable adhesive! However,

the addition of appropriate additives makes for a

variety of excellent adhesives. Match the choice

of additive to the job at hand:

• Chopped cotton fibres – produces a tough but

flexible joint.

• Superfine glass fibres - makes a hard joint.

• Micro-balloons – produces a highly effective,

lightweight filler

Assembling your ALPINA 4001 Elektro.

The kit you have purchased includes all the parts

required to complete the basic airframe (ARC) and

covering (ARF), but does not include adhesives or

radio control components. You can make a

significant contribution towards the ultimate

appearance and performance of your model by

building carefully and accurately. It is a well

known fact that a poorly built model does not fly

well and may be difficult to control. A well built

and properly trimmed model will reward the pilot

and spectators with good performance and

accurate handling characteristics. Be patient, take

your time; the effort will be well worth while!

Tip. Take time to read through these

instructions in their entirety before

commencing the assembly as this will

provide you with a better insight of all the

individual steps and how they might affect

one another.

The Fuselage.

Begin the construction with the Fuselage as this is

the point of reference for all other parts.

Fuselage Openings

Open out all of the openings in the fuselage in the

area of the wing fairing and the tail-plane. Use a 3

mm dia. drill to make a series of small adjacent

holes to prepare the openings as indicated by the

markings in the mould. Finish the openings using a

small file.

Tip: Use a needle file or suitable rotary tool

to finish the job.

Compression Struts

The two hardwood compression struts are

necessary to help to protect the fuselage from

damage in the event of a hard landing. Carefully

adjust the two hardwood pieces to fit the inside

width of the fuselage, one just forward of the

leading edge incidence pins and the second just aft

of the trailing edge incidence pins. It is important

that these struts fit snugly, without distorting the

shape of the fuselage in any way. They are bonded

into place using suitably thickened epoxy resin.

Completing the canopy.

The Carbon canopy is supplied ready made and

requires only minimal finishing. Place the canopy

on the fuselage opening, carefully check the joint

and adjust as necessary for a perfect fit. Minimum

gap and good overall appearance will be your just

reward for a little extra time and effort at this

stage. Follow the steps below to install the canopy

retainer, taking care to check the fit at each stage.

Page 26

Graupner GmbH & Co. KG * Henriettenstraße 94-96 * D - 73230 Kirchheim/Teck

*

www.graupner.de

Stand: 2010

20

Installing the canopy retainer.

The Carbon canopy is held in place by a

combination of a forward pin and a rear GRP leaf

spring.

The forward canopy pin is held in place by the

channelled hardwood support. The support is

glued to the inside of the canopy, at a position just

inboard of the forward canopy opening in the

fuselage, using thickened epoxy. Be sure to

roughen the inside of the canopy with abrasive

paper before gluing. The canopy pin is likewise

bonded into the channel in the hardwood support –

such that the pin protrudes about 13mm from the

front of the support to engage with the rim of the

fuselage opening. Once cured, test fit the canopy,

and a 3mm drill or suitable round file to form a

recess in the forward rim of the fuselage opening

to accommodate the canopy pin. Re-check and

trim carefully until a perfect fit is achieved.

The rear leaf-spring is fixed such that the end of

the spring protrudes about 10mm from the inner

rear edge of the canopy Prepare the area 50-60mm

along the width of the leaf-spring for bonding to

the canopy using abrasive paper. Glue the spring

in place first using an instant adhesive and then

bond it to the canopy with one or more layers of

fibreglass cloth (160 g) suitably treated with epoxy

resin.

Strips of self-adhesive felt may be installed along

the inside edge of the canopy to complete the job.

Tip. Work carefully and accurately. Your

patience will be rewarded by a tight fitting

canopy!

Fig 1. Canopy Retainer

Installing the all-flying tail-plane.

CAUTION! The elevator bell-crank

mechanism is pre-installed in the fuselage, but

is yet to be permanently glued into place.

Attach the all-flying tail-plane making sure that

the rearward steel wire joiner passes through the

hole in the bell-crank installed the fin. Carefully

check the alignment of the tail-plane halves with

the fin.

Prepare a means to hold the fuselage with the fin at

right angles to the work surface. Also prepare

something on which to support the two tail-plane

halves at right-angles to the fin and at the correct

height. A few carefully selected books and/or

Compact Disc holders might well serve as an

adequate jig for this purpose.

Now loosen the two Aluminium nuts holding the

bell-crank bearing in place and make any

adjustment necessary to ensure that that tail-plane

halves can be aligned at exactly 90° to the fin.

Apply a little thickened epoxy to the inside of the

two nuts and carefully tighten, constantly checking

that correct alignment between tail-plane and fin is

maintained at all times.

Leave the entire tail-plane assembled in the jig

described above until the adhesive has fully cured.

Tip: While working with adhesives in this

area apply thin parcel tape over the sides of

the fin in the area of the bearing and cut

through the tape to expose the holes. This

will ensure that any excess adhesive does not

spoil the finish on the fuselage.

Fig 2. Alignment of the all-flying tail plane

Completing the tail-plane halves.

Work on the uncovered tail-plane panels is limited

to finishing the root outline to match the profile of

the fin. The tail-plane halves are factory finished,

but some may wish to achieve an even more

accurate match by carefully working the root area

using a fine grade abrasive paper.

Note: The joiner tubes installed in the tail-plane

halves incorporate the integrated all moving TA

Tail-Lock mechanism.

Before fitting the joiners into the brass tubes for

the first time, check that the wire joiners are

perfectly straight and burr free. When pressing the

tail-plane halves into place, you will feel a mild

mechanical resistance which is sufficient to hold

the tail-plane halves securely in-place during

flight.

Page 27

Graupner GmbH & Co. KG * Henriettenstraße 94-96 * D - 73230 Kirchheim/Teck

*

www.graupner.de

Stand: 2010

21

Vertical stabiliser and rudder

The rudder supplied in the kit is complete and

requires only minimal finishing. The rudder hinge

is formed by a Steel wire running in a factory

installed pivot tube in the leading edge of the

rudder.

Note: Customers building the ARC version may

wish to take this opportunity to adjust the profile

of the leading edge of the rudder to match the

trailing edge of the fin.

Start by cleaning up the rudder push-rod shroud

using a suitable (8-10mm) round file. Similarly

file a small semi-circular recess in the top of the

fin to clear the leading edge of the rudder. You

may also find it necessary to generally clean-up

the area around the inside edge of fin post, to

ensure that the rudder can move freely within the

opening.

Locate and open-up the three hinge points along

the leading edge of the rudder and carefully mark

the corresponding hinge points along the centre of

the rudder post. Now drill the holes using a Ø 3.5

mm drill to accommodate three eye-bolts used to

form the hinge and screw these into the rudder

post, but do not bond in place just yet. Insert the

Steel wire through the guide tube located in the

leading edge of the rudder such that it passes

through the three holes in the eye-bolts – to form

an effective hinge. Now carefully check the

movement and throw of the rudder with respect to

the fin and adjust the depth of the hinge, by

screwing in (or out) the three eye-bolts until you