Reparación - Piezas

Antiguo

311721K

Dosificador multicomponente hidráulico calentado

Para pulverizar espuma de poliuretano y revestimientos de poliurea. Sólo para uso

profesional.

No debe utilizarse en atmósferas explosivas.

Instrucciones importantes de seguridad

Lea todas las advertencias e instrucciones de este

manual. Guarde las instrucciones.

SPA

Vea la página 3 para obtener información sobre el modelo, incluyendo la presión máxima de trabajo.

Modelo H-25 con calentador de 8 kW

Modelo H-XP2 con calentador de 15,3 kW

ti7705a

ti7706a

Índice

Modelos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

Manuales suministrados . . . . . . . . . . . . . . . . . . . . . 4

Manuales relacionados . . . . . . . . . . . . . . . . . . . . . . 4

Advertencias . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

Códigos de diagnóstico del control de la

temperatura . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

E01: Temperatura del fluido alta . . . . . . . . . . . . . 7

E02: Corriente alta en la manguera . . . . . . . . . . 8

E03: No hay corriente en la manguera . . . . . . . . 8

E04: Sensor de temperatura del fluido (FTS) o

termopar A o B sin conectar . . . . . . . . . . . . . 9

E05: Sobretemperatura

en la tarjeta . . . . . . . . . . . . . . . . . . . . . . . . . . 9

Códigos de diagnóstico del control del motor . . 10

Alarmas . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 10

Advertencias . . . . . . . . . . . . . . . . . . . . . . . . . . . 10

E21: No hay transductor del componente A . . . 11

E22: No hay transductor del componente B . . . 11

E23: Presión alta de fluido . . . . . . . . . . . . . . . . 11

E24: Presión desequilibrada . . . . . . . . . . . . . . . 11

E27: Alta temperatura en el motor . . . . . . . . . . 13

E30: Pérdida momentánea de comunicación . . 13

E31: Fallo en el interruptor de inversión de la línea

de bombeo/alta relación de ciclo . . . . . . . . 13

E99: Pérdida de comunicación . . . . . . . . . . . . . 13

Localización de averías . . . . . . . . . . . . . . . . . . . . 14

Sistema electrónico del Reactor . . . . . . . . . . . . 14

Calentadores principales (A y B) . . . . . . . . . . . 16

Sistema de calentamiento de la manguera . . . . 18

Sistema de accionamiento hidráulico . . . . . . . . 20

Sistema dosificador . . . . . . . . . . . . . . . . . . . . . . 21

Reparación . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 24

Procedimiento de descompresión . . . . . . . . . . . 24

Lavado . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 25

Bombas dosificadoras . . . . . . . . . . . . . . . . . . . . 26

Módulo del disyuntor . . . . . . . . . . . . . . . . . . . . . 27

Motor eléctrico . . . . . . . . . . . . . . . . . . . . . . . . . . 28

Tarjeta de circuito impreso de control del motor 29

Transductores . . . . . . . . . . . . . . . . . . . . . . . . . . 31

Ventilador eléctrico . . . . . . . . . . . . . . . . . . . . . . 31

Tarjeta de circuito impreso de control de la

temperatura . . . . . . . . . . . . . . . . . . . . . . . . . 32

Calentadores principales . . . . . . . . . . . . . . . . . . 35

Manguera calentada . . . . . . . . . . . . . . . . . . . . . 39

Sensor de temperatura del fluido (FTS) . . . . . . 39

Transformador . . . . . . . . . . . . . . . . . . . . . . . . . . 41

Módulo de visualización . . . . . . . . . . . . . . . . . . 45

Rejilla del filtro de aspiración de fluido de entrada

47

Sistema de lubricación de bomba . . . . . . . . . . . 47

Cambio del filtro y del fluido hidráulico . . . . . . . 48

Piezas . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 50

Piezas utilizadas en todos los modelos . . . . . . . 57

Piezas que varían según el modelo . . . . . . . . . 60

253189 8,0 kW Calentador de zona doble . . . . 63

253911 7,65 kW Calentador de zona única (2 por

máquina) . . . . . . . . . . . . . . . . . . . . . . . . . . . 64

295027 Cilindro hidráulico . . . . . . . . . . . . . . . . . 65

245974 Pantalla . . . . . . . . . . . . . . . . . . . . . . . . . 66

245979 Control de la temperatura . . . . . . . . . . . 67

246154 Colector de fluido . . . . . . . . . . . . . . . . . 68

Módulos de disyuntores . . . . . . . . . . . . . . . . . . . 69

Características técnicas . . . . . . . . . . . . . . . . . . . . 72

Garantía de Graco . . . . . . . . . . . . . . . . . . . . . . . . . 74

Graco Information . . . . . . . . . . . . . . . . . . . . . . . . . 74

2 311721K

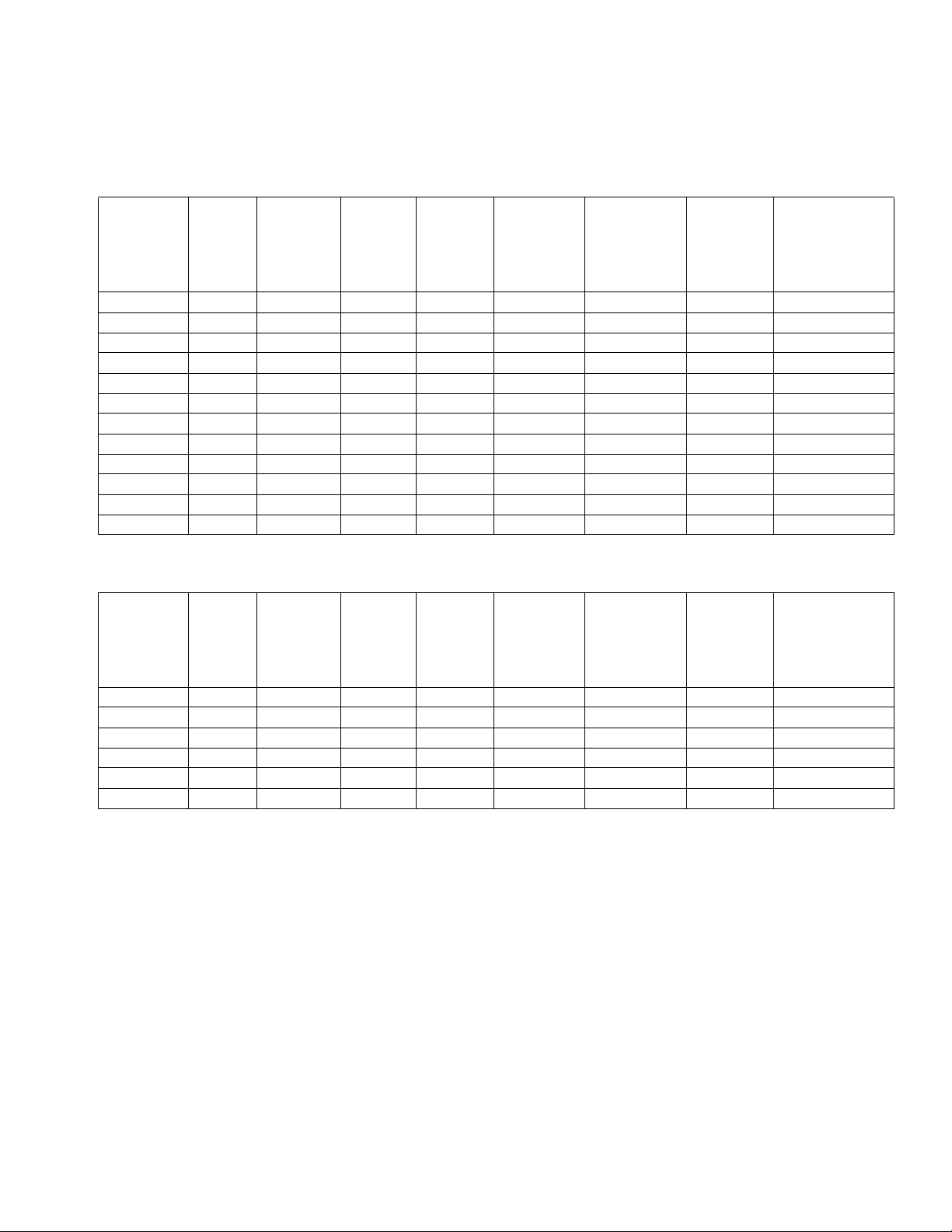

Modelos

SERIE H-25

Modelos

Carga

comRef.

pieza.,

serie

253200, A 63 230V (1) 14 700 8000 22 (10) 0,063 (0,24) 1,91:1 2000 (13,8, 138)

253201, A 40 230V (3) 14 700 8000 22 (10) 0,063 (0,24) 1,91:1 2000 (13,8, 138)

253202, A 29 380V (3) 14 700 8000 22 (10) 0,063 (0,24) 1,91:1 2000 (13,8, 138)

253206, A 95 230V (1) 22 000 15 300 22 (10) 0,063 (0,24) 1,91:1 2000 (13,8, 138)

253207, A 58 230V (3) 22 000 15 300 22 (10) 0,063 (0,24) 1,91:1 2000 (13,8, 138)

253208, A 35 380V (3) 22 000 15 300 22 (10) 0,063 (0,24) 1,91:1 2000 (13,8, 138)

253300, A 69 230V (1) 15 960 8000 22 (10) 0,063 (0,24) 1,91:1 2000 (13,8, 138)

253301, A 45 230V (3) 15 960 8000 22 (10) 0,063 (0,24) 1,91:1 2000 (13,8, 138)

253302, A 35 380V (3) 15 960 8000 22 (10) 0,063 (0,24) 1,91:1 2000 (13,8, 138)

253306, A 100 230V (1) 23 260 15 300 22 (10) 0,063 (0,24) 1,91:1 2000 (13,8, 138)

253307, A 58 230V (3) 23 260 15 300 22 (10) 0,063 (0,24) 1,91:1 2000 (13,8, 138)

253308, A 35 380V (3) 23 260 15 300 22 (10) 0,063 (0,24) 1,91:1 2000 (13,8, 138)

pleta

máx.

Amp.*

Voltaje

(fase)

Vatios

del

sistema

**

Vatios

del

calentador principal

Caudal en

lb/min

(kg/min) a

35 cpm

Producción

por ciclo (A

+ B) gal.

(litros)

Relación

de

presión

Presión máxima de trabajo

de fluido psi

(MPa, bar)

SERIE H-XP2

Carga

comRef.

pieza.,

serie

253203, A 95 230V (1) 22 000 15 300 1,5 (5,7) 0,042 (0,16) 2,79:1 3500 (24,1, 241)

253204, A 58 230V (3) 22 000 15 300 1,5 (5,7) 0,042 (0,16) 2,79:1 3500 (24,1, 241)

253205, A 35 380V (3) 22 000 15 300 1,5 (5,7) 0,042 (0,16) 2,79:1 3500 (24,1, 241)

253303, A 100 230V (1) 23 260 15 300 1,5 (5,7) 0,042 (0,16) 2,79:1 3500 (24,1, 241)

253304, A 58 230V (3) 23 260 15 300 1,5 (5,7) 0,042 (0,16) 2,79:1 3500 (24,1, 241)

253305, A 35 380V (3) 23 260 15 300 1,5 (5,7) 0,042 (0,16) 2,79:1 3500 (24,1, 241)

pleta

máx.

Amp.*

Voltaje

(fase)

Vatios

del

sistema

**

Vatios

del

calentador principal

Caudal en

gpm (lpm)

a 35 cpm

Producción

por ciclo (A

+ B) gal.

(litros)

Relación

de

presión

Presión máxima de trabajo

de fluido psi

(MPa, bar)

* Amperios a plena carga con todos los dispositivos funcionando a su capacidad máxima. Podrían necesitarse

menos fusibles para los diferentes caudales y tamaños de la cámara de mezcla.

** Vatios totales del sistema, en base a la longitud máxima de manguera de cada unidad:

• Ref. piezas del 253200 al 253208, longitud máxima de manguera calentada de 64 m (210 ft), incluyendo

la manguera flexible.

• Ref. piezas del 253300 al 253308, longitud máxima de manguera calentada de 94,6 m (310 ft), incluyendo

la manguera flexible.

311721K 3

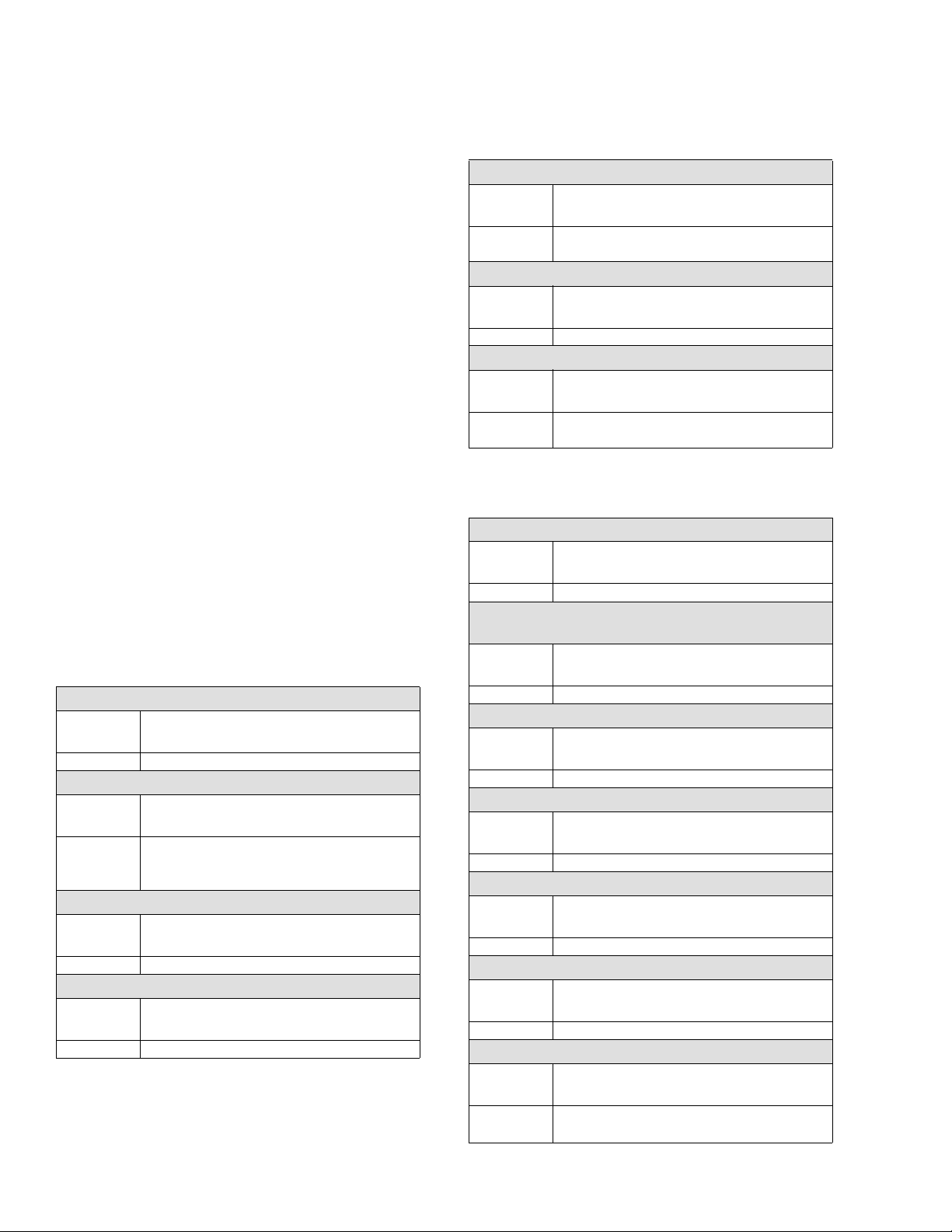

Manuales suministrados

Manuales suministrados

Los manuales siguientes se envían con el dosificador

Reactor

™

. Consulte estos manuales para obtener infor-

mación detallada sobre el equipo.

Pida la ref. pieza 15B535 para obtener un CD con los

manuales de Reactor traducidos a diversos idiomas.

Los manuales también están disponibles en

www.graco.com.

Manuales relacionados

Los siguientes manuales se refieren a los accesorios

utilizados con el Reactor

Pida la ref. pieza 15B535 para obtener un CD con los

manuales de Reactor traducidos a diversos idiomas.

Pida la ref. pieza 15B381 para obtener un disco compacto con los manuales de Fusion traducidos a diversos

idiomas.

Kits de bomba de alimentación

Ref.

pieza Descripción

309815 Manual de instrucciones-Piezas (Inglés)

Kit de suministro de aire

Ref.

pieza Descripción

309827 Manual de instrucciones-Piezas (Inglés)

para el kit de suministro de aire de

la bomba de alimentación

Kits de tubos de retorno y de circulación

Ref.

pieza Descripción

309852 Manual de instrucciones-Piezas (Inglés)

Manguera calentada

Ref.

pieza Descripción

309572 Manual de instrucciones-Piezas (Inglés)

™

.

Dosificadores hidráulicos Reactor

Ref.

pieza Descripción

311299 Dosificador hidráulico Reactor,

manual de instrucciones (inglés)

Diagramas eléctricos Reactor

Ref.

pieza Descripción

311508 Diagramas eléctricos (inglés)

Bomba dosificadora

Ref.

pieza Descripción

311391 Bomba dosificadora, manual

de reparación-piezas (inglés)

Pistola de pulverización con purga de aire Fusion

Ref.

pieza Descripción

309550 Manual de instrucciones-Piezas (Inglés)

Pistola de pulverización con purga mecánica

Fusion

Ref.

pieza Descripción

309856 Manual de instrucciones-Piezas (Inglés)

Kit de circulación

Ref.

pieza Descripción

309818 Manual de instrucciones-Piezas (Inglés)

Kit de generación de informes de datos

Ref.

pieza Descripción

309867 Manual de instrucciones-Piezas (Inglés)

Kit de reparación del transformador

Ref.

pieza Descripción

309930 Manual de instrucciones-Piezas (Inglés)

Kit de conjunto de disco de ruptura

Ref.

pieza Descripción

309969 Manual de instrucciones-Piezas (Inglés)

Kits de reparación de la bomba dosificadora

Ref.

pieza Descripción

312071 Manual de instrucciones-Piezas

(Inglés)

4 311721K

Advertencias

Advertencias

A continuación se ofrecen advertencias relacionadas con la seguridad de la puesta en marcha, utilización, conexión

a tierra, mantenimiento y reparación de este equipo. El símbolo acompañado de una exclamación le indica que se

trata de una advertencia y el símbolo de peligro se refiere a un riesgo específico. Consulte estas Advertencias.

Siempre que sea pertinente, en este manual encontrará advertencias específicas del producto.

ADVERTENCIA

PELIGRO DE DESCARGA ELÉCTRICA

Una conexión a tierra, montaje o utilización incorrectos del sistema puede causar descargas eléctricas.

• Apague y desconecte la alimentación eléctrica antes de desconectar el equipo.

• Utilice únicamente tomas eléctricas conectadas a tierra.

• Utilice únicamente cables de extensión de 3 hilos.

• Compruebe que los terminales de conexión a tierra del pulverizador y de los cables de extensión

están intactas.

• Proteja de la lluvia. Guárdelo en un recinto cerrado.

PELIGRO DE VAPORES O LÍQUIDOS TÓXICOS

Los líquidos o los vapores tóxicos pueden provocar serios daños o incluso la muerte si entran

en contacto con los ojos o la piel, se inhalan o se ingieren.

• Lea la Hoja de datos de seguridad del material (MSDS) para conocer los peligros específicos

de los líquidos que esté utilizando.

• Guarde los fluidos peligrosos en un envase adecuado que haya sido aprobado. Proceda a su

evacuación siguiendo las directrices pertinentes.

EQUIPO DE PROTECCIÓN PERSONAL

Debe utilizar equipo de protección adecuado cuando trabaje, revise o esté en la zona de funcionamiento

del equipo, con el fin de protegerse contra la posibilidad de lesionarse gravemente, incluyendo lesiones

oculares, la inhalación de vapores tóxicos, quemaduras o la pérdida auditiva. Este equipo incluye, pero

no está limitado a:

• Gafas de protección

• Ropas protectoras y un respirador, tal como recomiendan los fabricantes del fluido y del disolvente

• Guantes

• Protección auditiva

PELIGRO DE INYECCIÓN A TRAVÉS DE LA PIEL

El fluido a alta presión procedente de la pistola, fugas de la manguera o componentes rotos penetrarán

en la piel. La inyección del líquido puede tener la apariencia de un simple corte, pero se trata de una

herida grave que puede conducir a la amputación. Consiga inmediatamente tratamiento quirúrgico.

• No apunte nunca la pistola hacia alguien o alguna parte del cuerpo.

• No coloque la mano sobre la boquilla de pulverización.

• No intente bloquear ni desviar posibles fugas con la mano, el cuerpo, los guantes o con un trapo.

• No pulverice sin el portaboquillas y el seguro del gatillo.

• Enganche el seguro del gatillo cuando no esté pulverizando.

• Siga el Procedimiento de descompresión de este manual, cuando deje de pulverizar y antes

de limpiar, revisar o reparar el equipo.

311721K 5

Advertencias

ADVERTENCIA

PELIGRO DE INCENDIOS Y EXPLOSIONES

Los vapores inflamables, como los vapores de disolvente o de pintura, en la zona de trabajo pueden

incendiarse o explotar. Para evitar un incendio o explosión:

• Utilice el equipo únicamente en áreas bien ventiladas.

• Elimine toda fuente de ignición, tales como las luces piloto, los cigarrillos, lámparas eléctricas

portátiles y las cubiertas de plástico (arcos estáticos potenciales).

• Mantenga limpia la zona de trabajo, sin disolventes, trapos o gasolina.

• No enchufe ni desenchufe cables de alimentación ni apague ni encienda las luces en el área

de pulverización.

• Conecte a tierra todo el equipo de la zona de trabajo. Vea instrucciones de Conexión a tierra.

• Utilice únicamente mangueras conectadas a tierra.

• Sujete firmemente la pistola contra el lateral de una lata conectada a tierra mientras dispara

la pistola hacia el interior de la misma.

• Si se aprecia la formación de electricidad estática durante el uso de este equipo, deje de trabajar

inmediatamente. No utilice el sistema hasta haber identificado y corregido el problema.

• Guarde un extintor de incendios que funcione correctamente en la zona de trabajo.

PELIGRO DE PIEZAS DE ALUMINIO A PRESIÓN

No utilice 1,1,1 tricloroetano, cloruro de metileno y otros disolventes de hidrocarburos halogenados

o productos que contengan dichos disolventes con equipos de aluminio presurizados. Esas sustancias

podrían provocar peligrosas reacciones químicas y ruptura del equipo, y causar la muerte, lesiones

graves y daños materiales.

PELIGROS DEBIDOS A LA UTILIZACIÓN INCORRECTA DEL EQUIPO

El uso incorrecto puede causar la muerte o heridas graves.

• No utilice el equipo si está cansado o bajo los efectos de medicamentos o del alcohol.

• No exceda la presión máxima de trabajo o la temperatura del componente con menor valor nominal

del sistema. Consulte la sección Características técnicas de todos los manuales del equipo.

• Utilice fluidos y disolventes que sean compatibles con las piezas húmedas del equipo. Consulte las

Características técnicas de todos los manuales del equipo. Lea las advertencias de los fabricantes

de los fluidos y los disolventes. Para obtener información completa sobre su material, pida las hojas

de MSDS a su distribuidor o detallista.

• Revise el equipo a diario. Repare o cambie inmediatamente las piezas desgastadas o dañadas

únicamente con piezas de repuesto originales de Graco.

• No altere ni modifique el equipo.

• Utilice el equipo únicamente para el fin para el que ha sido destinado. Si desea información,

póngase en contacto con su distribuidor Graco.

• Desvíe las mangueras de zonas de tráfico intenso, de curvas pronunciadas, de piezas movibles

y superficies calientes.

• No retuerza ni doble las mangueras, ni las utilice para arrastrar el equipo.

• Mantenga a los niños y a los animales lejos de la zona de trabajo.

• Respete todas las normas relativas a la seguridad.

PELIGRO DE PIEZAS EN MOVIMIENTO

Las piezas en movimiento pueden dañarle o amputarle los dedos u otras partes del cuerpo.

• Manténgase alejado de las piezas móviles.

• No utilice el equipo sin las cubiertas de protección.

• El equipo a presión puede ponerse en marcha inesperadamente. Antes de inspeccionar, mover,

o revisar el equipo, siga el Procedimiento de descompresión de este manual. Desconecte

la fuente de alimentación o el suministro de aire.

PELIGRO DE QUEMADURAS

Las superficies del equipo y del fluido calentado pueden calentarse mucho durante el funcionamiento.

Para evitar quemaduras graves, no toque el fluido o el equipo caliente. Espere hasta que haya enfriado.

6 311721K

Códigos de diagnóstico del control de la temperatura

Códigos de diagnóstico del control de la temperatura

Los códigos de diagnóstico para el control de la

temperatura del E01 al E05 aparecen en la pantalla

de temperatura.

Estas alarmas apagan el calentador. Para borrarlas,

apague el interruptor principal de potencia

y después enciéndalo .

E01: Temperatura del fluido alta

N° de

código

01 Temperatura elevada

02 Corriente alta en la

03 No hay corriente en la

04 FTS no está conectado Individual 9

05 Temperatura excesiva en

30 Pérdida momentánea de

99 Pérdida de comunicación A 13

Nombre del código Zona de

alarma

Individual 7

del fluido

Sólo la

manguera

manguera con el sistema

de calentamiento encendido

la tarjeta

comunicación

manguera

Sólo la

manguera

Todo 9

A13

Página de

acciones

correctivas

Sólo para la zona de calentamiento de la

manguera, si el FTS está desconectado

durante la puesta en marcha, la pantalla

mostrará una corriente en la manguera de 0A.

8

8

Causas de los errores E01

Inspecciones

• El termopar A o B (210) detecta una temperatura

de fluido de 109°C (229°F).

• Los sensores de temperatura de fluido (FTS)

detectan una temperatura de fluido de 109°C

(229°F).

La localización de averías de este equipo requiere

acceso a piezas que podrían causar descargas

eléctricas u otras lesiones graves si no se realiza

• El interruptor de sobretemperatura A o B (208)

detecta una temperatura de fluido de 110°C (230°F)

y se abre. A 87°C (190°F) el interruptor se vuelve

acerrar.

• El termopar A o B (210) falla, está dañado,

o no toca el elemento calentador (207).

• El interruptor de sobretemperatura A o B (208) falla

en la posición abierta.

• La tarjeta de control de la temperatura no puede

apagar ninguna zona térmica.

• El cableado de potencia de los calentadores A y B

o del termopar no está bien conectado.

el trabajo correctamente. Pida a un electricista

cualificado que realice la localización de averías del

sistema eléctrico. Antes de efectuar las reparaciones,

asegúrese de apagar todas las fuentes de

alimentación del equipo.

Inspeccione cuál de las zonas muestra el error E01.

Verifique la temperatura de fluido utilizando un

termómetro externo.

• Si la temperatura no es demasiado alta (la lectura del sensor es de 87°C [190°F] o inferior):

1. Compruebe que el conector J1 está firmemente

enchufado en la tarjeta de control de temperatura

(vea F

IG. 8, página 34).

2. Compruebe las conexiones entre la tarjeta de control de la temperatura y los interruptores de sobretemperatura A y B (208), y entre la tarjeta de control

de la temperatura y los termopares A y B (210)

o FTS (11) [dependiendo de la zona que muestra

E01]. Vea T

ABLA 7, página 32. Compruebe que

todos los cables están firmemente conectados

311721K 7

al conector J1.

Códigos de diagnóstico del control de la temperatura

3. Retire el conector J1 de la tarjeta de control de

temperatura, y compruebe la continuidad de

los interruptores de sobretemperatura A y B,

los termopares A y B, o FTS midiendo la resistencia

entre las patillas del extremo del enchufe;

vea T

ABLA 1.

Tabla 1: Comprobaciones de continuidad

del conector J1

Patillas Descripción Lectura

1 & 2 Interruptor OT A casi 0 ohmios

3 & 4 Interruptor OT B casi 0 ohmios

7 & 8 Termopar A 4-6 ohmios

10 & 11 Termopar B 4-6 ohmios

12 & 13 FTS Aproximadamente

35 ohmios por 15,2 m

(50 pies) de manguera,

más aproximadamente

10 ohmios por el FTS

12 & 14 FTS infinito

• Si la temperatura es demasiado alta (la lectura

del sensor es de 109°C [229°F] o superior):

Antes de llevar a cabo las siguientes comprobaciones, anote la zona (A, B, FTS, o todas ellas) que

tiene temperatura de fluido alta. Enfríe el equipo

utilizando las bombas de alimentación para trasvasar material frío hasta el Reactor.

1. Inspeccione las conexiones entre la tarjeta de control de temperatura y los termopares A y B (210) y/o

FTS (11). Vea T

todos los cables están firmemente conectados

al conector J1.

2. Retire el conector J1 de la tarjeta de control de

temperatura, y compruebe la continuidad de los

termopares A y B y/o FTS midiendo la resistencia

entre las patillas; vea T

3. Compruebe si los termopares A y B están dañados,

o no hacen contacto con el elemento calentador,

página 37.

4. Para probar que la tarjeta de control de temperatura

se apaga cuando el equipo alcanza la temperatura

del punto de ajuste:

• Apague el interruptor principal de potencia

• Mida la tensión entre los hilos conductores rojo

y negro en los elementos térmicos.

• Encienda el suministro principal de energía

ABLA 7, página 32. Compruebe que

ABLA 1.

.

.

• Fije los valores de ajuste de temperatura A y B

por debajo de la temperatura ambiental.

Encienda las zonas térmicas. La luz roja

situada encima del panel de control debería

parpadear, y el voltímetro debería mostrar poca

tensión o ninguna.

• Si el voltímetro muestra tensión en la línea

mientras la luz roja está parpadeando:

Para las zonas A y B, reemplace la tarjeta de

control de la temperatura; vea la página 32.

Para la zona de la manguera, realice el paso 2

en Prueba del circuito SCR, página 33.

E02: Corriente alta en la manguera

1. Inspeccione la conexión intermedia del transformador, vea el manual de instrucciones.

2. Inspeccione las conexiones de la manguera en

busca de cortocircuitos, página 39.

3. Reduzca la longitud de la manguera del cable del

transformador.

4. Reemplace la tarjeta de circuito impreso de control

de la temperatura, página 32.

E03: No hay corriente en la manguera

Haga los pasos en orden. No omita ninguno

de ellos.

1. Pruebe la continuidad de la manguera, página 41.

Inspeccione los conectores de la manguera en

busca de conexiones eléctricas rotas, página 39.

Doble la manguera, especialmente la manguera

flexible, para detectar conexiones intermitentes.

2. Inspeccione los disyuntores de 50A (806) y 20A

(817A), página 27.

3. Pruebe la continuidad del mazo de cables del

transformador, página 41.

4. Pruebe la continuidad del sensor de corriente, página 41.

5. Si utiliza un modelo de 380V, lleve a cabo el procedimiento Prueba del limitador de corriente de

entrada, página 41.

6. Haga Inspección del transformador principal,

página 43.

7. Haga Inspección del transformador secundario,

página 43.

8. Pruebe el circuito SCR de la tarjeta de control

de la temperatura, página 32.

8 311721K

Códigos de diagnóstico del control de la temperatura

E04: Sensor de temperatura del fluido (FTS) o termopar A o B sin conectar

Causas de los errores E04

• E04 en la pantalla A: Con la unidad encendida,

el termopar A pierde comunicación con la tarjeta

de control de la temperatura.

• E04 en la pantalla B: Con la unidad encendida,

el termopar B pierde comunicación con la tarjeta

de control de la temperatura.

• E04 en la pantalla del calentador de la manguera:

Con la potencia encendida, el FTS pierde comunicación con la tarjeta de control de la temperatura.

Inspeccione los termopares A y B

1. Retire el conector J1 de la tarjeta de control de

la temperatura. Compruebe que los cables están

firmemente conectados a las patillas 7-11.

Vea T

ABLA 7, página 32.

2. Utilice un ohmímetro para comprobar la resistencia

del termopar A:

a. Con el conector J1 desconectado, mida la resis-

tencia entre las patillas 7 y 8. La resistencia

debería ser de 4-6 ohmios; si no fuera así,

reemplace el termopar A, vea la página 37.

b. Mida la resistencia entre la patilla 7 y el aloja-

miento del termopar; la resistencia debería ser

infinito. Después mida la resistencia entre

la patilla 8 y el alojamiento del termopar;

la resistencia debería ser infinito. Si no fuera

así, reemplace el termopar A, página 37.

3. Utilice un ohmímetro para comprobar la resistencia

del termopar B:

a. Con el conector J1 desconectado, mida la resis-

tencia entre las patillas 10 y 11. La resistencia

debería ser 4-6 ohmios; si no fuera así, reemplace el termopar B, vea la página 37.

Inspeccione el FTS

1. Inspeccione las conexiones de los cables entre

todas las mangueras.

2. Compruebe que los cables del FTS están firmemente conectados a las patillas 12-14 del conector

J1 de la tarjeta de control de la temperatura.

Vea T

ABLA 7, página 32.

3. Inspeccione el FTS conectándolo directamente

al Reactor:

a. Desenchufe el cable de la manguera del

conector del submódulo (F) en el Reactor.

F

ti9878a

b. Acerque el FTS al Reactor y enchufe su cable

directamente al conector del cable (F) en el

Reactor.

4. Inspeccione el FTS con el ohmmímetro, página 39.

E05: Sobretemperatura en la tarjeta

La tarjeta de control de la temperatura tiene su

propio sensor que se apagará si la temperatura

de la tarjeta excede 80°C (176°F).

1. Inspeccione el funcionamiento del ventilador.

2. Compruebe que la puerta del armario eléctrico está

bien instalada.

3. Compruebe si hay obstrucciones de los orificios de

refrigeración de la parte inferior de equipo Reactor.

4. Temperatura ambiente demasiado alta. Traslade

el Reactor a un lugar más fresco.

b. Mida la resistencia entre las patillas 10 y el alo-

jamiento del termopar; la resistencia debería

ser infinito. Después mida la resistencia entre

la patilla 11 y el alojamiento del termopar;

la resistencia debería ser infinito. Si no fuera

así, reemplace el termopar B, page 37.

311721K 9

Códigos de diagnóstico del control del motor

Códigos de diagnóstico del control del motor

Los códigos de diagnóstico para el control de la

temperatura del E21 al E27 aparecen en la pantalla

de presión.

Existen dos tipos de códigos de control del motor:

alarmas y advertencias. Las alarmas tiene prioridad

sobre las advertencias.

Alarmas

Las alarmas apagan el Reactor. Para borrarlas, apague

el interruptor principal de potencia y después

enciéndalo .

También es posible borrar las alarmas, excepto

para el código 23, pulsando .

Advertencias

Reactor seguirá funcionando. Pulse para borrar-

las. Una advertencia no se repetirá durante un período

predeterminado de tiempo (varía según distintas adver-

tencias), o hasta que se apague el suministro

principal de potencia y se vuelva a encender .

N°

de

có-

digo

21 Sin transductor

22 Sin transductor

23 Presión alta de fluido A

24 Desequilibrio de presión A/W (para

27 Temperatura elevada del

30 Pérdida momentánea de

31 Fallo en el interruptor de

99 Pérdida de comunicación A

Nombre del código Alarma (A)

o adverten-

cia (W)

A

(componente A)

A

(componente B)

seleccionar,

vea la página 29)

A

motor

A

comunicación

A

inversión de la línea de

bombeo/alta relación de

ciclo

Página de

acciones

correcti-

vas

11

11

11

11

13

13

13

13

10 311721K

Códigos de diagnóstico del control del motor

E21: No hay transductor del componente A

1. Inspeccione la conexión A del transductor en la

tarjeta de circuito impreso de control del motor J3,

página 30.

2. Intercambie las conexiones del transductor A y B.

Si el error se traslada al transductor B (E22), reemplace el transductor A, página 31. Si el error no se

mueve, reemplace la tarjeta de circuito impreso de

control del motor, página 29.

E22: No hay transductor del componente B

1. Inspeccione la conexión B del transductor en J8 de

la tarjeta de circuito impreso de control del motor,

página 30.

2. Intercambie las conexiones del transductor A y B.

Si el error se desplaza al transductor A (E21), reemplace el transductor B, página 31. Si el error no se

mueve, reemplace la tarjeta de circuito impreso de

control del motor, página 29.

E24 puede ser una alarma o una advertencia,

como desee. Fije el interruptor DIP de la tarjeta

de circuito impreso de control del motor en posición

ON para la alarma, y en posición OFF para la

advertencia. Vea la página 29.

Errores E24 rápidos

Se producen errores E24 rápidos:

• En menos de 10 seg. después de encender

las bombas, o

• Tan pronto como dispara la pistola.

Causas de errores E24 rápidos

• Un lado de la pistola está obstruido.

• Ha fallado un transductor de presión.

• Sellos de la bomba o válvula de retención dañados.

• Sin presión de alimentación o bidón de material

vacío.

• Calentador obstruido.

• Manguera obstruida.

• Colector obstruido.

• Una válvula de ALIVIO DE PRESIÓN/PULVERIZAR

tiene fugas o está ajustada en ALIVIO DE PRESIÓN.

E23: Presión alta de fluido

1. Libere la presión. Verifique la baja presión con

manómetros analógicos. Apague el suministro de

potencia y después enciéndalo .

Si el error persiste, lleve a cabo las siguientes

inspecciones.

2. Si el desequilibrio de presión se fija en Advertencia

en lugar de Alarma (vea la página 29), se producirá

un error E23. Vea en E24: Presión desequilibrada,

más adelante, las causas y comprobaciones.

E24: Presión desequilibrada

Si la diferencia de presión entre los componentes A

y B excede 500 psi (3,5 MPa, 35 bar), se producirá

un error E24. Este valor predeterminado es ajustable; vea el manual de funcionamiento.

Comprobaciones de los errores E24

rápidos

Si se produce un error E24 rápido, inspeccione

primero las lecturas de los indicadores analógicos.

• Si las lecturas de los indicadores están muy

próximas:

1. Borre el error (página 10) y trate de utilizar de nuevo

la unidad.

2. Si vuelve a aparecer el error E24 y los valores

de los indicadores siguen estando muy próximos,

uno de los transductores de presión ha fallado.

La pantalla digital siempre muestra la mayor de

las dos presiones. Tan pronto como la presión

analógica más alta cae por debajo de la presión

analógica más baja, la pantalla cambia al nuevo

valor. Sabiendo esto, las siguientes comprobaciones

mostrarán cuál de los transductores ha fallado,

o si ha fallado la tarjeta de control del motor.

311721K 11

Códigos de diagnóstico del control del motor

a. Sólo durante la prueba, apague el interruptor

DIP 2 de la tarjeta de control del motor. Vea

la página 29. De esta forma se permite que

el Reactor siga funcionando con un desequilibrio de presión.

b. Haga funcionar la unidad hasta que la

presión sea de 1000-1500 psi (7-10,5 MPa,

70-105 bar). Apague la unidad, borre la alarma

y vuelva a encenderla, pero sin descomprimirla.

c. Inspeccione los indicadores analógicos para ver

cuál tiene mayor presión, y verifique si la lectura

de la pantalla coincide.

Si la pantalla coincide con el indicador que

muestra el valor más alto, ese transductor

está comunicándose con la tarjeta de control

del motor. Vaya al paso d.

Si la pantalla no coincide con el indicador

que muestra el valor más alto, ese transduc-

tor no está comunicándose con la tarjeta de

control del motor. Inspeccione las conexiones

de los cables y reemplace el transductor, página 31.

d. Apague la bomba. Reduzca la presión del com-

ponente con mayor presión girando lentamente

la válvula de ALIVIO DE PRESIÓN/PULVERIZAR para dicho componente hacia ALIVIO

DE PRESIÓN, mientras observa la pantalla

y los indicadores analógicos. Tan pronto como

la presión analógica más alta caiga por debajo

de la presión analógica más baja, la pantalla

debería cambiar al nuevo valor. Siga reduciendo

la presión más alta 200 psi (1,4 MPa, 14 bar)

más; el valor de la pantalla digital debería dejar

de bajar.

e. Repita este procedimiento en el otro lado, para

inspeccionar el otro transductor.

b. Haga funcionar la unidad hasta que la presión

sea de 1000-1500 psi (7-10,5 MPa,

70-105 bar).

c. Si el problema sigue estando en el mismo lado

que antes, reemplace el transductor. Si el problema se ha movido al otro lado, reemplace la

tarjeta de control del motor.

• Si las lecturas de los indicadores son muy

distintas:

1. Sujete las líneas de purga en el recipiente de

desecho conectado a masa, o diríjalas de vuelta a

los bidones de suministro de los componentes A o B

respectivos. Reduzca la presión del componente

más bajo girando ligeramente la válvula de ALIVIO

DE PRESIÓN/PULVERIZAR para dicho componente hacia la posición ALIVIO DE PRESIÓN, hasta

que el manómetro muestre presiones equilibradas.

Gire

1

ligeramente

la válvula para

reducir la

presión del

componente

mayor.

1

Gire la válvula de ALIVIO DE PRESIÓN/PULVERIZAR sólo lo suficiente para equilibrar la presión. Si

la gira completamente, se purgará toda la presión.

2. Si no es capaz de equilibrar las presiones :

a. Compruebe si hay daños en los sellos de

las bombas o en las válvulas de retención.

b. Compruebe si se ha agotado el material.

c. Compruebe si hay trayectorias de fluido obstrui-

das utilizando la bomba de alimentación para

pasar fluido a través del colector de la pistola.

ti7741a

Gire

1

ligeramente

la válvula para

reducir la

presión del

componente

mayor.

1

ti7741a

3. Para determinar si el fallo se encuentra en el transductor o en el enchufe de la tarjeta de control del

motor:

a. Invierta las conexiones en J3 y J8 de la tarjeta

3. Si es capaz de equilibrar las presiones, trate de

utilizar de nuevo la unidad.

4. Si vuelve a aparecer un error E24 rápido, y las

lecturas de los indicadores son muy diferentes:

a. Inspeccione y limpie las rejillas de entrada

de la pistola.

b. Inspeccione y limpie los orificios de impacto

de la cámara de mezcla y el orificio central.

Vea el manual de la pistola.

de control del motor.

12 311721K

Códigos de diagnóstico del control del motor

Algunas cámaras de mezcla podrían tener orificios

escariados, que necesitan brocas de dos tamaños

para limpiar completamente los orificios de

impacto.

Errores E24 lentos

Los errores E24 lentos se producen gradualmente. Las

presiones se equilibran cuando comienza a pulverizar,

pero se desequilibran lentamente hasta que se produce

un error E24.

Causas de los errores E24 lentos

• Un lado de la pistola está parcialmente obstruido.

• La bomba dosificadora A o B ha fallado.

• La bomba de alimentación A o B ha fallado.

• La presión de la bomba de alimentación A o B está

ajustada en un valor demasiado alto.

• La rejilla de entrada de la bomba dosificadora A o B

está obstruida.

• La manguera no se calienta correctamente.

• Manguera de suministro retorcida.

• El fondo del bidón está dañado, lo que causa una

obstrucción en la entrada de la bomba de alimentación.

• El bidón no está ventilado.

E27: Alta temperatura en el motor

3. Desenchufe el motor del J9 de la tarjeta de control

del motor. Instale un puente entre las patillas 1 y 2

de la tarjeta. Si sigue apareciendo el error, reemplace la tarjeta de control del motor.

4. Si sigue apareciendo el error E27, el problema se

encuentra en la tarjeta de control del motor.

E30: Pérdida momentánea de comunicación

Si se pierde la comunicación entre la pantalla y cualquiera de las tarjetas, normalmente la pantalla mostrará

E99. La tarjeta de control correspondiente registrará

E30 (el LED rojo parpadeará 30 veces). Cuando vuelva

a establecerse la comunicación, la pantalla podría

mostrar brevemente E30 (no más de 2 seg). Si la pantalla muestra E30 continuamente, hay una conexión

floja que hace que la pantalla y la tarjeta pierdan y

establezcan comunicación reiteradamente.

E31: Fallo en el interruptor de inversión de la línea de bombeo/alta relación de ciclo

Si falla uno de los interruptores de la línea de bombeo

podría producirse una alta relación de ciclo, lo que

causaría un error E31. Reemplace el interruptor

o el mecanismo de conmutación, página 23.

Causas de los errores E27

• Temperatura del motor demasiado alta. Reduzca

la presión, el tamaño de la boquilla de la pistola,

o traslade el Reactor a un lugar más fresco. Espere

1 hora hasta que se enfríe.

• Asegúrese de que no hay obstrucciones en el flujo

de aire del ventilador. Compruebe que el blindaje

del motor/ventilador está instalado.

• Compruebe que el conjunto del cable de sobretemperatura del motor está enchufado en J9 de

la tarjeta de control del motor, página 30.

• Si con las comprobaciones anteriores no se corrige

el problema, lleve a cabo las pruebas siguientes:

1. Apague el interruptor principal de potencia .

2. Espere hasta que el motor se enfríe completamente. Compruebe la continuidad entre las patillas

1 y 2 del conector J9 en la tarjeta de control del

motor, página 29. Si la resistencia es infinito, el

interruptor térmico del motor o el mazo de cables

están dañados. Inspeccione el cableado, mida la

continuidad del interruptor térmico en el motor

y reemplace la pieza dañada.

311721K 13

E31 también puede ocurrir si el sistema se modifica

para producir un caudal mayor.

E99: Pérdida de comunicación

Si se pierde la comunicación entre la pantalla y la tarjeta

de control del motor, o la pantalla y la tarjeta de control

de la temperatura, la pantalla afectada mostrará E99.

1. Inspeccione todos los cables entre la pantalla y

las tarjetas. Preste especial atención a la conexión

en J13 de la tarjeta de control del motor (página 30)

y J5 de la tarjeta de control de la temperatura

(página 34).

2. La tensión que entra en ambas tarjetas debería ser

230 Vca. Compruebe la tensión de la tarjeta de

control de la temperatura en el bloque de terminales

(809) del módulo disyuntor (vea las páginas 69-70).

Compruebe la tensión de la tarjeta de control del

motor en el disyuntor del motor/bombas (817B),

vea la página 27.

Localización de averías

Localización de averías

Sistema electrónico del Reactor

PROBLEMA CAUSA SOLUCIÓN

Reactor No funciona. No hay suministro eléctrico. Enchufe el cable.

Encienda el suministro principal

de energía .

Encienda los disyuntores, página 27.

Circuito abierto en el botón rojo

de parada.

La tensión de la línea no está dentro

de los límites especificados.

No hay visualización. Suministro principal de potencia

apagado.

Inspeccione las conexiones del

botón. Vea la página 45 y los

diagramas eléctricos.

Vea Características técnicas,

en la página 72

Encienda el suministro principal

de energía .

Cable de la pantalla flojo. Inspeccione las conexiones del

cable, página 45.

Fallo de ambas tarjetas de circuito

impreso.

No hay visualización de temperatura. Cable de la pantalla flojo. Inspeccione las conexiones del

Cable de pantalla defectuoso. Desconecte los cables de la pantalla

Fallo de la tarjeta de circuito impreso

de control de la temperatura.

Potencia inadecuada en la tarjeta de

circuito impreso.

Cable de potencia flojo (interno hasta

la pantalla).

Tarjeta de circuito impreso de visualización defectuosa.

Inspeccione las tarjetas de circuito

impreso, reemplace; página 45.

cable, página 45.

de presión y temperatura de las

tarjetas de circuito impreso de la

pantalla e inviértalos. Si el fallo pasa

a la pantalla de presión, reemplace

el cable, página 45.

Abra el armario. Compruebe si el

LED de la tarjeta de circuito impreso

está parpadeando. Si no fuera así,

inspeccione las conexiones del

cableado de y compruebe que la

tarjeta de circuito impreso recibe

energía. Si la tarjeta tiene energía

y el LED no está parpadeando,

reemplace la tarjeta de circuito

impreso, página 32.

Compruebe que el suministro de

energía cumple con los requisitos.

Inspeccione las conexiones del

cable, página 45.

Reemplazar, página 45.

14 311721K

Localización de averías

PROBLEMA CAUSA SOLUCIÓN

No hay visualización de presión. Cable de la pantalla flojo. Inspeccione las conexiones

del cable, página 45.

Cable de pantalla defectuoso. Desconecte los cables de la pantalla

de presión y temperatura de las

tarjetas de circuito impreso de la

pantalla e inviértalos. Si el fallo pasa

a la pantalla de temperatura,

reemplace el cable, página 45.

Fallo de la tarjeta de circuito impreso

de control del motor.

Abra el armario. Compruebe si el

LED de la tarjeta de circuito impreso

está encendido. Si no fuera así,

reemplace la tarjeta, página 29.

Potencia inadecuada en la tarjeta de

circuito impreso de control del motor.

Compruebe que el suministro de

energía cumple con los requisitos.

Cable de potencia flojo. Inspeccione las conexiones del

cable, página 45.

Tarjeta de circuito impreso de visual-

Reemplazar, página 45.

ización defectuosa.

Disyuntores activado. Reponga el disyuntor

La visualización de la manguera

muestra 0A durante la puesta en

marcha.

El FTS no está instalado y la zona

está apagada.

Instale el FTS (consulte el manual de

instrucciones), o ajuste la corriente al

valor deseado.

Visualización errática; la pantalla se

El cable no está conectado a tierra. Conecte a tierra el cable, página 45.

enciende y se apaga.

Cable de extensión demasiado largo. No debe exceder 91,5 m (300 pies).

Los botones de la pantalla de visual-

Pulsador de membrana roto. Reemplazar, página 45.

ización no funcionan correctamente;

no pueden salir de una operación.

Cable plano desconectado o roto. Conecte el cable o reemplácelo.

El botón rojo de parada no funciona. Botón roto (contacto fundido). Reemplazar, página 45.

Cable flojo. Inspeccione las inspeccione,

página 45.

El ventilador no funciona. Fusible fundido Reemplazar, página 31.

Cable flojo. Revisado.

Ventilador defectuoso. Reemplazar, página 31.

311721K 15

Localización de averías

Calentadores principales (A y B)

Antes de realizar el procedimiento de localización

de averías:

1. Libere la presión, página 24.

PROBLEMA CAUSA SOLUCIÓN

Se dispara el disyuntor(es) del

calentador principal (error E01).

El calentador(es) principal no

calienta; el LED rojo de la tarjeta

de control de la temperatura está

encendido.

La temperatura del calentador

excede 110°C (230°F).

Se han disparado los disyuntor/es. Reponga el limitador de corriente

Calentador apagado.

2. Apague el interruptor principal de potencia .

3. Espere hasta que el equipo se enfríe.

Intente las soluciones recomendadas en el orden

indicado para cada problema, para evitar reparaciones

innecesarias. Además, compruebe que todos los

disyuntores, interruptores y controles están correctamente ajustados y que el cableado es correcto antes

de asumir que hay un problema.

Vea Interruptor de sobretempera-

tura, en la página 38.

804A o 804B. Vea Módulo del

disyuntor, página 27.

Pulse las teclas de zona

A

El calentador(es) principal calienta

pero el LED rojo de la tarjeta de control de la temperatura está encendido

de forma continua.

o .

B

Alarma del control de la temperatura. Inspeccione los códigos de diagnósti-

co en la pantalla de temperatura,

página 7.

Tarjeta de control de temperatura

defectuosa.

Conectores o tuercas del cable flojos. Inspeccione las conexiones.

Elemento(s) calentador

defectuoso(s).

Indica un fallo en el termopar. Vea Inspeccione los termopares A

Tarjeta de control de temperatura

defectuosa.

Elemento(s) calentador defectuoso(s).

Abra el armario. Compruebe si el

LED de la tarjeta de circuito impreso

está parpadeando. Si no fuera así,

inspeccione las conexiones del

cableado de y compruebe que la

tarjeta de circuito impreso recibe

energía. Si la tarjeta tiene energía

y el LED no está parpadeando,

reemplace la tarjeta de circuito

impreso, página 32.

Vea Calentadores principales,

en la página 35

y B, en la página 9.

Abra el armario. Compruebe si el

LED de la tarjeta de circuito impreso

está parpadeando. Si no fuera así,

inspeccione las conexiones del

cableado de y compruebe que la

tarjeta de circuito impreso recibe

energía. Si la tarjeta tiene energía

y el LED no está parpadeando,

reemplace la tarjeta de circuito

impreso, página 32.

Vea Calentadores principales,

en la página 35.

16 311721K

PROBLEMA CAUSA SOLUCIÓN

Poco calor en las zonas A o B; el

calentador(es) principal calienta

parcialmente pero el LED rojo de la

tarjeta de control de la temperatura

está encendido casi continuamente.

Cuando comienza el flujo de

material, el LED rojo de la tarjeta

de control de la temperatura se

enciende y permanece encendido

casi continuamente durante 30 seg.

omás.

Localización de averías

Elemento(s) calentador

defectuoso(s).

Vea Calentadores principales,

en la página 35.

Baja tensión en la línea. Compruebe que la tensión es la

adecuada. Vea Características

técnicas, página 72.

Condiciones ambientales. Traslade la unidad a una zona más

caliente.

Reduzca el caudal de fluido.

Utilice un calentador de manguera

auxiliar.

Puntos de ajuste de la temperatura A

y B demasiados bajos.

Compruebe el punto de ajuste.

Aumente si fuera necesario.

Flujo demasiado alto. Utilice una cámara de mezcla más

pequeña. Reduzca la presión.

Termopares defectuosos. Vea Inspeccione los termopares A

y B, en la página 9.

Elemento(s) calentador

defectuoso(s).

Vea Calentadores principales,

en la página 35.

Conectores o tuercas del cable flojos. Inspeccione las conexiones.

Sobrecalentamiento en la tarjeta

de circuito impreso de control de la

Inspeccione el funcionamiento

del ventilador.

temperatura.

Compruebe si la puerta está abierta;

ciérrela.

Compruebe que los orificios de

ventilación no están obstruidos

o atascados.

Fluido demasiado frío. Precaliente el fluido.

Elemento(s) calentador defectuoso(s).

Vea Calentadores principales,

en la página 35.

311721K 17

Localización de averías

Sistema de calentamiento de la manguera

Antes de realizar el procedimiento de localización

de averías:

1. Libere la presión, página 24.

PROBLEMA CAUSA SOLUCIÓN

La manguera se calienta pero no

alcanza la temperatura o tarda

demasiado en alcanzarla.

La manguera no se calienta. Se dispara el disyuntor del circuito

La manguera es demasiado larga. El sistema de calentamiento de la

La temperatura ambiente es

demasiado fría.

principal del calentador de la

manguera (817A).

Se dispara el disyuntor del circuito

secundario del calentador de la

manguera (806).

Zona térmica de la manguera no está

encendida.

2. Apague el interruptor principal de potencia .

3. Espere hasta que el equipo se enfríe.

Problemas

Intente las soluciones recomendadas en el orden

indicado para cada problema, para evitar reparaciones

innecesarias. Además, compruebe que todos los

disyuntores, interruptores y controles están correctamente ajustados y que el cableado es correcto antes

de asumir que hay un problema.

manguera mantendrá la temperatura

desarrollada por los calentadores

principales con una manguera de

hasta 64 m (210 ft). Mangueras más

largas requieren un sistema de calentamiento auxiliar.

Utilice un sistema de calentamiento

de mangueras auxiliar.

Reinicie el disyuntor. Vea Módulo del

disyuntor, página 27.

Reinicie el disyuntor. Vea Módulo del

disyuntor, página 27.

Pulse la tecla de la zona

.

Puntos de ajuste de la temperatura A

y B demasiados bajos.

Conexiones eléctricas de

la manguera flojas.

Tarjeta de control de temperatura

defectuosa.

Pérdida de señal del FTS. Vea Inspeccione el FTS,

Elemento calentador de la manguera. Vea E03: No hay corriente

380V únicamente: El limitador de

corriente de entrada no se cierra

cuando se enciende el calentador

de la manguera.

Aumente los puntos de ajuste A y B.

La manguera está diseñada para

mantener la temperatura, no para

aumentarla.

Inspeccione las conexiones. Repare

según sea necesario.

Abra el armario. Compruebe si el LED

de la tarjeta de circuito impreso está

parpadeando. Si no fuera así,

inspeccione las conexiones del

cableado de y compruebe que la

tarjeta de circuito impreso recibe

energía. Si la tarjeta tiene energía

y el LED no está parpadeando,

reemplace la tarjeta de circuito

impreso, página 32.

en la página 9.

en la manguera, en la página 8.

Prueba del limitador de corriente

de entrada, página 41.

18 311721K

PROBLEMA CAUSA SOLUCIÓN

No se mantiene la temperatura de la

manguera durante el paso de fluido.

La manguera o mangueras próximas

a la unidad están calientes, las

mangueras situadas corriente abajo

están frías.

Localización de averías

Puntos de ajuste de la temperatura A

y B demasiados bajos.

Aumente los puntos de ajuste A y B.

La manguera está diseñada para

mantener la temperatura, no para

aumentarla.

Punto de ajuste de la temperatura de

la manguera demasiado bajo.

Inspeccione. Aumente si fuera

necesario para mantener el calor.

Flujo demasiado alto. Utilice una cámara de mezcla más

pequeña. Reduzca la presión.

Baja corriente; FTS no instalado. Instale el FTS, vea el manual de

instrucciones.

El calentamiento de la manguera

no está encendido, o no el tiempo

Espere a que la manguera se cali-

ente, o precaliente el fluido.

suficiente.

Conexiones eléctricas de la

manguera flojas.

Inspeccione las conexiones.

Repare según sea necesario.

Pérdida de señal del FTS. Vea Inspeccione el FTS,

en la página 9.

Baja tensión en la línea. El sistema de calentamiento de la

manguera funciona con una tensión

de 230 Vca. Una tensión baja en la

línea reducirá significativamente la

potencia y el calentador no funcionará

a su máximo rendimiento con dicha

longitud de manguera.

Elemento calentador de la manguera. Vea E03: No hay corriente

en la manguera, en la página 8.

Se han disparado los disyuntores. Reinicie los disyuntores (806 ó 817A),

página 27.

Fallo de la tarjeta de circuito impreso

de control de la temperatura.

Abra el armario. Compruebe si el LED

de la tarjeta de circuito impreso está

parpadeando. Si no fuera así,

inspeccione las conexiones del

cableado de y compruebe que la

tarjeta de circuito impreso recibe

energía. Si la tarjeta tiene energía

y el LED no está parpadeando,

reemplace la tarjeta de circuito

impreso, página 32.

Pérdida de señal del FTS. Vea Inspeccione el FTS,

en la página 9.

311721K 19

Localización de averías

Sistema de accionamiento hidráulico

Antes de realizar el procedimiento de localización

de averías:

1. Libere la presión, página 24.

PROBLEMA CAUSA SOLUCIÓN

El motor no se pone en marcha,

o se para durante la operación.

La bomba hidráulica no desarrolla

presión. La presión es cero o está

baja y se oye un chirrido.

Conexiones flojas. Revise las conexiones en la tarjeta

Disyuntores activado. Reinicie el disyuntor (817B),

Tarjeta de circuito impreso de control

del motor dañada.

La bomba no está cebada o ha

perdido el cebado.

2. Apague el interruptor principal de potencia .

3. Espere hasta que el equipo se enfríe.

Problemas

Intente las soluciones recomendadas en el orden

indicado para cada problema, para evitar reparaciones

innecesarias. Además, compruebe que todos los

disyuntores, interruptores y controles están correctamente ajustados y que el cableado es correcto antes

de asumir que hay un problema.

de circuito impreso de control.

página 27. Compruebe que hay una

tensión de 230Vca en el disyuntor.

Reemplace la placa de circuito

impreso. Vea la página 29.

Compruebe el giro del motor eléctrico. Vea Instalación de la fuente de

alimentación principal en el manual

de Funcionamiento.

Los chirridos son característicos de

la cavitación y son normales durante

la puesta en marcha inicial, durante

30 segundos como máximo.

El fluido hidráulico está demasiado

caliente.

Inspeccione la varilla medidora para

comprobar que el depósito hidráulico está lleno (vea el manual de

Funcionamiento).

Compruebe que el racor de entrada

está apretado, para asegurarse de

que no haya fugas de aire por la

entrada de la bomba.

Para cebar la bomba, retire el racor

de drenaje de la caja (12j, página 56)

por la parte superior del alojamiento

de la bomba y llene lentamente ésta

con aceite hidráulico.

Si el ruido persiste durante más de

30 segundos, pulse la llave del motor

para apagarlo. Compruebe

que los racores de entrada están

apretados y que la bomba no se ha

descebado.

Compruebe que el depósito ha sido

correctamente revisado. Mejore la

ventilación para permitir una disipación del calor más eficaz.

20 311721K

Sistema dosificador

Antes de realizar el procedimiento de localización

de averías:

1. Libere la presión, página 24.

PROBLEMA CAUSA SOLUCIÓN

La bomba dosificadora no mantiene

la presión cuando se cala.

El pistón de la bomba o la válvula

de admisión tienen fugas.

Localización de averías

2. Apague el interruptor principal de potencia .

3. Espere hasta que el equipo se enfríe.

Problemas

Intente las soluciones recomendadas en el orden

indicado para cada problema, para evitar reparaciones

innecesarias. Además, compruebe que todos los

disyuntores, interruptores y controles están correctamente ajustados y que el cableado es correcto antes

de asumir que hay un problema.

1. Observe los indicadores para

determinar qué bomba está

perdiendo presión.

2. Determine la dirección de calado

de la bomba observando cuál

de los indicadores luminosos

de la válvula direccional está

encendido. Vea Tabla 2,

página 23 para aislar

el problema.

Desequilibrio de material. Vea

Desequilibrio de presión/material,

página 23.

3. Repare la válvula; vea el manual

de la bomba 311391.

Restricciones en la pistola. Limpie la pistola; consulte el manual

correspondiente a la pistola.

Caudal inapropiado desde la bomba;

cavitación.

Aumente el suministro de fluido

a la bomba dosificadora:

• Utilice una bomba de

suministro 2:1

• Utilice una manguera de suministro con un DI de 19 mm

(3/4 pulg.) como mínimo,

tan corta como práctica.

El fluido es demasiado viscoso.

Consulte al proveedor de su material

para obtener la temperatura de fluido

recomendad para mantener una

viscosidad de 250 a 1500 centipoise.

Limpie la rejilla del filtro de entrada,

página 47.

Junta o sello/bola de la válvula de

admisión de la bomba desgastada.

Reemplace, vea el manual de la

bomba 311391.

311721K 21

Localización de averías

PROBLEMA CAUSA SOLUCIÓN

Las bombas ni invierten el sentido. Placa activadora, brazo basculante

o interruptor de inversión doblado

Vea Las bombas no invierten el

sentido, en la página 23.

o flojo.

Perno prensaestopas del pistón flojo. Vea Las bombas no invierten el

sentido, en la página 23.

Las bombas no se mueven, y las dos

luces direccionales están apagadas.

Vea Las bombas no invierten el

sentido, en la página 23.

Movimiento errático de la bomba. Vea Las bombas no invierten el

sentido, en la página 23.

Rendimiento del motor bajo. Manguera de fluido o pistola

obstruida; diámetro interior de

Abra, despeje*; utilice una manguera

de mayor diámetro.

la manguera muy pequeño.

Válvula de pistón o válvula de

Vea el manual de la bomba 311391.

admisión desgastada en la base

de bomba.

Presión en la bomba de alimentación

inadecuada.

Compruebe la presión de la bomba

de alimentación y ajústela a 100 psi

(0,7 MPa, 7 bar) como mínimo.

Fugas de fluido en el sello del eje

de la bomba.

No hay presión en un lado. Fugas de fluido por el disco de

Sellos del cuello desgastados. Reemplace. Consulte el manual

de la bomba 311391.

Compruebe que el calentador (2)

ruptura de la salida de la bomba (47).

y la válvula de ALIVIO DE

PRESIÓN/PULVERIZACIÓN (SA o

SB) están enchufados. Limpie.

Reemplace el disco de ruptura (47)

por uno nuevo; no lo reemplace con

un tapón de tuberías.

Presión en la bomba de alimentación

inadecuada.

Compruebe la presión de la bomba

de alimentación y ajústela a 100 psi

(0,7 MPa, 7 bar) como mínimo.

22 311721K

B (Resina) Disco

de ruptura de

sobrepresión

Localización de averías

B (Resina) Válvula de suministro de entrada

Válvula direccional

A (ISO) Disco

de ruptura de

sobrepresión

A (ISO) Válvula

de suministro de

A (ISO) Bomba dosificadora

entrada

F

IG. 1. Sistema dosificador

Tabla 2: Estado del indicador de válvula direccional

Indicador direccional

de la bomba izquierda

encendido

Válvula de pistón de

la bomba del lado B sucia

o dañada

Válvula de admisión de

la bomba del lado A sucia

o dañada

Indicador direccional

de la bomba derecha

incendido

Válvula de admisión de

la bomba del lado B sucia

o dañada

Válvula de pistón de

la bomba del lado A sucia

o dañada

Desequilibrio de presión/material

Para determinar cuál de los componentes está

desequilibrado, inspeccione el color del material

pulverizado. Los materiales de dos componentes suelen

ser una mezcla de fluidos claros y oscuros, por ello,

generalmente, es posible determinar fácilmente el

componente que está siendo subdosificado.

Cuando haya determinado cuál de los componentes

está siendo subdosificado, pulverice en un lugar de

prueba, prestando especial atención al manómetro

de dicho componente.

B (Resina)

Bomba dosificadora

Brazo basculante del

interruptor de inversión

Placa activadora

ti7735a

Por ejemplo: si el componente B está siendo

subdosificado, preste especial atención al manómetro

del lado B. Si el manómetro muestra una presión

considerablemente más alta que el manómetro del lado

A, el problema está en la pistola. Si el manómetro B

muestra una presión considerablemente más baja que

el manómetro A, el problema está en la bomba.

Las bombas no invierten el sentido

1. Para que la bomba dosificadora invierta la

dirección, la placa activadora (122) debe estar en

contacto con el brazo basculante de forma que

active el interruptor de inversión (137). Compruebe

si la placa activadora, el brazo basculante o el

interruptor de inversión están doblados o flojos.

Vea F

IG. 1 en la página 23, y el diagrama de piezas

de la página 54.

2. Si una placa activadora, el brazo basculante

o el interruptor de inversión doblado o flojo no

es la causa, compruebe si el perno de retención

prensaestopas del pistón está flojo. Esto hace que

el pistón haga contacto con la cara interior de la

brida de entrada de la bomba antes de que la placa

activadora haga contacto con el brazo basculante.

Apague la unidad y desmonte la bomba que

necesita ser reparada.

311721K 23

Reparación

Reparación

3. Apague las bombas de alimentación y el agitador,

si lo hubiera utilizado.

La reparación de este equipo requiere acceso

a piezas que podrían causar descargas eléctricas

u otras lesiones graves si no se realiza el trabajo

correctamente. Pida a un electricista cualificado

que conecte la corriente y la tierra a los terminales

del interruptor principal, consulte el manual de

instrucciones. Antes de efectuar las reparaciones,

asegúrese de apagar todas las fuentes de

alimentación del equipo.

Procedimiento de descompresión

1. Libere la presión de la pistola y lleve a cabo

el procedimiento de parada de la misma.

Consulte el manual de la pistola.

2. Cierre las válvulas A y B del colector de fluido

de la pistola.

4. Coloque las válvulas de ALIVIO DE PRESIÓN/

PULVERIZAR (SA, SB) en la posición ALIVIO DE

PRESIÓN. Dirija el fluido hacia los recipientes de

desecho o los depósitos de suministro. Compruebe

que la lectura de los indicadores es 0.

SA

SB

ti7740a

5. Enganche el cierre de seguridad el pistón

de la pistola.

ti2409a

6. Desconecte la línea de aire de la pistola y retire

el colector de fluido de la pistola.

ti2421a

ti2554a

24 311721K

Reparación

Lavado

Lave el equipo sólo en una zona bien ventilada. No

pulverice fluidos inflamables. No apague los calentadores mientras lava con disolventes inflamables.

• Antes de introducir nuevo fluido, elimine el fluido

antiguo lavándolo con el nuevo fluido o con un

disolvente compatible.

• Al lavar, utilice la menor presión posible.

• Todos los componentes del fluido son compatibles

con los disolventes corrientes. Utilice únicamente

disolventes exentos de humedad.

• Para lavar las mangueras de alimentación, las

bombas y los calentadores separadamente de

las mangueras calentadas, coloque las válvulas

de ALIVIO DE PRESIÓN/PULVERIZAR en (SA, SB)

en ALIVIO DE PRESIÓN. Lave a través de las

líneas de purga (N).

SA

SB

N

N

ti2481a

• Para lavar el sistema completo, hágalo circular

a través del colector de fluido de la pistola (con

el colector desmontado de la pistola).

• Para evitar que la humedad reaccione con el

isocianato, deje siempre el sistema seco o lleno

de un plastificante o un aceite exento de humedad.

No utilice agua.

311721K 25

Reparación

Bombas dosificadoras

Vea las instrucciones de reparación de la bomba

en el manual 311391.

1. Apague las zonas térmicas , , y .

2. Lave, página 25.

3. Si las bombas no están estacionadas, pulse .

Dispare la pistola hasta que la bomba se detenga.

4. Apague el suministro principal de potencia.

Desconecte el suministro de energía.

A

B

7. Vea F

IG. 2. Desconecte las líneas de entrada

y salida de la bomba. Retire el pasador (149) de

la horquilla (140) para desconectar la bomba del

cilindro hidráulico. Retire los cuatro tornillos (124)

que sujetan la bomba a los espaciadores (313)

del cilindro hidráulico (134). Coloque el conjunto

de la bomba en un banco de trabajo.

8. Vea las instrucciones de reparación de la bomba

en el manual 311391.

9. Vuelva a conectar la bomba siguiendo el procedimiento inverso. Apriete los tornillos (124) a un

par de 200 in-lb (22,6 N•m).

1

Apriete a un par de 200 in-lb (22,6 N•m).

149

5. Apague las dos bombas de alimentación. Cierre las

dos válvulas esféricas de entrada de fluido (B).

B

ti7737a

6. Coloque las dos válvulas de ALIVIO DE PRESIÓN/

PULVERIZAR (SA, SB) en la posición ALIVIO DE

PRESIÓN. Dirija el fluido hacia los recipientes de

desecho o los depósitos de suministro. Compruebe

que la lectura de los indicadores es 0.

SA

SB

ti7740a

313

IG. 2. Bomba dosificadora

F

140

1

124

ti7938a

Utilice trapos para proteger el Reactor y sus

alrededores contra las salpicaduras.

26 311721K

Reparación

Módulo del disyuntor

1. Apague el suministro principal de potencia.

Desconecte el suministro de potencia. Para realizar

la prueba, active los disyuntores.

2. Libere la presión, página 24.

3. Utilice un ohmímetro para comprobar la continuidad

en el disyuntor (entre la parte superior e inferior).

Si no hubiera continuidad, active el disyuntor,

repóngalo a cero y vuelva a probar. Si todavía no

hubiera continuidad, reemplace el disyuntor de la

manera siguiente:

a. Consulte los diagramas eléctricos y T

Desconecte los cables y retire el disyuntor

defectuoso.

ABLA 3.

Tabla 3: Disyuntores, vea FIG. 3

Ref. Pieza Tamaño Componente

806 50 A Lado de la

manguera/

transformador

secundario

817A 20 A Transformador

primario

804A 25 ó 40 A* Calentador A

804B 25 ó 40 A* Calentador B

817B 20 A Motor/Bombas

* Dependiendo del modelo.

b. Instale un nuevo disyuntor y vuelva a conectar

los cables.

806

NOTA: Para obtener información sobre

los cables y los conectores, vea los diagramas eléctricos y los diagramas de

piezas de las páginas 69-70.

FIG. 3. Módulo del disyuntor

817A

804A 817B

804B

ti2514a

311721K 27

Reparación

Motor eléctrico

Desmontaje

1. Apague el suministro principal de potencia.

Desconecte el suministro de energía.

2. Libere la presión, página 24.

3. Retire el blindaje del motor.

4. Desconecte los cables del motor tal como se indica:

a. Consulte los diagramas eléctricos. La tarjeta de

circuito impreso de control del motor está en

la parte derecha del interior del armario, vea

la página 29.

b. Retire la cubierta de la caja de empalmes

eléctricos del motor.

Instalación

1. Coloque el motor en la unidad.

2. Sujete el motor con los tornillos.

3. Conecte los cables utilizando las tuercas correspondientes. Consulte el manual de diagramas eléctricos 311508 y el diagrama de la parte interior de la

cubierta de la caja de empalmes del motor. El motor

debe funcionar en sentido antihorario cuando se

mira hacia el eje de salida.

4. Devuelva la unidad al servicio.

c. Tome nota de las conexiones o coloque etique-

tas. Consulte el manual de diagramas eléctricos

311508 y el diagrama de la parte interior de

la cubierta de la caja de empalmes del motor.

El motor debe funcionar en sentido antihorario

cuando se mira hacia el eje de salida.

PRECAUCIÓN

El motor es pesado. Podría necesitar dos personas

para levantarlo.

5. Retire los tornillos que sujetan el motor al soporte.

Levante el motor de la unidad.

28 311721K

Reparación

Tarjeta de circuito impreso de control del motor

La tarjeta de circuito impreso de control del motor

tiene un LED rojo (D11). Para inspeccionar, el suministro de potencia debe estar encendido. Vea

F

IG. 4 para obtener su ubicación. Su función es:

• Puesta en marcha: 1 parpadeo para 60 Hz,

2 parpadeos para 50 Hz.

• Motor funcionando: LED encendido.

• Motor sin funcionar: LED apagado.

• Código de diagnóstico (motor sin funcionar):

los parpadeos del LED indican el código de

diagnóstico, pausa, y después se repite

(por ejemplo, E21=21 parpadeos, pausa,

21 parpadeos).

PRECAUCIÓN

Antes de manipular la tarjeta de circuito impreso,

colóquese una muñequera conductora de electricidad

estática para protegerse con las descargas estáticas

que podrían dañar la tarjeta de circuito impreso. Sigas

las instrucciones de la muñequera.

Tabla 4: Ajustes del interruptor DIP (SW2)

Interrup

tor DIP ON (arriba) OFF (abajo)

Interrup-

tor 1

Interrup-

tor 2

Interrup-

tor 3

Interrup-

tor 4

9. Instale la nueva tarjeta de circuito impreso en el

orden inverso al desmontaje. Aplique compuesto

disipador de calor térmico a las superficies de

acoplamiento.

Arranque suave del

motor en posición

ON (ajustado en

fábrica)

ON para la alarma

de desequilibrio de

presión (predeter-

minado en fábrica)

En espera ON En espera OFF

En el modelo H-25

(depende del

sistema)

Encendido suave

del motor en

posición OFF

OFF para la

alarma de

desequilibrio de

presión

(predeterminado

en fábrica)

OFF para el

Modelo H-XP2

(depende del

sistema)

1. Apague el suministro principal de potencia.

Desconecte el suministro de energía.

2. Libere la presión, página 24.

3. Consulte los diagramas eléctricos. La tarjeta de

circuito impreso de control del motor está en la

parte derecha del interior del armario.

4. Póngase la muñequera conductora de electricidad

estática.

5. Desconecte todos los cable y los conectores de

la tarjeta de circuito impreso.

6. Retire las tuerca (42) y saque el conjunto de control

del motor y colóquelo en un banco de trabajo.

7. Retire los tornillos y saque el disipador térmico de

la tarjeta.

8. Fije el interruptor DIP (SW2) en la nueva tarjeta de

circuito impreso. Vea en T

fábrica. Vea F

la tarjeta.

Para evitar el exceso de presión, el interruptor DIP 2

debe estar en posición ON para los modelos H-25.

IG. 4 para obtener su ubicación en

ABLA 4 los ajustes de

Pida el compuesto térmico, ref. pieza 110009.

Tabla 5: Conectores de la tarjeta de circuito impreso

de control del motor

Conector Patilla Descripción

J1 n/d Suministro de potencia

principal

J3 n/d Transductor A

J4 n/d No utilizado

J7 n/d No utilizado

J8 n/d Transductor B

J9 n/d Termostato del motor (NC)

J10 n/d No utilizado

J12 n/d Informe de datos

J13 n/d A la tarjeta de circuito

impreso de la pantalla

J14 n/d Potencia del motor

J18 1 Válvula direccional, A+

2 Válvula direccional, A+

3 Válvula direccional, B+

4 Válvula direccional, B+

5MASA

J5 1 Interruptor de inversión de

la línea de bombeo (COM)

2 Interruptor de inversión de

la línea de bombeo (NC)

3 Interruptor de inversión de

la línea de bombeo (NO)

311721K 29

Reparación

Control del motor para H-25 y H-XP2

Ajustes del interruptor

DIP (SW2)

J5

D11

1

Modelo H-25

ENCENDIDO

1234

ti3178c-3

Modelo H-XP2

ENCENDIDO

1234

ti3178c-4

1

Aplique compuesto disipador

de calor térmico 110009 a las

superficies de acoplamiento.

J1 J14

J4

J3 (A)

J8 (B)

J9

ENCENDIDO

J12

APAGADO

SW2

J13

J7

J18

ti7724a

FIG. 4. Tarjeta de circuito impreso de control del motor

30 311721K

Reparación

Transductores

1. Apague el suministro principal de potencia.

Desconecte el suministro de energía.

2. Libere la presión, página 24.

3. Consulte los diagramas eléctricos. La tarjeta de

circuito impreso de control del motor está en

la parte derecha del interior del armario.

706 (Lado A)

4. Desconecte los cables del transductor de la tarjeta;

vea F

IG. 4, página 30. Intercambie las conexiones A

y B y compruebe si se genera un código de

diagnóstico, página 11.

5. Si el transductor no supera la prueba, pase un cable

a través de la parte superior del armario. Observe

que el cable debe reemplazarse de la misma

manera.

6. Instale la junta tórica (720) en el nuevo transductor

(706), F

IG. 5.

7. Instale el transductor en el colector. Marque el

extremo del cable con cinta (roja=transductor A,

azul=transductor B).

8. Dirija el cable al interior del armario y forme un haz

como antes.

9. Conecte el cable del transductor en la tarjeta de

circuito impreso; vea F

720

IG. 4, página 30.

706 (Lado B)

701

ti3169a

FIG. 5. Transductores

Ventilador eléctrico

5. Desmonte el ventilador.

6. Instale el ventilador siguiendo el orden inverso.

1. Apague el suministro principal de potencia.

F

Desconecte el suministro de energía.

2. Libere la presión, página 24.

3. Inspeccione los fusibles (F) en la parte izquierda

del módulo del disyuntor, F

estuvieran fundidos. Si estuvieran en buen estado,

siga con el paso 4.

IG. 6. Reemplácelos si

ti2514a-1

FIG. 6. Fusibles del ventilador

4. Consulte los diagramas eléctricos. Desconecte los

cables del ventilador de los fusibles (F). Pase los

cables a través de la parte superior del armario.

311721K 31

Reparación

Tarjeta de circuito impreso de control de la temperatura

La tarjeta de circuito impreso de control de la temperatura tiene siete LED verdes. Para inspeccionar,

el suministro de potencia debe estar encendido.

Consulte su ubicación en F

Tabla 6: LED de la tarjeta de circuito impreso

de control de la temperatura