Page 1

Funcionamiento

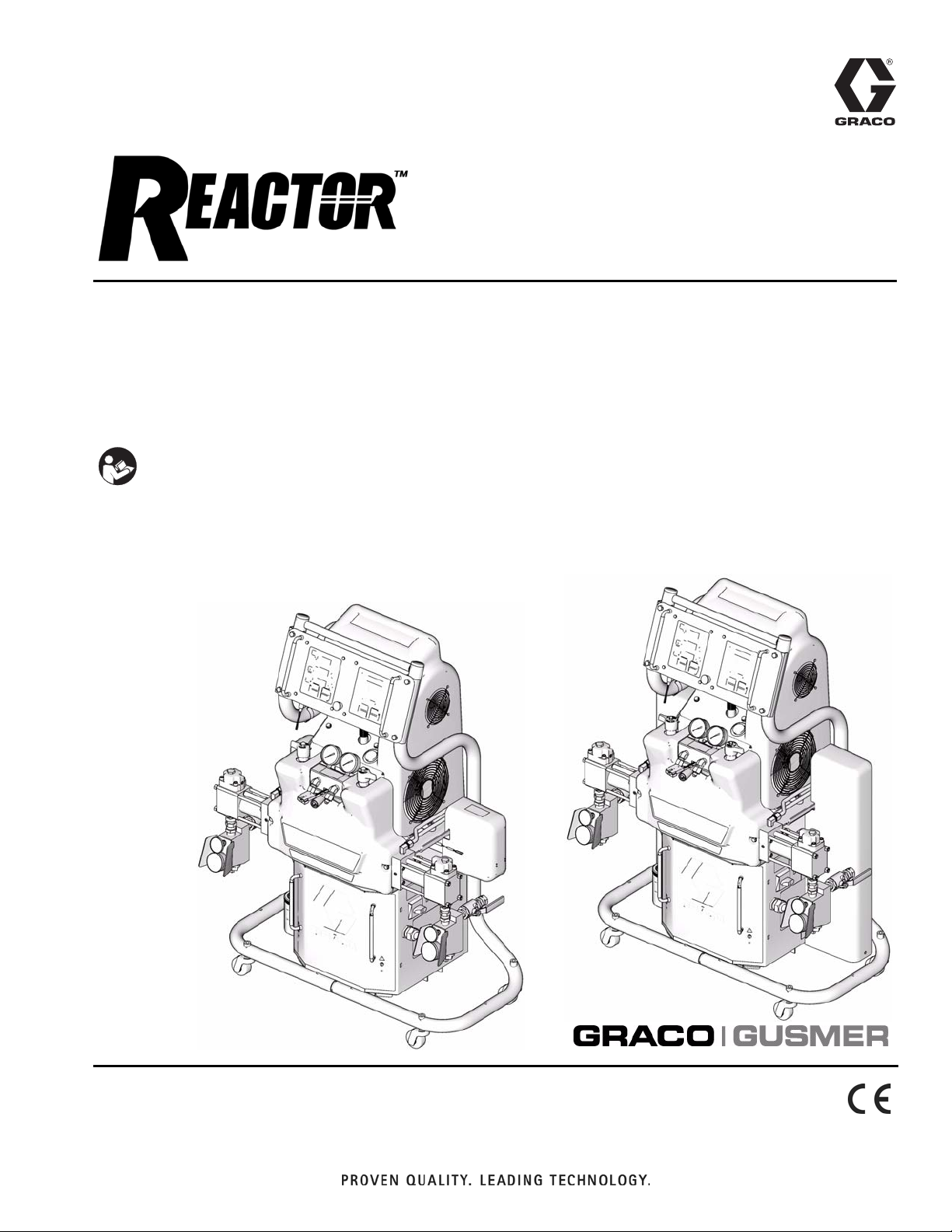

Modelo H-XP2

kW

Dosificador multicomponente hidráulico calentado

Para pulverizar espuma de poliuretano y revestimientos de poliurea.

No debe utilizarse en atmósferas explosivas.

Instrucciones importantes de seguridad

Lea todas las advertencias e instrucciones de este manual.

Guarde las instrucciones.

Vea la página 3 para obtener información sobre el modelo, incluyendo la presión máxima de trabajo.

311720E

Modelo H-25 con calentador de 8 kW

con calentador de 15,3

ti7706a

ti7705a

Page 2

Índice

Modelos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

Manuales suministrados . . . . . . . . . . . . . . . . . . . . . 4

Manuales relacionados . . . . . . . . . . . . . . . . . . . . . . 4

Advertencias . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

Peligros asociados con los isocianatos . . . . . . . . 7

Autoinflamación del material . . . . . . . . . . . . . . . . . 7

Sensibilidad a la humedad de los isocianatos . . . 7

Mantenga separados los componentes A y B . . . 7

Resinas espumosas con agentes de soplado de 245

fa . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

Cambio de material . . . . . . . . . . . . . . . . . . . . . . . . . 7

Instalación típica, con circulación . . . . . . . . . . . . . 8

Instalación típica, sin circulación . . . . . . . . . . . . . 9

Identificación de los componentes . . . . . . . . . . . 10

Controles e indicadores de temperatura . . . . . . . 12

Interruptor principal de potencia . . . . . . . . . . . . 12

Botón rojo de parada . . . . . . . . . . . . . . . . . . . . . 12

Tecla/LED de temperatura actual . . . . . . . . . . . 12

Tecla/LED de temperatura objetivo . . . . . . . . . . 12

Teclas/LED de escala de temperatura . . . . . . . 12

Teclas/LED encendido/apagado de la zona térmica

13

Teclas de flecha de temperatura . . . . . . . . . . . . 13

Pantallas de temperatura . . . . . . . . . . . . . . . . . 13

Cortacircuitos . . . . . . . . . . . . . . . . . . . . . . . . . . 13

Controles e indicadores del motor . . . . . . . . . . . 14

Tecla/LED encendido/apagado del motor . . . . . 14

Tecla/LED ESTACIONADO . . . . . . . . . . . . . . . . 14

Teclas/LED PSI/BAR . . . . . . . . . . . . . . . . . . . . . 14

Tecla/LED de presión . . . . . . . . . . . . . . . . . . . . 14

Tecla/LED recuento de ciclos . . . . . . . . . . . . . . 14

Mando de control de la presión hidráulica . . . . 15

Teclas de flecha de control del motor . . . . . . . . 15

Ajustes de pulverización . . . . . . . . . . . . . . . . . . . . 15

Configuración . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16

Puesta en marcha . . . . . . . . . . . . . . . . . . . . . . . . . 24

Pulverización . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 28

En espera . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30

Parada . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30

Procedimiento de descompresión . . . . . . . . . . . . 31

Recirculación de fluido . . . . . . . . . . . . . . . . . . . . . 32

Circulación a través del Reactor . . . . . . . . . . . . 32

Recirculación a través del colector de la pistola 33

Códigos de diagnóstico . . . . . . . . . . . . . . . . . . . . 34

Códigos de diagnóstico del control de la

temperatura . . . . . . . . . . . . . . . . . . . . . . . . . 34

Códigos de diagnóstico del control del motor . . 34

Mantenimiento . . . . . . . . . . . . . . . . . . . . . . . . . . . . 35

Filtro de aspiración de entrada de fluido . . . . . . 35

Sistema de lubricación de bomba . . . . . . . . . . . 36

Lavado . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 37

Dimensiones . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 38

Características técnicas . . . . . . . . . . . . . . . . . . . . 39

Garantía de Graco . . . . . . . . . . . . . . . . . . . . . . . . . 40

Graco Information . . . . . . . . . . . . . . . . . . . . . . . . . 40

2 311720E

Page 3

Modelos

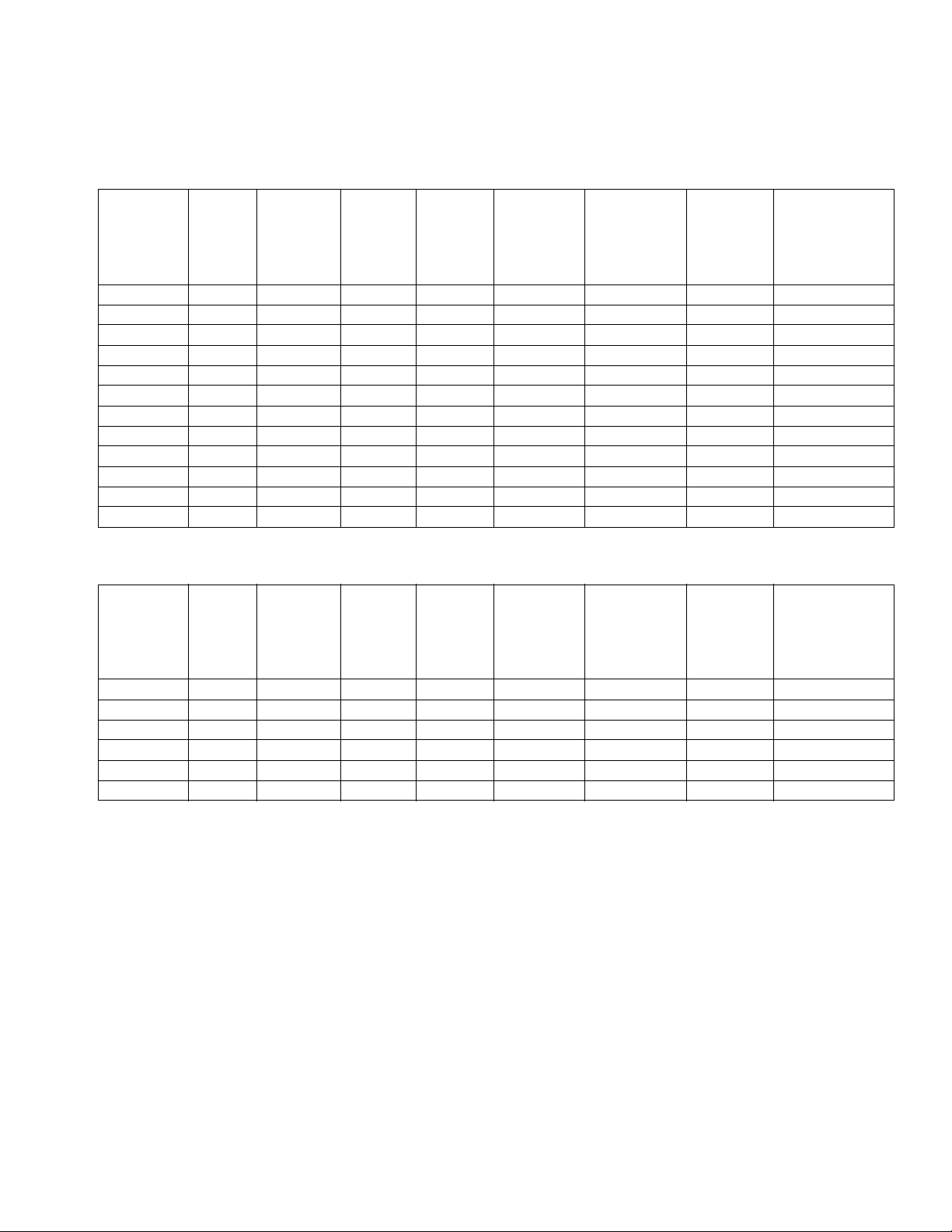

SERIE H-25

Modelos

Carga

comRef.

pieza.,

serie

253200, A 63 230V (1) 14 700 8000 22 (10) 0,063 (0,24) 1,91:1 2000 (13,8, 138)

253201, A 40 230V (3) 14 700 8000 22 (10) 0,063 (0,24) 1,91:1 2000 (13,8, 138)

253202, A 29 380V (3) 14 700 8000 22 (10) 0,063 (0,24) 1,91:1 2000 (13,8, 138)

253206, A 95 230V (1) 22 000 15 300 22 (10) 0,063 (0,24) 1,91:1 2000 (13,8, 138)

253207, A 58 230V (3) 22 000 15 300 22 (10) 0,063 (0,24) 1,91:1 2000 (13,8, 138)

253208, A 35 380V (3) 22 000 15 300 22 (10) 0,063 (0,24) 1,91:1 2000 (13,8, 138)

253300, A 69 230V (1) 15 960 8000 22 (10) 0,063 (0,24) 1,91:1 2000 (13,8, 138)

253301, A 45 230V (3) 15 960 8000 22 (10) 0,063 (0,24) 1,91:1 2000 (13,8, 138)

253302, A 35 380V (3) 15 960 8000 22 (10) 0,063 (0,24) 1,91:1 2000 (13,8, 138)

253306, A 100 230V (1) 23 260 15 300 22 (10) 0,063 (0,24) 1,91:1 2000 (13,8, 138)

253307, A 58 230V (3) 23 260 15 300 22 (10) 0,063 (0,24) 1,91:1 2000 (13,8, 138)

253308, A 35 380V (3) 23 260 15 300 22 (10) 0,063 (0,24) 1,91:1 2000 (13,8, 138)

pleta

máx.

Amp.*

Voltaje

(fase)

Vatios

del sistema**

Vatios

del

calentador

principal

Caudal

en lb/min

(kg/min)

a 35 cpm

Producción

por ciclo

(A + B)

gal. (litros)

Relación

de

presión

Presión

máxima de

trabajo de

fluido psi

(MPa, bar)

SERIE H-XP2

Carga

comRef.

pieza.,

serie

253203, A 95 230V (1) 22 000 15 300 1,5 (5,7) 0,042 (0,16) 2,79:1 3500 (24,1, 241)

253204, A 58 230V (3) 22 000 15 300 1,5 (5,7) 0,042 (0,16) 2,79:1 3500 (24,1, 241)

253205, A 35 380V (3) 22 000 15 300 1,5 (5,7) 0,042 (0,16) 2,79:1 3500 (24,1, 241)

253303, A 100 230V (1) 23 260 15 300 1,5 (5,7) 0,042 (0,16) 2,79:1 3500 (24,1, 241)

253304, A 58 230V (3) 23 260 15 300 1,5 (5,7) 0,042 (0,16) 2,79:1 3500 (24,1, 241)

253305, A 35 380V (3) 23 260 15 300 1,5 (5,7) 0,042 (0,16) 2,79:1 3500 (24,1, 241)

pleta

máx.

Amp.*

Voltaje

(fase)

Vatios

del sistema**

Vatios

del

calentador

principal

Caudal en

gpm (lpm)

a 35 cpm

Producción

por ciclo

(A + B)

gal. (litros)

Relación

de

presión

Presión

máxima de

trabajo de

fluido

psi (MPa, bar)

* Amperios a plena carga con todos los dispositivos funcionando a su capacidad máxima. Podrían necesitarse

menos fusibles para los diferentes caudales y tamaños de la cámara de mezcla.

** Vatios totales del sistema, en base a la longitud máxima de manguera de cada unidad:

• Ref. piezas del 253200 al 253208, longitud máxima de manguera calentada de 64 m (210 ft), incluyendo

la manguera flexible.

• Ref. piezas del 253300 al 253308, longitud máxima de manguera calentada de 94,6 m (310 ft), incluyendo

la manguera flexible.

311720E 3

Page 4

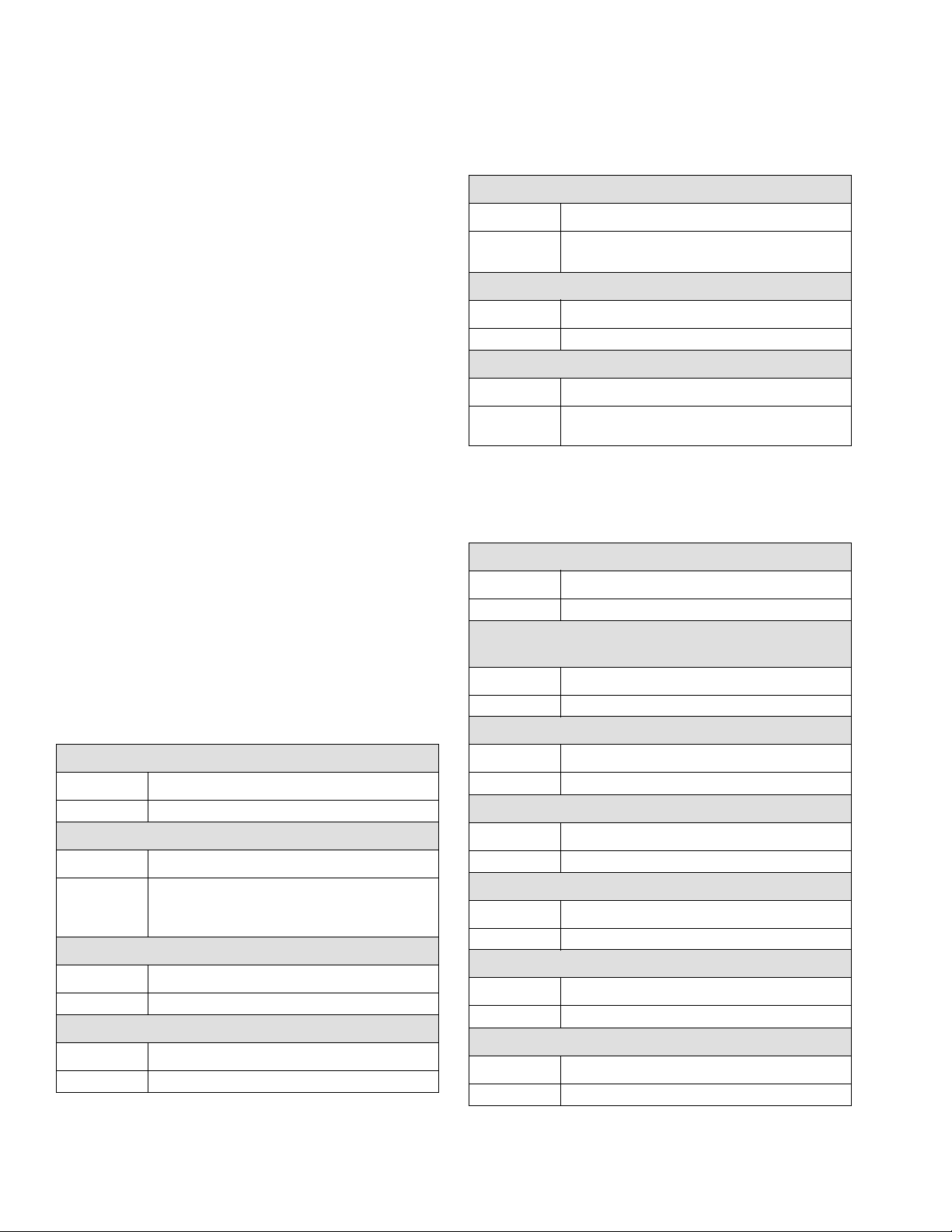

Manuales suministrados

Manuales suministrados

Los manuales siguientes se envían con el dosificador

™

Reactor

mación detallada sobre el equipo.

Pida la ref. pieza 15B535 para obtener un CD con los

manuales de Reactor traducidos a diversos idiomas.

Los manuales también están disponibles en

www.graco.com.

. Consulte estos manuales para obtener infor-

Manuales relacionados

Dosificadores hidráulicos Reactor

Ref. pieza Descripción

311300 Dosificador hidráulico Reactor, manual

de reparación-piezas (inglés)

Diagramas eléctricos Reactor

Ref. pieza Descripción

311508 Diagramas eléctricos (inglés)

Bomba dosificadora

Ref. pieza Descripción

311391 Bomba dosificadora, manual de

reparación-piezas (inglés)

Los siguientes manuales se refieren a los accesorios

™

utilizados con el Reactor

Pida la ref. pieza 15B535 para obtener un CD con los

manuales de Reactor traducidos a diversos idiomas.

Pida la ref. pieza 15B381 para obtener un disco compacto con los manuales de Fusion traducidos a diversos

idiomas.

Kits de bomba de alimentación

Ref. pieza Descripción

309815 Manual de instrucciones-Piezas (Inglés)

Kit de suministro de aire

Ref. pieza Descripción

309827 Manual de instrucciones-Piezas

(Inglés) para el kit de suministro de

aire de la bomba de alimentación

Kits de tubos de retorno y de circulación

Ref. pieza Descripción

309852 Manual de instrucciones-Piezas (Inglés)

Manguera calentada

Ref. pieza Descripción

309572 Manual de instrucciones-Piezas (Inglés)

.

Pistola de pulverización con purga de aire Fusion

Ref. pieza Descripción

309550 Manual de instrucciones-Piezas (Inglés)

Pistola de pulverización con purga mecánica

Fusion

Ref. pieza Descripción

309856 Manual de instrucciones-Piezas (Inglés)

Kit de circulación

Ref. pieza Descripción

309818 Manual de instrucciones-Piezas (Inglés)

Kit de generación de informes de datos

Ref. pieza Descripción

309867 Manual de instrucciones-Piezas (Inglés)

Kit de reparación del transformador

Ref. pieza Descripción

309930 Manual de instrucciones-Piezas (Inglés)

Kit de conjunto de disco de ruptura

Ref. pieza Descripción

309969 Manual de instrucciones-Piezas (Inglés)

Kits de reparación de la bomba dosificadora

Ref. pieza Descripción

311356 Manual de instrucciones-Piezas (Inglés)

4 311720E

Page 5

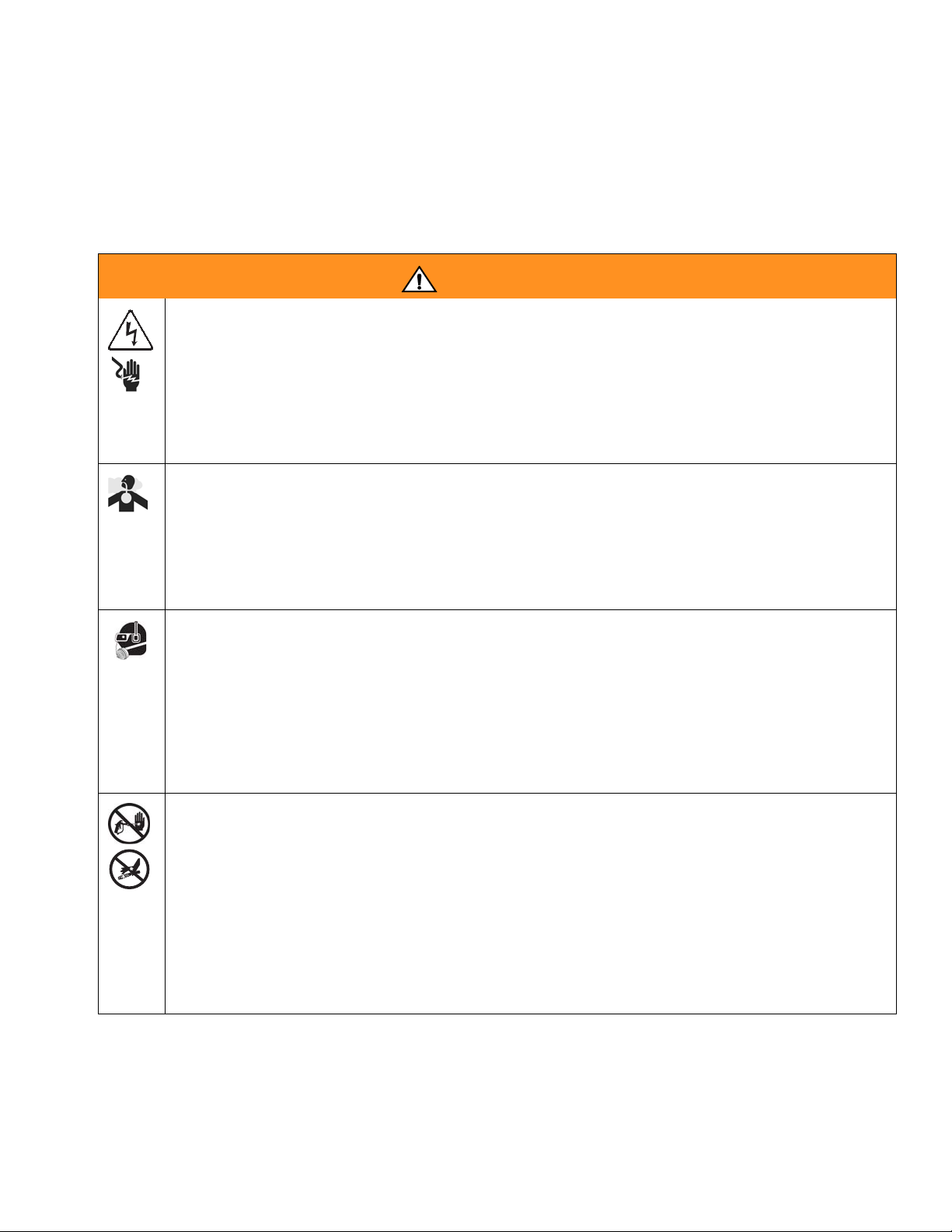

Advertencias

Advertencias

A continuación se ofrecen advertencias relacionadas con la seguridad de la puesta en marcha, utilización, conexión

a tierra, mantenimiento y reparación de este equipo. El símbolo acompañado de una exclamación le indica que se

trata de una advertencia y el símbolo de peligro se refiere a un riesgo específico. Consulte estas Advertencias.

Siempre que sea pertinente, en este manual encontrará advertencias específicas del producto.

ADVERTENCIA

PELIGRO DE DESCARGA ELÉCTRICA

Una conexión a tierra, montaje o utilización incorrectos del sistema puede causar descargas eléctricas.

• Apague y desconecte la alimentación eléctrica antes de desconectar el equipo.

• Utilice únicamente tomas eléctricas conectadas a tierra.

• Utilice únicamente cables de extensión de 3 hilos.

• Compruebe que los terminales de conexión a tierra del pulverizador y de los cables de extensión

están intactas.

• Proteja de la lluvia. Guárdelo en un recinto cerrado.

PELIGRO DE VAPORES O LÍQUIDOS TÓXICOS

Los líquidos o los vapores tóxicos pueden provocar serios daños o incluso la muerte si entran en

contacto con los ojos o la piel, se inhalan o se ingieren.

• Lea la Hoja de datos de seguridad del material (MSDS) para conocer los peligros específicos

de los líquidos que esté utilizando.

• Guarde los fluidos peligrosos en un envase adecuado que haya sido aprobado. Proceda a su

evacuación siguiendo las directrices pertinentes.

EQUIPO DE PROTECCIÓN PERSONAL

Debe utilizar equipo de protección adecuado cuando trabaje, revise o esté en la zona de funcionamiento

del equipo, con el fin de protegerse contra la posibilidad de lesionarse gravemente, incluyendo lesiones

oculares, la inhalación de vapores tóxicos, quemaduras o la pérdida auditiva. Este equipo incluye, pero

no está limitado a:

• Gafas de protección

• Ropas protectoras y un respirador, tal como recomiendan los fabricantes del fluido y del disolvente

• Guantes

• Protección auditiva

PELIGRO DE INYECCIÓN A TRAVÉS DE LA PIEL

El fluido a alta presión procedente de la pistola, fugas de la manguera o componentes rotos penetrarán

en la piel. La inyección del líquido puede tener la apariencia de un simple corte, pero se trata de una

herida grave que puede conducir a la amputación. Consiga inmediatamente tratamiento quirúrgico.

• No apunte nunca la pistola hacia alguien o alguna parte del cuerpo.

• No coloque la mano sobre la boquilla de pulverización.

• No intente bloquear ni desviar posibles fugas con la mano, el cuerpo, los guantes o con un trapo.

• No pulverice sin el portaboquillas y el seguro del gatillo.

• Enganche el seguro del gatillo cuando no esté pulverizando.

• Siga el Procedimiento de descompresión de este manual, cuando deje de pulverizar y antes de

limpiar, revisar o reparar el equipo.

311720E 5

Page 6

Advertencias

ADVERTENCIA

PELIGRO DE INCENDIOS Y EXPLOSIONES

Los vapores inflamables, como los vapores de disolvente o de pintura, en la zona de trabajo pueden

incendiarse o explotar. Para evitar un incendio o explosión:

• Utilice el equipo únicamente en áreas bien ventiladas.

• Elimine toda fuente de ignición, tales como las luces piloto, los cigarrillos, lámparas eléctricas portátiles y las cubiertas de plástico (arcos estáticos potenciales).

• Mantenga limpia la zona de trabajo, sin disolventes, trapos o gasolina.

• No enchufe ni desenchufe cables de alimentación ni apague ni encienda las luces en el área

de pulverización.

• Conecte a tierra todo el equipo de la zona de trabajo. Vea instrucciones de Conexión a tierra.

• Utilice únicamente mangueras conectadas a tierra.

• Sujete firmemente la pistola contra el lateral de una lata conectada a tierra mientras dispara

la pistola hacia el interior de la misma.

• Si se aprecia la formación de electricidad estática durante el uso de este equipo, deje de trabajar

inmediatamente. No utilice el sistema hasta haber identificado y corregido el problema.

• Guarde un extintor de incendios que funcione correctamente en la zona de trabajo.

PELIGRO DE PIEZAS DE ALUMINIO A PRESIÓN

No utilice 1,1,1 tricloroetano, cloruro de metileno y otros disolventes de hidrocarburos halogenados o

productos que contengan dichos disolventes con equipos de aluminio presurizados. Esas sustancias

podrían provocar peligrosas reacciones químicas y ruptura del equipo, y causar la muerte, lesiones

graves y daños materiales.

PELIGROS DEBIDOS A LA UTILIZACIÓN INCORRECTA DEL EQUIPO

El uso incorrecto puede causar la muerte o heridas graves.

• No utilice el equipo si está cansado o bajo los efectos de medicamentos o del alcohol.

• No exceda la presión máxima de trabajo o la temperatura del componente con menor valor nominal

del sistema. Consulte la sección Características técnicas de todos los manuales del equipo.

• Utilice fluidos y disolventes que sean compatibles con las piezas húmedas del equipo. Consulte las

Características técnicas de todos los manuales del equipo. Lea las advertencias de los fabricantes

de los fluidos y los disolventes. Para obtener información completa sobre su material, pida las hojas

de MSDS a su distribuidor o detallista.

• Revise el equipo a diario. Repare o cambie inmediatamente las piezas desgastadas o dañadas

únicamente con piezas de repuesto originales del fabricante.

• No altere ni modifique el equipo.

• Utilice el equipo únicamente para el fin para el que ha sido destinado. Si desea información,

póngase en contacto con su distribuidor.

• Desvíe las mangueras de zonas de tráfico intenso, de curvas pronunciadas, de piezas movibles

y superficies calientes.

• No retuerza ni doble las mangueras, ni las utilice para arrastrar el equipo.

• Mantenga a los niños y a los animales lejos de la zona de trabajo.

• Respete todas las normas relativas a la seguridad.

PELIGRO DE PIEZAS EN MOVIMIENTO

Las piezas en movimiento pueden dañarle o amputarle los dedos u otras partes del cuerpo.

• Manténgase alejado de las piezas móviles.

• No utilice el equipo sin las cubiertas de protección.

• El equipo a presión puede ponerse en marcha inesperadamente. Antes de inspeccionar, mover,

o revisar el equipo, siga el Procedimiento de descompresión de este manual. Desconecte la

fuente de alimentación o el suministro de aire.

PELIGRO DE QUEMADURAS

Las superficies del equipo y del fluido calentado pueden calentarse mucho durante el funcionamiento.

Para evitar quemaduras graves, no toque el fluido o el equipo caliente. Espere hasta que haya enfriado.

6 311720E

Page 7

Peligros asociados con los isocianatos

Peligros asociados con los

isocianatos

Los materiales por aspersión que contengan isocianatos crean vapores, vahos y particulas atomizadas

potencialmente dañinas.

Lea las advertencias para el material del fabricante y

el material MSDS para conocer las precauciones y

peligros específicos relacionados con los isocianatos.

Evite la inhalación de vapores, vahos y particulas

atomizadas procurando que haya suficiente ventilación en la zona de trabajo. Si no puede crear suficiente ventilación, se requiere un equipo de

suministro de aire para cada persona en la zona

de trabajo.

Para evitar el contacto con los isocianatos, se requieren equipos de protección personal, incluyendo

guantes, gafas, botas y mandil impermeables a los

químicos para cada persona

en la zona de trabajo.

Autoinflamación del material

• Utilice siempre un recipiente sellado con un desecante

en el orificio de ventilación, o una atmósfera de

nitrógeno. Nunca almacene el ISO en un recipiente

abierto.

• Mantenga el depósito de la bomba de lubricación ISO

lleno de líquido sellador de cuellos (TSL), ref. pieza

206995. El lubricante crea una barrera entre el producto ISO y la atmósfera.

• Utilice las mangueras a prueba de humedad

diseñadas específicamente para ISO, como las suministradas con su sistema.

• Nunca utilice disolventes comerciales que puedan

contener humedad. Cuando no lo utilice, mantenga

siempre cerrado el recipiente de disolvente.

• Nunca utiliza disolvente en un lado si está contaminado por el otro lado.

• Estacione siempre la bomba cuando apague el

sistema, vea la página 30.

• Al montar, lubrique siempre las piezas roscadas con la

grasa o el aceite de bomba ISO, ref. pieza 217374.

Mantenga separados los componentes A y B

PRECAUCIÓN

Para evitar la contaminación cruzada de las piezas

húmedas del equipo, nunca intercambie las piezas

del componente A (isocianato) y del componente B

(resina).

Algunos materiales podrían autoinflamarse si se aplican demasiado espesos. Consulte las advertencias

del fabricante del material y las hojas de datos de

seguridad del producto (MSDS).

Sensibilidad a la humedad de los isocianatos

Los isocianatos (ISO) son catalizadores que se utilizan en

las espumas de dos componentes y en los revestimientos

de poliurea. Los ISO reaccionarán con la humedad para

formar cristales pequeños, duros y abrasivos, que quedan

suspendidos en el fluido. Al cabo de un cierto tiempo, se

formará una película en la superficie y el ISO comenzará a

gelificarse, aumentando la viscosidad. Si se utiliza, el ISO

parcialmente curado reducirá su rendimiento y la duración

de las piezas en contacto con el fluido.

La cantidad de formación de película y la velocidad de cristalización varían dependiendo de la

mezcla de ISO, la humedad y la temperatura.

Parta evitar la exposición de los ISO a la humedad:

311720E 7

Resinas espumosas con agentes de soplado de 245 fa

Los nuevos agentes de soplado de espumas formarán

espumas a temperaturas superiores a 33°C (90°F) cuando

no están a presión, especialmente si se agitan. Para

reducir la formación de espumas, reduzca al mínimo el precalentamiento en los sistemas con circulación.

Cambio de material

• Cuando cambie de material, lave el equipo varias

veces para asegurarse de que esté perfectamente limpio.

• Después de lavar, limpie siempre los filtros de

aspiración de entrada de fluido, vea la página 35.

• Consulte al fabricante de su material para obtener

información de la compatibilidad química.

• La mayoría de los materiales utilizan ISO en el lado A,

pero algunos utilizan ISO en el lado B.

• Los epóxidos suelen tener aminas en el lado B

(endurecedor). Las poliureas suelen tener resinas en

el lado B (resina).

Page 8

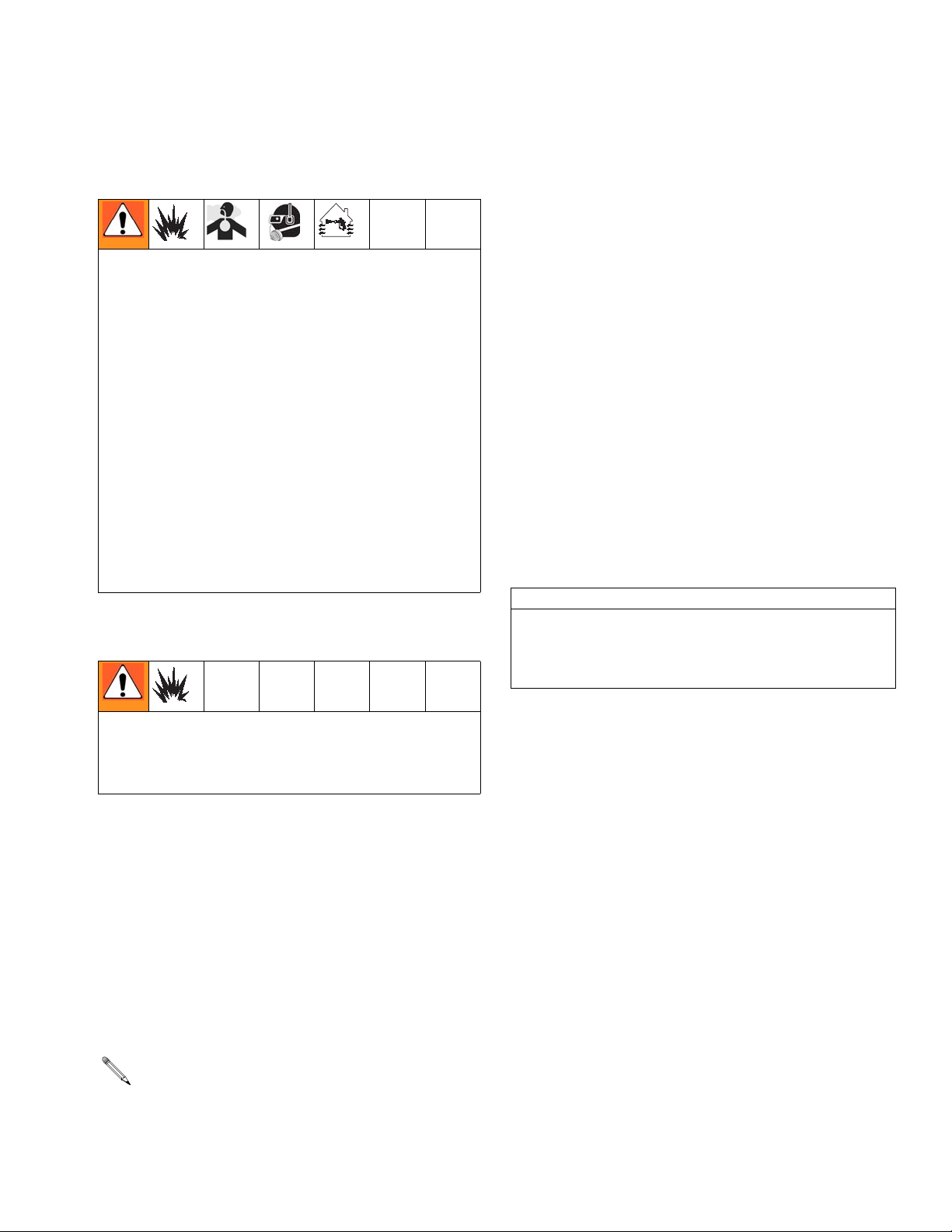

Instalación típica, con circulación

Instalación típica, con circulación

Clave para FIG. 1

A Dosificador Reactor

B Manguera calentada

C Sensor de temperatura del fluido (FTS)

D Manguera flexible calentada

E Pistola de pulverización Fusion

F Manguera de suministro de aire de la pistola

Detalle del suministro

del lado A

M

K

G

G Líneas de suministro de aire de la bomba de alimentación

J Líneas de suministro de fluido

K Bombas de alimentación

LAgitador

M Desecante

P Colector de fluido de la pistola (parte de la pistola Fusion)

R Líneas de circulación

Detalle del suministro

M

del lado B

K

G

K

L

K

R

F

B

FIG. 1: Instalación típica, con circulación

JA

D

J

R

E

P

C*

* Se muestran expuestos para

mayor claridad. Durante el

funcionamiento, envolver con

cinta adhesiva.

ti10388a

8 311720E

Page 9

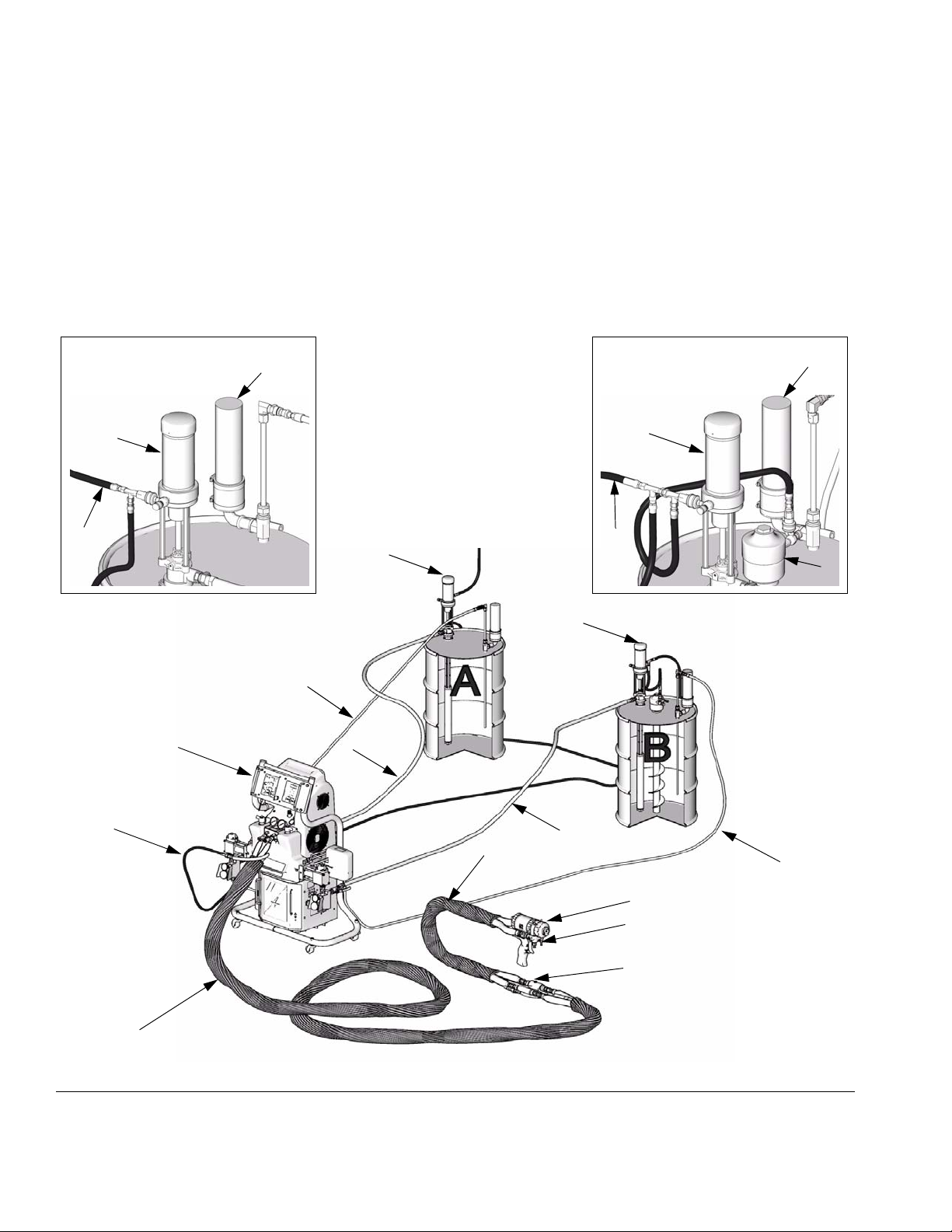

Instalación típica, sin circulación

Clave para FIG. 2

Instalación típica, sin circulación

A Dosificador Reactor

B Manguera calentada

C Sensor de temperatura del fluido (FTS)

D Manguera flexible calentada

E Pistola de pulverización Fusion

F Manguera de suministro de aire de la pistola

G Líneas de suministro de aire de la bomba de alimentación

Detalle del suministro del lado A

K

M

G

K

H Recipientes de desecho

J Líneas de suministro de fluido

K Bombas de alimentación

LAgitador

M Desecante

N Líneas de purga

P Colector de fluido de la pistola (parte de la pistola Fusion)

Detalle del suministro del lado B

K

G

L

K

J

A

F

H

N

J

D

E

P

C*

* Se muestran expuestos para

mayor claridad. Durante el

B

funcionamiento, envolver con

cinta adhesiva.

ti10389a

FIG. 2: Instalación típica, sin circulación

311720E 9

Page 10

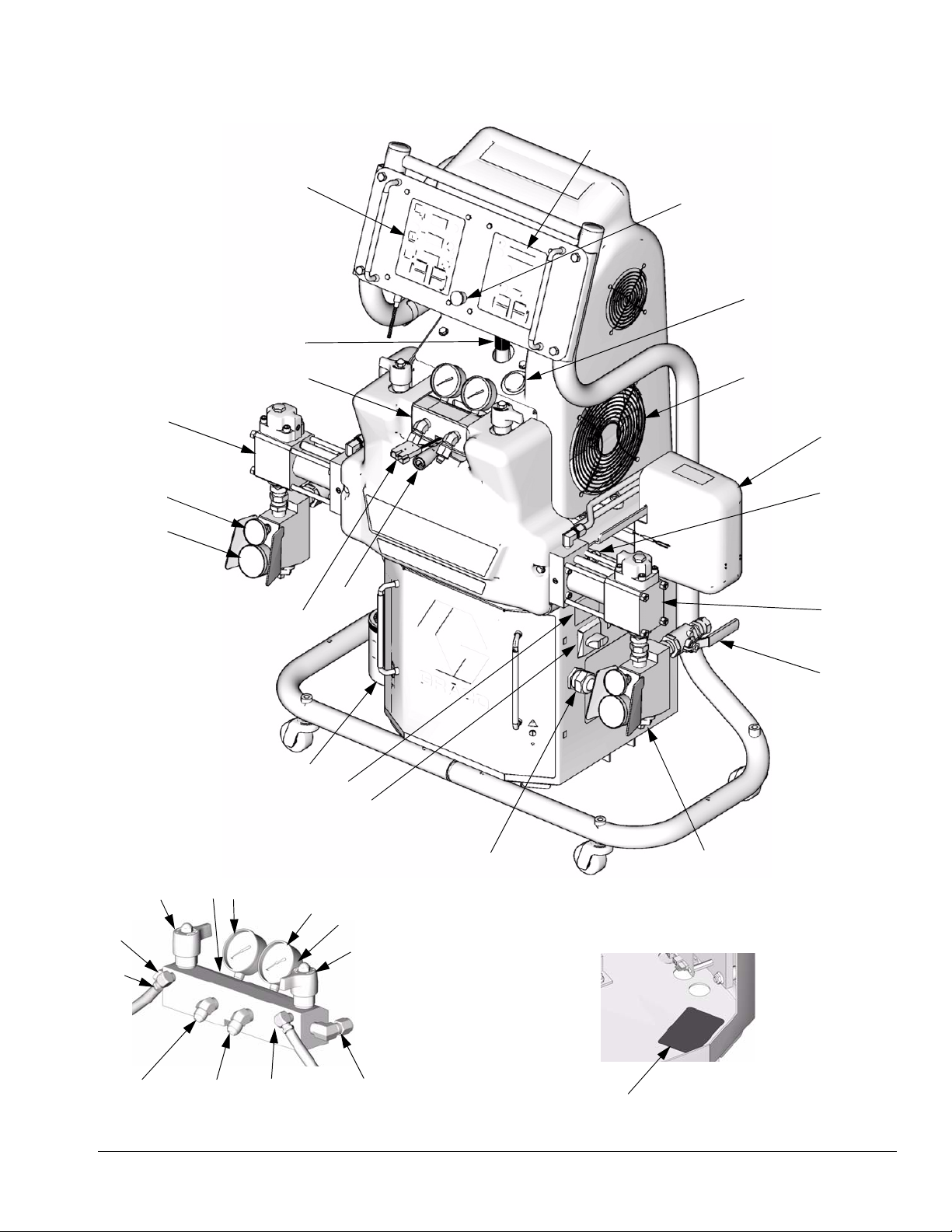

Identificación de los componentes

Identificación de los componentes

Clave para FIG. 3

BA Salida de alivio de presión del componente A

BB Salida de alivio de presión del componente B

EC Connector eléctrico de la manguera calentada

EM Motor eléctrico, ventilador, y correa de accionamiento

(detrás de la carcasa)

FA Entrada del colector de fluido del componente A

(en el lado izquierdo del bloque del colector)

FB Entrada del colector de fluido del componente B

FH Calentador de fluido (detrás de la carcasa)

FM Colector de fluido Reactor

FP Manómetro de la entrada de alimentación

FS Filtro de aspiración de la entrada de alimentación

FT Medidor de temperatura de la entrada de alimentación

FV Válvula de entrada de fluido (lado B representado)

GA Manómetro de salida del componente A

GB Manómetro de salida del componente B

HA Conexión de manguera del componente A

HB Conexión de manguera del componente B

HC Control de presión hidráulica

HP Manómetro de presión hidráulica

LR Depósito de la bomba de lubricación ISO

MC Pantalla de control del motor

MP Interruptor principal de potencia

OP Conjunto de disco de ruptura de sobrepresión

(en la parte trasera de las bombas A y B)

PA Bomba del componente A

PB Bomba del componente B

RS Botón rojo de parada

SA Válvula de ALIVIO DE PRESIÓN/PULVERIZAR

del componente A

SB Válvula de ALIVIO DE PRESIÓN/PULVERIZAR

del componente B

SC Cable del sensor de temperatura del fluido

SN Placa con número de serie (una dentro del armario,

una en el lado derecho del armario)

SR Alivio de tensión del cable eléctrico

TA Transductor de presión del componente A

(detrás del indicador GA)

TB Transductor de presión del componente B

(detrás del indicador GA)

TC Pantalla de control de temperatura

10 311720E

Page 11

MC

Identificación de los componentes

PA

FT

FP

TC

HC

FM

EC

RS

HP

EM

FH

OP

SC

PB

LR

SN

Detalle del colector de fluido Reactor

(se ha desmontado la carcasa para

mayor claridad de la imagen)

TA

SA

FA

BA

GA

GB

ti3170

TB

MP

SB

FV

SR

FS

ti7705a

Detalle de la placa con el n° de serie

(dentro del armario)

ti7823a

FBBBHBHA

SN

FIG. 3: Identificación del componente (H-25 8 kW, modelo representado)

311720E 11

Page 12

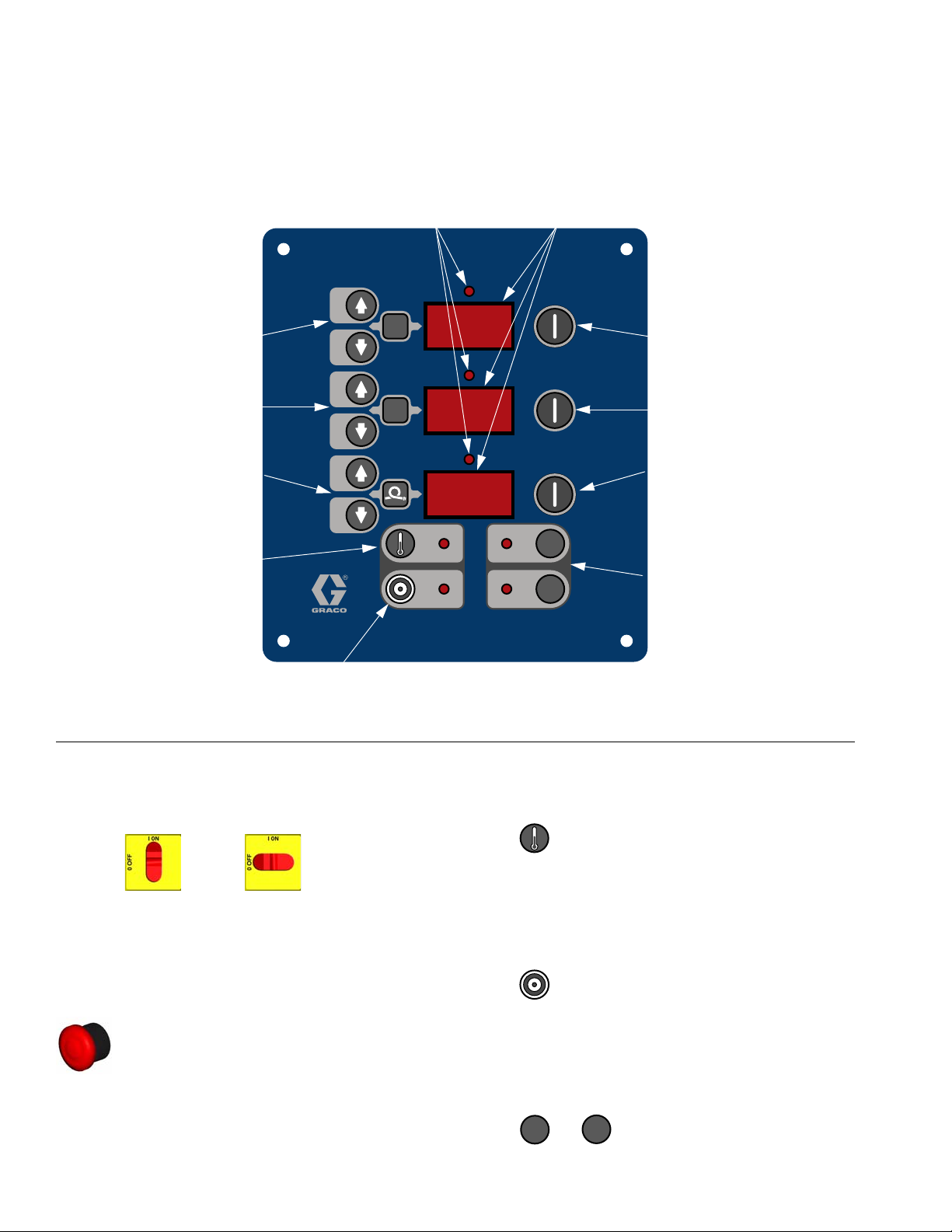

Controles e indicadores de temperatura

Controles e indicadores de temperatura

Indicadores de potencia del calentador

Teclas de flecha de

la zona A

Teclas de flecha de

la zona B

Teclas de flecha de la

zona de la manguera

Tecla de temperatura actual

A

B

Pantalla del calentador

Tecla encendido/apagado

del calentador A

Tecla encendido/apagado

del calentador B

Tecla encendido/apagado

del calentador de la

manguera

°

F

°

C

Teclas de escala

de temperatura

Tecla de temperatura objetivo

IG. 4Controles e indicadores de temperatura

F

Interruptor principal de potencia

Está situado en el lado derecho de la unidad, página 11.

Enciende y apaga el Reactor.

No enciende las bombas ni las zonas térmicas.

Botón rojo de parada

Está situado entre el panel de control de temperatura

y el panel de control del motor, página 11. Pulse

para apagar solamente el motor y las zonas

térmicas. Utilice el interruptor principal de potencia para

cortar el suministro de corriente a la unidad.

Tecla/LED de temperatura actual

Pulse para ver la temperatura actual.

Tecla/LED de temperatura

objetivo

Pulse para ver la temperatura objetivo.

Teclas/LED de escala

de temperatura

Pulse o para cambiar la escala

de temperatura.

12 311720E

°

F

°

C

Page 13

Controles e indicadores de temperatura

Teclas/LED encendido/apagado

de la zona térmica

Pulse para encender y apagar las zonas térmi-

cas. También borra los códigos de diagnóstico de la

zona térmicas, vea la página 34.

Los LED están encendidos de forma continua cuando

las zonas térmicas están encendidas. Comenzarán

a parpadear cuando el calentador alcance su objetivo.

Los LED también parpadearán si se alcanza

el punto de corte.

Teclas de flecha de temperatura

Pulse , después pulse o para

ajustar la temperatura en incrementos de 1 grado.

Cortacircuitos

Está situado dentro del armario Reactor.

Ref. Tamaño Componente

CB1 50 A Manguera/transformador

secundario

CB2 20 A Transformador primario

CB3 25 ó 40 A* Calentador A

CB4 25 ó 40 A* Calentador B

CB5 20 A Motor/Bombas

* Dependiendo del modelo.

Pantallas de temperatura

Muestran la temperatura actual o la temperatura objetivo de las zonas térmicas, dependiendo del modo

seleccionado. Al poner en marcha la unidad, el valor

predeterminado es la temperatura actual. La gama de

lecturas es de 0-88°C (32-190°F) para A y B, 0-82°C

(32-180°F) para la manguera.

CB1

CB2

CB3

Para obtener información sobre el cableado,

consulte el manual de reparaciones.

CB4

CB5

ti2514a

311720E 13

Page 14

Controles e indicadores del motor

Controles e indicadores del motor

Teclas de flecha

Tecla encendido/apagado

del motor

Tec l a ES TA CI O N ADO

Tecla presión

Tecla de recuento de ciclos

F

IG. 5Controles e indicadores del motor

Tecla/LED encendido/apagado

Pantalla presión/ciclo

ON / OFF

PARK

Teclas PSI/BAR

PSI

BAR

Tecla/LED de presión

del motor

Pulse para ver la presión de fluido.

Pulse para encender y apagar el motor. También

borra los códigos de diagnóstico del control del motor,

vea la página 34.

Tecla/LED ESTACIONADO

Pulse al final de la jornada para bombear un

ciclo del componente A, para sumergir el eje del pistón.

Dispare la pistola hasta que la bomba se detenga. Una

vez aparcado, el motor se apagará automáticamente.

Si las presiones no están equilibradas, la pantalla

muestra la mayor de las dos presiones.

Tecla/LED recuento de ciclos

Pulse para ver el recuento de ciclos.

Para borrar el contador, pulse y mantenga pulsado

durante 3 seg.

Teclas/LED PSI/BAR

Pulse o para cambiar la escala de presión.

14 311720E

PSI

BAR

Page 15

Ajustes de pulverización

Mando de control de la presión

hidráulica

Se utiliza para ajustar la presión hidráulica disponible

para el sistema de accionamiento hidráulico. Gire el

mando (HC) en sentido horario para aumentar la

presión y en sentido antihorario para reducirla. Utilice

el manómetro de presión hidráulica (HP, página 11)

para ver la presión hidráulica.

+-

ti7731a ti7732a

Las presiones de salida de los componentes A y B

serán superiores a la presión hidráulica fijada,

dependiendo del modelo (vea los datos de relación

de presiones, en la página 3). La presión de los

componentes A y B puede verse en los manómetros (GA, GB), o la mayor de las dos presiones

podría visualizarse en el panel de control del motor

(MC). Vea F

Teclas de flecha de control

del motor

IG. 3, página 11.

Ajustes de pulverización

El caudal, la atomización, y la sobrepulverización están

afectadas por cuatro variables.

• Ajuste de presión del fluido. Una presión

demasiado baja provoca un chorro desigual,

un tamaño de gota grueso, bajo caudal y una

mezcla deficiente. Demasiada presión causará

sobrepulverización excesiva, auto caudal, un

control difícil y un desgaste excesivo.

• Temperatura de fluido. Los efectos son similares

a los del ajuste de la presión del fluido. Las temperaturas de A y B pueden compensarse para ayudar

a equilibrar la presión de fluido.

• Tamaño de la cámara de mezcla. La elección

de la cámara de mezcla se basa en el caudal y

la viscosidad de fluido deseada.

• Ajuste del aire de limpieza. Una cantidad insufi-

ciente de aire de limpieza provoca la acumulación

de gotas en la parte delantera de la boquilla, y la

ausencia de contención del chorro para controlar

la sobrepulverización. Demasiado aire de limpieza

provoca la atomización asistida por aire y una

sobrepulverización excesiva.

Utilice o para:

• Ajustar los valores de desequilibrio de presión,

página 27.

• Ajustar los valores del modo en espera, página 30.

311720E 15

Page 16

Configuración

Configuración

1. Ubicación del Reactor

a.

Coloque el Reactor sobre una superficie

nivelada. Vea Dimensiones, página 38,

para obtener las dimensiones de los

orificios de montaje y del margen de

seguridad.

b. No exponga el Reactor a la lluvia.

PRECAUCIÓN

Atornille el Reactor a la plataforma de envío original

antes de elevarlo.

c. Utilice roldanas para mover el Reactor

hasta una posición fija, o atorníllelo a la

plataforma de envío y muévalo con un

elevador de horquilla.

d. Para montarlo en un remolque o un

camión, retire las roldanas y atorníllelo

directamente al remolque o al camión.

Vea la página 38.

Tabla 1: Requisitos eléctricos

(kW/amps carga completa)

Carga

com-

pleta

Ref.

pieza Modelo

253200 H-25 230V (1) 63

253201 H-25 230V (3) 40

253202 H-25 380V (3) 29

253203 H-XP2 230V (1) 95

253204 H-XP2 230V (3) 58

253205 H-XP2 380V (3) 35

253206 H-25 230V (1) 95

253207 H-25 230V (3) 58

253208 H-25 380V (3) 35

253300 H-25 230V (1) 69

253301 H-25 230V (3) 45

253302 H-25 380V (3) 35

253303 H-XP2 230V (1) 100

253304 H-XP2 230V (3) 58

253305 H-XP2 380V (3) 35

253306 H-25 230V (1) 100

253307 H-25 230V (3) 58

253308 H-25 380V (3) 35

* Amperios a plena carga con todos los dispositivos

funcionando a su capacidad máxima. Podrían necesitarse menos fusibles para los diferentes caudales

y tamaños de la cámara de mezcla.

Voltaje

(fase)

máx.

Amp.*

Vatios

del sistema**

14 700

14 700

14 700

22 000

22 000

22 000

22 000

22 000

22 000

15 960

15 960

15 960

23 260

23 260

23 260

23 260

23 260

23 260

2. Requisitos eléctricos

Consulte la TABLA 1.

La instalación del equipo requiere acceso a piezas

que podrían causar descargas eléctricas u otras

lesiones graves si no se realiza el trabajo correctamente. Pida a un electricista cualificado que conecte

la corriente y la tierra a los terminales del interruptor

principal, consulte la página 17. Asegúrese de que la

instalación cumple con todos los códigos locales,

estatales y nacionales de incendios y seguridad.

16 311720E

** Vatios totales del sistema, en base a la longitud

máxima de manguera de cada unidad:

• Ref. piezas del 253200 al 253208, longitud máxima

de manguera calentada de 64 m (210 ft), incluyendo

la manguera flexible.

• Ref. piezas del 253300 al 253308, longitud máxima

de manguera calentada de 94,6 m (310 ft),

incluyendo la manguera flexible.

Page 17

Configuración

3. Conecte el cable eléctrico

No se suministra el cable de alimentación.

Vea T

ABLA 2.

Tabla 2: Requisitos del cable de alimentación

Especificaciones

Ref. pieza Modelo

AWG (mm

253200 H-25 6 (13.3), 2 cable +

conexión a tierra

253201 H-25 10 (5.3), 3 cable +

conexión a tierra

253202 H-25 10 (5.3), 4 cable +

conexión a tierra

253203 H-XP2 4 (21.2), 2 cable +

conexión a tierra

253204 H-XP2 8 (8.4), 3 cable +

conexión a tierra

253205 H-XP2 10 (5.3), 4 cable +

conexión a tierra

253206 H-25 4 (21.2), 2 cable +

conexión a tierra

253207 H-25 8 (8.4), 3 cable +

conexión a tierra

253208 H-25 10 (5.3), 4 cable +

conexión a tierra

253300 H-25 6 (13.3), 2 cable +

conexión a tierra

253301 H-25 8 (8.4), 3 cable +

conexión a tierra

253302 H-25 10 (5.3), 4 cable +

conexión a tierra

253303 H-XP2 4 (21.2), 2 cable +

conexión a tierra

253304 H-XP2 8 (8.4), 3 cable +

conexión a tierra

253305 H-XP2 10 (5.3), 4 cable +

conexión a tierra

253306 H-25 4 (21.2), 2 cable +

conexión a tierra

253307 H-25 8 (8.4), 3 cable +

conexión a tierra

253308 H-25 10 (5.3), 4 cable +

conexión a tierra

2

) del cable

a. 230V, monofásico: Utilice una llave

hexagonal allen de 5/32 ó 4 mm para

conectar dos cables de potencia a L1

y L2. Conecte el cable verde a la tierra

(GND).

GND

L1

L2

ti2515b

b. 230V, trifásico: Utilice una llave hexa-

gonal allen de 5/32 ó 4 mm para conectar tres cables de potencia a L1, L2,

y L3. Conecte el cable verde a la tierra

(GND).

GND

L1

L2

L3

ti3248b

c. 380V, trifásico: Utilice una llave hexa-

gonal allen de 5/32 ó 4 mm para conectar tres cables de potencia a L1, L2,

y L3. Conecte el neutro a N. Conecte

el cable verde a la tierra (GND).

GND

L1

L3

L2

N

ti2725a

311720E 17

Page 18

Configuración

4. Conecte las bombas

de alimentación

a.

Se requiere una presión mínima de alimentación

de 50 psi (0,35 MPa, 3,5 bar) en los dos manómetros de entrada de la alimentación (FP). La

presión máxima de alimentación es de 250 psi

(1,75 MPa, 17,5 bar). Mantenga las presiones de

alimentación de A y B con una diferencia entre

ellas inferior al 10%.

Instale las bombas de alimentación (K)

en los bidones de suministro de los

componentes A y B. Vea F

páginas 8 y 9.

b. Selle el bidón del componente A

y utilice desecante (M) en el orificio

de ventilación.

c. Si fuera necesario, instale el agitador

(L) en el bidón del componente B.

d. Compruebe que las válvulas de entrada

A y B (FV) están cerradas.

IG. 1 y FIG. 2,

FP

ti7718a

f. Conecte y apriete la manguera de sumi-

nistro del componente A al racor giratorio de 1/2 npt(f) de la válvula de entrada

del componente A.

5. Conecte las líneas de alivio

de la presión

No instale cierres corriente abajo de las salidas de la

válvula de ALIVIO DE PRESIÓN/PULVERIZACIÓN

(BA, BB, página 11). Cuando se coloca en la posición

PULVERIZAR, las válvulas actúan como válvulas

de alivio de sobrepresión. Las líneas deben estar

abiertas de forma que las válvulas puedan aliviar

automáticamente la presión cuando la máquina está

funcionando.

Si el fluido circula de vuelta a los bidones de suministro, utilice la manguera de alta presión clasificada

para soportar la presión máxima de trabajo de este

equipo.

a. Recomendado: Conecte al manguera

de alta presión (R) a los racores de

alivio (BA, BB) de las válvulas de

ALIVIO DE PRESIÓN/PULVERIZACIÓN. Encamine la manguera de

vuelta a los bidones de los componentes A y B. Vea F

IG. 1, página 8.

R

R

FV

Las mangueras de suministro de las bombas de alimentación deben tener un D.I. de 19 mm (3/4 pulg.)

e. Conecte y apriete la manguera de sumi-

nistro del componente B al racor giratorio de 3/4 npt(f) de la válvula de entrada

del componente B.

18 311720E

ti7737a

BA BB

ti3171a

b. Alternativamente: Sujete los tubos de

purga suministrados (N) en recipientes

de desecho sellados (H), conectados

atierra. Vea F

IG. 2, página 9.

Page 19

Configuración

6. Instale el sensor de temperatura del fluido (FTS)

Se suministra el sensor de temperatura del fluido

(FTS). Instale el FTS entre la manguera principal

y la manguera flexible.

PRECAUCIÓN

Para evitar dañar la sonda, no retuerza ni doble

demasiado el latiguillo. No enrolle la manguera más

de lo que permite el radio mínimo de curvatura de

0,9 m (3 pies). No someta la manguera a un peso

excesivo, impacto u otros abusos.

a. Extienda cuidadosamente la sonda FTS

(S). No doble ni retuerza la sonda. Introduzca el lado del componente A (ISO)

de la manguera principal (A). Vea F

6.

IG.

c. Conecte el cable de tierra (U) de la

manguera flexible al tornillo de tierra

de la parte inferior del FTS.

d. Conecte la manguera principal (A)

en FTS (C).

e. Conecte los conectores eléctricos (V).

Sujete las conexiones con ataduras

de plástico (W).

f. Conecte la manguera de aire (F)

a la manguera de aire flexible (X).

g. Conecte el cable de la manguera princi-

pal (Y) al FTS. Deslice el manguito del

aislante sobre la conexión. Deje cierta

flojedad en los cables (Z) para aliviar

la tensión y evitar el fallo de los cables.

b. Conecte el FTS (C) a la manguera

flexible (D).

Y

Z

V

V

U

C

S

F

W

D

X

A

F

IG. 6. Instale el sensor de temperatura del fluido (FTS)

311720E 19

TI9582a

Page 20

Configuración

7. Conecte la manguera

calentada

Consulte 309572 para obtener instrucciones detalladas sobre las mangueras calentadas Graco.

PRECAUCIÓN

El sensor de temperatura del fluido (C) y la manguera

flexible (D) deben utilizarse con la manguera calentada, vea la página 19. La longitud de la manguera,

incluyendo la manguera flexible, debe ser de 18,3 m

(60 pies) como mínimo.

a. Apague el interruptor principal de

potencia .

b. Ensamble las secciones de la

manguera calentada, el FTS,

y la manguera flexible.

8.

d. Conecte los cables (Y). Conecte los

conectores eléctricos (V). Sujete con

ataduras de plástico. Cuando la

manguera se dobla, asegúrese de que

los cables quedan suficientemente holgados. Enrolle el cable y las conexiones

eléctricas con cinta eléctrica.

Y

V

ti2727a

Cierre las válvulas A y B del

colector de fluido de la pistola

c. Conecte las mangueras A y B a las sali-

das A y B del colector de fluido Reactor

(FM). Las mangueras están codificadas

con colores: rojo para el componente A

(ISO), azul para el componente B

(RES). Para evitar las confusiones, los

racores tienen diferentes tamaños.

FM

N

A

P

B

ti2726a

Los adaptadores de manguera del colector (N, P)

permiten el uso de mangueras de fluido con un D.I.

de 1/4 pulg. y 3/8 pulg. Para utilizar mangueras de

fluido de D.I. de 13 mm (1/2 pulg.), retire los

adaptadores del colector de fluido e instale los necesario para conectar la manguera flexible.

20 311720E

9. Conecte la manguera flexible al colector de fluido de

la pistola

No conecte el colector a la pistola.

10. Manguera de comprobación

de la presión

Consulte el manual de la manguera. Compruebe

la presión en busca de fugas. Si no hubiera

fugas, enrolle la manguera y las conexiones

eléctricas para protegerlas contra los daños.

ti2411a

ti2417a

Page 21

11. Coloque las conexiones

Configuración

intermedias del transformador

Apague el interruptor principal del potencia .

Las conexiones intermedias del transformador varían

según la longitud de la manguera calentada. Vea F

y F

IG. 8. Verifique que las conexiones intermedias son

correctas.

100 pies 150 pies

50 pies

200 pies

IG. 7

100 pies 150 pies 200 pies

50 pies

.

Longitud de la

manguera* pies (m)

250 pies

ti3469a

Etiqueta del termi-

nal de conexión

intermedia (ft)

ti3469a

.

Longitud de la

manguera* pies (m)

Etiqueta del termi-

nal de conexión

intermedia (ft)

60-85 (18,3-25,9) 50

110-135 (33,5-41,2) 100

160-185 (48,8-56,4) 150

210-235 (64,1-71,7) 200

* La longitud incluye la manguera de fluido calentada

y el latiguillo.

FIG. 7: Unidades y conexiones intermedias del

transformador con transformador ref. pieza 15B351

60-85 (18,3-25,9) 50

110-135 (33,5-41,2) 100

160-185 (48,8-56,4) 150

210-235 (64,1-71,7) 200

260-285 (79,3-86,9) 250

310 (94,6) 300

* La longitud incluye la manguera de fluido calentada

y el latiguillo.

FIG. 8: Unidades y conexiones intermedias del

transformador con transformador ref. pieza 15B352

311720E 21

Page 22

Configuración

12. Conecte a tierra el sistema

a. Reactor: se conecta a tierra a través

del cable de alimentación. Vea la página 17.

b. Pistola de pulverización: conecte

el cable de conexión a tierra de la

manguera flexible al FTS, página 19.

No desconecte el cable ni el pulverizador sin desconectar la manguera

flexible.

c. Contenedores de suministro de fluido:

según las normativas locales vigentes.

d. Objeto que se está pintando: según las

normativas locales vigentes.

e. Latas de disolvente utilizadas para la

limpieza: según las normativas locales

vigentes. Utilice sólo latas metálicas,

que son conductoras. No coloque la lata

en una superficie no conductora, como

papel o cartón, ya que se interrumpe la

conexión a tierra.

f. Para mantener la continuidad de la

puesta a tierra durante la limpieza o

la liberación de la presión, sujete

firmemente una pieza metálica de la

pistola de pulverización contra el borde

de una lata metálica con conexión a

tierra, y dispare la pistola.

13. Inspeccione el nivel del

líquido hidráulico

El depósito hidráulico se llena en fábrica.

Compruebe el nivel de fluido antes de utilizar

la máquina por primera vez y, desde entonces,

una vez por semana. Vea Mantenimiento, página 35.

22 311720E

Page 23

Configuración

14. Puesta en marcha del

sistema de lubricación

Bomba del componente A (ISO): Llene el

depósito de lubricante ISO (LR) con líquido

sellador de cuellos (TSL), ref. pieza 206995

(suministrado).

a. Levante el depósito del lubricante (LR),

sáquelo del soporte (RB) y retire el

recipiente de la tapa.

ST

LR

RT

c. Empuje aproximadamente 1/3 de la lon-

gitud del tubo de suministro de diámetro

grande (ST) en el depósito.

d. Empuje el tubo de retorno de diámetro

pequeño (RT) dentro del depósito hasta

que llegue al fondo.

Importante: El tubo de retorno (RT) debe llegar

al fondo del depósito para asegurarse de que los

cristales de isocianato se depositan en el fondo

y no son aspirados por el tubo de suministro (ST)

y regresan a la bomba.

RB

e. El sistema de lubricación está listo para

funcionar. No es necesario cebarlo.

ti7738a

b. Llene con lubricante nuevo. Enrosque

el depósito en el conjunto de la tapa

y colóquelo en el soporte (RB).

311720E 23

Page 24

Puesta en marcha

Puesta en marcha

c. Inspeccione a diario el nivel y el estado

del lubricante ISO, página 36.

No accione el Reactor si falta alguna cubierta o carcasa.

1. Calibrage du capteur de température de liquide (FTS)

Calibre SÓLO LA SONDA FTS en el primer encendido (la primera vez que opera la unidad) y en cualquier momento que cambie la longitud de la

manguera.

a. Antes de encender la unidad, asegúrese

que las mangueras y los cables están correctamente conectados. Para asegurarse

que el sensor FTS en la manguera está a

la misma temperatura que los calentadores, mantenga el calor fuera y deje el sensor FTS cerca de la máquina durante

algunos minutos.

b. Mientras mantiene pulsado el botón de

temperatura de la unidad (Fahrenheit - “F”

o Celsius - “C”), ENCIENDA la potencia

principal del Reactor.

d. Encienda el agitador del componente B, si

se utilizara.

e. Coloque las dos válvulas de ALIVIO DE

PRESIÓN/PULVERIZAR (SA, SB) en la

posición PULVERIZAR.

SA

SB

f. Ponga en marcha las bombas

de alimentación.

g. Abra las válvulas de entrada de fluido

(FV). Compruebe si hay fugas.

FV

ti7736a

ti7739a

c. Apriete el botón de temperatura de la uni-

dad hasta que la temperatura se muestra

en la pantalla. El sensor de temperatura

del fluído está ahora calibrado correctamente.

No mezcle los componentes A y B durante la puesta en

marcha. Suministre siempre dos recipientes de desecho

conectados a tierra para mantener separados los fluidos

de los componentes A y B.

h. Utilice las bombas de alimentación para

2. Cargue el fluido en las bombas

de alimentación

El Reactor ha sido probado en fábrica con aire. Antes

de pulverizar, lave el aceite con un disolvente compatible. Vea la página 37.

cargar el sistema. Sostenga el colector de

fluido de la pistola sobre dos recipientes

de desecho conectados a tierra. Abra las

válvulas de fluido A y B hasta que por las

válvulas salga fluido limpio y sin aire.

Cierre las válvulas.

a. Compruebe que se han completado

los Configuración pasos 1-14,

páginas 16-23.

b. Compruebe que las rejillas de entrada

están limpies antes de la puesta en marcha diaria, página 35.

24 311720E

ti2484a

Page 25

Puesta en marcha

3. Fije las temperaturas

A

B

°

F

°

C

Controles e indicadores de temperatura,

vea la página 12

d. Para fijar la temperatura objetivo

de la zona térmica, pulse

o hasta que en la pantalla apar-

ezca la temperatura deseada. Repita

este procedimiento para las zonas

B

Sólo para la zona , si se desconecta el FTS

durante la puesta en marcha, la pantalla mostrará

la corriente de la manguera (0A). Vea el paso h,

página 26.

A

y .

e. Pulse para ver las temperaturas

Este equipo se utiliza con líquidos calentados, que

pueden hacer que las superficies se calienten considerablemente. Para evitar quemaduras graves:

• No toque el líquido o el equipo caliente.

• Antes de tocarlo, espere a que el equipo

se enfríe completamente.

• Utilice guantes si la temperatura del líquido

excede los 43°C (110°F).

a. Encienda el suministro principal de

energía .

b. Pulse o para cambiar

la escala de temperatura.

°

F

°

C

actuales.

No encienda el calentador de la manguera si no hay

fluido en las mangueras.

f. Encienda la zona térmica

pulsando . Caliente la manguera

(15-60 min). El indicador parpadeará

muy lentamente cuando el fluido

alcance la temperatura objetivo. En la

pantalla aparecerá la temperatura de

fluido actual de la manguera próxima

al FTS.

c. Pulse .

311720E 25

Page 26

Puesta en marcha

La expansión térmica podría causar sobrepulverización, provocando la ruptura del equipo y lesiones

graves, incluyendo la inyección de fluido. No presurice el sistema mientras precalienta la manguera.

Si la lectura del termómetro es superior

a 71°C (160°F), utilice la tecla

para reducir la corriente.

4. Fije la presión

g. Encienda las zonas térmicas y

pulsando para cada zona.

B

A

h. Sólo para el modo de control manual

de la corriente:

En modo de control manual de la corriente, supervise

la temperatura de la manguera con un termómetro.

Realice la instalación siguiendo las instrucciones

siguientes. La lectura del termómetro no debe exceder

160°F (71°C). Nunca deje la máquina desatendida

cuando esté en modo de control manual de la corriente.

Si el FTS está desconectado o la pantalla muestra el código de diagnóstico

E04, apague el interruptor principal de

potencia y después enciéndalo

ON / OFF

PARK

PSI

BAR

Controles e indicadores del motor,

vea la página 14

a.

Pulse para visualizar la lectura

de presión.

b. Pulse motor . El motor y la

para borrar para borrar el códi-

go de diagnóstico y acceder al modo de

control manual de la corriente.

La pantalla mostrará la corriente en la

manguera. La corriente no está limitada

por la temperatura objetivo.

Para evitar el sobrecalentamiento,

instale el termómetro de la manguera

cerca del extremo de la pistola, dentro

del campo de visión del operario. Introduzca el termómetro a través de la tapa

del ventilador de la manguera del componente A de forma que el vástago esté

al lado del tubo interior. La lectura del

termómetro será aprox. 20°F menos

que la temperatura real del fluido.

26 311720E

c. Ajuste el control de presión hidráulica

Si la presión mostrada es mayor que la presión

deseada, reduzca la presión hidráulica y dispare

la pistola para reducirla.

bomba se pondrán en marcha. En la

pantalla aparece la presión del sistema.

hasta que la pantalla muestre la presión

de fluido deseada.

+-

ti7731a ti7732a

Page 27

Puesta en marcha

Compruebe la presión de cada bomba dosificadora

utilizando los manómetros de los componentes A

y B. Las presiones deben ser aproximadamente

iguales y deben permanecer fijas.

d. Para ver en pantalla el recuento de

ciclos, pulse .

Para borrar el contador, pulse y mantenga pulsado

durante 3 seg.

e. Pulse o para cambiar

la escala de presión.

PSI

BAR

5. Cambio del ajuste de

desequilibrio de presión

(opcional)

a. Apague el interruptor principal

de potencia .

b. Pulse y mantenga pulsado

BAR

o , y después encienda el inter-

ruptor principal de potencia .

La pantalla mostrará dP500 para psi

o dP_35 para bar.

PSI

c. Pulse o para seleccionar

el diferencial de potencia (100-999 en

incrementos de 100 psi, o 7-70 en incrementos de 7 bar). Vea T

ABLA 3.

La función de desequilibrio de presión (código de

estado 24, página 34) detecta condiciones que

pueden causar pulverizaciones con relación de mezcla

incorrecta, tales como pérdidas de presión/suministro,

fallos en los sellos de la bomba, obstrucciones en

el filtro de entrada del fluido, o fugas de fluido.

Por defecto, el código 24 (desequilibrio de presión)

se fija en una alarma. Para cambiarlo a una

advertencia, vea el manual de reparación/

piezas 311300.

El valor predeterminado para el desequilibrio de

presión se fija en fábrica en 500 psi (3,5 MPa, 35 bar).

Seleccione un valor más bajo para realizar una

detección más estricta de los errores en la relación

de mezcla. Seleccione un valor más alto para realizar

una detección menos estricta o para evitar alarmas

innecesarias.

Tabla 3: Ajustes de desequilibrio

de presión disponibles

PSI BAR PSI BAR

100 7 600 42

200 14 700 49

300 21 800 56

400 28 900 63

*500 *35 999 69

* Ajustes determinados en fábrica.

d. Apague el interruptor principal de

potencia para guardar los

cambios.

311720E 27

Page 28

Pulverización

Pulverización

4. Fije las válvulas de ALIVIO DE PRESIÓN/

PULVERIZAR (SA, SB) en PULVERIZAR.

1. Enganche el cierre de seguridad el pistón

de la pistola.

ti2409a

2. Cierre las válvulas A y B del colector de fluido

de la pistola.

ti2728a

SA

SB

ti7739a

5. Compruebe que las zonas térmicas están

encendidas y que las temperaturas están dentro

de los límites establecidos, página 25.

6. Pulse motor para poner en marcha

el motor y las bombas.

3. Sujete el colector de fluido de la pistola.

Conecte la línea de aire de la pistola.

Abra la válvula de la línea de aire.

ti2543a

28 311720E

Page 29

Pulverización

7. Compruebe en la pantalla la presión del fluido

y realice los ajustes pertinentes, página 26.

8. Inspeccione los manómetros de fluido (GA, GB)

para comprobar que las presiones están equilibradas. Si no fuera así, reduzca la presión del

componente con mayor presión girando ligera-

mente la válvula de ALIVIO DE PRESIÓN/

PULVERIZAR para dicho componente hacia la

posición de ALIVIO DE PRESIÓN, hasta que

el manómetro muestre presiones equilibradas.

GA GB

En este ejemplo, la

presión del lado B es

mayor, por ello, utilice la

válvula del lado B para

equilibrar la presión.

ti7741a

10. Desenganche el cierre de seguridad del pistón

de la pistola.

ti2410a

11. Realice las pruebas de pulverización sobre un

cartón. Ajuste la presión y la temperatura hasta

conseguir los resultados deseados.

12. El equipo está listo para pulverizar.

Si deja de pulverizar durante un cierto período

de tiempo, la unidad accederá al modo en espera

(si está activado). Vea la página 30.

9. Abra las válvulas A y B del colector de fluido

de la pistola.

ti2414a

En las pistolas de impacto, nunca abra las válvulas

del colector de fluido ni dispare la pistola si las

presiones no están equilibradas.

311720E 29

Page 30

En espera

En espera

Si deja de pulverizar durante un período de tiempo, la

unidad accederá al modo en espera apagando el motor

eléctrico y la bomba hidráulica para reducir el desgaste

del equipo y minimizar la acumulación de calor. En este

modo, el LED de Encendido/Apagado y la pantalla de

presión/ciclo del panel del control del motor destellarán.

Las zonas térmicas , , y

no se apagarán durante el modo en espera.

Para volver a ponerlo en marcha, pulverice durante

2 segundos, el sistema detectará la caída de presión

y el motor funcionará a plena velocidad en unos

segundos.

Para activar o desactivar el modo en espera, ajuste

el interruptor DIP #3 en la tarjeta de control del motor.

Vea el manual de reparación/piezas 311300.

El período de inactividad antes de acceder al modo

en espera lo ajusta el usuario de la forma siguiente:

A

B

Parada

1. Apague las zonas térmicas , ,

y.

2. Estacione las bombas

a. Pulse .

b. Dispare la pistola hasta que la bomba A

se detenga en posición retraída y la

presión de ambas bombas se reduzca.

A

B

1. Apague el interruptor principal de potencia

.

2. Pulse y mantenga pulsado , y después

encienda el interruptor principal de potencia

.

3. Pulse o para seleccionar el ajuste

del temporizador deseado (5-20, en incrementos de 5 minutos). Así se fija el período de inactividad antes de que la unidad acceda al modo

en espera.

3. Apague el interruptor principal de potencia

.

4. Cierre las dos válvulas de suministro de

fluido (FV).

FV

ti7737a

5. Libere la presión, página 31.

6. Es necesario apagar las bombas

de alimentación.

4. Apague el interruptor principal de potencia

para guardar los cambios.

30 311720E

Page 31

Procedimiento de descompresión

5. Enganche el cierre de seguridad el pistón

de la pistola.

1. Libere la presión de la pistola y lleve a cabo el

procedimiento de parada de la misma. Consulte

el manual de la pistola.

2. Cierre las válvulas A y B del colector de fluido

de la pistola.

6. Desconecte la línea de aire de la pistola y retire

el colector de fluido de la pistola.

Procedimiento de descompresión

ti2409a

ti2421a

3. Apague las bombas de alimentación y el agita-

dor, si lo hubiera utilizado.

4. Coloque las válvulas de ALIVIO DE PRESIÓN/

PULVERIZAR (SA, SB) en la posición ALIVIO

DE PRESIÓN. Dirija el fluido hacia los recipientes de desecho o los depósitos de suministro.

Compruebe que la lectura de los indicadores

es 0.

SA

SB

ti7740a

ti2554a

311720E 31

Page 32

Recirculación de fluido

Recirculación de fluido

Circulación a través del Reactor

No haga circular fluido que contenga un agente productor de gas sin consultar antes al proveedor del

producto respecto a los límites de temperatura del

fluido.

Para consultar la circulación a través del colector

de la pistola y la manguera, vea la página 33.

1. Cargue el fluido en las bombas de aliment-

ación, página 24.

No instale cierres corriente abajo de las salidas de la

válvula de ALIVIO DE PRESIÓN/PULVERIZAR (BA,

BB). Cuando se coloca en la posición PULVERIZAR,

las válvulas actúan como válvulas de alivio de

sobrepresión. Las líneas deben estar abiertas de

forma que las válvulas puedan aliviar automáticamente la presión cuando la máquina está funcionando.

2. Vea Instalación típica, con circulación, pági-

na 8. Encamine las líneas de recirculación de

vuelta hasta los bidones de suministro de

los componentes A o B respectivos. Utilice

mangueras clasificadas para la presión máxima

de trabajo de este equipo. Vea Características

técnicas, en la página 39.

5. Fije las temperaturas objetivo, vea la página 25.

Encienda las zonas térmicas y

pulsando . No encienda la zona térmica

a menos que las mangueras ya estén

cargadas de fluido.

A

B

6. Pulse para ver las temperaturas

actuales.

7. Antes de poner en marcha el motor, reduzca la

presión hidráulica al mínimo necesario para que

circule el fluido hasta que las temperaturas

y alcancen los valores deseados.

A

B

-

ti7732a

8. Pulse el motor para poner en marcha el

motor y las bombas. Haga circular el fluido a la

presión más baja posible hasta que se alcancen

las temperaturas deseadas.

3. Coloque las válvulas de ALIVIO DE

PRESIÓN/PULVERIZAR (SA, SB) en la

posición ALIVIO DE PRESIÓN.

SA

SB

ti7740a

9. Encienda la zona térmica pulsando

.

10. Fije las válvulas de ALIVIO DE PRESIÓN/

PULVERIZAR (SA, SB) en PULVERIZAR.

SA

SB

4. Encienda el suministro principal de energía

.

32 311720E

ti7739a

Page 33

Recirculación de fluido

Recirculación a través del

colector de la pistola

No haga circular fluido que contenga un agente productor de gas sin consultar antes al proveedor del

producto respecto a los límites de temperatura del

fluido.

La recirculación del fluido a través del colector de fluido

permite el rápido precalentamiento de la manguera.

1. Instale el colector de fluido de la pistola (P) en el

kit de circulación accesorio ref. pieza 246362

(CK). Conecte las líneas de circulación de alta

presión (R) al colector de circulación.

5. Fije las temperaturas objetivo, vea la página 25.

Encienda las zonas térmicas , ,

y pulsando .

A

B

6. Pulse para ver las temperaturas

actuales.

7. Antes de poner en marcha el motor, reduzca la

presión hidráulica al mínimo necesario para que

circule el fluido hasta que las temperaturas

y alcancen los valores deseados.

A

B

P

CK

R

ti2767a

2. Encamine las líneas de recirculación de vuelta

hasta los bidones de suministro de los componentes A o B respectivos. Utilice mangueras

clasificadas para la presión máxima de trabajo

de este equipo. Vea Instalación típica, sin

circulación, en la página 9.

3. Siga el Cargue el fluido en las bombas de

alimentación, en la página 24.

4. Encienda el suministro principal de energía

-

ti7732a

8. Pulse el motor para poner en marcha el

motor y las bombas. Haga circular el fluido a la

presión más baja posible hasta que se alcancen

las temperaturas deseadas.

.

311720E 33

Page 34

Códigos de diagnóstico

Códigos de diagnóstico

Códigos de diagnóstico del control de la temperatura

Los códigos de diagnóstico para el control de la temperatura del E01 al E05 aparecen en la pantalla de temperatura.

Estas alarmas apagan el calentador. Para borrarlas,

apague el interruptor principal de potencia

y después enciéndalo .

Consulte las medidas correctivas en el manual de

reparaciones.

N° de

código

01 Temperatura elevada del fluido Individual

02 Corriente alta en la manguera Sólo la

03 No hay corriente en la manguera con el

sistema de calentamiento encendido

04 FTS o termoacoplamiento no conectado Individual

05 Temperatura excesiva en la tarjeta Todo

30 Pérdida momentánea de comunicación Todo

99 Pérdida de comunicación Todo

Sólo para la zona de calentamiento de la

manguera, si el FTS está desconectado durante

la puesta en marcha, la pantalla mostrará una

corriente en la manguera de 0A.

Nombre del código Zona de

alarma

manguera

Sólo la

manguera

Códigos de diagnóstico del control del motor

Los códigos de diagnóstico para el control de la temperatura del E21 al E27 aparecen en la pantalla de presión.

Existen dos tipos de códigos de control del motor: alarmas y advertencias. Las alarmas tiene prioridad sobre

las advertencias.

Consulte las medidas correctivas en el manual de

reparaciones.

Alarmas

Las alarmas apagan el Reactor. Para borrarlas, apague

el interruptor principal de potencia y después

enciéndalo .

También es posible borrar las alarmas, excepto

para el código 23, pulsando .

Por defecto, el código 24 (desequilibrio de presión)

se fija en una alarma a 500 psi (3,5 MPa, 35 bar).

Para cambiarlo a una advertencia, vea el manual

de reparación/piezas 311300. Para cambiar el

ajuste predeterminado del desequilibrio de presión,

vea la página 27.

Advertencias

Reactor seguirá funcionando. Pulse para borrar-

las. Una advertencia no se repetirá durante un período

predeterminado de tiempo (varía según distintas adver-

tencias), o hasta que se apague el suministro

principal de potencia y se vuelva a encender .

N° de

código

21 Sin transductor (componente A) Alarma

22 Sin transductor (componente B) Alarma

23 Alta presión Alarma

24 Desequilibrio de presión Seleccionable;

27 Temperatura elevada del motor Alarma

30 Pérdida momentánea de comunicación Alarma

31 Fallo en el interruptor de la línea de

bombeo/alta relación de ciclo

99 Pérdida de comunicación Alarma

Nombre del código Alarma o

advertencia

consulte el

manual de

reparaciones

Alarma

34 311720E

Page 35

Mantenimiento

Mantenimiento

• Inspeccione a diario las líneas hidráulicas y de fluido

en busca de fugas.

• Limpie todas las fugas hidráulicas; identifique y repare

la causa de la fuga.

• Inspeccione a diario las rejillas de los filtros de

aspiración de la entrada de fluido, vea el procedimiento más abajo.

• Inspeccione a diario el nivel y el estado del lubricante

ISO, vea la página 36. Rellene o reemplace según sea

necesario.

• Inspeccione semanalmente el nivel del fluido hidráulico. Retire la placa de cubierta (CP) e inspeccione el

nivel de fluido hidráulico en la varilla medidora (DS). El

nivel de fluido debe estar entre las marcas (IM) de la

varilla medidora. Rellene según sea necesario con un

fluido hidráulico aprobado; vea Características técni-

cas en la página 39. Si el fluido está de color oscuro,

cambie el fluido y el filtro (vea el manual de

reparación/piezas 311300).

CP

DS

S

IM

ti7824a ti7861a

• Para evitar la cristalización, no exponga el componente A a la humedad de la atmósfera.

• Limpie regularmente los orificios de la cámara

de mezcla de la pistola. Consulte el manual de

la pistola.

• Limpie regularmente las rejillas de la válvula de retención. Consulte el manual de la pistola.

• Utilice aire comprimido para evitar la acumulación de

polvo en las tarjetas de control, el ventilador y

el motor (debajo del blindaje).

Filtro de aspiración de entrada

de fluido

Los filtros de aspiración de entrada filtran las partículas

que podrían obstruir las válvulas de retención de la entrada

de la bomba. Inspeccione a diario las rejillas como parte de

la rutina de puesta en marca, y límpielas según sea necesario.

Utilice productos químicos limpios y siga los procedimientos de almacenamiento, trasvase y funcionamiento adecuados para minimizar la contaminación de la rejilla del lado

A.

Durante la puesta en marcha diaria, limpie solamente la rejilla del lado A. De esta forma se minimiza la contaminación por humedad eliminando

cualquier residuo de isocianato al comienzo de las

operaciones de dispensado.

1. Cierre la válvula de entrada de fluido en la entrada de

la bomba y cierre la bomba de alimentación adecuada.

Esto evita que el material sea bombeado mientras se

limpia la rejilla.

2. Coloque un recipiente debajo del colector del filtro de

aspiración (59d) para recoger el fluido. Retire el tapón

del filtro de aspiración (59j).

3. Retire la rejilla (59g) del colector del filtro de

aspiración. Lave minuciosamente la rejilla con disolvente compatible y sacúdala para secarla. Inspeccione

la rejilla. Si más del 25% de la malla está obstruida,

reemplácela. Inspeccione la junta (59h) y reemplácela

según sea necesario.

4. Compruebe que el tapón de la tubería (59k) está

enroscado en el tapón del filtro de aspiración (59j).

Instale el tapón del filtro de aspiración con la rejilla (59g)

y la junta (59h) y apriételo. No lo apriete en exceso. Deje

que sea la junta la que realiza el sellado.

5. Abra la válvula de entrada del fluido, compruebe que

no hay fugas y limpie el equipo. Ahora puede utilizarlo.

59d

59g

59h

59j

59k

ti7734a

F

IG. 9. Filtro de aspiración de entrada de fluido

311720E 35

Page 36

Mantenimiento

Sistema de lubricación de

bomba

Compruebe a diario el estado del lubricante de la

bomba ISO. Cambie el lubricante si se convierte en

un gel, si su color se oscurece o si se diluye con el

isocianato.

La formación del gel se debe a la absorción de humedad por parte del lubricante de la bomba. El intervalo

entre los cambios depende del entorno en el que funciona el equipo. El sistema de lubricación de la bomba

minimiza la exposición a la humedad, pero siempre es

posible que haya cierta contaminación.

La decoloración del lubricante se debe al paso continuo

de pequeñas cantidades de isocianato por las empaquetaduras de la bomba durante el funcionamiento.

Si las empaquetaduras funcionan correctamente, no

debería ser necesario reemplazar el lubricante debido

a la decoloración con mayor frecuencia que cada 3 ó

4 semanas.

Importante: El tubo de retorno (RT) debe llegar

al fondo del depósito para asegurarse de que los

cristales de isocianato se depositan en el fondo

y no son aspirados por el tubo de suministro (ST)

y regresan a la bomba.

8. El sistema de lubricación está listo para funcionar.

No es necesario cebarlo.

RT

ST

RB

LR

ti7738a

Para cambiar el lubricante de la bomba:

1. Libere la presión, página 31.

2. Levante el depósito de lubricante (LR), sáquelo del

soporte (RB) y retire el recipiente de la tapa. Sujete

la tapa sobre un recipiente adecuado para retirar la

válvula de retención y dejar que se vacíe el lubricante. Vuelva a sujetar la válvula de retención a la

manguera de entrada. Vea F

3. Drene el depósito y lávelo con lubricante limpio.

4. Cuando el depósito esté limpio, llénelo de lubricante

nuevo.

5. Enrosque el depósito en el conjunto de la tapa

y colóquelo en el soporte.

6. Empuje aproximadamente 1/3 de la longitud del

tubo de suministro de diámetro grande (ST) en

el depósito.

7. Empuje el tubo de retorno de diámetro pequeño

(RT) dentro del depósito hasta que llegue al fondo.

IG. 10.

ST

F

IG. 10. Sistema de lubricación de bomba

RT

LR

ti7822a

36 311720E

Page 37

Lavado

Lavado

Lave el equipo sólo en una zona bien ventilada. No

pulverice fluidos inflamables. No apague los calentadores mientras lava con disolventes inflamables.

• Antes de introducir nuevo fluido, elimine el fluido

antiguo lavándolo con el nuevo fluido o con un

disolvente compatible.

• Al lavar, utilice la menor presión posible.

• Todos los componentes del fluido son compatibles

con los disolventes corrientes. Utilice únicamente

disolventes exentos de humedad.

• Para lavar las mangueras de alimentación, las

bombas y los calentadores separadamente de las

mangueras calentadas, coloque las válvulas de

ALIVIO DE PRESIÓN/PULVERIZAR en (SA, SB) en

ALIVIO DE PRESIÓN. Lave a través de las líneas

de purga (N).

SA

N

• Para lavar el sistema completo, hágalo circular

a través del colector de fluido de la pistola (con

el colector desmontado de la pistola).

• Para evitar que la humedad reaccione con el isocianato, deje siempre el sistema seco o lleno de

un plastificante o un aceite exento de humedad.

No utilice agua. Vea la página 7.

SB

N

ti2481a

311720E 37

Page 38

Dimensiones

Dimensiones

Dimensiones pulg. (mm)

A (altura) 55,0 (1397)

B (anchura) 39,6 (1006)

C (profundidad) 18,5 (470)

D (orificios de montaje delanteros) 29,34 (745)

E (orificios de montaje traseros) 33,6 (853)

Dimensiones pulg. (mm)

F (orificios de montaje laterales) 16,25 (413)

G (diámetro interno del poste

de montaje)

H (altura del poste de montaje delantero) 2,0 (51)

J (altura del poste de montaje trasero) 3,6 (92)

0,44 (11)

A

C

Vista superior

E

Parte trasera de la máquina

Parte delantera de la máquina

D

B

ti7705a

Vista lateral

G

F

ti7742a ti7743a

Detalle de la altura del poste de

montaje, para elegir correcta-

mente el tamaño de los pernos

de montaje

H

J

38 311720E

Page 39

Características técnicas

Características técnicas

Categoría Datos

Presión máxima de fluido Modelo H-25: 2000 psi (13,8 MPa, 138 bar)

Modelo H-XP2: 3500 psi (24,1 MPa, 241 bar)

Fluido: Relación de la presión del

aceite

Entradas de fluido Componente A (ISO): 3/4 npt(f), 250 psi (1,75 MPa, 17,5 bar) máximo

Salidas de fluido Componente A (ISO): #8 JIC (3/4-16 unf), con adaptador #5 JIC

Orificios de circulación del fluido 1/4 npsm(m), con tubo de plástico, 250 psi (1,75 MPa, 17,5 bar) máximo

Temperatura máxima del fluido 190°F (88°C)

Rendimiento máximo (Aceite de grado

10 a temperatura ambiente)

Producción por ciclo (A y B) Modelo H-25: 0,063 gal. (0,23 litros)

Requisitos de tensión de la línea Unidades de 230V monofásicas y 230V trifásicas: 195-264 Vca, 50/60 Hz

Requisitos de amperaje Vea las tablas, en la página 3.

Potencia del calentador (total de los

calentadores A y B, sin manguera)

Capacidad del depósito hidráulico 1,2 gal. (4,5 litros)

Fluido hidráulico recomendado Aceite hidráulico Citgo A/W, ISO Grado 46

Potencia de sonido, según la ISO

9614-2

Presión de sonido,

1 metro de la unidad

Peso Unidades con los calentadores de 8 kW: 226 kg (498 lb)

Modelo H-25: 1.91:1

Modelo H-XP2: 2.79:1

Componente B (RES): 1/2 npt(f), 250 psi (1,75 MPa, 17,5 bar) máximo

Componente B (RES): #10 JIC (7/8-14 unf), con adaptador #6 JIC

Modelo H-25: 10 kg/min (22 lb/min) a 35 ciclos/min (60 Hz)

Modelo H-XP2: 5,7 litros/min (1,5 gpm) a 35 ciclos/min (60 Hz)

Modelo H-XP2: 0,042 gal. (0,16 litros)

Unidades de 380V trifásicas: 338-457 Vca, 50/60 Hz

Vea las tablas, en la página 3.

87,8 dB(A)

80,2 dB(A)

Unidades con los calentadores de 15,3 kW: 238 kg (525 lb)

Piezas húmedas Aluminio, acero inoxidable, acero al carbono revestido de zinc, latón,

carburo, cromo, fluorelastómero, PTFE, polietilenos de peso molecular

ultraelevado, juntas tóricas resistentes a los productos químicos

Todos los demás nombres comerciales o marcas se usan con fines de identificación, y son marcas registradas

de sus propietarios respectivos.

311720E 39

Page 40