Page 1

Funcionamiento

Bomba de diafragma accionada

®

por aire Husky

Bomba de 3 pulg. para trabajo pesado con grandes rutas de caudal para aplicaciones de

transferencia de fluidos, incluidos los materiales de alta viscosidad. Únicamente para uso

profesional.

Consulte la página 4 para obtener información de modelos y aprobaciones.

Presión máxima de funcionamiento 125 psi (0,86 mPa, 8,6 bar), bombas de aluminio o acero inoxidable

con sección central de aluminio

Presión máxima de funcionamiento 100 psi (0,7 mPa, 6,9 bar), bombas de polipropileno o acero inoxidable

con sección central de polipropileno

Instrucciones de seguridad importantes

Lea todas las advertencias e instrucciones de este

manual. Guarde estas instrucciones.

Aluminio

Polipropileno

3300

Acero inoxidable

332169K

ES

TI16561a

TI17454a

TI16556a

Page 2

Manuales relacionados

Contenido

Manuales relacionados . . . . . . . . . . . . . . . . . . . . . . 2

Para buscar a su distribuidor más cercano . . . . . 3

Para especificar la configuración de la nueva

bomba . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

Para pedir piezas de repuesto . . . . . . . . . . . . . . . . 3

Nota del distribuidor . . . . . . . . . . . . . . . . . . . . . . . . 3

Matriz de números de configuración . . . . . . . . . . . 4

Advertencias . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

Instalación . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

Descripción general . . . . . . . . . . . . . . . . . . . . . . 8

Apriete de sujetadores . . . . . . . . . . . . . . . . . . . . 9

Consejos para reducir la cavitación . . . . . . . . . . 9

Montaje de la bomba . . . . . . . . . . . . . . . . . . . . . 9

Conexión a tierra del sistema . . . . . . . . . . . . . . 10

Línea de suministro de fluido . . . . . . . . . . . . . . 10

Línea de salida del fluido . . . . . . . . . . . . . . . . . 10

Puertos de entrada y salida de fluido . . . . . . . . 10

Línea de aire . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

Ventilación del escape de aire . . . . . . . . . . . . . 11

Funcionamiento . . . . . . . . . . . . . . . . . . . . . . . . . . . 13

Procedimiento de descompresión . . . . . . . . . . . 13

Lavar la bomba antes de la primera utilización . 13

Puesta en marcha y ajuste de la bomba . . . . . . 13

Parada de la bomba . . . . . . . . . . . . . . . . . . . . . 13

Mantenimiento . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14

Plan de mantenimiento . . . . . . . . . . . . . . . . . . .14

Lubricación . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14

Apriete las conexiones roscadas . . . . . . . . . . . .14

Limpieza y almacenamiento . . . . . . . . . . . . . . . 14

Instrucciones de apriete . . . . . . . . . . . . . . . . . . 15

Dimensiones de la bomba de aluminio . . . . . . . . 17

Dimensiones de la bomba de polipropileno . . . . 18

Dimensiones de la bomba de acero inoxidable . 19

Cuadros de rendimiento . . . . . . . . . . . . . . . . . . . . 20

Datos técnicos . . . . . . . . . . . . . . . . . . . . . . . . . . . . 21

Garantía Graco Estándar de la Bomba Husky . . 24

Información sobre Graco . . . . . . . . . . . . . . . . . . . 24

Manuales relacionados

Manual Descripción

3A0411

Bomba de diafragma accionada por aire Husky 3300, reparaciones/piezas

2 332169K

Page 3

Para buscar a su distribuidor más cercano

Para buscar a su distribuidor más cercano

1. Visite www.graco.com.

2. Haga clic en Dónde comprar y utilice el buscador de distribuidores.

Para especificar la configuración de la nueva bomba

Llame a su distribuidor.

o

1. Utilice la herramienta de selección Husky en línea en wwwd.graco.com/training/husky/index.html.

2. Si el enlace no funciona, encontrará una herramienta de selección en la página Equipos de procesamiento en

www.graco.com.

Para pedir piezas de repuesto

Llame a su distribuidor.

Nota del distribuidor

1. Para buscar los números de referencia de bombas o kits nuevos, utilice la herramienta de selección Husky en

línea.

2. Para buscar los números de referencia de piezas de repuesto:

a. Utilice el número de configuración de la placa de identificación de la bomba. Si solo dispone del número de

referencia de Graco de 6 dígitos, utilice la herramienta de selección para encontrar el correspondiente número

de configuración.

b. Use la Matriz de números de configuración de la página siguiente para comprender qué piezas describe

cada dígito.

c. Utilice el Manual de reparación y piezas. Consulte la ilustración principal de Piezas y la Referencia rápida

de piezas y kits. Siga las referencias de página de esas dos páginas para obtener más información para el

pedido, según sea necesario.

3. Póngase en contacto con el Servicio al cliente de Graco para realizar su pedido.

332169K 3

Page 4

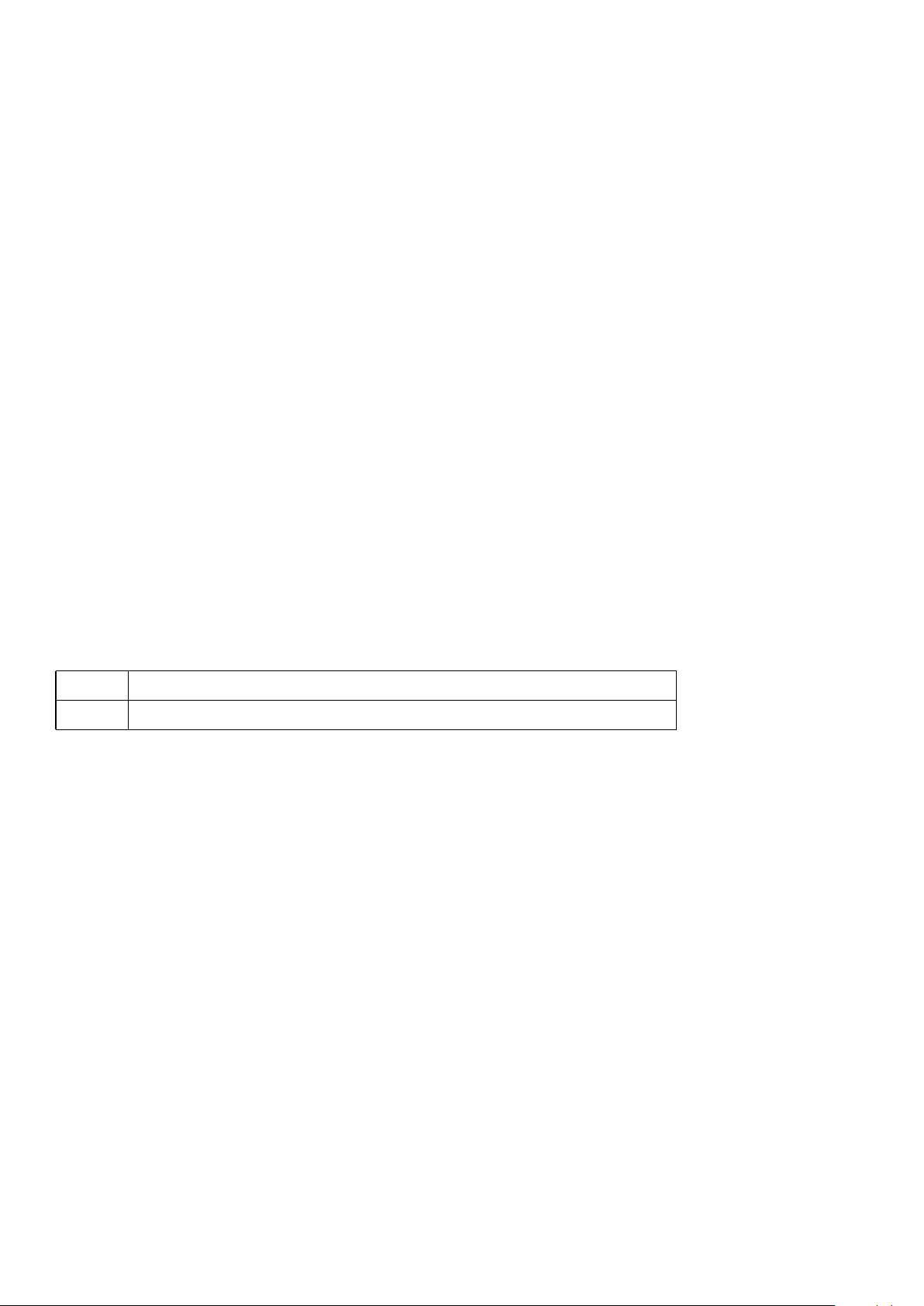

Matriz de números de configuración

Matriz de números de configuración

Verifique la placa de identificación (ID) en busca del número de configuración de su bomba.

Use la siguiente matriz para definir los componentes de su bomba.

Ejemplo de número de configuración: 3300A-PA01AA1TPACTPBN

&21),*85$7,21123$5712 6(5,$/12

6(5,(6'$7(&2'(

0$;:3536,EDU

3300 A P A01A A1 TP AC TP BN

Bomba Matériau

de la

section

fluide

Bomba

3300 A Aluminio P

3300 P†■ Polipropileno Neumático A01E Sellos FKM opcionales

3300 S Acero inoxidable A01G Diafragmas

3300A las bombas de (aluminio) y 3300S (acero inoxidable) con sección central de aluminio están certificadas:

La calificación de código ATEX T depende de la temperatura del fluido que se esté bombeando. La temperatura del fluido está limitada por los

materiales de las piezas húmedas interiores de la bomba. Consulte Technical Data para ver la temperatura máxima del fluido para su modelo

específico de bomba.

† Las bombas con fluido o sección central de polipropileno no están certificadas por ATEX.

Type

d'entraîn

ement

Matériau de la

section fluide

Sección

central y válvula de aire

Type

d'entraîne

ment

Cubiertas

de fluido y

colectores

Material de la

sección central y

válvula de aire Para usar con Cubiertas de fluido y colectores

Aluminio

Polipropileno†

Asientos

Bolas Diafragmas Colector y

selladores de

asiento

A01A Diafragmas estándares A1 Aluminio, brida central, npt

A2 Aluminio, brida central, bspt

con diafragmas estándares

P1 Polipropileno, brida central

sobremoldeados

P01A Diafragmas estándares S1 Acero inoxidable, npt

P01G Diafragmas

sobremoldeados

S2 Acero inoxidable, bspt

II 2 GD

Ex h IIC 66°...135°C Gb

Ex h IIIC T135°C Db

ID

ti17770a

Asientos de la válvula

de retención

AC

Acetal

AL

Aluminio

Bolas de la válvula

de retención

AC

Acetal

BN

Buna-N

Diafragma Colector y selladores

BN

Buna-N

CO

Policloropreno

BN

PT■

de asiento*

Buna-N

PTFE

sobremoldeado

BN

Buna-N

CR

Policloropreno

CR

Policloropreno

estándar

FK■

Fluoroelastómero

FKM

GE

Geolast

PP■

Polipropileno

®

CW

Policloropreno

balanceado

FK■

Fluoroelastómero FKM

GE

Geolast

FK■

Fluoroelastómero FKM

GE

Geolast

PO

PTFE/EPDM

sobremoldeado

SP■

Santoprene

®

PT■

PTFE

PT■

PTFE/Santoprene, dos

piezas

SS■

Acero inoxidable 316

TP

TPE

SP■

TP

Santoprene

TPE

SP■

TP

Santoprene

TPE

* Los modelos con asientos de Buna-N, fluoroelastómero FKM o TPE no usan juntas tóricas.

■ Estos materiales reúnen los requisitos que exige el Departamento de control de alimentos y medicamentos (FDA) de EE. UU. y cumplen el

Título 21, Sección 177 del Código de Reglamentos Federales (CFR) de Estados Unidos o son de acero inoxidable resistente a la corrosión.

NOTA: La goma y los materiales similares a la goma cumplen con el Título 21, Sección 177, Parte 177.2600 del Código de Reglamentos

Federales (CFR);

Reglamentos Federales (CFR).

Los materiales plásticos cumplen con el Título 21, Sección 177, Partes 177.2600, 177.1520, 177.1550 del Código de

4 332169K

Page 5

Advertencias

Advertencias

Las advertencias siguientes corresponden a puesta en marcha, utilización, conexión a tierra, mantenimiento y

reparación de este equipo. El símbolo de exclamación alerta sobre una advertencia general y los símbolos de

peligro se refieren a riesgos específicos de procedimiento. Cuando aparezcan estos símbolos en el cuerpo de

este manual, consulte nuevamente estas Advertencias. Los símbolos y advertencias de peligro específicos de

un producto no incluidos en esta sección pueden aparecer en el cuerpo de este manual donde corresponda.

ADVERTENCIA

PELIGRO DE INCENDIO Y EXPLOSIÓN

Las emanaciones inflamables, como los vapores de disolvente o de pintura en la zona de trabajo

pueden incendiarse o explotar. Para ayudar a evitar incendios y explosiones:

• Use el equipo únicamente en zonas bien ventiladas.

• Elimine toda fuente de ignición, tales como luces piloto, cigarrillos, lámparas eléctricas portátiles

y cubiertas protectoras de plástico (posibles arcos estáticos).

• Mantenga la zona de trabajo sin residuos, tales como disolvente, trapos o gasolina.

• No enchufe o desenchufe cables de alimentación o active o desactive los interruptores

de alimentación o luces en presencia de emanaciones inflamables.

• Conecte a tierra todos los equipos en la zona de trabajo. Consulte las Instrucciones de conexión

a tierra.

• Use únicamente mangueras conectadas a tierra.

• Sostenga firmemente la pistola contra el costado de un cubo conectado a tierra mientras dispara

hacia su interior. No use forros de cubo salvo que sean antiestáticos o conductores.

• Detenga el funcionamiento inmediatamente si se producen chispas de electricidad estática o

siente un choque eléctrico. No utilice el equipo hasta haber identificado y corregido el problema.

• Mantenga un extintor de incendios que funcione correctamente en la zona de trabajo.

• Dirija el escape lejos de todas las fuentes de encendido. Si el diafragma se rompe, el fluido

puede salir con el escape de aire.

La energía estática puede acumularse en las piezas plásticas durante la limpieza, efectuar una

descarga y encender materiales inflamables. Para ayudar a evitar incendios y explosiones:

• Limpie las piezas plásticas únicamente en una zona bien ventilada.

• No las limpie con un trapo seco.

• No use pistolas electrostáticas en la zona de trabajo del equipo.

PELIGROS DEL EQUIPO A PRESIÓN

El fluido del equipo, las fugas o los componentes rotos pueden salpicar los ojos o la piel y causar

lesiones graves.

• Siga el Procedimiento de descompresión cuando deje de pulverizar o suministrar y antes

de limpiar, revisar o realizar mantenimiento al equipo.

• Ajuste todas las conexiones de fluido antes de poner en funcionamiento el equipo.

• Compruebe a diario las mangueras, los tubos y los acoplamientos. Reemplace de inmediato

las piezas desgastadas o dañadas.

332169K 5

Page 6

Advertencias

ADVERTENCIA

PELIGROS DEBIDOS A LA UTILIZACIÓN INCORRECTA DEL EQUIPO

El uso incorrecto puede provocar la muerte o lesiones graves.

• No utilice la unidad si está cansado o bajo los efectos de fármacos o alcohol.

• No exceda la presión máxima de funcionamiento o la temperatura nominal del componente con

menor valor nominal del sistema. Consulte Datos Técnicos en todos los manuales del equipo.

• Utilice fluidos y disolventes que sean compatibles con las piezas húmedas del equipo. Consulte

Datos Técnicos en todos los manuales del equipo. Lea las advertencias del fabricante de los

fluidos y disolventes. Para obtener información completa sobre el material, solicite las Hojas de

datos de seguridad del material (Material Safety Data Sheet, MSDS) al distribuidor o al minorista.

• No abandone la zona de trabajo mientras el equipo esté energizado o bajo presión.

• Apague todos los equipos y siga el Procedimiento de descompresión cuando el equipo

no esté en uso.

• Verifique el equipo a diario. Repare o reemplace inmediatamente las piezas desgastadas o

deterioradas y hágalo únicamente con piezas de repuesto originales del fabricante.

• No altere ni modifique el equipo. Las alteraciones o modificaciones pueden anular las aprobaciones

de las agencias y crear peligros para la seguridad.

• Asegúrese de que todos los equipos se encuentren dentro de la categoría de uso que usted quiere

darles y que hayan sido aprobados para ser utilizados en el ambiente donde usted los está

utilizando.

• Utilice el equipo únicamente para el fin para el que ha sido diseñado. Si desea obtener información,

póngase en contacto con el distribuidor.

• Dirija las mangueras y los cables de forma tal que queden alejados de las zonas de tránsito intenso,

los bordes pronunciados, las piezas en movimiento y las superficies calientes.

• No retuerza o doble excesivamente las mangueras ni las use para arrastrar el equipo.

• Mantenga a niños y animales alejados de la zona de trabajo.

• Cumpla con todas las normas de seguridad correspondientes.

RIESGO DE DILATACIÓN TÉRMICA

Al someter fluidos a altas temperaturas en espacios reducidos, incluso mangueras, se puede generar

un rápido aumento de presión debido a la dilatación térmica. La sobrepresión puede provocar la rotura

del equipo y lesiones graves.

• Abra una válvula para aliviar la dilatación de fluido durante el calentamiento.

• Sustituya las mangueras de manera periódica según sus condiciones de funcionamiento.

PELIGRO DE PIEZAS DE ALUMINIO BAJO PRESIÓN

El uso de fluidos que no sean compatibles con el aluminio en un equipo bajo presión puede provocar

una reacción química grave y roturas del equipo. Cualquier incumplimiento de esta advertencia puede

causar la muerte, lesiones graves o daños a la propiedad.

• No use 1,1,1 tricloroetano, cloruro de metileno u otros disolventes de hidrocarburos halogenados

o productos que contengan dichos disolventes.

• Muchos otros fluidos pueden contener sustancias químicas que pueden reaccionar con el aluminio.

Consulte con su proveedor de materiales para comprobar la compatibilidad.

PELIGRO DE DISOLVENTE PARA LIMPIEZA DE PIEZAS PLÁSTICAS

Muchos disolventes pueden degradar las piezas de plástico y hacer que fallen, lo que podría provocar

lesiones graves o daños a la propiedad.

• Para limpiar las piezas de plástico estructurales o las piezas de plástico sometidas a presión, utilice

únicamente disolventes a base de agua que sean compatibles.

• Consulte los Datos técnicos en este manual y en todos los manuales de instrucciones de otros

equipos. Lea las MSDS y las recomendaciones del fabricante del fluido y el disolvente.

6 332169K

Page 7

Advertencias

ADVERTENCIA

PELIGRO DE FLUIDOS O EMANACIONES TÓXICAS

Los fluidos o las emanaciones tóxicas pueden provocar lesiones graves o la muerte si salpican los

ojos o la piel, se inhalan o ingieren.

• Lea la MSDS para conocer los peligros específicos de los fluidos que esté utilizando.

• Desvíe el escape hacia fuera de la zona de trabajo. Si el diafragma se rompe, el fluido puede

escapar al aire.

• Guarde los fluidos peligrosos en recipientes aprobados y deséchelos según las pautas aplicables.

PELIGRO DE QUEMADURAS

Las superficies del equipo y el fluido calentado pueden calentarse mucho durante el funcionamiento.

Para evitar quemaduras graves:

• No toque fluidos o equipos calientes.

EQUIPO DE PROTECCIÓN PERSONAL

Use equipo de protección adecuado en la zona de trabajo para contribuir a evitar lesiones graves,

incluso lesiones oculares, pérdida auditiva, inhalación de emanaciones tóxicas y quemaduras. Este

equipo incluye, entre otros:

• Gafas protectoras y protección auditiva.

• Respiradores, ropa de protección y guantes que cumplan con las recomendaciones del fabricante

del fluido y el disolvente.

332169K 7

Page 8

Instalación

Instalación

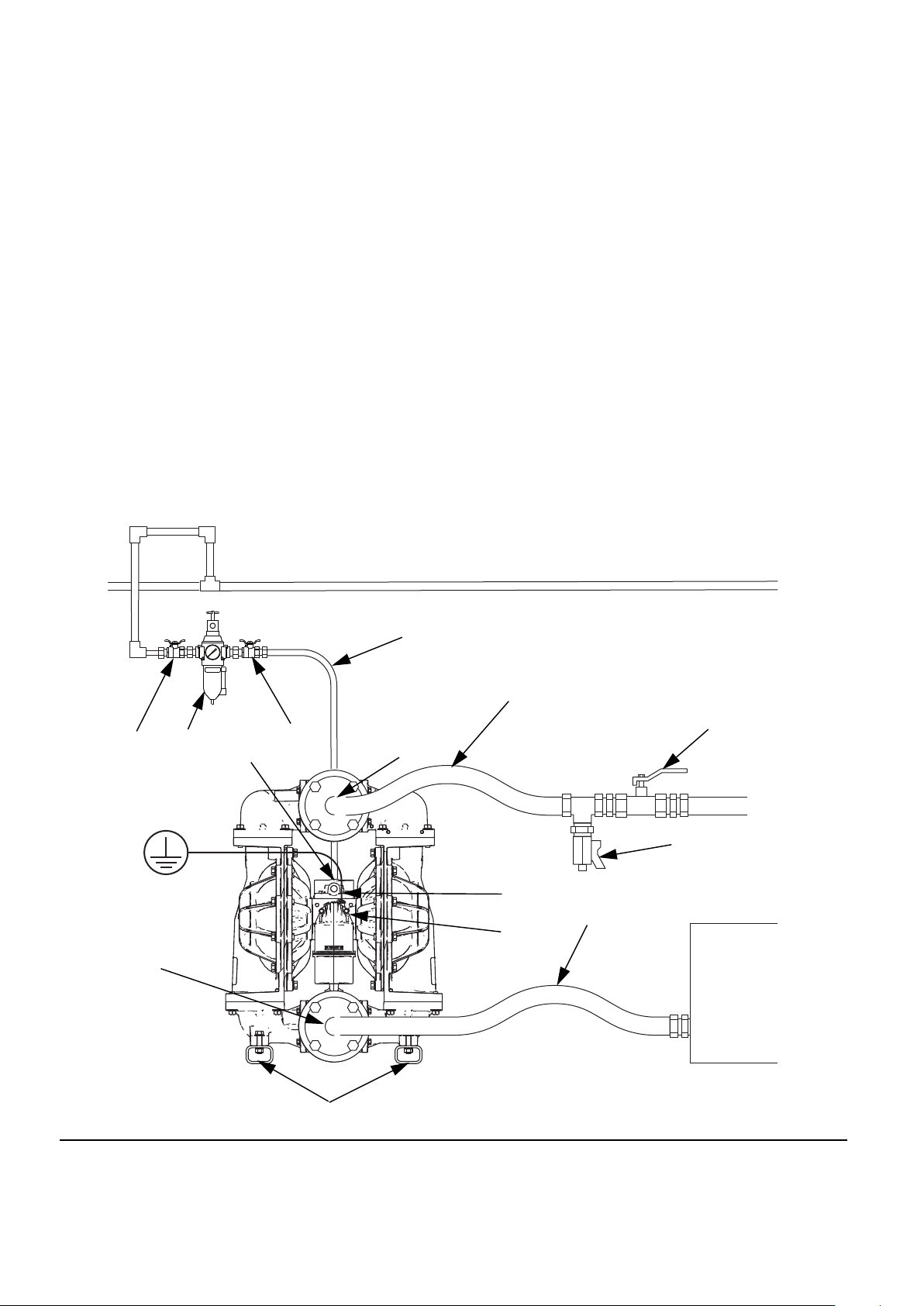

Descripción general

La instalación típica de la FIG. 1 es solo una guía para

seleccionar e instalar los componentes del sistema.

Comuníquese con el distribuidor de Graco para obtener

ayuda para planificar un sistema adecuado para sus

necesidades.

Las letras de referencia en el texto, por ejemplo (A),

se refieren a las leyendas en las figuras.

Clave:

Accesorios y componentes no suministrados

A Línea de suministro de aire

B Válvula de aire principal de purga (se puede solicitar

para la instalación de la bomba)

C Conjunto de filtro de aire y regulador

A

D Válvula de aire principal (para aislar el filtro o regulador

para mantenimiento)

E Línea de suministro de fluido flexible, con conexión

a tierra

F Válvula de drenaje de fluido (se puede solicitar para

la instalación de la bomba)

G Válvula de cierre de fluido

H Línea de salida de fluido flexible con conexión a tierra

Componentes del sistema

J Puerto de entrada de aire (no visible)

K Puerto de salida de aire y silenciador

L Puerto de entrada de fluido

M Puerto de salida de fluido

N Tornillo de conexión a tierra (solo de aluminio y acero

inoxidable, consulte la F

P Soportes de montaje

IG. 3 en la página 10)

D

C

J

B

M

D

G

L

P

FIG. 1. Instalación típica (bomba de aluminio representada)

H

G

F

N

E

K

TI17771a

8 332169K

Page 9

Instalación

Apriete de sujetadores

Antes de montar y utilizar la bomba por primera vez,

revise y vuelva a apretar todos los sujetadores

externos. Siga las Instrucciones de apriete en la

página 15 o consulte la etiqueta de apriete en la bomba.

Después del primer día de trabajo, vuelva a apretar los

sujetadores.

Consejos para reducir la cavitación

En una bomba AODD, la cavitación es la formación y

colapso de burbujas en el líquido bombeado. La

cavitación excesiva o frecuente puede causar daños

graves, incluyendo las picaduras y el desgaste

prematuro de las cámaras de fluidos, bolas y asientos.

Puede tener como resultado una menor eficiencia de la

bomba. El daño por cavitación y la menor eficiencia

tienen como resultado unos mayores costes de

funcionamiento.

La cavitación depende de la presión de vapor del

líquido bombeado, la presión de aspiración del sistema

y la presión de velocidad. Puede reducirse cambiando

cualquiera de estos factores.

1. Reducir la presión de vapor: Disminuir la temperatura del líquido bombeado.

2. Aumentar la presión de aspiración:

a. Bajar la posición de la bomba instalada en

relación con el nivel de líquido del suministro.

b. Reducir la longitud de fricción de la tubería de

aspiración. Recuerde que los adaptadores

añaden longitud de fricción en la tubería.

Reducir el número de conexiones para reducir

la longitud de fricción.

c. Aumentar el tamaño de la tubería de aspiración.

NOTA: Asegúrese de que la presión de entrada

de fluido no supere el 25 % de la presión de trabajo de salida.

3. Reducir la velocidad del líquido: Disminuir la

velocidad de giro de la bomba.

Graco recomienda tener en cuenta todos los factores

anteriores en el diseño del sistema. Para mantener la

eficiencia de la bomba, suministre a la bomba

solamente la presión de aire suficiente como para lograr

el caudal necesario.

Los distribuidores de Graco le pueden ofrecer

sugerencias específicas de cada sitio para mejorar el

rendimiento de la bomba y disminuir los costes de

funcionamiento.

Montaje de la bomba

Para evitar lesiones graves o muerte a causa de

fluidos o emanaciones tóxicas:

• Ventilar hacia un área remota. El tubo de salida de

aire de la bomba puede contener contaminantes.

Consulte la Ventilación del escape de aire en la

página 12.

• No mueva ni levante nunca una bomba

presurizada. Si se cae, puede romperse la sección

de fluido. Siempre siga el Procedimiento de

descompresión en la página 13 antes de mover o

levantar la bomba.

1. Verifique que los pernos que sostienen los pies de

la bomba a las ménsulas estén ajustados. Ajuste a

un par de torsión de 40 a 45 pies-libras (54-61 N•m)

para las bombas de polipropileno y acero inoxidable

y 55 a 60 pies-libras (75-81 N•m) para las bombas

de aluminio.

2. Asegure las ménsulas al piso. No las coloque en

ninguna otra superficie. La bomba debe montarse

verticalmente.

Orificios de

montaje en

el piso

13 pulg.

(33 cm)

Conexión de

los pies de la

bomba a la

ménsula

La viscosidad del líquido bombeado también es muy

importante, pero normalmente viene determinada por

factores que dependen del proceso y no se pueden

modificar para disminuir la cavitación. Los líquidos viscosos son más difíciles de bombear y más proclives a la

cavitación.

332169K 9

FIG. 2. Diagrama de montaje

3. Asegúrese de que la superficie sea plana y que

la bomba no se tambalee.

Consulte los dibujos

de las dimensiones

en las páginas

17 a 19.

ti18709a

Page 10

Instalación

4. Para facilitar el funcionamiento y mantenimiento,

monte la bomba de forma que la válvula de aire, la

entrada de aire y la entrada y salida de fluido sean

fácilmente accesibles.

5. Una exposición prolongada a la radiación

ultravioleta degradará los componentes naturales

del polipropileno de las bombas. Para prevenir

potenciales lesiones o daños en el equipo, no

exponga la bomba ni los componentes de plástico a

la luz directa del sol durante periodos prolongados.

Conexión a tierra del sistema

El equipo se debe conectar a tierra para reducir el

riesgo de chispas estáticas. Las chispas estáticas

pueden ocasionar el encendido o la explosión de las

emanaciones. La conexión a tierra provee un cable

de escape para la corriente eléctrica.

• Las bombas de aluminio y acero inoxidable tienen

tornillos de conexión a tierra. Siempre conecte a

tierra todo el sistema de fluido como se describe a

continuación.

• Las bombas de polipropileno no son conductoras

y no se utilizan con fluidos inflamables.

• Siga sus códigos locales de lucha contra incendio.

Bomba: consulte la FIG. 3. Afloje el tornillo de conexión

a tierra (N). Inserte el extremo de un cable de conexión

a tierra calibre 12 como mínimo detrás del tornillo de

conexión a tierra y apriete el tornillo firmemente.

Conecte el extremo con abrazadera del cable de

conexión a tierra a una conexión a tierra verdadera.

En Graco está disponible un cable y una abrazadera de

conexión a tierra, N.° de pieza 238909.

Mangueras del fluido y de aire: utilizar únicamente las

mangueras con conexión a tierra con una longitud máxima

de 500 pies (150 m) para las mangueras combinadas para

garantizar la continuidad de la conexión a tierra.

Compresor de aire: siga las recomendaciones del

fabricante.

Recipiente de suministro de fluido: siga el código local.

Recipientes de disolvente utilizados al lavar: siga el

código local. Use solo recipientes o contenedores

metálicos conductores colocados sobre una superficie

conectada a tierra. No coloque el recipiente en una

superficie no conductora, como papel o cartón, ya que

se interrumpe la conexión a tierra.

Verifique la continuidad del sistema eléctrico después

de la instalación inicial y luego establezca un programa

regular para verificar la continuidad para asegurarse de

que se mantiene una adecuada conexión a tierra.

Línea de suministro de fluido

1. Use mangueras de fluido flexibles conectadas a

tierra (E). Consulte Conexión a tierra del sistema

en la página 10.

2. Si la presión de entrada de fluido a la bomba es

superior a un 25 % de la presión de trabajo de

salida, las válvulas de retención de bola no se

cerrarán con la suficiente rapidez, provocando un

funcionamiento ineficaz de la bomba. La presión de

fluido de entrada excesiva también acortará la vida

útil del diafragma. Aproximadamente 3 a 5 psi (0,02

a 0,03 mPa, 0,21 a 0,34 bar) deberían ser

adecuados para la mayoría de los materiales.

3. Para información sobre la altura máxima de succión

(húmeda y seca), consulte Datos

técnicosGarantía Graco Estándar de la Bomba

Husky en la página 21. Para lograr resultados

óptimos, siempre instale la bomba lo más cerca

posible de la fuente de material. Disminuya los

requerimientos de succión para aumentar el

rendimiento de la bomba.

Línea de salida del fluido

N

ti16566a

FIG. 3. Tornillo y cable de conexión a tierra

10 332169K

1. Use mangueras de fluido flexibles conectadas a

tierra (H). Consulte Conexión a tierra del sistema

en la página 10.

2. Instale una válvula de drenaje del fluido (F) cerca

de la salida del fluido.

3. Instale una válvula de corte (G) en la línea de salida

del fluido.

Page 11

Instalación

Puertos de entrada y salida de fluido

NOTA: Retire e invierta los colectores centrales para

cambiar la orientación del puerto de entrada o salida.

Siga las Instrucciones de apriete en la página 15.

Aluminio (3300A)

Los colectores de entrada y salida de fluido tienen cada

uno una brida central ANSI/DIN de 3 pulg., con roscas

internas de entre 3 pulg. a 8 npt o 3 pulg. a 11 bspt.

Polipropileno (3300P)

Los colectores de entrada y salida de fluido tienen cada

uno una brida central ANSI/DIN de cara levantada,

de 3 pulg.

AVISO

Utilice un par de torsión uniforme y opuesto para

conectar la brida del colector de polipropileno. La

fuerza excesiva no uniforme puede dañar la brida.

5. Instale una manguera de aire flexible conectada a

tierra (A) entre los accesorios y la entrada de aire

de la bomba de 3/4 npt(f).

Acero inoxidable (3300S)

Los colectores de entrada y salida de fluido tienen cada

uno puertos de 3 pulg. a 8 npt o de 3 pulg. a 11 bspt.

Línea de aire

1. Instale un regulador de aire (C) y un manómetro

para controlar la presión de fluido. La presión de

calada de fluido será la misma que la configurada

en el regulador de aire.

2. Ubique una válvula de aire principal tipo purga (B)

cerca de la bomba y úsela para liberar el aire

atrapado. Asegúrese de que se pueda acceder

fácilmente a la válvula desde la bomba y que esté

ubicada corriente abajo del regulador.

El aire atrapado puede hacer que la bomba efectúe

ciclos de forma accidental, lo que puede provocar

lesiones graves debido a salpicaduras.

3. Ubique una segunda válvula de aire principal (D)

corriente arriba de todos los accesorios de la

tubería de aire y úsela para aislarlos durante la

limpieza y reparación.

4. Un filtro en la tubería de aire (C) elimina la suciedad

y humedad perjudiciales del suministro de aire a

presión.

332169K 11

Page 12

Instalación

Ventilación del escape de aire

Al bombear fluidos inflamables o peligrosos debe

ventilar el escape a un lugar seguro, lejos de

personas, animales, zonas de manipulación de

alimentos y de todas las fuentes de encendido.

Siga todos los códigos aplicables.

.

AVISO

El puerto de escape de aire es de 1 npt. No restrinja

el puerto de escape de aire. La restricción excesiva

del escape puede provocar el funcionamiento

errático de la bomba y escasa vida útil del diafragma.

B

Para proporcionar una evacuación remota:

1. Desmonte el silenciador (U) desde el puerto de

escape de aire de la bomba (K).

2. Instale una manguera de escape de aire conectada

a tierra (S) y conecte el silenciador (U) en el otro

extremo de la manguera. El tamaño mínimo para

la manguera de escape es de 1 pulg. (25 mm) de

ID. Si se requiere una manguera más larga que

15 pies (4,57 m), use una manguera de mayor

diámetro. Evite la formación de curvas agudas

o dobleces en la manguera.

3. Coloque un contenedor (U) en el otro extremo de la

tubería de evacuación del aire para recoger el fluido

en caso de rotura del diafragma. Si el diafragma se

rompe, el fluido que esté siendo bombeado saldrá

con el escape de aire.

A

C

D

Clave:

A Línea de suministro de aire

B Válvula de aire principal de purga (se puede

solicitar para la instalación de la bomba)

C Conjunto de filtro de aire y regulador

D Válvula de aire principal (para los accesorios)

J

K

T

U

S

ti18606a

J Puerto de entrada de aire (no visible)

K Puerto de entrada de aire

S Manguera de evacuación del aire con conexión a

tierra

T Contenedor para evacuación a distancia del aire

FIG. 4. Ventilación del sistema de evacuación del aire

12 332169K

Page 13

Funcionamiento

Funcionamiento

Procedimiento de descompresión

Siga el Procedimiento de descompresión

siempre que vea este símbolo.

El equipo permanece presurizado hasta que se libere

manualmente la presión. Para evitar lesiones graves

por fluido presurizado, como la inyección en la piel,

salpicaduras de fluido y piezas en movimiento, siga

el Procedimiento de descompresión cuando deje de

pulverizar y antes de limpiar, comprobar o realizar

mantenimiento al equipo.

1. Cierre el suministro de aire a la bomba.

2. Abra la válvula surtidora, si se utiliza.

3. Abra la válvula de drenaje de fluido (F) para liberar

la presión del fluido. Tenga un recipiente listo para

recoger lo que drene.

compatible en las roscas macho. Apriete firmemente

los accesorios de entrada y salida de fluido.

3. Coloque el tubo de aspiración (si se utiliza) en

el fluido que va a bombear.

NOTA: Si la presión de entrada del fluido a la bomba es

superior a 25 % de la presión de trabajo de salida, las

válvulas de retención de bola no se cerrarán con la

suficiente rapidez, provocando un funcionamiento

ineficaz de la bomba.

AVISO

La presión excesiva de entrada del fluido puede

reducir la vida útil del diafragma.

4. Coloque el extremo de la manguera de fluido en un

recipiente apropiado.

5. Cierre la válvula de drenaje del fluido (F).

6. Haga retroceder el mando del regulador de aire (C)

y abra todas las válvulas de aire principales de tipo

purga (B, D).

Lavar la bomba antes de la primera utilización

La bomba fue probada con agua. Si el agua puede

contaminar el fluido bombeado, lave la bomba a fondo

con un disolvente compatible. Consulte Limpieza y

almacenamiento en la página 14.

Puesta en marcha y ajuste de la bomba

1. Asegúrese de que la bomba esté bien conectada a

tierra. Consulte Conexión a tierra del sistema en

la página 10.

2. Verifique que todos los accesorios estén bien

apretados. Use un líquido sellador de roscas

Parada de la bomba

7. Si la manguera de fluido tiene un dispositivo de

suministro, manténgalo abierto.

8. Aumente lentamente la presión de aire con el

regulador de aire hasta que la bomba comience a

girar. Deje que la bomba gire lentamente hasta que

se expulse todo el aire de las tuberías y se cebe la

bomba.

NOTA: Use la presión de aire más baja posible para

cebar, solo lo suficiente para que la bomba efectúe

ciclos. Si la bomba no se ceba conforme a lo esperado,

gire la presión de aire hacia ABAJO.

9. Si está lavando la bomba, déjela funcionando

durante un tiempo suficiente para que se limpien

a fondo la bomba y las mangueras.

10. Cierre la válvula de aire principal tipo purga (B).

Al finalizar un turno de trabajo y antes de verificar,

ajustar, limpiar o reparar el sistema, siga el

Procedimiento de descompresión de la página 13.

332169K 13

Page 14

Funcionamiento

Mantenimiento

Plan de mantenimiento

Establezca un programa de mantenimiento preventivo

según el historial de servicio de la bomba.

El mantenimiento regular es especialmente importante

para prevenir salpicaduras o fugas debido a un fallo

en el diafragma.

Lubricación

La bomba fue lubricada en la fábrica. Está diseñada

para no necesitar más lubricación durante la vida útil

de las empaquetaduras. No es necesario añadir un

lubricador en línea en condiciones de funcionamiento

normal.

Apriete las conexiones roscadas

Antes de cada uso, compruebe si las mangueras están

desgastadas o dañadas y cámbielas cuando sea

necesario. Compruebe que todas las conexiones

roscadas estén bien apretadas y que no presenten

fugas. Revise los pernos de montaje. Revise los

sujetadores. Según sea necesario, apriete o vuelva a

apretar. Pese a los diferentes usos de la bomba, una

regla general es apretar las piezas de conexión cada

dos meses. Consulte Instrucciones de apriete en la

página 15.

Limpieza y almacenamiento

• Lave antes de que el fluido pueda secarse en el

equipo, al final de la jornada de trabajo, antes de

guardarlo y antes de repararlo.

• Lave utilizando la menor presión posible. Revise los

conectores en busca de fugas y ajústelos según sea

necesario.

• Lave con un fluido que sea compatible con el fluido

que esté dispensando y con las piezas húmedas del

equipo.

• Lave siempre la bomba y libere la presión antes de

guardarla durante cualquier período de tiempo.

AVISO

Lave la bomba con una frecuencia suficiente

para impedir que se seque o congele el fluido

bombeado, ya que podría dañarla. Utilice un

disolvente compatible.

14 332169K

Page 15

Instrucciones de apriete

Funcionamiento

Consulte la FIG. 5 para obtener información sobre los

sujetadores de la válvula de aire y la cubierta de fluido.

Consulte la FIG. 6 para obtener información sobre los

sujetadores del colector.

NOTA: Los sujetadores de la cubierta de fluido y

del colector en las bombas de polipropileno tienen

un parche adhesivo fijador de roscas aplicado en las

roscas. Si este parche está excesivamente desgastado,

los sujetadores pueden aflojarse durante el

funcionamiento. Sustituya los tornillos con otros

nuevos o aplique Loctite de resistencia media (azul),

o equivalente, en las roscas.

Si los sujetadores de la cubierta o colector de fluido

están flojos, es importante apretarlos usando el

siguiente procedimiento para mejorar el sellado.

NOTA: Siempre apriete por completo las cubiertas de

fluido, luego apriete todas las piezas del colector juntas

y finalmente apriete los colectores ensamblados a las

cubiertas de fluido.

Atornille unas vueltas todos los tornillos de la cubierta

de fluido. Luego gire cada tornillo hacia abajo justo

hasta que la cabeza entre en contacto con la cubierta.

Luego gire cada tornillo 1/2 vuelta o menos con un

patrón entrecruzado hasta el par de apriete

especificado. Repita para los colectores.

Sujetadores de la cubierta de fluido.

Polipropileno y acero inoxidable:

40 a 45 pies-libras (54-61 N•m)

Aluminio: 55 a 60 pies-libras (75-81 N•m)

Sujetadores del colector.

Polipropileno: 40 a 45 pies-libras (54-61 N•m)

Aluminio:

Ref. 1 a 8: 11 a 21 pies-libras (15-28 N•m)

Ref. 9 a 16: 55 a 60 pies libras (75-81 N•m)

Acero inoxidable:

Ref. 1 a 4: 110 a 120 pulg.-libras (12-13 N•m)

Ref. 5 a 12: 40 a 45 pies-libras (54-61 N•m)

Vuelva a apretar los sujetadores de la válvula de aire

con un patrón entrecruzado hasta el par de apriete

especificado.

Sujetadores de la válvula de aire

Secciones centrales de plástico:

45 a 55 pulg.-libras (5-6,2 N•m)

Secciones centrales de aluminio:

75 a 85 pulg.-libras (8,5-9,6 N•m)

También controle y compruebe que estén ajustados

las tuercas o los pernos (X) sosteniendo los pies del

colector a los soportes de montaje.

Tornillos de la cubierta de fluido

9

1

8

6

4

12

X

FIG. 5. Instrucciones de apriete, sujetadores de las cubiertas de fluido y de la válvula de aire (todos los

modelos, se representa el de aluminio)

11

3

5

7

2

10

ti16558a

Tornillos de la válvula de aire

1

3

4

2

ti16560a

332169K 15

Page 16

Funcionamiento

14

15

12

Aluminio

1-8

10

8

9

1110

ti16559a

16

13

Acero inoxidable

4

Polipropileno

13

11

17

23

15

21

19

9

10

20

22

14

16

18

12

24

ti16564a

1-8

1

5

12

11

6

3

FIG. 6. Instrucciones de apriete: sujetadores del colector

7

2

9

ti17457a

16 332169K

Page 17

Dimensiones de la bomba de aluminio

Entrada de aire

(lado opuesto

del silenciador)

Dimensiones de la bomba de aluminio

F

E

B

C

A

D

G

ti16558a

ti16557a

K

H

L

M

J

ti16559a

A 24,50 pulg. (62,2 cm)

B 28,63 pulg. (72,7 cm)

C 4,13 pulg. (10,5 cm)

D 32,56 pulg. (82,7 cm)

E 12,04 pulg. (30,6 cm)

F 24,08 pulg. (61,2 cm)

332169K 17

G 19,70 pulg. (50,0 cm)

H 8,25 pulg. (21,0 cm)

J 16,91 pulg. (42,9 cm)

K 16,56 pulg. (42,1 cm)

L 13,00 pulg. (33,0 cm)

M 16,5 pulg. (41,9 cm)

Page 18

Dimensiones de la bomba de polipropileno

Dimensiones de la bomba de polipropileno

E

Entrada de aire

(lado opuesto

del silenciador)

B

A

C

F

D

ti16563a

L

K

G

ti16564a

H

M

ti16562a

J

A 36,80 pulg. (93,5 cm)

B 41,40 pulg. (105,2 cm)

C 45,34 pulg. (115,2 cm)

D 4,60 pulg. (11,7 cm)

E 14,56 pulg. (37,0 cm)

F 29,12 pulg. (74,0 cm)

18 332169K

G 26,69 pulg. (67,8 cm)

H 8,30 pulg. (21,1 cm)

J 16,96 pulg. (43,1 cm)

K 19,31 pulg. (49,0 cm)

L 13,00 pulg. (33,0 cm)

M 16,58 pulg. (42,1 cm)

Page 19

Dimensiones de la bomba de acero inoxidable

Dimensiones de la bomba de acero inoxidable

F

E

Entrada de aire

(lado opuesto

del silenciador)

A

B

C

G

D

L

A 23,38 pulg. (59,4 cm)

B 27,88 pulg. (70,8 cm)

C 30,5 pulg. (77,5 cm)

D 4,5 pulg. (11,4 cm)

E 12,34 pulg. (31,3 cm)

F 24,68 pulg. (62,7 cm)

ti17456a

K

H

J

M

G 19,38 pulg. (49,2 cm)

H 8,25 pulg. (21,0 cm)

J 16,91 pulg. (42,9 cm)

K 16,83 pulg. (42,7 cm)

L 13,0 pulg. (33,0 cm)

M 16,5 pulg. (41,9 cm)

ti17455a

ti17457a

332169K 19

Page 20

Cuadros de rendimiento

Cuadros de rendimiento

Condiciones de ensayo: Bomba probada en agua con entrada sumergida

.

Presión del aire de funcionamiento

A

125 psi (0,83 mPa, 8,3 bar)

B

100 psi (0,7 mPa, 7,0 bar)

C

70 psi (0,48 mPa, 4,8 bar)

D

40 psi (0,28 mPa, 2,8 bar)

Ciclos aproximados por minuto

125

(0.86, 8.6)

100

(0.69, 7.0)

17.2 34.5 51.7 69.0

A

B

(0.52, 5.2)

75

C

(0.34, 3.4)

50

D

Presión del fluido: psi (mPa, bar)

(0.17, 1.7)

25

0

0

50

(189)

100

(379)

Caudal del fluido — gpm (lpm)

86.2

Presión del fluido

150

(568)

200

(757)

250

(946)

300

(1136)

Cómo leer las tablas

1. Localice el caudal de fluido en

la parte inferior del cuadro.

2. Siga la línea vertical hasta la

intersección con la curva de

presión de aire de funcionamiento

seleccionada.

3. Siga a la izquierda hasta la escala

para leer la presión de salida

del fluido (tabla superior) o el

consumo de aire (tabla inferior).

Ciclos aproximados por minuto

375

(10.6)

17.2 34.5 51.7 69.0

Consumo de aire

300

(8.5)

225

(6.4)

150

(4.2)

D

75

(2.1)

Consumo de aire: scfm (metros cúbicos/min)

0

0

50

(189)

Caudal del fluido — gpm (lpm)

100

(379)

150

(568)

200

(757)

C

(946)

86.2

250

A

B

300

(1136)

20 332169K

Page 21

Datos técnicos

Datos técnicos

Husky 3300

EE. UU. Métrico

Aluminio o acero inoxidable con

sección central de aluminio

Polipropileno o acero inoxidable con

sección central de polipropileno

Rango de presiones de aire de funcionamiento**

Aluminio o acero inoxidable con

sección central de aluminio

Polipropileno o acero inoxidable con

sección central de polipropileno

Consumo de aire

Todas las bombas 90 scfm a 70 psi, 100 gpm

Consumo máximo de aire*

Aluminio o acero inoxidable con

sección central de aluminio

Polipropileno o acero inoxidable con

sección central de polipropileno

Suministro de caudal libre máximo*

Diafragmas estándares con

sección central de aluminio

Diafragmas estándares con

sección central de polipropileno

Diafragmas sobremoldeados con

sección central de aluminio

Diafragmas sobremoldeados con

sección central de polipropileno

Velocidad máxima de la bomba*

Diafragmas estándares con

sección central de aluminio

Diafragmas estándares con

sección central de polipropileno

Diafragmas sobremoldeados con

sección central de aluminio

Diafragmas sobremoldeados con

sección central de polipropileno

Altura de aspiración máxima (varía ampliamente según la selección y el desgaste de la bola o del asiento,

la velocidad de funcionamiento, las propiedades del material y otras variables)*

Seco 16 pies 4,9 metros

Húmedo 31 pies 9,4 metros

Régimen de ciclos recomendado para uso continuo 35 - 50 cpm

Régimen de ciclos recomendado para sistemas

de circulación

Tamaño máximo de sólidos que se pueden bombear 1/2 pulg. 13 mm

Caudal de fluido por ciclo**

Diafragmas estándares 2,9 gal 11,0 l

Diafragmas sobremoldeados 2,0 gal 7,6 l

125 psi 0,86 mPa, 8,6 bar

100 psi 0,7 mPa, 7 bar

20-125 psi 0,14-0,86 mPa, 1,4-8,6 bar

20-100 psi 0,14-0,7 mPa, 1,4-7 bar

2,5 m3/min a 4,8 bar, 379 lpm

335 scfm

275 scfm

300 gpm a 125 psi 1135 lpm a 8,6 bar

280 gpm a 100 psi 1059 lpm a 7 bar

270 gpm a 125 psi 1022 lpm a 8,6 bar

260 gpm a 100 psi 984 lpm a 7 bar

103 cpm a 125 psi 103 cpm a 8,6 bar

97 cpm a 100 psi 97 cpm a 7 bar

135 cpm a 125 psi 135 cpm a 8,6 bar

130 cpm a 100 psi 130 cpm a 7 bar

20 cpm

9,5 m3/min

7,8 m3/min

332169K 21

Page 22

Datos técnicos

Husky 3300

EE. UU. Métrico

Temperatura ambiente

Mínimo de temperatura del aire ambiente para el

32° F 0° C

funcionamiento y almacenamiento.NOTA:La

exposición a bajas temperaturas extremas puede

resultar en daños a las piezas de plástico.

Ruido (dBa)***

Potencia de sonido

Presión de sonido

92 a 50 psi y 50 cpm,

99 a 120 psi y caudal total

86 a 50 psi y 50 cpm,

93 a 120 psi y caudal total

92 a 3,4 bar y 50 cpm,

99 a 8,3 bar y caudal total

86 a 3,4 bar y 50 cpm,

93 a 8,3 bar y caudal total

Tamaños de entrada y salida

Entrada de fluido: polipropileno

Entrada de fluido: aluminio

3 pulg. -8 npt o 3 pulg.-11 bspt con brida de 3 pulg.

Brida de 3 pulg. ANSI/DIN

ANSI/DIN

Entrada de fluido: acero inoxidable 3 pulg. -8 npt o 3 pulg. -11 bspt

Entrada de aire: todas las bombas 3/4 pulg. npt(f)

Piezas húmedas

Todas las bombas Materiales elegidos para las opciones de asiento, bola y

diafragma, más el material de construcción de la bomba

(aluminio, polipropileno o acero inoxidable). Las bombas de

aluminio también tienen acero al carbono recubierto.

Piezas externas no humedecidas

Polipropileno acero inoxidable, polipropileno

Aluminio aluminio, acero al carbono recubierto

Acero inoxidable acero inoxidable, polipropileno o aluminio

(como se usa en la sección central)

Peso

Polipropileno 200 libras 91 kg

Aluminio 150 libras 68 kg

Acero inoxidable 255 libras 116 kg

Notas

* Valores máximos con agua como soporte a temperatura ambiente. El nivel del agua es de aproximadamente

3 pies por sobre la entrada de la bomba.

** Las presiones de puesta en marcha y el desplazamiento por ciclo pueden variar según las condiciones de

succión, la presión de descarga, la presión de aire y el tipo de fluido.

*** Potencia de sonido medido según la norma ISO-9614-2. La presión de sonido fue probada a 3,28 pies (1 m)

del equipo.

Santoprene® es una marca registrada de Monsanto Co.

Loctite® es una marca registrada de Loctite Corporation.

22 332169K

Page 23

Datos técnicos

Rango de temperatura del fluido

AVISO

Los límites de temperatura se basan en el esfuerzo mecánico únicamente. Ciertas sustancias químicas pueden

limitar aún más el rango de temperatura del fluido. Permanezca dentro del rango de temperatura del componente

húmedo con mayores restricciones. El funcionamiento con una temperatura de fluido que sea demasiado alta o

baja para los componentes de la bomba puede dañar el equipo.

Rango de temperatura del fluido

Bombas de

Material del diafragma/de la bola/del asiento

Acetal

Buna-N

Fluoroelastómero* FKM

Geolast

®

Diafragma de policloropreno sobremoldeado

o bolas de retención de policloropreno

Polipropileno

Diafragma prefabricado PTFE

Bolas de retención en PTFE

Santoprene® o PTFE de dos piezas/diafragma

de Santoprene

TPE

Bombas de aluminio

-20° a 180°F -29° a 82°C 32° a 150°F 0° a 66°C

10° a 180°F -12° a 82°C 32° a 150°F 0° a 66°C

-40° a 275°F -40° a 135°C 32° a 150°F 0° a 66°C

-40° a 180°F -40° a 82°C 32° a 150°F 0° a 66°C

14° a 176°F -10° a 80°C 32° a 150°F 0° a 66°C

32° a 175°F 0° a 79°C 32° a 150°F 0° a 66°C

-40° a 180°F -40° a 82°C 32° a 150°F 0° a 66°C

-40° a 220°F -40° a 104°C 32° a 150°F 0° a 66°C

-40° a 180°F -40° a 82°C 32° a 150°F 0° a 66°C

-20° a 150°F -29° a 66°C 32° a 150°F 0° a 66°C

polipropileno

* La temperatura máxima listada se basa en la norma ATEX para la clasificación de temperaturas T4. Si está

trabajando en un ambiente no explosivo, la temperatura máxima de fluido del fluoroelastómero FKM en las

bombas de aluminio es 320 °F (160 °C).

California Proposition 65

RESIDENTES DE CALIFORNIA

ADVERTENCIA: Cáncer y Daño Reproductivo – www.P65warnings.ca.gov.

332169K 23

Page 24

Garantía Graco Estándar de la Bomba Husky

Graco garantiza que todos los equipos a los que se hace referencia en este documento, que han sido fabricados por Graco y que

portan su nombre, no tienen defectos de materiales ni mano de obra en la fecha de venta al comprador original para su uso. Con

excepción de cualquier garantía especial, extendida o limitada publicada por Graco, y durante un período de cinco años desde la

fecha de venta, Graco reparará o reemplazará cualquier pieza o equipo que Graco determine que está defectuoso. Esta garantía

es válida solamente si el equipo se instala, utiliza y mantiene de acuerdo con las recomendaciones escritas de Graco.

Esta garantía no cubre el desgaste o las roturas generales, o cualquier falla de funcionamiento, daño o desgaste causado por

instalación defectuosa, aplicación incorrecta, abrasión, corrosión, mantenimiento incorrecto o inadecuado, negligencia,

accidente, manipulación o reemplazo con piezas que no sean de Graco; asimismo, Graco no será responsable de todo lo

mencionado anteriormente. Graco tampoco asumirá ninguna responsabilidad por fallas de funcionamiento, daños o desgaste

causados por la incompatibilidad del equipo Graco con estructuras, accesorios, equipos o materiales que no hayan sido

suministrados por Graco, o por el incorrecto diseño, fabricación, instalación, funcionamiento o mantenimiento de estructuras,

accesorios, equipos o materiales que no hayan sido suministrados por Graco.

Esta garantía está condicionada a la devolución prepaga del equipo supuestamente defectuoso a un distribuidor Graco para la

verificación del supuesto defecto. Si se verificara el supuesto defecto, Graco reparará o reemplazará gratuitamente todas las

piezas defectuosas. El equipo será devuelto al comprador original previo pago del transporte. Si la inspección del equipo no

revela ningún defecto en el material o la mano de obra, se harán reparaciones a un precio razonable; dichos cargos podrían

incluir el costo de las piezas, la mano de obra y el transporte.

ESTA GARANTÍA ES EXCLUSIVA Y SUSTITUYE CUALQUIER OTRA GARANTÍA EXPRESA O IMPLÍCITA, INCLUIDAS,

ENTRE OTRAS, LA GARANTÍA DE COMERCIALIZACIÓN O LA GARANTÍA DE APTITUD PARA UN PROPÓSITO

PARTICULAR.

La única obligación de Graco y el único recurso del comprador con relación al incumplimiento de la garantía serán los estipulados

en las condiciones anteriores. El comprador acepta que no habrá ningún otro recurso disponible (incluidos, entre otros, daños

accesorios o emergentes por lucro cesante, pérdida de ganancias o ventas, lesiones a las personas o daños a los bienes, o

cualquier otra pérdida accesoria o emergente). Cualquier acción por el incumplimiento de la garantía debe realizarse antes de

transcurridos seis (6) años de la fecha de venta.

GRACO NO GARANTIZA Y RECHAZA TODA SUPUESTA GARANTÍA DE COMERCIALIZACIÓN Y APTITUD PARA UN

PROPÓSITO EN PARTICULAR, EN LO QUE SE REFIERE A ACCESORIOS, EQUIPO, MATERIALES O COMPONENTES

VENDIDOS, PERO NO FABRICADOS POR GRACO. Estos artículos vendidos, pero no fabricados, por Graco (como motores

eléctricos, interruptores, mangueras, etc.) están sujetos a la garantía, si la hubiera, de su fabricante. Graco ofrecerá al cliente

asistencia razonable para realizar reclamos derivados del incumplimiento de dichas garantías.

Graco no será responsable en ninguna circunstancia por los daños indirectos, accesorios, especiales o emergentes resultantes

del suministro por parte de Graco del equipo mencionado más adelante, o del equipo, rendimiento o uso de ningún producto u

otros bienes vendidos en el presente, ya sea por incumplimiento de contrato como por incumplimiento de garantía, negligencia

por parte de Graco o por ningún otro motivo.

Información sobre Graco

Para consultar la información más reciente acerca de los productos Graco, visite www.graco.com.

PARA HACER UN PEDIDO, póngase en contacto con el distribuidor de Graco o llame para identificar

el distribuidor más cercano.

Tel.: 612-623-6921 o el número gratuito: 1-800-328-0211 Fax: 612-378-3505

Todos los datos presentados por escrito y visualmente contenidos en este documento reflejan la información más reciente sobre el producto

Graco se reserva el derecho de efectuar cambios en cualquier momento sin aviso.

3DUDLQIRUPDFLµQVREUHSDWHQWHVFRQVXOWH ZZZJUDFRFRPSDWHQWV

7UDGXFFLµQGHODVLQVWUXFFLRQHVRULJLQDOHV This manual contains Spanish. MM 3A0410

Oficinas internacionales: Bélgica, China, Japón, Corea

GRACO INC. AND SUBSIDIARIES • P.O. BOX 1441 • MINNEAPOLIS MN 55440-1441 • USA

Copyright 2012, Graco Inc. Todas las instalaciones de fabricación de Graco están registradas conforme

disponible en el momento de la publicación.

Oficinas centrales de Graco: Minneapolis

a la norma ISO 9001.

www.graco.com

Rev. K, Febrero 2021

Loading...

Loading...