Mode d'emploi

Intervalle de matricule

GTH-2506 GTH-3007

From s/n: 22480 To s/n: 24068 plus n° de série : 21687 et n° de série: 21835

From s/n: 22473 To s/n: 24130

Avec Consignes

Deuxième Édition Première Impression

Code 57.0009.0566

Important

Lire, comprendre et respecter les règles de sécurité et les instructions de fonctionnement avant d'utiliser la machine. Seul un personnel formé et autorisé peut être habilité à utiliser la machine. Le présent manuel est considéré comme faisant partie intégrante de la machine et doit y être conservé en permanence.

Pour tout renseignement, contacter Terexlift.

Pour nous contacter:

ZONA INDUSTRIALE I-06019 UMBERTIDE (PG) - ITALY Téléphone +39 075 941811 Télécopieur +39 075 9415382

Service Assistance Technique Téléphone: +39 075 9418129

+39 075 9418175

e-mail: UMB.Service@terex.com

Traduction de la instructions originals Deuxième édition - Première impression, Juin 2012

Une version électronique de ce manuel est disponible sur le site www.genielift.com/operator manuals.asp

© Copyright 2012 TEREXLIFT srl - Tous les droits sont réservés. Réalisé par: TEREXLIFT - Bureau de Documentation Technique

IEREXLIFI - Bureau de Documentation Technique Umbertide (PG) Italie

Sommaire

| IntroductionPa | ge | З |

|---|---|---|

| Identification De La MachinePa | ge | 5 |

| Autocollants Utilisés Sur La Machine Pa | ge | 7 |

| Adhésifs Et Plaques Appliqués Sur | ||

| La MachinePa | ge | 9 |

| Normes De SécuritéPa | ge | 21 |

| Description De La MachinePa | ge | 29 |

| Commandes Et InstrumentsPa | ge | 35 |

| InspectionsPa | ge | 51 |

| Fonctionnement Et UtilisationPa | ge | 55 |

| Transport De La MachinePa | ge | 71 |

| EntretienPa | ge | 75 |

| Anomalie De Fonctionnement Et | ||

| Recherche Des PannesPa | ge . | 101 |

| Accessoires OptionnelsPa | ge . | 105 |

| Données TechniquesPa | ge . | 123 |

| Tableaux De ChargePa | ge . | 129 |

| SchémasPa | ge . | 139 |

| TestPa | ge . | 153 |

| Déclaration De Conformité CEPa | ge . | 163 |

| Tableau De Contrôle Pa | ge . | 165 |

Introduction

Symboles

Symbole de mise en garde: avertit le personnel de risques de blessures potentiels. . Respecter l'ensemble des messages de sécurité qui accompagnent ce symbole afin d'éviter tout risque de blessures graves, voire mortelles

A DANGER

Rouge: indique la présence d'une situation à risque imminente qui, si elle n'est pas évitée.entraîneradesblessures graves, voire mortelles.

AVERTISSEMENT Orange: indique la présence d'une situation à risque potentielle aui, si elle n'est pas évitée, peut entraîner des blessures araves, voire mortelles.

Jaune: indique la présence d'unesituation potentiellement dangereuse qui, si elle n'est pas évitée, peut entraîner des blessures mineures.

IMPORTANT Bleu: indique la présence d'une situation potentiellement dangereuse gui, si elle n'est pas évitée, peut entraîner des dommages matériels.

MENT Vert: attire l'attention sur des informations importants pour la protection de l'environnement

Page laissée blanche intentionnellement

Identification De La Machine

Contrôler que le manuel d'utilisation correspond au modèle de machine livré.

■ DENOMINATION:

CHARIOT TELESCOPIQUE À PORTÉE VARIABLE TOUT TERRAIN

■ MODELE GTH-2506 / GTH-3007

TEREXLIFT srl

Zona Industriale - I-06019 UMBERTIDE (PG) -

Reg. Tribunal de Perugia n. 4823

CCIAA Perugia n. 102886 Code Fiscal et N° I.V.A 00249210543

■ NORMES APPLIQUEES

Pour la sécurité de l'opérateur, les aspects pertinents des directives et normes suivantes ont été considérés lors de l'analyse des risques du chariot élévateur à bras télescopique:

| Directive | Titre |

|---|---|

| 2006/42/CE | Directive Machines |

| 2008/104/CE | Compatibilité électromagnétique |

| 2000/14/CE | Emission Sonore Environnementale |

| Norme | Titre |

| EN 1459:1988 | Norme harmonisée. Sécurité des |

| A2.2000 | chariote do manutantion. Chariote |

automoteurs à bras rétractable

■ PLAQUES D'IDENTIFICATION DE LA MACHINE

Sur la machine sont appliquées les plaquettes d'identification suivantes:

Plaque d'identification de la machine

La plaque d'identification, appliquée sur le côté avant gauche du châssis, contient les données d'identification principales de la machine comme le modèle, le numéro de série et l'année de fabrication.

Label d'homologation routière

Le label d'homologation pour la circulation routière est appliqué sur le côté avant droit du châssis (uniquement sur les machines destinées au marché italien).

Ce label contient les données d'homologation et les masses relatives au modèle spécifique.

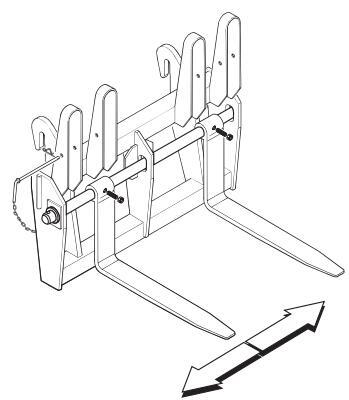

Plaquette d'identification fourches

Cette plaque, appliquée sur le côté gauche du tablier porte-outils, contient les informations d'identification

des fourches, parmi lesquelles modèle, numéro de série, année de fabrication, poids, capacité nominale, centre de chargement et modèle de la machine sur laquelle sont installées les fourches.

Identification De La Machine

MARQUAGE CE

Cette machine remplit les exigences essentielles de sécurité prévues par la Directive Machine. Cette conformité est certifiée et sur la machine se trouve le marquage CE qui en témoigne le respect. Le marquage CE est imprimé directement sur la plaque d'identification de la machine.

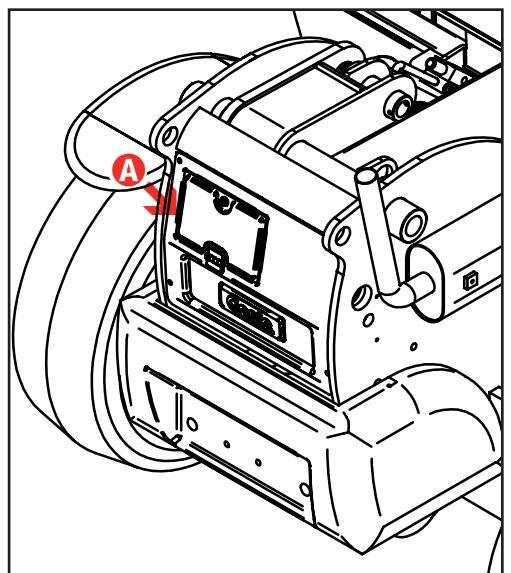

■ POINÇONNAGE DU NUMERO DE CHIASSIS

Le numéro de châssis est poinçonné sur la partie avant droite du longeron du châssis.

PLAQUES D'IDENTIFICATION DES COMPOSANTS PRINCIPAUX

Les plaques des composants qui ne sont pas produits par la société TEREXLIFT srl (ex.: moteurs, pompes, etc.) sont appliquées sur les composants directement par leurs Constructeurs respectifs.

Autocollants Utilisés Sur La Machine

| Â | - + | |||

|---|---|---|---|---|

| Niveau carburant | Alarme générale | Basse pression freins |

Frein de

stationnement |

Charge batterie |

| ÷ | 令夺 | ≣D | ||

|

Pression insuffisante

huile moteur |

Filtre à huile

hydraulique encrassé |

Niveau d'huile

hydraulique insuffisant |

Clignotants de direction | Feux de route |

| Q | ≣D | |||

|

1º marche engagée

(seul. pour GTH3007) |

2º marche engagée

(seul. pour GTH3007) |

Préchauffage bougies |

Haute température

liquide réfrigérant |

Feux de croisement |

| Ħ | X | الم | 3005 | |

|

Alignement Roues

Arrière |

Filtre à air encrassé | Compteur d'heures |

Indicateur température

huile hydraulique |

Feux de position |

| ŀ₽I | SS | |||

|

Sélection mode de

conduite |

Ventilateur climatisation cabine | Point de levage |

Condition de

translation |

Feux de détresse |

| *** | ||||

| Débit d'huile continu |

Ligne hydraulique

auxiliaire |

Climatiseur |

Bouchon de

ravitaillement carburant |

Huile hydraulique |

| Phares de travail |

Boîte de vitesse

mécanique |

Autocollants Utilisés Sur La Machine

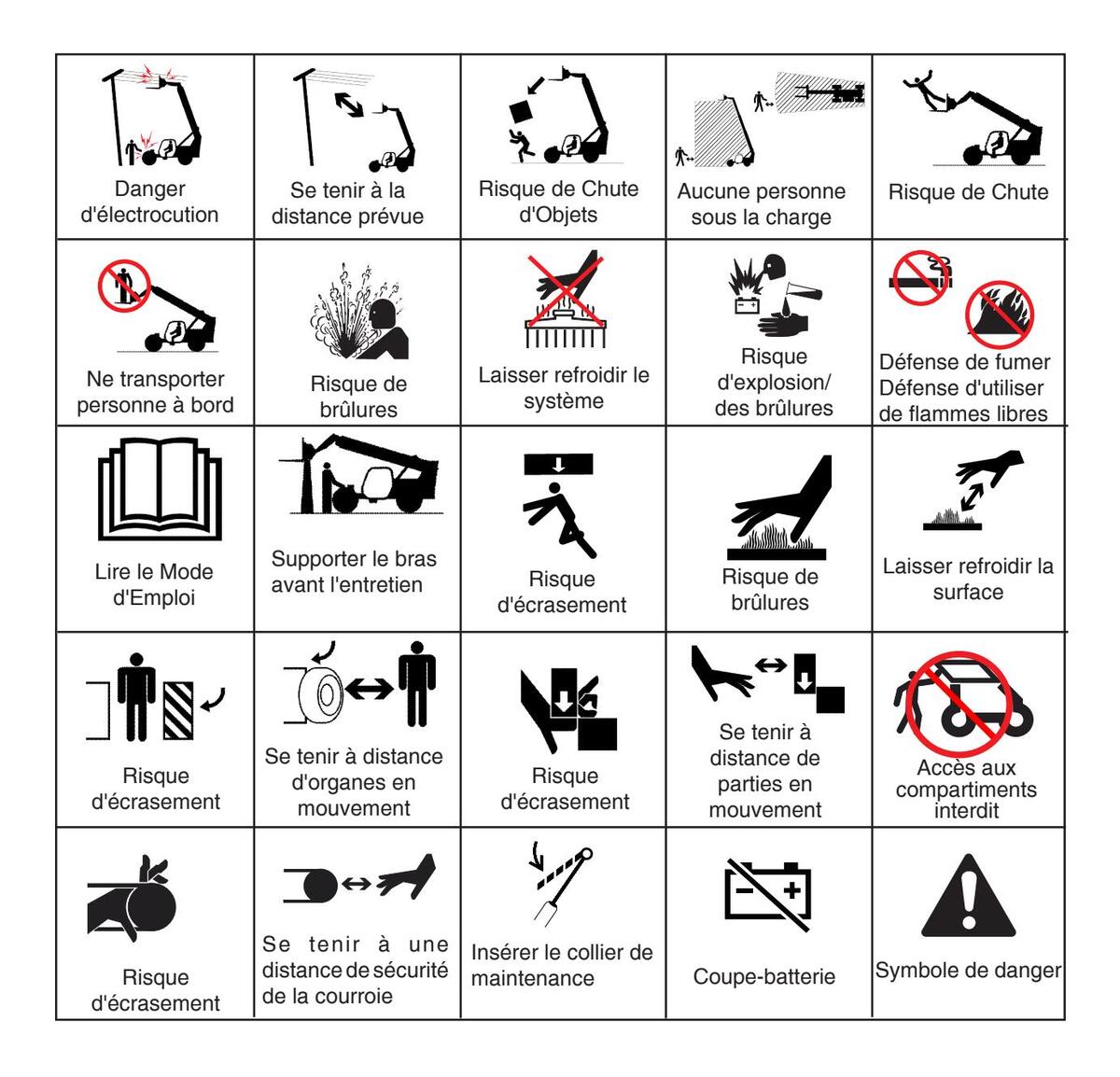

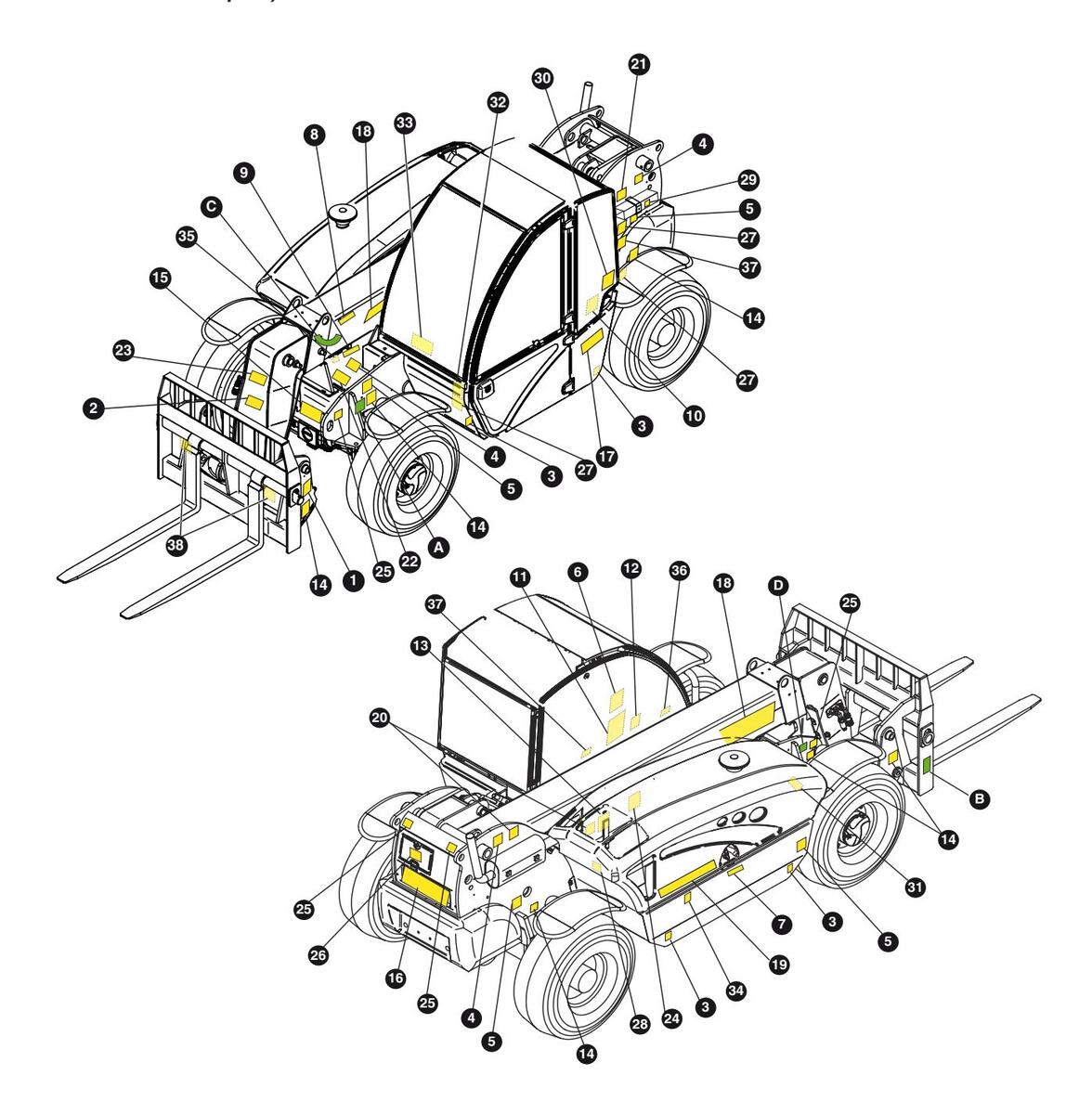

■ DESCRIPTION PICTOGRAMMES DE DANGER

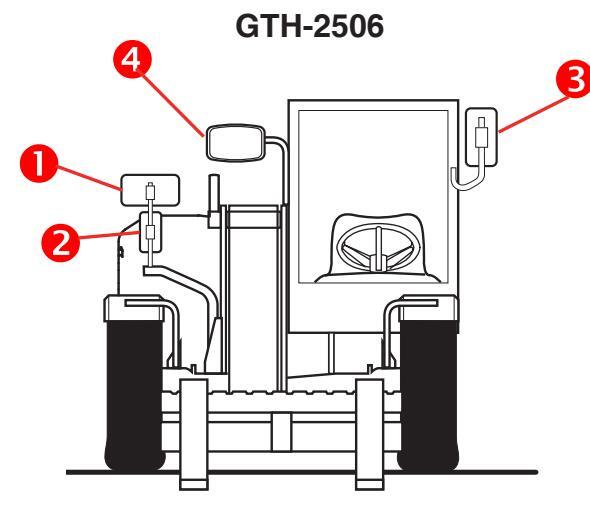

GTH-2506

Ce symbole indique les autocollants qui ne sont pas immédiatement visibles (ex. appliqués derrière des capots).

Utiliser les figures sur ces pages pour vérifier si tous les autocollants sont en place et lisibles. Le tableau suivant indique en outre leurs quantités et description.

| Réf. | Autocollant | Code | Explication | Q.té |

|---|---|---|---|---|

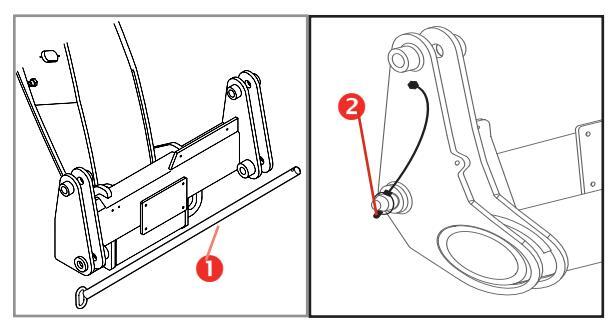

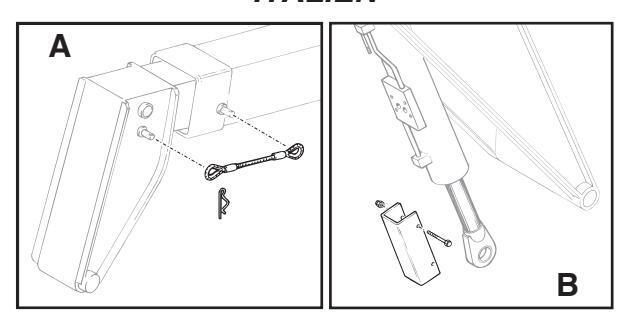

| 1 | 09.4618.1398 | Fonctionnement goupille de sécurité | 1 | |

| 2 | 09.4618.1375 |

La capacité de l'ensemble machine/

accessoire doit être respectée. |

1 | |

| 3 |

P= 4.5 bar

65 psi |

09.4618.0061 |

Adhésif pression pneus

P= 4.5 bar / 65 psi |

4 |

| 4 | 09.4618.0918 | Risque de chute d'objets | 3 | |

| 5 | 09.4618.0919 | Risque d'écrasement | 4 | |

| 6 | 104 dB | 09.4618.0257 | Niveau de puissance sonore garanti | 1 |

| 7 | 09.4618.0920 | Accès aux compartiments interdit | 1 | |

| 8 | Kg 2500 | 09.4616.0102 | Capacité de charge maxi | 1 |

| Réf. | Autocollant | Code | Explication | Q.té |

|---|---|---|---|---|

| 9 | TPS TP4 TP3 TP2 TP1 | 09.4618.0786 | Etiquette - Points d'essai | 1 |

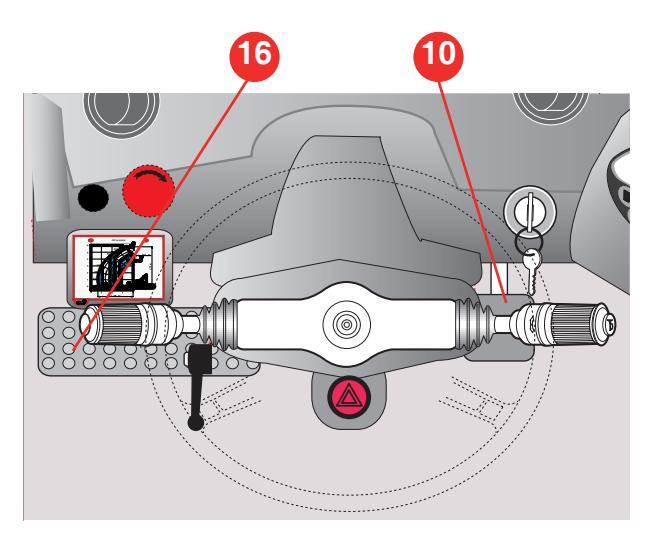

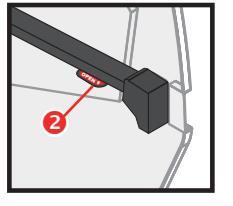

| 10 | 09.4618.1399 | Etiquette - Système de déverrouillage extérieur partie supérieure portière | 1 | |

| 11 | 09.4618.1606 | Leviers de commande GTH-2506 | 1 | |

| 12 | 09.4618.0921 |

Etiquette - Limites d'emploi à proximité de

lignes électriques |

1 | |

| 13 | 09.4618.0792 | Etiquette - Verrouillage capot moteur | 1 | |

| 14 | 09.4618.0922 | Risque d'écrasement | 6 | |

|

15

16 17 |

Genîe. |

09.4618.0240

09.0803.0424 09.4618.0242 |

Décoratif - Logo GENIE |

1

1 1 |

|

18

19 |

Genîe.GTH-2506 |

09.4618.0390

09.4618.0930 |

Décoratif - Genie GTH-2506 |

2

1 |

| Réf. | Autocollant | Code | Explication | Q.té |

|---|---|---|---|---|

| 20 | 09.4618.0923 | Risque de brûlures | 2 | |

| 21 | 09.4618.0924 | Risque d'explosion/de brûlures | 1 | |

| 22 | 09.4618.0925 | Risque d'écrasement | 1 | |

| 23 | 09.4618.0926 | Ne transporter personne à bord | 1 | |

| 24 | 09.4618.0927 | Risque de brûlures | 1 | |

| 25 | S | 09.4618.0916 | Point de levage | 4 |

| 26 | 0.415.077 | 09.4618.0917 | Bouchon de ravitaillement carburant | 1 |

| 27 | 09.4618.0928 | Huile hydraulique | 3 | |

| 28 | 09.4618.0949 | Etiquette - Boîte relais et fusibles moteur | 1 |

| Réf. | Autocollant | Code | Explication | Q.té |

|---|---|---|---|---|

| 29 | and a group of the second | 09.4618.1001 | Etiquette - Collier d'entretien | 1 |

| 30 | 09.4618.1400 | Etiquette - Système de déverrouillage extérieur partie supérieure portière | 1 | |

| 31 | 09.4618.0986 | Risque d'écrasement | 1 | |

| 32 | 09.4618.1030 | Etiquette - Boîte relais et fusibles cabine | 1 | |

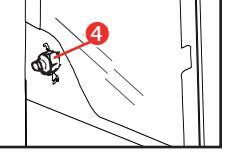

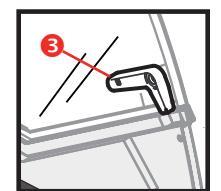

| 33 | 09.4618.1256 | Instructions - Sortie de secours | 1 | |

| 34 | 09.4618.1331 | Coupe-batterie | 1 | |

| 35 | 09.4618.1423 | Danger! Accumulateurs | 1 |

| Réf. | Autocollant | Code | Explication | Q.té |

|---|---|---|---|---|

| 36 |

ATTENZIONE

BLOCKIE MECONICIMENTE LE ATREZZATURE DI LADRO RUCIVIE E BELETIORI STRUZITURI MELLA PORZIONE CENTRAL «DOLO RUCIE ANTERORI" PORZIONNE E PLESATE STRUGACIANTER® RULI AGENTO STRUGA BERNING |

09.4618.1029 |

Etiquette - Avertissement circulation

routière (seulement pour machines destinées au marche italien). |

1 |

| 37 | 09.4618.1419 | 09.4618.1419 | Huile hydraulique biodégradable (en option) | 2 |

| 38 | 09.4618.1458 | Risque de renversement | 2 | |

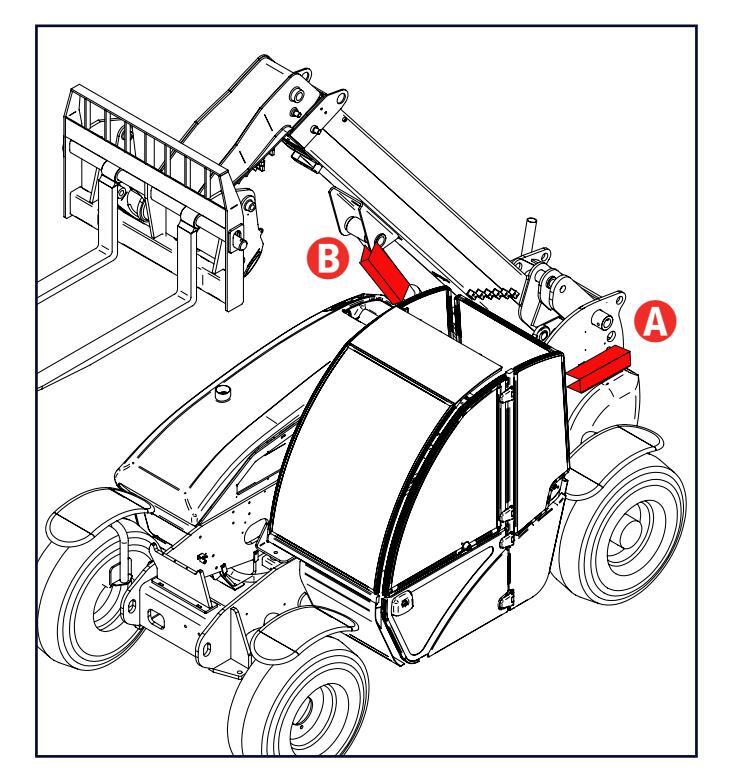

| А | / |

Plaque d'identification de la machine

.

Cette plaque contient les informations d'identification de la machine. |

1 | |

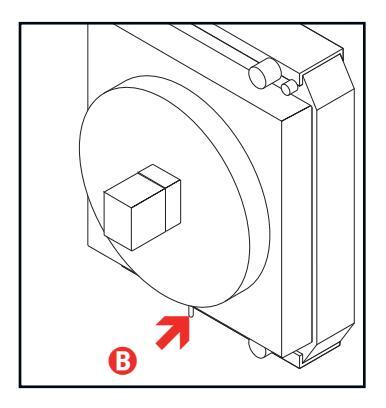

| в | / |

Plaque d'identification des fourches

.

Cette plaque contient les informations d'identification de la fourche installée sur la machine. |

1 | |

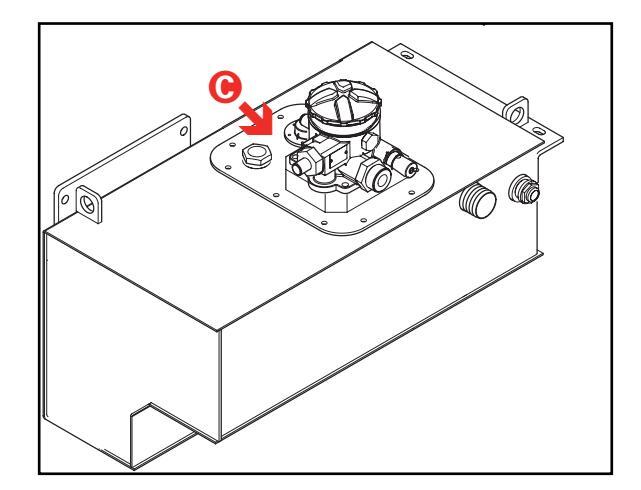

| с | 09.0803.0357 | Angle d'inclinaison du bras | 1 | |

| D |

OMNONCOGAZIONE STRAALE

O

100

|

09.4616.0000

|

Label d'homologation routière. Ce label

|

contient les données d'homologation et les masses relatives au modèle spécifique (seulement pour machines destinées au marche italien).

1

|

|

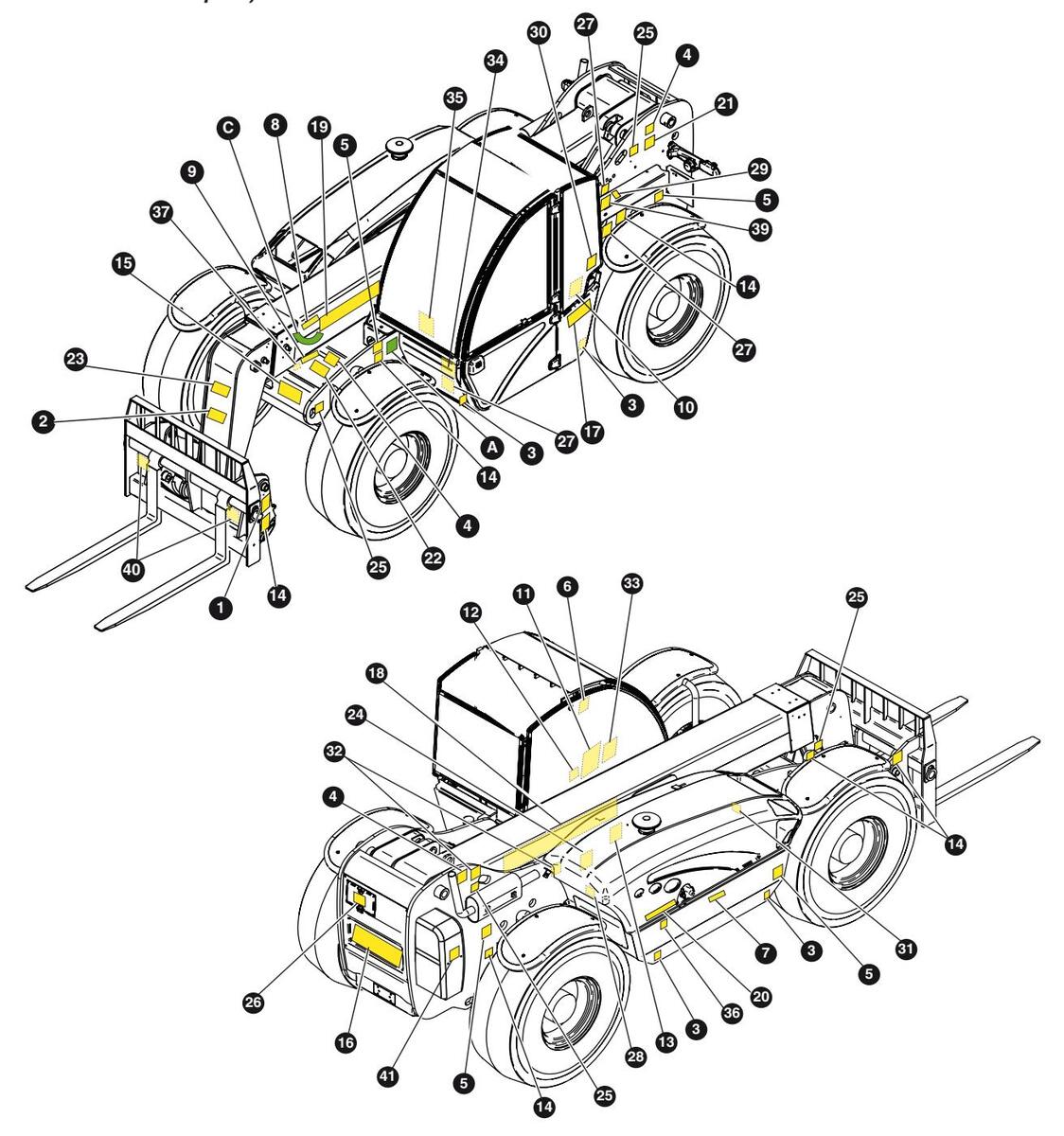

GTH-3007

Ce symbole indique les autocollants qui ne sont pas immédiatement visibles (ex. appliqués derrière des capots).

Utiliser les figures sur ces pages pour vérifier si tous les autocollants sont en place et lisibles. Le tableau suivant indique en outre leurs quantités et description.

| Réf. | Autocollant | Code | Explication | Q.té |

|---|---|---|---|---|

| 1 | 09.4618.1398 | Fonctionnement goupille de sécurité | 1 | |

| 2 | 09.4618.1375 |

La capacité de l'ensemble machine/

accessoire doit être respectée. |

1 | |

| 3 |

P= 5.5 bar

80 psi |

09.4618.0547 |

Adhésif pression pneus

P= 5.5 bar / 80 psi |

4 |

| 4 | 09.4618.0918 | Risque de chute d'objets | 3 | |

| 5 | 09.4618.0919 | Risque d'écrasement | 4 | |

| 6 | 102 dB | 09.4618.0563 | Niveau de puissance sonore garanti | 1 |

| 7 | 09.4618.0920 | Accès aux compartiments interdit | 1 | |

| 8 | Kg 3000 | 09.4616.0002 | Capacité de charge maxi | 1 |

| Réf. | Autocollant | Code | Explication | Q.té |

|---|---|---|---|---|

| 9 | TPS TP4 TP3 TP2 TP1 | 09.4618.0786 | Etiquette - Points d'essai | 1 |

| 10 | 09.4618.1399 | Etiquette - Système de déverrouillage extérieur partie supérieure portière | 1 | |

| 11 | 09.4618.1606 | Etiquette leviers de commande GTH-3007 | 1 | |

| 12 | 09.4618.0921 |

Etiquette - Limites d'emploi à proximité de

lignes électriques |

1 | |

| 13 | 09.4618.0792 | Etiquette - Verrouillage capot moteur | 1 | |

| 14 | 09.4618.0922 | Risque d'écrasement | 6 | |

|

15

16 17 |

Genîe. |

09.4618.0240

09.0803.0529 09.4618.0242 |

Décoratif - Logo GENIE |

1

1 1 |

| Réf. | Autocollant | Code | Explication | Q.té |

|---|---|---|---|---|

|

18

19 20 |

Genîe.gth-3007 |

09.4618.0484

09.4618.0485 09.4618.0984 |

Décoratif - Genie GTH-3007 |

1

1 1 |

| 21 | 09.4618.0924 | Risque d'explosion/de brûlures | 1 | |

| 22 | 09.4618.0925 | Risque d'écrasement | 1 | |

| 23 | 09.4618.0926 | Ne transporter personne à bord | 1 | |

| 24 | 09.4618.0927 | Risque de brûlures | 1 | |

| 25 | C et a d'e | 09.4618.0916 | Point de levage | 4 |

| 26 | Co del la cort | 09.4618.0917 | Bouchon de ravitaillement carburant | 1 |

| 27 | 09.4618.0928 | Huile hydraulique | 3 | |

| 28 | 09.4618.0949 | Etiquette - Boîte relais et fusibles moteur | 1 | |

| 29 | and the second | 09.4618.1001 | Etiquette - Collier d'entretien | 1 |

| Réf. | Autocollant | Code | Explication | Q.té |

|---|---|---|---|---|

| 30 | 09.4618.1400 | Etiquette - Système de déverrouillage extérieur partie supérieure portière | 1 | |

| 31 | 09.4618.0986 | Risque d'écrasement | 1 | |

| 32 | 09.4618.0923 | Risque de brûlures | 2 | |

| 33 | 09.4618.1385 |

Etiquette - Instructions boîte de vitesse

mécanique |

1 | |

| 34 | 09.4618.1030 | Etiquette - Boîte relais et fusibles cabine | 1 | |

| 35 | 09.4618.1256 | Instructions - Sortie de secours | 1 | |

| 36 | 09.4618.1331 | Coupe-batterie | 1 | |

| 37 | 09.4618.1423 | Danger! Accumulateurs | 1 |

| Réf. | Autocollant | Code | Explication | Q.té |

|---|---|---|---|---|

| 38 |

ATTENZIONE

EELLAMECIA SULTIMON BLOCORE MECCAMMANTE LE ATTEZZATURE DI JACON RUCORE, BELETICIE STRUCATURA MELLA POZZONIE CONTINUE S'OLO PUOTE ANTERONT POZZONIME L PULSANTE STRUCACONTERE" SULLASSETTO STRUCK BLOCORE LA PULSANTE STRUCACONTERE" SULLASSETTO STRUCK |

09.4618.1029 |

Etiquette - Avertissement circulation

routière (seulement pour machines destinées au marche italien). |

1 |

| 39 | 09.4618.1419 | 09.4618.1419 | Huile hydraulique biodegrdabile (en option) | 2 |

| 40 | 09.4618.1458 | Risque de renversement | 2 | |

| А | / |

Plaque d'identification de la machine

.

Cette plaque contient les informations d'identification de la machine. |

1 | |

| в | / |

Plaque d'identification des fourches

.

Cette plaque contient les informations d'identification de la fourche installée sur la machine. |

1 | |

| с | 09.0803.0357 | Angle d'inclinaison du bras | 1 | |

| D | O DATI OMOZIOSAZIONE STRADILE O VIII VIIII OMOZIOSAZIONE STRADILE O VIIII OMOZIOSAZIONE STRADILE VIIII OMOZIONE STRADILE O VIIII OMOZIOSAZIONE STRADILE VIIII OMOZIONE STRADILE O VIIII OMOZIONE STRADILE VIIII OMOZIONE STRADILE O VIIII OMOZIONE STRADILE VIIII OMOZIONE STRADILE O VIIII OMOZIONE STRADILE VIIII OMOZIONE STRADILE O | 09.4616.0000 |

Label d'homologation routière. Ce label

contient les données d'homologation et les masses relatives au modèle spécifique (seulement pour machines destinées au marche italien). |

1 |

■ DANGERS DUS A LA MACHINE EN PANNE

- Ne pas utiliser de machines endommagées ou en panne.

- Exécuter le contrôle préliminaire de la machine de manière scrupuleuse et faire un test de toutes les fonctions avant chaque tour de travail. Marquer les machines endommagées ou en panne et les mettre immédiatement hors service.

- S'assurer que tous les contrôles relatifs à l'entretien ont été effectués comme indiqué dans ce manuel et dans le manuel d'entretien spécifique.

- S'assurer que tous les adhésifs sont appliqués sur la machine et sont lisibles.

- Vérifier que le mode d'emploi est intact, lisible et rangé dans le compartiment prévu sur la machine.

■ DANGER DE LESIONS PERSONNELLES

- Ne pas utiliser la machine en cas de fuites d'air ou d'huile dans le système hydraulique. Toute fuite hydraulique ou d'air pourrait provoquer des lésions de la peau et des brûlures.

- Toujours utiliser la machine dans une zone aérée pour éviter tout empoisonnement au monoxyde de carbone.

- Ne pas baisser le bras s'il y a des personnes ou d'obstacles dans la zone au-dessous.

■ DISPOSITIFS DE SECURITE

Sur la machine ont été installés des dispositifs de sécurité qui ne doivent jamais être altérés ou démontés.

Vérifier réqulièrement leur efficacité.

Au cas où ils ne seraient pas efficients, arrêter immédiatement le travail et procéder à leur substitution.

Pour les modalités de vérification des dispositifs de sécurité, consulter la section "Entretien".

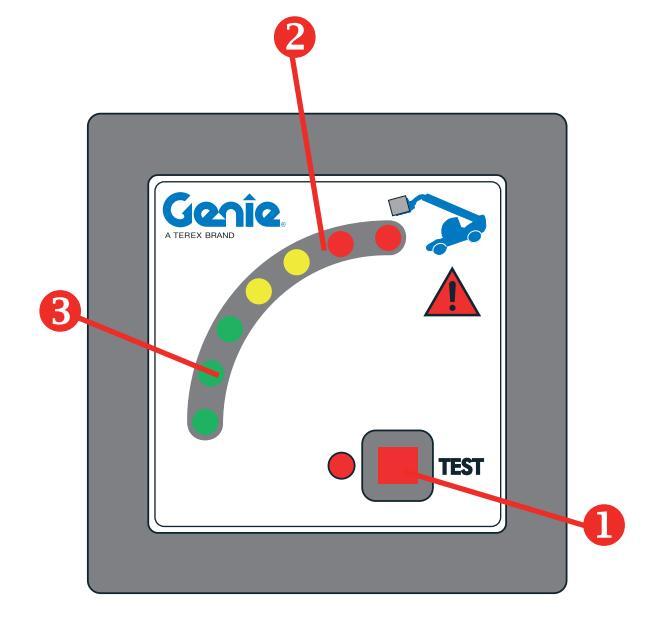

■ LIMITEUR DE CHARGE (LLMI/LLMC)

Le limiteur de charge a été développé pour aider l'opérateur à maintenir la stabilité de la machine et l'alerter, par le biais d'une série des signaux visuels et sonores, lorsque la machine s'approche de la limite de stabilité longitudinale.

De toute façon, ce dispositif ne peut pas remplacer l'expérience de l'Opérateur. Le travail dans des conditions de sécurité et le respect des normes de sécurité prévues incombent à l'Opérateur.

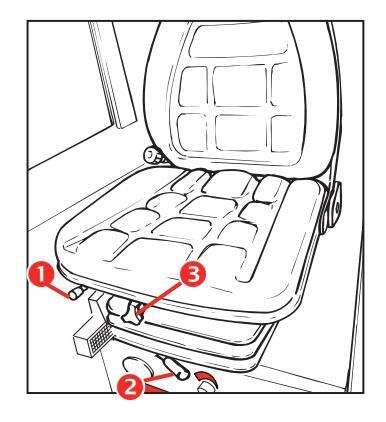

■ MICRORUPTEUR DU SIEGE

Le microrupteur est positionné dans l'assise du siège, sa fonction étant celle d'empêcher tout mouvement de transmission de la machine lorsque l'opérateur n'est pas assis correctement au poste de conduite.

Le non respect des instructions et des consignes de sécurité contenues dans ce manuel peut provoquer la mort ou de graves lésions personnelles.

Si les conditions requises indiquées ci-dessous ne sont remplies, ne pas utiliser la machine:

-

Pour une utilisation de la machine en toute sécurité, lire attentivement et appliquer les principes fondamentaux contenus dans ce mode d'emploi.

- 1. Eviter toute situation dangereuse. Lire et comprendre les normes de sécurité avant de passer au chapitre suivant.

- 2. Toujours effectuer le contrôle préliminaire avant d'utiliser la machine.

- 3. Toujours faire un test des fonctions de la machine avant de l'utiliser.

- 4. Vérifier la zone de travail.

- 5. N'utiliser la machine que pour les fonctions pour lesquelles elle a été conçue.

- Lire, comprendre et respecter les instructions du Constructeur et les normes de sécurité, le manuel de sécurité, le mode d'emploi et les décalcomanies appliquées sur la machine.

- Lire, comprendre et respecter les instructions et les normes de sécurité ayant trait au lieu de travail.

- Lire, comprendre et respecter la réglementation nationale en vigueur.

- Toute utilisation de la machine est réservée au personnel qualifié qui connaît les normes de sécurité qui s'imposent.

■ CONSIDERATIONS GENERALES

La plupart des accidents qui ont lieu au cours de l'utilisation des machines opératrices ou pendant leur entretien ou réparation sont causés par le nonrespect des précautions de sécurité.

Il faut être de plus en plus sensibles aux risques potentiels et prêter toujours attention aux effets provoqués par chaque action effectuée sur la machine.

IMPORTANT

Si l'on reconnaît les situations potentiellement dangereuses, on peut éviter des accidents!

Les instructions du manuel sont celles prévues par la société TEREXLIFT; elles n'excluent pas d'autres possibilités aussi sûres et plus convenables pour la mise en service de la machine, le travail et la réparation, surtout en prenant en considération les espaces et les movens à disposition.

Si l'on désire procéder d'une façon différente de celle donnée dans le manuel, il faut impérativement:

- s'assurer que les méthodes que l'on souhaite adopter ne sont pas explicitement interdites;

- s'assurer que ces méthodes sont sûres, c'est-àdire conformes aux normes et aux prescriptions de cette section du manuel;

- s'assurer qu'elles ne causent pas de dommages directs ou indirects à la machine qui la rendraient peu sûre;

- s'adresser au Service d'Assistance TEREXLIFT pour toute suggestion et l'approbation écrite indispensable.

■ CARACTERISTIQUES DU PERSONNEL

Caractéristiques de l'OPERATEUR

L'opérateur qui utilise la machine tous les jours ou de temps en temps (par exemple, pour des raisons de transport) doit avoir absolument les caractéristiques suivantes:

médicales:

avant et pendant le travail, il ne doit pas prendre de boissons alcooliques, de médicaments ou d'autres substances qui peuvent altérer ses conditions physiques et mentales, et par conséquent son

aptitude à conduire la machine.

physiques:

vue parfaite, ouïe fine, bonne coordination et capacité d'effectuer d'une façon sûre toutes les fonctions prévues dans ce manuel.

mentales:

capacité de comprendre et d'appliquer les normes établies, les règles et les précautions de sécurité. Il doit être attentif et faire preuve de bon sens pour sa sécurité et celle des autres; il doit désirer effectuer

le travail correctement et de façon responsable.

émotionnelles:

il doit être calme et capable de résister au stress; il doit savoir évaluer correctement ses conditions physiques et mentales.

formation:

il doit avoir lu et étudié ce manuel, les graphiques et les schémas en annexe, les plaquettes et les adhésifs de signalisation et de danger. Il doit être spécialisé et doit connaître tous les aspects relatifs au fonctionnement et à l'utilisation de la machine.

IMPORTANT

Il est possible que l'opérateur doive être titulaire d'un permis si les lois du pays concerné le prévoient. S'informer auprès des autorités compétentes. Pour le territoire italien, il este conseillé que l'operateur soit majeur.

Caractéristiques du personnel préposé à l'ENTRETIEN

Le personnel préposé à l'entretien de la machiner doit être spécialisé dans l'entretien de chariots élévateurs, et doit avoir les caractéristiques suivantes:

physiques:

vue parfaite, ouïe fine, bonne coordination et capacité d'effectuer d'une façon sûre toutes les fonctions d'entretien prévues dans ce manuel. mentales:

capacité de comprendre et d'appliquer les normes établies, les règles et les précautions de sécurité. Il doit être attentif et faire preuve de bon sens pour sa sécurité et celle des autres; il doit désirer effectuer le travail correctement et de façon responsable. formation:

il doit avoir lu et étudié ce manuel, les graphiques et les schémas en annexe, les plaquettes et les adhésifs de signalisation et de danger. Il doit être spécialisé et connaître tous les aspects relatifs au fonctionnement de la machine.

IMPORTANT

L'entretien ordinaire de la machine ne prévoit pas d'opérations complexes et peut être effectué par l'opérateur de la machine, à condition qu'il ait des connaissances rudimentaires de mécanique.

TENUE DE TRAVAIL

Pendant le travail, l'entretien ou la réparation, il faut utiliser les vêtements et les dispositifs de protection personnelle suivants:

- Bleu de travail ou tout autre vêtement confortable, pas trop large et sans parties qui pourraient s'accrocher aux éléments en mouvement.

- Bouchons d'oreille ou tous équipements équivalents

- Casque de protection.

- Gants de protection.

- Chaussures de sécurité.

Utiliser uniquement du matériel de protection contre les accidents du travail homologué et en bon état.

EQUIPEMENT PERSONNEL DE PROTECTION

Si les conditions de travail les rendent nécessaires, utiliser les dispositifs de protection personnelle suivants:

- Masques respiratoires (ou masques antipoussière).

- Lunettes ou masque pour la protection des yeux.

DANGERS DIVERS

Dangers liés à la ZONE DE TRAVAIL

Considérer toujours les caractéristiques de la zone de travail où il faut opérer:

Contrôler soigneusement la zone de travail: la rapporter aux dimensions de la machine dans ses différentes configurations.

La machine n'est pas isolée électriquement et ne fournit aucune protection contre le contact avec des lignes sous tension ou la proximité de ces lignes. Toujours maintenir le bras télescopique et la charge soulevée à une distance de sécurité minimale de 6 mètres par rapport à ces lignes.

S'éloigner de la machine en cas de contact avec des lignes sous tension. Le personnel au sol ou sur la machine ne doit pas toucher ou actionner la machine jusqu'à ce que l'alimentation de la ligne électrique n'a pas été coupée.

|

RISQU

CONT/ |

IE DE

Act av |

MORT OL

EC DES L |

j de

.igne |

LÉSIONS GI

SÉLECTRIQU |

RAVES

JES SC |

s en c.

Dus te |

as de

Nsion. |

|---|---|---|---|---|---|---|---|

|

PRENL

LA LIG DE TR DANG TENSI MACH |

DRE CO

INE DE AVAIL EREU ON AV INE. |

DNTACT A

DISTRIBU LER DAI SES. DÉ ANT DE C |

AVEC

ITION IS DI CON OMM |

LA SOCIÉTÉ

D'ÉNERGIE É ES ZONES P NECTER LE ENCER TOUT |

PROP

ELECTH OTEN S C Â TRAV |

RIÉTAI

RIQUE / TIELLE BLES (AIL AV |

RE DE

AVANT MENT SOUS EC LA |

| TENS | SION L | IGNE | DISTA | NCE | MININ | IALE | |

| 0 | à | 50 | kV | 3.00 | т | 10 | ft |

| 50 | à | 200 | kV | 4.60 | т | 15 | ft |

| 200 | à | 350 | kV | 6.10 | т | 20 | ft |

| 350 | à | 500 | kV | 7.62 | т | 25 | ft |

| 500 | à | 750 | kV | 10.67 | т | 35 | ft |

| 750 | à | 1000 | kV | 13.72 | т | 45 | ft |

Il est interdit d'utiliser la machine durant un orage.

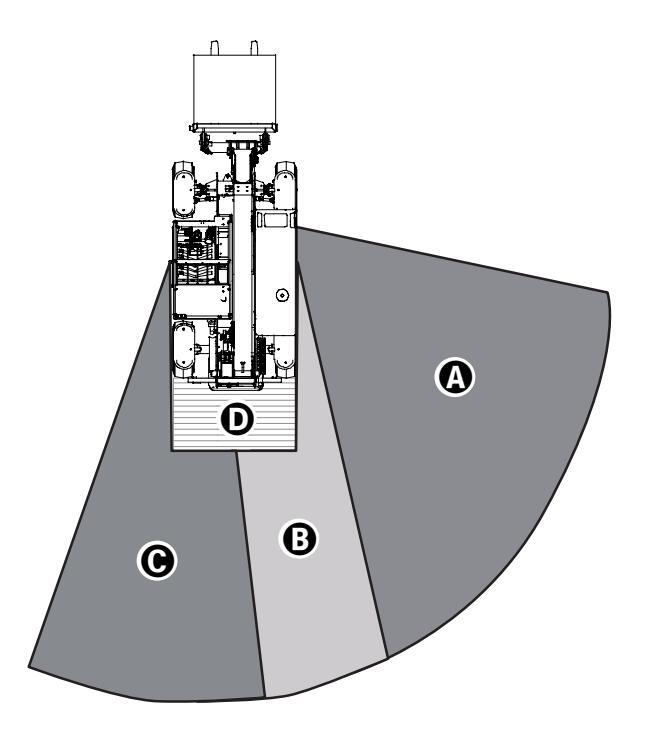

Lors de l'utilisation du chariot élévateur, l'opérateur doit vérifier que son champ de vision est libre.

GTH-2506 - GTH-3007

Dangers liés au TRAVAIL et à l'ENTRETIEN

Avant de commencer à travailler, il faut se préparer:

• Avant tout, s'assurer que les opérations d'entretien ont été effectuées soigneusement selon les intervalles établis.

Mettre la machine en position de travail et la niveler avec soin à l'aide du clinomètre installé dans la cabine à la droite du poste de pilotage.

- Vérifier d'avoir une autonomie suffisante en carburant pour éviter tout arrêt soudain du moteur, surtout pendant une manœuvre critique.

- Nettoyer soigneusement tous les instruments, les plaques de signalisation, les feux d'éclairage et les vitres de la cabine.

- Vérifier le fonctionnement des dispositifs de sécurité installés sur la machine et dans la zone de travail.

- En cas de difficultés ou de problèmes, informer immédiatement votre supérieur. Ne pas commencer un travail dans des conditions de sécurité précaires.

- Il est interdit d'effectuer des réparations de fortune afin de commencer un travail!

Au cours du travail ou des opérations d'entretien ou de réparation, procéder toujours avec prudence:

- Il est interdit de passer ou de s'arrêter sous des charges suspendues ou des parties de la machine supportées uniquement par des vérins hydrauliques ou par des câbles.

- Enlever toute huile, graisse et saleté des poignées et des plates-formes d'accès et de service de la machine pour éviter les chutes ou les glissades.

• Se tourner toujours vers la machine lorsqu'on monte ou descend de la cabine ou d'une partie surélevée et ne jamais lui tourner le dos.

- Si l'on doit effectuer des opérations à des hauteurs dangereuses (plus de 1,5 m du sol), utiliser toujours des ceintures de sécurité ou des dispositifs pare-chute homologués.

- Ne jamais descendre ou monter sur la machine lorsqu'elle fonctionne.

- Ne jamais s'éloigner du poste de commande avec la machine en marche.

- Défense absolue de s'arrêter et d'effectuer toute intervention dans la zone entre les roues de la machine avec moteur démarré. S'il faut opérer dans cette zone, couper obligatoirement le moteur.

- Ne pas travailler et n'effectuer aucune opération ou intervention d'entretien ou de réparation sans un éclairage suffisant.

- Si l'on utilise des phares de travail, orienter la lumière de façon à ce qu'elle n'éblouisse pas le personnel.

- Avant de mettre sous tension des câbles ou des composants électriques, s'assurer qu'ils sont branchés correctement et qu'ils fonctionnent.

- N'effectuer aucune intervention sur des composants électriques avec une tension supérieure à 48 V.

- Il est interdit de brancher des fiches ou des prises de courant mouillées.

- Les plaquettes et les adhésifs qui indiquent les dangers ne doivent jamais être enlevés, couverts ou être rendus illisibles.

- Exception faite pour l'entretien, ne jamais enlever les dispositifs de sûreté, les capots et les carters de protection. S'il faut les enlever, arrêter le moteur et opérer avec prudence. Remonter impérativement ceux-ci avant de redémarrer le moteur et d'utiliser la machine.

- Avant toute opération d'entretien ou de réparation, arrêter le moteur et déconnecter les batteries.

- Il est interdit de lubrifier, nettoyer et régler les organes en mouvement.

- Ne pas effectuer manuellement les opérations pour lesquelles des outils spécifiques sont nécessaires.

- Eviter absolument d'utiliser des outils en mauvais état ou d'une façon inadéquate (ex. pinces au lieu d'une clef anglaise).

- Ne jamais appliquer de charges en endroits différents du tablier porte-outils.

Toute intervention sur le système hydraulique doit être effectuée exclusivement par du personnel autorisé.

Le système hydraulique de cette machine comprend des accumulateurs de pression qui pourraient compromettre la sécurité personnelle s'il n'étaient pas déchargés complètement avant toute intervention sur le système.

Pour décharger les accumulateurs, couper le moteur et, avec machine arrêtée, appuyer 8-10 fois sur la pédale du frein.

- Avant d'effectuer toute intervention sur les lignes sous pression (huile hydraulique, air comprimé) et/ou d'en démonter les éléments, s'assurer que la ligne est dépressurisée et ne contient pas de liquide chaud.

- Ne pas vider de pots catalytiques ou d'autres récipients contenant des substances corrosives sans prendre les précautions nécessaires.

- Une fois effectué l'entretien ou la réparation et avant de démarrer la machine, vérifier qu'aucun outil, chiffon ou autre objet ne soit resté dans

les compartiments contenant des organes en mouvement ou dans lesquels circule l'air d'aspiration et de refroidissement.

- Au cours des manœuvres de travail, il est interdit de donner des indications ou des signaux à plusieurs personnes en même temps. Toute indication ou signalisation doit être donnée par un seul opérateur.

- Prêter toujours attention aux instructions données par les responsables.

- Ne jamais déranger l'opérateur au cours du travail ou d'une manœuvre difficile.

- Eviter d'attirer soudainement l'attention d'un opérateur tout à coup et sans raison.

- Défense d'effrayer l'opérateur et de jeter des objets, même par plaisanterie.

- A la fin du travail, ne jamais laisser la machine dans des conditions potentiellement dangereuses.

- Enlever l'accessoire installé sur la machine avant toute opération d'entretien ou de réparation.

- Dangers liés à l'UTILISATION DE LA MACHINE

Eviter absolument les situations de travail suivantes:

- Manutentionner des charges supérieures à la charge maxi admissible par la machine.

- Soulever ou allonger le bras si la machine n'est pas positionnée sur une surface stable et nivelée.

- Utiliser la machine en cas de fort vent. Ne pas augmenter la surface exposée ou la charge sur les fourches. Toute augmentation de la surface exposée au vent réduit la stabilité de la machine.

- Agir avec beaucoup de précautions et à faible vitesse lorsqu'on déplace la machine sur des surfaces accidentées, instables, avec débris ou glissantes, et à proximité de talus et fosses.

- Réduire la vitesse de déplacement en fonction des conditions du sol, des pentes, de la présence de personnel et de tout autre facteur qui pourrait provoquer des collisions.

- Ne placer ou arrimer des charges saillantes sur aucune partie de la machine.

Danger d'EXPLOSION ou d'INCENDIE

- Ne pas démarrer le moteur en cas d'odeur ou traces de GPL, essence, carburant diesel ou d'autres substances explosives.

- Ne pas ravitailler en carburant avec le moteur en fonction.

- Ravitailler en carburant et charger les batteries uniquement dans une zone suffisamment aérée, loin d'étincelles, flammes ou cigarettes allumées.

- Ne pas utiliser la machine dans des endroits dangereux ou en présence de gaz ou d'autres matières inflammables ou explosives.

- L'injection d'éther dans les moteurs équipés de bougies de préchauffage est expressément interdite.

- Ne jamais laisser de récipients et de jerrycans contenant du carburant dans des lieux non destinés à leur stockage.

- Défense de fumer et d'utiliser de flammes libres dans des lieux à risque d'incendie ou en présence de carburant, d'huile ou de batteries.

- Manipuler avec prudence toutes les substances inflammables ou dangereuses.

- Défense d'altérer les extincteurs ou les accumulateurs de pression.

Normes De Sécurité

Dangerd'ENDOMMAGEMENT DE COMPOSANTS DE LA MACHINE

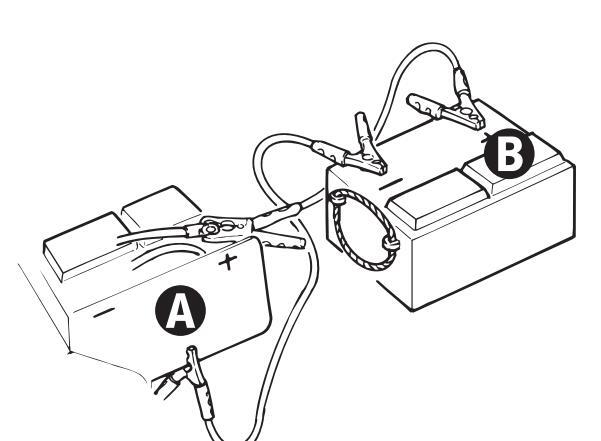

- Ne pas utiliser de chargeurs de batteries ou de batteries avec un voltage supérieur à 12V pour démarrer le moteur.

- Ne pas utiliser la machine en tant que masse pour exécuter des travaux de soudure.

Danger de LESIONS PERSONNELLES

- Ne pas utiliser la machine en cas de fuites d'air ou d'huile dans le système hydraulique. Toute fuite hydraulique ou d'air pourrait provoquer des lésions de la peau et des brûlures.

- Toujours utiliser la machine dans une zone aérée pour éviter tout empoisonnement au monoxyde de carbone.

- Ne pas baisser le bras s'il y a des personnes ou d'obstacles dans la zone au-dessous.

Dangers liés aux CHARGES SUSPENDUES

- Chaque charge suspendue a un effet dynamique et par conséquent non prévisible sur la stabilité de la machine. Manutentionner les charges suspendues avec beaucoup de précautions.

- Avant de soulever une charge, s'assurer que le chariot télescopique est garé sur un terrain plat et solide.

- Avant d'actionner la machine, s'assurer que personne ne stationne sous la charge suspendue.

- Tout déplacement de la charge doit être effectuée à vitesse réduite.

- Ne soulever aucune charge si la vitesse du vent est supérieure à 20 mph (32 kmh).

- Stabiliser le chariot télescopique avant de soulever une charge.

- Pour guider la charge et en éviter l'oscillation, se servir d'un cordage adapté et demander l'assistance de personnel au sol qualifié.

- Ne pas utiliser la fonction d'équilibrage des fourches du chariot télescopique pour équilibrer la charge.

- Ne jamais traîner une charge.

- Ne pas tenter de déplacer des charges fixes ou accrochées à tout objet.

- Soulever la charge à la verticale: ne pas exercer une force horizontale sur la charge pour éviter une oscillation excessive.

- Si la visibilité est ou pourrait être entravée, se servir de moyens alternatifs/auxiliaires pour transporter la charge en sécurité.

- Se servir de la collaboration de personnel au sol qui devra diriger tant l'opérateur de la machine pendant la phase de déplacement que la circulation de moyens et personnes à proximité de la machine.

- Réduire la vitesse en présence de conditions pouvant occasionner un mouvement imprévu de la charge ou affecter la sécurité pendant la manutention.

- Pendant le déplacement, faire rentrer complètement le télescope.

- Déplacer la machine uniquement sur des surfaces solides.

- Démarrer, conduire, virer et arrêter la machine avec beaucoup de précautions pour éviter toute condition d'instabilité ou toute oscillation de la charge.

- Effectuer le transport à l'allure du pas.

- Pendant la circulation, maintenir la charge le plus près possible du sol.

- N'utiliser aucune commande pour centrer la charge pendant le déplacement. Avant de tenter de centrer la charge, arrêter doucement la machine.

Dangers liés au système de contrôle stabilité LLMI/ LLMC

Le système LLMI/LLMC a été conçu pour fonctionner dans les conditions suivantes:

- avec le véhicule arrêté;

- avec le véhicule stationné sur un terrain solide, plat et nivelé;

- avec le véhicule en modalité de chargement ou positionnement:

- avec le système LLMI/LLMC activé (non neutralisé).

Le système LLMI signale à l'opérateur la variation des conditions de stabilité dans le plan longitudinal frontal.

Le système LLMI/LLMC n'a pas été projeté pour avertir l'opérateur d'un risque de renversement dû:

- à une condition de surcharge soudaine;

- à un déplacement avec la charge en position soulevée;

- à un déplacement sur des terrains accidentés ou en présence d'obstacles ou fosses;

- à un déplacement ou à un virage sur une pente;

- à un virage à haute vitesse ou très serré.

Le réglage des paramètres du système LLMI/LLMC doit être confié uniquement à du personnel autorisé.

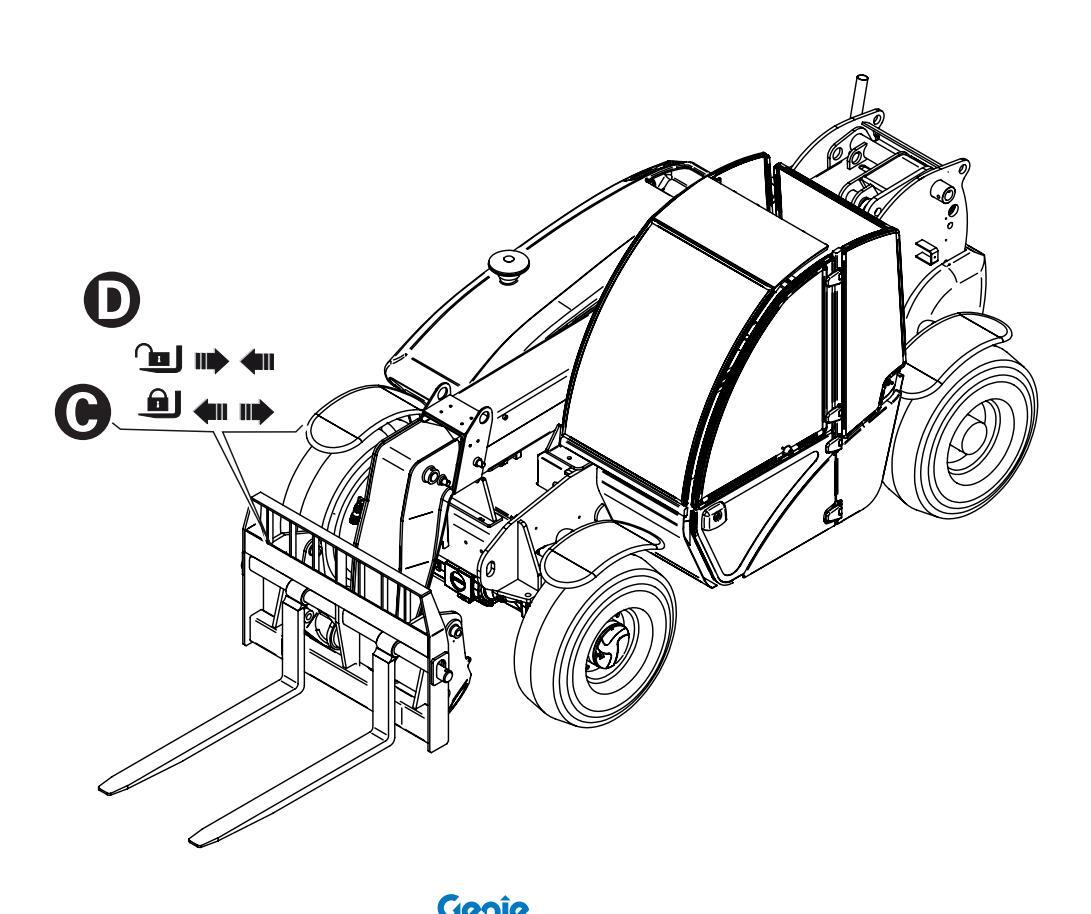

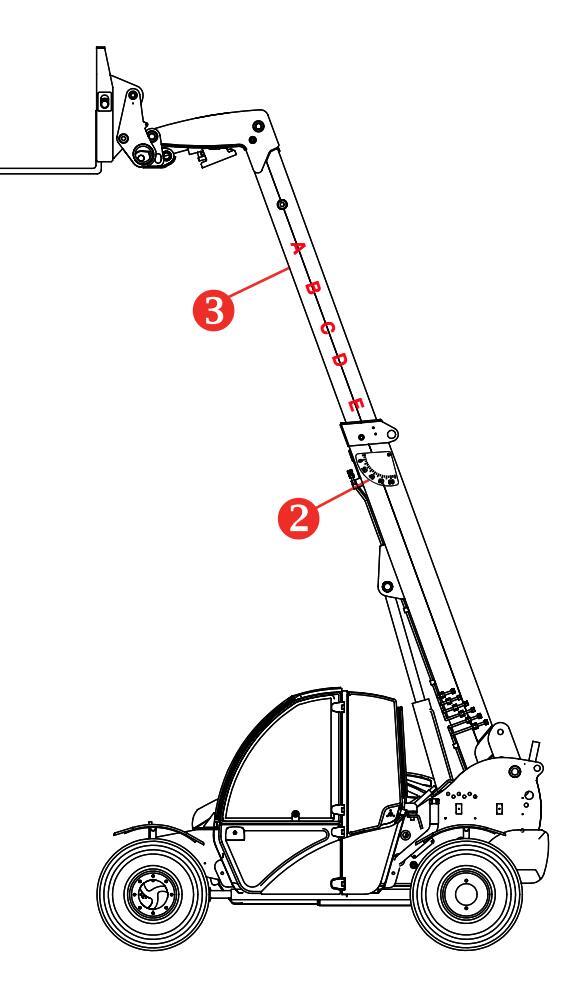

- 1. Fourches

- 2. 2e élément télescope

- 3. 1e élément télescope

- 4. Capot moteur

- 5. Cabine de pilotage

- 6. Essieu avant

- 7. Châssis

- 8. Garde-boue roue avant gauche

- 9. Réducteur roue avant gauche

- 10. Réducteur roue arrière gauche

Description générale de la machine - GTH-2506

La machine se compose essentiellement d'un chariot mobile muni de cabine de conduite pour l'opérateur et de bras télescopique muni de tablier

porte-accessoire pour la manutention des charges, en mesure de manutentionner et transporter des charges n'excédant pas la capacité nominale de la machine même.

La puissance mécanique nécessaire pour le fonctionnement de la machine et pour l'activation

du mécanisme de manutention de la charge est fournie par un moteur diesel installé du côté droit de la machine et contrôlé à l'aide d'une pédale mécanique à l'intérieur de la cabine.

Le carburant diesel alimentant le moteur est contenu dans un réservoir en plastique positionné à l'arrière du châssis, au-dessous de l'articulation à charnière du bras.

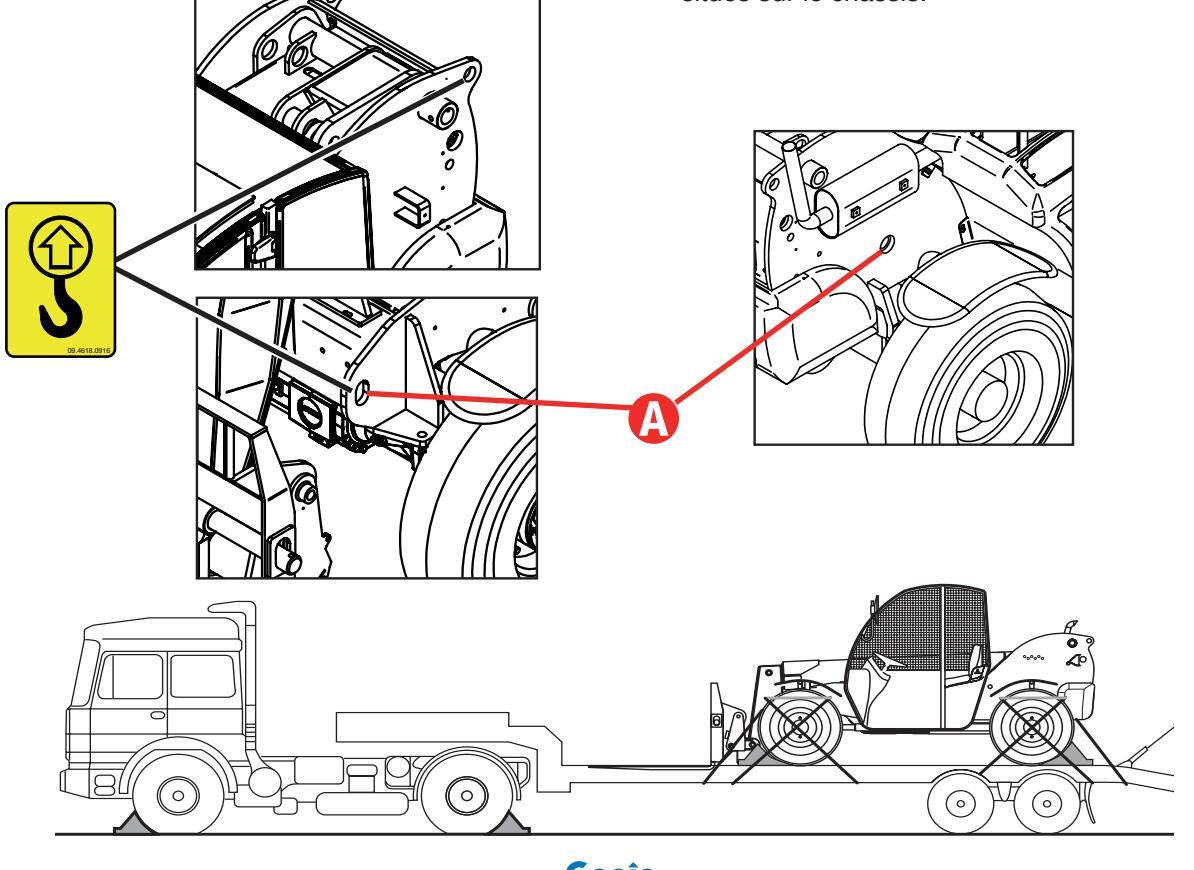

Le moteur alimente deux pompes hydrauliques, dont la plus grande est une pompe à pistons à cylindrée variable ; celle-ci est directement bridée sur le logement du volant moteur et connectée à un moteur hydraulique à pistons, à cylindrée variable, produisant le couple nécessaire pour le mouvement de translation de la machine.

Les deux unités susdites représentent les composants principaux de la transmission hydrostatique qui est reliée aux essieux et aux roues de la machine. En particulier, le moteur hydraulique est bridé au centre

de l'essieu avant qui est connecté à l'essieu arrière pat l'intermédiaire d'un arbre de cardan, ce qui assure un potentiel de traction 4x4.

Les quatre roues motrices ont des pneus adaptés pour le fonctionnement de la machine dans toutes les conditions de travail envisagées pour ce modèle, et en mesure de supporter la charge maximale générée

par le poids de la machine et la charge soulevée. La deuxième pompe est une pompe à engrenages,

bridée sur la partie arrière de la pompe la plus grande et connectée mécaniquement à celle-ci à l'aide d'une prise de force ; elle produit le débit et la pression nécessaire pour déplacer le bras télescopique et le tablier porte-accessoire fixé à celui-ci pour la manutention de la charge et pour alimenter le système de direction.

Les deux pompes sont alimentées au moyen de

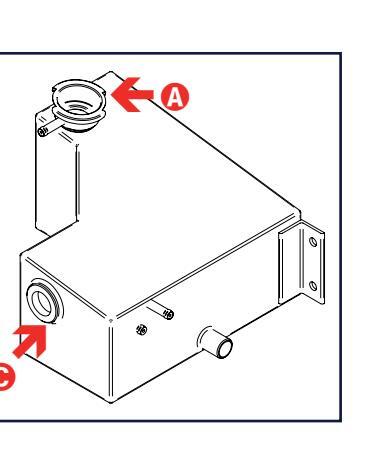

tuyaux d'aspiration d'huile branchés au réservoir de l'huile hydraulique positionné au centre du châssis.

Le réservoir susdit est en acier et muni de filtre (ligne de retour), d'indicateurs de niveau et de bouchon de remplissage d'huile.

Le moteur et les deux pompes sont positionnés dans le logement moteur adapté qui se compose d'un compartiment inférieur fixe en acier et un capot supérieur ouvrable pour permettre toute intervention d'entretien dans le logement moteur.

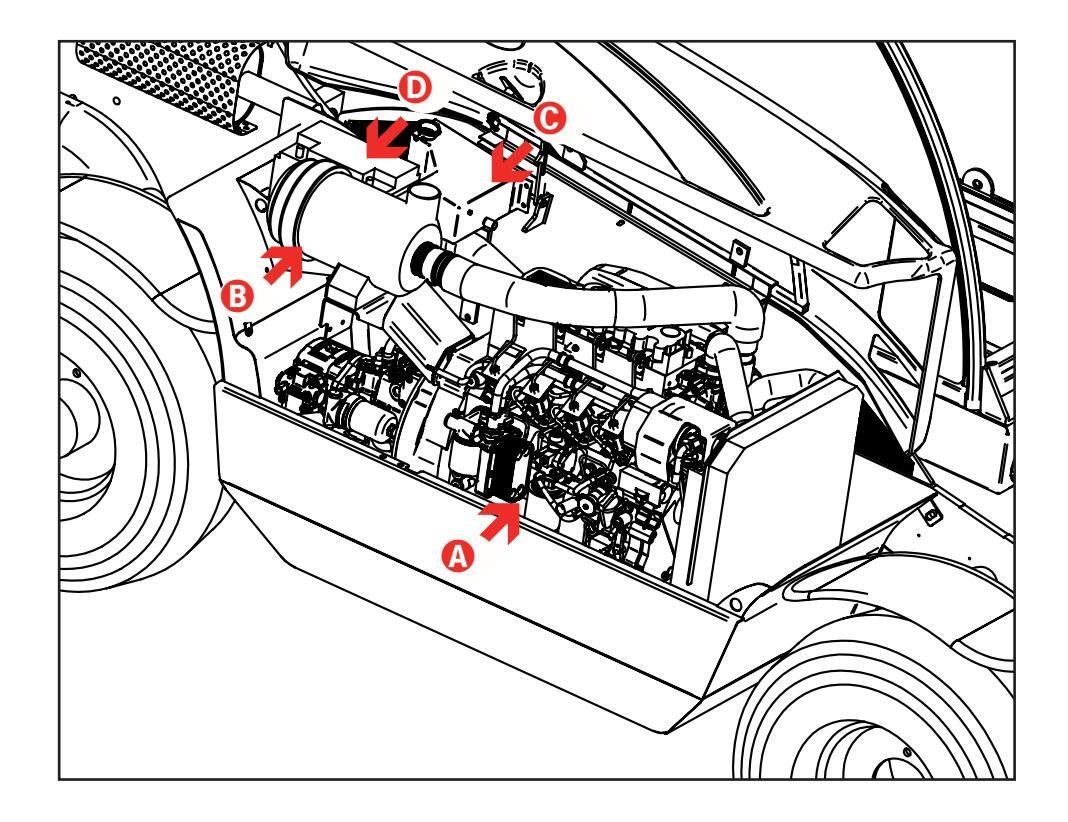

Le logement moteur comprend également le radiateur pour le refroidissement du moteur et de l'huile hydraulique, le vase d'expansion du liquide de refroidissement moteur, le filtre et le tuyau d'admission de l'air, l'alternateur, la batterie, les filtres de l'huile moteur et du carburant.

Le pot d'échappement du moteur est situé derrière le logement moteur et bridé sur la partie droite du châssis.

Le bras télescopique est articulé dans la partie arrière du châssis et se compose essentiellement de deux tubes en acier de section rectangulaire; il est muni d'articulation pour la manutention et le transport de

la charge.

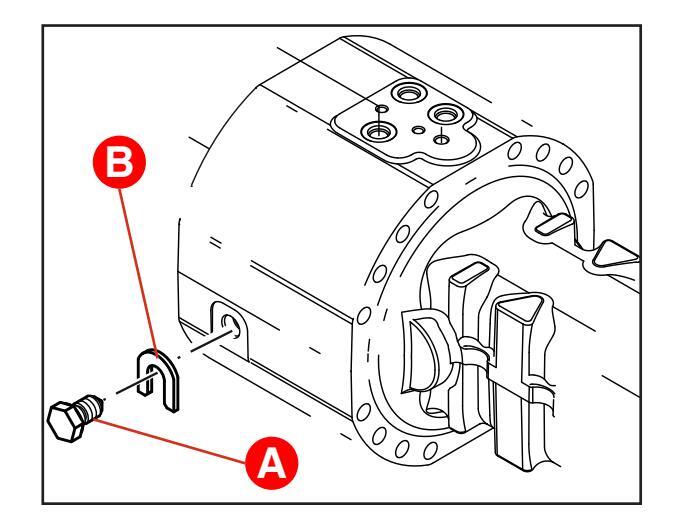

La section extérieure est articulée dans la partie arrière du châssis et entraînée par un vérin hydraulique positionné entre la surface inférieure et la partie centrale du châssis.

L'extension/rétraction du vérin permettent déplacer la section extérieure du bras entre les limites supérieure et inférieure.

La section intérieure du bras peut se déployer par rapport à la section extérieure au moyen d'un vérin d'extension du bras positionné intérieurement.

L'articulation au bout de la section intérieure du bras est munie de tablier porte-accessoire orientable sur lequel il est possible d'installer plusieurs accessoires

; il est activé par un vérin prévu à cet effet.

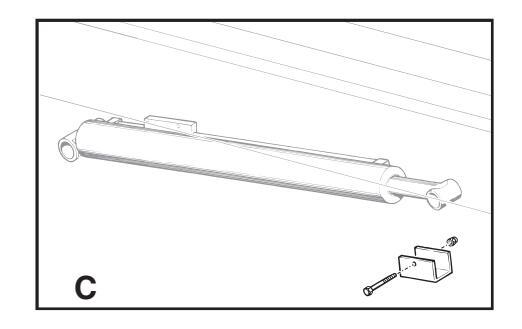

Les accessoires sélectionnés pour cette machine sont facilement remplaçables et bloqués en position à l'aide d'un goujon mécanique (standard) ou d'un vérin hydraulique à verrouillage/déverrouillage rapide.

Les vérins du bras décrits auparavant sont activés par un distributeur commandé au moyen du levier de

commande positionné dans la cabine de conduite. La cabine de l'opérateur contient également les commandes principales suivantes : le volant (pour commander la direction de la machine), la pédale du frein de service et l'interrupteur d'activation du frein de stationnement.

Le volant est connecté mécaniquement à une unité de direction alimentant les cylindres de direction installés sur les essieux avant et arrière, de manière à ce que l'angle de direction soit proportionnel aux rotations du volant.

La pédale du frein de service est connectée à la pompe de freins qui, en fonction de la pression exercée sur la pédale, génère une pression hydraulique nécessaire

pour activer les disques des freins (immergés dans l'huile) situés à l'intérieur de l'essieu avant et agissant sur l'arbre à l'intérieur de l'essieu.

Les disques des freins sont activés par le système du frein de stationnement au moyen d'un interrupteur électrique situé sur le tableau de bord de la cabine.

La cabine de l'opérateur est entièrement fermée et munie de pare-brise et de glaces pour protéger l'opérateur et garantir une visibilité optimale.

Le siège du poste de conduite est réglable et avec assise rembourrée. L'opérateur peut faire fonctionner la machine en utilisant les commandes et les contrôles prévus à cet effet et positionnés de façon convenable à l'intérieur de la cabine.

A l'intérieur de la cabine il y a un tableau de bord équipé des commandes et des indicateurs nécessaires pour une utilisation correcte et en sécurité de la machine.

Description générale de la machine - GTH-3007

La machine se compose essentiellement d'un chariot mobile muni de cabine de conduite pour l'opérateur et de bras télescopique muni de tablier

porte-outil pour la manutention des charges, en mesure de manutentionner et transporter des charges n'excédant pas la capacité nominale de la machine même.

La puissance mécanique nécessaire pour le fonctionnement de la machine et pour l'activation du mécanisme de manutention de la charge est

fournie par un moteur diesel installé du côté droit de la machine et contrôlé à l'aide d'une pédale mécanique à l'intérieur de la cabine.

Le carburant diesel alimentant le moteur est contenu dans un réservoir en plastique positionné à l'arrière du châssis, au-dessous de l'articulation à charnière du bras.

Le moteur alimente deux pompes hydrauliques, dont la plus grande est une pompe à pistons à cylindrée variable; celle-ci est directement bridée sur le logement du volant moteur et connectée à un moteur hydraulique à pistons, à cylindrée variable, produisant le couple nécessaire pour le mouvement de translation de la machine.

Les deux unités susdites représentent les composants principaux de la transmission hydrostatique qui est reliée aux essieux et aux roues de la machine. En particulier, le moteur hydraulique est bridé au centre de l'essieu avant qui est connecté à l'essieu arrière

pat l'intermédiaire d'un arbre de cardan, ce qui assure un potentiel de traction 4x4.

Les quatre roues motrices ont des pneus adaptés pour le fonctionnement de la machine dans toutes les conditions de travail envisagées pour ce modèle, et en mesure de supporter la charge maximale générée par le poids de la machine et la charge soulevée.

La deuxième pompe est une pompe à engrenages, bridée sur la partie arrière de la pompe la plus grande et connectée mécaniquement à celle-ci à l'aide d'une prise de force; elle produit le débit et la pression nécessaire pour déplacer le bras télescopique et le tablier porte-outil fixé à celui-ci pour la manutention de la charge et pour alimenter le système de direction. Les deux pompes sont alimentées au moyen de tuvaux d'aspiration d'huile branchés au réservoir de

l'huile hydraulique positionné au centre du châssis. Le réservoir susdit est en acier et muni de filtre (ligne de retour), d'indicateurs de niveau et de bouchon de remplissage d'huile.

Le moteur et les deux pompes sont positionnés dans le logement moteur adapté qui se compose d'un compartiment inférieur fixe en acier et un capot supérieur ouvrable pour permettre toute intervention d'entretien dans le logement moteur.

Le logement moteur comprend également le radiateur pour le refroidissement du moteur et de l'huile hydraulique, le vase d'expansion du liquide de refroidissement moteur, le filtre et le tuyau d'admission de l'air, l'alternateur, la batterie, les filtres de l'huile moteur et du carburant.

Le pot d'échappement du moteur est situé derrière le logement moteur et bridé sur la partie droite du châssis. Le bras télescopique est articulé dans la partie arrière du châssis et se compose essentiellement de deux tubes en acier de section rectangulaire; il est muni d'articulation pour la manutention et le transport de la charge.

La section extérieure est articulée dans la partie arrière du châssis et entraînée par un vérin hydraulique positionné entre la surface inférieure et la partie centrale du châssis.

L'extension/rétraction du vérin permettent déplacer la section extérieure du bras entre les limites supérieure et inférieure.

La section intérieure du bras peut se déployer par rapport à la section extérieure au moyen d'un vérin d'extension du bras positionné intérieurement.

L'articulation au bout de la section intérieure du bras est munie de tablier porte-outil orientable sur lequel il est possible d'installer plusieurs outils; il est activé par un vérin prévu à cet effet.

Les outils sélectionnés pour cette machine sont facilement remplaçables et bloqués en position à l'aide d'un goujon mécanique (standard) ou d'un vérin hydraulique à verrouillage/déverrouillage rapide.

Les vérins du bras décrits auparavant sont activés par un distributeur commandé au moyen du levier de

commande positionné dans la cabine de conduite. La cabine de l'opérateur contient également les commandes principales suivantes: le volant (pour commander la direction de la machine), la pédale

du frein de service et l'interrupteur d'activation du frein de stationnement.

Le volant est connecté mécaniquement à une unité de direction alimentant les cylindres de direction installés sur les essieux avant et arrière, de manière

à ce que l'angle de direction soit proportionnel aux rotations du volant.

La pédale du frein de service est connectée à la pompe de freins qui, en fonction de la pression exercée sur la pédale, génère une pression hydraulique nécessaire pour activer les disques des freins (immergés dans l'huile) situés à l'intérieur de l'essieu avant et agissant sur l'arbre à l'intérieur de l'essieu.

Les disques des freins sont activés par le système du frein de stationnement au moyen d'un interrupteur électrique situé sur le tableau de bord de la cabine. La cabine de l'opérateur est entièrement fermée et munie de pare-brise et de glaces pour protéger l'opérateur et garantir une visibilité optimale.

Le siège du poste de conduite est réglable et avec assise rembourrée. L'opérateur peut faire fonctionner la machine en utilisant les commandes et les contrôles prévus à cet effet et positionnés de facon convenable à l'intérieur de la cabine.

A l'intérieur de la cabine il v a un tableau de bord équipé des commandes et des indicateurs nécessaires pour une utilisation correcte et en sécurité de la machine

Utilisations admises

Les chariots élévateur a été conçu et fabriqué pour lever, manipuler et transporter des produits agricoles ou industriels par l'intermédiaire d'accessoires amovibles appropriés (voir chapitre "Accessoires Optionnels" ) fabriqués par TEREXLIFT. Toute autre utilisation est considérée contraire à l'utilisation prévue et, par conséquent, contre-indiquée. La conformité et le respect rigoureux des conditions d'utilisation, d'entretien et de réparation spécifiées par le constructeur représentent une partie essentielle de l'utilisation prévue. L'utilisation et l'entretien du chariot de manutention ne doivent être confiés qu'à des personnes qui connaissent ses caractéristiques spécifiques et les procédures de sécurité relatives.

De plus, il faut respecter toutes les normes de prévention des accidents de travail, les normes généralement reconnues pour la sécurité et la médecine du travail ainsi que toutes les normes prévues pour la circulation routière.

Le chariot élévateur peut être utilisé dans les milieux résidentiels et commerciaux, dans l'industrie lourde et légère.

AVERTISSEMENT

Il est interdit d'effectuer des modifications ou des interventions sous toute forme que ce soit sur la machine, sauf les opérations de normal entretien. Toute modification sur la machine non effectuée par TEREXLIFT ou un centre d'assistance

autorisé invalide automatiquement la conformité de la machine à la Directive 2006/42/CE.

Utilisation contre-indiquée

Par utilisation contre-indiquée, on entend toute utilisation des chariots élévateurs selon des critères de travail non conformes aux instructions du présent manuel ou qui, de toute façon, peuvent s'avérer dangereux pour l'opérateur et pour les personnes environnantes.

A DANGER

On indique ci-dessous quelques cas fréquents et dangereux d'utilisation contre-indiquée:

- Transporter des personnes sur la machine

- Ne pas respecter rigoureusement les instructions du manuel d'utilisation et d'entretien

- Travailler en dépassant les limites d'utilisation de la machine

- Travailler à proximité des bords instables d'un fossé, sur des terrains instables ou mouvants

- Se déplacer transversalemet sur des terrains en pente ou collines

- Travailler pendant une tempête ou un orage

- Travailler sur des pentes excessives

- Utiliser des accessoires de travail différents de ceux prévus par le fabricant

- Utiliser des accessoires de travail non approuvés ou non fabriqués par TEREXLIFT;

- Travailler dans des lieux soumis à risque d'explosion

- Travailler dans des lieux clos ou non-ventilés;

- Travailler dans des endroits avec un éclairage insuffisant.

Vérifier la gamme d'accessoires disponibles sur votre machine.

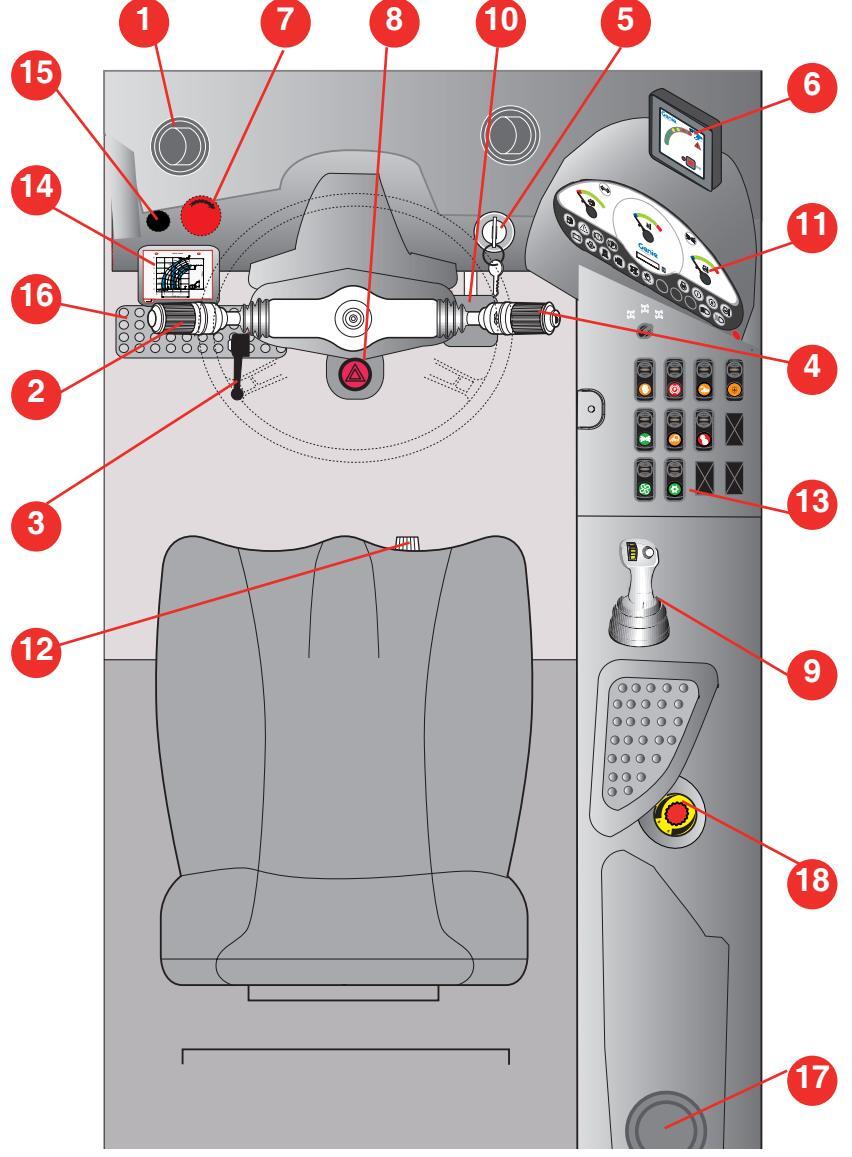

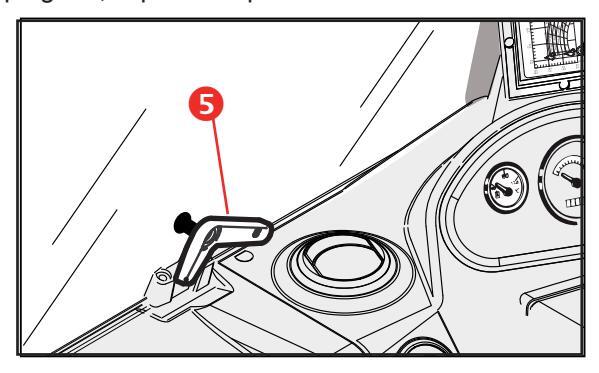

- 1. Event d'aération réglable

- 2. Levier d'avancement marche avant/arrière -Avertisseur sonore

- 3. Réglage Inclinaison Volant

- 4. Commutateur clignotants essuie-glace feux

- 5. Commutateur de démarrage

- 6. Indicateur limiteur de charge

- 7. Bouton-poussoir arrêt d'urgence

- 8. Interrupteur feux de secours

- 9. Levier de commande multifonction

- 10. Pédale de l'accélérateur

- 11. Tableau de bord

- 12. Robinet de commande chauffage cabine

- 13. Boîte fusibles et relais

- 14. Support tableaux de charge

- 15. Sélecteur désactivation limiteur de charge

- 16. Pédale frein de service

- 17. Réservoir eau pare-brise

- 18. Potentiomètre débit d'huile continu

Genîe

Commutateur de démarrage

Commutateur à trois positions:

0 Aucun circuit sous tension, la clé peut être enlevée et le moteur est arrêté.

Circuits sous tension, prédisposition au démarrage du moteur. Signaux et instruments de bord en fonction.

- 1 de bord en ionction. Allumage du voyant 11.13 de préchauffage bougies: attendre jusqu'à l'extinction de ce voyant avant de démarrer le moteur.

- 2 Démarrage du moteur; si relâchée, la clé revient automatiquement à la pos. 1 .

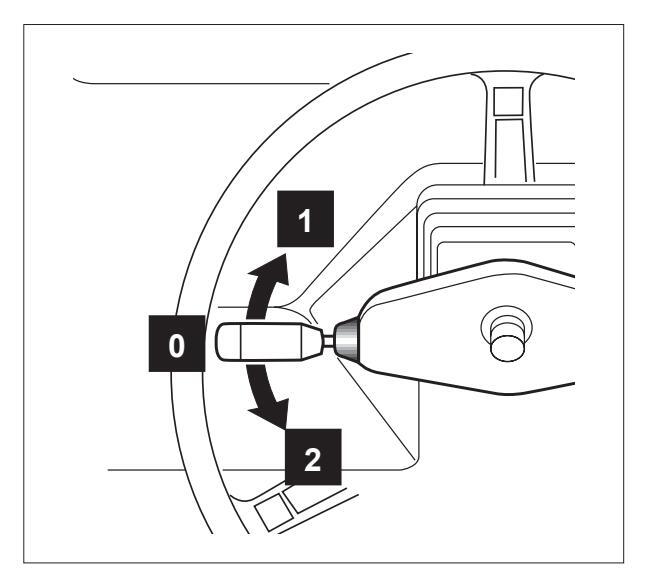

2 Sélecteur de marche avant/arrière

Sélecteur à trois positions avec arrêt en position de point mort:

- 0 Position neutre: aucune marche sélectionnée

- 1 Soulever et pousser la manette à la pos. 1 pour sélectionner la marche avant

- 2 Soulever et pousser la manette à la pos. 2 pour sélectionner la marche arrière

Fonction avertisseur sonore:

En appuyant sur le bouton-poussoir au bout du levier l'avertisseur sonore s'active, indépendamment d'autres fonctions choisies.

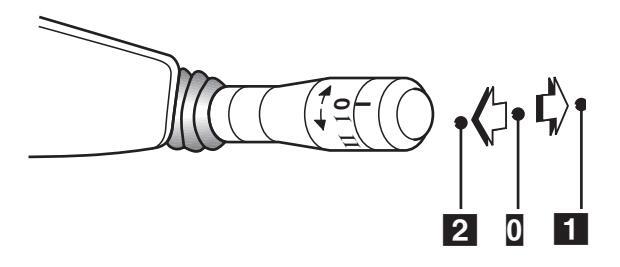

4 Commutateur clignotants - essuie-glace - feux

Fonction lave-vitre:

Pour orienter un jet de solution détergente sur le pare-brise de la cabine, actionner le second stade du levier le long de son axe.

Fonction détournement feux:

Le levier dispose de trois positions le long de son axe vertical pour l'actionnement des feux:

- 0 feux de croisement allumés, position stable

- 1 feux de route allumés, position stable

- 2 allumage des feux de route pour signalisation; en le relâchant, le levier revient automatiquement à la position 0 .

Fonction essuie-glace:

L'essuie-glace s'active en tournant le bout du levier sur une de trois positions prévues:

- 0 Essuie-glace arrêté

- I Première vitesse

- II Deuxième vitesse

Fonction clignotants de direction:

En bougeant le levier sur la pos. 1, on signale un virage à gauche, sur la pos. 2, on signale un virage à droite.

Freins

16 Pédale du frein de service

Exercer une pression progressive avec le pied pour ralentir ou arrêter la machine. La pédale agit sur l'essieu avant.

L'actionnement de la pédale du frein cause aussi la mise à zéro de la cylindrée de la pompe de transmission hydrostatique, ce qui rend l'action du frein plus puissante.

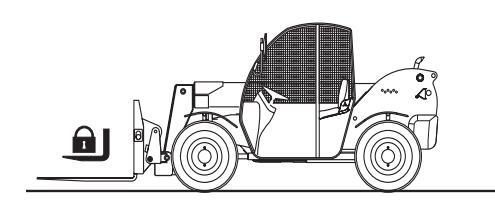

19 Frein de stationnement

Le frein de stationnement de type négatif s'engage automatiquement à l'arrêt du moteur.

Quand la machine est redémarrée et que le moteur est allumé, appuyer sur l'interrupteur 19 pour desserrer ce frein.

Pour arrêter la machine sans couper le moteur endothermique, appuyer sur l'interrupteur 19 pour serrer le frein de stationnement et l'appuyer à nouveau pour le desserrer.

Au démarrage du moteur le voyant sur le boutonpoussoir s'allume automatiquement. Lorsque le

voyant sur le bouton-poussoir et la lampe témoin sur le tableau de bord sont allumées, le frein de stationnement est serré.

Ne pas utiliser le frein de stationnement pour ralentir la machine, sauf en cas d'urgence, car cette opération réduit l'efficacité du frein.

Commande accélérateur

10 Pédale de l'accélérateur

Sa pression contrôle le régime du moteur et la vitesse de la machine. Sur la partie inférieure, elle est pourvue d'une butée réglable.

Audémarragedumoteur, lesicônessur les boutonspoussoirs s'allument automatiquement.

L'allumage du voyant orange sur le boutonpoussoir indique l'activation de la fonction.

Sélection route/chantier

21 Bouton-poussoir Route/Chantier

Bouton-poussoir avec vitre orange à deux positions stables.

- 0 Configuration route: les mouvements du bras sont désactivés; il est possible de virer uniquement avec les deux roues avant

- 1 Configuration chantier: tous les mouvements du bras et les modes de conduite sont activés.

Avant de commuter sur Route, aligner les roues arrière de la machine.

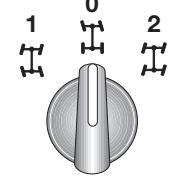

Contrôle vitesse (seulement pour GTH-3007)

29 Commutateur boîte de vitesse mécanique

Bouton-poussoir avec couvercle rouge pour la sélection de la 1e ou de la 2e vitesse. Pour la sélection, appuyer sur le bouton-poussoir : chaque pression correspond à la sélection d'une nouvelle vitesse.

0 Aucune vitesse sélectionnée

1 Sélection nouvelle vitesse

La sélection est signalée par les voyants 11.15 et 11.16 correspondant, respectivement, à l'engagement de la première vitesse d'avancement (11.15) ou de la deuxième (11.16).

Avant de sélectionner une nouvelle vitesse, s'assurer que la machine n'est pas en mouvement et que le sélecteur de marche avant/arrière est au point mort.

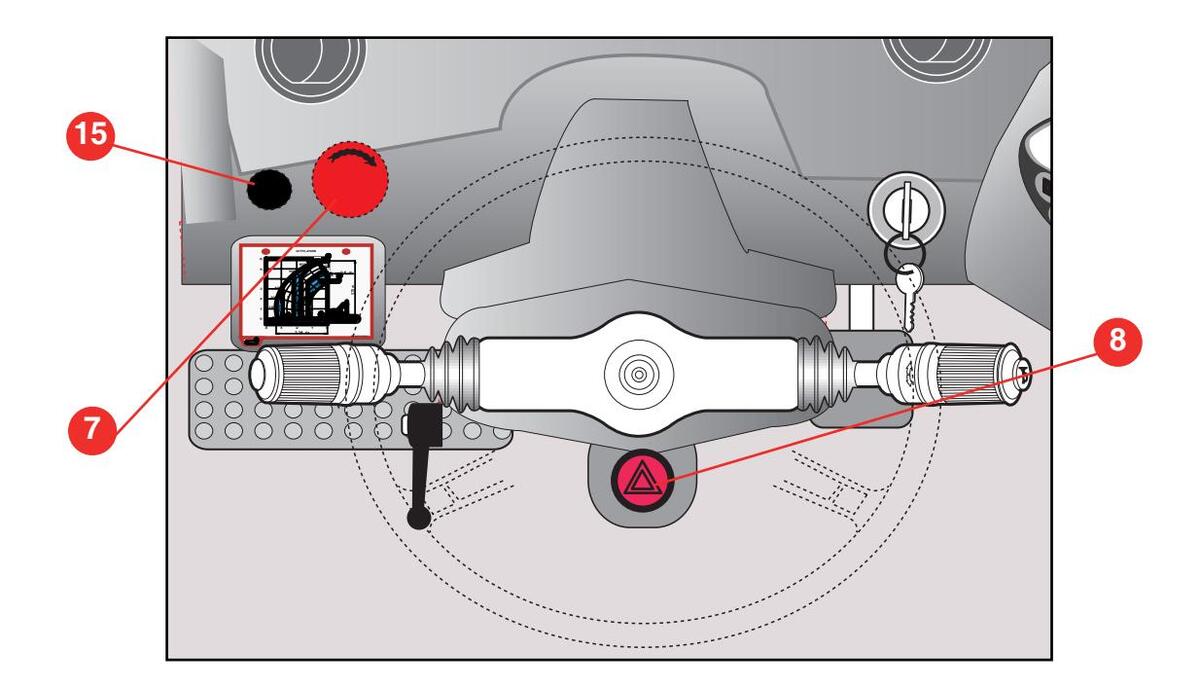

Sélection du mode de conduite

20 Sélecteur du mode de conduite

Sélecteur à trois positions pour la sélection du mode de conduite:

- 1 Coordonné (quatre roues)

- 0 Roues avant seulement

- "Crabe"

Capteur d'alignement automatique des roues arrière (en option)

Ce capteur, relié au voyant 11.12 , indique l'alignement des roues arrière.

En tournant le sélecteur de direction sur la position

0 et en tournant le volant, le voyant orange 11.12 s'allume dès que les roues arrière sont alignées.

Débit d'huile continu

Avant d'actionner le bouton-poussoir de débit d'huile continu, positionner le potentiomètre de débit d'huile au centre.

18 Potentiomètre débit d'huile continu

En tournant ce potentiomètre en sens horaire, le

débit dans le circuit alimentant les lignes des accessoires augmente dans une direction ou l'autre.

22 Bouton-poussoir de débit

Avant d'activer la fonction de débit d'huile continu (bouton + potentiomètre), vérifier que les conduites hydrauliques sont raccordées à l'équipement. L'activation de la fonction de débit d'huile continu lorsque les conduites hydrauliques sont raccordées au vérin de verrouillage/déverrouillage de l'équipement mais que la goupille de sécurité n'est pas insérée peut entraîner le décrochage involontaire de l'équipement.

Bouton-poussoir avec vitre orange à deux positions stables pour l'activation du circuit hydraulique d'alimentation des lignes auxiliaires.

0 Aucun débit

Débit d'huile continu à l'accessoire utilisé

Systèmes de sécurité et d'urgence

8 Interrupteur feux de secours

Interrupteur à deux positions allumé-éteint, il contrôle

l'allumage simultané et clignotant des feux de direction. Pendant la phase de signalisation, l'interrupteur et le voyant des indicateurs de direction clignotent.

7 Bouton-poussoir d'arrêt d'urgence

L'actionnement de ce bouton-poussoir éteint le

moteur de la machine. Pour pouvoir démarrer à nouveau le moteur, il faut réarmer le bouton en le tournant dans le sens des aiguilles d'une montre.

15 Sélecteur de désactivation limiteur de charge Le limiteur de charge peut être désactivé en tournant le sélecteur situé au-dessous du couvercle 15 .

TRAVAILLER AVEC LE LIMITEUR DE CHARGE DESACTIVE PEUT PROVOQUER UN CAPOTAGE DE LA MACHINE ET DES RISQUES SERIEUX POUR L'OPERATEUR.

Commandes de conduite auxiliaires

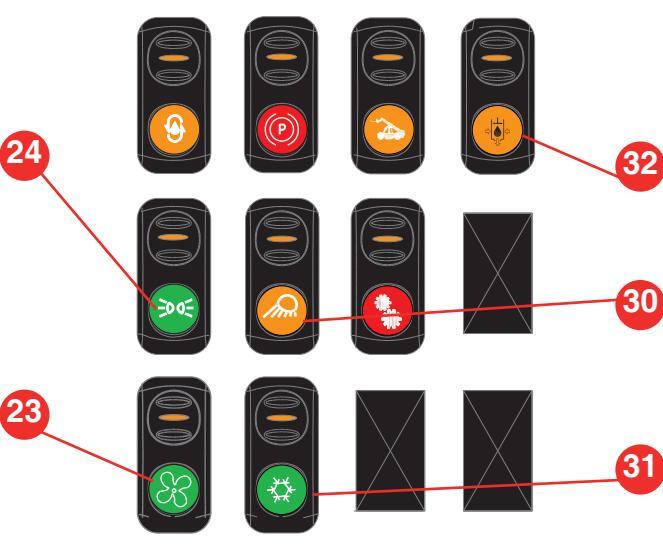

23 Interrupteur ventilateur climatisation cabine Interrupteur à trois positions:

0 Ventilateur éteint

- 1 Première vitesse

- 2 Deuxième vitesse

24 Interrupteur feux de circulation routière

Interrupteur à trois positions situé à droite du tableau do bord:

- 0 Feux éteints

- 1 Feux de position allumés

- 2 Feux de croisement allumés

30 Interrupteur phares de travail (EN OPTION)

Interrupteur à deux positions situé à droite du tableau de bord:

0 Phares éteints

Phares allumés

31 Interrupteur climatiseur (EN OPTION)

Interrupteur à deux positions:

0 Climatiseur éteint

1 Climatiseur allumé

32 Interrupteur seconde ligne hydraulique (EN OPTION)

Interrupteur à deux positions. La pression de ce bouton-poussoir active la commutation du circuit hydraulique d'alimentation des accessoires dotés de lignes auxiliaires.

0 Huile au vérin de blocage/déblocage accessoire

1 Huile à l'accessoire

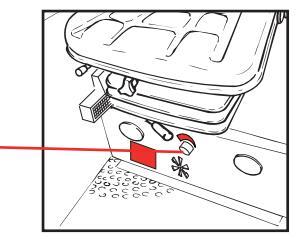

12 Robinet chauffage cabine

Situé sur la base du siège de pilotage, il permet de régler le débit d'air chaud

dans la cabine.

Instruments

25 Indicateur température liquide de refroidissement moteur

Indique la température du liquide réfrigérant du moteur. Si l'aiguille se trouve sur la zone rouge et que le voyant de l'instrument s'allume, il est obligatoire d'arrêter la machine et rechercher et éliminer l'inconvénient.

26 Indicateur température huile hydraulique

Indique la température de l'huile hydraulique dans le réservoir. Si la température dépasse la limite admissible ou que le voyant rouge de l'instrument s'allume, il est obligatoire d'arrêter la machine et rechercher et éliminer l'inconvénient.

27 Jauge carburant

Indique le niveau de carburant dans le réservoir. Quand le niveau du carburant est insuffisant (réserve), le voyant de l'instrument s'allume.

28 Compteur

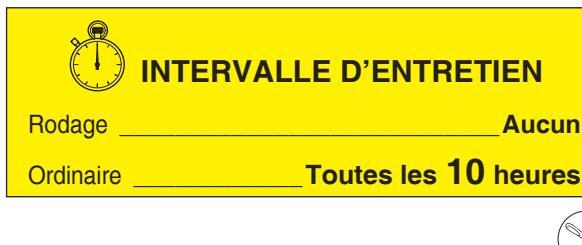

Signale les heures de fonctionnement de la machine. Utiliser le compteur pour définir exactement les intervalles d'entretien programmé.

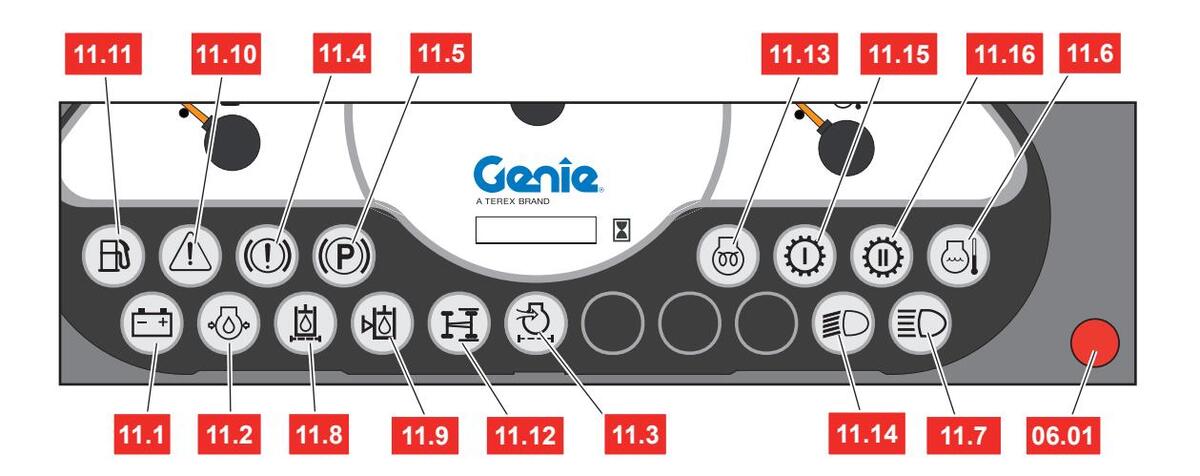

■ Indicateurs lumineux (réf. 11)

11.1 Voyant charge batterie insuffisante

Son allumage signale que la charge de l'alternateur est insuffisante.

11.2 Voyant pression insuffisante huile moteur

Son allumage indique une pression insuffisante de l'huile moteur.

11.3 Voyant encrassement filtre à air

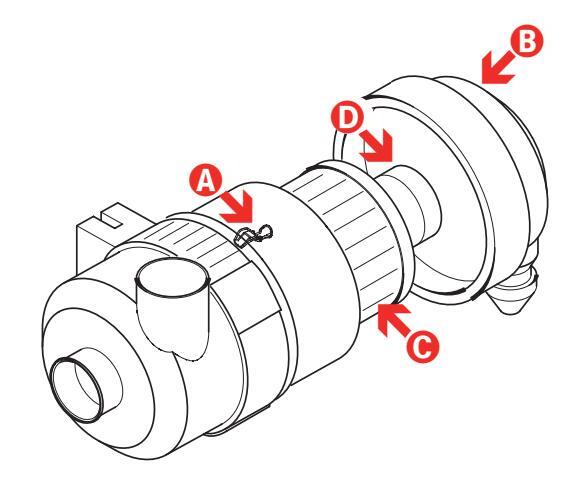

A l'allumage de ce voyant, nettoyer ou remplacer immédiatement les cartouches du filtre.

11.4 Voyant pression huile freins insuffisante

Son allumage indique que la pression du circuit de freinage n'assure pas un fonctionnement correct.

11.5 Voyant frein de stationnement serré

Ce voyant s'allume pour indiquer que le frein de stationnement est engagé.

11.6 Voyant haute température liquide de refroidissement

Ce voyant rouge s'allume pour signaler une température excessive du liquide réfrigérant. Arrêter le moteur et éliminer la cause du problème.

11.7 Voyant feux de route

Voyant de couleur bleu qui signale l'allumage des feux de route.

11.8 Voyant encrassement filtre à huile hydraulique

A l'allumage de ce voyant, remplacer immédiatement la cartouche du filtre à huile hydraulique sur la ligne de retour au réservoir.

11.9 Voyant niveau d'huile hydraulique insuffisant L'allumage de ce voyant signale que le niveau

Commandes Et Instruments

de l'huile hydraulique est insuffisant pour un fonctionnement correct. Rétablir le niveau et rechercher la cause de la fuite d'huile.

11.10 Lampe témoin d'alarme générale

L'allumage de ce voyant de couleur rouge signale une anomalie de la machine. Contacter le Service d'Assistance Technique TEREXLIFT.

11.11 Lampe témoin niveau insuffisant carburant

Ce voyant s'allume pour signaler un niveau de carburant insuffisant (réserve).

11.12 Lampe témoin alignement roues arrière (EN OPTION)

L'allumage de ce voyant indique l'alignement des roues arrière.

11.13 Lampe témoin de préchauffage bougies

Ce voyant s'allume pendant la phase de préchauffage des bougies du moteur.

11.14 Lampe témoin feux de croisement

Voyant de couleur verte signalant l'allumage des feux de croisement.

11.15 Lampe témoin engagement première vitesse (seulement pour GTH-3007)

Voyant de couleur orange qui signale l'engagement de la première vitesse.

11.16 Lampe témoin engagement deuxième vitesse (seulement pour GTH-3007)

Voyant de couleur orange l'engagement de la deuxième vitesse.

06.01 Lampe témoin d'alarme générale LMI

L'allumage de ce voyant de couleur rouge et de l'indicateur DEL L8 sur l'écran du limiteur signale un problème du limiteur de charge.

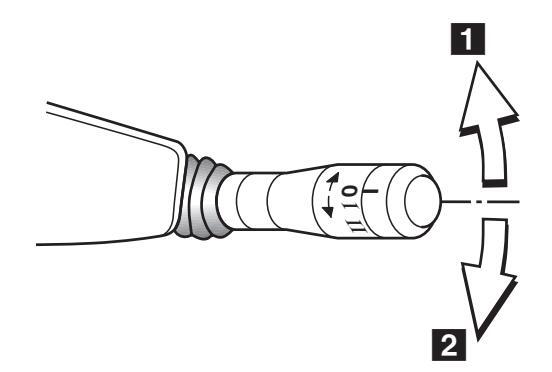

LEVIER DE COMMANDE

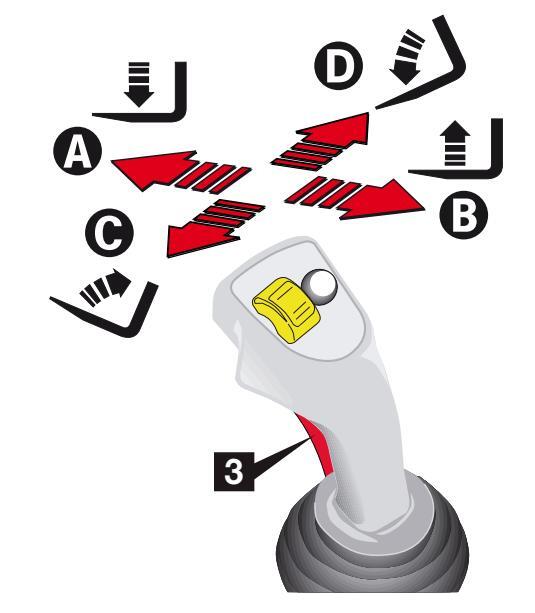

Les chariots élévateurs sont équipés d'un levier de commande multifonctions du type électroproportionnel 9 , installé à la droite du poste de pilotage, qui permet de contrôler tous les mouvements de la machine.

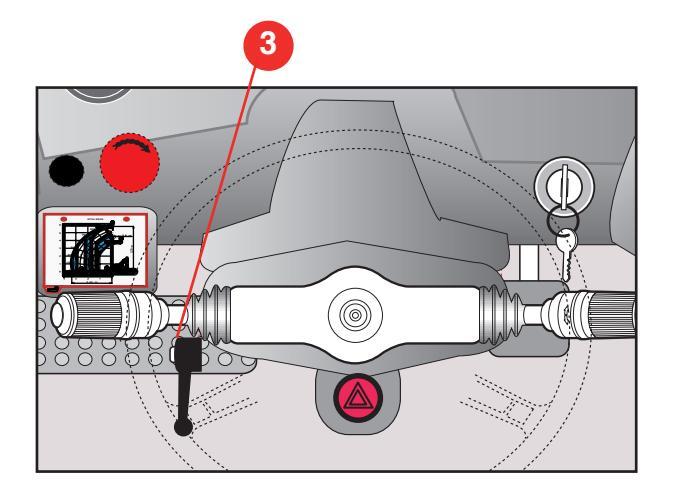

Sur la partie antérieure du levier est présent un bouton de validation des fonctions 3 , qui doit être maintenu enfoncé pendant l'exécution de la manœuvre. Sans la pression du bouton, le mouvement n'est pas effectué même si le levier est actionné.

Si le levier est déplacé vers une de quatre directions (droite - gauche, avant - arrière), les mouvements de levée/descente du bras et d'inclinaison du tablier porte-équipements sont activés.

En déplaçant la molette 2 ou en appuyant sur le bouton-poussoir 1 , les commandes de sortie/rentrée du télescope et de blocage/déblocage de l'accessoire (si prévue) sont activées.

Saisir correctement le levier de commande et le déplacer doucement.

La vitesse de mouvement des actionneurs dépend de la position du levier: de petits déplacements du levier causent un mouvement lent des actionneurs; vice-versa un levier complètement déplacé détermine la vitesse maximale de l'actionneur.

Le levier de commande doit être actionné uniquement par l'opérateur assis au poste de pilotage.

Avant d'actionner le levier de commande, s'assurer que personne ne se trouve dans le rayon d'action de la machine.

Sélection des fonctions

Après la pression du bouton 3 , il est possible d'utiliser le levier de commande pour les fonctions suivantes:

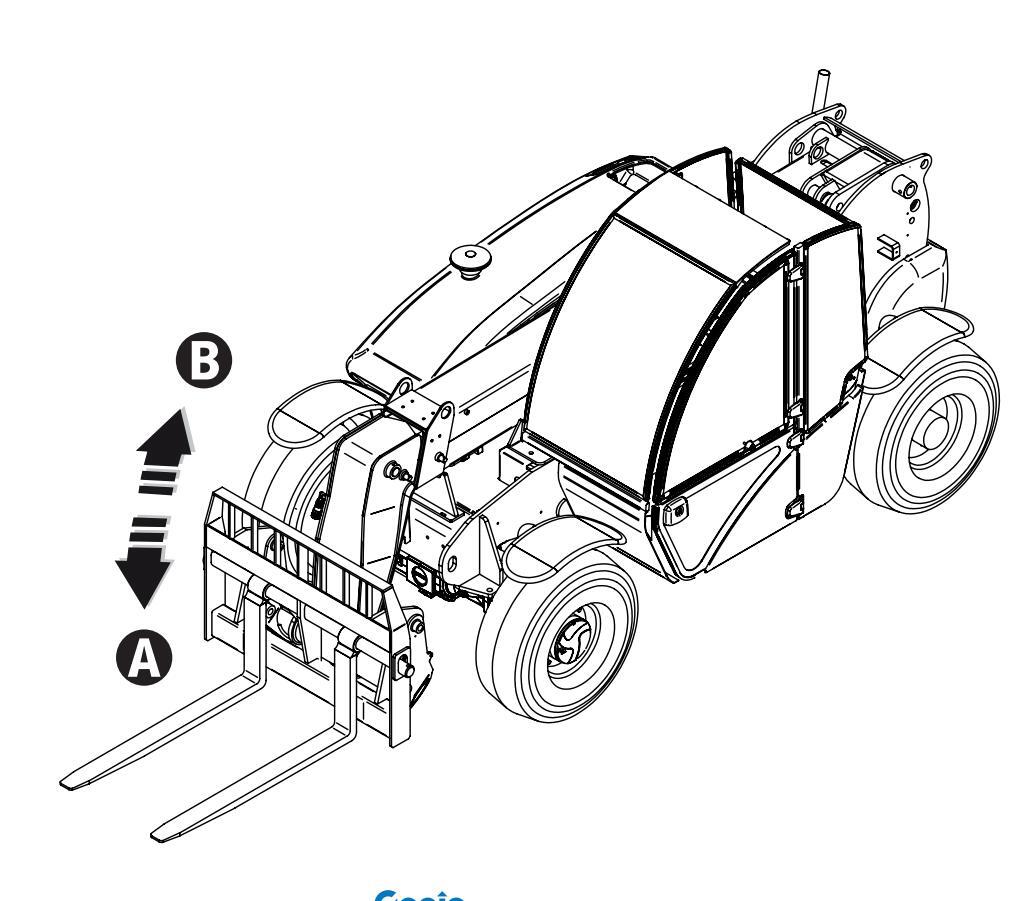

- Descente/Levée du bras actionner le levier vers la direction A ou B

- Rentrée/sortie du télescope pour activer la fonction, tourner la molette 2 vers la position A ou B sans déplacer le joystick

- Inclinaison en avant / arrière du tablier porte- équipements actionner le levier vers la direction C ou D

Accrochage/décrochage des accessoires interchangeables (en option)

appuyer sur le bouton-poussoir 1 et amener le levier en position C ou D

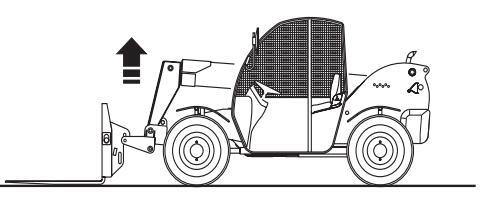

Levée/descente du bras

Avant de déplacer le bras, vérifier que personne ne se trouve dans le rayon d'action de la machine.

Pour déplacer le bras:

- Amener le levier de commande au centre et appuyer sur le bouton 3 .

- Actionner doucement le levier vers la direction B pour lever le bras ou vers la direction A pour le baisser.

Sortie/rentrée du télescope

Avant de déplacer le bras, vérifier que personne ne se trouve dans le rayon d'action de la machine.

Pour faire sortir ou rentre le télescope:

- Amener le levier de commande au centre et appuyer sur le bouton 3 .

- Sans déplacer le levier de commande, tourner doucement la molette 2 vers la position A pour le télescopage des éléments du bras ou vers la direction B pour leur rentrée.

Inclinaison avant/arrière du tablier porteéquipements

Avant de déplacer le bras, vérifier que personne ne se trouve dans le rayon d'action de la machine.

Pour incliner le tablier porte-équipements vers l'avant ou l'arrière:

- Amener le levier de commande au centre et appuyer sur le bouton 3 .

- Actionner le levier vers la direction D pour inciner le tablier vers l'arrière; vers la direction C pour incliner le tablier vers l'avant.

Blocage rapide des accessoires terminaux (en option)

Avant de déplacer le bras, vérifier que personne ne se trouve dans le rayon d'action de la machine.

Pour bloquer les accessoires terminaux:

- Amener le levier de commande au centre et appuyer sur le bouton 3 .

- Appuyer sur le bouton-poussoir 1 et actionner le levier vers la direction C pour accrocher l'accessoire; vers la direction D pour décrocher l'accessoire.

Page laissée blanche intentionnellement

Observer et respecter les consignes suivantes:

-

Pour une utilisation de la machine en toute sécurité, lire attentivement et appliquer les principes fondamentaux contenus dans ce mode d'emploi.

- 1 Eviter toute situation dangereuse.

- 2 Toujours effectuer le contrôle avant la mise en route avant d'utiliser la machine.

Lire et comprendre les principes fondamentaux du contrôle avant la mise en route avant de passer au chapitre suivant.

- 3 Toujours faire un test des fonctions de la machine avant de l'utiliser.

- 4 Vérifier la zone de travail.

- 5 N'utiliser la machine que pour les fonctions pour lesquelles elle a été conçue.

Contrôle avant la mise en route Principes fondamentaux

L'opérateur est responsable de l'exécution du contrôle avant la mse en route de la machine et de l'entretien ordinaire.

Le contrôle avant mise en route consiste en une inspection visuelle effectuée par l'opérateur avant chaque tour de travail.

Cette inspection vise à déceler tout défaut apparent sur la machine avant que l'opérateur ne teste les fonctions.

Le contrôle avant mise en route permet également de déterminer si des procédures d'entretien de routine sont nécessaires. Seuls les opérations d'entretien de routine spécifiées dans ce manuel peuvent être réalisées par l'opérateur.

Consulter la liste contenue dans la page suivante et vérifier chaque composant.

Si des modifications ou des dommages non autorisés, apportés depuis la sortie d'usine, sont décelés, la machine doit être signalée et mise hors service.

Seul un technicien qualifié est habilité à effectuer des réparations sur la machine, conformément aux caractéristiques techniques du fabricant. Une fois les réparations terminées, l'opérateur doit effectuer un nouveau contrôle avant de commencer à tester les fonctions.

Les inspections d'entretien périodique doivent être confiées à des techniciens qualifiés, conformément aux caractéristiques techniques du fabricant.

CONTROLE PRELIMINAIRE

- S'assurer que les manuels fournis avec la machine sont intacts, lisibles et rangés à l'intérieur de la machine.

- S'assurer que toutes les décalcomanies sont appliquées sur la machine et sont lisibles. Se référer au chapitre "Adhésifs et plaques appliqués sur la machine".

- Vérifier qu'il n'y a pas de fuites d'huile du moteur et que le niveau de l'huile est correct. Ajouter de l'huile, si nécessaire. Consulter le chapitre "Entretien ".

- Vérifier qu'il n'y a pas de fuites d'huile des essieux et que le niveau de l'huile est correct. Ajouter de l'huile, si nécessaire. Consulter le chapitre " Entretien ".

- Vérifier qu'il n'y a pas de fuites d'huile dans le système hydraulique et que le niveau de l'huile est correct. Ajouter de l'huile, si nécessaire. Consulter le chapitre " Entretien ".

- Vérifier qu'il n'y a pas de fuites de liquide de refroidissement du moteur et que le niveau du liquide de refroidissement est correct. Ajouter du liquide de refroidissement, si nécessaire. Consulter le chapitre "Entretien".

- Vérifier qu'il n'y a pas de fuites de liquide dans les batteries et que le niveau du liquide est correct. Ajouter de l'eau distillée, si nécessaire. Consulter le chapitre " Entretien ".

Contrôler les composants suivants pour repérer tout endommagement, des composants manquants ou installés de manière incorrecte ou des modifications non autorisées:

- composants électriques, câblage et câbles électriques

- tuyaux hydrauliques, raccords, cylindres et distributeurs

- réservoirs du carburant et du système hydraulique

- pompe et moteur de direction et essieux de transmission

- boîtier de direction

- système de freinage

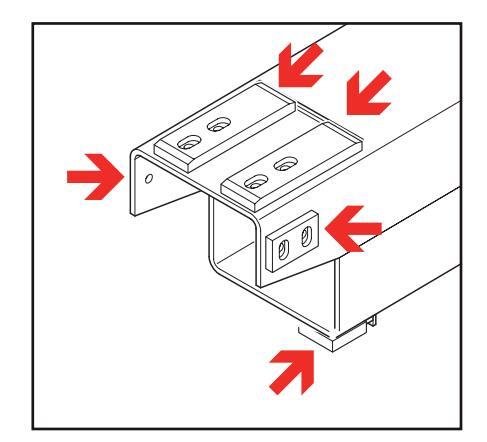

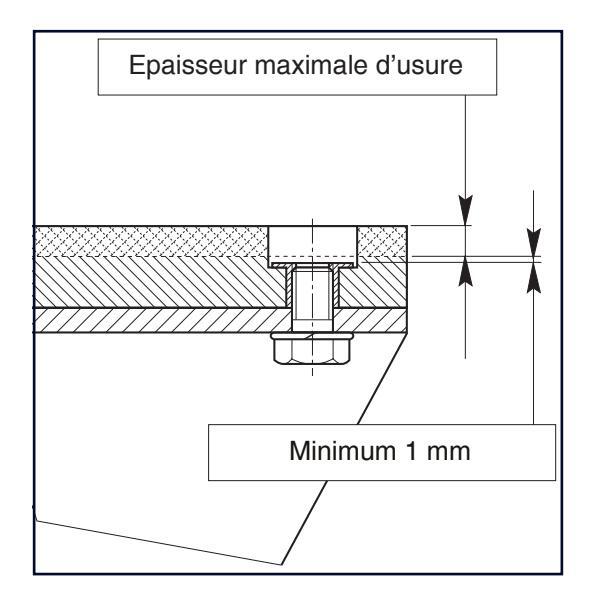

- patins de glissement du bras télescopique

- le nettoyage de vitres, phares et rétroviseurs

- moteur et composants relatifs

- interrupteurs de fin de course et avertisseur sonore

- feux

- commande de démarrage machine

- écrous, boulons et d'autres éléments de fixation

Contrôler toute la machine pour détecter la présence de:

- fêlures dans les soudures ou dans les composants structurels

- bosses ou dégâts sur la machine

- * S'assurer que les composants structurels et d'autres composants fondamentaux sont installés et que tous les éléments de fixation et les goujons sont montés et serrés correctement.

- * Une fois le contrôle terminé, vérifier que tous les capots des compartiments sont installés correctement et bloqués en position.

Au cas où un seul contrôle donnerait un résultat négatif, ne pas commencer le travail, arrêter la machine et procéder à l'élimination du problème.

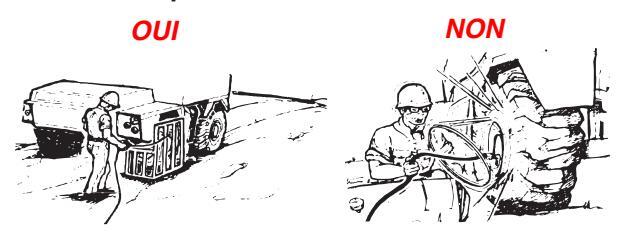

Contrôle des pneus

- * Vérifier que la pression de gonflage des pneus est correcte. Voir " Gonflage des pneus " dans la section Entretien.

- * Contrôler qu'il n'y a pas de coupures ou de ruptures des plis mises en évidences par des bosselures.

AVERTISSEMENT

L'explosion d'un pneu peut causer des lésions sérieuses; ne pas utiliser la machine si les pneus sont endommagés, mal gonflés ou détériorés.

IMPORTANT

Si la machine doit être utilisée dans des milieux maritimes ou semblables, la protéger à l'aide d'un traitement anti-rouille contre la corrosion par le sel.

■ TESTS DE FONCTIONS, PRINCIPES FONDAMENTAUX

Les tests des fonctions visent à déceler tout dysfonctionnement avant de mettre la machine en service. L'opérateur doit suivre les instructions pas à pas pour tester toutes les fonctions de la machine. Ne jamais utiliser une machine défectueuse. Si des dysfonctionnements sont décelés, signaler la machine et la mettre hors service. Seul un technicien qualifié est habilité à effectuer des réparations sur la machine, conformément aux caractéristiques techniques du fabricant. Une fois les réparations terminées, l'opérateur doit de nouveau effectuer un contrôle avant mise en route et tester les fonctions avant de remettre la machine en service.

Observer et respecter les

consignes suivantes:

-

Pour une utilisation en sécurité de la machine apprendre et suivre les principes fondamentaux contenus dans ce manuel:

- 1 Eviter toute situation dangereuse.

- 2 Toujours effectuer le contrôle avant la mise en route.

Lire et comprendre les principes fondamentaux du contrôle avant la mise en route avant de passer au chapitre suivant.

- 3 Toujours faire un test des fonctions de la machine avant de l'utiliser.

- 4 Vérifier la zone de travail.

- 5 N'utiliser la machine que pour les fonctions pour lesquelles elle a été conçue.

TESTS

- 1 Choisir une surface de test solide, plate et dégagée. Vérifier qu'il n'y a aucune charge sur les fourches ou l'accessoire.

- 2 Accéder au poste de pilotage et s'asseoir.

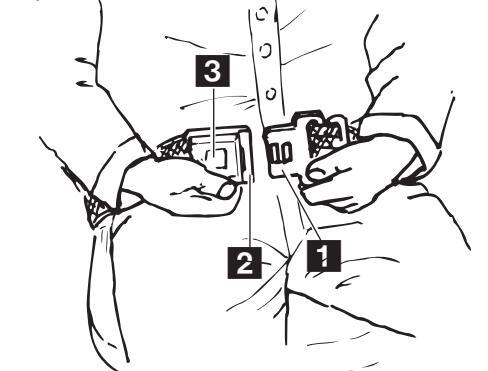

- 3 Attacher la ceinture de sécurité.

- 4 Régler tous les rétroviseurs. Se référer au paragraphe "Réglage des rétroviseurs".

- 5 Vérifier que le frein de stationnement est serré et

que le levier d'avancement est au point mort.

6 Démarrer le moteur. Voir le paragraphe "Démarrage du moteur" dans la section "Fonctionnement et utilisation".

Contrôle du levier de commande (avec pression du bouton 3)

- 7 Actionner le levier de commande et tester les mouvements de levée/descente du bras et d'inclinaison des fourches.

- Résultat: Toutes les fonctions doivent s'activer aisément.

- 8 Tourner la molette et tester les mouvements de sortie et rentrée du telescope.

- Résultat: Toutes les fonctions doivent s'activer aisément.

- 9 Actionner le levier de commande et appuyer sur le bouton-poussoir blanc pour tester les mouvements de blocage et déblocage de l'accessoire.

- Résultat: Toutes les fonctions doivent s'activer aisément.

Contrôle du mode de conduite

- 10 Tourner le sélecteur du mode de conduite sur la position "coordonnée" (quatre roues).

- 11 Vérifier le fonctionnement en tournant le volant d'environ ¼ de tour dans les deux directions.

- Résultat: Les roues avant doivent tourner dans la même direction du volant. Les roues arrière doivent tourner dans la direction contraire.

- 12 Aligner les roues.

- 13 Tourner le sélecteur du mode de conduite sur la position centrale "avant" (deux roues avant).

- 14 Vérifier le fonctionnement en tournant le volant d'environ 1/4 de tour dans les deux directions.

- Résultat: Les roues avant doivent tourner dans la même direction du volant. Les roues arrière doivent rester bloquées.

- 15 Aligner les roues.

- 16 Tourner le sélecteur du mode conduite sur la position "crabe".

- 17 Vérifier le fonctionnement en tournant le volant d'environ ¼ de tour dans les deux directions.

- Résultat: Les roues avant et arrière doivent tourner dans la même direction du volant.

Contrôle du levier d'avancement et des freins

- 18 S'assurer que le bras est complètement baissé et rentré.

- 19 Appuyer à fond sur la pédale du frein de service.

- 20 Amener le levier d'avancement en avant. Dès que la machine commence à bouger, appuyer à fond sur la pédale du frein de service.

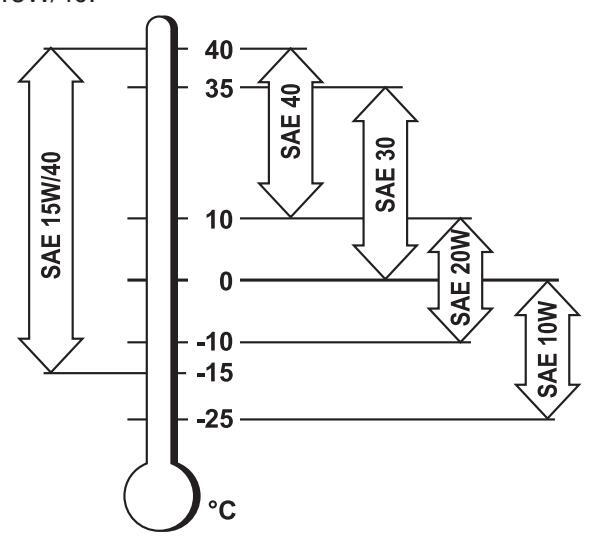

- Résultat: La machine doit bouger en avant, puis s'arrêter soudainement.