GEA AVR Series, AVR 963 00, AVR 964 00, AVR 963 10, AVR 964 10 Operating Instructions Manual

AVR_96300 10.03.2014

APS 06.30

– 10.3

Betriebsvorschrift

Armaturen für die Kältetechnik

Operating Instructions

Valves for refrigeration

Absperrventile

AVR

– Typenvertreter:

mit elastischer PTFE-Ring Abdichtung an der Spindel

963 00, 964 00

963 10, 964 10

Inhaltsverzeichnis Seite

1. Übersicht der Bauarten 2

2. Technische Kennwerte 2

3. Sicherheitshinweise 3

4. Anwendung 3

5. Funktionsbeschreibung 3

6. Einbau 4

7. Wartung 4

8. Transport und Lagerung 6

9. Garantie 6

10. Ersatzteile 6

mit steigender Spindel

– Deckel geflanscht

– Deckel geflanscht und verlängert

Shut off Valves

AVR

– types example:

with PTFE-ring seal on the stem

963 00, 964 00

963 10, 964 10

with rising stem

– cover flanged

– cover flanged and extension

Contents Page

1. Survey of Types 2

2. Technical Characteristics 2

3. Safety Instructions 3

4. Application 3

5. Functional Description 3

6. Installation 4

7. Maintenance 4

8. Transport, Storage 6

9. Warranty 6

10. Spare parts 6

11. Kennzeichnung 8

12. Hinweis auf Restgefahren 8

1 / 8

11. Specification 8

12. Information on risks 8

GEA AWP GmbH

Armaturenstr. 2

Tel.: +49 3984 8559-0 Fax: +49 3984 8559-18

www.gea.com e-mail: info.awpvalves@gea.com

17291 Prenzlau, Germany

AVR_96300 10.03.2014

APS 06.30

– 10.3

flat sealing

-

ring

PTFE-rings seal

1. Übersicht der Bauarten 1. Survey of types

Typ / type DN6 - 20

963 00, 964 00

963 10, 964 10

Flachdichtring S

flat sealing-ring S

2. Technische Kennwerte 2. Technical characteristics

* Beanspruchungsfall II ( nach AD2000-W10, * kind of straining II ( after AD2000-W10,

EN 12284) (ST) EN 12284) (ST)

handwheel

Flachdichtring R

flat sealing ring R

Flachdichtring K

flat sealing-ring K

Gehäusewerkstoff body material selection of material according to

Auswahl nach DIN EN12284, AD-2000 Reihe W German DIN EN12284, AD-2000 Reihe W,

St: P235GH, S355J2 St: P235GH, S355J2

TT: P215NL, P255QL, P355NL1 TT: P215NL, P255QL, P355NL1

NIRO: X5CrNi18-10 NIRO: X5CrNi18-10

oder gleichwertige or any equivalent

bei Verwendung von Schrauben der by using screws 8.8

Festigkeitsklasse 8.8

PN TB (MWT) [C°] -60* -40* -25* -10 +50 +150

25 PS (MWP) [bar] 5 12,5 18,7 25 25 25

40 8 20 30 40 40 40

63 12,6 31,5 47,2 63 63 63

bei Verwendung von Schrauben der by using screws A2-70

Festigkeitsklasse A2-70

PN TB (MWT) [C°] -60* -60** -10 +50 +150

25 PS (MWP) [bar] 18,7 25 25 25 25

40 30 40 40 40 40

63 47,2 63 63 63 63

** Beanspruchungsfall I (TT, Niro) ** kind of straining I (TT, Niro)

Handrad

Kappe

cap

Schraubbuchse

screw bushing

2 / 8

Flachdichtung SB

Spindel

stem cmpl

GEA AWP GmbH

Armaturenstr. 2

Tel.: +49 3984 8559-0 Fax: +49 3984 8559-18

www.gea.com e-mail: info.awpvalves@gea.com

Abstreifring

scraper

B A

O-Ringe

o-rings

PTFE-Ring

17291 Prenzlau, Germany

AVR_96300 10.03.2014

APS 06.30

– 10.3

working media

Betriebsmedien

Bewegung der Spindel zur Volumenänderung kommt.

Zulässiger Umgebungstemperaturbereich (C°) permissible ambient temperature range (C°)

-50 bis +50 -50 to +50

Kältemittel EN 378 Teil 1, z.B.NH3, R22, R134a, Blends

und Gemische mit Kältemaschinenöl, neutrale, gasförmige

und flüssige Medien Kühlsole auf Glycol-Basis,

Durchflusswert KVS

DN 6 8 10 15 20

963 00 1,50 2,15 2,60

964 00 2,10

2,80 3,85 4,90 8,75

Einbauanlage beliebig, Durchflußrichtung sollte eingehalten

werden

Leckage nach außen,

Sitz <5g Kältemittel im Jahr

3. Sicherheitshinweise

! Ventile mit Transport- oder Lagerschäden dürfen nicht

eingebaut werden.

! Ventile:

• müssen frei von Achskräften, Biege- und

Torsionsmomenten sein

• dürfen nicht als Fixpunkte von Rohrleitungen

dienen.

! Bei Autogenschweißung oder Hartlötung darf die Flamme

das Ventil nicht berühren.

! Verunreinigungen jeglicher Art müssen vom Innenraum

der Ventile ferngehalten werden.

! Schließen oder Öffnen der Ventile mit einer Handradgabel

oder sonstiger hebelarmverlängernder Gegenstände ist

unzulässig, da dies zur Beschädigung der Sitzdichtung

führen kann.

! Demontage bzw. Ausbau der Ventile nur bei druckloser,

abgesaugter und ausreichendbelüfteter Rohrleitung.

4. Anwendung

AWP-Absperrventile sind geeignet für den Einsatz in

Kältemittelkreisläufen für Industrie-Kälteanlagen.

5. Funktionsbeschreibung

AWP –Absperrventile sind durch ein Handrad zu betä-

tigen. Die Ventile werden mit Blickrichtung auf das Handrad

rechtsdrehend geschlossen und linksdrehend geöffnet. Die

Ventile sind Absperrarmaturen und dürfen nur in "Auf"-oder

"Zu"-Stellung gefahren werden. Beim Öffnen des Ventils ist

die Spindel bis zum Anschlag in die oberste Stellung zu

fahren (voll geöffnet). Die Ventile sind mit einer

Rückdichtung ausgerüstet (Flachdichtring R).

Bei voll geöffnetem Ventil ist der gefahrlose Austausch

der Dichtelemente (O-Ringe A, B, PTFE-Ringe) an der

Spindel, durch Herausschrauben der Schraubbuchse

möglich.

Bei extremen Temperaturen ist das Ventil mit Schutzhandschuhen zu bedienen.

Die Betätigung des Absperrventils gegen eine eingeschlossene Flüssigkeit ist zu vermeiden, da es durch die

cold brine basing on glycol refrigerant EN 378 p. 1 and

mixtures with refrigerator oil, neutral, gaseous and liquid

media, cold brine basing on glycol

flow factor (m3/h)

2,90 5,20

mounting position in any desired position, the flow direction

should be observed

leakage outward,

seat <5g refrigerant per year

3. Safety instructions

! Valves that have been damaged during transport or

storage must not be installed.

! Valves:

• no axial forces, bending or torsion moments

should act upon the valves.

• must not be used as fixing points for pipes

! In the case of gase welding or brazing, the flame may not

reach the valve.

! Any kind of soiling has to be kept away from the inside of

the valve.

! It is not allowed to open or close the valves by means of a

hand wheel wrench or any other devices for extending the

lever arm, as this may damage the seat sealing.

! The valves may not be disassembled or detached before

the pipe has been depressurized, sucked off and

adequately ventilated.

4. Application

AWP- Shut off valves are suitable for being employed in

the refrigerant cycles for industrial refrigerating plants.

5. Functional description

AWP - Shut off valves are actuated by a hand wheel. They

are shut off clockwise in viewing direction towards the

operating element and are opened counterclockwise. The

valves are shut-off devices and may only be operated in

"shut-off" or "open" position. When opening the valve, the

stem has to be moved to the limit stop into the uppermost

position (completely open). The valves are equipped with a

back sealing (flat sealing ring R).

When the valve is completely open, it is possible to replace the sealing elements (O-rings, A, B, PTFE-ring) at

the stem safety by unscrewing bushing.

In case the flow medium reaches extreme temperatures,

the valve must be handled with protective gloves, -danger

of burning-.

Actuating the valve against a liquid in a closed section

should be avoid, as the motion of the stem sauses a change in volume within the valve body.

3 / 8

GEA AWP GmbH

Armaturenstr. 2

Tel.: +49 3984 8559-0 Fax: +49 3984 8559-18

www.gea.com e-mail: info.awpvalves@gea.com

17291 Prenzlau, Germany

AVR_96300 10.03.2014

APS 06.30

– 10.3

DN 6-15 20

mm

DN 6-20

SW

Dies bedingt eine unzulässige Druckzunahme im

abgeschlossenen Rohrabschnitt. Das Schließen der

Absperrventile in Flüssigkeitsleitungen hat in Reihenfolge

zu einem Behälter mit Gasvolumen zu erfolgen.

! DN 300 bis 400 mit Ventiltellerentlastung!

6. Einbau

Vor Einbau der Ventile sind Rohrleitungen und Anlagenteile

zu säubern.

Die Abweichung von der Parallelität bzw. Rechtwinkligkeit

der Anschweißenden bzw. Flanschdichtflächen darf 1° nicht

überschreiten.

Anschlußflansche müssen achsengleich sein. Ventile mit

Transport-und Lagerschäden dürfen nicht eingebaut

werden.

Nach dem Entfernen der Rohrstopfen können die Ventile in

beliebiger Lage eingeschweißt bzw. montiert werden. Die

Durchflußrichtung (siehe Pfeil auf Kennzeichenschild)

sollte eingehalten werden. Eine entgegengesetzte

Durchflußrichtung ist zulässig, die Leistungsangaben gelten

dann nicht.

Bei Anwendung moderner Schweißverfahren (z.B.

WIG, CO2) werden die Ventile zum Einschweißen nicht

demontiert. Das Handrad ist in Mittelstellung zu bringen.

Die Befestigungsschrauben und Muttern sind über

Kreuz und gleichmäßig anzuziehen.

Nach dem Einbau ist die Leichtgängigkeit des Handrades im

kompletten Hubbereich zu überprüfen. Das Deckelgewinde

zum Aufschrauben der Kappe hat farbfrei zu bleiben und ist

zu fetten (z.B. mit RENAX UNITEMP 2).

Zur Demontage des Einsatzes ist genügend Platz auf

der Deckelseite vorzusehen.

-bitte beachten-

- bitte beachten-

25 30

7. Wartung

AWP-Absperrventile arbeiten wartungsfrei. Treten Mängel

im Funktionsverhalten auf, ist eine Reparatur möglich.

Während der Garantiezeit dürfen Reparaturen nur durch

AWP bzw. mit dessen Einverständnis durchgeschultes

Instandhaltungspersonal des Betreibers der Anlage

vorgenommen werden.

!

Sicherheitshinweise beachten

• Auswechseln der Spindelabdichtung

(bei Betrieb der Anlage)

1. Kappe abschrauben

2. Spindel mittels Handrad bis zum Anschlag in die

oberste Stellung fahren.

This, in turn, causes an inadmissible increase of pressure

in the closed pipe section. Valves in pipes for liquids have

to be shut off in direction towards a vessel containing gas.

! DN 300 to 400 with balancing valve disk!

6. Installation

Before installing the valves, the pipelines and the components have to be cleaned.

The deviation from the parallelism or squareness of the

welding ends or, as the case may be, the sealing surfaces

of the flanges must not exceed 1°.

The connecting flanges have to be coaxial. Valves that

have been damaged during transport or storage must not

be installed.

After the protective caps have been removed, the valves

can be welded on, or installed in any position. The flow

direction (see arrow on specification label) should be

observed.

With modern welding processes (s uc h as TIG, CO2shielded metal-arc), the valves are not disassembled for

welding.

The fastening bolts and nuts have to be tightened crosswise

and evenly.

After the installation has been performed, check whether the

hand wheel runs smoothly within its entire lift range.

The thread of the cover for unscrewing the cap must not be

painted and has to be greased (e.g. with RENAX UNITEMP

2).

For disassembling the valve sufficient space has to be

provided on the side of the cover.

7. Maintenance

AWP-shut off valves are maintenance-free. In case any

defects in the functional performance of the valves occur,

they can be repaired. During the term of warranty, repairs

may only be carried out by the AWP or -with his consent by

specially-trained maintenance personal working for the

plant operator.

!

• Replacing the stem sealing

19

-please notice-

-please notice-

Safety instructions please notice

(During operation of the system)

1. Screw off the cap

2. Move the stem by means of the uppermost

position.

4 / 8

GEA AWP GmbH

Armaturenstr. 2

Tel.: +49 3984 8559-0 Fax: +49 3984 8559-18

www.gea.com e-mail: info.awpvalves@gea.com

17291 Prenzlau, Germany

AVR_96300 10.03.2014

APS 06.30

– 10.3

DN 6-15 20

SW

DN 6-15 20

M

SW

DN 6-15 20

3. Schraubbuchse links herum herausschrauben.

!

Auf eventuell austretendes restliches Kältemittel

achten. Bis zum völligen Druckausgleich

Schraubbuchse lose im Deckel belassen.

Erst danach völlig herausschrauben

4. O-Ringe A, B, PTFE-Ring und Abstreifring

entfernen und durch neue ersetzen.

Flachdichtring SB aus dem Einbauraum im

Deckel entfernen.

5. Spindel säubern.

6. Neuen Flachdichtring SB in Deckel einlegen.

Schraubbuchse mit Kältefett (RENAXUNITEMP2)

bzw. gleichwertiges einfetten und handfest

anziehen.

7. Zur Dichtheitskontrolle ist die Spindel in Mittelstellung zubringen und der Deckelbereich mit

Schaummitteln einzupinseln.

• Auswechseln Flachdichtring S und R bzw.

Spindel kpl.

1. Ventil bis Anschlag öffnen. Deckelschrauben

ISO 4762 lösen.

!

Auf eventuell austretendes restliches Kältemittel achten.

Bis zum völligen Druckausgleich Deckelschrauben lose im

Gehäuse belassen. Erst danach völlig herausschrauben.

Schrauben

screws

2. Deckelschrauben herausschrauben und Deckel

einschließlich Innenteile am Handrad

herausziehen.

3. Handrad von der Spindel abschrauben und die

Spindel aus dem Deckel herausdrehen.

4. Flachdichtring R herausnehmen und ersetzen.

5. Sitzdichtung entfernen und durch neue ersetzen.

Vor der Montage sind alle Einzelteile der Ventile zu

reinigen, die Spindel und der Deckel einzufetten.

Anschließend wird noch ein Flachdichtring K eingelegt, der

Deckel aufgesetzt und mit den Schrauben gleichmäßig und

über Kreuz angezogen.

3. Screw off the screw bushing counter-clockwise.

19 17

4. Remove the o-ring seals A, B, PTFE-ring and the

5. Clean the stem.

6. Insert a new flat sealing-ring SB into the cover.

7. For leakage test move the stem into central

• Replacing the flat sealing ring S and R, or

stem cmpl.

1. Open the valve up to the limit stop. Loosen the

6 8

5 6

2. Unscrew cover screws and draw out the cover

3. Screw the handwheel from the stem and turn the

4. Remove the flat sealing ring R and replace it.

5. Remove the seat sealing and replace it.

Before mounting, clean all component parts of the valves;

grease stem and the cover.

Afterwards another flat sealing ring is inserted, the cover is

put back in its place and is tightened by means of the

screws evenly and crosswise.

!

The screw bushing should be kept loosely in

the cover until the pressure has equalized totally.

Only then should it be unscrewed completely.

scraper and replace them by new ones. Remove

flat sealing ring SB from the seal housing in the

cover.

Lubricate the screw bushing with low-temperature

grease (RENAXUNITEMP 2) or any other appropriate lubricant and fasten it finger tight.

position and coat the cover area with a foaming

agent.

cover screws German Standard ISO 4762.

!

The cover screws should be kept loosely in the body until

the pressure has equalized totally. Only then should it be

unscrewed completely.

including internal parts by means of the

handwheel.

stem out of the cover.

M 6x18 8x20

ISO 4762 (8.8)

SW 5 6

Anziehdrehmoment / tightening moment [Nm]

10 25

GEA AWP GmbH

5 / 8

Armaturenstr. 2

Tel.: +49 3984 8559-0 Fax: +49 3984 8559-18

www.gea.com e-mail: info.awpvalves@gea.com

17291 Prenzlau, Germany

AVR_96300 10.03.2014

APS 06.30

– 10.3

8. Transport und Lagerung

•

•

•

•

•

8. Transport, Storage

•

•

•

•

•

AWP-Absperrventile werden stoßgeschützt, mit Folie

abgedeckt transportiert. Die Lagerung hat in trockenen

Räumen zu erfolgen. Es ist auf den unversehrten

Verschluss der Anschlussstutzen zu achten.

Verschmutzungen jeglicher Art müssen vom Innenraum

ferngehalten werden.

Die außenliegenden Flächen der Armaturen sind mit einem

Korrosionsschutzanstrich für trockene Lagerung bei

Raumtemperatur versehen, der mindestens 1 Jahr wirksam

ist.

Der Korrosionsschutzanstrich BISPHENOL-A-Epoxidharz

ist ein guter Haftvermittler für Deckanstrichstoffe auf 1- und

2- Komponenten-Basis.

9. Garantie

Die Garantieleistung für Erzeugnisse ist entsprechend den

vertraglichen Bestimmungen im Liefervertrag festgelegt.

10. Ersatzteile

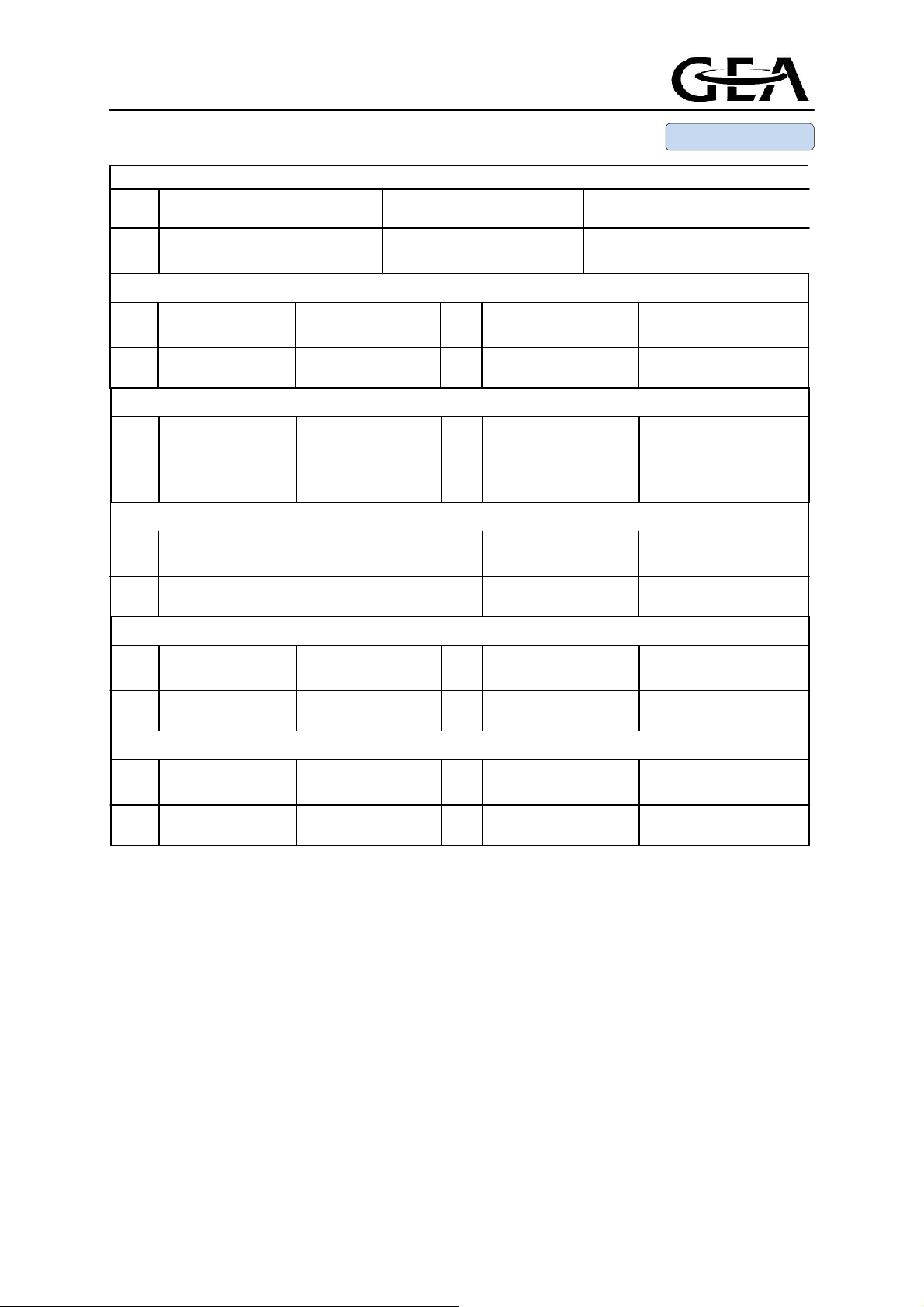

Ersatzteile entsprechend Bild Seite 2:

Ersatzteilbestellung: (muss enthalten)

Anzahl

Bezeichnung entsprechen Bilder für Typ

Bestell-Nummer

Nennweite der Armatur

Baujahr der Armatur

Bestellbeispiel:

3 Stück, Spindel kpl. AVR, 963 00

963 00E10.5060001,

DN15, 08/2010

During transport, AWP shut off valves are protected

against shocks and covered with plastic sheeting. They

should be stored in dry rooms. Care has to be taken that

the plugs of the connecting pieces are not damaged. Any

kind of soiling has to be kept away from the inside of the

fitting.

The external surfaces of the valves are provided with a layer of anticorrosive paint for dry storing at room temperature,

which remains effective for at least 1 year.

The anticorrosive paint which BISPHENOL-A-Epoxidharz

is a good bonding agent for one or two-pot finishing coating

paints.

9. Warranty

The warranty services for our products have been defined

incompliance with the regulations stipulated the contract of

delivery.

10. Spare parts

Spare parts according to the illustration sheet page 2:

Ordering Spare parts: (an order must contain):

quantity

designation according to illustration sheet page 2

stock number

nominal diameter of the fitting

year of construction of the fitting

Example for ordering

3 pieces, stem cmpl. AVR, 963 00

963 00E10.5060001,

DN15, 08/2010

6 / 8

GEA AWP GmbH

Armaturenstr. 2

Tel.: +49 3984 8559-0 Fax: +49 3984 8559-18

www.gea.com e-mail: info.awpvalves@gea.com

17291 Prenzlau, Germany

AVR_96300 10.03.2014

APS 06.30

– 10.3

O-Ring A / o

-

ring seal A

CR75

O-Ring B / o

-

ring seal B

CR75

PTFE

-

Ring / PTFE

-

ring seal

Abstreifri

ng / scraper

NBR85

Handrad / handwheel

Kappe / cap

Flachdichtring SB / flat sealing ring SB

AFM30

Flachdichtring K / flat sealing ring K

AFM30

Flachdichtring

R / flat sealing ring

R

PTFE

Flachdichtring

S / flat sealing ring

S

PTFE

Schraubbuchse kpl. / screw bushing cmpl.

Spindel kpl. / stem cmpl.

Spindel kpl. / stem cmpl.

DN Bestellnummer / stock number Typ / type: 963 00, 964 00 Typ / type: 963 10, 964 10

6-15 963 00E10.8 142 001 963 00E10.5 060 00 1 963 10E10.5 060 00 1

20 963 00E11.8 142 001 963 00E11.5 060 00 1 963 10E11.5 060 00 1

DN Bestellnummer Abmessung DN Bestellnummer Abmessung

stock number dimension stock number dimension

6-15 73 75 52 ᴓ 8 x 3 6-15 73 75 12 ᴓ 14 x 1,5

20 73 74 98 ᴓ 10 x 3 20 73 77 14 ᴓ 14 x 2

DN Bestellnummer Abmessung DN Bestellnummer Abmessung

stock number dimension stock number dimension

6-15 72 84 05 ᴓ 8 x 13 / 3,9 6-15 73 98 36 ᴓ 8 x 14 x 5

20 73 84 16 ᴓ 10 x 14,5 / 3,6 20 73 98 35 ᴓ 10 x 16 x 5

DN Bestellnummer Abmessung DN Bestellnummer Abmessung

stock number dimension stock number dimension

6-15 363 02.10.5 280 00 3 ᴓ 60 x 6/9 6-15 96300E10.3 180 01 3 M27 x 2

20 363 02.10.5 280 00 3 ᴓ 60 x 6/9 20 96300E10.3 180 01 3 M27 x 2

DN Bestellnummer Abmessung DN Bestellnummer Abmessung

stock number dimension stock number dimension

6-15 363 02. 10.4 143 00 3 ᴓ 8,1 x 16,3 x 2,0 6-15 57 36 61 21 x 26 x 1,5

20 963 00E11.4 143 00 3 ᴓ 17,8 x 12,1 x 2,0 20 73 74 92 26 x 31 x 2,0

DN Bestellnummer Abmessung DN Bestellnummer Abmessung

stock number dimension stock number dimension

6-15 363 02. 10.2 145 00 3 ᴓ 10 x 16 x 2,0 6-15 963 00E10.2 144 00 3 9 x 19 x 3,0

20 963 00E11.2 145 00 3 ᴓ 12 x 18 x 2,0 20 963 00E11.2 144 00 3 12 x 23 x 3,0

GEA AWP GmbH

Armaturenstr. 2

Tel.: +49 3984 8559-0 Fax: +49 3984 8559-18

www.gea.com e-mail: info.awpvalves@gea.com

17291 Prenzlau, Germany

7 / 8

AVR_96300 10.03.2014

APS 06.30

– 10.3

11. Kennzeichnung

11. Specification

Die Kennzeichnung der AWP-Absperrventile erfolgt

entsprechend EN12284 auf dem Ventilgehäuse.

• DN -Nennweite (ab DN 20)

• PS -zulässiger Druck (ab DN 20)

• Werkstoffkennzahl

• Kennung und Chargen-Nr. der Schmiede

• Typ-Nr. (963 bzw. 964)

• Ventil - Typ (AVR)

• Hersteller (AWP)

•

Durchflußpfeil

12. Hinweis auf Restgefahren entsprechend

der Druckgeräterichtlinie (97/23/EG)

Vom Hersteller nicht zu vermeidende Restgefahren

bestehen durch:

- Unbefugtes Lösen des Deckels während des

Betriebes bzw. Lösen der Schraubbuchse ohne

Aktivierung der Rückdichtung

- Unsachgemäße Montage von

Flanschverbindungen (Eingangs- und

Ausgangsflansch, Deckel)

- Verschmutzungen im Betriebsmedium bzw.

Unsachgemäßer Umgang mit Einbauteilen

können zu Beschädigungen an der Sitzdichtung

führen

- Nichtbeachtung der Einsatzgrenzen und

Herstellervorschriften entsprechend dieser

Betriebsvorschrift

The specification of the AWP-shut off valves complies with

German Standard EN12284 on the casing.

• dimension (from DN 20)

• permissible pressure (from DN 20)

• material characteristic

• identification and charge - no forge

• type - no. (963 or 964)

• valve type (AVR)

• manufacturer (AWP)

•

flow direction

12. Information on risks in conformance to

pressure appliance directive

Remaining risks which cannot be avoided by the

manufacturer arise because of:

- Unauthorized loosening of the cover during

operation or removing of the screw bushing

without activation of the back sealing

- Incorrect assembly oft he flange connections

(inlet and outlet flange, lid)

- Dirt in the service medium or inappropriate

handling of the internal fittings may cause

damage to the seat seal

- Ignore of the operating range and manufacturer

rules acc. to this operating instruction

8 / 8

GEA AWP GmbH

Armaturenstr. 2

Tel.: +49 3984 8559-0 Fax: +49 3984 8559-18

www.gea.com e-mail: info.awpvalves@gea.com

17291 Prenzlau, Germany

Loading...

Loading...