Gardner Denver Elmo Rietschle V-VWZ Series, Elmo Rietschle V-VWZ 252, Elmo Rietschle V-VWZ 102, Elmo Rietschle V-VWZ 162, Elmo Rietschle V-VWZ 402 Instruction And Service Manual

Betriebs- und Serviceanleitung

Reparaturanleitung

Frischölgeschmierte Drehschieber-Vakuumpumpen

V-VWZ

V-VWZ 102

V-VWZ 162

V-VWZ 252

V-VWZ 402

- 1 -

B 117

1.4.99

Gardner Denver

Schopfheim GmbH

Postfach 1260

79642 SCHOPFHEIM

GERMANY

Fon +49 7622 / 392 - 0

Fax +49 7622 / 392 - 300

e-mail: er.de@

gardnerdenver.com

www.gd-elmorietschle.com

Inhaltsverzeichnis Seite

Betriebs- und Service anleitung VWZ 102 – VWZ 402

1. Allgemein 3

2. Eignung 3

3. Ausführungen und Aufbau 3

3.1 Ausführungen 3

3.2 Aufbau 4

3.3 Datenblätter und Ersatzteillisten 5

3.4 Mögliches Zubehör 5

3.5 Typische Anwendungsgebiete 5

4. Arbeitsweise 6

4.1 Pumpe 6

4.2 Überströmventil 6

4.3 Ölschmierung 6

4.4 Abdichtungen 6

5. Installation 6

5.1 Mechanische Installation 6

5.1.1 Aufstellung 6

5.1.2 Saugseite 6

5.1.3 Abluftseite 6

5.2 Elektrische Installation 7

5.2.1 Allgemein 7

5.2.2 Richtwerte für die Einstellung des Motorschutzrelais 7

5.2.3 Elektrische Anschlüsse für den Motor und Steuerung der Kontroll-Einrichtungen 7

5.2.4 Klemmkastenbelegung umlaufgekühlte Version 7

6. Betrieb 8

6.1 Kühlfl üssigkeit 8

6.1.1 Durchlaufkühlung 8

6.1.2 Umlaufkühlung 8

6.1.3 Kühlwasserüberwachung 8

6.2 Ölschmierung 9

6.3 Ölschmierpumpe 9

6.4 Inbetriebnahme 9

7. Wartung 9

7.1 Öldosierpumpe 9

7.2 Ölnebelabscheider 10

7.2.1 Wartung des Ölnebelabscheiders 10

8. Störungsbehebung 10

8.1 Überstrom an der Pumpe 10

8.2 Abfall des Vakuums 10

8.3 Hoher Ölverbrauch 10

Reparaturanleitung VWZ 102 – VWZ 402

1. Demontage und Montage des Kühlergehäuses 11

2. Wechsel der ND- und HD-Verdichterstufen 11

2.1 Demontage der Verdichterstufen 11

2.2 Montage der Verdichterstufen 11

3. Demontage und Montage des Antriebs 11

4. Wechsel der Kupplungsgummi und der Kupplungsbolzen 12

4.1 Am Antrieb 12

4.2 An der Verdichterstufe 12

5. Reparaturen an der B-Seite der Verdichterstufen 12

5.1 Demontage der Lagerteile und Dichtungen 12

5.2 Montage der Lagerteile und Dichtungen 13

6. Wechsel der Lamellen 14

7. Reparaturen an der A-Seite der Verdichterstufen 14

7.1 Demontage der Lagerteile und Dichtungen 14

7.2 Monatage der Lagerteile und Dichtungen 15

8. Reparaturen am Getriebe 16

8.1 Demontage und Montage des Getriebegehäuses 16

8.2 Wechsel der Stirnräder und Kugellager im Getriebegehäuse 16

8.3 Wechsel der Lager, Wellendichtringe und Dichtungen im Anschlussgehäuse 17

9. Sonstige Reparaturarbeiten 17

9.1 Reinigung der Saug- und Ablufträume im Anschlussgehäuse 17

9.2 Wechsel der Ventilteile am Überströmventil 17

10. Vorgehensweise bei einer Einlagerung von ölgeschmierten Drehschieber-Vakuumpumpen 17

- 2 -

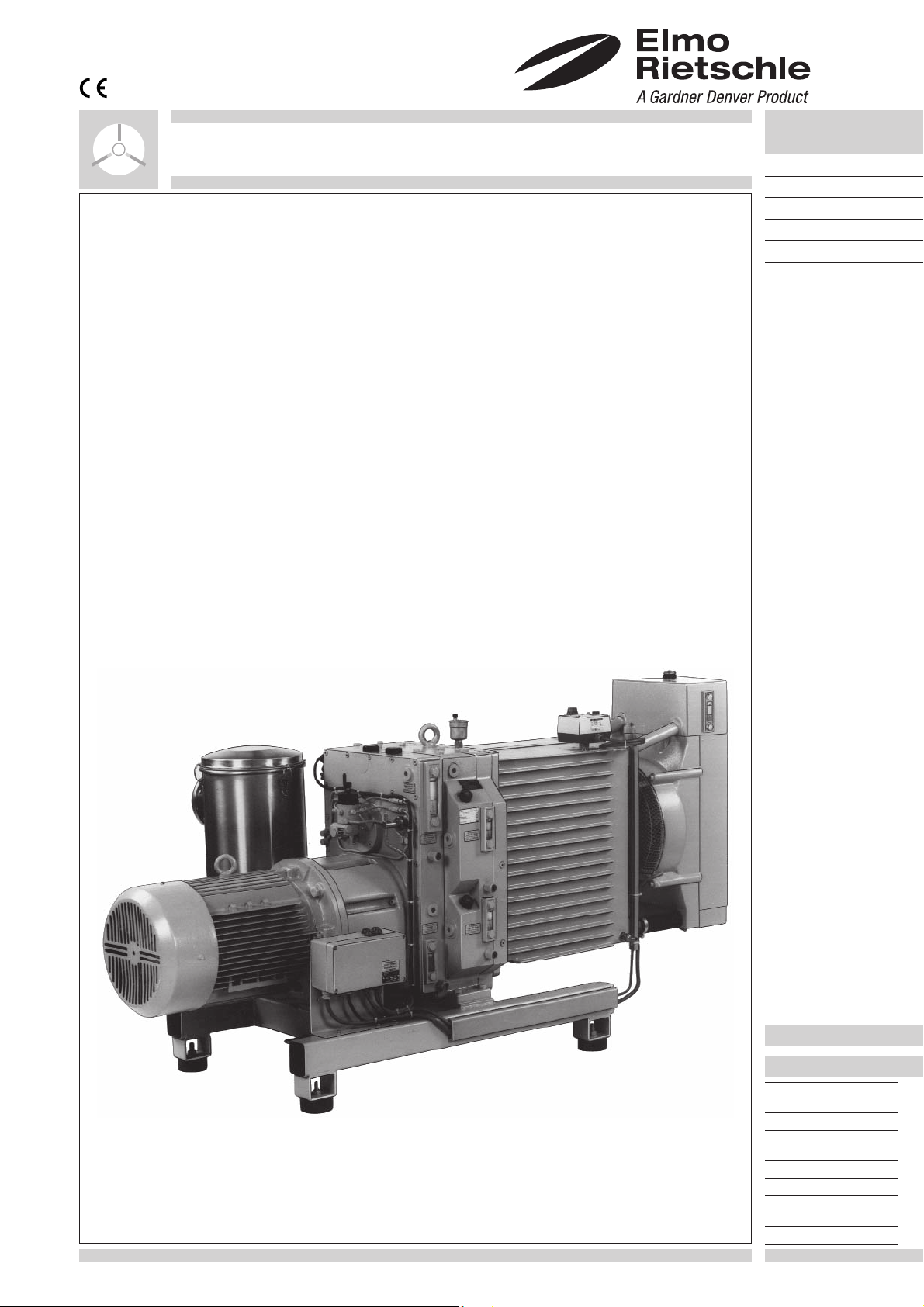

VWZ 402 mit Umlaufkühlung

BETRIEBS- UND SERVICE ANLEITUNG

1

1. Allgemein

Alle Pumpen, die aus irgendwel-

chen Gründen (z.B. Wartung) an

uns zurückgeschickt werden, müssen

von Schad- und Giftstoffen frei sein.

Eine entsprechende Bescheinigung ist

vorzulegen!

Ex-Schutz-Sicherheitsvorkehrungen für

Gesamt-Anlagen in welchen Vakuumpumpen eingesetzt werden, sind kundenseits

zu überprüfen und zu installieren. Die

Abstimmung muss mit den örtlichen zuständigen Sicherheitsbehörden (TÜV) oder

Gewerbeaufsichtsamt erfolgen.

2. Eignung

Die Vakuumpumpen VWZ eignen sich besonders zum Fördern von extrem feuchten

und aggressiven Gasen. Die Wasserdampfverträglichkeit ist nahezu unbegrenzt.

Die Umgebungstemperatur und

die Ansaugtemperatur darf zwi-

schen 5 und 40

o

C liegen. Bei Temperaturen außerhalb dieses Bereiches bitten

wir um Rücksprache.

Flüssigkeiten und feste Stoffe dürfen

nicht abgesaugt werden.

Förderung von explosiven Dämpfen

und Gasen nur nach Rücksprache mit

Rietschle.

Für den Betrieb in explosionsgefährdeten

Räumen müssen Motoren mit entsprechender Ex-Schutz-Klasse eingesetzt

werden.

Bei Aufstellung der Vakuumpum-

pe auf Höhen über 1000 m ü. M.

macht sicht eine Leistungsminderung

bemerkbar. In diesem Fall bitte wir um

Rücksprache.

Bei Anwendungsfällen, wo ein unbeabsichtigtes Abstellen oder ein Ausfall der

Vakuumpumpe zu einer Gefährdung von

Personen oder Einrichtungen führt, sind

entsprechende Sicherheitsmaßnahmen

anlagenseits vorzusehen.

VWZ 402 mit Durchlaufkühlung

2

3. Ausführungen und Aufbau

3.1 Ausführungen

Die Typenreihe VWZ gibt es in 7 Baugrößen wobei hier nur die Baugrößen mit einem Saugvermögen von 100, 160, 250 und 400

3

/h behandelt werden. Alle Typen erreichen Verdichtungsenddruck von 0,5 mbar (abs.). Die Kühlung erfolgt mittels Flüssigkeit.

m

Dabei unterscheiden wir zwei verschiedene Kühlsysteme:

1. Die Umlaufkühlung (siehe Bild 1) erfolgt mit Hilfe eines Wasser/Luft-Wärmeaustauschers, der durch einen separat angetrie-

benen Axialventilator gekühlt wird. Dieser Ventilator wird thermostatabhängig gesteuert.

2. Bei der Durchlaufkühlung (siehe Bild 2) wird mit einem Kühlwasser-Regulierventil, das in Abhängigkeit der Kühlwasser-Aus-

trittstemperatur gesteuert wird, der Kühlwasserdurchfl uss reguliert.

- 3 -

3.2 Aufbau (Bild 3 und 4)

Die VWZ besteht aus der Getriebe-Einheit (Y

Y

, R1) und den Abscheidesystemen (Z, J1, J2, J3) auf der Saug- und Auspuff-Seite (Zubehör). Die Pumpen sind wassergekühlt.

40

), den Anschlusseinheiten (S1, S2), der Ölversorgung (L1 bis L8), dem Kühlsystem (R,

3

Ein eingebautes Überströmventil (Q) gewährleistet das Einschalten und Betreiben der Pumpe in jedem Druckbereich.

A Vakuum-Anschluss

B Abluft-Austritt

Antrieb

G

1

Kühlwassereinfüllstelle und

H

4

Sicherheitsventil

Kühlwasserkontrolle

I

4

Filterkerzen für Ölnebelabscheider

J

1

Manometer für Ölnebelabscheider

J

2

Ablasshahn für Ölnebelabscheider

J

3

L Ölpumpe

Ansaugleitung Ölpumpe

L

1

Leckölleitung Ölpumpe

L

2

Schmierung A-Seite ND

L3

Schmierung B-Seite ND

L4

Schmierung A-Seite HD

L5

Schmierung B-Seite HD

L6

Lagerschmierung ND-Stufe

L7

Lagerschmierung HD-Stufe

L8

Q Überströmventil

R Wasserkühler

Ventilator

R

1

Niederdruck (ND)-Stufe

S

1

Hochdruck (HD)-Stufe

S

2

U Sicherheits- und Betriebs temperaturthermostat

Kühlwasserentlüftung

U

2

Niveauwächter Kondensat/Öl

V

7

Y Frischölbehälter

Ölbehälter für Lager ND-Stufe

Y

1

Ölbehälter für Lager HD-Stufe

Y

2

Getriebe-Einheit

Y

3

Getriebeöl

Y

30

Kühlfl üssigkeit

Y

3

40

Z Ölnebelabscheider

- 4 -

4

3.3 Datenblätter und Ersatzteillisten

siehe folgende Datenblätter:

D 111 Durchlaufkühlung ➝ VWZ 102 – VWZ 402 (14)

D 117 Umlaufkühlung ➝ VWZ 102 – VWZ 402 (13)

siehe folgende Ersatzteillisten:

E 117/1 Teile der Grundeinheiten

E 117/2 Antrieb und Getriebeeinheit

E 117/3 Umlaufkühlung

E 117/4 Ölversorgung

E 117/5 Durchlaufkühlung

Z ➝ Ölnebelabscheider

➝ Spülmitteleinrichtung

Z

1

mit integriertem

Zusatzölbehälter

3.4 Mögliches Zubehör

Saugseitig:

• Absperrklappe

• Schnüffelventil

• Feststoff/Flüssigkeitsabscheider

• Kondensator

1

Ausblasseitig:

Z

• Ölnebelabscheider

• Kondensator

Allgemein:

• Elektrische Steuerung mit Vor- und

Nachlauf

• Spülmitteleinrichtung mit integr. Zu-

satzölbehälter

• Zusatzölbehälter

• Automatischer Kondensatablass

Z

3.5 Typische Anwendungsgebiete

• Vakuum-Trocknung

• Vakuum-Destillation

• Vakuum-Kristallisation

• Vakuum-Entgasung

• Vakuum-Verpackung von feuchten

Produkten

• Eindicken von Flüssigkeiten, Säften

7

und Extrakten

Z ➝ Ölnebelabscheider

➝ Vorabscheider

Z

2

Z

2

Z

8

- 5 -

4. Arbeitsweise

4.1 Pumpe

Die Verdichtereinheiten der VWZ arbeiten nach dem Drehschieberprinzip und sind frischölgeschmiert. Ihre Förder richtung ist von

oben nach unten. Deshalb fallen z.B. mitangesaugte Verunreinigungen oder Kondensate nach unten und können leicht abgeführt

werden.

4.2 Überströmventil

Zwischen der HD- und ND-Stufe befi ndet sich ein Überströmventil, das federbelastet ist. Dieses Überströmventil hat dabei folgende

Funktion: Beim Einschalten der Pumpe bei atmosphärischem Druck öffnet dieses Ventil auf Grund des entstehenden Überdruckes

zwischen ND- und HD-Stufe. Dieser Überdruck wird durch die höhere Saugleistung der ND-Stufe verursacht. Die Gase strömen

nun so lange direkt in den Auspuff, bis durch den abfallenden Ansaugdruck die Druckdifferenz zum Öffnen des Überströmventils

unterschritten ist. Bei gleicher Saugleistung der ND- und HD-Stufe werden die Gase zweistufi g gegen Atmosphäre verdichtet.

4.3 Ölschmierung

Die Lager der ND- und HD-Stufe, sowie die Zahnräder des Getriebes haben eine getrennte Öl-Kontaktschmierung mit jeweils

einem eigenen Ölbehälter.

Die Förderräume der Vakuumpumpe werden durch eine genau dosierte Verbrauchsschmierung mit Hilfe einer Öldosierpumpe

ständig mit Frischöl versorgt. Dieses Öl kann zusammen mit den von der Pumpe geförderten Medien über ein Abscheidesystem

ausgestoßen werden.

4.4 Abdichtung (Bild 9)

Die Rotorwelle (9 a) wird vom Innern

der Verdichterstufe (9 b) beidseitig mit

Wellendichtringen (9 c) abgedichtet. Zur

Entlastung dient die anliegende Gleitringdichtung (9 d/9 e), die gemeinsam mit den

Wellendichtringen auf auswechselbaren

Laufbüchsen (9 f) sitzen. Antriebseitig

übernimmt ein Wellendichtring (9 h) die

Abdichtung zum Kupplungsraum (9 k). Die

Welldichtringe (9 m) verhindern das Austreten von Getriebeöl aus dem Getriebe-Raum

(9 n) an der Getriebewelle (9 p).

9

5. Installation

5.1 Mechanische Installation

5.1.1 Aufstellung (siehe Datenblätter D 111 + D 117)

Bei betriebswarmer Pumpe können, in Abhängigkeit der eingestellten Betriebstemperatur, die Oberfl ächentempe-

raturen (insbesondere das Kühlerwassergehäuse (Y

Die VWZ-Vakuumpumpen arbeiten vibrationsfrei. Eine spezielle Bodenbefestigung ist nicht erforderlich. Beim Aufstellen ist darauf

zu achten, dass die Pumpe waagrecht installiert wird, und dass für Kontroll, Wartungs- und Reparaturarbeiten die Ölversorungseinheit, die Verdichtereinheiten, das Überstromventil, der Messwertgeber, der Motor und die Einheiten für das Kühlmedium leicht

zugänglich sind.

Kühlluft-Eintritt ist bei (E) und Kühlluft-Austritt ist bei (F), deshalb muss der Luft-Wasser-Kühler mindestens 0,5 m Abstand zur

nächsten Wand haben. Im Aufstellungsraum sollte die Umgebungstemperatur 40°C nicht überschreiten.

Wir empfehlen außerdem für Wartungsarbeiten motorseitig ca. 0,3 m und kühlerseitig ca. 0,6 m Wandabstand einzuhalten.

Die VWZ kann nur in horizontaler Einbaulage fehlerfrei betrieben werden.

Bei Aufstellung und Betrieb ist die Unfallverhütungsvorschrift »Verdichter« VBG 16 zu beachten.

5.1.2 Saugseite (siehe Datenblätter D 111 + D 117)

Saugleitung an (A) anschließen (genormter ISO-Flansch). Diese Rohrleitung sollte so kurz wie möglich sein. Ist sie länger als ca.

5 m, dann muss eine größere Nennweite als die des Pumpenfl ansches gewählt werden. Beim Verlegen ist darauf zu achten, dass

keine Spannungen auf die Pumpe einwirken (eventuell Federungskörper dazwischenbauen). Zum Schutz von Fest- und Flüssigstoffen sollten entsprechende Abscheideorgane saugseitig installiert werden (Zubehör).

Feststoffe größer als 5 μm und Flüssigkeitsschwall können zur Zerstörung der Verdichterstufen führen.

5.1.3 Abluftseite (siehe Datenblätter D 111 + D 117)

Beim Einsatz eines Ölnebelabscheiders wird die Abluftleitung an (B) angeschlossen. Wird die Abluftleitung direkt angeschlossen,

muss sie grundsätzlich von der Pumpe weg mit einem Gefälle verlegt werden.

Bei einer Steigleitungs-Ausführung muss möglichst nahe an der Pumpe ein Auffangbehälter für das Kondensat (mit Entleerungsmöglichkeit, Durchmesser von mindestens

1

/2“) installiert werden. Dabei muss unterhalb des Austrittfl ansches eine Überwachung

installiert sein. Dadurch wird ein Rückfl ießen von Kondensat in die Pumpe bei Nichtablassen verhindert.

Abluftwiderstand der Leitung darf 0,3 bar Überdruck nicht überschreiten.

)) über 70oC ansteigen, dort ist eine Berührung zu vermeiden.

4

- 6 -

5.2 Elektrische Installation

5.2.1 Allgemein (siehe Datenblätter D 111 + D 117)

Die elektrischen Motordaten sind auf dem Datenschild (N) bzw. dem Motordatenschild angegeben. Die Motoren entsprechen

DIN / VDE 0530 und sind in Schutzart IP 54 und Isolationsklasse B oder F ausgeführt. Das entsprechende Anschlussschema befi ndet

sich im Klemmenkasten des Motors. Die Daten des Motors und der Steuerung sind mit den Daten des vorhandenen Stromnetzes

zu vergleichen (Stromart, Spannung, Netzfrequenz, zulässige Stromstärke).

Motor über Motorschutzschalter anschließen (zur Zugentlastung des Anschluss-Kabels ist eine PG-Verschraubung vorzusehen).

Wir empfehlen die Verwendung von Motorschutzschaltern, deren Abschaltung zeitverzögert erfolgt, abhängig von einem evtl.

Überstrom. Kurzzeitiger Überstrom kann beim Kaltstart der Maschine auftreten.

Die elektrische Installation darf nur von einer Elektrofachkraft unter Einhaltung der EN 60204 vorgenommen werden.

Der Hauptschalter muss durch den Betreiber vorgesehen werden.

5.2.2 Richtwerte für die Einstellung des Motorschutzrelais

Die Richtwerte für die Einstellung des Motorschutzrelais entnehmen Sie den Unterlagen des Motorherstellers.

5.2.3 Elektrische Anschlüsse für den Motor und Steuerung der Kontroll-Einrichtungen

Alle elektrischen Anschlüsse für den Motor und für die Steuerung der Kontroll-Einrichtungen befi nden sich im Klemmenkasten. Jede

Anschlussklemme der Klemmenleiter hat eine Nummer und alle Anschlüsse für Motor und Kontroll-Organe sind einer bestimmten

Nummer zugeordnet (siehe Stromlaufplan Bild 10). Bei Nachrüstung oder Reparaturarbeiten ist diese Zuordnung der Nummern

für die Anschlüsse unbedingt einzuhalten. Funktionsstörungen lassen sich vermeiden und Fehlerquellen somit leichter fi nden.

5.2.4 Klemmkastenbelegung umlaufgekühlte Version

1 2 3 4 5 6 7 8 9 1011121314151617181920212223242526

1

thermostat

Durchlaufgekühlte Version ➝ ohne Ventilatormotor und Betriebs-

Saugventil

Schnüffelventil

Ventil Spülmitteleinrichtung

Ventil Frischöl

Ventil Ölnebelabscheider

Reserve

Sicherheitsthermostat

Betriebsthermostat

- 7 -

Niveau Vorabscheider

Niveau Spülmittel

Niveau Kühlwasser

Niveau Ölnebelabscheider

Niveau Frischöl

Reserve

10

6. Betrieb

6.1 Kühlfüssigkeit

Y

5

U

Y

25

U

U

41

1

31

T

V

4

6.1.1 Durchlaufkühlung (Bild 12)

Für die Inbetriebnahme der Pumpe (VWZ 102 – VWZ

402 (14)) wird zuerst die Wasserleitung am Schlauchanschluss (C) angeschlossen. Durch Eindrücken der

D

Ventilkappe bis zum Anschlag des SelbstschlussDurchgangsventil (U

häuse (Y

). Das Ventil muss so lange betätigt werden

4

) fl ießt Wasser in das Kühlerge-

4

bis Wasser aus dem Schlauchanschluss (D) austritt.

Dann Schlauch für den Abfl uss anschließen. Ist die

Abwasserleitung schon fest montiert, muss vor der

Füllung die Verschlussschraube (U25) zur Entlüftung

geöffnet werden. Nach Austritt des Kühlwassers

Öffnung wieder schließen. Die Abführung (D) des

Y

4

Kühlwassers aus dem Kühlergehäuse (Y4) muss

drucklos erfolgen.

Kühlwasserdruck größer als 0,3 bar Überdruck führt zur Zerstörung des Kühlwas-

sergehäuses.

Das thermostatische Wasserventil (U3) mit seinem

Fühler (U31) im Kühlergehäuse regelt den Durchfl uss

U

3

C

des Kühlwassers. Es hat einen Einstellbereich von

50°C-90°C. Je nach Erfordernis des Arbeitsbereiches

wird die Betriebstemperatur, die dann konstant bleiben muss, eingestellt. Am Thermometer (T) kann sie

abgelesen werden. Sollte aus irgend einem Grund

die Betriebstemperatur höher steigen, stellt der auf

U

5

dem Kühlergehäuse angebrachte Thermostat (U1)

bei 90°C die Pumpe ab. Diese Temperatur ist vom

Hersteller eingestellt und sollte nicht verstellt wer-

12

K

4

U

51

U

4

den. Sollten prozessbedingt höhere Temperaturen

notwendig sein, ist dies nach Rücksprache mit dem

Stammhaus möglich.

U

Y

5

U

2

21

41

U U

I

26

4

H

RY

4

Damit der Schmutz im einfl ießenden Kühlwasser das

thermostatische Wasserventil nicht verunreinigt und

in seiner Funktion behindert, ist ihm ein Schmutzfänger (U5) vorgeschaltet. Je nach Verschmutzung des

Kühlwassers ist nach angemessenen Zeitabständen

der Schmutzfänger zu warten. Verschlussschraube

(U51) öffnen und vorhandenes Sieb reinigen.

6.1.2 Umlaufkühlung (Bild 13)

Für die Inbetriebnahme der Pumpe (VWZ 102 – VWZ

402 (13)): Kühlfl üssigkeit an (H

) drucklos soweit ein-

4

füllen, bis der Füllstand die Mitte des Schauglases (I4)

erreicht hat. Grundsätzlich muss der Kühlfl üssigkeit

ein Frostschutzmittel (ca. 50%) beigemischt werden. Beide Flüssigkeiten sind vor dem Einfüllen gut

durchzumischen. Ein einfaches Zusammenschütten

ist wegen ihrer verschiedenen spezifi schen Gewichte

nicht ausreichend. Die Einfüllmengen entnehmen Sie

bitte dem Datenblatt D 117.

Das Ablassen der Kühlfl üssigkeit erfolgt durch Öffnen des Ablasshahnes (K4) am Kühlergehäuse (Y4)

und öffnen der Verschlussschraube (K41) am Kühler

(R). Zuvor zum Entlüften Verschlussschraube (U26)

herausschrauben.

13

Y

4

K

4

R

K

1

41

6.1.3 Kühlwasserüberwachung (Bild 12 und 13)

Bei der Pumpe (Durchlaufkühlung) überwacht der Sicherheitsthermostat (U

) die Temperatur des Kühlwassers.

1

Bei Inbetriebnahme der Pumpe (Umlaufkühlung) überwacht der Sicherheits- und Betriebstemperatur-Thermostat (U) die Temperatur

des Kühlwassers und übernimmt die Ein-/Ausschaltung des Axial-Lüfters (R1) um die Pumpe auf einer konstanten Betriebstemperatur zu halten. Nach der Inbetriebnahme ergibt sich im Kühlwassersystem ein Druck von ca. 0,3 bar. Über das Sicherheitsventil

(H4) wird weitersteigender Druck sofort ausgeglichen. Besonders bei Erst- und Nachfüllung von Kühlwasser bilden sich während

des Betriebes an der Oberfl äche Luftblasen, die durch das Schnellentlüftungsventil (U2) entweichen. Dabei muss die Gewindekappe (U21) auf dem Ventil, wenn die Pumpe arbeitet, mit 2-3 Gewindegängen geöffnet sein.

Sollte die Pumpe (Durch- oder Umlaufkühlung) an ihrem Standort der Frostgefahr ausgesetzt sein, ist die Pumpe durch geeignete

Maßnahmen zu schützen. Diese Betriebstemperatur kann, je nach Erfordernis, im Bereich von 50°-80°C eingestellt werden. Wenn

jedoch die Sicherheitstemperatur von 90°C erreicht wird, schaltet der Thermostat die Pumpe automatisch ab. Sollten prozessbedingt höhere Temperaturen notwendig sein, ist dies nach Rücksprache mit dem Stammhaus möglich.

- 8 -

6.2 Ölschmierung (siehe Datenblätter D 111 + D 117)

Die Pumpe wird mit gefüllten Ölvorratsbehältern (ausgenommen Frischöl)

versandt. Trotzdem sollten aus Sicherheitsgründen die Ölstände überprüft

Ölschmierpumpe

Weniger Öl Mehr Öl

werden. Voller Füllstand ist jeweils erreicht, wenn sich der Ölspiegel im oberen

Drittel des Ölstandsanzeigers befi ndet.

Schauglas: Frischöl (I), ND-Lager (I

), HD-Lager (I2), Getriebe (I3). Bei feh-

1

lendem Öl muss nachgefüllt werden. Öleinfüllstelle: Frischöl (H), ND-Lager

), HD-Lager (H2), Getriebe (H3). Für den Frischölbehälter ist serienmäßig

(H

1

ein Ölniveauschalter (V) eingebaut. Er stellt die Vakuumpumpe automatisch

ab sobald minimaler Ölstand erreicht wird. Nach dem Nachfüllen des Öles

kann die Vakuumpumpe wieder gestartet werden. Wir empfehlen folgende

Ölsorten: Bechem VBL 100, BP Energol RC 100, Esso Umlauföl 100, Mobil

Vakuumpumpenöl Heavy, Shell Tellus Öl C 100 oder Aral Motanol HK 100.

Andere Schmiermittel dürfen nur nach vorheriger Absprache mit dem Hersteller eingesetzt werden. Die vollständige Auswechslung des Lageröles und

des Getriebeöles sollte einmal jährlich durchgeführt werden. Bei extremen

Einsatzbedingungen müssen die Wartungsintervalle je nach Notwendigkeit

verkürzt werden. Ölempfehlungsschild (M), Ölablass ND-Stufe (K1) und HDStufe (K2). Auch die Auswechslung des Öles im Getrieberaum sollte man nach

ca. 3000 Betriebsstunden vornehmen (K

).

3

Messung des Frischölverbrauches: Frischöl bis zum oberen Strich des Schauglases (I) einfüllen. Pumpe 10 h in Betrieb nehmen. Anschließend wieder

Frischöl bis zum oberen Strich des Schauglases nachfüllen.

Frischölverbrauch = Nachfüllmenge / 10 h

Das Altöl ist gemäß den Umweltschutz-Bestimmungen zu entsorgen.

Bei Ölsortenwechsel Ölbehälter vollständig entleeren.

6.3 Ölschmierpumpe

Die Ölschmierpumpe wird werkseitig auf die erforderliche Fördermenge eingestellt.

Eine Veränderung dieser Menge darf nur nach Rücksprache mit Rietschle erfolgen.

Eine Veränderung der Ölmenge erfolgt durch Drehen der Regulierschrauben. Pro Umdrehung wird die Förderleistung um

ändert. Weniger Öl nach links; mehr Öl nach rechts.

Bei erstmaliger Inbetriebnahme, nach einer Stillstandszeit über 1 Woche, nach Demontage der Getriebeeinheiten,

nach Stufenwechsel, nach Reinigung der Ölpumpe und nach Arbeiten an den Ölleitungen muss mit Hilfe der Kurbel

Öl in die Leitungen gepumpt werden (ca. 150-200 Umdrehungen).

Ölverbrauch für VWZ und für VPA (VWZ + Rootsgebläse): l/h

VWZ 102 162 252 402

50 Hz 0,130 0,130 0,162 0,162

60 Hz 0,156 0,156 0,194 0,194

VPA 102. ... 162. ... 252. ... 402. ...

50 Hz 0,195 0,195 0,234 0,243

60 Hz 0,234 0,234 0,291 0,291

1

/3 ver-

6.4 Inbetriebnahme

Warnung –> Anlauf mit Zuleitungen

Beim Anlauf können durch Verunreinigungen in den Zuleitungen schwere Schäden an der Pumpe die Folge sein.

Zum Schutz der Pumpe muss beim Anlauf vom Betreiber

ein vakuumfestes Anlaufsieb (5 μm) saugseitig installiert

werden.

Pumpe zur Drehrichtungsüberprüfung kurz starten (Drehrichtungspfeil (O ➞ D 111 + D 117)). Als Zubehör kann antriebseitig

ein Freilauf vorgesehen werden, der bei falscher Drehrichtung

des Motors ein Mitlaufen der Vakuumpumpe verhindert.

Achtung! Beim Fördern von feuchten und aggressiven Medien

muss die Vakuumpumpe vor und nach dem Prozess gegen

die geschlossene Saugseite, jedoch offenem Schnüffelventil

(Zubehör) betrieben werden. Die Vor- bzw. Nachlaufzeit ist

prozessabhängig, beträgt aber üblicherweise zwischen 20 bis

30 Minuten.

Beim Vorlauf wird die Pumpe auf die Betriebstemperatur gebracht. So wird eine Kondensation feuchter Medien innerhalb

der Pumpe vermieden. Durch den Nachlauf werden Rückstände

ausgespült und gleichzeitig für den Stillstand konserviert.

7. Wartung

Bei Maßnahmen zur Instandhaltung, bei denen Per-

sonen durch bewegte oder spannungsführende Teile

gefährdet werden können, ist die Pumpe durch ziehen des

Netzsteckers oder Betätigen des Hauptschalters vom E-Netz

zu trennen und gegen Wiedereinschalten zu sichern.

Wartung nicht bei betriebswarmer Pumpe durchführen.

(Verletzungsgefahr durch heiße Maschinenteile oder heißes

Schmieröl). Gefahrstoffe müssen für Wartungsarbeiten

beseitigt werden. Sollten desweiteren Personen in Arbeitsbereichen eingesetzt werden (z.B. Wartung) in denen mit

Gefahrstoffen umgegangen wird, so sind diese über alle für

die Durchführung eines Auftrages relevanten Sicherheitsvorschriften zu informieren!

7.1 Öldosierpumpe

Eine besondere Wartung der Schmierpumpe ist während des

Betriebes nicht notwendig. Bitte achten Sie darauf, dass immer

genügened Frischöl im Vorratsbehälter ist, damit keine Luft in

die Leitungen gepumpt wird. Ist dieser Fall trotzdem eingetreten, dann sind die Leitungen, die gegen Druck fördern, an der

Schmierstelle zu lösen und erst dann wieder anzuschließen,

wenn das Öl ohne Luftblasen austritt.

Die Schmierpumpe muss mindestens einmal im Jahr gründlich

mit Benzin oder Petroleum durchgepumpt werden. Zusätzlich

muss der Frischölbehälter ausgespült werden. Eine Reinigung

der Schmierpumpe ist auch dann notwendig, wenn diese erst

längere Zeit nach Anlieferung in Betrieb genommen wird oder

mehrere Monate nicht gearbeitet hat. Die in den Steuerkanälen

befi ndlichen Ölrückstände können sich verhärtet haben und

beeinträchtigen die Funktion der Pumpe.

- 9 -

7.2 Ölnebelabscheider (Zubehör Abluftseite)

Die Ölnebenabscheider werden direkt an den Ausblasfl ansch der Vakuumpumpe angefl anscht. Die Abscheidung

erfolgt immer in zwei Stufen:

Abscheidung:

➞ Flüssigkeitsteilchen im Kondensat sammelraum

J

5

➞ Aerosole in den Filterkerzen

Die Ölnebelabscheider sind für die chemisch-pharmazeu-

tische Industrie in zwei Materialvarianten verfügbar:

➞ Edelstahl: 1.4541 ➞ Glas

Die Filterkerzen sind in Borsilikatglas oder Tefl on ausgeführt,

so dass eine vollkommene Lösungsmittelbeständigkeit und

J

4

eine teilweise Säurebeständigkeit gewährleistet ist.

Hinweis: Bei polymerisierenden oder verharzenden Produkten ist es nicht ratsam, diese Art von Abscheidung

J

einzusetzen. Die Verstopfung der Filter tritt sehr schnell

1

ein und somit ist eine intensive Wartungsarbeit und ein

kostenintensiver Filterwechsel erforderlich.

J

6

7.2.1 Wartung Ölnebelabscheider (Bild 14)

Bei steigender Stromaufnahme des Antriebes und bei einem Filterwiderstand des Ölnebelabscheiders von 0,5 bis

J

J

8

0,6 bar (siehe Manometer (J

)) müssen die Filterkerzen (J1)

2

9

ausgewechselt und der Behälter (J4) gereinigt werden.

Filterkerzen-Wechsel: Durch Lösen der Spannklammern (J5)

kann der Ölbehälter-Deckel (J6) und O-Ring (J7) abgenom-

J

7

J

3

V

J

7

2

14

men werden. Lösen der Rändelmutter (J8). Abnehmen des

Spanndeckels (J9). Filterkerzen (J1) auswechseln. Beim Einbau ist der O-Ring (J7) auf seine Dichtheit zu überprüfen.

A

Q

1

Es muss darauf geachtet werden, dass während des Betriebes der Pumpe das anfallende Kondensat/Ölgemisch

regelmäßig manuell oder automatisch abgelassen wird.

Serienmäßig ist eine Niveauüberwachung (V7) eingebaut,

welche bei entsprechendem Füllstand die Pumpe automatisch abschaltet. Für den abgebildeten Ablasshahn

(J3) kann ein Magnetventil (Zubehör) für automatischen

Öl/Kondensatablass eingesetzt werden.

8. Störungsbehebung

8.1 Überstrom an der Pumpe

1. Ölfüllstand Getriebeöl überprüfen (nur im Stillstand der

X

1

Pumpe), evtl. Öl auf Normalstand ablassen.

2. Messung des Gegendruckes der Abluftleitung, evtl.

Austausch von Filterkerzen.

3. Überprüfung der mechanischen Drehbarkeit von Getriebe

und Verdichterstufen:

➝ Motor abbauen und an der Kupplung drehen

8.2 Abfall des Vakuums (Bild 15)

A

1

• Vakuum überprüfen am Vakuum-Anschluss (A), evtl.

Sieb (A

• Überdruck überprüfen in der Abluftleitung (B

) reinigen.

1

). (Abluft-

1

Q

widerstand darf 0,3 bar nicht übersteigen).

• Wird das Endvakuum nicht erreicht, folgende Arbeiten

durchführen:

- Sieb (A

) hinter dem Saugfl ansch (X1) ausbauen und

1

Q

B

2

1

15

reinigen.

- Überströmventil (Q) an (Q

• Vakuum zwischen ND- und HD-Stufe überprüfen (Verschlussschraube (Q

) ausbauen und auf Funktion überprüfen; sowie Ventilsitz überprüfen.

1

) herausdrehen und Vakuum messen). Werden am

2

Vakuum-Anschluss (A) und an (Q2) das gleiche Vakuum gemessen, dann ist die ND-Stufe defekt. Liegt der gemessene Druck

an (Q2) nahe beim atmosphärischen Druck, dann ist die HD-Stufe defekt.

8.3 Hoher Ölverbrauch

• Ölverlust der Lagerschmierung (Dichtungen zwischen Lager und Verdichtungsraum überprüfen und auswechseln, (siehe auch

Seite 14)).

• Zu hoher Ölverbrauch der Frischölschmierung (Rückschlagventile in den Ölleitungen kontrollieren, defekte Ventile auswech-

seln. Ölleitungen demontieren und überprüfen, ob in den Leitungen ein Vakuum vorhanden ist.

- 10 -

REPARATURANLEITUNG

1. Demontage und Montage des Kühlergehäuses (Bild 12, 13 und Datenblätter D 111 + D 117)

• VWZ abschalten und auf Atmosphärendruck

fl uten.

• Öffnen der Verschlussschraube (U

).

(U

26

) bzw.

25

• Ablassen der Kühlfl üssigkeit:

- VWZ (14) ➝ am Ablasshahn (K4).

- VWZ (13) ➝ am Ablasshahn (K4). Restliche Entleerung erfolgt durch Öffnen der

Verschlussschraube (K41) unterhalb des

Kühlerblocks (R).

• Kabel von folgenden Geräte am Klemmenkasten (G) abhängen:

- VWZ (14) ➝ Thermostat (U1) und NiveauSchalter (V4).

- VWZ (13) ➝ Thermostat (U), Niveau-Schalter

(V4) und Ventilator (R1).

- Ist ein Kabelkanal vorhanden, dann Deckel

des Kanals abnehmen; das Abkabeln der

Leitungen entfällt.

• Mit endlosem Hebeband und Kran am

Kühlergehäuse (Y4) die gesamte Kühlereinheit

sichern.

• Schrauben (Y41) mit verlängertem Schlüssel (ca. 1 m) abschrauben.

• Kühlergehäuse (Y4) vom Anschlussdeckel (Y5) mit einem Kran abnehmen und auf ein Kantholz setzen.

• Die Montage des Kühlergehäuses erfolgt in umgekehrter Reihenfolge.

• Bei Bedarf neue Dichtung verwenden.

• Kühlfl üssigkeit an (H4) einfüllen.

2. Wechsel der ND- und HD-Verdichterstufen (Bild 20)

• Die Demontage- und Montage-Folge der ND- und HD-Verdichterstufen sind gleich.

2.1 Demontage der Verdichterstufen

• Demontage des Kühlergehäuses (siehe oben).

• Lageröl ablassen: ➝ ND-Verdichterstufe an (K

• Verdichterstufe (S1) bzw. (S2) mit Hebeöse und Kran sichern.

• Schrauben (S11) bzw. (S21) lösen.

• Mit kleinen, ruckartigen Bewegungen Verdichterstufe von der Zentrierung und der treibenden Kupplungshälfte lösen und

herausziehen.

2.2 Montage der Verdichterstufen

• Vor dem Zusammenbau sind die Verbindungsräume (Y

• Werden die Verdichterstufen nicht ausgewechselt, dann müssen auch die Arbeitsräume (S15 Bild 27) in der Verdichterstufe

gereinigt werden (es ist darauf zu achten, dass kein Schmutz in den Verdichterraum (S16 Bild 27) gelangt).

• Dichtung (30) beidseitig mit dauerplastischem Dichtungsmittel (Anti-Seize) einstreichen (siehe auch E117/1).

• Die weitere Montage erfolgt in umgekehrter Reihenfolge.

• Bei Bedarf neue Dichtung verwenden.

• Lageröl einfüllen: - ND-Verdichterstufe an (H1) / HD-Verdichterstufe an (H2)

• Montage des Kühlergehäuses (siehe oben)

3. Demontage und Montage des Antriebs (Bild 21)

• Kabel für Motor (G

) abklemmen.

1

• Schrauben (G11) lösen und Motor aus der Zentrierung des Motorfl ansches (G2) und der pumpenseitigen Kupplungshälfte (G3)

herausziehen.

• Schraube (G

Grundgestell (G

) im Motorfl ansch (G2) von dem

51

) lösen.

5

• Schrauben (G21) lösen und den

Motorfl ansch (G2) aus der

Zentrierung des Getriebegehäuses (Y

) heraus-

3

ziehen.

• Die Kupplungshälfte (G

)

3

ist so besser zugänglich.

• Die Montage erfolgt in

umgekehrter Reihenfolge.

H2H

1

) und HD-Verdichterstufe an (K2).

1

) im Anschlussdeckel (Y5) zu reinigen.

55

Y

5

S

21

G

2

Y

S

55

1

S

11

S

2

G

21

20

G

1

G

11

G

51

G

5

G

Y

3

21

3

- 11 -

4. Wechsel der Kupplungsgummis und der Kupplungsbolzen

4.1 Am Antrieb (Bild 22 und 23)

• Demontage und Montage des Antriebs (siehe Seite 12).

• Sicherungsring (38) lösen und Kupplungsgummi (37) abziehen und gegebenenfalls auswechseln.

• Sicherungsring (87) lösen.

• Kupplungshälfte (G

) mit einer Abziehvorrichtung von der Antriebswelle

3

(72) abziehen.

• Mutter (41) und Scheibe (40) lösen.

• Den Kupplungsbolzen (36) herausziehen und gegebenenfalls auswechseln.

• Die Montage erfolgt in umgekehrter Reihenfolge.

(siehe auch E 117/2)

4.2 An der Verdichterstufe (Bild 22 und 24)

• Demontage und Montage des

Kühlergehäuses (siehe Seite 12).

72

87 G

3

• Demontage und Montage der Verdichterstufe (siehe Seite 12).

• An Kupplungshälfte (G

) Sicherungs-

4

ring (38) lösen und Kupplungsgummi

(37) abziehen und gegebenenfalls

auswechseln.

• Mutter (41) lösen und mit Scheibe

(40) abnehmen.

• Den Kupplungsbolzen (36) herausziehen und gegebenenfalls

auswechseln.

• Die Montage erfolgt in umgekehrter

Reihenfolge.

(siehe auch E 117/1)

23

38

37 36

39

40

41

22

G

4

24

32

31323

25

27/28

W

29

42

25

5. Reparaturen an der B-Seite der Verdichterstufen

5.1 Demontage der Lagerteile und Dichtungen (Bild 25)

• Demontage des Kühlergehäuses (siehe Seite 12).

• Lageröl ablassen

- ND-Verdichterstufe an (K

• Ölleitungen (31, 32, 32) bzw. (57, 58, 58) am Gehäusedeckel

B (25) bzw. (55) abschrauben. Die Ölleitungen nur so weit

wegbiegen, wie es zur Demontage des Gehäusedeckels B

notwendig ist.

• Lagerdeckel (29) abschrauben und wenn vorhanden PassScheibe (42) zur Seite legen.

• Schraube mit Unterlagscheibe (27/28) aus dem Rotorzapfen

(3) bzw. (52) herausdrehen.

K

2

K

1

• Schrauben am Gehäusedeckel B (25) bzw. (55) herausdrehen.

• Abziehvorrichtung (W) auf den Gehäusedeckel B aufschrauben.

• Gehäusedeckel B mit Lager und Dichtungen vom Rotorzapfen

(3) bzw. (52) herunterziehen.

siehe auch E117/1 und E117/4

) / HD-Verdichterstufe an (K2)

1

- 12 -

5.2 Montage der Lagerteile und Dichtungen (Bild 26)

• Vor dem Zusammenbau sind alle Teile aus der Lagerbohrung des Gehäusedeckels (25) bzw. (55) zu entfernen. Die Teile

(Pos. 10, 11, 12, 13, 14, 15, 17, 23) überprüfen und eventuell auswechseln.

• Wellendichtring (10) mit Montagehilfe (W

• Montagebüchse l (W

• Axialspalte zwischen Gehäusedeckel und Rotor an Hand der alten Dichtungen (9) bzw. (59) ausmessen oder rechnerisch

ermitteln (Gehäuselänge + Dichtungen (9 bzw. 59) - Rotor = Spalt).

Der Radialspalt wird werkseitig eingestellt und durch Zentrierstifte fi xiert. Sollte eine Gehäuseüberarbeitung notwendig

werden, ist anschließend durch Einstellen und Verstiften von Gehäuse und Enddeckeln die vorgegebene Toleranz wiederherzustellen.

• Achtung! Nur wenn die in der Tabelle (unten) angegebenen Werte eingehalten werden, arbeitet die Pumpe einwandfrei und

betriebssicher. Unterschiedliche Stärken der Packung (9) bzw. (59) berücksichtigen!

• Dichtung (9) bzw. (59) beidseitig mit dauerplastischem Dichtmittel (Anti-Seize) bestreichen und auf die Dichtfl äche des Gehäuses (1) bzw. (51) legen.

• Gehäusedeckel in die Zentrierstifte (2) schieben und leicht anschrauben (nicht fest anziehen).

• Gegenring (11) und O-Ring (13) auf der Montagebüchse I (W

führen.

• Dichtfl ächen des Gegenrings (11) und Gleitrings (15) leicht einölen.

• Gleitring (15) mit O-Ring (12) bis zum Gegenring (11) einführen und Montagebüchse I (W

• Druckfedern (20) einfetten und in die Bohrungen des Mitnehmerrings B (17) einsetzen.

• Mitnehmerring B (17) auf Rotorzapfen aufschieben; dabei müssen die Druckfedern (20) und die Spannhülsen (19) in die

Bohrungen des Gleitrings (15) eingeführt werden.

• Pass-Scheibe (43) wenn vorhanden an Mitnehmerring B (17) anlegen.

• O-Ring (14) und Lager (26) einsetzen.

• Unterlegscheibe (27) mit Schraube und Federscheibe (28) am Rotorzapfen (3) bzw. (52) anschrauben.

• Pass-Scheibe (42) wenn vorhanden am Lager (26) anlegen.

• Lagerdeckel (29) mit O-Ring (23) vorsichtig auf die Welle schieben und anschrauben.

• Schrauben des Gehäusedeckels fest anziehen und Ölleitungen anschrauben.

• Montage der Verdichterstufe und des Kühlergehäuses (siehe Seite 12).

) auf Rotorzapfen (3) bzw. (52) schieben und einölen.

1

) in Gehäusedeckel einsetzen (Dichtlippe siehe Bild 26).

5

) in die Lagerbohrung des Gehäusedeckels (25) bzw. (55) ein-

1

) abziehen.

1

Einstelldaten der Spalten an der Verdichterstufe in mm

Axialspalt

VWZ

B-Seite Festspalt Gesamtspalt B-Seite Festspalt Gesamtspalt

102

162 0,35 0,25 0,12

252 0,50 0,30 0,16

402 0,70 0,55 0,16

0,05

ND-Stufe HD-Stufe

0,25

0,05

0,25 0,10

9

25

W

1

W

5

1

10

15

2 3

11

13

20

19

12

17

43

Radialspalt (zwischen

Rotor und der Wand

Gehäusebohrung)

Montagebüchse I [mm]

- 13 -

14

26

28

27

42

23

29

26

6. Wechsel der Lamellen (Bild 27)

• Demontage des Kühlergehäuses und der B-Seite der Verdichterstufe (siehe Seite 12 und 13).

• Lamellen (S

fen.

• Achtung! Falls notwendig Lamellen nur

satzweise wechseln.

• Lamellen in Rotorschlitze einlegen (angeschrägte Fläche der Lamellen muss mit

dem Rotorradius übereinstimmen.

• Lamellen vor der Montage leicht einölen.

Lamellen müssen sich im Rotorschlitz leicht

bewegen lassen.

• Montage der B-Seite der Verdichterstufe

und des Kühlergehäuses (siehe Seite 12

und 13).

) herausnehmen und überprü-

31

S

15

S

16

S

31

S

15

27

7. Reparaturen an der A-Seite der Verdichterstufen

• HD- und ND-Stufe haben den gleichen Aufbau.

7.1 Demontage der Lagerteile und Dichtungen (siehe Bild 28 und E 117/1, E 117/4)

• Demontage des Kühlergehäuses und der Verdichterstufe (siehe Seite 12).

• Ölleitungen an Gehäusedeckel A (8) bzw. (54) abschrauben (Ölleitungen nur so weit wegbiegen wie es zur Demontage des

Gehäusedeckels notwendig ist).

• Gewindestift (45) in der Kupplungshälfte (35) lösen. Kupplungshälfte mit Abziehvorrichtung vom Wellenzapfen abziehen.

• Alle Schrauben am Lagerdeckel (22) lösen, Passfeder (7) entfernen und Lagerdeckel abziehen.

• Verschluss-Schraube (98) mit Dichtring (99) herausschrauben.

• Gewindestift (18) mit einem Inbusschlüssel (3 mm) lösen.

• Schrauben am Gehäusedeckel (8) bzw. (54) herausschrauben.

• Gehäusedeckel mit den Dichtungen und dem Lager-Außenring (21) mit einer Abziehvorrichtung abdrücken und vom Rotorwellenzapfen (3) bzw. (52) herunterziehen.

W

35

45

23

W

22

14

18

24

W

2

21

W

1

8

7

6

19

9

1

16

20

12

15

13

11

10

18

5

99

98

- 14 -

28

7.2 Montage der Lagerteile und Dichtungen (Bild 28 und 29)

• Vor dem Zusammenbau sind alle Teile aus der Lagerbohrung des Gehäusedeckels (25) bzw. (55) zu entfernen. Die Teile

(Pos. 10, 11, 12, 13, 14, 15, 16) überprüfen und eventuell auswechseln.

• Wellendichtring (10) mit Montagehilfe (W

• Montagebüchse l (W

) auf Rotorzapfen (3) bzw. (52) schieben und einölen.

1

) in Gehäusedeckel einsetzen (Dichtlippe siehe Bild 28).

5

• Dichtung (9) bzw. (59) beidseitig mit dauerplastischem Dichtmittel (Anti-Seize) bestreichen und auf die Dichtfl äche des

Gehäuses (1) bzw. (51) legen.

• Gehäusedeckel in die Zentrierstifte schieben und leicht anschrauben (nicht fest anziehen).

• Gegenring (11) und O-Ring (13) auf der Montagebüchse I (W

) in die Lagerbohrung des Gehäusedeckels (25) bzw. (55)

1

einführen.

• Dichtfl ächen des Gegenrings (11) und Gleitring (15) leicht einölen.

• Gleitring (15) mit O-Ring (12) bis zum Gegenring (11) einführen.

• Montagebüchse I (W

) abziehen.

1

• Gehäusedeckel (25) bzw. (55) fest anschrauben.

• Druckfedern (20) einfetten und in die Bohrungen des Mitnehmerrings A (16) einsetzen.

• Mitnehmerring A (16) auf Rotorzapfen aufschieben; dabei müssen die Druckfedern (20) und die Spannhülsen (19) in die

Bohrungen des Gleitrings (15) eingeführt werden.

• Mitnehmerring A (16) so einrichten, dass die Spitze des Gewindestiftes (18) in der Ansenkung des auf dem Rotorzapfen

befi ndlichen Innen-Ringes (4) den Mitnehmerring A (16) arretiert (siehe auch Bild 29).

• Gewindestift (18) mit entsprechenden Schrauben-Sicherungsmittel sichern und anziehen.

• Lageraußenring mit Zylinderrollen (21) in die Bohrung des Gehäusedeckels einführen.

• Montagebüchse II (W

• Wellendichtring (24) mit Montagehilfe (W

• Lagerdeckel (22) mit Wellendichtring (24) und O-Ring (23) über die Montagebüchse II (W

) auf Rotorzapfen schieben und einölen.

2

) in Lagerdeckel (22) einsetzen (Dichtlippe siehe Bild 28).

6

) schieben.

2

• Lagerdeckel (22) zentrieren und festschrauben.

• Montagebüchse II (W

) abziehen.

2

• Passfeder (7) einlegen.

• Kupplungshälfte (35) aufziehen und mit Gewindestift (45) sichern.

• Ölleitungen anschrauben.

• Montage der Verdichterstufe und des Kühlergehäuses (siehe Seite 12).

Montagebüchse II [mm]

Montagebüchse III [mm]

- 15 -

18 4

29

8. Reparaturen am Getriebe

8.1 Demontage und Montage des Getriebegehäuses (Bild 30

und 31)

• Öl ablassen: (siehe Datenbläter D 111 + D 117).

- Frischöl an (K) / Lageröl : HD an (K

- Getriebeöl an (K

)

3

) und ND an (K2)

1

• Demontage des Antriebs (siehe Seite 12).

• Sicherungsring (87) an der Antriebswelle (72) lösen.

• Kupplungshälfte (G

) mit einer Abziehvorrichtung abziehen.

3

• Passfeder (151) entfernen.

• Schrauben am Lagerdeckel (81) lösen, Lagerdeckel und Dichtung

(83) von Antriebswelle (72) abziehen (mit Wellendichtring (82)).

• Alle Ölleitungen nur an der Ölpumpe (185) abschrauben und

bezeichnen.

• Ölpumpe (185) mit Dichtung (88) abschrauben.

• Flansch (80) mit Dichtung (83) abschrauben (Wellendichtring (82)

befi ndet sich im Flansch (80)).

• Ausgleichscheibe (79) herausnehmen.

• Alle Schrauben am Getriebegehäuse (70) - auch im Kupplungs-

bereich - herausdrehen.

• Mit den Abziehvorrichtungen (W7) das Getriebe gehäuse (70), durch

gleichzeitiges Drehen der Abdrück schrau ben, von den Stiften

(108) lösen und abnehmen.

• Der Zusammenbau erfolgt in umgekehrter Reihenfolge. Auf fol-

gendes ist dabei zu achten:

- Lagerdeckel (80) und Wellendichtring (82) werden vorsichtig ohne

Montagebüchse über die Fase auf die Welle geschoben.

- Lagerdeckel (81) und Wel-

lendichtring (82) werden mit

Hilfe der Montagebüchse III

(W3) montiert.

• Montage des Antriebs (siehe

Seite 12).

• Öl einfüllen: (siehe Daten-

bläter D 111 + D 117)

- Frischöl an (H) und Getrie-

beöl an (H3)

- Lageröl : HD an (H1) und ND

an (H2)

70W

7

185 80 87 81G

3

30

W

26

72

73

G

3

W

8

9

8910875

31

8.2 Wechsel der Stirnräder und Kugellager im Getriebegehäuse

(Bild 31 und 32)

• Demontage und Montage des Getriebegehäuses.

• Beide Kugellager (26) mit Abzieher (W

nicht mehr verwenden).

• Sicherungsblech (77) aufbiegen.

• Wellen-Mutter (78) mit Hakenschlüssel (W

• Sicherungsblech (77) abnehmen.

• Stirnräder (73) und (75) abziehen.

• Die Montage erfolgt in umgekehrter Reihenfolge.

• Die Kugellager (26) müssen vor dem Aufziehen auf ca. 100°C

erwärmt werden.

) abziehen (alte Lager

8

) aufschrauben.

9

32

- 16 -

8.3 Wechsel der Lager, Wellendichtringe und Dichtungen im Anschlussgehäuse (Bild 33)

• Demontage und Montage des Kühlergehäuses und der Verdichterstufen (siehe Seite

12).

• Demontage und Montage des Getriebegehäuses (siehe Seite 17).

• Lösen der Sicherungsringe (87) an der

Antriebswelle (72) und an der Stirnradwelle

(74).

• Kupplungshälfte (86) abziehen.

• Passfeder (7) abnehmen.

• Schrauben am Lagerdeckel (81) lösen.

• Lagerdeckel (81), Dichtung (83) und Wellendichtringe (82) mit zwei Schrauben (M8)

abziehen.

• Ausgleichscheibe (79) herausnehmen.

• Antriebswelle (72) mit Lager (26) und Stirnradwelle (74) mit Lager (26) in Richtung Antrieb aus dem

Anschlussgehäuse drücken (mit Hilfe eines Rohres, das

auf den Außenring des Lager gedrückt wird).

• Lager (26) abziehen und auswechseln.

• Die Montage erfolgt in umgekehrter Reihenfolge.

• Auf folgendes ist dabei zu achten:

- Kugellager (26) müssen vor dem Aufziehen auf die Wellen auf ca. 100°C erhitzt

werden. - Bei der Montage des Lagerdeckels (81) mit den Welldichtringen (82) die

Montagebüchse II (W

) verwenden.

2

9. Sonstige Reparaturarbeiten

9.1 Reinigung der Saug- und Ablufträume im Anschlussgehäuse (Bild 34)

• Pumpe abschalten und auf Atmosphärendruck fl uten.

• Demontage der Rohrleitungen.

• Demontage des Abscheiders (Z).

• Flansch (103) von Ansaugkanal (Y

) abschrauben (auf Dichtung (104) achten).

65

• Halbkugel-Sieb (118) herausnehmen und reinigen (Lösungsmittel).

• Arbeitsräume (Y65 und Y66) durch die Bohrungen im Anschlussgehäuse (89)

reinigen.

(Es ist darauf zu achten, dass kein Schmutz in die Pumpe gelangen

Y

65

kann.)

• Die Montage erfolt in umgekehrter Reihenfolge.

9.2 Wechsel der Ventilteile am Überströmventil (Bild 34)

• Alle Schrauben am Ventil (400) lösen.

• Ventil (400) vorsichtig und gerade aus dem Arbeitsraum

herausnehmen.

• Alle Teile und die Ventildichtfl äche im Anschlussgehäuse

(89) auf Funktionsfähigkeit überprüfen.

Falls notwendig Ventilsitz mechanisch nachbearbeiten.

• Vor dem Einbau des Ventils muss überprüft werden, ob

der Ventilteller (404) im Ventilkörper (401) leicht läuft.

• Die Montage erfolgt in umgekehrter Reihenfolge.

33

Y

66

34

10 Vorgehensweise bei einer Einlagerung von ölgeschmierten Drehschieber-Vakuumpumpen

Allgemein

Alle Pumpen, die wir (die Fa. Rietschle) liefern, müssen innerhalb von drei Monaten in Betrieb genommen werden. Ist dies nicht

möglich, dann beachten Sie bitte folgende Punkte, auf deren Einhaltung wir aus Gründen der Garantie bestehen müssen.

a. Lagerung der Pumpen

Die Räume in denen die Pumpen lagern, müssen trocken und frei von korrosiven Gasen sein und eine konstante Temperatur

haben. Sie darf nicht unter 10°C absinken.

b. Zustand der Lager- Pumpen

Die Saug- und Druckseiten der Pumpen sind mit Hilfe von Blindfl anschen zu verschließen. Alle Betriebsmittel müssen entsprechend den Betriebsvorschriften eingefüllt sein.

c. Wartungsarbeiten während der Einlagerung

Die Pumpen müssen einmal monatlich zwei Stunden in Betrieb genommen werden, um Korrosion in der Pumpe zu verhindern.

Achten Sie bitte darauf, dass der Blindfl ansch auf der Druckseite vor Inbetriebnahme entfernt, und nach dem Betrieb wieder

montiert wird. Der Blindfl ansch auf der Saugseite darf während des Betriebes nicht abgenommen werden, da die Pumpe bei

Endvakuum laufen soll.

d. Inbetriebnahme der Pumpen

Bei allen Pumpen, die länger als 3 Monate lagern, muss durch den technischen Kundendienst der Firma Rietschle eine Inspektion mit anschließendem Probelauf durchgeführt werden. Diese Arbeiten gehen zu Ihren Lasten. Schäden, die auf eine

unsachgemäße Lagerung oder Handhabung zurückzuführen sind, werden auf Ihre Kosten behoben.

- 17 -

3.08

/ indd4

Instruction and service manual

Repair Instructions

Fresh oil lubricated rotary vane vacuum pumps

V-VWZ

V-VWZ 102

V-VWZ 162

V-VWZ 252

V-VWZ 402

- 1 -

BE 117

1.4.99

Gardner Denver

Schopfheim GmbH

Postfach 1260

79642 SCHOPFHEIM

GERMANY

Fon +49 7622 / 392 - 0

Fax +49 7622 / 392 - 300

e-mail: er.de@

gardnerdenver.com

www.gd-elmorietschle.com

Contents Page

Instruction and service manual VWZ 102 – VWZ 402

1. Introduction 3

2. Application 3

3. Variations and Construction 3

3.1 Variations 3

3.2 Construction 4

3.3 Data sheets and spare parts lists 5

3.4 Accessories 5

3.5 Typical Field of Application 5

4. Method of Operation 6

4.1 Pump 6

4.2 Pressure Relief Valve 6

4.3 Oil Lubrication 6

4.4 Shaft Seals 6

5. Installation 6

5.1 Mechanical Installation 6

5.1.1 Mounting 6

5.1.2 Suction side 6

5.1.3 Exhaust 6

5.2 Electrical Installation 7

5.2.1 General 7

5.2.2 Approximate values for setting motor overload protection 7

5.2.3 Electrical connections for the motor and control equipment 7

5.2.4 Terminal Box Connections Closed Circuit Cooling 7

6. Normal Operation 8

6.1 Cooling Liquid 8

6.1.1 Fresh or External Cooling 8

6.1.2 Closed Circuit Cooling 8

6.1.3 Cooling Liquid Control 8

6.2 Oil Lubrication 8

6.3 Oil Metering Pump 8

6.4 Initial Operation 9

7. Maintenance 9

7.1 Oil Metering Pump 9

7.2 Oil Mist Separator 10

7.2.1 Maintenance of Oil Mist Separator 10

8. Trouble Shooting 10

8.1 Pump Overload 10

8.2 Drop off of Vacuum 10

8.3 High Oil Consumption 10

Repair Instructions VWZ 102 – VWZ 402

1. Removal and Reassembly of Water Jacket 11

2. Changing LP and HP Stages 11

2.1 Removal of Stages 11

2.2 Refi tting of Stages 11

3. Removal and Reassembly of Drive 11

4. Changing Coupling Rubbers and Pins 12

4.1 Drive Motor 12

4.2 On Stages 12

5. Repairs to Stages, Non-Drive End (B) 12

5.1 Removal of Bearings and Seals 12

5.2 Reassembly of Bearings and Seals 13

6. Changing Blades 14

7. Repairs to Stages, Drive End (A) 14

7.1 Removal of Bearings and Seals 14

7.2 Reassembly of Bearings and Seals 15

8. Repairs to Gearbox 16

8.1 Removal and Reassembly of Gearbox 16

8.2 Changing Gear Wheels and Ball Bearings in Gearbox Housing 16

8.3 Changing Bearings, Shaft Seals and Seals 17

9. Other Repairs 17

9.1 Cleaning the Suction and Exhaust Parts in Connection Housing 17

9.2 Changing the Pressure Relief Valve 17

10. Instructions for Storing Oil Metering Rotary Vane Vacuum Pumps 17

- 2 -

VWZ 402 with closed circulation cooling

INSTRUCTION AND SERVICE MANUAL

1

1. Introduction

In the event of a pump being re-

turned to us, for whatever reason

(eg.repair) it must be free of all dangerous and toxic material. A corrosponding

certifi cate has to be presented!

Explosion proof standards for the plant in

which the vacuum pump will be installed,

are the responsibility of the customer and

should have the approval of the appropriate

factory inspectorate.

2. Applications

VWZ vacuum pumps are available for handling a wide range of gases including those

which are extremely moist or aggressive.

They can also handle large quantities of

water vapour.

The ambient and suction temperatures may be between 5 and

40° C. For temperatures out of this range

please contact your supplier.

Suitable equipment should be fi tted to

prevent slugs of liquid or solid particles

being drawn into the pump. Handling

of explodible gases or vapours only on

request with our company.

Please contact your local Rietschle offi ce

for advice.

For installation in explosion proof or

special areas,motors conforming to the

relevant standard must be fi tted.

For installations that are higher

than 1000 m above sea level there

will be a loss in capacity. For further

advice please contact your supplier.

All applications where an unplanned

shut down of the pump could possibly

cause harm to persons or installations,

then the corresponding safety backup

system must be installed.

VWZ 402 with external cooling

3. Variations and Construction

3.1 Variations

The type VWZ is available in 7 sizes but only sizes with a suction capacity of 100, 160, 250 and 400 m

All types will reach an ultimate vacuum of 0.5 mbar (absolute).

They are liquid cooled by:

1. Closed circulation cooling (see fi g. 1) by means of integral water/air heat exchanger, which in turn is cooled by its own motor

driven cooling fan. The cooling fan will be controlled by the thermostat.

2. External cooling (see fi g. 2) by means of the cooling water regulating valve, which is controlled according to the cooling water

outlet temperature.

- 3 -

2

3

/hr will be handled herein.

3.2 Construction (fi g. 3 and 4)

VWZ pumps are constructed in fi ve main sections, i.e. gear box (Y

), compression stages (S1, S2), oil supply (L1 to L8), cooling

3

system (R, Y40, R1) and separator systems (Z, J1, J2, J3) on the suction side and exhaust side (optional). The pumps are water

cooled. The built in pressure relief valve (Q) permits start-up and operation of the pumps over the entire vacuum range.

A Vacuum connection

B Exhaust connection

Drive

G

1

Cooling liquid fi lling cap

H

4

and pressure relief valve

Cooling liquid check

I

4

Filter candles in oil mist separator

J

1

Manometer for oil mist separator

J

2

Drain cock for oil mist separator

J

3

L Oil pump

Oil pump feed line

L

1

Oil pump leakage line

L

2

Lubrication (LP) stage drive end

L3

Lubrication (LP) stage non-drive end

L4

Lubrication (HP) stage drive end

L5

Lubrication (HP) stage non-drive end

L6

Bearing lubrication (LP) stage

L7

Bearing lubrication (HP) stage

L8

Q Pressure relief valve

R Heat exchanger

Fan

R

1

Low pressure stage (LP)

S

1

High pressure stage (HP)

S

2

U High temperature and

operating temperature thermostat

Cooling liquid de-aeration

U

2

Level control condensate / oil

V

7

Y Fresh oil tank

Bearing oil tank (LP) stage

Y

1

Bearing oil tank (HP) stage

Y

2

Gear box unit

Y

3

Gear box oil

Y

30

Cooling liquid

Y

3

40

Z Oil mist separator

- 4 -

4

3.3 Data sheets and spare parts lists

see following data sheets:

D 111 / DA 111 (USA) External cooling ➝ VWZ 102 – VWZ 402 (14)

D 117 / DA 117 (USA) Circulation cooling ➝ VWZ 102 – VWZ 402 (13)

see following spare parts lists:

E 117/1 Parts for fundamental Units

E 117/2 Drive and gearbox

E 117/3 Radiator cooling

E 117/4 Oil supply

E 117/5 Fresh/External Cooling

Z ➝ Oil mist separator

➝ Flushing unit with integrated

Z

1

add. oil tank

3.4 Optional extras

Vacuum side:

• butterfl y valve

• bleed valve

• solid/liquid separator

• condenser

Z

1

Exhaust side:

• oil mist separator

• condenser

General:

• control with pre and post run- fl ushing

unit with integral add. oil tank

• automatic condensate drain

3.5 Typical fi eld of applications

• vacuum - drying

Z

• vacuum - distillation

• vacuum - crystallisation

• vacuum - degassing

• vacuum - packing of moist products

• concentration of liquids, juices and

extracts

7

Z ➝ Oil mist separator

➝ Preseparator

Z

2

Z

2

Z

8

- 5 -

4. Method of operations

4.1 Pump

The compressor unit of the VWZ is a fresh oil, once through lubricated, rotary vane type pump. The fl ow direction is from top to

bottom, so that any contamination in the suction stream or condensate is readily discharged.

4.2 Pressure relief valve

The spring loaded pressure relief valve is located between the LP and HP stages. The function of the valve is to prevent an overpressure occuring between the LP and HP stages when the suction pressure is atmospheric. This over-pressure would occur as

a result of the higher capacity of the LP stage, compared to the HP stage. With the valve open the gases pass directly into the

exhaust, by-passing the second stage. As the suction pressure reduces the pressure differential between interstage and exhaust

becomes insuffi cient to hold open the valve, which closes progressively. When the interstage pressure drops to atmosphere or

lower, then full two stage compression is in operation.

4.3 Oil lubrication

The bearings of the LP and HP stages and the gear wheels, each have their own separate oil lubrication supply.

The compression chambers of the vacuum pump are continually fed with a metered fresh oil supply, from an oil metering pump.

This oil is exhausted from the pump together with the gas stream and separated out.

4.4 Shaft seals (fi g. 9)

Shaft sealing rings (9c) are fi tted on both

ends of the rotor shaft (9a) to seal of the

stage (9b). These sealing rings are mounted

on exchangeable shaft sleeves (9d, 9e)

together with the back up mechanical

seals (9f). A further shaft sealing ring (9h),

seals off the coupling area (9k) on the drive

side. The shaft sealing rings (9m) prevent

the leakage of oil from the gear box (9n)

along the gear shaft (9p).

9

5. Installation

5.1 Mechanical Installation

5.1.1 Mounting (see data sheets D 111 + D 117)

Pumps that have reached operating temperature may have a surface temperature of more than 70°C depending

on a set temperature at the thermostat. Especially the cooling water jacket might be very hot. WARNING! Do Not

Touch.

The VWZ is vibration free so a special foundation fastening is not necessary. When positioning the pump, it is important to ensure

that it is mounted horizontally and that there is easy access for routine checking of instruments, topping up of oil and water systems and for repair work on the motor pump. A clearance of 0.5 m should be allowed to the nearest wall to ensure free entry (E)

and exhaust of the cooling air (F). The ambient temperature where the pump is installed should not exceed 40°C.

Further we recommend a clearance of approx. 0.3 m from motor and approx. 0.6 m to the nearest wall for maintenance.

The VWZ pumps can only be operated reliably if they are installed horizontally.

For operating and installation follow any relevant national standards that are in operation.

5.1.2 Suction Side (see data sheets D 111 + D 117)

The suction pipework should be connected at (A) (standard ISO-Flange). This suction line should be as short as possible, but

if it is more than 5 m, than a larger diameter than that of the pump fl ange should be used. The pipe layout should be such that

there is no strain on the pump, if necessary use fl exible section. Appropriate separators should be fi tted to protect the pump from

suction of solid particles and liquids (see accessories).

Solid particles of more than 5 μm and liquid slugs are able to destroy the compressor stages.

5.1.3 Exhaust (see data sheets D 111 + D 117)

If an oil mist separator is fi tted the exhaust pipework is connected at (B). If an oil mist separator is not required then the pipework

is connected directly at B. In this case the pipework should be laid so that it drains away from the pump. If it is necessary for

the exhaust pipework to rise, then a catchpot should be fi tted as near to the pump as possible, to collect condensate. This pot

should have drainage point of a diameter of at least

operate an automatic drain valve or a shut down sequence so that a build of condensate which could fl ow back into the pump

is prevented.

The exhaust resistance within the pipework should not exceed 0.3 bar overpressure.

1

/2“. It is also advisable to fi t a level switch below the pump exhaust level to

- 6 -

5.2 Electrical Installation

5.2.1 General (see data sheets D 111 + D 117)

The electrical data can be found on the data plate (N) or the motor data plate. The motors correspond to DIN/ VDE 0530 and

have IP 54 protection and insulation class B or F. The connection diagram can be found in the terminal box on the motor. Check

the electrical data of the motor and the control gear for compatibility with your available supply (voltage, frequency, permissible

current etc.).

Connect the motor to the incoming supply. It is advisable to use thermal overload motor starters to protect the motor and wiring.

All cabling used on starters should be secured with good quality cable clamps.

We recommend that motor starters should be used that are fi tted with a time delayed trip resulting from running beyond the

amperage setting. When the unit is started cold overamperage may occur for a short time.

The electrical installation must only be carried out by a qualifi ed electrician under the observance of EN 60204. The

main switch must be provided by the operator.

5.2.2 Approximate values for setting motor overload protection

The approximate values for setting motor overload protection should be obtained from the motor manufacturer or

motor nameplate.

5.2.3 Electrical connections for the motor and control equipment

All electrical connections for the motor and control equipment are located in the terminal box. Each connection terminal is numbered and these correspond as designated for each control item (as shown in the circuit diagram fi g. 10). If any work is carried

out then the re-connection should be in accordance with this numbering system. Problems with function can be prevented and

faults are easier to fi nd.

5.2.4 Terminal Box Connections Closed Circuit Cooling

1 2 3 4 5 6 7 8 9 1011121314151617181920212223242526

X1

operating thermostat

Fresh or External Cooling without Fanmotor ➝ without fan motor and

Suction valve

Bleeding valve

Valve fl ushing unit

Valve fresh oil

Valve oil mist separator

Reserve

Safety thermostat

Operating thermostat

- 7 -

Level pre-separator

Level fl ushing liquid

Level cooling water

Level oil mist separator

Level fresh oil

Reserve

10

6. Normal Operation

6.1 Cooling Liquid

Y

5

U

Y

25

U

U

41

1

31

T

V

4

6.1.1 Fresh or External Cooling (fi g. 12)

For starting-up the pump (VWZ 102 - VWZ 402 (14))

fi rst the water supply has to be connected to the

hose connection point (C). The water jacket (Y

fi lled by pressing the spring loaded priming valve (U

) is

4

).

4

D

This valve must be depressed until the water fl ows

from the hose outlet (D). The outlet hose may then be

connected. If rigid pipework has been connected to

the inlet and outlet points, then the bleed plug (U25)

should be loosened to allow the air to escape during

the priming operation and to ensure that the water

jacket is fi lled. This plug should be closed when the

water starts to seep from it. The water outlet pipe

Y

4

connected to outlet (D) should exert no back pressure

on the water jacket (Y4).

Cooling liquid pressure higher than 0.3 bar

causes cracking of the water jacket.

The fl ow of cooling water through the jacket

is controlled by the thermostatic valve (U3) and its

sensor (U31) which can be set to operate in the range

U

3

C

50°C-90°C. The set temperature, which is chosen according to the process conditions, will be constantly

maintained by the system and can be read off on the

thermometer (T) at the top of the water jacket. If for

any reason the temperature should rise above this,

the high temperature cut-out (U1) will shut the pump

U

5

down at a temperature of 90°C. This temperature is set

in our works and should not be adjusted. If a higher

temperature is required to suit process conditions

12

K

4

U

51

U

4

please contact the manufacturer.

In order to keep the thermostatic valve clean a dirt

fi lter (U3) is fi tted. This must be cleaned periodically,

U

Y

5

U

2

21

41

U U

I

26

4

H

RY

4

depending on the water quality. To do this unscrew

the nut (U51) and clean the element.

6.1.2 Closed Circuit Cooling (fi g. 13)

For starting-up the pump (VWZ 102 - VWZ 402 (13)):

The recommended coolant is a 50% antifreeze mix

which is poured into the heat exchanger at point (H

)

4

to a level midway up the upper sight glass (I4). The

fi lling should not take place under pressure and the

antifreeze should be well mixed beforehand. The quantity required is shown on the data sheet D 117.

The coolant can be drained by opening the drain cock

) on the water jacket (Y4) after removing the vent

(K

4

plug (K41) at the cooler (R). To ensure complete fi lling

the bleed plug (U

) should be loosened.

26

6.1.3 Cooling Liquid Control (fi g. 12 and 13)

The safety thermostat (U

) controls the temperature

1

of the coolant at the pump (fresh or external cooling).

When the pump is running, the safety- and operating

temperature thermostat (U) controls the switching on

and off the axial fan (R1) to maintain the pump at a

constant set temperature. When the pump is operating a slight pressure (approx. 0,3 bar) builds up in the

cooling system. The safety valve (H4) prevents this

pressure rising any further. Any air bubbles which

13

Y

4

K

4

R

K

1

41

have formed during fi rst fi lling or re-fi lling can escape

through the bleed valve (U2). For this to operate the

cap (U21) on top of the valve should be unscrewed

2 to 3 turns.

If the location of the pump is such that there is a danger of freezing, then appropriate measures should be taken for both fresh

cooling and closed circuit cooling. The operating temperature can be set at according to process requirements between 50° and

80°C. If however, the operating temperature should continue to rise, the high temperature thermostat will shut down the pump at

a temperature of 90°C. If a higher temperature is required to suit process requirements, please contact the manufacturer.

- 8 -

6.2 Oil Lubrication (see data sheets D 111 + D 117)

The pumps are despatched with the oil tanks (except fresh oil) fi lled. However

it is advisable to check the oil levels.

Sight glass: Fresh oil (I), LP-bearing (I

), HP-bearing (I2), gearbox (I3). If oil

1

Oil metering pump

Reduction of oil Increase of oil

level is low, please refi ll. Oil fi lling points: Fresh oil (H), LP-bearing (H1), HPbearing (H2), gearbox (H3). An oil level switch (V) is fi tted in the fresh oil tank

as standard. This automatically stops the pump if the minimum oil level is

reached (depending on actual site control installation). The pump can be restarted after refi lling. We recommend the following oil brands: Bechem VBL

100, BP Energol RC 100, Esso rotary oil 100, Mobil vacuum pump oil heavy,

Shell Tellus oil C 100 or Aral Motanol HK 100. Other lubricants should only be

used after reference to the manufacturer. The bearing and gear oil should be

completely changed once a year. Under extrem conditions we recommend

earlier maintenance if necessary. Oil type plate (M), oil drain LP-stage (K

)

1

and HP-stage (K2). The gearbox oil should be changed after approx. 3000

operating hours (K3).

Recommendations for cheking the fresh oil consumption: Fill up fresh oil to

the upper level indicated on the sight glass (I). Operate machine for a period

of 10 hours. Refi ll fresh oil again to the upper level.

Oil consumption = Refi ll / 10 hr

Old and used oil must be disposed of corresponding with the relevant health, safety and environmental laws.

If the oil brand is changed. The old oil must be drained completely from

the tank and the oil cooler.

6.3 Oil metering pump

The oil metering pump is set to necessary output at the factory.

This rate can only be changed on request to our Company.

This rate can only be changed on request to our Company by turning the regulating screw. The capacity will be changed about

1

/3 per revolution. Reduce oil counter-clockwise, increase oil clockwise.

Before fi rst start-up of the pump, the oil fl ow should be primed by giving the oil pump handle approximately 150

- 200 turns. This procedure should also be carried out if the pump has been stationary for a week or more, or after

repairs to the gear unit or change of stages or after cleaning of the oil pump or the oil lines.

Oil Consumption for VWZ and VPA (VWZ + Roots booster): l/h

VWZ 102 162 252 402

50 Hz 0,130 0,130 0,162 0,162

60 Hz 0,156 0,156 0,194 0,194

6.4 Initial Operation

Warning –> Start-up with pipework

At start-up, severe damage may occur if there is debris in

the pipework.

We therefore recommend a vacuum tight inlet fi lter of 5

micron rating is installed for start-up.

Start the pump momentarily to check the direction of rotation

(arrow (O ➞ D 111 + D 117)). As an option the motor coupling

can be fi tted with a unidirectional free-wheel device to prevent

the vacuum pump rotating in the event of incorrect motor rotations.

Important: When the pump is handling moist or aggressive

media, it should be run before and after the process operation

with a closed process vacuum valve, but with an open bleed

valve (optional item). This pre and post running should take 20

to 30 minutes. The pre run is to bring the pump up to operating

temperature and therefore prevent condensation of vapours

inside the pump. The post run is to purge the pump of residual

media and to leave the internals with a fi lm of clean oil for the

period it will be stationary.

VPA 102. ... 162. ... 252. ... 402. ...

50 Hz 0,195 0,195 0,234 0,243

60 Hz 0,234 0,234 0,291 0,291

7. Maintenance

When maintaining these units and having such situa-

tions where personnel could be hurt by moving parts

or by live electrical parts the pump must be isolated by

totally disconnecting the electrical supply. It is imperative

that the unit cannot be re-started during the maintenance

operation.

Do not maintain a pump that is at its normal operating

temperature as there is a danger from hot parts or hot

lubricant.

Hazardous substances must be removed before serving.

Maintenance personnel should be informed regarding the

presence of anything harmful and also be informed about all

relevant safety regulations before carrying out any work.

7.1 Oil Metering Pump

The lubrication oil pump requires no special attention during

operation. Care should be taken to ensure that there is always

suffi cient oil in the reservoir so that air is not pumped into the

oil lines. If this should occur the oil lines must be dis-connected

and the pump hand operated to remove all air bubbles from the

lines before re-connecting.

At least once a year the oil pump should be cleaned out by

pumping petroleum through it. At the same time the oil reservoir

should be fl ushed out. This cleaning is also recommended if

the pump has been stored for a long time after delivery before

putting into operation as hard deposits may have formed which

could adversely affect the pump performance.

- 9 -

7.2 Oil Mist Separator (Optional Extra Exhaust Side)

The oil mist separator which is mounted directly on the

exhaust fl ange of the vacuum pump is a 2-stage device:

Separation:

➞ liquid droplets in the condensate collector

➞ aerosol in the fi lter elements

J

5

The oil mist separators are available in 2 material variations

for the chemical and pharmaceutical industries:

➞ Stainless steel: 1.4541 ➞ glass

The fi lter candles are made of tefl on or borosilicate glass

and hence are fully resistant to solvents and largely resistant to acids.

J

4

Please note: If the material being handled is subject to polymerisation or resin hardening it is not advisable to use this

type of oil mist separator as the fi lter elements would quickly

become blocked and would require frequent changing.

7.2.1 Oil Mist Separator Maintenance (fi g. 14)

If the backpressure on the vacuum pump as shown on the

gauge (J

) rises to 0.5 to 0.6 bar then the fi lter candles (J1)

2

J

1

J

6

should be changed and the vessel (J4) cleaned out.

To change fi lter candles: after releasing the catches (J5)

the oil mist separator cover (J6) and o-ring (J7) can be

J

J

8

9

removed. Remove the thumb wheels (J8) and take off the

locating plate (J9). Remove the fi lter candles (J1) and before

replacing the o-ring (J7) check it with particular attention.

J

7

J

3

V

J

7

2

14

During normal operation of the pump it is important to

ensure regular draining of the condensate and oil mixture

from the base of the separator and this can be arranged

A

Q

1

for manual or automatic operation. A level switch (V7) is

fi tted as standard and this will shut down the pump when

the exhaust condensate level becomes too high. For the

drain cock (J3) as shown a solenoid valve is available for

automatic drain of oil/condensate as an optional extra.

8. Trouble Shooting

8.1 Pump Overload

1. Check oil level in gear box (only when pump is stopped),

if necessary drain down to normal.

2. Measure back pressure in exhaust lines, if necessary

change fi lter elements.

X

1

3. Check ease of rotation of gearbox and pumpstages:

➝ remove motor and turn coupling.

8.2 Drop Off of Vacuum (pict. 15)

• Measure the vacuum directly at the vacuum connection

(A), if necessary change mesh (A