Operating

instructions

Drahtpuffer

Wire buffer

Butée de fil

Buffer de arame

Tampón de hilo

Tampone del filo

Bedienungsanleitung

DE

Operating instructions

EN

Instructions de service

FR

Istruzioni per l'uso

IT

Manual de instrucciones

ES

PT-BR

Manual de instruções

42,0410,1254 007-10052022

Sicherheit

DE

Sicherheit

WARNUNG!

Gefahr durch Fehlbedienung und fehlerhaft durchgeführte Arbeiten.

Schwere Personen- und Sachschäden können die Folge sein.

Alle in diesem Dokument beschriebenen Arbeiten und Funktionen dürfen

▶

nur von technisch geschultem Fachpersonal ausgeführt werden.

Dieses Dokument vollständig lesen und verstehen.

▶

Sämtliche Sicherheitsvorschriften und Benutzerdokumentationen dieses

▶

Gerätes und aller Systemkomponenten lesen und verstehen.

WARNUNG!

Gefahr durch elektrischen Strom.

Schwere Personen- und Sachschäden können die Folge sein.

Vor Beginn der Arbeiten alle beteiligten Geräte und Komponenten ausschal-

▶

ten und von Stromnetz trennen.

Alle beteiligten Geräte und Komponenten gegen Wiedereinschalten sichern.

▶

WARNUNG!

Gefahr durch elektrischen Strom infolge von schadhaften Systemkomponenten

und Fehlbedienung.

Schwere Personen- und Sachschäden können die Folge sein.

Sämtliche Kabel, Leitungen und Schlauchpakete müssen immer fest ange-

▶

schlossen, unbeschädigt, und korrekt isoliert sein.

Nur ausreichend dimensionierte Kabel, Leitungen und Schlauchpakete ver-

▶

wenden.

WARNUNG!

Rutschgefahr durch Kühlmittel-Austritt.

Schwere Personen- und Sachschäden können die Folge sein.

Die Kühlmittel-Schläuche der wassergekühlten Schweißbrenner immer mit

▶

dem darauf montierten Kunststoff-Verschluss verschließen, wenn diese vom

Kühlgerät oder anderen Systemkomponenten getrennt werden.

WARNUNG!

Gefahr durch heiße Systemkomponenten und / oder Betriebsmittel.

Schwere Verbrennungen und Verbrühungen können die Folge sein.

Vor Beginn der Arbeiten alle heißen Systemkomponenten und / oder Be-

▶

triebsmittel auf +25 °C / +77 °F abkühlen lassen (beispielsweise Kühlmittel,

wassergekühlte Systemkomponenten, Antriebsmotor des Drahtvorschubes, ...).

Geeignete Schutzausrüstung tragen (beispielsweise hitzebeständige Schutz-

▶

handschuhe, Schutzbrille, ...), wenn ein Abkühlen nicht möglich ist.

3

WARNUNG!

Gefahr durch Kontakt mit giftigem Schweißrauch.

Schwere Personenschäden können die Folge sein.

Schweißrauch immer absaugen.

▶

Für ausreichend Frischluft-Zufuhr sorgen. Sicherstellen, dass eine

▶

Durchlüftungsrate von mindestens 20 m³ (169070.1 US gi) pro Stunde zu jeder Zeit gegeben ist.

Im Zweifelsfall die Schadstoffbelastung am Arbeitsplatz durch einen Sicher-

▶

heitstechniker feststellen lassen.

VORSICHT!

Gefahr durch Betrieb ohne Kühlmittel.

Sachschäden können die Folge sein.

Wassergekühlte Geräte nie ohne Kühlmittel in Betrieb nehmen.

▶

Während des Schweißens sicherstellen, dass ein ordnungsgemäßer Kühlmit-

▶

tel-Durchfluss gegeben ist - bei Verwendung von Fronius-Kühlgeräten ist

dies der Fall, wenn im Kühlmittel-Behälter des Kühlgerätes ein ordnungsgemäßer Kühlmittel-Rückfluss ersichtlich ist.

Für Schäden aufgrund von Nichtbeachtung der oben angeführten Punkte

▶

haftet der Hersteller nicht, sämtliche Gewährleistungsansprüche erlöschen.

4

Allgemeines

1x

1x1x

0,8

.030

mm

inch

1x 1x 1x

3x

"CB"

1x

1x1x

0,9 1,0

.035 .040

mm

inch

1x 1x 1x

3x

mm

inch

1x

"CB" "CB"

1x

1x

1,2

.045

mm

inch

1x 1x 1x

3x

1x

"CB" "CB"

"CB"

1x

1x 1x

3x

1x

1,6

1/16

mm

inch

1x

1x

1x

Gerätekonzept Der Drahtpuffer dient als Pufferzone für die beim Schweißprozess CMT benötig-

ten schnellen reversierenden Bewegungen der Drahtelektrode.

Gleichzeitig ermöglicht der Drahtpuffer die Harmonisierung zweier Antriebssysteme mit unterschiedlichen Arbeitsweisen. Das hintere Antriebssystem versorgt

den Drahtpuffer gleichmäßig mit der Drahtelektrode, während der vordere hochdynamische Antriebsmotor die Drahtelektrode bis zu 70 mal pro Sekunde vor

und zurück befördert.

Die Drahtelektrode gelangt somit beinahe kräftefrei zur vorderen Antriebseinheit

und garantiert eine hohe Qualität des Schweißprozesses.

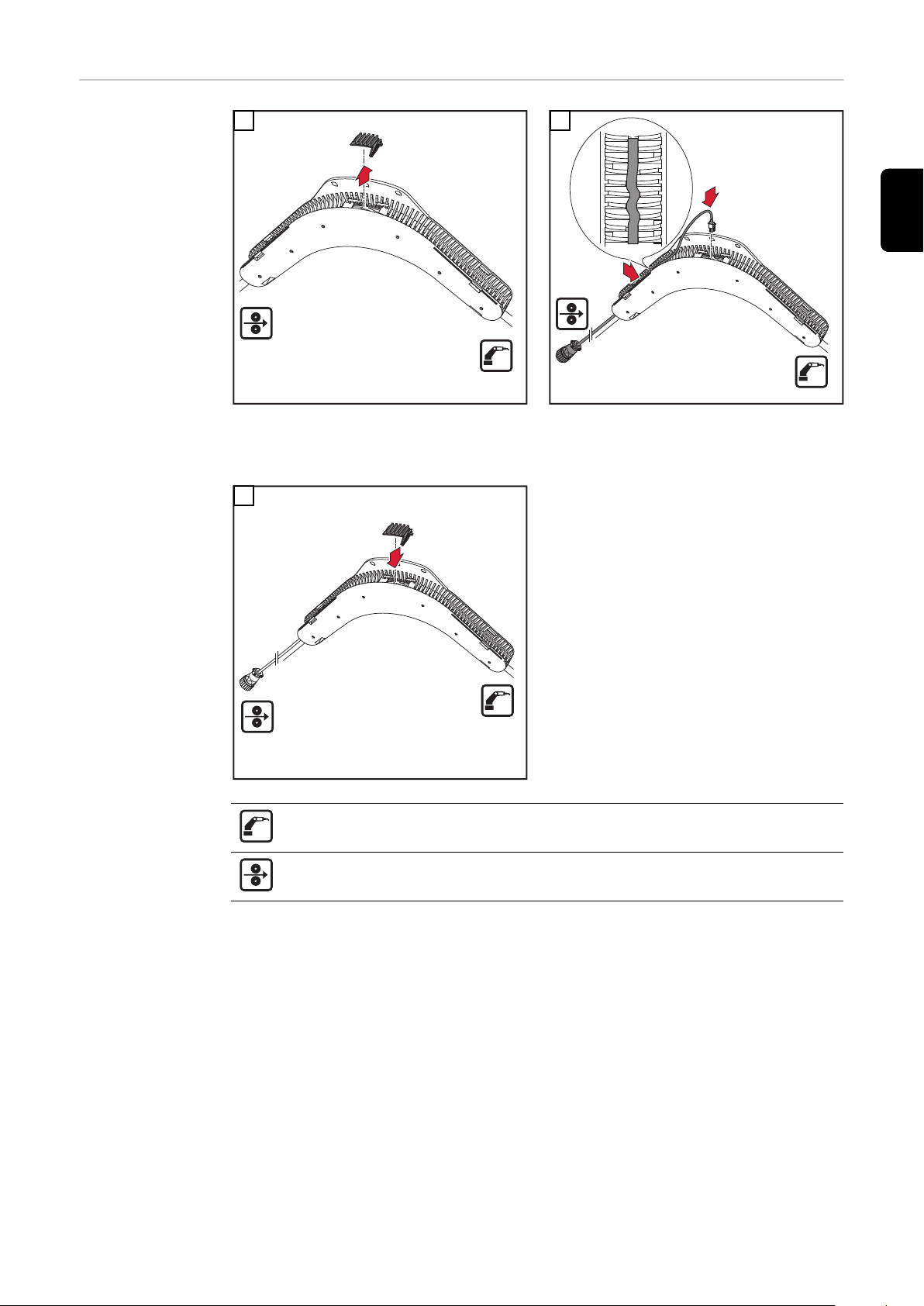

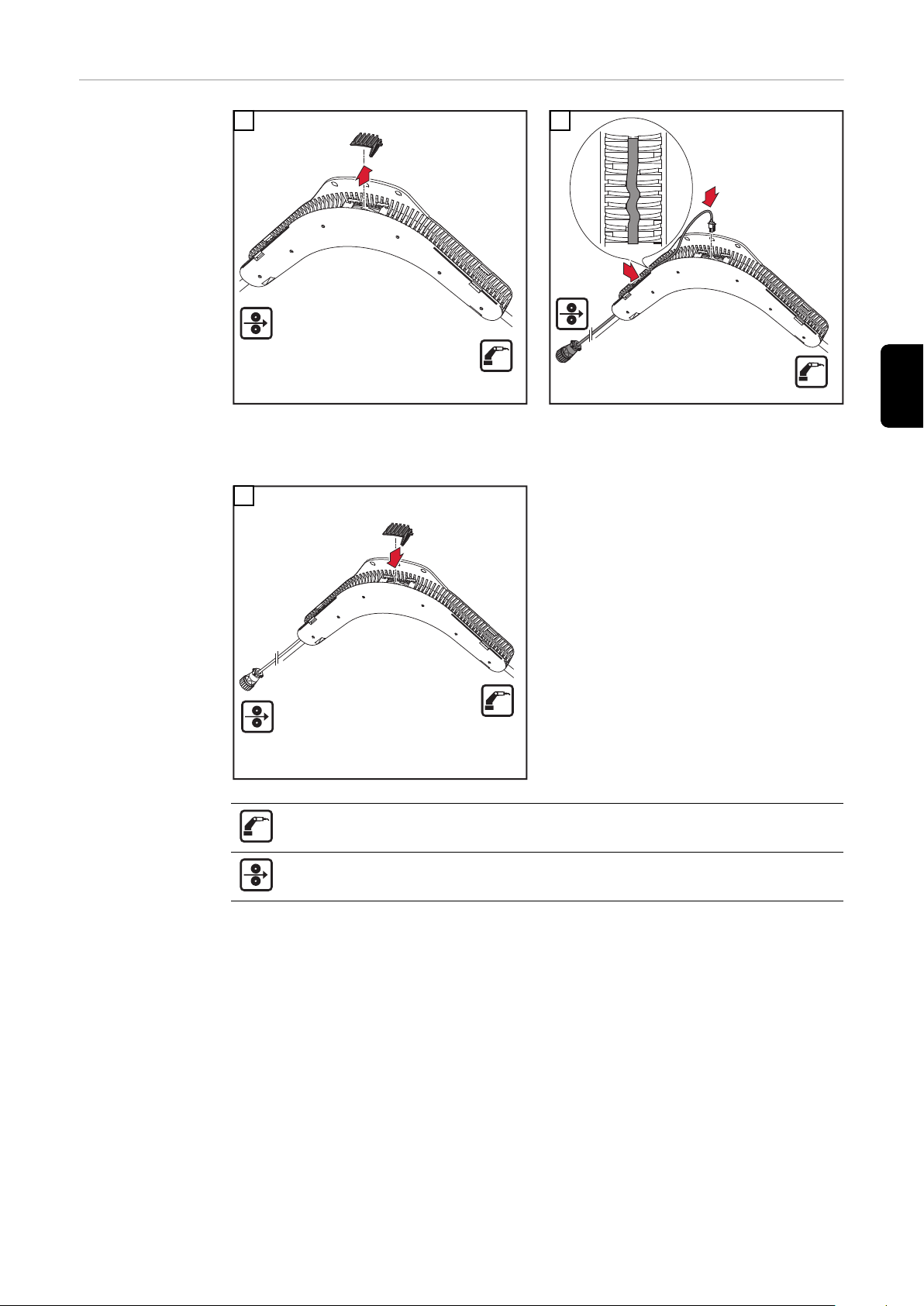

Erstausrüstung Draht-Führungsseele aus Kunststoff

DE

5

Installation

3

2

1

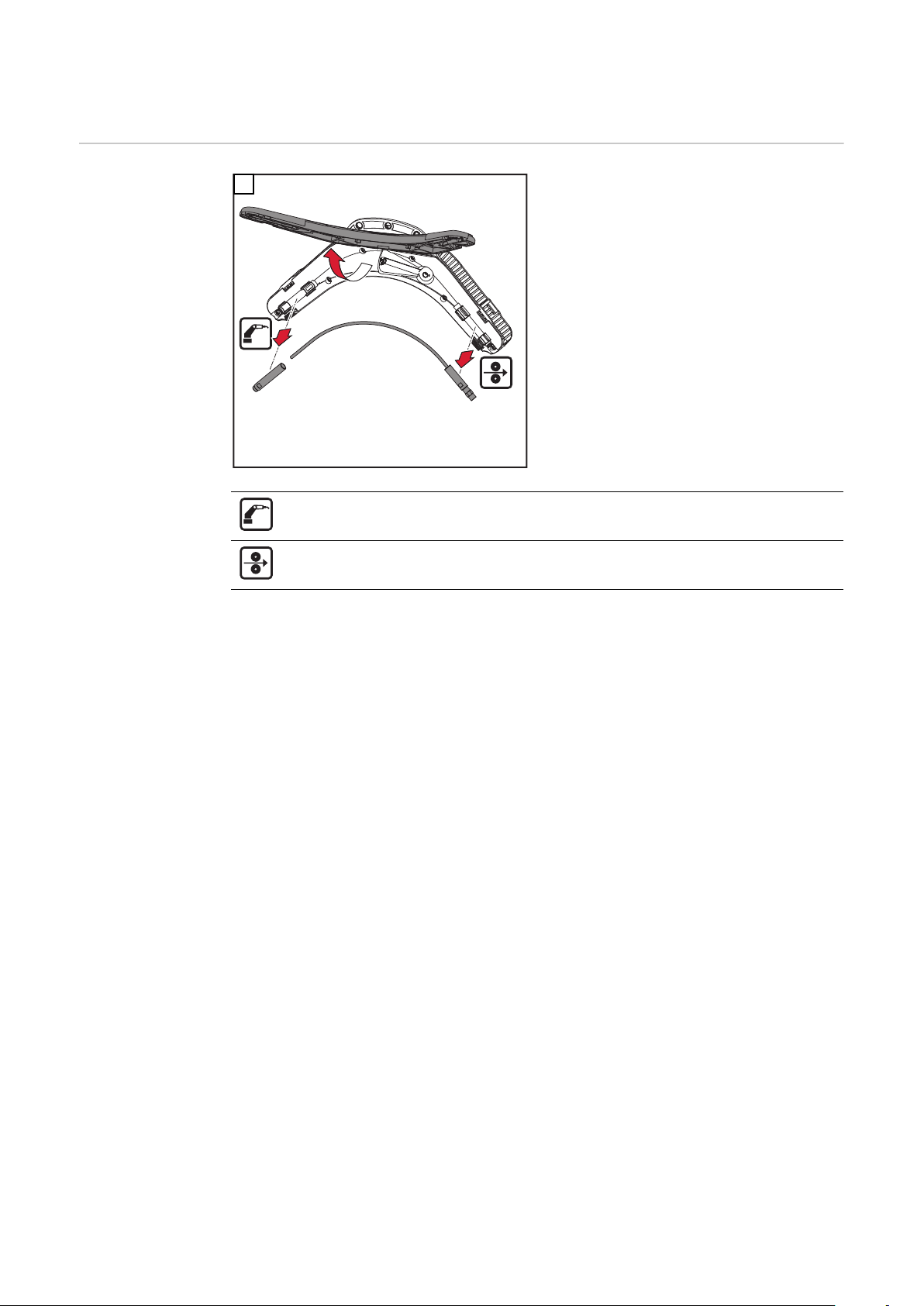

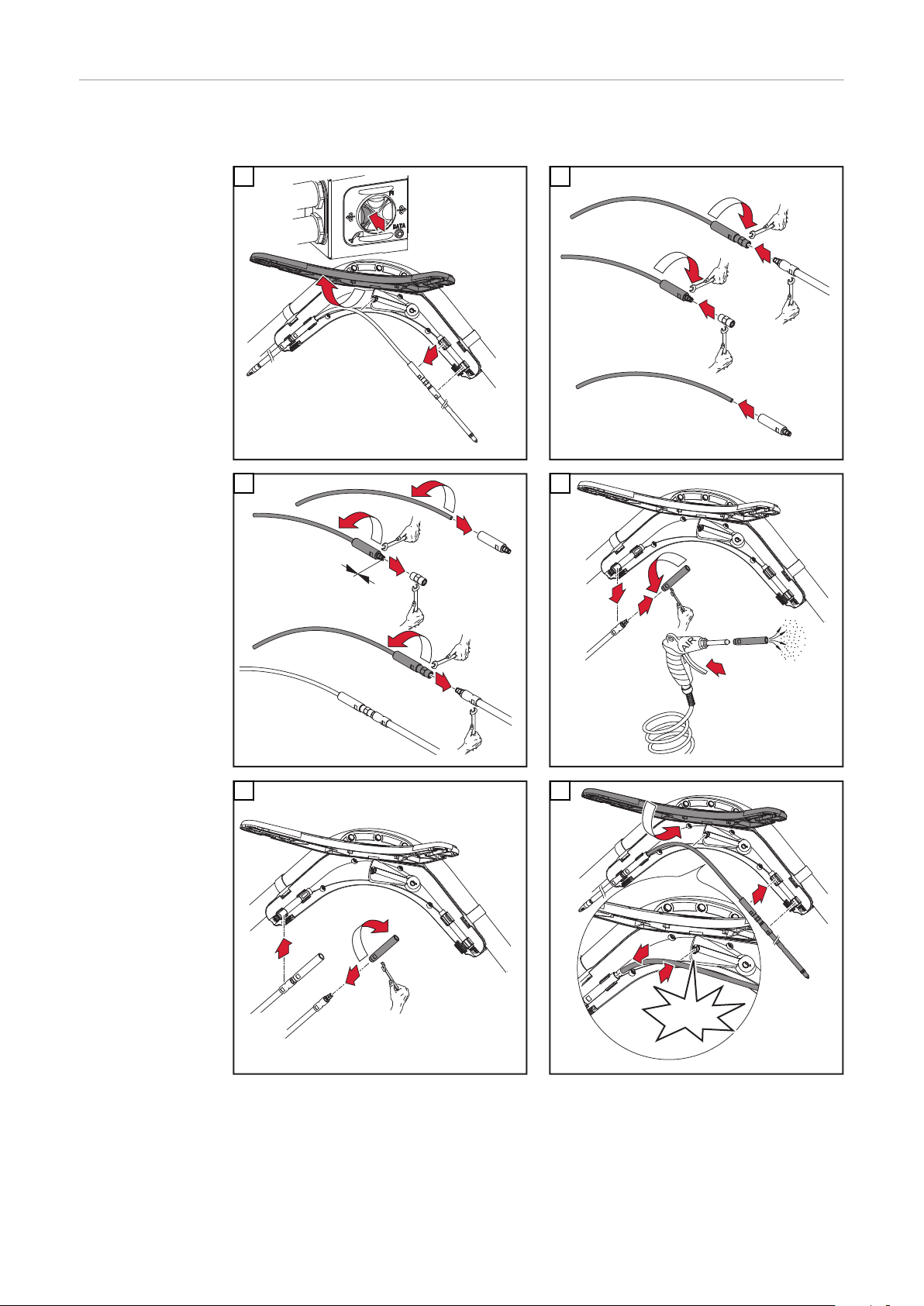

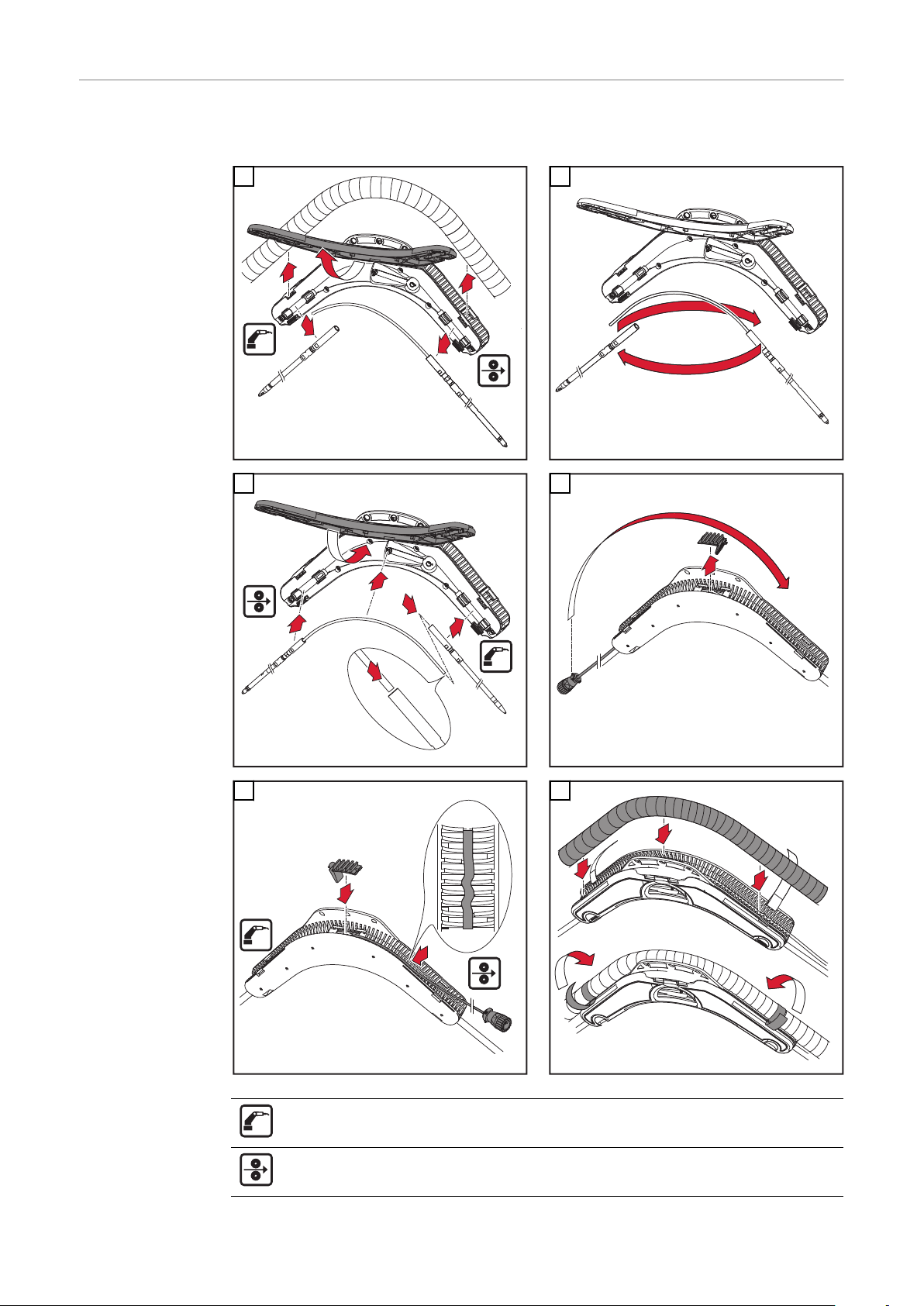

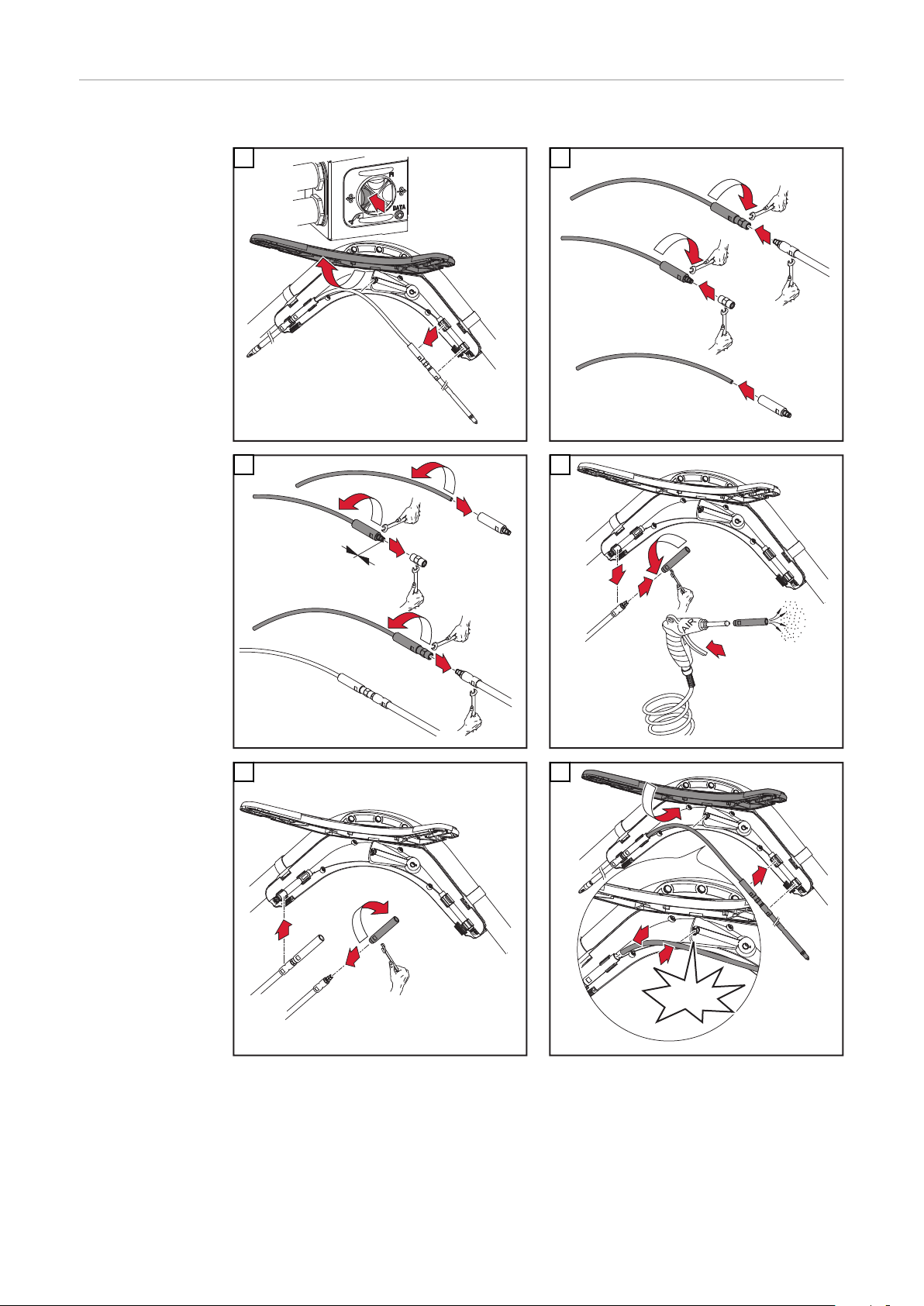

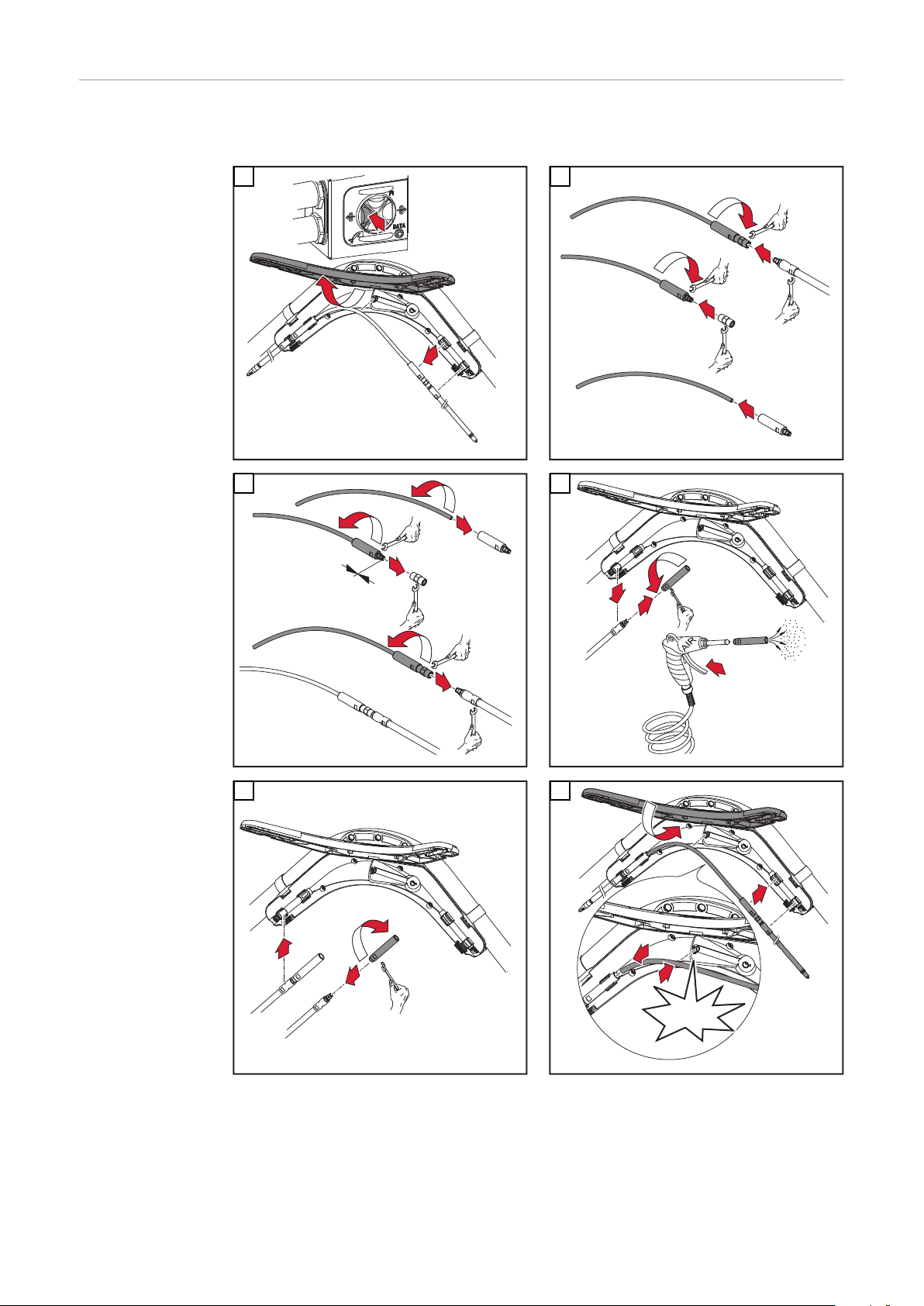

Draht-Führungselemente entnehmen

1

Brennerseitig

Vorschubseitig

6

Draht-Förder-

4

3

2

1

(0 in.)

0 mm

3

1

2

(0 in.)

0 mm

3

1

6

4

2

5

(0 in.)

0 mm

1

4

3

2

seele montieren

1

2

DE

3

4

Brennerseitig: vom Drahtpuffer zur Antriebseinheit

WICHTIG! Bei Verwendung des Erstausrüstungs-Set für Drahtelektrode 0,8 - 1,0 mm (.030 - .040 in.), kurze Draht-Förderseele brennerseitig montieren.

Vorschubseitig: vom Drahtvorschub zum Drahtpuffer

7

Draht-Förder-

"click"

1

1

1

1

"click"

1

1

1

1

1

1

1

seele am Drahtpuffer montieren

1

2

3

5

4

6

Brennerseitig

WICHTIG! Bei Montage der Einlegeteile in den Drahtpuffer darauf achten, dass

die Einlegeteile formschlüssig in die Ausnehmungen im Drahtpuffer einrasten

Vorschubseitig

(Bild 3).

8

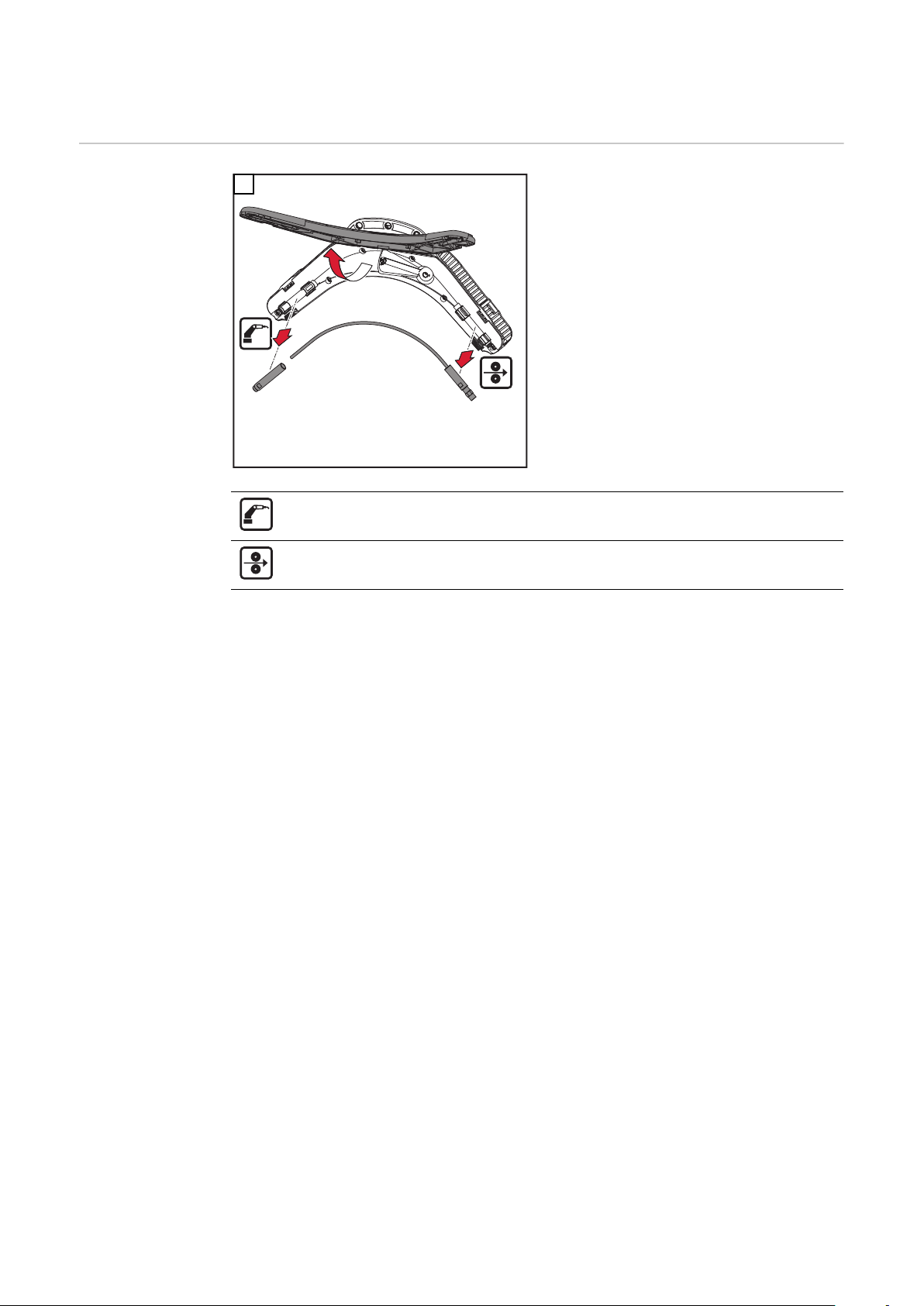

Steuerleitung

1

1

2

1

anschließen

1

2

WICHTIG! Steuerleitung ordnungsgemäß in die dafür vorgesehenen Zugentlas-

tung verlegen (Bild 2).

3

DE

Brennerseitig

Vorschubseitig

9

Draht-Führungs-

3

6

2

1

2

3

(0 in

.

)

0

mm

1

2

3

1

2

3

2

1

"click"

1

2

3

4

einsatz wechseln

Vor Beginn der Montagearbeiten, Drahtelektrode aus dem Drahtpuffer ausfädeln

(Bild 1)

1

3

2

4

5

6

WICHTIG! Bei Verwendung einer Drahtelektrode mit Durchmesser 1,6 mm (1/16

in.), ist das Gleitstück und der Draht-Führungseinsatz im Drahtpuffer mit dem

„Erstausrüstungs-Set 1,6 mm (1/16 in.)“ auszurüsten.

10

Gleitstück wech-

1

3

4

2

3

3

2

1

"click"

1

2

3

seln

WICHTIG! Vor Beginn der Montagearbeiten, Drahtelektrode aus dem Drahtpuf-

fer ausfädeln (Bild 1)

DE

1

3

2

11

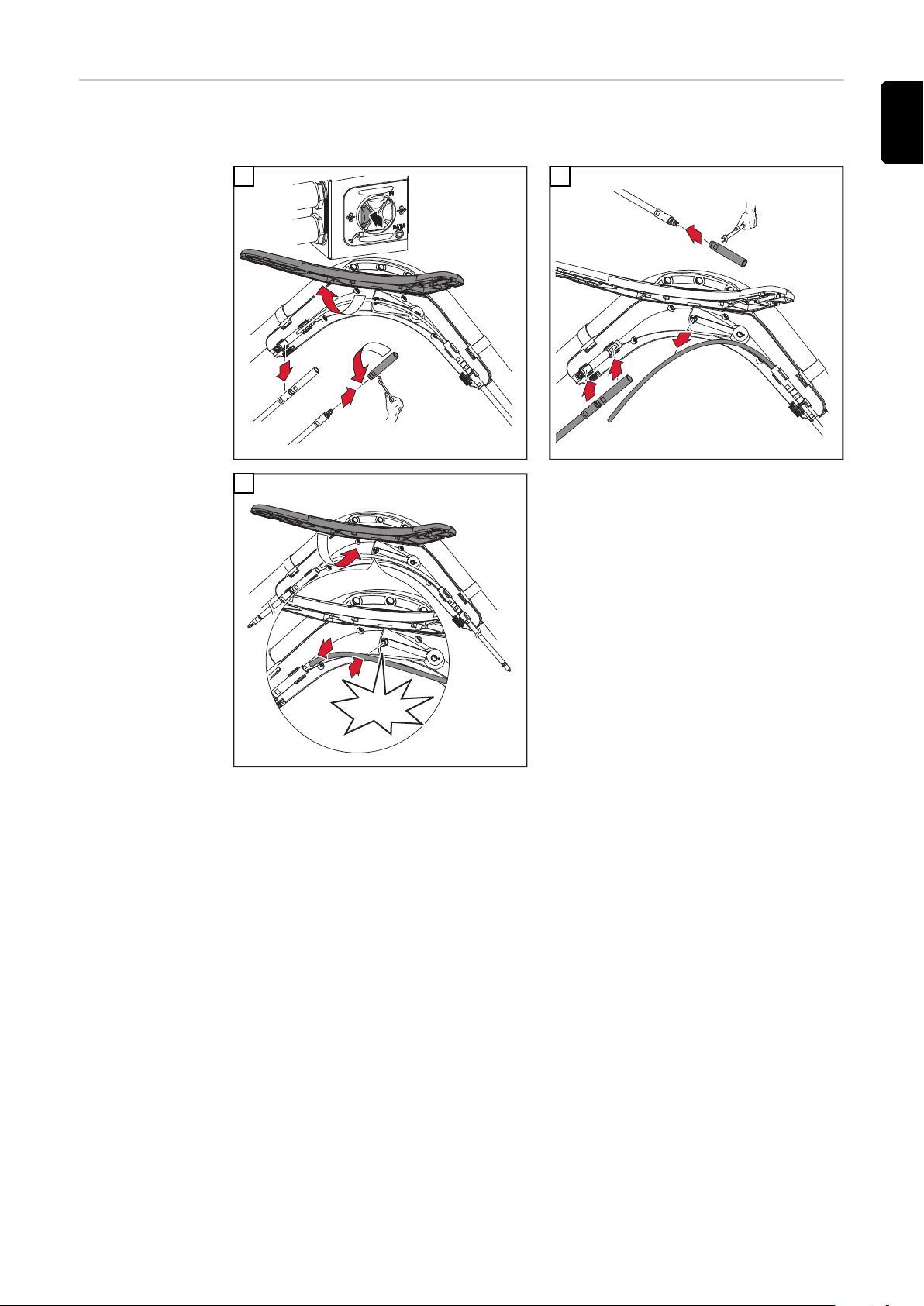

Drahtpuffer-He-

1

2

1

1

2

1

4

3

3

2

1

3

2

4

1

bel wechseln

WICHTIG! Vor Montage des neuen Drahtpuffer-Hebels, Aufnahmebuchse in Mit-

telstellung drehen (Bild 3).

1

3

2

4

12

5 6

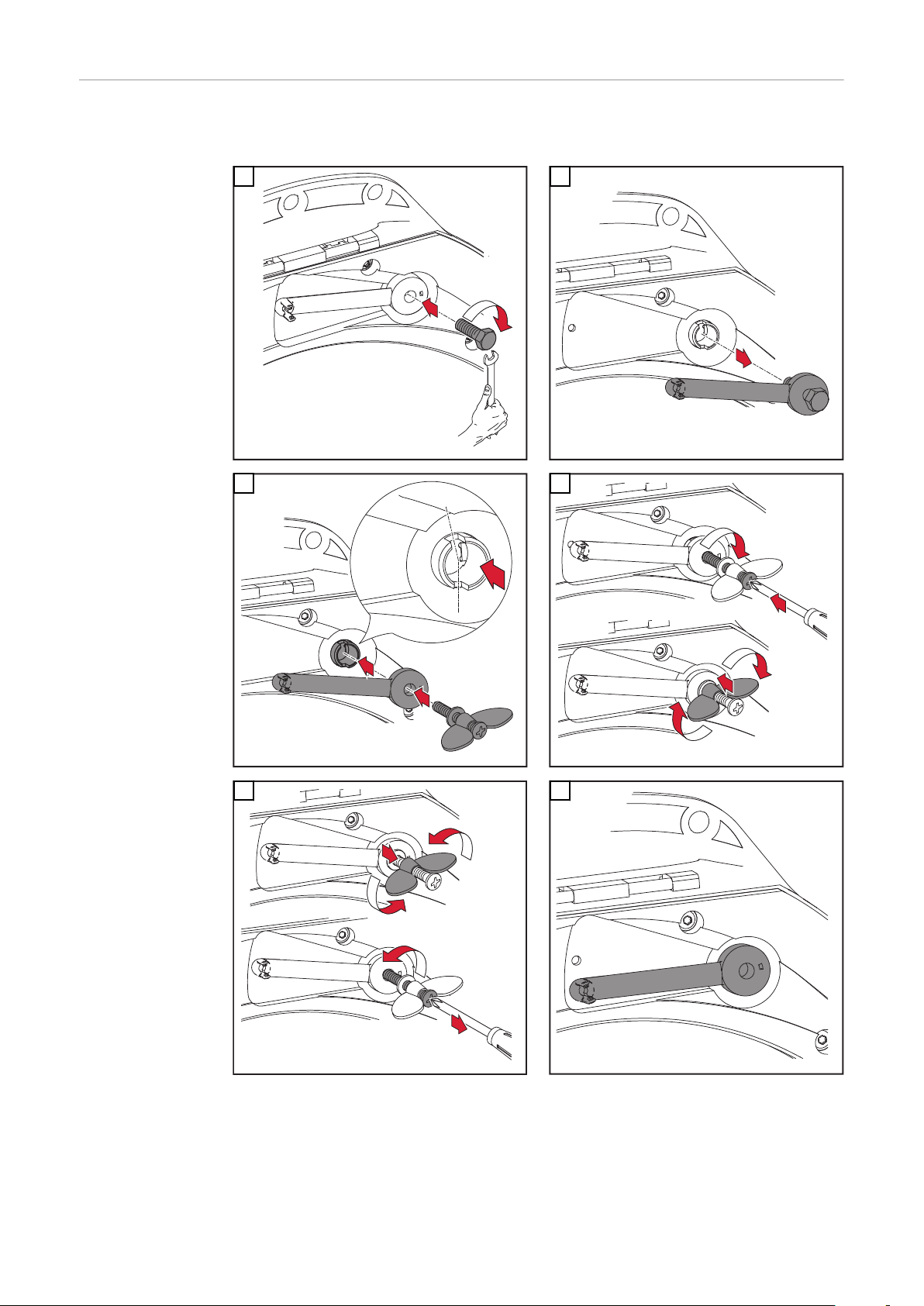

Option Roboter-

(1)

(2)

1

*)

1

anbindung

Drahtpuffer

CMT

Optional sind zwei Ausführungen von Roboteranbindungen Drahtpuffer CMT

erhältlich:

(1) ABB-Anbindung Drahtpuffer CMT

(2) Universalanbindung Drahtpuffer CMT

DE

ABB-Anbindung Drahtpuffer CMT

1

Universalanbindung Drahtpuffer CMTrahtpuffer

CMT

*) für alte Drahtpuffer ohne Gewindeeinsatz M5

=> 4 x PT5 x 25 mm

*) für neue Drahtpuffer mit Gewindeeinsatz M5

=> 4 x M5 x 12 mm + 4 x Sicherungsscheibe (42,0399,0170)

13

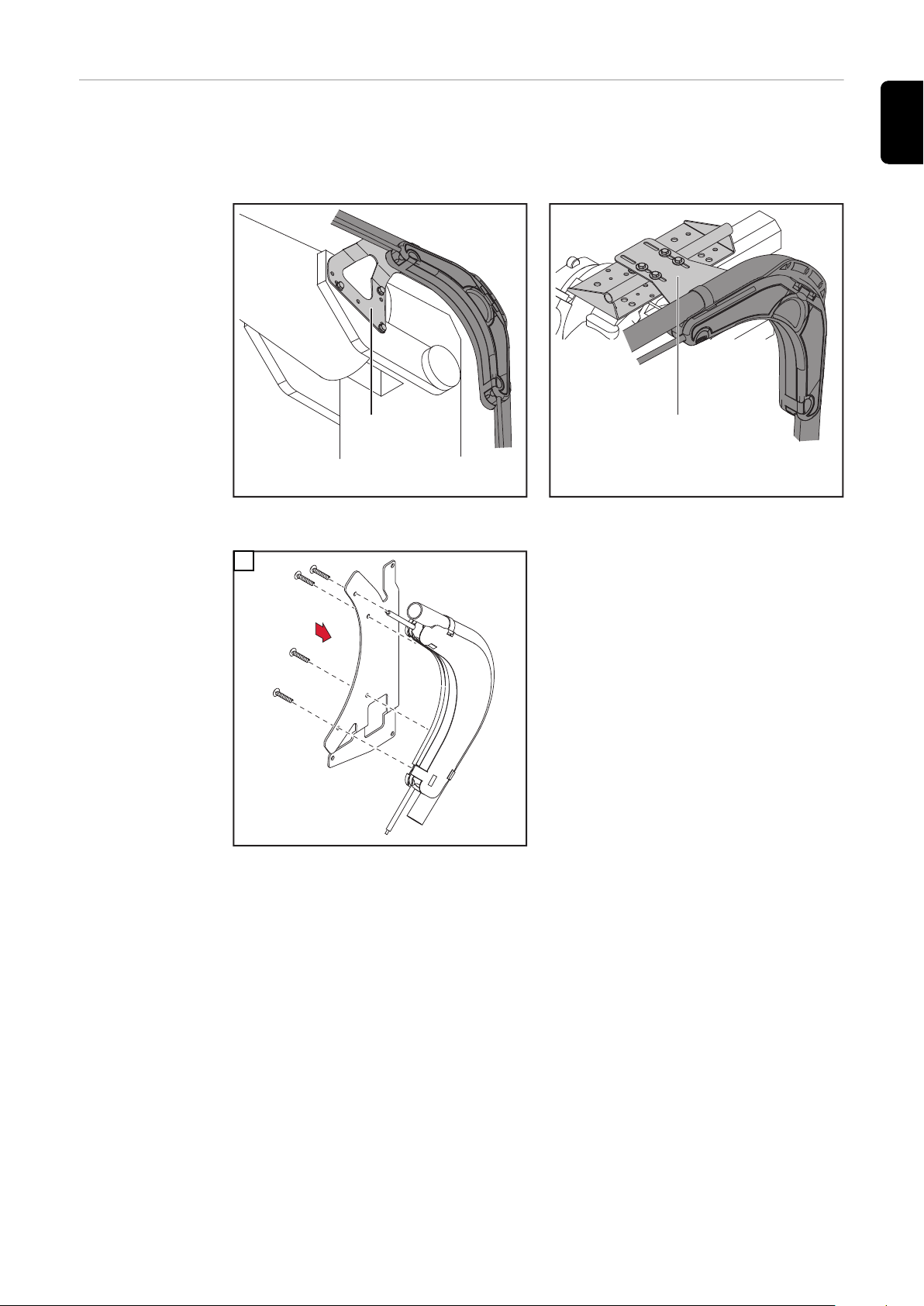

Arbeitsrichtung

2

3

1

1

4

1

2

2

4

1

3

3

5

2

1

1

2

1

1

1

2

3

Drahtpuffer

wechseln

WICHTIG! Steuerleitung nach Umbau wieder ordnungsgemäß in die dafür vorge-

sehenen Zugentlastung verlegen.

1

2

3

5

4

6

Brennerseitig

Vorschubseitig

14

Safety

Safety

WARNING!

Danger from incorrect operation and work that is not carried out properly.

This can result in serious personal injury and damage to property.

All the work and functions described in this document must only be carried

▶

out by technically trained and qualified personnel.

Read and understand this document in full.

▶

Read and understand all safety rules and user documentation for this device

▶

and all system components.

WARNING!

Danger from electrical current.

This can result in serious personal injury and damage to property.

Before starting work, switch off all devices and components involved and dis-

▶

connect them from the grid.

Secure all devices and components involved so they cannot be switched back

▶

on.

WARNING!

Danger from electric current due to defective system components and incorrect operation.

This can result in serious personal injury and damage to property.

All cables, leads and hosepacks must always be securely connected, unda-

▶

maged and correctly insulated.

Only use adequately dimensioned cables, leads and hosepacks.

▶

EN

WARNING!

Risk of coolant escaping.

This can result in serious personal injury and damage to property.

When disconnecting a welding torch from the cooling unit or other system

▶

components, always seal the coolant hoses using the plastic seal attached to

the torch.

WARNING!

Danger due to hot system components and/or equipment.

Can result in serious burns or scalding.

Before starting work, allow all hot system components and/or equipment to

▶

cool to +25°C/+77°F (e.g., coolant, water-cooled system components, wirefeeder drive motor, etc.)

Wear suitable protective equipment (e.g., heat-resistant gloves, safety gog-

▶

gles, etc.) if cooling down is not possible.

15

WARNING!

Danger from contact with toxic welding fumes.

This can result in serious personal injuries.

Always extract welding fumes.

▶

Ensure an adequate supply of fresh air. Ensure that there is a ventilation rate

▶

of at least 20 m³ (169070.1 US gi) per hour at all times.

If in doubt, a safety engineer should be commissioned to check the pollution

▶

level in the workplace.

CAUTION!

Danger from operation without coolant.

This can result in damage to property.

Never operate water-cooled welding torches without coolant.

▶

During welding, ensure that the coolant is circulating correctly – this will be

▶

the case for Fronius cooling units if a regular return flow of coolant can be

seen in the coolant container of the cooling unit.

The manufacturer will not be liable for any damages due to non-observance

▶

of the above mentioned points. All claims against the warranty are void.

16

General

1x

1x1x

0,8

.030

mm

inch

1x 1x 1x

3x

"CB"

1x

1x1x

0,9 1,0

.035 .040

mm

inch

1x 1x 1x

3x

mm

inch

1x

"CB" "CB"

1x

1x

1,2

.045

mm

inch

1x 1x 1x

3x

1x

"CB" "CB"

"CB"

1x

1x 1x

3x

1x

1,6

1/16

mm

inch

1x

1x

1x

Device concept As its name implies, the wire buffer acts as a buffer for the rapidly reversing mo-

vements of the welding wire during CMT welding.

The wire buffer can also be used to help coordinate two drive systems that work

in different ways. The rear drive sytem steadily feeds the welding wire into the

wire buffer, while the front highly-dynamic drive motor moves it to and fro up to

70 times per second.

The welding wire is therefore fed to the front drive unit with hardly any force

being applied, thus guaranteeing high-quality welding.

Original equipment - plastic

wire guide liner

EN

17

Installation

3

2

1

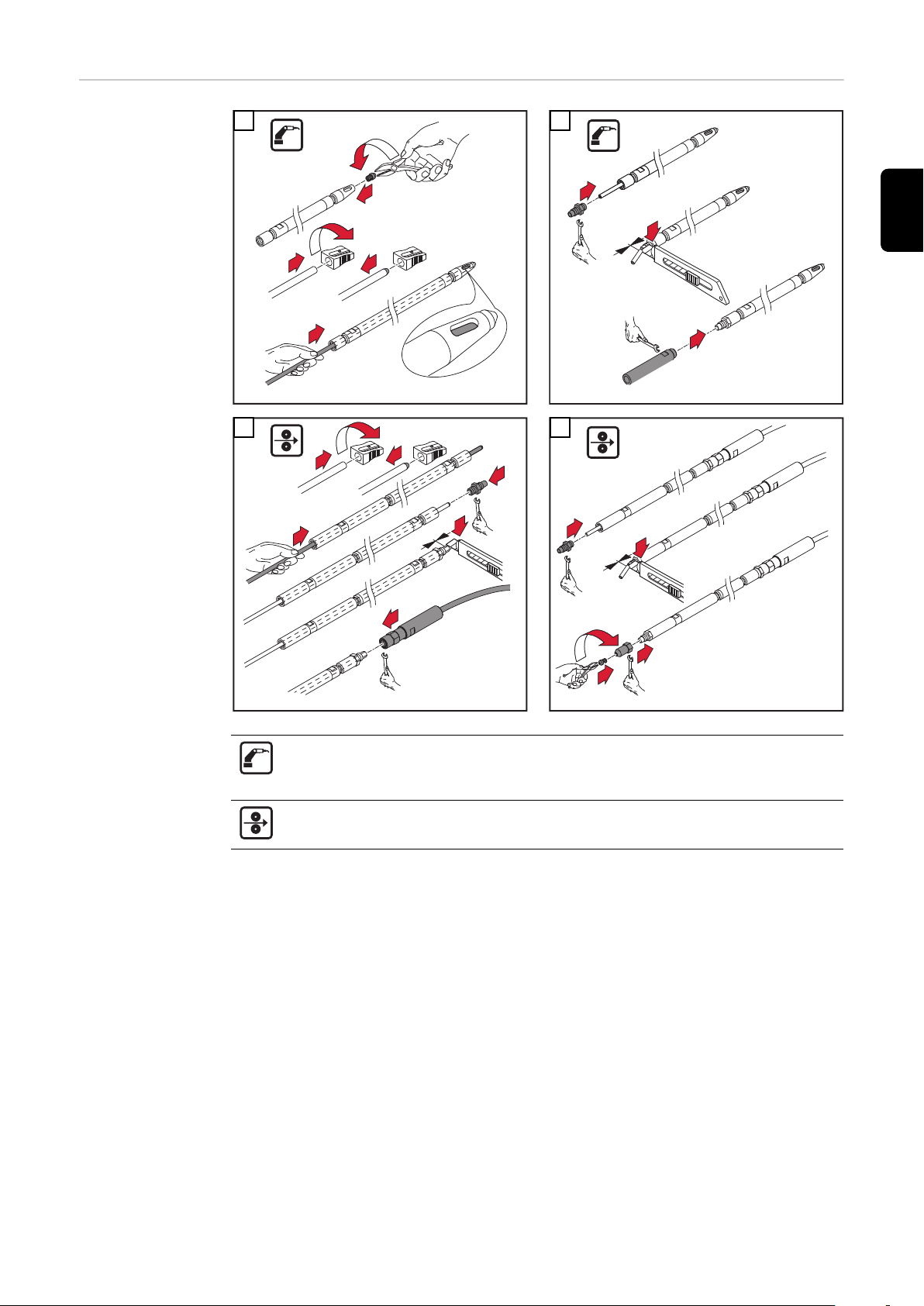

Removing wire

guide elements

1

Torch-side

Feed-side

18

Fitting the wire

4

3

2

1

(0 in.)

0 mm

3

1

2

(0 in.)

0 mm

3

1

6

4

2

5

(0 in.)

0 mm

1

4

3

2

feed liner

1

2

EN

3

4

Torch-side: from wire buffer to drive unit

IMPORTANT! If using the original equipment set for 0.8 - 1.0 mm

(.030 - .040 in.) welding wire, fit short wire feed liner at the torch end.

Feed-side: from wire feed to wire buffer

19

Fitting wire feed

"click"

1

1

1

1

"click"

1

1

1

1

1

1

1

liner to wire buffer

1

2

3

5

4

6

Torch-side

IMPORTANT! When inserting the parts into the wire buffer, ensure that the parts

latch into their respective recesses (Fig. 3).

Feed-side

20

Connect control

1

1

2

1

lead

1

2

IMPORTANT! Carefully place the control lead in the strain relief provided (Figu-

re 2).

3

EN

Torch-side

Feed-side

21

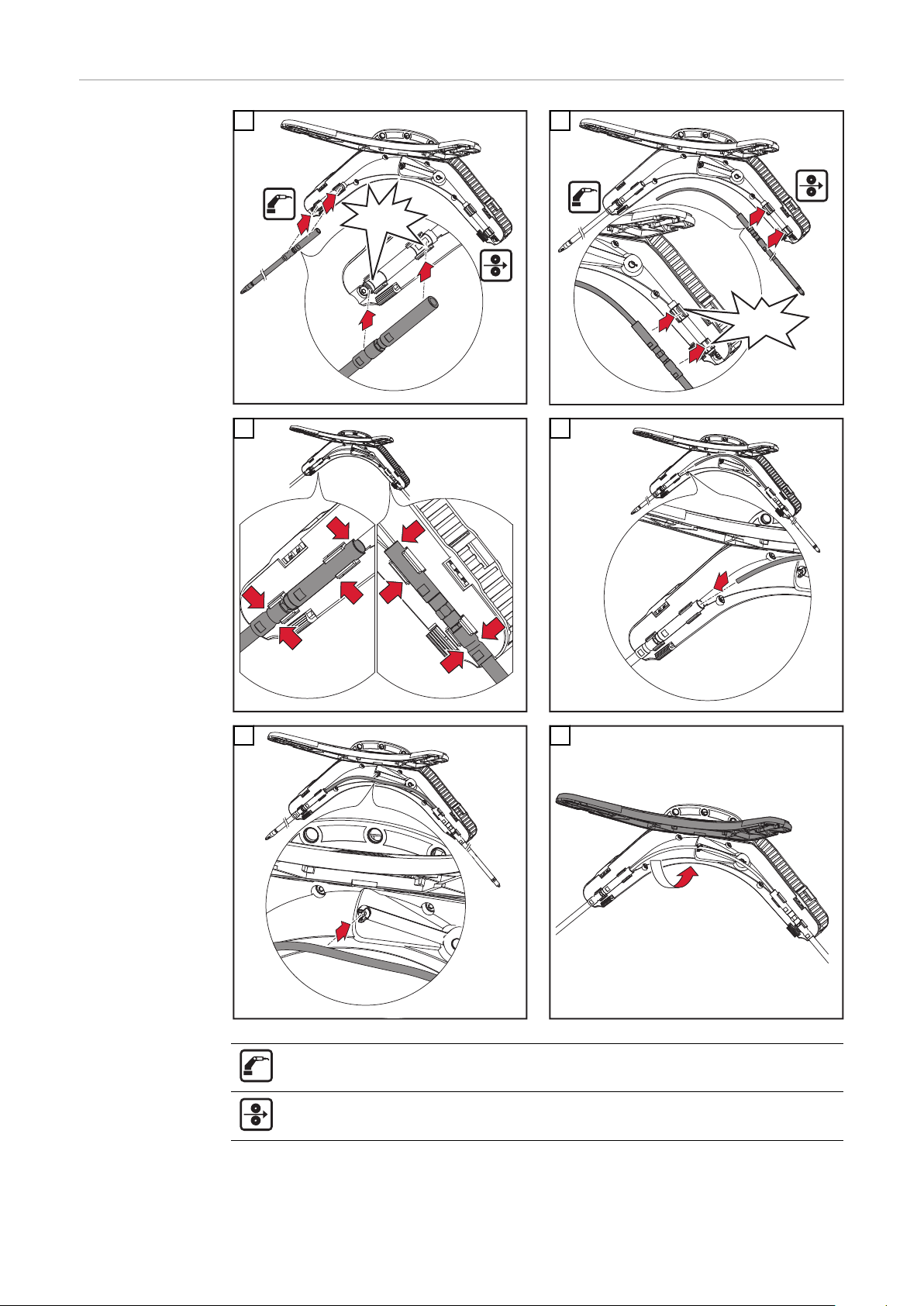

Replacing the

3

6

2

1

2

3

(0 in

.

)

0

mm

1

2

3

1

2

3

2

1

"click"

1

2

3

4

wire guide insert

Before starting work, take the welding wire out of the wire buffer (Figure 1)

1

2

3

5

4

6

IMPORTANT! If using a welding wire with a diameter of 1.6 mm (1/16 in.), fit the

„original equipment set 1.6 mm (1/16 in.)“ to the sliding contact and wire guide

insert in the wire buffer.

22

Replacing the

1

3

4

2

3

3

2

1

"click"

1

2

3

sliding contact

IMPORTANT! Before starting work, take the welding wire out of the wire buffer

(Figure 1)

1

2

EN

3

23

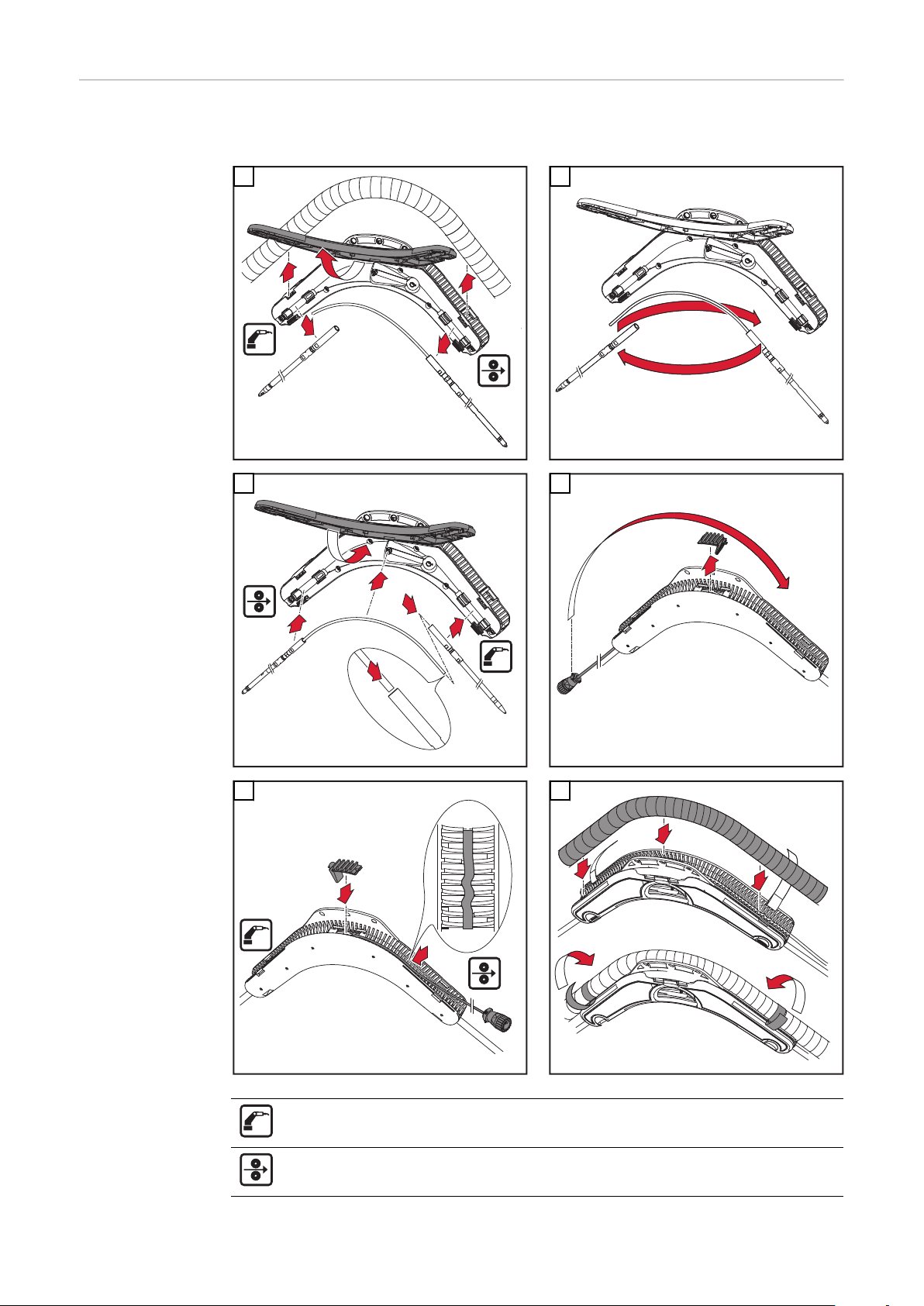

Replacing the

1

2

1

1

2

1

4

3

3

2

1

3

2

4

1

wire buffer lever

IMPORTANT! Before fitting the new wire buffer lever, turn the locating sleeve so

it is centered (Figure 3).

1

3

2

4

24

5 6

Robot connec-

(1)

(2)

1

*)

1

tion CMT wire

buffer option

Two versions of the robot connection CMT wire buffer are available:

(1) ABB connection CMT wire buffer

(2) Universal connection CMT wire buffer

EN

ABB connection CMT wire buffer

1

Universal connection CMT wire buffer

*) for old wire puffer without thread inset M5

=> 4 x PT5 x 25 mm

*) for new wire buffer with thread inset M5

=> 4 x M5 x 12 mm + 4 x lock washer (42,0399,0170)

25

Changing the di-

2

3

1

1

4

1

2

2

4

1

3

3

5

2

1

1

2

1

1

1

2

3

rection of operation of the wire

buffer

IMPORTANT! After changing over, make sure the control lead is fitted properly

in the strain relief provided.

1

2

3

5

4

6

Torch-side

Feed-side

26

Sécurité

Sécurité

AVERTISSEMENT!

Danger dû à une erreur de manipulation et d'erreur en cours d'opération.

Cela peut entraîner des dommages corporels et matériels graves.

Toutes les fonctions et tous les travaux décrits dans le présent document

▶

doivent uniquement être exécutés par du personnel techniquement qualifié.

Ce document doit être lu et compris dans son intégralité.

▶

Lire et comprendre toutes les consignes de sécurité et la documentation uti-

▶

lisateur de cet appareil et de tous les composants périphériques.

AVERTISSEMENT!

Risque d'électrocution.

Cela peut entraîner des dommages corporels et matériels graves.

Avant d'entamer les travaux, déconnecter tous les appareils et composants

▶

concernés et les débrancher du réseau électrique.

S'assurer que tous les appareils et composants concernés ne peuvent pas

▶

être remis en marche.

AVERTISSEMENT!

Danger dû à un courant électrique suite à des composants périphériques défectueux et une erreur de manipulation.

Cela peut entraîner des dommages corporels et matériels graves.

Tous les câbles, conduites et faisceaux de liaison doivent toujours être solide-

▶

ment raccordés, intacts et correctement isolés.

N'utiliser que des câbles, conduites et faisceaux de liaison de dimensions suf-

▶

fisantes.

FR

AVERTISSEMENT!

Risque de glissement en cas de fuite de réfrigérant.

Cela peut entraîner des dommages corporels et matériels graves.

Toujours raccorder les tuyaux à réfrigérant des torches de soudage refroidies

▶

par eau avec le dispositif de fermeture en plastique monté dessus lorsque

ceux-ci sont séparés du refroidisseur ou d'autres composants périphériques.

AVERTISSEMENT!

Danger en cas de contact avec les composants périphériques et/ou l'équipement.

Cela peut entraîner de graves brûlures.

Avant d'entamer les travaux, laisser refroidir tous les composants périphéri-

▶

ques et/ou l'équipement chauds à +25 °C / +77 °F (par ex. réfrigérant, composants périphériques refroidis à l'eau, moteur d'entraînement du dévidoir, ...).

Porter un équipement de protection adapté (par ex. gants de protection rési-

▶

stant à la chaleur, lunettes de protection, ...) si le refroidissement n'est pas

possible.

27

AVERTISSEMENT!

Danger en cas de contact avec les fumées de soudage toxiques.

Cela peut entraîner des dommages corporels graves.

Toujours extraire les fumées de soudage.

▶

Veiller à assurer une aération suffisante. S'assurer que le taux de ventilation

▶

soit toujours de 20 m³/heure (169070.1 US gi).

En cas de doute, demander à un technicien de sécurité de déterminer le ni-

▶

veau de substances nocives sur le poste de travail.

ATTENTION!

Danger en cas de fonctionnement sans réfrigérant.

Cela peut entraîner des dommages matériels.

Ne jamais mettre en service les appareils refroidis par eau sans réfrigérant.

▶

Pendant le soudage, s'assurer que le débit de réfrigérant est correct - c'est le

▶

cas en cas d'utilisation d'appareils refroidis par eau Fronius, lorsqu'un reflux

correct du réfrigérant est visible dans le réservoir de réfrigérant du refroidisseur.

Le fabricant n'est pas responsable des dommages dus au non-respect des

▶

points énoncés ci-dessus, tous les droits à la garantie sont annulés.

28

Généralités

1x

1x1x

0,8

.030

mm

inch

1x 1x 1x

3x

"CB"

1x

1x1x

0,9 1,0

.035 .040

mm

inch

1x 1x 1x

3x

mm

inch

1x

"CB" "CB"

1x

1x

1,2

.045

mm

inch

1x 1x 1x

3x

1x

"CB" "CB"

"CB"

1x

1x 1x

3x

1x

1,6

1/16

mm

inch

1x

1x

1x

Conception de

l’appareil

Équipement initial - Âme de

guidage du fil en

plastique

La butée de fil sert de zone tampon pour les mouvements du filélectrode, qui

doivent s’inverser rapidement dans le cadre des processus de soudage CMT.

En même temps, la butée de fil permet une harmonisation avec un deuxième

système d’entraînement avec des modes de travail différents. Le système d’entraînement arrière alimente uniformément la butée de fil en fil-électrode, alors

que le moteur d’entraînement avant, plus dynamique, déplace le fil-électrode

vers l’avant et vers l’arrière jusqu’à 70 fois par seconde.

Ainsi, le fil-électrode parvient quasiment sans effort jusqu’à l’unité d’entraînement avant, garantissant ainsi une grande qualité du processus de soudage.

FR

29

Installation

3

2

1

Retirer les

éléments de guidage du fil

1

Du côté de la torche

Du côté du dévidoir

30

Monter l’âme de

4

3

2

1

(0 in.)

0 mm

3

1

2

(0 in.)

0 mm

3

1

6

4

2

5

(0 in.)

0 mm

1

4

3

2

transport du fil

1

2

FR

3

4

Du côté de la torche : de la butée de fil jusqu’à l’unité d’entraînement

IMPORTANT! En cas d’utilisation du kit d’équipement initial pour

filélectrode 0,8 - 1,0 mm (.030 - .040 in.), installer une âme de transport du fil courte du côté de la torche.

Du côté du dévidoir : du dévidoir jusqu’à la butée de fil

31

Monter l’âme de

"click"

1

1

1

1

"click"

1

1

1

1

1

1

1

transport du fil

sur la butée de

fil

1

2

3

5

4

6

Du côté de la torche

IMPORTANT! Lors du montage des pièces d’insertion dans la butée de fil, veiller

à ce que les pièces d’insertion s’imbriquent par accouplement géométrique dans

Du côté du dévidoir

les parties creuses de la butée de fil (Illustration 3).

32

Raccorder le

1

1

2

1

câble de commande

1

2

IMPORTANT! Insérer convenablement le câble de commande dans le dispositif

anti-traction prévu à cette fin (illustration 2).

3

FR

Du côté de la torche

Du côté du dévidoir

33

Changer le

3

6

2

1

2

3

(0 in

.

)

0

mm

1

2

3

1

2

3

2

1

"click"

1

2

3

4

système de guidage du fil

Dégager le fil-électrode de la butée de fil avant le début des travaux de montage

(illustration 1)

1

2

3

5

4

6

IMPORTANT! En cas d’utilisation d’un fil-électrode de diamètre 1,6 mm (1/16

in.), la pièce coulissante et le système de guidage du fil dans la butée de fil doivent être installés avec le „Kit d’équipement initial 1,6 mm (1/16 in.)“.

34

Changer la pièce

1

3

4

2

3

3

2

1

"click"

1

2

3

coulissante

IMPORTANT! Dégager le fil-électrode de la butée de fil avant le début des

travaux de montage (illustration 1)

1

2

FR

3

35

Changer le levier

1

2

1

1

2

1

4

3

3

2

1

3

2

4

1

de la butée de fil

IMPORTANT! Avant de monter le nouveau levier de la butée de fil, tourner la

douille de réception en position centrale (illustration 3).

1

3

2

4

36

5 6

Option Raccord

(1)

(2)

1

*)

1

de butée de fil

CMT pour robot

Deux versions de raccords de butée de fil CMT pour robot sont disponibles en

option :

(1) Raccord ABB de butée de fil CMT

(2) Raccord universel de butée de fil CMT

FR

Raccord ABB de butée de fil CMT

1

Raccord universel de butée de fil CMT

*) pour anciennes butées de fil sans douille taraudée M5

=> 4 x PT5 x 25 mm

*) pour nouvelles butées de fil avec douille taraudée M5

=> 4 x M5 x 12 mm + 4 x rondelle d’arrêt (42,0399,0170)

37

Inverser le sens

2

3

1

1

4

1

2

2

4

1

3

3

5

2

1

1

2

1

1

1

2

3

de marche de la

butée de fil

IMPORTANT! Après la modification, réinsérer convenablement le câble de com-

mande dans le dispositif anti-traction prévu à cette fin.

1

2

3

5

4

6

Du côté de la torche

Du côté du dévidoir

38

Sicurezza

Sicurezza

PERICOLO!

Il cattivo uso dell'apparecchio e l'esecuzione errata dei lavori

possono causare gravi lesioni personali e danni materiali.

Tutti i lavori e le funzioni descritti nel presente documento devono essere

▶

eseguiti soltanto da personale tecnico qualificato.

Leggere integralmente e comprendere il presente documento.

▶

Leggere e comprendere tutte le norme di sicurezza e le documentazioni per

▶

l'utente di questo apparecchio e di tutti i componenti del sistema.

PERICOLO!

La corrente elettrica

può causare gravi lesioni personali e danni materiali.

Prima di iniziare qualsiasi lavoro, spegnere e scollegare dalla rete elettrica

▶

tutti gli apparecchi e i componenti interessati.

Assicurarsi che gli apparecchi e i componenti interessati non vengano riacce-

▶

si.

PERICOLO!

La corrente elettrica dovuta a componenti del sistema difettosi e il cattivo uso

dell'apparecchio

possono causare gravi lesioni personali e danni materiali.

Tutti i cavi, i conduttori e i pacchetti tubi flessibili devono sempre essere sal-

▶

damente collegati, integri e correttamente isolati.

Utilizzare solo cavi, conduttori e pacchetti tubi flessibili adeguatamente di-

▶

mensionati.

IT

PERICOLO!

Lo scivolamento dovuto alla fuoriuscita di refrigerante

può causare gravi lesioni personali e danni materiali.

Quando vengono scollegati dal gruppo di raffreddamento o da altri compo-

▶

nenti del sistema, chiudere sempre i tubi del refrigerante delle torce per saldatura raffreddate ad acqua con la chiusura in plastica montata su di essi.

PERICOLO!

Componenti del sistema e/o mezzi operativi surriscaldati

possono causare gravi ustioni.

Prima di iniziare qualsiasi lavoro, far raffreddare tutti i componenti del siste-

▶

mo e/o i mezzi operativi a +25 °C / +77 °F (ad esempio il refrigerante, i componenti del sistema raffreddati ad acqua, il motore di azionamento del carrello traina filo, ecc.).

Se non è possibile farli raffreddare, indossare dispositivi di protezione ade-

▶

guati (ad esempio guanti protettivi resistenti al calore, occhiali protettivi,

ecc.).

39

PERICOLO!

Pericolo dovuto al contatto con fumi di saldatura tossici.

Possono conseguirne gravi lesioni personali.

Estrarre sempre i fumi di saldatura.

▶

Predisporre un'alimentazione di aria pura sufficiente. Assicurarsi che vi sia

▶

sempre un tasso di aerazione di almeno 20 m³ (169070.1 US gi) all'ora.

In caso di dubbi, far accertare il carico di inquinanti nella postazione di la-

▶

voro da un tecnico esperto in sicurezza.

PRUDENZA!

Il funzionamento senza refrigerante

può causare danni materiali.

Non azionare mai gli apparecchi senza refrigerante.

▶

Durante la saldatura, assicurarsi che il refrigerante fluisca correttamente (se

▶

si utilizzano gruppi di raffreddamento Fronius, il refrigerante fluisce correttamente quando si vede il refrigerante rifluire correttamente nel serbatoio

del refrigerante del gruppo di raffreddamento).

Il produttore non si assume alcuna responsabilità per i danni causati dall'in-

▶

osservanza dei punti di cui sopra ed esclude ogni ricorso alla garanzia per

questo tipo di danni.

40

In generale

1x

1x1x

0,8

.030

mm

inch

1x 1x 1x

3x

"CB"

1x

1x1x

0,9 1,0

.035 .040

mm

inch

1x 1x 1x

3x

mm

inch

1x

"CB" "CB"

1x

1x

1,2

.045

mm

inch

1x 1x 1x

3x

1x

"CB" "CB"

"CB"

1x

1x 1x

3x

1x

1,6

1/16

mm

inch

1x

1x

1x

Concezione

dell'apparecchio

Prima dotazione

- Guaina guidafilo di plastica

Il tampone del filo serve come area tampone per i movimenti rapidi e in sensi diversi del filo di saldatura, necessari per il processo di saldatura CMT.

Nel contempo, il tampone del filo consente l’armonizzazione di due sistemi di

avanzamento con modalità di lavoro differenti. Il sistema di avanzamento posteriore alimenta il tampone del filo contemporaneamente al filo di saldatura, mentre il motore di avanzamento anteriore, di elevata dinamicità, fa avanzare e rientrare il filo di saldatura fino a 70 volte al secondo.

Il filo di saldatura raggiunge pertanto l’unità di avanzamento anteriore quasi senza consumo di energia e garantisce un’elevata qualità del processo di saldatura.

IT

41

Installazione

3

2

1

Rimozione degli

elementi guidafilo

1

Sulla torcia

Sul carrello

42

Montaggio della

4

3

2

1

(0 in.)

0 mm

3

1

2

(0 in.)

0 mm

3

1

6

4

2

5

(0 in.)

0 mm

1

4

3

2

guaina guidafilo

1

2

IT

3

4

Sulla torcia: dal tampone del filo all’unità di avanzamento

IMPORTANTE! Utilizzando il kit di prima dotazione per l’elettrodo a

filo 0,8 - 1,0 mm (0,03 - 0,04 in.), montare la guaina guidafilo corta

sulla torcia.

Sul carrello: dall’avanzamento filo al tampone del filo

43

Montaggio della

"click"

1

1

1

1

"click"

1

1

1

1

1

1

1

guaina guidafilo

sul tampone del

filo

1

2

3

5

4

6

Sulla torcia

IMPORTANTE! Nel montare le parti a incastro nel tampone del filo, prestare attenzione affinché tali parti a incastro vengano innestate ad accoppiamento geo-

Sul carrello

metrico negli alloggiamenti del tampone del filo (Figura 3).

44

Collegamento

1

1

2

1

del cavo di comando

1

2

IMPORTANTE! Posizionare il cavo di comando nell’apposito supporto antistrap-

po (Fig. 2).

3

IT

Sulla torcia

Sul carrello

45

Sostituzione del

3

6

2

1

2

3

(0 in

.

)

0

mm

1

2

3

1

2

3

2

1

"click"

1

2

3

4

gruppo guidafilo

Prima di iniziare i lavori di montaggio, togliere i fili di saldatura dal tampone del

filo (Fig. 1).

1

3

2

4

5

6

IMPORTANTE! Utilizzando un elettrodo a filo di diametro 1,6 mm (1/16 in.), al-

lestire la slitta e l’inserto guida filo nel tampone del filo mediante il „kit di prima

dotazione 1,6 mm (1/16 in.)“.

46

Sostituzione del-

1

3

4

2

3

3

2

1

"click"

1

2

3

la slitta

IMPORTANTE! Prima di iniziare i lavori di montaggio, togliere i fili di saldatura

dal tampone del filo (Figura 1).

1

2

IT

3

47

Sostituzione del-

1

2

1

1

2

1

4

3

3

2

1

3

2

4

1

la leva del tampone del filo

IMPORTANTE! Prima di montare una nuova leva del tampone del filo, ruotare la

boccola in posizione centrale (Figura 3).

1

2

3

5 6

4

48

Opzione colle-

(1)

(2)

1

*)

1

gamento con il

robot per tampone del filo CMT

Come opzione sono disponibili due versioni di collegamento con il robot per tampone del filo CMT:

(1) Collegamento ABB tampone del filo CMT

(2) Collegamento universale tampone del filo CMT

IT

Collegamento ABB tampone del filo CMT

1

Collegamento universale tampone del filo CMT

*) Per i vecchi tamponi del filo senza filettatura riportata M5

=> 4 x PT5 x 25 mm

*) Per i nuovi tamponi del filo con filettatura riportata M5

=>4 x M5 x 12 mm + 4 x rosette di sicurezza (42,0399,0170)

49

Modifica della

2

3

1

1

4

1

2

2

4

1

3

3

5

2

1

1

2

1

1

1

2

3

direzione di lavoro del tampone del filo

IMPORTANTE! Dopo avere effettuato le varie sostituzioni, riposizionare il cavo di

comando nell’apposito supporto antistrappo come illustrato.

1

2

3

5

4

6

Sulla torcia

Sul carrello

50

Seguridad

Seguridad

¡PELIGRO!

Peligro originado por un manejo incorrecto y trabajos realizados incorrectamente.

La consecuencia pueden ser graves daños personales y materiales.

Todos los trabajos y funciones descritos en este documento deben ser realiz-

▶

ados solo por personal técnico formado.

Leer y comprender por completo este documento.

▶

Leer y comprender todas las normas de seguridad y documentaciones para

▶

el usuario de este equipo y los componentes del sistema.

¡PELIGRO!

Peligro originado por corriente eléctrica.

La consecuencia pueden ser graves daños personales y materiales.

Se deben apagar y separar de la red de corriente todos los equipos y compo-

▶

nentes antes de comenzar los trabajos.

Asegurar todos los equipos y componentes contra cualquier reconexión.

▶

¡PELIGRO!

Peligro originado por corriente eléctrica debido a componentes del sistema defectuosos y a un funcionamiento incorrecto.

La consecuencia pueden ser graves daños personales y materiales.

Todos los cables, líneas y juegos de cables siempre deben estar bien conecta-

▶

dos, intactos y correctamente aislados.

Utilizar únicamente cables, conductos y juegos de cables con las dimensio-

▶

nes adecuadas.

ES

¡PELIGRO!

Peligro de tropiezo debido a la fuga de líquido de refrigeración.

La consecuencia pueden ser graves daños personales y materiales.

Cerrar siempre los tubos de líquido de refrigeración de las antorchas de sold-

▶

adura refrigeradas por agua con el cierre de plástico montado cuando se separan de la refrigeración o de otros componentes del sistema.

¡PELIGRO!

Peligro originado por componentes del sistema o medios de servicio calientes.

Pueden producirse quemaduras y escaldaduras graves.

Antes de comenzar los trabajos, dejar que todos los componentes del siste-

▶

ma o medios de funcionamiento calientes se enfríen a +25 °C / +77 °F (por

ejemplo, el líquido de refrigeración, los componentes del sistema refrigerados por agua, el motor de accionamiento del avance de hilo, etc).

De no ser posible, utilizar equipo de protección adecuado (por ejemplo, guan-

▶

tes de protección termorresistentes, gafas de seguridad, etc.).

51

¡PELIGRO!

Peligro por contacto con humo de soldadura tóxico.

Esto puede ocasionar lesiones graves.

Extraer siempre el humo de soldadura.

▶

Procurar que haya suficiente alimentación de aire fresco. Garantizar como

▶

mínimo una tasa de ventilación de 20 m³/hora (169070.1 US gi) en todo momento.

En caso de duda, encargar a un técnico de seguridad que compruebe la con-

▶

centración de sustancias nocivas en el puesto de trabajo.

¡PRECAUCIÓN!

Peligro al operar sin líquido de refrigeración.

Pueden producirse daños materiales.

Jamás se deben poner en servicio equipos refrigerados por agua sin líquido

▶

de refrigeración.

Durante la soldadura, se debe asegurar de que haya un caudal líquido de ref-

▶

rigeración adecuado. En una refrigeración de Fronius, será adecuado si el retorno de líquido de refrigeración es visible en el depósito de la refrigeración.

El fabricante no se responsabiliza de los daños derivados del incumplimiento

▶

de los puntos anteriores, en cuyo caso se extinguirán todos los derechos de

garantía.

52

Generalidades

1x

1x1x

0,8

.030

mm

inch

1x 1x 1x

3x

"CB"

1x

1x1x

0,9 1,0

.035 .040

mm

inch

1x 1x 1x

3x

mm

inch

1x

"CB" "CB"

1x

1x

1,2

.045

mm

inch

1x 1x 1x

3x

1x

"CB" "CB"

"CB"

1x

1x 1x

3x

1x

1,6

1/16

mm

inch

1x

1x

1x

Concepto del

sistema

Primer equipamiento - Alma de

guía de hilo de

plástico

El tampón de hilo sirve como zona de tampón para los rápidos movimientos reversibles de la varilla de soldadura durante el proceso de soldadura CMT.

Al mismo tiempo, el tampón de hilo permite la armonización de dos sistemas de

impulsión con diferentes modos de trabajo. El sistema posterior de impulsión

transporta la varilla de soldadura de forma regular al tampón de hilo, mientras

que el motor delantero de accionamiento altamente dinámico transporta la varilla de soldadura hasta 70 veces por segundo hacia delante y hacia detrás.

De este modo, la varilla de soldadura llega prácticamente libre de fuerzas a la

unidad delantera de impulsión, garantizando de este modo una elevada calidad

del proceso de soldadura.

ES

53

Instalación

3

2

1

Retirar los elementos de guía

de hilo

1

Lado de la antorcha

Lado del avance

54

Montar el alma

4

3

2

1

(0 in.)

0 mm

3

1

2

(0 in.)

0 mm

3

1

6

4

2

5

(0 in.)

0 mm

1

4

3

2

de transporte de

hilo

1

2

3

4

ES

Lado de la antorcha: del tampón de hilo a la unidad de impulsión

¡IMPORTANTE! Cuando utilice el set de primer equipamiento para la

varilla de soldadura 0,8- 1,0 mm (0,030 -.040 pulg), monte el alma de

transporte de hilo corto en el lado de la antorcha.

Lado del avance: del avance de hilo al tampón de hilo

55

Montar el alma

"click"

1

1

1

1

"click"

1

1

1

1

1

1

1

de transporte de

hilo en el tampón

de hilo

1

2

3

5

4

6

Lado de la antorcha

¡IMPORTANTE! Al montar las piezas introducidas en el tampón de hilo asegúrese de que las piezas introducidas se enclavan en unión positiva en la escotadura

Lado del avance

en el tampón de hilo (ilustración 3).

56

Conectar el ca-

1

1

2

1

ble de control

1

2

¡IMPORTANTE! Instalar el cable de control correctamente en la descarga de

tracción prevista a tal fin (ilustración 2).

3

ES

Lado de la antorcha

Lado del avance

57

Cambiar el inser-

3

6

2

1

2

3

(0 in

.

)

0

mm

1

2

3

1

2

3

2

1

"click"

1

2

3

4

to de guía de hilo

Antes de comenzar los trabajos de montaje se debe desenhebrar la varilla de

soldadura del tampón de hilo (ilustración 1).

1

3

2

4

5

6

¡IMPORTANTE! Si utiliza una varilla de soldadura de 1,6 mm (1/16 pulg) de

diámetro, deberá equipar la pieza deslizante y el inserto de guía de hilo en el

tampón de hilo con el „set de primer equipamiento 1,6 mm (1/16 pulg)“.

58

Cambiar la pieza

1

3

4

2

3

3

2

1

"click"

1

2

3

deslizante

IMPORTANTE! Antes de comenzar los trabajos de montaje se debe desenhebrar

la varilla de soldadura del tampón de hilo (ilustración 1)

1

3

2

ES

59

Cambiar la pa-

1

2

1

1

2

1

4

3

3

2

1

3

2

4

1

lanca de tampón

de hilo

¡IMPORTANTE! Antes de montar la palanca de tampón de hilo nueva se debe gi-

rar zócalo de alojamiento a la posición central (ilustración 3).

1

2

3

5 6

4

60

Opción de con-

(1)

(2)

1

*)

1

exión de robot al

tampón de hilo

CMT

Hay dos posibilidades de conexión de robot al tampón de hilo CMT:

(1) Conexión ABB tampón de hilo CMT

(2) Conexión universal tampón de hilo CMT

Conexión ABB tampón de hilo CMT

1

Conexión universal tampón de hilo CMT

*) Para buffer antiguo sin inserto roscado M5

=> 4 x PT5 x 25 mm

*) Para buffer nuevo con inserto roscado M5

=> 4 x M5 x 12 mm + 4 x arandelas de seguridad (42,0399,0170)

ES

61

Cambiar el senti-

2

3

1

1

4

1

2

2

4

1

3

3

5

2

1

1

2

1

1

1

2

3

do de trabajo del

tampón de hilo

¡IMPORTANTE! Después de la transformación se debe volver a instalar el cable

de control correctamente en la descarga de tracción prevista a tal fin.

1

2

3

5

4

6

Lado de la antorcha

Lado del avance

62

Segurança

Segurança

PERIGO!

Perigo devido a manuseio e trabalhos realizados incorretamente.

Podem ocorrer ferimentos e danos materiais graves.

Todos os trabalhos e funções descritos nesse documento somente devem ser

▶

realizados por técnicos especializados e treinados.

Ler e compreender completamente este documento.

▶

Todas as diretrizes de segurança e as documentações do usuário desse equi-

▶

pamento e de todos os componentes do sistema devem ser lidas e entendidas.

PERIGO!

Perigo devido à corrente elétrica.

Podem ocorrer ferimentos e danos materiais graves.

Antes de começar os trabalhos, todos os equipamentos e componentes en-

▶

volvidos devem ser desligados e desconectados da rede de energia.

Todos os equipamentos e componentes listados devem ser protegidos contra

▶

religamento.

PERIGO!

PT-BR

Perigo devido à corrente elétrica resultante de componentes do sistema danificados e operação incorreta.

Podem ocorrer ferimentos e danos materiais graves.

Todos os cabos, tubulações e jogos de mangueira precisam estar sempre

▶

bem conectados, intactos e corretamente isolados.

Somente devem ser usados cabos, tubulações e jogos de mangueira dimen-

▶

sionados corretamente.

PERIGO!

Risco de escorregamento devido ao vazamento de refrigerador.

Podem ocorrer ferimentos e danos materiais graves.

Sempre fechar as mangueiras do refrigerador da tocha de solda refrigerada a

▶

água com o fecho de plástico montado, quando elas forem desconectadas do

dispositivo do refrigerador ou de outros componentes do sistema.

PERIGO!

Perigo devido a componentes do sistema e/ou meio operacional quentes.

Podem ocorrer queimaduras graves.

Antes de começar os trabalhos, todos os componentes do sistema e/ou

▶

outros meios operacionais quentes devem ser resfriados até +25 °C/+77 °F

(por exemplo, refrigerador, componentes do sistema resfriados a água, motor

de acionamento de velocidade do arame, etc.).

Quando não for possível resfriar, usar equipamento de proteção adequado

▶

(por exemplo, luvas de proteção resistentes a calor, óculos de proteção, etc.).

63

PERIGO!

Perigo de contato com a fumaça de soldagem.

Pode resultar em graves danos pessoais.

Sempre extrair fumaça de soldagem.

▶

Providenciar uma alimentação suficiente de ar fresco. Se certificar que, uma

▶

taxa de ventilação de pelo menos 20 m³ (169070,1 US gi) por hora seja fornecida a todo momento.

Em caso de dúvidas, um técnico de segurança deve determinar a quantidade

▶

de poluição no posto de trabalho.

CUIDADO!

Perigo devido à operação sem refrigerador.

Podem ocorrer danos materiais.

Nunca operar equipamentos refrigerados a água sem refrigerador.

▶

Durante a soldagem, garantir que o fluxo do líquido para o refrigerador seja

▶

adequado ao usar dispositivos do refrigerador da Fronius, se for o caso, é

possível ver um retorno do refrigerador apropriado no recipiente de refrigeração do dispositivo do refrigerador.

O fabricante não se responsabiliza por danos causados pela não observância

▶

dos pontos listados acima. Todas as reclamações de garantia serão rejeitadas.

64

Informações gerais

1x

1x1x

0,8

.030

mm

inch

1x 1x 1x

3x

"CB"

1x

1x1x

0,9 1,0

.035 .040

mm

inch

1x 1x 1x

3x

mm

inch

1x

"CB" "CB"

1x

1x

1,2

.045

mm

inch

1x 1x 1x

3x

1x

"CB" "CB"

"CB"

1x

1x 1x

3x

1x

1,6

1/16

mm

inch

1x

1x

1x

Conceito de dispositivo

Equipamento

primário – alma

de guia de arame

de plástico

O buffer de arame serve como zona de buffer para os movimentos de rápida reversão do elétrodo de arame no processo de soldagem CMT.

Simultaneamente o buffer de arame possibilita a harmonização de dois sistemas

de acionamento com diferentes métodos de trabalho. O sistema de acionamento

traseiro alimenta o buffer de arame uniformemente com o elétrodo de arame,

quando o motor de acionamento dianteiro alto dinâmico transporta o elétrodo de

arame até 70 vezes por segundo para frente e para trás.

Desta forma o elétrodo de arame chega à unidade de acionamento dianteiro quase isento de forças e garante uma alta qualidade do processo de soldagem.

PT-BR

65

Instalação

3

2

1

Retirar os elementos de guia

de arame

1

No lado da tocha

No lado do alimentador

66

Montar a alma de

4

3

2

1

(0 in.)

0 mm

3

1

2

(0 in.)

0 mm

3

1

6

4

2

5

(0 in.)

0 mm

1

4

3

2

transporte de

arame

1

2

3

4

PT-BR

No lado da tocha: a partir do buffer de arame até a unidade de acionamento

IMPORTANTE! Na utilização do Set do equipamento primário para

elétrodos de arame 0,8 - 1,0 mm (.030 - .040 in.), montar no lado da

tocha a alma de transporte de arame curto.

No lado do alimentador: a partir do alimentador de arame até o buffer

de arame

67

Montar a alma de

"click"

1

1

1

1

"click"

1

1

1

1

1

1

1

transporte de

arame no buffer

de arame

1

2

3

5

4

6

No lado da tocha

IMPORTANTE! Na montagem das peças de intercalação no buffer de arame tomar a precaução, para que as peças de intercalação engatem-se sem folga nas

No lado do alimentador

aberturas no buffer de arame (Figura 3).

68

Conectar os con-

1

1

2

1

dutores de comando

1

2

IMPORTANTE! Instalar o condutor de comando corretamente no retentor de

tração previsto (Figura 2).

3

No lado da tocha

No lado do alimentador

PT-BR

69

Trocar a peça de

3

6

2

1

2

3

(0 in

.

)

0

mm

1

2

3

1

2

3

2

1

"click"

1

2

3

4

guia de arame

Antes do início dos trabalhos de montagem, retirar o elétrodo de arame do buffer

de arame (Figura 1).

1

3

2

4

5

IMPORTANTE! Na utilização de um elétrodo de arame com um diâmetro 1,6 mm

(1/16 in.), a peça de deslize e a peça intercalada de guia de arame no buffer de

arame deve ser equipada com o „Set de equipamento primário 1,6 mm (1/ 16

in.)“.

6

70

Troca da peça

1

3

4

2

3

3

2

1

"click"

1

2

3

corrediça

IMPORTANTE! Antes do início dos trabalhos de montagem, retirar o elétrodo de

arame do buffer de arame (Figura 1)

1

3

2

PT-BR

71

Trocar a alavan-

1

2

1

1

2

1

4

3

3

2

1

3

2

4

1

ca do buffer de

arame

IMPORTANTE! Antes da montagem da nova alavanca do buffer de arame, girar a

bucha de alojamento para a posição central (Figura 3)

1

2

3

5 6

4

72

Opção de interli-

(1)

(2)

1

*)

1

gação no robô

buffer de arame

CMT

Opcional, podem ser adquiridos duas versões de interligações de robô buffer de

arame CMT:

(1) Interligação-ABB buffer de arame CMT

(2) Interligação universal buffer de arame CMT

Interligação-ABB buffer de arame CMT

1

Interligação universal buffer de arame CMT

*) para o compensador de arame antigo sem entrada roscada M5

=> 4 x PT5 x 25 mm

*) para o compensador de arame novo com entrada roscada M5

=> 4 x M5 x 12 mm + 4 x disco de segurança (42,0399,0170)

PT-BR

73

Trocar a direção

2

3

1

1

4

1

2

2

4

1

3

3

5

2

1

1

2

1

1

1

2

3

de trabalho do

buffer de arame

IMPORTANTE! Instalar os condutores de comando corretamente após a remon-

tagem no retentor de tração previsto.

1

2

3

5

4

6

No lado da tocha

No lado do alimentador

74

PT-BR

75

Loading...

Loading...