Operating

instructions

WF 25i LaserHybrid 10 kW

SB 360i LaserHybrid

Bedienungsanleitung

DE

42,0426,0279,DE 017-29032022

Inhaltsverzeichnis

Sicherheitsvorschriften 6

Erklärung Sicherheitshinweise 6

Allgemeines 6

Bestimmungsgemäße Verwendung 7

Umgebungsbedingungen 7

Verpflichtungen des Betreibers 7

Verpflichtungen des Personals 8

Persönliche Schutzausrüstung 8

Gefahr durch schädliche Gase und Dämpfe 8

Gefahr durch austretendes Schutzgas 9

Gefahr durch Funkenflug 9

Gefahren durch Schweißstrom 9

Vagabundierende Schweißströme 10

EMV-Maßnahmen 10

Besondere Gefahrenstellen 10

Informelle Sicherheitsmaßnahmen 12

Sicherheitsmaßnahmen am Aufstellort 12

Sicherheitsmaßnahmen im Normalbetrieb 13

Sicherheitstechnische Inspektion 13

Veränderungen 13

Ersatz- und Verschleißteile 14

Kalibrieren von Stromquellen 14

Die CE-Kennzeichnung 14

Urheberrecht 14

DE

Allgemeine Informationen 15

Allgemeines 17

Allgemeines 17

Bestimmungsgemäße Verwendung 17

Einsatzgebiete 17

Lieferumfang 18

Optionale Komponenten 19

Gasdüsen Cross-Jet 19

Voraussetzungen 20

Mechanische Voraussetzungen 20

Anforderungen an den Roboter 20

Masseanschluss 20

Ausrichtung 21

Systemübersicht 22

Systemübersicht 22

Weitere LaserHybrid-Systeme 23

Aufbauvarianten 25

Bedienelemente und Anschlüsse 27

Gerätebeschreibung 29

Gerätebeschreibung WF 25i LaserHybrid 10 kW 29

Cross-Jet Ausführungen 31

Gerätebeschreibung SB 360i LaserHybrid 31

Kollisionsschutz 33

Allgemeines 33

Sicherheit 33

Referenzpunkt nach Kollision kontrollieren 33

Signalauswertung 33

Anschluss-Spezifikationen 34

Anschluss-Spezifikationen 34

Druckluft-Schema 36

Drucküberwachung in der SplitBox SB 360i LaserHybrid 37

3

Inbetriebnahme 39

Allgemeines 41

Sicherheit 41

Aufstellbestimmungen 41

Netzanschluss 41

LaserHybrid-Schweißanlage aufbauen 42

Laser-Schweißkopf am Roboter montieren 43

Anbindungsmöglichkeiten am Roboter 43

Laser-Schweißkopf am Roboter montieren 44

SplitBox SB 360i LaserHybrid montieren und anschließen 45

SplitBox SB 360i LaserHybrid am Roboter montieren 45

SplitBox SB 360i LaserHybrid anschließen 47

Cross-Jet anschließen 49

Cross-Jet anschließen 49

LaserHybrid-Schlauchpaket am Laser-Schweißkopf anschließen 51

LaserHybrid-Schlauchpaket am Laser-Schweißkopf anschließen 51

Draht-Förderschlauch am Laser-Schweißkopf anschließen / wechseln 52

Drahtförder-Rollen einbauen / wechseln 54

Drahtförder-Rollen einbauen / wechseln 54

IPG Laser-Optiken und Zusatzabaugung anschließen 55

IPG Laser-Optik anschließen 55

IPG Zusatzabsaugung anschließen 58

Andere Laser-Optiken und Zusatzabaugung anschließen 60

Andere Laser-Optiken anschließen 60

Zusatzabsaugung anschließen 63

Schweißbrenner ausrüsten 66

Verfügbare Schweißbrenner 66

MTB 500 LH Schweißbrenner ausrüsten 66

LH 360 Schweißbrenner ausrüsten 68

Schlauchpaket am Roboter verlegen 71

Schlauchpaket am Roboter verlegen 71

Drahtelektrode einfädeln 74

Drahtelektrode einfädeln 74

Laser-Schweißkopf einrichten 75

Stick-Out 75

Einstellbare Achsen 76

Die Einstellvorrichtungen am Laser-Schweißkopf 77

x-Achse einrichten 78

y-Achse einrichten 79

z-Achse einrichten 80

Referenzprogramm erstellen 81

Sicherheit 81

Allgemeines 81

Referenzprogramm erstellen 81

Signalablauf für das LaserHybrid-Schweißen 83

Sicherheit 83

Signalablauf für das LaserHybrid-Schweißen 83

Maßnahmen vor dem Schweißstart 85

Maßnahmen vor dem Schweißstart 85

Empfehlungen für den Betrieb einer LaserHybrid-Schweißanlage 86

Empfehlungen für den Betrieb einer LaserHybrid-Schweißanlage 86

Vorgaben für die Druckluft-Versorgung 86

Wartung 87

Übersicht der Laser-Optiken 89

IPG Laser-Optik 89

Trumpf, Precitec und Highyag Laser-Optiken 90

Schweißbrenner und Schweißbrenner-Verschleißteile tauschen 91

Sicherheit 91

Schweißbrenner-Ersatzteile 91

4

MTB 500 LH Schweißbrenner tauschen 92

LH 360 Schweißbrenner tauschen 93

Schweißbrenner-Verschleißteile tauschen 95

Spritzerschutz-Blech und Zusatzabsaugung tauschen 96

IPG Spritzerschutzblech tauschen 96

IPG Zusatzabsaugung tauschen 96

Spritzerschutzblech bei anderen Laser-Optiken tauschen 97

Zusatzabsaugung bei anderen Laser-Optiken tauschen 97

IPG Laser-Optik tauschen 98

Sicherheit 98

Vorbereitung 98

IPG Laser-Optik ausbauen 100

IPG Laser-Optik einbauen 102

Fokus der IPG Laser-Optik überprüfen / einstellen 105

Laser-Optik fixieren 107

Abschließende Tätigkeiten 107

Andere Laser-Optiken tauschen 109

Sicherheit 109

Trumpf Laser-Optik tauschen 109

Vorbereitung 109

Laser-Optik ausbauen 112

Laser-Optik einbauen 114

Fokus der Laser-Optik überprüfen / einstellen 117

Laser-Optik fixieren 119

Abschließende Tätigkeiten 120

Position der Drahtelektrode zum Laser-Fokus überprüfen 123

Sicherheit 123

Allgemeines 123

Position der Drahtelektrode zum Laser-Fokus überprüfen 123

Beispiel: Anwendung des Referenzprogrammes nach Schweißbrenner-Wechsel 124

Maßnahmen zur Verringerung der Optik-Verschmutzung 125

Maßnahmen zur Verringerung der Optik- Verschmutzung 125

DE

Anhang 127

Technische Daten 129

WF 25i LaserHybrid 10 kW (Laser-Schweißkopf) 129

LaserHybrid Schlauchpaket MHP 360i LH 129

SB 360i LH 130

MTB 500i LH /W 130

5

Sicherheitsvorschriften

Erklärung Sicherheitshinweise

GEFAHR!

Bezeichnet eine unmittelbar drohende Gefahr.

Wenn sie nicht gemieden wird, sind Tod oder schwerste Verletzungen die Fol-

▶

ge.

WARNUNG!

Bezeichnet eine möglicherweise gefährliche Situation.

Wenn sie nicht gemieden wird, können Tod und schwerste Verletzungen die

▶

Folge sein.

VORSICHT!

Bezeichnet eine möglicherweise schädliche Situation.

Wenn sie nicht gemieden wird, können leichte oder geringfügige Verletzun-

▶

gen sowie Sachschäden die Folge sein.

HINWEIS!

Bezeichnet die Möglichkeit beeinträchtigter Arbeitsergebnisse und von

Schäden an der Ausrüstung.

Allgemeines Der LaserHybrid-Kopf ist nach dem Stand der Technik und den anerkannten si-

cherheitstechnischen Regeln gefertigt. Dennoch drohen bei Fehlbedienung oder

Missbrauch Gefahr für

Leib und Leben des Bedieners oder Dritte,

-

dem LaserHybrid-Kopf und andere Sachwerte des Betreibers,

-

die effiziente Arbeit mit dem LaserHybrid-Kopf.

-

Alle Personen, die mit der Inbetriebnahme, Bedienung, Wartung und Instandhaltung des LaserHybrid-Kopfes zu tun haben, müssen

entsprechend qualifiziert sein,

-

Kenntnisse vom Schweißen haben und

-

diese Bedienungsanleitung sowie die Bedienungsanleitungen für folgende

-

Anlagenkomponente genau beachten:

Laser

Laser-Optik

Stromquelle und zugehöriger Drahtvorschub

Roboter und dessen Steuerung

Die Bedienungsanleitung ist ständig am Einsatzort des LaserHybrid-Kopfes aufzubewahren. Ergänzend zur Bedienungsanleitung sind die allgemein gültigen sowie die örtlichen Regeln zu Unfallverhütung und Umweltschutz zu beachten.

Alle Sicherheits- und Gefahrenhinweise am LaserHybrid-Kopf

in lesbarem Zustand halten

-

nicht beschädigen

-

nicht entfernen

-

nicht abdecken, überkleben oder übermalen.

-

6

Die Positionen der Sicherheits- und Gefahrenhinweise am LaserHybrid-Kopf entnehmen Sie dem Kapitel „Allgemeines“ der Bedienungsanleitung Ihres LaserHybrid-Kopfes.

Störungen, die die Sicherheit beeinträchtigen können, vor dem Einschalten beseitigen.

Es geht um Ihre Sicherheit!

DE

Bestimmungsgemäße Verwendung

Der LaserHybrid-Kopf ist ausschließlich für Arbeiten im Sinne der bestimmungsgemäßen Verwendung zu benutzen.

Der LaserHybrid-Kopf ist ausschließlich zum LaserHybrid-Schweißen von Aluminium-, CrNi- und Stahl-Werkstoffen bestimmt.

Eine andere oder darüber hinausgehende Benutzung gilt als nicht bestimmungsgemäß.

Für hieraus entstandene Schäden haftet der Hersteller nicht.

Zur bestimmungsgemäßen Verwendung gehört auch

das vollständige Lesen und Befolgen aller Hinweise aus der Bedienungsanlei-

-

tung

das vollständige Lesen und Befolgen aller Sicherheits- und Gefahrenhinwei-

-

se

die Einhaltung der Inspektions- und Wartungsarbeiten.

-

Den LaserHybrid-Kopf oder die verwendete Stromquelle nie zum Auftauen von

Rohren verwenden.

Der LaserHybrid-Kopf ist für den Betrieb in Industrie und Gewerbe ausgelegt.

Für Schäden, die auf den Einsatz im Wohnbereich zurückzuführen sind, haftet

der Hersteller nicht.

Für mangelhafte oder fehlerhafte Arbeitsergebnisse übernimmt der Hersteller

ebenfalls keine Haftung.

Umgebungsbedingungen

Verpflichtungen

des Betreibers

Betrieb oder Lagerung des LaserHybrid-Kopfes außerhalb des angegebenen Bereiches gilt als nicht bestimmungsgemäß. Für hieraus entstandene Schäden haftet der Hersteller nicht.

Temperaturbereich der Umgebungsluft:

beim Betrieb: -10 °C bis + 40 °C (14 °F bis 104 °F)

-

bei Transport und Lagerung: -25 °C bis +55 °C (-13 °F bis 131 °F)

-

Relative Luftfeuchtigkeit:

bis 50 % bei 40 °C (104 °F)

-

bis 90 % bei 20 °C (68 °F)

-

Umgebungsluft: frei von Staub, Säuren, korrosiven Gasen oder Substanzen, usw.

Höhenlage über dem Meeresspiegel: bis 2000 m (6561 ft. 8.16 in.)

Der Betreiber verpflichtet sich, nur Personen am LaserHybrid-Kopf arbeiten zu

lassen, die

mit den grundlegenden Vorschriften über Arbeitssicherheit und Unfall-

-

verhütung vertraut und in die Handhabung des LaserHybrid-Kopf eingewiesen sind

diese Bedienungsanleitung, insbesondere das Kapitel „Sicherheitsvorschrif-

-

ten“ gelesen, verstanden und dies durch ihre Unterschrift bestätigt haben

entsprechend den Anforderungen an die Arbeitsergebnisse ausgebildet sind.

-

7

Das sicherheitsbewusste Arbeiten des Personals ist in regelmäßigen Abständen

zu überprüfen.

Verpflichtungen

des Personals

Persönliche

Schutzausrüstung

Alle Personen, die mit Arbeiten am LaserHybrid-Kopf beauftragt sind, verpflichten sich, vor Arbeitsbeginn

die grundlegenden Vorschriften über Arbeitssicherheit und Unfallverhütung

-

zu befolgen

diese Bedienungsanleitung, insbesondere das Kapitel „Sicherheitsvorschrif-

-

ten“ zu lesen und durch ihre Unterschrift zu bestätigen, dass sie diese verstanden haben und befolgen werden.

Vor Verlassen des Arbeitsplatzes sicherstellen, dass auch in Abwesenheit keine

Personen- oder Sachschäden auftreten können.

Treffen Sie für Ihre persönliche Sicherheit folgende Vorkehrungen:

In der geschlossenen Zelle für den LaserHybrid-Prozess anwesenden Personen

müssen

Festes, auch bei Nässe isolierendes Schuhwerk tragen

-

Hände durch geeignete Handschuhe schützen (elektrisch isolierend, Hitze-

-

schutz)

Die Augen mittels vorschriftsgemäßer Laser-Schutzbrille vor Laserstrahlen

-

schützen. Zum Schutz von Gesicht und Augen, vor UV-Strahlen, zusätzlich

ein Schutzschild mit vorschriftsgemäßem Filtereinsatz für Laser-Schutzklasse 4 vor der Laser-Schutzbrille und dem Gesicht tragen. Auch mit vorschriftsgemäßem Filtereinsatz für Laserschutzklasse 4 nicht in den LaserStrahl blicken.

Nur geeignete (schwer entflammbare) Kleidungsstücke verwenden

-

Aufgrund des Cross-Jet-Geräusches (120 dbA) Gehörschutz verwenden

-

Gefahr durch

schädliche Gase

und Dämpfe

Befinden sich Personen in der geschlossenen Zelle für den LaserHybrid-Prozess,

diese über alle Gefahren unterrichten, die im Betrieb auftreten können (z.B.

-

mögliche Ansammlung gesundheitsschädlicher Gase, mögliche Erstickungsgefahr durch fehlenden Sauerstoff in der Atemluft, Gefährdung durch Laserlicht, etc.)

Schutzmittel zur Verfügung stellen

-

Schutzwände oder Schutzvorhänge aufbauen

-

Beim Schweißen entstehender Rauch enthält gesundheitsschädliche Gase und

Dämpfe.

Schweißrauch enthält Substanzen, die unter Umständen Geburtsschäden und

Krebs verursachen können.

Kopf von entstehendem Schweißrauch und Gasen fernhalten.

Entstehenden Rauch sowie schädliche Gase

nicht einatmen

-

durch geeignete Mittel aus dem Arbeitsbereich absaugen.

-

Für ausreichend Frischluft-Zufuhr sorgen.

Bei nicht ausreichender Belüftung Atemschutz-Maske mit Luftzufuhr verwenden.

Wird nicht geschweißt, das Ventil der Schutzgas-Flasche oder Hauptgasversorgung schließen.

8

Besteht Unklarheit darüber, ob die Absaugleistung ausreicht, die gemessenen

Schadstoff-Emissionswerte mit den zulässigen Grenzwerten vergleichen.

Folgende Komponenten sind unter anderem für den Grad der Schädlichkeit des

Schweißrauches verantwortlich:

Für das Werkstück eingesetzte Metalle

-

Elektroden

-

Beschichtungen

-

Reiniger, Entfetter und dergleichen

-

Daher die entsprechenden Materialsicherheits-Datenblätter und Herstellerangaben zu den aufgezählten Komponenten berücksichtigen.

Entzündliche Dämpfe (z.B. Lösungsmittel-Dämpfe) vom Strahlungsbereich des

Lasers und des Lichtbogens fernhalten.

DE

Gefahr durch

austretendes

Schutzgas

Gefahr durch

Funkenflug

Erstickungsgefahr durch unkontrolliert austretendes Schutzgas

Schutzgas ist farb- und geruchlos und kann bei Austritt den Sauerstoff in der

Umgebungsluft verdrängen.

Für ausreichend Frischluft-Zufuhr sorgen - Durchlüftungsrate von mindes-

-

tens 20 m³ / Stunde

Sicherheits- und Wartungshinweise der Schutzgas-Flasche oder der Haupt-

-

gasversorgung beachten

Wird nicht geschweißt, das Ventil der Schutzgas-Flasche oder Hauptgasver-

-

sorgung schließen.

Schutzgas-Flasche oder Hauptgasversorgung vor jeder Inbetriebnahme auf

-

unkontrollierten Gasaustritt überprüfen.

Funkenflug kann Brände und Explosionen auslösen.

Niemals in der Nähe brennbarer Materialien schweißen.

Brennbare Materialien müssen mindestens 11 m (35 ft.) vom LaserHybridSchweißprozess entfernt sein oder mit einer geprüften Abdeckung zugedeckt

werden.

Geeigneten, geprüften Feuerlöscher bereithalten.

Funken und heiße Metallteile können auch durch kleine Ritzen und Öffnungen in

umliegende Bereiche gelangen. Entsprechende Maßnahmen ergreifen, dass dennoch keine Verletzungs- und Brandgefahr besteht.

Gefahren durch

Schweißstrom

Nicht in feuer- und explosionsgefährdeten Bereichen und an geschlossenen

Tanks, Fässern oder Rohren schweißen, wenn diese nicht gemäß den entsprechenden nationalen und internationalen Normen vorbereitet sind.

An Behältern in denen Gase, Treibstoffe, Mineralöle und dgl. gelagert sind/waren,

darf nicht geschweißt werden. Durch Rückstände besteht Explosionsgefahr.

Ein elektrischer Schlag kann tödlich sein. Jeder elektrische Schlag ist grundsätzlich lebensgefährlich.

Sämtliche Schweißkabel müssen fest, unbeschädigt und isoliert sein. Lose Verbindungen und angeschmorte Kabel sofort erneuern.

9

Vagabundierende

Schweißströme

Werden die nachfolgend angegebenen Hinweise nicht beachtet, ist die Entstehung vagabundierender Schweißströme möglich, die zur Zerstörung von Schutzleitern, der verwendeten Stromquelle, des LaserHybrid-Kopfes und anderen

elektrischen Einrichtungen führen können.

Für eine feste Verbindung der Werkstückklemme mit dem Werkstück sorgen. Bei

elektrisch leitfähigem Boden die verwendete Stromquelle, wenn möglich, isoliert

aufstellen.

EMV-Maßnahmen

Warnung vor elektromagnetischem Feld! Elektromagnetische Felder können Ge-

sundheitsschäden verursachen, die noch nicht bekannt sind.

Es liegt im Verantwortungsbereich des Betreibers dafür Sorge zu tragen, dass

keine elektromagnetischen Störungen an elektrischen und elektronischen Einrichtungen auftreten.

Werden elektromagnetische Störungen festgestellt, ist der Betreiber verpflich-

tet, Maßnahmen für die Störungsbehebung zu ergreifen.

Mögliche Probleme und Störfestigkeit von Einrichtungen in der Umgebung

gemäß nationalen und internationalen Bestimmungen prüfen und bewerten:

Sicherheitseinrichtungen

-

Netz-, Signal- und Daten-Übertragungsleitungen

-

EDV- und Telekommunikations-Einrichtungen

-

Einrichtungen zum Messen und Kalibrieren

-

die Gesundheit benachbarter Personen, z.B. Träger von Herzschrittmachern

-

und Hörhilfen

Träger von Herzschrittmachern müssen sich von ihrem Arzt beraten lassen, bevor sie sich in unmittelbarer Nähe des Schweißarbeitsplatzes aufhalten.

Unterstützende Maßnahmen zur Vermeidung von EMV-Problemen:

Netzversorgung

a)

Treten elektromagnetische Störungen trotz vorschriftsgemäßen Netzan-

-

schluss auf, zusätzliche Maßnahmen ergreifen (z.B. geeigneten Netzfilter

verwenden).

Schweißleitungen

b)

so kurz wie möglich halten

-

eng zusammen verlaufen lassen (auch zur Vermeidung von EMV-Proble-

-

men)

weit entfernt von anderen Leitungen verlegen

-

Potentialausgleich

c)

Erdung des Werkstückes

d)

Falls erforderlich, Erdverbindung über geeignete Kondensatoren herstel-

-

len.

Abschirmung, falls erforderlich

e)

Andere Einrichtungen in der Umgebung abschirmen

-

Gesamte Schweißinstallation abschirmen

-

Besondere Gefahrenstellen

10

Verletzungsgefahr der Augen durch den Laserstrahl. Zusätzlich zum Schutzschild mit vorschriftgemäßem UV-Filtereinsatz, die Augen mittels vorschriftsgemäßer Laser-Schutzbrille vor Laserstrahlen schützen. Dennoch sicherstellen,

dass keine Person unbeabsichtigt in den Laserstrahl blicken kann.

Bei besonders blanken, hochreflektierenden Werkstückoberflächen besteht

zusätzliche Gefahr durch reflektierte Laser-Streustrahlung. Entsprechende Vor-

kehrungen treffen, dass anwesende Personen auch vor Laser-Streustrahlung

ausreichend geschützt sind.

Hände, Haare, Kleidungsstücke und Werkzeuge von beweglichen Teilen fernhalten, wie zum Beispiel:

Ventilatoren

-

Zahnrädern

-

Rollen

-

Wellen

-

Drahtspulen und Schweißdrähten

-

Nicht in rotierende Zahnräder des Drahtantriebes oder in rotierende Antriebsteile greifen.

Abdeckungen und Seitenteile dürfen nur für die Dauer von Wartungs- und Reparaturarbeiten geöffnet / entfernt werden.

Während des Betriebes

Sicherstellen, dass alle Abdeckungen geschlossen und sämtliche Seitenteile

-

ordnungsgemäß montiert sind.

Alle Abdeckungen und Seitenteile geschlossen halten.

-

Austritt des Schweißdrahtes aus dem Schweißbrenner bedeutet ein hohes Verletzungsrisiko (Durchstechen der Hand, Verletzung von Gesicht und Augen, ...).

Daher stets den Schweißbrenner vom Körper weghalten (Geräte mit Drahtvorschub) und eine geeignete Schutzbrille verwenden.

DE

Werkstück während und nach dem Schweißen nicht berühren - Verbrennungsgefahr.

Von abkühlenden Werkstücken kann Schlacke abspringen. Daher auch bei Nacharbeiten von Werkstücken die vorschriftsgemäße Schutzausrüstung tragen und

für ausreichenden Schutz anderer Personen sorgen.

Schweißbrenner und andere Ausrüstungskomponenten mit hoher Betriebstemperatur abkühlen lassen, bevor an ihnen gearbeitet wird.

In feuer- und explosionsgefährdeten Räumen gelten besondere Vorschriften

- entsprechende nationale und internationale Bestimmungen beachten.

Stromquellen für Arbeiten in Räumen mit erhöhter elektrischer Gefährdung (z.B.

Kessel) müssen mit dem Zeichen (Safety) gekennzeichnet sein. Die Stromquelle

darf sich jedoch nicht in solchen Räumen befinden.

Verbrühungsgefahr durch austretendes Kühlmittel. Vor dem Abstecken von

Anschlüssen für den Kühlmittelvorlauf oder -rücklauf, das Kühlgerät abschalten.

Beim Hantieren mit Kühlmittel, die Angaben des Kühlmittel Sicherheits-Datenblattes beachten. Das Kühlmittel Sicherheits-Datenblatt erhalten Sie bei Ihrer

Service-Stelle oder über die Homepage des Herstellers.

Für den Krantransport von Geräten nur geeignete Last-Aufnahmemittel des Herstellers verwenden.

Ketten oder Seile an allen vorgesehenen Aufhängungspunkten des geeigne-

-

ten Last-Aufnahmemittels einhängen.

Ketten oder Seile müssen einen möglichst kleinen Winkel zur Senkrechten

-

einnehmen.

Gasflasche und Drahtvorschub (MIG/MAG- und WIG-Geräte) entfernen.

-

Bei Kran-Aufhängung des Drahtvorschubes während des Schweißens, immer eine

geeignete, isolierende Drahtvorschub-Aufhängung verwenden (MIG/MAG- und

WIG-Geräte).

11

Ist das Gerät mit einem Tragegurt oder Tragegriff ausgestattet, so dient dieser

ausschließlich für den Transport per Hand. Für einen Transport mittels Kran, Gabelstapler oder anderen mechanischen Hebewerkzeugen, ist der Tragegurt nicht

geeignet.

Alle Anschlagmittel (Gurte, Schnallen, Ketten, etc.) welche im Zusammenhang

mit dem Gerät oder seinen Komponenten verwendet werden, sind regelmäßig zu

überprüfen (z.B. auf mechanische Beschädigungen, Korrosion oder Veränderungen durch andere Umwelteinflüsse).

Prüfintervall und Prüfumfang haben mindestens den jeweils gültigen nationalen

Normen und Richtlinien zu entsprechen.

Gefahr eines unbemerkten Austrittes von farb- und geruchlosem Schutzgas, bei

Verwendung eines Adapters für den Schutzgas-Anschluss. Das geräteseitige Gewinde des Adapters, für den Schutzgas-Anschluss, vor der Montage mittels geeignetem Teflon-Band abdichten.

Informelle Sicherheitsmaßnahmen

Sicherheitsmaßnahmen am

Aufstellort

Die Bedienungsanleitung ist ständig am Einsatzort des LaserHybrid-Kopfes aufzubewahren.

Ergänzend zur Bedienungsanleitung sind die allgemein gültigen sowie die örtlichen Regeln zu Unfallverhütung und Umweltschutz bereit zu stellen und zu befolgen.

Alle Sicherheits- und Gefahrenhinweise am LaserHybrid-Kopf sind in lesbarem

Zustand zu halten.

Die Zelle für den LaserHybrid-Schweißprozess muss folgende Anforderungen

erfüllen:

lichtdicht gegenüber umliegenden Räumen abgeschlossen

-

mit mindestens 1 mm Stahlblech und/oder zugelassenem Laser-Schutzglas

-

vor Austritt von UV- und Laserstrahlen abgeschirmt

Sowohl der Laser-Schweißprozess, als auch der Lichtbogen-Schweißprozess,

-

muss beim Öffnen der Zelle sofort automatisch stoppen.

Ein umstürzendes Gerät kann Lebensgefahr bedeuten! Das Gerät auf ebenem,

festem Untergrund standsicher aufstellen

Ein Neigungswinkel von maximal 10° ist zulässig.

-

In feuer- und explosionsgefährdeten Räumen gelten besondere Vorschriften

entsprechende nationale und internationale Bestimmungen beachten.

-

12

Durch innerbetriebliche Anweisungen und Kontrollen sicherstellen, dass die Umgebung des Arbeitsplatzes stets sauber und übersichtlich ist.

Das Gerät nur gemäß der am Leistungsschild angegebenen Schutzart aufstellen

und betreiben.

Beim Aufstellen des Gerätes einen Rundumabstand von 0,5 m (1 ft. 7.69 in.) sicherstellen, damit die Kühlluft ungehindert ein- und austreten kann.

Beim Transport des Gerätes dafür Sorge tragen, dass die gültigen nationalen und

regionalen Richtlinien und Unfallverhütungs-Vorschriften eingehalten werden.

Dies gilt speziell für Richtlinien hinsichtlich Gefährdung bei Transport und

Beförderung.

Vor jedem Transport des Gerätes, das Kühlmittel vollständig ablassen, sowie folgende Komponenten demontieren:

Drahtvorschub

-

Drahtspule

-

Schutzgas-Flasche

-

Vor der Inbetriebnahme, nach dem Transport, unbedingt eine Sichtprüfung des

Gerätes auf Beschädigungen vornehmen. Allfällige Beschädigungen vor Inbetriebnahme von geschultem Servicepersonal instandsetzen lassen.

DE

Sicherheitsmaßnahmen im

Normalbetrieb

Sicherheitstechnische Inspektion

Den LaserHybrid-Kopf nur betreiben, wenn alle Schuz- und Sicherheitseinrichtungen voll funktionstüchtig sind. Sind die Sicherheitseinrichtungen nicht voll

funktionstüchtig, besteht Gefahr für

Leib und Leben des Bedieners oder Dritte,

-

das Gerät und andere Sachwerte des Betreibers

-

die effiziente Arbeit mit dem Gerät.

-

Nicht voll funktionstüchtige Sicherheitseinrichtungen vor dem Einschalten des

Gerätes instandsetzen.

Sicherheitseinrichtungen niemals umgehen oder außer Betrieb setzen.

Vor Inbetriebsetzung des LaserHybrid-Kopfes sicherstellen, dass niemand

gefährdet werden kann.

Den LaserHybrid-Kopf mindestens einmal pro Woche auf äußerlich erkennbare

Schäden und Funktionstüchtigkeit der Sicherheitseinrichtungen überprüfen.

Der Betreiber ist verpflichtet, den LaserHybrid-Kopf nach Veränderung, Einoder Umbauten, Reparatur, Pflege und Wartung sowie mindestens alle zwölf Monate durch eine Elektro-Fachkraft auf ordnungsgemäßen Zustand überprüfen zu

lassen.

Vorschrift Titel

IEC (EN) 60 974-1 Einrichtungen zum Lichtbogenschweißen, Teil 1:

Schweißstromquellen

BGV A2, §5 Elektrische Anlagen und Betriebsmittel

BGV D1, §33 / §49 Schweißen, Schneiden und verwandte Arbeitsverfahren

VDE 0701-1 Instandsetzung, Änderung und Prüfung elektrischer

Geräte;

allgemeine Anforderungen

VDE 0702-1 Wiederholungsprüfungen an elektrischen Geräten

Veränderungen Ohne Genehmigung des Herstellers keine Veränderungen, Ein- oder Umbauten

am LaserHybrid-Kopf vornehmen.

Bauteile in nicht einwandfreiem Zustand sofort austauschen lassen.

13

Ersatz- und Verschleißteile

Nur Original-Ersatz- und Verschleißteile verwenden (gilt auch für Normteile).

Bei fremdbezogenen Teilen ist nicht gewährleistet, dass sie beanspruchungsund

sicherheitsgerecht konstruiert und gefertigt sind.

Bei Bestellung genaue Benennung und Sach-Nummer laut Ersatzteilliste, sowie

Seriennummer Ihres Gerätes angeben.

Kalibrieren von

Stromquellen

Die CE-Kennzeichnung

Urheberrecht Das Urheberrecht an dieser Bedienungsanleitung verbleibt beim Hersteller.

Auf Grund internationaler Normen ist eine regelmäßige Kalibrierung von Stromquellen erforderlich. Der Hersteller empfiehlt ein Kalibrierintervall von 12 Monaten. Setzen Sie sich für nähere Informationen mit Ihrer Servicestelle in Verbindung.

Der LaserHybrid-Kopf erfüllt die grundlegenden Anforderungen der Niederspannungs-und Elektromagnetischen Verträglichkeits-Richtlinie und ist daher CE-gekennzeichnet.

Text und Abbildungen entsprechen dem technischen Stand bei Drucklegung.

Änderungen vorbehalten. Der Inhalt der Bedienungsanleitung begründet keinerlei Ansprüche seitens des Käufers. Für Verbesserungsvorschläge und Hinweise

auf Fehler in der Bedienungsanleitung sind wir dankbar.

14

Allgemeine Informationen

15

16

Allgemeines

Allgemeines Der Laser-Schweißkopf WF 25i Laser-

Hybrid 10 kW verbindet die Vorteile

des Laserstrahls mit den Vorteilen des

MIG/MAG-Verfahrens.

Für den LaserHybrid-Prozess ergibt

sich somit eine hohe Einschweißtiefe,

eine schmale Wärmeeinflusszone, das

Einbringen von Zusatzwerkstoff und

eine gute Spaltüberbrückung.

Weitere Vorteile des Laser-Schweißkopfes:

hohe Schweißgeschwindigkeit und somit hohe Wirtschaftlichkeit

-

hohe Prozess-Stabilität verbunden mit geringem Ausschuss und Nachar-

-

beitsaufwand

hohe Qualität der Schweißnähte

-

geringe Wärmeeinbringung, geringer Verzug

-

Hohe Verfügbarkeit der Schweißanlage, hohe Standzeit der Verschleißteile

-

Flexibler Einsatz

-

Hohe Spalttoleranz

-

Adaption für Faser-, Scheiben- und Dioden-Laser möglich

-

DE

Bestimmungsgemäße Verwendung

Einsatzgebiete Der Laser-Schweißkopf WF 25i LaserHybrid 10 kW kommt bei folgenden Anwen-

Der WF 25i LaserHybrid 10 kW ist ausschließlich zum automatisierten MIG/

MAG-Schweißen in Verbindung mit Fronius Systemkomponenten bestimmt.

Eine andere oder darüber hinausgehende Benutzung gilt als nicht bestimmungsgemäß.

Für hieraus entstehende Schäden haftet der Hersteller nicht.

Zur bestimmungsgemäßen Verwendung gehört auch

das Beachten aller Hinweise aus den Bedienungsanleitungen der Einzelkom-

-

ponenten

die Einhaltung der Inspektions- und Wartungsarbeiten

-

Der WF 25i LaserHybrid 10 kW wird im weiteren Verlauf dieser Bedienungsanleitung als Laser-Schweißkopf bezeichnet.

dungen zum Einsatz:

in der Achs- und Karosseriefertigung der KFZ-Industrie für Blechdicken von

-

1 - 4 mm

Im Schienenfahrzeugbau für Längsnähte und Überlapp-Nähte

-

Im Schiffbau für Stumpfnähte

-

Im Fahrzeugbau für Überlappnähte und Felgenschweißungen

-

Im Behälterbau für Überlappnähte, Rundnähte und Stumpfnähte

-

Bei Hebezeugen für Ecknähte

-

17

Lieferumfang Im Lieferumfang des Laser-Schweißkopfes sind folgende Komponenten enthal-

ten:

1 Laser-Schweißkopf WF 25i LaserHybrid 10 kW (komplett)

-

1 LaserHybrid Schlauchpaket

-

1 Stickout Schablone

-

1 Durchfluss-Mengenmesser bis 25 l/min

-

1 Bedienungsanleitung

-

Werkzeug und Drahtförder-Zubehör, je nach Konfiguration

-

Werkzeug und Drahtförder-Zubehör:

MengeBezeichnung

1 Ausziehwerkzeug für Pass-Stifte

44,0450,1223

1 Schablone für das Einstellen der Lage des Fokus-Punktes

42,0201,1216

1 Stick-Out Schablone

42,0201,1742

1 Innensechskant-Schlüssel SW 6 mm (für das Einstellen der Position an

der Aufnahmeeinheit)

42,0435,0001

1 Innensechskant-Schlüssel SW 5 mm (für das Einstellen der Position an

der Aufnahmeeinheit)

42,0410,0014

1 Innensechskant-Schlüssel SW 4 mm (für das Einstellen der Position an

der Aufnahmeeinheit)

42,0410,0013

1 Innensechskant-Schlüssel SW 3 mm (für das Fixieren des Absaugschlau-

ches)

42,0410,0012

1 Innensechskant-Schlüssel SW 2,5 mm (für Einstellung Laser-Optik)

42,0435,0002

1 Ablänghilfe für Draht-Führungsseelen

42,0001,4936

1 Mutternschlüssel für Brennerkupplung und Schlauchpaket-Kupplung

45,0200,1404

1 Gabelschlüssel SW 12 mm

42,0410,0007

1 Gabelschlüssel, SW 8/10 mm

42,0410,0004

18

1 Triebradschlüssel

42,0200,9344

Optionale Komponenten

Mögliche Laser-Optiken:

IPG FLW-D50-S-V

-

Trumpf BEO D70

-

Precitec YW52

-

Highyag BIMO

-

Folgende Komponenten sind für den Laser-Schweißkopf WF 25i LaserHybrid 10

kW optional verfügbar:

Fokusbeobachtung

-

Temperatursensor

-

Drucksensor Cross-Jet

-

Absaugschlauch-Set

-

Montageplatte 17,5 mm

-

Gasdüsen Cross-Jet

-

Schweißbrenner MTB 500 LH/W/0°/L228

-

Schweißbrenner MTB 500 LH/W/0°/L284

-

DE

Gasdüsen CrossJet

Je nach Energiedichte und Material verursacht der Laser beim Schweißen eine

unterschiedlich hohe Plasmafackel, in der das Laser-Licht absorbiert wird.

Bei konstanter Laser-Leistung entsteht somit ein unterschiedlich tiefer Einbrand.

Um trotz dynamischer Plasmafackel einen konstanten Einbrand zu ermöglichen,

kann optional der Gasdüsen Cross-Jet eingesetzt werden.

Der Gasdüsen Cross-Jet erzeugt mittels Druckluft einen feinen Luftstrahl, der

die Plasmafackel in einer definierten Höhe abschneidet.

WICHTIG!

Da sich der Gasdüsen Cross-Jet sehr nahe an der Gasaustritts-Öffnung be-

-

findet, kann dies zu Gasverwirbelungen und in Folge zu Poren führen.

Trifft der Luftstrahl auf einen Widerstand, kann dies ebenfalls zu starker Po-

-

renbildung führen.

Die Plasmafackel enthält Schweißspritzer und Schweißrauch. Durch das

-

Wegblasen der Plasmafackel wird die Umgebung stark verschmutzt

Anwendungsbereich:

Bei frei zugänglichen Bauteilen

-

Bei Laser-Leistungen größer 4 kW

-

Hauptsächlich bei Stumpfnähten mit durchgeschweißter Wurzel oder gefor-

-

derter präziser Einschweißtiefe

19

Voraussetzungen

-

-

Mechanische

Voraussetzungen

Anforderungen

an den Roboter

Masseanschluss

Für einen stabilen und reproduzierbaren LaserHybrid-Prozess müssen folgende

mechanische Voraussetzungen erfüllt sein:

Genaue Brennerführung für Roboter oder Einzweckautomaten (z.B. Längs-

-

fahrwerk)

Exakte Nahtvorbereitung

-

Geringe Bauteiltoleranzen

-

Präzise und sehr schnelle Nahtführungssysteme mit geringer Abweichung

-

Die Masse des Laser-Schweißkopfes beträgt ca. 19 kg. Die Optik wiegt zusätzlich

ca. 3 kg. Für den komplett mit Optik und Schlauchpaket ausgerüsteten LaserSchweißkopf ist eine Masse von ca. 30 kg einzukalkulieren.

Bei den für den Roboter spezifizierten Achsbeschleunigungen muss daher eine

Masse von 30 kg gefahrlos bewegt werden können.

WICHTIG! Die maximal zulässige Beschleunigung des Laser-Schweißkopfes

beträgt 3 g bei 5 - 150 Hz, bezogen auf die Laser-Optik.

20

Massekabel bifilar aufgelegt

Massekabel aufgewickelt

Ausrichtung

y

5°

Beispiel: Anstellwinkel 5° stechend

VORSICHT!

Beschädigungsgefahr durch unmittelbar in die Laser-Optik reflektierte Laserstrahlung!

Schwerwiegende Schäden an der

Lichtleitfaser können die Folge sein!

Den LaserHybrid-Kopf stets so

▶

ausrichten, dass dieser niemals

90° zur Werkstückoberfläche

steht.

DE

21

Systemübersicht

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(11)

(10)

(8)

(9)

(12)

Systemübersicht LaserHybrid-System mit am Roboter montierter SplitBox SB 360i LaserHybrid

(1) Schweißdraht-Fass *

(2) Abspul-Drahtvorschub:

WF 25i REEL 4R

+ OPT/i WF Draht-Richtstrecke (4,100,880,CK)

+ WF MOUNTING Drum

(3) Steuerleitung Abspul-Drahtvorschub

(4) Fernbedienung

(5) Stromquelle TPS 500i

+ Roboter-Interface **

+ Kühlgerät CU 1400i Pro MC oder CU 2000i MC Single

+ Standkonsole (verschraubt)

(6) Draht-Förderschlauch

(7) Verbindungs-Schlauchpaket

(8) Roboter

(9) SplitBox SB 360i LaserHybrid

(10) Schlauchpaket LaserHybrid

(11) WF 25i LaserHybrid 10 kW

(12) Reinigungsstation LaserHybrid

22

* Alternativ zum Schweißdraht-Fass kann die Drahtförderung auch über

Drahtspulen erfolgen.

Hierfür sind folgenden Komponenten erforderlich:

Abspul-Drahtvorschub WF 25i REEL 4R

+ OPT/i WF Reel Schlitten D300

** z.B.: RI FB Inside/i oder RI FB Pro/i

Weitere Laser-

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(11)

(10)

(8)

(9)

(12)

Hybrid-Systeme

LaserHybrid-System mit an der Wand montierter SplitBox SB 360i LaserHybrid

(1) Schweißdraht-Fass

(2) Abspul-Drahtvorschub:

WF 25i REEL 4R

+ OPT/i WF Draht-Richtstrecke (4,100,880,CK)

+ WF MOUNTING Wall

(3) Steuerleitung Abspul-Drahtvorschub

(4) Fernbedienung

(5) Stromquelle TPS 500i

+ Roboter-Interface

+ Kühlgerät CU 1400i Pro MC oder CU 2000i MC Single

+ Standkonsole (verschraubt)

(6) Draht-Förderschlauch

(7) Verbindungs-Schlauchpaket

(8) Roboter

(9) SplitBox SB 360i LaserHybrid

(10) Schlauchpaket LaserHybrid

(11) WF 25i LaserHybrid 10 kW

(12) Reinigungsstation LaserHybrid

DE

23

LaserHybrid-System mit an der Stromquelle montierter SplitBox SB 360i La-

(5)

(6)

(2)

(1)

(3)

(8)

(10)

(7)

(9)

(4)

(11)

serHybrid

(1) Fernbedienung

(2) Steuerleitung Abspul-Drahtvorschub

(3) Stromquelle TPS 500i

+ Roboter-Interface

+ Kühlgerät CU 1400i Pro MC oder CU 2000i MC Single

+ Standkonsole (verschraubt)

+ Verbindungs-Schlauchpaket

(4) SplitBox SB 360i LaserHybrid

(5) Drahtspule D300

(6) Abspul-Drahtvorschub:

WF 25i REEL 4R

+ OPT/i WF Reel Schlitten D300

(7) Schlauchpaket LaserHybrid

(8) Draht-Förderschlauch

(9) Roboter

(10) WF 25i LaserHybrid 10 kW

(11) Reinigungsstation LaserHybrid

24

Aufbauvarianten

Stromquelle steht in der Schweißzelle (I)

TPS 500i - Stromquelle

-

HP 95i CON W / 1,2 m / 95 mm² - Verbindungs-Schlauchpaket

-

SB 360i LaserHybrid - SplitBox, montiert an der Stromquelle

-

MHP 360i LH/W/FSC/FW 7,5m - Schlauchpaket LaserHybrid

-

Schweißdraht-Fass

-

WF 25i REEL 4R - Abspul-Drahtvorschub

-

WF MOUNTING Drum

-

Draht-Förderschlauch L=10 m

-

Laser-Schweißkopf

-

Anwendungsbereich:

Der Roboter macht nur geringe Ausgleichsbewegungen.

Die Roboter-Achsen 7 und 8 übernehmen den Großteil der Schweiß-Vorschubbewegung.

Beispiel:

Rundnähte an Boilern, Achsen, etc.

Stromquelle steht in der Schweißzelle (II)

TPS 500i - Stromquelle

-

HP 95i CON W / 1,2 m / 95 mm² - Verbindungs-Schlauchpaket

-

SB 360i LaserHybrid - SplitBox, montiert an der Stromquelle

-

MHP 360i LH/W/FSC/FW 7,5m - Schlauchpaket LaserHybrid

-

Drahtspule

-

WF 25i REEL 4R - Abspul-Drahtvorschub

-

WF Reel Schlitten D300

-

Draht-Förderschlauch L=10 m

-

Laser-Schweißkopf

-

DE

Anwendungsbereich:

Nur für Testanlagen (Drahtspule in der Serienfertigung kommt nicht vor)

Stromquelle steht nicht in der Schweißzelle (I)

TPS 500i - Stromquelle

-

HP 95i CON W / 10 m / 95 mm² - Verbindungs-Schlauchpaket

-

SB 360i LaserHybrid - SplitBox, montiert am Roboter oder an der Wand

-

MHP 360i LH/W/FSC/FW 4,2 m - Schlauchpaket LaserHybrid

-

Schweißdraht-Fass

-

WF 25i REEL 4R - Abspul-Drahtvorschub

-

WF MOUNTING Drum

-

Draht-Förderschlauch L=20 m

-

Laser-Schweißkopf

-

Anwendungsbereich:

Die Roboter-Achsen 1 - 6 übernehmen die Schweiß-Vorschubbewegung.

Beispiel:

Längsnähte an Boilern, Batteriewannen, etc.

25

Stromquelle steht nicht in der Schweißzelle (II)

TPS 500i - Stromquelle

-

HP 95i CON W / 10 m / 95 mm² - Verbindungs-Schlauchpaket

-

SB 360i LaserHybrid - SplitBox, Wandmontage

-

MHP 360i LH/W/FSC/FW 7,5m - Schlauchpaket LaserHybrid

-

Schweißdraht-Fass

-

WF 25i REEL 4R - Abspul-Drahtvorschub

-

WF MOUNTING Drum

-

Draht-Förderschlauch L=20 m

-

Laser-Schweißkopf

-

Anwendungsbereich:

Die Roboter-Achsen 1 - 6 übernehmen die Schweiß-Vorschubbewegung.

Beispiel:

Längsnähte an Boilern, Batteriewannen, etc.

Stromquelle steht auf einem Portal und fährt mit

TPS 500i - Stromquelle

-

HP 95i CON W / 10 m / 95 mm² - Verbindungs-Schlauchpaket

-

SB 360i LaserHybrid - SplitBox, am Portal montiert

-

MHP 360i LH/W/FSC/FW 4,2 m oder 7,5 m - Schlauchpaket LaserHybrid

-

Schweißdraht-Fass

-

WF 25i REEL 4R - Abspul-Drahtvorschub

-

WF MOUNTING Drum

-

Draht-Förderschlauch L=20 m

-

Laser-Schweißkopf

-

Anwendungsbereich:

Die Roboter-Achsen 1 - 8 übernehmen die Schweiß-Vorschubbewegung.

Beispiel:

Längsnähte im Schienenfahrzeug-Bau, große Grundrahmen (z.B. Abkantpressen), etc.

26

Bedienelemente und Anschlüsse

27

28

Gerätebeschreibung

(1)

(2)

(13)

(4)

(7)

(10)

(8)

(9)

(12)

(11)

(2)

(3)

(3)

(6)

(5)

(21)

(20)

(19)

(18)

(17)

(16)

(15)

(14)

Gerätebeschreibung WF 25i LaserHybrid 10 kW

DE

Pos Bezeichnung

(1) Abluft Cross-Jet

(muss an einer Absaugung angeschlossen werden)

(2) Versorgung Cross-Jet

(3) Anschluss für optionale Drucküberwachung

Für eine optionale Drucküberwachung ist ein LaserHybrid-Schlauchpaket

mit zusätzlicher Datenleitung erforderlich.

Die Drucküberwachung für Laser-Schweißkopf und LaserHybrid-

Schlauchpaket erfolgt in der SplitBox SB 360i LaserHybrid (siehe Seite

37).

(4) Versorgung Radialluftströmung

(5) Versorgung Gasdüsen Cross-Jet

(6) LWL-Kabel

(7) Anschluss LaserHybrid Schlauchpaket

29

(8) Steuerbox

(9) Abdeckung Antriebseinheit

(10) Taste Gasprüfen

Taste Drahtrücklauf *

Taste Drahteinfädeln *

*

Die Tasten Drahtrücklauf und Drahteinfädeln befinden sich auf der ge-

genüberliegenden Seite des Laser-Schweißkopfes.

(11) Montageplatte

Stärke je nach Anwendung 21 mm oder 17,5 mm

(12) LaserHybrid Schweißbrenner

(13) Gasdüsen-Cross-Jet (Option)

(14) Gasdüse

(15) Roboteraufnahme

(16) Schenkel Roboteranbindung

(17) Laser-Optik

(18) Zusatzabsaugung

(19) Anschlüsse Wasserkühlung Laser-Optik

(20) Anschluss Radialluftströmung

(21) Cross-Jet

30

Cross-Jet

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(14)

(13)

(12)

(11)

(9)

(8)

(10)

Ausführungen

Gerätebeschreibung SB 360i LaserHybrid

Der Cross-Jet ist in 2 Ausführungen verfügbar:

eckige Ausführung runde Ausführung

Funktion und Montage ist für beide Ausführungen gleich.

DE

Rückseite

Vorderseite

Pos. Bezeichnung

(1) (+) Strombuchse mit Feingewinde

zum Anschließen des Stromkabels vom Verbindungs-Schlauchpaket

(2) Anschluss Schutzgas

(3) Anschluss SpeedNet

zum Anschließen des SpeedNet-Kabels vom Verbindungs-Schlauchpaket

(4) Anschluss SpeedNet

zum Anschließen von Systemerweiterungen - beispielsweise Fernbedie-

(5) Anschluss Ausblasen

(6) Anschluss Schweißbrenner-Kühlung - Kühlmittel-Rücklauf (rot)

nung

zum Anschließen des Kühlmittel-Rücklauf-Schlauches vom Verbindungs-

Schlauchpaket

31

(7) Anschluss Schweißbrenner-Kühlung - Kühlmittel-Vorlauf (blau)

zum Anschließen des Kühlmittel-Vorlauf-Schlauches vom Verbindungs-

Schlauchpaket

(8) Halterung SplitBox SB 360i LaserHybrid

(9) Anschluss Schweißbrenner (FSC)

zum Anschließen des LaserHybrid-Schlauchpaketes

(10) Anschluss Cross-Jet OUT

(11) Anschluss Cross-Jet OUT

(12) Anschluss Cross-Jet IN

(13) Verbindungs-Schlauchpaket (zur Stromquelle)

ursprünglich nicht in der SB 300i LaserHybrid enthalten; das Verbin-

dungs-Schlauchpaket wird im Zuge der Montage in die SB 300i LaserHy-

brid eingesetzt.

(14) Anschluss-Stecker Schweißbrenner-Kühlung

zum Anstecken der Schweißbrenner-Kühlung am LaserHybrid-Schlauch-

paket

32

Kollisionsschutz

Allgemeines Zum Schutz des LaserHybrid-Schweißbrenners und des gesamten Laser-

Schweißkopfes ist der Laser-Schweißkopf mit einem Kollisionsschutz ausgerüstet.

Der Kollisionschutz wirkt nach dem Prinzip eines potentialfreien Kontakts. Ab einer bestimmten Auslenkung des Schweißbrenners öffnet der Stromkreis (Ringleitung) zwischen den beiden Eingängen für die Robotersteuerung.

Die Ringleitung führt vom Laser-Schweißkopf über das LaserHybrid-Schlauchpaket zur SplitBox SB 360i LaserHybrid und von dort bis zum Anschluss des verwendeten Roboterinterfaces an der Stromquelle.

DE

Sicherheit

Referenzpunkt

nach Kollision

kontrollieren

Signalauswertung

WARNUNG!

Der Kollisionschutz und dessen digitale Auswertung kann einen elektromechanischen Not-Aus-Schalter nicht ersetzen.

Genau wie der Kollisionschutz muss auch der Not-Aus-Schalter sowohl eine

▶

Abschaltung des Lichtbogenprozesses als auch des Laserprozesses auslösen.

WICHTIG! Nach jeder Kollision wie folgt den Referenzpunkt kontrollieren:

Am LaserHybrid-Schweißbrenner je nach Anwendung und Ausführung einen

1

Stick-Out von 14 / 20 mm einstellen

Referenzpunkt anfahren

2

Mittels Schablone die Position der Drahtelektrode zum Fokus-Punkt in x/y/z-

3

Richtung kontrollieren

Weitere Informationen auf Seite 123.

Das Signal vom Kollisionsschutz wird via Roboterinterface an die Robotersteuerung übertragen.

Im Fall einer Kollision öffnet die Ringleitung und der Signalpegel fällt ab. Die Robotersteuerung muss folgenden Programmablauf ausführen:

Sofortiger Stopp des Laser- und des Lichtbogenprozesses

-

Sofortiger Stopp der Roboterbewegung

-

33

Anschluss-Spezifikationen

(1)

(2)

(7)

(3)

(6)

(2)

(5)

(4)

(10)

(9)

(8)

Anschluss-Spezifikationen

Pos. Bezeichnung

(1) Anschluss Absaugung Cross-Jet

zum Anschließen eines Schlauches gemäß folgender Daten:

Innendurchmesser Di = 51 mm

-

Außendurchmesser Da = 57 mm

-

max. Länge = 10 m

-

(2) Versorgung Cross-Jet

zum Anschließen eines Schlauches gemäß folgender Daten:

Innendurchmesser Di = 12 mm

-

Außendurchmesser Da = 14 mm

-

p = 6 bar

-

notwendige Füll-Leistung = 6 bar - 1500 l/min

-

notwendige Absaugleistung = 280 m³/h

-

(3) Versorgung Radialluft

zum Anschließen eines Schlauches gemäß folgender Daten:

Außendurchmesser Da = 6 mm

-

34

Der Schlauch verbindet die Versorgung Radialluft (3) mit dem Anschluss

Radialluft (10).

(4) Versorgung Gasdüsen Cross-Jet

zum Anschließen eines Schlauches gemäß folgender Daten

Außendurchmesser Da = 4 mm

-

Der Schlauch verbindet die Versorgung Gasdüsen Cross-Jet (4) mit dem

Gasdüsen Cross-Jet (7).

(5) LWL-Kabel für Laser

Biegeradius > 200 mm

(6) Anschluss LaserHybrid-Schlauchpaket

MHP 360i LH/W/FSC/4,2 m

MHP 360i LH/W/FSC/7,5 m

(7) Gasdüsen Cross-Jet

(8) Anschluss Zusatzabsaugung

zum Anschließen eines Schlauches gemäß folgender Daten:

Innendurchmesser Di = 41 mm

-

max. Länge = 10 m

-

empfohlenes Absauggerät:

-

min. Lüfterleistung = 100 m³/h

min. Unterdruck = 20000 Pa

DE

(9) Anschluss Wasserkühlung Laser-Optik

(10) Anschluss Radialluftströmung

HINWEIS!

Brenner und Gasdüse werden vom Kühlgerät der Schweiß-Stromquelle

mitgekühlt.

Die Optik-Kühlung erfolgt durch das Laser-Kühlgerät.

Keinesfalls die Laser-Optik mit dem Kühlgerät der Schweiß-Stromquelle

▶

kühlen.

35

Druckluft-Sche-maMHP LH = LaserHybrid Schlauchpaket

WF 25i LaserHybrid 10 kWSB 360i LaserHybrid

MHP LH

(1)

(2)

(3) (4)

(5)

(6)

(7)

(8)

(5)

(4)

(6)

(9)

(7)

(8)

(7)

(4)

Pos. Bezeichnung

(1) Druckluft Zuleitung

(min. 6 bar)

(2) Magnetventil

(3) Druckmessung intern

(4) Druck-Messmöglichkeit

(5) Abzweigung Radial-Luft-

strömung

(6) Abzweigung Gasdüsen Cross-

Jet

(7) Anschlüsse Zuluftleitungen

Cross-Jet

(8) Abluft Cross-Jet

(9) Absaugung

HINWEIS!

Das Signal „VALVE ON“ zur Ansteuerung des Magnetventils (2) wird auf Bit 26

(von 0 weg) übertragen.

36

Drucküberwachung in der

SplitBox SB 360i

LaserHybrid

Der Druck wird nach dem Magnetventil gemessen.

Fällt der Druck länger als 2 Sekunden unter 4,5 bar wird das Bit „Powersource

Ready“ zurück genommen und der Warnungs-Code 16835 (Laser Cross-Jet Luftdruckversorgung niedrig) ausgegeben.

Ab Stromquellen-Software-Version 2.4.0:

Fällt der Druck länger als 2 Sekunden unter 4,5 bar wird das „Warning-Bit“ gesetzt und der Fehler-Code 16835 (Laser Cross-Jet Luftdruckversorgung niedrig)

ausgegeben.

Der aktuelle Cross-Jet-Druck wird im SmartManager (Web-Seite der Stromquelle) unter „Aktuelle Systemdaten“ angezeigt.

DE

37

38

Inbetriebnahme

39

40

Allgemeines

DE

Sicherheit

Aufstellbestimmungen

WARNUNG!

Fehlerhaft durchgeführte Arbeiten können schwerwiegende Personen- und

Sachschäden verursachen.

Die Einstellarbeiten dürfen nur von geschultem Fachpersonal durchgeführt

▶

werden!

Beachten Sie die Sicherheitsvorschriften in der Bedienungsanleitung, insbe-

▶

sondere den Teil „Sicherheitstechnische Inspektion“.

Die Stromquellen sind nach Schutzart IP23 geprüft, das bedeutet:

Schutz gegen Eindringen fester Fremdkörper größer Ø 12 mm (0.47 in.)

-

Schutz gegen Sprühwasser bis zu einem Winkel von 60° zur Senkrechten

-

Die Schweißanlage kann gemäß Schutzart IP23 im Freien aufgestellt und betrieben werden. Unmittelbare Nässeeinwirkung (z.B. durch Regen) ist jedoch zu vermeiden.

WARNUNG!

Umstürzende oder herabfallende Geräte können Lebensgefahr bedeuten.

Geräte auf ebenem und festem Untergrund standsicher aufstellen.

▶

Der Lüftungskanal der Stromquellen stellt eine wesentliche Sicherheitseinrichtung dar. Bei der Wahl des Aufstellorts ist zu beachten, dass die Kühlluft ungehindert durch die Luftschlitze an Vorder- und Rückseite ein- und austreten kann.

Anfallender elektrisch leitender Staub (z.B. bei Schleifarbeiten) darf nicht direkt

in die Anlage gesaugt werden.

Netzanschluss Das Gerät ist für die am Leistungsschild angegebene Netzspannung ausgelegt.

Die erforderliche Absicherung der Netzzuleitung finden Sie im Abschnitt „Technische Daten“. Sind Netzkabel oder Netzstecker bei Ihrer Geräteausführung

nicht angebracht, Netzkabel oder Netzstecker entsprechend den nationalen Normen montieren.

VORSICHT!

Nicht ausreichend dimensionierte Elektroinstallation kann zu schwerwiegenden

Sachschäden führen.

Die Netzzuleitung sowie deren Absicherung sind entsprechend der vorhan-

▶

denen Stromversorgung auszulegen.

Es gelten die Technischen Daten auf dem Leistungsschild.

▶

41

LaserHybridSchweißanlage

aufbauen

WARNUNG!

Ist eine Stromquelle während der Installation am Netz angesteckt, besteht die

Gefahr schwerwiegender Personen- und Sachschäden.

Vor Erstinbetriebnahme das Kapitel „Sicherheitsvorschriften“ in der Bedienungsanleitung der Stromquelle lesen. Sämtliche Vorbereitungsschritte nur

durchführen, wenn

der Netzschalter der Stromquelle in Stellung - O - geschaltet ist,

▶

das Netzkabel vom Netz getrennt ist.

▶

Ausgangssituation:

Roboter und Roboter-Steuerung sind vorhanden und betriebsbereit

Schweißanlage aufbauen:

Standkonsolen montieren

1

Kühlgerät auf Standkonsole montieren

2

Stromquelle mit Kühlgerät verbinden

3

Schweißdraht-Fass aufstellen

4

WF MOUNTING Drum am Schweißdraht-Fass montieren

5

Abspul-Drahtvorschub aufbauen und anschließen

6

Stromquelle mit Roboter-Steuerung verbinden

7

Fernbedienung anschließen

8

Laser-Schweißkopf aufbauen:

Laser-Schweißkopf am Roboter montieren

9

SplitBox SB 360i LaserHybrid montieren und anschließen

10

CrossJet anschließen

11

LaserHybrid-Schlauchpaket am Laser-Schweißkopf anschließen

12

Draht-Förderschlauch am Laser-Schweißkopf anschließen / wechseln

13

Drahtförder-Rollen einbauen / wechseln

14

Laser-Optik und Zusatzabsaugung anschließen

15

Schweißbrenner ausrüsten

16

LaserHybrid-Schlauchpaket am Roboter verlegen

17

Drahtelektrode einfädeln

18

Weitere Tätigkeiten vor Inbetriebnahme:

Laser-Schweißkopf einrichten

19

Referenzprogramm erstellen

20

Signalablauf für das LaserHybrid-Schweißen

21

Maßnahmen vor dem Schweißstart

22

Masseverbindung zwischen Werkstück und Stromquelle herstellen

23

42

Laser-Schweißkopf am Roboter montieren

90 mm

406,5 mm

Anbindungsmöglichkeiten am Roboter

DE

Beispiel: Laser-Schweißkopf mit Trumpf Laser-Optik

HINWEIS!

Die IPG Laser-Optik kann nur an der unteren Position montiert werden und

kann nicht verstellt werden.

43

Laser-

1

Schweißkopf am

Roboter montieren

Laser-Schweißkopf entsprechend

1

den Vorgaben des Roboterherstellers am Roboter montieren.

44

SplitBox SB 360i LaserHybrid montieren und an-

3

3

3

3

4

schließen

SplitBox SB 360i

LaserHybrid am

Roboter montieren

SplitBox SB 360i LaserHybrid und SplitBox-Halterung trennen

1

Je nach Roboter eine entsprechende Aufnahme für die SplitBox-Halterung

2

am Roboter montieren

WICHTIG! Montagehinweise des Roboter-Herstellers beachten.

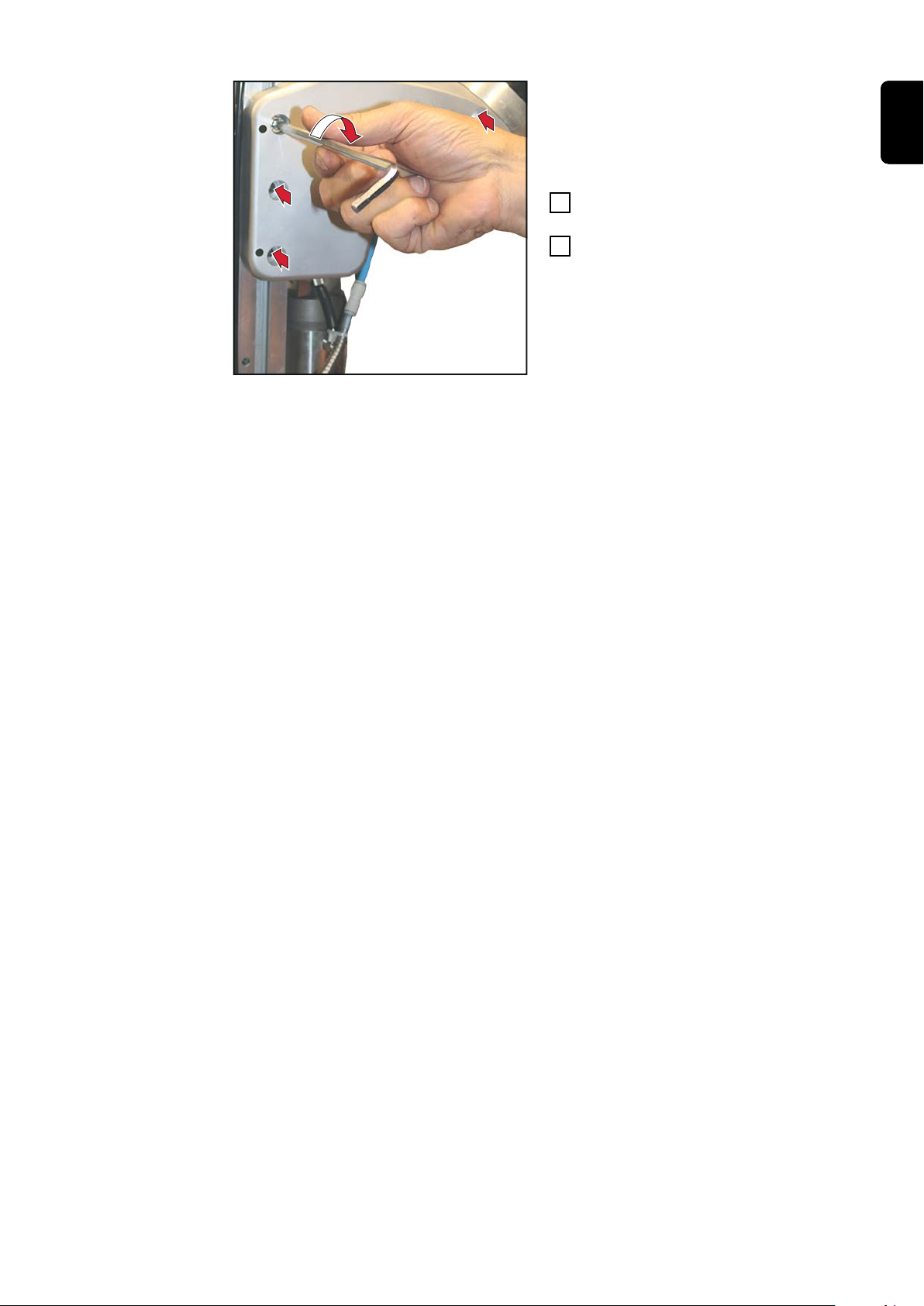

SplitBox-Halterung mit 4 Innen-

3

sechskant-Schrauben SW 6 mm an

der Aufnahme montieren

Anzugsmoment = 24 Nm

DE

Zugentlastung des Verbindungs-

4

Schlauchpaketes in die Öffnung

einsetzen und nach vorne schieben

45

5

7

6

5

Zugentlastung des Verbindungs-

8

8

9

10

10

10

10

10

10

5

Schlauchpaketes mit 2 Innensechskant-Schrauben SW 4 mm fixieren

Schellen öffnen (2x)

6

Verbindungs-Schlauchpaket in die

7

Schellen einlegen

Schellen schließen

8

SplitBox SB 360i LaserHybrid

9

gemäß Abbildung in die SplitBoxHalterung einsetzen

SplitBox mit 3 Schrauben TX25

10

von oben und 3 Schrauben TX25

von unten in der Splitbox-Halterung fixieren

Anzugsmoment = 3,5 Nm

46

SplitBox SB 360i

a

*

b

c

d

e

f

3

2

4

6

5

LaserHybrid anschließen

Verbindungs-Schlauchpaket an der

1

SplitBox anschließen:

Stromkabel

a)

Schweißbrenner-Kühlung

b)

Rücklauf (rot)

Schweißbrenner-Kühlung Vor-

c)

lauf (blau)

Schutzgas

d)

SpeedNet (vom Verbindungs-

e)

Schlauchpaket)

SpeedNet (Fernbedienung)

f)

* Anschluss Ausblasen

LaserHybrid-Schlauchpaket am

2

Anschluss Schweißbrenner (FSC)

anschließen

Klemmhebel schließen

3

Abdeckung am LaserHybrid-

4

Schlauchpaket öffnen

DE

Anschluss-Stecker Schweißbren-

5

ner-Kühlung am LaserHybridSchlauchpaket anstecken

CrossJet Lufteingang anschließen

6

47

7

8

7

8

WICHTIG! Beim Anstecken der Cross-

9

9

9

9

(1)

Jet Luftausgangs-Schläuche auf das

Vorhandensein der Schneidringe achten!

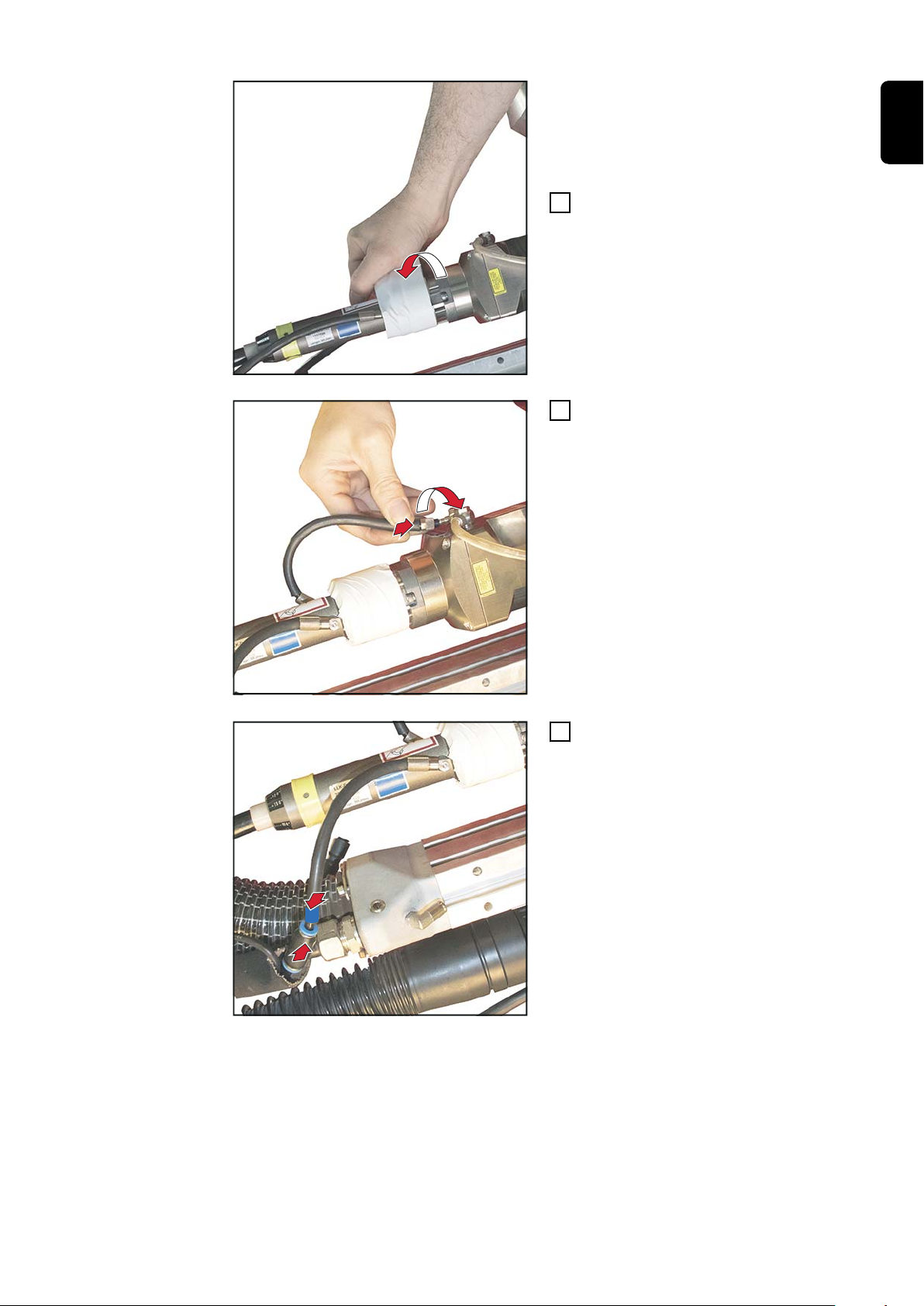

CrossJet Luftausgang anstecken

7

(2x)

Schläuche mittels Sechskant-Mut-

8

ter SW 24 mm am Anschluss fixieren

Anzugsmoment = 50 Nm

WICHTIG! Beim Fixieren der Sechskant-Mutter am Anschluss mit SW 22

mm gegenhalten!

Schläuche für Optik-Kühlung an-

9

schließen (Push-In)

blaue Markierung = Kühlmittel Vorlauf

Verbindungs-Schlauchpaket an der Stromquelle anschließen

10

Option:

(1) Datenleitung 3 x 0,5 mm²

(z.B. zum Auswerten einer

zusätzlichen Drucküberwachung)

48

Cross-Jet anschließen

2

1

3

3

DE

Cross-Jet anschließen

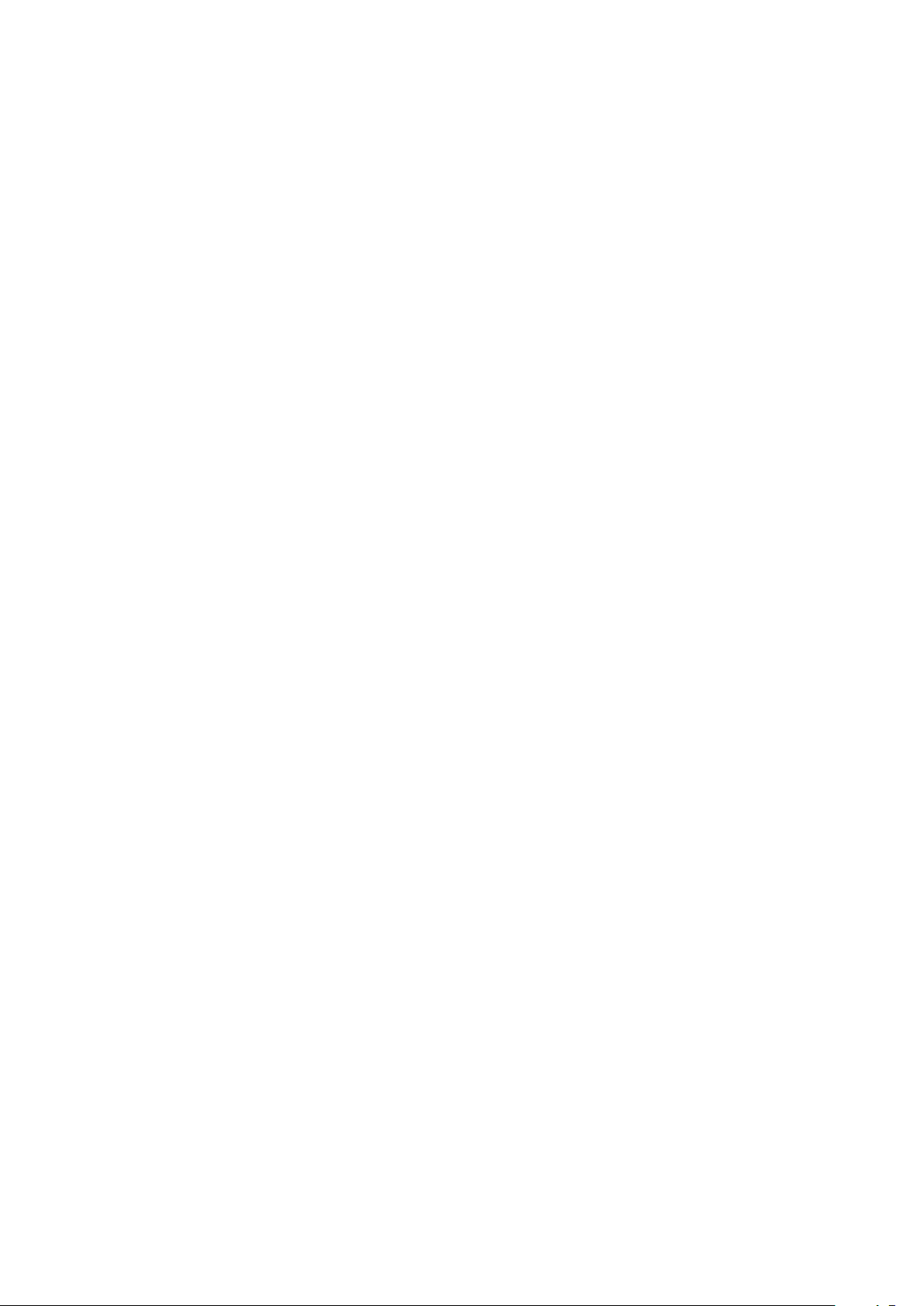

Abluftschlauch Cross-Jet in die

1

Öffnung einsetzen

Fixierplatte so positionieren, dass

2

sie sich in einer Rille des Abluftschlauches Cross-Jet befindet

(2x - auch an der gegenüberliegenden Seite)

Fixierplatte mit 2 Innensechskant-

3

Schrauben SW 3 mm fixieren

(2x - auch an der gegenüberliegenden Seite)

49

4

6

5

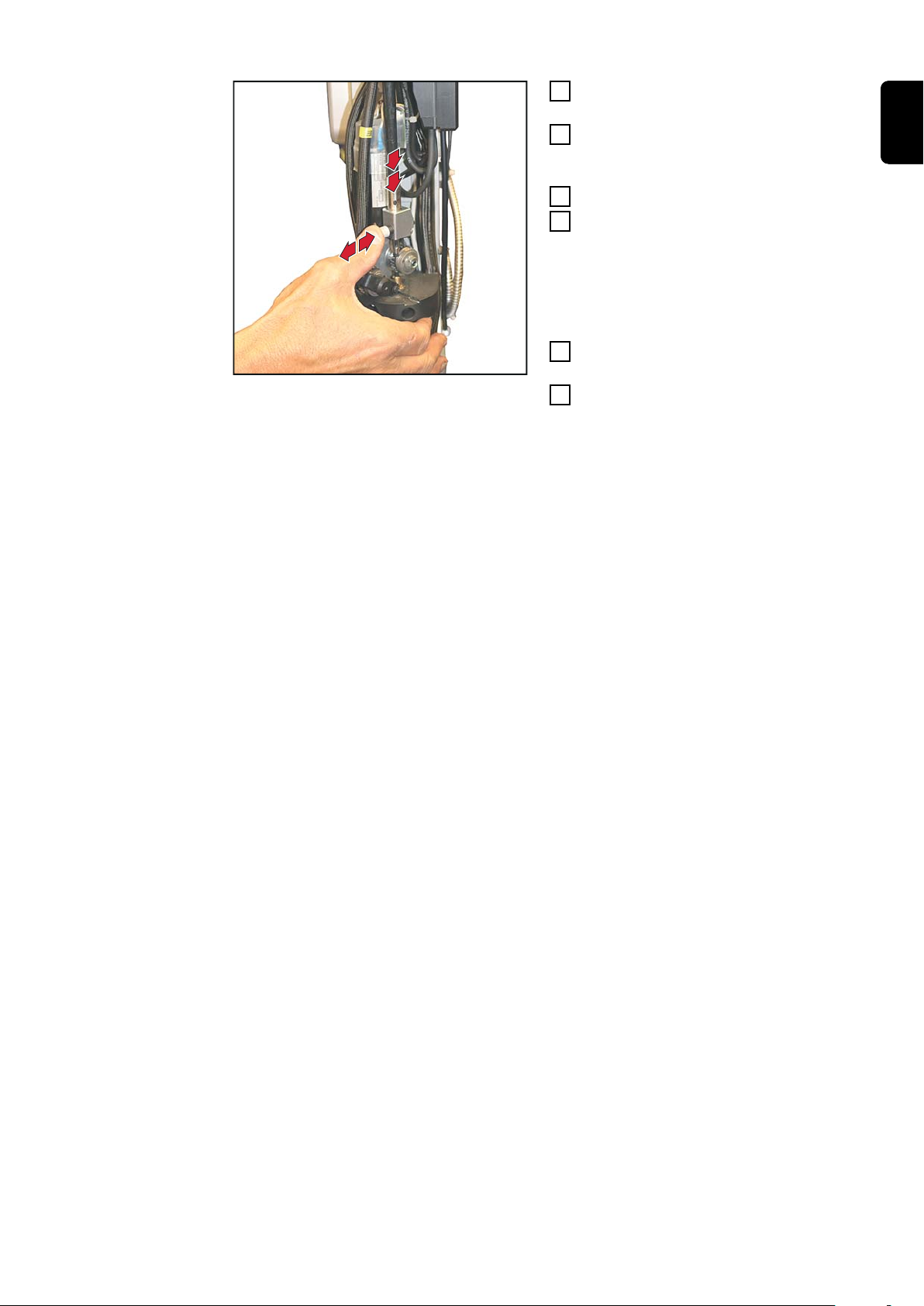

Je nach Roboterbewegung die er-

8

8

4

forderliche Länge der Luftschläuche ermitteln und die Luftschläuche entsprechend ablängen

Schutzschlauch zurückziehen

5

WICHTIG! Beim Anstecken der

Cross-Jet Luftausgangs-Schläuche

auf das Vorhandensein der

Schneidringe achten!

Cross-Jet Luftausgang anstecken

6

Schlauch mittels Sechskant-Mut-

7

ter SW 24 mm am Anschluss fixieren

Anzugsmoment = 50 Nm

WICHTIG! Beim Fixieren der

Sechskant-Mutter am Anschluss

mit SW 22 mm gegenhalten!

Vorgang auf der anderen Seite wie-

8

derholen

Schutzschläuche über die

9

Anschlüsse ziehen

50

LaserHybrid-Schlauchpaket am Laser-

1

2

45,0200,1404

Schweißkopf anschließen

LaserHybridSchlauchpaket

am LaserSchweißkopf anschließen

WICHTIG! Beim Anschließen des LaserHybrid-Schlauchpaketes darauf achten,

dass Pins und Anschlüsse an der Kuppelstelle nicht verbogen oder beschädigt

werden.

LaserHybrid-Schlauchpaket möglichst gerade aufsetzen.

LaserHybrid-Schlauchpaket an-

1

schließen

DE

LaserHybrid-Schlauchpaket fixie-

2

ren:

Überwurfmutter mittels Brennerschlüssel und Drehmomentschlüssel festziehen

Anzugsmoment = 11 Nm

51

4

3

3

4

5

2 Innensechskant-Schrauben SW

7

6

6

1

3

2,5 mm entfernen

2 Innensechskant-Schrauben SW

4

2,5 mm auf der gegenüberliegenden Seite entfernen

Abdeckung Antriebseinheit entfer-

5

nen

Crashbox-Kabel zusammenstecken

6

Kabel in Nut verlegen

7

Draht-Förderschlauch am La-

Draht-Förderschlauch in den La-

1

ser-Schweißkopf einführen

ser-Schweißkopf

anschließen /

wechseln

52

3

2

4

5

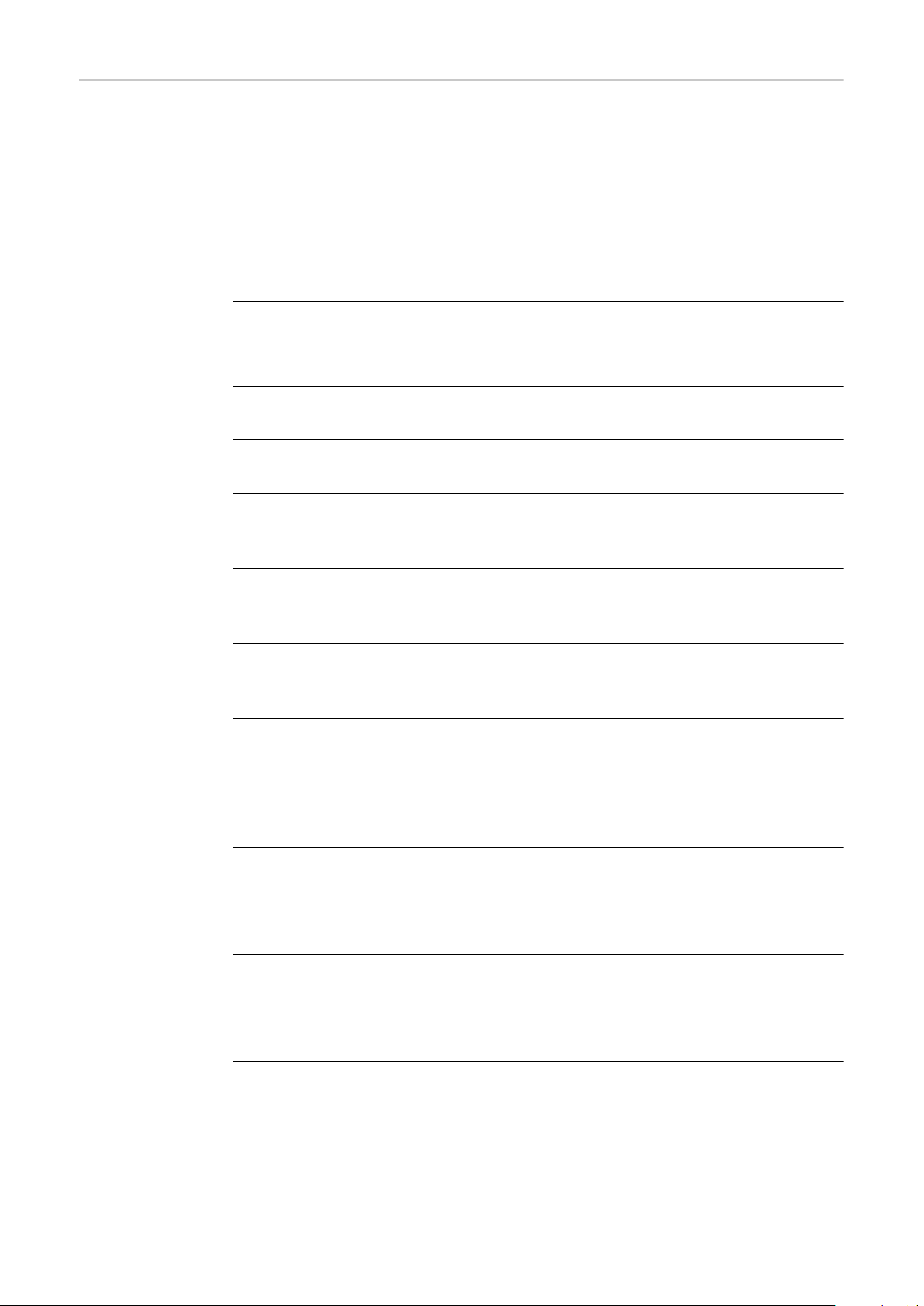

Verriegelungsknopf drücken und

2

halten

Draht-Förderschlauch so weit in

3

Verriegelung einschieben, bis der

Verriegelungsknopf entlastet ist

Verriegelungsknopf loslassen

4

Draht-Förderschlauch weiter an-

5

schieben, bis die Verriegelung einrastet und der Verriegelungsknopf

herausspringt

Ausbau:

Verriegelungsknopf drücken und

1

halten

Draht-Förderschlauch aus der Ver-

2

riegelung herausziehen

DE

53

Drahtförder-Rollen einbauen / wechseln

3

2

4

5

6

1

Drahtförder-Rollen einbauen /

wechseln

WICHTIG! Für den Wechsel der Drahtförder-Rolle muss die Drahtelektrode aus-

gefädelt sein.

Externen Draht-Förderschlauch

1

abstecken

Klemmbügel aufschwenken

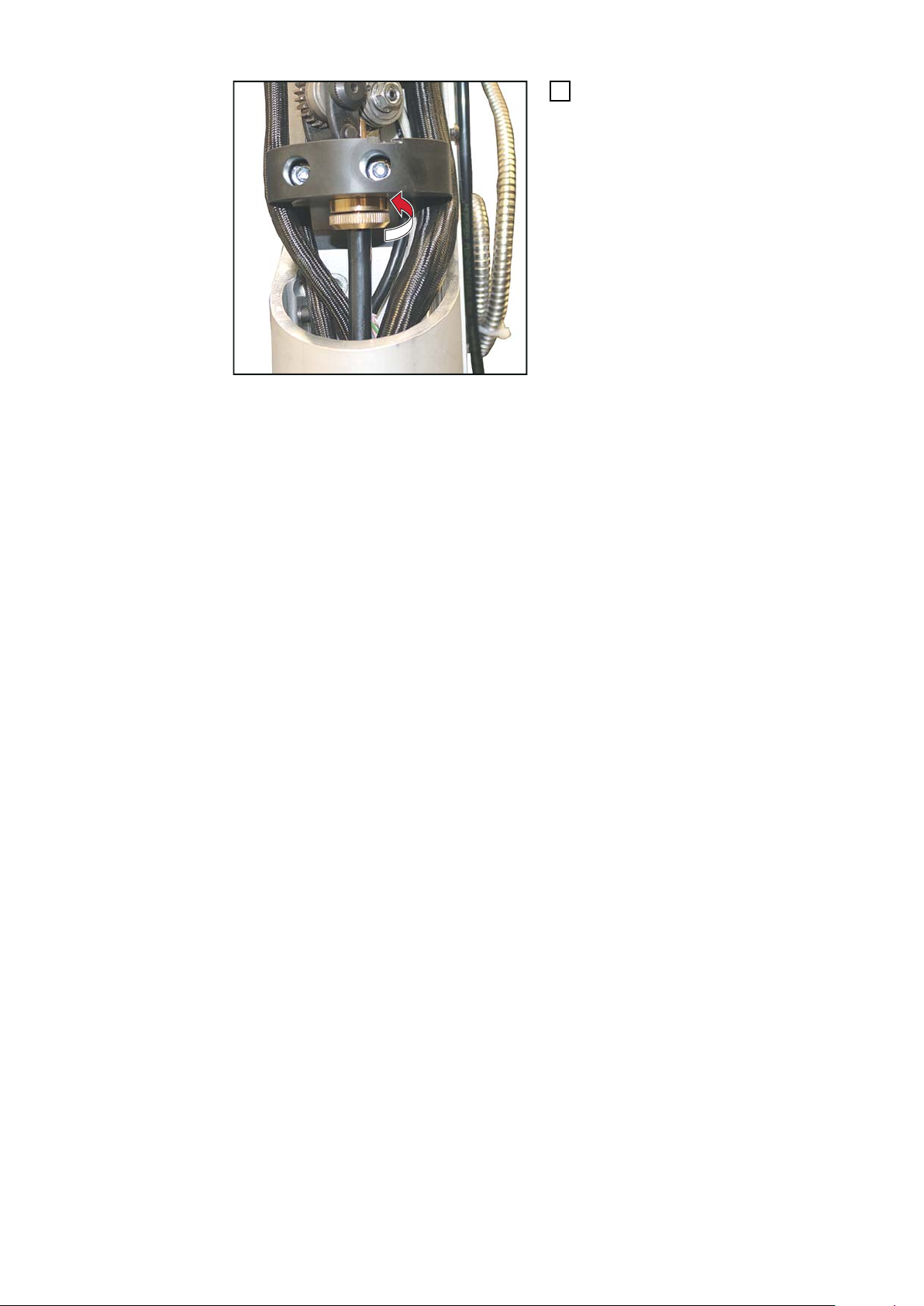

2

Schraubbare Welle entfernen

3

Vorschubrolle entnehmen

4

Sechskant-Mutter SW 10 mm ent-

5

fernen - mit dem TriebradSchlüssel aus dem Lieferumfang

des Laser-Schweißkopfes an der

Vorschubrolle gegenhalten

Vorschubrolle entnehmen

6

Einbau in umgekehrter Reihenfolge

HINWEIS!

Die mitgelieferten Drahtförder-Komponenten nicht durch davon abweichende

Ausführungen ersetzen.

Insbesondere bei Verwendung anderer als der angegebenen V-Nut Rollen kann

es zu Problemen bei der Drahtförderung kommen.

54

IPG Laser-Optiken und Zusatzabaugung an-

1

1

5x

1

1

1

1

a

c

b

a

b

schließen

IPG Laser-Optik

anschließen

VORSICHT!

Beschädigungsgefahr des Laser-Schweißkopfes durch Verschmutzung von

oben.

Bedienungsanleitung, Vorgaben und Sicherheitshinweise des Laser-Optik

▶

Herstellers beachten

Vor dem Anschließen den Laser-Schweißkopf so positionieren, dass die

▶

Längsachse des Laser-Schweißkopfes außerhalb der Horizontalen (> 90°) ist.

Somit kann kein Schmutz von oben in die Laser-Optik gelangen.

5 Innensechskant-Schrauben

1

SW 6 mm entfernen

Für die Montage:

die 3 kürzeren Schrauben befinden

sich untereinander, die 2 längeren

Schrauben liegen gegenüber.

DE

2 Pass-Stifte entfernen:

2

Ausziehwerkzeug für Pass-

a)

Stifte ansetzen und anschrauben

die Schlagmasse des Auszieh-

b)

werkzeuges nach hinten schlagen und so die Pass-Stifte entfernen

Schenkel Roboteranbindung

c)

entfernen

55

Laser-Schweißkopf so positionie-

4

4

6

5

b

a

3

ren, dass die Längsachse des Laser-Schweißkopfes außerhalb der

Horizontalen (> 90°) ist

WICHTIG! Anschlussbereiche nicht

mit Druckluft reinigen!

Anschlussbereiche mit einem Tuch

4

reinigen.

Schutzabdeckung vom Stecker des

5

LWL-Kabels entfernen

Schutzabdeckung vom Anschluss

6

LWL-Kabel entfernen

WICHTIG! Beim Anschließen des

LWL-Kabels auf die Position des PassStiftes am Stecker achten!

LWL-Kabel anschließen:

7

Taste drücken

a)

Stecker des LWL-Kabels an-

b)

stecken

56

8

WICHTIG! Zum Abdichten des LWL-

9

9

1

0

10

Kabels nur ein rückstandslos entfernbares Klebeband verwenden, beispielsweise Tesa Typ 4172.

Den Bereich um den Stecker des

8

LWL-Kabels und Anschuss LWLKabel mehrfach mit Klebeband

umwickeln und sauber abdichten

Optikkühlung anschließen, Über-

9

wurfmutter festziehen

DE

Optikkühlung-Vorlauf (blaue Mar-

10

kierung) anschließen

57

11

11

11

3

1

2

5

5

4

6

Laser-Schweißkopf in die Vertikale positionieren

12

Optikkühlung-Rücklauf anschließen

IPG Zusatzabsaugung anschließen

Schenkel Roboteranbindung anset-

1

zen

Nutenstein nach oben schieben,

2

sodass die oberste Bohrung des

Nutensteins unter der obersten

Bohrung des Schenkel Roboteranbindung positioniert ist.

Nutenstein und Schenkel Roboter-

3

anbindung mit einer kurzen Innensechskant-Schraube SW 6 mm

leicht fixieren

Pass-Stifte einsetzen (2x)

4

Ausziehwerkzeug für Pass-Stifte

5

ansetzen und anschrauben

Die Schlagmasse des Ausziehwerk-

6

zeuges nach vorne schlagen und so

die Pass-Stifte positionieren

58

5x

7

8

7

7

7

Für die Montage:

9

10

10

11

14

12

13

die 3 kürzeren Schrauben befinden

sich untereinander, die 2 längeren

Schrauben liegen gegenüber.

Die restlichen 4 Innensechskant-

7

Schrauben SW 6 mm einsetzen

Schenkel Roboteranbindung mit 5

8

Innensechskant-Schrauben SW 6

mm fixieren

Anzugsmoment = 24 Nm

Eine Hälfte der Halteschelle am

9

Schenkel Roboteranbindung ansetzen

Halteschellen-Hälfte mit 2 Innen-

10

sechskant-Schrauben SW 2,5 mm

fixieren

DE

Zusatzabsaugung in der Halte-

11

schellen-Hälfte positionieren

Zweite Halteschellen-Hälfte an-

12

bringen

Zusatzabsaugung mittels Halte-

13

schelle und 4 InnensechskantSchrauben SW 2,5 mm fixieren

Absaugschlauch anbringen und mit

14

Schlauchklemme fixieren

59

Andere Laser-Optiken und Zusatzabaugung an-

1

1

5x

1

1

1

b

a

a

b

c

schließen

Andere LaserOptiken anschließen

VORSICHT!

Beschädigungsgefahr des Laser-Schweißkopfes durch Verschmutzung von

oben.

Bedienungsanleitung, Vorgaben und Sicherheitshinweise des Laser-Optik

▶

Herstellers beachten

Vor dem Anschließen den Laser-Schweißkopf so positionieren, dass die

▶

Längsachse des Laser-Schweißkopfes außerhalb der Horizontalen (> 90°) ist.

Somit kann kein Schmutz von oben in die Laser-Optik gelangen.

5 Innensechskant-Schrauben SW

1

6 mm entfernen

Für die Montage:

die 3 kürzeren Schrauben befinden

sich untereinander, die 2 längeren

Schrauben liegen gegenüber.

2 Pass-Stifte entfernen:

2

Ausziehwerkzeug für Pass-

a)

Stifte ansetzen und anschrauben

die Schlagmasse des Auszieh-

b)

werkzeuges nach hinten schlagen und so die Pass-Stifte entfernen

Schenkel Roboteranbindung

c)

entfernen

60

Laser-Schweißkopf so positionie-

4

5

7

6

3

ren, dass die Längsachse des Laser-Schweißkopfes außerhalb der

Horizontalen (> 90°) ist

Anschlussbereich mit Druckluft

4

reinigen

Schutzabdeckung vom Anschluss

5

LWL-Kabel entfernen

DE

Stecker des LWL-Kabels mit

6

Druckluft reinigen

Schutzabdeckung vom Stecker des

7

LWL-Kabels entfernen

61

b

a

b

c

WICHTIG! Beim Anschließen des

10

10

LWL-Kabels auf die Position des PassStiftes am Stecker achten!

LWL-Kabel anschließen:

8

Taste drücken

a)

Gummi-Manschette in Rich-

b)

tung Optik zurückziehen

Stecker des LWL-Kabels an-

c)

stecken

Kontrollieren, ob die Gummiman-

9

schette rund um den Stecker des

LWL-Kabels sauber abdichtet

WICHTIG! Die nebenstehende Abbildung zeigt eine falsch-positionierte Gummimanschette!

Die dargestellte Gummimanschette bildet im Bereich der Pfeile einen Knick und dichtet somit nicht

vollständig ab.

FALSCH-positionierte Gummimanschette!

Die Gummimanschette dichtet nicht vollständig

ab.

Optikkühlung mittels Innensechs-

10

kant-Schraube SW 2,5 mm anschließen

Anzugsmoment = 4 Nm

62

11

11

Optikkühlung-Vorlauf (blaue Mar-

12

12

12

2

1

11

kierung) anschließen

Optikkühlung-Rücklauf an-

12

schließen

DE

Zusatzabsaugung anschließen

Laser-Schweißkopf in die Vertikale positionieren

13

Schlauch über den Anschluss

1

schieben

Schlauch mit Schlauchschelle fi-

2

xieren

63

3

4

Schenkel Roboteranbindung anset-

5

5

6

7

7

8

3

zen

Nutenstein nach oben schieben,

4

sodass die oberste Bohrung des

Nutensteins unter der obersten

Bohrung des Schenkel Roboteranbindung positioniert ist.

Nutenstein und Schenkel Roboter-

5

anbindung mit einer kurzen Innensechskant-Schraube SW 6 mm

leicht fixieren

Pass-Stifte einsetzen (2x)

6

Ausziehwerkzeug für Pass-Stifte

7

ansetzen und anschrauben

die Schlagmasse des Ausziehwerk-

8

zeuges nach vorne schlagen und so

die Pass-Stifte positionieren

64

5x

10

9

9

9

Für die Montage:

die 3 kürzeren Schrauben befinden

sich untereinander, die 2 längeren

Schrauben liegen gegenüber.

Die restlichen 4 Innensechskant-

9

Schrauben SW 6 mm einsetzen

Schenkel Roboteranbindung mit 5

10

Innensechskant-Schrauben SW 6

mm fixieren

Anzugsmoment = 24 Nm

DE

65

Schweißbrenner ausrüsten

(1) (2) (3)

1

Verfügbare

Schweißbrenner

MTB 500 LH

Schweißbrenner

ausrüsten

Für den Laser-Schweißkopf sind folgende Schweißbrenner verfügbar:

(1) MTB 500 LH/W/0°/L284

Standard-Schweißbrenner für

IPG Laser-Optik, Brennweite

F400

(2) MTB 500 LH/W/0°/L228

Standard-Schweißbrenner für

Trumpf, Precitec und Highyag

Laser-Optiken, Brennweite

F300

(3) LH 360A 0°

Optionaler Schweißbrenner für

Trumpf, Precitec und Highyag

Laser-Optiken, Brennweite

F300

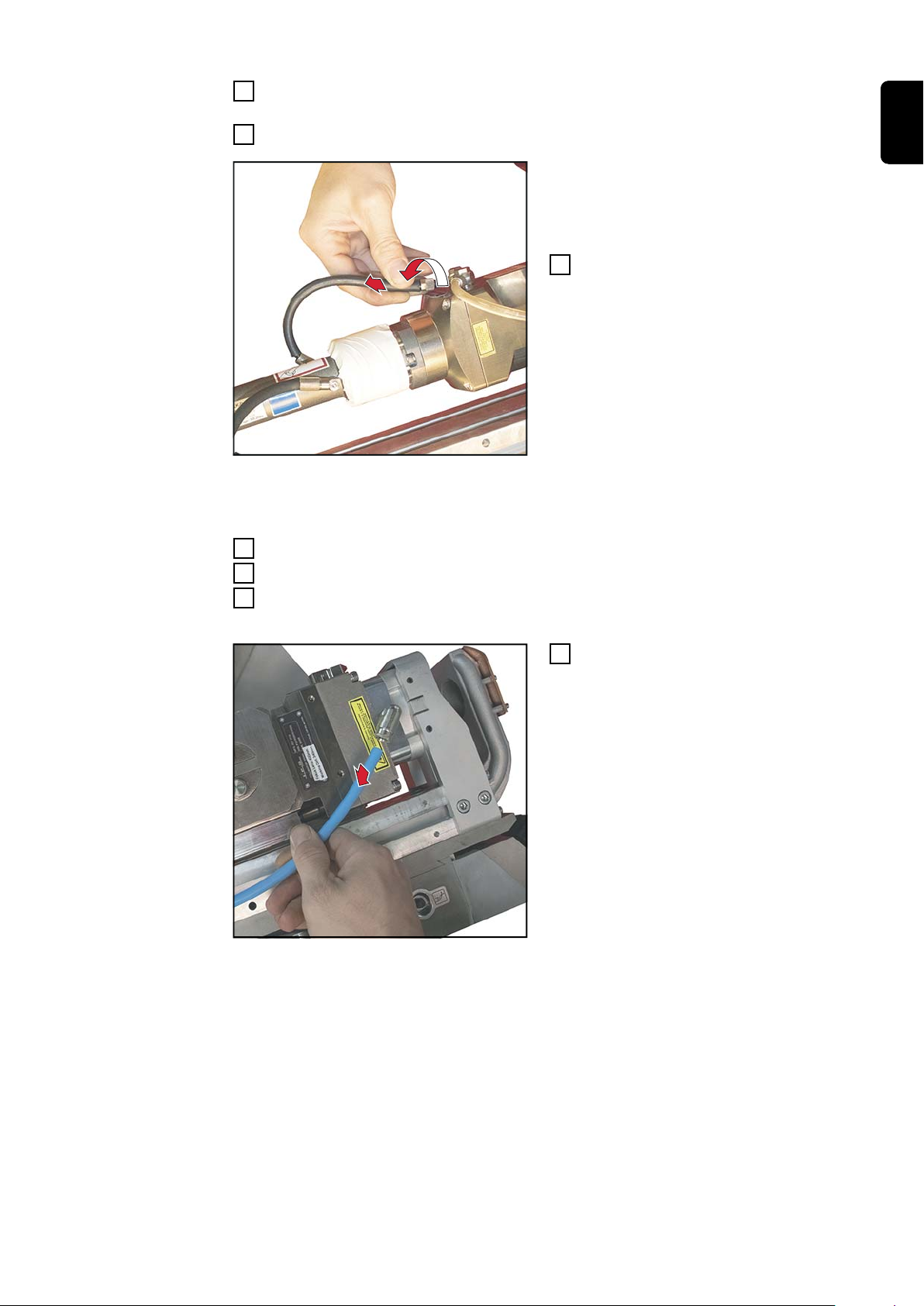

Rändelmutter öffnen

1

66

3

2

Gasdüse entfernen

4

5

6

2

Kontaktrohr entfernen

3

Draht-Führungsseele von unten in

4

den Schweißbrenner einschieben

DE

Draht-Führungsseele mittels Kon-

5

taktrohr ganz in den Schweißbrenner einschieben

Gasdüse aufsetzen

6

67

9

Rändelmutter festziehen

1

2

7

LH 360

Schweißbrenner

ausrüsten

Rändelmutter öffnen

1

Draht-Führungsseele von unten in

2

den Schweißbrenner einschieben

68

3

Draht-Führungsseele mittels Kon-

4

5

8

6

7

3

taktrohr ganz in den Schweißbrenner einschieben

Überwurfmutter über das Kontakt-

4

rohr geben

Überwurfmutter festziehen

5

SW 12 mm

Anzugsmoment = 3 Nm

DE

Gasdüse aufsetzen

6

Gasdüse mit Innensechskant-

7

Schraube SW 4 mm fixieren

Bügel nach unten klappen

8

69

9

Rändelmutter festziehen

9

70

Schlauchpaket am Roboter verlegen

(1)

(2)

(4)

44,0360,0099

10 x 5 Nm

2,9 Nm

2,9 Nm

8 Nm

27 Nm

(11)

42,1000,0112

44,0350,0254

(11)

(12)

(14)

M10 / 45 Nm

(3a)

(3)

(4)

(6)

(7)

(8)

(7)

(10)

(5)

(9)

(6)

(11)

(13)

DE

Schlauchpaket

am Roboter verlegen

WICHTIG! Die Option LaserHybrid Schlauchpaket-Aufnahme ist nicht im Liefer-

umfang des Laser-Schweißkopfes enthalten.

71

(1) Mounting HP LH xx

Montageplatte je nach Roboter

(2) Item-Profil 10 50 x 50 mm, 2

m

(42,1000,0112)

(3) Option Verlängerungsarm

(44,0350,0254)

(3a)

Montageblech für CMT Drahtpuffer (45,1200,0247)

(4) Nutenstein

(5) Unterer Blechteil

(6) Öffnung für Draht-Förder-

schlauch

(7) Öffnung für LWL-Kabel

(8) Öffnung für Absaugungs-

schlauch

(mit Adapter-Einsatz)

(9) Öffnung für LaserHybrid

Schlauchpaket

(10) Öffnung für Absaugungs-

schlauch

(11) Innensechskant-Schraube

M4 x 60 mm

(12) Innensechskant-Schraube

M8 x 20 mm

(13) Adapter-Einsatz für Absaug-

schlauch Set ø 41/51 mm

(42,0411,9036)

(14) Innensechskant-Schraube

M6 x 25 mm

72

Montage

Die Montageplatte (1) entsprechend den Vorgaben des Roboter-Herstellers

1

am Roboterarm montieren

Das Profil 10 50 x 50 mm (2) entsprechend dem Roboterarm ablängen

2

Profil 10 50 x 50 mm (2) mittels Nutensteinen und 4 M10-Sechskantschrau-

3

ben an der Montageplatte (1) montieren

SW 17 mm, Anzugsmoment = 10 Nm

Innensechskant-Schraube SW 3 mm (11) entfernen und den unteren Blech-

4

teil (5) der LaserHybrid Schlauchpaket-Aufnahme demontieren

Die 2 Innensechskant-Schrauben SW 6 mm (12) zwischen unterem Blechteil

5

(5) und dem Nutenstein (4) so weit lockern, dass sich der Nutenstein (4) in die

obere Nut am Profil 10 50 x 50 mm (2) einschieben lässt

Nutenstein (4) mit unterem Blechteil (5) in die obere Nut am Profil 10 50 x

6

50 mm (2) einschieben

2 Innensechskant-Schrauben SW 6 mm (12) festziehen und unteren Blechteil

7

(5) mit dem Nutenstein (4) am Profil 10 50 x 50 mm (2) fixieren

Anzugsmoment = 27 Nm

Arbeitsschritte 4 - 7 für alle LaserHybrid Schlauchpaket-Aufnahmen wieder-

8

holen

Mittels Innensechskant-Schraube SW 3 mm (11) die Bauteile der LaserHy-

9

brid Schlauchpaket-Aufnahme(n) wieder am unteren Blechteil (5) befestigen

Anzugsmoment = 2,9 Nm

DE

Nur bei CMT LaserHybrid-Schweißanlagen:

10

Drahtpuffer mit Montageblech (3a) am Verlängerungsarm (3) montieren

Bei allen LaserHybrid Schlauchpaket-Aufnahmen die oberen und unteren

11

Kunststoffteile demontieren

10 Innensechskant-Schrauben SW 5 mm (14)

Schläuche, Kabel und LaserHybrid Schlauchpaket in die Öffnungen der La-

12

serHybrid Schlauchpaket-Aufnahmen verlegen

Bei allen LaserHybrid Schlauchpaket-Aufnahmen die Kunststoff-Teil aufset-

13

zen und fixieren

10 Innensechskant-Schrauben SW 5 mm (14), Anzugsmoment = 4 Nm

73

Drahtelektrode einfädeln

2

1

3

3

Drahtelektrode

einfädeln

WICHTIG! Vor dem Einfädeln der Drahtelektrode das Ende der Drahtelektrode

sorgfältig entgraten!

Voraussetzung:

Draht-Förderschlauch angeschlossen

-

Drahtelektrode im Abspul-Drahtvorschub eingefädelt

-

richtige Drahtförder-Rollen und Einlaufdüsen im Laser-Schweißkopf vorhan-

-

den

Klemmbügel schließen

1

Taste Drahteinfädeln drücken, bis

2

die Drahtelektrode aus dem

Schweißbrenner austritt

Anpressdruck einstellen

3

74

Laser-Schweißkopf einrichten

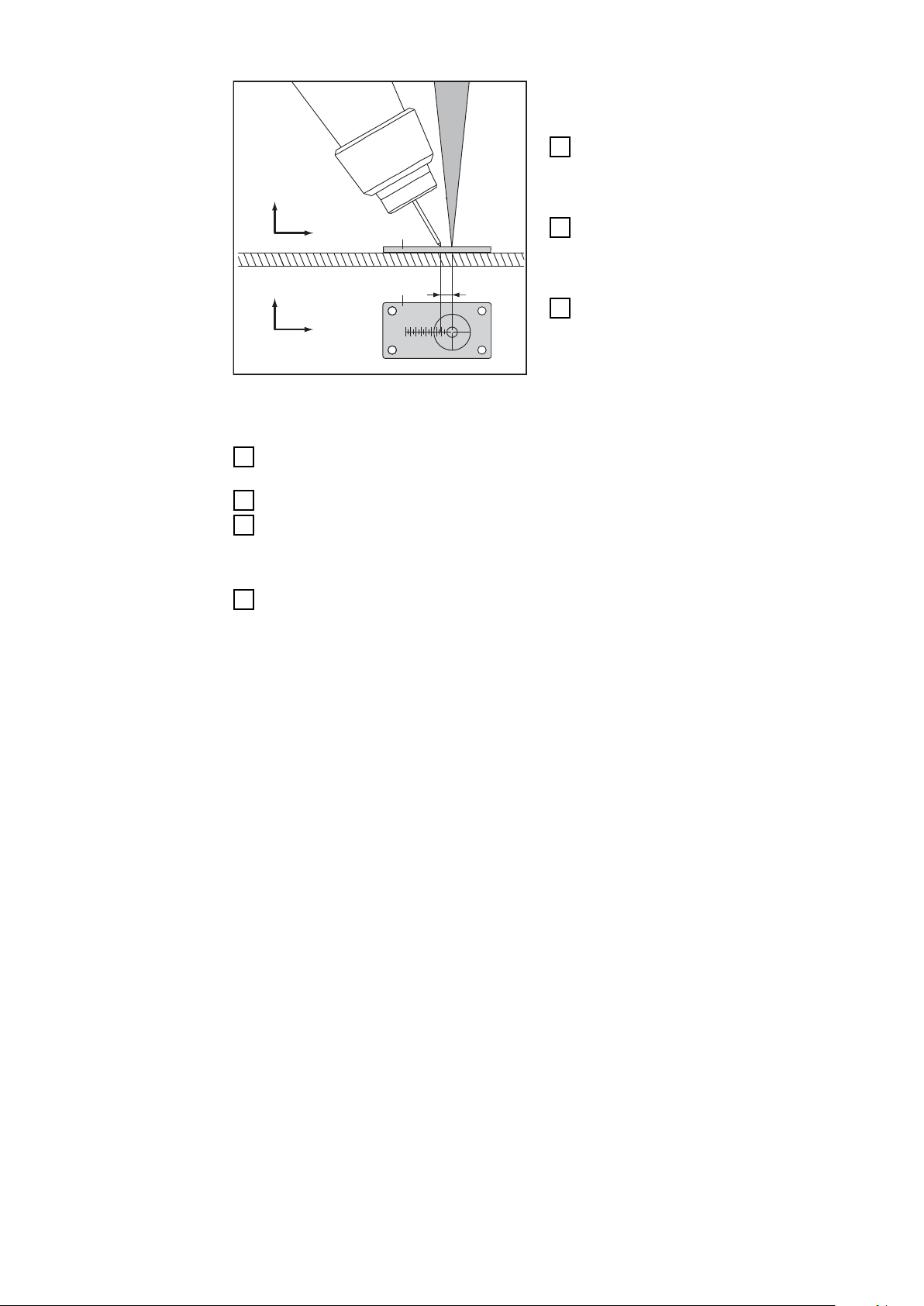

Stick-Out Für den Laser-Schweißkopf mit Trumpf Laser-Optik gibt es je nach Anwendung 2

unterschiedliche Montageplatten:

Der TCP kann nicht am Laser-Fo-

-

kus liegen.

für hohe Leistungen

-

Gewährleistet bei gleichem Ver-

-

stellweg einen größeren Abstand

zwischen Laser-Fokus und Drahtelektrodenspitze

Montageplatte 21 mm

DE

Montageplatte 17,5 mm

Der TCP kann je nach Anwendung

-

am Laser-Fokus liegen.

75

(1)

(2) (3)

HINWEIS!

y

z

x

Bei der Einstellung der räumlichen Lage des Schweißbrenners je nach vorhandener Montageplatte auf den entsprechenden Stick-Out achten.

(1) Schweißbrenner

(2) Kontaktrohr

(3) Stick-Out

Montageplatte 17,5 mm:

Stick-Out = 14 mm

Montageplatte 21 mm:

Stick-Out = 20 mm

Für alle anderen Laser-Optiken gilt ein Stick-Out = 20 mm.

Einstellbare

Achsen

Die räumliche Lage des Lichtbogen-Prozesses gegenüber dem Laserstrahl ist in

drei kartesischen Koordinatenachsen einstellbar:

VORSICHT!

Beschädigungsgefahr der Lichtleit-Faser durch senkrecht zur Werkstück-

Oberfläche stehenden Laser-Schweißkopf.

Steht die Laser-Optik 90 ° zur Werkstück-Oberfläche, wird die Laser-Strahlung

direkt in die Laser-Optik reflektiert. Dadurch kann die Lichtleit-Faser schwerwie-

gend beschädigt werden.

Laser-Schweißkopf immer stechend oder schleppend führen!

▶

76

Die Einstellvor-

(1)

(2)

(3)

(4)

(5)

(6)

richtungen am

LaserSchweißkopf

Der Laser-Schweißkopf ist mit Einstellvorrichtungen ausgestattet, die ein exaktes Positionieren in der x-, y- und der z-Koordinatenachse ermöglicht:

(1) Skala für die z-Achse

(2) Einstellschraube mit Teilung

für die y-Achse

Verstellbereich +/- 4,5 mm

Innensechskant-Schraube SW

5 mm

¼-Umdrehung entspricht einem

Verstellweg von 0,25 mm

(3) Einstellschraube mit Teilung für die x-Achse

Verstellbereich +7 / -2 mm

Innensechskant-Schraube SW 5 mm

DE

¼-Umdrehung entspricht einem Verstellweg von 0,25 mm

Ablesegenauigkeit mittels Nonius 0,1 mm

(4) Skala für die x-Achse

(5) Skala für zusätzliche Einstellmöglichkeit in der z-Achse

Verstellbereich 0 / +10 mm

Grundposition für die Trumpf-Optikhalterung = 0

Für das zusätzliches Einstellen in der z-Achse die beiden Innensechskant-