Fronius WeldCube Connector U/I, WeldCube Connector U/I/WFS WSM, WeldCube Connector U/I/WFS Euro, WeldCube Connector Advanced Operating Instruction [ES]

Page 1

Operating

instructions

WeldCube Connector U/I

WeldCube Connector U/I/WFS

WSM

WeldCube Connector U/I/WFS

Euro

WeldCube Connector Advanced

ES-MX

Manual de instrucciones

42,0426,0363,EM 005-20062022

Page 2

Page 3

Contenido

Normas de seguridad 5

Explicación de instrucciones de seguridad 5

General 5

Uso previsto 6

Acoplamiento a la red 6

Condiciones ambientales 7

Obligaciones del operador 7

Obligaciones del personal 7

Interruptor de corriente residual 7

Protéjase a usted mismo y a los demás 7

Datos sobre valores de emisión de ruido 8

Peligro originado por gases y vapores tóxicos 8

Peligro por chispas 9

Peligro originado por corriente de red y corriente de soldadura 9

Corrientes de soldadura erráticas 11

Clasificaciones de dispositivos de CEM 11

Medidas de compatibilidad electromagnética 11

Medidas contra campos electromagnéticos 12

Áreas de peligro particulares 12

Requerimientos para el gas protector 13

Peligro por los cilindros de gas protector 13

Peligro por fuga de gas protector 14

Medidas de seguridad en el lugar de instalación y durante el transporte 14

Medidas de seguridad en operación normal 15

Puesta en servicio, mantenimiento y reparación 16

Inspección de seguridad 16

Desecho 16

Certificación de seguridad 17

Protección de datos 17

Derechos reservados 17

General 18

Concepto del sistema 18

Áreas de aplicación 18

Principio de operación 18

Certificación de seguridad en el equipo 19

Requerimientos 20

Opciones 20

Cumplimiento de FCC/RSS/EU 21

Bluetooth trademarks 22

Configuraciones del sistema 23

Configuraciones del sistema con WeldCube Connector U/I 23

Configuraciones del sistema con WeldCube Connector U/I/WFS Euro 26

Configuraciones del sistema con WeldCube Connector U/I/WFS WSM 27

Configuraciones del sistema con WeldCube Connector Advanced 27

Elementos de manejo, conexiones y componentes mecánicos 28

Controles de operación, bornas de conexión y componentes mecánicos 28

LED de encendido, LED de estado 30

Opciones de conexión 31

Opciones de conexión 31

Conexión a través de LAN 31

Conexión a través de WLAN 31

Instrucciones para la instalación y operación 32

Información de la instalación 32

Manual de instrucciones 32

Fronius Data Channel 32

Puesta en servicio 34

Seguridad 34

Requerimientos 34

Puesta en servicio 34

SmartManager - el sitio web del WeldCube Connector 37

ES-MX

3

Page 4

General 37

Abrir e iniciar sesión en SmartManager 37

Use la función de desbloqueo si el inicio de sesión no funciona 38

Modificar la contraseña / cerrar sesión 38

Configuración 39

Seleccionar el idioma 39

Indicación del estado 40

Fronius 40

Datos del sistema actual 41

Datos del sistema actual 41

Libro de registro de documentación 42

Libro de registro de documentación 42

Configuración básica 43

Opciones del equipo 44

Configuración predeterminada 44

Designación y ubicación 44

Fecha y hora 44

Configuración de red 44

Respaldo y restauración 45

Guardar y restaurar 45

Copia de seguridad automática 45

Gestión de usuarios 47

General 47

Usuarios 47

Roles de usuario 47

Exportar e importar 48

CENTRUM 48

Información general 49

Visión general 49

Expandir todos los grupos/contraer todos los grupos 49

Guardar como un archivo xml 49

Actualización 50

Actualización 50

Encontrar el archivo de actualización (realizar una actualización) 50

Fronius WeldConnect 51

Solución de problemas 52

Visualización de error 52

Solución de problemas 52

Cuidado, mantenimiento y desecho 53

Certificación de seguridad 53

Actividades de mantenimiento mensuales 53

Calibración 53

Desecho 53

Datos técnicos 54

WeldCube Connector 54

Sensor de alambre 55

4

Page 5

Normas de seguridad

ES-MX

Explicación de

instrucciones de

seguridad

¡ADVERTENCIA!

Indica peligro inmediato.

Si no se evita, resultará en la muerte o lesiones graves.

▶

¡PELIGRO!

Indica una situación potencialmente peligrosa.

Si no se evita, puede resultar en la muerte o lesiones graves.

▶

¡PRECAUCIÓN!

Indica una situación en donde puede ocurrir la muerte o lesiones.

Si no se evita, puede resultar en una lesión menor y/o daños a la propiedad.

▶

¡OBSERVACIÓN!

Indica riesgo de resultados erróneos y posibles daños al equipo.

General

¡OBSERVACIÓN!

WeldCube Connector se integra en un sistema de soldadura existente para la recolección de datos.

Por lo tanto, todos los avisos de seguridad y advertencia relevantes para el proceso de soldadura se aplican a WeldCube Connector.

Observe el manual de instrucciones de todos los componentes del sistema

▶

de soldadura, en particular las instrucciones de seguridad y los avisos de advertencia.

El equipo se fabricó conforme a lo último en técnica y a normas de seguridad reconocidas. No obstante, si se utiliza incorrectamente o se emplea mal, puede

ocasionar:

Lesiones graves o mortales para el operador o terceros

-

Daños en el equipo y otros bienes materiales propiedad de la empresa opera-

-

dora

Operación ineficiente del equipo

-

Todas las personas involucradas en la puesta en servicio, la operación, el mantenimiento y el servicio del equipo deben:

Estar debidamente cualificadas

-

Tener conocimientos sobre soldadura y

-

Haber leído completamente y seguido con precisión este manual de instruc-

-

ciones

El manual de instrucciones siempre debe mantenerse a mano en donde sea que

se use el equipo. Además del manual de instrucciones, se deben seguir todas las

normas y los reglamentos locales aplicables en materia de prevención de accidentes y protección ambiental.

5

Page 6

Todos los avisos de seguridad y peligro en el equipo:

Deben mantenerse en estado legible

-

No deben tener daños ni marcas

-

No deben ser removidos

-

No deben cubrirse, ni se les debe empastar o pintar nada encima

-

Para la ubicación de los avisos de seguridad y peligro en el equipo, consulte la

sección titulada “Información general” en el manual de instrucciones del equipo.

Antes de poner en servicio el equipo, elimine cualquier falla que pueda comprometer la seguridad.

¡Su seguridad personal está en juego!

Uso previsto El equipo está diseñado exclusivamente para medir datos de soldadura en el ran-

go de potencia designado como se muestra en la placa de características.

El equipo debe instalarse y configurarse correctamente para garantizar que funcione según lo previsto.

Se considerará que el uso para cualquier otro propósito, o de cualquier otra manera, no está de acuerdo con el propósito previsto. El fabricante no acepta responsabilidad alguna por los daños que resulten del uso indebido.

Acoplamiento a

la red

Uso previsto también significa:

Leer y adherirse a todas las instrucciones en el manual de instrucciones

-

Leer cuidadosamente y seguir todas las instrucciones de seguridad y los avi-

-

sos de peligro

Llevar a cabo todas las inspecciones especificadas y los trabajos de manten-

-

imiento

Nunca use un sistema de soldadura para lo siguiente:

Descongelar tuberías

-

Cargar baterías

-

Arrancar motores

-

El fabricante no será responsable por los resultados de trabajos defectuosos o

incorrectos.

Los dispositivos con una tasa alta pueden afectar la calidad de la energía de la

red debido a su consumo de corriente.

Esto puede afectar a un número de tipos de aparatos en términos de:

Restricciones de conexión

-

-

Criterio con relación a la impedancia de la red máxima permisible

-

Criterio con relación a la potencia de cortocircuito mínima

*)

*)

*)

en la interfaz con la red pública

vea "Datos técnicos"

En este caso, el operador de la planta o la persona que use el dispositivo debe

verificar si el dispositivo puede ser conectado, cuando sea adecuado al conversar

la situación con la compañía de alimentación principal.

¡IMPORTANTE! Asegúrese de que el acoplamiento a la red esté puesto a tierra

de manera adecuada

6

Page 7

Condiciones ambientales

La operación o el almacenamiento del dispositivo fuera del área estipulada se

considerarán como inadecuados para el propósito para el que está diseñado. El

fabricante no será responsable por ningún daño que surja de dicho uso.

Rango de temperatura ambiente:

durante la operación: -10 °C a + 40 °C (14 °F a 104 °F)

-

durante el transporte y almacenamiento: -20 °C a +55 °C (-4 °F a 131 °F)

-

Humedad relativa:

hasta 50 % a 40 °C (104 °F)

-

hasta 90 % a 20 °C (68 °F)

-

El aire del ambiente debe estar libre de polvo, ácidos, gases corrosivos o sustancias, etc.

Se puede usar en altitudes de hasta 2000 m (6561 ft. 8.16 in.)

ES-MX

Obligaciones del

operador

Obligaciones del

personal

El operador únicamente debe permitir que el dispositivo sea manejado por personas que:

estén familiarizadas con las instrucciones fundamentales con relación a la

-

seguridad en el trabajo y la prevención de accidentes y que hayan sido instruidas sobre cómo usar el dispositivo

hayan leído y entiendan este manual de instrucciones, especialmente la

-

sección "normas de seguridad", y que lo hayan confirmado con sus firmas

estén capacitadas para producir los resultados requeridos.

-

Las verificaciones deben ser realizadas en intervalos regulares para garantizar

que los operadores trabajen teniendo la seguridad en mente.

Antes de usar el dispositivo, todas las personas instruidas para hacerlo deben

realizar lo siguiente:

observar las instrucciones básicas con relación a la seguridad en el trabajo y

-

la prevención de accidentes

leer este manual de instrucciones, especialmente la sección "Normas de se-

-

guridad" y firmar para confirmar que las han entendido y que las seguirán.

Antes de dejar el puesto de trabajo, asegúrese de que las personas o la propiedad

no están en riesgo de sufrir un daño en su ausencia.

Interruptor de

corriente residual

Protéjase a usted mismo y a los

demás

Las regulaciones locales y las directrices nacionales pueden significar que un interruptor de corriente residual se requiere al conectar un equipo a la red pública.

El interruptor de corriente residual recomendado para el equipo por el fabricante

puede encontrarse en los datos técnicos.

Toda persona que trabaje con el dispositivo se expone a sí misma a numerosos

riesgos, por ejemplo:

chispas y piezas metálicas calientes

-

radiación del arco voltaico, la cual puede dañar los ojos y la piel

-

campos electromagnéticos peligrosos, los cuales pueden poner en riesgo las

-

vidas de quienes usen marcapasos

riesgo de electrocución de la corriente de red y de la corriente de soldadura

-

mayor polución por ruido

-

humos y gases de soldadura peligrosos

-

7

Page 8

Al trabajar con el dispositivo se debe usar ropa protectora adecuada. La ropa

protectora debe tener las siguientes propiedades:

resistente al fuego

-

aislante y seca

-

que cubra todo el cuerpo, que no esté dañada y que esté en buenas condicio-

-

nes

casco de seguridad

-

pantalones sin vueltas

-

La ropa protectora incluye una variedad de elementos diferentes. Los operadores

deben:

proteger sus ojos y cara de los rayos UV, el calor y las chispas usando un visor

-

de protección y filtro de regulación

usar lentes protectores de regulación con protección lateral detrás del visor

-

de protección

usar calzado robusto que proporcione aislamiento incluso en condiciones

-

mojadas

proteger las manos con guantes adecuados (aislados eléctricamente y pro-

-

porcionando protección contra el calor)

usar protección para los oídos para reducir los efectos dañinos por el ruido y

-

evitar lesiones

Mantener a todas las personas, especialmente los niños, alejados del área de trabajo mientras cualquier dispositivo esté en operación o la soldadura esté en progreso. Sin embargo, si hay personas cerca:

hágales saber todos los peligros (riesgos de deslumbre por el arco voltaico,

-

lesiones por las chispas, humos de soldadura dañinos, ruido, peligro originado por corriente de red y corriente de soldadura, etc.)

proporcióneles dispositivos de protección adecuados

-

Otra opción es instalar pantallas/cortinas de seguridad adecuadas.

-

Datos sobre valores de emisión

de ruido

Peligro originado

por gases y vapores tóxicos

El dispositivo produce un nivel de ruido máximo de <80 dB(A) (ref. 1pW) cuando

está inactivo y en la fase de enfriamiento después de la operación en relación con

el punto de trabajo máximo permitido con carga estándar según EN 60974-1.

No se puede especificar un valor de emisión específico del lugar de trabajo para

soldadura (y corte) porque este valor depende del proceso de soldadura y las

condiciones ambientales. Está influenciado por una amplia gama de parámetros

de soldadura, como el proceso de soldadura mismo (soldadura MIG/MAG, soldadura TIG), el tipo de corriente seleccionado (corriente directa, corriente alterna),

el rango de potencia, el tipo de producto de soldadura, las propiedades de resonancia del componente, el entorno del lugar de trabajo y muchos otros factores.

El humo producido durante la soldadura contiene gases y vapores tóxicos.

Los humos de soldadura contienen sustancias que causan cáncer, como se define

en la monografía 118 del Centro Internacional de Investigaciones sobre el

Cáncer.

Se debe utilizar una fuente de extracción en la fuente y un sistema de extracción

en la habitación.

Si es posible, se debe utilizar una antorcha de soldadura con un equipo de extracción integrado.

Mantenga su cabeza alejada de los humos y gases de soldadura.

Tome las siguientes medidas de precaución para los humos y gases dañinos:

No los respire.

-

Extráigalos del área de trabajo usando equipo adecuado.

-

8

Page 9

Asegúrese de que hay suficiente aire fresco. Asegúrese de que hay un flujo de

ventilación de al menos 20 m³ por hora.

Use casco de soldadura con suministro de aire si no hay suficiente ventilación.

Si no está seguro sobre si la capacidad de extracción es suficiente, compare los

valores de emisión de sustancias nocivas medidos con los valores límite permisibles.

Los siguientes componentes son factores que determinan qué tan tóxicos son los

humos de soldadura:

Los metales usados para el componente

-

Electrodos

-

Revestimientos

-

Agentes de limpieza, desengrasantes y similares

-

El proceso de soldadura utilizado

-

Consulte la ficha técnica de seguridad del material correspondiente y las instrucciones del fabricante para los componentes listados anteriormente.

Las recomendaciones para escenarios de exposición, medidas de administración

de riesgos y la identificación de las condiciones de trabajo pueden encontrarse

en el sitio web European Welding Association en Health & Safety (https://european-welding.org).

Mantenga los vapores inflamables (como los vapores de disolventes) fuera del

rango de radiación del arco voltaico.

Cuando no se esté realizando trabajo de soldadura, cierre la válvula del cilindro

de gas protector o el suministro de gas principal.

ES-MX

Peligro por chispas

Peligro originado

por corriente de

red y corriente

de soldadura

Las chispas pueden causar incendios y explosiones.

Nunca suelde cerca de materiales inflamables.

Los materiales inflamables deben estar al menos a 11 metros (36 ft. 1.07 in.) de

distancia del arco voltaico, o alternativamente cubiertos con una tapa aprobada.

Debe haber disponible un extintor de incendios adecuado y probado listo para

usarse.

Las chispas y las piezas metálicas calientes también pueden insertarse en áreas

adyacentes a través de pequeñas grietas o aberturas. Tenga precauciones

adecuadas para evitar cualquier peligro de lesión o incendio.

La soldadura no debe ser realizada en áreas que estén sujetas a incendios o explosiones o cerca de depósitos sellados, recipientes o tuberías a menos que hayan sido preparados de acuerdo con los estándares nacionales e internacionales

relevantes.

No realice labores de soldadura en cajas que están siendo o han sido usadas para

almacenar gases, propulsores, aceites minerales o productos similares. Los residuos representan un riesgo de explosión.

Una descarga eléctrica es potencialmente mortal.

No toque los componentes vivos dentro y fuera del equipo.

9

Page 10

Durante la soldadura MIG/MAG y la soldadura TIG, el alambre de soldadura, el

carrete de alambre, los rodillos de avance y todas las piezas metálicas que estén

en contacto con el alambre de soldadura están vivos.

Siempre coloque el alimentador de alambre sobre una superficie aislada o use un

soporte devanadora aislado.

Asegúrese de que usted y otros estén protegidos con una base seca y aislada

adecuadamente o una tapa para el potencial de tierra. Esta base o tapa debe extenderse sobre el área completa entre el cuerpo y la tierra o el potencial de tierra.

Todos los cables deben estar asegurados, sin daños, aislados y con las dimensiones adecuadas. Reemplace los cordones de soldadura sueltos y los cables quemados, dañados o que no tengan las dimensiones adecuadas inmediatamente.

Use la manija para asegurarse de que las conexiones de potencia estén fijas antes

de cada uso.

En caso de que haya cables de potencia con un poste de conexión de bayoneta,

gire el cable de potencia alrededor del eje longitudinal al menos 180° y pretensione.

No enrolle cables alrededor del cuerpo lo de las partes del cuerpo.

El electrodo (electrodo de varilla, electrodo de tungsteno, alambre de soldadura,

etc.) nunca

debe estar sumergido en líquido para enfriamiento

-

Nunca toque el electrodo cuando la fuente de poder esté encendida.

-

El doble circuito de voltaje abierto de una fuente de poder puede ocurrir entre

los electrodos de soldadura de dos fuentes de poder. Tocar los potenciales de

ambos electrodos al mismo tiempo puede ser fatal bajo ciertas circunstancias.

Asegúrese de que el cable de red sea verificado con regularidad por un electricista calificado para garantizar que el conductor protector funcione adecuadamente.

Los equipos con grado de protección I requieren una alimentación principal con

conductor protector y un sistema conector con contacto de conductor protector

para operar de forma adecuada.

La operación del equipo en una alimentación principal sin conductor protector y

en un enchufe sin contacto de conductor protector únicamente se permite si se

siguen todas las regulaciones nacionales para la separación de protección.

De lo contrario, esto se considera como una negligencia grave. El fabricante no

será responsable por ningún daño que surja de dicho uso.

Si es necesario, proporcione una puesta a tierra adecuada para el componente.

Apague los dispositivos que no estén en uso.

Use arnés de seguridad si trabaja en grandes alturas.

Antes de trabajar en el equipo, apáguelo y tire de la clavija para la red.

Coloque una señal de advertencia claramente legible y fácil de entender en el

equipo para evitar que alguien conecte la clavija para la red de nuevo y lo ponga

en servicio de nuevo.

10

Después de abrir el equipo:

Descargue todos los componentes vivos

-

Asegúrese de que todos los componentes en el equipo estén desenergizados.

-

Si se requiere trabajar en componentes vivos, asigne a una segunda persona para

que desconecte el interruptor de red en el momento adecuado.

Page 11

Corrientes de

soldadura erráticas

Si no se siguen las siguientes instrucciones, pueden ocurrir corrientes de soldadura erráticas, las cuales implican un riesgo de lo siguiente:

Incendio

-

Sobrecalentamiento de piezas conectadas al componente

-

Daño irreparable a los conductores protectores

-

Daño al dispositivo y otro equipo eléctrico

-

Asegúrese de que la brida del componente esté firmemente conectada al componente.

Asegure la brida del componente lo más cerca posible del punto a soldar.

Coloque el equipo con suficiente aislamiento contra entornos de conductividad,

por ejemplo, aislamiento contra pisos o soportes con conductividad.

Tenga en cuenta lo siguiente cuando utilice tableros de distribución de energía,

soportes de dos cabezales, etc.: Incluso el electrodo de la antorcha de soldadura/porta electrodo que no está en uso tiene potencial eléctrico. Asegúrese de

que haya suficiente aislamiento cuando se almacene la antorcha de soldadura/el

porta electrodo sin usar.

En aplicaciones automatizadas de soldadura MIG/MAG, sólo guíe el electrodo de

soldadura desde el tambor del alambre de soldadura o el carrete de alambre

hasta el alimentador de alambre con aislamiento.

ES-MX

Clasificaciones

de dispositivos

de CEM

Medidas de compatibilidad electromagnética

Dispositivos en emisión clase A:

Están diseñados únicamente para uso en escenarios industriales

-

Pueden causar límite de línea e interferencia radiada en otras áreas

-

Dispositivos en emisión clase B:

Satisfacen el criterio de emisiones para áreas residenciales e industriales. Es-

-

to también incluye áreas residenciales en las cuales la energía es suministrada de redes públicas de baja tensión.

Clasificación de dispositivos CEM de acuerdo con la placa de características o los

datos técnicos.

En ciertos casos, aunque un equipo cumpla con los valores límite estándares para

emisiones, puede afectar el área de aplicación para la cual fue diseñado (por

ejemplo, cuando hay equipo delicado en el mismo lugar, o si el sitio en donde el

equipo está instalado está cerca de receptores de radio o televisión).

Si este es el caso, entonces la empresa de operación está obligada a realizar las

acciones adecuadas para rectificar la situación.

Pruebe y evalúe la inmunidad del equipo en las proximidades del dispositivo de

acuerdo con las disposiciones nacionales e internacionales. Ejemplos de equipos

propensos a interferencias que podrían verse afectados por el dispositivo:

Dispositivos de seguridad

-

Cables de energía de la red, cables de señal y cables de transmisión de datos

-

Equipo de telecomunicaciones y TI

-

Dispositivos de medición y calibración

-

Medidas de apoyo para evitar problemas de compatibilidad electromagnética:

Alimentación principal de la red

1.

En caso de que ocurra interferencia electromagnética pese a que un aco-

-

plamiento a la red cumpla las normas, lleve a cabo medidas adicionales

(p. ej., utilice un filtro adecuado para la red pública).

11

Page 12

Cables solda

2.

Deben ser tan cortos como sea posible

-

Deben estar juntos (para evitar problemas de campos electromagnéti-

-

cos)

Aléjelos de otros cables

-

Conexión equipotencial

3.

Conexión a tierra del componente

4.

Si es necesario, establezca una conexión a tierra usando condensadores

-

adecuados.

Blindado, si es necesario

5.

Blindado de otros dispositivos cercanos

-

Blindado de toda la instalación de soldadura

-

Medidas contra

campos electromagnéticos

Áreas de peligro

particulares

Los campos electromagnéticos pueden generar problemas de salud desconocidos:

Efectos en la salud de las personas que estén cerca, por ejemplo, aquellas

-

con marcapasos y aparatos auditivos

Las personas con marcapasos deben consultar a su médico antes de acercar-

-

se al equipo y al proceso de soldadura

Mantenga tanta distancia entre los cables solda y la cabeza/el torso del sold-

-

ador como sea posible por razones de seguridad

No cargue los cables solda y los juegos de cables sobre sus hombros ni los

-

enrolle alrededor de su cuerpo o de partes de su cuerpo

Mantenga sus manos, cabello, ropa floja y herramientas alejados de los componentes móviles, tales como:

Ventiladores

-

Engranes

-

Rodillos

-

Ejes

-

Carretes de alambre y alambres de soldadura

-

No introduzca las manos en los engranes giratorios de la unidad del cable o en

los componentes giratorios de la unidad.

Las tapas y los paneles laterales únicamente deben abrirse/removerse durante el

trabajo de mantenimiento y reparación.

12

Durante la operación

Asegúrese de que todas las tapas estén cerradas y de que todos los compo-

-

nentes laterales estén instalados correctamente.

Mantenga todas las tapas y los componentes laterales cerrados.

-

El saliente del alambre de soldadura de la antorcha de soldadura representa un

alto riesgo de lesión (cortes en la mano, lesiones faciales y en los ojos, etc.).

Por lo tanto, siempre sostenga la antorcha de soldadura alejada del cuerpo (dispositivos con alimentador de alambre) y use gafas de protección adecuadas.

No toque el componente durante o después de la soldadura; representa un riesgo

de quemaduras.

Puede volar escoria de los componentes que se estén enfriando. Por ello, al revisar los componentes, también use dispositivos de protección que cumplan con la

regulación y asegúrese de que las demás personas estén con suficiente protección.

Deje que la antorcha de soldadura y otros componentes con una alta temperatura de operación se enfríen antes de trabajar con ellos.

Page 13

Se aplican regulaciones especiales en áreas con riesgo de incendio o explosión

; cumpla las regulaciones nacionales e internacionales apropiadas.

Las fuentes de poder para trabajar en áreas con peligro eléctrico incrementado

(por ejemplo, calentadores) deben etiquetarse con el símbolo (Seguridad). Sin

embargo, la fuente de poder no puede colocarse en dichas áreas.

Riesgo de quemaduras provocadas por fugas del líquido de refrigeración. Apague

la unidad de enfriamiento antes de desconectar las conexiones del suministro de

líquido de refrigeración.

Cuando manipule el líquido de refrigeración, atienda la información que aparece

en la ficha técnica de seguridad del líquido de refrigeración. Puede obtener la

ficha técnica de seguridad del líquido de refrigeración en su centro de servicio o

a través del sitio web del fabricante.

Use únicamente medios de fijación de carga adecuados del fabricante para transportar dispositivos con grúa.

Sujete cadenas o cuerdas a todos los accesorios designados de los medios de

-

fijación de carga adecuados.

Las cadenas o cuerdas deben tener el ángulo más pequeño posible desde la

-

vertical.

Remueva el cilindro de gas y el alimentador de alambre (soldadura MIG/MAG

-

y dispositivos TIG).

En caso de que haya fijación de grúa en el alimentador de alambre durante la

soldadura, siempre use un sistema amarre devanadora adecuado y aislado (soldadura MIG/MAG y dispositivos TIG).

ES-MX

Requerimientos

para el gas protector

Si el dispositivo está equipado con una correa de carga o manija, entonces esto

se usa exclusivamente para transportar con la mano. La correa de carga no es

adecuada para el transporte con grúa, carretilla elevadora de horquilla ni otras

herramientas de elevación mecánica.

Todo el equipo de elevación (correas, hebillas, cadenas, etc.) usado en conexión

con el dispositivo o sus componentes debe ser verificado con regularidad (por

ejemplo, para localizar daños mecánicos, corrosión o cambios causados por otros

factores ambientales).

El intervalo de prueba y el ámbito deben cumplir, al menos, con los estándares y

las directrices nacionales válidos.

Existe el riesgo de que se escape gas protector incoloro e inodoro sin un aviso si

un adaptador se usa para la conexión de gas. Use cinta de teflón adecuada para

sellar la rosca del adaptador de la conexión de gas en el lado del dispositivo antes de la instalación.

Especialmente con líneas de anillo, el gas protector contaminado puede ocasionar daños en el equipo y reducir la calidad de la soldadura.

Cumpla con los siguientes requerimientos con relación a la calidad del gas protector:

Tamaño de grano sólido < 40 µm

-

Punto de condensación de la presión < -20 °C

-

Contenido de aceite máximo < 25 mg/m³

-

Peligro por los

cilindros de gas

protector

Use filtros si es necesario.

Los cilindros de gas protector contienen gas bajo presión y pueden explotar si se

dañan. Ya que los cilindros de gas protector son parte del equipo de soldadura,

deben ser manejados con el máximo cuidado posible.

13

Page 14

Proteja los cilindros de gas protector que contienen gas comprimido del calor excesivo, impactos mecánicos, escoria, fuego, chispas y arcos voltaicos.

Monte los cilindros de gas protector de manera vertical y segura de acuerdo con

las instrucciones para evitar que se caigan.

Mantenga los cilindros de gas protector alejados de cualquier soldadura o de

otros circuitos eléctricos.

Nunca cuelgue una antorcha de soldadura en un cilindro de gas protector.

Nunca toque un cilindro de gas protector con un electrodo.

Riesgo de explosión: nunca intente soldar un cilindro de gas protector presurizado.

Únicamente use cilindros de gas protector adecuados para la aplicación que tiene que realizar, junto con los accesorios correctos y adecuados (regulador, tubos y accesorios). Únicamente use cilindros de gas protector y accesorios que

están en buenas condiciones.

Gire su cara a un lado al abrir la válvula del cilindro de gas protector.

Cierre la válvula del cilindro de gas protector o si no se está realizando ningún

trabajo de soldadura.

Si el cilindro de gas protector no está conectado, deje la tapa de la válvula en su

lugar en el cilindro.

Peligro por fuga

de gas protector

Medidas de seguridad en el lugar de instalación y durante el

transporte

Se deben observar las instrucciones del fabricante, así como las normas nacionales e internacionales aplicables para los cilindros de gas protector y accesorios.

Riesgo de sofocación debido a la fuga no controlada de gas protector

El gas protector es incoloro e inodoro y, ante el caso de una pérdida, puede desplazar al oxígeno que hay en el aire del ambiente.

Asegúrese de tener un suministro adecuado de aire fresco con una tasa de

-

ventilación de al menos 20 m³/hora.

Siga las instrucciones de seguridad y mantenimiento que están en el cilindro

-

de gas protector o el suministro de gas principal.

Cierre la válvula del cilindro de gas protector o el suministro de gas principal

-

si no se está realizando ningún trabajo de soldadura.

Antes de cada puesta en servicio, revise el cilindro de gas protector o el su-

-

ministro de gas principal para corroborar que no haya fugas no controladas

de gas protector.

Un dispositivo que caiga podría causar la muerte de alguien con facilidad. Coloque el dispositivo en una superficie sólida y nivelada, de manera que se mantenga

estable

El ángulo de inclinación máximo permisible es de 10°.

-

Aplican regulaciones especiales en habitaciones con riesgo de incendio o explosión

Observe las normas nacionales e internacionales relevantes.

-

14

Use directivas y verificaciones para garantizar que los entornos del puesto de trabajo siempre estén limpios y ordenados.

Únicamente configure y opere el dispositivo de acuerdo con el tipo de protección

mostrado en la placa de características.

Page 15

Al configurar el dispositivo, asegúrese de que hay un espacio de 0.5 m (1 ft. 7.69

in.) alrededor para garantizar que el aire de refrigeración pueda fluir hacia adentro y hacia afuera libremente.

Al transportar el dispositivo, observe las directrices nacionales e internacionales

relevantes y las normativas de prevención de accidentes. Esto aplica especialmente a directrices relacionadas con los riesgos que surgen durante el transporte.

No levante ni transporte dispositivos en operación. Apague los dispositivos antes

de transportarlos o levantarlos.

Antes de transportar el dispositivo, permita que el líquido de refrigeración se

drene completamente y desconecte los siguientes componentes:

Avance de hilo

-

Bobina de hilo

-

Cilindro de gas protector

-

Después de transportar el dispositivo, este debe ser comprobado visualmente en

busca de daños antes de la puesta en servicio. Cualquier daño debe ser reparado

por servicio técnico cualificado antes de poner en servicio el dispositivo.

ES-MX

Medidas de seguridad en operación normal

Únicamente opere el dispositivo si todos los dispositivos de seguridad son completamente funcionales. Si los dispositivos de seguridad no son completamente

funcionales, existe el riesgo de

lesiones o la muerte del operador o de un tercero

-

daño al dispositivo y otros activos materiales que pertenezcan al operador

-

operación ineficiente del dispositivo

-

Cualquier dispositivo de seguridad que no funcione adecuadamente debe ser reparado antes de poner en servicio el dispositivo.

Nunca anule o desactive los dispositivos de seguridad.

Antes de poner en servicio el dispositivo, asegúrese de que nadie puede estar en

peligro.

Verifique el dispositivo al menos una vez a la semana en busca de daños evidentes y el funcionamiento adecuado de los dispositivos de seguridad.

Siempre sujete el cilindro de gas protector con seguridad y remuévalo antes si el

dispositivo será transportado en grúa.

Únicamente el refrigerante original del fabricante es adecuado para usarse con

nuestros dispositivos, debido a sus propiedades (conductividad eléctrica, anticongelante, compatibilidad de material, inflamabilidad, etc.).

Únicamente use refrigerante original adecuado del fabricante.

No mezcle el refrigerante original del fabricante con otro líquido de refrigeración.

Únicamente conecte los componentes del sistema del fabricante al circuito de

refrigeración.

El fabricante no acepta ninguna responsabilidad por daños que resulten del uso

de componentes de otro sistema o de un líquido de refrigeración distinto.

Además, todas las reclamaciones de garantía se anularán.

El Cooling Liquid FCL 10/20 no se incendia. El líquido de refrigeración en base a

etanol puede incendiarse bajo ciertas condiciones. Transporte el líquido de refrigeración únicamente en sus contenedores originales y sellados y manténgalo alejado de cualquier fuente de fuego.

15

Page 16

El líquido de refrigeración usado debe ser desechado de manera adecuada de

acuerdo con las normas nacionales e internacionales relevantes. La ficha técnica

de seguridad del líquido de refrigeración puede ser obtenida en su centro de servicio o descargada del sitio web del fabricante.

Verifique el nivel líquido refrigerante antes de comenzar a soldar, mientras el sistema sigue frío.

Puesta en servicio, mantenimiento y reparación

Inspección de

seguridad

Es imposible garantizar que las piezas compradas estén diseñadas y fabricadas

para cumplir con las demandas que se les requiere, o que satisfagan los requerimientos de seguridad.

Use únicamente piezas de repuesto y de desgaste originales (también aplica

-

para piezas estándar).

No realice ninguna modificación, alteración, etc., en el dispositivo sin el con-

-

sentimiento del fabricante.

Los componentes que no estén en perfectas condiciones deben ser reempla-

-

zados inmediatamente.

Al hacer su pedido, dé la designación exacta y el número de pieza como se

-

muestra en la lista de repuestos, así como el número de serie de su dispositivo.

Los tornillos de la carcasa proporcionan la conexión del conductor protector para poner a tierra las piezas de alojamiento.

Use únicamente tornillos de la carcasa originales en el número correcto y apretados con la torsión especificada.

El fabricante recomienda que se realice una inspección de seguridad del dispositivo al menos una vez cada 12 meses.

El fabricante recomienda que la fuente de corriente sea calibrada durante el mismo periodo de 12 meses.

Se debe realizar una inspección de seguridad por parte de un electricista calificado

después de que se realice cualquier cambio

-

después de que se instale cualquier pieza adicional, o después de cualquier

-

transformación

después de que se ha realizado una reparación, cuidado o mantenimiento

-

al menos cada doce meses.

-

Para las inspecciones de seguridad, siga las directivas y estándares nacionales e

internacionales adecuados.

Se puede obtener más información sobre la inspección de seguridad y la calibración en su centro de servicio. Ahí le proporcionarán cualquier documento que necesite cuando lo solicite.

Desecho Los equipos eléctricos y electrónicos de desecho deben recolectarse por separa-

do y reciclarse de forma amigable con el medioambiente de acuerdo con la Directiva Europea y la legislación nacional. El equipo usado debe devolverse al distribuidor o desecharse a través de una instalación local aprobada de recolección

y eliminación. La eliminación correcta de los equipos usados promueve el reciclaje sostenible de los recursos materiales. No desechar correctamente los equipos

usados puede tener efectos adversos para la salud y/o el medioambiente.

16

Materiales de embalaje

Page 17

Separe la recolección de acuerdo con el material. Consulte las normas de su autoridad local. Aplaste los contenedores para reducir el tamaño.

ES-MX

Certificación de

seguridad

Protección de

datos

Derechos reservados

Los dispositivos con etiqueta CE satisfacen los requerimientos esenciales de la

directiva de compatibilidad electromagnética y de bajo voltaje (por ejemplo,

estándares de producto relevantes de la serie EN 60974).

Fronius International GmbH declara que el equipo cumple con la directiva

2014/53/EU. El texto completo de la declaración de conformidad EU está disponible en el siguiente sitio web: http://www.fronius.com

Los equipos marcados con certificación CSA cumplen los requisitos de los

estándares pertinentes de Canadá y Estados Unidos.

El usuario es responsable de la seguridad de cualquier cambio realizado en las

instalaciones de la fábrica. El fabricante no acepta ninguna responsabilidad por

ninguna configuración del personal eliminada.

Los derechos reservados de este manual de instrucciones permanecen con el fabricante.

El texto y las ilustraciones son técnicamente correctos al momento de la impresión. Nos reservamos el derecho de hacer cambios. El contenido del manual de

instrucciones no proporciona una base para ninguna reclamación de cualquier

manera por parte del comprador. Si tiene alguna sugerencia de mejora, o puede

señalar cualquier error que haya encontrado en las instrucciones, le agradeceremos que nos comparta sus comentarios.

17

Page 18

General

Concepto del

sistema

Con el WeldCube Connector, todos los

sistemas de soldadura involucrados en

la producción se pueden integrar en el

sistema de documentación Fronius

WeldCube Premium, independientemente del fabricante.

Si se pierde la alimentación principal,

el WeldCube Connector almacena los

últimos datos y garantiza un proceso

de desconexión seguro.

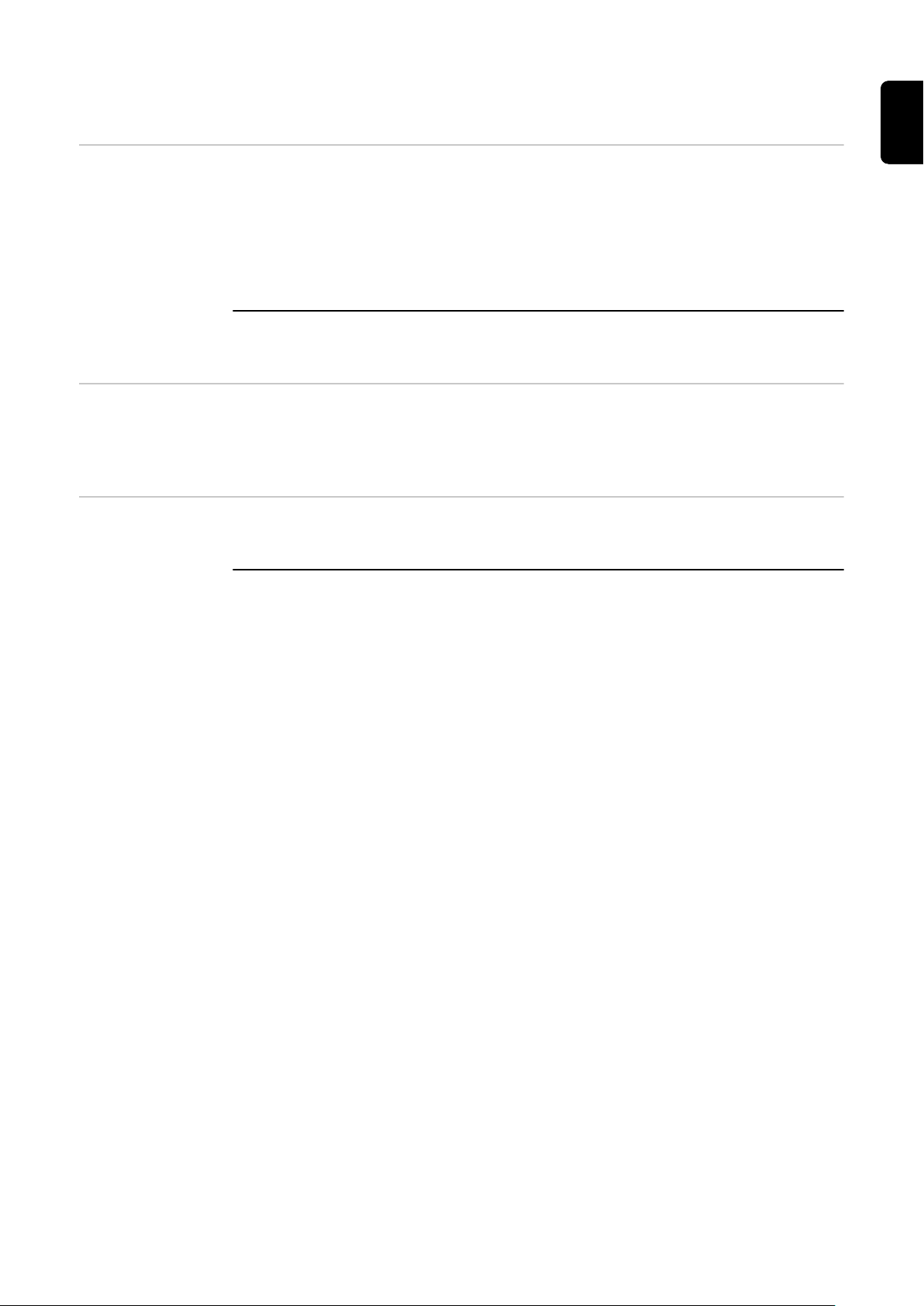

El WeldCube Connector está disponible en las siguientes versiones:

WeldCube Connector U/I

4,044,056

Medición de la corriente de soldadura y de la tensión de soldadura

Incluye adaptador de medición de voltaje

Áreas de aplicación

Principio de operación

WeldCube Connector U/I/WFS WSM

4,044,057

Medición de corriente de soldadura, tensión de soldadura y velocidad de alambre

Incluye sensor de alambre

(para las fuentes de poder TransSteel 3000c Pulse, TransSteel 3500c y el alimentador de alambre VR 5000)

WeldCube Connector U/I/WFS Euro

4,044,058

Medición de corriente de soldadura, tensión de soldadura y velocidad de alambre

Incluye Sensor de alambre Euro

WeldCube Connector Advanced

4,044,067

Medición de corriente de soldadura, tensión de soldadura y velocidad de alambre

Sensor de alambre opcional (vea las opciones en la página 20)

El WeldCube Connector se utiliza en aplicaciones manuales y automatizadas de

soldadura MIG/MAG, TIG y por electrodo.

Independientemente del proceso de soldadura, el WeldCube Connector siempre

está integrado entre la fuente de poder y el cable de masa.

La corriente se mide en las bornas de corriente de la fuente de poder.

18

Para la integración funcional del sistema, se deben conectar los siguientes componentes:

Page 19

Certificación de

seguridad en el

equipo

Conecte el WeldCube Connector a la borna de corriente de tierra de la fuen-

-

te de poder

Conecte el cable de masa al WeldCube Connector

-

Medición de voltaje mediante cable adaptador o medición de voltaje/velo-

-

cidad de alambre mediante sensor de alambre en el otro polo

Alimentación principal a través de “Power over Ethernet” usando un cable de

-

red adecuado

Conexión a la red a través de cable de red LAN o WLAN

-

El WeldCube Connector es alimentado a través del cable de red utilizando Power

over Ethernet (PoE).

La alimentación principal a través de PoE puede ser proporcionada por la infraestructura de TI central o por un inyector de PoE en las instalaciones. Después, el

inyector de PoE se integra en la línea de datos entre el distribuidor de red y el

WeldCube Connector.

ES-MX

La soldadura es peligrosa. Se deben cumplir los siguientes requisitos básicos:

Calificaciones de soldadura adecuadas

-

Dispositivo de protección apropiado

-

Exclusión de personas no autorizadas

-

No use las funciones descritas aquí hasta haber leído y entendido completamente los siguientes documentos:

Estos manuales de instrucciones

-

Todos los manuales de instrucciones de los componentes del sistema, espe-

-

cialmente las normas de seguridad

19

Page 20

Requerimientos

¡OBSERVACIÓN!

La instalación e integración del WeldCube Connector requiere un entendimiento de la tecnología de la red.

Para obtener información detallada, consulte con el administrador de su red.

▶

Requisitos del cable de red:

Conexión RJ45 / M12, codificación X

-

Versión de cable industrial, mín. CAT 5e

-

Requisitos para el inyector de PoE de acuerdo con IEEE 802.3at - PoE+ / 30 W:

Enchufe RJ45 blindado

-

Carcasa de plástico robusta y cerrada

-

Mín. 100 Mbit/s de velocidad de datos

-

Tipo de dispositivo CEM: EN55032 tipo B, FCC parte 15 tipo B

-

Condiciones ambientales:

Temperatura ambiente en funcionamiento: -10 °C a +40 °C

-

Temperatura de almacenamiento: -20 °C a +55 °C

-

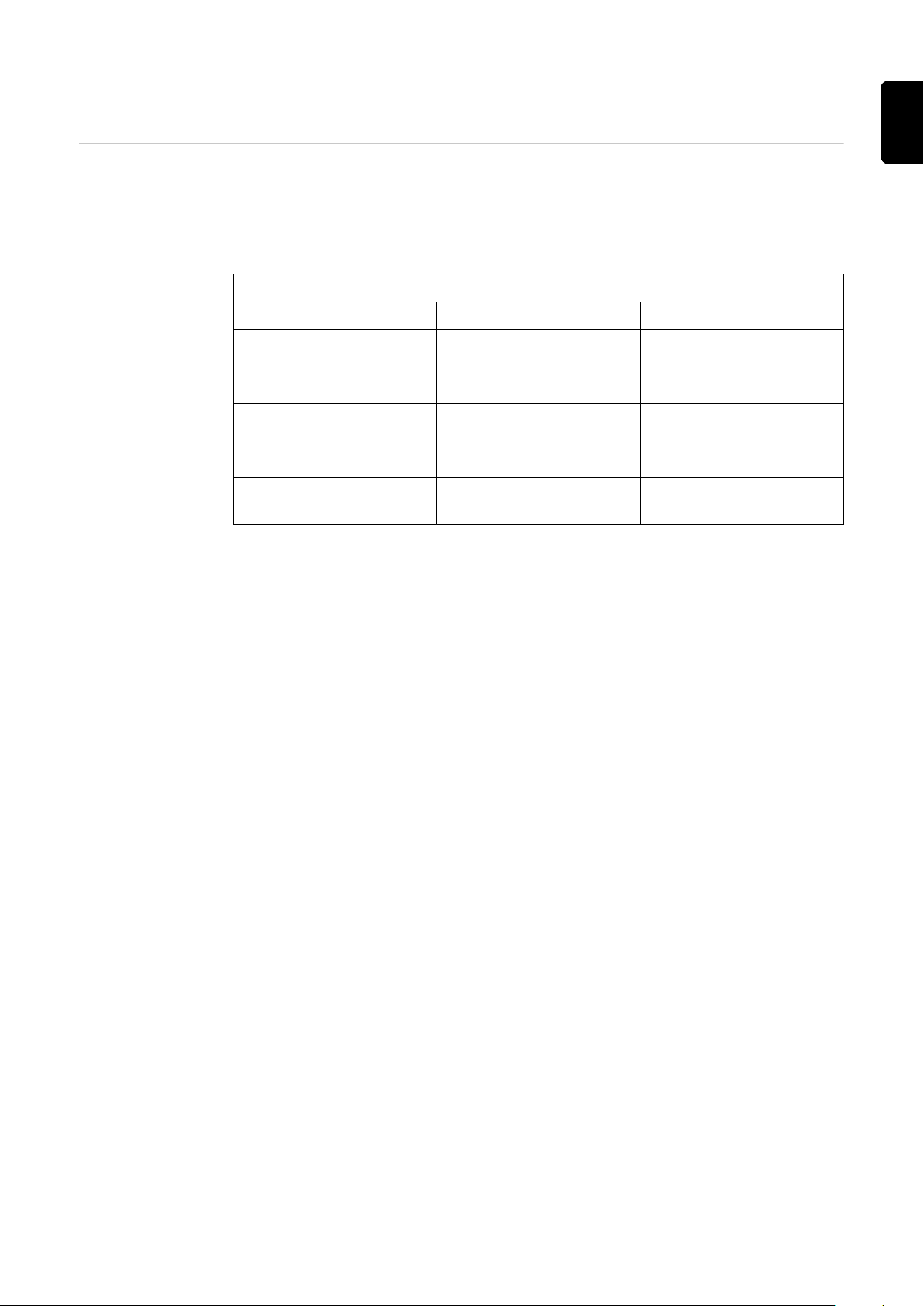

Opciones

Inyector de PoE RJ45 30 W /

802.3at / PoE+

Cable de alimentación CE IEC, 2 m 43,0004,2951

Cable de red M12-X / RJ45, 5 m 42,0411,0232

Cable de red M12-X / RJ45, 10 m 42,0411,0233

Cable de red M12-X / RJ45, 15 m 42,0411,0234

Cable de red M12-X / RJ45, 20 m 42,0411,0235

Cable para sensor OPT/WCC EXT 5m

Cable de extensión para sensores externos 5 m

Cable para sensor OPT/WCC EXT

10m

Cable de extensión para sensores externos 10 m

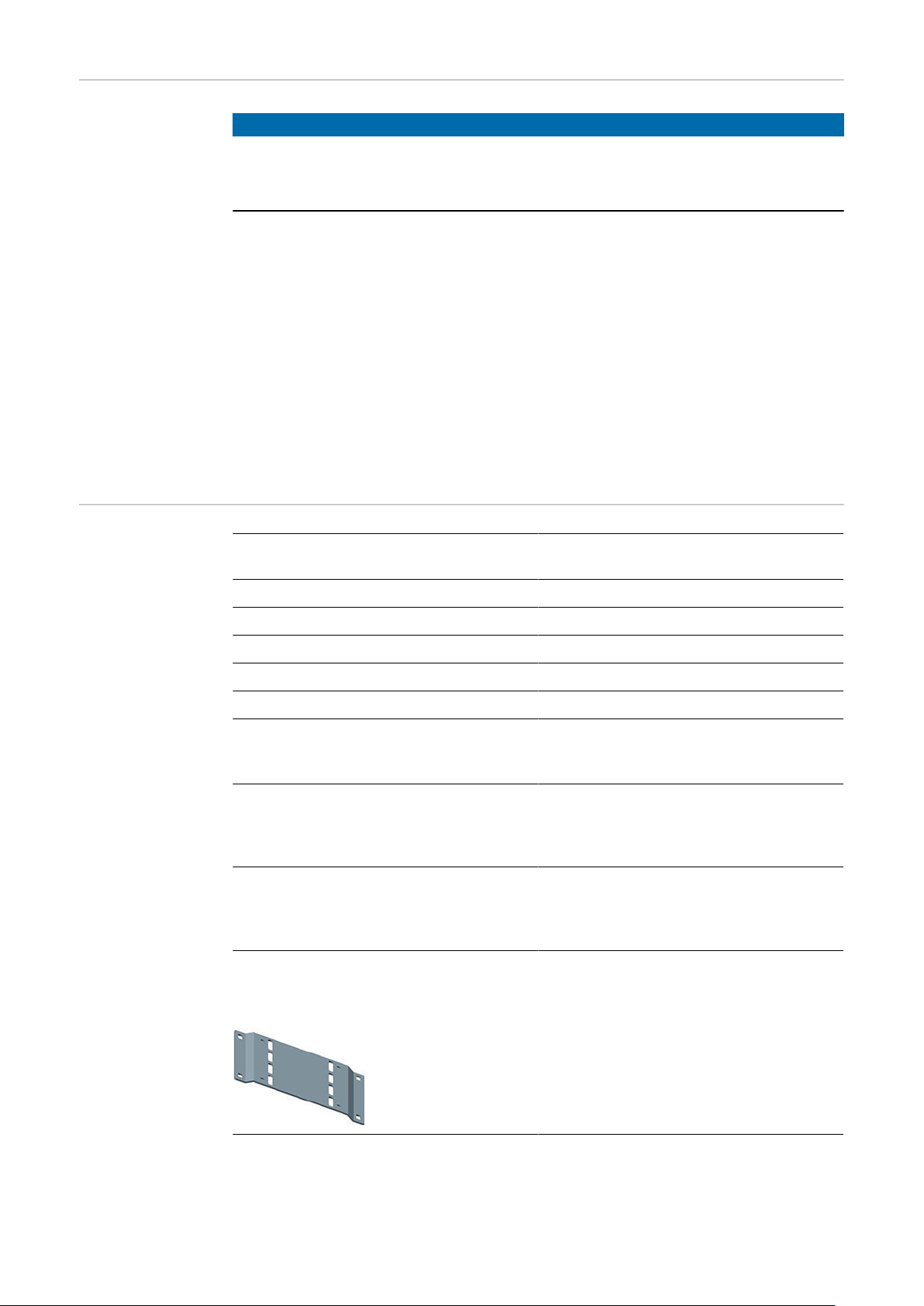

Juego de montaje OPT/WCC para

TransSteel

Equipo de montaje para fuentes de

poder TransSteel

Juego de montaje OPT/WCC 1

Equipo de montaje para un sistema de

soldadura

42,0411,0213

4,051,547

4,051,548

4,101,361

4,101,362

20

Page 21

Juego de montaje OPT/WCC 2

Equipo de montaje para un sistema de

soldadura

4,101,363

ES-MX

Cumplimiento de

FCC/RSS/EU

Sensor de alambre OPT/WCC EUR

Opción de sensor de alambre/Euro

para WeldCube Connector Advanced

Sensor de alambre OPT/WCC WSM

Opción de sensor de alambre/TransSteel para WeldCube Connector Advanced

Imán de sujeción * 4,100,265

* Se requieren 2 imanes de sujeción para el WeldCube Connector.

FCC

Este equipo cumple con los límites para un dispositivo digital de tipo B, de acuerdo con la parte 15 de las normas FCC. Estos valores límite están diseñados para

proporcionar una protección razonable contra interferencias perjudiciales en una

instalación residencial. Este equipo genera y usa energía de alta frecuencia y, si

no se usa de acuerdo con las instrucciones, puede interferir con las comunicaciones por radio. Sin embargo, no hay garantía de que no se produzcan interferencias en una instalación en particular.

4,101,372

4,101,373

Si este equipo causa interferencia dañina en la recepción de radio o televisión, lo

cual se puede determinar apagando el equipo y encendiéndolo nuevamente, se

recomienda al usuario que intente corregir la interferencia utilizando una o más

de las siguientes medidas:

Alinear o reubicar la antena de recepción.

-

Aumentar la distancia entre el equipo y el receptor.

-

Conectar el equipo a un circuito eléctrico diferente al del receptor.

-

Consultar con el distribuidor o con un técnico de radio/TV experimentado

-

para obtener ayuda.

ID de FCC: QKWSPB209A

Industry Canada RSS

Este equipo cumple con las normas RSS exentas de licencia de Industry Canada.

La operación está sujeta a las siguientes condiciones:

(1) Este equipo no debe ocasionar ninguna interferencia perjudicial.

(2) Este equipo no debe ser afectado por fuentes externas de interferencia,

incluyendo las interferencias que puedan perjudicar su funcionamiento.

IC: 12270A-SPB209A

21

Page 22

EU

Cumplimiento de la directiva 2014/53/EU - Directiva de equipo de radio (RED)

Las antenas utilizadas para este transmisor deben instalarse de tal manera que

se mantengan a una distancia mínima de 20 cm de todas las personas. No deben

instalarse ni utilizarse junto con otra antena o transmisor. Los integradores de

OEM y los usuarios finales deben asegurarse de que las condiciones de funcionamiento del transmisor cumplan con las pautas de exposición a radiofrecuencia.

Bluetooth trademarks

La marca de la palabra Bluetooth® y los logotipos de Bluetooth® son marcas comerciales registradas y propiedad de Bluetooth SIG, Inc. y son utilizados por el

fabricante bajo licencia. Otras marcas y nombres comerciales son propiedad de

sus respectivos dueños.

22

Page 23

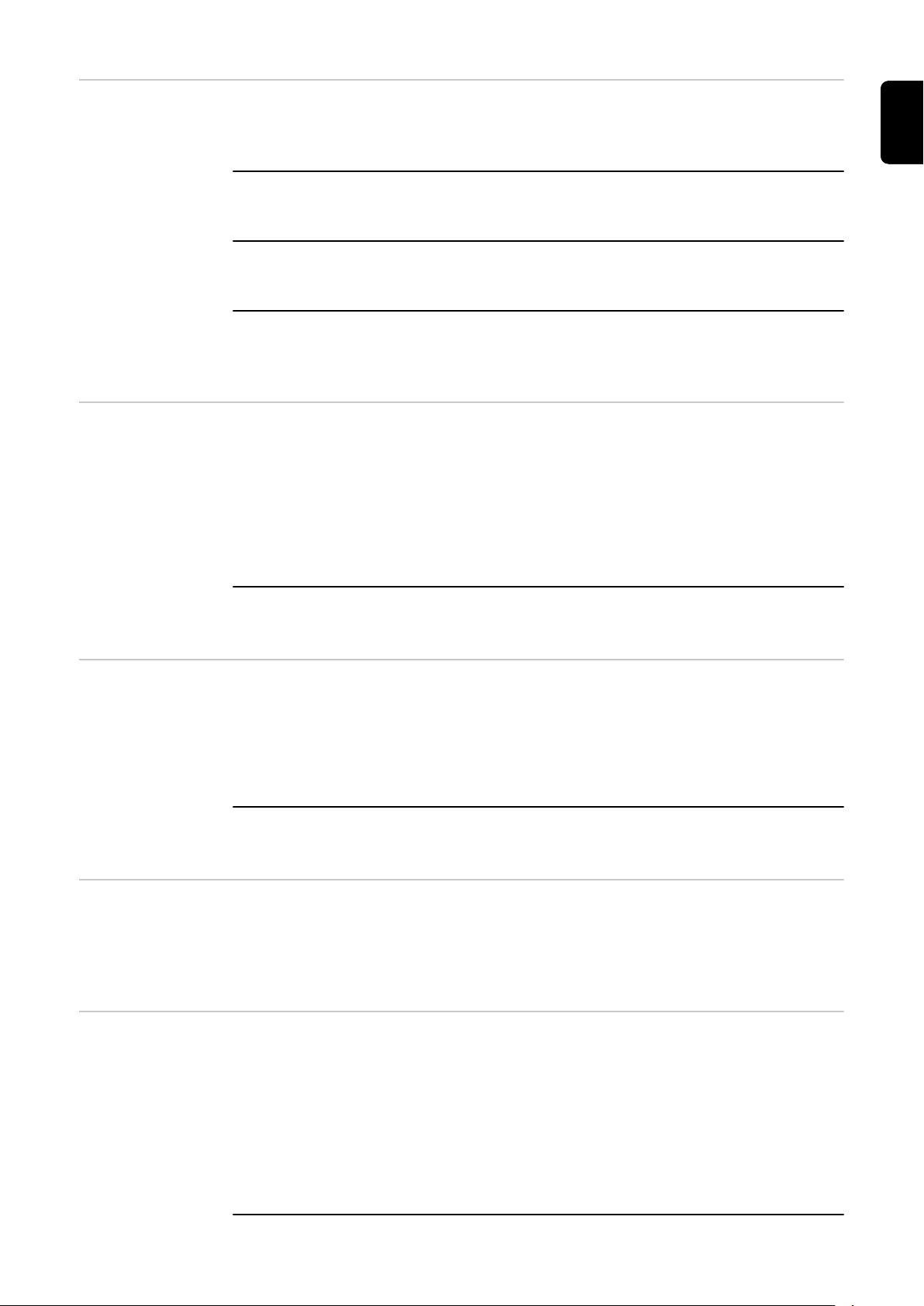

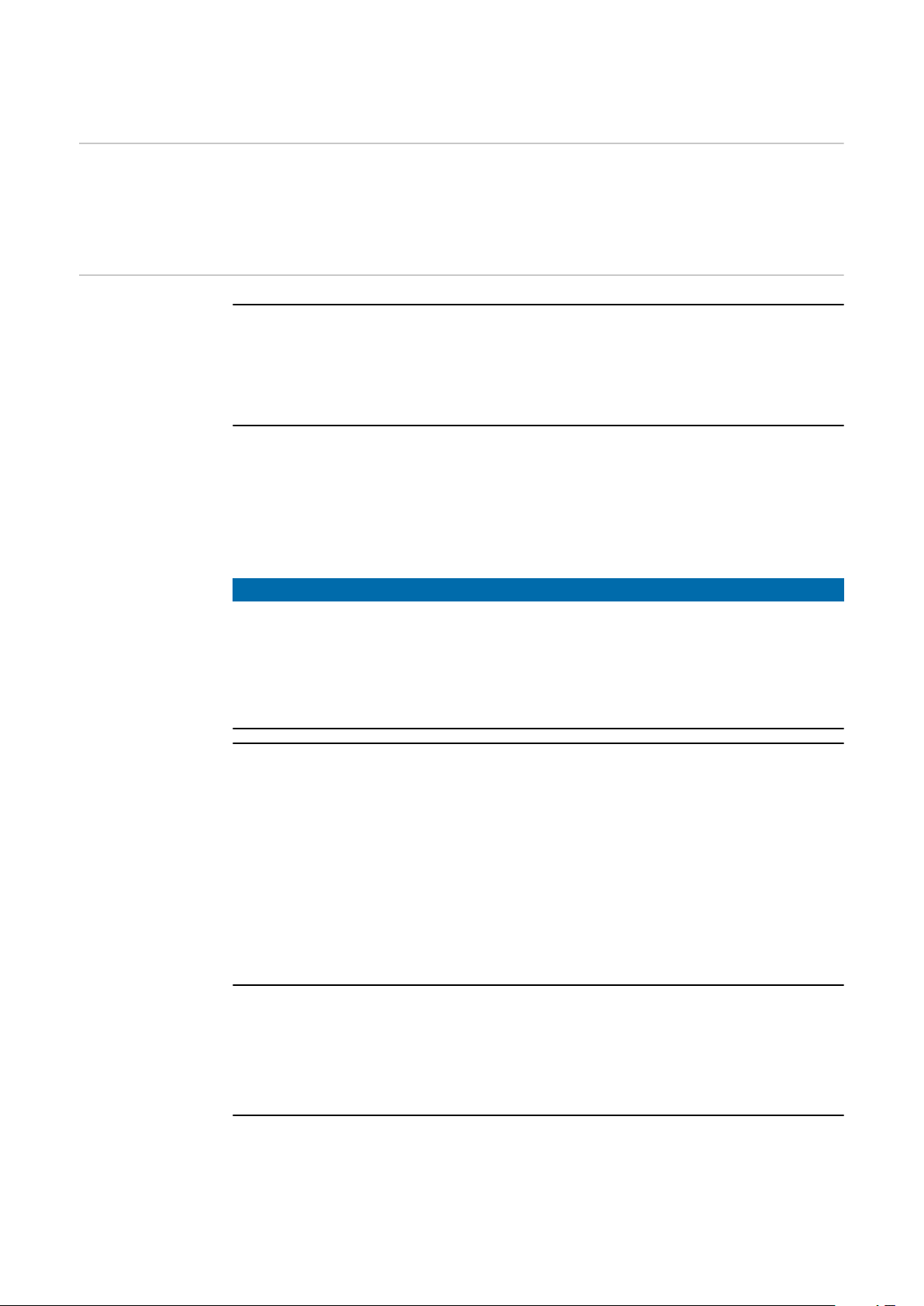

Configuraciones del sistema

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

+

(10)

(9)

ES-MX

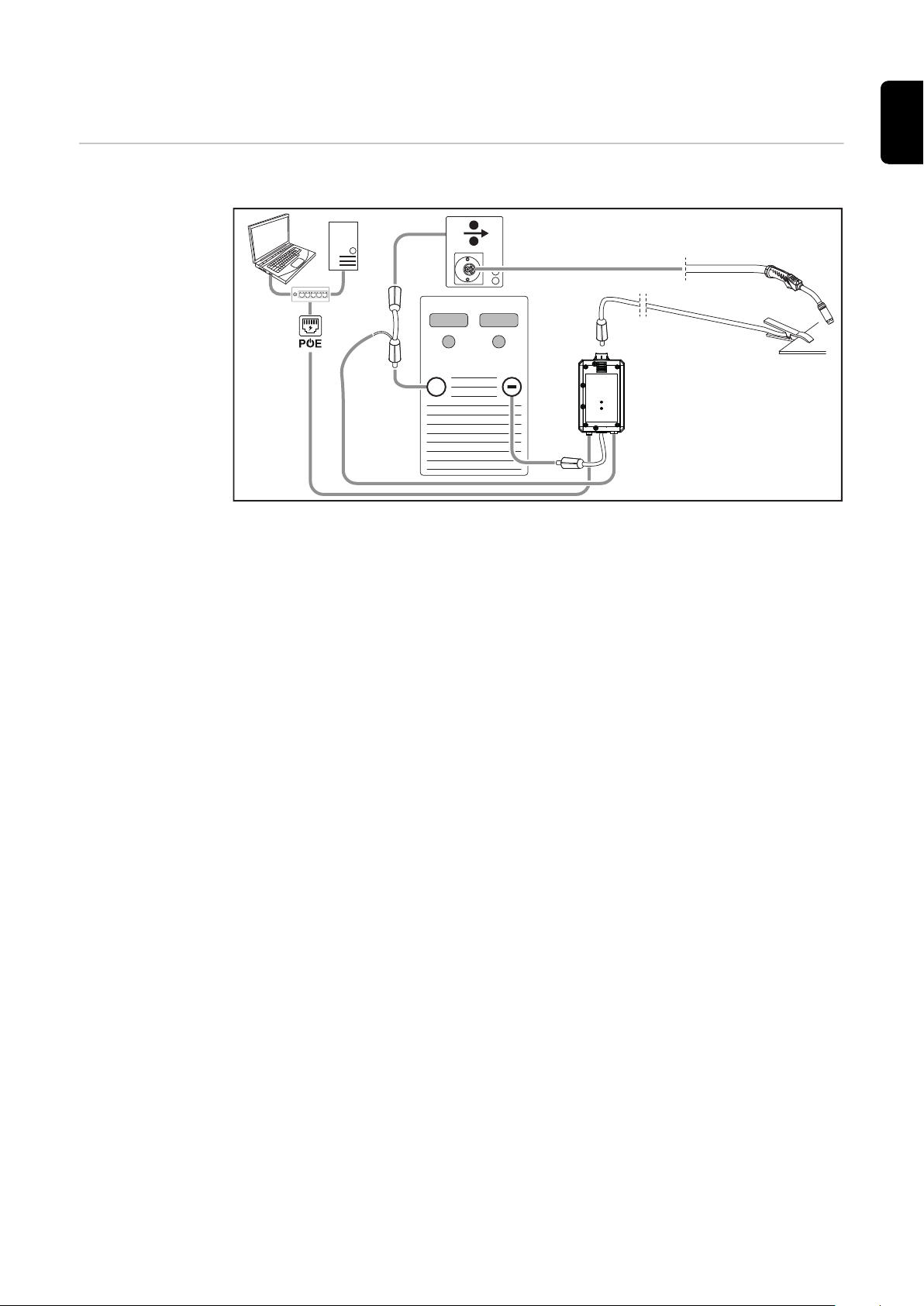

Configuraciones

del sistema con

WeldCube Connector U/I

Soldadura MIG/MAG

Ilustración esquemática, no se muestra en detalle el juego de cables de interconexión entre la fuente

de poder y el alimentador de alambre

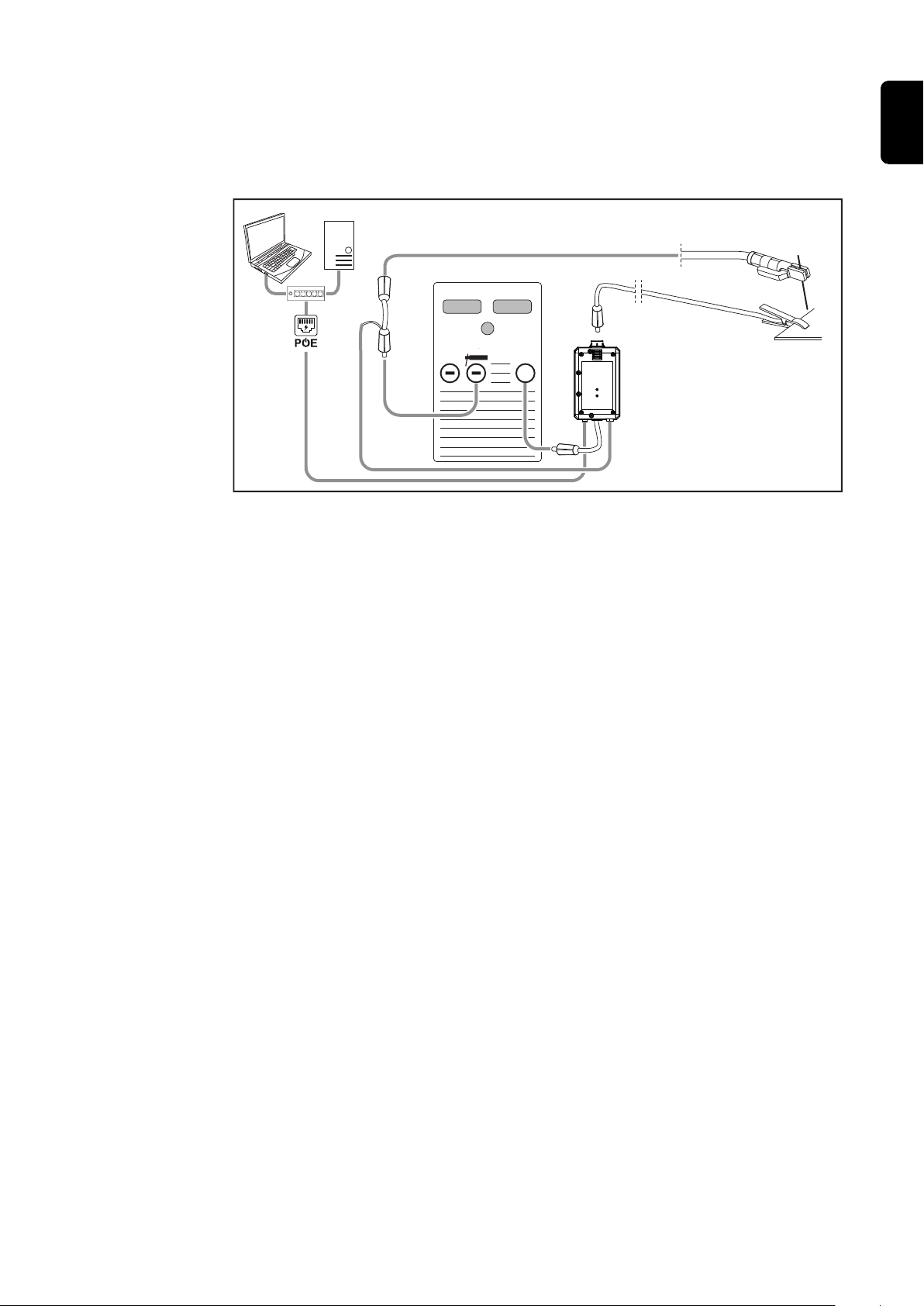

(1) Computadora para acceder a WeldCube Premium

(2) Conmutador Ethernet con PoE

(3) Alimentación principal a través de PoE (Power over Ethernet)

(4) Servidor de WeldCube Premium (físico o MV)

(5) Adaptador de medición de voltaje

(6) Alimentador de alambre

(7) Fuente de poder

(8) WeldCube Connector U/I

(9) Cable de masa

(10) Antorcha de soldadura

23

Page 24

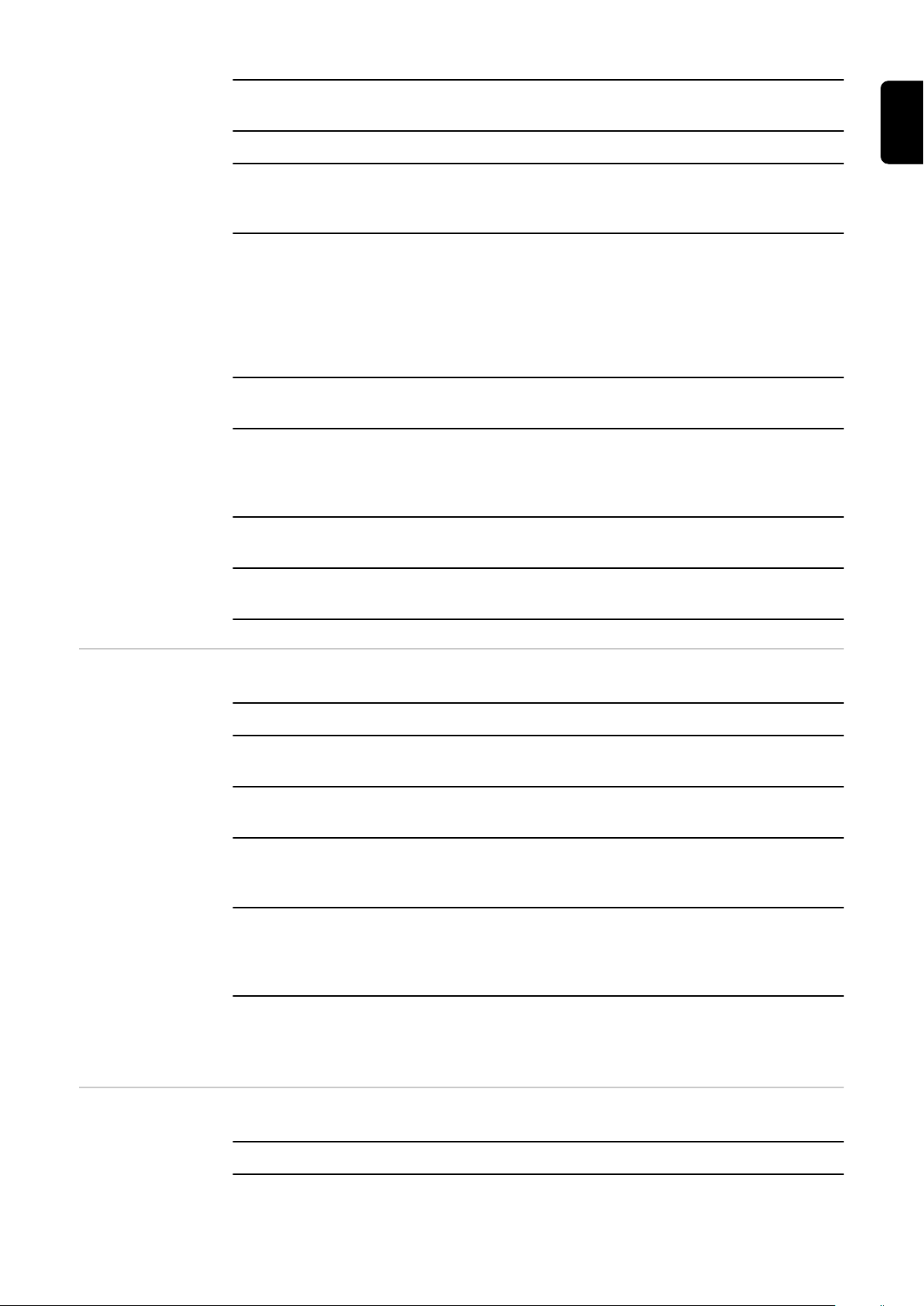

Soldadura MIG/MAG con mecanismo de alimentación de alambre integrado en

+

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(9)

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(9)

HF

+

*

la fuente de poder

(1) Computadora para acceder a WeldCube Premium

(2) Conmutador Ethernet con PoE

(3) Alimentación principal a través de PoE (Power over Ethernet)

(4) Servidor de WeldCube Premium (físico o MV)

(5) Adaptador de medición de voltaje

(6) Fuente de poder

(7) WeldCube Connector U/I

(8) Cable de masa

(9) Antorcha de soldadura

TIG-DC, TIG-AC

HF = cebado de alta frecuencia; * = borna de corriente libre de alta frecuencia - por ejemplo, para

electrodos

(1) Computadora para acceder a WeldCube Premium

(2) Conmutador Ethernet con PoE

(3) Alimentación principal a través de PoE (Power over Ethernet)

(4) Servidor de WeldCube Premium (físico o MV)

(5) Adaptador de medición de voltaje

(6) Fuente de poder

24

Page 25

(7) WeldCube Connector U/I

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

HF

+

*

(9)

(8) Cable de masa

(9) Antorcha de soldadura

Soldadura por electrodo (con fuente de poder TIG)

HF = cebado de alta frecuencia; * = borna de corriente libre de alta frecuencia - por ejemplo, para

electrodos

ES-MX

(1) Computadora para acceder a WeldCube Premium

(2) Conmutador Ethernet con PoE

(3) Alimentación principal a través de PoE (Power over Ethernet)

(4) Servidor de WeldCube Premium (físico o MV)

(5) Adaptador de medición de voltaje

(6) Fuente de poder

(7) WeldCube Connector U/I

(8) Cable de masa

(9) Porta electrodo

25

Page 26

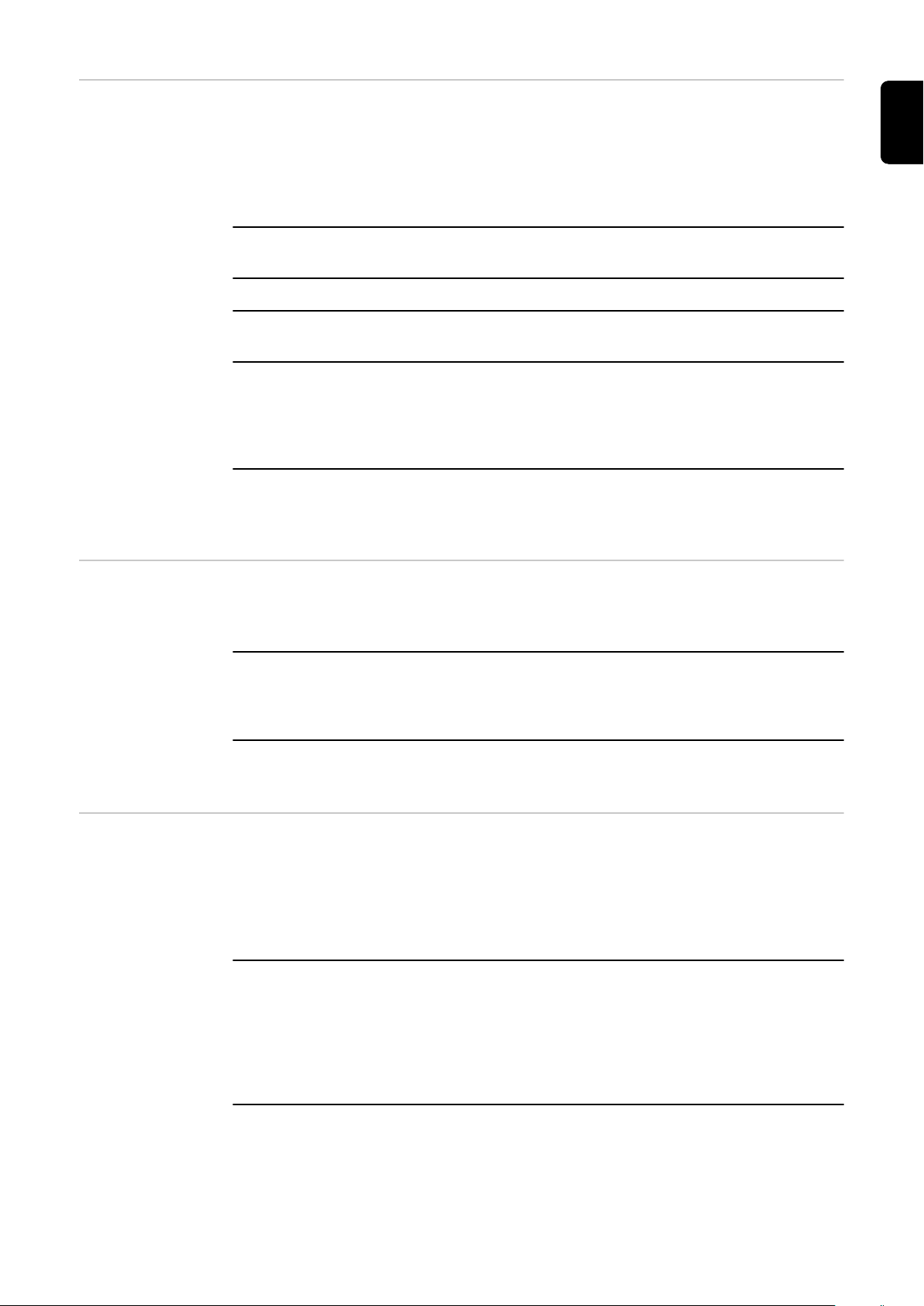

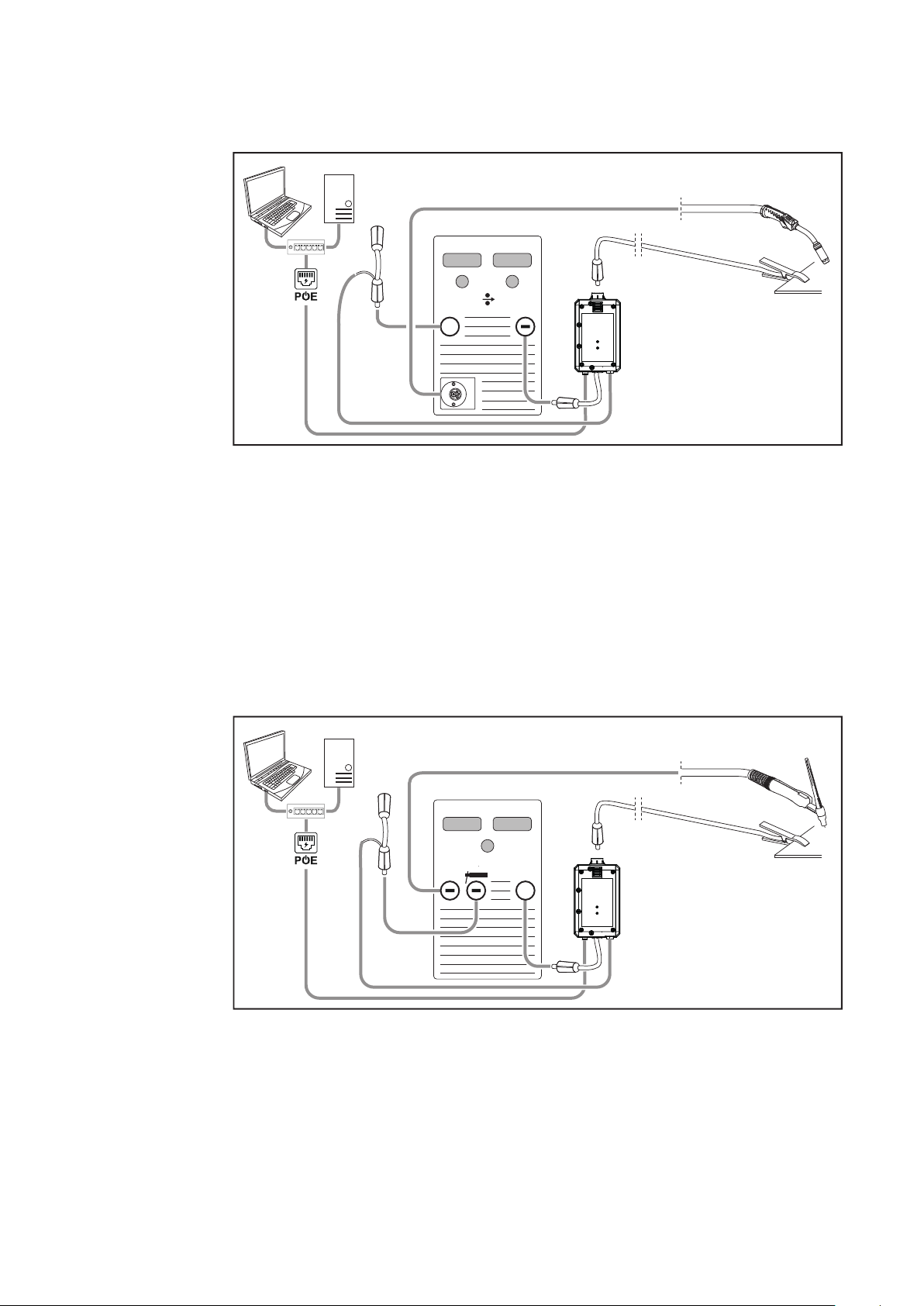

Configuraciones

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

+

(10)

(9)

(1)

(2)

(3)

(4)

(6)

(7)

(8)

(9)

(5)

del sistema con

WeldCube Connector U/I/WFS

Euro

Soldadura MIG/MAG

Ilustración esquemática, no se muestra en detalle el juego de cables de interconexión entre la fuente

de poder y el alimentador de alambre

(1) Computadora para acceder a WeldCube Premium

(2) Conmutador Ethernet con PoE

(3) Alimentación principal a través de PoE (Power over Ethernet)

(4) Servidor de WeldCube Premium (físico o MV)

(5) Fuente de poder

(6) Alimentador de alambre

(7) Sensor de alambre Euro

(8) WeldCube Connector U/I

(9) Cable de masa

(10) Antorcha de soldadura

Soldadura MIG/MAG con mecanismo de alimentación de alambre integrado en

la fuente de poder

(1) Computadora para acceder a WeldCube Premium

(2) Conmutador Ethernet con PoE

(3) Alimentación principal a través de PoE (Power over Ethernet)

(4) Servidor de WeldCube Premium (físico o MV)

(5) Sensor de alambre Euro

26

Page 27

(6) Fuente de poder

(7) WeldCube Connector U/I

(8) Cable de masa

(9) Antorcha de soldadura

ES-MX

Configuraciones

del sistema con

WeldCube Connector U/I/WFS

WSM

Configuraciones

del sistema con

WeldCube Connector Advanced

La configuración del sistema para los sistemas de soldadura TransSteel con

WeldCube Connector U/I/WFS WSM es la misma que la configuración del sistema para WeldCube Connector U/I/WFS Euro, excepto que, en lugar del sensor

de alambre Euro, se integra un sensor de alambre en la fuente de poder o en el

alimentador de alambre.

El sensor de alambre se instala en la fábrica o puede ser readaptado por personal calificado y capacitado.

Para obtener más información sobre la instalación del sensor de alambre, consulte las instrucciones de instalación "Sensor de alambre WeldCube Connector

TransSteel" - 42,0410,2663.

La configuración del sistema para sistemas de soldadura con WeldCube Connector Advanced es la misma que la configuración del sistema para WeldCube Connector U/I/WFS Euro.

El sensor de alambre Euro o un sensor de alambre integrado en las fuentes de

poder TransSteel están disponibles opcionalmente.

27

Page 28

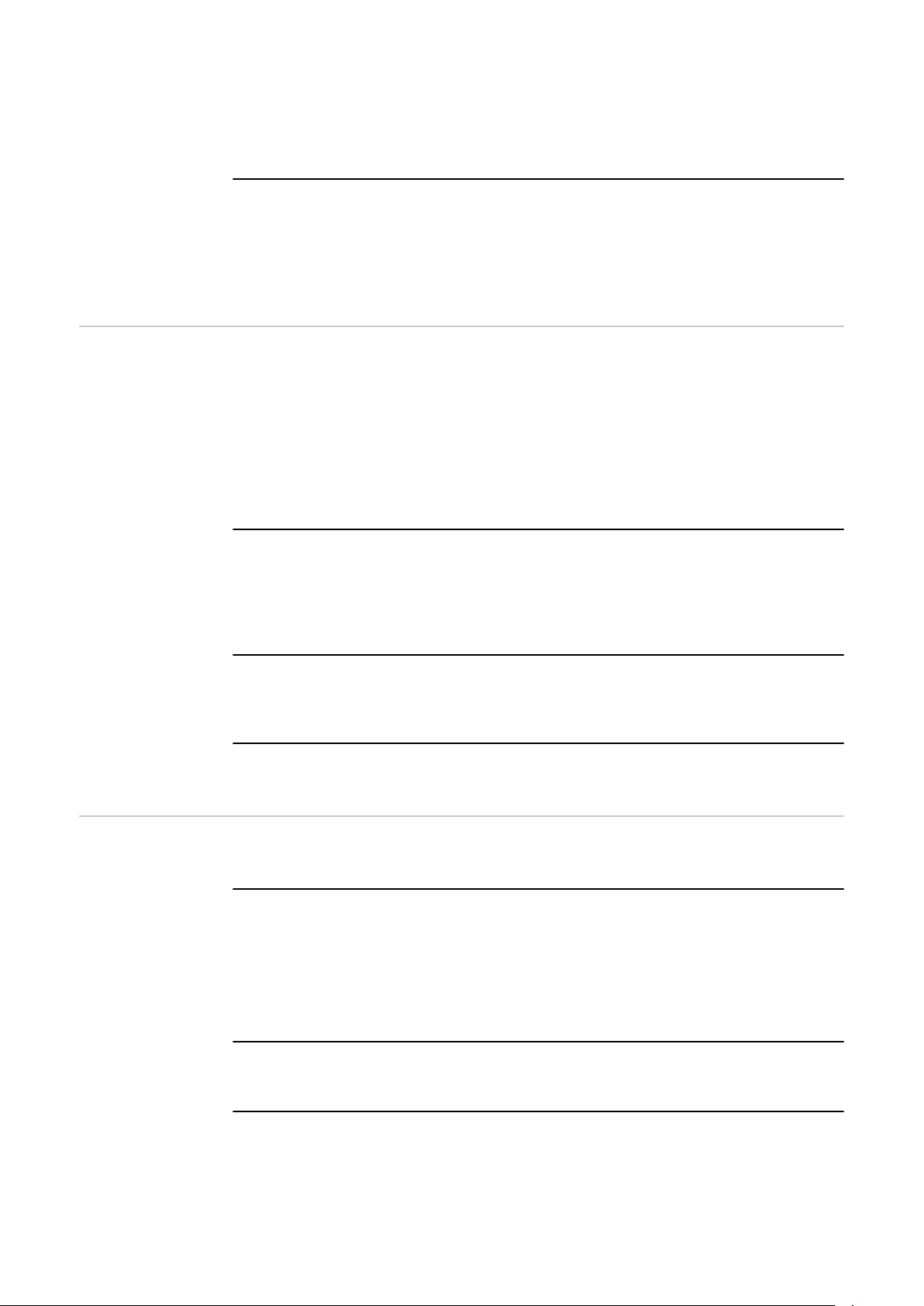

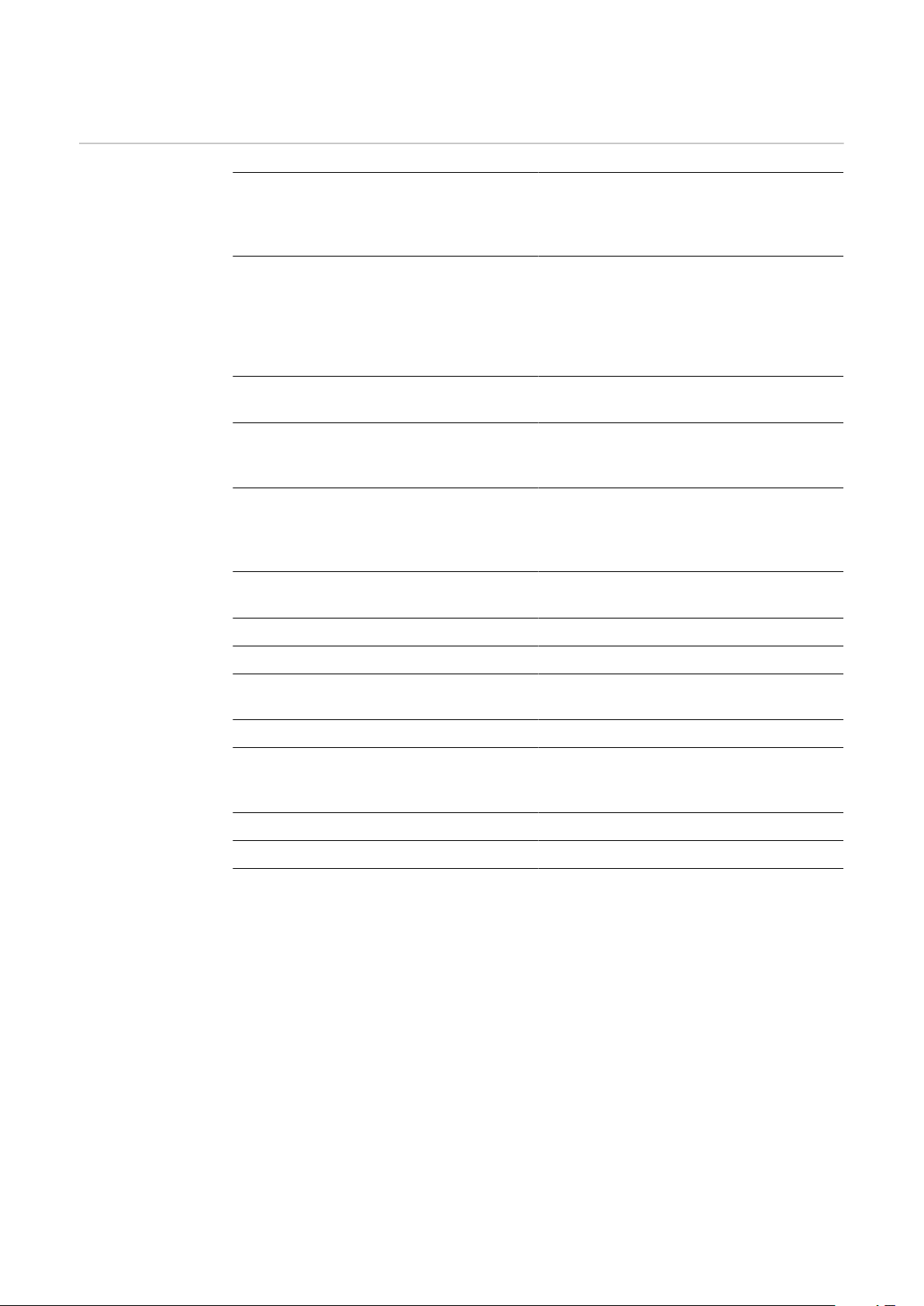

Elementos de manejo, conexiones y componentes

(1) (2) (3) (4)

(5)

(6)

(7)

(2) (2) (2) (2) (2) (2)

(2)

(5)

M5

100 mm

184 mm

mecánicos

Controles de

operación, bornas de conexión

y componentes

mecánicos

(1) Enchufe M12, codificación X

Para conectar un cable de red

(2) Inserto roscado M5

4 piezas por lado

Para montar el WeldCube Connector para el sistema de soldadura

(3) LED de estado

Las advertencias, los errores y los estados de operación actuales se emiten a través del LED de estado

(4) LED de encendido

La información sobre el suministro eléctrico al WeldCube Connector se

emite a través del LED de encendido

Los LED se describen en la siguiente sección

(5) Cable de masa con conector de bayoneta

Para conectar a la borna de corriente de tierra de la fuente de poder

28

¡OBSERVACIÓN!

¡La borna de conexión a tierra en la fuente de poder depende del proceso de

soldadura y no necesariamente tiene que coincidir con la borna de corriente (-)!

Page 29

(6) Borna de corriente de tierra con cierre de bayoneta

(10)

(9)

(8)

(11) (12) (13)

Para conectar el cable de masa del circuito eléctrico de soldadura

(7) Conexión de sensor

Enchufe de laboratorio

(para WeldCube Connector U/I)

Para conectar el adaptador de medición de voltaje

Enchufe de sensor de 19 pines

(para WeldCube Connector U/I/WFS WSM, WeldCube Connector

U/I/WFS Euro y WeldCube Connector Advanced)

Para conectar el sensor de alambre

ES-MX

Núm. Función

(8) Cable de medición

Para conectar al enchufe de laboratorio para WeldCube Connect U/I

(9) (+) Borna de corriente con

cierre de bayoneta

Para conectar el circuito

eléctrico de soldadura (+) del

juego de cables de interconexión

Adaptador de medición de voltaje (solo en combinación con WeldCube Connector U/I)

Sensor de alambre Euro (únicamente en conjunto con WeldCube Connector U/I/WFS Euro o como una opción para WeldCube Connector Advanced)

(10) (+) cable con poste de conexión

de bayoneta

Para conectar a la borna de corriente (+) de la fuente de poder

Núm. Función

(11) Cable de medición

Para conectar al enchufe de

sensor de 19 pines en WeldCube Connector U/I/WFS WSM,

WeldCube Connector U/I/WFS

Euro y WeldCube Connector

Advanced

(12) Adaptador Euro

Para conectar a la fuente de poder

(13) Conexión de la antorcha Euro

Para conectar la antorcha de

soldadura

29

Page 30

LED de encendido, LED de estado

LED de encendido

se enciende en color verde:

suministro eléctrico disponible

se enciende en color naranja:

no hay suministro eléctrico disponible; se suministra energía de manera interna

actualmente, hasta que se guarden todos los datos

no se enciende:

no hay suministro eléctrico disponible

LED de estado

Cuando el suministro eléctrico está encendido, el LED de estado puede encenderse o parpadear en los siguientes colores:

se enciende en color verde:

el equipo está listo para su funcionamiento, todo está bien

parpadea en color verde (a 5 Hz):

conexión inicial establecida entre la aplicación WeldConnect y el WeldCube Connector, por ejemplo, con fines de puesta en servicio o configuración

se enciende en color naranja:

advertencia

parpadea en color naranja (a 0.5 Hz):

el equipo aún no está en funcionamiento

se enciende en color rojo:

error

un error pendiente se puede verificar en el libro de registro de WeldCube Premium o SmartManager.

parpadea en el color actual (a 2.5 Hz):

soldadura detectada

30

Page 31

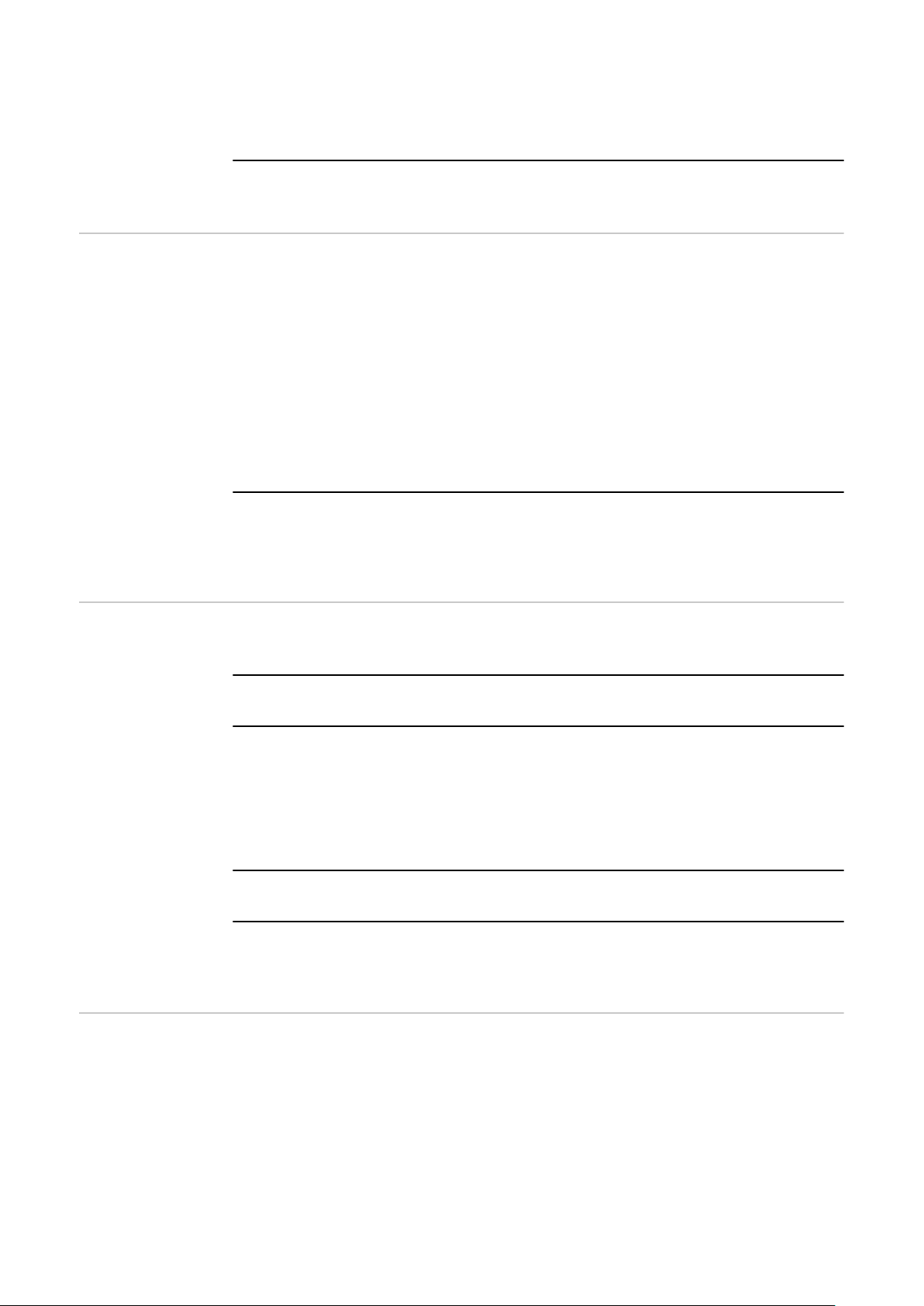

Opciones de conexión

(1)

(2)

(3)

(4)

(6)

(7)

(5)

(1)

(2)

(3)

(4)

(6)

(7)

(5)

AP

ES-MX

Opciones de

conexión

Conexión a

través de LAN

El WeldCube Connector puede integrarse en una red de la siguiente manera:

a través de LAN

-

a través de WLAN

-

(1) Computadora para acceder a

WeldCube Premium

(2) Conmutador Ethernet con PoE

(3) Servidor de WeldCube Premi-

um

(4) Alimentación principal a través

de PoE (Power over Ethernet)

(5) Cable de red

(6) WeldCube Connector

(7) Conexión a tierra en la fuente

de poder

¡OBSERVACIÓN!

Conexión a

través de WLAN

¡La borna de conexión a tierra en la fuente de poder depende del proceso de

soldadura y no necesariamente tiene que coincidir con la borna de corriente (-)!

(1) Computadora para acceder a

WeldCube Premium

(2) Conmutador Ethernet

(3) Servidor de WeldCube Premi-

um

(4) WLAN AccessPoint

(5) Alimentación principal a través

de PoE (Power over Ethernet)

(6) WeldCube Connector

(7) Conexión a tierra en la fuente

de poder

¡OBSERVACIÓN!

¡La borna de conexión a tierra en la fuente de poder depende del proceso de

soldadura y no necesariamente tiene que coincidir con la borna de corriente (-)!

31

Page 32

Instrucciones para la instalación y operación

Información de

la instalación

Manual de instrucciones

El WeldCube Connector debe instalarse en la fuente de poder o en un com-

-

ponente del sistema de soldadura, por ejemplo, el carro de desplazamiento.

El WeldCube Connector no debe estar sobre el suelo.

-

El WeldCube Connector puede montarse en cualquier posición.

-

Longitud máxima entre 2 componentes de red activos (por ejemplo, entre el

-

WeldCube Connector y el conmutador Ethernet con PoE): 90 m

Coloque el WeldCube Connector de forma que los LED sean claramente visi-

-

bles.

No coloque el WeldCube Connector en el área de salida de aire caliente de la

-

fuente de poder o en el área de los componentes calientes del sistema.

Coloque el WeldCube Connector de forma que esté protegido de las pro-

-

yecciones de soldadura.

Use un cable de masa con las dimensiones adecuadas.

-

Asegure el cable de red, el cable de sensor y el cable de medición en el cable

-

de masa del WeldCube Connector usando sujeciones de cables (alivio de tensión)

¡OBSERVACIÓN!

¡El WeldCube Connector suprime los pulsos de alta tensión de alta frecuencia!

Si un proceso de soldadura TIG con el WeldCube Connector integrado necesita

encenderse mediante pulsos de alto voltaje de alta frecuencia, el cebado de alta

frecuencia no se llevará a cabo.

Si está disponible, conecte el cable únicamente a una borna de corriente

▶

libre de alta frecuencia (p. ej., para soldadura por electrodo).

Si no hay una borna de corriente libre de alta frecuencia disponible, desacti-

▶

ve el cebado de alta frecuencia.

Fronius Data

Channel

HF = alta frecuencia

Antes de cada uso del WeldCube Connector:

Revise todos los cables de medición y soldadura en busca de daños.

-

Revise que las clavijas de conexión estén conectadas de manera correcta y

-

firme.

Revise los LED.

-

Mensualmente:

Haga una comprobación visual de la carcasa y la clavija

-

¡OBSERVACIÓN!

Al medir soldaduras TIG-AC, se documenta un valor rectificado aritméticamente.

La designación del componente, el número de serie del componente y el número

del cordón de soldadura se pueden enviar al WeldCube Connector a través de

Fronius Data Channel.

Fronius Data Channel es un servidor TCP / IP que se ejecuta en el puerto de administración del WeldCube Connector. Este puerto se utiliza para documenta-

32

Page 33

ción y comunicación, así como para fines de servicio, y esta interface se supervisa

en el puerto TCP 4714.

Un programa de PC o un controlador de nivel superior establece una conexión de

enchufe TCP a la dirección IP del WeldCube Connector en el puerto TCP 4714.

Los parámetros se transmiten como listas de texto de valores nominales o clave

separados por punto y coma.

Se admiten los siguientes parámetros:

Núm. Parámetro

1 Proceso activo

Durante un proceso de soldadura activo (desde el preflujo de gas al inicio

de la soldadura hasta el postflujo de gas al final de la soldadura), el WeldCube Connector emite la señal activa del proceso = 1 al controlador.

2 Arco establecido

Cuando el arco establecido está activo durante la soldadura, el WeldCube

Connector emite la señal arco establecido = 1 al controlador.

3 Número de artículo del componente

El controlador le proporciona al WeldCube Connector el número de

artículo del componente que se está soldando utilizando caracteres

ASCII A-Z, a-z y 0-9.

4 Número de serie del componente

El controlador le proporciona al WeldCube Connector el número de serie

del componente que se está soldando utilizando caracteres ASCII A-Z, az y 0-9.

ES-MX

5 Número de cordón

El controlador le proporciona al WeldCube Connector el cordón que se

está soldando (posición de soldadura) utilizando caracteres ASCII 0-9.

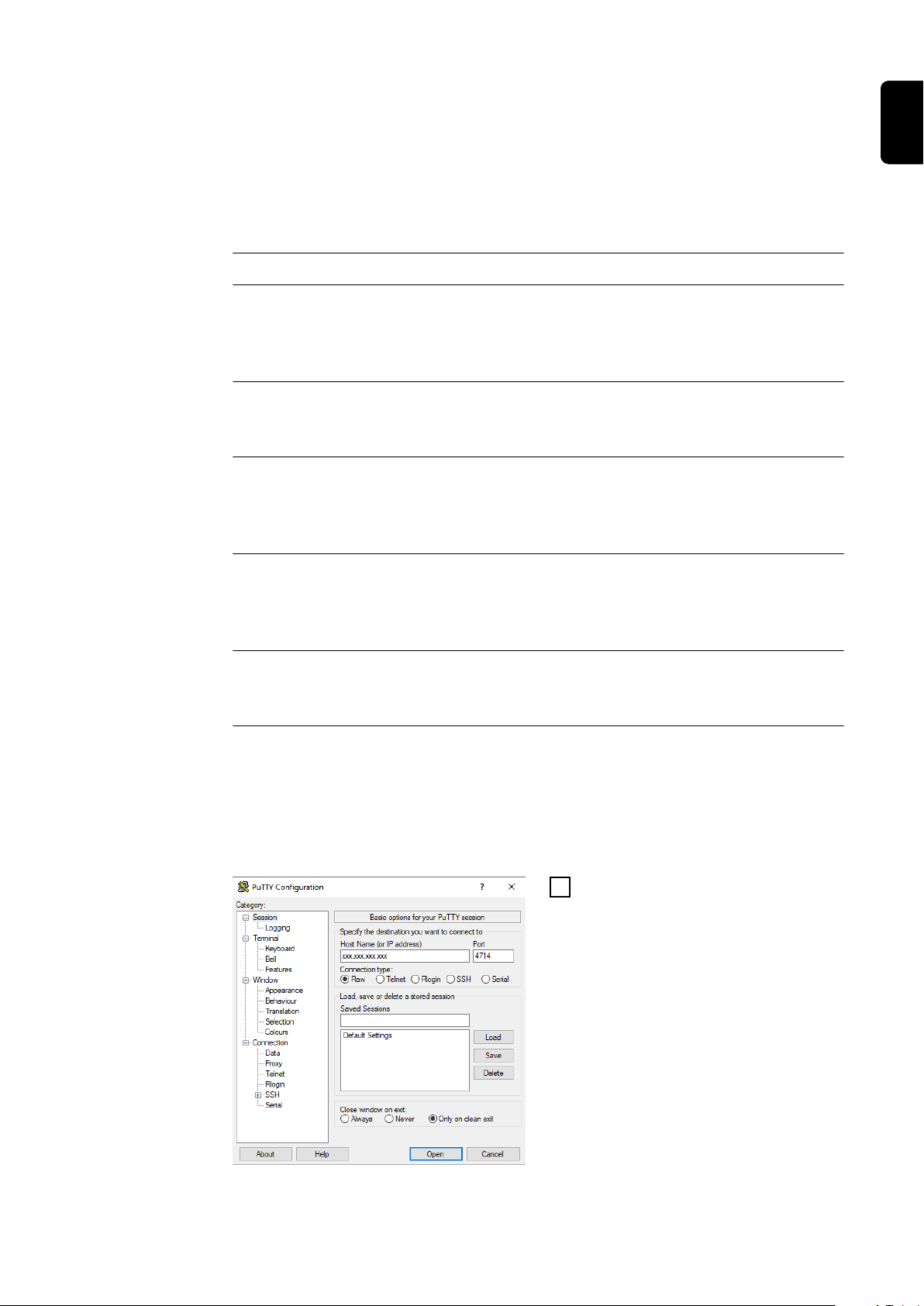

La transmisión de datos a través de Fronius Data Channel puede probarse con

los siguientes programas:

Windows® PuTTy

-

Linux Socat

-

Se debe establecer una conexión de enchufe TCP para la transmisión de datos.

Ingrese la dirección IP del puerto

1

de servicio del WeldCube Connector y el número de puerto 4714

Ejemplo de Windows® PuTTY

33

Page 34

Puesta en servicio

Seguridad

Requerimientos

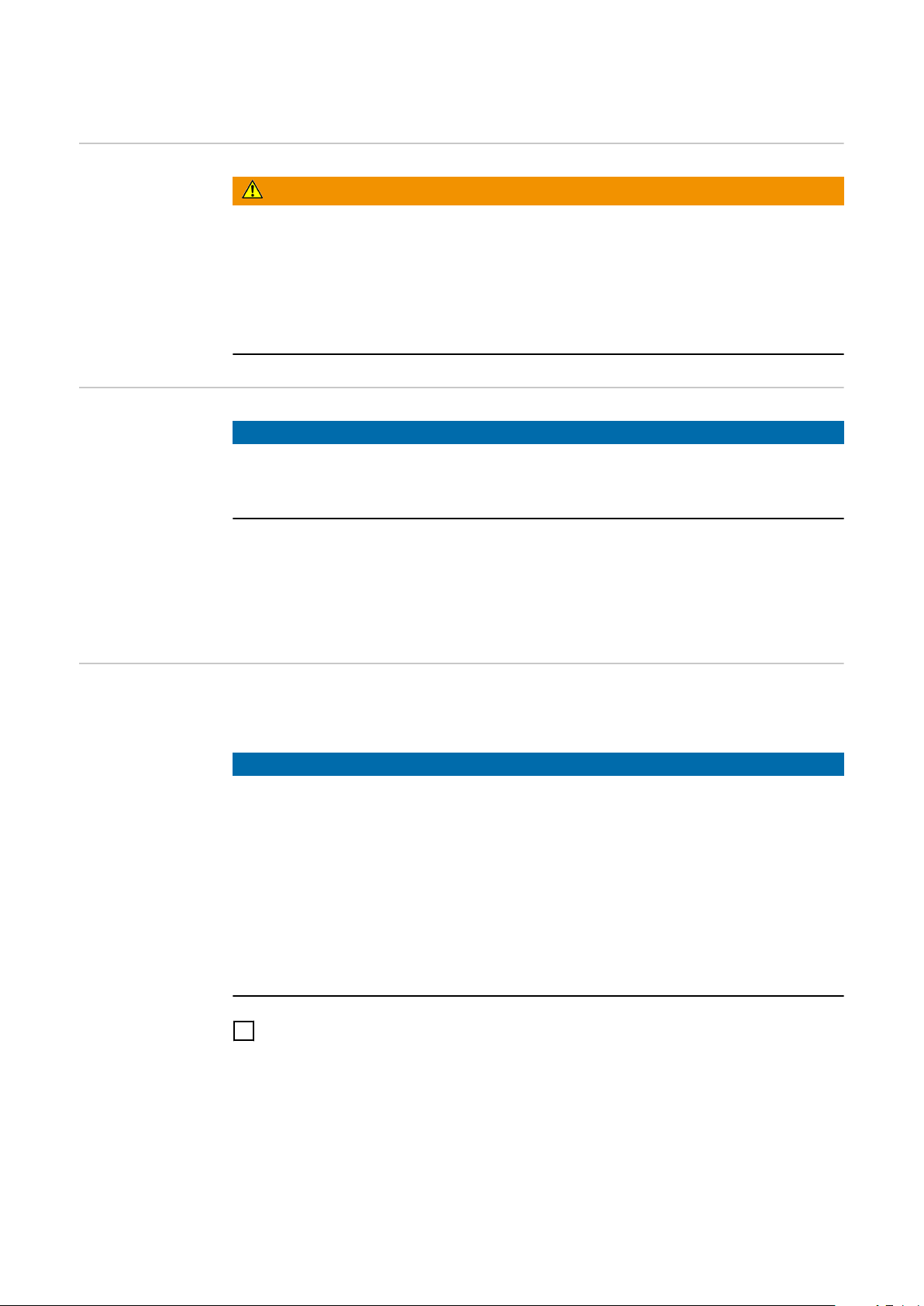

¡PELIGRO!

¡PELIGRO! Por operación incorrecta y trabajo realizado incorrectamente.

Esto puede resultar en lesiones personales graves y daños a la propiedad.

Todo el trabajo y las funciones que se describen en este documento deben

▶

realizarse únicamente por personal calificado y capacitado técnicamente.

Lea y comprenda este documento en su totalidad.

▶

Lea y comprenda todas las normas de seguridad y las documentaciones para

▶

el usuario para este equipo y todos los componentes del sistema.

¡OBSERVACIÓN!

La instalación e integración del WeldCube Connector requiere un entendimiento de la tecnología de la red.

Para obtener información detallada, consulte con el administrador de su red.

▶

El WeldCube Connector debe integrarse en el sistema de soldadura de

-

acuerdo con una de las configuraciones del sistema.

Alimentación principal de PoE disponible

-

Aplicación Fronius WeldConnect instalada en el smartphone

-

Bluetooth activado en el smartphone

-

Puesta en servicio

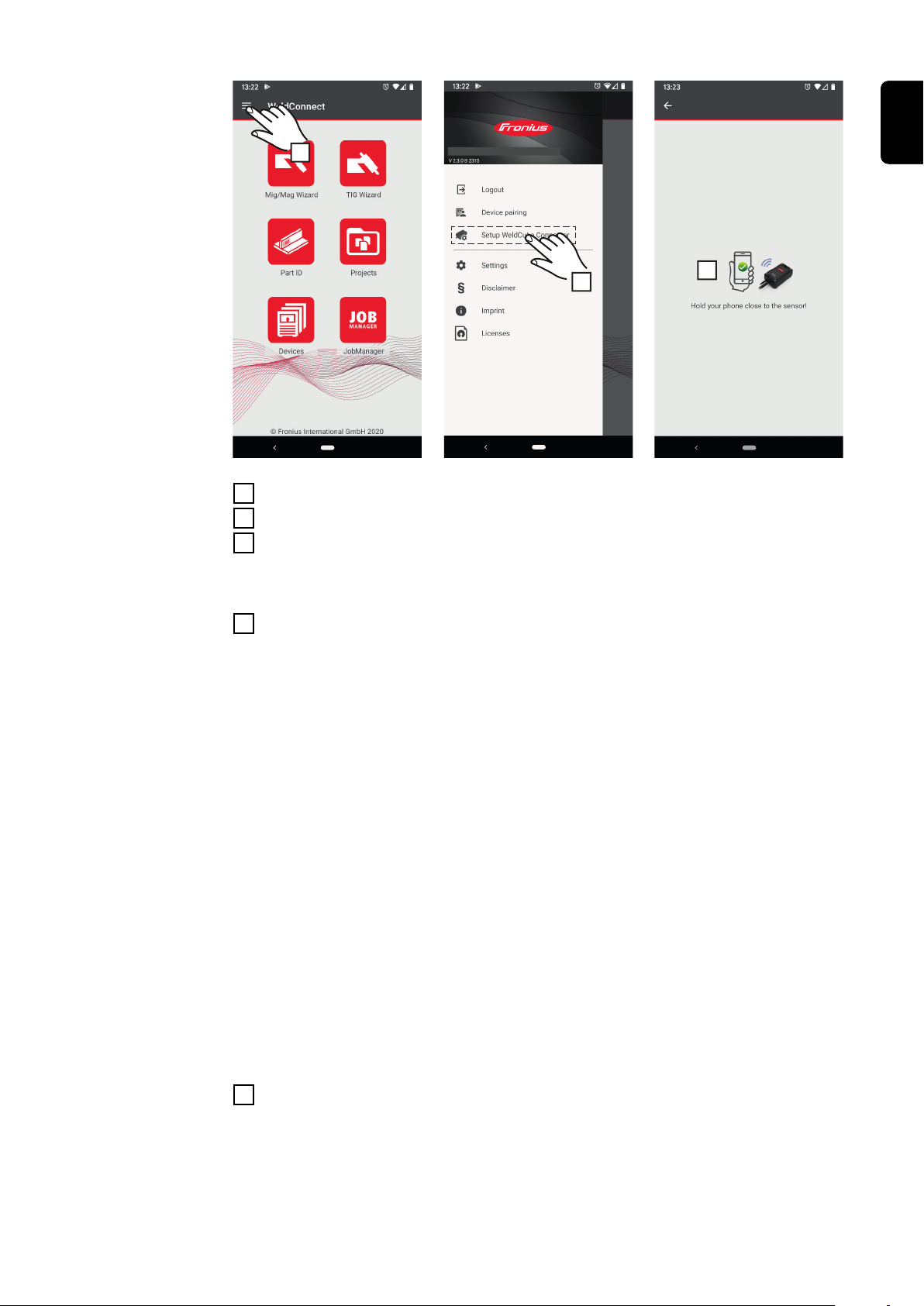

El WeldCube Connector se pone en servicio utilizando un smartphone y la aplicación Fronius WeldConnect.

¡OBSERVACIÓN!

Si la fuente de poder tiene una función para determinar la resistencia del circuito de soldadura R, determine la resistencia del circuito de soldadura del sistema

de soldadura antes de la puesta en servicio utilizando el WeldCube Connector

que está implementado.

El valor de la resistencia del circuito de soldadura debe ser correcto para obtener

resultados de medición precisos.

Ingrese el valor de la resistencia del circuito de soldadura encontrado usan-

▶

do el asistente de instalación en la configuración 5/6.

Si no hay ninguna función para determinar la resistencia del circuito de sold-

▶

adura en la fuente de poder, use la herramienta de cálculo en el asistente de

instalación en la configuración 5/6.

Determine la resistencia del circuito de soldadura del sistema de soldadura

1

que incluye el WeldCube Connector

34

Page 35

name1.name2@e-mailaddr.ess

2

4

3

Inicie la aplicación WeldConnect y abra el menú

2

Seleccione Configuración del WeldCube Connector

3

Lleve el teléfono inteligente a las inmediaciones del WeldCube Connector

4

Una conexión iniciada con éxito se indica mediante un LED de estado en el

WeldCube Connector que parpadea rápidamente a 5 Hz.

Siga las instrucciones en el asistente de instalación:

5

ES-MX

Configuración 1/6

Ingrese el nombre, el sitio, el salón, la celda y la información adicional

Configuración 2/6

Ingrese los datos de red

Configuración 3/6

Ingrese los datos de WLAN

Configuración 4/6

Ingrese la fecha, la hora y la zona horaria

Configuración 5/6

Ingrese la resistencia del circuito de soldadura determinada en el paso 1

o

Inicie la herramienta de cálculo

Configuración 6/6

Opcionalmente, ingrese el diámetro de alambre y el material de aporte

Si se ingresan el diámetro del alambre y el material de aporte, también se registran en WeldCube Premium.

Complete la configuración del WeldCube Connector

6

Los datos documentados ahora se pueden ver en SmartManager o se pueden

analizar con WeldCube Premium.

35

Page 36

Para el análisis de datos con WeldCube Premium:

xx.x.xx.xx

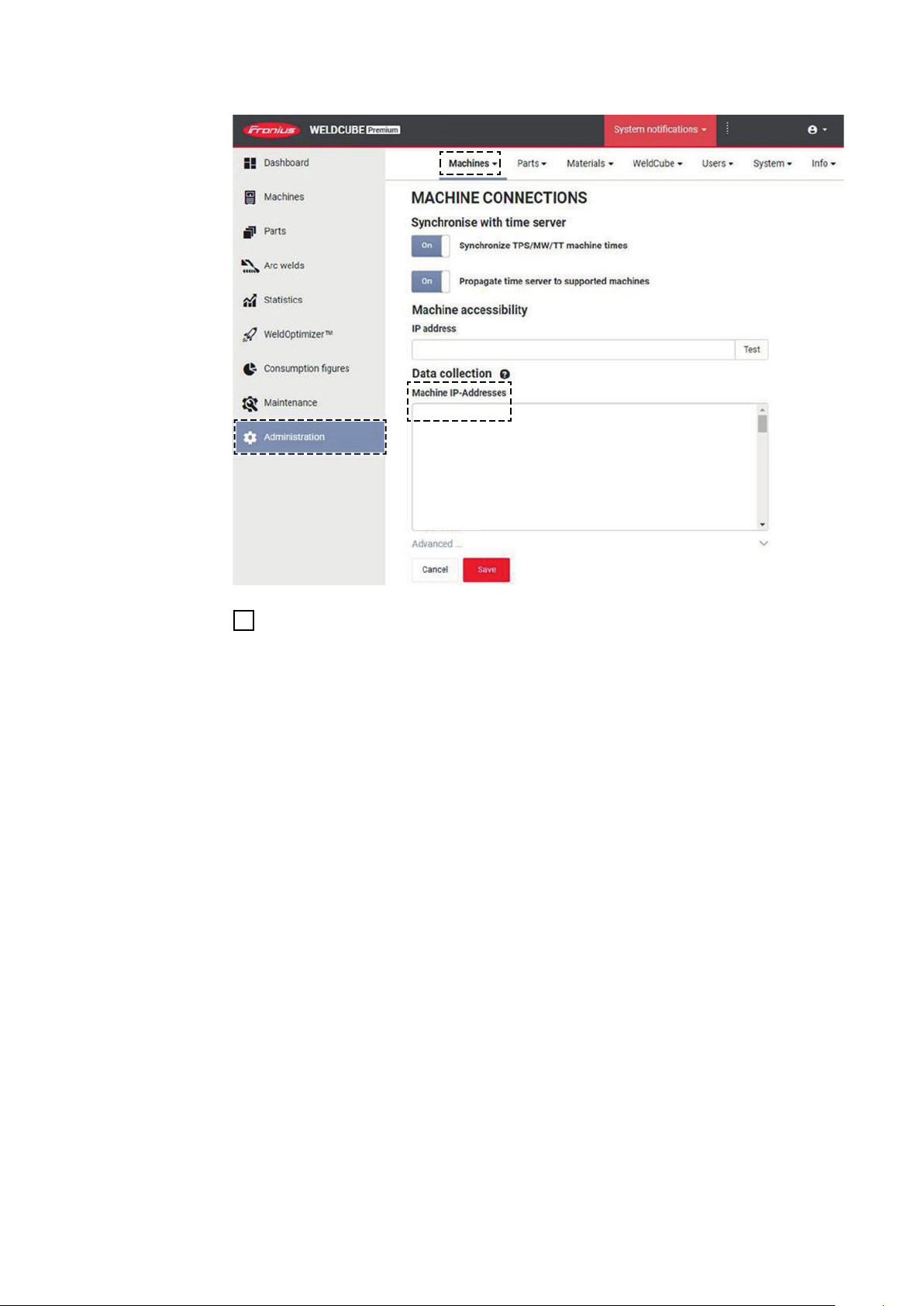

Ingrese la dirección IP del WeldCube Connector en Administración / Máqui-

7

nas / Direcciones IP de máquinas

Las operaciones de soldadura registradas están disponibles en el sistema de documentación Fronius WeldCube Premium en Máquinas / WeldCube Connector.

36

Page 37

SmartManager - el sitio web del WeldCube Connector

General Con SmartManager, el WeldCube Connector tiene su propio sitio web.

Una vez que el WeldCube Connector se conecta a una computadora a través de

un cable de red o WLAN, o se integra en una red, se puede acceder a SmartManager del WeldCube Connector a través de la dirección IP.

Se requiere IE 10 o superior u otro navegador moderno para acceder a SmartManager.

Las siguientes entradas están disponibles para el WeldCube Connector:

Abrir e iniciar sesión en SmartManager

Datos del sistema actual

-

Libro de registro de documenta-

-

ción

Opciones del equipo

-

Guardar y restaurar

-

Ingrese la dirección IP del WeldCube Connector en el campo de búsqueda

1

del navegador

Ingrese el nombre de usuario y la contraseña

2

Gestión de usuarios

-

Visión general

-

Actualización

-

ES-MX

Configuración de fábrica:

Nombre de usuario = admin

Contraseña = admin

Confirme el mensaje que se muestra

3

Se muestra SmartManager del WeldCube Connector.

37

Page 38

Use la función de

desbloqueo si el

inicio de sesión

no funciona

Al iniciar sesión en SmartManager, la función de desbloqueo se puede usar para

desbloquear un WeldCube Connector que se bloqueó accidentalmente y habilitarlo para todas las funciones.

Haga clic en “¿Iniciar la función de desbloqueo?”

1

Cree un archivo de verificación:

2

haga clic en “Almacenar”

Se guarda un archivo .txt con el siguiente nombre de archivo en la carpeta de

descargas de la computadora:

unlock_SN[número de serie]_AAAA_MM_DD_hhmmss.txt

Envíe este archivo de verificación por correo electrónico al soporte técnico de

3

Fronius escribiendo a:

welding.techsupport@fronius.com

Fronius responderá por correo electrónico con un archivo de desbloqueo de un

solo uso con el siguiente nombre de archivo:

response_SN[número de serie]_AAAA_MM_DD_hhmmss.txt

Guarde el archivo de desbloqueo en la computadora

4

Haga clic en “Encontrar archivo de desbloqueo”

5

Guarde el archivo de desbloqueo

6

Haga clic en “Cargar archivo de desbloqueo”

7

Modificar la contraseña / cerrar

sesión

La contraseña de administrador del WeldCube Connector se restablece una vez

a la configuración de fábrica.

Al hacer clic en este símbolo

se puede cambiar la contraseña del usuario

-

puede cerrar sesión en SmartManager

-

Cambiar la contraseña para el SmartManager:

Ingrese la última contraseña

1

Ingrese la nueva contraseña

2

Repita la nueva contraseña

3

Haga clic en "Guardar"

4

38

Page 39

Configuración

Seleccionar el

idioma

ES-MX

Al hacer clic en este símbolo, se pueden configurar las unidades y los estándares

para el WeldCube Connector.

Las configuraciones dependen del usuario que haya iniciado sesión.

Haga clic en la abreviatura de idioma para mostrar los idiomas disponibles para

SmartManager.

El idioma establecido actualmente se resalta en blanco.

Para cambiar el idioma, haga clic en el idioma que desee.

39

Page 40

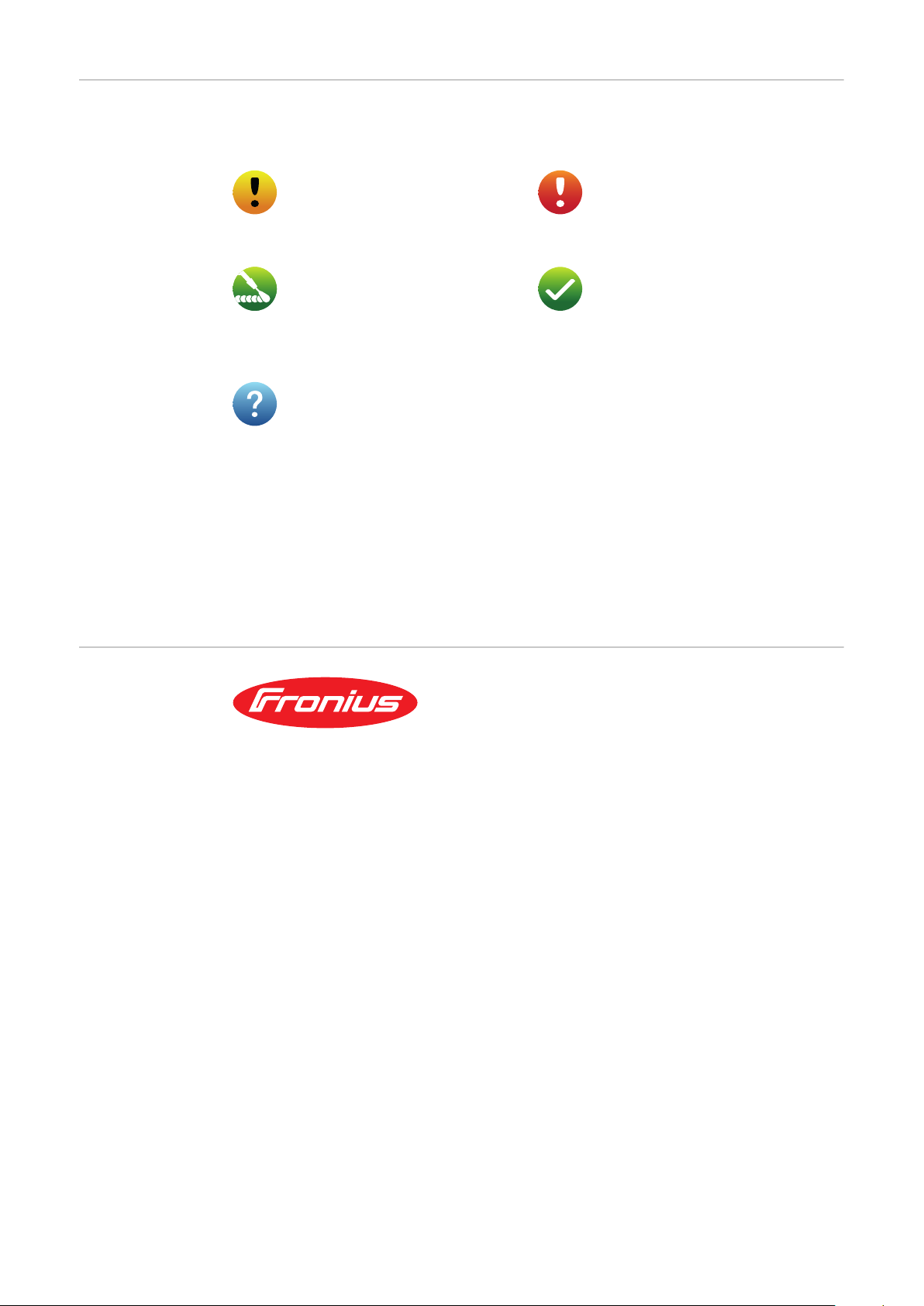

Indicación del

estado

El estado actual del WeldCube Connector se puede ver entre el logotipo de Fronius y el WeldCube Connector que se muestra.

Fronius

Precaución/advertencia

Soldadura en curso WeldCube Connector está listo para

WeldCube Connector no está listo para la operación (sin conexión)

* En caso de error, aparece una línea de error roja con el número de error

arriba de la línea con el logotipo de Fronius.

Después de hacer clic en la línea de error, se muestra una descripción del

error.

Error en el WeldCube Connector *

la operación (en línea)

Hacer clic en el logotipo de Fronius abre la página de inicio de Fronius: www.fronius.com.

40

Page 41

Datos del sistema actual

ES-MX

Datos del sistema actual

Se muestran los datos de cualquier WeldCube Connector actual:

Nombre de la máquina

Ubicación de la instalación

Corriente de soldadura Tensión de soldadura Velocidad de alambre *

Tiempo de calentamiento de arco voltaico

* Solo para WeldCube Connector U/I/WFS WSM y WeldCube Connector

U/I/WFS Euro

Salón Celda Información adicional

REAL

Potencia de arco voltaico actual

Energía de arco voltaico

actual

Total de horas de trabajo

41

Page 42

Libro de registro de documentación

(1) (2) (3) (4) (5) (6) (7) (10)(8) (9) (12)(11)

Libro de registro

de documentación

La entrada del libro de registro de documentación muestra las últimas 100 entradas del libro de registro. Estas entradas del libro de registro pueden ser soldaduras, errores, advertencias, notificaciones y eventos.

El botón “Filtro de tiempo” se puede utilizar para filtrar los datos por un período

de tiempo específico. Esto se ingresa con la fecha (aaaa MM dd) y hora (hh mm),

cada una desde - hasta.

Un filtro vacío vuelve a cargar las operaciones de soldadura más recientes.

La visualización de operaciones de soldadura, errores y eventos se puede desactivar.

Se muestran los siguientes datos:

(1) Tipo de registro

(2) Número de cordón

(3) Número de artículo del componente

(4) Número de serie del componente

(5) Hora de inicio (hora local)

(6) Duración de la soldadura

(7) Corriente de soldadura en A (promedio rectificado)

(8) Tensión de soldadura en V (promedio rectificado)

(9) Velocidad de alambre en m/min *

(10) IP - potencia del arco voltaico en W (con base en valores en tiempo real

en conformidad con ISO/TR 18491)

(11) IE - energía del arco voltaico en kJ (como el total durante todo el proceso

de soldadura en conformidad con ISO/TR 18491)

(12) reservado para otros datos

* Solo para WeldCube Connector U/I/WFS WSM y WeldCube Connector

U/I/WFS Euro

También se pueden mostrar valores adicionales haciendo clic en el botón “Insertar columna”:

I máx. / I mín.: corriente de soldadura máxima/mínima en A

-

Potencia máx / Potencia mín: potencia del arco voltaico máxima/mínima en

-

W

Tiempo de inicio (tiempo de la fuente de poder); fecha y hora

-

U máx. / U mín.: tensión de soldadura máxima/mínima en V

-

Vd máx. / Vd mín.: velocidad de alambre máxima/mínima en m/min

-

42

Page 43

Configuración

básica

En la entrada del libro de registro de documentación, la tasa de muestreo para la

documentación y las reglas para ocultar la fase de encendido se pueden establecer en Configuración básica.

Tasa de muestreo

0.1 - 100 s / desactivado

Configuración de fábrica: 0.1 s

0.1 - 100.0 s

La documentación se guarda en la tasa de muestreo establecida.

desactivado

La tasa de muestreo está desactivada, solo se almacenan valores promedio.

Ocultar fase de encendido

Período de tiempo durante el cual se oculta la fase de encendido de la soldadura

(p. ej., para evitar que la fase de encendido afecte los resultados de la medición

en el caso de soldaduras cortas)

0.1 - 2 s / desactivado

0.1 - 2 s

Los datos de soldadura no se documentan hasta que transcurre el valor de tiempo establecido.

ES-MX

desactivado

La fase de encendido se documenta al mismo tiempo.

43

Page 44

Opciones del equipo

Configuración

predeterminada

La resistencia del circuito de soldadura puede ajustarse en la configuración predeterminada.

Se muestra la resistencia establecida actualmente.

Para calcular la resistencia:

Haga clic en el botón Iniciar ayuda para el cálculo

1

Ingrese la longitud y la sección transversal del juego de cables

2

Ingrese la longitud del cable de masa y la sección cruzada

3

Ingrese el número de conexiones separables

4

El valor de resistencia calculado se muestra inmediatamente.

Haga clic en el botón Sí para aceptar la resistencia calculada.

5

Finalmente, guarde o descarte los cambios.

6

Designación y

ubicación

La configuración de la fuente de poder puede verse y modificarse en Designación

y ubicación.

Fecha y hora En Fecha y hora, se puede configurar la zona horaria, la fecha y la hora.

La configuración se puede realizar de forma manual o automática.

Configuración de

red

En Configuración de red, se pueden ingresar los datos para integrar el WeldCube

Connector en una red:

Administración

Se muestra la dirección MAC

-

Se muestra la dirección IP actual

-

Se puede habilitar o deshabilitar DHCP

-

Manual

Con DHCP desactivado, se pueden ingresar los siguientes datos:

Dirección IP

-

Máscara de red

-

Gateway predeterminado

-

Servidor DNS 1

-

Servidor DNS 2

-

WLAN

Se pueden ingresar los siguientes datos con una conexión WLAN activa:

Dirección MAC

-

Dirección IP actual

-

44

Page 45

Respaldo y restauración

ES-MX

Guardar y restaurar

Iniciar una copia de seguridad