Operating

instructions

WeldCube Connector U/I

WeldCube Connector U/I/WFS

WSM

WeldCube Connector U/I/WFS

Euro

WeldCube Connector Advanced

Instrukcja obsługi

PL

42,0426,0363,PL 005-20062022

Spis treści

Przepisy dotyczące bezpieczeństwa 5

Objaśnienie do wskazówek bezpieczeństwa 5

Informacje ogólne 5

Użytkowanie zgodne z przeznaczeniem 6

Przyłącze sieciowe 6

Warunki otoczenia 7

Obowiązki użytkownika 7

Obowiązki personelu 7

Wyłącznik różnicowoprądowy 7

Ochrona osób 7

Dane dotyczące poziomu emisji hałasu 8

Zagrożenie ze względu na kontakt ze szkodliwymi gazami i oparami 8

Niebezpieczeństwo wywołane iskrzeniem 9

Zagrożenia stwarzane przez prąd z sieci i prąd spawania 9

Błądzące prądy spawania 11

Klasyfikacja kompatybilności elektromagnetycznej urządzeń (EMC) 11

Środki zapewniające kompatybilność elektromagnetyczną 11

Środki zapobiegania zakłóceniom elektromagnetycznym 12

Miejsca szczególnych zagrożeń 12

Wymogi dotyczące gazu osłonowego 14

Niebezpieczeństwo stwarzane przez butle z gazem ochronnym 14

Niebezpieczeństwo stwarzane przez wypływający gaz ochronny 14

Środki bezpieczeństwa dotyczące miejsca ustawienia oraz transportu 15

Środki bezpieczeństwa w normalnym trybie pracy 15

Uruchamianie, konserwacja i naprawa 16

Kontrola zgodności z wymogami bezpieczeństwa technicznego 16

Utylizacja 17

Znak bezpieczeństwa 17

Bezpieczeństwo danych 17

Prawa autorskie 17

Informacje ogólne 18

Koncepcja urządzenia 18

Obszary zastosowań 18

Zasada działania 18

Symbole bezpieczeństwa na urządzeniu 19

Warunki 20

Opcje 20

Zgodność z przepisami FCC / RSS / UE 21

Bluetooth trademarks 22

Konfiguracje systemu 23

Konfiguracje systemowe z urządzeniem WeldCube Connector U/I 23

Konfiguracje systemu z urządzeniem WeldCube Connector U/IWFS Euro 26

Konfiguracje systemu z urządzeniem WeldCube Connector U/I/WFS WSM 27

Konfiguracje systemu z urządzeniem WeldCube Connector Advanced 27

Elementy obsługi, przyłącza i elementy mechaniczne 28

Elementy obsługowe, przyłącza i elementy mechaniczne 28

Dioda zasilania, dioda statusu 30

Możliwości podłączenia 31

Możliwości podłączenia 31

Podłączenie za pośrednictwem sieci LAN 31

Podłączenie za pośrednictwem sieci WLAN 31

Wskazówki dotyczące montażu i eksploatacji 32

Wskazówki dotyczące montażu 32

Wskazówki dotyczące eksploatacji 32

Fronius Data Channel 32

Uruchamianie 34

Bezpieczeństwo 34

Warunki 34

Uruchamianie 34

SmartManager — witryna internetowa urządzenia WeldCube Connector 37

PL

3

Informacje ogólne 37

Wywołanie i zalogowanie do SmartManager 37

Funkcja aktywacji, jeśli logowanie nie działa 38

Zmiana hasła / wylogowanie 38

Ustawienia 39

Wybór języka 39

Wskazanie statusu 40

Fronius 40

Bieżące dane systemowe 41

Bieżące dane systemowe 41

Dziennik dokumentacji 42

Dziennik dokumentacji 42

Ustawienia podstawowe 43

Ustawienia urządzenia 44

Default Settings (ustawienia domyślne) 44

Nazwa i lokalizacja 44

Data i godzina 44

Ustawienia sieciowe 44

Zapis i przywracanie 45

Kopia zapasowa 45

Automatyczna kopia zapasowa 45

Zarządzanie użytkownikami 47

Informacje ogólne 47

Użytkownik 47

Role użytkownika 47

Eksport / Import 48

CENTRUM 48

Przegląd 49

Przegląd 49

Rozwiń wszystkie grupy / Zwiń wszystkie grupy 49

Zapisywanie jako plik w formacie .XML 49

Aktualizacja oprogramowania 50

Aktualizacja 50

Wyszukiwanie pliku z aktualizacją (przeprowadzenie aktualizacji oprogramowania) 50

Fronius WeldConnect 51

Lokalizacja i usuwanie usterek 52

Sygnalizowanie błędów 52

Lokalizacja i usuwanie usterek 52

Czyszczenie, konserwacja i utylizacja 53

Bezpieczeństwo 53

Comiesięczne czynności konserwacyjne 53

Kalibracja 53

Utylizacja 53

Dane techniczne 54

WeldCube Connector 54

Czujnik drutu 55

4

Przepisy dotyczące bezpieczeństwa

PL

Objaśnienie do

wskazówek bezpieczeństwa

OSTRZEŻENIE!

Oznacza bezpośrednie niebezpieczeństwo.

Jeśli nie zostaną podjęte odpowiednie środki ostrożności, skutkiem będzie

▶

kalectwo lub śmierć.

NIEBEZPIECZEŃSTWO!

Oznacza sytuację niebezpieczną.

Jeśli nie zostaną podjęte odpowiednie środki ostrożności, skutkiem mogą być

▶

najcięższe obrażenia ciała lub śmierć.

OSTROŻNIE!

Oznacza sytuację potencjalnie szkodliwą.

Jeśli nie zostaną podjęte odpowiednie środki ostrożności, skutkiem mogą być

▶

okaleczenia lub straty materialne.

WSKAZÓWKA!

Oznacza możliwość pogorszonych rezultatów pracy i uszkodzeń wyposażenia.

Informacje

ogólne

WSKAZÓWKA!

Urządzenie WeldCube Connector jest przeznaczone do integracji z istniejącym

systemem spawania w celu rejestracji danych.

Tym samym dla urządzenia WeldCube Connector obowiązują wszystkie wytyczne

wskazówki bezpieczeństwa i ostrzeżenia istotne dla procesu spawania.

Przestrzegać instrukcji obsługi wszystkich komponentów systemu spawania,

▶

w szczególności wskazówek bezpieczeństwa i ostrzeżeń.

Urządzenie zbudowano zgodnie z najnowszym stanem wiedzy technicznej i uznanymi zasadami bezpieczeństwa technicznego. Mimo to w przypadku błędnej

obsługi lub nieprawidłowego zastosowania istnieje niebezpieczeństwo:

odniesienia obrażeń lub śmiertelnych wypadków przez użytkownika lub osoby

-

trzecie,

uszkodzenia urządzenia oraz innych dóbr materialnych użytkownika,

-

zmniejszenia wydajności urządzenia.

-

Wszystkie osoby zajmujące się uruchomieniem, obsługą, konserwacją i utrzymywaniem sprawności technicznej urządzenia muszą:

posiadać odpowiednie kwalifikacje,

-

posiadać wiedzę na temat spawania oraz

-

zapoznać się z tą instrukcją obsługi i dokładnie jej przestrzegać.

-

Instrukcję obsługi należy przechowywać na miejscu użytkowania urządzenia. Jako

uzupełnienie do instrukcji obsługi obowiązują ogólne oraz miejscowe przepisy

BHP i przepisy dotyczące ochrony środowiska.

5

Wszystkie wskazówki dotyczące bezpieczeństwa i ostrzeżenia umieszczone na

urządzeniu należy

utrzymywać w czytelnym stanie;

-

chronić przed uszkodzeniami;

-

nie usuwać ich;

-

pilnować, aby nie były przykrywane, zaklejane ani zamalowywane.

-

Umiejscowienie poszczególnych wskazówek dotyczących bezpieczeństwa

i ostrzeżeń na urządzeniu przedstawiono w rozdziale instrukcji obsługi „Informacje ogólne”.

Usterki mogące wpłynąć na bezpieczeństwo użytkowania usuwać przed włączeniem urządzenia.

Liczy się przede wszystkim bezpieczeństwo użytkownika!

Użytkowanie

zgodne z przeznaczeniem

Urządzenie jest przeznaczone wyłącznie do pomiaru danych spawalniczych w wyznaczonym zakresie mocy zgodnie z tabliczką znamionową.

Warunkiem prawidłowego działania urządzenia jest jego prawidłowa instalacja

i uruchomienie.

Inne zastosowanie lub użycie wykraczające poza obowiązujące ustalenia jest traktowane jako niezgodne z przeznaczeniem. Producent nie ponosi odpowiedzialności za powstałe w wyniku tego szkody.

Do użytkowania zgodnego z przeznaczeniem zalicza się również:

zapoznanie się ze wszystkimi wskazówkami zawartymi w instrukcji obsługi

-

i ich przestrzeganie,

zapoznanie się ze wszystkimi instrukcjami bezpieczeństwa i ostrzeżeniami

-

oraz ich przestrzeganie,

przestrzeganie terminów czynności związanych z przeglądem i czynności

-

konserwacyjnych.

Nigdy nie używać systemu spawania do czynności wymienionych poniżej:

rozmrażania rur,

-

ładowania akumulatorów/baterii,

-

uruchamiania silników.

-

Producent nie ponosi odpowiedzialności za niezadowalające lub niewłaściwe wyniki pracy.

Przyłącze siecio-weUrządzenia o wysokiej mocy mogą mieć wpływ na jakość energii elektrycznej w

sieci ze względu na duży prąd wejściowy.

Może to dotyczyć niektórych typów urządzeń, przyjmując postać:

ograniczeń w zakresie możliwości podłączenia,

-

-

wymagań dotyczących maks. dopuszczalnej impedancji sieci *),

-

wymagań dotyczących minimalnej wymaganej mocy zwarciowej *).

*)

zawsze na połączeniu z siecią publiczną

patrz Dane techniczne

W takim przypadku użytkownik lub osoba korzystająca z urządzenia muszą

sprawdzić, czy urządzenie może zostać podłączone, w razie potrzeby zasięgając

opinii u dostawcy energii elektrycznej.

WAŻNE! Zwracać uwagę na prawidłowe uziemienie przyłącza sieciowego!

6

Warunki otoczenia

Korzystanie z urządzenia lub jego przechowywanie poza przeznaczonym do tego

obszarem jest uznawane za niezgodne z przeznaczeniem. Producent nie ponosi

odpowiedzialności za szkody powstałe w wyniku użytkowania niezgodnego z powyższym zaleceniem.

Zakres temperatur powietrza otoczenia:

podczas pracy: od -10°C do +40°C (od 14°F do 104°F)

-

podczas transportu i przechowywania: od -20°C do +55°C (od -4°F do 131°F)

-

Wilgotność względna powietrza:

do 50% przy 40°C (104°F)

-

do 90% przy 20°C (68°F)

-

Powietrze otoczenia: wolne od pyłu, kwasów, gazów lub substancji korozyjnych.

Wysokość nad poziomem morza: maks. 2000 m (6561 ft. 8.16 in.)

PL

Obowiązki użytkownika

Obowiązki personelu

Użytkownik zobowiązuje się zezwalać na pracę z użyciem urządzenia tylko osobom, które:

zapoznały się z podstawowymi przepisami BHP oraz zostały poinstruowane o

-

sposobie obsługi urządzenia,

przeczytały instrukcję obsługi, a zwłaszcza rozdział „Przepisy dotyczące bez-

-

pieczeństwa”, przyswoiły sobie ich treść i potwierdziły to swoim podpisem,

posiadają wykształcenie odpowiednie do wymagań związanych z wynikami

-

pracy.

Należy regularnie kontrolować personel pod względem wykonywania pracy zgodnie z zasadami bezpieczeństwa.

Wszystkie osoby, którym powierzono wykonywanie pracy przy użyciu urządzenia,

przed rozpoczęciem pracy zobowiązują się

przestrzegać podstawowych przepisów BHP,

-

przeczytać niniejszą instrukcję obsługi, a zwłaszcza rozdział „Przepisy do-

-

tyczące bezpieczeństwa” i potwierdzić swoim podpisem, że je zrozumiały i

będą ich przestrzegać.

Przed opuszczeniem stanowiska pracy upewnić się, że w trakcie nieobecności nie

istnieje żadne zagrożenie dla ludzi ani ryzyko strat materialnych.

Wyłącznik różnicowoprądowy

Ochrona osób Prace związane z urządzeniem narażają operatora na liczne zagrożenia, np.:

Lokalnie obowiązujące uregulowania i wytyczne krajowe mogą wymagać zainstalowania wyłącznika różnicowoprądowego w przypadku podłączenia urządzenia do

publicznej sieci elektrycznej.

Typ wyłącznika różnicowoprądowego zalecany przez producenta jest podany

w danych technicznych.

iskrzenie, rozrzucanie gorących metalowych cząstek;

-

promieniowanie łuku spawalniczego szkodliwe dla oczu i dla skóry;

-

emitowanie szkodliwych pól elektromagnetycznych, mogących stanowić za-

-

grożenie dla życia osób z wszczepionym rozrusznikiem serca;

zagrożenie elektryczne stwarzane przez prąd z sieci i prąd spawania;

-

zwiększone natężenie hałasu;

-

emitowanie szkodliwych dymów spawalniczych i gazów.

-

7

Podczas wykonywania prac związanych z urządzeniem należy nosić odpowiednią

odzież ochronną. Odzież ochronna musi wykazywać następujące właściwości:

trudnopalna;

-

izolująca i sucha;

-

zakrywająca całe ciało, nieuszkodzona i w dobrym stanie;

-

kask ochronny;

-

spodnie bez mankietów.

-

Odzież ochronna obejmuje między innymi:

ochronę oczu i twarzy za pomocą przyłbicy z zalecanym przepisami wkładem

-

filtrującym, chroniącym przed promieniami UV, wysoką temperaturą i iskrami;

noszenie pod przyłbicą zalecanych przepisami okularów ochronnych z osłoną

-

boczną;

noszenie sztywnego obuwia, izolującego również w przypadku wilgoci;

-

ochronę dłoni za pomocą odpowiednich rękawic (izolujących elektrycznie, z

-

ochroną przed poparzeniem);

stosowanie ochrony słuchu w celu zmniejszenia narażenia na hałas i ochrony

-

przed urazami.

W trakcie pracy wszystkie osoby z zewnątrz, a w szczególności dzieci, powinny

przebywać z dala od urządzenia i procesu spawania. Jeśli jednak w pobliżu przebywają osoby postronne:

Należy poinstruować je o istniejących zagrożeniach (oślepienia przez łuk spa-

-

walniczy, zranienia przez iskry, szkodliwe dla zdrowia gazy, hałas, możliwe zagrożenia powodowane przez prąd z sieci i prąd spawania, itp.).

Udostępnić odpowiednie środki ochrony lub

-

ustawić odpowiednie ścianki ochronne i zasłony.

-

Dane dotyczące

poziomu emisji

hałasu

Zagrożenie ze

względu na kontakt ze szkodliwymi gazami i

oparami

Urządzenie wytwarza maksymalny poziom ciśnienia akustycznego wynoszący <80

dB(A) (ref. 1pW) na biegu jałowym oraz w fazie ochładzania po zakończeniu użytkowania zgodnie z dopuszczalnym maksymalnym punktem pracy przy obciążeniu

znamionowym wg normy EN 60974-1.

Wartość emisji na stanowisku pracy podczas spawania (i cięcia) nie może zostać

podana, ponieważ zależy ona od stosowanej metody i warunków otoczenia. Wartość ta jest zależna od różnych parametrów, m.in. metody spawania (spawanie

MIG/MAG, TIG), stosowanego rodzaju zasilania (prąd stały, prąd przemienny), zakresu mocy, rodzaju spawanego materiału, rezonansu elementu spawanego, otoczenia stanowiska pracy itp.

Dym powstający podczas spawania zawiera szkodliwe dla zdrowia gazy i opary.

Dym spawalniczy zawiera substancje, które według monografii 118 wydanej przez

International Agency for Research on Cancer wywołują raka.

Używać wyciągu punktowego i wyciągu w pomieszczeniu.

Jeśli to możliwe, używać palnika spawalniczego ze zintegrowanym wyciągiem.

Trzymać głowę z dala od powstającego dymu spawalniczego i gazów.

Powstającego dymu oraz szkodliwych gazów

nie wdychać,

-

odsysać je z obszaru roboczego za pomocą odpowiednich urządzeń.

-

Zadbać o doprowadzenie świeżego powietrza w wystarczającej ilości. Zadbać o to,

aby zawsze był zapewniony przepływ powietrza na poziomie co najmniej 20 m³ na

godzinę.

8

W przypadku niedostatecznej wentylacji stosować przyłbicę spawalniczą z doprowadzeniem powietrza.

Jeśli istnieją wątpliwości co do tego, czy wydajność odciągu jest wystarczająca,

należy porównać zmierzone wartości emisji substancji szkodliwych z dozwolonymi

wartościami granicznymi.

Za stopień szkodliwości dymu spawalniczego odpowiedzialne są między innymi

następujące składniki:

metale stosowane w elemencie spawanym;

-

elektrody;

-

powłoki;

-

środki czyszczące, odtłuszczacze itp.;

-

stosowany proces spawania.

-

Dlatego też należy uwzględnić odpowiednie karty charakterystyki materiałów i

podane przez producenta informacje na temat wymienionych składników.

Zalecenia dotyczące scenariuszy narażenia, środków zarządzania ryzykiem i identyfikowania warunków roboczych można znaleźć na stronie internetowej European Welding Association w sekcji Health & Safety (https://european-welding.org).

Palne pary (na przykład pary z rozpuszczalników) nie mogą mieć kontaktu z obszarem promieniowania łuku spawalniczego.

Jeśli nie są prowadzone prace spawalnicze, należy zamknąć zawór butli z gazem

ochronnym lub główny dopływ gazu.

PL

Niebezpieczeństwo wywołane iskrzeniem

Zagrożenia stwarzane przez prąd

z sieci i prąd spawania

Iskry mogą stać się przyczyną pożarów i eksplozji.

Nigdy nie spawać w pobliżu palnych materiałów.

Materiały palne muszą być oddalone co najmniej o 11 metrów (36 ft. 1.07 in.) od

łuku spawalniczego lub należy je przykryć odpowiednią osłoną.

Przygotować odpowiednią, atestowaną gaśnicę.

Iskry oraz gorące elementy metalowe mogą przedostać się do otoczenia również

przez małe szczeliny i otwory. Należy zastosować odpowiednie środki, aby zapobiec niebezpieczeństwu zranienia lub pożaru.

Nie wykonywać spawania w obszarach zagrożonych pożarem lub eksplozją oraz

przy zamkniętych zbiornikach, beczkach lub rurach, jeśli nie są one przygotowane

zgodnie z odpowiednimi normami krajowymi i międzynarodowymi.

Nie wolno spawać w pobliżu zbiorników, w których przechowywane są lub były gazy, paliwa, oleje mineralne itp. Ich pozostałości stwarzają niebezpieczeństwo eksplozji.

Porażenie prądem elektrycznym jest zasadniczo groźne dla życia i może spowodować śmierć.

W obrębie urządzenia i poza nim nie dotykać żadnych części, które przewodzą

prąd elektryczny.

W przypadku spawania MIG/MAG i TIG napięcie jest przewodzone również przez

drut spawalniczy, szpulę drutu, rolki podające oraz wszystkie elementy metalowe,

które są połączone z drutem spawalniczym.

9

Podajnik drutu należy zawsze ustawiać na odpowiednio izolowanym podłożu lub

też stosować odpowiedni, izolowany uchwyt podajnika drutu.

Aby zapewnić odpowiednią ochronę sobie i innym osobom, zastosować suchą

podkładkę lub też osłonę izolującą odpowiednio od potencjału ziemi albo masy.

Podkładka lub pokrywa musi zakrywać cały obszar między ciałem a potencjałem

ziemi lub masy.

Wszystkie kable i przewody muszą być kompletne, nieuszkodzone, zaizolowane i

o odpowiednich parametrach. Luźne połączenia, przepalone, uszkodzone lub niedostosowane parametrami kable i przewody należy niezwłocznie wymienić.

Przed każdym użyciem ręcznie sprawdzić solidność połączeń elektrycznych.

W przypadku kabli zasilających z wtykiem bagnetowym należy obrócić kabel o co

najmniej 180° wokół osi wzdłużnej i naprężyć.

Nie owijać kabli i przewodów wokół ciała ani wokół części ciała.

Elektrody (elektrody topliwej, elektrody wolframowej, drutu spawalniczego itp.)

nie należy nigdy zanurzać w cieczach w celu ochłodzenia,

-

nigdy nie dotykać przy włączonym źródle spawalniczym.

-

Między elektrodami dwóch źródeł spawalniczych może wystąpić np. zdublowane

napięcie trybu pracy jałowej źródła spawalniczego. W przypadku jednoczesnego

dotknięcia potencjałów obu elektrod, w pewnych warunkach może wystąpić zagrożenie dla życia.

Należy regularnie zlecać wykwalifikowanym elektrykom sprawdzanie kabla zasilania pod kątem prawidłowego działania przewodu ochronnego.

Urządzenia klasy ochrony I do prawidłowego działania potrzebują sieci z przewodem ochronnym i systemu wtykowego ze stykiem przewodu ochronnego.

Użytkowanie urządzenia w sieci bez przewodu ochronnego i gniazda bez styku

przewodu ochronnego jest dozwolone wyłącznie wtedy, gdy przestrzega się

wszystkich krajowych przepisów dotyczących rozłączenia ochronnego.

W innym przypadku jest to traktowane jako rażące zaniedbanie. Producent nie

ponosi odpowiedzialności za powstałe w wyniku tego szkody.

W razie potrzeby zadbać o odpowiednie uziemienie elementu spawanego za pomocą odpowiednich środków.

Wyłączać nieużywane urządzenia.

Podczas prac na wysokości stosować uprząż zabezpieczającą przed upadkiem.

Przed przystąpieniem do prac przy urządzeniu wyłączyć urządzenie i wyjąć

wtyczkę zasilania.

Urządzenie należy zabezpieczyć przed włożeniem wtyczki zasilania i ponownym

włączeniem za pomocą czytelnej i zrozumiałej tabliczki ostrzegawczej.

Po otwarciu urządzenia:

Rozładować wszystkie elementy, gromadzące ładunki elektryczne.

-

Upewnić się, że żadne podzespoły urządzenia nie są pod napięciem.

-

10

Jeśli konieczne jest przeprowadzenie prac dotyczących części przewodzących

napięcie elektryczne, należy poprosić o pomoc drugą osobę, która w odpowiednim czasie wyłączy urządzenie wyłącznikiem głównym.

Błądzące prądy

spawania

W przypadku nieprzestrzegania przedstawionych poniżej zaleceń możliwe jest

powstawanie błądzących prądów spawania, które mogą spowodować następujące

zagrożenia:

Niebezpieczeństwo pożaru

-

Przegrzanie elementów połączonych z elementem spawanym

-

Zniszczenie przewodów ochronnych

-

Uszkodzenie urządzenia oraz innych urządzeń elektrycznych

-

Zadbać o odpowiednie połączenie zacisku przyłączeniowego z elementem spawanym.

Zamocować zacisk przyłączeniowy elementu spawanego w miarę możliwości jak

najbliżej spawanego miejsca.

Urządzenie ustawić z wystarczającą izolacją od przewodzącego elektrycznie otoczenia, na przykład izolacja od przewodzącego podłoża lub izolacja od przewodzących stelaży.

W przypadku zastosowania rozdzielaczy prądowych, uchwytów z podwójną

głowicą itp. należy przestrzegać poniższych zaleceń: Również elektrody nieużywanego uchwytu spawalniczego / uchwytu elektrody przewodzą potencjał. Zadbać o

odpowiednią izolację miejsca składowania nieużywanego obecnie uchwytu spawalniczego / uchwytu elektrody.

W zautomatyzowanych zastosowaniach MIG/MAG drut elektrodowy prowadzić

do podajnika drutu w pełnej izolacji od zasobnika drutu spawalniczego, dużej

szpuli lub szpuli zwykłej.

PL

Klasyfikacja

kompatybilności

elektromagnetycznej urządzeń

(EMC)

Środki zapewniające kompatybilność elektromagnetyczną

Urządzenia klasy emisji A:

przewidziane do użytku wyłącznie na obszarach przemysłowych,

-

na innych obszarach mogą powodować zakłócenia przenoszone po przewo-

-

dach lub na drodze promieniowania.

Urządzenia klasy emisji B:

spełniają wymagania dotyczące emisji na obszarach mieszkalnych i prze-

-

mysłowych. Dotyczy to również obszarów mieszkalnych zaopatrywanych w

energię z publicznej sieci niskonapięciowej.

Klasyfikacja kompatybilności elektromagnetycznej urządzeń wg tabliczki znamionowej lub danych technicznych

W szczególnych przypadkach, mimo przestrzegania wartości granicznych emisji

wymaganych przez normy, w przewidzianym obszarze zastosowania mogą

wystąpić nieznaczne zakłócenia (np., gdy w pobliżu miejsca ustawienia znajdują

się czułe urządzenia lub miejsce ustawienia znajduje się w pobliżu odbiorników radiowych i telewizyjnych).

W takim przypadku użytkownik jest zobowiązany do podjęcia odpowiednich

działań, zapobiegających tym zakłóceniom.

11

Odporność na zakłócenia instalacji znajdujących się w otoczeniu urządzenia należy sprawdzić i określić w oparciu o uregulowania krajowe i międzynarodowe.

Przykłady instalacji podatnych na zakłócenia, które mogą być spowodowane

przez urządzenie:

urządzenia zabezpieczające;

-

przewody sieciowe, do transmisji sygnałów i danych;

-

urządzenia do elektronicznego przetwarzania danych i urządzenia telekomu-

-

nikacyjne;

urządzenia do pomiarów i kalibracji.

-

Środki pomocnicze, umożliwiające uniknięcie problemów z kompatybilnością

elektromagnetyczną:

Zasilanie sieciowe

1.

W przypadku wystąpienia zakłóceń elektromagnetycznych mimo pra-

-

widłowego połączenia z siecią należy zastosować dodatkowe środki (np.

użyć odpowiedniego filtra sieciowego).

Przewody prądowe

2.

powinny być jak najkrótsze;

-

muszą przebiegać blisko siebie (również w celu uniknięcia problemów

-

EMF);

należy ułożyć z dala od innych przewodów.

-

Wyrównanie potencjałów

3.

Uziemienie elementu spawanego

4.

W razie konieczności wykonać połączenie uziemiające za pośrednictwem

-

odpowiednich kondensatorów.

Ekranowanie, w razie potrzeby

5.

Ekranować inne urządzenia w otoczeniu

-

Ekranować całą instalację spawalniczą

-

Środki zapobiegania zakłóceniom elektromagnetycznym

Miejsca

szczególnych zagrożeń

Pola elektromagnetyczne mogą powodować nieznane dotychczas zagrożenia dla

zdrowia:

w następstwie oddziaływania na zdrowie osób znajdujących się w pobliżu, np.

-

używających rozruszników serca lub aparatów słuchowych

użytkownicy rozruszników serca powinni zasięgnąć porady lekarza, zanim

-

będą przebywać w bezpośrednim pobliżu urządzenia oraz procesu spawania

ze względów bezpieczeństwa odstępy pomiędzy przewodami prądowymi oraz

-

głowicą/kadłubem spawarki powinny być jak największe

nie nosić przewodu prądowego i pakietu przewodów na ramieniu i nie owijać

-

ich wokół ciała lub części ciała

Nie zbliżać dłoni, włosów, części odzieży ani narzędzi do ruchomych elementów,

np.:

wentylatorów,

-

kół zębatych,

-

rolek,

-

wałków,

-

szpul drutu oraz drutów spawalniczych.

-

Nie sięgać dłonią w obszar pracy obracających się kół zębatych napędu drutu, ani

też w obszar pracy obracających się części napędu.

Pokrywy i elementy boczne można otwierać i zdejmować tylko na czas wykonywania czynności konserwacyjnych i napraw.

12

Podczas eksploatacji:

Upewnić się, czy wszystkie pokrywy są zamknięte, a wszystkie elementy bocz-

-

ne prawidłowo zamontowane.

Wszystkie pokrywy i elementy boczne muszą być zamknięte.

-

Wysuwanie drutu spawalniczego z uchwytu spawalniczego oznacza duże ryzyko

obrażeń ciała (przebicia dłoni, zranienia twarzy i oczu, itp.).

Z tego względu uchwyt spawalniczy należy trzymać stale z dala od ciała (urządzenia z podajnikiem drutu) i stosować odpowiednie okulary ochronne.

Nie dotykać elementu zgrzewanego podczas zgrzewania i bezpośrednio po jego

zakończeniu — niebezpieczeństwo oparzenia.

Ze stygnących elementów zgrzewanych może odpryskiwać żużel. Dlatego też

również podczas obróbki dodatkowej elementów zgrzewanych stosować zalecane

przepisami środki ochrony i zadbać o wystarczającą ochronę innych osób.

Należy zostawić uchwyt spawalniczy oraz inne elementy wyposażenia o wysokiej

temperaturze roboczej do ostygnięcia, zanim przeprowadzi się na nich jakiekolwiek prace.

W pomieszczeniach zagrożonych pożarem lub eksplozją obowiązują specjalne

przepisy

— przestrzegać odpowiednich przepisów krajowych i międzynarodowych.

Źródła energii, przeznaczone do pracy w przestrzeniach o podwyższonym zagrożeniu elektrycznym (np. kotłach), muszą być oznaczone znakiem bezpieczeństwa (Safety). Źródło energii nie może się jednak znajdować w takich pomieszczeniach.

PL

Niebezpieczeństwo oparzenia przez wyciekający płyn chłodzący. Przed rozłączeniem przyłączy dopływu i odpływu płynu chłodzącego wyłączyć chłodnicę.

Podczas stosowania płynu chłodzącego przestrzegać informacji zawartych w karcie charakterystyki bezpieczeństwa płynu chłodzącego. Kartę charakterystyki

bezpieczeństwa płynu chłodzącego można otrzymać w punkcie serwisowym lub

za pośrednictwem strony internetowej producenta.

Do transportu urządzeń przy użyciu żurawi stosować tylko odpowiedni osprzęt,

dostarczony przez producenta.

Zaczepiać łańcuchy lub liny odpowiedniego osprzętu do transportu we

-

wszystkich przewidzianych do tego celu punktach zaczepienia.

Łańcuchy i liny mogą być odchylone od pionu tylko o niewielki kąt.

-

Usunąć butlę z gazem i podajnik drutu (urządzenia MIG/MAG oraz TIG).

-

W przypadku zawieszenia podajnika drutu do żurawia podczas spawania, należy

zawsze stosować odpowiednie, izolujące zaczepy do zawieszania podajnika drutu

(urządzenia MIG/MAG i TIG).

Jeśli urządzenie jest wyposażone w pasek lub uchwyt do przenoszenia, służy on

wyłącznie do jego ręcznego transportu. Pasek do przenoszenia ręcznego nie nadaje się do transportu żurawiem, wózkiem widłowym i innymi mechanicznymi

urządzeniami podnośnikowymi.

Wszystkie elementy mocujące (pasy, sprzączki, łańcuchy itd.), które będą używane razem z urządzeniem lub jego podzespołami, poddawać regularnej kontroli

(np. pod kątem uszkodzeń mechanicznych, korozji lub zmian wywołanych innymi

wpływami środowiskowymi).

Okresy przeprowadzania kontroli oraz ich zakres muszą odpowiadać przynajmniej

obowiązującym normom i dyrektywom krajowym.

Niebezpieczeństwo niezauważonego wycieku bezbarwnego i bezwonnego gazu

osłonowego w przypadku zastosowania adaptera do przyłącza gazu osłonowego.

Gwint adaptera do przyłącza gazu osłonowego po stronie urządzenia należy

przed montażem uszczelnić za pomocą taśmy teflonowej.

13

Wymogi dotyczące gazu

osłonowego

Zanieczyszczenie gazu osłonowego może spowodować uszkodzenia wyposażenia

i obniżenie jakości spawania, w szczególności w przypadku stosowania przewodów

pierścieniowych.

Konieczne jest spełnienie niżej wymienionych wymogów dotyczących jakości gazu

osłonowego:

rozmiar cząstek stałych < 40 µm,

-

ciśnieniowy punkt rosy < -20°C,

-

maks. zawartość oleju < 25 mg/m³.

-

W razie potrzeby użyć filtrów!

Niebezpieczeństwo stwarzane przez butle z gazem

ochronnym

Butle z gazem ochronnym zawierają znajdujący się pod ciśnieniem gaz i w przypadku uszkodzenia mogą wybuchnąć. Ponieważ butle z gazem ochronnym stanowią element wyposażenia spawalniczego, należy obchodzić się z nimi bardzo

ostrożnie.

Butle ze sprężonym gazem ochronnym należy chronić przed zbyt wysoką temperaturą, uderzeniami mechanicznymi, żużlem, otwartym ogniem, iskrami i łukiem

spawalniczym.

Butle z gazem ochronnym należy montować w pozycji pionowej i mocować zgodnie z instrukcją, aby nie mogły spaść.

Trzymać butle z gazem ochronnym z dala od obwodów spawalniczych lub też innych obwodów elektrycznych.

Nigdy nie zawieszać palnika spawalniczego na butli z gazem ochronnym.

Nigdy nie dotykać butli z gazem ochronnym elektrodą.

Niebezpieczeństwo wybuchu — nigdy nie spawać w pobliżu butli z gazem ochronnym, znajdującej się pod ciśnieniem.

Zawsze należy używać butli z gazem ochronnym odpowiedniej dla danego zastosowania oraz dostosowanego, odpowiedniego wyposażenia (regulatora, przewodów, złączek itp.). Używać butli z gazem ochronnym oraz wyposażenia tylko w

dobrym stanie technicznym.

Niebezpieczeństwo stwarzane przez

wypływający gaz

ochronny

14

W przypadku otwarcia zaworu butli z gazem ochronnym należy odsunąć twarz od

wylotu.

Jeśli nie są prowadzone prace spawalnicze, zawór butli z gazem ochronnym należy zamknąć.

Jeśli butla z gazem ochronnym nie jest podłączona, kapturek należy pozostawić

na zaworze butli.

Stosować się do zaleceń producenta oraz odpowiednich przepisów krajowych i

międzynarodowych, dotyczących butli z gazem ochronnym oraz elementów wyposażenia.

Niebezpieczeństwo uduszenia przez niekontrolowany wypływ gazu ochronnego

Gaz ochronny jest bezbarwny i bezwonny, a w przypadku wypływu może wyprzeć

tlen z powietrza otoczenia.

Zapewnić wystarczający dopływ świeżego powietrza — przepływ na poziomie

-

co najmniej 20 m³ na godzinę.

Przestrzegać instrukcji bezpieczeństwa i konserwacji butli z gazem ochron-

-

nym lub głównego dopływu gazu.

Jeśli nie są prowadzone prace spawalnicze, należy zamknąć zawór butli z ga-

-

zem ochronnym lub główny dopływ gazu.

Przed każdym uruchomieniem skontrolować butlę z gazem ochronnym lub

-

główny dopływ gazu pod kątem niekontrolowanego wypływu gazu.

PL

Środki bezpieczeństwa dotyczące miejsca

ustawienia oraz

transportu

Przewracające się urządzenie może stanowić zagrożenie dla życia! Ustawić

urządzenie stabilnie na równym, stałym podłożu.

Maksymalny dozwolony kąt nachylenia wynosi 10°.

-

W pomieszczeniach zagrożonych pożarem i wybuchem obowiązują przepisy specjalne

Przestrzegać odpowiednich przepisów krajowych i międzynarodowych.

-

Na podstawie wewnętrznych instrukcji zakładowych oraz kontroli zapewnić, aby

otoczenie miejsca pracy było zawsze czyste i uporządkowane.

Urządzenie należy ustawiać i eksploatować wyłącznie zgodnie z informacjami o

stopniu ochrony IP, znajdującymi się na tabliczce znamionowej.

Podczas ustawiania urządzenia zapewnić odstęp 0,5 m (1 ft. 7.69 in.) dookoła, aby

umożliwić swobodny wlot i wylot powietrza chłodzącego.

Podczas transportu urządzenia należy zadbać o to, aby były przestrzegane obowiązujące dyrektywy krajowe i lokalne oraz przepisy BHP. Dotyczy to zwłaszcza

dyrektyw dotyczących zagrożeń podczas transportu i przewożenia.

Nie podnosić ani nie transportować aktywnych urządzeń. Przed transportem lub

podniesieniem wyłączyć urządzenia!

Przed każdorazowym transportem urządzenia całkowicie spuścić płyn chłodzący,

jak również zdemontować następujące elementy:

podajnik drutu,

-

szpulę drutu,

-

butlę z gazem ochronnym.

-

Środki bezpieczeństwa w normalnym trybie

pracy

Przed uruchomieniem i po przetransportowaniu koniecznie przeprowadzić

oględziny urządzenia pod kątem uszkodzeń. Przed uruchomieniem zlecić naprawę wszelkich uszkodzeń przeszkolonemu personelowi technicznemu.

Urządzenie może być eksploatowane tylko wtedy, gdy wszystkie urządzenia zabezpieczające są w pełni sprawne. Jeśli urządzenia zabezpieczające nie są w pełni

sprawne, występuje niebezpieczeństwo:

odniesienia obrażeń lub śmiertelnych wypadków przez użytkownika lub osoby

-

trzecie,

uszkodzenia urządzenia oraz innych dóbr materialnych użytkownika,

-

zmniejszenia wydajności urządzenia.

-

Urządzenia zabezpieczające, które nie są w pełni sprawne, należy naprawić przed

włączeniem urządzenia.

Nigdy nie demontować ani nie wyłączać urządzeń zabezpieczających.

Przed włączeniem urządzenia upewnić się, czy nie stanowi ono dla nikogo zagrożenia.

15

Co najmniej raz w tygodniu sprawdzać urządzenie pod kątem widocznych z

zewnątrz uszkodzeń i sprawności działania urządzeń zabezpieczających.

Butlę z gazem ochronnym należy zawsze dobrze mocować i zdejmować podczas

transportu z użyciem żurawia.

Ze względu na właściwości (przewodność elektryczna, ochrona przed zamarzaniem, tolerancja materiałowa, palność itp.), do użytku w naszych urządzeniach

nadają się tylko oryginalne płyny chłodzące producenta.

Stosować tylko odpowiednie, oryginalne płyny chłodzące producenta.

Nie mieszać oryginalnego płynu chłodzącego producenta z innymi płynami

chłodzącymi.

Do obiegu chłodnicy podłączać wyłącznie komponenty systemu producenta.

Jeśli w następstwie zastosowania innych komponentów systemu lub innego płynu

chłodzącego powstaną szkody, producent nie ponosi za nie odpowiedzialności, a

ponadto tracą ważność wszelkie roszczenia z tytułu gwarancji.

Płyn Cooling Liquid FCL 10/20 nie jest łatwopalny. Płyn chłodzący na bazie etanolu może być palny w określonych warunkach. Płyn chłodzący należy transportować tylko w zamkniętych, oryginalnych pojemnikach i trzymać z dala od źródeł

ognia.

Zużyty płyn chłodzący należy zutylizować w fachowy sposób zgodnie z przepisami krajowymi i międzynarodowymi. Kartę charakterystyki bezpieczeństwa płynu

chłodzącego można otrzymać w punkcie serwisowym lub za pośrednictwem strony internetowej producenta.

Uruchamianie,

konserwacja i naprawa

Kontrola zgodności z wymogami bezpieczeństwa technicznego

W ostygniętym urządzeniu, przed każdorazowym rozpoczęciem spawania sprawdzić poziom płynu chłodzącego.

W przypadku części obcego pochodzenia nie ma gwarancji, że zostały wykonane i

skonstruowane zgodnie z wymogami w zakresie ich wytrzymałości i bezpieczeństwa.

Stosować wyłącznie oryginalne części zamienne i elementy ulegające zużyciu

-

(obowiązuje również dla części znormalizowanych).

Dokonywanie wszelkich zmian w zakresie budowy urządzenia bez zgody pro-

-

ducenta jest zabronione.

Elementy wykazujące zużycie należy niezwłocznie wymieniać.

-

Przy zamawianiu należy podać dokładną nazwę oraz numer artykułu wg listy

-

części zamiennych, jak również numer seryjny posiadanego urządzenia.

Śruby obudowy mają połączenie z przewodem ochronnym zapewniającym uziemienie elementów obudowy.

Należy zawsze używać oryginalnych śrub obudowy w odpowiedniej liczbie,

dokręcając je podanym momentem.

Producent zaleca, aby przynajmniej co 12 miesięcy zlecać przeprowadzenie kontroli zgodności z wymogami bezpieczeństwa technicznego.

W tym samym okresie 12 miesięcy producent zaleca również kalibrację źródeł

prądu spawalniczego.

16

Zalecana jest kontrola zgodności z wymogami bezpieczeństwa technicznego

przez uprawnionego elektryka:

po dokonaniu modyfikacji;

-

po rozbudowie lub przebudowie;

-

po wykonaniu naprawy, czyszczenia lub konserwacji;

-

przynajmniej co 12 miesięcy.

-

Podczas kontroli zgodności z wymogami bezpieczeństwa technicznego należy

przestrzegać odpowiednich krajowych i międzynarodowych norm i dyrektyw.

Dokładniejsze informacje na temat kontroli zgodności z wymogami bezpieczeństwa technicznego oraz kalibracji można uzyskać w najbliższym punkcie serwisowym. Udostępni on na życzenie wszystkie niezbędne dokumenty.

Utylizacja Stare urządzenia elektryczne i elektroniczne podlegają obowiązkowi selektywnej

zbiórki i recyklingu zgodnie z Dyrektywą Europejską i przepisami krajowymi.

Zużyty sprzęt należy zwrócić u sprzedawcy lub korzystając z lokalnego, autoryzowanego systemu zbiórki i utylizacji odpadów. Prawidłowa utylizacja starego

sprzętu pozwala na odzyskanie cennych materiałów wtórnych. Zignorowanie tej

informacji może mieć potencjalnie szkodliwe skutki dla zdrowia i środowiska naturalnego.

Materiały opakowaniowe

Selektywna zbiórka odpadów. Proszę zapoznać się z przepisami obowiązującymi

w Państwa gminie. Zgnieść karton przed wyrzuceniem, aby zmniejszyć jego

objętość.

PL

Znak bezpieczeństwa

Bezpieczeństwo

danych

Prawa autorskie Wszelkie prawa autorskie w odniesieniu do niniejszej instrukcji obsługi należą do

Urządzenia z oznaczeniem CE spełniają wymagania dyrektyw dotyczących

urządzeń niskonapięciowych i kompatybilności elektromagnetycznej (np. odpowiednie normy dotyczące produktów, z serii norm EN 60 974).

Fronius International GmbH oświadcza, że urządzenie spełnia wymogi dyrektywy

2014/53/UE. Pełny tekst deklaracji zgodności UE jest dostępny pod

następującym adresem internetowym: http://www.fronius.com

Urządzenia oznaczone znakiem atestu CSA spełniają wymagania najważniejszych

norm Kanady i USA.

Za zabezpieczenie danych o zmianach w zakresie ustawień fabrycznych odpowiada użytkownik. W wypadku skasowania ustawień osobistych użytkownika producent nie ponosi odpowiedzialności.

producenta.

Tekst oraz ilustracje odpowiadają stanowi technicznemu w momencie oddania instrukcji do druku. Zastrzega się możliwość wprowadzenia zmian. Treść instrukcji

obsługi nie może być podstawą do roszczenia jakichkolwiek praw ze strony nabywcy. Będziemy wdzięczni za udzielanie wszelkich wskazówek i informacji o

błędach znajdujących się w instrukcji obsługi.

17

Informacje ogólne

Koncepcja

urządzenia

Urządzenie WeldCube Connector

umożliwia włączenie wszystkich systemów spawania uczestniczących

w produkcji, niezależnie od ich producenta, do systemu dokumentacji Fronius WeldCube Premium.

Na wypadek awarii zasilania urządzenie

WeldCube Connector zapisuje ostatnie

dane i gwarantuje bezpieczny proces

wyłączenia.

Urządzenie WeldCube Connector jest dostępne w następujących wersjach:

WeldCube Connector U/I

4,044,056

pomiar prądu spawania i napięcia spawania

wraz z adapterem do pomiaru napięcia

WeldCube Connector U/I/WFS WSM

4,044,057

pomiar prądu spawania, napięcia spawania i prędkości podawania drutu

wraz z czujnikiem drutu

(do źródeł energii TransSteel 3000c Pulse, TransSteel 3500c i podajnika drutu

VR 5000)

WeldCube Connector U/I/WFS Euro

4,044,058

pomiar prądu spawania, napięcia spawania i prędkości podawania drutu

wraz z czujnikiem drutu Euro

WeldCube Connector Advanced

4,044,067

pomiar prądu spawania, napięcia spawania i prędkości podawania drutu

Opcjonalny czujnik drutu (patrz opcje od strony 20)

Obszary zastosowań

Zasada działania Niezależnie od procesu spawania, urządzenie WeldCube Connector umieszcza się

WeldCube Connector znajduje zastosowanie przy ręcznym i zautomatyzowanym

spawaniu MIG/MAG, TIG i elektrodą topliwą.

zawsze między źródłem energii a kablem masy w przewodzie masy.

Pomiar prądu odbywa się na gniazdach prądowych źródła energii.

18

W celu sprawnego zintegrowania systemu należy połączyć następujące komponenty:

Symbole bezpieczeństwa na

urządzeniu

Podłączyć urządzenie WeldCube Connector do gniazda prądowego masy

-

źródła energii

Podłączyć przewód masy do urządzenia WeldCubeConnector

-

Pomiar napięcia na każdym kablu adaptera lub pomiar napięcia / prędkości

-

podawania drutu na każdym czujniku drutu na drugim biegunie

Zasilanie przez „Power over Ethernet” za pomocą odpowiedniego kabla sie-

-

ciowego

Połączenie z siecią za pomocą kabla sieciowego LAN lub WLAN

-

Zasilanie urządzenia WeldCube Connector odbywa się przez kabel sieciowy Power over Ethernet (PoE).

Zasilanie przez PoE może odbywać się przez centralną infrastrukturę IT lub PoEInjector na miejscu. Nadajnik PoE-Injector włącza się następnie w magistralę komunikacyjną między rozgałęźnikiem sieciowym a urządzeniem WeldCube Connector.

PL

Spawanie jest niebezpieczne. Koniecznie spełnić następujące warunki podstawowe:

Spawacz musi posiadać wystarczające kwalifikacje

-

Odpowiednie wyposażenie ochronne

-

Osoby postronne muszą zachować bezpieczną odległość

-

Z opisanych funkcji można korzystać dopiero po dokładnym zapoznaniu się

z następującymi dokumentami:

tą instrukcją obsługi;

-

wszystkimi instrukcjami obsługi komponentów systemu, w szczególności

-

przepisami dotyczącymi bezpieczeństwa.

19

Warunki

WSKAZÓWKA!

Instalacja i integracja urządzenia WeldCube Connector zakłada znajomość wiedzy dotyczącej technologii sieciowych.

Aby uzyskać szczegółowe informacje, zwrócić się do administratora sieci.

▶

Wymagania dotyczące kabla sieciowego:

Przyłącze RJ45 / M12, kodowanie X

-

Wersja kabla do zastosowań przemysłowych, co najmniej CAT 5e

-

Wymagania dotyczące nadajnika PoE-Injector zgodnie z IEEE 802.3at - PoE+ /

30 W:

ekranowane gniazdo RJ45

-

solidna i zamknięta obudowa z tworzywa sztucznego

-

prędkość przesyłu danych min. 100 Mbit/s

-

Emisja EMC: EN55032 Class B, FCC part 15 Class B

-

Warunki otoczenia:

Temperatura otoczenia podczas eksploatacji: od -10°C do +40°C

-

Temperatura magazynowania: od -20°C do +55°C

-

Opcje

PoE-Injector RJ45 30 W / 802.3at /

PoE+

Kabel zasilający CE 2 m 43,0004,2951

Kabel sieciowy M12-X / RJ45, 5 m 42,0411,0232

Kabel sieciowy M12-X / RJ45, 10 m 42,0411,0233

Kabel sieciowy M12-X / RJ45, 15 m 42,0411,0234

Kabel sieciowy M12-X / RJ45, 20 m 42,0411,0235

OPT/WCC Sensor Cable EXT 5m

kabel przedłużający do czujników

zewnętrznych, 5 m

OPT/WCC Sensor Cable EXT 10m

kabel przedłużający do czujników

zewnętrznych, 10 m

OPT/WCC Mounting Set TSt

zestaw montażowy do źródeł energii

TransSteel

OPT/WCC Mounting Set 1

zestaw montażowy do źródła energii

42,0411,0213

4,051,547

4,051,548

4,101,361

4,101,362

20

OPT/WCC Mounting Set 2

zestaw montażowy do źródła energii

4,101,363

PL

Zgodność z przepisami FCC /

RSS / UE

OPT/WCC Wire Sensor EUR

opcja czujnika drutu / Euro do WeldCube Connector Advanced

OPT/WCC Wire Sensor WSM

opcja czujnika drutu / TSt do WeldCube Connector Advanced

Magnes mocujący * 4,100,265

* Do urządzenia WeldCube Connector wymagane są dwa magnesy mo-

cujące.

FCC

To urządzenie zostało przetestowane i jest zgodne z wartościami granicznymi dla

urządzenia cyfrowego klasy B zgodnie z częścią 15 postanowień FCC. Te wartości

graniczne mają zapewniać wystarczającą ochronę przed szkodliwymi zakłóceniami w pomieszczeniach mieszkalnych. To urządzenie wytwarza oraz wykorzystuje

energię o wysokiej częstotliwości i może powodować zakłócenia w komunikacji radiowej, jeżeli nie będzie użytkowane zgodnie z instrukcjami. Nie ma jednakże żadnej gwarancji, że w danej instalacji nie wystąpią zakłócenia.

4,101,372

4,101,373

Jeżeli to urządzenie wywołuje zakłócenia w odbiorze sygnału radiowego lub telewizyjnego, które można stwierdzić przez wyłączenie i włączenie urządzenia, zaleca się użytkownikowi zlikwidowanie tych zakłóceń przez wykonanie jednego lub

większej liczby niżej wymienionych działań:

ustawić lub inaczej umiejscowić antenę odbiorczą,

-

zwiększyć odległość między urządzeniem a odbiornikiem.

-

Podłączyć urządzenie do innego obwodu prądowego, do którego nie jest

-

podłączony odbiornik.

W celu uzyskania dalszego wsparcia technicznego należy skontaktować się ze

-

sprzedawcą lub wykwalifikowanym specjalistą z dziedziny transmisji radiowej

lub telewizyjnej.

FCC ID: QKWSPB209A

Industry Canada RSS

Opisywane urządzenie spełnia bezlicencyjne normy Industry Canada RSS. Eksploatacja podlega następującym warunkom:

(1) Urządzenie nie może powodować szkodliwych zakłóceń.

(2) Urządzenie musi być niewrażliwe na wszelkie wpływy zakłóceń z zewnątrz,

łącznie z wpływami zakłóceń, które mogą prowadzić do pogorszenia

działania.

IC: 12270A-SPB209A

21

UE

Zgodność z dyrektywą 2014/53 / UE - Radio Equipment Directive (RED)

Anteny stosowane do tego nadajnika muszą być zainstalowane tak, aby był zachowany minimalny odstęp 20 cm od wszystkich osób. Nie wolno ich rozstawiać

ani użytkować z inną anteną lub innym nadajnikiem. Integratorzy OEM i użytkownicy końcowi muszą dysponować warunkami eksploatacji nadajnika, aby móc

spełnić postanowienia dyrektyw w sprawie obciążenia częstotliwościami radiowymi.

Bluetooth trademarks

Znak słowny Bluetooth® i loga Bluetooth® są zarejestrowanymi markami i

własnością Bluetooth SIG, Inc. Są one wykorzystywane przez producenta na podstawie udzielonej licencji. Pozostałe marki i nazwy handlowe są własnością ich

prawnych właścicieli.

22

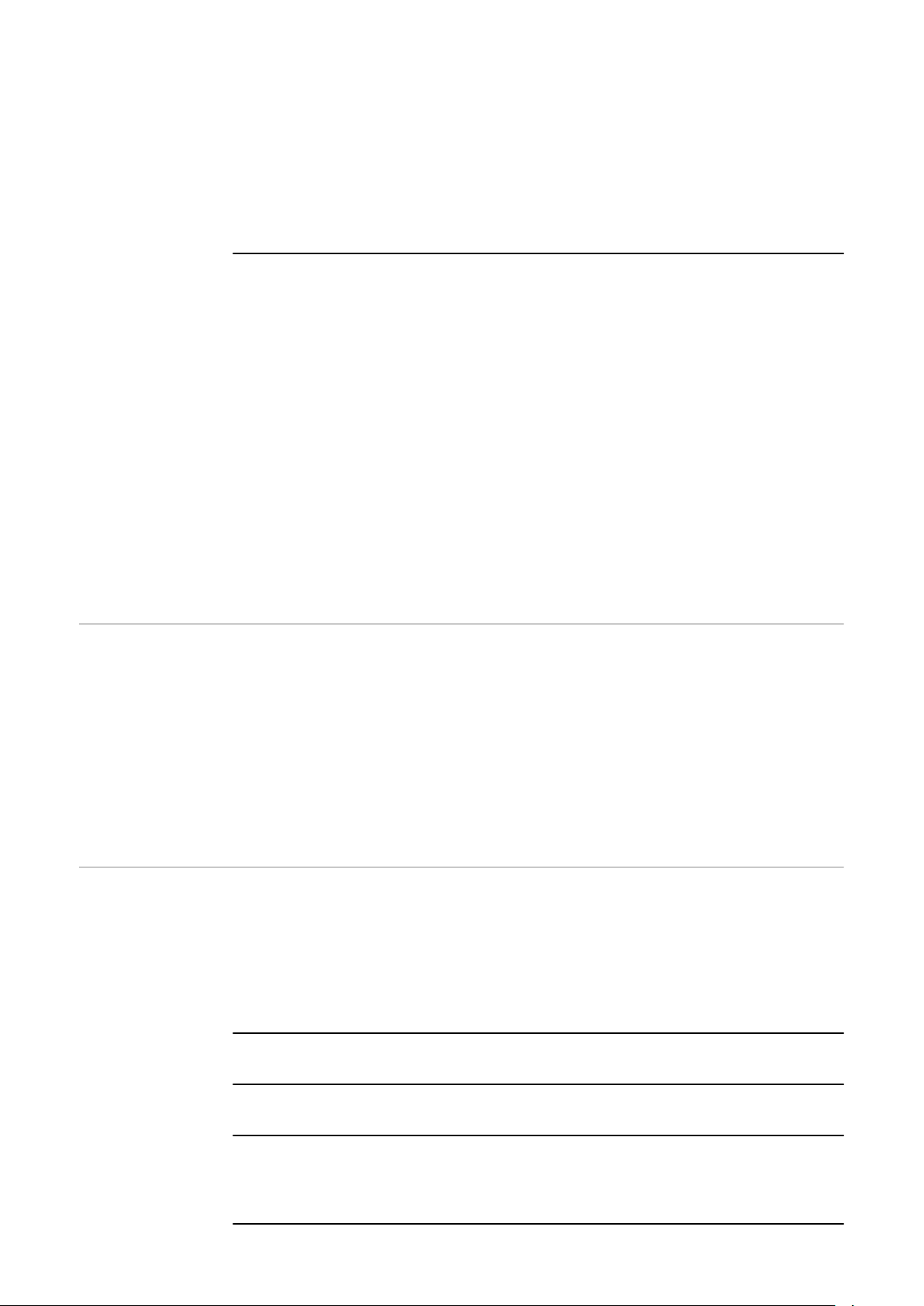

Konfiguracje systemu

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

+

(10)

(9)

PL

Konfiguracje

systemowe

z urządzeniem

WeldCube Connector U/I

MIG/MAG

Schematyczna ilustracja bez szczegółowego przedstawienia zestawu przewodów połączeniowych

między źródłem prądu a podajnikiem drutu.

(1) Komputer umożliwiający dostęp do WeldCube Premium

(2) Przełącznik Ethernet z PoE

(3) Zasilanie przez PoE (Power over Ethernet)

(4) Serwer WeldCube Premium (fizyczny lub wirtualny)

(5) Adapter do pomiaru napięcia

(6) Prędkość podawania drutu

(7) Źródło energii

(8) WeldCube Connector U/I

(9) Przewód masy

(10) Palnik spawalniczy

23

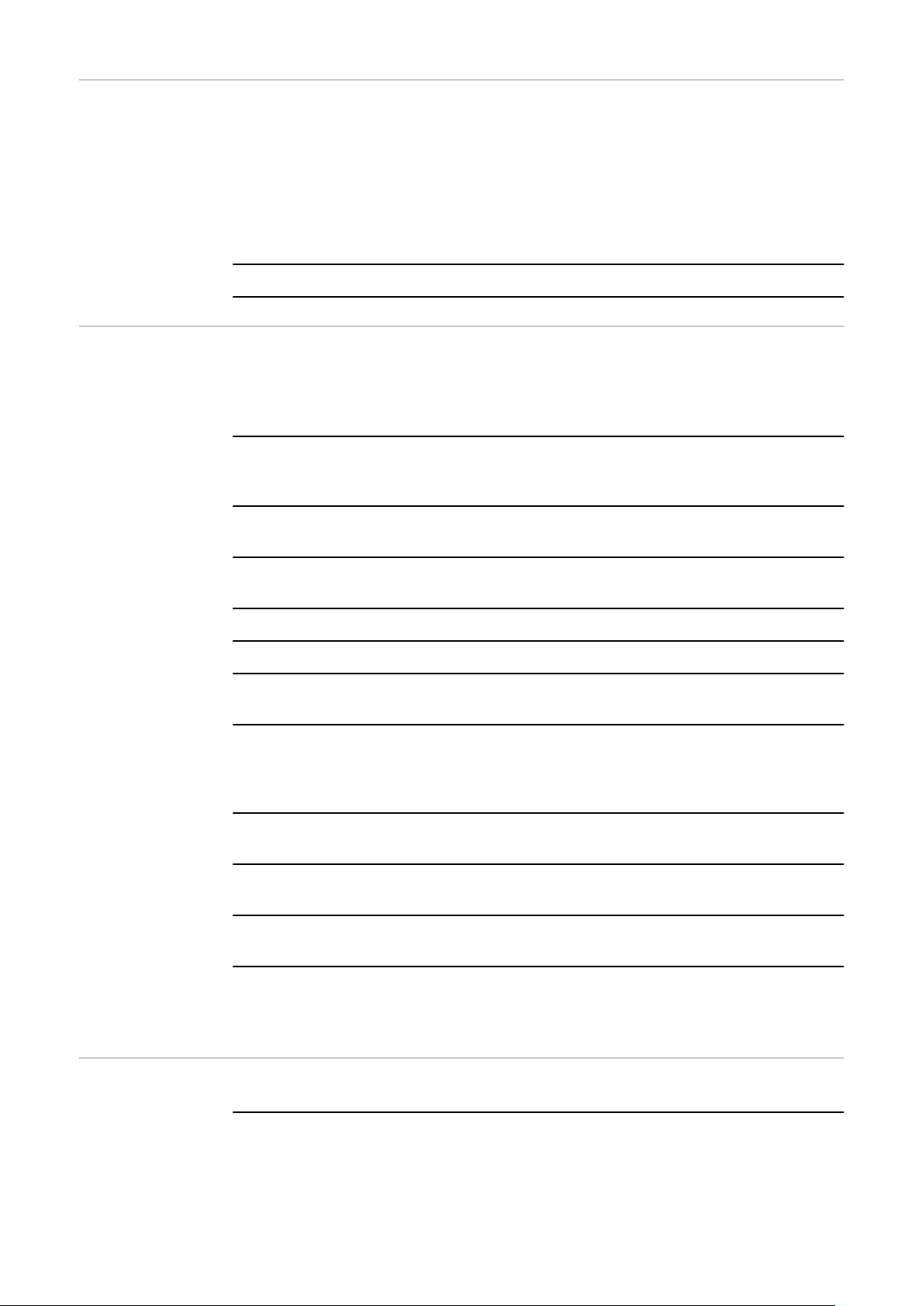

MIG/MAG z napędem drutu zintegrowanym ze źródłem energii

+

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(9)

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(9)

HF

+

*

(1) Komputer umożliwiający dostęp do WeldCube Premium

(2) Przełącznik Ethernet z PoE

(3) Zasilanie przez PoE (Power over Ethernet)

(4) Serwer WeldCube Premium (fizyczny lub wirtualny)

(5) Adapter do pomiaru napięcia

(6) Źródło energii

(7) WeldCube Connector U/I

(8) Przewód masy

(9) Palnik spawalniczy

TIG-DC, TIG-AC

HF = zajarzenie wysokiej częstotliwości; * = gniazdo prądowe bez wysokiej częstotliwości — np. do

elektrod topliwych

(1) Komputer umożliwiający dostęp do WeldCube Premium

(2) Przełącznik Ethernet z PoE

(3) Zasilanie przez PoE (Power over Ethernet)

(4) Serwer WeldCube Premium (fizyczny lub wirtualny)

(5) Adapter do pomiaru napięcia

(6) Źródło energii

(7) WeldCube Connector U/I

24

(8) Przewód masy

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

HF

+

*

(9)

(9) Palnik spawalniczy

Elektroda topliwa (ze źródłem energii TIG)

HF = zajarzenie wysokiej częstotliwości; * = gniazdo prądowe bez wysokiej częstotliwości — np. do

elektrod topliwych

PL

(1) Komputer umożliwiający dostęp do WeldCube Premium

(2) Przełącznik Ethernet z PoE

(3) Zasilanie przez PoE (Power over Ethernet)

(4) Serwer WeldCube Premium (fizyczny lub wirtualny)

(5) Adapter do pomiaru napięcia

(6) Źródło energii

(7) WeldCube Connector U/I

(8) Przewód masy

(9) Uchwyt elektrody

25

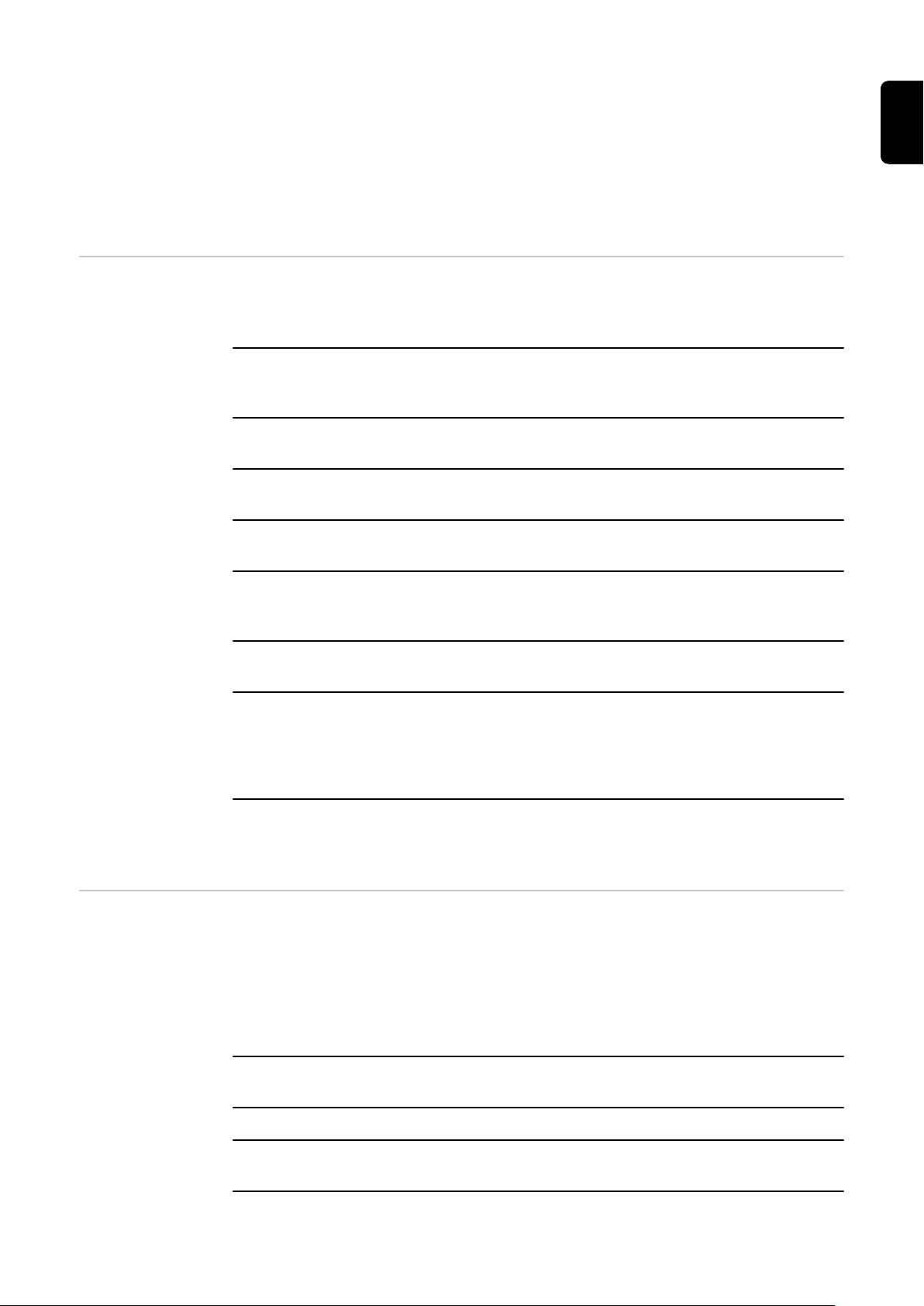

Konfiguracje

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

+

(10)

(9)

(1)

(2)

(3)

(4)

(6)

(7)

(8)

(9)

(5)

systemu z

urządzeniem

WeldCube Connector U/IWFS

Euro

MIG/MAG

Schematyczna ilustracja bez szczegółowego przedstawienia zestawu przewodów połączeniowych

między źródłem energii a podajnikiem drutu.

(1) Komputer umożliwiający dostęp do WeldCube Premium

(2) Przełącznik Ethernet z PoE

(3) Zasilanie przez PoE (Power over Ethernet)

(4) Serwer WeldCube Premium (fizyczny lub wirtualny)

(5) Źródło energii

(6) Podajnik drutu

(7) Czujnik drutu Euro

(8) WeldCube Connector U/I

(9) Przewód masy

(10) Uchwyt spawalniczy

MIG/MAG z napędem drutu zintegrowanym ze źródłem energii

(1) Komputer umożliwiający dostęp do WeldCube Premium

(2) Przełącznik Ethernet z PoE

(3) Zasilanie przez PoE (Power over Ethernet)

(4) Serwer WeldCube Premium (fizyczny lub wirtualny)

(5) Czujnik drutu Euro

(6) Źródło energii

26

(7) WeldCube Connector U/I

(8) Przewód masy

(9) Uchwyt spawalniczy

PL

Konfiguracje

systemu z

urządzeniem

WeldCube Connector U/I/WFS

WSM

Konfiguracje

systemu z

urządzeniem

WeldCube Connector Advanced

Konfiguracja dla systemów spawania TransSteel z urządzeniem WeldCube Connector U/I/WFS WSM odpowiada konfiguracji systemu dla urządzenia WeldCube

Connector U/I/WFS Euro, z tym wyjątkiem, że zamiast czujnika drutu Euro

występuje tu czujnik drutu wbudowany bezpośrednio w źródle energii lub w podajniku drutu.

Montaż czujnika drutu może być wykonany fabrycznie, albo może zostać wykonany w późniejszym terminie przez przeszkolony personel.

Szczegółowe informacje na temat montażu czujnika drutu zawiera instrukcja instalacji „Czujnik drutu do WeldCube Connector z TransSteel” – 42,0410,2663.

Konfiguracja dla systemów spawania z urządzeniem WeldCube Connector Advanced odpowiada konfiguracji systemu dla urządzenia WeldCube Connector

U/I/WFS Euro.

Opcjonalnie można skorzystać z czujnika drutu Euro lub czujnika drutu wbudowanego w źródłach energii TransSteel.

27

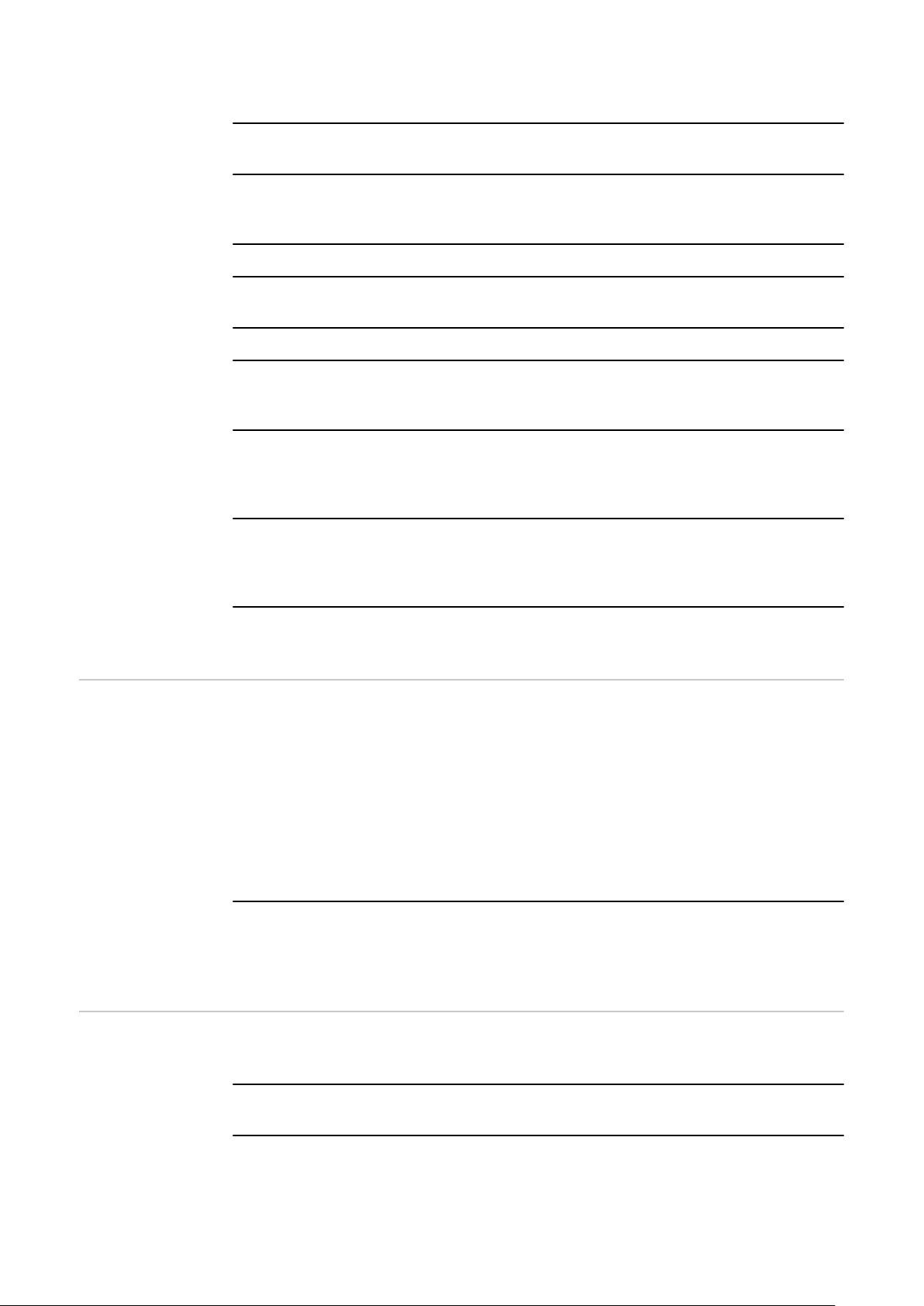

Elementy obsługi, przyłącza i elementy mecha-

(1) (2) (3) (4)

(5)

(6)

(7)

(2) (2) (2) (2) (2) (2)

(2)

(5)

M5

100 mm

184 mm

niczne

Elementy

obsługowe,

przyłącza i elementy mechaniczne

(1) Gniazdo M12, kodowanie X

do podłączenia kabla sieciowego

(2) Gniazdo z gwintem M5

po 4 szt. z każdej strony

do zamontowania urządzenia WeldCube Connector w systemie spawania

(3) Dioda statusu

dioda statusu informuje o ostrzeżeniach, usterkach i aktualnych warunkach pracy

(4) Dioda zasilania

dioda zasilania informuje o zasilaniu elektrycznym urządzenia WeldCube

Connector

Opis diod znajduje się w kolejnym rozdziale

(5) Przewód masy z wtykiem bagnetowym

do podłączenia do gniazda masy źródła energii

28

WSKAZÓWKA!

Przyłącze masy w źródle energii jest zależne od procesu spawania i niekoniecznie musi pokrywać się z gniazdem prądowym (-)!

(6) Gniazdo prądowe masy z zamkiem bagnetowym

(10)

(9)

(8)

(11) (12) (13)

do podłączenia przewodu masy obwodu spawalniczego

(7) Przyłącze czujnika

gniazdo laboratoryjne

(przy urządzeniu WeldCube Connector U/I)

do podłączenia adaptera pomiaru napięcia

19-pinowe gniazdo czujnika

(przy WeldCube Connector U/I/WFS WSM, WeldCube Connector

U/I/WFS Euro i WeldCube Connector Advanced)

do podłączenia czujnika drutu

Nr Funkcja

(8) Kabel pomiarowy

do podłączenia do gniazda laboratoryjnego przy WeldCube

Connect U/I

(9) Gniazdo prądowe (+) z zamkiem

bagnetowym

służy do podłączania kabla (+)

obwodu spawalniczego od zestawu przewodów połączeniowych

PL

Adapter pomiaru napięcia (tylko w połączeniu

z WeldCube Connector U/I)

Czujnik drutu Euro (tylko w połączeniu z WeldCube Connector U/I/WFS Euro lub jako opcja

do WeldCube Connector Advanced)

(10) Kabel (+) z wtykiem bagneto-

wym

do podłączenia do gniazda

prądowego (+) źródła energii

Nr Funkcja

(11) Kabel pomiarowy

do podłączenia do 19-pinowego

gniazda czujnika (przy WeldCube Connector U/I/WFS WSM,

WeldCube Connector U/I/WFS

Euro i WeldCube Connector

Advanced)

(12) Adapter Euro

do podłączenia do źródła energii

(13) Przyłącze uchwytu spawalni-

czego Euro

do podłączenia uchwytu spawalniczego

29

Dioda zasilania,

dioda statusu

Dioda zasilania

świeci w kolorze zielonym:

zasilanie elektryczne dostępne

świeci w kolorze pomarańczowym:

brak zasilania elektrycznego — do momentu zapisania wszystkich danych zasilanie wewnętrzne

nie świeci:

brak zasilania elektrycznego

Dioda statusu

Przy zapewnionym zasilaniu elektrycznym dioda statusu może świecić lub migać

w następujących kolorach:

świeci w kolorze zielonym:

urządzenie gotowe do pracy, wszystko w porządku

miga w kolorze zielonym (z częstotliwością 5 Hz):

pierwsze nawiązanie połączenia między aplikacją WeldConnect a urządzeniem

WeldCube Connector, np. w celu uruchomienia lub konfiguracji

świeci w kolorze pomarańczowym:

ostrzeżenie

miga w kolorze pomarańczowym (z częstotliwością 0,5 Hz):

urządzenie nie zostało jeszcze uruchomione

świeci w kolorze czerwonym:

wystąpił błąd

Występujący błąd można sprawdzić w dzienniku urządzeń SmartManager lub WeldCube Premium.

miga w aktualnym kolorze (z częstotliwością 2,5 Hz):

rozpoznano spawanie

30

Możliwości podłączenia

(1)

(2)

(3)

(4)

(6)

(7)

(5)

(1)

(2)

(3)

(4)

(6)

(7)

(5)

AP

PL

Możliwości

podłączenia

Podłączenie za

pośrednictwem

sieci LAN

Urządzenie WeldCube Connector można włączyć do sieci w następujący sposób:

za pośrednictwem sieci LAN

-

za pośrednictwem sieci WLAN

-

(1) Komputer umożliwiający dostęp

do WeldCube Premium

(2) Przełącznik Ethernet z PoE

(3) Serwer WeldCube Premium

(4) Zasilanie przez PoE (Power over

Ethernet)

(5) kabel sieciowy.

(6) WeldCube Connector

(7) Przyłącze masy w źródle energii

WSKAZÓWKA!

Podłączenie za

pośrednictwem

sieci WLAN

Przyłącze masy w źródle energii jest zależne od procesu spawania i niekoniecznie musi pokrywać się z gniazdem prądowym (-)!

(1) Komputer umożliwiający dostęp

do WeldCube Premium

(2) Przełącznik Ethernet

(3) Serwer WeldCube Premium

(4) WLAN-AccessPoint

(5) Zasilanie przez PoE (Power over

Ethernet)

(6) WeldCube Connector

(7) Przyłącze masy w źródle energii

WSKAZÓWKA!

Przyłącze masy w źródle energii jest zależne od procesu spawania i niekoniecznie musi pokrywać się z gniazdem prądowym (-)!

31

Wskazówki dotyczące montażu i eksploatacji

Wskazówki dotyczące montażu

Wskazówki dotyczące eksploatacji

Urządzenie WeldCube Connector musi być umieszczone na źródle energii lub

-

jednym z komponentów systemu spawania, np. na wózku.

Urządzenie WeldCube Connector nie może leżeć na podłodze.

-

Urządzenie WeldCube Connector można zamontować w każdym położeniu

-

i w każdej pozycji.

Maksymalna odległość między dwoma aktywnymi komponentami sieciowymi

-

(np. między WeldCube Connector i przełącznikiem Ethernet z PoE): 90 m

Umieścić WeldCube Connector tak, aby wszystkie diody były dobrze widocz-

-

ne.

Nie umieszczać urządzenia WeldCube Connector w obszarze wylotu gorące-

-

go powietrza ze źródła energii ani w pobliżu rozgrzanych komponentów systemu.

Umieścić WeldCube Connector tak, aby urządzenie było zabezpieczone

-

przed odpryskami spawalniczymi.

Zastosować odpowiednio zwymiarowany przewód masy.

-

Zamocować kabel sieciowy, kabel czujnika i kabel pomiarowy na przewodzie

-

masy urządzenia WeldCube Connector za pomocą opaski zaciskowej (uchwyt

odciążający)

WSKAZÓWKA!

WeldCube Connector tłumi impulsy wysokiego napięcia wysokiej częstotliwości!

Jeżeli przy zintegrowanym urządzeniu WeldCube Connector ma zostać zajarzony

proces spawania TIG przy użyciu impulsów wysokiej częstotliwości, nie nastąpi

zajarzenie wysokiej częstotliwości.

Jeżeli jest dostępne, podłączyć kabel tylko do wolnego gniazda prądowego

▶

innego niż gniazdo wysokiej częstotliwości (np. do spawania ręcznego elektrodą otuloną).

W przypadku braku wolnego gniazda prądowego innego niż gniazdo wysokiej

▶

częstotliwości, dezaktywować zajarzenie wysokiej częstotliwości.

Fronius Data

Channel

HF = wysoka częstotliwość

Przed każdym użyciem urządzenia WeldCube Connector:

sprawdzić wszystkie przewody spawania i pomiarowe pod kątem uszkodzeń.

-

Sprawdzić prawidłowe i stabilne podłączenie wtyczek połączeniowych.

-

Sprawdzić diody

-

co miesiąc:

Przeprowadzić kontrolę wzrokową obudowy i wtyków

-

WSKAZÓWKA!

Podczas pomiaru spawania TIG AC dokumentowana jest arytmetyczna wartość

średnia przebiegu czasowego.

Za pośrednictwem systemu Fronius Data Channel można przesłać do urządzenia

WeldCube Connector nazwę elementu, numer seryjny elementu i numer spoiny.

32

Fronius Data Channel to serwer TCP/IP dostępny w porcie administracyjnym

urządzenia WeldCube Connector. Port ten służy do dokumentacji i komunikacji

oraz do celów serwisowych i monitoruje ten interfejs na porcie TCP 4714.

Program komputerowy lub nadrzędne sterowanie nawiązuje połączenie między

gniazdem TCP z adresem IP urządzenia WeldCube Connector na porcie TCP

4714. Parametry są przesyłane w postaci list tekstowych kluczy lub wartości zadanych rozdzielonych średnikami.

Obsługiwane są następujące parametry:

Nr Parametr

1 Proces aktywny

Przy aktywnym procesie spawania (od wstępnego wypływu gazu do

wypływu gazu po zakończeniu spawania) urządzenie WeldCube Connector

wysyła do sterowania sygnał aktywnego procesu = 1.

2 Przepływ prądu

Przy aktywnym przepływie prądu podczas spawania, urządzenie WeldCube

Connector wysyła do sterowania sygnał przepływu prądu = 1.

3 Numer katalogowy elementu

Sterowanie przekazuje do urządzenia WeldCube Connector numer artykułu spawanego elementu w postaci znaków ASCII A–Z, a–z oraz 0–9.

PL

4 Numer seryjny elementu

Sterowanie przekazuje do urządzenia WeldCube Connector numer seryjny

spawanego elementu w postaci znaków ASCII A–Z, a–z oraz 0–9.

5 Numer spoiny

Sterowanie przekazuje do urządzenia WeldCube Connector spawaną spoinę (pozycję spawania) w postaci znaków ASCII 0–9.

Transmisję danych za pośrednictwem Fronius Data Channel można przetestować

za pomocą następujących programów:

Windows® PuTTy

-

Linux Socat

-

Transmisja danych wymaga uprzedniego nawiązania połączenia TCP socket:

Podać adres IP portu serwisowego

1

urządzenia WeldCube Connector

oraz numer portu 4714

Przykład Windows® PuTTY

33

Uruchamianie

Bezpieczeństwo

Warunki

NIEBEZPIECZEŃSTWO!

Niebezpieczeństwo wskutek błędów obsługi i nieprawidłowego wykonywania

prac.

Skutkiem mogą być poważne uszczerbki na zdrowiu i straty materialne.

Wszystkie prace i funkcje opisane w tym dokumencie mogą wykonywać tylko

▶

technicznie przeszkoleni pracownicy.

Przeczytać i zrozumieć cały niniejszy dokument.

▶

Przeczytać i zrozumieć wszystkie przepisy dotyczące bezpieczeństwa i doku-

▶

mentację użytkownika niniejszego urządzenia i wszystkich komponentów systemu.

WSKAZÓWKA!

Instalacja i integracja urządzenia WeldCube Connector zakłada znajomość wiedzy dotyczącej technologii sieciowych.

Aby uzyskać szczegółowe informacje, zwrócić się do administratora sieci.

▶

Urządzenie WeldCube Connector musi być zintegrowane z systemem spawa-

-

nia zgodnie z jedną z konfiguracji systemowych.

Obecne zasilanie PoE

-

Aplikacja Fronius WeldConnect zainstalowana w smartfonie

-

Interfejs Bluetooth włączony w smartfonie

-

Uruchamianie Uruchamianie urządzenia WeldCube Connector odbywa się za pomocą smartfo-

nu i aplikacji Fronius WeldConnect.

WSKAZÓWKA!

Jeżeli źródło energii zawiera funkcję rejestrowania rezystancji obwodu spawania

R, przed uruchomieniem należy zmierzyć rezystancję obwodu spawania systemu

spawania przy obecności urządzenia WeldCube Connector.

Warunkiem poprawnego wyniku pomiaru jest prawidłowa wartość rezystancji obwodu spawania!

Wprowadzić zmierzoną wartość rezystancji obwodu spawania w kreatorze in-

▶

stalacji Setup 5/6.

Jeżeli źródło energii nie ma funkcji rejestrowania rezystancji obwodu spawa-

▶

nia, należy skorzystać z pomocy obliczeniowej w kreatorze instalacji Setup 5/6.

Mierzenie rezystancji obwodu spawania systemu spawania wraz z urządze-

1

niem WeldCube Connector

34

name1.name2@e-mailaddr.ess

2

4

3

Uruchomić aplikację WeldConnect i otworzyć menu

2

Wybrać setup WeldCube Connector

3

Umieścić smartfon w bezpośrednim sąsiedztwie urządzenia WeldCube Con-

4

nector

PL

Pomyślne rozpoczęcie nawiązywania połączenia jest sygnalizowane diodą statusu na urządzeniu WeldCube Connector migającą w kolorze zielonym z

częstotliwością 5 Hz.

Postępować zgodnie z instrukcjami kreatora instalacji:

5

Setup 1/6

wprowadzić nazwę, zakład, halę, ogniwo i informacje dodatkowe

Setup 2/6

wprowadzić dane sieci

Setup 3/6

wprowadzić dane WLAN

Setup 4/6

wprowadzić datę, godzinę i strefę czasową

Setup 5/6

wprowadzić rezystancję obwodu spawania zmierzoną w kroku 1

lub

uruchomić pomoc obliczeniową

Setup 6/6

wprowadzić opcjonalnie średnicę drutu i spoiwo

W przypadku podania średnicy drutu i spoiwa, są one protokołowane w WeldCube Premium.

Zamknąć konfigurację WeldCube Connector

6

Zapisane dane są teraz dostępne do wglądu w systemie SmartManager lub

można je przeanalizować w systemie WeldCube Premium.

35

W celu analizy danych za pomocą WeldCube Premium:

xx.x.xx.xx

Wprowadzić adres IP urządzenia WeldCube Connector w zakładce Admini-

7

stration / Machines / Machine IP-Addresses (Zarządzanie / Maszyny / Adresy

IP maszyn)

Zapisane procesy spawania można następnie wyszukać w systemie dokumentacji

Fronius WeldCube Premium w zakładce Maszyny / WeldCube Connector.

36

SmartManager — witryna internetowa urządzenia

WeldCube Connector

Informacje

ogólne

Wywołanie i zalogowanie do

SmartManager

Dzięki SmartManager urządzenie WeldCube Connector ma własny interfejs web.

Po podłączeniu urządzenia WeldCube Connector kablem sieciowym lub WLAN

do komputera lub zintegrowaniu go z siecią można uruchomić SmartManager

urządzenia WeldCube Connector, wprowadzając adres IP.

Do wywołania systemu SmartManager wymagany jest co najmniej IE 10 lub inna,

nowoczesna przeglądarka.

W odniesieniu do urządzenia WeldCube Connector są dostępne następujące wpisy:

Bieżące dane systemowe

-

Dziennik dokumentacji

-

Ustawienia urządzenia

-

Kopia zapasowa

-

Wprowadzić adres IP urządzenia WeldCube Connector w pasku adresu

1

przeglądarki

Wprowadzić nazwę użytkownika i hasło

2

Zarządzanie użytkownikami

-

Przegląd

-

Aktualizacja

-

PL

Ustawienia domyślne:

Nazwa użytkownika = admin

Hasło = admin

Potwierdzić wyświetloną informację

3

Zostanie wyświetlony SmartManager urządzenia WeldCube Connector.

37

Funkcja aktywacji, jeśli logowanie nie działa

Funkcja aktywacji umożliwia ponowne odblokowanie przypadkowo zablokowanego urządzenia WeldCube Connector podczas logowania do SmartManager i aktywowanie jego wszystkich funkcji.

Kliknąć opcję „Uruchomić funkcję odblokowania?”.

1

Generowanie pliku weryfikacyjnego:

2

kliknąć „Zapisz”.

W folderze pobierania na dysku komputera zostanie zapisany plik w formacie TXT

o następującej nazwie:

unlock_SN[numer seryjny]_RRRR_MM_DD_ggmmss.txt

Ten plik weryfikacyjny należy wysłać do działu pomocy technicznej firmy Fro-

3

nius:

welding.techsupport@fronius.com

Firma Fronius odpowie wiadomością e-mail, zawierającą jednorazowy plik odblokowujący o następującej nazwie:

response_SN[numer seryjny]_RRRR_MM_DD_ggmmss.txt

Zapisać plik odblokowujący na dysku komputera.

4

Kliknąć przycisk „Wyszukaj plik odblokowujący”.

5

Wybrać plik odblokowujący.

6

Kliknąć przycisk „Wczytaj plik odblokowujący”.

7

Zmiana hasła /

wylogowanie

Hasło administratora urządzenia WeldCube Connector zostanie jednorazowo zresetowane do ustawienia fabrycznego.

Kliknięcie tego symbolu

umożliwia zmianę hasła,

-

umożliwia wylogowanie ze SmartManager.

-

Zmiana hasła do SmartManager:

Wprowadzić stare hasło.

1

Wprowadzić nowe hasło.

2

Powtórzyć nowe hasło.

3

Kliknąć przycisk „Zapisz”.

4

38

Ustawienia

Wybór języka

PL

Kliknięcie tego symbolu umożliwia ustawienie jednostek i norm dla urządzenia

WeldCube Connector.

Ustawienia są zawsze zależne od zalogowanego użytkownika.

Po kliknięciu skrótu języka pojawia się lista języków dostępnych dla SmartManager źródła spawalniczego.

Obecnie ustawiony język jest podświetlony białym kolorem.

W celu zmiany języka kliknąć żądany język.

39

Wskazanie statusu

Między logo Fronius a wyświetlonym urządzeniem WeldCube Connector wyświetlany jest aktualny status urządzenia WeldCube Connector.

Fronius

Uwaga/ostrzeżenie

Spawanie w toku Urządzenie WeldCube Connector jest

Urządzenie WeldCube Connector nie

jest gotowe do pracy (offline)

* W przypadku błędu nad wierszem z logo firmy Fronius pojawi się czerwony

wiersz błędu z numerem błędu.

Kliknięcie wiersza błędu powoduje wyświetlenie opisu błędu.

Usterka urządzenia WeldCube Connector *

gotowe do pracy (online)

Kliknięcie logo firmy Fronius powoduje otwarcie strony internetowej firmy Fronius: www.fronius.com.

40

Bieżące dane systemowe

PL

Bieżące dane

systemowe

Wyświetlane są bieżące dane urządzenia WeldCube Connector — o ile są

dostępne:

Nazwa maszyny

Miejsce ustawienia

Prąd spawania Napięcie spawania. Prędkość podawania

Czas jarzenia się łuku Łączna liczba roboczo-

* Tylko przy WeldCube Connector U/I/WFS WSM i WeldCube Connector

U/I/WFS Euro

Hala Ogniwo Informacje dodatkowe

RZECZYWISTE

drutu *

Obecna moc łuku

Obecna energia łuku

spawalniczego

godzin

41

Dziennik dokumentacji

(1) (2) (3) (4) (5) (6) (7) (10)(8) (9) (12)(11)

Dziennik dokumentacji

W pozycji „Dziennik dokumentacji” wyświetlanych jest 100 ostatnich wpisów

w dzienniku. Wpisy w dzienniku mogą być spawaniami, zdarzeniami, usterkami,

ostrzeżeniami lub powiadomieniami.

Przyciskiem „Filtr czasowy” można przefiltrować wyświetlone dane według

określonego okresu. Wprowadzana jest data (rrrr MM dd) i czas (gg mm), zawsze

od–do.

Brak filtra powoduje ponowne wczytanie najnowszych spawań.

Wskazywanie spawań, błędów i zdarzeń można dezaktywować.

Wyświetlane są następujące informacje:

(1) Typ dziennika

(2) Numer spoiny

(3) Numer katalogowy elementu

(4) Numer seryjny elementu

(5) Czas rozpoczęcia (czas lokalny)

(6) Czas spawania

(7) Prąd spawania w A (wartość średnia)

(8) Napięcie spawania w V (wartość średnia przebiegu czasowego)

(9) Prędkość podawania drutu w m/min *

(10) Moc łuku IP w W (z wartości chwilowych zgodnie z ISO /TR 18491)

(11) Energia łuku IE w kJ (jako suma energii łuku w trakcie całego spawania

zgodnie z ISO/TR 18491)

(12) zarezerwowane dla dalszych danych

* tylko przy WeldCube Connector U/I/WFS WSM i WeldCube Connector

U/I/WFS Euro

Kliknięcie przycisku „Dodaj kolumnę” umożliwia wyświetlenie kolejnych wartości:

I maks. / I min.: maksymalny/minimalny prąd spawania w A;

-

moc maks. / Moc min.: maksymalna/minimalna moc łuku spawalniczego w W;

-

czas początkowy (czas źródła energii); data i czas;

-

U maks. / U min.: maksymalne/minimalne napięcie spawania w V;

-

Vd maks. / Vd min.: maksymalna/minimalna prędkość podawania drutu w m/

-

min.

42

Ustawienia podstawowe

W pozycji Dziennik dokumentacji, przy opcji Ustawienia podstawowe można ustawić częstotliwość próbkowania dla dokumentacji i ukrywanie fazy zajarzenia.

Częstotliwość próbkowania

0,1–100 s / wył.

Ustawienie fabryczne: 0,1 s

0,1–100,0 s

Dokumentacja jest zapisywana z ustawioną częstotliwością próbkowania.

wył.

Częstotliwość próbkowania jest dezaktywowana, zapisywane są tylko wartości

średnie.

Ukrywanie fazy zajarzenia

Przedział czasowy, dla którego ma być ukryta faza zajarzenia spawania

(np. aby podczas krótkiego spawania uniknąć negatywnego wpływu zajarzenia na

wynik pomiaru)

0,1–2 s / wył.

0,1–2 s

Dane spawalnicze są dokumentowane dopiero po upływie ustawionego czasu.

wył.

Faza zajarzenia jest także dokumentowana.

PL

43

Ustawienia urządzenia

Default Settings

(ustawienia do-

W pozycji „Default Settings” można wyregulować rezystancję obwodu spawania.

Wyświetla się aktualnie ustawiona rezystancja.

myślne)

Obliczanie rezystancji:

Kliknąć przycisk „Uruchom pomoc obliczeniową”

1

Wprowadzić długość i średnicę wiązki uchwytu

2

Wprowadzić długość i średnicę przewodu masy

3

Wprowadzić liczbę rozdzielnych połączeń

4

Natychmiast zostanie wyświetlona obliczona wartość rezystancji.

Przyciskiem „Tak” wprowadzić obliczoną rezystancję

5

Na koniec zapisać lub odrzucić zmiany

6

Nazwa i lokalizacja

W opcji „Nazwa i lokalizacja” można zobaczyć i zmienić konfigurację źródeł spawalniczych.

Data i godzina W pozycji „Data i godzina” można ustawić strefę czasową, datę i godzinę.

Ustawienia można dokonać ręcznie lub automatycznie.

Ustawienia sieciowe

W pozycji „Ustawienia sieciowe” można wprowadzić dane dotyczące włączenia

urządzenia WeldCube Connector do sieci:

Management

wyświetla się adres MAC

-

wyświetla się aktualny adres IP

-

Można aktywować lub dezaktywować DHCP

-

Ręcznie

Przy dezaktywowanym DHCP można wprowadzić następujące dane:

Adres IP

-

Maska sieci

-

Standard Gateway

-

Serwer DNS 1

-

Serwer DNS 2

-

WLAN

Przy nawiązanym połączeniu WLAN można wprowadzić następujące dane:

Adres MAC

-

Aktualny adres IP

-

44

Zapis i przywracanie

Kopia zapasowa Rozpoczęcie zapisu

Kliknąć przycisk „Utwórz kopię zapasową”, aby zapisać dane urządzenia We-

1

ldCube Connector jako kopię zapasową.

Dane są domyślnie zapisywane w formacie MCU1-RRRRMMDDGGmm.fbc w

wybranym miejscu.

RRRR = rok

MM = miesiąc

DD = dzień

GG = godzina

mm = minuta

W kopii zapasowej są zapisywane następujące dane:

Częstotliwość próbkowania dokumentacji

-

Nazwa maszyny i miejsce ustawienia

-

Godzina i data

-

Wyszukiwanie pliku kopii zapasowej

PL

Automatyczna

kopia zapasowa

Kliknąć przycisk „Wyszukaj plik kopii zapasowej”, aby przenieść istniejącą ko-

1

pię zapasową do źródła energii.

Wybrać plik i kliknąć przycisk „Otwórz”.

2

Wybrany plik kopii zapasowej pojawi się w SmartManager źródła energii w pozycji „Przywracanie”.

Kliknij przycisk „Rozpocznij przywracanie”.

3

Po pomyślnym przywróceniu danych zostanie wyświetlone potwierdzenie.

Uaktywnienie ustawień interwałowych

1

Wprowadzić ustawienie interwałowe dla okresu, w którym ma nastąpić auto-

2

matyczny zapis:

Interwał:

-

codziennie / co tydzień / co miesiąc

o:

-

czas (hh:mm)

45

Wprowadzić dane do zapisu:

3

Protokół:

-

SFTP (Secure File Transfer Protocol) / SMB (Server Message Block)

Serwer:

-

Wprowadzić adres IP serwera docelowego

Port:

-

Wprowadzić nr portu; jeżeli użytkownik nie wprowadzi numeru portu, system automatycznie użyje standardowego portu 22.

Jeżeli jest on ustawiony w protokole SMB, pole „Port” zostawić wolne.

Miejsce zapisu:

-

Tutaj konfiguruje się podkatalog zapisu kopii zapasowej.

Jeżeli użytkownik nie poda miejsca zapisu, zapis kopii zapasowej nastąpi

w katalogu głównym serwera.

WAŻNE! W przypadku protokołów SMB i SFTB miejsce zapisu zawsze

podawać z ukośnikiem „/”.

Domena/użytkownik, hasło:

-

Nazwa użytkownika i hasło — zgodnie z konfiguracją na serwerze.

Podczas wprowadzania najpierw podać domenę, potem ukośnik odwrotny

„\”, a następnie nazwę użytkownika (DOMAIN\USER)

Jeżeli potrzebne jest połączenie przez serwer proxy, uaktywnić ustawienia

4

proxy i wprowadzić następujące parametry:

Serwer

-

Port

-

Użytkownik

-

Hasło

-

Zapisać zmiany.

5

Wywołanie automatycznej kopii zapasowej

6

W przypadku pytań dotyczących konfiguracji zwrócić się do administratora sieci.

46

Zarządzanie użytkownikami

PL

Informacje

ogólne

W pozycji „Zarządzanie użytkownikami” można

oglądać, zmieniać i dodawać użytkowników.

-

oglądać, zmieniać i dodawać role użytkowników.

-

eksportować lub importować w urządzeniu WeldCube Connector użytkow-

-

ników i role użytkowników.

Podczas importu dane zarządzania użytkownikami istniejące w urządzeniu

WeldCube Connector zostają zastąpione nowymi.

aktywować serwer CENTRUM.

-

W urządzeniu WeldCube Connector następuje otwarcie sesji zarządzania użytkownikami, którą można zapisać i przenieść do innych urządzeń WeldCube Connector za pomocą funkcji eksportu i importu.

Użytkownik Można zobaczyć, zmienić i usunąć istniejących użytkowników oraz dodać nowych

użytkowników.

Wyświetlanie / zmienianie użytkowników: