Operating

instructions

WeldCube Connector U/I

WeldCube Connector U/I/WFS

WSM

WeldCube Connector U/I/WFS

Euro

WeldCube Connector Advanced

PT-BR

Manual de instruções

42,0426,0363,PB 005-20062022

Índice

Diretrizes de segurança 5

Explicação dos avisos de segurança 5

Informações gerais 5

Utilização prevista 6

Acoplamento à rede 6

Condições ambientais 7

Responsabilidades do operador 7

Responsabilidades do pessoal 7

Disjuntor diferencial 7

Proteção própria e do pessoal 7

Informações sobre os valores de emissão de ruídos 8

Perigo devido a gases e vapores venenosos 8

Perigo por voo de centelhas 9

Perigo por corrente de soldagem e de rede 9

Correntes de soldagem de fuga 11

Classificação dos aparelhos de compatibilidade eletromagnética 11

Medidas de compatibilidade eletromagnética 11

Medidas para EMF 12

Áreas de perigo especiais 12

Exigência para o gás de proteção 13

Perigo devido aos cilindros de gás de proteção 13

Perigo de vazamento do gás de proteção 14

Medidas de segurança no local de instalação e no transporte 14

Medidas de segurança em operação normal 15

Comissionamento, manutenção e reparo 16

Revisão técnica de segurança 16

Descarte 16

Sinalização de segurança 17

Segurança de dados 17

Direito autorais 17

Informações gerais 18

Conceito de dispositivo 18

Aplicações 18

Princípio de funcionamento 18

Símbolos de segurança no equipamento 19

Pré-requisitos 20

Opções 20

FCC/RSS/Conformidade UE 21

Bluetooth trademarks 22

Configurações do sistema 23

Configuração do sistema com WeldCube Connector U/I 23

Configurações do sistema com WeldCube Connector U/I/WFS Euro 26

Configurações do sistema com WeldCube Connector U/I/WFS WSM 27

Configurações do sistema com o WeldCube Connector Advanced 27

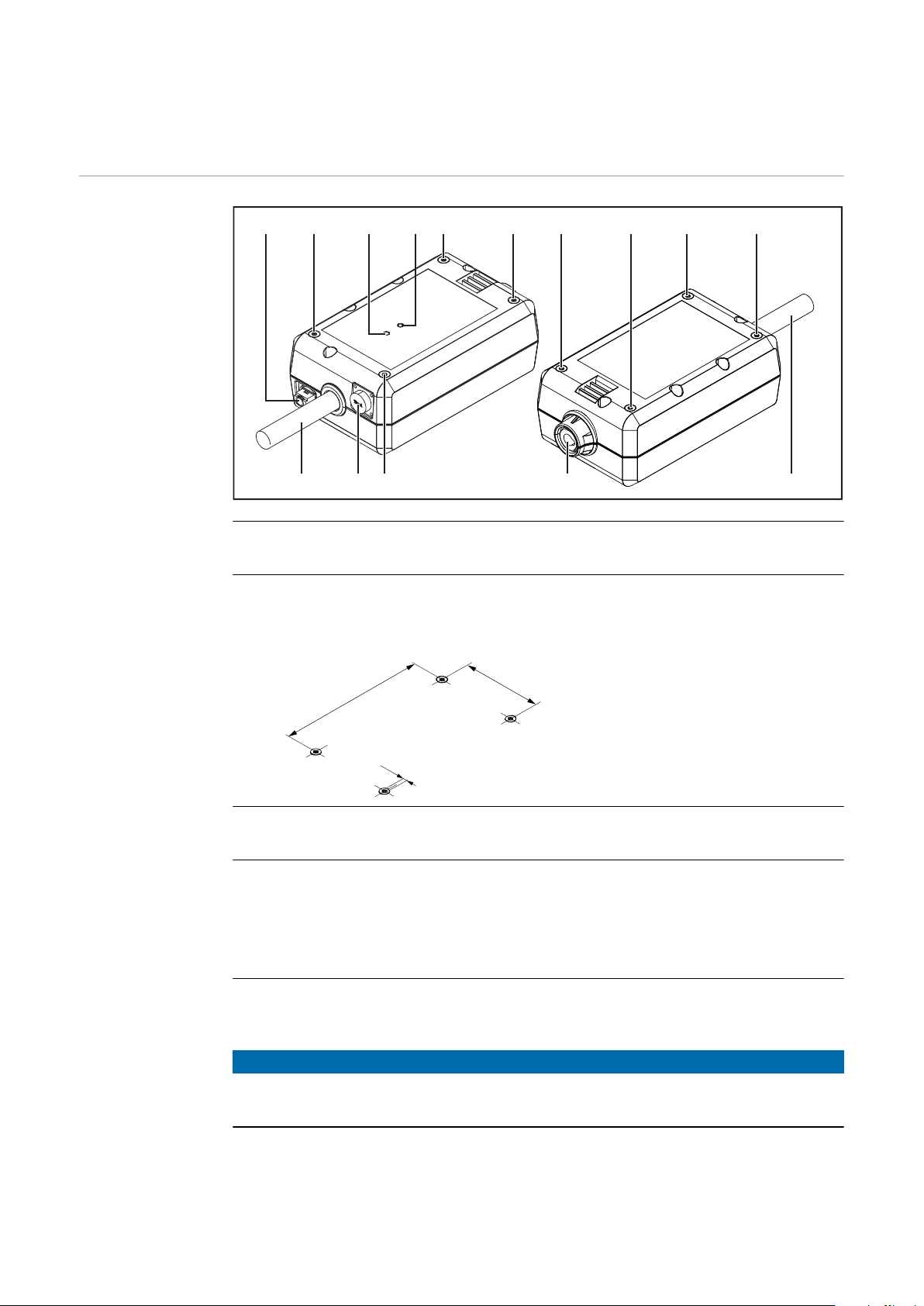

Elementos de operação, conexões e componentes mecânicos 28

Elementos de comando, conexões e componentes mecânicos 28

LED de alimentação, LED de status 30

Possibilidades de conexão 31

Possibilidades de conexão 31

Conexão por LAN 31

Conexão por WLAN 31

Avisos para montagem e operação 32

Avisos para a montagem 32

Aviso para operação 32

Fronius Data Channel 32

Comissionamento 34

Segurança 34

Pré-requisitos 34

Comissionamento 34

SmartManager - O site do WeldCube Connector 37

PT-BR

3

Informações gerais 37

Acessar e fazer o login no SmartManager 37

Função de desbloqueio se o login não funcionar 38

Alterar senha/logout 38

Configurações 39

Seleção de idioma 39

Exibição de status 40

Fronius 40

Dados atuais do sistema 41

Dados atuais do sistema 41

Livro de registro da documentação 42

Livro de registro da documentação 42

Ajustes básicos 43

Ajustes do aparelho 44

Configurações padrão 44

Designação e localização 44

Data e hora 44

Configurações da rede 44

Backup e restauração 45

Salvamento e restauração 45

Backup automático 45

Administração de usuários 47

Informações gerais 47

Usuário 47

Papéis do usuário 47

Exportação e importação 48

CENTRUM 48

Visão geral 49

Visão geral 49

Expandir todos os grupos/Reduzir todos os grupos 49

Salvar como arquivo xml 49

Atualização 50

Atualização 50

Procurar arquivo de atualização (executar atualização) 50

Fronius WeldConnect 51

Diagnóstico de erro, eliminação de erro 52

Indicação de erro 52

Diagnóstico de erro, eliminação de erro 52

Conservação, Manutenção e Descarte 53

Segurança 53

Atividades de manutenção mensal 53

Calibração 53

Descarte 53

Dados técnicos 54

WeldCube Connector 54

Sensor do arame 55

4

Diretrizes de segurança

PT-BR

Explicação dos

avisos de segurança

ALERTA!

Marca um perigo de ameaça imediata.

Caso não seja evitado, a consequência é a morte ou lesões graves.

▶

PERIGO!

Marca uma possível situação perigosa.

Caso não seja evitada, a consequência pode ser a morte e lesões graves.

▶

CUIDADO!

Marca uma possível situação danosa.

Caso não seja evitada, lesões leves ou menores e também danos materiais

▶

podem ser a consequência.

AVISO!

Descreve a possibilidade de resultados de trabalho prejudicados e de danos no

equipamento.

Informações gerais

AVISO!

O WeldCube Connector é integrado em um sistema de soldagem existente para

a coleta de dados.

Todas as instruções de segurança e avisos relevantes para os processos de soldagem também estão válidas para o WeldCube Connector.

Observar os manuais de instruções de todos os componentes do sistema de

▶

soldagem, principalmente, as dicas de segurança e os avisos!

O equipamento é produzido de acordo com tecnologias de ponta e com os regulamentos técnicos de segurança reconhecidos. Entretanto, no caso de operação

ou uso incorreto, há riscos

à vida e à integridade física do operador ou de terceiros,

-

para o equipamento e outros bens materiais do operador,

-

para o trabalho eficiente com o equipamento.

-

Todas as pessoas que trabalham no comissionamento, operação, manutenção e

reparo do dispositivo devem

ser qualificadas de forma correspondente,

-

ter conhecimentos de soldagem e

-

ter lido completamente esse manual de instruções e cumprir com exatidão

-

as instruções.

O manual de instruções deve ser guardado permanentemente no local de utilização do aparelho. Como complemento ao manual de instruções, devem ser

cumpridos os regulamentos gerais e locais válidos para a prevenção de acidentes

e proteção ao meio ambiente.

5

Todos os avisos de segurança e de perigo no equipamento

devem ser mantidos legíveis,

-

não devem ser danificados,

-

não devem ser removidos,

-

não devem ser ocultados, encobertos ou pintados.

-

A posição dos avisos de segurança e de perigo no equipamento está disponível no

capítulo „Informações gerais“ do manual de instruções do seu equipamento.

Corrigir problemas que podem afetar a segurança, antes de ligar o equipamento.

Trata-se da sua segurança!

Utilização prevista

O equipamento é previsto apenas para a medição dos dados de soldagem na faixa

de potência indicada na placa de identificação.

Instalação e comissionamento corretos são pré-requisitos para o funcionamento

correto do equipamento.

Qualquer utilização além dessa não é considerada adequada. O fabricante não se

responsabiliza por quaisquer danos decorrentes.

Também fazem parte da utilização prevista

a leitura completa e a observância de todos os avisos do manual de ins-

-

truções

a leitura completa e a observância de todos os avisos de segurança e de peri-

-

go

o cumprimento dos trabalhos de inspeção e manutenção.

-

Um sistema de soldagem nunca deve ser usado para as seguintes aplicações:

Descongelamento de tubos

-

Carga de baterias/acumuladores

-

Partida de motores

-

O fabricante não assume responsabilidade por resultados de trabalho defeituosos ou insatisfatórios.

Acoplamento à

rede

Aparelhos com alta potência podem, devido à sua corrente de entrada, influenciar na qualidade de energia da rede.

Isso pode afetar alguns tipos de dispositivos na forma de:

limitações de conexão

-

-

exigências quanto à impedância máxima de rede permitida

exigências com relação à potência mínima de corrente de curto-circuito ne-

-

cessária

*)

respectivamente nas interfaces com a rede pública

*)

*)

, consulte os dados técnicos

Nesse caso, o operador ou usuário do aparelho deve certificar-se de que o aparelho possa ser conectado, se necessário, o fornecedor de eletricidade deve ser

consultado.

IMPORTANTE! Observar se há um aterramento seguro do acoplamento à rede!

6

Condições ambientais

A operação ou o armazenamento do aparelho fora do local especificado também

não são considerados adequados. O fabricante não se responsabiliza por quaisquer danos decorrentes.

Faixa de temperatura do ar ambiente:

na operação: -10 °C a + 40 °C (14 °F a 104 °F)

-

no transporte e armazenamento: -20 °C a +55 °C (-4 °F a 131 °F)

-

Umidade relativa do ar:

até 50% a 40 ℃ (104 °F)

-

até 90 % a 20 °C (68 °F)

-

Ar ambiente: isento de poeira, ácidos, gases ou substâncias corrosivas etc.

Altitude acima do nível do mar: até 2000 m (6561 ft. 8.16 in.)

PT-BR

Responsabilidades do operador

Responsabilidades do pessoal

O operador se compromete a permitir que trabalhem no aparelho apenas pessoas que

estejam familiarizadas com as regras básicas sobre segurança no trabalho e

-

prevenção de acidentes, e tenham sido treinadas para o manuseio do mesmo

tenham lido e entendido esse manual de instruções, especialmente o capítu-

-

lo „Diretrizes de segurança“, e tenham confirmado com uma assinatura

tenham sido treinadas conforme as exigências para os resultados do traba-

-

lho.

O trabalho de consciência das normas de segurança do pessoal deve ser verificado em intervalos regulares.

Todas as pessoas designadas para trabalhar no aparelho comprometem-se, antes

do início dos trabalhos,

a seguir as regras básicas sobre segurança no trabalho e prevenção de aci-

-

dentes

ler este manual de instruções e confirmar, com uma assinatura, que compre-

-

enderam e cumprirão especialmente o capítulo „Diretrizes de segurança“.

Antes de sair do posto de trabalho, assegurar-se que, mesmo na sua ausência,

não possam ocorrer danos a pessoas ou bens materiais.

Disjuntor diferencial

Proteção própria

e do pessoal

As condições locais e diretrizes nacionais podem exigir um disjuntor diferencial

ao conectar um equipamento em uma rede de energia pública.

O tipo de disjuntor diferencial recomendado pelo fabricante para o equipamento

está indicado nos Dados técnicos.

O manuseio dos equipamentos expõe o operador a diversos perigos, como:

Faíscas, peças de metais quentes que se movimentam ao redor

-

Radiação dos arcos voltaicos prejudiciais aos olhos e à pele

-

Campos magnéticos prejudiciais, que apresentam risco de vida para portado-

-

res de marca-passos

Perigo elétrico por corrente de soldagem e de rede

-

Aumento da poluição sonora

-

Gases e fumaças de soldagem prejudiciais

-

7

Utilizar roupas para soldagem adequadas no manuseio do equipamento. As roupas para soldagem devem apresentar as seguintes propriedades:

Pouca inflamabilidade

-

Isolantes e secas

-

Que cubram todo o corpo, não danificadas e em boas condições

-

Capacete de proteção

-

Calças sem barras dobradas

-

A roupa para soldagem inclui, entre outros:

Proteger os olhos e o rosto com uma placa protetora, com elemento de filtro

-

apropriado contra raios UV, calor e faíscas.

Por baixo do disco protetor, utilizar óculos de proteção normatizados com

-

proteção lateral.

Usar sapatos firmes que, mesmo quando úmidos, sejam isolantes.

-

Proteger as mãos com luvas apropriadas (isolamento elétrico e proteção con-

-

tra calor).

Para diminuir a poluição sonora e para proteger contra lesões, utilizar um

-

protetor auricular.

Manter afastadas pessoas e, principalmente, crianças durante a operação dos

aparelhos e o processo de soldagem. Se ainda assim houver pessoas nas proximidades:

Informá-las sobre todos os riscos (risco de ofuscamento por arco voltaico,

-

risco de lesão por movimentação de faíscas, fumaça de soldagem prejudicial

à saúde, poluição sonora, possível perigo por corrente elétrica ou de soldagem,...),

Disponibilizar meios de proteção apropriados, ou

-

Instalar barreiras de proteção e cortinas apropriadas.

-

Informações sobre os valores de

emissão de

ruídos

Perigo devido a

gases e vapores

venenosos

O aparelho produz uma potência acústica máxima de <80dB(A) (ref. 1pW) em

ponto morto, assim como na fase de resfriamento, após a operação, de acordo

com o ponto operacional máximo permitido com carga normal, conforme EN

60974-1.

Não é possível fornecer um valor de emissão referente ao local de trabalho no caso de soldagem (e corte), pois este está sujeito ao método de soldagem e às condições do ambiente. O valor depende de diferentes parâmetros, como o método

de soldagem (soldagem MIG/MAG ou TIG), o tipo de corrente adotada (corrente

contínua, corrente alternada), a faixa de potência, o tipo de material a soldar, o

comportamento de ressonância da peça de trabalho, as condições do local de

trabalho, entre outros.

A fumaça gerada durante a soldagem contém gases e vapores prejudiciais à

saúde.

A fumaça de soldagem contém substâncias que, segundo a monografia 118 da

International Agency for Research on Cancer, podem causar câncer.

Utilizar exaustão pontual e exaustão do ambiente.

Se possível, utilizar a tocha de solda com dispositivo de exaustão integrado.

Manter a cabeça longe da fumaça de soldagem e dos gases.

Em relação às fumaças geradas e aos gases prejudiciais,

não inalar

-

aspirar da área de trabalho utilizando os meios apropriados.

-

Providenciar uma alimentação suficiente de ar fresco. Certifique-se de que sempre seja fornecida uma taxa de ventilação de no mínimo 20 m³/h.

8

Em caso de ventilação insuficiente, utilizar um capacete de soldagem com alimentação de ar.

Caso haja dúvidas de que a sucção seja suficiente, comparar os valores de

emissão de poluentes com os valores limite permitidos.

Os seguintes componentes são, entre outros, responsáveis pelo grau de nocividade da fumaça de soldagem:

metais utilizados na peça de trabalho

-

Eletrodos

-

Revestimentos

-

produtos de limpeza desengraxantes e similares

-

Processo de soldagem utilizado

-

Por isso é necessário considerar as folhas de dados de segurança do material e as

informações do fabricante para os componentes mencionados.

Recomendações para os cenários de exposição, medidas de gerenciamento de

risco e de identificação de condições de trabalho podem ser encontradas no site

da European Welding Association na área Health & Safety (https://european-welding.org).

Manter vapores inflamáveis (por exemplo, vapores de solventes) longe da área de

irradiação do arco voltaico.

Quando não se estiver soldando, fechar a válvula do cilindro do gás de proteção

ou a alimentação de gás principal.

PT-BR

Perigo por voo

de centelhas

Perigo por corrente de soldagem e de rede

O voo de centelhas pode causar incêndios e explosões.

Nunca soldar perto de materiais inflamáveis.

Materiais combustíveis devem estar a uma distância mínima de 11 metros (36 ft.

1.07 in.) do arco voltaico ou protegidos com coberturas verificadas.

Deixar à disposição um extintor de incêndio apropriado e testado.

Centelhas e peças metálicas quentes também podem passar por pequenas fendas e aberturas para os ambientes adjacentes. Providenciar as respectivas medidas para, apesar disso, não existir perigo de lesão e de incêndio.

Não soldar em áreas com perigo de incêndio e explosão e em tanques, barris ou

tubos conectados quando estes não tiverem sido preparados conforme as normas nacionais e internacionais correspondentes.

Não se deve soldar em tanques onde foram/estão armazenadas bases, combustíveis, óleos minerais e similares. Há risco de explosão por causa dos resíduos.

Choques elétricos oferecem risco de vida e podem ser fatais.

Não tocar em peças sob tensão elétrica dentro e fora do aparelho.

Nas soldas MIG/MAG e TIG, o arame de soldagem, a bobina de arame, os rolos

de alimentação e as peças de metal que ficam em contato com o arame de soldagem são condutores de tensão.

Sempre colocar o avanço de arame sobre um piso suficientemente isolado ou utilizar um alojamento do alimentador de arame isolante apropriado.

Para proteção adequada de si mesmo e de outras pessoas contra o potencial de

terra ou de massa, providenciar um suporte isolante seco ou uma cobertura. O

9

suporte ou a cobertura devem cobrir completamente o espaço entre o corpo e o

potencial de terra ou de massa.

Todos os cabos e condutores devem estar fixos, intactos, isolados e ter as dimensões adequadas. Substituir imediatamente conexões soltas, cabos e condutores chamuscados, danificados ou subdimensionados.

Antes de cada utilização, verificar as ligações de corrente elétrica quanto ao assentamento correto e fixo.

No caso de alimentação com baioneta, girar o cabo em no mínimo 180° em torno

do eixo longitudinal e pré-tensionar.

Não enrolar cabos ou condutores no corpo ou em partes dele.

Os eletrodos (eletrodos revestidos, eletrodos de tungstênio, arames de soldagem

etc.)

jamais devem ser mergulhados em líquidos para resfriarem

-

nunca devem ser tocados com a fonte de solda ligada.

-

Entre os eletrodos de dois sistemas de soldagem, pode haver, por exemplo, o dobro da tensão de funcionamento em vazio de um sistema de soldagem. Em algumas situações, pode haver risco de vida ao tocar simultaneamente os potenciais

de ambos os eletrodos.

Um eletricista deve verificar regularmente as alimentações da rede elétrica e do

aparelho quanto à capacidade de funcionamento do fio terra.

Os dispositivos da classe de proteção I precisam de uma rede elétrica com um fio

terra e um sistema de tomada com um contato do fio terra para a operação correta.

O funcionamento do aparelho em uma rede elétrica sem fio terra e um soquete

sem contato do fio terra somente é permitido se forem cumpridas todas as normas nacionais de separação de proteção.

Caso contrário, isso é considerado uma negligência grave. O fabricante não se

responsabiliza por quaisquer danos decorrentes.

Caso necessário, providenciar, por meios adequados, um aterramento suficiente

da peça de trabalho.

Desligar os aparelhos não utilizados.

Em trabalhos em alturas maiores, utilizar cintos de segurança como proteção

contra queda.

Antes de trabalhos no aparelho, desligar o aparelho e retirar o cabo de alimentação.

Proteger o aparelho por uma placa de aviso claramente legível e compreensível

contra os cabos de alimentação de rede e religamento.

Após a abertura do aparelho:

descarregar todos os componentes que armazenam cargas elétricas

-

certificar-se de que todos os componentes do aparelho estão desenergiza-

-

dos.

10

Caso sejam necessários trabalhos em peças condutoras de tensão, chamar uma

segunda pessoa que possa desligar na hora certa o interruptor principal.

Correntes de

soldagem de fuga

Se as instruções abaixo não forem seguidas, é possível que ocorra a formação de

correntes de soldagem de fuga, que podem causar o seguinte:

perigo de incêndio

-

superaquecimento de componentes interligados com a peça de trabalho

-

destruição do fio terra

-

destruição do aparelho e outras instalações elétricas

-

cuidar para que a braçadeira da peça esteja firmemente presa a ela.

Prender a braçadeira da peça de trabalho o mais próximo possível do fim da soldagem.

Instale o aparelho com isolamento suficiente do ambiente eletricamente condutivo, por exemplo, isolamento contra pisos condutores ou isolamento contra estruturas condutoras.

Ao utilizar distribuidores de corrente, alojamentos de cabeça dupla, ..., observe o

seguinte: o eletrodo da tocha de solda/do porta-eletrodo não utilizado também é

condutor de potencial. Observe se o suporte da tocha de solda/do eletrodo não

utilizado tem isolamento suficiente.

No caso de aplicações automáticas MIG/MAG, conduzir o eletrodo de arame para o avanço de arame apenas se ele estiver isolado por um barril de arame de soldagem, bobina grande ou bobina de arame.

PT-BR

Classificação

dos aparelhos de

compatibilidade

eletromagnética

Medidas de compatibilidade eletromagnética

Aparelhos da Categoria de Emissão A:

são indicados para uso apenas em regiões industriais

-

em outras áreas, podem causar falhas nos cabos condutores de energia

-

elétrica e irradiação.

Aparelhos da Categoria de Emissão B:

atendem aos requisitos de emissão para regiões residenciais e industriais. Is-

-

to também é válido para áreas residenciais onde a alimentação de energia

elétrica seja feita por uma rede de baixa tensão pública.

Classificação dos aparelhos de compatibilidade eletromagnética conforme a placa de identificação e os dados técnicos.

Em casos especiais, apesar da observância aos valores-limite de emissão autorizados, pode haver influências na região de aplicação prevista (por exemplo, quando aparelhos sensíveis se encontram no local de instalação ou se o local de instalação estiver próximo a receptores de rádio ou de televisão).

Nesse caso, o operador é responsável por tomar as medidas adequadas para eliminar o problema.

A imunidade eletromagnética das instalações nas proximidades do equipamento

deve ser testada e avaliada de acordo com as determinações nacionais e internacionais. Exemplos de equipamentos sujeitos a falhas que possam ser influencia-

dos pelo aparelho:

Dispositivos de segurança

-

Condutores da rede elétrica, sinalização e transmissão de dados

-

Instalações de EDP e de telecomunicação

-

Dispositivos para medir e calibrar

-

11

Medidas auxiliares para evitar problemas de compatibilidade eletromagnética:

Alimentação de energia elétrica

1.

Se ocorrerem falhas eletromagnéticas apesar de um acoplamento à rede

-

correto, devem ser tomadas medidas adicionais (por exemplo: utilizar filtros de rede adequados).

Condutores de soldagem

2.

deixar o mais curto possível

-

instalar bem próximos (também para evitar problemas EMF)

-

instalar longe de outros cabos

-

Equalização potencial

3.

Aterramento da peça de trabalho

4.

Se necessário, executar a conexão à terra através de capacitores adequa-

-

dos.

Se necessário, proteger

5.

Blindagem de outras instalações no ambiente

-

Blindagem de toda a instalação de soldagem

-

Medidas para

EMF

Áreas de perigo

especiais

Campos eletromagnéticos podem causar danos à saúde que ainda são desconhecidos:

Efeitos nocivos para pessoas nas proximidades, por exemplo, usuários de

-

marca-passos e aparelhos de surdez

Usuários de marca-passo devem consultar seu médico antes de permanecer

-

próximo ao aparelho e ao processo de soldagem

Manter a maior distância possível entre os cabos de soldagem e a cabeça/

-

tronco do soldador por razões de segurança

Não carregar cabos de soldagem e jogos de mangueira nos ombros e não en-

-

rolá-los sobre o corpo e membros

Manter mãos, cabelos, peças de roupa e ferramentas afastados das peças

móveis, por exemplo:

ventiladores

-

engrenagens

-

funções

-

eixos

-

Bobinas de arame e arames de soldagem

-

Não tocar nas engrenagens em rotação do acionamento do arame ou em peças

do acionador em rotação.

Coberturas e peças laterais somente podem ser abertas/retiradas durante a execução de trabalhos de manutenção e reparo.

12

Durante a operação

Certificar-se de que todas as coberturas estão fechadas e todas as peças la-

-

terais estão montadas corretamente.

Fechar todas as coberturas e peças laterais.

-

A saída do arame de soldagem da tocha de solda apresenta um alto risco de ferimento (perfuração das mãos, ferimento no rosto e nos olhos etc.).

Por isso, mantenha a tocha de solda sempre longe do corpo (aparelhos com

avanço de arame) e utilize óculos de proteção adequados.

Não tocar na peça de trabalho durante e depois da soldagem - perigo de queimadura.

Peças de trabalho em resfriamento podem espirrar escórias. Por essa razão,

também no retrabalho de peças de trabalho, utilizar os equipamentos de proteção normatizados e providenciar uma proteção suficiente para outras pessoas.

Deixar esfriar a tocha de solda e outros componentes do equipamento com alta

temperatura de operação antes de trabalhar com eles.

Em ambientes com risco de incêndio e explosão, existem normas especiais

, conforme as determinações nacionais e internacionais.

Fontes de solda para trabalhos em locais com alta exposição elétrica (por exemplo, caldeira) devem ser identificadas com o sinal (Safety). A fonte de solda, no

entanto, não deve ficar nesses locais.

Perigo de escaldamento por vazamento de agente refrigerador. Antes de separar

as conexões para a saída ou retorno do refrigerador, desligar o dispositivo de refrigeração.

Ao manusear o refrigerador, seguir as instruções da folha de dados de segurança

do refrigerador. A folha de dados de segurança do refrigerador pode ser obtida

com a sua assistência técnica ou na página da web do fabricante.

Para o transporte de equipamentos por guindaste, utilizar somente equipamento

de suspensão de carga adequado do fabricante.

Pendurar correntes ou cordas em todos os locais previstos do equipamento

-

de suspensão de carga apropriado.

Correntes ou cordas devem ter o menor ângulo possível na vertical.

-

Remover cilindros de gás e o avanço de arame (aparelhos MIG/MAG e TIG).

-

Na suspensão por guindaste do avanço de arame durante a soldagem, utilizar

sempre uma suspensão da bobina de arame apropriada e isolante (aparelhos

MIG/MAG e TIG).

PT-BR

Exigência para o

gás de proteção

Se o aparelho for equipado com uma alça ou um cabo de transporte, estes servem exclusivamente para o transporte com as mãos. Para um transporte por

guindaste, empilhadeira com forquilha ou outras ferramentas mecânicas de elevação, a alça de transporte não é indicada.

Todos os meios de elevação (cintos, fivelas, correntes etc.) que são utilizados junto com o aparelho ou junto com os seus componentes devem ser verificados regularmente (por exemplo, quanto a danos mecânicos, corrosão ou alterações

causadas por outras influências ambientais).

O intervalo e o escopo de verificação devem corresponder pelo menos às normas

e diretrizes nacionais atualmente válidas.

Perigo de vazamento imperceptível de gás de proteção, sem cor e inodoro, na utilização de um adaptador para a conexão de gás de proteção. Antes da montagem, vedar a rosca do adaptador na lateral do aparelho, para a conexão de gás de

proteção, com uma faixa de Teflon apropriada.

Principalmente em tubulações circulares, gás de proteção contaminado pode

provocar danos ao equipamento e uma redução na qualidade da soldagem.

As seguintes especificações devem ser respeitadas em relação à qualidade do

gás de proteção:

Tamanho de partícula sólida < 40 µm

-

Ponto de condensação de pressão < -20 °C

-

Conteúdo máx. de óleo < 25 mg/m³

-

Perigo devido

aos cilindros de

gás de proteção

Se necessário, utilizar filtros!

Cilindros de gás de proteção contêm gás sob pressão e podem explodir ao serem

danificados. Os cilindros de gás de proteção são parte integrante do equipamento de soldagem e devem ser manuseados com muito cuidado.

13

Proteger os cilindros de gás de proteção com gás comprimido contra calor, impactos mecânicos, escórias, chamas, emissões ou arcos voltaicos.

Instalar os cilindros de gás de proteção em posição vertical e fixá-los de acordo

com a instrução, para que não possam cair.

Manter os cilindros de gás de proteção afastados de circuitos de soldagem e outros circuitos elétricos.

Nunca pendurar uma tocha de solda em um cilindro de gás de proteção.

Nunca tocar um cilindro de gás de proteção com um eletrodo.

Perigo de explosão - nunca realizar a soldagem em um cilindro de gás de proteção pressurizado.

Sempre utilizar cilindros de gás de proteção adequados para a respectiva aplicação, bem como acessórios apropriados correspondentes (regulador, mangueiras e ajustes etc.). Utilizar apenas cilindros de gás de proteção e acessórios em

boas condições.

Se uma válvula de um cilindro de gás de proteção for aberta, desviar o rosto da

descarga.

Quando não se estiver soldando, fechar a válvula do cilindro de gás de proteção.

Em um cilindro de gás de proteção não conectado, manter a capa na válvula do

cilindro de gás de proteção.

Perigo de vazamento do gás de

proteção

Medidas de segurança no local

de instalação e

no transporte

Seguir as informações do fabricante e as correspondentes determinações nacionais e internacionais para cilindros de gás de proteção e acessórios.

Risco de asfixia devido a vazamento descontrolado do gás de proteção

O gás de proteção é incolor e inodoro e, ao sair, pode suplantar o oxigênio no ar

ambiente.

Garantir que haja ar fresco suficiente circulando - taxa de ventilação de pelo

-

menos 20 m³ / hora

Ficar atento às instruções de segurança e de serviço tanto do cilindro do gás

-

de proteção quanto da alimentação de gás principal

Quando não se estiver soldando, fechar a válvula do cilindro do gás de pro-

-

teção ou a alimentação de gás principal.

Antes de qualquer comissionamento, verificar se há vazamento descontrola-

-

do de gás no cilindro do gás de proteção ou na alimentação de gás principal.

Um aparelho em queda pode colocar a vida em risco! Colocar o dispositivo sobre

um piso plano e firme, de forma estável

É permitido um ângulo de inclinação máximo de 10°.

-

Em ambientes com perigo de fogo e explosão, são aplicadas normas especiais

devem ser seguidas as respectivas normas nacionais e internacionais.

-

14

Por meio de controles e instruções internos, garantir que o ambiente do posto de

trabalho esteja sempre limpo e arrumado.

Instalar e operar o aparelho somente de acordo com o grau de proteção indicado

na placa de identificação.

Ao posicionar o dispositivo, garantir uma distância em volta de 0,5 m (1 ft. 7.69

in.), para que o ar frio possa entrar e sair sem impedimento.

No transporte do aparelho, atentar para que as diretrizes e as normas aplicáveis

de prevenção de acidentes, nacionais e regionais, sejam cumpridas. Isso vale especialmente para as diretrizes referentes a perigos no transporte e movimento.

Não erguer ou transportar nenhum dispositivo ativo. Desligar o dispositivo antes

do transporte ou do erguimento!

Antes de cada transporte do dispositivo, esvaziar completamente refrigerador e

desmontar os seguintes componentes:

Velocidade do arame

-

Bobina de arame

-

Cilindro do gás de proteção

-

Antes do comissionamento, após o transporte, é necessário executar uma inspeção visual do aparelho para verificar danos. Possíveis danos devem ser reparados por um técnico de serviço treinado antes do comissionamento.

PT-BR

Medidas de segurança em operação normal

Operar o equipamento apenas quando todos os dispositivos de segurança estiverem completamente funcionais. Caso os dispositivos de segurança não estejam

completamente funcionais, haverá perigo para

a vida do operador ou de terceiros,

-

para o aparelho e para outros bens materiais do operador,

-

e para o trabalho eficiente com o equipamento.

-

Antes de ligar o aparelho, reparar os dispositivos de segurança que não estejam

funcionando completamente.

Nunca descartar o uso de dispositivos de segurança ou colocá-los fora de operação.

Antes de ligar o equipamento, certificar-se de que ninguém possa ser exposto a

perigos.

Verificar o aparelho, pelo menos uma vez por semana, com relação a danos externos visíveis e à capacidade de funcionamento dos dispositivos de segurança.

Sempre prender bem os cilindros de gás de proteção e retirá-los antes do transporte por guindaste.

Somente o agente refrigerador original do fabricante é indicado para nossos

equipamentos, em virtude das suas propriedades (condutibilidade elétrica, anticongelante, compatibilidade do material, combustibilidade etc.).

Utilizar somente o agente refrigerador original do fabricante.

Não misturar o agente refrigerador original do fabricante com outros agentes refrigeradores.

Conectar somente componentes do sistema do fabricante no circuito do dispositivo do refrigerador.

Caso ocorram danos devido ao uso de outros componentes do sistema ou de outros agentes refrigeradores, o fabricante não se responsabilizará e todos os direitos de garantia expirarão.

Cooling Liquid FCL 10/20 não é inflamável. O agente refrigerador à base de etanol, sob determinadas circunstâncias, é inflamável. O agente refrigerador deve

ser transportado apenas em embalagens originais fechadas e mantido longe de

fontes de ignição

Descartar adequadamente o agente refrigerador no fim da vida útil, de acordo

com as normas nacionais e internacionais. A folha de dados de segurança do re-

15

frigerador pode ser obtida com a sua assistência técnica ou na página da web do

fabricante.

No equipamento frio, verificar o nível do agente refrigerador antes de cada início

de soldagem.

Comissionamento, manutenção e

reparo

Revisão técnica

de segurança

Em peças adquiridas de terceiros, não há garantia de construção e fabricação

conforme as exigências de carga e segurança.

Somente utilizar peças de desgaste e de reposição originais (válido também

-

para peças padrão).

Não executar alterações, modificações e adições de peças no aparelho sem

-

autorização do fabricante.

Componentes em estado imperfeito devem ser substituídos imediatamente.

-

Na encomenda, indicar a denominação exata e o número da peça conforme a

-

lista de peça de reposição e também o número de série do seu aparelho.

Os parafusos da carcaça constituem a conexão do fio terra com o aterramento

das peças da carcaça.

Sempre utilizar parafusos originais da carcaça na quantidade correspondente e

com o torque indicado.

O fabricante recomenda executar pelo menos a cada 12 meses uma revisão

técnica de segurança no aparelho.

Durante o mesmo intervalo de 12 meses, o fabricante recomenda uma calibração

das fontes de solda.

Recomenda-se uma revisão técnica de segurança por um eletricista autorizado

após alteração,

-

após montagens ou adaptações

-

após reparo, conservação e manutenção

-

pelo menos a cada doze meses.

-

Para a revisão técnica de segurança, seguir as respectivas normas e diretrizes nacionais e internacionais.

Informações mais detalhadas sobre a revisão técnica de segurança e a calibração

podem ser obtidas em sua assistência técnica. Esta pode disponibilizar os documentos necessários mediante sua solicitação.

Descarte De acordo com a diretiva europeia e a legislação nacional, deve-se realizar a cole-

ta seletiva dos resíduos de equipamentos eletroeletrônicos, assim como a reciclagem de forma ambientalmente correta. O equipamento usado deve ser devolvido

ao revendedor ou a um sistema local autorizado de coleta e descarte. O descarte

adequado do equipamento promove a reciclagem sustentável dos recursos materiais. Ignorar isso pode trazer consequências negativas para a saúde/e para o

meio ambiente.

Materiais de embalagens

Coleta seletiva. Verifique os regulamentos do seu município. Reduza o volume de

caixas.

16

Sinalização de

segurança

Os equipamentos com indicação CE cumprem os requisitos básicos da diretriz de

baixa tensão e compatibilidade eletromagnética (por exemplo, normas de produto relevantes da série de normas EN 60 974).

A Fronius International GmbH declara que o aparelho corresponde às normas da

diretiva 2014/53/UE. O texto completo da Declaração de conformidade UE está

disponível em: http://www.fronius.com

Equipamentos identificados com o símbolo de verificação CSA cumprem as

exigências das normas relevantes para o Canadá e os EUA.

PT-BR

Segurança de

dados

Direito autorais Os direitos autorais deste manual de instruções permanecem com o fabricante.

O usuário é responsável por proteger os dados contra alterações dos ajustes da

fábrica. O fabricante não se responsabiliza por configurações pessoais perdidas.

O texto e as imagens estão de acordo com o padrão técnico no momento da impressão. Sujeito a alterações. O conteúdo do manual de instruções não dá qualquer direito ao comprador. Agradecemos pelas sugestões de aprimoramentos e

pelos avisos sobre erros no manual de instruções.

17

Informações gerais

Conceito de dispositivo

Com o WeldCube Connector, todos os

sistemas de soldagem envolvidos na

produção podem ser integrados ao sistema de documentação Fronius WeldCube Premium, independentemente

do fabricante.

Se o fornecimento de energia for interrompido, o WeldCube Connector salva

os últimos dados e garante um processo de desligamento seguro.

O WeldCube Connector está disponível nas seguintes versões:

WeldCube Connector U/I

4,044,056

Medição da corrente de soldagem e tensão de solda

incl. Adaptador medição de tensão

WeldCube Connector U/I/WFS WSM

4,044,057

Medição da corrente de soldagem, tensão de solda e velocidade do arame

incl. Sensor de arame

(para a fonte de solda TransSteel 3000c Pulse, TransSteel 3500c e o rolo de alimentação do avanço de arame VR 5000)

WeldCube Connector U/I/WFS Euro

4,044,058

Medição de corrente de soldagem, tensão de solda e velocidade do arame

incl. Sensor de arame Euro

WeldCube Connector Advanced

4,044,067

Medição da corrente de soldagem, tensão de solda e velocidade do arame

Sensor de arame opcional (consulte as opções na página 20)

Aplicações O WeldCube Connector é usado para aplicações manuais e automatizadas de

MIG/MAG, TIG e eletrodo revestido.

Princípio de funcionamento

Independentemente do processo de soldagem, o WeldCube Connector é sempre

integrado ao condutor de aterramento entre a fonte de solda e o fio terra.

A medição da corrente ocorre nos soquetes de energia da fonte de solda.

18

Para uma integração funcional do sistema, devem ser conectados os seguintes

componentes:

Símbolos de segurança no equipamento

Conecte o WeldCube Connector ao soquete de energia de aterramento da

-

fonte de solda

Conecte o condutor de aterramento ao WeldCube Connector

-

Medição de tensão pelo cabo adaptador ou medição de tensão/velocidade do

-

arame pelo sensor de arame no outro polo

Fornecimento de energia por „Power over Ethernet“ usando um cabo de rede

-

adequado

Conexão à rede por cabo de rede LAN ou WLAN

-

O fornecimento de energia do WeldCube Connector ocorre pelo cabo de rede

usando Power over Ethernet (PoE).

O fornecimento de energia por PoE pode ser feito pela infraestrutura central de

TI ou por um injetor PoE no local. Então, o injetor PoE é integrado no cabo de dados entre o distribuidor da rede e o WeldCube Connector.

PT-BR

Soldagem é uma atividade perigosa. Os seguintes pré-requisitos básicos precisam ser cumpridos:

Qualificação suficiente para a soldagem

-

Equipamentos de proteção apropriados

-

Afastamento de pessoas alheias

-

As funções descritas somente devem ser utilizadas depois que os seguintes documentos tiverem sido completamente lidos e compreendidos:

Este manual de instruções

-

Todos os manuais de instruções dos componentes do sistema, principalmen-

-

te diretrizes de segurança

19

Pré-requisitos

AVISO!

A instalação e integração do WeldCube Connector exigem conhecimentos de

tecnologia de rede.

Para informações detalhadas, entre em contato com o administrador da sua

▶

rede.

Exigências para o cabo de rede:

Conexão RJ45/M12, codificação X

-

Versão de cabo de grau industrial, mín. CAT 5e

-

Exigências para o injetor PoE de acordo com IEEE 802.3at - PoE+ / 30 W:

Soquete RJ45 blindado

-

Caixa de plástico robusta e fechada

-

Mín. 100 Mbit/s Data Speed

-

Emissão de EMV: EN55032 Class B, FCC part 15 Class B

-

Condições ambientais:

Temperatura ambiente em operação: -10 °C a +40 °C

-

Temperatura de armazenamento: -20 °C a +55 °C

-

Opções

Injetor PoE RJ45 30 W/802.3at/PoE+ 42,0411,0213

Cabo de equipamento frio CE 2 m 43,0004,2951

Cabo de rede M12-X/RJ45, 5 m 42,0411,0232

Cabo de rede M12-X/RJ45, 10 m 42,0411,0233

Cabo de rede M12-X/RJ45, 15 m 42,0411,0234

Cabo de rede M12-X/RJ45, 20 m 42,0411,0235

OPT/WCC Sensor Cable EXT 5m

Cabo de extensão de 5m para sensores externos

OPT/WCC Sensor Cable EXT 10m

Cabo de extensão de 10 m para sensores externos

OPT/WCC Mounting Set TSt

Material de montagem para fonte de

solda TransSteel

OPT/WCC Mounting Set 1

Material de montagem para um sistema de soldagem

4,051,547

4,051,548

4,101,361

4,101,362

20

OPT/WCC Mounting Set 2

Material de montagem para um sistema de soldagem

4,101,363

PT-BR

FCC/RSS/

Conformidade

UE

OPT/WCC Wire Sensor EUR

Opção de sensor de arame/euro para

WeldCube Connector Advanced

OPT/WCC Wire Sensor WSM

Opção de sensor de arame/TSt para

WeldCube Connector Advanced

Ímã de fixação* 4,100,265

* Para o WeldCube Connector, são necessários 2 ímãs de fixação.

FCC

Esse equipamento foi testado e obedece aos limites estabelecidos para um equipamento digital Classe B, de acordo com a Seção 15 dos termos da FCC. Esses

limites devem fornecer uma proteção adequada contra interferências prejudiciais

em residências. Esse equipamento gera e utiliza energia de alta frequência e pode causar problemas na comunicação de rádio, se ele não for utilizado em conformidade com as indicações. Também não existe garantia de que as falhas não

ocorrerão em uma instalação específica.

4,101,372

4,101,373

Se este equipamento causar interferências ao receptor de rádio ou de televisão,

que podem ser confirmadas ao desligar e ligar o dispositivo, é recomendado ao

usuário que ele corrija a interferência por uma ou mais das seguintes medidas:

Alinhar ou reposicionar a antena receptora

-

Aumentar a distância entre o equipamento e o receptor.

-

Conectar o equipamento em um circuito elétrico diferente do circuito elétri-

-

co em que o receptor está conectado.

Consultar o revendedor ou um técnico de rádio/TV experiente para obter aju-

-

da.

ID FCC: QKWSPB209A

Industry Canada RSS

Este equipamento está de acordo com as normas da Industry Canada RSS sem

licença. A operação está submetida às seguintes condições:

(1) O equipamento não pode causar falhas nocivas.

(2) O equipamento precisa suportar qualquer interferência recebida, inclusive

interferências que possam prejudicar a operação.

IC: 12270A-SPB209A

21

UE

Conformidade com a diretriz 2014/53 / EU – Radio Equipment Directive (RED)

As antenas usadas para esse transmissor devem ser instaladas de forma que seja

mantida uma distância mínima de 20 cm entre todas as pessoas. Eles não devem

ser configurados ou operados em conjunto com outra antena ou transmissor. Integradores OEM e usuários finais devem dispor das condições operacionais do

transmissor para cumprir as diretrizes de exposição à radiofrequência.

Bluetooth trademarks

A marca Bluetooth® e os logotipos Bluetooth®são marcas registradas de propriedade da Bluetooth SIG, Inc. e são usados pelo fabricante sob licença. Outras

marcas e nomes comerciais são propriedade de seus respectivos detentores de

direitos.

22

Configurações do sistema

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

+

(10)

(9)

PT-BR

Configuração do

sistema com

WeldCube Connector U/I

MIG/MAG

Conexão esquemática sem representação detalhada do jogo de mangueira de conexão entre a fonte

de solda e a velocidade do arame

(1) Computador para acessar o WeldCube Premium

(2) Interruptor de Ethernet com PoE

(3) Fornecimento de energia via PoE (Power over Ethernet)

(4) Servidor WeldCube Premium (físico ou VM)

(5) Adaptador da queda passageira de tensão

(6) Velocidade do arame

(7) Fonte de solda

(8) WeldCube Connector U/I

(9) Fio terra

(10) Tocha de solda

23

MIG/MAG com acionamento por arame integrado na fonte de solda

+

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(9)

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(9)

HF

+

*

(1) Computador para acessar o WeldCube Premium

(2) Interruptor de Ethernet com PoE

(3) Fornecimento de energia via PoE (Power over Ethernet)

(4) Servidor WeldCube Premium (físico ou VM)

(5) Adaptador da queda passageira de tensão

(6) Fonte de solda

(7) WeldCube Connector U/I

(8) Fio terra

(9) Tocha de solda

TIG-CC, TIG-CA

HF = Ignição de alta frequência; * = Soquete de energia sem alta frequência, por exemplo, para eletrodos revestidos

(1) Computador para acessar o WeldCube Premium

(2) Interruptor de Ethernet com PoE

(3) Fornecimento de energia via PoE (Power over Ethernet)

(4) Servidor WeldCube Premium (físico ou VM)

(5) Adaptador da queda passageira de tensão

(6) Fonte de solda

(7) WeldCube Connector U/I

24

(8) Fio terra

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

HF

+

*

(9)

(9) Tocha de solda

Eletrodo revestido (com fonte de energia TIG)

HF = Ignição de alta frequência; * = Soquete de energia sem alta frequência, por exemplo, para eletrodos revestidos

(1) Computador para acessar o WeldCube Premium

(2) Interruptor de Ethernet com PoE

(3) Fornecimento de energia via PoE (Power over Ethernet)

(4) Servidor WeldCube Premium (físico ou VM)

(5) Adaptador da queda passageira de tensão

(6) Fonte de solda

(7) WeldCube Connector U/I

(8) Fio terra

(9) Suporte do eletrodo

PT-BR

25

Configurações

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

+

(10)

(9)

(1)

(2)

(3)

(4)

(6)

(7)

(8)

(9)

(5)

do sistema com

WeldCube Connector U/I/WFS

Euro

MIG/MAG

Ilustração esquemática sem representação detalhada do jogo de mangueira de conexão entre a fonte de solda e o avanço de arame

(1) Computador para acessar o WeldCube Premium

(2) Interruptor de Ethernet com PoE

(3) Fornecimento de energia via PoE (Power over Ethernet)

(4) Servidor WeldCube Premium (físico ou VM)

(5) Fonte de solda

(6) Velocidade do arame

(7) Sensor de arame Euro

(8) WeldCube Connector U/I

(9) Fio terra

(10) Tocha de solda

MIG/MAG com acionamento por arame integrado na fonte de solda

(1) Computador para acessar o WeldCube Premium

(2) Interruptor de Ethernet com PoE

(3) Fornecimento de energia via PoE (Power over Ethernet)

(4) Servidor WeldCube Premium (físico ou VM)

(5) Sensor de arame Euro

(6) Fonte de solda

26

(7) WeldCube Connector U/I

(8) Fio terra

(9) Tocha de solda

PT-BR

Configurações

do sistema com

WeldCube Connector U/I/WFS

WSM

Configurações

do sistema com o

WeldCube Connector Advanced

A configuração do sistema para sistemas de soldagem TransSteel com WeldCube

Connector U/I/WFS WSM é a mesma que a configuração do sistema para WeldCube Connector U/I/WFS Euro, exceto que ao invés da conexão com o sensor de

arame Euro, o sensor de arame é instalado diretamente na fonte de solda ou na

velocidade do arame.

O sensor de arame é instalado de fábrica ou pode ser adaptado posteriormente

por pessoal treinado.

Detalhes sobre a instalação do sensor de arame podem ser encontrados nas instruções de instalação „WeldCube Connector wire sensor TransSteel“ 42,0410,2663.

A configuração do sistema para sistemas de soldagem com o WeldCube Connector Advanced é a mesma que a configuração do sistema para WeldCube Connector U/I/WFS Euro.

O sensor de arame Euro ou um sensor de arame embutido na fonte de solda

TransSteel estão opcionalmente disponíveis.

27

Elementos de operação, conexões e componentes

(1) (2) (3) (4)

(5)

(6)

(7)

(2) (2) (2) (2) (2) (2)

(2)

(5)

M5

100 mm

184 mm

mecânicos

Elementos de

comando, conexões e componentes mecânicos

(1) Soquete M12, codificação X

para conectar um cabo de rede

(2) Soquete roscado M5

4 unidades por lado

para a montagem do WeldCube Connector no sistema de soldagem

(3) LED de status

o LED de status indica alertas, erros e estados operacionais atualizados

(4) LED de alimentação

o LED de alimentação indica informações sobre a alimentação elétrica do

WeldCube Connector

Descrição dos LEDs na seção a seguir

(5) Fio terra com conector de baioneta

para a conexão do soquete de energia de aterramento da fonte de solda

28

AVISO!

A conexão de aterramento na fonte de solda depende do método de soldagem e

não precisa necessariamente coincidir com o soquete de energia (-)!

(6) Soquete de energia terra com fecho de baioneta

(10)

(9)

(8)

(11) (12) (13)

para a conexão do fio terra do circuito de soldagem

(7) Conexão do sensor

Soquete do laboratório

(no WeldCube Connector U/I)

para a conexão do adaptador da medição da tensão

Soquete do sensor de 19 pinos

(para WeldCube Connector U/I/WFS WSM, WeldCube Connector

U/I/WFS Euro e WeldCube Connector Advanced)

para conexão do sensor de arame

Nº Função

(8) Cabo de medição

para a conexão do soquete de

laboratório no WeldCube Connector U/I

(9) Soquete de energia (+) com fe-

cho de baioneta

para a conexão do cabo do circuito de solda (+) do jogo de

mangueira de conexão

PT-BR

Adaptador de medição da tensão (somente em

combinação com WeldCube Connector U/I)

Sensor de arame Euro (somente em combinação

com WeldCube Connector U/I/WFS Euro ou como opção para WeldCube Connector Advanced)

(10) Cabo (+) com conector baione-

ta

para a conexão do soquete de

energia (+) da fonte de solda

Nº Função

(11) Cabo de medição

para conexão ao soquete do

sensor de 19 pinos no WeldCube Connector U/I/WFS WSM,

WeldCube Connector U/I/WFS

Euro e WeldCube Connector

Advanced

(12) Adaptador Euro

para a conexão na fonte de solda

(13) Conexão da tocha de solda Eu-

ro

para a conexão da tocha de solda

29

LED de alimentação, LED de

status

LED de alimentação

luz verde acesa:

fornecimento de energia disponível

luz laranja acesa:

sem fornecimento de energia disponível, o fornecimento é realizado pela bateria

reserva interna, até que todos os dados sejam salvos

luz apagada:

sem fornecimento de energia

LED de status

Quando há fornecimento de energia, o LED de status pode se acender ou piscar

nas seguintes cores:

luz verde acesa:

Equipamento operacional, tudo ok

luz verde piscando (com 5 Hz):

Primeira conexão estabelecida entre o WeldConnect App e o WeldCube Connector, por exemplo, para comissionamento ou configuração

luz laranja acesa:

Existe um alerta

luz laranja piscando (com 0,5 Hz):

Equipamento ainda não foi comissionado

luz vermelha acesa:

Há um erro

Um erro existente pode ser verificado no livro de registro do SmartManager ou

do WeldCube Premium.

luz piscando na cor atual (com 2,5 Hz):

Soldagem detectada

30

Possibilidades de conexão

(1)

(2)

(3)

(4)

(6)

(7)

(5)

(1)

(2)

(3)

(4)

(6)

(7)

(5)

AP

PT-BR

Possibilidades

de conexão

Conexão por

LAN

O WeldCube Connector pode ser conectado a uma rede da seguinte forma:

por LAN

-

por WLAN

-

(1) Computador para acessar o

WeldCube Premium

(2) Interruptor de Ethernet com

PoE

(3) Servidor WeldCube Premium

(4) Fornecimento de energia via

PoE (Power over Ethernet)

(5) Cabo de rede

(6) WeldCube Connector

(7) Conexão de aterramento na

fonte de solda

AVISO!

Conexão por

WLAN

A conexão de aterramento na fonte de solda depende do método de soldagem e

não precisa necessariamente coincidir com o soquete de energia (-)!

(1) Computador para acessar o

WeldCube Premium

(2) Comutador de Ethernet

(3) Servidor WeldCube Premium

(4) WLAN-AccessPoint

(5) Fornecimento de energia via

PoE (Power over Ethernet)

(6) WeldCube Connector

(7) Conexão de aterramento na

fonte de solda

AVISO!

A conexão de aterramento na fonte de solda depende do método de soldagem e

não precisa necessariamente coincidir com o soquete de energia (-)!

31

Avisos para montagem e operação

Avisos para a

montagem

Aviso para operação

O WeldCube Connector deve ser ligado à fonte de solda ou a um componen-

-

te do sistema de soldagem, por exemplo, ao carrinho.

O WeldCube Connector não deve ser colocado no chão.

-

O WeldCube Connector pode ser montado em qualquer posição.

-

Comprimento máx. entre 2 componentes de rede ativos (por exemplo, entre

-

WeldCube Connector e comutador de Ethernet com PoE): 90 m

Posicionar o WeldCube Connector de modo que os LEDs fiquem claramente

-

visíveis.

Não posicionar o WeldCube Connector na área de ar quente de exaustão da

-

fonte de solda e na área dos componentes aquecidos do sistema.

Posicionar o WeldCube Connector de modo que ele fique protegido contra

-

respingos de solda.

Usar um fio terra dimensionado adequadamente.

-

Fixar o cabo de rede, cabo do sensor e cabo de medição no fio terra do Weld-

-

Cube Connector utilizando uma braçadeira de cabo (alívio de tensão)

AVISO!

O WeldCube Connector suprime os pulsos de alta tensão AF!

Se houver ignição com pulsos de alta tensão AF em um processo de soldagem

TIG com WeldCube Connector integrado, não ocorrerá ignição AF.

Se disponível, somente conectar o cabo a um soquete de energia livre de AF

▶

(por exemplo, para soldagem de eletrodos revestidos).

Se não houver nenhum soquete de energia livre de AF disponível, desative a

▶

ignição AF.

Fronius Data

Channel

AF = Alta frequência

Antes de cada uso do WeldCube Connector:

Verificar todos os cabos de soldagem e de medição quanto a danos.

-

Verificar a conexão correta e firme dos conectores.

-

Verificar os LEDs

-

Mensalmente:

Realizar inspeção visual da carcaça e do conector

-

AVISO!

Na medição das soldagens TIG-AC, documentar um valor de retificação

aritmética.

A designação do componente, o número de série do componente e o número do

cordão de soldagem podem ser enviados para o WeldCube Connector pelo Fronius Data Channel.

O Fronius Data Channel é um servidor TCP/IP que é executado na porta de gerenciamento do WeldCube Connector. Esta porta é utilizada para documentação

e comunicação, bem como para fins de serviço e monitora essa interface na porta

TCP 4714.

32

Um programa de PC ou um controlador de nível superior estabelece uma conexão de soquete TCP ao endereço IP do WeldCube Connector na porta TCP

4714. Os parâmetros são transmitidos como listas de textos chave ou de valores

nominais separados por ponto e vírgula.

São suportados os seguintes parâmetros:

Nº Parâmetro

1 Processo ativo

No caso de um processo de soldagem ativo (desde o pré-fluxo de gás no

início da soldagem até o pós-fluxo de gás no final da soldagem), o WeldCube Connector emite o sinal de processo ativo = 1 para o controlador.

2 Fluxo de corrente

Em caso de fluxo de corrente ativa durante uma soldagem, o WeldCube

Connector emite o sinal de fluxo de corrente = 1 para o controlador.

3 Número do item do componente

O controlador dá ao WeldCube Connector o número do componente no

fim de soldagem usando os caracteres ASCII A-Z, a-z e 0-9.

4 Número de série do componente

O controle dá ao WeldCube Connector o número de série do componente

a ser soldado usando os caracteres ASCII A-Z, a-z e 0-9.

PT-BR

5 Número de cordão

O controle dá ao WeldCube Connector o cordão antes do fim de soldagem (posição de soldagem) usando os caracteres ASCII 0-9.

A transmissão de dados pelo Fronius Data Channel pode ser testada com os seguintes programas:

Windows® PuTTy

-

Linux Socat

-

Para a transmissão de dados, deve ser primeiro estabelecida uma conexão de soquete TCP:

Digite o endereço IP da porta de

1

serviço do WeldCube Connector e

o número da porta 4714

Exemplo Windows® PuTTY

33

Comissionamento

Segurança

Pré-requisitos

PERIGO!

Perigo devido a manuseio e trabalhos realizados incorretamente.

Podem ocorrer ferimentos e danos materiais graves.

Todos os trabalhos e funções descritos nesse documento somente devem ser

▶

realizados por técnicos especializados e treinados.

Ler e compreender completamente este documento.

▶

Todas as diretrizes de segurança e as documentações do usuário desse equi-

▶

pamento e de todos os componentes do sistema devem ser lidas e entendidas.

AVISO!

A instalação e integração do WeldCube Connector exigem conhecimentos de

tecnologia de rede.

Para informações detalhadas, entre em contato com o administrador da sua

▶

rede.

O WeldCube Connector deve ser integrado ao sistema de soldagem de acor-

-

do com uma das configurações do sistema de soldagem.

fornecimento PoE existente

-

Fronius WeldConnect App instalado no smartphone

-

Bluetooth ativado no smartphone

-

Comissionamen-toO WeldCube Connector é comissionado usando um smartphone e o Fronius

WeldConnect App.

AVISO!

Se a fonte de solda tiver uma função para determinar a resistência do circuito

de solda R, determine a resistência do circuito de solda do sistema de soldagem

com o WeldCube Connector existente antes do comissionamento.

Um valor correto de resistência do circuito de solda é um pré-requisito para resultados corretos de medição!

Insira o valor determinado da resistência do circuito de solda no assistente

▶

de instalação em Setup 5/6.

Se não estiver disponível uma função para determinar a resistência do circui-

▶

to de solda na fonte de solda, use a ajuda de cálculo no assistente de instalação em Setup 5/6.

Determinar a resistência do circuito de solda do sistema de soldagem, in-

1

cluindo WeldCube Connector

34

name1.name2@e-mailaddr.ess

2

4

3

Iniciar o WeldConnect App e abrir o menu

2

Selecionar o setup do WeldCube Connector

3

Deixe o smartphone próximo ao WeldCube Connector

4

Uma configuração da conexão iniciada com sucesso é indicada por uma luz

verde piscando a 5 Hz no LED de status do WeldCube Connector.

Siga as instruções do assistente de instalação:

5

PT-BR

Setup 1/6

Insira o nome, planta, pavilhão, célula e informações adicionais

Setup 2/6

Insira os dados da rede

Setup 3/6

Insira os dados WLAN

Setup 4/6

Insira a data, hora e fuso horário

Setup 5/6

Insira a resistência do circuito de solda determinada na etapa 1

ou

inicie a ajuda de cálculo

Setup 6/6

Insira informações opcionais de diâmetro do arame e material adicional

Quando são fornecidos o diâmetro do arame e o material adicional, eles

também são protocolados no WeldCube Premium.

Conclua o setup do WeldCube Connector

6

Agora, os dados documentados podem ser visualizados no SmartManager ou

avaliados com o WeldCube Premium.

35

Para avaliação dos dados com WeldCube Premium:

xx.x.xx.xx

Insira o endereço IP do WeldCube Connector em Administration/Machines/

7

Machine IP-Addresses (Administração/Máquinas/Endereços IP das máquinas)

Então, as soldagens salvas podem ser acessadas no sistema de documentação

WeldCube Premium da Fronius em Máquinas/WeldCube Connector.

36

SmartManager - O site do WeldCube Connector

PT-BR

Informações gerais

Acessar e fazer o

login no SmartManager

Com o SmartManager, o WeldCube Connector possui um site próprio.

Quando o WeldCube Connector é conectado a um computador por meio de um

cabo de rede ou WLAN ou é integrado a uma rede, o SmartManager do WeldCube Connector pode ser acessado pelo endereço IP.

Para acessar o SmartManager, é necessário, no mínimo, o IE 10 ou outro navegador moderno.

As seguintes entradas estão disponíveis para o WeldCube Connector:

Dados atuais do sistema

-

Livro de registro da documen-

-

tação

Ajustes do aparelho

-

Salvamento e restauração

-

Inserir o endereço IP do WeldCube Connector no campo de busca do nave-

1

gador

Inserir o nome de usuário e a senha

2

Configuração de fábrica:

Nome de usuário= admin

Senha = admin

Administração de usuários

-

Visão geral

-

Atualização

-

Confirmar a nota exibida

3

É exibido o SmartManager do WeldCube Connector.

37

Função de desbloqueio se o login não funcionar

Ao conectar ao SmartManager, a função de desbloqueio pode ser usada para

desbloquear um WeldCube Connector bloqueado involuntariamente e habilitá-lo

para todas as funções.

Clicar em „Iniciar função de desbloqueio?“

1

Gerar arquivo de verificação:

2

Clicar em „Salvar“

Um arquivo TXT com a seguinte denominação é salvo na pasta de download do

computador:

unlock_SN[númerodesérie]_AAAA_MM_DD_hhmmss.txt

Enviar esse arquivo de verificação por e-mail ao suporte técnico da Fronius:

3

welding.techsupport@fronius.com

A Fronius responde por e-mail com um arquivo de desbloqueio, que possui a seguinte denominação:

response_SN[númerodesérie]_AAAA_MM_DD_hhmmss.txt

Salvar o arquivo de desbloqueio no computador

4

Clicar em „Procurar arquivo de desbloqueio“

5

Aplicar arquivo de desbloqueio

6

Clicar em „Executar arquivo de desbloqueio“

7

Alterar senha/

logout

A senha do administrador do WeldCube Connector é redefinida uma vez para o

padrão de fábrica.

Clicando neste símbolo,

é possível alterar a senha de usuário,

-

é possível efetuar logout no SmartManager

-

Alterar a senha para o SmartManager:

Inserir a senha antiga

1

Inserir a senha nova

2

Repetir a senha nova

3

Clicar em „Salvar“

4

38

Configurações

Seleção de idioma

PT-BR

Ao clicar neste símbolo, podem ser definidas as unidades e as normas para o

WeldCube Connector.

As configurações dependem do usuário que está conectado.

Clicando na sigla de idioma, são exibidos os idiomas disponíveis para o SmartManager.

O idioma atualmente configurado está assinalado em branco.

Para alterar o idioma, clicar no idioma desejado.

39

Exibição de status

O status atual do WeldCube Connector é exibido entre o logotipo da Fronius e o

WeldCube Connector exibido.

Fronius

Atenção/alerta

Soldagem em andamento WeldCube Connector operacional (on-

WeldCube Connector não operacional

(offline)

* No caso de um erro, aparece uma linha de erro vermelha com o número

do erro acima da linha em que está o logo da Fronius.

Ao clicar na linha de erro, aparece uma descrição do erro.

Erro no WeldCube Connector *

line)

Clicando-se no logotipo da Fronius, abre-se a homepage da Fronius: www.fronius.com

40

Dados atuais do sistema

PT-BR

Dados atuais do

sistema

Se disponível, são exibidos os dados atuais do WeldCube Connector:

Nome da máquina

Local de instalação

Corrente de soldagem Tensão de solda Velocidade do arame *

* Somente com WeldCube Connector U/I/WFS WSM e WeldCube Connector

U/I/WFS Euro

Pavilhão Célula Informações adicionais

REAL

Potência do arco voltaico atual

Energia do arco voltaico

atual

Tempo de queimadura

do arco voltaico

Total de horas de operação

41

Livro de registro da documentação

(1) (2) (3) (4) (5) (6) (7) (10)(8) (9) (12)(11)

Livro de registro

da documentação

A entrada do livro de registro da documentação mostra as últimas 100 entradas

do livro de registros. Essas entradas do livro de registros podem ser soldagens,

erros, alertas, notificações e eventos.

Com o botão „Filtro de tempo“ é possível filtrar os dados exibidos por um

período de tempo definido. A entrada é feita para a data (aaaa MM dd) e hora (hh

mm), de - até.

Um filtro vazio carrega as soldagens mais recentes.

A indicação das soldagens, erros e eventos pode ser desativada.

São exibidos os seguintes dados:

(1) Tipo de registro

(2) Número de cordão

(3) Número do item do componente

(4) Número de série do componente

(5) Hora de início (horário local)

(6) Duração da soldagem

(7) Corrente de soldagem em A (média retificada)

(8) Tensão de solda em V (média retificada)

(9) Velocidade do arame em m/min *

(10) IP – Potência do arco voltaico em W (valores instantâneos de acordo com

ISO/TR 18491)

(11) IE – Energia do arco voltaico em kJ (como soma pela soldagem total de

acordo com ISO/TR 18491)

(12) reservado para outros dados

* Somente com WeldCube Connector U/I/WFS WSM e WeldCube Connec-

tor U/I/WFS Euro

Ao clicar no botão „Adicionar coluna“ é possível exibir outros valores:

I máx./I mín.: corrente de soldagem máxima/mínima em A

-

Potência máx./Potência mín.: potência do arco voltaico máxima/mínima em W

-

Horário de início (tempo da fonte de solda); data e hora

-

U máx./U mín.: tensão de solda máxima/mínima em V

-

Vd máx/Vd mín.: velocidade do arame máxima/mínima em m/min

-

42

Ajustes básicos Na entrada Livro de registro da documentação, a taxa de amostragem para a do-

cumentação e a ocultação da fase de ignição podem ser definidos em Configurações básicas.

Taxa de amostragem

0,1 - 100 s/desligado

Configuração de fábrica: 0,1 s

0,1 - 100,0 s

A documentação é salva com a taxa de amostragem definida.

desligado

A taxa de amostragem é desativada, são salvas apenas as médias.

Ocultar fase de ignição

Período de tempo durante o qual a fase de ignição da soldagem deve ser ocultada

(por exemplo, para evitar um comprometimento do resultado da medição pela fase de ignição durante soldagens curtas)

0,1 - 2 s/desligado

0,1 - 2 s

Os dados de soldagem só são documentados depois de transcorrido o valor de

tempo definido.

PT-BR

desligado

A fase de ignição também é documentada.

43

Ajustes do aparelho

Configurações

padrão

A resistência do circuito de solda pode ser ajustada em Default Settings (Configurações padrão).

É exibida a resistência configurada atualmente.

Calcular a resistência:

Clicar no botão Iniciar ajuda de cálculo

1

Inserir o comprimento e a seção transversal do jogo de mangueira

2

Inserir o comprimento e a seção transversal do fio terra

3

Inserir o número de conexões separáveis

4

O valor de resistência calculado é exibido imediatamente.

Aceitar a resistência calculada com o botão Sim

5

Por fim, salvar ou descartar as mudanças

6

Designação e localização

Na designação e na localização, a configuração das fontes de solda pode ser visualizada e alterada.

Data e hora Em Data e Hora, é possível configurar o fuso horário, data e hora.

A configuração pode ser definida de forma manual ou automaticamente.

Configurações

da rede

Em Configurações de rede, podem ser inseridos os dados para integrar o WeldCube Connector na rede:

Management (Administração)

É exibido o endereço MAC

-

É exibido o endereço IP atual

-

DHCP pode ser ativado ou desativado

-

Manual

Quando o DHCP é desativado, os seguintes dados podem ser inseridos:

Endereço IP

-

Máscara de rede

-

Standard Gateway (Gateway padrão)

-

DNS Server 1 (Servidor DNS 1)

-

DNS Server 2 (Servidor DNS 2)

-

WLAN

Quando a conexão WLAN é estabelecida, os seguintes dados podem ser inseridos:

Endereço MAC

-

Endereço IP atual

-

44

Backup e restauração

PT-BR

Salvamento e

restauração

Iniciar backup

Clicar em „Iniciar backup“ para fazer um backup dos dados do WeldCube

1

Connector

Os dados são salvos, por padrão, no formato MCU1-AAAAMMDDHHmm.fbc

no local selecionado.

AAAA = Ano

MM = Mês

DD = Dia

HH = Hora

mm = Minuto

Os seguintes dados são salvos no backup:

A taxa de amostragem da documentação

-

Nome da máquina e local de instalação

-

Hora e data

-

Procurar arquivo de restauração

Clicar em „Procurar arquivo de restauração“ para transferir um backup dis-

1

ponível para a fonte de solda

Selecionar o arquivo e clicar em „Abrir“

2

Backup automático

O arquivo de backup selecionado é exibido no SmartManager da fonte de solda, em Restauração.

Clicar em „Iniciar restauração“

3

Após uma restauração bem-sucedida dos dados, é exibida uma confirmação.

Ativar configurações de intervalo

1

Inserir as configurações de intervalo em que período o backup automático

2

deve ocorrer:

Intervalo:

-

diário/semanal/mensal

em:

-

Horário (hh:mm)

45

Inserir os dados para o destino de backup:

3

Protocolo:

-

SFTP (Secure File Transfer Protocol)/SMB (Server Message Block)

Servidor:

-

Inserir o endereço IP do servidor de destino

Porta:

-

Inserir o nº da porta. Se nenhum número de porta for inserido, o número

de porta padrão 22 é usado automaticamente.

Se SMB estiver definido no protocolo SMB, deixar o campo porta em

branco.

Local de armazenamento:

-

Aqui é configurada a subpasta na qual o backup é armazenado.

Se nenhum local de armazenamento for inserido, o backup será salvo no

diretório raiz do servidor.

IMPORTANTE! Para SMB e SFTB, sempre inserir o local de armazenamento com uma barra „/“.

Domínio/usuário, senha:

-

Nome de usuário e senha como configurado no servidor.

Ao inserir um domínio, primeiro inserir o domínio, então a barra invertida

„\“ e, então, o nome do usuário (DOMAIN\USER)

Se for necessária uma conexão por meio de um servidor proxy, ativar as con-

4

figurações de proxy e inserir:

Servidor

-

Porta

-

Usuário

-

Senha

-

Salvar alterações

5

Ativar backup automático

6

Em caso de dúvidas sobre a configuração, entre em contato com o administrador

da rede.

46

Administração de usuários

PT-BR

Informações gerais

Em „Administração de usuários“, é possível

Visualizar, alterar e definir usuários.

-

Visualizar, alterar e definir papéis de usuários.

-

Usuários e funções do usuário podem ser exportados ou importados no

-

WeldCube Connector.

Ao importar, os dados de administração de usuários existentes no WeldCube

Connector são sobrescritos.

É possível ativar um servidor CENTRUM.

-

A administração de usuários é criada em um WeldCube Connector e, então, pode

ser salva e transferida para outros WeldCube Connector usando a função de exportação/importação.

Usuário Usuários existentes podem ser visualizados, alterados e excluídos, novos usuários

podem ser criados.

Visualizar/alterar usuários:

Selecionar usuário

1

Alterar os dados do usuário diretamente no campo de exibição

2

Salvar alterações

3

Papéis do

usuário

Excluir usuário:

Selecionar usuário

1

Clicar no botão „Excluir usuário“

2

Confirmar a pergunta de segurança com OK

3

Criar usuário:

Clicar no botão „Criar novo usuário“

1

Inserir os dados do usuário

2

Confirmar com OK

3

Os papéis existentes do usuário podem ser visualizados, alterados e excluídos,

novos papéis do usuário podem ser criados.

Visualizar/alterar papel do usuário:

Selecionar o papel do usuário

1

Alterar os dados do papel do usuário diretamente no campo de exibição

2

Salvar alterações

3

O papel „Administrador“ não pode ser alterado.

Excluir papel do usuário:

Selecionar o papel do usuário

1

Clicar no botão „Excluir papel do usuário“

2

47

Confirmar a pergunta de segurança com OK

3

Os papéis „Administrador“ e „bloqueado“ não podem ser excluídos.

Criar papel do usuário:

Clicar no botão „Criar novo papel do usuário“

1

Inserir nome do papel, aplicar os valores

2

Confirmar com OK

3

Exportação e im-

Exportação de usuários e funções do usuário de um WeldCube Connector

portação

Clicar em „Exportar“

1

A administração de usuários do WeldCube Connector é salva na pasta de download do computador

Formato do arquivo: userbackup_SNxxxxxxxx_AAAA_MM_DD_hhmmss.user

SN = Número de série, AAAA = Ano, MM = Mês, DD = Dia

hh = Hora, mm = Minuto, ss = Segundo

Importação de usuários e funções do usuário para um WeldCube Connector

Clicar em „Procurar arquivo de dados de usuário“

1

Selecionar arquivo e clicar em „Abrir“

2

clicar em „Importar“

3

A administração de usuários é salva no WeldCube Connector.

CENTRUM Para ativar um servidor CENTRUM

(CENTRUM = Central User Management)

Ativar servidor CENTRUM

1

No campo de entrada, inserir o nome do domínio ou o endereço IP do servi-

2

dor no qual o Central User Management foi instalado.