Page 1

ВариоСинержик 3400

ВариоСинержик 4000

ВариоСинержик 5000

Инструкция по

RUS

эксплуатации Список

запасных деталей

Источник питания МИГ/

МАГ

42,0410,0986 012004

Page 2

Page 3

Уважаемый читатель

Введение

Благодарим Вас за оказанное доверие и поздравляем с приобретением

нового высокотехнологичного изделия фирмы Фрониус. Настоящее

руководство поможет Вам ознакомиться с ним. Внимательно прочитав

руководство Вы узнаете обо всех разносторонних возможностях,

которыми обладает Ваш новый аппарат Фрониус, и сможете в полной

мере воспользоваться его преимуществами.

Просим таже соблюдать указания по технике безопасности. Благодаря

этому Ваше рабочее место станет более безопасным. Заботливое

обращение с аппаратом поможет Вам на протяжении всего срока службы

сохранить свойственные ему высокое качество и надежность, являющиеся

важными предпосылками для получения высококачественной продукции.

ud_fr_st_et_00628 012002

Page 4

Page 5

Правила техники безопасности

ÎÏACHO!

ÏPEÄYNPEÆÄEHÈE!

ÎCTOPOÆHO!

ÓKA3AHÈE!

Важно! «Важно!» - обозначает советы по пользованию оборудованием, а

«ÎÏACHO!» - указывает на непосредственно угрожающую опасность.

Непринятие мер по предотвращению этой опасности, влечет за собой

смерть или тяжкие увечья.

«ÏPEÄYNPEÆÄEHÈE!» - указывает на ситуацию, чреватую возможной

опасностью. Не будучи предотвращена, эта ситуация может привести

к смерти или тяжким увечьям.

«ÎCTOPOÆHO!» - указывает на ситуацию, могущую привести к

нанесению ущерба. Не будучи предотвращена, это ситуация может

послужить причиной легких травм, а также материального ущерба.

«ÓKA3AHÈE!» - обозначает опасность негативного воздействия на

реултальты сварочных работ, а также на возможность повреждения

оборудования.

также прочую полезную информацию. Не является предупреждением

о возможных неблагоприятных или опасных ситуациях.

Общие

положения

Те места «Руководства по эксплуатации», которые отмечены вышеприведенными символами, требуют особого внимания.

Сварочный аппарат изготовлен на современном техническом уровне в

соответствии с признанными правилами техники безопасности. Тем не

менее при неправильном обращении возникает опасность для:

- жизни и здоровья обслуживающего персонала и третьих лиц

- источника питания и других материальных ценностей предприятия,

- эффективности рабочего процесса с использованием источника

питания

Все лица, связанные с вводом в эксплуатацию, управлением, уходом и

техническим обслуживанием источника питания, должны:

- пройти соответствующую аттестацию

- иметь знания по сварке

- точно соблюдать данную инструкцию

Руководство по эксплуатации должно постоянно храниться вблизи места

применения источника питания. Дополнительно к требованиям

руководства по эксплуатации необходимо соблюдать действующие общие

и местные правила техники безопасности и охраны окружающей среды.

Все указания на источнике питания

- содержать в читаемом состоянии

- не повреждать

- не удалять

- не закрывать, не заклеивать и не закрашивать

Информация о размещение указаний по технике безопасности на

аппарате приводится в соответствующем руководстве по эксплуатации.

I

ud_fr_st_sv_00471 022009

Page 6

Общие

положения

(продолжение)

Неисправности, которые могут снизить безопасность, должны

незамедлительно устраняться.

Речь идет о Вашей безопасности!

Использование

согласно

назначению

Условия

окружающей

среды

Аппарат использовать только для работы согласно его назначению.

Аппарат предназначен для работы только в тех сварочных режимах,

которые указаны на его идентификационном щитке. Иное использование

аппарата считается не соответствующим назначению.

Изготовитель не несет ответственности за ущерб, вызванный

использованием аппарата не по назначению.

Использование согласно назначению подразумевает также:

- соблюдение указаний настоящего руководства по эксплуатации

- соблюдение указаний по технике безопасности

- проведение технических осмотров и технического обслуживания

Источник питания предназначен для использования в промышленном

производстве. За ущерб, возникший в результате использования

источника питания в бытовых условиях, изготовитель ответственности

не несет.

Изготовитель также не несет ответственности за некачественные или

неудовлетворительные результаты, полученные при использовании

аппарата.

Использование или хранение источника питания в уловиях, выходящих за

пределы нижеуказанного диапазона, считается не соответствующим

назначению. За возникший в реузльтате этого ущерб изготовитель

ответственности не несет.

Обязанности

пользователя

Температура окружающего воздуха:

- при работе: -10 °C до + 40 °C (14 °F до104 °F)

- при транспортировке и хранении: - 25 °C до + 55 °C (-13 °F до131 °F)

Относительная влажность воздуха:

- äî 50 % ïðè 40 °C (104 °F)

- äî 90 % ïðè 20 °C (68 °F)

Требования к окружающему воздуху: отсутствие пыли, кислот, а также

вызвающих коррозию газов и других вызвающих коррозию веществ.

Высота над уровнем моря: до 2000 м (6500 футов).

Пользователь обязан допускать к работам на источнике питания только

тех лиц, которые:

- знакомы с основными правилами техники безопасности и прошли

обучение по пользованию источником питания

- прочитали раздел «Правила техники безопасности» и указания о

необходимых мерах предосторожности, приводимые в данном

руководстве, поняли и подтвердили это своей подписью

- прошли инструктаж относительно требований к результатам

выполняемых ими работ

Соблюдение техники безопасности персоналом должно периодически

контролироваться.

ud_fr_st_sv_00471 022009

II

Page 7

Обязанности

персонала

Все лица, которым поручаются работы на источнике питания, перед

началом работ обязаны:

- выполнить основные правила безопасности

- прочитать раздел «Правила техники безопасности» и указания о

необходимых мерах предосторожности, приводимые в данном

руководстве, и подтвердить это своей подписью

Перед тем, как покинуть рабочее место, необходимо позаботиться о том,

чтобы и в отсутствие персонала не мог быть причинен ущерб здоровью

людей и материальным ценностям.

Подключение к

сети

Персональная

защита

(сварщика и

третьих лиц)

За счет большого энергопотребления мощные аппараты могут влиять на

качество напряжения в сети.

На некоторое оборудование это может влиять следующим образом.

- Ограничения на подключение.

- Требования в отношении максимально допустимого сетевого

импеданса.

- Требования в отношении минимально необходимой мощности

короткого замыкания.

*)

На интерфейсе сети общего пользования.

*)

*)

См. «Технические характеристики»

В этом случае владелец или пользователь аппарата должен выяснить

(например, обратившись на энергоснабжающее предприятие), можно ли

подключать аппарат к сети.

Во время сварки возникают следующие источники опасности:

- искры, разлетающиеся частицы горячего металла

- излучение дуги, опасное для глаз и кожи

- вредные электромагнитные поля, которые могут представлять

опасность для лиц с ритмоводителем сердца

- опасности, исходящие от сетевого и сварочного электрического тока

- повышенная шумовая нагрузка

- вредный дым и газы

Лица, работающие с изделием в процессе сварки, должны быть обеспечены соответствующей защитной одеждой. Должны быть соблюдены

следующие требования:

- одежда должна быть трудно воспламеняющейся

- одежда должна быть изолирующей и сухой

- одежда должна защищать все тело, не иметь повреждений и

находиться в исправном состоянии

- необходимо иметь защитный шлем

- брюки не должны иметь отворотов

III

ud_fr_st_sv_00471 022009

Page 8

Персональная

защита

(сварщика и

третьих лиц)

(продолжение)

Для личной защиты следует соблюдать следующие правила:

- глаза и лицо защищать защитной маской с отвечающим стандартам

техники безопасности фильтром; маска должна обеспечивать защиту

от ультрафиолетового излучения, жара и искр

- под защитной маской необходимо носить отвечающие стандартам

техники безопасности защитные очки с боковой защитой

- носить прочную обувь, сохраняющую изолирующие свойства в том

числе и во влажных условиях

- защищать руки соответствующими перчатками

(электроизолирующими, теплозащитными).

- Для уменьшения шумовой нагрузки и защиты органов слуха

использовать наушники.

Избегать присутствия третьих лиц и, в особенности, детей вблизи

сварочных аппаратов и в местах проведения сварочных работ. Если все

же поблизости присутствуют люди, необходимо:

- информировать их об опасности

- снабдить их защитными средствами или

- установить для них защитное ограждение

Данные по

шумовой

эмиссии

Опасность

вредных газов и

испарений

Устройство создает максимальный уровень звуковой мощности < 80 дБ (A)

(при опорном значении звуковой мощности 1 пВт) на холостом ходу и в

фазе охлаждения после эксплуатации в максимально допустимой рабочей

точке при стандартной нагрузке согласно EN 60974-1.

Данные по уровню эмиссии на рабочем месте во время сварки (и резки)

привести невозможно, поскольку на него влияют технологические

особенности и окружающая среда. Уровень шумовой эмиссии зависит от

самых разных параметров, например от метода сварки (MIG/MAG, WIG),

выбранного вида тока (постоянный или переменный), диапазона мощности,

вида наплавленного металла, резонансных свойств изделия, условий на

рабочем месте и пр.

Дым, возникающий при сварке, содержит вредные для здоровья пары и

газы.

Сварочные дымовые газы содержат вещества, которые могут вызвать рак,

а также отрицательно повлиять на здоровье плода во время беременности.

Держать голову как можно дальше от дыма и газов.

Дым и вредные газы, возникающие при сварке -

- не вдыхать

- с помощью соответствующих приспособлений отводить от рабочего

места

ud_fr_st_sv_00471 022009

Обеспечить достаточный приток свежего воздуха.

При недостаточной вентиляции использовать защитную маску с подводом

воздуха.

При наличии сомнений в достаточной эффективности отсасывающего

оборудования, произвести измерение содержания вредных веществ и

сравнить результаты с допустимыми предельными значениями.

IV

Page 9

Опасность

вредных газов и

испарений

(продолжение)

Степень вредности сварочных дымовых газов зависит, в числе прочего,

от следующих факторов:

- вида металлов, входящих в материал изделия

- электродов

- поверхностных покрытий

- чистящих и обезжиривающих средств и т.п.

Поэтому необходимо учитывать данные, содержащиеся в паспортах

безопасности материалов, и прочие указания изготовителей

вышеперечисленных компонентов.

Горючие пары (например, пары растворителей) не должны попадать в зону

излучения сварочной дуги.

Опасность

вылета искр

Опасность

сетевого и

сварочного тока

Разлетающиеся искры могут стать причиной пожара или взрыва.

Не проводить сварку вблизи взрывчатых материалов.

Горючие материалы должны быть удалены не менее, чем на 11 метров

(35 футов) от сварочной дуги или закрыты проверенным покрытием.

Необходимо иметь наготове исправные, проверенные огнетушители.

Искры и частицы горячего металла могут проникать в прилегающие

помещения через самые незначительные трещины или отверстия.

Следует принять необходимые меры для предотвращения травм и

возгораний.

Сварочные работы в пожаро - и взрывоопасных помещениях, замкнутых

емкостях, баках и трубопроводах разрешаются только в том случае, если

эти помещения подготовлены в соответствии с национальными и

международными нормами.

Не допускаются сварочные работы на емкостях, в которых хранятся или

хранились газы, горючее, нефтепродукты. Существует опасность взрыва

остатков этих продуктов.

Электрический ток представляет опасность, и поражение

электрическим током может привести к смертельному исходу.

Не прикасаться к находящимся под напряжением деталям как внутри,

так и вне аппарата.

При сварке МИГ/МАГ и ТИГ сварочная проволока, катушка, приводные

ролики,

а также все металлические детали, соприкасающиеся с проволокой,

находятся под напряжением.

Блок подачи проволоки следует устанавливать на достаточно изолированную поверхность или использовать подходящую изолированную

подставку/держатель.

Следует обеспечить достаточную защиту персонала от потенциала земли/

массы за счет изолирующих, сухих подкладок/покрытий. Они должны

полностью закрывать всю поверхность, на которой возможен контакт

между человеческим телом и землей/массой.

Все кабели должны быть прочными, неповрежденными, изолированными и

достаточно мощными. Ослабленные соеднения, износившиеся, поврежденные или недостаточно мощные кабели незамедлительно заменять.

V

ud_fr_st_sv_00471 022009

Page 10

Опасность

сетевого и

сварочного тока

(продолжение)

Не допускать обвивания кабелей и проводов вокруг тела/частей тела.

Ни в коем случае не погружать сварочные электроды (стержневые

электроды, вольфрамовые электроды, проволоку и т.д.) в жидкость

с целью охлаждения.

Ни в коем случае не прикасаться к сварочным электродам.

Между электродами двух сварочных аппарата может существовать

напряжение, равное двукратному напряжению холостого хода одного

аппарата. Ни в коем случае не прикасаться к потенциалам обоих

сварочных аппаратов одновременно. Опасно для жизни.

Сетевые кабели и кабели источника питания должны систематически

проверяться специалистом-электриком на исправность защитного

провода.

Источник питания подключать только к сети, имеющей защитный провод и

к розетке, оснащенной контактом защитного провода.

Подключение источника питания к сети, не имеющей защитного провода и

к розетке, не оснащенной контактом защитного провода, считается грубой

небрежностью. За возникший в результате этого ущерб изготовитель

ответственности не несет.

При необходимости, следует с помощью подходящих средств обеспечить

достаточное заземление свариваемого изделия.

Блуждающие

сварочные токи

Не используемый сварочный аппарат выключать.

При работе с тяжелыми предметами для обеспечения безопасности

используйте специальные погрузочные приспособления.

Перед тем, как проводить работы по оснащению, ремонту или

техническому обслуживанию аппарата, выключить аппарат и вынуть

сетевой штекер из розетки.

Установить хорошо заметный и читаемый щит/плакат, предупреждающий

от включения сетевого штекера в розетку и от включения аппарата.

После того, как аппарат открыт:

- разрядить компоненты, которые сохраняют электрический заряд

- убедиться в том, что все компоненты обесточены

Если необходимо проведение работ на токопроводящих частях, нужно

привлечь лицо, которое при необходимости выключит сетевой

выключатель.

При несоблюдении нижеследующих требований, возможно возникновение

блуждающих сварочных токов, которые могут вызвать:

- пожар

- перегрев компонентов, соединенных со свариваемым изделием

- повреждение защитных цепей

- повреждение источника питания и другого электрооборудования

ud_fr_st_sv_00471 022009

Следует обеспечить прочное соединение клеммы кабеля массы с

изделием.

Присоединять клемму кабеля массы как можно ближе к месту сварки.

Если поверхность, на которую устанавливается источник, сделана из

электропроводного материал, обязательно подкладывать под источник

изолирующую прокладку.

VI

Page 11

Блуждающие

сварочные токи

(продолжение)

При использовании распределителей тока, источников с двумя сварочными головками и т.д. необходимо учитывать следующее: электроды/

электрододержатели того из сварочных контуров, который в данный

момент не используется, также находятся под напряжением. Не используемую в данный момент горелку/электрододержатель следует уложить

таким образом, чтобы она была изолирована от токопроводящих частей/

компонентов.

При автоматизированной сварке MIG/MAG электрод с катушки,

проволочного барабана или крупногабаритной катушки должен

поступать на устройство подачи только в изолированном состоянии.

Классификация

аппаратов по

электромагнитной

совместимости

Защита от

электромагнитных

воздействий

Аппараты с классом эмиссии А:

- предназначены для использования только в индустриальных районах;

- в других местах могут создавать помехи в проводных и беспроводных

сетях.

Аппараты с классом эмиссии В:

- отвечают требованиям по части эмиссии в жилых и индустриальных

районах. Это также касается жилых районов, где энергоснабжение

осуществляется через низковольтную сеть общего пользования.

Классификация электромагнитной совместимости аппарата указана на

информационной табличке или в технических характеристиках.

В некоторых случаях, несмотря на соблюдение нормативных предельных

значений эмиссии, возможно возникновение нежелательных явлений в

предусмотренной сфере применения (например, если в месте установки

аппарата имеются чувствительные устройства либо место установки

находится поблизости от теле- или радиоприемников).

Владелец аппарата обязан принять надлежащие меры для устранения

помех.

Исходя из национальных и международных норм следует установить и

проверить те объекты и оборудование, которые могут быть подвержены

воздействию электромагнитных помех:

- оборудование/системы безопасности

- сети, линии передачи сигналов и цифровой информации

- компьютерное и телекоммуникационное оборудование

- измерительное и калибровочное оборудование

Меры, позволяющие предотвратить воздействие электромагнитных помех:

a) Сеть питания

- Если несмотря на то, что подключение к сети выполнено в соответствие

с правилами, электромагнитные помехи все же возникают, необходимо

принять дополнительные меры (например, сетевой фильтр)

b) Сварочные кабели

- пользоваться как можно более короткими сварочными кабелями

- укладывать все сварочные кабели вместе, тесно прижатыми друг к

другу (в том числе для того, чтобы избежать проблем с

электромагнитными помехами)

- укладывать сварочные кабели как можно дальше от остальных кабелей

c) Выравнивание потенциалов

d) Заземление изделия

- при необходимости подключать заземление через конденсаторы

e) При необходимости использовать экранирование

- экранировать окружающие системы и оборудование

- экранировать весь сварочный участок

VII

ud_fr_st_sv_00471 022009

Page 12

Защите от

электромагнитных полей

Электромагнитные поля могут наносить и иной, в настоящее время не

известный, ущерб здоровью людей.

- Следует иметь в виду, что электромагнитные поля могут повредить

здоровью находящихся поблизости людей, например пользующихся

слуховыми аппаратами или водителями сердечного ритма.

- Людям, имеющим водитель ритма, необходимо выяснить у врача, могут

ли они находится в непосредственной близости от места проведения

сварочных работ.

- В целях безопасности следует поддерживать как можно большее

расстояние между головой/корпусом сварщика и сварочными

кабелями.

- Не следует переносить сварочные кабели и шланговые пакеты на

плече, а также обматывать их вокруг корпуса.

Зоны

повышенной

опасности

Не допускать попадания рук, волос и предметов одежды в движущиеся

механизмы, такие как, например:

- вентиляторы

- шестерни

- ролики

- âàëû

- катушки с проволокой

Не прикасаться к вращающемуся зубчатому колесу механизма подачи

проволоки

Открывать наружные панели корпуса разрешается только во время работ

по ремонту/техническому обслуживанию.

Во время сварочных работ обеспечить, чтобы все панели корпуса

аппарата и защитные кожухи были

- надлежащим образом смонтированы

- надлежащим образом закрыты

Сварочная проволока, подаваемая из горелки, может послужить причиной

травмы (протыкание руки, повреждение глаз или лица). Поэтому, в

частности, при заправке проволоки, горелку всегда следует дрежать

направленной от себя (аппараты с блоком подачи проволоки).

Не прикасаться к изделию во время и после сварки - опасность ожогов.

ud_fr_st_sv_00471 022009

От остывающего изделия могут отскакивать куски шлаков. Поэтому даже

во время послесвварочной обработки изделий необходимо носить

защитную спецодежду и обеспечить достаточную защиту третьих лиц.

Прежде, чем начать работы по оснащению, ремонту или техническому

обслуживанию горелок и прочих компонентов с высокой рабочей

температурой, следует дать им остыть.

В пожаро - и взрывоопасных помещениях соблюдать особые правила в

соответствии с национальными и международными нормами.

Источники питания для работ в условиях повышенной электрической

опасности (например, котлах) должны иметь обозначение (Safety безопасность). При этом сам источник не должен находится в этих

помещениях.

Выливающейся из блока охлаждения жидкостью можно ошпариться. Пред

отсоединением шлангов подачи или возврата воды блок охлаждения

следует отключить.

VIII

Page 13

Зоны

повышенной

опасности

(продолжение)

При транспортировке с помощью крана зацеплять аппараты только за

предусмотренные изготовителем подвесные приспособления

- цепи или тросы зацепить за все предусмотренные в аппарате

подвесные приспособления

- цепи или тросы зацеплять таким образом, чтобы они находились под

как можно меньшим углом к вертикали

- у аппаратов для сварки МИГ/МАГ и ТИГ удалить газовый баллон и блок

подачи проволоки

При транспортировке блока подачи проволоки с помощью крана,

зацеплять только за изолированные подвесные приспособления

(источники питания МИГ/МАГ и ТИГ).

Если аппарат оснащен ремнем или ручкой для переноски, их следует

использовать только для ручной транспортировки. Ремень не

предназначен для транспортировки с помощью крана, автопогрузчика или

других механических подъемных устройств.

Опасность незаметной утечки защитного газа, не имеющего цвета и

запаха, при подключении газа через переходник. Перед монтажом

необходимо уплотнить резьбу переходника на стороне подключения

аппарата с помощью подходящей тефлоновой ленты.

Опасности от

баллонов с

защитным

газом

Баллоны с защитным газом содержат газ под давлением и при повреждении могут взорваться. Поскольку баллоны представляют собой часть

сварочного оборудования, с ними следует обращаться с осторожностью.

Предохранять баллоны со сжатым газом от жара, механических ударов,

шлаков, открытого пламени, искр и сварочной дуги.

Монтировать газовые баллоны вертикально и закреплять согласно

инструкциям, приводимым в руководстве по эксплуатации, чтобы

предотвратить их падение.

Не допускать контакта газовых баллонов со сварочным контуром и

другими электрическими цепями.

Никогда не вешать сварочную горелку на газовый баллон.

Никогда не касаться электродом газового баллона.

Никогда не производить сварку газового баллона под давлением опасность взрыва.

Использовать только тот защитный газ, который пригоден для данных

сварочных работ, и только подходящие для этого газа принадлежности

(регулятор, шланги, арматуру...).

При открывании клапана газового баллона не приближаться лицом к

выходу газа.

Во время, когда сварка не производится, газовый баллон должен быть

закрыт.

Если газовый баллон не подключен к источнику питания, клапан баллона

должен быть закрыт крышкой.

Соблюдать указания изготовителя, а также национальные и международные нормы по технике безопасности в отношении газового баллона и его

принадлежностей.

IX

ud_fr_st_sv_00471 022009

Page 14

Меры

безопансоти на

рабочем месте

и при

транспортировке

Источник питания должен быть прочно установлен на ровном, прочном

основании. Опрокидывание источника питания может быть опасным для

жизни!

- макисмально допустимый угол наклона 10°

В пожаро - и взрывоопасных помещениях соблюдать особые правила в

соответствии с национальными и международными нормами.

Посредством внутренних инструкций и системы контроля обеспечить,

чтобы рабочие места поддерживались в чистоте и не загромождались.

Размещать и эксплуатировать аппарат только в соответствии с классом

защиты, обозначенном на идентификационном щитке аппарата.

При размещении аппарата обеспечить свободное пространство в радиусе

0,5 м (1,6 фт.) вокруг аппарата, необходимое для свободного поступления

и отвода воздуха.

При транспортировке аппарата обеспечить выполнение всех действующих национальных и международных норм по технике безопасности, в

особенности, норм по безопасности в области грузоперевозок.

Перед транспортировкой аппарата необходимо полностью слить охлаждающую жидкость, а также демонтировать следующие компоненты:

- блок подачи проволоки

- катушку с проволокой

- баллон с защитным газом

Меры

предосторожности в

нормальном

режиме работы

Перед вводом в эксплуатацию после транспортировки следует визуально

проверить аппарат на транспортные повреждения.

Обнаруженные повреждения следует исправить с помощью обученного

персонала.

Включать источник питания только в том случае, если все предохранительные устройства функционируют в полном объеме. В противном

случае возникает опасность для:

- жизни и здоровья обслуживающего персонала и третьих лиц

- источника питания и других материальных ценностей предприятия

- эффективности рабочего процесса с использованием источника

питания

Не полностью исправные предохранительные устройства необходимо

перед включением аппарата привести в полностью исправное состояние.

Никогда не отключать и не пытаться нейтрализовать предохранительные

устройства.

Перед включением источника питания обеспечить, чтобы никто не мог

оказаться в опасности.

- Минимум один раз в неделю проверять источник питания на отсутствтие внешних повреждений и работоспособность предохранительных

устройств.

- Прочно закреплять газовый баллон; при крановых транспортировках

газовый баллон демонтировать.

-

В качестве охлаждающей жидкости допускается использовать только

жидкость, поставляемую изготовителем ( по причине таких ее качеств,

как электро-проводность, морозоустойчивость, совместимость с

материалами контура охлаждения ... ).

- Охлаждающую жидкость , поставляемую изготовителем, не смешивать с

другими охлаждающими жидкостями.

- За ущерб, возникший из-за применения иных охлаждающих жидкостей,

изготовитель ответственности не несет. Кроме того, теряют силу все

гарантийные обязательства изготовителя.

ud_fr_st_sv_00471 022009

X

Page 15

Меры

предосторожности в

нормальном

режиме работы

(продолжение)

- Охлаждающая жидкость может при определенных обстоятельствах

воспламеняться. Ее следует перевозить только в закрытых заводских

емкостях и держать в стороне от источников огня.

- Отработанную жидкость утилизовать согласно национальным предписаниям. Технический паспорт безопасности на охлаждающую

жидкость можно получить в ближайшем сервисном представительстве

или на интернет-сайте изготовителя.

- Перед каждой сваркой проверять на холодном аппарате уровень

охлаждающей жидкости

Уход и

техническое

обслуживание

Проверка

аппарата на

соответствие

требованиям

техники

безопасности.

Использовать только оригинальные детали (действительно также для

стандартизованных деталей). При применении других деталей не

существует гарантии, что они сконструированы и изготовлены надежно и

отвечают эксплуатационным требованиям и требованиям безопасности.

Запрещается вносить изменения, встраивать или удалять компоненты без

разрешения изготовителя

Детали, не находящиеся в полностью исправном состоянии, немедленно

заменять.

При заказе укажите точное название и соответствующий номер согласно

списку запасных частей, а также серийный номер источника питания.

Пользователь обязан не реже, чем каждые 12 месяцев производить

проверку аппарата на соответствие требованиям техники безопасности.

В рамках этого же временного интервала изготовитель рекомендует

производить калибровку источников питания.

Проверку аппарата квалифицированным электротехническим персоналом

на соответствие требованиям техники безопасности обязательно

проводить:

- после внесения изменений в аппарат

- после монтажа новых компонентов или замены существующих

- после ремонта, ухода или технического обслуживания

- не реже, чем каждые 12 месяцев

Утилизация

При проведении проверки аппарата на соответствие требованиям техники

безопасности следовать соответствующим международным и

национальным нормам.

Для получения подробной информации о проведении проверки аппарата

на соответствие требованиям техники безопасности и о калибровке

свяжитесь с Вашим сервисным пунктом. Там Вы сможете получить все

необходимые документы.

Не выбрасывайте электрооборудование вместе с бытовым мусором!

Согласно директиве Европейского Союза 2002/96/EG о старом

электронном и электрическом оборудовании, а также принятым на ее

основе национальным законодательным нормам, электрические

устройства с истекшим сроком службы должны отдельно собираться и

направляться для экологически безвредной повторной переработки.

Сдавайте такие устройства в соответствующие торговые предприятия или

в пункты приема местной специализированной системы сбора и

утилизации отходов.

Несоблюдение этого требования может иметь негативные последствия

для окружающей среды и здоровья людей!

XI

ud_fr_st_sv_00471 022009

Page 16

Знаки

соответствия

стандартам

безопасности

Аппараты, имеющие обозначение CE, удовлетворяют основным

требованиям стандарта по безопасности низковольтного

электрообрудования и электромагнитной совместимости (например,

относящихся к данному виду аппаратов норм серии EN 60 974).

Аппараты, имеющие обозначение CSA, удовлетворяют требованиям

соответсвующих норм для США и Канады.

Сохранность

данных

Авторское

право

За сохранение всех параметров настройки, измененных по сравнению с

заводскими настройками, отвечает пользователь. При потере введенных

пользователем параметров изготовитель ответственности не несет.

Авторское право на данное руководство по эксплуатации сохраняет

изготовитель.

Текст и изображения соответствуют состоянию на момент публикации.

Право на изменения сохраняется. Претензии со стороны покупателя,

опирающиеся на содержание данного руководства, не принимаются.

Замечания, указания на ошибки и преложения по доработке данного

руководства будут приняты с благодарностью.

ud_fr_st_sv_00471 022009

XII

Page 17

Общие положения ………………………………………………………………………………… 2

Принцип серии аппаратов ВариоСинержик ………………………………………… 2

Концепция аппарата ……………………………………………………………………. 2

Область применения …………………………………………………………………… 3

Элементы управления и подключения ………………………………………………………… 3

Общие положения ……………………………………………………………………….. 3

Источник питания VS 3400/4000/5000 ………………………………………………… 3

Механизм подачи проволоки VR 3000/3300 …………………………………………. 4

Виды режимов …………………………………………………………………………………….. 10

2-тактный режим………………………………………………………………………… 10

4-тактный режим …………………………………………………………………………… 10

Интервальный 2- / 4-тактный режим …………………………………………………… 11

Точечная сварка …………………………………………………………………………… 12

Заправка проволоки ………………………………………………………………………. 12

Проверка газа ………………………………………………………………………………. 13

Подготовка аппарата к вводу в эксплуатацию …………………………………………………. 14

Общие положения …………………………………………………………………………. 14

Использование согласно предназначению ……………………………………………… 14

Правила установки аппарата ……………………………………………………………… 14

Подключение к сети ………………………………………………………………………….. 15

Ввод в эксплуатацию …………………………………………………………………………………. 16

Общие положения …………………………………………………………………………… 16

Проверка напряжения сети ………………………………………………………………. 16

Монтаж блока охлаждения для аппарата в компактном исполнении ……………… 17

Монтаж блока охлаждения для аппарата в раздельном исполнении ……………… 18

Подключение соединительного шлангового пакета к источнику питания ………… 18

Подключение соединительного шлангового пакета к механизму

подачи проволоки VR 3000 ………………………………………………………………. 19

Подключение соединительного шлангового пакета к механизму

подачи проволоки VR 3300 ……………………………………………………………….. 20

Установка и подключение газового баллона ………………………………………….. 20

Монтаж сварочной горелки ………………………………………………………………. 20

Ввод в эксплуатацию блока охлаждения ………………………………………………. 21

Установка катушки проволоки …………………………………………………………… 21

Ввод проволочного электрода …………………………………………………………… 22

Установка количества защитного газа ………………………………………………….. 23

Замена подающих роликов ……………………………………………………………….. 23

Корректировка подачи проволоки ………………………………………………………… 24

Поиск неисправностей и способы их устранения ……………………………………………… 25

Общие положения ………………………………………………………………………… 25

Коды индикации неисправностей ………………………………………………………. 25

Источник питания ВариоСинержик 34000/4000/5000 ………………………………… 25

Уход и техническое обслуживание ……………………………………………………………….. 29

Перед тем, как открыть аппарат ………………………………………………………… 29

Техническое обслуживание источника питания ……………………………………… 29

Техническое обслуживание горелки с водяным охлаждением ……………………. 29

Технические данные …………………………………………………………………………………. 30

Общие положения …………………………………………………………………………. 30

Источник питания ВариоСинержик 34000/4000/5000 ………………………………... 30

Блок подачи проволоки VR 3000/3300 ……………………………………………….. 31

Блок охлаждения FK 3000 R …………………………………………………………….. 31

Page 18

Общие положения

Принцип действия

аппаратов серии

Варио Синержик

Аппараты серии ВариоСинержик – это источники питания для сварки МИГ/МАГ,

обладающие оптимальными сварочными качествами. Для процесса управления

есть возможность выбора режима: 2-тактный, 4-тактный, 2-тактный

интервальный, 4-тактный интервальный или точечный режим. Аппараты

сконструированы таким образом, что они надежно функционируют даже в особых

условиях. Окрашенный методом порошкового напыления металлический корпус,

защищающий элементы обслуживания, а также центральное подключение к

горелке соответствуют самым высоким требованиям. Изолированная ручка и

тележка с колесами большого диаметра позволяют легко передвигать аппарат в

процессе работы и при использовании на строительных площадках.

Концепция аппарата

Рис. 1 Аппарат ВариоСинержик 5000 в компактном исполнении

Аппарат VS 3400/4000/ 5000 в компактном исполнении отличается компактной

конструкцией и встроенным механизмом подачи проволоки.

Рис. 2 Аппарат ВариоСинержик 5000 (раздельное исполнение)

Аппарат VS 3400/4000/ 5000 в раздельном исполнении имеет выносной

механизм подачи проволоки. Механизм подачи проволоки ВР 3000 / 3300 можно

поставить на источник питания или для расширения рабочей площади

установить его, например, на тележку.

2

Page 19

Область применения

Область применения аппаратов серии ВариоСинержик распространяется

от предприятий по обработке металлов и до производства тяжелых

стальных конструкций. Возможность сварки обычной и порошковой

проволокой различных диаметров и сплавов в среде разных защитных

газов расширяет область использования этой серии аппаратов, как на

производстве, так и при выполнении ремонтных работ.

Элементы управления и подключения

Общие положения

Внимание! Неправильное обслуживание аппарата может стать

причиной травм и материальных убытков. Перед вводом в эксплуатацию

следует полностью прочитать и изучить инструкцию.

Источник питания

VS 3400/4000/5000

Рис. 3 Передняя панель аппарата ВариоСинержик 5000

Рис. 4 Внутренняя сторона аппарата ВариоСинержик 5000

3

Page 20

Блок подачи

проволоки

VR 3000 / 3300

Рис. 5 Передняя панель блока подачи проволоки VR 3000

Рис. 6 Передняя панель блока подачи проволоки VR 3300

(1)

Выключатель сети / индикатор готовности к работе Предназначен

для включения и выключения источника питания. Индикатор горит, если

выключатель сети включен.

(2) Переключатель грубой настройки делит весь диапазон напряжения

холостого хода и сварочного напряжения или диапазон сварочной

мощности источника питания на ступени грубой установки, до 4

ступеней

n VS 3400 ступени А и В

n VS 4000 ступени А, В и С

n VS 5000 ступени А, В, С и D

4

Page 21

(3) Переключатель тонкой настройки делит каждый из диапазонов

грубой настройки на 7 ступеней тонкой настройки и служит для точного

подбора сварочной мощности при различном использовании

(4) Регулятор скорости подачи проволоки служит для установки

скорости подачи проволоки

-Шкала м / мин служит для бесступенчатой регулировки скорости

подачи проволоки от 1 до 18 м/мин в ручном режиме

-Шкала % служит для корректировки предварительно

запрограммированной скорости подачи проволоки (+/- 30%) в

программном режиме (в зависимости от диаметра проволоки, сварочной

программы, переключателей грубой и тонкой настройки).

(5) Переключатель диаметра проволоки служит для выбора

используемого диаметра проволоки в программном режиме

(6) Программный переключатель служит для выбора сварочной

программы в зависимости от защитного газа и присадочного материала.

Рис. 7 Программный переключатель

Пояснения обозначений на рисунке:

a) Состав защитного газа и соотношение его отдельных

компонентов, указанное в %

b) В серии аппаратов «+СО2» эти программы приспособлены не для

смешанного газа, а для чистого СО2.

c) Обозначение DIN или сплав сварочной проволоки.

d) Ручной режим: скорость подачи проволоки нужно согласовать с

напряжением с помощью установочного регулятора скорости

подачи проволоки (шкала м / мин).

Важно! При использовании присадочной проволоки и / или

защитного газа, которые незначительно отличаются от

запрограммированных значений, можно произвести корректировку с

помощью установочного регулятора скорости подачи проволоки

(шкала %).

5

Page 22

(7) Переключатель цифрового индикатора служит для выбора и

индикации на дисплее нужной Вам функции

- скорость подачи проволоки

- толщина материала

- Сварочный ток

(8) Индикатор неисправности: горит, если аппарат перегружен и мигает,

если случается неисправность.

(9) Индикатор «нет программы»:

- горит, если программный переключатель включен в ручном режиме;

- мигает, если выбран диаметр проволоки или программа, для которых

не запрограммированы сварочные данные;

- мигает, при выборе ступени переключателя грубой или тонкой

настройки, которая не подходит для выбранной сварочной программы;

одновременно на цифровых дисплеях (12), (13) появляется знак „L“

или „H“

„H“ – превышена область запрограммированного сварочного

диапазона, уменьшить напряжение с помощью регулятора грубой или

тонкой настройки;

„L“ – не достигнут запрограммированный сварочный диапазон,

увеличить напряжение с помощью регулятора грубой или тонкой

настройки;

(10) Индикатор диапазона переходной дуги -- диапазон между короткой

и струйной дугой. Переходная дуга является относительно

нестабильной и способствует возникновению брызг. В программном

режиме индикатор горит, когда рабочая точка находится в диапазоне

переходной дуги. Путем перехода на другой диаметр проволоки или

на другую смесь защитного газа можно избежать диапазона

переходной дуги и достичь оптимальных сварочных качеств.

(11) Индикатор функции HOLD – в конце сварки индикация текущих

значений сварочного тока и напряжения; горит индикатор HOLD.

(12) Цифровой индикатор m/min – mm - А –имеет различные функции в

ручном и программном режиме

Ручной режим:

- скорость подачи проволоки (м/мин) – индикатор установленной

скорости подачи проволоки;

- толщина материала (мм) – нет функции;

- сварочный ток (А) – заданное и текущее значение сварочного

тока, а также значение тока с фиксирующей функцией HOLD.

Программный режим:

- скорость подачи проволоки (м/мин) – индикация установленной

скорости подачи проволоки;

- толщина материала (мм) – ориентировочное значение для толщины

используемого материала;

- сварочный ток (А) – заданное и текущее значение сварочного

тока, а также значение тока с фиксирующей функцией HOLD.

6

(ориентировочное значение)

(заданное или действительное значение)

(заданное значение)

Page 23

(13) Цифровой индикатор V – индуктивное сопротивление – имеет

различные функции в ручном и программном режиме

Ручной режим:

- индикация заданного и текущее значение сварочного напряжения,

установленного переключателем грубой и тонкой настройки, а также

значение напряжения с фиксирующей функцией HOLD;

Программный режим:

- индикация заданного и текущее значение сварочного напряжения,

установленного переключателем грубой и тонкой настройки, а также

значение напряжения с фиксирующей функцией HOLD;

- индикатор гнезда сварочного тока 1 / 2 / 3 – при изменении

переключателя грубой или тонкой настройки на дисплее появляются

цифры 1, 2 или 3. Кабель массу следует вставить в соответствующее

гнездо сварочного тока 1, 2 или 3.

(14) Переключатель выбора режима:

-

-

-

-

-

-

-

(15) Опция режим «PUSH/PULL» («Тяни/Толкай»)

- 2-тактный режим

- 4-тактный режим

- интервальный 2-тактный режим

- интервальный 4-тактный режим

- точечная сварка

- прогонка проволоки (без подачи газа и тока)

- проверка газа

Рис. 8 Различные регуляторы настройки

7

Page 24

Рис. 9 Различные предохранители

(16) Регулятор для установки времени выхода – правильная установка

времени выхода позволяет избежать пригорания сварочной проволоки к

сварочной ванне или к контактному наконечнику

-- Ручной режим – в соответствии со шкалой время выхода регулируется

бесступенчатым образом в диапазоне 0 – 0,4 сек.;

-- Программный режим – возможность корректировки установленного в

сварочной программе времени выхода +

(17) Регулятор количества оборотов при разгоне – для того, чтобы

обеспечить безударное зажигание при использовании сплошной и

порошковой проволоки, диаметром от 1,2 мм или при высокой скорости

подачи проволоки.

-- Ручной режим – количество оборотов при разгоне может регулироваться

в диапазоне от 1,5 м / мин до 100% от установленной скорости подачи

проволоки;

-- Программный режим – поворот вправо / влево позволяет проводить

корректировку запрограммированного количества оборотов.

(18) Регулятор для установки времени сварки в интервальном режиме

t1 или времени точечной сварки -- имеет различные функции в

зависимости от вида режима

- интервальный 2-тактный, интервальный 4-тактный режим – для

установки времени интервальной сварки (предпочтительный рабочий

диапазон: 0,1 – 1,5 сек.)

- режим точечной сварки – для установки времени точечной сварки или

времени горения дуги при точечной сварке МИГ / МАГ (диапазон

установки 0,2 – 4,0 сек.)

8

0,2 сек.

Page 25

(19) Регулятор для установки времени паузы в интервальном режиме

t2 -- находится в активном состоянии, если переключатель выбора

режима включен в позиции интевального 2-тактного или интервального 4тактного режима (диапазон установки 0,1 – 0,8 сек.).

(20) Регулятор установки времени предварительной продувки газа t1

– диапазон установки 0 – 3,0 сек.

(21) Регулятор установки времени заключительной продувки газа t2 диапазон установки 0 – 4,0 сек.

(22) Предохранитель вентилятора

(23) Предохранитель двигателя подачи проволоки, магнитного

вентиля, контактора

(24) Предохранитель управляющего трансформатора

(25) Предохранитель системы управления

(А) Центральный разъем для подключения горелки – служит для

монтажа сварочной горелки

(В) Гнездо сварочного тока 1 / 2 / 3 – служит для подключения кабеля-

массы. Степени индуктивного сопротивления позволяют воздействовать на

нарастание тока в момент перехода капли в шов и тем самым улучшить

сварочные качества.

- Гнездо 1 – предназначено для диапазона короткой дуги при сварке

в СО2 или смешанном газе (крутое нарастание тока).

- Гнездо 2 / 3 – используется при смешанном газе уже в нижнем

диапазоне короткой дуги, а в остальных случаях -- в диапазоне

переходной или струйной дуги (пологое нарастание тока).

(С) Управляющая розетка горелки – для подключения управляющего

штекера горелки

(D) Разъемы для подключения воды – для подключения прямой

(черное) и обратной (красное) подачи воды.

(Е) 4-роликовый привод

(F) Держатель проволочной катушки – служит для монтажа и фиксации

стандартной катушки сварочной проволоки весом макс. до 20 кг.

9

Page 26

ВИДЫ РЕЖИМОВ

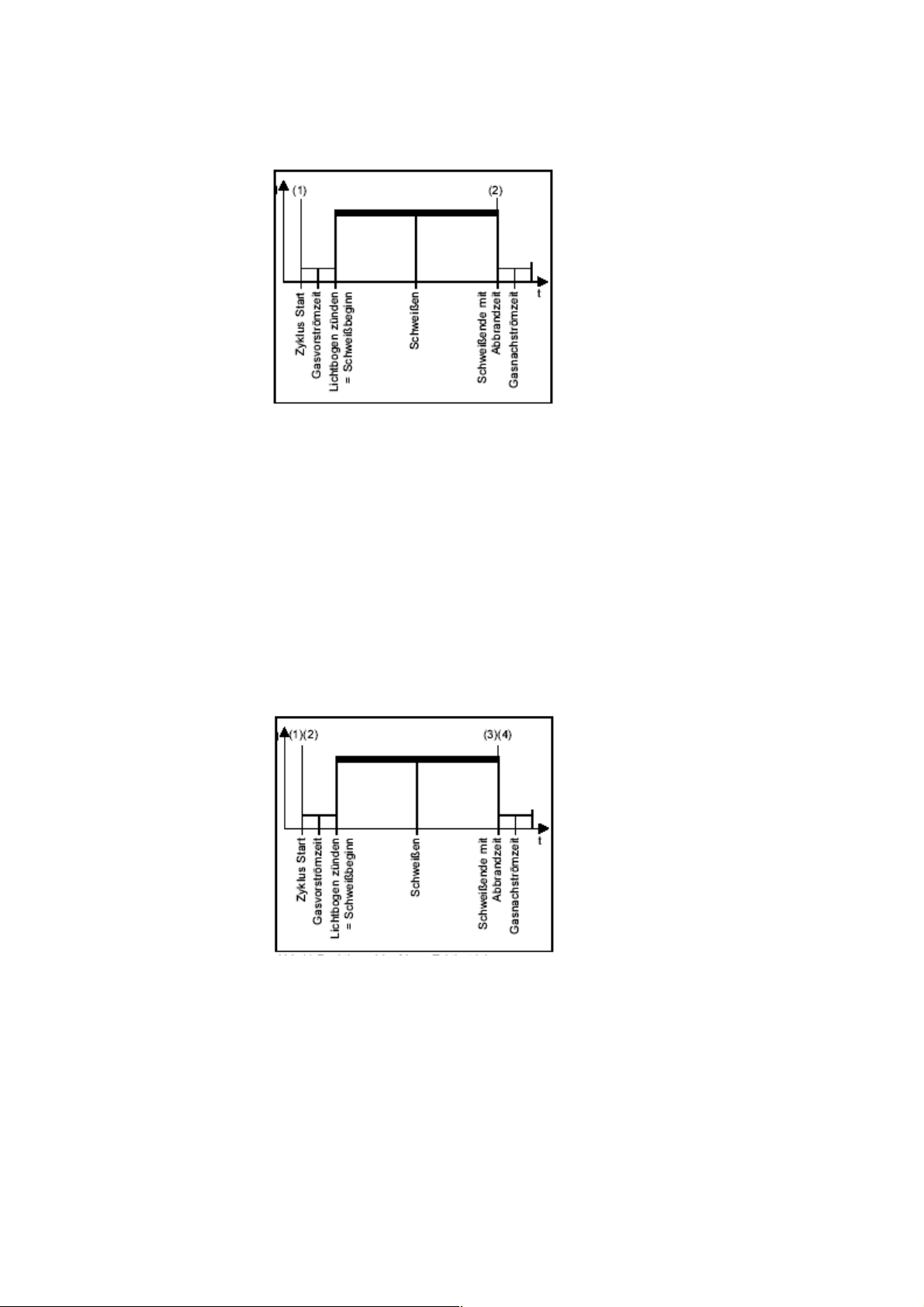

2-тактный режим

Рис. 10 Процесс сварки в 2-тактном режиме

(1) Цикл старта

Предварительная продувка газа

Поджиг дуги

Начало сварки

Сварка

(2) Завершение сварки

Время заварки кратера

Заключительная продувка газа

Двухтактный режим используется для прихватки, коротких швов, а также

при сварке в автоматическом режиме.

(1) Нажать и держать кнопку горелки

(2) Отпустить кнопку горелки

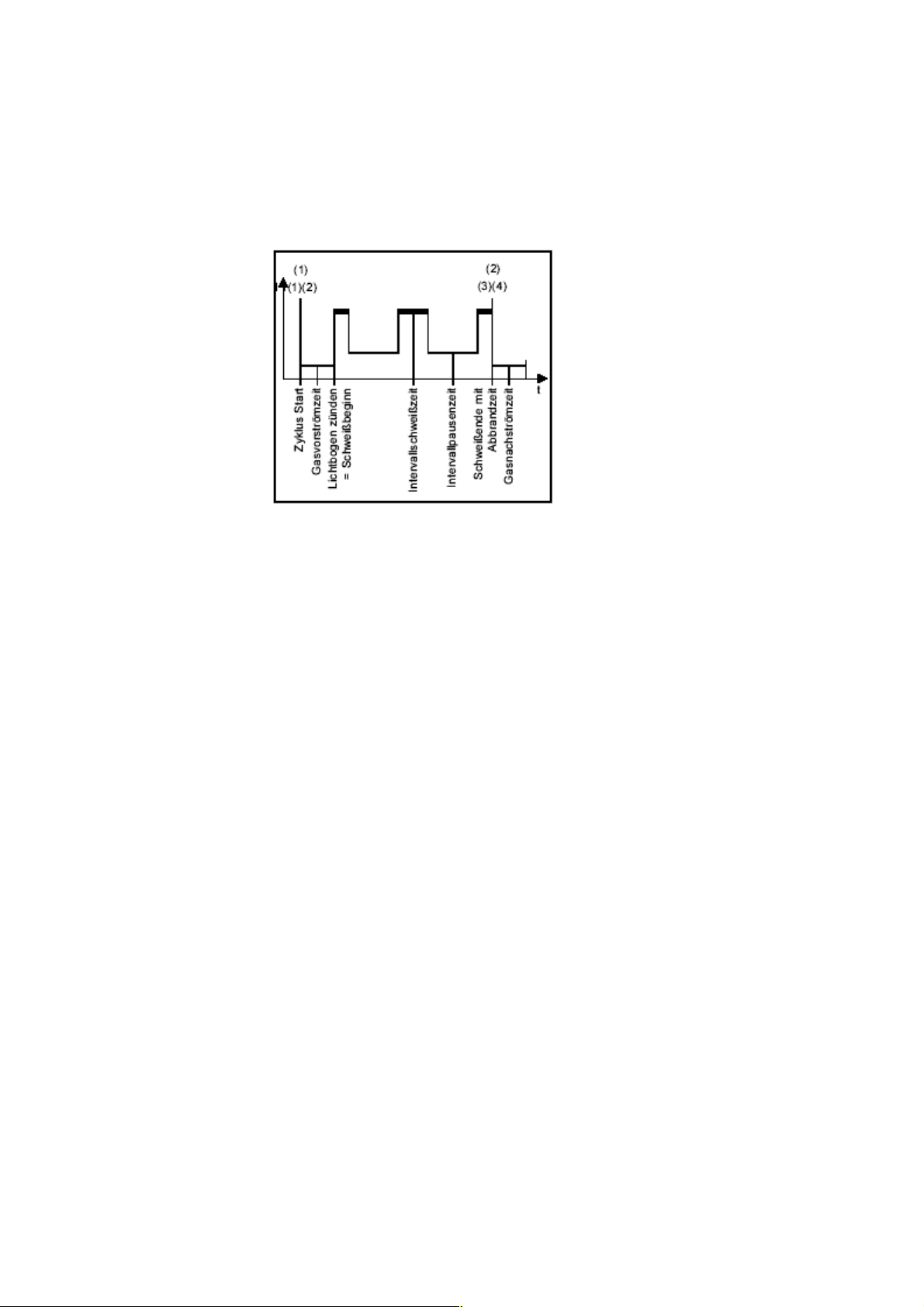

4-тактный режим

Рис. 11 Процесс сварки в 4-тактном режиме

(1) (2) Цикл старта

Предварительная продувка газа

Поджиг дуги

Начало сварки

Сварка

(3) (4) Завершение сварки

Время заварки кратера

Заключительная продувка газа

10

Page 27

4-тактный режим используется главным образом для длинных швов.

(1) (2) Нажать и отпустить кнопку горелки

(3) (4) Снова нажать и отпустить кнопку горелки

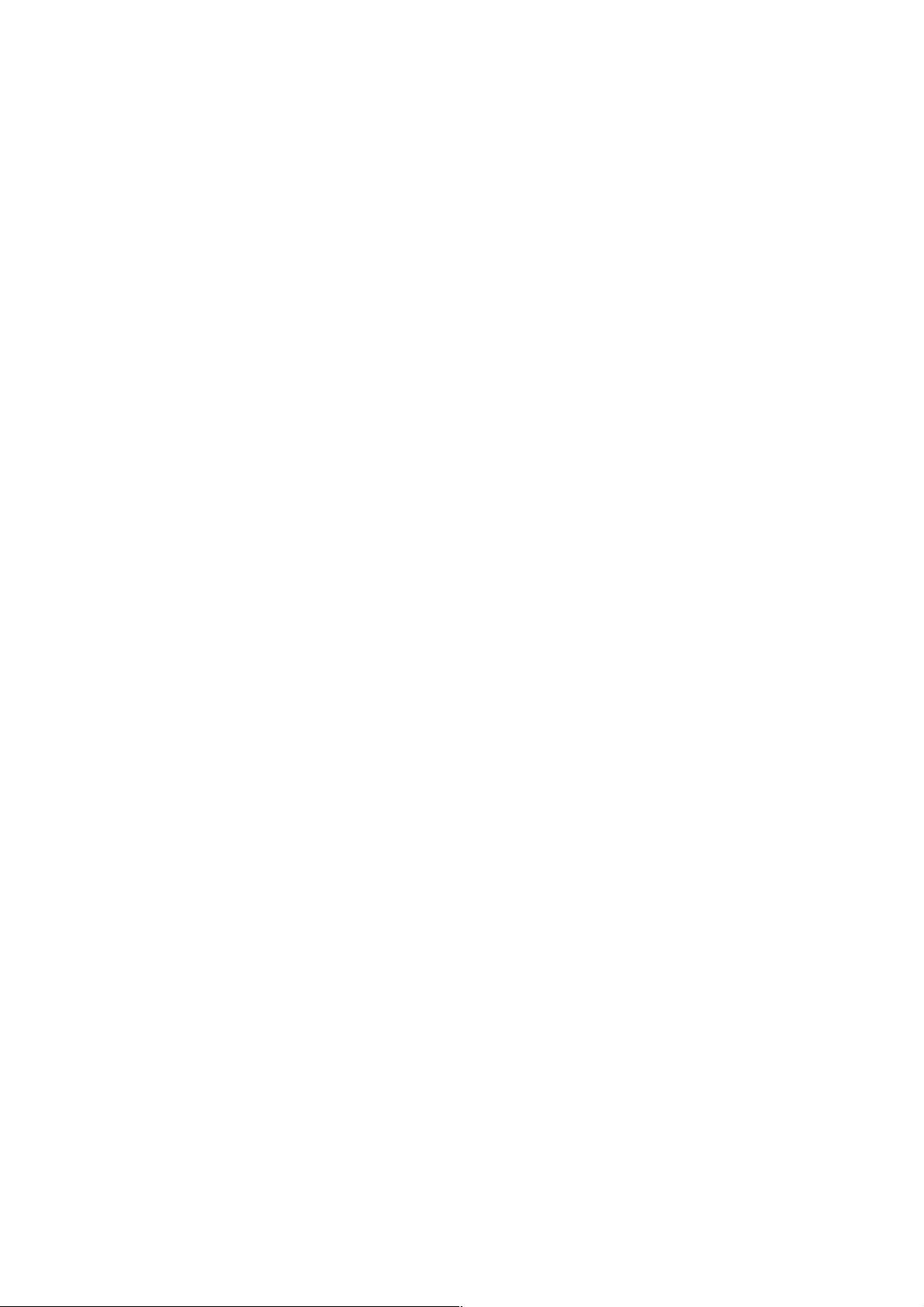

Интервальный

2- / 4-тактный режим

Рис. 12 Процесс сварки в интервальном 2- / 4-тактном режиме

(1), (1) (2) Цикл старта

Предварительная продувка газа

Поджиг дуги

Начало сварки

Время интервальной сварки

Время паузы

(2), (3) (4) Завершение сварки

Время заварки кратера

Заключительная продувка газа

Этот вид режима используется при сварке тонких листов; для перекрытия

воздушных зазоров. Циклическая подача сварочной проволоки дает

возможность сварочной ванне охладиться во время паузы. Благодаря

этому можно избежать перегрева и прожога материала.

Установка интервального режима осуществляется регулятором (18) –

время интервальной сварки и регулятором (19) – время паузы.

Интервальный 2-тактный режим:

(1) Нажать и держать кнопку горелки

(2) Отпустить кнопку горелки

Интервальный 4-тактный режим:

(1) (2) Нажать и отпустить кнопку горелки

(3) (4) Снова нажать и отпустить кнопку горелки

11

Page 28

Точечная сварка

Рис. 13 Процесс сварки в точечном режиме

(1) Цикл старта

Предварительная продувка газа

Поджиг дуги

Начало точечной сварки

Точечная сварка с ограничением времени

Завершение точечной сварки

Время заварки кратера

Заключительная продувка газа

Точечная сварка используется при сварных соединениях с

односторонним доступом наложенных друг на друга листов

Время точечного режима можно изменить при помощи регулятора времени

точечной сварки (18).

Режим точечной сварки:

(1) Нажать и отпустить кнопку горелки

Посредством ограничения времени процесс точечной сварки

автоматически заканчивается по истечении установленного времени

точечной сварки.

Заправка проволоки

При установке этого режима сварочная проволока движется в шланговом

пакете горелки без газа и тока.

Для того чтобы прервать процесс заправки проволоки нужно:

-- быстро нажать кнопку горелки

или

-- перевести функциональный переключатель в другое положение

Важно! Если переключатель будет оставлен в положении «Заправка

проволоки», через 2 мин. произойдет автоматическое отключение

аппарата.

12

Page 29

Проверка газа

В режиме «проверка газа» на газовом редукторе можно установить

необходимое количество газа. Механизм подачи проволоки не работает,

проволока не находится под напряжением.

Важно! После того как установлено количество газа, функциональный

переключатель следует переключить на требуемый режим работы. Если

переключатель будет оставлен в режиме «Проверка газа» больше 1 мин.,

подача газа автоматически прекратится.

13

Page 30

ПОДГОТОВКА АППАРАТА К ВВОДУ В ЭКСПЛУАТАЦИЮ

Общие положения

Внимание! Неправильное обслуживание аппарата может

стать причиной травм и материальных убытков.

n Перед вводом в эксплуатацию необходимо прочитать раздел

«Правила техники безопасности».

n Не использовать источник питания для размораживания труб.

Использование

согласно

предназначению

Источник питания предназначен только для сварки МИГ/МАГ.

Любое другое использование считается не соответствующим

предназначению.

За повреждения, связанные с несоответствующим использованием

аппарата производитель ответственность не несет.

К использованию согласно предназначению относятся также:

-- следование всем указаниям инструкции;

-- соблюдение технических осмотров и работ по техобслуживанию.

Правила установки

аппарата

Сварочный аппарат протестирован по классу защиты IP 23, что означает:

• защита от проникновения инородных твердых тел, диаметром более

12 мм;

• защита от попадания брызг под углом 60° от вертикали.

Источник питания согласно классу защиты IP23 можно размещать и

вводить в эксплуатацию вне помещений. Вмонтированные электрические

детали следует защищать от прямого действия влаги.

Внимание! Опрокинувшийся аппарат может представлять

опасность для жизни. Устанавливать аппарат нужно на ровной и твердой

поверхности.

Вентиляционный канал является важным элементом безопасности.

При установке источника питания следует обратить внимание на то,

чтобы охлаждающий воздух мог свободно циркулировать через

вентиляционные отверстия на передней и задней панелях аппарата.

Металлическая пыль (например, при зачистке детали) не должна

попадать внутрь аппарата.

14

Указание! Неправильная электрическая установка может привести к

тяжелым материальным убыткам. Сетевые кабели и предохранители

должны соответствовать техническим данным аппарата

Page 31

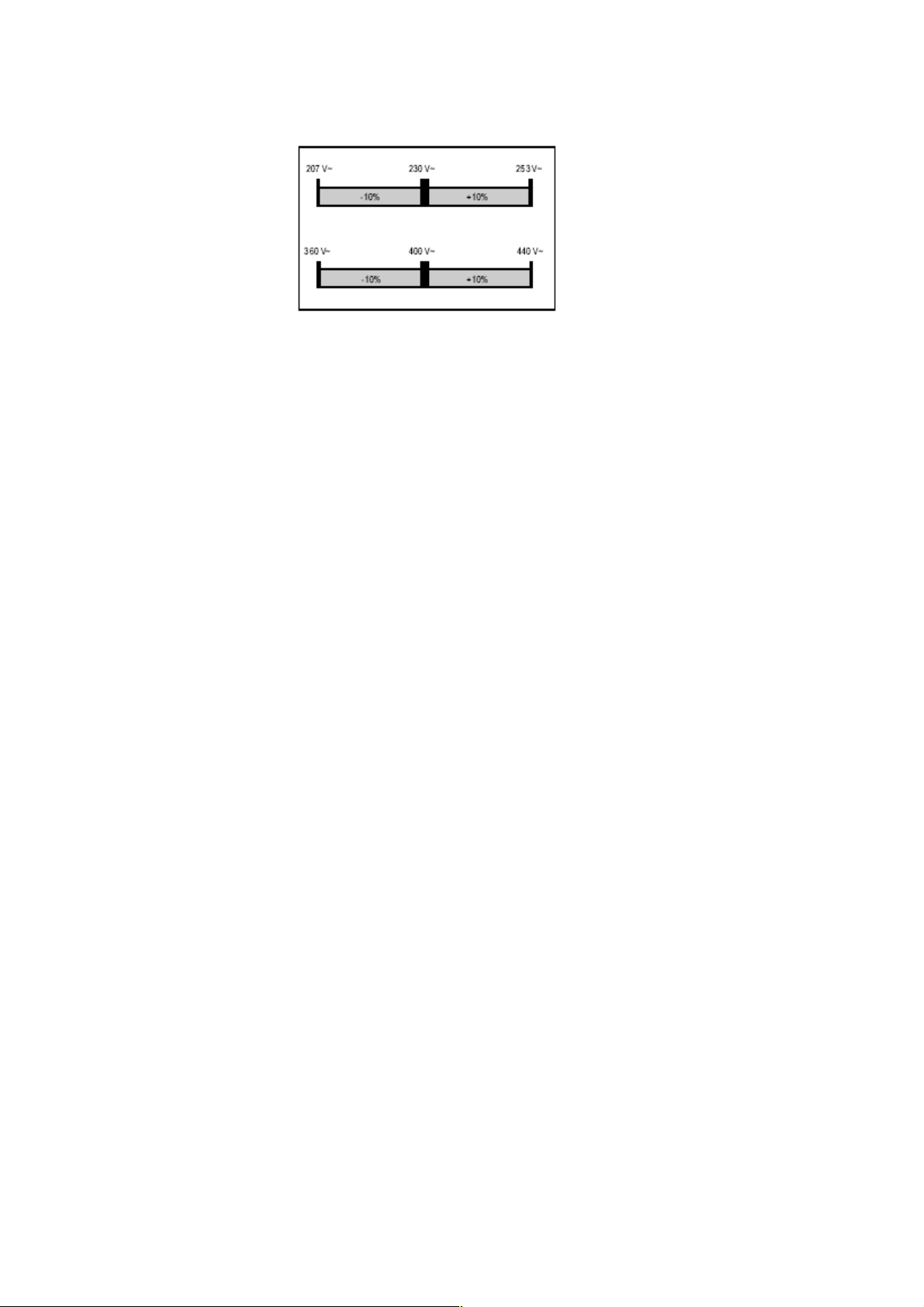

Подключение к сети

Рис. 14 Диапазон допуска напряжения сети.

Сварочный аппарат может работать при напряжении сети 3 х 230 /

400В.

Аппарат в серийном исполнении рассчитан на напряжение 400В.

Благодаря допуску по напряжению + / - 10% источник можно

использовать также при напряжении сети 380 В или 415 В.

Важно! В оптимальном варианте источник может быть изготовлен

для специального напряжения.

Напряжение сети указано на щитке аппарата.

15

Page 32

ВВОД В ЭКСПЛУАТАЦИЮ

Общие положения

эксплуатацию включен в сеть, это может привести к травмам и

материальным убыткам. Прежде чем начинать любые работы на

сварочном аппарате необходимо:

- полностью прочитать и понять раздел «Правила техники

безопасности»;

- выключатель сети установить в положение «0»; - убедиться, что

сетевой кабель отключен от сети.

Перед монтажом сетевого штекера необходимо убедиться, что

сварочный и управляющий трансформаторы включены на

правильное напряжение. Для этого нужно:

Проверка

напряжения сети

Внимание! Если источник питания во время вода в

- снять правую боковую стенку источника питания;

Рис.15 Клеммные панели сварочного и управляющего

трансформаторов

- клеммную панель сравнить с напечатанной электрической схемой

сварочного трансформатора;

- клеммную панель сравнить с напечатанной электрической схемой

трансформатора управления. Маркированный кабельным

соединителем кабель должен быть соответствующим образом

подключен к сетевому напряжению.

- установить на место правую боковую стенку источника.

Указание! Не достаточно точно определенная

электроустановка может привести к материальным убыткам. Сетевые

кабели и их предохранители должны соответствовать напряжению

сети и токопотреблению источника питания (см. Технические

данные).

16

Page 33

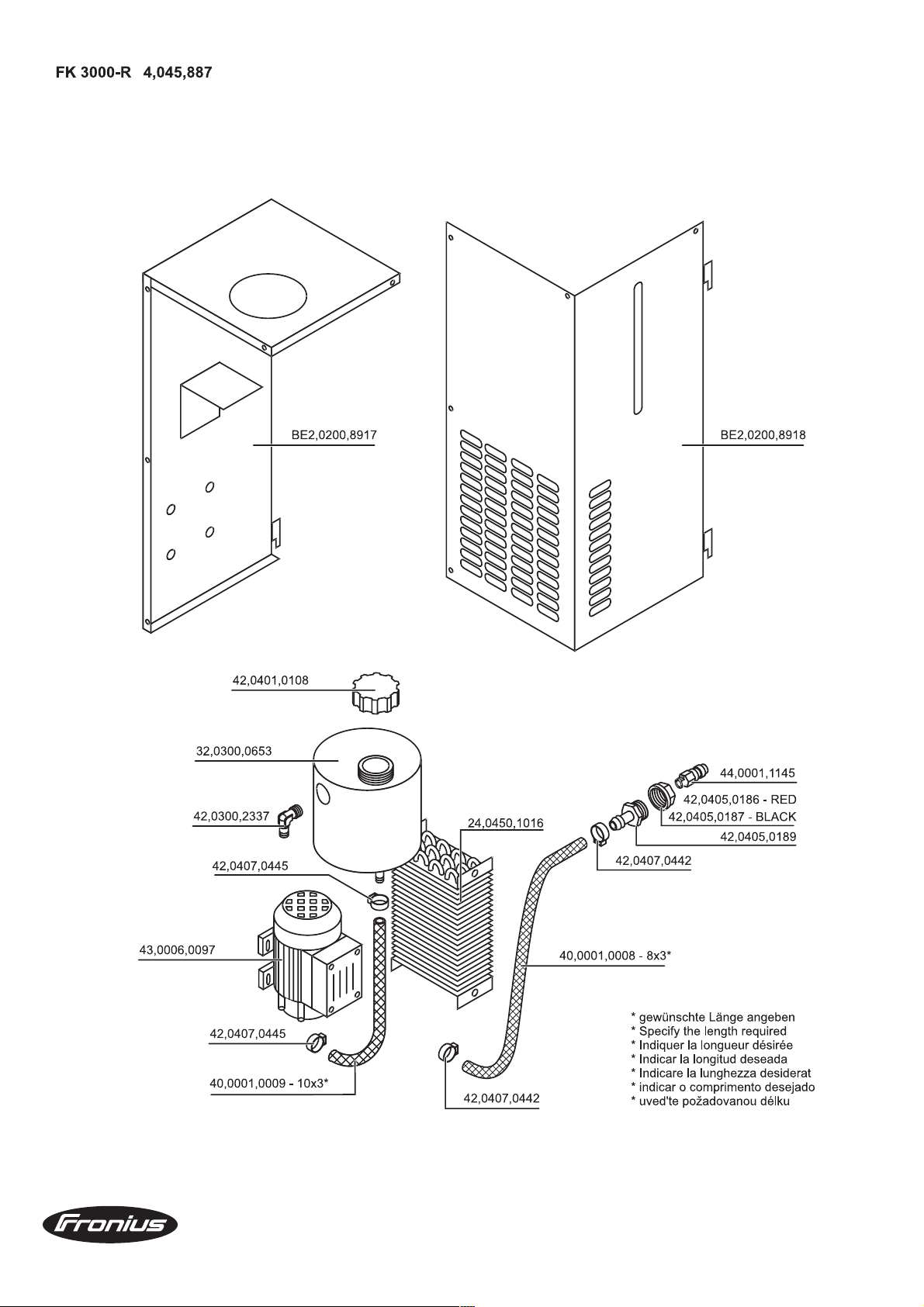

Монтаж блока

охлаждения для

аппарата в

компактном

исполнении

Рис. 16 Перед установкой блока

охлаждения

Рис. 17 Блок охлаждения FK 3000 R

Рис.18 Прокладка шлангов для

прямой и обратной подачи воды

Рис.19 Установка крышки для прямой

и обратной подачи воды

17

- Выключатель сети

установить в положение

«0»;

- снять левую боковую

стенку источника

питания;

- снять защитную крышку

(26);

- через отверстие в

корпусе ввести

управляющий штекер

блока охлаждения (8полюсный);

- через отверстие в

корпусе проложить

шланги для прямой и

обратной подачи воды;

-отвинтить защитный винт

блока охлаждения (27);

- с помощью четырех

цапф присоединить блок

охлаждения к обратной

стороне источника

питания;

- закрепить блок

охлаждения с помощью

винта (27) с внутренней

стороны источника

питания.

- вставить управляющий

штекер блока охлаждения

(8-полюсный) правильной

стороной;

- снять заглушку на

передней панели

источника питания;

-отвинтить

пластмассовые гайки на

шланговых пакетах для

прямой и обратной

подачи воды;

- установить шланговые

пакеты для прямой и

обратной подачи воды на

передней панели и

зафиксировать

пластмассовыми гайками;

- защитную крышку

положить над

проложенными

шлангами;

- установить на место

левую боковую

стенку источника.

Page 34

Монтаж блока

охлаждения для

аппарата в

раздельном

исполнении

Монтаж

соединительного

шлангового пакета

к источнику

питания

Рис. 20 Перед установкой блока

охлаждения

Рис. 21 Блок охлаждения FK 3000 R

Рис. 22 Монтаж соединительного

шлангового пакета к источнику

питания

18

- Выключатель сети

установить в положение

«0»;

- снять левую боковую

стенку источника

питания;

- через отверстие в

корпусе ввести

управляющий штекер

блока охлаждения (8полюсный);

- через отверстие в

корпусе проложить

шланги для прямой и

обратной подачи воды;

- отвинтить защитный

винт блока охлаждения

(27);

- с помощью четырех

цапф присоединить блок

охлаждения к обратной

стороне источника

питания;

- закрепить блок

охлаждения с помощью

винта (27) с внутренней

стороны источника

питания.

- вставить управляющий

штекер блока охлаждения

(8-полюсный) правильной

стороной;

- установить на место

левую боковую

стенку источника.

- Выключатель сети

установить в положение

«0»;

- снять левую боковую

стенку источника питания;

- шланг подачи газа

оставить свободным;

- проложить шланги для

воды, кабель управления,

силовой кабель через

отверстие в корпусе;

- разъем шлангового

пакета вставить в

предназначенное для

него гнездо, потянуть на

себя и привинтить;

Page 35

Подключение

соединительного

шлангового пакета к

блоку подачи

проволоки VR 3000

- снять заглушку на передней панели блока подачи проволоки;

19

Рис. 23 Монтаж кабелей

Рис.24 Подключение

соединительного шлангового пакета к

блоку подачи проволоки VR 3000

- уложить кабель управления, силовой кабель в предназначенную

для них выемку;

- управляющий штекер шлангового пакета (16-полюсный) вставить

правильной стороной;

- кабельную клемму силового кабеля привинтить к болту с помощью

винта и шайбы;

- шланги для прямой и обратной подачи воды проложить через

отверстие в корпусе;

- отвинтить пластмассовые гайки на шлангах для прямой и обратной

подачи воды;

- шланги для прямой и обратной подачи воды присоединить к

передней панели и зафиксировать пластмассовыми гайками;

- установить обратно кожух блока подачи проволоки.

- управляющий штекер

шлангового пакета (16полюсный) вставить

правильной стороной;

- кабельную клемму

силового кабеля

привинтить к болту с

помощью винта и шайбы;

- шланги для прямой и

обратной подачи воды

присоединить к разъемам

блока охлаждения; цвета

шлангов должны

соответствовать цветам

разъемов;

- установить обратно

левую боковую стенку.

- Выключатель сети

установить в положение

«0»;

- снять кожух блока

подачи проволоки;

- разъем шлангового

пакета вставить в

предназначенное для

него гнездо, потянуть

назад и привинтить;

- шестигранную гайку

газового шланга

привинтить к газовому

выводу блока подачи

проволоки и затянуть;

Page 36

Подключение

соединительного

шлангового пакета к

блоку подачи

проволоки VR 3300

- снять заглушку на передней панели блока подачи проволоки;

Установка - Установить газовый баллон на консоль на тележке;

и подключение - закрепить газовый баллон предохранительной цепью.

газового баллона

Монтаж - Выключатель сети установить в положение «0»;

сварочной - правильно собранную сварочную горелку с подающим каналом

горелки вставить в центральное гнездо для подключения горелки на

- управляющий штекер сварочной горелки вставить в гнездо

20

Рис.25 Подключение

соединительного шлангового пакета к

блоку подачи проволоки VR 3300

- кабельную клемму силового кабеля привинтить с помощью винта и

шайбы;

- шестигранную гайку газового шланга привинтить к газовому выводу

блока подачи проволоки и затянуть;

- шланги для прямой и обратной подачи воды проложить через

отверстие в корпусе;

- отвинтить пластмассовые гайки на шлангах для прямой и обратной

подачи воды;

- шланги для прямой и обратной подачи воды присоединить к

передней панели и зафиксировать пластмассовыми гайками;

- установить обратно кожух блока подачи проволоки.

Важно! Оптимальное фиксирование -- только в верхней части

газового баллона (но не на шейке баллона).

- снять защитный колпачок газового баллона;

- повернуть вентиль баллона немного влево, чтобы удалить

загрязнение;

- проверить прокладку в редукторе;

- привинтить редуктор к газовому баллону и прочно затянуть;

соединить газовый шланг сварочного аппарата с редуктором.

источнике питания или блоке подачи проволоки и закрепить вручную

с помощью накидной гайки;

управления горелки и закрепить;

- шланги для прямой и обратной подачи воды сварочной горелки

присоединить к источнику питания или блоку подачи проволоки в

соответствии с их цветами.

- Выключатель сети

установить в положение

«0»;

- снять кожух блока

подачи проволоки;

- проложить шланги для

воды, кабель управления,

силовой кабель через

отверстие в корпусе;

- привинтить разъем

шлангового пакета;

- управляющий штекер

шлангового пакета (16полюсный) вставить

правильной стороной;

Page 37

Ввод в Внимание! Перед вводом в эксплуатацию блока охлаждения

эксплуатацию необходимо проверить уровень и качество охлаждающей жидкости.

блока

охлаждения

- снять винтовой колпачок с наполняющего штуцера;

- закрыть винтовым колпачком наполняющий штуцер.

Установка катушки

проволоки

- Выключатель сети установить в положение «0»;

- залить охлаждающую жидкость (соотношение воды и спирта

согласно приведенной ниже таблице);

Важно! Используйте только чистую водопроводную

(дисцилированную) воду! Антифризы не рекомендуются по причине

их электропроводности и агрессивности.

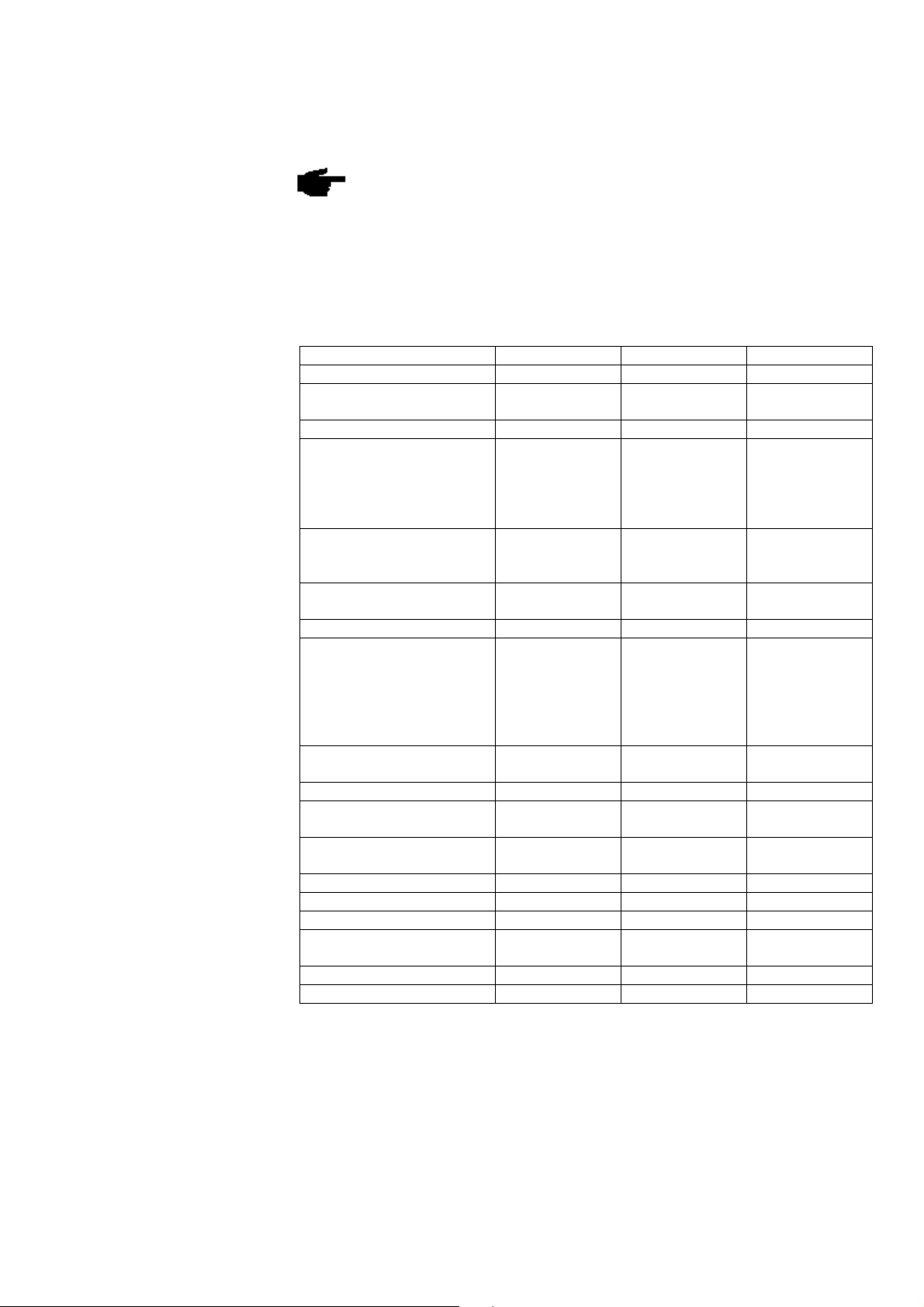

Внешняя температура Соотношение

Вода Спирт

+ °C до -5 °C 4,00 л 1,00 л

- 5 °C до -10 °C 3,75 л 1,25 л

- 10 °C до -15°C 3,50 л 1,50 л

- 15 °C до –20°C 3,25 л 1,75 л

Указание! В процессе эксплуатации необходимо

систематически проверять циркуляцию воды. При использовании

удлинительного шлангового пакета следует обязательно долить

охлаждающую жидкость до нужного уровня.

Через 120 сек. после окончания сварки блок охлаждения

переключается в состояние ожидания (Stand by). С началом сварки

блок охлаждения снова активизируется.

Так как «Фрониус» не может оказывать влияние на качество, чистоту и

уровень охлаждающей жидкости, на насос для охлаждающей

жидкости гарантия не распространяется.

Осторожно! Пружинное действие намотанной проволоки

может привести к травмам. При монтаже нужно хорошо фиксировать

конец проволоки, чтоб избежать травм.

- Выключатель сети включить в положение «0»;

- открыть боковую стенку / крышку катушки источника питания или

блока подачи проволоки;

- отвинтить крепления или нажать и снять держатель катушки;

- катушку проволоки надеть на держатель правильной стороной;

- фиксатор должен войти в предусмотренное для него отверстие на

корпусе катушки;

- завинтить или зафиксировать крепление держателя катушки;

- установить и отрегулировать тормоз с помощью стяжного винта;

- закрыть боковую стенку или крышку катушки.

21

Page 38

Важно! Установить тормоз таким образом, чтобы при прерывании

сварки катушка не двигалась по инерции. Однако не следует

слишком затягивать стяжной винт, так как это может привести к

перенагрузке двигателя.

Осторожно! Падающая катушка представляет опасность.

Катушка должна прочно сидеть на держателе.

Осторожно! Oпасность выпадения горелки. Для того, чтобы

обеспечить прочную посадку катушки и надежное торможение,

необходимо смонитровать тормозное устройство в соответствии с

нижеследующим рисунком.

Ввод проволочного

электрода

Рис. 25 тормозное устройство: после проведения технического

обслуживания необходимо проконтролировать правильность сборки.

Осторожно! Выступающая проволока может травмировать.

Сварочную горелку держать в сторону от себя.

- Выключатель сети установить

в положение «0»;

- открыть боковую стенку

источника питания или блока

подачи проволоки;

- зажимные устройства (30) и

(31) наклонить вперед;

- прижимные рычаги (32) и (33)

поднять вверх;

- через направляющую трубку

моторной платы (34) ввести

проволоку примерно на 5 см в

дюзу токовой трубки горелки

Рис. 26 4-роликовый привод

(35);

- прижимные рычаги (32) и (33)

опустить вниз;

- зажимные устройства (30) и

(31) вернуть в вертикальное

положение;

- с помощью прижимных гаек (36) и (37) отрегулировать прижимное

усилие.

22

Page 39

Важно! Прижимное усилие установить таким образом, чтобы не

происходила деформация проволочного электрода и

беспрепятственно осуществлялась его транспортировка.

- Шланговый пакет горелки разложить, по возможности, по прямой;

- снять со сварочной горелки газовое сопло;

- отвинтить контактный наконечник;

- вставить сетевой штекер;

- сетевой выключатель переключить в положение «1»;

- установить скорость подачи проволоки между 5 и 10 м/мин.;

- выбрать режим ввода проволочного электрода;

- сварочная проволока подается без газа и тока в шланговый пакет

сварочной горелки;

- быстро нажать кнопку горелки, чтобы прервать или опять

продолжить подачу проволоки;

Важно! После того как Вы отпустили кнопку горелки, катушка не

должна двигаться. В случае необходимости отрегулируйте тормоз.

- выбрать нужный вид режима, чтобы закончить ввод проволочного

электрода;

- сетевой выключатель перевести в положение «0»;

- навинтить контактный наконечник;

- насадить газовое сопло;

- закрыть левую боковую стенку источника питания или блока подачи

проволоки.

Установка - Вставить сетевой штекер;

количества - сетевой выключатель установить в положение «1»;

защитного - выбрать режим проверки газа;

газа - регулировочный винт на нижней стороне редуктора поворачивать

до тех пор, пока манометр не покажет требующееся количество газа;

- переключить сетевой выключатель в положение «0»;

- вытянуть сетевой штекер.

Замена Для обеспечения оптимальной подачи проволоки необходимо, чтобы

подающих подающие ролики соответствовали диаметру и материалу

роликов используемой проволоки.

Рис. 27 Замена подающих роликов

23

- Сетевой выключатель

установить в положение «1»;

- открыть боковую стенку

источника питания или блока

подачи проволоки;

- зажимные устройства (30) и

(31) наклонить вперед;

- прижимные рычаги (32) и (33)

поднять вверх;

- вынуть вставные оси (38) –

(41);

- удалить подающие ролики

(42) – (45);

- установить новые подающие

ролики.

Page 40

Указание! Подающие ролики установить так, чтобы было видно

обозначение диаметра проволоки.

- Снова вставить оси (38) – (41). Предохраняющие от самопроизвольного

проворачивания фиксаторы должны войти в предназначенные для них

пазы;

- прижимные рычаги (32) и (33) опустить вниз;

- зажимные устройства (30) и (31) вернуть в вертикальное положение;

- натяжными гайками (36) и (37) установить прижимное давление;

- закрыть левую боковую стенку источника питания или блока подачи

проволоки.

Корректировка Чтобы гарантировать беспрепятственную подачу проволоки,

подачи проволочный электрод должен входить в сварочную горелку

проволоки без трения.

Установите предварительно оптимальное вхождение проволоки. При

замене компонентов аппарата, например, приводных роликов,

приводного двигателя и т.п. нужно сделать небольшую корректировку

подачи проволоки. Подачу проволоки можно скорректировать,

немного ослабив винты (46) и (47).

24

Page 41

ПОИСК НЕИСПРАВНОСТЕЙ И СПОСОБЫ ИХ УСТРАНЕНИЯ

Общие положения Внимание! Электрошок может быть смертельным. Перед тем как

открыть аппарат необходимо выключить его, отключить от сети и

установить легко читаемую табличку, предупреждающую, что аппарат

нельзя включать; в случае необходимости – разрядить конденсаторы.

Винты корпуса соединены с защитным проводом заземления. Нельзя

заменять винты другими винтами без соответствующего соединения с

защитным проводом.

Коды индикации Источник питания оснащен собственной системой диагностики!

неисправностей Встречающиеся неисправности распознаются и высвечиваются на

дисплее в форме кода неисправности (Е00 - Е99).

Важно! Если на дисплее высвечивается не указанная здесь

неисправность, устранять ее может только техник по сервисному

обслуживанию. Запишите указанный на дисплее номер неисправности,

а также серийный номер и исполнение Вашего аппарата и передайте в

сервисную службу вместе с подробным описанием неисправности.

____________________________________________________________

Е37

(горит индикатор неисправности)

Причина: Слишком высокий ток на двигателе подачи проволоки:

Перенагрузка двигателя подачи проволоки.

Устранение: Проверить канал подачи проволоки,

контактный наконечник и тормозное устройство.

_____________________________________________________________

Е39

(горит индикатор неисправности)

Причина: Перегрев

Устранение: Аппарат должен остыть.

_____________________________________________________________

Е40

Причина: Внешний перезапуск

Устранение: Проверить внешнее управление

_____________________________________________________________

Е42

Причина: Короткое замыкание во вторичной цепи

Устранение: Проверить сварочную горелку и провод горелки.

_____________________________________________________________

Источник

питания

ВариоСинержик

3400/4000/5000

Аппарат не включается при нажатии кнопки горелки

Сетевой выключатель включен, лампочка индикации не горит

Причина: Обрыв сетевого провода, не подключен сетевой штекер

Устранение: Проверить сетевой провод, подключить сетевой штекер

____________________________________________________________

25

Page 42

Аппарат не включается при нажатии кнопки горелки

Сетевой выключатель включен, лампочка индикации горит

Причина: Аппарат перегрет / перегружен

Устранение: Аппарат должен остыть.

Причина: Перегружен двигатель подачи проволоки

Устранение: Проверить канал подачи проволоки, контактный

наконечник и установку тормоза.

____________________________________________________________

Аппарат не включается при нажатии кнопки горелки

Сетевой выключатель включен, горит индикатор готовности к работе

Причина: Дефект предохранителей F1, F2, F3 или F7

Устранение: Проверить предохранители

Причина: Не подключен штекер управления

Устранение: Подключить штекер управления

Причина: Неисправна горелка

Устранение: Заменить горелку

Причина: Внутренняя поломка аппарата

Устранение: Обратиться к службе сервиса

____________________________________________________________

При нажатии кнопки горелки дуга не зажигается

Индикатор готовности к работе горит, двигатель механизма подачи

проволоки запускается

Причина: Плохой контакт с клеммой массы

Устранение: Проверить подключение клеммы массы.

Причина: Поврежден кабель тока в сварочной горелке

Устранение: Заменить горелку.

Причина: Дефект главного контактора или ступенчатого

переключателя

Устранение: Заменить главный контактор или ступенчатый

Переключатель.

Причина: Ступенчатый переключатель не установлен

Устранение: Перевести ступенчатый переключатель в определенную

позицию.

____________________________________________________________

Неспокойная дуга, сильные брызги, поры в сварочном изделии

Причина: Не оптимально выбрана рабочая точка

Устранение: Установить правильное соотношение между сварочным

напряжением и скоростью подачи проволоки.

Причина: Плохой контакт с массой

Устранение: Обеспечить хороший контакт между гнездом массы и

изделием.

26

Page 43

Причина: Кабель массы в не предназначенном для него гнезде

тока

Устранение: Подключить кабель-массу в соответствующее гнездо

тока.

Причина: Неправильно подобранный или изношенный контактный

наконечник.

Устранение: Заменить контактный наконечник.

Причина: Нет подачи газа

Устранение: Проверить редуктор (количество газа), газовый шланг

(подключение), газовый магнитный клапан, подключение

горелки и т.п.

Причина: Нет одной фазы в источнике питания

Устранение: Проверить сетевой провод, главный выключатель и

контактор.

Причина: Неисправный выпрямитель во вторичной цепи

Устранение: Проверить выпрямитель.

Неравномерная скорость подачи проволоки, появляется петля

между подающими роликами и дюзой сварочной горелки

Причина: Сильно затянуто тормозное устройство

Устранение: Ослабить тормозной винт.

Причина: Слишком узкое отверстие в контактном наконечнике

Устранение: Установить подходящий контактный наконечник.

Причина: Неисправный подающий канал горелки

Устранение: Проверить внутренний диаметр, длину, загрязнение или

излом канала.

Причина: Подающие ролики не соответствуют используемой

проволоке

Устранение: Подобрать соответствующие подающие ролики.

Причина: Неправильное зажатие приводных роликов

Устранение: Оптимизировать зажатие приводных роликов.

Причина: Плохое качество сварочной проволоки

Устранение: Заменить проволоку.

Причина: Внутренняя поломка аппарата

Устранение: Обратиться в службу сервиса.

____________________________________________________________

Не вращается или не регулируется двигатель подачи проволоки

Горит индикатор готовности к работе

Причина: Дефект предохранителя F1, F2; F3 или F4

Устранение: Проверить предохранители.

Причина: Неисправный двигатель

Устранение: Заменить двигатель.

27

Page 44

Причина: Неисправный регулятор подачи проволоки

Устранение: Заменить регулятор подачи проволоки.

Причина: При раздельном исполнении: дефект в соединительном

шланговом пакете

Устранение: Проверить разъемы и соединения шлангового пакета.

Причина: Внутренняя поломка аппарата

Устранение: Обратиться в службу сервиса.

____________________________________________________________

Сварочная проволока приваривается к наконечнику горелки или к

сварочной ванне

Причина: Не оптимально настроен регулятор времени выхода

проволоки

Устранение: Отрегулировать время выхода проволоки

____________________________________________________________

Перегрев корпуса горелки и шлангового пакета

Причина: Режим сварки не соответствует параметрам горелки

Устранение: Соблюдать длительность включения и границы нагрузки

горелки

Причина: В аппаратах с водяным охлаждением: недостаточный

поток охлаждающей жидкости

Устранение: Проверить уровень, поток и загрязнение охлаждающей

жидкости

____________________________________________________________

Не работает насос блока охлаждения

Причина: Нет напряжения питания

Устранение: Проверить напряжение.

Причина: Неисправный насос

Устранение: Заменить насос.

____________________________________________________________

Низкая производительность блока охлаждения

Причина: Неисправный вентилятор

Устранение: Заменить вентилятор.

Причина: Неисправный насос

Устранение: Заменить насос.

Причина: Низкий уровень охлаждающей жидкости

Устранение: Долить охлаждающую жидкость.

Причина: Сужение или посторонние предметы в охладительном

контуре

Устранение: Устранить сужения.

____________________________________________________________

Высокий уровень шума в насосе

Причина: Низкий уровень охлаждающей жидкости

Устранение: Долить охлаждающую жидкость.

Причина: Неисправный насос

Устранение: Заменить насос.

____________________________________________________________

28

Page 45

УХОД И ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Перед тем, как открыть аппарат

Внимание! Электрошок может быть смертельным. Перед тем как

открыть аппарат необходимо выключить его, отключить от сети и