Fronius prints on elemental chlorine free paper (ECF) sourced from certified sustainable forests (FSC).

/ Perfect Charging / Perfect Welding / Solar Energy

VR 5000 Case

VR 5000 Case D300

Istruzioni per l'uso

IT

Carrello traina filo

[

42,0426,0150,IT 026-12052020

2

Gentile Lettore,

Introduzione Grazie per la fiducia accordataci e per aver scelto questo prodotto Fronius di elevata qua-

lità tecnica. Le presenti istruzioni aiutano ad acquisire dimestichezza con esso. Un'attenta

lettura delle istruzioni consente di conoscere le svariate opzioni offerte dal prodotto Fronius. Solo in questo modo è possibile trarne il massimo.

È di fondamentale importanza, inoltre, osservare le norme di sicurezza e mettere in sicurezza il luogo d'impiego del prodotto. Un accurato trattamento del prodotto ne favorisce la

qualità e l'affidabilità nel corso del tempo, presupposti fondamentali per ottenere risultati

eccellenti.

IT

3

4

Indice

Norme di sicurezza .................................................................................................................................... 9

Spiegazione delle avvertenze per la sicurezza..................................................................................... 9

In generale............................................................................................................................................ 9

Uso prescritto........................................................................................................................................ 10

Condizioni ambientali............................................................................................................................ 10

Obblighi del gestore.............................................................................................................................. 10

Obblighi del personale .......................................................................................................................... 11

Collegamento alla rete.......................................................................................................................... 11

Protezione personale e di terzi ............................................................................................................. 11

Pericolo derivante da gas e vapori dannosi.......................................................................................... 12

Pericolo derivante dalla dispersione di scintille..................................................................................... 12

Pericoli derivanti dalla corrente di rete e di saldatura ........................................................................... 13

Correnti di saldatura vaganti................................................................................................................. 14

Classificazioni di compatibilità elettromagnetica degli apparecchi........................................................ 14

Misure relative alla compatibilità elettromagnetica ............................................................................... 14

Misure relative ai campi elettromagnetici.............................................................................................. 15

Punti particolarmente pericolosi............................................................................................................ 15

Requisiti del gas inerte.......................................................................................................................... 16

Pericolo dovuto alle bombole del gas inerte ......................................................................................... 16

Pericolo dovuto al gas inerte in uscita .................................................................................................. 17

Misure di sicurezza sul luogo di installazione e durante il trasporto ..................................................... 17

Misure di sicurezza in condizioni di funzionamento normale................................................................ 18

Messa in funzione, manutenzione e riparazione................................................................................... 19

Verifiche tecniche per la sicurezza ....................................................................................................... 19

Smaltimento.......................................................................................................................................... 19

Certificazione di sicurezza .................................................................................................................... 19

Protezione dei dati ................................................................................................................................ 20

Diritti d'autore........................................................................................................................................ 20

IT

Informazioni generali 21

In generale ................................................................................................................................................. 23

Concezione dell'apparecchio ................................................................................................................ 23

Requisiti minimi..................................................................................................................................... 23

Settore d'impiego .................................................................................................................................. 23

Opzioni.................................................................................................................................................. 23

Avvertenze riportate sull'apparecchio ................................................................................................... 23

Descrizione delle avvertenze riportate sull'apparecchio ....................................................................... 25

Trasporto mediante gru di VR 5000 Case/VR 5000 Case D300 .......................................................... 26

Elementi di comando e collegamenti 29

Descrizione dei pannelli di controllo........................................................................................................... 31

In generale............................................................................................................................................ 31

Sicurezza .............................................................................................................................................. 31

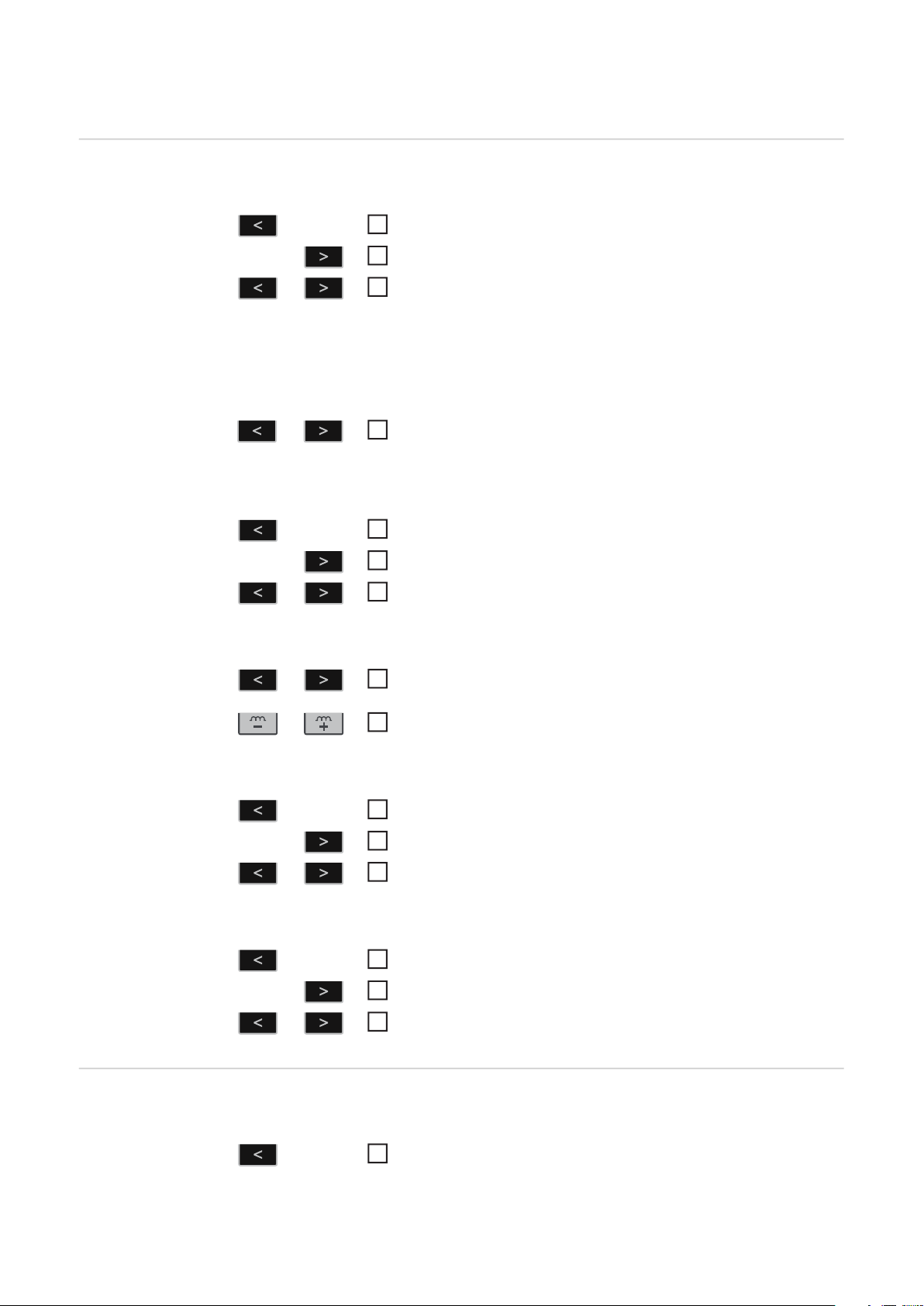

Pannello di controllo Manual...................................................................................................................... 32

In generale ........................................................................................................................................... 32

Pannello di controllo Manual................................................................................................................. 32

Guida di regolazione per il pannello di controllo Manual ...................................................................... 33

Blocco tasti............................................................................................................................................ 34

Parametri di servizio ............................................................................................................................. 34

Pannello di controllo Synergic.................................................................................................................... 36

In generale............................................................................................................................................ 36

Suddivisione del pannello di controllo................................................................................................... 36

Pannello di controllo Synergic A ........................................................................................................... 36

Panoramica pannello di controllo Synergic B ....................................................................................... 38

Pannello di controllo Synergic B ........................................................................................................... 39

Blocco tasti............................................................................................................................................ 40

Parametri di servizio ............................................................................................................................. 40

Attacchi e componenti meccanici............................................................................................................... 42

5

Panoramica degli attacchi della torcia per saldatura ............................................................................ 42

Carrello traina filo - Lato anteriore ........................................................................................................ 42

Carrello traina filo - Parte laterale ......................................................................................................... 43

Installazione e messa in funzione 45

Prima della messa in funzione ................................................................................................................... 47

Sicurezza .............................................................................................................................................. 47

Uso prescritto........................................................................................................................................ 47

Collocazione dell'apparecchio .............................................................................................................. 47

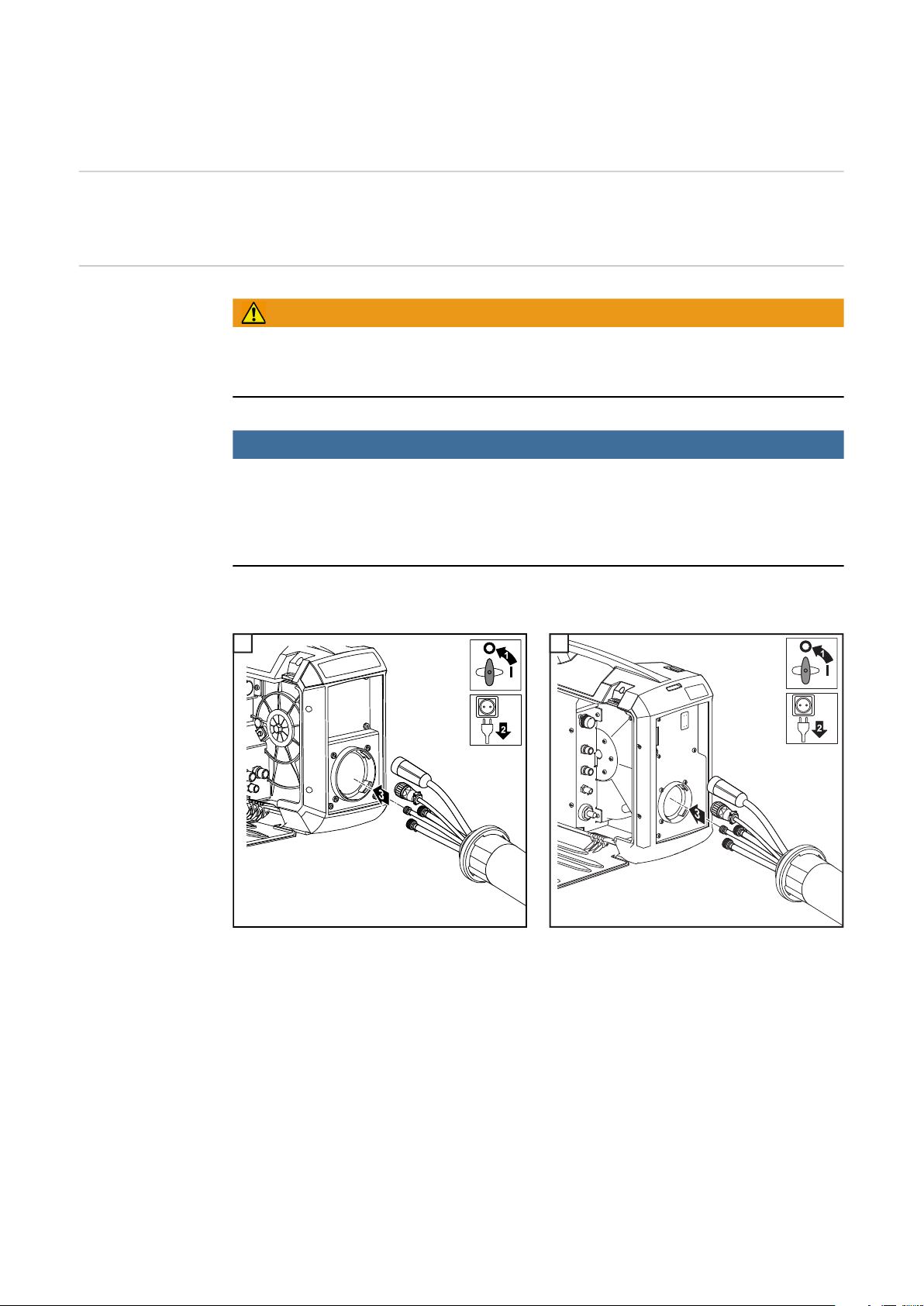

Collegamento del carrello traina filo con il generatore............................................................................... 48

In generale............................................................................................................................................ 48

Collegamento del carrello traina filo con il generatore.......................................................................... 48

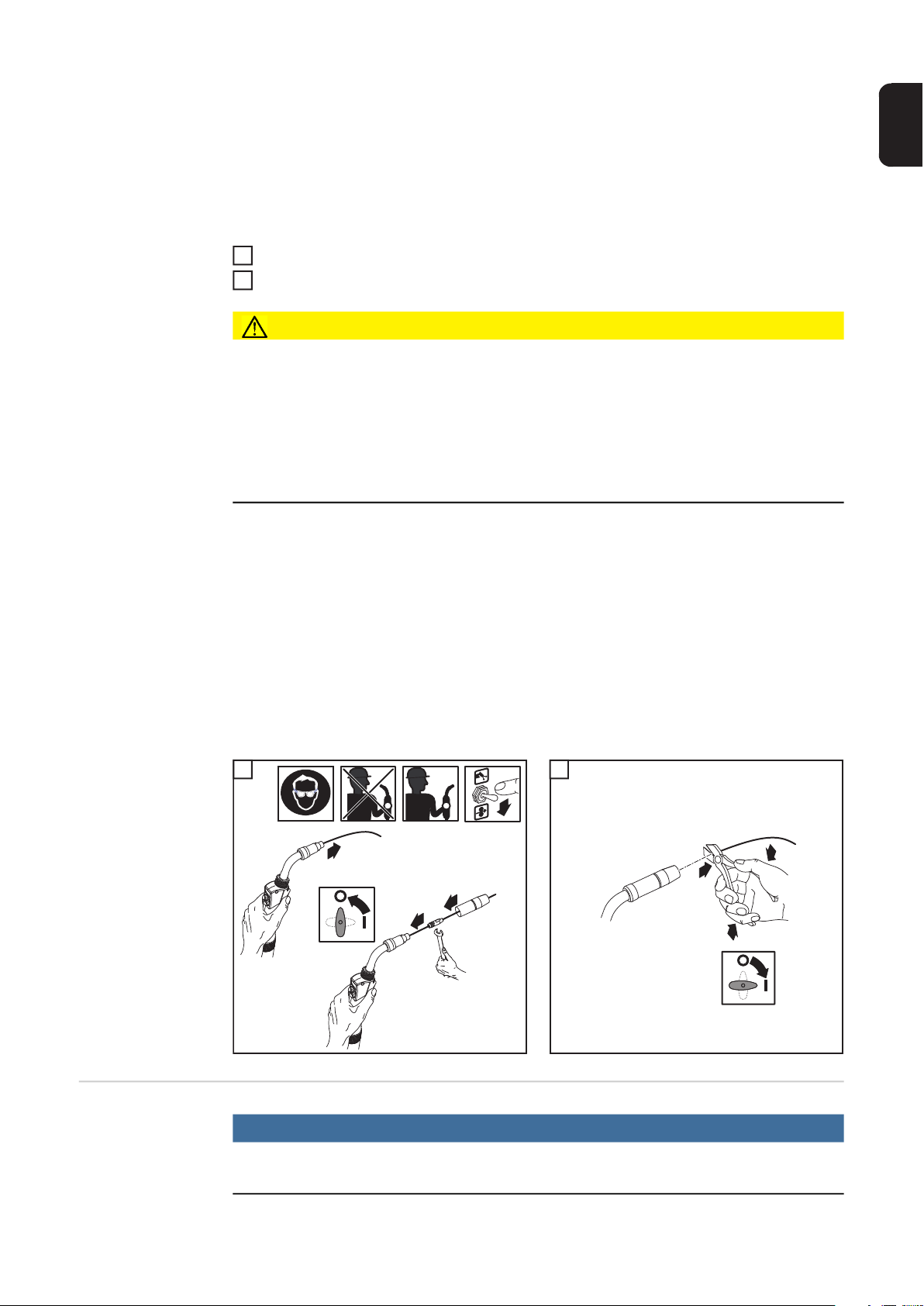

Collegamento della torcia per saldatura .................................................................................................... 50

Sicurezza .............................................................................................................................................. 50

Collegamento della torcia per saldatura MIG/MAG .............................................................................. 50

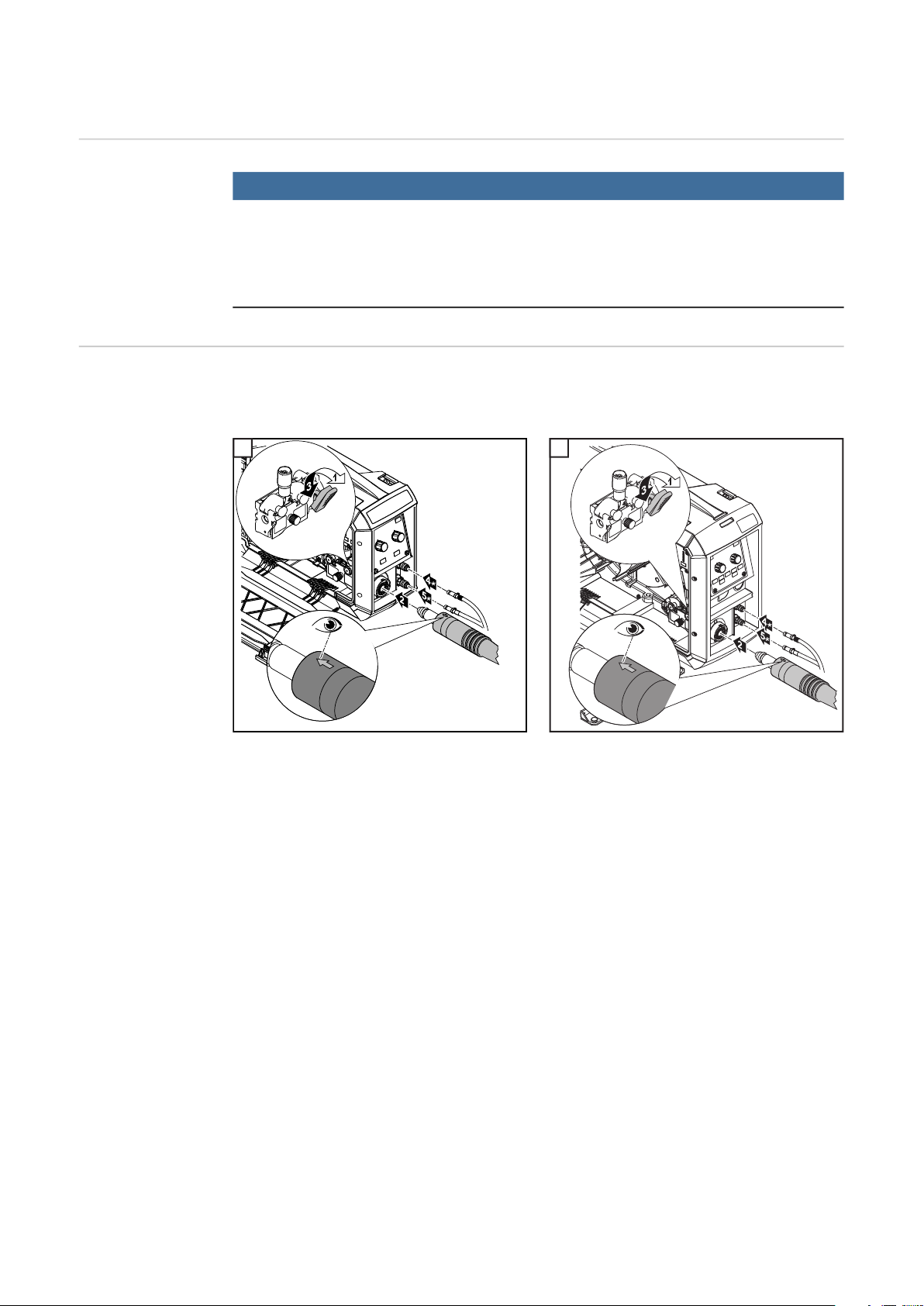

Inserimento/sostituzione dei rulli di avanzamento ..................................................................................... 51

In generale............................................................................................................................................ 51

Inserimento/sostituzione dei rulli d'avanzamento ................................................................................. 51

Inserimento della bobina filo, inserimento della bobina intrecciata............................................................ 52

Sicurezza .............................................................................................................................................. 52

Inserimento della bobina filo: per l'apparecchio D200 .......................................................................... 52

Inserimento della bobina filo: per l'apparecchio D300 .......................................................................... 53

Inserimento della bobina intrecciata: per l'apparecchio D300 .............................................................. 53

Inserimento dell'elettrodo a filo .................................................................................................................. 54

Inserimento dell'elettrodo a filo ............................................................................................................. 54

Regolazione della pressione d'aderenza .............................................................................................. 55

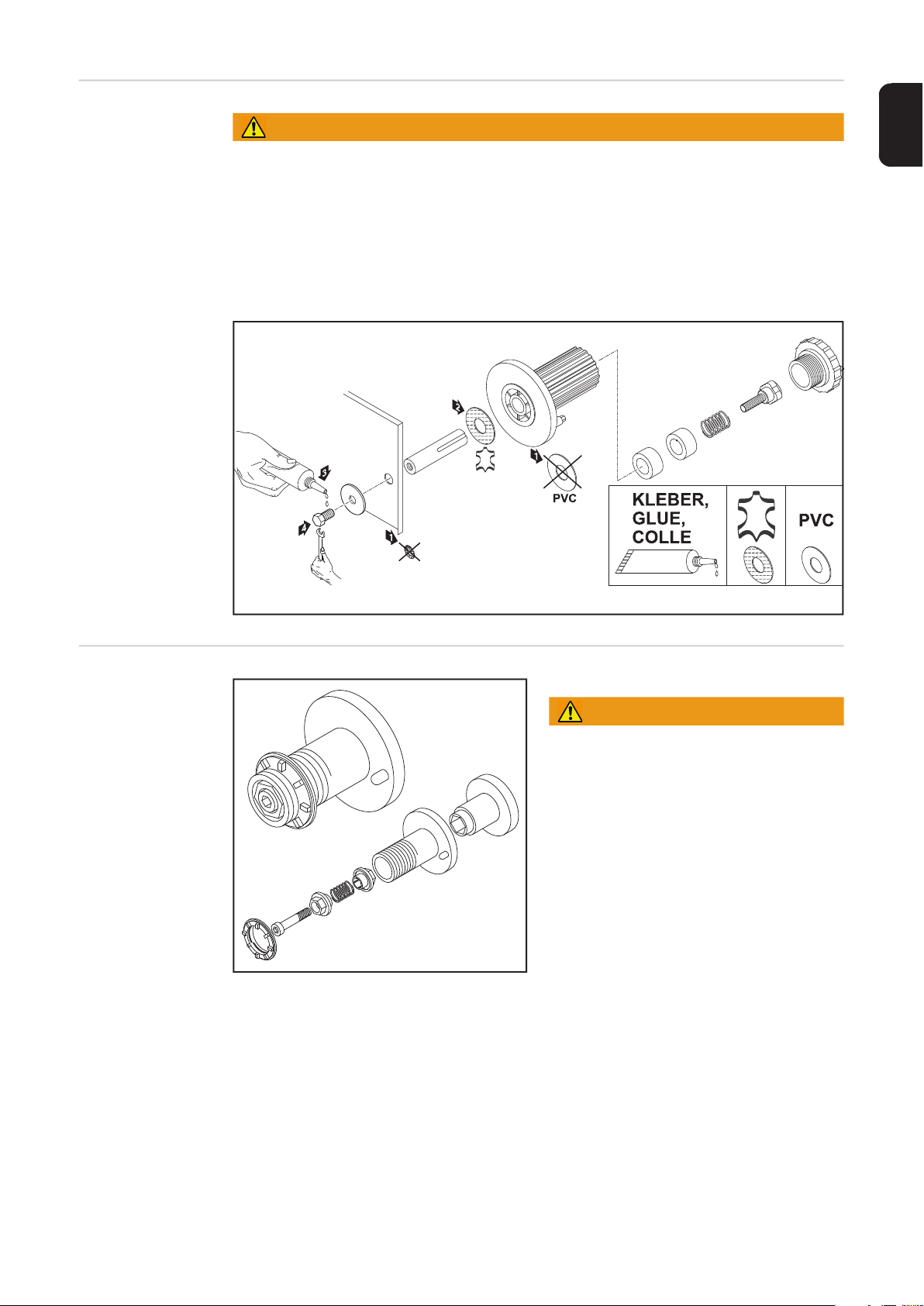

Regolazione del freno ................................................................................................................................ 57

In generale............................................................................................................................................ 57

Regolazione del freno: per l'apparecchio D200 .................................................................................... 57

Regolazione del freno: per l'apparecchio D300 .................................................................................... 58

Assemblaggio del freno: per apparecchio D200................................................................................... 59

Assemblaggio del freno: per apparecchio D300................................................................................... 59

Messa in funzione ...................................................................................................................................... 60

Sicurezza .............................................................................................................................................. 60

Requisiti minimi..................................................................................................................................... 60

Modalità di saldatura 61

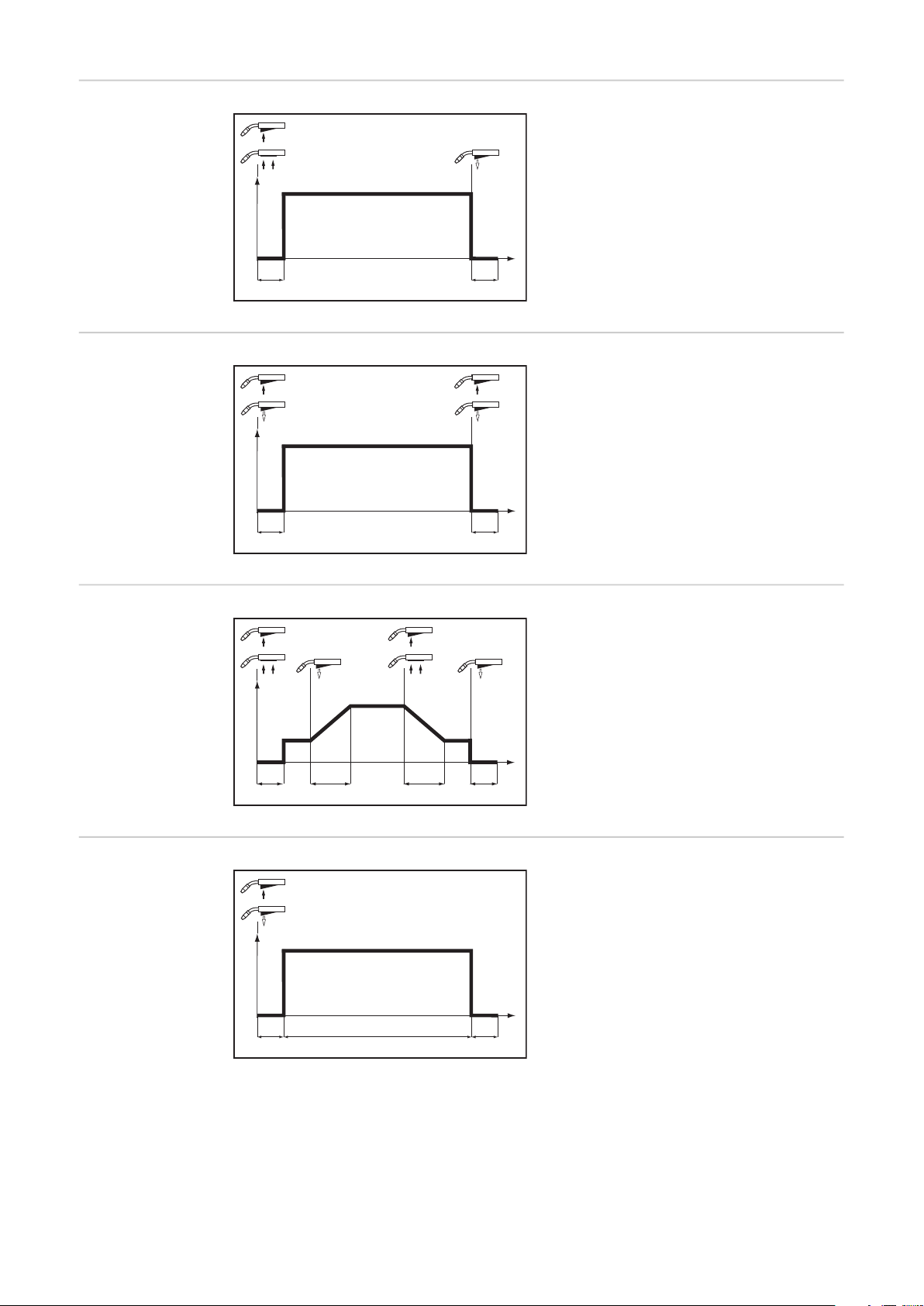

Modalità di funzionamento MIG/MAG ........................................................................................................ 63

In generale............................................................................................................................................ 63

Simboli e spiegazione........................................................................................................................... 63

Funzionamento a 2 tempi ..................................................................................................................... 64

Funzionamento a 4 tempi ..................................................................................................................... 64

Funzionamento a 4 tempi speciale ....................................................................................................... 64

Saldatura a punti................................................................................................................................... 64

Saldatura in linea continua per punti a 2 tempi..................................................................................... 65

Saldatura in linea continua per punti a 4 tempi..................................................................................... 65

Saldatura MIG/MAG................................................................................................................................... 66

Sicurezza .............................................................................................................................................. 66

Operazioni generali prima della saldatura MIG/MAG ........................................................................... 66

Panoramica........................................................................................................................................... 66

Saldatura Synergic Standard MIG/MAG .................................................................................................... 67

In generale............................................................................................................................................ 67

Saldatura Synergic Standard MIG/MAG............................................................................................... 67

Correzioni nella modalità di saldatura................................................................................................... 68

Saldatura manuale standard MIG/MAG..................................................................................................... 70

In generale............................................................................................................................................ 70

Parametri disponibili.............................................................................................................................. 70

Saldatura manuale standard MIG/MAG - Pannello di controllo Manual ............................................... 70

Correzioni nella modalità di saldatura - Pannello di controllo Manual .................................................. 71

Saldatura manuale standard MIG/MAG - Pannello di controllo Synergic A.......................................... 71

Correzioni nella modalità di saldatura - Pannello di controllo Synergic A............................................. 73

Saldatura manuale a elettrodo................................................................................................................... 74

6

Sicurezza .............................................................................................................................................. 74

Operazioni preliminari........................................................................................................................... 74

Saldatura manuale a elettrodo - Pannello di controllo Manual ............................................................. 74

Correzioni nella modalità di saldatura - Pannello di controllo Manual .................................................. 75

Saldatura manuale a elettrodo - Pannello di controllo Synergic A........................................................ 75

Correzioni nella modalità di saldatura................................................................................................... 76

Funzione HotStart................................................................................................................................. 76

Funzione Anti-stick................................................................................................................................ 76

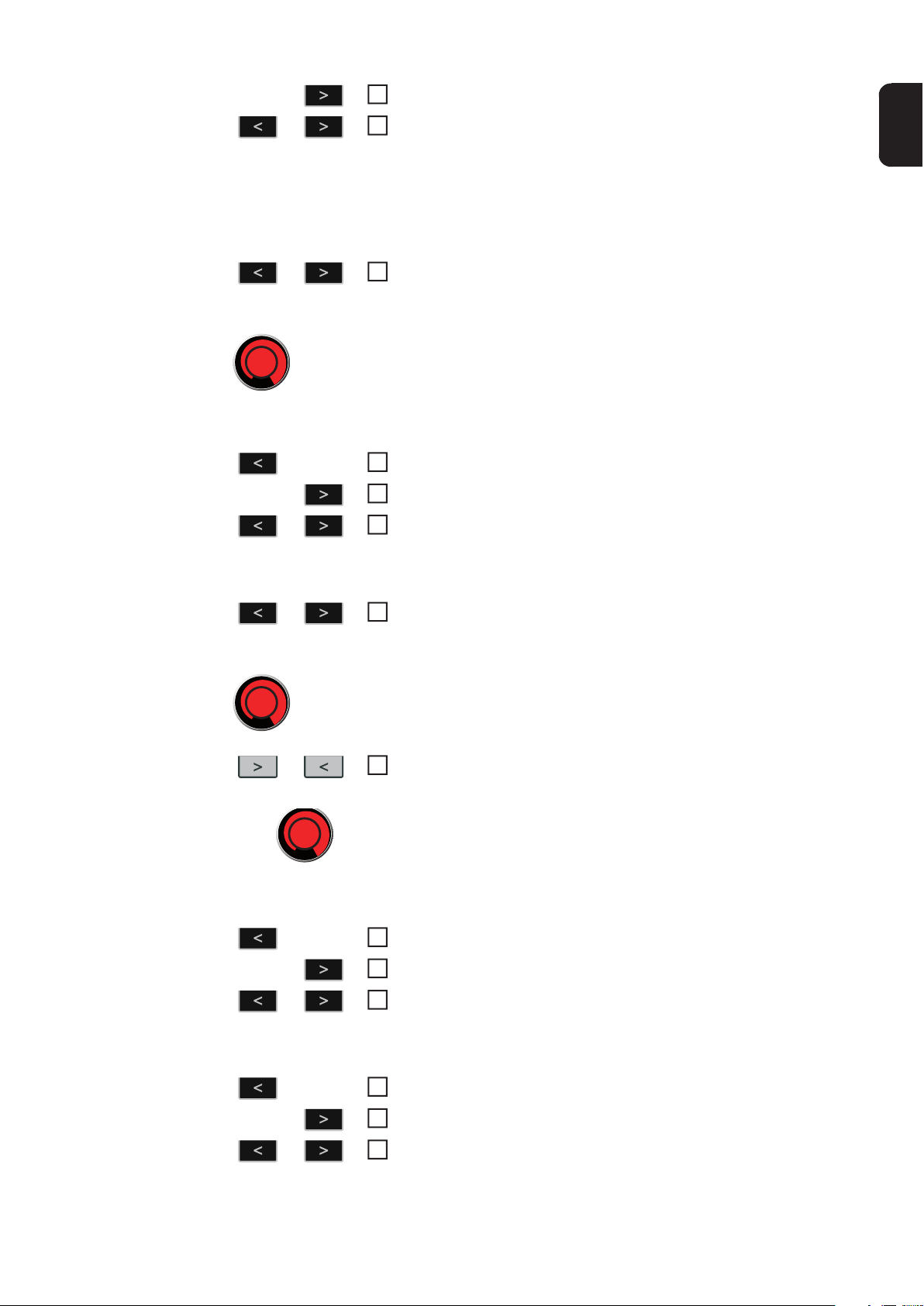

Salvataggio e richiamo dei punti di lavoro ................................................................................................. 78

In generale............................................................................................................................................ 78

Salvataggio dei punti di lavoro.............................................................................................................. 78

Richiamo dei punti di lavoro.................................................................................................................. 78

Eliminazione dei punti di lavoro ............................................................................................................ 78

Richiamo di punti di lavoro sulla torcia per saldatura Up/Down............................................................ 79

Impostazioni di setup 81

Menu di setup ............................................................................................................................................ 83

In generale............................................................................................................................................ 83

Menu di setup - Pannello di controllo Manual....................................................................................... 83

Menu di setup - Pannello di controllo Synergic A ................................................................................. 83

Parametri di setup per la saldatura manuale standard MIG/MAG ........................................................ 85

Parametri di setup per la saldatura Synergic Standard MIG/MAG ....................................................... 87

Parametri di setup per la saldatura manuale a elettrodo ...................................................................... 89

Parametri per Funzionamento a 4 tempi speciale nel menu di setup Modalità di funzionamento........ 89

Menu di setup - Livello 2 ............................................................................................................................ 90

Menu di setup - Livello 2 - Pannello di controllo Manual....................................................................... 90

Menu di setup - Livello 2 - Pannello di controllo Synergic .................................................................... 90

Parametri per la saldatura MIG/MAG nel menu di setup - Livello 2...................................................... 92

Determinazione della resistenza r del circuito di saldatura........................................................................ 94

In generale............................................................................................................................................ 94

Determinare la resistenza r del circuito di saldatura............................................................................. 94

Visualizzazione dell'induttanza L del circuito di saldatura.......................................................................... 96

In generale............................................................................................................................................ 96

Visualizzazione dell'induttanza L del circuito di saldatura .................................................................... 96

Disposizione corretta dei pacchetti tubi flessibili................................................................................... 96

IT

Risoluzione degli errori e manutenzione 97

Diagnosi e risoluzione degli errori.............................................................................................................. 99

In generale............................................................................................................................................ 99

Sicurezza .............................................................................................................................................. 99

Diagnosi degli errori.............................................................................................................................. 99

Codici di servizio visualizzati................................................................................................................. 102

Cura, manutenzione e smaltimento ........................................................................................................... 107

In generale............................................................................................................................................ 107

Sicurezza .............................................................................................................................................. 107

Ad ogni messa in funzione.................................................................................................................... 107

Ogni 6 mesi........................................................................................................................................... 107

Smaltimento.......................................................................................................................................... 107

Dati tecnici e tabelle di regolazione 109

Dati tecnici ................................................................................................................................................. 111

VR 5000 Case....................................................................................................................................... 111

VR 5000 Case D300............................................................................................................................. 112

HP 70i ................................................................................................................................................... 112

HP 95i ................................................................................................................................................... 112

Tabelle di regolazione pannello di controllo Manual .................................................................................. 113

Tabelle di regolazione........................................................................................................................... 113

Appendice 119

Guida rapida .............................................................................................................................................. 120

7

8

Norme di sicurezza

IT

Spiegazione delle avvertenze per

la sicurezza

PERICOLO!

Indica un pericolo diretto e imminente che,

► se non evitato, provoca il decesso o lesioni gravissime.

AVVISO!

Indica una situazione potenzialmente pericolosa che,

► se non evitata, può provocare il decesso o lesioni gravissime.

PRUDENZA!

Indica una situazione potenzialmente dannosa che,

► se non evitata, può provocare lesioni lievi o di minore entità, nonché danni materiali.

AVVERTENZA!

Indica il pericolo che i risultati del lavoro siano pregiudicati e di possibili danni all'attrezzatura.

In generale L'apparecchio è realizzato conformemente agli standard correnti e alle normative tecniche

per la sicurezza riconosciute. Tuttavia, il cattivo uso dello stesso può causare pericolo di

- lesioni personali o decesso dell'operatore o di terzi

- danni all'apparecchio e ad altri beni di proprietà del gestore

- lavoro inefficiente con l'apparecchio.

Tutte le persone addette alla messa in funzione, all'utilizzo, alla manutenzione e alla ripa-

razione dell'apparecchio devono

- essere in possesso di apposita qualifica

- disporre delle competenze necessarie in materia di saldatura e

- leggere integralmente e osservare scrupolosamente le presenti istruzioni per l'uso.

Conservare sempre le istruzioni per l'uso sul luogo d'impiego dell'apparecchio. Oltre alle

istruzioni per l'uso, attenersi alle norme generali e ai regolamenti locali vigenti in materia

di prevenzione degli incidenti e tutela dell'ambiente.

Per quanto concerne le avvertenze relative alla sicurezza e ai possibili pericoli riportate

sull'apparecchio

- mantenerle leggibili

- non danneggiarle

- non rimuoverle

- non coprirle, non incollarvi sopra alcunché, non sovrascriverle.

Per conoscere l'esatta posizione delle avvertenze relative alla sicurezza e ai possibili pe-

ricoli riportate sull'apparecchio, consultare il capitolo "In generale" nelle istruzioni per l'uso

dell'apparecchio stesso.

Prima di accendere l'apparecchio, eliminare tutti i problemi che potrebbero pregiudicare la

sicurezza.

È in gioco la vostra sicurezza!

9

Uso prescritto Utilizzare l'apparecchio esclusivamente per applicazioni conformi all'uso prescritto.

L'apparecchio è destinato esclusivamente all'esecuzione dei processi di saldatura indicati

sulla targhetta.

Non sono consentiti utilizzi diversi o che esulino dal tipo d'impiego per il quale l'apparecchio è stato progettato. Il produttore non si assume alcuna responsabilità per i danni che

potrebbero derivarne.

L'uso prescritto comprende anche

- la lettura integrale e l'osservanza di tutte le avvertenze riportate nelle istruzioni per

l'uso

- la lettura integrale e l'osservanza di tutte le avvertenze relative alla sicurezza e ai pericoli

- l'esecuzione dei controlli e dei lavori di manutenzione.

Non utilizzare mai l'apparecchio per le seguenti applicazioni:

- scongelamento di tubi

- carica di batterie/accumulatori

- avviamento di motori.

L'apparecchio è progettato per l'utilizzo nei settori dell'industria e dell'artigianato. Il produttore non si assume alcuna responsabilità per i danni che potrebbero derivare dall'impiego

in ambienti domestici.

Il produttore, inoltre, non si assume alcuna responsabilità per risultati di lavoro imperfetti o

errati.

Condizioni ambientali

Obblighi del gestore

Utilizzare o stoccare l'apparecchio in ambienti diversi da quelli specificati non è una procedura conforme all'uso prescritto. Il produttore non si assume alcuna responsabilità per i

danni che potrebbero derivarne.

Gamma di temperatura dell'aria ambiente:

- durante l'utilizzo: da -10 °C a +40 °C (da 14 °F a 104 °F)

- durante il trasporto e lo stoccaggio: da -20 °C a +55 °C (da -4 °F a 131 °F)

Umidità dell'aria relativa:

- fino al 50% a 40 °C (104 °F)

- fino al 90% a 20 °C (68 °F)

Aria ambiente: priva di polvere, acidi, sostanze o gas corrosivi, ecc.

Altitudine sul livello del mare: fino a 2000 m (6561 ft. 8.16 in.)

Il gestore è tenuto a far utilizzare l'apparecchio esclusivamente a persone che

- siano a conoscenza delle norme fondamentali in materia di sicurezza sul lavoro e di

prevenzione degli incidenti e siano in grado di maneggiare l'apparecchio

- abbiano letto e compreso le presenti istruzioni per l'uso, in particolare il capitolo "Norme di sicurezza", e abbiano sottoscritto una dichiarazione in cui si afferma di aver letto

e compreso quanto sopra

- siano state addestrate per soddisfare i requisiti imposti per i risultati di lavoro.

Occorre verificare regolarmente che il personale lavori in conformità con le norme di sicurezza.

10

Obblighi del personale

Prima di iniziare un lavoro, tutte le persone incaricate di lavorare con l'apparecchio sono

tenute a

- osservare le norme fondamentali in materia di sicurezza sul lavoro e di prevenzione

degli incidenti

- leggere le presenti istruzioni per l'uso, in particolare il capitolo "Norme di sicurezza",

e sottoscrivere una dichiarazione in cui affermino di aver compreso e di impegnarsi ad

osservare quanto detto.

Prima di lasciare la postazione di lavoro, assicurarsi che anche durante la propria assenza

non possano verificarsi lesioni personali o danni materiali.

IT

Collegamento alla

rete

Protezione personale e di terzi

Gli apparecchi con potenza elevata possono influire sulla qualità dell'energia della rete per

via del loro assorbimento di corrente.

Ciò può riguardare alcuni modelli di apparecchi sotto forma di:

- limitazioni di collegamento

- requisiti concernenti l'impedenza di rete massima consentita

*)

- requisiti concernenti la potenza di corto circuito minima richiesta *).

*)

Ognuno sull'interfaccia verso la rete pubblica.

Vedere i dati tecnici.

In questo caso il gestore o l'utente dell'apparecchio deve assicurarsi che l'apparecchio

possa essere collegato, consultandosi eventualmente con il fornitore di energia elettrica.

IMPORTANTE! Assicurare la messa a terra sicura del collegamento alla rete!

L’utilizzo dell'apparecchio comporta numerosi pericoli, ad esempio:

- dispersione di scintille e pezzi di metallo caldi

- lesioni agli occhi o alla pelle dovute all'irradiazione dell'arco voltaico

- campi elettromagnetici dannosi, che costituiscono un pericolo mortale per i portatori

di pacemaker

- pericoli elettrici derivanti dalla corrente di rete e di saldatura

- maggiore inquinamento acustico

- fumi di saldatura e gas dannosi.

Per l’utilizzo dell’apparecchio, indossare appositi indumenti protettivi. L'abbigliamento protettivo deve avere le seguenti caratteristiche:

- non infiammabile

- isolante e asciutto

- che copra l'intero corpo, integro e in buono stato

- comprendente un casco protettivo

- pantaloni privi di risvolti.

L'abbigliamento protettivo include, tra l'altro:

- schermo protettivo dotato di filtri a norma per proteggere gli occhi e il volto dai raggi

UV, dal calore e dalla dispersione di scintille

- occhiali protettivi a norma, dotati di protezione laterale, indossati dietro lo schermo

protettivo

- calzature robuste e isolanti anche sul bagnato

- guanti appositi per la protezione delle mani (isolanti dall'elettricità, protettivi contro il

calore)

- per ridurre l'inquinamento acustico ed evitare eventuali lesioni, indossare una protezione per l'udito.

11

Le persone, in particolare i bambini, devono essere allontanate durante l'utilizzo degli apparecchi e il processo di saldatura. Tuttavia, se sono presenti persone nelle vicinanze

- informarle su tutti i pericoli (pericolo di abbagliamento dovuto all'arco voltaico, pericolo

di lesioni dovuto alla dispersione di scintille, fumi di saldatura dannosi per la salute,

inquinamento acustico, possibili rischi dovuti alla corrente di rete o di saldatura, ecc.)

- mettere a disposizione mezzi protettivi adeguati oppure

- predisporre pareti e tende protettive adeguate.

Pericolo derivante da gas e vapori

dannosi

I fumi prodotti dal processo di saldatura contengono gas e vapori dannosi per la salute.

Tali fumi contengono sostanze che secondo la Monografia 118 dell'Agenzia internazionale

per la ricerca sul cancro causano tumori.

Impiegare aspirazione localizzata e ambientale.

Se possibile, utilizzare torce per saldatura con aspiratore integrato.

Tenere la testa lontana dai fumi di saldatura e dai gas prodotti dal processo di saldatura.

I fumi e i gas dannosi prodotti dal processo di saldatura

- non devono essere inalati

- devono essere aspirati dalla zona di lavoro mediante mezzi appositi.

Predisporre un'alimentazione di aria pura sufficiente. Assicurarsi che vi sia sempre un tasso di aerazione di almeno 20 m³/ora.

In caso di aerazione insufficiente, utilizzare una maschera per saldatura con apporto

d'aria.

In caso di dubbi riguardanti l'efficacia dell'aspirazione, confrontare i valori delle emissioni

di sostanze nocive misurati con i valori limite ammessi.

I componenti che seguono concorrono, tra l'altro, al grado di dannosità dei fumi di saldatura:

- metalli utilizzati per il pezzo da lavorare

- elettrodi

- rivestimenti

- detergenti, sgrassatori e prodotti similari

- processo di saldatura utilizzato.

Pericolo derivante dalla dispersione di scintille

Osservare pertanto quanto riportato nelle schede dei dati di sicurezza relative ai materiali

e le indicazioni del produttore per quanto concerne i suddetti componenti.

Raccomandazioni su scenari di esposizioni, misure di gestione dei rischi e per l'identificazione delle condizioni di lavoro sono disponibili sul sito Web della European Welding Association alla sezione Health & Safety (https://european-welding.org).

Tenere lontani i vapori infiammabili (ad es. i vapori dei solventi) dalla zona di irradiazione

dell'arco voltaico.

Se non si deve saldare, chiudere la valvola della bombola del gas inerte o l'alimentazione

del gas principale.

La dispersione di scintille può provocare incendi ed esplosioni.

Non eseguire mai lavori di saldatura nelle vicinanze di materiali infiammabili.

I materiali infiammabili devono essere mantenuti ad una distanza minima di 11 metri (36

ft. 1.07 in.) dall'arco voltaico, oppure protetti con una copertura a norma.

Predisporre estintori adeguati e a norma.

12

Le scintille e i pezzi di metallo caldi possono raggiungere anche gli ambienti circostanti,

attraverso piccole fessure e aperture. Adottare le misure adeguate al fine di evitare rischi

di incendio o di lesioni personali.

Non eseguire lavori di saldatura in zone a rischio di incendio o di esplosione né nelle vicinanze di serbatoi, barili o tubi, se questi non sono stati predisposti in conformità con le normative nazionali e internazionali vigenti in materia.

Non eseguire lavori di saldatura su recipienti che contengano/abbiano contenuto gas, carburanti, oli minerali e simili. I residui potrebbero provocare esplosioni.

IT

Pericoli derivanti

dalla corrente di

rete e di saldatura

Una scossa elettrica costituisce sempre un rischio per la vita e può risultare mortale.

Non toccare i componenti sotto tensione all'interno e all'esterno dell'apparecchio.

Nei processi di saldatura MIG/MAG e TIG anche il filo di saldatura, la bobina filo, i rulli di

avanzamento e tutti i pezzi di metallo collegati al filo di saldatura sono conduttori di tensione.

Disporre sempre il carrello traina filo su una base adeguatamente isolata oppure utilizzare

un alloggiamento del carrello traina filo isolante adatto.

Per una protezione adeguata dell'utente e di terzi contro il potenziale di terra o di massa,

predisporre una base o una copertura asciutta e sufficientemente isolante. La base o la

copertura deve ricoprire l'intera zona posta tra il corpo e il potenziale di terra o di massa.

Tutti i cavi e i conduttori devono essere ben fissati, integri, isolati e sufficientemente dimensionati. Sostituire immediatamente i collegamenti allentati, i cavi e i conduttori sottodimensionati, danneggiati o bruciati.

Prima di qualsiasi utilizzo, verificare che i collegamenti elettrici siano posizionati saldamente tramite l'impugnatura.

In caso di cavi elettrici con connettore a baionetta, ruotare il cavo elettrico di almeno 180°

intorno all'asse longitudinale e preserrarlo.

Non avvolgere cavi o conduttori attorno al corpo o a parti del corpo.

Quanto all'elettrodo (elettrodo a barra, elettrodo al tungsteno, filo di saldatura, ecc.)

- mai immergerlo in un liquido per raffreddarlo

- mai toccarlo quando il generatore è acceso.

Tra gli elettrodi di due impianti di saldatura può esservi, ad esempio, una tensione di funzionamento a vuoto doppia rispetto ad un solo impianto di saldatura. Se i potenziali dei due

elettrodi entrano in contatto contemporaneamente, in certi casi può sussistere un pericolo

mortale.

Far controllare regolarmente la funzionalità del conduttore di terra della linea di rete e

dell'apparecchio da un elettricista qualificato.

Per funzionare correttamente, gli apparecchi della classe di protezione I necessitano di

una rete con conduttore di terra e un sistema a innesto con contatto per il conduttore di

terra.

È consentito utilizzare l'apparecchio su una rete priva di conduttore di terra e su una presa

priva di contatto per il conduttore di terra solo se vengono rispettate tutte le disposizioni

nazionali in materia di isolamento.

In caso contrario, ciò costituisce un atto di grave negligenza. Il produttore non si assume

alcuna responsabilità per i danni che potrebbero derivarne.

In caso di necessità, provvedere con mezzi appositi alla messa a terra adeguata del pezzo

da lavorare.

Spegnere gli apparecchi non utilizzati.

13

In caso di lavori ad altezze elevate, indossare un'imbracatura anticaduta adeguata.

Prima di eseguire qualsiasi lavoro sull'apparecchio, spegnerlo e scollegare la spina di rete.

Apporre sull'apparecchio un cartello di segnalazione chiaramente leggibile e comprensibi-

le recante il divieto di reinserire la spina di rete e di riaccendere l'apparecchio.

Dopo aver aperto l'apparecchio:

- scaricare tutti i componenti che accumulano cariche elettriche

- accertarsi che tutti i componenti dell'apparecchio siano privi di corrente.

In caso di lavori su componenti conduttori di tensione, chiedere l'assistenza di una seconda persona che possa spegnere tempestivamente l'interruttore principale.

Correnti di saldatura vaganti

Classificazioni di

compatibilità elettromagnetica degli apparecchi

L'inosservanza delle avvertenze riportate di seguito può determinare l'insorgenza di correnti di saldatura vaganti che, a loro volta, possono causare quanto segue:

- pericolo di incendio

- surriscaldamento dei componenti collegati al pezzo da lavorare

- rottura dei conduttori di terra

- danni all'apparecchio e ad altre apparecchiature elettriche.

Assicurarsi che il dispositivo di fissaggio sia saldamente collegato al pezzo da lavorare.

Fissare il suddetto dispositivo quanto più possibile vicino al punto da saldare.

Disporre l'apparecchio con un isolamento sufficiente rispetto all'ambiente elettricamente

conduttivo, ad esempio: Isolamento rispetto al pavimento o ai telai conduttivi.

In caso di utilizzo di ripartitori di corrente, supporti doppia testina, ecc., prestare attenzione

a quanto segue: Anche l'elettrodo della torcia per saldatura / pinza portaelettrodo non utilizzata è conduttore di potenziale. Assicurarsi che la torcia per saldatura / pinza portaelettrodo non utilizzata venga stoccata con un isolamento adeguato.

In caso di applicazioni MIG/MAG automatizzate, il passaggio dell'elettrodo a filo dal fusto

del filo di saldatura, dalla bobina grande o dalla bobina filo verso il carrello traina filo deve

essere isolato.

Gli apparecchi di Classe A:

- Sono previsti solo per l'impiego negli ambienti industriali.

- Possono causare, in altri ambienti, interferenze di alimentazione e dovute a radiazioni.

Gli apparecchi di Classe B:

- Soddisfano i requisiti concernenti le emissioni in ambienti domestici e industriali. Ciò

vale anche per gli ambienti domestici in cui l'approvvigionamento di energia ha luogo

dalla rete pubblica di bassa tensione.

Misure relative

alla compatibilità

elettromagnetica

14

La classificazione di compatibilità elettromagnetica degli apparecchi viene effettuata in

conformità con le indicazioni riportate sulla targhetta o nei dati tecnici.

In casi particolari è possibile che, nonostante si rispettino i valori limite di emissione standardizzati, si verifichino comunque interferenze nell'ambiente di impiego previsto (ad es.,

se nel luogo di installazione sono presenti apparecchi sensibili, oppure se il luogo di installazione si trova nelle vicinanze di ricevitori radio o televisivi).

In questo caso il gestore è tenuto ad adottare le misure necessarie per l'eliminazione di tali

interferenze.

Verificare e valutare l'immunità alle interferenze delle apparecchiature presenti nell'ambiente dell'apparecchio conformemente alle disposizioni nazionali e internazionali vigenti.

Esempi di apparecchiature sensibili alle interferenze che potrebbero essere influenzate

dall'apparecchio:

- dispositivi di sicurezza

- linee di rete, di trasmissione di segnali e dei dati

- dispositivi per l'elaborazione dei dati e per le telecomunicazioni

- apparecchiature per la misurazione e la calibratura.

Misure di supporto per evitare problemi di compatibilità elettromagnetica:

1. Alimentazione di rete

- In caso di interferenze elettromagnetiche nonostante il collegamento alla rete sia

a norma, adottare misure aggiuntive (ad es. l'utilizzo di filtri di rete adeguati).

2. Cavi di saldatura

- Mantenerli più corti possibile.

- Disporli il più vicino possibile l'uno all'altro (anche per evitare problemi dovuti a

campi elettromagnetici).

- Disporli molto lontano dagli altri cavi.

3. Collegamento equipotenziale

4. Messa a terra del pezzo da lavorare

- Se necessario, eseguire il collegamento a terra tramite appositi condensatori.

5. Schermatura, se necessaria

- Schermare le altre apparecchiature presenti nell'ambiente.

- Schermare l'intero impianto di saldatura.

IT

Misure relative ai

campi elettromagnetici

Punti particolarmente pericolosi

I campi elettromagnetici possono avere effetti nocivi sulla salute che non sono ancora del

tutto noti:

- Effetti sullo stato di salute delle persone vicine, ad esempio i portatori di pacemaker e

apparecchi acustici.

- I portatori di pacemaker devono consultare il proprio medico prima di sostare nelle immediate vicinanze dell'apparecchio e dei luoghi in cui si esegue il lavoro di saldatura.

- I cavi di saldatura devono essere tenuti più lontani possibile dal capo/busto del saldatore.

- I cavi di saldatura e i pacchetti tubi flessibili non devono essere trasportati sulle spalle

né avvolti intorno al corpo o a parti del corpo del saldatore.

Tenere lontani mani, capelli, indumenti e attrezzi dai componenti in movimento, quali ad

esempio:

- ventilatori

- ingranaggi

- rulli

- alberi

- bobine filo e fili di saldatura.

Non toccare gli ingranaggi rotanti dell'avanzamento filo né i componenti rotanti della trasmissione.

Le coperture e le parti laterali devono essere aperte/rimosse solo per il tempo strettamente

necessario all'esecuzione dei lavori di manutenzione e riparazione.

Durante il funzionamento

- accertarsi che tutte le coperture siano chiuse e tutte le parti laterali montate correttamente

- tenere tutte le coperture e le parti laterali chiuse.

Il filo di saldatura in uscita dalla torcia per saldatura comporta un elevato rischio di lesioni

personali (ferite alle mani, lesioni al viso e agli occhi, ecc.).

15

Pertanto, tenere sempre la torcia per saldatura lontana dal corpo (apparecchi dotati di carrello traina filo) e indossare occhiali protettivi adatti.

Non toccare il pezzo da lavorare durante e dopo la saldatura. Pericolo di ustioni.

È possibile che dai pezzi da lavorare in via di raffreddamento si stacchino scorie. Pertanto,

anche durante i lavori di rifinitura dei pezzi, indossare dispositivi di protezione a norma e

assicurare protezione adeguata per le altre persone.

Lasciare raffreddare la torcia per saldatura e gli altri componenti dell'attrezzatura con una

temperatura d'esercizio elevata prima di eseguire qualsiasi lavoro su di essi.

Per i locali a rischio di incendio ed esplosione sono in vigore norme speciali.

Osservare le disposizioni nazionali e internazionali vigenti in materia.

I generatori impiegati per eseguire lavori all'interno di locali caratterizzati da un elevato rischio elettrico (ad es. i locali caldaia) devono essere contrassegnati dall'indicazione (Safety). Il generatore non deve comunque trovarsi all'interno di tali locali.

Il refrigerante in uscita può causare ustioni. Prima di scollegare gli attacchi di mandata e

di ritorno del refrigerante, spegnere il gruppo di raffreddamento.

Quando si maneggia il refrigerante, seguire le indicazioni fornite nella relativa scheda dei

dati di sicurezza. La scheda dei dati di sicurezza del refrigerante può essere richiesta al

proprio centro di assistenza o scaricata dal sito Web del produttore.

Per il trasporto degli apparecchi mediante gru, utilizzare unicamente mezzi per il sollevamento di carichi del produttore adatti.

- Agganciare le catene o le funi in tutti i punti appositamente previsti del mezzo per il

sollevamento di carichi.

- Le catene o le funi devono presentare il minor angolo di incidenza possibile.

- Rimuovere la bombola del gas e il carrello traina filo (apparecchi MIG/MAG e TIG).

Requisiti del gas

inerte

In caso di sospensione mediante gru del carrello traina filo durante la saldatura, utilizzare

sempre una sospensione isolante adatta (apparecchi MIG/MAG e TIG).

Tutti i dispositivi di imbragatura (cinghie, fibbie, catene, ecc.) che vengono utilizzati insieme all'apparecchio o ai suoi componenti devono essere controllati a intervalli regolari (ad

es. per verificare la presenza di danni meccanici, corrosione o alterazioni causate da fattori

ambientali).

Gli intervalli e l'entità dei controlli devono essere quanto meno conformi alle norme e direttive nazionali di volta in volta in vigore.

Pericolo di fughe di gas non percepibili (il gas inerte è incolore e inodore) in caso di utilizzo

di un adattatore per l'attacco del gas inerte. Prima del montaggio, ermetizzare la filettatura

sul lato apparecchio dell'adattatore per l'attacco del gas inerte con un nastro in teflon adatto.

Gas inerte contaminato può, soprattutto sugli anelli, causare danni all'attrezzatura e determinare saldature di qualità inferiore.

Soddisfare le seguenti prescrizioni per quanto riguarda la qualità del gas inerte:

- dimensione delle particelle solide < 40 µm

- temperatura del punto di rugiada < -20 °C

- contenuto di olio max. < 25 mg/m³

Se necessario, utilizzare un filtro!

Pericolo dovuto

alle bombole del

gas inerte

16

Le bombole del gas inerte contengono gas sotto pressione e, in caso di danneggiamento,

possono esplodere. Poiché le bombole del gas inerte sono parte integrante dell'attrezzatura per saldatura, devono essere maneggiate con estrema cautela.

Proteggere le bombole del gas inerte contenenti gas sotto pressione da calore eccessivo,

urti meccanici, scorie, fiamme libere, scintille e archi voltaici.

Montare le bombole del gas inerte in posizione verticale e fissarle come riportato nelle

istruzioni per evitare che cadano.

Tenere lontane le bombole del gas inerte dal circuito di saldatura o altri circuiti elettrici.

Non appendere mai una torcia per saldatura su una bombola del gas inerte.

Evitare qualsiasi contatto tra le bombole del gas inerte e gli elettrodi.

Pericolo di esplosione: mai eseguire saldature su una bombola contenente gas inerte sotto

pressione.

Utilizzare sempre bombole del gas inerte adatte ai vari tipi di applicazione, nonché accessori appropriati (regolatori, tubi e raccordi, ecc.). Utilizzare esclusivamente bombole del

gas inerte e accessori in buono stato.

Se una valvola di una bombola del gas inerte viene aperta, scostare il viso dal punto di fuoriuscita del gas.

Se non si deve saldare, chiudere la valvola della bombola del gas inerte.

Se la bombola del gas inerte non è collegata, lasciare il cappuccio di protezione della val-

vola al suo posto.

IT

Pericolo dovuto

al gas inerte in

uscita

Misure di sicurezza sul luogo di installazione e

durante il trasporto

Attenersi alle indicazioni del produttore e rispettare le norme nazionali e internazionali relative alle bombole del gas inerte e rispettivi accessori.

La fuoriuscita incontrollata del gas inerte può causare asfissia.

Il gas inerte è incolore e inodore e, se fuoriesce, può sostituirsi all'ossigeno nell'aria am-

biente.

- Predisporre un'alimentazione di aria pura sufficiente che offra un tasso di aerazione

di almeno 20 m³/ora.

- Osservare le avvertenze per la sicurezza e la manutenzione della bombola del gas o

dell'alimentazione del gas principale.

- Se non si deve saldare, chiudere la valvola della bombola del gas inerte o l'alimentazione del gas principale.

- Prima di ogni messa in funzione, controllare che dalla bombola del gas o dall'alimentazione del gas principale non vi siano fuoriuscite incontrollate di gas.

Il rovesciamento di un apparecchio può costituire un pericolo mortale! Disporre l'apparecchio in modo stabile su una base piana e solida.

- È consentito un angolo d'inclinazione massimo di 10°.

Nei locali a rischio di incendio ed esplosione sono in vigore norme speciali.

- Osservare le disposizioni nazionali e internazionali vigenti in materia.

Attraverso istruzioni aziendali interne e controlli, assicurare che l'ambiente circostante la

postazione di lavoro sia sempre pulito e ordinato.

Installare e utilizzare l'apparecchio unicamente in conformità alla classe di protezione indicata sulla targhetta.

Durante l'installazione, accertarsi che venga mantenuta una distanza di 0,5 m (1 ft. 7.69

in.) tutt'intorno all'apparecchio, affinché l'aria di raffreddamento possa affluire e defluire liberamente.

17

Durante il trasporto dell'apparecchio, assicurare che vengano rispettate le direttive e le

norme antinfortunistiche nazionali e regionali vigenti. Questo vale in particolar modo per le

direttive concernenti i rischi durante il trasporto e la spedizione.

Non sollevare o trasportare apparecchi attivi. Spegnere gli apparecchi prima di trasportarli

o sollevarli!

Prima di trasportare l'apparecchio, scaricare tutto il refrigerante e smontare i seguenti componenti:

- carrello traina filo

- bobina filo

- bombola del gas inerte.

Dopo il trasporto e prima della messa in funzione, procedere assolutamente a un'ispezione

visiva dell'apparecchio per verificare l'eventuale presenza di danni. Far riparare eventuali

danni da personale qualificato dell'assistenza prima di mettere in funzione l'apparecchio.

Misure di sicurezza in condizioni di

funzionamento

normale

Mettere in funzione l'apparecchio solo se tutti i dispositivi di sicurezza risultano perfettamente funzionanti. In caso contrario, vi è pericolo di

- lesioni personali o decesso dell'operatore o di terzi

- danni all'apparecchio e ad altri beni materiali del gestore

- lavoro inefficiente con l'apparecchio.

Prima di accendere l'apparecchio, far riparare i dispositivi di sicurezza non perfettamente

funzionanti.

Mai disattivare o eludere i dispositivi di sicurezza.

Prima di accendere l'apparecchio, assicurarsi che non vi sia pericolo per nessuno.

Controllare l'apparecchio almeno una volta alla settimana per verificare l'assenza di danni

visibili dall'esterno e la funzionalità dei dispositivi di sicurezza.

Fissare sempre correttamente la bombola del gas inerte e rimuoverla prima di trasportare

l'apparecchio mediante gru.

Soltanto il refrigerante originale del produttore, per via delle sue proprietà (conduttività elettrica, protezione antigelo, compatibilità con i materiali, infiammabilità, ecc.), è adatto a essere utilizzato nei nostri apparecchi.

Utilizzare esclusivamente un refrigerante originale del produttore adatto.

Non mescolare il refrigerante originale del produttore con altri refrigeranti.

18

Collegare al circuito di raffreddamento solo componenti del sistema del produttore.

L'utilizzo di componenti del sistema o refrigeranti diversi implica il declino di ogni respon-

sabilità da parte del produttore, nonché la decadenza di tutti i diritti di garanzia.

Il refrigerante Cooling Liquid FCL 10/20 non è infiammabile. In particolari condizioni, il re-

frigerante a base di etanolo diventa infiammabile. Trasportare il refrigerante esclusivamente nei contenitori originali chiusi e tenerlo lontano da fonti di accensione.

Smaltire il refrigerante esausto nel rispetto delle disposizioni nazionali e internazionali vigenti in materia. La scheda dei dati di sicurezza del refrigerante può essere richiesta al proprio centro di assistenza o scaricata dal sito Web del produttore.

Prima di iniziare qualsiasi lavoro di saldatura controllare, a impianto freddo, il livello del liquido refrigerante.

Messa in funzione, manutenzione

e riparazione

Nella progettazione e produzione dei componenti non originali non è garantito il rispetto

delle norme relative alle sollecitazioni e alla sicurezza.

- Utilizzare esclusivamente pezzi di ricambio e pezzi soggetti a usura originali (anche

per i componenti normalizzati).

- Non modificare, aggiungere pezzi o adattare l'apparecchio senza l'autorizzazione del

produttore.

- Sostituire immediatamente i componenti le cui condizioni non risultino ottimali.

- Al momento dell'ordine, indicare esattamente la denominazione e il numero di disegno

riportati nell'elenco dei pezzi di ricambio, nonché il numero di serie dell'apparecchio.

Le viti del corpo esterno costituiscono il collegamento al conduttore di terra per la messa

a terra dei componenti del corpo esterno.

Utilizzare sempre viti del corpo esterno originali nella quantità adeguata con la coppia indicata.

IT

Verifiche tecniche

per la sicurezza

Smaltimento Non gettare l'apparecchio tra i rifiuti domestici! Conformemente alla Direttiva Europea re-

Il produttore consiglia di far eseguire sull'apparecchio verifiche tecniche per la sicurezza

con frequenza almeno annuale.

Nel corso dei suddetti intervalli di 12 mesi, il produttore consiglia una calibratura dei generatori.

Si consiglia di far eseguire le verifiche tecniche per la sicurezza da un elettricista qualificato

- dopo qualsiasi modifica

- dopo l'aggiunta di pezzi o adattamenti

- dopo lavori di riparazione, cura e manutenzione

- almeno una volta l'anno.

Attenersi alle norme e alle disposizioni nazionali e internazionali vigenti in materia di verifiche tecniche per la sicurezza.

Informazioni più dettagliate sulle verifiche tecniche per la sicurezza e sulla calibratura sono

disponibili presso il proprio centro di assistenza, che mette a disposizione dei richiedenti

la documentazione necessaria.

lativa ai rifiuti di apparecchiature elettriche ed elettroniche e alla rispettiva applicazione

nell'ordinamento giuridico nazionale, gli apparecchi elettronici usati devono essere raccolti

separatamente e recuperati in modo compatibile con l'ambiente. Provvedere alla restituzione dell'apparecchio usato presso il proprio rivenditore, oppure informarsi sull'eventuale

presenza di un centro di raccolta e smaltimento autorizzato nella propria zona. La mancata

osservanza di questa direttiva UE può avere ripercussioni potenzialmente dannose

sull'ambiente e sulla salute.

Certificazione di

sicurezza

Gli apparecchi provvisti di marcatura CE soddisfano i requisiti fondamentali stabiliti dalla

direttiva sulla bassa tensione e sulla compatibilità elettromagnetica (ad es. le norme di prodotto pertinenti della serie di normative EN 60 974).

Fronius International GmbH dichiara che l'apparecchio soddisfa la direttiva 2014/53/UE. Il

testo completo della dichiarazione di conformità UE è disponibile sul seguente sito internet:

http://www.fronius.com

Gli apparecchi dotati di certificazione CSA sono conformi ai requisiti previsti dalle norme

pertinenti per il Canada e gli Stati Uniti.

19

Protezione dei

dati

Diritti d'autore I diritti d'autore delle presenti istruzioni per l'uso sono di proprietà del produttore.

L'utente è responsabile dell'esecuzione del backup dei dati relativi alle modifiche apportate

alle impostazioni di fabbrica. Il produttore non si assume alcuna responsabilità in caso di

perdita delle impostazioni personali.

Il testo e le illustrazioni corrispondono alla dotazione tecnica dell'apparecchio al momento

della stampa. Con riserva di modifiche. L'acquirente non può vantare alcun diritto sulla

base del contenuto delle presenti istruzioni per l'uso. Saremo grati per la segnalazione di

eventuali errori e suggerimenti per migliorare le istruzioni per l'uso.

20

Informazioni generali

In generale

IT

Concezione

dell'apparecchio

Requisiti minimi I carrelli traina filo VR 5000 possono essere utilizzati con i generatori TransSteel 3500 /

5000.

I carrelli traina filo VR 5000 Case e VR 5000

Case D300 sono alloggiati in una valigetta

in plastica completamente chiusa e sono

adatti alle bobine filo indicate di seguito:

VR 5000 Case

Bobine filo con diametro max. di 200 mm

(7.87 in.)

VR 5000 Case D300

Bobine filo con diametro max. di 300 mm

(11.81 in.)

L'avanzamento a 4 rulli di serie garantisce

un'alimentazione ottimale del filo. I carrelli

traina filo VR 5000 Case e VR 5000 Case

D300 sono adatti anche a pacchetti tubi

flessibili lunghi.

Settore d'impiego I carrelli traina filo VR 5000 Case e VR 5000 Case D300 sono adatti ai lavori di saldatura

manuali con gas inerte nelle applicazioni che utilizzano l'acciaio, in combinazione con tutti

i gas inerti comunemente disponibili in commercio.

VR 5000 Case e VR 5000 Case D300 vengono utilizzati soprattutto nelle seguenti applicazioni:

- nelle costruzioni navali

- nei cantieri navali e nelle applicazioni offshore

- nell'industria mineraria.

Opzioni - Raffreddamento ad acqua VR 5000 Case

- Flussometro gas VR 5000 Case

- Segnale di avvio esterno VR 5000 Case

- Power Switch VR 5000 Case

- Presa di corrente VR 5000 Case

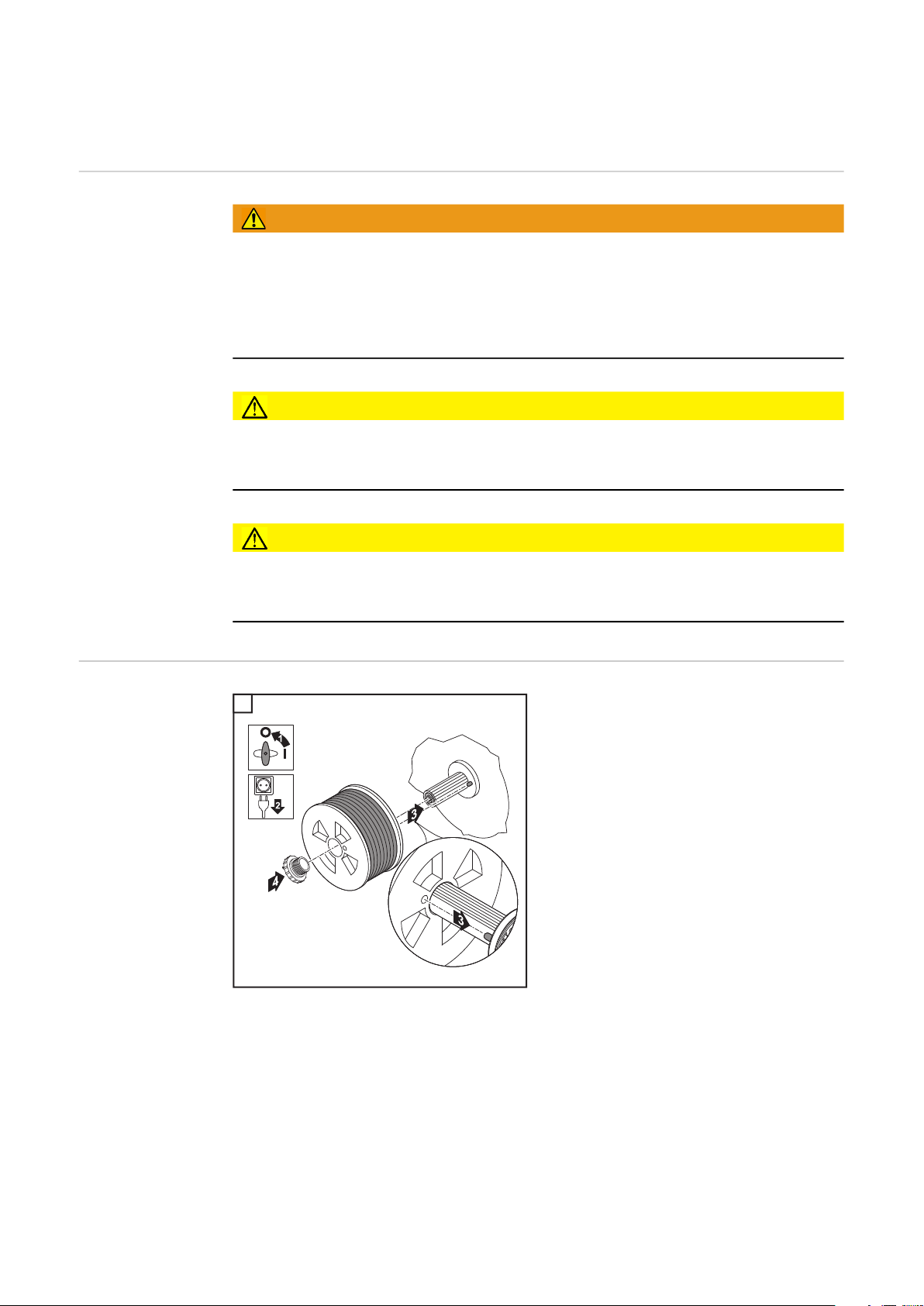

Avvertenze riportate sull'apparecchio

I carrelli traina filo sono dotati di targhetta con simboli di sicurezza, che non devono essere

rimossi né sovrascritti. I simboli forniscono avvertenze sul cattivo uso dell'apparecchio, da

cui possono risultare gravi lesioni personali e danni materiali.

23

Avvertenze riportate sull'apparecchio, ad es. su VR 5000 Case D300

40,0006,3035

Caution: Parts may be at welding

voltage

Attention: Les pièces peuvent être

à la tension de soudage

1 - 25 m/min 40 - 980 ipm

360A/100% 450A/60% 500A/40%I

2

2.5 AI

11

U1124 V

U

12

I

12

2.0 A24 V

IEC 60 974-5/-10 Cl.A IP 23

www.fronius.com

Ser.No.:

Part No.:

Non gettare gli apparecchi usati tra i rifiuti domestici, ma smaltirli conformemente alle norme di sicurezza.

La saldatura è un'operazione che comporta pericoli. È necessario soddisfare

i seguenti requisiti di base:

- possedere una qualifica per la saldatura di grado sufficiente

- disporre di dispositivi di protezione adeguati

- vietare l'accesso ai non addetti.

Utilizzare le funzioni descritte solo dopo aver letto integralmente e compreso

i seguenti documenti:

- le presenti istruzioni per l'uso

- tutte le istruzioni per l'uso dei componenti del sistema, in particolare le

norme di sicurezza.

Tenere lontani mani, capelli, indumenti e attrezzi dai componenti in movimento, quali ad esempio:

- ingranaggi

- rulli d'avanzamento

- bobine filo ed elettrodi a filo.

Non toccare gli ingranaggi rotanti dell'avanzamento filo né i componenti rotanti

della trasmissione.

Le coperture e le parti laterali devono essere aperte/rimosse solo per il tempo

strettamente necessario all'esecuzione dei lavori di manutenzione e riparazione.

Durante il funzionamento

- accertarsi che tutte le coperture siano chiuse e tutte le parti laterali montate correttamente

- tenere tutte le coperture e le parti laterali chiuse.

24

Descrizione delle

AB

avvertenze riportate sull'apparecchio

Per determinate versioni, le avvertenze sono riportate sull'apparecchio.

La disposizione dei simboli può variare.

Avviso! Prestare attenzione!

I simboli illustrano i possibili pericoli.

A I rulli d'avanzamento possono ferire le dita.

B Durante il funzionamento il filo di saldatura e i componenti della trasmissione sono

sotto tensione di saldatura.

Tenere lontani mani e oggetti metallici!

IT

1. Una scossa elettrica può risultare mortale.

1.1 Indossare guanti asciutti e isolanti. Non toccare l'elettrodo a filo a mani nude. Non

indossare guanti bagnati o danneggiati.

1.2 Per proteggersi dalle scosse elettriche, utilizzare una base isolante tra il pavimento

e l'area di lavoro.

1.3 Prima di eseguire qualsiasi lavoro sull'apparecchio, spegnerlo e scollegare la spina

di rete o l'alimentazione elettrica.

2. L'inalazione dei fumi di saldatura può nuocere alla salute.

2.1 Tenere la testa lontana dai fumi di saldatura prodotti dal processo di saldatura.

2.2 Utilizzare ventilazione forzata o un'aspirazione locale per eliminare i fumi di saldatura.

2.3 Eliminare i fumi di saldatura con un ventilatore.

25

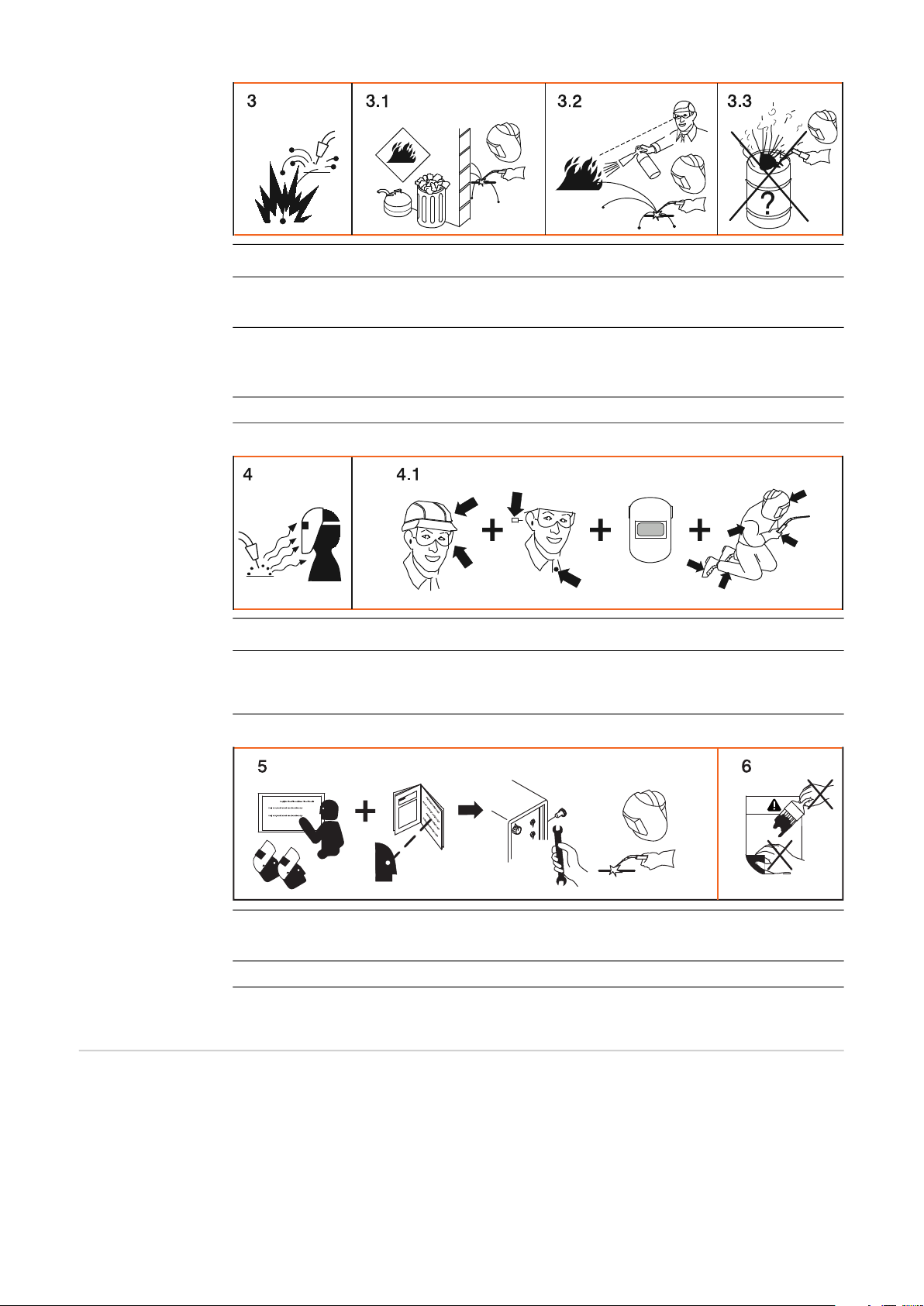

3 Le scintille prodotte dalla saldatura possono causare esplosioni o incendi.

xx,xxxx,xxxx *

3.1 Tenere i materiali infiammabili lontani dal processo di saldatura. Non eseguire lavori di saldatura nelle vicinanze di materiali infiammabili.

3.2 Le scintille prodotte dalla saldatura possono causare incendi. Tenere pronto un

estintore. Eventualmente, tenere pronto un addetto alla sorveglianza che sappia

utilizzare l'estintore.

3.3 Non eseguire lavori di saldatura su fusti o contenitori chiusi.

4. I raggi dell'arco voltaico possono ustionare gli occhi e ferire la pelle.

4.1 Indossare un copricapo e occhiali protettivi. Utilizzare una protezione per l'udito e

colletti con bottoni. Utilizzare una maschera per saldatura della colorazione corretta. Indossare indumenti protettivi adatti su tutto il corpo.

Trasporto mediante gru di VR

5000 Case/

VR 5000 Case

D300

26

5. Prima di eseguire qualsiasi lavoro sulla macchina o la saldatura:

farsi istruire sull'uso dell'apparecchio e leggere le istruzioni!

6. Non rimuovere né sovrascrivere l'adesivo con le avvertenze di sicurezza.

* Numero d'ordine del produttore dell'adesivo

È possibile trasportare i carrelli traina filo VR 5000 Case e VR 5000 Case D300 mediante

gru dall'impugnatura.

La capacità di carico massima dell'impugnatura è di

- 15 kg per VR 5000 Case

- 35 kg per VR 5000 Case D300.

PRUDENZA!

La caduta di oggetti può causare lesioni!

► Per il trasporto mediante gru, utilizzare unicamente dispositivi di imbragatura adatti.

► I dispositivi di imbragatura devono essere integri e in condizioni ottimali.

► Agganciare sempre i dispositivi di imbragatura su entrambe le estremità dell'impugna-

tura seguendo la figura illustrata di seguito.

IT

Per il trasporto mediante gru di VR 5000 Case/VR 5000 Case D300 occorre osservare

quanto segue:

- sfilare l'elettrodo a filo e rimuovere la bobina filo

- scollegare il pacchetto tubi flessibili della torcia per saldatura e il pacchetto tubi flessi-

bili di collegamento dal carrello traina filo

- se presenti, scollegare gli attacchi del refrigerante

- utilizzare dispositivi di imbragatura adatti (ad es. cinghie tubolari)

- trasportare il carrello traina filo afferrando la maniglia il più centralmente possibile

- non trasportare dalla maniglia altri carichi oltre al carrello traina filo

- non stare sospesi sul carrello traina filo durante il trasporto.

27

28

Elementi di comando e collegamenti

Descrizione dei pannelli di controllo

In generale I pannelli di controllo presentano una struttura logica in base alle varie funzioni. I singoli

parametri necessari per la saldatura possono essere facilmente selezionati mediante i tasti

e

- modificati mediante i tasti o l'apposita manopola

- visualizzati sul display digitale durante la saldatura.

Grazie alla funzione Synergic, in caso di variazione di un singolo parametro vengono modificati anche tutti gli altri parametri.

AVVERTENZA!

Per via degli aggiornamenti del software, nell'apparecchio in uso possono essere

disponibili funzioni non descritte in queste istruzioni per l'uso o viceversa.

Inoltre, le singole figure possono discostarsi leggermente dagli elementi di comando presenti sull'apparecchio in uso. Il funzionamento di questi elementi di comando è tuttavia

identico.

?IMPORTANTE! I parametri da regolare sul pannello di controllo del carrello traina filo non

possono essere modificati sul generatore. La modifica dei parametri può essere effettuata

esclusivamente sul carrello traina filo.

IT

Sicurezza

AVVISO!

Il cattivo uso dell'apparecchio può causare gravi lesioni personali e danni materiali.

► Utilizzare le funzioni descritte solo dopo aver letto integralmente e compreso le presen-

ti istruzioni per l'uso.

► Utilizzare le funzioni descritte solo dopo aver letto integralmente e compreso tutte le

istruzioni per l'uso dei componenti del sistema e in particolare dopo aver letto integralmente e compreso le norme di sicurezza!

31

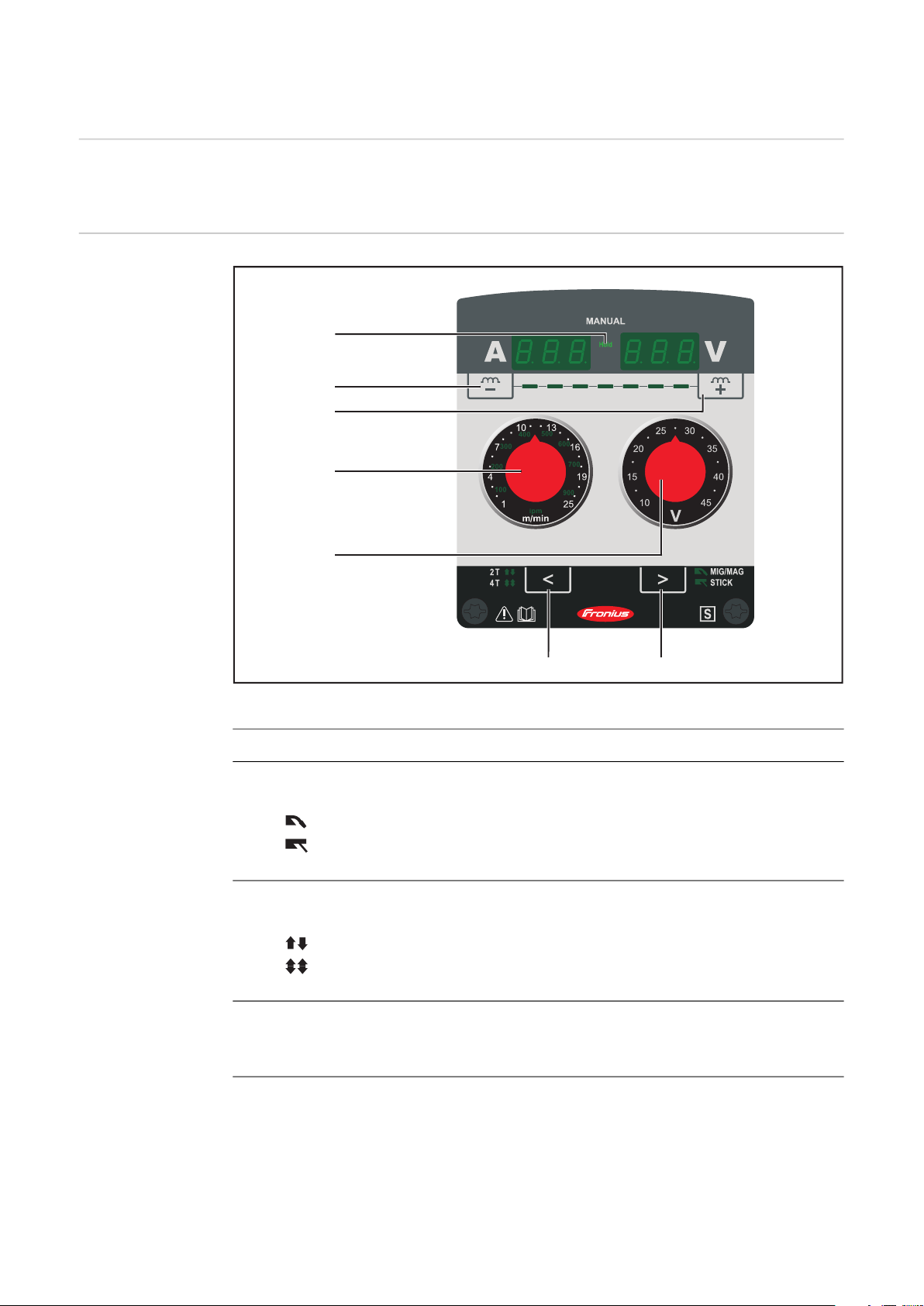

Pannello di controllo Manual

(6)

(5)

(5)

(4)

(3)

(2) (1)

In generale Il pannello di controllo consente l'impostazione manuale, semplice e chiara, dei parametri

di saldatura.

Pannello di controllo Manual

N. Funzione

(1) Tasto Processo

*)

per selezionare il processo di saldatura:

Saldatura MIG/MAG

saldatura manuale a elettrodo (STICK)

per selezionare i parametri nel menu di setup.

(2) Tasto Modalità di funzionamento

per selezionare le seguenti modalità di funzionamento:

Funzionamento a 2 tempi

Funzionamento a 4 tempi

per selezionare i parametri nel menu di setup.

(3) Dispositivo di regolazione della tensione di saldatura

per selezionare la tensione di saldatura in V.

La tensione di saldatura è in rapporto diretto con la lunghezza dell'arco voltaico.

(4) Dispositivo di regolazione della velocità filo

per selezionare la velocità filo in m/min o in ipm.

La corrente di saldatura aumenta con tensione di saldatura costante (3) con l'au-

mentare della velocità filo (4).

32

(5) Tasti Dinamica

per condizionare l'amperaggio di corto circuito al momento del passaggio della

goccia:

-...arco voltaico più duro e più stabile

+...arco voltaico più morbido e con pochi spruzzi.

(6) Spia HOLD

al termine di ogni saldatura vengono salvati i valori reali attuali relativi a corrente e

tensione di saldatura; la spia HOLD si accende.

*) In combinazione con l'opzione VRD (Voltage Reduction Device), la spia del pro-

cesso di saldatura al momento selezionato funge contemporaneamente da indicazione di stato:

- Spia accesa permanentemente: la riduzione della potenza (VRD) è attiva e li-

mita la tensione di uscita a un valore inferiore a 35 V.

- La spia lampeggia non appena ha luogo un processo di saldatura, per cui la

tensione di uscita puà essere superiore a 35 V.

IT

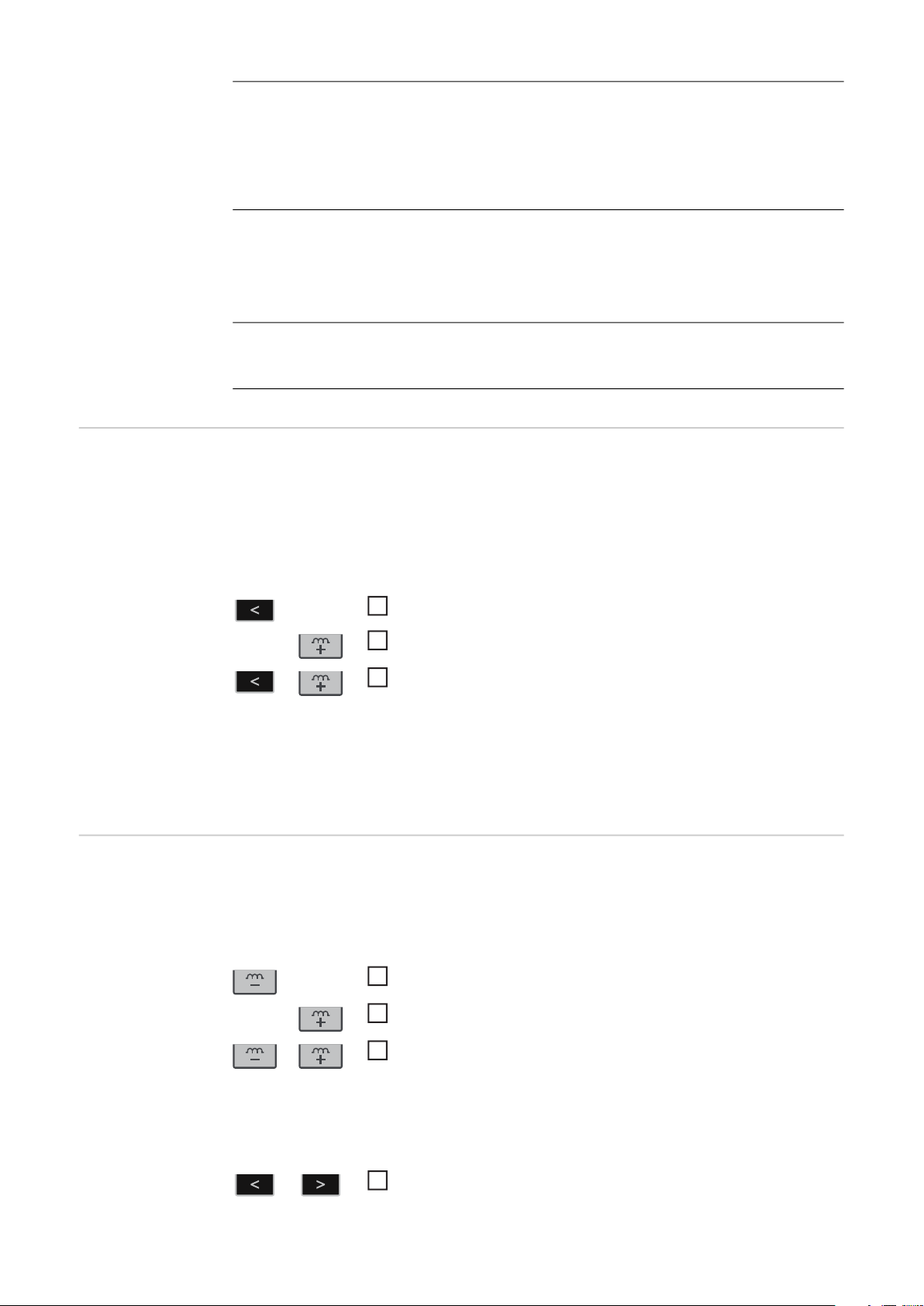

Guida di regolazione per il pannello di controllo

Manual

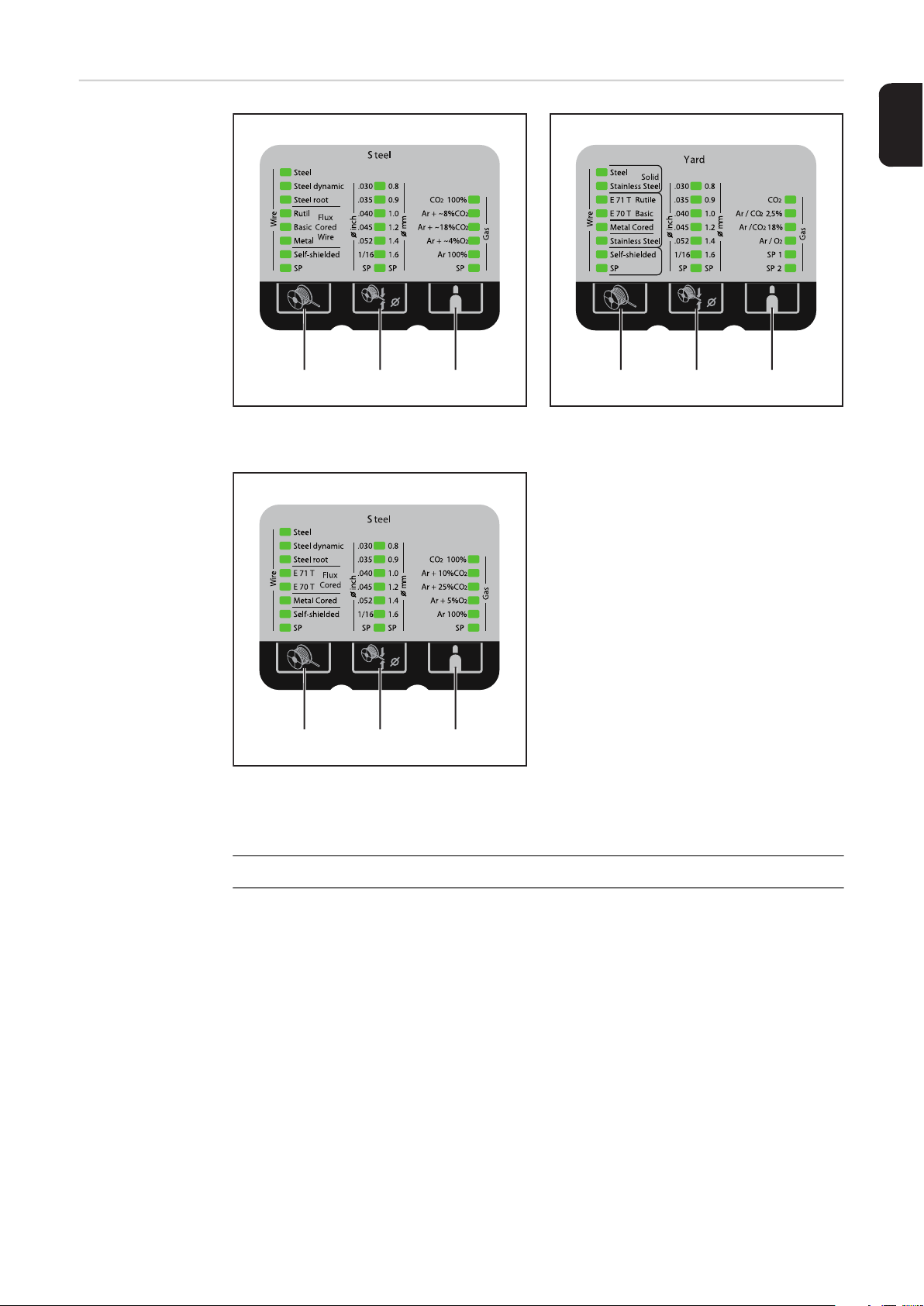

Per le combinazioni di materiale/gas inerte selezionate, al carrello traina filo sono accluse

guide di regolazione sotto forma di pellicole che possono essere applicate e rimosse facilmente dal pannello di controllo Manual. Le guide di regolazione presentano scale graduate

aggiuntive che corrispondono allo spessore della lamiera utilizzata. Se entrambi i dispositivi di regolazione si trovano sul valore corrente relativo allo spessore della lamiera, si ottiene già una buona impostazione di base per la rispettiva combinazione materiale/gas

inerte.

33

(1) La guida di regolazione si applica alla combinazione materiale/gas inerte in-

3

1

dicata.

Esempio:

- Steel = materiale

- Ø 1,0 mm = diametro filo

- 100% CO

= gas inerte

2

(2) Scale graduate per lo spessore della lamiera

in mm.

Per ottenere l'impostazione di base conformemente alla guida di regolazione, en-

trambi i dispositivi di regolazione devono trovarsi ognuno sul valore corrispondente

allo spessore della lamiera utilizzata.

(3) Dinamica

Sono indicate le impostazioni della dinamica consigliate per tre gamme di spessore della lamiera.

Blocco tasti Per evitare che le impostazioni sul pannello di controllo vengano inavvertitamente modifi-

cate, è possibile selezionare il blocco tasti. Fintanto che il blocco tasti è attivo

- non è possibile configurare impostazioni sul pannello di controllo

- è possibile solamente richiamare le impostazioni dei parametri.

Parametri di servizio

Procedere come segue per attivare / disattivare il blocco tasti:

Tenere premuto il tasto Modalità di funzionamento.

1

Premere il tasto Dinamica destro.

2

Rilasciare i tasti Modalità di funzionamento e Dinamica.

Blocco tasti attivato:

sui display viene visualizzato il messaggio "CLO | SEd".

Blocco tasti disattivato:

sui display viene visualizzato il messaggio "OP | En".

Premendo contemporaneamente i tasti Dinamica è possibile interrogare vari parametri di

servizio.

Apertura della schermata

Tenere premuto il tasto Dinamica-.

Premere il tasto Dinamica+.

2

Rilasciare i tasti Dinamica.

3

Viene visualizzato il primo parametro "Versione firmware", ad es. "1.00 | 4.21".

Selezione dei parametri

Selezionare il parametro di setup desiderato con i tasti Modalità

1

di funzionamento e Processo.

34

Parametri disponibili

Spiegazione

Esempio:

1.00 | 4.21

Esempio:

2 | 491

Esempio:

r 2 | 290

Esempio:

iFd | 0.0

Esempio:

654 | 32.1

= 65 432,1 h

= 65 432 h 6 min

2nd 2° livello di menu per i tecnici dell'assistenza.

Versione firmware.

Configurazione del programma di saldatura.

Numero del programma di saldatura correntemente selezionato.

Corrente motore dell'avanzamento filo in A.

Il valore cambia non appena il motore entra in funzione.

Indicazione del tempo di accensione dell'arco voltaico effettivo

dalla prima messa in funzione.

Avvertenza: Il valore visualizzato relativo al tempo di accensione dell'arco voltaico non serve come base di calcolo per le spese di concessione, le prestazioni di garanzia o simili.

IT

35

Pannello di controllo Synergic

In generale Con il pannello di controllo Synergic, il generatore calcola l'impostazione ottimale dei pa-

rametri di saldatura sulla base di dati generici, come spessore della lamiera, materiale

d'apporto, diametro filo e gas inerte. In questo modo i dati tecnologici salvati possono essere utilizzati in qualsiasi momento. È sempre possibile apportare modifiche manualmente. Il pannello di controllo Synergic consente anche l'impostazione puramente manuale dei

parametri.

Suddivisione del

pannello di controllo

Pannello di controllo Synergic A

Il pannello di controllo Synergic è suddiviso

in due parti.

(9)

(10)

(8)

(1)

(2)

36

(3)

(4)

(7)

(6) (5)

N. Funzione

(1) Tasto Selezione parametri destro

a) Per selezionare i seguenti parametri:

Correzione lunghezza dell'arco voltaico

per correggere la lunghezza dell'arco voltaico.

Tensione di saldatura in V

Prima dell'inizio della saldatura viene visualizzato automaticamente un valore

indicativo ottenuto dai parametri programmati. Durante il processo di saldatura viene visualizzato il valore reale attuale.

Dinamica

per condizionare l'amperaggio di corto circuito al momento del passaggio della goccia

-...arco voltaico più duro e più stabile

0...arco voltaico neutro

+...arco voltaico più morbido e con pochi spruzzi.

Real Energy Input

per visualizzare l'energia apportata nella saldatura.

b) Per modificare i parametri nel menu di setup.

IT

*)

**)

(2) Tasto Selezione parametri sinistro

a) Per selezionare i seguenti parametri:

Spessore lamiera

spessore della lamiera in mm o in.

Corrente di saldatura

*)

corrente di saldatura in A.

Prima dell'inizio della saldatura viene visualizzato automaticamente un valore

indicativo ottenuto dai parametri programmati. Durante il processo di saldatura viene visualizzato il valore reale attuale.

Velocità filo

*)

velocità filo in m/min o ipm.

b) Per modificare i parametri nel menu di setup.

(3) Manopola di regolazione destra

per modificare i parametri Correzione lunghezza dell'arco voltaico, Tensione di saldatura e Dinamica

per modificare i parametri nel menu di setup.

(4) Manopola di regolazione sinistra

per modificare i parametri Spessore lamiera, Corrente di saldatura e Velocità filo

per selezionare i parametri nel menu di setup.

(5) Tasto Processo

***)

per selezionare i seguenti processi di saldatura:

MANUAL: saldatura manuale standard MIG/MAG

SYNERGIC: saldatura Synergic Standard MIG/MAG

STICK: saldatura manuale a elettrodo.

37

(6) Tasto Modalità di funzionamento

per selezionare le seguenti modalità di funzionamento:

2 T: funzionamento a 2 tempi

4 T: funzionamento a 4 tempi

S 4 T: funzionamento a 4 tempi speciale.

(7) Tasti di memorizzazione (Easy Job)

per salvare fino a 5 punti di lavoro.

(8) Spia Arco voltaico di transizione

tra short arc e Spray Arc si crea un arco voltaico di transizione che presenta spruzzi. La spia Arco voltaico di transizione si accende per segnalare questa fase.

(9) Spia HOLD

al termine di ogni saldatura vengono salvati i valori reali attuali relativi a corrente e

tensione di saldatura; la spia HOLD si accende.

(10) SF - spia Saldatura a punti/Intervallo

Si accende quando per il parametro di setup Tempo di saldatura a punti/Intervallo

di saldatura (SPt) è impostato un valore (la modalità di funzionamento Saldatura a

punti o Saldatura in linea continua per punti è attivata).

*) Se viene selezionato uno di questi parametri, nel processo di saldatura Synergic