Fronius prints on elemental chlorine free paper (ECF) sourced from certified sustainable forests (FSC).

/ Perfect Charging / Perfect Welding / Solar Energy

VR 5000 Case

VR 5000 Case D300

Gebruiksaanwijzing

NL

Draadtoevoer

[

42,0426,0150,NL 026-12052020

2

Geachte lezer,

Inleiding Wij danken u voor het in ons gestelde vertrouwen en feliciteren u met de aanschaf van dit

technisch hoogwaardige Fronius product. Alles wat u moet weten over dit apparaat, vindt

u in deze gebruiksaanwijzing. Wanneer u deze gebruiksaanwijzing aandachtig leest, leert

u de vele mogelijkheden van dit Fronius product kennen. Alleen op deze wijze kunt u optimaal van de voordelen gebruikmaken.

Lees ook aandachtig de veiligheidsvoorschriften. Zo zorgt u voor meer veiligheid op de

plaats waar dit product wordt gebruikt. Als u zorgvuldig omgaat met uw product, kunt u voor

lange tijd bouwen op kwaliteit en betrouwbaarheid: de belangrijkste voorwaarden voor topprestaties.

NL

3

4

Inhoudsopgave

Veiligheidsvoorschriften ............................................................................................................................. 9

Verklaring veiligheidsaanwijzingen ....................................................................................................... 9

Algemeen.............................................................................................................................................. 9

Gebruik overeenkomstig de bedoeling ................................................................................................. 10

Omgevingsvoorwaarden ....................................................................................................................... 10

Verplichtingen van de gebruiker ........................................................................................................... 10

Verplichtingen van het personeel.......................................................................................................... 11

Netaansluiting ....................................................................................................................................... 11

Bescherming van uzelf en derden ........................................................................................................ 11

Gevaar door schadelijke gassen en dampen........................................................................................ 12

Gevaar door vonken ............................................................................................................................. 12

Gevaren door net- en lasstroom ........................................................................................................... 13

Zwerfstromen ........................................................................................................................................ 14

EMV-apparaatclassificaties................................................................................................................... 14

EMV-maatregelen ................................................................................................................................. 14

EMF-maatregelen ................................................................................................................................. 15

Bijzondere gevaren............................................................................................................................... 15

Eisen aan het beschermgas ................................................................................................................. 16

Gevaar door beschermgasflessen........................................................................................................ 17

Gevaar op uitstromend beschermgas................................................................................................... 17

Veiligheidsmaatregelen op de opstelplaats en bij transport.................................................................. 17

Veiligheidsmaatregelen bij normaal gebruik ......................................................................................... 18

Inbedrijfname, onderhoud en reparatie................................................................................................. 19

Veiligheidscontrole................................................................................................................................ 19

Verwijdering .......................................................................................................................................... 19

Veiligheidssymbolen ............................................................................................................................. 19

Gegevensbescherming......................................................................................................................... 19

Auteursrecht.......................................................................................................................................... 20

NL

Algemene informatie 21

Algemeen................................................................................................................................................... 23

Apparaatconcept................................................................................................................................... 23

Voorwaarden......................................................................................................................................... 23

Toepassingsgebied............................................................................................................................... 23

Opties.................................................................................................................................................... 23

Waarschuwingen op het apparaat ........................................................................................................ 23

Beschrijving van de waarschuwingen op het apparaat......................................................................... 25

Kraantransport van VR 5000 Case / VR 5000 Case D300................................................................... 26

Bedieningselementen en aansluitingen 29

Beschrijving van de bedieningspanelen..................................................................................................... 31

Algemeen.............................................................................................................................................. 31

Veiligheid .............................................................................................................................................. 31

Bedieningspaneel Handmatig .................................................................................................................... 32

Algemeen ............................................................................................................................................. 32

Bedieningspaneel Handmatig............................................................................................................... 32

Instelhulp voor bedieningspaneel Handmatig....................................................................................... 33

Toetsenblokkering................................................................................................................................. 34

Serviceparameter.................................................................................................................................. 34

Bedieningspaneel Synergisch.................................................................................................................... 36

Algemeen.............................................................................................................................................. 36

Deling van het bedieningspaneel.......................................................................................................... 36

Bedieningspaneel Synergisch A ........................................................................................................... 36

Overzicht bedieningspaneel Synergisch B ........................................................................................... 38

Bedieningspaneel Synergisch B ........................................................................................................... 39

Toetsenblokkering................................................................................................................................. 40

Serviceparameter.................................................................................................................................. 40

Aansluitingen en mechanische componenten ........................................................................................... 42

5

Overzicht van aansluitingen voor de lasbrander................................................................................... 42

Draadaanvoer voorzijde........................................................................................................................ 42

Draadaanvoer zijkant............................................................................................................................ 43

Installatie en ingebruikneming 45

Voor de ingebruikname.............................................................................................................................. 47

Veiligheid .............................................................................................................................................. 47

Gebruik overeenkomstig de bedoeling ................................................................................................. 47

Omgevingsfactoren............................................................................................................................... 47

Draadtoevoer met stroombron verbinden .................................................................................................. 48

Algemeen.............................................................................................................................................. 48

Draadaanvoer met stroombron verbinden ............................................................................................ 48

Lasbrander aansluiten ............................................................................................................................... 50

Veiligheid .............................................................................................................................................. 50

MIG/MAG-lasbrander aansluiten .......................................................................................................... 50

Aandrijfrollen inzetten/verwisselen............................................................................................................. 51

Algemeen.............................................................................................................................................. 51

Aandrijfrollen inzetten / verwisselen...................................................................................................... 51

Draadspoel inzetten, korfspoel inzetten..................................................................................................... 52

Veiligheid .............................................................................................................................................. 52

Draadspoel inzetten: bij D200-apparaat ............................................................................................... 52

Draadspoel inzetten: bij D300-apparaat ............................................................................................... 53

Korfspoel inzetten: bij D300-apparaat................................................................................................... 53

Draadelektrode laten inlopen ..................................................................................................................... 54

Draadelektrode laten inlopen................................................................................................................ 54

Contactdruk instellen ............................................................................................................................ 56

Rem instellen ............................................................................................................................................. 57

Algemeen.............................................................................................................................................. 57

Rem instellen: bij D200-apparaat.......................................................................................................... 57

Rem instellen: bij D300-apparaat.......................................................................................................... 58

Opbouw van rem: bij D200-apparaat.................................................................................................... 59

Opbouw van rem: bij D300-apparaat.................................................................................................... 59

Inbedrijfstelling ........................................................................................................................................... 60

Veiligheid .............................................................................................................................................. 60

Voorwaarden......................................................................................................................................... 60

Laswerkzaamheid 61

MIG/MAG-bedrijfscycli ............................................................................................................................... 63

Algemeen.............................................................................................................................................. 63

Symbolen en toelichting........................................................................................................................ 63

2-stapswerking...................................................................................................................................... 64

4-stapswerking...................................................................................................................................... 64

Speciaal 4-stapsproces......................................................................................................................... 64

Spotlassen ............................................................................................................................................ 64

2-stapsproces intervallassen ................................................................................................................ 65

4-stapsproces intervallassen ................................................................................................................ 65

MIG/MAG-lassen ....................................................................................................................................... 66

Veiligheid .............................................................................................................................................. 66

Algemene werkzaamheden voor het MIG/MAG-lassen........................................................................ 66

Overzicht............................................................................................................................................... 66

MIG/MAG - standaard synergisch lassen .................................................................................................. 67

Algemeen.............................................................................................................................................. 67

MIG/MAG standaard synergisch lassen ............................................................................................... 67

Correcties bij de laswerkzaamheden .................................................................................................... 68

MIG/MAG - standaard handmatig lassen................................................................................................... 70

Algemeen.............................................................................................................................................. 70

Ter beschikking staande parameters.................................................................................................... 70

MIG/MAG standaard handmatig lassen - bedieningspaneel Handmatig.............................................. 70

Correcties in lassen - bedieningspaneel Handmatig............................................................................. 71

MIG/MAG standaard handmatig lassen - bedieningspaneel Synergisch A .......................................... 71

Correcties in lassen - bedieningspaneel Synergisch A......................................................................... 73

Elektrode lassen ........................................................................................................................................ 74

6

Veiligheid .............................................................................................................................................. 74

Voorbereiding........................................................................................................................................ 74

Staafelektrode-lassen - bedieningspaneel Handmatig ......................................................................... 74

Correcties in lassen - bedieningspaneel Handmatig............................................................................. 75

Staafelektrode-lassen - bedieningspaneel Synergisch A...................................................................... 75

Correcties bij de laswerkzaamheden .................................................................................................... 76

Functie HotStart .................................................................................................................................... 76

Anti-stick-functie.................................................................................................................................... 76

Werkpunten opslaan en oproepen............................................................................................................. 78

Algemeen.............................................................................................................................................. 78

Werkpunten opslaan............................................................................................................................. 78

Werkpunten oproepen .......................................................................................................................... 78

Werkpunten wissen............................................................................................................................... 78

Werkpunten op lasbrander met Up/Down oproepen............................................................................. 79

Instellingen setup 81

Set-upmenu ............................................................................................................................................... 83

Algemeen.............................................................................................................................................. 83

Setup-menu - Bedieningspaneel Handmatig ........................................................................................ 83

Setup-menu - Bedieningspaneel Synergic A ........................................................................................ 83

Setup-parameter voor het MIG/MAG standaard handmatig lassen...................................................... 85

Setup-parameter voor het MIG/MAG standaard synergisch lassen ..................................................... 87

Setup-parameter voor staafelektrodelassen......................................................................................... 89

Parameter voor speciale 4-stapswerking in Setup-menu Bedrijfsmodus.............................................. 89

Setup-menu - niveau 2............................................................................................................................... 90

Setup-menu niveau 2 - Bedieningspaneel Handmatig.......................................................................... 90

Setup-menu niveau 2 - Bedieningspaneel Synergic............................................................................. 90

Parameters voor MIG/MAG-lassen in Setup-menu niveau 2................................................................ 92

Laskringweerstand r vaststellen................................................................................................................. 94

Algemeen.............................................................................................................................................. 94

Laskringweerstand r vaststellen............................................................................................................ 94

Laskringinductiviteit L weergeven .............................................................................................................. 96

Algemeen.............................................................................................................................................. 96

Laskringinductiviteit L weergeven......................................................................................................... 96

Juiste ligging van het leidingpakket ...................................................................................................... 96

NL

Storingen opheffen en onderhoud 97

Storingsdiagnose en storingen opheffen ................................................................................................... 99

Algemeen.............................................................................................................................................. 99

Veiligheid .............................................................................................................................................. 99

Storingsdiagnose .................................................................................................................................. 99

Weergegeven servicecodes.................................................................................................................. 102

Verzorging, onderhoud en recycling .......................................................................................................... 107

Algemeen.............................................................................................................................................. 107

Veiligheid .............................................................................................................................................. 107

Bij elke inbedrijfstelling.......................................................................................................................... 107

Elke 6 maanden.................................................................................................................................... 107

Recycling .............................................................................................................................................. 107

Technische gegevens en insteltabellen 109

Technische gegevens ................................................................................................................................ 111

VR 5000 Case....................................................................................................................................... 111

VR 5000 Case D300............................................................................................................................. 112

HP 70i ................................................................................................................................................... 112

HP 95i ................................................................................................................................................... 112

Insteltabellen bedieningspaneel Handmatig .............................................................................................. 113

Insteltabellen......................................................................................................................................... 113

Annex 119

Beknopte handleiding ................................................................................................................................ 120

7

8

Veiligheidsvoorschriften

NL

Verklaring veiligheidsaanwijzingen

GEVAAR!

Duidt op een onmiddellijk dreigend gevaar.

► Wanneer dit gevaar niet wordt vermeden, heeft dit de dood of zwaar lichamelijk letsel

tot gevolg.

WAARSCHUWING!

Duidt op een mogelijk gevaarlijke situatie.

► Wanneer deze situatie niet wordt vermeden, kan dit de dood of zwaar lichamelijk letsel

tot gevolg hebben.

VOORZICHTIG!

Duidt op een situatie die mogelijk schade tot gevolg kan hebben.

► Wanneer deze situatie niet wordt vermeden, kan dit lichte of geringe verwondingen

evenals materiële schade tot gevolg hebben.

OPMERKING!

Duidt op de mogelijkheid van minder goede resultaten en mogelijke beschadiging

van de apparatuur.

Algemeen Het apparaat is volgens de laatste stand van de techniek conform de officiële veiligheidsei-

sen vervaardigd. Onjuiste bediening of misbruik levert echter potentieel gevaar op voor:

- het leven van de gebruiker of dat van derden

- het apparaat en andere bezittingen van de gebruiker

- de efficiëntie van het werken met het apparaat.

Alle personen die met ingebruikname, bediening, onderhoud en reparatie van het apparaat

te maken hebben, moeten:

- beschikken over de juiste kwalificaties

- kennis van lassen hebben en

- deze bedieningshandleiding volledig lezen en exact opvolgen.

De bedieningshandleiding moet worden bewaard op de plaats waar het apparaat wordt ge-

bruikt. Naast de bedieningshandleiding moet bovendien de overkoepelende en lokale regelgeving ter voorkoming van ongevallen en ter bescherming van het milieu worden

nageleefd.

Alle aanwijzingen met betrekking tot veiligheid en gevaren op het apparaat:

- in leesbare toestand houden

- niet beschadigen

- niet verwijderen

- niet afdekken, afplakken of overschilderen.

De plaatsen waar de aanwijzingen met betrekking tot veiligheid en gevaren op het appa-

raat zijn aangebracht, vindt u in het hoofdstuk "Algemeen" in de handleiding van het apparaat.

9

Storingen die de veiligheid nadelig kunnen beïnvloeden, moeten zijn verholpen voordat het

apparaat wordt ingeschakeld.

Het gaat om uw eigen veiligheid!

Gebruik overeenkomstig de bedoeling

Het apparaat is uitsluitend bestemd voor werkzaamheden overeenkomstig het bedoelde

gebruik.

Het apparaat is uitsluitend voor de op het kenplaatje vermelde laswerkzaamheden bestemd.

Ieder ander of afwijkend gebruik geldt als gebruik niet overeenkomstig de bedoeling. De

fabrikant is niet aansprakelijk voor de hieruit voortvloeiende schade.

Tot gebruik overeenkomstig de bedoeling behoort ook:

- het volledig lezen en opvolgen van alle aanwijzingen in de handleiding

- het volledig lezen en opvolgen van alle aanwijzingen met betrekking tot veiligheid en

gevaren

- het tijdig uitvoeren van inspectie- en onderhoudswerkzaamheden.

Gebruik het apparaat nooit voor de volgende doeleinden:

- het ontdooien van leidingen

- het laden van batterijen of accu's

- het starten van motoren

Het apparaat is ontworpen voor gebruik in industrie- en productieomgevingen. De fabrikant

is niet verantwoordelijk voor schade die ontstaat door gebruik in woonomgevingen.

De fabrikant aanvaardt evenmin aansprakelijkheid voor gebrekkige of onjuiste resultaten.

Omgevingsvoorwaarden

Verplichtingen

van de gebruiker

Gebruik of opslag van het apparaat buiten het aangegeven bereik geldt niet als gebruik

overeenkomstig de bedoeling. De fabrikant is niet aansprakelijk voor de hieruit voortvloeiende schade.

Temperatuurbereik van de omgevingslucht:

- tijdens het lassen: -10 °C tot + 40 °C (14 °F tot 104 °F)

- tijdens transport en opslag: -20 °C tot +55 °C (-4 °F tot 131 °F)

Relatieve luchtvochtigheid:

- tot 50% bij 40 °C (104 °F)

- tot 90% bij 20 °C (68 °F)

Omgevingslucht: vrij van stof, zuren, corrosieve gassen of substanties, enz.

Hoogte boven de zeespiegel: tot 2.000 m (6561 ft. 8.16 in.)

De gebruiker is verplicht uitsluitend personen met het apparaat te laten werken die:

- op de hoogte zijn van de fundamentele voorschriften over arbeidsveiligheid en ongevallenpreventie, en vertrouwd zijn met de bediening van het apparaat

- deze bedieningshandleiding, met name het hoofdstuk "Veiligheidsvoorschriften", hebben gelezen en begrepen, en dit door het zetten van hun handtekening hebben bevestigd

- voldoende gekwalificeerd zijn voor de werkzaamheden die zij uitvoeren.

Er moet regelmatig worden gecontroleerd of het personeel in voldoende mate veiligheidsbewust werkt.

10

Verplichtingen

van het personeel

Alle personen die met het apparaat moeten werken, verplichten zich vóór aanvang van de

werkzaamheden:

- de fundamentele voorschriften over arbeidsveiligheid en ongevallenpreventie na te leven

- deze bedieningshandleiding, met name het hoofdstuk "Veiligheidsvoorschriften", te

lezen, en door het zetten van hun handtekening te bevestigen dat zij deze hebben begrepen en zullen naleven.

Voordat personen die met het apparaat werken, de werkplek verlaten, dienen zij na te

gaan of er ook tijdens hun afwezigheid geen persoonlijk letsel of materiële schade kan ontstaan.

Netaansluiting Apparaten met een hoog vermogen kunnen vanwege hun stroomopname de energiekwa-

liteit van het stroomnetwerk beïnvloeden.

Dit kan voor bepaalde apparaattypen consequenties hebben in de vorm van:

- aansluitbeperkingen

- eisen m.b.t. de maximaal toelaatbare netimpedantie

- eisen m.b.t. het minimaal vereiste kortsluitvermogen

*)

telkens bij de aansluiting op het openbare stroomnetwerk

*)

*)

zie de technische gegevens

NL

Bescherming van

uzelf en derden

In dat geval moet de eigenaar of de gebruiker van het apparaat eerst nagaan of het apparaat wel mag worden aangesloten. Indien nodig dient hiertoe te worden overlegd met de

energieleverancier.

BELANGRIJK! Zorg voor een veilige aarding van de netaansluiting!

Neem bij het werken met het apparaat staat u aan talrijke gevaren bloot, zoals bijvoorbeeld:

- vonken, rondvliegende hete metaaldeeltjes

- voor ogen en huid schadelijke straling van de boog

- schadelijke elektromagnetische velden, die voor dragers van een pacemaker levensgevaarlijk zijn

- gevaar van elektrische schokken door net- en lasstroom

- verhoogde geluidsbelasting

- schadelijke lasrook en -gassen

Neem bij het werken met het apparaat moeten geschikte beschermende kleding dragen.

De beschermende kleding moet de moet de volgende eigenschappen hebben:

- moeilijk ontvlambaar

- isolerend en droog

- het hele lichaam bedekkend, onbeschadigd en in goede toestand

- veiligheidshelm

- broek zonder omslag

Onder het dragen van beschermende kleding wordt onder meer verstaan:

- Het afschermen van ogen en gezicht met een laskap die is uitgerust met de juiste filters ter bescherming tegen UV-straling, hitte en vonken.

- Het dragen (achter de laskap) van een geschikte lasbril met zijbescherming.

- Het dragen van stevige schoenen die ook onder vochtige omstandigheden isoleren.

- Het beschermen van de handen met geschikte handschoenen (elektrisch isolerend,

hittebestendig).

- Het dragen van gehoorbescherming ter vermindering van de geluidsbelasting en ter

voorkoming van gehoorschade.

11

Personen, vooral kinderen, tijdens het gebruik van het apparaat en tijdens het lassen van

de werkplek weghouden. Bevinden zich echter nog personen in de omgeving, dan:

- wijst u deze op alle mogelijke gevaren (schade aan de ogen door het licht van de

boog, letstel door vonken, schadelijke lasrook, geluidsbelasting, risico van schokken

door net- of lasstroom, enz.)

- stelt u geschikte veiligheidsmiddelen ter beschikking of

- installeert u geschikte beschermwanden en beschermgordijnen.

Gevaar door

schadelijke gassen en dampen

De rook die bij het lassen ontstaat, bevat gassen en dampen die een gevaar voor de gezondheid vormen.

Lasrook bevat stoffen die volgens monografie 118 van het International Agency for Research on Cancer kanker veroorzaken.

Ruimte op tijd schoon zuigen.

Indien mogelijk een lasbrander met geïntegreerd zuigapparaat gebruiken.

Uw gezicht uit de buurt van lasrook en gassen houden.

Ontstane rook en schadelijke gassen

- niet inademen

- via een geschikte methode afzuigen uit de werkplaats.

Zorg voor voldoende toevoer van buitenlucht. Controleren of te allen tijde een ventilatie

van minstens 20 m³/uur wordt aangehouden.

Indien de ventilatie onvoldoende is, gebruikt u een lashelm met luchttoevoer.

Indien niet geheel duidelijk is of de ventilatie voldoende is, vergelijkt u de gemeten emis-

sies van schadelijke stoffen met de toelaatbare grenswaarden.

Voor de mate waarin de lasrook schadelijk is, zijn onder meer de volgende componenten

verantwoordelijk:

- de metalen die voor het werkstuk worden gebruikt

- de gebruikte elektroden

- de toegepaste coatings

- de gebruikte reinigingsmiddelen, ontvettingsmiddelen e.d.

- gebruikte lasproces

Gevaar door vonken

De aanwijzingen in de veiligheidsinformatiebladen voor genoemde componenten in acht

nemen en de instructies van de fabrikant opvolgen.

Aanbevelingen voor blootstellingsscenario's en maatregelen voor risicobeheer en voor de

identificatie van arbeidsomstandigheden zijn op de website van de European Welding Association in het gedeelte Health & Safety te vinden (https://european-welding.org).

Ervoor zorgen dat ontvlambare dampen (bijvoorbeeld van oplosmiddelen) niet binnen het

stralingsbereik van de boog terechtkomen.

Als er niet wordt gelast, het ventiel van de beschermgasfles of de hoofdgaskraan sluiten.

Vonken kunnen brand en explosies veroorzaken.

Voer nooit laswerkzaamheden uit in de nabijheid van brandbare materialen.

Brandbare materialen moeten ten minste 11 meter (36 ft. 1.07 in.) van de boog verwijderd

zijn of worden voorzien van een betrouwbare afdekking.

Houd een geschikte, geteste brandblusser bij de hand.

12

Vonken en hete metaaldeeltjes kunnen ook door kleine kieren en openingen in de omgeving terechtkomen. Om te voorkomen dat hierdoor kans op letsel of brandgevaar ontstaat,

moet u passende maatregelen nemen.

Niet lassen in brand- en explosiegevaarlijke omgevingen of aan gesloten tanks, vaten en

buizen als deze niet zijn voorbereid conform de nationale en internationale normen.

Er mag niet worden gelast aan houders waarin zich gassen, drijfstoffen, minerale oliën e.d.

bevinden/hebben bevonden. Restanten van deze stoffen kunnen een explosie veroorzaken.

NL

Gevaren door neten lasstroom

Een elektrische schok is per definitie levensgevaarlijk en kan dodelijk zijn.

Spanningvoerende delen binnen en buiten het apparaat niet aanraken.

Bij MIG/MAG- en TIG-lassen zijn ook de lasdraad, de draadspoel, de aandrijfrollen en alle

metalen onderdelen die met de lasdraad in aanraking komen, spanningvoerend.

De draadtoevoer altijd op een voldoende geïsoleerde ondergrond plaatsen of een geschikte, isolerende unit gebruiken voor de draadtoevoer.

Om uzelf en anderen adequaat tegen aarde- en massapotentiaal te beschermen, dient u

te zorgen voor een voldoende isolerende, droge ondergrond of afdekking. De ondergrond

of afdekking moet het gebied tussen lichaam en aarde- of massapotentiaal volledig afdekken.

Alle kabels en leidingen moeten goed zijn bevestigd, onbeschadigd en geïsoleerd zijn, en

een voldoende dikke kern hebben. Losse verbindingen, verschroeide of beschadigde kabels, of leidingen met een te kleine kern direct vervangen.

Voor elk gebruik de stroomverbindingen handmatig op stevigheid controleren.

Bij stroomkabels met bajonetplug de stroomkabel minimaal 180° om de lengte-as draaien

en voorspannen.

Kabels en leidingen niet om uw lichaam of om lichaamsdelen wikkelen.

De laselektrode (staafelektrode, wolfraamelektrode, lasdraad, enz.)

- nooit ter afkoeling in vloeistoffen onderdompelen

- nooit aanraken wanneer de stroombron is ingeschakeld.

Tussen de elektroden van twee lasapparaten kan zich bijvoorbeeld de dubbele nullastspanning van één lasapparaat voordoen. Bij gelijktijdige aanraking van de potentialen van

beide elektroden bestaat dan onder bepaalde omstandigheden levensgevaar.

De net- en apparaatkabels regelmatig door een elektromonteur op een juiste werking van

de randaarde laten controleren.

Om goed te kunnen werken, hebben apparaten van beschermingsklasse I een stroomnetwerk met randaarde evenals een stekkersysteem met randaardecontact nodig.

Het apparaat op een stroomnetwerk zonder randaarde of een stopcontact zonder randaardecontact aansluiten is alleen toegestaan als alle nationale bepalingen voor veilige scheiding worden nageleefd.

Anders geldt dit als grof nalatig. De fabrikant is niet aansprakelijk voor hieruit voortvloeiende schade.

Indien noodzakelijk met hiertoe geschikte middelen voor voldoende aarding van het werkstuk zorgen.

Niet-gebruikte apparaten uitschakelen.

Bij werkzaamheden op hoogte een valbeschermingsuitrusting dragen.

13

Voor u werkzaamheden aan het apparaat uitvoert, moet u het apparaat uitschakelen en de

netstekker uit de wandcontactdoos halen.

Een duidelijk leesbaar en begrijpelijk waarschuwingsbord plaatsen om te voorkomen dat

de netstekker opnieuw in de wandcontactdoos wordt gestoken en het apparaat weer wordt

ingeschakeld.

Na het openen van het apparaat:

- alle onderdelen die elektrisch geladen zijn, ontladen

- controleren of alle componenten van het apparaat stroomloos zijn.

Indien u werkzaamheden moet uitvoeren aan spanningvoerende delen, dient u samen te

werken met een tweede persoon die de hoofdschakelaar bijtijds kan uitschakelen.

Zwerfstromen Als onderstaande aanwijzingen niet worden opgevolgd, ontstaan er mogelijk zwerfstro-

men. Deze kunnen het volgende veroorzaken:

- brand

- oververhitting van onderdelen die in contact staan met het werkstuk

- beschadiging van randaardeleidingen

- beschadiging van het apparaat en andere elektrische installaties

Voor een stevige verbinding tussen de werkstukklem en het werkstuk zorgen.

De werkstukklem zo dicht mogelijk bij de plaats waar u gaat lassen, bevestigen.

EMV-apparaatclassificaties

Het apparaat met voldoende isolatie tegen elektrisch geleidende omgeving opstellen, bijv.:

isolatie tegen geleidende bodem of geleidende onderstellen.

Bij het gebruik van stroomverdelers, units met een dubbele kop enz. rekening houden met

het volgende: Ook de elektrode van de niet-gebruikte lastoorts/elektrodenhouder is spanningvoerend. Voor een voldoende geïsoleerde opslagpositie voor de niet-gebruikte lastoorts/elektrodenhouder zorgen.

Bij geautomatiseerde MIG/MAG-toepassingen moet de elektrode goed geïsoleerd van de

lasdraadhouder, grote spoel of draadspoel naar de draadtoevoer worden geleid.

Apparaten van emissieklasse A:

- zijn uitsluitend bedoeld voor toepassing in industriegebieden;

- kunnen in andere gebieden leidinggebonden storingen of storingen door straling veroorzaken.

Apparaten van emissieklasse B:

- voldoen aan de emissievereisten voor woon- en industriegebieden. Dit geldt ook voor

woongebieden waar de energievoorziening is gebaseerd op het openbare laagspanningsnet.

EMV-apparaatclassificatie volgens kenplaatje of technische gegevens.

EMV-maatregelen In uitzonderlijke gevallen kan er, ondanks het naleven van de emissiegrenswaarden, spra-

ke zijn van beïnvloeding van het geëigende gebruiksgebied (bijvoorbeeld als zich op de

installatielocatie gevoelige apparatuur bevindt of als de installatielocatie is gelegen in de

nabijheid van radio- of televisieontvangers).

In dit geval is de gebruiker verplicht adequate maatregelen te treffen om de storing op te

heffen.

14

Controleer en beoordeel of de immuniteit van installaties in de omgeving van het apparaat

in overeenstemming is met de nationale en internationale voorschriften. Voorbeelden van

storingsgevoelige installaties die door het apparaat beïnvloed kunnen worden:

- Veiligheidsinstallaties

- Netkabels, signaalkabels en kabels voor gegevensoverdracht

- Data- en telecommunicatie-installaties

- Meet- en kalibratie-installaties

Ondersteunende maatregelen ter voorkoming van EMV-problemen:

1. Netvoeding

- Treden er, ondanks reglementaire aansluiting op het elektriciteitsnet, elektromag-

netische storingen op, tref dan extra maatregelen (gebruik bijvoorbeeld een geschikt netfilter).

2. Laskabels

- Houd ze zo kort mogelijk.

- Laat ze dicht bij elkaar lopen (ook ter voorkoming van EMF-problemen).

- Leg ze ver verwijderd van andere leidingen.

3. Potentiaalegalisatie

4. Aarding van het werkstuk

- Breng, indien noodzakelijk, via geschikte condensatoren een aardeverbinding tot

stand.

5. Afscherming, indien noodzakelijk

- Scherm andere installaties in de omgeving af.

- Scherm de complete lasinstallatie af.

NL

EMF-maatregelen Elektromagnetische velden kunnen nog onbekende schade aan de gezondheid veroorza-

ken:

- Gevolgen voor de gezondheid van personen die zich in de nabijheid bevinden, bijvoorbeeld dragers van pacemakers en hoortoestellen.

- Dragers van pacemakers moeten zich door hun arts laten adviseren, voordat zij zich

in de onmiddellijke nabijheid van het apparaat en het lasproces begeven.

- De afstand tussen de laskabels en het hoofd/lichaam van de lasser moet om veiligheidsredenen zo groot mogelijk worden gehouden.

- Laskabels en slangenpakketten niet over de schouder dragen en niet om het lichaam

of lichaamsdelen wikkelen.

Bijzondere gevaren

Houd handen, haren, kledingstukken en gereedschappen uit de buurt van bewegende onderdelen als:

- ventilatoren

- tandwielen

- rollen

- aandrijfassen

- draadspoelen en lasdraden

Steek uw handen niet in de draaiende tandwielen van de draadaandrijving of in draaiende

machineonderdelen.

Afdekkingen en zijdelen mogen uitsluitend worden geopend/verwijderd gedurende het uitvoeren van onderhouds- en reparatiewerkzaamheden.

Tijdens het gebruik

- Controleren of alle afdekkingen zijn gesloten en alle zijdelen correct zijn gemonteerd.

- Alle afdekkingen en zijdelen gesloten houden.

Het uitsteken van de lasdraad uit de lastoorts levert een hoog risico op letsel op (verwondingen aan handen, gezicht, ogen, enz.).

15

Houd de lastoorts daarom altijd weg van het lichaam (apparaten met draadaanvoerunit) en

gebruik een geschikte veiligheidsbril.

Raak het werkstuk tijdens en na het lassen niet aan - verbrandingsgevaar.

Van afkoelende werkstukken kan slak afspringen. Draag daarom ook bij het nabewerken

van werkstukken de voorgeschreven beschermende uitrusting en zorg ervoor dat andere

personen voldoende zijn beschermd.

Laat lastoortsen en andere uitrustingscomponenten met een hoge bedrijfstemperatuur afkoelen voordat u eraan gaat werken.

In ruimtes met een verhoogd risico op brand of explosie gelden bijzondere voorschriften.

- Houd u aan de geldende nationale en internationale bepalingen.

Stroombronnen voor werkzaamheden in ruimtes met een verhoogd elektrisch risico (bijvoorbeeld ketels) moeten zijn voorzien van het symbool (Safety). De stroombron zelf mag

zich echter niet in zulke ruimtes bevinden.

Verbrandingsgevaar door uittredend koelmiddel. Schakel het koelapparaat uit voordat u de

aansluiting van de koelmiddeltoevoer/-afvoer afkoppelt.

Houd u bij het werken met koelmiddel altijd aan de aanwijzingen op het veiligheidsinformatieblad voor het koelmiddel. U kunt het veiligheidsinformatieblad aanvragen via de servicedienst van de fabrikant of downloaden op diens website.

Gebruik voor het kraantransport van apparaten uitsluitend geschikte lastopnamemiddelen

van de fabrikant.

- Bevestig kettingen of kabels aan alle hiervoor bestemde ophangpunten op het geschikte lastopnamemiddel.

- De kettingen of kabels moeten een zo klein mogelijke afwijking van hun loodrechte

stand hebben.

- Verwijder gasflessen en draadaanvoer (MIG/MAG- en TIG-apparaten).

Eisen aan het beschermgas

Gebruik bij kraanophanging van de draadaanvoer tijdens het lassen altijd een geschikte,

isolerende draadaanvoerophanging (MIG/MAG- en TIG-apparaten).

Alle aanslagmiddelen (riemen, beugels, kettingen, enz.) die voor het transport van het apparaat of onderdelen ervan worden gebruikt, moeten regelmatig worden gecontroleerd

(bijvoorbeeld op mechanische beschadigingen, corrosie en aantasting door omgevingsinvloeden).

Interval en omvang van deze controles moeten minimaal voldoen aan de geldende nationale normen en richtlijnen.

Bij gebruik van een adapter voor de beschermgasaansluiting bestaat het gevaar dat er onopgemerkt kleur- en reukloos beschermgas vrijkomt. Omwikkel daarom, vóór het monteren, de schroefdraad aan apparaatzijde van de adapter voor de beschermgasaansluiting

met geschikte Teflon-tape.

Vooral bij ringleidingen kan verontreinigd beschermgas leiden tot schade aan de apparatuur en tot een vermindering van de laskwaliteit.

Het beschermgas moet aan de volgende kwaliteitseisen voldoen:

- Deeltjesgrootte van vaste stoffen < 40 µm

- Druk-dauwpunt < -20 °C

- Max. oliegehalte < 25 mg/m³

Gebruik indien nodig filters!

16

Gevaar door beschermgasflessen

Beschermgasflessen bevatten gas onder druk. Beschadigde flessen kunnen exploderen.

Aangezien beschermgasflessen deel uitmaken van de lasuitrusting, moet er uiterst voorzichtig mee worden omgegaan.

Stel beschermgasflessen met verdicht gas niet bloot aan te grote hitte, mechanisch geweld, slak, open vuur, vonken en lasbogen.

Monteer beschermgasflessen altijd loodrecht en volgens de handleiding, zodat ze niet om

kunnen vallen.

Houd beschermgasflessen uit de buurt van elektrische stroomkringen (van het lasapparaat

en andere apparatuur).

Hang nooit een lastoorts op aan een beschermgasfles.

Raak een fles met beschermgas nooit aan met een laselektrode.

Explosiegevaar - voer nooit laswerkzaamheden uit aan een beschermgasfles onder druk.

Gebruik uitsluitend beschermgasflessen die geschikt zijn voor de specifieke werkzaamhe-

den. Gebruik alleen bijbehorende, geschikte accessoires (regelaars, slangen, fittingen,

enz.). Gebruik beschermgasflessen en accessoires alleen als deze in goede staat zijn.

Draai bij het openen van het ventiel van de fles met beschermgas het gezicht weg van de

uitlaat.

Wordt er niet gelast, sluit dan het ventiel van de beschermgasfles.

NL

Gevaar op uitstromend beschermgas

Veiligheidsmaatregelen op de opstelplaats en bij

transport

Laat bij niet-aangesloten beschermgasflessen de kap op het ventiel zitten.

Houd u aan de aanwijzingen van de fabrikant van de beschermgasfles en de accessoires,

en neem de betreffende nationale en internationale bepalingen in acht.

Verstikkingsgevaar door ongecontroleerd uitstromen van beschermgas

Dit kleur- en geurloze beschermgas kan bij uitstromen in de omgevingslucht het aanwezi-

ge zuurstof verdringen.

- Zorg voor voldoende aanvoer van frisse lucht - ventilatievolume van minimaal 20 m³/

uur

- Volg de veiligheids- en onderhoudsinstructies van de beschermgasfles of hoofdgaskraan op

- Wordt er niet gelast, sluit dan het ventiel van de beschermgasfles of de hoofdgaskraan.

- De beschermgasfles of hoofdgaskraan moet voor ieder gebruik gecontroleerd worden

op eventueel ongecontroleerd uitstromend gas.

Een omvallend apparaat kan resulteren in levensgevaar! Plaats het apparaat stabiel op

een vlakke, vaste ondergrond.

- Een hellingshoek van maximaal 10° is toelaatbaar.

In brand- en explosiegevaarlijke ruimten gelden bijzondere voorschriften.

- Houd u aan de betreffende nationale en internationale bepalingen.

Zorg er door middel van instructies en controles binnen het bedrijf voor dat de omgeving

van de werkplek altijd schoon en overzichtelijk is.

Plaats en gebruik het apparaat uitsluitend volgens de op het kenplaatje aangeduide beschermingsklasse.

17

Bij het opstellen van het apparaat een vrije ruimte van 0,5 m (1 ft. 7,69 in.) rondom aanhouden, zodat de koellucht ongehinderd kan in- en uitstromen.

Zorg er bij het transport van het apparaat voor dat u zich houdt aan de geldende nationale

en regionale richtlijnen en veiligheidsvoorschriften. Dit geldt met name voor de richtlijnen

met betrekking tot potentiële gevaren bij verzending en transport.

Actieve apparaten niet optillen of transporteren. Schakel apparaten altijd uit voordat u ze

optilt of transporteert!

Tap het koelmiddel altijd volledig af voordat u het apparaat transporteert. Demonteer vóór

transport bovendien de volgende onderdelen:

- Draadtoevoer

- Draadspoel

- Beschermgasfles

Stel het apparaat na transport niet meteen in dienst, maar voer eerst een grondige visuele

controle uit. Laat eventuele beschadigingen vóór de inbedrijfname door vakkundig onderhoudspersoneel repareren.

Veiligheidsmaatregelen bij normaal gebruik

U mag uitsluitend met het apparaat werken als alle veiligheidsvoorzieningen volledig operationeel zijn. Zijn de veiligheidsvoorzieningen niet volledig operationeel, dan levert dit gevaar op voor:

- het leven van de gebruiker of dat van derden;

- het apparaat en andere bezittingen van de gebruiker;

- de efficiëntie van het werken met het apparaat.

Laat niet volledig operationele veiligheidsvoorzieningen repareren voordat u het apparaat

inschakelt.

Veiligheidsvoorzieningen nooit omzeilen of buiten werking stellen.

Voordat u het apparaat inschakelt, dient u te controleren of er niemand gevaar loopt.

Controleer ten minste eenmaal per week of het apparaat zichtbare schade vertoont en of

de veiligheidsvoorzieningen naar behoren werken.

Bevestig beschermgasflessen altijd op de juiste manier en verwijder ze van tevoren bij

kraantransport.

Op grond van de eigenschappen (mate van elektrische geleidbaarheid en brandbaarheid,

vorstbeschermingsgraad, combineerbaarheid met bepaalde grondstoffen enz.) is alleen

het originele koelmiddel van de fabrikant geschikt voor gebruik in onze apparaten.

Gebruik uitsluitend een geschikt origineel koelmiddel van de fabrikant.

Vermeng het originele koelmiddel van de fabrikant niet met andere koelmiddelen.

18

Sluit alleen systeemcomponenten van de fabrikant op het koelcircuit aan.

Gebruikt u toch andere systeemcomponenten of een ander koelmiddel en ontstaat hier-

door schade, dan is de fabrikant hiervoor niet aansprakelijk en vervalt elke aanspraak op

garantie.

Cooling Liquid FCL 10/20 is niet ontvlambaar. Koelmiddel op basis van ethanol is onder

bepaalde omstandigheden ontvlambaar. Vervoer het koelmiddel alleen in gesloten, originele houders en houd het verwijderd van mogelijke ontstekingsbronnen.

Voer afgewerkt koelmiddel af volgens de geldende nationale en internationale voorschriften. U kunt het veiligheidsinformatieblad aanvragen via de servicedienst van de fabrikant

of downloaden op diens website.

Controleer, voordat u begint met lassen, altijd de stand van het koelmiddel in het apparaat

in afgekoelde toestand.

Inbedrijfname,

onderhoud en reparatie

Mijd niet-originele onderdelen; hiervan kan niet worden gewaarborgd dat ze voldoende robuust en veilig zijn geconstrueerd/geproduceerd.

- Gebruik alleen originele vervangingsonderdelen (dit geldt ook voor genormeerde onderdelen).

- Breng zonder toestemming van de fabrikant geen wijzigingen aan het apparaat aan.

- Onderdelen die niet in onberispelijke staat verkeren, dient u direct te vervangen.

- Geef bij bestellingen op: de exacte benaming en het onderdeelnummer volgens de

onderdelenlijst, het serienummer van uw apparaat.

De behuizingschroeven geven de randaardeverbinding voor de aarding van de behuizingonderdelen weer.

Gebruik altijd het correcte aantal originele behuizingschroeven met het aangegeven aanhaalmoment.

NL

Veiligheidscontrole

Verwijdering Gooi dit apparaat niet weg als huisvuil! Volgens de Europese richtlijn betreffende afge-

De fabrikant raadt aan om ten minste eenmaal per 12 maanden een veiligheidscontrole

aan het apparaat uit te laten voeren.

De fabrikant raadt bovendien aan de gebruikte stroombronnen te kalibreren, eveneens om

de 12 maanden.

Een veiligheidscontrole door een gekwalificeerde elektromonteur wordt aanbevolen:

- na het aanbrengen van wijzigingen

- na installatie of ombouw

- na het uitvoeren van reparaties en onderhoud

- na elke periode van maximaal twaalf maanden.

Voor de veiligheidscontrole dient u zich te houden aan de geldende nationale en internationale normen en richtlijnen.

Voor meer informatie over het uitvoeren van veiligheidscontroles en kalibraties kunt u zich

wenden tot de servicedienst. Deze verstrekt u op verzoek alle noodzakelijke documentatie.

dankte elektrische en elektronische apparatuur, en de hiervan afgeleide nationale wetten,

moeten afgedankte elektrische apparaten apart worden ingezameld en milieuvriendelijk

worden verwerkt. Retourneer gebruikte apparaten aan uw leverancier of breng ze naar een

erkend inzamelpunt in uw omgeving. Het negeren van deze EU-richtlijnen heeft mogelijk

schadelijke effecten op het milieu en uw gezondheid!

Veiligheidssymbolen

Gegevensbescherming

Apparaten met CE-aanduiding voldoen aan de eisen die in de richtlijnen voor laagspanningscompatibiliteit en elektromagnetische compatibiliteit worden gesteld (zoals de relevante productnormen van de normenreeks EN 60 974).

Fronius International GmbH verklaart dat het apparaat voldoet aan richtlijn 2014/53/EU. De

volledige tekst van de EU-conformiteitsverklaring is online beschikbaar op: http://www.fronius.com

Apparaten die zijn voorzien van het CSA-testsymbool, voldoen aan de eisen van de relevante Canadese en Amerikaanse normen.

De gebruiker is zelf verantwoordelijk voor het beveiligen van gegevens die afwijken van de

fabrieksinstellingen. Voor schade die ontstaat door gewiste persoonlijke instellingen is de

fabrikant niet aansprakelijk.

19

Auteursrecht Het auteursrecht op deze handleiding berust bij de fabrikant.

Tekst en afbeeldingen komen overeen met de stand van de techniek bij het ter perse gaan.

Wijzigingen voorbehouden. Aan de inhoud van deze handleiding kan de gebruiker geen

rechten ontlenen. Hebt u een voorstel tot verbetering? Ziet u een fout in deze handleiding?

Wij zijn u dankbaar voor uw opmerkingen.

20

Algemene informatie

Algemeen

NL

Apparaatconcept

Voorwaarden Het bedrijf met de draadtoevoer VR 5000 is met de stroombron TransSteel 3500 / 5000

mogelijk.

De draadaanvoeren VR 5000 Case en VR

5000 Case D300 zijn in een volledig gesloten kunststof behuizing geplaatst en zijn

geschikt voor de volgende draadspoelen:

VR 5000 Case

Max. draadspoeldiameter 200 mm (7,87

inch)

VR 5000 Case D300

Max. draadspoeldiameter 300 mm (11,81

inch)

De seriematige 4-rollenaandrijving biedt

goede eigenschappen voor draadstimulans. De draadaanvoeren VR 5000 Case en

VR 5000 Case D300 zijn ook geschikt voor

lange leidingpakketten.

Toepassingsgebied

Opties - Waterkoeling VR 5000 Case

Waarschuwingen

op het apparaat

De draadaanvoeren VR 5000 Case en VR 5000 Case D300 zijn geschikt voor aansluiting

op alle in de handel verkrijgbare beschermgassen voor handmatige staallaswerkzaamheden met beschermgassen.

De VR 5000 Case / VR 5000 Case D300 worden met name voor de volgende toepassingen gebruikt:

- In de scheepsbouw

- Op werven en in de offshore

- In de mijnbouw

- Gasmeter VR 5000 Case

- Extern startsignaal VR 5000 Case

- Voedingsschakelaar VR 5000 Case

- Wandcontactdoos VR 5000 Case

De draadaanvoeren zijn voorzien van veiligheidssymbolen op het kenplaatje. De veiligheidssymbolen mogen niet worden verwijderd en ook niet worden overgeschilderd. De

symbolen waarschuwen tegen verkeerde bediening die kan resulteren in ernstig letsel en

ernstige schade aan eigendommen.

23

Waarschuwingen op het apparaat, bijv. op VR 5000 Case D300

40,0006,3035

Caution: Parts may be at welding

voltage

Attention: Les pièces peuvent être

à la tension de soudage

1 - 25 m/min 40 - 980 ipm

360A/100% 450A/60% 500A/40%I

2

2.5 AI

11

U1124 V

U

12

I

12

2.0 A24 V

IEC 60 974-5/-10 Cl.A IP 23

www.fronius.com

Ser.No.:

Part No.:

Geef afgedankte apparaten niet met het huisvuil mee, maar voer deze volgens

de geldende veiligheidsvoorschriften af.

Lassen is gevaarlijk. Aan de volgende basisvoorwaarden moet worden voldaan:

- Voldoende kwalificatie voor het lassen

- Geschikte beschermende uitrusting

- Het weghouden van buitenstaanders

Gebruik de beschreven functies pas nadat de volgende documenten volledig

zijn gelezen en begrepen:

- deze gebruiksaanwijzing

- alle gebruiksaanwijzingen van de systeemonderdelen, in het bijzonder de

veiligheidsvoorschriften

Houd handen, haren, kledingstukken en gereedschappen uit de buurt van bewegende onderdelen als:

- Tandwielen

- Aandrijfrollen

- Draadspoelen en draadelektroden

Steek uw handen niet in de draaiende tandwielen van de draadaandrijving of

in draaiende machineonderdelen.

Afdekkingen en zijdelen mogen uitsluitend worden geopend/verwijderd gedurende het uitvoeren van onderhouds- en reparatiewerkzaamheden.

Tijdens het gebruik

- Controleren of alle afdekkingen zijn gesloten en alle zijdelen correct zijn

gemonteerd.

- Alle afdekkingen en zijdelen gesloten houden.

24

Beschrijving van

AB

de waarschuwingen op het apparaat

Bij bepaalde apparaatuitvoeringen zijn waarschuwingen op het apparaat aangebracht.

NL

De rangschikking van de symbolen kan verschillen.

Waarschuwing! Let op!

De symbolen stellen mogelijke gevaren voor.

A Aandrijfrollen kunnen vingers beschadigen.

B Lasdraad en aandrijfdelen staan tijdens het bedrijf onder lasspanning.

Handen en metalen voorwerpen uit de buurt houden!

1. Een elektrische schok kan dodelijk zijn.

1.1 Droge, geïsoleerde handschoenen dragen. De draadelektrode niet met blote han-

den aanraken. Geen natte of beschadigde handschoenen dragen.

1.2 Als bescherming tegen een elektrische schok een onderlaag gebruiken die van de

bodem en het werkbereik is geïsoleerd.

1.3 Voor u werkzaamheden aan het apparaat uitvoert, moet u het apparaat uitschakelen en de netstekker uit de wandcontactdoos trekken of de stroomvoorziening loskoppelen.

2. Het inademen van lasrook kan schadelijk zijn voor de gezondheid.

2.1 Uw gezicht uit de buurt van lasrook houden.

2.2 Geforceerde ventilatie of een lokale afzuiging gebruiken om de lasrook te verwij-

2.3 Lasrook met een ventilator verwijderen.

deren.

25

3 Lasvonken kunnen een explosie of brand veroorzaken.

xx,xxxx,xxxx *

3.1 Brandbaar materiaal uit de buurt van het lasproces houden. Geen laswerkzaamheden uitvoeren in de buurt van brandbaar materiaal.

3.2 Lasvonken kunnen leiden tot brand. Brandblusser gereedhouden. Er eventueel

voor zorgen dat een opzichter klaarstaat die de brandblusser kan bedienen.

3.3 Niet op vaten of gesloten accubehuizingen lassen.

4. Lichtboogstralen kunnen de ogen verbranden en de huid beschadigen.

4.1 Hoofdbedekking en beschermbril dragen. Gehoorbescherming en hemdskraag

met knoop dragen. Een lashelm met de juiste kleur gebruiken. Het hele lichaam

met geschikte beschermkleding bedekken.

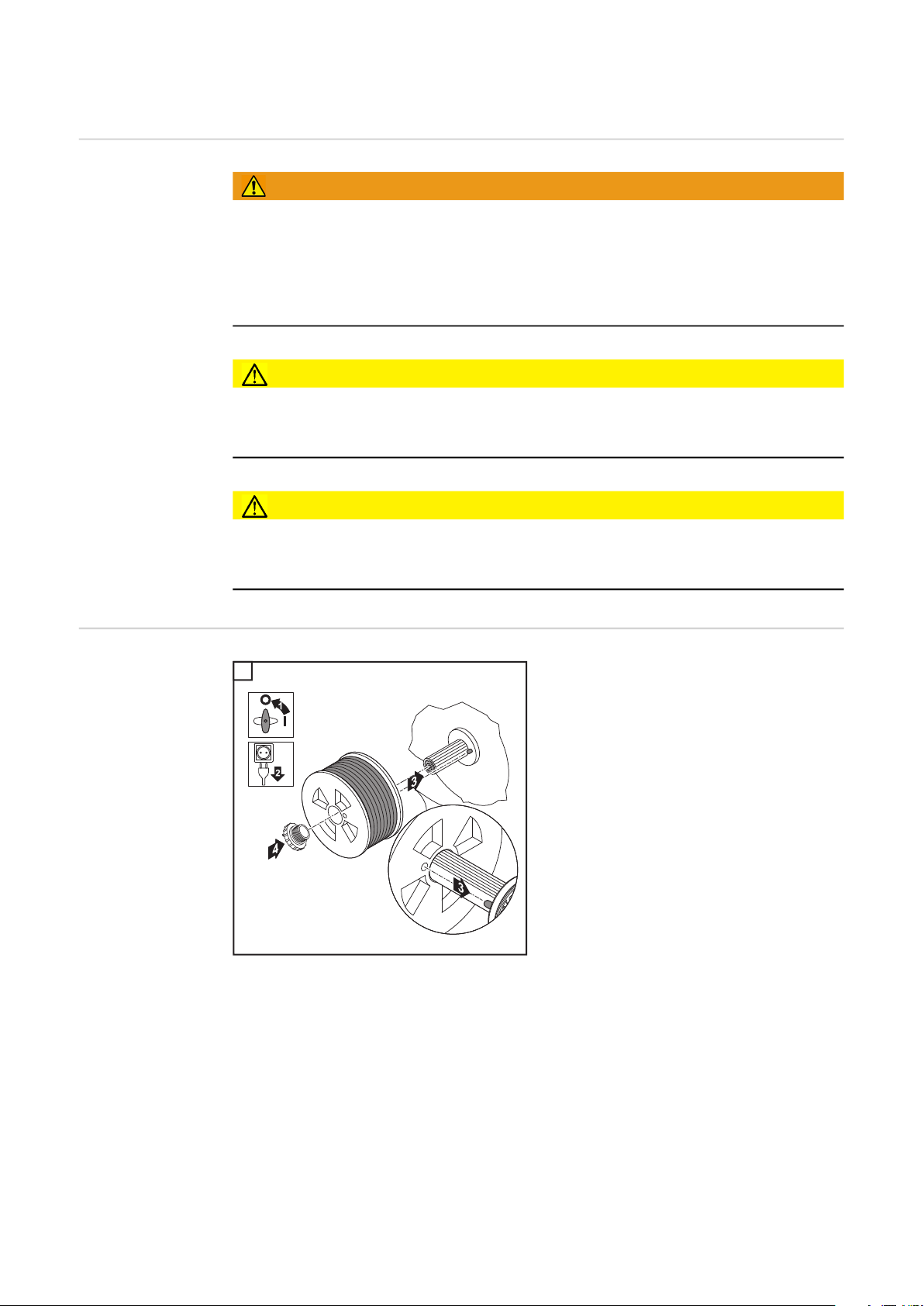

Kraantransport

van VR 5000 Case

/

VR 5000 Case

D300

26

5. Voor werkzaamheden aan de machine of het lassen:

vertrouwd raken met het apparaat en de instructies lezen!

6. De sticker met waarschuwingen niet verwijderen of overschilderen.

* Bestelnummer van de fabrikant op de sticker

De draadaanvoeren VR 5000 Case en VR 5000 Case D300 kunnen aan de handgreep met

een kraan worden getransporteerd.

Het maximale draagvermogen van de handgreep bedraagt

- 15 kg bij de VR 5000 Case, en

- 35 kg bij de VR 5000 Case D300

VOORZICHTIG!

Gevaar op verwonding door vallende objecten!

► Gebruik voor het kraantransport uitsluitend geschikte aanslagmiddelen.

► De aanslagmiddelen moeten onbeschadigd zijn en zich in een perfecte toestand be-

vinden.

► De aanslagmiddelen altijd aan beide uiteinden van de handgreep in overeenstemming

met de volgende afbeelding bevestigen.

NL

Houd bij het kraantransport van de VR 5000 Case / VR 5000 Case D300 rekening met de

volgende punten:

- Draadelektrode lostrekken, draadspoel verwijderen

- Leidingenpakket van lasbrander en verbindingsleidingenpakket van draadaanvoer

loskoppelen

- Indien aanwezig de koelmiddelaansluitingen loskoppelen

- Geschikte aanslagmiddelen gebruiken (bijv. band met ronde strop)

- Draadaanvoer indien mogelijk aan handgreep transporteren

- Naast de draadaanvoer geen andere lasten met de handgreep transporteren

- Tijdens transport niets aan de draadaanvoer hangen

27

28

Bedieningselementen en aansluitin-

gen

Beschrijving van de bedieningspanelen

Algemeen De bedieningspanelen zijn vanaf de functies logisch opgebouwd. De enige parameters die

voor het lassen nodig zijn kunnen eenvoudig door middel van toetsen worden gekozen en

- eenvoudig door middel van toetsen of met het stelwiel worden gewijzigd.

- tijdens het lassen op het digitale scherm worden getoond

Door de synergisch-functie worden bij het wijzigen van een enkele parameter ook alle andere parameters ingesteld.

OPMERKING!

Naar aanleiding van software-updates kunnen functies op uw apparaat beschikbaar

zijn die in deze gebruiksaanwijzing niet zijn beschreven (of omgekeerd).

Bovendien kunnen enkele afbeeldingen in geringe mate afwijken van de bedieningselementen op uw apparaat. De werking van deze bedieningselementen is echter gelijk.

BELANGRIJK! Parameters die op een bedieningspaneel van de draadtoevoer ingesteld

moeten worden kunnen niet op de stroombron worden gewijzigd. Parameterwijzigingen

kunnen alleen plaatsvinden op de draadtoevoer.

NL

Veiligheid

WAARSCHUWING!

Onjuiste bediening kan ernstig letsel en schade aan eigendommen veroorzaken.

► Gebruik de beschreven functies pas nadat deze gebruiksaanwijzing volledig is gelezen

en begrepen.

► Gebruik de beschreven functies pas nadat alle gebruiksaanwijzingen van de systeem-

componenten (in het bijzonder de veiligheidsvoorschriften) volledig zijn gelezen en begrepen!

31

Bedieningspaneel Handmatig

(6)

(5)

(5)

(4)

(3)

(2) (1)

Algemeen Het bedieningspaneel ondersteunt het overzichtelijk handmatig instellen van de laspara-

meters.

Bedieningspaneel

Handmatig

Nr. Functie

(1) Toets Procedure

*)

voor het selecteren van de procedure

MIG/MAG-lassen

STICK-staafelektrode-lassen

Voor het selecteren van parameters in het Setup-menu

(2) Toets Bedrijfsmodus

Voor het selecteren van de bedrijfsmodus

2-stapsmodus

4-stapsmodus

Voor het selecteren van parameters in het Setup-menu

(3) Instelregelaar lasspanning

Voor het selecteren van de lasspanning in V

De lasspanning staat in direct verband met de lengte van de lichtboog.

(4) Instelregelaar draadsnelheid

voor het selecteren van de draadsnelheid in m/min of ipm.

Met toenemende draadsnelheid (4) neemt bij constante lasspanning (3) de las-

stroom toe

32

(5) Toets Dynamiek

Voor het beïnvloeden van de kortsluitdynamiek op het moment van de druppelovergang

- hardere en stabielere lichtboog

+ ... zwakke en spatarme lichtboog

(6) Weergave HOLD

Bij elke keer lassen worden de actuele werkelijke waarden van lasstroom en lasspanning opgeslagen - de weergave HOLD licht op.

*) In combinatie met de optie VRD dient de weergave van de momenteel geselec-

teerde lasprocedure tevens als weergave van de toestand:

- De weergave brandt continu: De spanningsreductie (VRD) is actief en be-

grenst de uitgangsspanning tot minder dan 35 V.

- De weergave knippert zodra een lasprocedure plaatsvindt, waardoor de uit-

gangsspanning meer dan 35 V kan bedragen.

NL

Instelhulp voor

bedieningspaneel

Handmatig

Voor ingestelde materiaal- / beschermgascombinaties worden bij de draadtoevoer instelhulpen op folie geleverd, die op het bedieningspaneel Handmatig eenvoudig kunnen worden bevestigd en weer verwijderd. De instelhulpen hebben extra schalen, die

overeenkomen met de gebruikte plaatdikten. Bevinden de beide instelregelaars zich op de

actuele waarden voor de plaatdikte, dan kan al een goede basisinstelling voor de betreffende materiaal- / beschermgascombinatie worden afgeleid.

(1) Instelhulp geldt bij aangegeven materiaal- / beschermgascombinatie

Bijv.:

- Steel = Materiaal

- Ø 1,0 mm = Draaddiameter

- 100% CO

= Beschermgas

2

33

(2) Schalen voor plaatdikte

3

1

in mm

De beide instelregelaars moeten telkens op de overeenstemmende waarde van de

gebruikte plaatdikte staan om de basisinstelling overeenkomstig de instelhulp te

verkrijgen.

(3) Dynamiek

Voor drie plaatdiktebereiken zijn telkens aanbevolen instellingen voor de dynamiek

aangegeven.

Toetsenblokkering

Serviceparameter Door het gelijktijdig indrukken van de toetsen Dynamiek kunnen er diverse serviceparame-

Om onbedoelde instellingswijzigingen op het bedieningspaneel te voorkomen, kunt u de

toetsenblokkering inschakelen. Zolang de toetsenblokkering actief is

- kunnen er geen instellingen worden gemaakt via het bedieningspaneel

- kunnen er uitsluitend parameterinstellingen worden opgevraagd

Ga als volgt te werk om de toetsenblokkering in/uit te schakelen:

Druk de toets Bedrijfsmodus in en houd deze vast

1

Druk op de toets Dynamiek rechts

2

Laat de toetsen Bedrijfsmodus en Dynamiek los

Toetsenblokkering actief:

Op het scherm wordt de melding "CLO | SEd" weergegeven.

Toetsenblokkering niet actief:

Op het scherm wordt de melding "OP | En" weergegeven.

ters worden opgeroepen.

Weergave openen

Druk de toets Dynamiek in en houd deze ingedrukt

Druk de toets Dynamiek + in

2

Laat de toetsen Dynamiek los

3

De eerste parameter, "Firmwareversie", wordt weergegeven, bijv. "1.00 | 4.21"

Parameter selecteren

selecteer met behulp van de toetsen Bedrijfsmodus en Procedu-

1

re de gewenste Setup-parameter

Beschikbare parameters

34

Toelichting

Voorbeeld:

1.00 | 4.21

Voorbeeld:

2 | 491

Voorbeeld:

r 2 | 290

Voorbeeld:

iFd | 0.0

Voorbeeld:

654 | 32.1

= 65 432,1 h

= 65 432 h 6 min

2nd 2e Menuniveau voor servicetechnici

Firmwareversie

Configuratie lasprogramma

Nummer van het momenteel geselecteerde lasprogramma

Motorstroom voor draadaandrijving in A

De waarde verandert zodra de motor draait.

Weergave van werkelijke brandduur van lichtboog sinds de

eerste inbedrijfname

Let op: De weergave van de brandduur van de lichtboog is niet

geschikt voor de berekening voor huurkosten, garantiehonoreringen en dergelijke.

NL

35

Bedieningspaneel Synergisch

Algemeen Met het bedieningspaneel Synergisch berekent de stroombron aan de hand van algemene

gegevens, zoals plaatdikte, toevoegmateriaal, draaddiameter en beschermgas, die optimale instelling van de lasparameters. Daardoor wordt opgeslagen expertise telkens bruikbaar gemaakt. Handmatige correcties kunnen altijd worden uitgevoerd. Ook ondersteunt

het bedieningspaneel Synergisch het puur handmatige instellen van de parameters.

Deling van het bedieningspaneel

Bedieningspaneel Synergisch A

Het bedieningspaneel Synergisch is gedeeld.

(9)

(10)

(8)

(1)

(2)

36

(3)

(4)

(7)

(6) (5)

Nr. Functie

(1) Toets Parameterkeuze rechts

a) Voor het kiezen van de volgende parameters

Lengtecorrectie lasboog

Voor de correctie van de lichtbooglengte

Lasspanning in V

*)

Voor aanvang van het lassen wordt automatisch een richtwaarde getoond op

basis van de geprogrammeerde parameters. Tijdens het lassen wordt de actuele werkelijke waarde getoond.

Dynamiek

Voor het beïnvloeden van de kortsluitdynamiek op het moment van de druppelovergang

- hardere en stabielere lichtboog

0 ... neutrale lichtboog

+ ... zwakke en spatarme lichtboog

Real Energy Input

Voor het weergeven van de energie, die tijdens het lassen werd ingebracht.

b) Voor het wijzigen van parameters in het Setup-menu

NL

**)

(2) Toets Parameterkeuze links

a) Voor het kiezen van de volgende parameters

Plaatdikte

Plaatdikte in mm of in.

Lasstroom

*)

Lasstroom in A

Voor aanvang van het lassen wordt automatisch een richtwaarde getoond op

basis van de geprogrammeerde parameters. Tijdens het lassen wordt de actuele werkelijke waarde getoond.

Draadsnelheid

*)

Draadsnelheid in m/min of ipm.

b) Voor het wijzigen van parameters in het Setup-menu

(3) Instelwiel rechts

Voor het wijzigen van de parameters Lengtecorrectie lasboog, Lasspanning en Dynamiek

Voor het wijzigen van parameters in het Setup-menu

(4) Instelwiel links

Voor het wijzigen van de parameters Plaatdikte, Lasstroom en Draadsnelheid

Voor het selecteren van parameters in het Setup-menu

(5) Toets Procedure

***)

Voor het selecteren van de procedure

MANUAL - MIG/MAG standaard handmatig lassen

SYNERGIC - MIG/MAG standaard synergisch lassen

STICK - elektrodelassen

37

(6) Toets Bedrijfsmodus

Voor het selecteren van de bedrijfsmodus

2 T - 2-stapsmodus

4 T - 4-stapsmodus

S 4 T - speciale 4-stapsmodus

(7) Geheugentoetsen (Easy Job)

Voor het opslaan van maximaal 5 werkpunten

(8) Weergave Overgangslasboog

Tussen korte lasbogen en sproeilasbogen ontstaat een spatbelaste overgangslasboog. Om op dit gebied te wijzen licht de weergave Overgangslasboog op.

(9) Weergave HOLD

Aan het einde van het lassen worden telkens de actuele werkelijke waarden van

lasstroom en lasspanning opgeslagen; de weergave HOLD licht op.

(10) SF - Weergave Spotlassen / Interval

Licht op wanneer een waarde is ingesteld in de Setup-parameter Puntlastijd / interval-lastijd (SPt) (de bedrijfsmodus Spotlassen of Interval-lastijd is geactiveerd)

*) Is een van deze parameters gekozen, dan zijn bij de procedure MIG/MAG stan-

daard synergisch lassen op basis van de functie synergisch lassen automatisch

ook alle andere parameters en de parameter Lasspanning ingesteld.

**) De weergave Real Energy Input moet in het Setup-menu niveau 2 worden geacti-

veerd - parameter EnE. Tijdens het lassen wordt de waarde voortdurend verhoogd,

overeenkomstig de constant toenemende energietoevoer. Tot de volgende lasstart

of het opnieuw inschakelen van de stroombron blijft de definitieve waarde aan het

einde van het lassen opgeslagen - de weergave HOLD brandt.

***) In combinatie met de optie VRD dient de weergave van de momenteel geselec-

teerde lasprocedure tevens als weergave van de toestand:

- De weergave brandt continu: De spanningsreductie (VRD) is actief en be-

grenst de uitgangsspanning tot minder dan 35 V.

- De weergave knippert zodra een lasprocedure plaatsvindt, waardoor de uit-

gangsspanning meer dan 35 V kan bedragen.

Overzicht bedieningspaneel Synergisch B

38

Het bedieningspaneel Synergisch B is in de hierna beschreven drie uitvoeringen beschikbaar:

- Steel

- Yard

- Steel USA

Bedie-

(1) (2) (3)

(1) (2) (3)

(1) (2) (3)

ningspaneel Synergisch B

NL

Bedieningspaneel Synergisch B - Staal Bedieningspaneel Synergisch B - Yard

Bedieningspaneel Synergisch B - staal USA

Nr. Functie

(1) Toets Materiaalsoort

Voor het kiezen van het gebruikte toevoegmateriaal. De parameter SP is voorzien

voor toevoegmaterialen.

Bij de gekozen materiaalsoort brandt de LED achter het bijbehorende toevoegmateriaal.

39

(2) Toets Draaddiameter

1

2

1

Voor het kiezen van de gebruikte draaddiameter. De parameter SP is voorzien

voor extra draaddiameters.

Bij de gekozen draaddiameter brandt de LED achter de bijbehorende draaddiameter.

(3) Toets Beschermgas

Voor het kiezen van het gebruikte beschermgas. De parameter SP is voorzien voor

extra beschermgassen.

Bij het gekozen beschermgas brandt de LED achter het bijbehorende beschermgas.

Toetsenblokkering

Serviceparameter Door het gelijktijdig indrukken van de toetsen Parameterkeuze kunnen er diverse service-

Om onbedoelde instellingswijzigingen op het bedieningspaneel te voorkomen, kunt u de

toetsenblokkering inschakelen. Zolang de toetsenblokkering actief is

- kunnen er geen instellingen worden gemaakt via het bedieningspaneel

- kunnen er uitsluitend parameterinstellingen worden opgevraagd

- kan elke toegewezen geheugentoets worden opgevraagd, mits er op het moment van

blokkering een toegewezen geheugentoets was geselecteerd

Ga als volgt te werk om de toetsenblokkering in/uit te schakelen:

Druk de toets Bedrijfsmodus in en houd deze vast

Druk de toets Parameterkeuze rechts in

2

Laat de toetsen Bedrijfsmodus en Parameterkeuze los

3

Toetsenblokkering actief:

Op het scherm wordt de melding "CLO | SEd" weergegeven.

Toetsenblokkering niet actief:

Op het scherm wordt de melding "OP | En" weergegeven.

parameters worden opgeroepen.

Weergave openen

Druk de toets Parameterkeuze links in en houd deze ingedrukt

1

Druk de toets Parameterkeuze rechts in

Laat de toetsen Parameterkeuze los

3

De eerste parameter, "Firmwareversie", wordt weergegeven, bijv. "1.00 | 4.21"

Parameter selecteren

Kies met behulp van de toetsen Bedrijfsmodus en Procedure of

het instelwiel links de gewenste Setup-parameter

40

Beschikbare parameters

NL

Toelichting

Voorbeeld:

1.00 | 4.21

Voorbeeld:

2 | 491

Voorbeeld:

r 2 | 290

Voorbeeld:

iFd | 0.0

Voorbeeld:

654 | 32.1

= 65 432,1 h

= 65 432 h 6 min

2nd 2e Menuniveau voor servicetechnici

Firmwareversie

Configuratie lasprogramma

Nummer van het momenteel geselecteerde lasprogramma

Motorstroom voor draadaandrijving in A

De waarde verandert zodra de motor draait.

Weergave van werkelijke brandduur van lichtboog sinds de

eerste inbedrijfname

Let op: De weergave van de brandduur van de lichtboog is niet

geschikt voor de berekening voor huurkosten, garantiehonoreringen en dergelijke.

41

Aansluitingen en mechanische componenten

(1)

(2)

(3)

(1)

(2)

(3)