Page 1

/ Perfect Charging / Perfect Welding / Solar Energy

OPT/i Digitalanzeige VR 4000 Case

VR 4000 Case OPT/i digital display

Affichage numérique OPT/i VR 4000

Case

Einbauanleitung

DEENFR

Drahtvorschub

Installation instructions

Wire-feed unit

Instructions d'installation

Dévidoir

42,0410,2095 001-04062014

Page 2

0

Page 3

Allgemeines

Lieferumfang

DE

(1) Digitalanzeige VR 4000 Case

(1)

Erforderliches

Werkzeug

- Torx Schraubendreher TX 25

- Steckschlüssel SW8

1

Page 4

OPT/i Digitalanzeige VR 4000 Case

Allgemeines Die Digitalanzeige VR 4000 Case ermöglicht den Zugriff auf alle Einstellungen, die auch

mit dem Bedienpanel Comfort und dem Bedienpanel US der Stromquelle vorgenommen

werden können, außer:

- Verfahren WIG-Schweißen

- Verfahren Stabelektroden-Schweißen

- Anwahl Zusatzwerkstoff / Schutzgas

- Anwahl Drahtdurchmesser

- Gasprüfen

- Anzeige Übertemperatur

- Anzeige F3

- Betriebsart Mode

In Verbindung mit den Stromquellen TS 4000 / 5000 und TS 4000 / 5000 COMFORT ist

darüber hinaus kein Zugriff auf das Verfahren MIG/MAG-Puls-Synergic Schweißen möglich.

Systemvoraussetzungen

Bedienpanel

Die Funktion der Digitalanzeige VR 4000 Case wird erst ab Software-Version 2.50.25

(Stromquelle) sowie 1.30.1 (Drahtvorschub) unterstützt.

Der Einbau ist ab Seriennummer 09370001 möglich.

WARNUNG! Fehlbedienung kann schwerwiegende Personen- und Sachschäden verursachen. Alle beschriebenen Funktionen erst anwenden, wenn folgende

Dokumente vollständig gelesen und verstanden wurden:

- dieses Dokument

- Bedienungsanleitung des Drahtvorschubes, insbesondere Sicherheitsvorschriften

- sämtliche Dokumente der Systemkomponenten, insbesondere Sicherheitsvorschriften

2

Page 5

(1)

(3)(2)

DE

(16)

(15)

(14)

(13)

(12)

(4)

(5)

(6)

(7)

(8)

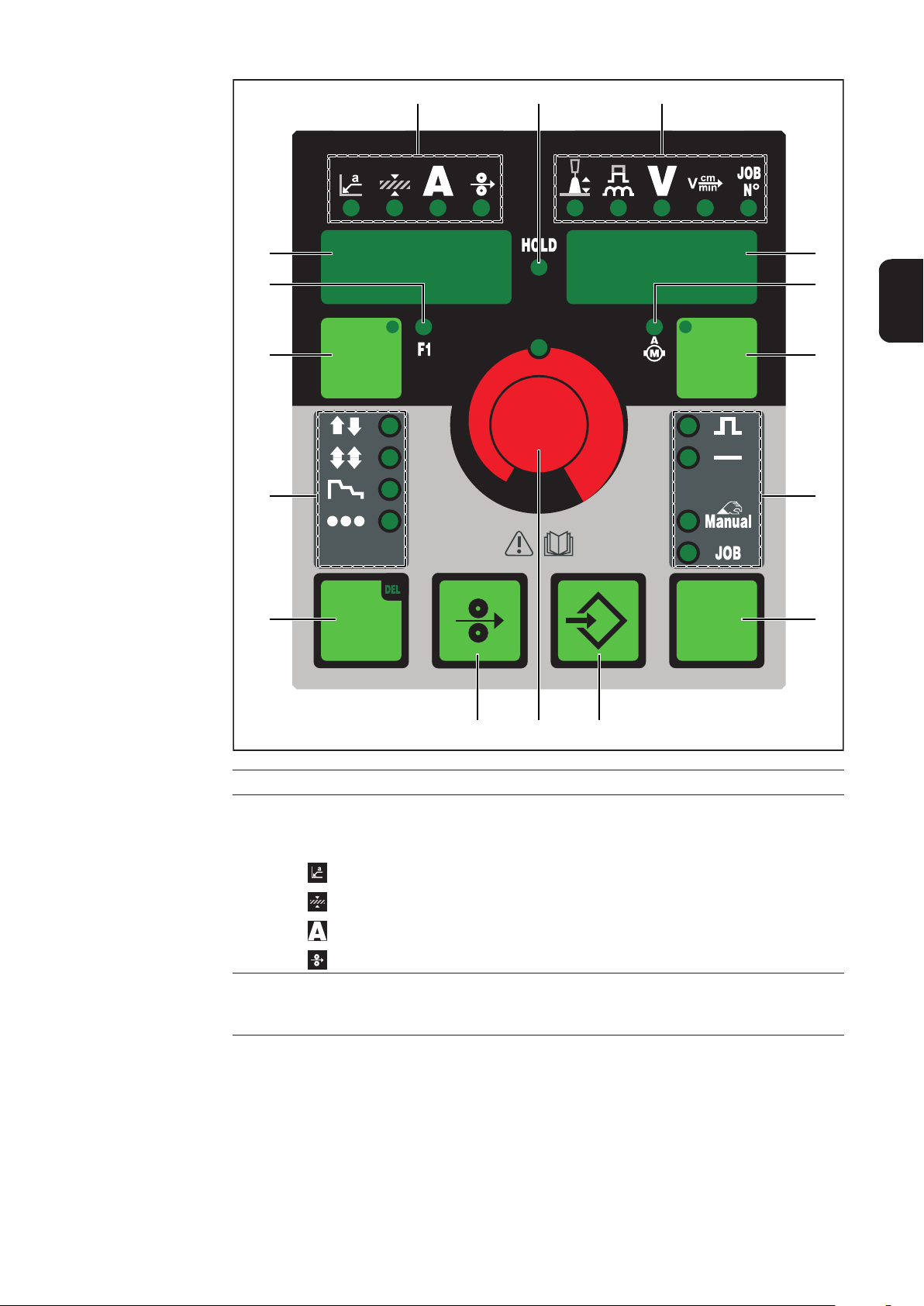

Nr. Funktion

(1) LED-Anzeigen Parameter

Bei angewähltem Parameter leuchtet die LED-Anzeige unter dem entsprechenden Symbol.

a-Maß

Blechdicke

Schweißstrom

Drahtgeschwindigkeit

(2) Anzeige HOLD

Bei jedem Schweißende werden die aktuellen Istwerte von Schweißstrom und

Schweißspannung gespeichert - die Anzeige HOLD leuchtet.

(10)(11)

(9)

3

Page 6

Nr. Funktion

(3) LED-Anzeigen Parameter

Bei angewähltem Parameter leuchtet die LED-Anzeige unter dem entsprechenden Symbol.

Lichtbogen-Längenkorrektur

Tropfenablöse-Korrektur / Dynamikkorrektur / Dynamik

Schweißspannung

Schweißgeschwindigkeit

o

Job N

(4) Digitalanzeige rechts

(5) LED Anzeige Stromaufnahme Drahtvorschub-Antrieb

leuchtet, wenn der Parameter Anzeige Stromaufnahme Drahtvorschub-Antrieb

ausgewählt ist

(6) Taste Parameteranwahl

zur Anwahl folgender Parameter:

Lichtbogen-Längenkorrektur

Tropfenablöse-Korrektur / Dynamikkorrektur / Dynamik

Schweißspannung

Schweißgeschwindigkeit

(nur bei Stromquellen mit Bedienpanel Comfort)

o

Job N

Anzeige Stromaufnahme Drahtvorschub-Antrieb

Zum Anzeigen der Stromaufnahme des Drahtvorschub-Antriebes

Detaillierte Informationen zu den Parametern befinden sich in dem folgenden Abschnitt „Erklärung zu den Parametern“.

(7) LED-Anzeigen Verfahren

Bei angewähltem Schweißverfahren leuchtet die LED-Anzeige neben dem entsprechenden Symbol.

MIG/MAG-Puls-Synergic Schweißen

MIG/MAG-Standard-Synergic Schweißen

MIG/MAG-Standard-Manuell Schweißen

Job Betrieb

(8) Taste Verfahren

Zur Anwahl des Schweißverfahrens

MIG/MAG-Puls-Synergic Schweißen

MIG/MAG-Standard-Synergic Schweißen

MIG/MAG-Standard-Manuell Schweißen

Job Betrieb

(9) Taste Store

zum Einstieg in das Setup-Menü oder zum Speichern der Parametereinstellungen im Job Betrieb

(10) Einstellrad

Zum Ändern von Parametern. Leuchtet die Anzeige am Einstellrad, kann der angewählte Parameter abgeändert werden.

4

Page 7

Nr. Funktion

(11) Taste Draht einfädeln

Zum gas- und stromlosen Einfädeln der Drahtelektrode in das Schweißbrenner-Schlauchpaket

Informationen zum Ablauf der Drahtförderung bei längerem Drücken der Taste

Draht einfädeln befinden sich in der Bedienungsanleitung der Stromquellen, Abschnitt „Parameter Verfahren“, Parameter „Fdi“.

Drahteinfädel-Geschwindigkeit ändern:

- Taste Store (9) und Taste Drahteinfädeln (11) gleichzeitig drücken

Die eingestellte Drahteinfädel-Geschwindigkeit wird angezeigt, z.B.: Fdi | 10

m/min oder Fdi | 393.7 ipm.

- Mit dem Einstellrad (10) die Drahteinfädel-Geschwindigkeit verändern

- Ausstieg durch Drücken der Taste Store (9)

(12) Taste Betriebsart

zur Anwahl der Betriebsart

2-Takt Betrieb

4-Takt Betrieb

Sonder 4-Takt Betrieb (Schweißstart Aluminium)

Betriebsart Punktieren

(13) LED Anzeige Betriebsarten

Bei angewählter Betriebsart leuchtet die LED-Anzeige neben dem entsprechenden Symbol.

2-Takt Betrieb

4-Takt Betrieb

Sonder 4-Takt Betrieb (Schweißstart Aluminium)

Betriebsart Punktieren

(14) Taste Parameteranwahl

zur Anwahl folgender Parameter:

a-Maß

(nur bei Stromquellen mit Bedienpanel Comfort)

Blechdicke

DE

Erklärung zu den

Parametern

Schweißstrom

Drahtgeschwindigkeit

Anzeige F1

Detaillierte Informationen zu den Parametern befinden sich in dem folgenden Abschnitt „Erklärung zu den Parametern“.

(15) LED Anzeige F1

zum Anzeigen definierter Parameter

(16) Digitalanzeige links

Das Ändern eines angewählten Parameters mittels Einstellrad (10) ist möglich, wenn folgende Bedingungen erfüllt sind:

- die LED-Anzeige an der Taste Parameteranwahl leuchtet

- die LED-Anzeige am Einstellrad leuchtet

5

Page 8

Parameter ändern:

- Entsprechenden Parameter mittels Taste Parameteranwahl (6) oder (14) anwählen:

Wert des Parameters wird an der Digitalanzeige angezeigt

- Wert des Parameters mittels Einstellrad verändern

Parameter in alphabetischer Reihenfolge

Blechdicke

Einstellen der Blechdicke in mm oder in. (nur beim MIG/MAG-Puls-Synergic Schweißen

und beim MIG/MAG-Standard-Synergic Schweißen)

Beim Einstellen der Blechdicke werden automatisch auch die Parameter Schweißstrom,

Blechdicke und Schweißspannung mit eingestellt.

Drahtgeschwindigkeit

Einstellen der Drahtgeschwindigkeit in m/min oder ipm.

Beim Einstellen der Drahtgeschwindigkeit werden im Synergic-Betrieb automatisch auch

die Parameter Schweißstrom, Blechdicke und Schweißspannung mit eingestellt.

Job Nr.

Abrufen von gespeicherten Parametersätzen / Job-Nummern

Lichtbogen-Längenkorrektur

Korrektur der Lichtbogen-Länge

- .... verringerte Lichtbogen-Länge

0 ... neutrale Lichtbogen-Länge

+ ... erhöhte Lichtbogen-Länge

a-Maß

Das Einstellen des a-Maßes ist nur bei Stromquellen mit Bedienpanel Comfort möglich.

Abhängig von der eingestellten Schweißgeschwindigkeit werden die Parameter Drahtgeschwindigkeit, Schweißstrom und Schweißspannung errechnet und mit eingestellt.

Vor dem Anwählen des a-Maßes muss der Parameter Schweißgeschwindigkeit eingestellt sein.

Schweißgeschwindigkeit

Einstellen der Schweißgeschwindigkeit, nur bei Stromquellen mit Bedienpanel Comfort.

Empfohlene Schweißgeschwindigkeit im Hand-Schweißbetrieb: ca. 35 cm/min (13.78

ipm)

Schweißspannung

Einstellen der Schweißspannung

Vor Schweißbeginn wird automatisch ein Richtwert angezeigt, der sich aus den programmierten Parametern ergibt. Während des Schweißvorganges wird der aktuelle Ist-Wert

angezeigt.

Beim Einstellen der Schweißspannung werden im Synergic-Betrieb automatisch auch die

Parameter Schweißstrom, Blechdicke und Drahtgeschwindigkeit mit eingestellt.

6

Page 9

Parameter in alphabetischer Reihenfolge

Schweißstrom

Einstellen des Schweißstromes

Vor Schweißbeginn wird automatisch ein Richtwert angezeigt, der sich aus den programmierten Parametern ergibt. Während des Schweißvorganges wird der aktuelle Ist-Wert

angezeigt.

Beim Einstellen des Schweißstromes werden im Synergic-Betrieb automatisch auch die

Parameter Drahtgeschwindigkeit, Blechdicke und Schweißspannung mit eingestellt.

Tropfenablöse-Korrektur / Dynamik

je nach Verfahren mit unterschiedlicher Funktion belegt:

MIG/MAG-Standard-Synergic Schweißen

Beeinflussung der Kurzschluss-Dynamik im Moment des Tropfenüberganges

- ... härterer und stabilerer Lichtbogen

0 ... neutraler Lichtbogen

+ ... weicher und spritzerarmer Lichtbogen

MIG/MAG-Puls-Synergic Schweißen

stufenlose Korrekturmöglichkeit der Tropfenablöse-Energie

- ... geringe Tropfen-Ablösekraft

0 ... neutrale Tropfen-Ablösekraft

+ ... erhöhte Tropfen-Ablösekraft

DE

MIG/MAG-Standard-Manuell Schweißen

Beeinflussung der Kurzschluss-Dynamik im Moment des Tropfenüberganges

0 ... härterer und stabilerer Lichtbogen

10.. weicher und spritzerarmer Lichtbogen

Stabelektroden-Schweißen

Beeinflussung der Kurzschluss-Stromstärke im Moment des Tropfenüberganges

0 ... weicher und spritzerarmer Lichtbogen

100 härterer und stabilerer Lichtbogen

7

Page 10

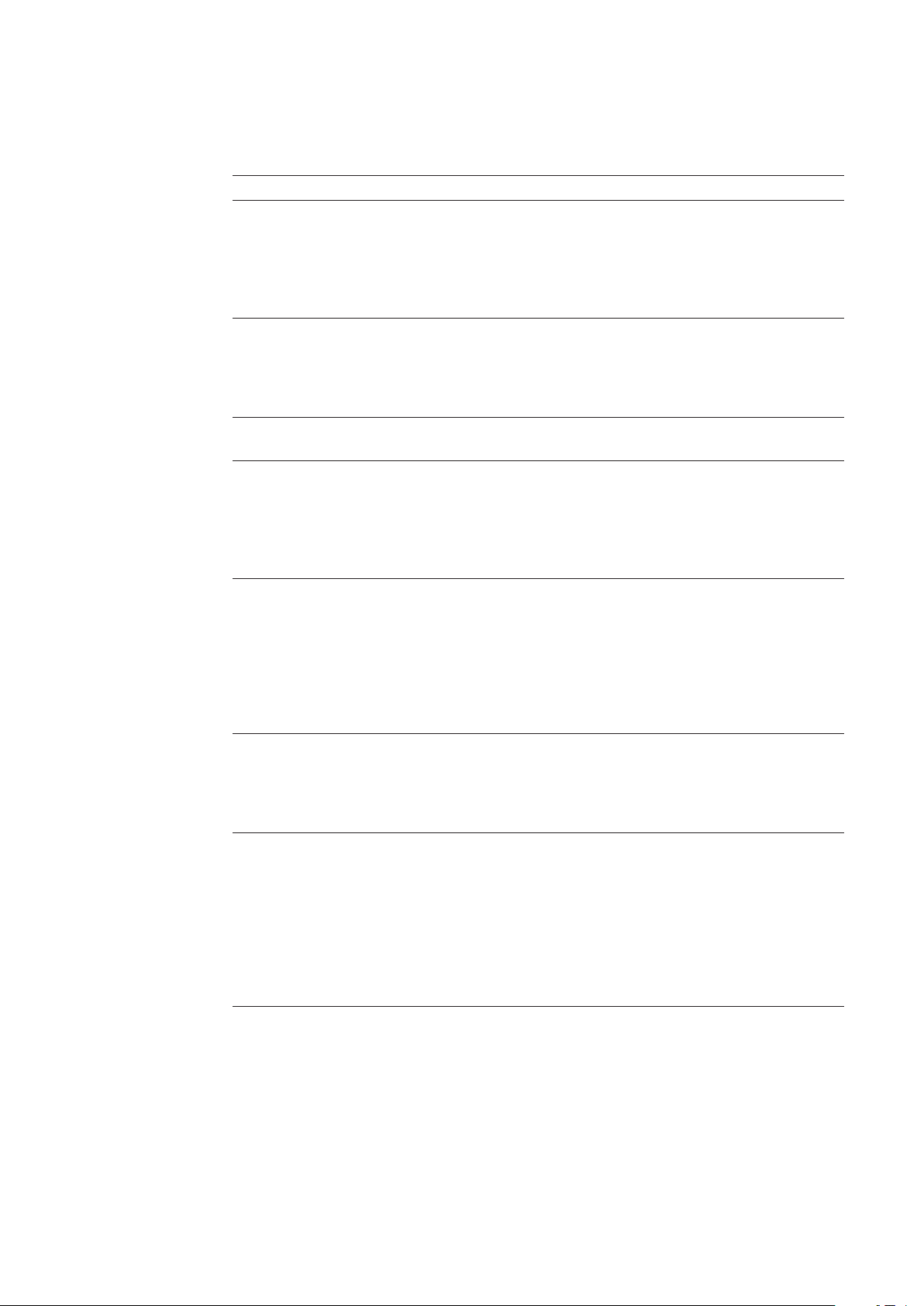

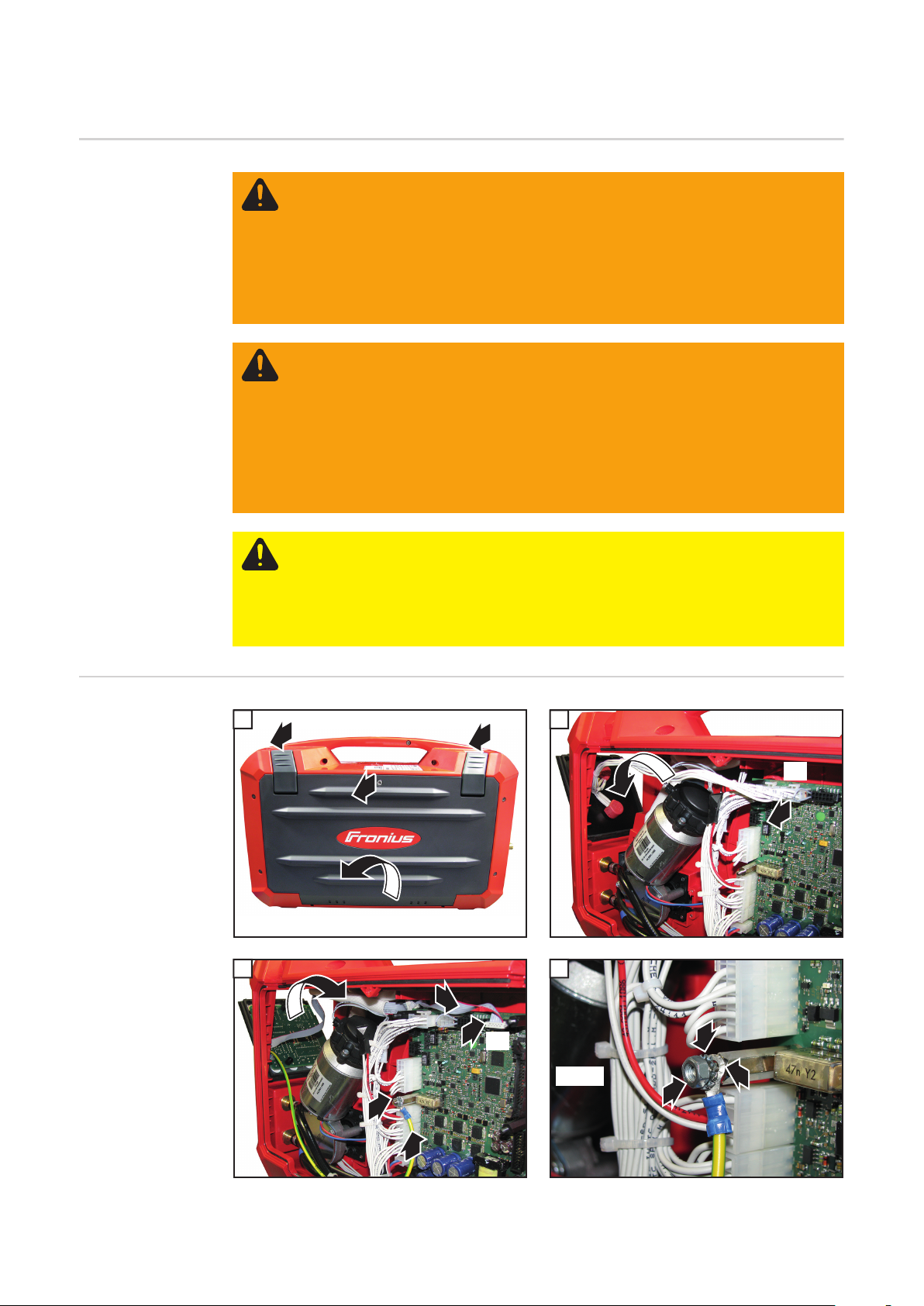

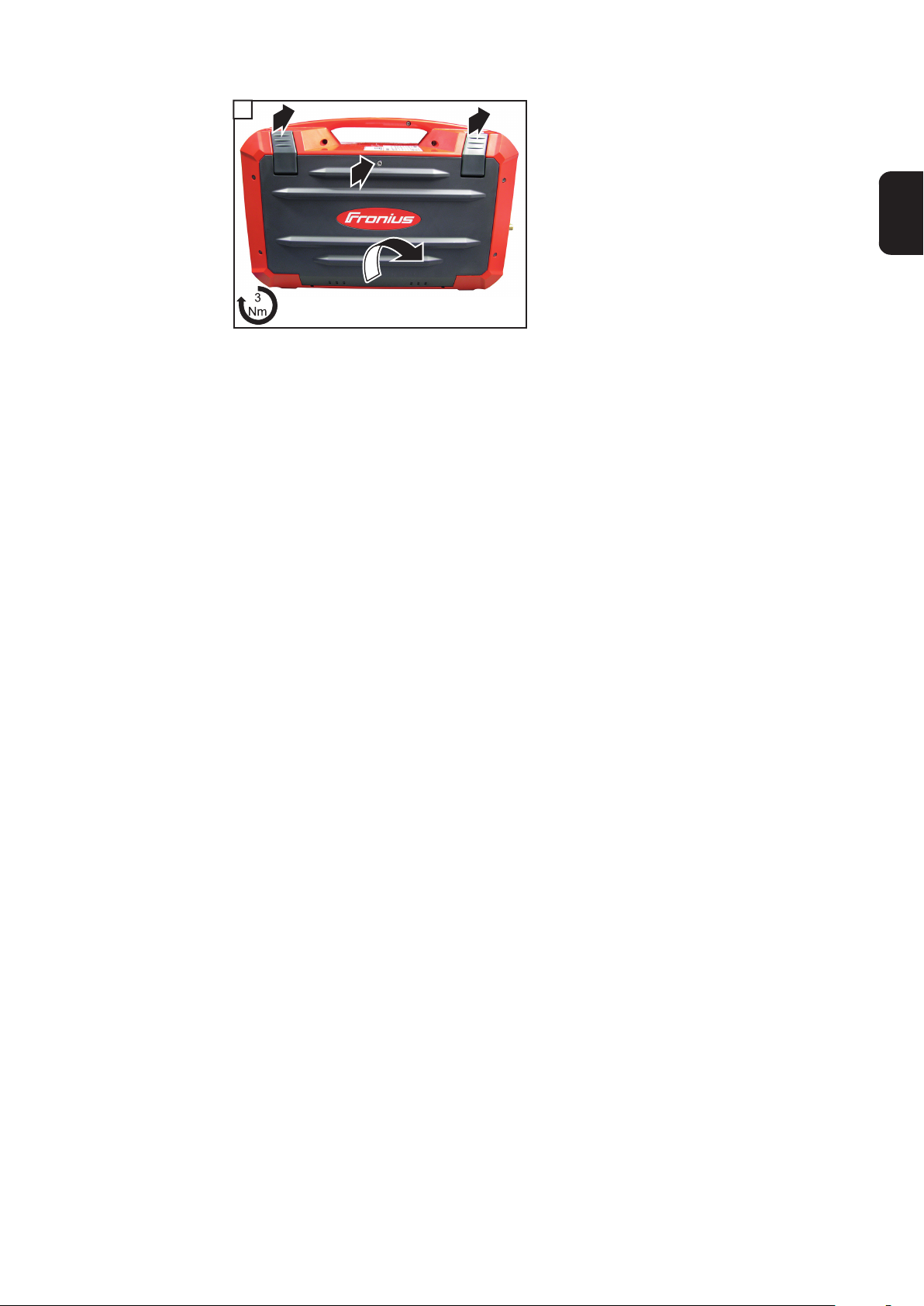

OPT/i Digitalanzeige VR 4000 Case einbauen

Sicherheit

WARNUNG! Fehlbedienung und fehlerhaft durchgeführte Arbeiten können

schwerwiegende Personen- und Sachschäden verursachen.

Alle in diesem Dokument beschriebenen Arbeiten und Funktionen dürfen nur von

geschultem Fachpersonal ausgeführt werden, wenn folgende Dokumente vollständig gelesen und verstanden wurden:

- dieses Dokument

- Bedienungsanleitung des Drahtvorschubes, insbesondere Sicherheitsvorschriften

- sämtliche Dokumente der Systemkomponenten, insbesondere Sicherheitsvorschriften

WARNUNG! Ein elektrischer Schlag kann tödlich sein. Vor Beginn der Arbeiten:

- Netzschalter der dem Drahtvorschub zugehörigen Stromquelle in Stellung O - schalten

- Stromquelle vom Netz trennen

- sicherstellen, dass die Stromquelle bis zum Abschluss aller Arbeiten vom

Netz getrennt bleibt

Nach dem Öffnen des Gerätes mit Hilfe eines geeigneten Messgerätes sicherstellen, dass elektrisch geladene Bauteile (z.B. Kondensatoren) entladen sind.

VORSICHT! Verletzungsgefahr durch heiße Systemkomponenten. Vor Beginn

der Arbeiten alle heißen Systemkomponenten auf Zimmertemperatur (+25 °C,

+77 °F) abkühlen lassen, beispielsweise:

- Kühlmittel

- wassergekühlte Systemkomponenten

- Antriebsmotor des Drahtvorschubes

Digitalanzeige VR

4000 Case einbauen

1 2

1

2

2

1

3

3 4

3

5

1

2

X2

4

3

2

4

Detail

2

X1

1

2

1

3

8

Page 11

5

*

5

2

3

*

2

DE

1

*

9

Page 12

10

Page 13

General

Scope of supply

(1)

Tools required - Torx screwdriver, TX 25

- Socket wrench, size 8

(1) VR 4000 Case digital display

EN

11

Page 14

VR 4000 Case OPT/i digital display

General The VR 4000 Case digital display allows access to all settings that can also be entered us-

ing the Comfort control panel and the US control panel on the power source, except:

- TIG welding process

- Manual metal arc welding process

- Selection of filler metal/shielding gas

- Selection of wire diameter

- Gas testing

- Overtemperature indicator

- F3 indicator

- Operating mode

When connected to the TS 4000/5000 and TS 4000/5000 COMFORT power sources, access to the MIG/MAG pulse synergic welding process is not possible.

System requirements

Control panel

The VR 4000 Case digital display function is first supported from software version 2.50.25

(power source) and 1.30.1 (wire-feed unit).

Installation is possible from serial number 09370001 onwards.

WARNING! Operating the equipment incorrectly can cause serious injury and

damage. Do not use any of the functions described until you have thoroughly read

and understood the following documents:

- this document

- the operating instructions of the wire-feed unit, especially the safety rules

- all documents relating to the system components, especially the safety rules

12

Page 15

(1)

(3)(2)

EN

(16)

(15)

(14)

(13)

(12)

(4)

(5)

(6)

(7)

(8)

No. Function

(1) Parameter LED indicator

when a parameter is selected, the LED indicator under the relevant symbol lights

up.

a-dimension

Sheet thickness

Welding current

Wire feed speed

(2) HOLD indicator

every time a welding operation finishes, the actual values for welding current and

welding voltage are stored, and the HOLD indicator lights up.

(10)(11)

(9)

13

Page 16

No. Function

(3) Parameter LED indicator

when a parameter is selected, the LED indicator under the relevant symbol lights

up.

Arc length correction

Droplet detachment correction/arc force dynamic correction/arc

force dynamic

Welding voltage

Welding speed

o

Job N

(4) Digital display (right)

(5) Wire-feed unit drive current-input LED indicator

lights up when the wire-feed unit drive current-input indicator parameter is selected

(6) Parameter selection button

for selecting the following parameters:

Arc length correction

Droplet detachment correction/arc force dynamic correction/arc

force dynamic

Welding voltage

Welding speed

(only on power sources with Comfort control panel)

o

Job N

Wire-feed unit drive current-input indicator

indicates that the wire-feed unit drive is consuming current

More detailed information on the parameters can be found in the "Explanation of

parameters" section below.

(7) Welding process LED indicators

when a welding process is selected, the LED indicator under the relevant symbol

lights up.

MIG/MAG pulse synergic welding

MIG/MAG standard synergic welding

MIG/MAG standard manual welding

Job Mode

(8) Welding process button

for selecting the welding process

MIG/MAG pulse synergic welding

MIG/MAG standard synergic welding

MIG/MAG standard manual welding

14

Job Mode

(9) Store button

for accessing the Setup menu or for saving parameter settings in Job Mode

(10) Adjusting dial

for altering parameters. If the indicator on the adjusting dial is lit up, then the selected parameter is one that can be altered.

Page 17

No. Function

(11) Wire threading button

for feeding the wire electrode into the welding torch-hosepack without any flow of

gas or current

For information on the various wire threading sequences that are possible when

the welder presses and holds the "Wire threading" button, see the power sources

operating instructions, "Process parameters", "Fdi" parameter section.

To change the feeder inching speed:

- Press Store button (9) and "Wire threading" button (11) simultaneously

The set feeder inching speed is shown, e.g.: Fdi | 10 m/min or Fdi | 393.7 ipm.

- Adjust the feeder inching speed using the adjusting dial (10)

- To exit, press the Store button (9)

(12) Mode button

for selecting the mode

2-step mode

4-step mode

Special 4-step mode (aluminium welding start-up)

Spot welding mode

(13) Mode LED indicators

when an operating mode is selected, the LED indicator next to the relevant symbol lights up.

2-step mode

4-step mode

Special 4-step mode (aluminium welding start-up)

Spot welding mode

(14) Parameter selection button

for selecting the following parameters:

a-dimension

(only on power sources with Comfort control panel)

Sheet thickness

EN

Explanation of

parameters

Welding current

Wire feed speed

F1 indicator

More detailed information on the parameters can be found in the "Explanation of

parameters" section below.

(15) F1 LED indicator

for indicating a defined parameter

(16) Digital display (left)

The chosen parameter can be adjusted using the adjusting dial (10) if the following preconditions are met:

- the LED indicator on the "Parameter selection" button is lit up

- the LED indicator on the adjusting dial is lit up

15

Page 18

To change a parameter:

- Select the relevant parameter using the "Parameter selection" button (6) or (14):

the parameter value then appears on the digital display

- Change the welding parameter value using the adjusting dial

Parameters listed in alphabetical order

Sheet thickness

Setting the sheet thickness in mm or in. (only for MIG/MAG pulse synergic welding and

MIG/MAG standard synergic welding)

When setting the sheet thickness, the welding current, sheet thickness and welding voltage parameters are also automatically set.

Wire feed speed

Setting the wire feed speed in m/min or ipm.

When setting the wire feed speed during Synergic operation, the welding current, sheet

thickness and welding voltage parameters are also automatically set.

Job No.

Retrieval of saved parameter records/job numbers

Arc length correction

correction of the arc length

- .... reduced arc length

0 ... neutral arc length

+ ... increased arc length

a-dimension

Setting the a-dimension is only possible on power sources with the Comfort control panel.

The wire feed speed, welding current and welding voltage parameters are calculated and

set depending on the set welding speed.

Before selecting the a-dimension, the welding speed parameter must be set.

Welding speed

Setting the welding speed (only on power sources with Comfort control panel).

Recommended welding speed in manual welding mode: approx. 35 cm/min (13.78 ipm)

Welding voltage

Setting the welding voltage

Before the start of welding, the device automatically displays a standard value based on

the programmed parameters. During welding, the actual value is displayed.

When setting the welding voltage during Synergic operation, the welding current, sheet

thickness and wire feed speed parameters are also automatically set.

16

Page 19

Parameters listed in alphabetical order

Welding current

Setting the welding current

Before the start of welding, the device automatically displays a standard value based on

the programmed parameters. During welding, the actual value is displayed.

When setting the welding current during Synergic operation, the wire feed speed, sheet

thickness and welding voltage parameters are also automatically set.

Droplet detachment correction/arc force dynamic

has a different function assigned to it, depending on the process being used:

MIG/MAG standard synergic welding

For influencing the short-circuiting dynamic at the instant of droplet transfer

- ... harder and more stable arc

0 ... neutral arc

+ ... soft and low-spatter arc

MIG/MAG pulse synergic welding

Continuous correction facility for the droplet detachment force

- ... low droplet detachment force

0 ... neutral droplet detachment force

+ ... increased droplet detachment force

MIG/MAG standard manual welding

For influencing the short-circuiting dynamic at the instant of droplet transfer

0 ... harder and more stable arc

10 ... soft and low-spatter arc

EN

Manual metal arc welding

For influencing the short circuit current at the instant of droplet transfer

0 ... soft and low-spatter arc

100 harder and more stable arc

17

Page 20

Installing the VR 4000 Case OPT/i digital display

Safety

WARNING! Incorrect operation or shoddy workmanship can cause serious injury

or damage.

All functions described in this document may only be carried out by trained and

qualified personnel after they have fully read and understood the following documents:

- this document

- the operating instructions of the wire-feed unit, especially the safety rules

- all documents relating to the system components, especially the safety rules

WARNING! An electric shock can be fatal. Before starting work:

- on the power source connected to the wire-feed unit, turn the mains switch

to the "O" position

- disconnect the power source from the mains

- ensure that the power source remains disconnected from the mains until all

work has been completed

After opening the device, use a suitable measuring instrument to check that electrically charged components (e.g. capacitors) have been discharged.

CAUTION! Risk of scalding from hot system components. Before starting work,

allow all hot system components to cool down to room temperature (+25 °C, +77

°F). For example:

- Coolant

- Water-cooled system components

- Wire-feed unit drive motor

Installing the VR

4000 Case digital

display

1 2

1

2

2

1

3

3 4

3

5

1

2

X2

4

3

2

4

Detail

2

X1

1

2

1

3

18

Page 21

5

*

5

2

3

*

2

EN

1

*

19

Page 22

20

Page 23

Généralités

Contenu de la livraison

(1)

Outillage requis - Tournevis Torx TX 25

- Clé à douille OC8

(1) Affichage numérique VR 4000

Case

FR

21

Page 24

Affichage numérique OPT/i VR 4000 Case

Généralités L'affichage numérique VR 4000 Case permet l'accès à tous les réglages qui peuvent éga-

lement être effectués avec le panneau de commande Comfort et le panneau de commande US de la source de courant, à l'exception des réglages suivants :

- Mode opératoire Soudage TIG

- Mode opératoire Soudage à l'électrode enrobée

- Sélection du matériau d'apport / gaz de protection

- Sélection du diamètre de fil

- Contrôle du gaz

- Voyant Surcharge thermique

- Voyant F3

- Mode de service Mode

De plus, en combinaison avec les sources de courant TS 4000 / 5000 et TS 4000 / 5000

COMFORT, il n'est pas possible d'accéder au mode opératoire Soudage MIG/MAG Synergic pulsé.

Configuration du

système

Panneau de commande

Le fonctionnement de l'affichage numérique VR 4000 Case n'est pris en charge qu'à partir

de la version logicielle 2.50.25 (source de courant) et 1.30.1 (dévidoir).

L'installation est possible à partir du numéro de série 09370001.

AVERTISSEMENT ! Les erreurs de manipulation peuvent entraîner des dommages corporels et matériels graves. N'utiliser les fonctions décrites qu'après

avoir lu et compris l'intégralité des documents suivants :

- le présent document,

- les Instructions de service du dévidoir, en particulier les consignes de sécurité,

- tous les documents relatifs aux composants périphériques, en particulier les

consignes de sécurité.

22

Page 25

(1)

(3)(2)

(16)

(15)

(14)

(13)

(12)

(4)

(5)

FR

(6)

(7)

(8)

N° Fonction

(1) Paramètres de voyant DEL

La DEL s'allume sous le symbole correspondant lorsqu'un paramètre est sélectionné.

Dimension a

Épaisseur de tôle

Intensité de soudage

Vitesse d'avance du fil

(2) Voyant HOLD

les valeurs réelles actuelles de l'intensité de soudage et de la tension de soudage

sont enregistrées à chaque arrêt de soudage – le voyant HOLD est allumé.

(10)(11)

(9)

23

Page 26

N° Fonction

(3) Paramètres de voyant DEL

La DEL s'allume sous le symbole correspondant lorsqu'un paramètre est sélectionné.

Correction de la longueur de l'arc électrique

Correction du détachement / Correction de la dynamique / Dynamique

Tension de soudage

Vitesse de soudage

o

N

de job

(4) Affichage numérique droite

(5) Voyant DEL Absorption de courant de l'entraînement du dévidoir

s'allume lorsque le paramètre Absorption de courant de l'entraînement du dévidoir est sélectionné

(6) Touche Sélection des paramètres

pour sélectionner les paramètres suivants :

Correction de la longueur de l'arc électrique

Correction du détachement / Correction de la dynamique / Dynamique

Tension de soudage

Vitesse de soudage

(uniquement pour les sources de courant avec le panneau de commande Comfort)

o

de job

N

Voyant Absorption de courant de l'entraînement du dévidoir

pour l'affichage de l'absorption de courant de l'entraînement du dévidoir

Vous trouverez des informations détaillées concernant les paramètres dans la

section suivante « Explication des paramètres ».

(7) Voyant DEL Mode opératoire

La DEL s'allume sous le symbole correspondant lorsqu'un mode opératoire de

soudage est sélectionné.

Soudage MIG/MAG Synergic pulsé

Soudage MIG/MAG Synergic standard

Soudage MIG/MAG manuel standard

Mode Job

(8) Touche Mode opératoire

pour sélectionner le mode opératoire de soudage

Soudage MIG/MAG Synergic pulsé

Soudage MIG/MAG Synergic standard

Soudage MIG/MAG manuel standard

24

Mode Job

(9) Touche Store

pour accéder au menu Setup ou enregistrer les réglages de paramètres en Mode

Job

(10) Molette de réglage

sert à la modification des paramètres. Le paramètre sélectionné peut être modifié

lorsque le voyant sur la molette est allumé.

Page 27

N° Fonction

(11) Touche Insertion du fil

pour insérer le fil-électrode dans le faisceau de liaison de la torche sans gaz ni

courant

Vous trouverez des informations sur le déroulement de l'avance du fil en appuyant plus longtemps sur la touche Insertion du fil dans les Instructions de service des sources de courant, section « Paramètres Mode opératoire », paramètre

« Fdi ».

Modifier la vitesse d'insertion du fil :

- Appuyer en même temps sur la touche Store (9) et la touche Insertion du fil

(11)

La vitesse d'insertion du fil réglée s'affiche, par ex. : Fdi | 10 m/min ou Fdi |

393,7 ipm.

- Modifier la vitesse d'insertion du fil avec la molette de réglage (10)

- Pour quitter, appuyer sur la touche Store (9)

(12) Touche Mode de service

sert à la sélection du mode de service

Mode 2 temps

Mode 4 temps

Mode spécial 4 temps (début du soudage aluminium)

Mode de service Soudage par points

(13) Voyant DEL Modes de service

La DEL s'allume sous le symbole correspondant lorsqu'un mode de service est

sélectionné.

Mode 2 temps

Mode 4 temps

Mode spécial 4 temps (début du soudage aluminium)

Mode de service Soudage par points

(14) Touche Sélection des paramètres

pour sélectionner les paramètres suivants :

Dimension a

(uniquement pour les sources de courant avec le panneau de commande Comfort)

Épaisseur de tôle

FR

Explication des

paramètres

Intensité de soudage

Vitesse d'avance du fil

Voyant F1

Vous trouverez des informations détaillées concernant les paramètres dans la

section suivante « Explication des paramètres ».

(15) Voyant DEL F1

pour afficher les paramètres définis

(16) Affichage numérique gauche

Il est possible de modifier un paramètre sélectionné au moyen de la molette de réglage

(10) lorsque les conditions suivantes sont remplies :

- le voyant DEL s'allume sur la touche Sélection de paramètres

- le voyant DEL s'allume sur la molette de réglage

25

Page 28

Modifier les paramètres :

- Sélectionner le paramètre correspondant au moyen de la touche Sélection de paramètres (6) ou (14) : la valeur du paramètre s'affiche sur l'affichage numérique

- Modifier la valeur du paramètre au moyen de la molette de réglage

Paramètres présentés par ordre alphabétique

Épaisseur de tôle

réglage de l'épaisseur de tôle en mm ou en in. (uniquement pour le soudage MIG/MAG

Synergic pulsé et le soudage MIG/MAG Synergic standard)

Lors du réglage de l'épaisseur de tôle, les paramètres Intensité de soudage, Épaisseur

de tôle et Tension de soudage sont réglés automatiquement en même temps.

Vitesse d'avance du fil

réglage de la vitesse d'avance du fil en m/min ou en ipm.

Lors du réglage de la vitesse d'avance du fil, les paramètres Intensité de soudage, Épaisseur de tôle et Tension de soudage sont réglés automatiquement en même temps en

mode Synergic.

Numéro de job

appel des jeux de paramètres / numéros de jobs enregistré(e)s

Correction de la longueur de l'arc électrique

pour corriger la longueur de l'arc électrique

- .... longueur de l'arc réduite

0 ... longueur de l'arc neutre

+ ... longueur de l'arc élevée

Dimension a

le réglage de la dimension a est possible uniquement pour les sources de courant avec

le panneau de commande Comfort.

En fonction de la vitesse de soudage réglée, les paramètres Vitesse d'avance fil, Intensité

de soudage et Tension de soudage sont déterminés et réglés en même temps.

Avant de sélectionner la dimension a, le paramètre Vitesse de soudage doit être réglé.

Vitesse de soudage

réglage de la vitesse de soudage, uniquement pour les sources de courant avec le panneau de commande Comfort.

Vitesse de soudage recommandée en mode de soudage manuel : env. 35 cm/min

(13,78 ipm)

Tension de soudage

Réglage de la tension de soudage

Une valeur indicative calculée à partir des paramètres programmés est affichée automatiquement avant le début du soudage. La valeur réelle actuelle est ensuite affichée au

cours du processus de soudage.

26

Lors du réglage de la tension de soudage, les paramètres Intensité de soudage, Épaisseur de tôle et Vitesse d'avance du fil sont réglés automatiquement en même temps en

mode Synergic.

Page 29

Paramètres présentés par ordre alphabétique

Intensité de soudage

Réglage de l'intensité de soudage

Une valeur indicative calculée à partir des paramètres programmés est affichée automatiquement avant le début du soudage. La valeur réelle actuelle est ensuite affichée au

cours du processus de soudage.

Lors du réglage de l'intensité de soudage, les paramètres Vitesse d'avance du fil, Épaisseur de tôle et Tension de soudage sont réglés automatiquement en même temps en

mode Synergic.

Correction du détachement / Dynamique

a des fonctions différentes selon le mode opératoire de soudage utilisé.

Soudage MIG/MAG Synergic standard

influence la dynamique de court-circuit au moment du transfert de goutte

- ... arc électrique plus ferme et plus stable

0 ... arc électrique neutre

+ ... arc électrique plus doux et à plus faibles projections

Soudage MIG/MAG Synergic pulsé

possibilité de corriger progressivement la force d'égouttement

FR

- ... faible force d'égouttement

0 ... force d'égouttement neutre

+ ... force d'égouttement élevée

Soudage MIG/MAG manuel standard

influence la dynamique de court-circuit au moment du transfert de goutte

0 ... arc électrique plus ferme et plus stable

10 ... arc électrique plus doux et à plus faibles projections

Soudage à l'électrode enrobée

Influence l'intensité du courant de court-circuit au moment du transfert de goutte

0 ... arc électrique plus doux et à plus faibles projections

100 arc électrique plus ferme et plus stable

27

Page 30

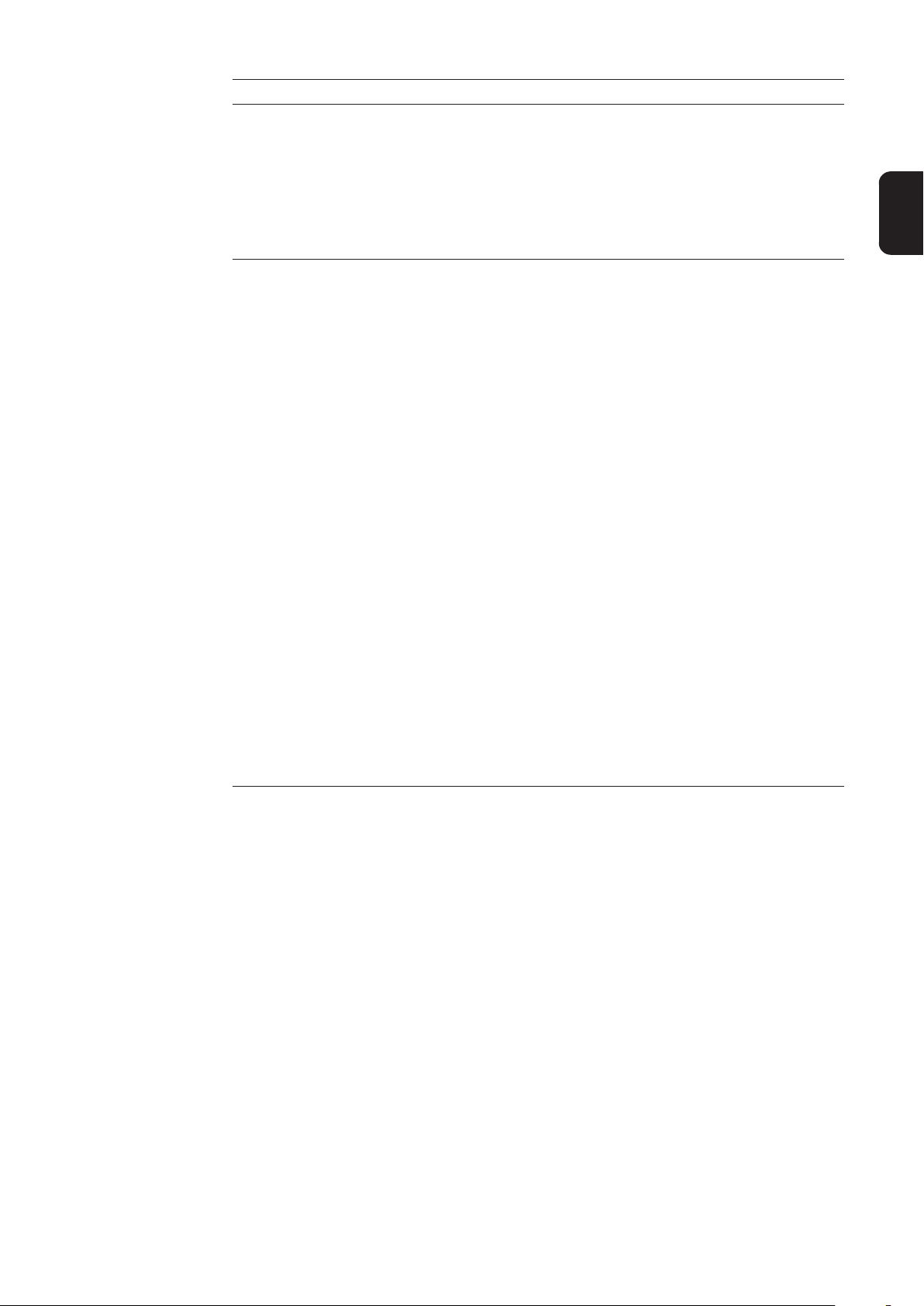

Installer l'affichage numérique OPT/i VR 4000 Case

Sécurité

AVERTISSEMENT ! Les erreurs de manipulation ou les erreurs en cours d'opé-

ration peuvent entraîner des dommages corporels et matériels graves.

Tous les travaux et fonctions décrits dans le présent document ne doivent être

effectués que par un personnel qualifié ayant entièrement lu et compris les documents suivants :

- le présent document,

- les Instructions de service du dévidoir, en particulier les consignes de sécurité,

- tous les documents relatifs aux composants périphériques, en particulier les

consignes de sécurité.

AVERTISSEMENT ! Une décharge électrique peut être mortelle. Avant d'entamer les travaux :

- Commuter l'interrupteur secteur de la source de courant correspondant au

dévidoir en position - O -

- Débrancher la source de courant du secteur

- S'assurer que la source de courant reste déconnectée du secteur pendant

toute la durée des travaux.

Après ouverture de l'appareil, s'assurer, à l'aide d'un appareil de mesure approprié, que les composants à charge électrique (condensateurs, par ex.) sont déchargés.

ATTENTION ! Risque de blessure dû aux composants périphériques chauds.

Avant de commencer tout travail, laisser les composants périphériques refroidir à

température ambiante (+25 °C, +77 °F) notamment :

- le réfrigérant,

- les composants périphériques refroidis à l'eau,

- le moteur entraînant le dévidoir.

Installer l'affichage numérique

VR 4000 Case

1 2

1

2

2

1

3

2

2

X1

1

28

Page 31

3 4

*

3

4

5

1

2

X2

Detail

2

1

3

4

3

FR

5

5

2

3

*

2

1

*

29

Page 32

FRONIUS INTERNATIONAL GMBH

Froniusplatz 1, A-4600 Wels, Austria

Tel: +43 (0)7242 241-0, Fax: +43 (0)7242 241-3940

E-Mail: sales@fronius.com

www.fronius.com

www.fronius.com/addresses

Under http://www.fronius.com/addresses you will find all addresses

of our Sales & service partners and Locations

Loading...

Loading...