Fronius prints on elemental chlorine free paper (ECF) sourced from certified sustainable forests (FSC).

/ Perfect Charging / Perfect Welding / Solar Energy

VR 1500-M

Bedienungsanleitung

DE

Drahtvorschub

[

42,0426,0008,DE 001-05022020

2

Sehr geehrter Leser

Einleitung Wir danken Ihnen für Ihr entgegengebrachtes Vertrauen und gratulieren Ihnen zu Ihrem

technisch hochwertigen Fronius Produkt. Die vorliegende Anleitung hilft Ihnen, sich mit

diesem vertraut zu machen. Indem Sie die Anleitung sorgfältig lesen, lernen Sie die vielfältigen Möglichkeiten Ihres Fronius Produktes kennen. Nur so können Sie seine Vorteile

bestmöglich nutzen.

Bitte beachten Sie auch die Sicherheitsvorschriften und sorgen Sie so für mehr Sicherheit

am Einsatzort des Produktes. Sorgfältiger Umgang mit Ihrem Produkt unterstützt dessen

langlebige Qualität und Zuverlässigkeit. Das sind wesentliche Voraussetzungen für hervorragende Ergebnisse.

DE

Erklärung Sicherheitshinweise

GEFAHR!

Bezeichnet eine unmittelbar drohende Gefahr.

► Wenn sie nicht gemieden wird, sind Tod oder schwerste Verletzungen die Folge.

WARNUNG!

Bezeichnet eine möglicherweise gefährliche Situation.

► Wenn sie nicht gemieden wird, können Tod und schwerste Verletzungen die Folge

sein.

VORSICHT!

Bezeichnet eine möglicherweise schädliche Situation.

► Wenn sie nicht gemieden wird, können leichte oder geringfügige Verletzungen sowie

Sachschäden die Folge sein.

HINWEIS!

Bezeichnet die Möglichkeit beeinträchtigter Arbeitsergebnisse und von Schäden an

der Ausrüstung.

3

4

Inhaltsverzeichnis

Sicherheitsvorschriften............................................................................................................................... 7

Allgemeines .......................................................................................................................................... 7

Bestimmungsgemäße Verwendung...................................................................................................... 7

Umgebungsbedingungen...................................................................................................................... 7

Verpflichtungen des Betreibers............................................................................................................. 8

Verpflichtungen des Personals ............................................................................................................. 8

Netzanschluss....................................................................................................................................... 8

Selbst- und Personenschutz................................................................................................................. 9

Gefahr durch schädliche Gase und Dämpfe......................................................................................... 9

Gefahr durch Funkenflug ...................................................................................................................... 10

Gefahren durch Netz- und Schweißstrom............................................................................................. 10

Vagabundierende Schweißströme........................................................................................................ 11

EMV Geräte-Klassifizierungen.............................................................................................................. 12

EMV-Maßnahmen................................................................................................................................. 12

EMF-Maßnahmen................................................................................................................................. 12

Besondere Gefahrenstellen .................................................................................................................. 13

Anforderung an das Schutzgas............................................................................................................. 14

Gefahr durch Schutzgas-Flaschen ....................................................................................................... 14

Gefahr durch austretendes Schutzgas ................................................................................................. 14

Sicherheitsmaßnahmen am Aufstellort und beim Transport................................................................. 15

Sicherheitsmaßnahmen im Normalbetrieb............................................................................................ 15

Inbetriebnahme, Wartung und Instandsetzung..................................................................................... 16

Sicherheitstechnische Überprüfung...................................................................................................... 16

Entsorgung............................................................................................................................................ 17

Sicherheitskennzeichnung.................................................................................................................... 17

Datensicherheit..................................................................................................................................... 17

Urheberrecht......................................................................................................................................... 17

Allgemeines ............................................................................................................................................... 18

Gerätekonzept ...................................................................................................................................... 18

Voraussetzungen für den Betrieb ......................................................................................................... 18

Einsatzgebiet ........................................................................................................................................ 18

Lieferumfang......................................................................................................................................... 19

Zusätzlich erforderlich........................................................................................................................... 20

Warnhinweise am Gerät ............................................................................................................................ 21

Allgemeines .......................................................................................................................................... 21

Steuergerät ........................................................................................................................................... 21

Motorplatte............................................................................................................................................ 22

Optionen .................................................................................................................................................... 23

Drahtförder-Schlauch............................................................................................................................ 23

Einbauset fixierbarer Spannhebel für Kunststoff-Motorplatte ............................................................... 23

Einbauset Drahtende-Stecker............................................................................................................... 23

Drahtspulen-Aufnahme Roboter, Abdeckung für Drahtspulen-Aufnahme Roboter .............................. 23

Drahtende-Sensoren............................................................................................................................. 23

Bedienelemente, Anschlüsse und mechanische Komponenten ................................................................ 24

Allgemeines .......................................................................................................................................... 24

Steuergerät ........................................................................................................................................... 24

Motorplatte............................................................................................................................................ 25

Aufbau-Übersicht ....................................................................................................................................... 26

Sicherheit.............................................................................................................................................. 26

Aufbau Übersicht .................................................................................................................................. 26

VR 1500-M am Roboter aufbauen ............................................................................................................. 27

Vorbereitung ......................................................................................................................................... 27

VR 1500-M am Roboter aufbauen........................................................................................................ 27

Steuergerät mit Motorplatte verbinden.................................................................................................. 29

Schweißbrenner an Motorplatte anschließen ....................................................................................... 30

Steuergerät mit Stromquelle verbinden ................................................................................................ 30

Motorplatte und Steuergerät abgleichen.................................................................................................... 31

Allgemeines .......................................................................................................................................... 31

Motorplatte und Steuergerät abgleichen............................................................................................... 31

Vorschubrollen einsetzen / wechseln......................................................................................................... 33

DE

5

Allgemeines .......................................................................................................................................... 33

USA Drahtvorschübe ............................................................................................................................ 33

Vorschubrollen einsetzen / wechseln.................................................................................................... 33

Drahtelektrode einlaufen lassen ................................................................................................................ 34

Isolierte Führung der Drahtelektrode zum Drahtvorschub.................................................................... 34

Drahtelektrode einlaufen lassen ........................................................................................................... 34

Anpressdruck einstellen........................................................................................................................ 36

Pflege, Wartung und Entsorgung............................................................................................................... 37

Allgemeines .......................................................................................................................................... 37

Bei jeder Inbetriebnahme...................................................................................................................... 37

Alle 6 Monate........................................................................................................................................ 37

Entsorgung............................................................................................................................................ 37

Fehlerdiagnose, Fehlerbehebung .............................................................................................................. 38

Fehlermeldung „Drahtende“.................................................................................................................. 38

Sonderfunktion „Drahtende“.................................................................................................................. 38

Fehlerdiagnose, Fehlerbehebung......................................................................................................... 38

Fehler quittieren.................................................................................................................................... 38

Technische Daten ...................................................................................................................................... 39

VR 1500-M............................................................................................................................................ 39

6

Sicherheitsvorschriften

Allgemeines Das Gerät ist nach dem Stand der Technik und den anerkannten sicherheitstechnischen

Regeln gefertigt. Dennoch drohen bei Fehlbedienung oder Missbrauch Gefahr für

- Leib und Leben des Bedieners oder Dritte,

- das Gerät und andere Sachwerte des Betreibers,

- die effiziente Arbeit mit dem Gerät.

Alle Personen, die mit der Inbetriebnahme, Bedienung, Wartung und Instandhaltung des

Gerätes zu tun haben, müssen

- entsprechend qualifiziert sein,

- Kenntnisse vom Schweißen haben und

- diese Bedienungsanleitung vollständig lesen und genau befolgen.

Die Bedienungsanleitung ist ständig am Einsatzort des Gerätes aufzubewahren. Ergän-

zend zur Bedienungsanleitung sind die allgemein gültigen sowie die örtlichen Regeln zu

Unfallverhütung und Umweltschutz zu beachten.

Alle Sicherheits- und Gefahrenhinweise am Gerät

- in lesbarem Zustand halten

- nicht beschädigen

- nicht entfernen

- nicht abdecken, überkleben oder übermalen.

DE

Bestimmungsgemäße Verwendung

Die Positionen der Sicherheits- und Gefahrenhinweise am Gerät, entnehmen Sie dem Kapitel „Allgemeines“ der Bedienungsanleitung Ihres Gerätes.

Störungen, die die Sicherheit beeinträchtigen können, vor dem Einschalten des Gerätes

beseitigen.

Es geht um Ihre Sicherheit!

Das Gerät ist ausschließlich für Arbeiten im Sinne der bestimmungsgemäßen Verwendung

zu benutzen.

Das Gerät ist ausschließlich für die am Leistungsschild angegebenen Schweißverfahren

bestimmt.

Eine andere oder darüber hinaus gehende Benutzung gilt als nicht bestimmungsgemäß.

Für hieraus entstandene Schäden haftet der Hersteller nicht.

Zur bestimmungsgemäßen Verwendung gehört auch

- das vollständige Lesen und Befolgen aller Hinweise aus der Bedienungsanleitung

- das vollständige Lesen und Befolgen aller Sicherheits- und Gefahrenhinweise

- die Einhaltung der Inspektions- und Wartungsarbeiten.

Das Gerät niemals für folgende Anwendungen verwenden:

- Auftauen von Rohren

- Laden von Batterien/Akkumulatoren

- Start von Motoren

Umgebungsbedingungen

Das Gerät ist für den Betrieb in Industrie und Gewerbe ausgelegt. Für Schäden, die auf

den Einsatz im Wohnbereich zurückzuführen sind, haftet der Hersteller nicht.

Für mangelhafte oder fehlerhafte Arbeitsergebnisse übernimmt der Hersteller ebenfalls

keine Haftung.

Betrieb oder Lagerung des Gerätes außerhalb des angegebenen Bereiches gilt als nicht

bestimmungsgemäß. Für hieraus entstandene Schäden haftet der Hersteller nicht.

7

Temperaturbereich der Umgebungsluft:

- beim Betrieb: -10 °C bis + 40 °C (14 °F bis 104 °F)

- bei Transport und Lagerung: -20 °C bis +55 °C (-4 °F bis 131 °F)

Relative Luftfeuchtigkeit:

- bis 50 % bei 40 °C (104 °F)

- bis 90 % bei 20 °C (68 °F)

Umgebungsluft: frei von Staub, Säuren, korrosiven Gasen oder Substanzen, usw.

Höhenlage über dem Meeresspiegel: bis 2000 m (6561 ft. 8.16 in.)

Verpflichtungen

des Betreibers

Verpflichtungen

des Personals

Der Betreiber verpflichtet sich, nur Personen am Gerät arbeiten zu lassen, die

- mit den grundlegenden Vorschriften über Arbeitssicherheit und Unfallverhütung ver-

traut und in die Handhabung des Gerätes eingewiesen sind

- diese Bedienungsanleitung, insbesondere das Kapitel „Sicherheitsvorschriften“ gele-

sen, verstanden und dies durch ihre Unterschrift bestätigt haben

- entsprechend den Anforderungen an die Arbeitsergebnisse ausgebildet sind.

Das sicherheitsbewusste Arbeiten des Personals ist in regelmäßigen Abständen zu über-

prüfen.

Alle Personen, die mit Arbeiten am Gerät beauftragt sind, verpflichten sich, vor Arbeitsbeginn

- die grundlegenden Vorschriften über Arbeitssicherheit und Unfallverhütung zu befol-

gen

- diese Bedienungsanleitung, insbesondere das Kapitel „Sicherheitsvorschriften“ zu le-

sen und durch ihre Unterschrift zu bestätigen, dass sie diese verstanden haben und

befolgen werden.

Vor Verlassen des Arbeitsplatzes sicherstellen, dass auch in Abwesenheit keine Personen- oder Sachschäden auftreten können.

Netzanschluss Geräte mit hoher Leistung können auf Grund ihrer Stromaufnahme die Energiequalität des

Netzes beeinflussen.

Das kann einige Gerätetypen betreffen in Form von:

- Anschluss-Beschränkungen

- Anforderungen hinsichtlich maximal zulässiger Netzimpedanz

- Anforderungen hinsichtlich minimal erforderlicher Kurzschluss-Leistung

*)

jeweils an der Schnittstelle zum öffentlichen Netz

*)

*)

siehe Technische Daten

In diesem Fall muss sich der Betreiber oder Anwender des Gerätes versichern, ob das Ge-

rät angeschlossen werden darf, gegebenenfalls durch Rücksprache mit dem Energieversorgungs-Unternehmen.

WICHTIG! Auf eine sichere Erdung des Netzanschlusses achten!

8

Selbst- und Personenschutz

Beim Umgang mit dem Gerät setzen Sie sich zahlreichen Gefahren aus, wie beispielsweise.:

- Funkenflug, umherfliegende heiße Metallteile

- augen- und hautschädigende Lichtbogen-Strahlung

- schädliche elektromagnetische Felder, die für Träger von Herzschrittmachern Le-

bensgefahr bedeuten

- elektrische Gefährdung durch Netz- und Schweißstrom

- erhöhte Lärmbelastung

- schädlichen Schweißrauch und Gase

Beim Umgang mit dem Gerät geeignete Schutzkleidung verwenden. Die Schutzkleidung

muss folgende Eigenschaften aufweisen:

- schwer entflammbar

- isolierend und trocken

- den ganzen Körper bedeckend, unbeschädigt und in gutem Zustand

- Schutzhelm

- stulpenlose Hose

Zur Schutzbekleidung zählt unter anderem:

- Augen und Gesicht durch Schutzschild mit vorschriftsgemäßem Filter-einsatz vor UVStrahlen, Hitze und Funkenflug schützen.

- Hinter dem Schutzschild eine vorschriftsgemäße Schutzbrille mit Seitenschutz tragen.

- Festes, auch bei Nässe isolierendes Schuhwerk tragen.

- Hände durch geeignete Handschuhe schützen (elektrisch isolierend, Hitzeschutz).

- Zur Verringerung der Lärmbelastung und zum Schutz vor Verletzungen Gehörschutz

tragen.

DE

Gefahr durch

schädliche Gase

und Dämpfe

Personen, vor allem Kinder, während des Betriebes von den Geräten und dem Schweißprozess fernhalten. Befinden sich dennoch Personen in der Nähe

- diese über alle Gefahren (Blendgefahr durch Lichtbogen, Verletzungsgefahr durch

Funkenflug, gesundheitsschädlicher Schweißrauch, Lärmbelastung, mögliche Gefährdung durch Netz- oder Schweißstrom, ...) unterrichten,

- geeignete Schutzmittel zur Verfügung stellen oder

- geeignete Schutzwände und -Vorhänge aufbauen.

Beim Schweißen entstehender Rauch enthält gesundheitsschädliche Gase und Dämpfe.

Schweißrauch enthält Substanzen, welche gemäß Monograph 118 der International Agen-

cy for Research on Cancer Krebs auslösen.

Punktuelle Absaugung und Raumabsaugung anwenden.

Falls möglich, Schweißbrenner mit integrierter Absaugvorrichtung verwenden.

Kopf von entstehendem Schweißrauch und Gasen fernhalten.

Entstehenden Rauch sowie schädliche Gase

- nicht einatmen

- durch geeignete Mittel aus dem Arbeitsbereich absaugen.

Für ausreichend Frischluft-Zufuhr sorgen. Sicherstellen, dass eine Durchlüftungsrate von

mindestens 20 m³ / Stunde zu jeder Zeit gegeben ist.

Bei nicht ausreichender Belüftung einen Schweißhelm mit Luftzufuhr verwenden.

Besteht Unklarheit darüber, ob die Absaugleistung ausreicht, die gemessenen SchadstoffEmissionswerte mit den zulässigen Grenzwerten vergleichen.

9

Folgende Komponenten sind unter anderem für den Grad der Schädlichkeit des Schweißrauches verantwortlich:

- für das Werkstück eingesetzte Metalle

- Elektroden

- Beschichtungen

- Reiniger, Entfetter und dergleichen

- verwendeter Schweißprozess

Daher die entsprechenden Materialsicherheits-Datenblätter und Herstellerangaben zu den

aufgezählten Komponenten berücksichtigen.

Empfehlungen für Expositions-Szenarien, Maßnahmen des Risikomanagements und zur

Identifizierung von Arbeitsbedingungen sind auf der Website der European Welding Association im Bereich Health & Safety zu finden (https://european-welding.org).

Entzündliche Dämpfe (beispielsweise Lösungsmittel-Dämpfe) vom Strahlungsbereich des

Lichtbogens fernhalten.

Wird nicht geschweißt, das Ventil der Schutzgas-Flasche oder Hauptgasversorgung

schließen.

Gefahr durch

Funkenflug

Gefahren durch

Netz- und

Schweißstrom

Funkenflug kann Brände und Explosionen auslösen.

Niemals in der Nähe brennbarer Materialien schweißen.

Brennbare Materialien müssen mindestens 11 Meter (36 ft. 1.07 in.) vom Lichtbogen ent-

fernt sein oder mit einer geprüften Abdeckung zugedeckt werden.

Geeigneten, geprüften Feuerlöscher bereithalten.

Funken und heiße Metallteile können auch durch kleine Ritzen und Öffnungen in umliegen-

de Bereiche gelangen. Entsprechende Maßnahmen ergreifen, dass dennoch keine Verletzungs- und Brandgefahr besteht.

Nicht in feuer- und explosionsgefährdeten Bereichen und an geschlossenen Tanks, Fässern oder Rohren schweißen, wenn diese nicht gemäß den entsprechenden nationalen

und internationalen Normen vorbereitet sind.

An Behältern in denen Gase, Treibstoffe, Mineralöle und dgl. gelagert sind/waren, darf

nicht geschweißt werden. Durch Rückstände besteht Explosionsgefahr.

Ein elektrischer Schlag ist grundsätzlich lebensgefährlich und kann tödlich sein.

Spannungsführende Teile innerhalb und außerhalb des Gerätes nicht berühren.

Beim MIG/MAG- und WIG-Schweißen sind auch der Schweißdraht, die Drahtspule, die

Vorschubrollen sowie alle Metallteile, die mit dem Schweißdraht in Verbindung stehen,

spannungsführend.

10

Den Drahtvorschub immer auf einem ausreichend isolierten Untergrund aufstellen oder

eine geeignete, isolierende Drahtvorschub-Aufnahme verwenden.

Für geeigneten Selbst- und Personenschutz durch gegenüber dem Erd- oder Massepotential ausreichend isolierende, trockene Unterlage oder Abdeckung sorgen. Die Unterlage

oder Abdeckung muss den gesamten Bereich zwischen Körper und Erd- oder Massepotential vollständig abdecken.

Sämtliche Kabel und Leitungen müssen fest, unbeschädigt, isoliert und ausreichend dimensioniert sein. Lose Verbindungen, angeschmorte, beschädigte oder unterdimensionierte Kabel und Leitungen sofort erneuern.

Vor jedem Gebrauch die Stromverbindungen durch Handgriff auf festen Sitz überprüfen.

Bei Stromkabeln mit Bajonettstecker das Stromkabel um min. 180° um die Längsachse

verdrehen und vorspannen.

Kabel oder Leitungen weder um den Körper noch um Körperteile schlingen.

Die Elektrode (Stabelektrode, Wolframelektrode, Schweißdraht, ...)

- niemals zur Kühlung in Flüssigkeiten eintauchen

- niemals bei eingeschalteter Stromquelle berühren.

Zwischen den Elektroden zweier Schweißgeräte kann zum Beispiel die doppelte LeerlaufSpannung eines Schweißgerätes auftreten. Bei gleichzeitiger Berührung der Potentiale

beider Elektroden besteht unter Umständen Lebensgefahr.

Netz- und Gerätezuleitung regelmäßig von einer Elektro-Fachkraft auf Funktionstüchtigkeit des Schutzleiters überprüfen lassen.

Das Gerät nur an einem Netz mit Schutzleiter und einer Steckdose mit Schutzleiter-Kontakt betreiben.

Wird das Gerät an einem Netz ohne Schutzleiter und an einer Steckdose ohne Schutzleiter-Kontakt betrieben, gilt dies als grob fahrlässig. Für hieraus entstandene Schäden haftet

der Hersteller nicht.

Falls erforderlich, durch geeignete Mittel für eine ausreichende Erdung des Werkstückes

sorgen.

DE

Vagabundierende Schweißströme

Nicht verwendete Geräte ausschalten.

Bei Arbeiten in größerer Höhe Sicherheitsgeschirr zur Absturzsicherung tragen.

Vor Arbeiten am Gerät das Gerät abschalten und Netzstecker ziehen.

Das Gerät durch ein deutlich lesbares und verständliches Warnschild gegen Anstecken

des Netzsteckers und Wiedereinschalten sichern.

Nach dem Öffnen des Gerätes:

- alle Bauteile die elektrische Ladungen speichern entladen

- sicherstellen, dass alle Komponenten des Gerätes stromlos sind.

Sind Arbeiten an spannungsführenden Teilen notwendig, eine zweite Person hinzuziehen,

die den Hauptschalter rechtzeitig ausschaltet.

Werden die nachfolgend angegebenen Hinweise nicht beachtet, ist die Entstehung vagabundierender Schweißströme möglich, die folgendes verursachen können:

- Feuergefahr

- Überhitzung von Bauteilen, die mit dem Werkstück verbunden sind

- Zerstörung von Schutzleitern

- Beschädigung des Gerätes und anderer elektrischer Einrichtungen

Für eine feste Verbindung der Werkstück-Klemme mit dem Werkstück sorgen.

Werkstück-Klemme möglichst nahe an der zu schweißenden Stelle befestigen.

Bei elektrisch leitfähigem Boden, das Gerät mit ausreichender Isolierung gegenüber dem

Boden aufstellen.

Bei Verwendung von Stromverteilern, Doppelkopf-Aufnahmen, etc., folgendes beachten:

Auch die Elektrode des nicht verwendeten Schweißbrenners / Elektrodenhalters ist potentialführend. Sorgen Sie für eine ausreichend isolierende Lagerung des nicht verwendeten

Schweißbrenners / Elektrodenhalters.

Bei automatisierten MIG/MAG Anwendungen die Drahtelektrode nur isoliert von Schweißdraht-Fass, Großspule oder Drahtspule zum Drahtvorschub führen.

11

EMV Geräte-Klassifizierungen

EMV-Maßnahmen In besonderen Fällen können trotz Einhaltung der genormten Emissions-Grenzwerte Be-

Geräte der Emissionsklasse A:

- sind nur für den Gebrauch in Industriegebieten vorgesehen

- können in anderen Gebieten leitungsgebundene und gestrahlte Störungen verursachen.

Geräte der Emissionsklasse B:

- erfüllen die Emissionsanforderungen für Wohn- und Industriegebiete. Dies gilt auch

für Wohngebiete, in denen die Energieversorgung aus dem öffentlichen Niederspannungsnetz erfolgt.

EMV Geräte-Klassifizierung gemäß Leistungsschild oder technischen Daten.

einflussungen für das vorgesehene Anwendungsgebiet auftreten (z.B. wenn empfindliche

Geräte am Aufstellungsort sind oder wenn der Aufstellungsort in der Nähe von Radio- oder

Fernsehempfängern ist).

In diesem Fall ist der Betreiber verpflichtet, angemessene Maßnahmen für die Störungsbehebung zu ergreifen.

Die Störfestigkeit von Einrichtungen in der Umgebung des Gerätes gemäß nationalen und

internationalen Bestimmungen prüfen und bewerten. Beispiele für störanfällige Einrichtungen welche durch das Gerät beeinflusst werden könnten:

- Sicherheitseinrichtungen

- Netz-, Signal- und Daten-Übertragungsleitungen

- EDV- und Telekommunikations-Einrichtungen

- Einrichtungen zum Messen und Kalibrieren

Unterstützende Maßnahmen zur Vermeidung von EMV-Problemen:

1. Netzversorgung

- Treten elektromagnetische Störungen trotz vorschriftsgemäßem Netzanschluss

auf, zusätzliche Maßnahmen ergreifen (z.B. geeigneten Netzfilter verwenden).

2. Schweißleitungen

- so kurz wie möglich halten

- eng zusammen verlaufen lassen (auch zur Vermeidung von EMF-Problemen)

- weit entfernt von anderen Leitungen verlegen

3. Potentialausgleich

4. Erdung des Werkstückes

- Falls erforderlich, Erdverbindung über geeignete Kondensatoren herstellen.

5. Abschirmung, falls erforderlich

- Andere Einrichtungen in der Umgebung abschirmen

- Gesamte Schweißinstallation abschirmen

EMF-Maßnahmen Elektromagnetische Felder können Gesundheitsschäden verursachen, die noch nicht be-

kannt sind:

- Auswirkungen auf die Gesundheit benachbarter Personen, z.B. Träger von Herzschrittmachern und Hörhilfen

- Träger von Herzschrittmachern müssen sich von ihrem Arzt beraten lassen, bevor sie

sich in unmittelbarer Nähe des Gerätes und des Schweißprozesses aufhalten

- Abstände zwischen Schweißkabeln und Kopf/Rumpf des Schweißers aus Sicherheitsgründen so groß wie möglich halten

- Schweißkabel und Schlauchpakete nicht über der Schulter tragen und nicht um den

Körper und Körperteile wickeln

12

Besondere Gefahrenstellen

Hände, Haare, Kleidungsstücke und Werkzeuge von beweglichen Teilen fernhalten, wie

zum Beispiel:

- Ventilatoren

- Zahnrädern

- Rollen

- Wellen

- Drahtspulen und Schweißdrähten

Nicht in rotierende Zahnräder des Drahtantriebes oder in rotierende Antriebsteile greifen.

Abdeckungen und Seitenteile dürfen nur für die Dauer von Wartungs- und Reparaturarbei-

ten geöffnet / entfernt werden.

Während des Betriebes

- Sicherstellen, dass alle Abdeckungen geschlossen und sämtliche Seitenteile ordnungsgemäß montiert sind.

- Alle Abdeckungen und Seitenteile geschlossen halten.

Austritt des Schweißdrahtes aus dem Schweißbrenner bedeutet ein hohes Verletzungsrisiko (Durchstechen der Hand, Verletzung von Gesicht und Augen, ...).

Daher stets den Schweißbrenner vom Körper weghalten (Geräte mit Drahtvorschub) und

eine geeignete Schutzbrille verwenden.

Werkstück während und nach dem Schweißen nicht berühren - Verbrennungsgefahr.

Von abkühlenden Werkstücken kann Schlacke abspringen. Daher auch bei Nacharbeiten

von Werkstücken die vorschriftsgemäße Schutzausrüstung tragen und für ausreichenden

Schutz anderer Personen sorgen.

DE

Schweißbrenner und andere Ausrüstungskomponenten mit hoher Betriebstemperatur abkühlen lassen, bevor an ihnen gearbeitet wird.

In feuer- und explosionsgefährdeten Räumen gelten besondere Vorschriften

- entsprechende nationale und internationale Bestimmungen beachten.

Stromquellen für Arbeiten in Räumen mit erhöhter elektrischer Gefährdung (z.B. Kessel)

müssen mit dem Zeichen (Safety) gekennzeichnet sein. Die Stromquelle darf sich jedoch

nicht in solchen Räumen befinden.

Verbrühungsgefahr durch austretendes Kühlmittel. Vor dem Abstecken von Anschlüssen

für den Kühlmittelvorlauf oder -rücklauf, das Kühlgerät abschalten.

Beim Hantieren mit Kühlmittel, die Angaben des Kühlmittel Sicherheits-Datenblattes beachten. Das Kühlmittel Sicherheits-Datenblatt erhalten Sie bei Ihrer Service-Stelle oder

über die Homepage des Herstellers.

Für den Krantransport von Geräten nur geeignete Last-Aufnahmemittel des Herstellers

verwenden.

- Ketten oder Seile an allen vorgesehenen Aufhängungspunkten des geeigneten LastAufnahmemittels einhängen.

- Ketten oder Seile müssen einen möglichst kleinen Winkel zur Senkrechten einnehmen.

- Gasflasche und Drahtvorschub (MIG/MAG- und WIG-Geräte) entfernen.

Bei Kran-Aufhängung des Drahtvorschubes während des Schweißens, immer eine geeignete, isolierende Drahtvorschub-Aufhängung verwenden (MIG/MAG- und WIG-Geräte).

Ist das Gerät mit einem Tragegurt oder Tragegriff ausgestattet, so dient dieser ausschließlich für den Transport per Hand. Für einen Transport mittels Kran, Gabelstapler oder anderen mechanischen Hebewerkzeugen, ist der Tragegurt nicht geeignet.

13

Alle Anschlagmittel (Gurte, Schnallen, Ketten, etc.) welche im Zusammenhang mit dem

Gerät oder seinen Komponenten verwendet werden, sind regelmäßig zu überprüfen (z.B.

auf mechanische Beschädigungen, Korrosion oder Veränderungen durch andere Umwelteinflüsse).

Prüfintervall und Prüfumfang haben mindestens den jeweils gültigen nationalen Normen

und Richtlinien zu entsprechen.

Gefahr eines unbemerkten Austrittes von farb- und geruchlosem Schutzgas, bei Verwendung eines Adapters für den Schutzgas-Anschluss. Das geräteseitige Gewinde des Adapters, für den Schutzgas-Anschluss, vor der Montage mittels geeignetem Teflon-Band

abdichten.

Anforderung an

das Schutzgas

Gefahr durch

Schutzgas-Flaschen

Insbesondere bei Ringleitungen kann verunreinigtes Schutzgas zu Schäden an der Ausrüstung und zu einer Minderung der Schweißqualität führen.

Folgende Vorgaben hinsichtlich der Schutzgas-Qualität erfüllen:

- Feststoff-Partikelgröße < 40 µm

- Druck-Taupunkt < -20 °C

- max. Ölgehalt < 25 mg/m³

Bei Bedarf Filter verwenden!

Schutzgas-Flaschen enthalten unter Druck stehendes Gas und können bei Beschädigung

explodieren. Da Schutzgas-Flaschen Bestandteil der Schweißausrüstung sind, müssen

sie sehr vorsichtig behandelt werden.

Schutzgas-Flaschen mit verdichtetem Gas vor zu großer Hitze, mechanischen Schlägen,

Schlacke, offenen Flammen, Funken und Lichtbögen schützen.

Die Schutzgas-Flaschen senkrecht montieren und gemäß Anleitung befestigen, damit sie

nicht umfallen können.

Schutzgas-Flaschen von Schweiß- oder anderen elektrischen Stromkreisen fernhalten.

Niemals einen Schweißbrenner auf eine Schutzgas-Flasche hängen.

Niemals eine Schutzgas-Flasche mit einer Elektrode berühren.

Gefahr durch austretendes Schutzgas

Explosionsgefahr - niemals an einer druckbeaufschlagten Schutzgas-Flasche schweißen.

Stets nur für die jeweilige Anwendung geeignete Schutzgas-Flaschen und dazu passen-

des, geeignetes Zubehör (Regler, Schläuche und Fittings, ...) verwenden. Schutzgas-Flaschen und Zubehör nur in gutem Zustand verwenden.

Wird ein Ventil einer Schutzgas-Flasche geöffnet, das Gesicht vom Auslass wegdrehen.

Wird nicht geschweißt, das Ventil der Schutzgas-Flasche schließen.

Bei nicht angeschlossener Schutzgas-Flasche, Kappe am Ventil der Schutzgas-Flasche

belassen.

Herstellerangaben sowie entsprechende nationale und internationale Bestimmungen für

Schutzgas-Flaschen und Zubehörteile befolgen.

Erstickungsgefahr durch unkontrolliert austretendes Schutzgas

14

Schutzgas ist farb- und geruchlos und kann bei Austritt den Sauerstoff in der Umgebungsluft verdrängen.

- Für ausreichend Frischluft-Zufuhr sorgen - Durchlüftungsrate von mindestens 20 m³ /

Stunde

- Sicherheits- und Wartungshinweise der Schutzgas-Flasche oder der Hauptgasversorgung beachten

- Wird nicht geschweißt, das Ventil der Schutzgas-Flasche oder Hauptgasversorgung

schließen.

- Schutzgas-Flasche oder Hauptgasversorgung vor jeder Inbetriebnahme auf unkontrollierten Gasaustritt überprüfen.

DE

Sicherheitsmaßnahmen am Aufstellort und beim

Transport

Ein umstürzendes Gerät kann Lebensgefahr bedeuten! Das Gerät auf ebenem, festem Untergrund standsicher aufstellen

- Ein Neigungswinkel von maximal 10° ist zulässig.

In feuer- und explosionsgefährdeten Räumen gelten besondere Vorschriften

- entsprechende nationale und internationale Bestimmungen beachten.

Durch innerbetriebliche Anweisungen und Kontrollen sicherstellen, dass die Umgebung

des Arbeitsplatzes stets sauber und übersichtlich ist.

Das Gerät nur gemäß der am Leistungsschild angegebenen Schutzart aufstellen und betreiben.

Beim Aufstellen des Gerätes einen Rundumabstand von 0,5 m (1 ft. 7.69 in.) sicherstellen,

damit die Kühlluft ungehindert ein- und austreten kann.

Beim Transport des Gerätes dafür Sorge tragen, dass die gültigen nationalen und regionalen Richtlinien und Unfallverhütungs-Vorschriften eingehalten werden. Dies gilt speziell

für Richtlinien hinsichtlich Gefährdung bei Transport und Beförderung.

Keine aktiven Geräte heben oder transportieren. Geräte vor dem Transport oder dem Heben ausschalten!

Vor jedem Transport des Gerätes, das Kühlmittel vollständig ablassen, sowie folgende

Komponenten demontieren:

- Drahtvorschub

- Drahtspule

- Schutzgas-Flasche

Sicherheitsmaßnahmen im Normalbetrieb

Vor der Inbetriebnahme, nach dem Transport, unbedingt eine Sichtprüfung des Gerätes

auf Beschädigungen vornehmen. Allfällige Beschädigungen vor Inbetriebnahme von geschultem Servicepersonal instandsetzen lassen.

Das Gerät nur betreiben, wenn alle Sicherheitseinrichtungen voll funktionstüchtig sind.

Sind die Sicherheitseinrichtungen nicht voll funktionstüchtig, besteht Gefahr für

- Leib und Leben des Bedieners oder Dritte,

- das Gerät und andere Sachwerte des Betreibers

- die effiziente Arbeit mit dem Gerät.

Nicht voll funktionstüchtige Sicherheitseinrichtungen vor dem Einschalten des Gerätes instandsetzen.

Sicherheitseinrichtungen niemals umgehen oder außer Betrieb setzen.

Vor Einschalten des Gerätes sicherstellen, dass niemand gefährdet werden kann.

Das Gerät mindestens einmal pro Woche auf äußerlich erkennbare Schäden und Funkti-

onstüchtigkeit der Sicherheitseinrichtungen überprüfen.

15

Schutzgas-Flasche immer gut befestigen und bei Krantransport vorher abnehmen.

Nur das Original-Kühlmittel des Herstellers ist auf Grund seiner Eigenschaften (elektrische

Leitfähigkeit, Frostschutz, Werkstoff-Verträglichkeit, Brennbarkeit, ...) für den Einsatz in

unseren Geräten geeignet.

Nur geeignetes Original-Kühlmittel des Herstellers verwenden.

Original-Kühlmittel des Herstellers nicht mit anderen Kühlmitteln mischen.

Nur Systemkomponenten des Herstellers an den Kühlkreislauf anschließen.

Kommt es bei Verwendung anderer Systemkomponenten oder anderer Kühlmittel zu

Schäden, haftet der Hersteller hierfür nicht und sämtliche Gewährleistungsansprüche erlöschen.

Cooling Liquid FCL 10/20 ist nicht entzündlich. Das ethanolbasierende Kühlmittel ist unter

bestimmten Voraussetzungen entzündlich. Das Kühlmittel nur in geschlossenen OriginalGebinden transportieren und von Zündquellen fernhalten

Ausgedientes Kühlmittel den nationalen und internationalen Vorschriften entsprechend

fachgerecht entsorgen. Das Kühlmittel Sicherheits-Datenblatt erhalten Sie bei Ihrer Service-Stelle oder über die Homepage des Herstellers.

Bei abgekühlter Anlage vor jedem Schweißbeginn den Kühlmittel-Stand prüfen.

Inbetriebnahme,

Wartung und Instandsetzung

Sicherheitstechnische Überprüfung

Bei fremdbezogenen Teilen ist nicht gewährleistet, dass sie beanspruchungs- und sicherheitsgerecht konstruiert und gefertigt sind.

- Nur Original-Ersatz- und Verschleißteile verwenden (gilt auch für Normteile).

- Ohne Genehmigung des Herstellers keine Veränderungen, Ein- oder Umbauten am

Gerät vornehmen.

- Bauteile in nicht einwandfreiem Zustand sofort austauschen.

- Bei Bestellung genaue Benennung und Sachnummer laut Ersatzteilliste, sowie Seriennummer Ihres Gerätes angeben.

Die Gehäuseschrauben stellen die Schutzleiter-Verbindung für die Erdung der Gehäuseteile dar.

Immer Original-Gehäuseschrauben in der entsprechenden Anzahl mit dem angegebenen

Drehmoment verwenden.

Der Hersteller empfiehlt, mindestens alle 12 Monate eine sicherheitstechnische Überprüfung am Gerät durchführen zu lassen.

Innerhalb desselben Intervalles von 12 Monaten empfiehlt der Hersteller eine Kalibrierung

von Stromquellen.

Eine sicherheitstechnische Überprüfung durch eine geprüfte Elektro-Fachkraft wird empfohlen

- nach Veränderung

- nach Ein- oder Umbauten

- nach Reparatur, Pflege und Wartung

- mindestens alle zwölf Monate.

16

Für die sicherheitstechnische Überprüfung die entsprechenden nationalen und internationalen Normen und Richtlinien befolgen.

Nähere Informationen für die sicherheitstechnische Überprüfung und Kalibrierung erhalten

Sie bei Ihrer Service-Stelle. Diese stellt Ihnen auf Wunsch die erforderlichen Unterlagen

zur Verfügung.

Entsorgung Werfen Sie dieses Gerät nicht in den Hausmüll! Gemäß Europäischer Richtlinie über Elek-

tro- und Elektronik-Altgeräte und Umsetzung in nationales Recht, müssen verbrauchte

Elektrowerkzeuge getrennt gesammelt und einer umweltgerechten Wiederverwertung zugeführt werden. Stellen Sie sicher, dass Sie Ihr gebrauchtes Gerät bei Ihrem Händler zurückgeben oder holen Sie Informationen über ein lokales, autorisiertes Sammel- und

Entsorgungssystem ein. Ein Ignorieren dieser EU-Direktive kann zu potentiellen Auswirkungen auf die Umwelt und Ihre Gesundheit führen!

DE

Sicherheitskennzeichnung

Datensicherheit Für die Datensicherung von Änderungen gegenüber den Werkseinstellungen ist der An-

Urheberrecht Das Urheberrecht an dieser Bedienungsanleitung verbleibt beim Hersteller.

Geräte mit CE-Kennzeichnung erfüllen die grundlegenden Anforderungen der Niederspannungs- und Elektromagnetischen Verträglichkeits-Richtlinie (z.B. relevante Produktnormen der Normenreihe EN 60 974).

Fronius International GmbH erklärt, dass das Gerät der Richtlinie 2014/53/EU entspricht.

Der vollständige Text der EU-Konformitätserklärung ist unter der folgenden Internet-Adresse verfügbar: http://www.fronius.com

Mit dem CSA-Prüfzeichen gekennzeichnete Geräte erfüllen die Anforderungen der relevanten Normen für Kanada und USA.

wender verantwortlich. Im Falle gelöschter persönlicher Einstellungen haftet der Hersteller

nicht.

Text und Abbildungen entsprechen dem technischen Stand bei Drucklegung. Änderungen

vorbehalten. Der Inhalt der Bedienungsanleitung begründet keinerlei Ansprüche seitens

des Käufers. Für Verbesserungsvorschläge und Hinweise auf Fehler in der Bedienungsanleitung sind wir dankbar.

17

Allgemeines

Gerätekonzept

Voraussetzungen für den Betrieb

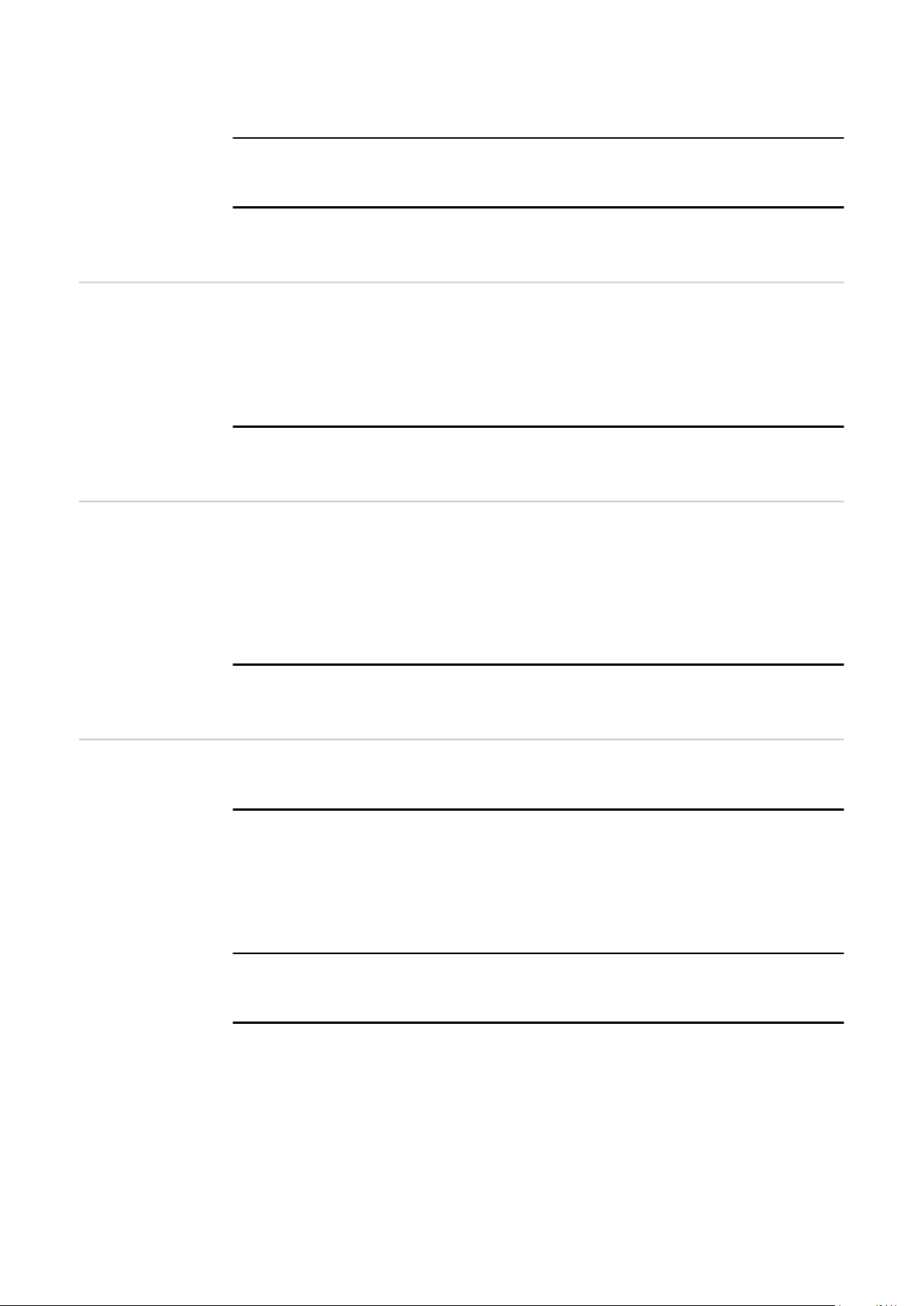

Der Roboter-Drahtvorschub VR 1500-M ist

speziell für den Aufbau an den Robotern

EA 1400 N und EA 1900 N konzipiert. Motorplatte und Steuergerät werden separat

montiert, das Steuergerät muss separat geerdet werden.

VR 1500-M am Roboter

Stromquellen

- TransSynergic 4000 / 5000

- TransPuls Synergic 3200 / 4000 / 5000

Schweißbrenner

- gasgekühlte Roboter-Schweißbrenner: Robacta MTG 2500 und Robacta MTG 4000 F

Firmware-Version (an der Stromquelle):

Official UST V 2.89.1

Einsatzgebiet Sämtliche MIG/MAG-Anwendungen im automatisierten Betrieb

18

Lieferumfang

DE

Lieferumfang VR 1500-M

(1) 1 x Aufnahme Steuergerät

(2) 1 x Abdeckung Motor

(3) 1 x Motorplatte (inkl. Vorschubrollen 1,0 mm / Trapeznut)

(4) 1 x Halterung Motorplatte

(5) 1 x Isolierplatte

(6) 1 x Steuergerät

(7) 4 x Innensechskantschraube M6 x 16 + Scheibe

(8) 2 x Innensechskantschraube M6 x 25 + Scheibe

(9) 4 x Schraube Extrude-Tide M5 x 10

19

Zusätzlich erfor-

derlich

Verbindungs-Schlauchpaket Steuergerät + Zubehör

(1) 1 x Verbindungsschlauchpaket Steuergerät

Artikelnummer 4,047,425 (Länge 2,5 m) ... für EA 1400 N

Artikelnummer 4,047,435 (Länge 2,7 m) ... für EA 1900 N

(2) 2 x Zugentlastung

(3) 6 x Schraube Extrude-Tite M5 x x16

Weiters ist ein standard Verbindungs-Schlauchpaket als Verbindung zur Stromquelle erforderlich.

20

Warnhinweise am Gerät

PPLQ

Allgemeines Sicherheitssymbole und Warnhinweise am Gerät dürfen weder entfernt noch übermalt

werden. Die Symbole warnen vor Fehlbedienung, woraus schwerwiegende Personenund

Sachschäden resultieren können.

Steuergerät Sicherheitssymbole und Warnhinweise am Gerät dürfen weder entfernt noch übermalt

werden. Die Symbole warnen vor Fehlbedienung, woraus schwerwiegende Personenund

Sachschäden resultieren können.

DE

Hinweise am Steuergerät

Schweißen ist gefährlich. Für das ordnungsgemäße Arbeiten mit dem Gerät

müssen folgende Grundvoraussetzungen erfüllt sein:

- Ausreichende Qualifikation für das Schweißen

- Geeignete Schutzausrüstung

- Fernhalten unbeteiligter Personen

Beschriebene Funktionen erst anwenden, wenn folgende Dokumente voll-

ständig gelesen und verstanden wurden:

- diese Bedienungsanleitung

- sämtliche Bedienungsanleitungen der Systemkomponenten, insbeson-

dere Sicherheitsvorschriften

21

Motorplatte

Hinweise an der Motorplatte

Schweißen ist gefährlich. Für das ordnungsgemäße Arbeiten mit dem Gerät

müssen folgende Grundvoraussetzungen erfüllt sein:

- Ausreichende Qualifikation für das Schweißen

- Geeignete Schutzausrüstung

- Fernhalten unbeteiligter Personen

ACHTUNG! Motor und Getriebe werden im normalen Betrieb heiß!

Nur isoliert aufbauen!

22

Optionen

DE

DrahtförderSchlauch

Einbauset fixierbarer Spannhebel

für KunststoffMotorplatte

Einbauset Drahtende-Stecker

Drahtspulen-Aufnahme Roboter,

Abdeckung für

Drahtspulen-Aufnahme Roboter

Zum geschützten Drahttransport von Drahtspule zum VR 1500-M, verschiedene Längen

verfügbar. Der Draht-Förderschlauch gewährleistet außerdem eine konstante Drahtförderung.

Zur nachträglichen Montage eines fixierbaren Spannhebels, damit der Anpressdruck nicht

mehr versehentlich verstellt werden kann

Zur nachträglichen Montage der Option Drahtende-Stecker (Abschaltung der Stromquelle

bei Drahtende)

Zur Montage einer Drahtspulen-Aufnahme / Drahtspulen-Aufnahme mit Abdeckung am

Roboter

Drahtende-Sensoren

- Drahtende-Sensor VR 1500 (inkl. Spulenabdeckung)

- Drahtende-Sensor VR 1500 (für Schweißdraht-Fass ohne Steuerkabel)

23

Bedienelemente, Anschlüsse und mechanische

(2)(1)

(3)

(4)

(5)

Komponenten

Allgemeines Die Positionen der nachfolgend beschriebenen Bedienelemente, Anschlüsse und mecha-

nischen Komponenten können kundenspezifisch variieren.

WARNUNG!

Fehlbedienung kann schwerwiegende Personen- und Sachschäden verursachen.

Beschriebene Funktionen erst anwenden, wenn folgende Dokumente vollständig gelesen

und verstanden wurden:

► diese Bedienungsanleitung

► sämtliche Bedienungsanleitungen der Systemkomponenten, insbesondere Sicher-

heitsvorschriften

Steuergerät

(6)

Vorderseite Rückseite

(1) Taste Gasprüfen

zum Einstellen der benötigten Gasmenge am Druckminderer. Taste drücken und

halten - Gas strömt aus.

(2) Taste Drahteinfädeln

zum gas- und stromlosen Einfädeln der Drahtelektrode in das Brenner-Schlauch-

paket

(3) Blindabdeckung

(4) Anschluss Robacta Roboter-Schweißbrenner (14-polig)

(5) Blindabdeckung

(6) Anschluss LocalNet

standardisierte 10-polige Anschlussbuchse für Systemerweiterungen (z.B. Fern-

bedienung, etc.)

(7)

(8)

(9)

24

(7) Anschluss LocalNet - Verbindungs-Schlauchpaket (10-polig)

(8) Anschluss Motorplatte - 17-polige Amphenolbuchse

(9) Blindabdeckung

Motorplatte

(5)

(4)

(2)

(1)

(3)

(6)

(7)

Detail X

X

DE

Motorplatte

(1) Anschluss Schweißbrenner

zur Aufnahme des Schweißbrenners

(2) Anschluss Schweißpotential

(3) 4-Rollenantrieb

(4) Drahteinlaufrohr

(5) Anschluss Schutzgas

(6) Anschluss Steuergerät - 17-polige Amphenolbuchse

(7) Anschluss CAT-Leitung

Schweißbrenner

Motorplatte - Unterseite

25

Aufbau-Übersicht

Sicherheit

Aufbau Übersicht

WARNUNG!

Ein elektrischer Schlag kann tödlich sein.

Ist das Gerät während der Installation am Netz angesteckt, besteht die Gefahr schwerwiegender Personen und Sachschäden.

► Sämtliche Arbeiten am Gerät nur durchführen, wenn der Netzschalter der Stromquelle

in Stellung - O - geschaltet ist.

► Sämtliche Arbeiten am Gerät nur durchführen, wenn die Stromquelle vom Netz ge-

trennt ist.

(7)

(6)

(2)

(3)

(1)

Aufbau-Übersicht

1 Stromquelle (z.B.: TPS 5000)

2 Verbindungsschlauchpaket Stromquelle

3 2 x Zugentlastung

je nach Anwendung frei wählbar

4 Roboter

(5)

(4)

26

5 Verbindungsschlauchpaket Steuergerät

6 Steuergerät mit Aufnahme

Montageposition durch Roboter vorgegeben

7 Motorplatte mit Halterung

Montageposition durch Roboter vorgegeben

VR 1500-M am Roboter aufbauen

(1)

(2)

1

2

DE

Vorbereitung

Seitenteil-Schrauben entfernen (4 x)

Die Seitenteil-Schrauben werden für

den Aufbau des VR 1500-M am Roboter EA 1400 N noch benötigt

(1) Seitenteil-Schraube

(2) Roboter-Seitenteil

Schrauben entfernen

VR 1500-M am

Roboter aufbauen

Aufnahme Steuergerät montieren

VORSICHT!

Verletzungsgefahr durch herabfallende

Geräte.

Fehlerhaft durchgeführte Arbeiten können

schwerwiegende Personen- und Sachschäden verursachen.

► Festen Sitz der Schraubverbindungen

zwischen Aufnahme Steuergerät und

Roboter sicherstellen.

Roboter-Seitenteil an die dafür vorgesehene Position halten und Aufnahme

Steuergerät am Roboter montieren:

- mit den Seitenteil-Schrauben beim

Roboter EA 1400 N

- mit 4 Innensechskantschrauben M6 x

16 beim Roboter EA 1900 N

Die Montageposition ist durch den Roboter

vorgegeben.

27

VORSICHT!

(1) (2)

1

2

3

Verletzungsgefahr durch herabfallende

Geräte.

Fehlerhaft durchgeführte Arbeiten können

schwerwiegende Personen- und Sachschäden verursachen.

► Festen Sitz der Schraubverbindungen

zwischen Aufnahme Steuergerät und

Roboter sicherstellen.

Steuergerät so in die Aufnahme Steuergerät einsetzen, dass die Tasten

„Gasprüfen“ (1) und „Drahteinfädeln“

(2) nach oben weisen.

Steuergerät in der Aufnahme Steuergerät mittels 4 Schrauben Extrude-Tite

M5 x 10 befestigen

Steuergerät montieren

WARNUNG!

Ein lektrischer Schlag kann tödlich sein.

Fehlerhaft durchgeführte Arbeiten können schwerwiegende Personen- und Sachschäden

verursachen.

► Motorplatte nur in Verbindung mit der im Lieferumfang des Drahtvorschubes enthalte-

nen Isolierplatte am Roboter montieren!

Motorplatte montieren

WICHTIG! Um ein späteres Einrichten der

Motorplatte zu ermöglichen, diese beim

Montieren noch nicht fest mit dem Roboter

verschrauben.

Motorplatte mit Halterung mittels 2 Innensechskantschrauben M6 x 25 mit

Scheiben am Roboter montieren: die

Montageposition ist durch den Roboter

vorgegeben.

28

Steuergerät mit

1

2

3

(3)

(4) (5)(2)(1)

4

5

6

(7)

(9)

(8)

(6)

7

8

9

Motorplatte verbinden

Wellenschlauch Motorplatten-seitig einlegen

Zugentlastung (1) vom VerbindungsSchlauchpaket Steuergerät mittels

Schrauben Extrude-Tite M5 x 16 an

der Aufnahme Steuergerät (2) befestigen

Schlauchhalterung (3) an der Aufnahme Steuergerät mittels Schraubendreher öffnen

Wellenschlauch (4) einlegen,

Schlauchhalterung (3) schließen

Schlauchhalterung (4) an der Halterung Motorplatte mittels Schraubendreher öffnen

Wellenschlauch (5) einlegen,

Schlauchhalterung schließen

Schlauchpaket-Komponenten anschließen:

- Stromkabel am Anschluss Schweiß-

potential (3)

- Steuerkabel (grau) an der Anschluss-

buchse Steuergerät (1)

- Schlauch für Schutzgas an der An-

schlussbuchse Schutzgas (2)

DE

Zugentlastung montieren, Wellenschlauch einlegen

Steuergerät anschließen

Kabel „LocalNet“ (6) an Anschlussbuchse LocalNet (7) anschließen

Steuerkabel (8) an Anschlussbuchse

Motorplatte (9) anschließen

Kabel mit Kabelbinder fixieren

29

Schweißbrenner

(1)

1

2

3

4

3

(1)

(2)

4

5

an Motorplatte

anschließen

VORSICHT!

Verletzungsgefahr durch herabfallende Geräte.

Fehlerhaft durchgeführte Arbeiten können schwerwiegende Personen- und Sachschäden

verursachen.

► Festen Sitz der Schraubverbindungen zwischen Motorplatte und Roboter sicherstellen

Brenner-Schlauchpaket in Roboterarm

einfädeln, Crashbox Robacta-M und

Schweißbrenner am Roboterarm montieren

Brenner-Schlauchpaket geradlinig

auslegen, Motorplatte gemäß BrennerSchlauchpaket ausrichten

Motorplatte am Roboter befestigen

Schweißbrenner am Anschluss

Schweißbrenner (1) der Motorplatte

anschließen

Schweißbrenner anschließen

CAT-Leitung vom Schweißbrenner am Anschluss CAT-Leitung Schweißbrenner an-

5

schließen (nicht abgebildet)

Steuergerät mit

Stromquelle verbinden

Zugentlastungen in der Roboter-Schweißzelle montieren (2 x): die Montageposition

1

ist je nach Anwendung frei wählbar

WICHTIG! Der Abstand der beiden Zugentlastungen zueinander darf maximal 550 mm betragen.

Verbindungs-Schlauchpaket Steuergerät an der Roboter-seitigen Zugentlastung fixie-

2

ren.

Verbindungs-Schlauchpaket Stromquelle gemäß Bedienungsanleitung Stromquelle

an der Stromquelle anschließen

Verbindungs-Schlauchpaket Stromquelle an der Stromquellen-seitigen

Zugentlastung (2) fixieren

Verbindungs-Schlauchpaket Stromquelle mit Verbindungs-Schlauchpaket

Steuergerät (1) verbinden

Verbindungs-Schlauchpaket Steuergerät an Zugentlastung fixieren

30

Motorplatte und Steuergerät abgleichen

2

Allgemeines WICHTIG! Motorplatte und Steuergerät abgleichen:

- vor jeder erstmaligen Inbetriebnahme

- nach jedem Austausch der Motorplatte

- nach jedem Update der Drahtvorschub-Software

Wird kein Abgleich zwischen Motorplatte und Steuergerät durchgeführt, verwendet die

Stromquelle Standardparameter - das Schweißergebnis kann unter Umständen nicht zufriedenstellend sein.

DE

Motorplatte und

Steuergerät abgleichen

Netzkabel der Stromquelle am Netz anschließen

1

Netzschalter der Stromquelle in Stellung - I - schalten

Funktion „PPU“ in der 2. Menüebene der Stromquelle gemäß Bedienungsanleitung

3

Stromquelle anwählen

Am rechten Display der Stromquelle erscheint „---“

Taste Drahteinfädeln drücken

4

Am linken Display der Stromquelle erscheint „St1“

Motorplatte entkoppeln - Drahtvorschub-Motor muss unbelastet sein

5

VORSICHT!

Verletzungsgefahr durch rotierende Zahnräder und rotierende Antriebsteile.

Fehlbedienung kann schwerwiegende Personen- und Sachschäden verursachen.

► Nicht in rotierende Zahnräder und rotierende Antriebsteile greifen.

Taste Drahteinfädeln drücken

6

Drahtvorschub-Motor wird im unbelasteten Zustand abgeglichen; während des Abgleichs wird am rechten Display der Stromquelle „run“ angezeigt

Der PushPull-Unit Abgleich ist erfolgreich abgeschlossen, wenn am Display die Werte

„PPU“ und „---“ erscheinen.

31

An der Stromquelle zweimal Taste „Store“ drücken (Setup-Menü verlassen)

8

7

Motorplatte einkoppeln

32

Vorschubrollen einsetzen / wechseln

4

4

5

2

1

6

6

2

1

2

3

1

2

Allgemeines Um eine optimale Förderung der Drahtelektrode zu gewährleisten, müssen die Vorschub-

rollen dem zu verschweißenden Drahtdurchmesser sowie der Drahtlegierung angepasst

sein.

WICHTIG! Nur der Drahtelektrode entsprechende Vorschubrollen verwenden.

Eine Übersicht der verfügbaren Vorschubrollen und deren Einsatzmöglichkeiten befindet

sich bei den Ersatzteillisten.

DE

USA Drahtvorschübe

Vorschubrollen

einsetzen / wechseln

In den USA werden sämtliche Drahtvorschübe ohne Vorschubrollen ausgeliefert. Nach

dem Einsetzen der Drahtspule müssen die Vorschubrollen in den Drahtvorschub eingesetzt werden.

1 2

1

1

2

3

5

4

3

3

33

Drahtelektrode einlaufen lassen

4

4

1

2

2

Isolierte Führung

der Drahtelektrode zum Drahtvorschub

Drahtelektrode

einlaufen lassen

WARNUNG!

Gefahr von Sach- und Personenschäden sowie Beeinträchtigung des Schweißer-

gebnisses durch Masse- oder Erdschluss einer nicht isolierten Drahtelektrode.

Bei automatisierten Anwendungen die Drahtelektrode nur isoliert von Schweißdraht-Fass,

Großspule oder Drahtspule zum Drahtvorschub führen (z.B. mittels Draht-Förderschlauch)

Ein Masse- oder Erdschluss kann hervorgerufen werden durch:

- eine nicht isoliert geführte, freiliegende Drahtelektrode, welche während des

Schweißvorganges mit einem elektrisch leitenden Gegenstand in Berührung kommt

- eine fehlende Isolation zwischen Drahtelektrode und der geerdeten Einhausungsbe-

grenzung einer Roboterzelle

- aufgescheuerte Draht-Förderschläuche und somit blanke Drahtelektroden

Das Verwenden von Draht-Förderschläuchen gewährleistet eine isolierte Führung der

Drahtelektrode zum Drahtvorschub. Draht-Förderschläuche nicht über scharfe Kanten führen, um ein Aufscheuern der Draht-Förderschläuche zu vermeiden. Gegebenenfalls

Schlauchhalter oder Scheuerschutz verwenden. Zusätzlich sorgen Kupplungsstücke und

Fasshauben für Schweißdraht-Fässer für einen sicheren Transport der Drahtelektrode.

VORSICHT!

Gefahr durch Federwirkung der aufgespulten Drahtelektrode.

Verletzungen können die Folge sein.

► Beim Einschieben der Drahtelektrode in den 4-Rollenantrieb das Ende der Drahtelek-

trode gut festhalten.

VORSICHT!

Gefahr durch scharfkantiges Ende der Drahtelektrode.

Beschädigungen des Schweißbrenners können die Folge sein.

► Ende der Drahtelektrode vor dem Einführen gut entgraten.

1 2

1

1

2

34

3 4

2

2

3

3

1

4

1

2

4

5

3

6

3

2

1

4

3

VORSICHT!

Gefahr durch unerwartet austretende Drahtelektrode beim Drahteinfädeln.

Verletzungen können die Folge sein.

► eine geeignete Schutzbrille verwenden

► Schweißbrenner-Spitze von Gesicht und Körper weghalten

► Schweißbrenner-Spitze nicht auf Personen richten

► darauf achten, dass die Drahtelektrode keine elektrisch leitenden oder geerdeten Teile

berührt (beispielsweise Gehäuse, ...)

DE

1 2

5

2

1

1

3

35

Anpressdruck

1

1

1

einstellen

1

HINWEIS!

Anpressdruck so einstellen, dass die

Drahtelektrode nicht deformiert wird, jedoch ein einwandfreier Drahttransport

gewährleistet ist.

Anpressdruck Richtwerte Halbrund-Rollen Trapezrollen Kunststoff-Rollen

Aluminium 1,5 - 3,5 - 4,5

Stahl 3 - 4 1,5 CrNi 3 - 4 1,5 -

36

Pflege, Wartung und Entsorgung

Allgemeines Der Drahtvorschub benötigt unter normalen Betriebsbedingungen nur ein Minimum an

Pflege und Wartung. Das Beachten einiger Punkte ist jedoch unerlässlich, um die

Schweißanlage über Jahre hinweg einsatzbereit zu halten.

WARNUNG!

Ein elektrischer Schlag kann tödlich sein.

Vor Öffnen des Gerätes

► Netzschalter in Stellung - O - schalten

► Gerät vom Netz trennen

► ein verständliches Warnschild gegen Wiedereinschalten anbringen

► mit Hilfe eines geeigneten Messgerätes sicherstellen, dass elektrisch geladene Bau-

teile (z.B. Kondensatoren) entladen sind

DE

Bei jeder Inbetriebnahme

Alle 6 Monate - Geräte-Seitenteile demontieren und das Geräteinnere mit trockener, reduzierter

Entsorgung Die Entsorgung nur gemäß den geltenden nationalen und regionalen Bestimmungen

- Schweißbrenner, Verbindungs-Schlauchpaket und Masseverbindung auf Beschädi-

gung prüfen

- Vorschubrollen und Draht-Führungsseelen auf Beschädigung prüfen

- Anpressdruck der Vorschubrollen prüfen und gegebenenfalls einstellen

- Alle Schraubverbindungen zwischen Roboter, Drahtvorschub-Aufnahme und Draht-

vorschub auf festen Sitz prüfen

Druckluft sauberblasen

HINWEIS!

Gefahr der Beschädigung elektronischer Bauteile.

Elektronische Bauteile nicht aus kurzer Entfernung anblasen.

durchführen.

37

Fehlerdiagnose, Fehlerbehebung

Fehlermeldung

„Drahtende“

Sonderfunktion

„Drahtende“

Fehlerdiagnose,

Fehlerbehebung

Die Fehlermeldung „Drahtende“ wird bei den Geräten der VR 1500 - Serie für verschiedene Fehler verwendet:

- für Drahtende

- für Überhitzung der Leistungselektronik

- für zu hohen Motorstrom

Für die Fehlermeldung „Drahtende“ sind an der Stromquelle 2 Optionen voreinstellbar:

(1) fertig schweißen ... z.B. bei kurzen Schweißnähten

(2) Schweißung sofort abbrechen ... z.B. bei langen Schweißnähten, Fülldraht-An-

wendungen, Schweißungen im Hochleistungsbereich (wird bei solchen Schwei-

ßungen nicht abgebrochen, besteht die Gefahr der Überlastung des Motor-

Leistungsteils)

Err | 056 (an der Stromquelle)

Drahtende

Ursache: Die Option Drahtende-Kontrolle hat das Ende des Schweißdrahtes erkannt.

Behebung: Neue Drahtspule einsetzen und Schweißdraht einlaufen lassen, Fehler an

der Stromquelle quittieren

Fehler quittieren

Ursache: Filter des zusätzlichen Lüfters ist verschmutzt - Luftzufuhr für den zusätzli-

chen Lüfter reicht zur Kühlung der Leistungselektronik nicht mehr aus - Thermo-Schutzschalter der Leistungselektronik spricht an

Behebung: Filter reinigen oder austauschen, Fehler an der Stromquelle quittieren

Ursache: zu hohe Umgebungstemperatur

Behebung: für eine Verringerung der Umgebungstemperatur sorgen, ggf. Schweißanla-

ge an einem anderen, kühleren Ort betreiben, Fehler an der Stromquelle quittieren

Ursache: zu hoher Motorstrom, z.B. auf Grund von Draht-Förderproblemen oder wenn

der Vorschub für die Anwendung zu schwach dimensioniert ist

Behebung: Draht-Förderverhältnisse überprüfen, Probleme beheben, Fehler an der

Stromquelle quittieren

Zur Quittierung einer Fehlermeldung an der Stromquelle Taste „Setup/

Store“ drücken.Taste Setup/Store an der Stromquelle

Taste Setup/Store an der Stromquelle

38

Technische Daten

DE

VR 1500-M

Versorgungsspannung 55 V DC

Nennstrom 4 A

Drahtdurchmesser 0,8 - 1,6 mm

0.03 - 0.06 in.

Drahtgeschwindigkeit 0,5 - 22 m/min

19.69 - 866.14 ipm.

Drehmoment 4 Nm

Schutzart Steuergerät IP 21

Schutzart Motorplatte IP 20

Abmessungen I x b x h Steuergerät

Aufnahme Steuergerät

Gewicht Steuergerät

Aufnahme Steuergerät

Motorplatte, inkl. Halterung

Antrieb 4 Rollen-Antrieb

Maximaler Druck Schutzgas 7 bar

320 x 200 x 65 mm

16.60 x 7.78 x 2.56 in.

318 x 210 x 166 mm

12.52 x 8.27 x 6.54 in.

1,7 kg

3.75 Ibs.

1,8 kg

3.97 lbs.

5,0 kg

11.02 lbs.

101 psi.

39

FRONIUS INTERNATIONAL GMBH

Froniusstraße 1, A-4643 Pettenbach, Austria

E-Mail: sales@fronius.com

www.fronius.com

Under www.fronius.com/contact you will find the addresses

of all Fronius Sales & Service Partners and locations

Loading...

Loading...