Fronius VARIOSTAR 357, VARIOSTAR 457-2, VARIOSTAR 357-2, VARIOSTAR 457 Operating Instructions Manual

Page 1

42,0410,0480 022000

VARIOSTAR 357, 357-2

VARIOSTAR 457, 457-2

MIG/MAG

welding machine

MIG/MAGSchweißgerät

Installation de soudage

MIG/MAG

OPERATING

INSTRUCTIONS

SPARE PARTS

LIST

BEDIENUNGSANLEITUNG

ERSATZTEILLISTE

MODE

D´EMPLOI

LISTE DE PIÈCES

DE RECHANGE

Page 2

2

Page 3

3

DEUTSCH

SEHR GEEHRTER FRONIUS-KUNDE

Die vorliegende Bedienungsanleitung soll Sie mit Bedienung und Wartung der VarioStar 357 (VST 357), VarioStar 357-2 (VST 357-2), VarioStar 457 (VST 457) sowie der VarioStar 457-2 (VST 457-2) vertraut

machen. Es liegt in Ihrem Interesse, die Bedienungsanleitung aufmerksam zu lesen, und die hier angegebenen Weisungen gewissenhaft zu

befolgen. Sie vermeiden dadurch Störungen durch Bedienungsfehler.

Das Gerät wird Ihnen dies durch stete Einsatzbereitschaft und lange

Lebensdauer lohnen.

FRONIUS SCHWEISSMASCHINEN

VERTRIEB GMBH & COKG

Achtung! Die Inbetriebnahme des Gerätes darf nur durch geschultes Personal und nur im Rahmen der technischen Bestimmungen erfolgen. Vor Inbetriebnahme unbedingt das Kapitel

"Sicherheitsvorschriften" lesen.

INHALTSVERZEICHNIS

Sehr geehrter Fronius-Kunde .................................................................. 3

Sicherheitsvorschriften ............................................................................. 4

Allgemeines ........................................................................................... 4

Bestimmungsgemässe Verwendung ................................................... 4

Verpflichtungen des Betreibers ........................................................... 4

Verpflichtungen des Personals............................................................ 4

Persönliche Schutzausrüstung ............................................................ 4

Gefahr durch schädliche Gase und Dämpfe ...................................... 4

Gefahr durch Funkenflug ..................................................................... 4

Gefahren durch Netz- und Schweiss-strom ....................................... 4

Besondere Gefahrenstellen ................................................................. 4

Informelle Sicherheitsmassnahmen .................................................... 5

Sicherheitsmassnahmen am Aufstellort ............................................. 5

Sicherheitsmassnahmen im Normalbetrieb........................................ 5

Sicherheitstechnische Inspektion........................................................ 5

Veränderungen am Schweissgerät ..................................................... 5

Ersatz- und Verschleissteile ................................................................ 5

Kalibrieren von Schweissgeräten ........................................................ 5

Die CE-Kennzeichnung ........................................................................ 5

Urheberrecht.......................................................................................... 5

Allgemeines ............................................................................................... 6

Prinzip der VST 357 / 357-2, 457, 457-2............................................ 6

Gerätekonzept VST 357 / 457 ............................................................. 6

Gerätekonzept VST 357-2 / 457-2 ...................................................... 6

Bedienelemente und Anschlüsse ............................................................ 6

Betriebsarten ............................................................................................. 9

2-Taktbetrieb.......................................................................................... 9

4-Taktbetrieb.......................................................................................... 9

Intervall 2- / 4-Taktbetrieb .................................................................... 9

Punktschweissen .................................................................................. 9

Drahteinfädeln ....................................................................................... 9

Gasprüfen ............................................................................................ 10

Schweissgerät in Betrieb nehmen ......................................................... 10

Bestimmungsgemässe Verwendung ................................................. 10

Aufstellbestimmungen ........................................................................ 10

Netzanschluss ..................................................................................... 10

Netzstecker anschliessen .................................................................. 11

VarioStar 357/457 montieren ............................................................. 11

VarioStar 357-2 / 457-2 montieren.................................................... 11

Gasflasche montieren / anschliessen ............................................... 12

Schweissbrenner montieren .............................................................. 12

Kühlgerät in Betrieb nehmen ............................................................. 12

Drahtspule einsetzen.......................................................................... 13

Drahtelektrode einlaufen lassen........................................................ 13

Schutzgasmenge einstellen ............................................................... 13

Vorschubrollen wechseln ................................................................... 13

Drahteinlauf korrigieren...................................................................... 14

MIG/MAG-Schweissen............................................................................ 15

Manuellbetrieb..................................................................................... 15

Programmbetrieb ................................................................................ 15

Punktschweissen .................................................................................... 15

Pflege und Wartung ................................................................................ 15

Fehlerdiagnose und -behebung............................................................. 16

Fehlermeldungen an den Anzeigen .................................................. 16

Stromquelle VST 357/357-2, VST 457/457-2................................... 16

Technische Daten ................................................................................... 18

Stromquelle VST 357/357-2, VST 457/457-2................................... 18

Kühlgerät FK 57 .................................................................................. 18

Drahtvorschub VR 57 ......................................................................... 18

Ersatzteilliste

Fronius - Vertriebs- und Service-Niederlassungen

Page 4

4

SICHERHEITSVORSCHRIFTEN

Befinden sich Personen in der Nähe so müssen

- diese über die Gefahren unterrichtet,

- Schutzmittel zur Verfügung gestellt bzw.

- Schutzwände bzw. -Vorhänge aufgebaut werden.

GEFAHR DURCH SCHÄDLICHE GASE UND DÄMPFE

- Entstehenden Rauch sowie schädliche Gase durch geeignete Mittel

aus dem Arbeitsbereich absaugen.

- Für ausreichende Frischluftzufuhr sorgen.

- Lösungsmitteldämpfe vom Strahlungsbereich des Lichtbogens fernhalten.

GEFAHR DURCH FUNKENFLUG

- Brennbare Gegenstände aus dem Arbeitsbereich entfernen.

- An Behältern in denen Gase, Treibstoffe, Mineralöle und dgl. gelagert

sind/waren, darf nicht geschweißt werden. Durch Rückstände besteht Explosionsgefahr.

- In feuer- u. explosionsgefährdeten Räumen gelten besondere Vorschriften - entsprechende nationale und internationale Bestimmungen beachten.

GEFAHREN DURCH NETZ- UND SCHWEISS-STROM

- Ein Elektroschock kann tödlich sein. Jeder Elektroschock ist grundsätzlich lebensgefährlich.

- Durch hohe Stromstärke erzeugte magnetische Felder können die

Funktion lebenswichtiger elektronischer Geräte (z.B. Herzschrittmacher) beeinträchtigen. Träger solcher Geräte, sollten sich durch ihren

Arzt beraten lassen, bevor sie sich in unmittelbarer Nähe des Schweißarbeitsplatzes aufhalten.

- Sämtliche Schweißkabel müssen fest, unbeschädigt und isoliert sein.

Lose Verbindungen und angeschmorte Kabel sofort erneuern.

- Netz- u. Gerätezuleitung regelmäßig von einer Elektro-Fachkraft auf

Funktionstüchtigkeit des Schutzleiters überprüfen lassen.

- Vor Öffnen des Schweißgerätes sicherstellen, daß dieses stromlos

ist. Bauteile die elektrische Ladung speichern entladen.

- Sind Arbeiten an spannungsführenden Teilen notwendig, ist eine

zweite Person hinzuzuziehen, die notfalls den Hauptschalter ausschaltet.

BESONDERE GEFAHRENSTELLEN

- Nicht in die rotierenden Zahnräder des Drahtantriebes greifen.

- In feuer- und explosionsgefährdeten Räumen gelten besondere Vorschriften - entsprechende nationale und internationale Bestimmungen beachten.

- Schweißgeräte für Arbeiten in Räumen mit erhöhter elektrischer

Gefährdung (z.B. Kessel) müssen mit dem Zeichen S (Safety) gekennzeichnet sein.

- Schweißverbindungen mit besonderen Sicherheitsanforderungen sind

nur von speziell ausgebildeten Schweißern durchzuführen.

- Bei Krantransport der Stromquelle Ketten bzw. Seile in einem möglichst kleinen Winkel zur Senkrechten in allen Kranösen einhängen Gasflasche und Drahtvorschubgerät entfernen.

- Bei Krantransport des Drahtvorschubes immer eine isolierende Drahtvorschubaufhängung verwenden

ALLGEMEINES

Das Schweißgerät ist nach dem Stand der Technik und den anerkannten

sicherheitstechnischen Regeln gefertigt. Dennoch drohen bei Fehlbedienung oder Mißbrauch Gefahr für

- Leib und Leben des Bedieners oder Dritten,

- das Schweißgerät und andere Sachwerte des Betreibers,

- die effiziente Arbeit mit dem Schweißgerät.

Alle Personen, die mit der Inbetriebnahme, Bedienung, Wartung und

Instandhaltung des Schweißgerätes zu tun haben, müssen

- entsprechend qualifiziert sein,

- Kenntnisse vom Schweißen haben und

- diese Bedienungsanleitung genau beachten.

Störungen, die die Sicherheit beeinträchtigen können, sind umgehend

zu beseitigen.

Es geht um Ihre Sicherheit!

BESTIMMUNGSGEMÄSSE VERWENDUNG

Das Schweißgerät ist ausschließlich für Arbeiten im Sinne der bestimmungsgemäßen Verwendung (siehe Kapitel "Schweißgerät in Betrieb

nehmen") zu benutzen.

Zur bestimmungsgemäßen Verwendung gehört auch

- das Beachten aller Hinweise aus der Bedienungsanleitung

- die Einhaltung der Inspektions- und Wartungsarbeiten

VERPFLICHTUNGEN DES BETREIBERS

Der Betreiber verpflichtet sich, nur Personen am Schweißgerät arbeiten

zu lassen, die

- mit den grundlegenden Vorschriften über Arbeitssicherheit und Unfallverhütung vertraut und in die Handhabung des Schweißgerätes

eingewiesen sind

- das Sicherheitskapitel und die Warnhinweise in dieser Bedienungsanleitung gelesen, verstanden und durch ihre Unterschrift bestätigt

haben

Das sicherheitsbewußte Arbeiten des Personals ist in regelmäßigen

Abständen zu überprüfen.

VERPFLICHTUNGEN DES PERSONALS

Alle Personen, die mit Arbeiten am Schweißgerät beauftragt sind, verpflichten sich, vor Arbeitsbeginn

- die grundlegenden Vorschriften über Arbeitssicherheit und Unfallverhütung zu beachten

- das Sicherheitskapitel und die Warnhinweise in dieser Bedienungsanleitung zu lesen und durch ihre Unterschrift zu bestätigen, daß sie

diese verstanden haben

PERSÖNLICHE SCHUTZAUSRÜSTUNG

Treffen Sie für Ihre persönliche Sicherheit folgende Vorkehrungen:

- Festes, auch bei Nässe, isolierendes Schuhwerk tragen

- Hände durch isolierende Handschuhe schützen

- Augen durch Schutzschild mit vorschriftsmäßigem Filtereinsatz vor

UV-Strahlen schützen

- Nur geeignete (schwer entflammbare) Kleidungsstücke verwenden

- Bei erhöhter Lärmbelastung Gehörschutz verwenden

Page 5

DEUTSCH

ud_fr_st_sv_00145 0120015

INFORMELLE SICHERHEITSMASSNAHMEN

- Die Bedienungsanleitung ist ständig am Einsatzort des Schweißgerätes aufzubewahren.

- Ergänzend zur Bedienungsanleitung sind die allgemein gültigen

sowie die örtlichen Regeln zu Unfallverhütung und Umweltschutz

bereitzustellen und zu beachten.

- Alle Sicherheits- und Gefahrenhinweise am Schweißgerät sind in

lesbarem Zustand zu halten.

SICHERHEITSMASSNAHMEN AM AUFSTELLORT

- Das Schweißgerät muß auf ebenem und festen Untergrund standsicher aufgestellt werden. Ein umstürzendes Schweißgerät kann Lebensgefahr bedeuten!

- In feuer- und explosionsgefährdeten Räumen gelten besondere Vorschriften - entsprechende nationale und internationale Bestimmungen beachten.

- Durch innerbetriebliche Anweisungen und Kontrollen sicherstellen,

daß die Umgebung des Arbeitsplatzes stets sauber und übersichtlich

ist.

VAGABUNDIERENDE SCHWEISSTRÖME

- Für eine feste Verbindung der Werkstückklemme mit dem Werkstück

sorgen

- Bei elektrisch leitfähigem Boden das Schweißgerät, wenn möglich,

isoliert aufstellen

Bei Nichtbeachtung kommt es zu vagabundierenden Schweißströmen,

die zur Zerstörung von Schutzleitern, des Schweißgerätes und anderen

elektrischen Einrichtungen führen können.

SICHERHEITSMASSNAHMEN IM NORMALBETRIEB

- Schweißgerät nur betreiben, wenn alle Schutzeinrichtungen voll

funktionstüchtig sind.

- Vor Einschalten des Schweißgerätes sicherstellen, daß niemand

gefährdet werden kann.

- Mindestens einmal pro Woche das Schweißgerät auf äußerlich erkennbare Schäden und Funktionsfähigkeit der Sicherheitseinrichtungen überprüfen.

SICHERHEITSTECHNISCHE INSPEKTION

Der Betreiber ist verpflichtet, das Schweißgerät nach Veränderung, Einoder Umbauten, Reparatur, Pflege und Wartung sowie mindestens alle

zwölf Monate durch eine Elektro-Fachkraft auf ordnungsgemäßen Zustand überprüfen zu lassen.

Bei der Überprüfung sind zumindest folgende Vorschriften zu beachten:

- IEC (EN) 60 974-1 - Einrichtungen zum Lichtbogenschweißen, Teil 1:

Schweißstromquellen

- VBG 4, §5 - Elektrische Anlagen und Betriebmittel

- VBG 15, §33 / §49 - Schweißen, Schneiden und verwandte Arbeitsverfahren

- VDE 0701-1 - Instandsetzung, Änderung und Prüfung elektrischer

Geräte; allgemeine Anforderungen

- VDE 0702-1 - Wiederholungsprüfungen an elektrischen Geräten

Nähere Informationen für die Instandsetzung, Änderung und anschließende Prüfung von Schweißgeräten erhalten Sie bei Ihrer Fronius

Servicestelle, die Ihnen auf Wunsch die Arbeitanweisung „Sicherheitstechnische Überprüfung von Schweißgeräten“ (AA-PMÜ-01) zur Verfügung stellt.

VERÄNDERUNGEN AM SCHWEISSGERÄT

- Ohne Genehmigung des Herstellers keine Veränderungen, Ein- oder

Umbauten am Schweißgerät vornehmen.

- Bauteile in nicht einwandfreiem Zustand sofort austauschen.

ERSATZ- UND VERSCHLEISSTEILE

- Nur Original-Ersatz- und Verschleißteile verwenden. Bei fremdbezogenen Teilen ist nicht gewährleistet, daß sie beanspruchungs- und

sicherheitsgerecht konstruiert und gefertigt sind.

- Bei Bestellung genaue Benennung und Sach-Nummer laut Ersatzteilliste, sowie Seriennummer Ihres Gerätes angeben.

KALIBRIEREN VON SCHWEISSGERÄTEN

Aufgrund internationaler Normen ist eine regelmäßige Kalibrierung von

Schweißgeräten empfohlen. Fronius empfiehlt ein Kalibrierintervall von

12 Monaten. Setzen Sie sich für nähere Informationen mit Ihrem FroniusPartner in Verbindung!

DIE CE-KENNZEICHNUNG

Das Schweißgerät erfüllt die grundlegenden Anforderungen der Niederspannungs- und Elektromagnetischen Verträglichkeits-Richtlinie und ist

daher CE-gekennzeichnet.

URHEBERRECHT

Das Urheberrecht an dieser Bedienungsanleitung verbleibt bei der Firma

Fronius International GmbH&Co.KG

Text und Abbildungen entsprechen dem technischen Stand bei Drucklegung. Änderungen vorbehalten. Der Inhalt der Bedienungsanleitung

begründet keinerlei Ansprüche seitens des Käufers. Für Verbesserungsvorschläge und Hinweise auf Fehler in der Bedienungsanleitung sind wir

dankbar.

Page 6

6

ALLGEMEINES

PRINZIP DER VST 357 / 357-2, 457, 457-2

Die Schweißanlage ist eine MIG/MAG-Schutzgasschweißanlage mit optimalen Schweißeigenschaften. Ihr Einsatzgebiet reicht vom Blechbearbeitungsbetrieb bis hin zum schweren Stahlbau. Die Verschweißbarkeit

von Voll- und Fülldrähten unterschiedlicher Durchmesser und Legierungen unter verschiedenen, handelsüblichen Schutzgasen erweitert den

Anwendungsbereich in Produktion und Reparatur. Vorwählbare Steuerabläufe, wie 2-Takt, 4-Takt-, Intervall 2-Takt-, Intervall 4-Takt- und

Punktierbetrieb sind selbstverständlich.

GERÄTEKONZEPT VST 357 / 457

Die VST 357/457 wurde als Kompaktanlage entwickelt und ist so gebaut,

daß sie auch unter harten Einsatzbedingungen zuverlässig funktioniert.

Pulverbeschichtetes Stahlblechgehäuse, geschützt angebrachte Bedienungselemente sowie Brenner-Zentralanschluß gewährleisten hohe

Ansprüche. Der isolierte Transportgriff und ein Fahrwerk mit großdimensionierten Rädern ermöglichen einen leichten Transport sowohl innerbetrieblich, als auch beim Einsatz auf Baustellen. Eine abnehmbare Seitenabdeckung schützt das Antriebssystem vor eventuell anfallendem

Schleifstaub.

GERÄTEKONZEPT VST 357-2 / 457-2

Die VST 357-2/457-2 wurde in geteilter Ausführung entwickelt und ist so

gebaut, daß er auch unter harten Einsatzbedingungen zuverlässig funktioniert. Pulverbeschichtetes Stahlblechgehäuse, geschützt angebrachte Bedienungselemente sowie Brenner-Zentralanschluß gewährleisten

hohe Ansprüche. Der isolierte Transportgriff und ein Fahrwerk mit großdimensionierten Rädern ermöglichen einen leichten Transport.

Das tragbare Drahtvorschubgerät VR 57 kann auf die Stromquelle aufgesetzt, oder zur Erweiterung des Arbeitsbereiches abgenommen und auf

ein Trabantfahrwerk montiert werden. Eine aufklappbare Seitenabdekkung schützt das Antriebssystem vor eventuell anfallendem Schleifstaub. Die Drahtrolle wird mittels Kunststoffbox ebenfalls vor Staub und

Spritzwasser geschützt.

Abb.1 VST 357/457-2

BEDIENELEMENTE UND ANSCHLÜSSE

Abb.3 Seitenansicht VST 457

Abb.2 Vorderseite VST 457 mit Option Programmeinschub MC 57

Abb.4 Vorderseite Drahtvorschub VR 57

)

!

5

-

-

Page 7

7

DEUTSCH

Netzschalter Ein / Aus ... mit integrierter Anzeige „Betriebsbereit“

(leuchtet wenn Netzschalter eingeschaltet ist)

Grobstufenschalter ... unterteilt den Leerlaufs- und Schweißspannungsbereich bzw. Schweißleistungsbereich der Schweißanlage in 4

Stufen (A-D)

Feinstufenschalter ... unterteilt den Grobstufenbereich (A-D) in

jeweils 7 Feinstufen

Einstellregler Drahtgeschwindigkeit ... zum Einstellen der Drahtgeschwindigkeit

Skala m/min ... zum stufenlosen Einstellen der Drahtgeschwindigkeit

von 1 - 18 m/min im Manuellbetrieb

Skala % ... zur Korrektur der programmierten Drahtgeschwindigkeit

(+/- 30%) im Programmbetrieb (in Abhängigkeit von Drahtdurchmesser, Schweißprogramm, Grob- u. Feinstufenschalter)

Wahlschalter Drahtdurchmesser ... zur Wahl des zu verschweißenden Drahtdurchmessers im Programmbetrieb

Wahlschalter Schweißprogramm ... zur Wahl des gewünschten

Schweißprogrammes in Abhängigkeit von Schutzgas und Zusatz-

werkstoff

Abb.5 Begriffserklärung Wahlschalter Schweißprogramm

Manuellbetrieb ... die Drahtgeschwindigkeit ist mit dem

Einstellregler Drahtgeschwindigkeit (Skala m/min) an die

Schweißspannung anzupassen

DIN-Bezeichnung bzw. Legierung des

Schweißdrahtes

Schutzgaszusammenstellung

und Mischverhältnis der

einzelnen Komponenten in %

Anzeige Übergangslichtbogen ... zwischen Kurz- und Sprühlichtbogen entsteht ein spritzerbehafteter Übergangslichtbogen. Im Programmbetrieb wird dieser Bereich durch Leuchten der Anzeige Übergangslichtbogen signalisiert. Durch Wechsel des Drahtdurchmessers

bzw. Wahl eines anderen Schutzgasgemisches kann der Übergangslichtbogen umgangen und ein optimales Schweißergebnis erzielt

werden.

Anzeige Hold ... bei jedem Schweißende werden die aktuellen IstWerte von Schweißstrom und -spannung gespeichert - die Anzeige

Hold leuchtet

Digitalanzeige m/min - mm - A ... im Manuell- bzw. Programmbetrieb

mit unterschiedlicher Funktion belegt

Manuellbetrieb

- Drahtgeschwindigkeit (m/min) ... Anzeige der eingestellten Draht-

geschwindigkeit

- Blechdicke (mm) ... keine Funktion

- Schweißstrom (A) ... Anzeige von Ist- bzw. Holdwert des Schweiß-

stroms

Programmbetrieb

- Drahtgeschwindigkeit (m/min) ... Anzeige der eingestellten Draht-

geschwindigkeit

- Blechdicke (mm) ... Richtwert für die Materialstärke des Grund-

werkstoffes

- Schweißstrom (A) ... Soll-, Ist- bzw. Holdwert des Schweißstroms

Digitalanzeige V - Induktanz ... im Manuell- bzw. Programmbetrieb

mit unterschiedlicher Funktion belegt

Manuellbetrieb

- Anzeige von Soll-, Ist- bzw. Holdwert der mit Grob- und Feinstufen-

schalter eingestellen Schweißspannung

Programmbetrieb

- Anzeige von Soll-, Ist- bzw. Holdwert der mit Grob- und Feinstufen-

schalter eingestellen Schweißspannung

- Anzeige Schweißstrombuchse 1 / 2 / 3 ... beim Verändern von

Grob- od. Feinstufenschalter wird an der Digitalanzeige die Ziffer

1, 2 oder 3 angezeigt. Das Massekabel ist in der Folge in die

entsprechende Schweißstrombuchse 1,2 oder 3 einzustecken und

zu verriegeln.

Wahlschalter Betriebsart ... zur Anwahl der Betriebsart

- 2-Taktbetrieb

- 4-Taktbetrieb

- Intervall 2-Taktbetrieb

- Intervall 4-Taktbetrieb

- Punktschweißen

- Drahteinfädeln

- Gasprüfen

Option Push/Pull-Betrieb

Hinweis! Bei Zusatzdrähten und / oder Schutzgase, die von den vorge-

gebenen Werten geringfügig abweichen, kann mit dem Einstellregler

Drahtgeschwindigkeit (Skala %) eine Korrektur erfolgen.

Wahlschalter Digitalanzeige ... zur Anwahl und Anzeige der gewünschten Funktion an der Digitalanzeige

- Drahtgeschwindigkeit (Sollwert)

- Blechdicke (Richtwert)

- Schweißstrom (Soll- bzw. Istwert)

Anzeige Störung ... leuchtet, wenn das Gerät thermisch überlastet ist

Anzeige NoProgram

- leuchtet, wenn Wahlschalter Schweißprogramm in Stellung „Manuel“ geschaltet ist

- blinkt, bei Anwahl eines Drahtdurchmessers bzw. Schweißprogrammes, wenn keine Schweißdaten programmiert sind

- blinkt, bei Anwahl einer Grob- oder Feinstufe welche für das

gewählte Schweißprogramm nicht geeignet ist; gleichzeitig erscheint an den Digitalanzeigen , das Zeichen L bzw. H

L ... programmierter Schweißbereich überschritten - Schalterstellung an Grob- bzw. Feinstufenschalter zurückschalten

H ... programmierter Schweißbereich unterschritten - Schalterstellung an Grob- bzw. Feinstufenschalter erhöhen

Page 8

8

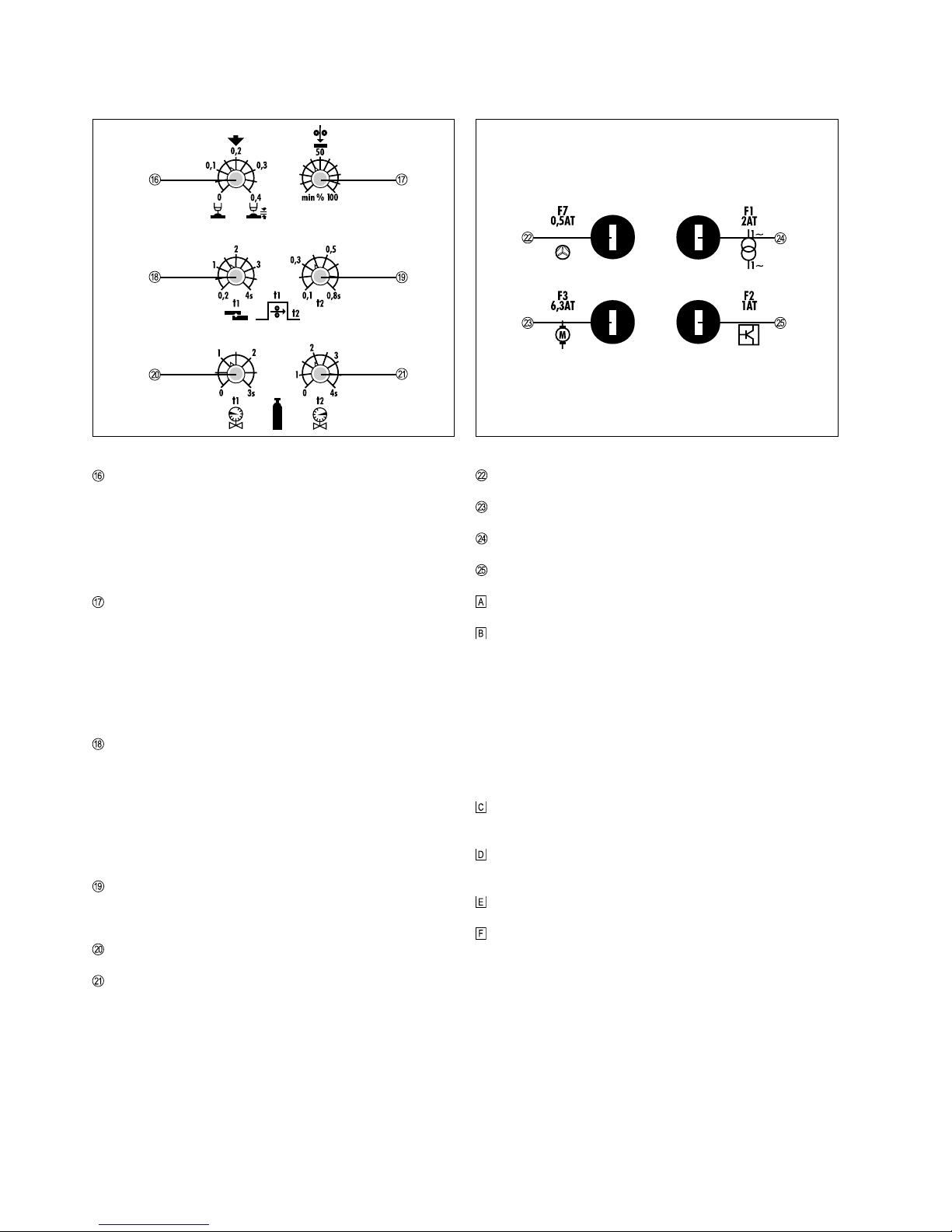

Abb.6 Diverse Einstellregler an der Innenseite des Schweißgerätes

Einstellregler Nachbrennzeitkorrektur ... verhindert bei richtiger

Einstellung ein Festbrennen des Schweißdrahtes an Schweißbad

oder Kontaktrohr

- Manuellbetrieb ... Nachbrennzeit lt. Skala von 0 - 0,4 sec. stufenlos einstellbar

- Programmbetrieb ... Korrekturmöglichkeit von +/- 0,2 sec. der im

Schweißprogramm integrierten Nachbrennzeit

Einstellregler Anschleichgeschwindigkeit ... zum Einstellen eines

stoßfreien Zündvorganges bei Voll- und Fülldrähten ab 1,2 mm bzw.

bei hohen Drahtgeschwindigkeiten

- Manuellbetrieb ... Anschleichgeschwindigkeit kann im Bereich von

1,5 m/min bis 100% der eingestellten Drahtgeschwindigkeit verstellt werden

- Programmbetrieb ... Korrektur der programmierten Anschleichdrehzahl durch Drehen nach links oder rechts

Einstellregler Intervall-Schweißzeit bzw. Punktierzeit ... je nach

Betriebsart mit unterschiedlicher Funktion belegt

- Intervall-2-Takt-, Intervall-4-Takt-Betrieb ... zum Einstellen der

Intervall-Schweißzeit t1 (empfohlener Arbeitsbereich: 0,1 - 1,5

sec.)

- Punktieren ... zum Einstellen der Punktierzeit bzw. Lichtbogenbrennzeit beim MIG/MAG-Punktschweißen (Einstellbereich: 0,2 4,0 sec.)

Einstellregler Intervall-Pausenzeit t2 ... aktiv, wenn Wahlschalter

Betriebsart in Position Intervall 2-Takt- bzw. Intervall 4-Takt-Betrieb

geschaltet ist (Einstellbereich: 0,1 - 0,8 sec.)

Einstellregler Gasvorströmzeit t1 (Einstellbereich: 0 - 3,0 sec.)

Einstellregler Gasnachströmzeit t2 (Einstellbereich: 0 - 4,0 sec.)

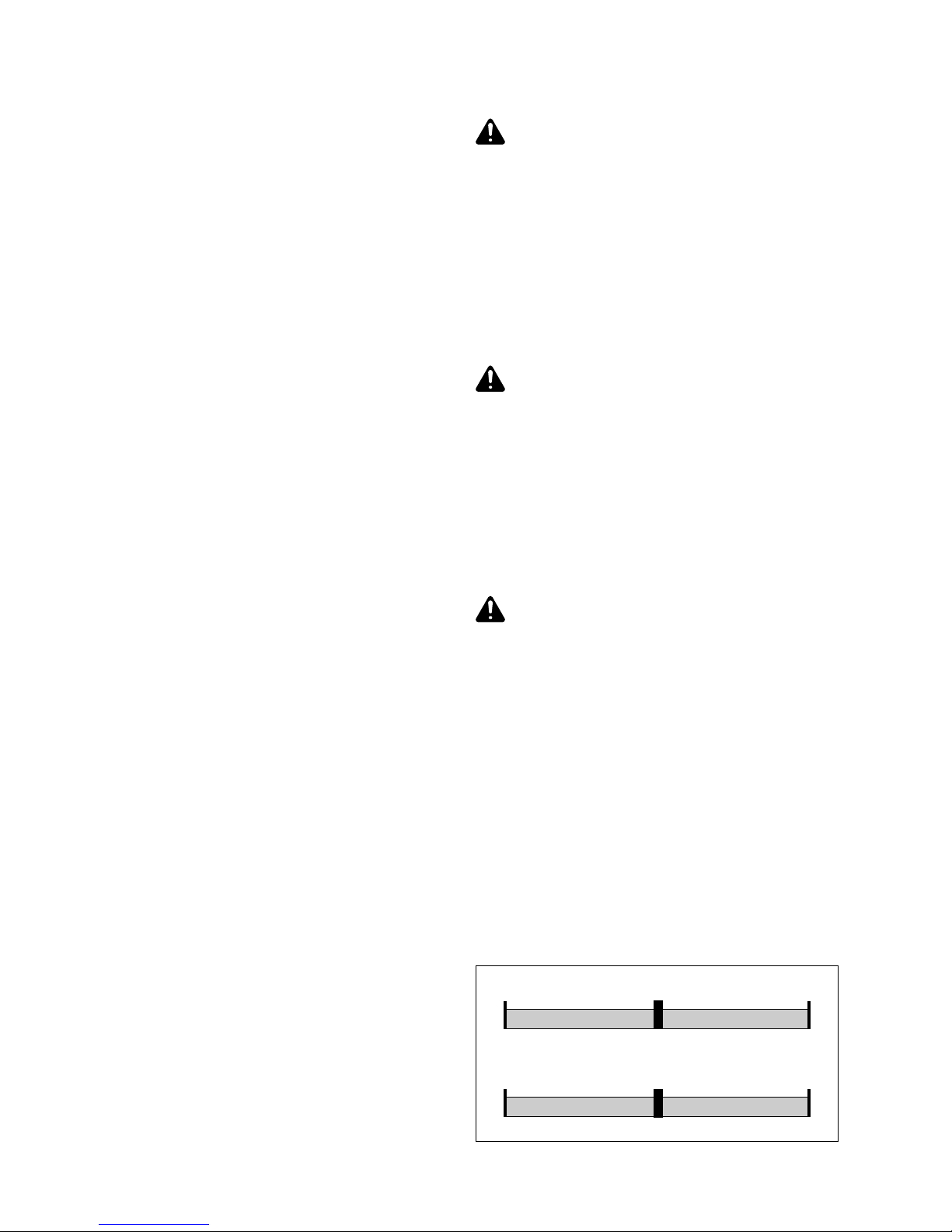

Abb.7 Sicherungen an der Innenseite des Schweißgerätes

Sicherung Lüfter

Sicherung Vorschubmotor, Magnetventil, Schütz

Sicherung Steuertrafo

Sicherung Steuerung

Brenner-Zentralanschluß ... zur Aufnahme des Schweißbrenners

Schweißstrombuchsen 1 / 2 / 3 ... zum Anschluß des Massekabels.

Durch zwei (VST 357 / 357-2) bzw. drei (VST 457 / 457-2) Induktanzstufen kann der Stromanstieg im Moment des Tropfenüberganges

beeinflußt (d.h. das Schweißergebnis optimiert) werden.

- Buchse 1 ... geeignet für Kurzlichtbogenbereich unter CO2 und

Mischgas (steiler Stromanstieg)

- Buchse 2 / 3 ... bei Mischgas bereits für den unteren Kurzlichtbogen, ansonsten für den Übergangs- bzw. Sprühlichtbogen geeignet (flacher Stromanstieg)

Buchse Brennersteuerung ... zum Anschluß des Steuersteckers

des Schweißbrenners

Durchführung ... zum Anschluß von Wasservor- und Rücklauf bei

Stromquellen in Ausführung Dinse oder Euroconnector

2-Rollenantrieb

Drahtspulenaufnahme ... zur Aufnahme und Sicherung genormter

Schweißdrahtspulen bis max. 20 kg

Page 9

9

DEUTSCH

BETRIEBSARTEN

2-TAKTBETRIEB

Der 2-Taktbetrieb wird häufig für Heftarbeiten, kurze Schweißnähte

sowie im Automatenbetrieb eingesetzt.

INTERVALL 2- / 4-TAKTBETRIEB

Diese Betriebsart findet Anwendung im Dünnblechbereich; zum Überbrücken von Luftspalten.

Da die Zuführung des Schweißdrahtes nicht kontinuierlich erfolgt, kann

das Schmelzbad in den Intervall-Pausenzeiten abkühlen. Eine örtliche

Überhitzung, welche ein Durchbrennen des Grundmaterials zur Folge

hat, kann weitgehend vermieden werden.

Die Intervallzeiten können mit den Einstellreglern Intervall-Schweißzeit

t1

sowie Intervall-Pausenzeit t2 verändert werden.

4-TAKTBETRIEB

Der 4-Taktbetrieb eignet sich besonders für längere Schweißnähte.

Abb.9 Funktionsablauf im 4-Taktbetrieb

t

I

Zyklus Start

Gasvorströmzeit

Schweißende mit

Abbrandzeit

Gasnachströmzeit

Zünden des Lichtbogens

= Schweißbeginn

Schweißen

Drücken und Loslassen der Brennertaste

Erneutes Drücken und Loslassen der Brennertaste

t

I

Zyklus Start

Gasvorströmzeit

Schweißende mit

Abbrandzeit

Gasnachströmzeit

Zünden des Lichtbogens

= Schweißbeginn

Intervall-

Schweißzeit

Intervall 4-Taktbetrieb

Drücken und Loslassen der Brennertaste

Erneutes Drücken und Loslassen der Brennertaste

Intervall-

Pausenzeit

Intervall 2-Taktbetrieb

Drücken und Halten der Brennertaste

Loslassen der Brennertaste

Abb.10 Funktionsablauf im Intervall 2- / 4-Taktbetrieb

Abb.8 Funktionsablauf im 2-Taktbetrieb

t

I

Zyklus Start

Gasvorströmzeit

Schweißende mit

Abbrandzeit

Gasnachströmzeit

Zünden des Lichtbogens

= Schweißbeginn

Schweißen

Drücken und Halten der Brennertaste

Loslassen der Brennertaste

DRAHTEINFÄDELN

In der Betriebsart Drahteinfädeln läuft der Schweißdraht mit der eingestellten Drahtgeschwindigkeit gas- und stromlos in das Brennerschlauchpaket ein.

Um den Einschleichvorgang zu unterbrechen

- Brennertaste loslassen oder

- Wahlschalter Betriebsart in andere Position schalten

Hinweis! Ist der Wahlschalter Betriebsart über 2 min. in der Betriebsart

Drahteinfädeln, schaltet das Schweißgerät automatisch ab.

PUNKTSCHWEISSEN

Punktschweißen wird bei einseitig zugängigen Schweißverbindungen an

überlappten Blechen eingesetzt.

Abb.11 Funktionsablauf im Punktierbetrieb

t

I

Zyklus Start

Gasvorströmzeit

Punktierende mit

Abbrandzeit

Gasnachströmzeit

Zünden des Lichtbogens

= Punktierbeginn

Punktierschweißen mit

Zeitbegrenzung

Drücken und Loslassen der Brennertaste

Page 10

10

SCHWEISSGERÄT IN BETRIEB NEHMEN

Achtung! Vor Erstinbetriebnahme das Kapitel „Sicherheitsvorschriften“ lesen.

BESTIMMUNGSGEMÄSSE VERWENDUNG

Das Schweißgerät ist ausschließlich zum MIG/MAG-Schweißen bestimmt.

Eine andere oder darüber hinausgehende Benutzung gilt als nicht bestimmungsgemäß. Für hieraus entstehende Schäden haftet der Hersteller nicht.

Zur bestimmungsgemäßen Verwendung gehört auch

- das Beachten aller Hinweise aus der Bedienungsanleitung

- die Einhaltung der Inspektions- und Wartungsarbeiten

Achtung! Das Schweißgerät nie zum Auftauen von Rohren verwenden.

AUFSTELLBESTIMMUNGEN

Das Schweißgerät ist nach Schutzart IP23 geprüft, das bedeutet:

- Schutz gegen Eindringen fester Fremdkörper größer Ø 12mm

- Schutz gegen Sprühwasser bis zu einem Winkel von 60° zur Senkrechten

Die Schweißanlage kann, gemäß Schutzart IP23, im Freien aufgestellt

und betrieben werden. Die eingebauten elektrischen Teile sind jedoch

vor unmittelbarer Nässeeinwirkung zu schützen.

Achtung! Schweißanlage auf ebenem und festem Untergrund

standsicher aufstellen. Eine umstürzende Schweißanlage kann

Lebensgefahr bedeuten.

Der Lüftungskanal stellt eine wesentliche Sicherheitseinrichtung dar. Bei

der Wahl des Aufstellortes ist zu beachten, daß die Kühlluft ungehindert

durch die Luftschlitze an Vorder- und Rückseite ein- bzw. austreten kann.

Anfallender elektrisch leitender Staub (z.B. bei Schmirgelarbeiten) darf

nicht direkt in die Anlage gesaugt werden.

NETZANSCHLUSS

Die Schweißanlage ist für die am Leistungsschild angegebene Netzspannung ausgelegt. Die Absicherung der Netzzuleitung ist den Technischen Daten zu entnehmen.

Das Schweißgerät kann mit einer Netzspannung von 3x230/400V~ betrieben werden.

Das Schweißgerät ist ab Werk auf 400V geschaltet. Bedingt durch den

Toleranzbereich von +/- 15% kann es auch am 380 V~ bzw. 415 V~ Netz

betrieben werden.

Abb.12 Toleranzbereiche der Netzspannung

+15%

264,5 V~195,5 V~

-15%

230 V~

+15%

460 V~340 V~

-15%

400 V~

GASPRÜFEN

In der Betriebsart Gasprüfen kann die benötigte Gasmenge am Druckminderer eingestellt werden. Der Drahtvorschub läuft nicht - der Schweißdraht ist nicht spannungsführend.

Um das Gasprüfen zu beenden

- Brennertaste loslassen oder

- Wahlschalter Betriebsart in andere Position schalten

Hinweis! Wahlschalter Betriebsart nach erfolgtem Einstellen der Gasmenge in eine andere Position schalten. Ist der Wahlschalter Betriebsart

über 1 min. in der Betriebsart Gasprüfen, wird der Gasdurchfluß unterbrochen.

Page 11

11

DEUTSCH

Achtung! Ist das Gerät für eine Sonderspannung ausgelegt,

gelten die Technischen Daten am Leistungsschild. Netzstecker,

Netzzuleitung sowie deren Absicherung sind entsprechend auszulegen.

NETZSTECKER ANSCHLIESSEN

Vor Montage des Netzsteckers ist zu kontrollieren, ob Schweiß- und

Steuertrafo auf die richtige Netzspannung geschaltet sind:

- rechtes Seitenteil der Stromquelle entfernen

- Klemmbrett und Schaltschema für Schweißtrafo vergleichen

- Klemmbrett und Schaltschema für Steuertrafo vergleichen

- rechtes Seitenteil der Stromquelle wieder montieren

Abb.13 Klemmbrett für Schweiß- und Steuertrafo

Achtung! Netzstecker müssen der Netzspannung und der Stromaufnahme des Schweißgerätes entsprechen (siehe Technische

Daten)

Kühlgerät FK 57 montieren - Ausführung Fronius F++ / Dinse /

Euroconnector

- Netzschalter in Stellung „O“

- linken Gehäusemantel der Stromquelle entfernen

- Schutzabdeckung entfernen

- Steuerstecker des Kühlgerätes (8-polig) durch Gehäusedurchführung

legen

- Schläuche für Wasservor- u. -rücklauf durch Gehäusedurchführung

legen

- Kühlgerät mit seinen vier Zapfen an der Stromquelle einrasten lassen

- Kühlgerät von der Innenseite der Stromquelle mit einer Schraube

fixieren

- Steuerstecker des Kühlgerätes (8-polig) seitenrichtig anstecken

- Blindabdeckungen an den Durchführungen

entfernen

- Kunststoffmuttern an den Kupplungen der Schläuche für Wasservorund rücklauf abschrauben

- Kupplungen der Schläuche für Wasservor- und rücklauf durch die

Durchführungen

führen

- Kupplungen der Schläuche für Wasservor- und rücklauf mit Kunststoffmuttern fixieren

- Schutzabdeckung anbringen

- Gehäusemantel montieren

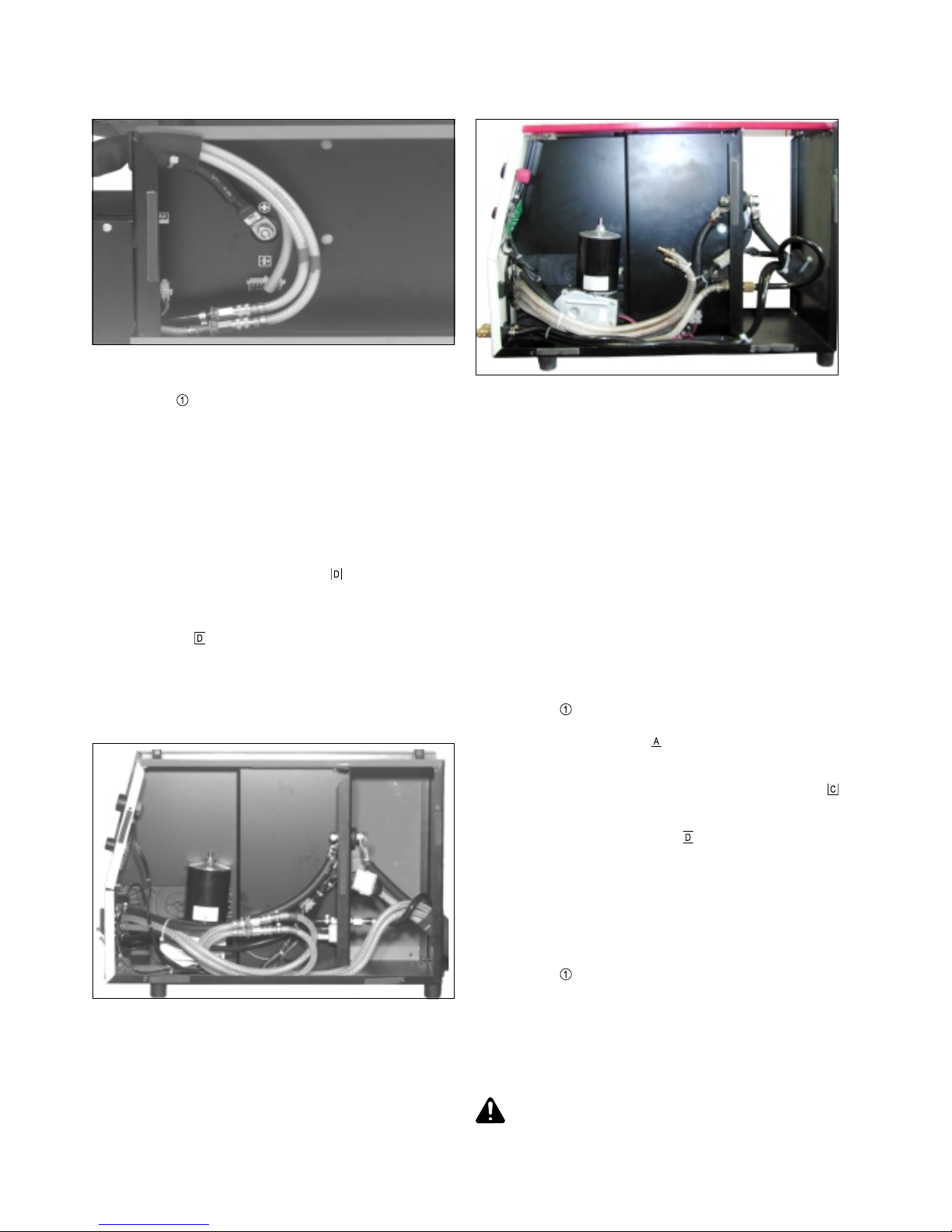

Abb.16 Montage von Wasservor- u. rücklauf - Fronius F++, EC od. Dinse

VARIOSTAR 357/457 MONTIEREN

Kühlgerät FK 57 montieren - Ausführung Fronius

- Netzschalter in Stellung „O“

- linken Gehäusemantel der Stromquelle entfernen

- Schutzabdeckung entfernen

- Steuerstecker des Kühlgerätes (8-polig) durch Gehäusedurchführung

legen

- Kühlgerät mit seinen vier Zapfen an der Stromquelle einrasten lassen

- Kühlgerät von der Innenseite der Stromquelle mit einer Schraube

fixieren

- Steuerstecker des Kühlgerätes (8-polig) seitenrichtig anstecken

- Schläuche für Wasservor- und -rücklauf farbrichtig an den Anschlüssen des Kühlgerätes anschließen

- Schutzabdeckung anbringen

- Gehäusemantel montieren

Abb.15 Anschluß Wasservor- u. rücklauf - FroniusAbb.14 Kühlgerät FK 57

VARIOSTAR 357-2 / 457-2 MONTIEREN

Kühlgerät FK 57 montieren

- Netzschalter in Stellung „O“

- linken Gehäusemantel der Stromquelle entfernen

- Steuerstecker des Kühlgerätes (8-polig) durch Gehäusedurchführung

legen

- Schläuche für Wasservor- u. rücklauf durch Gehäusedurchführung

legen

- Kühlgerät mit seinen vier Zapfen an der Stromquelle einrasten lassen

- Kühlgerät von der Innenseite der Stromquelle mit einer Schraube

fixieren

- Steuerstecker des Kühlgerätes (8-polig) seitenrichtig anstecken

- Gehäusemantel wieder montieren

Verbindungsschlauch an der Stromquelle montieren

- Netzschalter in Stellung „O“

- linken Gehäusemantel der Stromquelle entfernen

- Schlauchpaket in die vorgesehene Ausnehmung legen

- Steuerstecker des Verbindungsschlauchpaketes (16-polig) seitenrichtig anstecken

- Kabelschuh der Plusleitung mit zugehöriger Schraube und Beilagscheibe am Bolzen anschrauben

- Schläuche für Wasservor- und rücklauf farbrichtig an den Anschlüssen des Kühlgerätes anschließen

- Gehäusemantel montieren

Page 12

12

Verbindungsschlauchpaket am Drahtvorschub montieren

- Netzschalter in Stellung „O“

- rechten Gehäusemantel des Drahtvorschubes entfernen

- Schlauchpaket durch Gehäusedurchführung legen

- Steuerstecker des Verbindungsschlauchpaketes (16-polig) seitenrichtig anstecken

- Kabelschuh der Plusleitung mit zugehöriger Schraube und Beilagscheibe am Bolzen anschrauben

- Ausführung Fronius:

Schläuche für Wasservor- und rücklauf farbrichtig an den Schläuchen

des Brenner-Zentralanschlusses anschließen

- Ausführung Fronius F++ / Dinse / Euroconnector:

- Blindabdeckungen an den Durchführungen

entfernen

- Kunststoffmuttern an den Kupplungen der Schläuche für Wasservorund rücklauf abschrauben

- Kupplungen der Schläuche für Wasservor- und rücklauf durch die

Durchführungen

führen

- Kupplungen der Schläuche für Wasservor- und rücklauf mit Kunststoffmuttern fixieren

- 6-Kantmutter des Gasschlauches auf Gasanschluß des Drahtvorschubgerätes aufschrauben und festziehen

- Gehäusemantel des Drahtvorschubgerätes anbringen

Abb.18 Montage Verbindungsschlauchpaket am VR 57 - Fronius

Abb.17 Montage des Verbindungsschlauchpaketes an der Stromquelle

GASFLASCHE MONTIEREN / ANSCHLIESSEN

- Gasflasche auf die Konsole neben Kühlgerät stellen

- Gasflasche mit Sicherungskette fixieren

Hinweis! Optimale Fixierung nur im oberen Teil der Gasflasche (nicht am

Flaschenhals)

- Schutzkappe der Gasflasche entfernen

- Gasflaschenventil kurz nach links drehen um umliegenden Schmutz

zu entfernen

- Dichtung am Druckminderer überprüfen

- Druckminderer auf Gasflasche aufschrauben und festziehen

- Gasschlauch der Anlage mit Druckminderer verbinden

SCHWEISSBRENNER MONTIEREN

- Netzschalter in Stellung „O“

- Richtig ausgerüsteten Schweißbrenner mit dem Einlaufrohr voran in

den Brenner-Zentralanschluß von Stromquelle bzw. Drahtvorschub einschieben

- Überwurfmutter zur Fixierung von Hand festziehen

- Steuerstecker des Schweißbrenners in Buchse Brennersteuerung

einstecken und verriegeln

- Wasserschläuche für Wasservor- und rücklauf des Schweißbrenners

farbrichtig an den Steckanschlüssen

an Stromquelle bzw. Draht-

vorschub anstecken (nur bei Ausführung Dinse / Euroconnector)

KÜHLGERÄT IN BETRIEB NEHMEN

Hinweis! Vor jeder Inbetriebnahme des Kühlgerätes Kühlflüssigkeitsstand sowie Reinheit der Kühlflüssigkeit kontrollieren.

- Netzschalter in Stellung „O“

- Schraubkappe des Einfüllstutzens entfernen

- Kühlflüssigkeit einfüllen (Mischverhältnis lt. nachfolgender Tabelle)

- Schraubkappe wieder anbringen

Hinweis! Nur sauberes Leitungswasser verwenden. Andere Frostschutzmittel sind wegen ihrer elektrischen Leitfähigkeit nicht zu empfehlen.

Achtung! Da Fronius auf Faktoren wie Qualität, Reinheit und

Füllstand der Kühlflüssigkeit keinen Einfluß hat, wird für die

Kühlmittelpumpe keine Garantie übernommen.

Abb.18b Montage Verbindungsschlauchpaket am VR 57 - Fronius F++, EC od. Dinse

Page 13

13

DEUTSCH

Außentemperatur Mischverhältnis Wasser : Spiritus

+ °C bis -5°C 4,00 l : 1,00 l

-5°C bis -10°C 3,75 l : 1,25 l

-10°C bis -15°C 3,50 l : 1,50 l

-15°C bis -20°C 3,25 l : 1,75 l

Achtung! Der Wasserdurchfluß muß im Betrieb in regelmäßigen

Abständen kontrolliert werden - ein einwandfreier Rückfluß muß

ersichtlich sein. Bei Einsatz eines Verlängerungsschlauchpaketes ist der abgesunkene Kühlmittelfüllstand zu ergänzen.

Funktion Kühlgeräteabschaltung

120 sec. nach der letzten Schweißung wird das Kühlgerät in den StandBy-Modus geschaltet. Bei Beginn einer neuen Schweißung wird das

Kühlgerät wieder aktiviert.

DRAHTSPULE EINSETZEN

- Netzschalter in Stellung „O“

- linkes Seitenteil der Stromquelle bzw. des Drahtvorschubes öffnen

- Plastikhalterung abschrauben

- Drahtspule auf Drahtspulenaufnahme

seitenrichtig aufsetzen

- Arretierbolzen in vorgesehene Öffnung am Spulenkörper einrasten

- Plastikhalterung wieder aufschrauben

- Bremswirkung mittels Spannschraube einstellen

- Drahtspulenabdeckung bzw. Seitenteil wieder schließen

Hinweis! Bremse so einstellen, daß die Drahtspule nach Schweißende

nicht nachläuft - Spannschraube jedoch wegen möglicher Überlastung

des Motors nicht übermäßig festziehen.

DRAHTELEKTRODE EINLAUFEN LASSEN

- Netzschalter in Stellung „O“

- linkes Seitenteil der Stromquelle bzw. Gehäusemantel des Drahtvorschubes öffnen

- Spannvorrichtung nach vorne schwenken

- Druckhebel

nach oben klappen

- Drahtelektrode über das Einlaufrohr

und die Triebrolle des 2Rollenantriebs etwa 5 cm in das Einlaufrohr des Schweißbrenners

schieben

- Druckhebel

nach unten klappen

- Spannvorrichtung

in senkrechte Position schwenken

- Mittels Spannmutter

Anpreßdruck einstellen

Hinweis! Anpreßdruck so einstellen, daß die Drahtelektrode nicht deformiert wird, jedoch ein einwandfreier Drahttransport gewährleistet ist.

- Brennerschlauchpaket möglichst geradlinig auslegen

- Gasdüse am Schweißbrenner abziehen

- Kontaktrohr abschrauben

- Netzstecker einstecken

- Netzschalter in Stellung "I" schalten

Achtung! Während des Drahteinfädelns Schweißbrenner vom

Körper weg halten.

- Mittels Einstellregler Drahtgeschwindigkeit

einen Wert zwischen

5-10 m/min einstellen

- Wahlschalter Betriebsart

auf Position Drahteinfädeln schalten

- Brennertaste drücken und loslassen

Abb.19 2-Rollenantrieb

- Schweißdraht läuft gas- und stromlos in das Brennerschlauchpaket

ein

- Brennertaste erneut kurz drücken, um Drahteinfädeln zu beenden

Hinweis! Nach Loslassen der Brennertaste soll die Drahtspule nicht

nachlaufen. Gegebenenfalls Bremse nachjustieren.

- Kontaktrohr einschrauben

- Gasdüse aufsetzen

- linkes Seitenteil der Stromquelle bzw. Gehäusemantel des Drahtvorschubs montieren

- Netzschalter in Stellung „O“ schalten

SCHUTZGASMENGE EINSTELLEN

- linkes Seitenteil der Stromquelle öffnen

- Netzstecker einstecken

- Netzschalter

in Stellung "I" schalten

- Wahlschalter Betriebsart

in Stellung Gasprüfen schalten

- Brennertaste drücken und halten

- Stellschraube an der Unterseite des Druckminderers drehen, bis das

Manometer die gewünschte Schutzgasmenge anzeigt

- Brennertaste loslassen

- Netzschalter

in Stellung „0“ schalten

- Netzstecker ausstecken

- linkes Seitenteil der Stromquelle montieren

VORSCHUBROLLEN WECHSELN

Um eine optimale Förderung der Drahtelektrode zu gewährleisten, müssen die Vorschubrollen dem zu verschweißendem Drahtdurchmesser

sowie der Drahtlegierung angepaßt sein.

- Netzschalter in Stellung „O“

- Linkes Seitenteil der Stromquelle bzw. Gehäusemantel des Drahtvorschubs öffnen

- Spannvorrichtungen

nach vorne schwenken

- Druckhebel nach oben klappen

- Steckachse

herausziehen

- Druckrolle

entfernen

- Neue Druckrolle einlegen

- Steckachse

wieder einschieben - Verdrehsicherung der Steckach-

se muß einrasten

- Steckachse

herausziehen

- Triebrolle

entfernen

- Neue Triebrolle einlegen

Page 14

14

Hinweis! Druck- und Triebrolle so einlegen, daß die Bezeichnung für den

Drahtdurchmesser lesbar ist.

- Steckachse

wieder einschieben - Verdrehsicherung der Steckach-

se muß einrasten

- Druckhebel

nach unten klappen

- Spannvorrichtung

in senkrechte Position schwenken

- Linkes Seitenteil der Stromquelle bzw. Gehäusemantel des Drahtvorschubs montieren

DRAHTEINLAUF KORRIGIEREN

Um einen einwandfreien Drahttransport zu gewährleisten, muß die Drahtelektrode ohne Abrieb in den Schweißbrenner einlaufen.

Der Drahteinlauf ist optimal voreingestellt. Werden Komponenten wie

z.B. Drahtvorschubrollen, Antriebsmotor, etc. gewechselt kann eine

leichte Korrektur notwendig sein. Der Drahteinlauf kann durch leichtes

Lockern der Inbusschrauben

angepaßt werden.

Page 15

15

DEUTSCH

PFLEGE UND WARTUNG

Achtung! Vor Öffnen des Schweißgerätes, Gerät abschalten,

Netzstecker ziehen und ein Warnschild gegen Wiedereinschalten

anbringen - gegebenenfalls Elkos entladen.

Um das Schweißgerät über Jahre hinweg einsatzbereit zu halten sind

folgende Punkte zu beachten:

- Sicherheitstechnische Inspektion laut vorgegebenen Intervallen durchführen (siehe Kapitel „Sicherheitsvorschriften“)

- Je nach Aufstellort, aber mindestens zweimal jährlich, Geräteseitenteile entfernen und das Schweißgerät mit trockener, reduzierter

Druckluft sauberblasen. Elektronische Bauteile nicht aus kurzer Entfernung anblasen.

- Bei starkem Staubanfall die Kühlluftkanäle reinigen.

Bei wassergekühlten Schweißbrennern

- Brenneranschlüsse auf Dichtheit prüfen

- Wasserstand und Wasserqualität kontrollieren (stets nur saubere

Kühlflüssigkeit einfüllen)

- Wasserrückflußmenge im Kühlmittelbehälter überwachen

PUNKTSCHWEISSEN

Hinweis! Für das Punktschweißen muß der Schweißbrenner mit dem

Punktieraufsatz ausgerüstet sein.

- Schweißparameter einstellen

- Punktierzeit mit Einstellregler Punktierzeit vorwählen

- Wahlschalter Betriebsart in Position Punktschweißen schalten

- richtig ausgerüsteten Schweißbrenner (mit Punktieraufsatz) auf Blech

aufsetzen

- Brennertaste drücken und loslassen

- Punktiervorgang läuft ab

Hinweis! Durch erneutes Drücken und Loslassen der Brennertaste wird

der Punktiervorgang unterbrochen.

Die Einstellungen sind richtig gewählt, wenn die Oberseite des Punktes

eine leichte Wölbung aufweist sowie an der Unterseite der gepunkteten

Teile eine Durchschweißung sichtbar ist. Beachten Sie weiters, daß die

zu punktierenden Materialien satt aufeinander liegen und Verunreinigungen durch Lack und Rost entfernt sind.

MIG/MAG-SCHWEISSEN

Achtung! Vor Erstinbetriebnahme das Kapitel „Sicherheitsvorschriften“ sowie „Stromquelle in Betrieb nehmen“ lesen.

Hinweis! Durch Fertigungs- bzw. Legierungstoleranzen von Schweißdrähten sind fallweise Korrekturen an Schweißspannung und/oder Drahtgeschwindigkeit notwendig. Dies gilt auch für die Verwendung anderer

Schutzgasgemische sowie für Netzspannungsschwankungen.

MANUELLBETRIEB

Eine der Grundvoraussetzungen für ein optimales Schweißergebnis bei

der MIG/MAG-Schweißung ist die Ermittlung des richtigen Arbeitspunktes. Dies geschieht im wesentlichen durch gegenseitige Abstimmung von

Schweißspannung (Stufenschalter , ) und Drahtgeschwindigkeit

(Einstellregler Drahtgeschwindigkeit

).

- Massekabel in Schweißstrombuchse 1 / 2 / 3

einstecken und

verriegeln

- mit anderem Ende des Massekabels Verbindung zum Werkstück

herstellen

- Netzstecker einstecken

- Netzschalter

auf Stellung „I“ schalten

- Wahlschalter Schweißprogramm

in Stellung „Manuellbetrieb (Ma-

nuel)“ schalten

- Schweißspannung mit Grob-

und Feinstufenschalter einstellen

- Drahtgeschwindigkeit mit Einstellregler Drahtgeschwindigkeit

ein-

stellen

- Wahlschalter Betriebsart

in gewünschte Position schalten

- Gasflaschenventil öffnen

- Schutzgasmenge einstellen

- Brennertaste drücken und Schweißvorgang einleiten

PROGRAMMBETRIEB

Im Programmbetrieb werden sowohl im Ruhe-Betrieb, als auch während

des Schweißvorganges an den Digitalanzeigen diverse Parameter in

Form von Soll- und Istwerten angezeigt. Diese erleichtern den Einstellvorgang erheblich.

Folgender Absatz beschreibt den Einstellvorgang bei vorgegebener

Blechdicke. Sind für die Schweißaufgabe andere Daten, wie z.B. Schweißspannung, Schweißstrom oder Drahtgeschwindigkeit vorgegeben, ist die

Einstellreihenfolge in Anlehnung an unten beschriebenen Vorgang abzuändern.

- Netzstecker einstecken

- Netzschalter auf Stellung „I“ schalten

- Wahlschalter Drahtdurchmesser

auf entsprechenden Wert stellen

- Wahlschalter Digitalanzeige auf Stellung Blechdicke schalten

- Grob-

und/oder Feinstufenschalter nach unten oder oben

korrigieren, bis an der Digitalanzeige m/min - mm - A

die gewünsch-

te Blechdicke erscheint

- Wahlschalter Digitalanzeige

in Stellung Schweißstrom stellen - an

der Digitalanzeige m/min - mm - A

wird programmierter Schweiß-

strom angezeigt

- Wahlschalter Digitalanzeige

in Stellung Drahtgeschwindigkeit stel-

len - an der Digitalanzeige m/min - mm - A

wird programmierte

Drahtgeschwindigkeit angezeigt

- falls gewünscht, programmierte Drahtgeschwindigkeit mit Einstellregler Drahtgeschwindigkeit

korrigieren (Skala %, Korrekturmög-

lichkeit von +/- 30%)

- gleichzeitig wird für 2 sec. an der Digitalanzeige V - Induktanz

die

für diesen Arbeitspunkt optimale Schweißstrombuchse 1 / 2 / 3

angezeigt

- Massekabel in Schweißstrombuchse 1 / 2 / 3 (je nach Anzeige an

Digitalanzeige V - Induktanz

) einstecken und verriegeln

- mit anderem Ende des Massekabels Verbindung zum Werkstück

herstellen

- Wahlschalter Betriebsart

in gewünschte Position schalten

- Gasflaschenventil öffnen

- Schutzgasmenge einstellen

- Brennertaste drücken und Schweißvorgang einleiten

Page 16

16

FEHLERDIAGNOSE UND -BEHEBUNG

Achtung! Gerät darf nur von geschultem Fachpersonal geöffnet werden. Vor Öffnen des Schweißgerätes, Gerät abschalten, Netzstecker

ziehen und ein Warnschild gegen Wiedereinschalten anbringen - gegebenenfalls Elkos entladen. Müssen Sicherungen ausgetauscht werden,

sind diese durch gleiche Werte zu ersetzen. Bei Verwendung zu starker Sicherungen erlischt der Garantieanspruch nach eventuellen Folgeschäden.

FEHLERMELDUNGEN AN DEN ANZEIGEN

Die Stromquelle ist mit einem Selbstdiagnosesystem ausgestattet! Auftretende Störungen werden erkannt und an den Anzeigen in Form eines ErrorCodes (E00 - E99) angezeigt.

Fehlermeldung Ursache Behebung

Überstrom Drahtvorschubmotor: Drahtvorschubmotor überlastet

E02 (Anzeige Störung leuchtet)

Externer Reset Externe Steuerung überprüfenE40

E02 (Anzeige Störung leuchtet) Übertemperatur Schweißanlage abkühlen lassen

Hinweis! Erscheint eine hier nicht angeführter Fehlermeldung an den Anzeigen ist der Fehler nur durch den Servicedienst zu beheben. Notieren Sie

die angezeigte Fehlermeldung sowie Seriennummer und Konfiguration der Stromquelle und verständigen Sie den Servicedienst.

Drahtförderseele, Kontaktrohr und Drahtbremse kontrollieren

sekundärer Kurzschluß Schweißbrenner und Brennerleitung auf Kurz-

schluß überprüfen

E42

STROMQUELLE VST 357/357-2, VST 457/457-2

Fehler Ursache Behebung

Netzzuleitung überprüfen, ev. Netzstecker einstecken

Gerät hat keine Funktion nach Drücken

der Brennertaste

Netzschalter eingeschaltet, Anzeigen

leuchten nicht

Netzzuleitung unterbrochen, Netzstecker nicht

eingesteckt

Gerät hat keine Funktion nach Drücken

der Brennertaste

Netzschalter eingeschaltet, Anzeige Störung

leuchtet

Stromquelle überhitzt/überlastet Gerät abkühlen lassen

Sicherung kontrollieren

Lichtbogen zündet nach Drücken der

Brennertaste nicht

Anzeige Betriebsbereit leuchtet, Drahtvorschubmotor läuft

Masseanschluß unterbrochen Masseanschluß und Klemme überprüfen

Stromkabel im Schweißbrenner unterbrochen Brenner tauschen

Schütz bzw. Stufenschalter tauschen

Unruhiger Lichtbogen, starke Spritzer,

Poren im Schweißgut

Arbeitspunkt nicht optimal gewählt richtiges Verhältnis zwischen Schweißspan-

nung und Drahtvorschubgeschwindigkeit einstellen

Drahtförderseele, Kontaktrohr und Drahtbremseneinstellung kontrollieren

Drahtvorschubmotor überlastet

Gerät hat keine Funktion nach Drücken

der Brennertaste

Netzschalter eingeschaltet, Anzeige Betriebsbereit leuchtet

Interner Gerätefehler

Sicherung F1, F2, F3 od. F7 defekt

Steuerstecker nicht eingesteckt

Brenner defekt

Service-Dienst verständigen

Brenner tauschen

Steuerstecker einstecken

Stufenschalter nicht eingerastet

Hauptschütz od. Stufenschalter defekt

Stufenschalter auf definierte Position schalten

Massekabel in der falschen Schweißstrombuch-seentsprechende Schweißstrombuchse wählen

Masseverbindung schlecht guten Kontakt zwischen Massestrombuchse

und Werkstück herstellen

Kontaktrohr wechselnfalsches od. ausgeschliffenes Kontaktrohr

Page 17

17

DEUTSCH

Unregelmässige Drahtgeschwindigkeit,

Schweißdraht bildet eine Schleife zwischen Drahtvorschubrollen und Drahteinlaufdüse des Schweißbrenners

Drahtvorschubmotor läuft nicht bzw. läßt

sich nicht regeln

Anzeige Betriebsbereit leuchtet

Sicherungen kontrollieren

Drahtelektrode schweißt sich am Kontaktrohr oder Schmelzbad fest

Nachbrennzeit-Korrekturregler nicht optimal eingestellt

Nachbrennzeit korrigieren

Schweißbrenner zu schwach dimensioniertBrennerkörper und Schlauchpaket werden

sehr heiß

Einschaltdauer und Belastungsgrenze beachten

Kühlgerätepumpe läuft nicht

Hohes Laufgeräusch der Kühlgerätepumpe

Zu geringe Kühlleistung

kein Gas Druckminderer (Gasmenge), Gasschlauch

(Anschlüsse), Gasmagnetventil, Brennergasanschluß, etc. überprüfen

Gleichrichter überprüfenGleichrichter sekundär defekt

am Schweißtrafo fehlt eine Phase Netzzuleitung, Hauptschalter und Schütz über-

prüfen

Interner Gerätefehler

Drahtrollenbremse zu stark angezogen Bremsschraube lockern

Bohrung des Kontaktrohres zu eng

Drahtförderseele im Schweißbrenner defekt

Drahtvorschubrollen nicht für verwendeten

Schweißdraht geeignet

falscher Anpreßdruck der Vorschubrollen

Qualität des Schweißdrahtes nicht in Ordnung

richtiges Kontaktrohr verwenden

Seele auf Knicke, Innendurchmesser, Länge,

Verschmutzung, etc. überprüfen

Vorschubrollen auf Schweißdraht abstimmen

Anpreßdruck optimieren

Schweißdraht wechseln

Service-Dienst verständigen

Interner Gerätefehler

Sicherung F1, F2, F3 od. F7 defekt

Drahtvorschubmotor defekt

Drahtvorschubregler defekt

bei geteilter Ausführung: Unterbrechung im Verbindungsschlauchpaket

Service-Dienst verständigen

Schlauchpaketanschlüsse kontrollieren

Drahtvorschubregler wechseln

Drahtvorschubmotor wechseln

bei wassergekühlten Anlagen: Durchflußmenge zu gering

Wasserstand, Wasserdurchflußmenge und

Wasserverschmutzung kontrollieren

Kühlgerätepumpe defekt Pumpe erneuern

keine Versorgungsspannung Versorgungsspannung kontrollieren

Engstelle bzw. Fremdkörper im Wasserkreislauf Engstelle beseitigen

Ventilator defekt

Kühlgerätepumpe defekt

Kühlmittel-Füllstand zu niedrig

Ventilator wechseln

Pumpe wechseln

Kühlmittel nachfüllen

Pumpe erneuernKühlgerätepumpe defekt

Kühlmittel-Füllstand zu niedrig Kühlmittel nachfüllen

Page 18

18

Achtung! Ist das Gerät für eine Sonderspannung ausgelegt, gelten die Technischen Daten am Leistungsschild. Netzstecker, Netzzuleitung

sowie deren Absicherung sind entsprechend auszulegen.

TECHNISCHE DATEN

DRAHTVORSCHUB VR 57

Versorgungsspannung 42 V DC

Leistungsaufnahme 162 W

Getriebe 24 : 1

Drahtgeschwindigkeit bis 18 m/min

Schutzklasse III

Schutzart IP 23

STROMQUELLE VST 357/357-2, VST 457/457-2

VST 357/357-2 VST 457/457-2

Netzspannung +/-15% 3x230/400 V~ 3x230/400 V~

Netzabsicherung 230 V 35 A träge 63 A träge

400 V 20 A träge 35 A träge

Cos phi 150 A 0,93 0,90

370 A 0,93 500 A - 0,88

Wirkungsgrad 100 A 80 % -

200 A - 80 %

Schweißstrombereich 30 - 370 A 35 - 500 A

Schweißstrom bei 10 min/40°C 30% ED - 500 A

10 min/40°C 35% ED 370 A 10 min/40°C 40% ED 350 A 450 A

10 min/40°C 60% ED 280 A 360 A

10 min/40°C 100% ED 220 A 280 A

Leerlaufspannung 43 V 54 V

Arbeitsspannung 15,5 - 32,5 V 15,8 - 39,0 V

Anzahl der Schaltstufen 3 x 7 4 x 7

Drosselabzapfungen 2 3

Schutzart IP 23 IP 23

Kühlart AF AF

Isolationsklasse H H

S, CE S, CE

KÜHLGERÄT FK 57

Netzspannung - Pumpenmotor 230 V~, 50-60 Hz

Stromaufnahme primär 0,8 A

Kühlleistung +20°C 1200 W

+40°C 750 W

Fördermenge 2,0 l/min

Pumpendruck 4,5 bar

Kühlmittelinhalt 5,2 l

Förderhöhe 35 m

Schutzart IP 23

Abmessungen lxbxh 215x240x480 mm

Gewicht (ohne Kühlmittel) 8,5 kg

Page 19

1

ENGLISH

OPERATING INSTRUCTIONS

Page 20

2

Page 21

3

ENGLISH

DEAR FRONIUS CUSTOMER

This brochure is intended to familiarise you with how to operate and

maintain your VarioStar 357 (VST 357), VarioStar 357-2 (VST 357-2),

VarioStar 457 (VST 457) and VarioStar 457-2 (VST 457-2). You will find

it well worthwhile to read through the manual carefully and to follow all the

instructions it contains. This will help you to avoid operating errors - and

the resultant malfunctions. Your machine will repay you by giving you

constant operational readiness for many years to come.

FRONIUS SCHWEISSMASCHINEN

VERTRIEB GMBH & CO KG

Warning! The machine may only be put into service by trained

personnel, and only in accordance with the technical directions.

Before you start using the machine, you must read the section

headed "Safety rules".

CONTENTS

Dear Fronius Customer ............................................................................ 3

Safety rules................................................................................................ 4

General remarks ................................................................................... 4

Utilisation for intended purpose only .................................................. 4

Obligations of owner/operator ............................................................. 4

Obligations of personnel ...................................................................... 4

Personal protective equipment ............................................................ 4

Hazards from noxious gases and vapours ......................................... 4

Hazards from flying sparks .................................................................. 4

Hazards from mains and welding current ........................................... 4

Particular danger spots ........................................................................ 4

Informal safety precautions ................................................................. 4

Safety precautions at the installation location ................................... 5

Safety precautions in normal operation.............................................. 5

Safety inspection .................................................................................. 5

Alterations to the welding machine ..................................................... 5

Spares and wearing parts .................................................................... 5

Calibration of welding machines ......................................................... 5

CE-marking ............................................................................................ 5

Copyright ............................................................................................... 5

General remarks........................................................................................ 6

Principle of the VST 357 / 357-2, 457, 457-2 .................................... 6

Machine concept VST 357 / 457 ......................................................... 6

Machine concept VST 357-2 / 457-2 .................................................. 6

Controls and connections......................................................................... 6

Operating modes....................................................................................... 9

2-step mode........................................................................................... 9

4-step mode........................................................................................... 9

Intermittent 2- / 4-step mode .............................................................. 9

Spot welding .......................................................................................... 9

Wire-inching .......................................................................................... 9

Gas-test ............................................................................................... 10

Starting to use the welding machine ..................................................... 10

Utilisation for intended purpose only ................................................ 10

Machine set-up regulations................................................................ 10

Mains connection ................................................................................ 10

Plug the machine into the mains ....................................................... 11

Assembling the VarioStar 357/457.................................................... 11

Assembling VarioStar 357-2 / 457-2 ................................................. 11

Mounting / connecting the gas cylinder ............................................ 12

Mounting the welding torch ................................................................ 12

Starting up the cooling unit ................................................................ 12

Mounting the wire spool ..................................................................... 13

Feeding in the wire electrode ............................................................ 13

Setting the shielding-gas rate............................................................ 13

Changing the feed rollers................................................................... 13

Correcting the wire infeed .................................................................. 14

MIG/MAG welding ................................................................................... 15

Manual mode ....................................................................................... 15

Program mode ..................................................................................... 15

Spot welding ............................................................................................ 15

Care and maintenance ........................................................................... 15

Troubleshooting....................................................................................... 16

Error messages on the displays ........................................................ 16

VST 357/357-2, VST 457/457-2 power source ................................ 16

Technical Data ......................................................................................... 18

VST 357/357-2, VST 457/457-2 power sources .............................. 18

FK 57 cooling unit ............................................................................... 18

VR 57 wirefeeder ................................................................................ 18

Spare parts list

Fronius - Sales an service offices

Page 22

4

SAFETY RULES

GENERAL REMARKS

This welding machine has been made in accordance with the state of the

art and all recognised safety rules. Nevertheless, incorrect operation or

misuse may still lead to danger for

- the life and well-being of the welder or of third parties,

- the welding machine and other tangible assets belonging to the

owner/operator,

- efficient working with the welding machine.

All persons involved in any way with starting up, operating, servicing and

maintaining the welding machine must

- be suitably qualified

- know about welding and

- follow exactly the instructions given in this manual.

Any malfunctions which might impair machine safety must be eliminated

immediately.

It’s your safety that’s at stake!

UTILISATION FOR INTENDED PURPOSE ONLY

The welding machine may only be used for jobs as defined by the

“Intended purpose” (see the section headed "Starting to use the welding

machine").

Utilisation in accordance with the “Intended purpose” also comprises

- following all the instructions given in this manual

- performing all stipulated inspection and servicing work

OBLIGATIONS OF OWNER/OPERATOR

The owner/operator undertakes to ensure that the only persons allowed

to work with the welding machine are persons who

- are familiar with the basic regulations on workplace safety and

accident prevention and who have been instructed in how to operate

the welding machine

- have read and understood the sections on safety and the warnings

contained in this manual, and have confirmed as much with their

signatures

Regular checks must be performed to ensure that personnel are still

working in a safety-conscious manner.

OBLIGATIONS OF PERSONNEL

Before starting work, all persons entrusted with carrying out work on the

welding machine shall undertake

- to observe the basic regulations on workplace safety and accident

prevention

- to read the sections on safety and the warnings contained in this

manual, and to sign to confirm that they have understood these

PERSONAL PROTECTIVE EQUIPMENT

For your personal safety, take the following precautions:

- Wear stout footwear that will also insulate even in wet conditions

- Protect your hands by wearing insulating gloves

- Protect your eyes from UV rays with a safety shield containing

regulation filter glass

- Only use suitable (i.e. flame-retardant) clothing

- Where high noise levels are encountered, use ear-protectors

Where other persons are nearby during welding, you must

- instruct them regarding the dangers,

- provide them with protective equipment and/or

- erect protective partitions or curtains.

HAZARDS FROM NOXIOUS GASES AND VAPOURS

- Extract all fumes and gases away from the workplace, using suitable

means.

- Ensure a sufficient supply of fresh air.

- Keep all solvent vapours well away from the arc radiation.

HAZARDS FROM FLYING SPARKS

- Move all combustible objects well away from the welding location.

- Welding must NEVER be performed on containers that have had

gases, fuels, mineral oils etc. stored in them. Even small traces of

these substances left in the containers are a major explosion hazard.

- Special regulations apply to rooms at risk from fire and/or explosion.

Observe all relevant national and international regulations.

HAZARDS FROM MAINS AND WELDING CURRENT

- An electric shock can be fatal. Every electric shock is hazardous to

life.

- Magnetic fields generated by high amperages may impair the functioning of vital electronic devices (e.g. heart pacemakers). Users of

such devices should consult their doctors before going anywhere

near the welding workplace.

- All welding cables must be firmly attached, undamaged and properly

insulated. Replace any loose connections and scorched cables immediately.

- Have the mains and the appliance supply leads checked regularly by

a qualified electrician to ensure that the PE conductor is functioning

correctly.

- Before opening up the welding machine, make absolutely sure that

this is "dead". Discharge any components that may store an electrical

charge.

- If work needs to be performed on any live parts, there must be a

second person on hand to switch of the machine at the main switch

in an emergency.

PARTICULAR DANGER SPOTS

- Do not put your fingers anywhere near the rotating toothed wheels of

the wirefeed drive.

- Special regulations apply to rooms at risk from fire and/or explosion.

Observe all relevant national and international regulations.

- Welding machines for use in spaces with increased electrical danger

(e.g. boilers) must be identified by the “S” (for safety) mark.

- Welding-joins to which special safety requirements apply must only

be carried out by specially trained welders.

- When hoisting the power source by crane, always attach the chains

or ropes to the hoisting lugs at as close an angle to the vertical as

possible. Before hoisting, remove the gas cylinder and the wirefeed

unit.

- When hoisting the wirefeed unit by crane, always use an insulating

suspension arrangement.

INFORMAL SAFETY PRECAUTIONS

- The instruction manual must be kept at the welding-machine location

at all times.

Page 23

ENGLISH

ud_fr_st_sv_00146 0120015

- In addition to the instruction manual, copies of both the generally

applicable and the local accident prevention and environmental

protection rules must be kept on hand, and of course observed in

practice.

- All the safety instructions and danger warnings on the welding

machine itself must be kept in a legible condition.

SAFETY PRECAUTIONS AT THE INSTALLATION

LOCATION

- The welding machine must be placed on an even, firm floor in such a

way that it stands firmly. A welding machine that topples over can

easily kill someone!

- Special regulations apply to rooms at risk from fire and/or explosion.

Observe all relevant national and international regulations.

- By means of internal instructions and checks, ensure that the workplace and the area around it are always kept clean and tidy.

VAGRANT WELDING CURRENTS

- Ensure the workpiece clamp is connected tightly to the workpiece

- Set the welding machine up insulated where the floor conducts

electricity

If these instructions are not followed vagrant welding currents occur,

these can destroy earthed conductor terminals and other electrical

equipment.

SAFETY PRECAUTIONS IN NORMAL OPERATION

- Only operate the welding machine if all its protective features are fully

functional.

- Before switching on the welding machine, ensures that nobody can

be endangered by your turning on the machine.

- At least once a week, check the machine for any damage that may be

visible from the outside, and check that the safety features all function

correctly.

SAFETY INSPECTION

The owner/operator is obliged to have the machine checked for proper

condition by a trained electrician after any alterations, installations of

additional components, modifications, repairs, care and maintenance,

and in any case at least every twelve months.

In the course of such inspection, the following regulations must be

observed (as a minimum):

- IEC (EN) 60 974-1 - Arc welding equipment - Part 1: Welding power

sources

- VBG 4, §5 - Electrical plant and apparatus

- VBG 15, §33 / §49 - Welding, cutting and allied processes

- VDE 0701-1 - Repair, modification and inspection of electrical

appliances; general requirements

- VDE 0702-1 - Repeat tests on electrical appliances

Further information on corrective maintenance, modification and

inspection of welding machines is available from your regional or national

Fronius service centre,who will be pleased to provide you with a copy of

the Work Instruction “Safety Inspection of Welding Machinery” (AAPMÜ-01) upon request.

ALTERATIONS TO THE WELDING MACHINE

- Do not make any alterations, installations or modifications to the

welding machine without getting permission from the manufacturer

first.

- Replace immediately any components that are not in perfect condition.

SPARES AND WEARING PARTS

- Use only original spares and wearing parts. With parts sourced from

other suppliers, there is no certainty that these parts will have been

designed and manufactured to cope with the stressing and safety

requirements that will be made of them.

- When ordering spare parts, please state the exact designation and

the relevant part number, as given in the spare parts list. Please also

quote the serial number of your machine.

CALIBRATION OF WELDING MACHINES

In view of international standards, regular calibration of welding machinery is advisable. Fronius recommends a 12-month calibration interval.

For more information, please contact your Fronius partner!

CE-MARKING

The welding machine fulfils the fundamental requirements of the LowVoltage and Electromagnetic Compatibility Directive and is thus CEmarked.

COPYRIGHT

Copyright to this instruction manual remains the property of Fronius

International GmbH&Co.KG.

Text and illustrations are all technically correct at the time of going to

print. Right to effect modifications is reserved. The contents of the

instruction manual shall not provide the basis for any claims whatever on

the part of the purchaser. If you have any suggestions for improvement,

or can point out to us any mistakes which you may have found in the

manual, we should be most grateful.

Page 24

6

GENERAL REMARKS

PRINCIPLE OF THE VST 357 / 357-2, 457, 457-2

This welding machine is a MIG/MAG gas-shielded unit with optimum

welding properties. Its area of application ranges from sheet-metalworking

all the way up to heavy structural steel work. Its ability to weld solid and

flux-cored wires of various different diameters and alloys under various

commonly available shielding gases extends its area of use to take in the

production and repair fields. It goes without saying that this machine

comes with pre-selectable control routines such as 2-step, 4-step,

intermittent 2-step, intermittent 4-step and spot-welding.

MACHINE CONCEPT VST 357 / 457

The VST 357/457 was designed as a compact unit and is built to function

dependably under even the toughest operating conditions. Features such

as its powder-coated sheet-steel housing, protected controls and torch

central connector all testify to the high quality of its design. Thanks to its

insulated carrying handle and large-wheeled trolley, the machine is easy

to move around - both in the workshop and out in the field. A detachable

side panel keeps any grinding dust, swarf etc. out of the drive system.

MACHINE CONCEPT VST 357-2 / 457-2

The VST 357-2/457-2 was designed as a two-part unit and is built to

function dependably under even the toughest operating conditions.

Features such as its powder-coated sheet-steel housing, protected

controls and torch central connector all testify to the high quality of its

design. Thanks to its insulated carrying handle and large-wheeled trolley,

the machine is easy to move around.

The portable VR 57 wirefeeder unit can either be placed on top of the

power source or mounted on an intermediate trolley so as to extend the

operating range. A tilt-up side panel keeps any grinding dust, swarf etc.

out of the drive system. The wire spool is also protected against dust and

splash-water by a plastic box.

Fig.1 VST 357/457-2

CONTROLS AND CONNECTIONS

Fig.3 Side view of VST 457

Fig.2 Front view of VST 457 with optional MC 57 program module

Fig.4 Front view of VR 57 wirefeeder

)

!

5

-

-

Page 25

7

ENGLISH

Mains switch ON / OFF ... with integral “Ready” indicator (lights up

when the mains switch is switched on)

Coarse step switch ... divides the open-circuit and welding-voltage

range (welding-power range) of the welding machine into 4 steps (AD)

Fine step switch ... divides each coarse-step range (A-D) into 7 fine

steps

Wirefeed speed dial... for setting the wirefeed speed

‘m/min’ scale ... for continuous setting of the wirefeed speed between

1 and 18 m/min in manual mode

% scale ... for making corrections to the programmed wirefeed speed

(+/- 30%) in Program Mode (depending on the wire diameter, welding

program, coarse and fine step switch)

Wire-diameter selector switch ... for selecting the diameter of wire

to be welded in Program Mode

Welding-program selector switch ... for selecting the desired welding

program, depending on the shielding gas and filler metal

Fig.5 Explanation of terms used on welding-program dial

Manual mode ... the wire-speed must be adjusted to the

welding voltage using the wirespeed dial (m/min scale)

DIN designation / alloy of the welding wire

Shielding-gas composition

and ratio of the individual

components in %

N.B! If using filler wires and / or shielding gases that deviate slightly from

the prescribed values, you can make a correction with the wirespeed dial

(% scale).

Digital-indication selector switch ... for selecting and indicating the

desired function on the digital display

- Wirespeed (command value)

- Sheet thickness (guideline value)