Fronius prints on elemental chlorine free paper (ECF) sourced from certified sustainable forests (FSC).

/ Perfect Charging / Perfect Welding / Solar Energy

TTWO 2000

TTGO 1000

Bedienungsanleitung

DEENFRITESPT-BRCS

WIG Roboter-Schweißbrenner

Operating Instructions

TIG robot welding torch

Instructions de service

Torche de soudage pour robot TIG

Istruzioni per l'uso

Torcia per saldatura TIG del robot

Manual de instrucciones

Antorcha de robot TIG

Manual de instruções

Tocha-robô TIG

Návod k obsluze

TIG robot welding torch

42,0410,2187 007-29062020

2

Sehr geehrter Leser

Einleitung Wir danken Ihnen für Ihr entgegengebrachtes Vertrauen und gratulieren Ihnen zu Ihrem

technisch hochwertigen Fronius Produkt. Die vorliegende Anleitung hilft Ihnen, sich mit

diesem vertraut zu machen. Indem Sie die Anleitung sorgfältig lesen, lernen Sie die vielfältigen Möglichkeiten Ihres Fronius Produktes kennen. Nur so können Sie seine Vorteile

bestmöglich nutzen.

Bitte beachten Sie auch die Sicherheitsvorschriften und sorgen Sie so für mehr Sicherheit

am Einsatzort des Produktes. Sorgfältiger Umgang mit Ihrem Produkt unterstützt dessen

langlebige Qualität und Zuverlässigkeit. Das sind wesentliche Voraussetzungen für hervorragende Ergebnisse.

DE

3

4

Inhaltsverzeichnis

Sicherheit ................................................................................................................................................... 7

Sicherheit.............................................................................................................................................. 7

Bestimmungsgemäße Verwendung...................................................................................................... 8

Wolframelektrode in Schweißbrenner einsetzen, Schweißbrenner anschließen....................................... 9

Wolframelektrode in Schweißbrenner einsetzen, Schweißbrenner anschließen.................................. 9

Pflege, Wartung und Entsorgung............................................................................................................... 10

Allgemeines .......................................................................................................................................... 10

TTWO 2000: Wartung bei jeder Inbetriebnahme.................................................................................. 10

TTGO 1000: Wartung bei jeder Inbetriebnahme................................................................................... 11

Entsorgung............................................................................................................................................ 12

Fehlerdiagnose, Fehlerbehebung .............................................................................................................. 13

Fehlerdiagnose, Fehlerbehebung......................................................................................................... 13

Technische Daten ...................................................................................................................................... 16

Allgemeines .......................................................................................................................................... 16

TTWO 2000 ......................................................................................................................................... 16

TTGO 1000.......................................................................................................................................... 16

DE

5

6

Sicherheit

DE

Sicherheit

WARNUNG!

Fehlbedienung und fehlerhaft durchgeführte Arbeiten können schwerwiegende Personen- und Sachschäden verursachen.

Alle in dieser Bedienungsanleitung angeführten Arbeiten dürfen nur von geschultem Fachpersonal durchgeführt werden. Alle in dieser Bedienungsanleitung beschriebenen Funktionen dürfen nur von geschultem Fachpersonal angewendet werden. Alle beschriebenen

Arbeiten erst durchführen und alle beschriebenen Funktionen erst anwenden wenn folgende Dokumente vollständig gelesen und verstanden wurden:

► diese Bedienungsanleitung

► das beiliegende Dokument „Sicherheitsvorschriften“

► sämtliche Bedienungsanleitungen der Systemkomponenten, insbesondere Sicher-

heitsvorschriften.

WARNUNG!

Ein elektrischer Schlag kann tödlich sein.

Gefahr durch:

► Netzspannung (alle spannungsführenden Bauteile)

► die Spannung der Hochfrequenz-Zündung (Brennerkörper)

► Schweißspannung (Brennerkörper)

Vor Beginn aller Arbeiten am Schweißbrenner:

► den Netzschalter der Stromquelle in Stellung - O - schalten

► Stromquelle vom Netz trennen

► sicherstellen, dass die Stromquelle bis zum Abschluss aller Arbeiten vom Netz ge-

trennt bleibt.

VORSICHT!

Verbrennungsgefahr durch infolge des Betriebes heiße Schweißbrenner-Komponenten und heißes Kühlmittel.

Vor Beginn aller in dieser Bedienungsanleitung beschriebenen Arbeiten sämtliche

Schweißbrenner-Komponenten und das Kühlmittel auf Zimmertemperatur (+25 °C, +77

°F) abkühlen lassen.

VORSICHT!

Gefahr von Personen- und Sachschäden durch unzureichende Verbindungen.

Sämtliche Kabel, Leitungen und Schlauchpakete müssen immer fest angeschlossen, unbeschädigt, korrekt isoliert und ausreichend dimensioniert sein.

HINWEIS!

Wassergekühlte Schweißbrenner nie ohne Kühlmittel in Betrieb nehmen.

Für hieraus entstandene Schäden haftet der Hersteller nicht, sämtliche Gewährleistungsansprüche erlöschen.

7

HINWEIS!

Die Kühlmittel-Schläuche der wassergekühlten Schweißbrenner immer mit dem darauf montierten Kunststoff-Verschluss verschließen, wenn diese vom Kühlgerät getrennt werden.

Bestimmungsgemäße Verwendung

Der Schweißbrenner ist ausschließlich zum WIG-Schweißen in Verbindung mit Systemkomponenten bestimmt, welche für den Betrieb mit dem Schweißbrenner zugelassen sind.

Der Schweißbrenner ist ausschließlich für den Einsatz im Sinne der bestimmungsgemäßen Verwendung zu benutzen.

Für alle infolge nicht bestimmungsgemäßer Verwendung entstandenen Schäden inklusive

Folgeschäden, Personenschäden, fehlerhafter Arbeitsergebnisse und dergleichen haftet

der Hersteller nicht.

Zur bestimmungsgemäßen Verwendung gehört auch

- das vollständige Lesen dieser Bedienungsanleitung

- das vollständige Lesen des beiliegenden Dokumentes „Sicherheitsvorschriften“

- das Befolgen aller Anweisungen und Sicherheitsvorschriften dieser Bedienungsanlei-

tung

- die Einhaltung der Inspektions- und Wartungsarbeiten

Der Schweißbrenner ist für den Betrieb in Industrie und Gewerbe ausgelegt. Für Schäden,

die auf den Einsatz im Wohnbereich zurückzuführen sind, haftet der Hersteller nicht.

8

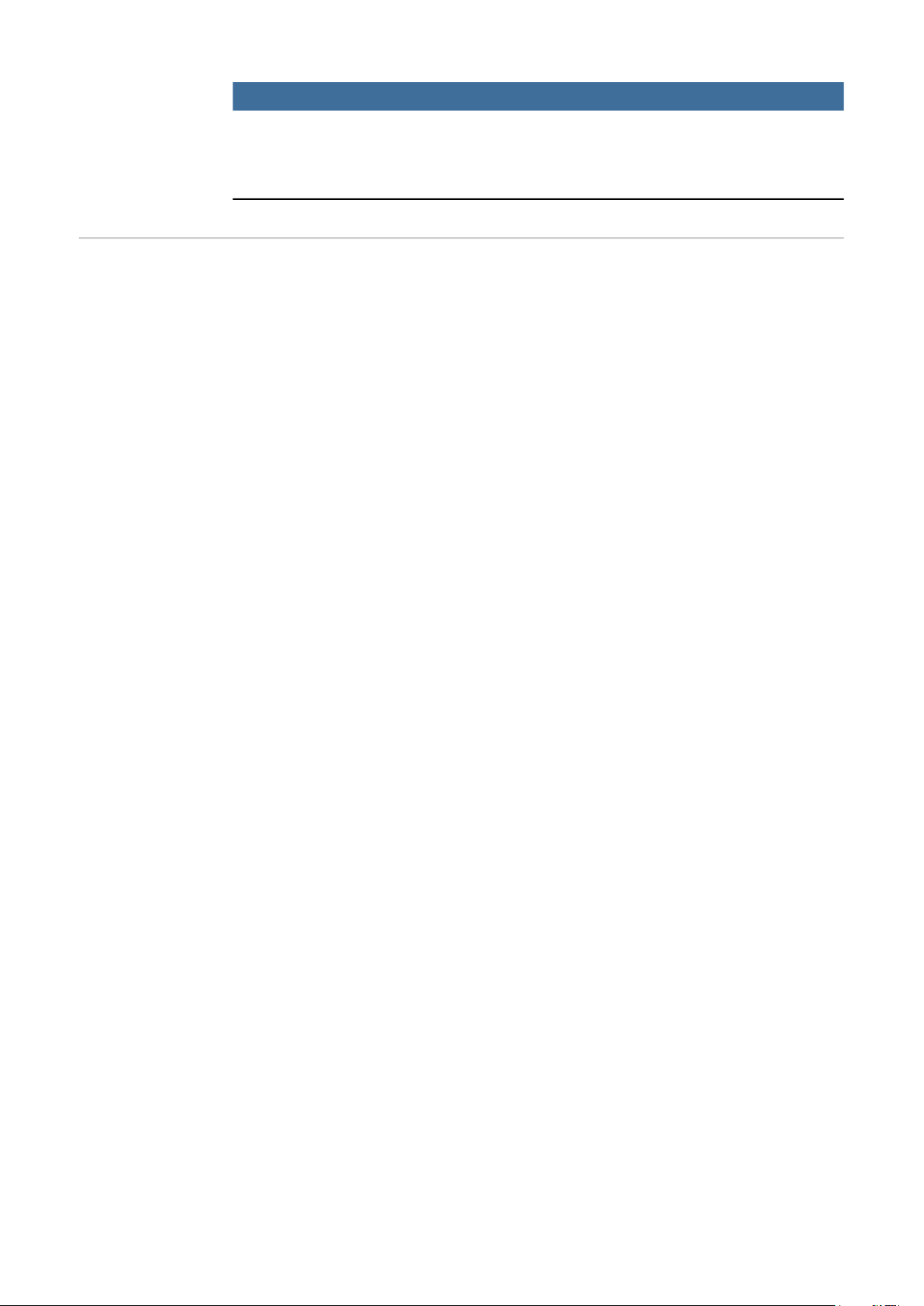

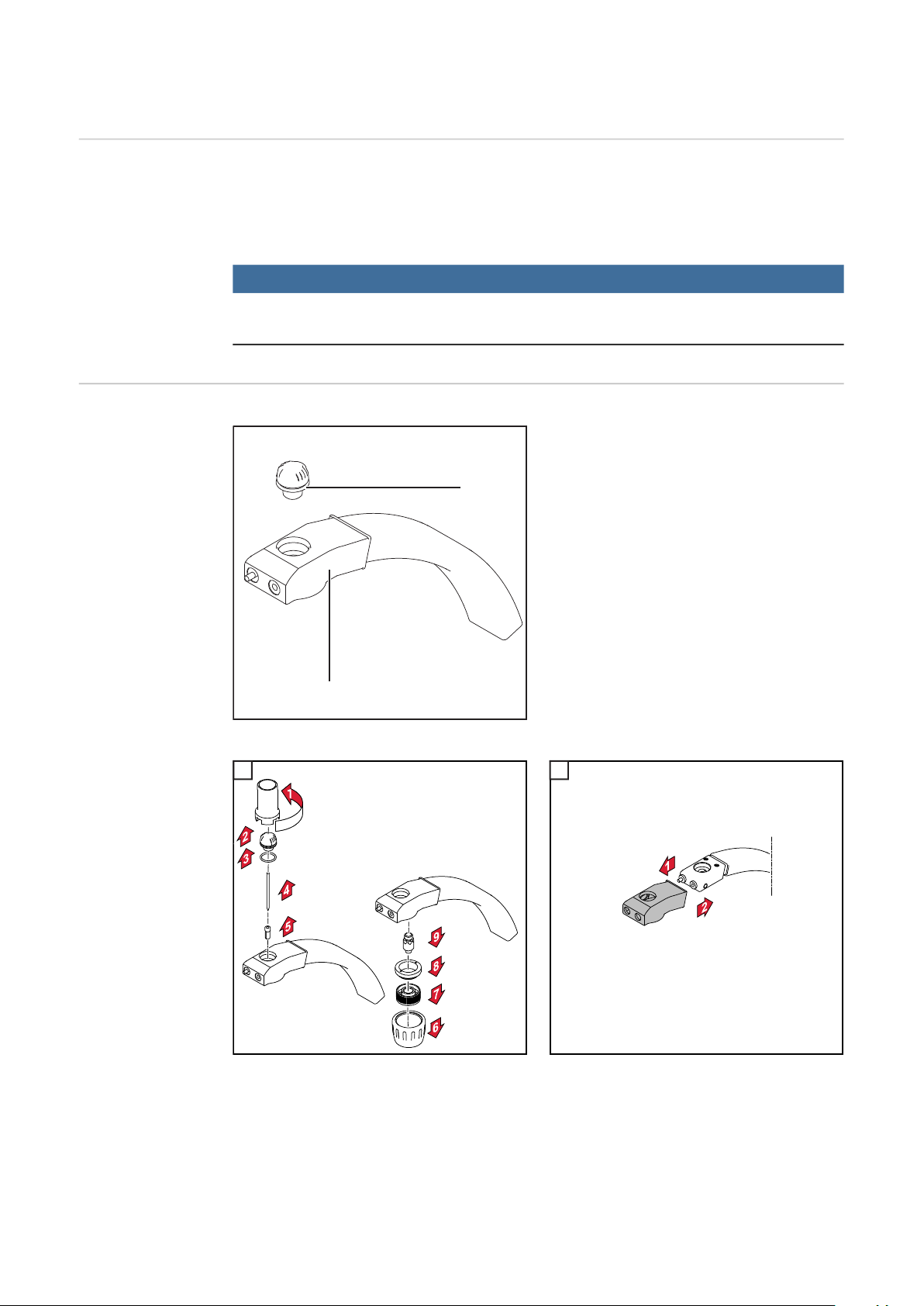

Wolframelektrode in Schweißbrenner einsetzen,

2

2

Schweißbrenner anschließen

Wolframelektrode in Schweißbrenner

einsetzen,

Schweißbrenner

anschließen

Lose oder nicht fachgerecht angebrachte Steckverbindungen können schwere

Sachschäden am Schweißbrenner und an der Stromquelle verursachen.

Vor jeder Inbetriebnahme manuell den festen Sitz und die korrekte Verriegelung des Bajonettsteckers in der Strombuchse überprüfen!

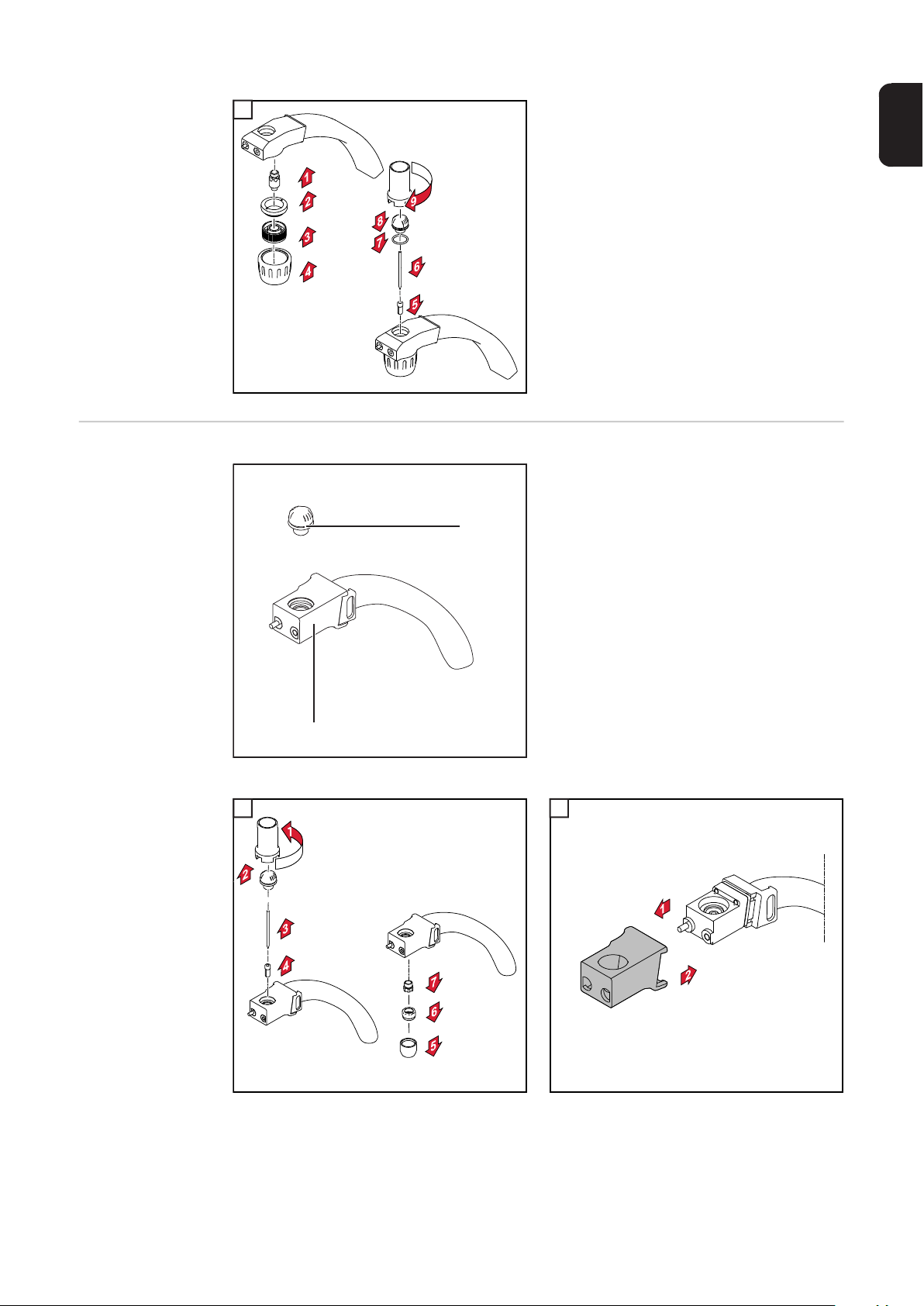

TTWO 2000:

1 2

1

VORSICHT!

DE

TTGO 1000:

3 4

1

9

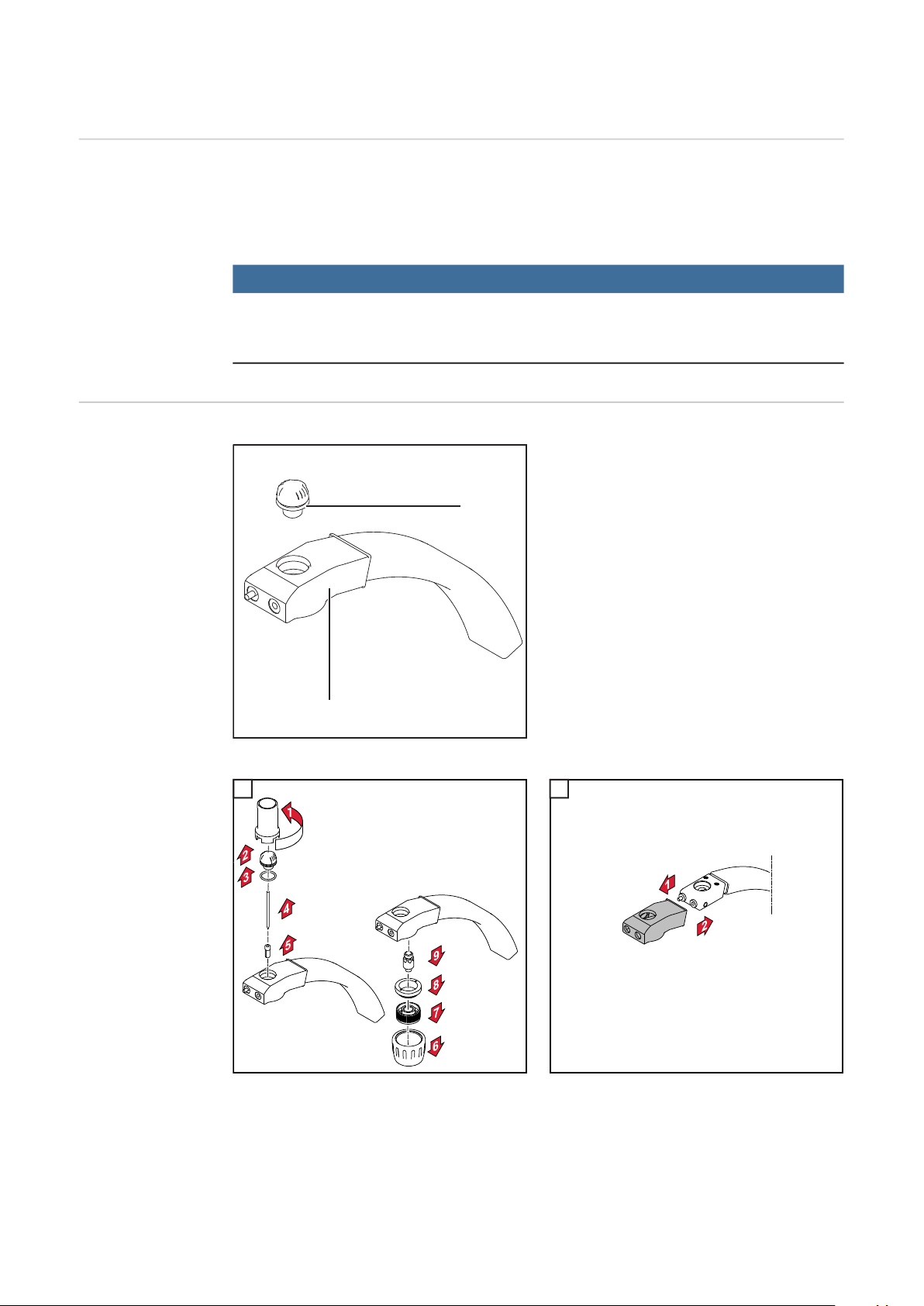

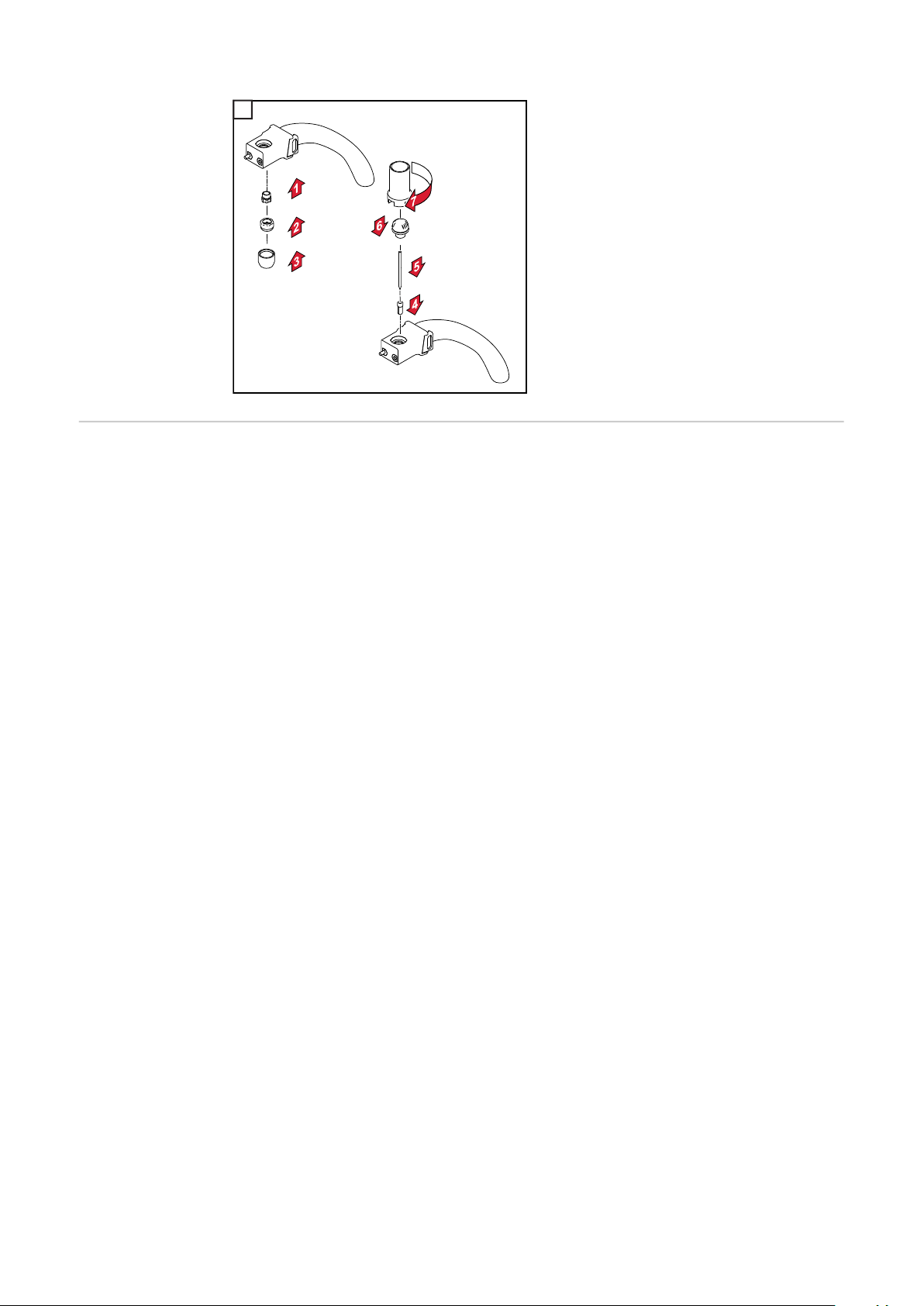

Pflege, Wartung und Entsorgung

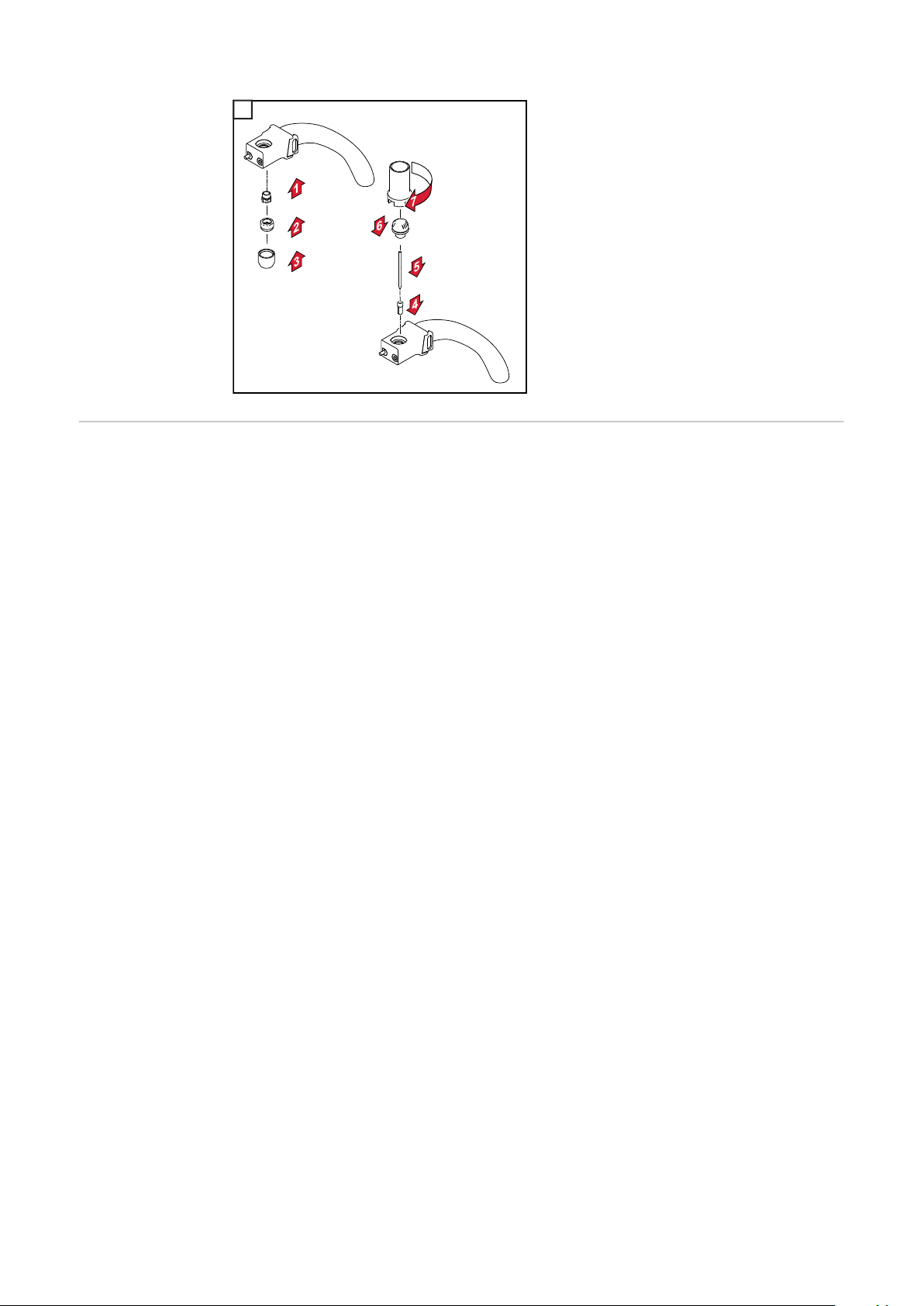

(2)

(1)

2

Allgemeines Regelmäßige und vorbeugende Wartung des Schweißbrenners sind wesentliche Faktoren

für einen störungsfreien Betrieb. Der Schweißbrenner ist hohen Temperaturen und starker

Verunreinigung ausgesetzt. Daher benötigt der Schweißbrenner eine häufigere Wartung

als andere Komponenten des Schweißsystems.

HINWEIS!

Riefen und Kratzer beim Entfernen von Schweißspritzern vermeiden.

Darin könnten sich im weiteren Betrieb entstehende Schweißspritzer nachhaltig festsetzen.

TTWO 2000: Wartung bei jeder Inbetriebnahme

Beschädigte Komponenten ersetzen:

5 6

1

- Sicherstellen, dass der Dichtring (1),

die Kunststoff-Ummantelung (2) und

die Verschleißteile unbeschädigt

sind. Beschädigte Komponenten ersetzen.

10

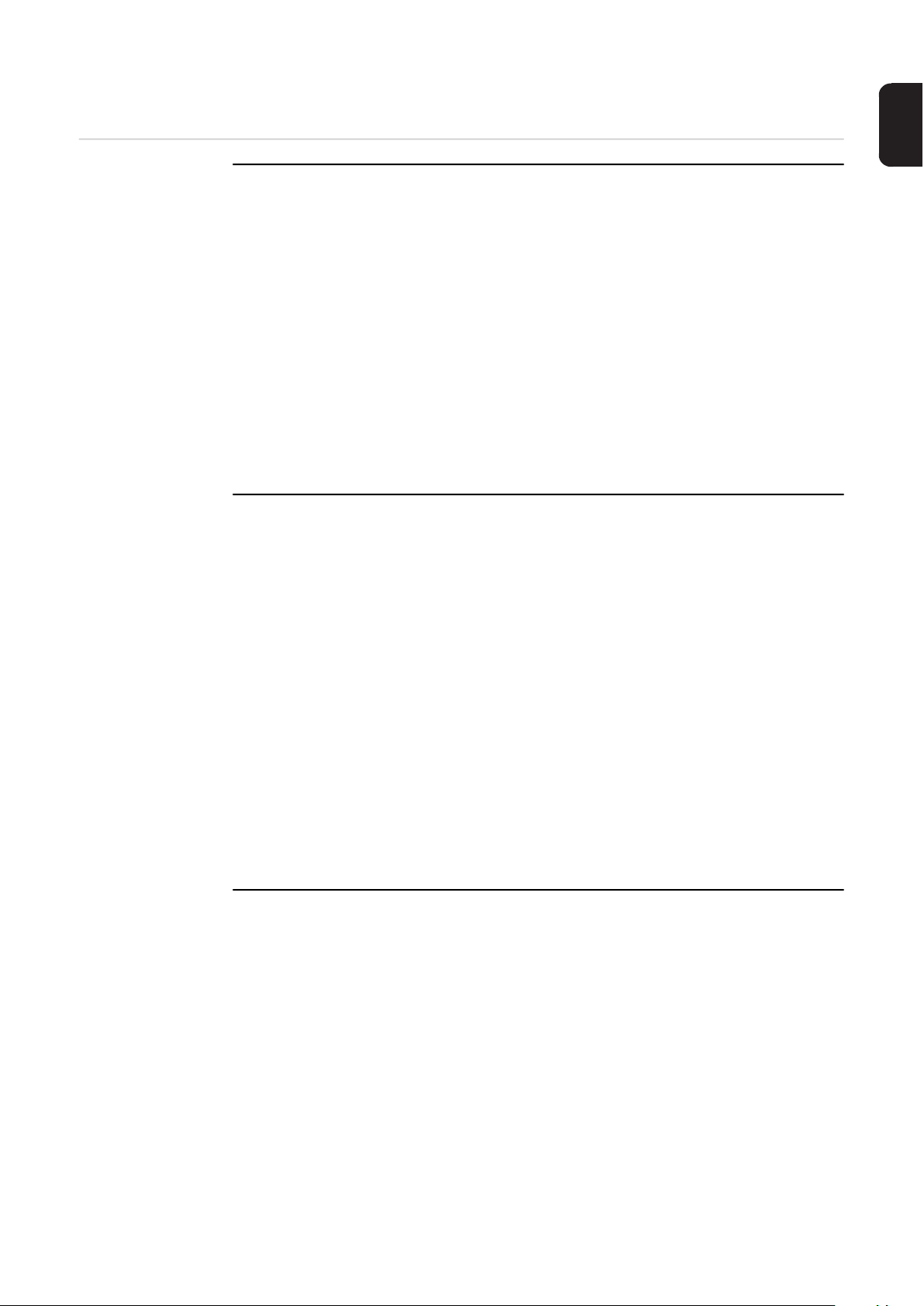

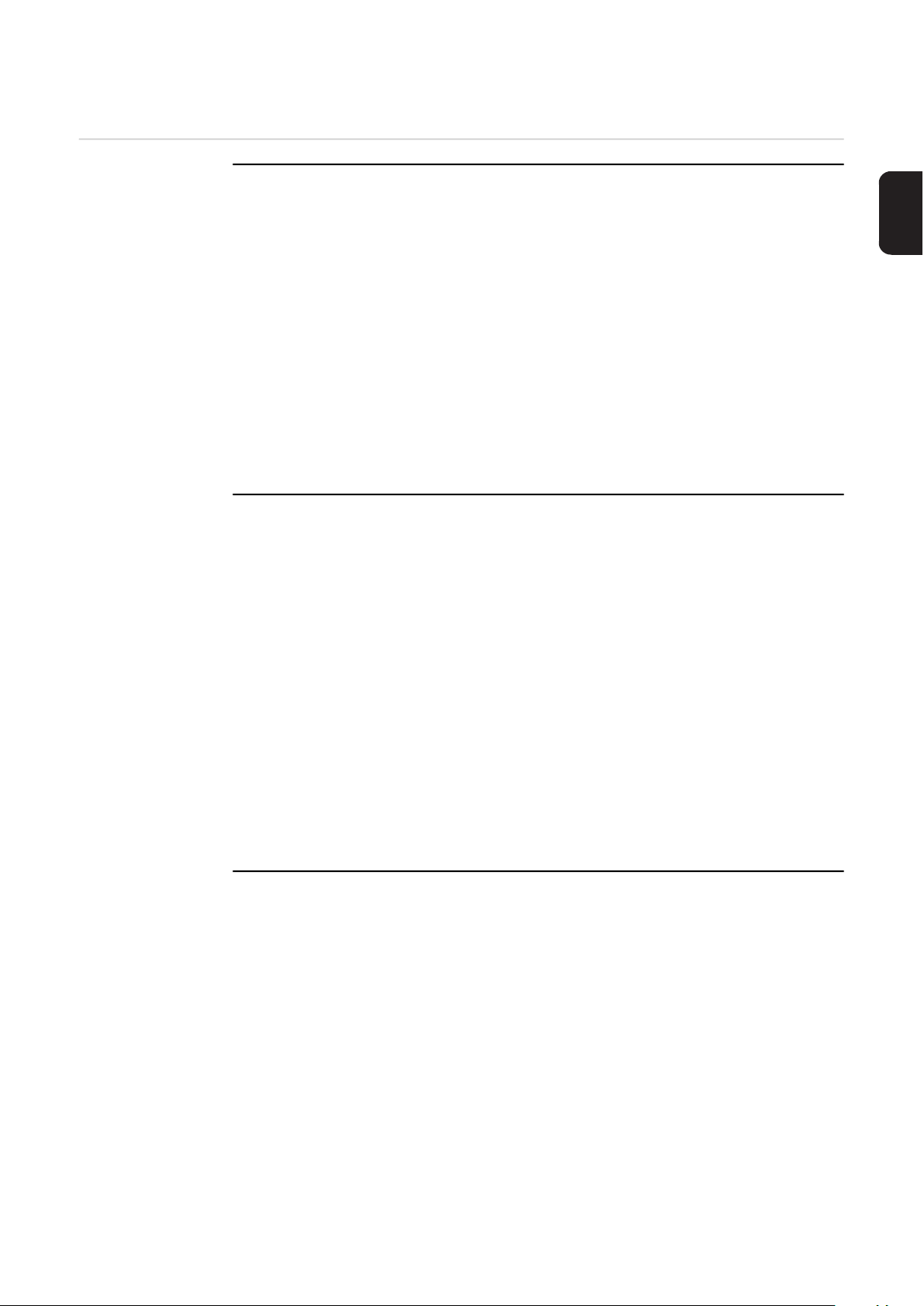

7

(1)

(2)

2

3

DE

TTGO 1000: Wartung bei jeder Inbetriebnahme

Beschädigte Komponenten ersetzen:

8 9

1

- Sicherstellen, dass der Dichtring (1),

die Kunststoff-Ummantelung (2) und

die Verschleißteile unbeschädigt

sind. Beschädigte Komponenten ersetzen.

11

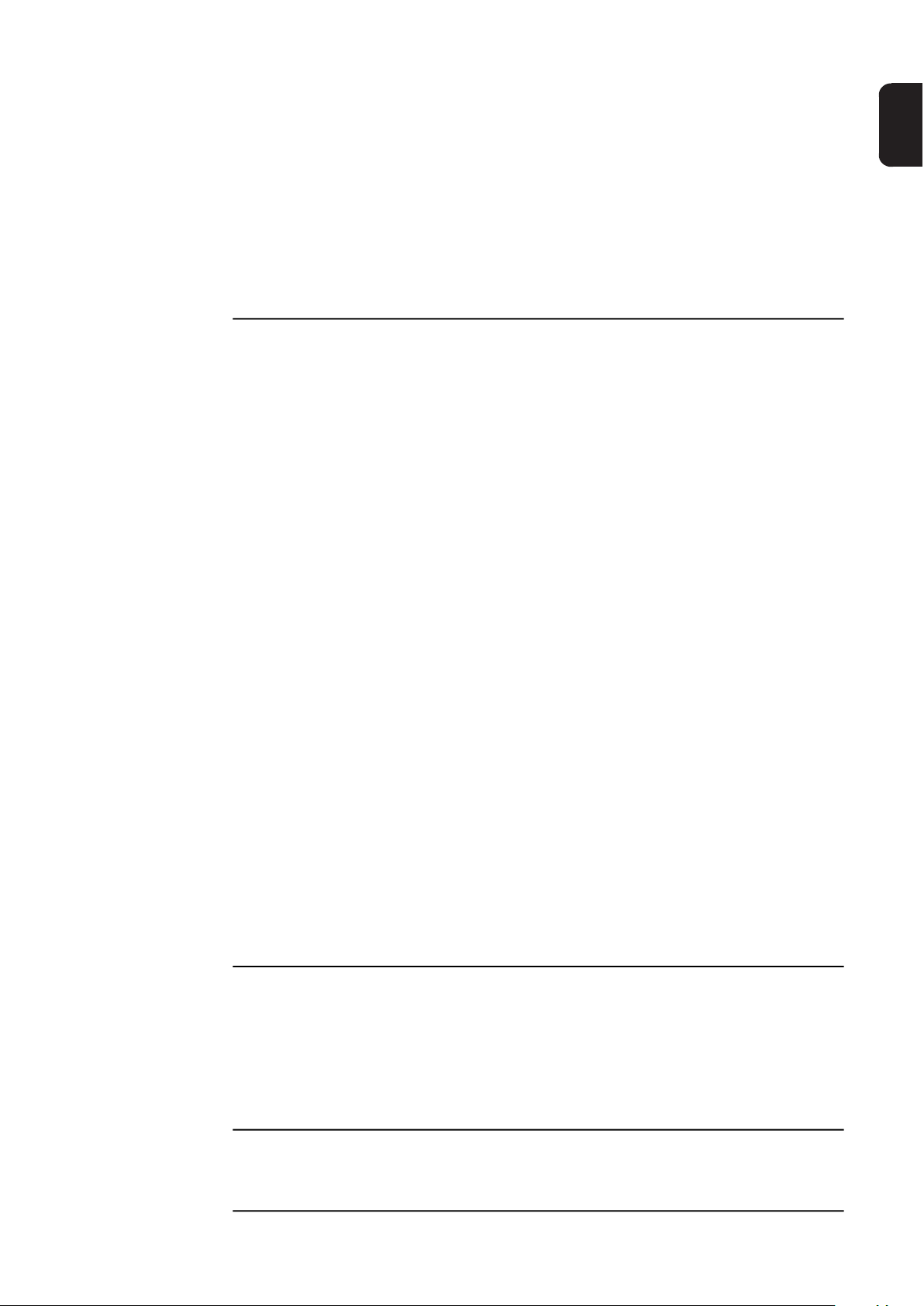

10

3

Entsorgung Die Entsorgung nur gemäß den geltenden nationalen und regionalen Bestimmungen

durchführen.

12

Fehlerdiagnose, Fehlerbehebung

DE

Fehlerdiagnose,

Fehlerbehebung

Kein Schweißstrom

Netzschalter der Stromquelle eingeschaltet, Anzeigen an der Stromquelle leuchten,

Schutzgas vorhanden

Ursache: Masseanschluss falsch

Behebung: Masseanschluss ordnungsgemäß herstellen

Ursache: Stromkabel im Schweißbrenner unterbrochen

Behebung: Schweißbrenner austauschen

Ursache: Wolframelektrode lose

Behebung: Wolframelektrode festschrauben

Ursache: Verschleißteile lose

Behebung: Verschleißteile festschrauben

Kein Schutzgas

alle anderen Funktionen vorhanden

Ursache: Gasflasche leer

Behebung: Gasflasche wechseln

Ursache: Gas-Druckminderer defekt

Behebung: Gas-Druckminderer austauschen

Ursache: Gasschlauch nicht montiert, geknickt oder schadhaft

Behebung: Gasschlauch montieren, gerade auslegen. Defekten Gasschlauch austau-

schen

Ursache: Schweißbrenner defekt

Behebung: Schweißbrenner austauschen

Ursache: Gas-Magnetventil defekt

Behebung: Service-Dienst verständigen (Gas-Magnetventil austauschen lassen)

13

Schlechte Schweißeigenschaften

Ursache: Falsche Schweißparameter

Behebung: Einstellungen korrigieren

Ursache: Masseverbindung schlecht

Behebung: Guten Kontakt zum Werkstück herstellen

Ursache: Kein oder zu wenig Schutzgas

Behebung: Druckminderer, Gasschlauch, Gas-Magnetventil und Schweißbrenner-Gas-

anschluss überprüfen. Bei gasgekühlten Schweißbrennern Gasabdichtung

überprüfen, geeignete Draht-Führungsseele verwenden

Ursache: Schweißbrenner undicht

Behebung: Schweißbrenner austauschen

Ursache: Zu großes oder ausgeschliffenes Kontaktrohr

Behebung: Kontaktrohr wechseln

Ursache: Falsche Drahtlegierung oder falscher Drahtdurchmesser

Behebung: Eingelegte Draht- /Korbspule überprüfen

Ursache: Falsche Drahtlegierung oder falscher Drahtdurchmesser

Behebung: Verschweißbarkeit des Grund-Werkstoffes prüfen

Ursache: Schutzgas für Drahtlegierung nicht geeignet

Behebung: Korrektes Schutzgas verwenden

Ursache: Ungünstige Schweißbedingungen: Schutzgas verunreinigt (Feuchtigkeit,

Luft), mangelhafte Gas-Abschirmung (Schmelzbad „kocht“, Zugluft), Verunreinigungen im Werkstück (Rost, Lack, Fett)

Behebung: Schweißbedingungen optimieren

Ursache: Schweißspritzer in der Gasdüse

Behebung: Schweißspritzer entfernen

Ursache: Turbulenzen auf Grund zu hoher Schutzgas-Menge

Behebung: Schutzgas-Menge reduzieren, empfohlen:

Schutzgas-Menge (l/min) = Drahtdurchmesser (mm) x 10

(beispielsweise 16 l/min für 1,6 mm Drahtelektrode)

Gasdüse wird sehr heiß

Ursache: Keine Wärmeableitung auf Grund zu losen Sitzes der Gasdüse

Behebung: Gasdüse bis auf Anschlag festschrauben

14

Schweißbrenner wird sehr heiß

Ursache: Schweißbrenner wurde über dem maximalen Schweißstrom betrieben

Behebung: Schweißleistung herabsetzen oder leistungsfähigeren Schweißbrenner ver-

wenden

Ursache: Schweißbrenner zu schwach dimensioniert

Behebung: Einschaltdauer und Belastungsgrenzen beachten

Ursache: Nur bei wassergekühlten Anlagen: Kühlmittel-Durchfluss zu gering

Behebung: Kühlmittel-Stand, Kühlmittel-Durchflussmenge, Kühlmittel-Verschmutzung,

Verlegung des Schlauchpaketes etc. überprüfen

Porosität der Schweißnaht

Ursache: Spritzerbildung in der Gasdüse, dadurch unzureichender Gasschutz der

Schweißnaht

Behebung: Schweißspritzer entfernen

Ursache: Löcher im Gasschlauch oder ungenaue Anbindung des Gasschlauches

Behebung: Gasschlauch austauschen

Ursache: O-Ring am Zentralanschluss ist zerschnitten oder defekt

Behebung: O-Ring austauschen

DE

Ursache: Feuchtigkeit / Kondensat in der Gasleitung

Behebung: Gasleitung trocknen

Ursache: Zu starke oder zu geringe Gasströmung

Behebung: Gasströmung korrigieren

Ursache: Ungenügende Gasmenge zu Schweißbeginn oder Schweißende

Behebung: Gas-Vorströmung und Gas-Nachströmung erhöhen

Ursache: Rostige oder schlechte Qualität der Drahtelektrode

Behebung: Hochwertige Drahtelektrode ohne Verunreinigungen verwenden

Ursache: Gilt für gasgekühlte Schweißbrenner: Gasaustritt bei nicht isolierten Draht-

Führungsseelen

Behebung: Bei gasgekühlten Schweißbrennern nur isolierte Draht-Führungsseelen ver-

wenden

Ursache: Zu viel Trennmittel aufgetragen

Behebung: Überschüssiges Trennmittel entfernen / weniger Trennmittel auftragen

Schlechte Zündeigenschaften

Ursache: Ungeeignete Wolframelektrode (beispielsweise WP-Elektrode beim DC-

Schweißen)

Behebung: Geeignete Wolframelektrode verwenden

Ursache: Verschleißteile lose

Behebung: Verschleißteile festschrauben

Gasdüse bekommt Risse

Ursache: Wolframelektrode ragt nicht weit genug aus der Gasdüse

Behebung: Wolframelektrode weiter aus der Gasdüse ragen lassen

15

Technische Daten

Allgemeines

TTWO 2000

Leerlauf-Spannung: 113 V

Zündspannung: 10 kV

Das Produkt entspricht den Anforderungen laut Norm IEC 60974-7.

I (Ampère) 10 min/40° C

DC (I1 EN 439)

I (Ampère) 10 min/40° C

AC (i! EN 439)

[mm (in.)] 2,4 - 3,2 (.094-.126)

100 % ED* 200

100 % ED* 140

Ø

[m (ft.)] 5 (16)

P

min

Q

min

p

min

[W]** 600

[l/min (gal./

min)]

[bar (psi)] 3 bar (43.51 psi.)

1 (0.26)

TTGO 1000

p

max

* ED = Einschaltdauer

** Geringste Kühlleistung laut Norm IEC 60974-2

I (Ampère) 10 min/40° C

DC (I1 EN 439)

I (Ampère) 10 min/40° C

DC (I1 EN 439)

I (Ampère) 10 min/40° C

DC (I1 EN 439)

[bar (psi)] 5,5 bar (77.77 psi.)

100 % ED* 60

60 % ED* 80

35 % ED* 100

[mm (in.)] 2,4 - 3,2 (.094-.126)

Ø

[m (ft.)] 5 (16)

* ED = Einschaltdauer

16

Dear reader,

Introduction Thank you for the trust you have placed in our company and congratulations on buying this

high-quality Fronius product. These instructions will help you familiarise yourself with the

product. Reading the instructions carefully will enable you to learn about the many different

features it has to offer. This will allow you to make full use of its advantages.

Please also note the safety rules to ensure greater safety when using the product. Careful

handling of the product will repay you with years of safe and reliable operation. These are

essential prerequisites for excellent results.

EN

17

18

Contents

Safety......................................................................................................................................................... 21

Safety.................................................................................................................................................... 21

Proper use ............................................................................................................................................ 22

Inserting the tungsten electrode into the welding torch, connecting the welding torch.............................. 23

Inserting the tungsten electrode into the welding torch, connecting the welding torch......................... 23

Care, maintenance and disposal ............................................................................................................... 24

General ................................................................................................................................................. 24

TTWO 2000: Maintenance at every start-up......................................................................................... 24

TTGO 1000: Maintenance at every start-up ......................................................................................... 25

Disposal ................................................................................................................................................ 26

Troubleshooting ......................................................................................................................................... 27

Troubleshooting .................................................................................................................................... 27

Technical data............................................................................................................................................ 30

General ................................................................................................................................................. 30

TTWO 2000 ......................................................................................................................................... 30

TTGO 1000.......................................................................................................................................... 30

EN

19

20

Safety

Safety

WARNING!

Incorrect operation or shoddy workmanship can cause serious injury or damage.

All activities described in these operating instructions may only be carried out by trained

and qualified personnel. All functions described in these operating instructions may only

be used by trained and qualified personnel. Do not carry out any of the work or use any of

the functions described until you have fully read and understood the following documents:

► these operating instructions

► the enclosed "Safety rules" document

► all the operating instructions for the system components, especially the safety rules.

WARNING!

An electric shock can be fatal.

A danger is presented by the:

► mains voltage (all live components)

► voltage of the high frequency ignition (torch body)

► welding voltage (torch body)

Before carrying out any work on the welding torch:

► turn the power source mains switch to the "O" position

► disconnect the power source from the mains

► ensure that the power source remains disconnected from the mains until all work has

been completed

EN

CAUTION!

Welding torch components and coolant that have become hot through use can

cause severe burns.

Before commencing any of the work described in these operating instructions, allow all

welding torch components and the coolant to cool to room temperature (+25°C, +77°F).

CAUTION!

Risk of injury and damage from loose connections.

All cables, lines and hosepacks must be properly secured, undamaged, insulated and adequately dimensioned at all times.

NOTE!

Never start welding with a water-cooled torch if there is no coolant in the system!

Fronius shall not be liable for any damage resulting from such action.

In addition, no warranty claims will be entertained.

NOTE!

Seal the coolant hoses on water-cooled welding torches with the plastic stoppers

fitted to them if the hoses are detached from the cooling unit.

21

Proper use The welding torch is intended solely for TIG welding in conjunction with system compo-

nents that are approved for use with the welding torch.

The welding torch is to be used exclusively for its intended purpose.

The manufacturer accepts no liability for any damage caused by use that is not in accordance with the intended purpose, including consequential damage, injury, incorrect results,

etc.

Proper use also includes

- carefully reading these operating instructions

- carefully reading the enclosed "Safety rules" document

- following all the instructions and safety rules in these operating instructions

- performing all stipulated inspection and servicing work

The welding torch is designed for use in industry and the workshop. The manufacturer shall

not be liable for any damage resulting from use of the welding torch in residential premises.

22

Inserting the tungsten electrode into the welding

2

2

torch, connecting the welding torch

Inserting the

tungsten electrode into the

welding torch,

connecting the

welding torch

CAUTION!

Loose or incorrectly attached plug connections can cause serious damage to the

welding torch and the power source.

Manually check the bayonet plug is secure and correctly locked in the current socket before each start-up.

TTWO 2000:

11 12

1

EN

TTGO 1000:

13 14

1

23

Care, maintenance and disposal

(2)

(1)

2

General Regular preventive maintenance of the welding torch is essential if troublefree operation is

to be ensured. The welding torch is subjected to high temperatures and heavy soiling. The

welding torch therefore requires more frequent maintenance than other components in the

welding system.

NOTE!

When removing welding spatter, avoid scoring or scratching the torch.

Future welding spatter may become firmly lodged in score or scratch marks.

TTWO 2000:

Maintenance at

every start-up

Replacing damaged components:

15 16

1

- Ensure that the sealing ring (1), plastic casing (2) and the wearing parts

are not damaged. Replace any damaged components.

24

17

(1)

(2)

2

3

EN

TTGO 1000: Maintenance at every

start-up

Replacing damaged components:

18 19

1

- Ensure that the sealing ring (1), plastic casing (2) and the wearing parts

are not damaged. Replace any damaged components.

25

20

3

Disposal Dispose of in accordance with the applicable national and local regulations.

26

Troubleshooting

Troubleshooting No welding current

Power source mains switch is on, indicators on the power source are lit up, shielding gas

available

Cause: Grounding (earthing) connection is incorrect

Remedy: Establish a proper grounding (earthing) connection

Cause: There is a break in the power cable in the welding torch

Remedy: Replace welding torch

Cause: Loose tungsten electrode

Remedy: Tighten tungsten electrode

Cause: Loose wearing parts

Remedy: Tighten the wearing parts

No shielding gas

All other functions are OK

EN

Cause: Gas cylinder is empty

Remedy: Change the gas cylinder

Cause: Gas pressure regulator is faulty

Remedy: Replace gas pressure regulator

Cause: The gas hose is not connected, or is damaged or kinked

Remedy: Fit gas hose, lay out straight Replace faulty gas hose

Cause: Welding torch is faulty

Remedy: Replace welding torch

Cause: Gas solenoid valve is faulty

Remedy: Contact After-Sales Service (arrange for gas solenoid valve to be replaced)

27

Poor weld properties

Cause: Incorrect welding parameters

Remedy: Correct settings

Cause: Poor grounding (earthing) connection

Remedy: Ensure good contact to workpiece

Cause: Inadequate or no protective gas shield

Remedy: Check the pressure regulator, gas hose, gas solenoid valve and welding torch

shielding gas connection. On gas-cooled welding torches, inspect the gas

seals, use a suitable inner liner

Cause: Welding torch is leaking

Remedy: Replace welding torch

Cause: Contact tip is too large or worn out

Remedy: Replace the contact tip

Cause: Wrong wire alloy or wrong wire diameter

Remedy: Check wirespool/basket-type spool in use

Cause: Wrong wire alloy or wrong wire diameter

Remedy: Check weldability of the base material

Cause: The shielding gas is not suitable for this wire alloy

Remedy: Use the correct shielding gas

Cause: Unfavourable welding conditions: shielding gas is contaminated (by moisture,

air), inadequate gas shield (weld pool "boiling", draughts), contaminants in

the workpiece (rust, paint, grease)

Remedy: Optimise the welding conditions

Cause: Welding spatter in the gas nozzle

Remedy: Remove welding spatter

Cause: Turbulence caused by too high a rate of shielding gas flow

Remedy: Reduce shielding gas flow rate, recommended:

shielding gas flow rate (l/min) = wire diameter (mm) x 10

(e.g. 16 l/min for 1.6 mm wire electrode)

The gas nozzle becomes very hot

Cause: No thermal dissipation as the gas nozzle is too loose

Remedy: Screw on the gas nozzle as far as it will go

Welding torch becomes very hot

Cause: Welding torch operated above the maximum welding current

Remedy: Reduce welding power or use a more powerful welding torch

28

Cause: The design dimensions of the welding torch are not sufficient for this task

Remedy: Observe the duty cycle and loading limits

Cause: Only on water-cooled systems: inadequate coolant flow

Remedy: Check coolant level, coolant flow rate, coolant contamination, the routing of

the hosepack, etc.

Weld seam porosity

Cause: Spatter build-up in the gas nozzle causing inadequate gas shield for weld

seam

Remedy: Remove welding spatter

Cause: Holes in gas hose or hose is not connected properly

Remedy: Replace gas hose

Cause: O-ring on central connector has been cut or is faulty

Remedy: Replace O-ring

Cause: Moisture/condensation in the gas line

Remedy: Dry gas line

Cause: Gas flow is either too high or too low

Remedy: Correct gas flow

Cause: Insufficient gas flow at start or end of welding

Remedy: Increase gas pre-flow and gas post-flow

Cause: Rusty or poor quality wire electrode

Remedy: Use high-quality wire electrode with no impurities

EN

Cause: For gas-cooled welding torches: gas is escaping through a non-insulated in-

ner liner

Remedy: Use only insulated inner liners with gas-cooled welding torches

Cause: Too much parting agent applied

Remedy: Remove excess parting agent/apply less parting agent

Poor ignition properties

Cause: Unsuitable tungsten electrode (e.g. WP electrode during DC welding)

Remedy: Use suitable tungsten electrode

Cause: Loose wearing parts

Remedy: Tighten the wearing parts

Cracks in gas nozzle

Cause: Tungsten electrode does not protrude far enough out of gas nozzle

Remedy: Allow tungsten electrode to protrude further out of gas nozzle

29

Technical data

General

TTWO 2000

Open circuit voltage: 113 V

Striking voltage: 10 kV

The product conforms to the requirements of the IEC 60974-7 standard.

I (ampere) 10 min/40° C

DC (I1 EN 439)

I (ampere) 10 min/40° C

AC (i! EN 439)

[mm (in.)] 2.4 - 3.2 (0.094-0.126)

100 % D.C.* 200

100 % D.C.* 140

Ø

[m (ft.)] 5 (16)

P

min

Q

min

p

min

[W]** 600

[l/min (gal./

min)]

[bar (psi)] 3 bar (43.51 psi.)

1 (0.26)

TTGO 1000

p

max

* D.C. = Duty cycle

** Lowest cooling power according to IEC 60974-2

I (ampere) 10 min/40° C

DC (I1 EN 439)

I (ampere) 10 min/40° C

DC (I1 EN 439)

I (ampere) 10 min/40° C

DC (I1 EN 439)

[bar (psi)] 5.5 bar (77.77 psi.)

100 % D.C.* 60

60 % D.C.* 80

35 % D.C.* 100

[mm (in.)] 2.4 - 3.2 (0.094-0.126)

Ø

[m (ft.)] 5 (16)

* D.C. = Duty cycle

30

Cher lecteur

Introduction Nous vous remercions de la confiance que vous nous témoignez et vous félicitons d'avoir

acquis ce produit Fronius de haute qualité technique. Les présentes Instructions de service

doivent vous permettre de vous familiariser avec ce produit. Par une lecture attentive de

ces instructions, vous apprendrez à connaître les diverses possibilités de votre produit Fronius. C'est ainsi seulement que vous pourrez en exploiter au mieux tous les avantages.

Respectez les consignes de sécurité et veillez par ce biais à garantir davantage de sécurité sur le lieu d'utilisation du produit. Une manipulation appropriée de ce produit garantit

sa qualité et sa fiabilité à long terme. Ces deux critères sont des conditions essentielles

pour un résultat optimal.

FR

31

32

Sommaire

Sécurité...................................................................................................................................................... 35

Sécurité................................................................................................................................................. 35

Utilisation conforme à l'emploi .............................................................................................................. 36

Insérer l'électrode en tungstène dans la torche de soudage puis connecter la torche de soudage. ........ 37

Placer l'électrode en tungstène dans la torche de soudage, raccorder la torche de soudage ............. 37

Maintenance, entretien et élimination ........................................................................................................ 38

Généralités............................................................................................................................................ 38

TTWO 2000 : Maintenance à chaque mise en service......................................................................... 38

TTGO 1000 : Maintenance à chaque mise en service.......................................................................... 39

Élimination des déchets........................................................................................................................ 40

Diagnostic d’erreur, élimination de l'erreur................................................................................................. 41

Diagnostic d’erreur, élimination de l'erreur ........................................................................................... 41

Caractéristiques techniques....................................................................................................................... 45

Généralités............................................................................................................................................ 45

TTWO 2000 ......................................................................................................................................... 45

TTGO 1000.......................................................................................................................................... 45

FR

33

34

Sécurité

Sécurité

AVERTISSEMENT !

Les erreurs de manipulation et les erreurs en cours d'opération peuvent entraîner

des dommages corporels et matériels graves.

Tous les travaux décrits dans les présentes Instructions de service ne doivent être effectués que par un personnel qualifié. Toutes les fonctions décrites dans les présentes Instructions de service ne doivent être mises en œuvre que par un personnel qualifié.

Exécuter les travaux décrits et mettre en œuvre les fonctions décrites uniquement lorsque

tous les documents suivants ont été entièrement lus et compris :

► les présentes Instructions de service,

► le document « Consignes de sécurité » en annexe,

► toutes les Instructions de service des composants périphériques, en particulier les

consignes de sécurité.

AVERTISSEMENT !

Une décharge électrique peut être mortelle.

Danger au niveau de :

► la tension de réseau (tous les éléments conducteurs)

► la tension de l'amorçage haute fréquence (corps de torche)

► la tension de soudage (corps de torche)

Avant toute intervention sur la torche de soudage :

► commuter l'interrupteur d'alimentation de la source de courant sur - O -,

► débrancher la source de courant du secteur,

► s'assurer que la source de courant reste déconnectée du secteur pendant toute la du-

rée des travaux.

FR

ATTENTION !

Risque de brûlure en raison de l'échauffement des composants de la torche de soudage et du réfrigérant.

Avant de commencer toute opération décrite dans les présentes Instructions de service,

laisser la torche de soudage et le réfrigérant refroidir à température ambiante (+25 °C,

+77 °F).

ATTENTION !

Risque de dommages corporels et matériels en cas de raccords non appropriés.

Tous les câbles, conduites et faisceaux de liaison doivent toujours être solidement raccordés, intacts, correctement isolés et de capacité suffisante.

REMARQUE!

Ne jamais mettre en service la torche de soudage refroidie par eau sans réfrigérant.

Le fabricant décline toute responsabilité pour les dommages consécutifs et tous les droits

à garantie sont annulés.

35

REMARQUE!

Toujours raccorder les tuyaux de réfrigérant des torches de soudage refroidies par

eau avec le dispositif de fermeture en plastique monté dessus lorsque ceux-ci sont

séparés du refroidisseur.

Utilisation

conforme à l'emploi

La torche de soudage est exclusivement destinée au soudage TIG, associé aux composants périphériques dont l'utilisation avec la torche de soudage est autorisée.

Cette torche de soudage est exclusivement destinée à une utilisation dans le cadre d'un

emploi conforme aux règles en vigueur.

Le fabricant n'est pas responsable pour les dommages survenus à la suite d'une utilisation

non conforme, les dommages consécutifs, les dommages corporels, les travaux se révélant défectueux ou tout autre dommage similaire.

Font également partie de l'utilisation conforme :

- la lecture intégrale des présentes Instructions de service,

- la lecture intégrale du document « Consignes de sécurité » en annexe,

- le respect des prescriptions et consignes de sécurité des présentes Instructions de

service,

- le respect des travaux d'inspection et de maintenance.

Cette torche de soudage est configurée pour une utilisation dans le secteur industriel et

professionnel. Le fabricant ne saurait être tenu pour responsable des dommages dus à

une utilisation domestique.

36

Insérer l'électrode en tungstène dans la torche de

2

2

soudage puis connecter la torche de soudage.

Placer l'électrode

en tungstène

dans la torche de

soudage, raccorder la torche de

soudage

ATTENTION !

Des connexions lâches ou réalisées de façon non conforme peuvent provoquer des

dommages matériels graves sur la torche de soudage et la source de courant.

Avant toute mise en service, contrôler manuellement que la prise de courant à baïonnette

est bien vissée dans le connecteur et ne bouge plus !

TTWO 2000 :

21 22

1

FR

TTGO 1000 :

23 24

1

37

Maintenance, entretien et élimination

(2)

(1)

2

Généralités Un entretien régulier et préventif de la torche de soudage constitue un facteur important

permettant d'en garantir le bon fonctionnement. La torche de soudage est soumise à des

températures élevées et à un degré de salissure très important. Elle nécessite donc une

maintenance plus fréquente que les autres composants du système de soudage.

REMARQUE!

En enlevant les projections de soudure, prendre soin d'éviter de faire des stries ou

des rayures.

D'autres projections de soudure pourraient par la suite rester collées dessus.

TTWO 2000 :

Maintenance à

chaque mise en

service

Remplacer les composants endommagés :

25 26

1

- S'assurer que la bague d'étanchéité

(1), l'enrobage en plastique (2) et les

pièces d'usure ne sont pas endommagées. Remplacer les composants

endommagés.

38

27

(1)

(2)

2

3

FR

TTGO 1000 :

Maintenance à

chaque mise en

service

Remplacer les composants endommagés :

28 29

1

- S'assurer que la bague d'étanchéité

(1), l'enrobage en plastique (2) et les

pièces d'usure ne sont pas endommagées. Remplacer les composants

endommagés.

39

30

3

Élimination des

déchets

L'élimination doit être réalisée conformément aux prescriptions nationales et régionales en

vigueur.

40

Diagnostic d’erreur, élimination de l'erreur

Diagnostic d’erreur, élimination

de l'erreur

Pas de courant de soudage

Interrupteur d'alimentation de la source de courant activé, voyants allumés sur la source

de courant, gaz de protection disponible

Cause : Connexion à la masse incorrecte

Solution : Établir le raccordement à la masse de manière conforme

FR

Cause : Câble de courant interrompu dans la torche de soudage

Solution : Remplacer la torche de soudage

Cause : Électrode en tungstène lâche

Solution : Visser l'électrode en tungstène

Cause : Pièces d'usure lâches

Solution : Visser les pièces d'usure

Pas de gaz de protection

Toutes les autres fonctions sont disponibles

Cause : Bouteille de gaz vide

Solution : Remplacer la bouteille de gaz

Cause : Robinet détendeur défectueux

Solution : Remplacer le robinet détendeur

Cause : Le tuyau de gaz n'est pas monté, est plié ou est endommagé

Solution : Monter, poser de manière plus rectiligne le tuyau de gaz. Remplacer le tuyau

de gaz défectueux

Cause : Torche de soudage défectueuse

Solution : Remplacer la torche de soudage

Cause : Électrovanne de gaz défectueuse

Solution : Contacter le service après-vente (faire remplacer l'électrovanne de gaz)

41

Mauvaises caractéristiques de soudage

Cause : Paramètres incorrects

Solution : Corriger les paramètres

Cause : Connexion de mise à la masse incorrecte

Solution : Établir un bon contact avec la pièce à souder

Cause : Pas ou pas assez de gaz de protection

Solution : Vérifier le détendeur, le tuyau de gaz, l'électrovanne de gaz et le raccord de

gaz de la torche de soudage Dans le cas des torches AL, vérifier l'étanchéité

au gaz et utiliser une âme de guidage du fil adaptée

Cause : Fuite au niveau de la torche de soudage

Solution : Remplacer la torche de soudage

Cause : Tube de contact trop grand ou usé

Solution : Remplacer le tube de contact

Cause : Mauvais alliage ou mauvais diamètre du fil

Solution : Contrôler la bobine de fil/bobine type panier insérée

Cause : Mauvais alliage ou mauvais diamètre du fil

Solution : Vérifier la compatibilité du matériau de base avec le soudage

Cause : Gaz de protection inapproprié pour cet alliage de fil

Solution : Utiliser le bon gaz de protection

Cause : Conditions de soudage défavorables : gaz de protection contaminé (humidité,

air), blindage gaz défectueux (bain de fusion "en ébullition", courant d'air), impuretés dans la pièce à usiner (rouille, peinture, graisse)

Solution : Optimiser les conditions de soudage

Cause : Projections de soudure dans la buse gaz

Solution : Enlever les projections de soudure

Cause : Turbulences dues à une trop grande quantité de gaz de protection

Solution : Réduire la quantité de gaz de protection, recommandation :

quantité de gaz de protection (l/min) = diamètre du fil (mm) x 10

(par ex. 16 l/min pour un fil-électrode de 1,6 mm)

La buse de gaz devient très chaude

Cause: Pas de dissipation thermique en raison d’une fixation trop lâche de la buse de

gaz

Remède: Visser la buse de gaz jusqu’à la butée

42

La torche de soudage devient très chaude

Cause : La torche de soudage a été utilisée au-delà de l'intensité de soudage maxi-

male

Solution : Baisser la puissance de soudage ou utiliser une torche de soudage plus puis-

sante

Cause : Torche de soudage insuffisamment dimensionnée

Solution : Respecter le facteur de marche et les limites de charge

Cause : Uniquement pour les installations refroidies par eau : débit de réfrigérant trop

faible

Solution : Contrôler le niveau de réfrigérant, le volume du débit de réfrigérant, l'encras-

sement du réfrigérant, la pose du faisceau de liaison, etc.

Porosité de la soudure

Cause : Formation de projections dans la buse gaz, d'où une protection gazeuse in-

suffisante de la soudure

Solution : Enlever les projections de soudure

Cause : Présence de trous dans le tuyau de gaz ou raccordement incorrect du tuyau

de gaz

Solution : Remplacer le tuyau de gaz

FR

Cause : Le joint torique du raccord central est entaillé ou défectueux

Solution : Remplacer le joint torique

Cause : Humidité / condensation dans la conduite de gaz

Solution : Sécher la conduite de gaz

Cause : Débit de gaz trop fort ou trop faible

Solution : Corriger le débit de gaz

Cause : Quantité de gaz insuffisante au début ou à la fin du soudage

Solution : Augmenter le prédébit de gaz et le postdébit de gaz

Cause : Fil-électrode rouillé ou de mauvaise qualité

Solution : Utiliser un fil-électrode de plus grande qualité, sans impureté

Cause : S'applique aux torches de soudage refroidies par gaz : Sortie de gaz sur des

âmes de guidage du fil non isolées

Solution : Pour les torches refroidies au gaz, n'utilisez que des âmes de guidage du fil

isolées

Cause : Agent de séparation en quantité excessive

Solution : Enlever l'agent de séparation en excès / Appliquer moins d'agent de sépara-

tion

Mauvaises caractéristiques d'amorçage

Cause : Électrode en tungstène inadaptée (p.ex. électrode en tungstène pour le sou-

dage DC)

Solution : Utiliser une électrode en tungstène adaptée

Cause : Pièces d'usure lâches

Solution : Visser les pièces d'usure

43

La buse de gaz se fissure

Cause : L'électrode en tungstène ne sort pas suffisamment de la buse de gaz

Solution : Faire davantage sortir l'électrode en tungstène de la buse de gaz

44

Caractéristiques techniques

Généralités

TTWO 2000

Tension à vide : 113 V

Tension d'amorçage : 10 kV

Ce produit satisfait aux exigences de la norme IEC 60974-7.

I (Ampère) 10 min/40 °C

DC (I1 EN 439)

I (Ampère) 10 min/40 °C

AC (i! EN 439)

[mm (in.)] 2,4 à 3,2 (.094-.126)

100 % f.m.* 200

100 % f.m.* 140

Ø

[m (ft.)] 5 (16)

P

min

Q

min

P

min

[W]** 600

[l/min (gal./

min)]

[bar (psi)] 3 bar (43.51 psi.)

1 (0.26)

FR

TTGO 1000

P

max

* f.m. = facteur de marche

** Puissance de refroidissement minimale conformément à la norme IEC 60974-2

I (Ampère) 10 min/40 °C

DC (I1 EN 439)

I (Ampère) 10 min/40 °C

DC (I1 EN 439)

I (Ampère) 10 min/40 °C

DC (I1 EN 439)

[bar (psi)] 5,5 bar (77.77 psi.)

100 % f.m.* 60

60 % f.m.* 80

35 % f.m.* 100

[mm (in.)] 2,4 à 3,2 (.094-.126)

Ø

[m (ft.)] 5 (16)

* f.m. = facteur de marche

45

46

Gentile Lettore,

Introduzione Grazie per la fiducia accordataci e per aver scelto questo prodotto Fronius di elevata qua-

lità tecnica. Le presenti istruzioni aiutano ad acquisire dimestichezza con esso. Un'attenta

lettura delle istruzioni consente di conoscere le svariate opzioni offerte dal prodotto Fronius. Solo in questo modo è possibile trarne il massimo.

È di fondamentale importanza, inoltre, osservare le norme di sicurezza e mettere in sicurezza il luogo d'impiego del prodotto. Un accurato trattamento del prodotto ne favorisce la

qualità e l'affidabilità nel corso del tempo, presupposti fondamentali per ottenere risultati

eccellenti.

IT

47

48

Indice

Sicurezza ................................................................................................................................................... 51

Sicurezza .............................................................................................................................................. 51

Uso prescritto........................................................................................................................................ 52

Inserimento dell'elettrodo al tungsteno, collegamento della torcia per saldatura....................................... 53

Inserimento dell'elettrodo al tungsteno nella torcia per saldatura e collegamento della torcia per sal-

datura....................................................................................................................................................

Cura, manutenzione e smaltimento ........................................................................................................... 54

In generale............................................................................................................................................ 54

TTWO 2000: Manutenzione a ogni messa in funzione......................................................................... 54

TTGO 1000: Manutenzione a ogni messa in funzione.......................................................................... 55

Smaltimento.......................................................................................................................................... 56

Diagnosi e risoluzione degli errori.............................................................................................................. 57

Diagnosi e risoluzione degli errori......................................................................................................... 57

Dati tecnici ................................................................................................................................................. 60

In generale............................................................................................................................................ 60

TTWO 2000 ......................................................................................................................................... 60

TTGO 1000.......................................................................................................................................... 60

53

IT

49

50

Sicurezza

Sicurezza

AVVISO!

Il cattivo uso dell'apparecchio e l'errata esecuzione dei lavori possono causare gravi

lesioni personali e danni materiali.

Tutti i lavori riportati nelle presenti istruzioni per l'uso devono essere eseguiti unicamente

da personale tecnico qualificato. Tutte le funzioni descritte nelle presenti istruzioni per l'uso

devono essere utilizzate soltanto da personale tecnico qualificato. Eseguire tutti i lavori descritti e utilizzare tutte le funzioni illustrate solo dopo aver letto integralmente e compreso

i seguenti documenti:

► le presenti istruzioni per l'uso

► il documento "Norme di sicurezza" allegato

► tutte le istruzioni per l'uso dei componenti del sistema, in particolare le norme di sicu-

rezza.

AVVISO!

Una scossa elettrica può risultare mortale.

Pericolo dovuto:

► alla tensione di rete (tutti i componenti conduttori di tensione)

► alla tensione dell'accensione ad alta frequenza (corpo della torcia)

► alla tensione di saldatura (corpo della torcia).

Prima di eseguire qualsiasi lavoro sulla torcia per saldatura:

► Posizionare l'interruttore di rete del generatore su "O".

► Scollegare il generatore dalla rete.

► Assicurarsi che il generatore resti scollegato dalla rete fino al completamento di tutti i

lavori.

IT

PRUDENZA!

Il surriscaldamento dei componenti della torcia per saldatura e del refrigerante dovuto all'uso può causare ustioni.

Prima di iniziare qualsiasi lavoro descritto nelle presenti istruzioni per l'uso, lasciare raffreddare tutti i componenti della torcia per saldatura e il refrigerante fino al raggiungimento

della temperatura ambiente (+25 °C, +77 °F).

PRUDENZA!

I collegamenti sottodimensionati possono causare lesioni personali e danni materiali.

Tutti i cavi, i conduttori e i pacchetti tubi flessibili devono sempre essere saldamente collegati, integri, correttamente isolati e sufficientemente dimensionati.

AVVERTENZA!

Non azionare mai le torce per saldatura raffreddate ad acqua senza refrigerante.

Il produttore non si assume alcuna responsabilità per i danni che potrebbero derivarne,

escludendo ogni diritto di garanzia.

51

AVVERTENZA!

Quando vengono scollegati dal gruppo di raffreddamento, chiudere sempre i tubi

del refrigerante delle torce per saldatura raffreddate ad acqua con la chiusura in plastica montata su di essi.

Uso prescritto La torcia per saldatura è destinata esclusivamente alla saldatura TIG in combinazione con

i componenti del sistema omologati per l'utilizzo con la torcia per saldatura stessa.

Utilizzare la torcia per saldatura esclusivamente per le applicazioni conformi all'uso prescritto.

Il produttore non si assume alcuna responsabilità per i danni derivanti dall'utilizzo non conforme all'uso prescritto, compresi danni consequenziali, lesioni personali, risultati di lavoro

errati e similari.

L'uso prescritto comprende anche

- la lettura integrale delle presenti istruzioni per l'uso

- la lettura integrale del documento "Norme di sicurezza" allegato

- l'osservanza di tutte le istruzioni e norme di sicurezza contenute nelle presenti istru-

zioni per l'uso

- l'esecuzione dei controlli e dei lavori di manutenzione.

La torcia per saldatura è progettata per l'utilizzo nei settori dell'industria e dell'artigianato.

Il produttore non si assume alcuna responsabilità per i danni che potrebbero derivare

dall'impiego in ambienti domestici.

52

Inserimento dell'elettrodo al tungsteno, collegamen-

2

2

to della torcia per saldatura

Inserimento

dell'elettrodo al

tungsteno nella

torcia per saldatura e collegamento della torcia

per saldatura

PRUDENZA!

Collegamenti a spina allentati o non correttamente applicati possono causare gravi

danni materiali alla torcia per saldatura e al generatore.

Prima di ogni messa in funzione verificare manualmente che i connettori a baionetta siano

ben collegati e correttamente bloccati nella presa di corrente!

TTWO 2000:

31 32

1

IT

TTGO 1000:

33 34

1

53

Cura, manutenzione e smaltimento

(2)

(1)

2

In generale Una manutenzione regolare e preventiva della torcia per saldatura è fondamentale per ga-

rantirne il corretto funzionamento. La torcia per saldatura è esposta a temperature elevate

e accumuli di impurità. Per questo motivo richiede una manutenzione più frequente rispetto

ad altri componenti del sistema di saldatura.

AVVERTENZA!

Nel rimuovere gli spruzzi di saldatura evitare di provocare graffi e rigature, in cui potrebbero depositarsi stabilmente gli spruzzi di saldatura prodotti nel corso dei successivi impieghi.

TTWO 2000: Manutenzione a ogni

messa in funzione

Sostituzione dei componenti danneggiati:

35 36

1

- Assicurarsi che l'anello di tenuta (1), il

rivestimento in plastica (2) e i pezzi

soggetto ad usura siano integri. Sostituire i componenti danneggiati.

54

37

(1)

(2)

2

3

IT

TTGO 1000: Manutenzione a ogni

messa in funzione

Sostituzione dei componenti danneggiati:

38 39

1

- Assicurarsi che l'anello di tenuta (1), il

rivestimento in plastica (2) e i pezzi

soggetto ad usura siano integri. Sostituire i componenti danneggiati.

55

40

3

Smaltimento Lo smaltimento va eseguito unicamente nel rispetto delle disposizioni nazionali e regionali

vigenti.

56

Diagnosi e risoluzione degli errori

Diagnosi e risoluzione degli errori

Corrente di saldatura assente

Interruttore di rete del generatore inserito, spie sul generatore accese, gas inerte presente.

Causa: collegamento a massa errato.

Risoluzione: eseguire il collegamento a massa in modo regolare.

Causa: cavo della corrente della torcia per saldatura interrotto.

Risoluzione: sostituire la torcia per saldatura.

Causa: elettrodo al tungsteno allentato.

Risoluzione: serrare l'elettrodo al tungsteno.

Causa: pezzi soggetti a usura allentati.

Risoluzione: serrare i pezzi soggetti a usura.

Gas inerte assente

Tutte le altre funzioni sono disponibili.

Causa: bombola del gas vuota.

Risoluzione: sostituire la bombola del gas.

Causa: riduttore di pressione del gas difettoso.

Risoluzione: sostituire il riduttore di pressione del gas.

IT

Causa: tubo del gas smontato, piegato o danneggiato.

Risoluzione: montare il tubo del gas, disporlo diritto. Sostituire il tubo del gas difettoso.

Causa: torcia per saldatura difettosa.

Risoluzione: sostituire la torcia per saldatura.

Causa: valvola magnetica del gas difettosa.

Risoluzione: contattare il servizio di assistenza (per far sostituire la valvola magnetica del

gas).

57

Proprietà di saldatura scarse

Causa: parametri di saldatura errati.

Risoluzione: correggere le impostazioni.

Causa: cattivo collegamento a massa.

Risoluzione: creare un buon contatto con il pezzo da lavorare.

Causa: gas inerte assente o insufficiente.

Risoluzione: controllare il riduttore di pressione del gas, il tubo del gas, la valvola magne-

tica del gas e l'attacco del gas inerte della torcia per saldatura. Per le torce

per saldatura raffreddate a gas, controllare la guarnizione di tenuta del gas,

utilizzare una guaina guidafilo idonea.

Causa: torcia per saldatura non ermetica.

Risoluzione: sostituire la torcia per saldatura.

Causa: tubo di contatto troppo grande o usurato.

Risoluzione: sostituire il tubo di contatto.

Causa: lega del filo o diametro del filo errati.

Risoluzione: controllare la bobina filo/intrecciata inserita.

Causa: lega del filo o diametro del filo errati.

Risoluzione: verificare la saldabilità del materiale di base.

Causa: gas inerte non adatto alla lega del filo.

Risoluzione: utilizzare il gas inerte adatto.

Causa: condizioni di saldatura sfavorevoli: impurità nel gas inerte (umidità, aria),

schermatura del gas carente (il bagno di fusione "cuoce", aria di trazione), impurità sul pezzo da lavorare (ruggine, vernice, grasso).

Risoluzione: ottimizzare le condizioni di saldatura.

Causa: spruzzi di saldatura nell'ugello del gas.

Risoluzione: rimuovere gli spruzzi di saldatura.

Causa: turbolenze causate da un'eccessiva quantità di gas inerte.

Risoluzione: ridurre la quantità di gas inerte; si consiglia la seguente proporzione:

quantità di gas inerte (l/min) = diametro del filo (mm) x 10

(ad es. 16 l/min per elettrodo a filo da 1,6 mm).

L’ugello del gas si surriscalda

Causa: assenza di dissipazione del calore a causa dell’ugello del gas allentato.

Risoluzione: serrare completamente l’ugello del gas.

58

La torcia per saldatura si surriscalda

Causa: la torcia per saldatura è stata utilizzata con una corrente di saldatura superio-

re a quella massima.

Risoluzione: ridurre la potenza di saldatura o utilizzare una torcia per saldatura più potente.

Causa: torcia per saldatura sottodimensionata.

Risoluzione: rispettare il tempo di accensione e i limiti di carico.

Causa: solo per impianti raffreddati ad acqua: portata del refrigerante insufficiente.

Risoluzione: controllare il livello, la portata e il grado di impurità del refrigerante, la dispo-

sizione del pacchetto tubi flessibili, ecc.

Porosità del giunto saldato

Causa: accumulo di spruzzi nell'ugello del gas, da cui deriva una protezione antigas

insufficiente del giunto saldato.

Risoluzione: rimuovere gli spruzzi di saldatura.

Causa: tubo del gas forato o collegamento impreciso del tubo del gas.

Risoluzione: sostituire il tubo del gas.

Causa: guarnizione circolare sull'attacco centrale danneggiata o difettosa.

Risoluzione: sostituire la guarnizione circolare.

IT

Causa: umidità / condensa nel tubo del gas.

Risoluzione: asciugare il tubo del gas.

Causa: flusso del gas eccessivo o insufficiente.

Risoluzione: correggere il flusso del gas.

Causa: portata del gas insufficiente all'inizio o al termine della saldatura.

Risoluzione: aumentare la preapertura del gas e il ritardo di chiusura del gas.

Causa: elettrodo a filo arrugginito o di scarsa qualità.

Risoluzione: utilizzare elettrodi a filo di qualità superiore e privi di impurità.

Causa: per le torce per saldatura raffreddate a gas: fuoriuscita del gas con guaine

guidafilo non isolate.

Risoluzione: utilizzare solo guaine guidafilo isolate con le torce per saldatura raffreddate a

gas.

Causa: apporto eccessivo di agente di distacco.

Risoluzione: rimuovere l'agente di distacco in eccesso / apportare meno agente di distac-

co.

Proprietà d'accensione scarse

Causa: elettrodo al tungsteno inadatto (ad es. elettrodo WP per la saldatura DC).

Risoluzione: utilizzare un elettrodo al tungsteno adatto

Causa: pezzi soggetti a usura allentati.

Risoluzione: serrare i pezzi soggetti a usura.

L'ugello del gas si crepa

Causa: l'elettrodo al tungsteno non sporge abbastanza sull'ugello del gas.

Risoluzione: far sporgere maggiormente l'elettrodo al tungsteno sull'ugello del gas.

59

Dati tecnici

In generale

TTWO 2000

Tensione di funzionamento a

vuoto

Tensione di accensione: 10 kV

Questo prodotto è conforme ai requisiti della norma IEC 60974-7.

I (A) 10 min/40 °C

DC (I1 EN 439)

I (A) 10 min/40 °C

AC (I1 EN 439)

[mm (in.)] 2,4-3,2 (.094-.126)

113 V

100% TA* 200

100% TA* 140

Ø

[m (ft.)] 5 (16)

P

min

Q

min

[W]** 600

[l/min (gal./

min)]

1 (0.26)

TTGO 1000

p

min

p

max

* TA = tempo di accensione

** Potenza di raffreddamento minima secondo la norma IEC 60974-2

I (A) 10 min/40 °C

DC (I1 EN 439)

I (A) 10 min/40 °C

DC (I1 EN 439)

I (A) 10 min/40 °C

DC (I1 EN 439)

[bar (psi)] 3 bar (43.51 psi.)

[bar (psi)] 5,5 bar (77.77 psi.)

100% TA* 60

60% TA* 80

35% TA* 100

[mm (in.)] 2,4-3,2 (.094-.126)

Ø

[m (ft.)] 5 (16)

* TA = tempo di accensione

60

Estimado lector

Introducción Le agradecemos su confianza y queremos felicitarle por la adquisición de este producto

de Fronius de alta calidad técnica. El presente manual le ayudará a familiarizarse con el

producto. Si lee detenidamente este manual, aprenderá las numerosas posibilidades que

le ofrece su producto Fronius. Solo así podrá aprovechar todas sus ventajas.

Tenga en cuenta también las normas de seguridad para conseguir una mayor seguridad

en el lugar en el que emplee el producto. Un manejo cuidadoso de su producto ayuda a

conseguir una calidad y fiabilidad duraderas. Todo ello constituye la condición previa

esencial para lograr unos resultados excelentes.

ES

61

62

Tabla de contenido

Seguridad................................................................................................................................................... 65

Seguridad.............................................................................................................................................. 65

Utilización prevista................................................................................................................................ 66

Introducir el electrodo de tungsteno en la antorcha de soldadura, conectar la antorcha de soldadura..... 67

Introducir el electrodo de tungsteno en la antorcha de soldadura y conectar la antorcha de soldadura 67

Cuidado, mantenimiento y eliminación ...................................................................................................... 68

Generalidades....................................................................................................................................... 68

TTWO 2000: Mantenimiento con cada puesta en servicio ................................................................... 68

TTGO 1000: Mantenimiento con cada puesta en servicio.................................................................... 69

Eliminación............................................................................................................................................ 70

Diagnóstico de errores, solución de errores .............................................................................................. 71

Diagnóstico de errores, solución de errores ......................................................................................... 71

Datos técnicos ........................................................................................................................................... 75

Generalidades....................................................................................................................................... 75

TTWO 2000 ......................................................................................................................................... 75

TTGO 1000.......................................................................................................................................... 75

ES

63

64

Seguridad

Seguridad

¡ADVERTENCIA!

El manejo incorrecto y los trabajos realizados de forma defectuosa pueden causar

graves daños personales y materiales.

Todos los trabajos descritos en este manual de instrucciones deben ser realizados solo

por personal técnico formado. Todas las funciones descritas en este manual de instrucciones deben ser realizadas solo por personal técnico formado. Realizar los trabajos descritos y aplicar las funciones descritas solo después de haber leído y comprendido, en su

totalidad, los siguientes documentos:

► Este manual de instrucciones

► El documento adjunto "Normas de seguridad"

► Todos los manuales de instrucciones de los componentes del sistema, en particular

las normas de seguridad.

¡ADVERTENCIA!

ES

Las descargas eléctricas pueden ser mortales.

Peligro originado por:

► Tensión de red (todos los componentes bajo tensión)

► La tensión del cebado de alta frecuencia (cuello antorcha)

► Tensión de soldadura (cuello antorcha)

Antes de comenzar todos los trabajos en la antorcha de soldadura:

► Poner el interruptor de red de la fuente de corriente en la posición - O ► Separar la fuente de corriente de la red

► Asegurar que la fuente de corriente permanezca separada de la red hasta que se ha-

yan finalizado todos los trabajos.

¡PRECAUCIÓN!

Peligro de quemaduras debido a que durante el servicio se calientan mucho los

componentes de la antorcha de soldadura y el líquido de refrigeración.

Antes de comenzar los trabajos descritos en este manual de instrucciones, dejar que se

enfríen todos los componentes de la antorcha de soldadura y el líquido de refrigeración a

temperatura ambiente (+25 °C, +77 °F).

¡PRECAUCIÓN!

Peligro de daños personales y materiales originado por uniones inapropiadas.

Todos los cables, líneas y juegos de cables siempre deben estar bien conectados, intactos, correctamente aislados y tener una dimensión suficiente.

¡OBSERVACIÓN!

Jamás se deben poner en servicio antorchas refrigeradas por agua sin líquido de

refrigeración.

El fabricante declina cualquier responsabilidad frente a los daños que se pudieran originar,

se extinguirán todos los derechos de garantía.

65

¡OBSERVACIÓN!

Cerrar los tubos de refrigeración de las antorchas de soldadura refrigeradas por

agua siempre con el cierre de plástico montado cuando se separen las mismas de

la refrigeración.

Utilización previs-taLa antorcha de soldadura está pensada exclusivamente para la soldadura TIG en combi-

nación con componentes del sistema homologados para el servicio con la antorcha de soldadura.

La antorcha de soldadura se debe utilizar exclusivamente en el sentido de la utilización

prevista.

El fabricante no responderá por los daños ocurridos como consecuencia de una utilización

no prevista, incluyendo los daños secuenciales, daños personales, resultados de trabajo

defectuosos y similares.

También forman parte de la utilización prevista:

- La lectura completa de este manual de instrucciones.

- La lectura completa del documento adjunto "Normas de seguridad".

- El cumplimiento de todas las instrucciones y normas de seguridad de este manual de

instrucciones.

- El cumplimiento de los trabajos de inspección y mantenimiento.

La antorcha de soldadura ha sido construida para usos industriales. El fabricante declina

cualquier responsabilidad por daños originados por un empleo en el ámbito doméstico.

66

Introducir el electrodo de tungsteno en la antorcha

2

2

de soldadura, conectar la antorcha de soldadura

Introducir el electrodo de tungsteno en la antorcha

de soldadura y

conectar la antorcha de soldadura

¡PRECAUCIÓN!

Las conexiones no asignadas o no montadas correctamente pueden causar graves

daños materiales en la antorcha de soldadura y en la fuente de corriente.

¡Comprobar manualmente antes de cada puesta en servicio, el asiento forme y el bloqueo

correcto de la clavija de bayoneta en la borna de corriente!

TTWO 2000:

41 42

1

ES

TTGO 1000:

43 44

1

67

Cuidado, mantenimiento y eliminación

(2)

(1)

2

Generalidades El mantenimiento periódico y preventivo de la antorcha de soldadura es un factor relevante

para un servicio sin perturbaciones. La antorcha de soldadura está expuesta a altas temperaturas y a una intensa suciedad. Por este motivo, la antorcha de soldadura requiere un

mantenimiento más frecuente que los demás componentes del sistema de soldadura.

¡OBSERVACIÓN!

Al retirar las proyecciones de soldadura, evitar que se produzcan marcas y rasguños ya que las proyecciones de soldadura originadas durante un servicio posterior

podrían quedarse incrustadas.

TTWO 2000: Mantenimiento con

cada puesta en

servicio

Sustituir los componentes dañados:

45 46

1

- Asegurar que el anillo obturador (1),

la envoltura de plástico (2) y los consumibles estén intactos. Sustituir los

componentes dañados.

68

47

(1)

(2)

2

3

TTGO 1000: Mantenimiento con

cada puesta en

servicio

Sustituir los componentes dañados:

48 49

1

- Asegurar que el anillo obturador (1),

la envoltura de plástico (2) y los consumibles estén intactos. Sustituir los

componentes dañados.

ES

69

50

3

Eliminación Efectuar la eliminación observando las normas nacionales y regionales aplicables.

70

Diagnóstico de errores, solución de errores

Diagnóstico de

errores, solución

de errores

No hay corriente de soldadura

Interruptor de red de la fuente de corriente conectado, indicaciones en la fuente de corriente iluminadas, gas protector disponible.

Causa: Pinza de masa errónea.

Solución: Establecer correctamente la conexión de masa.

Causa: Cable de corriente interrumpido en la antorcha de soldadura.

Solución: Sustituir la antorcha de soldadura.

Causa: El electrodo de tungsteno está suelto.

Solución: Apretar el electrodo de tungsteno.

Causa: Los consumibles están sueltos.

Solución: Apretar los consumibles.

No hay gas protector

Todas las demás funciones están disponibles.

Causa: Bombona de gas vacía.

Solución: Cambiar la bombona de gas.

ES

Causa: Regulador de presión de gas defectuoso.

Solución: Sustituir el regulador de presión de gas.

Causa: Manguera de gas doblada, dañada o no montada.

Solución: Montar la manguera de gas, tenderla recta. Sustituir la manguera de gas de-

fectuosa.

Causa: Antorcha de soldadura defectuosa.

Solución: Sustituir la antorcha de soldadura.

Causa: Electroválvula de gas defectuosa.

Solución: Contactar con el Servicio Técnico (encomendar la sustitución de la electro-

válvula de gas).

71

Propiedades insuficientes de soldadura.

Causa: Parámetros de soldadura incorrectos.

Solución: Corregir los ajustes.

Causa: Conexión de masa incorrecta.

Solución: Establecer un buen contacto con la pieza de trabajo.

Causa: No hay gas protector o el gas es insuficiente.

Solución: Comprobar el regulador de presión, el tubo de gas, la electroválvula de gas y

la conexión de gas de la antorcha de soldadura. En caso de antorchas refrigeradas por gas, se debe comprobar la obturación de gas; utilizar una sirga

de guía de hilo adecuada.

Causa: Fuga en la antorcha de soldadura.

Solución: Sustituir la antorcha de soldadura.

Causa: Tubo de contacto excesivamente grande o desgastado.

Solución: Cambiar el tubo de contacto.

Causa: Aleación incorrecta del hilo o diámetro de hilo incorrecto.

Solución: Comprobar la bobina de hilo/porta bobina

Causa: Aleación incorrecta del hilo o diámetro de hilo incorrecto.

Solución: Comprobar la soldabilidad del material base.

Causa: El gas protector no es adecuado para la aleación del hilo.

Solución: Utilizar el gas protector correcto.

Causa: Condiciones de soldadura desfavorables: gas protector sucio (humedad, ai-

re), insuficiente blindado de gas (el baño de fusión está "hirviendo", corriente), impurezas en la pieza de trabajo (corrosión, pintura, grasa).

Solución: Optimizar las condiciones de soldadura.

Causa: Proyecciones de soldadura en la tobera de gas.

Solución: Quitar las proyecciones de soldadura.

Causa: Turbulencias originadas por una cantidad excesiva de gas protector.

Solución: Reducir la cantidad de gas protector, recomendación:

cantidad de gas protector (l/min) = diámetro del hilo (mm) x 10

(por ejemplo, 16 l/min para un electrodo de soldadura de 1,6 mm).

La tobera de gas se calienta mucho

Causa: No se produce ninguna pérdida de calor por estar demasiado flojo el asiento

de la tobera de gas.

Solución: Apretar la tobera de gas hasta el tope.

72

La antorcha de soldadura se calienta mucho.

Causa: La antorcha de soldadura se ha puesto en servicio por encima de la máxima

corriente de soldadura.

Solución: Reducir la potencia de soldadura o utilizar una antorcha de soldadura más

potente.

Causa: Dimensiones insuficientes de la antorcha de soldadura.

Solución: Observar la duración de ciclo de trabajo y los límites de carga.

Causa: Solo para equipos refrigerados por agua: caudal líquido de refrigeración in-

suficiente.

Solución: Comprobar el nivel líquido refrigerante, el caudal líquido de refrigeración, la

suciedad en el líquido de refrigeración, el tendido del juego de cables, etc.

Porosidad del cordón de soldadura

Causa: Formación de proyecciones en la tobera de gas, por lo que la protección de

gas del cordón de soldadura es insuficiente.

Solución: Quitar las proyecciones de soldadura.

Causa: Agujeros en la manguera de gas o conexión inexacta de la manguera de gas.

Solución: Sustituir la manguera de gas.

Causa: La junta tórica en la conexión central está cortada o defectuosa.

Solución: Sustituir la junta tórica.

Causa: Humedad/condensado en la tubería de gas.

Solución: Secar la tubería de gas.

Causa: Flujo de gas excesivo o insuficiente.

Solución: Corregir el flujo de gas.

Causa: Cantidad de gas insuficiente al comienzo o final de la soldadura.

Solución: Aumentar el flujo previo de gas y el postflujo de gas.

Causa: Electrodo de soldadura de mala calidad u oxidado.

Solución: Utilizar un electrodo de soldadura de alta calidad sin impurezas.

Causa: Aplicable a las antorchas de soldadura refrigeradas por gas: fuga de gas en

caso de sirgas de guía de hilo no aisladas.

Solución: En caso de antorchas de soldadura refrigeradas por gas solo se deben utili-

zar sirgas de guía de hilo aisladas.

ES

Causa: Aplicación en exceso del líquido antiproyecciones.

Solución: Eliminar el líquido antiproyecciones sobrante / aplicar menos líquido antipro-

yecciones.

Pobres propiedades de cebado.

Causa: Electrodo de tungsteno inadecuado (por ejemplo, electrodo WP para solda-

dura CC).

Solución: Utilizar un electrodo de tungsteno adecuado

Causa: Los consumibles están sueltos.

Solución: Apretar los consumibles.

73

La tobera de gas se está agrietando.

Causa: El electrodo de tungsteno no sobresale suficientemente de la tobera de gas.

Solución: Dejar que el electrodo de tungsteno sobresalga más de la tobera de gas.

74

Datos técnicos

Generalidades

TTWO 2000

Tensión de marcha sin carga: 113 V

Tensión de cebado: 10 kV

El producto cumple los requisitos de la norma IEC 60974-7.

I (amperios) 10 min/40° C

100 % DC* 200

DC (I1 EN 439)

I (amperios) 10 min/40° C

100 % DC* 140

AC (i! EN 439)

[mm (in.)] 2,4 - 3,2 (.094-.126)

Ø

[m (ft.)] 5 (16)

P

Q

.

p

mín.

mín

mín.

[W]** 600

[l/min (gal./

1 (0.26)

min)]

[bar (psi)] 3 bar (43.51 psi.)

ES

TTGO 1000

p

.

máx

[bar (psi)] 5,5 bar (77.77 psi.)

* DC = Duración de ciclo de trabajo

** Mínima potencia de refrigeración según la norma IEC 60974-2

I (amperios) 10 min/40° C

100 % DC* 60

DC (I1 EN 439)

I (amperios) 10 min/40° C

60 % DC* 80

DC (I1 EN 439)

I (amperios) 10 min/40° C

35 % DC* 100

DC (I1 EN 439)

[mm (in.)] 2,4 - 3,2 (.094-.126)

Ø

[m (ft.)] 5 (16)

* DC = Duración de ciclo de trabajo

75

76

Estimado leitor

Introdução Agradecemos pela confiança depositada e o parabenizamos por ter adquirido este produ-

to de alta tecnologia da Fronius. As instruções presentes o ajudarão a se familiarizar com

o produto. A partir da leitura atenta das instruções, você conhecerá as diversas possibilidades de utilização de seu produto Fronius. Somente assim você poderá aproveitar suas

vantagens da melhor forma.

Respeite também as normas de segurança e garanta assim mais segurança no local de

utilização do produto. O cuidado no manuseio de seu produto ajuda a prolongar sua qualidade e confiabilidade por mais tempo. Estes são pressupostos fundamentais para excelentes resultados.

PT-BR

77

78

Índice

Segurança.................................................................................................................................................. 81

Segurança............................................................................................................................................. 81

Utilização prevista................................................................................................................................. 82

Colocar o eletrodo de tungstênio na tocha de solda, conectar a tocha de solda ...................................... 83

Inserir o eletrodo de tungstênio na tocha de solda, conectar a tocha de solda.................................... 83

Conservação, Manutenção e Descarte...................................................................................................... 84