Page 1

Fronius prints on elemental chlorine free paper (ECF) sourced from certified sustainable forests (FSC).

/ Perfect Charging / Perfect Welding / Solar Energy

TTW 4500 / 5500 PAP

Bedienungsanleitung

DE

WIG Roboter-Schweißbrenner

Operating instructions

EN

TIG robot welding torch

Manual de instrucciones

ES

Antorcha de robot TIG

Instructions de service

FR

Torche de soudage TIG robot

Istruzioni per l'uso

IT

Torcia per saldatura con robot TIG

Manual de instruções

Tocha de solda com robô para sold-

PT-BR

agem TIG

42,0410,1756 014-26082021

Page 2

Page 3

Inhaltsverzeichnis

Allgemeines 4

Gerätekonzept 4

Einsatzgebiete 4

Lieferumfang 4

Optionen TTW 4500 PAP 5

Optionen TTW 5500 PAP 5

Schweißbrenner montieren 6

Sicherheit 6

TTW 4500 montieren 6

TTW 5500 montieren 7

Option Engspalt-Gasdüse montieren 7

Fehlerdiagnose, Fehlerbehebung 9

Sicherheit 9

Fehlerdiagnose, Fehlerbehebung 9

Pflege, Wartung und Entsorgung 10

Sicherheit 10

Allgemeines 10

Bei jeder Inbetriebnahme 10

Monatlich 10

Entsorgung 10

Technische Daten 11

TTW 4500, TTW 5500 11

DE

3

Page 4

Allgemeines

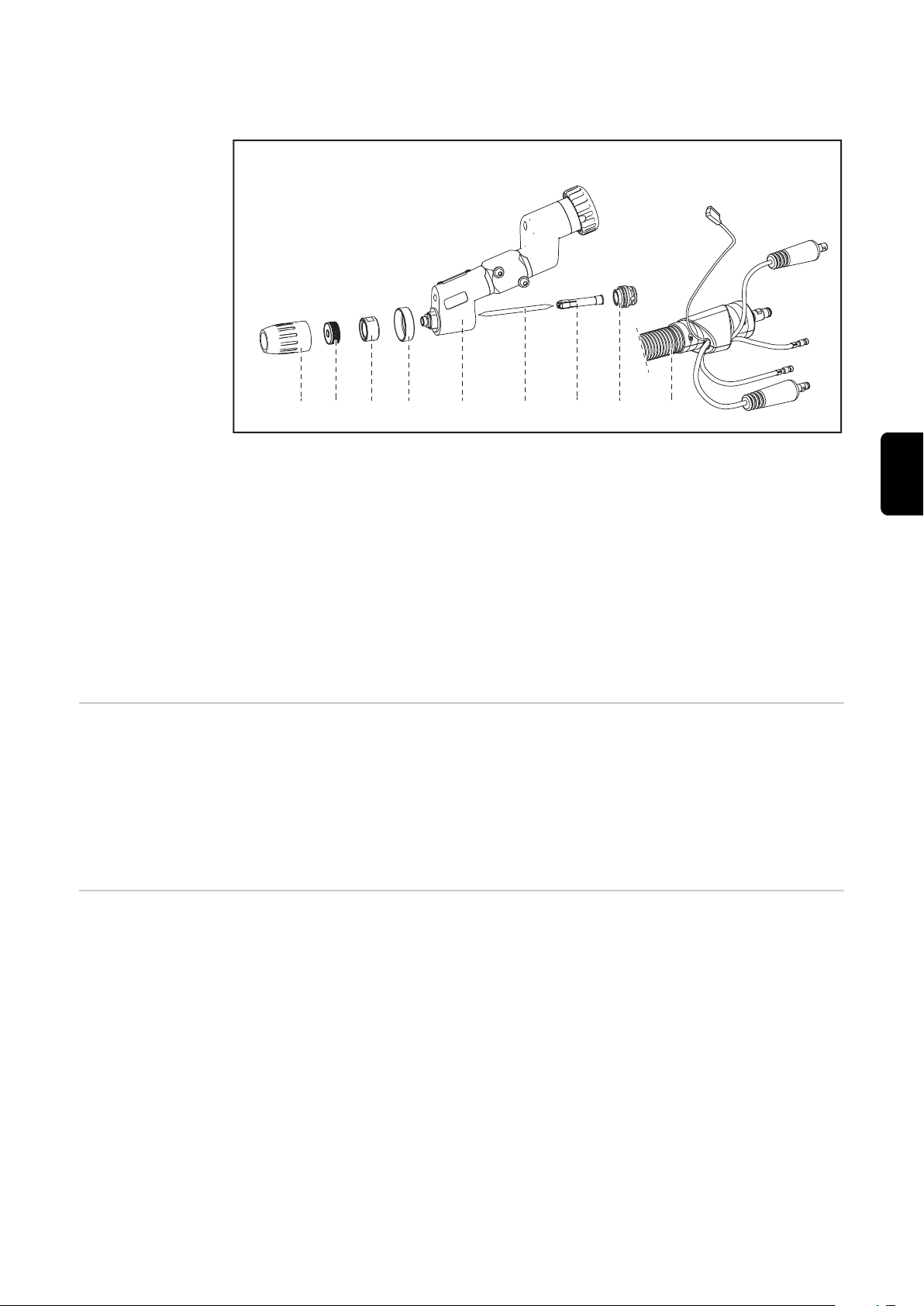

(1) (2) (3) (4) (5) (6) (7)

(8)

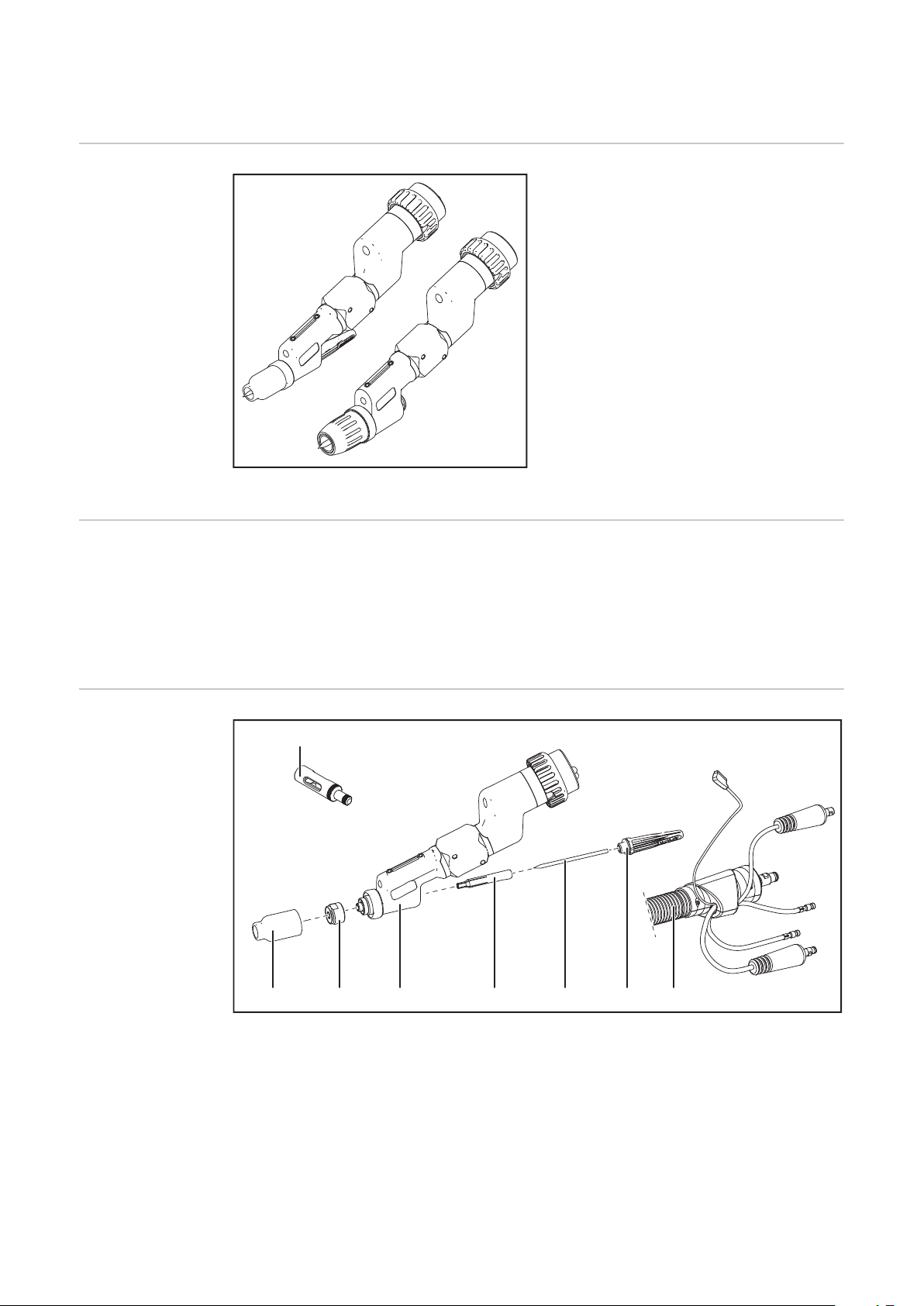

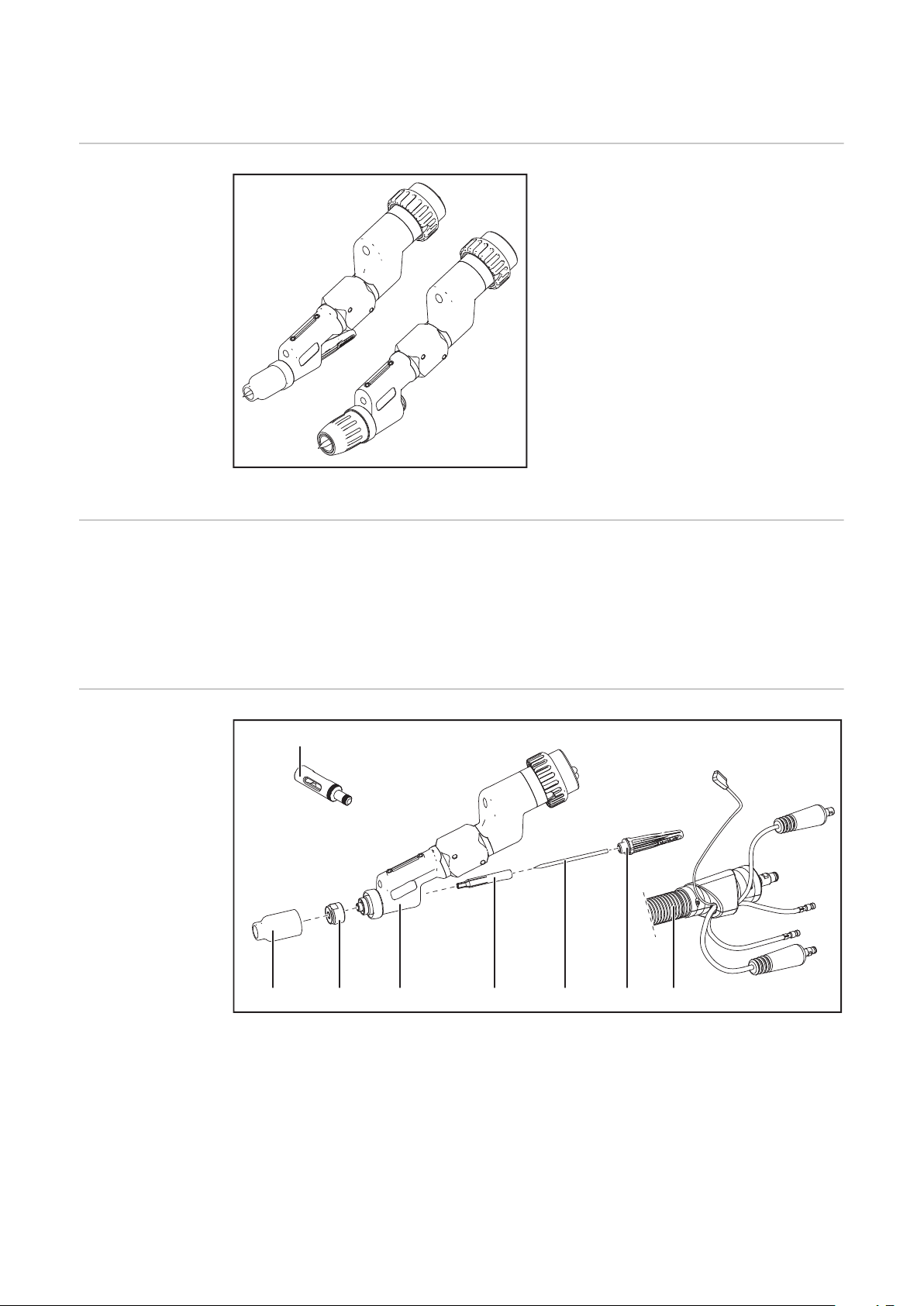

Gerätekonzept

Gerätekonzept TTW 4500 / 5500 PAP

Einsatzgebiete Die Roboter-Schweißbrenner kommen bei folgenden Anwendungen zum Einsatz, z.B.:

- im Rohrleitungs- und Apparatebau

- im Behälterbau

- bei höchsten Qualitätsanforderungen

- bei Sonderwerkstoffen (z.B.: Titan, Nickelbasis-Legierungen)

- Automobil- und Automobilzulieferindustrie

Die wassergekühlten WIG RoboterSchweißbrenner TTW 4500 und TTW

5500 dienen zum WIG-Schweißen.

Die Schweißbrenner haben serienmäßig

einen Fronius F++ Anschluss. Für den

Betrieb an einem handelsüblichen WIGSchweißgerät stehen verschiedene Adapter zur Verfügung. Jeder Schweißbrenner

kann mit einer geschobenen KD und einer

Schleppgasdüse ausgestattet werden.

Das Schlauchpaket kann auch für

bestimmte Plasmabrenner verwendet werden.

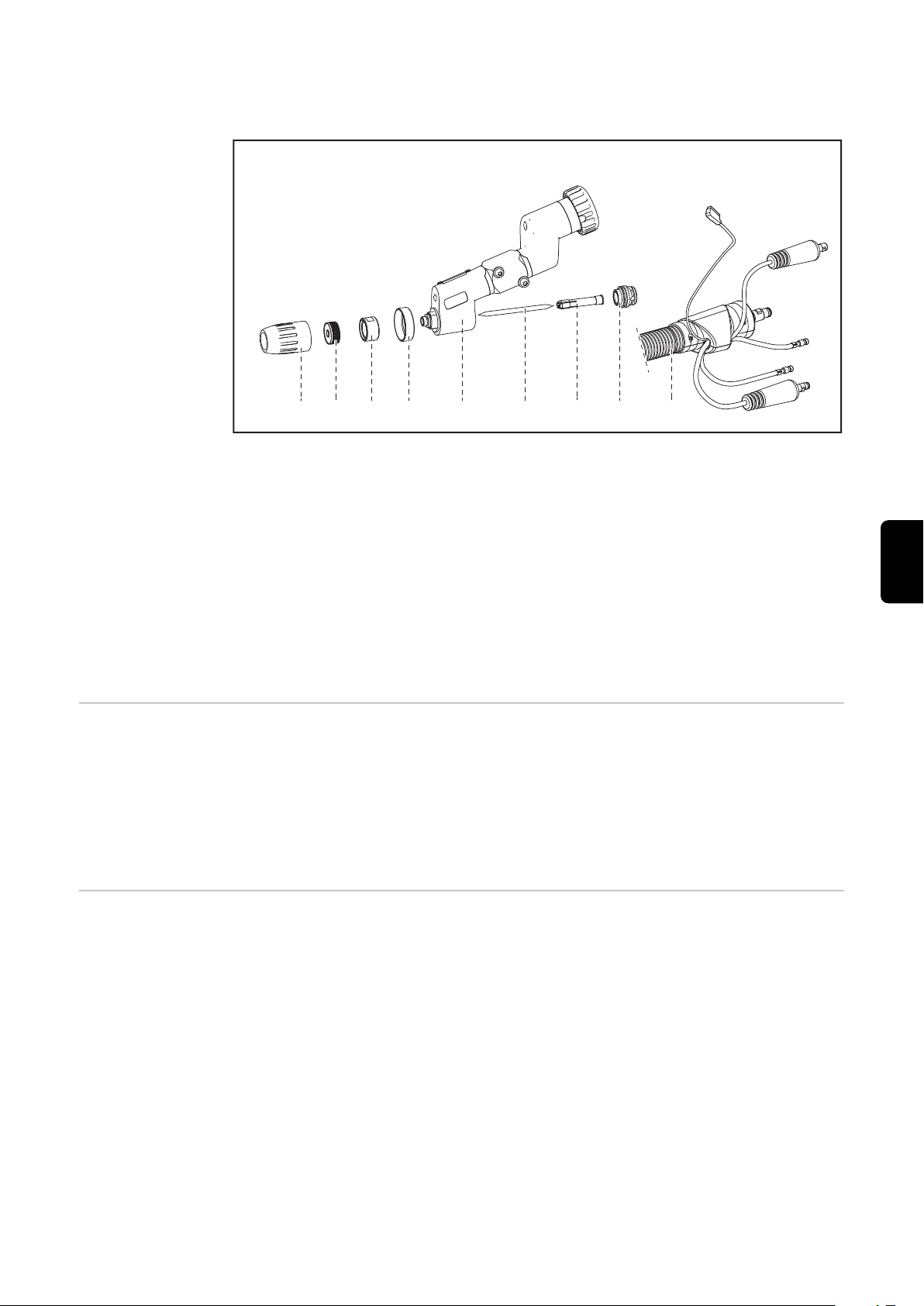

Lieferumfang

Lieferumfang TTW 4500 PAP

(1) Keramische Schutz-Gasdüse

(2) Gaslinse

(3) Brennerkörper TTW

(4) Spannhülse 3,2 mm

(5) Wolframelektrode 3,2 mm

(6) Brennerkappe mittel

4

Page 5

(7) Schlauchpaket mit integriertem Drahtförderschlauch

(1) (3) (5) (6) (7) (8) (9)

(2)

(4)

(8) Einstell-Lehre

Lieferumfang TTW 5500 PAP

(1) Keramische Schutz-Gasdüse

(2) Gaslinse

(3) Gasmantel-Ring

(4) Isoliering

(5) Brennerkörper TTW

(6) Wolframelektrode 4,8 mm

(7) Spannhülse 4,8 mm

(8) Brennerkappe kurz (TTW 5500)

(9) Schlauchpaket mit integriertem Drahtförderschlauch

DE

Optionen TTW

4500 PAP

Optionen TTW

5500 PAP

- Kaltdrahtzuführung (Push-System): Robacta Plasma / WIG KD

- Spannhülse (siehe Ersatzteilliste)

- Gasdüse M 18 x 1,5

- Adapter für Fronius Z Zentralanschluss

- Schleppgasdüse 50 / 100 mm

- Aufnahme Halteschelle

- Brennerkappen

- Kaltdrahtzuführung (Push-System): Robacta KD Plasma / WIG PAP

- Spannhülse 3,2 / 4 / 6,4 mm

- Schleppgasdüse 50 / 100 mm

- Gasdüse 3/4

- Aufnahme Halteschelle

- Brennerkappen

- Adapter für Fronius Z Zentralanschluss

5

Page 6

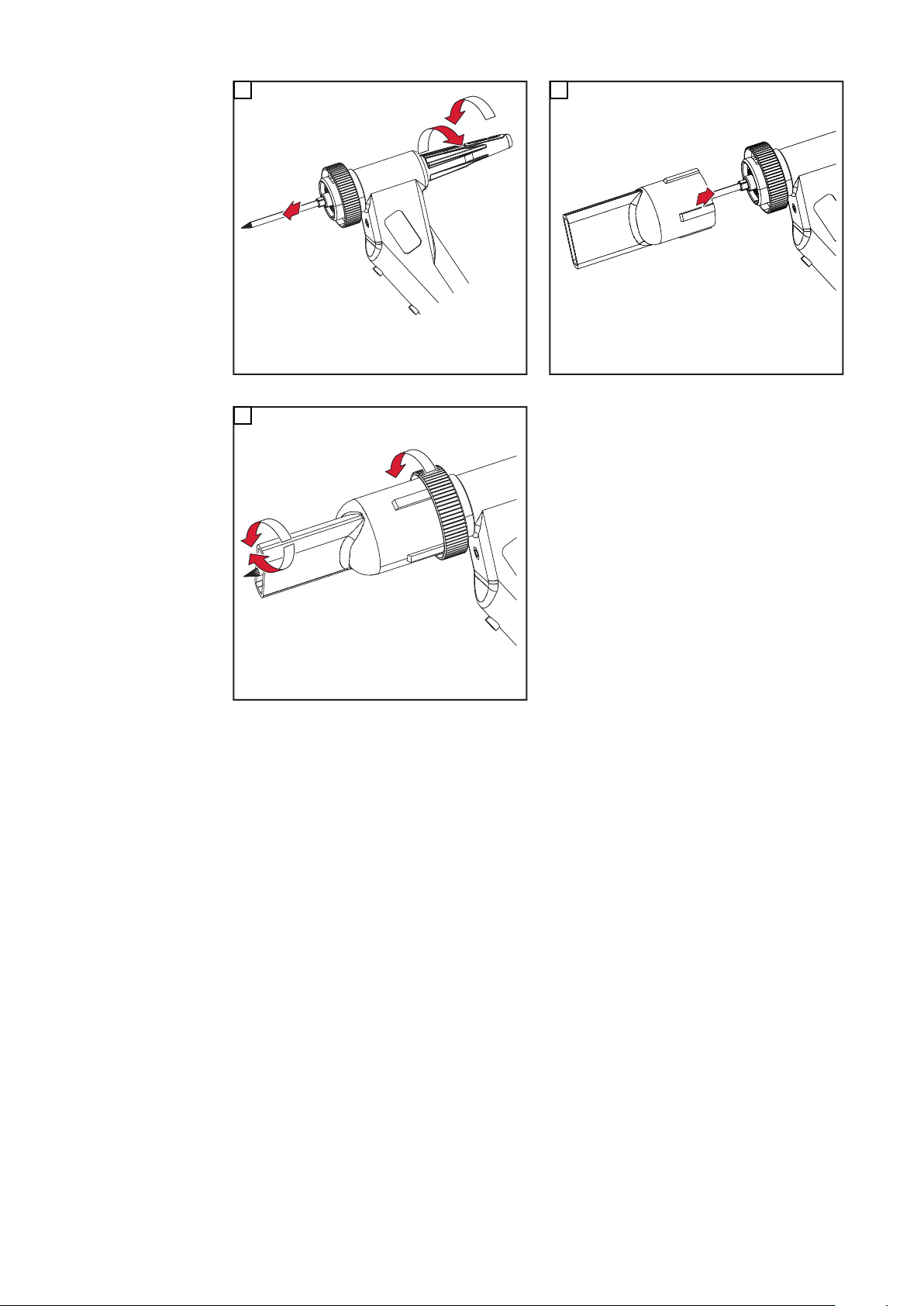

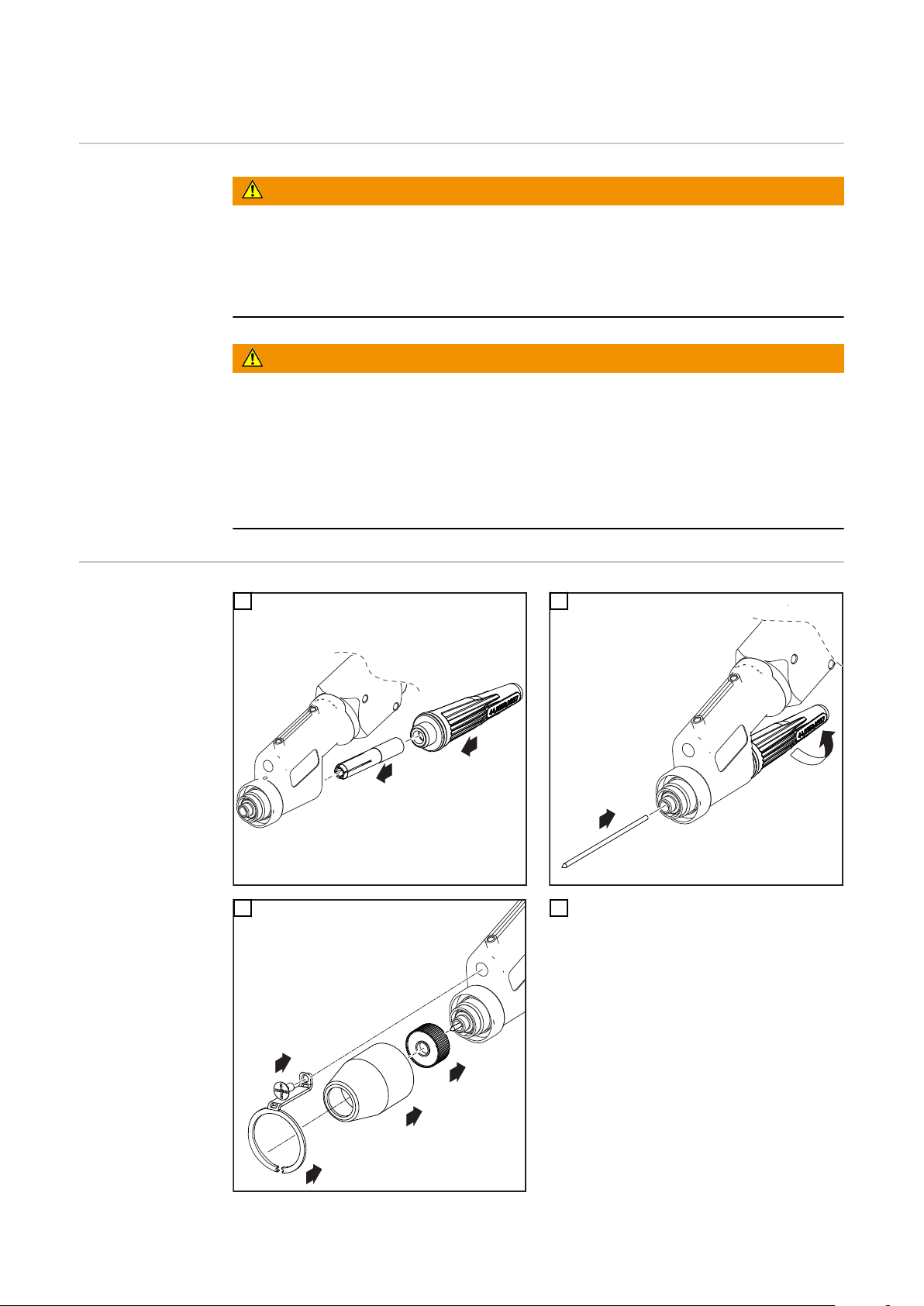

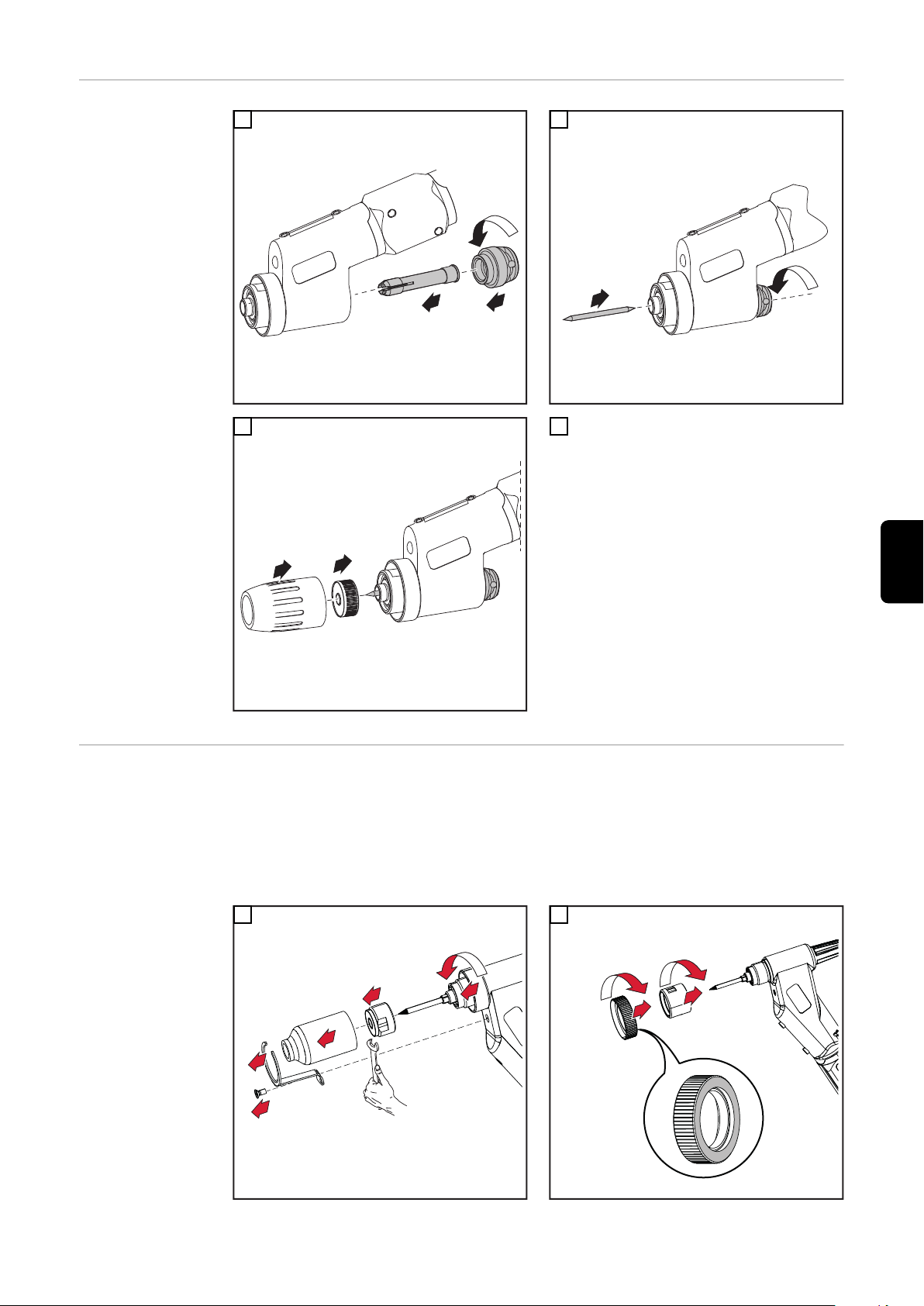

Schweißbrenner montieren

1

2

1

2

1

3

2

4

Sicherheit

TTW 4500 montieren

WARNUNG!

Gefahr durch fehlerhaft durchgeführte Arbeiten.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Die Anschlussarbeiten dürfen nur von geschultem Fachpersonal unter Berücksichti-

▶

gung der gültigen Sicherheitsbestimmungen durchgeführt werden!

Sicherheitsvorschriften in der Bedienungsanleitung beachten!

▶

WARNUNG!

Gefahr durch elektrischen Strom.

Ein elektrischer Schlag kann tödlich sein.

Vor Arbeiten am Schweißbrenner:

▶

Netzschalter von Stromquelle in Stellung - O - schalten

▶

Stromquelle vom Netz trennen

▶

Ein verständliches Warnschild gegen Wiedereinschalten anbringen

▶

1

2

3 4

6

Page 7

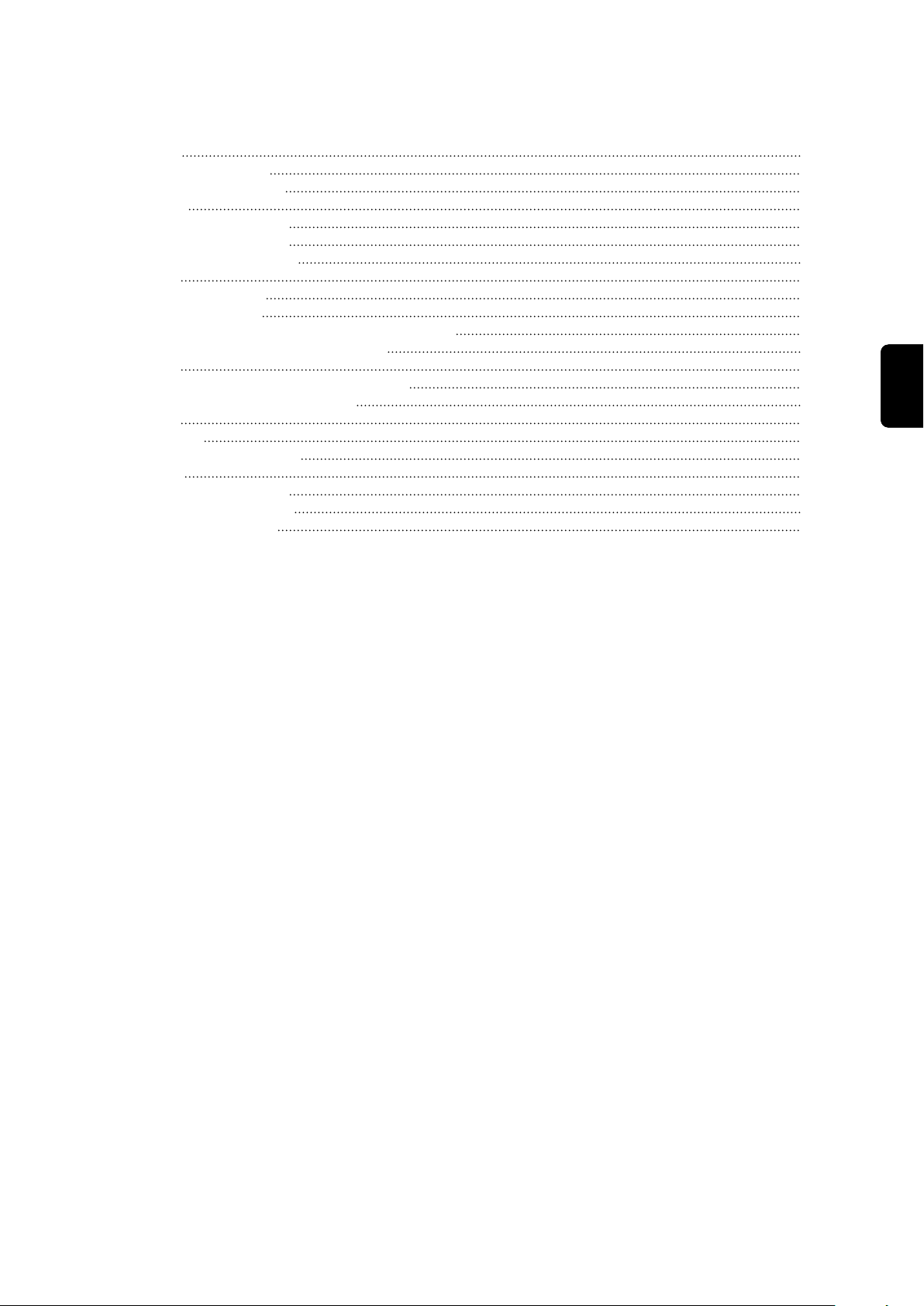

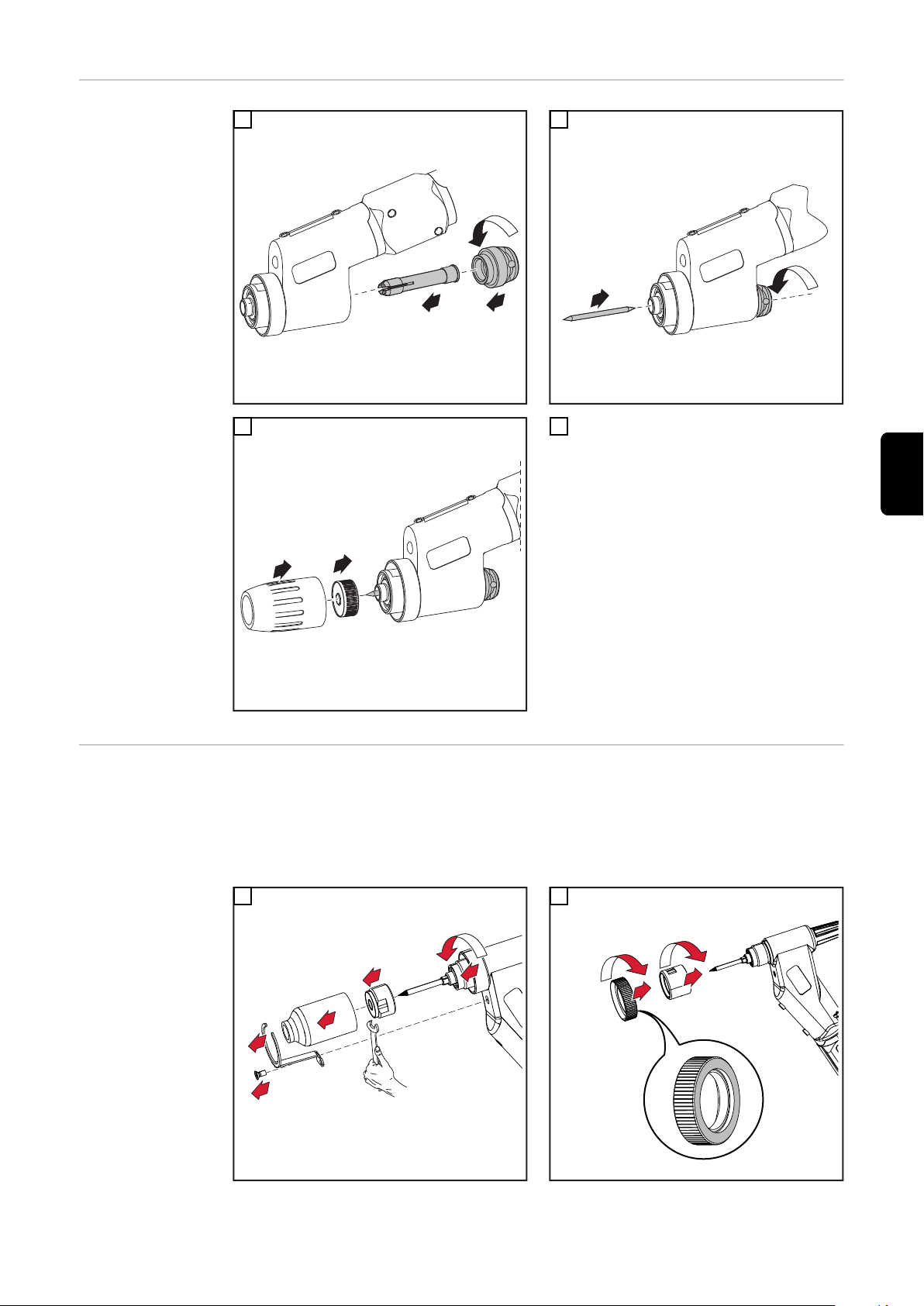

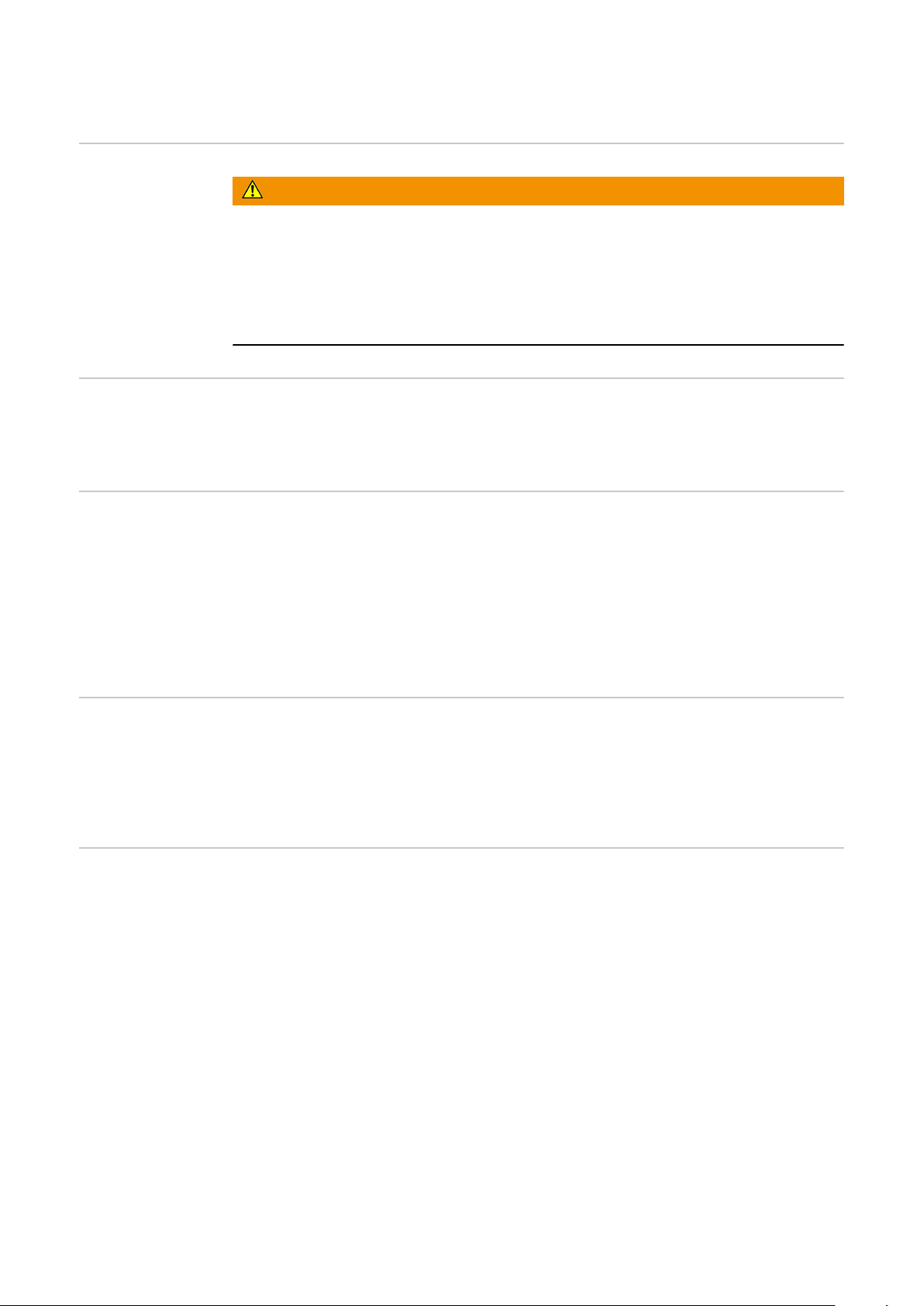

TTW 5500 mon-

2

3

1

㪉

2

1

1

2

1

2

3

4

5

5

1

*

2

*

tieren

1

3 4

2

DE

Option EngspaltGasdüse montieren

Für die Montage der Engspalt-Gasdüse sind folgende Artikel zusätzlich erforderlich:

- Isolierring D 35,5 mm - 42,0100,0010

- Gasmantelring M18 x 1,5 mm - 42,0001,6781

- Engspalt-Gasdüse - 42,0300,3210

1

2

* Bis auf Anschlag aufschrauben

7

Page 8

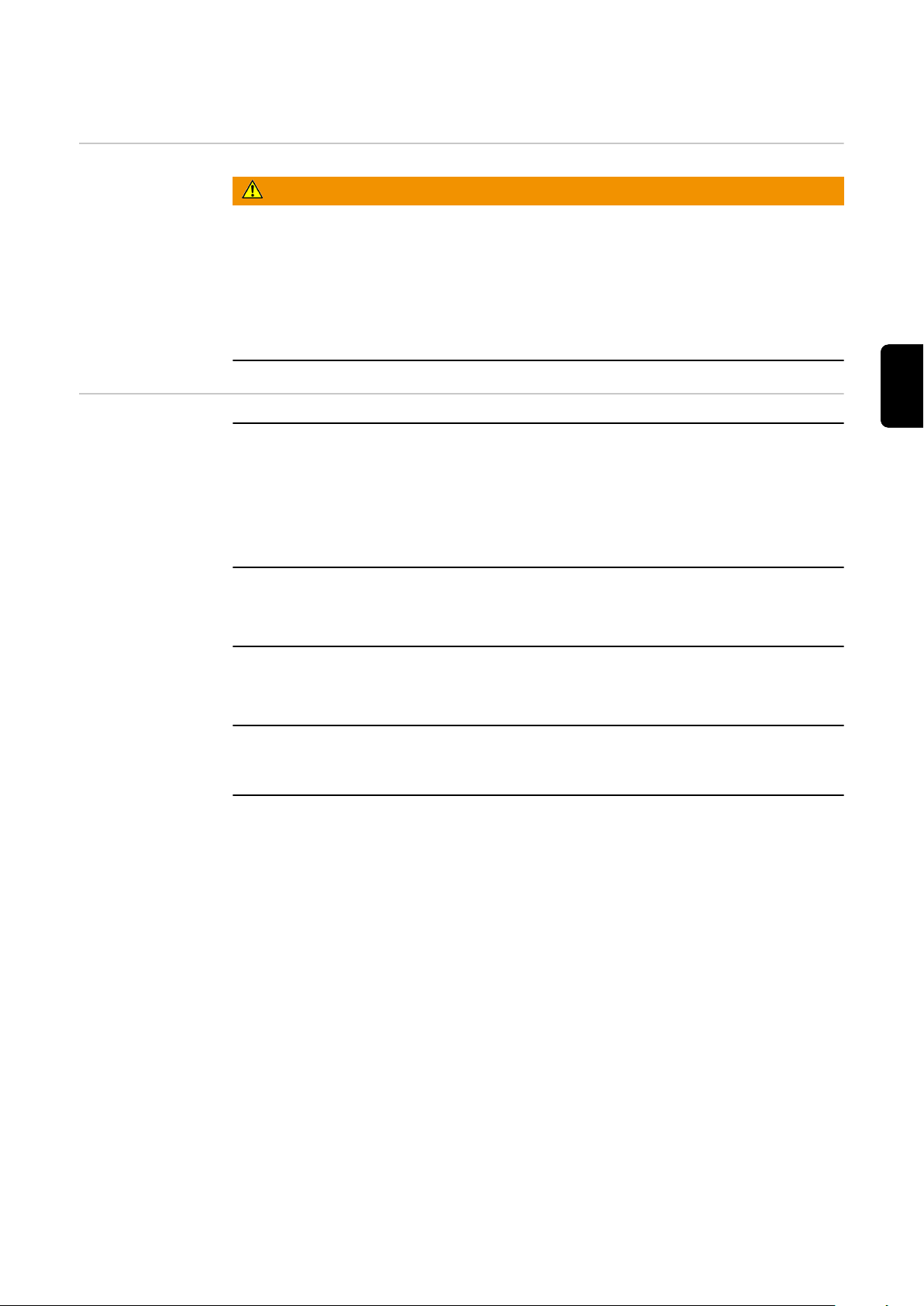

2

1

3

~ 15 mm

3

1

**

1

2

5

4

** Bis auf Anschlag montieren

8

Page 9

Fehlerdiagnose, Fehlerbehebung

DE

Sicherheit

Fehlerdiagnose,

Fehlerbehebung

WARNUNG!

Gefahr durch elektrischen Strom.

Ein elektrischer Schlag kann tödlich sein.

Vor Arbeiten am Schweißbrenner:

▶

Netzschalter von Stromquelle in Stellung - O - schalten

▶

Stromquelle vom Netz trennen

▶

Ein verständliches Warnschild gegen Wiedereinschalten anbringen

▶

Lichtbogen zündet nicht

Ursache:

Behebung:

Ursache:

Behebung:

Schutzgas-Abdeckung nicht ausreichend

Ursache:

Behebung:

Wolframelektrode verschmutzt

Wolframelektrode reinigen

Wolframelektrode falsch positioniert

Wolframelektrode richtig positionieren

Gaslinse im Schweißbrenner fehlt

Gaslinse montieren

HF wird auf Roboter abgeleitet

Ursache:

Behebung:

HF zündet nicht auf Werkstück

Ursache:

Behebung:

Elektrisch leitender Roboterflansch montiert

Kunststoff-Roboterflansch montieren

Zündhilfe fehlt

Zündhilfe montieren und Zündhilfe-Adapter anschließen

9

Page 10

Pflege, Wartung und Entsorgung

Sicherheit

Gefahr durch elektrischen Strom.

Ein elektrischer Schlag kann tödlich sein.

▶

▶

▶

▶

Allgemeines Regelmäßige und vorbeugende Wartung des Schweißbrenners sind wesentliche Fakto-

ren für einen störungsfreien Betrieb. Der Schweißbrenner ist hohen Temperaturen ausgesetzt. Daher benötigt der Schweißbrenner eine häufigere Wartung als andere Komponenten einer Schweißanlage.

Bei jeder Inbetriebnahme

- Schweißbrenner, Schlauchpaket und Stromanschlüsse auf Beschädigung prüfen

- Gas- und Wasseranschlüsse auf Dichtheit prüfen

- Kühlgerät auf einwandfreie Funktion überprüfen, Wasser Rückflussmenge im

- Verschleißteile auf einwandfreien Zustand prüfen, Verschleißteile vor dem Einbau

WARNUNG!

Vor Arbeiten am Schweißbrenner:

Netzschalter von Stromquelle in Stellung - O - schalten

Stromquelle vom Netz trennen

Ein verständliches Warnschild gegen Wiedereinschalten anbringen

Kühlmittelbehälter überwachen und gegebenenfalls Kühlgerät entlüften

reinigen

Monatlich - Falls vorhanden, Filter im Kühlkreislauf auf Verunreinigung prüfen

- Kühlmittel auf Reinheit prüfen; bei grober Verunreinigung Kühlmittel austauschen

und Schweißbrenner über Kühlmittel-Vorlauf und Kühlmittel-Rücklauf mehrmals

durchspülen

- Schweißbrenner zerlegen und auf Ablagerungen / Verunreinigungen prüfen

Entsorgung Die Entsorgung nur gemäß den geltenden nationalen und regionalen Bestimmungen

durchführen.

10

Page 11

Technische Daten

DE

TTW 4500, TTW

5500

TTW 4500 TTW 5500

Spannungsbemessung (V-Peak) 141 V 141 V

Schutzgas Argon EN 439

Kühlsystem Flüssigkeitskühlung

Kühlmittel Original Fronius Kühlmittel

Kühlleistung 800 W *) 1000 W *)

Kühlmitteldruck max. 5,5 bar

79,74 psi.

Kühlmitteldruck min. 3,0 bar

43,5 psi.

Kühlmittel-Mindestdurchfluss 1,0 l /min 1,0 l / min

Schweißstrom DC bei 10

min / 40° C (104° F)

Schweißstrom AC bei 10

min / 40° C (104° F)

*) Geringste Kühlleistung laut Norm IEC 60974-2

100% Einschaltdauer

(ED)

60% ED

100% ED

60% ED

350 A

450 A

250 A

320 A

5,5 bar

79,74 psi.

3,0 bar

43,5 psi.

430 A

550 A

300 A

400 A

Das Produkt entspricht den Anforderungen laut Norm IEC 60974-7

11

Page 12

12

Page 13

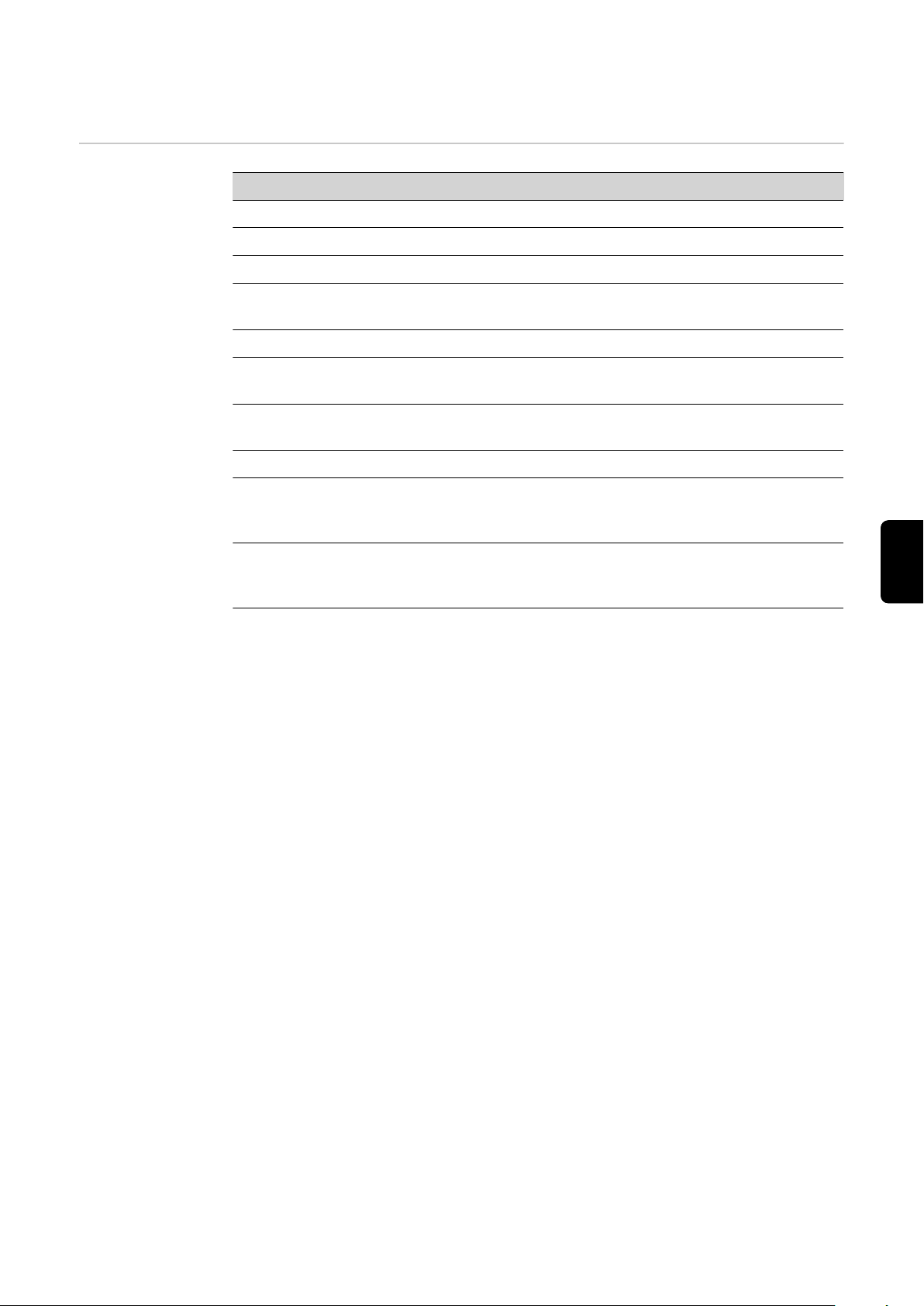

Contents

General 14

Device concept 14

Application areas 14

Scope of supply 14

TTW 4500 PAP options 15

TTW 5500 PAP options 15

Fitting the welding torch 16

Safety 16

Fitting the TTW 4500 16

Fitting the TTW 5500 17

Fitting the narrow-gap gas nozzle (option) 17

Troubleshooting 19

Safety 19

Troubleshooting 19

Care, maintenance and disposal 20

Safety 20

General 20

At every start-up 20

Monthly 20

Disposal 20

Technical data 21

TTW 4500, TTW 5500 21

EN

13

Page 14

General

(1) (2) (3) (4) (5) (6) (7)

(8)

Device concept

TTW 4500 / 5500 PAP device concept

Application areas The robot welding torches are used in, e.g.:

- Pipeline and equipment construction

- Container construction

- Applications requiring the highest quality standards

- Applications using special materials (e.g. titanium, nickel-based alloys)

- The automobile and the automotive component supply industries

The TTW 4500 and TTW 5500 water-cooled TIG robot welding torches are used for

TIG welding.

The welding torches have a Fronius F++

connection as standard. Various adapters

are available to enable the torches to be

operated with any standard TIG welding

machine. Each torch can be equipped with

a pushed wire-feed unit and a drag gas

nozzle. The hosepack can also be used

for certain plasma torches.

Scope of supply

TTW 4500 PAP scope of supply

(1) Ceramic protective gas nozzle

(2) Gas lens

(3) TTW torch body

(4) Clamping sleeve 3.2 mm

(5) Tungsten electrode 3.2 mm

(6) Torch cap, medium

14

Page 15

(7) Hosepack with integrated wire-feed hose

(1) (3) (5) (6) (7) (8) (9)

(2)

(4)

(8) Adjusting gauge

TTW 5500 PAP scope of supply

(1) Ceramic protective gas nozzle

(2) Gas lens

(3) Gas shroud

(4) Insulating ring

(5) TTW torch body

(6) Tungsten electrode 4.8 mm

(7) Clamping sleeve 4.8 mm

(8) Torch cap, short (TTW 5500)

(9) Hosepack with integrated wire-feed hose

EN

TTW 4500 PAP

options

TTW 5500 PAP

options

- Cold wire feeder (push system): Robacta Plasma / TIG KD

- Clamping sleeve (see spare parts list)

- Gas nozzle M 18 x 1.5

- Adapter for Fronius Z central connector

- Drag gas nozzle 50 / 100 mm

- Clamp holder

- Torch caps

- Cold wire feeder (push system): Robacta KD Plasma / TIG PAP

- Clamping sleeve 3.2 / 4 / 6.4 mm

- Drag gas nozzle 50 / 100 mm

- Gas nozzle 3/4

- Clamp holder

- Torch caps

- Adapter for Fronius Z central connector

15

Page 16

Fitting the welding torch

1

2

1

2

1

3

2

4

Safety

Fitting the TTW

4500

WARNING!

Danger due to work that has been carried out incorrectly.

This can result in severe personal injury and damage to property.

All connections must be made by trained and qualified personnel in compliance with

▶

the relevant safety regulations.

Note the safety rules in the operating instructions.

▶

WARNING!

Danger from electric current.

An electric shock can be fatal.

Before carrying out any work on the welding torch:

▶

Turn the power source mains switch to the "O" position

▶

Unplug the power source from the mains

▶

Put up an easy-to-understand warning sign to stop anybody inadvertently switching

▶

it back on again

1

2

3 4

16

Page 17

Fitting the TTW

2

3

1

㪉

2

1

1

2

1

2

3

4

5

5

1

*

2

*

5500

1

3 4

2

EN

Fitting the narrow-gap gas

nozzle (option)

You will also need the following items to fit the narrow-gap gas nozzle:

- Insulation ring D 35.5 mm - 42,0100,0010

- Gas shield M18 x 1.5 mm - 42,0001,6781

- Narrow-gap gas nozzle - 42,0300,3210

1

2

* Screw on as far as it will go

17

Page 18

2

1

3

~ 15 mm

3

1

**

1

2

5

4

** Push on as far as it will go

18

Page 19

Troubleshooting

Safety

Troubleshooting

WARNING!

Danger from electric current.

An electric shock can be fatal.

Before carrying out any work on the welding torch:

▶

Turn the power source mains switch to the "O" position

▶

Unplug the power source from the mains

▶

Put up an easy-to-understand warning sign to stop anybody inadvertently switching

▶

it back on again

Arc not igniting

Cause:

Remedy:

Cause:

Remedy:

Insufficient shielding gas cover

Cause:

Remedy:

Tungsten electrode dirty

Clean tungsten electrode

Tungsten electrode positioned incorrectly

Position tungsten electrode correctly

No gas lens in welding torch

Fit gas lens

EN

HF is conducted to robot

Cause:

Remedy:

HF does not ignite on workpiece

Cause:

Remedy:

Electrically-conductive robot flange fitted

Fit plastic robot flange

No pilot arc

Fit pilot arc and connect pilot arc adapter

19

Page 20

Care, maintenance and disposal

Safety

Danger from electric current.

An electric shock can be fatal.

▶

▶

▶

▶

General Regular preventive maintenance of the welding torch is essential for problem-free opera-

tion. The welding torch is subjected to high temperatures. It therefore requires more frequent maintenance than other components in the welding system.

At every start-up - Check welding torch, hosepack and power connections for signs of damage

- Check gas and water connections for leaks

- Check that the cooling unit is working properly, monitor the water return level in the

- Check that the wearing parts are in perfect condition, clean wearing parts before fit-

WARNING!

Before carrying out any work on the welding torch:

Turn the power source mains switch to the "O" position

Unplug the power source from the mains

Put up an easy-to-understand warning sign to stop anybody inadvertently switching

it back on again

coolant container, vent the cooling unit if necessary

ting them

Monthly - If applicable, check the filter in the cooling circuit for contamination

- Check that coolant is pure; if there are any impurities, replace the coolant and rinse

the welding torch thoroughly several times by letting coolant flow into it and back out

again

- Dismantle the welding torch and check for deposits/contamination

Disposal Dispose of in accordance with the applicable national and local regulations.

20

Page 21

Technical data

TTW 4500, TTW

5500

TTW 4500 TTW 5500

Voltage measurement (V-Peak) 141 V 141 V

Shielding gas Argon EN 439

Cooling system Liquid cooling

Coolant Original Fronius coolant

Cooling power 800 W *) 1000 W *)

Max. coolant pressure 5.5 bar

79.74 psi.

Min. coolant pressure 3.0 bar

43.5 psi.

Minimum coolant flow rate 1.0 l/min 1.0 l/min

DC welding current at 10

min / 40° C (104° F)

AC welding current at 10

min / 40° C (104° F)

*) Lowest cooling power according to standard IEC 60974-2

The product conforms to the requirements of standard IEC 60974-7

100% duty cycle (D.C.)

60% D.C.

100% D.C.

60% D.C.

350 A

450 A

250 A

320 A

5.5 bar

79.74 psi.

3.0 bar

43.5 psi.

430 A

550 A

300 A

400 A

EN

21

Page 22

22

Page 23

Tabla de contenido

Generalidades 24

Diseño de los equipos 24

Campos de aplicación 24

Volumen de suministro 24

Opciones TTW 4500 PAP 25

Opciones TTW 5500 PAP 25

Montar la antorcha 26

Seguridad 26

Montar la TTW 4500 26

Montar la TTW 5500 27

Opcional: montaje de la tobera de gas de intersticio estrecho 27

Diagnóstico de errores, solución de errores 29

Seguridad 29

Diagnóstico de errores, solución de errores 29

Cuidado, mantenimiento y eliminación 30

Seguridad 30

Generalidades 30

Con cada puesta en servicio 30

Mensualmente 30

Eliminación 30

Datos técnicos 31

TTW 4500, TTW 5500 31

ES

23

Page 24

Generalidades

(1) (2) (3) (4) (5) (6) (7)

(8)

Diseño de los

equipos

Campos de aplicación

Las antorchas de robot TIG refrigeradas

por agua TTW 4500 y TTW 5500 sirven

para la soldadura TIG.

Estas antorchas tienen de serie una conexión F++ de Fronius. Hay disponibles

diferentes adaptadores para el servicio en

un equipo de soldadura TIG comercial.

Cada antorcha puede equiparse con un

KD de empuje y una tobera de arrastre

para gas. También es posible utilizar el

paquete de mangueras para determinadas

antorchas de plasma.

Diseño de los equipos TTW 4500 / 5500 PAP

Las antorchas de robot se utilizan para las siguientes aplicaciones, por ejemplo:

- Construcción de tuberías y aparatos

- Construcción de depósitos

- Cuando se requiere una calidad máxima

- Materiales especiales (por ejemplo: titanio, aleaciones en base a níquel)

- Industria automovilística y proveedores de automoción

Volumen de

suministro

Volumen de suministro TTW 4500 PAP

(1) Tobera de gas protector de cerámica

(2) Lente de gas

(3) Cuerpo de antorcha TTW

(4) Virola tensora 3,2 mm

(5) Electrodo de tungsteno 3,2 mm

(6) Caperuza de antorcha media

24

Page 25

(7) Paquete de mangueras con manguera de transporte de hilo integrada

(1) (3) (5) (6) (7) (8) (9)

(2)

(4)

(8) Calibre de ajuste

Volumen de suministro TTW 5500 PAP

(1) Tobera de gas protector de cerámica

(2) Lente de gas

(3) Anillo de camisa de gas

(4) Anillo aislante

(5) Cuerpo de antorcha TTW

(6) Electrodo de tungsteno 4,8 mm

(7) Virola tensora 4,8 mm

(8) Caperuza de antorcha corta (TTW 5500)

(9) Paquete de mangueras con manguera de transporte de hilo integrada

ES

Opciones TTW

4500 PAP

Opciones TTW

5500 PAP

- Alimentación de hilo frío (sistema Push): Robacta para soldadura con chorro de

plasma / TIG KD

- Virola tensora (ver la lista de repuestos)

- Tobera de gas M 18 x 1,5

- Adaptador para conexión central Z de Fronius

- Tobera de arrastre para gas 50 / 100 mm

- Alojamiento para la abrazadera de sujeción

- Caperuzas de antorcha

- Alimentación de hilo frío (sistema Push): Robacta KD para soldadura con chorro de

plasma / TIG PAP

- Virola tensora 3,2 / 4 / 6,4 mm

- Tobera de arrastre para gas 50 / 100 mm

- Tobera de gas 3/4

- Alojamiento para la abrazadera de sujeción

- Caperuzas de antorcha

- Adaptador para conexión central Z de Fronius

25

Page 26

Montar la antorcha

1

2

1

2

1

3

2

4

Seguridad

Montar la TTW

4500

¡PELIGRO!

Peligro originado por trabajos realizados incorrectamente.

La consecuencia pueden ser graves daños personales y materiales.

¡Los trabajos de conexión sólo deben ser realizados por personal técnico debida-

▶

mente formado teniendo en cuenta las disposiciones de seguridad vigentes!

Se deben tener en cuenta las indicaciones de seguridad del manual de instruccio-

▶

nes.

¡PELIGRO!

Peligro originado por corriente eléctrica.

Las descargas eléctricas pueden ser mortales.

Antes de realizar trabajos en la antorcha:

▶

Poner el interruptor de red de la fuente de corriente en la posición - O -

▶

Separar la fuente de corriente de la red

▶

Colocar un rótulo de aviso claro y legible para impedir cualquier reconexión

▶

1

2

3 4

26

Page 27

Montar la TTW

2

3

1

㪉

2

1

1

2

1

2

3

4

5

5

1

*

2

*

5500

1

3 4

2

ES

Opcional: montaje de la tobera

de gas de intersticio estrecho

Para el montaje de la tobera de gas de intersticio estrecho se necesitan adicionalmente

los siguientes artículos:

- Anillo aislante D 35,5 mm - 42,0100,0010

- Anillo de camisa de gas M18 x 1,5 mm - 42,0001,6781

- Tobera de gas de intersticio estrecho - 42,0300,3210

1

2

* Enroscar hasta el tope

27

Page 28

2

1

3

~ 15 mm

3

1

**

1

2

5

4

** Montar hasta el tope

28

Page 29

Diagnóstico de errores, solución de errores

Seguridad

Diagnóstico de

errores, solución

de errores

¡PELIGRO!

Peligro originado por corriente eléctrica.

Las descargas eléctricas pueden ser mortales.

Antes de realizar trabajos en la antorcha:

▶

Poner el interruptor de red de la fuente de corriente en la posición - O -

▶

Separar la fuente de corriente de la red

▶

Colocar un rótulo de aviso claro y legible para impedir cualquier reconexión

▶

El arco voltaico no se enciende

Causa:

Solución:

Causa:

Solución:

La cubierta de gas protector no es suficiente

Causa:

Solución:

El electrodo de tungsteno está sucio

Limpiar el electrodo de tungsteno

El electrodo de tungsteno está posicionado incorrectamente

Posicionar el electrodo de tungsteno correctamente

Falta la lente de gas en la antorcha

Montar la lente de gas

ES

La AF se deriva al robot

Causa:

Solución:

La AF no se ceba sobre la pieza de trabajo

Causa:

Solución:

Se ha montado una brida de robot con conductividad eléctrica

Montar una brida de robot de plástico

Falta el arco voltaico piloto

Montar el arco voltaico piloto y conectar el adaptador del mismo

29

Page 30

Cuidado, mantenimiento y eliminación

Seguridad

Peligro originado por corriente eléctrica.

Las descargas eléctricas pueden ser mortales.

▶

▶

▶

▶

Generalidades El mantenimiento periódico y preventivo de la antorcha es un factor relevante para un

servicio sin perturbaciones. La antorcha está expuesta a altas temperaturas. Por este

motivo, la antorcha requiere un mantenimiento más frecuente que los demás componentes del sistema de soldadura.

Con cada puesta

en servicio

- Comprobar los posibles daños en la antorcha, el paquete de mangueras y las cone-

- Comprobar la estanqueidad de las conexiones de gas y agua

- Comprobar el funcionamiento intachable de la unidad de refrigeración, monitorizar

- Comprobar el estado intachable de las piezas de desgaste y limpiarlas antes del

¡PELIGRO!

Antes de realizar trabajos en la antorcha:

Poner el interruptor de red de la fuente de corriente en la posición - O Separar la fuente de corriente de la red

Colocar un rótulo de aviso claro y legible para impedir cualquier reconexión

xiones de corriente

el caudal de retorno de agua en el depósito de refrigerante y purgar el aparato refrigerador si fuera necesario

montaje

Mensualmente - Si estuviera disponible, comprobar si hay impurezas en el filtro del circuito de refri-

geración

- Comprobar la pureza del refrigerante. En caso de impurezas gruesas, sustituir el

refrigerante y lavar la antorcha varias veces haciendo que el refrigerante avance y

retroceda

- Desarmar y comprobar la antorcha con respecto a acumulaciones e impurezas

Eliminación Efectuar la eliminación observando las normas nacionales y regionales aplicables.

30

Page 31

Datos técnicos

TTW 4500, TTW

5500

TTW 4500 TTW 5500

Dimensionamiento de tensión (V-Peak) 141 V 141 V

Gas protector Argón EN 439

Sistema de refrigeración Refrigeración por líquido

Refrigerante Refrigerante original de Fro-

nius

Potencia de refrigeración 800 W *) 1000 W *)

Presión máxima de refri-

gerante

Presión mínima de refri-

gerante

Caudal mínimo de refrigerante 1,0 l/min 1,0 l/min

Corriente de soldadura

DC con 10 min / 40° C

(104° F)

Corriente de soldadura

AC con 10 min / 40° C

(104° F)

5,5 bar

79,74 psi.

3,0 bar

43,5 psi.

100% duración de ciclo

de trabajo (DC)

60% DC

100% DC

60% DC

350 A

450 A

250 A

320 A

5,5 bar

79,74 psi.

3,0 bar

43,5 psi.

430 A

550 A

300 A

400 A

ES

*) Menor potencia de refrigeración según la norma IEC 60974-2

El producto cumple los requisitos de la norma IEC 60974-7

31

Page 32

32

Page 33

Sommaire

Généralités 34

Concept de l’appareil 34

Domaines d'application 34

Livraison 34

Options TTW 4500 PAP 35

Options TTW 5500 PAP 35

Monter la torche de soudage 36

Sécurité 36

Monter le TTW 4500 36

Montage TTW 5500 37

Monter l'option buse de gaz pour chanfrein étroit 37

Diagnostic d’erreur, élimination de l'erreur 39

Sécurité 39

Diagnostic d’erreur, élimination de l'erreur 39

Maintenance, entretien et élimination 40

Sécurité 40

Généralités 40

À chaque mise en service 40

Mensuel 40

Élimination des déchets 40

Caractéristiques techniques 41

TTW 4500, TTW 5500 41

FR

33

Page 34

Généralités

(1) (2) (3) (4) (5) (6) (7)

(8)

Concept de

l’appareil

Domaines d'application

Les torches de soudage pour robot TIG

TTW 4500 et TTW 5500, refroidies par

eau, sont utilisées pour le pour le soudage

TIG.

De série, les torches sont équipées d'un

raccord Fronius F++. Divers adaptateurs

sont disponibles pour utilisation sur un

appareil de soudage TIG usuel du commerce. Chaque torche de soudage peut

être équipée d'une avance KD et d'une

buse à gaz de traînage. Le faisceau de

liaison peut également être utilisé pour

certaines torches plasma.

Concept de l’appareil TTW 4500 / 5500 PAP

Les torches de soudage pour robot plasma sont utilisées dans les applications suivantes, par exemple :

- dans la construction de conduites et d'appareils

- dans la construction de conteneurs

- si des exigences de qualité élevées sont imposées

- avec des matériaux spéciaux (p. ex. : titane, alliages à base de nickel)

- dans l'industrie automobile et de la sous-traitance du secteur automobile

Livraison

Livraison TTW 4500 PAP

(1) Buse gaz de protection en céramique

(2) Lentille gaz

(3) Corps de torche TTW

(4) Douille de serrage 3,2 mm

(5) Électrode tungstène 3,2 mm

(6) Cache de torche, moyen

34

Page 35

(7) Faisceau de liaison avec gaine de dévidoir intégrée

(1) (3) (5) (6) (7) (8) (9)

(2)

(4)

(8) Gabarit de réglage

Livraison TTW 5500 PAP

(1) Buse gaz de protection en céramique

(2) Lentille gaz

(3) Bague gaz

(4) Bague d'isolation

(5) Corps de torche TTW

(6) Électrode tungstène 4,8 mm

(7) Douille de serrage 4,8 mm

(8) Cache de torche, court (TTW 5500)

(9) Faisceau de liaison avec gaine de dévidoir intégrée

FR

Options TTW

4500 PAP

Options TTW

5500 PAP

- Alimentation de fil froid (système Push) : Robacta Plasma / TIG KD

- Douille de serrage (voir Liste de pièces de rechange)

- Buse gaz M 18 x 1,5

- Adaptateur pour Fronius Z raccord central

- Buse à gaz de traînage 50 / 100 mm

- Support collier de fixation

- Caches de torche

- Alimentation de fil froid (système Push) : Robacta KD Plasma / TIG PAP

- Douille de serrage 3,2 / 4 / 6,4 mm

- Buse à gaz de traînage 50 / 100 mm

- Buse gaz 3/4

- Support collier de fixation

- Caches de torche

- Adaptateur pour Fronius Z raccord central

35

Page 36

Monter la torche de soudage

1

2

1

2

1

3

2

4

Sécurité

Monter le TTW

4500

AVERTISSEMENT!

Danger en cas d'erreurs en cours d'opération.

Cela peut entraîner des dommages corporels et matériels graves.

Les travaux de raccordement ne doivent être réalisés que par un personnel spécia-

▶

lisé formé à cet effet et dans le respect des prescriptions de sécurité en vigueur !

Respectez les consignes de sécurité figurant dans les Instructions de service.

▶

AVERTISSEMENT!

Risque d'électrocution.

Une décharge électrique peut être mortelle.

Avant tous travaux sur la torche de soudage :

▶

Commuter l’interrupteur du secteur de la source de courant sur - O -

▶

Débrancher la prise secteur de la source de courant

▶

Apposer un panneau d'avertissement compréhensible afin de prévenir toute remise

▶

en marche

1

2

3 4

36

Page 37

Montage TTW

2

3

1

㪉

2

1

1

2

1

2

3

4

5

5

1

*

2

*

5500

1

3 4

2

FR

Monter l'option

buse de gaz pour

chanfrein étroit

Pour monter la buse de gaz pour chanfrein étroit, les articles suivants sont également

nécessaires :

- Bague d'isolation D 35,5 mm – 42,0100,0010

- Bague d'enveloppe à gaz M18 x 1,5 mm – 42,0001,6781

- Buse de gaz pour chanfrein étroit – 42,0300,3210

1

2

* Dévisser jusqu'à la butée

37

Page 38

2

1

3

~ 15 mm

3

1

**

1

2

5

4

** Monter jusqu'à la butée

38

Page 39

Diagnostic d’erreur, élimination de l'erreur

Sécurité

Diagnostic d’erreur, élimination

de l'erreur

AVERTISSEMENT!

Risque d'électrocution.

Une décharge électrique peut être mortelle.

Avant tous travaux sur la torche de soudage :

▶

Commuter l’interrupteur du secteur de la source de courant sur - O -

▶

Débrancher la prise secteur de la source de courant

▶

Apposer un panneau d'avertissement compréhensible afin de prévenir toute remise

▶

en marche

L’arc ne s'amorce pas

Cause :

Remède :

Cause :

Remède :

Cache de gaz de protection insuffisant

Cause :

Remède :

Électrode tungstène encrassée

Nettoyer l'électrode tungstène

Électrode tungstène mal positionnée

Positionner correctement l'électrode tungstène

Absence de lentille de gaz dans la torche de soudage

Monter la lentille de gaz

FR

HF dérivée sur le robot

Cause :

Remède :

HF ne s'amorce pas sur la pièce à souder

Cause :

Remède :

Bride de robot montée conductrice d'électricité

Monter une bride de robot en plastique

Pas d'arc pilote

Monter l'arc pilote et raccorder l'adaptateur d'arc pilote

39

Page 40

Maintenance, entretien et élimination

Sécurité

Risque d'électrocution.

Une décharge électrique peut être mortelle.

▶

▶

▶

▶

Généralités Un entretien régulier et préventif de la torche de soudage constitue un facteur important

permettant d'en garantir le bon fonctionnement. La torche de soudage est soumise à des

températures élevées. Elle nécessite donc une maintenance plus fréquente que les

autres composants d'une installation de soudage.

À chaque mise en

service

- Vérifier les éventuels dommages sur la torche de soudage, le faisceau de liaison et

- Vérifier l'étanchéité des raccords de gaz et d'eau

- Vérifier le fonctionnement correct du refroidisseur, surveiller le débit de retour d'eau

- Vérifier l'état des pièces d'usure, nettoyer les pièces d'usure avant de les mettre en

AVERTISSEMENT!

Avant tous travaux sur la torche de soudage :

Commuter l’interrupteur du secteur de la source de courant sur - O Débrancher la prise secteur de la source de courant

Apposer un panneau d'avertissement compréhensible afin de prévenir toute remise

en marche

les connexions au réseau électrique

dans le réservoir de réfrigérant et le cas échéant purger le refroidisseur

place

Mensuel - Le cas échéant, vérifier l'encrassement du filtre dans le circuit de refroidissement

- Vérifier la pureté du réfrigérant ; en présence d'impuretés, remplacer le réfrigérant et

rincer plusieurs fois la torche via l'arrivée et le retour de réfrigérant

- Démonter la torche de soudage et vérifier l'absence de dépôts / impuretés

Élimination des

déchets

L'élimination doit être réalisée conformément aux prescriptions nationales et régionales

en vigueur.

40

Page 41

Caractéristiques techniques

TTW 4500, TTW

5500

TTW 4500 TTW 5500

Mesure de la tension (V-Peak) 141 V 141 V

Gaz de protection Argon EN 439

Système de refroidisse-

ment

Réfrigérant Réfrigérant d'origine Fronius

Puissance de refroidisse-

ment

Pression du réfrigérant

max.

Pression du réfrigérant

min.

Débit minimal de réfrigérant 1,0 l/min 1,0 l/min

Intensité de soudage DC

à 10 min / 40° C (104° F)

Intensité de soudage CA

à 10 min / 40° C (104° F)

800 W *) 1000 W *)

5,5 bars

3,0 bars

100% facteur de marche

(d.f.)

60% d.f.

100% d.f.

60% d.f.

Refroidissement par liquide

5,5 bars

79,74 psi.

43,5 psi.

350 A

450 A

250 A

320 A

79,74 psi.

3,0 bars

43,5 psi.

430 A

550 A

300 A

400 A

FR

*) Puissance de refroidissement minimale conformément à la norme IEC 60974-2

Ce produit satisfait aux exigences de la norme IEC 60974-7

41

Page 42

42

Page 43

Indice

In generale 44

Concezione dell'apparecchio 44

Settori d'impiego 44

Fornitura 44

Opzioni TTW 4500 PAP 45

Opzioni TTW 5500 PAP 45

Montaggio della torcia per saldatura 46

Sicurezza 46

Montaggio TTW 4500 46

Montaggio TTW 5500 47

Montaggio dell'ugello narrow gap opzionale 47

Diagnosi e risoluzione degli errori 49

Sicurezza 49

Diagnosi e risoluzione degli errori 49

Cura, manutenzione e smaltimento 50

Sicurezza 50

In generale 50

Ad ogni messa in funzione 50

Ogni mese 50

Smaltimento 50

Dati tecnici 51

TTW 4500, TTW 5500 51

IT

43

Page 44

In generale

(1) (2) (3) (4) (5) (6) (7)

(8)

Concezione

dell'apparecchio

Concezione dell'apparecchio TTW 4500 / 5500 PAP

Settori d'impiego Le torce per saldatura a robot vengono utilizzate nelle seguenti applicazioni, ad es.:

- costruzione di tubazioni e apparecchiature

- costruzione di serbatoi

- settori con requisiti qualitativi elevatissimi

- materiali speciali (ad es.: titanio, leghe a base di nichel)

- settore automobilistico e relativo indotto.

Le torce per saldatura robot TIG raffreddate ad acqua TTW 4500 e TTW 5500

servono per la saldatura TIG.

Le torce per saldatura sono dotate di serie

di un attacco Fronius F++. Sono disponibili

vari adattatori per l'utilizzo su apparecchi

per saldatura TIG comunemente disponibili in commercio. Ogni torcia per saldatura

può essere equipaggiata con un KD spinto

e un ugello per trailer gas. Il pacchetto tubi

flessibili può essere utilizzato anche per

determinate torce per saldatura a plasma.

Fornitura

Fornitura TTW 4500 PAP

(1) Ugello del gas inerte in ceramica

(2) Limitatore del gas

(3) Corpo della torcia TTW

(4) Bussola di serraggio 3,2 mm

(5) Elettrodo al tungsteno 3,2 mm

(6) Cappuccio della torcia centrale

44

Page 45

(7) Pacchetto tubi flessibili con tubo di alimentazione filo integrato

(1) (3) (5) (6) (7) (8) (9)

(2)

(4)

(8) Calibro di registrazione

Fornitura TTW 5500 PAP

Opzioni TTW

4500 PAP

(1) Ugello del gas inerte in ceramica

(2) Limitatore del gas

(3) Anello corona gas

(4) Isolamento

(5) Corpo della torcia TTW

(6) Elettrodo al tungsteno 4,8 mm

(7) Bussola di serraggio 4,8 mm

(8) Cappuccio della torcia corto (TTW 5500)

(9) Pacchetto tubi flessibili con tubo di alimentazione filo integrato

- Alimentazione filo a freddo (sistema Push): KD Robacta Plasma / TIG

- Bussola di serraggio (vedere l'elenco dei pezzi di ricambio)

- Ugello del gas M 18 x 1,5

- Adattatore per attacco centrale Fronius Z

- Ugello per trailer gas 50 / 100 mm

- Alloggiamento fascetta di supporto

- Cappucci della torcia

IT

Opzioni TTW

5500 PAP

- Alimentazione filo a freddo (sistema Push): KD Robacta Plasma / TIG PAP

- Bussola di serraggio 3,2 / 4 / 6,4 mm

- Ugello per trailer gas 50 / 100 mm

- Ugello del gas 3/4

- Alloggiamento fascetta di supporto

- Cappucci della torcia

- Adattatore per attacco centrale Fronius Z

45

Page 46

Montaggio della torcia per saldatura

1

2

1

2

1

3

2

4

Sicurezza

Montaggio TTW

4500

PERICOLO!

Pericolo dovuto a lavori eseguiti in modo errato.

può causare gravi lesioni personali e danni materiali.

I collegamenti devono essere eseguiti unicamente da personale qualificato e

▶

addestrato nel rispetto delle disposizioni di sicurezza vigenti.

Osservare le norme di sicurezza riportate nelle istruzioni per l'uso.

▶

PERICOLO!

Pericolo dovuto alla corrente elettrica.

Una scossa elettrica può risultare mortale.

Prima di eseguire qualsiasi lavoro sulla torcia per saldatura:

▶

Posizionare l'interruttore di rete del generatore su "O".

▶

Scollegare il generatore dalla rete.

▶

Apporvi un cartello di segnalazione comprensibile recante il divieto di riaccendere

▶

l'apparecchio.

1

2

3 4

46

Page 47

Montaggio TTW

2

3

1

㪉

2

1

1

2

1

2

3

4

5

5

1

*

2

*

5500

1

3 4

2

IT

Montaggio

dell'ugello narrow gap opzionale

Per montare l'ugello narrow gap occorrono i seguenti articoli:

- Anello isolante D 35,5 mm - 42,0100,0010

- Anello corona gas M18 x 1,5 mm - 42,0001,6781

- Ugello narrow gap - 42,0300,3210

1

2

* Avvitare fino in fondo.

47

Page 48

2

1

3

~ 15 mm

3

1

**

1

2

5

4

* Montare fino in fondo.

48

Page 49

Diagnosi e risoluzione degli errori

Sicurezza

Diagnosi e risoluzione degli errori

PERICOLO!

Pericolo dovuto alla corrente elettrica.

Una scossa elettrica può risultare mortale.

Prima di eseguire qualsiasi lavoro sulla torcia per saldatura:

▶

Posizionare l'interruttore di rete del generatore su "O".

▶

Scollegare il generatore dalla rete.

▶

Apporvi un cartello di segnalazione comprensibile recante il divieto di riaccendere

▶

l'apparecchio.

L'arco voltaico non si accende

Causa:

Risoluzione:

Causa:

Risoluzione:

Copertura del gas inerte insufficiente.

Causa:

Risoluzione:

Elettrodo al tungsteno sporco.

Pulire l'elettrodo al tungsteno.

Elettrodo al tungsteno posizionato in modo errato.

Posizionare correttamente l'elettrodo al tungsteno.

Limitatore del gas assente nella torcia per saldatura.

Montare il limitatore del gas.

IT

Deviazione dell'alta frequenza sul robot

Causa:

Risoluzione:

Mancata accensione alta frequenza sul pezzo da lavorare

Causa:

Risoluzione:

Montata flangia robot conduttrice di elettricità.

Montare flangia robot in plastica.

Arco voltaico pilota assente

Montare l'arco voltaico pilota e collegare il relativo adattatore.

49

Page 50

Cura, manutenzione e smaltimento

Sicurezza

Pericolo dovuto alla corrente elettrica.

Una scossa elettrica può risultare mortale.

▶

▶

▶

▶

In generale Una manutenzione regolare e preventiva della torcia per saldatura è fondamentale per

garantirne il corretto funzionamento. La torcia per saldatura è esposta a temperature elevate. Per questo motivo richiede una manutenzione più frequente rispetto agli altri componenti di un impianto di saldatura.

Ad ogni messa in

funzione

- Verificare che torcia per saldatura, pacchetto tubi flessibili e attacchi elettrici non

- Verificare la tenuta degli attacchi dell'acqua e del gas.

- Controllare che il gruppo di raffreddamento funzioni correttamente, monitorare la

- Verificare che i pezzi soggetto a usura siano in condizioni ottimali e pulirli prima di

PERICOLO!

Prima di eseguire qualsiasi lavoro sulla torcia per saldatura:

Posizionare l'interruttore di rete del generatore su "O".

Scollegare il generatore dalla rete.

Apporvi un cartello di segnalazione comprensibile recante il divieto di riaccendere

l'apparecchio.

siano danneggiati.

portata del flusso di ritorno dell'acqua nel serbatoio del refrigerante e, se necessario,

far sfiatare il gruppo di raffreddamento.

installarli.

Ogni mese - Se presente, verificare che non vi siano impurità nel filtro del circuito di raffredda-

mento.

- Verificare che non vi siano impurità nel refrigerante; in presenza di notevoli impurità,

sostituire il refrigerante e pulire la torcia per saldatura utilizzando più volte la mandata e il ritorno del refrigerante.

- Smontare la torcia per saldatura e verificare che non vi siano depositi / impurità.

Smaltimento Lo smaltimento va eseguito unicamente nel rispetto delle disposizioni nazionali e regio-

nali vigenti.

50

Page 51

Dati tecnici

TTW 4500, TTW

5500

TTW 4500 TTW 5500

Misurazione tensione (V Peak) 141 V 141 V

Gas inerte Argon EN 439

Sistema di raffreddamento A liquido

Refrigerante Refrigerante originale Fronius

Potenza di raffredda-

mento

Pressione max. refriger-

ante

Pressione min. refriger-

ante

Portata min. refrigerante 1,0 l /min 1,0 l /min

Corrente di saldatura DC

a 10 min / 40° C (104° F)

Corrente di saldatura AC

a 10 min / 40° C (104° F)

*) Potenza di raffreddamento min. secondo la norma IEC 60974-2.

800 W *) 1000 W *)

5,5 bar

79.74 psi.

3,0 bar

43.5 psi.

100% tempo di accensione (TA)

60% TA

100% TA

60% TA

350 A

450 A

250 A

320 A

5,5 bar

79.74 psi.

3,0 bar

43.5 psi.

430 A

550 A

300 A

400 A

IT

Questo prodotto è conforme ai requisiti della norma IEC 60974-7.

51

Page 52

52

Page 53

Índice

Informações gerais 54

Conceito de dispositivo 54

Áreas de aplicação 54

Escopo de fornecimento 54

Opções TTW 4500 PAP 55

Opções TTW 5500 PAP 55

Montar a tocha de soldagem 56

Segurança 56

Montar TTW 4500 56

Montar TTW 5500 57

Montar a opção de bico de gás de fenda estreita 57

Diagnóstico de erro, eliminação de erro 59

Segurança 59

Diagnóstico de erro, eliminação de erro 59

Conservação, Manutenção e Descarte 60

Segurança 60

Informações gerais 60

Sempre que for colocada em funcionamento 60

Mensalmente 60

Descarte 60

Dados técnicos 61

TTW 4500, TTW 5500 61

PT-BR

53

Page 54

Informações gerais

(1) (2) (3) (4) (5) (6) (7)

(8)

Conceito de dispositivo

Áreas de

aplicação

As tochas TIG robô resfriadas a água

TTW 4500 e TTW 5500 servem para a

soldagem TIG.

As tochas de solda têm por série uma

conexão F++ da Fronius. Diferentes adaptadores estão disponíveis para a operação

e uma fonte de solda TIG convencional.

Cada tocha de solda pode ser equipada

com um KD empurrado e um bocal de gás

de transporte. O jogo de mangueiras

também pode ser usado para determinadas tochas de plasma.

Conceito de dispositivo TTW 4500 /5500 PAP

As tochas-robô são usadas nas seguintes aplicações, por exemplo:

- na indústria de tubulações e de aparelhos

- na construção de contêineres

- com as mais altas exigências de qualidade

- em materiais especiais (por exemplo: ligas à base de titânio e de níquel)

- Indústria automobilística e seus fornecedores

Escopo de fornecimento

Escopo de fornecimento TTW 4500 PAP

(1) Bico de gás de proteção cerâmico

(2) Lente de gás

(3) Corpo da tocha de solda TTW

(4) Luva de fixação 3,2 mm

(5) Eletrodo de tungstênio 3,2 mm

(6) Capa de tocha central

54

Page 55

(7) Jogo de mangueira com mangueira de avanço de arame integrada

(1) (3) (5) (6) (7) (8) (9)

(2)

(4)

(8) Calibrador de ajuste

Escopo de fornecimento TTW 5500 PAP

(1) Bico de gás de proteção cerâmico

(2) Lente de gás

(3) Anel do manto de gás

(4) Isolante

(5) Corpo da tocha de solda TTW

(6) Eletrodo de tungstênio 4,8 mm

(7) Luva de fixação 4,8 mm

(8) Capa da tocha curta (TTW 5500)

(9) Jogo de mangueira com mangueira de avanço de arame integrada

PT-BR

Opções TTW

4500 PAP

Opções TTW

5500 PAP

- Alimentador de arame frio (Sistema Push): Robacta Plasma / TIG KD

- Luva de fixação (consultar lista de peças de reposição)

- Bico de gás M 18 x 1,5

- Adaptador para conexão central Z da Fronius

- Bocal de gás de transporte 50 / 100 mm

- Alojamento do clipe de retenção

- Capas de tocha

- Alimentador de arame frio (Sistema Push): Robacta KD Plasma / TIG PAP

- Luva de fixação 3,2 / 4 / 6,4 mm

- Bocal de gás de transporte 50 / 100 mm

- Bico de gás 3/4

- Alojamento do clipe de retenção

- Capas de tocha

- Adaptador para conexão central Z da Fronius

55

Page 56

Montar a tocha de soldagem

1

2

1

2

1

3

2

4

Segurança

Montar TTW 4500

PERIGO!

Perigo devido a trabalhos realizados de forma incorreta.

Danos pessoais e materiais graves podem ser provocados.

Os trabalhos de conexão só podem ser executados por profissionais treinados de

▶

acordo com as normas de segurança em vigor!

Considere as normas de segurança na instrução de manuseio.

▶

PERIGO!

Perigo devido à corrente elétrica.

Um choque elétrico pode ser fatal.

Antes de trabalhar com a tocha de solda:

▶

colocar o interruptor de rede elétrica da fonte de solda para a posição - O

▶

desconectar a fonte de solda da rede elétrica

▶

colocar um sinal de alerta claro para evitar o religamento

▶

1

2

3 4

56

Page 57

Montar TTW 5500

2

3

1

㪉

2

1

1

2

1

2

3

4

5

5

1

*

2

*

1

3 4

2

Montar a opção

de bico de gás de

fenda estreita

Para a montagem do bico de gás de fenda estreita, os seguintes artigos também são

necessários:

- Isolante D 35,5 mm - 42,0100,0010

- Anel de revestimento de gás M18 x 1,5 mm - 42,0001,6781

- Bico de gás de fenda estreita - 42,0300,3210

1

2

PT-BR

* Parafusar até o encosto

57

Page 58

2

1

3

~ 15 mm

3

1

**

1

2

5

4

** Montar até o encosto

58

Page 59

Diagnóstico de erro, eliminação de erro

Segurança

Diagnóstico de

erro, eliminação

de erro

PERIGO!

Perigo devido à corrente elétrica.

Um choque elétrico pode ser fatal.

Antes de trabalhar com a tocha de solda:

▶

colocar o interruptor de rede elétrica da fonte de solda para a posição - O

▶

desconectar a fonte de solda da rede elétrica

▶

colocar um sinal de alerta claro para evitar o religamento

▶

Arco voltaico não entra em ignição

Causa:

Solução:

Causa:

Solução:

Cobertura do gás de proteção insuficiente

Causa:

Solução:

Eletrodo de tungstênio está sujo

Limpar o eletrodo de tungstênio

Eletrodo de tungstênio posicionado incorretamente

Posicionar corretamente o eletrodo de tungstênio

Lente de gás está ausente na tocha de solda

Montar a lente de gás

PT-BR

HF é derivado para o robô

Causa:

Solução:

HF não faz ignição sobre a peça de produção

Causa:

Solução:

Flange condutor de eletricidade do robô está montado

Montar o flange de plástico do robô

Falta arco piloto

Montar o arco piloto e conectar o adaptador do arco piloto

59

Page 60

Conservação, Manutenção e Descarte

Segurança

Informações

gerais

Sempre que for

colocada em funcionamento

PERIGO!

Perigo devido à corrente elétrica.

Um choque elétrico pode ser fatal.

Antes de trabalhar com a tocha de solda:

▶

colocar o interruptor de rede elétrica da fonte de solda para a posição - O

▶

desconectar a fonte de solda da rede elétrica

▶

colocar um sinal de alerta claro para evitar o religamento

▶

A manutenção regular e preventiva da tocha é um fator importante para uma operação

sem falhas. A tocha de solda é submetida a altas temperaturas. Por isso, ela precisa de

manutenção com mais frequência que outros componentes do sistema de soldagem.

- Testar a tocha de solda, o jogo de mangueira e as conexões de corrente quanto a

danos

- Verificar a estanqueidade das conexões de gás e água

- Verificar o dispositivo de refrigeração quanto ao funcionamento correto, monitorar a

água e o volume de refluxo no recipiente de refrigeração e, se necessário, purgar o

dispositivo de refrigeração

- Verificar as peças de desgaste quanto ao perfeito estado, limpar as peças de desgaste antes da instalação

Mensalmente - Caso esteja disponível, verificar o filtro do circuito de refrigeração quanto a sujeiras

- Verificar o agente refrigerante quanto à sua pureza. Em caso de muita sujeira, substituí-lo e enxaguar várias vezes a tocha de solda através do fluxo do agente refrigerante e do refluxo do agente refrigerante

- Desmontar a tocha de solda e verificar a existência de sedimentos e sujeiras

Descarte O descarte pode ser executado somente de acordo com as determinações nacionais e

regionais em vigor.

60

Page 61

Dados técnicos

TTW 4500, TTW

5500

TTW 4500 TTW 5500

Dimensionamento de tensão (V-Peak) 141 V 141 V

Gás de proteção Argônio EN 439

Sistema de refrigeração Refrigeração por líquido

Agente refrigerante Agente refrigerante original

da Fronius

Potência de refrigeração 800 W *) 1000 W *)

Pressão máx. do agente

refrigerante

Pressão mín. do agente

refrigerante

Taxa de fluxo mínima do agente de refrigeração 1,0 l/min. 1,0 l/min.

Corrente de soldagem CC

em 10 min / 40 °C (104

°F)

Corrente de soldagem CA

em 10 min./ 40 °C (104

°F)

5,5 bars

79,74 psi.

3,0 bars

43,5 psi.

100% Ciclo de trabalho

(CT)

60% CT

100% CT

60% CT

350 A

450 A

250 A

320 A

5,5 bars

79,74 psi.

3,0 bars

43,5 psi.

430 A

550 A

300 A

400 A

PT-BR

*) Menor potência de refrigeração conforme norma IEC 60974-2

O produto está em conformidade com as exigências da norma IEC 60974-7.

61

Page 62

62

Page 63

PT-BR

63

Page 64

FRONIUS INTERNATIONAL GMBH

Froniusstraße 1

A-4643 Pettenbach

AUSTRIA

contact@fronius.com

www.fronius.com

Under www.fronius.com/contact you will find the addresses

of all Fronius Sales & Service Partners and locations

Loading...

Loading...