Page 1

Fronius prints on elemental chlorine free paper (ECF) sourced from certified sustainable forests (FSC).

/ Perfect Charging / Perfect Welding / Solar Energy

TTW 3600 ArcTig

TTW 7200 ArcTig

Bedienungsanleitung

DEEN-USES-MXFRNOPT-BR

WIG Roboter-Schweißbrenner

Operating Instructions

TIG robot welding torch

Manual de instrucciones

Antorcha de robot TIG

Instructions de service

Torche de soudage pour robot TIG

Bruksanvisning

TIG robot welding torch

Manual de instruções

Tocha-robô TIG

42,0410,2407 005-10102019

Page 2

2

Page 3

Inhaltsverzeichnis

Allgemeines ............................................................................................................................................... 5

Gerätekonzept ...................................................................................................................................... 5

Warnhinweise am Gerät ....................................................................................................................... 6

Systemübersicht ................................................................................................................................... 7

Einsatzgebiete ...................................................................................................................................... 8

Optionen ............................................................................................................................................... 8

Inbetriebnahme .......................................................................................................................................... 9

Sicherheit.............................................................................................................................................. 9

TTW 3600 ArcTig: Wolframelektrode wechseln.................................................................................... 10

TTW 7200 ArcTig: Wolframelektrode wechseln.................................................................................... 11

Befestigungswinkel montieren .............................................................................................................. 12

Verlängerungs-Schlauchpaket HP2x25ArcTig anschließen ................................................................. 13

TT 3600 ArcTig: Inbetriebnahme .......................................................................................................... 15

TT 7200 ArcTig: Inbetriebnahme .......................................................................................................... 16

Fehlerdiagnose, Fehlerbehebung .............................................................................................................. 18

Sicherheit.............................................................................................................................................. 18

Fehlerdiagnose, Fehlerbehebung......................................................................................................... 18

Pflege, Wartung und Entsorgung............................................................................................................... 19

Sicherheit.............................................................................................................................................. 19

Allgemeines .......................................................................................................................................... 19

Bei jeder Inbetriebnahme...................................................................................................................... 19

Monatlich............................................................................................................................................... 19

Entsorgung............................................................................................................................................ 19

Technische Daten ...................................................................................................................................... 20

TTW 3600 ArcTig.................................................................................................................................. 20

TTW 7200 ArcTig.................................................................................................................................. 20

Verlängerungs-Schlauchpaket HP2x25ArcTig/F++/W/6m.................................................................... 21

DE

3

Page 4

4

Page 5

Allgemeines

Gerätekonzept ArcTig ist ein neuer WIG-Schweißprozess für automatisierte Anwendungen.

Die Vorteile des ArcTig-Prozesses sind

- Schweißungen bis ca. 10 mm Materialstärke ohne Anarbeitung möglich

- reduziertes Schweißnaht-Volumen

- Einsparungen bei Gas, Zusatzmaterial und Strom

- bis zu 100 % Steigerung der Schweißgeschwindigkeit gegenüber einem konventionellen WIG-Prozess

- Keine Badstütze erforderlich

- Geringe Nahtüberhöhung und geringer Verzug

- Keine Spritzer

- Bedienung wie beim WIG-Schweißen - im Vergleich zu einem Plasma-Prozess sind

bedeutend weniger Parameter einzustellen.

Die wassergekühlten WIG RoboterSchweißbrenner TTW 3600 und TTW 7200

sind serienmäßig mit einem Fronius F++

Anschluss ausgestattet und können mit allen Fronius WIG-Stromquellen ab TransTIG /MagicWave 3000 Job oder Comfort

betrieben werden.

DE

Reicht die Einschaltdauer einer Stromquelle nicht aus, kann eine PowerSharing Lösung mit 2 Stromquellen eingesetzt

werden.

Die WIG Roboter-Schweißbrenner werden serienmäßig mit folgenden Wolframelektroden

ausgeliefert:

- TTW 7200: 4,8 mm WS2 (optional 6,4 mm WS2)

- TTW 3600: 3,2 mm WS2 (optional 2,4 mm WS2)

Der TTW 7200 verfügt über eine wassergekühlte Gasdüse und einen eigenen Kühlkreis

für Brennerkörper und Wolframelektrode. Für den Betrieb des TTW 7200 ist ein Rückkühler mit 2 separaten Kühlkreisen erforderlich.

Weitere Vorteile:

- kann mit Standardelektroden betrieben werden

- Einfaches Wechseln & Nachschleifen der Wolframelektrode

- Erhöhte Standzeit der Wolframelektrode durch verbesserte Kühlung

5

Page 6

Warnhinweise am

Gerät

Der Schweißbrenner TTW 7200 ArcTig ist

mit Sicherheitssymbolen und einem Leistungsschild ausgestattet. Das Leistungsschild und die Sicherheitssymbole dürfen

weder entfernt noch übermalt werden. Die

Symbole warnen vor Fehlbedienung, woraus schwerwiegende Personen- und Sachschäden resultieren können.

* Leistungsschild

Beschriebene Funktionen erst anwenden, wenn folgende Dokumente vollständig gelesen und verstanden wurden:

- diese Bedienungsanleitung

- das beiligende Dokument „Sicherheitsvorschriften“

- sämtliche Bedienungsanleitungen der Systemkomponenten, insbesondere Sicherheitsvorschriften

Schweißen ist gefährlich. Für das ordnungsgemäße Arbeiten mit dem Gerät

müssen folgende Grundvoraussetzungen erfüllt sein:

- Ausreichende Qualifikation für das Schweißen

- Geeignete Schutzausrüstung

- Fernhalten unbeteiligter Personen von dem Schweißbrenner und dem

Schweißprozess

Ausgediente Geräte nicht in den Hausmüll geben, sondern entsprechend den

Sicherheitsvorschriften entsorgen.

An der Gasdüse liegt während des Zündvorganges die Zündspannung an.

- Gasdüse während des Schweißvorganges nicht berühren!

- Arbeiten an der Gasdüse nur bei ausgeschalteten und vom Netz getrennten Stromquellen durchführen.

- Sicherheitsvorkehrungen treffen, dass die Schweißanlage während des

Schweißprozesses für Dritte nicht zugänglich ist.

6

Page 7

Systemübersicht

Schweißsystem mit TTW 3600 ArcTig

DE

(2)

(1)

(4)

(3)

(5)

(1) Stromquelle

+ TU Podium

(2) WIG Roboter-Schweißbrenner

TTW 3600 ArcTig mit Schweißbrenner-Schlauchpaket

(3) Kühlmittelschläuche für Brenner-

körper und Elektrode

(4) Verbindungskabel 10-polig

(2)

(8)

(6)

(9)

(7)

(5) CU 1800

Rückkühler mit 2 separaten Kühlkreisen

(6) Roboter-Interface, z.B. DeviceNet

extern

(7) Roboter-Steuerung

(8) Massekabel 95 mm²

(9) Roboter

7

Page 8

Schweißsystem mit TTW 7200 ArcTig

(2)

(1)

(3)

(4)

(6)

(5)

(9)

(7)

(1) Slave-Stromquelle

+ Einbauset LHSB

+ TU Podium

(2) Symmetriedrossel

(3) LHSB-Verbindungskabel

(4) Verbindungs-Stromkabel 95 mm²

(5) Master-Stromquelle

+ Einbauset LHSB

+ TU Podium

+ Adapter Elektrode TTG/TTW

(6) WIG Roboter-Schweißbrenner

TTW 7200 ArcTig mit Schweiß-

brenner-Schlauchpaket

(10)

(8)

(11)

(12)

(13)

(14)

(7) Kühlmittelschläuche für Brenner-

körper und Elektrode

(8) Verbindungskabel 10-polig

(9) CU 4700

Rückkühler mit 2 separaten Kühl-

kreisen

(10) Kühlmittelschläuche für Gasdüse

(11) Roboter-Interface, z.B. DeviceNet

extern

(12) Roboter-Steuerung

(13) Massekabel 95 mm² (2x)

(14) Roboter

(6)

Einsatzgebiete Der Roboter-Schweißbrenner kommt bei automatisierten Anwendungen in folgenden Be-

reichen zum Einsatz:

- Behälter- und Tankbau

- Kranbau

- Rohrleitungsbau

- Sondermaschinenbau

- Turbinenfertigung

- bei höchsten Qualitätsanforderungen

- bei Sonderwerkstoffen (z.B. CrNi-Stähle, Titan, Nickelbasis-Legierungen, etc.)

- für Längs- und Rundnähte

Optionen - Kaltdraht-Zuführung mit Antrieb (PushPull-System)

- Kaltdrahtzuführung (Push-System)

- Heißdraht

8

Page 9

Inbetriebnahme

DE

Sicherheit

WARNUNG!

Fehlbedienung und fehlerhaft durchgeführte Arbeiten können schwerwiegende Personen- und Sachschäden verursachen.

► Alle in dieser Bedienungsanleitung angeführten Arbeiten dürfen nur von geschultem

Fachpersonal durchgeführt werden.

► Alle in dieser Bedienungsanleitung beschriebenen Funktionen dürfen nur von geschul-

tem Fachpersonal angewendet werden.

► Alle beschriebenen Arbeiten erst durchführen und alle beschriebenen Funktionen erst

anwenden wenn folgende Dokumente vollständig gelesen und verstanden wurden:

diese Bedienungsanleitung,

das beiliegende Dokument „Sicherheitsvorschriften“,

sämtliche Bedienungsanleitungen der Systemkomponenten, insbesondereSicherheitsvorschriften.

WARNUNG!

Ein elektrischer Schlag kann tödlich sein.

Vor Beginn aller in dieser Bedienungsanleitung beschriebenen Arbeiten:

► den Netzschalter aller Stromquellen in Stellung - O - schalten

► alle Stromquellen vom Netz trennen

► sicherstellen, dass alle Stromquelle bis zum Abschluss aller Arbeiten vomNetz ge-

trennt bleiben.

VORSICHT!

Verbrennungsgefahr durch infolge des Betriebes heiße Schweißbrenner-Komponenten und heißes Kühlmittel.

► Vor Beginn aller in dieser Bedienungsanleitung beschriebenen Arbeiten sämtliche

Schweißbrenner-Komponenten und das Kühlmittel auf Zimmertemperatur (+25 °C,

+77 °F) abkühlen lassen.

VORSICHT!

Gefahr von Personen- und Sachschäden durch unzureichende Verbindungen.

► Sämtliche Kabel, Leitungen und Schlauchpakete müssen immer fest angeschlossen,

unbeschädigt, korrekt isoliert und ausreichend dimensioniert sein.

HINWEIS!

Wassergekühlte Schweißbrenner nie ohne Kühlmittel in Betrieb nehmen.

Für hieraus entstandene Schäden haftet der Hersteller nicht, sämtliche Gewährleistungsansprüche erlöschen.

9

Page 10

TTW 3600 ArcTig:

Wolframelektrode wechseln

1 2

1

2

x

30°

3 4

≠30°

3 4

HINWEIS!

Für den ArcTig-Schweißprozess ist eine

exakt angeschliffene Wolframelektrode

erforderlich!

► Wolframelektrode nicht händisch an-

schleifen! Durch händisches Anschleifen kann die Elektrodenspitze

außerhalb der Elektrodenachse liegen.

► Wolframelektrode nur mit geeigneter

Vorrichtung oder einem speziellen

Elektroden-Schleifgerät anschleifen.

Beispiel für ein Elektroden-Schleifgerät:

WIG 10-175, ø 1,0 - 5,5 mm

8,044,097

10

30°

Page 11

5

5

DE

TTW 7200 ArcTig:

Wolframelektrode wechseln

1 2

1

1

x

30°

≠30°

2

2

1

HINWEIS!

Für den ArcTig-Schweißprozess ist eine

exakt angeschliffene Wolframelektrode

erforderlich!

► Wolframelektrode nicht händisch an-

schleifen! Durch händisches Anschleifen kann die Elektrodenspitze

außerhalb der Elektrodenachse liegen.

► Wolframelektrode nur mit geeigneter

Vorrichtung oder einem speziellen

Elektroden-Schleifgerät anschleifen.

Beispiel für ein Elektroden-Schleifgerät:

WIG 10-175, ø 1,0 - 5,5 mm

8,044,097

11

Page 12

3 4

3

4

1

PLQPP

PLQLQFK

Befestigungswinkel montieren

30°

!

5

5

1

TTW 3600 ArcTig TTW 7200 ArcTig

1 1

1

1

12

2

1

Page 13

VerlängerungsSchlauchpaket

HP 2x25 ArcTig

anschließen

TTW 3600 ArcTig

(A) Schweißbrenner-Schlauchpaket

(B) Verlängerungs-Schlauchpaket

1

1

DE

(B)

4

4

5

5

3

3

2

1

(A)

HINWEIS!

Bei fehlendem oder nicht korrekt angeschlossenem Verbindungsschlauch wird das

Verlängerungs-Schlauchpaket nicht gekühlt, was zur Beschädigung des Verlängerungs-Schlauchpaketes führt.

► Vor Inbetriebnahme überprüfen, dass die Kühlmittelschläuche vom Gasdüsen-Kühl-

kreis 2 mittels Verbindungsschlauch verbunden sind.

► Anschlüsse auf Dichtheit überprüfen!

13

Page 14

TTW 7200 ArcTig

(A) Schweißbrenner-Schlauchpaket

(B) Verbindungs-Schlauchpaket

1

1

(B)

6

4

4

5

5

3

3

8

2

1

7

(A)

2 3

2

3

*

2

1

1

2

2

1

2

*

1

1

*

*

* Kühlmittel-Schläuche für die Gasdüse aus dem Lieferumfang des Schweißbren-

ners

14

Page 15

TT 3600 ArcTig:

Inbetriebnahme

Voraussetzung:

- Roboter und Roboter-Steuerung vorhanden und miteinander verbunden

- Roboter-Schweißbrenner vollständig bestückt, Wolframelektrode richtig positioniert

Schweißanlage aufbauen

1

Roboter-Schweißbrenner am Roboter montieren

2

Roboter-Interface und Stromquelle mittels Verbindungskabel 10-polig miteinander

3

verbinden

Roboter-Steuerung und Kühlgerät miteinander verbinden

4

Schweißbrenner-Schlauchpaket an der Stromquelle anschließen:

5

Brennersteuerung

Stromkabel am Adapter

MagicWave

TransTig

Kühlmittelschläuche für die Kühlung von Brennerkörper und Wolframelektrode am

6

Kühlgerät anschließen

Masseverbindung zwischen Stromquelle und Werkstück mittels Massekabel 95 mm²

7

herstellen

Kühlgerät am Netz anschließen und einschalten

8

Stromquelle am Netz anschließen und einschalten

9

Schweißparameter an der Stromquelle einstellen

10

Roboter-Schweißbrenner positionieren (Roboter einrichten)

11

Schutzgas für mindestens 30 Sekunden spülen

12

Schweißstart durch die Roboter-Steuerung

13

DE

Elektromagnetische Felder können Gesundheitsschäden verursachen, die

noch nicht bekannt sind:

- Auswirkungen auf die Gesundheit benachbarter Personen, z.B. Träger

von Herzschrittmachern und Hörhilfen

- Träger von Herzschrittmachern müssen sich von ihrem Arzt beraten lassen, bevor sie sich in unmittelbarer Nähe des Gerätes und des Schweißprozesses aufhalten

- Abstände zwischen Schweißkabeln und Kopf/Rumpf des Schweißers aus

Sicherheitsgründen so groß wie möglich halten

- Schweißkabel und Schlauchpakete nicht über der Schulter tragen und

nicht um den Körper und Körperteile wickeln

Durch die auftretenden Magnetfelder werden Herzschrittmacher in ihrer Funktion gestört. Dies kann zu erheblichen gesundheitlichen Schäden der betroffenen Personen führen! Diese Personen dürfen sich während der Arbeit auch

nicht in unmittelbarer Nähe aufhalten.

Personen mit Metallimplantaten dürfen nicht mit dem Gerät arbeiten und sich

während der Arbeit nicht in unmittelbarer Nähe aufhalten.

Magnetische oder elektronische Datenträger könnten durch auftretende Magnetfelder beschädigt werden.

Keine Uhren und Metallteile mitführen. Uhren können durch den Schweißbetrieb beschädigt werden.

15

Page 16

TT 7200 ArcTig:

Inbetriebnahme

Voraussetzung:

- Roboter und Roboter-Steuerung vorhanden und miteinander verbunden

- Roboter-Schweißbrenner vollständig bestückt, Wolframelektrode richtig positioniert

Schweißanlage aufbauen

1

Roboter-Schweißbrenner am Roboter montieren

2

Kabel der Symmetriedrossel an den Stromquellen anschließen:

3

MagicWave

TransTig

Master- und Slave-Stromquelle mittels LHSB-Kabel miteinander verbinden

4

Roboter-Interface und Master-Stromquelle mittels Verbindungskabel 10-polig mitein-

5

ander verbinden

Roboter-Steuerung und Kühlgerät miteinander verbinden

6

Adapter Elektrode TTG/TTW an der Master-Stromquelle anschließen:

7

MagicWave

TransTig

Verbindungs-Stromkabel 95 mm² an der Slave-Stromquelle und am Adapter an der

8

Master-Stromquelle anschließen:

MagicWave

TransTig

Schweißbrenner-Schlauchpaket an der Master-Stromquelle anschließen:

9

Brennersteuerung

Stromkabel am Adapter

MagicWave

TransTig

Kühlmittelschläuche für die Gasdüsenkühlung an einem Kühlkreis des Kühlgerätes

10

anschließen

Kühlmittelschläuche für die Kühlung von Brennerkörper und Wolframelektrode am an-

11

deren Kühlkreis des Kühlgerätes anschließen

Masseverbindung zwischen Symmetriedrossel und Werkstück mittels 2 x Massekabel

12

95 mm² herstellen

Kühlgerät am Netz anschließen und einschalten

13

Stromquellen am Netz anschließen und einschalten

14

Schweißparameter an den Stromquellen einstellen

15

Roboter-Schweißbrenner positionieren (Roboter einrichten)

16

Schutzgas für mindestens 30 Sekunden spülen

17

Schweißstart durch die Roboter-Steuerung

18

WARNUNG!

16

Ein elektrischer Schlag kann tödlich sein.

An der Gasdüse liegt während des Zündvorganges die Zündspannung an.

► Gasdüse während des Schweißvorganges nicht berühren!

► Arbeiten an der Gasdüse nur bei ausgeschalteten und vom Netz getrennten Strom-

quellen durchführen.

► Sicherheitsvorkehrungen treffen, dass die Schweißanlage während des Schweißpro-

zesses für Dritte nicht zugänglich ist.

Page 17

Elektromagnetische Felder können Gesundheitsschäden verursachen, die

noch nicht bekannt sind:

- Auswirkungen auf die Gesundheit benachbarter Personen, z.B. Träger

von Herzschrittmachern und Hörhilfen

- Träger von Herzschrittmachern müssen sich von ihrem Arzt beraten lassen, bevor sie sich in unmittelbarer Nähe des Gerätes und des Schweißprozesses aufhalten

- Abstände zwischen Schweißkabeln und Kopf/Rumpf des Schweißers aus

Sicherheitsgründen so groß wie möglich halten

- Schweißkabel und Schlauchpakete nicht über der Schulter tragen und

nicht um den Körper und Körperteile wickeln

Durch die auftretenden Magnetfelder werden Herzschrittmacher in ihrer Funktion gestört. Dies kann zu erheblichen gesundheitlichen Schäden der betroffenen Personen führen! Diese Personen dürfen sich während der Arbeit auch

nicht in unmittelbarer Nähe aufhalten.

Personen mit Metallimplantaten dürfen nicht mit dem Gerät arbeiten und sich

während der Arbeit nicht in unmittelbarer Nähe aufhalten.

Magnetische oder elektronische Datenträger könnten durch auftretende Magnetfelder beschädigt werden.

Keine Uhren und Metallteile mitführen. Uhren können durch den Schweißbetrieb beschädigt werden.

DE

17

Page 18

Fehlerdiagnose, Fehlerbehebung

Sicherheit

Fehlerdiagnose,

Fehlerbehebung

WARNUNG!

Ein elektrischer Schlag kann tödlich sein.

Vor Arbeiten am Schweißbrenner:

► Netzschalter von Stromquelle in Stellung - O - schalten

► Stromquelle vom Netz trennen

► ein verständliches Warnschild gegen Wiedereinschalten anbringen

Lichtbogen zündet nicht

Ursache: Wolframelektrode verschmutzt

Behebung: Wolframelektrode reinigen

Ursache: Wolframelektrode falsch positioniert

Behebung: Wolframelektrode richtig positionieren

Schutzgas-Abdeckung nicht ausreichend

Ursache: Gaslinse im Schweißbrenner fehlt

Behebung: Gaslinse montieren

HF wird auf Roboter abgeleitet

Ursache: Elektrisch leitender Roboterflansch montiert

Behebung: Kunststoff-Roboterflansch montieren

18

Page 19

Pflege, Wartung und Entsorgung

DE

Sicherheit

Ein elektrischer Schlag kann tödlich sein.

Vor Arbeiten am Schweißbrenner:

► Netzschalter von Stromquelle in Stellung - O - schalten

► Stromquelle vom Netz trennen

► ein verständliches Warnschild gegen Wiedereinschalten anbringen

Allgemeines Regelmäßige und vorbeugende Wartung des Schweißbrenners sind wesentliche Faktoren

für einen störungsfreien Betrieb. Der Schweißbrenner ist hohen Temperaturen ausgesetzt.

Daher benötigt der Schweißbrenner eine häufigere Wartung als andere Komponenten einer Schweißanlage.

Bei jeder Inbetriebnahme

- Schweißbrenner, Schlauchpaket und Stromanschlüsse auf Beschädigung prüfen

- Gas- und Wasseranschlüsse auf Dichtheit prüfen

- Kühlgerät auf einwandfreie Funktion überprüfen, Wasser Rückflussmenge im Kühl-

- Verschleißteile auf einwandfreien Zustand prüfen, Verschleißteile vor dem Einbau rei-

WARNUNG!

mittelbehälter überwachen und gegebenenfalls Kühlgerät entlüften

nigen

Monatlich - Falls vorhanden, Filter im Kühlkreislauf auf Verunreinigung prüfen

- Kühlmittel auf Reinheit prüfen; bei grober Verunreinigung Kühlmittel austauschen und

Schweißbrenner über Kühlmittel-Vorlauf und Kühlmittel-Rücklauf mehrmals durchspülen

- Schweißbrenner zerlegen und auf Ablagerungen / Verunreinigungen prüfen

Entsorgung Die Entsorgung nur gemäß den geltenden nationalen und regionalen Bestimmungen

durchführen.

19

Page 20

Technische Daten

TTW 3600 ArcTig

Maximal zulässige Leerlaufspannung (U0) 141 V

Maximal zulässige Zündspannung (UP) 10 kV

Schutzgas Argon EN 439

Kühlsystem Flüssigkeitskühlung

Kühlmittel Original Fronius Kühlmittel

Schlauchpaket-Längen 4 m / 6 m

erforderliche Kühlleistung je nach Schlauchpaket-Länge 850 W / 1050 W *)

Kühlmitteldruck max. 5,5 bar

79,74 psi.

Kühlmitteldruck min. 3,0 bar

43,5 psi.

Kühlmittel-Mindestdurchfluss 1,0 l/min

Schweißstrom DC bei 10 min / 40° C (104° F)

100% Einschaltdauer (ED) 360 A

Elektroden-Durchmesser 2,4 / 3,2 mm

*) Geringste Kühlleistung laut Norm IEC 60974-2

Das Produkt entspricht den Anforderungen laut Norm IEC 60974-7

TTW 7200 ArcTig

Maximal zulässige Leerlaufspannung (U0) 141 V

Maximal zulässige Zündspannung (UP) 10 kV

Schutzgas Argon EN 439

Kühlsystem Flüssigkeitskühlung

Kühlmittel Original Fronius Kühlmittel

Schlauchpaket-Längen 4 m / 6 m

erforderliche Kühlleistung je nach Schlauchpaket-Länge

bis max. 500 A

bis max. 720 A

Kühlmitteldruck max. 5,5 bar

Kühlmitteldruck min. 3,0 bar

Kühlmittel-Mindestdurchfluss 2,0 l/min

Schweißstrom DC bei 10 min / 40° C (104° F)

100% Einschaltdauer (ED) 720 A

Elektroden-Durchmesser 4,8 - 6,4 mm

*) Geringste Kühlleistung bei einem Kühlmittel-Mindestdurchfluss von 2,0 l/min

Das Produkt entspricht den Anforderungen laut Norm IEC 60974-7

1600 W / 1800 W *)

2100 W / 2500 W *)

79,74 psi.

43,5 psi.

20

Page 21

VerlängerungsSchlauchpaket

HP 2x25 ArcTig/

F++/W/6m

Kühlsystem Flüssigkeitskühlung

Kühlmittel Original Fronius Kühlmittel

Schlauchpaket-Länge 6 m

erforderliche Kühlleistung

mit TTW 3600 ArcTig

mit TTW 7200 ArcTig

Kühlmitteldruck max. 5,5 bar

Kühlmitteldruck min. 3,0 bar

Schweißstrom DC bei 10 min / 40° C (104° F), 100% Einschaltdauer (ED)

mit TTW 3600 ArcTig

mit TTW 7200 ArcTig

*) Geringste Kühlleistung laut Norm IEC 60974-2

**) Geringste Kühlleistung bei einem Kühlmittel-Mindestdurchfluss von 2,0 l/min

Das Produkt entspricht den Anforderungen laut Norm IEC 60974-7

1400 W *)

3800 W **)

79,74 psi.

43,5 psi.

360 A

720 A

DE

21

Page 22

22

Page 23

Contents

General ...................................................................................................................................................... 25

Device Concept..................................................................................................................................... 25

Warning Notices on the Device............................................................................................................. 26

System Overview.................................................................................................................................. 27

Applications........................................................................................................................................... 28

Options.................................................................................................................................................. 28

Commissioning .......................................................................................................................................... 29

Safety.................................................................................................................................................... 29

TTW 3600 ArcTig: Changing the Tungsten Electrode .......................................................................... 30

TTW 7200 ArcTig: Changing the Tungsten Electrode .......................................................................... 31

Installing the Mounting Bracket............................................................................................................. 32

Connecting extension hosepack HP2x25ArcTig................................................................................... 33

TT 3600 ArcTig: Start-up ...................................................................................................................... 35

TT 7200 ArcTig: Start-up ...................................................................................................................... 36

Troubleshooting ......................................................................................................................................... 38

Safety.................................................................................................................................................... 38

Troubleshooting .................................................................................................................................... 38

Service, maintenance and disposal ........................................................................................................... 39

Safety.................................................................................................................................................... 39

General ................................................................................................................................................. 39

During Each Start-up ............................................................................................................................ 39

Monthly ................................................................................................................................................. 39

Disposal ................................................................................................................................................ 39

Technical Data ........................................................................................................................................... 40

TTW 3600 ArcTig.................................................................................................................................. 40

TTW 7200 ArcTig.................................................................................................................................. 40

Extension hosepack HP2x25ArcTig/F++/W/6m.................................................................................... 41

EN-US

23

Page 24

24

Page 25

General

Device Concept ArcTig is a new TIG welding process for automated applications.

The advantages of the ArcTig process are

- Welding of up to approx. 10 mm material strength without processing

- Reduced weld seam volume

- Savings in gas, filler metal and electricity

- Up to 100% increase of the welding speed compared to a conventional TIG process

- No bath support necessary

- Low welding reinforcement and low distortion

- Spatter-free

- Same operation as TIG welding – compared to a plasma process fewer parameters

have to be set.

The water-cooled TIG robot welding torches TTW 3600 and TTW 7200 are fitted

with a Fronius F++ connection as standard

and can be operated with all Fronius TIG

power sources from TransTIG / MagicWave

3000 Job or Comfort or higher.

If the duty cycle of a power source is not

enough then a PowerSharing solution with

two power sources can be used.

EN-US

The TIG robot welding torches are supplied with the following tungsten electrodes as standard:

- TTW 7200: 4.8 mm WS2 (optional 6.4 mm WS2)

- TTW 3600: 3.2 mm WS2 (optional 2.4 mm WS2)

The TTW 7200 has a water cooled gas nozzle and a separate cooling unit for torch body

and tungsten electrode. For the operation of the TTW 7200 a cooler with two separate cooling units is necessary.

Further advantages:

- Can be operated with standard electrodes

- Easy changing and regrinding of tungsten electrode

- Longer service life of tungsten electrode due to improved cooling

25

Page 26

Warning Notices

on the Device

The TTW 7200 ArcTig welding torch has

safety symbols and a rating plate fitted. The

rating plate and the safety symbols must

not be removed or painted over. The symbols warn against operating the equipment

incorrectly, as this may result in serious injury and damage to property.

* Rating plate

Do not use the functions described here until you have fully read and understood the following documents:

- These Operating Instructions

- The accompanying document "Safety Rules"

- All Operating Instructions for the system components, especially the safety rules

Welding is dangerous. To ensure that this device can be used correctly and

safely, the following basic requirements must be met:

- Adequate welding qualifications

- Appropriate protective equipment

- Keep unauthorized people away from the welding torch and the welding

process

Dispose of old devices in accordance with safety rules and not in normal domestic waste.

Striking voltage is present at the gas nozzle during the ignition process.

- Do not touch the gas nozzle during the welding process!

- Work on the gas nozzle should only be carried out when the power source

is switched off and disconnected from the grid.

- Take safety precautions so that the welding system is not accessible to

third parties during the welding process.

26

Page 27

System Overview

Welding system with TTW 3600 ArcTig

(2)

(1)

(4)

(3)

(5)

(1) Power source

+ TU Podium

(2) TIG robot welding torch TTW 3600

ArcTig with torch hosepack

(3) Coolant hoses for torch body and

electrode

(4) 10-pin connection cable

(2)

(8)

(6)

(9)

(7)

(5) CU 1800

cooler with two separate cooling

units

(6) Robot interface, e. g. external De-

viceNet

(7) Robot controls

(8) Grounding cable 95 mm²

(9) Robot

EN-US

27

Page 28

Welding system with TTW 7200 ArcTig

(2)

(1)

(3)

(4)

(6)

(5)

(9)

(7)

(1) Trail power source

+ installation kit LHSB

+ TU podium

(2) Balancing inductor

(3) LHSB connection cable

(4) Connection power cable 95 mm²

(5) Lead power source

+ installation kit LHSB

+ TU podium

+ adapter electrode TTG/TTW

(6) TIG robot welding torch TTW 7200

ArcTig with torch hosepack

(10)

(8)

(11)

(12)

(13)

(14)

(7) Coolant hoses for torch body and

electrode

(8) 10-pin connection cable

(9) CU 4700

cooler with two separate cooling

units

(10) Coolant hoses for gas nozzle

(11) Robot interface, e. g. external De-

viceNet

(12) Robot controls

(13) Grounding cable 95 mm² (2x)

(14) Robot

(6)

Applications The robot welding torch is used for automatic applications in the following areas:

- Container and tank construction

- Crane construction

- Pipeline construction

- Special machine construction

- Turbine construction

- For the highest quality standards

- For special materials (CrNi steels, titanium, nickel-based alloys etc.)

- For longitudinal and circumferential welds

Options - Cold-wire feed with drive (push-pull system)

- Cold-wire feed (push system)

- Hot wire

28

Page 29

Commissioning

Safety

WARNING!

Incorrect operation and incorrectly performed work can cause serious injury and

property damage.

► All work listed in these Operating Instructions may only be performed by trained spe-

cialist personnel.

► All functions described in these Operating Instructions may only be used by trained

specialist personnel.

► Do not perform the work or use the functions described below until you have thoroughly

read and understood the following documents:

these Operating Instructions,

the enclosed "Safety rules" document,

all Operating Instructions for system components, especially the safety rules.

WARNING!

An electric shock can be fatal.

Before starting any of the work described in these Operating Instructions:

► Switch the power switch of all power sources to - O ► Disconnect all power sources from the grid

► Ensure that all power sources remain disconnected from the grid until all work is com-

plete.

EN-US

CAUTION!

Risk of burns due to welding torch components and coolant heated during operation.

► Allow all welding torch components and the coolant to cool down to room temperature

(+25 °C or +77 °F) before starting any of the work described in these Operating Instructions.

CAUTION!

Improper connections can cause personal injury and/or damage to equipment.

► All cables, leads, and hosepacks must always be securely connected, undamaged,

correctly insulated, and adequately sized.

NOTE!

Never use water-cooled welding torches without coolant.

The manufacturer is not responsible for any damage resulting from improper use. All warranty claims are considered void in such cases.

29

Page 30

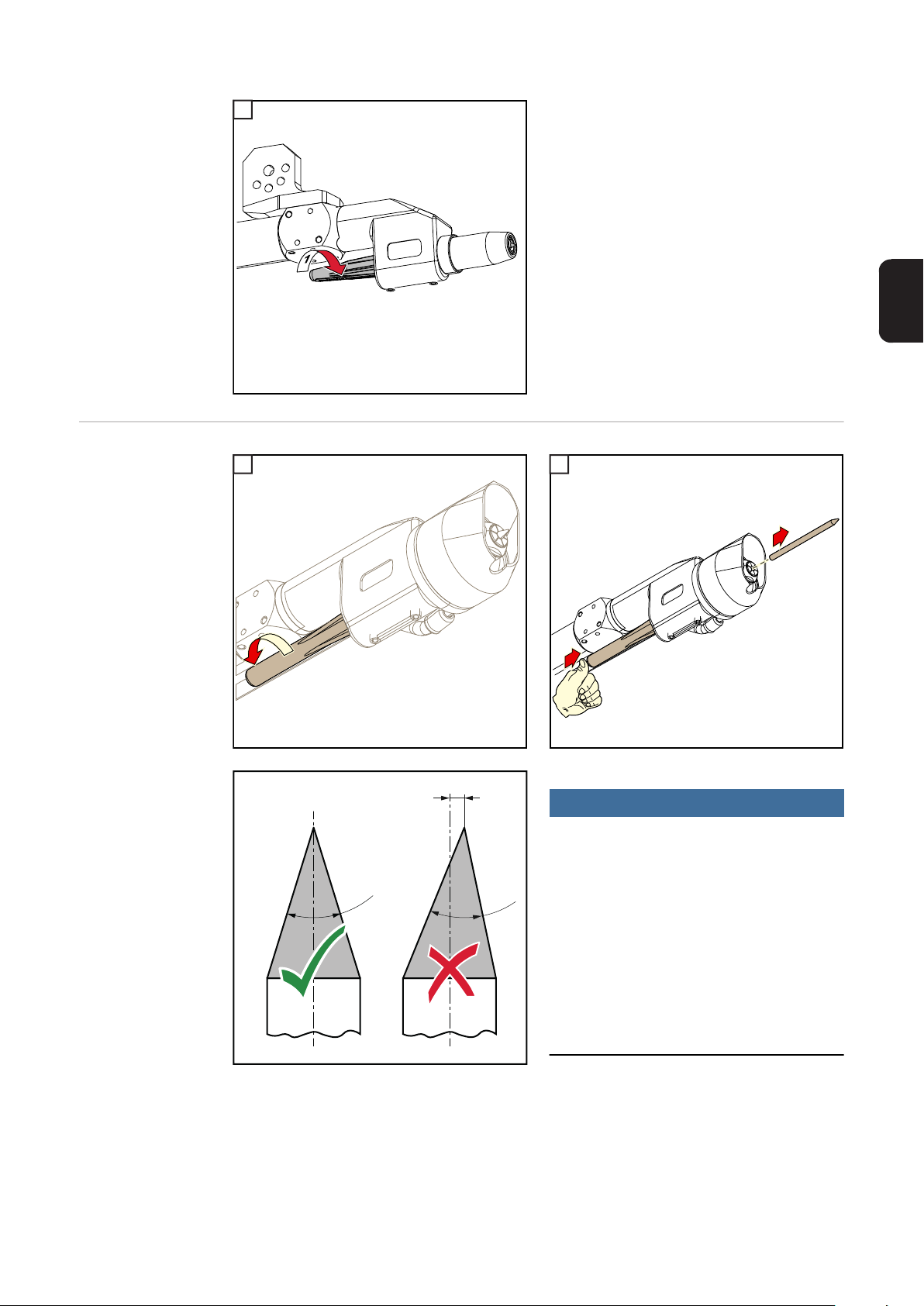

TTW 3600 ArcTig:

Changing the

Tungsten Electrode

1 2

1

2

x

30°

3 4

≠30°

3 4

NOTE!

A precisely ground tungsten electrode

is essential for the ArcTig welding process!

► Do not grind the tungsten electrode ma-

nually! Manual grinding can result in the

electrode tip being out of line with the

electrode axis.

► Grind the tungsten electrode using a

suitable device or a special electrode

grinding machine only.

Example of an electrode grinding machine:

TIG 10-175, ø 1.0 - 5.5 mm

8,044,097

30

30°

Page 31

5

5

EN-US

TTW 7200 ArcTig:

Changing the

Tungsten Electrode

1 2

1

1

x

30°

≠30°

2

2

1

NOTE!

A precisely ground tungsten electrode

is essential for the ArcTig welding process!

► Do not grind the tungsten electrode ma-

nually! Manual grinding can result in the

electrode tip being out of line with the

electrode axis.

► Grind the tungsten electrode using a

suitable device or a special electrode

grinding machine only.

Example of an electrode grinding machine:

TIG 10-175, ø 1.0 - 5.5 mm

8,044,097

31

Page 32

3 4

3

4

1

PLQPP

PLQLQFK

Installing the

Mounting Bracket

30°

!

5

5

1

TTW 3600 ArcTig TTW 7200 ArcTig

1 1

1

1

32

2

1

Page 33

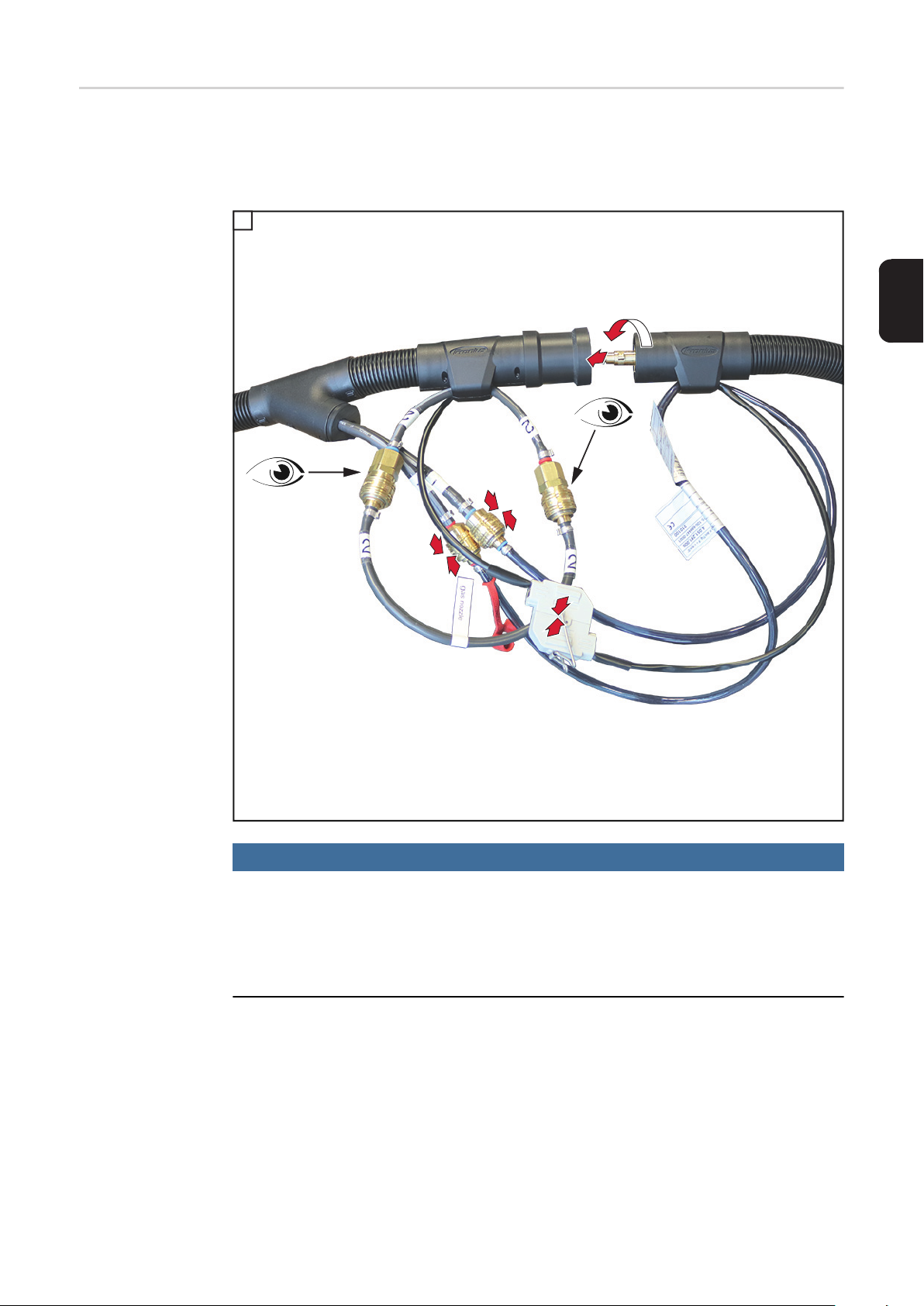

Connecting extension hosepack

HP 2x25 ArcTig

TTW 3600 ArcTig

(A) Torch hosepack

(B) Extension hosepack

1

1

EN-US

(B)

4

4

5

5

3

3

2

1

(A)

NOTE!

If there is no interconnecting hose or if it is not connected correctly then the extension hosepack will not be cooled, which will lead to the extension hosepack becoming damaged.

► Before switching on, check that the coolant hoses from gas nozzle cooling unit 2 are

connected by an interconnecting hose.

► Check the connections for leaks!

33

Page 34

TTW 7200 ArcTig

(A) Torch hosepack

(B) Interconnecting hosepack

1

1

(B)

6

4

4

5

5

3

3

8

2

1

7

(A)

2 3

2

3

*

2

1

1

2

2

1

2

*

1

1

*

*

* Coolant hoses for the gas nozzle from the welding torch scope of supply

34

Page 35

TT 3600 ArcTig:

Start-up

Requirement:

- Robot and robot controls must be present and connected

- Robot welding torch fully fitted, tungsten electrode correctly positioned

Set up welding system

1

Install robot welding torch to robot

2

Use a 10-pin connection cable to connect the robot interface with the power source

3

Connect robot controls to the cooling unit

4

Connect torch hosepack to the power source:

5

Torch control

Power cable to adapter

MagicWave

TransTig

Connect coolant hoses for cooling the torch body and tungsten electrode to the cool-

6

ing unit

Establish ground earth connection between power source and component using

7

95 mm² grounding cable

Connect the cooling unit to the grid and switch on

8

Connect the power source to the grid and switch on

9

Set welding parameters on the power source

10

Position robot welding torch (set up robot)

11

Flush protective gas shield for at least 30 seconds

12

Start welding using robot controls

13

EN-US

Electromagnetic fields may cause health problems that are not yet known:

- Effects on the health of persons close by, e.g., those with pacemakers

and hearing aids

- Persons with pacemakers must seek advice from their doctor before staying in the immediate vicinity of the device and the welding process

- Keep distances between welding power-leads and the head/torso of the

welder as great as possible for safety reasons

- Do not carry welding power-leads and hosepacks over your shoulder or

wrap them around your body or body parts

The magnetic fields that are created can impair the functionality of pacemakers. This can severely damage the health of the affected person! These people are not allowed in the immediate vicinity of the working area when work is

being carried out.

Persons with metal implants are not permitted to operate the device or to be

in the immediate vicinity of the working area when work is being carried out.

Magnetic or electronic data carriers can be damaged due to the magnetic

fields occurring.

Do not carry watches or pieces of metal. Watches can be damaged during

welding.

35

Page 36

TT 7200 ArcTig:

Start-up

Requirement:

- Robot and robot controls must be present and connected

- Robot welding torch fully fitted, tungsten electrode correctly positioned

Set up welding system

1

Install robot welding torch to robot

2

Connect cable of balancing inductance to power sources:

3

MagicWave

TransTig

Connect lead and trail power source with LHSB cable

4

Use a 10-pin connection cable to connect robot interface with lead power source

5

Connect robot controls to the cooling unit

6

Connect the adapter electrode TTG/TTW to the lead power source:

7

MagicWave

TransTig

Connect connection power cable 95 mm² to trail power source and to the adapter on

8

the lead power source:

MagicWave

TransTig

Connect torch hosepack to the lead power source:

9

Torch control

Power cable to adapter

MagicWave

TransTig

Connect coolant hoses for the gas nozzle cooling to one of the cooling device's cooling

10

units

Connect coolant hoses for cooling the torch body and tungsten electrode to the other

11

cooling unit of the cooling device

Establish ground earth connection between balancing inductance and component us-

12

ing two 95 mm² grounding cables

Connect the cooling unit to the grid and switch on

13

Connect the power sources to the grid and switch on

14

Set welding parameters on the power sources

15

Position robot welding torch (set up robot)

16

Flush protective gas shield for at least 30 seconds

17

Start welding using robot controls

18

WARNING!

36

An electric shock can be fatal.

Striking voltage is present at the gas nozzle during the ignition process.

► Do not touch the gas nozzle during the welding process!

► Work on the gas nozzle should only be carried out when the power source is switched

off and disconnected from the grid.

► Take safety precautions so that the welding system is not accessible to third parties

during the welding process.

Page 37

Electromagnetic fields may cause health problems that are not yet known:

- Effects on the health of persons close by, e.g., those with pacemakers

and hearing aids

- Persons with pacemakers must seek advice from their doctor before staying in the immediate vicinity of the device and the welding process

- Keep distances between welding power-leads and the head/torso of the

welder as great as possible for safety reasons

- Do not carry welding power-leads and hosepacks over your shoulder or

wrap them around your body or body parts

The magnetic fields that are created can impair the functionality of pacemakers. This can severely damage the health of the affected person! These people are not allowed in the immediate vicinity of the working area when work is

being carried out.

Persons with metal implants are not permitted to operate the device or to be

in the immediate vicinity of the working area when work is being carried out.

Magnetic or electronic data carriers can be damaged due to the magnetic

fields occurring.

Do not carry watches or pieces of metal. Watches can be damaged during

welding.

EN-US

37

Page 38

Troubleshooting

Safety

An electric shock can be fatal.

Before working with the welding torch:

► Switch the power source to position - O ► Disconnect the power source from the grid

► Display a clear warning sign advising others not to switch the power source back on

Troubleshooting The arc is not igniting

Cause: Tungsten electrode is dirty

Remedy: Clean tungsten electrode

Cause: Tungsten electrode has been positioned incorrectly

Remedy: Correctly position tungsten electrode

Protective gas shield not adequate

Cause: Gas lens in welding torch is missing

Remedy: Install gas lens

HF is being conducted to robot

Cause: Conductive robot flange has been installed

Remedy: Install plastic robot flange

WARNING!

38

Page 39

Service, maintenance and disposal

Safety

An electric shock can be fatal.

Before working with the welding torch:

► Switch the power source to position - O ► Disconnect the power source from the grid

► Display a clear warning sign advising others not to switch the power source back on

General Regular and preventive maintenance of the welding torch plays an important factor in

achieving problem-free operation. The welding torch is subjected to high temperatures.

This is why the welding torch needs more frequent maintenance than other components of

a welding system.

During Each

Start-up

- Check welding torch, hosepack and power connections for damage

- Check gas and water connections for leaks

- Check cooling unit for proper operation, monitor the return flow quantity of the water

- Check that wearing parts are in good condition, clean wearing parts before installing

WARNING!

in the coolant container and, if necessary, vent cooling unit

them

EN-US

Monthly - If present, check filter in cooling unit for contamination

- Check coolant for cleanliness; if excessive contamination is present, change coolant

and flush the welding torch multiple times via the coolant supply hose and coolant return flow

- Disassemble welding torch and check for deposits/contamination

Disposal Materials should be disposed of according to valid local and national regulations.

39

Page 40

Technical Data

TTW 3600 ArcTig

Maximum permitted open circuit voltage (U0) 141 V

Maximum permitted striking voltage (UP) 10 kV

Shielding gas Argon EN 439

Cooling system Liquid cooling

Coolant Original Fronius coolant

Hosepack lengths 4 m / 6 m

Required cooling capacity by hosepack length 850 W / 1050 W *)

Coolant pressure max. 5.5 bar

79.74 psi.

Coolant pressure min. 3.0 bar

43.5 psi.

Minimum flow of coolant 1.0 l/min

Welding current DC at 10 min/40 °C (104 °F)

100% duty cycle (D.C.) 360 A

Electrode diameter 2.4 / 3.2 mm

*) Lowest cooling power according to standard IEC 60974-2

This product meets the requirements set out in standard IEC 60974-7

TTW 7200 ArcTig

Maximum permissible open circuit voltage (U0) 141 V

Maximum permissible striking voltage (UP) 10 kV

Protective gas shield Argon EN 439

Cooling system Liquid cooling

Coolant Original Fronius coolant

Hosepack lenghts 4 m / 6 m

Required cooling capacity depending on the hose pack

length

up to max. 500 A

up to max. 720 A

Coolant pressure max. 5.5 bar

Coolant pressure min. 3.0 bar

Minimum flow of coolant 2.0 l/min

Welding current DC at 10 min/40°C (104°F)

100% duty cycle 720 A

Diameter of electrode 4.8–6.4 mm

*) Lowest cooling capacity at a minimum flow of coolant of 2.0 l/min

1600 W / 1800 W *)

2100 W / 2500 W *)

79.74 psi.

43.5 psi.

40

This product meets the requirements set out in standard IEC 60974-7

Page 41

Extension hosepack

HP 2x25 ArcTig/

F++/W/6m

Cooling system Liquid cooling

Coolant Original Fronius coolant

Hosepack length 6 m

Required cooling power

with TTW 3600 ArcTig

with TTW 7200 ArcTig

Coolant pressure max. 5.5 bar

Coolant pressure min. 3.0 bar

Welding current DC at 10 min/40 °C (104 °F), 100% duty cycle (D.C.)

with TTW 3600 ArcTig

with TTW 7200 ArcTig

*) Lowest cooling power according to standard IEC 60974-2

**) Lowest cooling power at a minimum flow of coolant of 2.0 l/min

This product meets the requirements set out in standard IEC 60974-7

1400 W *)

3800 W **)

79.74 psi.

43.5 psi.

360 A

720 A

EN-US

41

Page 42

42

Page 43

Contenido

General ...................................................................................................................................................... 45

Concepto del sistema ........................................................................................................................... 45

Avisos de advertencia en el dispositivo ................................................................................................ 46

Visión general del sistema.................................................................................................................... 47

Aplicaciones.......................................................................................................................................... 48

Opciones............................................................................................................................................... 48

Puesta en servicio...................................................................................................................................... 49

Seguridad.............................................................................................................................................. 49

TTW 3600 ArcTig: Cambiar el electrodo de tungsteno......................................................................... 50

TTW 7200 ArcTig: Cambiar el electrodo de tungsteno......................................................................... 51

Instalar el soporte de montaje............................................................................................................... 52

Conectar la extensión de juego de cables HP2x25ArcTig.................................................................... 53

TT 3600 ArcTig: Puesta en servicio...................................................................................................... 55

TT 7200 ArcTig: Puesta en servicio...................................................................................................... 56

Solución de problemas .............................................................................................................................. 58

Seguridad.............................................................................................................................................. 58

Solución de problemas ......................................................................................................................... 58

Cuidado, mantenimiento y desecho........................................................................................................... 59

Seguridad.............................................................................................................................................. 59

General ................................................................................................................................................. 59

Durante cada puesta en servicio .......................................................................................................... 59

Mensualmente ...................................................................................................................................... 59

Desecho................................................................................................................................................ 59

Datos técnicos ........................................................................................................................................... 60

TTW 3600 ArcTig.................................................................................................................................. 60

TTW 7200 ArcTig.................................................................................................................................. 60

Extensión de juego de cables HP2x25ArcTig/F++/W/6m..................................................................... 61

ES-MX

43

Page 44

44

Page 45

General

Concepto del sistema

ArcTig es un nuevo procedimiento de soldadura TIG para aplicaciones automatizadas.

Las ventajas del proceso ArcTig son

- Soldadura de resistencia de material de hasta aproximadamente 10 mm sin procesar

- Volumen de cordón de soldadura reducido

- Ahorros en gas, material de aporte y electricidad

- Hasta un 100 % de aumento en la velocidad de soldadura en comparación con un proceso TIG convencional

- No es necesario soporte de baño

- Refuerzo de soldadura bajo y deformación baja

- Sin proyecciones

- La misma operación que la soldadura TIG; en comparación con un proceso de plasma, se deben establecer menos parámetros.

Las antorchas de robot TIG enfriadas por

agua TTW 3600 y TTW 7200 están equipadas con una conexión Fronius F++ de

forma estándar y pueden ser operadas con

todas las fuentes de corriente TIG de Fronius, desde TransTIG / MagicWave 3000 Job

o Comfort o superiores.

Si la duración de ciclo de trabajo de una fuente de corriente no es suficiente, entonces

se puede usar una solución PowerSharing

con dos fuentes de corriente.

ES-MX

Las antorchas de robot TIG son suministradas con los siguientes electrodos de tungsteno

de forma estándar:

- TTW 7200: 4.8 mm WS2 (opcional 6.4 mm WS2)

- TTW 3600: 3.2 mm WS2 (opcional 2.4 mm WS2)

La TTW 7200 tiene una tobera de gas enfriada con agua y una refrigeración separada para

el cuello antorcha y el electrodo de tungsteno. Para la operación de la TTW 7200, es necesario un enfriador con dos refrigeraciones separadas.

Otras ventajas:

- Puede ser operada con electrodos estándar

- Fácil cambio y reesmerilado del electrodo de tungsteno

- Vida útil más larga del electrodo de tungsteno, debido a un enfriamiento mejorado

45

Page 46

Avisos de advertencia en el dispositivo

La antorcha de soldadura TTW 7200 ArcTig incluye identificaciones de seguridad y

una placa de características. No se debe

remover la placa de características ni la

certificación de seguridad ni se debe pintar

sobre ellas. Los símbolos advierten sobre

la operación incorrecta del equipo, ya que

esto puede resultar en lesiones graves y

daños a la propiedad.

* Placa de características

No use las funciones descritas aquí hasta haber leído y entendido completamente los siguientes documentos:

- Este manual de instrucciones

- El documento adjunto "Normas de Seguridad”

- Todo el manual de instrucciones de los componentes del sistema, especialmente las normas de seguridad

La soldadura es peligrosa. Para garantizar que este dispositivo pueda ser

usado de forma correcta y segura, se deben cumplir los siguientes requerimientos básicos:

- Calificaciones de soldadura adecuadas

- Dispositivos de protección adecuados

- Mantenga a las personas no autorizadas lejos de la antorcha de soldadura y del procedimiento de soldadura

Deseche los dispositivos viejos de acuerdo con las normas de seguridad y no

junto con los desechos domésticos normales.

La tensión de cebado está presente en la tobera de gas durante el proceso de

ignición.

- ¡No toque la tobera de gas durante el procedimiento de soldadura!

- El trabajo con la tobera de gas sólo debe ser realizado cuando la fuente

de corriente está apagada y desconectada de la red.

- Tenga precauciones de seguridad de forma que el sistema de soldadura

no pueda ser accedido por terceros durante el procedimiento de soldadura.

46

Page 47

Visión general del

sistema

Sistema de soldadura con TTW 3600 ArcTig

(2)

(1)

(4)

(3)

(5)

(1) Fuente de corriente

+ TU Podium

(2) Antorcha de robot TIG TTW 3600

ArcTig con juego de cables de la

antorcha

(3) Tubos de líquido de refrigeración

para el cuello antorcha y el electrodo

(4) Cable de conexión de 10 pines

(2)

(8)

(6)

(9)

(7)

(5) Enfriador CU 1800

con dos unidades de refrigeración

(6) Interface de robot, por ejemplo,

DeviceNet

(7) Controles de robot

(8) Cable de masa de 95 mm²

(9) Robot

ES-MX

47

Page 48

Sistema de soldadura con TTW 7200 ArcTig

(2)

(1)

(3)

(4)

(6)

(5)

(9)

(7)

(1) Fuente de corriente slave

+ kit de instalación LHSB

+ TU podium

(2) Inductancia simétrica

(3) Cable de conexión LHSB

(4) Cable de alimentación de cone-

xión de 95 mm²

(5) Fuente de corriente master

+ kit de instalación LHSB

+ TU podium

+ electrodo de adaptador TTG/

TTW

(6) Antorcha de robot TIG TTW 7200

ArcTig con juego de cables de la

antorcha

(10)

(8)

(11)

(12)

(13)

(14)

(7) Tubos de líquido de refrigeración

para el cuello antorcha y el elec-

trodo

(8) Cable de conexión de 10 pines

(9) Enfriador CU 4700

con dos unidades de refrigeración

(10) Tubos de líquido de refrigeración

para tobera de gas

(11) Interface de robot, por ejemplo,

DeviceNet

(12) Controles de robot

(13) Cable de masa de 95 mm² (2x)

(14) Robot

(6)

Aplicaciones La antorcha de robot es usada para aplicaciones automáticas en las siguientes áreas:

- Construcción de contenedores y depósitos

- Construcción de grúas

- Construcción de tuberías

- Construcción de maquinaria especial

- Construcción de turbinas

- Para obtener los más altos estándares de calidad

- Para materiales especiales (aceros de CrNi, titanio, aleaciones basadas en níquel,

etc.)

- Para cordones longitudinales y circulares

Opciones - Alimentación de hilo frío con dirección (sistema empujar-tirar)

- Alimentación de hilo frío (sistema empujar)

- Cable caliente

48

Page 49

Puesta en servicio

Seguridad

¡ADVERTENCIA!

Los fallos del sistema y el trabajo realizado de manera incorrecta pueden causar lesiones graves y daños en la propiedad.

► Todo el trabajo descrito en el manual de instrucciones puede ser realizado únicamente

por personal calificado y capacitado.

► Todas las funciones descritas en este manual de instrucciones pueden ser realizadas

únicamente por personal calificado y capacitado.

► No realice el trabajo ni utilice las funciones descritas a continuación hasta que haya

leído y entendido completamente los siguientes documentos:

este manual de instrucciones,

el documento adjunto de „normas de seguridad“,

todos los manuales de instrucciones para los componentes del sistema, especialmente las normas de seguridad.

¡ADVERTENCIA!

Una descarga eléctrica puede ser mortal.

Antes de comenzar cualquier trabajo descrito en este Manual de Instrucciones:

► Cambie el interruptor de encendido de todos los transformadores de soldadura a - O ► Desconecte todos los transformadores de soldadura de la red

► Asegúrese de todos los transformadores de soldadura permanezcan desconectados

de la red hasta que haya hecho todo el trabajo.

ES-MX

¡PRECAUCIÓN!

Riesgo de quemaduras debido al calentamiento de los componentes de la antorcha

de soldadura y el líquido de refrigeración durante la operación.

► Permita que todos los componentes de la antorcha de soldadura y del líquido de refri-

geración se enfríen a temperatura ambiente (+25 °C o +77 °F) antes de comenzar

cualquier trabajo descrito en estos manuales de Instrucciones.

¡PRECAUCIÓN!

Las conexiones inadecuadas pueden causar heridas graves y/o daño al equipamiento.

► Todos los cables, plomos y juegos de cables deben siempre estar conectados de ma-

nera segura, sin daños, aislados correctamente, y debidamente dimensionados.

¡OBSERVACIÓN!

Nunca use antorchas de soldadura refrigeradas con agua sin líquido de refrigeración.

El fabricante no es responsable por los daños que puedan provocarse por el uso inadecuado. En esos casos, todos los reclamos de garantía se consideran nulos.

49

Page 50

TTW 3600 ArcTig:

Cambiar el electrodo de tungsteno

1 2

1

2

x

30°

3 4

≠30°

3 4

¡OBSERVACIÓN!

¡Un electrodo de tungsteno puesto a

tierra de forma precisa es esencial para

el procedimiento de soldadura ArcTig!

► ¡No saque punta al electrodo de tungs-

teno manualmente! Sacar punta al

electrodo de forma manual puede resultar en que la punta del electrodo no

esté alineada con el eje del electrodo.

► Saque punta al electrodo de tungsteno

usando un dispositivo adecuado o una

máquina especial para sacar punta al

electrodo únicamente.

Ejemplo de una máquina para sacar punta

al electrodo:

TIG 10-175, ø 1.0 - 5.5 mm

8,044,097

50

30°

Page 51

5

5

ES-MX

TTW 7200 ArcTig:

Cambiar el electrodo de tungsteno

1 2

1

1

x

30°

≠30°

2

2

1

¡OBSERVACIÓN!

¡Un electrodo de tungsteno puesto a

tierra de forma precisa es esencial para

el procedimiento de soldadura ArcTig!

► ¡No saque punta al electrodo de tungs-

teno manualmente! Sacar punta al

electrodo de forma manual puede resultar en que la punta del electrodo no

esté alineada con el eje del electrodo.

► Saque punta al electrodo de tungsteno

usando un dispositivo adecuado o una

máquina especial para sacar punta al

electrodo únicamente.

Ejemplo de una máquina para sacar punta

al electrodo:

TIG 10-175, ø 1.0 - 5.5 mm

8,044,097

51

Page 52

3 4

3

4

1

PLQPP

PLQLQFK

Instalar el soporte

de montaje

30°

!

5

5

1

TTW 3600 ArcTig TTW 7200 ArcTig

1 1

1

1

52

2

1

Page 53

Conectar la extensión de juego

de cables

HP 2x25 ArcTig

TTW 3600 ArcTig

(A) Juego de cables de la antorcha

(B) Extensión de juego de cables

1

1

(B)

4

4

5

5

3

3

2

1

(A)

ES-MX

¡OBSERVACIÓN!

Si no hay un tubo de interconexión o si no se ha conectado de forma correcta, la

extensión de juego de cables no se enfriará y se dañará como resultado.

► Antes de la puesta en servicio, verifique que los tubos del líquido de refrigeración de

la unidad de enfriamiento de la tobera de gas 2 estén conectados con un tubo de interconexión.

► ¡Revise las conexiones en busca de fugas!

53

Page 54

TTW 7200 ArcTig

(A) Juego de cables de la antorcha

(B) Juego de cables de interconexión

1

1

(B)

6

4

4

5

5

3

3

8

2

1

7

(A)

2 3

2

3

*

2

1

1

2

2

1

2

*

1

1

*

*

* Tubos de líquido de refrigeración para la tobera de gas del ámbito de suministro

de la antorcha de soldadura

54

Page 55

TT 3600 ArcTig:

Puesta en servicio

Requerimientos:

- El robot y los controles de robot deben estar presentes y conectados

- Antorcha de robot instalada completamente, el electrodo de tungsteno posicionado

correctamente

Configurar el sistema de soldadura

1

Instale la antorcha de robot al robot

2

Use un cable de conexión de 10 pines para conectar la interface de robot con la fuente

3

de corriente

Conecte los controles de robot a la refrigeración

4

Conecte el juego de cables de la antorcha a la fuente de corriente:

5

Control de antorcha

Cable de alimentación al adaptador

MagicWave

TransTig

Conecte los tubos de líquido de refrigeración para enfriar el cuello antorcha y el elec-

6

trodo de tungsteno a la refrigeración

Establezca la pinza de masa entre la fuente de corriente y el componente usando un

7

cable de masa de 95 mm²

Conecte la refrigeración a la red y enciéndala

8

Conecte la fuente de corriente a la red y enciéndala

9

Establezca los parámetros de soldadura en la fuente de corriente

10

Posicione la antorcha de robot (configurar el robot)

11

Enjuague el gas protector durante al menos 30 segundos

12

Comience a soldar usando los controles de robot

13

ES-MX

Los campos electromagnéticos pueden generar problemas de salud desconocidos:

- Efectos en la salud de las personas que estén cerca, por ejemplo, aquellas con marcapasos y aparatos auditivos.

- Las personas con marcapasos deben consultar a su médico antes de

acercarse al dispositivo y al procedimiento de soldadura

- Mantenga tanta distancia entre los cables solda y la cabeza/el torso del

soldador como sea posible por razones de seguridad.

- No cargue los cables solda y los juegos de cables sobre sus hombros ni

los enrolle alrededor de su cuerpo o de partes de su cuerpo

Los campos magnéticos que se generan pueden afectar la funcionalidad de

los marcapasos ¡Esto puede dañar gravemente la salud de la persona afectada! Estas personas no deben acercarse al área de trabajo cuando este se

está realizando.

Las personas con implantes metálicos no debe operar el dispositivo ni estar

cerca del área de trabajo cuando este se está realizando.

Los portadores de datos electrónicos o magnéticos pueden dañarse debido a

los campos magnéticos que surgen.

No utilice relojes o piezas metálicas. Los relojes se pueden dañar durante la

soldadura.

55

Page 56

TT 7200 ArcTig:

Puesta en servicio

Requerimientos:

- El robot y los controles de robot deben estar presentes y conectados

- Antorcha de robot instalada completamente, el electrodo de tungsteno posicionado

correctamente

Configurar el sistema de soldadura

1

Instale la antorcha de robot al robot

2

Conecte el cable de inductancia simétrica a las fuentes de corriente:

3

MagicWave

TransTig

Conecte el cable y la fuente de corriente slave con el cable LHSB

4

Use un cable de conexión de 10 pines para conectar la interface de robot con la fuente

5

de corriente master

Conecte los controles de robot a la refrigeración

6

Conecte el electrodo del adaptador TTG/TTW a la fuente de corriente master:

7

MagicWave

TransTig

Conecte el cable de alimentación de conexión de 95 mm² a la fuente de corriente sla-

8

ve y al adaptador en la fuente de corriente master:

MagicWave

TransTig

Conecte el juego de cables de la antorcha a la fuente de corriente master:

9

Control de antorcha

Cable de alimentación al adaptador

MagicWave

TransTig

Conecte los tubos de líquido de refrigeración para el enfriamiento de la tobera de gas

10

a una de las unidades de refrigeración del dispositivo de enfriamiento.

Conecte los tubos de líquido de refrigeración para enfriar el cuello antorcha y el elec-

11

trodo de tungsteno a la otra refrigeración del dispositivo de enfriamiento

Establezca la pinza de masa entre la inductancia simétrica y el componente usando

12

dos cables de masa de 95 mm²

Conecte la refrigeración a la red y enciéndala

13

Conecte las fuentes de corriente a la red y enciéndalas

14

Establezca los parámetros de soldadura en las fuentes de corriente

15

Posicione la antorcha de robot (configurar el robot)

16

Enjuague el gas protector durante al menos 30 segundos

17

Comience a soldar usando los controles de robot

18

56

¡ADVERTENCIA!

Una descarga eléctrica puede ser mortal.

La tensión de cebado está presente en la tobera de gas durante el proceso de ignición.

► ¡No toque la tobera de gas durante el procedimiento de soldadura!

► El trabajo con la tobera de gas sólo debe ser realizado cuando la fuente de corriente

está apagada y desconectada de la red.

► Tenga precauciones de seguridad de forma que el sistema de soldadura no pueda ser

accedido por terceros durante el procedimiento de soldadura.

Page 57

Los campos electromagnéticos pueden generar problemas de salud desconocidos:

- Efectos en la salud de las personas que estén cerca, por ejemplo, aquellas con marcapasos y aparatos auditivos.

- Las personas con marcapasos deben consultar a su médico antes de

acercarse al dispositivo y al procedimiento de soldadura

- Mantenga tanta distancia entre los cables solda y la cabeza/el torso del

soldador como sea posible por razones de seguridad.

- No cargue los cables solda y los juegos de cables sobre sus hombros ni

los enrolle alrededor de su cuerpo o de partes de su cuerpo

Los campos magnéticos que se generan pueden afectar la funcionalidad de

los marcapasos ¡Esto puede dañar gravemente la salud de la persona afectada! Estas personas no deben acercarse al área de trabajo cuando este se

está realizando.

Las personas con implantes metálicos no debe operar el dispositivo ni estar

cerca del área de trabajo cuando este se está realizando.

Los portadores de datos electrónicos o magnéticos pueden dañarse debido a

los campos magnéticos que surgen.

No utilice relojes o piezas metálicas. Los relojes se pueden dañar durante la

soldadura.

ES-MX

57

Page 58

Solución de problemas

Seguridad

Solución de problemas

¡ADVERTENCIA!

Una descarga eléctrica puede ser fatal.

Antes de trabajar con la antorcha de soldadura:

► Cambie la fuente de corriente a la posición - O ► Desconecte la fuente de corriente de la red de corriente

► Muestre una señal de advertencia clara para evitar que otros vuelvan a encender la

fuente de corriente

El arco voltaico no se está encendiendo

Causa: El electrodo de tungsteno está sucio

Solución: Limpie el electrodo de tungsteno

Causa: El electrodo de tungsteno ha sido posicionado de manera incorrecta

Solución: Posicione correctamente el electrodo de tungsteno

Escudo de gas protector inadecuado

Causa: Falta el lente de gas en la antorcha de soldadura

Solución: Instale el lente de gas

Se está conduciendo HF al robot

Causa: Se ha instalado la brida conductora del robot de conducción

Solución: Instale la brida plástica del robot

58

Page 59

Cuidado, mantenimiento y desecho

Seguridad

Una descarga eléctrica puede ser fatal.

Antes de trabajar con la antorcha de soldadura:

► Cambie la fuente de corriente a la posición - O ► Desconecte la fuente de corriente de la red de corriente

► Muestre una señal de advertencia clara para evitar que otros vuelvan a encender la

General El mantenimiento regular y preventivo de la antorcha de soldadura es un factor importante

para lograr una operación libre de problemas. La antorcha de soldadura está sujeta a altas

temperaturas. Por esta razón, la antorcha de soldadura necesita un mantenimiento más

frecuente que otros componentes en el sistema de soldadura.

Durante cada

puesta en servicio

- Verifique si la antorcha de soldadura, el juego de cables y las conexiones de energía

- Verifique si las conexiones de gas y agua tienen fugas

- Verifique que la refrigeración opere de manera correcta, supervise la cantidad de flujo

- Verifique que las piezas de desgaste estén en buenas condiciones, limpie las piezas

¡ADVERTENCIA!

fuente de corriente

tienen daños

de retorno del agua en el depósito de refrigeración y, si es necesario, ventile la refrigeración.

de desgaste antes de instalarlas

ES-MX

Mensualmente - Si está presente, verifique si hay contaminación en el filtro de la refrigeración

- Verifique la limpieza del refrigerante; si hay una contaminación excesiva, cambie el

refrigerante y vacíe la antorcha de soldadura en múltiples ocasiones a través del tubo

de suministro del refrigerante y el caudal de retorno del líquido de refrigeración

- Desarme la antorcha de soldadura y verifique los depósitos/la contaminación

Desecho Los materiales deben ser desechados de acuerdo con las normativas nacionales y locales

válidas.

59

Page 60

Datos técnicos

TTW 3600 ArcTig

Tensión de marcha sin carga máxima permitida (U0) 141 V

Tensión de cebado máxima permitida (UP) 10 kV

Gas protector Argon EN 439

Sistema de enfriamiento Enfriamiento líquido

Líquido de refrigeración Líquido de refrigeración origi-

nal de Fronius

Longitudes de los juegos

de cables

Capacidad de refrigeración requerida por la longitud del

juego de cables

Presión máxima del líquido

de refrigeración.

Presión mínima del líquido

de refrigeración.

Flujo mínimo del líquido de refrigeración 1.0 l/min

Corriente de soldadura de CC a 10 min/40 °C (104 °F)

Ciclo de trabajo del 100 % (C.C.) 360 A

Diámetro de electrodo 2.4 / 3.2 mm

*) Capacidad de refrigeración más baja según la norma IEC 60974-2

850 W / 1050 W *)

4 m / 6 m

5.5 bar

79.74 psi.

3.0 bar

43.5 psi.

TTW 7200 ArcTig

Este producto cumple con los requisitos establecidos en la norma IEC 60974-7

Tensión máxima de circuito abierto admisible (U0) 141 V

Tensión máxima de cebado admisible (UP) 10 kV

Escudo de gas protector Argon EN 439

Sistema de enfriamiento Enfriamiento líquido

Líquido de refrigeración Refrigerante original Fronius

Longitud del juego de cables 4 m / 6 m

Capacidad de refrigeración requerida dependiendo de la

longitud del juego de cables

hasta 500 A

hasta 720 A

Presión máxima del líquido

de refrigeración

Presión mínima del líquido

de refrigeración

Flujo mínimo del líquido de refrigeración 2.0 l/min

CC de corriente de soldadura a 10 min/40°C (104°F)

100 % del ciclo de trabajo 720 A

Diámetro del electrodo 4.8–6.4 mm

1600 W / 1800 W *)

2100 W / 2500 W *)

5.5 bar

79.74 psi.

3.0 bar

43.5 psi.

60

*) Capacidad de enfriamiento más baja a un flujo mínimo de refrigerante de 2.0 l/min

Este producto cumple con los requerimientos establecidos en el estándar IEC 60974-7

Page 61

Extensión de juego de cables

HP 2x25 ArcTig/

F++/W/6m

Sistema de enfriamiento Enfriamiento líquido

Líquido de refrigeración Líquido de refrigeración origi-

nal de Fronius

Longitud del juego de cables

Capacidad de refrigeración requerida

con TTW 3600 ArcTig

con TTW 7200 ArcTig

Presión máxima del líquido

de refrigeración.

Presión mínima del líquido

de refrigeración.

Corriente de soldadura de CC a 10 min/40 °C (104 °F), ciclo de trabajo

del 100 % (C.C.)

con TTW 3600 ArcTig

con TTW 7200 ArcTig

*) Capacidad de refrigeración más baja según la norma IEC 60974-2

**) Capacidad de refrigeración más baja a un flujo mínimo de líquido de refrigeración

de 2.0 l/min