Page 1

Operating

Instructions

TTG 220 P M

TTW 400 P M

DE

EN-US

ES-MX

FR

NO

PT-BR

Bedienungsanleitung

Operating instructions

Manual de instrucciones

Instructions de service

Bruksanvisning

Manual de instruções

42,0410,2674 004-26072022

Page 2

Page 3

Inhaltsverzeichnis

Sicherheit 4

Sicherheit 4

Allgemeines 5

Gerätekonzept 5

Lieferumfang 5

Optionen 5

Verschleißteile montieren 6

Verschleißteile demontieren 6

Verschleißteile montieren 7

Inbetriebnahme 9

Schweißbrenner-Halterung montieren 9

Schweißbrenner an Stromquelle und Kühlgerät anschließen 9

Pflege, Wartung und Entsorgung 10

Verbote 10

Wartung bei jeder Inbetriebnahme 11

Entsorgung 11

Fehlerdiagnose, Fehlerbehebung 12

Fehlerdiagnose, Fehlerbehebung 12

Technische Daten 15

TTG 220 P M 15

TTW 400 M P 15

DE

3

Page 4

Sicherheit

Sicherheit

WARNUNG!

Gefahr durch Fehlbedienung und fehlerhaft durchgeführte Arbeiten.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Alle in diesem Dokument beschriebenen Arbeiten und Funktionen dürfen

▶

nur von geschultem Fachpersonal ausgeführt werden.

Dieses Dokument lesen und verstehen.

▶

Sämtliche Bedienungsanleitungen der Systemkomponenten, insbesondere

▶

Sicherheitsvorschriften lesen und verstehen.

WARNUNG!

Gefahr durch elektrischen Strom.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Sämtliche Kabel, Leitungen und Schlauchpakete müssen immer fest ange-

▶

schlossen, unbeschädigt, korrekt isoliert und ausreichend dimensioniert sein.

VORSICHT!

Verbrennungsgefahr durch heiße Schweißbrenner-Komponenten und heißes

Kühlmittel.

Schwere Verbrühungen können die Folge sein.

Vor Beginn aller in dieser Bedienungsanleitung beschriebenen Arbeiten

▶

sämtliche Schweißbrenner-Komponenten und das Kühlmittel auf Zimmertemperatur (+25 °C, +77 °F) abkühlen lassen.

VORSICHT!

Beschädigungsgefahr durch Betrieb ohne Kühlmittel.

Schwerwiegende Sachschäden können die Folge sein.

Wassergekühlte Schweißbrenner nie ohne Kühlmittel in Betrieb nehmen.

▶

Für hieraus entstandene Schäden haftet der Hersteller nicht, sämtliche

▶

Gewährleistungsansprüche erlöschen.

VORSICHT!

Gefahr durch Kühlmittelaustritt.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Die Kühlmittel-Schläuche der wassergekühlten Schweißbrenner immer mit

▶

dem darauf montierten Kunststoff-Verschluss verschließen, wenn diese abgesteckt werden.

4

Page 5

Allgemeines

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(9)

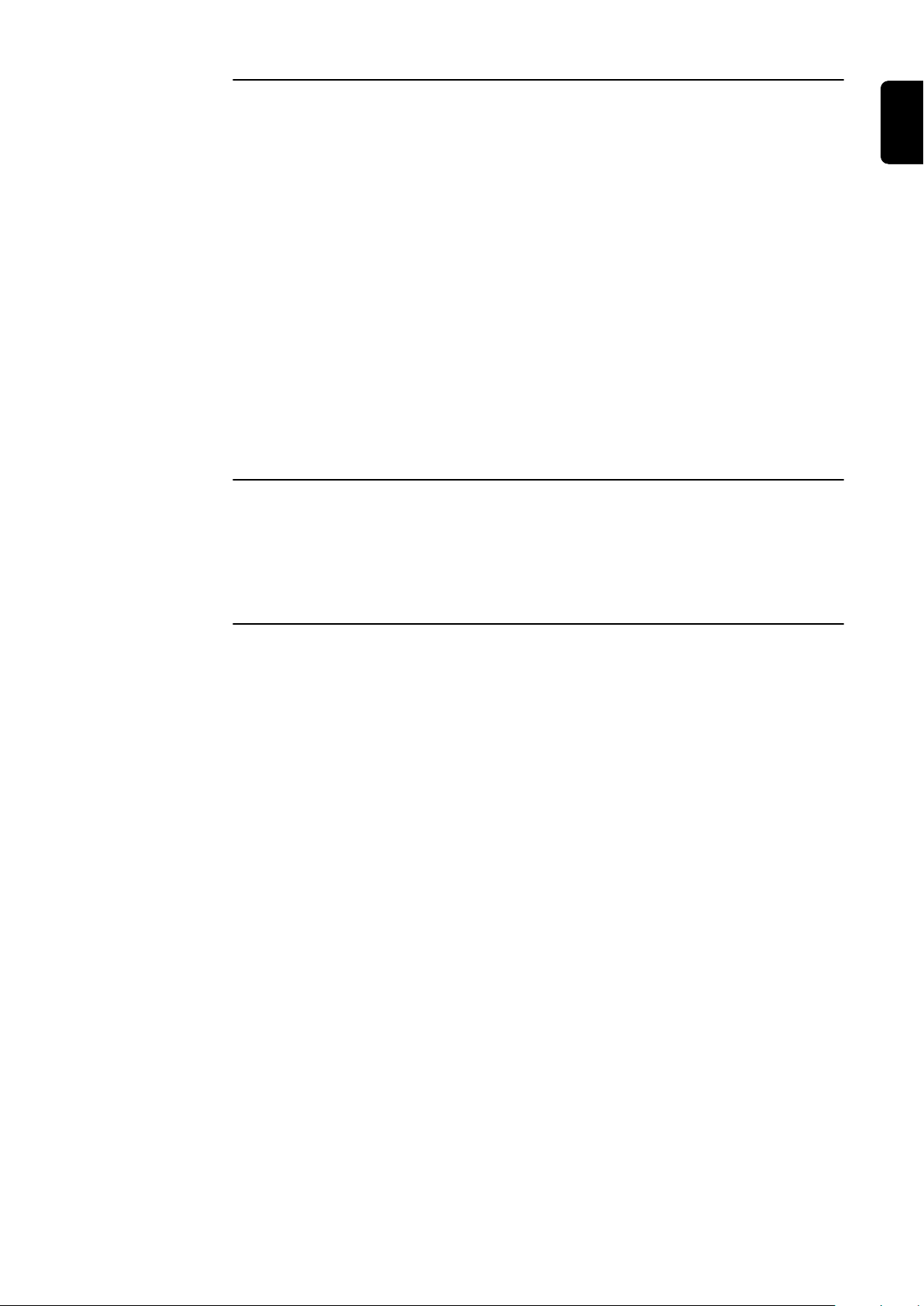

Gerätekonzept Die WIG-Maschinen-Schweißbrenner

TTG 220 P M und TTW 400 P M kommen bei automatisierten WIG-Anwendungen zum Einsatz, z.B.:

im Rohrleitungs- und Apparatebau

-

im Behälterbau

-

in der Automobilindustrie

-

bei höchsten Qualitätsanforderun-

-

gen

Die Schweißbrenner sind mit Fronius

F / F++ Zentralanschluss verfügbar.

DE

Lieferumfang

Optionen

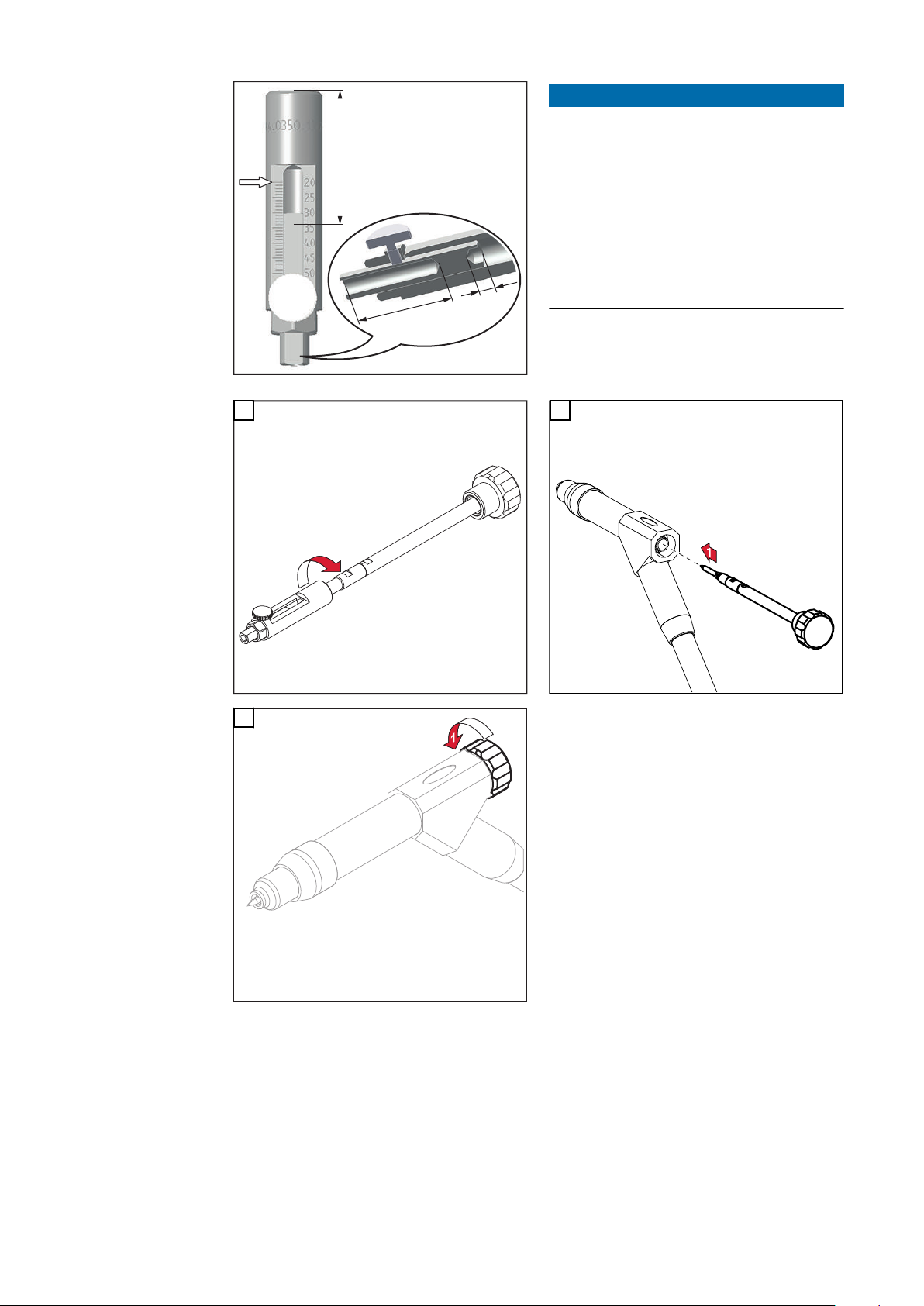

(1) Einstell-Lehre

(2) Wolfram-Elektrode D = 2,4 mm

(3) Spannhülse

(4) Elektrodenhalter

(5) Gasdüse 3/4“

(6) Gaslinse 3/4“

(7) Kopfschild 3/4“

(8) Gehäuse

(9) Schlauchpaket mit Fronius F

oder F++ Zentralanschluss

Der Schweißbrenner wird komplett montiert ausgeliefert, inkl. Wolfram-Elektrode D = 2,4 mm.Vor Inbetriebnahme muss der der Anwendung entsprechende

Elektrodenabstand eingestellt werden.

Gasdüse 1“

-

Gaslinse 1“

-

Kopfschild 1“

-

Schweißbrenner-Halterung

-

5

Page 6

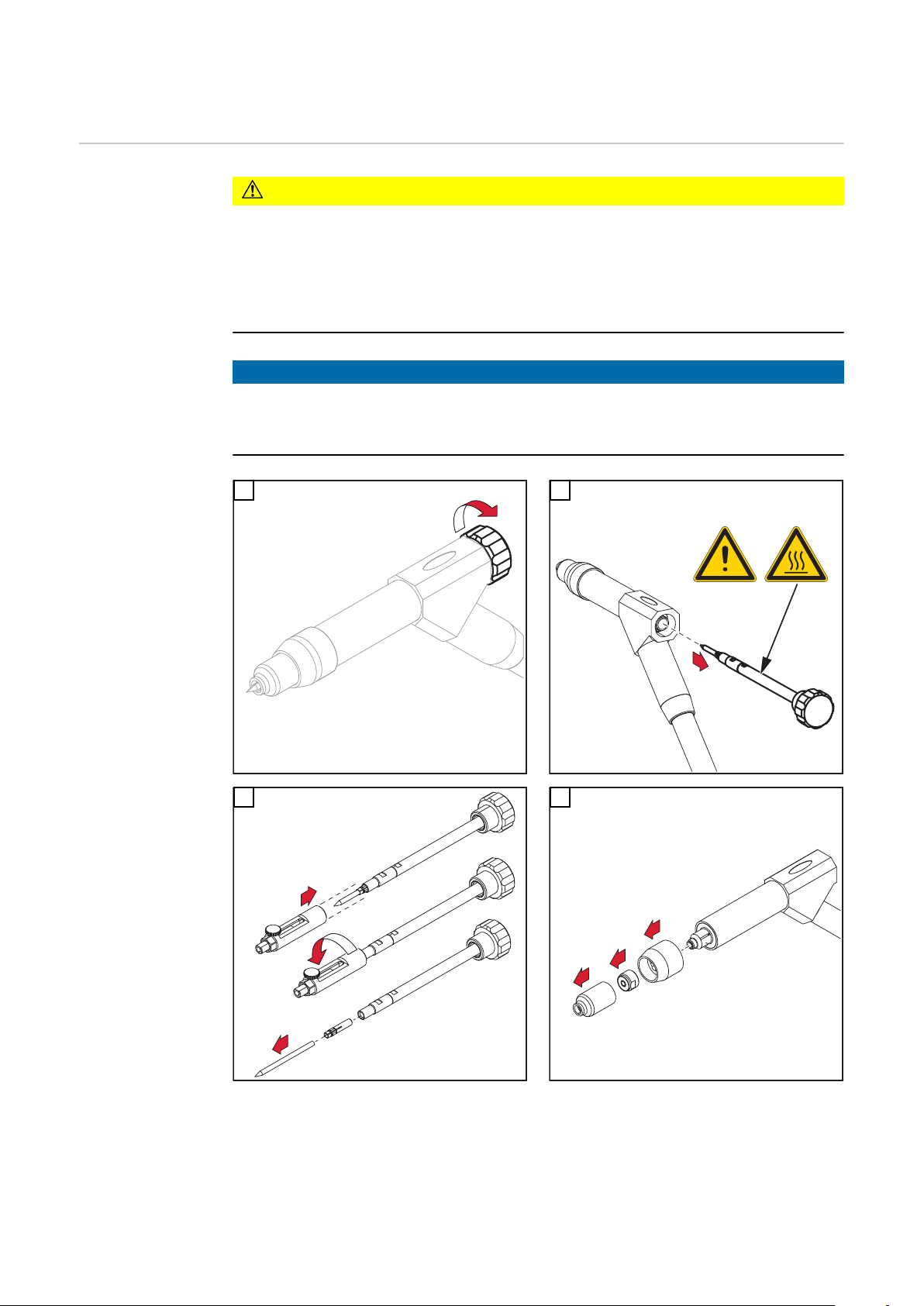

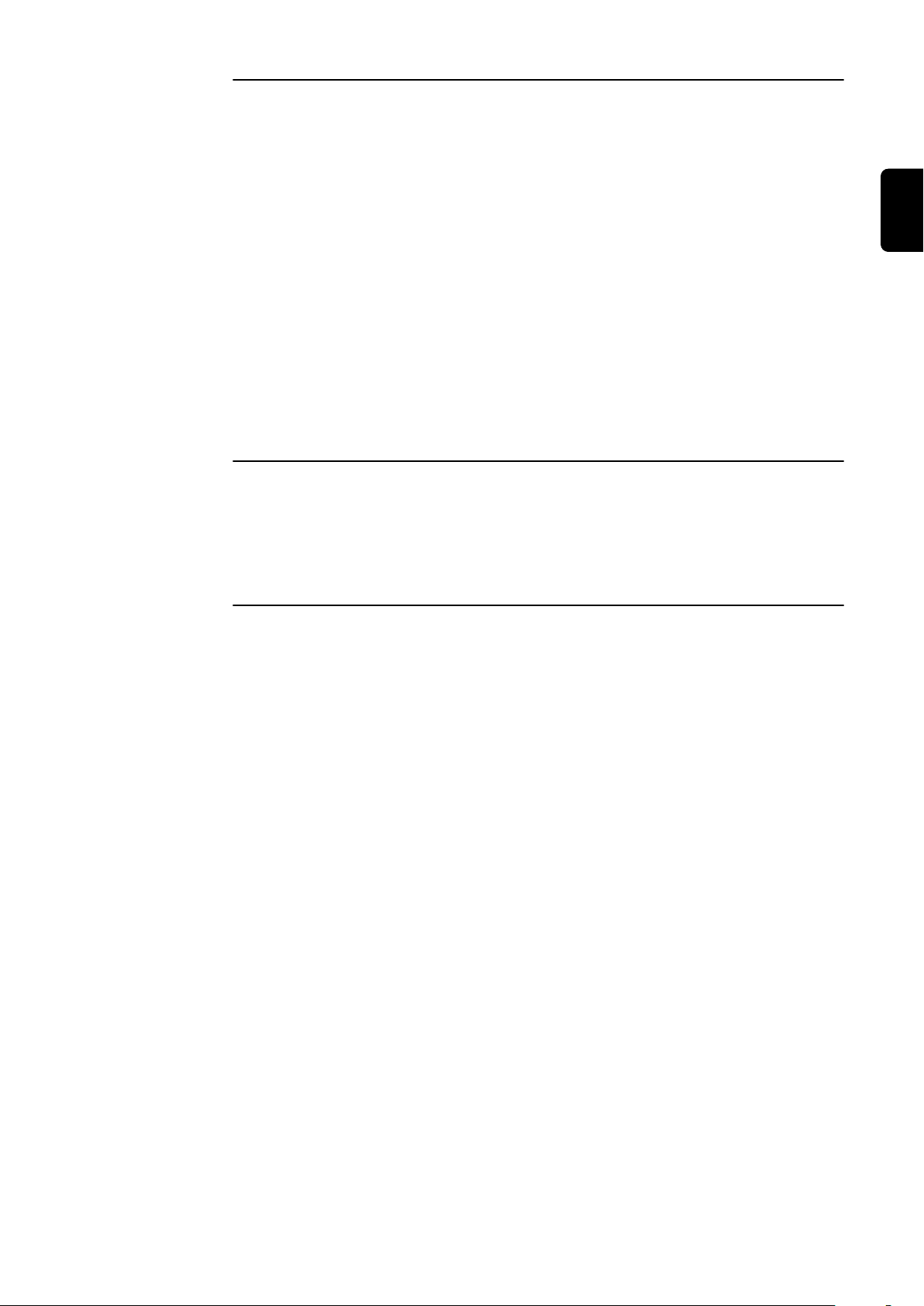

Verschleißteile montieren

1

1

1

3

2

*

1

2

3

Verschleißteile

demontieren

VORSICHT!

Verbrennungsgefahr durch heiße Schweißbrenner-Komponenten und heißes

Kühlmittel.

Verbrennungen oder Verbrühungen können die Folge sein.

Vor Beginn aller in dieser Bedienungsanleitung beschriebenen Arbeiten

▶

sämtliche Schweißbrenner-Komponenten und das Kühlmittel auf Zimmertemperatur (+25 °C / +77 °F) abkühlen lassen.

HINWEIS!

Bei gasgekühlten Schweißsystemen benötigen die heißen SchweißbrennerKomponenten eine längere Abkühlphase, als bei wassergekühlten Schweißsystemen.

1

2

3

4

* Zum Entnehmen der Wolfram-Elektrode muss die Spannzange nicht

vollständig demontiert werden.

6

Page 7

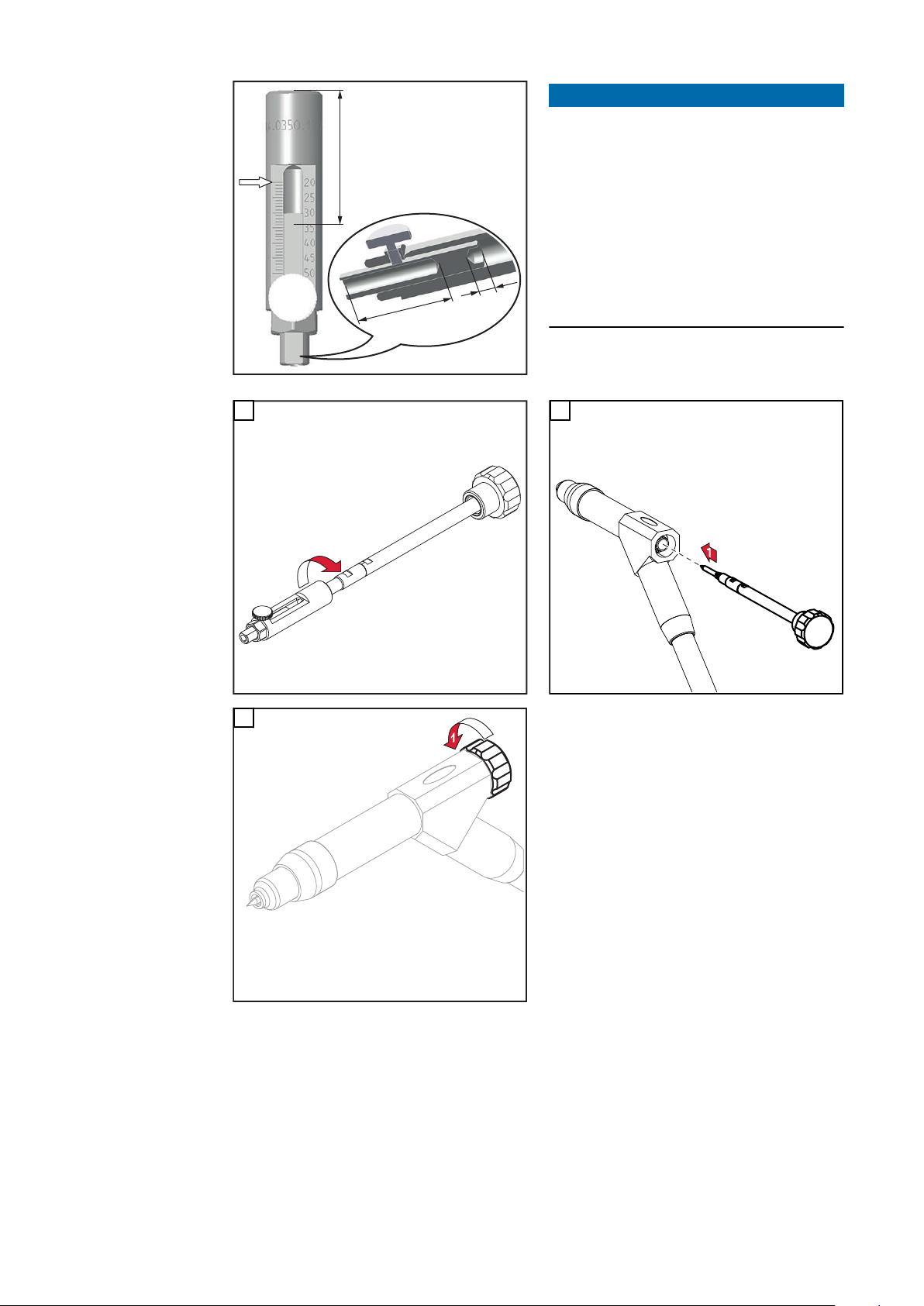

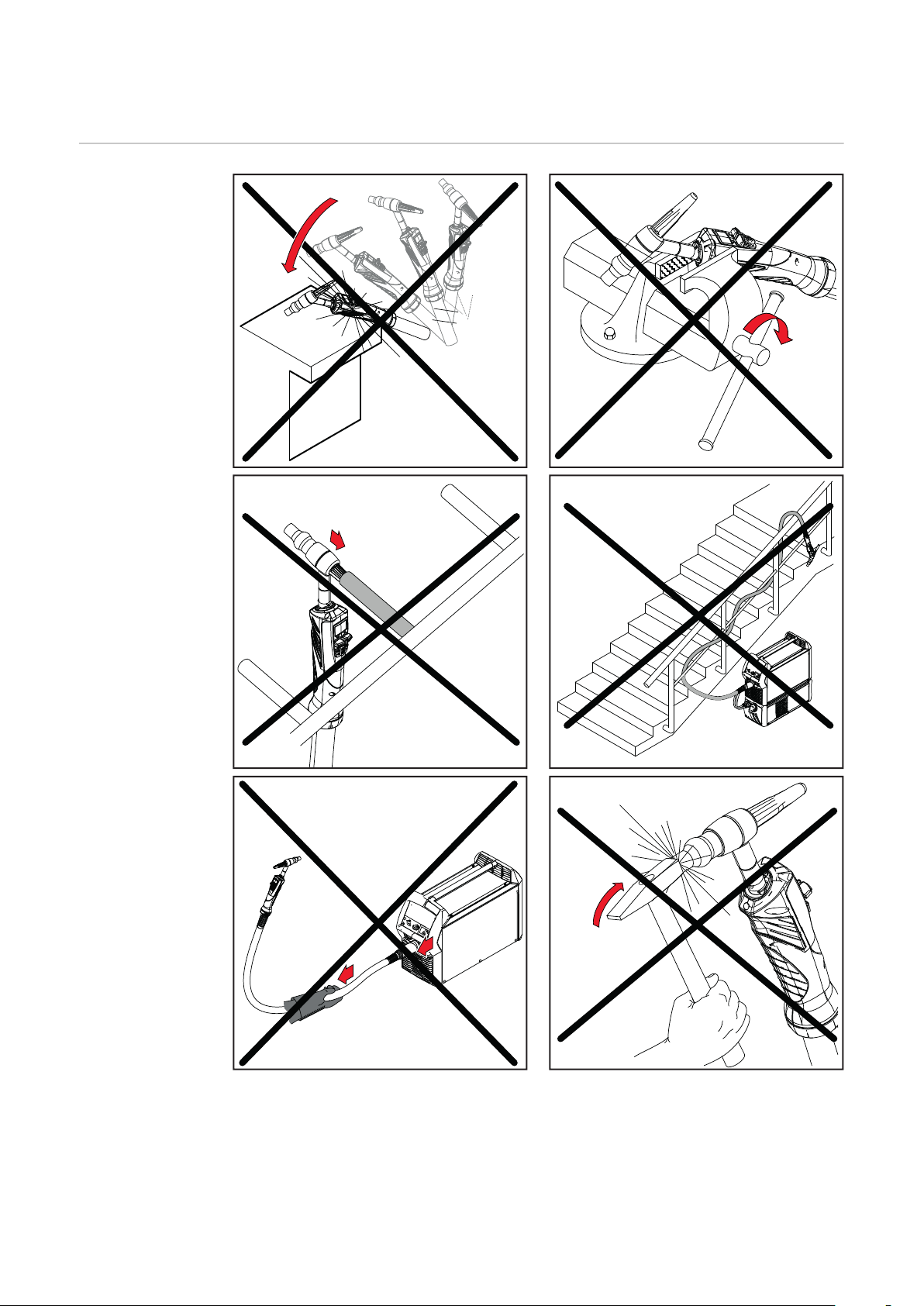

Verschleißteile

30°

1

3

2

2

2

3

1

4

- x -

x

x

montieren

1

3

2

DE

4

7

Page 8

x

35 mm

5 mm

Bei Verwendung der Standard-

1

*

Gasdüse mit einer Länge von 42 mm

(42,1100,0135) sind Gasdüse und

Elektrode bündig, wenn die EinstellLehre auf Position 20 gemäß Skala

eingestellt wird.

Wird der Einstelldorn um 180° gedreht

in die Einstell-Lehre eingesetzt, kann

die Elektrode auch bei längeren

Gasdüsen eingestellt werden (x + 30

mm).

5 6

HINWEIS!

7

* bis auf Anschlag einschrauben

8

Page 9

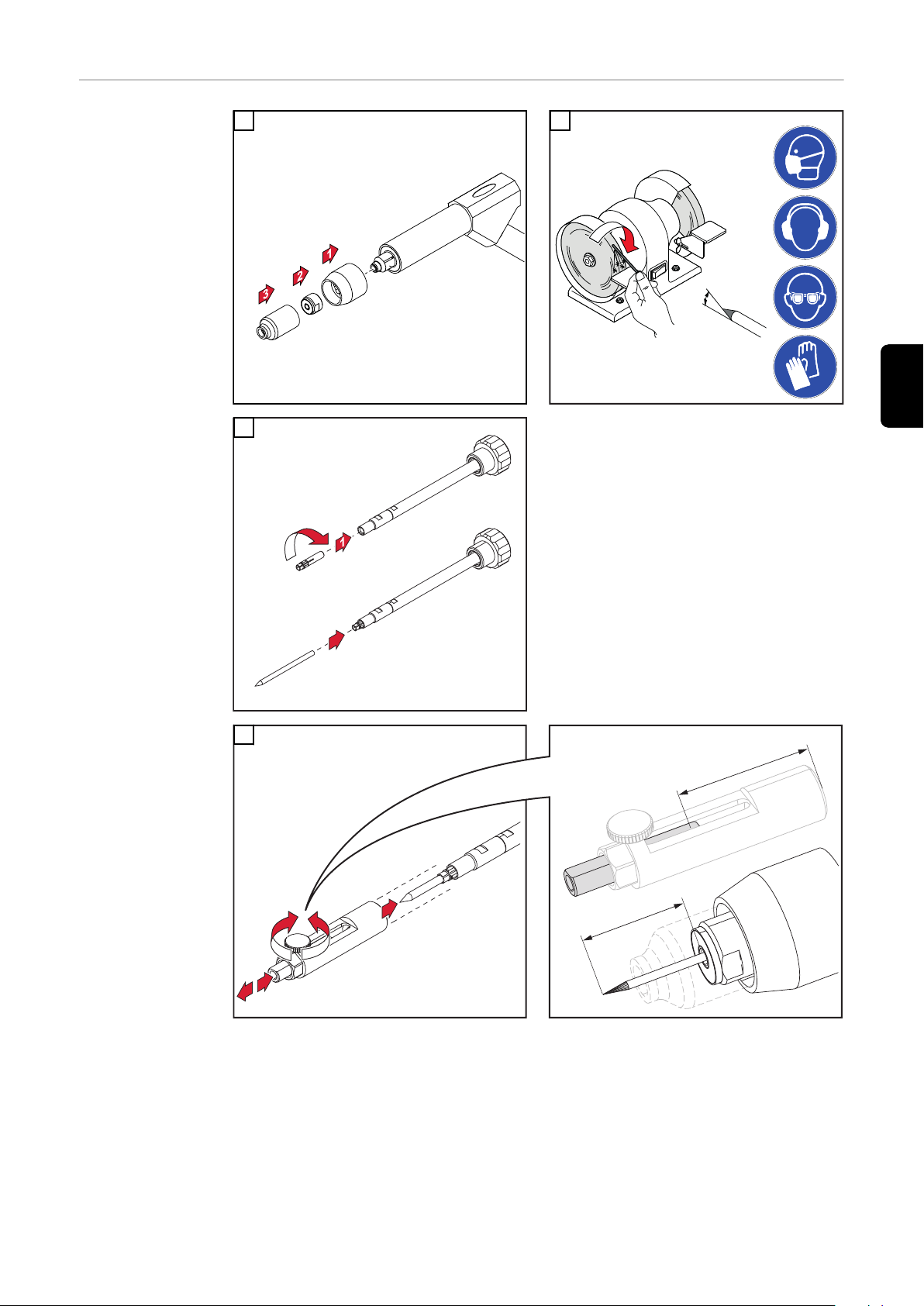

Inbetriebnahme

1

2

2

1

3

4

5

DE

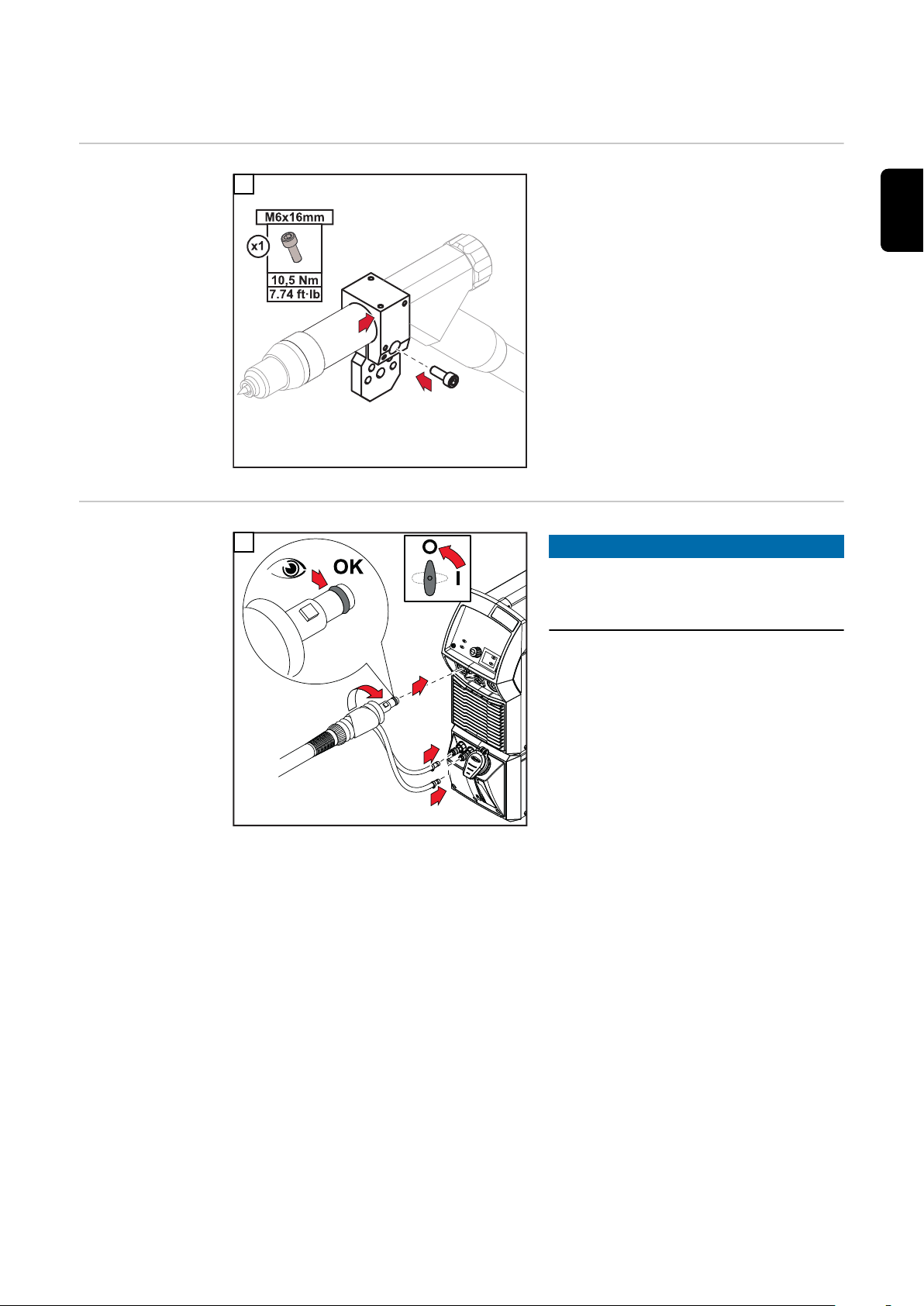

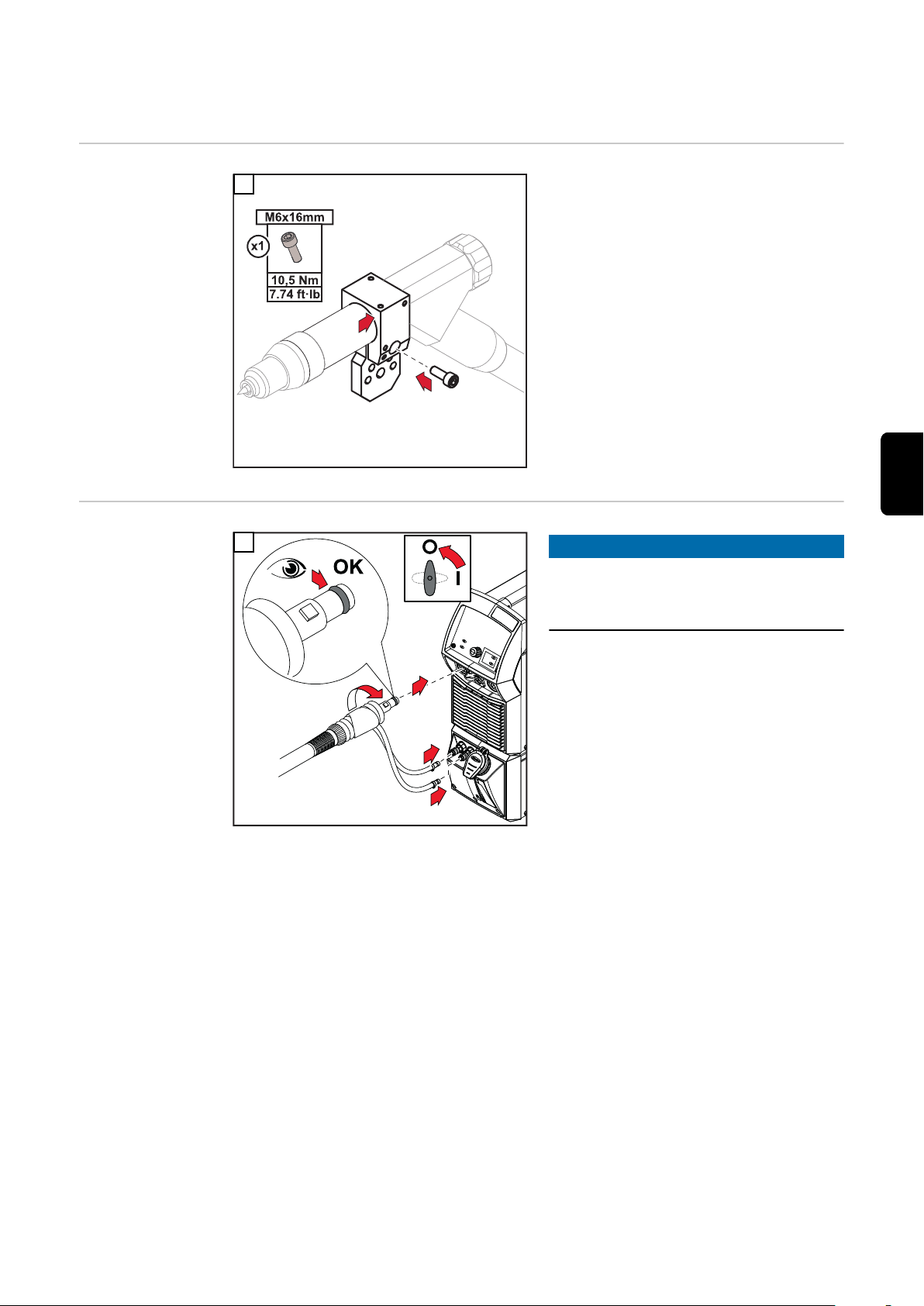

Schweißbrenner-Halterung

montieren

Schweißbrenner

an Stromquelle

und Kühlgerät

anschließen

1

1

HINWEIS!

Vor jeder Inbetriebnahme den Dichtring am Anschluss Schweißbrenner

und den Kühlmittelstand kontrollieren!

Während des Schweißbetriebes Kühlmittel-Durchfluss in regelmäßigen

Abständen kontrollieren.

9

Page 10

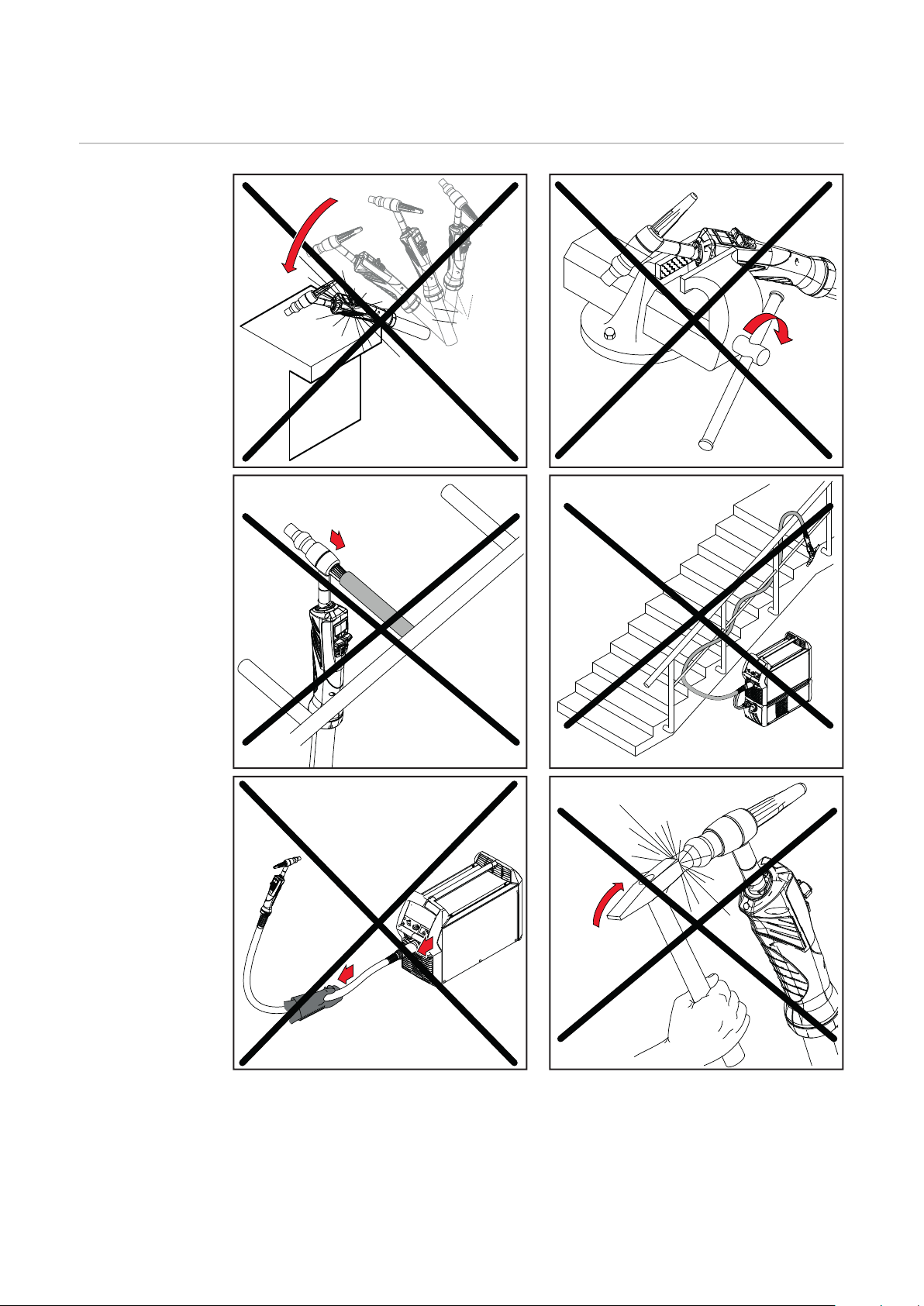

Pflege, Wartung und Entsorgung

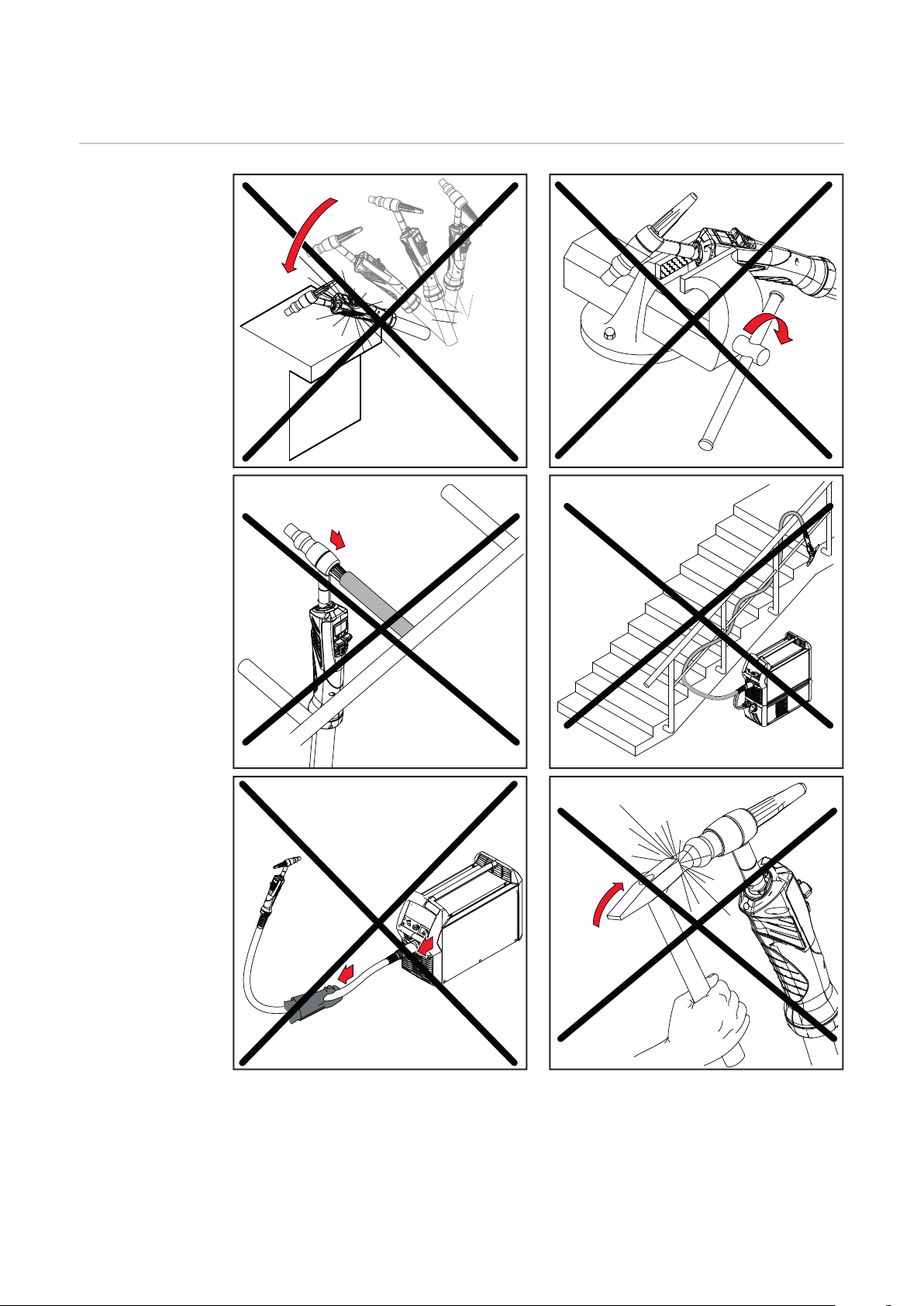

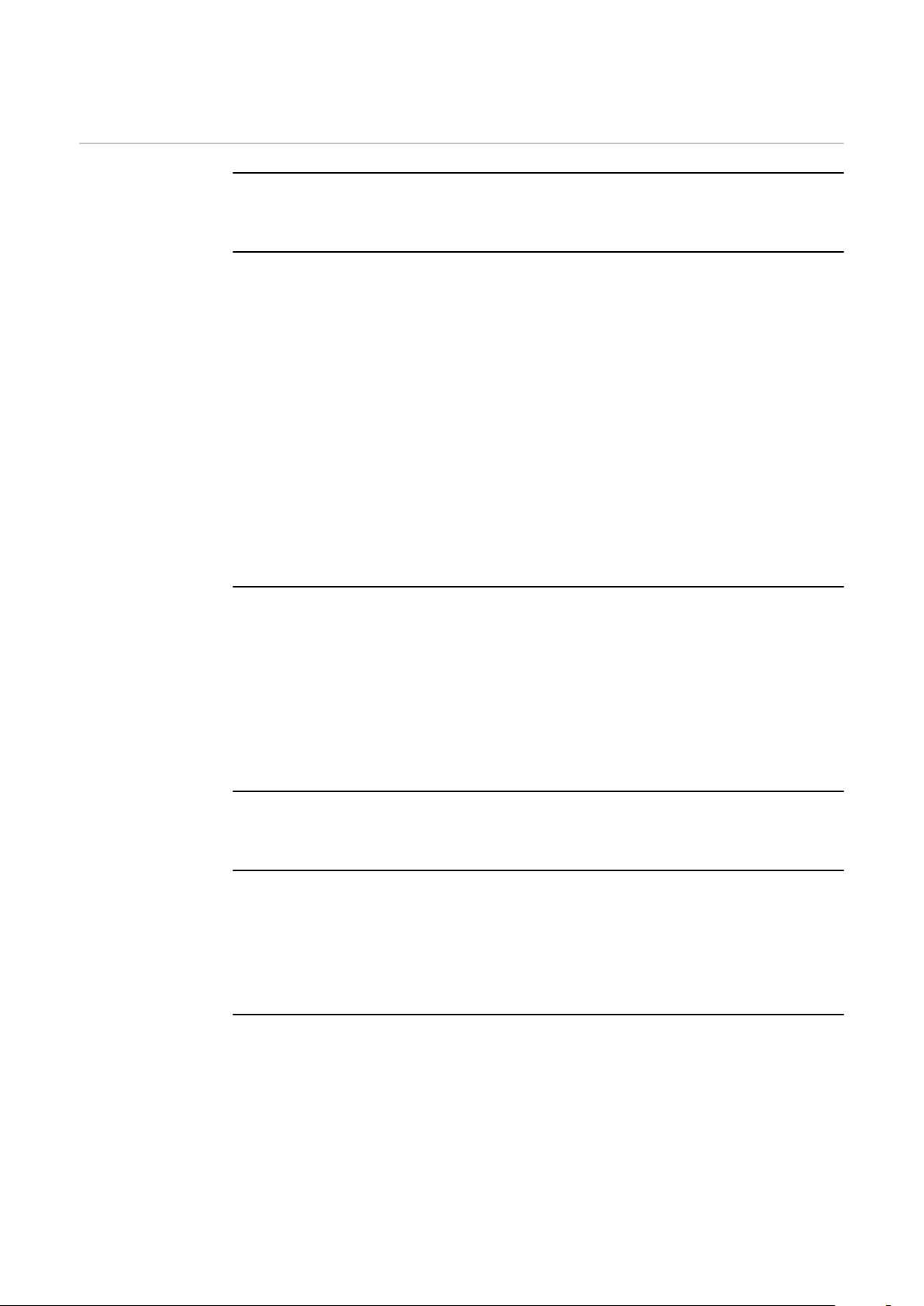

Verbote

10

Page 11

Wartung bei jeder Inbetriebnahme

Entsorgung Die Entsorgung nur gemäß den geltenden nationalen und regionalen Bestimmun-

Verschleißteile kontrollieren, defekte Verschleißteile austauschen

-

Gasdüse von Schweißspritzern befreien

-

Schlauchpaket auf Beschädigungen überprüfen; sollten stromführende Teile

-

freiliegen Schlauchpaket tauschen

Zusätzlich bei jeder Inbetriebnahme, bei wassergekühlten Schweißbrennern:

sicherstellen, dass alle Kühlmittel-Anschlüsse dicht sind

-

sicherstellen, dass ein ordnungsgemäßer Kühlmittel-Rückfluss gegeben ist

-

gen durchführen.

DE

11

Page 12

Fehlerdiagnose, Fehlerbehebung

Fehlerdiagnose,

Fehlerbehebung

Schweißbrenner lässt sich nicht anschließen

Ursache:

Behebung:

Kein Schweißstrom

Netzschalter der Stromquelle eingeschaltet, Anzeigen an der Stromquelle leuchten, Schutzgas vorhanden

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

keine Funktion nach Drücken der Brennertaste

Netzschalter eingeschaltet, Anzeigen an der Stromquelle leuchten, Schutzgas

vorhanden

Bajonett-Verriegelung verbogen

Bajonett-Verriegelung austauschen

Masseanschluss falsch

Masseanschluss ordnungsgemäß herstellen

Stromkabel im Schweißbrenner unterbrochen

Schweißbrenner austauschen

Wolframelektrode lose

Wolframelektrode mittels Brennerkappe festziehen

Verschleißteile lose

Verschleißteile festziehen

Ursache:

Behebung:

Ursache:

Behebung:

HF-Überschlag am Anschluss Schweißbrenner

Ursache:

Behebung:

HF-Überschlag am Maschinenbrennerrohr

Ursache:

Behebung:

Ursache:

Behebung:

HF-Überschlag an der Griffschale

Ursache:

Behebung:

Ursache:

Behebung:

Schweißbrenner defekt

Schweißbrenner tauschen

Print im Schweißbrenner defekt

Print austauschen

Anschluss Schweißbrenner undicht

O-Ring an der Bajonett-Verriegelung austauschen

Schlauchpaket undicht

Schlauchpaket austauschen

Schutzgas-Schlauchanschluss zum Brennerkörper undicht

Schlauch nachsetzen und abdichten

Schlauchpaket undicht

Schlauchpaket austauschen

Schutzgas-Schlauchanschluss zum Brennerkörper undicht

Schlauch nachsetzen und abdichten

12

Page 13

Kein Schutzgas

alle anderen Funktionen vorhanden

DE

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

schlechte Schweißeigenschaften

Ursache:

Behebung:

Ursache:

Behebung:

Gasflasche leer

Gasflasche wechseln

Gas-Druckminderer defekt

Gas-Druckminderer austauschen

Gasschlauch nicht montiert, geknickt oder schadhaft

Gasschlauch montieren, gerade auslegen. Defekten Gasschlauch aus-

tauschen

Schweißbrenner defekt

Schweißbrenner austauschen

Gas-Magnetventil defekt

Service-Dienst verständigen (Gas-Magnetventil austauschen lassen)

falsche Schweißparameter

Einstellungen überprüfen

Masseanschluss falsch

Masseanschluss und Klemme auf Polarität überprüfen

Schweißbrenner wird sehr heiß

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Schweißbrenner zu schwach dimensioniert

Einschaltdauer und Belastungsgrenzen beachten

nur bei wassergekühlten Anlagen: Wasserdurchfluss zu gering

Wasserstand, Wasserdurchfluss-Menge, Wasserverschmutzung, etc.

kontrollieren, Kühlmittel-Pumpe blockiert: Welle der KühlmittelPumpe mittels Schraubendreher an der Durchführung andrehen

nur bei wassergekühlten Anlagen: Parameter „Strg. Kühlgerät“ befindet sich auf „OFF“.

Im Setup-Menü den Parameter „Strg. Kühlgerät“ auf „Aut“ oder

„ON“ stellen.

13

Page 14

Porosität der Schweißnaht

Ursache:

Behebung:

Spritzerbildung in der Gasdüse, dadurch unzureichender Gasschutz

der Schweißnaht

Schweißspritzer entfernen

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Schlechte Zündeigenschaften

Ursache:

Behebung:

Löcher im Gasschlauch oder ungenaue Anbindung des Gasschlauches

Gasschlauch austauschen

O-Ring am Zentralanschluss ist zerschnitten oder defekt

O-Ring austauschen

Feuchtigkeit / Kondensat in der Gasleitung

Gasleitung trocknen

Zu starke oder zu geringe Gasströmung

Gasströmung korrigieren

Ungenügende Gasmenge zu Schweißbeginn oder Schweißende

Gas-Vorströmung und Gas-Nachströmung erhöhen

Zu viel Trennmittel aufgetragen

Überschüssiges Trennmittel entfernen / weniger Trennmittel auftra-

gen

Ungeeignete Wolframelektrode (beispielsweise WP-Elektrode beim

DC-Schweißen)

Geeignete Wolframelektrode verwenden

Ursache:

Behebung:

Gasdüse bekommt Risse

Ursache:

Behebung:

Verschleißteile lose

Verschleißteile festschrauben

Wolframelektrode ragt nicht weit genug aus der Gasdüse

Wolframelektrode weiter aus der Gasdüse ragen lassen

14

Page 15

Technische Daten

DE

TTG 220 P M

TTW 400 M P

DC-Schweißstrom

bei 10 min / 40°C (104°F)

AC-Schweißstrom

bei 10 min / 40°C (104°F)

Schutzgas (Norm EN ISO 14175) Argon

Elektrodendurchmesser 1,6 - 4,8 mm

Schweißbrenner-Länge 4,0 / 8,0 m

13 + 1.48 / 26 + 2.96 ft. + in.

Maximal zulässige Leerlaufspannung

(U0)

Maximal zulässige Zündspannung (UP) 11 kV

ED = Einschaltdauer

DC-Schweißstrom bei

10 min / 40°C (104°F)

40 % ED / 220 A

60 % ED / 170 A

100 % ED / 130 A

40 % ED / 180 A

60 % ED / 130 A

100 % ED / 100 A

0.063 - 0.189 in.

113 V

60 % ED / 400 A

100 % ED / 300 A

AC-Schweißstrom bei

10 min / 40°C (104°F)

Schutzgas (Norm EN ISO 14175) Argon

Elektrodendurchmesser 1,6 - 4,8 mm

Schweißbrenner-Länge 4,0 / 8,0 m

13 + 1.48 / 26 + 2.96 ft. + in.

Geringste Kühlleistung laut Norm IEC

60974-2 in Abhängigkeit von der

Schlauchpaket-Länge

Mindest Kühlmittel-Durchfluss Q

Mindest Kühlmitteldruck p

Maximaler Kühlmitteldruck p

Maximal zulässige Leerlaufspannung

(U0)

Maximal zulässige Zündspannung (UP) 11 kV

min

min

max

60 % ED / 350 A

100 % ED / 270 A

0.063 - 0.189 in.

950 / 950 W

1 l/min

0.26 gal (US) / min

3 bar

43 psi

5,5 bar

79 psi

113 V

ED = Einschaltdauer

15

Page 16

16

Page 17

Table of contents

Safety 18

Safety 18

General 19

Device concept 19

Scope of supply 19

Options 19

Mounting the Wearing Parts 20

Dismantling the wearing parts 20

Installing the wearing parts 21

Commissioning 23

Fitting the welding torch holder 23

Connecting the welding torch to the power source and cooling unit 23

Service, maintenance and disposal 24

Prohibited 24

Maintenance at every start-up 25

Disposal 25

Troubleshooting 26

Troubleshooting 26

Technical data 29

TTG 220 P M 29

TTW 400 M P 29

EN-US

17

Page 18

Safety

Safety

WARNING!

Danger from incorrect operation and work that is not carried out properly.

This can result in severe personal injury and damage to property.

All the work and functions described in this document must only be carried

▶

out by trained and qualified personnel.

Read and understand this document.

▶

Read and understand all the Operating Instructions for the system compon-

▶

ents, especially the safety rules.

WARNING!

Danger from electrical current.

This can result in severe personal injury and damage to property.

All cables, leads, and hosepacks must always be securely connected, unda-

▶

maged, correctly insulated, and adequately sized.

CAUTION!

Burning hazard due to hot welding torch components and coolant.

Serious burns may result.

Allow all welding torch components and the coolant to cool down to room

▶

temperature (+25 °C / +77 °F) before starting any of the work described in

these Operating Instructions.

CAUTION!

Risk of damage from operation without coolant.

Serious damage to property may result.

Never use water-cooled welding torches without coolant.

▶

The manufacturer accepts no liability for any damage resulting from impro-

▶

per use. All warranty claims are considered void in such cases.

CAUTION!

Danger from coolant escaping.

This can result in severe personal injury and damage to property.

When disconnecting the coolant hoses of water-cooled welding torches, al-

▶

ways seal them using the plastic seal attached to them.

18

Page 19

General

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(9)

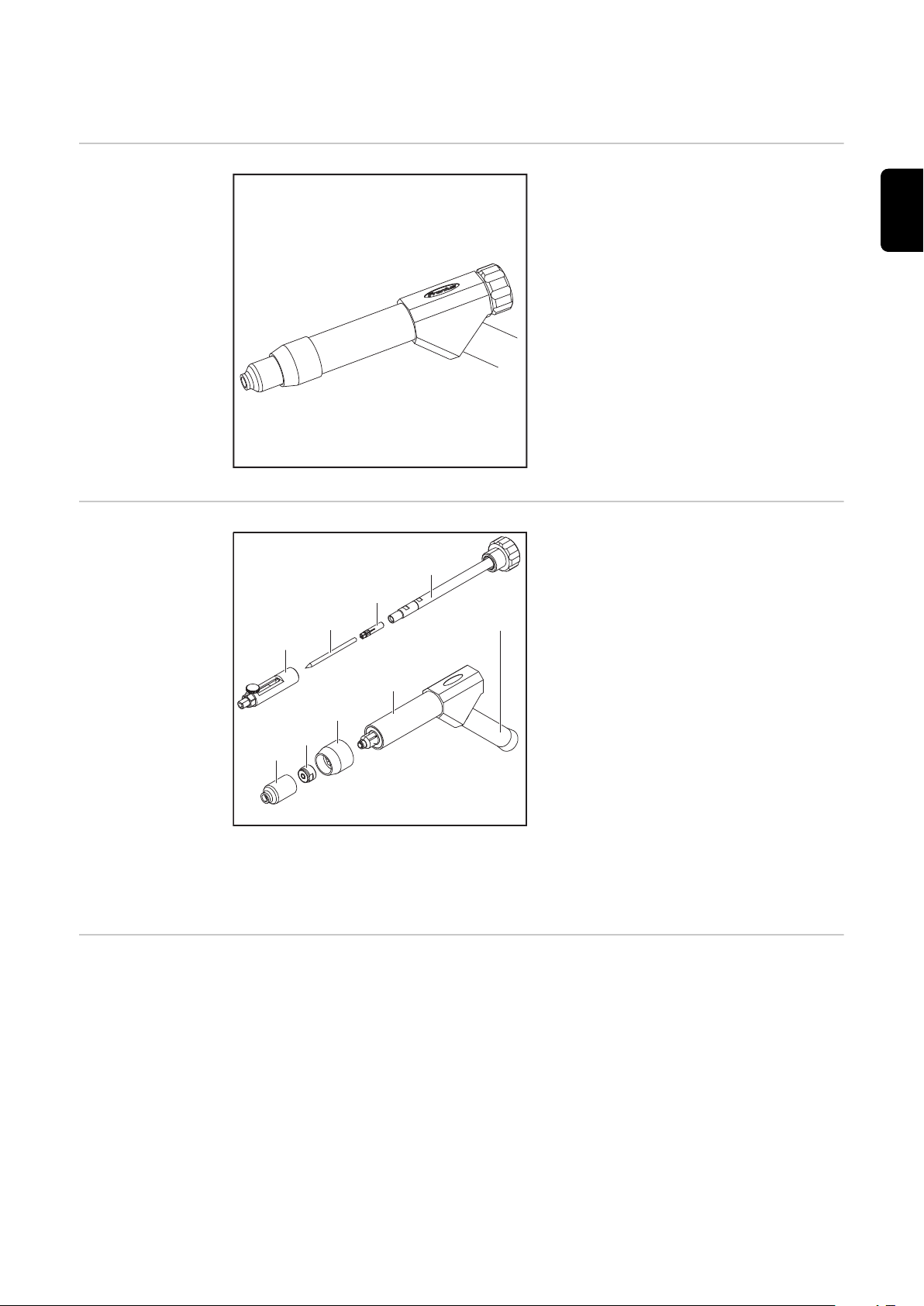

Device concept The TIG machine welding torches

TTG 220 P M and TTW 400 P M are

used for automated TIG applications,

e.g.:

In pipeline and equipment engi-

-

neering

In container construction

-

In the automotive industry

-

For the highest quality standards

-

The welding torches are available with

the Fronius F / F++ central connector.

EN-US

Scope of supply

Options

(1) Adjusting gage

(2) Tungsten electrode D = 2.4 mm

(3) Fixing sleeve

(4) Electrode holder

(5) Gas nozzle 3/4"

(6) Gas lens 3/4"

(7) Head shield 3/4"

(8) Housing

(9) Hosepack with Fronius F or F++

central connector

The welding torch is delivered completely assembled, including tungsten electrode D = 2.4 mm. Before start-up, the electrode distance corresponding to the application must be set.

Gas nozzle 1"

-

Gas lens 1"

-

Head shield 1"

-

Welding torch holder

-

19

Page 20

Mounting the Wearing Parts

1

1

1

3

2

*

1

2

3

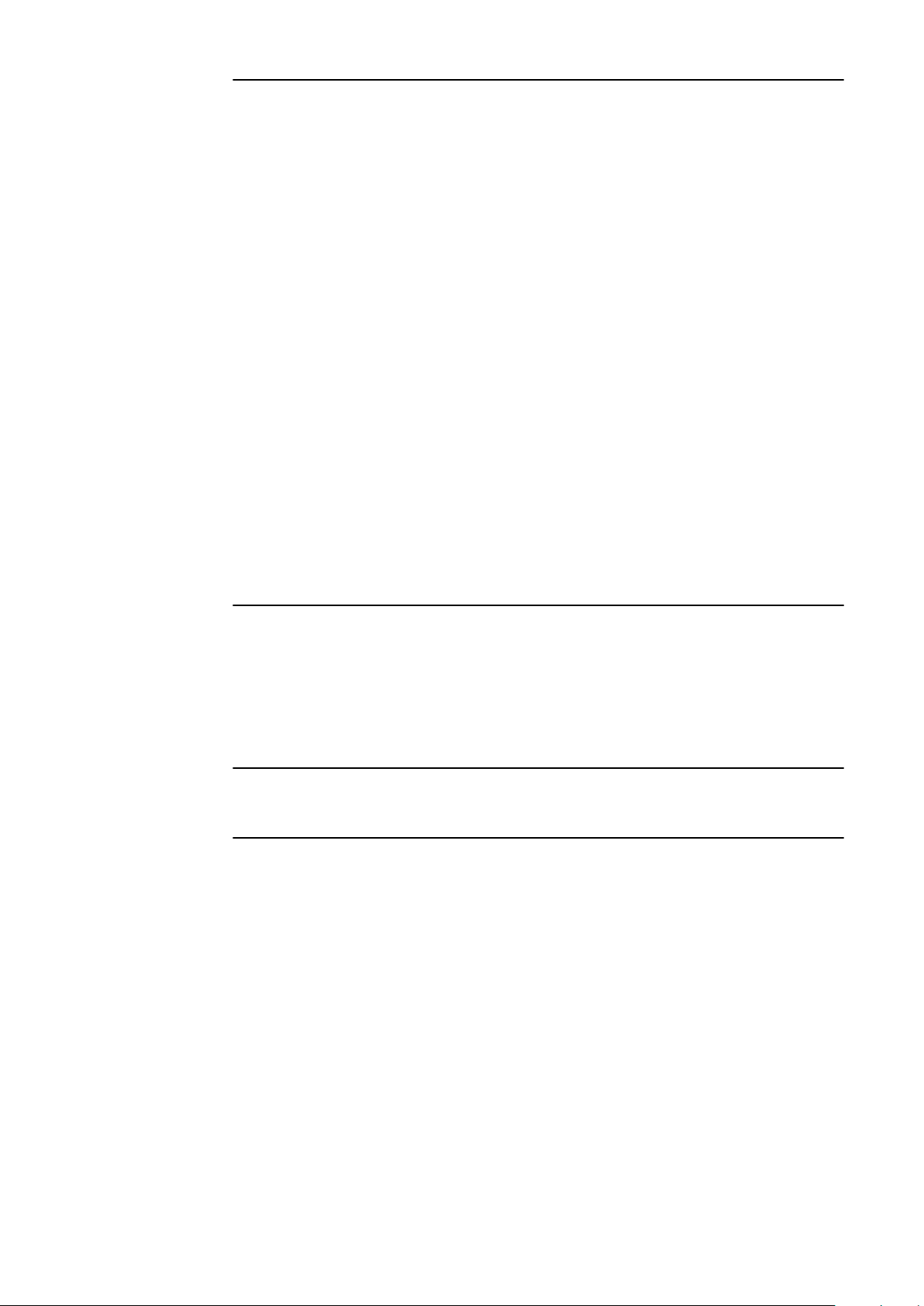

Dismantling the

wearing parts

CAUTION!

Burning hazard due to hot welding torch components and coolant.

This can result in burns or scalding.

Allow all welding torch components and the coolant to cool down to room

▶

temperature (+25 °C / +77 °F) before starting any of the work described in

these Operating Instructions.

NOTE!

In gas-cooled welding systems, the hot welding torch components require a longer cooling phase than in water-cooled welding systems.

1

2

3

4

* To remove the tungsten electrode, the collet chuck does not have to be

completely dismantled.

20

Page 21

Installing the

30°

1

3

2

2

2

3

1

4

- x -

x

x

wearing parts

1

2

EN-US

3

4

21

Page 22

x

35 mm

5 mm

When using the standard gas nozzle

1

*

with a length of 42 mm

(42,1100,0135), the gas nozzle and

electrode are flush when the setting

gauge is set to position 20 according

to the scale.

If the setting mandrel is inserted into

the setting gauge rotated through

180°, the electrode can also be set for

longer gas nozzles (x + 30 mm).

5 6

NOTE!

7

* Screw in as far as it will go

22

Page 23

Commissioning

1

2

2

1

3

4

5

Fitting the welding torch holder

Connecting the

welding torch to

the power source

and cooling unit

1

EN-US

1

NOTE!

Prior to each start-up, check the sealing ring on the welding torch connection and the coolant level.

Check the coolant flow at regular intervals during welding.

23

Page 24

Service, maintenance and disposal

Prohibited

24

Page 25

Maintenance at

every start-up

Disposal Materials should be disposed of according to valid local and national regulations.

Check all wearing parts, and replace any that are worn or faulty

-

Purge the gas nozzle of welding spatter

-

Check the hosepack for damage; if live parts are exposed, replace the ho-

-

sepack

In addition to the steps listed above, prior to starting up water-cooled welding

torches always:

Ensure that all coolant connections are leak-tight

-

Ensure that there is a proper coolant return flow

-

EN-US

25

Page 26

Troubleshooting

Troubleshooting

Welding torch cannot be connected

Cause:

Remedy:

No welding current

Power source switched on, power source indication illuminates, shielding gas

present

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

No function after pressing torch trigger

Power source switched on, power source indication illuminates, shielding gas

present

Bayonet lock bent

Replace bayonet lock

Incorrect ground connection

Establish proper ground connection

Power cable in welding torch interrupted

Replace welding torch

Tungsten electrode loose

Tighten tungsten electrode using torch cap

Wearing parts loose

Tighten wearing parts

Cause:

Remedy:

Cause:

Remedy:

HF flashover at welding torch connection

Cause:

Remedy:

HF flashover at the machine torch tube

Cause:

Remedy:

Cause:

Remedy:

HF flashover at the shell-type handle

Cause:

Remedy:

Cause:

Remedy:

Welding torch faulty

Replace welding torch

PCB in welding torch faulty

Replace PCB

Welding torch connection not sealed

Replace O-ring on the bayonet lock

Hosepack is not sealed

Replace hosepack

Shielding gas hose connection to torch body not sealed

Adjust and seal hose

Hosepack is not sealed

Replace hosepack

Shielding gas hose connection to torch body not sealed

Adjust and seal hose

26

Page 27

No shielding gas

All other functions present

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

Poor-quality weld properties

Cause:

Remedy:

Cause:

Remedy:

Gas cylinder empty

Change gas cylinder

Gas pressure regulator faulty

Replace gas pressure regulator

Gas hose kinked, damaged, or not attached

Attach and straighten gas hose. Replace faulty gas hose

Welding torch faulty

Replace welding torch

Gas solenoid valve faulty

Contact service team (have gas solenoid valve replaced)

Incorrect welding parameters

Check settings

Incorrect ground connection

Check ground connection and terminal for polarity

EN-US

Welding torch gets very hot

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

Welding torch is inadequately dimensioned

Observe duty cycle and load limits

For water-cooled systems only: Coolant flow too low

Check water level, water flow rate, water contamination, etc. Coolant

pump blocked: Switch on shaft of coolant pump at the gland using a

screwdriver

For water-cooled systems only: "Cooling unit Ctrl" parameter is set to

"OFF".

In the Setup menu, set the "Cooling unit Ctrl" parameter to "Aut" or

"ON".

27

Page 28

Porosity of weld seam

Cause:

Remedy:

Spattering in the gas nozzle, causing inadequate gas shield for weld

seam

Remove welding spatter

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

Poor ignition properties

Cause:

Remedy:

Holes in gas hose or imprecise gas hose connection

Replace gas hose

O-ring at central connector is cut or faulty

Replace O-ring

Moisture/condensate in the gas line

Dry gas line

Gas flow too strong or weak

Correct gas flow

Inadequate quantity of gas at the start or end of welding

Increase gas pre-flow and gas post-flow

Too much parting agent applied

Remove excess parting agent/apply less parting agent

Unsuitable tungsten electrode (e.g., WP electrode for DC welding)

Use suitable tungsten electrode

Cause:

Remedy:

Gas nozzle is cracked

Cause:

Remedy:

Wearing parts loose

Screw on wearing parts tightly

Tungsten electrode not protruding far enough out of the gas nozzle

Have tungsten electrode protrude more out of the gas nozzle

28

Page 29

Technical data

TTG 220 P M

DC welding current

at 10 min / 40 °C (104 °F)

AC welding current

at 10 min / 40 °C (104 °F)

Shielding gas

(Standard EN ISO 14175)

Electrode diameter 1.6 - 4.8 mm

Welding torch length 4.0 / 8.0 m

13 + 1.48 / 26 + 2.96 ft. + in.

Maximum permitted open circuit voltage (U0)

Maximum permitted striking voltage

(UP)

ED = Duty cycle

40% ED / 220 A

60% ED / 170 A

100% ED / 130 A

40% ED / 180 A

60% ED / 130 A

100% ED / 100 A

Argon

0.063 - 0.189 in.

113 V

11 kV

EN-US

TTW 400 M P

DC welding current at

10 min / 40 °C (104 °F)

AC welding current at

10 min / 40 °C (104 °F)

Shielding gas

(Standard EN ISO 14175)

Electrode diameter 1.6 - 4.8 mm

Welding torch length 4.0 / 8.0 m

13 + 1.48 / 26 + 2.96 ft. + in.

Lowest cooling capacity as per IEC

standard 60974-2 as function of hosepack length

Minimum coolant flow Q

Minimum coolant pressure p

Maximum coolant pressure p

Maximum permitted open circuit voltage (U0)

min

min

max

60% ED / 400 A

100% ED / 300 A

60% ED / 350 A

100% ED / 270 A

Argon

0.063 - 0.189 in.

950 / 950 W

1 l/min

0.26 gal (US) / min

3 bar

43 psi

5.5 bar

79 psi

113 V

Maximum permitted striking voltage

(UP)

ED = Duty cycle

11 kV

29

Page 30

30

Page 31

Contenido

Seguridad 32

Seguridad 32

General 33

Concepto del sistema 33

Alcance del suministro 33

Opciones 33

Cómo montar consumibles 34

Desmontaje de los consumibles 34

Instalación de los consumibles 35

Puesta en servicio 37

Montaje del sujetador de la antorcha de soldadura 37

Conexión de la antorcha de soldadura a la fuente de poder y la unidad de enfriamiento 37

Cuidado, mantenimiento y desecho 38

Prohibido 38

Mantenimiento en cada puesta en servicio 39

Desecho 39

Solución de problemas 40

Solución de problemas 40

Datos técnicos 43

TTG 220 P M 43

TTW 400 M P 43

ES-MX

31

Page 32

Seguridad

Seguridad

¡PELIGRO!

Peligro por operación incorrecta y trabajo realizado incorrectamente.

Esto puede resultar en lesiones personales graves y daños a la propiedad.

Todo el trabajo y las funciones que se describen en este documento deben

▶

realizarse únicamente por personal calificado y capacitado.

Lea y entienda este documento.

▶

Lea y entienda todo el manual de instrucciones para los componentes del

▶

sistema, especialmente las normas de seguridad.

¡PELIGRO!

Peligro por corriente eléctrica.

Esto puede resultar en lesiones personales graves y daños a la propiedad.

Todos los cables, plomos y juegos de cables deben siempre estar conectados

▶

de manera segura, sin daños, aislados correctamente, y debidamente dimensionados.

¡PRECAUCIÓN!

Riesgo de quemaduras debido a los componentes de antorcha de soldadura calientes y al líquido de refrigeración.

Pueden ocurrir quemaduras graves.

Permita que todos los componentes de la antorcha de soldadura y del líquido

▶

de refrigeración se enfríen a temperatura ambiente (+25 °C / +77 °F) antes

de comenzar cualquier trabajo descrito en estos manuales de Instrucciones.

¡PRECAUCIÓN!

Riesgo de daños por la operación sin líquido de refrigeración.

Puede resultar en daños graves a la propiedad.

Nunca use antorchas de soldadura refrigeradas con agua sin líquido de refri-

▶

geración.

El fabricante no acepta responsabilidad alguna por los daños que resulten

▶

del uso indebido. En esos casos, todos los reclamos de garantía se consideran

nulos.

¡PRECAUCIÓN!

Peligro por fuga del líquido de refrigeración.

Esto puede resultar en lesiones personales graves y daños a la propiedad.

Cuando desconecte las mangueras de líquido de refrigeración de las antor-

▶

chas de soldadura enfriadas por agua, siempre séllelas con el sello de plástico que se les adjunta.

32

Page 33

General

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(9)

Concepto del

sistema

Alcance del suministro

Las antorchas de máquina

TTG 220 P M y TTW 400 P M se utilizan para aplicaciones TIG automatizadas, por ejemplo:

En ingeniería de tuberías y equipos

-

En construcción de cajas de ba-

-

terías

En la industria automotriz

-

Para los estándares de calidad más

-

altos

Las antorchas de soldadura están disponibles con la conexión central Fronius F / F++.

(1) Calibrador de ajuste

(2) Electrodo de tungsteno D = 2.4

mm

(3) Funda de fijación

(4) Porta electrodo

(5) Tobera de gas 3/4"

(6) Lente de gas 3/4"

(7) Blindado de cabeza 3/4"

(8) Carcasa

(9) Juego de cables con conexión

central Fronius F o F++

ES-MX

Opciones

La antorcha de soldadura se entrega completamente ensamblada, incluido el

electrodo de tungsteno D = 2.4 mm. Antes de la puesta en servicio, se debe establecer la distancia del electrodo correspondiente para la aplicación.

Tobera de gas 1"

-

Lente de gas 1"

-

Blindado de cabeza 1"

-

Sujetador de la antorcha de soldadura

-

33

Page 34

Cómo montar consumibles

1

1

1

3

2

*

1

2

3

Desmontaje de

los consumibles

¡PRECAUCIÓN!

Riesgo de quemaduras debido a los componentes calientes de la antorcha de

soldadura y al líquido de refrigeración.

Esto puede resultar en quemaduras o escaldaduras.

Permita que todos los componentes de la antorcha de soldadura y el líquido

▶

de refrigeración se enfríen a temperatura ambiente (+25 °C / +77 °F) antes

de comenzar cualquier trabajo descrito en estos manuales de instrucciones.

¡OBSERVACIÓN!

En los sistemas de soldadura refrigerados por gas, los componentes calientes de

la antorcha de soldadura requieren una fase de enfriamiento más larga que en

los sistemas de soldadura refrigerados por agua.

1

2

3

4

* Para quitar el electrodo de tungsteno, no es necesario desmontar por

completo el portabrocas.

34

Page 35

Instalación de

30°

1

3

2

2

2

3

1

4

- x -

x

x

los consumibles

1

2

ES-MX

3

4

35

Page 36

x

35 mm

5 mm

Cuando se utiliza la tobera de gas

1

*

estándar con una longitud de 42 mm

(42,1100,0135), la tobera de gas y el

electrodo quedan al ras cuando el indicador de ajuste se establece en la

posición 20 de acuerdo con la escala.

Si el mandril de ajuste se inserta en el

calibre de ajuste girado 180°, el electrodo también se puede ajustar para

toberas de gas más largas (x + 30 mm).

5 6

¡OBSERVACIÓN!

7

* Atornille hasta donde sea posi-

ble

36

Page 37

Puesta en servicio

1

2

2

1

3

4

5

Montaje del sujetador de la

antorcha de

soldadura

Conexión de la

antorcha de

soldadura a la

fuente de poder

y la unidad de

enfriamiento

1

ES-MX

1

¡OBSERVACIÓN!

Antes de cada puesta en servicio, revise el anillo de sellado en la conexión

Euro y el nivel líquido refrigerante.

Revise el caudal líquido de refrigeración en intervalos regulares durante la

soldadura.

37

Page 38

Cuidado, mantenimiento y desecho

Prohibido

38

Page 39

Mantenimiento

en cada puesta

en servicio

Desecho Los materiales deben ser desechados de acuerdo con las normativas nacionales y

Revise todos los consumibles y reemplace los que estén desgastados o de-

-

fectuosos

Purgue la tobera de gas de proyecciones de soldadura

-

Compruebe si el juego de cables está dañado; si las partes vivas están expu-

-

estas, reemplace el juego de cables

Además de los pasos enumerados anteriormente, antes de poner en servicio las

antorchas de soldadura refrigeradas con agua, siempre:

Asegúrese de que todas las conexiones del líquido de refrigeración estén cer-

-

radas herméticamente

Asegúrese de que haya un caudal de retorno de líquido de refrigeración

-

adecuado

locales válidas.

ES-MX

39

Page 40

Solución de problemas

Solución de problemas

La antorcha de soldadura no se puede conectar

Causa:

Solución:

Sin corriente de soldadura

Fuente de corriente encendida, la indicación de fuente de corriente encendida,

gas protector presente

Causa:

Solución:

Causa:

Solución:

Causa:

Solución:

Causa:

Solución:

Sin función después de presionar el pulsador de la antorcha

Fuente de poder encendida, la indicación de fuente de poder encendida, gas protector presente

Cierre de bayoneta inclinado

Reemplazar cierre de bayoneta

Conexión a tierra incorrecta

Establecer conexión a tierra adecuada

Cable de alimentación en antorcha de soldadura interrumpida

Reemplazar antorcha de soldadura

Electrodo de tungsteno flojo

Apretar electrodo de tungsteno con una calota de antorcha

Consumibles flojos

Apretar consumibles

Causa:

Solución:

Causa:

Solución:

Descarga disruptiva de HF en junta tórica en conexión Euro

Causa:

Solución:

Descarga disruptiva de alta frecuencia en el tubo de la antorcha mecanizada

Causa:

Solución:

Causa:

Solución:

Descarga de HF en manija tipo carcasa

Causa:

Solución:

Causa:

Solución:

Antorcha de soldadura dañada

Reemplazar antorcha de soldadura

Circuito impreso en antorcha de soldadura dañada

Reemplazar circuito impreso

Conexión de antorcha de soldadura sin sellar

Reemplazar junta tórica del cierre de bayoneta

Juego de cables sin sellar

Reemplazar el juego de cables

Conexión de tubo de gas protector al cuello de antorcha sin sellar

Ajustar y sellar el tubo

Juego de cables sin sellar

Reemplazar el juego de cables

Conexión de tubo de gas protector al cuello antorcha sin sellar

Ajustar y sellar el tubo

40

Page 41

Sin gas protector

Todas las otras funciones presentes

Causa:

Solución:

Causa:

Solución:

Causa:

Solución:

Causa:

Solución:

Causa:

Solución:

Propiedades de soldadura de baja calidad

Causa:

Solución:

Causa:

Solución:

Cilindro de gas vacío

Cambiar cilindro de gas

Regulador de presión de gas dañado

Reemplazar regulador de presión de gas

Tubo de gas doblado, dañado o no vinculado

Conectar y enderezar tubo de gas. Reemplazar tubo de gas dañado

Antorcha de soldadura dañada

Reemplazar antorcha de soldadura

Electroválvula de gas dañada

Contactar al servicio técnico (una vez reemplazada la electroválvula

de gas)

Parámetros de soldadura incorrectos

Revisar parámetros

Conexión a tierra incorrecta

Revisar la polaridad de la conexión a tierra y el borne de conexión

ES-MX

La antorcha de soldadura se recalienta

Causa:

Solución:

Causa:

Solución:

Causa:

Solución:

Antorcha de soldadura dimensionada inadecuadamente

Observar la duración de ciclo de trabajo y los límites de carga

Para sistemas refrigerados con agua solamente: Caudal líquido de

refrigeración demasiado bajo

Revisar el nivel de agua, el caudal líquido de refrigeración, la contaminación del agua, etc. Bomba de refrigeración bloqueada: Conecte el

eje de la bomba de refrigeración en la glándula con un destornillador

Para sistemas refrigerados con agua solamente: El parámetro "Refrigeración Ctrl" está en "OFF".

En el menú Configuración, establezca el parámetro "Refrigeración

Ctrl” en "Aut" o "ON".

41

Page 42

Porosidad de cordón de soldadura

Causa:

Solución:

Formación de proyecciones en la tobera de gas, provoca protección

de gas inadecuada para el cordón de soldadura

Remover proyecciones de soldadura

Causa:

Solución:

Causa:

Solución:

Causa:

Solución:

Causa:

Solución:

Causa:

Solución:

Causa:

Solución:

Propiedades de encendido deficientes

Causa:

Solución:

Agujeros en el tubo de gas o conexión de tubo de gas imprecisa

Reemplazar tubo de gas

Junta tórica en el conector central cortada o dañada

Reemplazar junta tórica

Humedad/condensación en la línea de gas

Secar línea de gas

Caudal de gas demasiado fuerte o débil

Corregir caudal de gas

Cantidad inadecuada de gas al comienzo o final de soldadura

Aumentar el preflujo de gas y el postflujo de gas

Se aplica demasiado líquido antiproyecciones

Eliminar exceso de líquido antiproyecciones / aplicar menos líquido

antiproyecciones

Electrodo de tungsteno inadecuado (por ejemplo: electrodo WP para

soldadura CC)

Usar electrodo de tungsteno adecuado

Causa:

Solución:

Tobera de gas rajada

Causa:

Solución:

Consumibles flojos

Atornillar bien los consumibles

El electrodo de tungsteno no está lo suficientemente afuera de la

tobera de gas

Hacer que el electrodo de tungsteno esté más afuera de la tobera de

gas

42

Page 43

Datos técnicos

TTG 220 P M

Corriente de soldadura de CC

a 10 min / 40 °C (104 °F)

Corriente de soldadura de CA

a 10 min / 40 °C (104 °F)

Gas protector

(estándar EN ISO 14175)

Diámetro de electrodo 1.6 - 4.8 mm

Longitud de la antorcha de soldadura 4.0 / 8.0 m

13 + 1.48 / 26 + 2.96 ft. + in.

Circuito de voltaje abierto máximo

permitido (U0)

Tensión de cebado máxima permitida

(UP)

ED = Ciclo de trabajo

40% ED / 220 A

60% ED / 170 A

100% ED / 130 A

40% ED / 180 A

60% ED / 130 A

100% ED / 100 A

Argón

0.063 - 0.189 in.

113 V

11 kV

ES-MX

TTW 400 M P

Corriente de soldadura de CC a

10 min / 40 °C (104 °F)

Corriente de soldadura de CA a

10 min / 40 °C (104 °F)

Gas protector

(estándar EN ISO 14175)

Diámetro de electrodo 1.6 - 4.8 mm

Longitud de la antorcha de soldadura 4.0 / 8.0 m

13 + 1.48 / 26 + 2.96 ft. + in.

La capacidad de refrigeración más baja de acuerdo con el estándar IEC

60974-2 como función de la longitud

del juego de cables

Caudal líquido de refrigeración mínimo Q

mín

Presión mínima del líquido de refrigeración p

Presión máxima del líquido de refrigeración p

mín

máx

60% ED / 400 A

100% ED / 300 A

60% ED / 350 A

100% ED / 270 A

Argón

0.063 - 0.189 in.

950 / 950 W

1 l/min

0.26 gal (US) / min

3 bar

43 psi

5.5 bar

79 psi

Circuito de voltaje abierto máximo

permitido (U0)

Tensión de cebado máxima permitida

(UP)

113 V

11 kV

43

Page 44

ED = Ciclo de trabajo

44

Page 45

Sommaire

Sécurité 46

Sécurité 46

Généralités 47

Concept d'appareil 47

Contenu de la livraison 47

Options 47

Monter les pièces d'usure 48

Démonter les pièces d'usure 48

Monter les pièces d'usure 49

Mise en service 51

Montage du support pour torche de soudage 51

Raccorder la torche de soudage à la source de courant et au refroidisseur 51

Maintenance, entretien et élimination 52

Interdictions 52

Maintenance à chaque mise en service 53

Élimination des déchets 53

Diagnostic d’erreur, élimination de l'erreur 54

Diagnostic d’erreur, élimination de l'erreur 54

Caractéristiques techniques 57

TTG 220 P M 57

TTW 400 M P 57

FR

45

Page 46

Sécurité

Sécurité

AVERTISSEMENT!

Risque en cas d'erreur de manipulation et d'erreur en cours d'opération.

Cela peut entraîner des dommages corporels et matériels graves.

Toutes les fonctions et tous les travaux décrits dans le présent document

▶

doivent uniquement être exécutés par du personnel qualifié.

Le présent document doit être lu et compris.

▶

Toutes les instructions de service des composants périphériques, en particu-

▶

lier les consignes de sécurité, doivent être lues et comprises.

AVERTISSEMENT!

Risque d'électrocution.

Cela peut entraîner des dommages corporels et matériels graves.

Tous les câbles, conduites et faisceaux de liaison doivent toujours être solide-

▶

ment raccordés, intacts, correctement isolés et de capacité suffisante.

ATTENTION!

Risque de brûlure provoquée par les composants de la torche et le réfrigérant

brûlants.

Cela peut entraîner de graves brûlures.

Avant de commencer toute opération décrite dans les présentes Instructions

▶

de service, laisser tous les composants de la torche de soudage et le

réfrigérant refroidir à température ambiante (+25 °C, +77 °F).

ATTENTION!

Risque de dommages en cas de fonctionnement sans réfrigérant.

Cela peut entraîner des dommages matériels graves.

Ne jamais mettre en service la torche de soudage refroidie par eau sans

▶

réfrigérant.

Le fabricant décline toute responsabilité pour les dommages consécutifs et

▶

tous les droits à garantie sont annulés.

ATTENTION!

Danger en cas de fuite de réfrigérant.

Cela peut entraîner des dommages corporels et matériels graves.

Toujours raccorder les tuyaux de réfrigérant des torches de soudage refro-

▶

idies par eau avec le dispositif de fermeture en plastique monté dessus lorsque ceux-ci sont débranchés.

46

Page 47

Généralités

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(9)

Concept d'appareil

Contenu de la livraison

Les torches de soudage automatiques

TIG TTG 220 P M et TTW 400 P M sont

utilisées pour les applications TIG automatisées telles que :

dans la construction de conduites

-

et d'appareils

dans la construction de conte-

-

neurs

dans l'industrie automobile

-

si des exigences de qualité élevées

-

sont imposées

Les torches de soudage sont disponibles avec un raccord central Fronius

F / F++.

(1) Gabarit de réglage

(2) Électrode de tungstène D =

2,4 mm

(3) Douille de serrage

(4) Porte-électrode

(5) Buse de gaz 3/4“

(6) Lentille de gaz 3/4“

(7) Bague isolante 3/4“

(8) Boîtier

(9) Faisceau de liaison avec raccord

central Fronius F ou F++

FR

Options

La torche de soudage est livrée entièrement montée, y compris l'électrode de

tungstène D = 2,4 mm. Avant la mise en service, il faut régler la distance entre

les électrodes correspondantes.

Buse de gaz 1“

-

Lentille de gaz 1“

-

Bague isolante 1“

-

Support pour torche de soudage

-

47

Page 48

Monter les pièces d'usure

1

1

1

3

2

*

1

2

3

Démonter les

pièces d'usure

ATTENTION!

Risque de brûlure provoquée par les composants de la torche et le réfrigérant

brûlants.

Cela peut entraîner des brûlures.

Avant de commencer toute opération décrite dans les présentes instructions

▶

de service, laisser tous les composants de la torche de soudage et le

réfrigérant refroidir à température ambiante (+25 °C, +77 °F).

REMARQUE!

Dans les systèmes de soudage refroidis au gaz, les composants chauds de la torche de soudage nécessitent une phase de refroidissement plus longue que dans

les systèmes de soudage refroidis à l'eau.

1

2

3

4

* Pour retirer l'électrode de tungstène, il n'est pas nécessaire de démonter

complètement la pince de serrage.

48

Page 49

Monter les

30°

1

3

2

2

2

3

1

4

- x -

x

x

pièces d'usure

1

2

FR

3

4

49

Page 50

x

35 mm

5 mm

En cas d'utilisation de la buse de gaz

1

*

standard d'une longueur de 42 mm

(42,1100,0135), la buse de gaz et

l'électrode sont au même niveau lorsque le gabarit de réglage est réglé sur

la position 20 selon l'échelle.

Si le mandrin de réglage est tourné de

180° dans le gabarit de réglage, l'électrode peut également être réglée avec

des buses de gaz plus longues (x +

30 mm).

5 6

REMARQUE!

7

* Visser jusqu'à la butée

50

Page 51

Mise en service

1

2

2

1

3

4

5

Montage du support pour torche

de soudage

Raccorder la torche de soudage à

la source de courant et au refroidisseur

1

FR

1

REMARQUE!

Avant toute mise en service, contrôler

le niveau de réfrigérant et la bague

d'étanchéité du connecteur de la torche de soudage !

Vérifier régulièrement le débit de

réfrigérant pendant le soudage.

51

Page 52

Maintenance, entretien et élimination

Interdictions

52

Page 53

Maintenance à

chaque mise en

service

Contrôler les pièces d'usure, remplacer les pièces d'usure défectueuses

-

Enlever les projections de soudure qui se trouvent sur la buse de gaz

-

Vérifier les éventuels dommages sur le faisceau de liaison ; si des pièces sous

-

tension sont exposées, remplacer le faisceau de liaison

En supplément à chaque mise en service, pour les torches de soudage refroidies

par eau :

S'assurer que tous les connecteurs de réfrigérant sont étanches

-

Vérifier la présence d'un reflux de réfrigérant conforme

-

Élimination des

déchets

L'élimination doit être réalisée conformément aux prescriptions nationales et

régionales en vigueur.

FR

53

Page 54

Diagnostic d’erreur, élimination de l'erreur

Diagnostic d’erreur, élimination

de l'erreur

Impossible de raccorder la torche de soudage

Cause:

Solution:

Pas d'intensité de soudage

Interrupteur d'alimentation de la source de courant activé, voyants allumés sur la

source de courant, gaz de protection disponible

Cause :

Solution :

Cause :

Solution :

Cause :

Solution :

Cause :

Solution :

Pas de fonction après avoir appuyé sur la gâchette de torche

Interrupteur d'alimentation activé, voyants allumés sur la source de courant, gaz

de protection disponible

Le verrouillage baïonnette est tordu

Remplacer le verrouillage baïonnette

Raccordement à la masse incorrect

Établir le raccordement à la masse de manière conforme

Câble de courant interrompu dans la torche de soudage

Remplacer la torche de soudage

Électrode en tungstène lâche

Serrer l'électrode en tungstène à l'aide du cache de torche

Pièces d'usure lâches

Serrer les pièces d'usure

Cause :

Solution :

Cause :

Solution :

Rupture diélectrique HF au niveau du connecteur de la torche de soudage

Cause :

Solution :

Rupture diélectrique HF au niveau du tuyau de la torche automatique

Cause :

Solution :

Cause :

Solution :

Rupture diélectrique HF au niveau de la poignée coque

Cause :

Solution :

Cause :

Solution :

Torche de soudage défectueuse

Remplacer la torche de soudage.

Circuit imprimé dans la torche défectueux

Remplacer le circuit imprimé.

Connecteur de torche de soudage non étanche

Remplacer le joint torique du verrouillage à baïonnette

Faisceau de liaison non étanche

Remplacer le faisceau de liaison.

Raccord du tuyau de gaz de protection du col de cygne non étanche

Réajuster le tuyau et étanchéifier.

Faisceau de liaison non étanche

Remplacer le faisceau de liaison

Raccord du tuyau de gaz de protection du corps de torche de soudage non étanche

Réajuster le tuyau et étanchéifier

54

Page 55

Pas de gaz de protection

Toutes les autres fonctions sont disponibles

Cause :

Solution :

Cause :

Solution :

Cause :

Solution :

Cause :

Solution :

Cause :

Solution :

Mauvaises caractéristiques de soudage

Cause :

Remède :

Cause :

Remède :

Bouteille de gaz vide

Remplacer la bouteille de gaz

Robinet détendeur défectueux

Remplacer le robinet détendeur

Le tuyau de gaz n'est pas monté, est plié ou est endommagé

Monter, poser de manière plus rectiligne le tuyau de gaz. Remplacer

le tuyau de gaz défectueux

Torche de soudage défectueuse

Remplacer la torche de soudage

Électrovanne de gaz défectueuse

Contacter le service après-vente (faire remplacer l'électrovanne de

gaz)

Paramètres incorrects

Vérifier les réglages

Connexion à la masse incorrecte

Vérifier la polarité de la connexion à la masse et de la borne

FR

La torche de soudage devient très chaude

Cause :

Remède :

Cause :

Remède :

Cause :

Remède :

La torche est insuffisamment dimensionnée

Respecter la durée maximale de fonctionnement et les limites de

charge

Uniquement pour les installations refroidies par eau : débit d'eau trop

faible

Vérifier le niveau d'eau, le débit d'eau, l'encrassement de l'eau, etc. ;

pompe de liquide de refroidissement bloquée : lancer l'arbre de la

pompe de réfrigérant au moyen d'un tournevis au niveau du passage

de sortie

Uniquement pour les installations refroidies par eau : La paramètre « Commande refroid. » est réglé sur « OFF ».

Placer le paramètre « Commande refroid. » sur « Aut » ou sur « ON »

55

Page 56

Porosité de la soudure

Cause :

Solution :

Formation de projections dans la buse de gaz, d'où une protection gazeuse insuffisante de la soudure

Enlever les projections de soudure

Cause :

Solution :

Cause :

Solution :

Cause :

Solution :

Cause :

Solution :

Cause :

Solution :

Cause :

Solution :

Mauvaises caractéristiques d'amorçage

Cause :

Solution :

Présence de trous dans le tuyau de gaz ou raccordement incorrect du

tuyau de gaz

Remplacer le tuyau de gaz

Le joint torique du raccord central est entaillé ou défectueux

Remplacer le joint torique

Humidité/condensation dans la conduite de gaz

Sécher la conduite de gaz

Débit de gaz trop fort ou trop faible

Corriger le débit de gaz

Quantité de gaz insuffisante au début ou à la fin du soudage

Augmenter le prédébit de gaz et le postdébit de gaz

Agent de séparation en quantité excessive

Enlever l'agent de séparation en excès/Appliquer moins d'agent de

séparation

Électrode en tungstène inadaptée (p.ex. électrode en tungstène pour

le soudage DC)

Utiliser une électrode en tungstène adaptée

Cause :

Solution :

La buse de gaz se fissure

Cause :

Solution :

Pièces d'usure lâches

Visser les pièces d'usure

L'électrode en tungstène ne sort pas suffisamment de la buse de gaz

Faire davantage sortir l'électrode en tungstène de la buse de gaz

56

Page 57

Caractéristiques techniques

TTG 220 P M

Intensité de soudage DC

à 10 min/40 °C (104 °F)

Intensité de soudage AC

à 10 min/40 °C (104 °F)

Gaz de protection

(norme EN ISO 14175)

Diamètre de l'électrode 1,6 à 4,8 mm

Longueur de torche de soudage 4,0 / 8,0 m

13 + 1.48 / 26 + 2.96 ft. + in.

Tension à vide maximale autorisée (U0) 113 V

Tension d'amorçage maximale autorisée (Up)

ED = facteur de marche

40 % ED / 220 A

60 % ED / 170 A

100 % ED / 130 A

40 % ED / 180 A

60 % ED / 130 A

100 % ED / 100 A

Argon

0.063 à 0.189 in.

11 kV

FR

TTW 400 M P

Intensité de soudage DC à

10 min/40 °C (104 °F)

Intensité de soudage AC à

10 min/40 °C (104 °F)

Gaz de protection

(norme EN ISO 14175)

Diamètre de l'électrode 1,6 à 4,8 mm

Longueur de torche de soudage 4,0 / 8,0 m

13 + 1.48 / 26 + 2.96 ft. + in.

Puissance de refroidissement minimale conformément à la norme

CEI 60974-2, en fonction de la

longueur du faisceau de liaison

Débit minimal de réfrigérant Q

Pression minimale du réfrigérant p

Pression maximale du réfrigérant p

min

min

max

60 % ED / 400 A

100 % ED / 300 A

60 % ED / 350 A

100 % ED / 270 A

Argon

0.063 à 0.189 in.

950 / 950 W

1 l/min

0.26 gal (US) / min

3 bar

43 psi

5,5 bar

79 psi

Tension à vide maximale autorisée (U0) 113 V

Tension d'amorçage maximale autorisée (Up)

ED = facteur de marche

11 kV

57

Page 58

58

Page 59

Innholdsfortegnelse

Sikkerhet 60

Sikkerhet 60

Generelt 61

Apparatkonsept 61

Leveranseinnhold 61

Alternativer 61

Montere forbruksdeler 62

Montere forbruksdeler 62

Montere forbruksdeler 63

Idriftsetting 65

Monter sveisepistolholderen 65

Koble sveisepistolen til strømkilden og kjøleapparatet 65

Pleie, vedlikehold og avhending 66

Forbud 66

Vedlikehold ved hver bruk 67

Avhending 67

Feildiagnose, feilutbedring 68

Feildiagnose, feilutbedring 68

Tekniske data 71

TTG 220 P M 71

TTW 400 M P 71

NO

59

Page 60

Sikkerhet

Sikkerhet

FARE!

Fare på grunn av feilbetjening og mangelfullt utført arbeid.

Følgene kan bli alvorlige personskader og materielle skader.

Alt arbeid og alle funksjonene som er beskrevet i dette dokumentet, skal

▶

utelukkende utføres av opplært fagpersonale.

Les og forstå dette dokumentet.

▶

Les og forstå alle bruksanvisningene for systemkomponentene, især sikker-

▶

hetsforskriftene.

FARE!

Fare på grunn av elektrisk strøm.

Følgene kan bli alvorlige personskader og materielle skader.

Alle kabler, ledninger og slangepakker må alltid være sikkert tilkoblet, us-

▶

kadd, korrekt isolert og tilstrekkelig dimensjonert.

FORSIKTIG!

Fare for forbrenning på grunn av varme sveisepistolkomponenter og varmt

kjølemiddel.

Følgene kan bli alvorlige forbrenninger.

Før du begynner på arbeidene som er beskrevet i denne bruksanvisningen,

▶

må du la alle sveisepistolkomponenter og kjølemiddelet avkjøles til romtemperatur (+25 °C, +77 °F).

FORSIKTIG!

Fare for materielle skader ved bruk uten kjølemiddel.

Følgene kan bli alvorlige materielle skader.

Ta aldri i bruk vannkjølte sveisepistoler uten kjølemiddel.

▶

Produsentens garanti gjelder ikke for skader som oppstår ved ikke-forskrifts-

▶

messig bruk, alle garantikrav bortfaller.

FORSIKTIG!

Fare på grunn av kjølemiddel som renner ut.

Følgene kan bli alvorlige personskader og materielle skader.

Lukk alltid kjølemiddelslangene til den vannkjølte sveisepistolen med den

▶

påmonterte plastlåsen når de kobles fra.

60

Page 61

Generelt

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(9)

Apparatkonsept TIG-maskinsveisepistol TTG 220 P M

und TTW 400 P M brukes til automatisert TIG-sveising, f.eks.:

i rørlednings- og apparatkon-

-

struksjon

i beholderkonstruksjon

-

i bilindustrien

-

ved de høyeste kvalitetskrav

-

Sveisepistolene fås med Fronius F / F+

+ sentraltilkobling.

NO

Leveranseinnhold

Alternativer

(1) Innstillingslære

(2) Wolframelektrode D = 2,4 mm

(3) Spennhylse

(4) Elektrodeholder

(5) Gasshylse 3/4"

(6) Gasslinse 3/4"

(7) Sveisehjelm 3/4"

(8) Apparathus

(9) Slangepakke med Fronius F el-

ler F++ sentraltilkobling

Sveisepistolen leveres komplett montert, inkl. wolframelektrode D = 2,4 mm. Før

idriftsetting må elektrodeavstanden stilles inn i henhold til bruksområdet.

Gasshylse 1"

-

Gasslinse 1"

-

Sveisehjelm 1"

-

Sveisepistolholder

-

61

Page 62

Montere forbruksdeler

1

1

1

3

2

*

1

2

3

Montere forbruksdeler

FORSIKTIG!

Fare for forbrenning på grunn av varme sveisepistolkomponenter og varmt

kjølemiddel.

Følgene kan bli forbrenninger og skålding.

Før du begynner på arbeidene som er beskrevet i denne bruksanvisningen,

▶

må du la alle sveisepistolkomponenter og kjølemiddelet avkjøles til romtemperatur (+25 °C / +77 °F).

MERKNAD!

Ved gasskjølte sveisesystemer trenger sveisepistolkomponentene en lengre

avkjølingsfase enn ved vannkjølte sveisesystemer.

1

2

3

4

* Spenntangen må ikke demonteres fullstendig for fjerning av wolframelek-

troden.

62

Page 63

Montere for-

30°

1

3

2

2

2

3

1

4

- x -

x

x

bruksdeler

1

3

2

NO

4

63

Page 64

x

35 mm

5 mm

Ved bruk av standard gasshylse med

1

*

en lengde på 42 mm (42,1100,0135)

går gasshylse og elektrode i flukt hvis

innstillingslæren stilles inn på posisjon 20 i henhold til skalaen.

Hvis innstillingsdoren settes inn i innstillingslæren med en dreining på 180°

kan elektroden også stilles inn ved

lengre gasshylser (x + 30 mm).

5 6

MERKNAD!

7

* Skru inn så langt det går

64

Page 65

Idriftsetting

1

2

2

1

3

4

5

Monter sveisepistolholderen

Koble sveisepistolen til

strømkilden og

kjøleapparatet

1

NO

1

MERKNAD!

Kontroller pakningen på tilkoblingen

til sveisepistolen og kjølemiddelnivået

før hver start!

Kontroller kjølemiddelgjennomstrømningen med jevne mellomrom

mens du sveiser.

65

Page 66

Pleie, vedlikehold og avhending

Forbud

66

Page 67

Vedlikehold ved

hver bruk

Avhending Ta hensyn til gjeldende nasjonale og lokale bestemmelser ved avhending.

Kontroller forbruksdeler, og bytt ut defekte forbruksdeler

-

Rens gasshylsen for sveisesprut

-

Kontroller slangepakken for skader; dersom strømførende deler ligger fritt,

-

må slangepakken byttes ut

I tillegg ved hver bruk av vannkjølte sveisepistoler:

Forsikre deg om at alle kjølemiddel-tilkoblinger er tette

-

Forsikre deg om at kjølemiddelreturen fungerer

-

NO

67

Page 68

Feildiagnose, feilutbedring

Feildiagnose, feilutbedring

Sveisepistolen lar seg ikke koble til

Årsak:

Utbedring:

Ingen sveisestrøm.

Nettbryteren på strømkilden er slått på, indikasjonene på strømkilden lyser, beskyttelsesgass tilgjengelig.

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Ingen funksjon etter at man har trykket på brennertasten

Nettbryteren er slått på, indikatorene på strømkilden lyser, beskyttelsesgass tilgjengelig

Bajonettlåsen er bøyd

Bytt ut bajonettlåsen

Jordtilkoblingen er feil.

Opprett forskriftsmessig jordtilkobling.

Strømledningen i sveisepistolen er brutt.

Bytt sveisepistolen.

Wolframelektrode løs

Stram wolframelektroden med pistolhetten

Forbruksdeler løse

Stram forbruksdelene

Årsak:

Utbedring:

Årsak:

Utbedring:

HF-overslag på tilkobling til sveisepistol

Årsak:

Utbedring:

HF-overslag på maskinsveisepistolrør

Årsak:

Utbedring:

Årsak:

Utbedring:

HF-overslag på håndtaket

Årsak:

Utbedring:

Årsak:

Utbedring:

Sveisepistolen er defekt

Bytt sveisepistol

Printkort i sveisepistol defekt

Skift ut printkort

Tilkobling til sveisepistol ikke tett

Bytt O-ring på bajonettlåsen

Slangepakke ikke tett

Bytt slangepakke

Slangekobling for beskyttelsesgass til pistolkroppen ikke tett

Sett på slangen på nytt og tett den

Slangepakke ikke tett

Bytt slangepakke

Slangekobling for beskyttelsesgass til sveispistolenhet ikke tett

Sett på slangen på nytt og tett den

68

Page 69

Ingen beskyttelsesgass.

Alle andre funksjoner er tilgjengelige.

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Dårlige sveiseegenskaper

Årsak:

Utbedring:

Årsak:

Utbedring:

Gassflasken er tom.

Bytt gassflasken.

Trykkreduksjonsventilen er defekt.

Bytt trykkreduksjonsventilen.

Gasslange er ikke montert, eller den er knekt eller skadet.

Monter gasslangen, legg den rett. Bytt defekt gasslange.

Sveisepistolen er defekt.

Bytt sveisepistolen.

Gass-magnetventilen er defekt.

Ta kontakt med kundeservice (få gass-magnetventilen byttet).

Feil sveiseparameter.

Kontroller innstillingene.

Jordtilkoblingen er feil.

Kontroller polariteten på jordtilkobling og koblingsklemme.

NO

Sveisepistolen blir svært varm

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Sveisepistolen er for svakt dimensjonert

Ta hensyn til innkoblingsvarighet og belastningsgrenser

Kun ved vannkjølte anlegg: Vanngjennomstrømning for liten

Kontroller vannivå, vanngjennomstrømningsmengde, vannforurens-

ning osv., kjølemiddelpumpe blokkert: Skru akselen til kjølemiddelpumpen på gjennomføringen med skrutrekker

Kun ved vannkjølte anlegg: Parameteren “Styring Kjøleapparat” er

på “OFF”.

Sett parameteren “Styring kjøleapparat” på “Aut” eller “ON” i Setupmenyen.

69

Page 70

Sveisesømmen er porøs.

Årsak:

Utbedring:

Sprutdannelse i gassdysen, dermed blir det utilstrekkelig gassbeskyttelse i sveisesømmen.

Fjern sveisespruten.

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Dårlige tenningsegenskaper

Årsak:

Utbedring:

Hull i gasslangen eller unøyaktig tilkobling av gasslangen.

Bytt gasslangen.

O-ringen på sentraltilkoblingen er revet opp eller defekt

Skift ut O-ringen

Fuktighet / kondens i gassledningen.

Tørk gassledningen.

For kraftig eller for svak gass-forstrømning.

Korriger gass-forstrømningen.

Utilstrekkelig gassmengde ved sveisestart eller sveiseslutt.

Øk gassforstrømming og gassetterstrømming

Det er påført for mye skillemiddel.

Fjern overflødig skillemiddel / påfør mindre skillemiddel.

Uegnet wolframelektrode (for eksempel WP-elektrode ved DC-sveising)

Bruk en egnet wolframelektrode

Årsak:

Utbedring:

Gassdysen får sprekker

Årsak:

Utbedring:

Forbruksdeler løse

Skru fast forbruksdelene

Wolframelektroden stikker ikke langt nok ut av gassdysen

La wolframelektroden stikke lenger ut av gassdysen

70

Page 71

Tekniske data

TTG 220 P M

TTW 400 M P

DC-sveisestrøm

ved 10 min / 40°C (104°F)

AC-sveisestrøm

ved 10 min / 40°C (104°F)

Beskyttelsesgass

(standard EN ISO 14175)

Elektrodediameter 1,6–4,8 mm

Sveisepistol-lengde 4,0 / 8,0 m

13 + 1.48 / 26 + 2.96 ft. + in.

Maks. tillatt tomgangsspenning (U0) 113 V

Maks. tillatt tennspenning (UP) 11 kV

ED = innkoblingsvarighet

DC-sveisestrøm ved

10 min / 40°C (104°F)

40 % ED / 220 A

60 % ED / 170 A

100 % ED / 130 A

40 % ED / 180 A

60 % ED / 130 A

100 % ED / 100 A

Argon

0.063 - 0.189 in.

60 5 ED / 400 A

100 % ED / 300 A

NO

AC-sveisestrøm ved

10 min / 40°C (104°F)

Beskyttelsesgass

(standard EN ISO 14175)

Elektrodediameter 1,6–4,8 mm

Sveisepistol-lengde 4,0 / 8,0 m

13 + 1.48 / 26 + 2.96 ft. + in.

Laveste kjøleeffekt iht. IEC 60974-2,

avhengig av slangepakkelengden

Minste kjølemiddelgjennomstrømning

Q

min

Minste kjølemiddeltrykk p

Maks. kjølemiddeltrykk p

Maks. tillatt tomgangsspenning (U0) 113 V

Maks. tillatt tennspenning (UP) 11 kV

ED = innkoblingsvarighet

min

max

60 % ED / 350 A

100 % ED / 270 A

Argon

0.063 - 0.189 in.

950 / 950 W

1 l/min

0.26 gal (US) / min

3 bar

43 psi

5,5 bar

79 psi

71

Page 72

72

Page 73

Índice

Segurança 74

Segurança 74

Informações gerais 75

Conceito de dispositivo 75

Escopo de fornecimento 75

Opções 75

Montar peças de desgaste 76

Desmontar peças de desgaste 76

Montar as peças de desgaste 77

Comissionamento 79

Montar suporte para tocha de solda 79

Conectar a tocha de solda na fonte de solda e no dispositivo de refrigeração 79

Conservação, Manutenção e Descarte 80

Proibido 80

Manutenção a cada comissionamento 81

Descarte 81

Diagnóstico de erro, eliminação de erro 82

Diagnóstico de erro, eliminação de erro 82

Dados técnicos 85

TTG 220 P M 85

TTW 400 M P 85

PT-BR

73

Page 74

Segurança

Segurança

PERIGO!

Perigo devido a manuseio e trabalhos realizados incorretamente.

Podem ocorrer ferimentos e danos materiais graves.

Todos os trabalhos e funções descritos nesse documento somente devem ser

▶

realizados por pessoal especializado e treinado.

Este documento deve ser lido e entendido.

▶

Todos os manuais de instruções dos componentes do sistema, especialmente

▶

as diretrizes de segurança, devem ser lidos e compreendidos.

PERIGO!

Perigo devido à corrente elétrica.

Podem ocorrer ferimentos e danos materiais graves.

Todos os cabos, tubulações e jogos de mangueira precisam estar sempre

▶

bem conectados, intactos, corretamente isolados e com as dimensões adequadas.

CUIDADO!

Perigo de queimaduras devido aos componentes quentes da tocha de solda e ao

refrigerador quente.

Escaldaduras graves podem ser provocadas.

Permitir que todos os componentes da tocha de solda e do refrigerador es-

▶

friem à temperatura ambiente (+25 °C/+77 °F) antes de iniciar qualquer trabalho descrito neste manual de instruções.

CUIDADO!

Perigo de danificação devido à operação sem refrigerador.

Podem ocorrer danos materiais graves.

Nunca operar tochas de solda refrigeradas à água sem refrigerador.

▶

O fabricante não se responsabiliza por danos resultantes disso; ficam anula-

▶

das quaisquer reivindicações de garantia.

CUIDADO!

Perigo devido ao vazamento de agente refrigerador.

Podem ocorrer ferimentos e danos materiais graves.

Sempre feche as mangueiras do refrigerador das tochas de solda resfriadas a

▶

água com a tampa de plástico montada nelas quando estiverem desconectadas.

74

Page 75

Informações gerais

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(9)

Conceito de dispositivo

Escopo de fornecimento

A tocha-máquina TIG TTG 220 P M e

TTW 400 P M são utilizadas em aplicações automatizadas TIG, por exemplo:

na construção de dutos e aparel-

-

hos

na construção de tabuleiros

-

na indústria automotiva

-

com as mais altas exigências de

-

qualidade

As tochas de solda estão disponíveis

com conexão central Fronius F/F++.

(1) Medidor de ajuste

(2) Eletrodo de tungstênio D = 2,4

mm

(3) Luva de fixação

(4) Suporte do eletrodo

(5) Bico de gás de 3/4"

(6) Lente de gás 3/4"

(7) Capacete de soldagem 3/4"

(8) Carcaça

(9) Jogo de mangueira com

conexão central Fronius F ou F

++

PT-BR

Opções

A tocha de solda é entregue completamente montada, incluindo o eletrodo de

tungstênio D = 2,4 mm. Antes do comissionamento, a distância do eletrodo correspondente à aplicação deve ser ajustada.

Bico de gás 1"

-

Lente de gás 1"

-

Capacete de soldagem 1"

-

Suporte de tocha de solda

-

75

Page 76

Montar peças de desgaste

1

1

1

3

2

*

1

2

3

Desmontar

peças de desgaste

CUIDADO!

Perigo de queimaduras devido aos componentes quentes da tocha de solda e ao

refrigerador quente.

Podem ocorrer queimaduras ou escaldaduras graves.

Permitir que todos os componentes da tocha de solda e do refrigerador es-

▶

friem à temperatura ambiente (+25 °C/+77 °F) antes de iniciar qualquer trabalho descrito neste manual de instruções.

AVISO!

Com sistemas de soldagem refrigerados a gás, os componentes da tocha de solda quente requerem uma fase de resfriamento mais longa do que com sistemas

de soldagem refrigerados a água.

1

2

3

4

* Para remover o eletrodo de tungstênio, a pinça não precisa ser completa-

mente desmontada.

76

Page 77

Montar as peças

30°

1

3

2

2

2

3

1

4

- x -

x

x

de desgaste

1

3

2

PT-BR

4

77

Page 78

x

35 mm

5 mm

Ao utilizar o bico de gás padrão com

1

*

um comprimento de 42 mm

(42.1100.0135), o bico de gás e o eletrodo são nivelados quando o

manômetro de ajuste é ajustado na

posição 20 de acordo com a escala.

Se o mandril de ajuste for inserido no

manômetro de ajuste girado em 180°,

o eletrodo também pode ser ajustado

com bicos de gás mais longos (x + 30

mm).

5 6

AVISO!

7

* Aparafusar até o batente

78

Page 79

Comissionamento

1

2

2

1

3

4

5

Montar suporte

para tocha de

solda

Conectar a tocha

de solda na fonte

de solda e no dispositivo de refrigeração

1

1

AVISO!

Antes de cada comissionamento, veri-

PT-BR

ficar o anel de vedação no cordão da

tocha de solda e o nível do refrigerador!

Durante a operação de soldagem, verificar o fluxo do líquido para o refrigerador em intervalos regulares.

79

Page 80

Conservação, Manutenção e Descarte

Proibido

80

Page 81

Manutenção a

cada comissionamento

Descarte O descarte pode ser executado somente de acordo com as determinações nacio-

Verificar peças de desgaste, substituir peças de desgaste com defeito

-

Deixar o bico de gás livre de respingos de solda

-

Verifique se o jogo de mangueira está danificado, se partes tensionadas esti-

-

verem expostas, substitua o jogo de mangueira

Além disso, em cada comissionamento, nas tochas de solda resfriadas a água:

garantir que todas as conexões do refrigerador estejam vedadas

-

garantir que haja um fluxo de retorno adequado do refrigerador

-

nais e regionais em vigor.

PT-BR

81

Page 82

Diagnóstico de erro, eliminação de erro

Diagnóstico de

erro, eliminação

de erro

Não é possível conectar a tocha de solda

Causa:

Solução:

Sem corrente de soldagem

Interruptor da fonte de solda ligado, indicações na fonte de solda acesas, gás de

proteção disponível

Causa:

Solução:

Causa:

Solução:

Causa:

Solução:

Causa:

Solução:

Sem função após pressionar a tecla de queima

Interruptor ligado, indicações na fonte de solda acesas, gás de proteção disponível

Fecho da baioneta dobrado

Substituir o fecho da baioneta

Conexão à terra incorreta

Estabelecer conexão à terra de forma adequada

Cabo de corrente na tocha de solda interrompido

Substituir a tocha de solda

Eletrodo de tungstênio solto

Apertar o eletrodo de tungstênio com a capa da tocha

Peças de desgaste soltas

Apertar peças de desgaste

Causa:

Solução:

Causa:

Solução:

Descarga de alta frequência na conexão da tocha de solda

Causa:

Solução:

Flashover HF no tubo do queimador da máquina

Causa:

Solução:

Causa:

Solução:

Descarga de alta frequência no puxador embutido

Causa:

Solução:

Tocha de solda com defeito

Trocar a tocha de solda

Cartão na tocha de solda com defeito

Substituir cartão

Conexão da tocha de solda com vazamento

Trocar o o-ring no bloqueio da baioneta

Jogo de mangueira com vazamento

Trocar jogo de mangueira

Conexão da mangueira do gás de proteção ao corpo da tocha de solda com vazamento

Conectar e vedar a mangueira

Jogo de mangueira com vazamento

Trocar jogo de mangueira

82

Causa:

Solução:

Conexão da mangueira do gás de proteção ao corpo da tocha de solda com vazamento

Conectar e vedar a mangueira

Page 83

Sem gás de proteção

todas as outras funções estão disponíveis

Causa:

Solução:

Causa:

Solução:

Causa:

Solução:

Causa:

Solução:

Causa:

Solução:

Características de soldagem ruins

Causa:

Solução:

Causa:

Solução:

Cilindro de gás vazio

Substituir o cilindro de gás

Válvula redutora de pressão com defeito

Substituir válvula redutora de pressão/gás

Mangueira de gás não montada, dobrada ou danificada

Montar a mangueira de gás, colocar de forma reta. Substituir man-

gueira de gás defeituosa

Tocha de solda com defeito

Substituir a tocha de solda

Válvula solenoide de gás com defeito

Entrar em contato com a assistência técnica (trocar válvula solenoide

de gás)

Parâmetros de soldagem incorretos

Verificar os ajustes

Conexão de massa incorreta

Verificar a conexão de massa e o borne quanto à polaridade

PT-BR

A tocha de solda esquenta muito

Causa:

Solução:

Causa:

Solução:

Causa:

Solução:

Tocha de soldagem dimensionada muito fraca

Observar o tempo de inicialização e os limites de carga

Somente em instalações com refrigeração à água: Fluxo de água muito baixo

Controlar o nível de água, volume de fluxo de água, sujeira na água

etc., bomba do produto de refrigeração bloqueada: Girar para frente

o eixo da bomba do produto de refrigeração através de uma chave de

fenda na passagem

Somente em instalações com refrigeração à água: Parâmetro 'Ctrl da

Unidade de Refrigeração" encontra-se em "OFF".

No menu Setup, ajustar o parâmetro "Ctrl da Unidade de Refrigeração" para "Aut" ou "ON".

83

Page 84

Porosidade na costura de soldagem

Causa:

Solução:

Formação de respingos no bico de gás, por isso a proteção de gás da

costura de soldagem é insuficiente

Remover os respingos de solda

Causa:

Solução:

Causa:

Solução:

Causa:

Solução:

Causa:

Solução:

Causa:

Solução:

Causa:

Solução:

Péssimas características de ignição

Causa:

Solução:

Furos ou conexão incorreta da mangueira de gás

Trocar a mangueira de gás

O o-ring na conexão central está cortado ou com defeito

Trocar o o-ring