Fronius prints on elemental chlorine free paper (ECF) sourced from certified sustainable forests (FSC).

/ Perfect Charging / Perfect Welding / Solar Energy

TTB 160 G, TTB 220 G, TTB 260 G

TTB 300 W, TTB 400 W, TTB 500 W

THP 160d G, THP 220d G

THP 260d G

THP 300d W, THP 400d W

THP 500d W

Upute za upotrebu

HR

Ručni gorionik za zavarivanje za TIG

Istruzioni per l'uso

IT

Torcia per saldatura manuale TIG

操作手順

JA

TIG 手動溶接トーチ

Руководство по эксплуатации

RU

Ручная горелка для сварки WIG

Kullanım kılavuzu

TR

TIG el torcu

操作说明书

ZH

WIG 手工焊炬

42,0410,2530 003-14092021

Sadržaj

Sigurnost 4

Sigurnost 4

Općenito 6

Opće informacije 6

Up/Down gorionik za zavarivanje 6

Zamjena korisničkog sučelja 7

Montaža potrošnih dijelova 8

Montaža potrošnih dijelova sustava A 8

Montaža potrošnih dijelova sustava P 9

Instalacija i puštanje u pogon 10

Montiranje tijela gorionika 10

Gorionik za zavarivanje spojite na izvor struje i rashladni uređaj 11

Okretanje tijela gorionika 11

Zamjena tijela gorionika – plinom hlađeni gorionici za zavarivanje 12

Zamjena tijela gorionika – vodom hlađeni gorionici za zavarivanje 12

Zamjena tijela gorionika 14

Njega, održavanje i odlaganje 15

Općenito 15

Održavanje prilikom svakog stavljanja u pogon 16

Odlaganje 16

Dijagnoza grešaka, uklanjanje grešaka 17

Dijagnoza grešaka, uklanjanje grešaka 17

Tehnički podaci 20

Općenito 20

Plinom hlađeno tijelo gorionika – TTB 160, TTB 220, TTB 260 20

Vodom hlađeno tijelo gorionika – TTB 300, TTB 400, TTB 500 21

Plinom hlađeni paket crijeva – THP 160d, THP 220d, THP 260d 22

Vodom hlađeni paket crijeva – THP 300d,THP 400d,THP 500d 23

HR

3

Sigurnost

Sigurnost

UPOZORENJE!

Opasnost uslijed nepravilnog rukovanja i neispravno izvedenih radova.

Posljedica mogu biti teške ozljede i materijalna šteta.

Sve radove i funkcije opisane u ovom dokumentu smije obavljati samo educirano

▶

stručno osoblje.

S razumijevanjem pročitajte ovaj dokument.

▶

S razumijevanjem pročitajte ove upute za upotrebu komponenti sustava, a posebno

▶

sigurnosne propise.

UPOZORENJE!

Opasnost od električne struje i opasnost od ozljeda u slučaju ispadanja žičane

elektrode.

Posljedica mogu biti teške ozljede i materijalna šteta.

Mrežni prekidač izvora struje prebacite u položaj - O -.

▶

Odvojite izvor struje od mreže.

▶

Osigurajte da do završetka svih radova izvor struje ostane odvojen od mreže.

▶

UPOZORENJE!

Opasnost od električne struje.

Posljedica mogu biti teške ozljede i materijalna šteta.

Svi kabeli, vodovi i paketi crijeva uvijek moraju biti čvrsto pričvršćeni, neoštećeni,

▶

ispravno izolirani i prikladnih dimenzija.

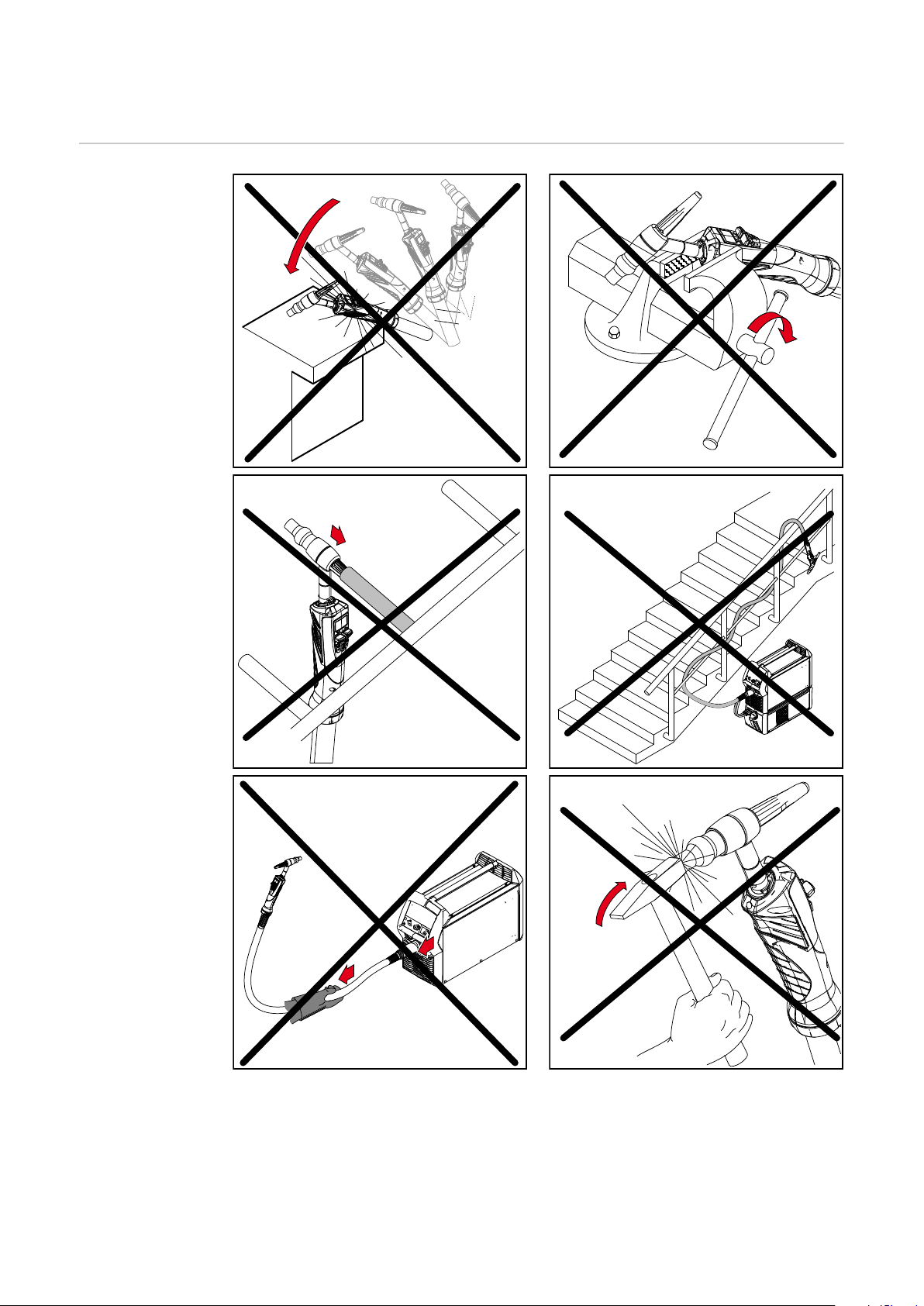

OPREZ!

Opasnost od opeklina uslijed rada s vrućim komponentama gorionika za zavarivanje i vrućim rashladnim sredstvom.

Posljedica mogu biti teške opekline.

Prije početka svih radova opisanih u ovim uputama za upotrebu, ostavite da se sve

▶

komponente gorionika za zavarivanje i rashladno sredstvo ohlade na sobnu temperaturu (+ 25 °C, + 77 °F).

OPREZ!

Opasnost od oštećenja uslijed rada bez rashladnog sredstva.

Posljedica može biti teška materijalna šteta.

Vodom hlađeni gorionik za zavarivanje nikada ne stavljajte u pogon bez rashladnog

▶

sredstva.

Proizvođač ne odgovara za tako nastale štete i prestaju vrijediti svi jamstveni zaht-

▶

jevi.

4

OPREZ!

Opasnost u slučaju curenja rashladnog sredstva.

Posljedica mogu biti teške ozljede i materijalna šteta.

Crijeva za rashladno sredstvo vodom hlađenog gorionika za zavarivanje uvijek zat-

▶

varajte plastičnim čepom ugrađenim na crijeva ako su ona odvojena od rashladnog

uređaja ili sustava za pomicanje žice.

HR

5

Općenito

+

-

Opće informacije Tijelo gorionika za TIG izuzetno je robusno i pouzdano. Ergonomski oblikovana školj-

kasta ručka i optimalna raspodjela težine omogućavaju jednostavan rad bez zamaranja.

Gorionici za zavarivanje dostupni su u izvedbi za hlađenje plinom i vodom i mogu se prilagoditi najrazličitijim zadacima.

Gorionici za zavarivanje posebno su prikladni za ručnu serijsku proizvodnju i pojedinačnu proizvodnju, kao i za radionice.

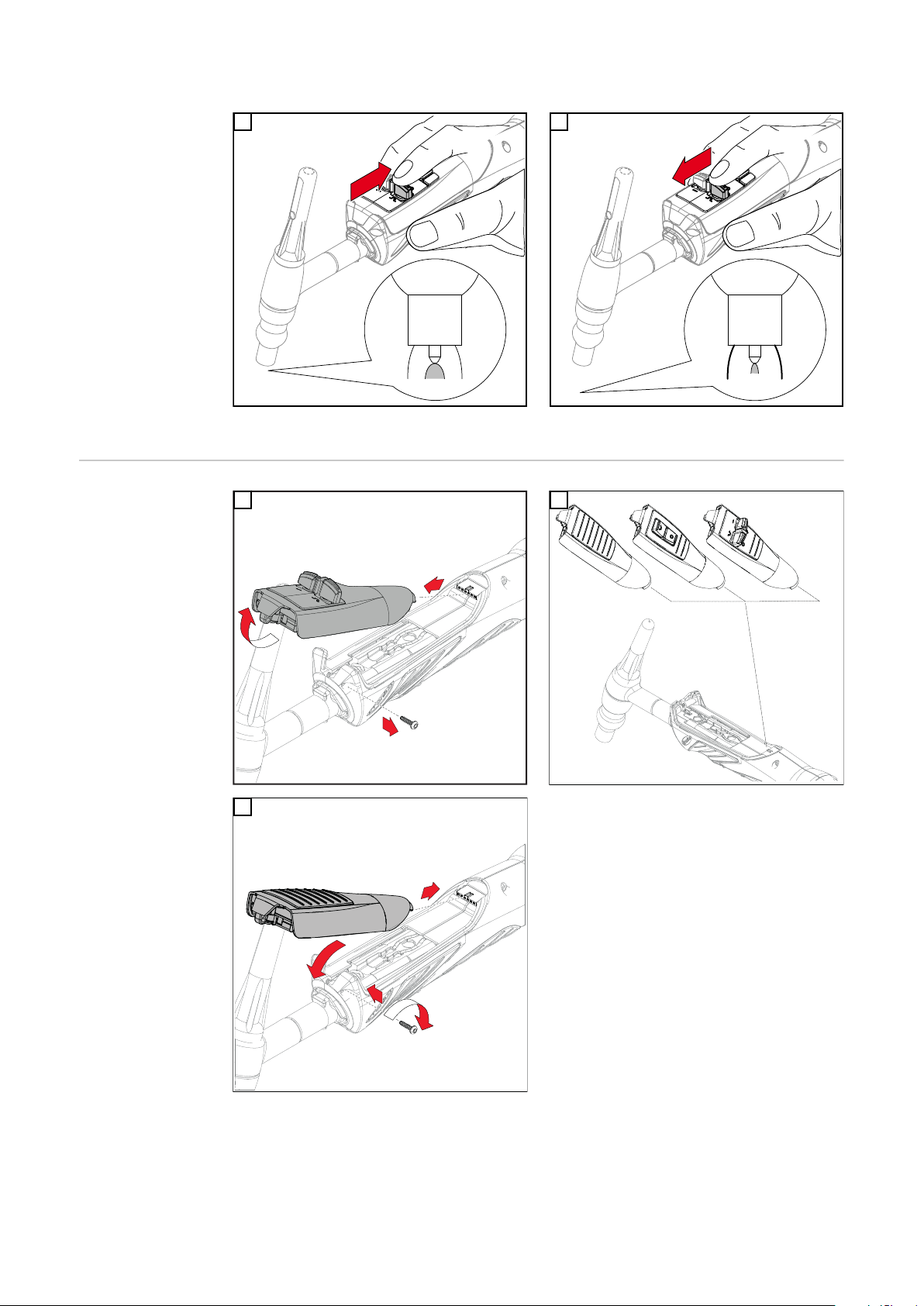

Up/Down gorionik za zavarivanje

Up/Down gorionik za zavarivanje ras-

polaže sljedećim funkcijama:

promjena snage zavarivanja pritiskom

na tipke gore/dolje (+/-)

stvaranje kapica u okviru postupka

zavarivanja TIG AC

međuopadanje u kombinaciji s načinom

rada s 4 takta

(I1 > I2)

Promjena snage zavarivanja Stvaranje kapica

1 1

6

Međuopadanje

l

1

l

2

1

3

2

1

3

2

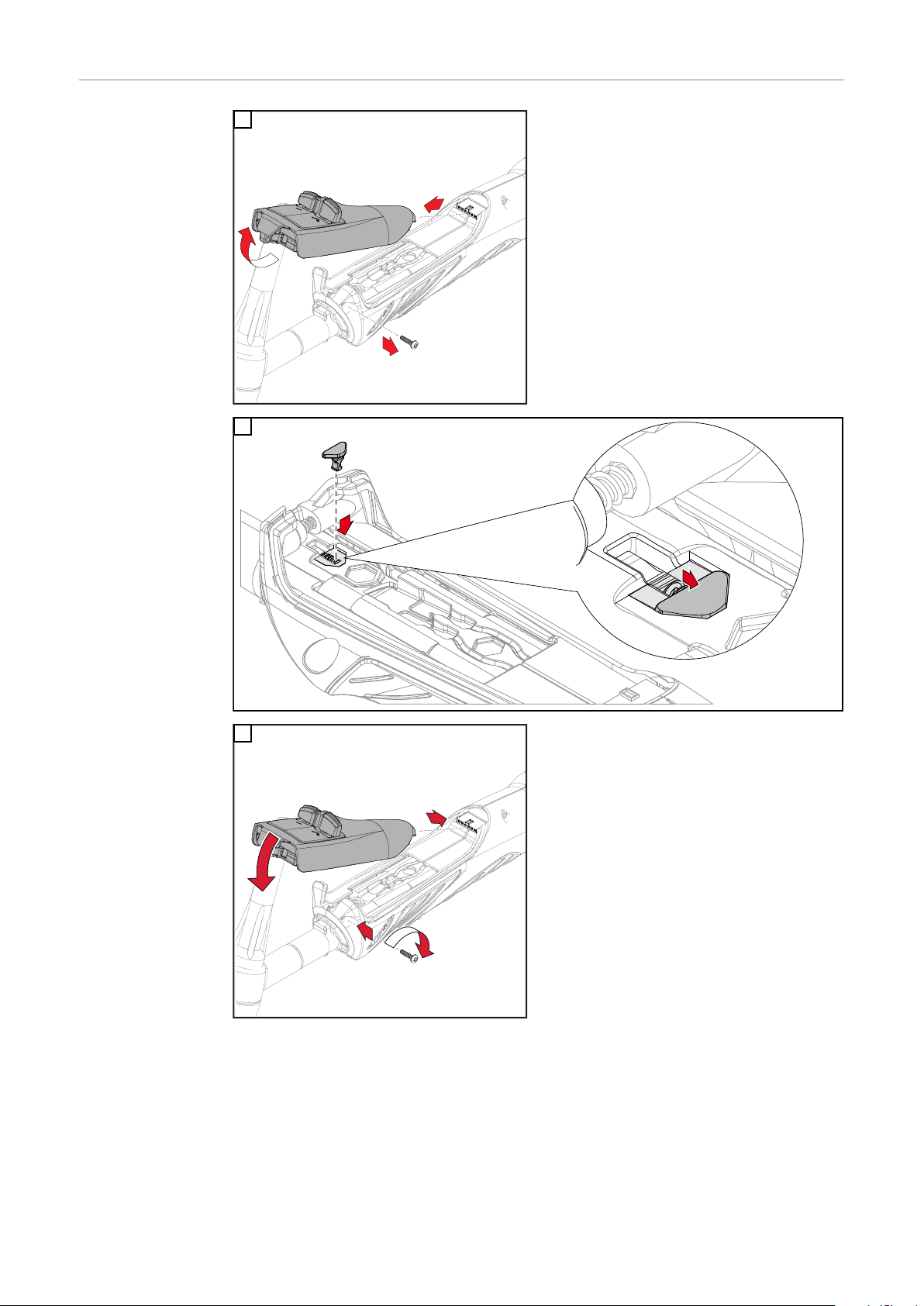

0,6 Nm

Zamjena

korisničkog

sučelja

1

1 2

2

HR

3

7

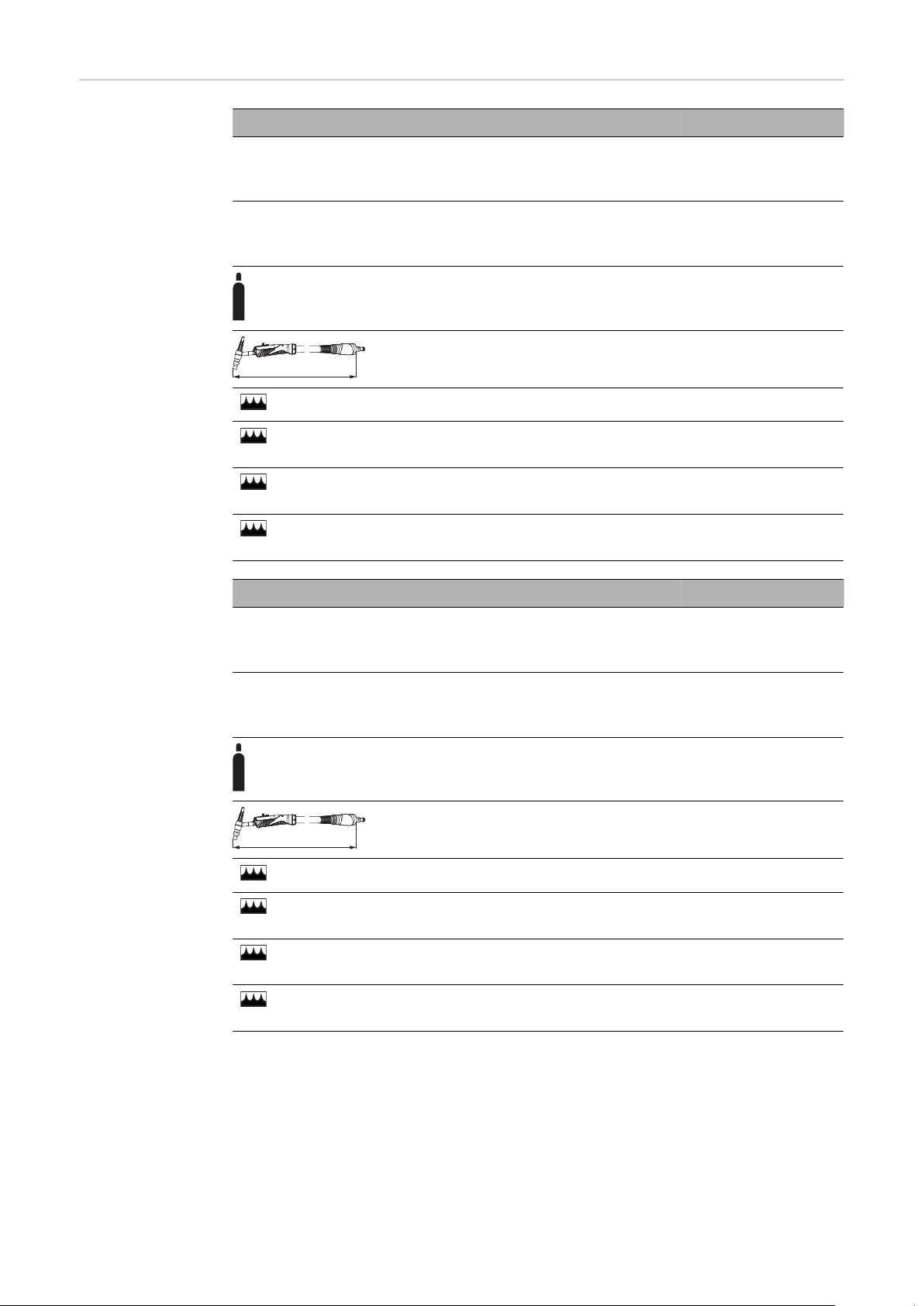

Montaža potrošnih dijelova

1

2

3

4

5

6

*

*

1

4

2

3

**

30°

2

1

d

d

3

1

d

2

Montaža

potrošnih dijelova sustava A

Potrošni dijelovi sustava A s utaknutom mlaznicom za plin

1

3

2

4

NAPOMENA!

Pritegnite poklopac gorionika samo toliko čvrsto da se volframova elektroda ne

može pomaknuti ručno.

* Zamjenjivi gumeni brtveni prsten samo za sustav TTB 220 G/A

** Ovisno o izvedbi gorionika za zavarivanje, umjesto stezne matice može se upot-

rebljavati plinska leća.

NAPOMENA!

Opasnost od oštećenja navoja.

Samo lagano pritegnite steznu maticu ili plinsku leću.

8

Montaža

1

2

3

4

5

6

2

3

*

2

3

4

1

5

2

30°

1

d

d

d

1

2

3

potrošnih dijelova sustava P

Potrošni dijelovi sustava P s uvijenom mlaznicom za plin

1

2

HR

3

4

NAPOMENA!

Pritegnite poklopac gorionika samo toliko čvrsto da se volframova elektroda ne

može pomaknuti ručno.

* Zamjenjivi gumeni brtveni prsten samo za sustav TTB 220 G/P

** Ovisno o izvedbi gorionika za zavarivanje, umjesto stezne matice može se upot-

rebljavati plinska leća.

NAPOMENA!

Opasnost od oštećenja navoja.

Samo lagano pritegnite steznu maticu ili plinsku leću.

9

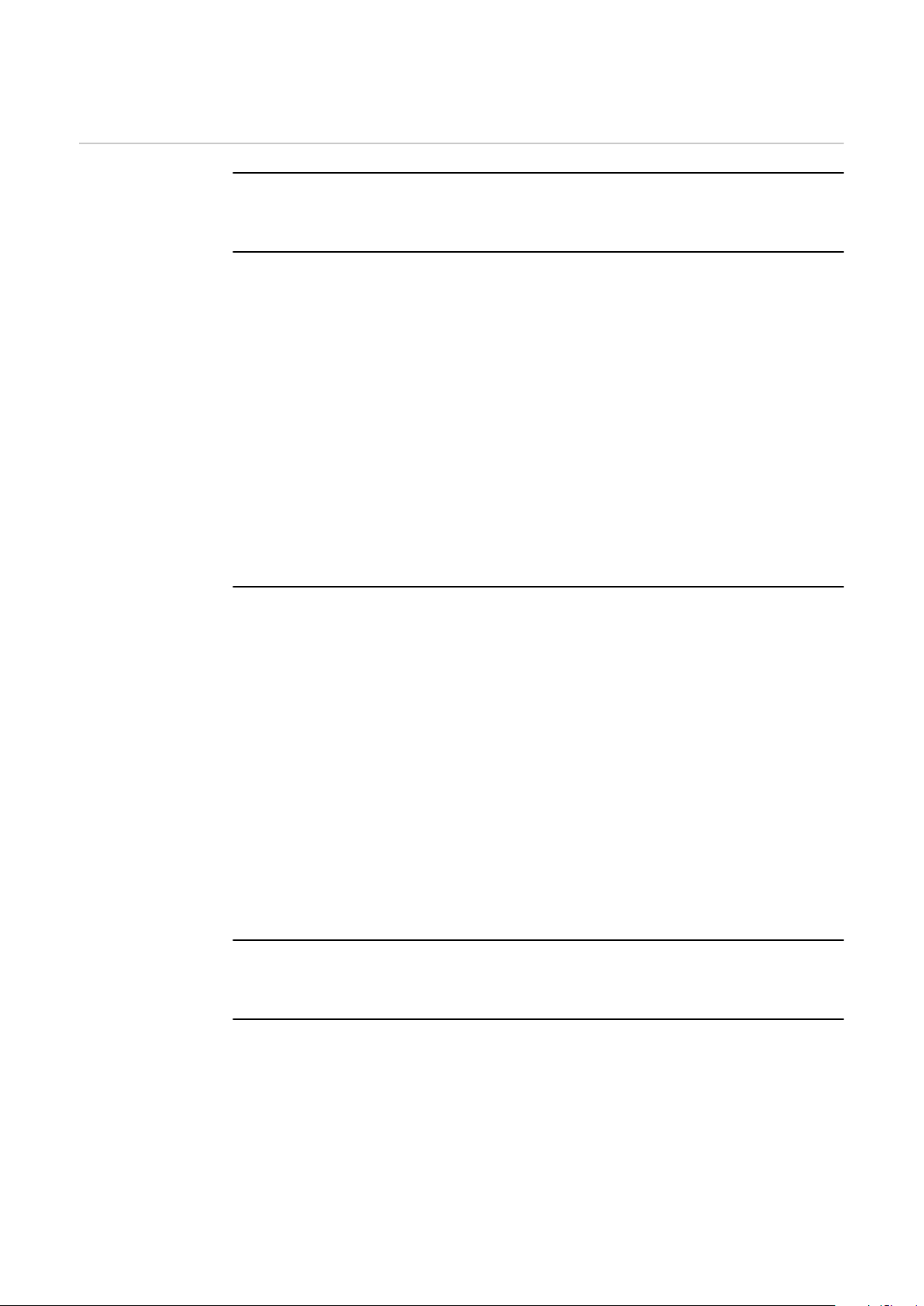

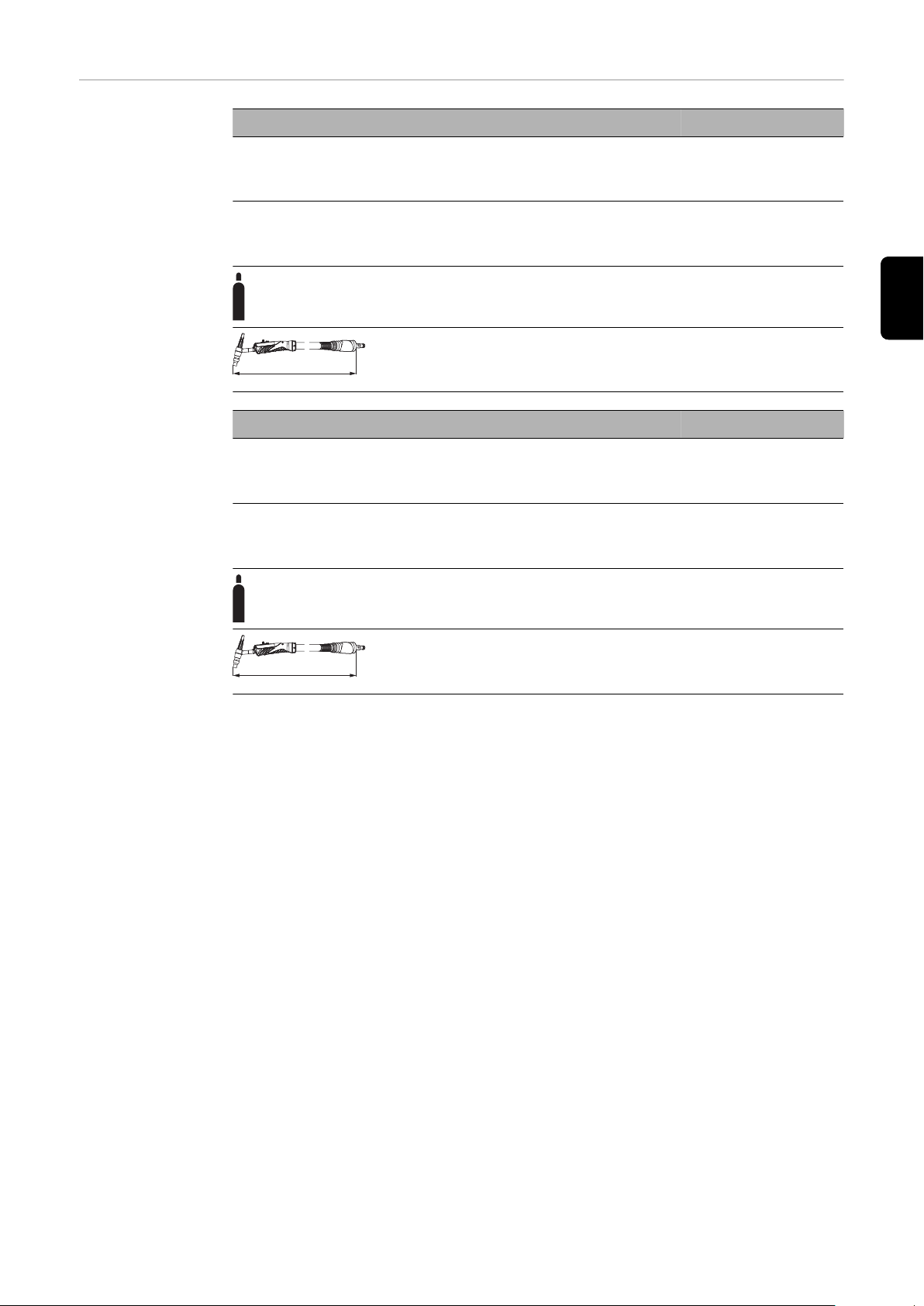

Instalacija i puštanje u pogon

180°

1

*

1

1

2

~ 3 mm

180°

0 mm

Montiranje tijela

gorionika

1

* Prije montaže podmažite O-prsten!

3

2

4

10

VAŽNO! Prilikom montiranja tijela gorionika provjerite je li tijelo umetnuto do kraja i je li

uglavljeno.

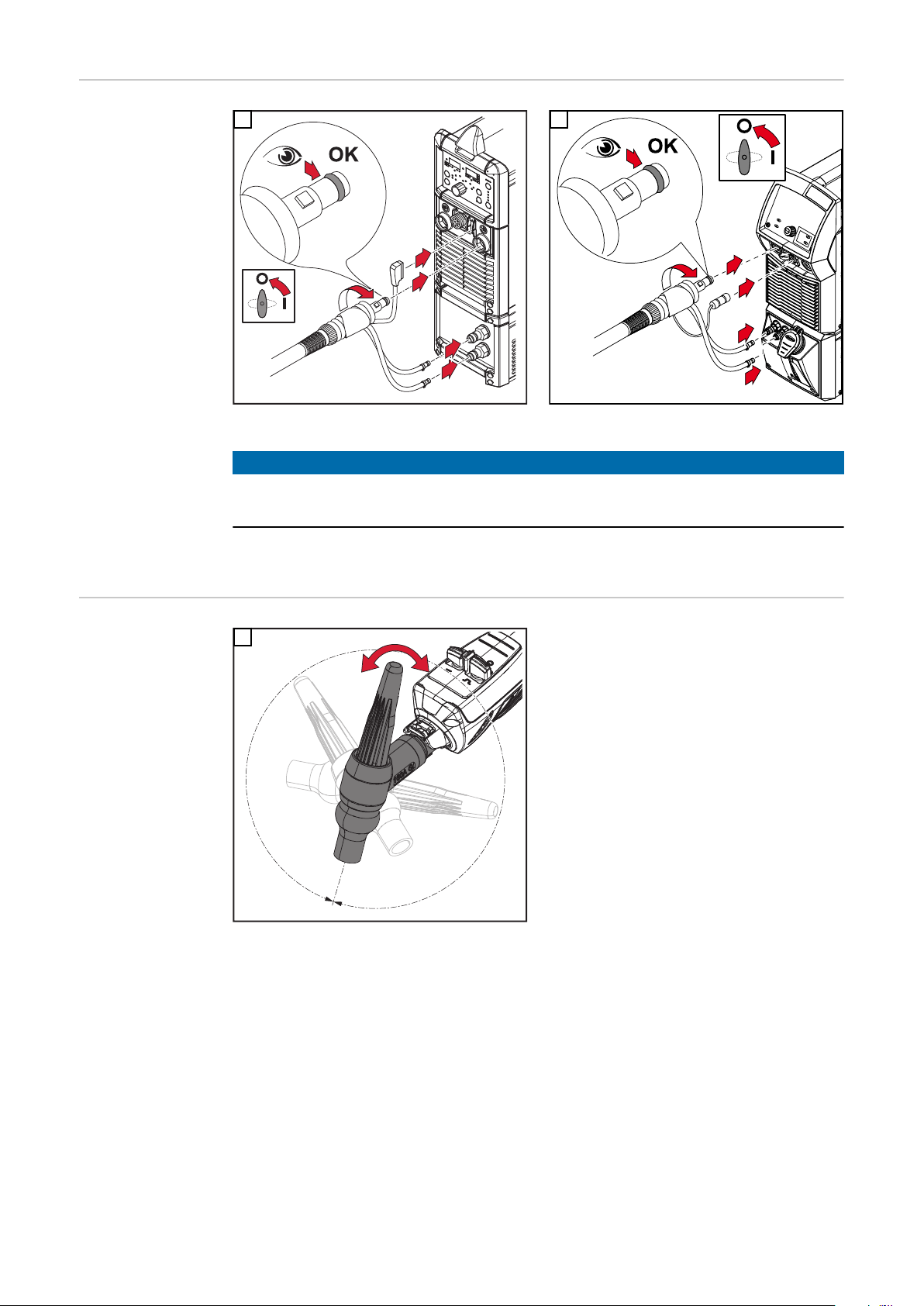

Gorionik za zava-

1

6

2

5

4

3

2

1

3

5

6

4

1

1

+/- 360°

rivanje spojite na

izvor struje i

rashladni uređaj

1

2

HR

Okretanje tijela

gorionika

Tijelo gorionika za TIG s Tuchel upravljačkim

utikačem

Tijelo gorionika za TIG s TMC upravljačkim utikačem

NAPOMENA!

Prije svakog stavljanja u pogon provjerite brtveni prsten na priključku gorionika za

zavarivanje i razinu rashladnog sredstva!

Tijekom zavarivanja u pravilnim vremenskim razmacima provjeravajte protok rashladnog

sredstva.

1

11

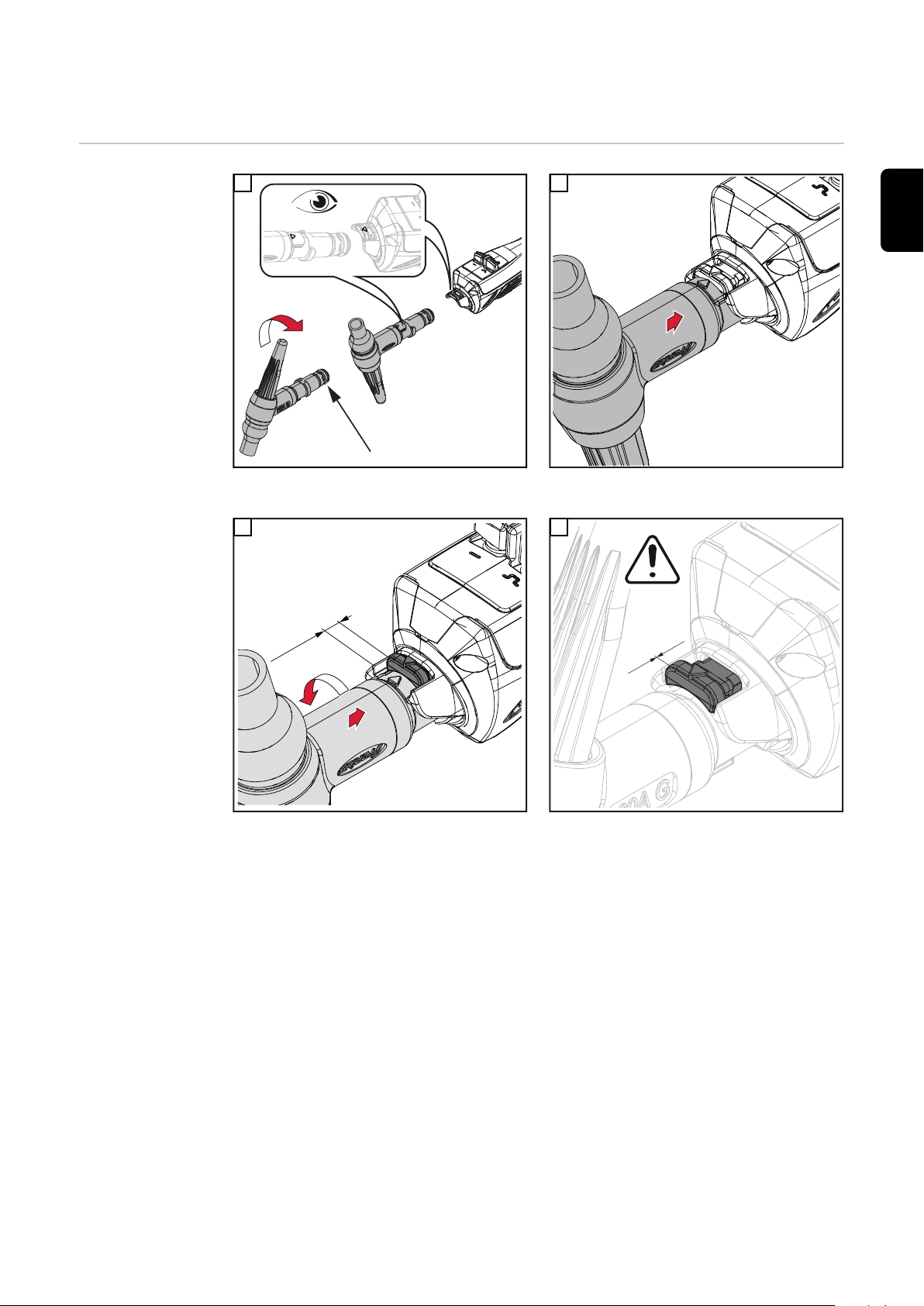

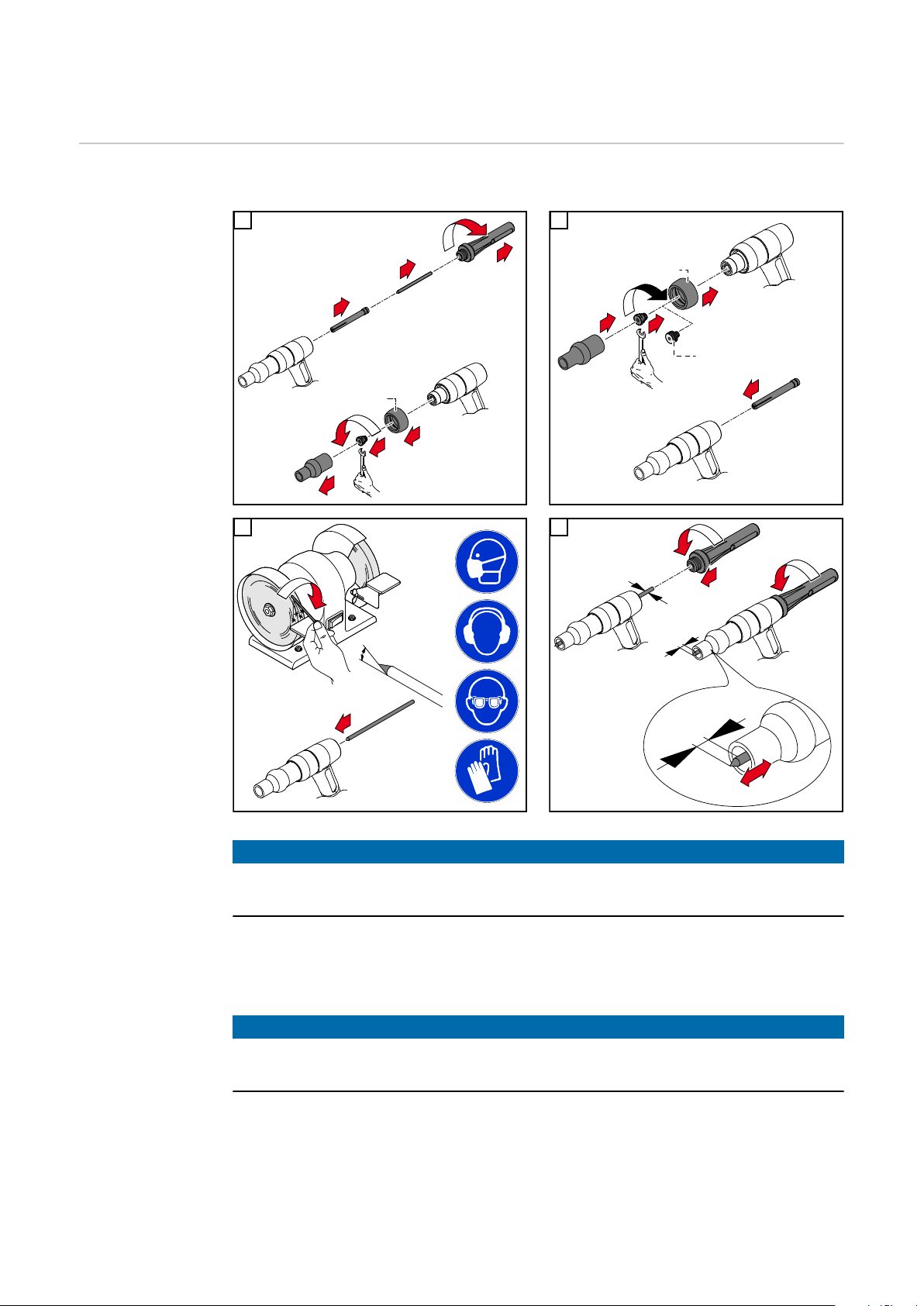

Zamjena tijela

1

180°

1

1

1

1

gorionika – plinom hlađeni

gorionici za zavarivanje

1

3

2

Zamjena tijela

gorionika –

vodom hlađeni

gorionici za zavarivanje

NAPOMENA!

Prilikom zamjene tijela gorionika vodite računa o tome da montirate samo sustave

koji su međusobno kompatibilni.

Nemojte montirati plinom hlađena tijela gorionika na vodom hlađene pakete crijeva i

▶

obrnuto!

VAŽNO! Prilikom montiranja tijela gorionika provjerite je li tijelo umetnuto do kraja i je li

uglavljeno!

Isključite izvor struje i odvojite od strujne mreže;

1

pričekajte da završi faza postupnog zaustavljanja rashladnog sustava

Kod postojećeg rashladnog uređaja CU 600 MC:

2

ispraznite paket crijeva za gorionik za zavarivanje s pomoću izvora struje ili gorionika

za zavarivanje

Kod drugih rashladnih uređaja:

zatvorite crijevo za dovod rashladnog sredstva na rashladnom uređaju

Ispušite crijevo za dovod rashladnog sredstva stlačenim zrakom od maks. 4 bara

3

tako da većina rashladnog sredstva isteče natrag u spremnik za rashladno sredstvo

12

1

4

180°

1

1

1

1

5

HR

6

Stlačenim zrakom očistite spojno mjesto na paketu crijeva

7

Obrišite tijelo gorionika krpom

8

Postavite zaštitni preklop na tijelo gorionika

9

NAPOMENA!

Prilikom zamjene tijela gorionika vodite računa o tome da montirate samo sustave

koji su međusobno kompatibilni.

Nemojte montirati plinom hlađena tijela gorionika na vodom hlađene pakete crijeva i

▶

obrnuto!

VAŽNO! Prilikom montiranja tijela gorionika provjerite je li tijelo umetnuto do kraja i je li

uglavljeno.

Montiranje tijela gorionika

10

Spojite izvor struje na mrežu i uključite uređaj

11

Pritisnite tipku za provjeru plina na izvoru struje.

12

Zaštitni plin strujat će 30 sekundi.

Provjerite protok rashladnog sredstva:

13

u spremniku za rashladno sredstvo mora biti vidljiv besprijekoran povratni tok.

Provedite postupak probnog zavarivanja i provjerite kvalitetu zavarenog šava

14

13

Zamjena tijela

1

3

2

1

2

1

3

0,6 Nm

2

gorionika

1

2

3

14

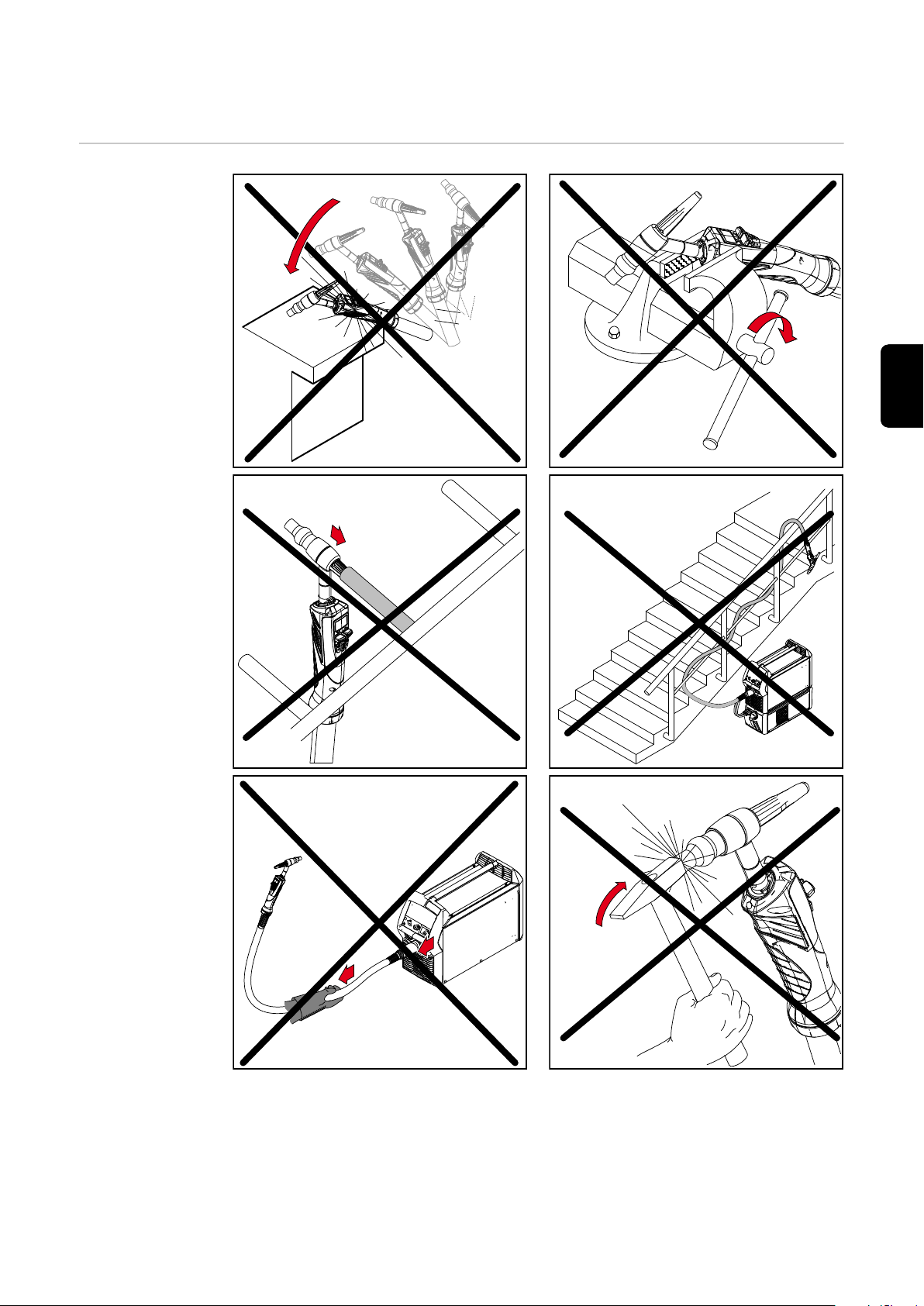

Njega, održavanje i odlaganje

Općenito

HR

15

Održavanje prilikom svakog

stavljanja u

pogon

Odlaganje Uređaj odlažite samo u skladu s važećim nacionalnim i regionalnim odredbama.

- Provjerite potrošne dijelove, zamijenite neispravne potrošne dijelove

- Uklonite prskotine od zavarivanja s mlaznice za plin

Dodatno, prilikom svakog stavljanja u pogon, kod vodom hlađenih gorionika za zavarivanje poduzmite sljedeće:

- provjerite jesu li svi priključci za rashladno sredstvo nepropusni

- provjerite je li povratni tok rashladnog sredstva ispravan

16

Dijagnoza grešaka, uklanjanje grešaka

HR

Dijagnoza

grešaka,

uklanjanje

grešaka

Gorionik za zavarivanje ne može se priključiti

Uzrok:

Uklanjanje:

Nema struje zavarivanja

Mrežni utikač izvora struje je uključen, indikatori na izvoru struje svijetle, zaštitni plin je

dostupan

Uzrok:

Uklanjanje:

Uzrok:

Uklanjanje:

Uzrok:

Uklanjanje:

Uzrok:

Uklanjanje:

Ne funkcionira nakon pritiskanja tipke gorionika

Mrežni utikač je uključen, indikatori na izvoru struje svijetle, zaštitni plin je dostupan

bajunetni zatvarač je savijen

zamijenite bajunetni zatvarač

uzemljenje je neispravno postavljeno

ispravno postavite uzemljenje

kabel za struju u gorioniku za zavarivanje je prekinut

zamijenite gorionik za zavarivanje

volframova elektroda je labava

pritegnite volframovu elektrodu uz pomoć poklopca gorionika

labavi potrošni dijelovi

pritegnite potrošne dijelove

Uzrok:

Uklanjanje:

Uzrok:

Uklanjanje:

Uzrok:

Uklanjanje:

Uzrok:

Uklanjanje:

Prelijevanje HF-a na priključku gorionika za zavarivanje

Uzrok:

Uklanjanje:

Prelijevanje HF-a na školjkastoj ručki

Uzrok:

Uklanjanje:

Uzrok:

Uklanjanje:

upravljački utikač nije ukopčan

ukopčajte upravljački utikač

oštećen gorionik za zavarivanje ili upravljački vod gorionika za zavarivanje

zamijenite gorionik za zavarivanje

neispravni utični spojevi „tipka gorionika / upravljački vod / izvor struje”

provjerite utične spojeve / zatražite servisiranje izvora struje ili gorionika za

zavarivanje

tiskana pločica u gorioniku za zavarivanje je neispravna

zamijenite tiskanu pločicu

priključak gorionika za zavarivanje propušta

zamijenite O-prsten na bajunetnom zatvaraču

paket crijeva propušta

zamijenite paket crijeva

priključak crijeva zaštitnog plina prema tijelu gorionika propušta

stavite novo crijevo i zabrtvite

17

Nema zaštitnog plina

sve ostale funkcije su dostupne

Uzrok:

Uklanjanje:

Uzrok:

Uklanjanje:

Uzrok:

Uklanjanje:

Uzrok:

Uklanjanje:

Uzrok:

Uklanjanje:

slabe karakteristike zavarivanja

Uzrok:

Uklanjanje:

Uzrok:

Uklanjanje:

boca za plin je prazna

zamijenite bocu za plin

regulator tlaka plina je oštećen

zamijenite regulator tlaka plina

crijevo za plin nije montirano, savijeno je ili oštećeno

montirajte crijevo za plin, postavite ga ravno; zamijenite oštećeno crijevo za

plin

gorionik za zavarivanje je oštećen

zamijenite gorionik za zavarivanje

magnetni ventil za plin je oštećen

obavijestite službu za korisnike (zatražite zamjenu magnetnog ventila za

plin)

pogrešni parametri zavarivanja

provjerite postavke

uzemljenje je neispravno postavljeno

provjerite polaritet uzemljenja i priključnice

Gorionik za zavarivanje postaje jako vruć

Uzrok:

Uklanjanje:

Uzrok:

Uklanjanje:

Uzrok:

Uklanjanje:

gorionik za zavarivanje je preslabih karakteristika

obratite pozornost na trajanje primjene i granice opterećenja

samo kod vodom hlađenih uređaja: Preslab protok rashladne vode

Provjerite stanje vode, jačinu protoka, onečišćenje vode itd., pumpa za

rashladno sredstvo blokirana: Odvijačem zavrnite vratilo na prolaz pumpe

za rashladno sredstvo

samo kod vodom hlađenih uređaja: Parametar „Upravlj. rashladnog uređaja”

postavljen je na „OFF”.

U izborniku postavki namjestiti parametar „Upravlj. rashladnog uređaja” na

„Aut” ili „ON”.

18

Poroznost zavarenog šava

Uzrok:

Uklanjanje:

stvaranje prskotina u mlaznici za plin zbog čega je plinska zaštita zavarenog šava neodgovarajuća

uklonite prskotine od zavarivanja

HR

Uzrok:

Uklanjanje:

Uzrok:

Uklanjanje:

Uzrok:

Uklanjanje:

Uzrok:

Uklanjanje:

Uzrok:

Uklanjanje:

Uzrok:

Uklanjanje:

Loša svojstva paljenja

Uzrok:

Uklanjanje:

rupe u crijevu za plin ili neispravno povezano crijevo za plin

zamijenite crijevo za plin

O-prsten na središnjem priključku prerezan je ili neispravan

zamijenite O-prsten

vlaga/kondenzat u vodu za plin

osušite vod za plin

prejak ili preslab predtok plina

ispravite predtok plina

nedovoljna količina plina za početak ili kraj zavarivanja

povećajte vrijeme predprotoka plina (GPr) i naknadni protok plina

nanesena je prevelika količina sredstva za odvajanje

uklonite višak sredstva za odvajanje / nanesite manju količinu sredstva za

odvajanje

neprikladna volframova elektroda (npr. WP elektroda kod DC zavarivanja)

upotrijebite odgovarajuću volframovu elektrodu

Uzrok:

Uklanjanje:

Puknuća na mlaznici za plin

Uzrok:

Uklanjanje:

labavi potrošni dijelovi

pritegnite potrošne dijelove

volframova elektroda ne strši dovoljno iz mlaznice za plin

podignite volframovu elektrodu dalje iz mlaznice za plin

19

Tehnički podaci

Općenito

Plinom hlađeno

tijelo gorionika –

TTB 160, TTB

220, TTB 260

Maksimalno dopušteni napon praznog

hoda (U0)

Maksimalno dopušteni napon paljenja

(Up)

Proizvod odgovara zahtjevima u skladu s normom IEC 60974-7.

Tehnički podaci za tipku gorionika:

U

maks.

I

maks.

Rad s tipkom gorionika dopušten je isključivo u okviru tehničkih podataka.

TTB 160 G TTB 220 G

Struja zavarivanja pri

10 min / 40 °C (104 °F)

DC

Struja zavarivanja pri

10 min / 40 °C (104 °F)

AC

I (ampera) 35 % ED* 160

60 % ED* 120

100 % ED* 90

I (ampera) 35 % ED* 120

60 % ED* 90

100 % ED* 70

35 % ED* 220

60 % ED* 170

100 % ED* 130

35 % ED* 180

60 % ED* 130

100 % ED* 100

113 V

10 kV

35 V

100 mA

Struja zavarivanja pri

10 min / 40 °C (104 °F)

DC

Struja zavarivanja pri

10 min / 40 °C (104 °F)

AC

*ED = trajanje primjene

Standard

EN 439

mm

in.

TTB 260 G

I (ampera) 35 % ED* 260

I (ampera) 35 % ED* 200

Standard

EN 439

mm

in.

Argon Argon

1,0 – 3,2

0,039 – 0,126

60 % ED* 200

100 % ED* 150

60 % ED* 160

100 % ED* 120

Argon

1,6 – 6,4

0,063 – 0,252

1,0 – 4,0

0,039 – 0,158

20

NAPOMENA!

Vodom hlađeno

tijelo gorionika –

TTB 300, TTB

400, TTB 500

Za tijela gorionika TTB160 G, TTB 220 G i TTB 300 W vrijede navodi za struju zavarivanja samo kod upotrebe standardnih potrošnih dijelova.

Kod upotrebe leća za plin i kraćih mlaznica za plin reduciraju se navodi za struju zavarivanja.

NAPOMENA!

Za tijela gorionika TTB 160 G, TTB 220 G i TTB 260 G podaci o struji zavarivanja

vrijede tek od duljine tijela gorionika D ≥ 65 mm

Pri uporabi kraćih tijela gorionika podaci o struji zavarivanja smanjuju se za 30 %

TTB 300 W TTB 400 W

Struja zavarivanja pri

10 min / 40 °C (104 °F)

I (ampera) 60 % ED* 300

100 % ED* 230

60 % ED* 400

100 % ED* 300

DC

Struja zavarivanja pri

10 min / 40 °C (104 °F)

I (ampera) 60 % ED* 250

100 % ED* 190

60 % ED* 350

100 % ED* 270

AC

Standard

Argon Argon

EN 439

HR

Q

min

Struja zavarivanja pri

10 min / 40 °C (104 °F)

DC

Struja zavarivanja pri

10 min / 40 °C (104 °F)

AC

Q

min

*ED = trajanje primjene

mm

in.

l/min

gal./min

1,0 – 3,2

0,039 – 0,126

1

0,26

TTB 500 W

I (ampera) 60 % ED* 500

100 % ED* 400

I (ampera) 60 % ED* 400

100 % ED* 300

Standard

Argon

EN 439

mm

in.

l/min

gal./min

1,6 – 6,4

0,063 – 0,252

1

0,26

1,0 – 4,0

0,039 – 0,157

1

0,26

NAPOMENA!

Za tijela gorionika TTB160 G, TTB 220 G i TTB 300 W vrijede podaci za struju zavarivanja samo kod upotrebe standardnih potrošnih dijelova.

Kod upotrebe leća za plin i kraćih mlaznica za plin reduciraju se podaci za struju zavarivanja.

21

NAPOMENA!

L

L

Prilikom zavarivanja na granici snage gorionika za zavarivanje upotrebljavajte

odgovarajuće veće volframove elektrode i promjer otvora za mlaznice za plin kako

biste produljili trajanje potrošnih dijelova.

Vodite računa o jačini struje, AC ravnoteži i faznom pomaku AC struje jer su to čimbenici

koji utječu na snagu!

Plinom hlađeni

paket crijeva –

THP 160d,

THP 220d,

THP 260d

Struja zavarivanja pri

10 min / 40 °C (104 °F)

DC

Struja zavarivanja pri

10 min / 40 °C (104 °F)

AC

Struja zavarivanja pri

10 min / 40 °C (104 °F)

DC

Struja zavarivanja pri

10 min / 40 °C (104 °F)

AC

THP 160d THP 220d

I (ampera) 35 % ED* 160

60 % ED* 120

100 % ED* 90

I (ampera) 35 % ED* 120

60 % ED* 90

100 % ED* 70

Norma

Argon Argon

35 % ED* 220

60 % ED* 170

100 % ED* 130

35 % ED* 180

60 % ED* 130

100 % ED* 100

EN 439

m

ft + in.

4,0 / 8,0

13 + 1,48 / 26 + 2,96

4,0 / 8,0

13 + 1,48 / 26 + 2,96

THP 260d

I (ampera) 35 % ED* 260

60 % ED* 200

100 % ED* 150

I (ampera) 35 % ED* 200

60 % ED* 160

100 % ED* 120

*ED = trajanje primjene

Norma

EN 439

m

ft + in.

Argon

4,0 / 8,0

13 + 1,48 / 26 + 2,96

22

Vodom hlađeni

L

L

paket crijeva –

THP 300d,

THP 400d,

THP 500d

Struja zavarivanja pri

10 min / 40 °C (104 °F)

DC

Struja zavarivanja pri

10 min / 40 °C (104 °F)

AC

THP 300d THP 400d

I (ampera) 60 % ED* 300

100 % ED* 230

I (ampera) 60 % ED* 250

100 % ED* 190

60 % ED* 400

100 % ED* 300

60 % ED* 350

100 % ED* 270

HR

P

**

min

Q

min.

p

min.

p

maks.

Struja zavarivanja pri

10 min / 40 °C (104 °F)

DC

Struja zavarivanja pri

10 min / 40 °C (104 °F)

AC

Norma

Argon Argon

EN 439

m

ft + in.

4,0 / 8,0

13 + 1,48 / 26 + 2,96

4,0 / 8,0

13 + 1,48 / 26 + 2,96

W (watta) 650 / 650 850 / 850

l/min

gal./min

bar

psi

bar

psi

1

0,26

3

43

5,5

79

1

0,26

3

43

5,5

79

THP 500d

I (ampera) 60 % ED* 500

100 % ED* 400

I (ampera) 60 % ED* 400

100 % ED* 300

Norma

Argon

EN 439

P

Q

p

p

min

min.

min.

maks.

**

m

ft + in.

W (watta) 850 / 1400

l/min

gal./min

bar

psi

bar

psi

4,0 / 8,0

13 + 1,48 / 26 + 2,96

1

0,26

3

43

5,5

79

*ED = trajanje primjene

**Minimalni kapacitet hlađenja u skladu s normom IEC 60974-2

23

24

Indice

Sicurezza 26

Sicurezza 26

In generale 27

In generale 27

Torcia Up/Down 27

Sostituzione dell'interfaccia utente 28

Montaggio dei pezzi soggetti ad usura 29

Montaggio del sistema di pezzi soggetti ad usura A 29

Montaggio del sistema di pezzi soggetti ad usura P 30

Installazione e messa in funzione 31

Montaggio del corpo della torcia 31

Collegamento della torcia per saldatura al generatore e al gruppo di raffreddamento 32

Rotazione del corpo torcia 32

Sostituzione del corpo della torcia - Torce per saldatura raffreddate a gas 33

Sostituzione del corpo della torcia - Torce per saldatura raffreddate ad acqua 33

Bloccaggio della sostituzione del corpo della torcia 35

Cura, manutenzione e smaltimento 36

In generale 36

Manutenzione a ogni messa in funzione 37

Smaltimento 37

Diagnosi e risoluzione degli errori 38

Diagnosi e risoluzione degli errori 38

Dati tecnici 41

In generale 41

Corpo della torcia raffreddato a gas - TTB 160, TTB 220, TTB 260 41

Corpo della torcia raffreddato ad acqua - TTB 300, TTB 400, TTB 500 42

Pacchetto tubi flessibili raffreddato a gas - THP 160d, THP 220d, THP 260d 43

Pacchetto tubi flessibili raffreddato ad acqua - THP 300d, THP 400d, THP 500d 44

IT

25

Sicurezza

Sicurezza

PERICOLO!

Il cattivo uso dell'apparecchio e l'esecuzione errata dei lavori

possono causare gravi lesioni personali e danni materiali.

Tutti i lavori e le funzioni descritti nel presente documento devono essere eseguiti

▶

soltanto da personale tecnico qualificato.

Leggere e comprendere il presente documento.

▶

Leggere e comprendere tutte le istruzioni per l'uso dei componenti del sistema, in

▶

particolare le norme di sicurezza.

PERICOLO!

La corrente elettrica e l'elettrodo a filo in uscita

possono causare gravi lesioni personali e danni materiali.

Posizionare l'interruttore di rete del generatore su "O".

▶

Scollegare il generatore dalla rete.

▶

Assicurarsi che il generatore resti scollegato dalla rete fino al completamento di tutti

▶

i lavori.

PERICOLO!

La corrente elettrica

può causare gravi lesioni personali e danni materiali.

Tutti i cavi, i conduttori e i pacchetti tubi flessibili devono sempre essere saldamente

▶

collegati, integri, correttamente isolati e sufficientemente dimensionati.

PRUDENZA!

I componenti della torcia per saldatura e il refrigerante surriscaldati possono

causare ustioni,

anche gravi.

Prima di iniziare qualsiasi lavoro descritto nelle presenti istruzioni per l'uso, lasciare

▶

raffreddare tutti i componenti della torcia per saldatura e il refrigerante fino al raggiungimento della temperatura ambiente (+25 °C, +77 °F).

PRUDENZA!

Il funzionamento senza refrigerante

può causare gravi danni materiali.

Non azionare mai le torce per saldatura raffreddate ad acqua senza refrigerante.

▶

Il produttore non si assume alcuna responsabilità per i danni che potrebbero deri-

▶

varne, escludendo ogni diritto di garanzia.

PRUDENZA!

La fuoriuscita di refrigerante

può causare gravi lesioni personali e danni materiali.

Quando vengono scollegati dal gruppo di raffreddamento o dal carrello traina filo,

▶

chiudere sempre i tubi del refrigerante delle torce per saldatura raffreddate ad acqua

con la chiusura in plastica montata su di essi.

26

In generale

+

-

In generale Le torce per saldatura TIG sono particolarmente robuste e affidabili. L'impugnatura ergo-

nomica e una distribuzione ottimale del peso consentono di lavorare senza affaticarsi.

Le torce per saldatura sono disponibili nella versione raffreddata a gas e ad acqua e

possono essere adattate alle lavorazioni più disparate.

Le torce per saldatura sono adatte soprattutto alla produzione in serie e nella lavorazione singola manuale, nonché all'impiego nelle officine.

IT

Torcia Up/Down

La torcia Up/Down è dotata delle

seguenti funzioni:

modifica della potenza di saldatura

mediante il tasto Up/Down (+/-)

formazione della calotta in combinazione con il processo di saldatura TIG

AC

abbassamento temporaneo in combinazione con la modalità Funzionamento a

4 tempi

(I1 > I2).

Modifica della potenza di saldatura Formazione della calotta

1 1

27

Abbassamento temporaneo

l

1

l

2

1

3

2

1

3

2

0,6 Nm

Sostituzione

dell'interfaccia

utente

1

1 2

2

3

28

Montaggio dei pezzi soggetti ad usura

1

2

3

4

5

6

*

*

1

4

2

3

**

30°

2

1

d

d

3

1

d

2

Montaggio del

sistema di pezzi

soggetti ad usura

A

Sistema di pezzi soggetti ad usura A con ugello del gas a innesto

1

3

2

4

IT

AVVERTENZA!

Serrare il cappuccio della torcia soltanto quanto basta a rendere impossibile muovere l'elettrodo al tungsteno con le mani.

* Bussola di tenuta in gomma sostituibile solo per TTB 220 G/A.

** A seconda della versione della torcia per saldatura, è possibile impiegare un dif-

fusore di gas (gas lens) anziché il dado di serraggio.

AVVERTENZA!

Pericolo di danneggiamento della filettatura.

Serrare solo leggermente il dado di serraggio o il diffusore di gas.

29

Montaggio del

1

2

3

4

5

6

2

3

*

2

3

4

1

5

2

30°

1

d

d

d

1

2

3

sistema di pezzi

soggetti ad usura

P

Sistema di pezzi soggetti ad usura P con ugello del gas a vite

1

2

3

4

AVVERTENZA!

Serrare il cappuccio della torcia soltanto quanto basta a rendere impossibile muovere l'elettrodo al tungsteno con le mani.

* Bussola di tenuta in gomma sostituibile solo per TTB 220 G/P.

** A seconda della versione della torcia per saldatura, è possibile impiegare un dif-

fusore di gas (gas lens) anziché il dado di serraggio.

AVVERTENZA!

Pericolo di danneggiamento della filettatura.

Serrare solo leggermente il dado di serraggio o il diffusore di gas.

30

Installazione e messa in funzione

180°

1

*

1

1

2

~ 3 mm

180°

0 mm

Montaggio del

corpo della torcia

1

* Lubrificare la guarnizione circolare prima del

montaggio!

3

2

IT

4

IMPORTANTE! Quando si monta il corpo della torcia, prestare attenzione a inserirlo fino

all'arresto e che scatti in posizione.

31

Collegamento

1

6

2

5

4

3

2

1

3

5

6

4

1

1

+/- 360°

della torcia per

saldatura al generatore e al gruppo

di raffreddamento

1

2

Rotazione del

corpo torcia

Torcia per saldatura TIG con spina di comando

Tuchel

Torcia per saldatura TIG con spina di comando TMC

AVVERTENZA!

Prima di ogni messa in funzione controllare l'anello di tenuta sull'attacco della torcia per saldatura e il livello del liquido refrigerante!

Durante la saldatura, verificare a intervalli regolari il flusso del refrigerante.

1

32

Sostituzione del

1

180°

1

1

1

1

corpo della torcia

- Torce per saldatura raffreddate a

gas

1

2

IT

3

Sostituzione del

corpo della torcia

- Torce per saldatura raffreddate

ad acqua

AVVERTENZA!

Quando si sostituisce il corpo della torcia, prestare attenzione a montare solo i

sistemi che ne fanno parte.

Non montare corpi della torcia raffreddati a gas su pacchetti tubi flessibili raffreddati

▶

ad acqua e viceversa!

IMPORTANTE! Quando si monta il corpo della torcia, prestare attenzione a inserirlo fino

all'arresto e che scatti in posizione!

Spegnere il generatore e scollegarlo dalla rete elettrica;

1

attendere la fase di scarico del sistema di raffreddamento.

Se è installato il gruppo di raffreddamento CU 600 MC:

2

svuotare il pacchetto tubi flessibili della torcia per saldatura mediante il generatore o

la torcia per saldatura.

Per gli altri gruppi di raffreddamento:

scollegare il tubo di mandata del refrigerante dal gruppo di raffreddamento.

Pulire il tubo di mandata del refrigerante con aria compressa a max. 4 bar in modo

3

che gran parte del refrigerante ritorni nel serbatoio del refrigerante.

33

1

4

180°

1

1

1

1

6

5

Pulire con aria compressa il punto di collegamento sul pacchetto tubi flessibili.

7

Asciugare il corpo della torcia con un panno.

8

Installare il cappuccio protettivo sul corpo della torcia.

9

AVVERTENZA!

Quando si sostituisce il corpo della torcia, prestare attenzione a montare solo i

sistemi che ne fanno parte.

Non montare corpi della torcia raffreddati a gas su pacchetti tubi flessibili raffreddati

▶

ad acqua e viceversa!

IMPORTANTE! Quando si monta il corpo della torcia, prestare attenzione a inserirlo fino

all'arresto e che scatti in posizione.

Montare il corpo della torcia.

10

Collegare il generatore alla rete e accenderlo.

11

Premere il tasto Controllo gas sul generatore.

12

Il gas inerte fuoriesce per 30 s.

Controllare la portata del refrigerante:

13

Il refrigerante deve ritornare nel relativo serbatoio senza problemi.

Eseguire la saldatura di prova e verificare la qualità del giunto saldato.

14

34

Bloccaggio della

1

3

2

1

2

1

3

0,6 Nm

2

sostituzione del

corpo della torcia

1

IT

2

3

35

Cura, manutenzione e smaltimento

In generale

36

Manutenzione a

ogni messa in

funzione

Smaltimento Lo smaltimento va eseguito unicamente nel rispetto delle disposizioni nazionali e regio-

- Controllare i pezzi soggetti ad usura e sostituire quelli difettosi.

- Asportare gli spruzzi di saldatura dall'ugello del gas.

Inoltre, a ogni messa in funzione per le torce per saldatura raffreddate ad acqua:

- assicurarsi che tutti gli attacchi del refrigerante siano a tenuta stagna

- assicurarsi che il flusso di ritorno del refrigerante sia regolare.

nali vigenti.

IT

37

Diagnosi e risoluzione degli errori

Diagnosi e risoluzione degli errori

Impossibile collegare il cannello di saldatura

Causa:

Risoluzione:

Corrente di saldatura assente

Interruttore di rete del generatore inserito, spie sul generatore accese, gas inerte presente.

Causa:

Risoluzione:

Causa:

Risoluzione:

Causa:

Risoluzione:

Causa:

Risoluzione:

Anche premendo il tasto della torcia, questa non funziona

Interruttore di rete inserito, spie sul generatore accese, gas inerte presente.

La chiusura a baionetta si deforma

Sostituire la chiusura a baionetta

Collegamento a massa errato.

Eseguire il collegamento a massa in modo regolare.

Cavo della corrente della torcia per saldatura interrotto.

Sostituire la torcia per saldatura.

Elettrodo al tungsteno allentato.

Fissare l'elettrodo al tungsteno puro tramite la chiusura della torcia

Pezzi soggetti a usura allentati.

Fissare i pezzi soggetti a usura.

Causa:

Risoluzione:

Causa:

Risoluzione:

Causa:

Risoluzione:

Causa:

Risoluzione:

HF discontinua sull'attacco della torcia per saldatura

Causa:

Risoluzione:

HF discontinua sull'impugnatura

Causa:

Risoluzione:

Spina di comando non inserita.

Inserire la spina di comando.

Torcia per saldatura o cavo di comando della torcia per saldatura guasti.

Sostituire la torcia per saldatura.

Collegamenti a spina "Tasto della torcia/Cavo di comando/Generatore" difettosi.

Controllare i collegamenti a spina/Inviare il generatore o la torcia per saldatura all'Assistenza

Print nella torcia per saldatura difettoso

Sostituire il Print

Attacco della torcia per saldatura non ermeticamente stagno

Sostituire la guarnizione circolare sull'innesto a baionetta.

Pacchetto tubi flessibili non ermeticamente stagno

Sostituire il pacchetto tubi flessibili

38

Causa:

Risoluzione:

Attacco del tubo del gas inerte sul corpo della torcia non ermeticamente stagno

Risistemare e sigillare il tubo

Gas inerte assente

Tutte le altre funzioni sono disponibili.

Causa:

Risoluzione:

Causa:

Risoluzione:

Causa:

Risoluzione:

Causa:

Risoluzione:

Causa:

Risoluzione:

Proprietà di saldatura scarse

Causa:

Risoluzione:

Causa:

Risoluzione:

bombola del gas vuota.

sostituire la bombola del gas.

riduttore di pressione del gas difettoso.

sostituire il riduttore di pressione del gas.

tubo del gas smontato, piegato o danneggiato.

montare il tubo del gas, disporlo diritto. Sostituire il tubo del gas difettoso.

torcia per saldatura difettosa.

sostituire la torcia per saldatura.

valvola magnetica del gas difettosa.

contattare il servizio di assistenza (per far sostituire la valvola magnetica del

gas).

Parametri di saldatura errati.

Controllare le impostazioni.

Collegamento a massa errato.

Controllare la polarità del collegamento a massa e del morsetto.

IT

La torcia per saldatura si surriscalda

Causa:

Risoluzione:

Causa:

Risoluzione:

Causa:

Risoluzione:

Torcia per saldatura sottodimensionata.

Rispettare il tempo di accensione e i limiti di carico.

Solo per impianti raffreddati ad acqua: flusso dell'acqua insufficiente.

Controllare il livello, la portata, la purezza ecc. dell'acqua; pompa del refri-

gerante bloccata: avvitare l'albero della pompa del refrigerante all'apposita

guida con l'ausilio di un cacciavite.

Solo per impianti raffreddati ad acqua: il parametro "Cmd. grup.raffr." è

impostato su "spe".

Nel menu di setup, impostare il parametro "Cmd. grup.raffr." su "Aut" oppure

su "acc".

39

Porosità del giunto saldato

Causa:

Risoluzione:

Accumulo di spruzzi nell'ugello del gas, da cui deriva una protezione antigas

insufficiente del giunto saldato.

Rimuovere gli spruzzi di saldatura.

Causa:

Risoluzione:

Causa:

Risoluzione:

Causa:

Risoluzione:

Causa:

Risoluzione:

Causa:

Risoluzione:

Causa:

Risoluzione:

Proprietà d'accensione scarse

Causa:

Risoluzione:

Tubo del gas forato o collegamento impreciso del tubo del gas.

Sostituire il tubo del gas.

Guarnizione circolare sull'attacco centrale danneggiata o difettosa.

Sostituire la guarnizione circolare.

Umidità/condensa nel tubo del gas.

Asciugare il tubo del gas.

Flusso del gas eccessivo o insufficiente.

Correggere il flusso del gas.

Portata del gas insufficiente all'inizio o al termine della saldatura.

Aumentare la preapertura e il ritardo di chiusura del gas.

Apporto eccessivo di agente di distacco.

Rimuovere l'agente di distacco in eccesso/apportare meno agente di dist-

acco.

elettrodo al tungsteno inadatto (ad es. elettrodo WP per la saldatura DC).

utilizzare un elettrodo al tungsteno adatto

Causa:

Risoluzione:

L'ugello del gas si crepa

Causa:

Risoluzione:

pezzi soggetti a usura allentati.

serrare i pezzi soggetti a usura.

l'elettrodo al tungsteno non sporge abbastanza sull'ugello del gas.

far sporgere maggiormente l'elettrodo al tungsteno sull'ugello del gas.

40

Dati tecnici

In generale

Corpo della torcia

raffreddato a gas

TTB 160, TTB

220, TTB 260

Tensione di funzionamento a vuoto max.

consentita (U0)

Tensione di accensione max. consentita

(Up)

Questo prodotto è conforme ai requisiti della norma IEC 60974-7.

Dati tecnici tasto della torcia:

U

max

I

max

L'uso del tasto della torcia è consentito esclusivamente nell'ambito dei dati tecnici.

TTB 160 G TTB 220 G

Corrente di saldatura a

10 min/40 °C (104 °F)

DC

Corrente di saldatura a

10 min/40 °C (104 °F)

AC

I (ampere) 35% TA* 160

60% TA* 120

100% TA* 90

I (ampere) 35% TA* 120

60% TA* 90

100% TA* 70

35% TA* 220

60% TA* 170

100% TA* 130

35% TA* 180

60% TA* 130

100% TA* 100

100 mA

113 V

IT

10 kV

35 V

Corrente di saldatura a

10 min/40 °C (104 °F)

DC

Corrente di saldatura a

10 min/40 °C (104 °F)

AC

*TA = tempo di accensione.

Norma

EN 439

mm

in.

TTB 260 G

I (ampere) 35% TA* 260

I (ampere) 35% TA* 200

Norma

EN 439

mm

in.

Argo Argo

1,0-3,2

0.039-0.126

60% TA* 200

100% TA* 150

60% TA* 160

100% TA* 120

Argo

1,6-6,4

0.063-0.252

1,0-4,0

0.039-0.158

41

AVVERTENZA!

Per i corpi torcia TTB160 G, TTB 220 G e TTB 300 W i valori indicati relativi alla

corrente di saldatura sono validi solo se si utilizzano pezzi soggetti a usura di

serie.

Se si utilizzano diffusori di gas (gas lens) e ugelli del gas più corti, i valori indicati relativi

alla corrente di saldatura diminuiscono.

AVVERTENZA!

Per i corpi torcia TTB 160 G, TTB 220 G e TTB 260 G i valori indicati relativi alla

corrente di saldatura sono validi solo a partire da una lunghezza del corpo torcia L

≥ 65 mm.

Se si utilizzano corpi torcia più corti, i valori indicati relativi alla corrente di saldatura diminuiscono del 30%.

Corpo della torcia

raffreddato ad

acqua TTB 300, TTB

400, TTB 500

Corrente di saldatura a

10 min/40 °C (104 °F)

DC

Corrente di saldatura a

10 min/40 °C (104 °F)

AC

Q

min

Corrente di saldatura a

10 min/40 °C (104 °F)

DC

Corrente di saldatura a

10 min/40 °C (104 °F)

AC

TTB 300 W TTB 400 W

I (ampere) 60% TA* 300

100% TA* 230

I (ampere) 60% TA* 250

100% TA* 190

Norma

Argo Argo

60% TA* 400

100% TA* 300

60% TA* 350

100% TA* 270

EN 439

mm

in.

l/min

gal./min

1,0-3,2

0.039-0.126

1

0.26

1,0-4,0

0.039-0.157

1

0.26

TTB 500 W

I (ampere) 60% TA* 500

100% TA* 400

I (ampere) 60% TA* 400

100% TA* 300

42

Q

min

*TA = tempo di accensione.

Norma

EN 439

mm

in.

l/min

gal./min

Argo

1,6-6,4

0.063-0.252

1

0.26

AVVERTENZA!

L

L

Per i corpi della torcia TTB160 G, TTB 220 G e TTB 300 W i valori indicati relativi

alla corrente di saldatura sono validi solo se si utilizzano pezzi soggetti ad usura

di serie.

Se si utilizzano diffusori di gas (gas lens) e ugelli del gas più corti, i valori indicati relativi

alla corrente di saldatura diminuiscono.

AVVERTENZA!

Se si salda al limite di potenza della torcia per saldatura, utilizzare elettrodi al

tungsteno e diametri dell'apertura dell'ugello del gas corrispondentemente più

grandi per prolungare la durata dei pezzi soggetti ad usura.

Tenere conto dell'intensità di corrente, del bilanciamento AC e dell'offset di corrente AC

come fattori di sviluppo della potenza!

IT

Pacchetto tubi

flessibili raffreddato a gas THP 160d,

THP 220d,

THP 260d

Corrente di saldatura a

10 min/40 °C (104 °F)

DC

Corrente di saldatura a

10 min/40 °C (104 °F)

AC

Corrente di saldatura a

10 min/40 °C (104 °F)

DC

Corrente di saldatura a

10 min/40 °C (104 °F)

AC

THP 160d THP 220d

I (ampere) 35% TA* 160

60% TA* 120

100% TA* 90

I (ampere) 35% TA* 120

60% TA* 90

100% TA* 70

Norma

Argon Argon

35% TA* 220

60% TA* 170

100% TA* 130

35% TA* 180

60% TA* 130

100% TA* 100

EN 439

m

ft + in.

4,0/8,0

13 + 1.48/26 + 2.96

4,0/8,0

13 + 1.48/26 + 2.96

THP 260d

I (ampere) 35% TA* 260

60% TA* 200

100% TA* 150

I (ampere) 35% TA* 200

60% TA* 160

100% TA* 120

Norma

Argon

EN 439

m

ft + in.

4,0/8,0

13 + 1.48/26 + 2.96

*TA = tempo di accensione.

43

Pacchetto tubi

L

L

flessibili raffreddato ad acqua THP 300d,

THP 400d,

THP 500d

Corrente di saldatura a

10 min/40 °C (104 °F)

DC

Corrente di saldatura a

10 min/40 °C (104 °F)

AC

THP 300d THP 400d

I (ampere) 60% TA* 300

100% TA* 230

I (ampere) 60% TA* 250

100% TA* 190

60% TA* 400

100% TA* 300

60% TA* 350

100% TA* 270

P

**

min

Q

min

p

min

p

max

Corrente di saldatura a

10 min/40 °C (104 °F)

DC

Corrente di saldatura a

10 min/40 °C (104 °F)

AC

Norma

Argon Argon

EN 439

m

ft + in.

4,0/8,0

13 + 1.48/26 + 2.96

4,0/8,0

13 + 1.48/26 + 2.96

W (watt) 650 / 650 850 / 850

l/min

gal./min

bar

psi

bar

psi

1

0.26

3

43

5,5

79

1

0.26

3

43

5,5

79

THP 500d

I (ampere) 60% TA* 500

100% TA* 400

I (ampere) 60% TA* 400

100% TA* 300

Norma

Argon

EN 439

P

Q

p

p

min

min

min

max

**

m

ft + in.

W (watt) 850 / 1400

l/min

gal./min

bar

psi

bar

psi

4,0/8,0

13 + 1.48/26 + 2.96

1

0.26

3

43

5,5

79

*TA = tempo di accensione.

**Potenza circuito refrigerante minima secondo la norma IEC 60974-2.

44

目次

安全 46

安全記号 46

一般事項 47

一般事項 47

アップダウントーチ 47

ユーザーインターフェースの交換 48

磨耗部品の取り付け 49

A 型磨耗部品の取り付け 49

P 型磨耗部品の取り付け 50

取り付けと起動 51

トーチ本体の取り付け 51

溶接電源および冷却ユニットへの溶接トーチの接続 52

トーチ本体のねじれ 52

トーチ本体の変更 - ガス冷却式溶接トーチ 53

トーチ本体の変更 - 水冷式溶接トーチ 53

トーチ本体の交換の防止 55

点検、整備および廃棄 56

一般事項 56

毎回の起動時の整備 57

廃棄 57

トラブルシューティング 58

トラブルシューティング 58

技術データ 61

一般事項 61

ガス冷却トーチ本体 -TTB 160、TTB 220、TTB 260 61

水冷式トーチ本体 – TTB 300、TTB 400、TTB 500 62

ガス冷却式ホースパック – THP 160d、THP 220d、THP 260d 63

水冷式ホースパック – THP 300d、THP 400d、THP 500d 64

JA

45

安全

安全記号

警告!

誤操作または作業を誤ると危険です。

重大な怪我や物的損害につながる可能性があります。

本書に記載されているすべての操作と機能は、トレーニングを受けた有資格者のみが実

▶

行してください。

この文書を読み、理解してください。

▶

システム部品のすべての操作手順(特に安全規則)を読み、理解してください。

▶

警告!

溶接ワイヤが表面出ている場合の感電の危険と負傷のリスク。

重大な怪我や物的損害につながる可能性があります。

溶接電源のグリッドスイッチを「O」位置に回します。

▶

溶接電源を主電源から外します。

▶

すべての作業が完了するまで、溶接電源を主電源から確実に外したままにしてください。

▶

警告!

感電の危険。

重大な怪我や物的損害につながる可能性があります。

すべてのケーブル、ライン、ホースパックは常に、適切に接続されており、損傷がなく、正し

▶

く絶縁され、十分なサイズである必要があります。

注意!

発熱した溶接トーチ部品や冷却液による発火のリスク。

重度の火傷を負う恐れがあります。

この取扱説明書に記載されている作業を開始する前に、すべての溶接トーチコンポーネン

▶

トと冷却液を室温(+ 25°C、+ 77°F)まで冷却してください。

注意!

冷却液を使用しない作業による損傷のリスク。

重大な物的損害が発生する可能性があります。

冷却液なしの水冷溶接トーチは、絶対に操作しないでください。

▶

このような操作によって発生するいかなる損傷に対しても、フロニウスは責任を負いませ

▶

ん。さらに、すべての保証請求が無効になります。

注意!

冷却液漏れの危険。

重大な怪我や物的損害につながる可能性があります。

ホースが冷却ユニットまたはワイヤ送給装置から外されている場合は、付属のプラスチッ

▶

クのストッパーで、水冷溶接トーチの冷却ホースを密封します。

46

一般事項

+

-

一般事項 TIG 溶接トーチは、特に堅牢で信頼できます。エルゴノミクスシェルタイプのハンドルおよび最

適な重量分配により、疲労を抑えて作業することができます。

溶接トールは、ガスおよび水冷ユニットとして使用でき、さまざまなタスクに適応できます。

溶接トーチは主に、マニュアルシリーズおよびシングルロット生産並びに、ワークショップでの用

途に設計されています。

JA

アップダウントーチ

アップダウントーチには、以下の機能があ

ります。

アップ/ダウンキー(+/-)を使用して溶接電

力を変更します

タングステン不活性ガス溶接 AC 溶接プロ

セスと接続するキャップ成形

4 ステップ操作モードに接続する中間降下

(I1 > I2)

溶接電力の変更 キャップ成形

1 1

47

中間降下

l

1

l

2

1

3

2

1

3

2

0,6 Nm

ユーザーインターフ

ェースの交換

1

1 2

2

3

48

磨耗部品の取り付け

1

2

3

4

5

6

*

*

1

4

2

3

**

30°

2

1

d

d

3

1

d

2

A 型磨耗部品の取

り付け

磨耗部品セットアップ、A 型ガスノズル(プッシュオンタイプ)

1

3

2

4

JA

注記

!

タングステン電極が手で動かないようにトーチのキャップだけ充分に締めてください。

* TTB 220 G/A 専用の交換式ゴムスリーブ

** 溶接トーチの種類によっては、固定ナットの代わりにガスレンズを使用することもできま

す。

注記

!

スレッドが損傷する危険があります。

固定ナットまたはガスレンズだけを軽く締めます。

49

P 型磨耗部品の取

1

2

3

4

5

6

2

3

*

2

3

4

1

5

2

30°

1

d

d

d

1

2

3

り付け

磨耗部品セットアップ、P 型ガスノズル(ネジタイプ)

1

2

3

注記

!

4

タングステン電極が手で動かないようにトーチのキャップだけ充分に締めてください。

* TTB 220 G/P 専用の交換式ゴムスリーブ

** 溶接トーチの種類によっては、固定ナットの代わりにガスレンズを使用することもできま

す。

注記

!

スレッドが損傷する危険があります。

固定ナットまたはガスレンズだけを軽く締めます。

50

取り付けと起動

180°

1

*

1

1

2

~ 3 mm

180°

0 mm

トーチ本体の取り付

け

1

*

取り付ける前にOリングに注油してください!

3

2

JA

4

重要!トーチ本体を取り付けるときは、トーチ本体を奥まで押し込み、所定の位置にはめ込み

ます。

51

溶接電源および冷

1

6

2

5

4

3

2

1

3

5

6

4

1

1

+/- 360°

却ユニットへの溶接

トーチの接続

1

Tuchel

注記

制御プラグ付属

!

TIG

溶接トーチ

2

TMC

制御プラグ付属

TIG

溶接トーチ

試運転の前に、欧州におけるコネクタと冷却液レベルを点検してください。

溶接操作中の冷却液の流れが通常のインターバルであることを点検してください。

トーチ本体のねじれ

1

52

トーチ本体の変更 -

1

180°

1

1

1

1

ガス冷却式溶接トー

チ

1

2

JA

3

トーチ本体の変更 水冷式溶接トーチ

注記

!

トーチ本体を変更する時は、関連の装置のみが取り付けられていることを確認してください。

ガス冷却式トーチ本体を水冷式ホースパックに取り付けてはならず、また逆に水冷式トー

▶

チ本体をガス冷却式ホースパックを取り付けることもできません。

重要!トーチ本体を取り付けるときは、トーチ本体を奥まで押し込み、所定の位置にはめ込み

ます。

溶接電源のスイッチを切り、グリッドから断線します。

1

冷却システムのフェーズが終了するまで待ちます

CU 600 MC 冷却ユニットの場合:

2

溶接電源または溶接トーチを使用してトーチホースパックを空にします

その他の冷却ユニットの場合:

冷却液供給ホースを冷却ユニットから外します

冷却液の大部分が冷却液容器に逆流するように、冷却席供給ホースを最大 4bar の圧縮

3

空気でパージします

53

1

4

180°

1

1

1

1

6

5

圧縮空気を使用してホースパックのインターフェースを掃除します

7

トーチ本体を布で拭いて乾かします

8

安全キャップをトーチ本体にかぶせます

9

注記

!

トーチ本体を変更する時は、関連の装置のみが取り付けられていることを確認してください。

ガス冷却式トーチ本体を水冷式ホースパックに取り付けてはならず、また逆に水冷式トー

▶

チ本体をガス冷却式ホースパックを取り付けることもできません。

重要!トーチ本体を取り付けるときは、トーチ本体を奥まで押し込み、所定の位置にはめ込み

ます。

トーチ本体の取り付け

10

溶接電源をグリッドに接続し、スイッチをオンにします

11

溶接電源のガステストボタンを押します

12

保護ガスが 30 秒間流れます。

冷却液の流れを点検します:

13

冷却液容器への冷却液のリターンフローが確認できるはずです。

溶接テストを実行し、溶接シームの品質を検査します

14

54

トーチ本体の交換

1

3

2

1

2

1

3

0,6 Nm

2

の防止

1

JA

2

3

55

点検、整備および廃棄

一般事項

56

毎回の起動時の整備- 磨耗部品を確認し、不具合のある磨耗部品を交換します

- 溶接スパッタのガスノズルを洗浄します

上記の毎回の起動時の手順のリストに加え、水冷溶接トーチについて、以下を行います。

- すべての冷却接続に漏れがないようにします

- 適切な冷却液のリターンフローがあるようにします

廃棄 適用可能な国および地域の規定を順守して、廃棄してください。

JA

57

トラブルシューティング

トラブルシューティン

グ

溶接トーチが接続できません

原因:

対策:

溶接電流を得られません

溶接電源はオンに切り替わっており、溶接電源のインジケータも点灯、保護ガスも存在します

原因:

対策:

原因:

対策:

原因:

対策:

原因:

対策:

トーチトリガを押しても機能しません

溶接電源はオンに切り替わっており、溶接電源のインジケータも点灯、保護ガスも存在します

バヨネットロックが曲がっています

バヨネットロックを交換します

不適切な接地接続

適切な接地接続を確立します

溶接トーチの電源ケーブルが中断されています

溶接トーチを交換してください

タングステン電極のゆるみ

トーチキャップを使用してタングステン電極を締め付けてください

磨耗部品のゆるみ

磨耗部品を締め付けて固定してください

原因:

対策:

原因:

対策:

原因:

対策:

原因:

対策:

溶接トーチ接続の HF フラッシュオーバー

原因:

対策:

シェルタイプのハンドルでの HF フラッシュオーバー

原因:

対策:

原因:

対策:

電源プラグが差し込まれていません

電源プラグを差し込みます

溶接トーチもしくは溶接トーチ制御ラインに故障があります

溶接トーチを交換してください

プラグ接続「トーチトリガ/制御ライン/溶接電源」の故障

プラグ接続を確認します。溶接電源または溶接トーチをサービスチームに送りま

す

溶接トーチの PCB の不具合

PCB を交換します

溶接トーチ接続がシーリングされていません

バヨネットロックの O リングを交換します

ホースパックがシーリングされていません

ホースパックを交換します

トーチ本体への保護ガスホース接続がシーリングされていません

ホースを調整してシーリングします

58

保護ガスが使用できません

その他すべての機能は使用できます

原因:

対策:

原因:

対策:

原因:

対策:

原因:

対策:

原因:

対策:

溶接特性の不良

原因:

対策:

原因:

対策:

ガスシリンダーが空です

ガスシリンダーを交換してください

ガス圧力調整器が故障しています

ガス圧力調整器を交換します

ガスホースがねじれているか、破損しているか、接続されていません

ガスホースを取り付け、まっすぐにします。不具合のあるガスホースは交換します

溶接トーチが故障しています

溶接トーチを交換してください

ガス電磁弁が故障しています

サービスチームに連絡してください(サービスチームにガス電磁弁の交換を依頼)

溶接パラメータが不適切です

設定の確認

不適切な接地接続

接地接続および、端子の極性が正しいことを確認してください

JA

溶接トーチが異常に高温になります

原因:

対策:

原因:

対策:

原因:

対策:

溶接トーチの寸法調整が不十分です

デューティー・サイクルおよび負荷制限を遵守してください

水冷式システムでのみ:冷却液の流量が少なすぎます

冷却液のレベル、冷却液の流れ、冷却液の汚染度などを確認します。冷却液ポ

ンプがふさがっています。ネジ回しを使用してグランドで冷却液ポンプのシャフトを

オンに切り替えます

水冷式システムでのみ:「冷却ユニット制御」パラメータが「OFF」に設定されてい

ます。

設定メニューで、「冷却ユニット制御」パラメータを「Aut」または「ON」に設定しま

す。

59

溶接シームのポロシティ

原因:

対策:

ガスノズルのスパッタリングにより、溶接シームの保護ガスが不足しています

溶接スパッタを取り除きます

原因:

対策:

原因:

対策:

原因:

対策:

原因:

対策:

原因:

対策:

原因:

対策:

イグニション性の不良

原因:

対策:

ガスホースに穴があります。またはガスホース接続が不適切です

ガスホースを交換します

中心コネクタの O リングが割れているか、故障しています

O リングを交換します

ガスラインにおける湿気/凝縮

ガスラインを乾燥させます

ガスフローが強すぎるか、弱すぎます

ガスの流れを修正します

溶接の開始または終了の時にガスが不足します

ガスプリフローとポストフローを上昇させます

離型剤の使い過ぎです

余分な離型剤を取り除き、離型剤を少なめに適用します

タングステン電極が一致しません(例:DC 溶接用の WP 電極)

適切なタングステン電極を使用してください

原因:

対策:

ガスノズルがひび割れしています

原因:

対策:

磨耗部品のゆるみ

磨耗部品をしっかりとねじ込みます

タングステン電極が、ガスノズルから十分に突き出していません

タングステン電極がガスノズルから十分に突き出るようにします

60

技術データ

一般事項

ガス冷却トーチ本体

TTB 160、TTB

220、TTB 260

最大許諾開回路電圧(U0) 113 V

最大許諾点弧電圧(上) 10 kV

本製品は IEC 60974-7 で定める諸条件を満たします。

トーチトリガの技術データ:

U

max

I

max

トーチトリガは技術データの制限内でのみ操作が可能です。

TTB 160 G TTB 220 G

溶接電流:

10 分/40°C(104°F)

DC

溶接電流:

10 分/40°C(104°F)

AC

I(アンペア) 35% D.C.* 160

60% D.C.* 120

100% D.C.* 90

I(アンペア) 35% D.C.* 120

60% D.C.* 90

100% D.C.* 70

35% D.C.* 220

60% D.C.* 170

100% D.C.* 130

35% D.C.* 180

60% D.C.* 130

100% D.C.* 100

35 V

100 mA

JA

標準

EN 439

mm

in.

TTB 260 G

溶接電流:

10 分/40°C(104°F)

DC

溶接電流:

10 分/40°C(104°F)

AC

**D.C. = デューティー サイクル

注記

!

I(アンペア) 35% D.C.* 260

I(アンペア) 35% D.C.* 200

標準

EN 439

mm

in.

アルゴン アルゴン

1.0–3.2

0.039–0.126

60% D.C.* 200

100% D.C.* 150

60% D.C.* 160

100% D.C.* 120

アルゴン

1.6–6.4

0.063–0.252

1.0–4.0

0.039–0.158

TTB160 G、TTB 220 G、および TTB 300 W トーチ本体の場合、指定した溶接電流は標準の

磨耗部品が使われる場合にのみ流れます。ガスレンズと短いガスノズルを使用する場合は、溶

接電流を下げる必要があります。

61

注記

!

TTB 160 G、TTB 220 G、TTB 260 G のトーチボディの場合、規定の溶接電流値は L ≥ 65

mm の長さのトーチボディからしか適用されません。

これより短い長さのトーチボディの場合は、溶接電流値を 30%減らしてください。

水冷式トーチ本体 –

TTB 300、

TTB 400、TTB 500

10 分/40 °C(104 °F)

DC での溶接電流

10 分 / 40 °C(104 °F)

AC での溶接電流

Q

min

10 分/40 °C(104 °F)

DC での溶接電流

10 分 / 40 °C(104 °F)

AC での溶接電流

TTB 300 W TTB 400 W

I(アンペア) 60% D.C.* 300

100% D.C.* 230

I(アンペア) 60% D.C.* 250

100% D.C.* 190

標準

アルゴン アルゴン

60% D.C.* 400

100% D.C.* 300

60% D.C.* 350

100% D.C.* 270

EN 439

mm

(インチ)

l/分

gal./分

1.0–3.2

0.039–0.126

1

0.26

1.0 - 4.0

0.039 - 0.157

1

0.26

TTB 500 W

I(アンペア) 60% D.C.* 500

100% D.C.* 400

I(アンペア) 60% D.C.* 400

100% D.C.* 300

標準

アルゴン

EN 439

Q

min

mm

(インチ)

l/分

gal./分

1.6 - 6.4

0.063 - 0.252

1

0.26

*D.C. = 使用率

注記

!

TTB160 G、TTB 220 G、および TTB 300 W トーチ本体の場合、指定した溶接電流は標準の

磨耗部品が使われる場合にのみ流れます。

ガスレンズおよびより短いガスノズルを使用するとき、溶接電流は減少します。

注記

!

溶接トーチの電力限界で溶接するときは、磨耗部品の使用期間を延ばすために、より大きなタ

ングステン電極とガスノズルの開口径を使用してください。

性能を向上させる要因として、アンペア数、AC バランス、および AC 電流オフセットを検討して

ください。

62

ガス冷却式ホース

L

L

パック –

THP 160d、

THP 220d、

THP 260d

10 分/40 °C(104 °F)

DC での溶接電流

10 分 / 40 °C(104 °F)

AC での溶接電流

THP 160d THP 220d

I(アンペア) 35% D.C.* 160

60% D.C.* 120

100% D.C.* 90

I(アンペア) 35% D.C.* 120

60% D.C.* 90

100% D.C.* 70

35% D.C.* 220

60% D.C.* 170

100% D.C.* 130

35% D.C.* 180

60% D.C.* 130

100% D.C.* 100

10 分/40 °C(104 °F)

DC での溶接電流

10 分 / 40 °C(104 °F)

AC での溶接電流

*D.C. = 使用率

標準

Argon Argon

EN 439

m

フィート + イン

4.0 / 8.0

13 + 1.48 / 26 + 2.96

チ

THP 260d

I(アンペア) 35% D.C.* 260

60% D.C.* 200

100% D.C.* 150

I(アンペア) 35% D.C.* 200

60% D.C.* 160

100% D.C.* 120

標準

Argon

EN 439

m

フィート + イン

4.0 / 8.0

13 + 1.48 / 26 + 2.96

チ

JA

4.0 / 8.0

13 + 1.48 / 26 + 2.96

63

水冷式ホースパック

L

L

– THP 300d、

THP 400d、

THP 500d

10 分/40 °C(104 °F)

DC での溶接電流

THP 300d THP 400d

I(アンペア) 60% D.C.* 300

100% D.C.* 230

60% D.C.* 400

100% D.C.* 300

10 分 / 40 °C(104 °F)

AC での溶接電流

P

** W(ワット) 650 / 650 850 / 850

min

Q

min

p

min

p

max

10 分/40 °C(104 °F)

DC での溶接電流

I(アンペア) 60% D.C.* 250

100% D.C.* 190

標準

Argon Argon

EN 439

m

フィート + イン

4.0 / 8.0

13 + 1.48 / 26 + 2.96

チ

l/分

gal./分

bar

psi

bar

psi

1

0.26

3

43

5.5

79

THP 500d

I(アンペア) 60% D.C.* 500

100% D.C.* 400

60% D.C.* 350

100% D.C.* 270

4.0 / 8.0

13 + 1.48 / 26 + 2.96

1

0.26

3

43

5.5

79

I(アンペア) 60% D.C.* 400

10 分 / 40 °C(104 °F)

100% D.C.* 300

AC での溶接電流

標準

Argon

EN 439

m

フィート + イン

4.0 / 8.0

13 + 1.48 / 26 + 2.96

チ

P

** W(ワット) 850 / 1400

min

Q

p

p

min

min

max

l/分

gal./分

bar

psi

bar

psi

1

0.26

3

43

5.5

79

*D.C. = 使用率

**IEC 60974-2 規格に基づいた最も低い温度での冷却

64

Оглавление

Техника безопасности 66

Безопасность 66

Общие сведения 68

Общие сведения 68

Сварочная горелка Up/Down 68

Замена пользовательского интерфейса 69

Установка изнашивающихся деталей 70

Установка изнашивающихся деталей, тип A 70

Установка изнашивающейся детали, тип P 71

Монтаж и ввод в эксплуатацию 72

Присоединение корпуса горелки 72

Подключение сварочной горелки к источнику тока и охлаждающему модулю 73

Поворот корпуса горелки 73

Смена корпуса горелки — сварочные горелки с газовым охлаждением 74

Смена корпуса горелки — сварочные горелки с жидкостным охлаждением 74

Предотвращение смены корпуса горелки 76

Уход, техническое обслуживание и утилизация 77

Общие сведения 77

Обслуживание при каждом запуске 78

Утилизация 78

Диагностика и устранение ошибок 79

Диагностика и устранение ошибок 79

Технические характеристики 82

Общие сведения 82

Корпус горелки с газовым охлаждением — TTB 160, TTB 220, TTB 260 82

Корпус горелки с жидкостным охлаждением — TTB 300, TTB 400, TTB 500 83

Шланговый пакет для горелки с газовым охлаждением — THP 160d, THP 220d, THP 260d 84

Шланговый пакет с жидкостным охлаждением — THP 300d,THP 400d,THP 500d 85

RU

65

Техника безопасности

Безопасность

ОПАСНОСТЬ!

Ошибки в обслуживании и нарушение установленного порядка проведения

работ могут повлечь за собой опасные последствия.

Это может привести к тяжелым травмам и повреждению имущества.

Все работы и функции, описанные в настоящем документе, должны выполнять

▶

и использовать квалифицированные специалисты, прошедшие курс

надлежащего обучения.

Внимательно ознакомьтесь с этим документом.

▶

Внимательно ознакомьтесь с руководствами по эксплуатации всех системных

▶

компонентов, в особенности с правилами техники безопасности.

ОПАСНОСТЬ!

Существует опасность поражения электрическим током и травмирования

выходящим проволочным электродом.

Это может привести к тяжелым травмам и повреждению имущества.

Переведите выключатель на источнике тока в положение «О».

▶

Отключите источник тока от электросети.

▶

Следите за тем, чтобы источник тока был отключен от электросети до

▶

окончания всех работ.

ОПАСНОСТЬ!

Существует опасность удара электрическим током.

Это может привести к тяжелым травмам и повреждению имущества.

Все кабели, провода и шланговые пакеты должны быть надлежащим образом

▶

подключены, изолированы и иметь правильный размер. Повреждения

указанных компонентов не допускаются.

ОСТОРОЖНО!

Прикосновение к горячим компонентам сварочной горелки и попадание на

кожу охлаждающей жидкости может вызвать повреждение кожи

и привести к серьезным ожогам.

Прежде чем приступать к любым работам, описанным в настоящем

▶

руководстве по эксплуатации, дождитесь, пока все компоненты сварочной

горелки и охлаждающая жидкость не остынут до комнатной температуры

(+25 °C, +77 °F).

ОСТОРОЖНО!

Существует риск повреждения при эксплуатации без подачи охлаждающей

жидкости.

Это может привести к серьезному повреждению имущества.

Эксплуатация сварочной горелки с жидкостным охлаждением без подачи

▶

охлаждающей жидкости запрещена.

Компания Fronius не несет ответственности за ущерб, последовавший в

▶

результате подобных действий. Кроме того, гарантия на подобные случаи не

распространяется.

66

ОСТОРОЖНО!

Существует опасность, связанная с утечкой охлаждающей жидкости.

Это может привести к тяжелым травмам и повреждению имущества.

Если шланги для подачи охлаждающей жидкости отсоединены от сварочной

▶

горелки или механизма подачи проволоки, герметично закройте их при помощи

подходящих пластиковых пробок.

RU

67

Общие сведения

+

-

Общие сведения Горелки TIG отличаются особенной прочностью и надежностью. Эргономичная

рукоятка и оптимальное распределение массы устройства позволяют работать с

ним, не испытывая усталости.

Сварочные горелки доступны в вариантах с газовым и жидкостным охлаждением, и

их можно адаптировать для выполнения широкого спектра задач.

Эти сварочные горелки предназначены главным образом для ручной сварки и

единичного производства товаров, а также для использования в мастерских.

Сварочная

горелка Up/Down

Ниже перечислены функции

сварочной горелки Up/Down.

Регулировка мощности сварки с

помощью кнопки Up/Down (+/-).

Образование шарика на конце

электрода при сварке TIG

переменным током.

Временное снижение силы тока в 4тактном режиме работы

(I1 > I2).

Регулировка мощности сварки Образование шарика на конце

1 1

электрода

68

Временное снижение силы тока

l

1

l

2

1

3

2

1

3

2

0,6 Nm

Замена

пользовательск

ого интерфейса

1

1 2

2

RU

3

69

Установка изнашивающихся деталей

1

2

3

4

5

6

*

*

1

4

2

3

**

30°

2

1

d

d

3

1

d

2

Установка

изнашивающихс

я деталей, тип A

Установка изнашивающейся детали: вставное газовое сопло, тип A

1

3

2

4

УКАЗАНИЕ!

Затяните крышку так, чтобы вольфрамовый электрод нельзя было двигать

рукой.

* Сменная герметичная резиновая прокладка только для TTB 220 G/A.

** В зависимости от типа сварочной горелки вместо фиксирующей гайки может

использоваться газовая линза.

УКАЗАНИЕ!

Есть опасность повредить резьбу.

Фиксирующую шайбу или газовую линзу следует лишь слегка затянуть.

70

Установка

1

2

3

4

5

6

2

3

*

2

3

4

1

5

2

30°

1

d

d

d

1

2

3

изнашивающейс

я детали, тип P

Установка изнашивающейся детали: газовое сопло с резьбовым соединением, тип

P

1

2

RU

3

4

УКАЗАНИЕ!

Затяните крышку так, чтобы вольфрамовый электрод нельзя было двигать

рукой.

* Сменная герметичная резиновая прокладка только для TTB 220 G/P.

** В зависимости от типа сварочной горелки вместо фиксирующей гайки может

использоваться газовая линза.

УКАЗАНИЕ!

Есть опасность повредить резьбу.

Фиксирующую шайбу или газовую линзу следует лишь слегка затянуть.

71

Монтаж и ввод в эксплуатацию

180°

1

*

1

1

2

~ 3 mm

180°

0 mm

Присоединение

корпуса горелки

1

* Перед установкой необходимо смазать кольцо

круглого сечения!

3

2

4

72

ВАЖНО! Устанавливая корпус горелки, убедитесь, что он вставлен до упора и

надежно зафиксирован.

Подключение

1

6

2

5

4

3

2

1

3

5

6

4

1

1

+/- 360°

сварочной

горелки к

источнику тока и

охлаждающему

модулю

1

Сварочная горелка TIG с разъемом управления

Tuchel

2

Сварочная горелка TIG с разъемом управления

TMC

УКАЗАНИЕ!

Перед вводом в эксплуатацию проверьте правильность установки

уплотнительного кольца на евроразъеме сварочной горелки, а также уровень

охлаждающей жидкости.

RU

Поворот корпуса

горелки

Во время сварки регулярно проверяйте уровень протока охлаждающей жидкости.

1

73

Смена корпуса

1

180°

1

1

1

1

горелки —

сварочные

горелки с

газовым

охлаждением

1

3

2

Смена корпуса

горелки —

сварочные

горелки с

жидкостным

охлаждением

УКАЗАНИЕ!

При смене корпуса горелки убедитесь, что на устройстве установлены

системы соответствующего образца.

Воспрещается присоединять корпус газовой горелки с газовым охлаждением к

▶

шланговому пакету с жидкостным охлаждением, и наоборот.

ВАЖНО! Устанавливая корпус горелки, убедитесь, что он вставлен до упора и

надежно зафиксирован.

Выключите источник тока и отсоедините его от электросети;

1

дождитесь запуска системы охлаждения и последующего ее отключения.

Для охлаждающего модуля CU 600 MC:

2

опорожните шланговый пакет горелки с помощью источника тока или самой

горелки.

Для других охлаждающих модулей:

отсоедините шланг от охлаждающего модуля.

74

Продуйте шланг подачи охлаждающей жидкости сжатым воздухом под

1

180°

1

1

1

1

3

давлением до 4 бар, чтобы большая часть охлаждающей жидкости стекла

обратно в резервуар.

4

5

RU

6

Очистите стык шлангового пакета с помощью сжатого воздуха.

7

Насухо вытрите корпус горелки тканью.

8

Закройте корпус горелки защитной крышкой.

9

УКАЗАНИЕ!

При смене корпуса горелки убедитесь, что на устройстве установлены

системы соответствующего образца.

Воспрещается присоединять корпус газовой горелки с газовым охлаждением к

▶

шланговому пакету с жидкостным охлаждением, и наоборот.

ВАЖНО! Устанавливая корпус горелки, убедитесь, что он вставлен до упора и

надежно зафиксирован.

Присоединение корпуса горелки

10

Присоедините источник тока к электросети и включите его.

11

Нажмите кнопку проверки газа на источнике тока.

12

Защитный газ будет подаваться в течение 30 с.

75

Проверьте уровень потока охлаждающей жидкости:

1

3

2

1

2

1

3

0,6 Nm

2

13

должен наблюдаться сильный поток охлаждающей жидкости, возвращающийся

в резервуар.

Выполните пробную сварку и проверьте качество сварного шва.

14

Предотвращени

е смены корпуса

горелки

1

2

3

76

Уход, техническое обслуживание и утилизация

Общие сведения

RU

77

Обслуживание

при каждом

запуске

Утилизация Утилизацию проводить только с соблюдением действующих национальных и

- Проверьте изнашивающиеся детали, замените неисправные изнашивающиеся

детали.

- Очистите газовое сопло от сварочных брызг.

При использовании сварочных горелок с жидкостным охлаждением дополнительно

нужно выполнить перечисленные ниже шаги.

- Убедитесь, что все соединения магистрали охлаждающей жидкости не

протекают.

- Убедитесь в наличии непрерывного обратного потока охлаждающей жидкости.

региональных норм.

78

Диагностика и устранение ошибок

Диагностика и

устранение

ошибок

Невозможно присоединить сварочную горелку

Причина

Устранение

Сварочный ток не подается.

Источник тока включен, его индикаторы горят, защитный газ подается.

Причина

Устранение

Причина

Устранение

Причина

Устранение

Причина

Устранение

После нажатия кнопки горелки ничего не происходит.

Источник тока включен, его индикаторы горят, защитный газ подается.

Изогнут байонетный фиксатор

Замените байонетный фиксатор

Неправильное присоединение к массе.

Обеспечьте надлежащее присоединение к массе.

Обрыв силового кабеля сварочной горелки.

Замените сварочную горелку.

Вольфрамовый электрод плохо закреплен.

Зафиксируйте вольфрамовый электрод при помощи крышки горелки.

Изнашивающиеся детали плохо закреплены

Зафиксируйте изнашивающиеся детали.

RU

Причина

Устранение

Причина

Устранение

Причина

Устранение

Причина

Устранение

Высокочастотные электрические разряды в месте присоединения сварочной

горелки.

Причина

Устранение

Высокочастотные электрические разряды на ручке.

Причина

Устранение

Кабель подачи тока не вставлен в разъем.

Вставьте кабель подачи тока в разъем.

Неисправность сварочной горелки или ее управляющего кабеля.

Замените сварочную горелку.

Неисправны штепсельные соединения кабеля управления или

источника тока.

Проверьте разъем / отправьте источник тока или сварочную горелку в

сервисную службу.

Неисправна плата сварочной горелки.

Замените плату сварочной горелки.

Разъем сварочной горелки не герметизирован.

Замените кольцевую прокладку на байонетном фиксаторе.

Шланговый пакет не герметизирован.

Замените шланговый пакет.

Причина

Устранение

Разъем для подачи защитного газа на корпусе горелки не

герметизирован.

Отрегулируйте и загерметизируйте шланг.

79

Защитный газ не подается.

Все другие функции работают нормально.

Причина

Решение

Причина

Решение

Причина

Решение

Причина

Решение

Причина

Решение

Плохие сварочные характеристики

Причина:

Устранение

:

Причина:

Устранение

:

Газовый баллон пустой.

Замените газовый баллон.

Неисправность редукционного клапана.

Замените редукционный клапан.

Газовый шланг не присоединен, поврежден или пережат.

Присоедините газовый шланг, уложите его прямо либо замените, если

он неисправен.

Неисправность сварочной горелки.

Замените сварочную горелку.

Неисправность газового магнитного клапана.

Свяжитесь с отделом послепродажного обслуживания (договоритесь о

замене газового магнитного клапана).

Неверные параметры сварки

Проверить настройки

Неправильно подключен кабель заземления

Проверить полярность соединительных зажимов и кабеля заземления

Сварочная горелка сильно нагревается

Причина:

Устранение

:

Причина:

Устранение

:

Причина:

Устранение

:

Сварочная горелка слишком мала для выполнения данной задачи

Соблюдать длительность включения и пределы нагрузки.

Только на установках с водяным охлаждением: расход воды слишком

мал

Проверить уровень, расход, загрязнение воды и т. д. Если блокирован

насос охлаждающей жидкости, с помощью отвертки прокрутить вал

возле входа насоса

Только на установках с водяным охлаждением: Для параметра «Упр.

охлаждающим модулем задано значение «OFF».

В меню настройки установить для параметра «Упр. охлаждающим

модулем» значение «Aut» или «ON».

80

Пористость сварного шва.

Причина

Устранение

Недостаточная подача защитного газа к сварочному шву из-за

засорения газового сопла брызгами.

Удалите сварочные брызги.

Причина

Устранение

Причина

Устранение

Причина

Устранение

Причина

Устранение

Причина

Устранение

Причина

Устранение

Затрудненный поджиг

Причина

Устранение

Отверстия в газовом шланге или неплотное его присоединение.

Замените газовый шланг.

Кольцо круглого сечения в центральном разъеме разрезано или

повреждено.

Замените кольцо круглого сечения.

Влага/конденсат в газовой магистрали.

Удалите влагу/конденсат из газовой магистрали.

Слишком сильный или слишком слабый поток газа.

Отрегулируйте поток газа.

Недостаточное количество газа в начале или конце сварки.

Увеличьте интенсивность предварительной подачи или продувки газа.

Нанесено слишком много разделительного средства.

Удалите излишки разделительного средства / наносите меньше

разделительного средства

Неподходящий тип электрода (например, электрод WP для сварки

постоянным током).

Используйте подходящий вольфрамовый электрод.

RU

Причина

Устранение

Трещины в газовом сопле.

Причина

Устранение

Изнашивающиеся детали плохо закреплены

Надежно закрепите изнашивающиеся детали.

Вольфрамовый электрод недостаточно выступает из газового сопла.

Выдвиньте вольфрамовый электрод дальше из газового сопла.

81

Технические характеристики

Общие сведения

Корпус горелки

с газовым

охлаждением —

TTB 160,

TTB 220, TTB 260

Максимальное допустимое напряжение

холостого хода (U0)

Максимальное допустимое напряжение

поджига (Up)

Этот продукт соответствует требованиям стандарта IEC 60974-7.

Технические характеристики кнопки горелки:

U

макс.

I

макс.

Кнопку горелки можно использовать только в пределах указанных технических

характеристик.

TTB 160 G TTB 220 G

Сварочный ток при

10 мин/40 °C (104 °F)

пост. ток

Сварочный ток при

10 мин/40 °C (104 °F)

перем. ток

I (Амперы) ПВ* 35 % — 160

ПВ* 60 % — 120

ПВ* 100 % — 90

I (Амперы) ПВ* 35 % — 120

ПВ* 60 % — 90

ПВ* 100 % — 70

ПВ* 35 % — 220

ПВ* 60 % — 170

ПВ* 100 % — 130

ПВ* 35 % — 180

ПВ* 60 % — 130

ПВ* 100 % — 100

100 мА

113 В

10 кВ

35 В

Стандарт

EN 439

мм

дюймы

TTB 260 G