Fronius prints on elemental chlorine free paper (ECF) sourced from certified sustainable forests (FSC).

/ Perfect Charging / Perfect Welding / Solar Energy

TTB 160 G, TTB 220 G, TTB 260 G

TTB 300 W, TTB 400 W, TTB 500 W

THP 160d G, THP 220d G

THP 260d G

THP 300d W, THP 400d W

THP 500d W

Návod k obsluze

CS

Ruční svařovací hořák TIG

Kasutusjuhend

ET

Manuaalne TIG-keevituspõleti

Kezelési útmutató

HU

TIG kézi hegesztőpisztoly

Instrukcja obsługi

PL

Ręczny palnik spawalniczy TIG

Manualul de utilizare

RO

Pistolet de sudare manuală WIG

Návod na obsluhu

SK

Ručný zvárací horák TIG

42,0410,2529 003-14092021

Obsah

Bezpečnost 4

Bezpečnost 4

Všeobecné informace 6

Všeobecné informace 6

Svařovací hořák Up/Down 6

Výměna uživatelského rozhraní 7

Montáž spotřebních dílů 8

Montáž systému spotřebních dílů A 8

Montáž systému spotřebních dílů P 9

Instalace a uvedení do provozu 10

Montáž těla hořáku 10

Připojení svařovacího hořáku ke svařovacímu zdroji a chladicímu modulu 11

Pootočení těla hořáku 11

Výměna těla hořáku – svařovací hořák chlazený plynem 12

Výměna těla hořáku – svařovací hořák chlazený vodou 12

Zablokování výměny těla hořáku 14

Péče, údržba a likvidace odpadu 15

Všeobecné informace 15

Údržba při každém uvedení do provozu 16

Likvidace odpadu 16

Diagnostika a odstraňování závad 17

Diagnostika a odstraňování závad 17

Technické údaje 20

Všeobecné informace 20

Tělo hořáku chlazené plynem – TTB 160, TTB 220, TTB 260 20

Tělo hořáku chlazené vodou – TTB 300, TTB 400, TTB 500 21

Hadicové vedení chlazené plynem – THP 160d, THP 220d, THP 260d 22

Hadicové vedení chlazené vodou – THP 300d,THP 400d,THP 500d 23

CS

3

Bezpečnost

Bezpečnost

VAROVÁNÍ!

Nebezpečí v důsledku nesprávné obsluhy a nesprávně provedených prací.

Následkem mohou být těžká poranění a materiální škody.

Veškeré práce popsané v tomto dokumentu smějí provádět jen odborně vyškolené

▶

osoby.

Tento dokument je nutné přečíst a porozumět mu.

▶

Všechny návody k obsluze systémových komponent, zejména bezpečnostní

▶

předpisy, je nutné přečíst a porozumět jim.

VAROVÁNÍ!

Nebezpečí zásahu elektrickým proudem a nebezpečí poranění vysouvanou

drátovou elektrodou.

Následkem mohou být těžká poranění a materiální škody.

Přepněte síťový vypínač svařovacího zdroje do polohy - O -.

▶

Odpojte svařovací zdroj od sítě.

▶

Zajistěte, aby svařovací zdroj zůstal odpojený od sítě až do skončení všech prací.

▶

VAROVÁNÍ!

Nebezpečí zásahu elektrickým proudem.

Následkem mohou být těžká poranění a materiální škody.

Veškeré kabely, vedení a hadicová vedení musí být vždy pevně připojené,

▶

nepoškozené, správně izolované a dostatečně dimenzované.

POZOR!

Nebezpečí popálení horkými součástmi svařovacího hořáku a horkým chladicím

médiem.

Může dojít k vážnému opaření.

Před zahájením všech prací popsaných v tomto návodu k obsluze nechte všechny

▶

součásti svařovacího hořáku a chladicí médium vychladnout na pokojovou teplotu

(+25 °C, +77 °F).

POZOR!

Nebezpečí poškození při provozu bez chladicího média.

Může dojít ke značným hmotným škodám.

Vodou chlazené svařovací hořáky nesmí být nikdy provozovány bez použití chla-

▶

dicího média.

Za škody vzniklé takovým používáním výrobce neručí a všechny ostatní záruční

▶

nároky zanikají.

4

POZOR!

Nebezpečí v důsledku úniku chladicího média.

Následkem mohou být těžká poranění a materiální škody.

Hadice chladicího média u vodou chlazených svařovacích hořáků po odpojení od

▶

chladicího modulu nebo od podavače drátu vždy uzavřete pomocí namontovaného

plastového uzávěru.

CS

5

Všeobecné informace

+

-

Všeobecné informace

Svařovací hořák

Up/Down

Svařovací hořáky TIG jsou mimořádně robustní a spolehlivé. Ergonomicky tvarovaná

rukojeť a optimální rozložení hmotnosti umožňují nenamáhavou práci.

Svařovací hořáky jsou v provedení chlazeném plynem nebo vodou a lze je přizpůsobit

nejrůznějším pracovním úkolů.

Svařovací hořáky jsou vhodné zejména jak pro manuální sériovou a kusovou výrobu, tak

i do dílen.

Svařovací hořák Up/Down je vybaven

následujícími funkcemi:

Změna svařovacího výkonu pomocí

tlačítek Up/Down (+/-)

Vytváření kaloty ve spojení se

svařovacím postupem TIG AC

Mezipokles ve spojení s provozním

režimem 4takt

(I1 > I2)

Změna svařovacího výkonu Vytváření kaloty

1 1

6

Mezipokles

l

1

l

2

1

3

2

1

3

2

0,6 Nm

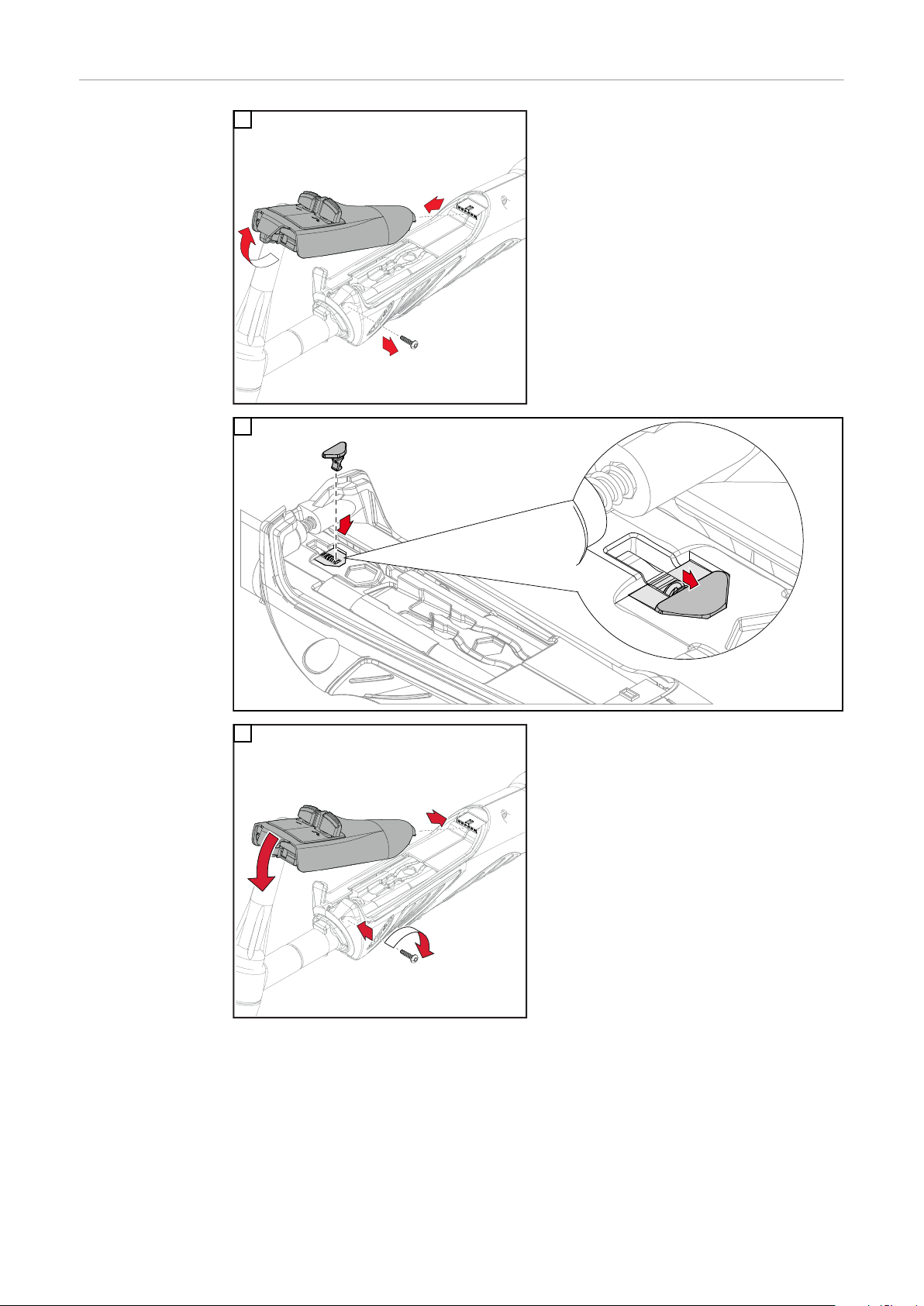

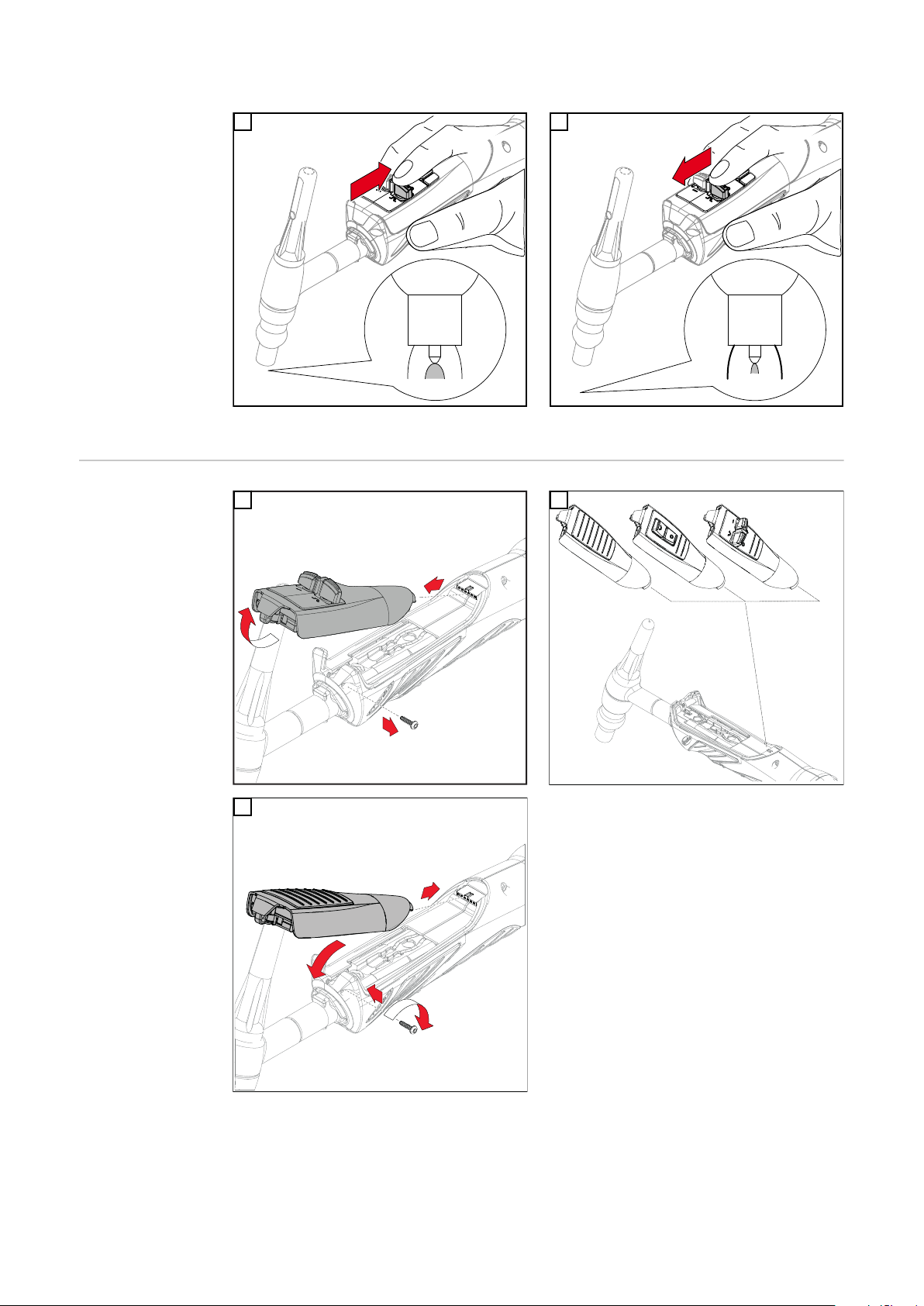

Výměna uživatelského rozhraní

1

1 2

2

CS

3

7

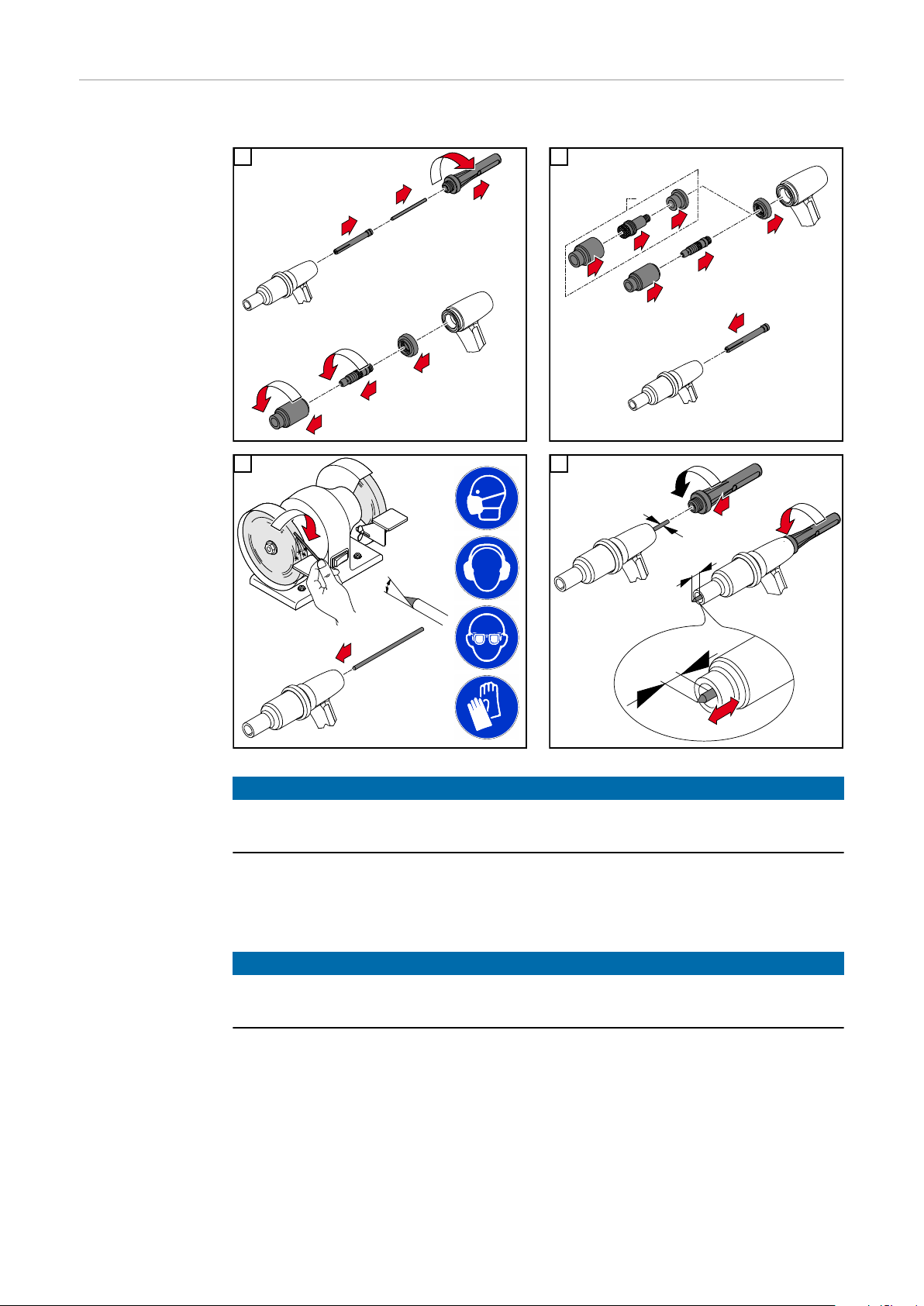

Montáž spotřebních dílů

1

2

3

4

5

6

*

*

1

4

2

3

**

30°

2

1

d

d

3

1

d

2

Montáž systému

spotřebních dílů

A

Montáž systému spotřebních dílů A s násuvnou plynovou hubicí

1

3

2

4

UPOZORNĚNĹ!

Krytku hořáku dotáhněte jen natolik, aby již nebylo možné ručně posunout wolframovou elektrodu.

* Vyměnitelná pryžová objímka jen pro TTB 220 G/A

** V závislosti na provedení svařovacího hořáku může být upínací matice nahra-

zena plynovou čočkou.

UPOZORNĚNĹ!

Nebezpečí poškození závitu.

Utahujte matici nebo plynovou čočku jen zlehka.

8

Montáž systému

1

2

3

4

5

6

2

3

*

2

3

4

1

5

2

30°

1

d

d

d

1

2

3

spotřebních dílů

P

Montáž systému spotřebních dílů P s plynovou hubicí na závit

1

2

CS

3

4

UPOZORNĚNĹ!

Krytku hořáku dotáhněte jen natolik, aby již nebylo možné ručně posunout wolframovou elektrodu.

* Vyměnitelná pryžová objímka jen pro TTB 220 G/P

** V závislosti na provedení svařovacího hořáku může být upínací matice nahra-

zena plynovou čočkou.

UPOZORNĚNĹ!

Nebezpečí poškození závitu.

Utahujte matici nebo plynovou čočku jen zlehka.

9

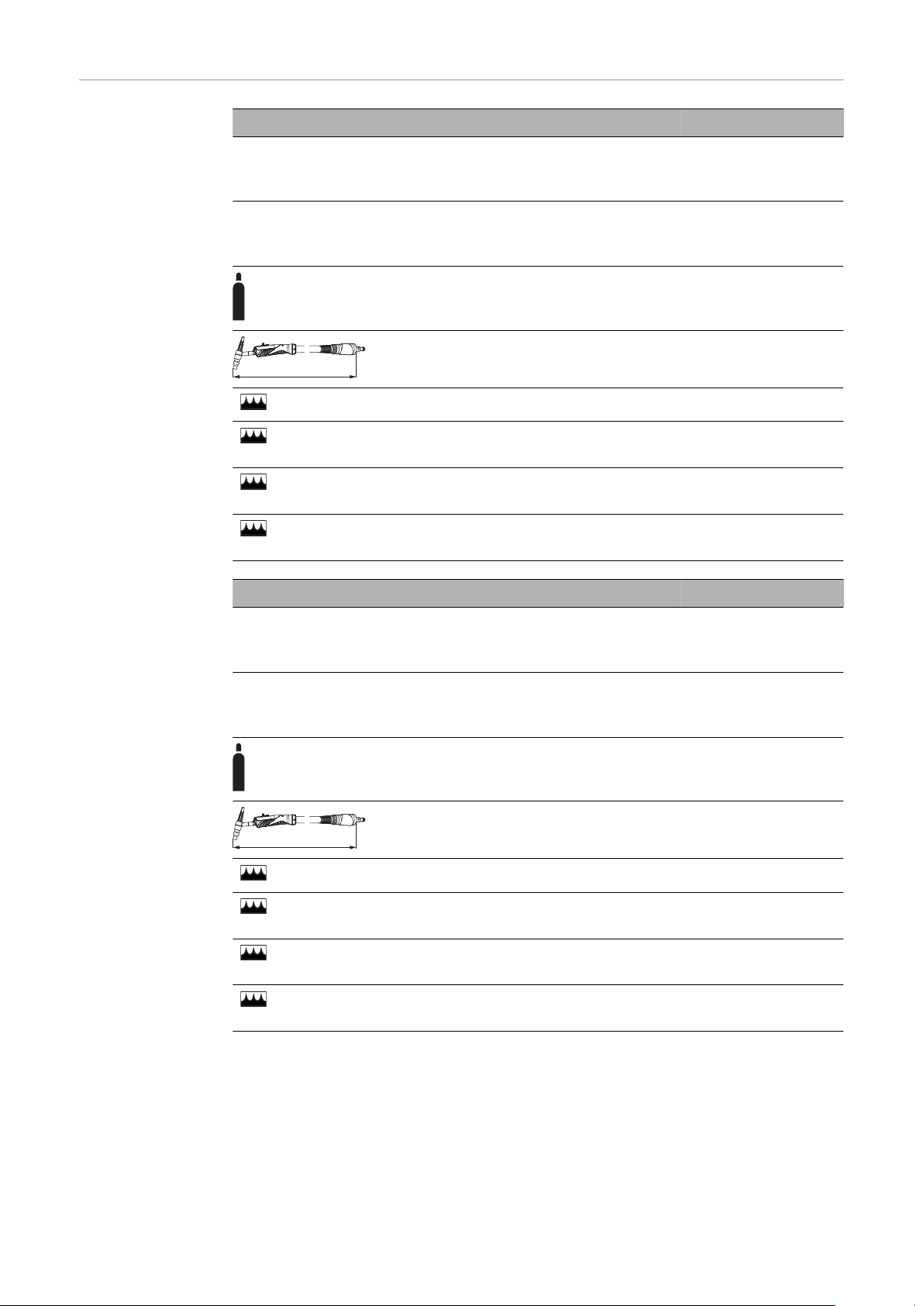

Instalace a uvedení do provozu

180°

1

*

1

1

2

~ 3 mm

180°

0 mm

Montáž těla

hořáku

1

* O-kroužek před montáží namažte!

3

2

4

10

DŮLEŽITÉ! Při montáži těla hořáku dbejte, aby bylo zasunuto až na doraz a zapadlo.

Připojení

1

6

2

5

4

3

2

1

3

5

6

4

1

1

+/- 360°

svařovacího

hořáku ke

svařovacímu

zdroji a chladicímu modulu

1

2

CS

Pootočení těla

hořáku

Svařovací hořák TIG s kruhovým řídicím konektorem

Svařovací hořák TIG s TIG Multi Connectorem

UPOZORNĚNĹ!

Před každým uvedením do provozu zkontrolujte těsnicí kroužek na přípojce

svařovacího hořáku a stav chladicího média!

Během svařovacího provozu v pravidelných intervalech kontrolujte průtok chladicího

média.

1

11

Výměna těla

1

180°

1

1

1

1

hořáku –

svařovací hořák

chlazený plynem

1

3

2

Výměna těla

hořáku –

svařovací hořák

chlazený vodou

UPOZORNĚNĹ!

Při výměně těla hořáku dbejte, aby byly namontovány jen systémy, které k sobě

patří.

Nenamontujte tělo hořáku chlazené plynem na hadicové vedení chlazené vodou

▶

a naopak!

DŮLEŽITÉ! Při montáži těla hořáku dbejte, aby bylo zasunuto až na doraz a zapadlo!

Vypněte svařovací zdroj a odpojte ho od elektrické sítě;

1

počkejte na fázi doběhu chladicího sytému.

Je-li integrován chladicí modul CU 600 MC:

2

vyprázdněte hadicové vedení svařovacího hořáku prostřednictvím svařovacího

zdroje nebo svařovacího hořáku.

U ostatních chladicích modulů:

uzavřete hadici pro přívod chladicího média na chladicím modulu.

Profoukněte hadici pro přívod chladicího média stlačeným vzduchem s max. tlakem

3

4 bary tak, aby většina chladicího média natekla zpět do zásobníku chladicího

média.

12

1

4

180°

1

1

1

1

5

CS

6

Vyčistěte propojovací bod na hadicovém vedení pomocí stlačeného vzduchu.

7

Osušte tělo hořáku hadříkem.

8

Nasaďte ochrannou krytku na tělo hořáku.

9

UPOZORNĚNĹ!

Při výměně těla hořáku dbejte, aby byly namontovány jen systémy, které k sobě

patří.

Nenamontujte tělo hořáku chlazené plynem na hadicové vedení chlazené vodou

▶

a naopak!

DŮLEŽITÉ! Při montáži těla hořáku dbejte, aby bylo zasunuto až na doraz a zapadlo.

Montáž těla hořáku

10

Připojte svařovací zdroj k síti a zapněte jej.

11

Stiskněte tlačítko zkoušky plynu na svařovacím zdroji.

12

Po dobu 30 s proudí ochranný plyn.

Zkontrolujte průtok chladicího média:

13

V zásobníku chladicího média musí být patrný bezvadný zpětný tok chladicího

média.

Proveďte zkušební svařování a zkontrolujte kvalitu svarového švu.

14

13

Zablokování

1

3

2

1

2

1

3

0,6 Nm

2

výměny těla

hořáku

1

2

3

14

Péče, údržba a likvidace odpadu

Všeobecné informace

CS

15

Údržba při

každém uvedení

do provozu

Likvidace odpadu Likvidace odpadu musí být provedena v souladu s platnými národními a místními

- zkontrolujte spotřební díly, vadné spotřební díly vyměňte

- odstraňte svařovací rozstřiky z plynové hubice

Kromě toho při každém uvedení do provozu, u svařovacích hořáků chlazených vodou:

- zajistěte, aby všechny přípojky chladicího média byly těsné

- zajistěte řádný zpětný tok chladicího média

předpisy.

16

Diagnostika a odstraňování závad

CS

Diagnostika a

odstraňování

závad

Svařovací hořák nelze připojit

Příčina:

Odstranění:

Neprochází svařovací proud

Síťový vypínač svařovacího zdroje je zapnutý, kontrolky na svařovacím zdroji svítí,

ochranný plyn je k dispozici

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Po stisknutí tlačítka hořáku zdroj nereaguje

Síťový vypínač zapnutý, kontrolky na svařovacím zdroji svítí, ochranný plyn je k dispozici

Prohnuté bajonetové blokování

Výměna bajonetového blokování

Nevyhovující uzemnění

Vytvoření řádného uzemnění

Přerušený proudový kabel ve svařovacím hořáku

Výměna svařovacího hořáku

Uvolněná wolframová elektroda

Utažení wolframové elektrody pomocí krytky hořáku

Uvolněné spotřební díly

Utažení spotřebních dílů

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Překročení vysoké frekvence na přípojce svařovacího hořáku

Příčina:

Odstranění:

Překročení vysoké frekvence na rukojeti

Příčina:

Odstranění:

Příčina:

Odstranění:

Řídicí konektor hořáku není zasunutý

Zasunutí řídicího konektoru

Vadný svařovací hořák nebo jeho řídicí vedení

Výměna svařovacího hořáku

Špatné konektorové spoje „tlačítko hořáku / řídicí vedení / svařovací zdroj“

Přezkoušení konektorových spojů / předání svařovacího zdroje nebo

svařovacího hořáku do servisu

Vadný PC-Board ve svařovacím hořáku

Výměna PC-Boardu

Netěsná přípojka svařovacího hořáku

Výměna O-kroužku na bajonetovém blokování

Netěsné hadicové vedení

Výměna hadicového vedení

Netěsná hadicová přípojka ochranného plynu u těla hořáku

Nasazení a utěsnění hadice

17

Neprotéká ochranný plyn

Všechny ostatní funkce jsou k dispozici

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Nevyhovující svařovací vlastnosti

Příčina:

Odstranění:

Příčina:

Odstranění:

Prázdná lahev s ochranným plynem

Výměna lahve s ochranným plynem

Vadný plynový redukční ventil

Výměna plynového redukčního ventilu

Plynová hadice chybí nebo je poškozená či skřípnutá

Montáž nebo narovnání plynové hadice. Výměna vadné plynové hadice

Vadný svařovací hořák

Výměna svařovacího hořáku

Vadný magnetický plynový ventil

Kontaktujte servisní službu (nechte vyměnit plynový magnetický ventil)

Chybně nastavené parametry svařování

Prověření nastavení

Nevyhovující uzemnění

Kontrola polarity uzemnění a připojení zemnicí svorky

Svařovací hořák je příliš horký

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Svařovací hořák je poddimenzovaný

Respektujte dovolené zatížení a povolený výkon hořáku

Jen u vodou chlazených zařízení: nedostatečný průtok chladicí vody

Kontrola stavu a průtoku vody, znečištění vody atd., zablokované čerpadlo

chladicí kapaliny: pootočte hřídel čerpadla pomocí šroubováku vsunutého

do průchodky.

Jen u vodou chlazených zařízení: Parametr „Říz. chlad.mod.“ (Řízení chladicího modulu) je nastaven na „Vyp“.

V nabídce Setup přenastavení parametru „Říz. chlad.mod.“ (Řízení chladicího modulu) na „Aut“ nebo „Zap“.

18

Porozita svarového švu

Příčina:

Odstranění:

Nedostatečná plynová ochrana svarového švu způsobená tvorbou rozstřiků

v plynové hubici

Odstranění svařovacích rozstřiků

CS

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Špatné zapalovací vlastnosti

Příčina:

Odstranění:

Díry v plynové hadici nebo její nepřesné napojení

Výměna plynové hadice

Rozříznutý nebo vadný O-kroužek na centrální přípojce

Výměna O-kroužku

Vlhkost/kondenzát v plynovém vedení

Vysušení plynového vedení

Příliš silný nebo slabý průtok plynu

Regulace průtoku plynu

Nedostatečné množství plynu na počátku či na konci svařování

Zvýšení předfuku a dofuku plynu

Příliš mnoho naneseného dělicího média

Odstranění přebytečného dělicího média / nanesení menšího množství

dělicího média

Nevhodná wolframová elektroda (například elektroda WP při svařování DC)

Použití vhodné wolframové elektrody

Příčina:

Odstranění:

Trhliny na plynové hubici

Příčina:

Odstranění:

Uvolněné spotřební díly

Pevně přišroubujte spotřební díly

Wolframová elektroda nevyčnívá dostatečně daleko z plynové hubice

Nechte wolframovou elektrodu více vyčnívat z plynové hubice

19

Technické údaje

Všeobecné informace

Tělo hořáku chlazené plynem –

TTB 160, TTB

220, TTB 260

Maximální přípustné napětí naprázdno

(U0)

Maximální přípustné zapalovací napětí

(Up)

Tento produkt odpovídá požadavkům normy IEC 60974-7.

Technické údaje tlačítka hořáku:

U

max

I

max

Tlačítko hořáku lze používat jen v rámci technických parametrů.

TTB 160 G TTB 220 G

Svařovací proud při

10 min / 40 °C (104 °F)

DC

Svařovací proud při

10 min / 40 °C (104 °F)

AC

I (A) 35 % DZ* 160

60 % DZ* 120

100 % DZ* 90

I (A) 35 % DZ* 120

60 % DZ* 90

100 % DZ* 70

113 V

10 kV

35 V

100 mA

35 % DZ* 220

60 % DZ* 170

100 % DZ* 130

35 % DZ* 180

60 % DZ* 130

100 % DZ* 100

Svařovací proud při

10 min / 40 °C (104 °F)

DC

Svařovací proud při

10 min / 40 °C (104 °F)

AC

*DZ = dovolené zatížení

Norma

EN 439

mm

in.

TTB 260 G

I (A) 35 % DZ* 260

I (A) 35 % DZ* 200

Norma

EN 439

mm

in.

Argon Argon

1,0 - 3,2

0.039 - 0.126

60 % DZ* 200

100 % DZ* 150

60 % DZ* 160

100 % DZ* 120

Argon

1,6 - 6,4

0.063 - 0.252

1,0 - 4,0

0.039 - 0.158

20

UPOZORNĚNĹ!

Tělo hořáku chlazené vodou –

TTB 300, TTB

400, TTB 500

Pro těla svařovacích hořáků TTB160 G, TTB 220 G a TTB 300 W platí uvedené hodnoty svařovacího proudu pouze při použití sériových spotřebních dílů.

Při použití plynových čoček a kratších plynových hubic se hodnoty svařovacího proudu

snižují.

UPOZORNĚNĹ!

Pro těla hořáků TTB 160 G, TTB 220 G a TTB 260 G platí údaje svařovacího proudu

jen od délky těla hořáku l ≥ 65 mm.

Při použití kratších těl hořáků se údaje svařovacího proudu snižují o 30 %.

TTB 300 W TTB 400 W

Svařovací proud při

10 min / 40 °C (104 °F)

I (A) 60 % DZ* 300

100 % DZ* 230

60 % DZ* 400

100 % DZ* 300

DC

Svařovací proud při

10 min / 40 °C (104 °F)

I (A) 60 % DZ* 250

100 % DZ* 190

60 % DZ* 350

100 % DZ* 270

AC

Norma

Argon Argon

EN 439

CS

Q

min

Svařovací proud při

10 min / 40 °C (104 °F)

DC

Svařovací proud při

10 min / 40 °C (104 °F)

AC

Q

min

*DZ = dovolené zatížení

mm

in.

l/min

gal./min

1,0 - 3,2

0.039 - 0.126

1

0.26

TTB 500 W

I (A) 60 % DZ* 500

100 % DZ* 400

I (A) 60 % DZ* 400

100 % DZ* 300

Norma

Argon

EN 439

mm

in.

l/min

gal./min

1,6 - 6,4

0.063 - 0.252

1

0.26

1,0 - 4,0

0.039 - 0.157

1

0.26

UPOZORNĚNĹ!

Pro těla svařovacích hořáků TTB160 G, TTB 220 G a TTB 300 W platí uvedené hodnoty svařovacího proudu pouze při použití sériových spotřebních dílů.

Při použití plynových čoček a kratších plynových hubic se hodnoty svařovacího proudu

sníží.

21

UPOZORNĚNĹ!

L

L

Při svařování na hranici výkonu svařovacího hořáku použijte přiměřeně větší

wolframové elektrody a průměr otvoru plynových hubic, aby se prodloužila životnost spotřebních dílů.

Uvědomte si, že velikost proudu, vyvážení AC a proudový offset AC jsou faktory, které

vytvářejí výkon!

Hadicové vedení

chlazené plynem

–

THP 160d,

THP 220d,

THP 260d

Svařovací proud při

10 min / 40 °C (104 °F)

DC

Svařovací proud při

10 min / 40 °C (104 °F)

AC

Svařovací proud při

10 min / 40 °C (104 °F)

DC

Svařovací proud při

10 min / 40 °C (104 °F)

AC

THP 160d THP 220d

I (A) 35 % DZ* 160

60 % DZ* 120

100 % DZ* 90

I (A) 35 % DZ* 120

60 % DZ* 90

100 % DZ* 70

norma

argon argon

35 % DZ* 220

60 % DZ* 170

100 % DZ* 130

35 % DZ* 180

60 % DZ* 130

100 % DZ* 100

EN 439

m

ft + in.

4,0 / 8,0

13 + 1.48 / 26 + 2.96

4,0 / 8,0

13 + 1.48 / 26 + 2.96

THP 260d

I (A) 35 % DZ* 260

60 % DZ* 200

100 % DZ* 150

I (A) 35 % DZ* 200

60 % DZ* 160

100 % DZ* 120

*DZ = dovolené zatížení

norma

EN 439

m

ft + in.

argon

4,0 / 8,0

13 + 1.48 / 26 + 2.96

22

Hadicové vedení

L

L

chlazené vodou –

THP 300d,

THP 400d,

THP 500d

Svařovací proud při

10 min / 40 °C (104 °F)

DC

Svařovací proud při

10 min / 40 °C (104 °F)

AC

THP 300d THP 400d

I (A) 60 % DZ* 300

100 % DZ* 230

I (A) 60 % DZ* 250

100 % DZ* 190

60 % DZ* 400

100 % DZ* 300

60 % DZ* 350

100 % DZ* 270

CS

P

**

min

Q

min

p

min

p

max

Svařovací proud při

10 min / 40 °C (104 °F)

DC

Svařovací proud při

10 min / 40 °C (104 °F)

AC

norma

argon argon

EN 439

m

ft + in.

4,0 / 8,0

13 + 1.48 / 26 + 2.96

4,0 / 8,0

13 + 1.48 / 26 + 2.96

W (watt) 650 / 650 850 / 850

l/min

gal./min

bar

psi

bar

psi

1

0.26

3

43

5,5

79

1

0.26

3

43

5,5

79

THP 500d

I (A) 60 % DZ* 500

100 % DZ* 400

I (A) 60 % DZ* 400

100 % DZ* 300

norma

argon

EN 439

P

Q

p

p

min

min

min

max

**

m

ft + in.

W (watt) 850 / 1400

l/min

gal./min

bar

psi

bar

psi

4,0 / 8,0

13 + 1.48 / 26 + 2.96

1

0.26

3

43

5,5

79

*DZ = dovolené zatížení

**Minimální chladicí výkon podle normy IEC 60974-2

23

24

Sisukord

Ohutus 26

Ohutus 26

Üldteave 27

Üldine 27

Up/Down-keevituspõleti 27

Kasutajaliidese vahetamine 28

Kuluvosade paigaldamine 29

Süsteemi A kuluvosade paigaldamine 29

Süsteemi P kuluvosade paigaldamine 30

Paigaldamine ja kasutuselevõtt 31

Põletipea korpuse paigaldamine 31

Keevituspõleti ühendamine toiteallika ja jahutusseadmega 32

Põletipea korpuse painutamine 32

Põletipea korpuse vahetamine – gaasijahutusega keevituspõleti 33

Põletipea korpuse vahetamine – vesijahutusega keevituspõleti 33

Põletipea korpuse vahetamine on lõpetatud 35

Hooldus ja jäätmekäitlus 36

Üldteave 36

Seadme igakordsel kasutusel teostatavad hooldustööd 37

Jäätmekäitlus 37

Rikete diagnoosimine, rikete kõrvaldamine 38

Rikete diagnoosimine, rikete kõrvaldamine 38

Tehnilised andmed 41

Üldteave 41

Gaasijahutusega põleti korpus – TTB 160, TTB 220, TTB 260 41

Vesijahutusega põleti korpus TTB 300, TTB 400, TTB 500 42

Gaasijahutusega voolikupakett – THP 160d, THP 220d, THP 260d 43

Vesijahutusega voolikupakett – THP 300d,THP 400d,THP 500d 44

ET

25

Ohutus

Ohutus

HOIATUS!

Valest kasutamisest või valesti tehtud töödest tingitud oht.

Tagajärjeks võivad olla rasked isiku- ja varalised kahjud.

Kõiki selles dokumendis nimetatud töid ja funktsioone on lubatud teha üksnes

▶

vastava pädevusega spetsialistidel.

Lugege seda dokumenti ja mõistke selle sisu.

▶

Lugege kõiki süsteemi komponentide kasutusjuhendeid, eelkõige ohutuseeskirju, ja

▶

mõistke nende sisu.

HOIATUS!

Elektrivoolust tingitud oht ja väljaturritavatest traatelektroodidest tingitud vigastusoht.

Tagajärjeks võivad olla rasked isiku- ja varalised kahjud.

Lülitage toiteallika võrgulüliti asendisse O.

▶

Eraldage toiteallikas vooluvõrgust.

▶

Veenduge, et toiteallikat ei saaks enne tööde lõpetamist tagasi vooluvõrku ühen-

▶

dada.

HOIATUS!

Elektrivoolust tingitud oht.

Tagajärjeks võivad olla rasked isiku- ja varalised kahjud.

Kõik kaablid, juhtmed ja voolikupaketid peavad olema alati tugevalt ühendatud, kahj-

▶

ustusteta, õigesti isoleeritud ning piisavate mõõtmetega.

ETTEVAATUST!

Kuumade keevituspõleti komponentide ja kuuma jahutusvedeliku kasutamisest

tingitud põletusoht.

Tagajärjeks võivad olla tõsised põletused.

Enne kõigi selles kasutusjuhendis kirjeldatud tööde alustamist laske kõigil keevi-

▶

tuspõleti komponentidel ja jahutusvedelikul jahtuda toatemperatuurile (+25 °C, +77

°F).

MÄRKUS.

Jahutusvedelikuta käitamisest tingitud kahjustamise oht.

Tagajärjeks võivad olla rasked materiaalsed kahjud.

Ärge kunagi kasutage vesijahutusega keevituspõleteid ilma jahutusvedelikuta.

▶

Sellest tekkinud kahjustuste eest tootja ei vastuta ja kõik garantiinõuded on kehte-

▶

tud.

26

ETTEVAATUST!

Jahutusvedeliku lekkest tingitud oht.

Tagajärjeks võivad olla rasked isiku- ja varalised kahjud.

Kui vesijahutusega keevituspõleti jahutusvedeliku voolikud eraldatakse jahutusse-

▶

admest või traadi etteandmismehhanismist, tuleb need alati sulgeda nende peale

paigaldatud plastist sulguritega.

Üldteave

+

-

Üldine TIG-keevituspõletid on eriti vastupidavad ja usaldusväärsed. Ergonoomilise kujuga sang

ja optimaalne raskuse jaotus võimaldavad teha tööd väsimatult.

Keevituspõletid on saadaval nii gaasi- kui ka vesijahutusega ning neid saab kohandada

erinevate ülesannetega.

Keevituspõleti sobib eelkõige käsitööna seeria- ja üksiktootmiseks, aga ka töökodades

kasutamiseks.

ET

Up/Down-keevituspõleti

Up/Down-keevituspõletil on järgmised

funktsioonid:

Keevitusvõimsuse muutmine Up/Downnupu (+/-) abil

Elektroodi tipu kerakujulise vormi tekitamine seoses TIG AC keevitusmeetodiga

Võimsuse ajutine vähendamine seoses

4-taktilise töörežiimiga

(I1 > I2)

Keevitusvõimsuse muutmine Elektroodi tipu kerakujulise vormi

1 1

tekitamine

27

Võimsuse ajutine vähendamine

l

1

l

2

1

3

2

1

3

2

0,6 Nm

Kasutajaliidese

vahetamine

1

1 2

2

3

28

Kuluvosade paigaldamine

1

2

3

4

5

6

*

*

1

4

2

3

**

30°

2

1

d

d

3

1

d

2

Süsteemi A

kuluvosade paigaldamine

Süsteemi A kuluvosad koos integreeritud gaasidüüsiga

1

3

2

4

ET

MÄRKUS.

Keerake põletikork ainult nii palju kinni, et volframelektroodi ei saaks enam käega

liigutada.

* Vahetatavad kummitihendihülsid ainult TTB 220 G/A jaoks

** Olenevalt keevituspõleti versioonist võib pingutusmutri asemel kasutada

gaasiläätse.

MÄRKUS.

Keerme kahjustamise oht.

Keerake pingutusmutter või gaasilääts ainult kergelt kinni.

29

Süsteemi P

1

2

3

4

5

6

2

3

*

2

3

4

1

5

2

30°

1

d

d

d

1

2

3

kuluvosade paigaldamine

Süsteemi P kuluvosad koos kruvitud gaasidüüsiga

1

2

3

4

MÄRKUS.

Keerake põletikork ainult nii palju kinni, et volframelektroodi ei saaks enam käega

liigutada.

* Vahetatavad kummitihendihülsid ainult TTB 220 G/P jaoks

** Olenevalt keevituspõleti versioonist võib pingutusmutri asemel kasutada

gaasiläätse.

MÄRKUS.

Keerme kahjustamise oht.

Keerake pingutusmutter või gaasilääts ainult kergelt kinni.

30

Paigaldamine ja kasutuselevõtt

180°

1

*

1

1

2

~ 3 mm

180°

0 mm

Põletipea korpuse paigaldamine

1

* Määrige enne paigaldust O-rõngast!

3

2

ET

4

TÄHTIS! Põletipea korpuse paigaldamisel järgige, et see oleks kuni takistuseni sisse

lükatud ning lukustunud.

31

Keevituspõleti

1

6

2

5

4

3

2

1

3

5

6

4

1

1

+/- 360°

ühendamine toiteallika ja jahutusseadmega

1

2

Põletipea korpuse painutamine

TIG-keevituspõleti Tuchel-juhtpistikuga

TIG- keevituspõleti TMC-juhtpistikuga

MÄRKUS.

Enne igat kasutuselevõttu kontrollige keevituspõleti ühendusel olevat rõngastihendit ja jahutusvedeliku taset!

Keevitamise ajal kontrollige regulaarselt jahutusvedeliku läbivoolu.

1

32

Põletipea kor-

1

180°

1

1

1

1

puse vahetamine

– gaasijahutusega keevituspõleti

1

2

ET

3

Põletipea korpuse vahetamine

– vesijahutusega

keevituspõleti

MÄRKUS.

Põletipea korpuse vahetamisel pidage silmas, et paigaldataks ainult kokku kuuluvaid süsteeme.

Ärge paigaldage gaasijahutusega põletipea korpust vesijahutusega voolikupaketti-

▶

dele ega vastupidi!

TÄHTIS! Põletipea korpuse paigaldamisel järgige, et see oleks kuni takistuseni sisse

lükatud ning lukustunud!

Lülitage toiteallikas välja ja eraldage elektrivõrgust;

1

oodake jahutussüsteemi järeltööfaasi lõppu

Olemasoleva jahutusseadmega CU 600 MC:

2

tühjendage keevituspõleti voolikupakett toiteallika või keevituspõleti abil

Muude jahutusseadmete puhul:

ühendage jahutusvedeliku juurdevooluvoolik jahutusseadme küljest lahti

Puhuge jahutusvedeliku juurdevooluvoolik max 4-baarise suruõhuga läbi, et suurem

3

osa jahutusvedelikust voolaks tagasi jahutusvedeliku mahutisse

33

1

4

180°

1

1

1

1

6

5

Puhastage voolikupaketi liides suruõhuga

7

Kuivatage põletipea korpust lapiga

8

Paigaldage põletipea korpusele kaitsekork

9

MÄRKUS.

Põletipea korpuse vahetamisel pidage silmas, et paigaldataks ainult kokku kuuluvaid süsteeme.

Ärge paigaldage gaasijahutusega põletipea korpust vesijahutusega voolikupaketti-

▶

dele ega vastupidi!

TÄHTIS! Põletipea korpuse paigaldamisel järgige, et see oleks kuni takistuseni sisse

lükatud ning lukustunud.

Põletipea korpuse paigaldamine

10

Ühendage toiteallikas vooluvõrguga ja lülitage sisse

11

Vajutage toiteallikal gaasikontrolli nuppu

12

, 30 s jooksul tuleb kaitsegaas välja.

Kontrollige jahutusvedeliku läbivoolu:

13

jahutusvedeliku mahutis peab olema nähtav sujuv jahutusvedeliku tagasivool.

Viige läbi proovikeevitus ja kontrollige keevisõmbluse kvaliteeti

14

34

Põletipea kor-

1

3

2

1

2

1

3

0,6 Nm

2

puse vahetamine

on lõpetatud

1

ET

2

3

35

Hooldus ja jäätmekäitlus

Üldteave

36

Seadme igakordsel kasutusel

teostatavad hooldustööd

Jäätmekäitlus Jäätmekäitlust tuleb teostada üksnes kehtivate riiklike ja piirkondlike määruste kohaselt.

- Kontrollige kuluvosi ja vahetage defektsed kuluvosad välja

- Eemaldage gaasidüüsilt keevituspritsmed

Igakordsel kasutuselevõtul tuleb vesijahutusega keevituspõletite puhul täiendavalt kontrollida järgmist:

- veenduge, et kõik jahutusvedeliku kiirühendused oleksid tihendatud;

- veenduge, et oleks tagatud tingimustele vastav jahutusvedeliku tagasivool.

ET

37

Rikete diagnoosimine, rikete kõrvaldamine

Rikete diagnoosimine, rikete

kõrvaldamine

Keevituspõletit ei saa ühendada

Põhjus:

Kõrvalda-

mine:

Keevitusvool puudub

Toiteallika võrgulüliti on sisse lülitatud, toiteallika näidud põlevad, kaitsegaas on olemas

Põhjus:

Kõrvalda-

mine:

Põhjus:

Kõrvalda-

mine:

Põhjus:

Kõrvalda-

mine:

Põhjus:

Kõrvalda-

mine:

Põletinupp ei tööta, kui seda vajutada

Võrgulüliti on sisse lülitatud, toiteallika näidud põlevad, kaitsegaas on olemas

bajonett-lukustus on väändunud

bajonett-lukustus tuleb välja vahetada

maandusühendus on vale

looge korrapärane maandusühendus

keevituspõleti voolukaabel on katkestatud

vahetage keevituspõleti välja

volframelektrood on lahti

keerake volframelektrood põleti korgi abil kinni

kuluvosa on lahti

keerake kuluvosa kinni

Põhjus:

Kõrvalda-

mine:

Põhjus:

Kõrvalda-

mine:

Põhjus:

Kõrvalda-

mine:

Põhjus:

Kõrvalda-

mine:

Keevituspõleti ühenduse HF-kaarleek

Põhjus:

Kõrvalda-

mine:

Käepideme HF-kaarleek

Põhjus:

Kõrvalda-

mine:

Põhjus:

Kõrvalda-

mine:

toitepistik ei ole pistikupesas

pistke toitepistik pistikupessa

keevituspõleti või keevituspõleti juhtahel on defektne

vahetage keevituspõleti välja

pistikühendused „Põleti nupp / juhtahel / vooluallikas“ on vigased

kontrollige pistikühendust või vooluallikat või viige keevituspõleti teenin-

dusse

keevituspõleti print on defektne

vahetage print välja

keevituspõleti ühendus lekib

vahetage bajonettlukustuse O-rõngas välja

voolikukomplekt lekib

vahetage voolikukomplekt välja

Kaitsegaasi voolikuühendus põleti korpusega lekib

järgige voolikut ja tihendage

38

Kaitsegaas puudub

Kõik muud funktsioonid töötavad

Põhjus:

Kõrvalda-

mine:

Põhjus:

Kõrvalda-

mine:

Põhjus:

Kõrvalda-

mine:

Põhjus:

Kõrvalda-

mine:

Põhjus:

Kõrvalda-

mine:

Halvad keevitusomadused

Põhjus:

Kõrvalda-

mine:

Põhjus:

Kõrvalda-

mine:

gaasiballoon on tühi

vahetage gaasiballoon välja

gaasirõhu regulaator on defektne

vahetage gaasirõhu regulaator välja

gaasivoolik ei ole paigaldatud, see on kortsus või kahjustatud

paigaldage gaasivoolik sirgelt. Vahetage defektne gaasivoolik välja

Keevituspõleti on defektne

vahetage keevituspõleti välja

gaasi magnetklapp on defektne

teavitage hooldusteenindust (laske gaasi magnetklapp väljavahetada)

valed keevitusparameetrid

kontrollige sätteid

maandusühendus on vale

kontrollige, et maandusühenduse ja ühendusklemmide polaarsus oleks õige

ET

Keevituspõleti muutub väga kuumaks

Põhjus:

Kõrvalda-

mine:

Põhjus:

Kõrvaldamine:

Põhjus:

Kõrvaldamine:

keevituspõleti võimsus on liiga nõrk

jälgige tsükli pikkust ja koormuspiiranguid

üksnes vesijahutusega süsteemide puhul: jahutusvedeliku läbivool ei ole piisav

kontrollige jahutusvedeliku taset, jahutusvedeliku läbivoolu kogust, jahutusvedeliku reostust jne, jahutusvedeliku pump on ummistunud: keerake

läbiviigu kohast kruvikeeraja abil jahutusvedeliku pumba võlli

üksnes vesijahutusega süsteemide puhul: parameeter „Jahutusseadme

juhts.“ on seadistatud väärtusele „OFF“ (väljas).

seadistage Setupi menüüs parameeter „jahutusseadme juhts.“ väärtusele

„Aut“ või „ON“ (sisse).

39

Keevisõmblus on poorne

Põhjus:

Kõrvaldamine:

Põhjus:

Kõrvalda-

mine:

Põhjus:

Kõrvalda-

mine:

Põhjus:

Kõrvalda-

mine:

Põhjus:

Kõrvalda-

mine:

Põhjus:

Kõrvalda-

mine:

Põhjus:

Kõrvalda-

mine:

gaasidüüsis tekivad pritsmed, mis põhjustab keevisõmbluse ebapiisavat

kaitstust kaitsegaasi eest

eemaldage keevituspritsmed

gaasivoolikus on augud või gaasivooliku ühendus ei ole piisav

vahetage gaasivoolik välja

tsentraalühenduse O-rõngas on katki või defektne

vahetage O-rõngas välja

gaasivoolikus on niiskus/kondensaat

kuivatage gaasivoolikut

gaasivool on liiga suur või väike

korrigeerige gaasivoolu

keevitamise alguses või lõpus ei ole piisavalt kaitsegaasi

suurendage gaasi ettevoolu ja gaasi järelvoolu

peale on kantud liiga palju piirdeainet

eemaldage liigne piirdeaine / kandke peale vähem piirdeainet

Kehvad süüteomadused

Põhjus:

Kõrvalda-

mine:

Põhjus:

Kõrvalda-

mine:

Gaasidüüsil esineb rebendeid

Põhjus:

Kõrvalda-

mine:

sobimatu volframelektrood (näiteks WP-elektrood DC-keevitamisel)

kasutage sobivat volframelektroodi

kuluvosa on lahti

keerake kuluvosad kõvasti kinni

volframelektrood ei ulatu piisavalt palju gaasidüüsist välja

tõmmake volframelektroodi rohkem gaasidüüsist välja

40

Tehnilised andmed

Üldteave

Gaasijahutusega

põleti korpus –

TTB 160, TTB

220, TTB 260

Maksimaalne lubatav tühikäigu pinge (U0) 113 V

Maksimaalne lubatav süütepinge (Up) 10 kV

Toode vastab standardi IEC 60974-7 nõuetele.

Põletinupu tehnilised andmed:

U

max

I

max

Põletinupu kasutamine on lubatud üksnes tehniliste andmete piires.

TTB 160 G TTB 220 G

Keevitusvool

10 min / 40 °C (104°F)

DC juures

Keevitusvool

10 min / 40 °C (104°F)

AC juures

I (amprit) 35% TP* 160

60% TP* 120

100% TP* 90

I (amprit) 35% TP* 120

60% TP* 90

100% TP* 70

35% TP* 220

60% TP* 170

100% TP* 130

35% TP* 180

60% TP* 130

100% TP* 100

35 V

100 mA

ET

Keevitusvool

10 min / 40 °C (104°F)

DC juures

Keevitusvool

10 min / 40 °C (104°F)

AC juures

*TP = tsükli pikkus

Standard

EN 439

mm

in.

TTB 260 G

I (amprit) 35% TP* 260

I (amprit) 35% TP* 200

Standard

EN 439

mm

in.

Argooni Argooni

1,0–3,2

0.039–0.126

60% TP* 200

100% TP* 150

60% TP* 160

100% TP* 120

Argooni

1,6–6,4

0.063–0.252

1,0–4,0

0.039–0.158

MÄRKUS.

Põletikehade TTB160 G, TTB 220 G ja TTB 300 W puhul kehtivad keevitusvoolu

spetsifikatsioonid ainult standardsete kulumisosade kasutamisel.

Gaasiläätsede ja lühemate gaasipihustite kasutamisel keevitusvoolu spetsifikatsioonid

vähenevad.

41

MÄRKUS.

Põleti korpuse TTB 160 G, TTB 220 G ja TTB 260 G puhul kehtivad keevitusvoolu

spetsifikatsioonid ainult põleti korpuse pikkusest L ≥ 65 mm.

Lühemate põleti korpuste kasutamisel vähenevad keevitusvoolu spetsifikatsioonid 30%

võrra.

Vesijahutusega

põleti korpus

TTB 300, TTB

400, TTB 500

Keevitusvool

10 min / 40 °C (104 °F)

DC juures

Keevitusvool

10 min / 40 °C (104 °F)

AC juures

Q

min

Keevitusvool

10 min / 40 °C (104 °F)

DC juures

Keevitusvool

10 min / 40 °C (104 °F)

AC juures

TTB 300 W TTB 400 W

I (amprit) 60% ED* 300

100% ED* 230

I (amprit) 60% ED* 250

100% ED* 190

Standard

Argooni Argooni

60% ED* 400

100% ED* 300

60% ED* 350

100% ED* 270

EN 439

mm

in.

l/min

gal/min

1,0 – 3,2

0,039 – 0,126

1

0,26

1,0 – 4,0

0,039 – 0.157

1

0,26

TTB 500 W

I (amprit) 60% ED* 500

100% ED* 400

I (amprit) 60% ED* 400

100 % ED* 300

Standard

Argooni

EN 439

Q

min

mm

in.

l/min

gal/min

1,6 – 6,4

0,063 – 0,252

1

0,26

*TP = tsükli pikkus

MÄRKUS.

Põletikehade TTB160 G, TTB 220 G ja TTB 300 W puhul kehtivad keevitusvoolu

spetsifikatsioonid ainult standardsete kulumisosade kasutamisel.

Gaasiläätsede ja lühemate gaasipihustite kasutamisel keevitusvoolu spetsifikatsioonid

vähenevad.

42

MÄRKUS.

L

L

Võimsuspiiril keevitamisel kasutage keevituspõletil asjakohaselt suuremaid volframelektroode ning gaasidüüside avauste läbimõõte, suurendamaks kuluosade seisuaega.

Pidage silmas voolutugevust, AC-tasakaalu ja AC-voolunihet kui võimsust mõjutavaid

faktoreid!

ET

Gaasijahutusega

voolikupakett –

THP 160d,

THP 220d,

THP 260d

Keevitusvool

10 min / 40 °C (104 °F)

DC juures

Keevitusvool

10 min / 40 °C (104 °F)

AC juures

Keevitusvool

10 min / 40 °C (104 °F)

DC juures

Keevitusvool

10 min / 40 °C (104 °F)

AC juures

THP 160d THP 220d

I (A) 35% TP* 160

60% TP* 120

100% TP* 90

I (A) 35% TP* 120

60% TP* 90

100% TP* 70

Standard

Argoon Argoon

35% TP* 220

60% TP* 170

100% TP* 130

35% TP* 180

60% TP* 130

100% TP* 100

EN 439

m

ft + in

4,0 / 8,0

13 + 1.48 / 26 + 2.96

4,0 / 8,0

13 + 1.48 / 26 + 2.96

THP 260d

I (A) 35% TP* 260

60% TP* 200

100% TP* 150

I (A) 35% TP* 200

60% TP* 160

100% TP* 120

*TP = tsükli pikkus

Standard

EN 439

m

ft + in

Argoon

4,0 / 8,0

13 + 1.48 / 26 + 2.96

43

Vesijahutusega

L

L

voolikupakett –

THP 300d,

THP 400d,

THP 500d

Keevitusvool

10 min / 40 °C (104 °F)

DC juures

Keevitusvool

10 min / 40 °C (104 °F)

AC juures

THP 300d THP 400d

I (A) 60% TP* 300

100% TP* 230

I (A) 60% TP* 250

100% TP* 190

60% TP* 400

100% TP* 300

60% TP* 350

100% TP* 270

P

**

min

Q

min

p

min

p

max

Keevitusvool

10 min / 40 °C (104 °F)

DC juures

Keevitusvool

10 min / 40 °C (104 °F)

AC juures

Standard

Argoon Argoon

EN 439

m

ft + in

4,0 / 8,0

13 + 1.48 / 26 + 2.96

4,0 / 8,0

13 + 1.48 / 26 + 2.96

W (vatti) 650 / 650 850 / 850

l/min

gal/min

bar

psi

bar

psi

1

0.26

3

43

5,5

79

1

0.26

3

43

5,5

79

THP 500d

I (A) 60% TP* 500

100% TP* 400

I (A) 60% TP* 400

100% TP* 300

Standard

Argoon

EN 439

P

Q

p

p

min

min

min

max

**

m

ft + in

W (vatti) 850 / 1400

l/min

gal/min

bar

psi

bar

psi

4,0 / 8,0

13 + 1.48 / 26 + 2.96

1

0.26

3

43

5,5

79

*TP = tsükli pikkus

**Väikseim jahutusvõimsus standardi IEC 60974-2 järgi

44

Tartalomjegyzék

Biztonság 46

Biztonság 46

Általános tudnivalók 47

Általános tudnivalók 47

Up/Down-hegesztőpisztoly 47

Felhasználói interfész cseréje 48

Kopó alkatrészek felszerelése 49

„A” rendszerű kopó alkatrész felszerelése 49

P rendszerű kopó alkatrészek felszerelése 50

Szerelés és üzembe helyezés 51

A hegesztőpisztoly test szerelése 51

A hegesztőpisztoly csatlakoztatása az áramforrásra és a hűtőegységre 52

A hegesztőpisztoly test elfordítása 52

Hegesztőpisztoly test cseréje - gázhűtéses hegesztőpisztoly 53

Hegesztőpisztoly test cseréje - vízhűtéses hegesztőpisztoly 53

A hegesztőpisztoly test cseréjének letiltása 55

Ápolás, karbantartás és ártalmatlanítás 56

Általános tudnivalók 56

Karbantartás minden üzembe helyezéskor 57

Ártalmatlanítás 57

Hibadiagnosztika, hibaelhárítás 58

Hibadiagnosztika, hibaelhárítás 58

MŰSZAKI ADATOK 61

Általános tudnivalók 61

Gázhűtéses pisztolyfej - TTB 160, TTB 220, TTB 260 61

Gázhűtéses hegesztőpisztoly test - TTB 300, TTB 400, TTB 500 62

Gázhűtéses tömlőköteg - THP 160d, THP 220d, THP 260d 63

Vízhűtéses tömlőköteg - THP 300d,THP 400d,THP 500d 64

HU

45

Biztonság

Biztonság

VESZÉLY!

Hibás kezelés és hibásan elvégzett munkák miatti veszély.

Súlyos személyi sérülés és anyagi kár lehet a következmény.

A jelen dokumentumban ismertetett összes munkát és funkciót csak képzett szaks-

▶

zemélyzet végezheti el.

Olvassa el és értse meg a dokumentumot.

▶

Olvassa el és értse meg a rendszerelemek összes kezelési útmutatóját, különösen a

▶

biztonsági előírásokat.

VESZÉLY!

Elektromos áram miatti veszély és kilépő huzalelektróda miatti sérülésveszély.

Súlyos személyi sérülés és anyagi kár lehet a következmény.

Kapcsolja az áramforrás hálózati kapcsolóját - O - állásba.

▶

Válassza le az áramforrást a hálózatról.

▶

Gondoskodjon arról, hogy az áramforrás a munkálatok befejezéséig a hálózatról

▶

leválasztva maradjon.

VESZÉLY!

Elektromos áram miatti veszély.

Súlyos személyi sérülés és anyagi kár lehet a következmény.

Az összes kábelnek, vezetéknek és tömlőkötegnek mindig jól rögzítettnek, sértetlen-

▶

nek, jól szigeteltnek és megfelelően méretezettnek kell lennie.

VIGYÁZAT!

Forró hegesztőpisztoly-elemek és forró hűtőközeg miatti égési sérülés veszélye.

Súlyos forrázás lehet a következmény.

A kezelési útmutatóban leírt összes munka kezdete előtt az összes hegesztőpisz-

▶

toly-elemet és a hűtőközeget hagyja lehűlni szobahőmérsékletre (+25 °C, +77 °F).

VIGYÁZAT!

Károsodás veszélye hűtőközeg nélküli üzemeltetés esetén.

Ennek komoly anyagi károk lehetnek a következményei.

A vízhűtéses hegesztőpisztolyt soha ne helyezze üzembe hűtőközeg nélkül.

▶

Az ebből eredő károkért a gyártó nem vállal felelősséget és mindennemű garanciális

▶

igény megszűnik.

VIGYÁZAT!

Hűtőközeg-kilépés miatti veszély.

Súlyos személyi sérülés és anyagi kár lehet a következmény.

A vízhűtésű hegesztőpisztolyok hűtőközeg-tömlőit mindig zárja el a felszerelt

▶

műanyag zárral, ha leválasztja őket a hűtőegységről vagy a huzalelőtolóról.

46

Általános tudnivalók

+

-

Általános tudnivalók

Up/Downhegesztőpisztoly

A TIG hegesztőpisztolyok különösen robusztusak és megbízhatóak. Az ergonomikusan

kialakított fogantyúcsésze és az optimális súlyelosztás fáradtságmentes munkavégzést

tesz lehetővé.

A hegesztőpisztolyok gáz- és vízhűtéses kivitelben állnak rendelkezésre és a

legkülönbözőbb feladatokkal is összehangolhatók.

A hegesztőpisztolyok elsősorban kézi sorozat- és egyedi gyártásra, valamint műhelymunkára alkalmasak.

Az Up/Down-hegesztőpisztoly a követ-

kező funkciókkal rendelkezik:

A hegesztési teljesítmény módosítása

az Up/Down gombbal (+/-)

Kalottaképződés TIG AC

hegesztőeljárással

Közbenső csökkentés 4-ütemű

üzemmóddal

(I1 > I2)

HU

A hegesztési teljesítmény

módosítása

1 1

Kalottaképződés

47

Közbenső csökkentés

l

1

l

2

1

3

2

1

3

2

0,6 Nm

Felhasználói

interfész cseréje

1

1 2

2

3

48

Kopó alkatrészek felszerelése

1

2

3

4

5

6

*

*

1

4

2

3

**

30°

2

1

d

d

3

1

d

2

„A” rendszerű

kopó alkatrész

felszerelése

„A” rendszerű kopó alkatrész dugaszolt gázfúvókával

1

3

2

4

HU

MEGJEGYZÉS!

Csak annyira húzza meg a pisztolysapkát, hogy a wolframelektródát kézzel már ne

lehessen eltolni.

* Cserélhető gumi tömítőhüvely csak TTB 220 G/A-hoz

** A hegesztőpisztoly kivitelétől függően a szorítóanya helyett gázlencse kerülhet

alkalmazásra.

MEGJEGYZÉS!

A menet sérülésének veszélye.

Csak enyhén húzza meg a szorítóanyát vagy a gázlencsét.

49

P rendszerű kopó

1

2

3

4

5

6

2

3

*

2

3

4

1

5

2

30°

1

d

d

d

1

2

3

alkatrészek felszerelése

P rendszerű kopó alkatrész csavarozott gázfúvókával

1

2

3

4

MEGJEGYZÉS!

Csak annyira húzza meg a pisztolysapkát, hogy a wolframelektródát kézzel már ne

lehessen eltolni.

* Cserélhető gumi tömítőhüvely csak TTB 220 G/P-hez

** A hegesztőpisztoly kivitelétől függően a szorítóanya helyett gázlencse kerülhet

alkalmazásra.

MEGJEGYZÉS!

A menet sérülésének veszélye.

Csak enyhén húzza meg a szorítóanyát vagy a gázlencsét.

50

Szerelés és üzembe helyezés

180°

1

*

1

1

2

~ 3 mm

180°

0 mm

A hegesztőpisztoly test szerelése

1

* A szerelés előtt zsírozza be az O-gyűrűt!

3

2

HU

4

FONTOS! A hegesztőpisztoly test szerelésekor ügyeljen arra, hogy az ütközésig be

legyen tolva és bekattanjon.

51

A hegesztőpisz-

1

6

2

5

4

3

2

1

3

5

6

4

1

1

+/- 360°

toly csatlakoztatása az áramforrásra és a

hűtőegységre

1

2

A hegesztőpisztoly test

elfordítása

TIG hegesztőpisztoly Tuchel-vezérlődugasszal

TIG hegesztőpisztoly TIG multi csatlakozó-

vezérlődugasszal

MEGJEGYZÉS!

Minden üzembe helyezés előtt ellenőrizze a hegesztőpisztoly csatlakozójának

tömítőgyűrűjét és a hűtőközegszintet!

Hegesztő üzemmódban rendszeres időközönként ellenőrizze a hűtőközeg átáramlását.

1

52

Hegesztőpisztoly

1

180°

1

1

1

1

test cseréje gázhűtéses

hegesztőpisztoly

1

2

HU

3

Hegesztőpisztoly

test cseréje vízhűtéses

hegesztőpisztoly

MEGJEGYZÉS!

A hegesztőpisztoly test cseréje során ügyeljen arra, hogy csak összetartozó rendszereket szereljen fel.

Ne szereljen fel gázhűtéses hegesztőpisztoly testet vízhűtéses tömlőkötegre és

▶

fordítva!

FONTOS! A hegesztőpisztoly test szerelésekor ügyeljen arra, hogy az ütközésig be

legyen tolva és bekattanjon!

Kapcsolja le az áramforrást és válassza le a villamos hálózatról;

1

Várja meg a hűtőrendszer utánfutási fázisát

Rendelkezésre álló CU 600 MC hűtőegység esetén:

2

Ürítse ki a hegesztőpisztoly tömlőköteget az áramforrás vagy a hegesztőpisztoly

segítségével

Más hűtőegységek esetén:

Válassza le a hűtőegység előremenő köri hűtőközeg-tömlőjét

Max. 4 bar nyomású sűrített levegővel fúvassa ki a hűtőközeg előremenő köri

3

tömlőjét úgy, hogy a hűtőközeg nagy része visszafolyjon a hűtőközeg-tartályba

53

1

4

180°

1

1

1

1

6

5

Sűrített levegővel tisztítsa meg a tömlőköteg összekapcsolási helyét

7

Kendővel szárítsa meg a hegesztőpisztoly testet

8

Helyezze el a védősapkát a hegesztőpisztoly testen

9

MEGJEGYZÉS!

A hegesztőpisztoly test cseréje során ügyeljen arra, hogy csak összetartozó rendszereket szereljen fel.

Ne szereljen fel gázhűtéses hegesztőpisztoly testet vízhűtéses tömlőkötegre és

▶

fordítva!

FONTOS! A hegesztőpisztoly test szerelésekor ügyeljen arra, hogy az ütközésig be

legyen tolva és bekattanjon.

A hegesztőpisztoly test szerelése

10

Csatlakoztassa a hálózathoz és kapcsolja be az áramforrást

11

Nyomja meg az áramforrás gázellenőrző gombját

12

30 másodpercig védőgáz áramlik ki.

Hűtőközeg átáramlás ellenőrzése:

13

A hűtőközeg-tartályban kifogástalan visszaáramlás legyen látható.

Végezzen próbahegesztést és vizsgálja meg a hegesztési varrat minőségét

14

54

A hegesztőpisz-

1

3

2

1

2

1

3

0,6 Nm

2

toly test

cseréjének

letiltása

1

HU

2

3

55

Ápolás, karbantartás és ártalmatlanítás

Általános tudnivalók

56

Karbantartás

minden üzembe

helyezéskor

Ártalmatlanítás Az ártalmatlanítást a hatályos nemzeti és regionális előírásoknak megfelelően végezze

- Ellenőrizze a kopó alkatrészeket, cserélje ki a hibás kopó alkatrészeket

- Szabadítsa meg a gázfúvókát a hegesztési fröcskölésektől

Ezenkívül vízhűtéses hegesztőpisztolyok esetén, minden üzembe helyezéskor:

- biztosítsa az összes hűtőközeg-csatlakozó tömítettségét

- biztosítsa a szabályszerű hűtőközeg-visszaáramlást

el.

HU

57

Hibadiagnosztika, hibaelhárítás

Hibadiagnosztika,

hibaelhárítás

A hegesztőpisztoly nem csatlakoztatható

Ok:

Elhárítás:

Nincs hegesztőáram

Az áramforrás hálózati kapcsolója bekapcsolva, az áramforrás kijelzői világítanak,

védőgáz van

Ok:

Elhárítás:

Ok:

Elhárítás:

Ok:

Elhárítás:

Ok:

Elhárítás:

Nincs működés a pisztolyvezérlő gomb megnyomása után

A hálózati kapcsoló bekapcsolva, az áramforrás kijelzői világítanak, védőgáz van

Elgörbült a bajonettzár

Cserélje ki a bajonettzárat

Helytelen testcsatlakoztatás

Hozza létre szabályszerűen a testcsatlakozást

Elszakadt az áramkábel a hegesztőpisztolyban

Cserélje ki a hegesztőpisztolyt

wolfrámelektróda laza

A pisztolysapkával húzza meg a wolfrámelektródát

Laza kopó alkatrészek

Húzza meg a kopó alkatrészeket

Ok:

Elhárítás:

Ok:

Elhárítás:

Ok:

Elhárítás:

Ok:

Elhárítás:

HF-átütés a hegesztőpisztoly csatlakozóján

Ok:

Elhárítás:

HF-átütés a fogantyúcsészén

Ok:

Elhárítás:

Nincs bedugva a vezérlődugasz

Dugja be a vezérlődugaszt

Hibás a hegesztőpisztoly vagy a hegesztőpisztoly vezérlő vezetéke

Cserélje ki a hegesztőpisztolyt

A „pisztolyvezérlő gomb / vezérlő vezeték / áramforrás“ dugós csatlakozók

hibásak

Ellenőrizze a dugós csatlakozót / küldje szervizbe az áramforrást vagy a

hegesztőpisztolyt

A hegesztőpisztoly panel hibás

Cserélje ki a panelt

Tömítetlen a hegesztőpisztoly csatlakozó

Cserélje ki a bajonettzár O-gyűrűjét

A tömlőköteg tömítetlen

Cserélje ki a tömlőköteget

58

Ok:

Elhárítás:

Tömítetlen a pisztolyfej védőgáz-tömlőcsatlakozója

Igazítsa be és tömítse a tömlőt

Nincs védőgáz

Az összes többi funkció rendelkezésre áll

Ok:

Elhárítás:

Ok:

Elhárítás:

Ok:

Elhárítás:

Ok:

Elhárítás:

Ok:

Elhárítás:

Rossz hegesztési tulajdonságok

Ok:

Elhárítás:

Ok:

Elhárítás:

Üres a gázpalack

Cserélje ki a gázpalackot

Hibás a nyomáscsökkentő szelep

Cserélje ki a nyomáscsökkentő szelepet

A gáztömlő nincs felszerelve, törött vagy sérült

Szerelje fel a gáztömlőt, egyenesen elhelyezve. Cserélje ki a hibás

gáztömlőt

Hibás a hegesztőpisztoly

Cserélje ki a hegesztőpisztolyt

Hibás a gáz-mágnesszelep

Értesítse a szervizszolgálatot (cseréltesse ki a gáz-mágnesszelepet)

Helytelen hegesztési paraméterek

Ellenőrizze a beállításokat

Helytelen testcsatlakoztatás

Ellenőrizze a testcsatlakozót és a csatlakozókapcsok polaritását

HU

A hegesztőpisztoly nagyon felforrósodik

Ok:

Elhárítás:

Ok:

Elhárítás:

Ok:

Elhárítás:

A hegesztőpisztoly alul van méretezve

Ügyeljen a bekapcsolási időtartamra és a terhelési határokra

Csak vízhűtéses rendszereknél: A hűtőközeg átáramlás túl csekély

Ellenőrizze a hűtőközegszintet, a hűtőközeg átáramlási mennyiségét, a

hűtőközeg szennyezettségét, stb. Ha a hűtőközeg-szivattyú blokkolva van:

csavarhúzóval forgassa meg a hűtőközeg-szivattyút az átvezetésnél

Csak vízhűtéses rendszereknél: A „hűtőegység vezérlés“ paraméter „OFF“

állásban van.

A Setup menüben állítsa „Aut“-ra vagy „ON“-ra a „hűtőegység vezérlést“.

59

A hegesztővarrat porozitása

Ok:

Elhárítás:

Fröcskölés a gázfúvókában, ennek következtében nem megfelelő a

hegesztővarrat gázvédelme

Távolítsa el a hegesztési fröcskölést

Ok:

Elhárítás:

Ok:

Elhárítás:

Ok:

Elhárítás:

Ok:

Elhárítás:

Ok:

Elhárítás:

Ok:

Elhárítás:

Rossz gyújtási tulajdonságok

Ok:

Elhárítás:

Lyukas vagy nem megfelelően csatlakoztatott gáztömlő

Cserélje ki a gáztömlőt

A központi csatlakozó O-gyűrűje szétvágódott vagy hibás

Cserélje ki az O-gyűrűt

Nedvesség / kondenzvíz van a gázvezetékben

Szárítsa ki a gázvezetéket

A gázáramlás túl erős vagy túl gyenge

Korrigálja a gázáramlást

Nem megfelelő gázmennyiség a hegesztés kezdetén vagy végén

Növelje a gáz előáramlást és a gáz utánáramlást

Túl sok letapadásgátló lett felhordva

Távolítsa el a fölösleges letapadásgátlót / használjon kevesebb leta-

padásgátlót

Nem megfelelő wolfrámelektróda (például WP-elektróda DC-hegesztésnél)

Használjon megfelelő wolfrámelektródát

Ok:

Elhárítás:

Repedések keletkeznek a gázfúvókán

Ok:

Elhárítás:

Laza kopó alkatrészek

Húzza meg a kopó alkatrészek csavarjait

A wolfrámelektróda nem nyúlik ki eléggé a gázfúvókából

Tolja ki jobban a wolfrámelektródát a gázfúvókából

60

MŰSZAKI ADATOK

Általános tudnivalók

Gázhűtéses pisztolyfej TTB 160, TTB

220, TTB 260

Maximális megengedett üresjárati

feszültség (U0)

Maximális megengedett gyújtófeszültség

(Up)

A termék megfelel az IEC 60974-7 szabvány követelményeinek.

Pisztolyvezérlő gomb műszaki adatai:

U

max

I

max

A pisztolyvezérlő gomb használata csak a műszaki adatok keretében megengedett.

TTB 160 G TTB 220 G

Hegesztőáram

10 perc / 40°C (104°F)

esetén

DC

I (Amper) 35% ED* 160

60% ED* 120

100% ED* 90

35% ED* 220

60% ED* 170

100% ED* 130

100 mA

113 V

10 kV

HU

35 V

Hegesztőáram

10 perc / 40°C (104°F)

esetén

AC

Hegesztőáram

10 perc / 40°C (104°F)

esetén

DC

Hegesztőáram

10 perc / 40°C (104°F)

esetén

AC

I (Amper) 35% ED* 120

60% ED* 90

100% ED* 70

Szabvány

EN 439

mm

hüvelyk

TTB 260 G

I (Amper) 35% ED* 260

I (Amper) 35% ED* 200

Szabvány

EN 439

Argon Argon

1,0 - 3,2

0.039 - 0.126

60% ED* 200

100% ED* 150

60% ED* 160

100% ED* 120

Argon

35% ED* 180

60% ED* 130

100% ED* 100

1,0 - 4,0

0.039 - 0.158

mm

hüvelyk

*ED = bekapcsolási időtartam

1,6 - 6,4

0.063 - 0.252

61

MEGJEGYZÉS!

A TTB160 G, TTB 220 G és TTB 300 W hegesztőpisztoly testekre a hegesztőáram

adatok csak gyárilag beépített kopó alkatrészek esetén érvényesek.

Gázlencsék és rövidebb gázfúvókák használata esetén a hegesztőáram-értékek

csökkennek.

MEGJEGYZÉS!

A TTB 160 G, TTB 220 G és TTB 260 G hegesztőpisztoly testekre a hegesztőáram

adatok csak 65 mm-es vagy annál hosszabb hegesztőpisztoly test esetén érvényesek.

Rövidebb hegesztőpisztoly test használata esetén a hegesztőáram adatok 30 %-kal

csökkennek.

Gázhűtéses

hegesztőpisztoly

test TTB 300, TTB

400, TTB 500

Hegesztőáram

10 perc / 40°C (104°F)

esetén

DC

Hegesztőáram

10 perc / 40°C (104°F)

esetén

AC

Q

min

Hegesztőáram

10 perc / 40°C (104°F)

esetén

DC

TTB 300 W TTB 400 W

I (Amper) 60% ED* 300

100% ED* 230

I (Amper) 60% ED* 250

100% ED* 190

Szabvány

Argon Argon

60% ED* 400

100% ED* 300

60% ED* 350

100% ED* 270

EN 439

mm

hüvelyk

l/perc

gallon/perc

1,0 - 3,2

0.039 - 0.126

1

0.26

1,0 - 4,0

0.039 - 0.157

1

0.26

TTB 500 W

I (Amper) 60% ED* 500

100% ED* 400

62

Hegesztőáram

I (Amper) 60% ED* 400

10 perc / 40°C (104°F)

esetén

AC

Szabvány

EN 439

mm

hüvelyk

Q

min

l/perc

gallon/perc

*ED = bekapcsolási időtartam

100% ED* 300

Argon

1,6 - 6,4

0.063 - 0.252

1

0.26

MEGJEGYZÉS!

L

L

A TTB160 G, TTB 220 G és TTB 300 W hegesztőpisztoly testekre a hegesztőáram

adatok csak gyárilag beépített kopó alkatrészek esetén érvényesek.

Gázlencsék és rövidebb gázfúvókák használata esetén a hegesztőáram-értékek

csökkennek.

MEGJEGYZÉS!

A hegesztőpisztoly teljesítményhatárán végzett hegesztés esetén használjon nagyobb volframelektródákat és nagyobb átmérőjű gázfúvókanyílást, hogy megnövelje

a kopó alkatrészek élettartamát.

Az áramerősséget, az AC teljesítmény balansz beállítást és az AC áram-ofszetet vegye

figyelembe teljesítményalkotó tényezőként!

HU

Gázhűtéses

tömlőköteg THP 160d,

THP 220d,

THP 260d

Hegesztőáram

10 perc / 40°C (104°F)

esetén

DC

Hegesztőáram

10 perc / 40°C (104°F)

esetén

AC

Hegesztőáram

10 perc / 40°C (104°F)

esetén

DC

THP 160d THP 220d

I (Amper) 35% ED* 160

60% ED* 120

100% ED* 90

I (Amper) 35% ED* 120

60% ED* 90

100% ED* 70

Szabvány

Argon Argon

35% ED* 220

60% ED* 170

100% ED* 130

35% ED* 180

60% ED* 130

100% ED* 100

EN 439

m

láb + hüvelyk

4,0 / 8,0

13 + 1.48 / 26 + 2.96

4,0 / 8,0

13 + 1.48 / 26 + 2.96

THP 260d

I (Amper) 35% ED* 260

60% ED* 200

100% ED* 150

Hegesztőáram

10 perc / 40°C (104°F)

esetén

I (Amper) 35% ED* 200

60% ED* 160

100% ED* 120

AC

Szabvány

Argon

EN 439

m

láb + hüvelyk

4,0 / 8,0

13 + 1.48 / 26 + 2.96

*ED = bekapcsolási időtartam

63

Vízhűtéses

L

L

tömlőköteg - THP

300d,

THP 400d,

THP 500d

Hegesztőáram

10 perc / 40°C (104°F)

esetén

DC

THP 300d THP 400d

I (Amper) 60% ED* 300

100% ED* 230

60% ED* 400

100% ED* 300

Hegesztőáram

10 perc / 40°C (104°F)

esetén

AC

P

**

min

Q

min

p

min

p

max

Hegesztőáram

10 perc / 40°C (104°F)

esetén

DC

I (Amper) 60% ED* 250

100% ED* 190

Szabvány

Argon Argon

60% ED* 350

100% ED* 270

EN 439

m

láb + hüvelyk

4,0 / 8,0

13 + 1.48 / 26 + 2.96

4,0 / 8,0

13 + 1.48 / 26 + 2.96

W (Watt) 650 / 650 850 / 850

l/perc

gallon/perc

bar

psi

bar

psi

1

0.26

3

43

5,5

79

1

0.26

3

43

5,5

79

THP 500d

I (Amper) 60% ED* 500

100% ED* 400

Hegesztőáram

10 perc / 40°C (104°F)

I (Amper) 60% ED* 400

100% ED* 300

esetén

AC

Szabvány

Argon

EN 439

P

Q

p

p

min

min

min

max

**

m

láb + hüvelyk

W (Watt) 850 / 1400

l/perc

gallon/perc

bar

psi

bar

psi

4,0 / 8,0

13 + 1.48 / 26 + 2.96

1

0.26

3

43

5,5

79

*ED = bekapcsolási időtartam

**Minimális hűtési teljesítmény az IEC 60974-2 szabvány szerint

64

Spis treści

Bezpieczeństwo 66

Bezpieczeństwo 66

Informacje ogólne 68

Informacje ogólne 68

Palnik spawalniczy z regulacją parametrów góra/dół 68

Wymiana interfejsu użytkownika 69

Montaż elementów ulegających zużyciu 70

Montaż elementów ulegających zużyciu systemu A 70

Montaż elementów ulegających zużyciu systemu P 71

Instalacja i uruchamianie 72

Montaż korpusu palnika spawalniczego 72

Podłączanie palnika spawalniczego do źródła spawalniczego i chłodnicy 73

Obracanie korpusu palnika spawalniczego 73

Wymiana korpusu palnika spawalniczego — palnik AL 74

Wymiana korpusu palnika spawalniczego — palnik chłodzony wodą 74

Blokada wymiany korpusu palnika 76

Czyszczenie, konserwacja i utylizacja 77

Informacje ogólne 77

Konserwacja podczas każdego uruchomienia 78

Utylizacja 78

Lokalizacja i usuwanie usterek 79

Lokalizacja i usuwanie usterek 79

Dane techniczne 82

Informacje ogólne 82

Korpus palnika spawalniczego chłodzony gazem — TTB 160, TTB 220, TTB 260 82

Korpus palnika spawalniczego chłodzony wodą — TTB 300, TTB 400, TTB 500 83

Wiązka uchwytu chłodzona gazem — THP 160d, THP 220d, THP 260d 84

Wiązka uchwytu chłodzona wodą — THP 300d,THP 400d,THP 500d 85

PL

65

Bezpieczeństwo

Bezpieczeństwo

NIEBEZPIECZEŃSTWO!

Niebezpieczeństwo wskutek błędów obsługi i nieprawidłowego wykonywania prac.

Skutkiem mogą być poważne uszczerbki na zdrowiu i straty materialne.

Wszystkie czynności i funkcje opisane w tym dokumencie mogą wykonywać tylko

▶

przeszkoleni pracownicy wykwalifikowani.

Należy dokładnie zapoznać się z niniejszym dokumentem.

▶

Przeczytać i zrozumieć wszystkie instrukcje obsługi komponentów systemu, w szc-

▶

zególności przepisy dotyczące bezpieczeństwa.

NIEBEZPIECZEŃSTWO!

Niebezpieczeństwo porażenia prądem i urazów przez wystający drut elektrodowy.

Skutkiem mogą być poważne uszczerbki na zdrowiu i straty materialne.

Ustawić wyłącznik zasilania źródła spawalniczego w pozycji -O-.

▶

Odłączyć źródło spawalnicze od sieci zasilającej.

▶

Zapewnić, aby źródło spawalnicze było odłączone od sieci aż do zakończenia

▶

wszystkich prac.

NIEBEZPIECZEŃSTWO!

Niebezpieczeństwo stwarzane przez prąd elektryczny.

Skutkiem mogą być poważne uszczerbki na zdrowiu i straty materialne.

Wszystkie kable, przewody i wiązki uchwytu muszą być zawsze solidnie

▶

podłączone, nieuszkodzone, prawidłowo zaizolowane i charakteryzować się

odpowiednimi parametrami.

OSTROŻNIE!

Niebezpieczeństwo oparzenia o rozgrzane podzespoły palnika spawalniczego

i gorący płyn chłodzący.

Skutkiem mogą być poważne poparzenia.

Przed rozpoczęciem wszystkich prac opisanych w niniejszej instrukcji obsługi wszel-

▶

kie podzespoły palnika spawalniczego i płyn chłodzący pozostawić do ostygnięcia

do temperatury pokojowej (+25°C, +77°F).

OSTROŻNIE!

Niebezpieczeństwo uszkodzenia wskutek pracy bez płynu chłodzącego.

Skutkiem mogą być poważne straty materialne.

Nigdy nie używać palników spawalniczych chłodzonych wodą bez płynu

▶

chłodzącego.

Producent nie ponosi odpowiedzialności za szkody powstałe wskutek tego; ponadto

▶

tracą ważność wszelkie roszczenia z tytułu gwarancji.

66

OSTROŻNIE!

Niebezpieczeństwo wskutek wytryśnięcia płynu chłodzącego.

Skutkiem mogą być poważne uszczerbki na zdrowiu i straty materialne.

Jeżeli przewody płynu chłodzącego palnika spawalniczego chłodzonego wodą będą

▶

odłączane od chłodnicy lub podajnika drutu, zawsze należy je zamykać za pomocą

zamontowanych na nich zamknięć z tworzywa sztucznego.

PL

67

Informacje ogólne

+

-

Informacje

ogólne

Palnik spawalniczy z regulacją

parametrów

góra/dół

Palniki spawalnicze TIG są szczególnie solidne i niezawodne. Ergonomicznie uformowany kształt rękojeści oraz optymalne rozłożenie masy umożliwiają wygodną

i niemęczącą pracę.

Palnik spawalniczy jest dostępny w wersji chłodzonej wodą oraz gazem i można dostosować go do najróżniejszych zadań.

Palniki spawalnicze są przystosowane przede wszystkim do ręcznej produkcji seryjnej i

jednostkowej oraz do użytku warsztatowego.

Palnik spawalniczy z regulacją para-

metrów góra/dół posiada następujące

funkcje:

Zmiana mocy spawania przyciskiem

góra/dół (+/-)

Powstawanie kalot w połączeniu z

metodą spawania TIG AC

Obniżanie międzyoperacyjne w połączeniu z trybem pracy 4-taktowym

(I1 > I2)

Zmiana mocy spawania Powstawanie kalot

1 1

68

Obniżanie międzyoperacyjne

l

1

l

2

1

3

2

1

3

2

0,6 Nm

Wymiana interfejsu użytkownika

1

1 2

2

PL

3

69

Montaż elementów ulegających zużyciu

1

2

3

4

5

6

*

*

1

4

2

3

**

30°

2

1

d

d

3

1

d

2

Montaż elementów ulegających zużyciu

systemu A

Element ulegający zużyciu systemu A z wtykaną dyszą gazową

1

3

2

4

WSKAZÓWKA!

Nasadkę palnika dokręcić tylko tak, aby nie było możliwe ręczne przesunięcie

elektrody wolframowej.

* Wymienna gumowa tuleja uszczelniająca, tylko do modelu TTB 220 G/A

** W zależności od wersji palnika spawalniczego zamiast nakrętki mocującej może

być stosowana soczewka gazowa.

WSKAZÓWKA!

Niebezpieczeństwo uszkodzenia gwintu.

Nakrętkę mocującą lub soczewkę gazową należy jedynie lekko dokręcić.

70

Montaż ele-

1

2

3

4

5

6

2

3

*

2

3

4

1

5

2

30°

1

d

d

d

1

2

3

mentów ulegających zużyciu

systemu P

Element ulegający zużyciu systemu P z przykręcaną dyszą gazową

1

2

PL

3

4

WSKAZÓWKA!

Nasadkę palnika dokręcić tylko tak, aby nie było możliwe ręczne przesunięcie

elektrody wolframowej.

* Wymienna gumowa tuleja uszczelniająca, tylko do modelu TTB 220 G/P

** W zależności od wersji palnika spawalniczego zamiast nakrętki mocującej może

być stosowana soczewka gazowa.

WSKAZÓWKA!

Niebezpieczeństwo uszkodzenia gwintu.

Nakrętkę mocującą lub soczewkę gazową należy jedynie lekko dokręcić.

71

Instalacja i uruchamianie

180°

1

*

1

1

2

~ 3 mm

180°

0 mm

Montaż korpusu

palnika spawalniczego

1

* Nasmarować o-ring przed montażem!

3

2

4

72

WAŻNE! Podczas montażu korpusu palnika spawalniczego należy wsunąć go do oporu,

aby się zatrzasnął.

Podłączanie pal-

1

6

2

5

4

3

2

1

3

5

6

4

1

1

+/- 360°

nika spawalniczego do źródła

spawalniczego

i chłodnicy

1

2

PL

Obracanie korpusu palnika spawalniczego

Palnik spawalniczy TIG z wtyczką sterującą typu

Tuchel

Palnik spawalniczy TIG z wtyczką sterującą TMC

WSKAZÓWKA!

Przed każdym uruchomieniem skontrolować pierścień uszczelniający na przyłączu

palnika spawalniczego i poziom płynu chłodzącego!

Podczas spawania kontrolować przepływ płynu chłodzącego w regularnych odstępach

czasu.

1

73

Wymiana kor-

1

180°

1

1

1

1

pusu palnika spawalniczego —

palnik AL

1

3

2

Wymiana korpusu palnika spawalniczego —

palnik chłodzony

wodą

WSKAZÓWKA!

Podczas wymiany korpusu palnika spawalniczego należy montować wyłącznie

odpowiednie systemy.

Nie montować korpusu palnika spawalniczego chłodzonego gazem do wiązki

▶

uchwytu chłodzonej wodą i odwrotnie!

WAŻNE! Podczas montażu korpusu palnika spawalniczego należy wsunąć go do oporu,

aby się zatrzasnął!

Wyłączyć źródło spawalnicze i odłączyć je od sieci zasilającej.

1

Zaczekać na zakończenie fazy wybiegu systemu chłodzenia.

W przypadku zainstalowanej chłodnicy CU 600 Mc:

2

opróżnić wiązkę uchwytu palnika spawalniczego za pomocą źródła spawalniczego

lub palnika spawalniczego.

W przypadku innych chłodnic:

odłączyć przewód dopływu płynu chłodzącego od chłodnicy.

74

Przedmuchać sprężonym powietrzem (maks. 4 bary) przewód dopływu płynu

1

180°

1

1

1

1

3

chłodzącego, aby większa część płynu chłodzącego odpłynęła do zbiornika płynu

chłodzącego.

4

5

PL

6

Oczyścić miejsce połączenia na wiązce uchwytu sprężonym powietrzem.

7

Osuszyć szmatką korpus palnika spawalniczego.

8

Zamocować kapturek ochronny na korpusie palnika spawalniczego.

9

WSKAZÓWKA!

Podczas wymiany korpusu palnika spawalniczego należy montować wyłącznie

odpowiednie systemy.

Nie montować korpusu palnika spawalniczego chłodzonego gazem do wiązki

▶

uchwytu chłodzonej wodą i odwrotnie!

WAŻNE! Podczas montażu korpusu palnika spawalniczego należy wsunąć go do oporu,

aby się zatrzasnął.

Montaż korpusu palnika spawalniczego

10

Podłączyć źródło spawalnicze do sieci i je włączyć.

11

Nacisnąć przycisk pomiaru przepływu gazu na źródle spawalniczym.

12

Gaz osłonowy wypływa przez 30 s.

75

Skontrolować przepływ płynu chłodzącego:

1

3

2

1

2

1

3

0,6 Nm

2

13

W zbiorniku płynu chłodzącego musi być widoczny jego swobodny powrót do zbiornika.

Wykonać spawanie próbne i sprawdzić jakość spoiny.

14

Blokada wymiany

korpusu palnika

1

2

3

76

Czyszczenie, konserwacja i utylizacja

Informacje

ogólne

PL

77

Konserwacja

podczas każdego

uruchomienia

Utylizacja Utylizację przeprowadzać zgodnie z obowiązującymi krajowymi przepisami w tym zakre-

- Skontrolować elementy ulegające zużyciu, wymienić uszkodzone elementy ulegające zużyciu.

- Usunąć odpryski spawalnicze z dyszy gazowej.

Dodatkowo, przy każdym uruchomieniu w przypadku palników spawalniczych chłodzonych wodą:

- Upewnić się, że wszystkie przyłącza płynu chłodzącego są szczelne.

- Upewnić się, że następuje prawidłowy odpływ płynu chłodzącego.

sie.

78

Lokalizacja i usuwanie usterek

Lokalizacja i usuwanie usterek

Nie można podłączyć palnika spawalniczego

Przyczyna:

Usuwanie:

Brak prądu spawania

Włączony wyłącznik zasilania, świecą wskaźniki na źródle spawalniczym, gaz ochronny

dostępny

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Brak funkcji po naciśnięciu przycisku palnika

Włączony wyłącznik zasilania, świecą wskaźniki na źródle spawalniczym, gaz ochronny

dostępny

Wygięty zamek bagnetowy

Wymienić zamek bagnetowy

Nieprawidłowe przyłącze masy

Prawidłowo wykonać przyłącze masy

Przerwany kabel prądowy w palniku spawalniczym

Wymienić palnik spawalniczy

Obluzowana elektroda wolframowa

Docisnąć elektrodę wolframową za pomocą kapturka palnika

Obluzowane części ulegające zużyciu

Dokręcić części ulegające zużyciu

PL

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przeskok wysokiej częstotliwości na przyłączu palnika spawalniczego

Przyczyna:

Usuwanie:

Przeskok wysokiej częstotliwości na rękojeści

Przyczyna:

Usuwanie:

Wtyczka sterownicza nie jest wetknięta

Włożyć wtyczkę sterowniczą

Uszkodzony palnik spawalniczy lub przewód sterujący palnika spawalniczego

Wymienić palnik spawalniczy

Nieprawidłowe połączenia wtykowe „przycisk palnika / przewód sterujący /

źródło spawalnicze”

Sprawdzić połączenie wtykowe / przekazać źródło spawalnicze lub palnik

spawalniczy do serwisu

Uszkodzony element Print w palniku spawalniczym

Wymienić element Print

Przyłącze palnika spawalniczego nieszczelne

Wymienić pierścień samouszczelniający w zamku bagnetowym

Wiązka uchwytu nieszczelna

Wymienić wiązkę uchwytu

Przyczyna:

Usuwanie: