Page 1

Operating

instructions

TTB 80 G, TTB 160 G, TTB 220 G

TTB 260 G

TTB 180 W, TTB 300 W, TTB 400 W

TTB 500 W

THP 160i G, THP 220i G

THP 260i G

THP 300i W, THP 400i W

THP 500i W

HPT 220i G

HPT 400i W

DE

EN-US

ES-MX

FR

NO

PT-BR

Bedienungsanleitung

Operating instructions

Manual de instrucciones

Instructions de service

Bruksanvisning

Manual de instruções

42,0410,2233 018-10052022

Page 2

Page 3

Inhaltsverzeichnis

Sicherheit 4

Sicherheit 4

Bestimmungsgemäße Verwendung 5

Funktionen des Up/Down-Schweißbrenners 6

Bedienelemente des Up/Down-Schweißbrenners 6

Funktionsbeschreibung des Up/Down-Schweißbrenners 7

Funktionen des JobMaster-Schweißbrenners 8

Bedienelemente und Anzeigen des JobMaster-Schweißbrenners 8

Funktionsbeschreibung des JobMaster-Schweißbrenners 9

User-Interface tauschen 10

User-Interface austauschen 10

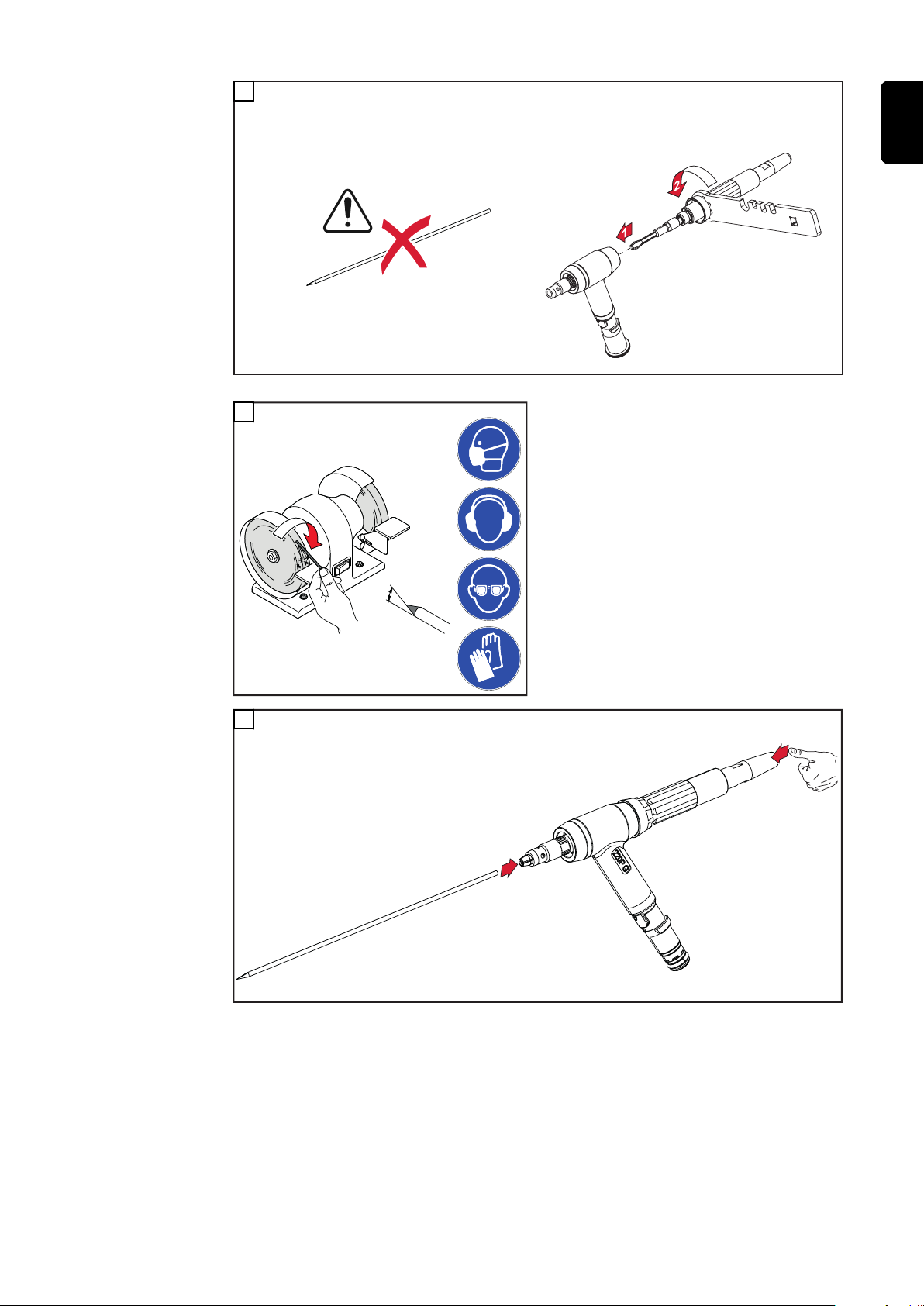

Verschleißteile montieren 11

Verschleißteil-System A mit gesteckter Gasdüse montieren 11

Verschleißteil-System P mit geschraubter Gasdüse montieren 12

Verschleißteil-System P / TFC (mit geschraubter Gasdüse) demontieren und montieren 13

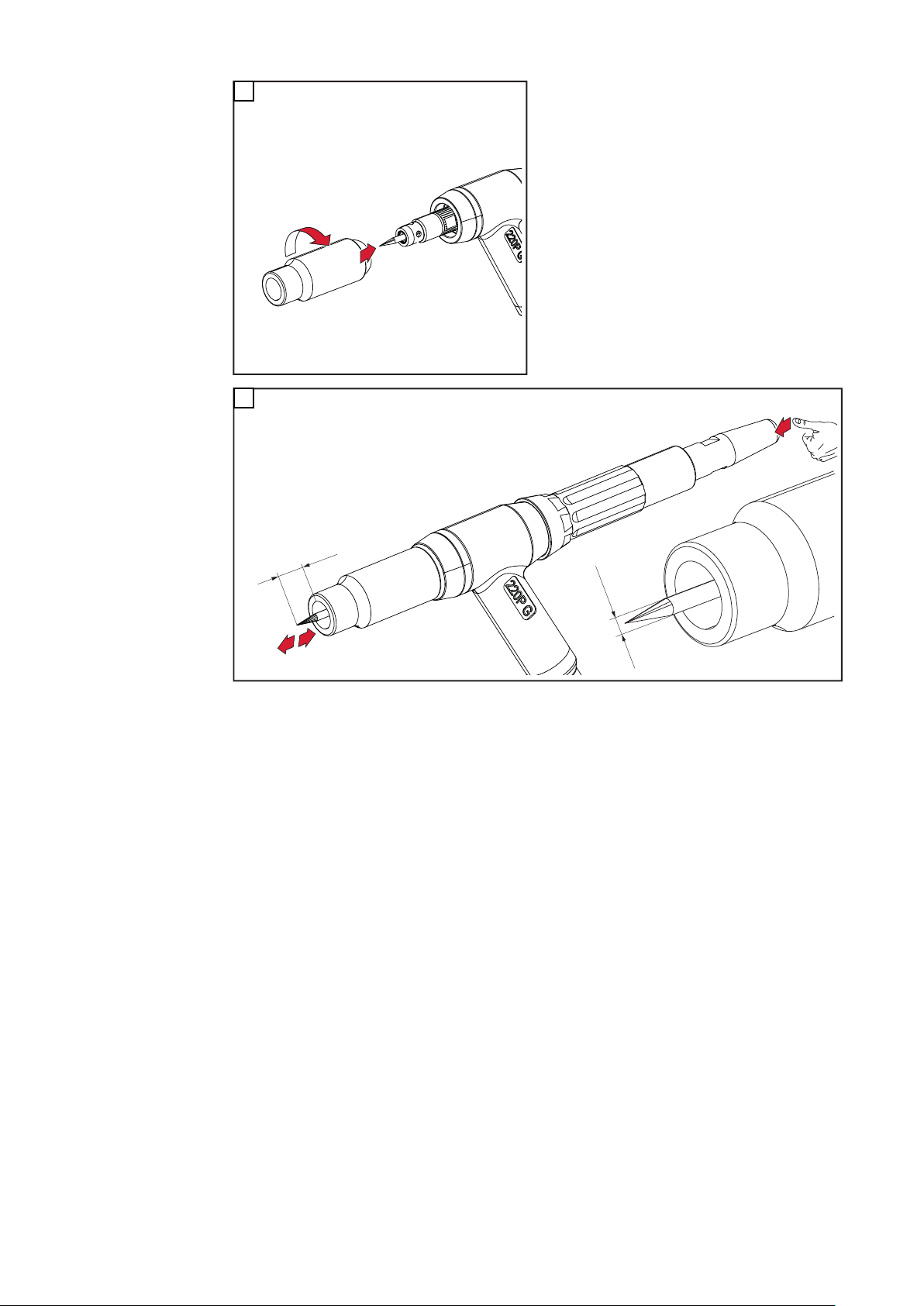

Brennerkörper montieren, Schweißbrenner anschließen 17

Brennerkörper montieren 17

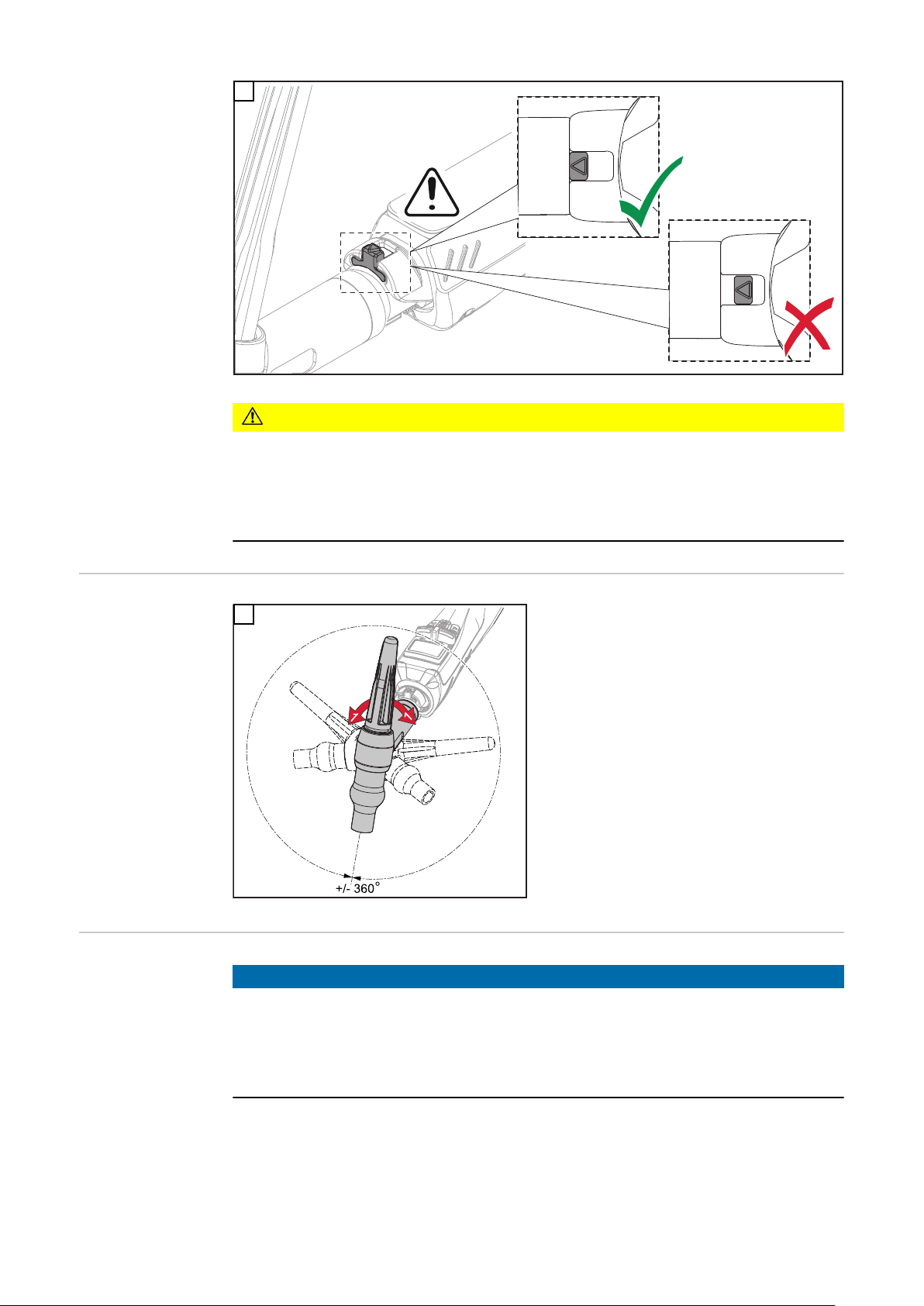

Brennerkörper verdrehen 18

Schweißbrenner an anschließen 18

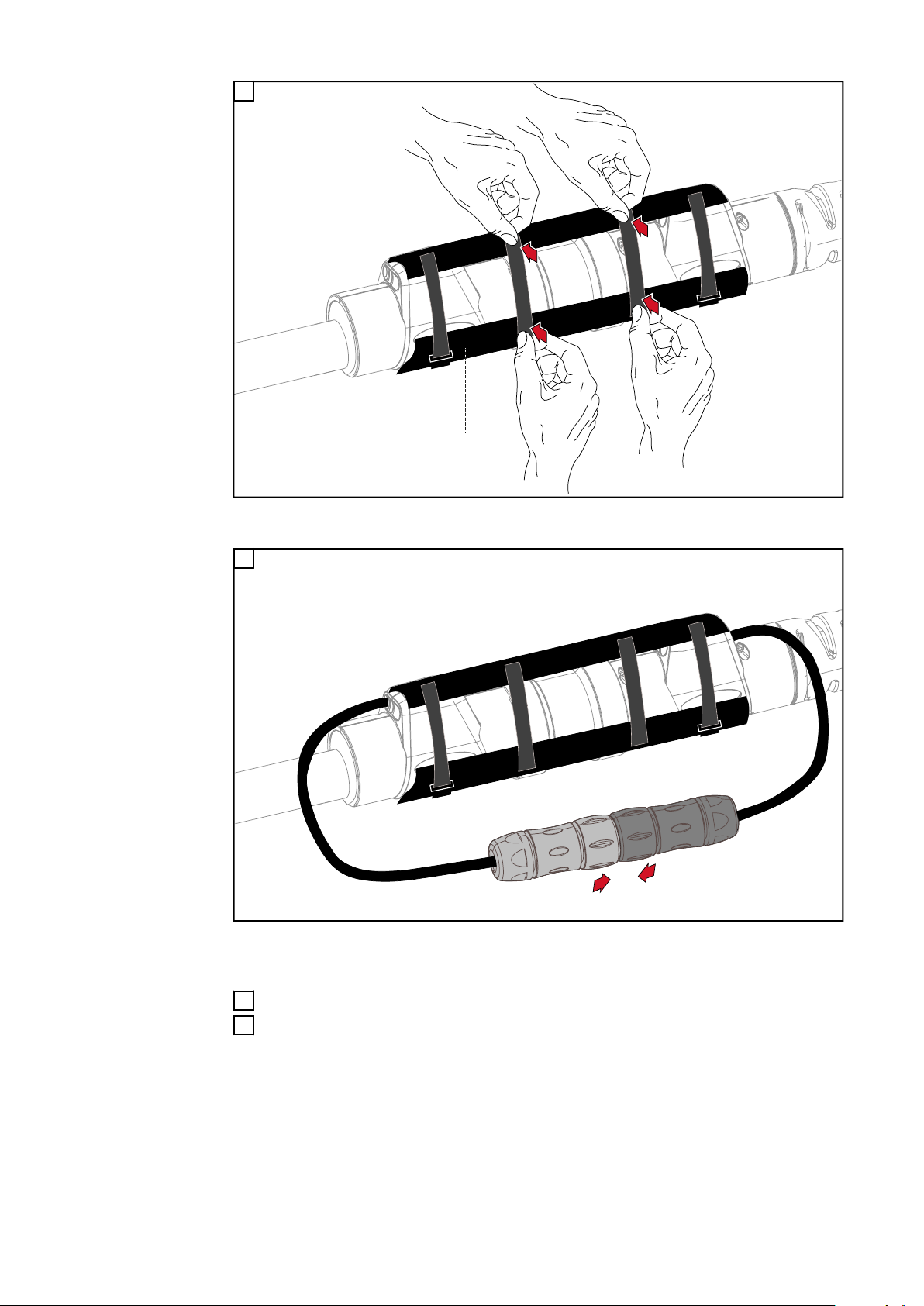

Verlängerungs-Schlauchpaket anschließen 20

Wassergekühltes Verlängerungs-Schlauchpaket anschließen 20

Gasgekühltes Verlängerungs-Schlauchpaket anschließen 24

Brennerkörper von gasgekühltem Schweißbrenner wechseln 27

Brennerkörper wechseln 27

Brennerkörper von wassergekühltem Schweißbrenner wechseln 30

Schweißbrenner automatisch entleeren und Brennerkörper wechseln 30

Schweißbrenner manuell entleeren und Brennerkörper wechseln 32

Wechseln des Brennerkörpers sperren 36

Wechseln des Brennerkörpers sperren 36

Hinweise zu flexiblen Brennerkörpern 37

Gerätekonzept 37

Biegemöglichkeiten 37

Definition der Brennerkörper-Biegung 37

Maximale Anzahl der Brennerkörper-Biegungen 38

Knickgelenk-Brennerkörper 39

Gerätekonzept 39

Knickgelenk-Brennerkörper montieren und einrichten 39

Pflege, Wartung und Entsorgung 40

Verbote 40

Wartung bei jeder Inbetriebnahme 41

Entsorgung 41

Fehlerdiagnose, Fehlerbehebung 42

Fehlerdiagnose, Fehlerbehebung 42

Technische Daten 45

Allgemeines 45

Brennerkörper gasgekühlt - TTB 80, TTB 160, TTB 220, TTB 260 45

Brennerkörper wassergekühlt - TTB 180, TTB 300, TTB 400, TTB 500 47

Schlauchpaket gasgekühlt - THP 160i, THP 220i, THP 260i 48

Schlauchpaket wassergekühlt - THP 300i,THP 400i,THP 500i 49

Verlängerungs-Schlauchpaket gasgekühlt - HPT 220i G 50

Verlängerungs-Schlauchpaket wassergekühlt - HPT 400i 50

DE

3

Page 4

Sicherheit

Sicherheit

WARNUNG!

Gefahr durch Fehlbedienung und fehlerhaft durchgeführte Arbeiten.

Schwere Personen- und Sachschäden können die Folge sein.

Alle in diesem Dokument beschriebenen Arbeiten und Funktionen dürfen

▶

nur von technisch geschultem Fachpersonal ausgeführt werden.

Dieses Dokument vollständig lesen und verstehen.

▶

Sämtliche Sicherheitsvorschriften und Benutzerdokumentationen dieses

▶

Gerätes und aller Systemkomponenten lesen und verstehen.

WARNUNG!

Gefahr durch elektrischen Strom.

Schwere Personen- und Sachschäden können die Folge sein.

Vor Beginn der Arbeiten alle beteiligten Geräte und Komponenten ausschal-

▶

ten und von Stromnetz trennen.

Alle beteiligten Geräte und Komponenten gegen Wiedereinschalten sichern.

▶

WARNUNG!

Gefahr durch elektrischen Strom infolge von schadhaften Systemkomponenten

und Fehlbedienung.

Schwere Personen- und Sachschäden können die Folge sein.

Sämtliche Kabel, Leitungen und Schlauchpakete müssen immer fest ange-

▶

schlossen, unbeschädigt, und korrekt isoliert sein.

Nur ausreichend dimensionierte Kabel, Leitungen und Schlauchpakete ver-

▶

wenden.

WARNUNG!

Rutschgefahr durch Kühlmittel-Austritt.

Schwere Personen- und Sachschäden können die Folge sein.

Die Kühlmittel-Schläuche der wassergekühlten Schweißbrenner immer mit

▶

dem darauf montierten Kunststoff-Verschluss verschließen, wenn diese vom

Kühlgerät oder anderen Systemkomponenten getrennt werden.

WARNUNG!

Gefahr durch heiße Systemkomponenten und / oder Betriebsmittel.

Schwere Verbrennungen und Verbrühungen können die Folge sein.

Vor Beginn der Arbeiten alle heißen Systemkomponenten und / oder Be-

▶

triebsmittel auf +25 °C / +77 °F abkühlen lassen (beispielsweise Kühlmittel,

wassergekühlte Systemkomponenten, Antriebsmotor des Drahtvorschubes, ...).

Geeignete Schutzausrüstung tragen (beispielsweise hitzebeständige Schutz-

▶

handschuhe, Schutzbrille, ...), wenn ein Abkühlen nicht möglich ist.

4

Page 5

WARNUNG!

Gefahr durch Kontakt mit giftigem Schweißrauch.

Schwere Personenschäden können die Folge sein.

Schweißrauch immer absaugen.

▶

Für ausreichend Frischluft-Zufuhr sorgen. Sicherstellen, dass eine

▶

Durchlüftungsrate von mindestens 20 m³ (169070.1 US gi) pro Stunde zu jeder Zeit gegeben ist.

Im Zweifelsfall die Schadstoffbelastung am Arbeitsplatz durch einen Sicher-

▶

heitstechniker feststellen lassen.

VORSICHT!

Gefahr durch Betrieb ohne Kühlmittel.

Sachschäden können die Folge sein.

Wassergekühlte Geräte nie ohne Kühlmittel in Betrieb nehmen.

▶

Während des Schweißens sicherstellen, dass ein ordnungsgemäßer Kühlmit-

▶

tel-Durchfluss gegeben ist - bei Verwendung von Fronius-Kühlgeräten ist

dies der Fall, wenn im Kühlmittel-Behälter des Kühlgerätes ein ordnungsgemäßer Kühlmittel-Rückfluss ersichtlich ist.

Für Schäden aufgrund von Nichtbeachtung der oben angeführten Punkte

▶

haftet der Hersteller nicht, sämtliche Gewährleistungsansprüche erlöschen.

DE

Bestimmungsgemäße Verwendung

Der WIG Hand-Schweißbrenner ist ausschließlich zum WIG-Schweißen und

WIG-Löten bei manuellen Anwendungen bestimmt.

Eine andere oder darüber hinausgehende Benutzung gilt als nicht bestimmungsgemäß. Für hieraus entstehende Schäden haftet der Hersteller nicht.

Zur bestimmungsgemäßen Verwendung gehört auch:

das Beachten aller Hinweise aus der Bedienungsanleitung

-

die Einhaltung der Inspektions- und Wartungsarbeiten.

-

5

Page 6

Funktionen des Up/Down-Schweißbrenners

(2)

(3)

(1)

Bedienelemente

des Up/DownSchweißbrenners

(1) Start-Taste

die Taste löst folgende Funktionen aus:

wenn an der Stromquelle die Hochfrequenz-Zündung (HF-Zündung)

a)

aktiviert ist, wird der Zündvorgang durch Zurückdrücken der Taste aktiviert

wenn an der Stromquelle das Berührungszünden aktiviert ist, wird

b)

durch Zurückdrücken der Taste die Wolfram-Elektrode unter Spannung gesetzt. Mit der Berührung des Werkstückes startet der

Schweißprozess

während des Schweißens wird im 4-Takt-Betrieb durch Vordrücken

c)

und halten der Taste die Zwischenabsenkung aktiviert. Diese Funktion

ist nur verfügbar, wenn an der Stromquelle der Absenkstrom I2 einge-

stellt wurde

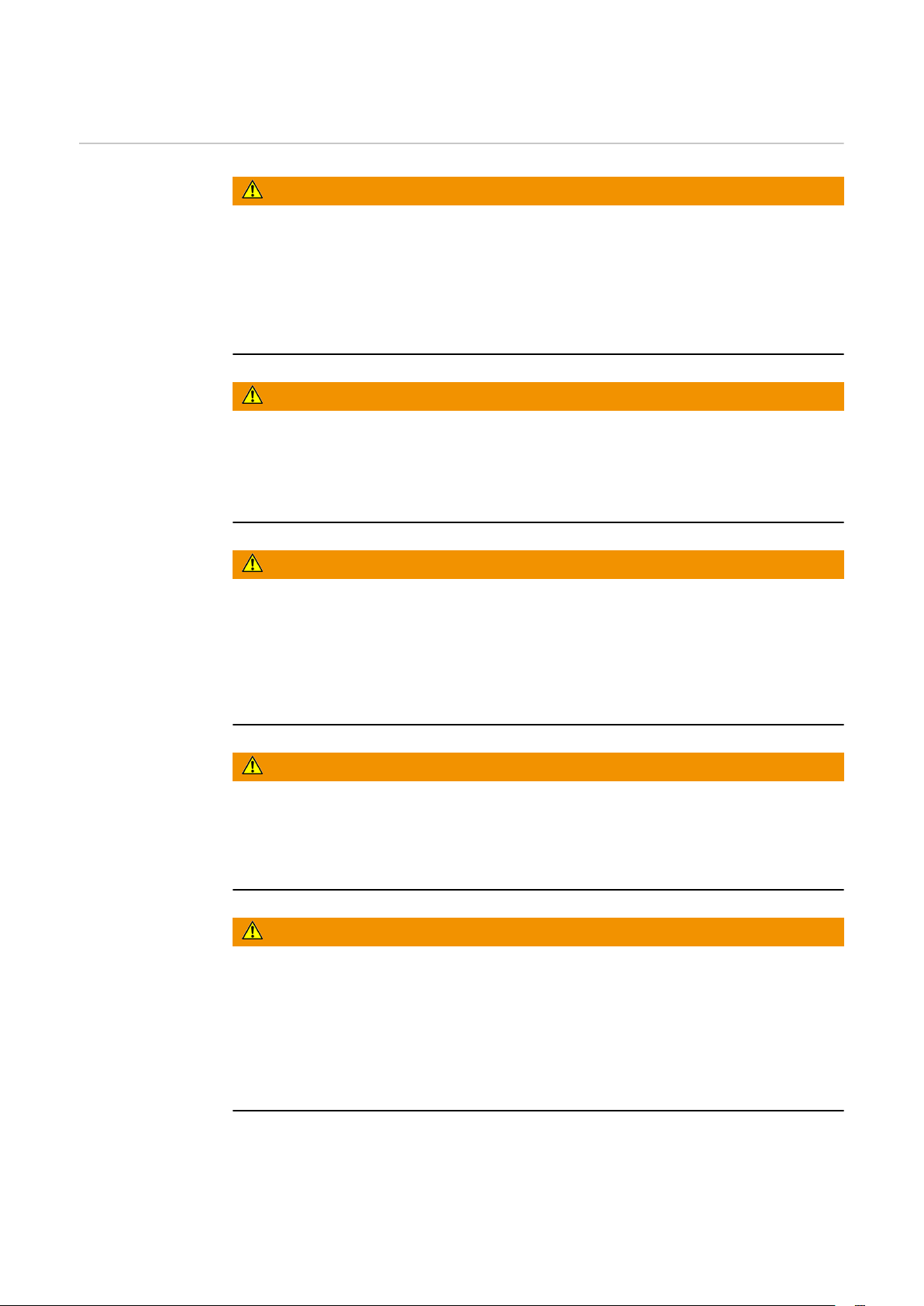

(2) Up/Down-Taste

zum Verändern der Schweißleistung

(3) LED-Taste

zur Beleuchtung der Schweißstelle:

Taste 1 x drücken - LED leuchtet für 5 Sekunden

a)

Taste gedrückt halten - LED leuchtet dauernd

b)

6

Page 7

Funktionsbeschreibung des

Up/DownSchweißbrenners

Veränderung der Schweißleistung:

1

Zwischenabsenkung:

1

DE

Für die Dauer der Zwischenabsenkung

die Taste nach vorne drücken und halten

7

Page 8

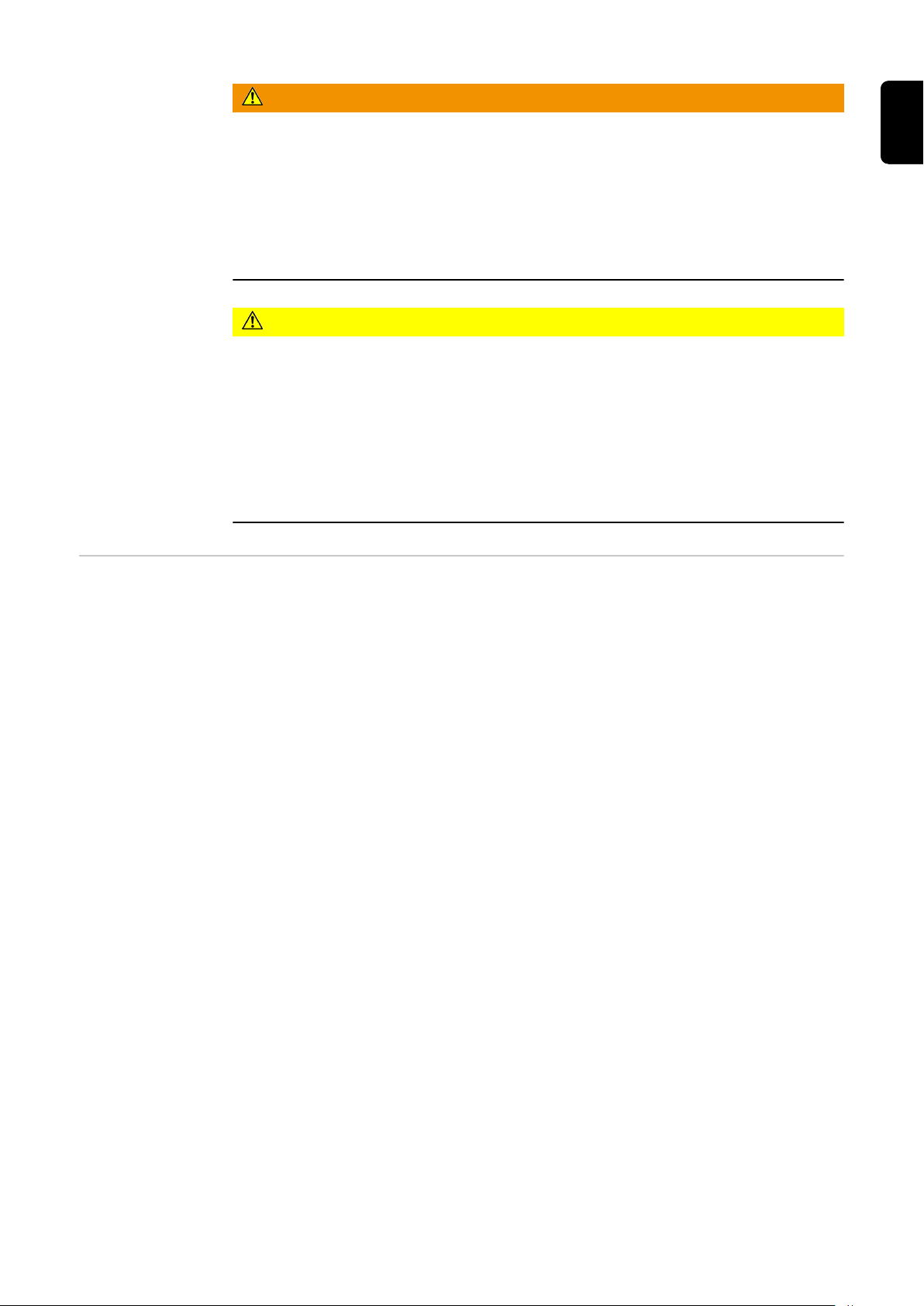

Funktionen des JobMaster-Schweißbrenners

(3)

(2)

(1)

(4)

(4)

(5)

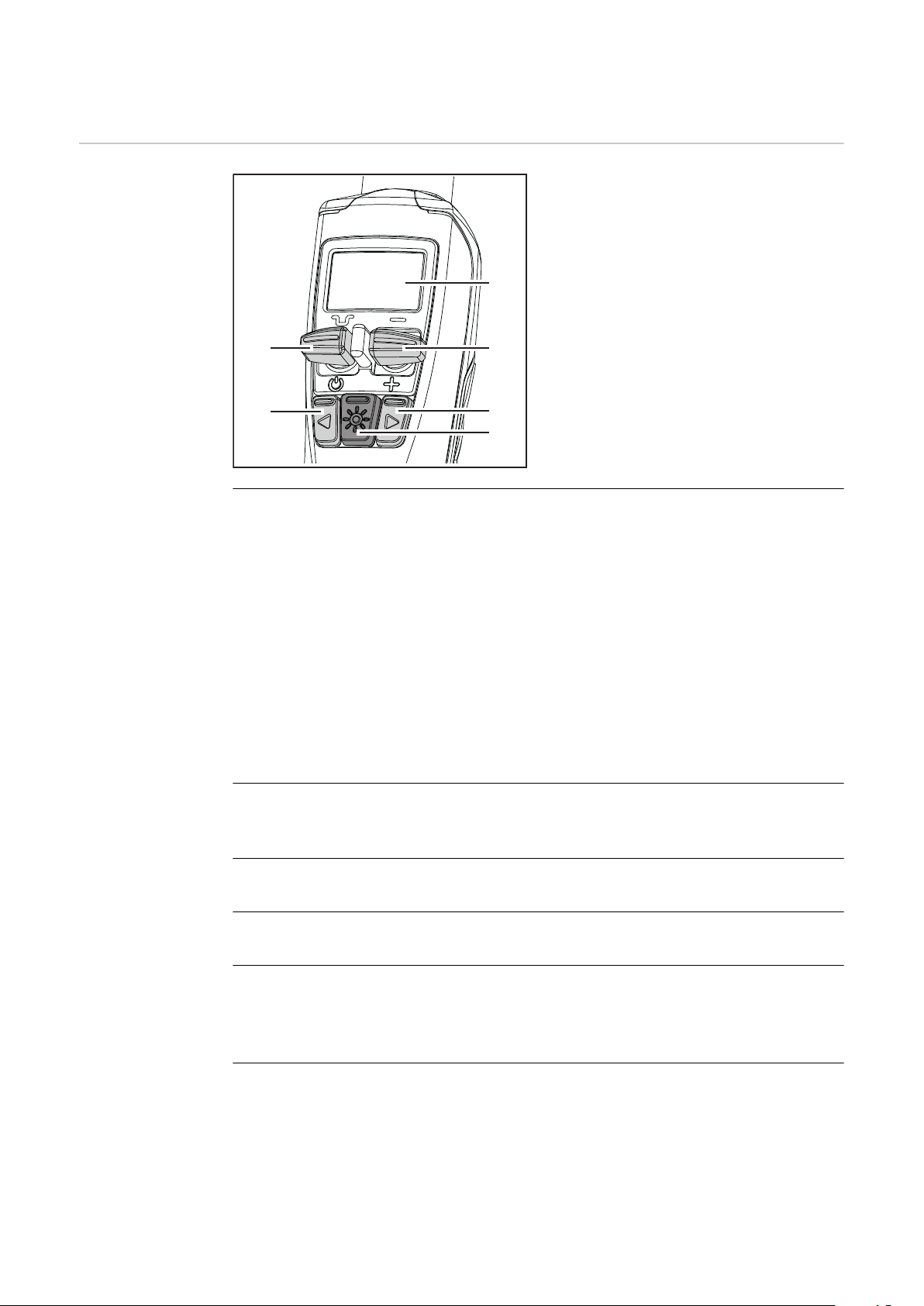

Bedienelemente

und Anzeigen

des JobMasterSchweißbrenners

(1) Start-Taste

die Taste löst folgende Funktionen aus:

wenn an der Stromquelle die Hochfrequenz-Zündung (HF-Zündung)

a)

aktiviert ist, wird der Zündvorgang durch Zurückdrücken der Taste aktiviert

wenn an der Stromquelle das Berührungszünden aktiviert ist, wird

b)

durch Zurückdrücken der Taste die Wolfram-Elektrode unter Spannung gesetzt. Mit der Berührung des Werkstückes startet der

Schweißprozess

während des Schweißens wird im 4-Takt-Betrieb durch Vordrücken

c)

und halten der Taste die Zwischenabsenkung aktiviert. Diese Funktion

ist nur verfügbar, wenn an der Stromquelle der Absenkstrom I2 einge-

stellt wurde

(2) Display

zum ergonomischen Ablesen wesentlicher Parameter direkt am

Schweißbrenner

(3) Up/Down-Taste

zum Verändern von Parametern

(4) Pfeil-Tasten

zum Auswählen von Parametern

(5) LED-Taste

zur Beleuchtung der Schweißstelle:

Taste 1 x drücken - LED leuchtet für 5 Sekunden

a)

Taste gedrückt halten - LED leuchtet dauernd

b)

8

Page 9

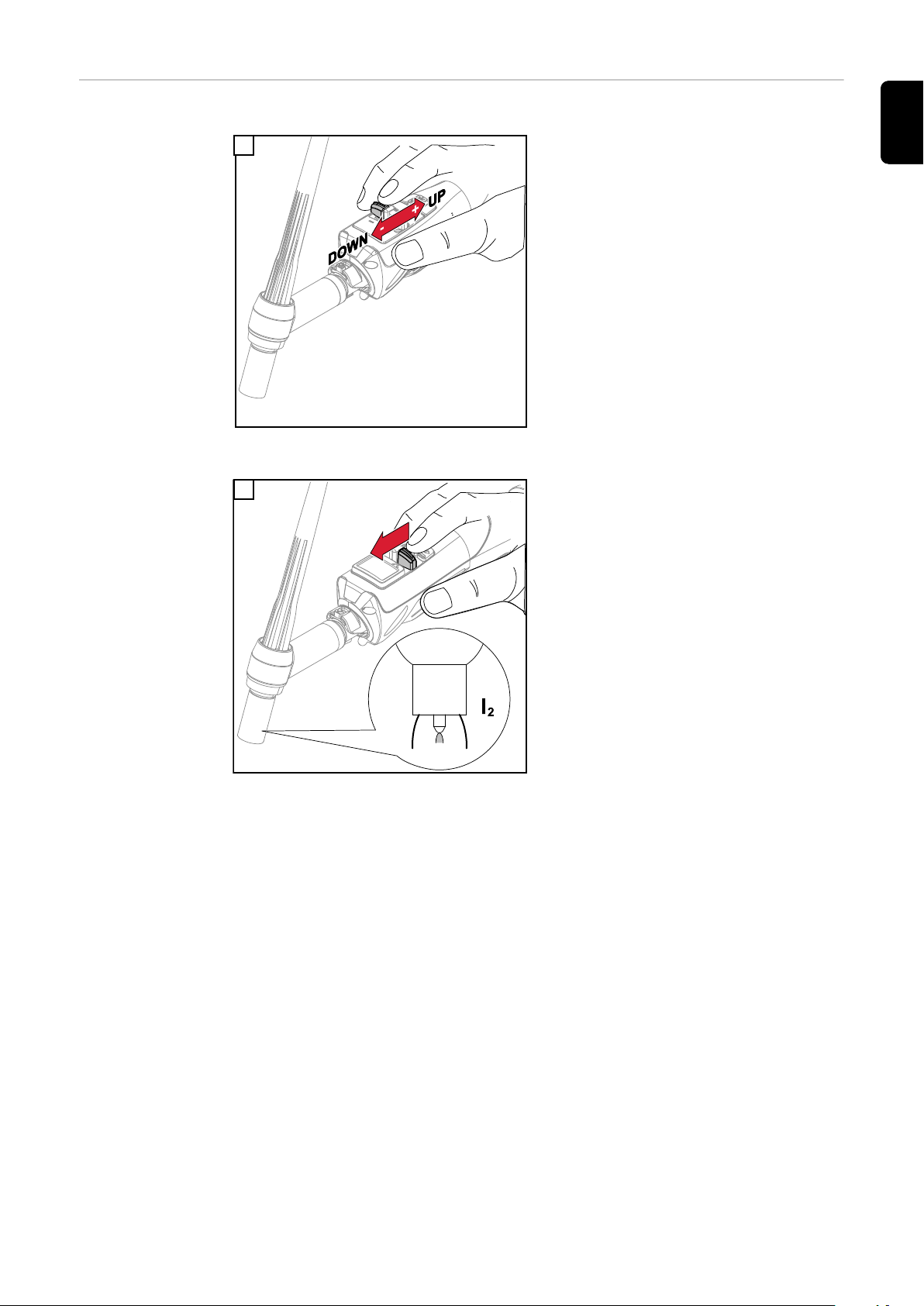

Funktionsbe-

DOWN

schreibung des

JobMasterSchweißbrenners

Parameter verändern:

1

DE

2

Gewünschten Parameter auswählen

Zwischenabsenkung:

1

Zwischenabsenkung aktivieren

Parameter verändern

Für die Dauer der Zwischenabsenkung

die Taste nach vorne drücken und halten

9

Page 10

User-Interface tauschen

1

3

2

1

3

2

0,6Nm

User-Interface

austauschen

1 2

3

10

Page 11

Verschleißteile montieren

1

2

3

4

5

6

*

*

1

4

2

3

**

**

(2)

(1)

30°

2

1

d

d

3

1

d

2

DE

VerschleißteilSystem A mit gesteckter

Gasdüse montieren

VORSICHT!

Beschädigungsgefahr durch zu hohes Anzugsmoment an der Spannhülse (1)

oder Gaslinse (2).

Eine Beschädigung des Gewindes kann die Folge sein.

Spannhülse (1) oder Gaslinse (2) nur leicht festziehen.

▶

* Austauschbare Gummi-Dichthülse nur für TTB 220 G/A

** Je nach Ausführung des Schweißbrenners kann anstelle der Spannhülse

(1) eine Gaslinse (2) zum Einsatz kommen

1

2

VORSICHT!

Beschädigungsgefahr durch zu hohes Anzugsmoment an der Brennerkappe.

Eine Beschädigung des Gewindes kann die Folge sein.

Brennerkappe nur so fest anziehen, dass sich die Wolframelektrode per

▶

Hand nicht mehr verschieben lässt.

3

4

Brennerkappe festschrauben

11

Page 12

Verschleißteil-

1

2

3

4

5

6

2

3

*

2

3

4

1

(2)**

(1)**

4 / 5

2

30°

1

d

d

d

1

2

3

System P mit geschraubter

Gasdüse montieren

VORSICHT!

Beschädigungsgefahr durch zu hohes Anzugsmoment an der Spannhülse (1)

oder Gaslinse (2).

Eine Beschädigung des Gewindes kann die Folge sein.

Spannhülse (1) oder Gaslinse (2) nur leicht festziehen.

▶

* Austauschbare Gummi-Dichthülse nur für TTB 220 G/P

** Je nach Ausführung des Schweißbrenners kann anstelle der Spannhülse

(1) eine Gaslinse (2) zum Einsatz kommen

1

2

VORSICHT!

Beschädigungsgefahr durch zu hohes Anzugsmoment an der Brennerkappe.

Eine Beschädigung des Gewindes kann die Folge sein.

Brennerkappe nur so fest anziehen, dass sich die Wolframelektrode per

▶

Hand nicht mehr verschieben lässt.

3

4

Brennerkappe festschrauben

12

Page 13

Verschleißteil-

PUSH

2

3

1

4

System P / TFC

(mit geschraubter Gasdüse) demontieren und

montieren

Begriffserklärung: TFC = Tungsten Fast Clamp

VORSICHT!

Gefahr durch Wolframelektrode bei der Demontage von Spanneinheit und

Spannzange.

Schäden am Brennerkörper können die Folge sein.

Vor dem Demontieren der Spanneinheit und Spannzange immer die Wolf-

▶

ramelektrode entfernen.

Verschleißteile demontieren:

1

DE

Wolframelektrode entfernen

2

Spanneinheit demontieren

3

Spannzange demontieren

13

Page 14

4

TTB 160/300 = 1,5 Nm (1.11 ft·lb)

TTB 220/400 = 3 Nm (2.21 ft·lb)

0,5 Nm (0.37 ft·lb)

Verschleißteile montieren:

1

VORSICHT!

Gefahr durch Wolframelektrode bei der Montage von Spanneinheit und Spannzange.

Schäden am Brennerkörper können die Folge sein.

Die Wolframelektrode erst nach der Montage von Spanneinheit und Spann-

▶

zange montieren.

2

Spannzange montieren

14

Page 15

When using a wire feeder = 8 Nm (5.9 ft·lb)

Without wire feeder = 4 Nm (2.95 ft·lb)

3

30°

1

2

1

PUSH

Spanneinheit montieren

4

DE

5

Wolframelektrode montieren

15

Page 16

1

2

6

2

2

d

d

1

7

16

Page 17

Brennerkörper montieren, Schweißbrenner anschließen

Brennerkörper

montieren

HINWEIS!

Risiko durch beschädigten O-Ring am Brennerkörper.

Ein beschädigter O-Ring am Brennerkörper kann zu einer Verunreinigung des

Schutzgases und dadurch zu einer fehlerhaften Schweißnaht führen.

Vor jeder Inbetriebnahme sicherstellen, dass der O-Ring am Brennerkörper

▶

unbeschädigt ist.

* O-Ring am Brennerkörper einfetten

1

2

DE

3

Die Arretierung mit dem Brennerkörper vollständig nach hinten drücken und gleichzeitig den Brennerkörper um 180° verdrehen

17

Page 18

4

VORSICHT!

Gefahr durch fehlerhaft montierten Brennerkörper.

Sachschäden können die Folge sein.

Sicherstellen, dass sich die Arretierung nach der Montage des Bren-

▶

nerkörpers in der vordersten Position befindet - nur dann ist der Brennerkörper ordnungsgemäß montiert und arretiert.

Brennerkörper

verdrehen

Schweißbrenner

an anschließen

1

HINWEIS!

Risiko durch beschädigten O-Ring am Anschluss Schweißbrenner.

Ein beschädigter O-Ring am Anschluss Schweißbrenner kann zu einer Verunreinigung des Schutzgases und dadurch zu einer fehlerhaften Schweißnaht führen.

Vor jeder Inbetriebnahme sicherstellen, dass der O-Ring am Anschluss

▶

Schweißbrenner unbeschädigt ist.

18

Page 19

2

1

3

5

6

7

4

*

1

DE

* nur bei wassergekühltem Schweißsystem

19

Page 20

Verlängerungs-Schlauchpaket anschließen

2

1

3

Wassergekühltes

VerlängerungsSchlauchpaket

anschließen

Das Verlängerungs-Schlauchpaket wird mit einer Schutztasche ausgeliefert, in

welche die Kuppelstelle zwischen Verlängerungs-Schlauchpaket und

Schweißbrenner-Schlauchpaket verlegt wird.

HINWEIS!

Bei den nachfolgenden Arbeiten sicherstellen, dass Schläuche und Kabel nicht geknickt, eingeklemmt, abgeschert oder auf andere Art

beschädigt werden.

HINWEIS!

Risiko durch beschädigten O-Ring am Anschluss Schweißbrenner.

Ein beschädigter O-Ring am Anschluss Schweißbrenner kann zu einer Verunreinigung des Schutzgases und dadurch zu einer fehlerhaften Schweißnaht führen.

Vor jeder Inbetriebnahme sicherstellen, dass der O-Ring am Anschluss

▶

Schweißbrenner unbeschädigt ist.

20

1

Schweißbrenner am Verbindungs-Schlauchpaket anschließen

Schutztasche montieren, Kühlmittel-Schläuche verlegen:

Schutztasche wie folgt positionieren:

2

das Fronius-Logo muss zu sehen sein

-

die Schlaufen der Schutztasche müssen sich oben befinden

-

Hinweise zu den nachfolgenden Darstellungen:

links = Stromquellen-seitig (A)

rechts = Schweißbrenner-seitig (B)

Page 21

Schutztasche öffnen:

2

2x

*

*

A B

2

1

1

1

1

1

2

2

2

3

3

2

A B

3

Beide Reißverschluss-Schieber bis auf Anschlag nach rechts schieben

-

Unteres Zahnband aus den Reißverschluss-Schiebern ziehen

-

Kuppelstelle von Verlängerungs-Schlauchpaket und Schweißbrenner-

4

Schlauchpaket in die Innentasche der Schutztasche verlegen

5

DE

* = Klettstreifen an der Innentasche (Innentasche nicht abgebildet)

-

Kuppelstelle mit 2 Klettstreifen in der Innentasche fixieren

-

6

Kühlmittel-Schlauch vom Verlängerungs-Schlauchpaket (A) gemäß Abbil-

-

dung zur Kuppelstelle verlegen

Kühlmittel-Schlauch vom Schweißbrenner-Schlauchpaket (B) 3x um das

-

Schweißbrenner-Schlauchpaket wickeln und zur Kuppelstelle verlegen

Kühlmittelschläuche verbinden

-

21

Page 22

1

4

3

A B

1

2

2

2

1

2

7

2

A

B

(1)

A

B

1

1

2

2

Den zweiten Kühlmittelschlauch vom Verlängerungs-Schlauchpaket (A)

-

gemäß Abbildung hinter dem Schweißbrenner-Schlauchpaket (B) zur Kuppelstelle verlegen

Den zweiten Kühlmittel-Schlauch vom Schweißbrenner-Schlauchpaket (B)

-

gemäß Abbildung 3x um das Verlängerungs-Schlauchpaket (A) wickeln und

zurück zur Kuppelstelle verlegen

Kühlmittel-Schläuche verbinden

-

8

22

-

Kühlmittel-Anschlüsse untereinander und mittig des Isolierrohres (1) ausrichten

Page 23

A

B

*

1

1

2

2

9

*

A B

2

1

* = Innentasche

-

Die beiden mitgelieferten Klettstreifen an der Innentasche anbringen

-

10

DE

* = Innentasche

-

TMC-Steuerleitungsstecker zusammenstecken und neben der Innentasche

-

positionieren

Schutztasche schließen

11

Verbindungs-Schlauchpaket an der Stromquelle anschließen

12

das Anschließen des Verbindungs-Schlauchpaketes funktioniert auf die

-

gleiche Weise wie das Anschließen des Schweißbrenners - siehe Abschnitt Schweißbrenner an anschließen ab Seite 18

23

Page 24

WARNUNG!

Rutschgefahr durch überlaufenden Kühlmittel-Behälter. In Verbindung mit einem MultiControl-Kühlgerät kann beim Entleeren von Schlauchpaketen mit einer Länge von mehr als 4 m (13 ft. 1.48 in.) ein überfüllter Kühlmittel-Behälter

überlaufen.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Die Angaben zum Befüllen des Schweißbrenner-Schlauchpaketes in der Be-

▶

dienungsanleitung des Kühlgerätes befolgen.

VORSICHT!

Beschädigungsgefahr durch Betrieb ohne ausreichend Kühlmittel.

Sachschäden können die Folge sein.

Sobald nach Inbetriebnahme der Stromquelle im Kühlmittel-Behälter des

▶

Kühlgerätes ein einwandfreier Rückfluss ersichtlich ist, sicherstellen, dass

sich ausreichend Kühlmittel im Kühlgerät befindet.

Gasgekühltes

VerlängerungsSchlauchpaket

anschließen

Das Verlängerungs-Schlauchpaket wird mit einer Schutztasche ausgeliefert, in

welche die Kuppelstelle zwischen Verlängerungs-Schlauchpaket und

Schweißbrenner-Schlauchpaket verlegt wird.

HINWEIS!

Bei den nachfolgenden Arbeiten sicherstellen, dass Schläuche und Kabel nicht geknickt, eingeklemmt, abgeschert oder auf andere Art

beschädigt werden.

HINWEIS!

Risiko durch beschädigten O-Ring am Brennerkörper.

Ein beschädigter O-Ring am Brennerkörper kann zu einer Verunreinigung des

Schutzgases und dadurch zu einer fehlerhaften Schweißnaht führen.

Vor jeder Inbetriebnahme sicherstellen, dass der O-Ring am Brennerkörper

▶

unbeschädigt ist.

24

Page 25

2

1

3

1

2

2x

*

*

A B

2

1

Schweißbrenner am Verbindungs-Schlauchpaket anschließen

Schutztasche montieren:

Schutztasche wie folgt positionieren:

2

das Fronius-Logo muss zu sehen sein

-

die Schlaufen der Schutztasche müssen sich oben befinden

-

Hinweise zu den nachfolgenden Darstellungen:

links = stromquellen-seitig (A)

rechts = schweißbrenner-seitig (B)

Schutztasche öffnen:

3

Beide Reißverschluss-Schieber bis auf Anschlag nach rechts schieben

-

Unteres Zahnband aus den Reißverschluss-Schiebern ziehen

-

Kuppelstelle von Verlängerungs-Schlauchpaket und Schweißbrenner-

4

Schlauchpaket in die Innentasche der Schutztasche verlegen

DE

5

* = Klettstreifen an der Innentasche (Innentasche nicht abgebildet)

-

Kuppelstelle mit 2 Klettstreifen in der Innentasche fixieren

-

25

Page 26

A

B

1

2

1

2

*

6

*

A B

2

1

* = Innentasche

-

Die beiden mitgelieferten Klettstreifen an der Innentasche anbringen

-

7

* = Innentasche

-

26

TMC-Steuerleitungsstecker zusammenstecken und neben der Innentasche

-

positionieren

Schutztasche schließen

8

Verbindungs-Schlauchpaket an der Stromquelle anschließen

9

das Anschließen des Verbindungs-Schlauchpaketes funktioniert auf die

-

gleiche Weise wie das Anschließen des Schweißbrenners - siehe Abschnitt Schweißbrenner an anschließen ab Seite 18

Page 27

Brennerkörper von gasgekühltem Schweißbren-

1

2

180°

ner wechseln

Brennerkörper

wechseln

Brennerkörper demontieren:

1

2

DE

3

Verschmutzungen von der Kuppelstelle des Schlauchpaketes entfernen

4

Verschmutzungen von der Kuppelstelle des Brennerkörpers entfernen

5

Schutzkappe an der Kuppelstelle des Brennerkörpers anbringen

6

27

Page 28

Brennerkörper montieren:

VORSICHT!

Gefahr durch inkompatible Systemkomponenten.

Sachschäden können die Folge sein.

Nur Brennerkörper und Schlauchpakete mit der gleichen Kühlart miteinan-

▶

der verbinden.

Gasgekühlte Brennerkörper nur auf gasgekühlte Schlauchpakete montieren.

▶

HINWEIS!

Risiko durch beschädigten O-Ring am Brennerkörper.

Ein beschädigter O-Ring am Brennerkörper kann zu einer Verunreinigung des

Schutzgases und dadurch zu einer fehlerhaften Schweißnaht führen.

Vor jeder Inbetriebnahme sicherstellen, dass der O-Ring am Brennerkörper

▶

unbeschädigt ist.

* O-Ring am Brennerkörper einfetten

1

2

3

Die Arretierung mit dem Brennerkörper vollständig nach hinten drücken und gleichzeitig den Brennerkörper um 180° verdrehen

28

Page 29

4

VORSICHT!

Gefahr durch fehlerhaft montierten Brennerkörper.

Sachschäden können die Folge sein.

Sicherstellen, dass sich die Arretierung nach der Montage des Bren-

▶

nerkörpers in der vordersten Position befindet - nur dann ist der Brennerkörper ordnungsgemäß montiert und arretiert.

DE

29

Page 30

Brennerkörper von wassergekühltem

1

2

180°

Schweißbrenner wechseln

Schweißbrenner

automatisch entleeren und Brennerkörper wechseln

VORSICHT!

Gefahr durch eingeschaltete Stromquelle beim automatischen Entleeren des

Schweißbrenners.

Unabsichtliche Lichtbogen-Zündungen können die Folge sein.

Den Anweisungen zum automatischen Entleeren des Schweißbrenners in der

▶

Bedienungsanleitung des Kühlgerätes, in der Bedienungsanleitung der

Stromquelle und am Bedienpanel der Stromquelle folgen.

Während der nachfolgend beschriebenen Arbeiten mit dem Brennerkörper

▶

mindestens 1 m (39.37 in.) von elektrisch leitenden Objekten fernbleiben.

Schweißbrenner automatisch entleeren (beispielsweise mit CU 600t /MC) und

Brennerkörper demontieren:

Schweißbrenner-Schlauchpaket mittels entsprechender Funktion des Kühl-

1

gerätes entleeren

2

30

3

Page 31

4

Verschmutzungen und Kühlmittel-Rückstände von der Kuppelstelle des

5

Schlauchpaketes entfernen

Verschmutzungen und Kühlmittel-Rückstände von der Kuppelstelle des

6

Brennerkörpers entfernen

Schutzkappe an der Kuppelstelle des Brennerkörpers anbringen

7

Brennerkörper montieren:

DE

VORSICHT!

Gefahr durch inkompatible Systemkomponenten.

Sachschäden können die Folge sein.

Nur Brennerkörper und Schlauchpakete mit der gleichen Kühlart miteinan-

▶

der verbinden.

Wassergekühlte Brennerkörper nur auf wassergekühlte Schlauchpakete

▶

montieren.

HINWEIS!

Risiko durch beschädigten O-Ring am Brennerkörper.

Ein beschädigter O-Ring am Brennerkörper kann zu einer Verunreinigung des

Schutzgases und dadurch zu einer fehlerhaften Schweißnaht führen.

Vor jeder Inbetriebnahme sicherstellen, dass der O-Ring am Brennerkörper

▶

unbeschädigt ist.

* O-Ring am Brennerkörper einfetten

1

2

31

Page 32

3

Die Arretierung mit dem Brennerkörper vollständig nach hinten drücken und gleichzeitig den Brennerkörper um 180° verdrehen

4

Schweißbrenner

manuell entleeren und Brennerkörper wechseln

VORSICHT!

Gefahr durch fehlerhaft montierten Brennerkörper.

Sachschäden können die Folge sein.

Sicherstellen, dass sich die Arretierung nach der Montage des Bren-

▶

nerkörpers in der vordersten Position befindet - nur dann ist der Brennerkörper ordnungsgemäß montiert und arretiert.

An der Stromquelle die Taste Gasprüfen drücken

5

Für 30 s strömt Schutzgas aus.

Kühlmittel-Durchfluss überprüfen:

6

Im Kühlmittel-Behälter des Kühlgerätes muss ein einwandfreier KühlmittelRückfluss ersichtlich sein.

Probeschweißung durchführen und die Qualität der Schweißnaht prüfen

7

Schweißbrenner manuell entleeren und Brennerkörper demontieren:

Stromquelle abschalten und vom Stromnetz trennen

1

Nachlaufphase des Kühlgerätes abwarten

2

Schlauch für Kühlmittel-Vorlauf vom Kühlgerät abschließen

3

32

Page 33

Schlauch für Kühlmittel-Vorlauf mit maximal 4 bar (58.02 psi) Druckluft aus-

1

2

180°

4

blasen

dadurch fließt ein Großteil des Kühlmittels zurück in den Kühlmittel-

-

Behälter

5

6

DE

7

Verschmutzungen und Kühlmittel-Rückstände von der Kuppelstelle des

8

Schlauchpaketes entfernen

Verschmutzungen und Kühlmittel-Rückstände von der Kuppelstelle des

9

Brennerkörpers entfernen

Schutzkappe an der Kuppelstelle des Brennerkörpers anbringen

10

33

Page 34

Brennerkörper montieren:

VORSICHT!

Gefahr durch inkompatible Systemkomponenten.

Sachschäden können die Folge sein.

Nur Brennerkörper und Schlauchpakete mit der gleichen Kühlart miteinan-

▶

der verbinden.

Wassergekühlte Brennerkörper nur auf wassergekühlte Schlauchpakete

▶

montieren.

HINWEIS!

Risiko durch beschädigten O-Ring am Brennerkörper.

Ein beschädigter O-Ring am Brennerkörper kann zu einer Verunreinigung des

Schutzgases und dadurch zu einer fehlerhaften Schweißnaht führen.

Vor jeder Inbetriebnahme sicherstellen, dass der O-Ring am Brennerkörper

▶

unbeschädigt ist.

* O-Ring am Brennerkörper einfetten

1

2

3

Die Arretierung mit dem Brennerkörper vollständig nach hinten drücken und gleichzeitig den Brennerkörper um 180° verdrehen

34

Page 35

4

VORSICHT!

Gefahr durch fehlerhaft montierten Brennerkörper.

Sachschäden können die Folge sein.

Sicherstellen, dass sich die Arretierung nach der Montage des Bren-

▶

nerkörpers in der vordersten Position befindet - nur dann ist der Brennerkörper ordnungsgemäß montiert und arretiert.

DE

Stromquelle am Netz anschließen und einschalten

5

An der Stromquelle die Taste Gasprüfen drücken

6

Für 30 s strömt Schutzgas aus.

Kühlmittel-Durchfluss überprüfen:

7

Im Kühlmittel-Behälter des Kühlgerätes muss ein einwandfreier KühlmittelRückfluss ersichtlich sein.

Probeschweißung durchführen und die Qualität der Schweißnaht prüfen

8

35

Page 36

Wechseln des Brennerkörpers sperren

1

3

2

1

2

1

3

0,6Nm

2

Wechseln des

Brennerkörpers

sperren

1

2

3

36

Page 37

Hinweise zu flexiblen Brennerkörpern

45°

45°

45°

45°

Gerätekonzept Die flexiblen WIG-Brennerkörper lassen sich in alle Richtungen verbiegen und so

individuell an unterschiedlichste Situationen und Anwendungen anpassen.

Flexible Brennerkörper kommen beispielsweise bei eingeschränkten BauteilZugänglichkeiten oder schwierigen Schweißpositionen zum Einsatz.

Mit jeder Formänderung wird jedoch das Material eines flexiblen Brennerkörpers

geschwächt, daher ist auch die Anzahl der Biegungen begrenzt.

Biegung und Anzahl der Biegungen werden in den folgenden Abschnitten erklärt.

Biegemöglichkeiten

DE

Definition der

BrennerkörperBiegung

Eine Biegung ist eine einmalige, von der Ausgangsform um mindestens 20° abweichende Formänderung.

Damit die Biegung nicht punktuell sondern über eine lange Länge möglichst

gleichförmig erfolgt, wurde ein kleinstmöglicher Biegeradius definiert.

Der Biegeradius darf nicht unterschritten werden.

Der kleinstmögliche Biegeradius beträgt 25 mm (1 in.).

Eine Biegung darf über den maximalen Biegewinkel nicht hinausgehen.

Der maximale Biegewinkel beträgt 45°.

Das Zurückbiegen in die Ausgangsform gilt als eigene Biegung.

37

Page 38

Beispiel: 45°-Biegungen

0°

-45°

45°

20°

0°

-20°

0°

(1)

(2)

(3)

(4)

(5)

(1) Ausgangssituation: 0°

(2) Bewegung von 0° auf 45° nach

oben

= 1. Biegung

(3) Bewegung von 45° zurück auf

0°

= 2. Biegung

(4) Bewegung von 0° auf 45° nach

unten

= 3. Biegung

(5) Bewegung von 45° zurück auf

0°

= 4. Biegung

Maximale Anzahl

der Brennerkörper-Biegungen

Unter Berücksichtigung eines Biegeradius von mehr als 25 mm (1 in.) und eines

maximalen Biegewinkels = 45° können

gasgekühlte Schweißbrenner mindestens 1000 Mal gebogen werden,

-

wassergekühlte Schweißbrenner mindestens 200 Mal gebogen werden.

-

38

Page 39

Knickgelenk-Brennerkörper

1

max. 1x

Gerätekonzept Die Knickgelenk-Brennerkörper lassen

sich individuell an unterschiedlichste

Situationen und Anwendungen anpassen, beispielsweise bei eingeschränkten Bauteil-Zugänglichkeiten oder

schwierigen Schweißpositionen.

Durch das Knickgelenk befindet sich

die Hand des Schweißers näher bei der

Schweißbrenner-Griffschale und somit

bei den Brennertasten.

Bei den Knickgelenk-Schweißbrennern

tritt beim Einrichten keine Materialschwächung auf.

DE

KnickgelenkBrennerkörper

montieren und

einrichten

Die Montage des Knickgelenk-Brennerkörpers funktioniert auf die gleiche Weise

wie die Montage eines herkömmlichen Brennerkörpers - hierfür siehe Bren-

nerkörper montieren auf Seite 17.

Den vorderen Teil des Knickgelenk-Brennerkörpers verdrehen, um diesen den jeweiligen Anforderungen anzupassen:

1

Gefahr durch zu weit herausgeschraubten Knickgelenk-Brennerkörper.

Sachschäden am Brennerkörper

können die Folge sein.

▶

VORSICHT!

Den vorderen Teil des Knickgelenk-Brennerkörpers maximal 1

Umdrehung herausschrauben.

39

Page 40

Pflege, Wartung und Entsorgung

Verbote

40

Page 41

Wartung bei jeder Inbetriebnahme

Entsorgung Die Entsorgung nur gemäß den geltenden nationalen und regionalen Bestimmun-

Verschleißteile kontrollieren, defekte Verschleißteile austauschen

-

Gasdüse von Schweißspritzern befreien

-

Zusätzlich bei jeder Inbetriebnahme, bei wassergekühlten Schweißbrennern:

sicherstellen, dass alle Kühlmittel-Anschlüsse dicht sind

-

sicherstellen, dass ein ordnungsgemäßer Kühlmittel-Rückfluss gegeben ist

-

gen durchführen.

DE

41

Page 42

Fehlerdiagnose, Fehlerbehebung

Fehlerdiagnose,

Fehlerbehebung

Schweißbrenner lässt sich nicht anschließen

Ursache:

Behebung:

Kein Schweißstrom

Netzschalter der Stromquelle eingeschaltet, Anzeigen an der Stromquelle leuchten, Schutzgas vorhanden

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

keine Funktion nach Drücken der Brennertaste

Netzschalter eingeschaltet, Anzeigen an der Stromquelle leuchten, Schutzgas

vorhanden

Bajonett-Verriegelung verbogen

Bajonett-Verriegelung austauschen

Masseanschluss falsch

Masseanschluss ordnungsgemäß herstellen

Stromkabel im Schweißbrenner unterbrochen

Schweißbrenner austauschen

Wolframelektrode lose

Wolframelektrode mittels Brennerkappe festziehen

Verschleißteile lose

Verschleißteile festziehen

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

HF-Überschlag am Anschluss Schweißbrenner

Ursache:

Behebung:

HF-Überschlag an der Griffschale

Ursache:

Behebung:

Steuerstecker nicht eingesteckt

Steuerstecker einstecken

Schweißbrenner oder Schweißbrenner-Steuerleitung defekt

Schweißbrenner tauschen

Steckerverbindungen „Brennertaste / Steuerleitung / Stromquelle“

fehlerhaft

Steckerverbindung überprüfen / Stromquelle oder Schweißbrenner

zum Service

Print im Schweißbrenner defekt

Print austauschen

Anschluss Schweißbrenner undicht

O-Ring an der Bajonett-Verriegelung austauschen

Schlauchpaket undicht

Schlauchpaket austauschen

42

Ursache:

Behebung:

Schutzgas-Schlauchanschluss zum Brennerkörper undicht

Schlauch nachsetzen und abdichten

Page 43

Kein Schutzgas

alle anderen Funktionen vorhanden

DE

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

schlechte Schweißeigenschaften

Ursache:

Behebung:

Ursache:

Behebung:

Gasflasche leer

Gasflasche wechseln

Gas-Druckminderer defekt

Gas-Druckminderer austauschen

Gasschlauch nicht montiert, geknickt oder schadhaft

Gasschlauch montieren, gerade auslegen. Defekten Gasschlauch aus-

tauschen

Schweißbrenner defekt

Schweißbrenner austauschen

Gas-Magnetventil defekt

Service-Dienst verständigen (Gas-Magnetventil austauschen lassen)

falsche Schweißparameter

Einstellungen überprüfen

Masseanschluss falsch

Masseanschluss und Klemme auf Polarität überprüfen

Schweißbrenner wird sehr heiß

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Schweißbrenner zu schwach dimensioniert

Einschaltdauer und Belastungsgrenzen beachten

nur bei wassergekühlten Anlagen: Wasserdurchfluss zu gering

Wasserstand, Wasserdurchfluss-Menge, Wasserverschmutzung, etc.

kontrollieren, Kühlmittel-Pumpe blockiert: Welle der KühlmittelPumpe mittels Schraubendreher an der Durchführung andrehen

nur bei wassergekühlten Anlagen: Parameter „Strg. Kühlgerät“ befindet sich auf „OFF“.

Im Setup-Menü den Parameter „Strg. Kühlgerät“ auf „Aut“ oder

„ON“ stellen.

43

Page 44

Porosität der Schweißnaht

Ursache:

Behebung:

Spritzerbildung in der Gasdüse, dadurch unzureichender Gasschutz

der Schweißnaht

Schweißspritzer entfernen

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Schlechte Zündeigenschaften

Ursache:

Behebung:

Löcher im Gasschlauch oder ungenaue Anbindung des Gasschlauches

Gasschlauch austauschen

O-Ring am Zentralanschluss ist zerschnitten oder defekt

O-Ring austauschen

Feuchtigkeit / Kondensat in der Gasleitung

Gasleitung trocknen

Zu starke oder zu geringe Gasströmung

Gasströmung korrigieren

Ungenügende Gasmenge zu Schweißbeginn oder Schweißende

Gas-Vorströmung und Gas-Nachströmung erhöhen

Zu viel Trennmittel aufgetragen

Überschüssiges Trennmittel entfernen / weniger Trennmittel auftra-

gen

Ungeeignete Wolframelektrode (beispielsweise WP-Elektrode beim

DC-Schweißen)

Geeignete Wolframelektrode verwenden

Ursache:

Behebung:

Gasdüse bekommt Risse

Ursache:

Behebung:

Verschleißteile lose

Verschleißteile festschrauben

Wolframelektrode ragt nicht weit genug aus der Gasdüse

Wolframelektrode weiter aus der Gasdüse ragen lassen

44

Page 45

Technische Daten

Allgemeines Das Produkt entspricht den Anforderungen laut Norm IEC 60974-7.

HINWEIS!

Die angegebenen Leistungsdaten gelten nur bei Verwendung von serienmäßigen

Verschleißteilen.

Bei Verwendung von Gaslinsen und kürzeren Gasdüsen reduzieren sich die

Schweißstrom-Angaben.

HINWEIS!

Die Schweißstrom-Angaben gelten bei gasgekühlten Brennerkörpern nur ab einer Länge von 65 mm (2.56 in.).

Bei Verwendung von kürzeren Brennerkörpern reduzieren sich die

Schweißstrom-Angaben um 30 %.

HINWEIS!

Beim Schweißen an der Leistungsgrenze des Schweißbrenners entsprechend

größere Wolfram-Elektroden und Gasdüsen-Öffnungsdurchmesser verwenden,

um die Standzeit der Verschleißteile zu erhöhen.

Stromstärke, AC-Balance und AC-Strom-Offset als leistungsbildende Faktoren

berücksichtigen.

DE

Brennerkörper

gasgekühlt TTB 80, TTB

160, TTB 220,

TTB 260

TTB 80 G TTB 160 G / F

35 % ED1) / 80 A 35 % ED1) / 160 A

DC-Schweißstrom

bei 10 min / 40°C (104°F)

AC-Schweißstrom

bei 10 min / 40°C (104°F)

Schutzgas

(Norm EN 439)

Elektrodendurchmesser 1,0 - 3,2 mm

60 % ED1) / 60 A 60 % ED1) / 120 A

100 % ED1) / 50 A 100 % ED1) / 90 A

35 % ED1) / 30 A 35 % ED1) / 120 A

60 % ED1) / 90 A

100 % ED1) / 70 A

Argon Argon

(0.039 - 0.126 in.)

45

Page 46

TTB 160 P G TFC

35 % ED1) / 160 A 35 % ED1) / 160 A

DC-Schweißstrom

bei 10 min / 40°C (104°F)

60 % ED1) / 120 A 60 % ED1) / 120 A

100 % ED1) / 90 A 100 % ED1) / 90 A

35 % ED1) / 120 A 35 % ED1) / 120 A

AC-Schweißstrom

bei 10 min / 40°C (104°F)

60 % ED1) / 90 A 60 % ED1) / 90 A

100 % ED1) / 70 A 100 % ED1) / 70 A

TTB 160 P S G

1)

Schutzgas

Argon Argon

(Norm EN 439)

Elektrodendurchmesser 1,0 - 2,4 mm

(0.039 - 0.094 in.)

1,0 - 3,2 mm

(0.039 - 0.126 in.)

TTB 220 G TTB 220 A G F TTB 220 P G F

DCSchweißstrom

35 % ED1) / 220 A 35 % ED1) / 220 A 35 % ED1) / 220 A

60 % ED1) / 170 A 60 % ED1) / 170 A 60 % ED1) / 160 A

bei 10 min / 40°C

(104°F)

ACSchweißstrom

100 % ED1) / 130A100 % ED1) / 130A100 % ED1) / 130

35 % ED1) / 180 A 35 % ED1) / 180 A 35 % ED1) / 170 A

60 % ED1) / 130 A 60 % ED1) / 120 A 60 % ED1) / 120 A

bei 10 min / 40°C

(104°F)

Schutzgas

100 % ED1) / 100A100 % ED1) / 100A100 % ED1) / 100

Argon Argon Argon

(Norm EN 439)

Elektrodendurch-

messer

1,0 - 4,0 mm

(0.039 - 0.158 in.)

1,0 - 4,0 mm

(0.039 - 0.158 in.)

1,0 - 4,0 mm

(0.039 - 0.158 in.)

A

A

DCSchweißstrom

bei 10 min / 40°C

(104°F)

ACSchweißstrom

bei 10 min / 40°C

(104°F)

Schutzgas

(Norm EN 439)

Elektrodendurchmesser

TTB 220 P S G

2)

TTB 220 P G

TFC

TTB 260 G

3)

35 % ED1) / 220 A 35 % ED1) / 220 A 35 % ED1) / 260 A

60 % ED1) / 170 A 60 % ED1) / 170 A 60 % ED1) / 200 A

100 % ED1) / 130A100 % ED1) / 130A100 % ED1) / 150

35 % ED1) / 180 A 35 % ED1) / 180 A 35 % ED1) / 200 A

60 % ED1) / 130 A 60 % ED1) / 130 A 60 % ED1) / 160 A

100 % ED1) / 100A100 % ED1) / 100A100 % ED1) / 120

Argon Argon Argon

1,0 - 4,0 mm

(0.039 - 0.158 in.)

1,0 - 3,2 mm

(0.039 - 0.126 in.)

1,0 - 4,0 mm

(0.039 - 0.158 in.)

A

A

46

Page 47

1)

2)

3)

ED = Einschaltdauer

Knickgelenk-Brennerkörper

TFC-Spannsystem

DE

Brennerkörper

wassergekühlt TTB 180, TTB

300, TTB 400,

TTB 500

TTB 180 W TTB 300 W

DC-Schweißstrom

bei 10 min / 40°C (104°F)

AC-Schweißstrom

bei 10 min / 40°C (104°F)

Schutzgas

60 % ED1) / 180 A 60 % ED1) / 300 A

100 % ED1) / 140 A 100 % ED1) / 230 A

60 % ED1) / 140 A 60 % ED1) / 250 A

100 % ED1) / 110 A 100 % ED1) / 190 A

Argon Argon

(Norm EN 439)

Elektrodendurchmesser 1,0 - 3,2 mm

(0.039 - 0.126 in.)

Mindest Kühlmittel-Durchfluss

Q

min

(0.26 gal. [US]/min)

1 l/min

(0.26 gal. [US]/min)

1,0 - 3,2 mm

(0.039 - 0.126 in.)

1 l/min

TTB 400 W F TTB 500 W

DC-Schweißstrom

bei 10 min / 40°C (104°F)

AC-Schweißstrom

bei 10 min / 40°C (104°F)

60 % ED1) / 400 A 60 % ED1) / 500 A

100 % ED1) / 300 A 100 % ED1) / 400 A

60 % ED1) / 320 A 60 % ED1) / 400 A

100 % ED1) / 250 A 100 % ED1) / 300 A

Schutzgas

Argon Argon

(Norm EN 439)

Elektrodendurchmesser 1,0 - 4,0 mm

(0.039 - 0.158 in.)

Mindest Kühlmittel-Durchfluss

Q

min

1)

ED = Einschaltdauer

(0.26 gal. [US]/min)

1 l/min

1,0 - 6,4 mm

(0.039 - 0.252 in.)

1 l/min

(0.26 gal. [US]/min)

47

Page 48

Schlauchpaket

gasgekühlt THP 160i,

THP 220i,

THP 260i

THP 160i THP 220i

35 % ED1) /160 A 35 % ED1) / 220 A

DC-Schweißstrom

bei 10 min / 40°C (104°F)

60 % ED1) / 120 A 60 % ED1) / 170 A

100 % ED1) / 90 A 100 % ED1) / 130 A

35 % ED1) / 120 A 35 % ED1) / 180 A

AC-Schweißstrom

bei 10 min / 40°C (104°F)

60 % ED1) / 90 A 60 % ED1) / 130 A

100 % ED1) / 70 A 100 % ED1) / 100 A

Länge

Maximal zulässige Leerlaufspan-

4,0 / 8,0 m

(13 ft. 1.48 in. / 26 ft.

2.96 in.)

113 V 113 V

(13 ft. 1.48 in. / 26 ft

4,0 / 8,0 m

2.96 in.)

nung (U0)

Maximal zulässige Zündspan-

10 kV 10 kV

nung (UP)

THP 260i

35 % ED1) / 260 A

DC-Schweißstrom bei 10 min / 40°C (104°F)

60 % ED1) / 200 A

100 % ED1) / 150 A

35 % ED1) / 200 A

AC-Schweißstrom bei 10 min / 40°C (104°F)

60 % ED1) / 160 A

100 % ED1) / 120 A

4,0 / 8,0 m

Länge

(13 ft. 1.48 in. / 26 ft

2.96 in.)

Maximal zulässige Leerlaufspannung (U0) 113 V

Maximal zulässige Zündspannung (UP) 10 kV

1)

ED = Einschaltdauer

48

Page 49

Schlauchpaket

wassergekühlt THP 300i,

THP 400i,

THP 500i

THP 300i THP 400i

DC-Schweißstrom

bei 10 min / 40°C (104°F)

AC-Schweißstrom

bei 10 min / 40°C (104°F)

60 % ED1) / 300 A 60 % ED1) / 400 A

100 % ED1) / 230 A 100 % ED1) / 300 A

60 % ED1) / 250 A 60 % ED1) / 350 A

100 % ED1) / 190 A 100 % ED1) / 270 A

DE

Schutzgas

(Norm EN 439)

Mindest Kühlmittel-Durchfluss

Q

min

Länge

Geringste Kühlleistung laut

Norm IEC 60974-2 in Abhängigkeit von der SchlauchpaketLänge

Mindest Kühlmittel-Durchfluss

Q

min

Mindest Kühlmitteldruck p

Maximaler Kühlmitteldruck p

min

max

Maximal zulässige Leerlaufspannung (U0)

Maximal zulässige Zündspannung (UP)

Argon Argon

1 l/min

(0.26 gal. [US]/min)

4,0 / 8,0 m

(13 ft. 1.48 in. / 26 ft.

2.96 in.)

650 / 650 W 950 / 950 W

1 l/min

(0.26 gal. [US[/min)

3 bar

(43 psi)

5,5 bar

(79 psi)

113 V 113 V

10 kV 10 kV

1 l/min

(0.26 gal. [US]/min)

4,0 / 8,0 m

(13 ft. 1.48 in. / 26 ft.

2.96 in.)

1 l/min

(0.26 gal. [US[/min)

3 bar

(43 psi)

5,5 bar

(79 psi)

THP 500i

60 % ED1) / 500 A

DC-Schweißstrom bei 10 min / 40°C (104°F)

100 % ED1) / 400 A

60 % ED1) / 400 A

AC-Schweißstrom bei 10 min / 40°C (104°F)

100 % ED1) / 300 A

Schutzgas

Argon

(Norm EN 439)

Mindest Kühlmittel-Durchfluss Q

min

1 l/min

(0.26 gal. [US]/min)

4,0 / 8,0 m

Länge

(13 ft. 1.48 in. / 26 ft.

2.96 in.)

Geringste Kühlleistung laut Norm IEC 60974-2 in

1200 / 1750 W

Abhängigkeit von der Schlauchpaket-Länge

Mindest Kühlmittel-Durchfluss Q

Mindest Kühlmitteldruck p

min

min

(0.26 gal. [US[/min)

1 l/min

3 bar

(43 psi)

49

Page 50

THP 500i

VerlängerungsSchlauchpaket

gasgekühlt HPT 220i G

Maximaler Kühlmitteldruck p

max

5,5 bar

(79 psi)

Maximal zulässige Leerlaufspannung (U0) 113 V

Maximal zulässige Zündspannung (UP) 10 kV

1)

ED = Einschaltdauer

HPT 220i EXT G

35 % ED1) / 220 A

DC-Schweißstrom bei 10 min / 40°C (104°F)

60 % ED1) / 170 A

100 % ED1) / 130 A

35 % ED1) / 180 A

AC-Schweißstrom bei 10 min / 40°C (104°F)

60 % ED1) / 130 A

100 % ED1) / 100 A

Schutzgas

Argon

(Norm EN 439)

VerlängerungsSchlauchpaket

wassergekühlt HPT 400i

Länge

(32 ft. 9.70 in.)

10,0 m

Maximal zulässige Leerlaufspannung (U0) 113 V

Maximal zulässige Zündspannung (UP) 10 kV

1)

ED = Einschaltdauer

HPT 400i EXT W

60 % ED1) / 400 A

DC-Schweißstrom bei 10 min / 40°C (104°F)

100 % ED1) / 300 A

60 % ED1) / 350 A

AC-Schweißstrom bei 10 min / 40°C (104°F)

100 % ED1) / 270 A

Schutzgas

Argon

(Norm EN 439)

Länge

(32 ft. 9.70 in.)

10,0 m

50

Maximal zulässige Leerlaufspannung (U0) 113 V

Maximal zulässige Zündspannung (UP) 10 kV

Geringste Kühlleistung laut Norm IEC 60974-2 in

750 / 750 W

Abhängigkeit von der Schlauchpaket-Länge

Mindest Kühlmittel-Durchfluss Q

min

1 l/min

(0.26 gal. [US]/min)

Page 51

HPT 400i EXT W

Mindest Kühlmitteldruck p

min

3 bar

(43 psi)

Maximaler Kühlmitteldruck p

max

5,5 bar

(79 psi)

Maximal zulässige Leerlaufspannung (U0) 113 V

Maximal zulässige Zündspannung (UP) 10 kV

1)

ED = Einschaltdauer

DE

51

Page 52

52

Page 53

Table of contents

Safety 54

Safety 54

Intended use 55

Functions of the Up/Down torch 56

Operating elements of the Up/Down-torch 56

Functional description of the Up/Down-torch 57

Functions of the JobMaster welding torch 58

Operating elements and displays of the JobMaster welding torch 58

Functional description of the JobMaster-welding torch 59

Replacing the user interface 60

Replacing the user interface 60

Mounting the Wearing Parts 61

Fitting an A-type wearing part with gas nozzle (push-on type) 61

Fitting a P-type wearing part with gas nozzle (screw type) 62

Removing and fitting P / TFC wearing part (with screw-type gas nozzle) 63

Fitting the torch body and connecting the welding torch 67

Fitting the torch body 67

Rotating the torch body 68

Connecting the welding torch 68

Connecting the extension hosepack 70

Connecting the water-cooled extension hosepack 70

Connecting the gas-cooled extension hosepack 74

Changing the torch body of a gas-cooled welding torch 77

Changing the torch body 77

Changing the torch body of a water-cooled welding torch 80

Automatic emptying of the welding torch and changing the torch body 80

Manually empty welding torch and change torch body 82

Preventing the torch body from being changed 86

Preventing the torch body from being changed 86

Notes on flexible torch bodies 87

Device concept 87

Bending possibilities 87

Definition of torch body bending 87

Maximum number of torch body bends 88

Articulated torch bodies 89

Device concept 89

Assembling and setting up an articulated torch body 89

Service, maintenance and disposal 90

Prohibited 90

Maintenance at every start-up 91

Disposal 91

Troubleshooting 92

Troubleshooting 92

Technical data 95

General 95

Gas-cooled torch body - TTB 80, TTB 160, TTB 220, TTB 260 95

Water-cooled torch body - TTB 180, TTB 300, TTB 400, TTB 500 97

Gas-cooled hosepack – THP 160i, THP 220i, THP 260i 98

Water-cooled hosepack – THP 300i,THP 400i,THP 500i 99

Gas-cooled extension hosepack - HPT 220i G 100

Water-cooled extension hosepack- HPT 400i 100

EN-US

53

Page 54

Safety

Safety

WARNING!

Danger from incorrect operation and work that is not carried out properly.

This can result in serious personal injury and damage to property.

All the work and functions described in this document must only be carried

▶

out by technically trained and qualified personnel.

Read and understand this document in full.

▶

Read and understand all safety rules and user documentation for this equip-

▶

ment and all system components.

WARNING!

Danger from electrical current.

This can result in serious personal injury and damage to property.

Before starting work, switch off all devices and components involved, and

▶

disconnect them from the grid.

Secure all devices and components involved so they cannot be switched back

▶

on.

WARNING!

Danger from electric current due to defective system components and incorrect operation.

This can result in serious personal injury and damage to property.

All cables, leads, and hosepacks must always be securely connected, unda-

▶

maged, and correctly insulated.

Only use adequately dimensioned cables, leads, and hosepacks.

▶

WARNING!

Risk of coolant escaping.

This can result in serious personal injury and damage to property.

When disconnecting a welding torch from the cooling unit or other system

▶

components, always seal the coolant hoses using the plastic seal attached to

the torch.

WARNING!

Danger due to hot system components and/or equipment.

This can result in serious burns or scalding.

Before starting work, allow all hot system components and/or equipment to

▶

cool to +25°C/+77°F (e.g., coolant, water-cooled system components, wirefeeder drive motor, etc.).

Wear suitable protective equipment (e.g., heat-resistant gloves, safety gog-

▶

gles, etc.) if cooling down is not possible.

54

Page 55

WARNING!

Danger from contact with toxic welding fumes.

Serious personal injuries may result.

Always extract welding fumes.

▶

Ensure that there is a sufficient supply of fresh air. Ensure that there is a

▶

ventilation flow rate of at least 20 m³ (169,070.1 US gi) per hour at all times.

In case of doubt, the concentration of noxious substances at the work stati-

▶

on should be assessed by a safety engineer.

CAUTION!

Danger from operation without coolant.

This can result in damage to property.

Never operate water-cooled welding torches without coolant.

▶

During welding, ensure that the coolant is circulating correctly – this will be

▶

the case for Fronius cooling units if a regular return flow of coolant can be

seen in the coolant container of the cooling unit.

The manufacturer will not be liable for any damages due to non-observance

▶

of the above mentioned points. All claims against the warranty are void.

EN-US

Intended use The TIG manual welding torch is intended solely for TIG welding and TIG brazing

in manual applications.

Any other use is deemed to be "not in accordance with the intended purpose.”

The manufacturer shall not be liable for any damage resulting from such improper use.

Intended use also means:

Following all the instructions in the Operating Instructions

-

Carrying out all the specified inspection and maintenance work.

-

55

Page 56

Functions of the Up/Down torch

(2)

(3)

(1)

Operating elements of the Up/

Down-torch

(1) Start key

The key initiates the following functions:

If high-frequency ignition (HF ignition) is activated on the power

a)

source, the ignition process is activated by pushing the key backwards

If contact ignition is activated on the power source, pushing the key

b)

backwards energizes the tungsten electrode. The welding process

starts when the torch contacts the workpiece

When welding in 4-step mode, intermediate lowering is activated by

c)

pushing the key forwards and holding it in place. This function is only

available if the lowering current I2 has been set on the power source

(2) Up/Down key

To change the welding power

(3) LED button

To illuminate the welding area:

Press button once - LED lights up for 5 s

a)

Hold down button - LED lights up and stays on

b)

56

Page 57

Functional description of the

Up/Down-torch

Changing the welding power:

1

Intermediate lowering:

1

EN-US

Push the button forwards and hold until intermediate lowering is complete

57

Page 58

Functions of the JobMaster welding torch

(3)

(2)

(1)

(4)

(4)

(5)

Operating elements and displays of the JobMaster welding

torch

(1) Start key

The key initiates the following functions:

If high-frequency ignition (HF ignition) is activated on the power

a)

source, the ignition process is activated by pushing the key backwards

If contact ignition is activated on the power source, pushing the key

b)

backwards energizes the tungsten electrode. The welding process

starts when the torch contacts the workpiece

When welding in 4-step mode, intermediate lowering is activated by

c)

pushing the key forwards and holding it in place. This function is only

available if the lowering current I2 has been set on the power source

(2) Display

For ergonomic reading of essential welding parameters on the welding

torch itself

(3) Up/Down key

To change welding parameters

(4) Arrow keys

To select welding parameters

(5) LED button

To illuminate the welding area:

Press button once - LED lights up for 5 s

a)

Hold down button - LED lights up and stays on

b)

58

Page 59

Functional de-

DOWN

scription of the

JobMaster-welding torch

Change welding parameters:

1

2

EN-US

Select desired welding parameter

Intermediate lowering:

1

Activate intermediate lowering

Change welding parameter

Push the button forwards and hold until intermediate lowering is complete

59

Page 60

Replacing the user interface

1

3

2

1

3

2

0,6Nm

Replacing the

user interface

1 2

3

60

Page 61

Mounting the Wearing Parts

1

2

3

4

5

6

*

*

1

4

2

3

**

**

(2)

(1)

30°

2

1

d

d

3

1

d

2

Fitting an A-type

wearing part

with gas nozzle

(push-on type)

CAUTION!

Risk of damage due to excessive tightening torque on the fixing sleeve (1) or gas

lens (2).

Damage to the thread may result.

Only tighten the fixing sleeve (1) or gas lens (2) a little.

▶

* Replaceable rubber sealing sleeve only for TTB 220 G/A

** A gas lens (2) may be used instead of the fixing sleeve (1) depending on

the type of welding torch

1

2

EN-US

CAUTION!

Risk of damage due to excessive tightening torque on the torch cap.

Damage to the thread may result.

Only tighten the torch cap enough so that the tungsten electrode can no lon-

▶

ger be moved by hand.

3

4

Screw down the torch cap

61

Page 62

Fitting a P-type

1

2

3

4

5

6

2

3

*

2

3

4

1

(2)**

(1)**

4 / 5

2

30°

1

d

d

d

1

2

3

wearing

part with gas

nozzle (screw type)

CAUTION!

Risk of damage due to excessive tightening torque on the fixing sleeve (1) or gas

lens (2).

Damage to the thread may result.

Only tighten the fixing sleeve (1) or gas lens (2) a little.

▶

* Replaceable rubber sealing sleeve only for TTB 220 G/P

** A gas lens (2) may be used instead of the fixing sleeve (1) depending on

the type of welding torch

1

2

CAUTION!

Risk of damage due to excessive tightening torque on the torch cap.

Damage to the thread may result.

Only tighten the torch cap enough so that the tungsten electrode can no lon-

▶

ger be moved by hand.

3

4

Screw down the torch cap

62

Page 63

Removing and

PUSH

2

3

1

4

fitting P / TFC

wearing part

(with screw-type

gas nozzle)

Definition of terms: TFC = Tungsten Fast Clamp

CAUTION!

Danger from tungsten electrode when dismantling clamping unit and collet.

The torch body may be damaged.

Always remove the tungsten electrode before dismantling the clamping unit

▶

and collet.

Removing wearing parts:

1

EN-US

Remove the tungsten electrode

2

Remove the clamping unit

3

Remove the collet

63

Page 64

4

TTB 160/300 = 1,5 Nm (1.11 ft·lb)

TTB 220/400 = 3 Nm (2.21 ft·lb)

0,5 Nm (0.37 ft·lb)

Fitting wearing parts:

1

CAUTION!

Danger from tungsten electrode when fitting clamping unit and collet.

The torch body may be damaged.

Fit the clamping unit and collet and only then fit the tungsten electrode.

▶

2

Fit the collet

64

Page 65

When using a wire feeder = 8 Nm (5.9 ft·lb)

Without wire feeder = 4 Nm (2.95 ft·lb)

3

30°

1

2

1

PUSH

Fit the clamping unit

4

EN-US

5

Fit the tungsten electrode

65

Page 66

1

2

6

2

2

d

d

1

7

66

Page 67

Fitting the torch body and connecting the welding

torch

Fitting the torch

body

NOTE!

Risk due to damaged O-ring on the torch body.

A damaged O-ring on the torch body can lead to contamination of the shielding

gas, resulting in a defective weld.

Before each start-up, ensure that the O-ring on the torch body is undama-

▶

ged.

* Grease the O-ring on the torch body

1

2

EN-US

3

Push the torch body locking device fully back and at the same time turn the torch body 180°

67

Page 68

4

CAUTION!

Danger due to incorrectly fitted torch body.

This can result in damage to property.

Ensure that the locking device is fully forward after fitting the torch body -

▶

only then is the torch body properly fitted and locked.

Rotating the

torch body

Connecting the

welding torch

1

NOTE!

Risk due to damaged O-ring on the welding torch connection.

A damaged O-ring on the welding torch connection can lead to contamination of

the shielding gas, resulting in a defective weld.

Before each start-up, ensure that the O-ring on the welding torch connection

▶

is undamaged.

68

Page 69

2

1

3

5

6

7

4

*

1

EN-US

* only with water-cooled welding system

69

Page 70

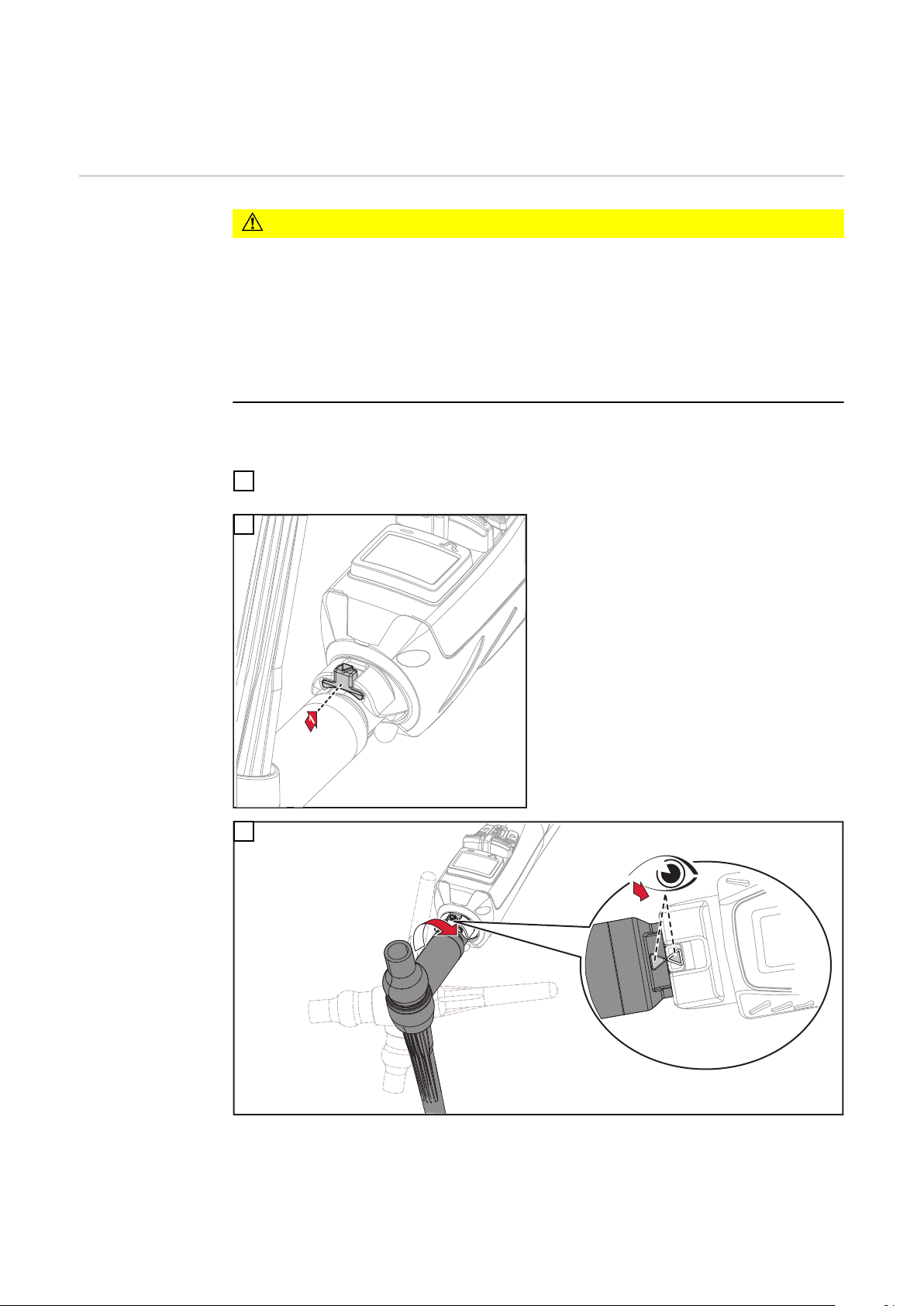

Connecting the extension hosepack

2

1

3

Connecting the

water-cooled extension hosepack

The extension hosepack comes with a protective bag in which the interface connecting the extension hosepack to the torch hosepack is placed.

NOTE!

When carrying out the work described

below, ensure that the cables and hoses are not kinked, pinched, abraded

or otherwise damaged.

NOTE!

Risk due to damaged O-ring on the welding torch connection.

A damaged O-ring on the welding torch connection can lead to contamination of

the shielding gas, resulting in a defective weld.

Before each start-up, ensure that the O-ring on the welding torch connection

▶

is undamaged.

1

Connect the welding torch to the interconnecting hosepack

Fit protective bag, lay coolant hoses:

Position the protective bag as follows:

2

the Fronius logo must be visible

-

the loops of the protective bag must be at the top

-

Notes on the following diagrams:

left = power source end (A)

right = welding torch end (B)

70

Page 71

Open the protective bag:

2

2x

*

*

A B

2

1

1

1

1

1

2

2

2

3

3

2

A B

3

Push both zip pulls to the right as far as they will go

-

Pull the bottom end of the tape out of the zip pulls

-

Place the interface connecting the extension hosepack and the torch ho-

4

sepack in the inside pocket of the protective bag

5

EN-US

* = Velcro strips on the inside pocket (inside pocket not shown)

-

Secure the interface in the inside pocket with 2 Velcro strips

-

6

Route the coolant hose from the extension hosepack (A) to the interface as

-

shown

Wrap the coolant hose from the torch hosepack (B) around the torch ho-

-

sepack 3 times and route to the interface

Connect the coolant hoses

-

71

Page 72

1

4

3

A B

1

2

2

2

1

2

7

2

A

B

(1)

A

B

1

1

2

2

Route the second coolant hose from the extension hosepack (A) behind the

-

torch hosepack (B) to the interface as shown

Wrap the second coolant hose from the torch hosepack (B) around the ex-

-

tension hosepack (A) 3 times as shown and route back to the interface

Connect the coolant hoses

-

8

72

-

Align the coolant connections with each other and in the center of the insulating tube (1)

Page 73

A

B

*

1

1

2

2

9

*

A B

2

1

* = Inside pocket

-

Attach the two Velcro strips supplied to the inside pocket

-

10

EN-US

* = Inside pocket

-

Assemble the TIG Multi Connector and position it next to the inside pocket

-

Close the protective bag

11

Connect the interconnecting hosepack to the power source

12

The interconnecting hosepack is connected in the same way as the wel-

-

ding torch - see section Connecting the welding torch from page 68

73

Page 74

WARNING!

Danger of slipping due to overflowing coolant container. If using a MultiControl

cooling unit, be aware that an overfilled coolant container can overflow when

emptying hosepacks longer than 4 m (13 ft. 1.48 in.).

This can result in severe personal injury and damage to property.

Follow the instructions for filling the torch hosepack in the cooling unit ope-

▶

rating instructions.

CAUTION!

Risk of damage from operation without sufficient coolant.

This can result in damage to property.

As soon as a good return flow is visible in the coolant container of the coo-

▶

ling unit after starting up the power source, ensure that there is sufficient

coolant in the cooling unit.

Connecting the

gas-cooled extension hosepack

The extension hosepack comes with a protective bag in which the interface connecting the extension hosepack to the torch hosepack is placed.

NOTE!

When carrying out the work described

below, ensure that the cables and hoses are not kinked, pinched, abraded

or otherwise damaged.

NOTE!

Risk due to damaged O-ring on the torch body.

A damaged O-ring on the torch body can lead to contamination of the shielding

gas, resulting in a defective weld.

Before each start-up, ensure that the O-ring on the torch body is undama-

▶

ged.

74

Page 75

2

1

3

1

2

2x

*

*

A B

2

1

Connect the welding torch to the interconnecting hosepack

Fit the protective bag:

Position the protective bag as follows:

2

the Fronius logo must be visible

-

the loops of the protective bag must be at the top

-

Notes on the following diagrams:

left = power source end (A)

right = welding torch end (B)

Open the protective bag:

3

Push both zip pulls to the right as far as they will go

-

Pull the bottom end of the tape out of the zip pulls

-

Place the interface connecting the extension hosepack and the torch ho-

4

sepack in the inside pocket of the protective bag

EN-US

5

* = Velcro strips on the inside pocket (inside pocket not shown)

-

Secure the interface in the inside pocket with 2 Velcro strips

-

75

Page 76

A

B

1

2

1

2

*

6

*

A B

2

1

* = Inside pocket

-

Attach the two Velcro strips supplied to the inside pocket

-

7

* = Inside pocket

-

76

Assemble the TIG Multi Connector and position it next to the inside pocket

-

Close the protective bag

8

Connect the interconnecting hosepack to the power source

9

The interconnecting hosepack is connected in the same way as the wel-

-

ding torch - see section Connecting the welding torch from page 68

Page 77

Changing the torch body of a gas-cooled welding

1

2

180°

torch

Changing the

torch body

Remove the torch body:

1

2

EN-US

3

Remove contamination from the hosepack interface

4

Remove contamination from the torch body interface

5

Fit the protective cap to the torch body interface

6

77

Page 78

Fit the torch body:

CAUTION!

Danger due to incompatible system components.

This can result in damage to property.

Only connect torch bodies and hosepacks that are using the same type of

▶

cooling.

Only fit gas-cooled torch bodies to gas-cooled hosepacks.

▶

NOTE!

Risk due to damaged O-ring on the torch body.

A damaged O-ring on the torch body can lead to contamination of the shielding

gas, resulting in a defective weld.

Before each start-up, ensure that the O-ring on the torch body is undama-

▶

ged.

* Grease the O-ring on the torch body

1

2

3

Push the torch body locking device fully back and at the same time turn the torch body 180°

78

Page 79

4

CAUTION!

Danger due to incorrectly fitted torch body.

This can result in damage to property.

Ensure that the locking device is fully forward after fitting the torch body -

▶

only then is the torch body properly fitted and locked.

EN-US

79

Page 80

Changing the torch body of a water-cooled wel-

1

2

180°

ding torch

Automatic emptying of the

welding torch

and changing the

torch body

CAUTION!

Danger from switched on power source during automatic emptying of the welding torch.

Unintentional arc ignitions can occur.

Follow the instructions for automatic emptying of the welding torch in the

▶

cooling unit Operating Instructions, the power source Operating Instructions, and on the power source control panel.

When carrying out the work on the torch body as described below, keep at

▶

least 1 m (39.37 in.) away from electrically conductive objects.

Empty the welding torch automatically (e.g., with CU 600t /MC) and remove the

torch body:

Empty the torch hosepack using the corresponding cooling unit function

1

2

3

80

Page 81

4

Remove contamination and coolant residues from the hosepack interface

5

Remove contamination and coolant residues from the torch body interface

6

Fit the protective cap to the torch body interface

7

Fit the torch body:

CAUTION!

EN-US

Danger due to incompatible system components.

This can result in damage to property.

Only connect torch bodies and hosepacks that are using the same type of

▶

cooling.

Only fit water-cooled torch bodies to water-cooled hosepacks.

▶

NOTE!

Risk due to damaged O-ring on the torch body.

A damaged O-ring on the torch body can lead to contamination of the shielding

gas, resulting in a defective weld.

Before each start-up, ensure that the O-ring on the torch body is undama-

▶

ged.

* Grease the O-ring on the torch body

1

2

81

Page 82

3

Push the torch body locking device fully back and at the same time turn the torch body 180°

4

Manually empty

welding torch

and change

torch body

CAUTION!

Danger due to incorrectly fitted torch body.

This can result in damage to property.

Ensure that the locking device is fully forward after fitting the torch body -

▶

only then is the torch body properly fitted and locked.

Press the gas-test button on the power source

5

Shielding gas flows out for 30 s.

Check the coolant flow:

6

You must be able to see a strong return flow into the cooling unit coolant

container.

Perform a test weld and check the quality of the weld

7

Manually empty the welding torch and remove the torch body:

Switch off the power source and disconnect from the grid

1

Wait for the cooling unit to run down

2

Shut off the coolant supply hose from the cooling unit

3

82

Page 83

Purge the coolant supply hose with compressed air at maximum 4 bar (58.02

1

2

180°

4

psi)

This will cause a large part of the coolant to flow back into the coolant

-

container

5

6

EN-US

7

Remove contamination and coolant residues from the hosepack interface

8

Remove contamination and coolant residues from the torch body interface

9

Fit the protective cap to the torch body interface

10

83

Page 84

Fit the torch body:

CAUTION!

Danger due to incompatible system components.

This can result in damage to property.

Only connect torch bodies and hosepacks that are using the same type of

▶

cooling.

Only fit water-cooled torch bodies to water-cooled hosepacks.

▶

NOTE!

Risk due to damaged O-ring on the torch body.

A damaged O-ring on the torch body can lead to contamination of the shielding

gas, resulting in a defective weld.

Before each start-up, ensure that the O-ring on the torch body is undama-

▶

ged.

* Grease the O-ring on the torch body

1

2

3

Push the torch body locking device fully back and at the same time turn the torch body 180°

84

Page 85

4

CAUTION!

Danger due to incorrectly fitted torch body.

This can result in damage to property.

Ensure that the locking device is fully forward after fitting the torch body -

▶

only then is the torch body properly fitted and locked.

EN-US

Connect the power source to the grid and switch on

5

Press the gas-test button on the power source

6

Shielding gas flows out for 30 s.

Check the coolant flow:

7

You must be able to see a strong return flow into the cooling unit coolant

container.

Perform a test weld and check the quality of the weld

8

85

Page 86

Preventing the torch body from being changed

1

3

2

1

2

1

3

0,6Nm

2

Preventing the

torch body from

being changed

1

2

3

86

Page 87

Notes on flexible torch bodies

45°

45°

45°

45°

Device concept The flexible TIG torch bodies can be bent in all directions and thus individually

adapted to a wide variety of situations and applications.

Flexible torch bodies are used, for example, in cases of limited part accessibility

or difficult welding positions.

However, the material of a flexible torch body is weakened with every change in

shape, so the number of times it can be bent is also limited.

Bending and number of bends are explained in the following sections.

Bending possibilities

EN-US

Definition of

torch body bending

A bend is a one-time change in shape that deviates from the original shape by at

least 20°.

A smallest possible bending radius has been defined so that the bending action

does not occur at a few certain points but as uniformly as possible over a long

length.

The bending radius must not be less than this.

The smallest possible bending radius is 25 mm (1 in.).

A bend must not exceed the maximum bending angle.

The maximum bending angle is 45°.

Bending back to the original shape is considered a bend in its own right.

87

Page 88

Example: 45° bends

0°

-45°

45°

20°

0°

-20°

0°

(1)

(2)

(3)

(4)

(5)

(1) Initial situation: 0°

(2) Movement from 0° to 45° up-

wards

= First bend

(3) Movement from 45° back to 0°

= Second bend

(4) Movement from 0° to 45°

downwards

= Third bend

(5) Movement from 45° back to 0°

= Fourth bend

Maximum number of torch body bends

With a bending radius of more than 25 mm (1 in.) and a maximum bending angle

= 45°, the following can be achieved

Gas-cooled welding torches bent at least 1000 times,

-

Water-cooled welding torches bent at least 200 times.

-

88

Page 89

Articulated torch bodies

1

max. 1x

Device concept The articulated torch bodies can be in-