Operating

instructions

TTB 80 G, TTB 160 G, TTB 220 G

TTB 260 G

TTB 180 W, TTB 300 W, TTB 400 W

TTB 500 W

THP 160i G, THP 220i G

THP 260i G

THP 300i W, THP 400i W

THP 500i W

HPT 220i G

HPT 400i W

CS

ET

HU

PL

RO

SK

Návod k obsluze

Kasutusjuhend

Kezelési útmutató

Instrukcja obsługi

Manualul de utilizare

Návod na obsluhu

42,0410,2400 018-10052022

Obsah

Bezpečnost 4

Bezpečnost 4

Předpisové použití 5

Funkce svařovacího hořáku Up/Down 6

Ovládací prvky svařovacího hořáku Up/Down 6

Popis funkcí svařovacího hořáku Up/Down 7

Funkce svařovacího hořáku JobMaster 8

Ovládací prvky a indikace svařovacího hořáku JobMaster 8

Popis funkcí svařovacího hořáku JobMaster 9

Výměna uživatelského rozhraní 10

Výměna uživatelského rozhraní 10

Montáž spotřebních dílů 11

Montáž systému spotřebních dílů A s násuvnou plynovou hubicí 11

Montáž systému spotřebních dílů P s plynovou hubicí na závit 12

Demontáž a montáž systému spotřebních dílů P / TFC (s plynovou hubicí na závit) 13

Montáž těla hořáku, připojení svařovacího hořáku 17

Montáž těla hořáku 17

Pootočení těla hořáku 18

Připojení svařovacího hořáku 18

Připojení prodlužovací hadicové soupravy 20

Připojení prodlužovací hadicové soupravy chlazené vodou 20

Připojení prodlužovací hadicové soupravy chlazené plynem 24

Výměna těla svařovacího hořáku chlazeného plynem 27

Výměna těla hořáku 27

Výměna těla svařovacího hořáku chlazeného vodou 30

Automatické vyprázdnění svařovacího hořáku a výměna těla hořáku 30

Ruční vyprázdnění svařovacího hořáku a výměna těla hořáku 32

Zablokování výměny těla hořáku 36

Zablokování výměny těla hořáku 36

Upozornění týkající se flexibilních těl hořáku 37

Koncepce přístroje 37

Možnosti ohybu 37

Definice ohybu těla hořáku 37

Maximální počet ohybů těla hořáku 38

Kloubové tělo hořáku 39

Koncepce přístroje 39

Montáž a nastavení kloubového těla hořáku 39

Péče, údržba a likvidace odpadu 40

Zákazy 40

Údržba při každém uvedení do provozu 41

Likvidace odpadu 41

Diagnostika a odstraňování závad 42

Diagnostika a odstraňování závad 42

Technické údaje 45

Všeobecné informace 45

Tělo hořáku chlazené plynem – TTB 80, TTB 160, TTB 220, TTB 260 45

Tělo hořáku chlazené vodou – TTB 180, TTB 300, TTB 400, TTB 500 47

Hadicové vedení chlazené plynem – THP 160i, THP 220i, THP 260i 48

Hadicové vedení chlazené vodou – THP 300i,THP 400i,THP 500i 49

Prodlužovací hadicová souprava chlazená plynem – HPT 220i G 50

Prodlužovací hadicová souprava chlazená vodou – HPT 400i 50

CS

3

Bezpečnost

Bezpečnost

VAROVÁNÍ!

Nebezpečí v důsledku nesprávné obsluhy a nesprávně provedených prací.

Následkem mohou být těžká poranění a materiální škody.

Veškeré práce popsané v tomto dokumentu smí provádět jen technicky

▶

vyškolený odborný personál.

Tento dokument je nutné v plném rozsahu přečíst a porozumět mu.

▶

Je nutné přečíst všechny bezpečnostní předpisy a uživatelskou dokumentaci

▶

k tomuto přístroji a všem systémovým komponentám a porozumět jim.

VAROVÁNÍ!

Nebezpečí zásahu elektrickým proudem.

Následkem mohou být těžká poranění a materiální škody.

Před zahájením prací vypněte všechny začleněné přístroje a komponenty a

▶

odpojte je od elektrické sítě.

Zajistěte všechny začleněné přístroje a komponenty proti opětovnému za-

▶

pnutí.

VAROVÁNÍ!

Nebezpečí zásahu elektrickým proudem v důsledku vadných systémových komponent a nesprávné obsluhy.

Následkem mohou být těžká poranění a materiální škody.

Veškeré kabely, vedení a hadicová vedení musí být vždy pevně připojené, ne-

▶

poškozené a správně izolované.

Používejte pouze dostatečně dimenzované kabely, vedení a hadicová vedení.

▶

VAROVÁNÍ!

Nebezpečí uklouznutí v důsledku úniku chladicího média.

Následkem mohou být těžká poranění a materiální škody.

Hadice chladicího média u vodou chlazených svařovacích hořáků po odpojení

▶

od chladicího modulu nebo jiných systémových komponent vždy uzavřete pomocí namontovaného plastového uzávěru.

VAROVÁNÍ!

Nebezpečí v důsledku horkých systémových komponent a/nebo provozních

prostředků.

Následkem mohou být těžké popáleniny a opařeniny.

Před zahájením prací nechte všechny horké systémové komponenty a/nebo

▶

provozní prostředky ochladit na +25 °C / +77 °F (například chladicí médium,

vodou chlazené systémové komponenty, hnací motor podavače drátu…).

Pokud ochlazení není možné, noste vhodné ochranné prostředky (například

▶

žáruvzdorné ochranné rukavice, ochranné brýle…).

4

VAROVÁNÍ!

Předpisové

použití

Nebezpečí při kontaktu s toxickými svařovacími zplodinami.

Může dojít k vážnému zranění osob.

Svařovací zplodiny vždy odsávejte.

▶

Zajistěte dostatečný přívod čerstvého vzduchu. Zajistěte, aby míra pro-

▶

vzdušnění byla vždy alespoň 20 m³ (169070.1 US gi) za hodinu.

V případě pochybností požádejte bezpečnostního technika, aby zjistil míru

▶

zatížení pracoviště škodlivými látkami.

POZOR!

Nebezpečí při provozu bez chladicího média.

Může dojít k hmotným škodám.

Vodou chlazené přístroje se nikdy nesmí uvést do provozu bez chladicího

▶

média.

Během svařování zajistěte přiměřený průtok chladicího média – při použití

▶

chladicích modulů Fronius je tomu tak v případě, že je v zásobníku chladicího

média chladicího modulu patrný odpovídající zpětný tok chladicího média.

Výrobce neodpovídá za škody způsobené nedodržením výše uvedených po-

▶

kynů, veškeré záruční nároky zanikají.

Ruční svařovací hořák TIG je určen výhradně pro svařování TIG a pájení TIG při

ručním použití.

Jakékoliv jiné a tento rámec přesahující použití se nepovažuje za předpisové. Za

škody vzniklé nepředpisovým použitím výrobce neručí.

CS

K předpisovému používání patří rovněž:

dodržování všech pokynů uvedených v návodu k obsluze

-

provádění pravidelných inspekčních a údržbářských prací.

-

5

Funkce svařovacího hořáku Up/Down

(2)

(3)

(1)

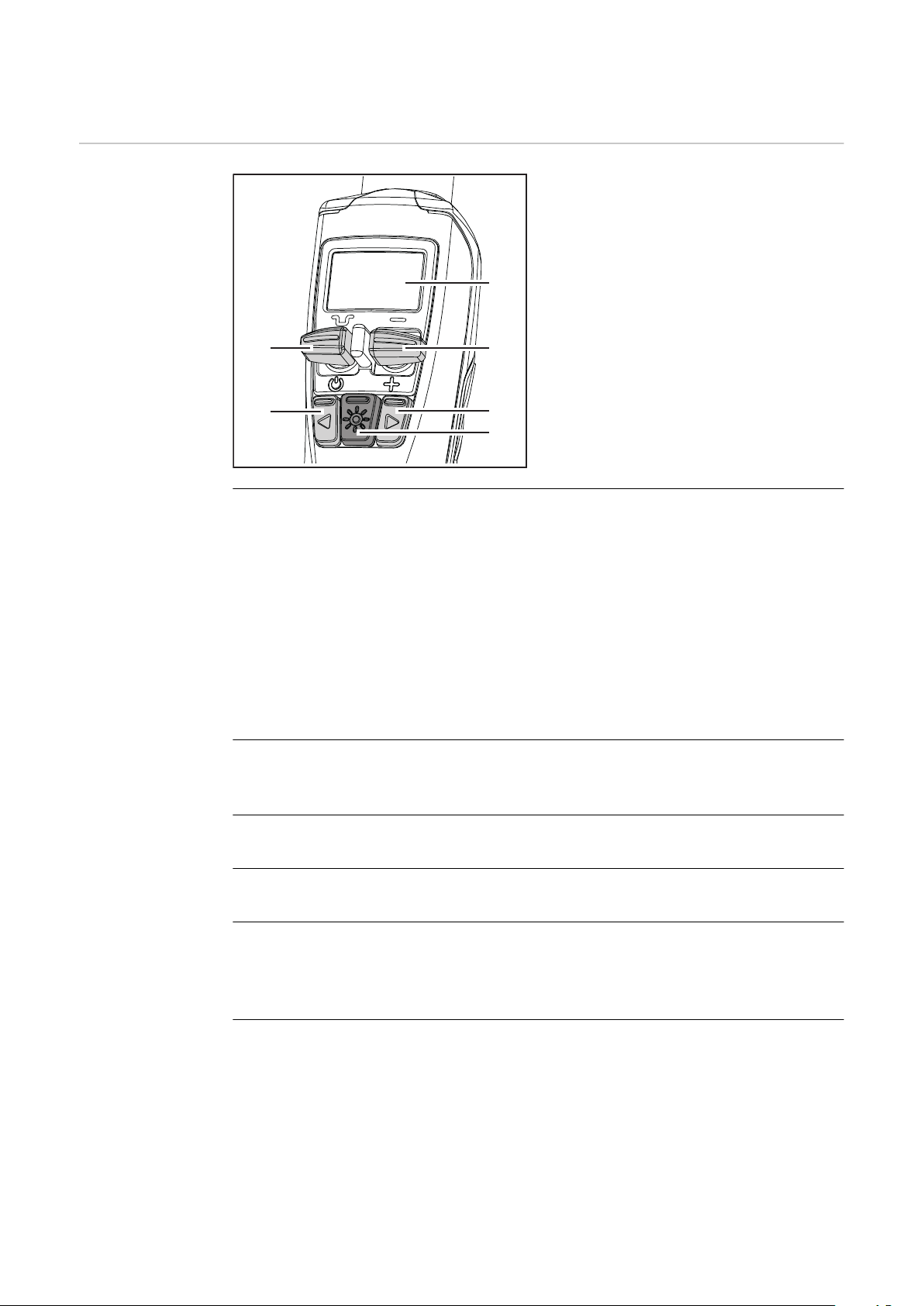

Ovládací prvky

svařovacího

hořáku Up/Down

(1) Tlačítko Start

tlačítko spouští následující funkce:

pokud je na svařovacím zdroji aktivováno vysokofrekvenční zapalování

a)

(VF zapalování), proces zapalování se aktivuje zpětným zatlačením

tlačítka

pokud je na svařovacím zdroji aktivováno dotykové zapalování,

b)

zpětným zatlačením tlačítka se wolframová elektroda uvede pod

napětí. Dotykem svařence se zahájí svařovací proces

při svařování v režimu 4takt se stisknutím tlačítka dopředu a jeho

c)

podržením aktivuje mezipokles. Tato funkce je dostupná pouze v

případě, že na svařovacím zdroji byl nastaven snížený proud I

2

(2) Tlačítko nahoru/dolů

pro změnu svařovacího výkonu

(3) Tlačítko LED

pro osvětlení svařovacího prostoru:

stiskněte tlačítko 1x - LED svítí 5 sekund

a)

držte tlačítko stisknuté - LED svítí nepřetržitě

b)

6

Popis funkcí

svařovacího

hořáku Up/Down

Změna svařovacího výkonu:

1

Mezipokles:

1

CS

Zatlačte tlačítko dopředu a podržte je

stisknuté po dobu trvání mezipoklesu

7

Funkce svařovacího hořáku JobMaster

(3)

(2)

(1)

(4)

(4)

(5)

Ovládací prvky

a indikace

svařovacího

hořáku JobMaster

(1) Tlačítko Start

tlačítko spouští následující funkce:

pokud je na svařovacím zdroji aktivováno vysokofrekvenční zapalování

a)

(VF zapalování), proces zapalování se aktivuje zpětným zatlačením

tlačítka

pokud je na svařovacím zdroji aktivováno dotykové zapalování,

b)

zpětným zatlačením tlačítka se wolframová elektroda uvede pod

napětí. Dotykem svařence se zahájí svařovací proces

při svařování v režimu 4takt se stisknutím tlačítka dopředu a jeho

c)

podržením aktivuje mezipokles. Tato funkce je dostupná pouze v

případě, že na svařovacím zdroji byl nastaven snížený proud I

2

(2) Displej

pro ergonomické odečítání základních parametrů přímo na svařovacím

hořáku

(3) Tlačítko nahoru/dolů

pro změnu parametrů

(4) Tlačítka se šipkami

pro volbu parametrů

(5) Tlačítko LED

pro osvětlení svařovacího prostoru:

stiskněte tlačítko 1x - LED svítí 5 sekund

a)

držte tlačítko stisknuté - LED svítí nepřetržitě

b)

8

Popis funkcí

DOWN

svařovacího

hořáku JobMaster

Změna parametrů:

1

CS

2

Výběr požadovaného parametru

Mezipokles:

1

Aktivace mezipoklesu

Změna parametru

Zatlačte tlačítko dopředu a podržte je

stisknuté po dobu trvání mezipoklesu

9

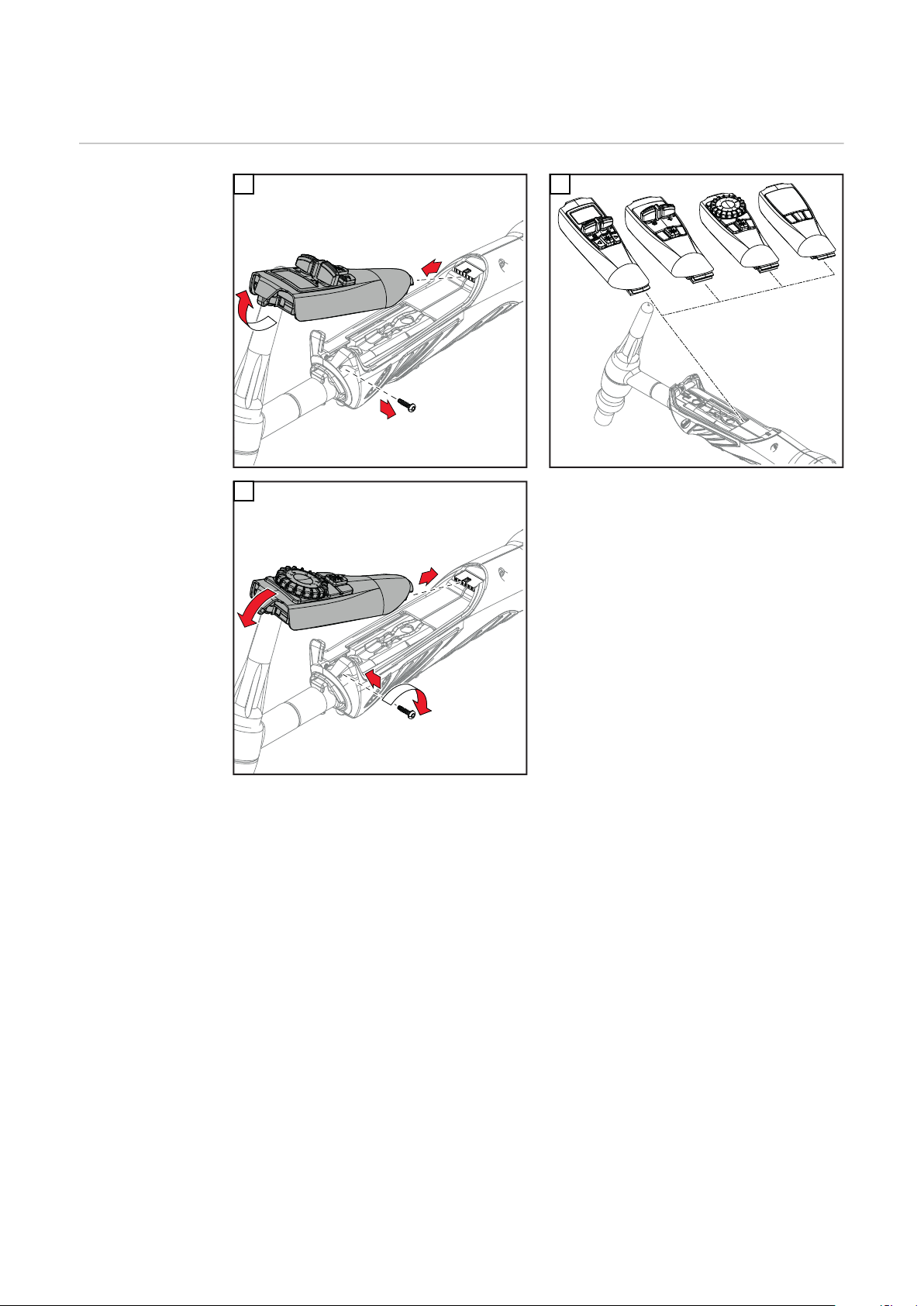

Výměna uživatelského rozhraní

1

3

2

1

3

2

0,6Nm

Výměna uživatelského rozhraní

1 2

3

10

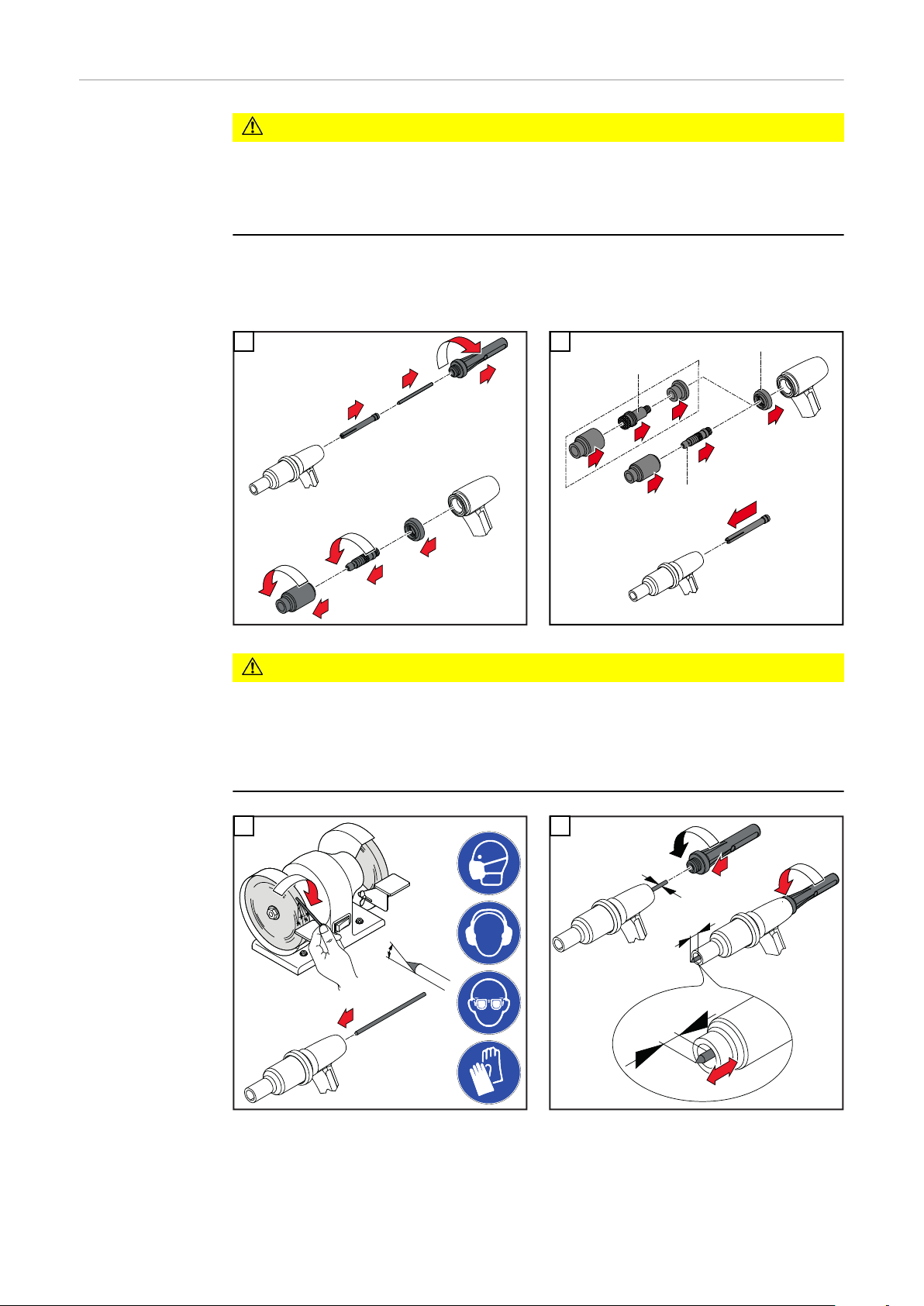

Montáž spotřebních dílů

1

2

3

4

5

6

*

*

1

4

2

3

**

**

(2)

(1)

30°

2

1

d

d

3

1

d

2

CS

Montáž systému

spotřebních dílů

A s násuvnou

plynovou hubicí

POZOR!

Nebezpečí poškození v důsledku příliš vysokého utahovacího momentu na fixační objímce (1) nebo plynové čočce (2).

Následkem může být poškození závitu.

Utahujte fixační objímku (1) nebo plynovou čočku (2) jen zlehka.

▶

* Vyměnitelná pryžová objímka jen pro TTB 220 G/A

** Podle provedení svařovacího hořáku může být fixační objímka (1) nahraze-

na plynovou čočkou (2)

1

2

POZOR!

Nebezpečí poškození v důsledku příliš vysokého utahovacího momentu na krytce hořáku.

Následkem může být poškození závitu.

Krytku hořáku dotáhněte jen natolik, aby již nebylo možné ručně posunout

▶

wolframovou elektrodu.

3

4

Utažení krytky hořáku

11

Montáž systému

1

2

3

4

5

6

2

3

*

2

3

4

1

(2)**

(1)**

4 / 5

2

30°

1

d

d

d

1

2

3

spotřebních dílů

P s plynovou hubicí na závit

POZOR!

Nebezpečí poškození v důsledku příliš vysokého utahovacího momentu na fixační objímce (1) nebo plynové čočce (2).

Následkem může být poškození závitu.

Utahujte fixační objímku (1) nebo plynovou čočku (2) jen zlehka.

▶

* Vyměnitelná pryžová objímka jen pro TTB 220 G/P

** Podle provedení svařovacího hořáku může být fixační objímka (1) nahraze-

na plynovou čočkou (2)

1

2

POZOR!

Nebezpečí poškození v důsledku příliš vysokého utahovacího momentu na krytce hořáku.

Následkem může být poškození závitu.

Krytku hořáku dotáhněte jen natolik, aby již nebylo možné ručně posunout

▶

wolframovou elektrodu.

3

12

4

Utažení krytky hořáku

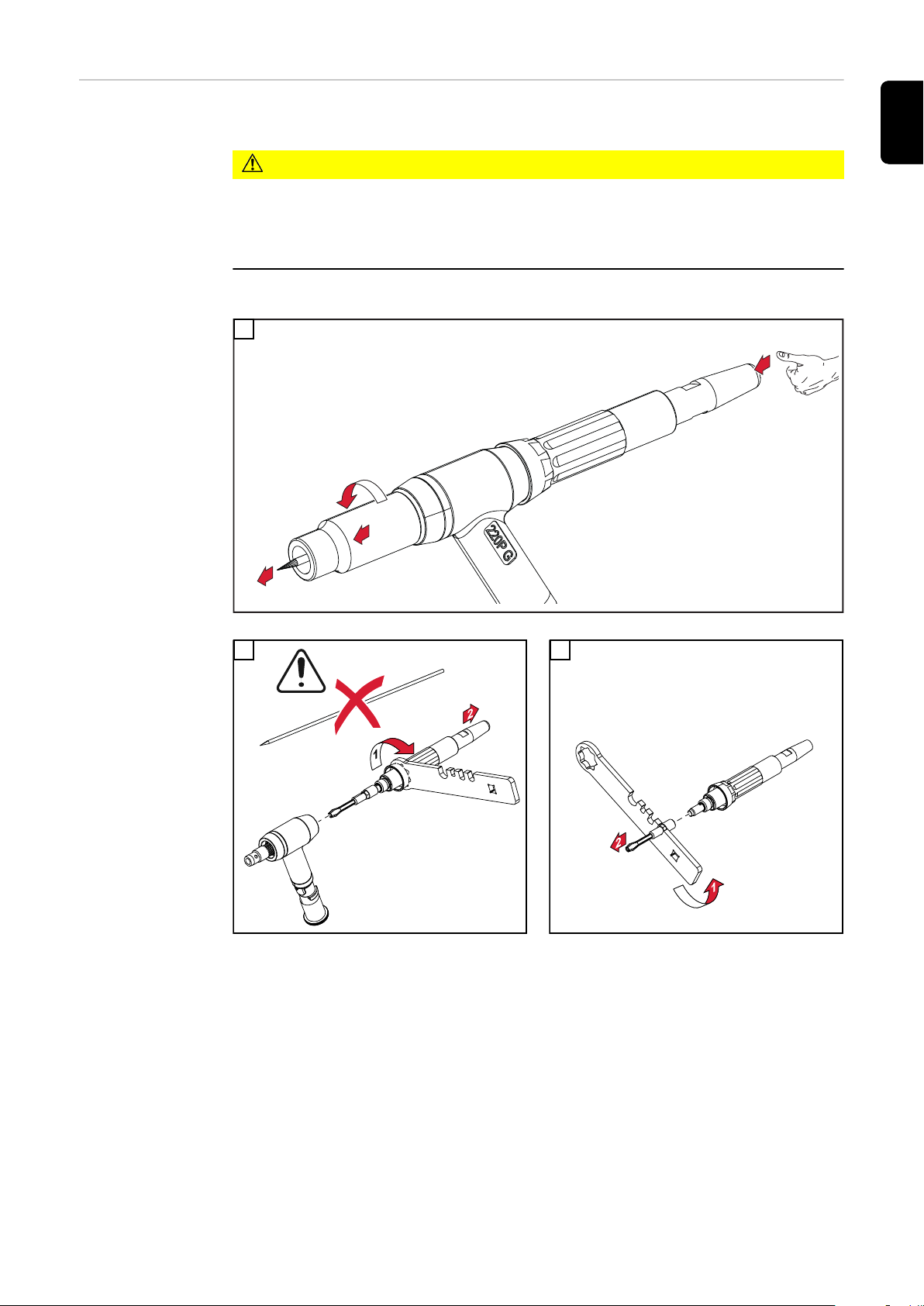

Demontáž a

PUSH

2

3

1

4

montáž systému

spotřebních dílů

P / TFC (s plynovou hubicí na

závit)

Vysvětlení pojmů: TFC = Tungsten Fast Clamp

POZOR!

Nebezpečí od wolframové elektrody při demontáži upínací jednotky a kleštiny.

Následkem mohou být škody na těle svařovacího hořáku.

Před demontáží upínací jednotky a kleštiny vždy vyjměte wolframovou elek-

▶

trodu.

Demontáž spotřebních dílů:

1

CS

Vyjmutí wolframové elektrody

2

Demontáž upínací jednotky

3

Demontáž kleštiny

13

4

TTB 160/300 = 1,5 Nm (1.11 ft·lb)

TTB 220/400 = 3 Nm (2.21 ft·lb)

0,5 Nm (0.37 ft·lb)

Montáž spotřebních dílů:

1

POZOR!

Nebezpečí od wolframové elektrody při montáži upínací jednotky a kleštiny.

Následkem mohou být škody na těle svařovacího hořáku.

Wolframovou elektrodu nasaďte až po montáži upínací jednotky a kleštiny.

▶

2

Montáž kleštiny

14

When using a wire feeder = 8 Nm (5.9 ft·lb)

Without wire feeder = 4 Nm (2.95 ft·lb)

3

30°

1

2

1

PUSH

Montáž upínací jednotky

4

CS

5

Montáž wolframové elektrody

15

1

2

6

2

2

d

d

1

7

16

Montáž těla hořáku, připojení svařovacího hořáku

CS

Montáž těla

hořáku

UPOZORNĚNĹ!

Riziko v důsledku poškození O-kroužku na těle hořáku.

Poškozený O-kroužek na těle hořáku může vést ke znečištění ochranného plynu a

tím k chybnému svarovému švu.

Před každým uvedením do provozu se ujistěte, že O-kroužek na těle hořáku

▶

není poškozený.

* namažte O-kroužek na těle hořáku

1

2

3

Zatlačte aretaci s tělem hořáku úplně dozadu a současně otočte tělo hořáku o 180°

17

4

POZOR!

Nebezpečí způsobené nesprávně namontovaným tělem hořáku.

Může dojít k hmotným škodám.

Po montáži těla hořáku se ujistěte, že je aretace v přední poloze – teprve pak

▶

je tělo hořáku správně namontované a zablokované.

Pootočení těla

hořáku

Připojení

svařovacího

hořáku

1

UPOZORNĚNĹ!

Riziko v důsledku poškození O-kroužku na přípojce svařovacího hořáku.

Poškozený O-kroužek na přípojce svařovacího hořáku může vést ke znečištění

ochranného plynu a tím k chybnému svarovému švu.

Před každým uvedením do provozu se ujistěte, že O-kroužek na přípojce

▶

svařovacího hořáku není poškozený.

18

2

1

3

5

6

7

4

*

1

CS

* jen u svařovacího systému chlazeného vodou

19

Připojení prodlužovací hadicové soupravy

2

1

3

Připojení prodlužovací hadicové soupravy

chlazené vodou

Prodlužovací hadicová souprava se dodává s ochrannou taškou, ve které je uložen

propojovací bod mezi prodlužovací hadicovou soupravou a hadicovým vedením

svařovacího hořáku.

UPOZORNĚNĹ!

Při následujících činnostech zajistěte,

aby se hadice a kabely nezalomily, neskříply, nepřeřízly ani jinak nepoškodily.

UPOZORNĚNĹ!

Riziko v důsledku poškození O-kroužku na přípojce svařovacího hořáku.

Poškozený O-kroužek na přípojce svařovacího hořáku může vést ke znečištění

ochranného plynu a tím k chybnému svarovému švu.

Před každým uvedením do provozu se ujistěte, že O-kroužek na přípojce

▶

svařovacího hořáku není poškozený.

20

1

Připojení svařovacího hořáku k propojovacímu hadicovému vedení

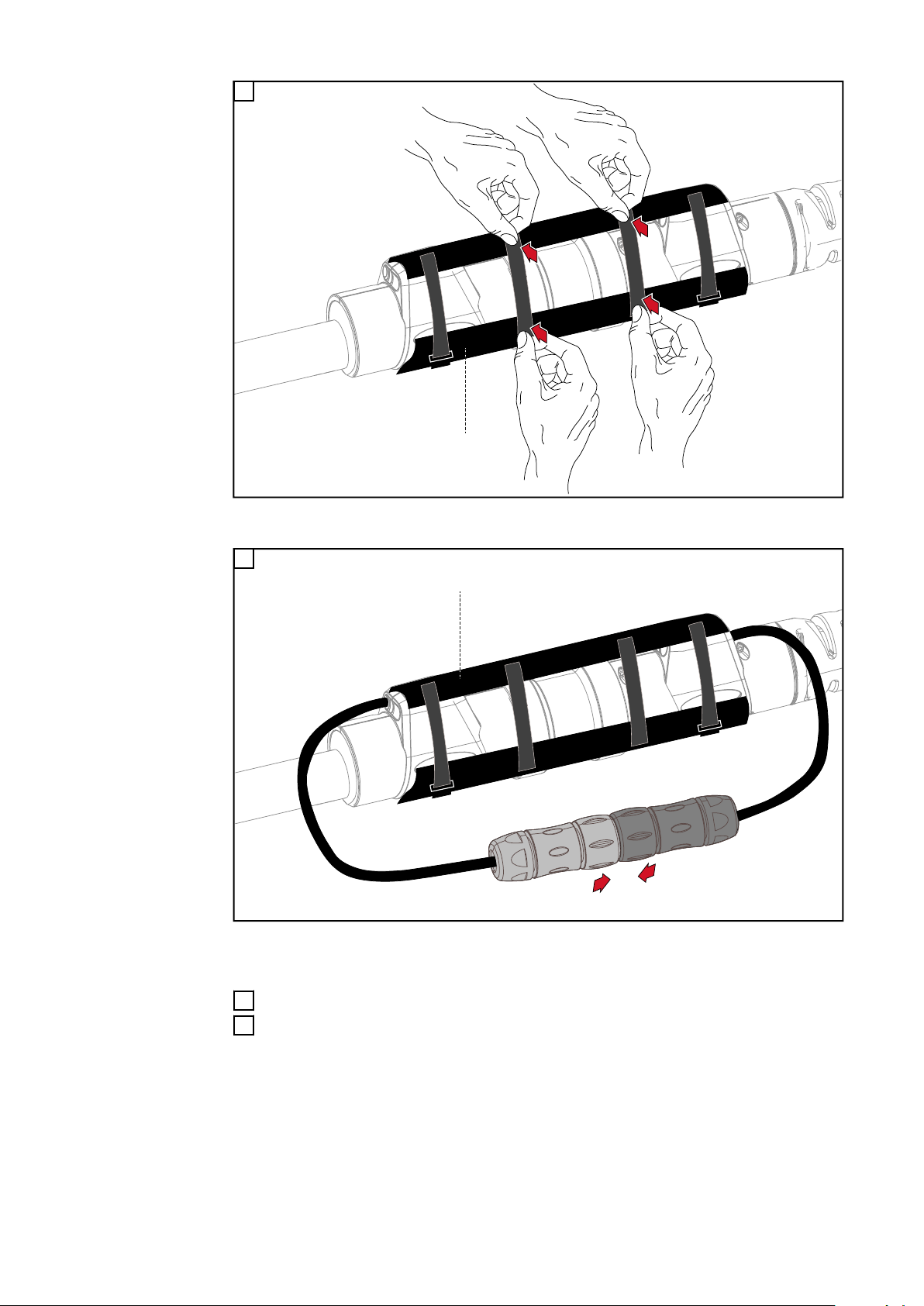

Montáž ochranné tašky, položení hadic chladicího média:

Ochrannou tašku umístěte takto:

2

logo Fronius musí být viditelné

-

Poutka ochranné tašky musí být nahoře

-

Upozornění k následujícím obrázkům:

vlevo = na straně svařovacího zdroje (A)

vpravo = na straně svařovacího hořáku (B)

Otevřete ochrannou tašku:

2

2x

*

*

A B

2

1

1

1

1

1

2

2

2

3

3

2

A B

3

Posuňte oba jezdce zipu doprava až na doraz

-

Spodní pás se zuby vytáhněte z jezdce zipu

-

Přesuňte propojovací bod prodlužovací hadicové soupravy a hadicového ve-

4

dení svařovacího hořáku do vnitřní kapsy ochranné tašky

5

CS

* = pásky se suchým zipem na vnitřní kapse (vnitřní kapsa není zobrazena)

-

Upevněte propojovací bod pomocí 2 pásek se suchým zipem ve vnitřní kapse

-

6

Hadici chladicího média prodlužovací hadicové soupravy (A) nasaďte podle

-

obrázku na propojovací bod

Hadici chladicího média hadicového vedení svařovacího hořáku (B) 3x obtočte

-

kolem hadicového vedení svařovacího hořáku a nasaďte na propojovací bod

Spojte hadice chladicího média

-

21

1

4

3

A B

1

2

2

2

1

2

7

2

A

B

(1)

A

B

1

1

2

2

Veďte druhou hadici chladicího média prodlužovací hadicové soupravy (A)

-

podle obrázku kolem hadicového vedení svařovacího hořáku (B) k propojovacímu bodu

Druhou hadici chladicího média hadicového vedení svařovacího hořáku (B)

-

podle obrázku 3x obtočte kolem prodlužovací hadicové soupravy (A) a veďte

zpět k propojovacímu bodu

Spojte hadice chladicího média

-

8

22

-

Vyrovnejte přípojky chladicího média vzájemně a podle středu izolační trubky (1)

A

B

*

1

1

2

2

9

*

A B

2

1

* = vnitřní kapsa

-

Připevněte obě dodané pásky se suchým zipem na vnitřní kapsu

-

10

CS

* = vnitřní kapsa

-

Sepněte konektor řídicího vedení TIG Multi Connector a umístěte jej vedle

-

vnitřní kapsy

Zavřete ochrannou tašku

11

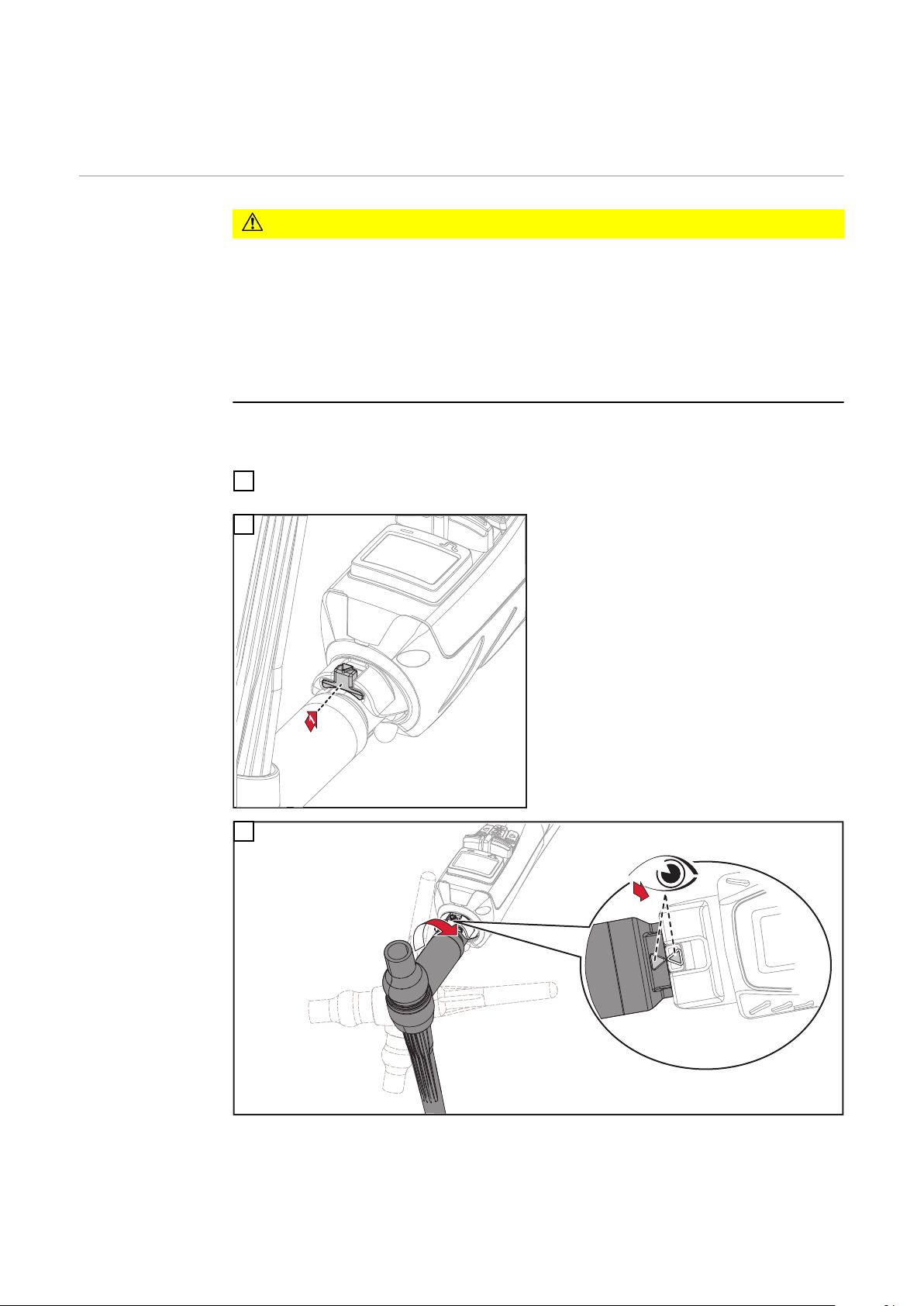

Připojte propojovací hadicové vedení ke svařovacímu zdroji

12

připojení propojovacího hadicového vedení funguje stejným způsobem ja-

-

ko připojení svařovacího hořáku – viz odstavec Připojení svařovacího

hořáku od strany 18

23

VAROVÁNÍ!

Nebezpečí uklouznutí v důsledku přetékajícího zásobníku chladicího média. Ve

spojení s chladicím modulem MultiControl může při vyprazdňování hadicového

vedení delšího než 4 m (13 ft. 1.48 in.) přeplněný zásobník chladicího média

přetéct.

Následkem mohou být těžká poranění a materiální škody.

Postupujte podle pokynů pro plnění hadicového vedení svařovacího hořáku

▶

uvedených v návodu k obsluze chladicího modulu.

POZOR!

Nebezpečí poškození při provozu bez dostatečného množství chladicího média.

Může dojít k hmotným škodám.

Jakmile lze po uvedení svařovacího zdroje do provozu v zásobníku chladicího

▶

média chladicího modulu sledovat bezvadný zpětný tok, zajistěte, aby se

v chladicím modulu nacházelo dostatečné množství chladicího média.

Připojení prodlužovací hadicové soupravy

chlazené plynem

Prodlužovací hadicová souprava se dodává s ochrannou taškou, ve které je uložen

propojovací bod mezi prodlužovací hadicovou soupravou a hadicovým vedením

svařovacího hořáku.

UPOZORNĚNĹ!

Při následujících činnostech zajistěte,

aby se hadice a kabely nezalomily, neskříply, nepřeřízly ani jinak nepoškodily.

UPOZORNĚNĹ!

Riziko v důsledku poškození O-kroužku na těle hořáku.

Poškozený O-kroužek na těle hořáku může vést ke znečištění ochranného plynu a

tím k chybnému svarovému švu.

Před každým uvedením do provozu se ujistěte, že O-kroužek na těle hořáku

▶

není poškozený.

24

2

1

3

1

2

2x

*

*

A B

2

1

Připojení svařovacího hořáku k propojovacímu hadicovému vedení

Montáž ochranné tašky:

Ochrannou tašku umístěte takto:

2

logo Fronius musí být viditelné

-

Poutka ochranné tašky musí být nahoře

-

Upozornění k následujícím obrázkům:

vlevo = na straně svařovacího zdroje (A)

vpravo = na straně svařovacího hořáku (B)

Otevřete ochrannou tašku:

3

Posuňte oba jezdce zipu doprava až na doraz

-

Spodní pás se zuby vytáhněte z jezdce zipu

-

Přesuňte propojovací bod prodlužovací hadicové soupravy a hadicového ve-

4

dení svařovacího hořáku do vnitřní kapsy ochranné tašky

CS

5

* = pásky se suchým zipem na vnitřní kapse (vnitřní kapsa není zobrazena)

-

Upevněte propojovací bod pomocí 2 pásek se suchým zipem ve vnitřní kapse

-

25

A

B

1

2

1

2

*

6

*

A B

2

1

* = vnitřní kapsa

-

Připevněte obě dodané pásky se suchým zipem na vnitřní kapsu

-

7

* = vnitřní kapsa

-

26

Sepněte konektor řídicího vedení TIG Multi Connector a umístěte jej vedle

-

vnitřní kapsy

Zavřete ochrannou tašku

8

Připojte propojovací hadicové vedení ke svařovacímu zdroji

9

připojení propojovacího hadicového vedení funguje stejným způsobem ja-

-

ko připojení svařovacího hořáku – viz odstavec Připojení svařovacího

hořáku od strany 18

Výměna těla svařovacího hořáku chlazeného ply-

1

2

180°

nem

Výměna těla

hořáku

CS

Demontáž těla hořáku:

1

2

3

Odstraňte nečistoty z propojovacího bodu hadicového vedení

4

Odstraňte nečistoty z propojovacího bodu těla hořáku

5

Nasaďte ochrannou krytku na propojovací bod těla hořáku

6

27

Montáž těla hořáku:

POZOR!

Nebezpečí v důsledku použití nekompatibilních systémových komponent.

Může dojít k hmotným škodám.

Vzájemně spojujte pouze těla hořáků a hadicová vedení se stejným druhem

▶

chlazení.

Těla hořáků chlazených plynem montujte pouze na hadicová vedení chlazená

▶

plynem.

UPOZORNĚNĹ!

Riziko v důsledku poškození O-kroužku na těle hořáku.

Poškozený O-kroužek na těle hořáku může vést ke znečištění ochranného plynu a

tím k chybnému svarovému švu.

Před každým uvedením do provozu se ujistěte, že O-kroužek na těle hořáku

▶

není poškozený.

* namažte O-kroužek na těle hořáku

1

2

3

Zatlačte aretaci s tělem hořáku úplně dozadu a současně otočte tělo hořáku o 180°

28

4

POZOR!

Nebezpečí způsobené nesprávně namontovaným tělem hořáku.

Může dojít k hmotným škodám.

Po montáži těla hořáku se ujistěte, že je aretace v přední poloze – teprve pak

▶

je tělo hořáku správně namontované a zablokované.

CS

29

Výměna těla svařovacího hořáku chlazeného vo-

1

2

180°

dou

Automatické vyprázdnění

svařovacího

hořáku a výměna

těla hořáku

POZOR!

Nebezpečí od zapnutého svařovacího zdroje při automatickém vyprazdňování

svařovacího hořáku.

Výsledkem může být neúmyslné zapálení oblouku.

Postupujte podle pokynů pro automatické vyprazdňování svařovacího hořáku

▶

v návodu k obsluze chladicího modulu, v návodu k obsluze svařovacího zdroje

a na ovládacím panelu svařovacího zdroje.

Během níže popsaných prací s tělem hořáku dodržujte odstup od elektricky

▶

vodivých předmětů minimálně 1 m (39.37 in.).

Automatické vyprázdnění svařovacího hořáku (například s CU 600t /MC) a demontáž těla hořáku:

Vyprázdněte hadicové vedení svařovacího hořáku pomocí příslušné funkce

1

chladicího modulu

2

30

3

4

Odstraňte nečistoty a zbytky chladicího média z propojovacího bodu hadi-

5

cového vedení

Odstraňte nečistoty a zbytky chladicího média z propojovacího bodu těla

6

hořáku

Nasaďte ochrannou krytku na propojovací bod těla hořáku

7

Montáž těla hořáku:

CS

POZOR!

Nebezpečí v důsledku použití nekompatibilních systémových komponent.

Může dojít k hmotným škodám.

Vzájemně spojujte pouze těla hořáků a hadicová vedení se stejným druhem

▶

chlazení.

Těla hořáků chlazených vodou montujte pouze na hadicová vedení chlazená

▶

vodou.

UPOZORNĚNĹ!

Riziko v důsledku poškození O-kroužku na těle hořáku.

Poškozený O-kroužek na těle hořáku může vést ke znečištění ochranného plynu a

tím k chybnému svarovému švu.

Před každým uvedením do provozu se ujistěte, že O-kroužek na těle hořáku

▶

není poškozený.

* namažte O-kroužek na těle hořáku

1

2

31

3

Zatlačte aretaci s tělem hořáku úplně dozadu a současně otočte tělo hořáku o 180°

4

Ruční vyprázdnění

svařovacího

hořáku a výměna

těla hořáku

POZOR!

Nebezpečí způsobené nesprávně namontovaným tělem hořáku.

Může dojít k hmotným škodám.

Po montáži těla hořáku se ujistěte, že je aretace v přední poloze – teprve pak

▶

je tělo hořáku správně namontované a zablokované.

Stiskněte tlačítko zkoušky plynu na svařovacím zdroji

5

Po dobu 30 s proudí ochranný plyn.

Zkontrolujte průtok chladicího média:

6

V zásobníku chladicího média chladicího modulu musí být patrný bezvadný

zpětný tok chladicího média.

Proveďte zkušební svařování a zkontrolujte kvalitu svarového švu

7

Ruční vyprázdnění svařovacího hořáku a demontáž těla hořáku:

Vypněte svařovací zdroj a odpojte jej od elektrické sítě

1

Počkejte na fázi doběhu chladicího modulu

2

Odpojte hadici pro přívod chladicího média od chladicího modulu

3

32

Profoukněte hadici pro přívod chladicího média stlačeným vzduchem s tla-

1

2

180°

4

kem max. 4 bary (58.02 psi)

v důsledku toho se velká část chladicího média vrátí zpět do zásobníku

-

chladicího média

5

6

CS

7

Odstraňte nečistoty a zbytky chladicího média z propojovacího bodu hadi-

8

cového vedení

Odstraňte nečistoty a zbytky chladicího média z propojovacího bodu těla

9

hořáku

Nasaďte ochrannou krytku na propojovací bod těla hořáku

10

33

Montáž těla hořáku:

POZOR!

Nebezpečí v důsledku použití nekompatibilních systémových komponent.

Může dojít k hmotným škodám.

Vzájemně spojujte pouze těla hořáků a hadicová vedení se stejným druhem

▶

chlazení.

Těla hořáků chlazených vodou montujte pouze na hadicová vedení chlazená

▶

vodou.

UPOZORNĚNĹ!

Riziko v důsledku poškození O-kroužku na těle hořáku.

Poškozený O-kroužek na těle hořáku může vést ke znečištění ochranného plynu a

tím k chybnému svarovému švu.

Před každým uvedením do provozu se ujistěte, že O-kroužek na těle hořáku

▶

není poškozený.

* namažte O-kroužek na těle hořáku

1

2

3

Zatlačte aretaci s tělem hořáku úplně dozadu a současně otočte tělo hořáku o 180°

34

4

POZOR!

Nebezpečí způsobené nesprávně namontovaným tělem hořáku.

Může dojít k hmotným škodám.

Po montáži těla hořáku se ujistěte, že je aretace v přední poloze – teprve pak

▶

je tělo hořáku správně namontované a zablokované.

CS

Připojte svařovací zdroj k síti a zapněte jej

5

Stiskněte tlačítko zkoušky plynu na svařovacím zdroji

6

Po dobu 30 s proudí ochranný plyn.

Zkontrolujte průtok chladicího média:

7

V zásobníku chladicího média chladicího modulu musí být patrný bezvadný

zpětný tok chladicího média.

Proveďte zkušební svařování a zkontrolujte kvalitu svarového švu

8

35

Zablokování výměny těla hořáku

1

3

2

1

2

1

3

0,6Nm

2

Zablokování

výměny těla

hořáku

1

2

3

36

Upozornění týkající se flexibilních těl hořáku

45°

45°

45°

45°

CS

Koncepce

přístroje

Možnosti ohybu

Flexibilní těla hořáku TIG je možné ohýbat ve všech směrech a díky tomu je lze

individuálně přizpůsobit nejrůznějším situacím a způsobům použití.

Flexibilní těla hořáku se používají například při omezené přístupnosti dílů nebo

v náročných svařovacích polohách.

S každou změnou tvaru se však materiál flexibilního těla hořáku oslabuje, proto je

také počet ohybů omezen.

Ohyby i počet ohybů jsou vysvětleny v následujících odstavcích.

Definice ohybu

těla hořáku

Ohyb je jednorázová změna tvaru odchylující se minimálně o 20° od výchozího

tvaru.

Aby ohyb neprobíhal bodově, ale co nejrovnoměrněji po velké délce, byl definován nejmenší možný poloměr ohybu.

Tento poloměr ohybu nesmí být menší.

Nejmenší možný poloměr ohybu je 25 mm (1 in.).

Ohyb nesmí přesáhnout maximální úhel ohybu.

Tento maximální úhel ohybu je 45°.

Zpětné ohnutí do výchozího tvaru se považuje za vlastní ohyb.

37

Příklad: 45° ohyby

0°

-45°

45°

20°

0°

-20°

0°

(1)

(2)

(3)

(4)

(5)

(1) Výchozí situace: 0°

(2) Pohyb z 0° na 45° nahoru

= 1. ohyb

(3) Pohyb z 45° zpět na 0°

= 2. ohyb

(4) Pohyb z 0° na 45° dolů

= 3. ohyb

(5) Pohyb z 45° zpět na 0°

= 4. ohyb

Maximální počet

ohybů těla

hořáku

S ohledem na poloměr ohybu větší než 25 mm (1 in.) a maximální úhel ohybu =

45° lze ohnout

svařovací hořáky chlazené plynem minimálně 1000krát,

-

svařovací hořáky chlazené vodou minimálně 200krát.

-

38

Kloubové tělo hořáku

1

max. 1x

CS

Koncepce

přístroje

Montáž a nastavení kloubového

těla hořáku

Kloubová těla hořáku lze individuálně

přizpůsobit nejrůznějším situacím a

způsobům použití, například při omezené přístupnosti k dílu nebo v

náročných svařovacích polohách.

Díky kloubovému spojení je ruka

svářeče blíž k rukojeti svařovacího

hořáku, a tím i k tlačítkům hořáku.

Při nastavování kloubových svařovacích

hořáků nedochází k oslabení materiálu.

Montáž kloubového těla hořáku probíhá stejně jako montáž běžného těla

svařovacího hořáku – viz Montáž těla hořáku na straně 17.

Otočením přední části kloubového těla hořáku jej nastavte podle příslušných

požadavků:

1

Nebezpečí kvůli příliš vyšroubovanému kloubovému tělu hořáku.

Následkem může být poškození těla

svařovacího hořáku.

▶

POZOR!

Přední část kloubového těla

hořáku vyšroubujte maximálně o 1

otáčku.

39

Péče, údržba a likvidace odpadu

Zákazy

40

Údržba při

každém uvedení

do provozu

zkontrolujte spotřební díly, vadné spotřební díly vyměňte

-

odstraňte svařovací rozstřiky z plynové hubice

-

Kromě toho při každém uvedení do provozu, u svařovacích hořáků chlazených vodou:

zajistěte, aby všechny přípojky chladicího média byly těsné

-

zajistěte řádný zpětný tok chladicího média

-

CS

Likvidace odpadu

Likvidace odpadu musí být provedena v souladu s platnými národními a místními

předpisy.

41

Diagnostika a odstraňování závad

Diagnostika a

odstraňování

závad

Svařovací hořák nelze připojit

Příčina:

Odstranění:

Neprochází svařovací proud

Síťový vypínač svařovacího zdroje je zapnutý, kontrolky na svařovacím zdroji svítí,

ochranný plyn je k dispozici

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Po stisknutí tlačítka hořáku zdroj nereaguje

Síťový vypínač zapnutý, kontrolky na svařovacím zdroji svítí, ochranný plyn je k

dispozici

Prohnuté bajonetové blokování

Výměna bajonetového blokování

Nevyhovující uzemnění

Vytvoření řádného uzemnění

Přerušený proudový kabel ve svařovacím hořáku

Výměna svařovacího hořáku

Uvolněná wolframová elektroda

Utažení wolframové elektrody pomocí krytky hořáku

Uvolněné spotřební díly

Utažení spotřebních dílů

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Překročení vysoké frekvence na přípojce svařovacího hořáku

Příčina:

Odstranění:

Překročení vysoké frekvence na rukojeti

Příčina:

Odstranění:

Řídicí konektor hořáku není zasunutý

Zasunutí řídicího konektoru

Vadný svařovací hořák nebo jeho řídicí vedení

Výměna svařovacího hořáku

Špatné konektorové spoje „tlačítko hořáku / řídicí vedení /

svařovací zdroj“

Přezkoušení konektorových spojů / předání svařovacího zdroje

nebo svařovacího hořáku do servisu

Vadný PC-Board ve svařovacím hořáku

Výměna PC-Boardu

Netěsná přípojka svařovacího hořáku

Výměna O-kroužku na bajonetovém blokování

Netěsné hadicové vedení

Výměna hadicového vedení

42

Příčina:

Odstranění:

Netěsná hadicová přípojka ochranného plynu u těla hořáku

Nasazení a utěsnění hadice

Neprotéká ochranný plyn

Všechny ostatní funkce jsou k dispozici

CS

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Nevyhovující svařovací vlastnosti

Příčina:

Odstranění:

Příčina:

Odstranění:

Prázdná lahev s ochranným plynem

Výměna lahve s ochranným plynem

Vadný plynový redukční ventil

Výměna plynového redukčního ventilu

Plynová hadice chybí nebo je poškozená či skřípnutá

Montáž nebo narovnání plynové hadice. Výměna vadné plynové

hadice

Vadný svařovací hořák

Výměna svařovacího hořáku

Vadný magnetický plynový ventil

Kontaktujte servisní službu (nechte vyměnit plynový magne-

tický ventil)

Chybně nastavené parametry svařování

Prověření nastavení

Nevyhovující uzemnění

Kontrola polarity uzemnění a připojení zemnicí svorky

Svařovací hořák je příliš horký

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Svařovací hořák je poddimenzovaný

Respektujte dovolené zatížení a povolený výkon hořáku

Jen u vodou chlazených zařízení: nedostatečný průtok chladicí

vody

Kontrola stavu a průtoku vody, znečištění vody atd., zablokované čerpadlo chladicí kapaliny: pootočte hřídel čerpadla pomocí šroubováku vsunutého do průchodky.

Jen u vodou chlazených zařízení: Parametr „Říz. chlad.mod.“

(Řízení chladicího modulu) je nastaven na „Vyp“.

V nabídce Setup přenastavení parametru „Říz. chlad.mod.“

(Řízení chladicího modulu) na „Aut“ nebo „Zap“.

43

Porozita svarového švu

Příčina:

Odstranění:

Nedostatečná plynová ochrana svarového švu způsobená tvorbou rozstřiků v plynové hubici

Odstranění svařovacích rozstřiků

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Špatné zapalovací vlastnosti

Příčina:

Odstranění:

Díry v plynové hadici nebo její nepřesné napojení

Výměna plynové hadice

Rozříznutý nebo vadný O-kroužek na centrální přípojce

Výměna O-kroužku

Vlhkost/kondenzát v plynovém vedení

Vysušení plynového vedení

Příliš silný nebo slabý průtok plynu

Regulace průtoku plynu

Nedostatečné množství plynu na počátku či na konci svařování

Zvýšení předfuku a dofuku plynu

Příliš mnoho naneseného dělicího média

Odstranění přebytečného dělicího média / nanesení menšího

množství dělicího média

Nevhodná wolframová elektroda (například elektroda WP při

svařování DC)

Použití vhodné wolframové elektrody

Příčina:

Odstranění:

Trhliny na plynové hubici

Příčina:

Odstranění:

Uvolněné spotřební díly

Pevně přišroubujte spotřební díly

Wolframová elektroda nevyčnívá dostatečně daleko z plynové

hubice

Nechte wolframovou elektrodu více vyčnívat z plynové hubice

44

Technické údaje

CS

Všeobecné informace

Tento produkt odpovídá požadavkům normy IEC 60974-7.

UPOZORNĚNĹ!

Uvedené údaje o výkonu platí pouze v případě použití sériových spotřebních dílů.

Při použití plynových čoček a kratších plynových hubic se hodnoty svařovacího

proudu sníží.

UPOZORNĚNĹ!

Údaje o svařovacím proudu platí při použití těl hořáků chlazených plynem až od

délky 65 mm (2.56 in.).

Při použití kratších těl hořáku se uvedené hodnoty svařovacího proudu snižují

o 30 %.

UPOZORNĚNĹ!

Při svařování na hranici výkonu svařovacího hořáku použijte přiměřeně větší

wolframové elektrody a průměr otvoru plynových hubic, aby se prodloužila

životnost spotřebních dílů.

Mějte na paměti, že velikost proudu, vyvážení AC a proudový offset AC jsou faktory, které vytvářejí výkon.

Tělo hořáku chlazené plynem –

TTB 80, TTB

160, TTB 220,

TTB 260

TTB 80 G TTB 160 G / F

35 % DZ1) / 80 A 35 % DZ1) / 160 A

Svařovací proud DC

při 10 min / 40 °C (104 °F)

Svařovací proud AC

při 10 min / 40 °C (104 °F)

Ochranný plyn

(norma EN 439)

Průměr elektrody 1,0 - 3,2 mm

60 % DZ1) / 60 A 60 % DZ1) / 120 A

100 % DZ1) / 50 A 100 % DZ1) / 90 A

35 % DZ1) / 30 A 35 % DZ1) / 120 A

60 % DZ1) / 90 A

100 % DZ1) / 70 A

Argon Argon

(0.039 - 0.126 in.)

45

TTB 160 P G TFC

35 % DZ1) / 160 A 35 % DZ1) / 160 A

Svařovací proud DC

při 10 min / 40 °C (104 °F)

60 % DZ1) / 120 A 60 % DZ1) / 120 A

100 % DZ1) / 90 A 100 % DZ1) / 90 A

35 % DZ1) / 120 A 35 % DZ1) / 120 A

Svařovací proud AC

při 10 min / 40 °C (104 °F)

60 % DZ1) / 90 A 60 % DZ1) / 90 A

100 % DZ1) / 70 A 100 % DZ1) / 70 A

TTB 160 P S G

1)

Ochranný plyn

Argon Argon

(norma EN 439)

Průměr elektrody 1,0 - 2,4 mm

(0.039 - 0.094 in.)

1,0 - 3,2 mm

(0.039 - 0.126 in.)

TTB 220 G TTB 220 A G F TTB 220 P G F

Svařovací proud

DC

35 % DZ1) / 220 A 35 % DZ1) / 220 A 35 % DZ1) / 220 A

60 % DZ1) / 170 A 60 % DZ1) / 170 A 60 % DZ1) / 160 A

při 10 min /

40 °C (104 °F)

Svařovací proud

AC

100 % DZ1) / 130A100 % DZ1) / 130A100 % DZ1) / 130

35 % DZ1) / 180 A 35 % DZ1) / 180 A 35 % DZ1) / 170 A

60 % DZ1) / 130 A 60 % DZ1) / 120 A 60 % DZ1) / 120 A

při 10 min /

40 °C (104 °F)

Ochranný plyn

100 % DZ1) / 100A100 % DZ1) / 100A100 % DZ1) / 100

Argon Argon Argon

(norma EN 439)

Průměr elektrody 1,0 - 4,0 mm

(0.039 - 0.158 in.)

1,0 - 4,0 mm

(0.039 - 0.158 in.)

1,0 - 4,0 mm

(0.039 - 0.158 in.)

A

A

Svařovací proud

DC

TTB 220 P S G

35 % DZ1) / 220 A 35 % DZ1) / 220 A 35 % DZ1) / 260 A

60 % DZ1) / 170 A 60 % DZ1) / 170 A 60 % DZ1) / 200 A

při 10 min /

40 °C (104 °F)

Svařovací proud

AC

100 % DZ1) / 130A100 % DZ1) / 130A100 % DZ1) / 150

35 % DZ1) / 180 A 35 % DZ1) / 180 A 35 % DZ1) / 200 A

60 % DZ1) / 130 A 60 % DZ1) / 130 A 60 % DZ1) / 160 A

při 10 min /

40 °C (104 °F)

Ochranný plyn

100 % DZ1) / 100A100 % DZ1) / 100A100 % DZ1) / 120

Argon Argon Argon

(norma EN 439)

Průměr elektrody 1,0 - 4,0 mm

(0.039 - 0.158 in.)

2)

TTB 220 P G

1,0 - 3,2 mm

(0.039 - 0.126 in.)

TFC

TTB 260 G

3)

A

A

1,0 - 4,0 mm

(0.039 - 0.158 in.)

46

1)

2)

3)

DZ = dovolené zatížení

Kloubové tělo hořáku

Upínací systém TFC

CS

Tělo hořáku chlazené vodou –

TTB 180, TTB

300, TTB 400,

TTB 500

TTB 180 W TTB 300 W

Svařovací proud DC

při 10 min / 40 °C (104 °F)

Svařovací proud AC

při 10 min / 40 °C (104 °F)

Ochranný plyn

60 % DZ1) / 180 A 60 % DZ1) / 300 A

100 % DZ1) / 140 A 100 % DZ1) / 230 A

60 % DZ1) / 140 A 60 % DZ1) / 250 A

100 % DZ1) / 110 A 100 % DZ1) / 190 A

Argon Argon

(norma EN 439)

Průměr elektrody 1,0 - 3,2 mm

(0.039 - 0.126 in.)

Minimální průtok chladicího

média Q

min

(0.26 gal. [US]/min)

1 l/min

(0.26 gal. [US]/min)

1,0 - 3,2 mm

(0.039 - 0.126 in.)

1 l/min

TTB 400 W F TTB 500 W

Svařovací proud DC

při 10 min / 40 °C (104 °F)

Svařovací proud AC

při 10 min / 40 °C (104 °F)

60 % DZ1) / 400 A 60 % DZ1) / 500 A

100 % DZ1) / 300 A 100 % DZ1) / 400 A

60 % DZ1) / 320 A 60 % DZ1) / 400 A

100 % DZ1) / 250 A 100 % DZ1) / 300 A

Ochranný plyn

Argon Argon

(norma EN 439)

Průměr elektrody 1,0 - 4,0 mm

(0.039 - 0.158 in.)

Minimální průtok chladicího

média Q

1)

min

DZ = dovolené zatížení

(0.26 gal. [US]/min)

1 l/min

1,0 - 6,4 mm

(0.039 - 0.252 in.)

1 l/min

(0.26 gal. [US]/min)

47

Hadicové vedení

chlazené plynem

–

THP 160i,

THP 220i,

THP 260i

THP 160i THP 220i

35 % DZ1) / 160 A 35 % DZ1) / 220 A

Svařovací proud DC

při 10 min / 40 °C (104 °F)

60 % DZ1) / 120 A 60 % DZ1) / 170 A

100 % DZ1) / 90 A 100 % DZ1) / 130 A

35 % DZ1) / 120 A 35 % DZ1) / 180 A

Svařovací proud AC

při 10 min / 40 °C (104 °F)

60 % DZ1) / 90 A 60 % DZ1) / 130 A

100 % DZ1) / 70 A 100 % DZ1) / 100 A

Délka

Maximální přípustné napětí na-

4,0 / 8,0 m

(13 ft. 1.48 in. / 26 ft.

2.96 in.)

113 V 113 V

(13 ft. 1.48 in. / 26 ft

4,0 / 8,0 m

2.96 in.)

prázdno (U0)

Maximální přípustné zapalovací

10 kV 10 kV

napětí (UP)

THP 260i

35 % DZ1) / 260 A

Svařovací proud DC při 10 min / 40 °C (104 °F)

60 % DZ1) / 200 A

100 % DZ1) / 150 A

35 % DZ1) / 200 A

Svařovací proud AC při 10 min / 40 °C (104 °F)

60 % DZ1) / 160 A

100 % DZ1) / 120 A

4,0 / 8,0 m

Délka

(13 ft. 1.48 in. / 26 ft

2.96 in.)

Maximální přípustné napětí naprázdno (U0) 113 V

Maximální přípustné zapalovací napětí (UP) 10 kV

1)

DZ = dovolené zatížení

48

Hadicové vedení

chlazené vodou

– THP 300i,

THP 400i,

THP 500i

THP 300i THP 400i

Svařovací proud DC

při 10 min / 40 °C (104 °F)

Svařovací proud AC

při 10 min / 40 °C (104 °F)

60 % DZ1) / 300 A 60 % DZ1) / 400 A

100 % DZ1) / 230 A 100 % DZ1) / 300 A

60 % DZ1) / 250 A 60 % DZ1) / 350 A

100 % DZ1) / 190 A 100 % DZ1) / 270 A

CS

Ochranný plyn

(norma EN 439)

Minimální průtok chladicího

média Q

min

Délka

Nejnižší chladicí výkon podle

normy IEC 60974-2, v závislosti

na délce hadicového vedení

Minimální průtok chladicího

média Q

min

Minimální tlak chladicího média

p

min

Maximální tlak chladicího média

p

max

Maximální přípustné napětí naprázdno (U0)

Maximální přípustné zapalovací

napětí (UP)

Argon Argon

1 l/min

(0.26 gal. [US]/min)

4,0 / 8,0 m

(13 ft. 1.48 in. / 26 ft.

2.96 in.)

650 / 650 W 950 / 950 W

1 l/min

(0.26 gal. [US]/min)

3 bary

(43 psi)

5,5 baru

(79 psi)

113 V 113 V

10 kV 10 kV

1 l/min

(0.26 gal. [US]/min)

4,0 / 8,0 m

(13 ft. 1.48 in. / 26 ft.

2.96 in.)

1 l/min

(0.26 gal. [US]/min)

3 bary

(43 psi)

5,5 baru

(79 psi)

THP 500i

60 % DZ1) / 500 A

Svařovací proud DC při 10 min / 40 °C (104 °F)

100 % DZ1) / 400 A

60 % DZ1) / 400 A

Svařovací proud AC při 10 min / 40 °C (104 °F)

100 % DZ1) / 300 A

Ochranný plyn

Argon

(norma EN 439)

Minimální průtok chladicího média Q

min

1 l/min

(0.26 gal. [US]/min)

4,0 / 8,0 m

Délka

(13 ft. 1.48 in. / 26 ft.

2.96 in.)

Nejnižší chladicí výkon podle normy IEC 60974-2, v

1200 / 1750 W

závislosti na délce hadicového vedení

Minimální průtok chladicího média Q

Minimální tlak chladicího média p

min

min

(0.26 gal. [US]/min)

1 l/min

3 bary

(43 psi)

49

THP 500i

Prodlužovací hadicová souprava

chlazená plynem

–

HPT 220i G

Maximální tlak chladicího média p

max

5,5 baru

(79 psi)

Maximální přípustné napětí naprázdno (U0) 113 V

Maximální přípustné zapalovací napětí (UP) 10 kV

1)

DZ = dovolené zatížení

HPT 220i EXT G

35 % DZ1) / 220 A

Svařovací proud DC při 10 min / 40 °C (104 °F)

60 % DZ1) / 170 A

100 % DZ1) / 130 A

35 % DZ1) / 180 A

Svařovací proud AC při 10 min / 40 °C (104 °F)

60 % DZ1) / 130 A

100 % DZ1) / 100 A

Ochranný plyn

Argon

(norma EN 439)

Prodlužovací hadicová souprava

chlazená vodou

– HPT 400i

Délka

(32 ft. 9.70 in.)

10,0 m

Maximální přípustné napětí naprázdno (U0) 113 V

Maximální přípustné zapalovací napětí (UP) 10 kV

1)

DZ = dovolené zatížení

HPT 400i EXT W

60 % DZ1) / 400 A

Svařovací proud DC při 10 min / 40 °C (104 °F)

100 % DZ1) / 300 A

60 % DZ1) / 350 A

Svařovací proud AC při 10 min / 40 °C (104 °F)

100 % DZ1) / 270 A

Ochranný plyn

Argon

(norma EN 439)

Délka

(32 ft. 9.70 in.)

10,0 m

50

Maximální přípustné napětí naprázdno (U0) 113 V

Maximální přípustné zapalovací napětí (UP) 10 kV

Nejnižší chladicí výkon podle normy IEC 60974-2, v

750 / 750 W

závislosti na délce hadicového vedení

Minimální průtok chladicího média Q

min

1 l/min

(0.26 gal. [US]/min)

HPT 400i EXT W

Minimální tlak chladicího média p

min

3 bary

(43 psi)

Maximální tlak chladicího média p

max

5,5 baru

(79 psi)

Maximální přípustné napětí naprázdno (U0) 113 V

Maximální přípustné zapalovací napětí (UP) 10 kV

1)

DZ = dovolené zatížení

CS

51

52

Sisukord

Ohutus 54

Ohutus 54

Õigel otstarbel kasutamine 55

Up/Down-keevituspõleti funktsioonid 56

Up/Down-Keevituspõleti juhtelemendid 56

Up/Down-Keevituspõleti funktsioonide kirjeldus 57

JobMaster-keevituspõleti funktsioonid 58

JobMaster-keevituspõleti juhtelemendid ja näidikud 58

JobMaster-Keevituspõleti funktsioonide kirjeldus 59

Kasutajaliidese vahetamine 60

Kasutajaliidese vahetamine 60

Kuluvosade paigaldamine 61

Süsteemi A kuluosade vahetamine koos pistikühendusega gaasidüüsiga 61

Keeratava gaasidüüsiga kuluosade süsteemi P paigaldamine 62

Kuluosade süsteemi P / TFC (keeratava gaasidüüsiga) demonteerimine ja monteerimine 63

Paigaldage põletipea, ühendage keevituspõleti 67

Põletipea korpuse paigaldamine 67

Põletipea korpuse painutamine 68

Keevituspõleti ühendamine 68

Pikendusvoolikute paketi ühendamine 70

Vesijahutusega pikendusvoolikute paketi ühendamine 70

Gaasijahutusega pikendusvoolikute paketi ühendamine 74

gaasijahutusega keevituspõleti põletipea vahetamine 77

Põletipea vahetamine 77

Vesijahutusega keevituspõleti põletipea korpuse vahetamine 80

Keevituspõleti automaatne tühjendamine ja põletipea korpuse vahetamine 80

Tühjendage keevituspõleti käsitsi ja vahetage põletipea korpus 82

Põletipea korpuse vahetamine on lõpetatud. 86

Põleti korpuse vahetamine on lõpetatud. 86

Märkused painduva põletipea korpuse kohta 87

Seadme kontseptsioon 87

Painutamisvõimalused 87

Põletipea korpuse painde määratlus 87

Põletipea korpuse painete maksimaalne arv 88

Keskliigendiga põletipea korpus 89

Seadme kontseptsioon 89

Keskliigendiga põletipea korpuse paigaldamine ja seadistamine 89

Hooldus ja jäätmekäitlus 90

Keelud 90

Seadme igakordsel kasutusel teostatavad hooldustööd 91

Jäätmekäitlus 91

Rikete diagnoosimine, rikete kõrvaldamine 92

Rikete diagnoosimine, rikete kõrvaldamine 92

Tehnilised andmed 95

Üldteave 95

Gaasjahutusega põletipea – TTB 80, TTB 160, TTB 220, TTB 260 95

Vesijahutusega põletipea korpus – TTB 180, TTB 300, TTB 400, TTB 500 97

Gaasjahutusega voolikupakett – THP 160i, THP 220i, THP 260i 98

Vesijahutusega voolikupakett – THP 300i,THP 400i,THP 500i 99

Gaasjahutusega pikendusvoolikute pakett – HPT 220i G 100

Vesijahutusega pikendusvoolikute pakett – HPT 400i 100

ET

53

Ohutus

Ohutus

HOIATUS!

Valest kasutamisest või valesti tehtud töödest tingitud oht.

Tagajärjeks võivad olla rasked isiku- ja varakahjud.

Kõigi selles dokumendis kirjeldatud tööde tegemine ja funktsioonide kasuta-

▶

mine on lubatud ainult tehnilise väljaõppega töötajatele.

Lugege see dokument täielikult läbi ja mõistke selle sisu.

▶

Lugege läbi ja tehke endale selgeks kõik selle seadme ohutuseeskirjad ja ka-

▶

sutaja dokumendid ning kõik süsteemikomponendid.

HOIATUS!

Elektrivoolust tingitud oht.

Tagajärjeks võivad olla rasked isiku- ja varakahjud.

Enne töödega alustamist lülitage kõik seotud seadmed ja komponendid välja

▶

ja lahutage elektrivõrgust.

Kindlustage kõik seotud seadmed ja komponendid taassisselülitamise vastu.

▶

HOIATUS!

Elektrilöögioht kahjustunud süsteemi komponentide ja valesti juhtimise tõttu.

Tagajärjeks võivad olla rasked isiku- ja varakahjud.

Kõik kaablid, juhtmed ja voolikupaketid peavad olema alati tugevalt ühenda-

▶

tud, kahjustusteta ja õigesti isoleeritud.

Kasutage ainult piisavate mõõtmetega kaableid, juhtmeid ja voolikupakette.

▶

HOIATUS!

Libisemisoht jahutusvedeliku väljumise tõttu.

Tagajärjeks võivad olla rasked isiku- ja varakahjud.

Kui vesijahutusega keevituspõleti jahutusvedelikuvoolikud eraldatakse jahu-

▶

tusseadmest või muudest süsteemi komponentidest, tuleb need alati sulgeda

nende peale paigaldatud plastist sulguritega.

HOIATUS!

Kuumade süsteemi komponentide ja/või tööainete oht.

Tagajärjeks võivad olla rasked vigastused ja põletused.

Enne tööde alustamist tuleb lasta kõigil kuumadel süsteemikomponentidel

▶

ja/või tööainetel jahtuda temperatuurile +25 °C / +77 °F (nt jahutusvedelik,

vesijahutusega süsteemi komponendid, traadi etteandmismehhanismi ajamimootor jne).

Kui jahutamine pole võimalik, kasutage sobivat kaitsevarustust (nt kuu-

▶

muskindlad kaitsekindad, kaitseprillid jne).

54

HOIATUS!

Oht kokkupuutel mürgise keevitussuitsuga.

Tagajärjeks võivad olla rasked kehavigastused.

Imega keevitussuits alati ära.

▶

Tagage piisav värske õhu juurdevool. Veenduge, et ventilatsiooni sagedus

▶

oleks pidevalt vähemalt 20 m³/tunnis (169070,0 US gi/h).

Kahtluse korral laske kahjulike ainete koormus töökohal määrata ohutus-

▶

tehnikul.

ETTEVAATUST!

Jahutusvedelikuta käitamisest tingitud oht.

Tagajärjeks võivad olla materiaalsed kahjud.

Ärge kunagi kasutage vesijahutusega seadmeid ilma jahutusvedelikuta.

▶

Keevitamise ajal tuleb veenduda, et olemas oleks nõuetekohane jahutusvede-

▶

liku läbivool – Froniuse jahutusseadmete kasutamisel on see olemas siis, kui

jahutusseadme jahutusvedeliku mahutis on nähtav nõuetekohane jahutusvedeliku läbivool.

Eespool kirjeldatud punktide eiramise tõttu tekkivate kahjude eest tootja ei

▶

vastuta ning garantii kaotab kehtivuse.

ET

Õigel otstarbel

kasutamine

TIG keevituspõleti käsitsikeevituseks on eranditult ette nähtud manuaalseks

TIG-keevituseks ja TIG-jootmiseks.

Sellest erinev või kaugemale ulatuv kasutamine ei ole õigel otstarbel kasutamine.

Tootja ei vastuta seeläbi tekkivate kahjude eest.

Õigel otstarbel kasutamine hõlmab ka:

kõigi kasutusjuhendi juhiste järgimist;

-

inspekteerimisest ja hooldustöödest kinnipidamist.

-

55

Up/Down-keevituspõleti funktsioonid

(2)

(3)

(1)

Up/Down-Keevituspõleti juhtelemendid

(1) Start-nupp

nupp käivitab järgmised funktsioonid:

kui toiteallikas on aktiveeritud kõrgsageduslik süüde (KS-süüde), akti-

a)

veeritakse süütamine nupu tagasivajutamisega;

kui toiteallikas on aktiveeritud puutesüütamine, viiakse volframelek-

b)

trood nupu tagasivajutamisega pinge alla. Töödeldava detaili puudutamisel käivitub keevitusprotsess.

keevitamise ajal aktiveeritakse neljataktilises režiimis võimsuse ajutine

c)

vähendamine nupu ettevajutamise ja hoidmise teel. See funktsioon on

saadaval ainult siis, kui toiteallikas on seadistatud võimsuse vähendamise vool I

2

(2) Üles/alla-nupp

keevitusvõimsuse muutmiseks

(3) LED-nupp

keevituskoha valgustamiseks:

Nupu vajutamine üks kord: LED süttib 5 sekundiks

a)

Nupu hoidmine all: LED põleb püsivalt

b)

56

Up/Down-Keevituspõleti funktsioonide kirjeldus

Keevitusvõimsuse muutmine:

1

Võimsuse ajutine vähendamine:

1

ET

vajutage nuppu võimsuse ajutise

vähendamise ajaks ette ja hoidke seal

57

JobMaster-keevituspõleti funktsioonid

(3)

(2)

(1)

(4)

(4)

(5)

JobMaster-keevituspõleti juhtelemendid ja

näidikud

(1) Start-nupp

nupp käivitab järgmised funktsioonid:

kui toiteallikas on aktiveeritud kõrgsageduslik süüde (KS-süüde), akti-

a)

veeritakse süütamine nupu tagasivajutamisega;

kui toiteallikas on aktiveeritud puutesüütamine, viiakse volframelek-

b)

trood nupu tagasivajutamisega pinge alla. Töödeldava detaili puudutamisel käivitub keevitusprotsess.

keevitamise ajal aktiveeritakse neljataktilises režiimis võimsuse ajutine

c)

vähendamine nupu ettevajutamise ja hoidmise teel. See funktsioon on

saadaval ainult siis, kui toiteallikas on seadistatud võimsuse vähendamise vool I

2

(2) Ekraan

oluliste keevitusparameetrite ergonoomiline lugemine otse keevituspõletilt

(3) Üles/alla-nupp

keevitusparameetrite muutmine

(4) Noolenupud

keevitusparameetrite valimine

(5) LED-nupp

keevituskoha valgustamiseks:

Nupu vajutamine üks kord: LED süttib 5 sekundiks

a)

Nupu hoidmine all: LED põleb püsivalt

b)

58

JobMaster-Kee-

DOWN

vituspõleti

funktsioonide kirjeldus

Keevitusparameetri muutmine:

1

2

ET

valige soovitud keevitusparameeter

Võimsuse ajutine vähendamine:

1

võimsuse ajutise vähendamise aktiveerimine

Keevitusparameetri muutmine

vajutage nuppu võimsuse ajutise

vähendamise ajaks ette ja hoidke seal

59

Kasutajaliidese vahetamine

1

3

2

1

3

2

0,6Nm

Kasutajaliidese

vahetamine

1 2

3

60

Kuluvosade paigaldamine

1

2

3

4

5

6

*

*

1

4

2

3

**

**

(2)

(1)

30°

2

1

d

d

3

1

d

2

Süsteemi A kuluosade vahetamine koos pistikühendusega

gaasidüüsiga

ETTEVAATUST!

Kahjustusoht liiga suure pingutusmomendi tõttu pingutushülsil (1) või gaasiläätsel (2).

Tagajärjeks võib olla keerme kahjustus.

Keerake pingutushülss (1) või gaasilääts (2) vaid kergelt kinni.

▶

* Vahetatavad kummitihendihülsid ainult TTB 220 G/A jaoks

** Olenevalt keevituspõleti versioonist võib pingutushülsi (1) asemel kasuta-

da gaasiläätse (2)

1

2

ET

ETTEVAATUST!

Kahjustusoht liiga suure pingutusmomendi tõttu põletikorgil.

Tagajärjeks võib olla keerme kahjustus.

Keerake põletikork ainult nii palju kinni, et volframelektroodi ei saaks enam

▶

käega liigutada.

3

4

Keerake põletikork kinni

61

Keeratava ga-

1

2

3

4

5

6

2

3

*

2

3

4

1

(2)**

(1)**

4 / 5

2

30°

1

d

d

d

1

2

3

asidüüsiga kuluosade süsteemi

P paigaldamine

ETTEVAATUST!

Kahjustusoht liiga suure pingutusmomendi tõttu pingutushülsil (1) või gaasiläätsel (2).

Tagajärjeks võib olla keerme kahjustus.

Keerake pingutushülss (1) või gaasilääts (2) vaid kergelt kinni.

▶

* Vahetatavad kummitihendihülsid ainult TTB 220 G/P jaoks

** Olenevalt keevituspõleti versioonist võib pingutushülsi (1) asemel kasuta-

da gaasiläätse (2)

1

2

ETTEVAATUST!

Kahjustusoht liiga suure pingutusmomendi tõttu põletikorgil.

Tagajärjeks võib olla keerme kahjustus.

Keerake põletikork ainult nii palju kinni, et volframelektroodi ei saaks enam

▶

käega liigutada.

3

4

Keerake põletikork kinni

62

Kuluosade

PUSH

2

3

1

4

süsteemi P / TFC

(keeratava gaasidüüsiga) demonteerimine ja

monteerimine

Mõistete selgitused: TFC = Tungsten Fast Clamp

ETTEVAATUST!

volframelektroodist tingitud oht pingutusüksuse ja tsangpadruni demonteerimisel.

Tagajärjeks võivad olla kahjustused põletipeal.

Enne pingutusüksuse ja tsangpadruni demonteerimist eemaldage alati volfra-

▶

melektrood.

Kuluosade eemaldamine:

1

ET

Volframelektroodi eemaldamine

2

Pingutusüksuse demonteerimine

3

Tsangpadruni demonteerimine

63

4

TTB 160/300 = 1,5 Nm (1.11 ft·lb)

TTB 220/400 = 3 Nm (2.21 ft·lb)

0,5 Nm (0.37 ft·lb)

Kuluosade paigaldamine:

1

ETTEVAATUST!

volframelektroodist tingitud oht pingutusüksuse ja tsangpadruni paigaldamisel.

Tagajärjeks võivad olla kahjustused põletipeal.

Paigaldage volframelektrood alles pärast pingutusüksuse ja tsangpadruni

▶

paigaldamist.

2

Tsangpadruni paigaldamine

64

When using a wire feeder = 8 Nm (5.9 ft·lb)

Without wire feeder = 4 Nm (2.95 ft·lb)

3

30°

1

2

1

PUSH

Pingutusüksuse paigaldamine

4

ET

5

Volframelektroodi paigaldamine

65

1

2

6

2

2

d

d

1

7

66

Paigaldage põletipea, ühendage keevituspõleti

Põletipea korpuse paigaldamine

MÄRKUS.

Põletipea kahjustunud O-rõngast tulenev risk.

Põletipeal oleva O-rõnga kahjustumine võib kaasa tuua kaitsegaasi saastumise ja

seetõttu vigase keevisõmbluse.

Enne iga kasutuselevõttu tuleb kontrollida, et põletipea O-rõngas ei oleks ka-

▶

hjustunud.

* Määrige põletipea O-rõngast

1

2

ET

3

Vajutage kinnitus põletipeaga täielikult taha ja keerake samal ajal põletipead 180°.

67

4

ETTEVAATUST!

Valesti paigaldatud põletipea on ohtlik.

Tagajärjeks võivad olla materiaalsed kahjud.

Veenduge pärast põletipea paigaldamist, et kinnitus oleks kõige eesmises

▶

asendis, sest vaid siis on põletipea nõuetekohaselt paigaldatud ja kinnitatud.

Põletipea korpuse painutamine

Keevituspõleti

ühendamine

1

MÄRKUS.

Keevituspõleti kiirühendusel olev kahjustunud O-rõngas on ohtlik.

Keevituspõleti kiirühendusel olev kahjustunud O-rõngas võib kaasa tuua kaitsegaasi saastumise ja seetõttu vigase keevisõmbluse.

Enne iga kasutuselevõttu tuleb kontrollida, et keevituspõleti kiirühenduse O-

▶

rõngas ei oleks kahjustunud.

68

2

1

3

5

6

7

4

*

1

ET

* vaid vesijahutusega keevitussüsteemi puhul

69

Pikendusvoolikute paketi ühendamine

2

1

3

Vesijahutusega

pikendusvoolikute paketi ühendamine

Pikendusvoolikute pakett tarnitakse kaitsekotis, kuhu pannakse liides pikendusvoolikute paketi ja keevituspõleti voolikupaketi vahele.

MÄRKUS.

Järgmiste tööde puhul tuleb jälgida, et

voolikuid ja kaableid ei murtaks,

jäetaks vahele, lõigataks ega kahjustataks muul viisil.

MÄRKUS.

Keevituspõleti kiirühendusel olev kahjustunud O-rõngas on ohtlik.

Keevituspõleti kiirühendusel olev kahjustunud O-rõngas võib kaasa tuua kaitsegaasi saastumise ja seetõttu vigase keevisõmbluse.

Enne iga kasutuselevõttu tuleb kontrollida, et keevituspõleti kiirühenduse O-

▶

rõngas ei oleks kahjustunud.

1

Keevituspõleti ühendamine ühendusvoolikute paketile

Kaitsekoti paigaldamine, jahutusvedeliku voolikute paigaldamine:

Paigutage kaitsekott järgmiselt:

2

Froniuse logo peab olema näha

-

kaitsekoti aasad peavad olema üleval

-

Märkused järgmiste kujutiste kohta:

vasakul = toiteallikapoolne (A)

paremal = keevituspõletipoolne (B)

70

Avage kaitsekott:

2

2x

*

*

A B

2

1

1

1

1

1

2

2

2

3

3

2

A B

3

Tõmmake mõlemad tõmblukukelgud kuni piirajani paremale

-

tõmmake alumine hammaslint tõmblukukelkudest välja

-

Paigaldage pikendusvoolikute paketi ja keevituspõleti voolikupaketi liides

4

kaitsekoti sisetaskusse

5

ET

* = takjaribad sisetaskul (sisetaskut ei ole kujutatud)

-

Kinnitage liides 2 takjaribaga sisetaskusse

-

6

Paigutage pikendusvoolikute paketi (A) jahutusvedeliku voolik joonise järgi lii-

-

desele

Kerige keevituspõleti voolikupaketi (B) jahutusvedeliku voolik 3 korda ümber

-

keevituspõleti voolikupaketi ja paigutage liidesele

Jahutusvedelikuvoolikute ühendamine

-

71

1

4

3

A B

1

2

2

2

1

2

7

2

A

B

(1)

A

B

1

1

2

2

Paigaldage pikendusvoolikute paketi (A) teine jahutusvedeliku voolik joonise

-

järgi keevituspõleti voolikupaketi (B) taha liidesele

Paigutage keevituspõleti voolikupaketi (B) teine jahutusvedeliku voolik jooni-

-

se järgi 3 korda ümber pikendusvoolikute paketi (A) ja paigutage tagasi liidesele

Jahutusvedeliku voolikute ühendamine

-

8

72

-

Joondage jahutusvedeliku ühendused omavahel ja isoleertoru (1) keskele

A

B

*

1

1

2

2

9

*

A B

2

1

* = sisetasku

-

Paigaldage mõlemad kaasasolevad takjaribad sisetaskule

-

10

ET

* = sisetasku

-

Ühendage omavahel TIG Multi Connectori juhtahelapistikud ja paigutage si-

-

setasku kõrvale

Sulgege kaitsekott

11

Ühendusvoolikute paketi ühendamine toiteallikaga

12

ühendusvoolikute paketi ühendamine toimib samamoodi nagu keevi-

-

tuspõleti ühendamine, vt jaotist Keevituspõleti ühendamine alates lk 68

73

HOIATUS!

Libisemisoht ülevoolava jahutusvedeliku mahuti tõttu. Koos MultiControli jahutusseadmega võib üle 4 m (13 ft 1,48 in) voolikupakettide tühjendamisel

ületäitunud jahutusvedeliku mahuti hakata üle voolama.

Tagajärjeks võivad olla rasked vigastused ja suur varakahju.

Järgige jahutusseadme kasutusjuhendis olevaid andmeid keevituspõleti vooli-

▶

kupaketi täitmise kohta.

ETTEVAATUST!

Kahjustusoht ebapiisava jahutusvedelikuga kasutamise tõttu.

Tagajärjeks võivad olla materiaalsed kahjud.

Niipea kui pärast toiteallika kasutuselevõttu on jahutusseadme jahutusvedeli-

▶

ku mahutis nähtav sujuv tagasivool, veenduge, et jahutusseadmes oleks piisavalt jahutusvedelikku.

Gaasijahutusega

pikendusvoolikute paketi ühendamine

Pikendusvoolikute pakett tarnitakse kaitsekotis, kuhu pannakse liides pikendusvoolikute paketi ja keevituspõleti voolikupaketi vahele.

MÄRKUS.

Järgmiste tööde puhul tuleb jälgida, et

voolikuid ja kaableid ei murtaks,

jäetaks vahele, lõigataks ega kahjustataks muul viisil.

MÄRKUS.

Põletipea kahjustunud O-rõngast tulenev risk.

Põletipeal oleva O-rõnga kahjustumine võib kaasa tuua kaitsegaasi saastumise ja

seetõttu vigase keevisõmbluse.

Enne iga kasutuselevõttu tuleb kontrollida, et põletipea O-rõngas ei oleks ka-

▶

hjustunud.

74

2

1

3

1

2

2x

*

*

A B

2

1

Keevituspõleti ühendamine ühendusvoolikute paketile

Kaitsekoti paigaldamine:

Paigutage kaitsekott järgmiselt:

2

Froniuse logo peab olema näha

-

kaitsekoti aasad peavad olema üleval

-

Märkused järgmiste kujutiste kohta:

vasakul = toiteallikapoolne (A)

paremal = keevituspõletipoolne (B)

Avage kaitsekott:

3

Tõmmake mõlemad tõmblukukelgud kuni piirajani paremale

-

tõmmake alumine hammaslint tõmblukukelkudest välja

-

Paigaldage pikendusvoolikute paketi ja keevituspõleti voolikupaketi liides

4

kaitsekoti sisetaskusse

ET

5

* = takjaribad sisetaskul (sisetaskut ei ole kujutatud)

-

Kinnitage liides 2 takjaribaga sisetaskusse

-

75

A

B

1

2

1

2

*

6

*

A B

2

1

* = sisetasku

-

Paigaldage mõlemad kaasasolevad takjaribad sisetaskule

-

7

* = sisetasku

-

76

Ühendage omavahel TIG Multi Connectori juhtahelapistikud ja paigutage si-

-

setasku kõrvale

Sulgege kaitsekott

8

Ühendusvoolikute paketi ühendamine toiteallikaga

9

ühendusvoolikute paketi ühendamine toimib samamoodi nagu keevi-

-

tuspõleti ühendamine, vt jaotist Keevituspõleti ühendamine alates lk 68

gaasijahutusega keevituspõleti põletipea vaheta-

1

2

180°

mine

Põletipea vahetamine

Põletipea korpuse eemaldamine:

1

2

ET

3

Eemaldage voolikupaketi liideselt mustus

4

Eemaldage põletipea korpuse liideselt mustus

5

Paigaldage põletipea korpuse liidesele kaitseklapp

6

77

Põletipea korpuse paigaldamine:

ETTEVAATUST!

Mitteühilduvatest süsteemikomponentidest tingitud oht.

Tagajärjeks võivad olla materiaalsed kahjud.

Ühendage omavahel üksnes sama jahutusviisiga põletipea korpuseid ja vooli-

▶

kupakette.

Paigaldage gaasijahutusega põletipea korpusi ainult gaasijahutusega vooliku-

▶

paketile.

MÄRKUS.

Põletipea kahjustunud O-rõngast tulenev risk.

Põletipeal oleva O-rõnga kahjustumine võib kaasa tuua kaitsegaasi saastumise ja

seetõttu vigase keevisõmbluse.

Enne iga kasutuselevõttu tuleb kontrollida, et põletipea O-rõngas ei oleks ka-

▶

hjustunud.

* Määrige põletipea O-rõngast

1

2

3

Vajutage kinnitus põletipeaga täielikult taha ja keerake samal ajal põletipead 180°.

78

4

ETTEVAATUST!

Valesti paigaldatud põletipea on ohtlik.

Tagajärjeks võivad olla materiaalsed kahjud.

Veenduge pärast põletipea paigaldamist, et kinnitus oleks kõige eesmises

▶

asendis, sest vaid siis on põletipea nõuetekohaselt paigaldatud ja kinnitatud.

ET

79

Vesijahutusega keevituspõleti põletipea korpuse

1

2

180°

vahetamine

Keevituspõleti

automaatne

tühjendamine ja

põletipea korpuse vahetamine

ETTEVAATUST!

Oht sisselülitatud toiteallika tõttu keevituspõleti automaatsel tühjendamisel.

Tagajärjeks võivad olla soovimatud keevituskaare süttimised.

Järgige jahutusseadme kasutusjuhendis ja toiteallika juhtpaneelil olevaid ju-

▶

hiseid keevituspõleti automaatse tühjendamise kohta.

Alljärgnevalt kirjeldatud tööde tegemisel põletipeal tuleb elektrit juhtivatest

▶

objektidest vähemalt 1 m (39,37 in) kaugusele jääda.

Tühjendage keevituspõleti automaatselt (näiteks CU 600t /MC) ja demonteerige

põletipea korpus:

Tühjendage keevituspõleti voolikupakett jahutusseadme funktsiooni abil

1

2

3

80

4

Eemaldage voolikupaketi liideselt mustus ja jahutusvedeliku jäägid

5

Eemaldage põletipea korpuse liideselt mustus ja jahutusvedeliku jäägid

6

Paigaldage põletipea korpuse liidesele kaitseklapp

7

Põletipea korpuse paigaldamine:

ETTEVAATUST!

ET

Mitteühilduvatest süsteemikomponentidest tingitud oht.

Tagajärjeks võivad olla materiaalsed kahjud.

Ühendage omavahel üksnes sama jahutusviisiga põletipea korpuseid ja vooli-

▶

kupakette.

Paigaldage vesijahutusega põletipea korpus ainult vesijahutusega voolikupa-

▶

kettidele.

MÄRKUS.

Põletipea kahjustunud O-rõngast tulenev risk.

Põletipeal oleva O-rõnga kahjustumine võib kaasa tuua kaitsegaasi saastumise ja

seetõttu vigase keevisõmbluse.

Enne iga kasutuselevõttu tuleb kontrollida, et põletipea O-rõngas ei oleks ka-

▶

hjustunud.

* Määrige põletipea O-rõngast

1

2

81

3

Vajutage kinnitus põletipeaga täielikult taha ja keerake samal ajal põletipead 180°.

4

Tühjendage keevituspõleti käsitsi ja vahetage

põletipea korpus

ETTEVAATUST!

Valesti paigaldatud põletipea on ohtlik.

Tagajärjeks võivad olla materiaalsed kahjud.

Veenduge pärast põletipea paigaldamist, et kinnitus oleks kõige eesmises

▶

asendis, sest vaid siis on põletipea nõuetekohaselt paigaldatud ja kinnitatud.

Vajutage toiteallikal gaasikontrolli nuppu

5

, 30 s jooksul tuleb kaitsegaas välja.

Kontrollige jahutusvedeliku läbivoolu:

6

jahutusseadme jahutusvedeliku mahutis peab olema nähtav sujuv jahutusvedeliku tagasivool.

Tehke proovikeevitus ja kontrollige keevisõmbluse kvaliteeti.

7

Tühjendage keevituspõleti käsitsi ja demonteerige põletipea korpus

Lülitage vool välja ning eraldage elektrivõrgust

1

Oodake ära jahutusseadme järeltöötamisaeg

2

Lahutage jahutusseadmelt jahutusvedeliku pealevoolu voolik

3

82

Puhuge jahutusvedeliku pealevoolu voolik kuni 4 bar (58.02 psi) suruõhuga

1

2

180°

4

läbi

Selle tulemusel voolab suurem osa jahutusvedelikust tagasi jahutusvede-

-

liku mahutisse

5

6

ET

7

Eemaldage voolikupaketi liideselt mustus ja jahutusvedeliku jäägid

8

Eemaldage põletipea korpuse liideselt mustus ja jahutusvedeliku jäägid

9

Paigaldage põletipea korpuse liidesele kaitseklapp

10

83

Põletipea korpuse paigaldamine:

ETTEVAATUST!

Mitteühilduvatest süsteemikomponentidest tingitud oht.

Tagajärjeks võivad olla materiaalsed kahjud.

Ühendage omavahel üksnes sama jahutusviisiga põletipea korpuseid ja vooli-

▶

kupakette.

Paigaldage vesijahutusega põletipea korpus ainult vesijahutusega voolikupa-

▶

kettidele.

MÄRKUS.

Põletipea kahjustunud O-rõngast tulenev risk.

Põletipeal oleva O-rõnga kahjustumine võib kaasa tuua kaitsegaasi saastumise ja

seetõttu vigase keevisõmbluse.

Enne iga kasutuselevõttu tuleb kontrollida, et põletipea O-rõngas ei oleks ka-

▶

hjustunud.

* Määrige põletipea O-rõngast

1

2

3

Vajutage kinnitus põletipeaga täielikult taha ja keerake samal ajal põletipead 180°.

84

4

ETTEVAATUST!

Valesti paigaldatud põletipea on ohtlik.

Tagajärjeks võivad olla materiaalsed kahjud.

Veenduge pärast põletipea paigaldamist, et kinnitus oleks kõige eesmises

▶

asendis, sest vaid siis on põletipea nõuetekohaselt paigaldatud ja kinnitatud.

ET

Ühendage toiteallikas vooluvõrguga ja lülitage sisse

5

Vajutage toiteallikal gaasikontrolli nuppu

6

, 30 s jooksul tuleb kaitsegaas välja.

Kontrollige jahutusvedeliku läbivoolu:

7

jahutusseadme jahutusvedeliku mahutis peab olema nähtav sujuv jahutusvedeliku tagasivool.

Tehke proovikeevitus ja kontrollige keevisõmbluse kvaliteeti.

8

85

Põletipea korpuse vahetamine on lõpetatud.

1

3

2

1

2

1

3

0,6Nm

2

Põleti korpuse

vahetamine on

lõpetatud.

1

2

3

86

Märkused painduva põletipea korpuse kohta

45°

45°

45°

45°

Seadme kontseptsioon

Painutamisvõimalused

Painduvaid TIG põletipea korpuseid saab igas suunas painutada ning eri olukordadele ja rakendustele individuaalselt kohandada.

Painduvaid põletipea korpuseid kasutatakse nt piiratud ligipääsuga komponentide või keerukate keevitusasendite korral.

Igakordne kujumuutus nõrgestab painduva põletipea korpuse materjali, mistõttu

on painutamiste arv piiratud.

Painutamist ja painutamiste arvu selgitatakse järgmistes jaotistes.

ET

Põletipea korpuse painde

määratlus

Paine on ühekordne, algsest kujust vähemalt 20° erinev kujumuutus.

Selleks et paine ei oleks ühes kohas, vaid jaotuks ühtlaselt võimalikult pikas

lõigus, määrati kindlaks väikseim võimalik painderaadius.

Painderaadiuse mõõdust tuleb kinni pidada.

Väikseim võimalik painderaadius on 25 mm (1 in).

Paine ei tohi ületada maksimaalset paindenurka.

Maksimaalne paindenurk on 45°.

Algsesse vormi tagasipainutamine on eraldi painutamine.

87

Näide: 45° painded

0°

-45°

45°

20°

0°

-20°

0°

(1)

(2)

(3)

(4)

(5)

(1) Lähteolukord: 0°

(2) Liikumine 0° asendist 45° üles

= 1. Paine

(3) Liikumine 45° asendist tagasi 0°

asendisse

= 2. Paine

(4) Liikumine 0° asendist 45° alla

= 3. Paine

(5) Liikumine 45° asendist tagasi 0°

asendisse

= 4. Paine

Põletipea korpuse painete

maksimaalne arv

Arvestades üle 25 mm (1 in) painderaadiust ja kuni 45° paindenurka,

vesijahutusega keevituspõleteid vähemalt 200 korda.

-

saab gaasijahutusega keevituspõleteid painutada vähemalt 1000 korda,

-

88

Keskliigendiga põletipea korpus

1

max. 1x

Seadme kontseptsioon

Keskliigendiga

põletipea korpuse paigaldamine ja seadistamine

Keskliigendiga põletipea korpuseid saab eri olukordadele ja rakendustele individuaalselt kohandada, nt piiratud ligipääsuga komponentide või keerukate

keevitusasendite korral.

Tänu keskliigendile on keevitaja käsi

keevituspõleti käepidemele ja ühtlasi

põletinuppudele lähemal.

Keskliigendiga keevituspõletite seadistamine ei nõrgesta materjali.

Keskliigendiga põletipea paigaldus toimub samamoodi nagu tavalise põletipea

paigaldus, vt selle kohta Põletipea korpuse paigaldamine lk 67.

Nõuetele kohandamiseks keerake keskliigendiga põletipea korpuse eesmist osa:

ET

1

oht liiga kaugele välja keeratud

keskliigendiga põletipea korpuse

tõttu.

Tagajärjeks võivad olla kahjustused

põletipeal.

▶

ETTEVAATUST!

Keerake keskliigendiga põletipea

korpus kuni 1 pöörde võrra välja.

89

Hooldus ja jäätmekäitlus

Keelud

90

Seadme igakordsel kasutusel teostatavad hooldustööd

Jäätmekäitlus Jäätmekäitlust tuleb teostada üksnes kehtivate riiklike ja piirkondlike määruste

Kontrollige kuluvosi ja vahetage defektsed kuluvosad välja

-

Eemaldage gaasidüüsilt keevituspritsmed

-

Igakordsel kasutuselevõtul tuleb vesijahutusega keevituspõletite puhul täiendavalt kontrollida järgmist:

veenduge, et kõik jahutusvedeliku kiirühendused oleksid tihendatud;

-

veenduge, et oleks tagatud tingimustele vastav jahutusvedeliku tagasivool.

-

kohaselt.

ET

91

Rikete diagnoosimine, rikete kõrvaldamine

Rikete diagnoosimine, rikete

kõrvaldamine

Keevituspõletit ei saa ühendada

Põhjus:

Kõrvaldamine:

Keevitusvool puudub

Toiteallika võrgulüliti on sisse lülitatud, toiteallika näidud põlevad, kaitsegaas on

olemas

Põhjus:

Kõrvaldamine: