Fronius prints on elemental chlorine free paper (ECF) sourced from certified sustainable forests (FSC).

/ Perfect Charging / Perfect Welding / Solar Energy

TTB 80 G, TTB 160 G, TTB 220 G

TTB 300 W

THP 120 G SH, THP 150 G SH

THP 180 G SH

THP 300 W SH

Bedienungsanleitung

DE

Operating instructions

EN-US

Manual de instrucciones

ES-MX

Instructions de service

FR

Bruksanvisning

NO

Manual de instruções

PT-BR

42,0410,2545 003-12102021

Inhaltsverzeichnis

Sicherheit 4

Sicherheit 4

Bestimmungsgemäße Verwendung 5

Schweißbrenner-Varianten 6

Verfügbare Schweißbrenner-Varianten 6

Funktionen des Up/Down-Schweißbrenners 8

Bedienelemente des Up/Down-Schweißbrenners 8

Funktionsbeschreibung des Up/Down-Schweißbrenners 8

Verschleißteile montieren 10

Verschleißteil-System A mit gesteckter Gasdüse montieren 10

Verschleißteil-System P mit geschraubter Gasdüse montieren 11

Brennerkörper montieren, Schweißbrenner anschließen 12

Brennerkörper montieren 12

Schweißbrenner an anschließen 14

Brennerkörper verdrehen 14

Brennerkörper von gasgekühltem Schweißbrenner wechseln 15

Brennerkörper wechseln 15

Brennerkörper von wassergekühltem Schweißbrenner wechseln 18

Schweißbrenner automatisch entleeren und Brennerkörper wechseln 18

Schweißbrenner manuell entleeren und Brennerkörper wechseln 20

Pflege, Wartung und Entsorgung 24

Verbote 24

Wartung bei jeder Inbetriebnahme 25

Entsorgung 25

Fehlerdiagnose, Fehlerbehebung 26

Fehlerdiagnose, Fehlerbehebung 26

Technische Daten 29

Allgemeines 29

Brennerkörper gasgekühlt - TTB 80, TTB 160, TTB 220 29

Brennerkörper wassergekühlt - TTB 180, TTB 300 30

Schlauchpaket gasgekühlt - THP 120 G SH, THP 180 G SH 31

Schlauchpaket gasgekühlt - THP 150 G SH 31

Schlauchpaket wassergekühlt - THP 300 SH 33

DE

3

Sicherheit

Sicherheit

WARNUNG!

Gefahr durch Fehlbedienung und fehlerhaft durchgeführte Arbeiten.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Alle in diesem Dokument beschriebenen Arbeiten und Funktionen dürfen nur von

▶

geschultem Fachpersonal ausgeführt werden.

Dieses Dokument lesen und verstehen.

▶

Sämtliche Bedienungsanleitungen der Systemkomponenten, insbesondere Sicher-

▶

heitsvorschriften lesen und verstehen.

WARNUNG!

Gefahr durch elektrischen Strom und austretende Drahtelektrode.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Vor Beginn der Arbeiten alle beteiligten Systemkomponenten ausschalten und vom

▶

Stromnetz trennen.

Alle beteiligten Systemkomponenten gegen Wiedereinschalten sichern.

▶

WARNUNG!

Gefahr durch elektrischen Strom infolge von schadhaften Systemkomponenten

und Fehlbedienung.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Sämtliche Kabel, Leitungen und Schlauchpakete müssen immer fest angeschlos-

▶

sen, unbeschädigt, korrekt isoliert und ausreichend dimensioniert sein.

WARNUNG!

Gefahr durch Kühlmittel-Austritt infolge von unverschlossenen KühlmittelSchläuchen.

Rutschgefahr und Sachschäden können die Folge sein.

Die Kühlmittel-Schläuche der wassergekühlten Schweißbrenner immer mit dem dar-

▶

auf montierten Kunststoff-Verschluss verschließen, wenn diese vom Kühlgerät oder

vom Drahtvorschub getrennt werden.

VORSICHT!

Gefahr durch heiße Schweißbrenner-Komponenten und heißes Kühlmittel.

Schwere Verbrühungen können die Folge sein.

Vor Beginn aller in diesem Dokument beschriebenen Arbeiten, sämtliche

▶

Schweißbrenner-Komponenten und das Kühlmittel auf Zimmertemperatur (+25 °C /

+77 °F) abkühlen lassen.

4

VORSICHT!

Bestimmungsgemäße Verwendung

Gefahr durch Betrieb von wassergekühlten Schweißbrennern ohne Kühlmittel.

Sachschäden können die Folge sein.

Wassergekühlte Schweißbrenner nie ohne Kühlmittel in Betrieb nehmen.

▶

Während des Schweißens sicherstellen, dass ein ordnungsgemäßer Kühlmittel-

▶

Durchfluss gegeben ist - dies ist der Fall, wenn im Kühlmittel-Behälter des Kühlgerätes ein ordnungsgemäßer Kühlmittel-Rückfluss ersichtlich ist.

Für Schäden aufgrund von Nichtbeachtung der oben angeführten Punkte haftet der

▶

Hersteller nicht, sämtliche Gewährleistungsansprüche erlöschen.

Der WIG Hand-Schweißbrenner ist ausschließlich zum WIG-Schweißen und WIG-Löten

bei manuellen Anwendungen bestimmt.

Eine andere oder darüber hinausgehende Benutzung gilt als nicht bestimmungsgemäß.

Für hieraus entstehende Schäden haftet der Hersteller nicht.

Zur bestimmungsgemäßen Verwendung gehört auch:

- das Beachten aller Hinweise aus der Bedienungsanleitung

- die Einhaltung der Inspektions- und Wartungsarbeiten.

DE

5

Schweißbrenner-Varianten

Verfügbare

SchweißbrennerVarianten

(1) Standard-Interface

Zurückdrücken der Taste:

a) wenn an der Stromquelle die Hochfrequenz-Zündung (HF-Zündung) aktiviert

ist, wird der Zündvorgang aktiviert

b) wenn an der Stromquelle das Berührungszünden aktiviert ist, wird die

Schweiß-Spannung an die Wolfram-Elektrode angelegt. Mit der Berührung

des Werkstückes startet der Schweißprozess

Während des Schweißens vordrücken der Taste:

a) während des Schweißens wird im 4-Takt-Betrieb durch Vordrücken und hal-

ten der Taste die Zwischenabsenkung aktiviert. Diese Funktion ist nur

verfügbar, wenn an der Stromquelle der Absenkstrom I2 eingestellt wurde

(2) Potentiometer-Interface

Start-Taste drücken:

a) wenn an der Stromquelle die Hochfrequenz-Zündung (HF-Zündung) aktiviert

ist, wird der Zündvorgang aktiviert

b) wenn an der Stromquelle das Berührungszünden aktiviert ist, wird die

Schweiß-Spannung an die Wolfram-Elektrode angelegt. Mit der Berührung

des Werkstückes startet der Schweißprozess

Potentiometer:

a) zum Einstellen des Schweißstromes

(3) Ohne Brennertaste

(4) Standard-Interface mit Brennertasten-Verlängerung

Zurückdrücken der Taste:

6

a) wenn an der Stromquelle die Hochfrequenz-Zündung (HF-Zündung) aktiviert

ist, wird der Zündvorgang aktiviert

b) wenn an der Stromquelle das Berührungszünden aktiviert ist, wird die

Schweiß-Spannung an die Wolfram-Elektrode angelegt. Mit der Berührung

des Werkstückes startet der Schweißprozess

Während des Schweißens vordrücken der Taste:

a) während des Schweißens wird im 4-Takt-Betrieb durch Vordrücken und hal-

ten der Taste die Zwischenabsenkung aktiviert. Diese Funktion ist nur

verfügbar, wenn an der Stromquelle der Absenkstrom I2 eingestellt wurde

(5) Up-Down-Interface (nicht abgebildet)

Werksseitig wird der Schweißbrenner mit einem Up/Down-Interface ausgeliefert.

Nähere Informationen hierzu dem nachfolgenden Abschnitt Funktionen des Up/

Down-Schweißbrenners ab Seite 8 entnehmen.

DE

7

Funktionen des Up/Down-Schweißbrenners

(2)

(1)

Bedienelemente

des Up/DownSchweißbrenners

(1) Start-Taste

die Taste löst folgende Funktionen aus:

a) wenn an der Stromquelle die Hochfrequenz-Zündung (HF-Zündung) aktiviert

ist, wird der Zündvorgang durch Zurückdrücken der Taste aktiviert

b) wenn an der Stromquelle das Berührungszünden aktiviert ist, wird durch

Zurückdrücken der Taste die Schweiß-Spannung an die Wolfram-Elektrode

angelegt. Mit der Berührung des Werkstückes startet der Schweißprozess

c) während des Schweißens wird im 4-Takt-Betrieb durch Vordrücken und hal-

ten der Taste die Zwischenabsenkung aktiviert. Diese Funktion ist nur

verfügbar, wenn an der Stromquelle der Absenkstrom I2 eingestellt wurde

Funktionsbeschreibung des

Up/DownSchweißbrenners

(2) Up/Down-Taste

zum Verändern der Schweißleistung

Veränderung der Schweißleistung:

1

8

Zwischenabsenkung:

1

Für die Dauer der Zwischenabsenkung die

Taste nach vorne drücken und halten

DE

9

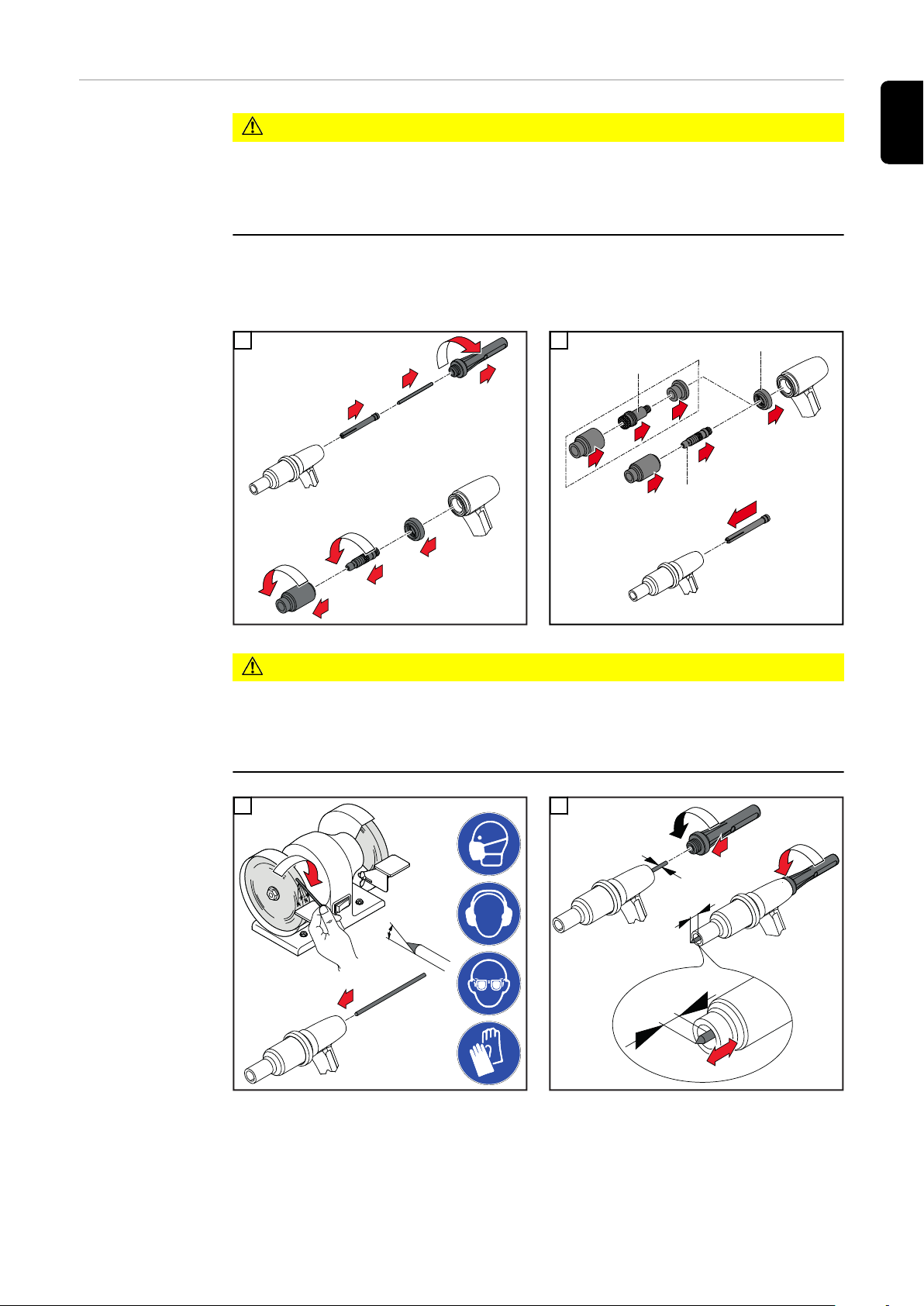

Verschleißteile montieren

1

2

3

4

5

6

*

*

1

4

2

3

**

**

(2)

(1)

30°

2

1

d

d

3

1

d

2

VerschleißteilSystem A mit gesteckter Gasdüse

montieren

VORSICHT!

Beschädigungsgefahr durch zu hohes Anzugsmoment an der Spannhülse (1) oder

Gaslinse (2).

Eine Beschädigung des Gewindes kann die Folge sein.

Spannhülse (1) oder Gaslinse (2) nur leicht festziehen.

▶

* Austauschbare Gummi-Dichthülse nur für TTB 220 G/A

** Je nach Ausführung des Schweißbrenners kann anstelle der Spannhülse (1) eine

Gaslinse (2) zum Einsatz kommen

1

2

VORSICHT!

Beschädigungsgefahr durch zu hohes Anzugsmoment an der Brennerkappe.

Eine Beschädigung des Gewindes kann die Folge sein.

Brennerkappe nur so fest anziehen, dass sich die Wolframelektrode per Hand nicht

▶

mehr verschieben lässt.

3

10

4

Brennerkappe festschrauben

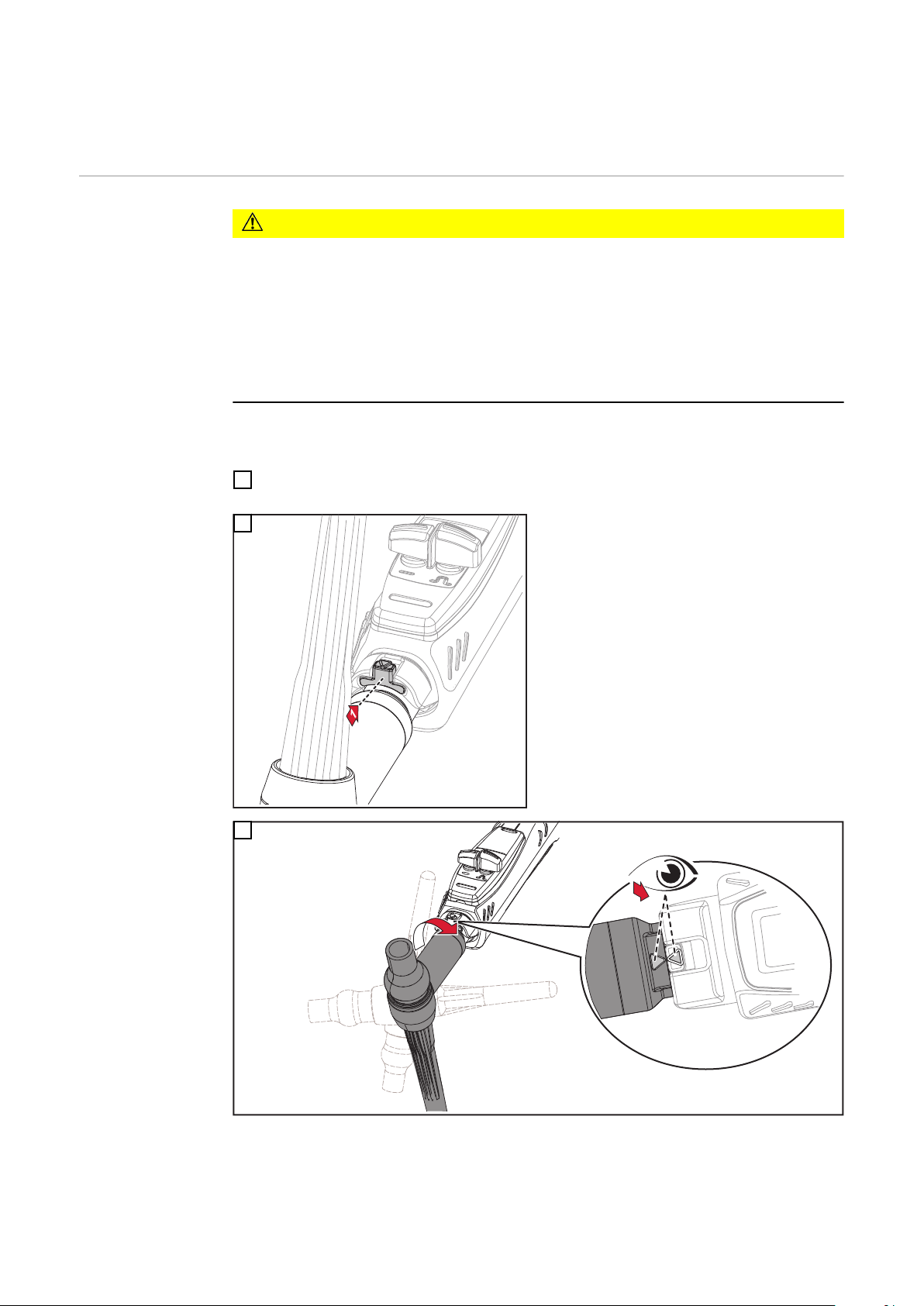

Verschleißteil-

1

2

3

4

5

6

2

3

*

2

3

4

1

(2)**

(1)**

4 / 5

2

30°

1

d

d

d

1

2

3

System P mit geschraubter

Gasdüse montieren

VORSICHT!

Beschädigungsgefahr durch zu hohes Anzugsmoment an der Spannhülse (1) oder

Gaslinse (2).

Eine Beschädigung des Gewindes kann die Folge sein.

Spannhülse (1) oder Gaslinse (2) nur leicht festziehen.

▶

* Austauschbare Gummi-Dichthülse nur für TTB 220 G/P

** Je nach Ausführung des Schweißbrenners kann anstelle der Spannhülse (1) eine

Gaslinse (2) zum Einsatz kommen

DE

1

2

VORSICHT!

Beschädigungsgefahr durch zu hohes Anzugsmoment an der Brennerkappe.

Eine Beschädigung des Gewindes kann die Folge sein.

Brennerkappe nur so fest anziehen, dass sich die Wolframelektrode per Hand nicht

▶

mehr verschieben lässt.

3

4

Brennerkappe festschrauben

11

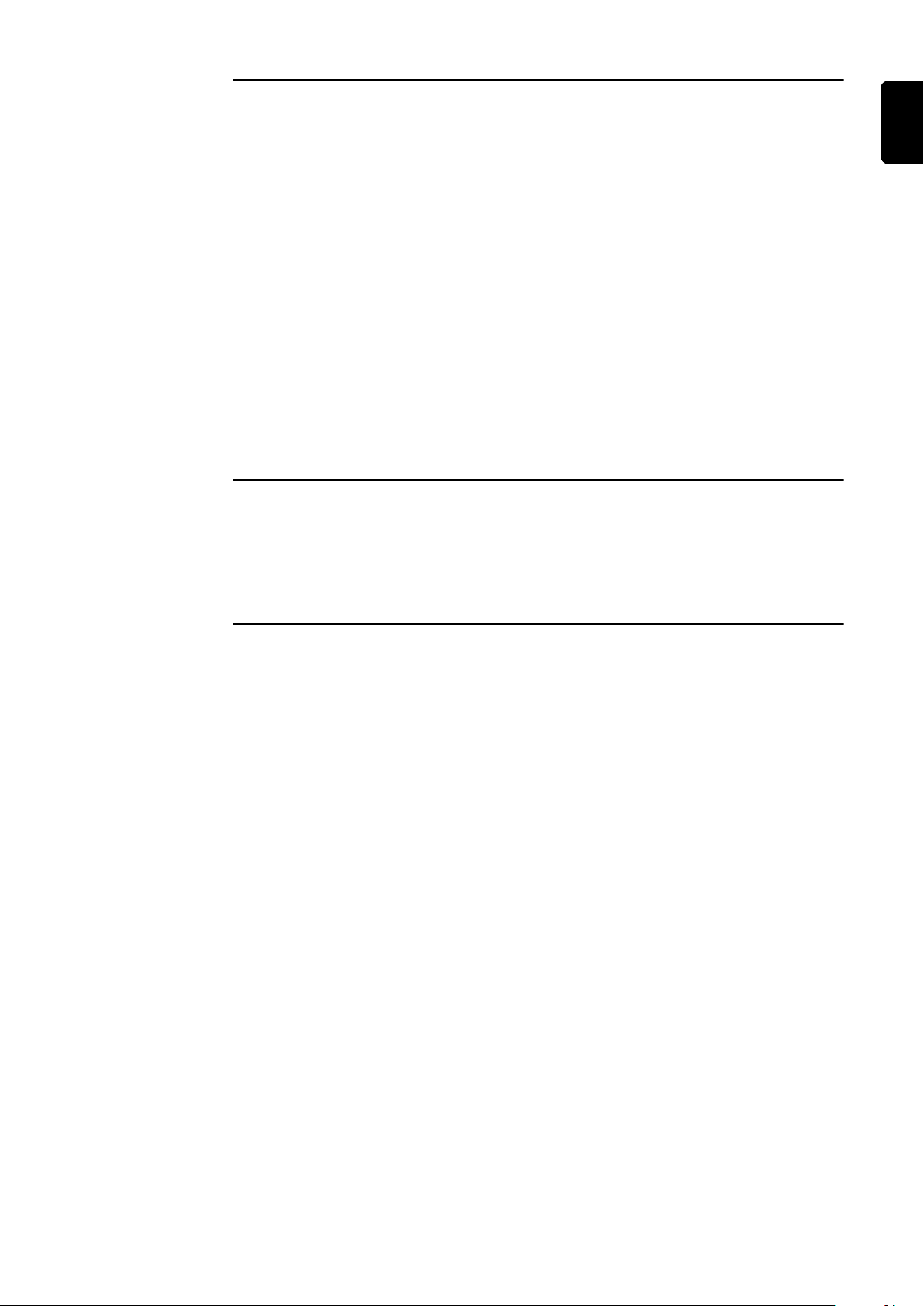

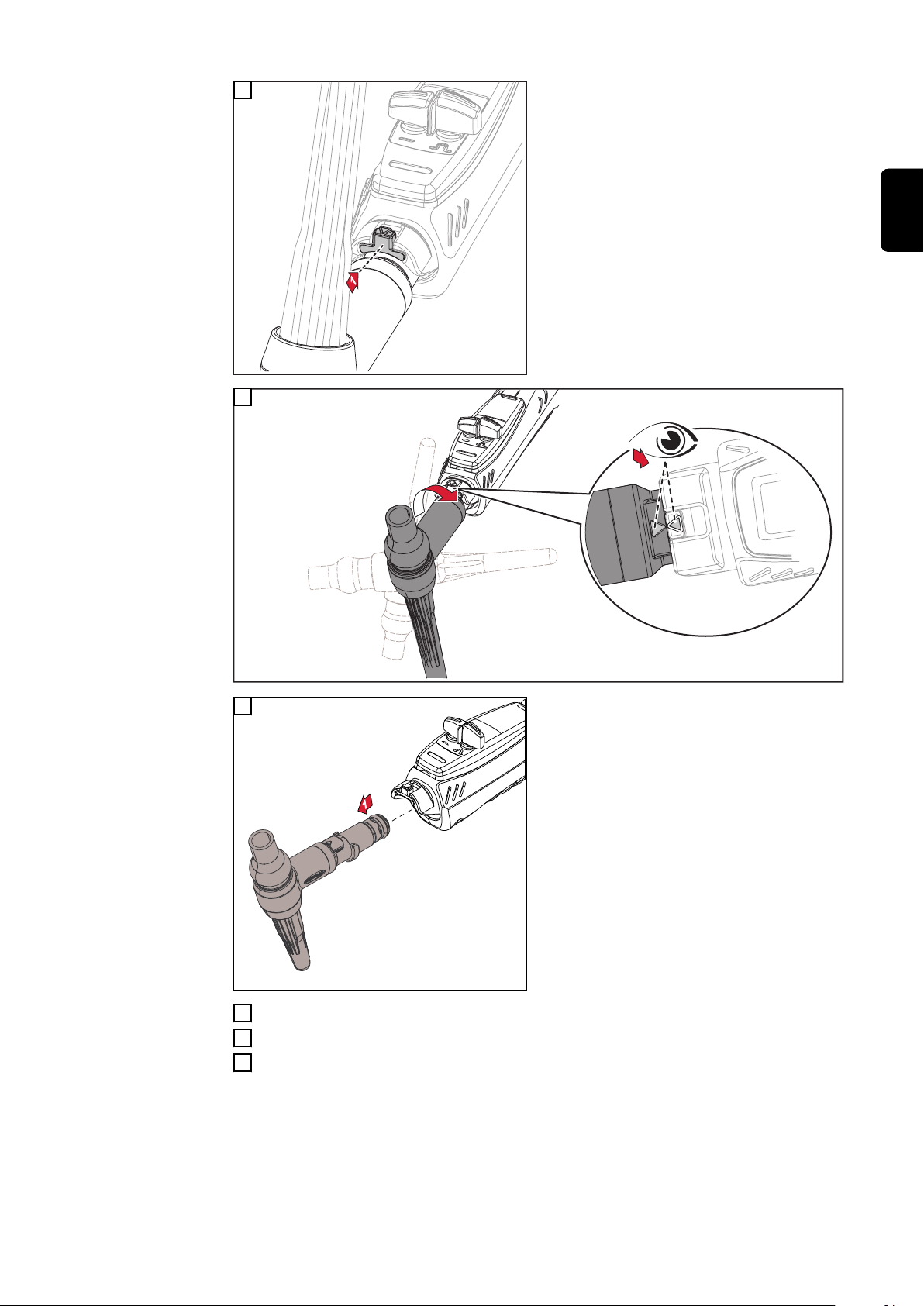

Brennerkörper montieren, Schweißbrenner anschließen

Brennerkörper

montieren

HINWEIS!

Risiko durch beschädigten O-Ring am Brennerkörper.

Ein beschädigter O-Ring am Brennerkörper kann zu einer Verunreinigung des Schutzgases und dadurch zu einer fehlerhaften Schweißnaht führen.

Vor jeder Inbetriebnahme sicherstellen, dass der O-Ring am Brennerkörper un-

▶

beschädigt ist.

* O-Ring am Brennerkörper einfetten

1

2

3

Die Arretierung mit dem Brennerkörper vollständig nach hinten drücken und gleichzeitig den Brennerkörper um

180° verdrehen

12

4

VORSICHT!

Gefahr durch fehlerhaft montierten Brennerkörper.

Sachschäden können die Folge sein.

Sicherstellen, dass sich die Arretierung nach der Montage des Brennerkörpers in

▶

der vordersten Position befindet - nur dann ist der Brennerkörper ordnungsgemäß

montiert und arretiert.

DE

13

Schweißbrenner

2

1

3

5

6

7

4

*

an anschließen

HINWEIS!

Risiko durch beschädigten O-Ring am Anschluss Schweißbrenner.

Ein beschädigter O-Ring am Anschluss Schweißbrenner kann zu einer Verunreinigung

des Schutzgases und dadurch zu einer fehlerhaften Schweißnaht führen.

Vor jeder Inbetriebnahme sicherstellen, dass der O-Ring am Anschluss

▶

Schweißbrenner unbeschädigt ist.

1

Brennerkörper

verdrehen

* nur bei wassergekühltem Schweißsystem

1

14

Brennerkörper von gasgekühltem Schweißbrenner

2

180°

1

wechseln

Brennerkörper

wechseln

DE

Brennerkörper demontieren:

1

2

3

Verschmutzungen von der Kuppelstelle des Schlauchpaketes entfernen

4

Verschmutzungen von der Kuppelstelle des Brennerkörpers entfernen

5

Schutzkappe an der Kuppelstelle des Brennerkörpers anbringen

6

15

Brennerkörper montieren:

VORSICHT!

Gefahr durch inkompatible Systemkomponenten.

Sachschäden können die Folge sein.

Nur Brennerkörper und Schlauchpakete mit der gleichen Kühlart miteinander verbin-

▶

den.

Gasgekühlte Brennerkörper nur auf gasgekühlte Schlauchpakete montieren.

▶

HINWEIS!

Risiko durch beschädigten O-Ring am Brennerkörper.

Ein beschädigter O-Ring am Brennerkörper kann zu einer Verunreinigung des Schutzgases und dadurch zu einer fehlerhaften Schweißnaht führen.

Vor jeder Inbetriebnahme sicherstellen, dass der O-Ring am Brennerkörper un-

▶

beschädigt ist.

* O-Ring am Brennerkörper einfetten

1

2

3

Die Arretierung mit dem Brennerkörper vollständig nach hinten drücken und gleichzeitig den Brennerkörper um

180° verdrehen

16

4

VORSICHT!

Gefahr durch fehlerhaft montierten Brennerkörper.

Sachschäden können die Folge sein.

Sicherstellen, dass sich die Arretierung nach der Montage des Brennerkörpers in

▶

der vordersten Position befindet - nur dann ist der Brennerkörper ordnungsgemäß

montiert und arretiert.

DE

Probeschweißung durchführen und die Qualität der Schweißnaht prüfen

5

17

Brennerkörper von wassergekühltem Schweißbren-

2

180°

1

ner wechseln

Schweißbrenner

automatisch entleeren und Brennerkörper wechseln

VORSICHT!

Gefahr durch eingeschaltete Stromquelle beim automatischen Entleeren des

Schweißbrenners.

Unabsichtliche Lichtbogen-Zündungen können die Folge sein.

Den Anweisungen zum automatischen Entleeren des Schweißbrenners in der Be-

▶

dienungsanleitung des Kühlgerätes, in der Bedienungsanleitung der Stromquelle

und am Bedienpanel der Stromquelle folgen.

Während der nachfolgend beschriebenen Arbeiten mit dem Brennerkörper mindes-

▶

tens 1 m (39.37 in.) von elektrisch leitenden Objekten fernbleiben.

Schweißbrenner automatisch entleeren (beispielsweise mit CU 600t /MC) und

Brennerkörper demontieren:

Schweißbrenner-Schlauchpaket mittels entsprechender Funktion des Kühlgerätes

1

entleeren

2

18

3

4

Verschmutzungen und Kühlmittelrückstände von der Kuppelstelle des Schlauchpa-

5

ketes entfernen

Verschmutzungen und Kühlmittelrückstände von der Kuppelstelle des Bren-

6

nerkörpers entfernen

Schutzkappe an der Kuppelstelle des Brennerkörpers anbringen

7

Brennerkörper montieren:

DE

VORSICHT!

Gefahr durch inkompatible Systemkomponenten.

Sachschäden können die Folge sein.

Nur Brennerkörper und Schlauchpakete mit der gleichen Kühlart miteinander verbin-

▶

den.

Wassergekühlte Brennerkörper nur auf wassergekühlte Schlauchpakete montieren.

▶

HINWEIS!

Risiko durch beschädigten O-Ring am Brennerkörper.

Ein beschädigter O-Ring am Brennerkörper kann zu einer Verunreinigung des Schutzgases und dadurch zu einer fehlerhaften Schweißnaht führen.

Vor jeder Inbetriebnahme sicherstellen, dass der O-Ring am Brennerkörper un-

▶

beschädigt ist.

* O-Ring am Brennerkörper einfetten

1

2

19

3

Die Arretierung mit dem Brennerkörper vollständig nach hinten drücken und gleichzeitig den Brennerkörper um

180° verdrehen

4

Schweißbrenner

manuell entleeren

und Brennerkörper wechseln

VORSICHT!

Gefahr durch fehlerhaft montierten Brennerkörper.

Sachschäden können die Folge sein.

Sicherstellen, dass sich die Arretierung nach der Montage des Brennerkörpers in

▶

der vordersten Position befindet - nur dann ist der Brennerkörper ordnungsgemäß

montiert und arretiert.

An der Stromquelle die Taste Gasprüfen drücken

5

Für 30 s strömt Schutzgas aus.

Kühlmittel-Durchfluss überprüfen:

6

Im Kühlmittel-Behälter des Kühlgerätes muss ein einwandfreier Kühlmittel-Rückfluss

ersichtlich sein.

Probeschweißung durchführen und die Qualität der Schweißnaht prüfen

7

Schweißbrenner manuell entleeren und Brennerkörper demontieren:

Stromquelle abschalten und vom Stromnetz trennen

1

Nachlaufphase des Kühlgerätes abwarten

2

Schlauch für Kühlmittel-Vorlauf vom Kühlgerät abschließen

3

20

Schlauch für Kühlmittel-Vorlauf mit maximal 4 bar (58.02 psi) Druckluft ausblasen

2

180°

1

4

- dadurch fließt ein Großteil des Kühlmittels zurück in den Kühlmittel-Behälter

5

6

DE

7

Verschmutzungen und Kühlmittelrückstände von der Kuppelstelle des Schlauchpa-

8

ketes entfernen

Verschmutzungen und Kühlmittelrückstände von der Kuppelstelle des Bren-

9

nerkörpers entfernen

Schutzkappe an der Kuppelstelle des Brennerkörpers anbringen

10

21

Brennerkörper montieren:

VORSICHT!

Gefahr durch inkompatible Systemkomponenten.

Sachschäden können die Folge sein.

Nur Brennerkörper und Schlauchpakete mit der gleichen Kühlart miteinander verbin-

▶

den.

Wassergekühlte Brennerkörper nur auf wassergekühlte Schlauchpakete montieren.

▶

HINWEIS!

Risiko durch beschädigten O-Ring am Brennerkörper.

Ein beschädigter O-Ring am Brennerkörper kann zu einer Verunreinigung des Schutzgases und dadurch zu einer fehlerhaften Schweißnaht führen.

Vor jeder Inbetriebnahme sicherstellen, dass der O-Ring am Brennerkörper un-

▶

beschädigt ist.

* O-Ring am Brennerkörper einfetten

1

2

3

Die Arretierung mit dem Brennerkörper vollständig nach hinten drücken und gleichzeitig den Brennerkörper um

180° verdrehen

22

4

VORSICHT!

Gefahr durch fehlerhaft montierten Brennerkörper.

Sachschäden können die Folge sein.

Sicherstellen, dass sich die Arretierung nach der Montage des Brennerkörpers in

▶

der vordersten Position befindet - nur dann ist der Brennerkörper ordnungsgemäß

montiert und arretiert.

DE

Stromquelle am Netz anschließen und einschalten

5

An der Stromquelle die Taste Gasprüfen drücken

6

Für 30 s strömt Schutzgas aus.

Kühlmittel-Durchfluss überprüfen:

7

Im Kühlmittel-Behälter des Kühlgerätes muss ein einwandfreier Kühlmittel-Rückfluss

ersichtlich sein.

Probeschweißung durchführen und die Qualität der Schweißnaht prüfen

8

23

Pflege, Wartung und Entsorgung

Verbote

24

Wartung bei jeder

Inbetriebnahme

Entsorgung Die Entsorgung nur gemäß den geltenden nationalen und regionalen Bestimmungen

- Verschleißteile kontrollieren, defekte Verschleißteile austauschen

- Gasdüse von Schweißspritzern befreien

Zusätzlich bei jeder Inbetriebnahme, bei wassergekühlten Schweißbrennern:

- sicherstellen, dass alle Kühlmittel-Anschlüsse dicht sind

- sicherstellen, dass ein ordnungsgemäßer Kühlmittel-Rückfluss gegeben ist

durchführen.

DE

25

Fehlerdiagnose, Fehlerbehebung

Fehlerdiagnose,

Fehlerbehebung

Schweißbrenner lässt sich nicht anschließen

Ursache:

Behebung:

Kein Schweißstrom

Netzschalter der Stromquelle eingeschaltet, Anzeigen an der Stromquelle leuchten,

Schutzgas vorhanden

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

keine Funktion nach Drücken der Brennertaste

Netzschalter eingeschaltet, Anzeigen an der Stromquelle leuchten, Schutzgas vorhanden

Bajonett-Verriegelung verbogen

Bajonett-Verriegelung austauschen

Masseanschluss falsch

Masseanschluss ordnungsgemäß herstellen

Stromkabel im Schweißbrenner unterbrochen

Schweißbrenner austauschen

Wolframelektrode lose

Wolframelektrode mittels Brennerkappe festziehen

Verschleißteile lose

Verschleißteile festziehen

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

HF-Überschlag am Anschluss Schweißbrenner

Ursache:

Behebung:

HF-Überschlag an der Griffschale

Ursache:

Behebung:

Ursache:

Behebung:

Steuerstecker nicht eingesteckt

Steuerstecker einstecken

Schweißbrenner oder Schweißbrenner-Steuerleitung defekt

Schweißbrenner tauschen

Steckerverbindungen „Brennertaste / Steuerleitung / Stromquelle“ fehlerhaft

Steckerverbindung überprüfen / Stromquelle oder Schweißbrenner zum

Service

Print im Schweißbrenner defekt

Print austauschen

Anschluss Schweißbrenner undicht

O-Ring an der Bajonett-Verriegelung austauschen

Schlauchpaket undicht

Schlauchpaket austauschen

Schutzgas-Schlauchanschluss zum Brennerkörper undicht

Schlauch nachsetzen und abdichten

26

Kein Schutzgas

alle anderen Funktionen vorhanden

DE

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

schlechte Schweißeigenschaften

Ursache:

Behebung:

Ursache:

Behebung:

Gasflasche leer

Gasflasche wechseln

Gas-Druckminderer defekt

Gas-Druckminderer austauschen

Gasschlauch nicht montiert, geknickt oder schadhaft

Gasschlauch montieren, gerade auslegen. Defekten Gasschlauch austau-

schen

Schweißbrenner defekt

Schweißbrenner austauschen

Gas-Magnetventil defekt

Service-Dienst verständigen (Gas-Magnetventil austauschen lassen)

falsche Schweißparameter

Einstellungen überprüfen

Masseanschluss falsch

Masseanschluss und Klemme auf Polarität überprüfen

Schweißbrenner wird sehr heiß

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Schweißbrenner zu schwach dimensioniert

Einschaltdauer und Belastungsgrenzen beachten

nur bei wassergekühlten Anlagen: Wasserdurchfluss zu gering

Wasserstand, Wasserdurchfluss-Menge, Wasserverschmutzung, etc. kon-

trollieren, Kühlmittel-Pumpe blockiert: Welle der Kühlmittel-Pumpe mittels

Schraubendreher an der Durchführung andrehen

nur bei wassergekühlten Anlagen: Parameter „Strg. Kühlgerät“ befindet sich

auf „OFF“.

Im Setup-Menü den Parameter „Strg. Kühlgerät“ auf „Aut“ oder „ON“ stellen.

27

Porosität der Schweißnaht

Ursache:

Behebung:

Spritzerbildung in der Gasdüse, dadurch unzureichender Gasschutz der

Schweißnaht

Schweißspritzer entfernen

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Schlechte Zündeigenschaften

Ursache:

Behebung:

Löcher im Gasschlauch oder ungenaue Anbindung des Gasschlauches

Gasschlauch austauschen

O-Ring am Zentralanschluss ist zerschnitten oder defekt

O-Ring austauschen

Feuchtigkeit / Kondensat in der Gasleitung

Gasleitung trocknen

Zu starke oder zu geringe Gasströmung

Gasströmung korrigieren

Ungenügende Gasmenge zu Schweißbeginn oder Schweißende

Gas-Vorströmung und Gas-Nachströmung erhöhen

Zu viel Trennmittel aufgetragen

Überschüssiges Trennmittel entfernen / weniger Trennmittel auftragen

Ungeeignete Wolframelektrode (beispielsweise WP-Elektrode beim DCSchweißen)

Geeignete Wolframelektrode verwenden

Ursache:

Behebung:

Gasdüse bekommt Risse

Ursache:

Behebung:

Verschleißteile lose

Verschleißteile festschrauben

Wolframelektrode ragt nicht weit genug aus der Gasdüse

Wolframelektrode weiter aus der Gasdüse ragen lassen

28

Technische Daten

Allgemeines Das Produkt entspricht den Anforderungen laut Norm IEC 60974-7.

HINWEIS!

Die angegebenen Leistungsdaten gelten nur bei Verwendung von serienmäßigen

Verschleißteilen.

Bei Verwendung von Gaslinsen und kürzeren Gasdüsen reduzieren sich die

Schweißstrom-Angaben.

HINWEIS!

Die Schweißstrom-Angaben gelten bei gasgekühlten Brennerkörpern nur ab einer

Länge von 65 mm (2.56 in.).

Bei Verwendung von kürzeren Brennerkörpern reduzieren sich die Schweißstrom-Angaben um 30 %.

HINWEIS!

Beim Schweißen an der Leistungsgrenze des Schweißbrenners entsprechend

größere Wolfram-Elektroden und Gasdüsen-Öffnungsdurchmesser verwenden, um

die Standzeit der Verschleißteile zu erhöhen.

Stromstärke, AC-Balance und AC-Strom-Offset als leistungsbildende Faktoren berücksichtigen.

DE

Brennerkörper

gasgekühlt TTB 80, TTB 160,

TTB 220

TTB 80 G TTB 160 G F

35 % ED1) / 80 A 35 % ED1) / 160 A

DC-Schweißstrom

bei 10 min / 40°C (104°F)

AC-Schweißstrom

bei 10 min / 40°C (104°F)

Schutzgas (Norm EN 439) Argon Argon

Elektrodendurchmesser 1,0 - 3,2 mm

TTB 220 G

DC-Schweißstrom bei 10 min /

40°C (104°F)

AC-Schweißstrom bei 10 min /

40°C (104°F)

60 % ED1) / 60 A 60 % ED1) / 120 A

100 % ED1) / 50 A 100 % ED1) / 90 A

35 % ED1) / 30 A 35 % ED1) / 120 A

60 % ED1) / 90 A

100 % ED1) / 70 A

1,0 - 3,2 mm

(0.039 - 0.126 in.)

(0.039 - 0.126 in.)

35 % ED1) / 220 A

60 % ED1) / 170 A

100 % ED1) / 130 A

35 % ED1) / 180 A

60 % ED1) / 130 A

100 % ED1) / 100 A

29

TTB 220 G

Schutzgas (Norm EN 439) Argon

Elektrodendurchmesser 1.0 - 4.0 mm

0.039 - 0.158 in.

TTB 220 A G F TTB 220 P G F

35 % ED1) / 220 A 30 % ED1) / 220 A

DC-Schweißstrom bei 10 min /

40°C (104°F)

60 % ED1) / 170 A 60 % ED1) / 160 A

100 % ED1) / 130 A 100 % ED1) / 130 A

35 % ED1) / 180 A 30 % ED1) / 170 A

AC-Schweißstrom bei 10 min /

40°C (104°F)

60 % ED1) / 120 A 60 % ED1) / 120 A

100 % ED1) / 100 A 100 % ED1) / 100 A

Schutzgas (Norm EN 439) Argon Argon

Brennerkörper

wassergekühlt TTB 180, TTB 300

Elektrodendurchmesser 1,0 - 4,0 mm

0.039 - 0.158 in.

1)

ED = Einschaltdauer

1,0 - 4,0 mm

0.039 - 0.158 in.

TTB 180 W TTB 300 W

DC-Schweißstrom bei

10 min / 40°C (104°F)

AC-Schweißstrom bei

10 min / 40°C (104°F)

60 % ED1) / 180 A 60 % ED1) / 300 A

100 % ED1) / 140 A 100 % ED1) / 230 A

60 % ED1) / 140 A 60 % ED1) / 250 A

100 % ED1) / 110 A 100 % ED1) / 190 A

Schutzgas (Norm EN 439) Argon Argon

Elektrodendurchmesser 1,0 - 3,2 mm

(0.039 - 0.126 in.)

Minimal zulässiger KühlmittelDurchfluss Q

1)

min

ED = Einschaltdauer

(0.26 gal/min)

1 l/min

1,0 - 3,2 mm

(0.039 - 0.126 in.)

1 l/min

(0.26 gal/min)

30

Schlauchpaket

L

L

gasgekühlt THP 120 G SH,

THP 180 G SH

THP 120 G SH THP 180 G SH

35 % ED1) / 120 A 35 % ED1) / 180 A

DC-Schweißstrom

bei 10 min / 40°C (104°F)

60 % ED1) / 100 A 60 % ED1) / 130 A

100 % ED1) / 80 A 100 % ED1) / 100 A

35 % ED1) / 90 A 35 % ED1) / 120 A

AC-Schweißstrom

bei 10 min / 40°C (104°F)

60 % ED1) / 70 A 60 % ED1) / 90 A

100 % ED1) / 50 A 100 % ED1) / 70 A

Schutzgas (Norm EN 439) Argon Argon

DE

Schlauchpaket

gasgekühlt THP 150 G SH

Maximal zulässige Leerlaufspan-

4,0 m / 8,0 m

(13 ft. + 1.48 in. / 26

ft.+ 2.96 in.)

113 V 113 V

(13 ft. + 1.48 in. / 26

4,0 m / 8,0 m

ft.+ 2.96 in.)

nung (U0)

Maximal zulässige Zündspannung

10 kV 10 kV

(UP)

Brennertaste U

Brennertaste I

1)

ED = Einschaltdauer

max

max

35 V 35 V

100 mA 100 mA

HINWEIS!

Das Schlauchpaket THP 150 G SH ist nicht für Lichtbogen-Zündeinrichtungen wie

beispielsweise Hochfrequenz-Zündung vorgesehen und geeignet!

Das Schlauchpaket ist nur für den Betrieb mit den Stromquellen TransPocket 150/180

und AccuPocket 150 vorgesehen.

THP 150 G SH

25 % ED1) / 150 A

DC-Schweißstrom

bei 10 min / 40°C (104°F)

35 % ED1) / 120 A

60 % ED1) / 100 A

100 % ED1) / 80 A

25 % ED1) / 110 A

AC-Schweißstrom

bei 10 min / 40°C (104°F)

35 % ED1) / 90 A

60 % ED1) / 70 A

100 % ED1) / 50 A

Schutzgas (Norm EN 439) Argon

4,0 m / 8,0 m

(13 ft. + 1.48 in. / 26 ft. + 2.96 in.)

31

THP 150 G SH

Maximal zulässige Leerlaufspannung U

0

Maximal zulässige Zündspannung

U

P

1)

ED = Einschaltdauer

113 V

Nicht für Lichtbogen-Zündeinrichtungen vor-

gesehen und geeignet !

32

Schlauchpaket

L

wassergekühlt THP 300 SH

THP 300 SH

DC-Schweißstrom

bei 10 min / 40°C (104°F)

60 % ED1) / 300 A

100 % ED1) / 230 A

DE

AC-Schweißstrom

bei 10 min / 40°C (104°F)

60 % ED1) / 250 A

100 % ED1) / 190 A

Schutzgas (Norm EN 439) Argon

4,0 m / 8,0 m

(13 ft.+ 1.48 in. / 26 ft + 2.96 in.)

Geringste Kühlleistung laut Norm

650 W / 650 W

IEC 60974-2 in Abhängigkeit von

der Schlauchpaket-Länge

Minimal zulässiger KühlmittelDurchfluss Q

min

Minimal zulässiger Kühlmitteldruck

p

min

Maximal zulässiger Kühlmitteldruck

p

max

Maximal zulässige Leerlaufspannung U

0

Maximal zulässige Zündspannung

U

P

(0.26 gal./min [US])

1 l/min

3 bar

(43 psi)

5,5 bar

(79 psi)

113 V

10 kV

1)

ED = Einschaltdauer

33

34

Table of contents

Safety 36

Safety 36

Intended use 37

Welding torch variants 38

Available welding torch variants 38

Functions of the Up/Down torch 40

Operating elements of the Up/Down-torch 40

Functional description of the Up/Down-torch 40

Mounting the Wearing Parts 42

Fitting an A-type wearing part with gas nozzle (push-on type) 42

Fitting a P-type wearing part with gas nozzle (screw type) 43

Fitting the torch body and connecting the welding torch 44

Fitting the torch body 44

Connecting the welding torch 46

Rotating the torch body 46

Changing the torch body of a gas-cooled welding torch 47

Changing the torch body 47

Changing the torch body of a water-cooled welding torch 50

Automatic emptying of the welding torch and changing the torch body 50

Manually emptying the welding torch and changing the torch body 52

Service, maintenance and disposal 56

Prohibited 56

Maintenance at every start-up 57

Disposal 57

Troubleshooting 58

Troubleshooting 58

Technical data 61

General 61

Gas-cooled torch body – TTB 80, TTB 160, TTB 220 61

Water-cooled torch body - TTB 180, TTB 300 62

Gas-cooled hosepack - THP 120 G SH, THP 180 G SH 63

Gas-cooled hosepack - THP 150 G SH 63

Water-cooled hosepack - THP 300 SH 65

EN-US

35

Safety

Safety

WARNING!

Danger from incorrect operation and work that is not carried out properly.

This can result in severe personal injury and damage to property.

All the work and functions described in this document must only be carried out by

▶

trained and qualified personnel.

Read and understand this document.

▶

Read and understand all the Operating Instructions for the system components,

▶

especially the safety rules.

WARNING!

Danger from electrical current and from emerging wire electrode.

This can result in severe personal injury and damage to property.

Before starting work, switch off all the system components involved and disconnect

▶

them from the grid.

Secure all system components involved so they cannot be switched back on.

▶

WARNING!

Danger from electric current due to defective system components and incorrect

operation.

This can result in severe personal injury and damage to property.

All cables, leads, and hosepacks must always be securely connected, undamaged,

▶

correctly insulated, and adequately sized.

WARNING!

Danger from coolant leakage due to unsealed coolant hoses.

There may be a risk of slipping and damage to property.

When disconnecting a welding torch from the cooling unit or wirefeeder, always seal

▶

the coolant hoses using the plastic seal attached to the torch.

CAUTION!

Danger due to hot welding torch components and coolant.

Serious burns may result.

Allow all welding torch components and the coolant to cool down to room temperatu-

▶

re (+25 °C or +77 °F) before starting any of the work described in this document.

CAUTION!

Danger due to the operation of water-cooled welding torches without coolant.

This can result in damage to property.

Never use water-cooled welding torches without coolant.

▶

During welding, ensure that the coolant is circulating correctly - this will be the case

▶

if a regular return flow of coolant can be seen in the coolant container of the cooling

unit.

The manufacturer will not be liable for any damages due to non-observance of the

▶

above mentioned points. All claims against the warranty are void.

36

Intended use The TIG manual welding torch is intended solely for TIG welding and TIG brazing in ma-

nual applications.

Any other use is deemed to be "not in accordance with the intended purpose.” The manufacturer shall not be liable for any damage resulting from such improper use.

Intended use also means:

- Following all the instructions in the Operating Instructions

- Carrying out all the specified inspection and maintenance work.

EN-US

37

Welding torch variants

Available welding

torch variants

(1) Standard interface

Pushing the button backward:

a) If high frequency ignition (HF ignition) is activated at the power source, the

ignition process is activated

b) When contact ignition is activated on the power source, the welding voltage

is applied to the tungsten electrode. The welding process starts when the

torch contacts the workpiece

Pushing the button forward during welding:

a) When welding in 4-step mode, intermediate lowering is activated by pushing

the button forward and holding it in place. This function is only available if

the lowering current I2 has been set on the power source

(2) Potentiometer interface

Pressing the Start button:

a) If high frequency ignition (HF ignition) is activated at the power source, the

ignition process is activated

b) When contact ignition is activated on the power source, the welding voltage

is applied to the tungsten electrode. The welding process starts when the

torch contacts the workpiece

Potentiometer:

a) For adjusting the welding current

38

(3) Without torch trigger

(4) Standard interface with torch trigger extension

Pushing the button backward:

a) If high frequency ignition (HF ignition) is activated at the power source, the

ignition process is activated

b) When contact ignition is activated on the power source, the welding voltage

is applied to the tungsten electrode. The welding process starts when the

torch contacts the workpiece

Pushing the button forward during welding:

a) When welding in 4-step mode, intermediate lowering is activated by pushing

the button forward and holding it in place. This function is only available if

the lowering current I2 has been set on the power source

(5) Up-Down interface (not shown)

The welding torch is supplied from the factory with an Up/Down interface. For

more information, see the following section Functions of the Up/Down torch

from page 40.

EN-US

39

Functions of the Up/Down torch

(2)

(1)

Operating elements of the Up/

Down-torch

(1) Start button

The button initiates the following functions:

a) If high frequency ignition (HF ignition) is activated on the power source, the

ignition process is activated by pushing the button backward

b) If touch ignition is activated on the power source, the welding voltage is app-

lied to the tungsten electrode by pushing the button backward. The welding

process starts when the torch contacts the workpiece

c) When welding in 4-step mode, intermediate lowering is activated by pushing

the button forward and holding it in place. This function is only available if

the lowering current I2 has been set on the power source

Functional description of the

Up/Down-torch

(2) Up/Down button

For changing the welding power

Changing the welding power:

1

40

Intermediate lowering:

1

Push the button forward and hold until intermediate lowering is complete

EN-US

41

Mounting the Wearing Parts

1

2

3

4

5

6

*

*

1

4

2

3

**

**

(2)

(1)

30°

2

1

d

d

3

1

d

2

Fitting an A-type

wearing part with

gas nozzle (pushon type)

CAUTION!

Risk of damage due to excessive tightening torque on the fixing sleeve (1) or gas

lens (2).

Damage to the thread may result.

Only tighten the fixing sleeve (1) or gas lens (2) a little.

▶

* Replaceable rubber sealing sleeve only for TTB 220 G/A

** A gas lens (2) may be used instead of the fixing sleeve (1) depending on the type

of welding torch

1

2

CAUTION!

Risk of damage due to excessive tightening torque on the torch cap.

Damage to the thread may result.

Only tighten the torch cap enough so that the tungsten electrode can no longer be

▶

moved by hand.

3

42

4

Screw down the torch cap

Fitting a P-type

1

2

3

4

5

6

2

3

*

2

3

4

1

(2)**

(1)**

4 / 5

2

30°

1

d

d

d

1

2

3

wearing part with

gas nozzle (screw

type)

CAUTION!

Risk of damage due to excessive tightening torque on the fixing sleeve (1) or gas

lens (2).

Damage to the thread may result.

Only tighten the fixing sleeve (1) or gas lens (2) a little.

▶

* Replaceable rubber sealing sleeve only for TTB 220 G/P

** A gas lens (2) may be used instead of the fixing sleeve (1) depending on the type

of welding torch

EN-US

1

2

CAUTION!

Risk of damage due to excessive tightening torque on the torch cap.

Damage to the thread may result.

Only tighten the torch cap enough so that the tungsten electrode can no longer be

▶

moved by hand.

3

4

Screw down the torch cap

43

Fitting the torch body and connecting the welding

torch

Fitting the torch

body

NOTE!

Risk due to damaged O-ring on the torch body.

A damaged O-ring on the torch body can lead to contamination of the shielding gas, resulting in a defective weld.

Before each start-up, ensure that the O-ring on the torch body is undamaged.

▶

* Grease the O-ring on the torch body

1

2

3

Push the torch body locking device fully back and at the same time turn the torch body 180°

44

4

CAUTION!

Danger due to incorrectly fitted torch body.

This can result in damage to property.

Ensure that the locking device is fully forward after fitting the torch body - only then

▶

is the torch body properly fitted and locked.

EN-US

45

Connecting the

2

1

3

5

6

7

4

*

welding torch

NOTE!

Risk due to damaged O-ring on the welding torch connection.

A damaged O-ring on the welding torch connection can lead to contamination of the

shielding gas, resulting in a defective weld.

Before each start-up, ensure that the O-ring on the welding torch connection is un-

▶

damaged.

1

Rotating the

torch body

* only with water-cooled welding system

1

46

Changing the torch body of a gas-cooled welding

2

180°

1

torch

Changing the

torch body

Removing the torch body:

1

2

EN-US

3

Remove contamination from the hosepack interface

4

Remove contamination from the torch body interface

5

Fit the protective cap to the torch body interface

6

47

Fitting the torch body:

CAUTION!

Danger due to incompatible system components.

This can result in damage to property.

Only connect torch bodies and hosepacks that are using the same type of cooling.

▶

Only fit gas-cooled torch bodies to gas-cooled hosepacks.

▶

NOTE!

Risk due to damaged O-ring on the torch body.

A damaged O-ring on the torch body can lead to contamination of the shielding gas, resulting in a defective weld.

Before each start-up, ensure that the O-ring on the torch body is undamaged.

▶

* Grease the O-ring on the torch body

1

2

3

Push the torch body locking device fully back and at the same time turn the torch body 180°

48

4

CAUTION!

Danger due to incorrectly fitted torch body.

This can result in damage to property.

Ensure that the locking device is fully forward after fitting the torch body - only then

▶

is the torch body properly fitted and locked.

EN-US

Perform a test weld and check the quality of the weld

5

49

Changing the torch body of a water-cooled welding

2

180°

1

torch

Automatic emptying of the welding

torch and changing the torch body

CAUTION!

Danger from switched on power source during automatic emptying of the welding

torch.

Unintentional arc ignitions can occur.

Follow the instructions for automatic emptying of the welding torch in the cooling unit

▶

Operating Instructions, the power source Operating Instructions, and on the power

source control panel.

When carrying out the work on the torch body as described below, keep at least 1 m

▶

(39.37 in.) away from electrically conductive objects.

Automatic emptying of the welding torch (e.g., with CU 600t /MC) and removing the

torch body:

Empty the torch hosepack using the corresponding cooling unit function

1

2

3

50

4

Remove contamination and coolant residues from the hosepack interface

5

Remove contamination and coolant residues from the torch body interface

6

Fit the protective cap to the torch body interface

7

Fitting the torch body:

CAUTION!

EN-US

Danger due to incompatible system components.

This can result in damage to property.

Only connect torch bodies and hosepacks that are using the same type of cooling.

▶

Only fit water-cooled torch bodies to water-cooled hosepacks.

▶

NOTE!

Risk due to damaged O-ring on the torch body.

A damaged O-ring on the torch body can lead to contamination of the shielding gas, resulting in a defective weld.

Before each start-up, ensure that the O-ring on the torch body is undamaged.

▶

* Grease the O-ring on the torch body

1

2

51

3

Push the torch body locking device fully back and at the same time turn the torch body 180°

4

Manually emptying the welding

torch and changing the torch body

CAUTION!

Danger due to incorrectly fitted torch body.

This can result in damage to property.

Ensure that the locking device is fully forward after fitting the torch body - only then

▶

is the torch body properly fitted and locked.

Press the gas-test button on the power source

5

Shielding gas flows out for 30 s.

Check the coolant flow:

6

You must be able to see a strong return flow into the cooling unit coolant container.

Perform a test weld and check the quality of the weld

7

Manually emptying the welding torch and removing the torch body:

Switch off the power source and disconnect from the grid

1

Wait for the cooling unit to run down

2

Shut off the coolant supply hose from the cooling unit

3

Purge the coolant supply hose with compressed air at maximum 4 bar (58.02 psi)

4

- This will cause a large part of the coolant to flow back into the coolant container

52

5

2

180°

1

EN-US

6

7

Remove contamination and coolant residues from the hosepack interface

8

Remove contamination and coolant residues from the torch body interface

9

Fit the protective cap to the torch body interface

10

53

Fitting the torch body:

CAUTION!

Danger due to incompatible system components.

This can result in damage to property.

Only connect torch bodies and hosepacks that are using the same type of cooling.

▶

Only fit water-cooled torch bodies to water-cooled hosepacks.

▶

NOTE!

Risk due to damaged O-ring on the torch body.

A damaged O-ring on the torch body can lead to contamination of the shielding gas, resulting in a defective weld.

Before each start-up, ensure that the O-ring on the torch body is undamaged.

▶

* Grease the O-ring on the torch body

1

2

3

Push the torch body locking device fully back and at the same time turn the torch body 180°

54

4

CAUTION!

Danger due to incorrectly fitted torch body.

This can result in damage to property.

Ensure that the locking device is fully forward after fitting the torch body - only then

▶

is the torch body properly fitted and locked.

EN-US

Connect the power source to the grid and switch on

5

Press the gas-test button on the power source

6

Shielding gas flows out for 30 s.

Check the coolant flow:

7

You must be able to see a strong return flow into the cooling unit coolant container.

Perform a test weld and check the quality of the weld

8

55

Service, maintenance and disposal

Prohibited

56

Maintenance at

every start-up

Disposal Materials should be disposed of according to valid local and national regulations.

- Check wearing parts, replace faulty wearing parts

- Purge the gas nozzle of welding spatter

In addition to the above list of steps to be carried out at every start-up, for water-cooled

welding torches:

- Ensure that all coolant connections are leak-tight

- Ensure that there is a proper coolant return flow

EN-US

57

Troubleshooting

Troubleshooting

Welding torch cannot be connected

Cause:

Remedy:

No welding current

Power source switched on, power source indication illuminates, shielding gas present

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

No function after pressing torch trigger

Power source switched on, power source indication illuminates, shielding gas present

Bayonet lock bent

Replace bayonet lock

Incorrect ground connection

Establish proper ground connection

Power cable in welding torch interrupted

Replace welding torch

Tungsten electrode loose

Tighten tungsten electrode using torch cap

Wearing parts loose

Tighten wearing parts

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

HF flashover at welding torch connection

Cause:

Remedy:

HF flashover at the shell-type handle

Cause:

Remedy:

Cause:

Remedy:

Power plug not plugged in

Plug in power plug

Welding torch or welding torch control line faulty

Replace welding torch

Plug connections "torch trigger/control line/power source" faulty

Check plug connection / send power source or welding torch to service

team

PCB in welding torch faulty

Replace PCB

Welding torch connection not sealed

Replace O-ring on the bayonet lock

Hosepack is not sealed

Replace hosepack

Shielding gas hose connection to torch body not sealed

Adjust and seal hose

58

No shielding gas

All other functions present

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

Poor-quality weld properties

Cause:

Remedy:

Cause:

Remedy:

Gas cylinder empty

Change gas cylinder

Gas pressure regulator faulty

Replace gas pressure regulator

Gas hose kinked, damaged, or not attached

Attach and straighten gas hose. Replace faulty gas hose

Welding torch faulty

Replace welding torch

Gas solenoid valve faulty

Contact service team (have gas solenoid valve replaced)

Incorrect welding parameters

Check settings

Incorrect ground connection

Check ground connection and terminal for polarity

EN-US

Welding torch gets very hot

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

Welding torch is inadequately dimensioned

Observe duty cycle and load limits

For water-cooled systems only: Coolant flow too low

Check water level, water flow rate, water contamination, etc. Coolant pump

blocked: Switch on shaft of coolant pump at the gland using a screwdriver

For water-cooled systems only: "Cooling unit Ctrl" parameter is set to

"OFF".

In the Setup menu, set the "Cooling unit Ctrl" parameter to "Aut" or "ON".

59

Porosity of weld seam

Cause:

Remedy:

Spattering in the gas nozzle, causing inadequate gas shield for weld seam

Remove welding spatter

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

Poor ignition properties

Cause:

Remedy:

Holes in gas hose or imprecise gas hose connection

Replace gas hose

O-ring at central connector is cut or faulty

Replace O-ring

Moisture/condensate in the gas line

Dry gas line

Gas flow too strong or weak

Correct gas flow

Inadequate quantity of gas at the start or end of welding

Increase gas pre-flow and gas post-flow

Too much parting agent applied

Remove excess parting agent/apply less parting agent

Unsuitable tungsten electrode (e.g., WP electrode for DC welding)

Use suitable tungsten electrode

Cause:

Remedy:

Gas nozzle is cracked

Cause:

Remedy:

Wearing parts loose

Screw on wearing parts tightly

Tungsten electrode not protruding far enough out of the gas nozzle

Have tungsten electrode protrude more out of the gas nozzle

60

Technical data

General This product meets the requirements set out in standard IEC 60974-7.

Gas-cooled torch

body –

TTB 80, TTB 160,

TTB 220

NOTE!

The performance data specifications only apply when using standard wearing

parts.

When using gas lenses and shorter gas nozzles, the welding current is reduced.

NOTE!

The welding current specifications apply to gas-cooled torch bodies only from a

length of 65 mm (2.56 in.).

When using shorter torch bodies, the welding current is reduced by 30%.

NOTE!

When welding at the power limit of the welding torch, use larger tungsten electrodes and gas nozzle opening diameters to increase the service life of the wearing

parts.

Take amperage, AC balance, and AC current offset into account as performance-enhancing factors.

TTB 80 G TTB 160 G F

35% D.C.1) / 80 A 35% D.C.1) / 160 A

DC welding current

at 10 min / 40 °C (104 °F)

60% D.C.1) / 60 A 60% D.C.1) / 120 A

100% D.C.1) / 50 A 100% D.C.1) / 90 A

EN-US

35% D.C.1) / 30 A 35% D.C.1) / 120 A

AC welding current

at 10 min / 40 °C (104 °F)

Shielding gas (Standard EN 439) Argon Argon

Electrode diameter 1.0 - 3.2 mm

(0.039 - 0.126 in.)

TTB 220 G

DC welding current at 10 min /

40 °C (104 °F)

AC welding current at 10 min /

40 °C (104 °F)

Shielding gas (Standard EN 439) Argon

60% D.C.1) / 90 A

100% D.C.1) / 70 A

1.0 - 3.2 mm

(0.039 - 0.126 in.)

35% D.C.1) / 220 A

60% D.C.1) / 170 A

100% D.C.1) / 130 A

35% D.C.1) / 180 A

60% D.C.1) / 130 A

100% D.C.1) / 100 A

61

TTB 220 G

Electrode diameter 1.0 - 4.0 mm

0.039 - 0.158 in.

TTB 220 A G F TTB 220 P G F

35% D.C.1) / 220 A 30% D.C.1) / 220 A

DC welding current at 10 min /

40 °C (104 °F)

60% D.C.1) / 170 A 60% D.C.1) / 160 A

100% D.C.1) / 130 A 100% D.C.1) / 130 A

35% D.C.1) / 180 A 30% D.C.1) / 170 A

AC welding current at 10 min /

40 °C (104 °F)

60% D.C.1) / 120 A 60% D.C.1) / 120 A

100% D.C.1) / 100 A 100% D.C.1) / 100 A

Shielding gas (Standard EN 439) Argon Argon

Water-cooled

torch body TTB 180, TTB 300

Electrode diameter 1.0 - 4.0 mm

0.039 - 0.158 in.

1)

D.C. = duty cycle

1.0 - 4.0 mm

0.039 - 0.158 in.

TTB 180 W TTB 300 W

DC welding current at

10 min / 40 °C (104 °F)

AC welding current at

10 min / 40 °C (104 °F)

60% D.C.1) / 180 A 60% D.C.1) / 300 A

100% D.C.1) / 140 A 100% D.C.1) / 230 A

60% D.C.1) / 140 A 60% D.C.1) / 250 A

100% D.C.1) / 110 A 100% D.C.1) / 190 A

Shielding gas (Standard EN 439) Argon Argon

Electrode diameter 1.0 - 3.2 mm

(0.039 - 0.126 in.)

Minimum permissible coolant flow

Q

min

1)

D.C. = duty cycle

(0.26 gal/min)

1 l/min

1.0 - 3.2 mm

(0.039 - 0.126 in.)

1 l/min

(0.26 gal/min)

62

Gas-cooled ho-

L

L

sepack THP 120 G SH,

THP 180 G SH

THP 120 G SH THP 180 G SH

35% D.C.1) / 120 A 35% D.C.1) / 180 A

DC welding current

at 10 min / 40 °C (104 °F)

60% D.C.1) / 100 A 60% D.C.1) / 130 A

100% D.C.1) / 80 A 100% D.C.1) / 100 A

35% D.C.1) / 90 A 35% D.C.1) / 120 A

AC welding current

at 10 min / 40 °C (104 °F)

60% D.C.1) / 70 A 60% D.C.1) / 90 A

100% D.C.1) / 50 A 100% D.C.1) / 70 A

Shielding gas (Standard EN 439) Argon Argon

EN-US

Gas-cooled hosepack THP 150 G SH

Maximum permitted open circuit

4.0 m / 8.0 m

(13 ft. + 1.48 in. / 26 ft.

+ 2.96 in.)

113 V 113 V

(13 ft. + 1.48 in. / 26 ft.

4.0 m / 8.0 m

+ 2.96 in.)

voltage (U0)

Maximum permitted striking voltage

10 kV 10 kV

(UP)

Torch trigger U

Torch trigger I

1)

D.C. = duty cycle

max

max

35 V 35 V

100 mA 100 mA

NOTE!

The THP 150 G SH hosepack is not intended or suitable for arc ignition devices,

for example high frequency ignition.

The hosepack is intended for use with TransPocket 150/180 and AccuPocket 150 power

sources only.

THP 150 G SH

25% D.C.1) / 150 A

DC welding current

at 10 min / 40 °C (104 °F)

35% D.C.1) / 120 A

60% D.C.1) / 100 A

100% D.C.1) / 80 A

25% D.C.1) / 110 A

AC welding current

at 10 min / 40 °C (104 °F)

35% D.C.1) / 90 A

60% D.C.1) / 70 A

100% D.C.1) / 50 A

Shielding gas (Standard EN 439) Argon

4.0 m / 8.0 m

(13 ft. + 1.48 in. / 26 ft. + 2.96 in.)

63

THP 150 G SH

Maximum permitted open circuit

voltage U

0

Maximum permitted striking voltage

U

P

1)

D.C. = duty cycle

113 V

Not intended for or suitable for arc ignition

devices!

64

Water-cooled ho-

L

sepack - THP 300

SH

THP 300 SH

DC welding current

at 10 min / 40 °C (104 °F)

60% D.C.1) / 300 A

100% D.C.1) / 230 A

AC welding current

at 10 min / 40 °C (104 °F)

60% D.C.1) / 250 A

100% D.C.1) / 190 A

Shielding gas (Standard EN 439) Argon

4.0 m / 8.0 m

(13 ft. + 1.48 in. / 26 ft + 2.96 in.)

Lowest cooling capacity as per IEC

650 W / 650 W

standard 60974-2, depending on

the hosepack length

Minimum permissible coolant flow

Q

min

Minimum permissible coolant pressure p

min

Maximum permissible coolant pressure p

max

Maximum permitted open circuit

voltage U

0

Maximum permitted striking voltage

U

P

(0.26 gal./min [US])

1 l/min

3 bar

(43 psi)

5.5 bar

(79 psi)

113 V

10 kV

EN-US

1)

D.C. = duty cycle

65

66

Contenido

Seguridad 68

Certificación de seguridad 68

Uso previsto 69

Variantes de la antorcha de soldadura 70

Variantes disponibles de la antorcha de soldadura 70

Funciones de la antorcha con opción Up/Down 72

Elementos de operación de la antorcha con opción Up/Down- 72

Descripción funcional de la antorcha con opción Up/Down- 72

Cómo montar consumibles 74

Instalar un consumible tipo A con inyector de gas encajado 74

Instalar un consumible tipo P con inyector de gas enroscado 75

Instalar el cuello de antorcha y conectar la antorcha de soldadura 76

Instalación del cuello de antorcha 76

Conexión de la antorcha de soldadura 78

Girar el cuello de antorcha 78

Cambiar el cuello de antorcha de una antorcha refrigerada por gas 79

Cambiar el cuello de antorcha 79

Cambiar el cuello de antorcha de una antorcha de soldadura refrigerada con agua 82

Vaciado automático de la antorcha de soldadura y cambio del cuello de antorcha 82

Vaciado manual de la antorcha de soldadura y cambio del cuello de antorcha 84

Cuidado, mantenimiento y desecho 88

Prohibido 88

Mantenimiento en cada puesta en servicio 89

Desecho 89

Solución de problemas 90

Solución de problemas 90

Datos técnicos 93

General 93

Cuello de antorcha refrigerado con gas – TTB 80, TTB 160, TTB 220 93

Cuello de antorcha refrigerado con agua - TTB 180, TTB 300 94

Juego de cables refrigerado con gas - THP 120 G SH, THP 180 G SH 95

Juego de cables refrigerado con gas - THP 150 G SH 95

Juego de cables refrigerado con agua - THP 300 SH 97

ES-MX

67

Seguridad

Certificación de

seguridad

¡PELIGRO!

¡PELIGRO! Por operación incorrecta y trabajo realizado incorrectamente.

Esto puede resultar en lesiones personales graves y daños a la propiedad.

Todo el trabajo y las funciones que se describen en este documento deben realizar-

▶

se únicamente por personal calificado y capacitado.

Lea y entienda este documento.

▶

Lea y entienda todo el manual de instrucciones para los componentes del sistema,

▶

especialmente las normas de seguridad.

¡PELIGRO!

¡PELIGRO! Por corriente eléctrica provocada por el electrodo de soldadura emergente.

Esto puede resultar en lesiones personales graves y daños a la propiedad.

Antes de empezar a trabajar, apague todos los componentes del sistema involucra-

▶

dos y desconéctelos de la red de corriente.

Asegure todos los componentes del sistema involucrados para que no puedan ser

▶

encendidos de nuevo.

¡PELIGRO!

¡PELIGRO! Por corriente eléctrica debido a componentes del sistema defectuosos

y funcionamiento incorrecto.

Esto puede resultar en lesiones personales graves y daños a la propiedad.

Todos los cables, plomos y juegos de cables siempre deben estar conectados de

▶

manera segura, sin daños, aislados correctamente y debidamente dimensionados.

¡PELIGRO!

¡PELIGRO! Por fugas de líquido de refrigeración debido a mangueras de líquido de

refrigeración sin sellar.

Puede haber riesgo de resbalones y daños a la propiedad.

Cuando se desconecta una antorcha de soldadura de la unidad de enfriamiento o

▶

del alimentador de alambre, siempre selle las mangueras de líquido de refrigeración

usando el sello plástico fijado a la antorcha.

¡PRECAUCIÓN!

¡PELIGRO! Debido a los componentes de antorcha de soldadura calientes y al

líquido de refrigeración.

Pueden ocurrir quemaduras graves.

Permita que todos los componentes de la antorcha de soldadura y el líquido de refri-

▶

geración se enfríen a temperatura ambiente (+25 °C o +77 °F) antes de comenzar

cualquier trabajo descrito en este documento.

68

¡PRECAUCIÓN!

¡PELIGRO! Debido al funcionamiento de antorchas de soldadura refrigeradas con

agua sin líquido de refrigeración.

Esto puede resultar en daños a la propiedad.

Nunca use antorchas de soldadura refrigeradas con agua sin líquido de refrigera-

▶

ción.

Durante la soldadura, asegúrese de que el líquido de refrigeración circule correcta-

▶

mente; este será el caso si se puede ver un flujo de retorno regular de líquido de

refrigeración en el depósito de refrigeración de la unidad de enfriamiento.

El fabricante no será responsable de los daños debido a la no observancia de los

▶

puntos mencionados anteriormente. Todas las reclamaciones contra la garantía son

nulas.

Uso previsto La antorcha manual TIG está diseñada exclusivamente para la soldadura TIG y para la

soldadura brazing TIG en aplicaciones manuales.

Cualquier otro uso se considera como “no acorde con el propósito para el cual se diseñó”. El fabricante no se responsabilizará por los daños que puedan provocarse por dicho uso inadecuado.

El uso que se pretende también significa:

- Seguir todas las instrucciones del manual de instrucciones

- Llevar a cabo todas las inspecciones especificadas y los trabajos de mantenimiento.

ES-MX

69

Variantes de la antorcha de soldadura

Variantes disponibles de la

antorcha de soldadura

(1) Interface estándar

Empujar el botón hacia atrás:

a) Si se activa el cebado de alta frecuencia (cebado AF) en la fuente de poder,

se activa el proceso de cebado

b) Cuando se activa el cebado por contacto en la fuente de poder, la tensión

de soldadura se aplica al electrodo de tungsteno. El proceso de soldadura

comienza cuando la antorcha entra en contacto con el componente.

Empujar el botón hacia adelante durante la soldadura:

a) Durante la soldadura en operación de 4 tiempos, la reducción intermedia se

activa manteniendo presionado el botón hacia adelante. Esta función solo

está disponible si la corriente de reducción I2 se ha configurado en la fuente

de poder

(2) Interface del potenciómetro

Presionar el botón de inicio:

a) Si se activa el cebado de alta frecuencia (cebado AF) en la fuente de poder,

se activa el proceso de cebado

b) Cuando se activa el cebado por contacto en la fuente de poder, la tensión

de soldadura se aplica al electrodo de tungsteno. El proceso de soldadura

comienza cuando la antorcha entra en contacto con el componente.

70

Potenciómetro:

a) Para ajustar la corriente de soldadura

(3) Sin pulsador de la antorcha

(4) Interface estándar con extensión del pulsador de la antorcha

Empujar el botón hacia atrás:

a) Si se activa el cebado de alta frecuencia (cebado AF) en la fuente de poder,

se activa el proceso de cebado

b) Cuando se activa el cebado por contacto en la fuente de poder, la tensión

de soldadura se aplica al electrodo de tungsteno. El proceso de soldadura

comienza cuando la antorcha entra en contacto con el componente.

Empujar el botón hacia adelante durante la soldadura:

a) Durante la soldadura en operación de 4 tiempos, la reducción intermedia se

activa manteniendo presionado el botón hacia adelante. Esta función solo

está disponible si la corriente de reducción I2 se ha configurado en la fuente

de poder

(5) Interface Up-Down (no mostrada)

La antorcha de soldadura se suministra de fábrica con una interface Up/Down.

Para obtener más información, consulte la sección Funciones de la antorcha

con opción Up/Down en la página 72.

ES-MX

71

Funciones de la antorcha con opción Up/Down

(2)

(1)

Elementos de

operación de la

antorcha con opción Up/Down-

(1) Botón de inicio

El botón inicia las siguientes funciones:

a) Si se activa el cebado de alta frecuencia (cebado AF) en la fuente de poder,

se activa el proceso de cebado al empujar el botón hacia atrás

b) Si se activa el cebado por contacto en la fuente de poder, la tensión de sold-

adura se aplica al electrodo de tungsteno al empujar el botón hacia atrás. El

proceso de soldadura comienza cuando la antorcha entra en contacto con el

componente.

c) Durante la soldadura en operación de 4 tiempos, la reducción intermedia se

activa manteniendo presionado el botón hacia adelante. Esta función solo

está disponible si la corriente de reducción I2 se ha configurado en la fuente

de poder

Descripción funcional de la

antorcha con opción Up/Down-

(2) Botón Up/Down

Para cambiar la potencia de soldadura

Cambiar la potencia de soldadura:

1

72

Reducción intermedia:

1

Empuje el botón hacia adelante y

manténgalo presionado hasta que se complete la reducción intermedia

ES-MX

73

Cómo montar consumibles

1

2

3

4

5

6

*

*

1

4

2

3

**

**

(2)

(1)

30°

2

1

d

d

3

1

d

2

Instalar un consumible tipo A

con inyector de

gas encajado

¡PRECAUCIÓN!

Riesgo de daños debido a un par de apriete excesivo en la funda de fijación (1) o

el difusor de gas (2).

Pueden ocasionarse daños en la rosca.

Apriete solo un poco la funda de fijación (1) o el difusor de gas (2).

▶

* Junta de sellado de goma reemplazable solo para TTB 220 G/A

** Se puede usar un difusor de gas (2) en vez de la funda de fijación (1), dependi-

endo del tipo de antorcha de soldadura.

1

2

¡PRECAUCIÓN!

Riesgo de daños debido a un par de apriete excesivo en la calota de la antorcha.

Pueden ocasionarse daños en la rosca.

Solo apriete la calota de la antorcha lo suficiente para que el electrodo de tungsteno

▶

ya no se pueda mover con la mano.

3

74

4

Atornillar la calota de la antorcha

Instalar un con-

1

2

3

4

5

6

2

3

*

2

3

4

1

(2)**

(1)**

4 / 5

2

30°

1

d

d

d

1

2

3

sumible tipo P

con inyector de

gas enroscado

¡PRECAUCIÓN!

Riesgo de daños debido a un par de apriete excesivo en la funda de fijación (1) o

el difusor de gas (2).

Pueden ocasionarse daños en la rosca.

Apriete solo un poco la funda de fijación (1) o el difusor de gas (2).

▶

* Junta de sellado de goma reemplazable solo para TTB 220 G/P

** Se puede usar un difusor de gas (2) en vez de la funda de fijación (1), dependi-

endo del tipo de antorcha de soldadura.

1

2

ES-MX

¡PRECAUCIÓN!

Riesgo de daños debido a un par de apriete excesivo en la calota de la antorcha.

Pueden ocasionarse daños en la rosca.

Solo apriete la calota de la antorcha lo suficiente para que el electrodo de tungsteno

▶

ya no se pueda mover con la mano.

3

4

Atornillar la calota de la antorcha

75

Instalar el cuello de antorcha y conectar la antorcha de soldadura

Instalación del

cuello de antorcha

¡OBSERVACIÓN!

Riesgo debido a una junta tórica dañada en el cuello de antorcha.

Una junta tórica dañada en el cuello de antorcha puede provocar la contaminación del

gas protector y provocar una soldadura defectuosa.

Antes de cada puesta en marcha, asegúrese de que la junta tórica del cuello de

▶

antorcha no esté dañada.

* Engrase la junta tórica del cuello de antorcha

1

2

3

Empuje el dispositivo de bloqueo del cuello de antorcha completamente hacia atrás y al mismo tiempo gire el

cuello de antorcha 180°

76

4

¡PRECAUCIÓN!

¡PELIGRO! Por cuello de antorcha mal instalado.

Esto puede resultar en daños a la propiedad.

Asegúrese de que el dispositivo de bloqueo esté completamente hacia adelante de-

▶

spués de colocar el cuello de antorcha; solo entonces, el cuello de antorcha está

correctamente colocado y bloqueado.

ES-MX

77

Conexión de la

2

1

3

5

6

7

4

*

antorcha de soldadura

¡OBSERVACIÓN!

Riesgo debido a una junta tórica dañada en la conexión Euro.

Una junta tórica dañada en la conexión Euro puede provocar la contaminación del gas

protector y provocar una soldadura defectuosa.

Antes de cada puesta en servicio, asegúrese de que la junta tórica de la conexión

▶

Euro no esté dañada.

1

Girar el cuello de

antorcha

* Únicamente con sistema de soldadura enfriado con agua

1

78

Cambiar el cuello de antorcha de una antorcha ref-

2

180°

1

rigerada por gas

Cambiar el cuello

de antorcha

Remover el cuello de antorcha:

1

ES-MX

2

3

Elimine la contaminación de la interface del juego de cables

4

Elimine la contaminación de la interface del cuello de antorcha

5

Instale la calota de protección en la interface del cuello de antorcha

6

79

Instalar el cuello de antorcha:

¡PRECAUCIÓN!

¡PELIGRO! Por componentes del sistema incompatibles.

Esto puede resultar en daños a la propiedad.

Solo conecte cuellos de antorcha y juegos de cables que estén usando el mismo

▶

tipo de refrigeración.

Solo instale cuellos de antorcha enfriados con gas en juegos de cables enfriados

▶

con gas.

¡OBSERVACIÓN!

Riesgo debido a una junta tórica dañada en el cuello de antorcha.

Una junta tórica dañada en el cuello de antorcha puede provocar la contaminación del

gas protector y provocar una soldadura defectuosa.

Antes de cada puesta en servicio, asegúrese de que la junta tórica del cuello de

▶

antorcha no esté dañada.

* Engrase la junta tórica del cuello de antorcha

1

2

3

Empuje el dispositivo de bloqueo del cuello de antorcha completamente hacia atrás y al mismo tiempo gire el

cuello de antorcha 180°

80

4

¡PRECAUCIÓN!

¡PELIGRO! Por cuello de antorcha mal instalado.

Esto puede resultar en daños a la propiedad.

Asegúrese de que el dispositivo de bloqueo esté completamente hacia adelante de-

▶

spués de colocar el cuello de antorcha; solo entonces, el cuello de antorcha está

correctamente colocado y bloqueado.

ES-MX

Realice una soldadura de prueba y verifique la calidad de la soldadura

5

81

Cambiar el cuello de antorcha de una antorcha de

2

180°

1

soldadura refrigerada con agua

Vaciado automático de la

antorcha de soldadura y cambio

del cuello de

antorcha

¡PRECAUCIÓN!

¡PELIGRO! Por fuente de poder encendida durante el vaciado automático de la

antorcha de soldadura.

Pueden ocurrir igniciones involuntarias del arco voltaico.

Siga las instrucciones para el vaciado automático de la antorcha de soldadura en el

▶

manual de instrucciones de la unidad de enfriamiento, el manual de instrucciones

de la fuente de poder y en el panel de control de la fuente de poder.

Cuando realice el trabajo en el cuello de antorcha como se describe a continuación,

▶

mantenga al menos 1 m (39.37 in.) de distancia de objetos con conductividad.

Vaciado automático de la antorcha de soldadura (por ejemplo, con CU 600t /MC) y

remover el cuello de antorcha:

Vacíe el juego de cables de la antorcha usando la función correspondiente de la uni-

1

dad de enfriamiento

2

82

3

4

Elimine la contaminación y los residuos de líquido de refrigeración de la interface del

5

juego de cables

Elimine la contaminación y los residuos de líquido de refrigeración de la interface del

6

cuello de antorcha

Instale la calota de protección en la interface del cuello de antorcha

7

Instalar el cuello de antorcha:

ES-MX

¡PRECAUCIÓN!

¡PELIGRO! Por componentes del sistema incompatibles.

Esto puede resultar en daños a la propiedad.

Solo conecte cuellos de antorcha y juegos de cables que estén usando el mismo

▶

tipo de refrigeración.

Solo instale cuellos de antorcha enfriados con agua en juegos de cables enfriados

▶

con agua.

¡OBSERVACIÓN!

Riesgo debido a una junta tórica dañada en el cuello de antorcha.

Una junta tórica dañada en el cuello de antorcha puede provocar la contaminación del

gas protector y provocar una soldadura defectuosa.

Antes de cada puesta en servicio, asegúrese de que la junta tórica del cuello de

▶

antorcha no esté dañada.

* Engrase la junta tórica del cuello de antorcha

1

2

83

3

Empuje el dispositivo de bloqueo del cuello de antorcha completamente hacia atrás y al mismo tiempo gire el

cuello de antorcha 180°

4

Vaciado manual

de la antorcha de

soldadura y cambio del cuello de

antorcha

¡PRECAUCIÓN!

¡PELIGRO! Por cuello de antorcha mal instalado.

Esto puede resultar en daños a la propiedad.

Asegúrese de que el dispositivo de bloqueo esté completamente hacia adelante de-

▶

spués de colocar el cuello de antorcha; solo entonces, el cuello de antorcha está

correctamente colocado y bloqueado.

Presione el botón test de gas en la fuente de poder

5

El gas protector fluye durante 30 s.

Revise el caudal líquido de refrigeración:

6

debe ser capaz de ver un caudal de retorno de líquido de refrigeración fuerte en el

depósito de refrigeración de la unidad de enfriamiento.

Realice una soldadura de prueba y verifique la calidad de la soldadura

7

Vaciado manual de la antorcha de soldadura y cambio del cuello de antorcha:

Apague la fuente de poder y desconéctela de la red

1

Espere a que se agote la unidad de enfriamiento

2

Cierre la manguera de suministro de líquido de refrigeración en la unidad de enfria-

3

miento

84

Purgue la manguera de suministro de líquido de refrigeración con aire a presión a

2

180°

1

4

un máximo de 4 bar (58.02 psi)

- Esto hará que una gran parte del líquido de refrigeración regrese al depósito de

refrigeración

5

6

ES-MX

7

Elimine la contaminación y los residuos de líquido de refrigeración de la interface del

8

juego de cables

Elimine la contaminación y los residuos de líquido de refrigeración de la interface del

9

cuello de antorcha

Instale la calota de protección en la interface del cuello de antorcha

10

85

Instalar el cuello de antorcha:

¡PRECAUCIÓN!

¡PELIGRO! Por componentes del sistema incompatibles.