/ Battery Charging Systems / Welding Technology / Solar Electronics

TransTig 1600

TransTig 1700

Bedienungsanleitung

Ersatzteillisten

DE

WIG-Stromquelle

42,0426,0023,DE 004-15112013

Sehr geehrter Leser

DE

Einleitung

Wir danken Ihnen für Ihr entgegengebrachtes Vertrauen und gratulieren Ihnen zu Ihrem

technisch hochwertigen Fronius Produkt. Die vorliegende Anleitung hilft Ihnen, sich mit

diesem vertraut zu machen. Indem Sie die Anleitung sorgfältig lesen, lernen Sie die

vielfältigen Möglichkeiten Ihres Fronius-Produktes kennen. Nur so können Sie seine

Vorteile bestmöglich nutzen.

Bitte beachten Sie auch die Sicherheitsvorschriften und sorgen Sie so für mehr Sicherheit am Einsatzort des Produktes. Sorgfältiger Umgang mit Ihrem Produkt unterstützt

dessen langlebige Qualität und Zuverlässigkeit. Das sind wesentliche Voraussetzungen

für hervorragende Ergebnisse.

ud_fr_st_et_00491 01/2012

Sicherheitsvorschriften

DE

GEFAHR!

WARNUNG!

VORSICHT!

HINWEIS!

Wichtig!

„GEFAHR!“ Bezeichnet eine unmittelbar drohende Gefahr. Wenn sie nicht

gemieden wird, sind Tod oder schwerste Verletzungen die Folge.

„WARNUNG!“ Bezeichnet eine möglicherweise gefährliche Situation. Wenn

sie nicht gemieden wird, können Tod und schwerste Verletzungen die Folge

sein.

„VORSICHT!“ Bezeichnet eine möglicherweise schädliche Situation. Wenn

sie nicht gemieden wird, können leichte oder geringfügige Verletzungen

sowie Sachschäden die Folge sein.

„HINWEIS!“ bezeichnet die Gefahr beeinträchtigter Arbeitsergebnisse und

möglicher Schäden an der Ausrüstung.

„Wichtig!“ bezeichnet Anwendungstipps und andere besonders nützliche Informationen.

Es ist kein Signalwort für eine schädliche oder gefährliche Situation.

Wenn Sie eines der im Kapitel „Sicherheitsvorschriften“ abgebildeten Symbole sehen, ist

erhöhte Achtsamkeit erforderlich.

Allgemeines

Das Gerät ist nach dem Stand der Technik und den anerkannten sicherheitstechnischen Regeln gefertigt. Dennoch drohen bei Fehlbedienung oder

Missbrauch Gefahr für

- Leib und Leben des Bedieners oder Dritte,

- das Gerät und andere Sachwerte des Betreibers,

- die effiziente Arbeit mit dem Gerät.

Alle Personen, die mit der Inbetriebnahme, Bedienung, Wartung und Instandhaltung des Gerätes zu tun haben, müssen

- entsprechend qualifiziert sein,

- Kenntnisse vom Schweißen haben und

- diese Bedienungsanleitung vollständig lesen und genau befolgen.

Die Bedienungsanleitung ist ständig am Einsatzort des Gerätes aufzubewahren. Ergänzend zur Bedienungsanleitung sind die allgemein gültigen sowie

die örtlichen Regeln zu Unfallverhütung und Umweltschutz bereitzustellen

und zu beachten.

Alle Sicherheits- und Gefahrenhinweise am Gerät

- in lesbarem Zustand halten

- nicht beschädigen, nicht entfernen

- nicht abdecken, überkleben oder übermalen.

Die Positionen der Sicherheits- und Gefahrenhinweise am Gerät, entnehmen

Sie dem Kapitel „Allgemeines“ der Bedienungsanleitung Ihres Gerätes.

Störungen, die die Sicherheit beeinträchtigen können, vor dem Einschalten

des Gerätes beseitigen.

Es geht um Ihre Sicherheit!

I

ud_fr_st_sv_00466 022013

Bestimmungsgemäße Verwendung

Das Gerät ist ausschließlich für Arbeiten im Sinne der bestimmungsgemäßen Verwendung zu benutzen.

Das Gerät ist ausschließlich für die am Leistungsschild angegebenen

Schweißverfahren bestimmt.

Eine andere oder darüber hinaus gehende Benutzung gilt als nicht bestimmungsgemäß. Für hieraus entstandene Schäden haftet der Hersteller nicht.

Zur bestimmungsgemäßen Verwendung gehört auch

- das vollständige Lesen und Befolgen aller Hinweise aus der Bedienungsanleitung

- das vollständige Lesen und Befolgen aller Sicherheits- und Gefahrenhinweise

- die Einhaltung der Inspektions- und Wartungsarbeiten.

Das Gerät niemals für folgende Anwendungen verwenden:

- Auftauen von Rohren

- Laden von Batterien/Akkumulatoren

- Start von Motoren

Das Gerät ist für den Betrieb in Industrie und Gewerbe ausgelegt. Für Schäden, die auf den Einsatz im Wohnbereich zurückzuführen sind, haftet der

Hersteller nicht.

Für mangelhafte oder fehlerhafte Arbeitsergebnisse übernimmt der Hersteller

ebenfalls keine Haftung.

Umgebungsbedingungen

Verpflichtungen

des Betreibers

Betrieb oder Lagerung des Gerätes außerhalb des angegebenen Bereiches

gilt als nicht bestimmungsgemäß. Für hieraus entstandene Schäden haftet

der Hersteller nicht.

Temperaturbereich der Umgebungsluft:

- beim Betrieb: -10 °C bis + 40 °C (14 °F bis 104 °F)

- bei Transport und Lagerung: - 20 °C bis + 55 °C (-4 °F bis 131 °F)

Relative Luftfeuchtigkeit:

- bis 50 % bei 40 °C (104 °F)

- bis 90 % bei 20 °C (68 °F)

Umgebungsluft: frei von Staub, Säuren, korrosiven Gasen oder Substanzen,

usw.

Höhenlage über dem Meeresspiegel: bis 2000 m (6500 ft)

Der Betreiber verpflichtet sich, nur Personen am Gerät arbeiten zu lassen,

die

- mit den grundlegenden Vorschriften über Arbeitssicherheit und Unfallverhütung vertraut und in die Handhabung des Gerätes eingewiesen sind

- diese Bedienungsanleitung, insbesondere das Kapitel „Sicherheitsvorschriften“ gelesen, verstanden und dies durch ihre Unterschrift bestätigt

haben

- entsprechend den Anforderungen an die Arbeitsergebnisse ausgebildet

sind.

ud_fr_st_sv_00466 022013

Das sicherheitsbewusste Arbeiten des Personals ist in regelmäßigen Abständen zu überprüfen.

II

Verpflichtungen

des Personals

Alle Personen, die mit Arbeiten am Gerät beauftragt sind, verpflichten sich,

vor Arbeitsbeginn

- die grundlegenden Vorschriften über Arbeitssicherheit und Unfallverhütung zu befolgen

- diese Bedienungsanleitung, insbesondere das Kapitel „Sicherheitsvorschriften“ zu lesen und durch ihre Unterschrift zu bestätigen, dass sie

diese verstanden haben und befolgen werden.

Vor Verlassen des Arbeitsplatzes sicherstellen, dass auch in Abwesenheit

keine Personen- oder Sachschäden auftreten können.

DE

Netzanschluss

Selbst- und

Personenschutz

Geräte mit hoher Leistung können auf Grund ihrer Stromaufnahme die Energiequalität des Netzes beeinflussen.

Das kann einige Gerätetypen betreffen in Form von:

- Anschluss-Beschränkungen

- Anforderungen hinsichtlich maximal zulässiger Netzimpedanz

*)

- Anforderungen hinsichtlich minimal erforderlicher Kurzschluss-Leistung

*)

jeweils an der Schnittstelle zum öffentlichen Netz

siehe technische Daten

In diesem Fall muss sich der Betreiber oder der Anwender des Gerätes

versichern, ob das Gerät angeschlossen werden darf, gegebenenfalls durch

Rücksprache mit dem Energieversorgungs-Unternehmen.

HINWEIS! Auf eine sichere Erdung des Netzanschlusses ist zu

achten.

Beim Schweißen setzen Sie sich zahlreichen Gefahren aus, wie z.B.:

- Funkenflug, umherfliegende heiße Metallteile

- augen- und hautschädigende Lichtbogen-Strahlung

*)

- schädliche elektromagnetische Felder, die für Träger von Herzschrittmachern Lebensgefahr bedeuten

- elektrische Gefährdung durch Netz- und Schweißstrom

- erhöhte Lärmbelastung

- schädlichen Schweißrauch und Gase

Personen, die während des Schweißvorganges am Werkstück arbeiten,

müssen geeignete Schutzkleidung mit folgenden Eigenschaften verwenden:

- schwer entflammbar

- isolierend und trocken

- den ganzen Körper bedeckend, unbeschädigt und in gutem Zustand

- Schutzhelm

- stulpenlose Hose

III

ud_fr_st_sv_00466 022013

Selbst- und

Personenschutz

(Fortsetzung)

Zur Schutzbekleidung zählt unter anderem:

- Augen und Gesicht durch Schutzschild mit vorschriftsgemäßem FilterEinsatz vor UV-Strahlen, Hitze und Funkenflug schützen.

- Hinter dem Schutzschild eine vorschriftsgemäße Schutzbrille mit Seitenschutz tragen.

- Festes, auch bei Nässe isolierendes Schuhwerk tragen

- Hände durch geeignete Handschuhe schützen (elektrisch isolierend,

Hitzeschutz).

- Zur Verringerung der Lärmbelastung und zum Schutz vor Verletzungen

Gehörschutz tragen.

Personen, vor allem Kinder, während des Betriebes von den Geräten und

dem Schweißprozess fernhalten. Befinden sich dennoch Personen in der

Nähe

- diese über alle Gefahren (Blendgefahr durch Lichtbogen, Verletzungsgefahr durch Funkenflug, gesundheitsschädlicher Schweißrauch, Lärmbelastung, mögliche Gefährdung durch Netz- oder Schweißstrom, ...)

unterrichten,

- geeignete Schutzmittel zur Verfügung stellen oder

- geeignete Schutzwände und -Vorhänge aufbauen.

Angaben zu

Geräuschemissionswerten

Gefahr durch

schädliche Gase

und Dämpfe

Das Gerät erzeugt einen maximalen Schallleistungspegel <80dB(A) (ref. 1pW)

bei Leerlauf sowie in der Kühlungsphase nach Betrieb entsprechend dem

maximal zulässigem Arbeitspunkt bei Normlast gemäß EN 60974-1.

Ein arbeitsplatzbezogener Emissionswert kann beim Schweißen (und Schneiden) nicht angegeben werden, da dieser verfahrens- und umgebungsbedingt

ist. Er ist abhängig von den verschiedensten Parametern wie z.B. Schweißverfahren (MIG/MAG-, WIG-Schweißen), der angewählten Stromart (Gleichstrom,

Wechselstrom), dem Leistungsbereich, der Art des Schweißgutes, dem

Resonanzverhalten des Werkstückes, der Arbeitsplatzumgebung u.a.m.

Beim Schweißen entstehender Rauch enthält gesundheitsschädliche Gase

und Dämpfe.

Schweißrauch enthält Substanzen, die unter Umständen Geburtsschäden

und Krebs verursachen können.

Kopf von entstehendem Schweißrauch und Gasen fernhalten.

Entstehenden Rauch sowie schädliche Gase

- nicht einatmen

- durch geeignete Mittel aus dem Arbeitsbereich absaugen.

ud_fr_st_sv_00466 022013

Für ausreichend Frischluft-Zufuhr sorgen.

Bei nicht ausreichender Belüftung Atem-Schutzmaske mit Luftzufuhr verwenden.

Besteht Unklarheit darüber, ob die Absaugleistung ausreicht, die gemessenen Schadstoff-Emissionswerte mit den zulässigen Grenzwerten vergleichen.

Wird nicht geschweißt, das Ventil der Schutzgas-Flasche oder Hauptgasversorgung schließen.

IV

Gefahr durch

schädliche Gase

und Dämpfe

(Fortsetzung)

Folgende Komponenten sind unter anderem für den Grad der Schädlichkeit

des Schweißrauches verantwortlich:

- Für das Werkstück eingesetzte Metalle

- Elektroden

- Beschichtungen

- Reiniger, Entfetter und dergleichen

Daher die entsprechenden Materialsicherheits-Datenblätter und Herstellerangaben zu den aufgezählten Komponenten berücksichtigen.

Entzündliche Dämpfe (z.B. Lösungsmittel-Dämpfe) vom Strahlungsbereich

des Lichtbogens fernhalten.

DE

Gefahr durch

Funkenflug

Gefahren durch

Netz- und

Schweißstrom

Funkenflug kann Brände und Explosionen auslösen.

Niemals in der Nähe brennbarer Materialien schweißen.

Brennbare Materialien müssen mindestens 11 Meter (36 ft. 1.07 in.) vom

Lichtbogen entfernt sein oder mit einer geprüften Abdeckung zugedeckt

werden.

Geeigneten, geprüften Feuerlöscher bereithalten.

Funken und heiße Metallteile können auch durch kleine Ritzen und Öffnungen in umliegende Bereiche gelangen. Entsprechende Maßnahmen ergreifen, dass dennoch keine Verletzungs- und Brandgefahr besteht.

Nicht in feuer- und explosionsgefährdeten Bereichen und an geschlossenen

Tanks, Fässern oder Rohren schweißen, wenn diese nicht gemäß den

entsprechenden nationalen und internationalen Normen vorbereitet sind.

An Behältern in denen Gase, Treibstoffe, Mineralöle und dgl. gelagert sind/

waren, darf nicht geschweißt werden. Durch Rückstände besteht Explosionsgefahr.

Ein elektrischer Schlag ist grundsätzlich lebensgefährlich und kann tödlich

sein.

Spannungsführende Teile innerhalb und außerhalb des Gerätes nicht berühren.

Beim MIG/MAG- und WIG-Schweißen sind auch der Schweißdraht, die

Drahtspule, die Antriebsrollen sowie alle Metallteile, die mit dem Schweißdraht in Verbindung stehen, spannungsführend.

Den Drahtvorschub immer auf einem ausreichend isolierten Untergrund

aufstellen oder eine geeignete, isolierende Drahtvorschub-Aufnahme verwenden.

Für geeigneten Selbst- und Personenschutz durch gegenüber dem Erd- oder

Massepotential ausreichend isolierende, trockene Unterlage oder Abdeckung

sorgen. Die Unterlage oder Abdeckung muss den gesamten Bereich zwischen Körper und Erd- oder Massepotential vollständig abdecken.

Sämtliche Kabel und Leitungen müssen fest, unbeschädigt, isoliert und

ausreichend dimensioniert sein. Lose Verbindungen, angeschmorte, beschädigte oder unterdimensionierte Kabel und Leitungen sofort erneuern.

V

ud_fr_st_sv_00466 022013

Gefahren durch

Netz- und

Schweißstrom

(Fortsetzung)

Kabel oder Leitungen weder um den Körper noch um Körperteile schlingen.

Die Schweiß-Elektrode (Stabelektrode, Wolframelektrode, Schweißdraht, ...)

- niemals zur Kühlung in Flüssigkeiten eintauchen

- niemals bei eingeschalteter Stromquelle berühren.

Zwischen den Schweiß-Elektroden zweier Schweißgeräte kann zum Beispiel

die doppelte Leerlauf-Spannung eines Schweißgerätes auftreten. Bei gleichzeitiger Berührung der Potentiale beider Elektroden besteht unter Umständen Lebensgefahr.

Netz- und Gerätezuleitung regelmäßig von einer Elektro-Fachkraft auf

Funktionstüchtigkeit des Schutzleiters überprüfen lassen.

Das Gerät nur an einem Netz mit Schutzleiter und einer Steckdose mit

Schutzleiter-Kontakt betreiben.

Wird das Gerät an einem Netz ohne Schutzleiter und an einer Steckdose

ohne Schutzleiter-Kontakt betrieben, gilt dies als grob fahrlässig. Für hieraus

entstandene Schäden haftet der Hersteller nicht.

Falls erforderlich, durch geeignete Mittel für eine ausreichende Erdung des

Werkstückes sorgen.

Nicht verwendete Geräte ausschalten.

Vagabundierende

Schweißströme

Bei Arbeiten in größerer Höhe Sicherheitsgeschirr zur Absturzsicherung

tragen.

Vor Arbeiten am Gerät das Gerät abschalten und Netzstecker ziehen.

Das Gerät durch ein deutlich lesbares und verständliches Warnschild gegen

Anstecken des Netzsteckers und Wiedereinschalten sichern.

Nach dem Öffnen des Gerätes:

- alle Bauteile die elektrische Ladungen speichern entladen

- sicherstellen, dass alle Komponenten des Gerätes stromlos sind.

Sind Arbeiten an spannungsführenden Teilen notwendig, eine zweite Person

hinzuziehen, die den Hauptschalter rechtzeitig ausschaltet.

Werden die nachfolgend angegebenen Hinweise nicht beachtet, ist die

Entstehung vagabundierender Schweißströme möglich, die folgendes verursachen können:

- Feuergefahr

- Überhitzung von Bauteilen, die mit dem Werkstück verbunden sind

- Zerstörung von Schutzleitern

- Beschädigung des Gerätes und anderer elektrischer Einrichtungen

ud_fr_st_sv_00466 022013

Für eine feste Verbindung der Werkstück-Klemme mit dem Werkstück

sorgen.

Werkstück-Klemme möglichst nahe an der zu schweißenden Stelle befestigen.

Bei elektrisch leitfähigem Boden, das Gerät mit ausreichender Isolierung

gegenüber dem Boden aufstellen.

VI

Vagabundierende

Schweißströme

(Fortsetzung)

Bei Verwendung von Stromverteilern, Doppelkopf-Aufnahmen, etc., folgendes beachten: Auch die Elektrode des nicht verwendeten Schweißbrenners /

Elektrodenhalters ist potentialführend. Sorgen Sie für eine ausreichend

isolierende Lagerung des nicht verwendeten Schweißbrenners / Elektrodenhalters.

Bei automatisierten MIG/MAG Anwendungen die Drahtelektrode nur isoliert

von Schweißdraht-Fass, Großspule oder Drahtspule zum Drahtvorschub

führen.

DE

EMV GeräteKlassifizierungen

Geräte der Emissionsklasse A:

- sind nur für den Gebrauch in Industriegebieten vorgesehen

- können in anderen Gebieten leitungsgebundene und gestrahlte Störungen verursachen.

Geräte der Emissionsklasse B:

- erfüllen die Emissionsanforderungen für Wohn- und Industriegebiete.

Dies gilt auch für Wohngebiete, in denen die Energieversorgung aus

dem öffentlichen Niederspannungsnetz erfolgt.

EMV Geräte-Klassifizierung gemäß Leistungsschild oder technischen Daten

EMV-Maßnahmen In besonderen Fällen können trotz Einhaltung der genormten Emissions-

Grenzwerte Beeinflussungen für das vorgesehene Anwendungsgebiet

auftreten (z.B. wenn empfindliche Geräte am Aufstellungsort sind oder wenn

der Aufstellungsort in der Nähe von Radio- oder Fernsehempfängern ist).

In diesem Fall ist der Betreiber verpflichtet, angemessene Maßnahmen für

die Störungsbehebung zu ergreifen.

Mögliche Probleme und Störfestigkeit von Einrichtungen in der Umgebung

gemäß nationalen und internationalen Bestimmungen prüfen und bewerten:

- Sicherheitseinrichtungen

- Netz-, Signal- und Daten-Übertragungsleitungen

- EDV- und Telekommunikations-Einrichtugen

- Einrichtungen zum Messen und Kalibrieren

Unterstützende Maßnahmen zur Vermeidung von EMV-Problemen:

a) Netzversorgung

- Treten elektromagnetische Störungen trotz vorschriftsgemäßem Netzanschluss auf, zusätzliche Maßnahmen ergreifen (z.B. geeigneten Netzfilter verwenden).

b) Schweißleitungen

- so kurz wie möglich halten

- eng zusammen verlaufen lassen (auch zur Vermeidung von EMFProblemen)

- weit entfernt von anderen Leitungen verlegen

c) Potentialausgleich

d) Erdung des Werkstückes

- Falls erforderlich, Erdverbindung über geeignete Kondensatoren herstellen.

e) Abschirmung, falls erforderlich

- Andere Einrichtungen in der Umgebung abschirmen

- Gesamte Schweißinstallation abschirmen

VII

ud_fr_st_sv_00466 022013

EMF-Maßnahmen Elektromagnetische Felder können Gesundheitsschäden verursachen, die

noch nicht bekannt sind:

- Auswirkungen auf die Gesundheit benachbarter Personen, z.B. Träger

von Herzschrittmachern und Hörhilfen

- Träger von Herzschrittmachern müssen sich von ihrem Arzt beraten

lassen, bevor sie sich in unmittelbare Nähe des Gerätes und des

Schweißprozesses aufhalten

- Abstände zwischen Schweißkabeln und Kopf/Rumpf des Schweißers

aus Sicherheitsgründen so groß wie möglich halten

- Schweißkabeln und Schlauchpakete nicht über der Schulter tragen und

nicht um den Körper und Körperteile wickeln

Besondere

Gefahrenstellen

Hände, Haare, Kleidungsstücke und Werkzeuge von beweglichen Teilen

fernhalten, wie zum Beispiel:

- Ventilatoren

- Zahnrädern

- Rollen

- Wellen

- Drahtspulen und Schweißdrähten

Nicht in rotierende Zahnräder des Drahtantriebes oder in rotierende Antriebsteile greifen.

Abdeckungen und Seitenteile dürfen nur für die Dauer von Wartungs- und

Reparaturarbeiten geöffnet / entfernt werden.

Während des Betriebes

- Sicherstellen, dass alle Abdeckungen geschlossen und sämtliche

Seitenteile ordnungsgemäß montiert sind.

- Alle Abdeckungen und Seitenteile geschlossen halten.

Austritt des Schweißdrahtes aus dem Schweißbrenner bedeutet ein hohes

Verletzungsrisiko (Durchstechen der Hand, Verletzung von Gesicht und

Augen, ...).

Daher stets den Brenner vom Körper weghalten (Geräte mit Drahtvorschub)

und eine geeignete Schutzbrille verwenden.

ud_fr_st_sv_00466 022013

Werkstück während und nach dem Schweißen nicht berühren - Verbrennungsgefahr.

Von abkühlenden Werkstücken kann Schlacke abspringen. Daher auch bei

Nacharbeiten von Werkstücken die vorschriftsgemäße Schutzausrüstung

tragen und für ausreichenden Schutz anderer Personen sorgen.

Schweißbrenner und andere Ausrüstungskomponenten mit hoher Betriebstemperatur abkühlen lassen, bevor an ihnen gearbeitet wird.

In feuer- und explosionsgefährdeten Räumen gelten besondere Vorschriften entsprechende nationale und internationale Bestimmungen beachten.

Stromquellen für Arbeiten in Räumen mit erhöhter elektrischer Gefährdung

(z.B. Kessel) müssen mit dem Zeichen (Safety) gekennzeichnet sein. Die

Stromquelle darf sich jedoch nicht in solchen Räumen befinden.

VIII

Besondere

Gefahrenstellen

(Fortsetzung)

Verbrühungsgefahr durch austretendes Kühlmittel. Vor dem Abstecken von

Anschlüssen für den Wasservorlauf oder -rücklauf, das Kühlgerät abschalten.

Beim Hantieren mit Kühlmittel, die Angaben de Kühlmittel-Sicherheitsdatenblattes beachten. Das Kühlmittel-Sicherheitsdatenblatt erhalten Sie bei Ihrer

Service-Stelle oder über die Homepage des Herstellers.

Für den Krantransport von Geräten nur geeignete Last-Aufnahmemittel des

Herstellers verwenden.

- Ketten oder Seile an allen vorgesehenen Aufhängungspunkten des

geeigneten Last-Aufnahmemittels einhängen.

- Ketten oder Seile müssen einen möglichst kleinen Winkel zur Senkrechten einnehmen.

- Gasflasche und Drahtvorschub (MIG/MAG- und WIG-Geräte) entfernen.

Bei Kran-Aufhängung des Drahtvorschubes während des Schweißens,

immer eine geeignete, isolierende Drahtvorschub-Aufhängung verwenden

(MIG/MAG- und WIG-Geräte).

Ist das Gerät mit einem Tragegurt oder Tragegriff ausgestattet, so dient

dieser ausschließlich für den Transport per Hand. Für einen Transport mittels

Kran, Gabelstapler oder anderen mechanischen Hebewerkzeugen, ist der

Tragegurt nicht geeignet.

DE

Beeinträchtigung

der Schweißergebnisse

Alle Anschlagmittel (Gurte, Schnallen, Ketten, etc.) welche im Zusammenhang mit dem Gerät oder seinen Komponenten verwendet werden, sind regelmäßig zu überprüfen (z.B. auf mechanische Beschädigungen, Korrosion oder

Veränderungen durch andere Umwelteinflüsse).

Prüfintervall und Prüfumfang haben mindestens den jeweils gültigen nationalen

Normen und Richtlinien zu entsprechen.

Gefahr eines unbemerkten Austrittes von farb- und geruchlosem Schutzgas,

bei Verwendung eines Adapters für den Schutzgas-Anschluss. Das geräteseitige Gewinde des Adapters, für den Schutzgas-Anschluss, vor der Montage mittels geeignetem Teflon-Band abdichten.

Für eine ordnungsgemäße und sichere Funktion des Schweißsystems, sind

folgende Vorgaben hinsichtlich der Schutzgas-Qualität zu erfüllen:

- Feststoffpartikelgröße <40µm

- Drucktaupunkt <-20°C

- max. Ölgehalt <25mg/m³

Bei Bedarf sind Filter zu verwenden.

HINWEIS! Die Gefahr einer Verschmutzung besteht besonders bei

Ringleitungen

IX

ud_fr_st_sv_00466 022013

Gefahr durch

SchutzgasFlaschen

Schutzgas-Flaschen enthalten unter Druck stehendes Gas und können bei

Beschädigung explodieren. Da Schutzgas-Flaschen Bestandteil der

Schweißausrüstung sind, müssen sie sehr vorsichtig behandelt werden.

Schutzgas-Flaschen mit verdichtetem Gas vor zu großer Hitze, mechanischen Schlägen, Schlacke, offenen Flammen, Funken und Lichtbögen

schützen.

Die Schutzgas-Flaschen senkrecht montieren und gemäß Anleitung befestigen, damit sie nicht umfallen können.

Schutzgas-Flaschen von Schweiß- oder anderen elektrischen Stromkreisen

fernhalten.

Niemals einen Schweißbrenner auf eine Schutzgas-Flasche hängen.

Niemals eine Schutzgas-Flasche mit einer Schweißelektrode berühren.

Explosionsgefahr - niemals an einer druckbeaufschlagten Schutzgas-Flasche schweißen.

Stets nur für die jeweilige Anwendung geeignete Schutzgas-Flaschen und

dazu passendes, geeignetes Zubehör (Regler, Schläuche und Fittings, ...)

verwenden. Schutzgas-Flaschen und Zubehör nur in gutem Zustand verwenden.

Sicherheitsmaßnahmen am

Aufstellort und

beim Transport

Wird ein Ventil einer Schutzgas-Flasche geöffnet, das Gesicht vom Auslass

wegdrehen.

Wird nicht geschweißt, das Ventil der Schutzgas-Flasche schließen.

Bei nicht angeschlossener Schutzgas-Flasche, Kappe am Ventil der Schutzgas-Flasche belassen.

Herstellerangaben sowie entsprechende nationale und internationale Bestimmungen für Schutzgas-Flaschen und Zubehörteile befolgen.

Ein umstürzendes Gerät kann Lebensgefahr bedeuten! Das Gerät auf ebenem,

festem Untergrund standsicher aufstellen

- Ein Neigungswinkel von maximal 10° ist zulässig.

In feuer- und explosionsgefährdeten Räumen gelten besondere Vorschriften

- entsprechende nationale und internationale Bestimmungen beachten.

Durch innerbetriebliche Anweisungen und Kontrollen sicherstellen, dass die

Umgebung des Arbeitsplatzes stets sauber und übersichtlich ist.

ud_fr_st_sv_00466 022013

Das Gerät nur gemäß der am Leistungsschild angegebenen Schutzart

aufstellen und betreiben.

Beim Aufstellen des Gerätes einen Rundumabstand von 0,5 m (1 ft. 7.69 in.)

sicherstellen, damit die Kühlluft ungehindert ein- und austreten kann.

Beim Transport des Gerätes dafür Sorge tragen, dass die gültigen nationalen

und regionalen Richtlinien und Unfallverhütungs-Vorschriften eingehalten

werden. Dies gilt speziell für Richtlinien hinsichtlich Gefährdung bei Transport

und Beförderung.

X

Sicherheitsmaßnahmen am

Aufstellort und

beim Transport

(Fortsetzung)

Vor jedem Transport des Gerätes, das Kühlmittel vollständig ablassen, sowie

folgende Komponenten demontieren:

- Drahtvorschub

- Drahtspule

- Schutzgas-Flasche

Vor der Inbetriebnahme, nach dem Transport, unbedingt eine Sichtprüfung

des Gerätes auf Beschädigungen vornehmen. Allfällige Beschädigungen vor

Inbetriebnahme von geschultem Servicepersonal instandsetzen lassen.

DE

Sicherheitsmaßnahmen im

Normalbetrieb

Das Gerät nur betreiben, wenn alle Schutzeinrichtungen voll funktionstüchtig

sind. Sind die Schutzeinrichtungen nicht voll funktionsfähig, besteht Gefahr

für

- Leib und Leben des Bedieners oder Dritte,

- das Gerät und andere Sachwerte des Betreibers

- die effiziente Arbeit mit dem Gerät.

Nicht voll funktionstüchtige Sicherheitseinrichtungen vor dem Einschalten

des Gerätes instandsetzen.

Sicherheitseinrichtungen niemals umgehen oder außer Betrieb setzen.

Vor Einschalten des Gerätes sicherstellen, dass niemand gefährdet werden

kann.

- Das Gerät mindestens einmal pro Woche auf äußerlich erkennbare

Schäden und Funktionsfähigkeit der Sicherheitseinrichtungen überprüfen.

- Schutzgas-Flasche immer gut befestigen und bei Krantransport vorher

abnehmen.

- Nur das Original-Kühlmittel des Herstellers ist auf Grund seiner Eigenschaften (elektrische Leitfähigkeit, Frostschutz, Werkstoff-Verträglichkeit,

Brennbarkeit, ...) für den Einsatz in unseren Geräten geeignet.

- Nur geeignetes Original-Kühlmittel des Herstellers verwenden.

- Original-Kühlmittel des Herstellers nicht mit anderen Kühlmitteln mischen.

- Kommt es bei Verwendung anderer Kühlmittel zu Schäden, haftet der

Hersteller hierfür nicht und sämtliche Gewährleistungsansprüche erlöschen.

- Das Kühlmittel ist unter bestimmten Voraussetzungen entzündlich. Das

Kühlmittel nur in geschlossenen Original-Gebinden transportieren und von

Zündquellen fernhalten

- Ausgedientes Kühlmittel den nationalen und internationalen Vorschriften

entsprechend fachgerecht entsorgen. Ein Sicherheitsdatenblatt erhalten

Sie bei Ihrer Servicestelle oder über die Homepage des Herstellers.

- Bei abgekühlter Anlage vor jedem Schweißbeginn den Kühlmittel-Stand

prüfen.

Wartung und

Instandsetzung

Bei fremdbezogenen Teilen ist nicht gewährleistet, dass sie beanspruchungsund sicherheitsgerecht konstruiert und gefertigt sind. Nur Original-Ersatzund Verschleißteile verwenden (gilt auch für Normteile).

Ohne Genehmigung des Herstellers keine Veränderungen, Ein- oder Umbauten am Gerät vornehmen.

Bauteile in nicht einwandfreiem Zustand sofort austauschen.

Bei Bestellung genaue Benennung und Sach-Nummer laut Ersatzteilliste,

sowie Seriennummer Ihres Gerätes angeben.

XI

ud_fr_st_sv_00466 022013

Sicherheitstechnische Überprüfung

Der Hersteller empfiehlt, mindestens alle 12 Monate eine sicherheitstechnische Überprüfung am Gerät durchführen zu lassen.

Innerhalb desselben Intervalles von 12 Monaten empfiehlt der Hersteller eine

Kalibrierung von Stromquellen.

Eine sicherheitstechnische Überprüfung durch eine geprüfte Elektro-Fachkraft wird empfohlen

- nach Veränderung

- nach Ein- oder Umbauten

- nach Reparatur, Pflege und Wartung

- mindestens alle zwölf Monate.

Für die sicherheitstechnische Überprüfung die entsprechenden nationalen

und internationalen Normen und Richtlinien befolgen.

Nähere Informationen für die sicherheitstechnische Überprüfung und Kalibrierung erhalten Sie bei Ihrer Servicestelle. Diese stellt Ihnen auf Wunsch

die erforderlichen Unterlagen zur Verfügung.

Entsorgung

Sicherheitskennzeichnung

Werfen Sie dieses Gerät nicht in den Hausmüll!

Gemäß Europäischer Richtlinie 2002/96/EG über Elektro- und ElektronikAltgeräte und Umsetzung in nationales Recht, müssen verbrauchte Elektrowerkzeuge getrennt gesammelt und einer umweltgerechten Wiederverwertung zugeführt werden. Stellen Sie sicher, dass Sie ihr gebrauchtes Gerät bei

Ihrem Händler zurückgeben oder holen Sie Informationen über ein lokales,

autorisiertes Sammel- und Entsorgungssystem ein.

Ein Ignorieren dieser EU Direktive kann zu potentiellen Auswirkungen auf die

Umwelt und Ihre Gesundheit führen!

Geräte mit CE-Kennzeichnung erfüllen die grundlegenden Anforderungen der

Niederspannungs- und Elektromagnetischen Verträglichkeits-Richtlinie (z.B.

relevante Produktnormen der Normenreihe EN 60 974).

Mit dem CSA-Prüfzeichen gekennzeichnete Geräte erfüllen die Anforderungen

der relevanten Normen für Kanada und USA.

Datensicherheit

Urheberrecht

ud_fr_st_sv_00466 022013

Für die Datensicherung von Änderungen gegenüber den Werkseinstellungen

ist der Anwender verantwortlich. Im Falle gelöschter persönlicher Einstellungen haftet der Hersteller nicht.

Das Urheberrecht an dieser Bedienungsanleitung verbleibt beim Hersteller.

Text und Abbildungen entsprechen dem technischen Stand bei Drucklegung.

Änderungen vorbehalten. Der Inhalt der Bedienungsanleitung begründet

keinerlei Ansprüche seitens des Käufers. Für Verbesserungsvorschläge und

Hinweise auf Fehler in der Bedienungsanleitung sind wir dankbar.

XII

Inhaltsverzeichnis

Allgemeines................................................................................................................................................... 2

Prinzip ...................................................................................................................................................... 2

Geräteaufbau ........................................................................................................................................... 2

Funktionsablauf ........................................................................................................................................ 2

Beschreibung der Bedienungselemente ....................................................................................................... 3

Bedienpanel TT 1700 ............................................................................................................................... 3

Beschreibung der Funktionen .................................................................................................................. 3

Anschlüsse, Schalter und Systemerweiterungen .......................................................................................... 6

Anschlüsse und Schalter an der Geräte-Rückseite .................................................................................6

Anschlüsse an der Geräte-Frontseite ...................................................................................................... 6

Brennermontage eines gasgekühlten WIG-Schweissbrenners ..................................................................... 7

Ausführung mit Brenner-Zentralanschluß GWZ....................................................................................... 7

Ausführung mit Fronius Brenner-Zentralanschluß F ................................................................................7

Inbetriebnahme Allgemein ............................................................................................................................. 8

Netzbetrieb ............................................................................................................................................... 8

Aufstellbestimmungen .............................................................................................................................. 8

WIG-Betriebsarten ........................................................................................................................................ 9

Allgemeines ............................................................................................................................................. 9

2-Taktbetrieb ............................................................................................................................................ 9

Spezial-2-Taktbetrieb.............................................................................................................................. 10

4-Taktbetrieb - ohne Zwischenabsenkung .............................................................................................. 11

4-Taktbetrieb - mit Zwischenabsenkung ................................................................................................ 12

Spezial-4-Taktbetrieb - Variante I ........................................................................................................... 13

Spezial-4-Taktbetrieb - Variante II / III / IV / V......................................................................................... 14

DE

Arbeiten mit den Programmebenen ............................................................................................................ 16

Einstieg in die jeweilige Programmebene .............................................................................................. 16

Ebene Voreinstellungen ---..................................................................................................................... 16

Ebene Service-Menu P1 ........................................................................................................................ 16

Ebene Codeschloss P2 .......................................................................................................................... 17

WIG-Schweissen mit Hochfrequenzzünden (HF) ....................................................................................... 18

Inbetriebnahme ...................................................................................................................................... 18

WIG-Schweissen mit Berührungszünden (ohne HF) .................................................................................. 20

Inbetriebnahme ...................................................................................................................................... 20

Elektroden-Handschweissen....................................................................................................................... 21

Inbetriebnahme ...................................................................................................................................... 21

Fernreglerbetrieb Allgemein ........................................................................................................................ 22

Allgemein ............................................................................................................................................... 22

WIG-Pulsfernregler TR 50mc ................................................................................................................ 22

WIG-Fussfernregler TR 52mc ................................................................................................................ 26

WIG-Punktierfernregler TR 51mc .......................................................................................................... 27

Fernregler TP mc ................................................................................................................................... 28

Fehlerdiagnose und -behebung .................................................................................................................. 30

Sicherheit ............................................................................................................................................... 30

Angezeigte Service-Codes ..................................................................................................................... 30

Fehlerdiagnose ...................................................................................................................................... 30

Pflege, Wartung und Entsorgung ................................................................................................................ 33

Technische Daten ........................................................................................................................................ 34

TransTig 1600 / TransTig 1700 ............................................................................................................. 34

Ersatzteilliste

Schaltplan

Fronius Worldwide

1

Allgemeines

Prinzip Der Schweißgleichrichter TransTIG 1600 / 1700 (DC), als primärgetaktete Schweißanla-

ge ausgeführt, ist eine Weiterentwicklung transistorgesteuerter Schweißanlagen und

speziell geeignet zur WIG-Hand-, und Elektroden-Handschweißung im Gleichstrombereich. Minimale Baugröße, geringes Gewicht und kleinerer Energieeinsatz sind vorteilhafte und wichtige Tatsachen sowohl in der Produktion als auch im Reparatureinsatz.

Auch ist die Up/Down-Steuerung (stufenlose Schweißstromregelung über die Brennertaste) serienmäßig integriert.

Geräteaufbau Pulverbeschichtetes Blechgehäuse, durch Kunststoffrahmen geschützt angebrachte

Bedienungselemente und Strombuchsen mit Bajonettverriegelung werden höchsten

Ansprüchen gerecht. Der Tragegurt ermöglicht einen leichten Transport sowohl innerbetrieblich als auch auf Baustellen.

Funktionsablauf Pulverbeschichtetes Blechgehäuse, durch Kunststoffrahmen geschützt angebrachte

Bedienungselemente und Strombuchsen mit Bajonettverriegelung werden höchsten

Ansprüchen gerecht. Der Tragegurt ermöglicht einen leichten Transport sowohl innerbetrieblich als auch auf Baustellen.

Betriebsbereitschaftsanzeige leuchtet

Einstellen des Schweißstromes am

Schweißstromregler - Schweißbeginn

+45°C an den Kühlkörpern -> Lüfter EIN

+40°C an den Kühlkörpern -> Lüfter AUS

+85°C am Sekundär-Kühlkörper -> Schweißstrom AUS

+80°C am Sekundär-Kühlkörper -> Schweißstrom EIN

Abb. 1 Prinzip Thermo-Sicherheitsautomatik

Thermo-

Sicherheitsautomatik

2

Beschreibung der Bedienungselemente

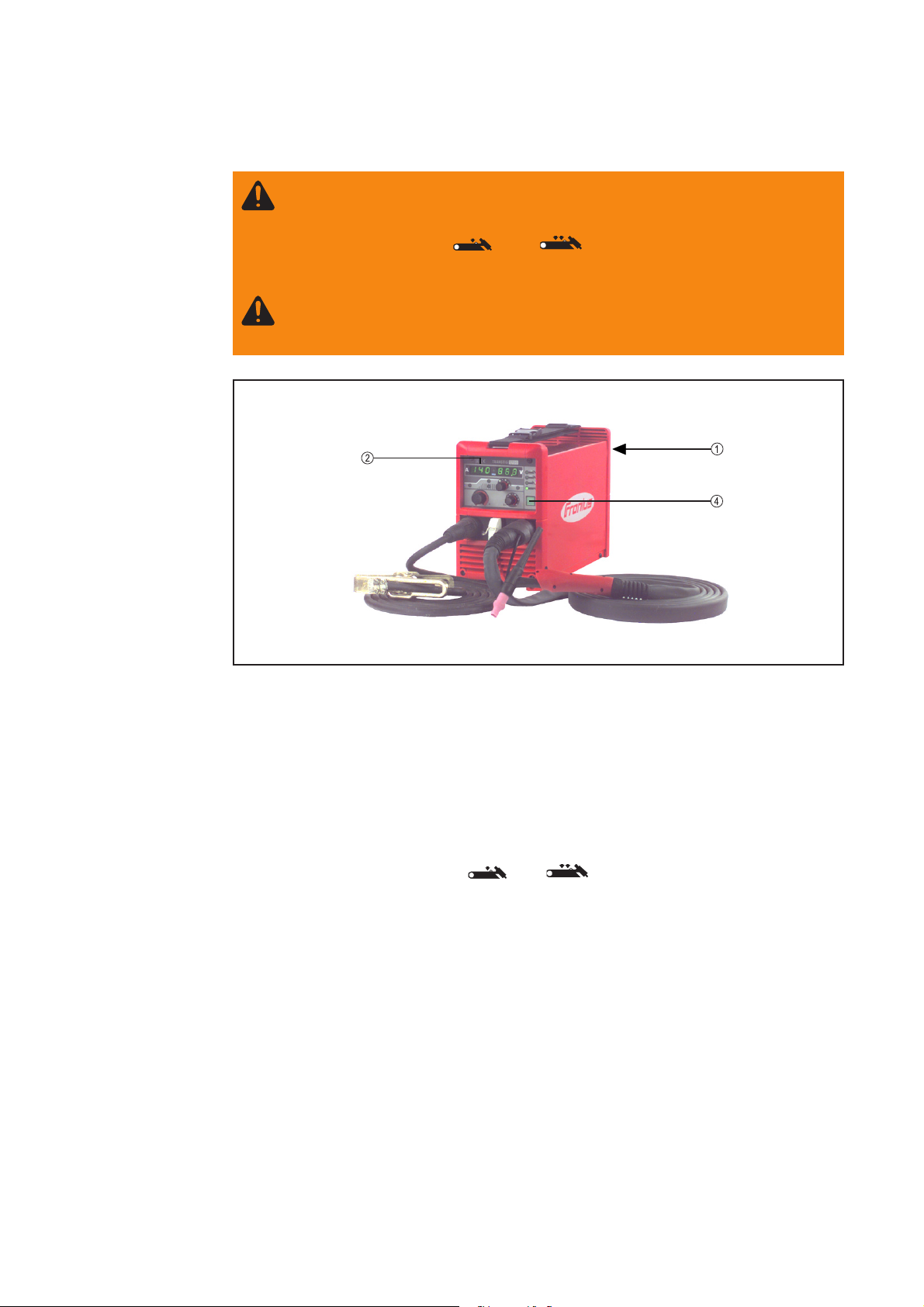

WARNUNG! Fehlbedienung kann schwerwiegende Personen- und Sachschä-

den verursachen. Beschriebene Funktionen erst anwenden, wenn folgende

Dokumente vollständig gelesen und verstanden wurden:

- diese Bedienungsanleitung

- sämtliche Bedienungsanleitungen der Systemkomponenten, insbesondere

Sicherheitsvorschriften

Bedienpanel

TT 1700

2143

DE

8

Beschreibung

der Funktionen

11

10

9

13

15

Abb. 2 Frontplatte TransTIG 1700

Pos. Funktion

(1) Netz- Hauptschalter (siehe Abb. 5)

(2) Digital-Amperemeter

Anzeige des Hauptstromes

Sollwert -> gewünschter Schweißstrom

Istwert -> tatsächlicher Schweißstrom

(3) Digital-Voltmeter

Anzeige der Schweißspannung

(4) Funktionswahltaste

7

6

5

12

4

16

a) 2-Taktbetrieb -> WIG Schweißen mit HF-Zünden

b) 4-Taktbetrieb -> WIG Schweißen mit HF-Zünden

+ c) 2-Taktbetrieb -> WIG-Schweißen mit Berührungszünden

+ d) 4-Taktbetrieb -> WIG-Schweißen mit Berührungszünden

- Lichtbogendynamik und Hotstart sind außer Betrieb

- Bei Fernregler TR 50mc, TR 51mc und TR 52mc erfolgt die Umschaltung auf

die jeweilige Betriebsart automatisch

- LED-Anzeigen (7) oder (8) bzw. (6) + (7) oder (6) + (8) leuchten

3

Beschreibung

der Funktionen

(Fortsetzung)

e) Elektroden-Handschweissen

- LED-Anzeige (5) leuchtet und Leerlaufspannung wird angezeigt

- vorgegebene Werte für Dynamik und Hot-Start gelten

- über Fernregler TPmc und internes Menü können die Parameter

verändert werden

(5) LED-Anzeige für E-Handschweissbetrieb

- Anwahl über Funktionswahltaste (4)

- die LED-Anzeige (10) für den Hauptstrom IH leuchtet nur während des

Schweißvorganges

- der Schweißstrom liegt an der Strombuchse [B],

- den Schweißstrom können Sie mit dem Hauptstromregler (15) oder dem

Regler (34) des Fernreglers TPmc einstellen

(6) LED-Anzeige für Berührungszünden

- Anwahl über Funktionswahltaste (4)

- leuchtet in Verbindung mit LED (7) oder (8)

- nach Eintasten und Werkstückberührung der Wolframelektrode erfolgt die

Zündung des Lichtbogens

- der bei Werkstückberührung fließende Kurzschlußstrom entspricht dem

Minimumstrom

Anwendung: Überall wo Hochfrequenz beim Zündvorgang Störungen verursacht

(7) LED-Anzeige für 4-Taktbetrieb

(8) LED-Anzeige für 2-Taktbetrieb

(9) LED-Anzeige Startstrom I

S

- leuchtet auf, wenn der Startstrom IS aktiv ist

(10) LED-Anzeige Hauptstrom I

H

- leuchtet auf, wenn der Hauptstrom IH aktiv ist

(11) DOWN-SLOPE oder Strom-Absenkzeit:

- stufenlos einstellbare Strom-Absenkgeschwindigkeit vom Hauptstrom auf den

Endkraterstrom I

E

Einstellbereich: von 0,1 bis 20 Sekunden

- Bei Betätigung des Down-Slope Potentiometers wird für

3 Sekunden der eingestellte Wert angezeigt

z. B.: d S L 1.0

(12) LED-Anzeige Endkrater-Strom I

E

- leuchtet auf, wenn der Endkraterstrom IE aktiv ist

(13) LED-Anzeige für WIG-Pulsschweissen

- Sobald der WIG-Pulsfernregler TR 50mc angeschlossen ist, blinkt die LED

(13) (Kapitel „WIG-Pulsfernregler TR 50mc“)

(14) LED-Anzeige "HOLD"

- ermöglicht eine nachträgliche Kontrolle der Schweißparameter

- leuchtet nach Istwertspeicherung (Prozeßende)

- Anzeige des Mittelwertes an den Digitalanzeigen (2), (3) (vor Ende eines

Schweißvorganges gemessene Werte für Schweißstrom und -spannung)

- Funktion bei Verwenden des Fußfernreglers und bei Pulsen bis 20 Hz nicht

gegeben

4

Beschreibung

der Funktionen

(Fortsetzung)

Möglichkeiten zum Löschen der HOLD-Funktion

- Brennertasterwippe in der Schweißpause betätigen

- Gerät aus- und wiedereinschalten

- Hauptstrom-Regler (15) in Schweißpause verstellen

- Funktionswahltaste (4) umschalten

- bei jedem neuen Schweißstart

(15) Hauptstrom-Regler IH = Schweißstrom

- stufenlose Einstellung im Bereich von 2 - 140 A EL, bzw. von 2 - 160 A bzw.

170 A WIG

- LED-Anzeige (10) leuchtet (nur bei Betriebsart Elektrode)

- digitales Amperemeter zeigt den Strom-Sollwert bereits im Leerlauf an,

schaltet danach auf Istwert-Anzeige um

Sollwert -> gewünschter Schweißstrom

Istwert -> tatsächlicher Schweißstrom

DE

(16) Endkraterstrom I

E

- nur im 4-Taktbetrieb möglich

- prozentuelle Einstellung des Hauptstromes

Bei Betätigung des Endkraterstrom-Potentiometers wird

für 3 Sekunden der eingestellte Wert angezeigt

- Absenkung des Schweißstromes auf den Endkraterstrom über die Brennertasterwippe

- LED-Anzeige (12) leuchtet

Folgende Parameter sind vorgegeben:

- Gasvorströmzeit .............................................. 0,4 Sek.

- Suchlichtbogen ............................................... 29% des I

H

- Up-Slope ......................................................... 1,0 Sek.

- Gasnachströmzeit stromabhängig .................. 5-15 Sek.

Sie können diese Parameter jedoch im Progammenü abändern.

5

Anschlüsse, Schalter und Systemerweiterungen

Anschlüsse an

der GeräteFrontseite

Anschlüsse und

Schalter an der

Geräte-Rückseite

Abb. 3 Ausführung mit Brenner-Zentralanschluß

GWZ

[A] WIG-Brenneranschluß

- zum Anschluß der Gas-Strom-Versorgung des Schweißbrenners

[B] (+) Strombuchse mit Bajonettverschluß

- als Massekabelanschluß bei der WIG-Schweißung

- zum Anschluß des Handelektroden -bzw. des Massekabels bei der Elektrodenhandschweißung je nach Elektrodentype

[C] Brenner Steuersteckdose

- Steuerstecker des Schweißbrenners einstecken und verriegeln

[D] (-) Strombuchse mit Bajonettverschluß

- nur bei Brenner-Zentralanschluß GWZ

- zum Anschluß des Handelektroden - bzw. des Massekabels bei der Elektrodenhandschweißung je nach Elektrodentype

Abb. 4 Ausführung mit Fronius Brenner-Zentral-

anschluß F

Abb. 5 Geräte-Rückseite

[E] Gasanschluß

- Anschlußmutter des Gasschlauches auf das Anschlußstück aufschrauben

und festziehen

[F] Netzkabel mit Zugentlastung

[G] Anschlussbuchse für Fernreglerbetrieb

- Stecker des Fernreglerkabels seitenrichtig einstecken und mit Überwurfmutter fixieren

- gewünschten Schweißstrom direkt am Fernregler einstellen

- automatische Fernreglererkennung

- bei Beschädigung des Fernreglerkabels gewährleistet die kurzschlußfeste

Versorgungsspannung der Fernregler Schutz für die Elektronik

6

Brennermontage eines gasgekühlten WIG-Schweissbrenners

DE

Ausführung mit

Brenner-Zentralanschluß GWZ

- Gummischlauchmuffe des Schweißbrenners zurückziehen

- Sechskantmutter (SW21, Gas-Stromanschluß) an geräteseitigen Brenneranschluß

[A] aufschrauben und festziehen

- Gummimuffe über die Sechskantmutter nach vor schieben

- Steuerstecker in Steckdose [C] einstecken und verriegeln

Wichtig! Technische Details und dgl. über den Brenner sowie dessen Montage, Pflege

und Wartung entnehmen Sie der jeweiligen Brenner-Bedienungsanleitung.

Steuerstecker

Steuerleitung

Gas,- Stromanschluß

Schlauchmuffe

Abb. 6 Ausführung mit Brenner-Zentralanschluß GWZ: Brenneranschluß gasgekühlt

Ausführung mit

Fronius BrennerZentralanschluß F

- Bajonettstecker des Schweißbrenners am geräteseitigen Zentralanschluß des

Schweißbrenners [A] einsetzen und durch Drehen nach rechts verriegeln

- Steuerstecker in Steckdose [D] einstecken und verriegeln

Wichtig! Technische Details und dgl. über den Brenner sowie dessen Montage, Pflege

und Wartung entnehmen Sie der jeweiligen Brenner-Bedienungsanleitung.

Steuerstecker

Steuerleitung

Gas,- Stromanschluß

Schlauchmuffe

Abb. 7 Ausführung mit Fronius Brenner-Zentralanschluß F: Brenneranschluß gasgekühlt

7

Inbetriebnahme Allgemein

WARNUNG! Elektrische Eingriffe, sowie das Auf- bzw. Ummontieren des

Netzsteckers darf nur ein geschulter Elektrofachmann durchführen.

WARNUNG! Ist das Gerät für eine Sonderspannung ausgelegt, so gelten die

technischen Daten am Geräte-Leistungsschild!

WARNUNG! Der Netzstecker muss der Netzspannung und der Stromaufnahme des Gerätes entsprechen (siehe Technische Daten)!

WARNUNG! Die Absicherung der Netzzuleitung ist auf die Stromaufnahme des

Schweißgerätes auszulegen!

WARNUNG! Das Schweißgerät nie zum Auftauen von Rohren verwenden.

Netzbetrieb

Sie können die TT1600 / TT1700 mit einer Netzspannung von 230V (+/-15% Toleranzbereich) betreiben.

195V 265V230V

Abb. 8 Toleranzbereich der Netzspannung

HINWEIS! Bei der WIG-Schweißung mit Hochfrequenz können Störungseinflüsse nach Außen auftreten. Die anliegende HF (bei berührungslosem

Zünden des Lichtbogens) kann bei ungenügend geschirmten Computeranlagen,

Rechenzentren, Robotern etc. Störungen verursachen bzw. den Ausfall dieser

Systeme zur Folge haben. Ferner können Telefonnetze, Rundfunk und Fernsehempfang gestört werden.

+15%-15%

Aufstellbestimmungen

Schutzart IP23

Das Schweißgerät ist nach Schutzart IP23 geprüft, daß heißt:

- Schutz gegen Eindringen fester Fremdkörper größer Ø 12mm

- Schutz gegen Sprühwasser bis zu einem Winkel von 60° zur Senkrechten

Betrieb im Freien

Sie können die Anlage gemäß ihrer Schutzart IP23 im Freien aufstellen und betreiben.

Die eingebauten elektrischen Teile sind jedoch vor unmittelbarer Nässeeinwirkung zu

schützen. (siehe Schutzart IP23)

Kühlluft und Staub

Die Anlage so aufstellen, daß die Kühlluft ungehindert durch die Luftschlitze ein- und

austreten kann. Die Kühlluft gelangt über Luftschlitze in den Geräteinnenteil und strömt

über inaktive Bauteile zum Lüftungsaustritt. Der Lüftungskanal stellt eine wesentliche

Sicherheitseinrichtung dar. Eine vollelektronische Thermosicherheitsautomatik steuert

den Kühlablauf (siehe Abb.1). Anfallender metallischer Staub (z.B. bei Schmirgelarbeiten) darf nicht direkt in die Anlage gesaugt werden.

Standfestigkeit

Die Schweißstromquelle kann mit einer Neigung von bis zu 15° aufgestellt werden! Bei

einer Neigung größer 15° kann die Schweißstromquelle umfallen.

8

WIG-Betriebsarten

Warnung! Fehlbedienung kann schwerwiegende Personen- und Sachschäden

verursachen. Beschriebene Funktionen erst anwenden, wenn folgende Dokumente vollständig gelesen und verstanden wurden:

- diese Bedienungsanleitung

- sämtliche Bedienungsanleitungen der Systemkomponenten, insbesondere

Sicherheitsvorschriften

Allgemeines

DE

2-Taktbetrieb

- Abruf über WIG-Brennertasterwippe

- hauptsächlich zum Heftschweißen verwendet

- in Programmebene "EBENE VOREINSTELLUNGEN ---", Parameter WIG, muß die

Einstellung für StS auf "OFF" stehen

Funktionsablauf

1. Zurückziehen und Halten der Brennertasterwippe

- Gasvorströmzeit läuft ab

- Lichtbogen zündet mit dem Wert des eingestellten Suchlichtbogenstromes IS (bei HF

- Zünden: HF schaltet nach dem Zündvorgang selbsttätig ab)

- nach dem Zündvorgang steigt der Schweißstrom über den intern eingestellten UpSlope auf den Schweißstrom IH an

- LED (10) leuchtet

2. Loslassen der Brennertasterwippe

- Lichtbogen erlischt (mit oder ohne Stromabsenkung)

- intern eingestellte Gasnachströmzeit läuft ab

Bei Verwendung des Fußfernreglers TR 52mc schaltet die Anlage automatisch auf

2-Taktbetrieb um.

Zurückziehen und Halten der Brennertasterwippe

Loslassen der Brennertasterwippe

I

I

H

S

bogens mit

Zyklus-Start

Gasvorströmzeit

Zünden des Licht-

Suchlichtbogenstrom I

Abb. 9 Funktionsablauf 2-Taktbetrieb

Stromanstieg

über Up-Slope

H

Schweißen mit einge-

stelltem Hauptstrom I

9

t

E

Down-Slope auf

Endkraterstrom I

Gasnachströmzeit

Schweißende über

Spezial-2Taktbetrieb

- Abruf über WIG-Brennertasterwippe

- hauptsächlich zum Heftschweißen verwendet

- in Programmebene "EBENE VOREINSTELLUNGEN ---" (Kapitel „Arbeiten mit den

Programmebenen“), Parameter WIG, muß die Einstellung für StS auf "ON" stehen

Funktionsablauf

1. Zurückziehen und Halten der Brennertasterwippe

- Gasvorströmzeit läuft ab

- Lichtbogen zündet mit dem Wert des eingestellten Suchlichtbogenstromes IS (bei

HF - Zünden: HF schaltet nach dem Zündvorgang selbsttätig ab)

- Schweißstrom steigt ohne Up-Slope auf den Schweißstrom IH an

- LED (10) leuchtet

2. Loslassen der Brennertasterwippe

- Lichtbogen erlischt (ohne Stromabsenkung)

- intern eingestellte Gasnachströmzeit läuft ab

Bei Verwendung des Fußfernreglers TR 52mc schaltet die Anlage automatisch auf

2-Taktbetrieb um.

Zurückziehen und Halten der Brennertasterwippe

Loslassen der Brennertasterwippe

I

I

H

Zünden des

Zyklus-Start

Lichtbogens

Gasvorströmzeit

Abb. 10 Funktionsablauf Spezial-2-Taktbetrieb

H

Schweißen mit einge-

stelltem Hauptstrom I

t

Schweißende

Gasnachströmzeit

10

4-Taktbetrieb ohne Zwischenabsenkung

- im Handschweiß- oder Automatenbetrieb für fehlerfreie Schweißverbindungen

- einstellbare Parameter wie Gasvorströmung, Suchlichtbogen, Stromanstiegszeit,

Hauptstrom, Stromabsenkzeit, Endkraterstrom und Gasnachströmzeit

- in Programmebene "EBENE VOREINSTELLUNGEN ---" (Kapitel „Arbeiten mit den

Programmebenen“), Parameter WIG, muß die Einstellung für SFS auf "OFF" stehen

Funktionsablauf

1. Zurückziehen und Halten der Brennertasterwippe

- Gasvorströmzeit läuft ab

- Lichtbogen zündet mit dem Wert des eingestellten Suchlichtbogenstromes IS (bei

HF - Zünden: HF schaltet nach dem Zündvorgang selbsttätig ab)

- LED-Anzeige (9) leuchtet

2. Loslassen der Brennertasterwippe

- Strom steigt mit eingestellter Zeit (Up-Slope) bis zum Wert des eingestellten Hauptstromes IH (Regler 15) an.

- LED-Anzeige (10) leuchtet

3. Erneutes Zurückziehen und Halten der Brennertasterwippe

- Schweißstrom sinkt mit der eingestellten Zeit (Down-Slope, Regler 11) bis zum Wert

des eingestellten Endkraterstromes IE ab (Regler (16), Endkraterfüllung)

- LED (12) leuchtet

4. Loslassen der Brennertasterwippe

- Lichtbogen erlischt

- intern eingestellte Gasnachströmzeit läuft ab

DE

Zurückziehen und Halten der Brennertasterwippe

Loslassen der Brennertasterwippe

Zurückziehen und Halten der Brennertasterwippe

Loslassen der Brennertasterwippe

I

I

I

S

S

Zyklus-Start

Gasvorströmzeit

Zünden des Lichtbogens

mit Suchlichtbogenstrom I

Stromanstieg über Up-Slope

H

H

Schweißen mit einge-

stelltem Hauptstrom I

Abb. 11 Funktionsablauf 4-Taktbetrieb - ohne Zwischenabsenkung

I

E

Down-Slope

Stromabsenkung über

Schweißende

Endkraterstrom

t

Gasnachströmzeit

11

4-Taktbetrieb - mit

Zwischenabsenkung

- Abruf über WIG-Brenner mit Doppeltaster-Funktion

- Zwischenabsenkung auf den Absenkstrom IE:

- Absenkmöglichkeit des Schweißstromes vom Haupt- auf den Absenkstrom I

E

und zurück, ohne den Schweißablauf zu unterbrechen

- in Programmebene "EBENE VOREINSTELLUNGEN ---" (Kapitel „Arbeiten mit den

Programmebenen“), Parameter WIG, muß die Einstellung für SFS auf "OFF" stehen

Zurückziehen und Halten der Brennertasterwippe

Loslassen der Brennertasterwippe

Vordrücken und Halten der Brennertasterwippe

Loslassen der Brennertasterwippe

Erneutes Zurückziehen und Halten der Brennertasterwippe

Loslassen der Brennertasterwippe

I

I

S

S

Zyklus-Start

Gasvorströmzeit

Stromanstieg über

Zünden des Lichtbogens

mit Suchlichtbogenstrom I

I

H

H

Up-Slope

Down-Slope

Schweißen mit einge-

Stromabsenkung über

stelltem Hauptstrom I

I

E

Endkraterstrom

I

H

H

Up-Slope

Stromanstieg über

Schweißen mit einge-

stelltem Hauptstrom I

I

E

Down-Slope

Schweißende

Endkraterstrom

Gasnachströmzeit

Stromabsenkung über

t

Abb. 12 Funktionsablauf im 4-Taktbetrieb - Variante I - mit Zwischenabsenkung

Wichtig!

- Stromabsenkung ohne Schweißablaufunterbrechung kann nur bei aktiviertem

Hauptstrom erfolgen

- kein Zündvorgang bei irrtümlichem Vordrücken der Brennertasterwippe im Leerlauf

12

Spezial-4-Taktbetrieb - Variante I

- ermöglicht den Abruf des 4-Taktbetriebes mit WIG-Brennern ohne DoppeltasterFunktion

- Zwischenabsenkung auf den Absenkstrom I3 (Einstellung siehe Kapitel „Arbeiten mit

den Programmebenen“)

- Absenkmöglichkeit des Schweißstromes vom Haupt- auf den Absenkstrom I

3

und zurück, ohne den Schweißablauf zu unterbrechen

- in Programmebene "EBENE VOREINSTELLUNGEN ---" (Kapitel „Arbeiten mit den

Programmebenen“), Parameter I3, kann der Absenkstrom I3 in % vom Hauptstrom

IH eingestellt werden

- in Programmebene "EBENE VOREINSTELLUNGEN ---" (Kapitel „Arbeiten mit den

Programmebenen“), Parameter WIG, muß die Einstellung für SFS auf "1" stehen

Zurückziehen und Halten der Brennertasterwippe

Loslassen der Brennertasterwippe

kurzes Drücken (Vordrücken) der Brennertasterwippe

kurzes Drücken (Vordrücken) der Brennertasterwippe

Zurückziehen und Halten der Brennertasterwippe

Loslassen der Brennertasterwippe

DE

I

I

I

S

S

Zyklus-Start

Gasvorströmzeit

Zünden des Lichtbogens

mit Suchlichtbogenstrom I

H

I

3

H

Up-Slope

Stromanstieg über

Schweißen mit einge-

stelltem Hauptstrom I

3

(Setup)

Schweißen mit einge-

stelltem Absenkstrom I

Abb. mit Zwischenabsenkung

Abb. 13 Funktionsablauf im Spezial-4-Taktbetrieb - Variante I

I

H

I

E

H

Down-Slope

Schweißen mit einge-

Stromabsenkung über

stelltem Hauptstrom I

Schweißende

Endkraterstrom

Gasnachströmzeit

t

13

Spezial-4-Taktbetrieb - Variante II /

III / IV / V

- ermöglicht den Abruf des 4-Taktbetriebes mit WIG-Brennern mit DoppeltasterFunktion

- in Programmebene "EBENE VOREINSTELLUNGEN ---" (Kapitel „Arbeiten mit den

Programmebenen“), Parameter WIG, die Einstellung für SFS

- auf "2" stellen für Variante 2

- auf „3“ stellen für Variante 3

- auf „4“ stellen für Variante 4

- auf „5“ stellen für Variante 5

Zurückziehen und Halten der Brennertasterwippe

Loslassen der Brennertasterwippe

Zurückziehen und Halten der Brennertasterwippe

Loslassen der Brennertasterwippe

Zurückziehen und Halten der Brennertasterwippe

Loslassen der Brennertasterwippe

kurzes Vordrücken der Brennertasterwippe

I

I

I

S

S

Zyklus-Start

Gasvorströmzeit

Zünden des Lichtbogens

mit Suchlichtbogenstrom I

H

I

E

H

Up-Slope

Stromanstieg über

Down-Slope

Schweißen mit einge-

stelltem Hauptstrom I

stelltem Absenkstrom

Schweißen mit einge-

Stromabsenkung über

Abb. mit Zwischenabsenkung

Up-Slope

Stromanstieg über

Abb. 14 Funktionsablauf im Spezial-4-Taktbetrieb - Variante II

Zurückziehen und Halten der Brennertasterwippe

Loslassen der Brennertasterwippe

Zurückziehen und Halten der Brennertasterwippe

Loslassen der Brennertasterwippe

Vordrücken und Halten der Brennertasterwippe

Loslassen der Brennertasterwippe

I

I

H

I

H

I

E

H

Down-Slope

Schweißen mit einge-

Stromabsenkung über

stelltem Hauptstrom I

I

H

Schweißende

Endkraterstrom

Gasnachströmzeit

t

I

I

S

S

Zyklus-Start

Gasvorströmzeit

Suchlichtbogenstrom I

Stromanstieg über Up-Slope

Zünden des Lichtbogens mit

Schweißen mit einge-

stelltem Hauptstrom I

E

H

Down-Slope

Endkraterstrom

Stromabsenkung über

Stromanstieg über Up-Slope

Abb. mit Zwischenabsenkung

Abb. 15 Funktionsablauf im Spezial-4-Taktbetrieb - Variante III

14

I

E

H

Down-Slope

Schweißen mit einge-

Stromabsenkung über

stelltem Hauptstrom I

Schweißende

Endkraterstrom

Gasnachströmzeit

t

Spezial-4-Taktbetrieb - Variante II /

III / IV / V

(Fortsetzung)

Zurückziehen und Halten der Brennertasterwippe

Loslassen der Brennertasterwippe

Vordrücken und Halten der Brennertasterwippe

Loslassen der Brennertasterwippe

Zurückziehen und Loslassen der Brennertasterwippe

DE

I

I

S

S

Zyklus-Start

Gasvorströmzeit

Stromanstieg über

Zünden des Lichtbogens

mit Suchlichtbogenstrom I

I

H

I

E

H

Up-Slope

Down-Slope

Schweißen mit einge-

Stromabsenkung über

stelltem Hauptstrom I

Up-Slope

Endkraterstrom

Stromanstieg über

Abb. mit Zwischenabsenkung

I

H

H

Schweißende

Schweißen mit einge-

stelltem Hauptstrom I

t

Gasnachströmzeit

Abb. 16 Funktionsablauf im Spezial-4-Taktbetrieb - Variante IV

Die Variante V (Abb. 17) ermöglicht eine Erhöhung und Verringerung des Schweißstromes ohne Up / Down Brenner.

Je länger die Brennertasterwippe während des Schweißens vorgedrückt wird, desto

weiter erhöht sich der Schweißstrom (bis zum Maximum).

Nach dem Loslassen der Brennertasterwippe bleibt der Schweißstrom konstant. Je

länger die Brennertasterwippe erneut vorgedrückt wird, desto weiter verringert sich der

Schweißstrom.

Zurückziehen und Halten der Brennertasterwippe

Loslassen der Brennertasterwippe

Vordrücken und Halten der Brennertasterwippe

Loslassen der Brennertasterwippe

Vordrücken und Halten der Brennertasterwippe

Loslassen der Brennertasterwippe

Zurückziehen und Halten der Brennertasterwippe

Loslassen der Brennertasterwippe

I

I

H

I

S

S

Zyklus-Start

Gasvorströmzeit

Zünden des Lichtbogens

mit Suchlichtbogenstrom I

H

Schweißen mit einge-

stelltem Hauptstrom I

Stromanstieg über Up-Slope

H

Hauptsrom I

Stromanstieg bei

Stromabsenkung bei

Schweißen mit erhöhtem

vorgedrückter Brennertaste

Abb. 17 Funktionsablauf im Spezial-4-Taktbetrieb - Variante V

I

E

H

Down-Slope

Hauptstrom I

vorgedrückter Brennertaste

Schweißen mit verringertem

Endkraterstrom

Stromabsenkung über

t

Schweißende

Gasnachströmzeit

15

Arbeiten mit den Programmebenen

Einstieg in die

jeweilige Programmebene

Ebene Voreinstellungen ---

- Gerät bei gedrückter Taste (4) einschalten

- Es erscheint --- -> Ebene Voreinstellungen

- Brennertasterwippe solange drücken bis

1. P1 erscheint -> Ebene Service-Menü

2. P2 erscheint -> Ebene Codeschloß

3. erneut --- erscheint -> Ebene Voreinstellungen

- Taste (4) loslassen

Mit Taste (4) die Parameter anwählen und mit der Brennertasterwippe deren Wert

ändern.

Parameter werden nur entsprechend der eingestellten Betriebsart (WIG/Elektrode)

angezeigt.

Parameter Betriebsart WIG DC

GAS Gasvorströmung 0-20s.

G-L Gasnachströmung bei I

G-H Gasnachströmung bei I

2,0-26s.

min

2,0-26s.

max

UPS Up-Slope 0,1-7s.

SCU Start Current - Suchlichtbogen 0-100%

I3 Absenkstrom 0-100% von I

H

HFt HF-Periodenzeit (von 0,01s - 0,4s)

SCU Start Current - AbS vom max. Hauptstrom (160A/ 170 A)

rEL vom eingest. Hauptstrom

StS Spezial-2-Taktbetrieb ON/OFF

SFS Spezial-4-Taktbetrieb OFF/1/2/3/4/5

ELd Wolframelektrodendurchmesser (von 0-3,2mm)

PRO Programm - Abspeichern der eingestellten Parameter durch Drücken der

Brennertasterwippe

FAC Factory - Aktivieren der von Fronius voreingestellten Parameter durch

Drücken der Brennertasterwippe

Ebene ServiceMenu P1

Parameter Betriebsart Elektrode

Hti Hotstart Zeit 0,2-2s

HCU Hotstartstrom 0-100%

dYn Dynamik 0-100A

PRO Programm - Abspeichern der eingestellten Parameter durch Drücken der

Brennertasterwippe

FAC Factory - Aktivieren der von Fronius voreingestellten Parameter durch

Drücken der Brennertasterwippe

vorgegebene Parameter des Fronius-Programmes (FAC)

GAS 0,4s SCU rEL

G-L 5,0s StS OFF

G-H 15,0 SFS OFF

UPS 1,0s ELd 2,4mm

SCU 29% Hti 0,5s

I3 50% HCU 50%

HFt 0,01s dyn 30A

Service-Menü mit verschiedenen Testprogrammen

Eine ausführliche Beschreibung des Service-Menüs befindet sich in der optional erhältlichen Bedienungsanleitung „Setup-Funktionen / Error-Anzeigen“ (42,0410,0494).

16

Ebene Codeschloss P2

Das Gerät ist mit einem elektronischen Codeschloß ausgerüstet.

Fabriksmäßig ist das Codeschloß deaktiviert. Geänderte Zahlenkombinationen sollten

Sie unbedingt schriftlich vermerken. Es kann nur ein dreistelliger Code vergeben werden. Bei Neugeräten ist der Code 321.

1. Vorgangsweise

- in Ebene Codeschloß P2 einsteigen

- am Display erscheint "Cod _?_"

- aktuellen Code eingeben (bei Neugeräten ist Code 321)

- mit Regler IH (15) Ziffer einstellen

- mit Taste (4) Ziffer bestätigen

- Vorgang zweimal wiederholen bis "Cod OFF" oder "Cod ON" am Display erscheint

2. Code ändern und aktivieren

a.) am Display ist "Cod OFF" zu lesen

- mit Brennertasterwippe auf "Cod ON" stellen (weiter siehe Pkt 2b.)

b.) am Display ist "Cod ON" zu lesen

- mit Funktionstaste (4) auf "CYC __?" wechseln

CYC ... Zyklus, gibt an wie oft das Gerät eingeschaltet werden kann, ohne daß

eine Code-Eingabe erfolgen muß

- mit Brennerwippe Anzahl der Zyklen einstellen

- Funktionstaste (4) drücken bis "Cod ?--" am Display erscheint

- neuen Zahlen-Code eingeben

- mit Brennertasterwippe zwischen 0-9/A-H einstellen

- mit Funktionstaste Ziffer bestätigen

- Vorgang zweimal wiederholen bis neuer Code eingegeben ist

- Wippe drücken

- am Display erscheint "Cod _-_"

- neuen Code zur Kontrolle nochmals eingeben

- mit Regler IH (15) Ziffer einstellen

- mit Funktionstaste (4) Ziffer bestätigen

- Vorgang zweimal wiederholen bis Code eingegeben ist

- bei dritter Quittierung erfolgt eine automatische Abspeicherung des Codes

DE

HINWEIS! Bei dreimaliger falscher Codeeingabe (ERR) schaltet die Anlage

selbsttätig auf "LOC". Sie müssen die Maschine ausschalten und den gesamten

Vorgang wiederholen!

- Maschine ist schweißbereit

3. Code deaktivieren

- am Display ist "Cod ON" zu lesen

- mit Brennertasterwippe auf "Cod OFF" stellen

- mit Taste (4) auf "PRO" wechseln

- durch Drücken der Wippe ist der aktuelle Code deaktiviert

- Maschine ist schweißbereit

Wichtig! Der Code ist ab nun wieder 321!

Inbetriebnahme des Gerätes bei aktiviertem Code-Schloß

- Netzhauptschalter (1) einschalten - am Display erscheint die Aufforderung zur

Eingabe der Code-Nummer ("Cod _?_")

- mit Regler IH (15) erste Ziffer der Kombination eingeben

- mit Funktionstaste (4) Ziffer quittieren

- Vorgang noch zweimal wiederholen

- Gerät ist schweißbereit

17

WIG-Schweissen mit Hochfrequenzzünden (HF)

WARNUNG! Das eingesteckte Elekroden-Handkabel ist bei WIG-Schweißen

spannungsführend wenn:

- der Netzhauptschalter (1) eingeschaltet ist

- die Betriebsart auf oder geschaltet ist und über die Brennertaste Schweißstart gegeben wird

WARNUNG! Achten Sie darauf, daß das nicht benützte Elektroden-Handkabel

abmontiert bzw. so isoliert am Gerät befestigt ist, daß Mantelelektrode und

Elektrodenhalter keine elektrisch leitenden oder geerdeten Teile berühren.

Sicherheit

Abb. 18 Transtig 1600 / 1700 als WIG-Schweißanlage bestehend aus: Stromquelle mit Steuereinheit,

Inbetriebnahme

- Schweißbrenner mit Wolframelektrode und Gasdüse bestücken (siehe jeweilige

- Massekabel in Strombuchse [B] einstecken und verriegeln

- Gasschlauch an Anlage und Gasdruckminderer anschließen

- Netzstecker einstecken

- Netzhauptschalter (1) einschalten

- mit Funktionwahltaste (4) auf oder schalten, LED (7) bzw. (8) leuchtet

- falls nötig, Fernregler anschließen

- Wahl der Schweißparameter vornehmen (Sollwertanzeige des Hauptstromes IH über

- Gasflaschenventil durch Drehen nach links öffnen

Zünden des Lichtbogens

- bei abgeschaltetem Schweißstrom: Elektrode an Zündstelle aufsetzen, Brenner

- Schutzblende schließen

- Brennertaste betätigen

- Lichtbogen zündet ohne Werkstückberührung (siehe Abb.19b)

- Brenner in Normallage bringen (siehe Abb. 19c)

Vorteil: keine Elektroden- und Werkstückverunreinigung

Wichtig: Hochfrequenz schaltet nach dem Zündvorgang selbsttätig ab

Handschweißbrenner, Massekabel, (Gasflasche mit Druckminderer ohne Abb.)

Brenner-Bedienungsanleitung)

Amperemeter 2)

zurückneigen bis Gasdüse mit Rand auf Werkstück aufliegt und zwischen Elektrodenspitze und Werkstück 2 bis 3 mm Abstand bestehen (siehe Abb. 19a)

18

Inbetriebnahme

(Fortsetzung)

a) Gasdüse aufsetzen b) Berührungslose HF-Zündung c) Lichtbogen gezündet

DE

Abb. 19 Zünden mit Hochfrequenz

Zündüberwachung

Wird vom Schweißer nach erfolglosem Zünden oder Abreißen des Lichtbogens der

Steuerablauf (2-Takt/4-Takt) durch die Brennertaste nicht unterbrochen, kommt es durch

ständiges Austreten des Schutzgases zu ungewolltem Gasverlust. In diesem Fall unterbricht die Überwachungssteuerung den Steuerablauf nach ca. 5 Sekunden selbsttätig.

Ein erneuter Zündvorgang muß abermals über die Brennertaste eingeleitet werden.

19

WIG-Schweissen mit Berührungszünden (ohne HF)

WARNUNG! Das eingesteckte Elekroden-Handkabel ist bei WIG-Schweißen

spannungsführend wenn:

- der Netzhauptschalter (1) eingeschaltet ist

- die Betriebsart auf oder geschaltet ist und über die Brennertaste Schweißstart gegeben wird

WARNUNG! Achten Sie darauf, daß das nicht benützte Elektroden-Handkabel

abmontiert bzw. so isoliert am Gerät befestigt ist, daß Mantelelektrode und

Elektrodenhalter keine elektrisch leitenden oder geerdeten Teile berühren.

Sicherheit

Inbetriebnahme

- Schweißbrenner mit Wolframelektrode und Gasdüse bestücken (siehe BrennerBedienungsanleitung)

- Massekabel in Strombuchse einstecken und verriegeln

- Gasschlauch an Anlage und Gasdruckminderer anschließen

- Netzstecker einstecken

- Netzhauptschalter (1) einschalten

- mit Funktionswahltaste (4) auf und oder und schalten,

LED's (6) und (8) bzw. (6) und (7) leuchten

- falls nötig, Fernregler anschließen

- Wahl der Schweißparameter vornehmen (Sollwertanzeige des Hauptstromes IH über

A-Meter 2)

- Gasflaschenventil durch Drehen nach links öffnen

Zünden des Lichtbogens

- bei abgeschaltetem Schweißstrom: Elektrode an Zündstelle aufsetzen, Brenner

zurückneigen bis Gasdüse mit Rand am Werkstück aufliegt und zwischen Elektrodenspitze und Werkstück 2 bis 3 mm Abstand bestehen (siehe Abb. 20a)

- Schutzblende schließen

- Brennertaste betätigen - Schutzgas strömt

- Brenner über Düsenrand langsam aufrichten bis Elektrodenspitze das Werkstück

berührt (siehe Abb. 20b)

- Lichtbogen zündet durch Abheben des Brenners

- in Normallage schwenken (siehe Abb. 20c)

- Schweißvorgang einleiten

a) Gasdüse aufsetzen b) Zünden durch

Abb. 20 Zünden mit Berührungszünden

Werkstückberührung

20

c) Lichtbogen gezündet

Elektroden-Handschweissen

WARNUNG! Die Wolframelektrode des montierten Schweißbrenners ist

ständig spannungsführend, sobald Sie den Netzhauptschalter (1) einschalten

und auf Betriebsart schalten. Sie müssen den nicht benützten Schweißbrenner entweder abmontieren oder so isoliert am Gerät befestigen, daß die

Wolframelektrode keine elektrisch leitenden oder geerdeten Teile berührt.

Warnung! Fehlbedienung kann schwerwiegende Personen- und Sachschäden

verursachen. Beschriebene Funktionen erst anwenden, wenn folgende Dokumente vollständig gelesen und verstanden wurden:

- diese Bedienungsanleitung

- sämtliche Bedienungsanleitungen der Systemkomponenten, insbesondere

Sicherheitsvorschriften

Sicherheit

DE

Inbetriebnahme

Abb. 21 Transtig 1600 / 1700 als E-Handschweißgerät bestehend aus: Stromquelle mit Steuereinheit,

Handfernregler TPmc (wahlweise) und Schweißkabeln

- Schweißkabel laut Buchsenbezeichnung in Strombuchse einstecken und durch

Drehung nach rechts verriegeln (Kabelquerschnitt 35-50mm2)

- Polarität je nach Elektrodentyp richtig wählen

- Netzhauptschalter (1) auf “1” schalten

- Funktionswahltaste (4) auf schalten, LED-Anzeige (5) und Schweißstromanzeige (10) leuchtet

- Digital-Voltmeter (3) zeigt Leerlaufspannung an

- ev. Fernregler TPmc anschließen (Dynamic u. Hot-Start einstellen)

- Schweißstrom vorwählen (Sollwertanzeige des Hauptstromes IH über A-Meter 2)

- Schweißvorgang einleiten

21

Fernreglerbetrieb Allgemein

Allgemein

WIG-Pulsfernregler TR 50mc

Eine Fernbedienung ist zweckmäßig, sobald Sie Einstellungen direkt vom Schweißplatz

aus vornehmen möchten. Durch spezielle Fernreglerkabel in den Längen von 5m bzw.

10m ist der Fernregler mit der Stromquelle elektrisch verbunden.

Folgende Fernreglertypen stehen zur Verfügung:

- E-Hand- und WIG-Fernregler ........................... TPmc

- WIG-Pulsfernregler ......................................TR50mc

- WIG-Punktierfernregler ................................ TR51mc

- WIG-Fußfernregler ....................................... TR52mc

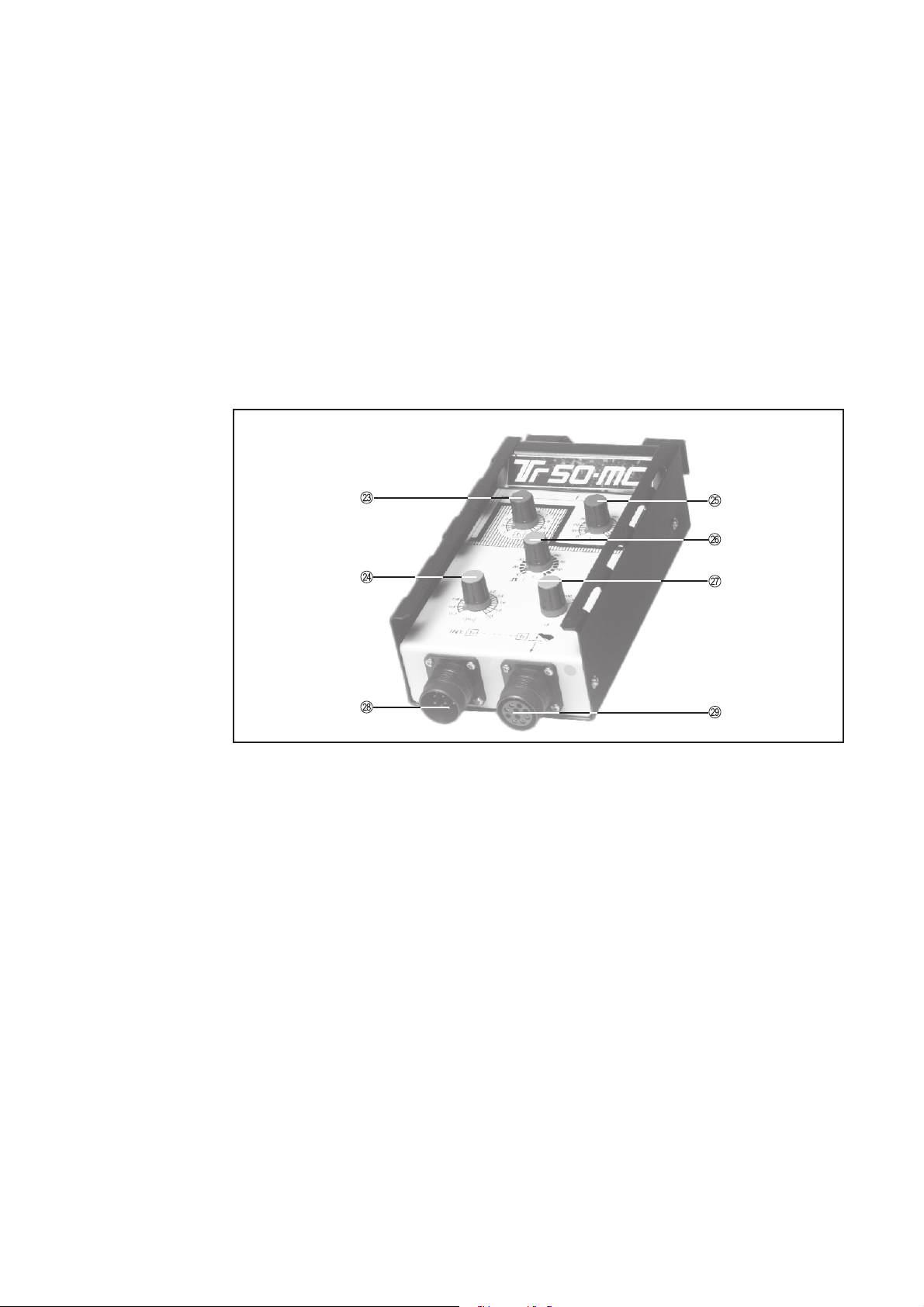

Abb. 22 WIG-Pulsfernregler TR 50 mc

Die zu Beginn der Schweißung eingestellte Stromstärke muß nicht für den gesamten

Schweißvorgang von Vorteil sein. Bei zu geringer Stromstärke wird der Grundwerkstoff

nicht genügend aufgeschmolzen; bei Überhitzung droht das flüssige Schmelzbad abzutropfen. Daher bedient man sich des pulsierenden Schweißstromes (z.B. beim Schweißen von Stahlrohren in Zwangslage). Ein verhältnismäßig niedriger Schweißstrom

(Grundstrom I2) erreicht durch steilen Anstieg einen deutlich höheren Wert (Impulsstrom

I1) und fällt je nach eingestellter Zeit (Duty-Cycle) wieder auf den Grundwert (Grundstrom I2) ab.

So werden beim Schweißvorgang kleinere Abschnitte der Schweißstelle schnell aufgeschmolzen. Auch erstarren diese schnell wieder. Der Nahtaufbau ist auf diese Weise

wesentlich einfacher zu beherrschen. Auch beim Schweißen dünner Bleche wird diese

Technik angewendet. Ein Schmelzpunkt überschneidet sich mit dem Nächsten - es

entsteht ein gleichmäßig gezeichnetes Nahtbild. Wird mit der WIG-Pulstechnik von Hand

geschweißt, erfolgt das Zusetzen des Schweißstabes in der Maximal-Stromphase (nur

möglich im niedrigen Frequenzbereich von 0,2-2 Hz).

Höhere Pulsfrequenzen werden meist im Automatenbetrieb an-gewandt und dienen

vorwiegend der Stabilisierung des Lichtbogens.

22

WIG-Pulsfernregler TR 50mc

(Fortsetzung)

Beim Pulsfernregler TR 50mc sind zwei Betriebsarten möglich.

- Impulsstromregulierung I1 am Fernregler TR 50mc

- Impulsstromverstellung I1 mit Fußfernregler TR 52mc

(23) Pulsstrom-Regler I1 (Hauptstrom)

- stufenlose Einstellmöglichkeit des Puls-Hauptstromes

(24) Pulsfrequenz-Regler f (Hz)

- stufenlose Einstellmöglichkeit der Pulsfrequenz in Abhängigkeit des vorgewählten Frequenzbereiches mittels Wahlschalter (27).

DE

(25) Grundstrom-Regler I

2

- Einstellung des Grundstromes I2 erfolgt prozentuell vom eingestellten Wert

des Pulsstromes I

1

(26) Duty-Cycle-Regler %

- Einstellregler für Puls-Pausenverhältnis = prozentuelles Verhältnis zwischen

Pulsstromphase und Grundstromphase

Einstellbeispiele:

Duty-Cycle-Regler in Position "10"

- kurze Pulsstromphase von 10%

- lange Grundstromphase von 90%

- geringe Wärmeeinbringung

Duty-Cycle-Regler in Position "50" (siehe Abb.23)

- Pulsstromphase und Grundstromphase betragen je 50%

- mittlere Wärmeeinbringung

Duty-Cycle-Regler in Position "90"

- lange Pulsstromphase von 90%

- kurze Grundstromphase von 10%

- höchste Wärmeeinbringung

I

I

1

0

Abb. 23 Einstellbeispiel Duty-Cycle auf Position "50"

50% 50%

T= 1/f

(Hz)

Duty-Cycle

I

2

t

23

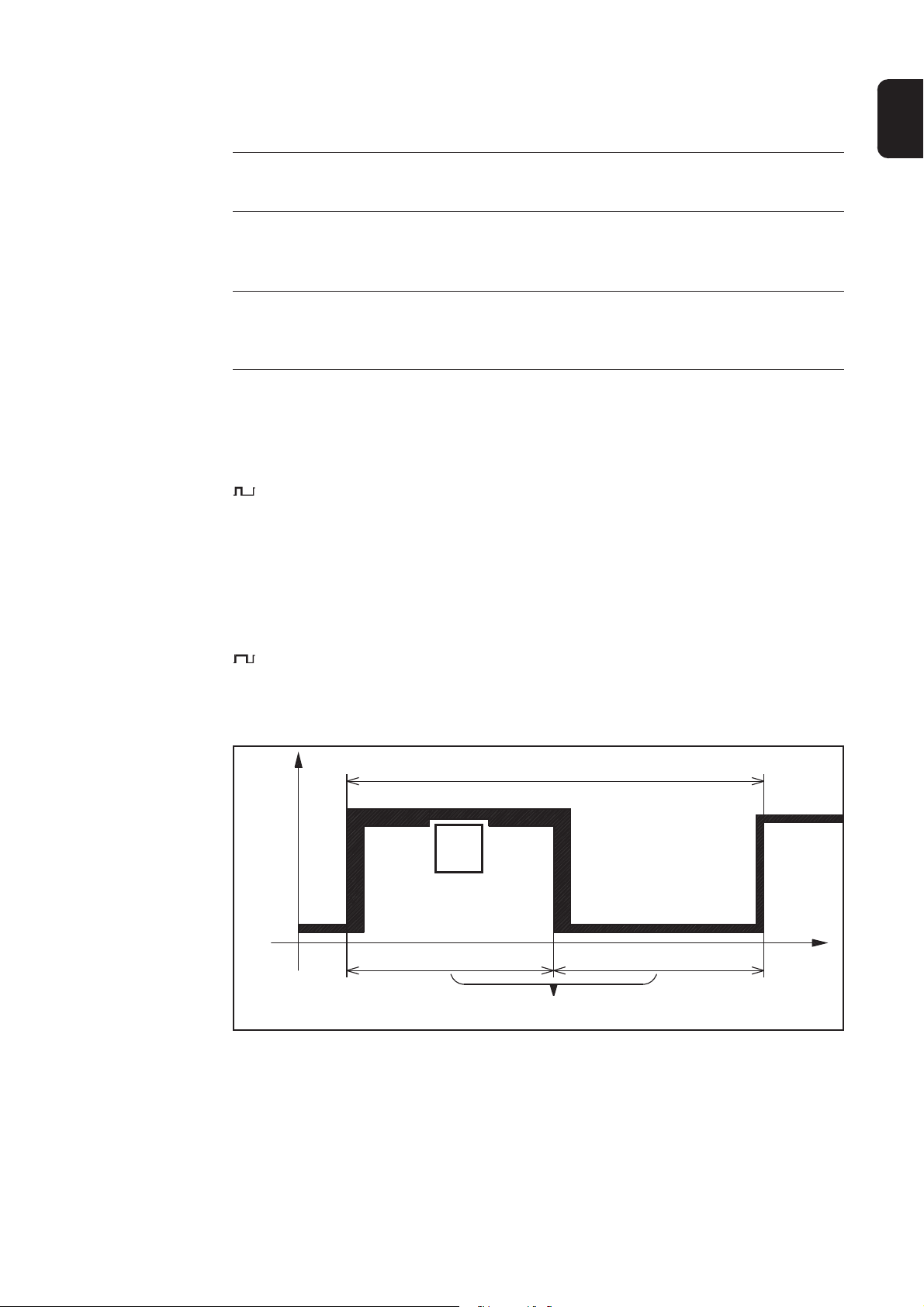

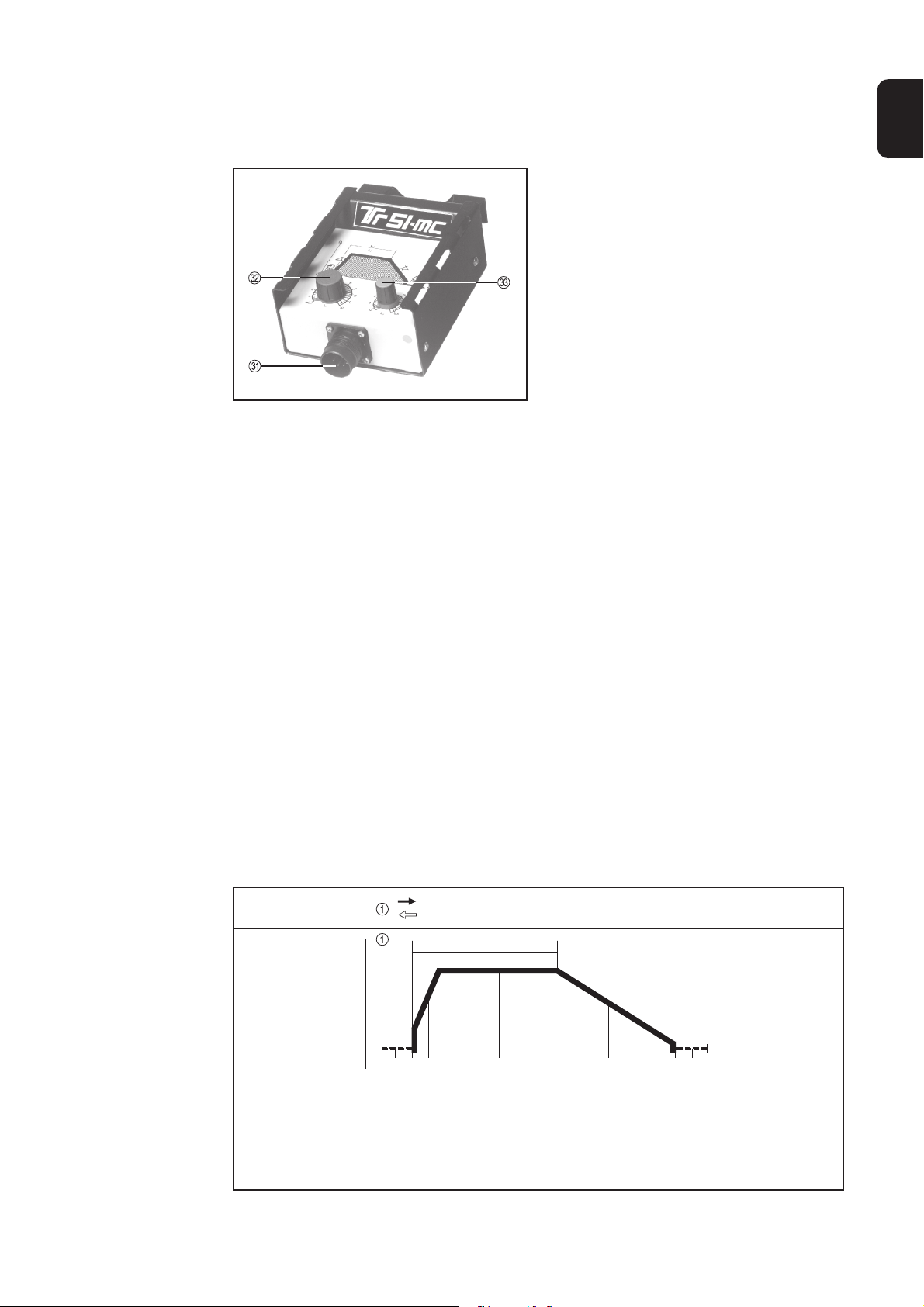

WIG-Pulsfernregler TR 50mc

(Fortsetzung)

(27) Frequenzbereichsschalter

Betriebsart: Pulsstromregulierung I1 mit Fernregler