TransTig 1600

TransTig 1700

Instrucciones de uso

E

Lista de repuestos

Fuente de corriente WIG

42,0426,0023,ES 003-08112013

42,0426,0023,ES 012006

Estimado lector

Introducción

Le agradecemos la confianza que ha depositado en nosotros y le felicitamos por haber

adquirido este producto de primera calidad de Fronius. Estas instrucciones de uso le

ayudarán a familiarizarse con su uso. Mediante la lectura atenta de las instrucciones

conocerá las diversas posibilidades de uso de su producto Fronius. Solo así podrá

aprovechar al máximo sus múltiples ventajas.

Por favor tenga en cuenta también las normas de seguridad y procure usted de este

modo más seguridad en el lugar de aplicación del producto. Un manejo cuidadoso del

producto ayudará a aumentar su duración y su fiabilidad de uso. Esto son requisitos

importantes para alcanzar unos resultados extraordinarios.

ud_fr_st_et_00520 012004

Normativa de seguridad

¡PELIGRO!

¡ADVERTENCIA!

¡PRECAUCIÓN!

¡OBSERVACIÓN!

¡Importante!

„¡PELIGRO!“ Indica un peligro inminente. Si no se evita, las consecuen-

cias son la muerte o lesiones muy graves.

„¡ADVERTENCIA!“ Indica un situación potencialmente peligrosa. Si no se

evita, las consecuencias pueden ser la muerte o lesiones muy graves.

„¡PRECAUCIÓN!“ Indica una situación potencialmente dañina. Si no se

evita, las consecuencias pueden ser lesiones ligeras o daños materiales.

„¡OBSERVACIÓN!“ Indica el riesgo de resultados insatisfactorios del

trabajo y posibles daños del equipamiento.

ES

„¡Importante!“ Indica consejos de aplicación y otras informaciones particularmente

útiles. No es un término indicativo de situaciones dañinas o peligrosas.

Cuando vea uno de los símbolos representados en el capítulo „Indicaciones de seguridad“, será necesario aumentar las precauciones.

Generalidades

El aparato ha sido fabricado según el estado de la técnica y las reglas de

técnica de seguridad reconocidas. Sin embargo, en caso de una manipulación incorrecta, hay peligros para

- la integridad física y la vida del usuario o de terceros,

- el aparato y otros bienes del operador,

- el trabajo eficaz con el aparato.

Todas las personas relacionadas con la puesta en servicio, el manejo, el

mantenimiento y la reparación del aparato, deben

- tener la capacitación correspondiente,

- tener conocimientos de soldadura y

- haber leído este manual de instrucciones y seguirlo al pie de la letra.

Las Instrucciones de servicio deben guardarse siempre en el lugar de

utilización del NCD 67. Como complemento del manual de instrucciones se

debe disponer de, y observar, las reglas generales y locales aplicables para

la prevención de accidentes y la protección del medio ambiente.

Todas las indicaciones de seguridad y de peligro en el aparato

- se deben mantener en estado legible

- se deben preservar intactas, no deben ser retiradas

- no se deben cubrir, tapar con adhesivos o pintar.

Las ubicaciones de las indicaciones de seguridad y de peligro en el aparato

están descritas en el capítulo „Generalidades“ del manual de instrucciones

del aparato.

Las averías que pudiesen afectar la seguridad deben ser solucionadas

antes de encender el aparato.

¡Se trata de su seguridad!

I

ud_fr_st_sv_00503 012013

Empleo conforme a lo establecido

El aparato debe ser utilizada exclusivamente para trabajar según el uso

previsto por el diseño constructivo.

El aparato está concebido exclusivamente para el procedimiento de soldadura indicado en la placa indicadora de potencia.

Toda utilización diferente se considera como no prevista por la construcción.

El fabricante no asume responsabilidad alguna por los daños que resulten

de ello.

También forman parte del uso previsto:

- la lectura íntegra y la observación de todas las indicaciones del manual

de instrucciones

- la lectura íntegra y la observación de todas las indicaciones de seguridad y de peligros

- la observación de los trabajos de mantenimiento y de revisión.

No utilizar nunca el aparato para los siguientes usos:

- Deshielo de tuberías

- Carga de baterías/acumuladores

- Puesta en marcha de motores

El aparato está diseñado para el trabajo industrial. El fabricante no asume

la responsabilidad de daños causados por el uso en el ámbito doméstico.

El fabricante no se responsabiliza de los resultados del trabajo imperfectos

o defectuosos.

Condiciones del

entorno

Obligaciones del

operador

La operación o el almacenamiento fuera de la zona indicada se considera

como no previsto por la construcción. El fabricante no asume responsabilidad alguna por los daños que resulten de ello.

Campo de temperatura del aire del entorno:

- durante el funcionamiento: -10 °C hasta + 40 °C (14 °F hasta 104 °F)

- Transporte y almacenamiento - 25 °C hasta + 55 °C (-13 °F hasta 131 °F)

Humedad relativa:

- 50% a 40% a 104°C (104 °)

- 90% a 20% a 68°C (104 °)

Aire del entorno: sin polvo, ácidos, gases o sustancias corrosivas, etc.

Altura sobre el nivel del mar: hasta 2000 m (6500 pies)

El operador se compromete a encomendar el trabajo con el aparato exclusivamente a personas que

- estén familiarizadas con las reglamentaciones de seguridad de trabajo y

de prevención de accidentes, y que hayan sido instruidas en el manejo

del aparato

- hayan leído, comprendido y confirmado con su firma el capítulo „Indicaciones de seguridad“ y las indicaciones de aviso en este manual de

instrucciones

- cuenten con una formación que sea conforme a las exigencias que

requieren los resultados del trabajo.

ud_fr_st_sv_00503 012013

Se debe comprobar regularmente que el personal trabaje conforme a las

normativas de seguridad.

II

Obligaciones del

personal

Todas las personas encargadas de trabajar con el aparato se comprometen,

antes de iniciar estos trabajos,

- a observar las normativas básicas de seguridad en el trabajo y de

prevención de accidentes

- a leer el capítulo „Indicaciones de seguridad“ y las indicaciones de aviso

en este manual de instrucciones y confirmar con su firma que las han

comprendido y las observarán.

Antes de dejar el puesto de trabajo es necesario asegurarse de que no

puedan producirse daños personales o materiales en ausencia del usuario.

Conexión de red Por su consumo de corriente, los aparatos de alta potencia pueden repercu-

tir sobre la calidad de energía de la red.

Esta característica puede afectar a algunos tipos de aparato y manifestarse

como sigue:

- Limitaciones de conexión

- Requisitos respecto a la máxima impedancia de la red admisible

- Requisitos respecto a la mínima potencia de cortocircuito necesaria

*)

*)

Protección

propia y de

personas

*)

En cada caso, en la interfaz a la red pública

Ver los datos técnicos

En este caso, el empresario o el usuario del aparato deben asegurarse de

que la conexión del aparato está permitida y, si fuera necesario, deben

consultar el caso con la correspondiente empresa suministradora de energía.

La actividad de soldar implica una cantidad de peligros, como p.ej.:

- salto de chispas, desprendimiento de piezas metálicas calientes

- radiación de arco voltaico dañina para los ojos y la piel

- campos electromagnéticos dañinos, que significan un riesgo mortal para

los portadores de marcapasos

- peligro eléctrico por la corriente de red y la corriente de soldadura

- incremento de la carga acústica

ES

- humos de soldadura y gases nocivos

Las personas que trabajen en la pieza durante la soldadura, deben llevar la

ropa de protección adecuada, con las propiedades siguientes:

- difícilmente inflamable

- aislante y seca

- cubriendo la totalidad del cuerpo, intacta y en buen estado

- casco de protección

- pantalones sin vuelta (reborde)

III

ud_fr_st_sv_00503 012013

Protección

propia y de

personas

(Continuación)

Entre otros, también se considera parte de la vestimenta de protección:

- proteger los ojos y el rostro de los rayos UV, el calor y las chispas por

medio de una pantalla con el filtro prescrito.

- detrás de la pantalla, llevar gafas de protección reglamentarias con

protectores laterales.

- llevar calzado firme, aislante también en condiciones de humedad.

- proteger las manos con guantes adecuados (aislante eléctrico, protección térmica).

- Llevar cascos de protección de los oídos para reducir la carga acústica

y evitar posibles lesiones.

- Llevar cascos de protección de los oídos para reducir la carga acústica

y evitar posibles lesiones.

Durante el uso de los aparatos y el proceso de soldadura, mantener alejadas a todas las personas, en particular a los niños. Si a pesar de todo hay

personas en la cercanía,

- hay que informarles sobre los peligros (peligro de ser cegado por el

arco de luz, peligro de lesiones por chispas, humo de soldadura tóxico,

carga acústica, posible peligro debido a corriente de red o de soldadura,

...

- poner a disposición los medios de protección adecuados, o

- montar tabiques de protección ocortinas adecuados

Indicaciones

sobre valores de

emisión de

ruidos

Peligro por gases

y vapores dañinos

El aparato genera un máximo nivel de potencia acústica < 80 dB(A) (ref. 1

pW) en marcha sin carga, así como en la fase de enfriamiento después del

servicio según el máximo punto de trabajo admisible con carga normal

según EN 60974-1.

No es posible indicar un valor de emisión relacionado con el puesto de

trabajo para la soldadura (y el corte), ya que éste varía en función del

procedimiento y del entorno. Este valor depende de los parámetros más

diversos como, por ejemplo, el procedimiento de soldadura (soldadura MIG/

MAG, soldadura TIG), del tipo de corriente seleccionado (corriente continua,

corriente alterna), de la gama de potencia, del tipo de producto de soldadura, del comportamiento de resonancia de la pieza de trabajo, del entorno del

puesto de trabajo, etc.

Al soldar se genera humo con gases y vapores perjudiciales para la salud.

El humo de soldadura contiene sustancias que eventualmente pueden

provocar enfermedades congénitas y causar cáncer.

Mantener la cabeza alejada del humo y los gases de soldadura.

El humo y los gases nocivos

- no se deben inhalar

- se deben apirar fuera del sitio de trabajo con medios adecuados.

ud_fr_st_sv_00503 012013

Asegurar una aportación suficiente de aire fresco.

En caso de ventilación insuficiente, utilizar una máscara de respiración con

alimentación de aire.

En caso de duda sobre la capacidad de aspiración, comparar los valores de

emisión de sustancias dañinas con los valores límites admitidos.

Cerrar la válvula de la bombona de gas protector o la alimentación de gas

central si no se realizan trabajos de soldadura.

IV

Peligro por gases

y vapores dañinos

(Continuación)

Los componentes siguientes, entre otros, son responsables del grado de

nocividad del humo de soldadura:

- metales utilizados para la pieza a soldar

- electrodos

- revestimientos

- limpiadores, desengrasantes y similares

Por este motivo se deben tener en cuenta las hojas de datos de seguridad

de los materiales y las indicaciones de los fabricantes que hacen referencia

a los componentes citados.

Mantener los vapores inflamables (p.ej. vapores de solventes) alejados del

ámbito de radiación del arco voltaico.

Peligro por

proyección de

chispas

Peligros por

corriente de red y

corriente de

soldadura

La proyección de chispas puede causar incendios y explosiones.

Nunca soldar cerca de materiales inflamables.

Los materiales inflamables deben estar a por lo menos 11 metros (35 pies)

del arco voltaico, o llevar una cobertura homologada.

Tener preparado un extintor adecuado y certificado.

Las chispas y piezas de metal caliente también pueden pasar a otras zonas

del entorno a través de pequeñas ranuras y aperturas. Tomar las medidas

necesarias para evitar que haya riesgos de lesiones y de fuego.

No soldar en zonas con riesgo de inflamación o de explosión, ni en depósitos, recipientes o tubos cerrados, si éstos no estuvieran preparados según

las normas nacionales e internacionales.

No está permitido soldar en recipientes que contengan o hubieran contenido gases, carburantes, aceites minerales y similares. Hay peligro de explosión debido a los residuos.

Por lo general, una descarga eléctrica puede resultar mortal.

No tocar las piezas bajo tensión dentro y fuera del aparato.

En la soldadura MIG/MAG y TIG también llevan tensión el alambre de

soldar, la bobina de alambre, los rodillos de accionamiento, así como todas

las piezas metálicas que están en contacto con el alambre de soldar.

ES

Colocar siempre el avance de alambre sobre una superficie suficientemente

aislada, o sobre un soporte adecuado de avance de alambre con aislamiento.

Proporcionar una protección adecuada para el propio usuario y las personas, frente al potencial de tierra o de masa, con una base o cubierta seca y

aislante. La base o cubierta debe cubrir completamente toda la zona entre

el cuerpo y el potencial de masa.

Todos los cables y conductos deben ser resistentes, estar intactos, aislados

y tener un tamaño suficiente. Las conexiones flojas, los cables o conductos

chamuscados, dañados o de tamaño insuficiente deben ser sustituidos

inmediatamente.

V

ud_fr_st_sv_00503 012013

Peligros por

corriente de red y

corriente de

soldadura

(Continuación)

No colocar los cables o conductos alrededor del cuerpo o de miembros.

El electrodo de soldar (varilla, electrodo de tungsteno, alambre de soldar,...)

- nunca se debe sumergir en líquidos para enfriarlo

- nunca se debe tocar con la fuente de corriente encendida.

Entre los electrodos de soldar de dos aparatos de soldar puede haber, p.ej.

el doble de la tensión de marcha sin carga de una aparato de soldar. Al

tocar simultáneamente los potenciales de ambos electrodos puede eventualmente haber un riesgo de muerte.

Hacer comprobar regularmente por un electricista el funcionamiento del

conductor de alimentación de red y del aparato.

Utilizar el aparato solamente en una red con conductor protector y una base

de enchufe con contacto de conductor protector.

Si el aparato se utilizase en una red sin conductor protector y en una base

de enchufe sin contacto de conductor protector, esto se consideraría una

negligencia grave. El fabricante no asume responsabilidad alguna por los

daños que resulten de ello.

Si es necesario, con los medios adecuados se proporcionará la conexión de

tierra suficiente de la pieza a soldar.

Corrientes de

fuga

Desconectar los aparatos que no se utilicen.

Al realizar trabajos a una gran altura, llevar un arnés de seguridad para

evitar caídas.

Antes de trabajar en el aparato, desconectarlo y desenchufarlo de la red.

Asegurar el aparato con un letrero legible y comprensible para evitar que

sea enchufado y encendido indebidamente.

Después de abrir el aparato:

- descargar todos los componentes que almacenan carga eléctrica

- asegurar que todos los componentes estén sin corriente.

Si fuera necesario trabajar en piezas bajo tensión, recurrir a una segunda

persona que desconectase a tiempo el interruptor principal.

Si no se observan las indicaciones siguientes, es posible que se generen

corrientes vagabundas, que pueden causar lo siguiente:

- peligro de incendio

- calentamiento excesivo de componentes, que están unidos a la pieza a

soldar

- destrucción de conductores protectores

- daños al aparato y a otras instalaciones eléctricas

ud_fr_st_sv_00503 012013

Establecer una unión firme de la pinza con la pieza a soldar.

Sujetar la pinza de la pieza a soldar lo más cerca posible del punto de

soldadura.

En el caso de un suelo conductor, colocar el aparato con un aislamiento

suficiente respecto al suelo.

Al utilizar distribuidores de corriente, tomas de doble cabezal, etc. tenga en

cuenta lo siguiente: el electrodo del soplete para soldar/portaelectrodos no

VI

Corrientes de

fuga

(Continuación)

utilizado también es conductor de potencia. Procure que el lugar de almacenamiento del soplete para soldar/portaelectrodos no utilizado esté

suficientemente aislado.

En caso de aplicaciones MIG/MAG automatizadas, el electrodo de soldadura aislado sólo se debe conducir desde el bidón de hilo de soldadura, la

bobina grande o la bobina de hilo hacia el avance de hilo.

Clasificaciones

de aparatos CEM

Medidas de

compatibilidad

electromagnética

(CEM)

Aparatos de la clase de emisión A:

- Sólo están destinados al uso en zonas industriales.

- Pueden provocar perturbaciones condicionadas a la línea e irradiadas

en otras regiones.

Aparatos de la clase de emisión B:

- Cumplen los requisitos de emisión en zonas residenciales e industria-

les. Lo mismo es aplicable a zonas residenciales en las que se produce

el suministro de energía desde una red de baja tensión pública.

Clasificación de aparatos CEM según la placa de características o los datos

técnicos

En casos especiales puede ocurrir que, a pesar de cumplir valores límite de

emisión normalizados, se produzcan influencias para el campo de aplicaciones previsto (por ejemplo, cuando hay aparatos sensibles en el lugar de

emplazamiento o cuando el lugar de emplazamiento se encuentra cerca de

receptores de radio o televisión).

En este caso, el empresario está obligado a tomar unas medidas adecuadas para eliminar las perturbaciones.

Comprobar y evaluar los posibles problemas y la resistencia a interferencias de las instalaciones del entorno, según las normativas nacionales e

internacionales:

- dispositivos de seguridad

- conductores de red, de señales y de transmisión de datos

- instalaciones de informática y de telecomunicaciones

- instalaciones de medición y calibración

ES

Medidas de apoyo para evitar problemas de compatibilidad electromagnética:

a) alimentación de red

- si se presentaran interferencias electromagnéticas a pesar de una

conexión de red reglamentaria, tomar medidas adicionales (p.ej. utilizando filtros de red adecuados).

b) conductores de soldadura

- mantenerlos lo más cortos posible

- tenderlos bien juntos (también para evitar los problemas electromagnéticos)

- y alejados de otros conductores

c) compensación de potencial

d) conexión a tierra de la pieza

- si fuera necesario, establecer la tierra a través de condensadores

adecuados.

e) blindaje, si fuera necesario

- blindar otras instalaciones en el entorno.

- blindar toda la instalación de soldar.

VII

ud_fr_st_sv_00503 012013

Medidas de

campos electromagnéticos

Los campos electromagnéticos pueden causar daños a la salud, que aún

no se conocen.

- efectos nocivos para la salud de personas en la proximidad, p.ej. portadores de marcapasos y de aparatos auditivos

- los portadores de marcapasos deben consultar a su médico antes de

acercarse o permanecer en la cercanía del aparato y del proceso de

soldadura.

- por razones de seguridad, mantener la máxima distancia posible entre

los cables de soldadura y la cabeza/torso del soldador.

- no llevar los cables de soldadura ni el haz de cables sobre el hombro y

no enrollarlos en el cuerpo o partes del cuerpo.

Puntos de peligro especiales

Mantener las manos, el pelo, la ropa y las herramientas alejadas de las

piezas móviles, como por ejemplo:

- ventiladores

- engranajes

- Rodillos

- ejes

- bobinas de alambre y alambres de soldar

No introducir la mano en las ruedas dentadas del accionamiento de alambre.

Las cubiertas y las piezas laterales sólo pueden ser retiradas/abiertas

durante los trabajos de mantenimiento y reparación.

Durante el funcionamiento:

- asegurar que todas las cubiertas estén cerradas y que todos los laterales estén montados correctamente.

- mantener todas las cubiertas y los laterales cerrados.

La salida del alambre de soldar del soplete implica un alto riesgo de lesiones (perforación de la mano, lesiones de la cara y los ojos...). Por eso

mantener siempre el soplete alejado del cuerpo (aparatos con avance de

alambre).

No tocar la pieza durante y después de la soldadura - peligro de quemadura.

ud_fr_st_sv_00503 012013

Mientras las piezas se enfrían pueden desprender escoria. Llevar el equipo

de protección reglamentario y asegurar la seguridad de otras personas

también durante el tratamiento posterior de piezas.

Dejar enfriar el soplete y otros componentes del equipo con alta temperatura de trabajo, antes de trabajar en los mismos.

En los espacios con riesgos de fuego y de explosión se aplican reglas

especiales; observar las correspondientes normativas nacionales e internacionales.

Las fuentes de corriente para trabajos en espacios con elevado riesgo

eléctrico (p.ej. calderas) deben estar marcadas con el signo (Safety). Sin

embargo, la fuente de corriente no debe encontrarse en estos recintos.

Peligro de escaldadura a causa de la salida de agente refrigerante. Antes

de desenchufar las conexiones del avance o retorno del agua, desconectar

el aparato refrigerador.

VIII

Puntos de peligro especiales

(Continuación)

Utilizar sólo los adecuados mecanismos prensores de carga del fabricante

para el transporte por grúa de aparatos.

- Colgar las cadenas olos cables en los puntos de sujeción previstos del

medio de sujeción de carga adecuado.

- Cadenas oLos cables deberán tener el ángulo más pequeño posible

respecto a la vertical.

- Quitar la bombona de gas y el avance de alambre (aparatos MIG/MAG y

TIG).

Al suspender el avance de alambre de una grúa durante la soldadura,

utilizar siempre un dispositivo de suspensión de avance de alambre adecuado y aislante (aparatos MIG/MAG y TIG).

Si el aparato está equipado con una correa de transporte o un asa de

transporte, éstas sólo deberían utilizarse para el transporte manual. La

correa de transporte no es apta para el transporte por medio de una grúa,

carretilla elevadora u otras herramientas elevadoras mecánicas.

Comprobar periódicamente todos los medios de fijación (correas, hebillas,

cadenas, etc.) que se utilicen en relación con el equipo o sus componentes

(por ejemplo, con respecto a daños mecánicos, corrosión o cambios provocados por otras influencias ambientales).

El intervalo y alcance de las pruebas deben cumplir al menos las normas y

directivas nacionales vigentes en cada momento.

ES

Merma de los

resultados de

soldadura

Peligro por

bombonas de

gas protector

Peligro de escape imperceptible del gas protector (incoloro e inodoro), en

caso de que se utilice un adaptador para conectar el gas protector. La rosca

del adaptador para conectar el gas protector, que se encuentra en un lado

del aparato, se tiene que obturar, antes del montaje, con una cinta de teflón

apropiada.

Se deben cumplir las siguientes especificaciones relativas a la calidad del

gas protector para garantizar un funcionamiento seguro y correcto del

sistema de soldadura:

- Tamaño de las partículas sólidas <40µm

- Punto de rocío de presión <-20°C

- Máx. contenido de aceite <25mg/m³

Utilizar filtros si fuera necesario.

¡OBSERVACIÓN! Existe peligro de suciedad especialmente en

caso de conductos anulares.

Las bombonas de gas protector contiene gas bajo presión y pueden explotar en caso de daño. Dado que las bombonas de gas protector forman parte

del equipo de soldar, deben ser tratadas con sumo cuidado.

Proteger las bombonas de gas protector con gas comprimido contra el

exceso de calor, los golpes mecánicos, la escoria, las llamas abiertas, las

chispas y los arcos voltaicos.

Montar las bombonas de gas protector verticalmente y sujetarlas según las

instrucciones, para que no puedan volcar.

Mantener las bombonas de gas protector alejadas de los circuitos de

corriente de soldadura y otros de tipo eléctrico.

IX

ud_fr_st_sv_00503 012013

Peligro por

bombonas de

gas protector

(Continuación)

Nunca colgar un soplete sobre una bombona de gas protector.

Nunca tocar una bombona de gas protector con un electrodo de soldar.

Peligro de explosión - nunca soldar en una bombona de gas protector bajo

presión.

Utilizar siempre únicamente las bombonas de gas protector adecuadas para

la aplicación, con los accesorios correspondientes (reguladores, mangueras

y valvulería...) . Utilizar solamente bombonas de gas protector y accesorios

en buen estado.

Al abrir la válvula de una bombona de gas protector, apartar la cara de la

salida.

Cuando no se esté soldando, cerrar la válvula de gas protector.

Cuando la bombona de gas protector no esté conectada, dejar puesta la

tapa en la válvula de la misma.

Observar las instrucciones del fabricante y las correspondientes normativas

nacionales e internacionales para bombonas de gas protector y accesorios.

Medidas de

seguridad en el

sitio de colocación y durante el

transporte

¡Un aparato que vuelque puede ser un peligro mortal! Colocar el aparato de

modo estable, sobre una base plana y firme.

- Se admite un ángulo de inclinación máxima de 10º.

En los recintos con riesgo de incendio y de explosión se aplican reglamen-

taciones especiales

- observar las correspondientes normativas nacionales e internacionales.

Por medio de instrucciones y controles internos, asegurarse de que el

entorno del puesto de trabajo siempre esté limpio y ordenado.

Colocar y manejar el aparato solo de conformidad con el tipo de protección

indicado en la placa indicadora de potencia.

Al colocar el aparato, dejar una distancia en torno a él de 0,5 m aprox.,

para que el aire de refrigeración pueda circular sin problemas.

Al transportar el aparato, asegurarse que se respeten las normativas nacionales y regionales aplicables y el reglamento de prevención de accidentes.

Esto se aplica especialmente a las directrices relativas a los peligros durante el transporte y el desplazamiento.

Antes de transportar el aparato, dejar salir por completo el refrigerante y

desmontar los siguientes componentes:

- Aparato de avance del alambre

- Bobina de alambre

- Superficie de atmósfera protectora

ud_fr_st_sv_00503 012013

Después del transporte y antes de la puesta en marcha, realizar siempre un

examen visual del aparato para comprobar si hay algún daño. Antes de la

puesta en marcha, hacer reparar los daños que se puedan descubrir por

personal debidamente formado.

X

Medidas de

seguridad durante el servicio

normal

Utilizar el aparato solamente cuando todos los dispositivos de protección

estén plenamente funcionales. Si los dispositivos de protección no están

plenamente funcionales, hay peligros para

- la integridad física y la vidad del operario o terceros,

- el aparato y otros bienes del operador

- el trabajo eficiente con el trabajo.

Reparar los dispositivos de protección que no funcionen perfectamente,

antes de encender el aparato.

Nunca rodear los dispositivos de protección ni ponerlos fuera de servicio.

Antes de encender el aparato, asegurarse de que nadie esté en peligro.

- Revisar el aparato al menos un vez por semana, para detectar daños

externos y comprobar la aptitud funcional de los dispositivos de protección.

- Siempre sujetar bien la bombona de gas protector y quitarla para el

transporte con grúa.

- Solamente el refrigerante original del fabricante es apto, gracias a sus

propiedades (conductividad eléctrica, anticongelante, compatibilidad con

material, inflamabilidad...), para el uso en nuestros aparatos.

- Utilizar exclusivamente el refrigerante original del fabricante adecuado.

- No mezclar los refrigerantes originales del fabricante con otros productos refrigerantes.

- En caso de daños al utilizar otros refrigerantes, el fabricante no asume

la responsabilidad y la garantía pierde su validez.

- En determinadas condiciones, el refrigerante es inflamable. Transportar

el refrigerante solamente en los envases originales cerrados y mantenerlo alejado de fuentes de inflamación.

- Eliminar correctamente el refrigerante usado, según las normativas

nacionales e internacionales. Su centro de servicio o la página web del

fabricante le proporcionarán la hoja de datos de seguridad.

- Comprobar el nivel de refrigerante en el equipo frío, antes de cada inicio

de soldadura.

ES

Mantenimiento y

reparación

En el caso de piezas de otras marcas no se garantiza que éstas fueran

diseñadas y fabricadas para los requisitos de carga y de seguridad. Utilizar

exclusivamente repuestos y consumibles originales (aplicable también a

piezas normalizadas).

Sin la correspondiente autorización del fabricante, no efectuar ningún tipo

de modificaciones en el aparato.

Cambiar inmediatamente los componentes que no estén en perfecto estado.

Para los pedidos, indicar la denominación exacta y la referencia de la lista

de repuestos, así como el número de serie de su aparato.

XI

ud_fr_st_sv_00503 012013

Comprobación

relacionada con

la técnica de

seguridad

El fabricante recomienda encomendar, al menos cada 12 meses, una

comprobación relacionada con la técnica de seguridad del aparato.

El fabricante recomienda realizar una calibración de las fuentes de corriente

en un intervalo de 12 meses.

Se recomienda que un electricista especializado homologado realice una

comprobación relacionada con la técnica de seguridad en los siguientes

casos

- Tras cualquier cambio

- Tras montajes o transformaciones

- Tras reparación, cuidado y mantenimiento

- Al menos cada doce meses.

Para la comprobación relacionada con la técnica de seguridad se deben

observar las normas y directivas nacionales e internacionales.

Su centro de servicio le proporcionará información más detallada para la

comprobación relacionada con la técnica de seguridad y la calibración. Bajo

demanda, también le proporcionará la documentación necesaria.

Eliminación

Identificación de

seguridad

¡No tire este aparato junto con el resto de las basuras domésticas!

De conformidad con la Directiva europea 2002/96/CE sobre residuos de

aparatos eléctricos y electrónicos y su transposición al derecho nacional,

los aparatos eléctricos usados deben ser recogidos por separado y reciclados respetando el medio ambiente. Asegúrese de devolver el aparato usado

al distribuidor o solicite información sobre los sistemas de desecho y recogida locales autorizados.

¡Hacer caso omiso de la presente directiva europea puede acarrear posibles efectos sobre el medio ambiente y su salud!

Los aparatos con el marcado CE cumplen con los requisitos básicos de la

directriz de baja tensión y compatibilidad electromagnética (p.e., las normas

de producto relevantes de la serie de normas EN 60 974).

Los aparatos con la marca de certificación CSA cumplen con los requisitos

de las normas aplicables para Canadá y EE.UU.

Seguridad de

datos

Derecho de

propiedad intelectual

ud_fr_st_sv_00503 012013

El usuario es el responsable de garantizar la seguridad de los datos frente a

cambios en los ajustes de fábrica. El fabricante no se hace responsable en

el caso de que se borren los ajustes individuales.

La propiedad intelectual de este manual de instrucciones pertenece al

fabricante.

El texto y las ilustraciones corresponden al estado de la técnica en la fecha

de impresión. Queda reservado el derecho a realizar modificaciones. El

contenido del manual de instrucciones no justifica ningún tipo de derecho

por parte del comprador. Agradecemos todas las sugerencias de mejoras y

la indicación de errores en el manual de instrucciones.

XII

Tabla de contenido

Informaciones generales............................................................................................................................... 2

Principio de funcionamiento ..................................................................................................................... 2

Construccion del aparato ......................................................................................................................... 2

Secuencia de funcionamiento .................................................................................................................. 2

Descripcion de los mandos ........................................................................................................................... 3

Panel de control TT 1700 ......................................................................................................................... 3

Descripción de las funciones ................................................................................................................... 3

Conexiones, interruptores y ampliaciones del sistema ................................................................................. 6

Conexiones en el frente de los aparatos .................................................................................................. 6

Conexiones y conmutadores en el lado posterior del aparato ................................................................. 6

Montaje de una antorcha de soldadura TIG refrigerada por gas................................................................... 7

Modelo con acoplamiento central de la antorcha GWZ ........................................................................... 7

Modelo con acoplamiento central de la antorcha F de Fronius ................................................................ 7

Puesta en servicio general ............................................................................................................................ 8

Explotación de redes................................................................................................................................ 8

Instrucciones de instalacion ..................................................................................................................... 8

Modos de operación TIG ............................................................................................................................... 9

Generalidades .......................................................................................................................................... 9

Modo 2 tiempos ....................................................................................................................................... 9

Modo especial 2 tiempos ....................................................................................................................... 10

Funcionamiento por 4 tiempos - sin reducción intermedia ...................................................................... 11

Funcionamiento por 4 tiempos - con reducción intermedia ................................................................... 12

Funcionamiento especial por 4 tiempos - Variante I ..............................................................................13

Funcionamiento especial por 4 tiempos - Variante II / III / IV / V ............................................................ 14

Trabajo con los niveles de programa .......................................................................................................... 16

Entrada en los diferentes niveles de programa ...................................................................................... 16

Nivel de preajustes --- ............................................................................................................................ 16

Nivel del menu de servicio P1 ................................................................................................................ 16

Nivel de cerradura de codigo P2 ............................................................................................................ 17

Soldadura TIG con cebado de alta frecuencia (HF) .................................................................................... 18

Puesta en servicio .................................................................................................................................. 18

Soldadura TIG con (sin HF) ........................................................................................................................ 20

Puesta en servicio .................................................................................................................................. 20

Soldadura manual con electrodos revestidos ............................................................................................. 21

Puesta en servicio .................................................................................................................................. 21

Servicio de telecomando general ................................................................................................................ 22

Mando a distancia TIG pulsado TR 50mc .............................................................................................. 22

Mando a distancia TIG de pedal TR 52mc............................................................................................. 26

Mando a distancia para soldadura por puntos TIG TR 51mc ................................................................. 27

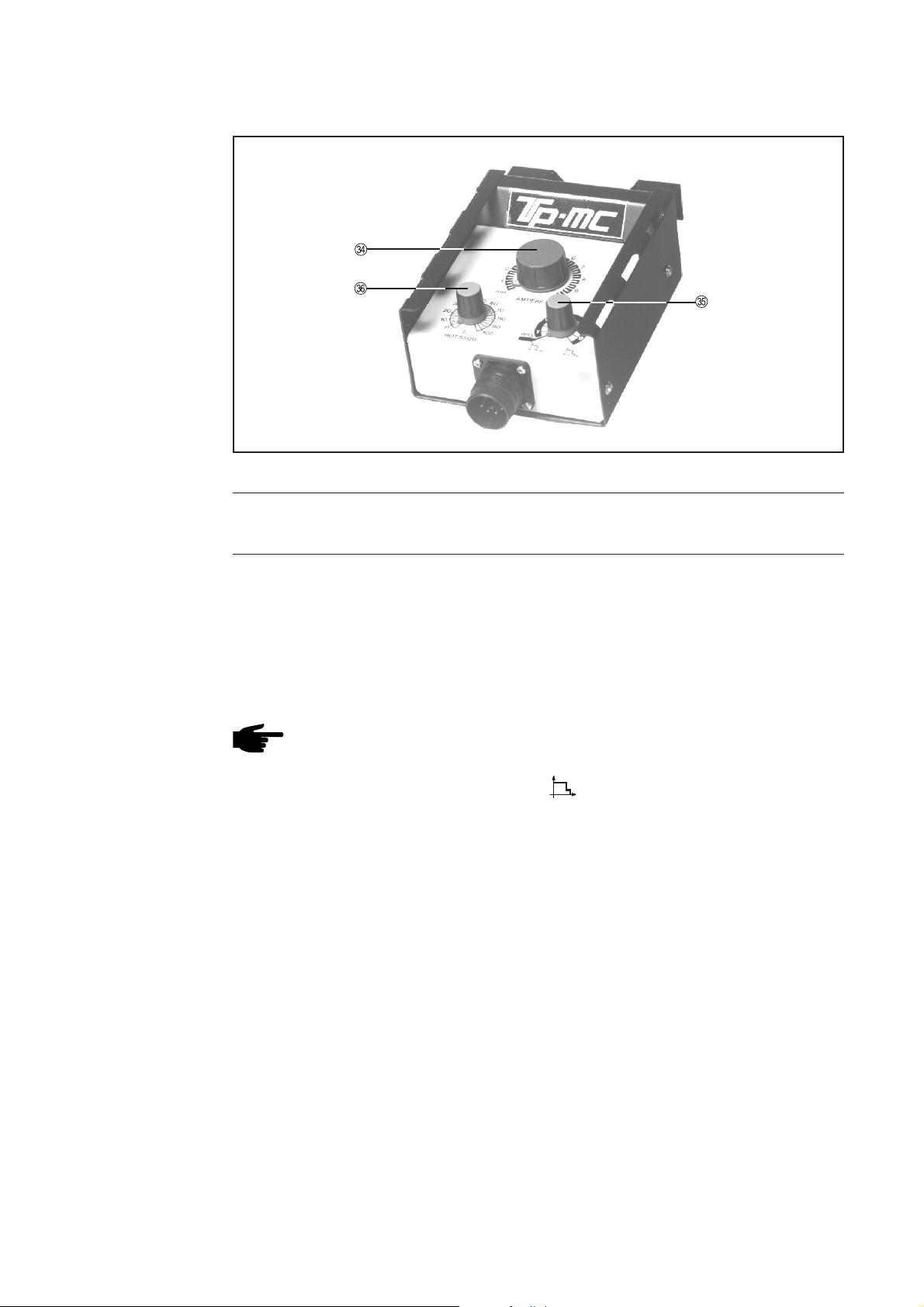

Mando a distancia TPmc........................................................................................................................ 28

Diagnóstico y solución de errores ............................................................................................................... 30

Seguridad ............................................................................................................................................... 30

Códigos de servicio mostrados .............................................................................................................. 30

Diagnóstico y solución de errores .......................................................................................................... 30

Cuidado, mantenimiento y eliminación ........................................................................................................ 33

Datos técnicos............................................................................................................................................. 34

TransTig 1600 / TransTig 1700 ............................................................................................................. 34

Lista de repuestos

Esquema de cableado

Fronius Worldwide

1

Informaciones generales

Principio de

funcionamiento

Construccion del

aparato

Secuencia de

funcionamiento

El rectificador de soldadura TRANSTIG 1600 / 1700 (CC), concebido como máquina de

soldadura conmutada por transistor, representa el último avance en instalaciones de

soldadura controlada por transistores. Es una máquina especialmente apropiada para

soldadura TIG, manual con electrodos en zonas de corriente continua. Entre las características más ventajosas e importantes en la fabricación y reparación de este aparato

destacan sus dimensiones mínimas, su peso reducido y su bajo consumo de energía.

Lleva incorporado de serie el mando Up/Down (regulación continua de la corriente de

soldadura mediante el gatillo de la pistola).

El chasis de chapa revestido al polvo, los elementos de mando protegidos por un

bastidor de material plástico y las tomas de corriente con cierre bayoneta son algunas

de las características de un aparato que cumple con los requisitos más elevados. La

correa de transporte permite llevar el aparato con comodidad tanto por la planta como

por las obras.

La tensión de alimentación es rectificada. Por medio de un transistor rápido esta tensión

continua se invierte a una frecuencia de 100 kHz. El transformador de soldadura produce la tensión de trabajo necesaria y suministrada de manera rectificada y convertida por

el ondulador en los terminales de salida. Un regulador electrónico o un inversor transistorizado adapta las características de la fuente de potencia al procedimiento de soldadura seleccionado

El piloto de orden de marcha se enciende

Ajuste de la corriente de soldadura con el regulador

de corriente de soldadura - Comienzo de soldadura

+45°C en el termodisipador -> Ventilación MARCHA

+40°C en el termodisipador -> Ventilación PARO

+85°C en el termodisip. secundario -> Corriente de soldadura PARO

+80°C en el termodisip. secundario -> Corriente de soldad. MARCHA

Fig. 1 Principio del mando automático de seguridad térmica

seguridad térmica

Mando automático de

2

Descripcion de los mandos

¡ADVERTENCIA! El manejo incorrecto puede causar graves daños personales

y materiales. No se deben utilizar las funciones descritas antes de haber leído

y comprendido, en su totalidad, los documentos siguientes:

- Este manual de instrucciones.

- Todos los manuales de instrucciones de los componentes del sistema, en

particular las indicaciones de seguridad.

Panel de control

TT 1700

214 3

8

Descripción de

las funciones

11

10

9

13

15

16

Fig. 2 Panel frontal de Transtig 1700

Pos. Función

(1) Interruptor principal MARCHA / PARADA (ver fig.5)

(2) Amperimetro numerico

Indicador de corriente principal

Valor teórico -> corriente de soldadura deseada

Valor real -> corriente de soldadura real

(3) Voltimetro numerico

Visualización de la tensión de soldadura

(4) Selector de modo de funcionamiento

7

6

5

12

4

a) func. a 2 tiempos -> soldadura TIG con cebado alta frecuencia

b) func. a 4 tiempos -> soldadura TIG con cebado alta frecuencia

+ c) func. a 2 tiempos -> soldat. TIG con cebado por contacto

+ d) func. a 4 tiempos -> soldat. TIG con cebado por contacto

- La dinámica del arco eléctrico y la ayuda al cebado están fuera de servicio

- Cuando se utilizan los mandos a distancia TR50mc, TR51mc y TR52mc, la

comutación al modo de funcionamiento correspondiente se efectúa automáticamente.

- Los indicadores LED (7) u (8) respectivamente (6) + (7) or (6) + (8) se encienden

3

Descripción de

las funciones

(continuación)

e) Soldadura manual con electrodos revestidos

- EL LED (5) se enciende y se visualiza la tensión de vacío

- Las características de soldadura son los valores definidos para DINAMICA Y

AYUDA AL CEBADO.

- Los parámetros pueden ser modificados con el mando a distancia Tpmc y el

menú interno en la posición del selector de modo de funcionamiento.

(5) LED para soldadura manual con electrodo revestido

- Accionar selector de modo de funcionamiento (4)

- El LED (10) para corriente principal I

se enciende solamente cuando se está

H

soldadndo

- La corriente de soldadura está presente en el conector de corriente [B].

- La corriente de soldadura puede regularse mediante el regulador de corriente

principal (15) o por el regulador (34) del mando a distancia TPmc

(6) LED de cebado por contacto

- Accionar selector de modo de funcionamiento (4)

- Encendido junto con LED (7) u (8)

- Para cebar el arco tocar la pieza con el electrodo de tungsteno una vez

accionado el gatillo de la pistola.

- La corriente de cortocircuito que circula durante el contacto con la pieza

corresponde a la corriente mínima.

Cuándo utilizar el cebado por contacto: siempre que la alta frecuencia del

proceso de cebado cause perturbaciones ext.

(7) LED para funcionamiento a 4 tiempos

(8) Indicador LED para modo 2 tiempos

(9) Indicación LED corriente inicial I

S

- se ilumina cuando la corriente inicial IS está activa

(10) Indicación LED corriente principal I

H

- se ilumina cuando la corriente principal IH está activa

(11) DOWN-SLOPE o tiempo de reducción de corriente

- Velocidad de reducción de corriente ajustable de continuo desde corriente

principal hasta corriente de cráter final I

E

Rango de ajuste: de 0,1 hasta 20 segundos

- Al activar el potenciómetro de Down-Slope se muestra el valor seleccionado

durante 3 segundos

p.ej.: d S L 1.0

(12) Indicación LED corriente de cráter final I

E

- se ilumina cuando la corriente de cráter final IE está activa

(13) Indicador LED para soldadura pulsada TIG

- En cuanto el mando a distancia TIG pulsado TR 50mc está conectado, el

LED (13) pasa a intermitencia (capítulo "Mando a distancia TIG pulsado TR

50mc")

(14) LED "HOLD"

- Permite el contr. posterior de los parámetros de soldadura

- Se enciende después de guardar el valor real (final de proceso)

- El valor medio aparece en los displays (2) y (3) (valores de corriente de

soldadura y de tensión de soldadura medidos antes de la finalización de la

soldadura).

- La función está activa en cada modo de funcionamiento (excepto telecomandada por pedal, impulsos por telecomando de pedal e impulsos hasta 20 Hz).

4

Descripción de

las funciones

(continuación)

Posibilidades de borrado de la función HOLD

- Accionando el gatillo de la pistola en el periodo de interrupción de la soldadura

- Desconexión y reconexión del aparato de soldadura

- Desajuste del regulador de corriente de soldadura (15) en los tiempos de

reposo

- Conmutación del selector de modo de funcionamiento (4)

- Cada vez que se empiece a soldar

(15) Regulador de corriente principal IH = corriente de soldadura

- Ajuste continuo en el rango 2-140 A EL o de 2-160 A o 170 A WIG

- LED (10) encendido (solamente en los modos de funcionamiento de electrodo)

- El amperímetro numérico indica el valor de corriente en vacío y conmuta

después automáticamente a la visualización del valor real.

valor teórico -> corriente de soldadura deseada

valor real -> corriente de soldadura real

(16) Corriente de crater final I

E

- Solamente es posible durante el funcionamiento a 4 tiempos

- Ajuste en tanto por ciento de la corriente principal

Durante el comando del potenciómetro de corriente de cráter final el valor

ajustado está indicado para 3 segundos

- La disminución de la corriente de soldadura hasta la corriente de cráter final

se efectúa mediante el gatillo de la pistola

- El LED indicador nº (12) se enciende

Los parámetros siguientes están predefinidos:

- Caudal de gas previo ........................................................... 0,4 sec.

- Arco de arranque ................................................................. 29% du I

- Up-Slope ..............................................................................1,0 sec.

- Caudal gas posterior dependiendo de la corriente ...............5-15 sec.

Todos los parámetros puede ser modificados individualmente mediante un

menú de programa.

H

5

Conexiones, interruptores y ampliaciones del sistema

Conexiones en el

frente de los

aparatos

Conexiones y

conmutadores en

el lado posterior

del aparato

Fig. 3 Modelo con acoplamiento central de la

antorcha GWZ

[A] Conector de antorcha TIG

- Sirve para conectar la alimentación de gas-corriente de la antorcha de

soldadura

[B] (+) Enchufe con acoplamiento de bayoneta

- Sirve para conectar el cable de conexión a masa durante la soldadura TIG

- Sirve de empalme del cable portaelectrodo o del cable de conexión a masa

durante la soldadura manual con electrodos revestidos según el tipo de

electrodo

[C] Enchufe de la antorcha

- Conectar y bloquear el enchufe de la antorcha de soldadura

[D] (-) Enchufe con acoplamiento de bayoneta

- Solamente en el acoplamiento central de la antorcha GWZ

- Sirve de empalme del cable portaelectrodo o del cable de conexión a masa

durante la soldadura manual con electrodos revestidos según el tipo de

electrodo.

Fig. 4 Modelo con acoplamiento central de la

antorcha F de Fronius

Fig. 5 Parte posterior del aparato

[E] Conexion del gas

- Atornillar hasta el fondo la tuerca del rácor de la manguera de gas

[F] Cable de red con desarga de traccion

[G] Zocalo de conexion para el mando a distancia

- Conectar correctamente el conector del cable del mando a distancia y fijarlo

con el collarín de fijación.

- El ajuste de los parámetros de soldadura deseados se efectúa directamente

en el mando a distancia correspondiente.

- Identificación automática del mando a distancia

- La tensión de alimentación del mando a distancia resiste a los cortocircuitos y

garantiza la protección de las partes electrónicas en caso de que se produzcan daños en el cable del mando a distancia.

6

Montaje de una antorcha de soldadura TIG refrigerada por gas

Modelo con

acoplamiento

central de la

antorcha GWZ

- Colocar la tuerca hexagonal (SW21, rácor del gas y de corriente) en [A] de la

antorcha que se encuentra por el lado del aparato y apretarla

- Empujar hacia adelante el manguito de goma sobre la tuerca hexagonal

- Enchufar el conector de mando en [C] y bloquearlo

¡Importante! Se ruega consultar el modo de empleo de la antorcha correspondiente

para los detalles técnicos, montaje y mantenimiento.

Conector de mando

Línea de mando

Conexión de gas

y de corriente

Manguito de manguera

Fig. 6 Modelo con acoplamiento central de la antorcha GWZ: Conexión de la antorcha refrigerada por

gas

Modelo con

acoplamiento

central de la

antorcha F de

Fronius

- Coloque el enchufe de bayoneta de la antorcha de soldadura en el acoplamiento

central del lado de la antorcha de soldadura [A] y bloquéelo girándolo hacia la

derecha

- Coloque el enchufe con acoplamiento de bayoneta en la caja de enchufe [D] y

bloquéelo

¡Importante! Se ruega consultar el modo de empleo de la antorcha correspondiente

para los detalles técnicos, montaje y mantenimiento.

Conector de mando

Línea de mando

Conexión de gas

y de corriente

Manguito de manguera

Fig. 7 Modelo con acoplamiento central de la antorcha F de Fronius: Conexión de la antorcha refrigerada

por gas

7

Puesta en servicio general

¡ADVERTENCIA! Las intervenciones electricas tales como el montaje de la

clavija de toma de corriente deben ser realizadas por personal especializado.

¡ADVERTENCIA! En aparatos concebidos para usar con una tension especial,

ver antes las caracteristicas tecnicas en la placa indicadora.

¡ADVERTENCIA! Las tomas de corriente deben corresponder a la tension de

red y con el consumo de corriente de la maquina. (¡ver características técnicas!)

¡ADVERTENCIA! La proteccion de los conductos de la corriente de red debe

corresponder al consumo de corriente de soldadura.

¡ADVERTENCIA! No utilice nunca la soldadora para descongelar tubos!

Explotación de

redes

La Transtig 1600 / 1700 puede operar en serie con una tensión de alimentación de

230V, (+/-15% de gama de tolerancia).

195V 265V230V

Fig. 8 Margen de tolerancia de la tensión de red

¡NOTA! En la soldadura TIG con alta frecuencia puede haber interferencias

hacia el exterior. La alta frecuencia producida (con el cebado sin contacto del

arco eléctrico) puede causar errores o incluso la avería de instalaciones de

ordenadores sin blindaje adecuado, centros de cálculo, robots, etc. También

puede haber interferencias en redes telefónicas, radiofonía y televisión.

+15%-15%

Instrucciones de

instalacion

Tipo de proteccion IP23

El aparato ha sido probado con el tipo de protección IP 23, lo que significa:

- Protección contra la penetración de cuerpos extraños sólidos con Ø mayor de 12 cm

- Protección contra el agua proyectada hasta un ángulo de 60º en relación con la

vertical

Utilizacion al aire libre

Atendiendo al tipo de protección IP23, la máquina puede ser instalada y operar al aire

libre. No obstante, es preciso proteger las partes eléctricas incorporadas contra el

efecto directo de la humedad (ver tipo de protección IP23).

Aire de enfriamiento y polvo

El aparato debe ser instalado de tal manera que el aire de enfriamiento pueda entrar y

salir libremente por las ranuras de ventilación del chasis del aparato. El aire de enfriamiento entra en el interior del aparato por las ranuras de ventilación donde enfría los

componentes inactivos en el canal de ventilación antes de volver a salir. El canal de

ventilación desempeña una función protectora importante. El ciclo de enfriamiento

descrito a continuación (Fig. 1) está controlado automáticamente por un sistema de

seguridad térmica totalmente electrónico. Vigilar que el polvo metálico, producido por

ejemplo durante trabajos de abrasión, no sea aspirado directamente por el ventilador de

la máquina.

Estabilidad

La fuente de potencia de soldadura puede ser instalada en pendientes de hasta 15º.

Con pendientes mayores corre el riesgo de volcarse.

8

Modos de operación TIG

¡ADVERTENCIA! El manejo incorrecto puede causar graves daños personales

y materiales. No se deben utilizar las funciones descritas antes de haber leído

y comprendido, en su totalidad, los documentos siguientes:

- Este manual de instrucciones.

- Todos los manuales de instrucciones de los componentes del sistema, en

particular las indicaciones de seguridad.

Generalidades

Modo 2 tiempos

- Activar con gatillo de antorcha TIG

- Utilizado principalmente para el punteo

- En el nivel de programa "NIVEL DE PREAJUSTES ---", parámetro TIG, el ajuste

para StS debe estar en "OFF"

Secuencia de funcionamiento

1. Tirar y mantener el gatillo de la antorcha

- El tiempo de flujo previo de gas finaliza

- El arco eléctrico se enciende con el valor de la corriente de arco de búsqueda

seleccionada IS (con cebado de alta frecuencia: éste se desconecta automáticamente después del proceso de encendido)

- Después del proceso de encendido, la corriente de soldadura aumenta hasta la

corriente IH a través del Up-Slope ajustado internamente

- Se enciende el LED (10)

2. Soltar el gatillo de la antorcha

- El arco eléctrico se apaga (con o sin reducción de corriente)

- El tiempo de flujo posterior de gas ajustado internamente finaliza

Al utilizar el regulador de pedal TR 52mc, la instalación cambia automáticamente a

modo de 2 tiempos.

Tirar y mantener el gatillo de la antorcha

Soltar el gatillo de la antorcha

I

I

S

Inicio de ciclo

Aumento de corriente

corriente de arranque I

Tiempo de flujo previo de gas

Cebado del arco eléctrico con

Fig. 9 Secuencia del modo 2 tiempos

por Up-Slope

H

seleccionada

H

I

Soldar con corriente principal

9

t

E

Down-Slope a

Final de soldadura por

corriente de cráter final I

Tiempo de flujo posterior de gas

Modo especial 2

tiempos

- Activar con gatillo de antorcha TIG

- Utilizado principalmente para el punteo

- En el nivel de programa "NIVEL DE PREAJUSTES ---" (capítulo "Trabajar con los

niveles de programas"), parámetro TIG, el ajuste para StS debe estar en "ON"

Secuencia de funcionamiento

1. Tirar y mantener el gatillo de la antorcha

- El tiempo de flujo previo de gas finaliza

- El arco eléctrico se enciende con el valor de la corriente de arco de búsqueda

seleccionada IS (con cebado de alta frecuencia: éste se desconecta automáticamente después del proceso de encendido)

- La corriente de soldadura aumenta sin Up-Slope hasta la corriente de soldadura I

- Se enciende el LED (10)

2. Soltar el gatillo de la antorcha

- El arco eléctrico se apaga (sin reducción de corriente)

- El tiempo de flujo posterior de gas ajustado internamente finaliza

Al utilizar el regulador de pedal TR 52mc, la instalación conmuta automáticamente a

modo de 2 tiempos.

Tirar y mantener el gatillo de la antorcha

Soltar el gatillo de la antorcha

I

I

H

H

Inicio de ciclo

Cebado del arco eléctrico

Tiempo de flujo previo de gas

Fig. 10 Secuencia del modo especial 2 tiempos

seleccionada

H

Soldar con corriente

principal I

t

Final de soldadura

Tiempo de flujo posterior de gas

10

Funcionamiento

por 4 tiempos sin reducción

intermedia

- Campo de aplicación: soldadura manual o automática para una soldadura sin fallos

- Parámetros regulables, tales como caudal de gas previo, arco de arranque, periodo

de aumento de corriente, corriente principal, periodo de disminución de corriente,

corriente de cráter y caudal de gas posterior.

- En el nivel de programa "NIVEL DE PREAJUSTES ---" (capítulo "Trabajar con los

niveles de programas"), parámetro TIG, el ajuste para SFS debe estar en "OFF".

Encadenamiento de secuencias

1. Retirar y mantener el gatillo de la pistola

- Transcurre el periodo de caudal de gas previo

- El arco eléctrico se enciende con el valor de la corriente de arco de búsqueda

seleccionada IS (con cebado de alta frecuencia: ésta se desconecta automáticamente después del proceso de encendido).

- Se enciende el LED (9)

2. Soltar el gatillo de la antorcha

- La corriente aumenta con el tiempo seleccionado (Up-Slope) hasta el valor de la

corriente principal ajustada IH (regulador 15).

- Se enciende el LED (10)

3. Volver a apretar y mantener el gatillo de la antorcha

- La corriente de soldadura disminuye con el tiempo seleccionado (Down-Slope,

regulador 11) hasta el valor de la corriente de cráter final ajustada IE (regulador 16,

llenado de cráter final)

- Se enciende el LED (12)

4. Soltar el gatillo de la antorcha

- Se apaga el arco eléctrico

- Se termina el tiempo de flujo posterior de gas ajustado internamente

Tirar y mantener el gatillo de la antorcha

Soltar el gatillo de la antorcha

Tirar y mantener el gatillo de la antorcha

Soltar el gatillo de la antorcha

I

I

I

S

S

arranque I

Inicio de ciclo

con corriente de

T. de flujo previo de gas

Cebado del arco eléctrico

por Up-Slope

Aumento de correinte

Fig. 11 Secuencia de funcionamiento por 4 tiempos - sin reducción intermedia

H

seleccionada

H

Soldar con la corriente

principal I

por Down-Slope

Reducción de corriente

I

E

Final de soldadura

Corriente de cráter final

T. de flujo posterior de gas

t

11

Funcionamiento

por 4 tiempos con reducción

intermedia

- Llamada por antorcha TIG con función de gatillo doble

- Reducción intermedia a corriente de descenso IE:

- Posibilidad de reducción de corriente de soldadura de principal a corriente de

descenso IE y regreso sin interrumpir el proceso de soldadura

- En el nivel de programa "NIVEL DE PREAJUSTES ---" (capítulo "Trabajar con los

niveles de programas"), parámetro TIG, el ajuste para SFS debe estar en "OFF"

Tirar y mantener el gatillo de la antorcha

Soltar el gatillo de la antorcha

Pulsar brevemente y mantener el gatillo de antorcha

Soltar el gatillo de la antorcha

Volver a tirar y mantener el gatillo de la antorcha

Soltar el gatillo de la antorcha

I

Inicio de ciclo

I

H

I

S

S

por Up-Slope

de arranque I

Soldar con corriente

Aumento de corriente

con corriente de arco

T. de flujo previo de gas

Cebado del arco eléctrico

I

E

seleccionada

H

por Down-Slope

Reducción de corriente

principal I

Corriente de cráter final

I

H

seleccionada

por Up-Slope

H

Soldar con corriente

Aumento de corriente

principal I

I

E

por Down-Slope

Final de soldadura

Reducción de corriente

Corriente de cráter final

T. de flujo posterior de gas

t

Fig. 12 Desarrollo del funcionamiento por 4 tiempos - Variante I - con reducción intermedia

¡Importante!

- La reducción de corriente sin interrupción del proceso de soldadura sólo es posible

con la corriente principal activada

- No hay proceso de cebado al adelantar el gatillo por error en la marcha sin carga

12

Funcionamiento

especial por 4

tiempos - Variante I

- Permite activar el funcionamiento por 4 tiempos con antorchas TIG sin función de

gatillo doble

- Reducción intermedia a corriente de descenso I3 (Ajuste ver capítulo "Trabajar con

los niveles de programas")

- Posibilidad de reducción de la corriente de soldadura desde corriente principal a

corriente de descenso I3 y atrás, sin interrumpir el proceso de soldadura

- En el nivel de programa "NIVEL DE PREAJUSTES ---" (capítulo "Trabajar con los

niveles de programas"), parámetro I3, la corriente de descenso I3 puede ser ajustada en % de la corriente principal I

H

- En el nivel de programa "NIVEL DE PREAJUSTES ---" (capítulo "Trabajar con los

niveles de programas"), parámetro TIG, el ajuste para SFS debe estar en "1"

Tirar y mantener el gatillo de la antorcha

Soltar el gatillo de la antorcha

Pulsar brevemente el gatillo de la antorcha

Pulsar brevemente el gatillo de la antorcha

Tirar y mantener el gatillo de la antorcha

Soltar el gatillo de la antorcha

I

Inicio de ciclo

Cebado del arco eléctrico

Tiempo de flujo previo de gas

I

H

I

S

S

seleccionada

por Up-Slope

de arranque I

con corriente de arco

H

Soldar con corriente

Aumento de corriente

principal I

Fig. con reducción intermedia

I

3

3

de descenso I

Soldar con corriente

seleccionada (Setup)

I

H

seleccionada

H

Soldar con corriente

Reducción de corriente

principal I

Fig. 13 Secuencia del funcionamiento especial por 4 tiempos - Variante I

I

E

por Down-Slope

Final de soldadura

Corriente de cráter final

T. de flujo posterior de gas

t

13

Funcionamiento

especial por 4

tiempos - Variante II / III / IV / V

- Permite la llamda del funcionamiento por 4 tiempos con antorchas TIG con función

de gatillo doble

- En el nivel de programa "NIVEL DE PREAJUSTES ---" (capítulo "Trabajar con los

niveles de programas"), parámetro TIG, para ajuste de SFS:

- poner en "2" para la variante 2

- poner en "3" para la variante 3

- poner en "4" para la variante 4

- poner en "5" para la variante 5

Tirar y mantener el gatillo de la antorcha

Soltar el gatillo de la antorcha

Tirar y mantener el gatillo de la antorcha

Soltar el gatillo de la antorcha

Tirar y mantener el gatillo de la antorcha

Soltar el gatillo de la antorcha

Pulsar brevemente el gatillo de la antorcha

I

Inicio de ciclo

Cebado del arco eléctrico

Tiempo de flujo previo de gas

I

H

I

S

S

seleccionada

por Up-Slope

de arranque I

con corriente de arco

H

Soldar con corriente

Aumento de corriente

principal I

Fig. con reducción intermedia

I

E

seleccionada

por Down-Slope

descenso

Reducción de corriente

Soldar con corriente de

I

H

seleccionada

por Up-Slope

H

Soldar con corriente

Aumento de corriente

principal I

por Down-Slope

Reducción de corriente

Fig. 14 Secuencia en el Funcionamiento especial por 4 tiempos - Variante II

Tirar y mantener el gatillo de la antorcha

Soltar el gatillo de la antorcha

Tirar y mantener el gatillo de la antorcha

Soltar el gatillo de la antorcha

Adelantar y mantener el gatillo de antorcha

Soltar el gatillo de la antorcha

I

I

H

I

H

I

E

t

Final de soldadura

Corriente de cráter final

T. de flujo posterior de gas

I

I

S

S

Inicio de ciclo

Tiempo de flujo previo de gas

por Up-Slope

Soldar con corriente

Aumento de corriente

corriente de arranque I

Cebado del arco eléctrico con

seleccionada

principal I

E

H

por Down-Slope

Reducción de corriente

Corriente de cráter final

seleccionada

por Up-Slope

H

Soldar con corriente

Aumento de corriente

principal I

por Down-Slope

Reducción de corriente

Fig. con reducción intermedia

Fig. 15 Secuencia en el Funcionamiento especial por 4 tiempos - Variante III

14

I

E

t

Final de soldadura

Corriente de cráter final

Tiempo de flujo posterior de gas

Funcionamiento

especial por 4

tiempos - Variante II / III / IV / V

(continuación)

Tirar y mantener el gatillo de la antorcha

Soltar el gatillo de la antorcha

Adelantar y mantener el gatillo de antorcha

Soltar el gatillo de la antorcha

Tirar y soltar el gatillo de la antorcha

I

I

H

I

S

S

Inicio de ciclo

Cebado del arco eléctrico

Tiempo de flujo previo de gas

por Up-Slope

de arranque I

con corriente de arco

Soldar con corriente

Aumento de corriente

Fig. con reducción intermedia

I

E

seleccionada

H

por Down-Slope

Reducción de corriente

principal I

Corriente de cráter final

por Up-Slope

Aumento de corriente

I

H

seleccionada

H

Soldar con corriente

principal I

Final de soldadura

t

T. de flujo posterior de gas

Fig. 16 Secuencia en el Spezial- Funcionamiento por 4 tiempos - Variante IV

La Variante V (Fig. 17) permite aumentar y reducir la corriente de soldadura sin antorcha

Up / Down.

Cuanto más tiempo se mantiene adelantado el gatillo de la antorcha durante la soldadura, tanto más aumenta la corriente de soldadura (hasta el máximo).

Después de soltar el gatillo de la antorcha la corriente de soldadura permanece constante. Cuanto más tiempo se vuelve a adelantar el gatillo de la antorcha, tanto más sigue

disminuyendo la corriente de soldadura.

Tirar y mantener el gatillo de la antorcha

Soltar el gatillo de la antorcha

Adelantar y mantener el gatillo de antorcha

Soltar el gatillo de la antorcha

Adelantar y mantener el gatillo de antorcha

Soltar el gatillo de la antorcha

Tirar y mantener el gatillo de la antorcha

Soltar el gatillo de la antorcha

I

I

H

I

I

S

S

I

Inicio de ciclo

Cebado del arco eléctrico

con corriente de arranque

Tiempo de flujo previo de gas

por Up-Slope

Aumento de corriente

seleccionada

H

Soldar con corriente

principal I

incrementada

H

gatillo adelantado

Soldar con corriente

principal I

Aumento de corriente con

reducida

H

gatillo adelantado

principal I

Soldar con la corriente

Reducción de corriente con

E

por Down-Slope

Reducción de corriente

Corriente de cráter final

Fig. 17 Secuencia en el Funcionamiento especial por 4 tiempos - Variante V

t

Final de soldadura

T. de flujo posterior de gas

15

Trabajo con los niveles de programa

Entrada en los

diferentes niveles

de programa

Nivel de preajustes ---

- Encender el aparato con la tecla (4) pulsada

- Se presenta --- -> Nivel ajustes previos

- Pulsar el gatillo de la antorcha hasta que

1. Se presenta P1 -> Nivel menú de servicio

2. Se presenta P2 -> Nivel contraseña

3. erneut --- erscheint -> Nivel ajustes previos

- Soltar la tecla (4)

Seleccionar mediante el selector (4) y modificar el valor accionando el gatillo de la

pistola.

Sólo aparecen los parámetros para el modo de funcionamiento seleccionado (TIG/

electrodo).

Parámetros Modo de funcionamiento TIG CC

GAS GAS caudal de gas previo 0-20s.

G-L Caudal de gas posterior I

G-H Caudal de gas posterior I

2-26s.

min

max

2-26s.

UPS Up-Slope 0,1-7s.

SCU Start Current - Arco de arranque 0-100%

I3 Corriente disminuida 0-100% de I

H

HFt HF-tiempo periódico (0,01s - 0,4s)

SCU Corriente inicial - absoluta de la corriente máxima de la conexión en serie (160A/

170A)

rel. de la corr. estandardizada de la conex.en serie

StS Modo de funcionamiento espec. a 2 tiempos ON/OFF

SFS Operación especial a 4 tiempos OFF/1/2/3/4/5

ELd Diámetro del electrodo de tungsteno (0-3,2mm)

PRO Programa - Memorización de los parámetros preajustados con el gatillo de la

pistola

FAC Factory - Activación de los parámetros preajustados con el gatillo de la pistola

Nivel del menu

de servicio P1

Parámetros Modo de funcionamiento Electrodo

Hti Periodo de de Hotstart 0,2-2s

HCU Corriente de Hotstart 0-100%

dYn Dinámico 0-100A

PRO Programa - Memorización de los parámetros preajustados con el gatillo de la

pistola

FAC Factory - Activación de los parámetros preajustados con el gatillo de la pistola

Parámetros del programa predefinido por Fronius (FAC)

GAS 0,4s SCU rEL

G-L 5,0s StS OFF

G-H 15,0 SFS OFF

UPS 1,0s ELd 2,4mm

SCU 29% Hti 0,5s

I3 50% HCU 50%

HFt 0,01s dyn 30A

Menú de servicio con diferentes programas de verificación

Encontrará una descripción detallada del menú de servicio en el manual opcional

"Funciones de configuración / Mensajes de error" (42,0410,0494).

16

Nivel de cerradura de codigo P2

El aparato está equipado con una cerradura de código electrónico. Esta cerradura no

sale de fábrica activada. Hay que tomar buena nota de los cambios en las combinaciones de cifras. Sólo se puede atribuir un código de tres cifras. Con aparatos nuevos el

código es 321.

1. Procedimiento

- Acceder al nivel de cerradura de código P2

- En el display aparecerá „Cod_?_“

- Introducir el código actual (en aparatos nuevos el código es 321)

- poner la cifra deseada con el regulador IH (15)

- confirmar la cifra con la tecla (4)

- el proceso dos veces hasta que aparezca en el display “Cod OFF” o “Cod ON”

2. Modificar y activar el código

a.) En el display aparece „Cod OFF“

- Con el gatillo de la pistola pasar a „Cod ON“ (seguir el procedimiento del punto

2b)

b.) Ahora aparece en el display „Cod ON“

- Accionando el selector de modo de funcionamiento pasar a„CYC___?“ El ciclo

CYC... indica cuantas veces el aparato puede encenderse sin tener que introducir el código

- Poner el número de ciclos por medio del gatillo de la pistola

- Pulsar el selector de modo de funcionamiento hasta que aparezca en el

display „Cod ?-- “

- Introducir las cifras del nuevo código

- Con el gatillo introducir entre 0-9/A-H

- Confirmar la cifra con el selector de modo de funcionamiento

- Repetir el proceso dos veces hasta que los tres dígitos del nuevo código

hayan sido introducidos.

- Apretar el gatillo de la pistola

- En el display aparecerá „Cod _-_“

- Introducir otra vez el nuevo código para controlar los sigiente:

- Con el regulador IH (15) introducir la cifra

- Confirmar la cifra con el selector de modo de funcionamiento (4)

- Repetir el proceso dos veces para acabar de introducir el código

- Con la tercera confirmación el código se almacena automáticamente en la

memoria

¡NOTA! Cuando se ha introducido un código equivocado (ERR), la instalación

pasa automáticamente a “LOC”. ¡Hay que apagar la máquina y repetir todo el

proceso!

- La máquina está preparada para soldar

3. Desactivar el código

- En el display aparece „Cod OFF“

- Pasar a „Cod OFF“ apretando el gatillo de la pistola

- Pasar a „PRO“ mediante el selector (4)

- Para desactivar el código actual basta con apretar el gatillo

- La máquina está preparada para soldar

¡Importante! A partir de este momento el código es de nuevo el 321!

Puesta en servicio del aparato con cerradura de código activada

- Accionar el interruptor principal de servicio (1) - en el display aparecerá la invitación

a introducir el nº de código („Cod _?_“)

- Introducir la primera cifra de la combinación mediante el regulador IH (15)

- Confirmar la cifra mediante el selector de modo de funcionamiento t (4)

- Repetir el proceso dos veces

- El aparato está preparado para soldar

17

Soldadura TIG con cebado de alta frecuencia (HF)

¡ADVERTENCIA! En la soldadura TIG el cable portaelectrodo conectado

recibe corriente cuando:

- el interruptor principal de puesta en marcha (1) está conectado

- el modo de funcionamiento está puesto en o y la soldadura

se inició accionando el gatillo de la pistola.

¡ADVERTENCIA! Vigilar que el cable portaelectrodo no utilizado esté quitado o

bien sujeto al aparato de manera aislada para que el electrodo y el portaelectrodo no toquen las partes conductoras o conectadas a tierra.

Seguridad

Fig. 18 Transtig 1600/1700, como máquina de soldadura TIG, está formada por: fuente de potencia por

Puesta en servicio

- Equipar la antorcha con un electrodo de tungsteno y una boquilla de gas (ver

- Conectar el cable de masa a la toma [B] y bloquearlo

- Conectar la manguera de gas de la instalación al manorreductor de gas

- Enchufar a la red de alimentación

- Accionar el interruptor principal de puesta en marcha (1)

- Conmutar a o con el selector (4), se enciende el LED (7) o (8)

- Si es necesario, conectar el mando a distancia

- Seleccionar los parámetros de soldadura (los valores teóricos de la corriente

- Abrir la válvula de la botella de gas girando a la izquierda

Cebado del arco electrico

- Asegurarse de que la corriente de soldadura está desconectada. Poner el electrodo

- Cerrar la pantalla protectora

- Accionar el gatillo de la antorcha

- El arco eléctrico se ceba sin contacto con la pieza (fig. 19b)

- Poner la antorcha en posición normal (fig. 19c)

Ventaja: no hay contaminación del electrodo o de la pieza

¡Importante! Después del cebado la alta frecuencia se desconecta automáticamente.

bloque de mando, antorcha manual, cable de puesta a masa (botella de gas con manorreductor,

sin figura)

instrucciones de servicio de la antorcha correspondiente).

principal IH aparecen en el amperímetro 2)

en el punto de cebado, inclinar la antorcha hacia atrás hasta que el borde de la