Fronius TS 4000/5000, TPS 2700/3200/4000/5000, TIME 5000 Digital Operating Instruction [RU]

Fronius prints on elemental chlorine free paper (ECF) sourced from certified sustainable forests (FSC).

/ Perfect Charging / Perfect Welding / Solar Energy

TransSynergic 4000/5000

TransPuls Synergic 2700

TransPuls Synergic

3200/4000/5000

TIME 5000 Digital

CMT 4000 Advanced

Руководство по эксплуатации

RU

Источник тока MIG/MAG

42,0426,0001,RU 024-15122020

Оглавление

Правила техники безопасности 9

Разъяснение инструкций по технике безопасности 9

Общие сведения 9

Надлежащее использование 10

Окружающие условия 10

Обязанности владельца 11

Обязанности персонала 11

Подключение к сети 11

Защита себя и других лиц 11

Сведения по значениям создаваемого шума 12

Опасность отравления вредными газами и парами 12

Опасность разлетания искр 13

Угрозы, связанные с сетевым и сварочным током 13

Блуждающий сварочный ток 15

Классификация устройств по электромагнитной совместимости 15

Меры по предотвращению электромагнитных помех 15

Мероприятия, связанные с электромагнитным излучением 16

Особые опасности 16

Требования к защитному газу 18

Опасность при использовании баллонов с защитным газом 18

Опасность утечки защитного газа 18

Меры безопасности в месте установки и при транспортировке 19

Меры безопасности при нормальной эксплуатации 19

Ввод в эксплуатацию, техническое обслуживание и наладка 20

Проверка на безопасность 20

Утилизация 21

Маркировка безопасности 21

Защита данных 21

Авторские права 21

RU

Общая информация 23

Общие сведения 25

Концепция 25

Принцип действия 25

Области применения 25

Предупреждения на устройстве 26

Описание предупреждающих надписей на устройстве 27

Специальные модели 30

Общие сведения 30

Модели для сварки алюминия 30

Модели для сварки хромоникелевых сплавов 30

Модели СМТ 30

CMT 4000 Advanced 31

TIME 5000 Digital 31

Модели Yard 31

Steel Edition 32

Компоненты системы 33

Общие сведения 33

Обзор 33

Элементы управления и подключения 35

Описание панелей управления 37

Общие сведения 37

Требования безопасности 37

Обзор 37

Стандартная панель управления 38

Общие сведения 38

Стандартная панель управления 38

3

Комбинации клавиш – специальные функции 40

Отображение настроенной скорости заправки проволоки 40

Отображение времени предварительной подачи газа и времени продувки газа 41

Отображение версии программного обеспечения 41

Панель управления Comfort/CrNi/Steel 42

Различия панелей управления Comfort, CrNi и Steel 42

Панель управления Comfort 42

Комбинации клавиш – специальные функции 46

Отображение настроенной скорости заправки проволоки 46

Отображение времени предварительной подачи газа и времени продувки газа 47

Отображение версии программного обеспечения 47

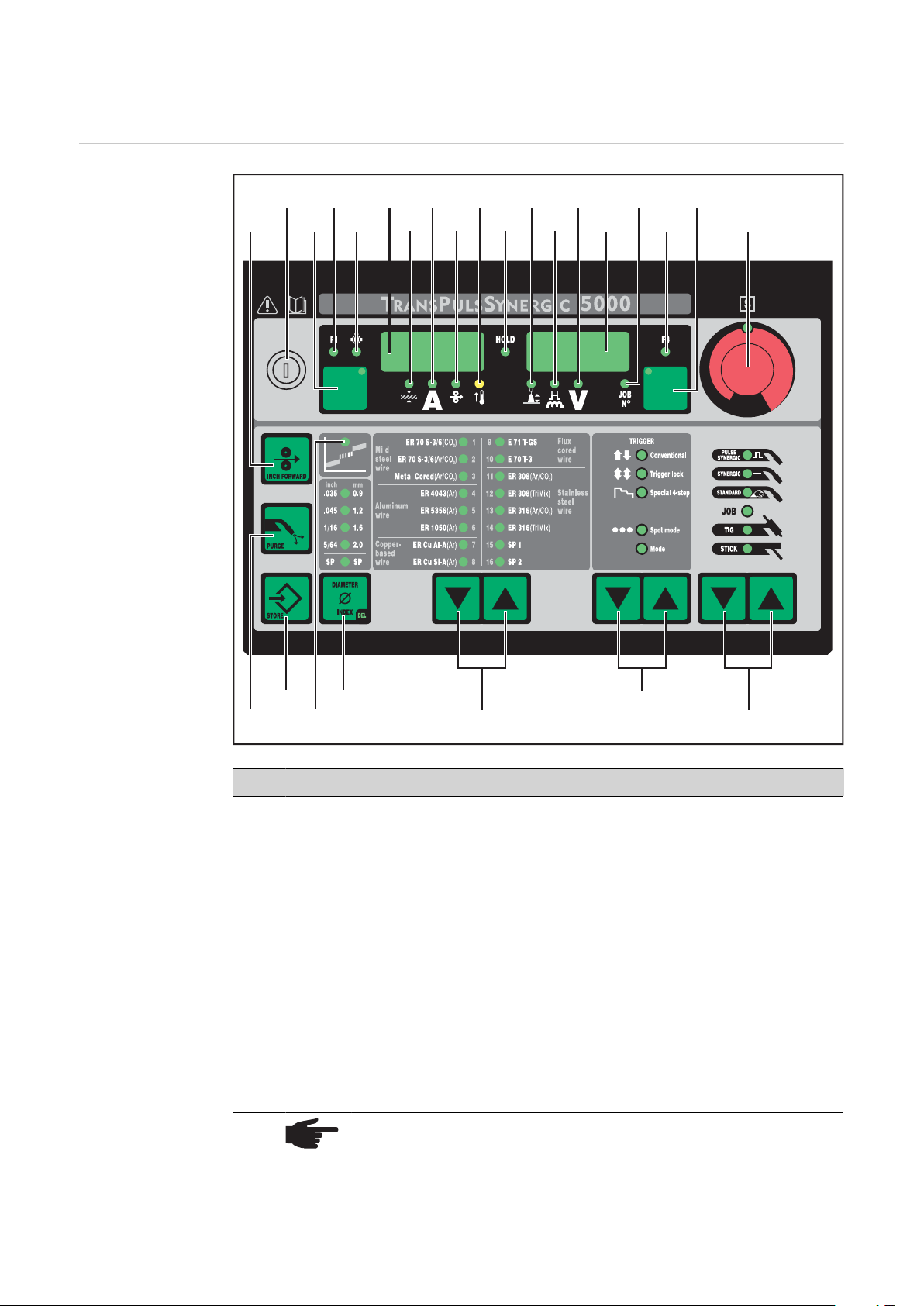

Панель управления для США 48

Панель управления для США 48

Комбинации клавиш – специальные функции 52

Отображение настроенной скорости заправки проволоки 52

Отображение времени предварительной подачи газа и времени продувки газа 52

Отображение версии программного обеспечения 52

Панель управления TIME 5000 Digital 54

Панель управления TIME 5000 Digital 54

Комбинации клавиш – специальные функции 58

Отображение настроенной скорости заправки проволоки 58

Отображение времени предварительной подачи газа и времени продувки газа 58

Отображение версии программного обеспечения 58

Панель управления СМТ 60

Панель управления СМТ 60

Комбинации клавиш – специальные функции 63

Отображение настроенной скорости заправки проволоки 63

Отображение времени предварительной подачи газа и времени продувки газа 64

Отображение версии программного обеспечения 64

Панель управления Yard 65

Панель управления Yard 65

Комбинации клавиш – специальные функции 69

Отображение настроенной скорости заправки проволоки 69

Отображение времени предварительной подачи газа и времени продувки газа 69

Отображение версии программного обеспечения 69

Панель управления Remote 71

Общие сведения 71

Панель управления Remote 71

Панель управления Remote CMT 72

Общие сведения 72

Панель управления Remote CMT и CMT Advanced 72

Разъемы, переключатели и механические компоненты 73

Источник тока TPS 2700 73

Источник тока TPS 2700 CMT 74

Источник тока TS 4000/5000, TPS 3200/4000/5000, TIME 5000 Digital 75

Источник тока CMT 4000 Advanced 76

Монтаж и ввод в эксплуатацию 79

Минимально необходимое оснащение для выполнения сварочных работ 81

Общие сведения 81

Сварка MIG/MAG с газовым охлаждением 81

Сварка MIG/MAG с водяным охлаждением 81

Автоматизированная сварка MIG/MAG 81

Сварка СМТ в ручном режиме 81

Автоматизированная сварка СМТ 82

Сварка CMT Advanced 82

Сварка WIG постоянным током 82

Сварка стержневым электродом 82

Перед установкой и вводом в эксплуатацию 83

Требования безопасности 83

Использование по назначению 83

4

Инструкции по монтажу 83

Подключение к сети 83

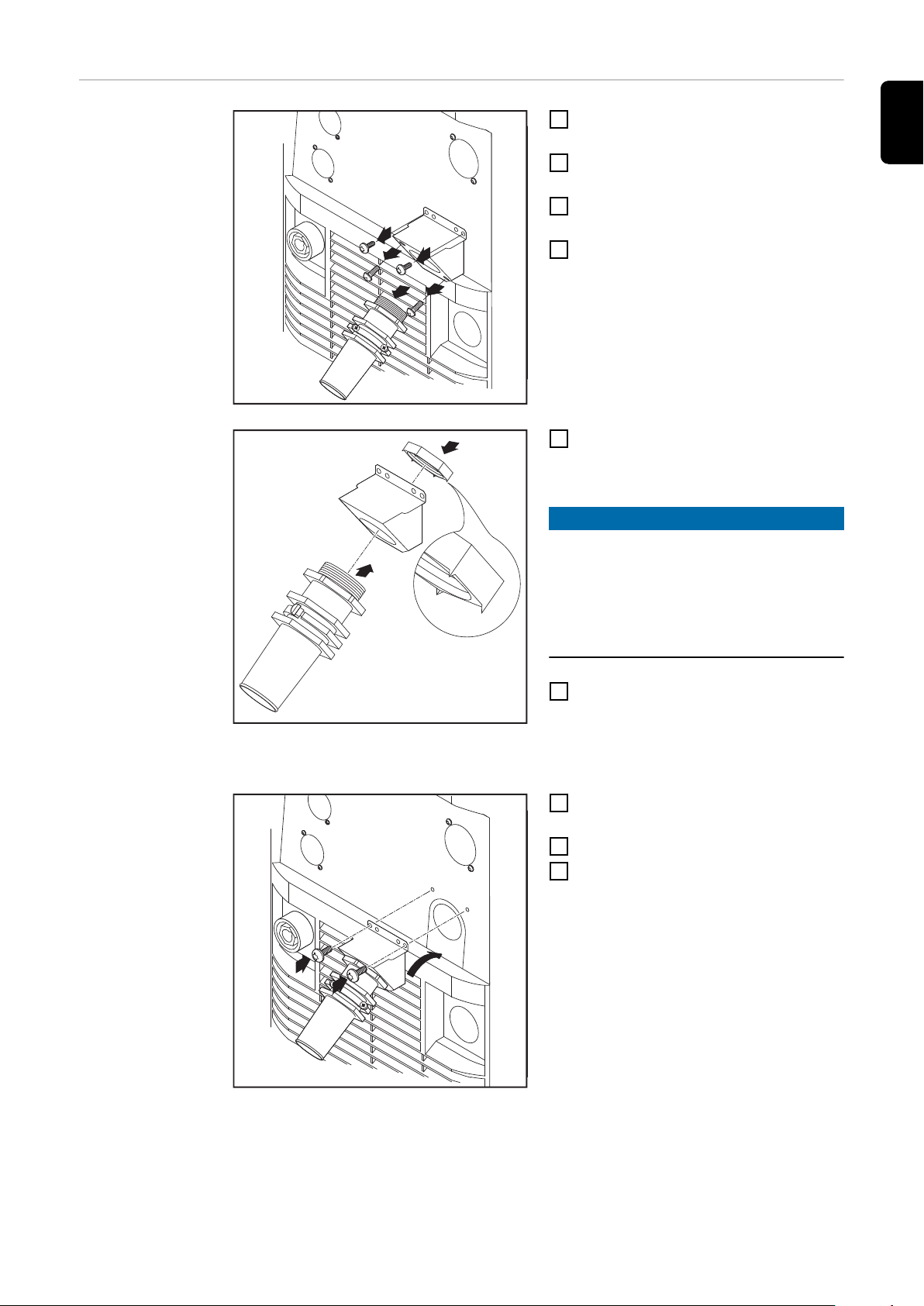

Подключение сетевого кабеля к источнику тока для США 85

Общие сведения 85

Рекомендуемые шнуры питания и кабельные вводы 85

Безопасность 85

Подключение сетевого кабеля 85

Замена фиксатора 87

Ввод в эксплуатацию 88

Безопасность 88

Замечания к использованию охлаждающего модуля 88

Сведения о системных компонентах 88

Обзор 89

Ввод в эксплуатацию источника тока TPS 2700 90

Общие сведения 90

Рекомендации по выполнению сварки с водяным охлаждением 90

Подключение газового баллона 90

Подключение кабеля массы 91

Подключение сварочной горелки 91

Установка и замена подающих роликов 92

Установка катушки с проволокой 92

Установка корзиночной катушки 93

Введение проволочного электрода 94

Настройка давления прижима 95

Регулировка тормоза 95

Конструкция тормоза 96

Ввод в эксплуатацию TS 4000/5000, TPS 3200/4000/5000, TIME 5000 Digital 97

Общие сведения 97

Монтаж компонентов системы (общий вид) 97

Фиксация приспособления для разгрузки от натяжения 98

Подключение соединительного шлангового пакета 98

Подключить газовый баллон 99

Подключение кабеля массы 100

Подключение сварочной горелки 101

Дальнейшие действия 101

Ввод в эксплуатацию CMT4000 Advanced 102

Монтаж компонентов системы (общий вид) 102

Подключение соединительного шлангового пакета, сварочной горелки СМТ и проволочного

буфера

Дальнейшие действия 103

Подготовка устройства подачи проволоки 103

103

RU

Режим сварки 105

Режимы работы МИГ/МАГ 107

Общие сведения 107

Символы и пояснения 107

2-тактный режим 108

4-тактный режим 108

Специальный 4-тактный режим 109

Точечная сварка 109

Сварка МИГ/МАГ 110

Требования безопасности 110

Общие действия перед началом сварки MIG/MAG 110

Обзор 110

Сварка MIG/MAG с режимом Synergic 111

Общие сведения 111

Сварка MIG/MAG с режимом Synergic 111

Внесение коррекций во время сварки 112

Настройка корректирующих параметров 113

Примечание к стандартной панели управления 113

Стандартная сварка MIG/MAG в ручном режиме 114

5

Общие сведения 114

Имеющиеся параметры 114

Стандартная технология сварки МИГ/МАГ вручную 114

Внесение коррекций во время сварки 116

Настройка корректирующих параметров 116

Сварка СМТ 117

Общие сведения 117

Сварка СМТ 117

Внесение коррекций во время сварки 119

Настройка корректирующих параметров 120

Специальные функции и дополнительные устройства 121

Функция определения разрыва дуги 121

Функция Ignition Time-Out 121

Функция Spatter Free Ignition 121

Опция SynchroPuls 122

Роботизированная сварка 124

Предварительное условие 124

Общие сведения 124

Специальный 2-тактный режим для интерфейса робота 124

Функция Wire-Stick-Control 125

Смена способа сварки в ходе процесса сварки CMT Advanced 125

Сварка TIG 126

Требования безопасности 126

Предварительное условие 126

Подготовка 126

Сварка WIG 127

Поджиг дуги 127

Завершение сварки 128

Функция TIG-Comfort-Stop 128

Сварка WIG с включенной функцией TIG-Comfort-Stop 130

Ручная сварка стержневым электродом 131

Требования безопасности 131

Предварительное условие 131

Подготовка 131

Сварка стержневым электродом 132

Внесение коррекций во время сварки 132

Настройка корректирующих параметров 133

Функция «Горячий пуск» 133

Функция мягкого старта 133

Функция Anti-Stick 134

Режим заданий 135

Общие сведения 135

Условия применения 135

Ограничения 135

Данные, отображающиеся в режиме заданий на левом дисплее 135

Выбор режима заданий 135

Создание задания 136

Вызов задания 137

Копирование/перезапись задания 138

Удаление задания 139

Исходные настройки 141

Функция JobKorrektur 143

Общие сведения 143

Вход в меню функции JobKorrektur 143

Изменение параметра 143

Выход из меню функции JobKorrektur 143

Параметры в меню функции JobKorrektur 144

Жестко настраиваемые параметры 144

Параметры с возможностью последующего изменения 147

Меню настройки защитного газа 150

6

Общие сведения 150

Меню настройки защитного газа на стандартной панели управления 150

Меню настройки защитного газа на панелях управления Comfort, для США, TIME 5000 Digital

и CMT

Параметры в меню настройки защитного газа 150

Меню настройки на стандартной панели управления 152

Общие сведения 152

Меню настройки на стандартной панели управления 152

Параметры в меню настройки на стандартной панели управления 152

Меню настройки «Метод» 156

Общие сведения 156

Меню настройки метода сварки на панелях управления Comfort, для США, TIME 5000 Digital

и CMT

Параметры сварки MIG/MAG в меню настройки метода сварки 156

Параметры сварки WIG в меню настройки метода сварки 160

Параметры сварки стержневыми электродами в Меню настройки «Метод» 160

Меню настроек "Режим работы" 161

Общие сведения 161

Меню настройки режима работы на панелях управления Comfort, для США, TIME 5000 Digital

и CMT

Параметры для Специального 2-тактного режима в Меню установок Режим работы 161

Параметры для Специального 4-тактного режима в Меню установок Режим работы 162

Параметры точечной сварки в меню настройки режима работы 163

Меню установок "Уровень 2" 164

Общие сведения 164

Меню настройкиуровень 2 на стандартной панели управления 164

Меню настройки — уровень 2 на панелях управления Comfort, для США, TIME 5000 Digital и

CMT

Параметры сварки MIG/MAG на уровне 2 меню настройки 165

Параметры параллельного использования источников тока в меню настройки – уровень 2 169

Параметры процесса TimeTwin Digital в меню настройки – уровень 2 169

Параметры сварки WIG в меню настройки – уровень 2 169

Параметры сварки стержневым электродом в меню настройки — уровень 2 171

Замечание к использованию параметра FAC 174

Настройка модуля «тяни-толкай» 175

Общие сведения 175

Настройка модуля «тяни-толкай» — обзор 175

Настройка модуля «тяни-толкай» 176

Коды ошибок при настройке модуля «тяни-толкай» 180

Безопасность 180

Коды ошибок при разъединенных приводных механизмах (настройка на холостом ходу) 180

Коды ошибок при сведенных вместе приводных механизмах (настройка в сведенном

состоянии)

Определение сопротивления контура сварки (r) 183

Общие сведения 183

Определение сопротивления контура сварки (r) 183

Отображение индуктивности контура сварки (L) 185

Общие сведения 185

Отображение индуктивности контура сварки (L) 185

Правильная прокладка соединительного шлангового пакета 185

150

156

161

165

181

RU

Устранение неисправностей и техническое обслуживание 187

Диагностика и устранение ошибок 189

Общие сведения 189

Безопасность 189

Отображаемые сервисные коды 189

Диагностика неполадок источника тока 198

Уход, техническое обслуживание и утилизация 202

Общие сведения 202

Безопасность 202

При каждом запуске 202

7

Каждые 2 месяца 202

Каждые 6 месяцев 202

Утилизация 202

Приложение 203

Средние значения расхода при сварке 205

Средний расход проволочного электрода при сварке MIG/MAG 205

Средний расход защитного газа при сварке MIG/MAG 205

Средний расход защитного газа при сварке TIG 205

Технические характеристики 206

Специальное напряжение 206

TPS 2700 206

TPS 2700 MV 207

TPS 3200 208

TPS 3200 MV 209

TPS 3200 460 В перем. тока 210

TS/TPS 4000 212

TS/TPS 4000 MV 213

TS/TPS 5000 213

TS/TPS 5000 MV 214

Технические характеристики моделей для США 215

Технические характеристики моделей для сварки алюминия и хромоникелевых сплавов,

моделей серии Yard Edition, а также моделей СМТ

TIME 5000 Digital 216

CMT 4000 Advanced 217

CMT 4000 Advanced MV 218

Обзор важных исходных материалов и сведения о годе выпуска устройства 219

Банки сварочных программ 220

Пояснение символов 220

Образец банка сварочных программ 220

Использованные понятия и сокращения 221

Общие сведения 221

Понятия и сокращения: А-С 221

Понятия и сокращения: D-F 222

Понятия и сокращения: G-I 222

Понятия и сокращения: J-R 223

Понятия и сокращения: S 223

Понятия и сокращения: T-2nd 224

216

8

Правила техники безопасности

RU

Разъяснение

инструкций по

технике

безопасности

ПРЕДУПРЕЖДЕНИЕ!

Указывает на непосредственную опасность.

Если ее не предотвратить, возможны несчастные случаи с серьезными

▶

последствиями вплоть до смертельного исхода.

ОПАСНОСТЬ!

Указывает на потенциально опасную ситуацию.

Если ее не предотвратить, возможны несчастные случаи с серьезными

▶

последствиями вплоть до смертельного исхода.

ОСТОРОЖНО!

Указывает на ситуацию, сопровождающуюся риском повреждения имущества

или травмирования персонала.

Если опасность не предотвратить, возможно получение легких травм и/или

▶

незначительное повреждение имущества.

УКАЗАНИЕ!

Указывает на риск получения дефектных изделий и повреждения

оборудования.

Общие сведения Данное устройство изготовлено с использованием современных технологий и с

учетом общепризнанных требований техники безопасности. Однако при

неправильном или халатном использовании устройства возможно возникновение

опасных ситуаций:

- угрожающих здоровью и жизни оператора или третьих лиц;

- ведущих к повреждению устройства и других материальных ценностей

владельца;

- мешающих эффективному использованию устройства.

Все лица, участвующие в вводе в эксплуатацию, эксплуатации и техническом

обслуживании устройства, должны:

- иметь соответствующую квалификацию;

- обладать знаниями в области сварки;

- полностью прочитать данное руководство по эксплуатации и точно его

соблюдать.

Это руководство по эксплуатации должно постоянно храниться в месте

эксплуатации устройства. Кроме инструкций, приведенных в данном руководстве

по эксплуатации, также должны соблюдаться общие и местные правила

предотвращения несчастных случаев и предписания в области защиты

окружающей среды.

Все приведенные на устройстве указания, относящиеся к технике безопасности, и

предупреждения необходимо:

- поддерживать в легко читаемом состоянии;

- не повреждать;

- не удалять;

- не закрывать, не заклеивать и не закрашивать.

9

Расположение инструкций по технике безопасности и предупреждений об

опасности на устройстве описано в разделе «Общие сведения» руководства по

эксплуатации Вашего устройства.

Неисправности, которые могут снизить уровень безопасности, следует устранить

до включения устройства.

Это необходимо для Вашей безопасности!

Надлежащее

использование

Данное устройство предназначено для использования только по назначению.

Устройство предназначено исключительно для метода сварки, указанного на

заводской табличке.

Иное использование или использование, выходящее за рамки предусмотренного в

руководстве по эксплуатации, является использованием не по назначению.

Производитель не несет ответственности за повреждения, возникающие в

результате таких нарушений.

Для использования по назначению также необходимо:

- внимательное прочтение и соблюдение всех указаний, приведенных в

руководстве по эксплуатации;

- внимательное прочтение и соблюдение всех указаний по технике безопасности

и предупреждений об опасности;

- регулярное проведение инспектирования и работ по техническому

обслуживанию.

Запрещается использовать устройство в следующих целях:

- размораживание труб;

- зарядка батарей/аккумуляторных батарей;

- запуск двигателей.

Устройство предназначено для применения в промышленности и на небольших

предприятиях. Производитель не несет ответственности за убытки, которые могут

возникнуть в случае применения устройства в жилых помещениях.

Окружающие

условия

Производитель также не несет ответственности за неудовлетворительные или

некачественные результаты работы.

Использование или хранение устройства с несоблюдением приведенных выше

требований расценивается как использование не по назначению. Производитель не

несет ответственности за повреждения, возникающие в результате таких

нарушений.

Диапазон допустимых температур окружающего воздуха:

- во время эксплуатации: от -10 °C до +40 °C (от 14 °F до 104 °F);

- при транспортировке и хранении: от -20°C до +55°C (от -4°F до 131°F).

Относительная влажность воздуха:

- до 50 % при температуре 40 °C (104 °F).

- до 90 % при температуре 20 °C (68 °F).

Окружающий воздух: не содержит пыли, кислот, коррозионных газов или

субстанций и т. д.

Высота над уровнем моря: до 2000 м (6561 ft. 8,16 in.).

10

Обязанности

владельца

Владелец обязуется допускать к работе с устройством только лиц, которые:

- ознакомлены с основными предписаниями в области безопасности труда и

предотвращения несчастных случаев, а также проинструктированы по

вопросам обращения с устройством;

- ознакомлены с положениями данного Руководства по эксплуатации, и в

частности главы «Правила техники безопасности», поняли их и подтвердили

собственноручной подписью готовность их соблюдать;

- имеют образование, соответствующее характеру предполагаемых работ.

Через регулярные промежутки времени проверяйте соблюдение персоналом

правил техники безопасности на рабочем месте.

RU

Обязанности

персонала

Подключение к

сети

Все лица, привлекающиеся к работе с устройством, перед началом работы

обязуются:

- соблюдать основные предписания в области безопасности труда и

предотвращения несчастных случаев;

- прочесть данное Руководство по эксплуатации, и в частности, главу «Правила

техники безопасности», и подтвердить собственноручной подписью их

понимание и готовность их соблюдать.

Перед тем как покинуть рабочее место, убедитесь в том, что в ваше отсутствие не

может быть причинен ущерб людям или оборудованию.

Устройства с более высокими номинальными мощностями из-за значительного

потребления энергии могут повлиять на параметры напряжения и тока в

электросети.

Это может сказаться на работе других типов устройств в следующих аспектах:

- ограничения на подключение;

- требования, касающиеся максимально допустимого полного электрического

сопротивления сети *);

-

требования, касающиеся минимальной мощности короткого замыкания *).

*

Информацию о подключении к общей электросети

см. в разделе «Технические данные».

Защита себя и

других лиц

В данном случае энергетик завода или лицо, использующее устройство, должны

убедиться, что устройство можно подключать к электросети, и при необходимости

обсудить соответствующие вопросы с компанией, отвечающей за

электроснабжение.

ВАЖНО! Убедитесь, что при подключении к сети обеспечено надлежащее

заземление.

Персонал, работающий с устройством, подвергается различным опасностям,

например:

- летящие искры и раскаленные металлические детали;

- излучение сварочной дуги, которое может повредить глаза и кожу;

- опасное воздействие электромагнитных полей, которое может угрожать жизни

людей, использующих кардиостимуляторы;

- риск смертельного поражения сетевым или сварочным током;

- повышенное шумовое воздействие;

- вредный сварочный дым и газы.

11

При работе с устройством необходимо надевать подходящую защитную

спецодежду. Защитная спецодежда должна соответствовать следующим

требованиям:

- изготовлена из негорючих материалов;

- изолирующая и сухая;

- покрывает все тело, не имеет повреждений и находится в хорошем состоянии;

- включает защитный шлем;

- штанины не должны быть завернуты.

Защитная спецодежда включает в себя различные предметы. Операторы должны:

- защищать свои глаза и лицо от УФ-лучей, тепла и искр при помощи защитной

маски и дыхательного фильтра;

- надевать под маску предписанные защитные очки с боковой защитой;

- носить прочную обувь, которая обеспечивает изоляцию даже в условиях

влажности;

- надевать на руки подходящие защитные перчатки (электрически

изолированные и защищающие от воздействия высоких температур);

- надевать защитные наушники для уменьшения вредного влияния шума и

предотвращения травм.

Не допускайте посторонних лиц, особенно детей, на производственные участки, где

работает оборудование или производится сварка. Если все же поблизости

находятся другие люди:

- проинформируйте их обо всех опасных факторах (риск повреждения зрения

светом сварочной дуги, опасность ожогов от разлетающихся искр, удушливый

сварочный дым, шум, опасность поражения электрическим и сварочным током

и т. п.);

- предоставьте соответствующие средства защиты;

- либо же установите необходимые защитные экраны или шторы.

Сведения по

значениям

создаваемого

шума

Опасность

отравления

вредными

газами и парами

Устройство создает максимальный уровень звуковой мощности < 80 дБ (A) (при

опорном значении звуковой мощности 1 пВт) на холостом ходу и в фазе

охлаждения после эксплуатации в максимально допустимой рабочей точке при

стандартной нагрузке согласно EN 60 974-1.

Данные по уровню эмиссии на рабочем месте во время сварки (и резки) привести

невозможно, поскольку на него влияют технологические особенности и

окружающая среда. Уровень шумовой эмиссии зависит от самых разных

параметров, например от метода сварки (MIG/MAG, TIG), выбранного вида тока

(постоянный или переменный), диапазона мощности, вида наплавленного металла,

резонансных свойств изделия, условий на рабочем месте и пр.

Дым, который выделяется при сварке, содержит вредные газы и пары.

Сварочный дым содержит вещества, которые, по данным из 118 тома монографий

Международного агентства по изучению рака (МАИР), могут вызывать

онкологические заболевания.

Пользуйтесь средствами дымоудаления, установленными на источнике и/или в

помещении.

При возможности используйте сварочную горелку со встроенными средствами

дымоудаления.

Не допускайте контакта головы со сварочным дымом и газами.

12

Придерживайтесь следующих мер предосторожности:

- не вдыхайте вредные газы и пары;

- обеспечьте их вывод из рабочей зоны с использованием соответствующего

оборудования.

Обеспечьте достаточную подачу свежего воздуха. Убедитесь, что объем приточного

воздуха составляет не менее 20 м³/ч.

Используйте сварочный шлем с подачей воздуха в случае недостаточной

вентиляции.

Если вы подозреваете, что мощность всасывания недостаточна, сравните

измеренные значения выбросов вредных веществ с допустимыми предельными

значениями.

Уровень опасности сварочного дыма определяют следующие компоненты,

используемые при сварке:

- металлы, которые входят в состав детали;

- электроды;

- покрытия;

- чистящие, обезжиривающие и подобные средства;

- используемый процесс сварки.

Сведения об указанных выше компонентах содержатся в соответствующих

паспортах безопасности для материалов и инструкциях производителя.

Рекомендации касательно сценариев воздействия, мер по учету факторов риска и

определения эксплуатационных условий можно найти на веб-сайте European

Welding Association в разделе Health & Safety (https://european-welding.org).

Воспламеняющиеся пары (например, пары растворителей) не должны попадать в

зону излучения дуги.

RU

Опасность

разлетания искр

Закончив сварку, закройте вентиль баллона с защитным газом или основной канал

его подачи.

Разлетание искр может вызвать возгорание и взрыв.

Запрещается производить сварку в непосредственной близости от горючих

материалов.

Горючие материалы должны находиться на расстоянии не менее 11 м (36 ft. 1,07

in.) от сварочной дуги, либо быть надежно укрыты.

Держите в готовности подходящие, проверенные огнетушители.

Искры и раскаленные металлические детали могут попасть в окружающую зону

через мелкие щели и отверстия. Примите соответствующие меры по устранению

опасности получения травм и ожогов.

Не производите сварку в пожаро- и взрывоопасных помещениях и на соединенных

с другим оборудованием емкостях, бочках и трубах, если последние не

подготовлены согласно соответствующим национальным и международным

нормам.

На резервуарах, в которых хранятся/хранились газы, топливо, минеральные масла

и т.п., проведение сварки запрещено. Остатки хранившихся в них материалов

создают опасность взрыва.

Угрозы,

связанные с

сетевым и

сварочным

током

Поражение электрическим током может привести к смертельному исходу.

Не прикасайтесь к внутренним или внешним токоведущим компонентам

устройства.

13

В ходе сварки MIG/MAG и TIG сварочная проволока, катушка с проволокой,

подающие ролики и все металлические детали, контактирующие со сварочной

проволокой, находятся под напряжением.

Всегда устанавливайте механизм подачи проволоки на надлежащим образом

изолированной поверхности или используйте подходящее изолированное

крепление для устройства подачи проволоки.

Убедитесь, что потенциал заземления имеет сухое, должным образом

изолированное основание или крышку и обеспечивает надлежащую защиту.

Основание или крышка должны прикрывать всю зону, где части тела могут войти в

контакт с потенциалом заземления.

Все кабели и провода должны быть закреплены, изолированы и иметь правильный

размер. Повреждения кабелей не допускаются. Соединения со слабым контактом,

обожженные, поврежденные или имеющие ненадлежащий размер кабели следует

немедленно заменять.

Перед каждым использованием необходимо закреплять соединения с помощью

рукоятки.

Если силовой кабель оснащен байонетным разъемом, нужно провернуть его вокруг

продольной оси как минимум на 180° и проверить предварительное натяжение.

Кабели или отводы воспрещается оборачивать вокруг тела или его частей.

При работе с электродом (пруток, вольфрамовый, сварочная проволока и т. д.)

необходимо руководствоваться следующими принципами:

- электрод нельзя погружать в жидкость для охлаждения;

- к электроду категорически воспрещается прикасаться, когда источник питания

включен.

Между сварочными электродами двух источников питания может возникнуть

двойное напряжение холостого хода. Прикосновение к потенциалам обоих

электродов одновременно при определенных обстоятельствах может привести к

несчастному случаю со смертельным исходом.

Квалифицированные электрики должны регулярно проверять сетевой кабель на

наличие надлежащего защитного соединения с заземлением.

Для надлежащей работы устройств с классом защиты I необходимо использовать

электросеть с защитным соединением с заземлением и систему разъемов с

контактом защитного соединения с заземлением.

Подключение устройства к электросети без защитного соединения с заземлением и

розетке без контакта защитного соединения с заземлением разрешено только в

случае соблюдения всех государственных нормативных требований, относящихся к

защитному разделению.

В противном случае такие действия являются серьезным нарушением правил

безопасности. Производитель не несет ответственности за какой-либо ущерб,

понесенный вследствие ненадлежащего использования.

При необходимости следует обеспечить надлежащее заземление детали.

Неиспользуемые устройства необходимо отключать.

При работе на высоте следует применять соответствующее защитное снаряжение.

14

Перед началом каких-либо работ по ремонту или обслуживанию устройства

необходимо отключить его и отсоединить сетевой штекер.

Поместите на устройство хорошо заметную предупреждающую табличку с четко

сформулированным указанием не включать устройство и не подключать его к сети.

После открытия устройства:

- разрядите все токоведущие компоненты;

- убедитесь, что на компонентах отсутствуют остаточные заряды.

Если необходимо производить работы с компонентами под током, задействуйте

еще одного человека, который должен будет в нужный момент отключить питание.

RU

Блуждающий

сварочный ток

Несоблюдение следующих инструкций может привести к возникновению

блуждающего сварочного тока, которое чревато рядом нежелательных

последствий, таких как:

- угроза возгорания;

- перегрев компонентов, соединенных с деталью;

- необратимое повреждение защитных соединений с заземлением;

- повреждение устройства и другого электрического оборудования.

Убедитесь, что деталь надежно закреплена с помощью хомута.

Установите хомут как можно ближе к области проведения сварочных работ.

Расположите надлежащим образом изолированное устройство относительно

токопроводящей области, например, изоляцию относительно электропроводящего

пола или изоляцию в направлении электропроводящих стоек.

При использовании распределительных щитов, креплений с двумя шпиндельными

головками и пр. необходимо учитывать следующее. Электрод неиспользуемой

сварочной горелки или электрододержателя находится под напряжением.

Убедитесь, что неиспользуемые сварочная горелка или электрододержатель

изолированы надлежащим образом.

При использовании автоматизированных сварочных систем MIG/MAG следите за

тем, чтобы с барабана для сварочной проволоки, большой катушки механизма

подачи проволоки или катушки с проволокой в механизм подачи проволоки

подавался только изолированный проволочный электрод.

Классификация

устройств по

электромагнитн

ой

совместимости

Меры по

предотвращени

ю

электромагнитн

ых помех

Устройства с классом эмиссии А:

- предназначены для использования только в индустриальных районах;

- в других местах могут создавать помехи в проводных и беспроводных сетях.

Устройства с классом эмиссии В:

- отвечают требованиям по части эмиссии в жилых и индустриальных районах.

Это также касается жилых районов, где энергоснабжение осуществляется

через низковольтную сеть общего пользования.

Классификация электромагнитной совместимости устройства указана на заводской

табличке или в технических характеристиках.

В ряде случаев, несмотря на то что параметры излучений устройства не

превышают предельных значений, оговоренных стандартами, его работа может

вызывать помехи в месте эксплуатации (например, если рядом расположено

чувствительное оборудование или поблизости от места установки находятся радиолибо телевизионные приемники).

В подобных случаях оператор обязан предпринять меры по исправлению ситуации.

15

Проверьте расположенные рядом устройства на предмет устойчивости к помехам

согласно государственным и международным нормативам. Среди других устройств,

которые могут быть подвержены действию помех с стороны данного устройства,

можно назвать следующие:

- устройства безопасности;

- силовые, сигнальные и телекоммуникационные кабели;

- вычислительная техника и телекоммуникационное оборудование;

- измерительные и калибровочные приборы.

Дополнительные меры по предотвращению электромагнитных помех

1. Подача питания

- Если электромагнитные помехи возникают даже при правильном

подключении к сети, необходимо предпринять дополнительные меры

(например, использовать подходящий сетевой фильтр).

2. Провода для подачи сварочного тока должны:

- иметь минимально возможную длину;

- должны быть расположены как можно ближе друг к другу (во избежание

помех);

- должны располагаться отдельно от других проводов.

3. Выравнивание потенциалов

4. Заземление детали

- При необходимости, подключите делать к заземлению, используя

подходящие конденсаторы.

5. Экранирование (при необходимости)

- Экранируйте другие устройства, расположенные поблизости.

- Экранируйте всю сварочную установку.

Мероприятия,

связанные с

электромагнитн

ым излучением

Особые

опасности

Электромагнитные поля могут оказывать на здоровье вредные воздействия, ещё

не до конца изученные медициной:

- на здоровье находящихся поблизости людей, особенно пользующихся

электростимулятором сердца или слуховым аппаратом

- Перед тем как приближаться непосредственно к аппарату или месту

выполнения сварочных работ, пользователям электростимуляторов

необходимо проконсультироваться с врачом

- По соображениям безопасности выдерживать максимальное расстояние между

сварочными кабелями и верхней частью/остовом сварки

- Не переносить сварочные кабели и шланговые пакеты, перекинув через плечо,

и не наматывать на корпус и элементы корпуса

Избегайте контакта рук, волос, одежды и инструментов с движущимися

компонентами, такими как:

- вентиляторы;

- шестерни;

- ролики;

- оси;

- катушки с проволокой и сварочная проволока.

Не касайтесь вращающихся шестерен или других движущихся компонентов

механизма подачи проволоки.

16

Крышки и боковые панели могут быть открыты или сняты исключительно при

проведении технического обслуживания или ремонта.

Во время работы

- Убедитесь, что все крышки закрыты и все боковые панели правильно

закреплены.

- Следите за тем, чтобы все крышки и боковые панели были закрыты.

Сварочная проволока, выходящая из горелки, создает высокий риск получения

травмы (проникающего ранения ладони, травм лица или глаз и т. п.).

Поэтому при работе со сварочным оборудованием, оснащенным механизмом

подачи проволоки, не направляйте сварочную горелку на себя и надевайте

подходящие защитные очки.

Не касайтесь детали во время и сразу после завершения процесса сварки во

избежание ожогов.

При охлаждении деталей от них может отлетать шлак. Поэтому при работе с

деталями необходимо надевать необходимые защитные приспособления и следить

за тем, чтобы другие люди также были защищены надлежащим образом.

Сварочным горелкам и другим компонентам с высокими рабочими температурами

нужно дать остыть, прежде чем их можно будет брать в руки.

В зонах с высокой опасностью возникновения пожара или взрыва необходимо

соблюдать специальные меры предосторожности, изложенные в применимых

государственных и международных нормативных документах.

При работе в зонах с высокой опасностью поражения электрическим током

(например, рядом с бойлерами) источники тока должны быть снабжены знаком

«Опасно!». Избегайте размещения источников тока в подобных зонах.

Существует риск ожога при утечке охлаждающей жидкости. Отключите

охлаждающий модуль, перед тем как отсоединять прямой или обратный проток

охлаждающей жидкости.

RU

При работе с охлаждающей жидкостью соблюдайте указания, приведенные в ее

паспорте безопасности. Паспорт безопасности охлаждающей жидкости можно

получить в сервисном центре или загрузить с веб-сайта производителя.

Для перемещения устройства при помощи крана используйте только подходящие

грузозахватные приспособления.

- Закрепите крюки на концах цепей или тросов на всех точках подвеса

грузозахватных приспособлений.

- Цепи или тросы должны быть расположены под наименьшим возможным углом

к вертикали.

- Снимите газовый баллон и механизм подачи проволоки (сварочные аппараты

MIG/MAG и TIG).

Если во время сварки механизм подачи проволоки закреплен на кране, всегда

используйте подходящую изолированную подвеску (сварочные аппараты MIG/MAG

и TIG).

Если устройство снабжено ремнем или ручкой для ручной переноски, любые

другие способы его транспортировки недопустимы. Ремень для переноски нельзя

использовать для перемещения устройства при помощи крана, автопогрузчика или

других механических подъемных устройств.

Весь грузоподъемный такелаж (тросы, крепления, цепи и т. п.), используемый для

перемещения устройства и его компонентов, должен регулярно проверяться на

предмет механических повреждений, коррозии, изменений, вызванных прочими

факторами окружающей среды, и т. п.

Интервалы и объемы проверок должны соответствовать, по меньшей мере,

применимым государственным стандартам и нормативам.

Если разъем для подачи защитного газа подсоединяется к баллону через редуктор,

возможна незаметная утечка газа, т. к. он не имеет цвета и запаха. Перед сборкой

магистрали защитного газа герметизируйте разъем редуктора для подачи

защитного газа к устройству, используя подходящую тефлоновую ленту.

17

Требования к

защитному газу

Загрязненный защитный газ, особенно в кольцевых проводах, может привести к

повреждению оборудования и снижению качества сварки.

Соблюдайте следующие требования к качеству защитного газа:

- размер твердых частиц < 40 мкм;

- точка конденсации под давлением < –20 °C;

- максимальное содержание масла < 25 мг/м³.

При необходимости используйте фильтры.

Опасность при

использовании

баллонов с

защитным газом

Баллоны с защитным газом содержат газ под высоким давлением и могут

взорваться при повреждении. Поскольку баллоны с защитным газом входят в

состав сварочного оборудования, они требуют максимально осторожного

обращения.

Не подвергайте баллоны со сжатым защитным газом воздействию избыточного

тепла, шлака, открытого пламени, искр и дуги, а также механическим ударам.

Во избежание падения баллоны с защитным газом необходимо устанавливать

вертикально и крепить согласно инструкциям.

Баллоны с защитным газом должны находиться вдали от сварочных и прочих

контуров тока.

Запрещается подвешивать сварочную горелку на газовом баллоне.

Исключите возможность контакта электрода с баллоном с защитным газом.

Опасность взрыва: не пытайтесь заваривать баллон с защитным газом,

находящийся под давлением.

Используйте только баллоны с защитным газом и сопутствующие принадлежности

(регулятор, шланги и фитинги), которые подходят для выполняемой задачи.

Используемые баллоны с защитным газом и сопутствующие принадлежности

должны быть в хорошем состоянии.

Открывая вентиль баллона с защитным газом, поверните лицо в сторону.

Опасность

утечки

защитного газа

Закончив сварку, закройте вентиль баллона с защитным газом.

Если баллон с защитным газом не подсоединен, закройте вентиль колпачком.

Необходимо соблюдать указания производителя, а также применимые

государственные и международные стандарты, касающиеся баллонов с защитным

газом и сопутствующих принадлежностей.

При неконтролируемой утечке защитного газа существует опасность задохнуться.

Защитный газ не имеет цвета и запаха, поэтому в случае утечки он может

вытеснять кислород из окружающего воздуха.

- Обеспечьте подачу достаточного количества свежего воздуха с интенсивностью

вентиляции не менее 20 м³/час.

- Соблюдайте инструкции по технике безопасности при работе с газовыми

баллонами или газовыми магистралями и соответствующие инструкции по их

обслуживанию.

- Закончив сварку, закройте защитный вентиль баллона с газом или основной

канал его подачи.

- Перед началом работы всегда проверяйте баллон с защитным газом или

газовую магистраль на предмет неконтролируемых утечек газа.

18

Меры

безопасности в

месте установки

и при

транспортировк

е

Опрокидывание устройства может привести к несчастному случаю со смертельным

исходом. Разместите устройство на твердой ровной поверхности таким образом,

чтобы обеспечить его устойчивость.

- Максимальный допустимый угол наклона составляет 10°.

В пожароопасных и взрывоопасных зонах действуют особые правила.

- Соблюдайте соответствующие государственные и международные

нормативные требования.

Разработайте внутренние правила и процедуры проверки, чтобы гарантировать,

что рабочее место постоянно содержится в чистоте и порядке.

Настройку и эксплуатацию устройства необходимо производить только в

соответствии со степенью защиты, указанной на заводской табличке;

При настройке устройства следите за наличием вокруг него свободного

пространства шириной 0,5 м (1 фут 7,69 дюйма), обеспечивающего нормальную

циркуляцию охлаждающего воздуха.

При транспортировке устройства соблюдайте соответствующие государственные и

международные нормативные требования, а также правила предупреждения

несчастных случаев. Это, в частности, относится к нормам, касающимся рисков при

транспортировке.

Подъем или транспортировка работающих устройств не допускается. Перед

транспортировкой или подъемом обязательно отключите устройства.

RU

Меры

безопасности

при нормальной

эксплуатации

Перед транспортировкой устройства полностью слейте охлаждающую жидкость и

отсоедините указанные ниже компоненты.

- Механизм подачи проволоки

- Катушка с проволокой

- Баллон с защитным газом

После транспортировки и перед вводом в эксплуатацию устройство необходимо

проверить на предмет повреждений. Перед вводом устройства в эксплуатацию

любые повреждения должны быть устранены сервисным персоналом, прошедшим

курс надлежащей подготовки.

Эксплуатируйте устройство, только если все защитные устройства находятся в

полностью работоспособном состоянии. Неправильная работа защитных

приспособлений может привести к:

- травмированию или гибели оператора либо посторонних лиц;

- повреждению устройства и других материальных ценностей, принадлежащих

эксплуатирующей компании;

- неэффективной работе устройства.

Прежде чем включать устройство, необходимо устранить любые неисправности

защитных приспособлений.

Запрещается отключать защитные приспособления или блокировать их работу.

Прежде чем включать устройство, убедитесь, что его работа не угрожает ничьей

безопасности.

Проводите проверку защитных приспособлений на предмет повреждений и

неисправности не реже одного раза в неделю.

Надежно закрепите баллон с защитным газом и заблаговременно снимайте его,

если устройство планируется перемещать при помощи крана.

19

В наших устройствах необходимо использовать только оригинальную

охлаждающую жидкость с нужными свойствами (электропроводность, средство

против замерзания, совместимость с материалами, горючесть и т. п.).

Используйте только подходящую оригинальную охлаждающую жидкость от

производителя.

Не смешивайте оригинальную охлаждающую жидкость с другими охлаждающими

жидкостями.

К охлаждающему контуру можно подключать только системные компоненты от

производителя охлаждающего устройства.

Производитель не несет ответственности за ущерб вследствие использования

системных компонентов других производителей или неоригинальной охлаждающей

жидкости. Кроме того, гарантия на подобные случаи не распространяется.

Охлаждающая жидкость FCL 10/20 не воспламеняется. В определенных условиях

охлаждающая жидкость на основе этанола может воспламениться. Охлаждающую

жидкость необходимо транспортировать только в оригинальных герметизированных

емкостях и держать вдали от источников возгорания.

Утилизация использованной охлаждающей жидкости должна производиться только

в соответствии с применимыми государственными и международными

нормативными требованиями. Паспорт безопасности охлаждающей жидкости

можно получить в сервисном центре или загрузить с веб-сайта производителя.

Ввод в

эксплуатацию,

техническое

обслуживание и

наладка

Проверка на

безопасность

Перед началом сварки, пока система не прогрелась, проверьте уровень

охлаждающей жидкости.

Невозможно гарантировать, что покупные детали разработаны и изготовлены в

полном соответствии с назначением или требованиями безопасности.

- Используйте только оригинальные запасные и быстроизнашивающиеся детали

(это также относится к стандартным деталям).

- Не вносите в устройство модификации или изменения без предварительного

согласия производителя.

- Компоненты, состояние которых не идеально, должны быть немедленно

заменены.

- При заказе указывайте точное название, номер по каталогу и серийный номер

устройства, которые приведены в списке запасных частей.

Винты корпуса обеспечивают защитное соединение с заземлением для всех его

компонентов.

Обязательно используйте надлежащее количество оригинальных винтов корпуса и

соблюдайте указанный момент затяжки.

Завод-производитель рекомендует проводить проверку на безопасность не реже

одного раза в 12 месяцев.

20

С такой же периодичностью в 12 месяцев рекомендуется производить калибровку

источников тока.

Рекомендуется проверка на безопасность, осуществляемая квалифицированным

электриком:

- после внесения изменений;

- после внесения каких-либо конструктивных изменений;

- после ремонта, ухода и технического обслуживания;

- не реже, чем раз в двенадцать месяцев.

Проверка на безопасность должна производиться в соответствии с местными и

международными стандартами и инструкциями.

Более подробную информацию о проведении проверки на безопасность и

калибровки можно получить в центре технического обслуживания. Там при

необходимости можно запросить соответствующую документацию.

Утилизация Запрещается выбрасывать устройство вместе с бытовым мусором! Согласно

директиве Европейского Союза по утилизации отходов производства

электрического и электронного оборудования и ее эквиваленту в национальном

законодательстве изношенный электроинструмент собирается отдельно и

подлежит передаче на экологически безопасную вторичную переработку.

Обязательно передайте отработавшее свой срок устройство дилеру, либо узнайте

необходимую информацию о местной системе сбора и утилизации данного

оборудования. Игнорирование директивы ЕС может иметь потенциальные

последствия для окружающей среды и вашего здоровья!

RU

Маркировка

безопасности

Защита данных За сохранность данных, отличных от заводских настроек, несет ответственность

Авторские права Авторские права на данное руководство по эксплуатации принадлежат

Устройства, имеющие маркировку СЕ, соответствуют основным требованиям

директив, касающихся низковольтного оборудования и электромагнитной

совместимости (например, применимым стандартам на продукты серии EN 60 974).

Fronius International GmbH настоящим заявляет, что устройство соответствует

требованиям директивы 2014/53/EU. Полный текст сертификата соответствия ЕС

можно найти по адресу http://www.fronius.com

Устройства, отмеченные знаком CSA, соответствуют требованиям применимых

стандартов Канады и США.

пользователь устройства. Производитель не несет ответственности за потерю

персональных настроек.

производителю устройства.

Текст и иллюстрации отражают технический уровень на момент публикации.

Компания оставляет за собой право на внесение изменений. Содержание

руководства по эксплуатации не может быть основанием для претензий со стороны

покупателя. Предложения и сообщения об ошибках в руководстве по эксплуатации

принимаются с благодарностью.

21

22

Общая информация

23

24

Общие сведения

VR 70

00

RU

Концепция

Сварочный аппарат TS 4000/5000, TPS

3200/4000/5000, TPS 2700

Сварочные аппараты TransSynergic (TS)

4000 и TS 5000, а также

TransPulsSynergic (TPS) 2700, TPS

3200, TPS 4000 и TPS 5000

представляют собой цифровые

источники тока инверторного типа с

микропроцессорным управлением.

Модульная конструкция устройств и

возможность подключения системных

расширений обеспечивают высокую

гибкость применения. Источники тока

могут быть настроены на выполнение

работ практически в любых условиях.

Аппарат TransPuls Synergic 2700 имеет

встроенный 4-роликовый привод. и,

следовательно, соединительный

шланговый пакет между источником

тока и устройством подачи проволоки

не нужен. Благодаря компактной

конструкции TPS 2700 прекрасно

подходит для мобильного выполнения

работ.

Принцип

действия

Области

применения

Все аппараты (кроме TS 4000/5000) поддерживают несколько процессов:

- Сварки МИГ/МАГ

- Сварка WIG с контактным зажиганием (кроме источников тока СМТ)

- Сварка стержневым электродом

Весь сварочный процесс и источники тока управляются совместно центральным

блоком управления и соединенным с ним цифровым обработчиком сигналов.

В процессе сварки аппарат непрерывно производит сбор фактических данных и

немедленно реагирует на обнаруженные изменения. Управляющие алгоритмы

позволяют поддерживать заданное состояние.

В результате достигаются:

- точность процесса сварки;

- точная воспроизводимость полученных результатов;

- великолепные сварочные характеристики.

Аппараты применяются в промышленности и на небольших предприятиях для

ручной и автоматизированной сварки классической стали, оцинкованных

металлических листов, хромоникелевых сплавов и алюминия.

Благодаря встроенному 4-роликовому приводу, высокой производительности и

небольшому весу источник тока TPS 2700 прекрасно подходит для мобильного

выполнения работ, например, на строительной площадке или в ремонтной

мастерской.

Источники тока TS 4000/5000 и TPS 3200/4000/5000 предназначены для

использования

25

- в автопромышленности и на смежном

Nur vorhanden bei Stromquelle „TPS 2700“

und auf Drahtvorschüben

производстве

- в машиностроении и на предприятиях по

производству железнодорожного подвижного

состава

- на производстве комплектного химического

оборудования

- в приборостроении

- в судостроении и т. д.

Предупреждени

я на устройстве

На источниках тока для США имеются дополнительные предупреждающие

символы. Эти символы запрещается удалять или закрашивать.

26

Описание

AB

предупреждающ

их надписей на

устройстве

На определенные модели устройств нанесены предупреждающие надписи.

Расположение символов может отличаться у различных моделей.

! Предупреждение Внимание!

Символы указывают на возможную опасность.

A Возможно травмирование пальцев подающими роликами.

B В ходе выполнения работ сварочная проволока и элементы устройства

подачи проволоки находятся под напряжением.

Не касайтесь этих элементов руками и металлическими предметами!

RU

1. Поражение электрическим током может привести к смертельному исходу.

1.1 Надевайте сухие перчатки из электроизолирующих материалов. Не

касайтесь проволочного электрода голыми руками. Не используйте

перчатки, если они повреждены или намокли.

1.2 Чтобы защититься от поражения электрическим током, используйте

основание, электрически изолированное от пола и рабочей области.

1.3 Перед выполнением работ по ремонту и обслуживанию устройства

отключите его и отсоедините шнур питания либо иным способом отключите

устройство от сети подачи питания.

2. Вдыхание сварочного дыма может представлять угрозу для здоровья.

2.1 Не допускайте попадания сварочного дыма в лицо.

27

2.2 Используйте для удаления сварочного дыма систему принудительной

xx,xxxx,xxxx *

вентиляции либо вытяжную систему.

2.3 Используйте вентилятор для удаления сварочного дыма.

3 Искры, образующиеся в ходе сварочных работ, могут стать причиной взрыва

или пожара.

3.1 В зоне проведения процесса сварки не должно быть

легковоспламеняющихся веществ. Не выполняйте сварочные работы

вблизи от легковоспламеняющихся веществ.

3.2 Искры, образующиеся в ходе сварочных работ, могут вызвать пожар.

Поблизости от зоны выполнения сварки должен находиться исправный

огнетушитель. При необходимости, в зоне выполнения сварочных работ

должен дежурить наблюдатель, умеющий работать с огнетушителем.

3.3 Не проводите сварочные работы на баках, бочках или закрытых емкостях.

4. Излучение от сварочной дуги может вызывать повреждения глаз и

травмировать кожу.

4.1 Надевайте защитный шлем и очки. Используйте средства для защиты ушей

и надевайте рубашку с застегивающимся воротничком. Используйте

сварочный шлем с правильным тонированием обзорного щитка. Надевайте

надежный защитный сварочный костюм.

28

5. Перед началом сварочных работ или работ по техническому обслуживанию

системы:

обязательно пройдите обучение и ознакомьтесь с инструкциями!

6. Запрещается удалять предупреждающую наклейку или закрашивать ее.

* Номер наклейки для заказа по каталогу производителя

RU

29

Специальные модели

Общие сведения Для профессиональной обработки различных материалов требуются

соответствующие программы сварки. Этому требованию отвечают специальные

модели цифровых источников тока: важнейшие сварочные программы доступны

непосредственно с панели управления аппарата. Кроме того, в таких источниках

тока реализованы и серийные функции, помогающие оператору выполнять сварку

разнообразных материалов.

УКАЗАНИЕ!

Технические характеристики специальных моделей соответствуют

техническим характеристикам стандартных моделей.

Модели для

сварки

алюминия

Модели для

сварки

хромоникелевы

х сплавов

Такие источники тока предназначены для качественной и щадящей сварки изделий

из алюминия. Специальные программы сварки обеспечивают профессиональную

обработку алюминия.

Модели для сварки алюминия серийно поддерживают следующие функции:

- Специальные программы для сварки алюминия

- Функция SynchroPuls

Такие источники тока предназначены для качественной и щадящей сварки изделий

из хромоникелевых сплавов. Специальные программы сварки обеспечивают

профессиональную обработку высокосортной стали. Модели для сварки

хромоникелевых сплавов серийно поддерживают следующие функции:

- Специальные программы для сварки хромоникелевых сплавов

- Функция SynchroPuls

- Функция TIG-Comfort-Stop

- Подключение сварочной горелки WIG

- Электромагнитный газовый клапан

УКАЗАНИЕ!

Возможность установки дополнительного модуля Uni Box на моделях для

сварки хромоникелевых сплавов не предусмотрена (например, для

подключения блока роботизированного управления через полевую шину).

Однако такие модели поддерживают подключение робота через интерфейс робота

ROB 4000/5000.

Модели СМТ Наряду со стандартными методами сварки, модели CMT поддерживают сварочный

процесс CMТ (Cold Metal Transfer, специальная сварка MIG короткой дугой).

Особенностью этого процесса является незначительная подача тепла и

управляемый переход металла под воздействием небольшого тока.

Метод СМТ может использоваться для:

- пайки MIG практически без брызг

- сварки тонких металлических листов с незначительным искривлением

- соединения стали с алюминием (сварка-пайка)

30

CMT 4000

Advanced

TIME 5000 Digital Концепция

Наряду с традиционной технологией сварки MIG/MAG, сваркой стержневым

электродом и процессом СМТ источник тока СМТ 4000 Advanced поддерживает

усовершенствованный процесс CMT Advanced.

Принцип функционирования процесса CMT Advanced основан на применении

комбинированной дуги с циклами СМТ отрицательной полярности и циклами СМТ

или импульсными циклами положительной полярности. Особенностями данного

процесса являются целенаправленное тепловое воздействие, более высокая

мощность воздействия, улучшенная возможность перекрытия, точный отрыв капель

и высокая стабильность дуги.

CMT Advanced подходит для:

- соединения очень тонких листов с большой перекрывающей способностью

- сварки высокопрочных сталей с небольшим тепловым воздействием

- точечной сварки: точно определяемый объем капель и заданное тепловое

воздействие

- сварки корня шва без подложки

- пайки прочных и высокопрочных сталей

Универсальный источник тока TIME 5000 Digital в первую очередь предназначен

для выполнения сварки вручную. Наряду со стандартными методами, TIME 5000

Digital поддерживает и метод высокопроизводительной сварки TIME.

Принцип функционирования

Повышение скорости сварки по сравнению с традиционными методами MIG/MAG

(при увеличении мощности плавления до 30 %) обеспечивается за счет следующих

факторов:

- Силовой блок с высоким резервом напряжения

- Высокопроизводительные сварочные программы

- Специально подобранные защитные газы

- Мощное устройство подачи проволоки, оснащенное мотором с дисковым

ротором и водяным охлаждением (скорость подачи проволоки до 30 м/мин)

- Сварочная горелка TIME с 2-контурной системой охлаждения

RU

Сфера применения

Аппарат применяется везде, где требуется создание сварочных швов большой

длины и сечения, а также обеспечение контролированного теплового воздействия.

Например:

- в машиностроении

- при возведении стальных конструкций

- в краностроении

- в кораблестроении

- при изготовлении водогрейных котлов

Кроме того, новый источник тока TIME 5000 Digital может применяться и для

автоматизированной сварки.

Виды материалов

Метод высокопроизводительной сварки в первую очередь предназначен для:

- нелегированных сталей

- низколегированных сталей EN 10027

- мелкозернистых строительных сталей до 890 Н/кв. мм

- хладостойких сталей

Модели Yard Модели источников тока Yard специально предназначены для использования на

судостроительных верфях и для работ в открытом море. Сварочные программы в

31

основном используются для стали и хромоникелевых сплавов с массивной и

порошковой проволокой.

Steel Edition Модели источников тока Steel Edition специально предназначены для

использования в сталелитейной отрасли. На панели управления можно установить

специальные графические характеристики для стандартной и импульсной

сварочной дуги.

32

Компоненты системы

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(11)

(10)

(9)

(8)

F

R

O

NI

U

S

Общие сведения Цифровые источники тока могут использоваться с разнообразными компонентами

и дополнительными функциями. Это позволяет оптимизировать рабочие процессы,

а также упростить управление и обслуживание аппарата с учетом конкретной

области применения.

Обзор

RU

Обзор компонентов системы

Пояснение

(1) Консоль Human

(2) Пульт дистанционного управления

(3) Сварочная горелка

(4) Устройства подачи проволоки

(5) Крепление устройства подачи проволоки

(6) Соединительные шланговые пакеты

(7) Принадлежности для роботизированной сварки

(8) Источники тока

(9) Охлаждающие модули

(10) Транспортная тележка и крепления для газового баллона

(11) Кабель массы и электродный кабель

33

34

Элементы управления и

подключения

35

36

Описание панелей управления

Общие сведения Панели управления имеют компоновку, логически связанную с функциями.

Отдельные сварочные параметры можно выбирать кнопками и

- изменять кнопками или регулятором

- контролировать во время сварки по цифровому индикатору

С помощью функции Synergic при изменении одного параметра соответствующим

образом меняются и все остальные параметры.

УКАЗАНИЕ!

Изменения в программном обеспечении могут привести к тому, что у вашего

устройства будут доступны функции, не описываемые в данном

руководстве, и наоборот.

Кроме того, некоторые иллюстрации могут незначительно отличаться от элементов

управления вашего устройства. Тем не менее, принцип действия этих элементов

идентичен.

RU

Требования

безопасности

Опасность из-за ошибки в обслуживании.

Это может привести к серьезным травмам и повреждению имущества.

▶

▶

Обзор Описание панелей управления представлено в следующих разделах:

- Стандартная панель управления

- Панель управления Comfort

- Панель управления для США

- Панель управления TIME 5000 Digital

- Панель управления СМТ

- Панель управления Yard

- Панель управления Remote

- Панель управления CMT Remote

- Панель управления CrNi

- Панель управления Steel

ОПАСНОСТЬ!

Перед использованием описанных ниже функций необходимо полностью

ознакомиться с руководствами по эксплуатации.

Перед использованием описанных ниже функций следует внимательно изучить

все руководства по эксплуатации системных компонентов, в частности правила

техники безопасности.

37

Стандартная панель управления

(3) (5)

(15)(14)

(6) (9) (10)(8)(7)(4)

(13)

(12) (11)

(2)(1)

(16)

Общие сведения

Стандартная

панель

управления

УКАЗАНИЕ!

С помощью стандартной панели управления может выполняться только

стандартная сварка MIG/MAG с режимом Synergic.

Перечисленные ниже методы сварки недоступны и не могут быть установлены

дополнительно.

Импульсная сварка MIG/MAG с режимом Synergic

▶

Режим заданий

▶

Сварка WIG

▶

Сварка стержневым электродом

▶

Точечная сварка

▶

Изменение параметров сварочного тока и длины дуги производится на устройстве

подачи проволоки.

38

№ Функция

(1) Кнопка «Заправка проволоки»

для заправки проволочного электрода без применения газа и тока в

шланговый пакет горелки.‑

Дополнительные сведения о процессе подачи проволоки после

длительного нажатия кнопки «Заправка проволоки» см. в меню настройки,

параметр Fdi.

(2) Кнопка «Выбор параметра»

для выбора одного из следующих параметров:

Толщина листа

толщина листа в мм или in.

Сварочный ток

Сварочный ток в А

Перед началом сварки автоматически отображается

ориентировочное значение, рассчитанное на основании

запрограммированных параметров. Во время сварки

отображается текущее фактическое значение.

Скорость подачи проволоки

Скорость подачи проволоки в м/мин или ipm.

Сварочное напряжение

Сварочное напряжение в В

Перед началом сварки автоматически отображается

ориентировочное значение, рассчитанное на основании

запрограммированных параметров. Во время сварки

отображается текущее фактическое значение.

RU

В режиме Synergic настройка одного параметра приводит к

автоматическому изменению всех остальных параметров.

(3) Левый цифровой дисплей

(4) Индикатор толщины листа (светодиод)

горит, если выбран параметр «Толщина листа»

(5) Индикатор сварочного тока (светодиод)

горит, если выбран параметр «Сварочный ток»

(6) Индикатор скорости подачи проволоки (светодиод)

горит, если выбран параметр «Скорость подачи проволоки»

(7) Индикатор перегрева

загорается, если сильно возрастает температура источника тока

(например, из-за превышения продолжительности включения).

Дополнительные сведения см. в разделе «Диагностика и устранение

ошибок».

(8) Индикатор HOLD

При завершении каждой сварки текущие фактические значения

сварочного тока и сварочного напряжения сохраняются – индикатор HOLD

светится.

(9) Правый цифровой дисплей

(10) Индикатор сварочного напряжения (светодиод)

горит, если выбран параметр «Сварочное напряжение»

39

№ Функция

(11) Кнопка «Режим работы»

для выбора одного из следующих режимов:

2-тактный режим

4-тактный режим

Специальный 4-тактный режим (начало сварки алюминия)

Когда выбран режим работы, загорается индикатор позади

соответствующего символа.

(12) Кнопка «Тип материала»

для выбора используемого присадочного материала и защитного газа.

Параметры SP1 и SP2 зарезервированы за дополнительными

материалами.

Когда выбран тип материала, загорается индикатор (светодиод) позади

соответствующего присадочного материала.

(13) Кнопка «Диаметр проволоки»

для выбора диаметра используемой проволоки. Параметр SP

предназначен для дополнительных диаметров проволоки.

Когда выбрано значение, загорается индикатор позади соответствующего

диаметра проволоки.

Комбинации

клавиш –

специальные

функции

Отображение

настроенной

скорости

заправки

проволоки

(14) Индикация переходной дуги

Между короткой и капельной дугой возникает переходная дуга, от которой

разлетаются брызги металла. Свечение индикатора переходной дуги

указывает на эту критическую область

(15) Кнопка «Сохранить»

для входа в меню настройки

(16) Кнопка «Проверка газа»

для настройки необходимого расхода газа на редукторе.

После нажатия кнопки на протяжении 30 секунд подается газ. Чтобы

прервать подачу, нажать кнопку еще раз.

Одновременное или повторное нажатие определенных клавиш предназначено для

вызова следующих специальных функций.

Отображается настроенная скорость заправки проволоки

(например, «Fdi | 10», в м/мин или «Fdi | 393.70», в ipm).

Скорость заправки проволоки настраивается с помощью

клавиш «Тип материала» (12).

40

Для выхода нажмите клавишу «Сохранить».

Отображение

времени

предварительно

й подачи газа и

времени

продувки газа

Отображается настроенное время предварительной подачи

газа (например, «GPr | 0,1», в с).

Время предварительной подачи газа настраивается с

помощью клавиш «Тип материала» (12).

Если после этого нажать клавишу «Метод» (11), отобразится

настроенное время продувки газа (например, «GPo | 0,5», в с).

RU

Отображение

версии

программного

обеспечения

Для выхода нажмите клавишу «Сохранить».

Помимо номера версии программного обеспечения эта специальная функция

позволяет определить номер версии банка сварочных программ, номер

устройства подачи проволоки и номер версии установленного на нем

программного обеспечения, а также продолжительность горения дуги.

Время продувки газа настраивается с помощью клавиш «Тип

материала» (12).

Отображается версия программного обеспечения.

Если после этого нажать кнопку «Тип материала» (12),

отобразится номер версии базы данных сварочных программ

(например, «0 | 029» = M0029).

Если нажать кнопку «Тип материала» (12) еще раз,

отобразится номер устройства подачи проволоки (A, или B

для сдвоенного устройства), а также номер версии

программного обеспечения на устройстве подачи проволоки

(например, «A 1.5 | 0.23»).

При третьем нажатии клавиши «Тип материала» (12)

УКАЗАНИЕ! Это значение не может быть использовано для

Для выхода нажмите клавишу «Сохранить».

отображается фактическая продолжительность горения дуги с

момента первого ввода в эксплуатацию (например, «654 |

32.1» = 65 432,1 ч или 65 432 ч и 6 мин).

расчета платы за прокат, определения срока гарантии и т. д.

41

Панель управления Comfort/CrNi/Steel

(14)(4)

(1)

(28) (26)

(25)

(5)

(18)

(15)

(12)

(11)

(10)

(3)

(6)

(9)(7)

(16)(8)

(27)

(24)

(23)

(22)

(13)

(2)

(19)

(17)

(20)

(21)

Различия

панелей

управления

Comfort, CrNi и

Steel

Панель

управления

Comfort

Панели управления Comfort, CrNi и Steel конструктивно идентичны за исключением

зоны выбора материала. В следующем разделе отображена только панель

управления Comfort. Все описанные функции также действительны и для панелей

управления CrNi и Steel.

№ Функция

(1) Кнопка «Заправка проволоки»

Для заправки проволочного электрода без применения газа и тока в

шланговый пакет сварочной горелки‑

Дополнительные сведения о процессе подачи проволоки после

длительного нажатия кнопки «Заправка проволоки» см. в меню настройки,

параметр Fdi.

42

№ Функция

(2) Ключ-переключатель (дополнительно)

Когда ключ находится в горизонтальном положении, недоступны

следующие возможности:

- выбор метода сварки с помощью кнопок «Метод» (22);

- выбор режима с помощью кнопок «Режим работы» (23);

- выбор присадочного материала с помощью кнопок «Тип материала»

(24);

- вход в меню настройки с помощью кнопки «Сохранить» (27);

- вход в меню настройки заданий (см. раздел «Режим заданий»)

УКАЗАНИЕ! Подобно панели управления на источнике тока

функциональные возможности панелей управления на других

системных компонентах также ограничиваются.

(3) Кнопка «Выбор параметра»

для выбора одного из следующих параметров:

Значение «a»

1)

зависит от настроенной скорости сварки

Толщина листа

1)

толщина листа в мм или in.

Сварочный ток

1)

Сварочный ток в А

Перед началом сварки автоматически отображается

ориентировочное значение, рассчитанное на основании

запрограммированных параметров. В процессе сварки

отображается текущее фактическое значение.

Скорость подачи проволоки

1)

Скорость подачи проволоки в м/мин или ipm.

RU

Индикатор F1

Для индикации потребления электроэнергии приводом модуля

«тяни-толкай»

Индикатор потребления электроэнергии приводом

механизма подачи проволоки

Для индикации потребления электроэнергии приводом

механизма подачи проволоки

Отображенный/выбранный параметр можно настраивать с помощью

регулятора (21) в случае, если горит индикатор кнопки «Выбор

параметра» (3) и индикатор на регуляторе (21).

1)

Если выбрать один из этих параметров при импульсной сварке

MIG/MAG с режимом Synergic или стандартной сварке MIG/MAG

с режимом Synergic, то вместе с ним из-за функции Synergic

автоматически будут изменяться все остальные параметры, а

также сварочное напряжение.

(4) Индикатор F1 (светодиод)

горит, если выбран параметр индикации F1

(5) Индикатор (светодиод) потребления электроэнергии приводом

механизма подачи проволоки

горит, если выбран параметр «Потребление электроэнергии приводом

механизма подачи проволоки»

(6) Светодиод значения «а»

горит, если выбран параметр «значение а»

43

№ Функция

(7) Левый цифровой дисплей

(8) Индикатор толщины листа (светодиод)

горит, если выбран параметр «Толщина листа»

(9) Индикатор сварочного тока (светодиод)

горит, если выбран параметр «Сварочный ток»

(10) Индикатор скорости подачи проволоки (светодиод)

горит, если выбран параметр «Скорость подачи проволоки»

(11) Индикатор перегрева

загорается, если сильно возрастает температура источника тока

(например, из-за превышения продолжительности включения).

Дополнительные сведения см. в разделе «Диагностика и устранение

ошибок».

(12) Индикатор HOLD

При завершении каждой сварки текущие фактические значения

сварочного тока и сварочного напряжения сохраняются – индикатор HOLD

светится.

(13) Индикатор коррекции длины дуги (светодиод)

горит, если выбран параметр «Коррекция длины дуги»

(14) Индикатор коррекции силы отрыва капель/коррекции динамики/

динамики

горит, если выбран параметр «Коррекция силы отрыва капель»/

«Коррекция динамики»/«Динамика»

(15) Индикатор сварочного напряжения (светодиод)

горит, если выбран параметр «Сварочное напряжение»

(16) Индикатор скорости сварки (светодиод)

горит, если выбран параметр «Скорость сварки»

(17) Правый цифровой дисплей

(18) Индикатор номера задания (светодиод)

горит, если выбран параметр «Задание №»

(19) Индикатор F3 (светодиод)

горит, если выбран параметр индикации F3

44

№ Функция

(20) Кнопка «Выбор параметра»

для выбора одного из следующих параметров:

Коррекция длины дуги

Для коррекции длины дуги

Коррекция силы отрыва капель/Коррекция динамики/

Динамика

Функции различаются в зависимости от выбранного метода

сварки. Описание см. в разделе «Сварка», посвященном

соответствующему методу сварки.

Сварочное напряжение

Сварочное напряжение в В

Перед началом сварки автоматически отображается

ориентировочное значение, рассчитанное на основании

запрограммированных параметров. В процессе сварки

отображается текущее фактическое значение.

Скорость сварки

Скорость сварки в см/мин или ipm (требуется для значения «а»)

Задание №

o

В режиме заданий – для вызова сохраненных наборов

параметров по номеру задания

Индикатор F3

для индикации фактической затраты энергии в кДж. Параметр

фактической затраты энергии должен быть активирован на 2

уровне меню настройки – параметр EnE. Если индикация не

активирована, то отображается расход охлаждающей жидкости

при наличии охлаждающего модуля FK 4000 Rob

RU

Отображенный/выбранный параметр можно настраивать с помощью

регулятора (21) в случае, если горит индикатор кнопки «Выбор

параметра» (20) и индикатор на регуляторе (21).

(21) Регулятор

Для настройки параметров. Выбранный параметр можно настраивать в

случае, если горит индикатор на регуляторе.

(22) Кнопки «Метод сварки»

Для выбора метода сварки

Импульсная сварка MIG/MAG с режимом Synergic

Стандартный метод сварки MIG/MAG Synergic

Стандартный метод сварки MIG/MAG вручную

Режим заданий

Сварка WIG с контактным зажиганием

Сварка стержневым электродом

После выбора метода позади соответствующего символа загорается

светодиод.

45

№ Функция

(23) Кнопка «Режим работы»

для выбора режима работы

2-тактный режим

4-тактный режим

Специальный 4-тактный режим (начало сварки алюминия)

Точечная сварка

Режим Mode

Когда выбран режим работы, загорается индикатор позади

соответствующего символа.

(24) Кнопка «Тип материала»

Для выбора используемого присадочного материала и защитного газа.

Параметры SP1 и SP2 зарезервированы за дополнительными

материалами.

Когда выбран тип материала, загорается индикатор (светодиод) позади

соответствующего присадочного материала.

(25) Кнопка «Диаметр проволоки»