Fronius TS 4000/5000, TPS 2700/3200/4000/5000, TIME 5000 Digital Operating Instruction [JP]

Fronius prints on elemental chlorine free paper (ECF) sourced from certified sustainable forests (FSC).

/ Perfect Charging / Perfect Welding / Solar Energy

TransSynergic(トランス・シナジック)

4000/5000

TransPuls Synergic(トランス・プラス

シナジック) 2700

TransPuls Synergic(トランス・プラス

シナジック) 3200/4000/5000

TIME 5000 Digital(デジタル)

CMT 4000 Advanced(アドバンスド)

操作手順

JA

MIG/MAG 電源

42,0426,0001,JA 024-15122020

目次

安全上のご注意 9

安全通知の説明 9

概要 9

適切な使用 9

環境条件 10

作業者の義務 10

スタッフの義務 10

主電源接続 10

ご自身と他の人々の保護 11

ノイズ放射値 11

有毒なガスおよび蒸気による危険 11

飛び火による危険 12

主電源電流および溶接電流による危険 12

曲りくねった溶接電流 13

EMC 装置分類 14

EMC 対策 14

EMF 対策 14

特定の危険要因 15

保護ガスの要件 16

遮へいガスシリンダーによる危険 16

保護ガス漏れの危険 16

設置場所および運搬中の安全措置 16

通常運転での安全対策 17

起動、整備および修理 18

安全検査 18

廃棄 18

安全記号 18

データ保護 18

版権 18

JA

基本的情報 21

一般事項 23

装置コンセプト 23

機能的な原理原則 23

応用分野 23

装置における警告通知 23

装置に関する警告通知の説明文 25

スペシャル・バージョン 27

一般的な 27

Alu(アルミニウム) 版 27

CrNi(クロム・ニッケル) 版 27

CMT バリアント(変異体) 27

CMT 4000 Advanced 28

TIME 5000 Digital(デジタル) 28

Yard edition(屋外版) 28

Steel edition(鉄鋼材料用) 28

システムコンポーネント 29

一般的な 29

概要 29

コントロールエレメントおよび接続部 31

制御盤の説明 33

一般的な 33

安全記号 33

概要 33

標準制御盤 34

一般的な 34

標準の制御盤 34

3

重要な組み合わせ - スペシャル機能 36

ワイヤ・インチング速度の表示 36

ガスのプリ・フロー時間とポスト・フロー時間の表示 36

ソフトウェアバージョンの表示 36

Comfort / CrNi / Steel 制御盤 (快適/クロム・ニッケル/鉄鋼用・制御盤) 38

Comfort、CrNi、および Steel 制御盤(快適/クロム・ニッケル/鉄鋼用・制御盤)の相違点 38

”Comfort”(快適) 制御盤 38

重要な組み合わせ - スペシャル機能 41

溶接ワイヤ送給の寸動速度の表示 42

ガスのプレ・フロー時間とガスのポスト・フロー時間の表示 42

ソフトウェア・バージョンの表示 42

US(米国) 制御盤 43

US(米国) 制御盤 43

重要な組み合わせ - スペシャル機能 46

ワイヤ・インチング速度の表示 46

ガスのプレ・フロー時間とポスト・フロー時間の表示 47

ソフトウェア・バージョンの表示 47

TIME 5000 Digital(デジタル)制御盤 48

TIME 5000 Digital(デジタル) 制御盤 48

重要な組み合わせ - スペシャル機能 51

ワイヤ・インチング速度の表示 51

ガスのプレ・フロー時間とポスト・フロー時間の表示 52

ソフトウェア・バージョンの表示 52

CMT 制御盤 53

CMT 制御盤 53

重要な組み合わせ - スペシャル機能 56

ワイヤ・インチング速度の表示 56

ガスのプレ・フロー時間とポスト・フロー時間の表示 56

ソフトウェア・バージョンの表示 57

屋外・ 制御盤 58

屋外・ 制御盤 58

重要な組み合わせ - スペシャル機能 61

ワイヤ・インチング速度の表示 61

ガスのプレ・フロー時間とポスト・フロー時間の表示 61

ソフトウェア・バージョンの表示 62

「リモート」制御盤 63

一般的な 63

リモート制御盤 63

CMT リモート制御盤 64

一般的な 64

CMT Remote(リモート)および CMT Advanced(アドバンスド) 制御盤 64

接続、スイッチ、および機械部品 65

TPS 2700 溶接電源 65

TPS 2700 CMT 溶接電源 66

TS 4000 / 5000、TPS 3200 / 4000 / 5000、TIME 5000 Digital (デジタル)溶接電源 67

CMT 4000 Advanced (アドバンスド)溶接電源 68

取り付けと起動 69

溶接課題に必要な、最小限の装置 71

一般的な 71

MIG/MAG ガス冷却式溶接 71

MIG/MAG 水冷式溶接 71

MIG/MAG 自動溶接 71

CMT 手動溶接 71

CMT 自動溶接 72

CMT Advanced(アドバンスド) 溶接 72

TIG DC 溶接 72

手動のメタル・アーク溶接 72

取り付けと起動の前 73

安全記号 73

適切な使用 73

4

セットアップに関する規定 73

主電源接続 73

US(米国) 溶接電源での電源ケーブルの接続 75

一般的な 75

規定の主ケーブルと歪緩和装置 75

安全記号 75

主電源ケーブルの接続 75

歪開放装置を再び、取り付けます 76

始動 78

安全記号 78

冷却ユニットについて 78

システム部品についての情報 78

概要 78

TPS 2700 の起動 79

全般 79

水冷式用途における推奨事項 79

ガスシリンダーの接続 79

接地(アース)接続の確保 80

溶接トーチの接続 80

駆動ローラの挿入/交換 80

ワイヤ・スプールの挿入 81

バスケット型スプールの挿入 81

ワイヤ電極の送給(インチング) 82

接触圧力の設定 83

ブレーキの調整 84

ブレーキの設計 84

TS 4000 / 5000, TPS 3200 / 4000 / 5000, TIME 5000 Digital の起動 86

一般的な 86

システム部品の取り付け(概要) 86

所定位置への歪緩和装置の固定 87

連結ホースの接続 87

ガスシリンダーの接続 88

接地(アース)接続を確実に行います。 89

溶接トーチの接続 89

その他のタスク 89

CMT4000 Advanced を起動します。 90

システム部品の取り付け(概要) 90

連結ホース、CMT 溶接トーチ、およびワイヤバッファの接続 90

その他のタスク 90

ワイヤ送給装置の準備 91

JA

溶接 93

MIG/MAG モード 95

一般事項 95

シンボルとその説明 95

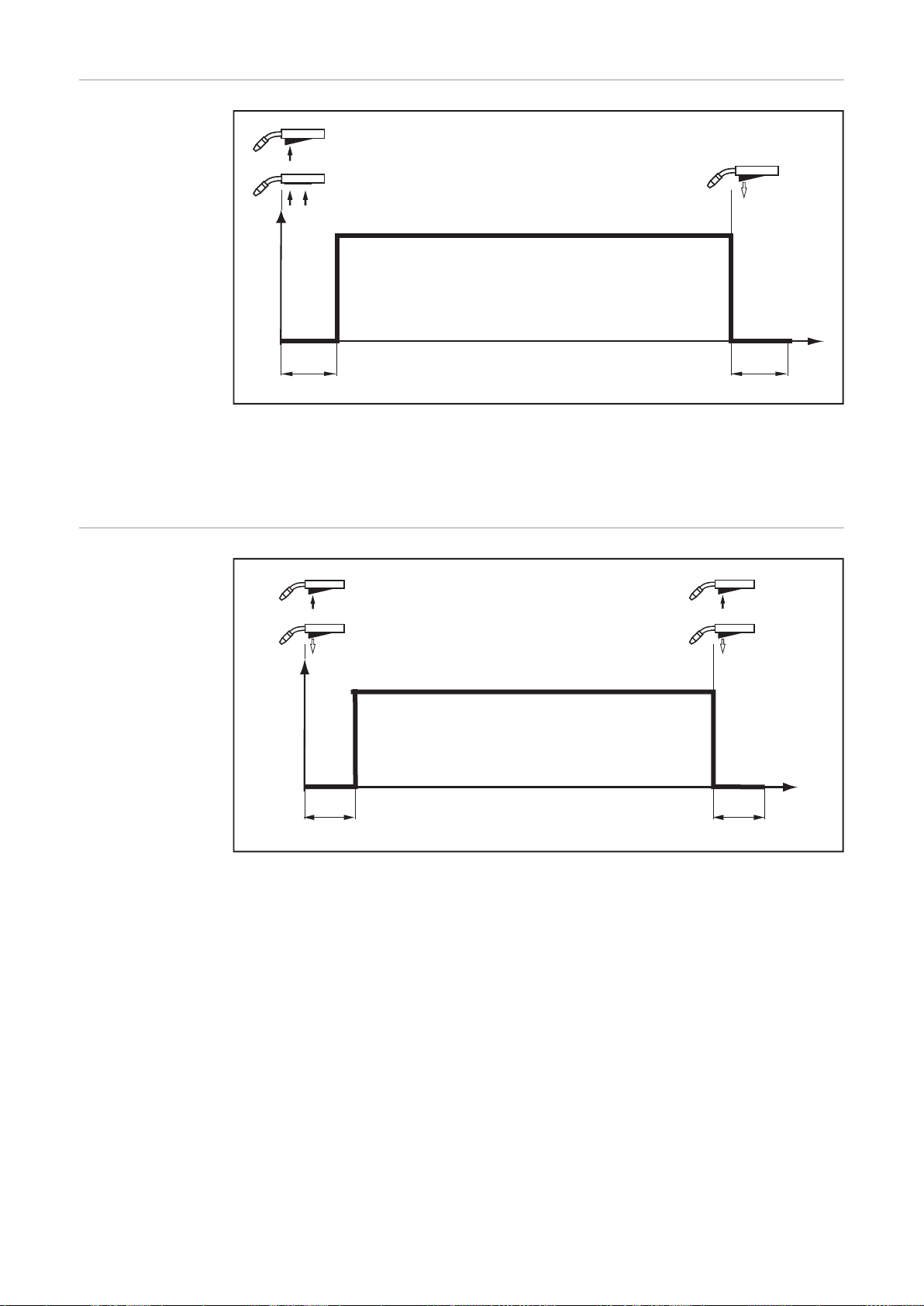

2 ステップモード 96

4 ステップモード 96

スペシャルな 4 ケの ステップ・モード 97

スポット溶接 97

MIG/MAG 溶接 98

安全記号 98

MIG/MAG 溶接前の全般タスク 98

概要 98

MIG/MAG のシナジック溶接 99

一般的な 99

MIG/MAG シナジック溶接 99

溶接中の補正 100

補正用の調節パラメータ 101

標準制御盤に関する備考 101

MIG/MAG 溶接用標準手溶接 102

全般 102

5

利用可能なパラメータ 102

MIG/MAG 標準手動溶接 102

溶接中の補正 103

補正用の調節パラメータ 103

CMT 溶接 104

全般 104

CMT 溶接 104

溶接中の補正 105

補正用の調節パラメータ 107

特殊な機能とオプション 108

アーク切れ監視機能 108

点火タイムアウト機能 108

スパッタ・フリー点火オプション 108

SynchroPulse (シンクロ・パルス)オプション 109

ロボット溶接 111

必要条件 111

全般 111

ロボット・インターフェースのスペシャルな2ステップ・モード 111

ワイヤ付着制御機能 112

CMT Advanced(アドバンスド) 溶接中に、溶接プロセスを変更します。 112

TIG 溶接用 113

安全記号 113

必要条件 113

準備 113

TIG 溶接 113

アークの点火 114

溶接を終えます。 114

TIG Comfort Stop オプション 115

TIG Comfort Stop による TIG 溶接 116

MMA 溶接 118

安全記号 118

必要条件 118

準備 118

手動のメタル・アーク溶接 118

溶接中に、補正をします。 119

補正用の調節パラメータ 119

HotStart 機能 120

SoftStart 機能 120

非付着性機能 120

ジョブモード 121

一般的な 121

必要条件 121

制限 121

左側のデジタル・ディスプレイのジョブ・モード・ディスプレイ 121

ジョブ・モードをプロセスとして選択します。 121

ジョブを作成します。 121

ジョブを取得します。 123

ジョブのコピー/上書きを行います。 123

ジョブの削除 124

セットアップ設定 127

ジョブ補正 129

全般 129

[Job correction(ジョブ補正)]メニューを開きます。 129

溶接パラメータを変更します。 129

[Job correction(ジョブ補正)]メニューを終了します。 129

ジョブ補正・メニューのパラメータ 130

常時設定可能なパラメータ 130

後で補正可能なパラメータ 133

シールドガス・セットアップ・メニュー 135

全般 135

6

標準制御盤の保護ガスシールド・セットアップ・メニュー 135

Comfort、US、TIME 5000 Digital、および CMT 制御盤用の保護ガスセットアップメニュー 135

「保護ガスシールド用セットアップ 」メニューにおける、溶接パラメータ 135

標準制御盤の セットアップ・メニュー 137

一般的な 137

標準制御盤の セットアップ・メニュー 137

標準制御盤の [Setup(セットアップ)] メニューのパラメータ 137

プロセス・セットアップ・ メニュー 140

全般 140

Comfort、US(米国)、TIME 5000 Digital(デジタル)、および CMT 制御盤用のプロセス・セットアップ・メ

ニュー

プロセス・セットアップ・メニューの MIG/MAG 溶接用パラメータ 140

プロセスセットアップ・メニューの TIG 溶接用パラメータ 143

プロセス・セットアップ・メニューの MMA 溶接用パラメータ 143

モード・セットアップ・ メニュー 145

全般 145

Comfort、US、TIME 5000 Digital、および CMT 制御盤用のモード・セットアップ・メニュー 145

モード・セットアップ・メニューにある、「スペシャルな 2 ケ ステップ・モード」用の溶接パラメータ 145

モードセットアップ・メニューの「スペシャルな 4 ケの ステップモード」用溶接パラメータ 146

モードセットアップ・メニューのスポット溶接用パラメータ 147

設定メニュー - レベル 2 148

全般 148

標準制御盤の セットアップ・ メニューのレベル 2 148

Comfort、US(米国)、TIME 5000 Digital(デジタル)、および CMT 制御盤用のセットアップメニューレベ

ル 2

セットアップ・メニューレベル 2 における、MIG/MAG 溶接用パラメータ 149

セットアップ・ メニューのレベル 2 2 と並列で動作する、溶接電源のパラメータ 152

セットアップ・メニューのレベル 2 の TimeTwin Digital(タイム・ツイン・デジタル)用パラメータ 152

セットアップ・メニューレベル 2 の TIG 溶接用パラメータ 153

セットアップ・メニューレベル 2 の棒電極(MMA)溶接用パラメータ 154

FAC パラメータの使用についての注意 157

プッシュ・プル・ユニットの較正 158

全般 158

プッシュ・プル溶接トーチの較正 - 概要 158

プッシュプル・ユニットの較正 159

プッシュ・プル配置のサービス・コード 163

安全上の注意 163

駆動ユニットを分離したときのサービス・コード(「開回路」較正) 163

駆動ユニットを連結したときのサービスコード(「結合」較正) 164

溶接回路抵抗 r の測定 166

一般的な 166

溶接回路抵抗 r の測定 166

溶接回誘導率 L の表示 168

全般 168

溶接回誘導率 L の表示 168

連結ホースの正しい配置 168

140

149

JA

トラブルシューティングとメンテナンス 169

トラブルシューティング 171

一般的な 171

安全上の注意 171

表示されたサービスコード 171

溶接電源 - トラブル・シューティング 179

点検、整備および廃棄 183

全般 183

安全上の注意 183

毎回の起動時 183

2 ヶ月ごと 183

6 ヶ月毎 183

廃棄 183

7

付録 185

溶接中の平均消費値 187

MIG/MAG 溶接中の平均ワイヤ電極消費量 187

MIG/MAG 溶接中の平均保護ガス消費量 187

TIG 溶接中の平均保護ガス消費量 187

技術データ 188

特殊電圧 188

TPS 2700 188

TPS 2700 MV 189

TPS 3200 190

TPS 3200 MV 191

TPS 3200 460 V AC 192

TS/TPS 4000 193

TS/TPS 4000 MV 194

TS/TPS 5000 195

TS/TPS 5000 MV 196

技術データ - US(米国用) 装置 197

技術データ - Alu edition、CrNi edition、Yard edition、および CMT バリアント 197

TIME 5000 Digital 197

CMT 4000 Advanced(アドバンスド) 198

CMT 4000 Advanced MV 199

重要な原材料の概要、装置の製造年 200

溶接プログラムのデータ・ベース 201

記号の説明 201

溶接プログラムのデータ・ベースのセット・アップ - 例 201

使用する用語と略語 202

一般的な 202

用語と略語 A~C 202

用語と略語 D~F 202

用語と略語 G~I 203

用語と略語 J~R 204

用語と略語 S 204

用語と略語 T~2nd 205

8

安全上のご注意

JA

安全通知の説明

警告!

差し迫った危険性があることを示します。

これを回避しないと、死亡や重傷に至ることがあります。

▶

警告!

危険状態になる可能性があることを示します。

これを回避しないと、死亡や重傷に至る可能性があります。

▶

注意!

損傷や傷害が発生するおそれがある状況を示します。

これを回避しないと、軽度の傷害や物体への軽度の損傷が発生するおそれがあります。

▶

注記

!

不具合が生じるか、装置を損傷するおそれがあることを示します。

概要 本装置は、最先端の技術を使用し、広く認められている安全標準に基づいて、製造されていま

す。誤ったまたは不適切な使い方により、下記の事故や損傷が発生するおそれがあります

- 作業者または第三者の傷害や死亡、

- 操作する会社が所有する装置やその他の有形資産の損傷、

- 装置の効率低下。

本装置の試運転、操作、整備、修理に関係する人はすべて、下記を満足している必要がありま

す。

- 適切な資格を持っており、

- 溶接に関する十分な知識を持っており、

- これらの操作手順を注意深く読みかつこれらに従う。

装置を使用する場合は、本操作手順を常に手近なところに置いてください。操作手順に加え

て、事故防止および環境保護に関する、一般に適用されている規定およびその地域の規定に

も注意してください。

本装置に関する安全および危険に関する掲示はすべて、

- いつでも読める状態である必要があり、

- 損傷を受けてはならず、

- 取り外されてはならず、

- 上を覆ったり、上に貼り付けたり、上に描いたりしないでください。

本装置の安全および危険に関する注意事項の記載場所については、装置の操作手順の「概

要」のセクションを参照してください。

装置の電源を入れる前に、安全性を損なうおそれのある障害をすべて取り除いてください。

ユーザーの人身の安全が危険にさらされます。

適切な使用 本装置は、その使用目的に限って使用してください。

9

本装置は、銘板に指定されている溶接プロセスのみで使用することを目的としています。

この目的以外のいかなる使用も不適切と見なされます。このような使用によって発生するいか

なる損傷についても、当メーカーは責任を負いません。

適切な使用には以下が含まれます。

- 操作手順に記載されているすべての指示を注意深く読み、その内容に従う

- 安全と危険に関する注意事項をすべて、注意深く読み、遵守する

- 規定された点検および保守を実施する。

本装置を決して以下の目的に使用しないでください。

- パイプの解凍

- バッテリーの充電

- エンジンの起動

本装置は産業および工場で使用することを目的としています。家庭環境での使用によって発生

するいかなる損傷についても、当メーカーは責任を負いません。

同様に、不十分な結果および不適切な結果に対して、当メーカーは責任を負いません。

環境条件 本装置が、規定されている区域外で使用または保管された場合、使用目的に準拠していないと

見なされます。このような使用によって発生するいかなる損傷についても、当メーカーは責任を

負いません。

周囲温度の範囲:

- 作動中:-10 °C~+40 °C (14 °F~104 °F)

- 運搬中および保管中:-20 °C~+ +55 °C (-4 °F~131 °F)

相対湿度:

- 最大 50%、40 °C (104 °F)の場合

- 最大 90%、20 °C (68 °F)の場合

周囲の空気に塵、酸、腐食性の気体や物質などが含まれていてはなりません。

最高高度 2000 m (6561 ft. 8.16 in.)までで使用できます

作業者の義務 作業者は、以下の条件を満たす人のみに本装置での作業を許可する必要があります。

- 作業中の安全性および事故防止に関する基本的な指示を熟知しており、装置の使用方法

について指示を受けている

- これらの操作手順、特に「安全上のご注意」のセクションを読んで理解しており、このことを

署名で確認している

- 必要な結果を出せるようトレーニングを受けている。

作業者が安全性を重視した方法で作業することを徹底するために、定期的に確認を実行する

必要があります。

スタッフの義務 装置を使用する前に、装置を使用するように指示を受けたすべての人は、以下を約束します。

- 作業での安全性と事故防止に関する基本的な指示を遵守する

- これらの取扱説明書、特に「安全上のご注意」のセクションを読み、その内容を理解し、遵

守することを署名により確認する

作業場を離れる前に、不在中に人または所有物に危害が加わらないように徹底します。

主電源接続 より高い規格の装置は、その電流消費のために主要電源のエネルギー品質に影響をあたえる

場合があります。

10

これにより、複数の装置種類に以下の点で影響をあたえる場合があります。

- 接続制限

-

主電源の最大許容電気抵抗に関する基準

-

最低短絡力要件に関する基準

*)

公共送電網との接点

*)

*)

「技術データ」参照

この場合、プラント作業員または装置の使用者は、電力会社と相談の上、適切な場所に装置

が接続されているかどうかを確認します。

重要!グリッド接続が適切に絶縁処理されていることを確かめてください

JA

ご自身と他の人々

の保護

本装置を使う方は、次のような多くの危険に曝されることにご注意ください。

- 飛び火や高温の金属片

- 目や皮膚に害を与える恐れのあるアーク放射

- 心臓ペースメーカー装着者の生命を危険にさらす恐れのある有害な磁界

- 主電源電流および溶接電流による感電死

- 酷い騒音公害

- 有害な溶接煙やガス

本装置を操作する際には必ず適切な防護服を着用してください。防護服には次の特性が備わ

っている必要があります:

- 難燃性

- 絶縁性および乾燥

- 身体全体を覆い、損傷が無く良好な状態のもの

- 安全ヘルメット

- 折り返しのないズボン

保護衣には多様なアイテムがあります。作業者は以下に留意してください:

- 保護バイザーや調整フィルターを使用して UV 光線、熱および火花から目と顔を保護しま

す

- 保護バイザーの裏側に規制に従った側面保護付きの保護メガネを装着します

- 湿潤状態でも絶縁状態を維持できる頑健な靴を履いてください

- 適切なグローブで手を保護します(電気的絶縁で、熱に対する耐性があるもの)

- 騒音の悪影響を減らし障害を防ぐために防音保護具を装着します

装置の操作中または溶接の進行中は、作業区域に近づかないようにし、特に子供に注意してく

ださい。近隣に人がいる場合は次の事に注意してください:

- 近隣住民にすべての危険性を伝えてください(アークによる強烈な光、飛び散る火花によ

る怪我、有害な溶接煙、騒音、主電源電流や溶接電流からの潜在的なリスクなど)

- 適切な保護装置で保護していること

- あるいは、適切な安全スクリーン/カーテンを設置してください。

ノイズ放射値 本装置は、アイドリング時、および EN60974-1 に準拠する最大定格負荷条件で最大許容動作

点での動作に後続する冷却フェーズに、最大音響出力レベル 80 dB(A) (1pW 基準)未満を生

成します。

溶接中(または切断中)に、作業場に関連する放射値を提供することは不可能です。理由はプロ

セスと環境の両方の影響を受けるからです。溶接プロセス(MIG/MAG、TIG 溶接用)、選択した

電源(DC または AC)の種類、出力範囲、溶接金属の種類、加工対象物の共振特性、作業場

環境などの、あらゆる種類のさまざまな溶接パラメータが関与します。

有毒なガスおよび蒸

溶接作業中に生じる煙には、有毒なガスや蒸気が含まれています。

気による危険

11

溶接煙には、国際がん研究機関のモノグラフ 118 の記載の通り、発がん性物質が含まれてい

ます。

排出源排気および室内排気システムを使用してください。

可能な場合は、排気装置が内蔵された溶接トーチを使用してください。

溶接煙やガスに顔を近づけないでください。

煙およびガスに対してい次の予防対策を実施してください。

- 吸入しないでください。

- 適切な装置を使って作業区域から除去します。

十分な外気の供給を確保します。換気率を少なくとも 20 m³/時に維持します。

換気が不十分な場合は吸気機能のある溶接ヘルメットを使用します。

排出能力が十分であるか不確かな場合は、測定した毒物排出値を許容制限値と比較します。

次のコンポーネントは、溶接煙の毒性度を判断する因子です。

- 加工対象物に使用されている金属

- 電極

- 被膜剤

- 洗浄剤、脱脂剤、など

- 使用した溶接プロセス

対応する材料の安全データシートおよび上記コンポーネントのメーカーの説明書を参照してくだ

さい。

曝露のシナリオ、リスク管理対策および作業条件の特定に関する推奨については、European

Welding Association の Web サイトの Health & Safety(https://european-welding.org)に記

載されています。

可燃性の蒸気(溶剤の煙など)、アークの放射領域に近づけないようにします。

溶接を行わないときは、保護ガスシリンダーバルブまたは主ガス供給を閉じてください。

飛び火による危険 飛び火により、火災や爆発が発生するおそれがあります。

可燃性物質の付近では決して溶接しないでください。

可燃性物質はアークから 11 m (36 ft. 1.07 in.)以上離すか、承認済みのカバーで覆う必要が

あります。

適切な、テスト済みの消火器を用意し、使用可能にする必要があります。

火花と高温の金属片は、小さな隙間や開口部を通って隣接する区域に入ることもあります。適

切な予防策を講じて、傷害や火災の危険を防止してください。

火災や爆発が起こりがちな区域や、密封されたタンク、容器、またはパイプの近くでは、これら

が関連する国内および国際的な規格に準拠して準備されていない場合、溶接を行ってはなりま

せん。

主電源電流および

溶接電流による危

険

12

ガソリン、推進剤、鉱油、または同様の製品を保管するために使用されている、または使用され

ていた容器で、溶接しないでください。残留物は、爆発の危険をもたらします。

感電は人命を脅かす危険性があり、致命的となることがあります。

装置の内外の帯電部は触らないでください。

MIG/MAG 溶接と TIG 溶接の際、溶接ワイヤ、溶接ワイヤ巻き、駆動ローラ、ならびに溶接ワ

イヤと接触のあるすべての金属片が帯電部になります。

必ずワイヤ送給装置を充分に絶縁した面に設定するか、適切な絶縁された溶接ワイヤの送給

用取付装置を使用してください。

地電位に対して、ユーザーやそれ以外の人が適切に絶縁された乾燥したベースまたは蓋で保

護されるようにしてください。このベースまたは蓋は、本体と地電位の間のエリア全体をカバー

する必要があります。

すべてのケーブルやリードは、固定され、損傷がなく、絶縁され、適切な寸法でなければなりま

せん。接続の緩みがある、焦げて損傷を受けているか不適切な寸法のケーブルやリードは直

ちに交換してください。

毎回使用前に、ハンドルを使用して、電源がしっかりと接続するようにしてください。

BNC 端子の電源ケーブルの場合は、電源ケーブルを縦軸に対して少なくとも 180°回転してプ

レテンションしてください。

ケーブルやリードを本体や本体の部品に巻き付けないでください。

電極(棒電極、タングステン電極、溶接ワイヤなど)は、

- 決して液体にひたして冷却しないでください

- 溶接電源がオンの際に電極に触れないでください。

2 つの溶接電源の溶接電極の間で、溶接電源の無負荷電圧が倍加することがあります。両方

の電極の電位に同時に触れると、特定の状況で致命的になることがあります。

主電源ケーブルを定期的に有資格の技術者にチェックさせ、接地線が適切に機能していること

を確認してください。

JA

保護クラス I の装置は、正しく動作するため、接地導体のある電源および接地導体接点のある

接続システムが必要です。

接地導体なしの電源および接地導体接点なしのソケットで装置を使用するのは、保護分離に

関する国の規制にすべて準拠している場合のみです。

それ以外の場合、これは重大な過失と見なされます。このような使用により損傷を受けてもメー

カーが責任を負うことはありません。

必要に応じて、加工対象物に対して適切な接地を確保してください。

未使用の装置をオフにしてください。

高いところで作業を行う場合は、セーフティーハーネスを着用してください。

装置で作業を行う前に、装置をオフにして、電源プラグを抜いてください。

見やすくわかりやすい警告サインを装置に取り付け、電源プラグを差し込み直し、装置を再度

オンにする人がいないようにしてください。

装置を開いた後:

- すべての帯電部を放電してください

- 装置のすべての部品の通電を解除してください。

帯電部で作業を行う必要がある場合は、2 人目の作業員を指名して、主電源のスイッチを正し

い瞬間にオフにするようにしてください。

曲りくねった溶接電流以下の指示を無視すると、曲りくねった溶接電流が増大し、以下の結果になることがあります。

- 火災の危険

- 母材に接続された加工対象物の過熱

- 接地導体への修理不能な損傷

- 装置およびその他の電気装置への損傷

加工対象物が加工対象物クランプでしっかり固定されていることを確認します。

加工対象物のクランプを、溶接される領域に可能な限り近づけて固定します。

本装置は、導電床に対する絶縁または導電ラックに対する絶縁など、伝導性環境に対して十

分に絶縁されるように設置します。

13

分電盤、ツインヘッド取付台などを使用する場合、以下に留意してください。使用していない溶

接トーチ/電極ホルダーの電極も帯電しています。使用していない溶接トーチ/電極ホルダーが

十分に絶縁されていることを確認します。

自動 MIG/MAG アプリケーションの場合、1 個の絶縁されたワイヤー電極のみが溶接ワイヤド

ラム、大型ワイヤ供給スプールまたは溶接ワイヤー巻きからワイヤ供給装置に配線されている

ことを確認します。

EMC 装置分類 放出クラス A

- は工業環境での使用のみを目的として設計されていて

- 他の領域では、伝導妨害および放出妨害を引き起こす場合があります。

放出クラス B の装置

- 居住地域および工業地域向けの放出基準を満たしています。これは、電源が、公共低電

源ネットワークによって供給される住宅区域にも適用されます。

EMC 装置分類 (銘板または技術データ参照)

EMC 対策 時によっては、装置が標準放射限度値に適合していても、目的の適用対象領域に影響を与え

る場合があります(例えば、同じ場所に影響を受けやすい装置がある場合や、装置が設置され

ている場所がラジオまたはテレビの受信機に近い場合)。

この場合作業者には、適切な行動をとり、状態を改善する義務があります。

装置付近の干渉に対する電磁波耐性を、国内および国際的な規定に従って確認および評価し

ます。本装置からの干渉の影響を受けやすい可能性がある装置の例には、以下があります。

- 安全装置

- 電力、信号、およびデータの伝送ライン

- IT 装置および通信装置

- 測定装置および較正装置

EMC の問題を回避するためのサポート対策:

1. 主電源

- 主電源の接続が正しいにもかかわらず電磁妨害が発生する場合、追加の措置が必

要です(適切なラインフィルターの使用など)。

2. 溶接電源リード線

- できるかぎり短く保つ必要があります

- 互いに接近して配線する必要があります(EMF 問題を避けるため)

- 他のリード線から十分に離れた状態を維持する必要があります

3. 等電位結合

4. 加工対象物の接地

- 必要に応じて、適切なコンデンサを使用して接地接続を確立します。

5. 必要な場合、シールドを付ける

- その他の付近の装置のシールドを外します

- 溶接設置物全体のシールドを外します

EMF 対策 電磁場によって、以下の健康上の未知のリスクが生じる場合があります。

- 近くにいる他者(ペースメーカーおよび補聴器の装着者など)の健康に対する影響

- ペースメーカーの装着者は、本装置または進行中の溶接に近づく前に、掛かり付けの医

師に助言を求める必要があります

- 安全上の理由から、溶接ケーブルと溶接者の頭部/胴体の間の距離を可能な限り大きく保

ってください

- 溶接ケーブルおよびホースパックを肩に担ぐことや、身体の何らかの部分に巻きつけるこ

とはしないでください

14

特定の危険要因 可動部品に手、毛髪、衣服、工具が触れないようにしてください。例:

- ファン

- 歯車

- ローラー

- 軸

- ワイヤースプールおよび溶接ワイヤー

ワイヤー駆動の回転する歯車や回転する駆動コンポーネントに触れないでください。

カバーおよび側面パネルを開くことや取り外すことができるのは、整備または修理作業を実施

している場合のみです。

作動中

- すべてのカバーが閉じられており、すべての側面パネルが適切に取り付けられていること

を確認してください。

- カバーと側面パネルをすべて閉じた状態のままにします。

溶接トーチから出ている溶接ワイヤーには、怪我する高いリスクがあります(手の貫通、顔や目

の負傷など)。

このため、溶接トーチは必ず身体から離し(ワイヤー供給ユニットが装備された装置)、適切な保

護眼鏡を着用してください。

溶接中や溶接後に、加工対象物に決して触れないでください。火傷をする危険があります。

スラグが冷却中の加工対象物から飛び出すことがあります。このため、加工対象物を再加工す

る際にも指定された保護具を着用する必要があります。他の人々が十分に保護されていること

を確認するステップも実行する必要があります。

JA

動作温度が高い溶接トーチおよびその他の部品は、取り扱う前に冷却する必要があります。

火災や爆発の危険性がある区域には特別な規定が適用されます。関連する

国内および国際的な規定を守ってください。

電気的リスクが高い区域(ボイラーの近くなど)での作業用の電源には、「安全運転」の標示を付

ける必要があります。ただし、電源をそのような区域に配置してはいけません。

漏れた冷却液による火傷の危険。冷却液の送液や戻り配管の接続を切る前に、冷却ユニット

の電源を切ります。

冷却液の取扱時には、冷却液の安全データシートに記載されている情報に注意してください。

冷却液の安全データシートは、サービスセンターから入手するか、メーカーのウェブサイトから

ダウンロードできます。

装置をクレーンで運搬するときは、メーカーが提供する適切な貨物運搬装置のみを使用しま

す。

- 貨物運搬装置に付いているすべての吊り下げ点にチェーンまたはロープを掛けます。

- チェーンおよびロープは垂直に対して可能な限り最小角度にする必要があります。

- ガスシリンダーおよびワイヤー供給ユニットを外します(MIG/MAG および TIG 装置)。

溶接中にワイヤー供給ユニットをクレーンホルダーに取り付ける場合、必ず適切な絶縁された

ワイヤーフィーダーつり具を使用してください(MIG/MAG および TIG 装置)。

装置に運搬ストラップまたはハンドルがある場合、これは手でのみ運搬することが意図されて

います。クレーン、カウンターバランスリフトトラックまたはその他の引き上げ機械で運ぶ場合

は、運搬ストラップを使用しません。

装置またはそのコンポーネントに関連して使用されるリフト用アクセサリ(ストラップ、ハンドル、

チェーンなど)はすべて定期的に試験する必要があります(機械的損傷、腐食またはその他の

環境要因によって生じる変化など)。

試験間隔と試験範囲は、最低でも適用される国家規格および指令を順守する必要がありま

す。

15

遮へいガスの接続にアダプターを使用すると、無臭で無色の遮へいガスが、気が付かないうち

に漏れることがあります。組み立て前に、適切なテフロンテープを使って、遮へいガス接続用ア

ダプターの装置側スレッドを密閉してください。

保護ガスの要件 特にリングラインでは、汚染された保護ガスが機器に損傷を与え、溶接品質を低下させる可能

性があります。保護ガスの品質に関する次の要件を満たすようにしてください。

- 固体粒径 <40 µm

- 圧力凝縮点 <-20 °C

- 最大油分 <25 mg/m³

必要に応じてフィルターを使用します。

遮へいガスシリンダ

ーによる危険

遮へいガスシリンダーには加圧されたガスが含まれており、損傷を受けると爆発することがあり

ます。遮へいガスシリンダーは溶接装置の一部であるため、最大の注意を払って取り扱う必要

があります。

圧縮ガスが含まれている遮へいガスシリンダーを、過度の熱、機械的衝撃、スラグ、裸火、火

花およびアークから保護します。

遮へいガスシリンダーを垂直に取り付け、指示に従って倒れないように固定します。

遮へいガスシリンダーを、溶接またはその他の電気回路から十分に遠ざけた状態を維持しま

す。

溶接トーチを、決して遮へいガスシリンダーに掛けないでください。

決して電極で遮へいガスシリンダーに触れないでください。

爆発のリスク - 決して加圧されている遮へいガスシリンダーを溶接しようとしないでください。

進行中のアプリケーションに適した遮へいガスシリンダーだけを、正しい適切なアクセサリ(調整

器、ホースおよびフィッティング)とともに使用します。良好な状態にある遮へいガスシリンダーお

よびアクセサリだけを使用します。

遮へいガスシリンダーのバルブを開ける際には顔を背けます。

溶接が行われていない場合、遮へいガスシリンダーバルブを閉じます。

遮へいガスシリンダーが接続されていない場合、バルブのキャップはシリンダーの所定の位置

に付けたままにします。

保護ガス漏れの危

険

設置場所および運

搬中の安全措置

16

遮へいガスシリンダーおよびアクセサリに関するメーカーの説明書、適用される国内および国

際的な規定を、遵守する必要があります。

非制御下の保護ガス漏れによる窒息のリスク

保護ガスは無色無臭で、漏洩の際に大気中の酸素を置換することがあります。

- 少なくとも 20 m³/時の喚起速度で新鮮な空気を適切に供給するようにしてください。

- 保護ガスシリンダーまたは主要ガス源の安全および整備指示を守ってください。

- 溶接が行われていない場合、保護ガスシリンダーバルブまたは主ガス供給を閉じます。

- 起動前は毎回保護ガスシリンダーまたは主要ガス源で非制御のガス漏れの有無を確認し

てください。

装置が転倒すると、容易に死に至る可能性があります。装置が安定するように、堅固な水平面

に設置します。

- 最大許容傾斜角度は 10°です。

火災や爆発の危険性がある部屋では、特別な規定が適用されます

- 関連する国内および国際的な規定を遵守してください。

社内の指示および確認を使用して、作業場の環境が常に清潔で明瞭な配置になっていること

を確認します。

本装置のセットアップや使用は、銘板に表示されている保護等級を必ず遵守して行うようにして

ください。

本装置をセットアップする際は、0.5 m(1 ft. 7.69 in.)の全般クリアランスがあり、冷却用空気が

妨げられずに出入りできることを確認します。

本装置を運搬する際は、関連する国および地域のガイドライン、および事故防止の規定を順守

してください。これは特に、運搬中に発生するリスクに関するガイドラインに当てはまります。

操作中の装置は持ち上げたり運搬したりしないでください。運搬したり持ち上げたりする前に装

置の電源を切ってください。

本装置を運搬する前に、冷却液を完全に排出し、以下のコンポーネントを取り外します。

- ワイヤ送給装置

- 溶接ワイヤー巻き

- 保護ガスシリンダー

本装置を運搬した後は、試運転前に装置の損傷を目視検査する必要があります。損傷がある

場合は、本装置を試運転する前に、トレーニングを受けたサービス担当技術者が修理を行う必

要があります。

JA

通常運転での安全

対策

本装置は、すべての安全装置が完全に機能する場合のみ操作します。安全装置が完全に機

能しない場合、以下の危険があります。

- 作業者または第三者の傷害や死亡、

- 装置や作業者のその他の所有物の損傷、

- 装置の効率低下。

適切に機能していない安全装置は、本装置を起動する前に修理する必要があります。

安全装置を迂回したり、無効にしないでください。

本装置の電源を入れる前に、誰にも危険がないことを確認してください。

明らかな損傷がないか、安全装置が適切に機能しているか、本装置を少なくとも週に 1 回点検

します。

遮へいガスシリンダーを必ずしっかり固定し、装置をクレーンで運ぶ必要がある場合は事前に

取り外します。

メーカー製のオリジナル冷却液だけが、その特性(電気電導性、不凍剤、材質の適合性、可燃

性など)により、当社装置での使用に適しています。

メーカー製の適切なオリジナル冷却液だけを使用します。

メーカー製のオリジナル冷却液に他の冷却液を混合しないでください。

冷却回路にはメーカー製のシステム部品のみを接続してください。

当メーカーは、他のシステム部品や異なる冷却液の使用により生じた損害に責任を負いませ

ん。さらに、すべての保証請求が無効になります。

冷却液 FCL 10/20 は発火しません。エタノールベースの冷却液は特定の状況で発火すること

があります。冷却液は元のシールされた容器のみに入れて輸送し、発火源から十分に遠ざけ

た状態を維持します。

17

使用された冷却液は、関連する国内および国際的な規定に沿って適切に廃棄する必要があり

ます。冷却液の安全データシートは、サービスセンターから入手するか、メーカーのウェブサイ

トからダウンロードできます。

システムがまだ冷えている間に、溶接を開始する前の冷却液レベルを確認します。

起動、整備および修理持込部品が、これらに対する要望に適合して設計および製造されていること、または安全要件

を満たしていることについては保証できません。

- 必ず純正のスペア部品および消耗部品をご使用ください(標準部品にも適用)。

- 当メーカーの同意なしに、装置に改造、変更などを行わないでください。

- 完全な状態ではない加工対象物はただちに交換する必要があります。

- 注文の際は、スペア部品リストに記載どおりの正確な表示および部品番号、さらにお使い

のデバイスのシリアル番号をお知らせください。

ハウジングネジは、ハウジング部品を接地する接地導体です。

純正のハウジングネジを正確な本数使用して指定したトルクまで締め付けます。

安全検査 当メーカーは、少なくとも 12 ヶ月に 1 回、本装置の安全検査を実施することを推奨します。

同じ 12 ヶ月の期間に電源を較正することも、当メーカーはお勧めします。

安全検査は、以下の場合に認定された電気技術者が実施する必要があります

- 何らかの変更が加えられた後

- 何らかの部品が追加して取り付けられた後、または何らかの改造が加えられた後

- 修理、点検、整備を実施した後

- 少なくとも 12 ヶ月ごと。

安全検査にあたっては、適切な国内および国際的な規格と指令に準拠します。

安全検査および較正の詳細は、サービスセンターから入手できます。サービスセンターは、ご

要望に応じて必要な文書を提供します。

廃棄 通常の家庭ごみと一緒に廃棄しないでください!電気および電子装置の廃棄に関する欧州指

令、およびその国内法令としての施行に準拠するため、寿命に達した電気装置は個別に回収

し、認可された再生利用施設に返す必要があります。もはや必要ではない装置は、販売業者に

返却するか、地域の認可された回収および再生利用施設について調べてください。この欧州指

令を無視した場合、環境と健康に潜在的な悪影響を与えることがあります。

安全記号 CE マーク付きの装置は、低燃焼電圧および電磁両立性の指令の必要不可欠な要件 (EN 60

974 シリーズの関連製品規格など) を満足しています。

Fronius International GmbH は本装置が 2014/53/EU 指令に準拠していることを宣言しま

す。EU 適合性宣言の全文は右記のアドレスから入手できます:http://www.fronius.com

CSA テストマーク付きの装置は、カナダおよび米国の関連規格の要件を満足しています。

データ保護 工場出荷時の設定を変更した場合は、ユーザーが責任を持って、その変更を保持してくださ

い。個々の設定変更が削除された場合、当メーカーは責任を負いません。

版権 これらの操作手順の版権は、当メーカーにあります。

18

本文および説明図はすべて、発行時点で技術的に正確です。弊社は変更する権利を留保しま

す。本取扱説明書の内容は、購入者からのいかなるクレームにも根拠を与えるものではありま

せん。改善の提案がおありの場合、または説明書で見つかった誤りを指摘していただく場合、

弊社はお客様のコメントに大変感謝いたします。

JA

19

20

基本的情報

21

22

一般事項

VR 70

00

JA

装置コンセプト

TransSynergic(TS)4000 と TS 5000、およ

び TransPulsSynergic(TPS)2700、TPS

3200、TPS 4000、TPS 5000 の溶接電源

は、完全にデジタル化されたマイクロプロセッ

サ制御のインバータ電源です。

モジュラー設計とシステム拡張が可能である

ことで高度な柔軟性が、確保されています。

本装置はあらゆる具象的な状況に適用する

ことが可能であります。

TransPuls Synergic 2700 は 4 個の ローラ

ー・ドライブを内蔵しています。溶接電源とワ

イヤ送給装置の間の連結ホースは、必要で

はなくなっています。コンパクトな設計によっ

て、TPS 2700 は特にモバイル・アプリケーシ

TS 4000 / 5000、TPS 3200 / 4000 / 5000

2700

溶接プラント

、および

TPS

ョンに適しています。

TS 4000/5000 を除く、すべてのモデルは、マルチ・プロセス装置です。

- MIG/MAG 溶接

- 接地着火による TIG 溶接(CMT 溶接電源を除く)

- 手動のメタル・アーク溶接(MMAW)

機能的な原理原則 溶接電源の中央制御と、調節ユニットは、デジタル信号プロセッサと結合しています。中央制御

兼調節ユニット、および信号プロセッサは溶接プロセス全体を制御します。

溶接プロセス中に実データは連続測定され、装置はあらゆる変化に即座に応答します。制御ア

ルゴリズムによって、所望の目標状態が維持されていることを確認することができます。

これによって得られる結果:

- 精密な溶接プロセス

- あらゆる結果の正確な再現性

- 優れた溶接特性。

応用分野

本装置は、従来の鋼、亜鉛めっき鋼板、クロム/ニッケル、およびアルミ材料を対象とした、手

動および自動の溶接アプリケーションを扱う工作場や業界で使用されます。

TPS 2700 溶接電源の内蔵されている 4 個の ローラー・ドライブ、高性能、および軽量設計

は、建築現場や修理工作場における、ポータブルな用途において、最適な選択です。

TS 4000/5000 および TPS 3200/4000/5000 の 溶接電源は以下を対象としています:

- 自動車および自動車部品の供給産業

- 機械および鉄道車両組立

- 設備工事

- 造船所等。

- 化学プラントの建設

装置における警告

通知

US(アメリカ)の 溶接電源では、追加の警告通知が、装置に装備されています。警告通知を削

除または上書きはしてはいけません。

23

Nur vorhanden bei Stromquelle „TPS 2700“

und auf Drahtvorschüben

24

装置に関する警告

AB

通知の説明文

一部の装置のバージョンには、警告通知が貼付されいています。

シンボルの並び順は異なる場合があります。

! 警告!注意!

記号は危険の可能性を表しています。

A 駆動ローラに指が当たると怪我をする恐れがあります。

B 溶接ワイヤと駆動部品は装置の動作中は電流が流れています。

手と金属品を遠ざけてください!

JA

1. 感電事故は命に関わる恐れがあります。

1.1 乾燥した絶縁手袋を着用してください。素手でワイヤ電極に触れないでください。濡れ

た手袋または破れた手袋を着用しないでください。

1.2 感電から保護するため、床および作業エリアから絶縁された基台を使用してください。

1.3 装置の作業を行うまえに、装置の電源を切り、電源プラグを抜くか、または電源から接

続を解除してください。

2. 溶接煙を吸引すると健康を害する恐れがあります。

2.1 溶接煙から顔を離すようにしてください。

2.2 強制換気または局所排気システムを使用して溶接煙の排気を行ってください。

2.3 ファンを使って溶接煙を排気してください。

25

3 溶接スパークが原因で爆発または発火する恐れがあります。

xx,xxxx,xxxx *

3.1 可燃性物質を溶接プロセスから離してください。可燃性物質の付近では決して溶接し

ないでください。

3.2 溶接スパークが原因で発火する恐れがあります。消化器を常備してください。必要な場

合は、消化器を操作できる監督者が常駐するようにしてください。

3.3 ドラムまたは閉じている電池ケースを溶接しないでください。

4. アーク線は目を焼いたり、皮膚を傷つけたりする恐れがあります。

4.1 ヘッドギアおよび保護眼鏡を着用してください。耳の保護具と襟にボタンの付いたシャ

ツを着用してください。スモークが正しく施された溶接ヘルメットを着用してください。全

身に適切な保護衣服を着用してください。

26

5. システムまたは溶接で作業を開始する前に:

装置の訓練を受け、説明書を読んでください!

6. 警告シールをはがしたり塗たりしないでください。

* シールの製造業者注文番号

スペシャル・バージョン

一般的な 特殊材の専門的なプロセスには、対象となるさまざまな材料に特化した溶接プログラムが必要

です。スペシャル・バージョンのデジタル溶接電源は、完全に、対象要件に一致しています。結

果として、最も重要な溶接プログラムは、操作パネルから直接呼び出すことが可能です。さら

に、溶接電源は、これらの材料の溶接する際に、ユーザを支援する標準機能を持つことを特徴

としています。

注記

!

スペシャル・バージョンの技術データは、標準溶接電源の技術データと同じです。

Alu(アルミニウム)版Alu(アルミニウム)版の溶接電源は、アルミを完全で慎重に加工するために開発されました。

特殊なアルミニウム用溶接プログラムは、アルミニウムの専門的な加工を支援します。

Alu(アルミニウム)版 の溶接電源は、以下のオプションを標準装備しています。

- 特殊なアルミニウム用・溶接プログラム

- SynchroPulse(シンクロ・パルス) オプション

JA

CrNi(クロム・ニッケ

ル) 版

CMT バリアント(変

異体)

CrNi edition の溶接電源は、完全で正確な CrNi 加工のために開発されました。特殊 CrNi(ク

ロム・ニッケル)用の 溶接プログラムは、高級鋼の専門加工を支援しています。CrNi(クロム・ニ

ッケル)版の 溶接電源は以下のオプションを標準装備しています:

- 特殊 CrNi(クロム・ニッケル) 溶接プログラム

- SynchroPulse(シンクロ・パルス) オプション

- TIG 溶接における、「 Comfort Stop」 オプション

- TIG 溶接用トーチの接続

- ガス電磁弁

注記

!

CrNi(クロム・ニッケル) 版 に、「Uni Box」のシステム拡張機能をインストールすることはでき

ません(例.ロボット制御のフィールドバス接続用など)。

しかし、CrNi(クロム・ニッケル)版 は、 ROB 4000 / 5000 のロボット・インターフェース経由で

ロボット接続をサポートしています。

従来の溶接プロセスに加えて、CMT バリアント(すなわち、他の CMT アドバンスド、CMT パル

ス、CMT ツイン等)も、 CMT 溶接 プロセスをサポートします。CMT(Cold Metal Transfer:コ

ールド・メタル・トランスファー)溶接は、特殊な MIG 溶接の ショート・アーク溶接プロセスです。

CMT は、低入熱や制御された低電流の材質移動が、特徴です。

CMT は以下の用途に適しています:

- 事実上、スパッタフリーの MIG ろう付け

- 歪みを最小限にした、軽量ゲージ・シートでの溶接

- 鋼とアルミの接合(溶接ロー付け)

27

CMT 4000

Advanced

従来の MIG/MAG 溶接プロセス、MMA 溶接および CMT プロセスに加え、CMT 4000

Advanced 溶接電源は、改善した CMT Advanced の プロセスをサポートします。

CMT Advanced プロセスの機能原則は、陰極性 CMT サイクルと、陽極性 CMT サイクルや

陽極性パルスサイクルとのアークの組み合わせによって設計されています。特殊機能として、

要望に応じた入熱コントロール、高い溶着効率、優れたギャップ・ブリッジング特性、正確な溶

滴分離、極めて安定したアークを提供しています。

CMT Advanced は以下の用途に適しています:

- 優れたギャップブリッジング特性で薄板を接合します

- 低入熱での高張力鋼

- スポット:正確に規定した溶滴量と入熱

- プール・サポートなしのルート・パス

- 高強度鋼および超高張力鋼 のロー付け

TIME 5000 Digital

(デジタル)

コンセプト(概念)

万能な溶接電源として TIME 5000 Digital(デジタル) は、特に、手溶接での用途に適していま

す。従来の溶接プロセスに加えて、TIME 5000 Digital は TIME 高性能溶接プロセスもサポー

トします。

機能原則

従来の MIG/MAG プロセスと比較した際、以下の特徴的な機能により、より速い溶接速度や、

最大 30%の溶着効率の改善があります:

- 高電圧埋蔵の溶接電源モジュール

- 高性能な溶接プログラム

- 特選したシールドガス

- 水冷式ディスクアーマチュアモータを内蔵したワイヤ送給速度が最大 30m/分の高性能ワ

イヤ送給装置

- デュアル回路の冷却システムを内蔵した TIME 溶接トーチ

用途

長い溶接シーム、大きなシーム断面、制御した入熱が必要となる以下のようなケース:

- 機械工学

- 鉄鋼工学

- クレーン建設

- 造船

- ボイラー製造

新しい TIME 5000 デジタル溶接電源は、自動アプリケーションでも、使用できます。

材料タイプ

高性能溶接プロセスは特に以下に適しています:

- 非合金鋼

- 低合金鋼 EN 10027

- 最大 890 N/mm² までの微細粒構造用鋼

- 耐低温鋼

Yard edition(屋外版)Yard edition(屋外版)の 溶接電源は、特に造船所と海上での用途向けの設計です。溶接プロ

グラムは主に、ソリッド・ワイヤとフラックス・コアード・ワイヤを使用した鉄鋼材料、および CrNi

(クロム・ニッケル) 向けです。

Steel edition(鉄鋼

材料用)

28

Steel edition(鉄鋼材料用)溶接電源は、特に鉄鋼材料向設計となっています。標準アーク溶

接及びパルスアーク溶接において、制御盤で特殊な特性を設定することができます。

システムコンポーネント

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(11)

(10)

(9)

(8)

F

R

O

NI

U

S

一般的な デジタル溶接電源はさまざまなシステム部品やオプションと使用することが可能です。これによ

り、この溶接電源を使用する特定の分野にて、必要に応じて溶接施工を最適化し、機械の取扱

いや操作を簡易化することが可能になります。

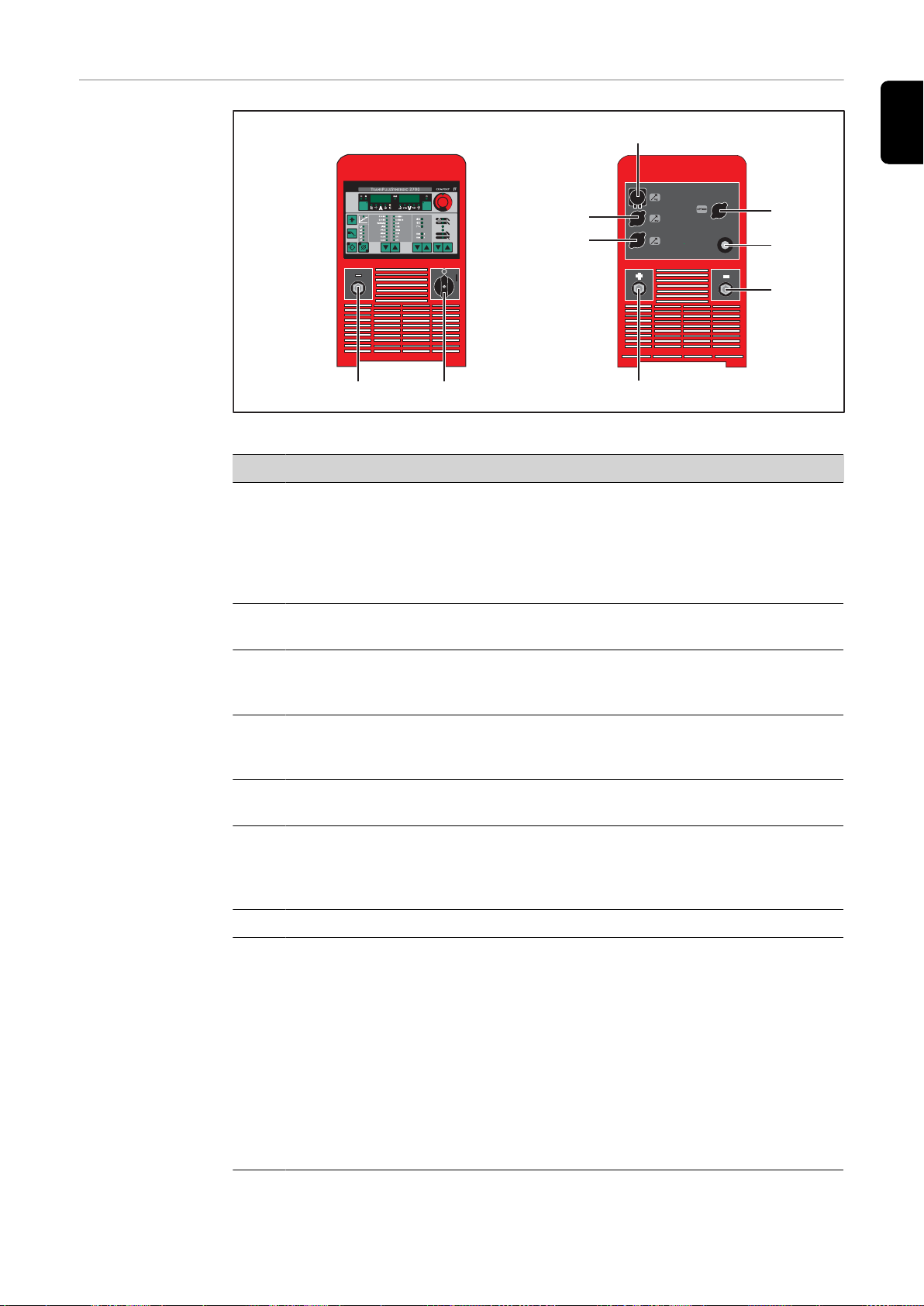

概要

JA

システム部品の概要

記録:

(1) “Human” ホースパック・ブーム

(2) リモートコントロール

(3) 溶接トーチ

(4) ワイヤ送給装置

(5) ワイヤ送給装置マウント

(6) 相互接続・ホースパック

(7) ロボットの付属品

(8) 溶接電源

(9) 冷却装置

(10) 台車およびガスシリンダーホルダー

(11) 接地(アース)ケーブルおよび電極ケーブル

29

30

コントロールエレメントおよび接続部

31

32

制御盤の説明

一般的な 制御盤の機能は、すべて論理的な方法で、設計されています。ボタンを使用して、さまざまな溶

接パラメータを簡単に選択し、以下を簡単に実行できます:

- ボタン、もしくは、調整ダイアルを使用し、て溶接パラメータを変更できます。

- 溶接中にデジタルディスプレイに溶接パラメータを表示することが可能です。

シナジック機能により、個々のパラメータを変更した際、その他すべての溶接パラメータを確実

に調整することができます。

注記

!

ソフトウェアを更新すると、結果として、この操作手順に記載されていない特定の機能が使用で

きるようになったり、逆に、記載されている機能が使用できなくなったりすることがあります。いく

つかの説明図が、デバイス上の実際の制御要素と若干異なる場合がありますが、これらの制

御は、まったく同じように機能します。

JA

安全記号

誤操作を起こすと危険です。

重傷を負ったり、物的損害を負う可能性があります。

▶

▶

概要 「制御盤の説明」は以下に示す部分で構成されています。:

- 標準の制御盤

- Comfort(快適な) 制御盤

- "US(米国用)" 制御盤

- TIME 5000 Digital(デジタル) 制御盤

- CMT 制御盤

- 屋外制御盤

- リモート制御盤

- CMT リモート制御盤

- CrNi(クロム・ニッケル用) 制御盤

- Steel(鉄鋼用)制御盤

警告!

操作手順を充分に読んで理解するまで、ここに説明されている機能を使用しないでくださ

い。

システム部品のすべての操作手順、特に安全規則を完全に読んで理解するまでは、記載

されている機能を使用しないでください。

33

標準制御盤

(3) (5)

(15)(14)

(6) (9) (10)(8)(7)(4)

(13)

(12) (11)

(2)(1)

(16)

一般的な

標準の制御盤

注記

!

標準制御盤で使用できるのは MIG/MAG 標準 Synergic 溶接だけです。以下のプロセスと機

能は使用できず、また変更もできません:

MIG/MAG パルス Synergic 溶接

▶

ジョブ・モード

▶

TIG 溶接

▶

手動のメタルアーク溶接(MMAW)

▶

スポット溶接

▶

「溶接電流」と「アーク長さ補正」に関するパラメータの変更は、すべてワイヤ送給装置で行う必

要があります。

番号 機能

(1) ワイヤ・インチング・ボタン

ガスや電流を流さずに、ワイヤ電極をトーチ‑ホースパックに送るためのものです。

溶接技術者が、「ワイヤ・インチング」ボタンを押し続けた場合に実行できる、さまざ

まなワイヤ送給シーケンスの情報については、セットアップ・メニューの Fdi パラメー

タをご覧ださい。

34

番号 機能

(2) パラメータ選択ボタン

以下のパラメータを選択するためのものです。:

板厚

mm 単位またはインチ単位での板厚

溶接電流

溶接電流(A)

溶接開始前に、プログラムされたパラメータに基づいて機械が、自動的に

標準値を表示します。溶接中に実行値が表示されます。

ワイヤ送給速度

m/分または m/ ipm 単位でのワイヤ送給速度。

溶接電圧

溶接電圧 V

溶接開始前に、プログラムされたパラメータに基づいて、機械が自動的に

標準値を表示します。溶接中に実行値が表示されます。

シナジック機能とは、パラメータを 1 つ選択すると、他のすべてのパラメータも自動

的に設定される機能のことです。

(3) 左側のデジタル・ディスプレイ

(4) 板厚 LED

板厚パラメータを選択すると、点灯します。

(5) 溶接電流 LED

溶接電流パラメータを選択すると、点灯します。

JA

(6) ワイヤ送給速度 LED

ワイヤ送給速度パラメータを選択すると、点灯します。

(7) 温度過昇インジケータ

溶接電源が過熱状態になると点灯します(たとえば使用率を超過した場合)。詳細に

つきましては、「トラブル・シューティング」のセクションをご参照ください。

(8) ホールド・インジケータ

溶接作業が終了する毎に、溶接電流と溶接電圧の実行値が保存され、ホールド・イ

ンジケータが点灯します。

(9) 右側のデジタル・ディスプレイ

(10) 溶接電圧 LED

溶接電圧パラメータを選択すると点灯します。

(11) モードボタン

モードを選択するためのものです。

2 つの ステップ・モード

4 つのステップ・モード

特殊 な 4 つの ステップ・モード(アルミ溶接の起動)

モードを選択すると、関連する記号の LED が点灯します。

(12) 材料ボタン

使用するフィラー材とシールドガスを選択するためのものです。パラメータ SP1 と

SP2 は、追加材料用の予備です。

材料を選択すると、関連するフィラーの LED が、点灯します。

(13) ワイヤ径ボタン

使用するワイヤ径を選択するためのものです。パラメータ SP は、追加のワイヤ径

用の予備です。

ワイヤ径を選択すると、関連するワイヤ径の LED が点灯します。

35

番号 機能

(14) 中間アーク・インジケータ

短絡移行とスプレー移行のアーク溶接現象の中間段階として、スパッタが生じやす

い中間アークが発生する現象があります。中間アーク・インジケータは、限界エリア

に達した際に、警告するために点灯します。

(15) 保存ボタン

セットアップ・ メニューを開くためのものです。

(16) ガス・テスト・ボタン

圧力調整器で必要なガス流速の設定をするためのものです。

このガス・テスト・ボタンを押すとガスが 30 秒間、流れます。このボタンをもう一度押

すと、この時間が終了する前にガステストが停止します。

重要な組み合わせ

- スペシャル機能

ワイヤ・インチング

速度の表示

ガスのプリ・フロー

時間とポスト・フロー

時間の表示

以下のスペシャル機能を呼び出すには、ボタンを同時にまたは繰り返し押します。

ワイヤ送給の寸動速度を示しています

(たとえば、Fdi | 10 m/分または Fdi | 393.70 ipm)。

材料ボタン(12)を使用してワイヤ・インチング速度を変更します。

保存ボタンを押して終了します。

設定されたガスのプリ・フロー時間が表示されます(たとえば GPr =

0.1 秒)。

材料ボタン(12)を使用してガスのポスト・フロー時間を変更します

材料ボタン(12)を使用して、ガスのプレ(予備)・フロー時間を変更しま

す

次に、プロセスボタン(11 )を押して、ガスのポスト・フロー時間の設定

を表示します。(たとえば GPo | 0.5 s)

ソフトウェアバージョ

ンの表示

36

保存ボタンを押して、終了します。

ソフトウェアのバージョンに加えて、これらの特殊機能は溶接データベースのバージョン番

号、ワイヤ送給装置番号、ワイヤ送給装置のソフトウェアバージョン、およびアーク溶接時間

も表示します。

ソフトウェアのバージョンが表示されます

材料ボタン(12)を押すと、溶接データベースのバージョン番号が表示

されます。

(例:0 | 029 = M0029)。

材料ボタン(12)をもう一度押すと、ワイヤ送給装置(ツイン・ヘッド装備

注意!アーク溶接時間のインジケータは、採用料、保証などを計算す

保存ボタンを押して、終了します。

の場合は、 A または B)の番号とワイヤ送給装置のソフトウェアバー

ジョンを表示します。

(例:A 1.5 | 0.23)。

材料ボタン(12)を 3 回押すと、初めての起動時以降の実際のアーク

溶接時間を表示します(たとえば、"654 | 32.1" = 65,432.1 h =

65,432 h, 6 min)

る際の基礎(ベース情報)としては適していません。

JA

37

Comfort / CrNi / Steel 制御盤 (快適/クロム・ニッケル

(14)(4)

(1)

(28) (26)

(25)

(5)

(18)

(15)

(12)

(11)

(10)

(3)

(6)

(9)(7)

(16)(8)

(27)

(24)

(23)

(22)

(13)

(2)

(19)

(17)

(20)

(21)

/鉄鋼用・制御盤)

Comfort、CrNi、お

よび Steel 制御盤

(快適/クロム・ニッ

ケル/鉄鋼用・制御

盤)の相違点

”Comfort”(快適)

制御盤

Comfort、CrNi、および Steel 制御盤(快適/クロム・ニッケル/鉄鋼用・制御盤)は、この構成

で使用する材料のタイプを除いて、同様な設計になっています。以下のセクションでは、”

Comfort” 制御盤について、具体的に説明しますが、ここで説明する機能はすべて CrNi(クロ

ム・ニッケル用) 制御盤と Steel (鉄鋼用)制御盤にも、同様に適用可能です。

番号 機能

(1) ワイヤ・インチング・ボタン

ガスや電流を流さずに、溶接トーチの‑ホースパックに溶接用ワイヤを送給します

溶接技術者が、「ワイヤ・インチング」ボタンを押し続けると有効になるさまざまなワイ

ヤ送給シーケンス(順序)の詳細については、セットアップ・ メニューの Fdi パラメー

タを参照してください。

38

番号 機能

(2) キー・ロック・スイッチ(オプション)

このキーが水平位置にある場合、次に示す機能は無効になります。:

- 「プロセスボタン(22)」を使用して溶接プロセスを選択します。

- 「モードボタン(23)」を使用してモードを選択します。

- 「材料ボタン(24)」を使用してフィラーワイヤを選択します。

- 「保存ボタン(27)」を使用して「セットアップ・メニュー」を開きます。

- ジョブ補正メニューを開きます。(「ジョブモード」を参照下さい。)

注意!システム部品の制御盤で使用できる機能は、溶接電源の制御盤で

使用できる機能と同様な方法で、制限されています。

(3) パラメータ選択ボタン

以下のパラメータを選択します。:

a 次元

1)

設定した溶接速度に依存しています

1)

板厚

板厚は、mm 単位もしくはインチ単位で表示されます。

溶接電流

1)

溶接は、「A」

で表示されます。溶接を開始する前に、プログラムされたパラメータに基

づいて機械は自動的に標準値を表示します。溶接中に、実際の値が表示

されます。

ワイヤ送給速度

1)ワイヤ送給速度は、

m/分単位または ipm 単位で、表示されます。

JA

F1 インジケータ

インプット電流 の PushPull ドライブがオンになっていることを示していま

す。

ワイヤ供給速度を前進させる現時点の入力インジケータ

ワイヤ供給速度を前進させる現時点の入力が入っていることを示していま

す。

「パラメータ選択ボタン(3)」と「調整ダイアル(21)」選択することでインジケータが点

灯している場合、指示あるいは選択したパラメータは「調整ダイアル(21)」で変更す

ることができます。

1)

シナジック機能が意味するのは、MIG/MAG パルス・シナジック溶接また

は MIG/MAG の標準的はシナジック溶接中にこれらのパラメータの 1 つ

を選択した場合には、溶接電圧パラメータを含めたすべてのパラメータも

設定されるということです。

(4) F1 インジケータ LED

F1 インジケータ・パラメータを選択すると点灯します。

(5) ワイヤ供給速度を前進させる現時点の入力インジケータ LED

ワイヤ供給速度を前進させる現時点の入力インジケータ・パラメータを選択すると点

灯します。

(6) a 次元 LED

a 次元パラメータを選択すると点灯します。

(7) 左側のデジタル・ディスプレイ

(8) 板厚 LED

板厚パラメータを選択すると点灯します。

(9) 溶接電流 LED

溶接電流パラメータを選択すると点灯します。

39

番号 機能

(10) ワイヤ送給速度 LED

ワイヤ送給速度パラメータを選択すると点灯します。

(11) 温度過昇インジケータ

溶接電源が過熱状態になると点灯します(たとえば使用率を超過した場合)。本件に

関する詳細については、「トラブル・シューティング」セクションを参照してください。

(12) 保持インジケータ

溶接作業が終了する毎に、溶接電流と溶接電圧の実際の値が保存され、「保持イン

ジケータ」が点灯します。

(13) 電圧・微調整 LED

「電圧・微調整パラメータ」を選択すると点灯します。

(14) 溶滴分離補正/アーク力の電圧微調整/アーク力の動的 LED

「溶滴分離補正/アーク力の電圧微調整/アーク力の動的パラメータ」を選択すると点

灯します。

(15) 溶接電圧 LED

溶接電圧パラメータを選択すると点灯します。

(16) 溶接速度 LED

溶接速度パラメータを選択すると点灯します。

(17) 右側のデジタル・ディスプレイ

(18) ジョブ番号 LED

「ジョブ番号パラメータ」を選択すると点灯します。

(19) F3 インジケータ LED

「F3 インジケータ・パラメータ」を選択すると点灯します。

(20) パラメータ選択ボタン

次に示すパラメータを選択するときに、使用します。:

電圧・微調整

電圧を微調整します。

溶滴分離補正/アーク力の波形微調整/アーク力の動的

使用するプロセスに応じて、さまざまな機能が割り当てられています。さま

ざまな機能に関する説明は、該当プロセスに関する「溶接チャプター」に記

載されています。

溶接電圧

溶接電圧「V」

溶接が開始する前に、プログラムされたパラメータに基づいて、機械は自

動的に標準値を表示します。溶接中に、実際の値が表示されます。

溶接速度

溶接速度(a 次元パラメータで必要)は、cm/分または ipm 単位で表示さ

れます。

ジョブ番号

ジョブ番号で保存されているパラメータを取得するためのジョブ・モード・プ

ロセスにおいて

F3 インジケータ

実エネルギー入力は、「KJ」で示します。実エネルギー入力は、セットアッ

プ・メニューのレベル 2 – パラメータ EnE で作動させる必要が、あります。

このインジケータが作動していない場合、冷却液装置 FK 4000 Rob が利

用可能であれば、冷却液のフローを表示します。

40

「パラメータ選択ボタン(20)」と「調整ダイアル(21)」でインジケータが点灯している

場合、指示あるいは選択したパラメータは、「調整ダイアル(21)」で変更することがで

きます。

番号 機能

(21) 調節ダイアル

パラメータを変更するためのものです。調節ダイアルのインジケータが点灯している

場合、選択したパラメータは変更可能なパラメータです。

(22) プロセスボタン

溶接プロセスを選択するためのものです。

MIG/MAG パルス・サイナジック溶接

MIG/MAG 標準的なサイナジック溶接

MIG/MAG 標準的な手動溶接

ジョブモード

接地着火による TIG 溶接

手動のメタルアーク溶接(MMAW)

プロセスを選択すると、関連するシンボルの背景 LED が点灯します。

(23) モードボタン

モードを選択します

2 ケの ステップ・モード

4 ケの ステップ・モード

特殊 な 4 ケのステップ・モード(アルミニウム溶接の起動)

スポット溶接・モード

JA

操作モード

モードを選択すると、関連するシンボルの背景にある LED が点灯します。

(24) 材料ボタン

使用するフィラーワイヤとシールドガスを選択するためのものです。パラメータ SP1

と SP2 は、追加の材料のために保留されています。

材料を選択すると、関連するフィラーワイヤの背景にある LED が点灯します。

(25) ワイヤ径ボタン

使用するワイヤ径を選択するためのものです。パラメータ SP は、追加のワイヤ径を

選択するために、保留されています。

ワイヤ径を選択すると、関連するワイヤ径の背景にある LED が点灯します。

(26) 中間アーク・インジケータ

短絡アークとスプレー・アークの間には、スパッタが生じやすい中間アーク発生領域

が存在します。中間アーク・インジケータは、この危険な領域について、警告するた

めに点灯します。

(27) 保存ボタン

「Setup メニュー」を開くためのものです。

(28) ガス・テスト・ボタン

ガス圧力調整器で必要なガス流量を設定するためのものです。

このボタンを押すと、ガスが 30 秒間流れます。この時間が終了する前に、ガステス

ト・フローを停止させたい場合には、ボタンをもう一度押してください。

重要な組み合わせ

- スペシャル機能

以下のスペシャル機能を呼び出すには、ボタンを同時にまたは繰り返し押します。

41

溶接ワイヤ送給の

寸動速度の表示

設定された溶接ワイヤ送給の寸動速度を示します

(たとえば、Fdi | 10 m/分または Fdi | 393.70 ipm)。

調節ダイアルを使用して、溶接ワイヤ送給の寸動速度を変更します

保存ボタンを押して終了します。

ガスのプレ・フロー

時間とガスのポス

ト・フロー時間の表

示

ソフトウェア・バージ

ョンの表示

設定されたガスのプリ・フロー時間が表示されます(たとえば GPr | 0.1

s)

調節ダイアルを使用して、ガスのプリ・フロー時間を変更します

「調節ダイアル」を使用して、ガスのポスト・流量時間を変更します。

保存ボタンを押して終了します。

ソフトウェア・バージョンに加えて、これらの特殊機能は溶接データベースのバージョン番号、ワ

イヤ送給装置番号、ワイヤ送給装置のソフトウェア・バージョン、およびアーク燃焼時間も表示

します。

次に、「プロセスボタン(22)」を押して、ガスのポスト・フロー時間の設

定を表示します(たとえば GPo | 0.5 s)

ソフトウェアバージョンが表示されます

「材料ボタン(24)」を押すと、溶接データベースのバージョン番号を表

注意!アーク溶接時間インジケータは採用料、保証などを計算する際

保存ボタンを押して、終了します。

示します

(例:0 | 029 = M0029)。

「材料ボタン(24)」をもう一度押すと、ワイヤ送給装置(ツインヘッドマ

ウントの場合は A または B)の番号とワイヤ送給装置のソフトウェアバ

ージョンを表示します

(例:A 1.5 | 0.23)。

「材料ボタン(24)」を 3 回押すと、初めての起動時以降の実際のアー

ク燃焼時間を表示します(たとえば、"654 | 32.1" = 65,432.1 h =

65,432 h, 6 min)

のベースには適していません。

42

US(米国) 制御盤

(14)(4)

(1)

(26)

(25)

(5)

(18)

(15)

(12)

(11)

(10)

(3)

(6)

(9)(7)

(16)(8)

(24)

(23)

(22)

(13)

(2)

(19)

(17)

(20)

(21)

US(米国) 制御盤

JA

番号 機能

(1) ワイヤ・インチング・ボタン

(2) キー・ロック・スイッチ(オプション)

注意!システム部品の制御盤で使用できる機能は、溶接電源の制御盤で

ガスや電流を流さずに、ワイヤ電極をトーチ‑ホースパックに送給します。

溶接技術者が、「ワイヤ・インチング」ボタンを押し続けると、有効になるさまざまなワ

イヤ送給シーケンスの詳細については、セットアップ・ メニューの Fdi パラメータを、

ご覧下さい。

このキーが水平位置にある場合、以下の機能は無効になります:

- プロセスボタン(20)を使用して、溶接プロセスを選択します。

- モードボタン(21)を使用して、モードを選択します。

- 材料ボタン(22)を使用して、フィラー材料を選択します。

- 保存ボタン(25)を使用して、[Setup(セットアップ)]メニューを開きます。

- ジョブ補正メニューを開きます。(「ジョブモード」を参照)

使用できる機能と同様な方法で、制限されています。

43

番号 機能

(3) パラメータ選択ボタン

以下のパラメータを選択します。:

1)

板厚

mm 単位またはインチ単位で表した板厚

溶接電流

溶接電流「 A」

溶接を開始する前に、プログラムされたパラメータに基づいて機械は自動

的に標準値を表示します。溶接中に、実行値が表示されます。

ワイヤ送給速度

m/分単位または ipm 単位で表したワイヤ送給速度。

F1 インジケータ

プッシュ・プル・ ドライブが、オンになっていることを示しています。

ワイヤ送給装置ドライブ消費電流インジケータ

ワイヤ送給装置ドライブ消費電流がオンであることを示しています。

パラメータ選択ボタン(3)と調整ダイアル(19)において、インジケータが点灯してい

る場合、指示あるいは選択したパラメータは調整ダイアル(19)で変更することがで

きます。

1)

シナジック機能が意味するのは、MIG/MAG パルス・シナジック溶接また

は MIG/MAG 標準シナジック溶接中に、これらのパラメータの 1 つを選択

した場合に、溶接電圧パラメータを含めたその他すべてのパラメータも設

定されるということです。

1)

1)

(4) F1 インジケータ LED

F1 インジケータ・パラメータを選択すると点灯します

(5) ワイヤ送給の駆動装置の現在の入力を示すインジケータ LED

ワイヤ送給の駆動装置の現在の入力を示すインジケータパラメータを選択すると点

灯します。

(6) 左側のデジタル・ディスプレイ

(7) 板厚 LED

「板厚パラメータ」を選択すると点灯します。

(8) 溶接電流 LED

「溶接電流パラメータ」を選択すると点灯します。

(9) ワイヤ送給速度 LED

「ワイヤ送給速度パラメータ」を選択すると点灯します。

(10) 温度過昇インジケータ

溶接電源が過熱状態になると点灯します。(例えば、使用率を超過した場合)この詳

細については、「トラブル・シューティング」セクションを参照してください。

(11) ホールド・インジケータ

溶接作業が終了する毎に、溶接電流と溶接電圧の実際の値が保存され、「ホール

ド・インジケータ」が点灯します。

(12) 電圧・微調整 LED

「電圧・微調整パラメータ」を選択すると点灯します。

44

(13) 溶滴分離の微調整/アーク力の波形微調整/アーク力波形 LED

「溶滴分離微調整」/「アーク力の波形微調整」/「アーク力の動的パラメータ」を選択す

ると、点灯します。

(14) 溶接電圧 LED

「溶接電圧パラメータ」を選択すると、点灯します。

(15) 右側のデジタル・ディスプレイ

番号 機能

(16) ジョブ番号 LED

「ジョブ番号パラメータ」を選択すると、点灯します。

(17) F3 インジケータ LED

「F3 インジケータ・パラメータ」を選択すると点灯します。

(18) パラメータ選択ボタン

以下のパラメータを選択します。:

アーク長・補正(電圧・微調整)

「アーク長」を補正します。

「液滴分離補正」/「アーク力・動的補正」/「動的」

使用するプロセスに応じて、さまざまな機能が割り当てられています。さま

ざまな機能についての説明は、該当するプロセスが記載されている「溶接

チャプター(溶接に関する章)」をお読みください。

溶接電圧

溶接電圧を V で表示します。

溶接が開始する前に、機械は、プログラムされたパラメータに基づいて、

自動的に標準的な値を表示します。溶接中に実際の値が表示されます。

ジョブ番号

ジョブ番号で保存されているパラメータを取得するためのジョブ・モード・プ

ロセスにおいて

F3 インジケータ

実エネルギー入力を KJ 単位で示します。実エネルギー入力は、 [Setup

(セットアップ)] メニューのレベル 2 – パラメータ EnE で有効にする必要

があります。このインジケータが作動していない場合には、冷却液装置

FK 4000 Rob が利用可能であれば、冷却液の流れは、表示されます。

JA

「パラメータ選択ボタン(18)」と「調整ダイアル(19)」でインジケータが点灯している

場合、指示あるいは選択したパラメータは「調整ダイアル(19)」で変更することがで

きます。

(19) 調節ダイアル

「溶接パラメータ」を変更するためのものです。調節ダイアルのインジケータが点灯し

ている場合には、選択したパラメータは変更可能なパラメータです。

(20) プロセスボタン

「溶接プロセス」を選択するためのものです。

MIG/MAG パルス・サイナジック溶接

MIG/MAG 標準サイナジック溶接

MIG/MAG 標準的な手動溶接

ジョブ・モード

接地着火による TIG 溶接

手動・金属アーク溶接

「プロセス」を選択すると、「関連するシンボル」の背景 LED が点灯します。

45

番号 機能

(21) モードボタン

「モード」を選択するためのものです。

2 ステップ・モード

4 ステップ・モード

特殊 4 ステップ・モード(アルミ溶接の起動)

スポット溶接・モード

操作・モード

モードを選択すると、関連するシンボル(表示ボタン)の LED が、点灯します。

(22) 材料ボタン

使用するフィラー・ワイヤーとシールド・ガスを選択するためのものです。パラメータ

SP1 と SP2 は、材料を追加する場合を考慮し、リザーブ(保留)されています。

材料を選択すると、関連するフィラー材料の LED が、点灯します。

(23) 直径 / インデックス(ワイヤ径)ボタン

使用するワイヤ径を選択するためのものです。パラメータ SP は、ワイヤ径を追加す

る場合のために、リザーブ(保留)されています。

ワイヤ径を選択すると、関連するワイヤ径の LED が、点灯します。

(24) 中間アーク・インジケータ

ショートアークとスプレー・アークの間には、スパッタが生じやすい中間アークが発生

します。中間アークインジケータは、この限界の条件エリアについて、警告するため

に点灯します。

重要な組み合わせ

- スペシャル機能

ワイヤ・インチング

速度の表示

(25) 保存ボタン

Setup メニューを開くためのものです。

(26) パージ(ガステスト)ボタン

圧力調整器で必要なガス流速を設定します。

このボタンを押すと、ガスが 30 秒間流れます。このボタンをもう一度押すと、この時

間が終了する前に、ガス・テスト流が停止します。

以下のスペシャル機能を呼び出すには、ボタンを同時にまたは繰り返し押します。

ワイヤ・インチング速度を示します

(たとえば、Fdi | 10 m/分または Fdi | 393.70 ipm)。

調節ダイアルを使用して、ワイヤ・インチング速度を変更します。

保存ボタンを押して、終了します。

46

ガスのプレ・フロー

時間とポスト・フロー

時間の表示

設定された、ガスのプレ・フロー時間が表示されます。(たとえば GPr |

0.1 s)

調節ダイアルを使用して、ガスのプレ・フロー時間を変更します。

次にプロセスボタン(20)を押して、ガスのポストフロー時間の設定を表

調節ダイアルを使用してガスのポスト・フロー時間を変更します。

保存ボタンを押して、終了します。

示します。(たとえば GPo | 0.5 s)

JA

ソフトウェア・バージ

ョンの表示

ソフトウェア・バージョンに加えて、これらの特殊機能は溶接データベースのバージョン番号、ワ

イヤ送給装置番号、ワイヤ送給装置のソフトウェア・バージョン、およびアーク溶接時間を表示

します。

ソフトウェア・バージョンが表示されます。

材料ボタン(22)を押すと、溶接データベースのバージョン番号を表示

注意!アーク溶接時間のインジケータは、使用料、保証などを計算す

保存ボタンを押して、終了します。

します。

(例:0 | 029 = M0029)。

材料ボタン(22)をもう一度押すと、ワイヤ送給装置(ツインヘッド装備

の場合は A または B)の番号とワイヤ送給装置のソフトウェア・バージ

ョンを表示します。

(例:A 1.5 | 0.23)。

材料ボタン(22)を 3 回押すと、初めての起動時以降の実際のアーク

溶接時間を表示します(たとえば、"654 | 32.1" = 65,432.1 h =

65,432 h, 6 min)

る際のベースには適していません。

47

TIME 5000 Digital(デジタル)制御盤

(14)(4)

(1)

(28) (26)

(25)

(5)

(18)

(15)

(12)

(11)

(10)

(3)

(6)

(9)(7)

(16)(8)

(27)

(24)

(23)

(22)

(13)

(2)

(19)

(17)

(20)

(21)

TIME 5000 Digital

(デジタル) 制御盤

番号 機能

(1) ワイヤ・インチング・ボタン

(2) キー・ロック・スイッチ(オプション)

注意!システム部品の制御盤で使用できる機能は、溶接電源の制御盤で

ガスや電流を流さずに、トーチ‑ホースパックにワイヤ電極を送給します。

溶接技術者が、「ワイヤ・インチング」ボタンを押し続けると、有効になるさまざまなワ

イヤ送給シーケンスの詳細については、セットアップ・ メニューの Fdi パラメータをご

覧ください。

このキーが水平位置にある場合、以下の機能は無効になります。:

- 「プロセス・ボタン(20)」を使用して溶接プロセスを選択します。

- 「モード・ボタン(21)」を使用してモードを選択します。

- 「材料・ボタン(22)」を使用してフィラー・ワイヤを選択する

- 「保存ボタン(25)」を使用して[Setup(セットアップ)]メニューを開きます。

- 「ジョブ補正メニュー」を開く(「ジョブモード」を参照)

使用できる機能と同様な方法で、制限されています。

48

番号 機能

(3) パラメータ選択ボタン

以下のパラメータを選択するためのものです。:

a 次元

1)

設定した溶接速度に依存しています。

1)

板厚

板厚は、mm またはインチ単位で表示します。

溶接電流

溶接電流は、「 A」で表示します。

溶接が開始する前に、プログラムされたパラメータに基づいて、機械は自

動的に標準的な値を表示します。溶接中に実際の値が表示されます。

ワイヤ送給速度

ワイヤ送給速度は、m/分または ipm の 単位で表示されます。

F1 インジケータ

「プッシュ・プルの駆動部が、オンになっていることを示しています。

ワイヤ送給の駆動装置の現在の入力を示すインジケータ

ワイヤ送給の駆動装置がオンであることを示しています。

「パラメータ選択ボタン(3)」と「調整ダイアル(19)」でインジケータが点灯している場

合、「指示」あるいは「選択」したパラメータは調整ダイアル(19)で変更することがで

きます。

JA

1)

1)

1)

シナジック機能が意味するのは、MIG/MAG パルスのサイナジック溶接ま

たは MIG/MAG の標準的なシナジック溶接中にこれらのパラメータの 1

つを選択した場合に、溶接電圧パラメータを含めたその他すべてのパラメ

ータも設定されるということです。

(4) F1 インジケータ LED

「F1 インジケータ・パラメータ」を選択すると点灯します。

(5) ワイヤ送給の駆動装置の現在の入力を示すインジケータ LED

ワイヤ送給の駆動装置の現在の入力を示す「インジケータ・パラメータ」を選択する

と点灯します。

(6) a 次元 LED

「a 次元パラメータ」を選択すると、点灯します。

(7) 左側のデジタル・ディスプレイ

(8) 板厚 LED

「板厚パラメータ」を選択すると、点灯します。

(9) 溶接電流 LED

「溶接電流パラメータ」を選択すると、点灯します。

(10) ワイヤ送給速度 LED

「ワイヤ送給速度パラメータ」を選択すると点灯します

(11) 温度過昇インジケータ

溶接電源が過熱状態になると点灯します。(たとえば、使用率を超過した場合)。こ

の詳細については、「トラブル・シューティング」セクションを参照してください。

(12) ホールド・インジケータ

溶接作業が終了する毎に、溶接電流と溶接電圧の実行値が保存され、ホールド・イ

ンジケータが点灯します。

(13) 電圧微調整 LED

電圧微調整パラメータを選択すると、点灯します。

49

番号 機能

(14) 溶滴分離補正/アーク力波形微調整/アーク力ダイナミック LED

溶滴分離補正/アーク力の波形微調整/アーク力ダイナミックパラメータを選択する

と、点灯します。

(15) 溶接電圧 LED

溶接電圧パラメータを選択すると、点灯します。

(16) 溶接速度 LED

溶接速度パラメータを選択すると、点灯します。

(17) 右側のデジタル・ディスプレイ

(18) ジョブ番号 LED

ジョブ番号パラメータを選択すると、点灯します。

(19) F3 インジケータ LED

F3 インジケータ・パラメータを選択すると、点灯します。

(20) パラメータ選択ボタン

以下のパラメータを選択します。:

電圧・微調整

アーク長(電圧)を微調整するためのものです。

溶滴分離補正/アーク力の波形微調整/アーク力のダイナミック

使用するプロセスに応じてさまざまな機能が割り当てられています。さまざ

まな機能についての説明は、「溶接チャプター」に記載されている該当プロ

セスをご覧下さい。

溶接電圧

溶接電圧「 V」

溶接が開始する前に、プログラムされたパラメータに基づいて機械は自動

的に標準値を表示します。溶接中に実行値が表示されます。

溶接速度

cm/分または ipm 単位で表した溶接速度(a 次元パラメータで必要)

ジョブ番号

ジョブ番号で保存されているパラメータを取得するためのジョブ・モード・プ

ロセスにおいて

F3 インジケータ

実エネルギー入力を KJ 単位で示します。実エネルギー入力は [Setup

(セットアップ)] メニューのレベル 2 – パラメータ EnE で有効にする必要

があります。このインジケータが作動していない場合でも、冷却液装置 FK

4000 Rob が利用可能であれば、冷却液の流れを表示できます。

パラメータ選択ボタン(20)と調整ダイアル(21)でインジケータが点灯している場合、

指示あるいは選択したパラメータは調整ダイアル(21)で変更することができます。

(21) 調節ダイアル

溶接パラメータを変更するためのものです。調節ダイアルのインジケータが点灯して

いる場合、選択したパラメータは変更可能なパラメータです。

50

番号 機能

(22) プロセスボタン

溶接プロセスの選択するためのものです。

MIG/MAG パルス・シナジック溶接

MIG/MAG 標準・シナジック溶接

MIG/MAG 標準の手溶接

ジョブ・モード

接地着火による TIG 溶接

手動のメタル・アーク溶接(MMAW)

プロセスを選択すると、関連するシンボル(表示ボタン)の LED が点灯します。

(23) モードボタン

モードを選択します

2 ケの ステップ・モード

4 ケのステップ・モード

スペシャルな 4 ケの ステップ・モード(アルミ溶接の起動)

スポット溶接・モード

操作モード

モードを選択すると、関連するシンボル(表示ボタン)の LED が、点灯します。

(24) 材料ボタン

使用するフィラー材料とシールド・ガスを選択します。パラメータ SP1 と SP2 は、材

料を追加する場合のために、リザーブ(保留)されています。

JA

重要な組み合わせ

- スペシャル機能

材料を選択すると、関連するフィラー材料の LED が点灯します。

(25) 直径 / インデックス(ワイヤ径)ボタン

使用するワイヤ径を選択します。パラメータ SP は、ワイヤ径をさらに追加する場合

のために、リザーブ(保留)されています。

ワイヤ径を選択すると、関連するワイヤ径の LED が、点灯します。

(26) 中間アーク・インジケータ

ショートアークとスプレー・アークの間には、スパッタが生じやすい中間アークが発生

します。中間アーク・インジケータは、この限界エリアの溶接条件について、警告する

ために、点灯します。

(27) 保存ボタン

Setup メニューを開くためのものです。

(28) パージ(ガステスト)ボタン

圧力調整器で必要なガス流速を設定します。

このボタンを押すと、ガスが 30 秒間流れます。このボタンをもう一度押すと、この時

間が終了する前に、ガスの流速テストが停止します。

以下のスペシャル機能を呼び出すには、ボタンを同時にまたは繰り返し押します。

ワイヤ・インチング

速度の表示

ワイヤ・インチング速度を示します

(たとえば、Fdi | 10 m/分または Fdi | 393.70 ipm)。

51

調節ダイアルを使用して、ワイヤ・インチング速度を変更します。

保存ボタンを押して、終了します。

ガスのプレ・フロー

時間とポスト・フロー

時間の表示

ソフトウェア・バージ

ョンの表示

設定された、ガスのプレ・フロー時間が表示されます。(たとえば GPr |

0.1 s)

調節ダイアルを使用して、ガスのプレ・フロー時間を変更します。

次にプロセスボタン(20)を押して、ガスのポストフロー時間の設定を表

調節ダイアルを使用してガスのポスト・フロー時間を変更します。

保存ボタンを押して、終了します。

ソフトウェア・バージョンに加えて、これらの特殊機能は溶接データベースのバージョン番号、ワ

イヤ送給装置番号、ワイヤ送給装置のソフトウェア・バージョン、およびアーク燃焼時間も表示

します。

示します。(たとえば GPo | 0.5 s)

ソフトウェアバージョンが表示されます

「材料ボタン(24)」を押すと、溶接データベースのバージョン番号を表

注意!アーク溶接時間インジケータは採用料、保証などを計算する際

保存ボタンを押して、終了します。

示します

(例:0 | 029 = M0029)。

「材料ボタン(24)」をもう一度押すと、ワイヤ送給装置(ツインヘッドマ

ウントの場合は A または B)の番号とワイヤ送給装置のソフトウェアバ

ージョンを表示します

(例:A 1.5 | 0.23)。

「材料ボタン(24)」を 3 回押すと、初めての起動時以降の実際のアー

ク燃焼時間を表示します(たとえば、"654 | 32.1" = 65,432.1 h =

65,432 h, 6 min)

のベースには適していません。

52

CMT 制御盤

(14)(4)

(1)

(25)

(5)

(18)

(15)

(12)

(11)

(10)

(3)

(6)

(9)(7)

(16)(8)

(24)

(23)

(22)

(13)

(2)

(19)

(17)

(20)

(21)

CMT 制御盤

JA

番号 機能

(1) ワイヤ・インチング・ボタン

(2) パラメータ選択ボタン

F1 インジケータ

ガスや電流を流さずに、トーチ‑ホースパックにワイヤ電極を送給します。

溶接技術者が、「ワイヤ・インチング」ボタンを押し続けると、有効になるさまざまなワ

イヤ送給シーケンスの詳細については、セットアップ・メニューの Fdi パラメータをご

覧下さい。

以下のパラメータを選択します:

板厚

mm 単位またはインチ単位で表した板厚

溶接電流

溶接電流「 A」

溶接が開始する前に、プログラムされたパラメータに基づいて機械は自動

的に標準値を表示します。溶接中に実行値が表示されます。

ワイヤ送給速度

m/分単位または ipm 単位で表したワイヤ送給速度。

プッシュ・プル・ドライブがオンになっていることを示します

1)

1)

1)

53

番号 機能

ワイヤ送給装置ドライブ用・入力電流インジケータ

ワイヤ送給装置ドライブがオンであることを示しています。

パラメータ選択ボタン(3)と調整ダイアル(19)でインジケータが点灯している場合、

指示あるいは選択したパラメータは、調整ダイアル(19)で変更することができます。

1)

シナジック機能が意味するのは、MIG/MAG パルス・シナジック溶接また

は MIG/MAG 標準のシナジック溶接中に、これらのパラメータの 1 つを選

択した場合に、溶接電圧パラメータを含めたその他すべてのパラメータも

設定されるということです。

(3) F1 インジケータ LED

F1 インジケータ・パラメータを選択すると、点灯します。

(4) ワイヤ送給装置ドライブ用・入力電流・インジケータ LED

ワイヤ送給装置ドライブ用・入力電流・インジケータパラメータを選択すると、点灯し

ます。

(5) 左側のデジタル・ディスプレイ

(6) 板厚 LED

板厚パラメータを選択すると、点灯します。

(7) 溶接電流 LED

溶接電流パラメータを選択すると、点灯します。

(8) ワイヤ送給速度 LED

ワイヤ送給速度パラメータを選択すると、点灯します。

(9) 温度過昇インジケータ

溶接電源が過熱状態になると、点灯します(たとえば使用率を超過した場合)。この

詳細については、「トラブル・シューティング」セクションを参照してください。

(10) ホールド・インジケータ

溶接作業が終了する毎に、溶接電流と溶接電圧の実行値が保存され、ホールド・イ

ンジケータが点灯します。

(11) 電圧・微調整 LED

アーク長(電圧)の微調整パラメータを選択すると、点灯します。

(12) 溶滴分離補正/アーク力の波形微調整/アーク力のダイナミック LED

溶滴分離補正/アーク力の波形微調整正/アーク力のダイナミック・パラメータを選択

すると、点灯します。

(13) 溶接電圧 LED

溶接電圧パラメータを選択すると、点灯します。

(14) 右側のデジタルディスプレイ

(15) ジョブ番号 LED

ジョブ番号パラメータを選択すると、点灯します。

(16) F3 インジケータ LED

F3 インジケータパラメータを選択すると、点灯します。

54

番号 機能

(17) パラメータ選択ボタン

以下のパラメータを選択します:

電圧微調整

アーク長さ(電圧)を微調整します。

溶滴分離補正/アーク力の波形調整/アーク力のダイナミック

使用するプロセスに応じてさまざまな機能が割り当てられています。さまざ

まな機能についての説明は、「溶接チャプター」に記載されている該当プロ

セスをご覧下さい。

溶接電圧

溶接電圧「 V」

溶接を開始する前に、プログラムされたパラメータに基づいて機械は自動

的に標準値を表示します。溶接中に実行値が表示されます。

ジョブ番号

ジョブ番号で保存されているパラメータを取得するためのジョブモードプロ

セスにおいて。

F3 インジケータ

実エネルギー入力を KJ 単位で示します実エネルギー入力は [Setup(セ

ットアップ)] メニューのレベル 2 – パラメータ EnE で有効にする必要があ

ります。このインジケータが作動していない場合、冷却液装置 FK 4000

Rob が利用可能であれば冷却液の流れを表示します。

パラメータ選択ボタン(17)と調整ダイアル(18)でインジケータが点灯している場合、

指示あるいは選択したパラメータは調整ダイアル(18)で変更することができます。

JA

o

(18) 調節ダイアル

溶接パラメータを変更するためのものです。調節ダイアルのインジケータが点灯して

いる場合、選択したパラメータは変更可能なパラメータです。

(19) プロセス・ボタン

溶接プロセスの選択用

MIG/MAG パルス・シナジック溶接

MIG/MAG 標準のシナジック溶接

CMT、CMT パルス

MIG/MAG 標準手動溶接

ジョブ・モード

手動のメタルアーク溶接(MMAW)

プロセスを選択すると、関連するシンボル(表示ボタン)の LED が点灯します。

(20) モードボタン

モードを選択します

2 ケの ステップ・モード

4 ケの ステップモード

スペシャルな 4 ケの ステップ・モード(アルミ溶接の起動)

スポット溶接・モード

操作モード

モードを選択すると、関連するシンボル(表示ボタン)の LED が、点灯します。

55

番号 機能

(21) 材料ボタン

使用するフィラー材料とシールドガスを選択します。パラメータ SP1 と SP2 は、材料

を追加する場合のために、リザーブ(保留)されています。

材料を選択すると、関連するフィラー材料の LED が点灯します。

(22) 直径 / インデックス(ワイヤ径)ボタン

使用するワイヤ径を選択するためのものです。パラメータ SP は、ワイヤ径をさら

に、追加する場合のために、リザーブ(保留)されています。

ワイヤ径を選択すると、関連するワイヤ径の背景 LED が点灯します。

(23) CMT パルスインジケータ

CMT/パルス特性曲線を選択すると点灯します。

(24) 保存ボタン

Setup メニューを開くためのものです。

(25) パージ(ガステスト)ボタン

圧力調整器で必要なガス流速を設定します。

このボタンを押すとガスが 、30 秒間、流れます。このボタンをもう一度押すと、この

時間が終了する前にガスの流速テストが停止します。

重要な組み合わせ

- スペシャル機能

ワイヤ・インチング

速度の表示

ガスのプレ・フロー

時間とポスト・フロー

時間の表示

以下のスペシャル機能を呼び出すには、ボタンを同時にまたは繰り返し押します。

ワイヤ・インチング速度を示します

(たとえば、Fdi | 10 m/分または Fdi | 393.70 ipm)。

調節ダイアルを使用して、ワイヤ・インチング速度を変更します。

保存ボタンを押して、終了します。

設定された、ガスのプレ・フロー時間が表示されます。(たとえば GPr |

0.1 s)

調節ダイアルを使用して、ガスのプレ・フロー時間を変更します。

次にプロセスボタン(20)を押して、ガスのポストフロー時間の設定を表

調節ダイアルを使用してガスのポスト・フロー時間を変更します。

示します。(たとえば GPo | 0.5 s)

56

保存ボタンを押して、終了します。

ソフトウェア・バージ

ョンの表示

ソフトウェア・バージョンに加えて、これらの特殊機能は溶接データベースのバージョン番号、ワ

イヤ送給装置番号、ワイヤ送給装置のソフトウェア・バージョン、およびアーク燃焼時間も表示

します。

ソフトウェアバージョンが表示されます

「材料ボタン(24)」を押すと、溶接データベースのバージョン番号を表

注意!アーク溶接時間インジケータは採用料、保証などを計算する際

保存ボタンを押して、終了します。

示します

(例:0 | 029 = M0029)。

「材料ボタン(24)」をもう一度押すと、ワイヤ送給装置(ツインヘッドマ

ウントの場合は A または B)の番号とワイヤ送給装置のソフトウェアバ

ージョンを表示します

(例:A 1.5 | 0.23)。

「材料ボタン(24)」を 3 回押すと、初めての起動時以降の実際のアー

ク燃焼時間を表示します(たとえば、"654 | 32.1" = 65,432.1 h =

65,432 h, 6 min)

のベースには適していません。

JA

57

屋外・ 制御盤

(14)(4)

(1)

(25)

(5)

(18)

(15)

(12)

(11)

(10)

(3)

(6)

(9)(7)

(16)(8)

(24)

(23)

(22)

(13)

(2)

(19)

(17)

(20)

(21)

屋外・ 制御盤

番号 機能

(1) ワイヤ・インチング・ボタン

ガスや電流を流さずに、トーチ‑ホースパックにワイヤ電極を送給します

溶接技術者が「ワイヤ・インチング」ボタンを押し続けると、有効になるさまざまなワイ

ヤ送給シーケンスの詳細については、セットアップ・メニューの Fdi パラメータをご覧

下さい。

58

番号 機能

(2) パラメータ選択ボタン

以下のパラメータを選択します:

1)

板厚

mm 単位またはインチ単位で表した板厚

溶接電流

溶接電流「 A」

溶接を開始する前に、プログラムされたパラメータに基づいて機械は自動

的に標準値を表示します。溶接中に実際の値が表示されます。

ワイヤ送給速度

m/分単位または ipm 単位で表したワイヤ送給速度。

F1 インジケータ

PushPull ドライブがオンになっていることを示します

ワイヤ送給装置ドライブ用・入力電流インジケータ

ワイヤ送給装置ドライブ用・入力電流がオンであることを示します。

パラメータ選択ボタン(2)と調整ダイアル(18)でインジケータが点灯している場合、

指示あるいは選択したパラメータは調整ダイアル(18)で変更することができます。

1)

シナジック機能が意味するのは、MIG/MAG パルス・シナジック溶接また

は MIG/MAG 標準のシナジック溶接中にこれらのパラメータの 1 つを選

択した場合に、溶接電圧パラメータを含めたその他すべてのパラメータも

設定されるということです。

JA

1)

1)

(3) F1 インジケータ・ LED

F1 インジケータ・パラメータを選択すると点灯します。

(4) ワイヤ送給装置ドライブ用・入力電流インジケータ LED

ワイヤ送給装置ドライブ用・入力電流インジケータパラメータを選択すると点灯しま

す。

(5) 左側のデジタル・ディスプレイ

(6) 板厚 LED

板厚パラメータを選択すると点灯します。

(7) 溶接電流 LED

溶接電流パラメータを選択すると点灯します。

(8) ワイヤ送給速度 LED

ワイヤ送給速度パラメータを選択すると、点灯します。

(9) 温度過昇インジケータ

溶接電源が過熱状態になると点灯します。(たとえば、使用率を超過した場合)。こ

の詳細については、「トラブル・シューティング」セクションをご覧下さい。

(10) ホールド・インジケータ

溶接作業が終了する毎に、溶接電流と溶接電圧の実行値が保存され、ホールドイン

ジケータが点灯します。

(11) 電圧・微調整 LED

アーク長さ(電圧)補正パラメータを選択すると点灯します。

(12) 溶滴分離補正/アーク力の波形微調整正/アーク力のダイナミック LED

溶滴分離補正/アーク力の波形微調整/アーク力のダイナミック・パラメータを選択す

ると、点灯します。

(13) 溶接電圧 LED

溶接電圧パラメータを選択すると点灯します。

(14) 右側のデジタル・ディスプレイ

59

番号 機能

(15) ジョブ番号 LED

ジョブ番号パラメータを選択すると、点灯します。

(16) F3 インジケータ LED

F3 インジケータパラメータを選択すると、点灯します。

(17) パラメータ選択ボタン

以下のパラメータを選択します:

電圧・微調整

アーク長さ(電圧)を補正します

溶滴分離補正/アーク力の波形微調整/アーク力のダイナミック

使用するプロセスに応じてさまざまな機能が割り当てられています。さまざ

まな機能についての説明は、「溶接チャプター」に記載されている該当プロ

セスをご覧下さい。

溶接電圧

溶接電圧「 V」

溶接を開始する前に、プログラムされたパラメータに基づいて機械は自動

的に標準値を表示します。溶接中に実行値が表示されます。

ジョブ番号

ジョブ番号で保存されているパラメータを取得するための、ジョブ・モード・

プロセスにおいて。

F3 インジケータ

実エネルギー入力を KJ 単位で示します実エネルギー入力は [Setup(セ

ットアップ)] メニューのレベル 2 – パラメータ EnE で有効にする必要があ

ります。このインジケータが作動していない場合でも、冷却液装置 FK

4000 Rob が利用可能であれば冷却液の流れを表示可能です。

パラメータ選択ボタン(17)と調整ダイアル(18)でインジケータが点灯している場合、

指示あるいは選択したパラメータは調整ダイアル(18)で変更することができます。

(18) 調節ダイアル

溶接パラメータを変更するためのものです。調節ダイアルのインジケータが点灯して

いる場合、選択したパラメータは変更可能なパラメータです。

(19) プロセスボタン

溶接プロセスの選択用

MIG/MAG パルス・シナジック溶接

MIG/MAG 標準のシナジック溶接

MIG/MAG 標準の手溶接

ジョブモード

接地着火による TIG 溶接

手動のメタル・アーク溶接

プロセスを選択すると、関連するシンボル(表示ボタン)の LED が点灯します。

(20) モードボタン

モードを選択します

2 ケのステップ・モード

4 ケの ステップ・モード

60

スペシャルな 4 ケの ステップ・モード(アルミ溶接の起動)

スポット溶接・モード

操作モード

あるモードを選択すると、関連するシンボル(表示ボタン)の LED が点灯します。

番号 機能

(21) 材料ボタン

使用するフィラー材料とシールド・ガスを選択します。パラメータ SP1 と SP2 は、材

料を追加する場合のために保留されています。

材料を選択すると、関連するフィラー材料の LED が点灯します。

(22) 直径 / インデックス(ワイヤ径)ボタン

使用するワイヤ径を選択します。パラメータ SP は、ワイヤ径をさらに追加する場合

のために、リザーブ(保留)されています。

ワイヤ径を選択すると、関連するワイヤ径の LED が点灯します。

(23) 中間アーク・インジケータ

ショートアークとスプレー・アークの間には、スパッタが生じやすい中間アークが発生

します。中間アーク・インジケータは、この限界の条件エリアについて警告するため

に、点灯します。

(24) 保存ボタン

Setup メニューを開きます

(25) パージ(ガステスト)ボタン

圧力調整器で必要なガス流速を設定します。

このボタンを押すとガスが 30 秒間、流れます。このボタンをもう一度押すと、この時

間が終了する前に、ガスの流速テストが停止します。

JA

重要な組み合わせ

- スペシャル機能

ワイヤ・インチング

速度の表示

ガスのプレ・フロー

時間とポスト・フロー

時間の表示

以下のスペシャル機能を呼び出すには、ボタンを同時にまたは繰り返し押します。

ワイヤ・インチング速度を示します

(たとえば、Fdi | 10 m/分または Fdi | 393.70 ipm)。

調節ダイアルを使用して、ワイヤ・インチング速度を変更します。

保存ボタンを押して、終了します。

設定された、ガスのプレ・フロー時間が表示されます。(たとえば GPr |

0.1 s)

調節ダイアルを使用して、ガスのプレ・フロー時間を変更します。

次にプロセスボタン(20)を押して、ガスのポストフロー時間の設定を表

調節ダイアルを使用してガスのポスト・フロー時間を変更します。

示します。(たとえば GPo | 0.5 s)

保存ボタンを押して、終了します。

61

ソフトウェア・バージ

ョンの表示

ソフトウェア・バージョンに加えて、これらの特殊機能は溶接データベースのバージョン番号、ワ

イヤ送給装置番号、ワイヤ送給装置のソフトウェア・バージョン、およびアーク燃焼時間も表示

します。

ソフトウェアバージョンが表示されます

「材料ボタン(24)」を押すと、溶接データベースのバージョン番号を表

注意!アーク溶接時間インジケータは採用料、保証などを計算する際

保存ボタンを押して、終了します。

示します

(例:0 | 029 = M0029)。

「材料ボタン(24)」をもう一度押すと、ワイヤ送給装置(ツインヘッドマ

ウントの場合は A または B)の番号とワイヤ送給装置のソフトウェアバ

ージョンを表示します

(例:A 1.5 | 0.23)。

「材料ボタン(24)」を 3 回押すと、初めての起動時以降の実際のアー

ク燃焼時間を表示します(たとえば、"654 | 32.1" = 65,432.1 h =

65,432 h, 6 min)

のベースには適していません。

62

「リモート」制御盤

TransPuls Synergic 4000

(3)

(2)

(1)

一般的な リモート操作盤はリモート電源に取り付けられます。リモート電源は自動化およびロボット用途

向けであり、LocalNet 経由でのみ制御されます。

リモート電源は以下のシステム拡張を経由して操作できます。:

- リモート制御

- ロボット・インターフェース

- フィールド・バス・システム

リモート制御盤

JA

番号 機能

(1) エラー・インジケータ

エラーが発生すると点灯します。該当するエラー・メッセージが、LocalNet に接続さ

れてデジタル・ディスプレイをもつすべての装置で表示されます。

表示されるエラーメッセージについては、「トラブル・シューティング」セクションで説明

します。

(2) ロボット・インターフェース・インジケータ

溶接電源が入っており、ロボット・インターフェースまたはフィールド・バス・システム

が LocalNet に接続している場合に点灯します。

(3) 溶接電源 ON インジケータ

主ケーブルが差し込まれており、本線スイッチが「I」位置に入っていれば点灯します

63

CMT リモート制御盤

CMT 4000 Advanced

(3)

(2)

(1)

一般的な CMT Remote(リモート) 制御盤は CMT Remote (リモート)溶接電源と CMT Advanced(アド

バンスド) 溶接電源に取り付けられます。CMT Remote (リモート)溶接電源と CMT

Advanced (アドバンスド)溶接電源は自動化およびロボット用途向けであり、LocalNet 経由で

のみ制御されます。

CMT Remote(リモート) 溶接電源と CMT Advanced(アドバンスド) 溶接電源は以下のシス

テム拡張を経由して操作できます:

- RCU 5000i リモート制御

- ROB 5000 ロボットインターフェース

- フィールド・バス・システム

CMT Remote(リモ

ート)および CMT

Advanced(アドバ

ンスド) 制御盤

番号 機能

(1) エラー・インジケータ

(2) ロボット・インターフェース・インジケータ

(3) 溶接電源 ON ・インジケータ

エラーが発生すると点灯します。該当するエラーメッセージが、LocalNet に接続され

てデジタル・ディスプレイを持つ、すべての装置で表示されます。

表示されるエラーメッセージについては、「トラブル・シューティング」セクションで説明

します。

溶接電源が入っており、ロボット・インターフェースまたはフィールド・バス・システム

が LocalNet に接続している場合に点灯します。

主ケーブルが差し込まれており、本線スイッチが「I」位置に入っていれば点灯しま

す。

64

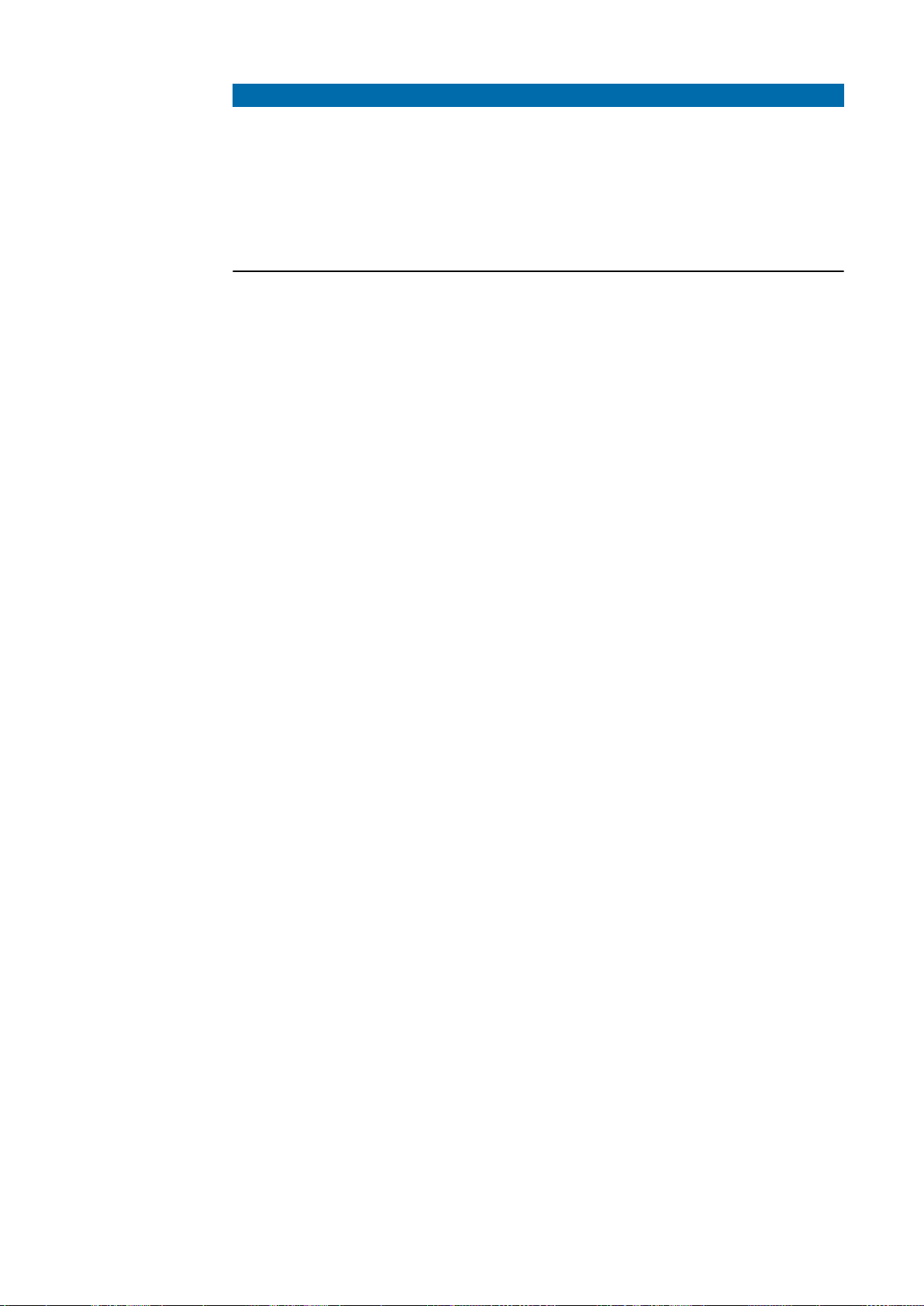

接続、スイッチ、および機械部品

(3)(4)(5)(6)

(7) (8)

)9()01(

)21()11(

(2)(1)

TPS 2700 溶接電

源

正面図

/

背面図

/

側面図

番号 機能

JA

(1) LocalNet 接続

システム拡張用の標準化した接続ソケット(たとえばリモート制御、JobMaster トーチ

など)

(2) (+)- バヨネットラッチ付き電流ソケット

用途:

- TIG 溶接中に接地(アース)ケーブルを接続する

- (使用する電極のタイプに依存する)被覆アーク 溶接中に、電極ケーブルまた

は接地(アース)ケーブルを接続します。

(3) 溶接トーチ制御接続

溶接トーチ制御プラグ用

(4) ブランク・カバー

(5) (-)- バヨネットラッチ付き電流ソケット

用途:

- MIG/MAG 溶接中に接地(アース)ケーブルを接続します。

- TIG 溶接トーチ用の電流接続

- (使用する電極のタイプに依存する)被覆アーク 溶接中に電極ケーブルまたは

接地(アース)ケーブルを、接続します。

(6) 溶接トーチ接続

溶接トーチを接続します。

(7) 主電源スイッチ

溶接電源のオンとオフを切り替えます。

(8) ブランク・カバー

LocalNet 接続用に保留されています

(9) シールドガスの接続

(10) 歪み解放装置付き主ケーブル

(11) ブレーキ付きワイヤスプールホルダ

最大重量 16 kg(35.27 lbs)、最大直径 300 mm(11.81 in)の標準ワイヤスプール

を保持します

(12) 4 ケのローラードライブ

65

TPS 2700 CMT 溶

(3)(4)

(5)

(6)

(2)(1)

(7) (8)

(9)

(10)(11)

(13)(12)

接電源

正面図

/

背面図

/

側面図

番号 機能

(1) LocalNet 接続

システム拡張用の標準化した接続ソケット(たとえばリモート制御、JobMaster トーチ

など)

(2) モータ制御接続

CMT 駆動ユニットから制御ラインを接続します。

(3) 溶接トーチ制御接続

溶接トーチ制御プラグ用

(4) LHSB 接続

CMT 駆動ユニットから LHSB ケーブルを接続します(LHSB = LocalNet 高速バス)

(5) (-)- バヨネットラッチ付き電流ソケット

用途:

- MIG/MAG 溶接中に接地(アース)ケーブルを接続する

- TIG 溶接トーチ用の電流接続

- MMA 溶接中に電極ケーブルまたは接地(アース)ケーブルを接続する(使用

する電極のタイプに依存)

(6) 溶接トーチ接続

溶接トーチを接続します

(7) 主電源スイッチ

溶接電源のオンとオフを切り替えます

(8) ブランク・カバー

LocalNet 接続用に保留されています

(9) シールドガスの接続

(10) (+)- バヨネットラッチ付き電流ソケット

用途:

- TIG 溶接中に接地(アース)ケーブルを接続する

- MMA 溶接中に電極ケーブルまたは接地(アース)ケーブルを接続する(使用

する電極のタイプに依存)

66

(11) 歪み解放装置付き主電源ケーブル

(12) ブレーキ付きワイヤ・スプールホルダ

最大重量 16 kg(35.27 lbs)、最大直径 300 mm(11.81 in)の標準ワイヤスプール

を保持します

(13) 4 ケのローラー・ドライブ

TS 4000 / 5000、

(2)(1)

(3)

(4)

(5)

(6)

(7)

(8)

(9)

TPS 3200 / 4000 /

5000、TIME 5000

Digital (デジタル)

溶接電源

正面図

/

背面図

番号 機能

(1) (-)- バヨネットラッチ付き電流ソケット

用途:

- MIG/MAG 溶接中に接地(アース)ケーブルを接続します。

- TIG 溶接トーチ用の電流接続

- (使用する電極のタイプに依存する)被覆アーク 溶接中に電極ケーブルまた

は接地(アース)ケーブルを接続します。

JA

(2) 主電源スイッチ

溶接電源のオンとオフを切り替えます。

(3) ブランク・カバー

LocalNet または LHSB(LocalNet 高速バス)接続用に、リザーブ(保留)されていま

す

(4) ブランク・カバー

LocalNet または LHSB(LocalNet 高速バス)接続用に、リザーブ(保留)されていま

す。

(5) LocalNet 接続

連結ホース用

(6) ブランク・カバー

LHSB(LocalNet 高速バス)接続用に、リザーブ(保留)されています。

LHSB 接続は、標準で CMT 溶接電源を装備しています。

(7) 歪み解放装置付き主ケーブル

(8) 第二(-)- バヨネットラッチ付き電流ソケット(オプション)用途:

- MIG/MAG 溶接で極性反転して連結ホースを接続します。(たとえば、内部シ

ールドおよびフラックス入りワイヤー溶接)

- 特に、連結ホースと接地(アース)ケーブルを溶接電源の片側に接続するよう

な自動化またはロボット用途向けです(たとえば、スイッチキャビネット)

第二(+)- バヨネットラッチ付き電流ソケット(オプション)

2 本目の電流ケーブルを接続します

ブランク・カバー

2 番目の(-)バヨネットラッチ付き電流ソケットまたは 2 番目の(+)バヨネットラッチ付

き電流ソケットオプションが溶接電源にない場合。

67

CMT 4000

CMT 4000 Advanced

(1)

(2)

LHSB

(3)

(4)

(5)

(7)

(8)

(6)

Advanced (アドバ

ンスド)溶接電源

番号 機能

(9) (+)- バヨネットラッチ付き電流ソケット 用途:

- MIG/MAG 溶接中に連結ホースから電流ケーブルを接続します。

- TIG 溶接中に接地(アース)ケーブルを接続します。

- (使用する電極のタイプに依存する)被覆アーク 溶接中に電極ケーブルまた

は接地(アース)ケーブルを接続します。

正面図

/

背面図

番号 機能

(1) 接地(アース)ケーブル接続

用途:

- MIG/MAG 溶接、CMT 溶接、および CMT Advanced 溶接で接地(アース)ケ

ーブルを接続する

- (使用する電極のタイプに依存する)被覆アーク 溶接中に電極ケーブルまた

は接地(アース)ケーブルを接続します。

(2) 主電源スイッチ

溶接電源のオンとオフを切り替えます

(3) バヨネットラッチ付き電流ソケット

用途:

- MIG/MAG 溶接、CMT 溶接、および CMT Advanced 溶接で連結ホースの電

流ケーブルを接続する

- MMA 溶接中に電極ケーブルまたは接地(アース)ケーブルを接続する(使用

する電極のタイプに依存)

(4) ブランク・カバー

(5) ブランク・カバー

LocalNet 接続用に保留されています

LocalNet 接続用に、リザーブ(保留)されています。

68

(6) LocalNet 接続

連結ホース用

(7) LHSB(LocalNet 高速バス)接続

(8) 歪み解放装置付き、電源ケーブル

取り付けと起動

69

70

溶接課題に必要な、最小限の装置

一般的な 使用する予定の溶接プロセスに応じて、溶接電源を動作させるときに、最小限のレベルの装置

が必要になります。

溶接プロセスと溶接動作に必要な最小限のレベルの装置については、都度、記載があります。

JA

MIG/MAG ガス冷

却式溶接

MIG/MAG 水冷式

溶接

MIG/MAG 自動溶

接

- 溶接電源

- 接地(アース)ケーブル

- MIG/MAG 溶接トーチ、ガス冷却式

- ガス接続(シールドガス供給)

- ワイヤ送給装置(TS 4000 / 5000、TPS 3200 / 4000 / 5000 のみ)

- 連結ホース(TS 4000 / 5000、TPS 3200 / 4000 / 5000 のみ)

- ワイヤ電極

- 溶接電源

- 冷却ユニット

- 接地(アース)ケーブル

- MIG/MAG 溶接トーチ、水冷式

- 保護ガス接続(保護ガス供給)

- ワイヤ送給装置(TS 4000 / 5000、TPS 3200 / 4000 / 5000 のみ)

- 連結ホース(TS 4000 / 5000、TPS 3200 / 4000 / 5000 のみ)

- ワイヤ電極

- 溶接電源(TS 4000 / 5000、TPS 3200 / 4000 / 5000)

- ロボット・インターフェースまたはフィールド・バス接続

- 接地(アース)ケーブル

- MIG/MAG ロボット溶接トーチまたは MIG/MAG 溶接トーチ(水冷式ロボットやマシン溶接

トーチには冷却ユニットも必要です)

- シールドガスの接続(シールドガス供給)

- ワイヤ送給装置

- 連結ホースパック

- ワイヤ電極

CMT 手動溶接 - CMT 溶接電源

- 接地(アース)ケーブル

- CMT 駆動ユニットと CMT ワイヤ・バッファ付き CMT 溶接トーチ(水冷式 CMT 用途では

冷却ユニットも必要です)

- CMT ワイヤ送給装置(TPS 3200 / 4000 / 5000 のみ)

- CMT 連結ホース(TPS 3200 / 4000 / 5000 のみ)

- ワイヤ電極

- ガス接続(シールドガス供給)

71

CMT 自動溶接 - CMT 溶接電源:TPS 3200 / 4000 / 5000(または RCU 5000i リモート制御付き CMT リ

モート電源)

- ロボット・インターフェースまたはフィールド・バス接続

- 接地(アース)ケーブル

- CMT 駆動ユニットを含む CMT 溶接トーチ

- 冷却ユニット

- CMT ワイヤ送給装置

- CMT 連結ホース

- CMT ワイヤバッファ

- ワイヤ電極

- 保護ガス接続(保護ガス供給)

CMT Advanced

(アドバンスド) 溶接

TIG DC 溶接 - 溶接電源

手動のメタル・アー

ク溶接

- CMT 4000 Advanced(アドバンスド) 溶接電源

- RCU 5000i リモート制御

- ロボット・インターフェースまたはフィールド・バス接続

- 接地(アース)ケーブル

- CMT 駆動ユニットを含む CMT 溶接トーチ

- 冷却ユニット

- CMT ワイヤ送給装置

- CMT 連結ホース

- CMT ワイヤバッファ

- ワイヤ電極

- ガス接続(シールド・ガス供給)

- 接地(アース)ケーブル

- TIG ガスバルブ溶接トーチ

- ガス接続(シールド・ガス供給)

- フィラー材(用途に応じて)

- 溶接電源

- 接地(アース)ケーブル

- 電極ホルダ

- 棒電極

72

取り付けと起動の前

JA

安全記号

誤操作を起こすと危険です。

重傷を負ったり、物的損害を負う可能性があります。

▶

▶

適切な使用 溶接電源を使用できるのは MIG/MAG、MMA、および TIG 溶接の場合のみとなります。この

目的から外れたいかなる使用も、不適切と見なされます。このような使用によって発生するい

かなる損傷についても、当メーカーは責任を負いません。

適切な使用には以下も含まれます。

- 操作手順記載されたすべての情報の順守

- 指定されたすべての検査および整備作業の実施

セットアップに関す

る規定

装置には IP 23 保護テストが実施されます。これは次のことを意味します。

- 12.5 mm (0.49 in)を超える直径の固体異物の溶込みに対する保護

- 垂直方向から最大 60° までの角度でのスプレー水に対する保護

警告!

操作手順を充分に読んで理解するまで、ここに説明されている機能を使用しないでくださ

い。

システム部品のすべての操作手順、特に安全規則を完全に読んで理解するまでは、記載

されている機能を使用しないでください。

IP23 に従って、本装置を屋外にセットアップして操作することができます。直接の水濡れ(雨に

よるなど)を避けてください。

警告!

これらの装置のいずれかが落下または転倒した場合、重傷もしくは致命的な傷害すら引き起こ

す恐れがあります。

本装置、縦型コンソール、およびトロリーを安定するように固い水平面に配置します。

▶

通気ダクトは非常に重要な安全装備です。取り付け位置を選択するときは、本装置の正面と背

面にある空気ダクトを冷却用空気が妨げられることなく出入りできることを確認してください。伝

導性のある金属の粉塵(たとえば研磨作業による)が本装置内に吸引されないようにしてくださ

い。

主電源接続 本装置は、銘板で指定されている主電源電圧で作動するように設計されています。お使いのバ

ージョンの装置で電源ケーブルとプラグが既に取り付け済みでない場合、国内の規制と規格に

従ってこれらを取り付ける必要があります。電源ケーブルのヒューズ保護の詳細については、

技術データをご覧下さい。

73

注記

!

不完全な寸法での電気設備により、重大な損傷が発生する恐れがあります。主電源のリード線

とヒューズは、現地の溶接電源に適した寸法である必要があります。定格銘板に表示されてい

る技術データが、該当します。

TIME 5000 Digital(デジタル) 溶接電源に該当:

標準の主電源プラグにより、ユーザは最大 400 V の主電源電圧で操作することが可能になり

ます。最大 460 V の主電源電圧については、認可された主電源プラグを取り付けるか、主電

源供給を直接設置してください。

74

US(米国) 溶接電源での電源ケーブルの接続

一般的な US(米国) 溶接電源には電源ケーブルが、付随していません。接続電圧に適した主ケーブル

は起動前に取り付ける必要があります。

ケーブル断面 AWG 10 用の歪緩和装置が、溶接電源に取り付けられています。ケーブル断面

が大きくなれば、それに応じて歪緩和装置を設計する必要があります。

JA

規定の主ケーブル

と歪緩和装置

安全記号

溶接電源 主電源電圧 ケーブル断面

TS 4000 / 5000、TPS 4000 / 5000、

CMT 4000 Advanced(アドバンスド)

TPS 3200 3 x 460 V

AWG ...American Wire Gauge(米国式針金ゲージ)

警告!

不適切な運搬作業による危険。

重大な怪我や物的損害につながる可能性があります。

以下に説明されている作業は、必ず訓練を受けた有資格者が実行する必要があります。

▶

国家規格および指令を順守する必要があります。

▶

注意!

不適切な主電源ケーブルの不適切な準備による危険。

これにより短絡および損傷が発生する場合があります。

絶縁部を剥がした主電源ケーブルのすべての相導体と接地線に口金を取り付けます。

▶

3 x 460 V

3 x 230 V

3 x 230 V

AWG 10

AWG 6

AWG 10

AWG 8

主電源ケーブルの

接続

溶接電源の左側パネルを取り外します

1

主電源ケーブルの末端から絶縁部を約 100 mm(4 in.)剥がします

2

注記

!

PE 接地(緑、または黄の縞が入った緑)を相導体よりも約 10~15 mm(0.4~0.6 in.)長く

します。

主電源ケーブルの相導体と接地導線に口金を取り付け、口金をプライヤで締めて固定しま

3

す

注意!

ショートの恐れがあります!

口金を使用しないと、相導体同士または相導体と接地導線の間で短絡が起こる危険性が

生じます。

絶縁部を剥がした主電源ケーブルのすべての相導体と接地線に口金を取り付けま

▶

す。

75

歪開放装置のネジ(2 x)とクランプナット

P

E

W

1

V1

U1

5

7

8

6

2

3

2

4

4

4

(サイズ 30)を外します

歪開放装置に主電源ケーブルを挿入し

5

ます

注記

!

接地導線と相導体がブロック端子に適切に接

続されるまで、主電源ケーブルを十分深く押

し込みます。

歪開放装置を再び、

取り付けます

クランプナット(サイズ 30 mm)を締めて

6

固定します

ネジ(2 x)を締め付けます

7

主電源ケーブルをブロック端子に正しく

8

接続します。

- 接地導線(緑、または黄の縞が入っ

た緑)を PE 接続部に接続

- 相導体を接続 L1-L3 に接続

溶接電源の左側パネルを取り付け直しま

9

す

溶接電源の左側パネルを取り外します

1

既存の歪開放装置のネジ(2 x)を取り外

2

します

既存の歪開放装置を引っ張って取り外し

3

ます

アダプタプレートのネジを外してアダプタ

4

プレートを取り外します

76

六角ナット(サイズ 50 mm)を保持プレー

6

7

7

5

トに挿入します

注記

!

溶接電源のハウジングへのアース接続を確

実に配線するには、六角ナットの角が保持プ

レートに面している必要があります。

大きな歪開放装置の前部を六角ナット

6

(サイズ 50 mm)にネジ込みます。これで

六角ナット(サイズ 50 mm)が保持プレー

トに食い込みます。

大きな歪開放装置を筐体の溝に取り付

7

け、ネジ 2 本で固定します

主電源ケーブルを接続します

8

溶接電源の左側パネルを取り付け直しま

9

す

JA

77

始動

安全記号

感電事故は命に関わることがあります。

設置時に溶接電源が主電源に接続されていると、非常に重大な傷害や損傷が発生する大きな

危険性があります。

▶

▶

装置の導電性粉塵による電流の危険。

重大な怪我や物的損害につながる可能性があります。

▶

冷却ユニットについて以下の用途と状況には、FK 4000 R 冷却ユニットを使用することをお勧めします:

- TS 4000 / 5000、TPS 3200 / 4000 / 5000 溶接電源

- JobMaster 溶接トーチ

- プッシュ・プル溶接トーチ

- ロボット溶接

- 長さが 5 m を超えるホースパック

- MIG/MAG パルス共同溶接

- 一般に、高い溶接電源範囲で溶接を実施する場合

警告!

本装置で作業を行う前に、必ず溶接電源の主電源のスイッチが「O」の位置にあることを確

かめて下さい

本装置で作業を行う前に、必ず溶接電源が主電源に接続していないことを確かめて下さ

い

警告!

本装置の操作には必ずエアフィルターを装着してください。IP 23 保護等級を確実に行うた

めにも、エアフィルターは非常に重要な安全装置です。

冷却ユニットには溶接電源から電力を供給します。冷却ユニットは、溶接電源の主電源スイッ

チが - I - 位置にあるときに動作準備が完了しています。

冷却ユニットの詳細については、冷却ユニットの操作手順に記載されています。

システム部品につい

ての情報

概要 「起動」は以下のセクションで構成されています:

以下で説明する手順と操作には、以下のようなさまざまなシステム部品への参照も含んでいま

す。

- トロリー

- 冷却ユニット

- ワイヤ送給装置ホルダ

- ワイヤ送給装置

- 連結ホースパック

- 溶接トーチ

- など

システム部品の取り付けと接続の詳細については、該当する操作手順をご覧下さい。

- TPS 2700 の起動

- TS 4000 / 5000、TPS 3200 / 4000 / 5000 の起動

- CMT 4000 Advanced の起動

78

TPS 2700 の起動

全般 TPS 2700 溶接電源の起動については、手動のガス冷却式 MIG/MAG 用途のリファレンスで

説明しています。

JA

水冷式用途におけ

る推奨事項

ガスシリンダーの接

続

- PickUp (ピック・アップ)トロリーを使用する

- PickUp (ピック・アップ)トロリーに冷却ユニットを取り付ける

- 冷却ユニットに TPS 2700 溶接電源を取り付ける

- 外部水と接続した水冷式溶接トーチのみを使用する

- 溶接トーチ上の水接続を冷却ユニットに直接接続する

警告!

ガスシリンダーが転倒すると、非常に重大な傷害や損傷が発生する危険性があります。ガスシ

リンダーを安定させるために堅固な水平面に設置します。ガスシリンダーが倒れないように、固

定します。

ガスシリンダー・メーカーの安全規則を守ってください。

ガスシリンダーが安定するように、堅固な

1

水平面に設置します。

転倒しないようにガスシリンダーを固定し

2

ます(ただしシリンダーの細い部分の周

囲は固定しない)。

ガスシリンダーから保護キャップを外しま

3

す。

少しの間、ガスシリンダーのバルブを開

4

いて、塵や埃を吹き飛ばします。

圧力調整器のシール部を確認します。

5

ガスシリンダーに圧力調節器をねじ込ん

6

で締め付けます。

ガスホースを使用して溶接電源の保護ガ

7

ス接続に圧力調整器を接続します。

ガスホースを

TPS 2700

に接続する

注記

!

US 装置にはガスホース用のアダプタが付属しています:

アダプタを接着するか、シールします。

▶

アダプタの気密性をテストして確認します。

▶

79

接地(アース)接続

4

4

5

2

1

6

6

の確保

接地(アース)ケーブルを(-)電流ソケット

1

に差し込んでひねり、固定します。

接地(アース)ケーブルの他端を使用して

2

加工対象物との接続を確保します。

溶接トーチの接続

接地(アース)ケーブルを

溶接トーチを

TPS 2700

TPS 2700

に接続する

に接続する

トーチが正しく完全に備え付けられてい

1

るかを確認します。最初に送り込みチュ

ーブをトーチ接続に挿入します。

連結ナットを手で締め付けて、トーチを所

2

定の位置に固定します。

溶接トーチの制御プラグをトーチ接続に

3

差し込んで、所定の位置にラッチで止め

ます。

注記

!

溶接トーチホースパックの長さおよび/または

断面を変更するときに、溶接回路抵抗 r と溶

接回誘導率 L を測定します(「追加設定」を参

照)。

駆動ローラの挿入/

交換

80

最適なワイヤ電極の送給を実現するためには、駆動ローラは溶接するワイヤの直径と合金に

適合したものである必要があります。

1

注記

!

ワイヤ電極に適合した駆動ローラだけを使用

してください。

駆動ローラとその可能な使用領域の概要は、

スペア部品リストに記載されています。

US(米国) 装置には駆動ローラが付属してい

ません。ワイヤ・スプールを挿入した後、駆動

ローラを挿入します。

4

5

3

2

1

2

1

2

3

1

2

1

2

4

3

3

JA

ワイヤ・スプールの

挿入

注意!

リールに巻かれたワイヤ電極の弾力性による傷害の危険性。ワイヤが跳ね返って負傷するこ

とを防ぐために、ワイヤ・スプールの挿入中はワイヤ電極の端部をしっかりと固定します。

注意!

ワイヤ・スプールの落下による負傷の危険性。ワイヤ・スプールがスプール・ホルダにしっかり

と固定されていることを確認します。

バスケット型スプー

ルの挿入

注意!

リールに巻かれたワイヤ電極の弾力性による傷害の危険性。ワイヤが跳ね返って負傷するこ

とを防ぐために、ワイヤ・スプールの挿入中はワイヤ電極の端部をしっかりと固定します。

注意!

ワイヤ・スプールの落下による負傷の危険性。ワイヤ・スプールがスプール・ホルダにしっかり

と固定されていることを確認します。

81

注記

3

2

1

1

2

2

1

4

4

1

2

1

2

!

バスケット型スプールの取り扱い時には、本装置に付属のバスケット型スプールアダプタのみ

を使用します。

注意!

バスケット型スプールの落下による負傷の危険性。スプール上のバーがアダプタ・ガイドウェイ

内に入るように、付属のアダプタにバスケット型スプールを配置します。

ワイヤ電極の送給

(インチング)

1

2

注意!

リールに巻かれたワイヤ電極の弾力性による傷害の危険性。ワイヤが跳ね返って負傷するこ

とを防ぐために、ワイヤ電極を 4 ケのローラー・ドライブに挿入中は、ワイヤ電極の端部をしっ

かりと固定します。

注意!

ワイヤ電極の尖った先端部で溶接トーチが損傷する危険性。ワイヤ・インチングをする前にワ

イヤ電極の端部のバリを取ります。

1

2

82

2

2

3

3

1

3

1

5

2

3

4

1

2

4

5

3

1

1

2

3

1

1

4

注意!

急速に出てくるワイヤ電極で負傷する危険性。ワイヤ・インチング・ボタンを押すときに、顔や体

から溶接トーチを離しておいてください。

JA

接触圧力の設定

5

6

注記

!

ワイヤ電極が変形せず、しかもワイヤが確実

に正しく送られるように接触圧力を設定しま

す。

83

接触圧力の標準値 半円筒ロール 台形ロール プラスチック・ロー

4

3

STOP

6

7

5

1

2

2

1

2

1

4

STOP

OK

3

ル

アルミニウム 1.5 - 3.5~4.5

鋼 3~4 1.5 -

CrNi(クロム・ニッケル) 3~4 1.5 -

ブレーキの調整

注記

!

トーチ・トリガを解放すると、ワイヤ・スプールは繰り出しを停止するはずです。必要に応じてブ

レーキを調節します。

1

3

2

ブレーキの設計

84

注意!

ワイヤ・スプールの落下による傷害や損傷の危険性。ワイヤ・スプールを所定の位置に正しく

配置し、ブレーキを正しく機能させるには、以下の図に従ってブレーキを取り付けます。

1

2

PVC

1

4

3

PVC

KLEBER,

GLUE,

COLLE

JA

85

TS 4000 / 5000, TPS 3200 / 4000 / 5000, TIME 5000

Digital の起動

一般的な TS 4000 / 5000 および TPS 3200 / 4000 / 5000 溶接電源の起動については、手動の水冷

式 MIG/MAG 用途参考にして、記載しています。

システム部品の取り

付け(概要)

以下の図は、個々のシステム部品を取り付ける方法について示しています。

個々のステップの詳細については、システム部品の操作手順をご覧下さい。

86

所定位置への歪緩

1

2

2

1

(1)

(2)

(3)

和装置の固定

トロリーへの張力緩和器の固定

連結‑ホース用の溶接電源張力緩和器の

1

ピンをトロリー基部にある開口部にはめ

込みます。

連結ホースに付属のネジ 2 本を使用し

2