Page 1

Operating

Instructions

TransTig 800

TransTig 2200

TransTig 2500 / 3000

TransTig 4000 / 5000

MagicWave 1700 / 2200

MagicWave 2500 / 3000

MagicWave 4000 / 5000

PT-BR

Manual de instruções

42,0426,0027,PB 023-21092022

Page 2

Page 3

Índice

Diretrizes de segurança 7

Explicação dos avisos de segurança 7

Informações gerais 7

Utilização prevista 8

Condições ambientais 8

Responsabilidades do operador 8

Responsabilidades do pessoal 9

Acoplamento à rede 9

Proteção própria e do pessoal 9

Informações sobre os valores de emissão de ruídos 10

Perigo devido a gases e vapores venenosos 10

Perigo por voo de centelhas 11

Perigo por corrente de soldagem e de rede 11

Correntes de soldagem de fuga 12

Classificação dos aparelhos de compatibilidade eletromagnética 13

Medidas de compatibilidade eletromagnética 13

Medidas para EMF 14

Áreas de perigo especiais 14

Exigência para o gás de proteção 15

Perigo devido aos cilindros de gás de proteção 15

Perigo de vazamento do gás de proteção 16

Medidas de segurança no local de instalação e no transporte 16

Medidas de segurança em operação normal 17

Comissionamento, manutenção e reparo 17

Revisão técnica de segurança 18

Descarte 18

Sinalização de segurança 18

Segurança de dados 18

Direito autorais 18

PT-BR

Informações gerais 19

Informações gerais 21

Conceito de dispositivo 21

Princípio de funcionamento 22

Aplicações 22

Avisos de alerta no aparelho 23

Componentes do sistema 24

Geral 24

Visão geral 24

Elementos de comando e conexões 25

Descrição dos painéis de comando 27

Geral 27

Segurança 27

Visão geral 28

Painel de Manuseio MagicWave 29

Painel de comandoMagicWave 29

Painel de comando TransTig 34

Painel de comandoTransTig 34

Combinações de teclas - Funções especiais 38

Geral 38

Indicação da versão do software, duração da operação e fluxo do líquido para o refrigerador

Conexões, interruptores e componentes mecânicos 39

MagicWave1700 / 2200 39

MagicWave2500 / 3000 40

MagicWave4000 / 5000 41

TransTig 2200 42

TransTig2500 / 3000 43

38

3

Page 4

TransTig4000 / 5000 44

Instalação e colocação em funcionamento 45

Equipamentos mínimos para a operação de soldagem 47

Informações gerais 47

Soldagem TIG-CA 47

Soldagem TIG CC 47

Soldagem de eletrodos revestidos 47

Antes da instalação e comissionamento 48

Segurança 48

Utilização prevista 48

Requisitos de configuração 48

Acoplamento à rede 48

Funcionamento do gerador (MW 1700 / 2200, TT 2200) 49

Conectar o Cabo de Rede Elétrica na fonte de solda -US 50

Geral 50

Cabo elétrico e retentores de tração prescritos 50

Segurança 50

Conectar o cabo de rede 50

Substituir o alívio de tensão 52

Comissionamento 53

Segurança 53

Observações sobre o aparelho de refrigeração 53

Informações gerais 53

Conectar o cilindro de gás 54

Estabelecer a conexão ao terra com a peça de produção 54

Conectar a tocha de solda 54

Operação de soldagem 57

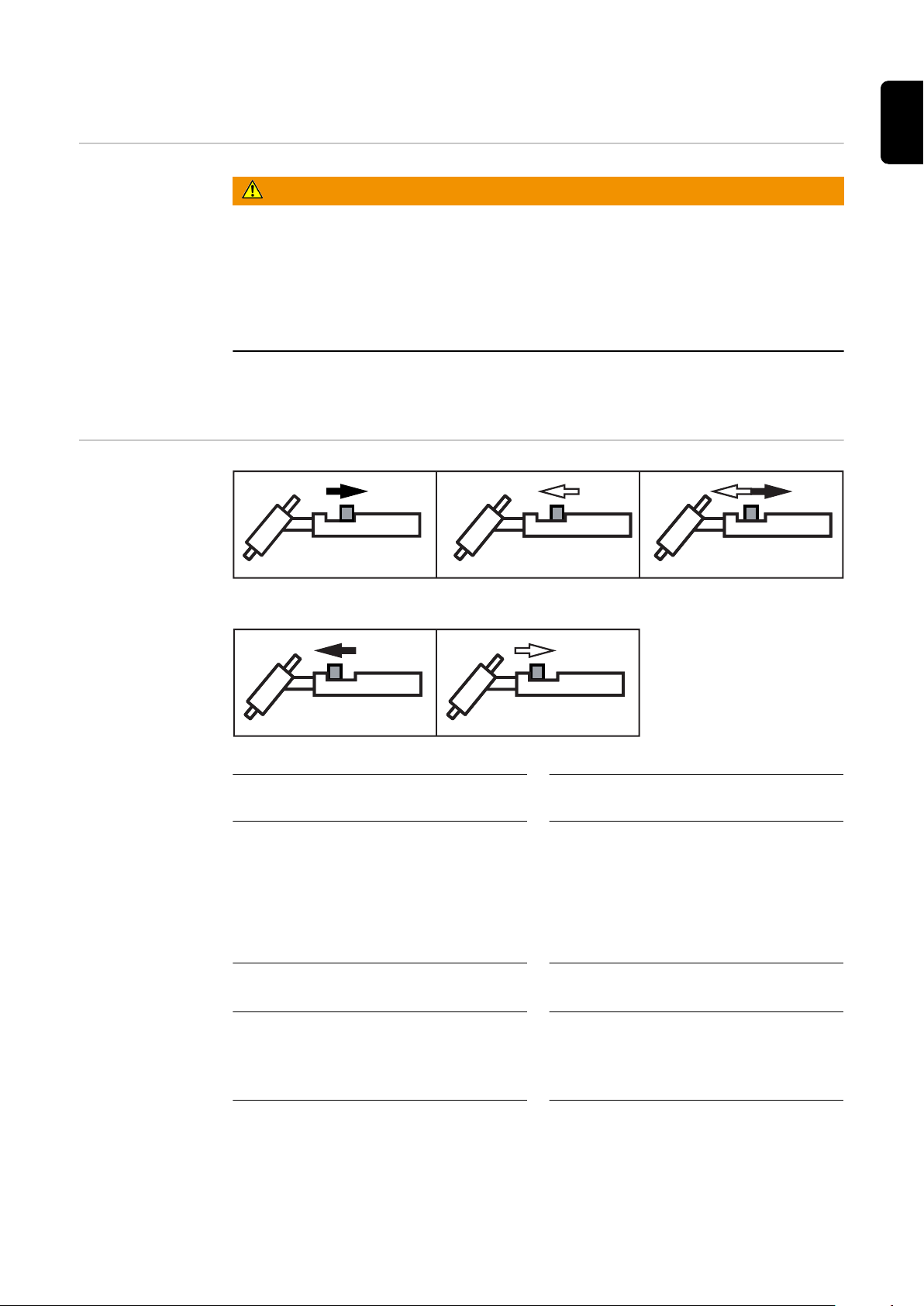

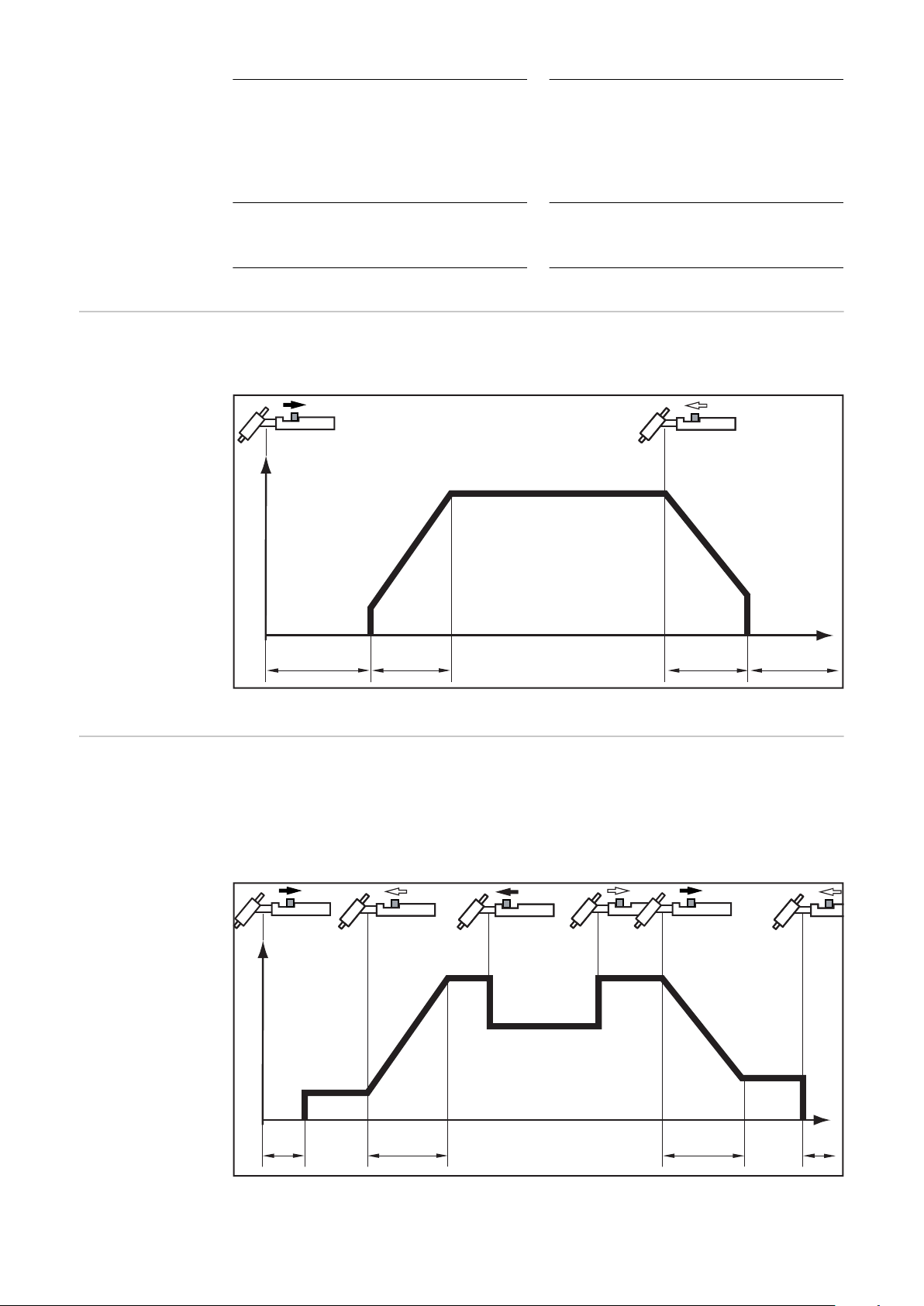

Tipos de Operação TIG 59

Segurança 59

Simbologia e explicação 59

Operação de 2 ciclos 60

Operação de 4 ciclos 60

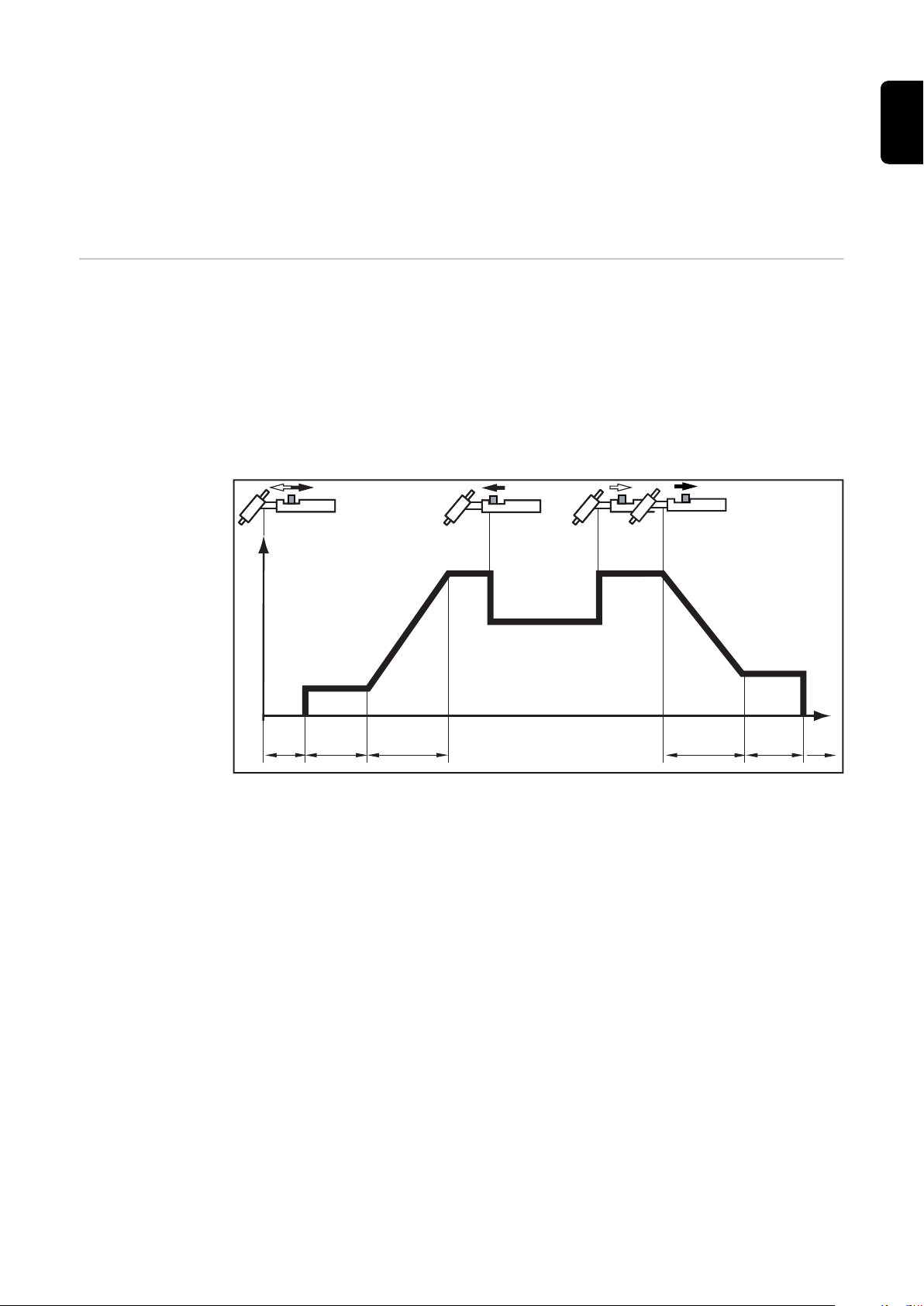

Operação 4 ciclos especiais: Variante 4 61

Formação de calota e sobrecarga da calota 62

Formação de calota 62

Soldagem TIG 63

Segurança 63

Parâmetros de soldagem 63

Preparação 64

Soldagem TIG 64

Ignição (arco voltaico) 66

Geral 66

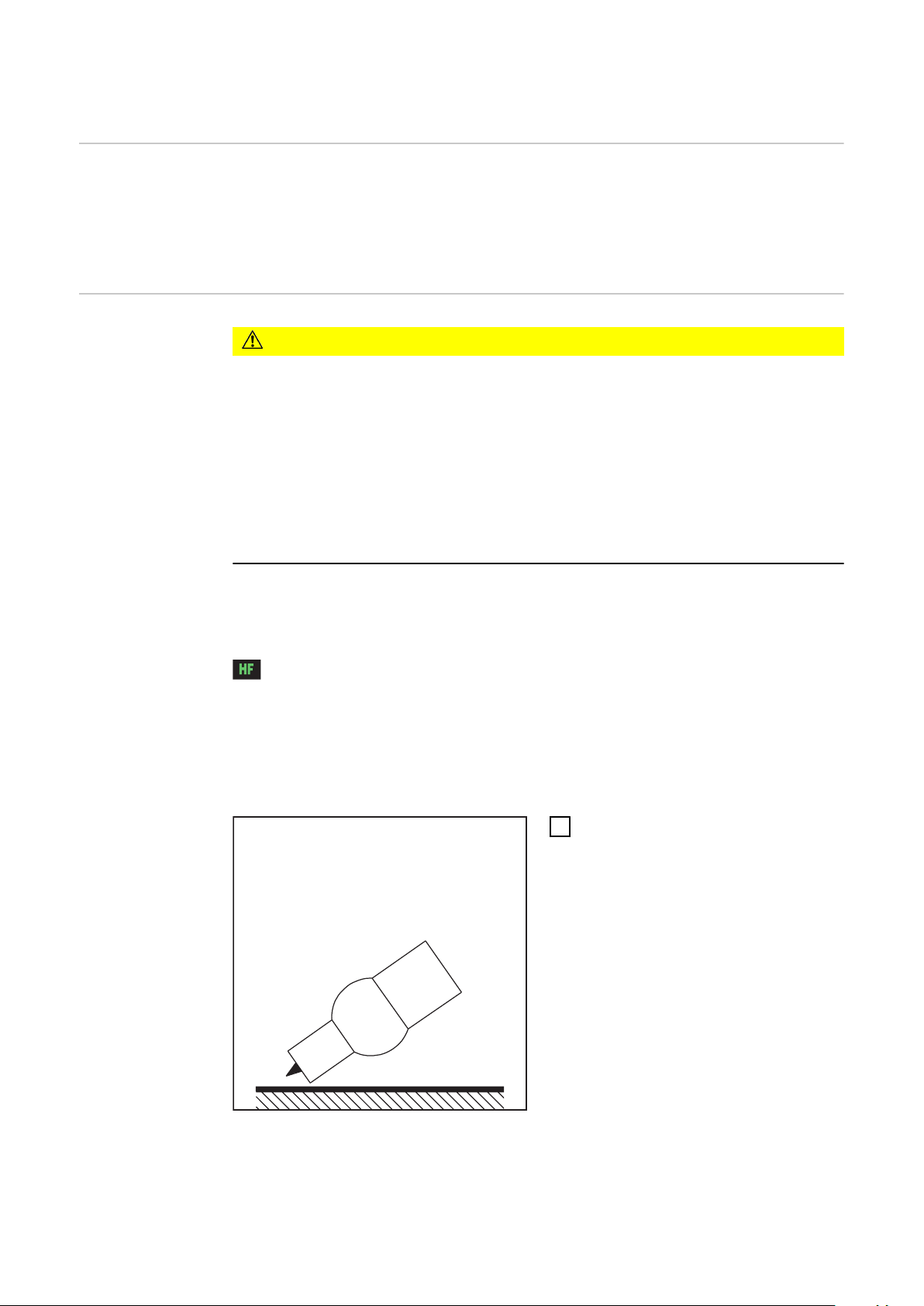

Ignição do arco voltaico por alta frequência (ignição HF) 66

Ignição de contato 67

Fim da soldagem 68

Funções especiais e opções 69

Função de Monitoramento da Ruptura do Arco Voltaico 69

Função Ignition Time-Out 69

Função de pingagem 69

Soldagem de eletrodos revestidos 71

Segurança 71

Preparação 71

Soldagem de eletrodos revestidos 72

Função Hot-Start 73

Função Anti-Stick 74

Configurações de Setup 75

O Menu Setup 77

Geral 77

4

Page 5

Visão geral 77

Menu Setup gás de proteção 78

Geral 78

Entrar no menu Setup gás de proteção 78

Alterar parâmetros 78

Sair do menu setup 78

Parâmetro de soldagem no menu Setup gás de proteção 78

Menu setup TIG 80

Entrar no menu Setup TIG 80

Alterar parâmetros 80

Sair do menu setup 80

Parâmetros no menu de setup TIG 80

Menu de setup do eletrodo revestido 84

Entrar no menu Setup Eletrodo revestido 84

Alterar parâmetros 84

Sair do menu setup 84

Parâmetros de soldagem no menu Setup eletrodo revestido 84

Menu Setup Eletrodo Revestido - Nível 2 86

Entrar no Menu Setup eletrodo revestido - Nível 2 86

Alterar parâmetros 86

Sair do menu Setup eletrodo revestido - Nível 2 86

Parâmetros no menu de setup de eletrodo revestido – nível 2 86

Eliminação de falhas e manutenção 91

Diagnóstico de erro, eliminação de erro 93

Geral 93

Segurança 93

Códigos de serviço indicados 93

Diagnóstico de falha da fonte de solda 96

Conservação, Manutenção e Descarte 99

Informações gerais 99

Segurança 99

Em cada comissionamento 99

A cada 2 meses 100

A cada 6 meses 100

Descarte 100

PT-BR

Anexo 101

Valores médios de consumo durante a soldagem 103

Consumo médio do eletrodo de arame durante a soldagem MIG/MAG 103

Consumo médio de gás de proteção durante a soldagem MIG/MAG 103

Consumo médio de gás de proteção durante a soldagem TIG 103

Dados técnicos 104

Tensão especial 104

Visão geral com matérias-primas críticas, ano de produção do dispositivo 104

MagicWave 1700 104

MagicWave 2200 105

MagicWave 2500 106

MagicWave 3000 107

MagicWave 2500 MV 108

MagicWave 3000 MV 109

MagicWave 4000 111

MagicWave 5000 112

MagicWave 4000 MV 112

MagicWave 5000 MV 113

TransTig 800 114

TransTig 2200 115

TransTig 2500 116

TransTig 3000 117

TransTig 2500 MV 118

TransTig 3000 MV 120

5

Page 6

TransTig 4000 121

TransTig 5000 122

TransTig 4000 MV 123

TransTig 5000 MV 124

Explicação das notas de rodapé 125

Conceitos e abreviações utilizadas 126

Informações gerais 126

Conceitos e abreviações A - F 126

Conceitos e abreviações G - H 126

Conceitos e abreviações I - U 127

6

Page 7

Diretrizes de segurança

PT-BR

Explicação dos

avisos de segurança

ALERTA!

Marca um perigo de ameaça imediata.

Caso não seja evitado, a consequência é a morte ou lesões graves.

▶

PERIGO!

Marca uma possível situação perigosa.

Caso não seja evitada, a consequência pode ser a morte e lesões graves.

▶

CUIDADO!

Marca uma possível situação danosa.

Caso não seja evitada, lesões leves ou menores e também danos materiais

▶

podem ser a consequência.

AVISO!

Descreve a possibilidade de resultados de trabalho prejudicados e de danos no

equipamento.

Informações gerais

O aparelho é produzido de acordo com tecnologias de ponta e com os regulamentos de segurança reconhecidos. Entretanto, no caso de operação incorreta

ou mau uso, há riscos

a vida do operador ou de terceiros,

-

para o aparelho e para outros bens materiais do usuário,

-

e para o trabalho eficiente com o equipamento.

-

Todas as pessoas contratadas para colocar o aparelho em funcionamento, operálo, fazer manutenção e repará-lo devem

ser qualificadas de forma correspondente,

-

ter conhecimentos de soldagem e

-

ter lido completamente este manual de instruções e cumprir com exatidão as

-

instruções.

O manual de instruções deve ser guardado permanentemente no local de utilização do aparelho. Como complemento ao manual de instruções, os regulamentos gerais válidos, bem como os regionais, sobre a prevenção de acidentes e proteção ao meio ambiente devem ser cumpridos.

Os avisos de segurança e perigo no aparelho

devem ser mantidos legíveis,

-

não devem ser danificados,

-

retirados,

-

ocultados, encobertos ou cobertos de tinta.

-

As posições dos avisos de segurança e perigo no aparelho devem ser observadas

no capítulo "Geral" do manual de instruções do seu aparelho.

Falhas que podem afetar a segurança devem ser eliminadas antes da inicialização

do mesmo.

Trata-se da sua segurança!

7

Page 8

Utilização prevista

O equipamento deve ser utilizado exclusivamente para trabalhos no âmbito da

utilização prevista.

O aparelho é indicado exclusivamente para o método de soldagem que consta na

placa de sinalização.

Um uso diferente ou além do indicado é considerado como não estando de acordo. O fabricante não se responsabiliza por quaisquer danos decorrentes.

Também fazem parte da utilização prevista

a leitura completa e a observância de todos os avisos do manual de ins-

-

truções

a leitura completa e a observância de todos os avisos de segurança e perigo

-

o cumprimento dos trabalhos de inspeção e manutenção.

-

Nunca utilizar o aparelho para as seguintes aplicações:

Descongelamento de tubos

-

Carga de baterias/acumuladores

-

Partida de motores

-

O aparelho foi desenvolvido para a utilização na indústria e no comércio. O fabricante não assume a responsabilidade por danos que são causados por emprego

em áreas residenciais.

O fabricante também não assume qualquer responsabilidade por resultados de

trabalhos inadequados ou com falhas.

Condições ambientais

Responsabilidades do operador

A operação ou o armazenamento do aparelho fora do local especificado também

não são considerados adequados. O fabricante não se responsabiliza por quaisquer danos decorrentes.

Faixa de temperatura do ar ambiente:

na operação: -10 °C a + 40 °C (14 °F a 104 °F)

-

no transporte e armazenamento: -20 °C a +55 °C (-4 °F a 131 °F)

-

Umidade relativa do ar:

até 50% a 40 ℃ (104 °F)

-

até 90 % a 20 °C (68 °F)

-

Ar ambiente: isento de poeira, ácidos, gases ou substâncias corrosivas etc.

Altitude acima do nível do mar: até 2000 m (6561 ft. 8.16 in.)

O operador se compromete a permitir que trabalhem no aparelho apenas pessoas que

estejam familiarizadas com as regras básicas sobre segurança no trabalho e

-

prevenção de acidentes, e tenham sido treinadas para o manuseio do mesmo

tenham lido e entendido esse manual de instruções, especialmente o capítu-

-

lo „Diretrizes de segurança“, e tenham confirmado com uma assinatura

tenham sido treinadas conforme as exigências para os resultados do traba-

-

lho.

O trabalho de consciência das normas de segurança do pessoal deve ser verificado em intervalos regulares.

8

Page 9

Responsabilidades do pessoal

Todas as pessoas designadas para trabalhar no aparelho comprometem-se, antes

do início dos trabalhos,

a seguir as regras básicas sobre segurança no trabalho e prevenção de aci-

-

dentes

ler este manual de instruções e confirmar, com uma assinatura, que compre-

-

enderam e cumprirão especialmente o capítulo „Diretrizes de segurança“.

Antes de sair do posto de trabalho, assegurar-se que, mesmo na sua ausência,

não possam ocorrer danos a pessoas ou bens materiais.

PT-BR

Acoplamento à

rede

Proteção própria

e do pessoal

Aparelhos com alta potência podem, devido à sua corrente de entrada, influenciar na qualidade de energia da rede.

Isso pode afetar alguns tipos de dispositivos na forma de:

limitações de conexão

-

-

exigências quanto à impedância máxima de rede permitida

exigências com relação à potência mínima de corrente de curto-circuito ne-

-

cessária

*)

respectivamente nas interfaces com a rede pública

*)

*)

, consulte os dados técnicos

Nesse caso, o operador ou usuário do aparelho deve certificar-se de que o aparelho possa ser conectado, se necessário, o fornecedor de eletricidade deve ser

consultado.

IMPORTANTE! Observar se há um aterramento seguro do acoplamento à rede!

O manuseio dos equipamentos expõe o operador a diversos perigos, como:

Faíscas, peças de metais quentes que se movimentam ao redor

-

Radiação dos arcos voltaicos prejudiciais aos olhos e à pele

-

Campos magnéticos prejudiciais, que apresentam risco de vida para portado-

-

res de marca-passos

Perigo elétrico por corrente de soldagem e de rede

-

Aumento da poluição sonora

-

Gases e fumaças de soldagem prejudiciais

-

Utilizar roupas para soldagem adequadas no manuseio do equipamento. As roupas para soldagem devem apresentar as seguintes propriedades:

Pouca inflamabilidade

-

Isolantes e secas

-

Que cubram todo o corpo, não danificadas e em boas condições

-

Capacete de proteção

-

Calças sem barras dobradas

-

A roupa para soldagem inclui, entre outros:

Proteger os olhos e o rosto com uma placa protetora, com elemento de filtro

-

apropriado contra raios UV, calor e faíscas.

Por baixo do disco protetor, utilizar óculos de proteção normatizados com

-

proteção lateral.

Usar sapatos firmes que, mesmo quando úmidos, sejam isolantes.

-

Proteger as mãos com luvas apropriadas (isolamento elétrico e proteção con-

-

tra calor).

Para diminuir a poluição sonora e para proteger contra lesões, utilizar um

-

protetor auricular.

9

Page 10

Manter afastadas pessoas e, principalmente, crianças durante a operação dos

aparelhos e o processo de soldagem. Se ainda assim houver pessoas nas proximidades:

Informá-las sobre todos os riscos (risco de ofuscamento por arco voltaico,

-

risco de lesão por movimentação de faíscas, fumaça de soldagem prejudicial

à saúde, poluição sonora, possível perigo por corrente elétrica ou de soldagem,...),

Disponibilizar meios de proteção apropriados, ou

-

Instalar barreiras de proteção e cortinas apropriadas.

-

Informações sobre os valores de

emissão de

ruídos

Perigo devido a

gases e vapores

venenosos

O aparelho produz uma potência acústica máxima de <80dB(A) (ref. 1pW) em

ponto morto, assim como na fase de resfriamento, após a operação, de acordo

com o ponto operacional máximo permitido com carga normal, conforme EN

60974-1.

Não é possível fornecer um valor de emissão referente ao local de trabalho no caso de soldagem (e corte), pois este está sujeito ao método de soldagem e às condições do ambiente. O valor depende de diferentes parâmetros, como o método

de soldagem (soldagem MIG/MAG ou TIG), o tipo de corrente adotada (corrente

contínua, corrente alternada), a faixa de potência, o tipo de material a soldar, o

comportamento de ressonância da peça de trabalho, as condições do local de

trabalho, entre outros.

A fumaça gerada durante a soldagem contém gases e vapores prejudiciais à

saúde.

A fumaça de soldagem contém substâncias que, segundo a monografia 118 da

International Agency for Research on Cancer, podem causar câncer.

Utilizar exaustão pontual e exaustão do ambiente.

Se possível, utilizar a tocha de solda com dispositivo de exaustão integrado.

Manter a cabeça longe da fumaça de soldagem e dos gases.

Em relação às fumaças geradas e aos gases prejudiciais,

não inalar

-

aspirar da área de trabalho utilizando os meios apropriados.

-

Providenciar uma alimentação suficiente de ar fresco. Certifique-se de que sempre seja fornecida uma taxa de ventilação de no mínimo 20 m³/h.

Em caso de ventilação insuficiente, utilizar um capacete de soldagem com alimentação de ar.

Caso haja dúvidas de que a sucção seja suficiente, comparar os valores de

emissão de poluentes com os valores limite permitidos.

Os seguintes componentes são, entre outros, responsáveis pelo grau de nocividade da fumaça de soldagem:

metais utilizados na peça de trabalho

-

Eletrodos

-

Revestimentos

-

produtos de limpeza desengraxantes e similares

-

Processo de soldagem utilizado

-

Por isso é necessário considerar as folhas de dados de segurança do material e as

informações do fabricante para os componentes mencionados.

Recomendações para os cenários de exposição, medidas de gerenciamento de

risco e de identificação de condições de trabalho podem ser encontradas no site

10

Page 11

da European Welding Association na área Health & Safety (https://european-welding.org).

Perigo por voo

de centelhas

Manter vapores inflamáveis (por exemplo, vapores de solventes) longe da área de

irradiação do arco voltaico.

Quando não se estiver soldando, fechar a válvula do cilindro do gás de proteção

ou a alimentação de gás principal.

O voo de centelhas pode causar incêndios e explosões.

Nunca soldar perto de materiais inflamáveis.

Materiais combustíveis devem estar a uma distância mínima de 11 metros (36 ft.

1.07 in.) do arco voltaico ou protegidos com coberturas verificadas.

Deixar à disposição um extintor de incêndio apropriado e testado.

Centelhas e peças metálicas quentes também podem passar por pequenas fendas e aberturas para os ambientes adjacentes. Providenciar as respectivas medidas para, apesar disso, não existir perigo de lesão e de incêndio.

Não soldar em áreas com perigo de incêndio e explosão e em tanques, barris ou

tubos conectados quando estes não tiverem sido preparados conforme as normas nacionais e internacionais correspondentes.

Não se deve soldar em tanques onde foram/estão armazenadas bases, combustíveis, óleos minerais e similares. Há risco de explosão por causa dos resíduos.

PT-BR

Perigo por corrente de soldagem e de rede

Choques elétricos oferecem risco de vida e podem ser fatais.

Não tocar em peças sob tensão elétrica dentro e fora do aparelho.

Nas soldas MIG/MAG e TIG, o arame de soldagem, a bobina de arame, os rolos

de alimentação e as peças de metal que ficam em contato com o arame de soldagem são condutores de tensão.

Sempre colocar o avanço de arame sobre um piso suficientemente isolado ou utilizar um alojamento do alimentador de arame isolante apropriado.

Para proteção adequada de si mesmo e de outras pessoas contra o potencial de

terra ou de massa, providenciar um suporte isolante seco ou uma cobertura. O

suporte ou a cobertura devem cobrir completamente o espaço entre o corpo e o

potencial de terra ou de massa.

Todos os cabos e condutores devem estar fixos, intactos, isolados e ter as dimensões adequadas. Substituir imediatamente conexões soltas, cabos e condutores chamuscados, danificados ou subdimensionados.

Antes de cada utilização, verificar as ligações de corrente elétrica quanto ao assentamento correto e fixo.

No caso de alimentação com baioneta, girar o cabo em no mínimo 180° em torno

do eixo longitudinal e pré-tensionar.

Não enrolar cabos ou condutores no corpo ou em partes dele.

Os eletrodos (eletrodos revestidos, eletrodos de tungstênio, arames de soldagem

etc.)

jamais devem ser mergulhados em líquidos para resfriarem

-

nunca devem ser tocados com a fonte de solda ligada.

-

11

Page 12

Entre os eletrodos de dois sistemas de soldagem, pode haver, por exemplo, o dobro da tensão de funcionamento em vazio de um sistema de soldagem. Em algumas situações, pode haver risco de vida ao tocar simultaneamente os potenciais

de ambos os eletrodos.

Um eletricista deve verificar regularmente as alimentações da rede elétrica e do

aparelho quanto à capacidade de funcionamento do fio terra.

Os dispositivos da classe de proteção I precisam de uma rede elétrica com um fio

terra e um sistema de tomada com um contato do fio terra para a operação correta.

O funcionamento do aparelho em uma rede elétrica sem fio terra e um soquete

sem contato do fio terra somente é permitido se forem cumpridas todas as normas nacionais de separação de proteção.

Caso contrário, isso é considerado uma negligência grave. O fabricante não se

responsabiliza por quaisquer danos decorrentes.

Caso necessário, providenciar, por meios adequados, um aterramento suficiente

da peça de trabalho.

Desligar os aparelhos não utilizados.

Em trabalhos em alturas maiores, utilizar cintos de segurança como proteção

contra queda.

Correntes de

soldagem de fuga

Antes de trabalhos no aparelho, desligar o aparelho e retirar o cabo de alimentação.

Proteger o aparelho por uma placa de aviso claramente legível e compreensível

contra os cabos de alimentação de rede e religamento.

Após a abertura do aparelho:

descarregar todos os componentes que armazenam cargas elétricas

-

certificar-se de que todos os componentes do aparelho estão desenergiza-

-

dos.

Caso sejam necessários trabalhos em peças condutoras de tensão, chamar uma

segunda pessoa que possa desligar na hora certa o interruptor principal.

Se as instruções abaixo não forem seguidas, é possível que ocorra a formação de

correntes de soldagem de fuga, que podem causar o seguinte:

perigo de incêndio

-

superaquecimento de componentes interligados com a peça de trabalho

-

destruição do fio terra

-

destruição do aparelho e outras instalações elétricas

-

cuidar para que a braçadeira da peça esteja firmemente presa a ela.

Prender a braçadeira da peça de trabalho o mais próximo possível do fim da soldagem.

12

Instale o aparelho com isolamento suficiente do ambiente eletricamente condutivo, por exemplo, isolamento contra pisos condutores ou isolamento contra estruturas condutoras.

Ao utilizar distribuidores de corrente, alojamentos de cabeça dupla, ..., observe o

seguinte: o eletrodo da tocha de solda/do porta-eletrodo não utilizado também é

condutor de potencial. Observe se o suporte da tocha de solda/do eletrodo não

utilizado tem isolamento suficiente.

Page 13

No caso de aplicações automáticas MIG/MAG, conduzir o eletrodo de arame para o avanço de arame apenas se ele estiver isolado por um barril de arame de soldagem, bobina grande ou bobina de arame.

PT-BR

Classificação

dos aparelhos de

compatibilidade

eletromagnética

Medidas de compatibilidade eletromagnética

Aparelhos da Categoria de Emissão A:

são indicados para uso apenas em regiões industriais

-

em outras áreas, podem causar falhas nos cabos condutores de energia

-

elétrica e irradiação.

Aparelhos da Categoria de Emissão B:

atendem aos requisitos de emissão para regiões residenciais e industriais. Is-

-

to também é válido para áreas residenciais onde a alimentação de energia

elétrica seja feita por uma rede de baixa tensão pública.

Classificação dos aparelhos de compatibilidade eletromagnética conforme a placa de identificação e os dados técnicos.

Em casos especiais, apesar da observância aos valores limite de emissão autorizados, pode haver influências na região de aplicação prevista (por exemplo, quando aparelhos sensíveis se encontram no local de instalação ou se o local de instalação estiver próximo a receptores de rádio ou de televisão).

Nesse caso, o operador é responsável por tomar as medidas adequadas para eliminar o problema.

A imunidade eletromagnética das instalações nas proximidades do equipamento

deve ser testada e avaliada de acordo com as determinações nacionais e internacionais. Exemplos de equipamentos sujeitos a falhas que possam ser influencia-

dos pelo aparelho:

dispositivos de segurança

-

condutores da rede elétrica, sinalização e transmissão de dados

-

instalações de EDP e de telecomunicação

-

dispositivos para medir e calibrar

-

Medidas auxiliares para evitar problemas de compatibilidade eletromagnética:

Alimentação de energia elétrica

1.

Se forem encontradas interferências eletromagnéticas apesar de um

-

acoplamento à rede, tomar medidas adicionais (por exemplo: utilizar filtros de rede adequados).

Condutores de soldagem

2.

deixar o mais curto possível

-

instalar bem próximos (também para evitar problemas EMP)

-

instalar longe de outros cabos

-

Equalização potencial

3.

Aterramento da peça de trabalho

4.

Se necessário, executar a conexão à terra através de capacitores adequa-

-

dos.

se necessário, proteger

5.

Blindagem de outras instalações no ambiente

-

Blindagem de toda a instalação de soldagem

-

13

Page 14

Medidas para

EMF

Campos eletromagnéticos podem causar danos à saúde que ainda são desconhecidos:

Efeitos nocivos para pessoas nas proximidades, por exemplo, usuários de

-

marca-passos e aparelhos de surdez

Usuários de marca-passo devem consultar seu médico antes de permanecer

-

próximo ao aparelho e ao processo de soldagem

Manter a maior distância possível entre os cabos de soldagem e a cabeça/

-

tronco do soldador por razões de segurança

Não carregar cabos de soldagem e jogos de mangueira nos ombros e não en-

-

rolá-los sobre o corpo e membros

Áreas de perigo

especiais

Manter mãos, cabelos, peças de roupa e ferramentas afastados das peças

móveis, por exemplo:

ventiladores

-

engrenagens

-

funções

-

eixos

-

Bobinas de arame e arames de soldagem

-

Não tocar nas engrenagens em rotação do acionamento do arame ou em peças

do acionador em rotação.

Coberturas e peças laterais somente podem ser abertas/retiradas durante a execução de trabalhos de manutenção e reparo.

Durante a operação

Certificar-se de que todas as coberturas estão fechadas e todas as peças la-

-

terais estão montadas corretamente.

Fechar todas as coberturas e peças laterais.

-

A saída do arame de soldagem da tocha de solda apresenta um alto risco de ferimento (perfuração das mãos, ferimento no rosto e nos olhos etc.).

Por isso, mantenha a tocha de solda sempre longe do corpo (aparelhos com

avanço de arame) e utilize óculos de proteção adequados.

Não tocar na peça de trabalho durante e depois da soldagem - perigo de queimadura.

14

Peças de trabalho em resfriamento podem espirrar escórias. Por essa razão,

também no retrabalho de peças de trabalho, utilizar os equipamentos de proteção normatizados e providenciar uma proteção suficiente para outras pessoas.

Deixar esfriar a tocha de solda e outros componentes do equipamento com alta

temperatura de operação antes de trabalhar com eles.

Em ambientes com risco de incêndio e explosão, existem normas especiais

, conforme as determinações nacionais e internacionais.

Fontes de solda para trabalhos em locais com alta exposição elétrica (por exemplo, caldeira) devem ser identificadas com o sinal (Safety). A fonte de solda, no

entanto, não deve ficar nesses locais.

Perigo de escaldamento por vazamento de agente refrigerador. Antes de separar

as conexões para a saída ou retorno do refrigerador, desligar o dispositivo de refrigeração.

Ao manusear o refrigerador, seguir as instruções da folha de dados de segurança

do refrigerador. A folha de dados de segurança do refrigerador pode ser obtida

com a sua assistência técnica ou na página da web do fabricante.

Page 15

Para o transporte de equipamentos por guindaste, utilizar somente equipamento

de suspensão de carga adequado do fabricante.

Pendurar correntes ou cordas em todos os locais previstos do equipamento

-

de suspensão de carga apropriado.

Correntes ou cordas devem ter o menor ângulo possível na vertical.

-

Remover cilindros de gás e o avanço de arame (aparelhos MIG/MAG e TIG).

-

Na suspensão por guindaste do avanço de arame durante a soldagem, utilizar

sempre uma suspensão da bobina de arame apropriada e isolante (aparelhos

MIG/MAG e TIG).

Se o aparelho for equipado com uma alça ou um cabo de transporte, estes servem exclusivamente para o transporte com as mãos. Para um transporte por

guindaste, empilhadeira com forquilha ou outras ferramentas mecânicas de elevação, a alça de transporte não é indicada.

Todos os meios de elevação (cintos, fivelas, correntes etc.) que são utilizados junto com o aparelho ou junto com os seus componentes devem ser verificados regularmente (por exemplo, quanto a danos mecânicos, corrosão ou alterações

causadas por outras influências ambientais).

O intervalo e o escopo de verificação devem corresponder pelo menos às normas

e diretrizes nacionais atualmente válidas.

Perigo de vazamento imperceptível de gás de proteção, sem cor e inodoro, na utilização de um adaptador para a conexão de gás de proteção. Antes da montagem, vedar a rosca do adaptador na lateral do aparelho, para a conexão de gás de

proteção, com uma faixa de Teflon apropriada.

PT-BR

Exigência para o

gás de proteção

Perigo devido

aos cilindros de

gás de proteção

Principalmente em tubulações circulares, gás de proteção contaminado pode

provocar danos ao equipamento e uma redução na qualidade da soldagem.

As seguintes especificações devem ser respeitadas em relação à qualidade do

gás de proteção:

Tamanho de partícula sólida < 40 µm

-

Ponto de condensação de pressão < -20 °C

-

Conteúdo máx. de óleo < 25 mg/m³

-

Se necessário, utilizar filtros!

Cilindros de gás de proteção contêm gás sob pressão e podem explodir ao serem

danificados. Os cilindros de gás de proteção são parte integrante do equipamento de soldagem e devem ser manuseados com muito cuidado.

Proteger os cilindros de gás de proteção com gás comprimido contra calor, impactos mecânicos, escórias, chamas, emissões ou arcos voltaicos.

Instalar os cilindros de gás de proteção em posição vertical e fixá-los de acordo

com a instrução, para que não possam cair.

Manter os cilindros de gás de proteção afastados de circuitos de soldagem e outros circuitos elétricos.

Nunca pendurar uma tocha de solda em um cilindro de gás de proteção.

Nunca tocar um cilindro de gás de proteção com um eletrodo.

Perigo de explosão - nunca realizar a soldagem em um cilindro de gás de proteção pressurizado.

Sempre utilizar cilindros de gás de proteção adequados para a respectiva aplicação, bem como acessórios apropriados correspondentes (regulador, manguei-

15

Page 16

ras e ajustes etc.). Utilizar apenas cilindros de gás de proteção e acessórios em

boas condições.

Se uma válvula de um cilindro de gás de proteção for aberta, desviar o rosto da

descarga.

Quando não se estiver soldando, fechar a válvula do cilindro de gás de proteção.

Em um cilindro de gás de proteção não conectado, manter a capa na válvula do

cilindro de gás de proteção.

Seguir as informações do fabricante e as correspondentes determinações nacionais e internacionais para cilindros de gás de proteção e acessórios.

Perigo de vazamento do gás de

proteção

Medidas de segurança no local

de instalação e

no transporte

Risco de asfixia devido a vazamento descontrolado do gás de proteção

O gás de proteção é incolor e inodoro e, ao sair, pode suplantar o oxigênio no ar

ambiente.

Garantir que haja ar fresco suficiente circulando - taxa de ventilação de pelo

-

menos 20 m³ / hora

Ficar atento às instruções de segurança e de serviço tanto do cilindro do gás

-

de proteção quanto da alimentação de gás principal

Quando não se estiver soldando, fechar a válvula do cilindro do gás de pro-

-

teção ou a alimentação de gás principal.

Antes de qualquer comissionamento, verificar se há vazamento descontrola-

-

do de gás no cilindro do gás de proteção ou na alimentação de gás principal.

Um aparelho em queda pode colocar a vida em risco! Colocar o dispositivo sobre

um piso plano e firme, de forma estável

É permitido um ângulo de inclinação máximo de 10°.

-

Em ambientes com perigo de fogo e explosão, são aplicadas normas especiais

devem ser seguidas as respectivas normas nacionais e internacionais.

-

Por meio de controles e instruções internos, garantir que o ambiente do posto de

trabalho esteja sempre limpo e arrumado.

Instalar e operar o aparelho somente de acordo com o grau de proteção indicado

na placa de identificação.

16

Ao posicionar o dispositivo, garantir uma distância em volta de 0,5 m (1 ft. 7.69

in.), para que o ar frio possa entrar e sair sem impedimento.

No transporte do aparelho, atentar para que as diretrizes e as normas aplicáveis

de prevenção de acidentes, nacionais e regionais, sejam cumpridas. Isso vale especialmente para as diretrizes referentes a perigos no transporte e movimento.

Não erguer ou transportar nenhum dispositivo ativo. Desligar o dispositivo antes

do transporte ou do erguimento!

Antes de cada transporte do dispositivo, esvaziar completamente refrigerador e

desmontar os seguintes componentes:

Velocidade do arame

-

Bobina de arame

-

Cilindro do gás de proteção

-

Antes do comissionamento, após o transporte, é necessário executar uma inspeção visual do aparelho para verificar danos. Possíveis danos devem ser reparados por um técnico de serviço treinado antes do comissionamento.

Page 17

Medidas de segurança em operação normal

Operar o equipamento apenas quando todos os dispositivos de segurança estiverem completamente funcionais. Caso os dispositivos de segurança não estejam

completamente funcionais, haverá perigo para

a vida do operador ou de terceiros,

-

para o aparelho e para outros bens materiais do operador,

-

e para o trabalho eficiente com o equipamento.

-

Antes de ligar o aparelho, reparar os dispositivos de segurança que não estejam

funcionando completamente.

Nunca descartar o uso de dispositivos de segurança ou colocá-los fora de operação.

Antes de ligar o equipamento, certificar-se de que ninguém possa ser exposto a

perigos.

Verificar o aparelho, pelo menos uma vez por semana, com relação a danos externos visíveis e à capacidade de funcionamento dos dispositivos de segurança.

Sempre prender bem os cilindros de gás de proteção e retirá-los antes do transporte por guindaste.

Somente o agente refrigerador original do fabricante é indicado para nossos

equipamentos, em virtude das suas propriedades (condutibilidade elétrica, anticongelante, compatibilidade do material, combustibilidade etc.).

PT-BR

Utilizar somente o agente refrigerador original do fabricante.

Não misturar o agente refrigerador original do fabricante com outros agentes refrigeradores.

Conectar somente componentes do sistema do fabricante no circuito do dispositivo do refrigerador.

Caso ocorram danos devido ao uso de outros componentes do sistema ou de outros agentes refrigeradores, o fabricante não se responsabilizará e todos os direitos de garantia expirarão.

Cooling Liquid FCL 10/20 não é inflamável. O agente refrigerador à base de etanol, sob determinadas circunstâncias, é inflamável. O agente refrigerador deve

ser transportado apenas em embalagens originais fechadas e mantido longe de

fontes de ignição

Descartar adequadamente o agente refrigerador no fim da vida útil, de acordo

com as normas nacionais e internacionais. A folha de dados de segurança do refrigerador pode ser obtida com a sua assistência técnica ou na página da web do

fabricante.

No equipamento frio, verificar o nível do agente refrigerador antes de cada início

de soldagem.

Comissionamento, manutenção e

reparo

Em peças adquiridas de terceiros, não há garantia de construção e fabricação

conforme as exigências de carga e segurança.

Somente utilizar peças de desgaste e de reposição originais (válido também

-

para peças padrão).

Não executar alterações, modificações e adições de peças no aparelho sem

-

autorização do fabricante.

Componentes em estado imperfeito devem ser substituídos imediatamente.

-

Na encomenda, indicar a denominação exata e o número da peça conforme a

-

lista de peça de reposição e também o número de série do seu aparelho.

17

Page 18

Os parafusos da carcaça constituem a conexão do fio terra com o aterramento

das peças da carcaça.

Sempre utilizar parafusos originais da carcaça na quantidade correspondente e

com o torque indicado.

Revisão técnica

de segurança

Descarte Não jogue este aparelho no lixo doméstico! Conforme a Diretriz Europeia sobre

O fabricante recomenda executar pelo menos a cada 12 meses uma revisão

técnica de segurança no aparelho.

Durante o mesmo intervalo de 12 meses, o fabricante recomenda uma calibração

das fontes de solda.

Recomenda-se uma revisão técnica de segurança por um eletricista autorizado

após alteração,

-

após montagens ou adaptações

-

após reparo, conservação e manutenção

-

pelo menos a cada doze meses.

-

Para a revisão técnica de segurança, seguir as respectivas normas e diretrizes nacionais e internacionais.

Informações mais detalhadas sobre a revisão técnica de segurança e a calibração

podem ser obtidas em sua assistência técnica. Esta pode disponibilizar os documentos necessários mediante sua solicitação.

equipamentos elétricos e eletrônicos antigos e sua conversão no direito nacional,

as ferramentas elétricas usadas devem ser coletadas separadamente e enviadas

para reciclagem, sem prejudicar o meio ambiente. Certifique-se de que o seu

aparelho usado será devolvido ao revendedor ou procure informações sobre um

sistema local de coleta e/ou de descarte autorizado. Ignorar esta diretriz da UE

pode causar potenciais efeitos para o meio-ambiente e para sua saúde!

Sinalização de

segurança

Segurança de

dados

Direito autorais Os direitos autorais deste manual de instruções permanecem com o fabricante.

Aparelhos com a indicação CE cumprem as exigências básicas da diretriz de

compatibilidade de baixa tensão e eletromagnética (por exemplo, normas de produto relevantes da série de normas EN 60 974).

A Fronius International GmbH declara que o aparelho corresponde às normas da

diretiva 2014/53/UE. O texto completo da Declaração de conformidade UE está

disponível em: http://www.fronius.com

Aparelhos marcados com o símbolo de verificação CSA cumprem as exigências

das normas relevantes para o Canadá e os EUA.

O usuário é responsável por proteger os dados contra alterações dos ajustes da

fábrica. O fabricante não se responsabiliza por configurações pessoais perdidas.

O texto e as imagens estão de acordo com o padrão técnico no momento da impressão. Sujeito a alterações. O conteúdo do manual de instruções não dá qualquer direito ao comprador. Agradecemos pelas sugestões de aprimoramentos e

pelos avisos sobre erros no manual de instruções.

18

Page 19

Informações gerais

19

Page 20

20

Page 21

Informações gerais

PT-BR

Conceito de dispositivo

TransTig 2200 Job, MagicWave 1700 Job e

MagicWave 2200 Job com dispositivo de refrigeração

As fontes de energia TIG MagicWave

(MW) 1700 / 2200 / 2500 / 3000 /

4000 / 5000 assim como TransTig

(TT) 800 / 2200 / 2500 / 3000 /

4000 / 5000 são fontes de soldageminversora totalmente digitalizadas e

controladas por microprocessadores.

O design modular e a simples possibilidade de expansão do sistema garantem alta flexibilidade. Os aparelhos se

deixam adaptar a qualquer situação.

O conceito de operação simples faz

com que funções importantes possam

ser vistas e ajustadas rapidamente.

Uma interface Fronius Solar Net padronizada gera ótimas condições

prévias para uma interligação simples

em expansões do sistema digitais (por

exemplo: tocha de solda JobMaster

TIG, tocha-robô, controle remoto

etc.).

MagicWave 3000 Job com dispositivo de refrigeração e

MagicWave 2500 Job

Para obter ótimos resultados, a formação de calota automática para a

soldagem CA com as fontes de solda

MagicWave considera o diâmetro do

eletrodo de tungstênio utilizado.

As fontes de solda são adequadas para geradores. Elas oferecem uma alta

robustez na operação, através de elementos de comando alojados protegidos e da carcaça revestida com pó.

Para um processo de ignição ideal durante a soldagem TIG-CA, a MagicWave também leva em consideração,

além do diâmetro do eletrodo, a temperatura atual do eletrodo, dependendo da duração da soldagem anterior e

da pausa na soldagem.

TransTig 5000 Job e MagicWave 5000 Job,

com dispositivo de refrigeração e carrinho

21

Page 22

Princípio de funcionamento

Aplicações Os aparelhos são utilizados no comércio e na indústria: aplicações TIG manuais e

A unidade central de comando e a regulagem das fontes de solda estão acopladas com um processador de sinal digital. A unidade de comando e regulagem de

fonte de solda e o processador de sinal comandam todo o processo de soldagem.

Durante o processo de soldagem, dados reais são medidos de forma contínua,

com resposta imediata em caso de alterações. Os algoritmos de regulação certificam-se de que o estado nominal desejado seja mantido.

Resultados obtidos:

Um processo de soldagem preciso

-

uma capacidade de reprodução exata de todos os resultados

-

Excelentes características de soldagem

-

automatizadas tanto com aço não ligado e aço de liga leve quanto com aço cromo-níquel, fortemente ligado.

As fontes de solda MagicWave desempenham serviços extraordinários na soldagem de alumínio, ligas de alumínio e magnésio devido à frequência de CA

ajustável.

22

Page 23

Avisos de alerta

no aparelho

Fontes de soldagem-US são equipadas com avisos de alerta adicionais no apa-

relho. Os símbolos de alerta não podem ser retirados ou pintados.

PT-BR

Fontes de solda-US com avisos de alerta adicionais, por exemplo MagicWave 2200

23

Page 24

Componentes do sistema

FRONIUS

A

V

(1)

(6)

(7)

(2)

(3)

(9)

(8)

(5)

(4)

Geral As fontes de solda TransTig e MagicWave podem ser operadas com grande quan-

tidade de ampliações de sistema e opções.

Visão geral

Ampliações de sistema e opções

Pos Descrição

(1) Fontes de solda

(2) Unidades de refrigeração

(3) Carrinho com suporte de cilindros de gás

(4) Controles remotos de pedal

(5) Tocha TIG Standard / Up/Down

(6) Tocha TIG JobMaster TIG

Funções da tocha JobMaster TIG em conjunto com as fontes de solda:

Indicação da corrente de soldagem na tocha

-

Regulagem UP/Down

-

(7) Controles remotos e acessórios do robô

(8) Cabo de massa

(9) Cabo de eletrodos

24

Page 25

Elementos de comando e conexões

25

Page 26

26

Page 27

Descrição dos painéis de comando

Geral Uma característica importante do painel de comando é a atribuição lógica dos

elementos de manuseio. Todos os parâmetros essenciais para o trabalho diário

podem ser simplesmente

selecionados com os botões;

-

alterados através de botão de ajuste;

-

exibidos na indicação digital durante a soldagem.

-

AVISO!

Devido às atualizações de software, é possível que algumas funções que não

estão descritas neste manual de instruções estejam disponíveis no seu aparelho

ou vice-versa.

Além disso, as diversas figuras podem ser um pouco diferentes dos elementos de

manuseio no seu aparelho. No entanto, o modo de funcionamento desses elementos de controle é idêntico.

PT-BR

Segurança

PERIGO!

Perigo por manuseio incorreto.

Graves danos pessoais e materiais podem ser provocados.

As funções descritas só devem ser utilizadas depois que este manual de ins-

▶

truções tiver sido completamente lido e compreendido.

As funções descritas só devem ser utilizadas depois que todos os manuais de

▶

instruções dos componentes do sistema, principalmente diretrizes de segurança, tiverem sido completamente lidos e compreendidos!

27

Page 28

Visão geral

(1)

(3)

(2)

(4)

(6)

(5)

A "Descrição dos painéis de comando" consiste nas seguintes seções:

Painel de Manuseio MagicWave

-

Painel de comando TransTig

-

Combinações de teclas - Funções especiais

-

Painel de comandos MagicWave: Painel de comando TransTig:

(1) MW 1700 / 2200 (4) TT 2200

(2) MW 2500 / 3000 (5) TT 2500 / 3000

(3) MW 4000 / 5000 (6) TT 4000 / 5000

28

Page 29

Painel de Manuseio MagicWave

(2)

(11)

(5)

(8)

(10) (9)

(3)

(12)

(1) (4)

(7)

(6)

(13)

(15)

(14)

Painel de comando

MagicWave

PT-BR

Nº Função

(1) Indicação digital esquerda

(2) Indicação HOLD

a cada fim de soldagem, são salvos os valores reais atuais da corrente

de soldagem e tensão de solda – a indicação Hold acende.

A indicação Hold refere-se à última corrente principal alcançada I1.

Quando outros parâmetros são selecionados, a indicação Hold cessa.

Mas os valores Hold continuarão à disposição quando o parâmetro I

for selecionado novamente.

A indicação Hold é excluída por:

novo início de soldagem

-

ajuste da corrente de soldagem I

-

troca do modo de operação

-

troca do método de soldagem

-

IMPORTANTE! Não são indicados valores Hold se

a fase de corrente principal nunca tiver sido alcançada

-

ou

tiver sido utilizado um controle remoto de pedal.

-

(3) Indicação digital direita

1

1

29

Page 30

Nº Função

(4) Indicação de tensão de solda

acende quando está selecionado o parâmetro I

Durante a soldagem, o valor real da tensão de solda é exibido na indi-

cação digital direita.

Antes da soldagem, a indicação digital direita indica

0.0 nos modos de operação selecionados para a soldagem TIG

-

50 V com o modo de operação de soldagem de eletrodos revesti-

-

dos selecionado (após um atraso de 3 segundos; 50 V é aproximadamente o valor médio da tensão de circuito aberto pulsada)

(5) Indicações de unidade

Indicação A

Indicação %

acende quando os parâmetros IS, I2 e IE bem como os parâmetros de setup dcY, I-G e HCU tiverem sido selecionados

Indicação s

acende quando os parâmetros tup e t

tes parâmetros de setup tiverem sido selecionados:

1

bem como os seguin-

down

TPG

-

G-L

-

G-H

-

UPS

-

tAC

-

Hti

-

HFt

-

Indicação mm

acende quando o parâmetro de setup Fdb tiver sido selecionado

(6) Botão de método de soldagem

para a seleção do método de soldagem dependendo do modo de operação selecionado

Modo de operação de 2 ciclos / operação de 4 ciclos:

Formação de calota automática;

somente em conjunto com o método de soldagem TIG CA

Método de soldagem TIG CA

Método de soldagem TIG CC

Modo de operação soldagem eletrodos revestidos:

Método de soldagem CA de eletrodos revestidos

30

Método de soldagem CC- de eletrodos revestidos

Método de soldagem CC+ de eletrodos revestidos

Com o método de soldagem selecionado, o LED acende no respectivo

símbolo.

(7) Botão do modo de operação

para a seleção do modo de operação

Operação de 2 ciclos

Page 31

Nº Função

Operação de 4 ciclos

Soldagem de eletrodos revestidos

(8) Botão direito de seleção de parâmetros

para seleção dos parâmetros de soldagem na visão geral dos parâmetros de soldagem (11)

Com o parâmetro de soldagem selecionado, o LED acende no respectivo símbolo do parâmetro.

(9) Botão de teste de gás

para ajustar o volume de gás de proteção necessário no regulador de

pressão

Após pressionar o botão de teste de gás, o gás de proteção flui por 30

s. Pressionando novamente o botão, o processo é encerrado antecipadamente.

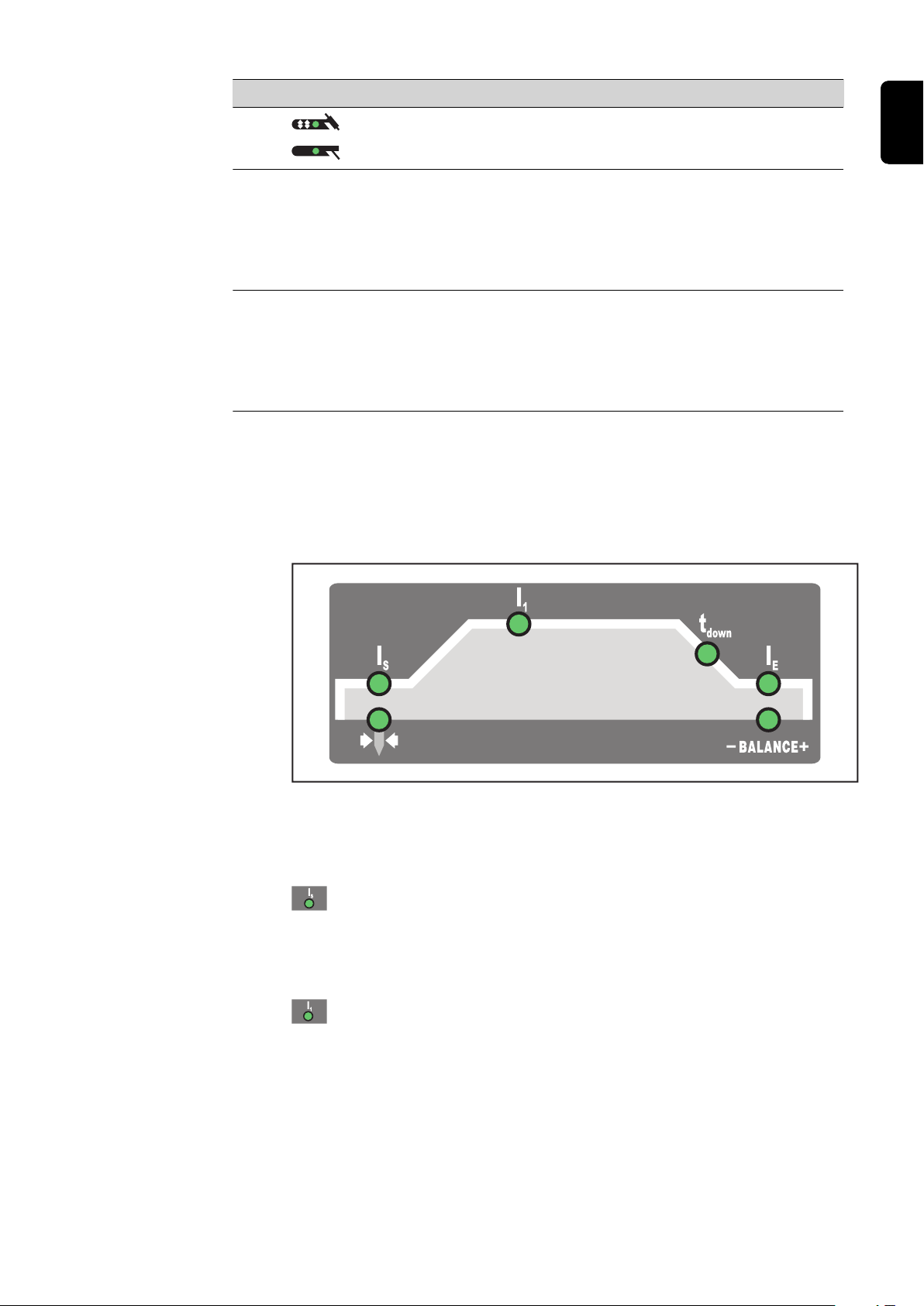

(10) Visão geral de parâmetros de soldagem

A visão geral de parâmetros de soldagem contém os parâmetros de soldagem mais importantes para a operação de soldagem. A sequência

dos parâmetros de soldagem é predeterminada mediante uma estrutura chamada varal. A navegação na visão geral dos parâmetros de soldagem é feita com os botões de seleção de parâmetros esquerdo e direito.

PT-BR

Visão geral dos parâmetros de soldagem

A visão geral dos parâmetros de soldagem inclui os seguintes parâmetros de soldagem:

Corrente inicial Is

para a soldagem TIG

A corrente inicial IS é salva separadamente para os modos de

operação soldagem TIG CA e soldagem TIG CC.

Corrente principal I1 (corrente de soldagem)

para a soldagem TIG

-

para a soldagem de eletrodos revestidos

-

31

Page 32

Nº Função

Down slope t

down

Período de tempo em que, na soldagem TIG, a corrente princi-

O down slope t

pal predeterminada I1 diminui atingindo a corrente final I

é salvo separadamente para os modos de

down

operação de 2 ciclos e de 4 ciclos.

Corrente final I

E

para a soldagem TIG

Balanço

na soldagem TIG CA, para o ajuste da potência de fundição /

efeito de limpeza

Diâmetro do eletrodo

Na soldagem TIG, para a introdução do diâmetro do eletrodo de

tungstênio

(11) Botão de ajuste

para alterar parâmetros de soldagem. Quando a indicação acende no

botão de ajuste, o parâmetro de soldagem selecionado pode ser alterado.

(12) Indicação da corrente de soldagem

para indicar a corrente de soldagem dos parâmetros de soldagem

Corrente inicial I

-

Corrente de soldagem I

-

Corrente final I

-

S

1

E

E

Antes do início da soldagem, a indicação digital esquerda mostra o valor nominal. Para IS e IE, a indicação digital direita mostra adicional-

mente a porcentagem da corrente de soldagem I1.

Após o início de soldagem, o parâmetro I1 é selecionado automaticamente. A indicação digital esquerda indica o valor real atual da corren-

te de soldagem.

A respectiva posição no processo de soldagem é visualizada na visão

geral de parâmetros de soldagem (10) através dos LEDs acesos dos

parâmetros (IS, t1 etc.).

(13) Botão esquerdo de seleção de parâmetros

para seleção dos parâmetros de soldagem na visão geral dos parâmetros de soldagem (10)

Com o parâmetro de soldagem selecionado, o LED acende no respectivo símbolo do parâmetro.

(14) Indicação de ignição AF (ignição de alta frequência)

acende quando o parâmetro de setup HFt está ajustado em um intervalo de impulsos de alta frequência

(15) Indicação de sobreaquecimento

acende quando a fonte de solda aquece demais (por exemplo, por causa de ciclo de trabalho excedido). Mais informações encontram-se na

seção „Diagnóstico de erros, eliminação de erros“.

32

Page 33

Nº Função

(16)

(16)

Chave interruptora (opção para MW 2500 / 3000 / 4000 / 5000)

Quando a chave se encontra na posição horizontal, todos os parâmetros ou funções estão bloqueados, com exceção do parâmetro selecionado atualmente ou da função selecionada atualmente.

Posição da chave interruptora

IMPORTANTE! De forma análoga ao painel de comando da fonte de

solda, a funcionalidade do painel de comando em componentes do sistema também é limitada.

PT-BR

33

Page 34

Painel de comando TransTig

(2)

(10)

(5)

(7)

(9) (8)

(3)

(11)

(1) (4)

(6)

(12)

(14)

(13)

Painel de comando

TransTig

Nº Função

(1) Indicação digital esquerda

(2) Indicação HOLD

a cada fim de soldagem, são salvos os valores reais atuais da corrente

de soldagem e tensão de solda – a indicação Hold acende.

A indicação Hold refere-se à última corrente principal alcançada I1.

Quando outros parâmetros são selecionados, a indicação Hold cessa.

Mas os valores Hold continuarão à disposição quando o parâmetro I

for selecionado novamente.

A indicação Hold é excluída por:

novo início de soldagem

-

ajuste da corrente de soldagem I

-

troca do modo de operação

-

troca do método de soldagem

-

IMPORTANTE! Não são indicados valores Hold se

a fase de corrente principal nunca tiver sido alcançada

-

ou

tiver sido utilizado um controle remoto de pedal.

-

(3) Indicação digital direita

1

1

34

Page 35

Nº Função

(4) Indicação de tensão de solda

acende quando está selecionado o parâmetro I

Durante a soldagem, o valor real da tensão de solda é exibido na indi-

cação digital direita.

Antes da soldagem, a indicação digital direita indica

0.0 nos modos de operação selecionados para a soldagem TIG

-

50 V com o modo de operação de soldagem de eletrodos revestidos

-

selecionado (após um atraso de 3 segundos; 50 V é aproximadamente o valor médio da tensão de circuito aberto pulsada)

(5) Indicações de unidade

Indicação A

Indicação %

acende quando os parâmetros IS, I2 e IE bem como os parâmetros de setup dcY, I-G e HCU tiverem sido selecionados

Indicação s

acende quando os parâmetros tup e t

tes parâmetros de setup tiverem sido selecionados:

1

bem como os seguin-

down

PT-BR

TPG

-

G-L

-

G-H

-

UPS

-

tAC

-

Hti

-

HFt

-

Indicação mm

acende quando o parâmetro de setup Fdb tiver sido selecionado

(6) Botão do modo de operação

para a seleção do modo de operação

Operação de 2 ciclos

Operação de 4 ciclos

Modo de trabalho

Soldagem de eletrodos revestidos

Com o modo de operação selecionado, o LED acende no respectivo

símbolo.

(7) Botão direito de seleção de parâmetros

para seleção dos parâmetros de soldagem na visão geral dos parâmetros de soldagem (10)

Com o parâmetro de soldagem selecionado, o LED acende no respectivo símbolo do parâmetro.

(8) Botão de teste de gás

para ajustar o volume de gás de proteção necessário no regulador de

pressão

Após pressionar o botão de teste de gás, o gás de proteção flui por 30 s.

Pressionando novamente o botão, o processo é encerrado antecipadamente.

35

Page 36

Nº Função

(9) Visão geral de parâmetros de soldagem

A visão geral de parâmetros de soldagem contém os parâmetros de soldagem mais importantes para a operação de soldagem. A sequência dos

parâmetros de soldagem é predeterminada mediante uma estrutura

chamada varal. A navegação na visão geral dos parâmetros de soldagem

é feita com os botões de seleção de parâmetros esquerdo e direito.

Visão geral dos parâmetros de soldagem

A visão geral dos parâmetros de soldagem inclui os seguintes parâme-

tros de soldagem:

Corrente inicial I

para a soldagem TIG

A corrente inicial IS é salva separadamente para os modos de

operação soldagem TIG CA e soldagem TIG CC.

Corrente principal I1 (corrente de soldagem)

para a soldagem TIG

-

para a soldagem de eletrodos revestidos

-

Down slope t

Período de tempo em que, na soldagem TIG, a corrente principal predeterminada I1 diminui atingindo a corrente final I

O down slope t

operação de 2 ciclos e de 4 ciclos.

Corrente final I

para a soldagem TIG

(10) Botão de ajuste

para alterar parâmetros de soldagem. Quando a indicação acende no

botão de ajuste, o parâmetro de soldagem selecionado pode ser alterado.

down

down

E

s

E

é salvo separadamente para os modos de

36

Page 37

Nº Função

(15)

(11) Indicação da corrente de soldagem

para indicar a corrente de soldagem dos parâmetros de soldagem

Corrente inicial I

-

Corrente de soldagem I

-

Corrente final I

-

S

1

E

Antes do início da soldagem, a indicação digital esquerda mostra o valor

nominal. Para IS e IE, a indicação digital direita mostra adicionalmente a

porcentagem da corrente de soldagem I1.

Após o início de soldagem, o parâmetro I1 é selecionado automaticamente. A indicação digital esquerda indica o valor real atual da corrente

de soldagem.

A respectiva posição no processo de soldagem é visualizada na visão

geral dos parâmetros de soldagem (9) através dos LEDs acesos dos

parâmetros (IS, I1 etc.).

(12) Botão esquerdo de seleção de parâmetros

para seleção dos parâmetros de soldagem na visão geral dos parâmetros de soldagem (9)

Com o parâmetro de soldagem selecionado, o LED acende no respectivo símbolo do parâmetro.

PT-BR

(13) Indicação de ignição AF (ignição de alta frequência)

acende quando o parâmetro de setup HFt está ajustado em um intervalo de impulsos de alta frequência

(14) Indicação de sobreaquecimento

acende quando a fonte de solda aquece demais (por exemplo, por causa

de ciclo de trabalho excedido). Mais informações encontram-se na

seção „Diagnóstico de erros, eliminação de erros“.

(15)

Chave interruptora (opção para TT 2500 / 3000 / 4000 / 5000)

Quando a chave se encontra na posição horizontal, todos os parâmetros

ou funções estão bloqueados, com exceção do parâmetro selecionado

atualmente ou da função selecionada atualmente.

Posição da chave interruptora

IMPORTANTE! De forma análoga ao painel de comando da fonte de

solda, a funcionalidade do painel de comando em componentes do sistema também é limitada.

37

Page 38

Combinações de teclas - Funções especiais

Geral Através de pressionar simultaneamente ou repetitivamente as teclas nos painéis

de comando MagicWave e TransTig podem ser chamadas as seguintes funções

descritas.

Indicação da

versão do

software, duração da operação e fluxo do

líquido para o refrigerador

Exibir a versão do software:

Pressionar o botão esquerdo de seleção de parâmetros com

o botão do modo de operação pressionado.

Nas indicações digitais, aparece a versão do software.

Exibir a duração da operação:

Pressionar novamente o botão esquerdo de seleção de

parâmetros

A duração da operação registra o período de queima real do

arco voltaico desde o primeiro comissionamento.

Exemplo: „654 | 32.1“ = 65 432,1 h = 65 432 h | 6 min

IMPORTANTE! A indicação de duração da operação não é

adequada como base de cálculo para taxas de aluguel, serviços de garantia ou similares.

Exibir o fluxo do líquido para o refrigerador (somente em

conjunto com um dispositivo de refrigeração com a opção

de monitor de fluxo):

pressionar novamente o botão esquerdo de seleção de

parâmetros

O atual fluxo do líquido para o refrigerador do dispositivo de

refrigeração é indicado em l/min (CFL = Coolant Flow)

No caso de um fluxo do líquido para o refrigerador < 0,7 l/

min, a fonte de solda desliga após a duração ajustada no

parâmetro C-t e a mensagem de erro „no | H2O“ é exibida.

38

Sair pressionando o botão do modo de operação.

Page 39

Conexões, interruptores e componentes mecâni-

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

cos

MagicWave

1700 / 2200

MagicWave 1700 / 2200 – lado dianteiro

Nº Função

(1) Conexão da tocha

para a conexão:

da tocha TIG

-

do cabo de Elétrodos para a soldagem de eletrodos revestidos

-

PT-BR

MagicWave 1700 / 2200 – lado traseiro

(2) Conexão LocalNet

Bucha de conexão padrão para extensões do sistema (por exemplo, controle remoto, tocha JobMaster TIG, etc.)

(3) Alça de carregamento (apenas no MagicWave 2200)

Cinta de carregamento no MagicWave 1700

(4) Conector do comando da tocha

para conexão do plugue de comando de uma tocha convencional

(5) Conexão do Cabo de Massa

para a conexão do cabo de massa

(6) Conexão do gás de proteção

(7) Interruptor de rede elétrica

para ligar e desligar a fonte de solda

(8) Cabo de rede elétrica com redutor de tração

39

Page 40

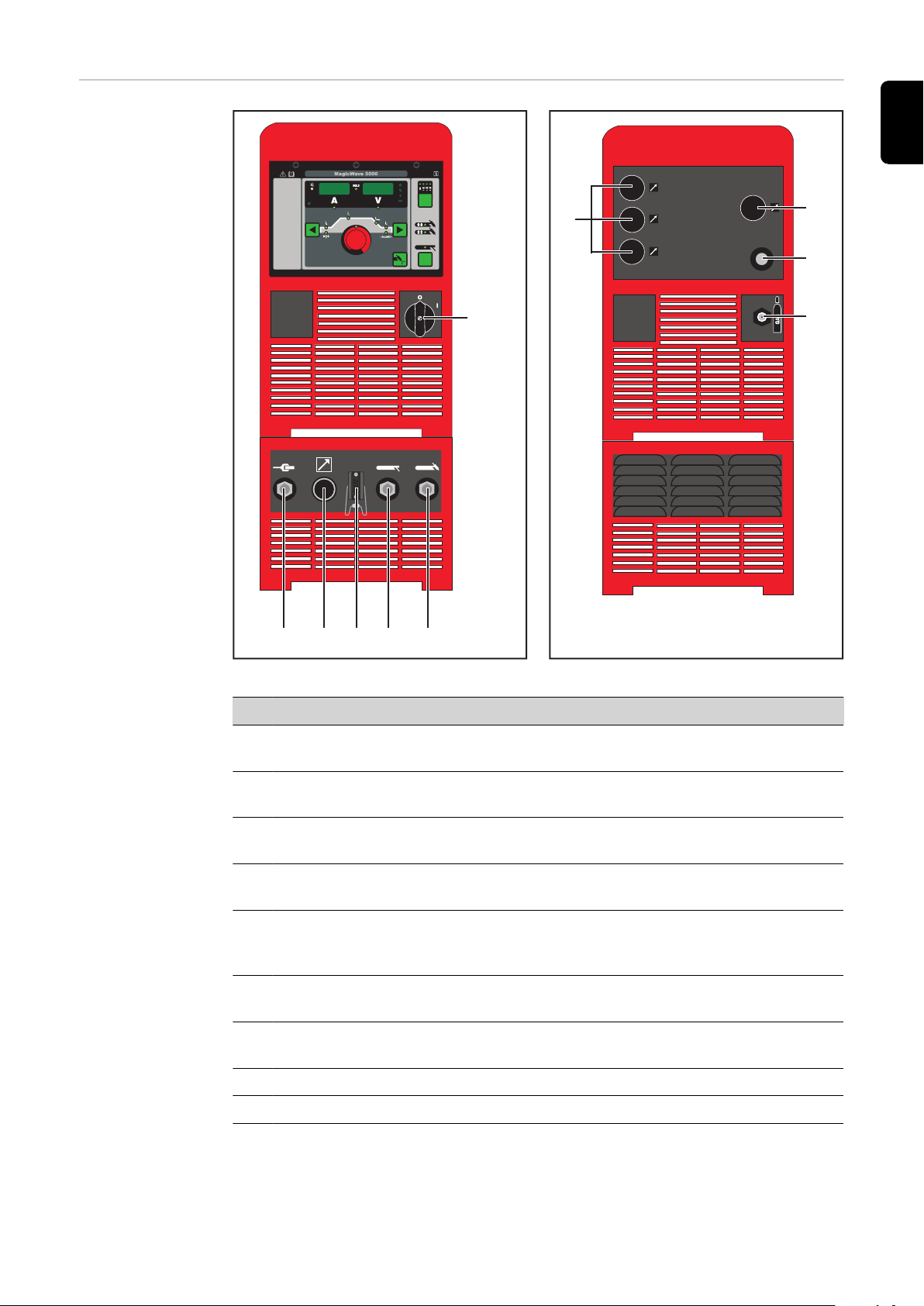

MagicWave

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

2500 / 3000

MagicWave 2500 / 3000 – lado dianteiro

MagicWave 2500 / 3000 – lado traseiro

Nº Função

(1) Conexão do Cabo de Massa

para a conexão do cabo de massa

(2) Conexão LocalNet

Bucha de conexão padrão para extensões do sistema (por exemplo, controle remoto, tocha JobMaster TIG, etc.)

(3) Alça de carregamento

(4) Conector do comando da tocha

para conexão do plugue de comando de uma tocha convencional

(5) Conexão da tocha

para a conexão:

da tocha TIG

-

do cabo de Elétrodos para a soldagem de eletrodos revestidos

-

(6) Conexão do gás de proteção

(7) Cabo de rede elétrica com redutor de tração

(8) Interruptor de rede elétrica

para ligar e desligar a fonte de solda

40

Page 41

MagicWave

(6) (5) (4) (3) (2)

(1)

(7)

(7)

(8)

(9)

4000 / 5000

PT-BR

MagicWave 4000 / 5000 – lado dianteiro

MagicWave 4000 / 5000 – lado traseiro

Nº Função

(1) Interruptor de rede elétrica

para ligar e desligar a fonte de solda

(2) Conexão da Tocha

para a conexão da tocha TIG

(3) Conexão do Suporte de Eletrodos

para a conexão de cabo de eletrodo na soldagem de eletrodos revestidos

(4) Conector do comando da tocha

para conexão do plugue de comando de uma tocha convencional

(5) Conexão LocalNet

Bucha de conexão padrão para extensões do sistema (por exemplo, controle remoto, tocha JobMaster TIG, etc.)

(6) Conexão do Cabo de Massa

para a conexão do cabo de massa

(7) Coberturas Cegas

previstas para a conexão LocalNet

(8) Cabo de rede elétrica com redutor de tração

(9) Conexão do gás de proteção

41

Page 42

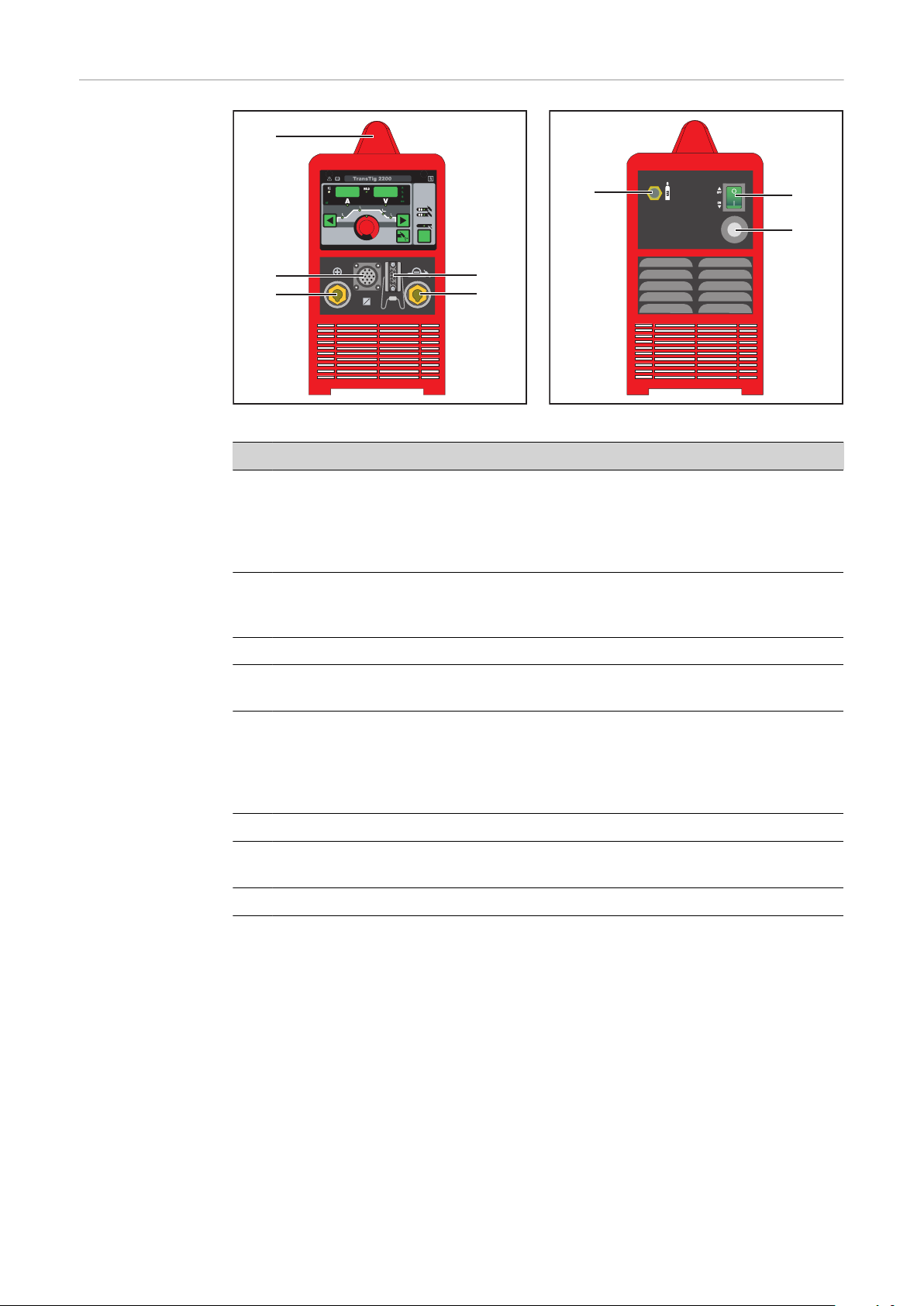

TransTig 2200

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

TransTig 800 / 2200 - lado dianteiro

TransTig 800 / 2200 - lado traseiro

Nº Função

(1) (+)- Bucha de corrente com fecho de baioneta

para conexão

do cabo terra na soldagem TIG

-

do cabo de eletrodo ou do cabo de massa na soldagem de eletrodos

-

revestidos (conforme o tipo de eletrodo)

(2) Conexão LocalNet

bucha de conexão padrão para extensões do sistema (por exemplo, controle remoto, tocha JobMaster TIG, etc.)

(3) Alça de carregamento

(4) Conector do comando da tocha

para conexão do plugue de comando de uma tocha convencional

(5) (+)- Bucha de corrente com fecho de baioneta

para conexão

da tocha TIG

-

do cabo de eletrodo ou do cabo de massa na soldagem de eletrodos

-

revestidos (conforme o tipo de eletrodo)

(6) Conexão do gás de proteção

(7) Interruptor de rede elétrica

para ligar e desligar a fonte de solda

(8) Cabo de rede elétrica com redutor de tração

42

Page 43

TransTig

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

2500 / 3000

PT-BR

TransTig 2500 / 3000 - lado dianteiro

TransTig 2500 / 3000 - lado traseiro

Nº Função

(1) (+)- Bucha de corrente com fecho de baioneta

para conexão

do cabo terra na soldagem TIG

-

do cabo de eletrodo ou do cabo de massa na soldagem de eletrodos

-

revestidos (conforme o tipo de eletrodo)

(2) Conexão LocalNet

bucha de conexão padrão para extensões do sistema (por exemplo, controle remoto, tocha JobMaster TIG, etc.)g

(3) Alça de carregamento

(4) Conector do comando da tocha

para conexão do plugue de comando de uma tocha convencional

(5) (+)- Bucha de corrente com fecho de baioneta

para conexão

da tocha TIG

-

do cabo de eletrodo ou do cabo de massa na soldagem de eletrodos

-

revestidos (conforme o tipo de eletrodo)

(6) Conexão do gás de proteção

(7) Cabo de rede elétrica com redutor de tração

(8) Interruptor de rede elétrica

para ligar e desligar a fonte de solda

43

Page 44

TransTig

(1)

(4)

(3)

(2)

(7)

(6)

(5)

(8)

(6)

4000 / 5000

TransTig 4000 / 5000 - lado dianteiro

TransTig 4000 / 5000 - lado traseiro

Nº Função

(1) (+)- Bucha de corrente com fecho de baioneta

para conexão

do cabo terra na soldagem TIG

-

do cabo de eletrodo ou do cabo de massa na soldagem de eletrodos

-

revestidos (conforme o tipo de eletrodo)

(2) Conexão LocalNet

bucha de conexão padrão para extensões do sistema (por exemplo, controle remoto, tocha JobMaster TIG, etc.)g

(3) Conector do comando da tocha

para conexão do plugue de comando de uma tocha convencional

(4) (+)- Bucha de corrente com fecho de baioneta

para conexão

da tocha TIG

-

do cabo de eletrodo ou do cabo de massa na soldagem de eletrodos

-

revestidos (conforme o tipo de eletrodo)

(5) Interruptor de Rede

para ligar e desligar a fonte de solda

OFF = - O ON = - I -

44

(6) Coberturas Cegas

previstas para a conexão LocalNet

(7) Cabo de rede elétrica com redutor de tração

(8) Conexão do gás de proteção

Page 45

Instalação e colocação em funcio-

namento

45

Page 46

46

Page 47

Equipamentos mínimos para a operação de soldagem

Informações gerais

Soldagem TIGCA

Soldagem TIG

CC

Dependendo do processo de soldagem, é necessário um conjunto de equipamentos mínimos para que se possa trabalhar com a fonte de solda.

Em seguida, serão descritos os processos de soldagem e os respectivos equipamentos mínimos para a operação de soldagem.

Fonte de solda MagicWave

-

Cabo de massa

-

Tocha TIG com interruptor basculante

-

Conexão de gás (alimentação de gás inerte) com redutor de pressão

-

Matérias-primas adicionais conforme a aplicação

-

Fonte de solda

-

Fio terra

-

Tocha TIG

-

Alimentação de gás de proteção com regulador de pressão

-

Material adicional conforme a aplicação

-

PT-BR

Soldagem de

eletrodos revestidos

Fonte de solda

-

Fio terra

-

Suporte do eletrodo

-

Eletrodos revestidos dependendo da aplicação

-

47

Page 48

Antes da instalação e comissionamento

Segurança

Utilização prevista

PERIGO!

Perigo devido a manuseio incorreto e trabalhos realizados de forma incorreta.

Danos pessoais e materiais graves podem ser provocados.

Todos os trabalhos e funções mencionados neste documento só podem ser

▶

executados e utilizados por uma equipe técnica treinada.

Ler e compreender completamente este documento.

▶

Ler e compreender completamente todos os manuais de instruções dos

▶

componentes do sistema, especialmente as diretrizes de segurança.

A fonte de solda é destinada exclusivamente para a soldagem TIG e soldagem de

eletrodos revestidos.

Qualquer utilização além destas não é considero uso adequado.

O fabricante não se responsabiliza por quaisquer danos decorrentes.

Também fazem parte da utilização prevista

a consideração de todos os avisos do manual de instruções

-

o cumprimento dos trabalhos de inspeção e manutenção

-

Requisitos de

configuração

Acoplamento à

rede

O aparelho foi testado conforme o grau de proteção IP 23, o que significa:

proteção contra penetração de corpos estranhos sólidos maiores que ø 12,5

-

mm (0.49 in.)

Proteção contra água de pulverização até um ângulo de 60° em relação à

-

vertical

O aparelho pode ser montado e operado ao ar livre, de acordo com o grau de proteção IP 23.

A exposição direta à umidade (por exemplo, à chuva) deve ser evitada.

PERIGO!

O tombamento ou a queda de aparelhos pode colocar a vida em risco.

Colocar os aparelhos em posição estável sobre um piso plano e firme.

▶

O canal de ventilação representa um dispositivo de segurança essencial. Ao selecionar o local de colocação, deve-se considerar que o ar frio possa entrar e sair

sem impedimentos através das fendas de ar nos lados dianteiro e traseiro. Poeiras eletricamente condutíveis (geradas, por exemplo, durante trabalhos de retificação), não podem ser aspiradas diretamente para dentro do aparelho.

Os aparelhos são projetados para a tensão da rede elétrica indicada na placa de

identificação. Caso o cabo de rede ou o cabo de alimentação não estejam instalados na sua versão do equipamento, eles precisam ser montados conforme as normas nacionais. Os fusíveis de proteção do condutor de alimentação da rede

elétrica podem ser obtidos nos Dados Técnicos.

48

Page 49

CUIDADO!

Funcionamento

do gerador (MW

1700 / 2200,

TT 2200)

Eletroinstalações dimensionadas inadequadamente podem causar graves danos

materiais.

O cabo de energia elétrica e seus fusíveis devem ser instalados conforme o

▶

fornecimento de energia existente. São válidos os dados técnicos da placa de

identificação.

As fontes de solda MW 1700 / 2200 e TT 2200 são adequadas para geradores,

quando a potência aparente máxima fornecida pelo gerador é de pelo menos 10

kVA.

IMPORTANTE! A tensão fornecida pelo gerador não pode, de forma alguma, ultrapassar ou ficar abaixo da faixa de tolerância de tensão de alimentação da rede.

A tolerância de tensão de alimentação da rede está indicada na seção „Dados

técnicos“.

PT-BR

49

Page 50

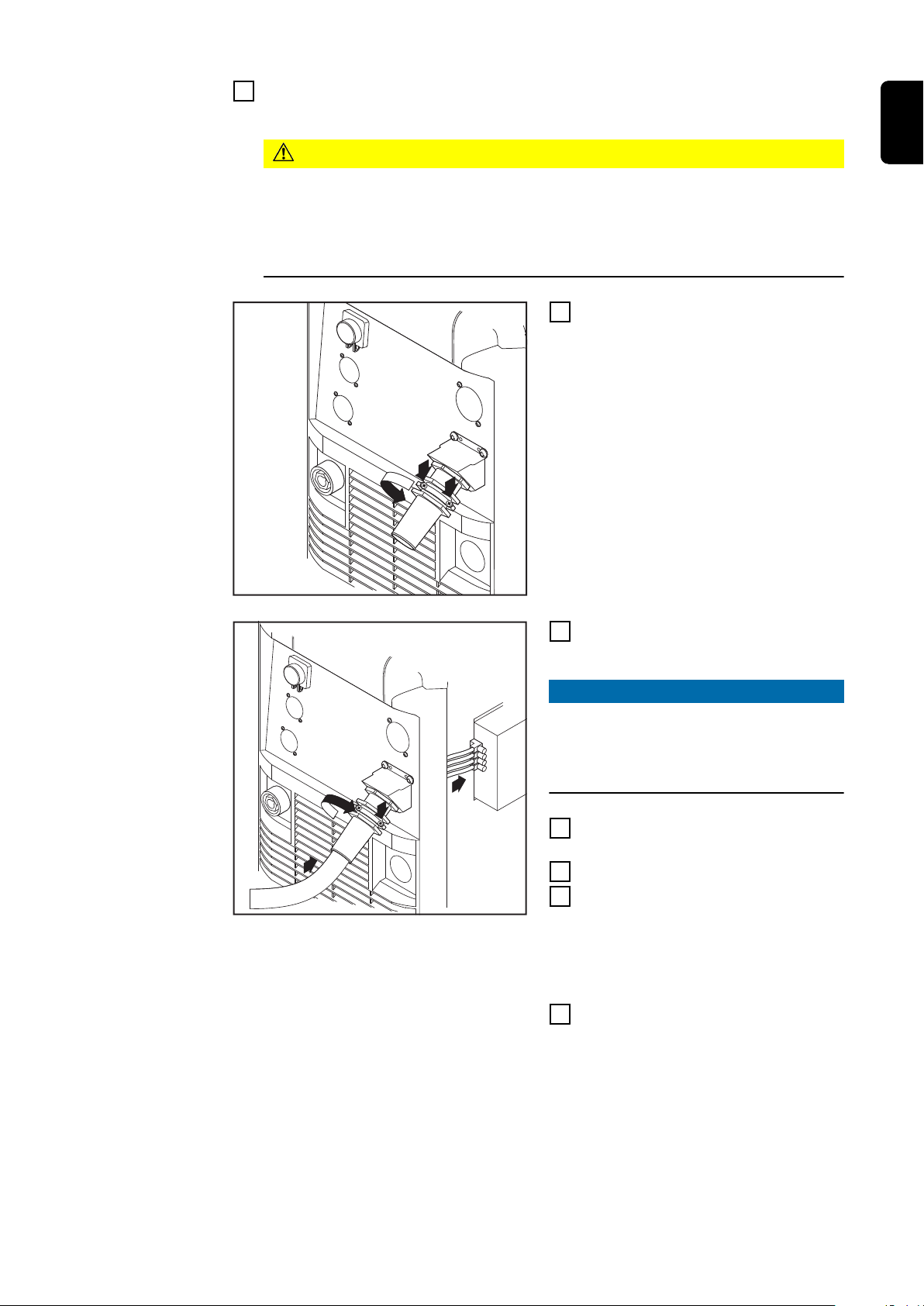

Conectar o Cabo de Rede Elétrica na fonte de solda -US

Geral As fontes de solda US serão fornecidas sem cabo de rede elétrica. Antes da colo-

cação em funcionamento, um cabo de rede elétrica correspondente à tensão de

conexão deve ser montado.

Uma retenção de tração para uma seção transversal de cabo AWG 10 está montada na fonte de solda. Retenções de tração para bitolas maiores de cabos devem

ser respectivamente dimensionadas.

Cabo elétrico e

retentores de

tração prescritos

Segurança

Fonte de solda Tensão da rede

elétrica

TT 4000/5000 MV Job, MW

4000/5000 MV Job

AWG ... American Wire Gauge (= dimensão americana do fio)

PERIGO!

Perigo devido a trabalhos realizados de forma incorreta.

Podem ocorrer danos pessoais e materiais graves.

Os trabalhos descritos a seguir somente devem ser realizados por pessoal

▶

especializado treinado.

Seguir as normas e diretrizes nacionais.

▶

CUIDADO!

Perigo caso o cabo de energia tenha sido preparado inadequadamente.

Podem ocorrer curto-circuito e danos materiais.

Colocar arruelas em todos os condutores de fase e no fio terra do cabo de

▶

rede elétrica sem isolamento.

3 x 380 - 460 V

3 x 200 - 240 V

Seção Nominal do

Cabo

AWG 10

AWG 6

Conectar o cabo

de rede

50

Desmontar a parte lateral esquerda da fonte de solda

1

Desencapar a extremidade do cabo de rede – aprox. 100 mm (4 in.)

2

AVISO!

O fio terra (verde ou verde com listras amarelas) deve ser aprox. 10 - 15 mm

(0,4 - 0,6 in.) mais comprido que os condutores de fase.

Page 51

Colocar arruelas nos condutores de fase e no fio terra do cabo de rede, fixar

P

E

W

1

V1

U1

5

7

8

6

3

as arruelas com um alicate de crimpagem

CUIDADO!

Perigo de curtos-circuitos!

Se não forem utilizadas arruelas, existe o perigo de curtos-circuitos entre os

condutores de fase ou entre os condutores de fase e o fio terra.

Colocar arruelas em todos os condutores de fase, assim como no fio ter-

▶

ra do cabo de rede elétrica sem isolamento.

Soltar os parafusos (2 x) e a porca

4

de fixação SW 30 no alívio de

tensão

PT-BR

Inserir o cabo de rede elétrica no

5

alívio de tensão

AVISO!

Inserir o cabo de rede até que o fio

terra e condutor de fase possam ser

conectados corretamente no bloco

terminal

Apertar a porca de fixação SW 30

6

mm

Apertar os parafusos (2 x)

7

Conectar corretamente o cabo de

8

rede elétrica no bloco terminal:

Fio terra (verde ou verde com

-

listras amarelas) na conexão PE

Condutores de fase nas co-

-

nexões L1 - L3

Montar novamente a parte lateral

9

esquerda da fonte de solda

51

Page 52

Substituir o

2

3

2

4

4

6

7

7

alívio de tensão

Desmontar a parte lateral esquer-

1

da da fonte de solda

Retirar os parafusos no alívio de

2

tensão existente (2 x)

Retirar o alívio de tensão existente

3

pela frente

Retirar os parafusos da placa de

4

adaptação e a placa de adaptação

Colocar a porca sextavada SW 50

5

mm na placa de fixação

AVISO!

Para que a conexão à terra com a carcaça da fonte de solda fique confiável,

as pontas da porca sextavada precisam ficar direcionadas para a placa de

fixação.

Aparafusar a parte frontal do gran-

6

de alívio de tensão na porca sextavada SW 50 mm. A porca sextavada SW 50 mm se trava na placa de

fixação.

Encaixar o grande alívio de tensão

7

na carcaça e fixar com 2 parafusos

Conectar o cabo de rede

8

Montar novamente a parte lateral

9

esquerda da fonte de solda

52

Page 53

Comissionamento

PT-BR

Segurança

Observações sobre o aparelho

de refrigeração

PERIGO!

Um choque elétrico pode ser fatal.

Caso o aparelho esteja conectado na rede elétrica, existe o perigo de graves

lesões em pessoas e danos materiais durante a instalação.

Todos os trabalhos no dispositivo somente podem ser executados quando o

▶

comutador de rede estiver na posição O.

Todos os trabalhos no dispositivo somente podem ser executados quando o

▶

dispositivo estiver desconectado da rede.

PERIGO!

Perigo por corrente elétrica decorrente de poeira condutora de eletricidade no

aparelho.

Podem ocorrer danos pessoais e materiais graves.

Operar o aparelho somente com filtro de ar montado. O filtro de ar represen-

▶

ta um dispositivo de segurança fundamental para se obter o grau de proteção IP 23.

Para as seguintes aplicações recomenda-se um aparelho de refrigeração:

Tocha JobMaster TIG

-

Pacote de mangueiras acima de 5 m de comprimento

-