Fronius prints on elemental chlorine free paper (ECF) sourced from certified sustainable forests (FSC).

/ Perfect Charging / Perfect Welding / Solar Energy

TransTig 800

TransTig 2200

TransTig 2500 / 3000

TransTig 4000 / 5000

MagicWave 1700 / 2200

MagicWave 2500 / 3000

MagicWave 4000 / 5000

Instructions de service

FR

Source de courant TIG

42,0426,0027,FR 023-10082021

Sommaire

Consignes de sécurité 7

Explication des consignes de sécurité 7

Généralités 7

Utilisation conforme à la destination 8

Conditions environnementales 8

Obligations de l'exploitant 8

Obligations du personnel 8

Couplage au réseau 9

Protection de l'utilisateur et des personnes 9

Données relatives aux valeurs des émissions sonores 10

Risque lié aux gaz et aux vapeurs nocifs 10

Risques liés à la projection d'étincelles 11

Risque lié au courant d'alimentation et à l'intensité de soudage 11

Intensités de soudage vagabondes 12

Classification CEM des appareils 12

Mesures relatives à la CEM 13

Mesures liées aux champs électromagnétiques 13

Emplacements particulièrement dangereux 14

Exigences liées au gaz de protection 15

Risque lié aux bouteilles de gaz de protection 15

Danger ! Fuites possibles de gaz de protection 16

Mesures de sécurité sur le lieu d'installation et lors du transport 16

Mesures de sécurité en mode de fonctionnement normal 16

Mise en service, maintenance et remise en état 17

Contrôle technique de sécurité 17

Élimination 18

Marquage de sécurité 18

Sûreté des données 18

Droits d'auteur 18

FR

Informations générales 19

Généralités 21

Concept d'appareil 21

Principe de fonctionnement 22

Domaines d'utilisation 22

Avertissements sur l'appareil 23

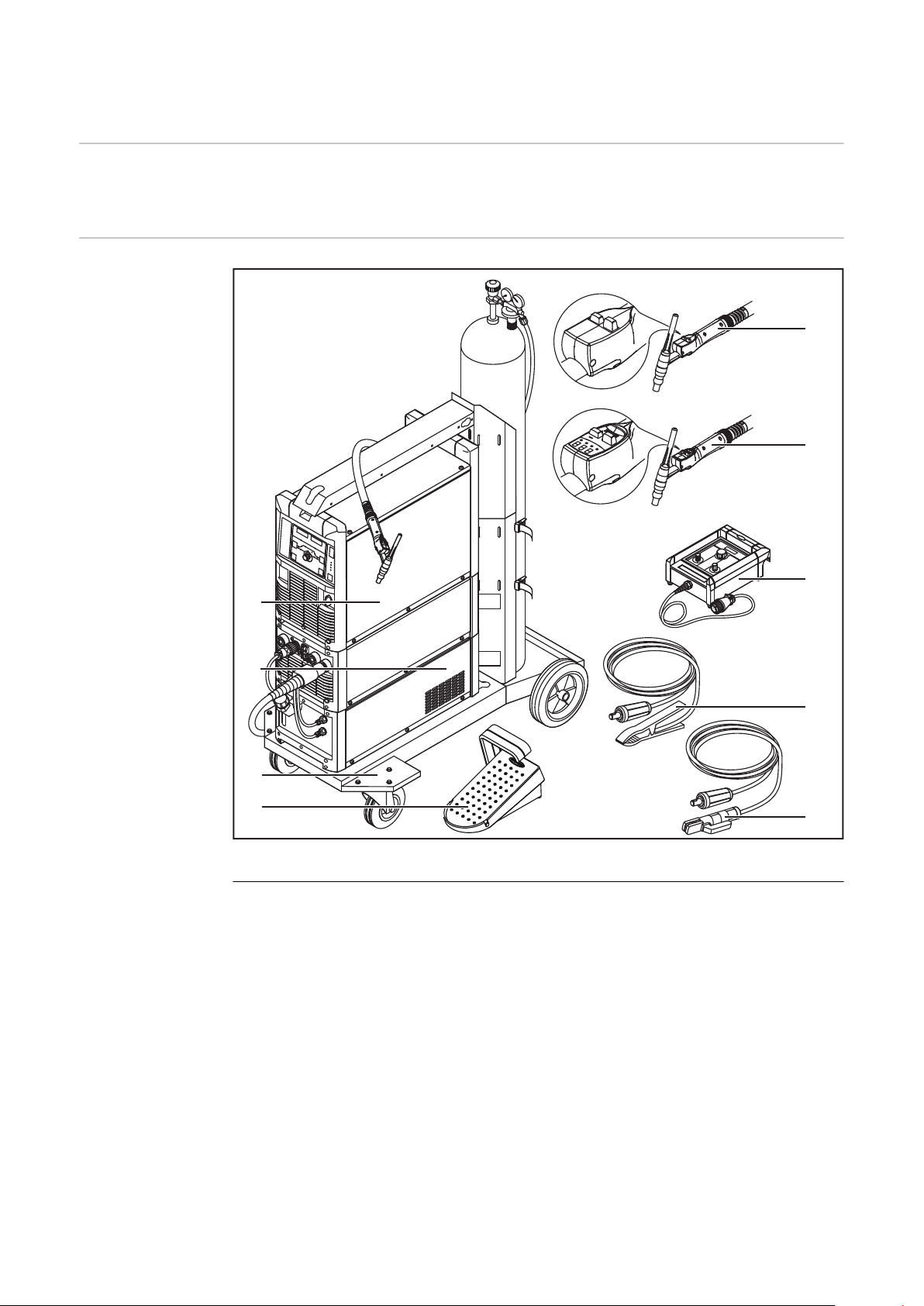

Composants du système 24

Généralités 24

Vue d'ensemble 24

Éléments de commande et connexions 25

Description des panneaux de commande 27

Généralités 27

Sécurité 27

Vue d'ensemble 28

Panneau de commande MagicWave 29

Panneau de commandeMagicWave 29

Panneau de commande TransTig 33

Panneau de commandeTransTig 33

Combinaisons de touches – Fonctions spéciales 37

Généralités 37

Affichage de la version de logiciel, durée écoulée et débit de réfrigérant 37

Raccords, sélecteurs et composants mécaniques 38

MagicWave1700 / 2200 38

MagicWave2500 / 3000 39

MagicWave4000 / 5000 40

TransTig 2200 41

TransTig2500 / 3000 42

TransTig4000 / 5000 43

3

Installation et mise en service 45

Équipement minimum pour le soudage 47

Généralités 47

Soudage TIG AC 47

Soudage TIG DC 47

Soudage manuel à l’électrode enrobée 47

Avant installation et mise en service 48

Sécurité 48

Emploi conforme 48

Instructions d'installation 48

Couplage au réseau 48

Alimentation par générateur (MW 1700 / 2200, TT 2200) 49

Raccordement du câble secteur pour sources de courant US 50

Généralités 50

Câbles secteur et dispositifs antitraction prescrits 50

Sécurité 50

Raccorder le câble secteur 50

Remplacement de l'anti-traction 52

Mise en service 53

Sécurité 53

Remarques sur l’unité de refroidissement 53

Généralités 53

Raccorder la bouteille de gaz 53

Créer un contact à la masse avec la pièce à souder 54

Raccordement de la torche de soudage 54

Mode soudage 55

Modes de service TIG 57

Sécurité 57

Symboles et explications 57

Mode 2 temps 58

Mode 4 temps 58

Mode 4 temps spécial : Variante 4 59

Formation de calotte et surcharge de la calotte 60

Formation de calottes 60

Soudage TIG 61

Sécurité 61

Paramètres de soudage 61

Préparation 62

Soudage TIG 62

Amorcer l’arc électrique 64

Généralités 64

Amorcer l'arc électrique par haute fréquence(amorçage HF) 64

Amorçage par contact 65

Fin du soudage 66

Fonctions spéciales et options 67

Fonction Détection des coupures d'arc électrique 67

Fonction Ignition Time-Out 67

Fonction pointage 67

Soudage à électrode enrobée 69

Sécurité 69

Préparation 69

Soudage manuel à l'électrode enrobée 70

Fonction Hot-Start 71

Fonction Anti-Stick 71

Réglages Setup 73

Le menu Setup 75

Généralités 75

Vue d'ensemble 75

4

Menu Setup Gaz de protection 76

Généralités 76

Entrer dans le menu Setup Gaz de protection 76

Modifier les paramètres 76

Quitter le menu Setup 76

Paramètres du menu Setup Gaz de protection 76

Menu Setup TIG 78

Accéder au menu Setup TIG 78

Modifier les paramètres 78

Quitter le menu Setup 78

Paramètres du menu Setup TIG 78

Menu Setup Électrode enrobée 82

Accéder au menu Setup Électrode 82

Modifier les paramètres 82

Quitter le menu Setup 82

Paramètres du menu Setup Électrode 82

Menu Setup Électrode enrobée - Niveau 2 84

Entrer dans le menu Setup Électrode - Niveau 2 84

Modifier les paramètres 84

Quitter le menu Setup Électrode - Niveau 2 84

Paramètres dans le menu Setup Électrode - Niveau 2 84

Élimination des erreurs et maintenance 87

Diagnostic d’erreur, élimination de l'erreur 89

Généralités 89

Sécurité 89

Codes de service affichés 89

Diagnostic d’erreur source de courant 92

Maintenance, entretien et élimination 95

Généralités 95

Sécurité 95

À chaque mise en service 95

Tous les 2 mois 96

Tous les 6 mois 96

Élimination des déchets 96

FR

Annexe 97

Valeurs moyennes de consommation pendant le soudage 99

Consommation moyenne de fil-électrode pour le soudage MIG/MAG 99

Consommation moyenne de gaz de protection pour le soudage MIG/MAG 99

Consommation moyenne de gaz de protection pour le soudage TIG 99

Caractéristiques techniques 100

Tension spéciale 100

Aperçu des matières premières critiques, année de production de l'appareil 100

MagicWave 1700 100

MagicWave 2200 101

MagicWave 2500 102

MagicWave 3000 103

MagicWave 2500 MV 104

MagicWave 3000 MV 105

MagicWave 4000 106

MagicWave 5000 107

MagicWave 4000 MV 108

MagicWave 5000 MV 109

TransTig 800 110

TransTig 2200 111

TransTig 2500 112

TransTig 3000 113

TransTig 2500 MV 114

TransTig 3000 MV 116

TransTig 4000 117

5

TransTig 5000 118

TransTig 4000 MV 119

TransTig 5000 MV 120

Explication des notes de bas de page 121

Termes et abréviations employés 122

Généralités 122

Termes et abréviations A – F 122

Termes et abréviations G – H 122

Termes et abréviations I – U 123

6

Consignes de sécurité

FR

Explication des

consignes de

sécurité

DANGER!

Signale un risque de danger immédiat.

S'il n'est pas évité, il peut entraîner la mort ou des blessures graves.

▶

AVERTISSEMENT!

Signale une situation potentiellement dangereuse.

Si elle n'est pas évitée, elle peut entraîner la mort ou des blessures graves.

▶

ATTENTION!

Signale une situation susceptible de provoquer des dommages.

Si elle n'est pas évitée, elle peut entraîner des blessures légères ou minimes, ainsi

▶

que des dommages matériels.

REMARQUE!

Signale la possibilité de mauvais résultats de travail et de dommages sur l'équipement.

Généralités Cet appareil est fabriqué selon l'état actuel de la technique et conformément aux règles

techniques de sécurité en vigueur. Cependant, en cas d'erreur de manipulation ou de

mauvaise utilisation, il existe un risque

- de blessure et de mort pour l'utilisateur ou des tiers,

- de dommages pour l'appareil et les autres biens de l'utilisateur,

- d'inefficacité du travail avec l'appareil.

Toutes les personnes concernées par la mise en service, l'utilisation, la maintenance et

la remise en état de l'appareil doivent

- posséder les qualifications correspondantes,

- avoir des connaissances en soudage et

- lire attentivement et suivre avec précision les prescriptions des présentes Instructions de service.

Les Instructions de service doivent être conservées en permanence sur le lieu d'utilisation de l'appareil. En complément des présentes instructions de service, les règles

générales et locales en vigueur concernant la prévention des accidents et la protection

de l'environnement doivent être respectées.

Concernant les avertissements de sécurité et de danger présents sur l'appareil

- veiller à leur lisibilité permanente

- ne pas les détériorer

- ne pas les retirer

- ne pas les recouvrir, ni coller d'autres autocollants par-dessus, ni les peindre.

Vous trouverez les emplacements des avertissements de sécurité et de danger présents

sur l'appareil au chapitre « Généralités » des Instructions de service de votre appareil.

Éliminer les pannes qui peuvent menacer la sécurité avant de mettre l'appareil sous tension.

Votre sécurité est en jeu !

7

Utilisation

conforme à la

destination

Cet appareil est exclusivement destiné aux applications dans le cadre d'un emploi

conforme aux règles en vigueur.

L'appareil est exclusivement conçu pour le mode opératoire de soudage indiqué sur la

plaque signalétique.

Toute autre utilisation est considérée comme non conforme. Le fabricant ne saurait être

tenu pour responsable des dommages consécutifs.

Font également partie de l'emploi conforme

- la lecture attentive et le respect de toutes les remarques des instructions de service

- la lecture attentive et le respect de tous les avertissements de sécurité et de danger

- le respect des travaux d'inspection et de maintenance.

Ne jamais utiliser cet appareil pour les applications suivantes :

- Dégeler des conduites

- Charger des batteries / accumulateurs

- Démarrer des moteurs

Cet appareil est configuré pour une utilisation dans le secteur industriel et artisanal. Le

fabricant ne saurait être tenu pour responsable des dommages dus à une utilisation

dans les zones résidentielles.

Le fabricant décline toute responsabilité en cas de résultats de travail défectueux ou

insatisfaisants.

Conditions environnementales

Obligations de

l'exploitant

Tout fonctionnement ou stockage de l'appareil en dehors du domaine d'utilisation indiqué

est considéré comme non conforme. Le fabricant ne saurait être tenu pour responsable

des dommages consécutifs.

Plage de températures pour l'air ambiant :

- en service : -10 °C à + 40 °C (14 °F à 104 °F)

- lors du transport et du stockage : -20 °C à +55 °C (-4 °F à 131 °F)

Humidité relative de l'air :

- jusqu'à 50 % à 40 °C (104 °F)

- jusqu'à 90 % à 20 °C (68 °F)

Air ambiant : absence de poussières, acides, gaz ou substances corrosives, etc.

Altitude au-dessus du niveau de la mer :jusqu'à 2000 m (6561 ft. 8.16 in.)

L'exploitant s'engage à laisser travailler sur l'appareil uniquement des personnes qui

- connaissent les dispositions de base relatives à la sécurité du travail et à la prévention des accidents et sont formées à la manipulation de l'appareil

- ont attesté par leur signature avoir lu et compris les présentes instructions de service, en particulier le chapitre « Consignes de sécurité »

- ont suivi une formation conforme aux exigences relatives aux résultats de travail.

La sécurité de travail du personnel doit être contrôlée à intervalles réguliers.

Obligations du

personnel

8

Toutes les personnes qui sont habilitées à travailler avec l'appareil s'engagent, avant de

commencer à travailler

- à respecter les dispositions de base relatives à la sécurité du travail et à la prévention des accidents

- à lire les présentes instructions de service, en particulier le chapitre « Consignes de

sécurité », et à confirmer par leur signature qu'elles les ont comprises et vont les

respecter.

Avant de quitter le poste de travail, assurez-vous qu'aucun dommage corporel ou

matériel ne peut survenir, même en votre absence.

FR

Couplage au

réseau

Protection de

l'utilisateur et des

personnes

En raison de leur absorption de courant élevée, les appareils à puissance élevée influent

sur la qualité énergétique du réseau d'alimentation.

Certains types d'appareils peuvent être touchés sous la forme :

- de restrictions de raccordement ;

-

d'exigences relatives à l'impédance maximale autorisée du secteur *) ;

-

d'exigences relatives à la puissance de court-circuit minimale nécessaire *) ;

*)

à l'interface avec le réseau public

voir caractéristiques techniques

Dans ce cas, l'exploitant ou l'utilisateur de l'appareil doit s'assurer que l'appareil peut être

raccordé au réseau, au besoin en prenant contact avec le fournisseur d'électricité.

IMPORTANT ! Veiller à la bonne mise à la terre du couplage au réseau !

Le maniement de l'appareil expose à de nombreux risques, par exemple :

- projection d'étincelles, projection de morceaux de pièces métalliques chaudes ;

- rayonnement d'arc électrique nocif pour les yeux et la peau ;

- champs magnétiques nocifs pouvant être à l'origine d'un risque vital pour les porteurs de stimulateurs cardiaques ;

- risque électrique lié au courant d'alimentation et à l'intensité de soudage ;

- nuisances sonores élevées ;

- fumées de soudage et gaz nocifs.

Lors du maniement de l'appareil, porter des vêtements de protection adaptés. Les

vêtements de protection doivent présenter les caractéristiques suivantes :

- être difficilement inflammables ;

- être isolants et secs ;

- couvrir tout le corps, être sans dommage et en bon état ;

- inclure un casque de protection ;

- inclure un pantalon sans revers.

Font également partie des vêtements de protection :

- Protéger les yeux et le visage au moyen d'un écran de protection muni d'une cartouche filtrante conforme avec protection contre les rayons UV, la chaleur et les projections d'étincelles.

- Derrière l'écran de protection, porter des lunettes de protection conformes avec protection latérale.

- Porter des chaussures solides et isolantes, y compris en milieu humide.

- Protéger les mains au moyen de gants adaptés (isolation électrique, protection

contre la chaleur).

- Porter une protection auditive pour réduire les nuisances sonores et se prémunir

contre les lésions.

Tenir à distance les autres personnes, en particulier les enfants, pendant le fonctionnement de l'appareil et lors du process de soudage. Si des personnes se trouvent malgré

tout à proximité :

- les informer de tous les risques qu'elles encourent (risque de blessure dû aux projections d'étincelles, risque d'éblouissement dû aux arcs électriques, fumées de soudage nocives, nuisances sonores, danger potentiel dû au courant d'alimentation et à

l'intensité de soudage, etc.),

- mettre à leur disposition des moyens de protection appropriés ou,

- mettre en place des écrans et des rideaux de protection.

9

Données relatives aux valeurs

des émissions

sonores

L'appareil émet un niveau de puissance acoustique < 80 dB(A) (réf. 1pW) en marche à

vide ainsi que dans la phase de refroidissement après fonctionnement au point de travail

maximal autorisé en charge normale, conformément à la norme EN 60974-1.

Une valeur d'émission rapportée au poste de travail ne peut pas être indiquée pour le

soudage (et le découpage) car celle-ci est fonction du mode opératoire de soudage utilisé et des conditions environnementales. Elle dépend de paramètres les plus divers

comme p. ex. du mode opératoire de soudage (MIG/MAG, TIG), du type de courant

choisi (continu, alternatif), de la plage de puissance, de la nature du métal fondu, du

comportement à la résonance de la pièce à usiner, de l'environnement du poste de travail, etc.

Risque lié aux

gaz et aux

vapeurs nocifs

La fumée qui se dégage lors du soudage contient des gaz et des vapeurs nocifs pour la

santé.

Les fumées de soudage contiennent des substances cancérogènes selon la monographie 118 du centre international de recherche sur le cancer.

Effectuer une aspiration ponctuelle, de la pièce notamment.

Si nécessaire, utiliser la torche de soudage avec un dispositif d'aspiration intégré.

Tenir la tête à l'écart des fumées de soudage et des dégagements gazeux.

Concernant la fumée et les gaz nocifs dégagés

- ne pas les respirer ;

- les aspirer vers l'extérieur de la zone de travail par des moyens appropriés.

Veiller à assurer une aération suffisante. S'assurer que le taux de ventilation soit toujours

de 20 m³/heure.

Si la ventilation n'est pas suffisante, utiliser un casque de soudage avec apport d'air.

Si la puissance d'aspiration semble insuffisante, comparer les valeurs d'émissions

nocives mesurées avec les valeurs limites autorisées.

Les composants suivants sont, entre autres, responsables du degré de nocivité des

fumées de soudage :

- métaux utilisés pour la pièce à souder

- électrodes

- revêtements

- détergents, dégraissants et produits similaires

- process de soudage utilisé

10

Tenir compte des fiches techniques de sécurité des matériaux et des consignes correspondantes des fabricants pour les composants mentionnés.

Les recommandations pour les scénarios d'exposition, les mesures de gestion du risque

et l'identification des conditions opérationnelles sont disponibles sur le site Internet de la

European Welding Association, section Health & Safety (https://european-welding.org).

Éloigner les vapeurs inflammables (par exemple vapeurs de solvants) de la zone de

rayonnement de l'arc électrique.

Fermer la soupape de la bouteille de gaz de protection ou de l'alimentation principale en

gaz si aucun soudage n'est en cours.

Risques liés à la

projection d'étincelles

Les projections d'étincelles peuvent provoquer des incendies et des explosions.

Ne jamais réaliser des opérations de soudage à proximité de matériaux inflammables.

Les matériaux inflammables doivent être éloignés d'au moins 11 mètres (36 ft. 1.07 in.)

de l'arc électrique ou être recouverts d'une protection adéquate.

Prévoir des extincteurs adaptés et testés.

Les étincelles et les pièces métalliques chaudes peuvent également être projetées dans

les zones environnantes à travers des petites fentes et des ouvertures. Prendre les

mesures adéquates pour éviter tout danger de blessure et d'incendie.

Ne pas souder dans les zones présentant un risque d'incendie et d'explosion et sur des

réservoirs, des conteneurs ou des tubes fermés si ceux-ci ne sont pas conditionnés de

façon conforme aux normes nationales et internationales correspondantes.

Aucune opération de soudage ne peut être réalisée sur les conteneurs dans lesquels

sont, ou ont été, stockés des gaz, combustibles, huiles minérales, etc. Risque d'explosion en raison des résidus.

FR

Risque lié au

courant d'alimentation et à l'intensité de soudage

Une décharge électrique est fondamentalement dangereuse et peut être mortelle.

Éviter tout contact avec des pièces conductrices à l'intérieur et à l'extérieur de l'appareil.

En soudage MIG/MAG et TIG, le fil d'apport, la bobine de fil, les galets d'entraînement

ainsi que toutes les pièces métalliques en liaison avec le fil d'apport sont également

conducteurs de courant.

Toujours placer le dévidoir sur un support suffisamment isolé ou sur un support pour

dévidoir isolant adapté.

Veiller à se protéger soi-même et les autres personnes de manière adéquate, au moyen

d'une couverture ou d'un support sec et suffisamment isolant par rapport au potentiel de

la terre ou de la masse. La couverture ou le support doit recouvrir entièrement

l'ensemble de la zone située entre le corps et le potentiel de la terre ou de la masse.

Tous les câbles et toutes les conduites doivent être solides, intacts, isolés et de capacité

suffisante. Remplacer sans délai les connexions lâches, les câbles et conduites encrassés, endommagés ou sous-dimensionnés.

Avant chaque utilisation, vérifier manuellement la bonne fixation des alimentations électriques.

Pour les câbles de courant avec prise de courant à baïonnette, tourner le câble de courant d'au moins 180° autour de l'axe longitudinal et le pré-tendre.

Ne pas enrouler les câbles et les conduites autour du corps ou de parties du corps.

Concernant les électrodes (électrodes enrobées, électrodes en tungstène, fil

d'apport, ...) :

- ne jamais les tremper dans un liquide pour les refroidir ;

- ne jamais les toucher lorsque la source de courant est activée.

La double tension à vide d'une installation de soudage peut se produire, par exemple,

entre les électrodes de deux installations de soudage. Le contact simultané des potentiels des deux électrodes peut, dans certaines circonstances, entraîner un danger de

mort.

Faire contrôler régulièrement le câble secteur de l'appareil par un électricien spécialisé

afin de vérifier le bon fonctionnement du conducteur de terre.

11

Les appareils de classe de protection I nécessitent un réseau avec conducteur de terre

et un système de prise avec contact de terre pour un fonctionnement correct.

L'utilisation de l'appareil sur un réseau sans conducteur de terre et une prise sans

contact de terre n'est autorisée que si toutes les dispositions nationales relatives à la

séparation de protection sont respectées.

Dans le cas contraire, il s'agit d'une négligence grave. Le fabricant ne saurait être tenu

responsable des dommages consécutifs.

Si nécessaire, effectuer une mise à la terre suffisante de la pièce à souder par des

moyens adéquats.

Débrancher les appareils non utilisés.

Pour les travaux en hauteur, utiliser un harnais de sécurité afin d'éviter les chutes.

Avant de réaliser des travaux sur l'appareil, éteindre ce dernier et débrancher la fiche

secteur.

Placer un écriteau parfaitement lisible et compréhensible sur l'appareil pour que personne ne le rallume ou ne rebranche la fiche secteur.

Après avoir ouvert l'appareil :

- décharger tous les composants qui emmagasinent des charges électriques ;

- s'assurer de l'absence de courant dans tous les composants de l'appareil.

Si des travaux sont nécessaires sur des éléments conducteurs, faire appel à une

deuxième personne qui déconnectera le commutateur principal en temps voulu.

Intensités de soudage vagabondes

Si les consignes ci-dessous ne sont pas respectées, il est possible que des intensités de

soudage vagabondes soient générées, qui peuvent avoir les conséquences suivantes :

- Risque d'incendie

- Surchauffe des composants qui sont en liaison avec la pièce à souder

- Destruction des conducteurs de terre

- Dommages causés à l'appareil et aux autres équipements électriques

Veiller à une liaison solide de la pince à pièces à usiner avec la pièce à souder.

Fixer la pince à pièces à usiner le plus près possible de l'emplacement à souder.

Dans un environnement électro-conducteur, installer l'appareil avec une isolation suffisante, par exemple : isolation par rapport à un sol conducteur ou isolation par rapport à

des supports conducteurs.

En cas d'utilisation de distributeurs de courant, de logements à deux têtes, etc. respecter

ce qui suit : l'électrode de la torche de soudage/du porte-électrode non utilisé(e) est

également conductrice de potentiel. Veiller à un rangement suffisamment isolant de la

torche de soudage/du porte-électrode non utilisé(e).

Pour les applications automatisées MIG/MAG, le cheminement du fil-électrode doit

impérativement être isolé entre le fût de fil de soudage, la grande bobine ou la bobine de

fil et le dévidoir.

Classification

CEM des appareils

12

Les appareils de la classe d'émissions A :

- ne sont prévus que pour une utilisation dans les zones industrielles

- peuvent entraîner dans d'autres zones des perturbations de rayonnement liées à

leur puissance.

Les appareils de la classe d'émissions B :

- répondent aux exigences d'émissions pour les zones habitées et les zones industrielles. ainsi que pour les zones habitées dans lesquelles l'alimentation énergétique

s'effectue à partir du réseau public basse tension.

Classification CEM des appareils conformément à la plaque signalétique ou aux caractéristiques techniques.

FR

Mesures relatives

à la CEM

Dans certains cas, des influences peuvent se manifester dans la zone d'application

prévue malgré le respect des valeurs limites normalisées d'émissions (p. ex. en

présence d'appareils sensibles sur le site d'installation ou lorsque ce dernier est situé à

proximité de récepteurs radio ou TV).

L'exploitant est alors tenu de prendre les mesures nécessaires pour éliminer les dysfonctionnements.

Vérifier et évaluer l'immunité des dispositifs dans l'environnement de l'appareil selon les

dispositions nationales et internationales. Exemples de dispositifs sensibles pouvant être

influencés par l'appareil :

- Dispositifs de sécurité

- Câbles d'alimentation, de transmission de signaux et de transfert de données

- Équipements informatiques et équipements de télécommunication

- Équipements de mesure et d'étalonnage

Mesures d'assistance visant à éviter les problèmes de compatibilité électromagnétique :

1. Alimentation du secteur

- Si des perturbations électromagnétiques se produisent malgré la réalisation

d'un couplage au réseau réglementaire, prendre des mesures supplémentaires

(utiliser par ex. un filtre secteur approprié).

2. Câbles de soudage

- Utiliser des câbles de longueur aussi réduite que possible.

- Les placer en veillant à ce qu'ils soient bien groupés le long de leur parcours

(également pour éviter les problèmes de champs électromagnétiques).

- Les poser loin des autres câbles.

3. Compensation de potentiel

4. Mise à la terre de la pièce à souder

- Le cas échéant, réaliser une connexion de terre à l'aide de condensateurs

adéquats.

5. Blindage, le cas échéant

- Blinder les autres équipements à proximité

- Blinder l'ensemble de l'installation de soudage

Mesures liées

aux champs électromagnétiques

Les champs électromagnétiques peuvent provoquer des problèmes de santé qui ne sont

pas encore bien connus :

- Répercussions sur l'état de santé des personnes se trouvant à proximité, par ex.

porteurs de stimulateurs cardiaques et d'appareils auditifs

- Les porteurs de stimulateurs cardiaques doivent consulter leur médecin avant de

pouvoir se tenir à proximité immédiate de l'appareil et du procédé de soudage

- Pour des raisons de sécurité, les distances entre les câbles de soudage et la tête /

le corps de la torche doivent être aussi importantes que possible

- Ne pas porter le câble de soudage et les faisceaux de liaison sur l'épaule et ne pas

les enrouler autour du corps ou de certaines parties du corps

13

Emplacements

particulièrement

dangereux

Tenir les mains, cheveux, vêtements et outils à l'écart des pièces en mouvement, telles

que :

- ventilateurs

- pignons rotatifs

- galets de roulement

- arbres

- bobines de fil et fils d'apport

Ne pas intervenir manuellement dans les engrenages en mouvement de l'entraînement

du fil ou dans des pièces d'entraînement en mouvement.

Les capots et les panneaux latéraux ne peuvent être ouverts / enlevés que pendant la

durée des opérations de maintenance et de réparation.

En cours d'utilisation :

- S'assurer que tous les capots sont fermés et que tous les panneaux latéraux sont

montés correctement.

- Maintenir fermés tous les capots et panneaux latéraux.

La sortie du matériau d'apport hors de la torche de soudage représente un risque de

blessure élevé (perforation de la main, blessures au visage et aux yeux, ...).

En conséquence, toujours tenir la torche de soudage éloignée du corps (appareils avec

dévidoir) et porter des lunettes de protection adaptées.

Ne pas toucher la pièce à usiner après le soudage – Risque de brûlure.

Des scories peuvent se détacher des pièces à usiner en cours de refroidissement. Porter

les équipements de protection prescrits également pour les travaux de finition sur les

pièces à souder et veiller à une protection suffisante des autres personnes.

Laisser refroidir la torche de soudage et les autres composants d'installation ayant une

forte température de service avant de les traiter.

Dans les locaux exposés aux risques d'incendie et d'explosion, des dispositions

spéciales s'appliquent

– respecter les dispositions nationales et internationales en vigueur.

Les sources de courant destinées au travail dans des locaux présentant un fort risque

électrique (par exemple chaudières) doivent être identifiées au moyen de l'indication

(Safety). Toutefois, la source de courant ne doit pas se trouver dans de tels locaux.

Risque d'ébouillantage en cas d'écoulement de réfrigérant. Éteindre le refroidisseur

avant de débrancher les connecteurs d'arrivée ou de retour de réfrigérant.

Pour manipuler le réfrigérant, respecter les indications de la fiche technique de sécurité

du réfrigérant. Vous pouvez demander la fiche technique de sécurité du réfrigérant

auprès de votre service après-vente ou sur la page d'accueil du fabricant.

Utiliser uniquement les moyens de levage adaptés du fabricant pour le transport par

grue des appareils.

- Accrocher les chaînes ou élingues à tous les points prévus à cet effet sur le moyen

de levage adapté.

- Les chaînes ou les élingues doivent présenter un angle aussi réduit que possible

par rapport à la verticale.

- Éloigner la bouteille de gaz et le dévidoir (appareils MIG/MAG et TIG).

14

En cas d'accrochage du dévidoir à une grue pendant le soudage, toujours utiliser un

accrochage de dévidoir isolant adapté (appareils MIG/MAG et TIG).

Si l'appareil est muni d'une sangle ou d'une poignée de transport, celle-ci sert uniquement au transport à la main. Pour un transport au moyen d'une grue, d'un chariot

élévateur ou d'autres engins de levage mécaniques, la sangle de transport n'est pas

adaptée.

Tous les moyens d'accrochage (sangles, boucles, chaînes, etc.) utilisés avec l'appareil

ou ses composants doivent être vérifiés régulièrement (par ex. dommages mécaniques,

corrosion ou altérations dues à d'autres conditions environnementales).

Les intervalles et l'étendue du contrôle doivent répondre au minimum aux normes et directives nationales en vigueur.

En cas d'utilisation d'un adaptateur pour le connecteur du gaz de protection, risque de

ne pas remarquer une fuite de gaz de protection, incolore et inodore. Procéder à

l'étanchéification, à l'aide d'une bande en Téflon, du filetage côté appareil de l'adaptateur

pour le connecteur du gaz de protection.

FR

Exigences liées

au gaz de protection

Risque lié aux

bouteilles de gaz

de protection

Le gaz de protection peut endommager l'équipement et réduire la qualité de soudage, en

particulier sur les conduites en circuit fermé.

Respecter les prescriptions suivantes concernant la qualité du gaz de protection :

- Taille des particules solides <40µm

- Point de rosée <-20°C

- Teneur en huile max. <25mg/m³

En cas de besoin, utiliser des filtres !

Les bouteilles de gaz de protection contiennent un gaz sous pression et elles peuvent

exploser en cas de dommage. Comme les bouteilles de gaz de protection sont des composants du matériel de soudage, elles doivent être traitées avec précaution.

Protéger les bouteilles de gaz de protection avec gaz comprimé d'une chaleur trop

importante, des chocs mécaniques, des scories, des flammes vives, des étincelles et

des arcs électriques.

Installer verticalement les bouteilles de gaz de protection et les fixer conformément à la

notice afin qu'elles ne tombent pas.

Tenir les bouteilles de gaz de protection éloignées des circuits de soudage et autres circuits électriques.

Ne jamais accrocher une torche de soudage à une bouteille de gaz de protection.

Ne jamais mettre en contact une bouteille de gaz de protection avec une électrode.

Risque d'explosion – ne jamais souder sur une bouteille de gaz de protection sous pression.

N'utiliser que des bouteilles de gaz de protection adaptées à l'application correspondante ainsi que les accessoires adaptés (régulateur, tuyaux et raccords, ...). N'utiliser

que des bouteilles de gaz de protection et des accessoires en parfait état de fonctionnement.

Si une soupape d'une bouteille de gaz de protection est ouverte, détourner le visage.

Fermer la soupape de la bouteille de gaz de protection si aucun soudage n'est en cours.

Laisser le capuchon sur la soupape de la bouteille de gaz de protection si celle-ci n'est

pas utilisée.

Respecter les indications du fabricant ainsi que les directives nationales et internationales relatives aux bouteilles de gaz de protection et aux accessoires.

15

Danger ! Fuites

possibles de gaz

de protection

Risque d'étouffement dû à la possibilité de fuites non contrôlées de gaz de protection

Le gaz de protection est incolore et inodore. Une fuite peut entraîner la raréfaction de

l'oxygène dans l'air ambiant.

- Veiller à assurer une ventilation suffisante – Taux de ventilation d'au moins 20 m³/

heure

- Respecter les consignes de sécurité et de maintenance relatives à la bouteille de

gaz de protection ou à l'alimentation principale en gaz.

- Fermer la soupape de la bouteille de gaz de protection ou de l'alimentation principale en gaz si aucun soudage n'est en cours.

- Avant toute mise en service, contrôler que la bouteille de gaz de protection ou l'alimentation principale en gaz ne présente pas de fuite non contrôlée.

Mesures de

sécurité sur le

lieu d'installation

et lors du transport

Le basculement de l'appareil peut provoquer un danger mortel ! Installer l'appareil de

manière bien stable sur un support ferme et plat

- Un angle d'inclinaison de 10° au maximum est admis.

Dans les locaux exposés aux risques d'incendie et d'explosion, des dispositions

spéciales s'appliquent

- Respecter les dispositions nationales et internationales en vigueur.

Veiller à ce que la zone autour du poste de travail reste en permanence propre et

dégagée, au moyen de consignes et de contrôles internes à l'entreprise.

Installer et utiliser l'appareil uniquement en conformité avec l'indice de protection indiqué

sur la plaque signalétique.

Lors de la mise en place de l'appareil, vérifier si la distance périphérique de 0,5 m (1 ft.

7.69 in.) par rapport à l'appareil est bien respectée, afin que l'air de refroidissement

puisse circuler sans problème.

Lors du transport de l'appareil, veiller à ce que les directives nationales et régionales en

vigueur et les consignes de prévention des accidents soient respectées. Ceci s'applique

tout particulièrement aux directives relatives aux risques inhérents au transport.

Ne pas soulever ou transporter des appareils en fonctionnement. Éteindre les appareils

avant de les transporter ou de les soulever !

Avant tout transport de l'appareil, vidanger tout le réfrigérant et démonter les composants suivants :

- Dévidoir

- Bobine de fil

- Bouteille de gaz de protection

Mesures de

sécurité en mode

de fonctionnement normal

16

Après le transport et avant la mise en service, effectuer impérativement un contrôle

visuel de l'appareil afin de détecter tout dommage. Avant la mise en service, faire

remettre en état les éventuels dommages par du personnel de service formé.

Faire fonctionner l'appareil uniquement quand tous les dispositifs de sécurité sont pleinement opérationnels. Si les dispositifs de sécurité ne sont pas pleinement opérationnels, il

existe un risque :

- de blessure et de mort pour l'utilisateur ou des tiers,

- de dommages pour l'appareil et les autres biens de l'exploitant,

- d'inefficacité du travail avec l'appareil.

Les dispositifs de sécurité dont la fonctionnalité n'est pas totale doivent être remis en

état avant la mise en marche de l'appareil.

Ne jamais mettre les dispositifs de sécurité hors circuit ou hors service.

Avant de mettre l'appareil en marche, s'assurer que personne ne peut être mis en danger.

Contrôler au moins une fois par semaine l'appareil afin de détecter les dommages

visibles à l'extérieur et le bon fonctionnement des dispositifs de sécurité.

Toujours bien fixer la bouteille de gaz de protection et la retirer avant le transport par

grue.

Utiliser exclusivement le réfrigérant d'origine du fabricant qui, en raison de ses propriétés

(conductivité électrique, protection contre le gel, compatibilité des matériaux, combustibilité, ...) est adapté à l'utilisation avec nos appareils.

Utiliser exclusivement le réfrigérant d'origine du fabricant.

Ne pas mélanger le réfrigérant d'origine du fabricant avec d'autres réfrigérants.

Raccorder uniquement les composants périphériques du fabricant au circuit de refroidissement.

Le fabricant décline toute responsabilité et toutes les garanties sont annulées en cas de

dommages consécutifs à l'utilisation d'autres composants périphériques ou produits

réfrigérants.

Le réfrigérant Cooling Liquid FCL 10/20 n'est pas inflammable. Dans certaines conditions, le réfrigérant à base d'éthanol est inflammable. Ne transporter le réfrigérant que

dans les conteneurs d'origine et les tenir éloignés des sources d'ignition.

FR

Mise en service,

maintenance et

remise en état

Éliminer le réfrigérant usagé conformément aux dispositions nationales et internationales

en vigueur. La fiche technique de sécurité du réfrigérant est disponible auprès de votre

service après-vente ou sur la page d'accueil du fabricant.

L'installation étant froide, vérifier le niveau de réfrigérant avant tout démarrage du soudage.

Les pièces provenant d'autres fournisseurs n'offrent pas de garantie de construction et

de fabrication conformes aux exigences de qualité et de sécurité.

- Utiliser uniquement les pièces de rechange et d'usure d'origine (valable également

pour les pièces standardisées).

- Ne réaliser aucune modification, installation ou transformation sur l'appareil sans

autorisation du fabricant.

- Remplacer immédiatement les composants qui ne sont pas en parfait état.

- Lors de la commande, indiquer la désignation précise et la référence selon la liste

des pièces de rechange, ainsi que le numéro de série de votre appareil.

Les vis du boîtier constituent une connexion de protection appropriée pour la mise à la

terre des pièces du boîtier.

Toujours utiliser le nombre correspondant de vis de boîtier d'origine avec le couple

indiqué.

Contrôle technique de sécurité

Le fabricant recommande de faire effectuer au moins tous les 12 mois un contrôle technique de sécurité de l'appareil.

Au cours de ce même intervalle de 12 mois, le fabricant recommande un calibrage des

sources de courant.

17

Un contrôle technique de sécurité réalisé par un électricien spécialisé agréé est recommandé

- après toute modification

- après montage ou transformation

- après toute opération de réparation, entretien et maintenance

- au moins tous les douze mois.

Pour le contrôle technique de sécurité, respecter les normes et les directives nationales

et internationales en vigueur.

Vous obtiendrez des informations plus précises concernant le contrôle technique de

sécurité et le calibrage auprès de votre service après-vente. Sur demande, ce service

tient les documents requis à votre disposition.

Élimination Ne pas jeter cet appareil avec les ordures ménagères ! Conformément à la directive

européenne relative aux déchets d'équipements électriques et électroniques et sa transposition dans le droit national, les équipements électriques usagés doivent être collectés

de manière séparée et faire l'objet d'un recyclage conforme à la protection de l'environnement. Veillez à rapporter votre appareil usagé auprès de votre revendeur ou renseignez-vous sur l'existence d'un système de collecte et d'élimination local autorisé. Le

non-respect de cette directive européenne peut avoir des conséquences potentielles sur

l'environnement et votre santé !

Marquage de

sécurité

Sûreté des

données

Droits d'auteur Les droits de reproduction des présentes Instructions de service sont réservés au fabri-

Les appareils portant le marquage CE répondent aux exigences essentielles des directives basse tension et compatibilité électromagnétique (par ex. normes produits correspondantes de la série de normes EN 60 974).

Fronius International GmbH déclare que l'appareil est conforme à la directive

2014/53/UE. Le texte intégral de la déclaration UE de conformité est disponible à l'adresse suivante : http://www.fronius.com

Les appareils portant la marque CSA répondent aux exigences des normes applicables

au Canada et aux États-Unis.

L'utilisateur est responsable de la sûreté des données liées à des modifications par rapport aux réglages d'usine. Le fabricant décline toute responsabilité en cas de perte de

réglages personnels.

cant.

Les textes et les illustrations correspondent à l'état de la technique lors de l'impression.

Sous réserve de modifications. Le contenu des Instructions de service ne peut justifier

aucune réclamation de la part de l'acheteur. Nous vous remercions de nous faire part de

vos propositions d'amélioration et de nous signaler les éventuelles erreurs contenues

dans les Instructions de service.

18

Informations générales

19

20

Généralités

FR

Concept d'appareil

TransTig 2200 Job, MagicWave 1700 Job et

MagicWave 2200 Job avec refroidisseur

Les sources de courant TIG MagicWave

(MW) 1700 / 2200 / 2500 / 3000 / 4000 /

5000 ainsi que TransTig (TT) 800 / 2200 /

2500 / 3000 / 4000 / 5000 sont des

sources de courant à onduleur

entièrement numérisées et commandées

par microprocesseur.

La conception modulaire ainsi que la possibilité d'étendre facilement le système

garantissent une grande flexibilité. Les

appareils peuvent être adaptés à chaque

situation.

Grâce à un concept de commande

simple, les principales fonctions sont

visibles et réglables au premier coup

d'œil.

Une interface Fronius Solar Net standardisée crée les conditions optimales pour

la connexion simplifiée aux extensions

numériques du système (par ex. : torches

de soudage JobMaster TIG, torches de

soudage pour robot, commandes à distance, etc.).

MagicWave 3000 Job avec refroidisseur et

MagicWave 2500 Job

La formation de calotte automatique pour

le soudage AC avec les sources de courant MagicWave tient compte du diamètre

de l'électrode en tungstène utilisée en vue

de résultats optimaux.

Les sources de courant sont compatibles

avec un générateur. Elles offrent un haut

degré de robustesse en service grâce à

des éléments de commande protégés et

un boîtier revêtu par poudre.

En vue d'un déroulement optimal de

l'amorçage pour le soudage TIG-AC,

MagicWave ne tient pas seulement

compte du diamètre de l'électrode, mais

aussi de sa température en fonction de la

durée de soudage et des pauses

préalables.

TransTig 5000 Job et MagicWave 5000 Job,

avec refroidisseur et chariot

21

Principe de fonctionnement

L'unité centrale de commande et de régulation de la source de courant est couplée à un

processeur à signaux numériques. L'unité centrale de commande et de régulation et le

processeur à signaux numérique contrôlent l'ensemble du procédé de soudage.

Les données effectives sont mesurées en permanence pendant le procédé de soudage,

et les modifications sont prises en compte immédiatement. Les algorithmes de régulation

veillent au maintien de l’état de consigne souhaité.

Ainsi, les résultats suivants sont obtenus :

- procédé de soudage de grande précision,

- parfaite reproductibilité de l'ensemble des résultats

- excellentes caractéristiques de soudage.

Domaines d'utilisation

Les appareils sont utilisés dans le domaine de l'industrie et de l'artisanat, pour des applications TIG manuelles et automatisées avec de l'acier non allié ou faiblement allié ainsi

que de l'acier chromé/nickelé hautement allié.

Grâce à la fréquence AC adaptable, les sources de courant MagicWave fournissent des

performances remarquables pour le soudage de l'aluminium, des alliages d'aluminium et

du magnésium.

22

Avertissements

sur l'appareil

Les sources de courant US sont munies d’avertissements supplémentaires. L’autocol-

lant avec les avertissements ne doit pas être retiré ni peint.

FR

Source de courant US avec avertissements supplémentaires, exemple MagicWave 2200

23

Composants du système

FRONIUS

A

V

(1)

(6)

(7)

(2)

(3)

(9)

(8)

(5)

(4)

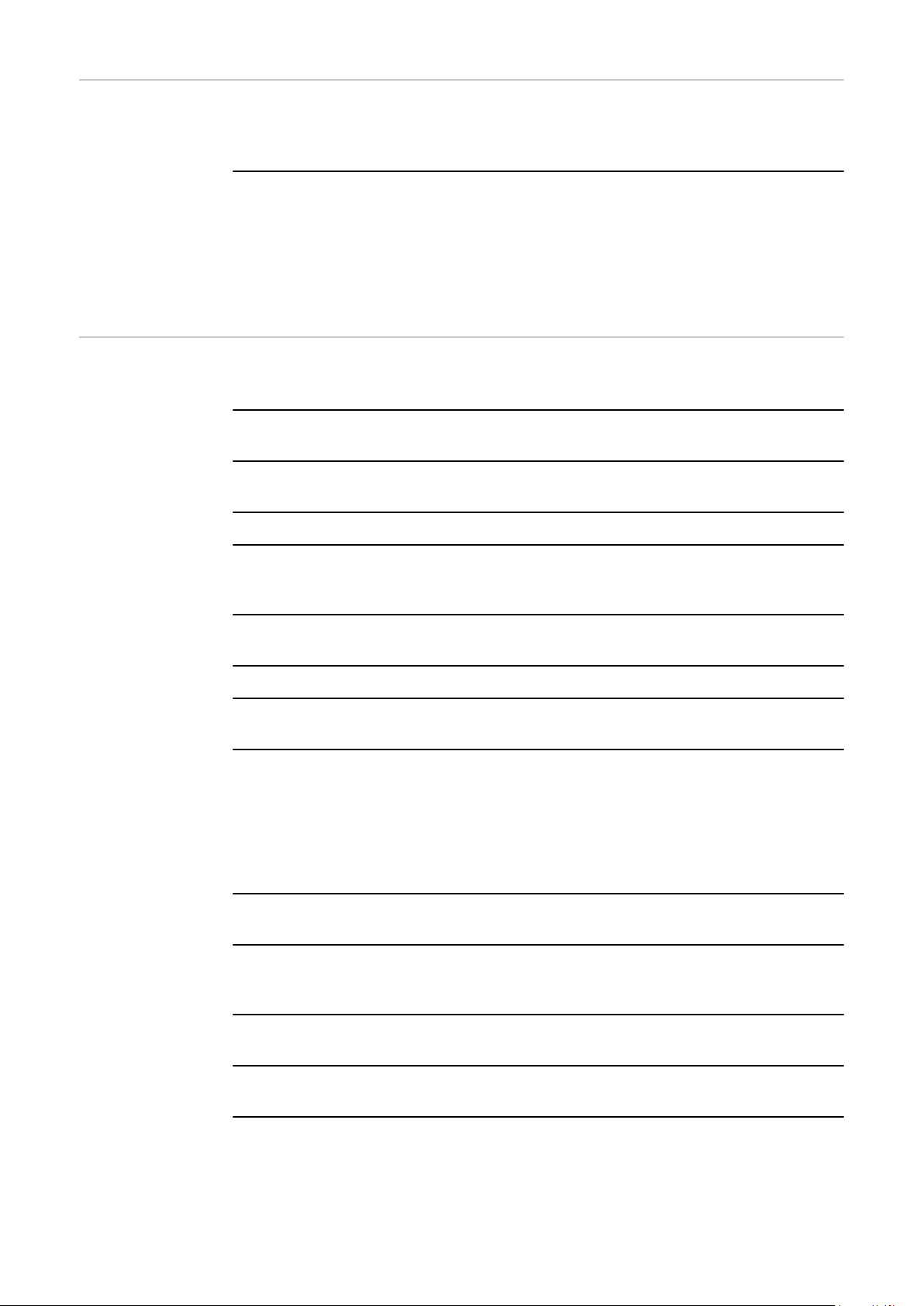

Généralités Les sources de courant TransTig et MagicWave peuvent être exploitées avec de nombr-

euses extensions système et options.

Vue d'ensemble

Extensions système et options

Pos. Désignation

(1) Sources de courant

(2) Refroidisseurs

(3) Chariot avec support de bouteille de gaz

(4) Pédales de commande à distance

(5) Torche de soudage TIG Standard / Up/Down

(6) Torche de soudage JobMaster TIG

Fonctions de la torche de soudage JobMaster TIG en relation avec les sources

de courant :

- Indication de l'intensité de soudage sur la torche de soudage

- Réglage Up/Down

(7) Télécommandes et accessoires robot

(8) Câble de mise à la masse

(9) Câble à électrode

24

Éléments de commande et

connexions

25

26

Description des panneaux de commande

Généralités La disposition logique du panneau de commande en constitue une caractéristique

essentielle. Tous les paramètres significatifs pour le travail quotidien peuvent être

- sélectionnés au moyen des touches

- modifiés au moyen d’une molette de réglage

- et sont affichés sur l’écran numérique durant le soudage.

REMARQUE!

En raison des mises à jour de logiciel, il est possible que certaines fonctions non

décrites dans les présentes Instructions de service soient disponibles sur votre

appareil ou inversement.

En outre, certaines illustrations peuvent différer légèrement des éléments de commande

disponibles sur votre appareil. Toutefois, le fonctionnement de ces éléments de commande est identique.

FR

Sécurité

AVERTISSEMENT!

Danger en cas d'erreur de manipulation.

Risque de dommages corporels et matériels graves.

N'utiliser les fonctions décrites qu'après avoir lu et compris l'intégralité des instruc-

▶

tions de service.

N'utiliser les fonctions décrites qu'après avoir lu et compris l'intégralité des instruc-

▶

tions de service des composants périphérique, et notamment les consignes de

sécurité !

27

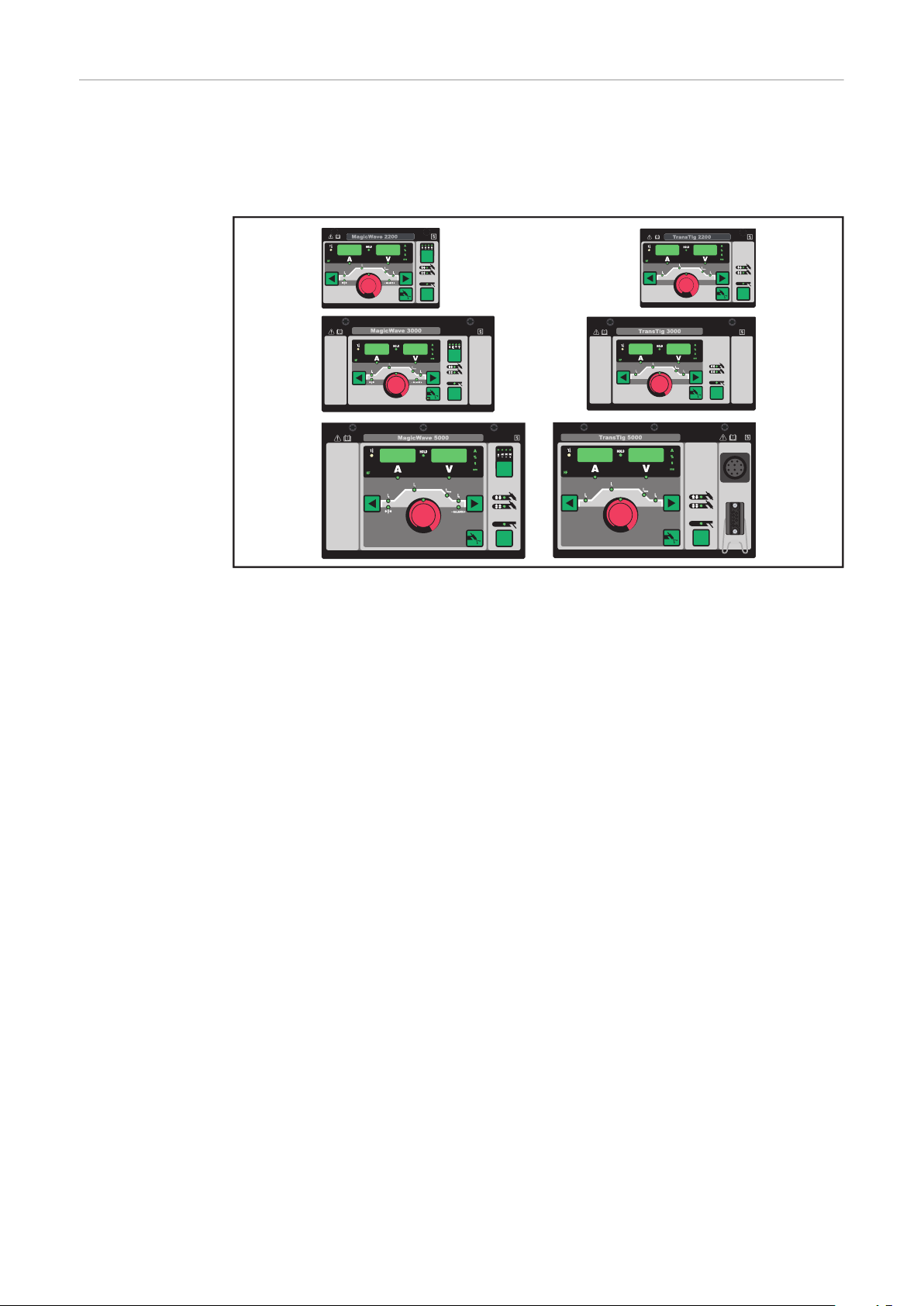

Vue d'ensemble

(1)

(3)

(2)

(4)

(6)

(5)

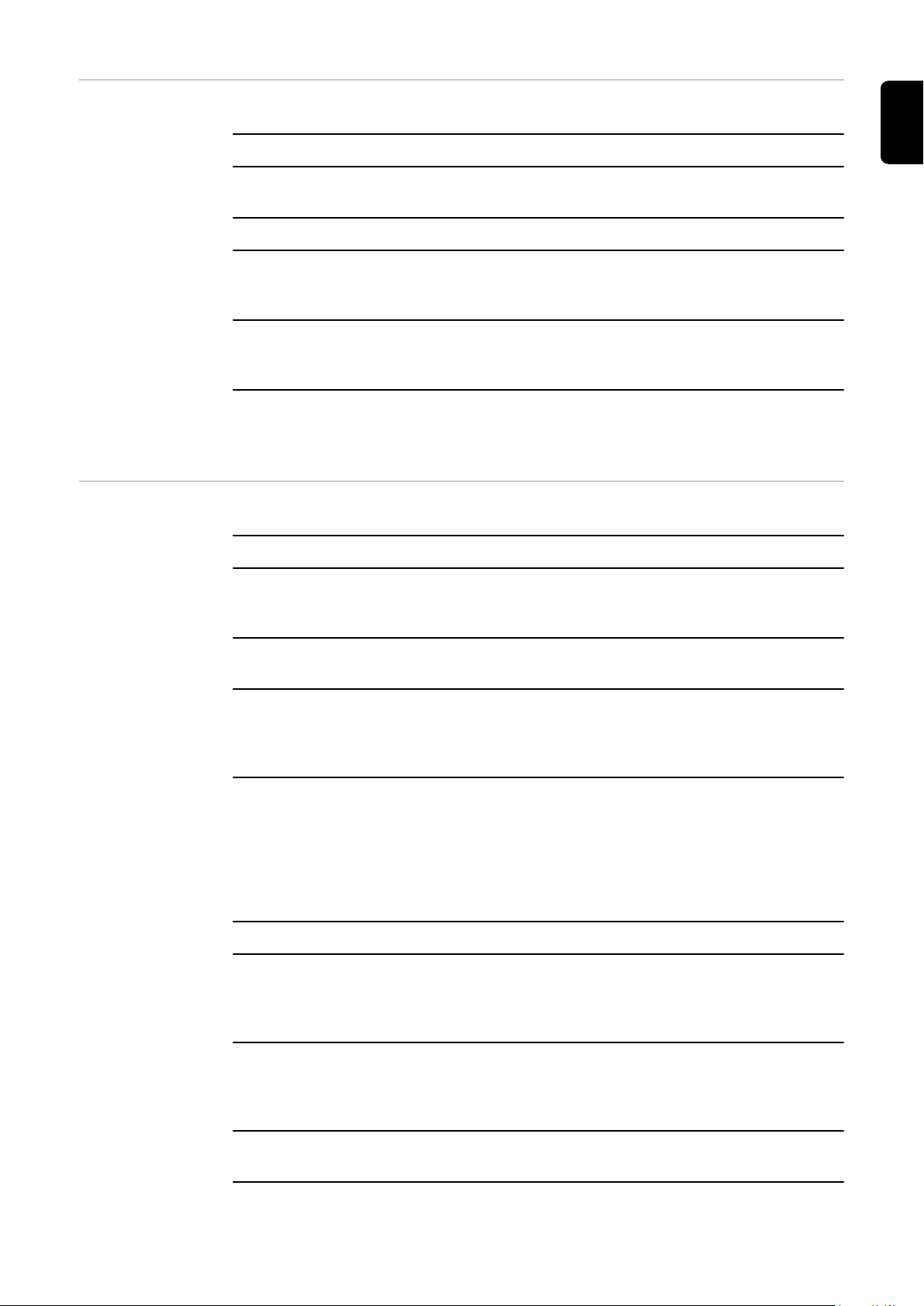

Le chapitre « Description des panneaux de commande » se compose des sections

suivantes :

- Panneau de commande MagicWave

- Panneau de commande TransTig

- Combinaisons de touches – Fonctions spéciales

Panneaux de commande MagicWave : Panneaux de commande TransTig :

(1) MW 1700 / 2200 (4) TT 2200

(2) MW 2500 / 3000 (5) TT 2500 / 3000

(3) MW 4000 / 5000 (6) TT 4000 / 5000

28

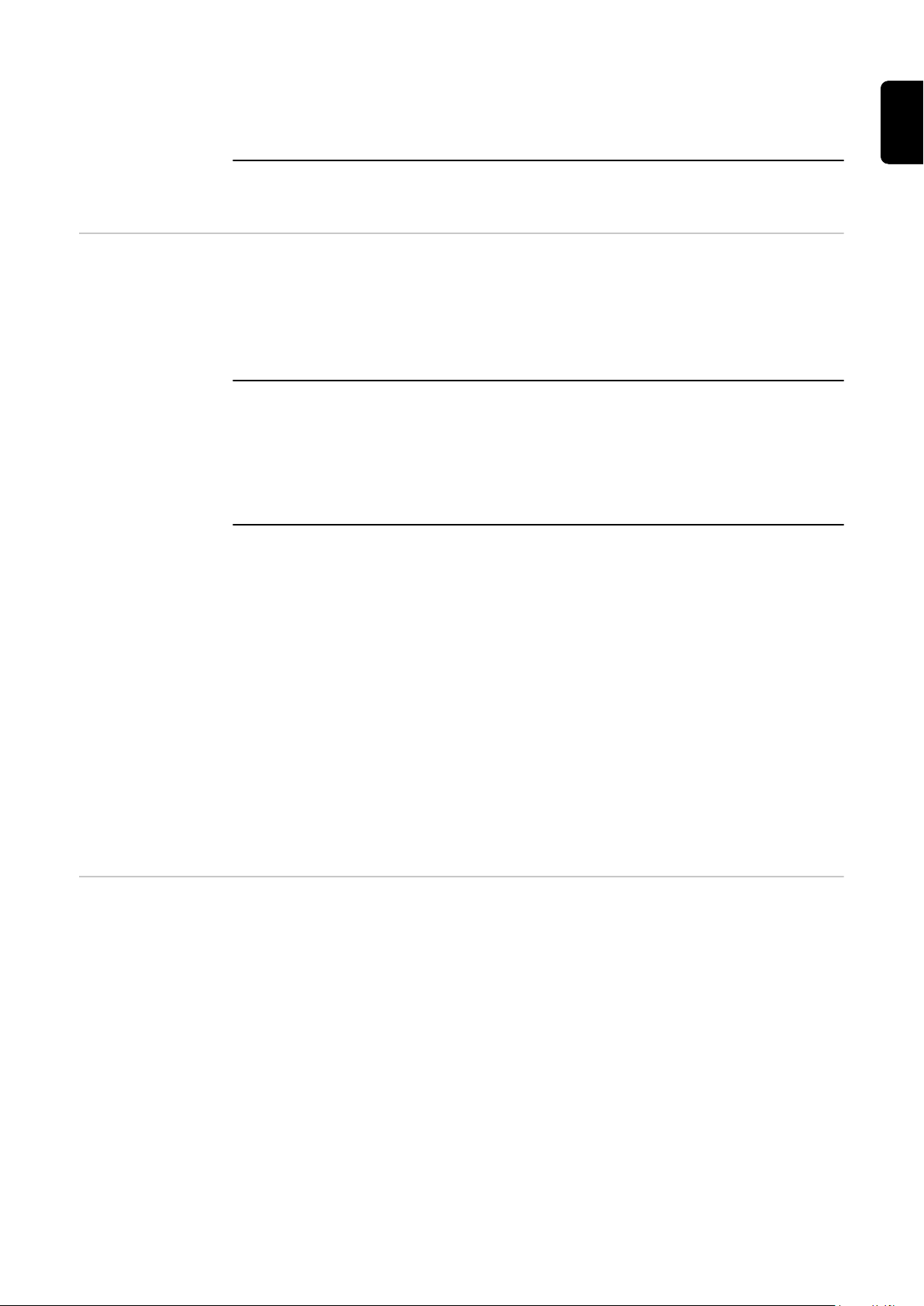

Panneau de commande MagicWave

(2)

(11)

(5)

(8)

(10) (9)

(3)

(12)

(1) (4)

(7)

(6)

(13)

(15)

(14)

Panneau de commande

MagicWave

FR

Nº Fonction

(1) Affichage numérique gauche

(2) Voyant HOLD

les valeurs réelles actuelles de l'intensité de soudage et de la tension de soudage sont enregistrées à chaque fin de soudage - le voyant Hold est allumé.

Le voyant Hold se rapporte au dernier courant principal atteint I1. Si l'on sélectionne d'autres paramètres, le voyant Hold s'éteint. Toutefois, les valeurs Hold

restent disponibles chaque fois que l'on sélectionne le paramètre I1 à nouveau.

Le voyant Hold disparaît :

- au nouveau démarrage du soudage ;

- au réglage de l'intensité de soudage I1 ;

- au changement du mode de service ;

- au changement de procédé de soudage.

IMPORTANT ! Aucune valeur Hold n'est émise lorsque

- la phase de courant principal n'est jamais atteinte,

ou

- une pédale de commande à distance a été utilisée.

(3) Affichage numérique droit

29

Nº Fonction

(4) Voyant Tension de soudage

s'allume lors de la sélection du paramètre I

La valeur réelle actuelle de la tension de soudage est ensuite affichée sur l'affi-

chage numérique de droite au cours du soudage.

Avant le soudage, les données suivantes apparaissent sur l'affichage

numérique de droite

- 0.0 dans le cas des modes de service sélectionnés pour le soudage TIG

- 50 V quand le mode de service « Soudage manuel à l'électrode enrobée »

a été sélectionné (après un décalage de 3 secondes ; 50 V est environ la

valeur moyenne pour la tension à vide pulsée)

(5) Affichage des unités

Voyant A

Voyant %

s'allume lorsque les paramètres IS, I2 et IE ainsi que les paramètres

Setup dcY, I-G et HCU ont été sélectionnés

Voyant s

s'allume lorsque les paramètres tup et t

Setup suivants sont sélectionnés :

1

ainsi que les paramètres

down

- GPr

- G-L

- G-H

- tAC

- Hti

- HFt

- UPS

Indication mm

s'allume lorsque le paramètre Setup Fdb a été sélectionné

(6) Touche Procédé

pour la sélection du procédé, en fonction du mode de service sélectionné

Mode 2 temps / 4 temps :

formation de calotte automatique ;

uniquement en relation avec le procédé de soudage TIG AC

Procédé Soudage TIG AC

Procédé Soudage TIG DC

Mode de service Soudage manuel à l'électrode enrobée :

Procédé Soudage manuel à l'électrode enrobée AC

Procédé Soudage manuel à l'électrode enrobée DC-

30

Procédé Soudage manuel à l'électrode enrobée DC+

La DEL s'allume au niveau du symbole correspondant lorsqu'un procédé de

soudage est sélectionné.

(7) Touche Mode de service

sert à la sélection du mode de service

Mode 2 temps

Mode 4 temps

Loading...

Loading...