Fronius prints on elemental chlorine free paper (ECF) sourced from certified sustainable forests (FSC).

/ Perfect Charging / Perfect Welding / Solar Energy

TransTig 800 Job

TransTig 2200 Job

TransTig 2500 / 3000 Job

TransTig 4000 / 5000 Job

MagicWave 1700 / 2200 Job

MagicWave 2500 / 3000 Job

MagicWave 4000 / 5000 Job

Instrukcja obsługi

PL

Źródło zasilania TIG

42,0426,0025,PL 023-01072021

Spis treści

Przepisy dotyczące bezpieczeństwa 8

Objaśnienie do wskazówek bezpieczeństwa 8

Informacje ogólne 8

Użytkowanie zgodne z przeznaczeniem 9

Warunki otoczenia 9

Obowiązki użytkownika 9

Obowiązki personelu 10

Przyłącze sieciowe 10

Ochrona osób 10

Dane dotyczące poziomu emisji hałasu 11

Zagrożenie ze względu na kontakt ze szkodliwymi gazami i oparami 11

Niebezpieczeństwo wywołane iskrzeniem 12

Zagrożenia stwarzane przez prąd z sieci i prąd spawania 12

Błądzące prądy spawania 13

Klasyfikacja kompatybilności elektromagnetycznej urządzeń (EMC) 14

Środki zapewniające kompatybilność elektromagnetyczną 14

Środki zapobiegania zakłóceniom elektromagnetycznym 14

Miejsca szczególnych zagrożeń 15

Wymogi dotyczące gazu osłonowego 16

Niebezpieczeństwo stwarzane przez butle z gazem ochronnym 16

Niebezpieczeństwo stwarzane przez wypływający gaz ochronny 17

Środki bezpieczeństwa dotyczące miejsca ustawienia oraz transportu 17

Środki bezpieczeństwa w normalnym trybie pracy 17

Uruchamianie, konserwacja i naprawa 18

Kontrola zgodności z wymogami bezpieczeństwa technicznego 18

Utylizacja 19

Znak bezpieczeństwa 19

Bezpieczeństwo danych 19

Prawa autorskie 19

PL

Informacje ogólne 21

Informacje ogólne 23

Koncepcja urządzenia 23

Zasada działania 24

Obszary zastosowań 24

Ostrzeżenia na urządzeniu 25

Komponenty systemu 26

Informacje ogólne 26

Przegląd 26

Elementy obsługi oraz przyłącza 27

Opis paneli obsługi 29

Informacje ogólne 29

Bezpieczeństwo 29

Przegląd 30

Panel obsługi MagicWave 31

Panel obsługowyMagicWave 31

Panel obsługi TransTig 37

Panel obsługiTransTig 37

Kombinacje przycisków – funkcje specjalne 42

Informacje ogólne 42

Blokada klawiatury 42

Wskaźnik wersji oprogramowania, okresu eksploatacji i przepływu płynu chłodzącego 42

Przyłącza, przełączniki i elementy mechaniczne 44

MagicWave1700 / 2200 Job 44

MagicWave2500 / 3000 Job 45

MagicWave4000 / 5000 Job 46

TransTig800 / 2200 Job 47

TransTig2500 / 3000 Job 48

3

TransTig4000 / 5000 Job 49

Instalacja i uruchamianie 51

Minimalne wyposażenie, niezbędne do spawania 53

Informacje ogólne 53

Spawanie TIG AC 53

Spawanie TIG DC 53

Zautomatyzowane spawanie TIG 53

Spawanie elektrodą topliwą 53

Przed instalacją i uruchomieniem 54

Bezpieczeństwo 54

Użytkowanie zgodne z przeznaczeniem 54

Wskazówki dotyczące ustawienia 54

Przyłącze sieciowe 54

Tryb pracy generatora (MW 1700 / 2200, TT 800 / 2200) 55

Podłączanie kabla sieciowego w przypadku źródeł prądu spawalniczego US 56

Informacje ogólne 56

Zalecane kable sieciowe i zabezpieczenia przed wyrwaniem 56

Bezpieczeństwo 56

Podłączenie kabla zasilającego 56

Wymiana uchwytu odciążającego 58

Uruchamianie 59

Bezpieczeństwo 59

Uwagi dotyczące chłodnicy 59

Informacje ogólne 59

Podłączanie butli z gazem 60

Utworzyć połączenie masy z elementem spawanym 60

Podłączanie palnika spawalniczego 60

Spawanie 63

Tryby pracy TIG 65

Bezpieczeństwo 65

Symbole i objaśnienia 65

Tryb 2-taktowy 66

Spawanie punktowe 66

4-takt specjalny 67

Specjalny tryb 4-taktowy: wariant 1 68

Specjalny tryb 4-taktowy: wariant 2 68

Specjalny tryb 4-taktowy: wariant 3 69

Specjalny tryb 4-taktowy: wariant 4 69

Specjalny tryb 4-taktowy: wariant 5 70

Specjalny tryb 4-taktowy: wariant 6 70

Powstawanie kalot i przeciążenie kaloty 72

Powstawanie kalot 72

Przeciążenie kaloty 72

Spawanie elektrodą wolframową w osłonie gazów obojętnych (TIG) 74

Bezpieczeństwo 74

Parametry spawania 74

Przygotowanie 76

Spawanie TIG 76

Zajarzenie łuku spawalniczego 78

Informacje ogólne 78

Zajarzenie łuku spawalniczego za pomocą wysokiej częstotliwości(Zajarzenie HF) 78

Zajarzenie stykowe 79

Zakończenie spawania 80

Funkcje specjalne i opcje 81

Funkcja monitorowania przerwania łuku spawalniczego 81

Funkcja Ignition Time-Out 81

Pulsowanie TIG 81

Funkcja Sczepianie 82

Spawanie TIG z drutem zimnym 83

4

Spawanie elektrodą topliwą 85

Bezpieczeństwo 85

Przygotowanie 85

Spawanie ręczne elektrodą otuloną 86

Funkcja gorącego startu 87

Funkcja Anti-Stick 87

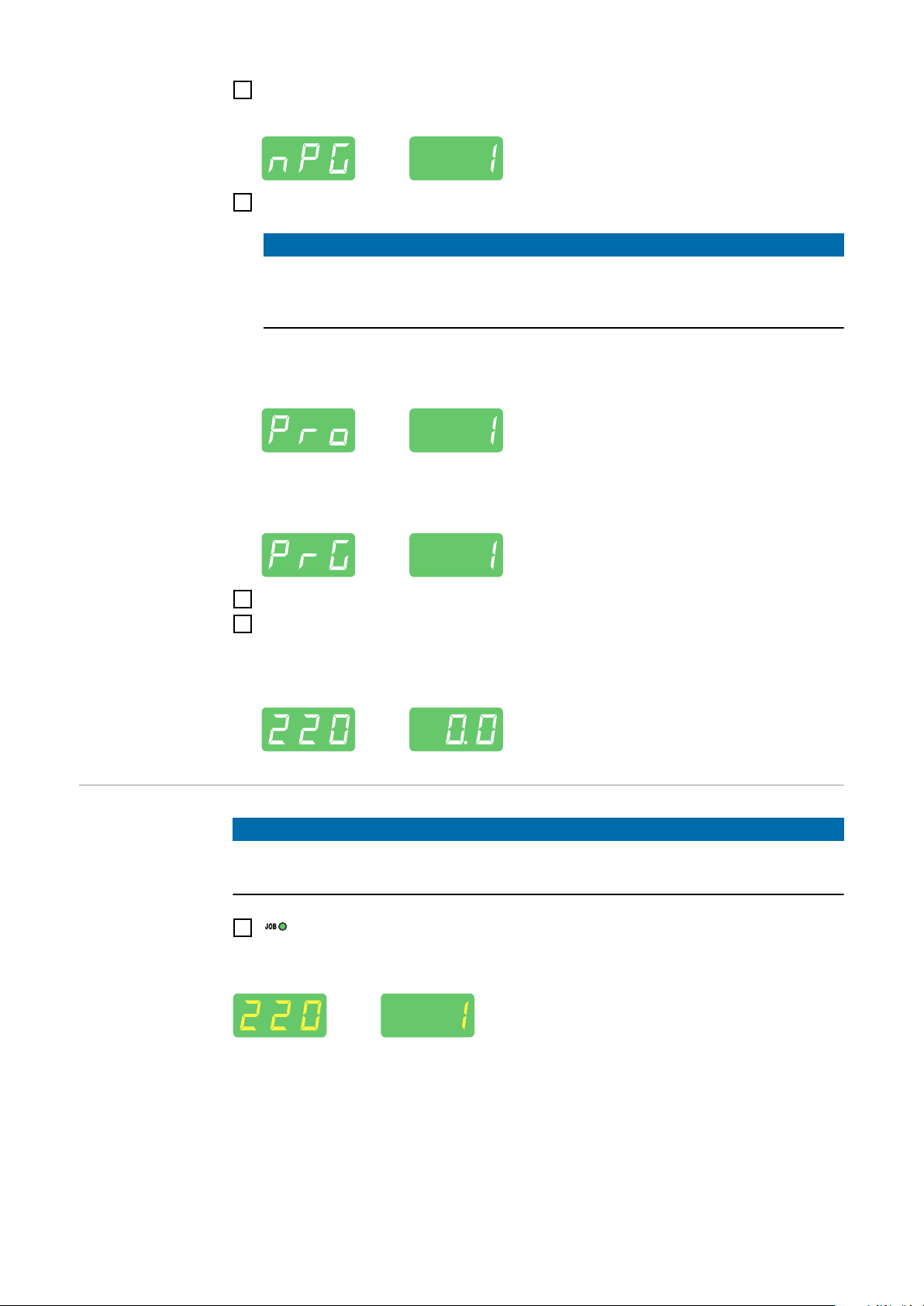

Tryb zadania 89

Informacje ogólne 89

Skróty 89

Zapisz Job 89

Wywoływanie zadania 90

Wywołanie zadania za pomocą palnika JobMaster TIG 91

Kopiowanie / zastąpienie zadania 92

Usuwanie zadania 93

Ustawienia Setup 95

Korekta zadania 97

Informacje ogólne 97

Wejść do menu Korekta zadania 97

Zmiana parametrów 97

Wychodzenie z menu Korekta zadania 97

Parametry z możliwością konfiguracji w menu Korekta zadania 97

Menu Setup 104

Informacje ogólne 104

Przegląd 104

Menu Setup Gaz ochronny 105

Informacje ogólne 105

Wejście do menu ustawień Gaz ochronny 105

Zmiana parametrów 105

Wyjść z menu ustawień 105

Parametry w menu ustawień Gaz ochronny 105

Menu Setup TIG 108

Wejście do menu ustawień TIG 108

Zmiana parametrów 108

Wyjść z menu ustawień 108

Parametry w menu ustawień TIG 108

Menu Setup TIG - Poziom 2 112

Wejście do menu ustawień TIG - poziom 2 112

Zmiana parametrów 112

Wyjście z menu ustawień TIG - poziom 2 112

Parametry w menu ustawień TIG — Poziom 2 112

Menu ustawień AC / zmiana biegunów 117

Informacje ogólne 117

Wejście do menu ustawień AC / zmiana biegunów 117

Zmiana parametrów 117

Wyjść z menu ustawień 117

Parametr w menu ustawień AC / zmiana biegunów 117

Menu ustawień AC / zmiana biegunów - poziom 2 119

Informacje ogólne 119

Wejście do menu ustawień AC / zmiana biegunów - poziom 2 119

Zmiana parametrów 119

Wyjście z menu ustawień AC / zmiana biegunów - poziom 2 119

Parametry w menu ustawień AC / zmiana biegunów - poziom 2 119

Menu ustawień DC 121

Informacje ogólne 121

Wejście do menu ustawień DC 121

Zmiana parametrów 121

Wyjść z menu ustawień 121

Parametry w menu ustawień DC 121

Menu ustawień DC - poziom 2 122

Informacje ogólne 122

PL

5

Wejście do menu ustawień DC - poziom 2 122

Zmiana parametrów 122

Wyjście z menu ustawień DC - poziom 2 122

Parametry w menu ustawień DC - poziom 2 122

Menu Setup Elektroda topliwa 123

Wejście do menu ustawień Elektroda topliwa 123

Zmiana parametrów 123

Wyjść z menu ustawień 123

Parametry w menu ustawień - Elektroda topliwa 123

Menu Setup Elektroda topliwa Poziom 2 125

Wejście do menu ustawień Elektroda topliwa - poziom 2 125

Zmiana parametrów 125

Wyjście z menu ustawień Elektroda topliwa - poziom 2 125

Parametry w menu ustawień Elektroda topliwa — poziom 2 125

Ustalanie rezystancji r obwodu spawania 129

Informacje ogólne 129

Ustalanie rezystancji r obwodu spawania 129

Wyświetlanie indukcyjności obwodu spawania 130

Informacje ogólne na temat indukcyjności obwodu spawania L 130

Wyświetlanie indukcyjności obwodu spawania 130

Usuwanie usterek i konserwacja 131

Lokalizacja i usuwanie usterek 133

Informacje ogólne 133

Bezpieczeństwo 133

Wyświetlane kody serwisowe 133

Lokalizacja usterek źródła prądu spawalniczego 137

Czyszczenie, konserwacja i utylizacja 139

Informacje ogólne 139

Bezpieczeństwo 139

Podczas każdego uruchamiania 139

Co 2 miesięcy 140

Co 6 miesięcy 140

Utylizacja 140

Załącznik 141

Średnie wartości zużycia podczas spawania 143

Średnie zużycie drutu elektrodowego podczas spawania metodą MIG/MAG 143

Średnie zużycie gazu osłonowego podczas spawania metodą MIG/MAG 143

Średnie zużycie gazu osłonowego podczas spawania TIG 143

Dane techniczne 144

Napięcie specjalne 144

Zestawienie z krytycznymi surowcami, rok produkcji urządzenia 144

MagicWave 1700 Job 144

MagicWave 2200 Job 145

MagicWave 2500 Job 146

MagicWave 3000 Job 147

MagicWave 2500 Job MV 148

MagicWave 3000 Job MV 149

MagicWave 4000 Job 150

MagicWave 5000 Job 151

MagicWave 4000 Job MV 152

MagicWave 5000 Job MV 153

TransTig 800 Job 154

TransTig 2200 Job 155

TransTig 2500 Job 156

TransTig 3000 Job 157

TransTig 2500 Job MV 158

TransTig 3000 Job MV 160

TransTig 4000 Job 161

TransTig 5000 Job 162

6

TransTig 4000 Job MV 163

TransTig 5000 Job MV 164

Objaśnienie tekstów w stopkach 165

Stosowane pojęcia i skróty 166

Informacje ogólne 166

Pojęcia i skróty A – C 166

Pojęcia i skróty D - E 166

Pojęcia i skróty F 167

Pojęcia i skróty G – H 167

Pojęcia i skróty I - P 168

Pojęcia i skróty R - 2nd 169

PL

7

Przepisy dotyczące bezpieczeństwa

Objaśnienie do

wskazówek bezpieczeństwa

OSTRZEŻENIE!

Oznacza bezpośrednie niebezpieczeństwo.

Jeśli nie zostaną podjęte odpowiednie środki ostrożności, skutkiem będzie kalectwo

▶

lub śmierć.

NIEBEZPIECZEŃSTWO!

Oznacza sytuację niebezpieczną.

Jeśli nie zostaną podjęte odpowiednie środki ostrożności, skutkiem mogą być

▶

najcięższe obrażenia ciała lub śmierć.

OSTROŻNIE!

Oznacza sytuację potencjalnie szkodliwą.

Jeśli nie zostaną podjęte odpowiednie środki ostrożności, skutkiem mogą być okale-

▶

czenia lub straty materialne.

WSKAZÓWKA!

Oznacza możliwość pogorszonych rezultatów pracy i uszkodzeń wyposażenia.

Informacje

ogólne

Urządzenie zostało zbudowane zgodnie z najnowszym stanem techniki oraz uznanymi

zasadami bezpieczeństwa technicznego. Mimo to w przypadku błędnej obsługi lub nieprawidłowego zastosowania istnieje niebezpieczeństwo:

- odniesienia obrażeń lub śmiertelnych wypadków przez użytkownika lub osoby trzecie,

- uszkodzenia urządzenia oraz innych dóbr materialnych użytkownika,

- zmniejszenia wydajności urządzenia.

Wszystkie osoby, zajmujące się uruchomieniem, obsługą, konserwacją i utrzymywaniem

sprawności technicznej urządzenia, muszą

- posiadać odpowiednie kwalifikacje,

- posiadać wiedzę na temat spawania oraz

- zapoznać się z niniejszą instrukcją obsługi i dokładnie jej przestrzegać.

Instrukcję obsługi należy przechowywać wraz z urządzeniem. Jako uzupełnienie do

instrukcji obsługi obowiązują ogólne oraz miejscowe przepisy BHP i przepisy dotyczące

ochrony środowiska.

Wszystkie wskazówki dotyczące bezpieczeństwa i ostrzeżenia umieszczone na urządzeniu należy

- utrzymywać w czytelnym stanie;

- chronić przed uszkodzeniami;

- nie usuwać ich;

- pilnować, aby nie były przykrywane, zaklejane ani zamalowywane.

Umiejscowienie poszczególnych wskazówek dotyczących bezpieczeństwa i ostrzeżeń

na urządzeniu przedstawiono w rozdziale instrukcji obsługi „Informacje ogólne”.

Usterki mogące wpłynąć na bezpieczeństwo użytkowania usuwać przed włączeniem

urządzenia.

8

Liczy się przede wszystkim bezpieczeństwo użytkownika!

PL

Użytkowanie

zgodne z przeznaczeniem

Urządzenie nadaje się do wykonywania prac wyłącznie zgodnie z opisem zawartym w

części o użytkowaniu zgodnym z przeznaczeniem.

Urządzenie jest przeznaczone wyłącznie do zastosowania z wykorzystaniem metod spawania podanych na tabliczce znamionowej.

Inne lub wykraczające poza takie użytkowanie jest traktowane jako niezgodne z przeznaczeniem. Producent nie ponosi odpowiedzialności za szkody powstałe w wyniku

użytkowania niezgodnego z powyższym zaleceniem.

Do zastosowania zgodnego z przeznaczeniem zalicza się również:

- zapoznanie się ze wszystkimi wskazówkami zawartymi w instrukcji obsługi i ich

przestrzeganie,

- zapoznanie się ze wszystkimi zasadami bezpieczeństwa i ostrzeżeniami oraz ich

przestrzeganie,

- przestrzeganie terminów przeglądów i czynności konserwacyjnych.

Nigdy nie używać urządzenia do czynności wymienionych poniżej:

- rozmrażania rur,

- ładowania akumulatorów/baterii,

- uruchamiania silników.

Urządzenie zostało zaprojektowane z myślą o eksploatacji przemysłowej. Producent nie

odpowiada za szkody, jakie mogą wyniknąć z użytkowania w obszarach mieszkalnych.

Producent nie ponosi również odpowiedzialności za niezadowalające lub niewłaściwe

wyniki pracy.

Warunki otoczenia

Obowiązki

użytkownika

Korzystanie z urządzenia lub jego przechowywanie poza przeznaczonym do tego obszarem jest uznawane za niezgodne z przeznaczeniem. Producent nie ponosi odpowiedzialności za szkody powstałe w wyniku użytkowania niezgodnego z powyższym zaleceniem.

Zakres temperatur powietrza otoczenia:

- podczas pracy: od -10°C do +40°C (od 14°F do 104°F)

- podczas transportu i przechowywania: od -20°C do +55°C (od -4°F do 131°F)

Wilgotność względna powietrza:

- do 50% przy 40°C (104°F)

- do 90% przy 20°C (68°F)

Powietrze otoczenia: wolne od pyłu, kwasów, gazów lub substancji korozyjnych.

Wysokość nad poziomem morza: maks. 2000 m (6561 ft. 8.16 in.)

Użytkownik zobowiązuje się zezwalać na pracę z użyciem urządzenia tylko osobom,

które:

- zapoznały się z podstawowymi przepisami BHP oraz zostały poinstruowane o sposobie obsługi urządzenia,

- przeczytały instrukcję obsługi, a zwłaszcza rozdział „Przepisy dotyczące bezpieczeństwa”, przyswoiły sobie ich treść i potwierdziły to swoim podpisem,

- posiadają wykształcenie odpowiednie do wymagań związanych z wynikami pracy.

Należy regularnie kontrolować personel pod względem wykonywania pracy zgodnie z

zasadami bezpieczeństwa.

9

Obowiązki personelu

Wszystkie osoby, którym powierzono wykonywanie pracy przy użyciu urządzenia, przed

rozpoczęciem pracy zobowiązują się

- przestrzegać podstawowych przepisów BHP,

- przeczytać niniejszą instrukcję obsługi, a zwłaszcza rozdział „Przepisy dotyczące

bezpieczeństwa” i potwierdzić swoim podpisem, że je zrozumiały i będą ich przestrzegać.

Przed opuszczeniem stanowiska pracy upewnić się, że w trakcie nieobecności nie istnieje żadne zagrożenie dla ludzi ani ryzyko strat materialnych.

Przyłącze sieciowe

Urządzenia o wysokiej mocy mogą mieć wpływ na jakość energii elektrycznej w sieci ze

względu na duży prąd wejściowy.

Może to dotyczyć niektórych typów urządzeń, przyjmując postać:

- ograniczeń w zakresie możliwości podłączenia,

-

wymagań dotyczących maks. dopuszczalnej impedancji sieci *),

-

wymagań dotyczących minimalnej wymaganej mocy zwarciowej *).

*)

zawsze na połączeniu z siecią publiczną

patrz Dane techniczne

W takim przypadku użytkownik lub osoba korzystająca z urządzenia muszą sprawdzić,

czy urządzenie może zostać podłączone, w razie potrzeby zasięgając opinii u dostawcy

energii elektrycznej.

WAŻNE! Zwracać uwagę na prawidłowe uziemienie przyłącza sieciowego!

Ochrona osób Prace związane z urządzeniem narażają operatora na liczne zagrożenia, np.:

- iskrzenie, rozrzucanie gorących metalowych cząstek;

- promieniowanie łuku spawalniczego szkodliwe dla oczu i dla skóry;

- emitowanie szkodliwych pól elektromagnetycznych, mogących stanowić zagrożenie

dla życia osób z wszczepionym rozrusznikiem serca;

- zagrożenie elektryczne stwarzane przez prąd z sieci i prąd spawania;

- zwiększone natężenie hałasu;

- emitowanie szkodliwych dymów spawalniczych i gazów.

10

Podczas wykonywania prac związanych z urządzeniem należy nosić odpowiednią odzież

ochronną. Odzież ochronna musi wykazywać następujące właściwości:

- trudnopalna;

- izolująca i sucha;

- zakrywająca całe ciało, nieuszkodzona i w dobrym stanie;

- kask ochronny;

- spodnie bez nogawek.

Odzież ochronna obejmuje między innymi:

- ochronę oczu i twarzy za pomocą przyłbicy z zalecanym przepisami wkładem filtrującym, chroniącym przed promieniami UV, wysoką temperaturą i iskrami;

- noszenie pod przyłbicą zalecanych przepisami okularów ochronnych z osłoną

boczną;

- noszenie sztywnego obuwia, izolującego również w przypadku wilgoci;

- ochronę dłoni za pomocą odpowiednich rękawic (izolujących elektrycznie, z ochroną

przed poparzeniem);

- stosowanie ochrony słuchu w celu zmniejszenia narażenia na hałas i ochrony przed

urazami.

W trakcie pracy wszystkie osoby z zewnątrz, a w szczególności dzieci, powinny przebywać z dala od urządzenia i procesu spawania. Jeśli jednak w pobliżu przebywają

osoby postronne:

- Należy poinstruować je o istniejących zagrożeniach (oślepienia przez łuk spawalniczy, zranienia przez iskry, szkodliwe dla zdrowia gazy, hałas, możliwe zagrożenia

powodowane przez prąd z sieci i prąd spawania, itp.).

- Udostępnić odpowiednie środki ochrony lub

- ustawić odpowiednie ścianki ochronne i zasłony.

PL

Dane dotyczące

poziomu emisji

hałasu

Zagrożenie ze

względu na kontakt ze szkodliwymi gazami i

oparami

Urządzenie wytwarza maksymalny poziom ciśnienia akustycznego wynoszący <80 dB(A)

(ref. 1pW) na biegu jałowym oraz w fazie ochładzania po zakończeniu użytkowania

zgodnie z dopuszczalnym maksymalnym punktem pracy przy obciążeniu znamionowym

wg normy EN 60974-1.

Wartość emisji na stanowisku pracy podczas spawania (i cięcia) nie może zostać

podana, ponieważ zależy ona od stosowanej metody i warunków otoczenia. Wartość ta

jest zależna od różnych parametrów, m.in. metody spawania (spawanie MIG/MAG, TIG),

stosowanego rodzaju zasilania (prąd stały, prąd przemienny), zakresu mocy, rodzaju

spawanego materiału, rezonansu elementu spawanego, otoczenia stanowiska pracy itp.

Dym powstający podczas spawania zawiera szkodliwe dla zdrowia gazy i opary.

Dym spawalniczy zawiera substancje, które według monografii 118 wydanej przez International Agency for Research on Cancer wywołują raka.

Używać wyciągu punktowego i wyciągu w pomieszczeniu.

Jeśli to możliwe, używać palnika spawalniczego ze zintegrowanym wyciągiem.

Trzymać głowę z dala od powstającego dymu spawalniczego i gazów.

Powstającego dymu oraz szkodliwych gazów

- nie wdychać,

- odsysać je z obszaru roboczego za pomocą odpowiednich urządzeń.

Zadbać o doprowadzenie świeżego powietrza w wystarczającej ilości. Zadbać o to, aby

zawsze był zapewniony przepływ powietrza na poziomie co najmniej 20 m³ na godzinę.

W przypadku niedostatecznej wentylacji stosować przyłbicę spawalniczą z doprowadzeniem powietrza.

Jeśli istnieją wątpliwości co do tego, czy wydajność odciągu jest wystarczająca, należy

porównać zmierzone wartości emisji substancji szkodliwych z dozwolonymi wartościami

granicznymi.

Za stopień szkodliwości dymu spawalniczego odpowiedzialne są między innymi

następujące składniki:

- metale stosowane w elemencie spawanym;

- elektrody;

- powłoki;

- środki czyszczące, odtłuszczacze itp.;

- stosowany proces spawania.

Dlatego też należy uwzględnić odpowiednie karty charakterystyki materiałów i podane

przez producenta informacje na temat wymienionych składników.

Zalecenia dotyczące scenariuszy narażenia, środków zarządzania ryzykiem i identyfikowania warunków roboczych można znaleźć na stronie internetowej European Welding

Association w sekcji Health & Safety (https://european-welding.org).

11

Palne pary (na przykład pary z rozpuszczalników) nie mogą mieć kontaktu z obszarem

promieniowania łuku spawalniczego.

Jeśli nie są prowadzone prace spawalnicze, należy zamknąć zawór butli z gazem

ochronnym lub główny dopływ gazu.

Niebezpieczeństwo

wywołane iskrzeniem

Zagrożenia stwarzane przez prąd

z sieci i prąd spawania

Iskry mogą stać się przyczyną pożarów i eksplozji.

Nigdy nie spawać w pobliżu palnych materiałów.

Materiały palne muszą być oddalone co najmniej o 11 metrów (36 ft. 1.07 in.) od łuku

spawalniczego lub należy je przykryć odpowiednią osłoną.

Przygotować odpowiednią, atestowaną gaśnicę.

Iskry oraz gorące elementy metalowe mogą przedostać się do otoczenia również przez

małe szczeliny i otwory. Należy zastosować odpowiednie środki, aby zapobiec niebezpieczeństwu zranienia lub pożaru.

Nie wykonywać spawania w obszarach zagrożonych pożarem lub eksplozją oraz przy

zamkniętych zbiornikach, beczkach lub rurach, jeśli nie są one przygotowane zgodnie z

odpowiednimi normami krajowymi i międzynarodowymi.

Nie wolno spawać w pobliżu zbiorników, w których przechowywane są lub były gazy,

paliwa, oleje mineralne itp. Ich pozostałości stwarzają niebezpieczeństwo eksplozji.

Porażenie prądem elektrycznym jest zasadniczo groźne dla życia i może spowodować

śmierć.

W obrębie urządzenia i poza nim nie dotykać żadnych części, które przewodzą prąd

elektryczny.

W przypadku spawania MIG/MAG i TIG napięcie jest przewodzone również przez drut

spawalniczy, szpulę drutu, rolki podające oraz wszystkie elementy metalowe, które są

połączone z drutem spawalniczym.

Podajnik drutu należy zawsze ustawiać na odpowiednio izolowanym podłożu lub też stosować odpowiedni, izolowany uchwyt podajnika drutu.

Aby zapewnić odpowiednią ochronę sobie i innym osobom, zastosować suchą

podkładkę lub też osłonę izolującą odpowiednio od potencjału ziemi albo masy.

Podkładka lub pokrywa musi zakrywać cały obszar między ciałem a potencjałem ziemi

lub masy.

Wszystkie kable i przewody muszą być kompletne, nieuszkodzone, zaizolowane i o

odpowiednich parametrach. Luźne połączenia, przepalone, uszkodzone lub niedostosowane parametrami kable i przewody należy niezwłocznie wymienić.

Przed każdym użyciem ręcznie sprawdzić solidność połączeń elektrycznych.

W przypadku kabli zasilających z wtykiem bagnetowym należy obrócić kabel o co najmniej 180° wokół osi wzdłużnej i naprężyć.

Nie owijać kabli i przewodów wokół ciała ani wokół części ciała.

Elektrody (elektrody topliwej, elektrody wolframowej, drutu spawalniczego itp.)

- nie należy nigdy zanurzać w cieczach w celu ochłodzenia,

- nigdy nie dotykać przy włączonym źródle spawalniczym.

Między elektrodami dwóch źródeł spawalniczych może wystąpić np. zdublowane

napięcie trybu pracy jałowej źródła spawalniczego. W przypadku jednoczesnego

12

dotknięcia potencjałów obu elektrod, w pewnych warunkach może wystąpić zagrożenie

dla życia.

Należy regularnie zlecać wykwalifikowanym elektrykom sprawdzanie kabla zasilania pod

kątem prawidłowego działania przewodu ochronnego.

Urządzenia klasy ochrony I do prawidłowego działania potrzebują sieci z przewodem

ochronnym i systemu wtykowego ze stykiem przewodu ochronnego.

Użytkowanie urządzenia w sieci bez przewodu ochronnego i gniazda bez styku przewodu ochronnego jest dozwolone wyłącznie wtedy, gdy przestrzega się wszystkich krajowych przepisów dotyczących rozłączenia ochronnego.

W innym przypadku jest to traktowane jako rażące zaniedbanie. Producent nie ponosi

odpowiedzialności za powstałe w wyniku tego szkody.

W razie potrzeby zadbać o odpowiednie uziemienie elementu spawanego za pomocą

odpowiednich środków.

Wyłączać nieużywane urządzenia.

Podczas prac na wysokości stosować uprząż zabezpieczającą przed upadkiem.

Przed przystąpieniem do prac przy urządzeniu wyłączyć urządzenie i wyjąć wtyczkę

zasilania.

Urządzenie należy zabezpieczyć przed włożeniem wtyczki zasilania i ponownym włączeniem za pomocą czytelnej i zrozumiałej tabliczki ostrzegawczej.

PL

Błądzące prądy

spawania

Po otwarciu urządzenia:

- Rozładować wszystkie elementy, gromadzące ładunki elektryczne.

- Upewnić się, że żadne podzespoły urządzenia nie są pod napięciem.

Jeśli konieczne jest przeprowadzenie prac dotyczących części przewodzących napięcie

elektryczne, należy poprosić o pomoc drugą osobę, która w odpowiednim czasie wyłączy

urządzenie wyłącznikiem głównym.

W przypadku nieprzestrzegania przedstawionych poniżej zaleceń możliwe jest powstawanie błądzących prądów spawania, które mogą spowodować następujące zagrożenia:

- niebezpieczeństwo pożaru;

- przegrzanie elementów połączonych z elementem spawanym;

- zniszczenie przewodów ochronnych;

- uszkodzenie urządzenia oraz innych urządzeń elektrycznych.

Zadbać o odpowiednie połączenie zacisku elementu z elementem spawanym.

Zamocować zacisk przyłączeniowy elementu spawanego w miarę możliwości jak najbliżej spawanego miejsca.

Ustawić urządzenie na izolacji oddzielającej w wystarczającym stopniu od otoczenia

przewodzącego prąd elektryczny, np.: izolacji od podłoża przewodzącego prąd elektryczny lub izolacji od stojaków/łóż przewodzących prąd elektryczny.

W przypadku zastosowania rozdzielaczy prądowych, uchwytów z podwójną głowicą itp.

przestrzegać poniższych zaleceń: Również elektrody nieużywanego palnika spawalniczego / uchwytu elektrody przewodzą potencjał. Zadbać o odpowiednią izolację miejsca

składowania nieużywanego obecnie palnika spawalniczego / uchwytu elektrod.

W zautomatyzowanych zastosowaniach MIG/MAG drut elektrodowy prowadzić w pełnej

izolacji od zasobnika drutu spawalniczego, dużej szpuli lub szpuli do podajnika drutu.

13

Klasyfikacja kompatybilności elektromagnetycznej

urządzeń (EMC)

Urządzenia klasy emisji A:

- przewidziane do użytku wyłącznie na obszarach przemysłowych,

- na innych obszarach mogą powodować zakłócenia przenoszone po przewodach lub

na drodze promieniowania.

Urządzenia klasy emisji B:

- spełniają wymagania dotyczące emisji na obszarach mieszkalnych i przemysłowych.

Dotyczy to również obszarów mieszkalnych zaopatrywanych w energię z publicznej

sieci niskonapięciowej.

Klasyfikacja kompatybilności elektromagnetycznej urządzeń wg tabliczki znamionowej

lub danych technicznych

Środki zapewniające kompatybilność elektromagnetyczną

W szczególnych przypadkach, mimo przestrzegania wartości granicznych emisji wymaganych przez normy, w przewidzianym obszarze zastosowania mogą wystąpić nieznaczne zakłócenia (np., gdy w pobliżu miejsca ustawienia znajdują się czułe urządzenia

lub miejsce ustawienia znajduje się w pobliżu odbiorników radiowych i telewizyjnych).

W takim przypadku użytkownik jest zobowiązany do podjęcia odpowiednich działań,

zapobiegających tym zakłóceniom.

Odporność na zakłócenia instalacji znajdujących się w otoczeniu urządzenia należy

sprawdzić i określić w oparciu o uregulowania krajowe i międzynarodowe. Przykłady

instalacji podatnych na zakłócenia, które mogą być spowodowane przez urządzenie:

- urządzenia zabezpieczające;

- przewody zasilające, transmitujące sygnały i dane;

- urządzenia do elektronicznego przetwarzania danych i urządzenia telekomunikacyjne;

- urządzenia do pomiarów i kalibracji.

Środki pomocnicze, umożliwiające uniknięcie problemów z kompatybilnością elektromagnetyczną:

1. Zasilanie sieciowe

- W przypadku wystąpienia zakłóceń elektromagnetycznych mimo prawidłowego

podłączenia do sieci, należy zastosować środki dodatkowe (np. użyć odpowiedniego filtra sieciowego).

2. Przewody spawalnicze

- powinny być jak najkrótsze;

- muszą przebiegać blisko siebie (również w celu uniknięcia problemów EMF);

- należy ułożyć z dala od innych przewodów.

3. Wyrównanie potencjałów

4. Uziemienie elementu spawanego

- W razie konieczności wykonać połączenie uziemiające za pośrednictwem odpo-

wiednich kondensatorów.

5. Ekranowanie, w razie potrzeby:

- ekranować inne urządzenia w otoczeniu,

- ekranować całą instalację spawalniczą.

Środki zapobiegania

zakłóceniom

elektromagnetycznym

14

Pola elektromagnetyczne mogą powodować nieznane jeszcze zagrożenia zdrowia:

- w następstwie oddziaływania na zdrowie osób znajdujących się w pobliżu, np.

używających rozruszników serca lub aparatów słuchowych,

- użytkownicy rozruszników serca powinni zasięgnąć porady lekarza, zanim będą

przebywać w bezpośrednim pobliżu urządzenia oraz procesu spawania,

- ze względów bezpieczeństwa odstępy pomiędzy kablami spawalniczymi oraz

głowicą/kadłubem spawarki powinny być jak największe,

- nie nosić kabla spawalniczego i wiązki do uchwytu na ramieniu i nie owijać ich wokół

ciała lub części ciała.

Miejsca

szczególnych

zagrożeń

Trzymać ręce, włosy, części odzieży i narzędzia z dala od ruchomych elementów, np.:

- wentylatorów,

- kół zębatych,

- rolek,

- wałków,

- szpul drutu oraz drutu spawalniczego.

Nie sięgać dłonią w obszar pracy obracających się kół zębatych napędu drutu lub też w

obszar pracy obracających się części napędu.

Pokrywy i elementy boczne można otwierać i zdejmować tylko na czas wykonywania

czynności konserwacyjnych i napraw.

Podczas eksploatacji:

- Upewnić się, czy wszystkie pokrywy są zamknięte i wszystkie elementy boczne prawidłowo zamontowane.

- Wszystkie pokrywy i elementy boczne muszą być zamknięte.

Wysuwanie drutu spawalniczego z palnika spawalniczego oznacza duże ryzyko zranienia (przebicia dłoni, zranienia twarzy i oczu, itp.).

Z tego względu palnik spawalniczy należy trzymać stale z dala od ciała (urządzenia

z podajnikiem drutu) i stosować odpowiednie okulary ochronne.

Nie dotykać elementu spawanego podczas spawania i bezpośrednio po jego zakończeniu — niebezpieczeństwo oparzenia.

PL

Ze stygnących elementów spawanych może odpryskiwać żużel. Dlatego też również

podczas obróbki dodatkowej elementów spawanych należy stosować zalecane przepisami wyposażenie ochronne i zadbać o wystarczającą ochronę innych osób.

Przed przystąpieniem do wykonywania prac przy palniku spawalniczym i innych elementach wyposażenia należy pozostawić palnik spawalniczy oraz inne elementy

wyposażenia o wysokiej temperaturze roboczej do ostygnięcia.

W pomieszczeniach zagrożonych pożarem lub eksplozją obowiązują specjalne przepisy

— należy przestrzegać odpowiednich przepisów krajowych i międzynarodowych.

Źródła prądu spawania, przeznaczone do pracy w pomieszczeniach o podwyższonym

zagrożeniu elektrycznym (np. kotłach), muszą być oznaczone znakiem bezpieczeństwa

(Safety). Źródło prądu spawania nie może się jednak znajdować w takich pomieszczeniach.

Niebezpieczeństwo oparzenia przez wyciekający płyn chłodzący. Przed rozłączeniem

przyłączy dopływu i odpływu płynu chłodzącego wyłączyć chłodnicę.

Podczas stosowania płynu chłodzącego należy przestrzegać informacji zawartych w karcie charakterystyki bezpieczeństwa płynu chłodzącego. Kartę charakterystyki bezpieczeństwa płynu chłodzącego można otrzymać w punkcie serwisowym lub za pośrednictwem strony internetowej producenta.

Do transportu urządzeń przy użyciu żurawi stosować tylko odpowiednie zawiesia do podwieszania ładunków, dostarczone przez producenta.

- Zaczepiać łańcuchy lub liny odpowiednich zawiesi do podwieszania ładunków we

wszystkich przewidzianych do tego celu punktach zaczepienia.

- Łańcuchy i liny mogą być odchylone od pionu tylko o niewielki kąt.

- Usunąć butlę z gazem i podajnik drutu (urządzenia MIG/MAG oraz TIG).

W przypadku zawieszenia podajnika drutu do żurawia podczas spawania, należy zawsze

stosować odpowiednie, izolujące zawieszenie podajnika drutu (urządzenia MIG/MAG

i TIG).

15

Jeśli urządzenie jest wyposażone w pasek lub uchwyt do przenoszenia, służy on

wyłącznie do jego ręcznego transportu. Pasek do przenoszenia ręcznego nie nadaje się

do transportu przy użyciu żurawia, wózka widłowego i innych mechanicznych urządzeń

podnośnikowych.

Wszystkie elementy mocujące (pasy, łańcuchy), które będą używane razem z urządzeniem lub jego podzespołami, należy poddawać regularnej kontroli (np. pod kątem uszkodzeń mechanicznych, korozji lub zmian wywołanych innymi wpływami środowiskowymi).

Okresy kontroli oraz ich zakres muszą odpowiadać co najmniej obowiązującym normom

i dyrektywom krajowym.

Niebezpieczeństwo niezauważonego wycieku bezbarwnego i bezwonnego gazu ochronnego w przypadku zastosowania adaptera do przyłącza gazu ochronnego. Gwint adaptera do przyłącza gazu ochronnego po stronie urządzenia należy przed montażem

uszczelnić za pomocą taśmy teflonowej.

Wymogi

dotyczące gazu

osłonowego

Niebezpieczeństwo stwarzane przez butle

z gazem ochronnym

Zanieczyszczenie gazu osłonowego może spowodować uszkodzenia wyposażenia

i obniżenie jakości spawania, w szczególności w przypadku stosowania przewodów

pierścieniowych.

Konieczne jest spełnienie niżej wymienionych wymogów dotyczących jakości gazu

osłonowego:

- rozmiar cząstek stałych < 40 µm,

- ciśnieniowy punkt rosy < -20°C,

- maks. zawartość oleju < 25 mg/m³.

W razie potrzeby użyć filtrów!

Butle z gazem ochronnym zawierają znajdujący się pod ciśnieniem gaz i w przypadku

uszkodzenia mogą wybuchnąć. Ponieważ butle z gazem ochronnym stanowią element

wyposażenia spawalniczego, należy obchodzić się z nimi bardzo ostrożnie.

Butle ze sprężonym gazem ochronnym należy chronić przed zbyt wysoką temperaturą,

uderzeniami mechanicznymi, żużlem, otwartym ogniem, iskrami i łukiem spawalniczym.

Butle z gazem ochronnym należy montować w pozycji pionowej i mocować zgodnie z

instrukcją, aby nie mogły spaść.

Trzymać butle z gazem ochronnym z dala od obwodów spawalniczych lub też innych

obwodów elektrycznych.

16

Nigdy nie zawieszać palnika spawalniczego na butli z gazem ochronnym.

Nigdy nie dotykać butli z gazem ochronnym elektrodą.

Niebezpieczeństwo wybuchu — nigdy nie spawać w pobliżu butli z gazem ochronnym,

znajdującej się pod ciśnieniem.

Zawsze należy używać butli z gazem ochronnym odpowiedniej dla danego zastosowania

oraz dostosowanego, odpowiedniego wyposażenia (regulatora, przewodów, złączek itp.).

Używać butli z gazem ochronnym oraz wyposażenia tylko w dobrym stanie technicznym.

W przypadku otwarcia zaworu butli z gazem ochronnym należy odsunąć twarz od

wylotu.

Jeśli nie są prowadzone prace spawalnicze, zawór butli z gazem ochronnym należy

zamknąć.

Jeśli butla z gazem ochronnym nie jest podłączona, kapturek należy pozostawić na

zaworze butli.

Stosować się do zaleceń producenta oraz odpowiednich przepisów krajowych i międzynarodowych, dotyczących butli z gazem ochronnym oraz elementów wyposażenia.

PL

Niebezpieczeństwo stwarzane przez

wypływający gaz

ochronny

Środki bezpieczeństwa

dotyczące miejsca ustawienia

oraz transportu

Niebezpieczeństwo uduszenia przez niekontrolowany wypływ gazu ochronnego

Gaz ochronny jest bezbarwny i bezwonny, a w przypadku wypływu może wyprzeć tlen

z powietrza otoczenia.

- Zapewnić wystarczający dopływ świeżego powietrza — przepływ na poziomie co

najmniej 20 m³ na godzinę.

- Przestrzegać instrukcji bezpieczeństwa i konserwacji butli z gazem ochronnym lub

głównego dopływu gazu.

- Jeśli nie są prowadzone prace spawalnicze, należy zamknąć zawór butli z gazem

ochronnym lub główny dopływ gazu.

- Przed każdym uruchomieniem skontrolować butlę z gazem ochronnym lub główny

dopływ gazu pod kątem niekontrolowanego wypływu gazu.

Przewracające się urządzenie może stanowić zagrożenie dla życia! Ustawić urządzenie

stabilnie na równym, stałym podłożu.

- Maksymalny dozwolony kąt nachylenia wynosi 10°.

W pomieszczeniach zagrożonych pożarem i wybuchem obowiązują przepisy specjalne

- Przestrzegać odpowiednich przepisów krajowych i międzynarodowych.

Na podstawie wewnętrznych instrukcji zakładowych oraz kontroli zapewnić, aby otoczenie miejsca pracy było zawsze czyste i uporządkowane.

Urządzenie należy ustawiać i eksploatować wyłącznie zgodnie z informacjami o stopniu

ochrony IP, znajdującymi się na tabliczce znamionowej.

Środki bezpieczeństwa w normalnym trybie

pracy

Podczas ustawiania urządzenia zapewnić odstęp 0,5 m (1 ft. 7.69 in.) dookoła, aby

umożliwić swobodny wlot i wylot powietrza chłodzącego.

Podczas transportu urządzenia należy zadbać o to, aby były przestrzegane

obowiązujące dyrektywy krajowe i lokalne oraz przepisy BHP. Dotyczy to zwłaszcza

dyrektyw dotyczących zagrożeń podczas transportu i przewożenia.

Nie podnosić ani nie transportować aktywnych urządzeń. Przed transportem lub podniesieniem wyłączyć urządzenia!

Przed każdorazowym transportem urządzenia całkowicie spuścić płyn chłodzący, jak

również zdemontować następujące elementy:

- podajnik drutu,

- szpulę drutu,

- butlę z gazem ochronnym.

Przed uruchomieniem i po przetransportowaniu koniecznie przeprowadzić oględziny

urządzenia pod kątem uszkodzeń. Przed uruchomieniem zlecić naprawę wszelkich

uszkodzeń przeszkolonemu personelowi technicznemu.

Urządzenie może być eksploatowane tylko wtedy, gdy wszystkie urządzenia zabezpieczające są w pełni sprawne. Jeśli urządzenia zabezpieczające nie są w pełni sprawne,

występuje niebezpieczeństwo:

- odniesienia obrażeń lub śmiertelnych wypadków przez użytkownika lub osoby trzecie,

- uszkodzenia urządzenia oraz innych dóbr materialnych użytkownika,

- zmniejszenia wydajności urządzenia.

17

Urządzenia zabezpieczające, które nie są w pełni sprawne, należy naprawić przed

włączeniem urządzenia.

Nigdy nie demontować ani nie wyłączać urządzeń zabezpieczających.

Przed włączeniem urządzenia upewnić się, czy nie stanowi ono dla nikogo zagrożenia.

Co najmniej raz w tygodniu sprawdzać urządzenie pod kątem widocznych z zewnątrz

uszkodzeń i sprawności działania urządzeń zabezpieczających.

Butlę z gazem ochronnym należy zawsze dobrze mocować i zdejmować podczas transportu z użyciem żurawia.

Ze względu na właściwości (przewodność elektryczna, ochrona przed zamarzaniem,

tolerancja materiałowa, palność itp.), do użytku w naszych urządzeniach nadają się tylko

oryginalne płyny chłodzące producenta.

Stosować tylko odpowiednie, oryginalne płyny chłodzące producenta.

Nie mieszać oryginalnego płynu chłodzącego producenta z innymi płynami chłodzącymi.

Do obiegu chłodnicy podłączać wyłącznie komponenty systemu producenta.

Jeśli w następstwie zastosowania innych komponentów systemu lub innego płynu

chłodzącego powstaną szkody, producent nie ponosi za nie odpowiedzialności, a

ponadto tracą ważność wszelkie roszczenia z tytułu gwarancji.

Uruchamianie,

konserwacja i

naprawa

Płyn Cooling Liquid FCL 10/20 nie jest łatwopalny. Płyn chłodzący na bazie etanolu

może być palny w określonych warunkach. Płyn chłodzący należy transportować tylko w

zamkniętych, oryginalnych pojemnikach i trzymać z dala od źródeł ognia.

Zużyty płyn chłodzący należy zutylizować w fachowy sposób zgodnie z przepisami krajowymi i międzynarodowymi. Kartę charakterystyki bezpieczeństwa płynu chłodzącego

można otrzymać w punkcie serwisowym lub za pośrednictwem strony internetowej producenta.

W ostygniętym urządzeniu, przed każdorazowym rozpoczęciem spawania sprawdzić

poziom płynu chłodzącego.

W przypadku części obcego pochodzenia nie ma gwarancji, że zostały wykonane i skonstruowane zgodnie z wymogami w zakresie ich wytrzymałości i bezpieczeństwa.

- Stosować wyłącznie oryginalne części zamienne i elementy ulegające zużyciu

(obowiązuje również dla części znormalizowanych).

- Dokonywanie wszelkich zmian w zakresie budowy urządzenia bez zgody producenta jest zabronione.

- Elementy wykazujące zużycie należy niezwłocznie wymieniać.

- Przy zamawianiu należy podać dokładną nazwę oraz numer artykułu wg listy części

zamiennych, jak również numer seryjny posiadanego urządzenia.

Śruby obudowy mają połączenie z przewodem ochronnym zapewniającym uziemienie

elementów obudowy.

Należy zawsze używać oryginalnych śrub obudowy w odpowiedniej liczbie, dokręcając je

podanym momentem.

Kontrola

zgodności z

wymogami bezpieczeństwa

technicznego

18

Producent zaleca, aby przynajmniej co 12 miesięcy zlecać przeprowadzenie kontroli

zgodności z wymogami bezpieczeństwa technicznego.

W tym samym okresie 12 miesięcy producent zaleca również kalibrację źródeł prądu

spawalniczego.

Zalecana jest kontrola zgodności z wymogami bezpieczeństwa technicznego przez

uprawnionego elektryka:

- po dokonaniu modyfikacji;

- po rozbudowie lub przebudowie;

- po wykonaniu naprawy, czyszczenia lub konserwacji;

- przynajmniej co 12 miesięcy.

Podczas kontroli zgodności z wymogami bezpieczeństwa technicznego należy przestrzegać odpowiednich krajowych i międzynarodowych norm i dyrektyw.

Dokładniejsze informacje na temat kontroli zgodności z wymogami bezpieczeństwa technicznego oraz kalibracji można uzyskać w najbliższym punkcie serwisowym. Udostępni

on na życzenie wszystkie niezbędne dokumenty.

Utylizacja Nie wyrzucać tego urządzenia razem ze zwykłymi odpadami! Zgodnie z Dyrektywą Euro-

pejską dotyczącą odpadów elektrycznych i elektronicznych oraz jej transpozycją do krajowego porządku prawnego, wyeksploatowane urządzenia elektryczne należy gromadzić

oddzielnie i oddawać do zakładu zajmującego się ich utylizacją, zgodnie z zasadami

ochrony środowiska. Właściciel sprzętu powinien zwrócić urządzenie do jego sprzedawcy lub uzyskać informacje na temat lokalnych, autoryzowanych systemów gromadzenia i utylizacji takich odpadów. Ignorowanie tej dyrektywy UE może mieć negatywny

wpływ na środowisko i ludzkie zdrowie!

PL

Znak bezpieczeństwa

Bezpieczeństwo

danych

Prawa autorskie Wszelkie prawa autorskie w odniesieniu do niniejszej instrukcji obsługi należą do produ-

Urządzenia z oznaczeniem CE spełniają wymagania dyrektyw dotyczących urządzeń

niskonapięciowych i kompatybilności elektromagnetycznej (np. odpowiednie normy

dotyczące produktów, z serii norm EN 60 974).

Fronius International GmbH oświadcza, że urządzenie spełnia wymogi dyrektywy

2014/53/UE. Pełny tekst deklaracji zgodności UE jest dostępny pod następującym adresem internetowym: http://www.fronius.com

Urządzenia oznaczone znakiem atestu CSA spełniają wymagania najważniejszych norm

Kanady i USA.

Za zabezpieczenie danych o zmianach w zakresie ustawień fabrycznych odpowiada

użytkownik. W wypadku skasowania ustawień osobistych użytkownika producent nie

ponosi odpowiedzialności.

centa.

Tekst oraz ilustracje odpowiadają stanowi technicznemu w momencie oddania instrukcji

do druku. Zastrzega się możliwość wprowadzenia zmian. Treść instrukcji obsługi nie

może być podstawą do roszczenia jakichkolwiek praw ze strony nabywcy. Będziemy

wdzięczni za udzielanie wszelkich wskazówek i informacji o błędach znajdujących się w

instrukcji obsługi.

19

20

Informacje ogólne

21

22

Informacje ogólne

PL

Koncepcja

urządzenia

TransTig 2200 Job, MagicWave 1700 Job oraz

MagicWave 2200 Job z chłodnicą

Źródła prądu spawania TIG MagicWave

(MW)1700/2200/2500/3000/4000/5000

oraz TransTig (TT)

800/2200/2500/3000/4000/5000 to

całkowicie cyfrowe, sterowane mikroprocesorowo, inwerterowe źródła prądu spawalniczego.

Modułowa konstrukcja i możliwość

łatwego rozszerzenia systemu zapewniają

dużą elastyczność. Urządzenia te można

dostosować do każdych warunków.

Łatwa koncepcja obsługi sprawia, że

wszystkie istotne funkcje są widoczne i

można je ustawić w jednym miejscu.

Tryb zadania umożliwia łatwe zapisanie i

wywołanie często używanych danych

spawania.

Standardowe złącze LocalNet stwarza

optymalne warunki do prostego podłączenia cyfrowych rozszerzeń systemu (np.:

palnika spawalniczego JobMaster TIG,

palnika spawalniczego do aplikacji zrobotyzowanych, zdalnego sterowania itp.).

MagicWave 3000 Job z chłodnicą i

MagicWave 2500 Job

Funkcja automatycznego powstawanie

kalot dla spawania AC za pomocą źródeł

spawalniczych MagicWave uwzględnia

średnicę zastosowanej elektrody wolframowej w celu uzyskania optymalnych

wyników.

Te źródła spawalnicze nadają się do

pracy z generatorem. Dzięki elementom

obsługi umieszczonym w bezpiecznym

miejscu oraz obudowie powlekanej proszkowo wykazują wysoką trwałość podczas

eksploatacji.

23

Zarówno dla urządzeń MagicWave jak i

dla urządzeń TransTig dostępna jest funkcja łuku pulsującego TIG o szerokim

zakresie częstotliwości.

W celu zapewnienia optymalnego przebiegu zajarzenia podczas spawania TIGAC urządzenie MagicWave, oprócz średnicy elektrody, uwzględnia także obecną

temperaturę elektrody, w zależności od

tego, jak długo trwało spawanie i jak

długie były przerwy w spawaniu.

Podczas spawania TIG-DC system zajarzenia RPI (Reverse Polarity Ignition,

zajarzenie odwróconą polaryzacją)

zapewnia doskonałe właściwości zajarze-

TransTig 5000 Job i MagicWave 5000 Job,

każde z urządzeń z chłodnicą i wózkiem

nia.

Zasada działania Centralny zespół sterujący i regulacyjny źródeł prądu spawalniczego połączony jest z

cyfrowym procesorem sygnałowym. Centralny zespół sterujący i regulacyjny oraz procesor sygnałowy sterują całym procesem spawania.

Podczas procesu spawania mierzone są na bieżąco dane rzeczywiste, co wiąże się z

natychmiastową reakcją na zmiany. Algorytmy regulacji zapewniają, że utrzymywany jest

oczekiwany stan zadany.

Obszary zastosowań

Skutkuje to:

- precyzją procesu spawania,

- dokładną powtarzalnością wszystkich wyników,

- doskonałymi właściwościami spawania.

Urządzenia są wykorzystywane w rzemiośle i przemyśle do ręcznych i zautomatyzowanych zastosowań TIG do stali niestopowych i niskostopowych oraz wysokostopowych

stali chromowo-niklowych.

Źródła spawalnicze MagicWave, dzięki regulowanej częstotliwości AC doskonale sprawdzają się podczas spawania aluminium, stopów aluminium oraz magnezu.

24

Ostrzeżenia na

urządzeniu

Źródła prądu spawalniczego, przeznaczone na rynek USA, są wyposażone w dodat-

kowe wskazówki ostrzegawcze na urządzeniu. Zabronione jest usuwanie lub zamalowywanie ostrzeżeń.

PL

Źródło prądu spawalniczego przeznaczone na rynek USA z dodatkowymi wskazówkami ostrzegawczymi, np

MagicWave 2200

25

Komponenty systemu

FRONIUS

A

V

(6)

(1)

(2)

(8)

(9)

(3)

(4)

(11)

(10)

(7)

(5)

Informacje

ogólne

Przegląd

Źródła prądu spawalniczego TransTig oraz MagicWave mogą być używane z wieloma

urządzeniami do rozbudowy systemu i urządzeniami opcjonalnymi.

Urządzenia do rozbudowy systemu i urządzenia opcjonalne

Poz. Oznaczenie

(1) Palnik spawalniczy dla robota TIG

Elementy doprowadzające drut zimny z napędem podajnika drutu

(2) Źródła prądu spawalniczego

(3) Chłodnice

(4) Wózki oraz uchwyty butli z gazem

(5) Zdalne sterowanie nożne

(6) Podajniki drutu zimnego

(7) Palniki spawalnicze TIG Standard / Up/Down

(8) Palniki spawalnicze TIG JobMaster TIG

(9) Zdalne sterowanie i wyposażenie robota

(10) Przewód masy

(11) Przewód elektrody

26

Elementy obsługi oraz przyłącza

27

28

Opis paneli obsługi

PL

Informacje

ogólne

Bezpieczeństwo

Istotną cechą panelu obsługi jest logiczne uporządkowanie elementów obsługi. Wszystkie istotne do codziennej pracy parametry można łatwo

- wybrać za pomocą przycisków

- ustawić za pomocą pokrętła

- wyświetlić podczas spawania na wyświetlaczu cyfrowym.

WSKAZÓWKA!

Z powodu aktualizacji oprogramowania w danym urządzeniu mogą być dostępne

funkcje, które nie są opisane w Instrukcji obsługi lub odwrotnie.

Ponadto poszczególne ilustracje mogą nieznacznie różnić się od elementów obsługi w

danym urządzeniu. Sposób działania elementów obsługi jest jednak identyczny.

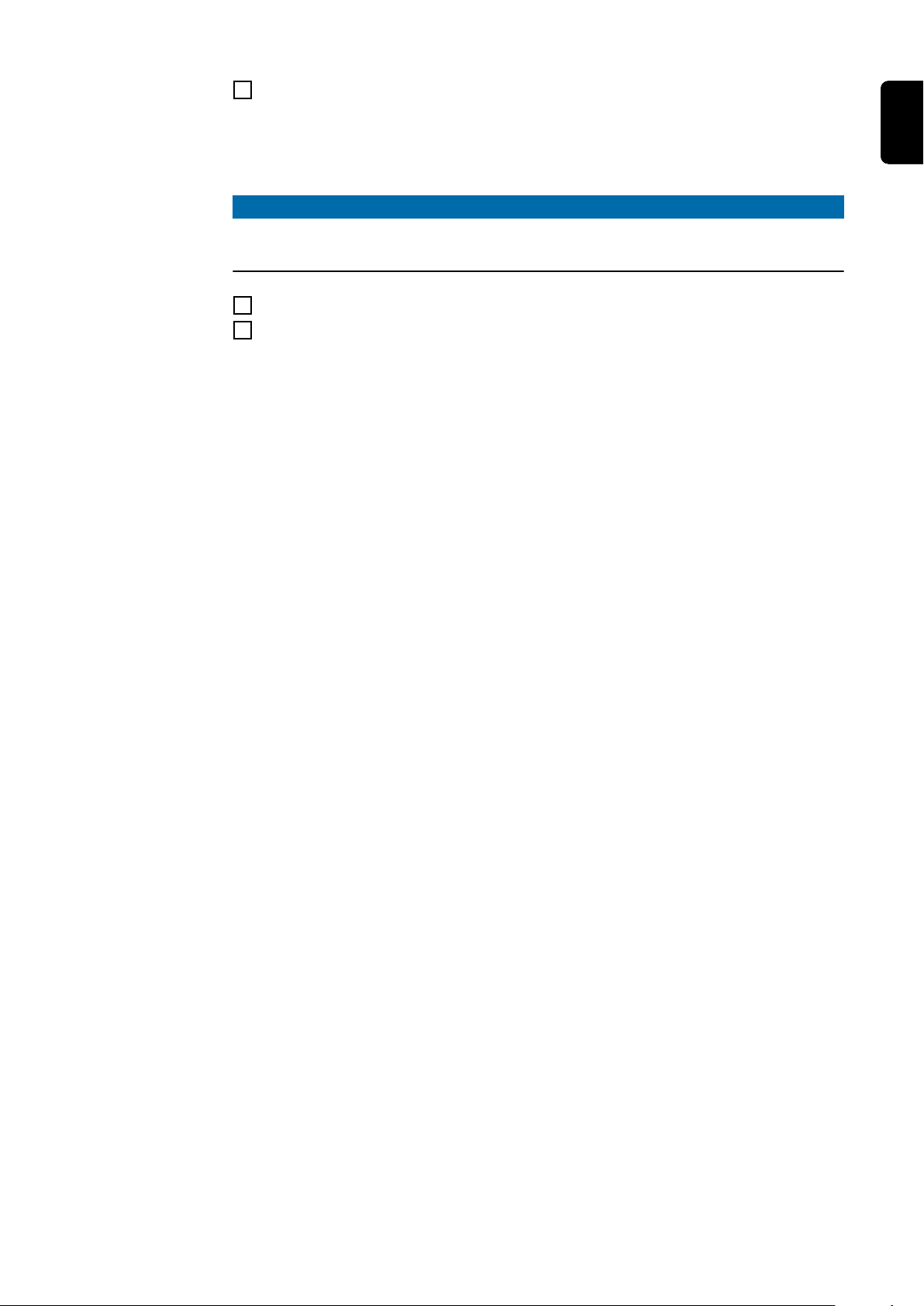

NIEBEZPIECZEŃSTWO!

Niebezpieczeństwo powodowane przez błędną obsługę.

Mogą wystąpić poważne uszczerbki na zdrowiu i straty materialne.

Z opisanych funkcji można korzystać dopiero po dokładnym przeczytaniu i zrozu-

▶

mieniu instrukcji obsługi.

Z opisanych funkcji można korzystać dopiero po dokładnym zapoznaniu się

▶

z instrukcjami obsługi wszystkich komponentów systemu, w szczególności z przepisami dotyczącymi bezpieczeństwa, i zrozumieniu ich treści!

29

Przegląd

(1)

(3)

(2)

(4)

(6)

(5)

„Opis paneli obsługi” składa się z następujących rozdziałów:

- Panel obsługi MagicWave

- Panel obsługi TransTig

- Kombinacje przycisków – funkcje specjalne

Panele obsługi MagicWave: Panele obsługi TransTig:

(1) MW 1700 / 2200 (4) TT 800 / 2200

(2) MW 2500 / 3000 (5) TT 2500 / 3000

(3) MW 4000 / 5000 (6) TT 4000 / 5000

30

Panel obsługi MagicWave

(3)

(12)

(6)

(9)

(1)

(11) (10)

(4)

(14) (13)

(2) (5)

(8)

(7)

(15)

(16)

Panel obsługowy

MagicWave

PL

Nr Funkcja

(1) Wskaźniki specjalne

Wskaźnik Pulsowanie

świeci, gdy parametr Setup „F-P” jest ustawiony na częstotliwość

impulsów.

Wskaźnik Spawanie punktowe

świeci, gdy parametr Setup SPt jest ustawiony na czas spawania punktowego

Wskaźnik Sczepianie

świeci, gdy parametr Setup tAC jest ustawiony na czas trwania

Wskaźnik Przeciążenie elektrody

Wskaźnik blokady przycisków

Wskaźnik inch (tylko w przypadku urządzeń MagicWave

Wskaźnik Zajarzenie HF (zajarzenie z wysoką częstotliwością)

Wskaźnik podajnika drutu zimnego

świeci w przypadku przeciążenia elektrody wolframowej

Dalsze informacje dotyczące wskaźnika elektrody znajdują się w rozdziale „Spawanie”, sekcja „Spawanie TIG”.

świeci, gdy blokada przycisków jest aktywna

2500/3000/4000/5000)

świeci, gdy parametr Setup SEt jest ustawiony na US

świeci, gdy parametr Setup HFt ustawiono na interwał dla impulsów o

wysokiej częstotliwości

świeci, gdy podłączony jest podajnik zimnego drutu.

31

Nr Funkcja

(2) Lewy wyświetlacz cyfrowy

(3) Wskaźnik HOLD

w przypadku każdego zakończenia spawania system zapisuje bieżące wartości

rzeczywiste prądu oraz napięcia spawania — wskaźnik HOLD świeci.

Wskaźnik HOLD odnosi się do ostatnio uzyskanego natężenia prądu głównego

I1. Po wybraniu innych parametrów wskaźnik „Hold” gaśnie. Wartości Hold są

jednak nadal dostępne po ponownym wybraniu parametru I1.

Wskaźnik Hold gaśnie na skutek:

- ponownego rozpoczęcia spawania,

- regulację natężenia prądu spawania I1,

- zmiany trybu pracy,

- zmiany metody spawania.

WAŻNE! Nie wyświetlą się żadne wartości Hold, jeżeli

- faza prądu głównego nie zostanie osiągnięta,

lub

- użyto zdalnego sterowania nożnego.

(4) Prawy wyświetlacz cyfrowy

(5) Wskaźnik Napięcie spawania

świeci w przypadku wybrania parametru I

Podczas spawania na prawym wyświetlaczu cyfrowym wyświetla się bieżąca

wartość rzeczywista napięcia spawania.

1

Przed rozpoczęciem spawania na prawym wyświetlaczu widać

- 0.0, gdy wybrane są tryby pracy do spawania TIG

- 50 V, gdy wybrany jest tryb pracy „Spawanie ręczne elektrodą otuloną” (po

opóźnieniu 3 sekund; 50 V jest w przybliżeniu średnią wartością pulsującego napięcia trybu pracy jałowej)

(6) Wskaźniki jednostek

Wskaźnik m/min

świeci po wybraniu parametru Fd.1 lub parametru Setup Fd.2

Wskaźnik Job N

świeci w trybie Job

Wskaźnik kHz

świeci, gdy wybrano parametr Setup F-P, którego wprowadzona

wartość częstotliwości impulsów jest >/= 1000 Hz

Wskaźnik Hz

świeci:

- wybrany jest parametr Setup F-P, gdy wprowadzona wartość

częstotliwości impulsów jest < 1000 Hz

- wybrany jest parametr Setup ACF

Wskaźnik A

Wskaźnik %

świeci, gdy wybrano parametr IS, I2 i IE oraz parametry Setup dcY, I-G i

HCU

o

32

Nr Funkcja

Wskaźnik s

świeci, po wybraniu parametrów tup i t

metrów Setup:

- GPr

- G-L

- G-H

- SPt

- tAC

- t-S

- t-E

- dt1

Wskaźnik mm

świeci po wybraniu parametru Setup Fdb

(7) Przycisk metody spawania

do wyboru metody spawania, zależnie od wybranego trybu pracy

Przełączenie trybów pracy: tryb 2-taktowy / 4-takt specjalny:

automatyczne powstawanie kalot;

tylko w połączeniu z metodą spawania TIG AC

Metoda spawania Spawanie TIG AC

Metoda spawania Spawanie TIG DC

Tryb pracy Tryb Job:

Wyświetla się metoda spawania zapisana dla obecnego zadania.

oraz następujących para-

down

- dt2

- Hti

- Ito

- Arc

- Ct

- HFt

PL

Tryb pracy „Spawanie ręczne elektrodą otuloną”:

Metoda spawania „Spawanie ręczne elektrodą otuloną AC”

Metoda spawania „Spawanie ręczne elektrodą otuloną DC-”

Metoda spawania „Spawanie ręczne elektrodą otuloną DC+”

Przy wybranej metodzie spawania świeci dioda odpowiedniego symbolu.

(8) Przycisk Tryb pracy

Do wybierania trybu pracy

Tryb 2-taktowy

4-takt specjalny

Tryb Job

Spawanie ręczne elektrodą otuloną

Przy wybranym trybie pracy świeci dioda odpowiedniego symbolu.

(9) Prawy przycisk wyboru parametrów

służy do wyboru parametrów spawania w obrębie zestawu parametrów spawania (11)

Przy wybranym parametrze świeci dioda odpowiedniego symbolu parametru.

(10) Przycisk pomiaru przepływu gazu

służy do ustawiania niezbędnej ilości gazu na reduktorze ciśnienia.

Po naciśnięciu przycisku pomiaru przepływu gazu, gaz osłonowy wypływa

przez 30 s. Ponowne naciśnięcie przycisku powoduje wcześniejsze zakończenie procesu.

33

Nr Funkcja

(11) Zestawienie parametrów spawania

Zestawienie parametrów spawania zawiera najważniejsze parametry spawania.

Kolejność parametrów spawania jest zdefiniowana przez strukturę pętli. Nawigacja po przeglądzie parametrów spawania odbywa się za pomocą przycisków

wyboru parametrów z lewej i z prawej strony.

Przegląd parametrów spawania

Przegląd parametrów spawania zawiera następujące parametry spawania:

Prąd startowy Is

do spawania TIG

Wartość prądu startowego IS system zapisuje oddzielnie dla trybu

pracy Spawanie TIG AC oraz Spawanie TIG DC-.

Narastanie t

up

Czas, w którym podczas spawania TIG następuje podwyższenie prądu

startowego IS do zadanego prądu głównego I

Wartość Narastanie tup system zapisuje osobno dla pracy w trybie 2-

taktowym i dla pracy w trybie 4-takt specjalny.

Prąd główny I1 (prąd spawania)

- do spawania TIG

- do spawania ręcznego elektrodą otuloną

Prąd obniżania I

2

dla trybu 4-takt specjalny przy spawaniu metodą TIG i specjalnego 4taktu specjalnego przy spawaniu metodą TIG

Opadanie t

down

Czas, w którym podczas spawania TIG następuje obniżenie wartości

prądu głównego I1 do wartości prądu końcowego I

1

E

34

Wartość Opadanie t

taktowym i dla pracy w trybie 4-takt specjalny.

Prąd końcowy I

w przypadku spawania TIG

system zapisuje osobno dla pracy w trybie 2-

down

E

Nr Funkcja

Balans

do ustawiania mocy topienia / skuteczności czyszczenia podczas spawania TIG AC

Prędkość podawania drutu (tylko w przypadku urządzeń MagicWave

4000/5000)

do ustawiania parametru Fd.1 w przypadku korzystania z opcji podajnika zimnego drutu

Job N

o

W trybie zadania służy do wywoływania zapisanych zestawów parametrów numerami zadań

Średnica elektrody

w przypadku spawania metodą TIG do wprowadzania średnicy elektrody wolframowej

(12) Pokrętło regulacyjne

do zmieniania parametrów. Jeśli świeci wskaźnik na pokrętle regulacyjnym,

wybrany parametr można zmienić.

(13) Wskaźnik prądu spawania

do wyświetlania wartości prądu spawania dla parametrów

- Prąd startowy IS,

- Prąd spawania I1,

- Prąd obniżania I2,

- Prąd końcowy IE.

PL

Przed rozpoczęciem spawania na lewym wyświetlaczu cyfrowym wyświetla się

wartość zadana. Dla IS, I2 i IE prawy wyświetlacz cyfrowy wskazuje dodatkowo

udział % prądu spawania I1.

Po rozpoczęciu procesu spawania parametr I1 jest wybrany automatycznie.

Lewy wyświetlacz cyfrowy pokazuje aktualną wartość rzeczywistą prądu spa-

wania.

Odpowiednia pozycja w procesie spawania jest wizualizowana na zestawieniu

parametrów spawania (11) przez zapalone diody LED parametrów (IS, tup, itd.).

(14) Przycisk Store (zapisz)

do zapisywania zadań i wchodzenia do menu ustawień

(15) Lewy przycisk wyboru parametrów

służy do wyboru parametrów spawania w obrębie zestawu parametrów spawania (11)

Przy wybranym parametrze świeci dioda odpowiedniego symbolu parametru.

(16) Wskaźnik Zbyt wysoka temperatura

świeci, gdy źródło spawalnicze rozgrzeje się zbyt mocno (np. w wyniku przekroczenia cyklu pracy). Dalsze informacje można znaleźć w sekcji „Lokalizacja i

usuwanie usterek”.

35

Nr Funkcja

(17)

Przełącznik kluczykowy (opcjonalny dla MW 2500/3000/4000/5000)

Gdy przełącznik kluczykowy znajduje się w położeniu poziomym, z wyjątkiem

obecnie wybranego parametru lub obecnie wybranej funkcji wszystkie inne

parametry lub funkcje są zablokowane.

(17)

Pozycja przełącznika kluczykowego

WAŻNE! Analogicznie do panelu obsługowego źródła spawalniczego, funkcjonalność panelu obsługowego komponentów systemu jest również ograniczona.

36

Panel obsługi TransTig

(3)

(11)

(6)

(8)

(1)

(10) (9)

(4)

(13) (12)

(2) (5)

(7)

(14)

(15)

Panel obsługi

TransTig

PL

Nr Funkcja

(1) Wskaźniki specjalne

Wskaźnik Pulsowanie

świeci, gdy parametr Setup F-P jest ustawiony na częstotliwość

impulsów

Wskaźnik Spawanie punktowe

świeci, gdy parametr Setup SPt jest ustawiony na czas spawania punktowego

Wskaźnik Sczepianie

świeci, gdy parametr Setup tAC jest ustawiony na czas trwania

Wskaźnik Przeciążenie elektrody

Wskaźnik blokady przycisków

Wskaźnik inch (tylko w przypadku urządzeń TransTig

Wskaźnik Zajarzenie HF (zajarzenie z wysoką częstotliwością)

Wskaźnik podajnika drutu zimnego

świeci w przypadku przeciążenia elektrody wolframowej

Dalsze informacje dotyczące wskaźnika elektrody znajdują się w rozdziale „Spawanie”, sekcja „Spawanie TIG”.

świeci, gdy blokada przycisków jest aktywna

2500/3000/4000/5000)

świeci, gdy parametr Setup SEt jest ustawiony na US

świeci, gdy parametr Setup HFt ustawiono na interwał dla impulsów o

wysokiej częstotliwości

świeci, gdy podłączony jest podajnik zimnego drutu.

(2) Lewy wyświetlacz cyfrowy

37

Nr Funkcja

(3) Wskaźnik HOLD

w przypadku każdego zakończenia spawania system zapisuje bieżące wartości

rzeczywiste prądu oraz napięcia spawania — wskaźnik HOLD świeci.

Wskaźnik HOLD odnosi się do ostatnio uzyskanego natężenia prądu głównego

I1. Po wybraniu innych parametrów wskaźnik „Hold” gaśnie. Wartości Hold są

jednak nadal dostępne po ponownym wybraniu parametru I1.

Wskaźnik Hold gaśnie na skutek:

- ponownego rozpoczęcia spawania,

- regulację natężenia prądu spawania I1,

- zmiany trybu pracy,

- zmiany metody spawania.

WAŻNE! Nie wyświetlą się żadne wartości Hold, jeżeli

- faza prądu głównego nie zostanie osiągnięta,

lub

- użyto zdalnego sterowania nożnego.

(4) Prawy wyświetlacz cyfrowy

(5) Wskaźnik Napięcie spawania

świeci w przypadku wybrania parametru I

1

Podczas spawania na prawym wyświetlaczu cyfrowym wyświetla się bieżąca

wartość rzeczywista napięcia spawania.

Przed rozpoczęciem spawania na prawym wyświetlaczu widać

- 0.0, gdy wybrane są tryby pracy do spawania TIG

- 50 V, gdy wybrany jest tryb pracy „Spawanie ręczne elektrodą otuloną” (po

opóźnieniu 3 sekund; 50 V jest w przybliżeniu średnią wartością pulsującego

napięcia trybu pracy jałowej)

(6) Wskaźniki jednostek

Wskaźnik m/min

świeci po wybraniu parametru Fd.1 lub parametru Setup Fd.2

Wskaźnik Job N

świeci w trybie Job

Wskaźnik kHz

świeci, gdy wybrano parametr Setup F-P, którego wprowadzona wartość

częstotliwości impulsów jest >/= 1000 Hz

Wskaźnik Hz

świeci:

- wybrany jest parametr Setup F-P, gdy wprowadzona wartość

częstotliwości impulsów jest < 1000 Hz

- wybrany jest parametr Setup ACF

Wskaźnik A

Wskaźnik %

świeci, gdy wybrano parametr IS, I2 i IE oraz parametry Setup dcY, I-G i

HCU

o

38

Nr Funkcja

Wskaźnik s

świeci, po wybraniu parametrów tup i t

metrów Setup:

- GPr

- G-L

- G-H

- SPt

- tAC

- t-S

- t-E

- dt1

- dt2

- Hti

- Ct

- HFt

Wskaźnik mm

świeci po wybraniu parametru Setup Fdb

(7) Przycisk Tryb pracy

Do wybierania trybu pracy

Tryb 2-taktowy

4-takt specjalny

Tryb Job

Spawanie ręczne elektrodą otuloną

Przy wybranym trybie pracy świeci dioda odpowiedniego symbolu.

(8) Prawy przycisk wyboru parametrów

służy do wyboru parametrów spawania w obrębie zestawu parametrów spawania (10)

oraz następujących para-

down

- Ito

- Arc

PL

Przy wybranym parametrze świeci dioda odpowiedniego symbolu parametru.

(9) Przycisk pomiaru przepływu gazu

służy do ustawiania niezbędnej ilości gazu na reduktorze ciśnienia.

Po naciśnięciu przycisku pomiaru przepływu gazu, gaz osłonowy wypływa przez

30 s. Ponowne naciśnięcie przycisku powoduje wcześniejsze zakończenie procesu.

(10) Zestawienie parametrów spawania

Zestawienie parametrów spawania zawiera najważniejsze parametry spawania.

Kolejność parametrów spawania jest zdefiniowana przez strukturę pętli. Nawigacja po przeglądzie parametrów spawania odbywa się za pomocą przycisków

wyboru parametrów z lewej i z prawej strony.

Przegląd parametrów spawania

Przegląd parametrów spawania zawiera następujące parametry spawania:

39

Nr Funkcja

Prąd startowy I

s

do spawania TIG

Wartość prądu startowego IS system zapisuje oddzielnie dla trybu pracy

Spawanie TIG AC oraz Spawanie TIG DC-.

Narastanie t

up

Czas, w którym podczas spawania TIG następuje podwyższenie prądu

startowego IS do zadanego prądu głównego I

Wartość Narastanie tup system zapisuje osobno dla pracy w trybie 2-tak-

towym i dla pracy w trybie 4-takt specjalny.

Prąd główny I1 (prąd spawania)

- do spawania TIG

- do spawania ręcznego elektrodą otuloną

Prąd obniżania I

2

dla trybu 4-takt specjalny przy spawaniu metodą TIG i specjalnego 4taktu specjalnego przy spawaniu metodą TIG

Opadanie t

down

Czas, w którym podczas spawania TIG następuje obniżenie wartości

prądu głównego I1 do wartości prądu końcowego I

1

E

Wartość Opadanie t

system zapisuje osobno dla pracy w trybie 2-

down

taktowym i dla pracy w trybie 4-takt specjalny.

Prąd końcowy I

E

w przypadku spawania TIG

Prędkość podawania drutu (tylko w przypadku urządzeń MagicWave

4000/5000)

do ustawiania parametru Fd.1 w przypadku korzystania z opcji podajnika

zimnego drutu

Job N

o

W trybie zadania służy do wywoływania zapisanych zestawów parametrów numerami zadań

Średnica elektrody

w przypadku spawania metodą TIG do wprowadzania średnicy elektrody

wolframowej

(11) Pokrętło regulacyjne

do zmieniania parametrów. Jeśli świeci wskaźnik na pokrętle regulacyjnym,

wybrany parametr można zmienić.

40

Nr Funkcja

(12) Wskaźnik prądu spawania

do wyświetlania wartości prądu spawania dla parametrów

- Prąd startowy IS,

- Prąd spawania I1,

- Prąd obniżania I2,

- Prąd końcowy IE.

Przed rozpoczęciem spawania na lewym wyświetlaczu cyfrowym wyświetla się

wartość zadana. Dla IS, I2 i IE prawy wyświetlacz cyfrowy wskazuje dodatkowo

udział % prądu spawania I1.

Po rozpoczęciu procesu spawania parametr I1 jest wybrany automatycznie.

Lewy wyświetlacz cyfrowy pokazuje aktualną wartość rzeczywistą prądu spawa-

nia.

Odpowiednia pozycja w procesie spawania jest wizualizowana na zestawieniu

parametrów spawania (11) przez zapalone diody LED parametrów (IS, tup, itd.).

(13) Przycisk Store (zapisz)

do zapisywania zadań i wchodzenia do menu ustawień

(14) Lewy przycisk wyboru parametrów

służy do wyboru parametrów spawania w obrębie zestawu parametrów spawania (10)

PL

Przy wybranym parametrze świeci dioda odpowiedniego symbolu parametru.

(15) Wskaźnik Zbyt wysoka temperatura

świeci, gdy źródło spawalnicze rozgrzeje się zbyt mocno (np. w wyniku przekroczenia cyklu pracy). Dalsze informacje można znaleźć w sekcji „Lokalizacja i

usuwanie usterek”.

(16)

Przełącznik kluczykowy (opcjonalny dla TT 2500/3000/4000/5000)

Gdy przełącznik kluczykowy znajduje się w położeniu poziomym, z wyjątkiem

obecnie wybranego parametru lub obecnie wybranej funkcji wszystkie inne parametry lub funkcje są zablokowane.

(16)

Pozycja przełącznika kluczykowego

WAŻNE! Analogicznie do panelu obsługowego źródła spawalniczego, funkcjonalność panelu obsługowego komponentów systemu jest również ograniczona.

41

Kombinacje przycisków – funkcje specjalne

Informacje

ogólne

Blokada klawiatury

Jednoczesne lub powtórne naciśnięcie przycisków na panelach obsługi MagicWave oraz

TransTig umożliwia uruchomienie opisanych poniżej funkcji.

Aktywacja blokady klawiatury:

Gdy naciśnięty jest przycisk Store (zapisz) nacisnąć przycisk

wyboru parametrów z prawej strony.

Na wyświetlaczach cyfrowych pojawia się na krótko komunikat

blokady „CLo|SEd.“ (zablokowane)

Na panelu obsługi świeci się wskaźnik specjalny blokady klawiatury

Jeśli teraz naciśnie się jakiś przycisk, na wyświetlaczach cyfrowych pojawia się komunikat blokady „CLo|SEd.“ (zablokowane)

Teraz za pomocą pokrętła regulacyjnego można zmienić tylko ten

parametr, który był wybrany w momencie blokady klawiatury.

WSKAZÓWKA! Blokada klawiatury pozostaje aktywna również

po wyłączeniu i ponownym włączeniu źródła prądu spawalniczego.

Wyłączanie blokady klawiatury:

Gdy naciśnięty jest przycisk Store (zapisz) nacisnąć przycisk

wyboru parametrów z prawej strony.

Wskaźnik wersji

oprogramowania,

okresu eksploatacji i przepływu

płynu

chłodzącego

Na wyświetlaczach cyfrowych pojawia się na krótko komunikat

wyłączenia blokady „‑OP|En‑.“ (odblokowane)

Wskaźnik specjalny blokady klawiatury gaśnie

Wyświetlanie wersji oprogramowania:

gdy naciśnięty jest przycisk Store (zapisz) nacisnąć lewy przycisk

wyboru parametrów.

Na wyświetlaczach cyfrowych pojawia się wersja oprogramowania.

Wyświetlanie okresu eksploatacji:

ponownie nacisnąć lewy przycisk wyboru parametrów.

Okres eksploatacji rejestruje faktyczny czas jarzenia łuku spawal-

niczego od pierwszego uruchomienia.

Przykład: „654 | 32.1” = 65 432,1 h = 65 432 h | 6 min

WAŻNE! Wskaźnik okresu eksploatacji nie nadaje się do zastoso-

wania jako podstawa naliczania opłat za wypożyczanie, świadczeń gwarancyjnych itp.

42

Wyświetlanie przepływu płynu chłodzącego (tylko w połączeniu z

chłodnicą z opcją czujnika przepływu):

ponownie nacisnąć lewy przycisk wyboru parametrów.

Obecny przepływ płynu chłodzącego w chłodnicy wyświetlany jest

w l/min (CFL = Coolant Flow — przepływ płynu chłodzącego)

Gdy przepływ płynu chłodzącego < 0,7 l/min źródło spawalnicze

wyłącza się po upływie czasu ustawionego w parametrze C-t,

wyświetla się komunikat o błędzie „no | H2O” (brak H2O).

Wyjście po naciśnięciu przycisku Store (zapisz).

PL

43

Przyłącza, przełączniki i elementy mechaniczne

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

MagicWave

1700 / 2200 Job

MagicWave 1700 / 2200 Job - przednia ścianka

Nr Funkcja

(1) Przyłącze palnika spawalniczego

do podłączania:

- palnika spawalniczego TIG,

- kabla elektrody podczas spawania elektrodą topliwą.

(2) Przyłącze LocalNet

Standaryzowane gniazdo przyłączeniowe do rozbudowy systemu (np. zdalne

sterowanie, palnik spawalniczy JobMaster TIG itp.).

(3) Uchwyt do przenoszenia (tylko w przypadku urządzenia MagicWave 2200)

pasek do przenoszenia w urządzeniu MagicWave 1700

(4) Przyłącze sterowania palnika

- do podłączania wtyczki sterującej konwencjonalnego palnika spawalniczego

- Wejście do sygnału zabezpieczenia antykolizyjnego interfejsu robota lub

łącznika magistrali

(5) Przyłącze przewodu masy

do podłączania przewodu masy

(6) Przyłącze gazu ochronnego

(7) Wyłącznik zasilania

do włączania i wyłączania źródła prądu spawalniczego

MagicWave 1700 / 2200 Job - tylna ścianka

(8) Przewód sieciowy z zabezpieczeniem przed wyrwaniem

44

MagicWave

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

2500 / 3000 Job

PL

MagicWave 2500 / 3000 Job - przednia ścianka

MagicWave 2500 / 3000 Job - tylna ścianka

Nr Funkcja

(1) Przyłącze przewodu masy

do podłączania przewodu masy

(2) Przyłącze LocalNet

Standaryzowane gniazdo przyłączeniowe do rozbudowy systemu (np. zdalne

sterowanie, palnik spawalniczy JobMaster TIG itp.).

(3) Uchwyt do przenoszenia

(4) Przyłącze sterowania palnika

- do podłączania wtyczki sterującej konwencjonalnego palnika spawalniczego

- Wejście do sygnału zabezpieczenia antykolizyjnego interfejsu robota lub

łącznika magistrali

(5) Przyłącze palnika spawalniczego

do podłączania:

- palnika spawalniczego TIG,

- kabla elektrody podczas spawania elektrodą topliwą.

(6) Przyłącze gazu ochronnego

(7) Przewód sieciowy z zabezpieczeniem przed wyrwaniem

(8) Wyłącznik zasilania

do włączania i wyłączania źródła prądu spawalniczego

45

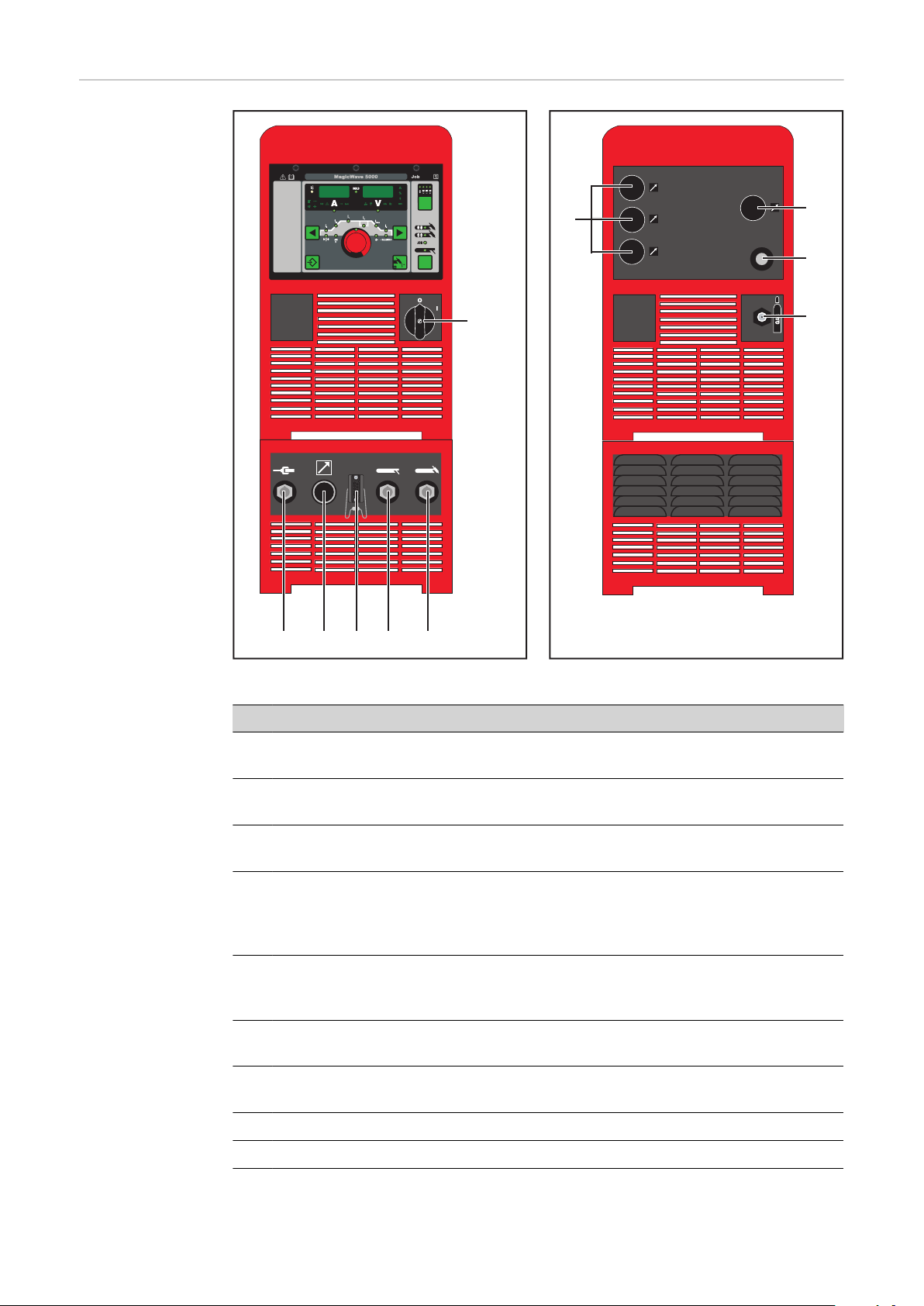

MagicWave

(6) (5) (4) (3) (2)

(1)

(7)

(7)

(8)

(9)

4000 / 5000 Job

MagicWave 4000 / 5000 Job - przednia ścianka

MagicWave 4000 / 5000 Job - tylna ścianka

Nr Funkcja

(1) Wyłącznik zasilania

do włączania i wyłączania źródła prądu spawalniczego

(2) Przyłącze palnika spawalniczego

do podłączania palnika spawalniczego TIG

(3) Przyłącze uchwytu elektrody

do podłączania kabla elektrody podczas spawania elektrodą topliwą

(4) Przyłącze sterowania palnika

- do podłączania wtyczki sterującej konwencjonalnego palnika spawalniczego

- Wejście do sygnału zabezpieczenia antykolizyjnego interfejsu robota lub

łącznika magistrali

(5) Przyłącze LocalNet

Standaryzowane gniazdo przyłączeniowe do rozbudowy systemu (np. zdalne

sterowanie, palnik spawalniczy JobMaster TIG itp.).

(6) Przyłącze przewodu masy

do podłączania przewodu masy

(7) Zaślepki

przewidziane dla przyłącza LocalNet

46

(8) Przewód sieciowy z zabezpieczeniem przed wyrwaniem

(9) Przyłącze gazu ochronnego

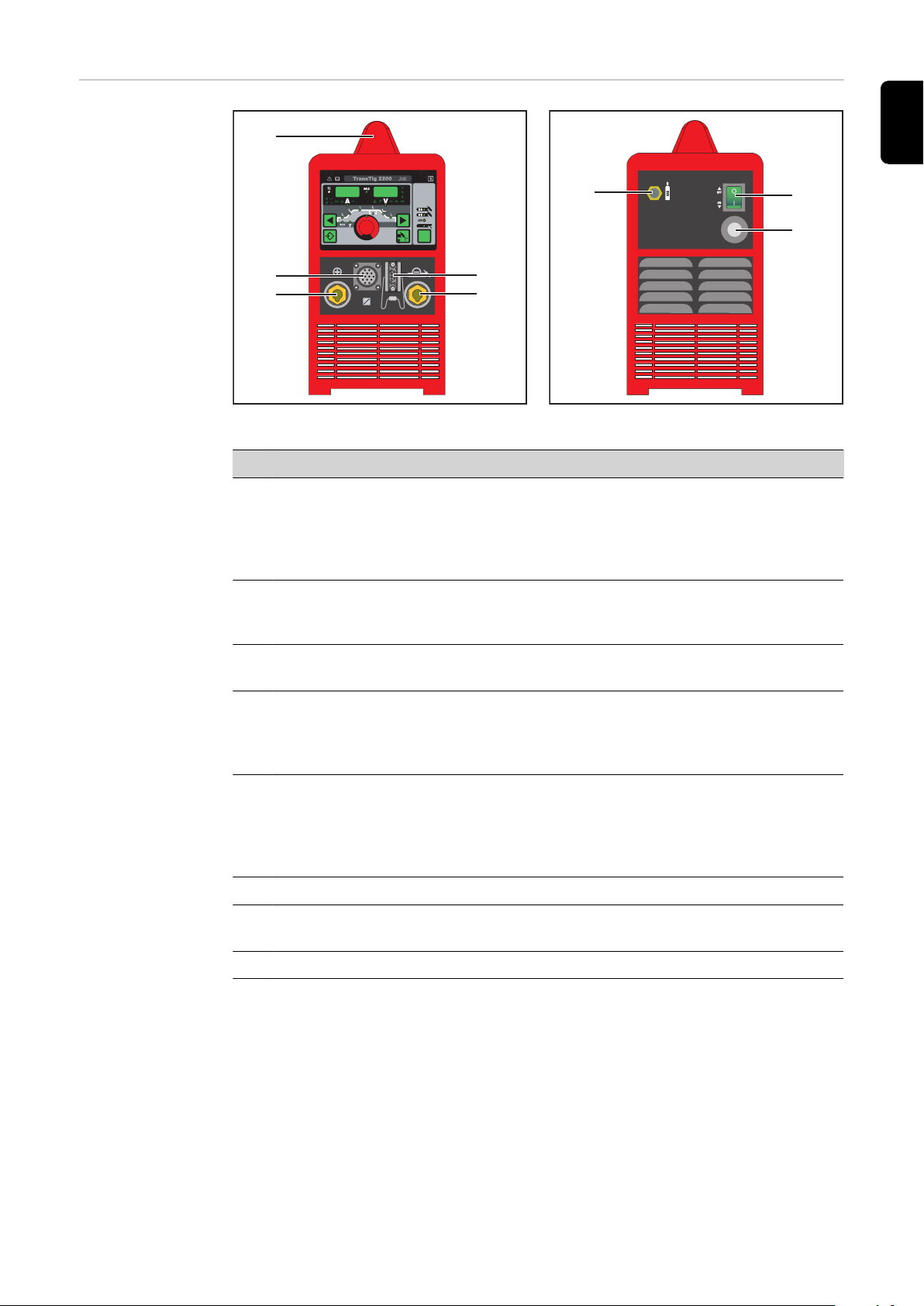

TransTig

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

800 / 2200 Job

PL

TransTig 800 / 2200 Job - przednia ścianka

TransTig 800 / 2200 Job - tylna ścianka

Nr Funkcja

(1) Gniazdo prądowe (+)- z zamkiem bagnetowym

do podłączania

- przewodu masy podczas spawania TIG,

- przewodu elektrody lub masy podczas spawania elektrodą topliwą (w

zależności do typu elektrody).

(2) Przyłącze LocalNet

standaryzowane gniazdo przyłączeniowe do rozbudowy systemu (np. zdalne

sterowanie, palnik spawalniczy JobMaster TIG itp.).

(3) Uchwyt do przenoszenia (tylko w przypadku urządzenia TransTig 2200)

pasek do przenoszenia w urządzeniu TransTig 800

(4) Przyłącze sterowania palnika

- do podłączania wtyczki sterującej konwencjonalnego palnika spawalniczego

- Wejście do sygnału zabezpieczenia antykolizyjnego interfejsu robota lub

łącznika magistrali

(5) Gniazdo prądowe (-)- z zamkiem bagnetowym

do podłączania

- palnika spawalniczego TIG,

- przewodu elektrody lub masy podczas spawania elektrodą topliwą (w

zależności do typu elektrody).

(6) Przyłącze gazu ochronnego

(7) Wyłącznik zasilania

do włączania i wyłączania źródła prądu spawalniczego

(8) Przewód sieciowy z zabezpieczeniem przed wyrwaniem

47

TransTig

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

2500 / 3000 Job

TransTig 2500 / 3000 Job - przednia ścianka

TransTig 2500 / 3000 Job - tylna ścianka

Nr Funkcja

(1) Gniazdo prądowe (+)- z zamkiem bagnetowym

do podłączania

- przewodu masy podczas spawania TIG,

- przewodu elektrody lub masy podczas spawania elektrodą topliwą (w

zależności do typu elektrody).

(2) Przyłącze LocalNet

standaryzowane gniazdo przyłączeniowe do rozbudowy systemu (np. zdalne

sterowanie, palnik spawalniczy JobMaster TIG itp.).

(3) Uchwyt do przenoszenia

(4) Przyłącze sterowania palnika

- do podłączania wtyczki sterującej konwencjonalnego palnika spawalniczego

- Wejście do sygnału zabezpieczenia antykolizyjnego interfejsu robota lub

łącznika magistrali

(5) Gniazdo prądowe (-)- z zamkiem bagnetowym

do podłączania

- palnika spawalniczego TIG,

- przewodu elektrody lub masy podczas spawania elektrodą topliwą (w

zależności do typu elektrody).

(6) Przyłącze gazu ochronnego

(7) Przewód sieciowy z zabezpieczeniem przed wyrwaniem

(8) Wyłącznik zasilania

do włączania i wyłączania źródła prądu spawalniczego

48

TransTig

(1)

(4)

(3)

(2)

(7)

(6)

(5)

(8)

(6)

4000 / 5000 Job

PL

TransTig 4000 / 5000 Job - przednia ścianka

TransTig 4000 / 5000 Job - tylna ścianka

Nr Funkcja

(1) Gniazdo prądowe (+)- z zamkiem bagnetowym

do podłączania

- przewodu masy podczas spawania TIG,

- przewodu elektrody lub masy podczas spawania elektrodą topliwą (w

zależności do typu elektrody).

(2) Przyłącze LocalNet

standaryzowane gniazdo przyłączeniowe do rozbudowy systemu (np. zdalne

sterowanie, palnik spawalniczy JobMaster TIG itp.).

(3) Przyłącze sterowania palnika

- do podłączania wtyczki sterującej konwencjonalnego palnika spawalniczego

- Wejście do sygnału zabezpieczenia antykolizyjnego interfejsu robota lub

łącznika magistrali

(4) Gniazdo prądowe (-)- z zamkiem bagnetowym

do podłączania

- palnika spawalniczego TIG,

- przewodu elektrody lub masy podczas spawania elektrodą topliwą (w

zależności do typu elektrody).

(5) Wyłącznik zasilania

do włączania i wyłączania źródła prądu

OFF = - O ON = - I -

(6) Zaślepki

przewidziane dla przyłącza LocalNet

(7) Przewód sieciowy z zabezpieczeniem przed wyrwaniem

(8) Przyłącze gazu ochronnego

49

50

Instalacja i uruchamianie

51

52

Minimalne wyposażenie, niezbędne do spawania

PL

Informacje

ogólne

Spawanie TIG AC - Źródło prądu spawalniczego MagicWave

Spawanie TIG DC - Źródło spawalnicze

W zależności od metody spawania niezbędne jest określone wyposażenie minimalne,