Fronius prints on elemental chlorine free paper (ECF) sourced from certified sustainable forests (FSC).

/ Perfect Charging / Perfect Welding / Solar Energy

TransTig 2200 / 2500 Comfort

TransTig 3000 / 4000 Comfort

TransTig 5000 Comfort

MagicWave 2200 / 2500 Comfort

MagicWave 3000 / 4000 Comfort

MagicWave 5000 Comfort

Bedieningshandleiding

NL

Stroombron voor TIG-lassen

42,0426,0063,NL 022-05012021

Inhoudsopgave

Veiligheidsvoorschriften 8

Verklaring veiligheidsaanwijzingen 8

Algemeen 8

Gebruik overeenkomstig de bedoeling 9

Omgevingsvoorwaarden 9

Verplichtingen van de gebruiker 9

Verplichtingen van het personeel 10

Netaansluiting 10

Bescherming van uzelf en derden 10

Informatie over de geluidsemissie 11

Gevaar door schadelijke gassen en dampen 11

Gevaar door vonken 12

Gevaren door net- en lasstroom 12

Zwerfstromen 13

EMV-apparaatclassificaties 13

EMV-maatregelen 14

EMF-maatregelen 14

Bijzondere gevaren 14

Eisen aan het beschermgas 16

Gevaar door beschermgasflessen 16

Gevaar op uitstromend beschermgas 16

Veiligheidsmaatregelen op de opstelplaats en bij transport 17

Veiligheidsmaatregelen bij normaal gebruik 17

Inbedrijfname, onderhoud en reparatie 18

Veiligheidscontrole 18

Verwijdering 18

Veiligheidssymbolen 19

Gegevensbescherming 19

Auteursrecht 19

NL

Algemene informatie 21

Algemeen 23

Apparaatconcept 23

Werkingsprincipe 23

Toepassingsgebieden 23

Systeemonderdelen 24

Algemeen 24

Overzicht 24

Bedieningselementen en aansluitingen 25

Beschrijving van de bedieningspanelen 27

Algemeen 27

Veiligheid 27

BedieningspaneelMagicWave Comfort 27

BedieningspaneelTransTig Comfort 29

Aansluitingen, schakelaars en mechanische componenten 31

MagicWave2200 Comfort 31

MagicWave2500 / 3000 Comfort 32

MagicWave4000 / 5000 Comfort 33

TransTig2200 Comfort 34

TransTig2500 / 3000 Comfort 35

TransTig4000 / 5000 Comfort 36

Installatie en ingebruikneming 37

Minimale uitrusting voor het lassen 39

Algemeen 39

TIG-AC-lassen 39

TIG-DC-lassen 39

3

TIG-lassen geautomatiseerd 39

Elektrodelassen 39

Voor installatie en ingebruikneming 40

Veiligheid 40

Gebruik overeenkomstig de bedoeling 40

Vereisten aan de installatielocatie 40

Netaansluiting 40

Inbedrijfstelling 42

Veiligheid 42

Opmerkingen betreffende het koelapparaat 42

Algemeen 42

Gasfles aansluiten 43

Maak een aardeverbinding met het werkstuk 43

Lastoorts aansluiten 43

Laswerkzaamheid 45

TIG-bedrijfsmodi 47

Veiligheid 47

Symbolen en toelichting 47

2-taktbedrijf 48

Spotlassen 48

4-taktbedrijf 49

Speciaal 4-stapsproces: Variant 1 50

Speciaal 4-stapsproces: Variant 2 50

Speciaal 4-stapsproces: Variant 3 51

Speciaal 4-stapsproces: Variant 4 51

Vorming van welvingen en overbelasting van de welving 52

Bolkapvorming 52

Overbelasting van de welving 52

TIG-lassen 54

Veiligheid 54

Lasparameters: weergave en navigatie 54

Lasparameters bij TIG 54

Voorbereiding 57

TIG-lassen 57

Lichtboog ontsteken 60

Algemeen 60

Lichtboog ontsteken met behulp van hoge frequentie(HF-ontsteken) 60

Ontsteken door aanraking 61

Laseinde 62

Speciale functies en opties 63

Functie Controle afgebroken lichtboog 63

Functie Ignition time-out 63

TIG-pulsen 63

Hechtfunctie 64

TIG kouddraadlassen 65

Elektrode lassen 67

Veiligheid 67

Lasparameters: weergave en navigatie 67

Lasparameters bij staafelektrode 68

Voorbereiding 69

Elektrodelassen 70

Functie Hot-start 72

Startstroom < 100 % (Soft-Start) 72

Functie Anti-stick 73

Job-lassen 74

Veiligheid 74

Lasparameters: weergave en navigatie 74

Lasparameters bij TIG 74

Lasparameters bij staafelektrode 77

Voorbereiding 79

4

Job-lassen 80

Job-lassen beëindigen 82

Instellingen als Job opslaan 84

Algemeen 84

Voorbereiding 84

Instellingen als Job opslaan 85

Job opslaan beëindigen 90

Instellingen setup 93

Het Setup-menu 95

Algemeen 95

Overzicht 95

TIG-setup 96

De TIG-Setup binnengaan 96

Parameter wijzigen 97

TIG-setup verlaten 98

Parameter in TIG-Setup 99

TIG-Setup 2nd 102

De TIG-Setup 2nd binnengaan 102

Parameter wijzigen 102

TIG-setup 2nd verlaten 103

Parameter in TIG-Setup 2nd 105

AC-Setup 109

Algemeen 109

De AC-Setup binnengaan 109

Parameter wijzigen 110

AC-Setup verlaten 111

Parameter in AC-Setup 112

AC-Setup 2nd 114

Algemeen 114

De AC-Setup 2nd binnengaan 114

Parameter wijzigen 114

AC-Setup 2nd verlaten 116

Parameter in AC-Setup 2nd 117

Gas-Setup 119

Algemeen 119

De Gas-Setup binnengaan 119

Parameter wijzigen 120

Gas-Setup verlaten 121

Parameter in Gas-Setup 122

Kouddraad-Setup 125

Algemeen 125

De AC-Setup binnengaan 125

Parameter wijzigen 126

Kouddraad-Setup verlaten 127

Parameter in Kouddraad-Setup 128

Push/Pull-eenheid synchroniseren 130

Algemeen 130

PushPull-eenheid synchroniseren 130

Algemeen 132

Servicecodes bij de synchronisatie van de PushPull-eenheid 133

Staafelektr.-Setup (Staafelektrode-Setup) 137

Het menu Staafelektrode-Setup binnengaan 137

Parameter wijzigen 138

Setup staafelektrode verlaten 139

Parameter in Staafelektrode-Setup 139

Staafelektr.-Setup 2nd (Staafelektrode-Setup 2nd) 141

Het menu Staafelektrode-Setup 2nd binnengaan 141

Parameter wijzigen 141

Menu Staafelektr.-Setup 2nd verlaten 142

Parameter in Staafelektrode-Setup 2nd 144

NL

5

AC-Setup (voor Staafelektrode) 147

Algemeen 147

De AC-Setup binnengaan 147

Parameter wijzigen 148

AC-Setup verlaten 149

Parameter in AC-Setup 149

Job 151

Algemeen 151

Het Job-Setup-menu binnengaan 151

Opslaan / Oproepen 151

Overzicht 152

Job optimaliseren 153

Job optimaliseren 153

Jobnaam veranderen 155

Job optimaliseren beëindigen 157

Instelbare TIG-parameters 158

Instelbare staafelektroden-parameters 163

Job wissen 167

Job wissen 167

Basisinstelling 170

Algemeen 170

De basisinstellingen binnengaan 170

Parameter wijzigen 171

Basisinstellingen verlaten 172

Parameter Basisinstellingen 173

Info 174

Algemeen 174

Infoscherm oproepen 174

Infoscherm verlaten 175

Aantekeningen op infoscherm 176

Toetsen vergrendelen 177

Algemeen 177

Toetsen vergrendelen 177

Toetsvergrendeling opheffen 178

Factory - fabrieksinstellingen herstellen 179

Algemeen 179

Factory - fabrieksinstellingen herstellen 179

L/R-synchronisatie 181

Afkortingen 181

Algemene informatie over laskringinductiviteit L 181

Algemene informatie over laskringweerstand R 181

L/R-synchronisatie 181

Storingen opheffen en onderhoud 185

Storingsdiagnose en storingen opheffen 187

Algemeen 187

Veiligheid 187

Weergegeven servicecodes 187

Weergegeven servicecodes in combinatie met de optie Digital Gas Control 193

Weergegeven servicecodes in combinatie met kouddraadtoevoer 193

Fouten in de stroombron vaststellen 194

Verzorging, onderhoud en recycling 197

Algemeen 197

Veiligheid 197

Bij elke ingebruikname 197

Elke 2 maanden 198

Elke 6 maanden 198

Recycling 198

Annex 199

Gemiddelde verbruikswaarden bij het lassen 201

6

Gemiddeld verbruik van draadelektroden bij het MIG/MAG-lassen 201

Gemiddeld beschermgasverbruik bij het MIG/MAG-lassen 201

Gemiddeld beschermgasverbruik bij het TIG-lassen 201

Technische gegevens 202

Speciale spanning 202

Overzicht van kritieke grondstoffen, productiejaar van apparaat 202

MagicWave 2200 Comfort 202

MagicWave 2500 Comfort 203

MagicWave 3000 Comfort 204

MagicWave 2500 Comfort MV 205

MagicWave 3000 Comfort MV 206

MagicWave 4000 Comfort 207

MagicWave 4000 Comfort MV 208

MagicWave 5000 Comfort 209

MagicWave 5000 Comfort MV 210

TransTig 2200 Comfort 211

TransTig 2500 Comfort 212

TransTig 3000 Comfort 213

TransTig 2500 Comfort MV 214

TransTig 3000 Comfort MV 215

TransTig 4000 Comfort 217

TransTig 4000 Comfort MV 218

TransTig 5000 Comfort 218

TransTig 5000 Comfort MV 219

Verklaring van de voetnoten 220

NL

7

Veiligheidsvoorschriften

Verklaring veiligheidsaanwijzingen

WAARSCHUWING!

Duidt op een onmiddellijk dreigend gevaar.

Wanneer dit gevaar niet wordt vermeden, heeft dit de dood of zwaar lichamelijk let-

▶

sel tot gevolg.

GEVAAR!

Duidt op een mogelijk gevaarlijke situatie.

Wanneer deze situatie niet wordt vermeden, kan dit de dood of zwaar lichamelijk let-

▶

sel tot gevolg hebben.

VOORZICHTIG!

Duidt op een situatie die mogelijk schade tot gevolg kan hebben.

Wanneer deze situatie niet wordt vermeden, kan dit lichte of geringe verwondingen

▶

evenals materiële schade tot gevolg hebben.

OPMERKING!

Duidt op de mogelijkheid van minder goede resultaten en mogelijke beschadiging

van de apparatuur.

Algemeen Het apparaat is volgens de laatste stand van de techniek conform de officiële veiligheids-

eisen vervaardigd. Onjuiste bediening of misbruik levert echter potentieel gevaar op

voor:

- het leven van de gebruiker of dat van derden

- het apparaat en andere bezittingen van de gebruiker

- de efficiëntie van het werken met het apparaat.

Alle personen die met ingebruikname, bediening, onderhoud en reparatie van het apparaat te maken hebben, moeten:

- beschikken over de juiste kwalificaties

- kennis van lassen hebben en

- deze bedieningshandleiding volledig lezen en exact opvolgen.

De bedieningshandleiding moet worden bewaard op de plaats waar het apparaat wordt

gebruikt. Naast de bedieningshandleiding moet bovendien de overkoepelende en lokale

regelgeving ter voorkoming van ongevallen en ter bescherming van het milieu worden

nageleefd.

Alle aanwijzingen met betrekking tot veiligheid en gevaren op het apparaat:

- in leesbare toestand houden

- niet beschadigen

- niet verwijderen

- niet afdekken, afplakken of overschilderen.

De plaatsen waar de aanwijzingen met betrekking tot veiligheid en gevaren op het apparaat zijn aangebracht, vindt u in het hoofdstuk "Algemeen" in de handleiding van het

apparaat.

Storingen die de veiligheid nadelig kunnen beïnvloeden, moeten zijn verholpen voordat

het apparaat wordt ingeschakeld.

8

Het gaat om uw eigen veiligheid!

NL

Gebruik overeenkomstig de

bedoeling

Het apparaat is uitsluitend bestemd voor werkzaamheden overeenkomstig het bedoelde

gebruik.

Het apparaat is uitsluitend voor de op het kenplaatje vermelde laswerkzaamheden

bestemd.

Ieder ander of afwijkend gebruik geldt als gebruik niet overeenkomstig de bedoeling. De

fabrikant is niet aansprakelijk voor de hieruit voortvloeiende schade.

Tot gebruik overeenkomstig de bedoeling behoort ook:

- het volledig lezen en opvolgen van alle aanwijzingen in de handleiding

- het volledig lezen en opvolgen van alle aanwijzingen met betrekking tot veiligheid en

gevaren

- het tijdig uitvoeren van inspectie- en onderhoudswerkzaamheden.

Gebruik het apparaat nooit voor de volgende doeleinden:

- het ontdooien van leidingen

- het laden van batterijen of accu's

- het starten van motoren

Het apparaat is ontworpen voor gebruik in industrie- en productieomgevingen. De fabrikant is niet verantwoordelijk voor schade die ontstaat door gebruik in woonomgevingen.

De fabrikant aanvaardt evenmin aansprakelijkheid voor gebrekkige of onjuiste resultaten.

Omgevingsvoorwaarden

Verplichtingen

van de gebruiker

Gebruik of opslag van het apparaat buiten het aangegeven bereik geldt niet als gebruik

overeenkomstig de bedoeling. De fabrikant is niet aansprakelijk voor de hieruit voortvloeiende schade.

Temperatuurbereik van de omgevingslucht:

- tijdens het lassen: -10 °C tot + 40 °C (14 °F tot 104 °F)

- tijdens transport en opslag: -20 °C tot +55 °C (-4 °F tot 131 °F)

Relatieve luchtvochtigheid:

- tot 50% bij 40 °C (104 °F)

- tot 90% bij 20 °C (68 °F)

Omgevingslucht: vrij van stof, zuren, corrosieve gassen of substanties, enz.

Hoogte boven de zeespiegel: tot 2.000 m (6561 ft. 8.16 in.)

De gebruiker is verplicht uitsluitend personen met het apparaat te laten werken die:

- op de hoogte zijn van de fundamentele voorschriften over arbeidsveiligheid en ongevallenpreventie, en vertrouwd zijn met de bediening van het apparaat

- deze bedieningshandleiding, met name het hoofdstuk "Veiligheidsvoorschriften",

hebben gelezen en begrepen, en dit door het zetten van hun handtekening hebben

bevestigd

- voldoende gekwalificeerd zijn voor de werkzaamheden die zij uitvoeren.

Er moet regelmatig worden gecontroleerd of het personeel in voldoende mate veiligheidsbewust werkt.

9

Verplichtingen

van het personeel

Alle personen die met het apparaat moeten werken, verplichten zich vóór aanvang van

de werkzaamheden:

- de fundamentele voorschriften over arbeidsveiligheid en ongevallenpreventie na te

leven

- deze bedieningshandleiding, met name het hoofdstuk "Veiligheidsvoorschriften", te

lezen, en door het zetten van hun handtekening te bevestigen dat zij deze hebben

begrepen en zullen naleven.

Voordat personen die met het apparaat werken, de werkplek verlaten, dienen zij na te

gaan of er ook tijdens hun afwezigheid geen persoonlijk letsel of materiële schade kan

ontstaan.

Netaansluiting Apparaten met een hoog vermogen kunnen vanwege hun stroomopname de energie-

kwaliteit van het stroomnetwerk beïnvloeden.

Dit kan voor bepaalde apparaattypen consequenties hebben in de vorm van:

- aansluitbeperkingen

-

eisen m.b.t. de maximaal toelaatbare netimpedantie

-

eisen m.b.t. het minimaal vereiste kortsluitvermogen

*)

telkens bij de aansluiting op het openbare stroomnetwerk

*)

*)

zie de technische gegevens

Bescherming van

uzelf en derden

In dat geval moet de eigenaar of de gebruiker van het apparaat eerst nagaan of het

apparaat wel mag worden aangesloten. Indien nodig dient hiertoe te worden overlegd

met de energieleverancier.

BELANGRIJK! Zorg voor een veilige aarding van de netaansluiting!

Neem bij het werken met het apparaat staat u aan talrijke gevaren bloot, zoals bijvoorbeeld:

- vonken, rondvliegende hete metaaldeeltjes

- voor ogen en huid schadelijke straling van de boog

- schadelijke elektromagnetische velden, die voor dragers van een pacemaker

levensgevaarlijk zijn

- gevaar van elektrische schokken door net- en lasstroom

- verhoogde geluidsbelasting

- schadelijke lasrook en -gassen

Neem bij het werken met het apparaat moeten geschikte beschermende kleding dragen.

De beschermende kleding moet de moet de volgende eigenschappen hebben:

- moeilijk ontvlambaar

- isolerend en droog

- het hele lichaam bedekkend, onbeschadigd en in goede toestand

- veiligheidshelm

- broek zonder omslag

10

Onder het dragen van beschermende kleding wordt onder meer verstaan:

- Het afschermen van ogen en gezicht met een laskap die is uitgerust met de juiste

filters ter bescherming tegen UV-straling, hitte en vonken.

- Het dragen (achter de laskap) van een geschikte lasbril met zijbescherming.

- Het dragen van stevige schoenen die ook onder vochtige omstandigheden isoleren.

- Het beschermen van de handen met geschikte handschoenen (elektrisch isolerend,

hittebestendig).

- Het dragen van gehoorbescherming ter vermindering van de geluidsbelasting en ter

voorkoming van gehoorschade.

Personen, vooral kinderen, tijdens het gebruik van het apparaat en tijdens het lassen

van de werkplek weghouden. Bevinden zich echter nog personen in de omgeving, dan:

- wijst u deze op alle mogelijke gevaren (schade aan de ogen door het licht van de

boog, letstel door vonken, schadelijke lasrook, geluidsbelasting, risico van schokken

door net- of lasstroom, enz.)

- stelt u geschikte veiligheidsmiddelen ter beschikking of

- installeert u geschikte beschermwanden en beschermgordijnen.

NL

Informatie over

de geluidsemissie

Gevaar door

schadelijke gassen en dampen

Het apparaat produceert in onbelaste toestand en in de afkoelfase na het uitvoeren van

werkzaamheden een maximaal geluidsniveau van <80 dB(A) (ref. 1pW) overeenkomstig

het maximaal toelaatbare arbeidspunt bij normbelasting volgens EN 60974-1.

Voor het lassen (en snijden) zelf kan een werkplekspecifieke emissiewaarde niet worden

gegeven, aangezien deze afhangt van de lasmethode (of snijmethode) en de omgeving.

De emissiewaarde is afhankelijk van uiteenlopende parameters, zoals het toegepaste

lasproces (MIG/MAG-, TIG-lassen), de gekozen stroomsoort (gelijkstroom, wisselstroom), het vermogen, het type werkstuk, de resonantie-eigenschappen van het werkstuk, de omgeving van de werkplek, enz.

De rook die bij het lassen ontstaat, bevat gassen en dampen die een gevaar voor de

gezondheid vormen.

Lasrook bevat stoffen die volgens monografie 118 van het International Agency for

Research on Cancer kanker veroorzaken.

Ruimte op tijd schoon zuigen.

Indien mogelijk een lasbrander met geïntegreerd zuigapparaat gebruiken.

Uw gezicht uit de buurt van lasrook en gassen houden.

Ontstane rook en schadelijke gassen

- niet inademen

- via een geschikte methode afzuigen uit de werkplaats.

Zorg voor voldoende toevoer van buitenlucht. Controleren of te allen tijde een ventilatie

van minstens 20 m³/uur wordt aangehouden.

Indien de ventilatie onvoldoende is, gebruikt u een lashelm met luchttoevoer.

Indien niet geheel duidelijk is of de ventilatie voldoende is, vergelijkt u de gemeten emissies van schadelijke stoffen met de toelaatbare grenswaarden.

Voor de mate waarin de lasrook schadelijk is, zijn onder meer de volgende componenten

verantwoordelijk:

- de metalen die voor het werkstuk worden gebruikt

- de gebruikte elektroden

- de toegepaste coatings

- de gebruikte reinigingsmiddelen, ontvettingsmiddelen e.d.

- gebruikte lasproces

De aanwijzingen in de veiligheidsinformatiebladen voor genoemde componenten in acht

nemen en de instructies van de fabrikant opvolgen.

Aanbevelingen voor blootstellingsscenario's en maatregelen voor risicobeheer en voor

de identificatie van arbeidsomstandigheden zijn op de website van de European Welding

Association in het gedeelte Health & Safety te vinden (https://european-welding.org).

Ervoor zorgen dat ontvlambare dampen (bijvoorbeeld van oplosmiddelen) niet binnen

het stralingsbereik van de boog terechtkomen.

11

Als er niet wordt gelast, het ventiel van de beschermgasfles of de hoofdgaskraan sluiten.

Gevaar door vonken

Gevaren door

net- en lasstroom

Vonken kunnen brand en explosies veroorzaken.

Voer nooit laswerkzaamheden uit in de nabijheid van brandbare materialen.

Brandbare materialen moeten ten minste 11 meter (36 ft. 1.07 in.) van de boog verwijderd zijn of worden voorzien van een betrouwbare afdekking.

Houd een geschikte, geteste brandblusser bij de hand.

Vonken en hete metaaldeeltjes kunnen ook door kleine kieren en openingen in de omgeving terechtkomen. Om te voorkomen dat hierdoor kans op letsel of brandgevaar ontstaat, moet u passende maatregelen nemen.

Niet lassen in brand- en explosiegevaarlijke omgevingen of aan gesloten tanks, vaten en

buizen als deze niet zijn voorbereid conform de nationale en internationale normen.

Er mag niet worden gelast aan houders waarin zich gassen, drijfstoffen, minerale oliën

e.d. bevinden/hebben bevonden. Restanten van deze stoffen kunnen een explosie veroorzaken.

Een elektrische schok is per definitie levensgevaarlijk en kan dodelijk zijn.

Spanningvoerende delen binnen en buiten het apparaat niet aanraken.

Bij MIG/MAG- en TIG-lassen zijn ook de lasdraad, de draadspoel, de aandrijfrollen en

alle metalen onderdelen die met de lasdraad in aanraking komen, spanningvoerend.

De draadtoevoer altijd op een voldoende geïsoleerde ondergrond plaatsen of een

geschikte, isolerende unit gebruiken voor de draadtoevoer.

Om uzelf en anderen adequaat tegen aarde- en massapotentiaal te beschermen, dient u

te zorgen voor een voldoende isolerende, droge ondergrond of afdekking. De ondergrond of afdekking moet het gebied tussen lichaam en aarde- of massapotentiaal volledig afdekken.

Alle kabels en leidingen moeten goed zijn bevestigd, onbeschadigd en geïsoleerd zijn,

en een voldoende dikke kern hebben. Losse verbindingen, verschroeide of beschadigde

kabels, of leidingen met een te kleine kern direct vervangen.

Voor elk gebruik de stroomverbindingen handmatig op stevigheid controleren.

Bij stroomkabels met bajonetplug de stroomkabel minimaal 180° om de lengte-as

draaien en voorspannen.

Kabels en leidingen niet om uw lichaam of om lichaamsdelen wikkelen.

De laselektrode (staafelektrode, wolfraamelektrode, lasdraad, enz.)

- nooit ter afkoeling in vloeistoffen onderdompelen

- nooit aanraken wanneer de stroombron is ingeschakeld.

Tussen de elektroden van twee lasapparaten kan zich bijvoorbeeld de dubbele nullastspanning van één lasapparaat voordoen. Bij gelijktijdige aanraking van de potentialen

van beide elektroden bestaat dan onder bepaalde omstandigheden levensgevaar.

De net- en apparaatkabels regelmatig door een elektromonteur op een juiste werking

van de randaarde laten controleren.

12

Om goed te kunnen werken, hebben apparaten van beschermingsklasse I een stroomnetwerk met randaarde evenals een stekkersysteem met randaardecontact nodig.

Het apparaat op een stroomnetwerk zonder randaarde of een stopcontact zonder randaardecontact aansluiten is alleen toegestaan als alle nationale bepalingen voor veilige

scheiding worden nageleefd.

Anders geldt dit als grof nalatig. De fabrikant is niet aansprakelijk voor hieruit voortvloeiende schade.

Indien noodzakelijk met hiertoe geschikte middelen voor voldoende aarding van het

werkstuk zorgen.

Niet-gebruikte apparaten uitschakelen.

Bij werkzaamheden op hoogte een valbeschermingsuitrusting dragen.

Voor u werkzaamheden aan het apparaat uitvoert, moet u het apparaat uitschakelen en

de netstekker uit de wandcontactdoos halen.

Een duidelijk leesbaar en begrijpelijk waarschuwingsbord plaatsen om te voorkomen dat

de netstekker opnieuw in de wandcontactdoos wordt gestoken en het apparaat weer

wordt ingeschakeld.

Na het openen van het apparaat:

- alle onderdelen die elektrisch geladen zijn, ontladen

- controleren of alle componenten van het apparaat stroomloos zijn.

Indien u werkzaamheden moet uitvoeren aan spanningvoerende delen, dient u samen te

werken met een tweede persoon die de hoofdschakelaar bijtijds kan uitschakelen.

NL

Zwerfstromen Als onderstaande aanwijzingen niet worden opgevolgd, ontstaan er mogelijk zwerfstro-

men. Deze kunnen het volgende veroorzaken:

- brand

- oververhitting van onderdelen die in contact staan met het werkstuk

- beschadiging van randaardeleidingen

- beschadiging van het apparaat en andere elektrische installaties

Voor een stevige verbinding tussen de werkstukklem en het werkstuk zorgen.

De werkstukklem zo dicht mogelijk bij de plaats waar u gaat lassen, bevestigen.

Het apparaat met voldoende isolatie tegen elektrisch geleidende omgeving opstellen,

bijv.: isolatie tegen geleidende bodem of geleidende onderstellen.

Bij het gebruik van stroomverdelers, units met een dubbele kop enz. rekening houden

met het volgende: Ook de elektrode van de niet-gebruikte lastoorts/elektrodenhouder is

spanningvoerend. Voor een voldoende geïsoleerde opslagpositie voor de niet-gebruikte

lastoorts/elektrodenhouder zorgen.

Bij geautomatiseerde MIG/MAG-toepassingen moet de elektrode goed geïsoleerd van

de lasdraadhouder, grote spoel of draadspoel naar de draadtoevoer worden geleid.

EMV-apparaatclassificaties

Apparaten van emissieklasse A:

- zijn uitsluitend bedoeld voor toepassing in industriegebieden;

- kunnen in andere gebieden leidinggebonden storingen of storingen door straling veroorzaken.

Apparaten van emissieklasse B:

- voldoen aan de emissievereisten voor woon- en industriegebieden. Dit geldt ook

voor woongebieden waar de energievoorziening is gebaseerd op het openbare laagspanningsnet.

EMV-apparaatclassificatie volgens kenplaatje of technische gegevens.

13

EMV-maatregelen In uitzonderlijke gevallen kan er, ondanks het naleven van de emissiegrenswaarden,

sprake zijn van beïnvloeding van het geëigende gebruiksgebied (bijvoorbeeld als zich op

de installatielocatie gevoelige apparatuur bevindt of als de installatielocatie is gelegen in

de nabijheid van radio- of televisieontvangers).

In dit geval is de gebruiker verplicht adequate maatregelen te treffen om de storing op te

heffen.

Controleer en beoordeel of de immuniteit van installaties in de omgeving van het apparaat in overeenstemming is met de nationale en internationale voorschriften. Voorbeelden van storingsgevoelige installaties die door het apparaat beïnvloed kunnen worden:

- Veiligheidsinstallaties

- Netkabels, signaalkabels en kabels voor gegevensoverdracht

- Data- en telecommunicatie-installaties

- Meet- en kalibratie-installaties

Ondersteunende maatregelen ter voorkoming van EMV-problemen:

1. Netvoeding

- Treden er, ondanks reglementaire aansluiting op het elektriciteitsnet, elektro-

magnetische storingen op, tref dan extra maatregelen (gebruik bijvoorbeeld een

geschikt netfilter).

2. Laskabels

- Houd ze zo kort mogelijk.

- Laat ze dicht bij elkaar lopen (ook ter voorkoming van EMF-problemen).

- Leg ze ver verwijderd van andere leidingen.

3. Potentiaalegalisatie

4. Aarding van het werkstuk

- Breng, indien noodzakelijk, via geschikte condensatoren een aardeverbinding

tot stand.

5. Afscherming, indien noodzakelijk

- Scherm andere installaties in de omgeving af.

- Scherm de complete lasinstallatie af.

EMF-maatregelen Elektromagnetische velden kunnen nog onbekende schade aan de gezondheid veroor-

zaken:

- Gevolgen voor de gezondheid van personen die zich in de nabijheid bevinden, bijvoorbeeld dragers van pacemakers en hoortoestellen.

- Dragers van pacemakers moeten zich door hun arts laten adviseren, voordat zij zich

in de onmiddellijke nabijheid van het apparaat en het lasproces begeven.

- De afstand tussen de laskabels en het hoofd/lichaam van de lasser moet om veiligheidsredenen zo groot mogelijk worden gehouden.

- Laskabels en slangenpakketten niet over de schouder dragen en niet om het

lichaam of lichaamsdelen wikkelen.

Bijzondere gevaren

Houd handen, haren, kledingstukken en gereedschappen uit de buurt van bewegende

onderdelen, zoals bijvoorbeeld:

- ventilatoren

- tandwielen

- rollen

- aandrijfassen

- draadspoelen en lasdraden

Steek uw handen niet in de draaiende tandwielen van de draadaandrijving of in draaiende machineonderdelen.

Afdekkingen en zijdelen mogen uitsluitend worden geopend/verwijderd gedurende het

uitvoeren van onderhouds- en reparatiewerkzaamheden.

14

Tijdens het gebruik

- Controleren of alle afdekkingen zijn gesloten en alle zijdelen correct zijn gemonteerd.

- Alle afdekkingen en zijdelen gesloten houden.

Het uitsteken van de lasdraad uit de lastoorts levert een hoog risico op letsel op (verwondingen aan handen, gezicht, ogen, enz.).

Houd de lastoorts daarom altijd weg van het lichaam (apparaten met draadaanvoerunit)

en gebruik een geschikte veiligheidsbril.

Raak het werkstuk tijdens en na het lassen niet aan - verbrandingsgevaar.

Van afkoelende werkstukken kan slak afspringen. Draag daarom ook bij het nabewerken

van werkstukken de voorgeschreven beschermende uitrusting en zorg ervoor dat andere

personen voldoende zijn beschermd.

Laat lastoortsen en andere uitrustingscomponenten met een hoge bedrijfstemperatuur

afkoelen voordat u eraan gaat werken.

In ruimten met een verhoogd risico op brand of explosie gelden bijzondere voorschriften.

- Houd u aan de geldende nationale en internationale bepalingen.

Stroombronnen voor werkzaamheden in ruimten met een verhoogd elektrisch risico (bijvoorbeeld ketels) moeten zijn voorzien van het symbool (Safety). De stroombron zelf

mag zich echter niet in zulke ruimten bevinden.

NL

Verbrandingsgevaar door uittredend koelmiddel. Schakel het koelapparaat uit voordat u

de aansluiting van de koelmiddeltoevoer/-afvoer afkoppelt.

Neem bij het werken met koelmiddel de aanwijzingen op het veiligheidsinformatieblad

voor het koelmiddel in acht. U kunt het veiligheidsinformatieblad aanvragen via de servicedienst van de fabrikant of downloaden op zijn website.

Gebruik voor het kraantransport van apparaten uitsluitend geschikte lastopnamemiddelen van de fabrikant.

- Bevestig kettingen of kabels aan alle hiervoor bestemde ophangpunten op het

geschikte lastopnamemiddel.

- De kettingen of kabels moeten een zo klein mogelijke afwijking van hun loodrechte

stand hebben.

- Verwijder gasflessen en draadaanvoer (MIG/MAG- en TIG-apparaten).

Gebruik bij kraanophanging van de draadaanvoer tijdens het lassen altijd een geschikte,

isolerende draadaanvoerophanging (MIG/MAG- en TIG-apparaten).

Als het apparaat is voorzien van een draagriem of -greep, mag deze uitsluitend worden

gebruikt om het apparaat met de hand te dragen. De draagriem/-greep is niet geschikt

voor transport van het apparaat per kraan, vorkheftruck of ander mechanisch hefwerktuig.

Alle aanslagmiddelen (riemen, beugels, kettingen, enz.) die voor het transport van het

apparaat of onderdelen ervan worden gebruikt, moeten regelmatig worden gecontroleerd

(bijvoorbeeld op mechanische beschadigingen, corrosie en aantasting door omgevingsinvloeden).

Interval en omvang van deze controles moeten minimaal voldoen aan de geldende nationale normen en richtlijnen.

Bij gebruik van een adapter voor de beschermgasaansluiting bestaat het gevaar dat er

onopgemerkt kleur- en reukloos beschermgas vrijkomt. Omwikkel daarom, vóór het monteren, de schroefdraad aan apparaatzijde van de adapter voor de beschermgasaansluiting met geschikte Teflon-tape.

15

Eisen aan het

beschermgas

Vooral bij ringleidingen kan verontreinigd beschermgas leiden tot schade aan de apparatuur en tot een vermindering van de laskwaliteit.

Het beschermgas moet aan de volgende kwaliteitseisen voldoen:

- Deeltjesgrootte van vaste stoffen < 40 µm

- Druk-dauwpunt < -20 °C

- Max. oliegehalte < 25 mg/m³

Gebruik indien nodig filters!

Gevaar door

beschermgasflessen

Beschermgasflessen bevatten gas onder druk. Beschadigde flessen kunnen exploderen.

Aangezien beschermgasflessen deel uitmaken van de lasuitrusting, moet er uiterst voorzichtig mee worden omgegaan.

Stel beschermgasflessen met verdicht gas niet bloot aan te grote hitte, mechanisch

geweld, slak, open vuur, vonken en lasbogen.

Monteer beschermgasflessen altijd loodrecht en volgens de handleiding, zodat ze niet

om kunnen vallen.

Houd beschermgasflessen uit de buurt van elektrische stroomkringen (van het lasapparaat en andere apparatuur).

Hang nooit een lastoorts op aan een beschermgasfles.

Raak een fles met beschermgas nooit aan met een laselektrode.

Explosiegevaar - voer nooit laswerkzaamheden uit aan een beschermgasfles onder

druk.

Gebruik uitsluitend beschermgasflessen die geschikt zijn voor de specifieke werkzaamheden. Gebruik alleen bijbehorende, geschikte accessoires (regelaars, slangen, fittingen,

enz.). Gebruik beschermgasflessen en accessoires alleen als deze in goede staat zijn.

Draai bij het openen van het ventiel van de fles met beschermgas het gezicht weg van

de uitlaat.

Gevaar op uitstromend

beschermgas

Wordt er niet gelast, sluit dan het ventiel van de beschermgasfles.

Laat bij niet-aangesloten beschermgasflessen de kap op het ventiel zitten.

Houd u aan de aanwijzingen van de fabrikant van de beschermgasfles en de accessoires, en neem de betreffende nationale en internationale bepalingen in acht.

Verstikkingsgevaar door ongecontroleerd uitstromen van beschermgas

Dit kleur- en geurloze beschermgas kan bij uitstromen in de omgevingslucht het aanwezige zuurstof verdringen.

- Zorg voor voldoende aanvoer van frisse lucht - ventilatievolume van minimaal 20

m³/uur

- Volg de veiligheids- en onderhoudsinstructies van de beschermgasfles of hoofdgaskraan op

- Wordt er niet gelast, sluit dan het ventiel van de beschermgasfles of de hoofdgaskraan.

- De beschermgasfles of hoofdgaskraan moet voor ieder gebruik gecontroleerd worden op eventueel ongecontroleerd uitstromend gas.

16

Veiligheidsmaatregelen op de

opstelplaats en

bij transport

Een omvallend apparaat kan resulteren in levensgevaar! Plaats het apparaat stabiel op

een vlakke, vaste ondergrond.

- Een hellingshoek van maximaal 10° is toelaatbaar.

In brand- en explosiegevaarlijke ruimten gelden bijzondere voorschriften.

- Houd u aan de betreffende nationale en internationale bepalingen.

Zorg er door middel van instructies en controles binnen het bedrijf voor dat de omgeving

van de werkplek altijd schoon en overzichtelijk is.

Plaats en gebruik het apparaat uitsluitend volgens de op het kenplaatje aangeduide

beschermingsklasse.

Bij het opstellen van het apparaat een vrije ruimte van 0,5 m (1 ft. 7,69 in.) rondom aanhouden, zodat de koellucht ongehinderd kan in- en uitstromen.

Zorg er bij het transport van het apparaat voor dat u zich houdt aan de geldende nationale en regionale richtlijnen en veiligheidsvoorschriften. Dit geldt met name voor de richtlijnen met betrekking tot potentiële gevaren bij verzending en transport.

Actieve apparaten niet optillen of transporteren. Schakel apparaten altijd uit voordat u ze

optilt of transporteert!

Tap het koelmiddel altijd volledig af voordat u het apparaat transporteert. Demonteer

vóór transport bovendien de volgende onderdelen:

- Draadtoevoer

- Draadspoel

- Beschermgasfles

NL

Veiligheidsmaatregelen bij normaal gebruik

Stel het apparaat na transport niet meteen in dienst, maar voer eerst een grondige visuele controle uit. Laat eventuele beschadigingen vóór de inbedrijfname door vakkundig

onderhoudspersoneel repareren.

U mag uitsluitend met het apparaat werken als alle veiligheidsvoorzieningen volledig

operationeel zijn. Zijn de veiligheidsvoorzieningen niet volledig operationeel, dan levert

dit gevaar op voor:

- het leven van de gebruiker of dat van derden;

- het apparaat en andere bezittingen van de gebruiker;

- de efficiëntie van het werken met het apparaat.

Laat niet volledig operationele veiligheidsvoorzieningen repareren voordat u het apparaat inschakelt.

Veiligheidsvoorzieningen nooit omzeilen of buiten werking stellen.

Voordat u het apparaat inschakelt, dient u te controleren of er niemand gevaar loopt.

Controleer ten minste eenmaal per week of het apparaat zichtbare schade vertoont en of

de veiligheidsvoorzieningen naar behoren werken.

Bevestig beschermgasflessen altijd op de juiste manier en verwijder ze van tevoren bij

kraantransport.

Op grond van de eigenschappen (mate van elektrische geleidbaarheid en brandbaarheid, vorstbeschermingsgraad, combineerbaarheid met bepaalde grondstoffen enz.) is

alleen het originele koelmiddel van de fabrikant geschikt voor gebruik in onze apparaten.

Gebruik uitsluitend een geschikt origineel koelmiddel van de fabrikant.

Vermeng het originele koelmiddel van de fabrikant niet met andere koelmiddelen.

Sluit alleen systeemcomponenten van de fabrikant op het koelcircuit aan.

17

Gebruikt u toch andere systeemcomponenten of een ander koelmiddel en ontstaat hierdoor schade, dan is de fabrikant hiervoor niet aansprakelijk en vervalt elke aanspraak op

garantie.

Cooling Liquid FCL 10/20 is niet ontvlambaar. Koelmiddel op basis van ethanol is onder

bepaalde omstandigheden ontvlambaar. Vervoer het koelmiddel alleen in gesloten, originele houders en houd het verwijderd van mogelijke ontstekingsbronnen.

Voer afgewerkt koelmiddel af volgens de geldende nationale en internationale voorschriften. U kunt het veiligheidsinformatieblad aanvragen via de servicedienst van de fabrikant

of downloaden op diens website.

Controleer, voordat u begint met lassen, altijd de stand van het koelmiddel in het apparaat in afgekoelde toestand.

Inbedrijfname,

onderhoud en

reparatie

Veiligheidscontrole

Mijd niet-originele onderdelen; hiervan kan niet worden gewaarborgd dat ze voldoende

robuust en veilig zijn geconstrueerd/geproduceerd.

- Gebruik alleen originele vervangingsonderdelen (dit geldt ook voor genormeerde

onderdelen).

- Breng zonder toestemming van de fabrikant geen wijzigingen aan het apparaat aan.

- Onderdelen die niet in onberispelijke staat verkeren, dient u direct te vervangen.

- Geef bij bestellingen op: de exacte benaming en het onderdeelnummer volgens de

onderdelenlijst, het serienummer van uw apparaat.

De behuizingschroeven geven de randaardeverbinding voor de aarding van de behuizingonderdelen weer.

Gebruik altijd het correcte aantal originele behuizingschroeven met het aangegeven aanhaalmoment.

De fabrikant raadt aan om ten minste eenmaal per 12 maanden een veiligheidscontrole

aan het apparaat uit te laten voeren.

De fabrikant raadt bovendien aan de gebruikte stroombronnen te kalibreren, eveneens

om de 12 maanden.

Een veiligheidscontrole door een gekwalificeerde elektromonteur wordt aanbevolen:

- na het aanbrengen van wijzigingen

- na installatie of ombouw

- na het uitvoeren van reparaties en onderhoud

- na elke periode van maximaal twaalf maanden.

Voor de veiligheidscontrole dient u zich te houden aan de geldende nationale en internationale normen en richtlijnen.

Voor meer informatie over het uitvoeren van veiligheidscontroles en kalibraties kunt u

zich wenden tot de servicedienst. Deze verstrekt u op verzoek alle noodzakelijke documentatie.

Verwijdering Gooi dit apparaat niet weg als huisvuil! Volgens de Europese richtlijn betreffende afge-

dankte elektrische en elektronische apparatuur, en de hiervan afgeleide nationale wetten, moeten afgedankte elektrische apparaten apart worden ingezameld en milieuvriendelijk worden verwerkt. Retourneer gebruikte apparaten aan uw leverancier of breng ze

naar een erkend inzamelpunt in uw omgeving. Het negeren van deze EU-richtlijnen heeft

mogelijk schadelijke effecten op het milieu en uw gezondheid!

18

Veiligheidssymbolen

Apparaten met CE-aanduiding voldoen aan de eisen die in de richtlijnen voor laagspanningscompatibiliteit en elektromagnetische compatibiliteit worden gesteld (zoals de relevante productnormen van de normenreeks EN 60 974).

Fronius International GmbH verklaart dat het apparaat voldoet aan richtlijn 2014/53/EU.

De volledige tekst van de EU-conformiteitsverklaring is online beschikbaar op: http://

www.fronius.com

Apparaten die zijn voorzien van het CSA-testsymbool, voldoen aan de eisen van de relevante Canadese en Amerikaanse normen.

NL

Gegevensbescherming

Auteursrecht Het auteursrecht op deze handleiding berust bij de fabrikant.

De gebruiker is zelf verantwoordelijk voor het beveiligen van gegevens die afwijken van

de fabrieksinstellingen. Voor schade die ontstaat door gewiste persoonlijke instellingen is

de fabrikant niet aansprakelijk.

Tekst en afbeeldingen komen overeen met de stand van de techniek bij het ter perse

gaan. Wijzigingen voorbehouden. Aan de inhoud van deze handleiding kan de gebruiker

geen rechten ontlenen. Hebt u een voorstel tot verbetering? Ziet u een fout in deze

handleiding? Wij zijn u dankbaar voor uw opmerkingen.

19

20

Algemene informatie

21

22

Algemeen

Apparaatconcept Die TIG-Stromquellen MagicWave (MW)

2200 / 2500 / 3000 / 4000 / 5000 Comfort

en TransTig (TT) 2200 / 2500 / 3000 /

4000 / 5000 Comfort zijn volledig gedigitaliseerde, door microprocessors gestuurde

inverterstroombronnen.

Het modulaire ontwerp en de eenvoudige

mogelijkheid tot systeemuitbreiding zorgen

voor grote flexibiliteit. De apparaten zijn

aan alle omstandigheden aan te passen.

De stroombronnen zijn geschikt voor

generatoren. Ze bieden door beschermd

ondergebrachte bedieningselementen en

poederbeklede behuizingen de grootst

mogelijke stevigheid bij het werken.

Zowel voor MagicWave als voor TransTig staat de functie van een TIG Impuls-vlamboog

met een breed frequentiegebied tot uw beschikking.

NL

Voor een optimaal ontstekingsverloop bij het TIG-AC-lassen houdt de MagicWave rekening met zowel de elektrodediameter als de actuele elektrodetemperatuur, afhankelijk

van de voorgaande lasduur en laspauze.

Bij het TIG-DC-lassen zorgt de RPI-ontsteking (Reverse Polarity Ignition, ontsteking met

omgekeerde polariteit) voor een uitstekende ontstekingswerking.

Werkingsprincipe De centrale besturings- en regeleenheid van de stroombron is gekoppeld met een digi-

tale signaalprocessor. Centrale besturings- en regeleenheid en signaalprocessor sturen

het gehele lasproces.

Tijdens het lasproces worden steeds actuele gegevens gemeten, op veranderingen

wordt meteen gereageerd. De gewenste condities worden in stand gehouden door uitgekiende regelalgoritmen.

Het resultaat hiervan is:

- een nauwkeurig lasproces

- Een precieze reproduceerbaarheid van alle gebeurtenissen

- uitstekende laseigenschappen.

Toepassingsgebieden

De apparaten worden in bedrijven en de industrie gebruikt: handmatige en geautomatiseerde TIG-toepassingen met ongelegeerd of laaggelegeerd staal en hooggelegeerd

chroom/nikkelstaal.

De MagicWave-stroombronnen bewijzen dankzij de aan te passen AC-frequentie uitzonderlijke diensten bij het lassen van aluminium, aluminiumlegeringen en magnesium.

23

Systeemonderdelen

FRONIUS

A

V

(6)

(1)

(2)

(8)

(9)

(3)

(4)

(11)

(10)

(7)

(5)

Algemeen De stroombronnen TransTig en MagicWave kunnen met zeer veel systeemuitbreidingen

en opties worden uitgerust.

Overzicht

Systeemuitbreidingen en opties

Pos Aanduiding

(1) TIG-robotlasbrander

Kouddraadtoevoeren met draadaandrijving

(2) Stroombronnen

(3) Koelapparaten

(4) Wagen met gasfleshouder

(5) Voet-afstandsbedieningen

(6) Kouddraadtoevoeren

(7) TIG-lasbrander Standaard / Up/Down

(8) TIG-lasbrander JobMaster TIG

(9) Afstandsbedieningen en robotaccessoires

(10) Aardkabel

(11) Elektrodekabel

24

Bedieningselementen en aansluitin-

gen

25

26

Beschrijving van de bedieningspanelen

(3)

(12)

(6)

(9)

(1)

(11)

(10)

(4)

(14)

(13)

)5()2(

(8)

(7)

(15)

NL

Algemeen

Veiligheid

Bedieningspaneel

MagicWave

Comfort

OPMERKING!

Naar aanleiding van software-updates kunnen er op uw apparaat functies beschikbaar zijn die in deze gebruiksaanwijzing niet worden beschreven, of omgekeerd.

Bovendien kunnen afbeeldingen in geringe mate afwijken van de bedieningselementen

op uw apparaat. De werking van deze bedieningselementen is echter gelijk.

GEVAAR!

Gevaar door onjuiste bediening.

Ernstig letsel en zware materiële schade mogelijk.

Beschreven functies pas gebruiken nadat deze gebruiksaanwijzing volledig is gele-

▶

zen en begrepen.

Beschreven functies pas gebruiken nadat alle gebruiksaanwijzingen van de sys-

▶

teemcomponenten (in het bijzonder de veiligheidsvoorschriften) volledig zijn gelezen

en begrepen!

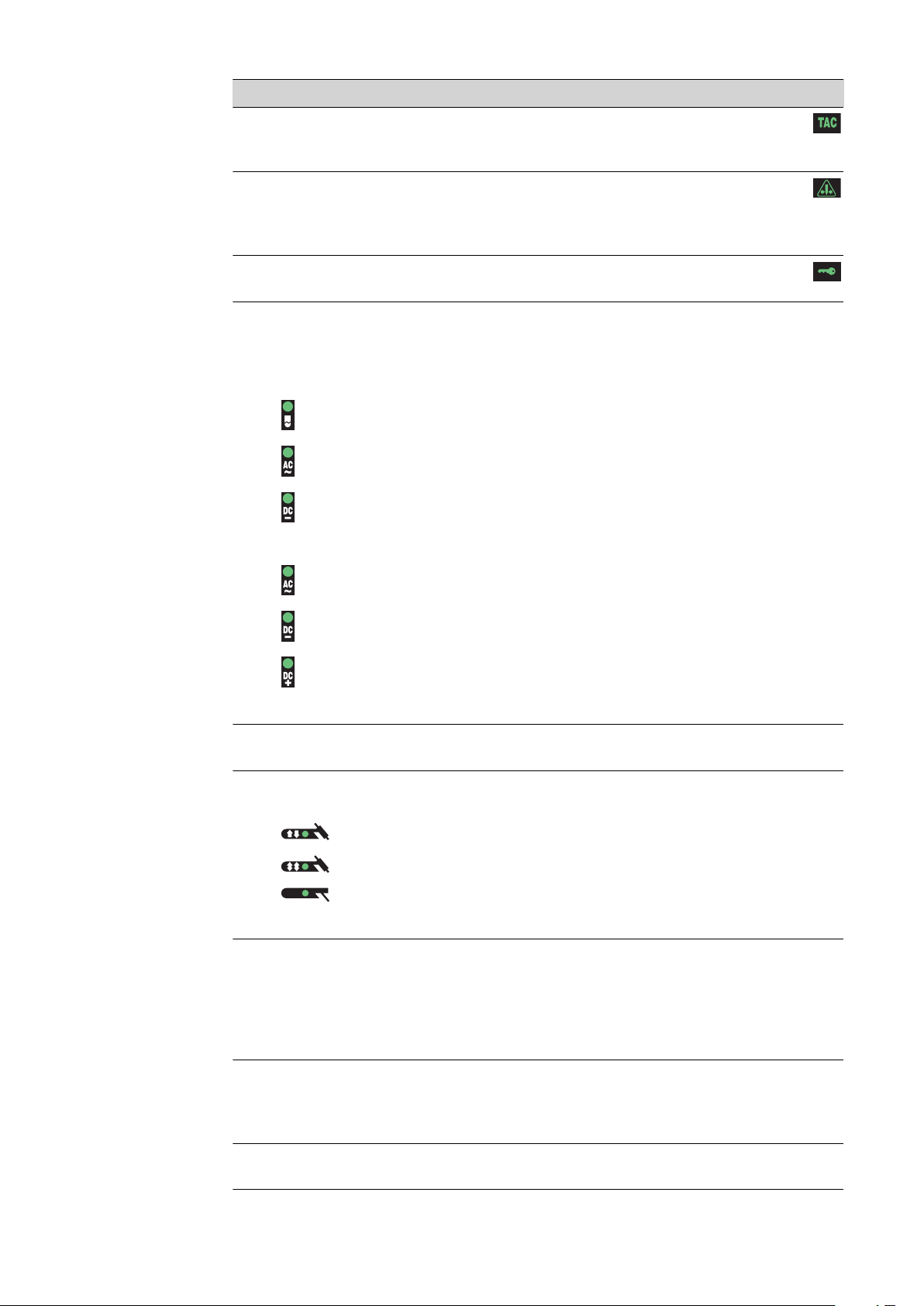

Nr. Functie

(1) Weergave Pulsen

licht op als de Setup-parameter F-P op een pulsfrequentie wordt ingesteld

(2) Weergave Spotlassen

licht op als de Setup-parameter SPt op een spotlastijd wordt ingesteld

(3) Weergave Kouddraadtoevoer

licht op bij aangesloten kouddraadtoevoer

(4) Display

27

Nr. Functie

(5) Weergave Hechten

licht op als de Setup-parameter tAC op een bepaalde tijdsduur wordt ingesteld

(6) Weergave Elektrode overbelast

licht op bij overbelasting van de wolfraamelektrode

Meer informatie over de weergave Elektrode overbelast vindt u in het

hoofdstuk Lassen, gedeelte TIG-lassen.

(7) Weergave Toetsenblokkering

licht op als de toetsenblokkering is geactiveerd

(8) Toets Procedure

voor het kiezen van de procedure afhankelijk van de gekozen bedrijfscyclus

Bedrijfscyclus 2-stapsproces / 4-stapsproces:

automatische vorming van welvingen;

alleen in combinatie met de procedure TIG-AC-lassen

Procedure TIG-AC-lassen

Procedure TIG-DC-lassen

Bedrijfscyclus Elektrode lassen:

Procedure elektrode-AC-lassen

Procedure elektrode-DC- lassen

Procedure elektrode-DC+ lassen

Bij de gekozen procedure licht de LED bij het bijbehorende symbool op.

(9) Toets Rechts

om in het menu te navigeren

(10) Toets Bedrijfsmodus

voor het selecteren van de bedrijfsmodus

2-stapsproces

4-stapsproces

Elektrodelassen

Bij de gekozen bedrijfscyclus licht de LED bij het bijbehorende symbool op.

(11) Toets Gascontrole

voor het instellen van de benodigde hoeveelheid beschermgas voor de drukverminderaar

Na het indrukken van de toets Gascontrole stroomt er gedurende 30 seconden

beschermgas naar buiten. U kunt het uitstromen voortijdig beëindigen door

nogmaals op de toets te drukken.

28

(12) Stelwiel

- Stelwiel draaien: Parameter kiezen

- Stelwiel indrukken: een keuze in het menu bevestigen, vastleggen van

waarden

(13) Toets Menu

voor het oproepen van het betreffende menu in de ingestelde procedure

Nr. Functie

(3)

(11)

(6)

(8)

(1)

(10)

(9)

(4)

(13)

(12)

)7()5()2(

(14)

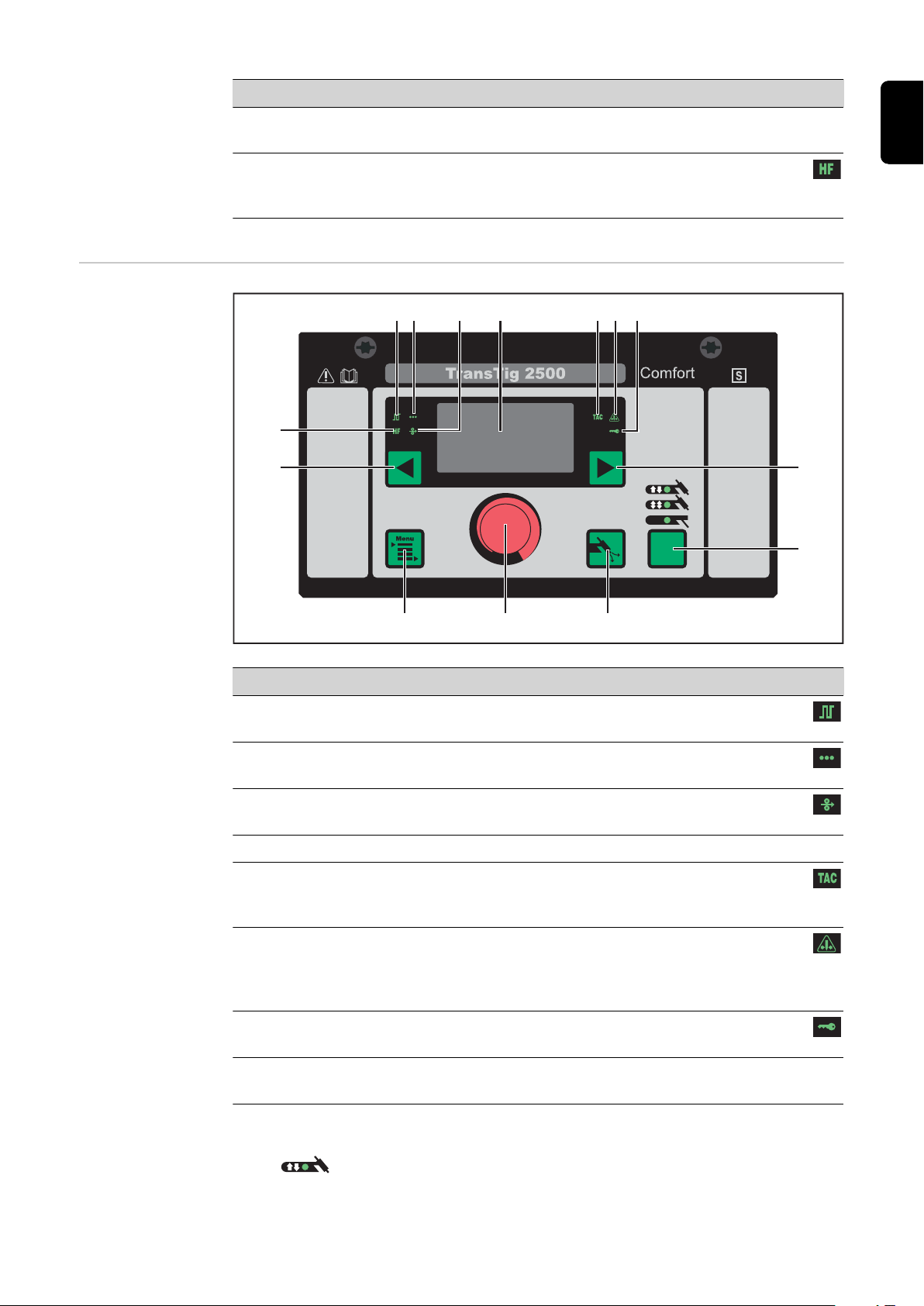

Bedieningspaneel

TransTig

Comfort

(14) Toets Links

om in het menu te navigeren

(15) Weergave HF-ontsteken (hoogfrequentie-ontsteken)

licht op als de parameter HF-ontsteking op een interval voor hoogfrequentie-impulsen wordt ingesteld

NL

Nr. Functie

(1) Weergave Pulsen

licht op als de Setup-parameter F-P op een pulsfrequentie wordt ingesteld

(2) Weergave Spotlassen

licht op als de Setup-parameter SPt op een spotlastijd wordt ingesteld

(3) Weergave Kouddraadtoevoer

licht op bij aangesloten kouddraadtoevoer

(4) Display

(5) Weergave Hechten

licht op als de Setup-parameter tAC op een bepaalde tijdsduur wordt ingesteld

(6) Weergave Elektrode overbelast

licht op bij overbelasting van de wolfraamelektrode

Meer informatie over de weergave Elektrode overbelast vindt u in het

hoofdstuk Lassen, gedeelte TIG-lassen.

(7) Weergave Toetsenblokkering

licht op als de toetsenblokkering is geactiveerd

(8) Toets Rechts

om in het menu te navigeren

(9) Toets Bedrijfsmodus

voor het selecteren van de bedrijfsmodus

2-stapsproces

29

Nr. Functie

4-stapsproces

Elektrodelassen

Bij de gekozen bedrijfscyclus licht de LED bij het bijbehorende symbool op.

(10) Toets Gascontrole

voor het instellen van de benodigde hoeveelheid beschermgas voor de drukverminderaar

Na het indrukken van de toets Gascontrole stroomt er gedurende 30 seconden

beschermgas naar buiten. U kunt het uitstromen voortijdig beëindigen door

nogmaals op de toets te drukken.

(11) Stelwiel

- Stelwiel draaien: Parameter kiezen

- Stelwiel indrukken: een keuze in het menu bevestigen, vastleggen van

waarden

(12) Toets Menu

voor het oproepen van het betreffende menu in de ingestelde procedure

(13) Toets Links

om in het menu te navigeren

(14) Weergave HF-ontsteken (hoogfrequentie-ontsteken)

licht op als de parameter HF-ontsteking op een interval voor hoogfrequentie-impulsen wordt ingesteld

30

Aansluitingen, schakelaars en mechanische com-

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

ponenten

MagicWave

2200 Comfort

MagicWave 2200 Comfort - Vooraanzicht

Nr. Functie

NL

MagicWave 2200 Comfort - Achteraanzicht

(1) Aansluiting lasbrander

voor het aansluiten:

- van de TIG-lasbrander

- van de elektrodekabel bij het elektrode lassen

(2) Aansluiting LocalNet

Gestandaardiseerde aansluitbus voor systeemuitbreidingen (bijv. afstandsbediening, lasbrander JobMaster TIG, enz.)

(3) Draaghendel

(4) Aansluiting branderbesturing

- voor het aansluiten van de stuurstekker van een conventionele lasbrander

- Ingang voor het signaal Botsingbescherming bij de aansluiting van een

robotinterface of instrumentatiebuskoppeling

(5) Aansluiting aardkabel

voor het aansluiten van de aardkabel

(6) Aansluiting beschermgas

(7) Netschakelaar

voor het in- en uitschakelen van de stroombron

(8) Netkabel met trekontlasting

31

MagicWave

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

2500 / 3000 Comfort

MagicWave 2500 / 3000 Comfort - voorzijde

Nr. Functie

(1) Aansluiting aardkabel

voor het aansluiten van de aardkabel

(2) Aansluiting LocalNet

Gestandaardiseerde aansluitbus voor systeemuitbreidingen (bijv. afstandsbediening, lasbrander JobMaster TIG, enz.)

(3) Draaghendel

(4) Aansluiting branderbesturing

- voor het aansluiten van de stuurstekker van een conventionele lasbrander

- Ingang voor het signaal Botsingbescherming bij de aansluiting van een

robotinterface of instrumentatiebuskoppeling

(5) Aansluiting lasbrander

voor het aansluiten:

- van de TIG-lasbrander

- van de elektrodekabel bij het elektrode lassen

(6) Aansluiting beschermgas

(7) Netkabel met trekontlasting

(8) Netschakelaar

voor het in- en uitschakelen van de stroombron

MagicWave 2500 / 3000 Comfort - achterzijde

32

MagicWave

MagicWave 4000

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(7)

(8)

(9)

4000 / 5000 Comfort

NL

MagicWave 4000 / 5000 Comfort - voorzijde

Nr. Functie

(1) Netschakelaar

voor het in- en uitschakelen van de stroombron

(2) Aansluiting lastoorts

voor het aansluiten van de TIG-lastoorts

(3) Aansluiting Elektrodehouder

voor het aansluiten van de elektrodekabel bij het elektrodelassen

(4) Aansluiting toortsbesturing

- voor het aansluiten van de stuurstekker van een conventionele lastoorts

- Ingang voor het signaal Botsingbescherming bij de aansluiting van een

robotinterface of instrumentatiebuskoppeling

(5) LocalNet-aansluiting

Gestandaardiseerde aansluitbus voor systeemuitbreidingen (bijv. afstandsbediening, lastoorts, JobMaster-TIG, enz.)

(6)

Aansluiting aardkabelvoor het aansluiten van de aardkabel

(7) Blindafdekkingen

voorzien voor LocalNet-aansluiting

MagicWave 4000 / 5000 Comfort - achterzijde

(8) Netkabel met trekontlasting

(9) Aansluiting beschermgas

33

TransTig

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

2200 Comfort

TransTig 2200 Comfort - voorzijde

Nr. Functie

(1) (+)-stroombus met bajonetsluiting

voor aansluiting

- van de aardkabel bij het TIG-lassen

- de elektrodekabel of de aardkabel bij het elektrodelassen (afhankelijk van

het elektrodetype)

(2) LocalNet-aansluiting

gestandaardiseerde aansluitbus voor systeemuitbreidingen (bijv. afstandsbediening, lastoorts, JobMaster-TIG, enz.)

(3) Draaghendel

(4) Aansluiting toortsbesturing

- voor het aansluiten van de stuurstekker van een conventionele lastoorts

- Ingang voor het signaal Botsingbescherming bij de aansluiting van een

robotinterface of instrumentatiebuskoppeling

(5) (-)-stroombus met bajonetsluiting

voor aansluiting

- van de TIG-lastoorts

- de elektrodekabel of de aardkabel bij het elektrodelassen (afhankelijk van

het elektrodetype)

TransTig 2200 Comfort - achterzijde

(6) Aansluiting beschermgas

(7) Netschakelaar

voor het in- en uitschakelen van de stroombron

(8) Netkabel met trekontlasting

34

TransTig

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

2500 / 3000 Comfort

NL

TransTig 2500 / 3000 Comfort - voorzijde

Nr. Functie

(1) (+)-stroombus met bajonetsluiting

voor het aansluiten

- van de aardkabel bij het TIG-lassen

- de elektrodekabel of de aardkabel bij het elektrodelassen (afhankelijk van

het elektrodetype)

(2) Aansluiting LocalNet

gestandaardiseerde aansluitbus voor systeemuitbreidingen (bijv. afstandsbediening, lasbrander JobMaster TIG, enz.)

(3) Draaghendel

(4) Aansluiting branderbesturing

- voor het aansluiten van de stuurstekker van een conventionele lasbrander

- Ingang voor het signaal Botsingbescherming bij de aansluiting van een

robotinterface of instrumentatiebuskoppeling

(5) (-)-stroombus met bajonetsluiting

voor het aansluiten

- van de TIG-lasbrander

- de elektrodekabel of de aardkabel bij het elektrodelassen (afhankelijk van

het elektrodetype)

TransTig 2500 / 3000 Comfort - achterzijde

(6) Aansluiting beschermgas

(7) Netkabel met trekontlasting

(8) Netschakelaar

voor het in- en uitschakelen van de stroombron

35

TransTig

TransTig 4000

(1)

(2)

(3)

(4)

(7)

(6)

(5)

(8)

(6)

4000 / 5000 Comfort

TransTig 4000 / 5000 Comfort - voorzijde

Nr. Functie

(1) (+)-stroombus met bajonetsluiting

voor aansluiting

- van de aardkabel bij het TIG-lassen

- de elektrodekabel of de aardkabel bij het elektrodelassen (afhankelijk van

het elektrodetype)

(2) LocalNet-aansluiting

gestandaardiseerde aansluitbus voor systeemuitbreidingen (bijv. afstandsbediening, lastoorts, JobMaster-TIG, enz.)

(3) Aansluiting toortsbesturing

- voor het aansluiten van de stuurstekker van een conventionele lastoorts

- Ingang voor het signaal Botsingbescherming bij de aansluiting van een

robotinterface of instrumentatiebuskoppeling

(4) (-)-stroombus met bajonetsluiting

voor aansluiting

- van de TIG-lastoorts

- de elektrodekabel of de aardkabel bij het elektrodelassen (afhankelijk van

het elektrodetype)

(5) Netschakelaar

voor het in- en uitschakelen van de stroombron

OFF = - O ON = - I -

TransTig 4000 / 5000 Comfort - achterzijde

36

(6) Blindafdekkingen

voorzien voor LocalNet-aansluiting

(7) Netkabel met trekontlasting

(8) Aansluiting beschermgas

Installatie en ingebruikneming

37

38

Minimale uitrusting voor het lassen

Algemeen Afhankelijk van de lasprocedure is een bepaalde minimum uitrusting nodig om met de

stroombron te werken.

Hierna worden de lasprocedures en de benodigde minimum uitrusting voor de lasprocedure beschreven.

TIG-AC-lassen - Stroombron MagicWave

- Aardkabel

- TIG-lasbrander met wipschakelaar

- Gasaansluiting (beschermgas-voorziening) met drukverminderaar

- Toevoegmateriaal (afhankelijk van de toepassing)

TIG-DC-lassen - Stroombron

- Aardkabel

- TIG-lastoorts

- Beschermgas-voorziening met drukverminderaar

- Toevoegmateriaal (afhankelijk van de toepassing)

NL

TIG-lassen geautomatiseerd

Elektrodelassen - Stroombron

- Stroombron

- Robotinterface of instrumentatiebusverbinding

- Aardkabel

- TIG-machine-lasbrander of TIG-robot-lasbrander

(bij watergekoelde machine- of robot-lasbranders is daarnaast een koelapparaat

noodzakelijk)

- Gasaansluiting (beschermgasvoorziening)

- Kouddraadtoevoer en toevoegmateriaal afhankelijk van toepassing

- Aardkabel

- Elektrodehouder

- Staafelektrode (afhankelijk van de toepassing)

39

Voor installatie en ingebruikneming

Veiligheid

Gebruik overeenkomstig de

bedoeling

Vereisten aan de

installatielocatie

GEVAAR!

Gevaar door verkeerde bediening en verkeerd uitgevoerde werkzaamheden.

Dit kan ernstig letsel of schade aan eigendommen veroorzaken.

Alle werkzaamheden en functies die in dit document worden beschreven, mogen uit-

▶

sluitend door geschoold personeel worden uitgevoerd.

U dient dit document volledig te lezen en te begrijpen.

▶

Alle gebruiksaanwijzingen van de systeemcomponenten, in het bijzonder de veilig-

▶

heidsvoorschriften, moeten gelezen en begrepen worden.

De stroombron is uitsluitend bestemd voor TIG-lassen en elektrodelassen.

Ieder ander of afwijkend gebruik geldt als gebruik niet overeenkomstig de bedoeling.

Voor hierdoor ontstane schade is de fabrikant niet aansprakelijk.

Tot gebruik overeenkomstig de bedoeling behoort ook

- het naleven van alle aanwijzingen in de bedieningshandleiding

- het tijdig uitvoeren van inspectie- en onderhoudswerkzaamheden

Het apparaat is getest conform beschermingsklasse IP 23. Dit betekent:

- bescherming tegen het binnendringen van vaste vreemde lichamen groter dan Ø

12,5 mm (0.49 inch)

- bescherming tegen sproeiwater tot een hoek van 60° ten opzichte van de verticale

positie

Conform beschermingsklasse IP 23 kan het apparaat in de buitenlucht worden opgesteld

en gebruikt.

Direct binnendringend vocht (bijv. door regen) moet echter worden vermeden.

GEVAAR!

Omkiepende of van de muur vallende apparaten kunnen tot levensgevaarlijk letsel

leiden.

Apparaten stabiel op een vlakke en vaste ondergrond plaatsen.

▶

Het ventilatiekanaal is een belangrijke veiligheidsvoorziening. Bij het kiezen van de

opstelplaats moet erop worden gelet dat de koellucht ongehinderd door de ventilatiespleten aan de voor- en achterkant in en uit kan stromen. Elektrisch geleidend stof (dat bijvoorbeeld bij het slijpen ontstaat) mag niet rechtstreeks het apparaat worden ingezogen.

Netaansluiting De apparaten zijn voor de op het kenplaatje aangegeven netspanning geschikt. Is de

netkabel of de netstekker bij uw apparaat niet aangebracht, dan moeten deze volgens de

nationale normen gemonteerd worden. De beveiliging van de netvoedingskabel vindt u in

de technische gegevens.

40

VOORZICHTIG!

Gebruik van een elektrische installatie met onvoldoende capaciteit kan ernstige

materiële schade tot gevolg hebben.

De netvoedingskabel en de zekering ervan moeten overeenkomstig de bestaande

▶

elektriciteitsvoorziening worden aangelegd. De technische gegevens op het typeplaatje zijn van kracht.

NL

41

Inbedrijfstelling

Veiligheid

Opmerkingen

betreffende het

koelapparaat

GEVAAR!

Een elektrische schok kan dodelijk zijn.

Als het apparaat tijdens de installatie op het stroomnetwerk is aangesloten, bestaat het

risico op ernstig letsel en grote materiële schade.

Voer werkzaamheden aan het apparaat alleen uit als de netschakelaar in de stand -

▶

O - staat.

Voer geen werkzaamheden aan het apparaat uit als het apparaat niet op het stroom-

▶

netwerk is aangesloten.

GEVAAR!

Risico op elektrische stroom door elektrisch geleidend stof in het apparaat.

Dit kan ernstig letsel of schade aan eigendommen veroorzaken.

Het apparaat alleen met een gemonteerd luchtfilter gebruiken. Het luchtfilter is een

▶

belangrijke veiligheidsvoorziening om beschermingsklasse IP 23 te bereiken.

Voor de volgende toepassingen wordt een koelapparaat aanbevolen:

- Lasbrander JobMaster TIG

- Robotmodus

- Leidingpakketten langer dan 5 meter

- TIG-AC-lassen

- Lassen in het hogere vermogensgebied in het algemeen

De stroomvoorziening van het koelapparaat komt via de stroombron tot stand. Als de

netschakelaar van de stroombron in de stand - I - wordt gezet, is het koelapparaat

gereed.

Meer informatie over het koelapparaat vindt u in de bedieningshandleiding van het koelapparaat.

Algemeen De inbedrijfstelling van de stroombron wordt als volgt beschreven:

- voor de hoofdgebruikstoepassing TIG-lassen,

- aan de hand van een standaardconfiguratie voor een TIG-lasinrichting.

De standaardconfiguratie bestaat uit de volgende systeemcomponenten:

- Stroombron

- TIG-handlasbrander

- Drukverminderaar

- Gasfles

42

Gasfles aansluiten

GEVAAR!

Risico op ernstig letsel en/of grote materiële schade door omvallende gasflessen.

Stel gasflessen altijd stabiel op: plaats ze op een stevige, vlakke ondergrond

▶

Beveilig de gasflessen tegen omvallen: Zet de beveiligingsband hoog op het boven-

▶

ste deel van de gasfles vast

Zet de beveiligingsband nooit vast aan de flessenhals

▶

Volg de veiligheidsvoorschriften van de gasflesfabrikant op.

Zet de gasfles vast

1

Verwijder de beschermkap van de gasfles

2

Open kort het ventiel van de gasfles om eventueel aanwezig vuil te verwijderen

3

Controleer de pakking van de drukverminderaar

4

Schroef de drukverminderaar op de gasfles en draai deze vast

5

Bij gebruik van een TIG-lasbrander met geïntegreerde gasaansluiting:

Verbind de drukverminderaar met de beschermgasaansluiting aan de achterzijde

6

van de stroombron met behulp van de gasleiding

Draai de wartelmoer van de gasleiding vast

7

NL

Maak een aardeverbinding met

het werkstuk

Lastoorts aansluiten

Bij gebruik van een TIG-lasbrander zonder geïntegreerde gasaansluiting:

Sluit de gasleiding van de TIG-lasbrander aan op de drukverminderaar

8

de netschakelaar in stand "O" zetten

1

Steek de aardkabel in en vergrendel deze

2

- bij MagicWave: in de aansluiting aardekabel

- bij TransTig: in de (+)-stroombus

Maak met het andere uiteinde van de aardkabel verbinding met het werkstuk

3

VOORZICHTIG!

Gevaar voor schade aan eigendommen door hoge frequentie.

De lastoorts JobMaster TIG niet in combinatie met een LocalNet verdeler gebruiken.

▶

Netschakelaar in stand - O - zetten

1

Laskabel in de TIG-lastoorts steken en door draaien naar rechts vergrendelen:

2

- bij MagicWave: in de aansluiting lastoorts

- bij TransTig: in de (-)-stroombus

Stuurstekker van de lastoorts in de aansluiting Toortsbesturing steken en vergrende-

3

len

of

Besturingsleiding van de lastoorts JobMaster TIG op aansluiting LocalNet aansluiten

OPMERKING!

Voor de stroombronnen TransTig geen zuivere wolfraamelektroden gebruiken (herkenningskleur: groen).

43

Lastoorts volgens de gebruiksaanwijzing van de lastoorts uitrusten

4

Alleen bij gebruik van watergekoelde toorts en koelapparaat:

5

wateraansluiting van de lastoorts in de aansluitingen Watervoorloop (zwart) en

Waterterugloop (rood) van het koelapparaat steken.

44

Laswerkzaamheid

45

46

TIG-bedrijfsmodi

NL

Veiligheid

Symbolen en toelichting

GEVAAR!

Gevaar door onjuiste bediening.

Ernstig letsel en zware materiële schade mogelijk.

Beschreven functies pas gebruiken nadat deze gebruiksaanwijzing volledig is gele-

▶

zen en begrepen.

Beschreven functies pas gebruiken nadat alle gebruiksaanwijzingen van de sys-

▶

teemcomponenten (in het bijzonder de veiligheidsvoorschriften) volledig zijn gelezen

en begrepen!

Voor meer informatie over instelling, instelbereik en maateenheden van de beschikbare

parameters kan de paragraaf 'Het Setup-menu' worden geraadpleegd.

Brandertoets terugtrekken en vasthouden / Brandertoets loslaten / Brandertoets kort terugtrekken (<0,5 sec.)

Brandertoets vooraf indrukken en vasthouden / Brandertoets loslaten

GPr

Gas-voorstroomtijd

I

S

Startstroomfase: voorzichtig verwarmen

met een lage lasstroom, om het toevoegmateriaal juist te positioneren

t

up

Up-slope-fase: continue verhoging van

de startstroom naar de hoofdstroom

(lasstroom) I

I

1

Hoofdstroomfase (lasstroomfase): gelijkmatige temperatuurinbreng in het door

voorlopende warmte verhitte materiaal

G-H

Gas-nastroomtijd bij maximale lasstroom

1

SPt

Spotlastijd

I

E

Eindstroomfase: ter vermijding van

plaatselijke oververhitting van het materiaal door warmtestuwing bij het

laseinde. Het uitzakken van de lasnaad

wordt verhinderd.

t

down

Down-slope-fase: continue verlaging

van de lasstroom naar de eindkraterstroom

I

2

Reductiestroomfase: tussentijdse verlaging van de lasstroom ter vermijding van

plaatselijke oververhitting van het materiaal

G-L

Gas-nastroomtijd bij minimale lasstroom

47

2-taktbedrijf - Lassen: Toortstoets terugtrekken en vasthouden

I

t

I

1

G-L / G-HGPr t

up

t

down

I

S

GPr t

E

I

E

t

S

G-L

G-H

- Laseinde: Toortstoets loslaten

OPMERKING!

Om bij de geselecteerde bedrijfsmodus 2-taktbedrijf ook daadwerkelijk met het 2taktbedrijf te kunnen werken, moet de Setup-parameter SPt op 'OFF' zijn ingesteld.

De weergave Spotlassen op het bedieningspaneel mag niet branden.

2-taktbedrijf

... handmatig gebruik ... geautomatiseerd gebruik

Spotlassen Als voor de Setup-parameter SPt een waarde is ingesteld, komt de bedrijfsmodus 2-

stapsproces overeen met de bedrijfsmodus Spotlassen. De speciale weergave Spotlassen op het bedieningspaneel licht op.

- Lassen: brandertoets kort terugtrekken

De lasduur komt overeen met de waarde die bij de Setup-parameter SPt is ingevoerd.

- Voortijdig beëindigen van de lasprocedure: brandertoets opnieuw terugtrekken

Bij gebruik van een voet-afstandsbediening begint de spotlastijd bij het inschakelen van

de voet-afstandsbediening. Het vermogen is met de voet-afstandsbediening niet te reguleren.

48

I

t

I

1

GPr t

up

t

down

SPt

G-L

G-H

I

S

t

E

I

E

t

S

Spotlassen

I

t

I

1

GPr

I

S

t

up

t

down

I

E

I

2

G-L

G-H

I

1

*)

4-taktbedrijf - Lasstart met startstroom IS: Toortstoets terugtrekken en vasthouden

- Lassen met hoofdstroom I1: Toortstoets loslaten

- Verlagen naar eindstroom IE: Toortstoets terugtrekken en vasthouden

- Laseinde: Toortstoets loslaten

OPMERKING!

NL

Voor het 4-taktbedrijf moet de Setup-parameter Speciaal 4‑staps (SFS) op 'OFF'

zijn ingesteld.

4-taktbedrijf

*) Tussentijdse verlaging

Bij de tussentijdse verlaging wordt tijdens de hoofdstroomfase de lasstroom naar een

- Om de tussentijdse verlaging te activeren, moet u de toortstoets vooraf indrukken en

ingestelde reductiestroom I2 verlaagd.

vasthouden

- Om de hoofdstroom weer te gebruiken, laat u de toortstoets los

49

Speciaal 4-staps-

I

t

I

1

GPr

I

S

t

down

I

E

G-L

G-H

I

1

I

2

t

up

I

t

I

1

GPr

I

S

t

down

I

E

G-L

G-H

I

1

I

2

t

up

proces:

Variant 1

Variant 1 van het Speciale 4-stapsproces is geactiveerd als de Setup-parameter Speciaal 4‑staps (SFS) op "1" is ingesteld.

De tussentijdse verlaging tot de ingestelde reductiestroom I2 vindt plaats door het kort

terugtrekken van de brandertoets. Na het opnieuw kort terugtrekken van de brandertoets

staat de hoofdstroom I1 weer tot uw beschikking.

Speciaal 4-stapsproces: Variant 1

Speciaal 4-stapsproces:

Variant 2

Variant 2 van het Speciale 4-stapsproces is geactiveerd als de Setup-parameter Speciaal 4‑staps (SFS) op "2" is ingesteld.

De tussentijdse verlaging vindt in Variant 2 ook plaats via de ingestelde Slope-waarden

Down-Slope t

en Up-Slope tup:

down

- Vooraf indrukken en vasthouden van de brandertoets: de lasstroom daalt via de

ingestelde Down-Slope continu tot de waarde van de ingestelde reductiestroom I2.

De reductiestroom I2 blijft bestaan totdat de brandertoets wordt losgelaten.

- Na het loslaten van de brandertoets: de lasstroom stijgt via de ingestelde Up-Slope

tot de hoofdstroom I1.

50

Speciaal 4-stapsproces: Variant 2

Speciaal 4-staps-

I

t

I

1

GPr

I

S

G-L / G-H

I

1

I

2

t

up

I

t

I

1

GPr

I

S

t

down

I

E

G-L

G-H

I

1

I

2

t

up

t

E

t

S

proces:

Variant 3

Variant 3 van het Speciale 4-stapsproces is geactiveerd als de Setup-parameter Speciaal 4‑staps (SFS) op "3" is ingesteld.

De tussentijdse verlaging van de lasstroom vindt in Variant 3 plaats door het indrukken

en vasthouden van de brandertoets. Na het loslaten van de brandertoets staat de hoofdstroom I1 weer tot uw beschikking.

Bij het terugtrekken van de brandertoets vindt het laseinde meteen plaats, zonder Downslope en Eindkraterstroom.

NL

Speciaal 4-stapsproces:

Variant 4

Speciaal 4-stapsproces: Variant 3

Variant 4 van het Speciale 4-stapsproces is geactiveerd als de Setup-parameter SFS op

"4" is ingesteld.

- Lasstart en lassen: Brandertoets kort terugtrekken en loslaten - de lasstroom stijgt

van de startstroom IS via de ingestelde Up-Slope tot de hoofdstroom I1.

- Voor tussentijdse verlaging de brandertoets indrukken en vasthouden

- Na het loslaten van de brandertoets staat de hoofdstroom I1 weer tot uw beschikking

- Laseinde: Brandertoets kort terugtrekken en loslaten

Speciaal 4-stapsproces: Variant 4

51

Vorming van welvingen en overbelasting van de

(2)(1)

welving

Bolkapvorming

(1) voor het ontsteken

(2) na het ontsteken

OPMERKING!

Voor de procedure TIG-AC-lassen

staat bij de MagicWave-stroombronnen

de functie voor automatische vorming

van welvingen tot uw beschikking:

- bij gekozen procedure TIG-AC-lassen de functie Automatische vorming van welvingen activeren

- Voor de aangegeven diameter van

de wolfraamelektrode wordt tijdens

de lasstart de optimale welving

gevormd.

Afzonderlijke vorming van welvingen op een proefwerkstuk is niet

nodig.

- Daarna wordt de functie Automatische vorming van welvingen weer

teruggesteld en gedeactiveerd.

De functie Automatisch vormen

van welvingen kan voor elke wolfraamelektrode apart geactiveerd

worden.

Overbelasting

van de welving

De functie Automatisch vormen van welvingen is niet nodig als op de wolfraamelektrode een voldoende grote welving is gevormd.

Door een overbelasting van de welving bestaat het gevaar dat een te grote welving op

de wolfraamelektrode wordt gevormd. Een te grote welving heeft een negatieve uitwerking op de ontstekingseigenschappen.

Bij overbelasting van de welving brandt de weergave 'Elektrode overbelast' op

het bedieningspaneel.

Mogelijke oorzaken van een overbelasting van de welving:

- De wolfraamelektrode heeft een te kleine diameter

- De hoofdstroom I1 is op een te hoge waarde ingesteld

- Balance te ver in de richting '+' ingesteld

Remedie:

- Gebruik een wolfraamelektrode met een grotere diameter

- De hoofdstroom verminderen en/of de Balance verder in de richting '-' instellen

OPMERKING!

52

De weergave 'Elektrode overbelast' is precies afgestemd op de volgende wolfraamelektroden:

TIG-AC-lassen: Zuivere-wolfraamelektroden

TIG DC-lassen: Elektroden met cerium

Voor alle andere typen elektroden geldt de weergave 'Elektrode overbelast' als richtwaarde.

NL

53

TIG-lassen

Veiligheid

Lasparameters:

weergave en

navigatie

GEVAAR!

Gevaar door onjuiste bediening.

Ernstig letsel en zware materiële schade mogelijk.

Beschreven functies pas gebruiken nadat deze gebruiksaanwijzing volledig is gele-

▶

zen en begrepen.

Beschreven functies pas gebruiken nadat alle gebruiksaanwijzingen van de sys-

▶

teemcomponenten (in het bijzonder de veiligheidsvoorschriften) volledig zijn gelezen

en begrepen!

GEVAAR!

Een elektrische schok kan dodelijk zijn.

Is de stroombron tijdens de installatie op het stroomnetwerk aangesloten, dan bestaat

het risico op ernstig letsel en zware materiële schade.

Voer werkzaamheden aan het apparaat alleen uit als de netschakelaar van de

▶

stroombron in de stand - O - staat.

Voer alleen werkzaamheden aan het apparaat uit als de stroombron niet op het

▶

stroomnetwerk is aangesloten.

De TIG-lasparameters worden getoond zodra de bedrijfscyclus 2-stap of de bedrijfscyclus 4-stap is gekozen.

Lasparameters

bij TIG

U kunt door de lasparameters navigeren door middel van de toetsen Links en Rechts.

Startstroom, 2-taktbedrijf

Eenheid % (van de hoofdstroom)

Instelbereik 30 - 200 AC, 0 - 200 DC

Fabrieksinstelling

BELANGRIJK! De startstroom wordt voor de bedrijfsmodi TIG-AC-lassen en TIG-DClassen apart opgeslagen.

35 AC, 50 DC

Startstroom, 4-taktbedrijf

54

NL

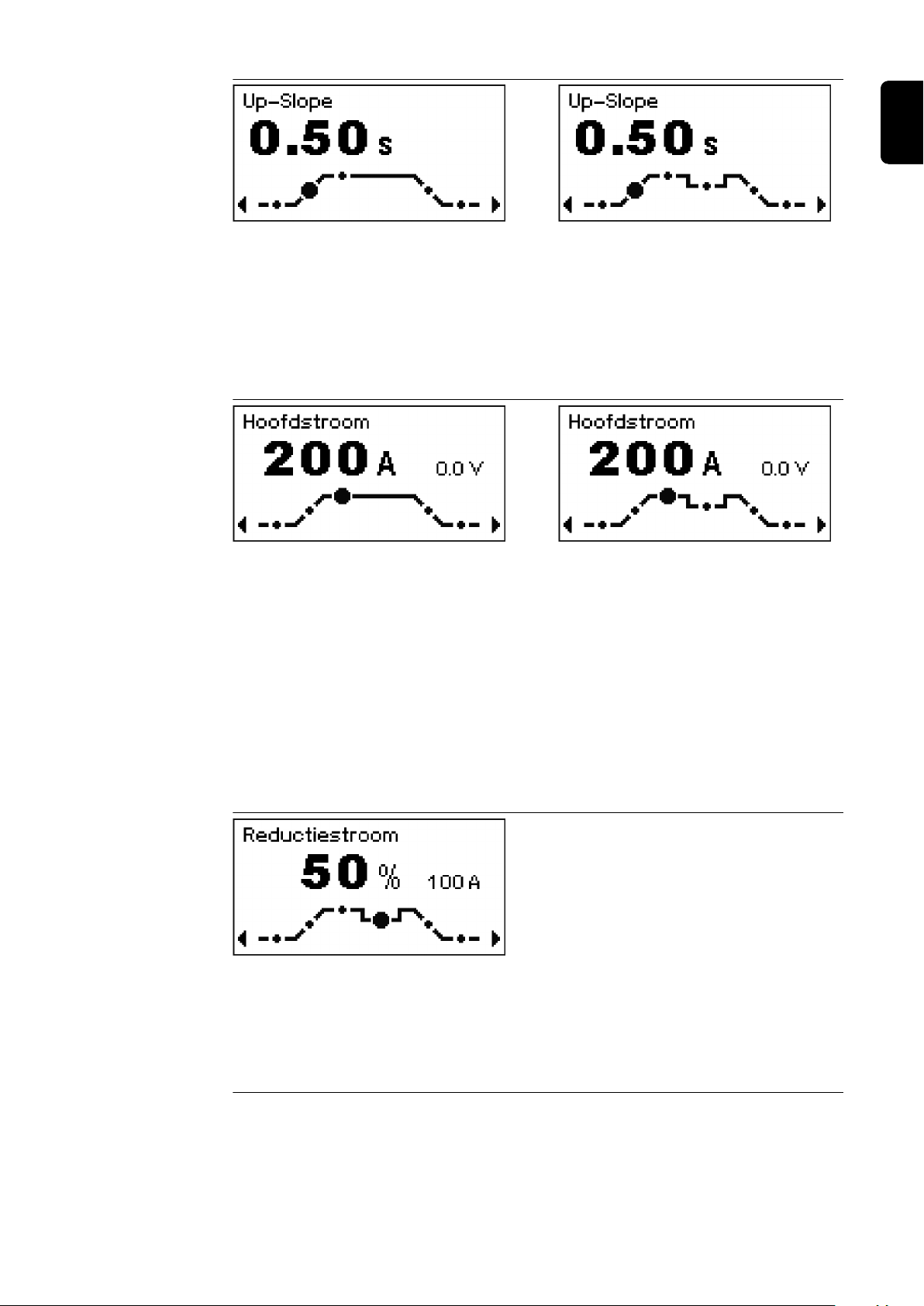

Up-Slope, 2-taktbedrijf

Up-Slope, 4-taktbedrijf

Eenheid s

Instelbereik 0,0 - 9,9

Fabrieksinstel-

0,1

ling

BELANGRIJK! De Up-Slope wordt voor de bedrijfsmodi 2-taktbedrijf en 4-taktbedrijf

afzonderlijk opgeslagen.

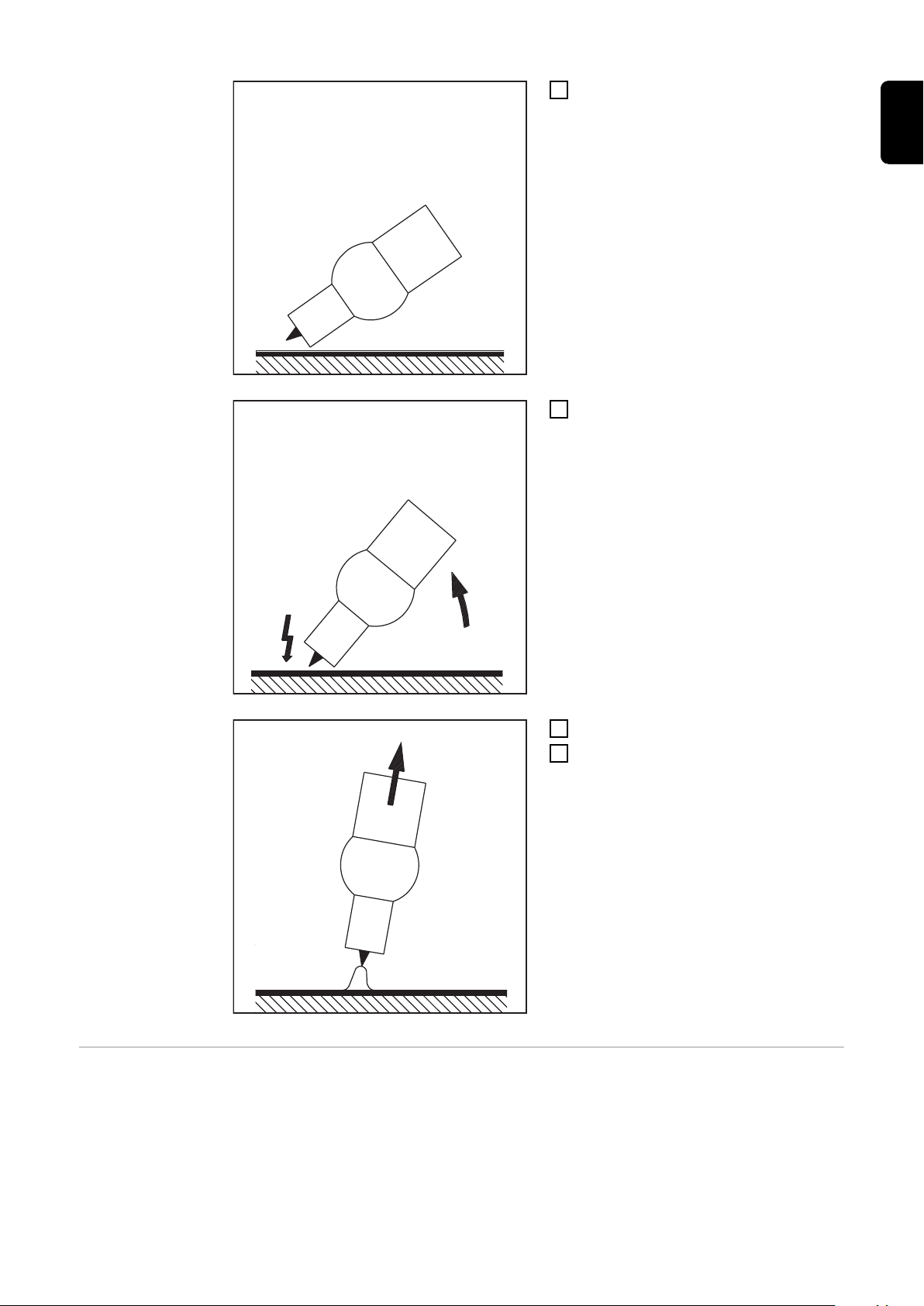

Hoofdstroom, 2-taktbedrijf

Hoofdstroom, 4-taktbedrijf

Eenheid A

Instelbereik MW 2200 Comfort 3-220

MW 2500 Comfort 3-250

MW 3000 Comfort 3-300

MW 4000 Comfort 3-400

MW 5000 Comfort 3-500

TT 2200 Comfort 3 - 220

TT 2500 Comfort 3 - 250

TT 3000 Comfort 3 - 300

TT 4000 Comfort 3 - 400

TT 5000 Comfort 3 - 500

Fabrieksinstel-

-

ling

BELANGRIJK! Bij lastoortsen met Up/Down-functie kan tijdens de apparaat-nullast

het volledige instelbereik worden gekozen. Tijdens de lasprocedure is een hoofdstroomcorrectie in stappen van +/-20 A mogelijk.

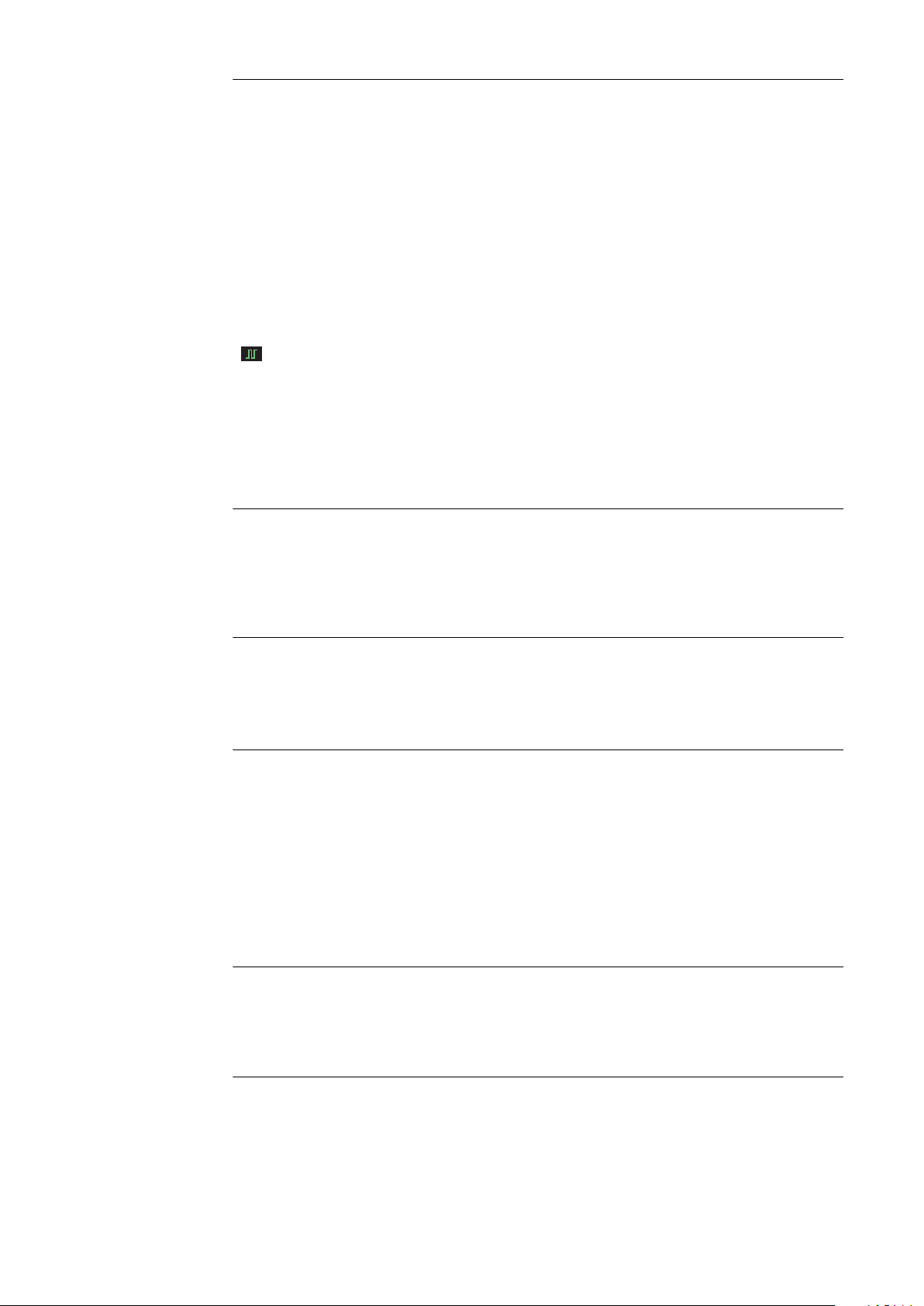

bij 4-taktbedrijf

Eenheid % (van de hoofdstroom)

Instelbereik 0 - 100

Fabrieksinstel-

50

ling

55

Down-Slope, 2-taktbedrijf

Down-Slope, 4-taktbedrijf

Eenheid s

Instelbereik 0,0 - 9,9

Fabrieksinstel-

1,0

ling