Page 1

Fronius prints on elemental chlorine free paper (ECF) sourced from certified sustainable forests (FSC).

/ Perfect Charging / Perfect Welding / Solar Energy

TransTig 1750 Puls

Instrukcja obsługi

PL

Źródło zasilania TIG

[

42,0426,0095,PL 012-11052020

Page 2

2

Page 3

Szanowny użytkowniku

Wprowadzenie Dziękujemy za obdarzenie nas zaufaniem oraz gratulujemy wyboru produktu firmy Fronius

o wysokiej jakości technicznej. Niniejsza instrukcja obsługi pomoże Państwu się z nim zaznajomić. Czytając uważnie instrukcję, poznają Państwo szeroki zakres zastosowań niniejszego produktu firmy Fronius. Tylko w ten sposób mogą Państwo najlepiej wykorzystać

zalety produktu.

Prosimy również o przestrzeganie instrukcji bezpieczeństwa, by zapewnić większe bezpieczeństwo w miejscu użytkowania produktu. Uważne obchodzenie się z produktem pomaga utrzymać jego trwałość i niezawodność. Są to niezbędne warunki osiągania należytych

rezultatów jego użycia.

PL

3

Page 4

4

Page 5

Spis treści

Przepisy dotyczące bezpieczeństwa ......................................................................................................... 9

Objaśnienie do wskazówek bezpieczeństwa........................................................................................ 9

Informacje ogólne ................................................................................................................................. 9

Użytkowanie zgodne z przeznaczeniem............................................................................................... 10

Warunki otoczenia ................................................................................................................................ 10

Obowiązki użytkownika......................................................................................................................... 10

Obowiązki personelu............................................................................................................................. 11

Przyłącze sieciowe................................................................................................................................ 11

Ochrona osób ....................................................................................................................................... 11

Zagrożenie ze względu na kontakt ze szkodliwymi gazami i oparami.................................................. 12

Niebezpieczeństwo wywołane iskrzeniem............................................................................................ 12

Zagrożenia stwarzane przez prąd z sieci i prąd spawania ................................................................... 13

Błądzące prądy spawania..................................................................................................................... 14

Klasyfikacja kompatybilności elektromagnetycznej urządzeń (EMC) ................................................... 14

Środki zapewniające kompatybilność elektromagnetyczną.................................................................. 14

Środki zapobiegania zakłóceniom elektromagnetycznym .................................................................... 15

Miejsca szczególnych zagrożeń ........................................................................................................... 15

Czynniki wpływające na wyniki spawania............................................................................................. 17

Niebezpieczeństwo stwarzane przez butle z gazem ochronnym.......................................................... 17

Niebezpieczeństwo stwarzane przez wypływający gaz ochronny ........................................................ 17

Środki bezpieczeństwa dotyczące miejsca ustawienia oraz transportu................................................ 18

Środki bezpieczeństwa w normalnym trybie pracy ............................................................................... 18

Uruchamianie, konserwacja i naprawa ................................................................................................. 19

Kontrola zgodności z wymogami bezpieczeństwa technicznego.......................................................... 19

Utylizacja............................................................................................................................................... 19

Znak bezpieczeństwa ........................................................................................................................... 20

Bezpieczeństwo danych ....................................................................................................................... 20

Prawa autorskie .................................................................................................................................... 20

PL

Informacje ogólne 21

Informacje ogólne ...................................................................................................................................... 23

Koncepcja urządzenia........................................................................................................................... 23

Zasada działania................................................................................................................................... 23

Obszary zastosowań............................................................................................................................. 23

Obsługa zdalna..................................................................................................................................... 23

Elementy obsługi oraz przyłącza 25

Opis panelu obsługi ................................................................................................................................... 27

Informacje ogólne ................................................................................................................................. 27

Bezpieczeństwo.................................................................................................................................... 27

Opis panelu obsługi .............................................................................................................................. 27

Kombinacje przycisków – funkcje specjalne .............................................................................................. 32

Informacje ogólne ................................................................................................................................. 32

Wyświetlanie wersji oprogramowania i wersji płytki drukowanej .......................................................... 32

Przyłącza, przełączniki i elementy mechaniczne ....................................................................................... 33

Przyłącza, przełączniki i elementy mechaniczne.................................................................................. 33

Instalacja i uruchamianie 35

Minimalne wyposażenie, niezbędne do spawania ..................................................................................... 37

Informacje ogólne ................................................................................................................................. 37

Spawanie TIG DC................................................................................................................................. 37

Spawanie elektrodą topliwą .................................................................................................................. 37

Przed instalacją i uruchomieniem .............................................................................................................. 38

Bezpieczeństwo.................................................................................................................................... 38

Użytkowanie zgodne z przeznaczeniem............................................................................................... 38

Wskazówki dotyczące ustawienia......................................................................................................... 38

Przyłącze sieciowe................................................................................................................................ 38

5

Page 6

Tryb pracy generatora........................................................................................................................... 39

Uruchamianie............................................................................................................................................. 40

Bezpieczeństwo.................................................................................................................................... 40

Informacje ogólne ................................................................................................................................. 40

Podłączanie butli z gazem .................................................................................................................... 40

Utworzenie połączenia masy z elementem obrabianym....................................................................... 41

Podłączanie palnika spawalniczego ..................................................................................................... 41

Spawanie 43

Tryby pracy TIG ......................................................................................................................................... 45

Bezpieczeństwo.................................................................................................................................... 45

Symbole i objaśnienia........................................................................................................................... 45

Tryb 2-taktowy ...................................................................................................................................... 46

Spawanie punktowe.............................................................................................................................. 47

Tryb 4-taktowy ...................................................................................................................................... 47

Specjalny tryb 4-taktowy: Wariant 1...................................................................................................... 48

Przeciążenie elektrody wolframowej.......................................................................................................... 49

Przeciążenie elektrody wolframowej..................................................................................................... 49

Spawanie elektrodą wolframową w osłonie gazów obojętnych (TIG) ........................................................ 50

Bezpieczeństwo.................................................................................................................................... 50

Parametry spawania ............................................................................................................................. 50

Przygotowanie ...................................................................................................................................... 51

Spawanie TIG ....................................................................................................................................... 51

Zajarzenie łuku spawalniczego .................................................................................................................. 53

Zajarzenie łuku spawalniczego za pomocą wysokiej częstotliwości(Zajarzenie HF)............................ 53

Zajarzenie stykowe ............................................................................................................................... 54

Zakończenie spawania ......................................................................................................................... 55

Funkcje specjalne i opcje........................................................................................................................... 56

Funkcja monitorowania przerwania łuku spawalniczego ...................................................................... 56

Funkcja Ignition Time-Out..................................................................................................................... 56

Pulsowanie TIG..................................................................................................................................... 56

Sczepianie ............................................................................................................................................ 57

Spawanie elektrodą topliwą ....................................................................................................................... 59

Bezpieczeństwo.................................................................................................................................... 59

Przygotowanie ...................................................................................................................................... 59

Spawanie elektrodą topliwą .................................................................................................................. 60

Funkcja gorącego startu (Hot-Start)...................................................................................................... 60

Funkcja Anti-Stick ................................................................................................................................. 61

Ustawienia Setup 63

Menu Setup................................................................................................................................................ 65

Informacje ogólne ................................................................................................................................. 65

Przegląd................................................................................................................................................ 65

Menu Setup Gaz ochronny ........................................................................................................................ 66

Informacje ogólne ................................................................................................................................. 66

Wejście do menu Setup Gaz ochronny................................................................................................. 66

Zmiana parametrów.............................................................................................................................. 66

Wyjść z menu Setup Gaz ochronny...................................................................................................... 66

Parametry w menu Setup Gaz ochronny.............................................................................................. 66

Menu Setup TIG......................................................................................................................................... 68

Wejście do menu Setup TIG................................................................................................................. 68

Zmiana parametrów.............................................................................................................................. 68

Wyjście z menu Setup TIG ................................................................................................................... 68

Parametry w menu Setup TIG .............................................................................................................. 68

Menu Setup TIG - Poziom 2 ...................................................................................................................... 71

Wejście do menu Setup TIG Poziom 2................................................................................................. 71

Zmiana parametrów.............................................................................................................................. 71

Wyjście z menu Setup TIG Poziom 2 ................................................................................................... 71

Parametry w menu Setup TIG - Poziom 2 ............................................................................................ 71

Menu Setup Elektroda topliwa ................................................................................................................... 74

Wejście do menu Setup Elektroda topliwa............................................................................................ 74

Zmiana parametrów.............................................................................................................................. 74

6

Page 7

Wyjście z menu Setup Elektroda topliwa.............................................................................................. 74

Parametry w menu Setup Elektroda topliwa......................................................................................... 74

Menu Setup Elektroda topliwa Poziom 2 ................................................................................................... 76

Wejście do menu Setup Elektroda topliwa Poziom 2............................................................................ 76

Zmiana parametrów.............................................................................................................................. 76

Wyjście z menu Setup Elektroda topliwa Poziom 2.............................................................................. 76

Parametry w menu Setup Elektroda topliwa - Poziom 2....................................................................... 76

Usuwanie usterek i konserwacja 79

Lokalizacja i usuwanie usterek .................................................................................................................. 81

Informacje ogólne ................................................................................................................................. 81

Bezpieczeństwo.................................................................................................................................... 81

Wyświetlane kody serwisowe ............................................................................................................... 81

Źródło prądu spawalniczego................................................................................................................. 82

Czyszczenie, konserwacja i utylizacja ....................................................................................................... 84

Informacje ogólne ................................................................................................................................. 84

Bezpieczeństwo.................................................................................................................................... 84

Podczas każdego uruchamiania........................................................................................................... 84

Co 2 miesięcy ....................................................................................................................................... 84

Co 6 miesięcy ....................................................................................................................................... 84

Utylizacja............................................................................................................................................... 85

Załącznik 87

Dane techniczne ........................................................................................................................................ 89

Napięcie specjalne................................................................................................................................ 89

TransTig 1750 Puls............................................................................................................................... 89

Schemat połączeń ..................................................................................................................................... 91

.............................................................................................................................................................. 91

PL

7

Page 8

8

Page 9

Przepisy dotyczące bezpieczeństwa

PL

Objaśnienie do

wskazówek bezpieczeństwa

NIEBEZPIECZEŃSTWO!

Oznacza bezpośrednie niebezpieczeństwo.

► Jeśli nie zostaną podjęte odpowiednie środki ostrożności, skutkiem będzie kalectwo

lub śmierć.

OSTRZEŻENIE!

Oznacza sytuację niebezpieczną.

► Jeśli nie zostaną podjęte odpowiednie środki ostrożności, skutkiem mogą być najcięż-

sze obrażenia ciała lub śmierć.

OSTROŻNIE!

Oznacza sytuację potencjalnie szkodliwą.

► Jeśli nie zostaną podjęte odpowiednie środki ostrożności, skutkiem mogą być okale-

czenia lub straty materialne.

WSKAZÓWKA!

Oznacza możliwość pogorszonych rezultatów pracy i uszkodzeń wyposażenia.

Informacje ogólne

Urządzenie zostało zbudowane zgodnie z najnowszym stanem techniki oraz uznanymi zasadami bezpieczeństwa technicznego. Mimo to w przypadku błędnej obsługi lub nieprawidłowego zastosowania istnieje niebezpieczeństwo:

- odniesienia obrażeń lub śmiertelnych wypadków przez użytkownika lub osoby trzecie,

- uszkodzenia urządzenia oraz innych dóbr materialnych użytkownika,

- zmniejszenia wydajności urządzenia.

Wszystkie osoby, zajmujące się uruchomieniem, obsługą, konserwacją i utrzymywaniem

sprawności technicznej urządzenia, muszą

- posiadać odpowiednie kwalifikacje,

- posiadać wiedzę na temat spawania oraz

- zapoznać się z niniejszą instrukcją obsługi i dokładnie jej przestrzegać.

Instrukcję obsługi należy przechowywać wraz z urządzeniem. Jako uzupełnienie do in-

strukcji obsługi obowiązują ogólne oraz miejscowe przepisy BHP i przepisy dotyczące

ochrony środowiska.

Wszystkie wskazówki dotyczące bezpieczeństwa i ostrzeżenia umieszczone na urządzeniu należy

- utrzymywać w czytelnym stanie;

- chronić przed uszkodzeniami;

- nie usuwać ich;

- pilnować, aby nie były przykrywane, zaklejane ani zamalowywane.

Umiejscowienie poszczególnych wskazówek dotyczących bezpieczeństwa i ostrzeżeń na

urządzeniu przedstawiono w rozdziale instrukcji obsługi „Informacje ogólne”.

Usterki mogące wpłynąć na bezpieczeństwo użytkowania usuwać przed włączeniem urządzenia.

Liczy się przede wszystkim bezpieczeństwo użytkownika!

9

Page 10

Użytkowanie

zgodne z przeznaczeniem

Urządzenie nadaje się do wykonywania prac wyłącznie zgodnie z opisem zawartym w części o użytkowaniu zgodnym z przeznaczeniem.

Urządzenie jest przeznaczone wyłącznie do zastosowania z wykorzystaniem metod spawania podanych na tabliczce znamionowej.

Inne lub wykraczające poza takie użytkowanie jest traktowane jako niezgodne z przeznaczeniem. Producent nie ponosi odpowiedzialności za szkody powstałe w wyniku użytkowania niezgodnego z powyższym zaleceniem.

Do zastosowania zgodnego z przeznaczeniem zalicza się również:

- zapoznanie się ze wszystkimi wskazówkami zawartymi w instrukcji obsługi i ich prze-

strzeganie,

- zapoznanie się ze wszystkimi zasadami bezpieczeństwa i ostrzeżeniami oraz ich

przestrzeganie,

- przestrzeganie terminów przeglądów i czynności konserwacyjnych.

Nigdy nie używać urządzenia do czynności wymienionych poniżej:

- rozmrażania rur,

- ładowania akumulatorów/baterii,

- uruchamiania silników.

Urządzenie zostało zaprojektowane z myślą o eksploatacji przemysłowej. Producent nie

odpowiada za szkody, jakie mogą wyniknąć z użytkowania w obszarach mieszkalnych.

Producent nie ponosi również odpowiedzialności za niezadowalające lub niewłaściwe wyniki pracy.

Warunki otoczenia

Obowiązki użytkownika

Korzystanie z urządzenia lub jego przechowywanie poza przeznaczonym do tego obszarem jest uznawane za niezgodne z przeznaczeniem. Producent nie ponosi odpowiedzialności za szkody powstałe w wyniku użytkowania niezgodnego z powyższym zaleceniem.

Zakres temperatur powietrza otoczenia:

- podczas pracy: od -10°C do +40°C (od 14°F do 104°F)

- podczas transportu i przechowywania: od -20°C do +55°C (od -4°F do 131°F)

Wilgotność względna powietrza:

- do 50% przy 40°C (104°F)

- do 90% przy 20°C (68°F)

Powietrze otoczenia: wolne od pyłu, kwasów, gazów lub substancji korozyjnych.

Wysokość nad poziomem morza: maks. 2000 m (6561 ft. 8.16 in.)

Użytkownik zobowiązuje się zezwalać na pracę z użyciem urządzenia tylko osobom, które:

- zapoznały się z podstawowymi przepisami BHP oraz zostały poinstruowane o sposobie obsługi urządzenia,

- przeczytały instrukcję obsługi, a zwłaszcza rozdział „Przepisy dotyczące bezpieczeństwa”, przyswoiły sobie ich treść i potwierdziły to swoim podpisem,

- posiadają wykształcenie odpowiednie do wymagań związanych z wynikami pracy.

Należy regularnie kontrolować personel pod względem wykonywania pracy zgodnie z zasadami bezpieczeństwa.

10

Page 11

Obowiązki personelu

Wszystkie osoby, którym powierzono wykonywanie pracy przy użyciu urządzenia, przed

rozpoczęciem pracy zobowiązują się

- przestrzegać podstawowych przepisów BHP,

- przeczytać niniejszą instrukcję obsługi, a zwłaszcza rozdział „Przepisy dotyczące bezpieczeństwa” i potwierdzić swoim podpisem, że je zrozumiały i będą ich przestrzegać.

Przed opuszczeniem stanowiska pracy upewnić się, że w trakcie nieobecności nie istnieje

żadne zagrożenie dla ludzi ani ryzyko strat materialnych.

Przyłącze siecio-weUrządzenia o wysokiej mocy mogą mieć wpływ na jakość energii elektrycznej w sieci ze

względu na duży prąd wejściowy.

Może to dotyczyć niektórych typów urządzeń, przyjmując postać:

- ograniczeń w zakresie możliwości podłączenia,

*)

- wymagań dotyczących maks. dopuszczalnej impedancji sieci

,

- wymagań dotyczących minimalnej wymaganej mocy zwarciowej *).

*)

zawsze na połączeniu z siecią publiczną

patrz Dane techniczne

W takim przypadku użytkownik lub osoba korzystająca z urządzenia muszą sprawdzić, czy

urządzenie może zostać podłączone, w razie potrzeby zasięgając opinii u dostawcy energii elektrycznej.

PL

WAŻNE! Zwracać uwagę na prawidłowe uziemienie przyłącza sieciowego!

Ochrona osób Prace związane z urządzeniem narażają operatora na liczne zagrożenia, np.:

- iskrzenie, rozrzucanie gorących metalowych cząstek;

- promieniowanie łuku spawalniczego szkodliwe dla oczu i dla skóry;

- emitowanie szkodliwych pól elektromagnetycznych, mogących stanowić zagrożenie

dla życia osób z wszczepionym rozrusznikiem serca;

- zagrożenie elektryczne stwarzane przez prąd z sieci i prąd spawania;

- zwiększone natężenie hałasu;

- emitowanie szkodliwych dymów spawalniczych i gazów.

Podczas wykonywania prac związanych z urządzeniem należy nosić odpowiednią odzież

ochronną. Odzież ochronna musi wykazywać następujące właściwości:

- trudnopalna;

- izolująca i sucha;

- zakrywająca całe ciało, nieuszkodzona i w dobrym stanie;

- kask ochronny;

- spodnie bez nogawek.

Odzież ochronna obejmuje między innymi:

- ochronę oczu i twarzy za pomocą przyłbicy z zalecanym przepisami wkładem filtrującym, chroniącym przed promieniami UV, wysoką temperaturą i iskrami;

- noszenie pod przyłbicą zalecanych przepisami okularów ochronnych z osłoną boczną;

- noszenie sztywnego obuwia, izolującego również w przypadku wilgoci;

- ochronę dłoni za pomocą odpowiednich rękawic (izolujących elektrycznie, z ochroną

przed poparzeniem);

- stosowanie ochrony słuchu w celu zmniejszenia narażenia na hałas i ochrony przed

urazami.

11

Page 12

W trakcie pracy wszystkie osoby z zewnątrz, a w szczególności dzieci, powinny przebywać

z dala od urządzenia i procesu spawania. Jeśli jednak w pobliżu przebywają osoby postronne:

- Należy poinstruować je o istniejących zagrożeniach (oślepienia przez łuk spawalniczy, zranienia przez iskry, szkodliwe dla zdrowia gazy, hałas, możliwe zagrożenia powodowane przez prąd z sieci i prąd spawania, itp.).

- Udostępnić odpowiednie środki ochrony lub

- ustawić odpowiednie ścianki ochronne i zasłony.

Zagrożenie ze

względu na kontakt ze szkodliwymi gazami i

oparami

Dym powstający podczas spawania zawiera szkodliwe dla zdrowia gazy i opary.

Dym spawalniczy zawiera substancje, które według monografii 118 wydanej przez Inter-

national Agency for Research on Cancer wywołują raka.

Używać wyciągu punktowego i wyciągu w pomieszczeniu.

Jeśli to możliwe, używać palnika spawalniczego ze zintegrowanym wyciągiem.

Trzymać głowę z dala od powstającego dymu spawalniczego i gazów.

Powstającego dymu oraz szkodliwych gazów

- nie wdychać,

- odsysać je z obszaru roboczego za pomocą odpowiednich urządzeń.

Zadbać o doprowadzenie świeżego powietrza w wystarczającej ilości. Zadbać o to, aby zawsze był zapewniony przepływ powietrza na poziomie co najmniej 20 m³ na godzinę.

W przypadku niedostatecznej wentylacji stosować przyłbicę spawalniczą

z doprowadzeniem powietrza.

Jeśli istnieją wątpliwości co do tego, czy wydajność odciągu jest wystarczająca, należy porównać zmierzone wartości emisji substancji szkodliwych z dozwolonymi wartościami granicznymi.

Za stopień szkodliwości dymu spawalniczego odpowiedzialne są między innymi następujące składniki:

- metale stosowane w elemencie spawanym;

- elektrody;

- powłoki;

- środki czyszczące, odtłuszczacze itp.;

- stosowany proces spawania.

Niebezpieczeństwo wywołane

iskrzeniem

12

Dlatego też należy uwzględnić odpowiednie karty charakterystyki materiałów i podane

przez producenta informacje na temat wymienionych składników.

Zalecenia dotyczące scenariuszy narażenia, środków zarządzania ryzykiem

i identyfikowania warunków roboczych można znaleźć na stronie internetowej European

Welding Association w sekcji Health & Safety (https://european-welding.org).

Palne pary (na przykład pary z rozpuszczalników) nie mogą mieć kontaktu z obszarem

promieniowania łuku spawalniczego.

Jeśli nie są prowadzone prace spawalnicze, należy zamknąć zawór butli z gazem ochronnym lub główny dopływ gazu.

Iskry mogą stać się przyczyną pożarów i eksplozji.

Nigdy nie spawać w pobliżu palnych materiałów.

Materiały palne muszą być oddalone co najmniej o 11 metrów (36 ft. 1.07 in.) od łuku spa-

walniczego lub należy je przykryć odpowiednią osłoną.

Page 13

Przygotować odpowiednią, atestowaną gaśnicę.

Zagrożenia stwarzane przez prąd z

sieci i prąd spawania

Iskry oraz gorące elementy metalowe mogą przedostać się do otoczenia również przez

małe szczeliny i otwory. Należy zastosować odpowiednie środki, aby zapobiec niebezpieczeństwu zranienia lub pożaru.

Nie wykonywać spawania w obszarach zagrożonych pożarem lub eksplozją oraz przy zamkniętych zbiornikach, beczkach lub rurach, jeśli nie są one przygotowane zgodnie z odpowiednimi normami krajowymi i międzynarodowymi.

Nie wolno spawać w pobliżu zbiorników, w których przechowywane są lub były gazy, paliwa, oleje mineralne itp. Ich pozostałości stwarzają niebezpieczeństwo eksplozji.

Porażenie prądem elektrycznym jest zasadniczo groźne dla życia i może spowodować

śmierć.

W obrębie urządzenia i poza nim nie dotykać żadnych części, które przewodzą prąd elektryczny.

W przypadku spawania MIG/MAG i TIG napięcie jest przewodzone również przez drut

spawalniczy, szpulę drutu, rolki podające oraz wszystkie elementy metalowe, które są połączone z drutem spawalniczym.

Podajnik drutu należy zawsze ustawiać na odpowiednio izolowanym podłożu lub też stosować odpowiedni, izolowany uchwyt podajnika drutu.

PL

Aby zapewnić odpowiednią ochronę sobie i innym osobom, zastosować suchą podkładkę

lub też osłonę izolującą odpowiednio od potencjału ziemi albo masy. Podkładka lub pokrywa musi zakrywać cały obszar między ciałem a potencjałem ziemi lub masy.

Wszystkie kable i przewody muszą być kompletne, nieuszkodzone, zaizolowane i o odpowiednich parametrach. Luźne połączenia, przepalone, uszkodzone lub niedostosowane

parametrami kable i przewody należy niezwłocznie wymienić.

Przed każdym użyciem ręcznie sprawdzić solidność połączeń elektrycznych.

W przypadku kabli zasilających z wtykiem bagnetowym należy obrócić kabel o co najmniej

180° wokół osi wzdłużnej i naprężyć.

Nie owijać kabli i przewodów wokół ciała ani wokół części ciała.

Elektrody (elektrody topliwej, elektrody wolframowej, drutu spawalniczego itp.)

- nie należy nigdy zanurzać w cieczach w celu ochłodzenia,

- nigdy nie dotykać przy włączonym źródle spawalniczym.

Między elektrodami dwóch źródeł spawalniczych może wystąpić np. zdublowane napięcie

trybu pracy jałowej źródła spawalniczego. W przypadku jednoczesnego dotknięcia potencjałów obu elektrod, w pewnych warunkach może wystąpić zagrożenie dla życia.

Należy regularnie zlecać wykwalifikowanym elektrykom sprawdzanie kabla zasilania pod

kątem prawidłowego działania przewodu ochronnego.

Urządzenia klasy ochrony I do prawidłowego działania potrzebują sieci z przewodem

ochronnym i systemu wtykowego ze stykiem przewodu ochronnego.

Użytkowanie urządzenia w sieci bez przewodu ochronnego i gniazda bez styku przewodu

ochronnego jest dozwolone wyłącznie wtedy, gdy przestrzega się wszystkich krajowych

przepisów dotyczących rozłączenia ochronnego.

W innym przypadku jest to traktowane jako rażące zaniedbanie. Producent nie ponosi odpowiedzialności za powstałe w wyniku tego szkody.

W razie potrzeby zadbać o odpowiednie uziemienie elementu spawanego za pomocą odpowiednich środków.

Wyłączać nieużywane urządzenia.

13

Page 14

Podczas prac na wysokości stosować uprząż zabezpieczającą przed upadkiem.

Przed przystąpieniem do prac przy urządzeniu wyłączyć urządzenie i wyjąć wtyczkę zasi-

lania.

Urządzenie należy zabezpieczyć przed włożeniem wtyczki zasilania i ponownym włącze-

niem za pomocą czytelnej i zrozumiałej tabliczki ostrzegawczej.

Po otwarciu urządzenia:

- Rozładować wszystkie elementy, gromadzące ładunki elektryczne.

- Upewnić się, że żadne podzespoły urządzenia nie są pod napięciem.

Jeśli konieczne jest przeprowadzenie prac dotyczących części przewodzących napięcie

elektryczne, należy poprosić o pomoc drugą osobę, która w odpowiednim czasie wyłączy

urządzenie wyłącznikiem głównym.

Błądzące prądy

spawania

W przypadku nieprzestrzegania przedstawionych poniżej zaleceń możliwe jest powstawanie błądzących prądów spawania, które mogą spowodować następujące zagrożenia:

- niebezpieczeństwo pożaru;

- przegrzanie elementów połączonych z elementem spawanym;

- zniszczenie przewodów ochronnych;

- uszkodzenie urządzenia oraz innych urządzeń elektrycznych.

Zadbać o odpowiednie połączenie zacisku elementu z elementem spawanym.

Zamocować zacisk przyłączeniowy elementu spawanego w miarę możliwości jak najbliżej

spawanego miejsca.

Ustawić urządzenie na izolacji oddzielającej w wystarczającym stopniu od otoczenia przewodzącego prąd elektryczny, np.: izolacji od podłoża przewodzącego prąd elektryczny lub

izolacji od stojaków/łóż przewodzących prąd elektryczny.

W przypadku zastosowania rozdzielaczy prądowych, uchwytów z podwójną głowicą itp.

przestrzegać poniższych zaleceń: Również elektrody nieużywanego palnika spawalniczego / uchwytu elektrody przewodzą potencjał. Zadbać o odpowiednią izolację miejsca składowania nieużywanego obecnie palnika spawalniczego / uchwytu elektrod.

W zautomatyzowanych zastosowaniach MIG/MAG drut elektrodowy prowadzić w pełnej

izolacji od zasobnika drutu spawalniczego, dużej szpuli lub szpuli do podajnika drutu.

Klasyfikacja kompatybilności elektromagnetycznej

urządzeń (EMC)

Środki zapewniające kompatybilność

elektromagnetyczną

14

Urządzenia klasy emisji A:

- przewidziane do użytku wyłącznie na obszarach przemysłowych,

- na innych obszarach mogą powodować zakłócenia przenoszone po przewodach lub

na drodze promieniowania.

Urządzenia klasy emisji B:

- spełniają wymagania dotyczące emisji na obszarach mieszkalnych i przemysłowych.

Dotyczy to również obszarów mieszkalnych zaopatrywanych w energię z publicznej

sieci niskonapięciowej.

Klasyfikacja kompatybilności elektromagnetycznej urządzeń wg tabliczki znamionowej lub

danych technicznych

W szczególnych przypadkach, mimo przestrzegania wartości granicznych emisji wymaganych przez normy, w przewidzianym obszarze zastosowania mogą wystąpić nieznaczne

zakłócenia (np., gdy w pobliżu miejsca ustawienia znajdują się czułe urządzenia lub miej-

Page 15

sce ustawienia znajduje się w pobliżu odbiorników radiowych i telewizyjnych).

W takim przypadku użytkownik jest zobowiązany do podjęcia odpowiednich działań, zapobiegających tym zakłóceniom.

Odporność na zakłócenia instalacji znajdujących się w otoczeniu urządzenia należy

sprawdzić i określić w oparciu o uregulowania krajowe i międzynarodowe. Przykłady instalacji podatnych na zakłócenia, które mogą być spowodowane przez urządzenie:

- urządzenia zabezpieczające;

- przewody zasilające, transmitujące sygnały i dane;

- urządzenia do elektronicznego przetwarzania danych i urządzenia telekomunikacyjne;

- urządzenia do pomiarów i kalibracji.

Środki pomocnicze, umożliwiające uniknięcie problemów z kompatybilnością elektromagnetyczną:

1. Zasilanie sieciowe

- W przypadku wystąpienia zakłóceń elektromagnetycznych mimo prawidłowego

podłączenia do sieci, należy zastosować środki dodatkowe (np. użyć odpowiedniego filtra sieciowego).

2. Przewody spawalnicze

- powinny być jak najkrótsze;

- muszą przebiegać blisko siebie (również w celu uniknięcia problemów EMF);

- należy ułożyć z dala od innych przewodów.

3. Wyrównanie potencjałów

4. Uziemienie elementu spawanego

- W razie konieczności wykonać połączenie uziemiające za pośrednictwem odpo-

wiednich kondensatorów.

5. Ekranowanie, w razie potrzeby:

- ekranować inne urządzenia w otoczeniu,

- ekranować całą instalację spawalniczą.

PL

Środki zapobiegania zakłóceniom

elektromagnetycznym

Miejsca szczególnych zagrożeń

Pola elektromagnetyczne mogą powodować nieznane jeszcze zagrożenia zdrowia:

- w następstwie oddziaływania na zdrowie osób znajdujących się w pobliżu, np. używających rozruszników serca lub aparatów słuchowych,

- użytkownicy rozruszników serca powinni zasięgnąć porady lekarza, zanim będą przebywać w bezpośrednim pobliżu urządzenia oraz procesu spawania,

- ze względów bezpieczeństwa odstępy pomiędzy kablami spawalniczymi oraz głowicą/kadłubem spawarki powinny być jak największe,

- nie nosić kabla spawalniczego i wiązki do uchwytu na ramieniu i nie owijać ich wokół

ciała lub części ciała.

Trzymać ręce, włosy, części odzieży i narzędzia z dala od ruchomych elementów, np.:

- wentylatorów,

- kół zębatych,

- rolek,

- wałków,

- szpul drutu oraz drutu spawalniczego.

Nie sięgać dłonią w obszar pracy obracających się kół zębatych napędu drutu lub też w

obszar pracy obracających się części napędu.

Pokrywy i elementy boczne można otwierać i zdejmować tylko na czas wykonywania

czynności konserwacyjnych i napraw.

Podczas eksploatacji:

- Upewnić się, czy wszystkie pokrywy są zamknięte i wszystkie elementy boczne prawidłowo zamontowane.

- Wszystkie pokrywy i elementy boczne muszą być zamknięte.

15

Page 16

Wysuwanie drutu spawalniczego z palnika spawalniczego oznacza duże ryzyko zranienia

(przebicia dłoni, zranienia twarzy i oczu, itp.).

Z tego względu palnik spawalniczy należy trzymać stale z dala od ciała (urządzenia

z podajnikiem drutu) i stosować odpowiednie okulary ochronne.

Nie dotykać elementu spawanego podczas spawania i bezpośrednio po jego zakończeniu

— niebezpieczeństwo oparzenia.

Ze stygnących elementów spawanych może odpryskiwać żużel. Dlatego też również podczas obróbki dodatkowej elementów spawanych należy stosować zalecane przepisami

wyposażenie ochronne i zadbać o wystarczającą ochronę innych osób.

Przed przystąpieniem do wykonywania prac przy palniku spawalniczym i innych elementach wyposażenia należy pozostawić palnik spawalniczy oraz inne elementy wyposażenia

o wysokiej temperaturze roboczej do ostygnięcia.

W pomieszczeniach zagrożonych pożarem lub eksplozją obowiązują specjalne przepisy

— należy przestrzegać odpowiednich przepisów krajowych i międzynarodowych.

Źródła prądu spawania, przeznaczone do pracy w pomieszczeniach o podwyższonym zagrożeniu elektrycznym (np. kotłach), muszą być oznaczone znakiem bezpieczeństwa

(Safety). Źródło prądu spawania nie może się jednak znajdować w takich pomieszczeniach.

Niebezpieczeństwo oparzenia przez wyciekający płyn chłodzący. Przed rozłączeniem

przyłączy dopływu i odpływu płynu chłodzącego wyłączyć chłodnicę.

Podczas stosowania płynu chłodzącego należy przestrzegać informacji zawartych

w karcie charakterystyki bezpieczeństwa płynu chłodzącego. Kartę charakterystyki bezpieczeństwa płynu chłodzącego można otrzymać w punkcie serwisowym lub za pośrednictwem strony internetowej producenta.

Do transportu urządzeń przy użyciu żurawi stosować tylko odpowiednie zawiesia do podwieszania ładunków, dostarczone przez producenta.

- Zaczepiać łańcuchy lub liny odpowiednich zawiesi do podwieszania ładunków we

wszystkich przewidzianych do tego celu punktach zaczepienia.

- Łańcuchy i liny mogą być odchylone od pionu tylko o niewielki kąt.

- Usunąć butlę z gazem i podajnik drutu (urządzenia MIG/MAG oraz TIG).

W przypadku zawieszenia podajnika drutu do żurawia podczas spawania, należy zawsze

stosować odpowiednie, izolujące zawieszenie podajnika drutu (urządzenia MIG/MAG

i TIG).

Jeśli urządzenie jest wyposażone w pasek lub uchwyt do przenoszenia, służy on wyłącznie do jego ręcznego transportu. Pasek do przenoszenia ręcznego nie nadaje się do transportu przy użyciu żurawia, wózka widłowego i innych mechanicznych urządzeń

podnośnikowych.

Wszystkie elementy mocujące (pasy, łańcuchy), które będą używane razem

z urządzeniem lub jego podzespołami, należy poddawać regularnej kontroli (np. pod kątem uszkodzeń mechanicznych, korozji lub zmian wywołanych innymi wpływami środowiskowymi).

Okresy kontroli oraz ich zakres muszą odpowiadać co najmniej obowiązującym normom

i dyrektywom krajowym.

16

Niebezpieczeństwo niezauważonego wycieku bezbarwnego i bezwonnego gazu ochronnego w przypadku zastosowania adaptera do przyłącza gazu ochronnego. Gwint adaptera

do przyłącza gazu ochronnego po stronie urządzenia należy przed montażem uszczelnić

za pomocą taśmy teflonowej.

Page 17

Czynniki wpływające na wyniki

spawania

Aby zapewnić prawidłowe i bezpieczne działanie systemu spawania, konieczne jest spełnienie następujących wymagań dotyczących jakości gazu ochronnego:

- rozmiar cząstek stałych < 40 µm,

- ciśnieniowy punkt rosy < -20°C,

- maks. zawartość oleju < 25 mg/m³.

W razie potrzeby użyć filtrów!

WAŻNE! Niebezpieczeństwo zabrudzenia występuje w szczególności w przypadku prze-

wodów pierścieniowych.

PL

Niebezpieczeństwo stwarzane

przez butle z gazem ochronnym

Butle z gazem ochronnym zawierają znajdujący się pod ciśnieniem gaz i w przypadku

uszkodzenia mogą wybuchnąć. Ponieważ butle z gazem ochronnym stanowią element

wyposażenia spawalniczego, należy obchodzić się z nimi bardzo ostrożnie.

Butle ze sprężonym gazem ochronnym należy chronić przed zbyt wysoką temperaturą,

uderzeniami mechanicznymi, żużlem, otwartym ogniem, iskrami i łukiem spawalniczym.

Butle z gazem ochronnym należy montować w pozycji pionowej i mocować zgodnie z instrukcją, aby nie mogły spaść.

Trzymać butle z gazem ochronnym z dala od obwodów spawalniczych lub też innych obwodów elektrycznych.

Nigdy nie zawieszać palnika spawalniczego na butli z gazem ochronnym.

Nigdy nie dotykać butli z gazem ochronnym elektrodą.

Niebezpieczeństwo wybuchu — nigdy nie spawać w pobliżu butli z gazem ochronnym,

znajdującej się pod ciśnieniem.

Zawsze należy używać butli z gazem ochronnym odpowiedniej dla danego zastosowania

oraz dostosowanego, odpowiedniego wyposażenia (regulatora, przewodów, złączek itp.).

Używać butli z gazem ochronnym oraz wyposażenia tylko w dobrym stanie technicznym.

W przypadku otwarcia zaworu butli z gazem ochronnym należy odsunąć twarz od wylotu.

Jeśli nie są prowadzone prace spawalnicze, zawór butli z gazem ochronnym należy za-

mknąć.

Niebezpieczeństwo stwarzane

przez wypływający gaz ochronny

Jeśli butla z gazem ochronnym nie jest podłączona, kapturek należy pozostawić na zaworze butli.

Stosować się do zaleceń producenta oraz odpowiednich przepisów krajowych i międzynarodowych, dotyczących butli z gazem ochronnym oraz elementów wyposażenia.

Niebezpieczeństwo uduszenia przez niekontrolowany wypływ gazu ochronnego

Gaz ochronny jest bezbarwny i bezwonny, a w przypadku wypływu może wyprzeć tlen

z powietrza otoczenia.

- Zapewnić wystarczający dopływ świeżego powietrza — przepływ na poziomie co najmniej 20 m³ na godzinę.

- Przestrzegać instrukcji bezpieczeństwa i konserwacji butli z gazem ochronnym lub

głównego dopływu gazu.

- Jeśli nie są prowadzone prace spawalnicze, należy zamknąć zawór butli z gazem

ochronnym lub główny dopływ gazu.

- Przed każdym uruchomieniem skontrolować butlę z gazem ochronnym lub główny dopływ gazu pod kątem niekontrolowanego wypływu gazu.

17

Page 18

Środki bezpieczeństwa dotyczące miejsca

ustawienia oraz

transportu

Przewracające się urządzenie może stanowić zagrożenie dla życia! Ustawić urządzenie

stabilnie na równym, stałym podłożu.

- Maksymalny dozwolony kąt nachylenia wynosi 10°.

W pomieszczeniach zagrożonych pożarem i wybuchem obowiązują przepisy specjalne

- Przestrzegać odpowiednich przepisów krajowych i międzynarodowych.

Na podstawie wewnętrznych instrukcji zakładowych oraz kontroli zapewnić, aby otoczenie

miejsca pracy było zawsze czyste i uporządkowane.

Urządzenie należy ustawiać i eksploatować wyłącznie zgodnie z informacjami o stopniu

ochrony IP, znajdującymi się na tabliczce znamionowej.

Podczas ustawiania urządzenia zapewnić odstęp 0,5 m (1 ft. 7.69 in.) dookoła, aby umożliwić swobodny wlot i wylot powietrza chłodzącego.

Podczas transportu urządzenia należy zadbać o to, aby były przestrzegane obowiązujące

dyrektywy krajowe i lokalne oraz przepisy BHP. Dotyczy to zwłaszcza dyrektyw dotyczących zagrożeń podczas transportu i przewożenia.

Nie podnosić ani nie transportować aktywnych urządzeń. Przed transportem lub podniesieniem wyłączyć urządzenia!

Przed każdorazowym transportem urządzenia całkowicie spuścić płyn chłodzący, jak również zdemontować następujące elementy:

- podajnik drutu,

- szpulę drutu,

- butlę z gazem ochronnym.

Środki bezpieczeństwa w normalnym trybie

pracy

Przed uruchomieniem i po przetransportowaniu koniecznie przeprowadzić oględziny urządzenia pod kątem uszkodzeń. Przed uruchomieniem zlecić naprawę wszelkich uszkodzeń

przeszkolonemu personelowi technicznemu.

Urządzenie może być eksploatowane tylko wtedy, gdy wszystkie urządzenia zabezpieczające są w pełni sprawne. Jeśli urządzenia zabezpieczające nie są w pełni sprawne, występuje niebezpieczeństwo:

- odniesienia obrażeń lub śmiertelnych wypadków przez użytkownika lub osoby trzecie,

- uszkodzenia urządzenia oraz innych dóbr materialnych użytkownika,

- zmniejszenia wydajności urządzenia.

Urządzenia zabezpieczające, które nie są w pełni sprawne, należy naprawić przed włączeniem urządzenia.

Nigdy nie demontować ani nie wyłączać urządzeń zabezpieczających.

Przed włączeniem urządzenia upewnić się, czy nie stanowi ono dla nikogo zagrożenia.

Co najmniej raz w tygodniu sprawdzać urządzenie pod kątem widocznych z zewnątrz

uszkodzeń i sprawności działania urządzeń zabezpieczających.

Butlę z gazem ochronnym należy zawsze dobrze mocować i zdejmować podczas transportu z użyciem żurawia.

18

Ze względu na właściwości (przewodność elektryczna, ochrona przed zamarzaniem, tolerancja materiałowa, palność itp.), do użytku w naszych urządzeniach nadają się tylko oryginalne płyny chłodzące producenta.

Stosować tylko odpowiednie, oryginalne płyny chłodzące producenta.

Nie mieszać oryginalnego płynu chłodzącego producenta z innymi płynami chłodzącymi.

Do obiegu chłodnicy podłączać wyłącznie komponenty systemu producenta.

Page 19

Jeśli w następstwie zastosowania innych komponentów systemu lub innego płynu chłodzącego powstaną szkody, producent nie ponosi za nie odpowiedzialności, a ponadto tracą ważność wszelkie roszczenia z tytułu gwarancji.

Płyn Cooling Liquid FCL 10/20 nie jest łatwopalny. Płyn chłodzący na bazie etanolu może

być palny w określonych warunkach. Płyn chłodzący należy transportować tylko w zamkniętych, oryginalnych pojemnikach i trzymać z dala od źródeł ognia.

Zużyty płyn chłodzący należy zutylizować w fachowy sposób zgodnie z przepisami krajowymi i międzynarodowymi. Kartę charakterystyki bezpieczeństwa płynu chłodzącego można otrzymać w punkcie serwisowym lub za pośrednictwem strony internetowej

producenta.

W ostygniętym urządzeniu, przed każdorazowym rozpoczęciem spawania sprawdzić poziom płynu chłodzącego.

PL

Uruchamianie,

konserwacja i naprawa

Kontrola zgodności z wymogami

bezpieczeństwa

technicznego

W przypadku części obcego pochodzenia nie ma gwarancji, że zostały wykonane i skonstruowane zgodnie z wymogami w zakresie ich wytrzymałości i bezpieczeństwa.

- Stosować wyłącznie oryginalne części zamienne i elementy ulegające zużyciu (obowiązuje również dla części znormalizowanych).

- Dokonywanie wszelkich zmian w zakresie budowy urządzenia bez zgody producenta

jest zabronione.

- Elementy wykazujące zużycie należy niezwłocznie wymieniać.

- Przy zamawianiu należy podać dokładną nazwę oraz numer artykułu wg listy części

zamiennych, jak również numer seryjny posiadanego urządzenia.

Śruby obudowy mają połączenie z przewodem ochronnym zapewniającym uziemienie elementów obudowy.

Należy zawsze używać oryginalnych śrub obudowy w odpowiedniej liczbie, dokręcając je

podanym momentem.

Producent zaleca, aby przynajmniej co 12 miesięcy zlecać przeprowadzenie kontroli zgodności z wymogami bezpieczeństwa technicznego.

W tym samym okresie 12 miesięcy producent zaleca również kalibrację źródeł prądu spawalniczego.

Zalecana jest kontrola zgodności z wymogami bezpieczeństwa technicznego przez uprawnionego elektryka:

- po dokonaniu modyfikacji;

- po rozbudowie lub przebudowie;

- po wykonaniu naprawy, czyszczenia lub konserwacji;

- przynajmniej co 12 miesięcy.

Podczas kontroli zgodności z wymogami bezpieczeństwa technicznego należy przestrzegać odpowiednich krajowych i międzynarodowych norm i dyrektyw.

Dokładniejsze informacje na temat kontroli zgodności z wymogami bezpieczeństwa technicznego oraz kalibracji można uzyskać w najbliższym punkcie serwisowym. Udostępni on

na życzenie wszystkie niezbędne dokumenty.

Utylizacja Nie wyrzucać tego urządzenia razem ze zwykłymi odpadami! Zgodnie z Dyrektywą Euro-

pejską dotyczącą odpadów elektrycznych i elektronicznych oraz jej transpozycją do krajowego porządku prawnego, wyeksploatowane urządzenia elektryczne należy gromadzić

oddzielnie i oddawać do zakładu zajmującego się ich utylizacją, zgodnie z zasadami

ochrony środowiska. Właściciel sprzętu powinien zwrócić urządzenie do jego sprzedawcy

19

Page 20

lub uzyskać informacje na temat lokalnych, autoryzowanych systemów gromadzenia i utylizacji takich odpadów. Ignorowanie tej dyrektywy UE może mieć negatywny wpływ na środowisko i ludzkie zdrowie!

Znak bezpieczeństwa

Bezpieczeństwo

danych

Prawa autorskie Wszelkie prawa autorskie w odniesieniu do niniejszej instrukcji obsługi należą do produ-

Urządzenia z oznaczeniem CE spełniają wymagania dyrektyw dotyczących urządzeń niskonapięciowych i kompatybilności elektromagnetycznej (np. odpowiednie normy dotyczące produktów, z serii norm EN 60 974).

Fronius International GmbH oświadcza, że urządzenie spełnia wymogi dyrektywy 2014/53/

UE. Pełny tekst deklaracji zgodności UE jest dostępny pod następującym adresem internetowym: http://www.fronius.com

Urządzenia oznaczone znakiem atestu CSA spełniają wymagania najważniejszych norm

Kanady i USA.

Za zabezpieczenie danych o zmianach w zakresie ustawień fabrycznych odpowiada użytkownik. W wypadku skasowania ustawień osobistych użytkownika producent nie ponosi

odpowiedzialności.

centa.

Tekst oraz ilustracje odpowiadają stanowi technicznemu w momencie oddania instrukcji

do druku. Zastrzega się możliwość wprowadzenia zmian. Treść instrukcji obsługi nie może

być podstawą do roszczenia jakichkolwiek praw ze strony nabywcy. Będziemy wdzięczni

za udzielanie wszelkich wskazówek i informacji o błędach znajdujących się w instrukcji obsługi.

20

Page 21

Informacje ogólne

Page 22

Page 23

Informacje ogólne

PL

Koncepcja urządzenia

Źródło prądu spawalniczego TIG TransTig

(TT) 1750 Puls jest inwerterowym, sterowanym mikroprocesorowo źródłem prądu spawalniczego.

Modularna konstrukcja i prosta możliwość

rozbudowy systemu gwarantują wysoką

elastyczność.

Źródło prądu spawalniczego jest przystosowane do pracy z generatorami, a dzięki

osłoniętym elementom obsługowym i obudowie wykonanej z wykorzystaniem techniki powlekania proszkowego, gwarantuje

maksymalnie możliwą wytrzymałość podczas eksploatacji.

TransTig 1750 Puls

Standardowe złącze LocalNet stwarza optymalne warunki do prostego podłączenia cyfrowych elementów do rozbudowy systemu (np.: zdalnego sterowania itp.)

Źródło prądu spawalniczego dysponuje funkcją wytwarzania pulsującego łuku spawalniczego TIG o szerokim zakresie częstotliwości.

Dzięki koncepcji prostej obsługi istotne

funkcje są widoczne natychmiast i można je

bez problemu regulować.

Zasada działania Centralna jednostka sterująca źródła prądu spawalniczego steruje całością procesu spa-

wania.

Podczas procesu spawania mierzone są na bieżąco dane rzeczywiste, co wiąże się z natychmiastową reakcją na zmiany. Algorytmy regulacji zapewniają, że utrzymywany jest

oczekiwany stan zadany.

Skutkuje to:

- precyzją procesu spawania,

- wysoką powtarzalnością wszystkich wyników,

- doskonałymi właściwościami spawania.

Obszary zastosowań

Obsługa zdalna Źródło prądu spawalniczego TransTig 1750 Puls może być obsługiwane za pomocą nastę-

Źródło prądu spawalniczego znajduje zastosowanie do napraw i utrzymywania sprawności

technicznej w zadaniach produkcyjnych i wytwórczych.

pujących modułów zdalnego sterowania:

- TR 1200

- TR 1300

- TR 1600

- TR 2000

- TR 2200-F

- TR 2200-FM

23

Page 24

24

Page 25

Elementy obsługi oraz przyłącza

Page 26

Page 27

Opis panelu obsługi

PL

Informacje ogólne

Bezpieczeństwo

Opis panelu obsługi

Istotną cechą panelu obsługi jest logiczne rozplanowanie elementów obsługi. Wszystkie

parametry istotne dla codziennej pracy można w prosty sposób

- wybierać za pomocą przycisków

- zmieniać za pomocą pokrętła regulacyjnego

- wyświetlać podczas spawania na wyświetlaczu cyfrowym.

OSTRZEŻENIE!

Niebezpieczeństwo powodowane przez błędną obsługę.

Mogą wystąpić poważne uszczerbki na zdrowiu i straty materialne.

► Z opisanych funkcji można korzystać dopiero po dokładnym przeczytaniu i zrozumie-

niu instrukcji obsługi.

► Z opisanych funkcji można korzystać dopiero po dokładnym zapoznaniu się

z instrukcjami obsługi wszystkich komponentów systemu, w szczególności

z przepisami dotyczącymi bezpieczeństwa, i zrozumieniu ich treści!

(1) (2) (3) (4) (5) (6) (7)

(14) (13) (12) (11) (10) (9) (8)

27

Page 28

Poz. Oznaczenie

(1) Wskaźnik Zbyt wysoka temperatura

świeci się, gdy źródło prądu spawalniczego rozgrzeje się zbyt mocno (np. w wyniku przekroczenia czasu pracy). Dalsze informacje można znaleźć w rozdziale

„Lokalizacja i usuwanie usterek”.

(2) Wskaźniki specjalne

Wskaźnik Pulsowanie

świeci, gdy parametr Setup F-P jest ustawiony na częstotliwość impulsów

Wskaźnik Spawanie punktowe

świeci, gdy parametr Setup SPt jest ustawiony na czas spawania punktowego

Wskaźnik Sczepianie

świeci, gdy parametr Setup tAC jest ustawiony na czas trwania

Wskaźnik Przeciążenie elektrody

świeci w przypadku przeciążenia elektrody wolframowej

Dalsze informacje dotyczące wskaźnika elektrody znajdują się w rozdziale „Spawanie”, ustęp „Spawanie TIG”.

Wskaźnik Zajarzenie HF (zajarzenie z wysoką częstotliwością)

świeci, gdy parametr Setup HFt ustawiono na interwał dla impulsów o

wysokiej częstotliwości.

(3) lewy wyświetlacz cyfrowy

(4) Wskaźnik HOLD

W przypadku każdego zakończenia spawania zapisywane są aktualne wartości

rzeczywiste prądu spawania oraz napięcia spawania – wskaźnik HOLD świeci

się.

Wskaźnik Hold odnosi się do ostatnio uzyskanego natężenia prądu głównego I

Jeżeli wybrane zostaną inne parametry, wskaźnik Hold zgaśnie. Jednakże wartości Hold podczas ponownego wyboru parametru I1 są nadal dostępne.

Wskaźnik Hold jest kasowany przez:

- ponowne rozpoczęcie spawania

- ustawienie prądu spawalniczego I

- zmianę trybu pracy

- zmianę metody spawania

WAŻNE! Nie zostaną wyświetlone żadne wartości Hold, jeżeli

- nigdy nie zostanie osiągnięta faza prądu głównego,

lub

- został użyty przełącznik nożny zdalnego sterowania.

(5) prawy wyświetlacz cyfrowy

(6) Wskaźnik Napięcie spawania

świeci w przypadku wybrania parametru I

Podczas spawania na prawym wyświetlaczu cyfrowym jest wyświetlana aktualna

wartość rzeczywista napięcia spawania.

.

1

1

1

28

Przed spawaniem prawy wyświetlacz cyfrowy wyświetla

- 0.0 w przypadku wybrania trybu pracy dla spawania TIG

- ok. 93 V w przypadku wybrania trybu pracy Spawanie elektrodą topliwą (po

opóźnieniu 3 sekund; 93 V to w przybliżeniu średnia wartość pulsującego napięcia trybu pracy jałowej)

Page 29

Poz. Oznaczenie

(7) Wskaźniki jednostek

Wskaźnik kHz

świeci, gdy wybrano parametr Setup F-P, którego wprowadzona wartość

częstotliwości impulsów jest >/= 1000 Hz

Wskaźnik Hz

świeci:

- gdy wybrano parametr Setup F-P, którego wprowadzona wartość

częstotliwości impulsów jest < 1000 Hz

- gdy wybrano parametr Setup ACF

Wskaźnik A

Wskaźnik %

świeci, gdy wybrano parametr I

HCU

Wskaźnik s

świeci, gdy wybrano parametr tup i tdown oraz następujące parametry

Setup:

GPr

G-L

G-H

SPt

Wskaźnik mm

tAC

t-S

t-E

Hti

, I2 i IE oraz parametry Setup dcY, I-G i

S

HFt

Ito

Arc

PL

(8) Przycisk Tryb pracy

do wybierania trybu pracy

Tryb 2-taktowy

Tryb 4-taktowy

Spawanie elektrodą topliwą

(9) Prawy przycisk Wybór parametrów

służy do wyboru parametrów spawania w obrębie zestawu parametrów spawania

(11)

W przypadku wybranego parametru świeci się dioda odpowiedniego symbolu parametru.

(10) Przycisk pomiaru przepływu gazu

służy do ustawiania niezbędnej ilości gazu ochronnego na reduktorze ciśnienia.

Po naciśnięciu przycisku pomiaru przepływu gazu gaz ochronny wypływa przez

30 s. Ponowne naciśnięcie przycisku powoduje wcześniejsze zakończenie procesu.

29

Page 30

Poz. Oznaczenie

(11) Zestawienie parametrów spawania

Zestawienie parametrów spawania zawiera najważniejsze parametry spawania.

Kolejność parametrów spawania jest zdefiniowana przez strukturę pętli. Po zestawieniu parametrów porusza się za pomocą lewego i prawego przycisku wyboru parametrów.

Zestawienie parametrów spawania

Zestawienie parametrów spawania obejmuje następujące parametry:

Prąd startowy Is

do spawania TIG

Up-Slope t

up

Czas w jakim podczas spawania TIG natężenie prądu startowego IS zostaje podwyższone do zadanego natężenia prądu głównego I

1

WAŻNE! Up-Slope tup jest zapisywany osobno dla pracy w trybie 2-taktowym i dla pracy w trybie 4-taktowym.

Prąd główny I

(prąd spawania)

1

- dla spawania TIG

- dla spawania elektrodą topliwą

Prąd obniżania I

2

dla trybu 4-taktowego przy spawaniu metodą TIG i trybu specjalnego 4taktowego przy spawaniu metodą TIG

Down-Slope t

down

Czas w jakim podczas spawania TIG natężenie prądu głównego I1 zostaje obniżone do natężenia prądu końcowego I

WAŻNE! Down-Slope t

jest zapisywany osobno dla pracy w trybie 2-

down

E

taktowym i dla pracy w trybie 4-taktowym.

Prąd końcowy I

E

dla spawania TIG

30

Średnica elektrody

przy spawaniu metodą TIG do wprowadzania średnicy elektrody wolframowej

(12) Pokrętło regulacyjne

do zmieniania parametrów. Jeśli świeci się wskaźnik na pokrętle regulacyjnym,

wybrany parametr można zmienić.

Page 31

Poz. Oznaczenie

(13) Wskaźnik prądu spawania

do wyświetlania prądu spawania dla parametrów

- Prąd startowy I

- Prąd spawania I

- Prąd obniżania I

- Prąd końcowy I

S

1

2

E

Przed rozpoczęciem spawania lewy wyświetlacz cyfrowy wskazuje wartość zadaną. Dla I

, I2 i IE prawy wyświetlacz cyfrowy wskazuje dodatkowo udział % prądu

S

spawania I1.

PL

Po rozpoczęciu procesu spawania parametr I

wyświetlacz cyfrowy wskazuje bieżącą wartość rzeczywistą natężenia prądu spawania.

Odpowiednia pozycja w procesie spawania jest wizualizowana na zestawieniu

parametrów spawania (11) za pomocą świecących diod parametrów (I

(14) Lewy przycisk Wybór parametrów

służy do wyboru parametrów spawania w obrębie zestawu parametrów spawania

(11)

W przypadku wybranego parametru świeci się dioda odpowiedniego symbolu parametru.

jest wybrany automatycznie. Lewy

1

, tup, itp.).

S

31

Page 32

Kombinacje przycisków – funkcje specjalne

Informacje ogólne

Wyświetlanie

wersji oprogramowania i wersji

płytki drukowanej

Równoczesne lub ponowne naciśnięcie przycisków umożliwia uruchomienie opisanych

poniżej funkcji.

Wyświetlanie wersji oprogramowania:

przy wciśniętym przycisku Tryb pracy nacisnąć lewy przycisk Wybór parametrów.

Na wyświetlaczach cyfrowych pojawi się wersja oprogramowania.

Wyświetlanie wersji płytki drukowanej:

Ponownie nacisnąć lewy przycisk Wybór parametrów

Na wyświetlaczach cyfrowych pojawi się wersja płytki drukowanej.

Wyjście po naciśnięciu przycisku Tryb pracy

32

Page 33

Przyłącza, przełączniki i elementy mechaniczne

(1)

(2)

(3)

(4)

Przyłącza, przełączniki i elementy mechaniczne

TransTig 1750 Puls - strona przednia TransTig 1750 Puls - strona tylna

Poz. Oznaczenie

(1) Gniazdo prądowe (+) z zamkiem bagnetowym

służy do podłączania:

- przewodu masy w przypadku spawania TIG

- przewodu elektrody lub masy podczas spawania elektrodą topliwą (w zależ-

ności do typu elektrody)

(2) Przyłącze Sterowanie palnikiem

do podłączania wtyczki sterującej konwencjonalnego palnika spawalniczego

(3) Pasek do noszenia

(4) Gniazdo prądowe (-) z zamkiem bagnetowym

służy do podłączania:

- palnika spawalniczego TIG

- przewodu elektrody lub masy podczas spawania elektrodą topliwą (w zależ-

ności do typu elektrody)

(5) Wyłącznik zasilania

do włączania i wyłączania źródła prądu spawalniczego

(6) Przyłącze LocalNet

Przyłącze do podłączania zdalnego sterowania

(7) Przyłącze gazu ochronnego

(8) Przewód sieciowy z uchwytem odciążającym

PL

(5)

(6)

(7)

(8)

33

Page 34

34

Page 35

Instalacja i uruchamianie

Page 36

Page 37

Minimalne wyposażenie, niezbędne do spawania

PL

Informacje ogólne

Spawanie TIG DC - Źródło prądu spawalniczego

Spawanie elektrodą topliwą

W zależności od metody spawania niezbędne jest określone wyposażenie minimalne,

umożliwiające pracę z użyciem źródła prądu spawalniczego.

Poniżej zostały opisane metody spawania oraz odpowiednie wyposażenie minimalne, niezbędne do spawania.

- Przewód masy

- Palnik spawalniczy TIG z przełącznikiem wychylnym

- Przyłącze gazu (doprowadzanie gazu ochronnego)

- Spoiwo zależnie od zastosowania

- Źródło prądu spawalniczego

- Przewód masy

- uchwyt elektrody

- Elektrody topliwe w zależności od zastosowania

37

Page 38

Przed instalacją i uruchomieniem

Bezpieczeństwo

Użytkowanie

zgodne z przeznaczeniem

OSTRZEŻENIE!

Niebezpieczeństwo powodowane przez błędną obsługę.

Mogą wystąpić poważne uszczerbki na zdrowiu i straty materialne.

► Z opisanych funkcji można korzystać dopiero po dokładnym przeczytaniu i zrozumie-

niu instrukcji obsługi.

► Z opisanych funkcji można korzystać dopiero po dokładnym zapoznaniu się

z instrukcjami obsługi wszystkich komponentów systemu, w szczególności

z przepisami dotyczącymi bezpieczeństwa, i zrozumieniu ich treści!

Źródło prądu spawalniczego jest przeznaczone wyłącznie do spawania TIG oraz do spawania elektrodą topliwą.

Inne lub wykraczające poza ww. zastosowanie jest uważane za niezgodne z przeznaczeniem.

Producent nie odpowiada za powstałe w ten sposób szkody.

Do zastosowania zgodnego z przeznaczeniem zalicza się również:

- przestrzeganie wszystkich wskazówek zawartych w instrukcji obsługi,

- przestrzeganie terminów przeglądów i konserwacji.

Wskazówki dotyczące ustawienia

Przyłącze siecio-weUrządzenia zostały zaprojektowane dla napięcia sieciowego, wskazanego na tabliczce

Urządzenie posiada stopień ochrony IP 23, co oznacza:

- zabezpieczenie przed wnikaniem stałych ciał obcych o średnicy większej niż 12,5 mm

(0.49 in);

- zabezpieczenie przed rozpylaną wodą przy maksymalnym kącie odchylenia od pionu

60°.

Zgodnie ze stopniem ochrony IP 23 urządzenie można ustawić i eksploatować na wolnym

powietrzu.

Należy unikać bezpośredniego oddziaływania wilgoci (np. w wyniku deszczu).

OSTRZEŻENIE!

Przewracające się lub spadające urządzenia mogą oznaczać zagrożenie dla życia.

► Stawiać urządzenia stabilnie na równym, stałym podłożu.

Kanał wentylacyjny stanowi istotne urządzenie zabezpieczające. Podczas wyboru miejsca

ustawienia należy zwracać uwagę na to, aby powietrze chłodzące mogło wpływać i wypływać bez przeszkód przez szczeliny wentylacyjne na przedniej i tylnej ściance. Powstający

pył, przewodzący prąd elektryczny (np. podczas prac szlifierskich) nie może być zasysany

bezpośrednio do urządzenia.

znamionowej. Jeśli w danej wersji urządzenia brak podłączonego kabla sieciowego lub

wtyczki zasilania, należy je zamontować zgodnie z normami krajowymi. Zabezpieczenie

przewodu doprowadzającego zostało określone w Danych technicznych.

38

Page 39

WSKAZÓWKA!

Tryb pracy generatora

Instalacja elektryczna zaprojektowana dla zbyt małego obciążenia może być przyczyną poważnych szkód materialnych.

Przewód doprowadzający napięcie sieciowe oraz jego zabezpieczenie muszą być odpowiednie do istniejącego zasilania elektrycznego. Obowiązują dane techniczne umieszczone na tabliczce znamionowej.

Źródło prądu spawalniczego jest przystosowane do pracy z generatorami, gdy wytwarzana

przez generator maksymalna moc pozorna wynosi przynajmniej 10 kVA.

WSKAZÓWKA!

Napięcie wytwarzane przez generator w żadnym razie nie może być niższe ani wyższe od zakresu tolerancji napięcia sieciowego.

Dane dotyczące tolerancji napięcia sieciowego podano w ustępie „Dane techniczne“.

PL

39

Page 40

Uruchamianie

1

4

Bezpieczeństwo

Informacje ogólne

Podłączanie butli

z gazem

OSTRZEŻENIE!

Porażenie prądem elektrycznym może spowodować śmierć.

Jeśli podczas instalacji urządzenie jest podłączone do sieci, istnieje zagrożenie ciężkich

obrażeń oraz szkód materialnych.

► Wszelkie prace wykonywać dopiero po przestawieniu wyłącznika zasilania do położe-

nia „- O -”.

► Wszelkie prace przy urządzeniu wykonywać, gdy urządzenie jest odłączone od sieci.

Uruchamianie źródła prądu spawalniczego jest opisane w oparciu o konfigurację standardową w przypadku podstawowego przeznaczenia - do spawania TIG.

Konfiguracja standardowa składa się z następujących komponentów systemu:

- Źródło prądu spawalniczego

- Ręczne palniki spawalnicze TIG

- Reduktor ciśnienia

- Butla z gazem

OSTRZEŻENIE!

Niebezpieczeństwo poważnych obrażeń ciała i szkód materialnych związanych z

przewróceniem się butli z gazem.

► Stawiać butle z gazem stabilnie na równym, stałym podłożu

► Zabezpieczyć butle z gazem przed przewróceniem: Zamocować taśmę zabezpiecza-

jącą na wysokości górnej części butli z gazem

► Nigdy nie mocować taśmy zabezpieczającej na szyjce butli

Należy przestrzegać przepisów bezpieczeństwa, zdefiniowanych przez producenta butli z

gazem.

Mocowanie butli z gazem

Zdjąć kapturek ochronny z butli z gazem

2

Otworzyć na krótko zawór butli z gazem, aby usunąć znajdujące się wokół zanie-

3

czyszczenia

Sprawdzić uszczelkę w reduktorze ciśnienia

Nakręcić reduktor ciśnienia na butlę z gazem i dokręcić

5

Podczas stosowania palnika spawalniczego TIG z wbudowanym przyłączem gazu:

Połączyć reduktor z przyłączem gazu ochronnego z tyłu źródła prądu za pomocą prze-

6

wodu gazu

Dokręcić nakrętkę złączkową przyłącza gazu

7

Podczas stosowania palnika spawalniczego TIG bez wbudowanego przyłącza gazu:

Podłączyć przewód gazu palnika spawalniczego TIG do reduktora

6

40

Page 41

Utworzenie połą-

312

czenia masy z elementem

obrabianym

Ustawić wyłącznik zasilania w pozycji – O –

1

Wetknąć przewód masy w gniazdo prądowe (+) i zablokować

2

Za pomocą drugiego końca przewodu masy utworzyć połączenie z elementem obrabianym

PL

Podłączanie palnika spawalniczego

Ustawić wyłącznik zasilania w pozycji – O –

Wetknąć przewód spawalniczy palnika spawalniczego TIG do gniazda prądowego (-)

i zablokować przez przekręcenie w prawo

Wetknąć wtyczkę sterowniczą palnika spawalniczego w przyłącze sterownika palnika

3

spawalniczego i zablokować

WSKAZÓWKA!

Nie stosować elektrod wolframowych z czystego wolframu (oznaczonych kolorem:

zielonym).

Uzbroić palnik spawalniczy zgodnie z instrukcją obsługi palnika

4

41

Page 42

42

Page 43

Spawanie

Page 44

Page 45

Tryby pracy TIG

PL

Bezpieczeństwo

Symbole i objaśnienia

OSTRZEŻENIE!

Niebezpieczeństwo powodowane przez błędną obsługę.

Mogą wystąpić poważne uszczerbki na zdrowiu i straty materialne.

► Z opisanych funkcji można korzystać dopiero po dokładnym przeczytaniu i zrozumie-

niu instrukcji obsługi.

► Z opisanych funkcji można korzystać dopiero po dokładnym zapoznaniu się

z instrukcjami obsługi wszystkich komponentów systemu, w szczególności

z przepisami dotyczącymi bezpieczeństwa, i zrozumieniu ich treści!

Informacje dotyczące ustawienia, zakresu ustawień oraz jednostek miar dostępnych parametrów można znaleźć w rozdziale „Menu ustawień“.

pociągnąć i przytrzymać przycisk

palnika.

popchnąć i przytrzymać przycisk

palnika.

zwolnić przycisk palnika. Krótko pociągnąć przycisk palnika

(< 0,5 s)

zwolnić przycisk palnika.

45

Page 46

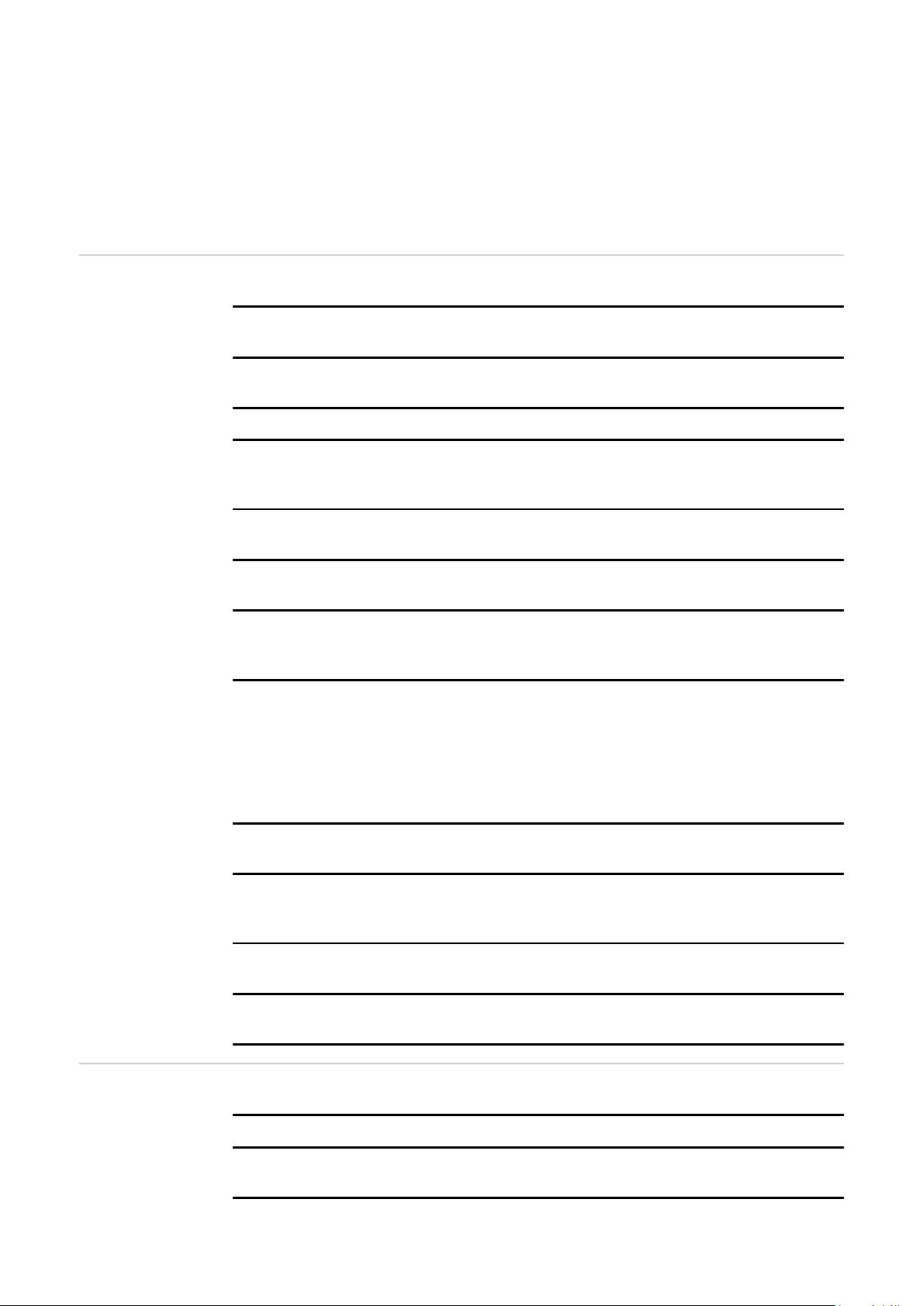

I

I

t

I

1

G-L / G-HGPr t

up

t

down

S

Faza prądu startowego: ostrożne ogrzanie niskim prądem spawania, aby prawidłowo ustawić spoiwo

t

S

t

up

I

1

Czas trwania prądu startowego

Faza „Narastanie”: stałe podwyższanie prądu startowego do poziomu prądu głównego (prądu spawania) I

1

Faza prądu głównego (prądu spawania): równomierne wprowadzanie temperatury

do materiału podstawowego rozgrzanego przez dostarczane ciepło

I

2

Faza prądu obniżania: obniżanie międzyoperacyjne prądu spawania w celu unikania miejscowego przegrzania materiału podstawowego

t

down

Faza „Opadanie”: ciągłe obniżanie prądu spawania do poziomu prądu krateru końcowego

I

E

Faza prądu końcowego: w celu uniknięcia miejscowego przegrzania materiału

podstawowego w wyniku spiętrzenia ciepła pod koniec spawania. Zapobiega to

możliwości zapadnięcia się spoiny.

t

E

Czas trwania prądu końcowego

SPt Czas spawania punktowego

GPr Czas wstępnego wypływu gazu

GPo Czas wypływu gazu po zakończeniu spawania

Tryb 2-taktowy - Spawanie: cofnąć i przytrzymać przycisk palnika

- Zakończenie spawania: zwolnić przycisk palnika

WAŻNE! Aby po wybraniu trybu 2-taktowego, rzeczywiście móc pracować w trybie 2-taktowym, parametr Setup SPt musi być ustawiony jako „OFF“, wskaźnik specjalny Spawanie

punktowe na panelu obsługi nie może się świecić.

46

Page 47

Spawanie punkto-weJeżeli parametr Setup SPt ma ustawioną wartość, tryb 2-taktowy odpowiada trybowi Spa-

I

t

I

1

GPr t

up

t

down

SPt

G-L

G-H

I

S

t

E

I

E

t

S

wanie punktowe. Na panelu obsługi świeci się wskaźnik specjalny Spawanie punktowe.

- Spawanie: cofnąć na krótko przycisk palnika

Czas trwania spawania odpowiada wartości, która została wprowadzona dla parametru Setup SPt.

- Wcześniejsze zakończenie procesu spawania: ponownie cofnąć przycisk palnika

W przypadku użycia przełącznika nożnego zdalnego sterowania, czas spawania punktowego rozpoczyna się w momencie naciśnięcia przełącznika nożnego. Za pomocą przełącznika nożnego zdalnego sterowania nie można regulować mocy.

PL

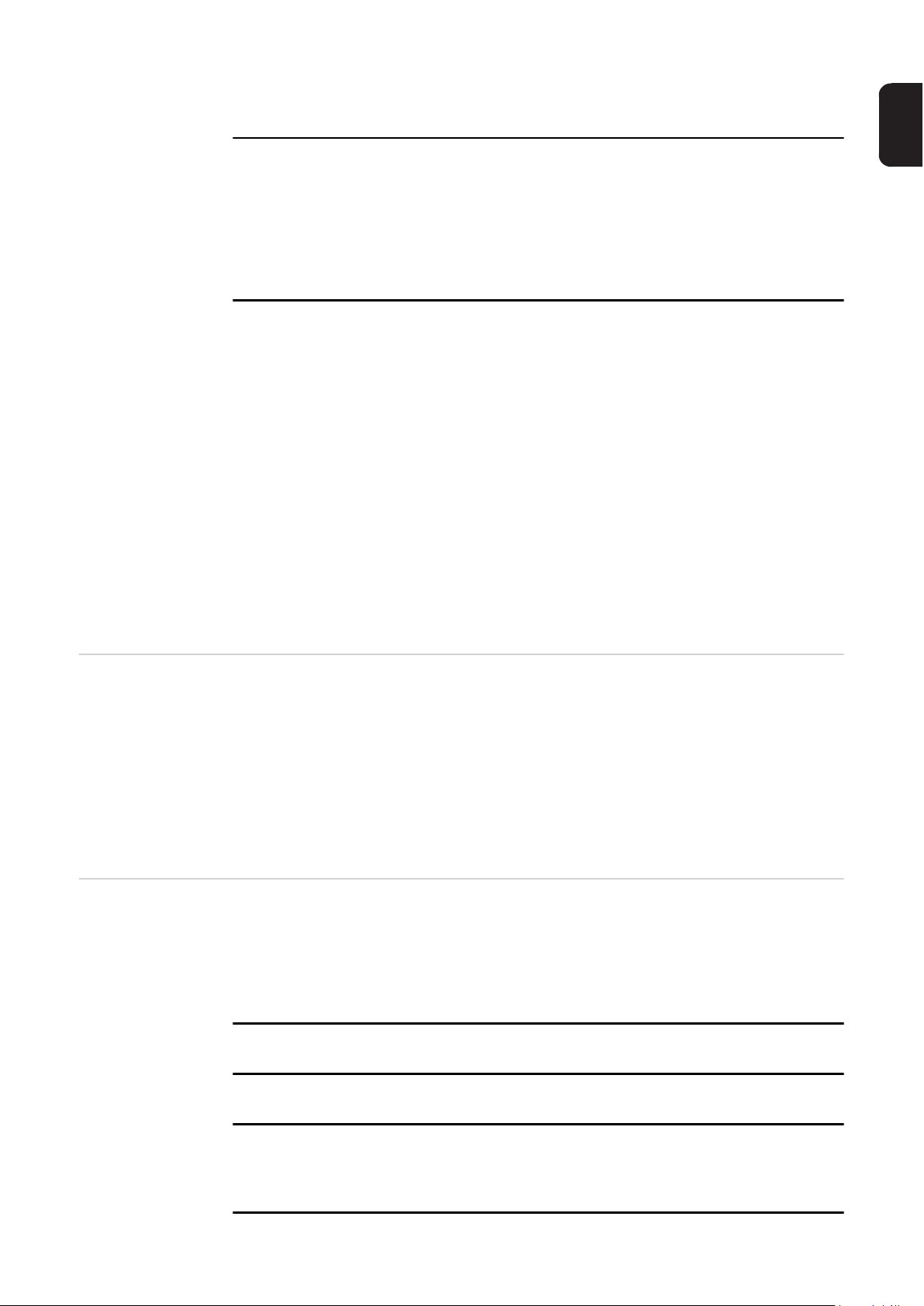

Tryb 4-taktowy - Początek spawania z użyciem prądu startowego I

cofnąć i przytrzymać przycisk pal-

S

nika

- Spawanie z użyciem prądu głównego I

: zwolnić przycisk palnika

1

- Obniżanie do natężenia prądu końcowego IE: cofnąć i przytrzymać przycisk palnika

- Zakończenie spawania: zwolnić przycisk palnika

WAŻNE! Aby umożliwić tryb 4-taktowy, parametr Setup SFS należy ustawić jako „OFF“.

I

I

1

I

2

*)

I

S

GPr

t

up

I

1

I

E

t

t

down

G-L

G-H

*) Obniżenie międzyoperacyjne

47

Page 48

W przypadku obniżenia międzyoperacyjnego podczas fazy prądu głównego natężenie prądu spawania jest obniżane do zadanego natężenia prądu obniżenia I

.

2

- W celu uaktywnienia obniżenia międzyoperacyjnego należy popchnąć i przytrzymać

przycisk palnika

- W celu przywrócenia natężenia prądu głównego należy zwolnić przycisk palnika

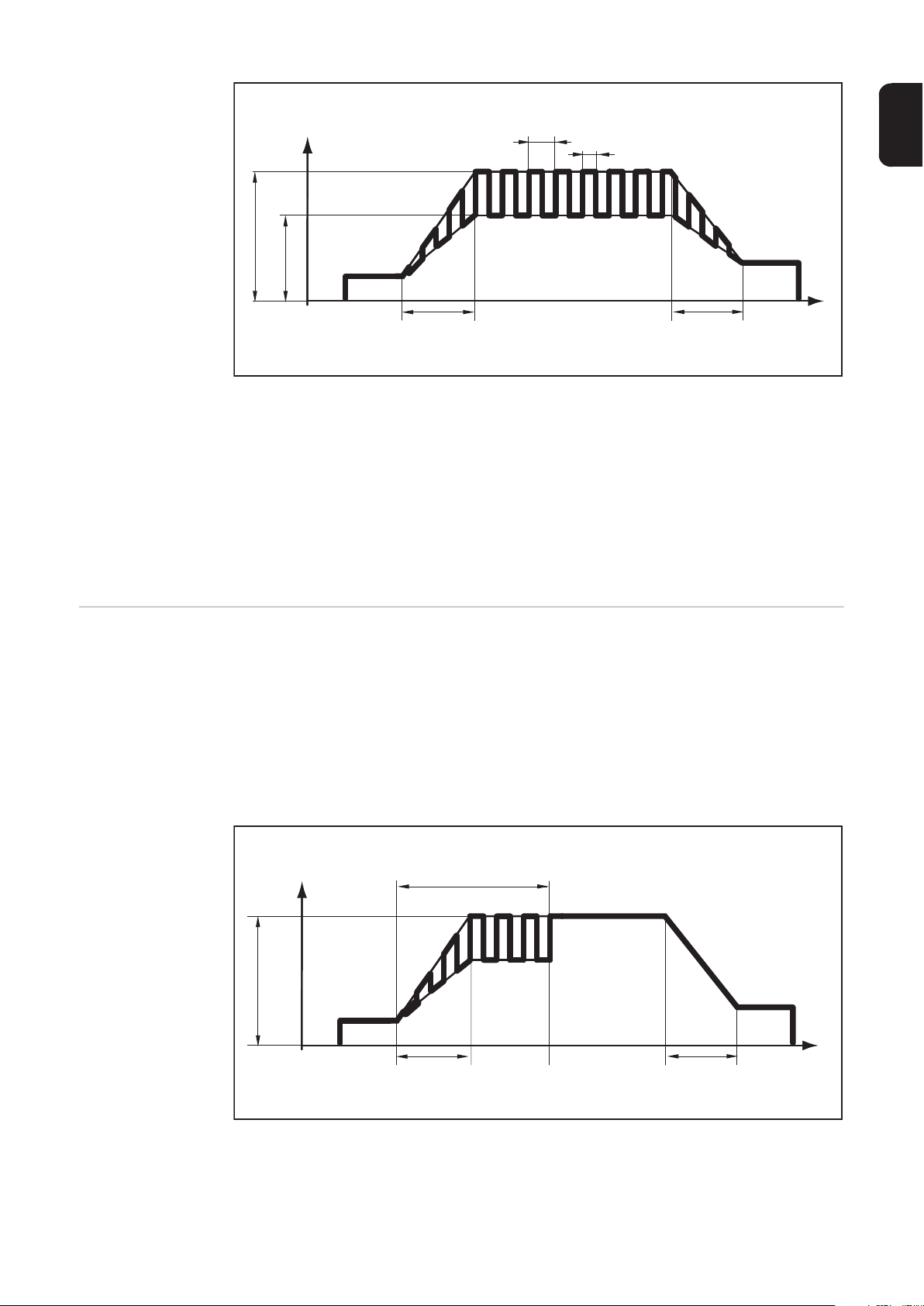

Specjalny tryb 4taktowy:

Wariant 1

Wariant 1 specjalnego trybu 4-taktowego jest uaktywniony, gdy parametr Setup SFS ustawiono jako „1“.

Obniżenie międzyoperacyjne do zadanego natężenia prądu obniżania I

dokonywane jest

2

przez krótkie cofnięcie przycisku palnika. Po ponownym krótkim cofnięciu przycisku palnika natężenie prądu głównego I

I

I

S

GPr

t

up

jest ponownie dostępne.

1

I

1

I

2

I

1

I

E

t

t

down

G-L

G-H

48

Page 49

Przeciążenie elektrody wolframowej

PL

Przeciążenie elektrody wolframowej

W przypadku przeciążenia elektrody wolframowej na panelu obsługi świeci się

wskaźnik „Przeciążenie elektrody“.

Możliwe przyczyny przeciążenia elektrody wolframowej:

- zbyt mała średnica elektrody wolframowej

- ustawiona zbyt wysoka wartość natężenia prądu głównego I

Środek zaradczy: