Operating

instructions

TransSteel 3500 Syn

TransSteel 5000 Syn

Instrukcja obsługi

PL

42,0426,0258,PL 017-04052022

Spis treści

Przepisy dotyczące bezpieczeństwa 7

Objaśnienie do wskazówek bezpieczeństwa 7

Informacje ogólne 7

Użytkowanie zgodne z przeznaczeniem 8

Warunki otoczenia 8

Obowiązki użytkownika 8

Obowiązki personelu 9

Przyłącze sieciowe 9

Ochrona osób 9

Zagrożenie ze względu na kontakt ze szkodliwymi gazami i oparami 10

Niebezpieczeństwo wywołane iskrzeniem 11

Zagrożenia stwarzane przez prąd z sieci i prąd spawania 11

Błądzące prądy spawania 12

Klasyfikacja kompatybilności elektromagnetycznej urządzeń (EMC) 13

Środki zapewniające kompatybilność elektromagnetyczną 13

Środki zapobiegania zakłóceniom elektromagnetycznym 14

Miejsca szczególnych zagrożeń 14

Wymogi dotyczące gazu osłonowego 15

Niebezpieczeństwo stwarzane przez butle z gazem ochronnym 15

Niebezpieczeństwo stwarzane przez wypływający gaz ochronny 16

Środki bezpieczeństwa dotyczące miejsca ustawienia oraz transportu 16

Środki bezpieczeństwa w normalnym trybie pracy 17

Uruchamianie, konserwacja i naprawa 18

Kontrola zgodności z wymogami bezpieczeństwa technicznego 18

Utylizacja 18

Znak bezpieczeństwa 18

Bezpieczeństwo danych 19

Prawa autorskie 19

PL

Informacje ogólne 21

Informacje ogólne 23

Koncepcja urządzenia 23

Zasada działania 23

Obszary zastosowań 23

Ostrzeżenia na urządzeniu 23

Metody spawania, procesy i charakterystyki spawania w spawaniu metodą MIG/MAG 25

Informacje ogólne 25

Charakterystyki spawania 25

Krótki opis spawania metodą MIG/MAG Standard-Synergic 25

Krótki opis żłobienia powietrzem (Arc Air Gouging) 25

Komponenty systemu 27

Informacje ogólne 27

Bezpieczeństwo 27

Przegląd 27

Opcje 29

Informacje ogólne 29

Interfejs automatyki 29

Przyłącze podgrzewacza gazu CO2 29

Przełącznik kluczykowy 30

VRD: Funkcja zabezpieczająca 30

VRD: Zasada bezpieczeństwa 31

Elementy obsługi oraz przyłącza 33

Panel obsługi Synergic 35

Informacje ogólne 35

Bezpieczeństwo 35

Panel obsługowy Synergic 36

Parametry serwisowe 40

3

Blokada przycisków 41

Przyłącza, przełączniki i elementy mechaniczne 42

Źródło spawalnicze TSt 3500/5000 Syn 42

Instalacja i uruchamianie 43

Minimalne wyposażenie, niezbędne do spawania 45

Informacje ogólne 45

Spawanie metodą MIG/MAG z chłodzeniem gazowym 45

Spawanie metodą MIG/MAG z chłodzeniem wodnym 45

Spawanie ręczne elektrodą otuloną 45

Przed instalacją i uruchomieniem 46

Bezpieczeństwo 46

Użytkowanie zgodne z przeznaczeniem 46

Wskazówki dotyczące ustawienia 46

Przyłącze sieciowe 47

Podłączanie kabla sieciowego 48

Bezpieczeństwo 48

Informacje ogólne 48

Zalecane kable zasilania i uchwyty odciążające 48

Podłączenie kabla zasilającego 49

Montaż uchwytu odciążającego w wersji europejskiej 49

Montaż uchwytu odciążającego Kanada / USA 50

Tryb pracy generatora 52

Tryb pracy generatora 52

Uruchamianie 53

Informacje ogólne 53

Informacje na temat urządzeń peryferyjnych 53

Montaż komponentów systemu (przegląd) 53

Nakładanie podajnika drutu na źródło spawalnicze 54

Mocowanie uchwytu odciążającego zestawu przewodów połączeniowych 55

Podłączanie zestawu przewodów połączeniowych 55

Podłączanie butli gazowej 56

Tworzenie połączenia z masą 57

Podłączanie palnika spawalniczego MIG/MAG 58

Montaż/wymiana rolek podających 58

Wkładanie szpuli drutu 59

Wkładanie szpuli z koszykiem 60

Wprowadzanie drutu elektrodowego 61

Ustawianie siły docisku 63

Ustawianie hamulca 64

Konstrukcja hamulca 65

Spawanie 67

Ograniczenie limitu mocy 69

Funkcja zabezpieczająca 69

Tryby pracy MIG/MAG 70

Informacje ogólne 70

Symbole i objaśnienia 70

2-takt 71

4-takt 71

4-takt specjalny 72

Spawanie punktowe 72

Spawanie wielościegowe 2-taktowe 73

Spawanie wielościegowe 4-taktowe 73

Spawanie MIG/MAG 74

Bezpieczeństwo 74

Przygotowanie 74

Przegląd 74

Spawanie metodą MIG/MAG Standard Synergic 75

Spawanie metodą MIG/MAG Standard Synergic 75

Korekty w trybie spawania 76

4

Spawanie metodą MIG/MAG Standard Manual 77

Informacje ogólne 77

Dostępne parametry 77

Spawanie metodą MIG/MAG Standard Manual 77

Korekty w trybie spawania 78

Spawanie punktowe i wielościegowe 79

Informacje ogólne 79

Spawanie punktowe 79

Spawanie wielościegowe 80

Tryb EasyJob 82

Informacje ogólne 82

Zapis punktów pracy EasyJob 82

Wywołanie punktów pracy EasyJob 82

Kasowanie punktów pracy EasyJob 82

Wywoływanie punktów pracy EasyJob w palniku spawalniczym z regulacją parametrów

góra/dół

Spawanie elektrodą topliwą 84

Bezpieczeństwo 84

Przygotowanie 84

Spawanie ręczne elektrodą otuloną 85

Korekty w trybie spawania 85

Funkcja gorącego startu 87

Funkcja Anti-Stick 87

Żłobienie powietrzem (TSt 5000 Syn) 88

Bezpieczeństwo 88

Przygotowanie 88

Żłobienie powietrzem 89

82

PL

Easy Documentation 91

Informacje ogólne 93

Informacje ogólne 93

Dokumentowane dane spawania 93

Nowy plik CSV 94

Raport w formacie PDF / sygnatura Fronius 94

Włączanie/wyłączanie opcji Easy Documentation 95

Ustawić datę i czas. 95

Wyłączanie opcji Easy Documentation 95

Ustawienia Setup 97

Menu Setup 99

Informacje ogólne 99

Obsługa 99

Parametry Setup dla spawania MIG/MAG Standard Manual 99

Parametry Setup dla spawania MIG/MAG Standard Manual 101

Parametry Setup dla spawania ręcznego elektrodą otuloną 102

Menu Setup Poziom 2 104

Obsługa (parametry menu Setup, poziom 2) 104

Parametry spawania MIG/MAG w menu Setup Poziom 2 105

Parametry dla spawania elektrodą otuloną w menu Setup Poziom 2 107

Ustalanie rezystancji r obwodu spawania 108

Informacje ogólne 108

Ustalanie rezystancji obwodu spawania (spawanie metodą MIG/MAG) 108

Odczyt indukcyjności obwodu spawania L 110

Informacje ogólne 110

Wyświetlanie indukcyjności obwodu spawania 110

Prawidłowe ułożenie wiązki uchwytu 110

Usuwanie usterek i konserwacja 111

Lokalizacja i usuwanie usterek 113

Informacje ogólne 113

Bezpieczeństwo 113

5

Lokalizacja usterek 113

Wyświetlane kody serwisowe 116

Wyświetlane kody serwisowe dotyczące opcji Easy Documentation 122

Czyszczenie, konserwacja i utylizacja 124

Informacje ogólne 124

Bezpieczeństwo 124

Podczas każdego uruchamiania 124

Co 2 miesiące 124

Co 6 miesięcy 125

Utylizacja 125

Załącznik 127

Średnie wartości zużycia podczas spawania 129

Średnie zużycie drutu elektrodowego podczas spawania metodą MIG/MAG 129

Średnie zużycie gazu osłonowego podczas spawania metodą MIG/MAG 129

Średnie zużycie gazu osłonowego podczas spawania TIG 129

Dane techniczne 130

Napięcie specjalne 130

Objaśnienie pojęcia „Cykl pracy” 130

TSt 3500 Syn 131

TSt 3500 MV Syn 132

TSt 5000 Syn 133

TSt 5000 MV Syn 134

Zestawienie z krytycznymi surowcami, rok produkcji urządzenia 135

Tabele programów spawania 136

Tabele programów spawania TransSteel 3500 Syn — Euro 136

Tabele programów spawania TransSteel 5000 Syn — Euro 138

Tabele programów spawania TransSteel 3500 Syn — Euro 140

Tabele programów spawania TransSteel 5000 Syn — US 142

Tabele programów spawania TransSteel 3500 Yard 144

Tabele programów spawania TransSteel 5000 Yard 145

Tabele wartości orientacyjnych dla spawania metodą MIG/MAG Standard Manual 146

Tabele ustawień 146

6

Przepisy dotyczące bezpieczeństwa

PL

Objaśnienie do

wskazówek bezpieczeństwa

OSTRZEŻENIE!

Oznacza bezpośrednie niebezpieczeństwo.

Jeśli nie zostaną podjęte odpowiednie środki ostrożności, skutkiem będzie

▶

kalectwo lub śmierć.

NIEBEZPIECZEŃSTWO!

Oznacza sytuację niebezpieczną.

Jeśli nie zostaną podjęte odpowiednie środki ostrożności, skutkiem mogą być

▶

najcięższe obrażenia ciała lub śmierć.

OSTROŻNIE!

Oznacza sytuację potencjalnie szkodliwą.

Jeśli nie zostaną podjęte odpowiednie środki ostrożności, skutkiem mogą być

▶

okaleczenia lub straty materialne.

WSKAZÓWKA!

Oznacza możliwość pogorszonych rezultatów pracy i uszkodzeń wyposażenia.

Informacje

ogólne

Urządzenie zostało zbudowane zgodnie z najnowszym stanem techniki oraz uznanymi zasadami bezpieczeństwa technicznego. Mimo to w przypadku błędnej

obsługi lub nieprawidłowego zastosowania istnieje niebezpieczeństwo:

odniesienia obrażeń lub śmiertelnych wypadków przez użytkownika lub osoby

-

trzecie,

uszkodzenia urządzenia oraz innych dóbr materialnych użytkownika,

-

zmniejszenia wydajności urządzenia.

-

Wszystkie osoby, zajmujące się uruchomieniem, obsługą, konserwacją i utrzymywaniem sprawności technicznej urządzenia, muszą

posiadać odpowiednie kwalifikacje,

-

posiadać wiedzę na temat spawania oraz

-

zapoznać się z niniejszą instrukcją obsługi i dokładnie jej przestrzegać.

-

Instrukcję obsługi należy przechowywać wraz z urządzeniem. Jako uzupełnienie

do instrukcji obsługi obowiązują ogólne oraz miejscowe przepisy BHP i przepisy

dotyczące ochrony środowiska.

Wszystkie wskazówki dotyczące bezpieczeństwa i ostrzeżenia umieszczone na

urządzeniu należy

utrzymywać w czytelnym stanie;

-

chronić przed uszkodzeniami;

-

nie usuwać ich;

-

pilnować, aby nie były przykrywane, zaklejane ani zamalowywane.

-

Umiejscowienie poszczególnych wskazówek dotyczących bezpieczeństwa

i ostrzeżeń na urządzeniu przedstawiono w rozdziale instrukcji obsługi „Informacje ogólne”.

Usterki mogące wpłynąć na bezpieczeństwo użytkowania usuwać przed włączeniem urządzenia.

7

Liczy się przede wszystkim bezpieczeństwo użytkownika!

Użytkowanie

zgodne z przeznaczeniem

Urządzenie nadaje się do wykonywania prac wyłącznie zgodnie z opisem zawartym w części o użytkowaniu zgodnym z przeznaczeniem.

Urządzenie jest przeznaczone wyłącznie do zastosowania z wykorzystaniem metod spawania podanych na tabliczce znamionowej.

Inne lub wykraczające poza takie użytkowanie jest traktowane jako niezgodne z

przeznaczeniem. Producent nie ponosi odpowiedzialności za szkody powstałe w

wyniku użytkowania niezgodnego z powyższym zaleceniem.

Do zastosowania zgodnego z przeznaczeniem zalicza się również:

zapoznanie się ze wszystkimi wskazówkami zawartymi w instrukcji obsługi

-

i ich przestrzeganie,

zapoznanie się ze wszystkimi zasadami bezpieczeństwa i ostrzeżeniami oraz

-

ich przestrzeganie,

przestrzeganie terminów przeglądów i czynności konserwacyjnych.

-

Nigdy nie używać urządzenia do czynności wymienionych poniżej:

rozmrażania rur,

-

ładowania akumulatorów/baterii,

-

uruchamiania silników.

-

Urządzenie zostało zaprojektowane z myślą o eksploatacji przemysłowej. Producent nie odpowiada za szkody, jakie mogą wyniknąć z użytkowania w obszarach

mieszkalnych.

Producent nie ponosi również odpowiedzialności za niezadowalające lub

niewłaściwe wyniki pracy.

Warunki otoczenia

Obowiązki użytkownika

Korzystanie z urządzenia lub jego przechowywanie poza przeznaczonym do tego

obszarem jest uznawane za niezgodne z przeznaczeniem. Producent nie ponosi

odpowiedzialności za szkody powstałe w wyniku użytkowania niezgodnego z powyższym zaleceniem.

Zakres temperatur powietrza otoczenia:

podczas pracy: od -10°C do +40°C (od 14°F do 104°F)

-

podczas transportu i przechowywania: od -20°C do +55°C (od -4°F do 131°F)

-

Wilgotność względna powietrza:

do 50% przy 40°C (104°F)

-

do 90% przy 20°C (68°F)

-

Powietrze otoczenia: wolne od pyłu, kwasów, gazów lub substancji korozyjnych.

Wysokość nad poziomem morza: maks. 2000 m (6561 ft. 8.16 in.)

Użytkownik zobowiązuje się zezwalać na pracę z użyciem urządzenia tylko osobom, które:

zapoznały się z podstawowymi przepisami BHP oraz zostały poinstruowane o

-

sposobie obsługi urządzenia,

przeczytały instrukcję obsługi, a zwłaszcza rozdział „Przepisy dotyczące bez-

-

pieczeństwa”, przyswoiły sobie ich treść i potwierdziły to swoim podpisem,

posiadają wykształcenie odpowiednie do wymagań związanych z wynikami

-

pracy.

8

Należy regularnie kontrolować personel pod względem wykonywania pracy zgodnie z zasadami bezpieczeństwa.

PL

Obowiązki personelu

Wszystkie osoby, którym powierzono wykonywanie pracy przy użyciu urządzenia,

przed rozpoczęciem pracy zobowiązują się

przestrzegać podstawowych przepisów BHP,

-

przeczytać niniejszą instrukcję obsługi, a zwłaszcza rozdział „Przepisy do-

-

tyczące bezpieczeństwa” i potwierdzić swoim podpisem, że je zrozumiały i

będą ich przestrzegać.

Przed opuszczeniem stanowiska pracy upewnić się, że w trakcie nieobecności nie

istnieje żadne zagrożenie dla ludzi ani ryzyko strat materialnych.

Przyłącze siecio-weUrządzenia o wysokiej mocy mogą mieć wpływ na jakość energii elektrycznej w

sieci ze względu na duży prąd wejściowy.

Może to dotyczyć niektórych typów urządzeń, przyjmując postać:

ograniczeń w zakresie możliwości podłączenia,

-

-

wymagań dotyczących maks. dopuszczalnej impedancji sieci *),

-

wymagań dotyczących minimalnej wymaganej mocy zwarciowej *).

*)

zawsze na połączeniu z siecią publiczną

patrz Dane techniczne

W takim przypadku użytkownik lub osoba korzystająca z urządzenia muszą

sprawdzić, czy urządzenie może zostać podłączone, w razie potrzeby zasięgając

opinii u dostawcy energii elektrycznej.

WAŻNE! Zwracać uwagę na prawidłowe uziemienie przyłącza sieciowego!

Ochrona osób Prace związane z urządzeniem narażają operatora na liczne zagrożenia, np.:

iskrzenie, rozrzucanie gorących metalowych cząstek;

-

promieniowanie łuku spawalniczego szkodliwe dla oczu i dla skóry;

-

emitowanie szkodliwych pól elektromagnetycznych, mogących stanowić za-

-

grożenie dla życia osób z wszczepionym rozrusznikiem serca;

zagrożenie elektryczne stwarzane przez prąd z sieci i prąd spawania;

-

zwiększone natężenie hałasu;

-

emitowanie szkodliwych dymów spawalniczych i gazów.

-

Podczas wykonywania prac związanych z urządzeniem należy nosić odpowiednią

odzież ochronną. Odzież ochronna musi wykazywać następujące właściwości:

trudnopalna;

-

izolująca i sucha;

-

zakrywająca całe ciało, nieuszkodzona i w dobrym stanie;

-

kask ochronny;

-

spodnie bez mankietów.

-

9

Odzież ochronna obejmuje między innymi:

ochronę oczu i twarzy za pomocą przyłbicy z zalecanym przepisami wkładem

-

filtrującym, chroniącym przed promieniami UV, wysoką temperaturą i iskrami;

noszenie pod przyłbicą zalecanych przepisami okularów ochronnych z osłoną

-

boczną;

noszenie sztywnego obuwia, izolującego również w przypadku wilgoci;

-

ochronę dłoni za pomocą odpowiednich rękawic (izolujących elektrycznie, z

-

ochroną przed poparzeniem);

stosowanie ochrony słuchu w celu zmniejszenia narażenia na hałas i ochrony

-

przed urazami.

W trakcie pracy wszystkie osoby z zewnątrz, a w szczególności dzieci, powinny

przebywać z dala od urządzenia i procesu spawania. Jeśli jednak w pobliżu przebywają osoby postronne:

Należy poinstruować je o istniejących zagrożeniach (oślepienia przez łuk spa-

-

walniczy, zranienia przez iskry, szkodliwe dla zdrowia gazy, hałas, możliwe zagrożenia powodowane przez prąd z sieci i prąd spawania, itp.).

Udostępnić odpowiednie środki ochrony lub

-

ustawić odpowiednie ścianki ochronne i zasłony.

-

Zagrożenie ze

względu na kontakt ze szkodliwymi gazami i

oparami

Dym powstający podczas spawania zawiera szkodliwe dla zdrowia gazy i opary.

Dym spawalniczy zawiera substancje, które według monografii 118 wydanej przez

International Agency for Research on Cancer wywołują raka.

Używać wyciągu punktowego i wyciągu w pomieszczeniu.

Jeśli to możliwe, używać palnika spawalniczego ze zintegrowanym wyciągiem.

Trzymać głowę z dala od powstającego dymu spawalniczego i gazów.

Powstającego dymu oraz szkodliwych gazów

nie wdychać,

-

odsysać je z obszaru roboczego za pomocą odpowiednich urządzeń.

-

Zadbać o doprowadzenie świeżego powietrza w wystarczającej ilości. Zadbać o to,

aby zawsze był zapewniony przepływ powietrza na poziomie co najmniej 20 m³ na

godzinę.

W przypadku niedostatecznej wentylacji stosować przyłbicę spawalniczą z doprowadzeniem powietrza.

Jeśli istnieją wątpliwości co do tego, czy wydajność odciągu jest wystarczająca,

należy porównać zmierzone wartości emisji substancji szkodliwych z dozwolonymi

wartościami granicznymi.

Za stopień szkodliwości dymu spawalniczego odpowiedzialne są między innymi

następujące składniki:

metale stosowane w elemencie spawanym;

-

elektrody;

-

powłoki;

-

środki czyszczące, odtłuszczacze itp.;

-

stosowany proces spawania.

-

10

Dlatego też należy uwzględnić odpowiednie karty charakterystyki materiałów i

podane przez producenta informacje na temat wymienionych składników.

Zalecenia dotyczące scenariuszy narażenia, środków zarządzania ryzykiem i identyfikowania warunków roboczych można znaleźć na stronie internetowej European Welding Association w sekcji Health & Safety (https://european-welding.org).

Palne pary (na przykład pary z rozpuszczalników) nie mogą mieć kontaktu z obszarem promieniowania łuku spawalniczego.

Jeśli nie są prowadzone prace spawalnicze, należy zamknąć zawór butli z gazem

ochronnym lub główny dopływ gazu.

PL

Niebezpieczeństwo wywołane iskrzeniem

Zagrożenia stwarzane przez prąd

z sieci i prąd spawania

Iskry mogą stać się przyczyną pożarów i eksplozji.

Nigdy nie spawać w pobliżu palnych materiałów.

Materiały palne muszą być oddalone co najmniej o 11 metrów (36 ft. 1.07 in.) od

łuku spawalniczego lub należy je przykryć odpowiednią osłoną.

Przygotować odpowiednią, atestowaną gaśnicę.

Iskry oraz gorące elementy metalowe mogą przedostać się do otoczenia również

przez małe szczeliny i otwory. Należy zastosować odpowiednie środki, aby zapobiec niebezpieczeństwu zranienia lub pożaru.

Nie wykonywać spawania w obszarach zagrożonych pożarem lub eksplozją oraz

przy zamkniętych zbiornikach, beczkach lub rurach, jeśli nie są one przygotowane

zgodnie z odpowiednimi normami krajowymi i międzynarodowymi.

Nie wolno spawać w pobliżu zbiorników, w których przechowywane są lub były gazy, paliwa, oleje mineralne itp. Ich pozostałości stwarzają niebezpieczeństwo eksplozji.

Porażenie prądem elektrycznym jest zasadniczo groźne dla życia i może spowodować śmierć.

W obrębie urządzenia i poza nim nie dotykać żadnych części, które przewodzą

prąd elektryczny.

W przypadku spawania MIG/MAG i TIG napięcie jest przewodzone również przez

drut spawalniczy, szpulę drutu, rolki podające oraz wszystkie elementy metalowe,

które są połączone z drutem spawalniczym.

Podajnik drutu należy zawsze ustawiać na odpowiednio izolowanym podłożu lub

też stosować odpowiedni, izolowany uchwyt podajnika drutu.

Aby zapewnić odpowiednią ochronę sobie i innym osobom, zastosować suchą

podkładkę lub też osłonę izolującą odpowiednio od potencjału ziemi albo masy.

Podkładka lub pokrywa musi zakrywać cały obszar między ciałem a potencjałem

ziemi lub masy.

Wszystkie kable i przewody muszą być kompletne, nieuszkodzone, zaizolowane i

o odpowiednich parametrach. Luźne połączenia, przepalone, uszkodzone lub niedostosowane parametrami kable i przewody należy niezwłocznie wymienić.

Przed każdym użyciem ręcznie sprawdzić solidność połączeń elektrycznych.

W przypadku kabli zasilających z wtykiem bagnetowym należy obrócić kabel o co

najmniej 180° wokół osi wzdłużnej i naprężyć.

Nie owijać kabli i przewodów wokół ciała ani wokół części ciała.

Elektrody (elektrody topliwej, elektrody wolframowej, drutu spawalniczego itp.)

nie należy nigdy zanurzać w cieczach w celu ochłodzenia,

-

nigdy nie dotykać przy włączonym źródle spawalniczym.

-

Między elektrodami dwóch źródeł spawalniczych może wystąpić np. zdublowane

napięcie trybu pracy jałowej źródła spawalniczego. W przypadku jednoczesnego

dotknięcia potencjałów obu elektrod, w pewnych warunkach może wystąpić zagrożenie dla życia.

11

Należy regularnie zlecać wykwalifikowanym elektrykom sprawdzanie kabla zasilania pod kątem prawidłowego działania przewodu ochronnego.

Urządzenia klasy ochrony I do prawidłowego działania potrzebują sieci z przewodem ochronnym i systemu wtykowego ze stykiem przewodu ochronnego.

Użytkowanie urządzenia w sieci bez przewodu ochronnego i gniazda bez styku

przewodu ochronnego jest dozwolone wyłącznie wtedy, gdy przestrzega się

wszystkich krajowych przepisów dotyczących rozłączenia ochronnego.

W innym przypadku jest to traktowane jako rażące zaniedbanie. Producent nie

ponosi odpowiedzialności za powstałe w wyniku tego szkody.

W razie potrzeby zadbać o odpowiednie uziemienie elementu spawanego za pomocą odpowiednich środków.

Wyłączać nieużywane urządzenia.

Podczas prac na wysokości stosować uprząż zabezpieczającą przed upadkiem.

Przed przystąpieniem do prac przy urządzeniu wyłączyć urządzenie i wyjąć

wtyczkę zasilania.

Urządzenie należy zabezpieczyć przed włożeniem wtyczki zasilania i ponownym

włączeniem za pomocą czytelnej i zrozumiałej tabliczki ostrzegawczej.

Po otwarciu urządzenia:

Rozładować wszystkie elementy, gromadzące ładunki elektryczne.

-

Upewnić się, że żadne podzespoły urządzenia nie są pod napięciem.

-

Błądzące prądy

spawania

Jeśli konieczne jest przeprowadzenie prac dotyczących części przewodzących

napięcie elektryczne, należy poprosić o pomoc drugą osobę, która w odpowiednim czasie wyłączy urządzenie wyłącznikiem głównym.

W przypadku nieprzestrzegania przedstawionych poniżej zaleceń możliwe jest

powstawanie błądzących prądów spawania, które mogą spowodować następujące

zagrożenia:

Niebezpieczeństwo pożaru

-

Przegrzanie elementów połączonych z elementem spawanym

-

Zniszczenie przewodów ochronnych

-

Uszkodzenie urządzenia oraz innych urządzeń elektrycznych

-

Zadbać o odpowiednie połączenie zacisku przyłączeniowego z elementem spawanym.

Zamocować zacisk przyłączeniowy elementu spawanego w miarę możliwości jak

najbliżej spawanego miejsca.

Urządzenie ustawić z wystarczającą izolacją od przewodzącego elektrycznie otoczenia, na przykład izolacja od przewodzącego podłoża lub izolacja od przewodzących stelaży.

W przypadku zastosowania rozdzielaczy prądowych, uchwytów z podwójną

głowicą itp. należy przestrzegać poniższych zaleceń: Również elektrody nieużywanego uchwytu spawalniczego / uchwytu elektrody przewodzą potencjał. Zadbać o

odpowiednią izolację miejsca składowania nieużywanego obecnie uchwytu spawalniczego / uchwytu elektrody.

12

W zautomatyzowanych zastosowaniach MIG/MAG drut elektrodowy prowadzić

do podajnika drutu w pełnej izolacji od zasobnika drutu spawalniczego, dużej

szpuli lub szpuli zwykłej.

Klasyfikacja

kompatybilności

elektromagnetycznej urządzeń

(EMC)

Urządzenia klasy emisji A:

przewidziane do użytku wyłącznie na obszarach przemysłowych,

-

na innych obszarach mogą powodować zakłócenia przenoszone po przewo-

-

dach lub na drodze promieniowania.

Urządzenia klasy emisji B:

spełniają wymagania dotyczące emisji na obszarach mieszkalnych i prze-

-

mysłowych. Dotyczy to również obszarów mieszkalnych zaopatrywanych w

energię z publicznej sieci niskonapięciowej.

Klasyfikacja kompatybilności elektromagnetycznej urządzeń wg tabliczki znamionowej lub danych technicznych

PL

Środki zapewniające kompatybilność elektromagnetyczną

W szczególnych przypadkach, mimo przestrzegania wartości granicznych emisji

wymaganych przez normy, w przewidzianym obszarze zastosowania mogą

wystąpić nieznaczne zakłócenia (np., gdy w pobliżu miejsca ustawienia znajdują

się czułe urządzenia lub miejsce ustawienia znajduje się w pobliżu odbiorników radiowych i telewizyjnych).

W takim przypadku użytkownik jest zobowiązany do podjęcia odpowiednich

działań, zapobiegających tym zakłóceniom.

Odporność na zakłócenia instalacji znajdujących się w otoczeniu urządzenia należy sprawdzić i określić w oparciu o uregulowania krajowe i międzynarodowe.

Przykłady instalacji podatnych na zakłócenia, które mogą być spowodowane

przez urządzenie:

urządzenia zabezpieczające;

-

przewody sieciowe, do transmisji sygnałów i danych;

-

urządzenia do elektronicznego przetwarzania danych i urządzenia telekomu-

-

nikacyjne;

urządzenia do pomiarów i kalibracji.

-

Środki pomocnicze, umożliwiające uniknięcie problemów z kompatybilnością

elektromagnetyczną:

Zasilanie sieciowe

1.

W przypadku wystąpienia zakłóceń elektromagnetycznych mimo pra-

-

widłowego połączenia z siecią należy zastosować dodatkowe środki (np.

użyć odpowiedniego filtra sieciowego).

Przewody prądowe

2.

powinny być jak najkrótsze;

-

muszą przebiegać blisko siebie (również w celu uniknięcia problemów

-

EMF);

należy ułożyć z dala od innych przewodów.

-

Wyrównanie potencjałów

3.

Uziemienie elementu spawanego

4.

W razie konieczności wykonać połączenie uziemiające za pośrednictwem

-

odpowiednich kondensatorów.

Ekranowanie, w razie potrzeby

5.

Ekranować inne urządzenia w otoczeniu

-

Ekranować całą instalację spawalniczą

-

13

Środki zapobiegania zakłóceniom elektromagnetycznym

Pola elektromagnetyczne mogą powodować nieznane dotychczas zagrożenia dla

zdrowia:

w następstwie oddziaływania na zdrowie osób znajdujących się w pobliżu, np.

-

używających rozruszników serca lub aparatów słuchowych

użytkownicy rozruszników serca powinni zasięgnąć porady lekarza, zanim

-

będą przebywać w bezpośrednim pobliżu urządzenia oraz procesu spawania

ze względów bezpieczeństwa odstępy pomiędzy przewodami prądowymi oraz

-

głowicą/kadłubem spawarki powinny być jak największe

nie nosić przewodu prądowego i pakietu przewodów na ramieniu i nie owijać

-

ich wokół ciała lub części ciała

Miejsca

szczególnych zagrożeń

Nie zbliżać dłoni, włosów, części odzieży ani narzędzi do ruchomych elementów,

np.:

wentylatorów,

-

kół zębatych,

-

rolek,

-

wałków,

-

szpul drutu oraz drutów spawalniczych.

-

Nie sięgać dłonią w obszar pracy obracających się kół zębatych napędu drutu, ani

też w obszar pracy obracających się części napędu.

Pokrywy i elementy boczne można otwierać i zdejmować tylko na czas wykonywania czynności konserwacyjnych i napraw.

Podczas eksploatacji:

Upewnić się, czy wszystkie pokrywy są zamknięte, a wszystkie elementy bocz-

-

ne prawidłowo zamontowane.

Wszystkie pokrywy i elementy boczne muszą być zamknięte.

-

Wysuwanie drutu spawalniczego z uchwytu spawalniczego oznacza duże ryzyko

obrażeń ciała (przebicia dłoni, zranienia twarzy i oczu, itp.).

Z tego względu uchwyt spawalniczy należy trzymać stale z dala od ciała (urządzenia z podajnikiem drutu) i stosować odpowiednie okulary ochronne.

Nie dotykać elementu zgrzewanego podczas zgrzewania i bezpośrednio po jego

zakończeniu — niebezpieczeństwo oparzenia.

14

Ze stygnących elementów zgrzewanych może odpryskiwać żużel. Dlatego też

również podczas obróbki dodatkowej elementów zgrzewanych stosować zalecane

przepisami środki ochrony i zadbać o wystarczającą ochronę innych osób.

Należy zostawić uchwyt spawalniczy oraz inne elementy wyposażenia o wysokiej

temperaturze roboczej do ostygnięcia, zanim przeprowadzi się na nich jakiekolwiek prace.

W pomieszczeniach zagrożonych pożarem lub eksplozją obowiązują specjalne

przepisy

— przestrzegać odpowiednich przepisów krajowych i międzynarodowych.

Źródła energii, przeznaczone do pracy w przestrzeniach o podwyższonym zagrożeniu elektrycznym (np. kotłach), muszą być oznaczone znakiem bezpieczeństwa (Safety). Źródło energii nie może się jednak znajdować w takich pomieszczeniach.

Niebezpieczeństwo oparzenia przez wyciekający płyn chłodzący. Przed rozłączeniem przyłączy dopływu i odpływu płynu chłodzącego wyłączyć chłodnicę.

Podczas stosowania płynu chłodzącego przestrzegać informacji zawartych w karcie charakterystyki bezpieczeństwa płynu chłodzącego. Kartę charakterystyki

bezpieczeństwa płynu chłodzącego można otrzymać w punkcie serwisowym lub

za pośrednictwem strony internetowej producenta.

Do transportu urządzeń przy użyciu żurawi stosować tylko odpowiedni osprzęt,

dostarczony przez producenta.

Zaczepiać łańcuchy lub liny odpowiedniego osprzętu do transportu we

-

wszystkich przewidzianych do tego celu punktach zaczepienia.

Łańcuchy i liny mogą być odchylone od pionu tylko o niewielki kąt.

-

Usunąć butlę z gazem i podajnik drutu (urządzenia MIG/MAG oraz TIG).

-

W przypadku zawieszenia podajnika drutu do żurawia podczas spawania, należy

zawsze stosować odpowiednie, izolujące zaczepy do zawieszania podajnika drutu

(urządzenia MIG/MAG i TIG).

Jeśli urządzenie jest wyposażone w pasek lub uchwyt do przenoszenia, służy on

wyłącznie do jego ręcznego transportu. Pasek do przenoszenia ręcznego nie nadaje się do transportu żurawiem, wózkiem widłowym i innymi mechanicznymi

urządzeniami podnośnikowymi.

Wszystkie elementy mocujące (pasy, sprzączki, łańcuchy itd.), które będą używane razem z urządzeniem lub jego podzespołami, poddawać regularnej kontroli

(np. pod kątem uszkodzeń mechanicznych, korozji lub zmian wywołanych innymi

wpływami środowiskowymi).

Okresy przeprowadzania kontroli oraz ich zakres muszą odpowiadać przynajmniej

obowiązującym normom i dyrektywom krajowym.

PL

Wymogi dotyczące gazu

osłonowego

Niebezpieczeństwo stwarzane przez butle z gazem

ochronnym

Niebezpieczeństwo niezauważonego wycieku bezbarwnego i bezwonnego gazu

osłonowego w przypadku zastosowania adaptera do przyłącza gazu osłonowego.

Gwint adaptera do przyłącza gazu osłonowego po stronie urządzenia należy

przed montażem uszczelnić za pomocą taśmy teflonowej.

Zanieczyszczenie gazu osłonowego może spowodować uszkodzenia wyposażenia

i obniżenie jakości spawania, w szczególności w przypadku stosowania przewodów

pierścieniowych.

Konieczne jest spełnienie niżej wymienionych wymogów dotyczących jakości gazu

osłonowego:

rozmiar cząstek stałych < 40 µm,

-

ciśnieniowy punkt rosy < -20°C,

-

maks. zawartość oleju < 25 mg/m³.

-

W razie potrzeby użyć filtrów!

Butle z gazem ochronnym zawierają znajdujący się pod ciśnieniem gaz i w przypadku uszkodzenia mogą wybuchnąć. Ponieważ butle z gazem ochronnym stanowią element wyposażenia spawalniczego, należy obchodzić się z nimi bardzo

ostrożnie.

Butle ze sprężonym gazem ochronnym należy chronić przed zbyt wysoką temperaturą, uderzeniami mechanicznymi, żużlem, otwartym ogniem, iskrami i łukiem

spawalniczym.

Butle z gazem ochronnym należy montować w pozycji pionowej i mocować zgodnie z instrukcją, aby nie mogły spaść.

Trzymać butle z gazem ochronnym z dala od obwodów spawalniczych lub też innych obwodów elektrycznych.

15

Nigdy nie zawieszać palnika spawalniczego na butli z gazem ochronnym.

Nigdy nie dotykać butli z gazem ochronnym elektrodą.

Niebezpieczeństwo wybuchu — nigdy nie spawać w pobliżu butli z gazem ochronnym, znajdującej się pod ciśnieniem.

Zawsze należy używać butli z gazem ochronnym odpowiedniej dla danego zastosowania oraz dostosowanego, odpowiedniego wyposażenia (regulatora, przewodów, złączek itp.). Używać butli z gazem ochronnym oraz wyposażenia tylko w

dobrym stanie technicznym.

W przypadku otwarcia zaworu butli z gazem ochronnym należy odsunąć twarz od

wylotu.

Jeśli nie są prowadzone prace spawalnicze, zawór butli z gazem ochronnym należy zamknąć.

Jeśli butla z gazem ochronnym nie jest podłączona, kapturek należy pozostawić

na zaworze butli.

Stosować się do zaleceń producenta oraz odpowiednich przepisów krajowych i

międzynarodowych, dotyczących butli z gazem ochronnym oraz elementów wyposażenia.

Niebezpieczeństwo stwarzane przez

wypływający gaz

ochronny

Środki bezpieczeństwa dotyczące miejsca

ustawienia oraz

transportu

Niebezpieczeństwo uduszenia przez niekontrolowany wypływ gazu ochronnego

Gaz ochronny jest bezbarwny i bezwonny, a w przypadku wypływu może wyprzeć

tlen z powietrza otoczenia.

Zapewnić wystarczający dopływ świeżego powietrza — przepływ na poziomie

-

co najmniej 20 m³ na godzinę.

Przestrzegać instrukcji bezpieczeństwa i konserwacji butli z gazem ochron-

-

nym lub głównego dopływu gazu.

Jeśli nie są prowadzone prace spawalnicze, należy zamknąć zawór butli z ga-

-

zem ochronnym lub główny dopływ gazu.

Przed każdym uruchomieniem skontrolować butlę z gazem ochronnym lub

-

główny dopływ gazu pod kątem niekontrolowanego wypływu gazu.

Przewracające się urządzenie może stanowić zagrożenie dla życia! Ustawić

urządzenie stabilnie na równym, stałym podłożu.

Maksymalny dozwolony kąt nachylenia wynosi 10°.

-

W pomieszczeniach zagrożonych pożarem i wybuchem obowiązują przepisy specjalne

Przestrzegać odpowiednich przepisów krajowych i międzynarodowych.

-

Na podstawie wewnętrznych instrukcji zakładowych oraz kontroli zapewnić, aby

otoczenie miejsca pracy było zawsze czyste i uporządkowane.

16

Urządzenie należy ustawiać i eksploatować wyłącznie zgodnie z informacjami o

stopniu ochrony IP, znajdującymi się na tabliczce znamionowej.

Podczas ustawiania urządzenia zapewnić odstęp 0,5 m (1 ft. 7.69 in.) dookoła, aby

umożliwić swobodny wlot i wylot powietrza chłodzącego.

Podczas transportu urządzenia należy zadbać o to, aby były przestrzegane obowiązujące dyrektywy krajowe i lokalne oraz przepisy BHP. Dotyczy to zwłaszcza

dyrektyw dotyczących zagrożeń podczas transportu i przewożenia.

Nie podnosić ani nie transportować aktywnych urządzeń. Przed transportem lub

podniesieniem wyłączyć urządzenia!

Przed każdorazowym transportem urządzenia całkowicie spuścić płyn chłodzący,

jak również zdemontować następujące elementy:

podajnik drutu,

-

szpulę drutu,

-

butlę z gazem ochronnym.

-

Przed uruchomieniem i po przetransportowaniu koniecznie przeprowadzić

oględziny urządzenia pod kątem uszkodzeń. Przed uruchomieniem zlecić naprawę wszelkich uszkodzeń przeszkolonemu personelowi technicznemu.

PL

Środki bezpieczeństwa w normalnym trybie

pracy

Urządzenie może być eksploatowane tylko wtedy, gdy wszystkie urządzenia zabezpieczające są w pełni sprawne. Jeśli urządzenia zabezpieczające nie są w pełni

sprawne, występuje niebezpieczeństwo:

odniesienia obrażeń lub śmiertelnych wypadków przez użytkownika lub osoby

-

trzecie,

uszkodzenia urządzenia oraz innych dóbr materialnych użytkownika,

-

zmniejszenia wydajności urządzenia.

-

Urządzenia zabezpieczające, które nie są w pełni sprawne, należy naprawić przed

włączeniem urządzenia.

Nigdy nie demontować ani nie wyłączać urządzeń zabezpieczających.

Przed włączeniem urządzenia upewnić się, czy nie stanowi ono dla nikogo zagrożenia.

Co najmniej raz w tygodniu sprawdzać urządzenie pod kątem widocznych z

zewnątrz uszkodzeń i sprawności działania urządzeń zabezpieczających.

Butlę z gazem ochronnym należy zawsze dobrze mocować i zdejmować podczas

transportu z użyciem żurawia.

Ze względu na właściwości (przewodność elektryczna, ochrona przed zamarzaniem, tolerancja materiałowa, palność itp.), do użytku w naszych urządzeniach

nadają się tylko oryginalne płyny chłodzące producenta.

Stosować tylko odpowiednie, oryginalne płyny chłodzące producenta.

Nie mieszać oryginalnego płynu chłodzącego producenta z innymi płynami

chłodzącymi.

Do obiegu chłodnicy podłączać wyłącznie komponenty systemu producenta.

Jeśli w następstwie zastosowania innych komponentów systemu lub innego płynu

chłodzącego powstaną szkody, producent nie ponosi za nie odpowiedzialności, a

ponadto tracą ważność wszelkie roszczenia z tytułu gwarancji.

Płyn Cooling Liquid FCL 10/20 nie jest łatwopalny. Płyn chłodzący na bazie etanolu może być palny w określonych warunkach. Płyn chłodzący należy transportować tylko w zamkniętych, oryginalnych pojemnikach i trzymać z dala od źródeł

ognia.

Zużyty płyn chłodzący należy zutylizować w fachowy sposób zgodnie z przepisami krajowymi i międzynarodowymi. Kartę charakterystyki bezpieczeństwa płynu

chłodzącego można otrzymać w punkcie serwisowym lub za pośrednictwem strony internetowej producenta.

W ostygniętym urządzeniu, przed każdorazowym rozpoczęciem spawania sprawdzić poziom płynu chłodzącego.

17

Uruchamianie,

konserwacja i naprawa

W przypadku części obcego pochodzenia nie ma gwarancji, że zostały wykonane i

skonstruowane zgodnie z wymogami w zakresie ich wytrzymałości i bezpieczeństwa.

Stosować wyłącznie oryginalne części zamienne i elementy ulegające zużyciu

-

(obowiązuje również dla części znormalizowanych).

Dokonywanie wszelkich zmian w zakresie budowy urządzenia bez zgody pro-

-

ducenta jest zabronione.

Elementy wykazujące zużycie należy niezwłocznie wymieniać.

-

Przy zamawianiu należy podać dokładną nazwę oraz numer artykułu wg listy

-

części zamiennych, jak również numer seryjny posiadanego urządzenia.

Śruby obudowy mają połączenie z przewodem ochronnym zapewniającym uziemienie elementów obudowy.

Należy zawsze używać oryginalnych śrub obudowy w odpowiedniej liczbie,

dokręcając je podanym momentem.

Kontrola zgodności z wymogami bezpieczeństwa technicznego

Utylizacja Stare urządzenia elektryczne i elektroniczne podlegają obowiązkowi selektywnej

Producent zaleca, aby przynajmniej co 12 miesięcy zlecać przeprowadzenie kontroli zgodności z wymogami bezpieczeństwa technicznego.

W tym samym okresie 12 miesięcy producent zaleca również kalibrację źródeł

prądu spawalniczego.

Zalecana jest kontrola zgodności z wymogami bezpieczeństwa technicznego

przez uprawnionego elektryka:

po dokonaniu modyfikacji;

-

po rozbudowie lub przebudowie;

-

po wykonaniu naprawy, czyszczenia lub konserwacji;

-

przynajmniej co 12 miesięcy.

-

Podczas kontroli zgodności z wymogami bezpieczeństwa technicznego należy

przestrzegać odpowiednich krajowych i międzynarodowych norm i dyrektyw.

Dokładniejsze informacje na temat kontroli zgodności z wymogami bezpieczeństwa technicznego oraz kalibracji można uzyskać w najbliższym punkcie serwisowym. Udostępni on na życzenie wszystkie niezbędne dokumenty.

zbiórki i recyklingu zgodnie z Dyrektywą Europejską i przepisami krajowymi.

Zużyty sprzęt należy zwrócić u sprzedawcy lub korzystając z lokalnego, autoryzowanego systemu zbiórki i utylizacji odpadów. Prawidłowa utylizacja starego

sprzętu pozwala na odzyskanie cennych materiałów wtórnych. Zignorowanie tej

informacji może mieć potencjalnie szkodliwe skutki dla zdrowia i środowiska naturalnego.

Znak bezpieczeństwa

18

Materiały opakowaniowe

Selektywna zbiórka odpadów. Proszę zapoznać się z przepisami obowiązującymi

w Państwa gminie. Zgnieść karton przed wyrzuceniem, aby zmniejszyć jego

objętość.

Urządzenia z oznaczeniem CE spełniają wymagania dyrektyw dotyczących

urządzeń niskonapięciowych i kompatybilności elektromagnetycznej (np. odpowiednie normy dotyczące produktów, z serii norm EN 60 974).

Fronius International GmbH oświadcza, że urządzenie spełnia wymogi dyrektywy

2014/53/UE. Pełny tekst deklaracji zgodności UE jest dostępny pod

następującym adresem internetowym: http://www.fronius.com

Urządzenia oznaczone znakiem atestu CSA spełniają wymagania najważniejszych

norm Kanady i USA.

PL

Bezpieczeństwo

danych

Prawa autorskie Wszelkie prawa autorskie w odniesieniu do niniejszej instrukcji obsługi należą do

Za zabezpieczenie danych o zmianach w zakresie ustawień fabrycznych odpowiada użytkownik. W wypadku skasowania ustawień osobistych użytkownika producent nie ponosi odpowiedzialności.

producenta.

Tekst oraz ilustracje odpowiadają stanowi technicznemu w momencie oddania instrukcji do druku. Zastrzega się możliwość wprowadzenia zmian. Treść instrukcji

obsługi nie może być podstawą do roszczenia jakichkolwiek praw ze strony nabywcy. Będziemy wdzięczni za udzielanie wszelkich wskazówek i informacji o

błędach znajdujących się w instrukcji obsługi.

19

20

Informacje ogólne

21

22

Informacje ogólne

PL

Koncepcja

urządzenia

TransSteel 3500 / 5000 Syn

Źródła spawalnicze TransSteel (TSt)

3500 Rob oraz TSt 5000 Rob to całkowicie cyfrowe, sterowane mikroprocesorowo, inwerterowe źródła spawalnicze.

Modułowa konstrukcja i możliwość

łatwego rozszerzenia systemu zapewniają dużą elastyczność.

Urządzenia zaprojektowano z przeznaczeniem do spawania stali z zastosowaniem następujących metod spawania:

spawanie MAG,

-

spawanie ręczne elektrodą otu-

-

loną.

Urządzenie jest wyposażone w funkcję

bezpieczeństwa „Ograniczenie limitu

mocy”. Dzięki temu możliwa jest eksploatacja źródła spawalniczego blisko limitu mocy, bez negatywnego

wpływu na bezpieczeństwo procesu.

Szczegółowe informacje na ten temat

zostały zamieszczone w rozdziale

„Spawanie”.

Zasada działania Centralny zespół sterujący i regulacyjny źródeł prądu spawalniczego połączony

jest z cyfrowym procesorem sygnałowym. Centralny zespół sterujący i regulacyjny oraz procesor sygnałowy sterują całym procesem spawania.

Podczas procesu spawania mierzone są na bieżąco dane rzeczywiste, co wiąże się

z natychmiastową reakcją na zmiany. Algorytmy regulacji zapewniają, że utrzymywany jest oczekiwany stan zadany.

Skutkuje to:

precyzją procesu spawania,

-

wysoką powtarzalnością wszystkich wyników,

-

doskonałymi właściwościami spawania.

-

Obszary zastosowań

Urządzenia są używane do zastosowań przemysłowych przy ręcznym i zautomatyzowanym spawaniu klasycznej stali i blach ocynkowanych.

produkcja maszyn i aparatury,

-

konstrukcje stalowe,

-

budowa instalacji i zbiorników,

-

stocznie i konstrukcje offshore,

-

konstrukcje metalowe i bramy,

-

budowa pojazdów szynowych,

-

przemysł przetwórstwa metali.

-

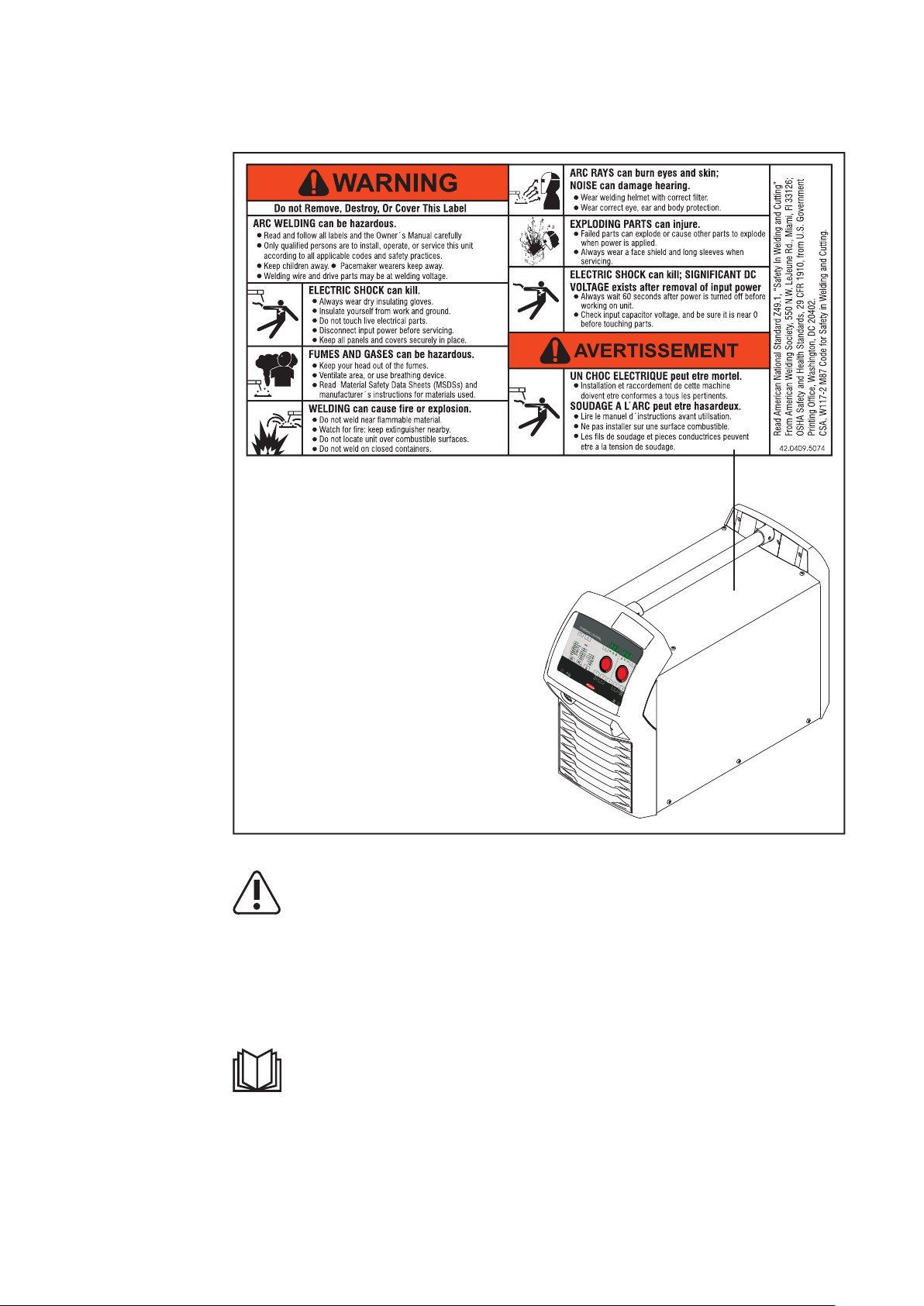

Ostrzeżenia na

urządzeniu

Na źródle spawalniczym znajdują się następujące wskazówki ostrzegawcze i symbole bezpieczeństwa. Zabronione jest usuwanie lub zamalowywanie wskazówek

23

ostrzegawczych i symboli bezpieczeństwa. Wskazówki oraz symbole ostrzegają

przed nieprawidłową obsługą, która mogłaby skutkować poważnymi obrażeniami

ciała i powodować straty materialne.

24

Informacje ostrzegawcze umieszczone na źródle spawalniczym

Spawanie jest niebezpieczne. Koniecznie spełnić następujące warunki podstawowe:

Spawacz musi posiadać wystarczające kwalifikacje.

-

Posiadać odpowiednie wyposażenie ochronne.

-

Osoby postronne muszą zachować bezpieczną odległość.

-

Z opisanych funkcji można korzystać dopiero po dokładnym zapoznaniu się

z następującymi dokumentami:

tą instrukcją obsługi;

-

wszystkimi instrukcjami obsługi komponentów systemu, w szczególności

-

przepisami dotyczącymi bezpieczeństwa.

Metody spawania, procesy i charakterystyki spawania w spawaniu metodą MIG/MAG

Informacje

ogólne

Charakterystyki

spawania

Aby umożliwić efektywne przetwarzanie najróżniejszych materiałów, w źródłach

spawalniczych dostępne są różnego typu metody spawania, procesy i charakterystyki spawania.

W zależności od kombinacji procesu spawania i gazu ochronnego, podczas wyboru spoiwa do dyspozycji są różne charakterystyki spawalnicze zoptymalizowane pod kątem danych procesów.

Dodatkowe oznaczenie obok procesu spawania informuje o szczególnych

właściwościach i zastosowaniu danej charakterystyki spawania:

Szczególne właściwości charakterystyk spawania:

Steel charakterystyki przeznaczone do zastosowania w konwencjo-

nalnych zadaniach spawalniczych

Steel root charakterystyka dla warstw graniowych spoiny, spawanych sil-

nym łukiem spawalniczym

Steel dynamic charakterystyki przeznaczona do zastosowania przy dużych

prędkościach spawania skoncentrowanym łukiem spawalniczym

PL

Krótki opis spawania metodą

MIG/MAG Standard-Synergic

Krótki opis

żłobienia powietrzem (Arc Air

Gouging)

MIG/MAG Standard-Synergic

Spawanie metodą MIG/MAG Standard-Synergic to spawanie metodą MIG/MAG

w całym zakresie mocy źródła prądu spawania z następującymi formami łuków

spawalniczych:

Spawanie łukiem zwarciowym

Przejście kropli następuje w zwarciu w dolnym zakresie mocy.

Pośredni łuk spawalniczy

Kropla spawalnicza powiększa się na końcu drutu elektrodowego i jest przekazywana w środkowym zakresie mocy, jeszcze podczas zwarcia.

Spawanie natryskowe

Bezzwarciowe przejście materiału następuje w wysokim zakresie mocy.

Podczas żłobienia powietrzem następuje zajarzenie łuku spawalniczego pomiędzy

elektrodą węglową i elementem spawanym, roztopienie materiału podstawowego i

przedmuch sprężonym powietrzem.

Parametry robocze żłobienia powietrzem określono w specjalnej charakterystyce.

Zastosowania:

25

usuwanie z elementu spawanego jam skurczowych, porów lub inkluzji żużla;

-

odcinanie nadlewów lub obróbka całej powierzchni elementu spawanego w

-

odlewniach;

obróbka krawędzi blach zgrubnie obrobionych;

-

przygotowanie i poprawa spoin;

-

obróbka warstw graniowych spoin lub miejsc błędów;

-

wykonywanie rowków.

-

26

Komponenty systemu

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

PL

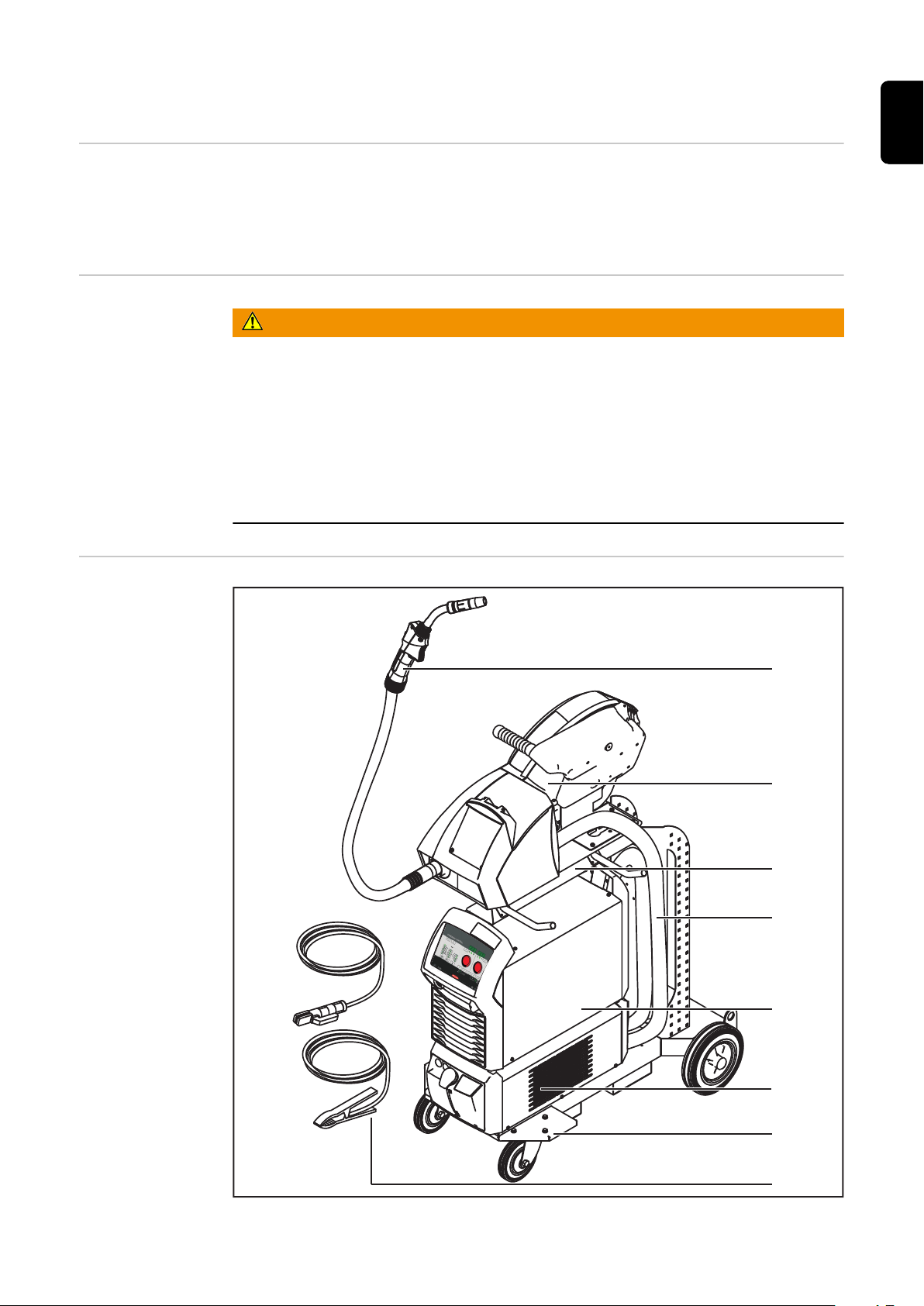

Informacje

ogólne

Bezpieczeństwo

Przegląd

Źródła prądu spawalniczego mogą być używane z różnymi elementami systemowymi i opcjami. W zależności od obszaru zastosowania źródeł prądu spawalniczego można w ten sposób optymalizować procedury, upraszczać czynności robocze

lub obsługę.

NIEBEZPIECZEŃSTWO!

Niebezpieczeństwo wskutek błędów obsługi i nieprawidłowego wykonywania

prac.

Skutkiem mogą być poważne uszczerbki na zdrowiu i straty materialne.

Wszystkie prace i funkcje opisane w tym dokumencie mogą wykonywać tylko

▶

technicznie przeszkoleni pracownicy.

Przeczytać i zrozumieć cały niniejszy dokument.

▶

Przeczytać i zrozumieć wszystkie przepisy dotyczące bezpieczeństwa i doku-

▶

mentację użytkownika niniejszego urządzenia i wszystkich komponentów systemu.

27

(1) Palnik spawalniczy

(2) Prędkość podawania drutu

(3) Uchwyt podajnika drutu

(4) Zestaw przewodów połączeniowych

(5) Źródło spawalnicze

(6) Chłodnica

(7) Wózki i uchwyty butli gazowej

(8) kable masy i elektrody,

28

Opcje

PL

Informacje

ogólne

Interfejs automatyki

Wymienione poniżej opcje dostępne są dla wszystkich wariantów źródeł prądu

spawalniczego.

Interfejs automatyki służy do łączenia źródła prądu spawalniczego ze sterownikiem zautomatyzowanym. Za pośrednictwem interfejsu automatyki mogą być

przesyłane następujące sygnały:

Wejście sygnału: Początek / koniec spawania

Wejście sygnałowe dla zestyku bezpotencjałowego (przycisk, przekaźnik) po-

-

między stykiem X1:1 oraz X1:2

wejście sygnałowe sterownika zautomatyzowanego przetwarzane jest przez

-

źródło prądu spawalniczego jak wejście sygnałowe palnika spawalniczego –

należy zwracać uwagę na prawidłowe ustawienie trybu pracy (tryb 2-taktowy

lub 4-taktowy)

W celu zapewnienia optymalnej transmisji sygnału należy stosować pozłacane

-

styki.

Wyjście sygnału: Sygnał przepływu prądu

Bezpotencjałowy zestyk pomiędzy stykiem X 1:3 oraz X 1:4

-

WSKAZÓWKA!

Interfejs automatyki zapewnia separację od obwodu prądu spawalniczego o

maksymalnym napięciu 500 V DC.

Dla zapewnienia bezpiecznej separacji od obwodu prądu spawalniczego, należy

zastosować przekaźnik o napięciu przebicia izolacji powyżej 1500 V DC.

Przyłącze podgrzewacza gazu

CO2

Dane techniczne wejścia sygnałowego rozpoczęcia spawania / zakończenia

spawania

U

max.AC

I

max

Dane techniczne wyjścia sygnałowego sygnału przepływu prądu

U

max.

I

max

Do przyłącza podgrzewacza gazu CO2 można podłączyć zewnętrzne podgrzewacze gazu, przeznaczone do reduktorów gazu. Podgrzewacze gazu są zasilane napięciem 36 V.

WSKAZÓWKA!

Podgrzewacze gazu są zasilane napięciem tylko podczas spawania.

Nie wolno przekroczyć mocy podgrzewacza gazu – 150 W.

Zasilanie podgrzewacza gazu jest zabezpieczone przed przeciążeniem i zwarciem.

5 V

4 mA

24 V

20 mA

29

Dane techniczne

Przełącznik kluczykowy

VRD: Funkcja zabezpieczająca

U

A

P

A, max.

36 V

AC

150 W

Aby zapobiec przypadkowej zmianie ustawień na panelu obsługowym, źródło spawalnicze można wyposażyć w opcjonalny przełącznik kluczykowy. Gdy przełącznik

kluczykowy jest ustawiony poziomo:

nie ma możliwości wprowadzania żadnych zmian na panelu obsługowym;

-

można wywoływać wyłącznie ustawianie parametrów;

-

wywoływanie dowolnego przypisanego przycisku pamięci jest możliwe, o ile w

-

momencie blokowania klawiatury dany przycisk pamięci był wybrany.

Blokada klawiatury aktywna:

na wyświetlaczu widnieje komunikat „CLO | SEd”

Blokada klawiatury nieaktywna:

na wyświetlaczu widnieje komunikat „OP | En”

Voltage Reduction Device (VRD) jest opcjonalnym wyposażeniem służącym do redukcji napięcia. Zastosowanie VRD jest zalecane w warunkach, w których podczas

spawania łukowego występuje podwyższone ryzyko porażenia elektrycznego lub

wypadków spowodowanych prądem elektrycznym:

przez niską rezystancję ciała spawacza,

-

przez znaczne ryzyko wystawienia spawacza na kontakt z elementem spawa-

-

nym lub inną częścią obwodu spawalniczego.

Niska rezystancja ciała może wystąpić wskutek:

obecności wody w otoczeniu;

-

obecności wilgoci;

-

obecności wysokiej temperatury, zwłaszcza w przypadku temperatur otocze-

-

nia powyżej 32°C (89.6°F).

W mokrych, wilgotnych lub gorących miejscach, wilgoć lub pot mogą znacznie

obniżyć rezystancję skóry oraz rezystancję izolacji wyposażenia ochronnego

i odzieży.

Takimi otoczeniami mogą być:

prowizoryczne nasypy budowlane służące osuszaniu określonych obszarów

-

placu budowlanego w czasie trwania budowy (koferdamy);

rowy;

-

kopalnie;

-

deszcze;

-

obszary częściowo pokryte wodą;

-

strefy rozpryskiwania wody.

-

Opcja VRD obniża napięcie między elektrodą a elementem spawanym. W stanie

bezpiecznym wskaźnik aktualnie wybranej metody spawania świeci światłem

ciągłym. Stan bezpieczny jest definiowany następująco:

W trybie pracy jałowej napięcie wyjściowe jest ograniczone do maks. 35 V.

-

Dopóki aktywny jest tryb spawania (rezystancja obwodu spawania < 200 Ω),

wskaźnik aktualnie wybranej metody spawania miga i napięcie wyjściowe może

przekraczać wartość 35 V.

30

VRD: Zasada

bezpieczeństwa

Rezystancja obwodu spawania jest

wyższa niż minimalna rezystancja ciała

(wyższa lub równa 200 Ω):

VRD jest aktywne.

-

Napięcie trybu pracy jałowej jest

-

ograniczone do 35 V.

Niezamierzony kontakt z na-

-

pięciem wyjściowym nie stanowi

zagrożenia.

Rezystancja obwodu spawania jest

niższa niż minimalna rezystancja ciała

(niższa niż 200 Ω):

VRD jest nieaktywne.

-

Brak ograniczenia napięcia wyjścio-

-

wego w celu zapewnienia wystarczającej mocy spawania.

Przykład: początek spawania

-

Dotyczy trybu spawania ręcznego elektrodą otuloną:

w czasie 0,3 s po zakończeniu spawania:

VRD jest ponownie aktywne.

-

Przywrócone jest ograniczenie napięcia wyjściowego do 35 V.

-

PL

31

32

Elementy obsługi oraz przyłącza

33

34

Panel obsługi Synergic

PL

Informacje

ogólne

Panel obsługowy ma strukturę logiczną, wyprowadzoną z funkcji. Poszczególne

parametry, niezbędne do spawania, można w łatwy sposób wybierać za pomocą

przycisków i

zmieniać za pomocą przycisków lub pokrętła regulacyjnego,

-

wyświetlać podczas spawania na wyświetlaczu cyfrowym.

-

Ze względu na funkcje Synergic, w przypadku zmiany poszczególnych parametrów ustawiane są równocześnie również inne parametry.

WSKAZÓWKA!

Z powodu aktualizacji oprogramowania w danym urządzeniu mogą być dostępne

funkcje, które nie są opisane w Instrukcji obsługi lub odwrotnie.

Ponadto poszczególne ilustracje mogą nieznacznie różnić się od elementów

obsługi w danym urządzeniu. Sposób działania elementów obsługi jest jednak

identyczny.

Za pomocą panelu obsługowego Synergic, na podstawie danych ogólnych, takich

jak grubość blachy, spoiwo, średnica drutu oraz gaz ochronny, źródło prądu spawania oblicza optymalne ustawienia parametrów spawania. Dzięki temu w każdej

chwili można skorzystać z zapisanej wiedzy eksperckiej. W każdej chwili można

wprowadzić ręczne korekty. W taki sam sposób panel obsługi Synergic wspomaga

ręczne wprowadzanie parametrów.

Bezpieczeństwo

NIEBEZPIECZEŃSTWO!

Niebezpieczeństwo wskutek błędów obsługi i nieprawidłowego wykonywania

prac.

Skutkiem mogą być poważne uszczerbki na zdrowiu i straty materialne.

Wszystkie prace i funkcje opisane w tym dokumencie mogą wykonywać tylko

▶

technicznie przeszkoleni pracownicy.

Przeczytać i zrozumieć cały niniejszy dokument.

▶

Przeczytać i zrozumieć wszystkie przepisy dotyczące bezpieczeństwa i doku-

▶

mentację użytkownika niniejszego urządzenia i wszystkich komponentów systemu.

35

Panel obsługowy

(1)

(2)

(3)

(4)

(5)

(6)(7)

(14)(13)

(12)

(11)

(10) (8)

(9)

(15) (16)

Synergic

(1) Prawy przycisk wyboru parametrów

a) do wybierania następujących parametrów

Korekta długości łuku spawalniczego

do korygowania długości łuku spawalniczego

Napięcie spawania w V *)

Przed rozpoczęciem spawania automatycznie wyświetlana jest

wartość orientacyjna, wynikająca z zaprogramowanych parametrów. Podczas procesu spawania wyświetlana jest bieżąca wartość rzeczywista.

Dynamika

służy do regulacji dynamiki prądu zwarcia w momencie przejścia

kropli

- ... twardszy i bardziej stabilny łuk spawalniczy

0 ... neutralny łuk spawalniczy

+ ... bardziej miękki i bezrozpryskowy łuk spawalniczy

b) do zmiany parametrów w menu Setup

(2) Lewy przycisk wyboru parametrów

a) do wybierania następujących parametrów

Grubość blachy

Grubość blachy w mm lub in.

Jeżeli, przykładowo, nie jest znana wartość prądu spawania, która

ma zostać zastosowana, wystarczy podanie grubości blachy, a wymagana wartość prądu spawania oraz inne parametry oznaczone

symbolem *) zostaną ustawione automatycznie.

36

Prąd spawania *)

prąd spawania w A;

Przed rozpoczęciem spawania automatycznie wyświetlana jest

wartość orientacyjna, wynikająca z zaprogramowanych parametrów. Podczas procesu spawania wyświetlana jest bieżąca wartość rzeczywista.

Prędkość podawania drutu *)

Prędkość podawania drutu w m/min lub ipm.

b) do zmiany parametrów w menu Setup

(3) Prawe pokrętło regulacyjne

do zmiany parametrów Korekta długości łuku spawalniczego, Napięcie

spawania oraz Dynamika

do zmiany parametrów w menu Setup

(4) Lewe pokrętło regulacyjne

do zmiany parametrów Grubość blachy, Prąd spawania oraz Prędkość

podawania drutu

do wybierania parametrów w menu Setup

(5) Przyciski zapisywania (Easy Job)

do zapisywania maks. 5 punktów pracy

PL

(6) Przycisk wyboru metody spawania **)

do wybierania metody spawania

MANUAL — spawanie metodą MIG/MAG Standard Manual

SYNERGIC — spawanie metodą MIG/MAG Standard-Synergic

STICK — spawanie ręczne elektrodą otuloną

(7) Przycisk wyboru trybu pracy

do wybierania trybu pracy

2 T — tryb 2-taktowy

4 T — 4-takt specjalny

S 4 T — specjalny tryb 4-taktowy

(8) Przycisk wyboru gazu ochronnego

Do wybierania stosowanego gazu ochronnego. Parametr SP jest przewidziany dla dodatkowych gazów ochronnych.

W przypadku wybranego gazu ochronnego świeci dioda przy odpowiednim gazie ochronnym..

(9) Przycisk wyboru średnicy drutu

Do wyboru zastosowanej średnicy drutu. Parametr SP jest przewidziany

dla dodatkowych średnic drutu.

W przypadku wybranej średnicy drutu świeci dioda przy odpowiedniej

średnicy drutu.

37

(10) Przycisk wyboru rodzaju materiału

Do wybierania stosowanego spoiwa. Parametr SP jest przewidziany dla

dodatkowych materiałów.

W przypadku wybranego rodzaju materiału świeci dioda przy odpowiednim spoiwie.

(11) Przycisk nawlekania drutu

Naciśnięcie i przytrzymanie przycisku:

Nawlekanie drutu do wiązki uchwytu palnika spawalniczego bez gazu

Podczas przytrzymywania przycisku napęd drutu pracuje z prędkością

nawlekania drutu.

(12) Przycisk pomiaru przepływu gazu

Ustawianie wymaganej ilości gazu na reduktorze ciśnienia.

Pierwsze naciśnięcie przycisku: następuje wypływ gazu ochronnego

Ponowne naciśnięcie przycisku: następuje zatrzymanie wypływu gazu

ochronnego

Jeśli przycisk Pomiar przepływu gazu nie zostanie ponownie naciśnięty,

przepływ gazu ochronnego zostanie zatrzymany po upływie 30 s.

(13) SF — wskaźnik spawania punktowego / wielościegowego

świeci, gdy ustawiono wartość dla parametru „Czas spawania punktowego / czas spawania wielościegowego (SPt)” (tryb pracy „Spawanie punktowe” lub „Spawanie wielościegowe” jest aktywny)

(14) Wskaźnik pośredniego łuku spawalniczego

Między łukiem zwarciowym a łukiem do spawania natryskowego powstaje

pośredni łuk spawalniczy z odpryskami. Aby wskazać ten krytyczny obszar, świeci wskaźnik Pośredni łuk spawalniczy.

(15) Wskaźnik HOLD

Po każdym zakończeniu spawania zapisywane są bieżące wartości rzeczywiste prądu spawania oraz napięcia spawania — świeci wskaźnik

HOLD.

(16) Rzeczywisty pobór energii

do wskazywania energii wprowadzonej do spawania.

Wskaźnik „Rzeczywisty pobór energii” należy uaktywnić w menu Setup

Poziom 2 — parametr „EnE”. Podczas spawania wartość zwiększa się na

bieżąco, odpowiednio do stale zwiększającego się wkładu energii. Do

czasu rozpoczęcia następnego spawania lub ponownego włączenia

źródła spawalniczego zachowana pozostaje ostateczna wartość po zakończeniu spawania — świeci wskaźnik HOLD.

38

*) Jeśli wybrano jeden z tych parametrów, w przypadku spawania metodą

MIG/MAG Standard Synergic, w wyniku działania funkcji Synergic, automatycznie ustawiane są również wszystkie inne parametry oraz parametr

„Napięcie spawania”.

**) W połączeniu z opcją VRD wskaźnik ten równocześnie służy jako wskaźnik

stanu obecnie wybranej metody spawania:

Wskaźnik świeci światłem ciągłym: redukcja napięcia (VRD) jest ak-

-

tywna i ogranicza napięcie wyjściowe do wartości niższej niż 35 V.

Wskaźnik zaczyna migać, gdy tylko rozpocznie się proces spawania, w

-

czasie którego napięcie wyjściowe może być wyższe niż 35 V.

PL

39

Parametry ser-

+

wisowe

Jednoczesne naciśnięcie przycisków „Wybór parametrów” umożliwia wywołanie

różnych parametrów serwisowych.

Wywołanie wskaźnika

1

Wybór parametrów

2

Dostępne parametry

Przykład:

1.00 | 4.21

Przykład:

2 | 491

Przykład:

r 2 | 290

Zostanie wyświetlony pierwszy parametr „Wersja oprogramowania sprzętowego”, np. „1.00 | 4.21”

Przyciskami wyboru trybu pracy i metody spawania lub lewym pokrętłem regulacyjnym wybrać dany parametr Setup.

Objaśnienie

Wersja oprogramowania sprzętowego

Konfiguracja programu spawania

Numer obecnie wybranego programu

spawania

Przykład:

654 | 32.1

= 65 432,1 h

= 65 432 h 6 min

Wyświetlenie rzeczywistego czasu jarzenia się łuku od czasu pierwszego

uruchomienia

Wskazówka: Wskaźnik czasu jarzenia

się łuku spawalniczego nie nadaje się

do zastosowania jako podstawa naliczania opłat za wypożyczanie, świadczeń gwarancyjnych itp.

Przykład:

iFd | 0.0

Prąd silnika dla napędu drutu w A

Wartość ulega zmianie wraz z uruchomieniem silnika.

2nd 2. poziom menu dla pracowników ser-

wisu

40

Blokada przy-

+

cisków

Aby zapobiec przypadkowym zmianom ustawień panelu obsługowego, można aktywować blokadę klawiatury. Dopóki aktywna jest blokada klawiatury,

nie ma możliwości wprowadzania żadnych zmian w panelu obsługowym;

-

można wywoływać wyłącznie ustawianie parametrów;

-

Wywoływanie dowolnego zajętego przycisku pamięci jest możliwe, o ile w mo-

-

mencie blokowania klawiatury przypisany przycisk pamięci był wybrany.

Aktywacja/dezaktywacja blokady klawiatury:

PL

1

Blokada klawiatury aktywna:

Na wskaźnikach pojawia się komunikat

„CLO | SEd”.

Blokada klawiatury nieaktywna:

Na wskaźnikach pojawia się komunikat

„OP | En”.

Blokadę klawiatury można uaktywnić lub dezaktywować także opcjonalnym

przełącznikiem kluczykowym.

41

Przyłącza, przełączniki i elementy mechaniczne

(1)

(2)

(3)

(4)

(6)

(7)

(9)

(8)

(5)

Źródło spawalnicze TSt

3500/5000 Syn

(1) Gniazdo prądowe (–) z zamkiem bagnetowym

służy do:

podłączenia przewodu masy podczas spawania metodą MIG/MAG;

-

podłączenia przewodu elektrody lub masy podczas spawania ręcznego

-

elektrodą otuloną (w zależności od typu elektrody);

(2) Wyłącznik zasilania

do włączania i wyłączania źródła spawalniczego

(3) Gniazdo prądowe (+) z zamkiem bagnetowym

służy do:

podłączenia przewodu prądowego zestawu przewodów połączenio-

-

wych w przypadku spawania metodą MIG/MAG;

podłączenia przewodu elektrody lub masy podczas spawania ręcznego

-

elektrodą otuloną (w zależności od typu elektrody);

(4) Gniazdo podgrzewacza gazu (opcja)

(5) Interfejs automatu (opcja)

(6) Naklejka EASY DOCUMENTATION

(7) Przewód sieciowy z uchwytem odciążającym

(8) Przyłącze LocalNet

standaryzowane przyłącze podajnika drutu (zestawu przewodów połączeniowych)

(9) Filtr powietrza

w celu wyczyszczenia wyciągany na bok

42

Instalacja i uruchamianie

43

44

Minimalne wyposażenie, niezbędne do spawania

PL

Informacje

ogólne

Spawanie metodą MIG/MAG z

chłodzeniem gazowym

Spawanie metodą MIG/MAG z

chłodzeniem

wodnym

W zależności od metody spawania niezbędne jest określone wyposażenie minimalne, umożliwiające pracę z użyciem źródła prądu spawalniczego.

Poniżej zostały opisane metody spawania oraz odpowiednie wyposażenie minimalne, niezbędne do spawania.

Źródło spawalnicze

-

Przewód masy

-

Palnik spawalniczy MIG/MAG z chłodzeniem gazowym

-

Przyłącze gazu osłonowego (doprowadzanie gazu osłonowego)

-

podajnik drutu (VR 5000 Remote);

-

Zestaw przewodów połączeniowych, chłodzenie gazowe

-

Drut elektrodowy

-

źródło spawalnicze;

-

chłodnica;

-

przewód masy;

-

palnik spawalniczy MIG/MAG z chłodzeniem wodnym;

-

przyłącze gazu (doprowadzanie gazu ochronnego);

-

podajnik drutu (VR 5000 Remote);

-

opcja chłodzenia wodnego (do podajnika drutu VR 5000 Remote);

-

zestaw przewodów połączeniowych z chłodzeniem wodnym;

-

drut elektrodowy.

-

Spawanie ręczne

elektrodą otuloną

źródło spawalnicze,

-

przewód masy,

-

uchwyt elektrody,

-

elektrody topliwe.

-

45

Przed instalacją i uruchomieniem

Bezpieczeństwo

NIEBEZPIECZEŃSTWO!

Niebezpieczeństwo wskutek błędów obsługi i nieprawidłowego wykonywania

prac.

Skutkiem mogą być poważne uszczerbki na zdrowiu i straty materialne.

Wszystkie prace i funkcje opisane w tym dokumencie mogą wykonywać tylko

▶

technicznie przeszkoleni pracownicy.

Przeczytać i zrozumieć cały niniejszy dokument.

▶

Przeczytać i zrozumieć wszystkie przepisy dotyczące bezpieczeństwa i doku-

▶

mentację użytkownika niniejszego urządzenia i wszystkich komponentów systemu.

NIEBEZPIECZEŃSTWO!

Niebezpieczeństwo stwarzane przez energię elektryczną.

Skutkiem mogą być poważne uszczerbki na zdrowiu i straty materialne.

Przed rozpoczęciem prac wyłączyć wszystkie używane urządzenia i kompo-

▶

nenty i odłączyć je od sieci zasilającej.

Zabezpieczyć wszystkie używane urządzenia i komponenty przed ponownym

▶

włączeniem.

Po otwarciu urządzenia sprawdzić odpowiednim przyrządem pomiarowym,

▶

czy wszystkie elementy naładowane elektrycznie (np. kondensatory) są

rozładowane.

Użytkowanie

zgodne z przeznaczeniem

Wskazówki dotyczące ustawienia

Źródło prądu spawalniczego jest przeznaczone wyłącznie do spawania MIG/MAG

i spawania elektrodą topliwą.

Inne lub wykraczające poza ww. zastosowanie jest uważane za niezgodne z przeznaczeniem.

Producent nie odpowiada za powstałe w ten sposób szkody.

Do zastosowania zgodnego z przeznaczeniem zalicza się również:

przestrzeganie wszystkich wskazówek zawartych w instrukcji obsługi,

-

przestrzeganie terminów przeglądów i konserwacji.

-

Urządzenie posiada stopień ochrony IP 23, co oznacza:

zabezpieczenie przed wnikaniem stałych ciał obcych o średnicy większej niż

-

12 mm (0.49 in);

zabezpieczenie przed rozpylaną wodą przy maksymalnym kącie odchylenia

-

od pionu 60°.

Zgodnie ze stopniem ochrony IP 23 urządzenie można ustawić i eksploatować na

wolnym powietrzu.

Należy unikać bezpośredniego oddziaływania wilgoci (np. w wyniku deszczu).

46

NIEBEZPIECZEŃSTWO!

Niebezpieczeństwo spowodowane przez spadające lub przewracające się

urządzenia.

Skutkiem mogą być poważne uszczerbki na zdrowiu i straty materialne.

Ustawić urządzenie stabilnie na równym, stałym podłożu.

▶

Po zakończeniu montażu, wszystkie połączenia śrubowe należy skontrolować

▶

pod kątem prawidłowego zamocowania.

NIEBEZPIECZEŃSTWO!

Niebezpieczeństwo stwarzane przez prąd elektryczny wskutek obecności w

urządzeniu pyłu przewodzącego prąd elektryczny.

Skutkiem mogą być poważne uszczerbki na zdrowiu i straty materialne.

Urządzenie użytkować tylko z zamontowanym filtrem powietrza. Filtr powie-

▶

trza jest istotnym urządzeniem zabezpieczającym, umożliwiającym uzyskanie

stopnia ochrony IP23.

Kanał wentylacyjny jest istotnym urządzeniem zabezpieczającym. Podczas wyboru miejsca ustawienia należy zwracać uwagę na to, aby powietrze chłodzące

mogło wpływać i wypływać bez przeszkód przez szczeliny wentylacyjne na przedniej i tylnej ściance. Powstający pył, przewodzący prąd elektryczny (np. podczas

prac szlifierskich) nie może być zasysany bezpośrednio do urządzenia.

PL

Przyłącze siecio-weUrządzenia zostały zaprojektowane dla napięcia sieciowego, wskazanego na ta-

bliczce znamionowej. Jeśli w danej wersji urządzenia brak zamontowanego kabla

zasilającego lub wtyczki zasilania, należy je zamontować zgodnie z normami krajowymi. Zabezpieczenie przewodu doprowadzającego określono w rozdziale „Dane techniczne”.

OSTROŻNIE!

Niebezpieczeństwo wskutek niedostatecznych parametrów instalacji elektrycznej.

Skutkiem mogą być straty materialne.

Przewód doprowadzający oraz jego zabezpieczenie muszą być odpowiednie.

▶

Obowiązują dane techniczne umieszczone na tabliczce znamionowej.

47

Podłączanie kabla sieciowego

Bezpieczeństwo

Informacje

ogólne

NIEBEZPIECZEŃSTWO!

Niebezpieczeństwo wywołane błędnym wykonaniem prac.

Skutkiem mogą być poważne uszczerbki na zdrowiu i straty materialne.

Wszystkie niżej opisane czynności mogą wykonywać tylko przeszkoleni pra-

▶

cownicy wykwalifikowani.

Przestrzegać krajowych norm i dyrektyw.

▶

OSTROŻNIE!

Niebezpieczeństwo stwarzane przez nieprawidłowo przygotowany kabel zasilający.

Skutkiem mogą być zwarcia i straty materialne.

Na wszystkie przewody fazowe oraz na przewód ochronny odizolowanego ka-

▶

bla zasilającego nałożyć okucia kablowe.

Jeśli nie podłączono kabla zasilania, przed uruchomieniem należy zamontować

kabel zasilania odpowiedni dla napięcia przyłącza.

Uchwyt odciążający dla przekrojów kabli wymienionych poniżej jest zamontowany

w źródle spawalniczym:

Zalecane kable

zasilania i

uchwyty odciążające

Źródło spawalnicze Przekrój kabla

zamontowany uchwyt odciążający

Kanada / USA

TSt 3500 Syn AWG 12 *) 4G2.5

TSt 5000 Syn AWG 10 *) 4G4

TSt 3500 MV Syn AWG 10 *) 4G4

TSt 5000 MV Syn AWG 6 *) 4G10

*) Typ kabla Kanada/USA: Extra-hard usage

Uchwyty odciążające do kabli o innych przekrojach należy dobrać odpowiednio do

kabla.

Źródło spawalnicze Napięcie sieciowe Przekrój kabla

TSt 3500 Syn 3 × 380/400 V AWG 12 *) 4G2.5

3 × 460 V AWG 12 *) 4G2.5

TSt 5000 Syn 3 × 380/400 V AWG 8 *) 4G4

Europa

Kanada/USA Europa

48

3 × 460 V AWG 10 *) 4G4

TSt 3500 MV Syn 3 x 208 / 230 / 400 / 460VAWG 10 *) 4G4

TSt 5000 MV Syn 3 x 208 / 230 / 400 / 460VAWG 6 *) 4G10

3

1

2

5

4

7

3

4

100mm

(4inch)

PE

2

*) Typ kabla Kanada/USA: Extra-hard usage

Numery artykułów różnych kabli można znaleźć na liście części zamiennych.

AWG — American wire gauge (= amerykański wymiar drutu)

PL

Podłączenie kabla zasilającego

Montaż uchwytu

odciążającego

w wersji europejskiej

Jeśli nie podłączono kabla zasilającego, przed uruchomieniem należy zamontować kabel zasilający odpowiedni dla napięcia przyłączowego.

Przewód ochronny powinien być o ok. 10–15 mm (0.4–0,6 in.) dłuższy niż przewody fazowe.

Rysunek podłączania kabla zasilającego znajduje się w kolejnych rozdziałach:

Montaż uchwytu odciążającego lub Montaż uchwytu odciążającego Kanada /

USA. W celu podłączenia kabla zasilającego wykonać następujące czynności:

Zdemontować boczną część urządzenia

1

Wsunąć kabel zasilający na tyle, aby możliwe było prawidłowe podłączenie

2

przewodu ochronnego oraz przewodów fazowych do zacisku blokowego.

Założyć okucie kablowe na przewód ochronny i przewody fazowe.

3

Podłączyć przewód ochronny i przewody fazowe do zacisku blokowego.

4

Przymocować kabel zasilający uchwytem odciążającym.

5

Zamontować boczną część urządzenia

6

1

2

49

3

1

3

3

3

3

3

4

4x

3

1,2 Nm

1

4

3

2

5

6

3

1

2

5

4

7

4

Montaż uchwytu

odciążającego

Kanada / USA

5

WAŻNE! Opaskami zaciskowymi

związać ze sobą przewody fazowe w

pobliżu zacisku blokowego.

1 2

50

3

1

3

3

3

3

3

4

4x

3

3,5 Nm

1

4

3

2

5

6

4

PL

5

WAŻNE! Opaskami zaciskowymi

związać ze sobą przewody fazowe w

pobliżu zacisku blokowego.

51

Tryb pracy generatora

Tryb pracy generatora

Źródło prądu spawalniczego jest przystosowane do pracy z generatorem.

W celu obliczenia dokładnej wartości niezbędnej mocy generatora konieczne jest

podanie maksymalnej mocy pozornej S

Maksymalną moc pozorna S

źródła prądu spawalniczego oblicza się

1max

źródła prądu spawalniczego.

1max

następująco:

dla urządzeń 3-fazowych: S

dla urządzeń 1-fazowych: S

I

i U1 zgodnie z tabliczką znamionową urządzenia lub danymi technicznymi

1max

Wymaganą moc pozorną generatora S

1max

1max

= I

= I

1max

1max

GEN

x U1 x √3

x U

1

oblicza się na podstawie następującego

wzoru:

S

GEN

= S

1max

x 1,35

Jeżeli nie odbywa się spawanie z pełną mocą, można zastosować mniejszy generator.

WAŻNE! Moc pozorna generatora S

moc pozorna S

źródła prądu spawalniczego!

1max

nie może być mniejsza niż maksymalna

GEN

W przypadku eksploatacji urządzenia jednofazowego z generatorami trójfazowymi należy pamiętać, że podawana moc pozorna generatora często jest dostępna

tylko jako całość złożona z trzech faz generatora. W razie potrzeby należy zasięgnąć dodatkowych informacji na temat mocy poszczególnych faz generatora u

producenta generatora.

WSKAZÓWKA!

Napięcie wytwarzane przez generator w żadnym razie nie może być niższe ani

wyższe od zakresu tolerancji napięcia sieciowego.

Tolerancja napięcia sieciowego jest podana w rozdziale „Dane techniczne”.

52

Uruchamianie

PL

Informacje

ogólne

Informacje na

temat urządzeń

peryferyjnych

Montaż komponentów systemu

(przegląd)

Uruchamianie zostało opisane na podstawie zastosowania MIG/MAG z chłodzeniem wodnym.

Niżej opisane czynności robocze i pozostałe czynności zawierają wskazówki odnoszące się do różnych urządzeń peryferyjnych, takich jak:

wózki,

-

konsole stacjonarne,

-

chłodnice,

-

podajniki drutu,

-

zestawy przewodów połączeniowych,

-

palniki spawalnicze itp.

-

Dokładne informacje na temat montażu i podłączania urządzeń peryferyjnych

można znaleźć w odpowiednich instrukcjach obsługi.

NIEBEZPIECZEŃSTWO!

Nieprawidłowo przeprowadzone prace mogą doprowadzić do odniesienia poważnych obrażeń ciała i poniesienia strat materialnych.

Niżej opisane czynności może wykonywać tylko przeszkolony personel spe-

▶

cjalistyczny!

Przestrzegać informacji w rozdziale „Przepisy dotyczące bezpieczeństwa”!

▶

Poniższa ilustracja przedstawia ogólny widok konstrukcji poszczególnych komponentów systemu.

53