Operating

instructions

TransSteel 3000c Pulse

Bedienungsanleitung

DE

42,0426,0354,DE 007-04052022

Inhaltsverzeichnis

Sicherheitsvorschriften 7

Erklärung Sicherheitshinweise 7

Allgemeines 7

Bestimmungsgemäße Verwendung 8

Umgebungsbedingungen 8

Verpflichtungen des Betreibers 8

Verpflichtungen des Personals 9

Netzanschluss 9

Selbst- und Personenschutz 9

Gefahr durch schädliche Gase und Dämpfe 10

Gefahr durch Funkenflug 10

Gefahren durch Netz- und Schweißstrom 11

Vagabundierende Schweißströme 12

EMV Geräte-Klassifizierungen 12

EMV-Maßnahmen 12

EMF-Maßnahmen 13

Besondere Gefahrenstellen 13

Anforderung an das Schutzgas 15

Gefahr durch Schutzgas-Flaschen 15

Gefahr durch austretendes Schutzgas 15

Sicherheitsmaßnahmen am Aufstellort und beim Transport 16

Sicherheitsmaßnahmen im Normalbetrieb 16

Inbetriebnahme, Wartung und Instandsetzung 17

Sicherheitstechnische Überprüfung 17

Entsorgung 17

Sicherheitskennzeichnung 18

Datensicherheit 18

Urheberrecht 18

DE

Allgemeine Informationen 19

Allgemeines 21

Gerätekonzept 21

Funktionsprinzip 21

Einsatzgebiete 21

Warnhinweise am Gerät 22

Beschreibung der Warnhinweise am Gerät 23

Schweißverfahren, Prozesse und Schweiß-Kennlinien für das MIG/MAG-Schweißen 25

Allgemeines 25

Kurzbeschreibung des MIG/MAG Standard-Synergic Schweißens 25

Kurzbeschreibung des MIG/MAG Puls-Synergic Schweißens 25

Kurzbeschreibung des Synchropuls Schweißens 25

Systemkomponenten 26

Allgemeines 26

Sicherheit 26

Übersicht 26

Bedienelemente und Anschlüsse 27

Bedienpanel 29

Allgemeines 29

Sicherheit 29

Bedienpanel 30

Service-Parameter 35

Tastensperre 36

Anschlüsse, Schalter und mechanische Komponenten 37

Vorder- und Rückseite 37

Seitenansicht 38

Installation und Inbetriebnahme 39

3

Mindestausstattung für den Schweißbetrieb 41

Allgemeines 41

MIG/MAG-Schweißen gasgekühlt 41

MIG/MAG-Schweißen wassergekühlt 41

Stabelektroden-Schweißen 41

WIG DC Schweißen 41

Vor Installation und Inbetriebnahme 42

Sicherheit 42

Bestimmungsgemäße Verwendung 42

Aufstellbestimmungen 42

Netzanschluss 43

Netzkabel anschließen 44

Vorgeschriebene Netzkabel und Zugentlastungen 44

Sicherheit 44

Netzkabel anschließen 44

Zugentlastung montieren 45

Zugentlastung Canada / US montieren 46

Generatorbetrieb 47

Generatorbetrieb 47

Inbetriebnahme 48

Sicherheit 48

Allgemeines 48

Informationen zu Systemkomponenten 48

Systemkomponenten aufbauen 49

Masseverbindung herstellen 49

Vorschubrollen einsetzen / wechseln 50

Drahtspule einsetzen 51

Korbspule einsetzen 52

Drahtelektrode einlaufen lassen 53

Anpressdruck einstellen 55

Bremse einstellen 56

Aufbau der Bremse 56

Bei Erstinbetriebnahme Datum und Uhrzeit einstellen 57

MIG/MAG-Schweißen 59

Begrenzung am Leistungslimit 61

Sicherheitsfunktion 61

MIG/MAG-Betriebsarten 62

Allgemeines 62

Symbolik und Erklärung 62

2-Takt Betrieb 63

4-Takt Betrieb 63

Sonder 2-Takt Betrieb 64

Sonder 4-Takt Betrieb 64

Punktieren 65

Intervall-Schweißen 2-Takt 65

Intervall-Schweißen 4-Takt 66

MIG/MAG-Schweißen 67

Sicherheit 67

Vorbereitung 67

Übersicht 67

MIG/MAG Synergic-Schweißen 68

MIG/MAG-Synergic Schweißen 68

Korrekturen im Schweißbetrieb 70

SynchroPuls Schweißen 70

MIG/MAG-Standard-Manuell-Schweißen 72

Allgemeines 72

Zur Verfügung stehende Parameter 72

MIG/MAG-Standard-Manuell Schweißen 72

Korrekturen im Schweißbetrieb 73

Punktieren und Intervall-Schweißen 74

4

Allgemeines 74

Punktieren 74

Intervall-Schweißen 75

EasyJob Betrieb 77

Allgemeines 77

EasyJob-Arbeitspunkte speichern 77

EasyJob-Arbeitspunkte abrufen 77

EasyJob-Arbeitspunkte löschen 77

EasyJob-Arbeitspunkte am Schweißbrenner Up/Down abrufen 78

WIG-Schweißen 79

WIG-Schweißen 81

Sicherheit 81

Vorbereitung 81

WIG-Schweißen 82

Lichtbogen zünden 83

Schweißvorgang beenden 83

Pulsschweißen 84

Anwendungsmöglichkeiten 84

Funktionsprinzip 84

Pulsschweißen aktivieren 85

Stabelektroden-Schweißen 87

Stabelektroden-Schweißen 89

Sicherheit 89

Vorbereitung 89

Stabelektroden-Schweißen 90

Korrekturen im Schweißbetrieb 90

Funktion HotStart 92

Funktion Anti-Stick 92

DE

Easy Documentation 93

Allgemeines 95

Allgemeines 95

Dokumentierte Schweißdaten 95

Neue CSV-Datei 96

PDF-Report / Fronius-Signatur 96

Easy Documentation aktivieren / deaktivieren 97

Easy Documentation aktivieren 97

Datum und Zeit einstellen 97

Easy Documentation deaktivieren 98

Setup Einstellungen 99

Setup-Menü 101

Allgemeines 101

Bedienung 101

Setup-Parameter für das MIG/MAG-Synergic Schweißen 102

Setup-Parameter für das MIG/MAG-Standard-Manuell Schweißen 104

Setup-Parameter für das Stabelektroden-Schweißen 105

Parameter für das WIG-Schweißen 106

Setup-Menü Ebene 2 108

Einschränkungen 108

Bedienung (Setup-Menü Ebene 2) 108

Parameter für das MIG/MAG-Synergic Schweißen im Setup-Menü Ebene 2 109

Parameter für das MIG/MAG-Standard-Manuell Schweißen im Setup-Menü Ebene 2 111

Parameter für das StabelektrodenSchweißen im Setup-Menü Ebene 2 113

Parameter für das WIG-Schweißen (Setup-Menü Ebene 2) 114

Schweißkreis-Widerstand r ermitteln 115

Allgemeines 115

Schweißkreis-Widerstand ermitteln (MIG/MAG-Schweißen) 115

5

Schweißkreis-Widerstand ermitteln (Stabelektroden-Schweißen) 116

Schweißkreis-Induktivität L abfragen 117

Allgemeines 117

Schweißkreis-Induktivität anzeigen 117

Korrekte Verlegung der Schlauchpakete 117

Fehlerbehebung und Wartung 119

Fehlerdiagnose, Fehlerbehebung 121

Allgemeines 121

Sicherheit 121

Angezeigte Service-Codes 121

Angezeigte Service-Codes in Verbindung mit OPT Easy Documentation 126

Pflege, Wartung und Entsorgung 127

Allgemeines 127

Sicherheit 127

Bei jeder Inbetriebnahme 127

Bei Bedarf 127

Alle 2 Monate 127

Alle 6 Monate 128

Entsorgung 128

Anhang 129

Durchschnittliche Verbrauchswerte beim Schweißen 131

Durchschnittlicher Drahtelektroden-Verbrauch beim MIG/MAG-Schweißen 131

Durchschnittlicher Schutzgas-Verbrauch beim MIG/MAG-Schweißen 131

Durchschnittlicher Schutzgas-Verbrauch beim WIG-Schweißen 131

Technische Daten 132

Übersicht mit kritischen Rohstoffen, Produktionsjahr des Gerätes 132

Sonderspannung 132

Erklärung des Begriffes Einschaltdauer 132

TSt 3000c Pulse TSt 3000c Pulse nc 134

Schweißprogramm-Tabellen 136

Schweißprogramm-Aufkleber am Gerät 136

Schweißprogramm-Tabellen TSt 3000c Pulse 137

Schweißprogramm-Tabellen TSt 3000c Pulse - US 139

6

Sicherheitsvorschriften

DE

Erklärung Sicherheitshinweise

GEFAHR!

Bezeichnet eine unmittelbar drohende Gefahr.

Wenn sie nicht gemieden wird, sind Tod oder schwerste Verletzungen die Fol-

▶

ge.

WARNUNG!

Bezeichnet eine möglicherweise gefährliche Situation.

Wenn sie nicht gemieden wird, können Tod und schwerste Verletzungen die

▶

Folge sein.

VORSICHT!

Bezeichnet eine möglicherweise schädliche Situation.

Wenn sie nicht gemieden wird, können leichte oder geringfügige Verletzun-

▶

gen sowie Sachschäden die Folge sein.

HINWEIS!

Bezeichnet die Möglichkeit beeinträchtigter Arbeitsergebnisse und von

Schäden an der Ausrüstung.

Allgemeines Das Gerät ist nach dem Stand der Technik und den anerkannten sicherheitstech-

nischen Regeln gefertigt. Dennoch drohen bei Fehlbedienung oder Missbrauch

Gefahr für

Leib und Leben des Bedieners oder Dritte,

-

das Gerät und andere Sachwerte des Betreibers,

-

die effiziente Arbeit mit dem Gerät.

-

Alle Personen, die mit der Inbetriebnahme, Bedienung, Wartung und Instandhaltung des Gerätes zu tun haben, müssen

entsprechend qualifiziert sein,

-

Kenntnisse vom Schweißen haben und

-

diese Bedienungsanleitung vollständig lesen und genau befolgen.

-

Die Bedienungsanleitung ist ständig am Einsatzort des Gerätes aufzubewahren.

Ergänzend zur Bedienungsanleitung sind die allgemein gültigen sowie die örtlichen Regeln zu Unfallverhütung und Umweltschutz zu beachten.

Alle Sicherheits- und Gefahrenhinweise am Gerät

in lesbarem Zustand halten

-

nicht beschädigen

-

nicht entfernen

-

nicht abdecken, überkleben oder übermalen.

-

Die Positionen der Sicherheits- und Gefahrenhinweise am Gerät, entnehmen Sie

dem Kapitel „Allgemeines“ der Bedienungsanleitung Ihres Gerätes.

Störungen, die die Sicherheit beeinträchtigen können, vor dem Einschalten des

Gerätes beseitigen.

Es geht um Ihre Sicherheit!

7

Bestimmungsgemäße Verwendung

Das Gerät ist ausschließlich für Arbeiten im Sinne der bestimmungsgemäßen

Verwendung zu benutzen.

Das Gerät ist ausschließlich für die am Leistungsschild angegebenen Schweißverfahren bestimmt.

Eine andere oder darüber hinaus gehende Benutzung gilt als nicht bestimmungsgemäß. Für hieraus entstandene Schäden haftet der Hersteller nicht.

Zur bestimmungsgemäßen Verwendung gehört auch

das vollständige Lesen und Befolgen aller Hinweise aus der Bedienungsanlei-

-

tung

das vollständige Lesen und Befolgen aller Sicherheits- und Gefahrenhinwei-

-

se

die Einhaltung der Inspektions- und Wartungsarbeiten.

-

Das Gerät niemals für folgende Anwendungen verwenden:

Auftauen von Rohren

-

Laden von Batterien/Akkumulatoren

-

Start von Motoren

-

Das Gerät ist für den Betrieb in Industrie und Gewerbe ausgelegt. Für Schäden,

die auf den Einsatz im Wohnbereich zurückzuführen sind, haftet der Hersteller

nicht.

Für mangelhafte oder fehlerhafte Arbeitsergebnisse übernimmt der Hersteller

ebenfalls keine Haftung.

Umgebungsbedingungen

Verpflichtungen

des Betreibers

Betrieb oder Lagerung des Gerätes außerhalb des angegebenen Bereiches gilt

als nicht bestimmungsgemäß. Für hieraus entstandene Schäden haftet der Hersteller nicht.

Temperaturbereich der Umgebungsluft:

beim Betrieb: -10 °C bis + 40 °C (14 °F bis 104 °F)

-

bei Transport und Lagerung: -20 °C bis +55 °C (-4 °F bis 131 °F)

-

Relative Luftfeuchtigkeit:

bis 50 % bei 40 °C (104 °F)

-

bis 90 % bei 20 °C (68 °F)

-

Umgebungsluft: frei von Staub, Säuren, korrosiven Gasen oder Substanzen, usw.

Höhenlage über dem Meeresspiegel: bis 2000 m (6561 ft. 8.16 in.)

Der Betreiber verpflichtet sich, nur Personen am Gerät arbeiten zu lassen, die

mit den grundlegenden Vorschriften über Arbeitssicherheit und Unfall-

-

verhütung vertraut und in die Handhabung des Gerätes eingewiesen sind

diese Bedienungsanleitung, insbesondere das Kapitel „Sicherheitsvorschrif-

-

ten“ gelesen, verstanden und dies durch ihre Unterschrift bestätigt haben

entsprechend den Anforderungen an die Arbeitsergebnisse ausgebildet sind.

-

Das sicherheitsbewusste Arbeiten des Personals ist in regelmäßigen Abständen

zu überprüfen.

8

Verpflichtungen

des Personals

Alle Personen, die mit Arbeiten am Gerät beauftragt sind, verpflichten sich, vor

Arbeitsbeginn

die grundlegenden Vorschriften über Arbeitssicherheit und Unfallverhütung

-

zu befolgen

diese Bedienungsanleitung, insbesondere das Kapitel „Sicherheitsvorschrif-

-

ten“ zu lesen und durch ihre Unterschrift zu bestätigen, dass sie diese verstanden haben und befolgen werden.

Vor Verlassen des Arbeitsplatzes sicherstellen, dass auch in Abwesenheit keine

Personen- oder Sachschäden auftreten können.

Netzanschluss Geräte mit hoher Leistung können auf Grund ihrer Stromaufnahme die Energie-

qualität des Netzes beeinflussen.

Das kann einige Gerätetypen betreffen in Form von:

Anschluss-Beschränkungen

-

-

Anforderungen hinsichtlich maximal zulässiger Netzimpedanz

-

Anforderungen hinsichtlich minimal erforderlicher Kurzschluss-Leistung

*)

jeweils an der Schnittstelle zum öffentlichen Netz

*)

*)

siehe Technische Daten

In diesem Fall muss sich der Betreiber oder Anwender des Gerätes versichern,

ob das Gerät angeschlossen werden darf, gegebenenfalls durch Rücksprache mit

dem Energieversorgungs-Unternehmen.

DE

Selbst- und Personenschutz

WICHTIG! Auf eine sichere Erdung des Netzanschlusses achten!

Beim Umgang mit dem Gerät setzen Sie sich zahlreichen Gefahren aus, wie beispielsweise.:

Funkenflug, umherfliegende heiße Metallteile

-

augen- und hautschädigende Lichtbogen-Strahlung

-

schädliche elektromagnetische Felder, die für Träger von Herzschrittma-

-

chern Lebensgefahr bedeuten

elektrische Gefährdung durch Netz- und Schweißstrom

-

erhöhte Lärmbelastung

-

schädlichen Schweißrauch und Gase

-

Beim Umgang mit dem Gerät geeignete Schutzkleidung verwenden. Die Schutzkleidung muss folgende Eigenschaften aufweisen:

schwer entflammbar

-

isolierend und trocken

-

den ganzen Körper bedeckend, unbeschädigt und in gutem Zustand

-

Schutzhelm

-

stulpenlose Hose

-

Zur Schutzbekleidung zählt unter anderem:

Augen und Gesicht durch Schutzschild mit vorschriftsgemäßem Filterein-

-

satz vor UV-Strahlen, Hitze und Funkenflug schützen.

Hinter dem Schutzschild eine vorschriftsgemäße Schutzbrille mit Seiten-

-

schutz tragen.

Festes, auch bei Nässe isolierendes Schuhwerk tragen.

-

Hände durch geeignete Handschuhe schützen (elektrisch isolierend, Hitze-

-

schutz).

Zur Verringerung der Lärmbelastung und zum Schutz vor Verletzungen

-

Gehörschutz tragen.

9

Personen, vor allem Kinder, während des Betriebes von den Geräten und dem

Schweißprozess fernhalten. Befinden sich dennoch Personen in der Nähe

diese über alle Gefahren (Blendgefahr durch Lichtbogen, Verletzungsgefahr

-

durch Funkenflug, gesundheitsschädlicher Schweißrauch, Lärmbelastung,

mögliche Gefährdung durch Netz- oder Schweißstrom, ...) unterrichten,

geeignete Schutzmittel zur Verfügung stellen oder

-

geeignete Schutzwände und -Vorhänge aufbauen.

-

Gefahr durch

schädliche Gase

und Dämpfe

Beim Schweißen entstehender Rauch enthält gesundheitsschädliche Gase und

Dämpfe.

Schweißrauch enthält Substanzen, welche gemäß Monograph 118 der International Agency for Research on Cancer Krebs auslösen.

Punktuelle Absaugung und Raumabsaugung anwenden.

Falls möglich, Schweißbrenner mit integrierter Absaugvorrichtung verwenden.

Kopf von entstehendem Schweißrauch und Gasen fernhalten.

Entstehenden Rauch sowie schädliche Gase

nicht einatmen

-

durch geeignete Mittel aus dem Arbeitsbereich absaugen.

-

Für ausreichend Frischluft-Zufuhr sorgen. Sicherstellen, dass eine

Durchlüftungsrate von mindestens 20 m³ / Stunde zu jeder Zeit gegeben ist.

Bei nicht ausreichender Belüftung einen Schweißhelm mit Luftzufuhr verwenden.

Besteht Unklarheit darüber, ob die Absaugleistung ausreicht, die gemessenen

Schadstoff-Emissionswerte mit den zulässigen Grenzwerten vergleichen.

Folgende Komponenten sind unter anderem für den Grad der Schädlichkeit des

Schweißrauches verantwortlich:

für das Werkstück eingesetzte Metalle

-

Elektroden

-

Beschichtungen

-

Reiniger, Entfetter und dergleichen

-

verwendeter Schweißprozess

-

Gefahr durch

Funkenflug

10

Daher die entsprechenden Materialsicherheits-Datenblätter und Herstellerangaben zu den aufgezählten Komponenten berücksichtigen.

Empfehlungen für Expositions-Szenarien, Maßnahmen des Risikomanagements

und zur Identifizierung von Arbeitsbedingungen sind auf der Website der European Welding Association im Bereich Health & Safety zu finden (https://european-welding.org).

Entzündliche Dämpfe (beispielsweise Lösungsmittel-Dämpfe) vom Strahlungsbereich des Lichtbogens fernhalten.

Wird nicht geschweißt, das Ventil der Schutzgas-Flasche oder Hauptgasversorgung schließen.

Funkenflug kann Brände und Explosionen auslösen.

Niemals in der Nähe brennbarer Materialien schweißen.

Brennbare Materialien müssen mindestens 11 Meter (36 ft. 1.07 in.) vom Lichtbogen entfernt sein oder mit einer geprüften Abdeckung zugedeckt werden.

Geeigneten, geprüften Feuerlöscher bereithalten.

Gefahren durch

Netz- und

Schweißstrom

Funken und heiße Metallteile können auch durch kleine Ritzen und Öffnungen in

umliegende Bereiche gelangen. Entsprechende Maßnahmen ergreifen, dass dennoch keine Verletzungs- und Brandgefahr besteht.

Nicht in feuer- und explosionsgefährdeten Bereichen und an geschlossenen

Tanks, Fässern oder Rohren schweißen, wenn diese nicht gemäß den entsprechenden nationalen und internationalen Normen vorbereitet sind.

An Behältern in denen Gase, Treibstoffe, Mineralöle und dgl. gelagert sind/waren,

darf nicht geschweißt werden. Durch Rückstände besteht Explosionsgefahr.

Ein elektrischer Schlag ist grundsätzlich lebensgefährlich und kann tödlich sein.

Spannungsführende Teile innerhalb und außerhalb des Gerätes nicht berühren.

Beim MIG/MAG- und WIG-Schweißen sind auch der Schweißdraht, die Drahtspule, die Vorschubrollen sowie alle Metallteile, die mit dem Schweißdraht in Verbindung stehen, spannungsführend.

Den Drahtvorschub immer auf einem ausreichend isolierten Untergrund aufstellen oder eine geeignete, isolierende Drahtvorschub-Aufnahme verwenden.

Für geeigneten Selbst- und Personenschutz durch gegenüber dem Erd- oder

Massepotential ausreichend isolierende, trockene Unterlage oder Abdeckung

sorgen. Die Unterlage oder Abdeckung muss den gesamten Bereich zwischen

Körper und Erd- oder Massepotential vollständig abdecken.

DE

Sämtliche Kabel und Leitungen müssen fest, unbeschädigt, isoliert und ausreichend dimensioniert sein. Lose Verbindungen, angeschmorte, beschädigte oder

unterdimensionierte Kabel und Leitungen sofort erneuern.

Vor jedem Gebrauch die Stromverbindungen durch Handgriff auf festen Sitz

überprüfen.

Bei Stromkabeln mit Bajonettstecker das Stromkabel um min. 180° um die

Längsachse verdrehen und vorspannen.

Kabel oder Leitungen weder um den Körper noch um Körperteile schlingen.

Die Elektrode (Stabelektrode, Wolframelektrode, Schweißdraht, ...)

niemals zur Kühlung in Flüssigkeiten eintauchen

-

niemals bei eingeschalteter Stromquelle berühren.

-

Zwischen den Elektroden zweier Schweißgeräte kann zum Beispiel die doppelte

Leerlauf-Spannung eines Schweißgerätes auftreten. Bei gleichzeitiger Berührung

der Potentiale beider Elektroden besteht unter Umständen Lebensgefahr.

Netz- und Gerätezuleitung regelmäßig von einer Elektro-Fachkraft auf Funktionstüchtigkeit des Schutzleiters überprüfen lassen.

Geräte der Schutzklasse I benötigen für den ordnungsgemäßen Betrieb ein Netz

mit Schutzleiter und ein Stecksystem mit Schutzleiter-Kontakt.

Ein Betrieb des Gerätes an einem Netz ohne Schutzleiter und an einer Steckdose

ohne Schutzleiter-Kontakt ist nur zulässig, wenn alle nationalen Bestimmungen

zur Schutztrennung eingehalten werden.

Andernfalls gilt dies als grob fahrlässig. Für hieraus entstandene Schäden haftet

der Hersteller nicht.

Falls erforderlich, durch geeignete Mittel für eine ausreichende Erdung des

Werkstückes sorgen.

Nicht verwendete Geräte ausschalten.

11

Bei Arbeiten in größerer Höhe Sicherheitsgeschirr zur Absturzsicherung tragen.

Vor Arbeiten am Gerät das Gerät abschalten und Netzstecker ziehen.

Das Gerät durch ein deutlich lesbares und verständliches Warnschild gegen Anstecken des Netzsteckers und Wiedereinschalten sichern.

Nach dem Öffnen des Gerätes:

alle Bauteile die elektrische Ladungen speichern entladen

-

sicherstellen, dass alle Komponenten des Gerätes stromlos sind.

-

Sind Arbeiten an spannungsführenden Teilen notwendig, eine zweite Person hinzuziehen, die den Hauptschalter rechtzeitig ausschaltet.

Vagabundierende

Schweißströme

Werden die nachfolgend angegebenen Hinweise nicht beachtet, ist die Entstehung vagabundierender Schweißströme möglich, die folgendes verursachen

können:

Feuergefahr

-

Überhitzung von Bauteilen, die mit dem Werkstück verbunden sind

-

Zerstörung von Schutzleitern

-

Beschädigung des Gerätes und anderer elektrischer Einrichtungen

-

Für eine feste Verbindung der Werkstück-Klemme mit dem Werkstück sorgen.

Werkstück-Klemme möglichst nahe an der zu schweißenden Stelle befestigen.

Das Gerät mit ausreichender Isolierung gegenüber elektrisch leitfähiger Umgebung aufstellen, beispielsweise Isolierung gegenüber leitfähigem Boden oder

Isolierung zu leitfähigen Gestellen.

Bei Verwendung von Stromverteilern, Doppelkopf-Aufnahmen, ..., folgendes beachten: Auch die Elektrode des nicht verwendeten Schweißbrenners / Elektrodenhalters ist potentialführend. Sorgen Sie für eine ausreichend isolierende Lagerung des nicht verwendeten Schweißbrenners / Elektrodenhalters.

Bei automatisierten MIG/MAG Anwendungen die Drahtelektrode nur isoliert von

Schweißdraht-Fass, Großspule oder Drahtspule zum Drahtvorschub führen.

EMV GeräteKlassifizierungen

EMV-Maßnahmen

12

Geräte der Emissionsklasse A:

sind nur für den Gebrauch in Industriegebieten vorgesehen

-

können in anderen Gebieten leitungsgebundene und gestrahlte Störungen

-

verursachen.

Geräte der Emissionsklasse B:

erfüllen die Emissionsanforderungen für Wohn- und Industriegebiete. Dies

-

gilt auch für Wohngebiete, in denen die Energieversorgung aus dem öffentlichen Niederspannungsnetz erfolgt.

EMV Geräte-Klassifizierung gemäß Leistungsschild oder technischen Daten.

In besonderen Fällen können trotz Einhaltung der genormten Emissions-Grenzwerte Beeinflussungen für das vorgesehene Anwendungsgebiet auftreten (beispielsweise wenn empfindliche Geräte am Aufstellungsort sind oder wenn der

Aufstellungsort in der Nähe von Radio- oder Fernsehempfängern ist).

In diesem Fall ist der Betreiber verpflichtet, angemessene Maßnahmen für die

Störungsbehebung zu ergreifen.

Die Störfestigkeit von Einrichtungen in der Umgebung des Gerätes gemäß nationalen und internationalen Bestimmungen prüfen und bewerten. Beispiele für

störanfällige Einrichtungen welche durch das Gerät beeinflusst werden könnten:

Sicherheitseinrichtungen

-

Netz-, Signal- und Daten-Übertragungsleitungen

-

EDV- und Telekommunikations-Einrichtungen

-

Einrichtungen zum Messen und Kalibrieren

-

Unterstützende Maßnahmen zur Vermeidung von EMV-Problemen:

Netzversorgung

1.

Treten elektromagnetische Störungen trotz vorschriftsgemäßem Netz-

-

anschluss auf, zusätzliche Maßnahmen ergreifen (beispielsweise geeigneten Netzfilter verwenden).

Schweißleitungen

2.

so kurz wie möglich halten

-

eng zusammen verlaufen lassen (auch zur Vermeidung von EMF-Proble-

-

men)

weit entfernt von anderen Leitungen verlegen

-

Potentialausgleich

3.

Erdung des Werkstückes

4.

Falls erforderlich, Erdverbindung über geeignete Kondensatoren herstel-

-

len.

Abschirmung, falls erforderlich

5.

Andere Einrichtungen in der Umgebung abschirmen

-

Gesamte Schweißinstallation abschirmen

-

DE

EMF-Maßnahmen

Besondere Gefahrenstellen

Elektromagnetische Felder können Gesundheitsschäden verursachen, die noch

nicht bekannt sind:

Auswirkungen auf die Gesundheit benachbarter Personen, beispielsweise

-

Träger von Herzschrittmachern und Hörhilfen

Träger von Herzschrittmachern müssen sich von ihrem Arzt beraten lassen,

-

bevor sie sich in unmittelbarer Nähe des Gerätes und des Schweißprozesses

aufhalten

Abstände zwischen Schweißkabeln und Kopf/Rumpf des Schweißers aus Si-

-

cherheitsgründen so groß wie möglich halten

Schweißkabel und Schlauchpakete nicht über der Schulter tragen und nicht

-

um den Körper und Körperteile wickeln

Hände, Haare, Kleidungsstücke und Werkzeuge von beweglichen Teilen fernhalten, wie zum Beispiel:

Ventilatoren

-

Zahnrädern

-

Rollen

-

Wellen

-

Drahtspulen und Schweißdrähten

-

Nicht in rotierende Zahnräder des Drahtantriebes oder in rotierende Antriebsteile greifen.

Abdeckungen und Seitenteile dürfen nur für die Dauer von Wartungs- und Reparaturarbeiten geöffnet / entfernt werden.

Während des Betriebes

Sicherstellen, dass alle Abdeckungen geschlossen und sämtliche Seitenteile

-

ordnungsgemäß montiert sind.

Alle Abdeckungen und Seitenteile geschlossen halten.

-

13

Austritt des Schweißdrahtes aus dem Schweißbrenner bedeutet ein hohes Verletzungsrisiko (Durchstechen der Hand, Verletzung von Gesicht und Augen, ...).

Daher stets den Schweißbrenner vom Körper weghalten (Geräte mit Drahtvorschub) und eine geeignete Schutzbrille verwenden.

Werkstück während und nach dem Schweißen nicht berühren - Verbrennungsgefahr.

Von abkühlenden Werkstücken kann Schlacke abspringen. Daher auch bei Nacharbeiten von Werkstücken die vorschriftsgemäße Schutzausrüstung tragen und

für ausreichenden Schutz anderer Personen sorgen.

Schweißbrenner und andere Ausrüstungskomponenten mit hoher Betriebstemperatur abkühlen lassen, bevor an ihnen gearbeitet wird.

In feuer- und explosionsgefährdeten Räumen gelten besondere Vorschriften

- entsprechende nationale und internationale Bestimmungen beachten.

Stromquellen für Arbeiten in Räumen mit erhöhter elektrischer Gefährdung (beispielsweise Kessel) müssen mit dem Zeichen (Safety) gekennzeichnet sein. Die

Stromquelle darf sich jedoch nicht in solchen Räumen befinden.

Verbrühungsgefahr durch austretendes Kühlmittel. Vor dem Abstecken von

Anschlüssen für den Kühlmittelvorlauf oder -rücklauf, das Kühlgerät abschalten.

Beim Hantieren mit Kühlmittel, die Angaben des Kühlmittel Sicherheits-Datenblattes beachten. Das Kühlmittel Sicherheits-Datenblatt erhalten Sie bei Ihrer

Service-Stelle oder über die Homepage des Herstellers.

Für den Krantransport von Geräten nur geeignete Last-Aufnahmemittel des Herstellers verwenden.

Ketten oder Seile an allen vorgesehenen Aufhängungspunkten des geeigne-

-

ten Last-Aufnahmemittels einhängen.

Ketten oder Seile müssen einen möglichst kleinen Winkel zur Senkrechten

-

einnehmen.

Gasflasche und Drahtvorschub (MIG/MAG- und WIG-Geräte) entfernen.

-

Bei Kran-Aufhängung des Drahtvorschubes während des Schweißens, immer eine

geeignete, isolierende Drahtvorschub-Aufhängung verwenden (MIG/MAG- und

WIG-Geräte).

Ist das Gerät mit einem Tragegurt oder Tragegriff ausgestattet, so dient dieser

ausschließlich für den Transport per Hand. Für einen Transport mittels Kran, Gabelstapler oder anderen mechanischen Hebewerkzeugen, ist der Tragegurt nicht

geeignet.

Alle Anschlagmittel (Gurte, Schnallen, Ketten, ...) welche im Zusammenhang mit

dem Gerät oder seinen Komponenten verwendet werden, sind regelmäßig zu

überprüfen (beispielsweise auf mechanische Beschädigungen, Korrosion oder

Veränderungen durch andere Umwelteinflüsse).

Prüfintervall und Prüfumfang haben mindestens den jeweils gültigen nationalen

Normen und Richtlinien zu entsprechen.

Gefahr eines unbemerkten Austrittes von farb- und geruchlosem Schutzgas, bei

Verwendung eines Adapters für den Schutzgas-Anschluss. Das geräteseitige Gewinde des Adapters, für den Schutzgas-Anschluss, vor der Montage mittels geeignetem Teflon-Band abdichten.

14

Anforderung an

das Schutzgas

Insbesondere bei Ringleitungen kann verunreinigtes Schutzgas zu Schäden an

der Ausrüstung und zu einer Minderung der Schweißqualität führen.

Folgende Vorgaben hinsichtlich der Schutzgas-Qualität erfüllen:

Feststoff-Partikelgröße < 40 µm

-

Druck-Taupunkt < -20 °C

-

max. Ölgehalt < 25 mg/m³

-

Bei Bedarf Filter verwenden!

DE

Gefahr durch

Schutzgas-Flaschen

Schutzgas-Flaschen enthalten unter Druck stehendes Gas und können bei

Beschädigung explodieren. Da Schutzgas-Flaschen Bestandteil der

Schweißausrüstung sind, müssen sie sehr vorsichtig behandelt werden.

Schutzgas-Flaschen mit verdichtetem Gas vor zu großer Hitze, mechanischen

Schlägen, Schlacke, offenen Flammen, Funken und Lichtbögen schützen.

Die Schutzgas-Flaschen senkrecht montieren und gemäß Anleitung befestigen,

damit sie nicht umfallen können.

Schutzgas-Flaschen von Schweiß- oder anderen elektrischen Stromkreisen fernhalten.

Niemals einen Schweißbrenner auf eine Schutzgas-Flasche hängen.

Niemals eine Schutzgas-Flasche mit einer Elektrode berühren.

Explosionsgefahr - niemals an einer druckbeaufschlagten Schutzgas-Flasche

schweißen.

Stets nur für die jeweilige Anwendung geeignete Schutzgas-Flaschen und dazu

passendes, geeignetes Zubehör (Regler, Schläuche und Fittings, ...) verwenden.

Schutzgas-Flaschen und Zubehör nur in gutem Zustand verwenden.

Wird ein Ventil einer Schutzgas-Flasche geöffnet, das Gesicht vom Auslass wegdrehen.

Gefahr durch

austretendes

Schutzgas

Wird nicht geschweißt, das Ventil der Schutzgas-Flasche schließen.

Bei nicht angeschlossener Schutzgas-Flasche, Kappe am Ventil der SchutzgasFlasche belassen.

Herstellerangaben sowie entsprechende nationale und internationale Bestimmungen für Schutzgas-Flaschen und Zubehörteile befolgen.

Erstickungsgefahr durch unkontrolliert austretendes Schutzgas

Schutzgas ist farb- und geruchlos und kann bei Austritt den Sauerstoff in der

Umgebungsluft verdrängen.

Für ausreichend Frischluft-Zufuhr sorgen - Durchlüftungsrate von mindes-

-

tens 20 m³ / Stunde

Sicherheits- und Wartungshinweise der Schutzgas-Flasche oder der Haupt-

-

gasversorgung beachten

Wird nicht geschweißt, das Ventil der Schutzgas-Flasche oder Hauptgasver-

-

sorgung schließen.

Schutzgas-Flasche oder Hauptgasversorgung vor jeder Inbetriebnahme auf

-

unkontrollierten Gasaustritt überprüfen.

15

Sicherheitsmaßnahmen am

Aufstellort und

beim Transport

Ein umstürzendes Gerät kann Lebensgefahr bedeuten! Das Gerät auf ebenem,

festem Untergrund standsicher aufstellen

Ein Neigungswinkel von maximal 10° ist zulässig.

-

In feuer- und explosionsgefährdeten Räumen gelten besondere Vorschriften

entsprechende nationale und internationale Bestimmungen beachten.

-

Durch innerbetriebliche Anweisungen und Kontrollen sicherstellen, dass die Umgebung des Arbeitsplatzes stets sauber und übersichtlich ist.

Das Gerät nur gemäß der am Leistungsschild angegebenen Schutzart aufstellen

und betreiben.

Beim Aufstellen des Gerätes einen Rundumabstand von 0,5 m (1 ft. 7.69 in.) sicherstellen, damit die Kühlluft ungehindert ein- und austreten kann.

Beim Transport des Gerätes dafür Sorge tragen, dass die gültigen nationalen und

regionalen Richtlinien und Unfallverhütungs-Vorschriften eingehalten werden.

Dies gilt speziell für Richtlinien hinsichtlich Gefährdung bei Transport und

Beförderung.

Keine aktiven Geräte heben oder transportieren. Geräte vor dem Transport oder

dem Heben ausschalten!

Vor jedem Transport des Gerätes, das Kühlmittel vollständig ablassen, sowie folgende Komponenten demontieren:

Drahtvorschub

-

Drahtspule

-

Schutzgas-Flasche

-

Sicherheitsmaßnahmen im

Normalbetrieb

Vor der Inbetriebnahme, nach dem Transport, unbedingt eine Sichtprüfung des

Gerätes auf Beschädigungen vornehmen. Allfällige Beschädigungen vor Inbetriebnahme von geschultem Servicepersonal instandsetzen lassen.

Das Gerät nur betreiben, wenn alle Sicherheitseinrichtungen voll funktionstüchtig sind. Sind die Sicherheitseinrichtungen nicht voll funktionstüchtig, besteht

Gefahr für

Leib und Leben des Bedieners oder Dritte,

-

das Gerät und andere Sachwerte des Betreibers

-

die effiziente Arbeit mit dem Gerät.

-

Nicht voll funktionstüchtige Sicherheitseinrichtungen vor dem Einschalten des

Gerätes instandsetzen.

Sicherheitseinrichtungen niemals umgehen oder außer Betrieb setzen.

Vor Einschalten des Gerätes sicherstellen, dass niemand gefährdet werden kann.

Das Gerät mindestens einmal pro Woche auf äußerlich erkennbare Schäden und

Funktionstüchtigkeit der Sicherheitseinrichtungen überprüfen.

Schutzgas-Flasche immer gut befestigen und bei Krantransport vorher abnehmen.

16

Nur das Original-Kühlmittel des Herstellers ist auf Grund seiner Eigenschaften

(elektrische Leitfähigkeit, Frostschutz, Werkstoff-Verträglichkeit, Brennbarkeit, ...) für den Einsatz in unseren Geräten geeignet.

Nur geeignetes Original-Kühlmittel des Herstellers verwenden.

Original-Kühlmittel des Herstellers nicht mit anderen Kühlmitteln mischen.

Nur Systemkomponenten des Herstellers an den Kühlkreislauf anschließen.

Inbetriebnahme,

Wartung und Instandsetzung

Kommt es bei Verwendung anderer Systemkomponenten oder anderer Kühlmittel zu Schäden, haftet der Hersteller hierfür nicht und sämtliche Gewährleistungsansprüche erlöschen.

Cooling Liquid FCL 10/20 ist nicht entzündlich. Das ethanolbasierende Kühlmittel ist unter bestimmten Voraussetzungen entzündlich. Das Kühlmittel nur in geschlossenen Original-Gebinden transportieren und von Zündquellen fernhalten

Ausgedientes Kühlmittel den nationalen und internationalen Vorschriften entsprechend fachgerecht entsorgen. Das Kühlmittel Sicherheits-Datenblatt erhalten Sie bei Ihrer Service-Stelle oder über die Homepage des Herstellers.

Bei abgekühlter Anlage vor jedem Schweißbeginn den Kühlmittel-Stand prüfen.

Bei fremdbezogenen Teilen ist nicht gewährleistet, dass sie beanspruchungs- und

sicherheitsgerecht konstruiert und gefertigt sind.

Nur Original-Ersatz- und Verschleißteile verwenden (gilt auch für Normteile).

-

Ohne Genehmigung des Herstellers keine Veränderungen, Ein- oder Umbau-

-

ten am Gerät vornehmen.

Bauteile in nicht einwandfreiem Zustand sofort austauschen.

-

Bei Bestellung genaue Benennung und Sachnummer laut Ersatzteilliste, so-

-

wie Seriennummer Ihres Gerätes angeben.

Die Gehäuseschrauben stellen die Schutzleiter-Verbindung für die Erdung der

Gehäuseteile dar.

Immer Original-Gehäuseschrauben in der entsprechenden Anzahl mit dem angegebenen Drehmoment verwenden.

DE

Sicherheitstechnische

Überprüfung

Entsorgung Elektro- und Elektronik-Altgeräte müssen gemäß Europäischer Richtlinie und na-

Der Hersteller empfiehlt, mindestens alle 12 Monate eine sicherheitstechnische

Überprüfung am Gerät durchführen zu lassen.

Innerhalb desselben Intervalles von 12 Monaten empfiehlt der Hersteller eine

Kalibrierung von Stromquellen.

Eine sicherheitstechnische Überprüfung durch eine geprüfte Elektro-Fachkraft

wird empfohlen

nach Veränderung

-

nach Ein- oder Umbauten

-

nach Reparatur, Pflege und Wartung

-

mindestens alle zwölf Monate.

-

Für die sicherheitstechnische Überprüfung die entsprechenden nationalen und

internationalen Normen und Richtlinien befolgen.

Nähere Informationen für die sicherheitstechnische Überprüfung und Kalibrierung erhalten Sie bei Ihrer Service-Stelle. Diese stellt Ihnen auf Wunsch die erforderlichen Unterlagen zur Verfügung.

tionalem Recht getrennt gesammelt und einer umweltgerechten Wiederverwertung zugeführt werden. Gebrauchte Geräte sind beim Händler oder über ein lokales, autorisiertes Sammel- und Entsorgungssystem zurückzugegeben. Eine

fachgerechte Entsorgung des Altgeräts fördert eine nachhaltige Wiederverwertung von stofflichen Ressourcen. Ein Ignorieren kann zu potenziellen Auswirkungen auf die Gesundheit/Umwelt führen.

17

Verpackungsmaterialien

Getrennte Sammlung. Prüfen Sie die Vorschriften Ihrer Gemeinde. Verringern

Sie das Volumen des Kartons.

Sicherheitskennzeichnung

Datensicherheit Für die Datensicherung von Änderungen gegenüber den Werkseinstellungen ist

Urheberrecht Das Urheberrecht an dieser Bedienungsanleitung verbleibt beim Hersteller.

Geräte mit CE-Kennzeichnung erfüllen die grundlegenden Anforderungen der

Niederspannungs- und Elektromagnetischen Verträglichkeits-Richtlinie (beispielsweise relevante Produktnormen der Normenreihe EN 60 974).

Fronius International GmbH erklärt, dass das Gerät der Richtlinie 2014/53/EU

entspricht. Der vollständige Text der EU-Konformitätserklärung ist unter der folgenden Internet-Adresse verfügbar: http://www.fronius.com

Mit dem CSA-Prüfzeichen gekennzeichnete Geräte erfüllen die Anforderungen

der relevanten Normen für Kanada und USA.

der Anwender verantwortlich. Im Falle gelöschter persönlicher Einstellungen

haftet der Hersteller nicht.

Text und Abbildungen entsprechen dem technischen Stand bei Drucklegung.

Änderungen vorbehalten. Der Inhalt der Bedienungsanleitung begründet keinerlei Ansprüche seitens des Käufers. Für Verbesserungsvorschläge und Hinweise

auf Fehler in der Bedienungsanleitung sind wir dankbar.

18

Allgemeine Informationen

19

20

Allgemeines

Gerätekonzept Die Stromquelle TransSteel (TSt)

3000c Pulse ist eine vollkommen digitalisierte, Mikroprozessor-gesteuerte

Inverter-Stromquelle.

Modulares Design und einfache

Möglichkeit zur Systemerweiterung

gewährleisten eine hohe Flexibilität.

Das Gerät ist für folgende Schweißverfahren ausgelegt:

MIG/MAG-Puls-Schweißen

-

MIG/MAG-Standard-Schweißen

-

WIG-Schweißen

-

Stabelektroden-Schweißen

-

Das Gerät verfügt über die Sicherheitsfunktion „Begrenzung am Leistungslimit“.

Dadurch ist ein Betrieb der Stromquelle am Leistungslimit möglich, ohne dabei

die Prozess-Sicherheit zu beeinträchtigen. Details dazu befinden sich in dem Kapitel „Schweißbetrieb“.

DE

Funktionsprinzip Die zentrale Steuer- und Regelungseinheit der Stromquellen ist mit einem digita-

len Signalprozessor gekoppelt. Zentrale Steuer- und Regelungseinheit und Signalprozessor steuern den gesamten Schweißprozess.

Während des Schweißprozesses werden laufend Istdaten gemessen, auf

Veränderungen wird sofort reagiert. Regelalgorithmen sorgen dafür, dass der

gewünschte Sollzustand erhalten bleibt.

Daraus resultieren:

Ein präziser Schweißprozess,

-

Eine hohe Reproduzierbarkeit sämtlicher Ergebnisse

-

Hervorragende Schweißeigenschaften.

-

Einsatzgebiete Die TSt 3000c Pulse kommt bei manuellen Anwendungen mit klassischem Stahl

und verzinkten Blechen in Gewerbe und Industrie zum Einsatz.

Die Stromquelle ist konzipiert für:

Maschinen- und Apparatebau

-

Stahlbau

-

Anlagen- und Behälterbau

-

Metall- und Portalbau

-

Schienenfahrzeug-Bau

-

Metallverarbeitendes Gewerbe

-

21

Warnhinweise

40,0006,3035

inside

am Gerät

An den Stromquellen befinden sich Warnhinweise und Sicherheitssymbole. Diese

Warnhinweise und Sicherheitssymbole dürfen weder entfernt noch übermalt

werden. Die Hinweise und Symbole warnen vor Fehlbedienung, woraus schwerwiegende Personen- und Sachschäden resultieren können.

22

Schweißen ist gefährlich. Folgende Grundvoraussetzungen müssen erfüllt sein:

Ausreichende Qualifikation für das Schweißen

-

Geeignete Schutzausrüstung

-

Fernhalten unbeteiligter Personen

-

Beschriebene Funktionen erst anwenden, wenn folgende Dokumente vollständig

gelesen und verstanden wurden:

diese Bedienungsanleitung

-

sämtliche Bedienungsanleitungen der Systemkomponenten, insbesondere

-

Sicherheitsvorschriften

Beschreibung

A B

der Warnhinweise am Gerät

Bei bestimmten Geräte-Ausführungen sind Warnhinweise am Gerät angebracht.

Die Anordnung der Symbole kann variieren.

! Warnung! Aufpassen!

Die Symbole stellen mögliche Gefahren dar.

A Antriebsrollen können Finger verletzen.

B Schweißdraht und Antriebsteile stehen während des Betriebs unter

Schweißspannung.

Hände und Metallgegenstände fernhalten!

DE

1. Ein elektrischer Schlag kann tödlich sein.

1.1 Trockene, isolierende Handschuhe tragen. Drahtelektrode nicht mit

bloßen Händen berühren. Keine nassen oder beschädigten Handschuhe

tragen.

1.2 Als Schutz vor einem elektrischen Schlag eine gegenüber Boden und Ar-

beitsbereich isolierende Unterlage verwenden.

1.3 Vor Arbeiten am Gerät das Gerät abschalten und Netzstecker ziehen oder

Stromversorgung trennen.

2. Das Einatmen von Schweißrauch kann gesundheitsschädlich sein.

2.1 Kopf von entstehendem Schweißrauch fernhalten.

23

2.2 Zwangsbelüftung oder eine lokale Absaugung verwenden, um den

xx,xxxx,xxxx *

Schweißrauch zu entfernen.

2.3 Schweißrauch mit einem Ventilator entfernen.

3 Schweißfunken können eine Explosion oder einen Brand verursachen.

3.1 Brennbare Materialien vom Schweißprozess fernhalten. Nicht in der Nähe

von brennbaren Materialien schweißen.

3.2 Schweißfunken können einen Brand verursachen. Feuerlöscher bereit hal-

ten. Gegebenenfalls eine Aufsichtsperson bereit halten, die den Feuerlöscher bedienen kann.

3.3 Nicht an Fässern oder geschlossenen Behältern schweißen.

4. Lichtbogen-Strahlen können die Augen verbrennen und die Haut verlet-

zen.

4.1 Kopfbedeckung und Schutzbrille tragen. Gehörschutz und Hemdkragen

mit Knopf verwenden. Schweißhelm mit korrekter Tönung verwenden. Am

ganzen Körper geeignete Schutzkleidung tragen.

5. Vor dem Arbeiten an der Maschine oder dem Schweißen:

am Gerät einschulen lassen und Instruktionen lesen!

6. Den Aufkleber mit den Warnhinweisen nicht entfernen oder übermalen.

* Hersteller-Bestellnummer des Aufklebers

24

Schweißverfahren, Prozesse und Schweiß-Kennlinien für das MIG/MAG-Schweißen

Allgemeines Um unterschiedlichste Materialien effektiv verarbeiten zu können, stehen an der

Stromquelle verschiedene Schweißverfahren, Prozesse und Schweiß-Kennlinien

zur Verfügung.

Kurzbeschreibung des

MIG/MAG Standard-Synergic

Schweißens

MIG/MAG Standard-Synergic

Das MIG/MAG Standard-Synergic Schweißen ist ein MIG/MAG-Schweißprozess

über den gesamten Leistungsbereich der Stromquelle mit folgenden Lichtbogenformen:

Kurzlichtbogen

Der Tropfenübergang erfolgt im Kurzschluss im unteren Leistungsbereich.

Übergangslichtbogen

Der Schweißtropfen vergrößert sich am Ende der Drahtelektrode und wird im

mittleren Leistungsbereich noch im Kurzschluss übergeben.

Sprühlichtbogen

Im hohen Leistungsbereich erfolgt ein kurzschlussfreier Materialübergang.

DE

Kurzbeschreibung des

MIG/MAG PulsSynergic

Schweißens

Kurzbeschreibung des Synchropuls

Schweißens

MIG/MAG Puls-Synergic

Das MIG/MAG Puls-Synergic Schweißen ist ein Impulslichtbogen-Prozess mit

gesteuertem Werkstoff-Übergang.

Dabei wird in der Grundstrom-Phase die Energiezufuhr soweit reduziert, dass der

Lichtbogen gerade noch stabil brennt und die Werkstück-Oberfläche vor-

gewärmt wird. In der Pulsstrom-Phase sorgt ein exakt dosierter Stromimpuls für

die gezielte Ablöse eines Schweißmaterial-Tropfens.

Dieses Prinzip garantiert ein spritzerarmes Schweißen und ein exaktes Arbeiten

über den gesamten Leistungsbereich.

Synchropuls steht für die Prozesse Standard-Synergic und Puls-Synergic zur

Verfügung.

Durch den zyklischen Wechsel der Schweißleistung zwischen zwei Arbeitspunkten wird mit Synchropuls ein schuppiges Nahtaussehen und ein nichtkontinuierlicher Wärmeeintrag erzielt.

25

Systemkomponenten

(1)

(2)

(3)

(4)

(5)

(6)

(7)

Allgemeines Die Stromquellen können mit verschiedenen Systemkomponenten und Optionen

betrieben werden. Je nach Einsatzgebiet der Stromquellen können dadurch

Abläufe optimiert, Handhabungen oder Bedienung vereinfacht werden.

Sicherheit

Übersicht

WARNUNG!

Gefahr durch Fehlbedienung und fehlerhaft durchgeführte Arbeiten.

Schwere Personen- und Sachschäden können die Folge sein.

Alle in diesem Dokument beschriebenen Arbeiten und Funktionen dürfen

▶

nur von technisch geschultem Fachpersonal ausgeführt werden.

Dieses Dokument vollständig lesen und verstehen.

▶

Sämtliche Sicherheitsvorschriften und Benutzerdokumentationen dieses

▶

Gerätes und aller Systemkomponenten lesen und verstehen.

(1) MIG/MAG-Schweißbrenner

(2) Stabilisierung der Gasflaschen-Halterung

(3) Stromquelle

(4) Kühlgerät

(5) Fahrwagen mit Gasflaschen-Halterung

(6) Masse- und Elektrodenkabel

(7) WIG-Schweißbrenner

26

Bedienelemente und Anschlüsse

27

28

Bedienpanel

Allgemeines Das Bedienpanel ist hinsichtlich der Funktionen logisch aufgebaut. Die einzelnen

für die Schweißung notwendigen Parameter werden

mittels Tasten angewählt,

-

mittels Tasten oder dem Einstellrad verändert,

-

während der Schweißung an der Digitalanzeige angezeigt.

-

Auf Grund der Synergic-Funktion werden bei einer einzelnen Parameteränderung auch alle anderen Parameter miteingestellt.

HINWEIS!

Auf Grund von Software-Aktualisierungen können Funktionen an Ihrem Gerät

verfügbar sein, die in dieser Bedienungsanleitung nicht beschrieben sind oder

umgekehrt.

Zudem können sich einzelne Abbildungen geringfügig von den Bedienelementen

an Ihrem Gerät unterscheiden. Die Funktionsweise dieser Bedienelemente ist jedoch identisch.

DE

Sicherheit

WARNUNG!

Gefahr durch Fehlbedienung und fehlerhaft durchgeführte Arbeiten.

Schwere Personen- und Sachschäden können die Folge sein.

Alle in diesem Dokument beschriebenen Arbeiten und Funktionen dürfen

▶

nur von technisch geschultem Fachpersonal ausgeführt werden.

Dieses Dokument vollständig lesen und verstehen.

▶

Sämtliche Sicherheitsvorschriften und Benutzerdokumentationen dieses

▶

Gerätes und aller Systemkomponenten lesen und verstehen.

29

Bedienpanel

(1)

(2)

(3)

(4)

(5)

(6)(7)

(14)(13) (17)

(12)

(11)

(10) (8)

(9)

(15)(16)

Nr. Funktion

(1) Taste Parameteranwahl rechts

a) zur Anwahl folgender Parameter

Lichtbogen-Längenkorrektur

zur Korrektur der Lichtbogen-Länge

Schweißspannung in V *)

Vor Schweißbeginn wird automatisch ein Richtwert angezeigt, der sich aus

den programmierten Parametern ergibt. Während des Schweißvorganges

wird der aktuelle Istwert angezeigt.

30

Puls / Dynamik Korrektur

zur stufenlosen Korrektur der Tropfenablöse-Energie beim MIG/MAG

Puls-Synergic Schweißen

- ... geringere Tropfen-Ablösekraft

0 ... neutrale Tropfen-Ablösekraft

+ ... erhöhte Tropfen-Ablösekraft

zur Beeinflussung der Kurzschluss-Dynamik im Moment des Tropfenüberganges beim MIG/MAG Standard-Synergic Schweißen, beim

MIG/MAG Standard-Manuell Schweißen und beim StabelektrodenSchweißen

- ... härterer und stabilerer Lichtbogen

0 ... neutraler Lichtbogen

+ ... weicher und spritzerarmer Lichtbogen

b) zum Ändern von Parametern im Setup-Menü

(2) Taste Parameteranwahl links

a) zur Anwahl folgender Parameter

DE

Blechdicke

Blechdicke in mm oder in.

Ist beispielsweise der zu wählende Schweißstrom nicht bekannt, genügt

die Angabe der Blechdicke, und der erforderliche Schweißstrom sowie die

anderen mit *) gekennzeichneten Parameter werden automatisch mit eingestellt.

Schweißstrom *)

Schweißstrom in A

Vor Schweißbeginn wird automatisch ein Richtwert angezeigt, der sich aus

den programmierten Parametern ergibt. Während des Schweißvorganges

wird der aktuelle Istwert angezeigt.

Drahtgeschwindgkeit

*)

Drahtgeschwindigkeit in m/min oder ipm.

b) zum Ändern von Parametern im Setup-Menü

31

(3) Einstellrad rechts

zum Ändern der Parameter Lichtbogen-Längenkorrektur, Schweißspannung und Dynamik

zum Ändern von Parametern im Setup-Menü

(4) Einstellrad links

zum Ändern der Parameter Blechdicke, Schweißstrom und Drahtgeschwindigkeit

zum Anwählen von Parametern im Setup-Menü

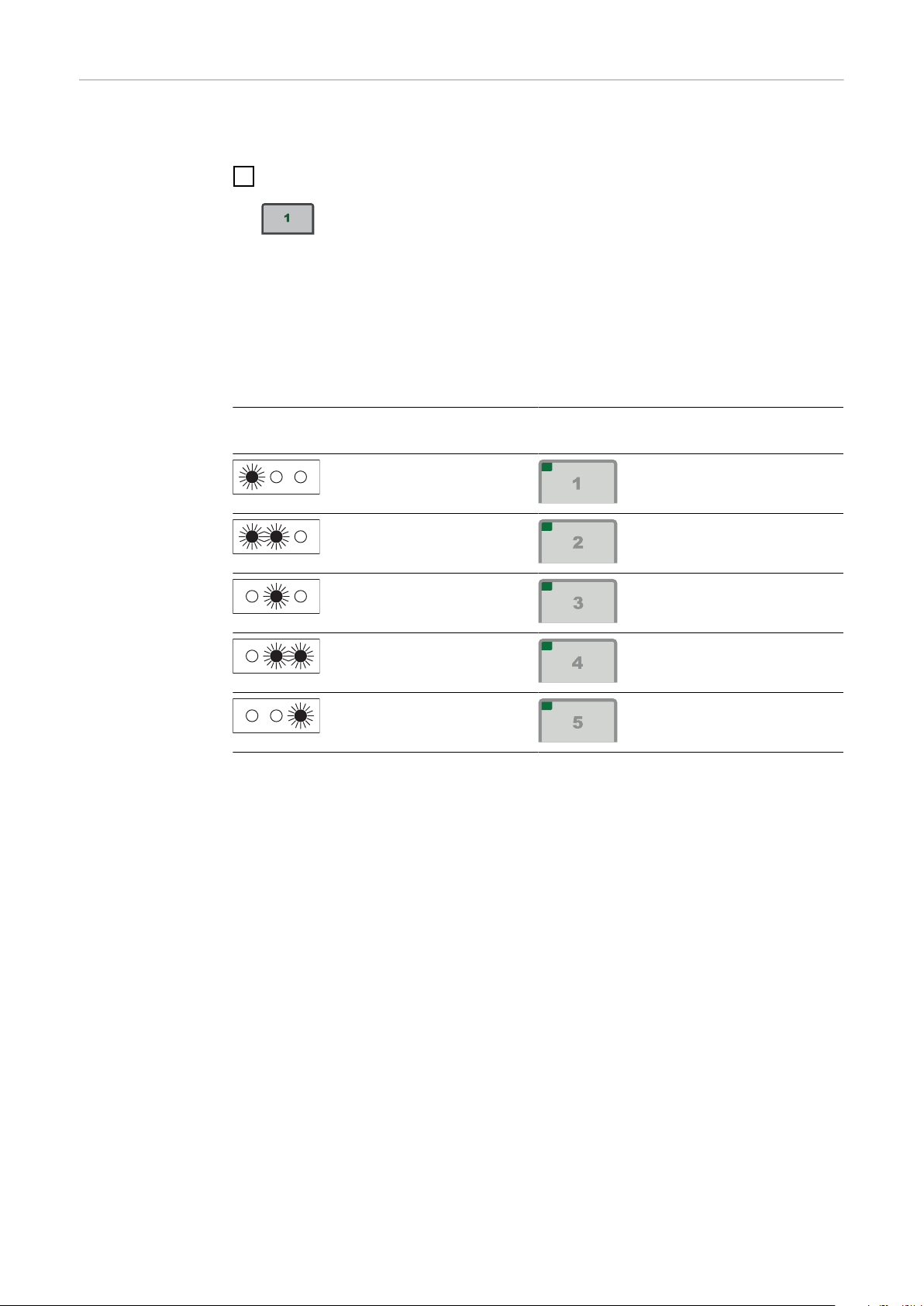

(5) EasyJob-Speichertasten

zum Speichern von bis zu 5 Arbeitspunkten

(6)

Taste Verfahren

**)

zur Anwahl des Verfahrens

MIG/MAG Standard-Manuell Schweißen

MIG/MAG Standard-Synergic Schweißen

MIG/MAG Puls-Synergic Schweißen

WIG-Schweißen

32

Stabelektroden-Schweißen

(7) Taste Betriebsart

zur Anwahl der Betriebsart

2-Takt Betrieb

4-Takt Betrieb

Sonder 4-Takt Betrieb

Punktieren / Intervall-Schweißen

(8) Taste Schutzgas

Zur Anwahl des verwendeten Schutzgases. Der Parameter SP ist für

zusätzliche Schutzgase vorgesehen.

Bei angewähltem Schutzgas leuchtet die LED hinter dem entsprechenden

Schutzgas.

(9) Taste Drahtdurchmesser

Zur Anwahl des verwendeten Drahtdurchmessers. Der Parameter SP ist

für zusätzliche Drahtdurchmesser vorgesehen.

Bei angewähltem Drahtdurchmesser leuchtet die LED hinter dem entsprechenden Drahtdurchmesser.

(10) Taste Materialart

Zur Anwahl des verwendeten Zusatzwerkstoffes. Der Parameter SP ist für

zusätzliche Werkstoffe vorgesehen.

Bei angewählter Materialart leuchtet die LED hinter dem entsprechenden

Zusatzwerkstoff.

DE

(11) Taste Draht einfädeln

Taste drücken und halten:

Gasloses Draht einfädeln in das Schweißbrenner-Schlauchpaket

Während die Taste gehalten wird, arbeitet der Drahtantrieb mit Drahteinfädel-Geschwindigkeit.

(12) Taste Gasprüfen

Einstellen der benötigten Gasmenge am Druckminderer.

Taste einmal antippen: Schutzgas strömt aus

Taste erneut antippen: Schutzgas-Strömung stoppt

Wird die Taste Gasprüfen nicht erneut angetippt, stoppt die SchutzgasStrömung nach 30 s.

(13) SF - Anzeige Punktieren / Intervall / SynchroPuls

leuchtet, wenn bei aktivierter Betriebsart Punktieren oder Intervall-

-

Schweißen beim Setup-Parameter Punktierzeit / IntervallSchweißzeit (SPt) ein Wert eingestellt ist

leuchtet, wenn bei aktiviertem MIG/MAG-Synergic-Verfahren beim

-

Setup-Parameter Frequenz (F) ein Wert eingestellt ist.

(14) Anzeige Übergangslichtbogen

Zwischen Kurzlichtbogen und Sprühlichtbogen entsteht ein Spritzer-behafteter Übergangslichtbogen. Um auf diesen kritischen Bereich hinzuweisen, leuchtet die Anzeige Übergangslichtbogen.

33

(15) Anzeige HOLD

Bei jedem Schweißende werden die aktuellen Istwerte von Schweißstrom

undSchweißspannung gespeichert - die Anzeige HOLD leuchtet.

(16) Anzeige Puls

leuchtet, wenn das Schweißverfahren MIG/MAG Puls-Synergic Schweißen

ausgewählt ist

(17) Real Energy Input

zum Anzeigen der Energie, welche in die Schweißung eingebracht wurde.

Die Anzeige des Real Energy Input muss im Setup-Menü Ebene 2 aktiviert

werden - Parameter EnE. Während des Schweißens erhöht sich der Wert

laufend, entsprechend des sich ständig erhöhenden Energieeintrages. Bis

zum nächsten Schweißstart oder erneuten Einschalten der Stromquelle

bleibt der endgültige Wert nach Schweißende gespeichert - die Anzeige

HOLD leuchtet.

*) Ist einer dieser Parameter angewählt, sind bei den Verfahren MIG/MAG

Standard-Synergic Schweißen und MIG/MAG Puls-Synergic Schweißen

auf Grund der Synergic-Funktion automatisch auch alle anderen Parameter sowie der Parameter Schweißspannung mit eingestellt.

**) In Verbindung mit der Option VRD dient die Anzeige des momentan an-

gewählten Schweißverfahrens gleichzeitig als Zustandsanzeige:

Die Anzeige leuchtet permanent: Die Spannungsreduzierung (VRD) ist

-

aktiv und begrenzt die Ausgangsspannung auf weniger als 35 V.

Die Anzeige blinkt sobald ein Schweißvorgang stattfindet, wodurch

-

die Ausgangsspannung größer als 35 V sein kann.

34

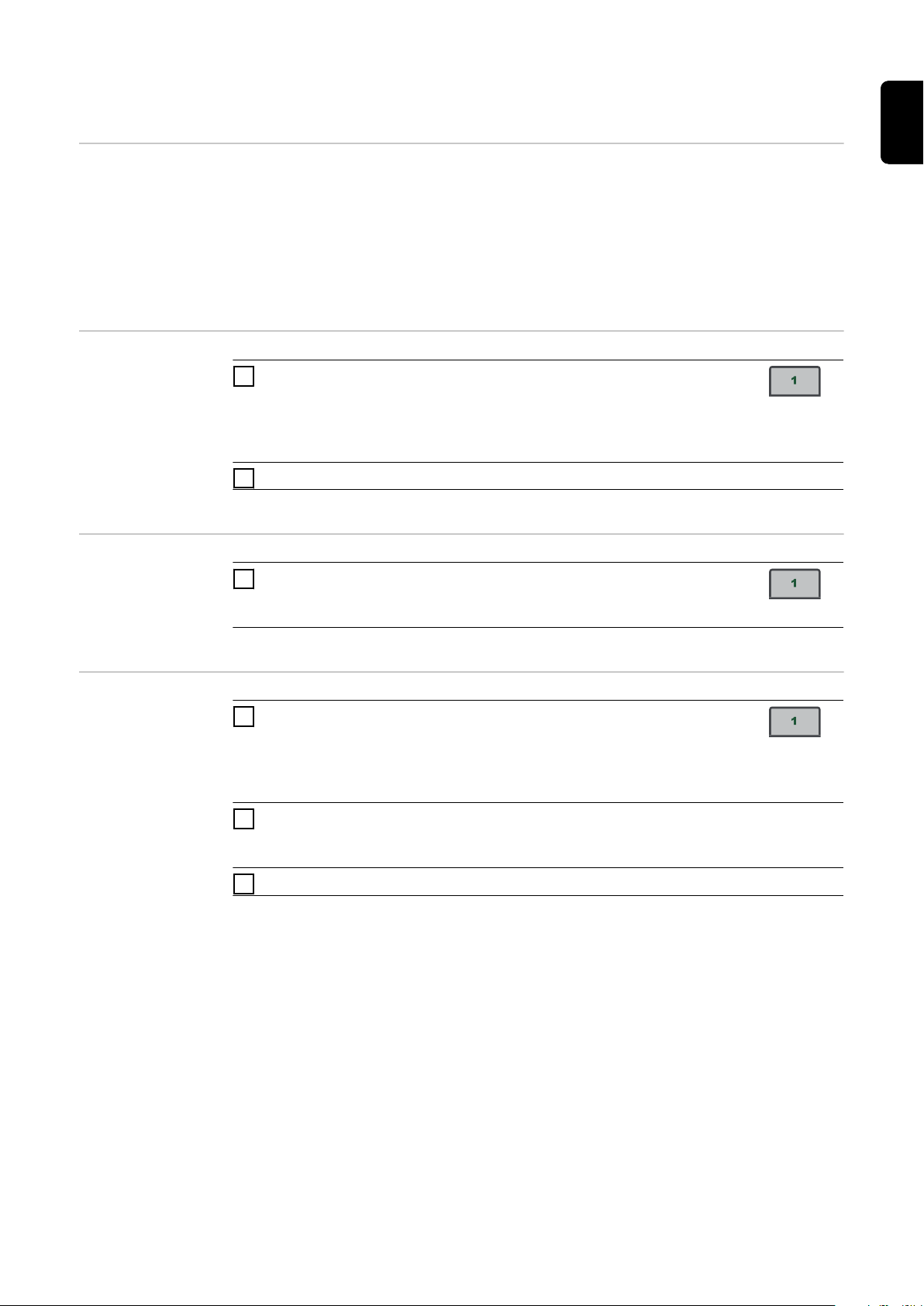

Service-Parame-

+

ter

Durch gleichzeitiges Drücken der Tasten Parameteranwahl ist ein Abruf diverser

Service-Parameter möglich.

Anzeige öffnen

DE

1

Parameter anwählen

2

Verfügbare Parameter

Beispiel:

1.00 | 4.21

Beispiel:

2 | 491

Beispiel:

r 2 | 290

Der erste Parameter „Firmware-Version“ wird angezeigt, z.B. „1.00 | 4.21“

Mittels Tasten Betriebsart und Verfahren oder Einstellrad links den

gewünschten Setup-Parameter

anwählen

Erklärung

Firmware-Version

Schweißprogramm-Konfiguration

Nummer des aktuell angewählten

Schweißprogrammes

Beispiel:

654 | 32.1

= 65 432,1 h

= 65 432 h 6 min

Anzeige der tatsächlichen Lichtbogen-Brennzeit seit der Erst-Inbetriebnahme

Hinweis: Die Anzeige der LichtbogenBrennzeit eignet sich nicht als Berechnungs-Grundlage für Verleihgebühren, Garantieleistungen oder

ähnliches.

Beispiel:

iFd | 0.0

Motorstrom für Drahtantrieb in A

Der Wert ändert sich, sobald der Motor arbeitet.

2nd 2. Menüebene für Servicetechniker

35

Tastensperre Um versehentliche Einstellungsänderungen am Bedienpanel zu verhindern, ist ei-

+

ne Tastensperre anwählbar. Solange die Tastensperre aktiv ist

sind keine Einstellungen am Bedienpanel möglich

-

sind lediglich Parametereinstellungen abrufbar

-

ist das Abrufen jeder belegten Speichertaste möglich, sofern zum Zeitpunkt

-

des Sperrens eine belegte Speichertaste angewählt war

Tastensperre aktivieren / deaktivieren:

1

Tastensperre aktiviert:

An den Anzeigen erscheint die Meldung „CLO | SEd“.

Tastensperre deaktiviert:

An den Anzeigen erscheint die Meldung „OP | En“.

Die Tastensperre kann auch über die Option Schlüsselschalter aktiviert und deaktiviert werden.

36

Anschlüsse, Schalter und mechanische Kompo-

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(11)

(8)

(9)

(10)

nenten

Vorder- und

Rückseite

DE

(1) Anschluss Schweißbrenner

zur Aufnahme des Schweißbrenners

(2) Polwender

zur Auswahl des Schweißpotentials, das am MIG/MAG-Schweißbrenner

anliegt

(3) (-) Strombuchse mit Bajonettverschluss

dient zum

Anschließen des Massekabels oder des Polwenders beim MIG/MAG-

-

Schweißen (je nach Drahtelektrode)

Anschließen des Elektroden- oder Massekabels beim Stabelektroden-

-

Schweißen (je nach Elektrodentype)

Anschließen des WIG-Schweißbrenners

-

(4) (+) Strombuchse mit Bajonettverschluss

dient zum

Anschließen des Polwenders oder des Massekabels beim MIG/MAG-

-

Schweißen (je nach Drahtelektrode)

Anschließen des Elektroden- oder Massekabels beim Stabelektroden-

-

Schweißen (je nach Elektrodentype)

Anschließen des Massekabels beim WIG-Schweißen

-

(5) Anschluss LocalNet

Standardisierter Anschluss für Fernbedienung

(6) Netzschalter

zum Ein- und Ausschalten der Stromquelle

(7) Anschluss TMC (TIG Multi Connector)

zum Anschließen des WIG-Schweißbrenners

(8) Anschluss Schutzgas MIG/MAG

für die Schutzgas-Versorgung des Anschlusses Schweißbrenner (1)

37

(9) Netzkabel mit Zugentlastung

(2)(1)

*

nicht bei allen Gerätevarianten vormontiert

(10) Aufkleber EASY DOCUMENTATION

(11) Anschluss Schutzgas WIG

für die Schutzgas-Versorgung der (-) Strombuchse (3)

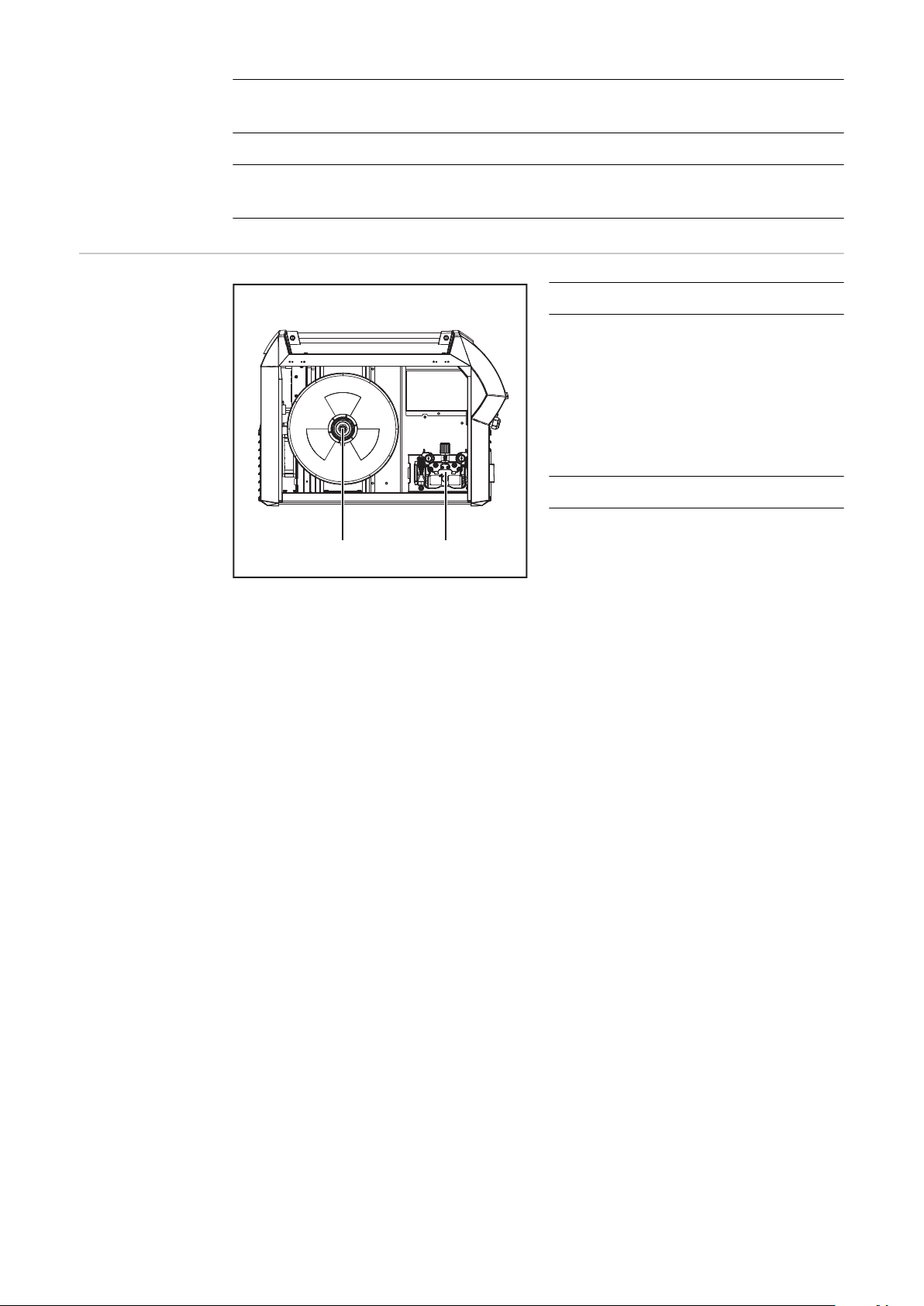

Seitenansicht

Nr. Funktion

(1) Drahtspulen-Aufnahme mit

Bremse

zur Aufnahme genormter

Drahtspulen mit einem Durchmesser von max. 300 mm

(11.81 in.) und einem Gewicht

bis max. 19 kg (41.89 lbs.)

(2) 4-Rollen-Antrieb

* Seitenteil ausgeblendet

38

Installation und Inbetriebnahme

39

40

Mindestausstattung für den Schweißbetrieb

Allgemeines Je nach Schweißverfahren ist eine bestimmte Mindestausstattung erforderlich,

um mit der Stromquelle zu arbeiten.

Im Anschluss werden die Schweißverfahren und die entsprechende Mindestausstattung für den Schweißbetrieb beschrieben.

DE

MIG/MAGSchweißen gasgekühlt

MIG/MAGSchweißen wassergekühlt

StabelektrodenSchweißen

Stromquelle

-

Massekabel

-

MIG/MAG-Schweißbrenner, gasgekühlt

-

Gasanschluss (Schutzgas-Versorgung)

-

Drahtelektrode

-

Stromquelle

-

Kühlgerät inklusive Kühlmittel

-

Massekabel

-

MIG/MAG-Schweißbrenner, wassergekühlt

-

Gasanschluss (Schutzgas-Versorgung)

-

Drahtelektrode

-

Stromquelle

-

Massekabel

-

Elektrodenhalter

-

Stabelektroden

-

WIG DC

Schweißen

Stromquelle

-

Massekabel

-

WIG-Schweißbrenner mit oder ohne Wippschalter

-

Gasanschluss (Schutzgas-Versorgung)

-

Zusatz-Werkstoff je nach Anwendung

-

41

Vor Installation und Inbetriebnahme

Sicherheit

WARNUNG!

Gefahr durch Fehlbedienung und fehlerhaft durchgeführte Arbeiten.

Schwere Personen- und Sachschäden können die Folge sein.

Alle in diesem Dokument beschriebenen Arbeiten und Funktionen dürfen

▶

nur von technisch geschultem Fachpersonal ausgeführt werden.

Dieses Dokument vollständig lesen und verstehen.

▶

Sämtliche Sicherheitsvorschriften und Benutzerdokumentationen dieses

▶

Gerätes und aller Systemkomponenten lesen und verstehen.

WARNUNG!

Gefahr durch elektrischen Strom.

Schwere Personen- und Sachschäden können die Folge sein.

Vor Beginn der Arbeiten alle beteiligten Geräte und Komponenten ausschal-

▶

ten und von Stromnetz trennen.

Alle beteiligten Geräte und Komponenten gegen Wiedereinschalten sichern.

▶

Nach dem Öffnen des Gerätes mit Hilfe eines geeigneten Messgerätes si-

▶

cherstellen, dass elektrisch geladene Bauteile (beispielsweise Kondensatoren) entladen sind.

Bestimmungsgemäße Verwendung

Aufstellbestimmungen

Die Stromquelle ist ausschließlich zum MIG/MAG-, Stabelektroden- und WIGSchweißen bestimmt. Eine andere oder darüber hinausgehende Benutzung gilt

als nicht bestimmungsgemäß. Für hieraus entstehende Schäden haftet der Hersteller nicht.

Zur bestimmungsgemäßen Verwendung gehört auch

das Beachten aller Hinweise aus der Bedienungsanleitung

-

die Einhaltung der Inspektions- und Wartungsarbeiten

-

Das Gerät ist nach Schutzart IP23 geprüft, das bedeutet:

Schutz gegen Eindringen fester Fremdkörper größer ø 12 mm (0.49 in.)

-

Schutz gegen Sprühwasser bis zu einem Winkel von 60° zur Senkrechten

-

Das Gerät kann gemäß Schutzart IP23 im Freien aufgestellt und betrieben werden.

Unmittelbare Nässeeinwirkung (z.B. durch Regen) ist zu vermeiden.

WARNUNG!

Gefahr durch herabfallende oder umstürzende Geräte.

Schwere Personen- und Sachschäden können die Folge sein.

Das Gerät auf ebenem, festem Untergrund standsicher aufstellen.

▶

Nach der Montage sämtliche Schraubverbindungen auf festen Sitz

▶

überprüfen.

42

WARNUNG!

Gefahr durch elektrischen Strom infolge von elektrisch leitendem Staub im

Gerät.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Das Gerät nur mit montiertem Luftfilter betreiben. Der Luftfilter stellt eine

▶

wesentliche Sicherheitseinrichtung dar, um die Schutzart IP23 zu erreichen.

Der Lüftungskanal stellt eine wesentliche Sicherheitseinrichtung dar. Bei der

Wahl des Aufstellorts ist zu beachten, dass die Kühlluft ungehindert durch die

Luftschlitze an Vorder- und Rückseite ein- oder austreten kann. Anfallender

elektrisch leitender Staub (z.B. bei Schleifarbeiten) darf nicht in das Gerät gesaugt werden.

Netzanschluss Die Geräte sind für die am Leistungsschild angegebene Netzspannung ausgelegt.

Sind Netzkabel oder Netzstecker bei Ihrer Geräteausführung nicht angebracht,

müssen diese den nationalen Normen entsprechend montiert werden. Die Absicherung der Netzzuleitung ist den Technischen Daten zu entnehmen.

VORSICHT!

Gefahr durch nicht ausreichend dimensionierte Elektroinstallation.

Sachschäden können die Folge sein.

Die Netzzuleitung sowie deren Absicherung entsprechend der vorhandenen

▶

Stromversorgung auslegen.

Es gelten die Technischen Daten auf dem Leistungsschild.

DE

43

Netzkabel anschließen

Vorgeschriebene

Netzkabel und

Zugentlastungen

Sicherheit

Für den Betrieb der Stromquelle sind folgende Netzkabel erforderlich:

Europa:

Kabel-Querschnitt 4G2.5

USA/Canada:

Kabel-Querschnitt AWG 12, Extra-hard usage

Je nach Ausführung ist an der Stromquelle eine dem Kabelquerschnitt entsprechende Zugentlastung montiert.

Die Artikelnummern der verschiedenen Kabel finden Sie in der Ersatzteilliste.

WARNUNG!

Gefahr durch fehlerhaft durchgeführte Arbeiten.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Die nachfolgend beschriebenen Arbeiten dürfen nur von geschultem Fach-

▶

personal ausgeführt werden.

Die nationalen Normen und Richtlinie befolgen.

▶

Netzkabel anschließen

VORSICHT!

Gefahr durch unsachgemäß vorbereitetes Netzkabel.

Kurzschlüsse und Sachschäden können die Folge sein.

Alle Phasenleiter und den Schutzleiter des abosilierten Netzkabels mit

▶

Adern-Endhülsen versehen.

Falls kein Netzkabel angeschlossen ist, muss vor der Inbetriebnahme ein der Anschluss-Spannung entsprechendes Netzkabel montiert werden.

Der Schutzleiter sollte ca. 10 - 15 mm (0.4 - 0.6 in.) länger sein als die Phasenleiter.

Eine bildliche Darstellung des Netzkabel-Anschließens befindet sich in den nachfolgenden Abschnitten für das Montieren der Zugentlastung. Zum Anschließen

des Netzkabels wie folgt vorgehen:

Seitenteil des Gerätes demontieren

1

Netzkabel so weit einschieben, dass Schutzleiter und Phasenleiter ordnungs-

2

gemäß an der Blockklemme angeschlossen werden können.

Schutzleiter und Phasenleiter mit Adern-Endhülse versehen

3

Schutzleiter und Phasenleiter an der Blockklemme anschließen

4

Netzkabel mittels Zugentlastung fixieren

5

Seitenteil des Gerätes montieren

6

44

Zugentlastung

1,2 Nm

montieren

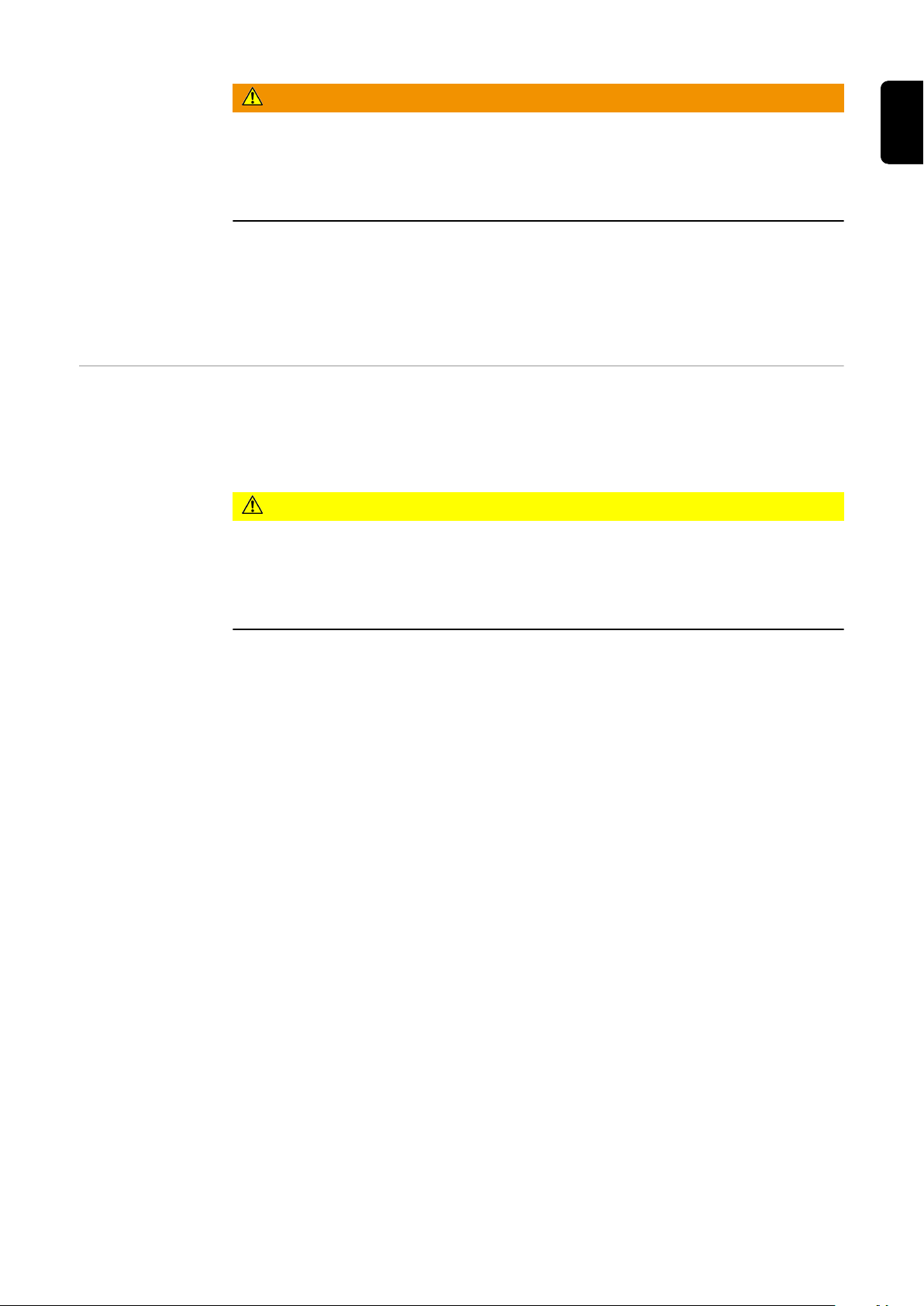

1 2

3 4

DE

WICHTIG! Die Phasenleiter in der Nähe der Blocklemme mittels Kabelbinder zu-

sammenbinden.

45

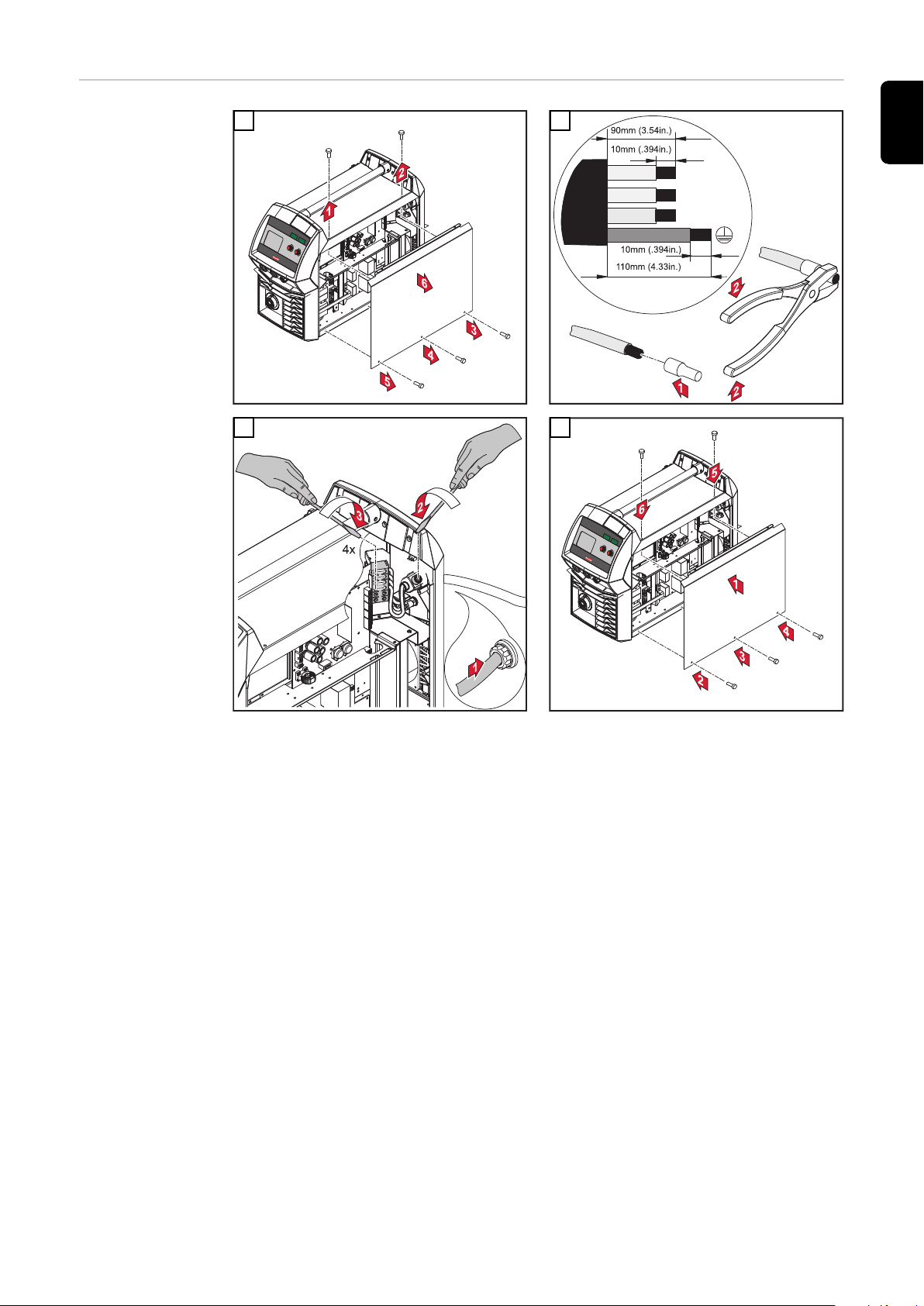

Zugentlastung

Canada / US

montieren

1 2

3 4

WICHTIG! Die Phasenleiter in der Nähe der Blocklemme mittels Kabelbinder zu-

sammenbinden.

46

Generatorbetrieb

DE

Generatorbetrieb

Die Stromquelle ist generatortauglich.

Für die Dimensionierung der notwendigen Generatorleistung ist die maximale

Scheinleistung S

Die maximale Scheinleistung S

der Stromquelle erforderlich.

1max

der Stromquelle errechnet sich für 3-phasige

1max

Geräte wie folgt:

S

= I

1max

I

und U1 gemäß Geräte-Leistungsschild oder technische Daten

1max

Die notwendige Generator-Scheinleistung S

1max

x U1 x √3

errechnet sich mit folgender

GEN

Faustformel:

S

GEN

= S

1max

x 1,35

Wenn nicht mit voller Leistung geschweißt wird, kann ein kleinerer Generator verwendet werden.

WICHTIG! Die Generator-Scheinleistung S

ximale Scheinleistung S

der Stromquelle!

1max

darf nicht kleiner sein, als die ma-

GEN

HINWEIS!

Die abgegebene Spannung des Generators darf den Bereich der Netzspannungs-Toleranz keinesfalls unter- oder überschreiten.

Die Angabe der Netzspannungs-Toleranz erfolgt im Abschnitt „Technische Daten“.

47

Inbetriebnahme

Sicherheit

Ein elektrischer Schlag kann tödlich sein.

Ist die Stromquelle während der Installation am Netz angesteckt, besteht die

Gefahr schwerwiegender Personen- und Sachschäden.

▶

▶

Gefahr durch elektrischen Strom infolge von elektrisch leitendem Staub im

Gerät.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

▶

Allgemeines Die Inbetriebnahme wird anhand einer manuellen, wassergekühlten MIG/MAG-

Anwendung beschrieben.

WARNUNG!

Sämtliche Arbeiten am Gerät nur durchführen, wenn der Netzschalter der

Stromquelle in Stellung - O - geschaltet ist.

Sämtliche Arbeiten am Gerät nur durchführen, wenn die Stromquelle vom

Netz getrennt ist.

WARNUNG!

Das Gerät nur mit montiertem Luftfilter betreiben. Der Luftfilter stellt eine

wesentliche Sicherheitseinrichtung dar, um die Schutzart IP 23 zu erreichen.

Informationen

zu Systemkomponenten

Die nachfolgend beschriebenen Arbeitsschritte und Tätigkeiten enthalten Hinweise auf verschiedene Systemkomponenten wie

Fahrwagen

-

Standkonsole

-

Kühlgeräte

-

Schweißbrenner etc.

-

Genaue Informationen zu Montage und Anschluss der Systemkomponenten entnehmen Sie den entsprechenden Bedienungsanleitungen der Systemkomponenten.

48

Systemkomponenten aufbauen

WARNUNG!

Fehlerhaft durchgeführte Arbeiten können schwerwiegende Personen- und

Sachschäden verursachen.

Nachfolgend beschriebene Tätigkeiten dürfen nur von geschultem Fachper-

▶

sonal durchgeführt werden!

Das Kapitel „Sicherheitsvorschriften“ beachten!

▶

Die nachfolgende Abbildung gibt Ihnen einen Überblick über den Aufbau der

einzelnen Systemkomponenten.

DE

Masseverbindung herstellen

1

49

Vorschubrollen

2

1

4

4

5

6

3

6

3

31

2

4

5

7

3

8

6

7

9

3

1

2

2

5

4

4

4

5

5

6

1

2

3

einsetzen /

wechseln

VORSICHT!

Gefahr durch emporschnellende Halterungen der Vorschubrollen.

Verletzungen und Personenschäden können die Folge sein.

Beim Entriegeln des Spannhebels die Finger vom Bereich links und rechts

▶

des Spannhebels fern halten.

1

2

VORSICHT!

Gefahr durch offenliegende Vorschubrollen.

Verletzungen und Personenschäden können die Folge sein.

Nach dem Einsetzen / Wechseln der Vorschubrollen immer die Schutzabde-

▶

ckung des 4-Rollenantriebes montieren.

3

4

50

Drahtspule einsetzen

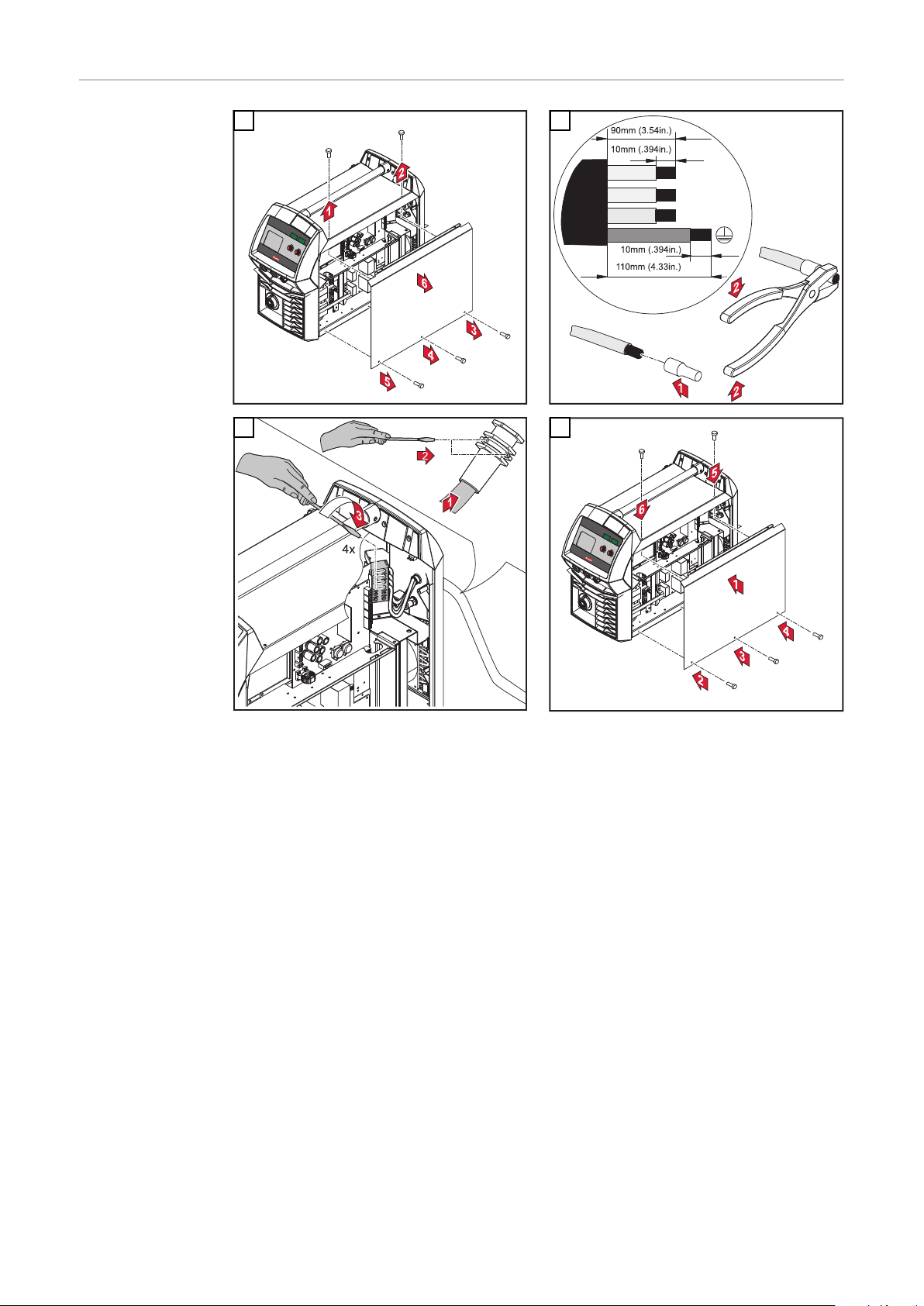

VORSICHT!

Verletzungsgefahr durch Federwirkung der aufgespulten Drahtelektrode.

Beim Einsetzen der Drahtspule das Ende der Drahtelektrode gut festhalten,

▶

um Verletzungen durch zurückschnellende Drahtelektrode zu vermeiden.

VORSICHT!

Verletzungsgefahr durch herabfallende Drahtspule.

Fester Sitz der Drahtspule auf der Aufnahme Drahtspule ist sicherzustellen.

▶

VORSICHT!

Gefahr von Personen- und Sachschäden durch herabfallende Drahtspule bei

seitenverkehrt aufgesetztem Sicherungsring.

Den Sicherungsring immer gemäß der Abbildung links aufsetzen.

▶

DE

1

51

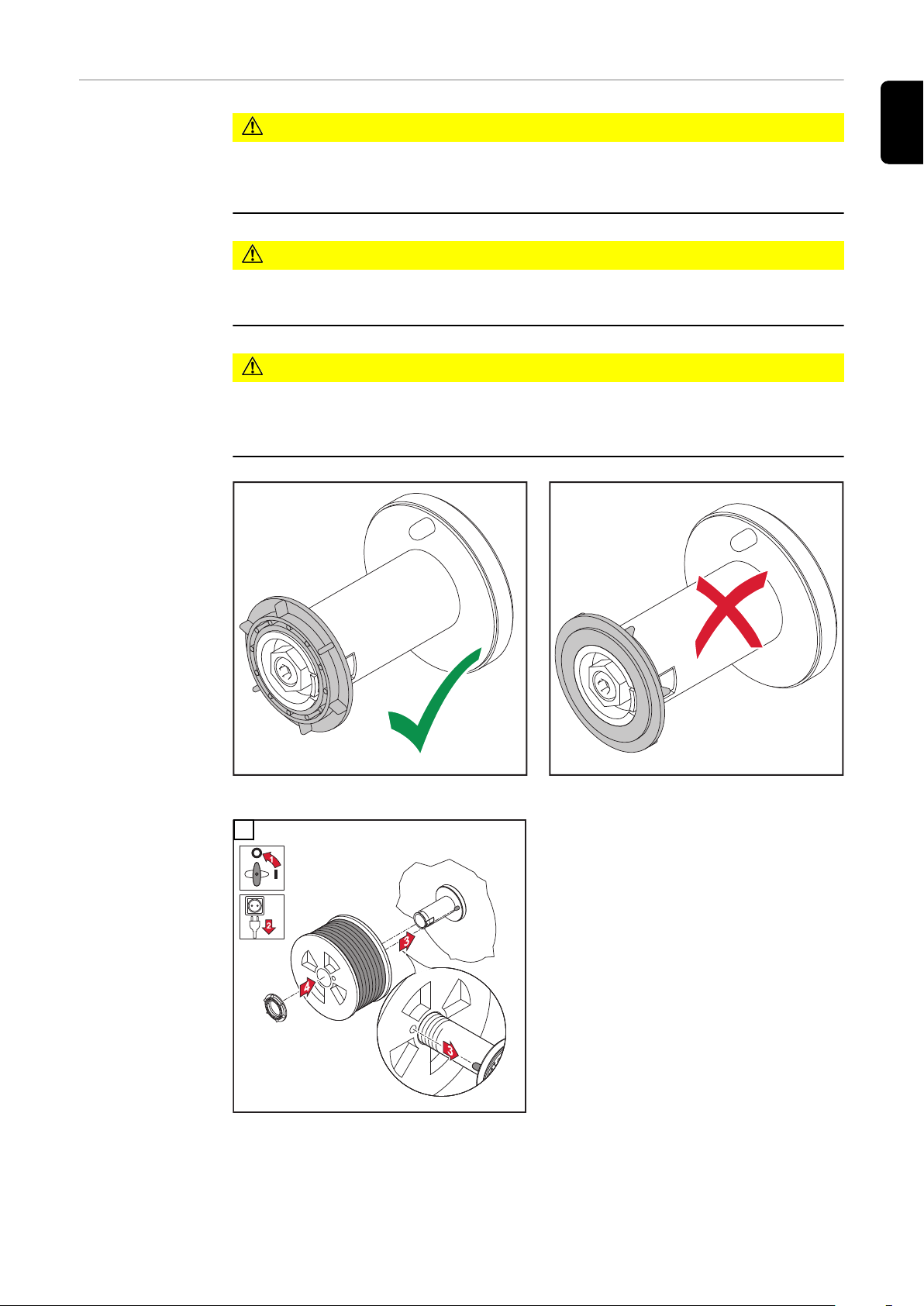

Korbspule einsetzen

VORSICHT!

Verletzungsgefahr durch Federwirkung der aufgespulten Drahtelektrode.

Beim Einsetzen der Korbspule das Ende der Drahtelektrode gut festhalten,

▶

um Verletzungen durch zurückschnellende Drahtelektrode zu vermeiden.

VORSICHT!

Verletzungsgefahr durch herabfallende Korbspule.

Fester Sitz von Korbspule mit Korbspulen-Adapter auf der Aufnahme Draht-

▶

spule ist sicherzustellen.

HINWEIS!

Beim Arbeiten mit Korbspulen ausschließlich den im Lieferumfang des Gerätes

enthaltenen Korbspulen-Adapter verwenden!

VORSICHT!

Gefahr von Personen- und Sachschäden durch herabfallende Korbspule bei seitenverkehrt aufgesetztem Sicherungsring.

Den Sicherungsring immer gemäß der Abbildung links aufsetzen.

▶

52

VORSICHT!

Gefahr von Personen- und Sachschäden durch herabfallende Korbspule.

Korbspule so am mitgelieferten Korbspulen-Adapter aufsetzen, dass die Ste-

▶

ge der Korbspule innerhalb der Führungsnuten des Korbspulen-Adapters liegen.

1 2

DE

Drahtelektrode

einlaufen lassen

VORSICHT!

Verletzungsgefahr durch Federwirkung der aufgespulten Drahtelektrode.

Beim Einschieben der Drahtelektrode in den 4-Rollenantrieb das Ende der

▶

Drahtelektrode gut festhalten, um Verletzungen durch zurückschnellende

Drahtelektrode zu vermeiden.

VORSICHT!

Beschädigungsgefahr des Schweißbrenners durch scharfkantiges Ende der

Drahtelektrode.

Ende der Drahtelektrode vor dem Einführen gut entgraten.

▶

1 2

VORSICHT!

Verletzungsgefahr durch austretende Drahtelektrode.

Beim Drücken der Taste Drahteinfädeln oder der Brennertaste Schweißbren-

▶

ner von Gesicht und Körper weghalten und eine geeignete Schutzbrille verwenden.

53

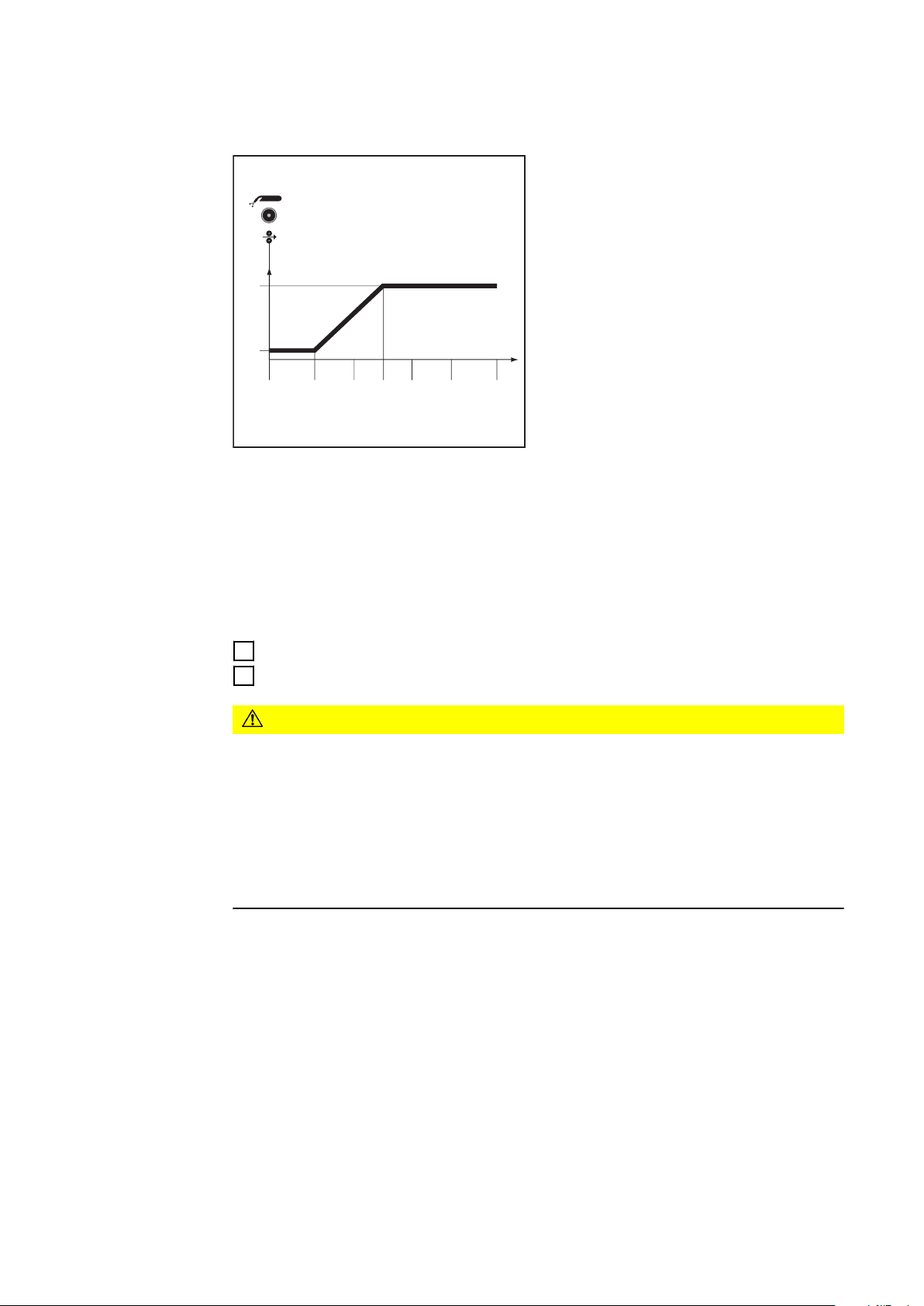

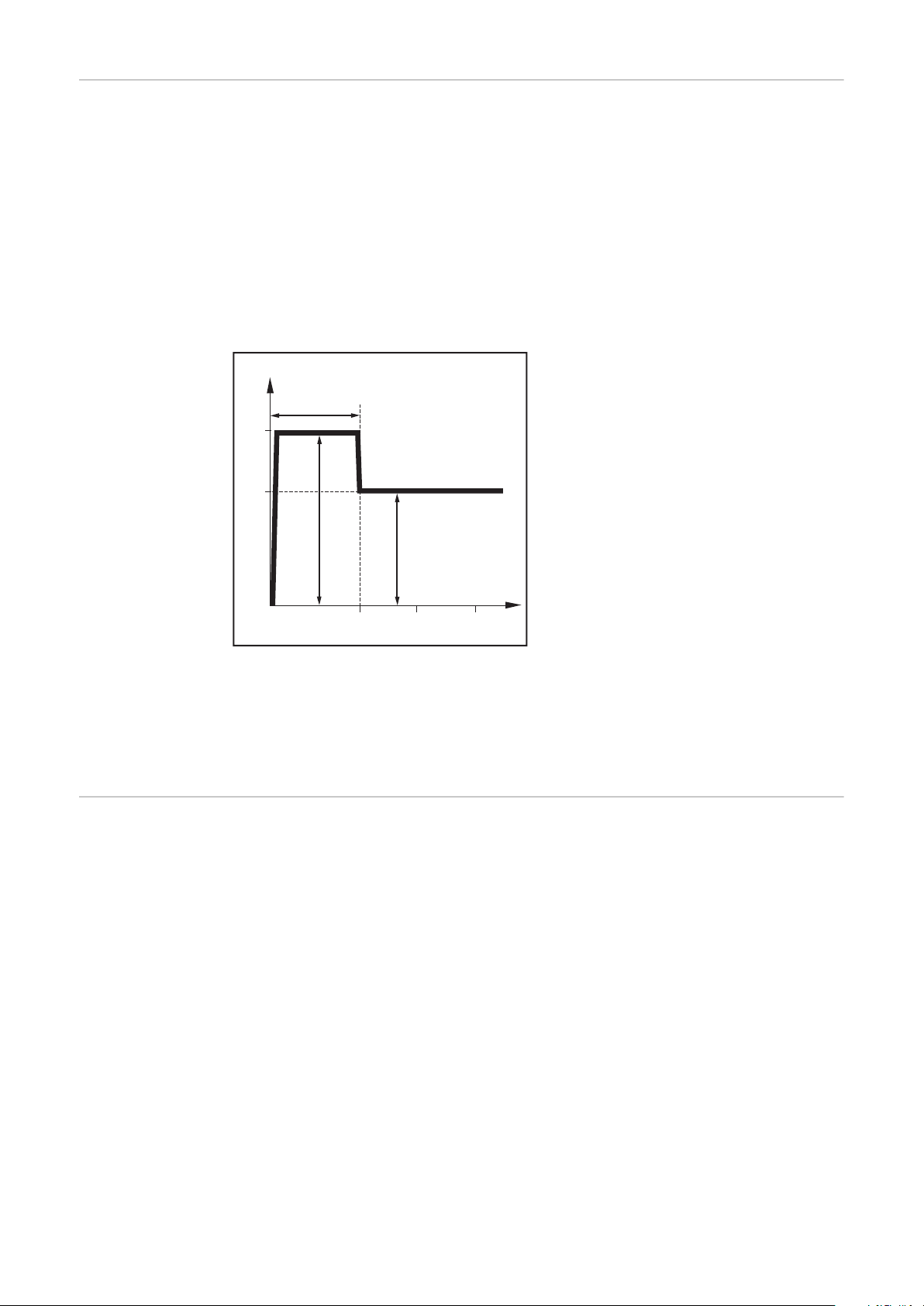

WICHTIG! Zur Erleichterung einer exakten Positionierung der Drahtelektrode,

Fdi

1

2 3

4

5

2,5

1

t (s)

(m/min, ipm)

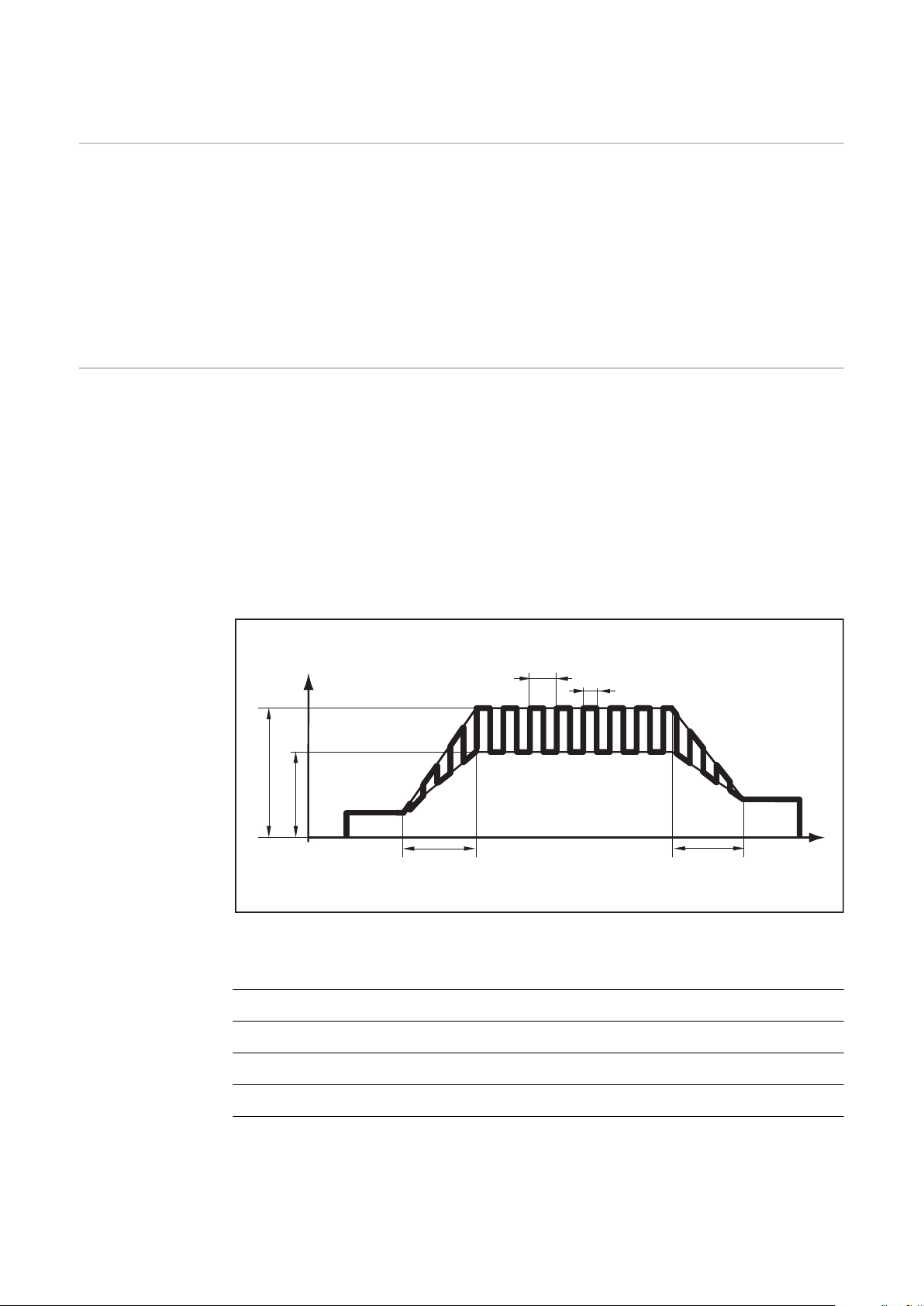

ergibt sich beim Drücken und Halten der Taste Drahteinfädeln nachfolgend beschriebener Ablauf.

Taste bis zu eine Sekunde halten ...

-

die Drahtgeschwindigkeit verbleibt

während der ersten Sekunde auf 1

m/min oder 39.37 ipm.

Taste bis zu 2,5 Sekunden halten ...

-

Nach Ablauf einer Sekunde,

erhöht sich die Drahtgeschwindigkeit innerhalb der nächsten 1,5

Sekunden gleichmäßig.

Taste länger als 2,5 Sekunden hal-

-

ten ... Nach insgesamt 2,5 Sekunden erfolgt eine konstante

Drahtförderung entsprechend der

für den Parameter Fdi eingestellten Drahtgeschwindigkeit.

Wird die Taste Drahteinfädeln vor Ablauf einer Sekunde losgelassen und wieder

gedrückt, beginnt der Ablauf erneut. Auf diese Weise kann bei Bedarf dauerhaft

mit niedriger Drahtgeschwindigkeit von 1 m/min oder 39.37 ipm. positioniert werden.

Ist die Taste Drahteinfädeln nicht vorhanden, kann sinngemäß mit der Brenner-

taste vorgegangen werden. Vor dem Drahteinfädeln mittels Brennertaste wie

folgt vorgehen:

Mittels Taste Betriebsart die Betriebsart 2-Takt Betrieb anwählen

1

Im Setup-Menü den Parameter „Ito“ auf „Off“ stellen

2

VORSICHT!

Gefahr von Personen- und Sachschäden durch elektrischen Schlag und austretende Drahtelektrode.

Beim Drücken der Brennertaste

Schweißbrenner von Gesicht und Körper weghalten

▶

eine geeignete Schutzbrille verwenden

▶

Schweißbrenner nicht auf Personen richten

▶

darauf achten, dass die Drahtelektrode keine elektrisch leitenden oder geer-

▶

deten Teile berührt (z.B. Gehäuse, etc.)

WICHTIG! Wird anstelle der Taste Drahteinfädeln die Brennertaste gedrückt,

läuft der Schweißdraht während der ersten 3 Sekunden mit der Schweißprogramm-abhängigen Anschleichgeschwindigkeit. Nach diesen 3 Sekunden kommt

es zu einer kurzen Unterbrechung der Drahtförderung.

54

Das Schweißsystem erkennt, dass kein Schweißvorgang eingeleitet werden soll,

sondern das Einfädeln des Drahtes gewünscht ist. Gleichzeitig schließt das

Schutzgas-Magnetventil, und die Schweißspannung an der Drahtelektrode wird

abgeschaltet.

Bleibt die Brennertaste gedrückt, startet die Drahtförderung nun ohne Schutzgas und Schweißspannung jedoch sofort wieder, und der weitere Ablauf erfolgt

wie oben beschrieben.

2

4

5

3

1

3 4

1

DE

Anpressdruck

einstellen

VORSICHT!

Risiko durch zu hohen Anpressdruck.

Schwerwiegende Sachschäden und schlechte Schweißeigenschaften können die

Folge sein.

Anpressdruck so einstellen, dass die Drahtelektrode nicht deformiert wird,

▶

jedoch ein einwandfreier Drahttransport gewährleistet ist.

1

Anpressdruck Richtwerte für U-Nut

Rollen:

Stahl: 4 - 5

CrNi: 4 - 5

Fülldraht-Elektroden: 2 - 3

55

Bremse einstel-

4

6

7

1

2

STOP

3

5

2

1

2

4

STOP

OK

1

3

len

HINWEIS!

Nach dem Loslassen der Taste Drahteinfädeln darf die Drahtspule nicht nachlaufen.

Ist dies der Fall, die Bremse nachjustieren.

▶

1

3

2

Aufbau der

Bremse

56

WARNUNG!

Gefahr durch fehlerhafte Montage.

Schwerwiegende Personen- und

Sachschäden können die Folge sein.

Bremse nicht zerlegen.

▶

Wartungs- und Servicearbeiten an

▶

der Bremse nur von geschultem

Fachpersonal durchführen lassen.

Die Bremse ist nur komplett verfügbar.

Die Abbildung der Bremse dient nur

zur Information!

Bei Erstinbetriebnahme Datum und Uhrzeit

einstellen

Nach dem ersten Einschalten der Stromquelle müssen Datum und Uhrzeit eingestellt werden. Die Stromquelle wechselt hierfür in die zweite Ebene des ServiceMenüs, der Parameter yEA ist ausgewählt.

Datum und Zeit einstellen siehe Seite 97, Arbeitsschritt 5

DE

57

58

MIG/MAG-Schweißen

59

60

Begrenzung am Leistungslimit

DE

Sicherheitsfunktion

„Begrenzung am Leistungslimit“ ist eine Sicherheitsfunktion für das MIG/MAGSchweißen. Dadurch ist ein Betrieb der Stromquelle am Leistungs-Limit möglich,

und die Prozess-Sicherheit bleibt dennoch gewahrt.

Ein bestimmender Parameter für die Schweißleistung ist die Drahtgeschwindigkeit. Ist diese zu hoch, wird der Lichtbogen immer kürzer und droht zu erlöschen.

Um das Erlöschen des Lichtbogens zu verhindern, erfolgt daher ein Absenken

der Schweißleistung.

Bei angewähltem Schweißverfahren „MIG/MAG-Standard-Synergic Schweißen“

oder „MIG/MAG-Puls-Synergic Schweißen“ blinkt das Symbol für den Parameter

„Drahtgeschwindigkeit“, sobald die Sicherheitsfunktion angesprochen hat. Das

Blinken besteht bis zum nächsten Schweißstart oder bis zur nächsten Parameteränderung.

Wird beispielsweise der Parameter „Drahtgeschwindigkeit“ angewählt, erfolgt eine Anzeige des entsprechend reduzierten Wertes für die Drahtgeschwindigkeit.

61

MIG/MAG-Betriebsarten

Allgemeines

Symbolik und

Erklärung

WARNUNG!

Fehlbedienung kann schwerwiegende Personen- und Sachschäden verursachen.

Beschriebene Funktionen erst anwenden, wenn diese Bedienungsanleitung

▶

vollständig gelesen und verstanden wurde-.

Beschriebene Funktionen erst anwenden, wenn sämtliche Bedienungsanlei-

▶

tungen der Systemkomponenten, insbesondere Sicherheitsvorschriften

vollständig gelesen und verstanden wurden.

Die Angaben über Bedeutung, Einstellung, Stellbereich und Maßeinheiten der

verfügbaren Parameter (z.B. GPr) befinden sich in dem Kapitel „Setup Einstellungen“.