Page 1

Fronius prints on elemental chlorine free paper (ECF) sourced from certified sustainable forests (FSC).

/ Perfect Charging / Perfect Welding / Solar Energy

TransPocket 3500 Remote

Bedienungsanleitung

DEEN

Plasma

Operating Instructions

Plasma

[

42,0410,1764 007-20052020

Page 2

2

Page 3

Sehr geehrter Leser

Einleitung Wir danken Ihnen für Ihr entgegengebrachtes Vertrauen und gratulieren Ihnen zu Ihrem

technisch hochwertigen Fronius Produkt. Die vorliegende Anleitung hilft Ihnen, sich mit

diesem vertraut zu machen. Indem Sie die Anleitung sorgfältig lesen, lernen Sie die vielfältigen Möglichkeiten Ihres Fronius Produktes kennen. Nur so können Sie seine Vorteile

bestmöglich nutzen.

Bitte beachten Sie auch die Sicherheitsvorschriften und sorgen Sie so für mehr Sicherheit

am Einsatzort des Produktes. Sorgfältiger Umgang mit Ihrem Produkt unterstützt dessen

langlebige Qualität und Zuverlässigkeit. Das sind wesentliche Voraussetzungen für hervorragende Ergebnisse.

DE

3

Page 4

4

Page 5

Inhaltsverzeichnis

Sicherheitsvorschriften............................................................................................................................... 7

Erklärung Sicherheitshinweise.............................................................................................................. 7

Allgemeines .......................................................................................................................................... 7

Bestimmungsgemäße Verwendung...................................................................................................... 8

Umgebungsbedingungen...................................................................................................................... 8

Verpflichtungen des Betreibers............................................................................................................. 8

Verpflichtungen des Personals ............................................................................................................. 8

Netzanschluss....................................................................................................................................... 9

Selbst- und Personenschutz................................................................................................................. 9

Angaben zu Geräuschemissions-Werten ............................................................................................. 9

Gefahr durch schädliche Gase und Dämpfe......................................................................................... 9

Gefahren durch Netz- und Arbeitsstrom ............................................................................................... 10

EMV Geräte-Klassifizierungen.............................................................................................................. 11

EMV-Maßnahmen................................................................................................................................. 11

EMF-Maßnahmen................................................................................................................................. 11

Sicherheitsmaßnahmen am Aufstellort und beim Transport................................................................. 12

Sicherheitsmaßnahmen im Normalbetrieb............................................................................................ 12

Inbetriebnahme, Wartung und Instandsetzung..................................................................................... 13

Sicherheitstechnische Überprüfung...................................................................................................... 13

Entsorgung............................................................................................................................................ 13

Sicherheitskennzeichnung.................................................................................................................... 14

Datensicherheit..................................................................................................................................... 14

Urheberrecht......................................................................................................................................... 14

Allgemeine Informationen .......................................................................................................................... 15

Allgemeines .......................................................................................................................................... 15

Lieferumfang......................................................................................................................................... 15

Prinzip................................................................................................................................................... 15

Gerätekonzept ...................................................................................................................................... 15

Bestimmungsgemäße Verwendung...................................................................................................... 15

Bedienelemente und Anschlüsse............................................................................................................... 17

Sicherheit.............................................................................................................................................. 17

Bedienelemente und Anschlüsse.......................................................................................................... 17

Vor der Inbetriebnahme ............................................................................................................................. 18

Sicherheit.............................................................................................................................................. 18

Aufstellbestimmungen........................................................................................................................... 18

Netzanschluss....................................................................................................................................... 18

Generatorbetrieb................................................................................................................................... 18

Interface Rob TSt....................................................................................................................................... 20

Sicherheit.............................................................................................................................................. 20

Lieferumfang......................................................................................................................................... 20

Gerätekonzept ...................................................................................................................................... 20

Übersicht............................................................................................................................................... 21

Digitale Eingangssignale (Signale vom Roboter)....................................................................................... 22

Kenngrößen .......................................................................................................................................... 22

Schweißen Ein...................................................................................................................................... 22

Analoge Eingangssignale (Signale vom Roboter) ..................................................................................... 23

Allgemeines .......................................................................................................................................... 23

Sollwert Schweißstrom ......................................................................................................................... 23

Digitale Ausgangssignale (Signale zum Roboter)...................................................................................... 24

Allgemeines .......................................................................................................................................... 24

Stromquelle bereit................................................................................................................................. 24

Prozess aktiv......................................................................................................................................... 24

Stromfluss............................................................................................................................................. 24

Analoge Ausgangssignale (Signale zum Roboter) .................................................................................... 25

Allgemeines .......................................................................................................................................... 25

Istwert Schweißspannung..................................................................................................................... 25

Istwert Schweißstrom............................................................................................................................ 25

Anschluss-Spezifikationen ......................................................................................................................... 26

Beschaltung der Ein- und Ausgänge .................................................................................................... 26

Anwendungsbeispiel............................................................................................................................. 27

DE

5

Page 6

Interface für Feldbus-Systeme................................................................................................................... 28

Sicherheit.............................................................................................................................................. 28

Lieferumfang Interface Profibus............................................................................................................ 28

Gerätekonzept Profibus ........................................................................................................................ 28

Übersicht............................................................................................................................................... 28

Ein- und Ausgangssignale für Feldbus-Systeme ....................................................................................... 29

Eingangssignale (vom Roboter zur Stromquelle) ................................................................................. 29

Ausgangssignale (von der Stromquelle zum Roboter) ......................................................................... 29

Signalbeschreibungen Feldbus-Systeme .................................................................................................. 31

Signalbeschreibung Eingangssignale (vom Roboter zur Stromquelle)................................................. 31

Signalbeschreibung Ausgangssignale (von der Stromquelle zum Roboter)......................................... 31

Fehlerdiagnose, Fehlerbehebung .............................................................................................................. 33

Allgemeines .......................................................................................................................................... 33

Sicherheit.............................................................................................................................................. 33

Fehlerdiagnose ..................................................................................................................................... 33

Status Anzeigen.................................................................................................................................... 34

Pflege, Wartung und Entsorgung............................................................................................................... 37

Sicherheit.............................................................................................................................................. 37

Allgemeines .......................................................................................................................................... 37

Bei jeder Inbetriebnahme...................................................................................................................... 37

alle 2 Monate ........................................................................................................................................ 37

Alle 6 Monate........................................................................................................................................ 38

Entsorgung............................................................................................................................................ 38

Technische Daten ...................................................................................................................................... 39

TP 3500 CC Remote............................................................................................................................. 39

Interface ROB TSt................................................................................................................................. 39

6

Page 7

Sicherheitsvorschriften

DE

Erklärung Sicherheitshinweise

GEFAHR!

Bezeichnet eine unmittelbar drohende Gefahr.

► Wenn sie nicht gemieden wird, sind Tod oder schwerste Verletzungen die Folge.

WARNUNG!

Bezeichnet eine möglicherweise gefährliche Situation.

► Wenn sie nicht gemieden wird, können Tod und schwerste Verletzungen die Folge

sein.

VORSICHT!

Bezeichnet eine möglicherweise schädliche Situation.

► Wenn sie nicht gemieden wird, können leichte oder geringfügige Verletzungen sowie

Sachschäden die Folge sein.

HINWEIS!

Bezeichnet die Möglichkeit beeinträchtigter Arbeitsergebnisse und von Schäden an

der Ausrüstung.

Allgemeines Das Gerät ist nach dem Stand der Technik und den anerkannten sicherheitstechnischen

Regeln gefertigt. Dennoch drohen bei Fehlbedienung oder Missbrauch Gefahr für

- Leib und Leben des Bedieners oder Dritte,

- das Gerät und andere Sachwerte des Betreibers,

- die effiziente Arbeit mit dem Gerät.

Alle Personen, die mit der Inbetriebnahme, Bedienung, Wartung und Instandhaltung des

Gerätes zu tun haben, müssen

- entsprechend qualifiziert sein,

- Kenntnisse vom Schweißen haben und

- diese Bedienungsanleitung vollständig lesen und genau befolgen.

Die Bedienungsanleitung ist ständig am Einsatzort des Gerätes aufzubewahren. Ergän-

zend zur Bedienungsanleitung sind die allgemein gültigen sowie die örtlichen Regeln zu

Unfallverhütung und Umweltschutz zu beachten.

Alle Sicherheits- und Gefahrenhinweise am Gerät

- in lesbarem Zustand halten

- nicht beschädigen

- nicht entfernen

- nicht abdecken, überkleben oder übermalen.

Die Positionen der Sicherheits- und Gefahrenhinweise am Gerät, entnehmen Sie dem Ka-

pitel „Allgemeines“ der Bedienungsanleitung Ihres Gerätes.

Störungen, die die Sicherheit beeinträchtigen können, vor dem Einschalten des Gerätes

beseitigen.

Es geht um Ihre Sicherheit!

7

Page 8

Bestimmungsgemäße Verwendung

Das Gerät ist ausschließlich für Arbeiten im Sinne der bestimmungsgemäßen Verwendung

zu benutzen.

Das Gerät ist ausschließlich für die am Leistungsschild angegebenen Schweißverfahren

bestimmt.

Eine andere oder darüber hinaus gehende Benutzung gilt als nicht bestimmungsgemäß.

Für hieraus entstandene Schäden haftet der Hersteller nicht.

Zur bestimmungsgemäßen Verwendung gehört auch

- das vollständige Lesen und Befolgen aller Hinweise aus der Bedienungsanleitung

- das vollständige Lesen und Befolgen aller Sicherheits- und Gefahrenhinweise

- die Einhaltung der Inspektions- und Wartungsarbeiten.

Das Gerät niemals für folgende Anwendungen verwenden:

- Auftauen von Rohren

- Laden von Batterien/Akkumulatoren

- Start von Motoren

Das Gerät ist für den Betrieb in Industrie und Gewerbe ausgelegt. Für Schäden, die auf

den Einsatz im Wohnbereich zurückzuführen sind, haftet der Hersteller nicht.

Für mangelhafte oder fehlerhafte Arbeitsergebnisse übernimmt der Hersteller ebenfalls

keine Haftung.

Umgebungsbedingungen

Verpflichtungen

des Betreibers

Betrieb oder Lagerung des Gerätes außerhalb des angegebenen Bereiches gilt als nicht

bestimmungsgemäß. Für hieraus entstandene Schäden haftet der Hersteller nicht.

Temperaturbereich der Umgebungsluft:

- beim Betrieb: -10 °C bis + 40 °C (14 °F bis 104 °F)

- bei Transport und Lagerung: -20 °C bis +55 °C (-4 °F bis 131 °F)

Relative Luftfeuchtigkeit:

- bis 50 % bei 40 °C (104 °F)

- bis 90 % bei 20 °C (68 °F)

Umgebungsluft: frei von Staub, Säuren, korrosiven Gasen oder Substanzen, usw.

Höhenlage über dem Meeresspiegel: bis 2000 m (6561 ft. 8.16 in.)

Der Betreiber verpflichtet sich, nur Personen am Gerät arbeiten zu lassen, die

- mit den grundlegenden Vorschriften über Arbeitssicherheit und Unfallverhütung ver-

traut und in die Handhabung des Gerätes eingewiesen sind

- diese Bedienungsanleitung, insbesondere das Kapitel „Sicherheitsvorschriften“ gele-

sen, verstanden und dies durch ihre Unterschrift bestätigt haben

- entsprechend den Anforderungen an die Arbeitsergebnisse ausgebildet sind.

Das sicherheitsbewusste Arbeiten des Personals ist in regelmäßigen Abständen zu über-

prüfen.

Verpflichtungen

des Personals

8

Alle Personen, die mit Arbeiten am Gerät beauftragt sind, verpflichten sich, vor Arbeitsbeginn

- die grundlegenden Vorschriften über Arbeitssicherheit und Unfallverhütung zu befol-

gen

- diese Bedienungsanleitung, insbesondere das Kapitel „Sicherheitsvorschriften“ zu le-

sen und durch ihre Unterschrift zu bestätigen, dass sie diese verstanden haben und

befolgen werden.

Page 9

Vor Verlassen des Arbeitsplatzes sicherstellen, dass auch in Abwesenheit keine Personen- oder Sachschäden auftreten können.

Netzanschluss Geräte mit hoher Leistung können auf Grund ihrer Stromaufnahme die Energiequalität des

Netzes beeinflussen.

Das kann einige Gerätetypen betreffen in Form von:

- Anschluss-Beschränkungen

- Anforderungen hinsichtlich maximal zulässiger Netzimpedanz

- Anforderungen hinsichtlich minimal erforderlicher Kurzschluss-Leistung

*)

jeweils an der Schnittstelle zum öffentlichen Netz

*)

*)

siehe Technische Daten

In diesem Fall muss sich der Betreiber oder Anwender des Gerätes versichern, ob das Ge-

rät angeschlossen werden darf, gegebenenfalls durch Rücksprache mit dem Energieversorgungs-Unternehmen.

WICHTIG! Auf eine sichere Erdung des Netzanschlusses achten!

DE

Selbst- und Personenschutz

Angaben zu GeräuschemissionsWerten

Gefahr durch

schädliche Gase

und Dämpfe

Personen, vor allem Kinder, während des Betriebes vom Gerät und vom Arbeitsbereich

fernhalten. Befinden sich dennoch Personen in der Nähe

- diese über alle Gefahren (gesundheitsschädliche Säuren und Gase, Gefährdung

durch Netz- und Ladestrom, ...) unterrichten,

- geeignete Schutzmittel zur Verfügung stellen.

Vor Verlassen des Arbeitsbereiches sicherstellen, dass auch in Abwesenheit keine Personen- oder Sachschäden auftreten können.

Das Gerät erzeugt einen maximalen Schallleistungspegel <80dB(A) (ref. 1pW) bei Leerlauf sowie in der Kühlungsphase nach Betrieb entsprechend dem maximal zulässigem Arbeitspunkt bei Normlast gemäß EN 60974-1.

Ein arbeitsplatzbezogener Emissionswert kann beim Schweißen (und Schneiden) nicht

angegeben werden, da dieser verfahrens- und umgebungsbedingt ist. Er ist abhängig von

den verschiedensten Parametern wie z.B. Schweißverfahren (MIG/MAG-, WIG-Schweißen), der angewählten Stromart (Gleichstrom, Wechselstrom), dem Leistungsbereich, der

Art des Schweißgutes, dem Resonanzverhalten des Werkstückes, der Arbeitsplatzumgebung u.a.m.

Beim Schweißen entstehender Rauch enthält gesundheitsschädliche Gase und Dämpfe.

Schweißrauch enthält Substanzen, welche gemäß Monograph 118 der International Agen-

cy for Research on Cancer Krebs auslösen.

Punktuelle Absaugung und Raumabsaugung anwenden.

Falls möglich, Schweißbrenner mit integrierter Absaugvorrichtung verwenden.

Kopf von entstehendem Schweißrauch und Gasen fernhalten.

Entstehenden Rauch sowie schädliche Gase

- nicht einatmen

- durch geeignete Mittel aus dem Arbeitsbereich absaugen.

9

Page 10

Für ausreichend Frischluft-Zufuhr sorgen. Sicherstellen, dass eine Durchlüftungsrate von

mindestens 20 m³ / Stunde zu jeder Zeit gegeben ist.

Bei nicht ausreichender Belüftung einen Schweißhelm mit Luftzufuhr verwenden.

Besteht Unklarheit darüber, ob die Absaugleistung ausreicht, die gemessenen SchadstoffEmissionswerte mit den zulässigen Grenzwerten vergleichen.

Folgende Komponenten sind unter anderem für den Grad der Schädlichkeit des Schweißrauches verantwortlich:

- für das Werkstück eingesetzte Metalle

- Elektroden

- Beschichtungen

- Reiniger, Entfetter und dergleichen

- verwendeter Schweißprozess

Daher die entsprechenden Materialsicherheits-Datenblätter und Herstellerangaben zu den

aufgezählten Komponenten berücksichtigen.

Empfehlungen für Expositions-Szenarien, Maßnahmen des Risikomanagements und zur

Identifizierung von Arbeitsbedingungen sind auf der Website der European Welding Association im Bereich Health & Safety zu finden (https://european-welding.org).

Entzündliche Dämpfe (beispielsweise Lösungsmittel-Dämpfe) vom Strahlungsbereich des

Lichtbogens fernhalten.

Wird nicht geschweißt, das Ventil der Schutzgas-Flasche oder Hauptgasversorgung

schließen.

Gefahren durch

Netz- und Arbeitsstrom

Ein elektrischer Schlag ist lebensgefährlich und kann tödlich sein.

Spannungsführende Teile innerhalb und außerhalb des Gerätes nicht berühren.

Sämtliche Kabel und Leitungen müssen fest, unbeschädigt, isoliert und ausreichend di-

mensioniert sein. Lose Verbindungen, angeschmorte, beschädigte oder unterdimensionierte Kabel und Leitungen sofort erneuern.

Das Gerät nur in Betrieb nehmen wenn es ausgangsseitig ordnungsgemäß angeschlossen ist.

Das Gerät nur an einem Netz mit Schutzleiter betreiben. Wird das Gerät an einem Netz

ohne Schutzleiter betrieben, gilt dies als grob fahrlässig. Für hieraus entstandene Schäden

haftet der Hersteller nicht.

Netz- und Gerätezuleitung regelmäßig von einer Elektro-Fachkraft auf Funktionstüchtigkeit des Schutzleiters überprüfen lassen.

Nicht verwendete Geräte ausschalten.

Vor Arbeiten am Gerät das Gerät abschalten und Netzstecker ziehen.

Das Gerät durch ein deutlich lesbares und verständliches Warnschild gegen Anstecken

des Netzsteckers und Wiedereinschalten sichern.

Nach dem Öffnen des Gerätes:

- alle Bauteile die elektrische Ladungen speichern entladen

- sicherstellen, dass alle Komponenten des Gerätes stromlos sind.

10

Sind Arbeiten an spannungsführenden Teilen notwendig, eine zweite Person hinzuziehen,

die den Hauptschalter rechtzeitig ausschaltet.

Page 11

EMV Geräte-Klassifizierungen

EMV-Maßnahmen In besonderen Fällen können trotz Einhaltung der genormten Emissions-Grenzwerte Be-

Geräte der Emissionsklasse A:

- sind nur für den Gebrauch in Industriegebieten vorgesehen

- können in anderen Gebieten leitungsgebundene und gestrahlte Störungen verursachen.

Geräte der Emissionsklasse B:

- erfüllen die Emissionsanforderungen für Wohn- und Industriegebiete. Dies gilt auch

für Wohngebiete, in denen die Energieversorgung aus dem öffentlichen Niederspannungsnetz erfolgt.

EMV Geräte-Klassifizierung gemäß Leistungsschild oder technischen Daten.

einflussungen für das vorgesehene Anwendungsgebiet auftreten (z.B. wenn empfindliche

Geräte am Aufstellungsort sind oder wenn der Aufstellungsort in der Nähe von Radio- oder

Fernsehempfängern ist).

In diesem Fall ist der Betreiber verpflichtet, angemessene Maßnahmen für die Störungsbehebung zu ergreifen.

Die Störfestigkeit von Einrichtungen in der Umgebung des Gerätes gemäß nationalen und

internationalen Bestimmungen prüfen und bewerten. Beispiele für störanfällige Einrichtungen welche durch das Gerät beeinflusst werden könnten:

- Sicherheitseinrichtungen

- Netz-, Signal- und Daten-Übertragungsleitungen

- EDV- und Telekommunikations-Einrichtungen

- Einrichtungen zum Messen und Kalibrieren

DE

Unterstützende Maßnahmen zur Vermeidung von EMV-Problemen:

1. Netzversorgung

- Treten elektromagnetische Störungen trotz vorschriftsgemäßem Netzanschluss

auf, zusätzliche Maßnahmen ergreifen (z.B. geeigneten Netzfilter verwenden).

2. Schweißleitungen

- so kurz wie möglich halten

- eng zusammen verlaufen lassen (auch zur Vermeidung von EMF-Problemen)

- weit entfernt von anderen Leitungen verlegen

3. Potentialausgleich

4. Erdung des Werkstückes

- Falls erforderlich, Erdverbindung über geeignete Kondensatoren herstellen.

5. Abschirmung, falls erforderlich

- Andere Einrichtungen in der Umgebung abschirmen

- Gesamte Schweißinstallation abschirmen

EMF-Maßnahmen Elektromagnetische Felder können Gesundheitsschäden verursachen, die noch nicht be-

kannt sind:

- Auswirkungen auf die Gesundheit benachbarter Personen, z.B. Träger von Herzschrittmachern und Hörhilfen

- Träger von Herzschrittmachern müssen sich von ihrem Arzt beraten lassen, bevor sie

sich in unmittelbarer Nähe des Gerätes und des Schweißprozesses aufhalten

- Abstände zwischen Schweißkabeln und Kopf/Rumpf des Schweißers aus Sicherheitsgründen so groß wie möglich halten

- Schweißkabel und Schlauchpakete nicht über der Schulter tragen und nicht um den

Körper und Körperteile wickeln

11

Page 12

Sicherheitsmaßnahmen am Aufstellort und beim

Transport

Ein umstürzendes Gerät kann Lebensgefahr bedeuten! Das Gerät auf ebenem, festem Untergrund standsicher aufstellen

- Ein Neigungswinkel von maximal 10° ist zulässig.

In feuer- und explosionsgefährdeten Räumen gelten besondere Vorschriften

- entsprechende nationale und internationale Bestimmungen beachten.

Durch innerbetriebliche Anweisungen und Kontrollen sicherstellen, dass die Umgebung

des Arbeitsplatzes stets sauber und übersichtlich ist.

Das Gerät nur gemäß der am Leistungsschild angegebenen Schutzart aufstellen und betreiben.

Beim Aufstellen des Gerätes einen Rundumabstand von 0,5 m (1 ft. 7.69 in.) sicherstellen,

damit die Kühlluft ungehindert ein- und austreten kann.

Beim Transport des Gerätes dafür Sorge tragen, dass die gültigen nationalen und regionalen Richtlinien und Unfallverhütungs-Vorschriften eingehalten werden. Dies gilt speziell

für Richtlinien hinsichtlich Gefährdung bei Transport und Beförderung.

Keine aktiven Geräte heben oder transportieren. Geräte vor dem Transport oder dem Heben ausschalten!

Vor jedem Transport des Gerätes, das Kühlmittel vollständig ablassen, sowie folgende

Komponenten demontieren:

- Drahtvorschub

- Drahtspule

- Schutzgas-Flasche

Sicherheitsmaßnahmen im Normalbetrieb

Vor der Inbetriebnahme, nach dem Transport, unbedingt eine Sichtprüfung des Gerätes

auf Beschädigungen vornehmen. Allfällige Beschädigungen vor Inbetriebnahme von geschultem Servicepersonal instandsetzen lassen.

Das Gerät nur betreiben, wenn alle Sicherheitseinrichtungen voll funktionstüchtig sind.

Sind die Sicherheitseinrichtungen nicht voll funktionstüchtig, besteht Gefahr für

- Leib und Leben des Bedieners oder Dritte,

- das Gerät und andere Sachwerte des Betreibers

- die effiziente Arbeit mit dem Gerät.

Nicht voll funktionstüchtige Sicherheitseinrichtungen vor dem Einschalten des Gerätes instandsetzen.

Sicherheitseinrichtungen niemals umgehen oder außer Betrieb setzen.

Vor Einschalten des Gerätes sicherstellen, dass niemand gefährdet werden kann.

Das Gerät mindestens einmal pro Woche auf äußerlich erkennbare Schäden und Funkti-

onstüchtigkeit der Sicherheitseinrichtungen überprüfen.

Schutzgas-Flasche immer gut befestigen und bei Krantransport vorher abnehmen.

Nur das Original-Kühlmittel des Herstellers ist auf Grund seiner Eigenschaften (elektrische

Leitfähigkeit, Frostschutz, Werkstoff-Verträglichkeit, Brennbarkeit, ...) für den Einsatz in

unseren Geräten geeignet.

12

Nur geeignetes Original-Kühlmittel des Herstellers verwenden.

Original-Kühlmittel des Herstellers nicht mit anderen Kühlmitteln mischen.

Nur Systemkomponenten des Herstellers an den Kühlkreislauf anschließen.

Page 13

Kommt es bei Verwendung anderer Systemkomponenten oder anderer Kühlmittel zu

Schäden, haftet der Hersteller hierfür nicht und sämtliche Gewährleistungsansprüche erlöschen.

Cooling Liquid FCL 10/20 ist nicht entzündlich. Das ethanolbasierende Kühlmittel ist unter

bestimmten Voraussetzungen entzündlich. Das Kühlmittel nur in geschlossenen OriginalGebinden transportieren und von Zündquellen fernhalten

Ausgedientes Kühlmittel den nationalen und internationalen Vorschriften entsprechend

fachgerecht entsorgen. Das Kühlmittel Sicherheits-Datenblatt erhalten Sie bei Ihrer Service-Stelle oder über die Homepage des Herstellers.

Bei abgekühlter Anlage vor jedem Schweißbeginn den Kühlmittel-Stand prüfen.

DE

Inbetriebnahme,

Wartung und Instandsetzung

Sicherheitstechnische Überprüfung

Bei fremdbezogenen Teilen ist nicht gewährleistet, dass sie beanspruchungs- und sicherheitsgerecht konstruiert und gefertigt sind.

- Nur Original-Ersatz- und Verschleißteile verwenden (gilt auch für Normteile).

- Ohne Genehmigung des Herstellers keine Veränderungen, Ein- oder Umbauten am

Gerät vornehmen.

- Bauteile in nicht einwandfreiem Zustand sofort austauschen.

- Bei Bestellung genaue Benennung und Sachnummer laut Ersatzteilliste, sowie Seriennummer Ihres Gerätes angeben.

Die Gehäuseschrauben stellen die Schutzleiter-Verbindung für die Erdung der Gehäuseteile dar.

Immer Original-Gehäuseschrauben in der entsprechenden Anzahl mit dem angegebenen

Drehmoment verwenden.

Der Hersteller empfiehlt, mindestens alle 12 Monate eine sicherheitstechnische Überprüfung am Gerät durchführen zu lassen.

Innerhalb desselben Intervalles von 12 Monaten empfiehlt der Hersteller eine Kalibrierung

von Stromquellen.

Eine sicherheitstechnische Überprüfung durch eine geprüfte Elektro-Fachkraft wird empfohlen

- nach Veränderung

- nach Ein- oder Umbauten

- nach Reparatur, Pflege und Wartung

- mindestens alle zwölf Monate.

Für die sicherheitstechnische Überprüfung die entsprechenden nationalen und internationalen Normen und Richtlinien befolgen.

Nähere Informationen für die sicherheitstechnische Überprüfung und Kalibrierung erhalten

Sie bei Ihrer Service-Stelle. Diese stellt Ihnen auf Wunsch die erforderlichen Unterlagen

zur Verfügung.

Entsorgung Werfen Sie dieses Gerät nicht in den Hausmüll! Gemäß Europäischer Richtlinie über Elek-

tro- und Elektronik-Altgeräte und Umsetzung in nationales Recht, müssen verbrauchte

Elektrowerkzeuge getrennt gesammelt und einer umweltgerechten Wiederverwertung zugeführt werden. Stellen Sie sicher, dass Sie Ihr gebrauchtes Gerät bei Ihrem Händler zurückgeben oder holen Sie Informationen über ein lokales, autorisiertes Sammel- und

Entsorgungssystem ein. Ein Ignorieren dieser EU-Direktive kann zu potentiellen Auswirkungen auf die Umwelt und Ihre Gesundheit führen!

13

Page 14

Sicherheitskennzeichnung

Datensicherheit Für die Datensicherung von Änderungen gegenüber den Werkseinstellungen ist der An-

Urheberrecht Das Urheberrecht an dieser Bedienungsanleitung verbleibt beim Hersteller.

Geräte mit CE-Kennzeichnung erfüllen die grundlegenden Anforderungen der Niederspannungs- und Elektromagnetischen Verträglichkeits-Richtlinie (z.B. relevante Produktnormen der Normenreihe EN 60 974).

Fronius International GmbH erklärt, dass das Gerät der Richtlinie 2014/53/EU entspricht.

Der vollständige Text der EU-Konformitätserklärung ist unter der folgenden Internet-Adresse verfügbar: http://www.fronius.com

Mit dem CSA-Prüfzeichen gekennzeichnete Geräte erfüllen die Anforderungen der relevanten Normen für Kanada und USA.

wender verantwortlich. Im Falle gelöschter persönlicher Einstellungen haftet der Hersteller

nicht.

Text und Abbildungen entsprechen dem technischen Stand bei Drucklegung. Änderungen

vorbehalten. Der Inhalt der Bedienungsanleitung begründet keinerlei Ansprüche seitens

des Käufers. Für Verbesserungsvorschläge und Hinweise auf Fehler in der Bedienungsanleitung sind wir dankbar.

14

Page 15

Allgemeine Informationen

(1)

(2)

Allgemeines Zum Betreiben der Stromquelle TP 3500 Remote ist eines der folgenden Interfaces unbe-

dingt erforderlich:

- Roboter-Interface ROB TSt

- Roboter-Interface Profibus

Das Betreiben der Stromquelle TP 3500 Remote ohne eines der angegebenen Interfaces

gilt als nicht bestimmungsgemäß und ist daher nicht zulässig.

Die Interfaces sind nicht im Lieferumfang der Stromquelle enthalten und separat zu bestellen.

Im Servicefall kann die Stromquelle TP 3500 Remote auch mit der Fernbedienung

TR 3000 betrieben werden.

DE

Lieferumfang

Stromquelle TP 3500 CC Remote

Prinzip Die Stromquelle arbeitet nach dem Prinzip eines Resonanzinverters und bietet daher eine

Reihe von Vorteilen:

- Intelligente Regelung für stabilen Schweißstrom

- Geringes Gewicht und kleinste Abmessungen

- Hohe Schaltfrequenzen bei optimalem Wirkungsgrad

(1) Stromquelle

(2) Isolationskappen

Gerätekonzept Die Stromquelle TP 3500 Remote ist klein, kompakt und robust. Ein pulverbeschichtetes

Blechgehäuse mit Edelstahlkufen, durch Kunststoffrahmen geschützt angebrachte Bedienelemente und Anschlussbuchsen mit Innengewinde sorgen dafür, das die Stromquelle selbst unter harten Einsatzbedingungen zuverlässig funktioniert.

Der Tragegriff ermöglicht einen komfortablen Transport.

Bestimmungsgemäße Verwendung

Die Stromquelle ist ausschließlich bestimmt

- zur Stromversorgung für Plasmaprozesse

- zur Verwendung zusammen mit dem Roboter-Interface ROB TSt

15

Page 16

Eine andere oder darüber hinausgehende Benutzung gilt als nicht bestimmungsgemäß.

Für hieraus entstehende Schäden haftet der Hersteller nicht.

Zur bestimmungsgemäßen Verwendung gehört auch

- das Beachten aller Hinweise aus der Bedienungsanleitung

- die Einhaltung der Inspektions- und Wartungsarbeiten

16

Page 17

Bedienelemente und Anschlüsse

DE

Sicherheit

Bedienelemente

und Anschlüsse

WARNUNG!

Gefahr durch Fehlbedienung.

Schwerwiegende Personen- und Sachschäden möglich.

► Beschriebene Funktionen erst anwenden, wenn diese Bedienungsanleitung vollstän-

dig gelesen und verstanden wurde.

► Beschriebene Funktionen erst anwenden, wenn sämtliche Bedienungsanleitungen der

Systemkomponenten, insbesondere Sicherheitsvorschriften vollständig gelesen und

verstanden wurden!

(1)

(2)

(3)

(4)

(5)

(7)

(8)

Pos Bezeichnung / Funktion

(1) Netzschalter

(2) Netzkabel

(3) Anzeige Übertemperatur

- leuchtet wenn das Gerät thermisch überlastet ist

(4) Anzeige Interface

- leuchtet grün wenn die Stromquelle bereit ist

- blinkt rot wenn ein Fehler vorliegt

(5) (+) Strombuchse

- mit M12 Innengewinde

(6) Anschluss LocalNet

- zum Anschließen des Interface ROB TSt

(7) Status Anzeigen

- die Status Anzeigen geben Aufschluss über die Art eines Fehlers wenn die

Anzeige Interface rot blinkt

(8) (+) Strombuchse

- mit M12 Innengewinde

(6)

17

Page 18

Vor der Inbetriebnahme

Sicherheit

Aufstellbestimmungen

WARNUNG!

Gefahr durch Fehlbedienung.

Schwerwiegende Personen- und Sachschäden möglich.

► Beschriebene Funktionen erst anwenden, wenn diese Bedienungsanleitung vollstän-

dig gelesen und verstanden wurde.

► Beschriebene Funktionen erst anwenden, wenn sämtliche Bedienungsanleitungen der

Systemkomponenten, insbesondere Sicherheitsvorschriften vollständig gelesen und

verstanden wurden!

WARNUNG!

Umstürzende oder herabfallende Geräte können Lebensgefahr bedeuten.

Geräte auf ebenem und festem Untergrund standsicher aufstellen.

Das Gerät ist nach Schutzart IP23 geprüft, das bedeutet:

- Schutz gegen Eindringen fester Fremdkörper größer Ø 12 mm (0.49 in.)

- Schutz gegen Sprühwasser bis zu einem Winkel von 60° zur Senkrechten

Kühlluft

Die Anlage muss so aufgestellt werden, dass die Kühlluft ungehindert durch die Luftschlitze der Vorder- und Rückseite strömen kann.

Staub

Es ist darauf zu achten, dass anfallender metallischer Staub, nicht direkt vom Lüfter in die

Anlage gesaugt wird. (zum Beispiel bei Schmirgelarbeiten)

Betrieb im Freien

Das Gerät kann gemäß Schutzart IP23 im Freien aufgestellt und betrieben werden. Unmittelbare Nässeeinwirkung (z.B. durch Regen) ist zu vermeiden.

Netzanschluss Das Gerät ist für die am Leistungschild angegebene Netzspannung ausgelegt. Die erfor-

derliche Absicherung der Netzzuleitung finden Sie im Abschnitt „Technische Daten“. Sind

Netzkabel oder Netzstecker bei Ihrer Geräteausführung nicht angebracht, Netzkabel oder

Netzstecker entsprechend den nationalen Normen montieren.

HINWEIS!

Nicht ausreichend dimensionierte Elektroinstallation kann zu schwerwiegenden

Sachschäden führen.

Die Netzzuteilung sowie deren Absicherung sind entsprechend der vorhandenen Stromversorgung auszulegen. Es gelten die Technischen Daten auf dem Leistungsschild.

Generatorbetrieb Die Stromquelle ist generatortauglich, wenn die maximal abgegebene Scheinleistung des

Generators mindestens 22 kVA beträgt.

18

Page 19

HINWEIS!

Die abgegebene Spannung des Generators darf den Bereich der NetzspannungsToleranz keinesfalls unter- oder überschreiten.

Die Angabe der Netzspannungs-Toleranz erfolgt im Abschnitt „Technische Daten“.

DE

19

Page 20

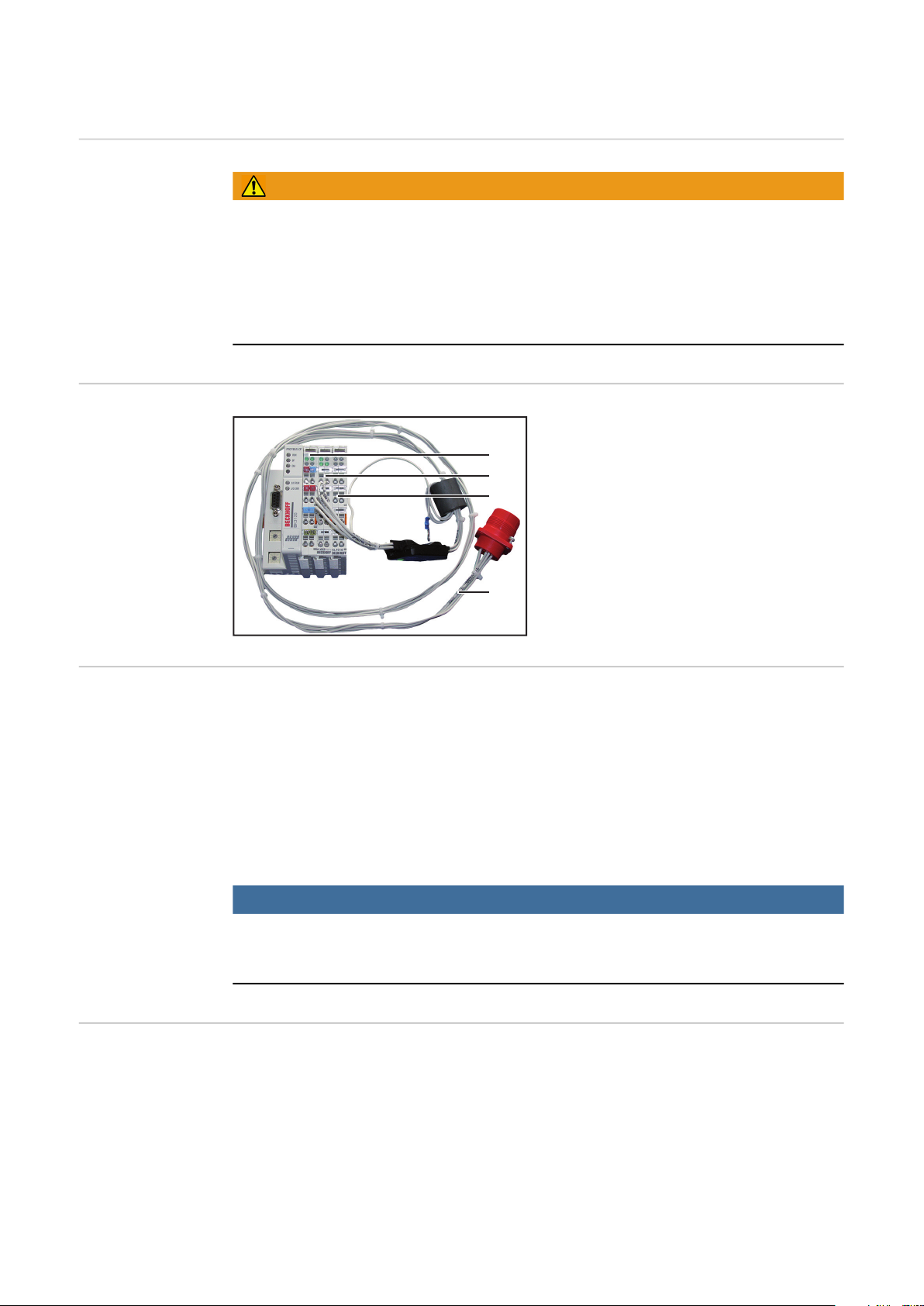

Interface Rob TSt

(2)

(1)

Sicherheit

Lieferumfang

WARNUNG!

Gefahr durch Fehlbedienung.

Schwerwiegende Personen- und Sachschäden möglich.

► Beschriebene Funktionen erst anwenden, wenn diese Bedienungsanleitung vollstän-

dig gelesen und verstanden wurde.

► Beschriebene Funktionen erst anwenden, wenn sämtliche Bedienungsanleitungen der

Systemkomponenten, insbesondere Sicherheitsvorschriften vollständig gelesen und

verstanden wurden!

(1) Interface ROB TSt

(2) Kabelbaum LocalNet (1 m)

Gerätekonzept Das Interface ROB TSt ist ein Automaten- und Roboter-Interfaces mit analogen und digi-

talen Ein- und Ausgängen. Es ist für den Einbau in einen Automaten- oder Roboterschaltschrank ausgelegt (auch Anbau möglich).

Merkmale:

- Verbindung zur Stromquelle über standardisierte LocalNet-Schnittstelle

- Kein Umbau der Stromquelle notwendig

- Analoge Ein- und Ausgänge für die Übertragung von Prozessgrößen

- Dadurch Unabhängigkeit von Bit-Breite der Datenverarbeitung in der vorhandenen

Robotersteuerung

- Einfacher Austausch der Stromquelle

- Einfache Steckverbindungen

- Geringer Verdrahtungsaufwand

- Montage erfolgt mittels Hutschienenaufnahme

- Hohe Störsicherheit bei der Datenübertragung

- Die Ansteuerung der Stromquelle erfolgt über analoge Sollwerte

(0-10 V für den Schweißstrom)

Der Anschluss des Roboter-Interfaces erfolgt über ein 10-poliges Verbindungskabel am

Anschluss LocalNet der Stromquelle.

Das Verbindungskabel ist nicht im Lieferumfang enthalten und separat zu bestellen.

Mit dem Roboter-Interface wird ein 1 m langer Kabelbaum LocalNet sowie eine 10-polige

Anschlussbuchse mitgeliefert. Die 10-polige Anschlussbuchse dient als Durchgangsstück

durch die Schaltschrankwand.

20

Page 21

Übersicht “Interface ROB TSt“ umfasst folgende Abschnitte:

- Digitale Eingangssignale (Signale vom Roboter)

- Analoge Eingangssignale (Signale vom Roboter)

- Digitale Ausgangssignale (Signale zum Roboter)

- Analoge Ausgangssignale (Signale zum Roboter)

- Anschluss-Spezifikationen

DE

21

Page 22

Digitale Eingangssignale (Signale vom Roboter)

Kenngrößen Signalpegel:

- LOW (0) .. 0 - 2,5 V

- HIGH (1) .. 18 - 30 V

Bezugspotential: GND = X7/2 oder X12/2

HINWEIS!

Sämtliche Signalzustände beziehen sich auf den Interface-Eingang, nicht auf die

Robotersteuerung.

Schweißen Ein

Stecker X2/4 HIGH

Das Signal “Schweißen ein” startet den Schweißprozess. Solange das Signal

“Schweißen Ein“ gesetzt ist, bleibt der Schweißprozess aktiv.

Ausnahme:

- Das digitale Ausgangssignal “Stromquelle bereit“ fehlt

22

Page 23

Analoge Eingangssignale (Signale vom Roboter)

Allgemeines Die analogen Differenzverstärker-Eingänge am Roboter-Interface gewährleisten eine gal-

vanische Trennung des Roboter-Interfaces von den analogen Ausgängen der Robotersteuerung. Jeder Eingang am Roboter-Interface verfügt über ein eigenes negatives

Potential.

HINWEIS!

Besitzt die Robotersteuerung nur einen gemeinsamen Anschluss “GND“ für ihre

analogen Ausgangssignale, müssen die negativen Potentiale der Eingänge am Roboter-Interface miteinander verbunden werden!

Die nachfolgend beschriebenen analogen Eingänge sind bei Spannungen von 0-10 V aktiv.

DE

Sollwert Schweißstrom

Stecker X2/1 Analog in + 0 bis + 10 V

Stecker X2/8 Analog in - (Minus)

Der Sollwert Schweißstrom wird mit einer Spannung von 0 - 10 V vorgegeben.

- 1 V am analogen Eingang entspricht 100 A Schweißstrom

- Daraus ergibt sich für den Sollwert Schweißstrom ein Bereich von 0 - 1000 A

23

Page 24

Digitale Ausgangssignale (Signale zum Roboter)

Allgemeines

Stromquelle bereit

HINWEIS!

Ist die Verbindung zwischen Stromquelle und Interface ROB TSt unterbrochen, werden alle digitalen / analogen Ausgangssignale am Roboter-Interface auf “0” gesetzt.

Im Interface ROB TSt ist die Versorgungsspannung Stromquelle (24 V SECONDARY) verfügbar.

24 V SECONDARY ist mit galvanischer Trennung zum LocalNet ausgeführt. Eine Schutzbeschaltung begrenzt unzulässige Spannungspegel auf 100 V.

Am Stecker X14/1 auswählen, welche Spannung an die digitalen Ausgänge des Interface

ROB TSt geschaltet wird:

- Externe Spannung Robotersteuerung (24 V):

An Pin X14/1 die externe Spannung der digitalen Ausgangskarte der Robotersteuerung (SPS) anlegen

- Versorgungsspannung Stromquelle (24 V SECONDARY):

Einen Bügel zwischen X14/1 und X14/7 anbringen

Stecker X2/14 Signal 24 V

Stecker X7/2 oder X12/2 oder X5/10 GND

Das Signal “Stromquelle bereit” bleibt gesetzt, solange die Stromquelle arbeitsbereit ist.

Das Signal “Stromquelle bereit” liegt nicht mehr an, sobald an der Stromquelle eine Fehlermeldung auftritt.

Prozess aktiv Das Signal “Prozess aktiv” bleibt gesetzt, solange die Stromquelle aktiv ist.

Das heißt es liegt eine Leerlauf-Spannung oder ein Schweißstrom an den Strombuchsen

an.

Stromfluss Das Signal “Stromfluss” wird gesetzt, wenn der Schweißstrom 10 A oder höher ist.

24

Page 25

Analoge Ausgangssignale (Signale zum Roboter)

DE

Allgemeines

Istwert Schweißspannung

Istwert Schweißstrom

HINWEIS!

Ist die Verbindung zwischen Stromquelle und Interface ROB TSt unterbrochen, werden alle digitalen / analogen Ausgangssignale am Roboter-Interface auf “0” gesetzt.

Die analogen Ausgänge am Roboter-Interface stehen für die Einrichtung des Roboters sowie für Anzeige- und Dokumentation von Prozessparametern zur Verfügung.

Stecker X5/4 Analog out + 0 bis +10 V

Stecker X5/11 Analog out - (Minus)

Der Istwert Schweißspannung wird mit einer Spannung von 0 - 10 V an den analogen Ausgang übertragen.

- 1 V am analogen Ausgang entspricht 10 V Schweißspannung

- Daraus ergibt sich für den Istwert Schweißspannung ein Bereich von 0 - 100 V

Stecker X2/3 Analog out + 0 bis +10 V

Stecker X2/10 Analog out - (Minus)

Der Istwert Schweißstrom wird mit einer Spannung von 0 - 10 V an den analogen Ausgang

übertragen.

- 1 V am analogen Ausgang entspricht 100 A Schweißstrom

- Daraus ergibt sich für den Istwert Schweißstrom ein Bereich von 0 - 1000 A

25

Page 26

Anschluss-Spezifikationen

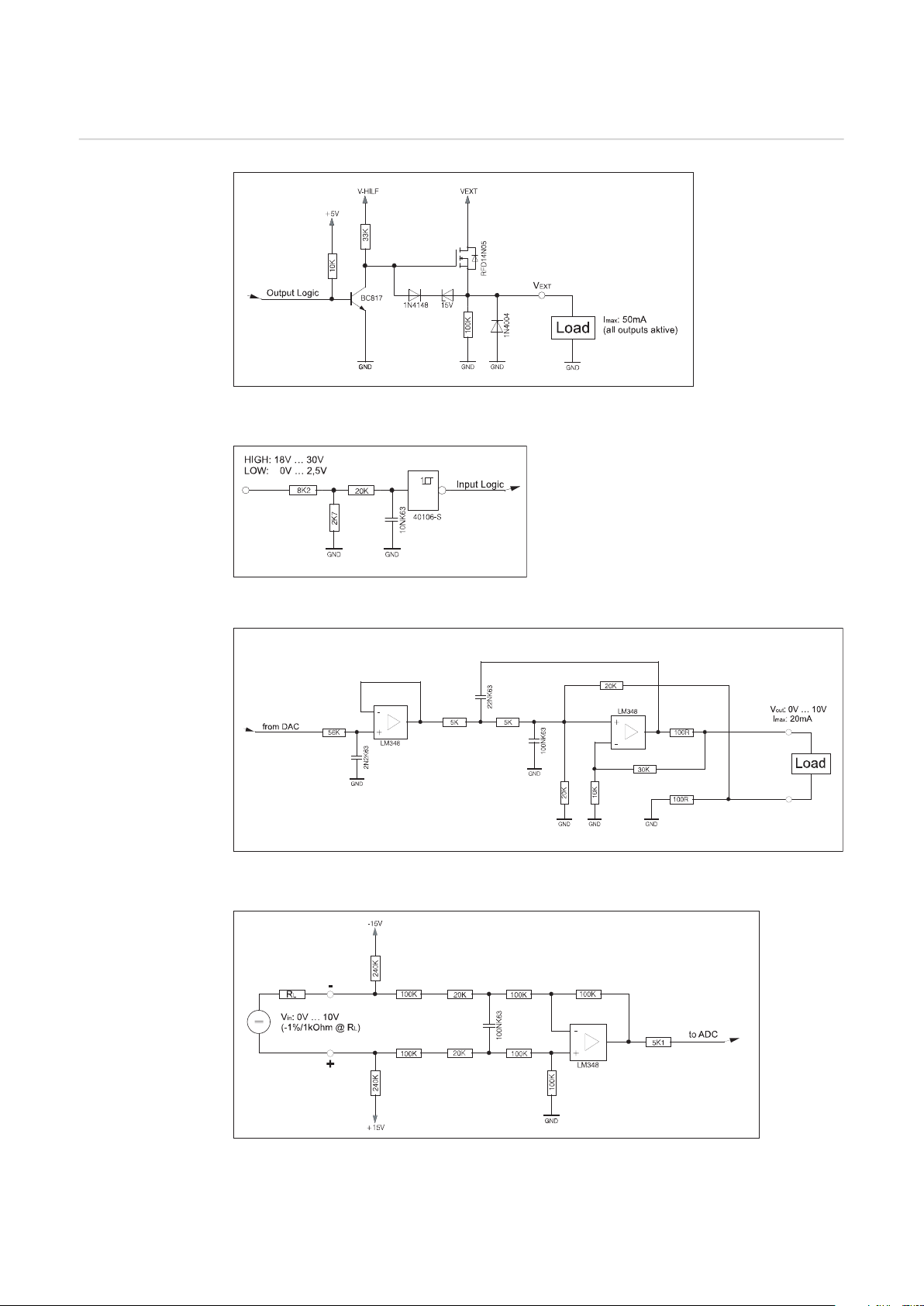

Beschaltung der

Ein- und Ausgänge

Beschaltung des digitalen Ausganges

Beschaltung des digitalen Einganges

Beschaltung des analogen Ausganges

26

Beschaltung des analogen Einganges

Page 27

Anwendungsbei-

CURRENT FLOW (DIG. OUT)

WELDING START (DIG. IN)

X2/4

X5/11

X5/4

X2/10

X2/3

X14/1

X5/10

X4/7

X2/14

X8/10

X2/8

X2/1

X2/12

+24 V SECONDARY

GND SECONDARY

SUPPLY VOLTAGE

spiel

DE

27

Page 28

Interface für Feldbus-Systeme

(1)

(2)

(3)

(4)

Sicherheit

Lieferumfang

Interface Profibus

WARNUNG!

Gefahr durch Fehlbedienung.

Schwerwiegende Personen- und Sachschäden möglich.

► Beschriebene Funktionen erst anwenden, wenn diese Bedienungsanleitung vollstän-

dig gelesen und verstanden wurde.

► Beschriebene Funktionen erst anwenden, wenn sämtliche Bedienungsanleitungen der

Systemkomponenten, insbesondere Sicherheitsvorschriften vollständig gelesen und

verstanden wurden!

(1) Profibus-Koppler BK3120

(2) Fronius Localnet-Klemme KL6021-

0010

(3) Endklemme KL9010

(4) Kabelbaum LocalNet (1m)

Gerätekonzept

Profibus

Übersicht “Interface für Feldbus-Systeme“ umfasst folgende Abschnitte:

Profibus ist ein Hersteller unabhängiges, offener Feldbus-Standard für vielfältige Anwendungen in der Fertigungs-, Prozess- und Gebäudeautomation. Profibus ist sowohl für

schnelle, zeitkritische Datenübertragungen, als auch für umfangreiche und komplexe

Kommunikationsaufgaben geeignet..

Profibus zeichnet sich durch geringes Bauvolumen und hohe Modularität aus. Die einfache

und platzsparende Montage auf einer Norm C-Schiene und die direkte Verdrahtung von

Aktoren und Sensoren ohne Querverbindungen zwischen den Klemmen standardisiert die

Installation. Das einheitliche Beschriftungskonzept erleichtert zusätzlich die Installation.

HINWEIS!

Bei Verwendung des Buskopplers BK3120 sind wegen der Beschränkung auf 128

Ein- und Ausgangsbytes maximal 8 Stromquellen gleichzeitig ansteuerbar.

- Ein- und Ausgangssignale für Feldbus-Systeme

- Signalbeschreibungen Feldbus-Systeme

28

Page 29

Ein- und Ausgangssignale für Feldbus-Systeme

DE

Eingangssignale

(vom Roboter zur

Stromquelle)

Lfd. Nr. Signalbezeichnung Bereich Aktivität

E01 - E05 nicht verwendet - E06 Ping-Pong - High

E07 - E08 nicht verwendet - -

E09 Start Prozess - High

E10 - E16 nicht verwendet - -

E17 - E32 nicht verwendet - -

Strom Sollwert 0 - 3500

(0,0 - 350,0 A)

E33 - E40 High Byte - E41 - E48 Low Byte - -

E49 - E112 nicht verwendet - -

Ausgangssignale

(von der Stromquelle zum Roboter)

E113 - E224 gleiche Signalbelegung wie E01 - E112 für

Stromquelle Nr. 2

E225 - E336 gleiche Signalbelegung wie E01 - E112 für

Stromquelle Nr. 3

.

:

:

E785 - E896 gleiche Signalbelegung wie E01 - E112 für

Stromquelle Nr. 8

Lfd. Nr. Signalbezeichnung Bereich Aktivität

A01 - A08 Fehlernummern 0 - 255 -

A09 Stromfluss - High

A10 Ping-Pong - High

A11 Prozess aktiv - High

A12 Lichtbogen stabil - High

A13 nicht verwendet - A14 Stromquelle bereit - High

A15 Kommunikation bereit - High

A16 nicht verwendet - -

29

Page 30

Lfd. Nr. Signalbezeichnung Bereich Aktivität

A17 - A32 nicht verwendet - -

Spannung Istwert 0 - 1000

(0,0 - 100,0 V)

A33 - A40 High Byte - A41 - A48 Low Byte - -

Strom Istwert 0 - 3500

(0,0 - 350,0 A)

A49 - A56 High Byte - A57 - A64 Low Byte - -

A65 -A112 nicht verwendet - -

A113 - A224 gleiche Signalbelegung wie A01 - A112 für

Stromquelle Nr. 2

A225 - A336 gleiche Signalbelegung wie A01 - A112 für

Stromquelle Nr. 3

.

:

:

A785 - A896 gleiche Signalbelegung wie A01 - A112 für

Stromquelle Nr. 8

30

Page 31

Signalbeschreibungen Feldbus-Systeme

DE

Signalbeschreibung Eingangssignale (vom

Roboter zur

Stromquelle)

Lfd. Nr. Signalbezeichnung Signalbeschreibung

E01 - E05 nicht verwendet

E06 Ping-Pong Wird verwendet um die Reaktionszeit der

Stromquelle zu überprüfen

E07 - E08 nicht verwendet

E09 Start Prozess 0 stoppt den Prozess

1 startet den Prozess

E10 - E16 nicht verwendet

E17 - E32 nicht verwendet

Strom Sollwert

E33 - E40 High Byte Wert für den gewünschten Schweißstrom in

E41 - E48 Low Byte

E49 - E112 nicht verwendet

0,1 A Schritten

Wenn der Wert 0 ist wird der Mindeststrom von

5 A eingestellt.

Signalbeschreibung Ausgangssignale (von der

Stromquelle zum

Roboter)

E113 E224

E225 E336

E785 E896

Lfd. Nr. Signalbezeichnung Signalbeschreibung

A01 - A08 Fehlernummern Die Fehlernummer ist ein 8-bit Wert, welcher

gleiche Signalbelegung wie

E01 - E112 für Stromquelle

Nr. 2

gleiche Signalbelegung wie

E01 - E112 für Stromquelle

Nr. 3

.

:

:

gleiche Signalbelegung wie

E01 - E112 für Stromquelle

Nr. 8

größer 0 ist wenn ein Fehler vorliegt.

weitere Informationen siehe Abschnitt “Fehlerdiagnose, Fehlerbehebung“

A09 Stromfluss 01Schweißstrom < 5 A

Schweißstrom >= 5 A

A10 Ping-Pong

31

Page 32

Lfd. Nr. Signalbezeichnung Signalbeschreibung

A11 Prozess aktiv 01Stromquelle ist nicht aktiv

Stromquelle liefert Leistung

(Leerlauf-Spannung oder Schweißleistung)

A12 Lichtbogen stabil 01Schweißstrom < 5 A oder

Schweißspannung < 10 V

Schweißstrom > 5 A und

Schweißspannung > 10 V

A13 nicht verwendet

A14 Stromquelle bereit 01Stromquelle nicht bereit => siehe Abschnitt

“Fehlerdiagnose, Fehlerbehebung“

Stromquelle bereit

A15 Kommunikation bereit 01keine Kommunikation zwischen KL6021

und Stromquelle

Kommunikation zwischen KL6021 und

Stromquelle in Ordnung

A16 nicht verwendet

A17 - A32 nicht verwendet

Spannung Istwert

A33 - A40 High Byte Wert der tatsächlichen Schweiß- oder LeerA41 - A48 Low Byte

lauf-Spannung in 0,1 V Schritten

Strom Istwert

A49 - A56 High Byte Wert des tatsächlichen Schweißstromes in

A57 - A64 Low Byte

A65 -A112 nicht verwendet

A113 A224

A225 A336

A785 A896

gleiche Signalbelegung wie

A01 - A112 für Stromquelle

Nr. 2

gleiche Signalbelegung wie

A01 - A112 für Stromquelle

Nr. 3

.

:

:

gleiche Signalbelegung wie

A01 - A112 für Stromquelle

Nr. 8

0,1 A Schritten

32

Page 33

Fehlerdiagnose, Fehlerbehebung

Allgemeines Die Stromquelle ist mit einem intelligenten Sicherheitssystem ausgestattet; auf die Ver-

wendung von Schmelzsicherungen konnte daher zur Gänze verzichtet werden. Nach der

Beseitigung einer möglichen Störung kann die Stromquelle - ohne den Wechsel von

Schmelzsicherungen - wieder ordnungsgemäß betrieben werden.

DE

Sicherheit

Fehlerdiagnose

WARNUNG!

Ein elektrischer Schlag kann tödlich sein.

Vor Öffnen des Gerätes

► Netzschalter in Stellung - O - schalten

► Gerät vom Netz trennen

► gegen Wiedereinschalten sichern

► mit Hilfe eines geeigneten Messgerätes sicherstellen, dass elektrisch geladene Bau-

teile (z.B. Kondensatoren) entladen sind

WARNUNG!

Unzureichende Schutzleiter-Verbindung kann schwerwiegende Personen- und

Sachschäden verursachen.

Die Gehäuse-Schrauben stellen eine geeignete Schutzleiter-Verbindung für die Erdung

des Gehäuses dar.

► Die Gehäuse-Schrauben dürfen keinesfalls durch andere Schrauben ohne zuverlässi-

ge Schutzleiter-Verbindung ersetzt werden.

Stromquelle hat keine Funktion

Netzschalter eingeschaltet, Anzeigen leuchten nicht

Ursache: Netzzuleitung unterbrochen, Netzstecker nicht eingesteckt

Behebung: Netzzuleitung überprüfen, ev. Netzstecker einstecken

Ursache: Netz-Steckdose oder Netzstecker defekt

Behebung: defekte Teile austauschen

Ursache: Netzabsicherung

Behebung: Netzabsicherung wechseln

Ursache: Kurzschluss an der 24 V Versorgung von SpeedNet Anschluss oder exter-

nem Sensor

Behebung: angeschlossene Komponenten abstecken

33

Page 34

kein Schweißstrom

Netzschalter eingeschaltet, Anzeige Übertemperatur leuchtet

Ursache: Überlastung

Behebung: Einschaltdauer berücksichtigen

Ursache: Thermo-Sicherheitsautomatik hat abgeschaltet

Behebung: Abkühlphase abwarten; Stromquelle schaltet nach kurzer Zeit selbstständig

wieder ein

Ursache: Kühlluft-Zufuhr unzureichend

Behebung: Für ausreichende Luftzufuhr sorgen

Ursache: Leistungsteil stark verschmutzt

Behebung: Gerät mit trockener Druckluft ausblasen (siehe Pflege und Wartung)

Ursache: Lüfter in der Stromquelle defekt

Behebung: Gerät zum Service

Netzsicherung oder Sicherungsautomat löst aus

Ursache: Netzversorgung zu schwach abgesichert

Behebung: Absicherung gemäß Kapitel Technische Daten auslegen

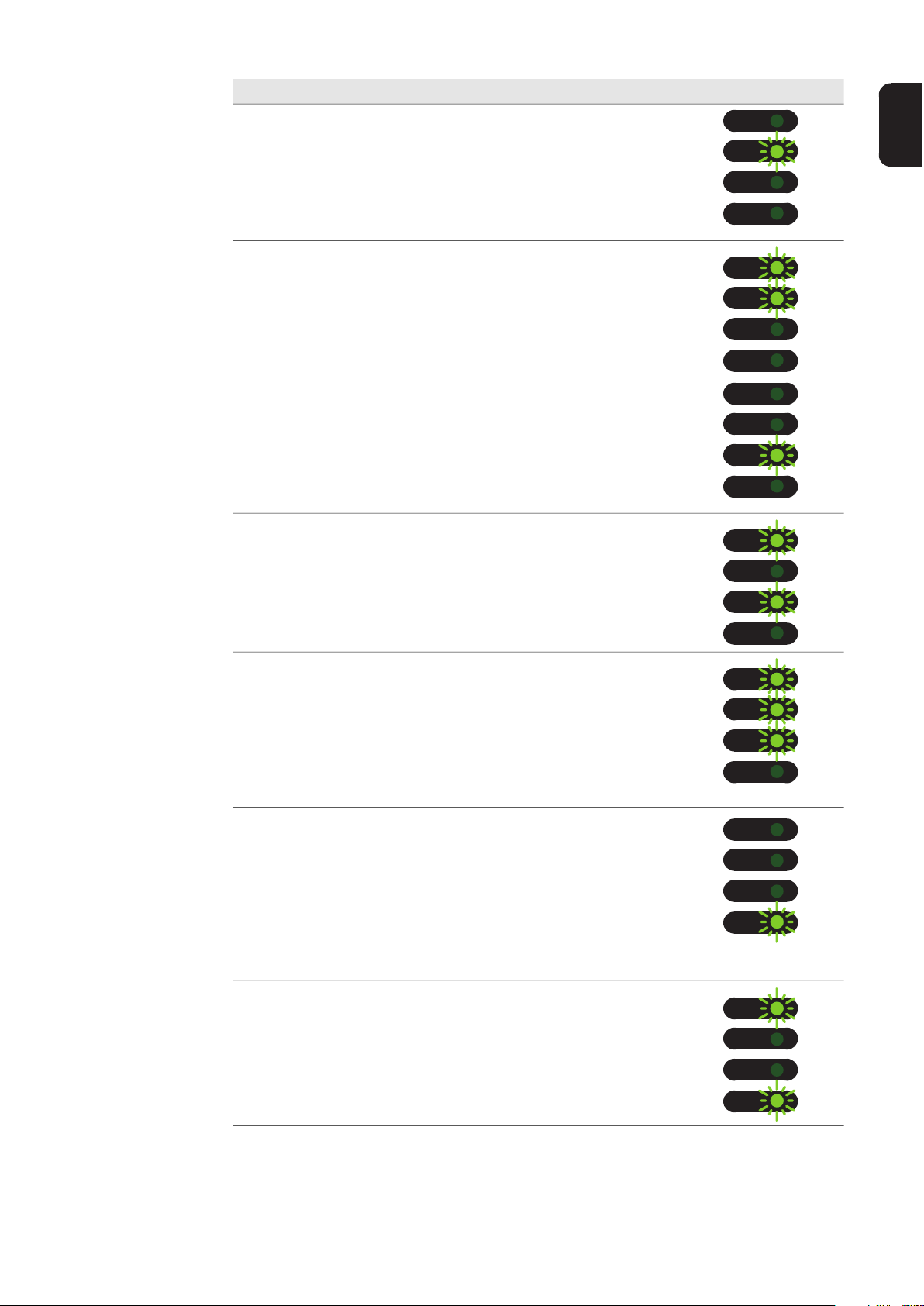

Status Anzeigen

Ursache: Netzsicherung fällt im Leerlauf

Behebung: Gerät zum Service

HINWEIS!

Bei Verwendung eines Interface für Feldbus-Systeme entsprechen die Anzeigen A D dem binären Code der Fehlernummer (Spalte “Nr.

“ in nachfolgender Tabelle).

Beispiel für den Zusammenhang zwischen Anzeige und Nr.: D C B A = 0 1 0 1 = 5

Beschreibung Anzeige Nr.

Testmodus

Anzeige Interface blinkt grün

Interface

0

Ursache: kein Fehler, Testmodus mit Fernbedienung TR 3000

Behebung: nicht erforderlich

Primärstrom

nebenstehende Anzeigen leuchten, Anzeige Interface blinkt rot

Ursache: Interner Fehler

Behebung: - Gerät ausschalten und anschließend wieder ein-

A

B

1

C

schalten

- Fehler tritt gehäuft auf => Gerät zum Service

D

34

Page 35

Beschreibung Anzeige Nr.

A

D

C

B

A

D

C

B

Asymmetrie (beim Einschalten)

nebenstehende Anzeigen leuchten, Anzeige Interface blinkt rot

Ursache: Interner Fehler

Behebung: - Gerät ausschalten und anschließend wieder ein-

schalten

- Fehler tritt gehäuft auf => Gerät zum Service

Asymmetrie (im Betrieb)

nebenstehende Anzeigen leuchten, Anzeige Interface blinkt rot

Ursache: Interner Fehler

Behebung: - Gerät ausschalten und anschließend wieder ein-

schalten

- Fehler tritt gehäuft auf => Gerät zum Service

ILZ (Strom-Nulldurchgang)

nebenstehende Anzeigen leuchten, Anzeige Interface blinkt rot

Ursache: Signal für Strom-Nulldurchgang nicht vorhanden

Behebung: - Gerät ausschalten und anschließend wieder ein-

schalten

- Fehler tritt gehäuft auf => Gerät zum Service

Current Limit

nebenstehende Anzeigen leuchten, Anzeige Interface blinkt rot

Ursache: Interner Fehler

Behebung: - Gerät ausschalten und anschließend wieder ein-

schalten

- Fehler tritt gehäuft auf => Gerät zum Service

A

B

C

D

A

B

C

D

2

3

4

A

B

5

C

D

DE

Erdstrom (nur bei Option Erdstrom-Überwachung)

nebenstehende Anzeigen leuchten, Anzeige Interface blinkt rot

Ursache: Stromfluss über Erdung des Gerätes

Behebung: - Masseverbindung zum Werkstück kontrollieren

- Gerät ausschalten und anschließend wieder ein-

schalten

- Fehler tritt gehäuft auf => Gerät zum Service

Netz-Unterspannung oder Netz-Überspannung

nebenstehende Anzeigen leuchten, Anzeige Interface blinkt rot

Ursache: Netzspannung hat den Toleranzbereich unter- oder über-

schritten

Behebung: - Netzspannung kontrollieren

- Gerät ausschalten und anschließend wieder ein-

schalten

- Fehler tritt gehäuft auf => Gerät zum Service

Leerlauf

nebenstehende Anzeigen leuchten, Anzeige Interface blinkt rot

Ursache: Ausgangsspannung ist größer 113 V

Behebung: Gerät ausschalten und anschließend wieder einschalten

Fehler tritt gehäuft auf => Gerät zum Service

A

B

C

7

D

A

B

C

8

D

9

35

Page 36

Beschreibung Anzeige Nr.

Interface

Interface

Arbeitsspannung

nebenstehende Anzeigen leuchten, Anzeige Interface blinkt rot

Ursache: Arbeitsspannung >45 V und >2 Sekunden

Behebung: Startsignal entfernen =>

A

B

11

C

=> Prozess überprüfen =>

=> Startsignal neu setzen

D

ÜbertemperaturB

Anzeige Übertemperatur leuchtet, Anzeige Interface blinkt rot

Ursache: Stromquelle hat max. Temperatur überschritten

16

Behebung: Warten bis Gerät abgekühlt ist

Selbstquittierend nach Abkühlung

Keine Kommunikation

Anzeige Interface blinkt rot

Ursache: keine Kommunikation vorhanden

150

Behebung: Interfacekabel überprüfen

selbstquittierend wenn Kommunikation vorhanden

36

Page 37

Pflege, Wartung und Entsorgung

DE

Sicherheit

WARNUNG!

Fehlerhaft durchgeführte Arbeiten können schwerwiegende Personen- und Sachschäden verursachen.

► Nachfolgend beschriebene Tätigkeiten dürfen nur von geschultem Fachpersonal

durchgeführt werden.

► Beachten Sie die Sicherheitsvorschriften in der Bedienungsanleitung der Stromquelle

WARNUNG!

Ein elektrischer Schlag kann tödlich sein.

Vor Öffnen des Gerätes

► Netzschalter in Stellung - O - schalten

► Gerät vom Netz trennen

► ein verständliches Warnschild gegen Wiedereinschalten anbringen

► mit Hilfe eines geeigneten Messgerätes sicherstellen, dass elektrisch geladene Bau-

teile (z.B. Kondensatoren) entladen sind

WARNUNG!

Unzureichende Schutzleiter-Verbindung kann schwerwiegende Personen- und

Sachschäden verursachen.

Die Gehäuse-Schrauben stellen eine geeignete Schutzleiter-Verbindung für die Erdung

des Gehäuses dar.

► Die Gehäuse-Schrauben dürfen keinesfalls durch andere Schrauben ohne zuverlässi-

ge Schutzleiter-Verbindung ersetzt werden.

Allgemeines Das Gerät benötigt unter normalen Betriebsbedingungen nur ein Minimum an Pflege und

Wartung. Das Beachten einiger Punkte ist jedoch unerlässlich, um das Gerät über Jahre

hinweg einsatzbereit zu halten.

Bei jeder Inbetriebnahme

alle 2 Monate - Falls vorhanden, Luftfilter reinigen

- Netzstecker, Netzkabel und Masseverbindung auf Beschädigung prüfen

- Prüfen, ob der Rundumabstand des Gerätes 0,5 m (1 ft. 7.69 in) beträgt, damit die

Kühlluft ungehindert zuströmen und entweichen kann

HINWEIS!

Lufteintritts- und Austrittsöffnungen dürfen keinesfalls verdeckt sein, auch nicht

teilweise.

37

Page 38

Alle 6 Monate

Entsorgung Die Entsorgung nur gemäß den geltenden nationalen und regionalen Bestimmungen

HINWEIS!

Gefahr der Beschädigung elektronischer Bauteile.

Elektronische Bauteile nicht aus kurzer Entfernung anblasen.

- das Gerät öffnen

- den Geräte-Innenraum mit trockener und reduzierter Druckluft ausblasen

- bei starkem Staubanfall auch die Kühlluft-Kanäle reinigen

durchführen.

38

Page 39

Technische Daten

DE

TP 3500 CC Remote

Netzspannung 3 x 380 V / 400 V / 460 V

Netzspannungs-Toleranz +/- 10 %

Netzfrequenz 50 / 60 Hz

Netzabsicherung 25 A träge

Netzanschluss

1)

Beschränkungen möglich

Primär-Dauerstrom bei Arbeitspunkt

200A / 28,0V 14 / 15 / 13 A

200A / 40,0V 20 / 20 / 18 A

Cos Phi bei 350 A 0,99

Wirkungsgrad bei 350 A 87 %

Schweißstrom-Bereich 10 - 350 A

Schweißleistung bei 40 °C (104 °F) 35 % ED

40 °C (104 °F) 60 % ED

40 °C (104 °F) 100 % ED

30 °C (86 °F) 100 % ED

Scheinleistung bei 40 °C (104 °F) 35 % ED

40 °C (104 °F) 60 % ED

40 °C (104 °F) 100 % ED

30 °C (86 °F) 100 % ED

2)

2)

2)

2)

2)

2)

2)

2)

350 A / 34,0 V

280 A / 31,2 V

200 A / 28,0 V

200 A / 40,0 V

19,7 kVA

14,8 kVA

9,9 kVA

13,4 kVA

Max. Schweißspannung 38 V / 42 V / 52 V

Leerlauf-Spannung 89 V

Schutzart IP 23

Kühlart AF

Isolationsklasse F

Prüfzeichen CE, CSA

Sicherheitskennzeichnung S

Abmessungen l x b x h 500 x 190 x 380 mm

19.68 x 7.48 x 14.96 in.

Gewicht 18,5 kg (40.8 lb.)

Überspannungskategorie III

Verschmutzungsgrad nach Norm IEC60664 3

Lüfterleistung ca. 6 m³ / Minute

Interface ROB TSt

1)

an öffentliche Stromnetze mit 230/400 V und 50 Hz

2)

ED = Einschaltdauer

Prüfzeichen CE

Abmessungen l x b x h 160 x 90 x 58 mm

Gewicht 1,05 kg

39

Page 40

40

Page 41

Dear reader,

Introduction Thank you for the trust you have placed in our company and congratulations on buying this

high-quality Fronius product. These instructions will help you familiarise yourself with the

product. Reading the instructions carefully will enable you to learn about the many different

features it has to offer. This will allow you to make full use of its advantages.

Please also note the safety rules to ensure greater safety when using the product. Careful

handling of the product will repay you with years of safe and reliable operation. These are

essential prerequisites for excellent results.

EN

41

Page 42

42

Page 43

Contents

Safety rules ................................................................................................................................................ 45

Explanation of safety notices ................................................................................................................ 45

General ................................................................................................................................................. 45

Proper use ............................................................................................................................................ 45

Environmental conditions...................................................................................................................... 46

Obligations of the operator.................................................................................................................... 46

Obligations of personnel ....................................................................................................................... 46

Mains connection.................................................................................................................................. 46

Protecting yourself and others .............................................................................................................. 47

Noise emission values .......................................................................................................................... 47

Danger from toxic gases and vapours .................................................................................................. 47

Risks from mains current and operating current................................................................................... 48

EMC Device Classifications.................................................................................................................. 48

EMC measures ..................................................................................................................................... 49

EMF measures...................................................................................................................................... 49

Safety measures at the installation location and during transport ........................................................ 49

Safety measures in normal operation ................................................................................................... 50

Commissioning, maintenance and repair.............................................................................................. 51

Safety inspection................................................................................................................................... 51

Disposal ................................................................................................................................................ 51

Safety symbols...................................................................................................................................... 51

Data protection...................................................................................................................................... 51

Copyright............................................................................................................................................... 52

General information ................................................................................................................................... 53

General ................................................................................................................................................. 53

Scope of supply .................................................................................................................................... 53

Principle ................................................................................................................................................ 53

Device concept ..................................................................................................................................... 53

Proper use ............................................................................................................................................ 53

Control elements and connections............................................................................................................. 55

Safety.................................................................................................................................................... 55

Control elements and connections........................................................................................................ 55

Before commissioning................................................................................................................................ 56

Safety.................................................................................................................................................... 56

Setup regulations.................................................................................................................................. 56

Mains connection.................................................................................................................................. 56

Generator-powered operation............................................................................................................... 56

Rob TSt interface ....................................................................................................................................... 58

Safety.................................................................................................................................................... 58

Scope of supply .................................................................................................................................... 58

Device concept ..................................................................................................................................... 58

Overview............................................................................................................................................... 59

Digital input signals (signals from robot) .................................................................................................... 60

Parameters ........................................................................................................................................... 60

Welding start......................................................................................................................................... 60

Analogue input signals (signals from robot)............................................................................................... 61

General ................................................................................................................................................. 61

Welding current set value ..................................................................................................................... 61

Digital output signals (signals to robot) ...................................................................................................... 62

General ................................................................................................................................................. 62

Power source ready.............................................................................................................................. 62

Process active....................................................................................................................................... 62

Current flow........................................................................................................................................... 62

Analogue output signals (signals to robot)................................................................................................. 63

General ................................................................................................................................................. 63

Actual welding voltage value................................................................................................................. 63

Actual welding current value................................................................................................................. 63

Connection specifications .......................................................................................................................... 64

Input and output wiring diagrams.......................................................................................................... 64

Application example.............................................................................................................................. 65

EN

43

Page 44

Interface for field-bus systems ................................................................................................................... 66

Safety.................................................................................................................................................... 66

Scope of supply Profibus interface ....................................................................................................... 66

Device concept Profibus ....................................................................................................................... 66

Overview............................................................................................................................................... 66

Input and output signals for field-bus systems........................................................................................... 67

Input signals (from robot to power source) ........................................................................................... 67

Output signals (from power source to robot)......................................................................................... 67

Description of field-bus system signals...................................................................................................... 69

Description of input signals (from robot to power source)..................................................................... 69

Description of output signals (from power source to robot) .................................................................. 69

Troubleshooting ......................................................................................................................................... 71

General ................................................................................................................................................. 71

Safety.................................................................................................................................................... 71

Fault diagnosis...................................................................................................................................... 71

Status indicators ................................................................................................................................... 72

Care, maintenance and disposal ............................................................................................................... 75

Safety.................................................................................................................................................... 75

General ................................................................................................................................................. 75

At every start-up.................................................................................................................................... 75

Every 2 months..................................................................................................................................... 75

Every 6 months..................................................................................................................................... 76

Disposal ................................................................................................................................................ 76

Technical data............................................................................................................................................ 77

TP 3500 CC Remote............................................................................................................................. 77

ROB TSt interface................................................................................................................................. 77

44

Page 45

Safety rules

Explanation of

safety notices

DANGER!

Indicates immediate danger.

► If not avoided, death or serious injury will result.

WARNING!

Indicates a potentially hazardous situation.

► If not avoided, death or serious injury may result.

CAUTION!

Indicates a situation where damage or injury could occur.

► If not avoided, minor injury and/or damage to property may result.

NOTE!

Indicates a risk of flawed results and possible damage to the equipment.

EN

General The device is manufactured using state-of-the-art technology and according to recognised

safety standards. If used incorrectly or misused, however, it can cause:

- injury or death to the operator or a third party,