Operating

Instructions

Sistema de soldadura TPS/i Robotics

TWIN Push

TWIN Push/Pull

TWIN CMT

ES-MX

Manual de instrucciones

42,0426,0277,EM 014-21022023

Contenido

Normas de seguridad 8

Explicación de instrucciones de seguridad 8

General 8

Uso adecuado 9

Condiciones ambientales 9

Obligaciones del operador 9

Obligaciones del personal 10

Acoplamiento a la red 10

Protéjase a usted mismo y a los demás 10

Peligro originado por gases y vapores tóxicos 11

Peligro por chispas 12

Peligro originado por corriente de red y corriente de soldadura 12

Corrientes de soldadura erráticas 13

Clasificaciones de dispositivos de CEM 14

Medidas de compatibilidad electromagnética 14

Medidas contra campos electromagnéticos 15

Áreas de peligro particulares 15

Requerimientos para el gas protector 16

Peligro por los cilindros de gas protector 16

Peligro por fuga de gas protector 17

Medidas de seguridad en el lugar de instalación y durante el transporte 17

Medidas de seguridad en operación normal 18

Puesta en servicio, mantenimiento y reparación 19

Inspección de seguridad 19

Desecho 19

Certificación de seguridad 19

Protección de datos 20

Derechos reservados 20

ES-MX

Información general 21

General 23

Áreas de aplicación 23

Requisitos 24

Equipo mínimo TWIN Push 24

Equipo mínimo TWIN Push/Pull 25

Equipo mínimo TWIN CMT 26

Requerimientos mecánicos 27

Requisitos eléctricos 27

Requisitos de software 27

Dimensiones del robot 27

Medidas para incrementar la disponibilidad del sistema 27

Borna de conexión de puesta a tierra 28

Observación sobre el alimentador de alambre 29

Principio funcional 30

Principio de operación 30

Fuente de corriente master y fuente de corriente slave 30

Configuraciones del sistema 31

Visión general del sistema TWIN Push 31

Visión general del sistema TWIN Push/Pull, CMT 32

Más opciones de configuración 34

Componentes del sistema 35

WF 30i R /TWIN 37

Concepto del sistema 37

Uso previsto 37

Avisos de advertencia en el equipo 38

Descripción de las advertencias en el equipo 40

Paquete de mangueras de interconexión 42

3

El juego de cables de interconexión 42

Juego de cables de la antorcha 43

General 43

Alcance del suministro 43

Anticolisión 44

General 44

Nota sobre la operación correcta de los anticolisión 44

Nota sobre la reparación de anticolisiones 45

También se requiere para la instalación 45

Alcance del suministro 45

Alcance del suministro del sistema de brida (TWIN Push) 46

Disco índice de alcance del suministro (TWIN Push) 46

Alcance del suministro del soporte de la unidad de dirección (TWIN Push/Pull, CMT) 47

Antorcha de robot 48

Antorcha de robot 48

Cuello antorcha MIG/MAG 2x500i R - ángulo de inclinación de la punta de contacto 49

Adaptador individual TWIN-MTB 51

Adaptador individual TWIN-MTB 51

Aspectos de tecnología de soldadura 53

Aspectos de tecnología de soldadura 55

Gases protectores para procesos de soldadura TWIN 55

Realizar la comparación de D/I 55

Ángulo de inclinación de la antorcha de soldadura 56

Stickout 56

Recomendaciones de aplicación para los ángulos de inclinación de las puntas de contacto 57

Secuencia de inicio de soldadura para CMT TWIN 58

Modo de operación TWIN 58

Características de TWIN 59

General 59

Características de TWIN disponibles 60

SlagHammer 66

Procesos de soldadura TWIN 67

Procesos de soldadura TWIN - visión general 67

Símbolos 67

Pulse Multi Control TWIN/Pulse Multi Control TWIN 68

PCS TWIN/PCS TWIN 69

Pulse Multi Control TWIN / CMT TWIN 70

CMT TWIN / CMT TWIN 70

Un cable (con una antorcha de soldadura TWIN):Pulse Multi Control/Pulso/LSC/

Estándar/CMT

Parámetros del proceso TWIN 74

Parámetros de soldadura del proceso de TWIN 74

Retraso de ignición de slave 74

Relación de sincronización del pulso 75

Desfase de máster/slave 76

TWIN SynchroPulse 77

Soldadura SynchroPulse 77

TWIN SynchroPulse 77

Valores de orientación de parámetros de soldadura TWIN Push 78

Valores de orientación para cordones de garganta, posición de soldadura PA 78

Valores de orientación para cordones de garganta, posición de soldadura PB 80

Valores de orientación de parámetros de soldadura TWIN Push/Pull 82

Valores de orientación para cordones de garganta, posición de soldadura PB 82

Valores de orientación para juntas de solapamiento, posición de soldadura PB 83

Valores de orientación de parámetros de soldadura TWIN CMT 84

Valores de orientación para cordones de garganta, posición de soldadura PB 84

Valores de orientación para juntas de solapamiento, posición de soldadura PB 85

71

Elementos de manejo, conexiones y componentes mecánicos 87

WF 30i R /TWIN 89

4

Certificación de seguridad 89

Frente del alimentador de alambre 89

Lado del alimentador de alambre 90

Función de los botones test de gas, retorno de alambre y enhebrado de alambre 91

Alimentador de alambre trasero 93

MHP 2x450i RD/W/Fronius System Connector incl. WF 60i TWIN Drive /W 94

Certificación de seguridad 94

MHP 2x450i RD/W/Fronius System Connector incl. WF 60i TWIN Drive /W - componentes mecánicos

MHP 2x450i Robacta Drive/W/Fronius System Connector incl. alimentador de alambre

60i TWIN Drive /W - panel de control

Paquete de mangueras de interconexión 97

Juego de cables de interconexión – Conexiones 97

Adaptador individual TWIN-MTB 98

Adaptador individual TWIN-MTB – conectores 98

Instalación de los componentes del sistema - TWIN Push 99

Seguridad – Instalación y puesta en servicio 101

Seguridad 101

Guía aislada del electrodo de soldadura hacia el alimentador de alambre 102

Antes de la instalación y la puesta en servicio 103

Condiciones de emplazamiento 103

Instalación – visión general 103

Instalación con alimentador de alambre TWIN y accesorios en el robot 106

Instalar el alimentador de alambre en el robot 106

Instalación de los sujetadores laterales para el juego de cables de interconexión en el robot

Colocar, instalar y conectar los juegos de cables de interconexión 108

Conexión de los juegos de cables de interconexión en el alimentador de alambre 108

Conecte los juegos de cables de interconexión en el transformador de soldadura, la unidad de enfriamiento y el controlador TWIN

Instalar el anticolisión, el juego de cables de la antorcha y la antorcha de soldadura TWIN 110

Montar el anticolisión /i en el robot 110

Instalación del el anticolisión /i Dummy en el robot 111

Instalación del liner interior en el juego de cables de la antorcha 112

Instalación del juego de cables de la antorcha 113

Montaje del cuello de antorcha en el juego de cables de la antorcha TWIN 116

Instalar el acoplamiento del cuello antorcha 116

Verificar el funcionamiento del acoplamiento del cuello de antorcha 117

94

95

107

109

ES-MX

Instalación de los componentes del sistema - TWIN Push/Pull, CMT 121

Seguridad – Instalación y puesta en servicio 123

Seguridad 123

Guía aislada del electrodo de soldadura hacia el alimentador de alambre 124

Antes de la instalación y la puesta en servicio 125

Condiciones de emplazamiento 125

Instalación - Visión general del TWIN Push/Pull, CMT 126

Montar el soporte del equilibrador en la pieza en Y 129

Montar el soporte del equilibrador en la pieza en Y 129

Montar la pieza en Y de soporte en el robot 130

Montar la pieza en Y de soporte en el robot 130

Instalar el sujetador lateral en el robot 131

Instalar el sujetador lateral en el robot 131

Instalar los buffer en el robot 132

TWIN-CMT - Instalar los buffer en el robot 132

Instalar el anticolisión, el juego de cables de la antorcha y la antorcha de soldadura TWIN 134

Montar el anticolisión /d TWIN en el robot 134

Instalación del anticolisión TWIN Drive /i Dummy en el robot 135

Instalar el juego de cables de la antorcha con unidad de dirección TWIN 136

Conexión del juego de cables de la antorcha en el alimentador de alambre 139

Instalación de anillos de protección contra dobladuras 139

5

Montaje del cuello de antorcha en la unidad de dirección TWIN 141

Instalación de las mangueras de transporte de hilo y los forros interiores 142

Insertar el forro interior en el juego de cables de la antorcha 142

Preparación de la unidad de dirección TWIN para su operación 143

General 143

Visión general de los tornillos básicos 143

Inserción/cambio de los rodillos de avance en la unidad de dirección TWIN 144

Conexión de las mangueras de transporte de hilo 145

Instalación y preparación de otros componentes del sistema, puesta en servicio 147

Instalación de la antorcha de robot TIG 149

Inserción del liner de acero en el cuello de antorcha 149

Inserción del liner de plástico en el cuello de antorcha 150

Instalar los consumibles en la antorcha de soldadura TWIN 152

Inserte el liner en el adaptador individual TWIN-cuello antorcha MIG/MAG 152

Preparar el alimentador de alambre TWIN para su operación 154

Inserción/cambio de los rodillos de avance 154

Conectar las mangueras de transporte de hilo 155

Enderezador de alambre 155

Colocar, instalar y conectar los juegos de cables de interconexión 156

Conexión de los juegos de cables de interconexión en los alimentadores de alambre de robot

Conecte los juegos de cables de interconexión en el transformador de soldadura, la unidad de enfriamiento y el controlador TWIN

Conectar el controlador TWIN 158

Conecte el controlador TWIN en las fuentes de corriente y conecte el juego de cables de

interconexión

Conectar el controlador TWIN a los controles de robot 158

Conectar el gas protector y el cable de masa 159

Conectar el gas protector 159

Conectar el cable de masa 159

Puesta en servicio 160

Enhebrar el electrodo de soldadura 160

Configurar la presión de contacto 161

Enhebrar el electrodo de soldadura 161

Ajuste de la presión de contacto en la unidad de accionamiento TWIN 162

Requerimientos 162

Puesta en servicio - Inicio de la soldadura 162

156

157

158

Resolución de problemas, mantenimiento y desecho 163

Solución de problemas 165

Certificación de seguridad 165

Solución de problemas 165

Códigos de error mostrados 168

Cuidado, mantenimiento y desecho 170

General 170

Certificación de seguridad 170

En cada puesta en servicio 171

Mensualmente 171

Cada 6 meses 171

Desecho 171

Datos técnicos 173

Alimentador de alambre TWIN 175

WF 30i R /TWIN 175

Antorcha de robot 176

Cuello antorcha MIG/MAG 900i R 176

Cuello antorcha MIG/MAG 2x500i R 176

Cuello antorcha MIG/MAG 2x500i R - dimensiones en función del ángulo de inclinación

de la punta de contacto

Antorchas de robot enfriadas con agua 178

176

6

Juego de cables de la antorcha 179

MHP 2x500i R/W/Fronius System Connector 179

MHP 2x450i RD/W/Fronius System Connector incl. WF 60i TWIN Drive /W 179

Juego de cables de interconexión 181

HP 70i 181

HP 70i, HP PC Cable HD 70 181

HP 95i 181

HP 120i 181

Anticolisión /i XXL 182

Anticolisión /i XXL - datos técnicos, torsiones de activación y diagrama de peso-distancia 182

CrashBox /d TWIN 185

Anticolisión /d TWIN - datos técnicos, torsiones de activación y diagrama de peso-distancia

185

ES-MX

7

Normas de seguridad

Explicación de

instrucciones de

seguridad

¡ADVERTENCIA!

Indica peligro inmediato.

Si no se evita, resultará en la muerte o lesiones graves.

▶

¡PELIGRO!

Indica una situación potencialmente peligrosa.

Si no se evita, puede resultar en la muerte o lesiones graves.

▶

¡PRECAUCIÓN!

Indica una situación en donde puede ocurrir la muerte o lesiones.

Si no se evita, puede resultar en una lesión menor y/o daños a la propiedad.

▶

¡OBSERVACIÓN!

Indica riesgo de resultados erróneos y posibles daños al equipo.

General El dispositivo es fabricado usando tecnología de vanguardia y de acuerdo con

estándares de seguridad reconocidos. Sin embargo, si se usa incorrecta o indebida mente, puede causar:

lesiones o la muerte del operador o de un tercero,

-

daño al dispositivo y otros activos materiales que pertenezcan a la compañía

-

operadora,

operación ineficiente del dispositivo.

-

Todas las personas involucradas en la puesta en servicio, operación, mantenimiento y servicio del dispositivo deben:

estar debidamente calificadas,

-

tener suficientes conocimientos sobre soldadura y

-

leer y seguir este manual de instrucciones de operación cuidadosamente.

-

El manual de instrucciones siempre debe estar a la mano en donde sea que se

use el dispositivo. Además del manual de instrucciones, se debe poner atención a

cualquier norma generalmente aplicable y local con relación a la prevención de la

protección ambiental.

Todos los avisos de seguridad y peligro en el dispositivo

deben tener un estado legible,

-

no deben estar dañados,

-

no deben ser removidos,

-

no deben ser cubiertos, ni se les debe pegar o pintar nada sobre ellos.

-

Para la ubicación de los avisos de seguridad y peligro en el dispositivo, consulte la

sección titulada "General" en el manual de instrucciones del dispositivo.

Antes de poner en servicio el dispositivo, verifique que no haya fallas que puedan

comprometer la seguridad.

¡Esto es por su seguridad personal!

8

Uso adecuado El dispositivo debe ser usado exclusivamente para el propósito para el que fue di-

señado.

El dispositivo está diseñado exclusivamente para el proceso de soldadura especificado en la placa de características.

Cualquier uso distinto a este propósito es considerado como inadecuado. El fabricante no será responsable por ningún daño que surja de dicho uso.

Los usos adecuados incluyen:

leer cuidadosamente y seguir todas las instrucciones dadas en el manual de

-

instrucciones

estudiar y seguir todos los avisos de seguridad y peligro cuidadosamente

-

realizar todas las inspecciones y trabajos de mantenimiento estipulados.

-

Nunca use el dispositivo para los siguientes propósitos:

Descongelar tuberías

-

Cargar baterías

-

Arrancar motores

-

El dispositivo está diseñado para usarse en la industria y el taller. El fabricante no

acepta ninguna responsabilidad por ningún daño causado por el uso en un ambiente doméstico.

De la misma manera, el fabricante no acepta ninguna responsabilidad por resultados inadecuados o incorrectos.

ES-MX

Condiciones ambientales

Obligaciones del

operador

La operación o el almacenamiento del dispositivo fuera del área estipulada se

considerarán como inadecuados para el propósito para el que está diseñado. El

fabricante no será responsable por ningún daño que surja de dicho uso.

Rango de temperatura ambiente:

durante la operación: -10 °C a + 40 °C (14 °F a 104 °F)

-

durante el transporte y almacenamiento: -20 °C a +55 °C (-4 °F a 131 °F)

-

Humedad relativa:

hasta 50 % a 40 °C (104 °F)

-

hasta 90 % a 20 °C (68 °F)

-

El aire del ambiente debe estar libre de polvo, ácidos, gases corrosivos o sustancias, etc.

Se puede usar en altitudes de hasta 2000 m (6561 ft. 8.16 in.)

El operador únicamente debe permitir que el dispositivo sea manejado por personas que:

estén familiarizadas con las instrucciones fundamentales con relación a la

-

seguridad en el trabajo y la prevención de accidentes y que hayan sido instruidas sobre cómo usar el dispositivo

hayan leído y entiendan este manual de instrucciones, especialmente la

-

sección "normas de seguridad", y que lo hayan confirmado con sus firmas

estén capacitadas para producir los resultados requeridos.

-

Las verificaciones deben ser realizadas en intervalos regulares para garantizar

que los operadores trabajen teniendo la seguridad en mente.

9

Obligaciones del

personal

Antes de usar el dispositivo, todas las personas instruidas para hacerlo deben

realizar lo siguiente:

observar las instrucciones básicas con relación a la seguridad en el trabajo y

-

la prevención de accidentes

leer este manual de instrucciones, especialmente la sección "Normas de se-

-

guridad" y firmar para confirmar que las han entendido y que las seguirán.

Antes de dejar el puesto de trabajo, asegúrese de que las personas o la propiedad

no están en riesgo de sufrir un daño en su ausencia.

Acoplamiento a

la red

Protéjase a usted mismo y a los

demás

Los dispositivos con una tasa alta pueden afectar la calidad de la energía de la

red debido a su consumo de corriente.

Esto puede afectar a un número de tipos de aparatos en términos de:

Restricciones de conexión

-

-

Criterio con relación a la impedancia de la red máxima permisible

-

Criterio con relación a la potencia de cortocircuito mínima

*)

en la interfaz con la red pública

*)

*)

vea "Datos técnicos"

En este caso, el operador de la planta o la persona que use el dispositivo debe

verificar si el dispositivo puede ser conectado, cuando sea adecuado al conversar

la situación con la compañía de alimentación principal.

¡IMPORTANTE! Asegúrese de que el acoplamiento a la red esté puesto a tierra

de manera adecuada

Toda persona que trabaje con el dispositivo se expone a sí misma a numerosos

riesgos, por ejemplo:

chispas y piezas metálicas calientes

-

radiación del arco voltaico, la cual puede dañar los ojos y la piel

-

campos electromagnéticos peligrosos, los cuales pueden poner en riesgo las

-

vidas de quienes usen marcapasos

riesgo de electrocución de la corriente de red y de la corriente de soldadura

-

mayor polución por ruido

-

humos y gases de soldadura peligrosos

-

10

Al trabajar con el dispositivo se debe usar ropa protectora adecuada. La ropa

protectora debe tener las siguientes propiedades:

resistente al fuego

-

aislante y seca

-

que cubra todo el cuerpo, que no esté dañada y que esté en buenas condicio-

-

nes

casco de seguridad

-

pantalones sin vueltas

-

La ropa protectora incluye una variedad de elementos diferentes. Los operadores

deben:

proteger sus ojos y cara de los rayos UV, el calor y las chispas usando un visor

-

de protección y filtro de regulación

usar lentes protectores de regulación con protección lateral detrás del visor

-

de protección

usar calzado robusto que proporcione aislamiento incluso en condiciones

-

mojadas

proteger las manos con guantes adecuados (aislados eléctricamente y pro-

-

porcionando protección contra el calor)

usar protección para los oídos para reducir los efectos dañinos por el ruido y

-

evitar lesiones

Mantener a todas las personas, especialmente los niños, alejados del área de trabajo mientras cualquier dispositivo esté en operación o la soldadura esté en progreso. Sin embargo, si hay personas cerca:

hágales saber todos los peligros (riesgos de deslumbre por el arco voltaico,

-

lesiones por las chispas, humos de soldadura dañinos, ruido, peligro originado por corriente de red y corriente de soldadura, etc.)

proporcióneles dispositivos de protección adecuados

-

Otra opción es instalar pantallas/cortinas de seguridad adecuadas.

-

ES-MX

Peligro originado

por gases y vapores tóxicos

El humo producido durante la soldadura contiene gases y vapores tóxicos.

Los humos de soldadura contienen sustancias que causan cáncer, como se define

en la monografía 118 del Centro Internacional de Investigaciones sobre el

Cáncer.

Se debe utilizar una fuente de extracción en la fuente y un sistema de extracción

en la habitación.

Si es posible, se debe utilizar una antorcha de soldadura con un equipo de extracción integrado.

Mantenga su cabeza alejada de los humos y gases de soldadura.

Tome las siguientes medidas de precaución para los humos y gases dañinos:

No los respire.

-

Extráigalos del área de trabajo usando equipo adecuado.

-

Asegúrese de que hay suficiente aire fresco. Asegúrese de que hay un flujo de

ventilación de al menos 20 m³ por hora.

Use casco de soldadura con suministro de aire si no hay suficiente ventilación.

Si no está seguro sobre si la capacidad de extracción es suficiente, compare los

valores de emisión de sustancias nocivas medidos con los valores límite permisibles.

Los siguientes componentes son factores que determinan qué tan tóxicos son los

humos de soldadura:

Los metales usados para el componente

-

Electrodos

-

Revestimientos

-

Agentes de limpieza, desengrasantes y similares

-

El proceso de soldadura utilizado

-

Consulte la ficha técnica de seguridad del material correspondiente y las instrucciones del fabricante para los componentes listados anteriormente.

Las recomendaciones para escenarios de exposición, medidas de administración

de riesgos y la identificación de las condiciones de trabajo pueden encontrarse

11

en el sitio web European Welding Association en Health & Safety (https://european-welding.org).

Mantenga los vapores inflamables (como los vapores de disolventes) fuera del

rango de radiación del arco voltaico.

Cuando no se esté realizando trabajo de soldadura, cierre la válvula del cilindro

de gas protector o el suministro de gas principal.

Peligro por chispas

Peligro originado

por corriente de

red y corriente

de soldadura

Las chispas pueden causar incendios y explosiones.

Nunca suelde cerca de materiales inflamables.

Los materiales inflamables deben estar al menos a 11 metros (36 ft. 1.07 in.) de

distancia del arco voltaico, o alternativamente cubiertos con una tapa aprobada.

Debe haber disponible un extintor de incendios adecuado y probado listo para

usarse.

Las chispas y las piezas metálicas calientes también pueden insertarse en áreas

adyacentes a través de pequeñas grietas o aberturas. Tenga precauciones

adecuadas para evitar cualquier peligro de lesión o incendio.

La soldadura no debe ser realizada en áreas que estén sujetas a incendios o explosiones o cerca de depósitos sellados, recipientes o tuberías a menos que hayan sido preparados de acuerdo con los estándares nacionales e internacionales

relevantes.

No realice labores de soldadura en cajas que están siendo o han sido usadas para

almacenar gases, propulsores, aceites minerales o productos similares. Los residuos representan un riesgo de explosión.

Una descarga eléctrica es potencialmente mortal.

No toque los componentes vivos dentro y fuera del equipo.

Durante la soldadura MIG/MAG y la soldadura TIG, el alambre de soldadura, el

carrete de alambre, los rodillos de avance y todas las piezas metálicas que estén

en contacto con el alambre de soldadura están vivos.

12

Siempre coloque el alimentador de alambre sobre una superficie aislada o use un

soporte devanadora aislado.

Asegúrese de que usted y otros estén protegidos con una base seca y aislada

adecuadamente o una tapa para el potencial de tierra. Esta base o tapa debe extenderse sobre el área completa entre el cuerpo y la tierra o el potencial de tierra.

Todos los cables deben estar asegurados, sin daños, aislados y con las dimensiones adecuadas. Reemplace los cordones de soldadura sueltos y los cables quemados, dañados o que no tengan las dimensiones adecuadas inmediatamente.

Use la manija para asegurarse de que las conexiones de potencia estén fijas antes

de cada uso.

En caso de que haya cables de potencia con un poste de conexión de bayoneta,

gire el cable de potencia alrededor del eje longitudinal al menos 180° y pretensione.

No enrolle cables alrededor del cuerpo lo de las partes del cuerpo.

El electrodo (electrodo de varilla, electrodo de tungsteno, alambre de soldadura,

etc.) nunca

debe estar sumergido en líquido para enfriamiento

-

Nunca toque el electrodo cuando la fuente de poder esté encendida.

-

El doble circuito de voltaje abierto de una fuente de poder puede ocurrir entre

los electrodos de soldadura de dos fuentes de poder. Tocar los potenciales de

ambos electrodos al mismo tiempo puede ser fatal bajo ciertas circunstancias.

Asegúrese de que el cable de red sea verificado con regularidad por un electricista calificado para garantizar que el conductor protector funcione adecuadamente.

Los equipos con grado de protección I requieren una alimentación principal con

conductor protector y un sistema conector con contacto de conductor protector

para operar de forma adecuada.

La operación del equipo en una alimentación principal sin conductor protector y

en un enchufe sin contacto de conductor protector únicamente se permite si se

siguen todas las regulaciones nacionales para la separación de protección.

De lo contrario, esto se considera como una negligencia grave. El fabricante no

será responsable por ningún daño que surja de dicho uso.

Si es necesario, proporcione una puesta a tierra adecuada para el componente.

Apague los dispositivos que no estén en uso.

ES-MX

Corrientes de

soldadura erráticas

Use arnés de seguridad si trabaja en grandes alturas.

Antes de trabajar en el equipo, apáguelo y tire de la clavija para la red.

Coloque una señal de advertencia claramente legible y fácil de entender en el

equipo para evitar que alguien conecte la clavija para la red de nuevo y lo ponga

en servicio de nuevo.

Después de abrir el equipo:

Descargue todos los componentes vivos

-

Asegúrese de que todos los componentes en el equipo estén desenergizados.

-

Si se requiere trabajar en componentes vivos, asigne a una segunda persona para

que desconecte el interruptor de red en el momento adecuado.

Si no se siguen las siguientes instrucciones, pueden ocurrir corrientes de soldadura erráticas, las cuales implican un riesgo de lo siguiente:

Incendio

-

Sobrecalentamiento de piezas conectadas al componente

-

Daño irreparable a los conductores protectores

-

Daño al dispositivo y otro equipo eléctrico

-

Asegúrese de que la brida del componente esté firmemente conectada al componente.

Asegure la brida del componente lo más cerca posible del punto a soldar.

Coloque el equipo con suficiente aislamiento contra entornos de conductividad,

por ejemplo, aislamiento contra pisos o soportes con conductividad.

Tenga en cuenta lo siguiente cuando utilice tableros de distribución de energía,

soportes de dos cabezales, etc.: Incluso el electrodo de la antorcha de soldadura/porta electrodo que no está en uso tiene potencial eléctrico. Asegúrese de

que haya suficiente aislamiento cuando se almacene la antorcha de soldadura/el

porta electrodo sin usar.

13

En aplicaciones automatizadas de soldadura MIG/MAG, sólo guíe el electrodo de

soldadura desde el tambor del alambre de soldadura o el carrete de alambre

hasta el alimentador de alambre con aislamiento.

Clasificaciones

de dispositivos

de CEM

Medidas de compatibilidad electromagnética

Dispositivos en emisión clase A:

Están diseñados únicamente para uso en escenarios industriales

-

Pueden causar límite de línea e interferencia radiada en otras áreas

-

Dispositivos en emisión clase B:

Satisfacen el criterio de emisiones para áreas residenciales e industriales. Es-

-

to también incluye áreas residenciales en las cuales la energía es suministrada de redes públicas de baja tensión.

Clasificación de dispositivos CEM de acuerdo con la placa de características o los

datos técnicos.

En ciertos casos, aunque un equipo cumpla con los valores límite estándares para

emisiones, puede afectar el área de aplicación para la cual fue diseñado (por

ejemplo, cuando hay equipo delicado en el mismo lugar, o si el sitio en donde el

equipo está instalado está cerca de receptores de radio o televisión).

Si este es el caso, entonces la empresa de operación está obligada a realizar las

acciones adecuadas para rectificar la situación.

Pruebe y evalúe la inmunidad del equipo en las proximidades del dispositivo de

acuerdo con las disposiciones nacionales e internacionales. Ejemplos de equipos

propensos a interferencias que podrían verse afectados por el dispositivo:

Dispositivos de seguridad

-

Cables de energía de la red, cables de señal y cables de transmisión de datos

-

Equipo de telecomunicaciones y TI

-

Dispositivos de medición y calibración

-

Medidas de apoyo para evitar problemas de compatibilidad electromagnética:

Alimentación principal de la red

1.

En caso de que ocurra interferencia electromagnética pese a que un aco-

-

plamiento a la red cumpla las normas, lleve a cabo medidas adicionales

(p. ej., utilice un filtro adecuado para la red pública).

Cables solda

2.

Deben ser tan cortos como sea posible

-

Deben estar juntos (para evitar problemas de campos electromagnéti-

-

cos)

Aléjelos de otros cables

-

Conexión equipotencial

3.

Conexión a tierra del componente

4.

Si es necesario, establezca una conexión a tierra usando condensadores

-

adecuados.

Blindado, si es necesario

5.

Blindado de otros dispositivos cercanos

-

Blindado de toda la instalación de soldadura

-

14

Medidas contra

campos electromagnéticos

Los campos electromagnéticos pueden generar problemas de salud desconocidos:

Efectos en la salud de las personas que estén cerca, por ejemplo, aquellas

-

con marcapasos y aparatos auditivos

Las personas con marcapasos deben consultar a su médico antes de acercar-

-

se al equipo y al proceso de soldadura

Mantenga tanta distancia entre los cables solda y la cabeza/el torso del sold-

-

ador como sea posible por razones de seguridad

No cargue los cables solda y los juegos de cables sobre sus hombros ni los

-

enrolle alrededor de su cuerpo o de partes de su cuerpo

ES-MX

Áreas de peligro

particulares

Mantenga sus manos, cabello, ropa floja y herramientas alejados de los componentes móviles, tales como:

Ventiladores

-

Engranes

-

Rodillos

-

Ejes

-

Carretes de alambre y alambres de soldadura

-

No introduzca las manos en los engranes giratorios de la unidad del cable o en

los componentes giratorios de la unidad.

Las tapas y los paneles laterales únicamente deben abrirse/removerse durante el

trabajo de mantenimiento y reparación.

Durante la operación

Asegúrese de que todas las tapas estén cerradas y de que todos los compo-

-

nentes laterales estén instalados correctamente.

Mantenga todas las tapas y los componentes laterales cerrados.

-

El saliente del alambre de soldadura de la antorcha de soldadura representa un

alto riesgo de lesión (cortes en la mano, lesiones faciales y en los ojos, etc.).

Por lo tanto, siempre sostenga la antorcha de soldadura alejada del cuerpo (dispositivos con alimentador de alambre) y use gafas de protección adecuadas.

No toque el componente durante o después de la soldadura; representa un riesgo

de quemaduras.

Puede volar escoria de los componentes que se estén enfriando. Por ello, al revisar los componentes, también use dispositivos de protección que cumplan con la

regulación y asegúrese de que las demás personas estén con suficiente protección.

Deje que la antorcha de soldadura y otros componentes con una alta temperatura de operación se enfríen antes de trabajar con ellos.

Se aplican regulaciones especiales en áreas con riesgo de incendio o explosión

; cumpla las regulaciones nacionales e internacionales apropiadas.

Las fuentes de poder para trabajar en áreas con peligro eléctrico incrementado

(por ejemplo, calentadores) deben etiquetarse con el símbolo (Seguridad). Sin

embargo, la fuente de poder no puede colocarse en dichas áreas.

Riesgo de quemaduras provocadas por fugas del líquido de refrigeración. Apague

la unidad de enfriamiento antes de desconectar las conexiones del suministro de

líquido de refrigeración.

Cuando manipule el líquido de refrigeración, atienda la información que aparece

en la ficha técnica de seguridad del líquido de refrigeración. Puede obtener la

15

ficha técnica de seguridad del líquido de refrigeración en su centro de servicio o

a través del sitio web del fabricante.

Use únicamente medios de fijación de carga adecuados del fabricante para transportar dispositivos con grúa.

Sujete cadenas o cuerdas a todos los accesorios designados de los medios de

-

fijación de carga adecuados.

Las cadenas o cuerdas deben tener el ángulo más pequeño posible desde la

-

vertical.

Remueva el cilindro de gas y el alimentador de alambre (soldadura MIG/MAG

-

y dispositivos TIG).

En caso de que haya fijación de grúa en el alimentador de alambre durante la

soldadura, siempre use un sistema amarre devanadora adecuado y aislado (soldadura MIG/MAG y dispositivos TIG).

Si el dispositivo está equipado con una correa de carga o manija, entonces esto

se usa exclusivamente para transportar con la mano. La correa de carga no es

adecuada para el transporte con grúa, carretilla elevadora de horquilla ni otras

herramientas de elevación mecánica.

Todo el equipo de elevación (correas, hebillas, cadenas, etc.) usado en conexión

con el dispositivo o sus componentes debe ser verificado con regularidad (por

ejemplo, para localizar daños mecánicos, corrosión o cambios causados por otros

factores ambientales).

El intervalo de prueba y el ámbito deben cumplir, al menos, con los estándares y

las directrices nacionales válidos.

Requerimientos

para el gas protector

Peligro por los

cilindros de gas

protector

Existe el riesgo de que se escape gas protector incoloro e inodoro sin un aviso si

un adaptador se usa para la conexión de gas. Use cinta de teflón adecuada para

sellar la rosca del adaptador de la conexión de gas en el lado del dispositivo antes de la instalación.

Especialmente con líneas de anillo, el gas protector contaminado puede ocasionar daños en el equipo y reducir la calidad de la soldadura.

Cumpla con los siguientes requerimientos con relación a la calidad del gas protector:

Tamaño de grano sólido < 40 µm

-

Punto de condensación de la presión < -20 °C

-

Contenido de aceite máximo < 25 mg/m³

-

Use filtros si es necesario.

Los cilindros de gas protector contienen gas bajo presión y pueden explotar si se

dañan. Ya que los cilindros de gas protector son parte del equipo de soldadura,

deben ser manejados con el máximo cuidado posible.

Proteja los cilindros de gas protector que contienen gas comprimido del calor excesivo, impactos mecánicos, escoria, fuego, chispas y arcos voltaicos.

16

Monte los cilindros de gas protector de manera vertical y segura de acuerdo con

las instrucciones para evitar que se caigan.

Mantenga los cilindros de gas protector alejados de cualquier soldadura o de

otros circuitos eléctricos.

Nunca cuelgue una antorcha de soldadura en un cilindro de gas protector.

Nunca toque un cilindro de gas protector con un electrodo.

Riesgo de explosión: nunca intente soldar un cilindro de gas protector presurizado.

Peligro por fuga

de gas protector

Únicamente use cilindros de gas protector adecuados para la aplicación que tiene que realizar, junto con los accesorios correctos y adecuados (regulador, tubos y accesorios). Únicamente use cilindros de gas protector y accesorios que

están en buenas condiciones.

Gire su cara a un lado al abrir la válvula del cilindro de gas protector.

Cierre la válvula del cilindro de gas protector o si no se está realizando ningún

trabajo de soldadura.

Si el cilindro de gas protector no está conectado, deje la tapa de la válvula en su

lugar en el cilindro.

Se deben observar las instrucciones del fabricante, así como las normas nacionales e internacionales aplicables para los cilindros de gas protector y accesorios.

Riesgo de sofocación debido a la fuga no controlada de gas protector

El gas protector es incoloro e inodoro y, ante el caso de una pérdida, puede desplazar al oxígeno que hay en el aire del ambiente.

Asegúrese de tener un suministro adecuado de aire fresco con una tasa de

-

ventilación de al menos 20 m³/hora.

Siga las instrucciones de seguridad y mantenimiento que están en el cilindro

-

de gas protector o el suministro de gas principal.

Cierre la válvula del cilindro de gas protector o el suministro de gas principal

-

si no se está realizando ningún trabajo de soldadura.

Antes de cada puesta en servicio, revise el cilindro de gas protector o el su-

-

ministro de gas principal para corroborar que no haya fugas no controladas

de gas protector.

ES-MX

Medidas de seguridad en el lugar de instalación y durante el

transporte

Un dispositivo que caiga podría causar la muerte de alguien con facilidad. Coloque el dispositivo en una superficie sólida y nivelada, de manera que se mantenga

estable

El ángulo de inclinación máximo permisible es de 10°.

-

Aplican regulaciones especiales en habitaciones con riesgo de incendio o explosión

Observe las normas nacionales e internacionales relevantes.

-

Use directivas y verificaciones para garantizar que los entornos del puesto de trabajo siempre estén limpios y ordenados.

Únicamente configure y opere el dispositivo de acuerdo con el tipo de protección

mostrado en la placa de características.

Al configurar el dispositivo, asegúrese de que hay un espacio de 0.5 m (1 ft. 7.69

in.) alrededor para garantizar que el aire de refrigeración pueda fluir hacia adentro y hacia afuera libremente.

Al transportar el dispositivo, observe las directrices nacionales e internacionales

relevantes y las normativas de prevención de accidentes. Esto aplica especialmente a directrices relacionadas con los riesgos que surgen durante el transporte.

No levante ni transporte dispositivos en operación. Apague los dispositivos antes

de transportarlos o levantarlos.

17

Antes de transportar el dispositivo, permita que el líquido de refrigeración se

drene completamente y desconecte los siguientes componentes:

Avance de hilo

-

Bobina de hilo

-

Cilindro de gas protector

-

Después de transportar el dispositivo, este debe ser comprobado visualmente en

busca de daños antes de la puesta en servicio. Cualquier daño debe ser reparado

por servicio técnico cualificado antes de poner en servicio el dispositivo.

Medidas de seguridad en operación normal

Únicamente opere el dispositivo si todos los dispositivos de seguridad son completamente funcionales. Si los dispositivos de seguridad no son completamente

funcionales, existe el riesgo de

lesiones o la muerte del operador o de un tercero

-

daño al dispositivo y otros activos materiales que pertenezcan al operador

-

operación ineficiente del dispositivo

-

Cualquier dispositivo de seguridad que no funcione adecuadamente debe ser reparado antes de poner en servicio el dispositivo.

Nunca anule o desactive los dispositivos de seguridad.

Antes de poner en servicio el dispositivo, asegúrese de que nadie puede estar en

peligro.

Verifique el dispositivo al menos una vez a la semana en busca de daños evidentes y el funcionamiento adecuado de los dispositivos de seguridad.

Siempre sujete el cilindro de gas protector con seguridad y remuévalo antes si el

dispositivo será transportado en grúa.

Únicamente el refrigerante original del fabricante es adecuado para usarse con

nuestros dispositivos, debido a sus propiedades (conductividad eléctrica, anticongelante, compatibilidad de material, inflamabilidad, etc.).

Únicamente use refrigerante original adecuado del fabricante.

No mezcle el refrigerante original del fabricante con otro líquido de refrigeración.

Únicamente conecte los componentes del sistema del fabricante al circuito de

refrigeración.

El fabricante no acepta ninguna responsabilidad por daños que resulten del uso

de componentes de otro sistema o de un líquido de refrigeración distinto.

Además, todas las reclamaciones de garantía se anularán.

El Cooling Liquid FCL 10/20 no se incendia. El líquido de refrigeración en base a

etanol puede incendiarse bajo ciertas condiciones. Transporte el líquido de refrigeración únicamente en sus contenedores originales y sellados y manténgalo alejado de cualquier fuente de fuego.

El líquido de refrigeración usado debe ser desechado de manera adecuada de

acuerdo con las normas nacionales e internacionales relevantes. La ficha técnica

de seguridad del líquido de refrigeración puede ser obtenida en su centro de servicio o descargada del sitio web del fabricante.

Verifique el nivel líquido refrigerante antes de comenzar a soldar, mientras el sistema sigue frío.

18

Puesta en servicio, mantenimiento y reparación

Es imposible garantizar que las piezas compradas estén diseñadas y fabricadas

para cumplir con las demandas que se les requiere, o que satisfagan los requerimientos de seguridad.

Use únicamente piezas de repuesto y de desgaste originales (también aplica

-

para piezas estándar).

No realice ninguna modificación, alteración, etc., en el dispositivo sin el con-

-

sentimiento del fabricante.

Los componentes que no estén en perfectas condiciones deben ser reempla-

-

zados inmediatamente.

Al hacer su pedido, dé la designación exacta y el número de pieza como se

-

muestra en la lista de repuestos, así como el número de serie de su dispositivo.

Los tornillos de la carcasa proporcionan la conexión del conductor protector para poner a tierra las piezas de alojamiento.

Use únicamente tornillos de la carcasa originales en el número correcto y apretados con la torsión especificada.

ES-MX

Inspección de

seguridad

Desecho Los equipos eléctricos y electrónicos de desecho deben recolectarse por separa-

El fabricante recomienda que se realice una inspección de seguridad del dispositivo al menos una vez cada 12 meses.

El fabricante recomienda que la fuente de corriente sea calibrada durante el mismo periodo de 12 meses.

Se debe realizar una inspección de seguridad por parte de un electricista calificado

después de que se realice cualquier cambio

-

después de que se instale cualquier pieza adicional, o después de cualquier

-

transformación

después de que se ha realizado una reparación, cuidado o mantenimiento

-

al menos cada doce meses.

-

Para las inspecciones de seguridad, siga las directivas y estándares nacionales e

internacionales adecuados.

Se puede obtener más información sobre la inspección de seguridad y la calibración en su centro de servicio. Ahí le proporcionarán cualquier documento que necesite cuando lo solicite.

do y reciclarse de forma respetuosa con el medioambiente de acuerdo con la directiva europea y la legislación nacional. El equipo usado debe devolverse al distribuidor autorizado o a través de un sistema de recolección y eliminación local

autorizado. La eliminación adecuada del equipo usado promueve el reciclaje sostenible de los recursos materiales. No observar esto puede generar potenciales

impactos a la salud y al medioambiente.

Certificación de

seguridad

Materiales de empaque

Separe la recolección. Verifique las regulaciones de su municipio. Reduzca el volumen de la caja.

Los dispositivos con etiqueta CE satisfacen los requerimientos esenciales de la

directiva de compatibilidad electromagnética y de bajo voltaje (por ejemplo,

estándares de producto relevantes de la serie EN 60974).

19

Fronius International GmbH declara que el equipo cumple con la directiva

2014/53/EU. El texto completo de la declaración de conformidad EU está disponible en el siguiente sitio web: http://www.fronius.com

Los equipos marcados con certificación CSA cumplen los requisitos de los

estándares pertinentes de Canadá y Estados Unidos.

Protección de

datos

Derechos reservados

El usuario es responsable de la seguridad de cualquier cambio realizado en las

instalaciones de la fábrica. El fabricante no acepta ninguna responsabilidad por

ninguna configuración del personal eliminada.

Los derechos reservados de este manual de instrucciones permanecen con el fabricante.

El texto y las ilustraciones son técnicamente correctos al momento de la impresión. Nos reservamos el derecho de hacer cambios. El contenido del manual de

instrucciones no proporciona una base para ninguna reclamación de cualquier

manera por parte del comprador. Si tiene alguna sugerencia de mejora, o puede

señalar cualquier error que haya encontrado en las instrucciones, le agradeceremos que nos comparta sus comentarios.

20

Información general

21

22

General

ES-MX

Áreas de aplicación

Los sistemas de soldadura TWIN se usan exclusivamente con aplicaciones de

soldadura MIG/MAG automatizadas, como por ejemplo:

en la fabricación de vehículos ferroviarios para perfiles y cordones longitudi-

-

nales

en la construcción naval para perfiles y cordones de garganta

-

en la fabricación de vehículos para soldadura a solape y soldadura de rines

-

de rueda

en la ingeniería automotriz

-

en la construcción de contenedores para cordones a tope, cordones longitu-

-

dinales, soldadura a solape y cordones circulares

en la construcción de la planta para cordones de garganta, X y V

-

en dispositivos de elevación para cordones de soldadura de esquina

-

en la construcción de equipo para mover la tierra y de maquinaria especial

-

para cordones de garganta y HV

en la soldadura de cubrimiento

-

23

Requisitos

Equipo mínimo

TWIN Push

Antorcha de soldadura TWIN

+ Soporte de fijación

+ Disco índice

Cuello antorcha MIG/MAG 2x500i PA o PB

+ OPT/i cuello antorcha MIG/MAG xx° sym.

o

MTB 900i PA o PB

Anticolisión

Juego de cables TWIN

MHP 2x500 A W/Conector Sistema Fronius

+ Kit Básico TWIN (dependiendo del material y del diámetro del alambre)

Alimentador de alambre TWIN

alimentador de alambre 30i R /TWIN

Soporte del alimentador de alambre

alimentador de alambre MOUNTING TWIN

Juego de cables de interconexión

1 x juego de cables 95i borna de conexión /W /xx m

+

1 x juego de cables 95i borna de conexión /G /xx m

2 x manguera de transporte de hilo (max. 3 m)

o

2 x Fronius PowerLiner (max. 10 m)

2 x fuente de alimentación

TPS 500i / 600i

+ Paquete de soldadura Pulse

+ Firmware official_TPSi_2.2.3-20789.15069.ffw y superior

Unidad de enfriamiento

CU 2000i Pro /MC (2-part)

Controlador TWIN

RI FB Pro/i TWIN Controller

+ Firmware official_robpro-1.8.xx-svn6108_official

2 x cable de masa

24

Equipo mínimo

TWIN Push/Pull

Antorcha de soldadura TWIN

+ Soporte de fijación

+ Disco índice

Cuello antorcha MIG/MAG 2x500i PA o PB

+ OPT/i cuello antorcha MIG/MAG xx° sym.

o

MTB 900i PA o PB

Anticolisión

Juego de cables TWIN (con unidad de accionamiento TWIN alimentador de alambre 60i TWIN Drive)

MHP 2x450i Robacta Drive/W/FSC

+ Rodillo dentado de avance CMT

+ Rodillo dentado de presión CMT

Alimentador de alambre TWIN

alimentador de alambre 30i R /TWIN

+ OPT/i alimentador de alambre TWIN R Push Pull

Soporte devanadora

Juego de cables de interconexión

1 x juego de cables 95i borna de conexión /W /xx m

+

1 x juego de cables 95i borna de conexión /G /xx m

ES-MX

2 x manguera de transporte de hilo (max. 3 m)

o

2 x Fronius PowerLiner (max. 10 m)

2 x fuente de alimentación

TPS 500i / 600i

+ Paquete de soldadura Pulse

Firmware official_TPSi_3.2.0-xxxxx.xxxxx.ffw y superior

Unidad de enfriamiento

CU 2000i Pro /MC (2-part)

Controlador TWIN

RI FB Pro/i TWIN Controller

+ Firmware official_robpro-1.8.0

2 x cable de masa

25

Equipo mínimo

TWIN CMT

Antorcha de soldadura TWIN

+ Soporte de fijación

+ Disco índice

Cuello antorcha MIG/MAG 2x500i PA o PB

+ OPT/i cuello antorcha MIG/MAG xx° sym.

o

MTB 900i PA o PB

Anticolisión

Juego de cables TWIN (con unidad de accionamiento TWIN alimentador de alambre 60i TWIN Drive)

MHP 2x450i Robacta Drive/W/FSC

+ Rodillo dentado de avance CMT

+ Rodillo dentado de presión CMT

Alimentador de alambre TWIN

alimentador de alambre 30i R /TWIN

+ OPT/i alimentador de alambre TWIN R Push Pull

Soporte devanadora

Juego de buffer TWIN

Juego de cables de interconexión

1 x juego de cables 95i borna de conexión /W /xx m

+

1 x juego de cables 95i borna de conexión /G /xx m

2 x manguera de transporte de hilo (max. 3 m)

o

2 x Fronius PowerLiner (max. 10 m)

2 x power source

TPS 500i / 600i

+ + Paquete de soldadura Estándar

+ Paquete de soldadura Pulse

+ Paquete de soldadura CMT

+ Firmware official_TPSi_3.2.0-xxxxx.xxxxx.ffw y superior

Unidad de enfriamiento

CU 2000i Pro /MC (2-part)

Controlador TWIN

RI FB Pro/i TWIN Controller

+ Firmware official_robpro-1.8.0

2 x cable de masa

26

Requerimientos

mecánicos

Se deben cumplir los siguientes requisitos para lograr un proceso de soldadura

TWIN y repetible:

Guía precisa de la antorcha de soldadura para robots o máquinas de un solo

-

propósito (por ejemplo, chasis longitudinal)

Preparación exacta del cordón de soldadura

-

Bajas tolerancias del componente

-

ES-MX

Requisitos

eléctricos

Requisitos de

software

Dimensiones del

robot

Cables del circuito eléctrico de soldadura instalados correctamente

-

La inductancia máxima en el circuito eléctrico de soldadura no debe exceder

-

35 µH.

Versión de software mín. 2.2.3 (TWIN Push) o mín. 3.2.30 (TWIN Push/Pull,

-

CMT)

Ambas fuentes de poder deben tener el mismo estado del software.

-

Las direcciones IP deben definirse correctamente en las fuentes de poder.

-

Observe los siguientes puntos durante el dimensionamiento del robot:

La carga útil y los pares nominales del robot deben estar diseñados para el

-

peso de todos los componentes del sistema montados:

antorcha de soldadura, juego de cables, alimentador de alambre, accesorios

de robot, etc.

El anticolisión debe ser diseñado de forma acorde.

-

Las mangueras de transporte de hilo deben colocarse de tal manera que los

-

movimientos del robot y el alimentador de alambre no se vean influenciados

(por ejemplo, tendido de las mangueras de transporte de hilo a través de

equilibradores en la celda del robot).

Medidas para incrementar la disponibilidad del

sistema

Se recomienda el uso de los siguientes dispositivos para incrementar la disponibilidad del sistema:

Estación de servicio de la antorcha de soldadura Robacta TSS /i

Se puede usar el sistema de limpieza de antorcha de mecánica Robacta Reamer

TWIN/Single

para todos los materiales base tales como acero, aluminio, aceros CrNi, cobre,

etc.

Sistema de limpieza de antorcha electromagnético Robacta TC 2000 TWIN

para materiales base ferromagnéticos

TXi TWIN

sistema de cambio de cuerpo antorcha

(solo para sistema de soldadura TWIN Push)

27

Borna de conexión de puesta a

tierra

Use un cable de masa separado para cada fuente de poder:

A - Cable de masa separado B - Cable de masa compartido, puente de con-

C - Cable de masa tendido en bucles D - Cable de masa en espiral

exión a tierra

28

¡OBSERVACIÓN!

Al establecer una pinza de masa, observe los siguientes puntos:

Use un cable de masa separado para cada fuente de poder - A

▶

Mantenga los cables positivos y cables de masa lo más cerca y durante el ma-

▶

yor tiempo posible

Separe físicamente los circuitos eléctricos de soldadura de las fuentes de

▶

poder individuales

No enrute varios cables de masa en paralelo;

▶

si no se puede evitar el enrutamiento paralelo, mantenga una distancia mínima de 30 cm entre los circuitos eléctricos de soldadura

Mantenga los cables de masa lo más cortos que sea posible y use cables con

▶

una sección transversal larga

No cruce los cables de masa

▶

Evite materiales ferromagnéticos entre los cables de masa y el juego de ca-

▶

bles de interconexión

No enrolle cables de masa largos: ¡efecto bobina! - C

▶

Coloque los cables de masa largos en bucles - D

No enrute los cables de masa en tubos de hierro, bandejas de cable de metal

▶

ni vigas de acero, evite ductos de cable;

(enrutar cables positivos y cables de masa juntos en un tubo de hierro no

causa ningún problema)

Si se utilizan varios cables de masa, separe los puntos de masa del compo-

▶

nente lo máximo posible y no permita rutas de corriente cruzadas en arcos

voltaicos individuales.

Utilice juegos de cables de interconexión compensados (juegos de cables de

▶

interconexión con cable de masa integrado).

ES-MX

Observación

sobre el alimentador de alambre

Puede encontrar más información sobre la borna de conexión de los cables de

masa a partir de la página 159.

¡OBSERVACIÓN!

Se requiere el uso de tambores de alambre para lograr un proceso de trabajo sin

fallos.

29

Principio funcional

(1) (2)

(3)

(4) (5)

(6)

Principio de operación

Fuente de corriente master y fuente de corriente

slave

Dos electrodos de soldadura (4) y (5) se soldan en un baño de fusión en una

-

atmósfera de gas protector.

El proceso de soldadura es realizado a través de dos fuentes de corriente in-

-

dependientes (1) y (2).

Las fuentes de corriente son sincronizadas por el controlador TWIN.

El alimentador de alambre es realizado a través de una devanadora (3) con

-

dos unidades de dirección.

Los dos electrodos de soldadura se unen en la antorcha de soldadura de for-

-

ma que se cuente con dos potenciales de soldadura independientes (6).

En el proceso de soldadura TWIN, las dos fuentes de poder son llamadas como

fuente de corriente master y fuente de corriente slave.

La fuente de corriente master es definido por la dirección de la soldadura.

-

Durante la soldadura por arco pulsado, la fuente de corriente master estipula

-

la frecuencia de la fuente de corriente slave.

Cuando se ve en la dirección de la soldadura, el electrodo de soldadura de la

-

fuente de corriente master es el electrodo de soldadura.

Si la dirección de la soldadura cambia y la posición de la antorcha sigue sien-

-

do la misma, entonces la fuente de corriente slave se convierte en la fuente

de corriente master.

Los controles de robot definen la master y la slave usando 2 bits. Dependien-

-

do del resultado de este proceso, el master o el slave también se mostrarán

en la fuente de poder.

30

Configuraciones del sistema

(1) (1)

(2)

(3)

(4)

(5)

(6)

(7)

(17)

(16)

(15)

(14)

(13)

(12)

(10)

(8)

(9)

(11)

(18)

(19)

Visión general

del sistema

TWIN Push

(1) Tambor de alambre de soldadura

Dependiendo de la aplicación, se pueden utilizar adicionalmente dos alimentadores de alambre de desenrollado dispositivo de desbobinado Wfi R

para una alimentación de alambre óptima.

ES-MX

(2) Mangueras de transporte de hilo

(3) Controles de robot

(4) Cable de conexión de los controles de robot al Controlador RI FB Pro/i

TWIN

(5) Cable de conexión de los controles de robot a la estación de carga de la

antorcha de soldadura TWIN

(6) Fuente de poder 1: TPS 500i / 600i

+ WP Pulse

Controlador RI FB Pro/i TWIN

+ Unidad de enfriamiento CU 2000i / parte 1

+ Mando a distancia RC Panel Pro

+ Podio TU (atornillado)

(7) Fuente de poder 2: TPS 500i / 600i

+ WP Pulse

+ Unidad de enfriamiento CU 2000i / parte 2

+ Mando a distancia RC Panel Pro

+ Podio TU (atornillado)

(8) Cable SpeedNet del controlador RI FB Pro/i TWIN a la fuente de poder 1

(9) Cable SpeedNet del controlador RI FB Pro/i TWIN a la fuente de poder 2

(10) Juego de cables de interconexión juego de cables 95i borna de

(11) Juego de cables de interconexión juego de cables 95i borna de

conexión /G /10 m

conexión /W /10 m

31

Visión general

1 2

12

1

2

1

2

(1)

(2)

(3)

(6)

(15)(16)

(17)(18) (14)

(12)

(11)

(8)

(21)

(22)

(24)

(4) (5)

(10)

(7) (9)

(12a)

(20)

(19)

(14)

(23)(13)

del sistema

TWIN Push/Pull,

CMT

(12) Robot

(13) Alimentador de alambre WF 30i R /TWIN

+ alimentador de alambre del soporte devanadora

+ TWIN Basic Kit

(14) MHP 2x500 A W/Fronius System Connector juego de cables TWIN

(15) Anticolisión /i XXL

+ Abrazadera de fijación

+ Disco índice

(16) Antorcha de soldadura con cuello antorcha MIG/MAG 2x500i PA

+ OPT/i cuello antorcha MIG/MAG 11.5° sim.

(17) Estación de carga de la antorcha de soldadura TWIN TXi TWIN

(18) Cable de conexión de los controles de robot a la estación de servicio de la

antorcha de soldadura

(19) Estación de servicio de la antorcha de soldadura Robacta TSS /i

32

(1) Controles de robot

(2) Cable de conexión de los controles de robot al Controlador RI FB Pro/i

TWIN

(3) Cable de conexión de los controles de robot a la estación de servicio de la

antorcha de soldadura

(4) Cable SpeedNet del controlador RI FB Pro/i TWIN a la fuente de poder 1

(5) Fuente de poder 1

+ Paquete de soldadura Pulse

+ Paquete de soldadura CMT

Controlador RI FB Pro/i TWIN

+ Unidad de enfriamiento CU 2000i / parte 1

+ Mando a distancia RC Panel Pro

+ Podio TU (atornillado)

(6) Cable SpeedNet del controlador RI FB Pro/i TWIN a la fuente de poder 2

(7) Juego de cables de interconexión juego de cables 95i borna de

conexión /W /10 m

(8) Fuente de poder 2

+ Paquete de soldadura Pulse

+ Paquete de soldadura CMT

+ Unidad de enfriamiento CU 2000i / parte 2

+ Mando a distancia RC Panel Pro

+ Podio TU (atornillado)

(9) Juego de cables de interconexión juego de cables 95i borna de

conexión /G /10 m

(10) Tambor de alambre de soldadura 2

(11) Tambor de alambre de soldadura 1

Dependiendo de la aplicación, se pueden utilizar adicionalmente dos alimentadores de alambre de desenrollado dispositivo de desbobinado Wfi R

para una alimentación de alambre óptima.

(12) OPT/i alimentador de alambre Tower

+ Montaje del alimentador de alambre Twin Tower (12a)

(13) Alimentador de alambre TWIN alimentador de alambre 30i R /TWIN

+ OPT/i alimentador de alambre TWIN PushPull

ES-MX

(14) MHP 2x450i Robacta Drive/W/Fronius System Connector (con unidad de

dirección TWIN alimentador de alambre 60i TWIN Drive)

+ Rodillo de presión dentado CMT

+ Abrazadera de fijación

(15) Manguera de transporte de hilo 1

Alimentador de alambre 30i R /TWIN - Buffer 1

(16) Buffer de cable de control 1

(17) Manguera de transporte de hilo 2

Alimentador de alambre 30i R /TWIN - Buffer 2

(18) Buffer de cable de control 2

(19) Robot

(20) Soporte de robot pieza en Y **

(21) Juego de buffer TWIN *

(requerido para aplicaciones TWIN CMT)

(22) Anticolisión /d TWIN

(23) Antorcha de soldadura con cuello antorcha MIG/MAG 2x500i PA

+ OPT/i cuello antorcha MIG/MAG 11.5° sim.

(24) Estación de servicio de la antorcha de soldadura Robacta TSS /i

* En lugar de montar los buffers en el lateral del robot, también se pueden

suspender de un equilibrador.

** La pieza en Y de montaje del equilibrador también se puede utilizar en lu-

gar de la pieza en Y de soporte del robot.

33

Más opciones de

configuración

Aplicación de un solo alambre

Alimentador de alambre 30i TWIN

+ Juego de cables de la antorcha MHP TWIN

+ Acoplamiento del cuello de antorcha TXi

+ Adaptador individual TWIN-cuello antorcha MIG/MAG

+ Antorcha de soldadura individual cuello antorcha MIG/MAG

-------------------------------------------------------

= aplicación de alambre individual

Con una estación de carga de antorcha de soldadura TXi TWIN y los acoplamientos de cuello de antorcha correspondientes, se puede realizar un cambio automático de una antorcha de soldadura TWIN a una antorcha de soldadura individual y viceversa.

Aplicación de un solo alambre para diferentes materiales aditivos o diferentes

diámetros de alambre

Alimentador de alambre 30i TWIN

+ Juego de cables de la antorcha MHP TWIN

+ Acoplamiento del cuello de antorcha TXi

+ 2x adaptadores individuales TWIN-cuello antorcha MIG/MAG

+ 2x antorchas de soldadura individuales cuello antorcha MIG/MAG

-------------------------------------------------------

= aplicación de alambre individual

(por ejemplo, para diferentes materiales adicionales o diferentes diámetros de alambre)

Las antorchas de soldadura individuales deben equiparse de acuerdo con el electrodo de soldadura a transportar.

Antes de cambiar la línea de soldadura, se debe retirar el electrodo de soldadura

actual y se deben reemplazar las antorchas de soldadura individuales.

34

Componentes del sistema

35

36

WF 30i R /TWIN

ES-MX

Concepto del

sistema

Uso previsto El equipo está diseñado exclusivamente para transporte de hilo en soldadura

MIG/MAG automatizada en combinación con componentes de sistemas de Fronius. Ningún otro uso es adecuado. El fabricante no acepta ninguna responsabilidad por los daños que puedan provocarse por el uso inadecuado.

El alimentador de alambre WF 30i R /

TWIN ha sido diseñado especialmente

para aplicaciones automatizadas en

conexión con un proceso de soldadura

TWIN MIG/MAG.

El accionamiento a 4 rodillos estándar

ofrece excelentes propiedades para

enhebrar el alambre.

El uso adecuado también significa:

Leer este manual de instrucciones completo

-

Seguir todas las instrucciones y normas de seguridad de este manual de inst-

-

rucciones

Llevar a cabo todas las inspecciones especificadas y los trabajos de manten-

-

imiento

37

Avisos de adver-

40,0006,3035

Caution: Parts may be at welding

voltage

Attention: Les pièces peuvent être

à la tension de soudage

1 - 30 m/min 39 - 118 ipm

360A/100% 450A/60% 500A/40%I2

1.2 A

I11

U11

60 V

U12 I12 0.5 A24 V

IEC 60 974-5/-10 Cl.A IP 23

www.fronius.com

Ser.No.:

Part No.:

tencia en el equipo

El alimentador de alambre tiene certificaciones de seguridad y una placa de características. No se deben eliminar ni pintar estas certificaciones de seguridad ni

la placa de características. Las certificaciones de seguridad advierten sobre la

operación incorrecta del equipo, ya que esto puede resultar en lesiones graves y

daños a la propiedad.

No use las funciones descritas aquí hasta haber leído y entendido completamente los siguientes documentos:

-

-

Este manual de instrucciones

Todo el manual de instrucciones de los componentes del sistema, especialmente las normas de seguridad

La soldadura es peligrosa. Para garantizar que este equipo pueda ser usado de

forma correcta y segura, se deben cumplir los siguientes requerimientos básicos:

38

Calificaciones de soldadura adecuadas

-

Dispositivos de protección apropiados

-

Mantenga a las personas no autorizadas lejos del alimentador de alambre y

-

del procedimiento de soldadura

Deseche los dispositivos viejos de acuerdo con las normas de seguridad y no junto con los desechos domésticos normales.

Mantenga sus manos, cabello, ropa floja y herramientas alejados de los componentes de la instalación móviles, tales como:

No introduzca las manos en los engranes giratorios de la unidad del alambre o en

los componentes de la instalación giratorios de la unidad.

Las tapas y las partes laterales únicamente deben abrirse/removerse durante el

trabajo de mantenimiento y reparación.

Engranes

-

Rodillos de avance

-

Carretes de alambre y electrodos de soldadura

-

ES-MX

Durante la operación

Asegúrese de que todas las tapas estén cerradas y de que todos los compo-

-

nentes laterales estén instalados correctamente.

Mantenga todas las tapas y los componentes laterales cerrados.

-

39

Descripción de

A B

las advertencias

en el equipo

Los avisos de advertencia se incluyen en el equipo para ciertas versiones de equipos.

La disposición de los símbolos puede variar.

! ¡Advertencia! ¡Precaución!

Los símbolos representan posibles peligros.

A Los rodillos de avance pueden lesionar los dedos.

B El alambre de soldadura y las piezas de la dirección tienen tensión de

soldadura durante la operación

Mantenga alejadas las manos y los objetos de metal!

1. Una descarga eléctrica puede ser fatal.

1.1 Use guantes secos y aislantes. No toque el electrodo de soldadura con las

manos desnudas. No se deben usar guantes húmedos o dañados.

1.2 Use una base que esté aislada del piso y el área de trabajo para protegerse

contra descargas eléctricas.

1.3 Antes de trabajar en el dispositivo, apáguelo y desconecte la clavija para la

red o desconecte la alimentación principal.

2. La inhalación de humos de soldadura puede ser perjudicial para la salud.

2.1 Mantenga su rostro alejado de los humos de soldadura.

40

2.2 Use ventilación forzada o una extracción local para remover los humos de

xx,xxxx,xxxx *

soldadura.

2.3 Remueva los humos de soldadura con un ventilador.

3. Las chispas de soldadura pueden ocasionar una explosión o un incendio.

3.1 Mantenga los materiales inflamables alejados del proceso de soldadura.

No lleve a cabo soldaduras cerca de materiales inflamables.

3.2 Las chispas de soldadura pueden ocasionar un incendio. Tenga extintores

listos. Si es necesario, tenga listo un supervisor que pueda operar el extintor.

3.3 No suelde en tambores ni en contenedores cerrados.

ES-MX

4. Los rayos del arco voltaico pueden quemar los ojos y lesionar la piel.

4.1 Use casco y gafas protectoras. Use protección para los oídos y use un

cuello de camisa con botón. Utilice un casco de soldadura con el tinte correcto. Use ropa protectora adecuada sobre todo el cuerpo.

5. Antes de trabajar en la máquina o soldar:

¡haga una capacitación sobre el dispositivo y lea las instrucciones!

6. No remueva la etiqueta con las advertencias ni pinte sobre ella.

* Número de orden del fabricante de la calcomanía

41

Paquete de mangueras de interconexión

G

W

El juego de cables de interconexión

G = juego de cables de interconexión enfriado con gas, W = juego de cables de interconexión enfriado

con agua

El juego de cables de interconexión conecta el transformador de soldadura con

el alimentador de alambre TWIN o los dos alimentadores de alambre.

En sistemas de soldadura TWIN, se usa un juego de cables de interconexión enfriado con agua y uno enfriado con gas.

42

Juego de cables de la antorcha

4 / 6 / 8 / 10 m

~ 13 / 20 / 26 / 33 ft.

1.5 m / ~ 5 ft.

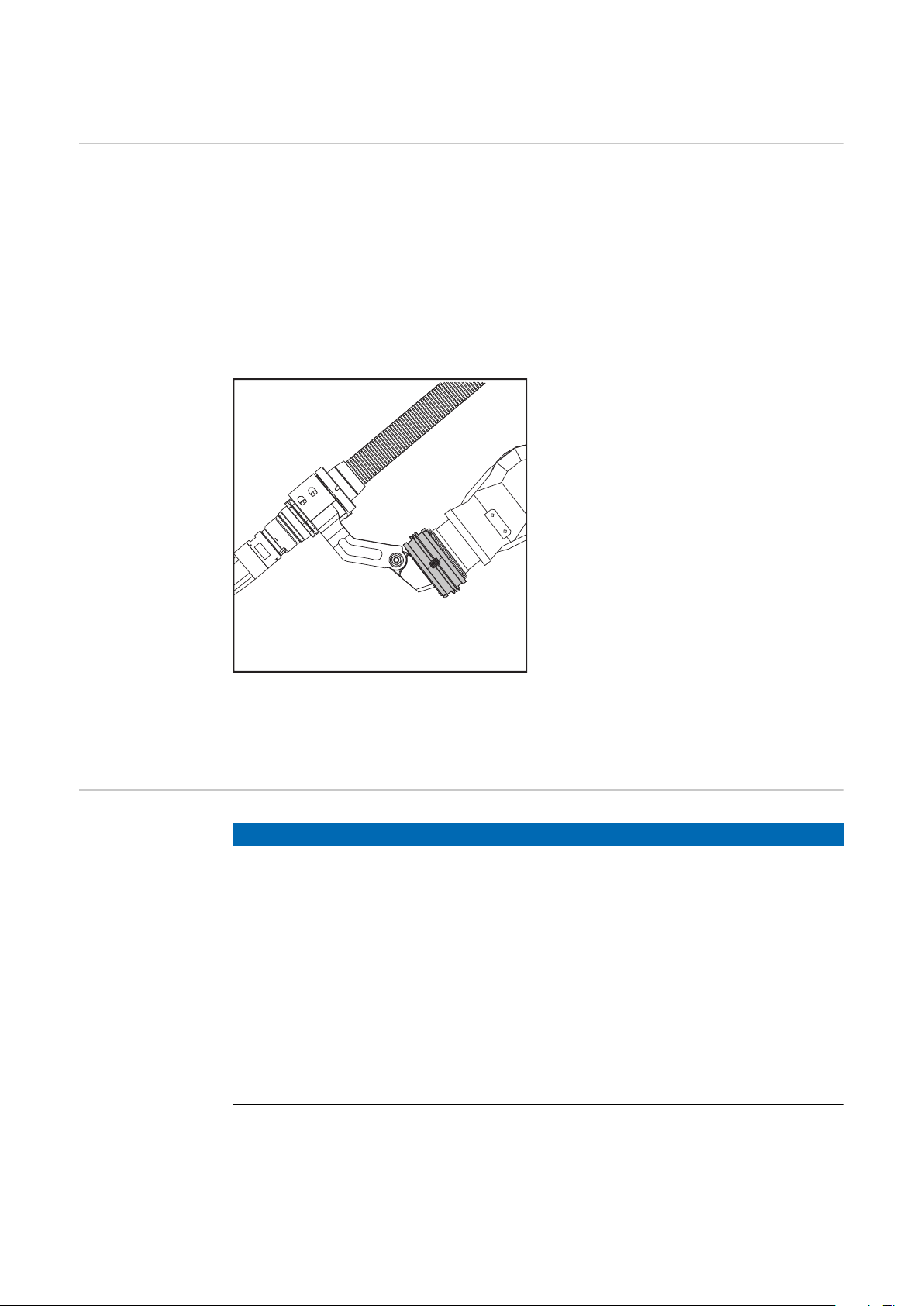

General El juego de cables de la antorcha TWIN enfriado con agua conecta

el alimentador de alambre TWIN a la antorcha de soldadura TWIN

-

o

los dos alimentadores de alambre de robot a la antorcha de soldadura TWIN

-

Para aplicaciones TWIN Push/Pull y TWIN CMT, la unidad de dirección TWIN

está integrada en el juego de cables de la antorcha.

Alcance del suministro

ES-MX

Juego de cables MHP 2x500i R/W/Fronius System Connector

TWIN Push

Juego de cables MHP 2x450i RD/W/Fronius System Connector con unidad de dirección WF 60i

TWIN Drive

TWIN Push/Pull, TWIN CMT

No incluido en el alcance del suministro:

Forros interiores

-

Boquillas de entrada

-

Rodillo de avance y de presión

-

43

Anticolisión

General Anticolisión es un dispositivo de protección para el cuello de antorcha y el aco-

plamiento del cuello de antorcha.

En caso de una colisión, anticolisión emite una señal para los controles de robot,

lo que ocasiona que los controles de robot detengan al robot inmediatamente.

Gracias al sujetador de la antorcha de soldadura del anticolisión, la antorcha de

soldadura y los componentes del sistema instalados están protegidos contra

daños en caso de una colisión.

El acoplamiento magnético del anticolisión permite una deflexión de fuerza baja

con una ruta de deflexión grande en caso de un accidente.

El sistema de brida se usa para sujetar

la antorcha de soldadura TWIN para

sistemas TWIN Push.

Con el disco índice correspondiente al

cuello de antorcha de 0°, el sistema de

brida posiciona la antorcha de soldadura de modo que el TCP se encuentre

en el 6º eje.

Nota sobre la

operación correcta de los anticolisión

Ejemplo: Anticolisión /i con sistema de brida,

instalado en el brazo del robot (TWIN Push)

Se requiere una brida de robot aislante específica para el robot para la instalación del anticolisión.

¡OBSERVACIÓN!

Para evitar daños a la antorcha de soldadura o al juego de cables de la antorcha,

o para evitar una falsa activación del anticolisión, tenga en cuenta los siguientes

puntos:

Evite aceleraciones fuertes y velocidades máximas durante los movimientos

▶

del robot.

Asegure el libre movimiento del juego de cables de la antorcha durante todos

▶

los movimientos del robot;

El juego de cables de la antorcha no debe apretarse en ninguna posición y,

por lo tanto, ejercer tensión sobre el anticolisión.

El juego de cables de la antorcha no debe azotarse ni atascarse cuando se

▶

mueve.

Si es posible, compruebe todas las situaciones de movimiento con los com-

▶

ponentes del sistema Fronius en una simulación ya en la fase de concepto.

44

Nota sobre la re-

(1) (2) (3) (4) (5)(6)(2)(3)

(1)

(2) (3)

(4)

(3) (6)(5)

(2)

paración de anticolisiones

¡OBSERVACIÓN!

¡Solo deben enviarse anticolisiones completos para su reparación!

Los anticolisiones incompletos (p. ej., sin anillo magnético) no se pueden comprobar durante una reparación.

ES-MX

También se requiere para la

instalación

Alcance del suministro

Dependiendo del robot específico:

1 x brida de robot con tornillos

-

Brida de robot de acuerdo con la lista

de precios

Observar los pares de apriete:

Par de apriete máximo para los tornillos con clase de fuerza 8.8

M4 3.3 Nm / 2.43 lb-ft

M5 5.0 Nm / 3.69 lb-ft

M6 6.0 Nm / 4.43 lb-ft

M8 27.3 Nm / 20.14 lb-ft

M10 54 Nm / 39.83 lb-ft

M12 93 Nm / 68.60 lb-ft

Alcance del suministro del anticolisión /i XXL

(TWIN Push)

Alcance del suministro del anticolisión /d TWIN

(TWIN Push/Pull, CMT)

45

Alcance del suministro del sistema de brida

(TWIN Push)

(1) Sujetador del anticolisión /i

(2) Abrazadera de una orejeta *

(3) Anillo de seguridad, 2 compo-

nentes *

(4) Fuelles

(5) Tornillos de cabeza cilíndrica

M4 x 16 mm

(6) Anillo magnético

* Montado en fuelles (4) en la

entrega

¡OBSERVACIÓN!

No arme el sujetador del anticolisión /i (1) y el anillo magnético (6)

antes de instalarlos en el robot.

Es difícil separar los componentes

después debido al fuerte magnetismo.

Disco índice de

alcance del suministro (TWIN

Push)

46

Alcance del suministro del soporte de la unidad de dirección

(TWIN Push/

Pull, CMT)

El soporte de la unidad de dirección

está disponible con 30° y con 45°.

ES-MX

47

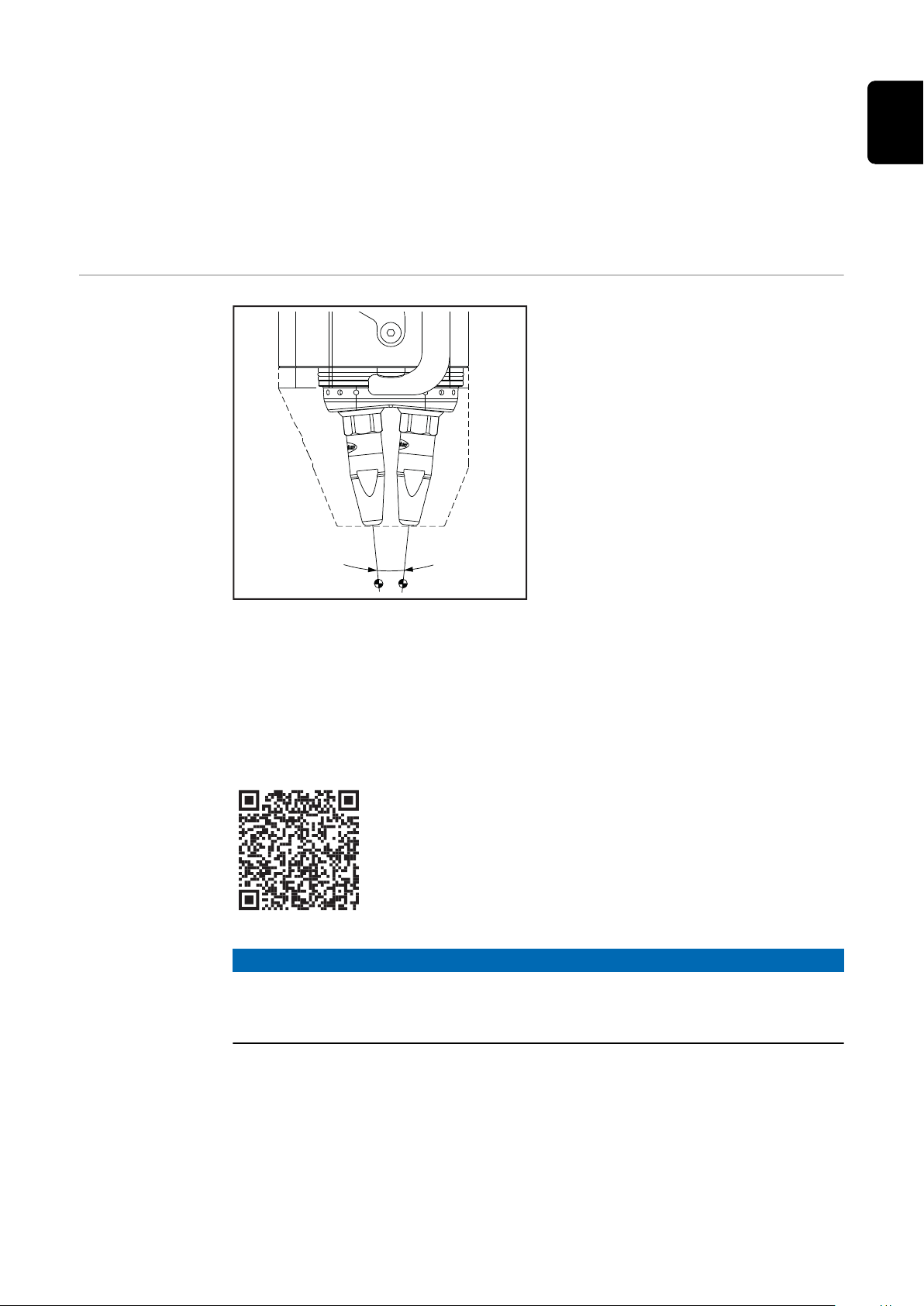

Antorcha de robot

PBPA

Spatter Guard

Sleeve

Antorcha de robot

Ejemplo: Cuello antorcha MIG/MAG 900i

El cuellos antorcha MIG/MAG 2x500i R y las antorcha de robot MIG/MAG 900i R

refrigeradas por agua transfieren la potencia del arco voltaico al componente.

Las antorchas de soldadura TWIN diseñadas para usarse con anticolisión /i XXL y

están disponibles en dos versiones:

PA con puntas de contacto colocadas una sobre la otra,

con ángulo de inclinación de la antorcha de soldadura de 30° o 45°

PB con puntas de contacto colocadas una junto a la otra,

con ángulo de inclinación de la antorcha de soldadura de 30° o 45°

Cuello antorcha MIG/MAG 900i R

La robusta cuello antorcha MIG/MAG 900i R es adecuada para aplicaciones

TWIN en entornos difíciles con un ángulo de inclinación de la punta de contacto

invariable.

Cuello antorcha MIG/MAG 2x500i R

El cuello antorcha MIG/MAG 2x500i R está diseñado para la aplicación de diferentes ángulos de inclinación de la punta de contacto; para más detalles, consulte a partir de la página 49.

Hay dos sistemas de consumibles disponibles para el cuello antorcha MIG/MAG

2x500i R:

"Spatter Guard" sistema de consumible

para todos los materiales de relleno

como estándar

"Sleeve" sistema de consumible

solo para aplicaciones de acero

opcional

48

Las antorchas de soldadura se entregan completamente montados con todos los

11,5°

consumibles.

Cuello antorcha

MIG/MAG

2x500i R - ángulo de inclinación

de la punta de

contacto

Se requieren los siguientes componentes para adaptar la antorcha de robot TIG

al juego de cables sin un sistema de cambio de cuellos de antorcha TXi TWIN automático:

42,0001,4833 Poste de conexión M52x1.5/M55x1.5

-

42,0001,4832 tuerca TWIN TX M55x1.5

-