Operating

Instructions

System spawania TPS/i Robotics

TWIN Push

TWIN Push/Pull

TWIN CMT

Instrukcja obsługi

PL

42,0426,0277,PL 014-21022023

Spis treści

Przepisy dotyczące bezpieczeństwa 8

Objaśnienie do wskazówek bezpieczeństwa 8

Informacje ogólne 8

Użytkowanie zgodne z przeznaczeniem 9

Warunki otoczenia 9

Obowiązki użytkownika 9

Obowiązki personelu 10

Przyłącze sieciowe 10

Ochrona osób 10

Zagrożenie ze względu na kontakt ze szkodliwymi gazami i oparami 11

Niebezpieczeństwo wywołane iskrzeniem 12

Zagrożenia stwarzane przez prąd z sieci i prąd spawania 12

Błądzące prądy spawania 13

Klasyfikacja kompatybilności elektromagnetycznej urządzeń (EMC) 14

Środki zapewniające kompatybilność elektromagnetyczną 14

Środki zapobiegania zakłóceniom elektromagnetycznym 15

Miejsca szczególnych zagrożeń 15

Wymogi dotyczące gazu osłonowego 16

Niebezpieczeństwo stwarzane przez butle z gazem ochronnym 16

Niebezpieczeństwo stwarzane przez wypływający gaz ochronny 17

Środki bezpieczeństwa dotyczące miejsca ustawienia oraz transportu 17

Środki bezpieczeństwa w normalnym trybie pracy 18

Uruchamianie, konserwacja i naprawa 19

Kontrola zgodności z wymogami bezpieczeństwa technicznego 19

Utylizacja 19

Znak bezpieczeństwa 19

Bezpieczeństwo danych 20

Prawa autorskie 20

PL

Informacje ogólne 21

Informacje ogólne 23

Obszary zastosowań 23

Warunki 24

Minimalne wyposażenie TWIN Push 24

Minimalne wyposażenie TWIN Push/Pull 25

Minimalne wyposażenie TWIN CMT 26

Wymagania mechaniczne 27

Wymagania elektryczne 27

Wymagania dotyczące oprogramowania 27

Określanie parametrów robota 27

Metody zwiększania dostępności systemu 27

Przyłącze masy 28

Wskazówka dotycząca podawania drutu 29

Zasada działania 30

Zasada działania 30

Główne źródło zasilania i źródło prądu slave 30

Konfiguracje systemu 31

Przegląd systemu TWIN Push 31

Przegląd systemu TWIN Push/Pull, CMT 32

Dalsze możliwości konfiguracji 34

Komponenty systemu 35

WF 30i R /TWIN 37

Koncepcja urządzenia 37

Użytkowanie zgodne z przeznaczeniem 37

Ostrzeżenia na urządzeniu 38

Opis ostrzeżeń na urządzeniu 40

Zestaw przewodów połączeniowych 42

3

Zestaw przewodów połączeniowych 42

Wiązka uchwytu palnika spawalniczego 43

Informacje ogólne 43

Zakres dostawy 43

CrashBox 44

Informacje ogólne 44

Wskazówki dotyczące prawidłowej eksploatacji CrashBox 44

Wskazówka dotycząca napraw CrashBox 45

Elementy dodatkowo potrzebne podczas montażu 45

Zakres dostawy 45

Zakres dostawy systemu obejm mocujących (TWIN Push) 46

Zakres dostawy krążka indeksującego (TWIN Push) 46

Zakres dostawy mocowania jednostki napędowej (TWIN Push/Pull, CMT) 47

Palnik spawalniczy robota 48

Palnik spawalniczy do aplikacji zrobotyzowanych 48

MTB 2x500i R — kąt nachylenia końcówek prądowych 49

Adaptera TWIN-MTB Single 51

Adaptera TWIN-MTB Single 51

Aspekty spawalnicze 53

Aspekty spawalnicze 55

Gazy osłonowe procesów spawania systemem dwugłowicowym 55

Przeprowadzenie kalibracji R/L 55

Kąt ustawienia palnika spawalniczego 56

Wolny wylot drutu 56

Zalecenia dotyczące zastosowania odnośnie kąta nachylenia końcówek prądowych 57

Przebieg rozpoczęcia spawania w przypadku CMT TWIN 58

Tryb pracy TWIN 58

Charakterystyki spawania systemem dwugłowicowym 59

Informacje ogólne 59

Dostępne charakterystyki spawania TWIN 60

SlagHammer 64

Procesy spawania systemem dwugłowicowym 65

Procesy spawania systemem dwugłowicowym — przegląd 65

Symbole 65

PMC TWIN / PMC TWIN 66

PCS TWIN / PCS TWIN 67

Pulse Multi Control TWIN / CMT TWIN 68

CMT TWIN / CMT TWIN 68

Pojedynczy drut (z uchwytem spawalniczym TWIN)Pulse Multi Control / pulsujący / Low

Spatter Control / standardowy / CMT

Parametry procesu spawania systemem dwugłowicowym 72

Parametry procesu spawania systemem dwugłowicowym 72

Opóźnienie zapłonu Trail 72

Współczynnik synchronizacji impulsów 73

Przesunięcie fazy Lead/Trail 74

TWIN-SynchroPuls 75

Spawanie metodą SynchroPuls 75

TWIN-SynchroPuls 75

Wartości orientacyjne parametrów spawania TWIN Push 76

Wartości orientacyjne dla spoin pachwinowych, pozycja spawania PA 76

Wartości orientacyjne dla spoin pachwinowych, pozycja spawania PB 78

Wartości orientacyjne parametrów spawania TWIN Push/Pull 80

Wartości orientacyjne dla spoin pachwinowych, pozycja spawania PB 80

Wartości orientacyjne dla spoin zakładkowych, pozycja spawania PB 81

Wartości orientacyjne parametrów spawania TWIN CMT 82

Wartości orientacyjne dla spoin pachwinowych, pozycja spawania PB 82

Wartości orientacyjne dla spoin zakładkowych, pozycja spawania PB 83

69

Elementy obsługi, przyłącza i elementy mechaniczne 85

WF 30i R /TWIN 87

4

Bezpieczeństwo 87

Podajnik drutu, widok z przodu 87

Podajnik drutu, widok z boku 88

Funkcje przycisków pomiaru przepływu gazu, cofania drutu i nawlekania drutu 89

Podajnik drutu, widok z tyłu 91

MHP 2x450i RD/W/FSC z WF 60i TWIN Drive /W 92

Bezpieczeństwo 92

MHP 2x450i RD/W/FSC z WF 60i TWIN Drive /W — podzespoły mechaniczne 92

MHP 2x450i RD/W/FSC z WF 60i TWIN Drive /W — panel obsługowy 93

Zestaw przewodów połączeniowych 95

Zestaw przewodów połączeniowych — przyłącza 95

Adaptera TWIN-MTB Single 96

Adaptera TWIN-MTB Single — przyłącza 96

Montaż komponentów systemu — TWIN Push 97

Bezpieczeństwo — instalacja i uruchamianie 99

Bezpieczeństwo 99

Izolowane prowadzenie drutu elektrodowego do podajnika drutu 100

Przed instalacją i uruchomieniem 101

Wskazówki dotyczące ustawienia 101

Instalacja — przegląd 101

Montaż dwugłowicowego podajnika drutu i akcesoriów na robocie 104

Montaż podajnika drutu na robocie 104

Montaż bocznych uchwytów na zestawy przewodów połączeniowych na robocie 105

Układanie, montaż i podłączanie zestawów przewodów połączeniowych 106

Podłączanie zestawów przewodów połączeniowych do podajnika drutu 106

Podłączyć zestawy przewodów połączeniowych do źródła spawalniczego, chłodnicy i TWIN

Controller

Montaż CrashBox, wiązki uchwytu palnika spawalniczego i dwugłowicowego palnika spawalniczego

Montaż CrashBox /i na robocie 108

Montaż CrashBox /i Dummy na robocie 109

Montaż prowadnicy drutu w wiązce uchwytu palnika spawalniczego 110

Montaż wiązki uchwytu palnika spawalniczego 112

Montaż korpusu uchwytu do pakietu przewodów TWIN 114

Montaż złącza korpusu uchwytu spawalniczego 114

Skontrolować poprawność działania złącza korpusu palnika 115

107

108

PL

Montaż komponentów systemu — TWIN Push/Pull, CMT 119

Bezpieczeństwo — instalacja i uruchamianie 121

Bezpieczeństwo 121

Izolowane prowadzenie drutu elektrodowego do podajnika drutu 122

Przed instalacją i uruchomieniem 123

Wskazówki dotyczące ustawienia 123

Instalacja — przegląd TWIN Push/Pull, CMT 124

Montaż zawieszenia balansera na rozgałęziaczu 127

Zamontować zawieszenie balansera na rozgałęziaczu 127

Montaż rozgałęziacz uchwytu na robocie 128

Montaż rozgałęziacza uchwytu na robocie 128

Montaż bocznego uchwytu na robocie 129

Montaż bocznego uchwytu na robocie 129

Montaż bufora drutu na robocie 130

CMT TWIN — montaż bufora drutu na robocie 130

Montaż CrashBox, wiązki uchwytu palnika spawalniczego i dwugłowicowego palnika spawalniczego

Montaż CrashBox /d TWIN na robocie 132

Montaż CrashBox TWIN Drive /i Dummy na robocie 133

Montaż pakietu przewodów uchwytu spawalniczego z jednostką napędową TWIN 134

Podłączyć pakiet przewodów uchwytu spawalniczego do podajnika drutu 137

Montaż pierścieni zabezpieczenia przeciwzgięciowego 137

Montaż uchwytu spawalniczego na jednostce napędowej TWIN 139

132

5

Zamontować przewody doprowadzające drut oraz prowadniki drutu 140

Wsunąć prowadnicę drutu w wiązkę uchwytu spawalniczego 140

Przygotowanie do pracy jednostki napędowej TWIN 141

Informacje ogólne 141

Przegląd zestawów Basic Kit 141

Montaż/wymiana rolek podających w jednostce napędowej TWIN 142

Podłączanie przewodów doprowadzających drut 143

Montaż i przygotowanie kolejnych komponentów systemu, uruchamianie 145

Montaż palnika spawalniczego do aplikacji zrobotyzowanych 147

Montaż stalowego prowadnika drutu w korpusie palnika 147

Montaż prowadnika drutu z tworzywa sztucznego w korpusie palnika 149

Montaż części eksploatacyjnych w uchwycie spawalniczym TWIN 150

Montaż prowadnika drutu w adapterze TWIN-MTB Single 150

Przygotowanie do pracy dwugłowicowego podajnika drutu 153

Montaż/wymiana rolek podających 153

Podłączanie przewodów doprowadzających drut 154

Element prostujący drut 154

Układanie, montaż i podłączanie zestawów przewodów połączeniowych 155

Podłączanie zestawu przewodów połączeniowych do podajników drutu robota 155

Podłączyć zestawy przewodów połączeniowych do źródła spawalniczego, chłodnicy i TWIN

Controller

Podłączanie TWIN Controller 157

Połączenie TWIN Controller ze źródłami spawalniczymi i podłączenie zestawu przewodów

połączeniowych

Połączenie TWIN Controller ze sterownikiem robota 157

Podłączanie gazu osłonowego i przewodu masy 158

Podłączanie gazu osłonowego 158

Podłączenie przewodu masy 158

Uruchamianie 159

Nawlekanie drutu elektrodowego 159

Ustawianie siły docisku 160

Nawlekanie drutu elektrodowego 160

Ustawianie siły docisku w jednostce napędowej TWIN 161

Warunki 161

Uruchamianie — rozpoczęcie spawania 161

156

157

Lokalizacja i usuwanie usterek, konserwacja i utylizacja 163

Lokalizacja i usuwanie usterek 165

Bezpieczeństwo 165

Lokalizacja i usuwanie usterek 165

Wskazywane kody błędu 168

Czyszczenie, konserwacja i utylizacja 170

Informacje ogólne 170

Bezpieczeństwo 170

Podczas każdego uruchamiania 171

Co miesiąc 171

Co 6 miesięcy 171

Utylizacja 171

Dane techniczne 173

Dwugłowicowy podajnik drutu 175

WF 30i R /TWIN 175

Palnik spawalniczy robota 176

MTB 900i R 176

MTB 2x500i R 176

MTB 2x500i R — wymiary zależne od kąta nachylenia końcówki prądowej 176

Chłodzony wodą uchwyt spawalniczy do aplikacji zrobotyzowanych 178

Wiązka uchwytu palnika spawalniczego 179

MHP 2x500i R/W/FSC 179

MHP 2x450i RD/W/FSC z WF 60i TWIN Drive /W 179

6

zestawy przewodów połączeniowych 181

HP 70i 181

HP 70i, HP PC Cable HD 70 181

HP 95i 181

HP 120i 181

CrashBox /i XXL 182

CrashBox /i XXL — dane techniczne i momenty uaktywnienia oraz wykres masa-odstęp 182

CrashBox /d TWIN 185

CrashBox /d TWIN — dane techniczne i momenty uaktywnienia oraz wykres masa-odstęp 185

PL

7

Przepisy dotyczące bezpieczeństwa

Objaśnienie do

wskazówek bezpieczeństwa

OSTRZEŻENIE!

Oznacza bezpośrednie niebezpieczeństwo.

Jeśli nie zostaną podjęte odpowiednie środki ostrożności, skutkiem będzie

▶

kalectwo lub śmierć.

NIEBEZPIECZEŃSTWO!

Oznacza sytuację niebezpieczną.

Jeśli nie zostaną podjęte odpowiednie środki ostrożności, skutkiem mogą być

▶

najcięższe obrażenia ciała lub śmierć.

OSTROŻNIE!

Oznacza sytuację potencjalnie szkodliwą.

Jeśli nie zostaną podjęte odpowiednie środki ostrożności, skutkiem mogą być

▶

okaleczenia lub straty materialne.

WSKAZÓWKA!

Oznacza możliwość pogorszonych rezultatów pracy i uszkodzeń wyposażenia.

Informacje

ogólne

Urządzenie zostało zbudowane zgodnie z najnowszym stanem techniki oraz uznanymi zasadami bezpieczeństwa technicznego. Mimo to w przypadku błędnej

obsługi lub nieprawidłowego zastosowania istnieje niebezpieczeństwo:

odniesienia obrażeń lub śmiertelnych wypadków przez użytkownika lub osoby

-

trzecie,

uszkodzenia urządzenia oraz innych dóbr materialnych użytkownika,

-

zmniejszenia wydajności urządzenia.

-

Wszystkie osoby, zajmujące się uruchomieniem, obsługą, konserwacją i utrzymywaniem sprawności technicznej urządzenia, muszą

posiadać odpowiednie kwalifikacje,

-

posiadać wiedzę na temat spawania oraz

-

zapoznać się z niniejszą instrukcją obsługi i dokładnie jej przestrzegać.

-

Instrukcję obsługi należy przechowywać wraz z urządzeniem. Jako uzupełnienie

do instrukcji obsługi obowiązują ogólne oraz miejscowe przepisy BHP i przepisy

dotyczące ochrony środowiska.

Wszystkie wskazówki dotyczące bezpieczeństwa i ostrzeżenia umieszczone na

urządzeniu należy

utrzymywać w czytelnym stanie;

-

chronić przed uszkodzeniami;

-

nie usuwać ich;

-

pilnować, aby nie były przykrywane, zaklejane ani zamalowywane.

-

Umiejscowienie poszczególnych wskazówek dotyczących bezpieczeństwa

i ostrzeżeń na urządzeniu przedstawiono w rozdziale instrukcji obsługi „Informacje ogólne”.

Usterki mogące wpłynąć na bezpieczeństwo użytkowania usuwać przed włączeniem urządzenia.

8

Liczy się przede wszystkim bezpieczeństwo użytkownika!

PL

Użytkowanie

zgodne z przeznaczeniem

Urządzenie nadaje się do wykonywania prac wyłącznie zgodnie z opisem zawartym w części o użytkowaniu zgodnym z przeznaczeniem.

Urządzenie jest przeznaczone wyłącznie do zastosowania z wykorzystaniem metod spawania podanych na tabliczce znamionowej.

Inne lub wykraczające poza takie użytkowanie jest traktowane jako niezgodne z

przeznaczeniem. Producent nie ponosi odpowiedzialności za szkody powstałe w

wyniku użytkowania niezgodnego z powyższym zaleceniem.

Do zastosowania zgodnego z przeznaczeniem zalicza się również:

zapoznanie się ze wszystkimi wskazówkami zawartymi w instrukcji obsługi

-

i ich przestrzeganie,

zapoznanie się ze wszystkimi zasadami bezpieczeństwa i ostrzeżeniami oraz

-

ich przestrzeganie,

przestrzeganie terminów przeglądów i czynności konserwacyjnych.

-

Nigdy nie używać urządzenia do czynności wymienionych poniżej:

rozmrażania rur,

-

ładowania akumulatorów/baterii,

-

uruchamiania silników.

-

Urządzenie zostało zaprojektowane z myślą o eksploatacji przemysłowej. Producent nie odpowiada za szkody, jakie mogą wyniknąć z użytkowania w obszarach

mieszkalnych.

Producent nie ponosi również odpowiedzialności za niezadowalające lub

niewłaściwe wyniki pracy.

Warunki otoczenia

Obowiązki użytkownika

Korzystanie z urządzenia lub jego przechowywanie poza przeznaczonym do tego

obszarem jest uznawane za niezgodne z przeznaczeniem. Producent nie ponosi

odpowiedzialności za szkody powstałe w wyniku użytkowania niezgodnego z powyższym zaleceniem.

Zakres temperatur powietrza otoczenia:

podczas pracy: od -10°C do +40°C (od 14°F do 104°F)

-

podczas transportu i przechowywania: od -20°C do +55°C (od -4°F do 131°F)

-

Wilgotność względna powietrza:

do 50% przy 40°C (104°F)

-

do 90% przy 20°C (68°F)

-

Powietrze otoczenia: wolne od pyłu, kwasów, gazów lub substancji korozyjnych.

Wysokość nad poziomem morza: maks. 2000 m (6561 ft. 8.16 in.)

Użytkownik zobowiązuje się zezwalać na pracę z użyciem urządzenia tylko osobom, które:

zapoznały się z podstawowymi przepisami BHP oraz zostały poinstruowane o

-

sposobie obsługi urządzenia,

przeczytały instrukcję obsługi, a zwłaszcza rozdział „Przepisy dotyczące bez-

-

pieczeństwa”, przyswoiły sobie ich treść i potwierdziły to swoim podpisem,

posiadają wykształcenie odpowiednie do wymagań związanych z wynikami

-

pracy.

9

Należy regularnie kontrolować personel pod względem wykonywania pracy zgodnie z zasadami bezpieczeństwa.

Obowiązki personelu

Wszystkie osoby, którym powierzono wykonywanie pracy przy użyciu urządzenia,

przed rozpoczęciem pracy zobowiązują się

przestrzegać podstawowych przepisów BHP,

-

przeczytać niniejszą instrukcję obsługi, a zwłaszcza rozdział „Przepisy do-

-

tyczące bezpieczeństwa” i potwierdzić swoim podpisem, że je zrozumiały i

będą ich przestrzegać.

Przed opuszczeniem stanowiska pracy upewnić się, że w trakcie nieobecności nie

istnieje żadne zagrożenie dla ludzi ani ryzyko strat materialnych.

Przyłącze siecio-weUrządzenia o wysokiej mocy mogą mieć wpływ na jakość energii elektrycznej w

sieci ze względu na duży prąd wejściowy.

Może to dotyczyć niektórych typów urządzeń, przyjmując postać:

ograniczeń w zakresie możliwości podłączenia,

-

-

wymagań dotyczących maks. dopuszczalnej impedancji sieci *),

-

wymagań dotyczących minimalnej wymaganej mocy zwarciowej *).

*)

zawsze na połączeniu z siecią publiczną

patrz Dane techniczne

W takim przypadku użytkownik lub osoba korzystająca z urządzenia muszą

sprawdzić, czy urządzenie może zostać podłączone, w razie potrzeby zasięgając

opinii u dostawcy energii elektrycznej.

WAŻNE! Zwracać uwagę na prawidłowe uziemienie przyłącza sieciowego!

Ochrona osób Prace związane z urządzeniem narażają operatora na liczne zagrożenia, np.:

iskrzenie, rozrzucanie gorących metalowych cząstek;

-

promieniowanie łuku spawalniczego szkodliwe dla oczu i dla skóry;

-

emitowanie szkodliwych pól elektromagnetycznych, mogących stanowić za-

-

grożenie dla życia osób z wszczepionym rozrusznikiem serca;

zagrożenie elektryczne stwarzane przez prąd z sieci i prąd spawania;

-

zwiększone natężenie hałasu;

-

emitowanie szkodliwych dymów spawalniczych i gazów.

-

Podczas wykonywania prac związanych z urządzeniem należy nosić odpowiednią

odzież ochronną. Odzież ochronna musi wykazywać następujące właściwości:

trudnopalna;

-

izolująca i sucha;

-

zakrywająca całe ciało, nieuszkodzona i w dobrym stanie;

-

kask ochronny;

-

spodnie bez mankietów.

-

10

Odzież ochronna obejmuje między innymi:

ochronę oczu i twarzy za pomocą przyłbicy z zalecanym przepisami wkładem

-

filtrującym, chroniącym przed promieniami UV, wysoką temperaturą i iskrami;

noszenie pod przyłbicą zalecanych przepisami okularów ochronnych z osłoną

-

boczną;

noszenie sztywnego obuwia, izolującego również w przypadku wilgoci;

-

ochronę dłoni za pomocą odpowiednich rękawic (izolujących elektrycznie, z

-

ochroną przed poparzeniem);

stosowanie ochrony słuchu w celu zmniejszenia narażenia na hałas i ochrony

-

przed urazami.

W trakcie pracy wszystkie osoby z zewnątrz, a w szczególności dzieci, powinny

przebywać z dala od urządzenia i procesu spawania. Jeśli jednak w pobliżu przebywają osoby postronne:

Należy poinstruować je o istniejących zagrożeniach (oślepienia przez łuk spa-

-

walniczy, zranienia przez iskry, szkodliwe dla zdrowia gazy, hałas, możliwe zagrożenia powodowane przez prąd z sieci i prąd spawania, itp.).

Udostępnić odpowiednie środki ochrony lub

-

ustawić odpowiednie ścianki ochronne i zasłony.

-

PL

Zagrożenie ze

względu na kontakt ze szkodliwymi gazami i

oparami

Dym powstający podczas spawania zawiera szkodliwe dla zdrowia gazy i opary.

Dym spawalniczy zawiera substancje, które według monografii 118 wydanej przez

International Agency for Research on Cancer wywołują raka.

Używać wyciągu punktowego i wyciągu w pomieszczeniu.

Jeśli to możliwe, używać palnika spawalniczego ze zintegrowanym wyciągiem.

Trzymać głowę z dala od powstającego dymu spawalniczego i gazów.

Powstającego dymu oraz szkodliwych gazów

nie wdychać,

-

odsysać je z obszaru roboczego za pomocą odpowiednich urządzeń.

-

Zadbać o doprowadzenie świeżego powietrza w wystarczającej ilości. Zadbać o to,

aby zawsze był zapewniony przepływ powietrza na poziomie co najmniej 20 m³ na

godzinę.

W przypadku niedostatecznej wentylacji stosować przyłbicę spawalniczą z doprowadzeniem powietrza.

Jeśli istnieją wątpliwości co do tego, czy wydajność odciągu jest wystarczająca,

należy porównać zmierzone wartości emisji substancji szkodliwych z dozwolonymi

wartościami granicznymi.

Za stopień szkodliwości dymu spawalniczego odpowiedzialne są między innymi

następujące składniki:

metale stosowane w elemencie spawanym;

-

elektrody;

-

powłoki;

-

środki czyszczące, odtłuszczacze itp.;

-

stosowany proces spawania.

-

Dlatego też należy uwzględnić odpowiednie karty charakterystyki materiałów i

podane przez producenta informacje na temat wymienionych składników.

Zalecenia dotyczące scenariuszy narażenia, środków zarządzania ryzykiem i identyfikowania warunków roboczych można znaleźć na stronie internetowej European Welding Association w sekcji Health & Safety (https://european-welding.org).

Palne pary (na przykład pary z rozpuszczalników) nie mogą mieć kontaktu z obszarem promieniowania łuku spawalniczego.

11

Jeśli nie są prowadzone prace spawalnicze, należy zamknąć zawór butli z gazem

ochronnym lub główny dopływ gazu.

Niebezpieczeństwo wywołane iskrzeniem

Zagrożenia stwarzane przez prąd

z sieci i prąd spawania

Iskry mogą stać się przyczyną pożarów i eksplozji.

Nigdy nie spawać w pobliżu palnych materiałów.

Materiały palne muszą być oddalone co najmniej o 11 metrów (36 ft. 1.07 in.) od

łuku spawalniczego lub należy je przykryć odpowiednią osłoną.

Przygotować odpowiednią, atestowaną gaśnicę.

Iskry oraz gorące elementy metalowe mogą przedostać się do otoczenia również

przez małe szczeliny i otwory. Należy zastosować odpowiednie środki, aby zapobiec niebezpieczeństwu zranienia lub pożaru.

Nie wykonywać spawania w obszarach zagrożonych pożarem lub eksplozją oraz

przy zamkniętych zbiornikach, beczkach lub rurach, jeśli nie są one przygotowane

zgodnie z odpowiednimi normami krajowymi i międzynarodowymi.

Nie wolno spawać w pobliżu zbiorników, w których przechowywane są lub były gazy, paliwa, oleje mineralne itp. Ich pozostałości stwarzają niebezpieczeństwo eksplozji.

Porażenie prądem elektrycznym jest zasadniczo groźne dla życia i może spowodować śmierć.

W obrębie urządzenia i poza nim nie dotykać żadnych części, które przewodzą

prąd elektryczny.

W przypadku spawania MIG/MAG i TIG napięcie jest przewodzone również przez

drut spawalniczy, szpulę drutu, rolki podające oraz wszystkie elementy metalowe,

które są połączone z drutem spawalniczym.

Podajnik drutu należy zawsze ustawiać na odpowiednio izolowanym podłożu lub

też stosować odpowiedni, izolowany uchwyt podajnika drutu.

Aby zapewnić odpowiednią ochronę sobie i innym osobom, zastosować suchą

podkładkę lub też osłonę izolującą odpowiednio od potencjału ziemi albo masy.

Podkładka lub pokrywa musi zakrywać cały obszar między ciałem a potencjałem

ziemi lub masy.

Wszystkie kable i przewody muszą być kompletne, nieuszkodzone, zaizolowane i

o odpowiednich parametrach. Luźne połączenia, przepalone, uszkodzone lub niedostosowane parametrami kable i przewody należy niezwłocznie wymienić.

Przed każdym użyciem ręcznie sprawdzić solidność połączeń elektrycznych.

W przypadku kabli zasilających z wtykiem bagnetowym należy obrócić kabel o co

najmniej 180° wokół osi wzdłużnej i naprężyć.

Nie owijać kabli i przewodów wokół ciała ani wokół części ciała.

Elektrody (elektrody topliwej, elektrody wolframowej, drutu spawalniczego itp.)

nie należy nigdy zanurzać w cieczach w celu ochłodzenia,

-

nigdy nie dotykać przy włączonym źródle spawalniczym.

-

Między elektrodami dwóch źródeł spawalniczych może wystąpić np. zdublowane

napięcie trybu pracy jałowej źródła spawalniczego. W przypadku jednoczesnego

dotknięcia potencjałów obu elektrod, w pewnych warunkach może wystąpić zagrożenie dla życia.

12

Należy regularnie zlecać wykwalifikowanym elektrykom sprawdzanie kabla zasilania pod kątem prawidłowego działania przewodu ochronnego.

Urządzenia klasy ochrony I do prawidłowego działania potrzebują sieci z przewodem ochronnym i systemu wtykowego ze stykiem przewodu ochronnego.

Użytkowanie urządzenia w sieci bez przewodu ochronnego i gniazda bez styku

przewodu ochronnego jest dozwolone wyłącznie wtedy, gdy przestrzega się

wszystkich krajowych przepisów dotyczących rozłączenia ochronnego.

W innym przypadku jest to traktowane jako rażące zaniedbanie. Producent nie

ponosi odpowiedzialności za powstałe w wyniku tego szkody.

W razie potrzeby zadbać o odpowiednie uziemienie elementu spawanego za pomocą odpowiednich środków.

Wyłączać nieużywane urządzenia.

Podczas prac na wysokości stosować uprząż zabezpieczającą przed upadkiem.

Przed przystąpieniem do prac przy urządzeniu wyłączyć urządzenie i wyjąć

wtyczkę zasilania.

Urządzenie należy zabezpieczyć przed włożeniem wtyczki zasilania i ponownym

włączeniem za pomocą czytelnej i zrozumiałej tabliczki ostrzegawczej.

Po otwarciu urządzenia:

Rozładować wszystkie elementy, gromadzące ładunki elektryczne.

-

Upewnić się, że żadne podzespoły urządzenia nie są pod napięciem.

-

PL

Błądzące prądy

spawania

Jeśli konieczne jest przeprowadzenie prac dotyczących części przewodzących

napięcie elektryczne, należy poprosić o pomoc drugą osobę, która w odpowiednim czasie wyłączy urządzenie wyłącznikiem głównym.

W przypadku nieprzestrzegania przedstawionych poniżej zaleceń możliwe jest

powstawanie błądzących prądów spawania, które mogą spowodować następujące

zagrożenia:

Niebezpieczeństwo pożaru

-

Przegrzanie elementów połączonych z elementem spawanym

-

Zniszczenie przewodów ochronnych

-

Uszkodzenie urządzenia oraz innych urządzeń elektrycznych

-

Zadbać o odpowiednie połączenie zacisku przyłączeniowego z elementem spawanym.

Zamocować zacisk przyłączeniowy elementu spawanego w miarę możliwości jak

najbliżej spawanego miejsca.

Urządzenie ustawić z wystarczającą izolacją od przewodzącego elektrycznie otoczenia, na przykład izolacja od przewodzącego podłoża lub izolacja od przewodzących stelaży.

W przypadku zastosowania rozdzielaczy prądowych, uchwytów z podwójną

głowicą itp. należy przestrzegać poniższych zaleceń: Również elektrody nieużywanego uchwytu spawalniczego / uchwytu elektrody przewodzą potencjał. Zadbać o

odpowiednią izolację miejsca składowania nieużywanego obecnie uchwytu spawalniczego / uchwytu elektrody.

W zautomatyzowanych zastosowaniach MIG/MAG drut elektrodowy prowadzić

do podajnika drutu w pełnej izolacji od zasobnika drutu spawalniczego, dużej

szpuli lub szpuli zwykłej.

13

Klasyfikacja

kompatybilności

elektromagnetycznej urządzeń

(EMC)

Urządzenia klasy emisji A:

przewidziane do użytku wyłącznie na obszarach przemysłowych,

-

na innych obszarach mogą powodować zakłócenia przenoszone po przewo-

-

dach lub na drodze promieniowania.

Urządzenia klasy emisji B:

spełniają wymagania dotyczące emisji na obszarach mieszkalnych i prze-

-

mysłowych. Dotyczy to również obszarów mieszkalnych zaopatrywanych w

energię z publicznej sieci niskonapięciowej.

Klasyfikacja kompatybilności elektromagnetycznej urządzeń wg tabliczki znamionowej lub danych technicznych

Środki zapewniające kompatybilność elektromagnetyczną

W szczególnych przypadkach, mimo przestrzegania wartości granicznych emisji

wymaganych przez normy, w przewidzianym obszarze zastosowania mogą

wystąpić nieznaczne zakłócenia (np., gdy w pobliżu miejsca ustawienia znajdują

się czułe urządzenia lub miejsce ustawienia znajduje się w pobliżu odbiorników radiowych i telewizyjnych).

W takim przypadku użytkownik jest zobowiązany do podjęcia odpowiednich

działań, zapobiegających tym zakłóceniom.

Odporność na zakłócenia instalacji znajdujących się w otoczeniu urządzenia należy sprawdzić i określić w oparciu o uregulowania krajowe i międzynarodowe.

Przykłady instalacji podatnych na zakłócenia, które mogą być spowodowane

przez urządzenie:

urządzenia zabezpieczające;

-

przewody sieciowe, do transmisji sygnałów i danych;

-

urządzenia do elektronicznego przetwarzania danych i urządzenia telekomu-

-

nikacyjne;

urządzenia do pomiarów i kalibracji.

-

Środki pomocnicze, umożliwiające uniknięcie problemów z kompatybilnością

elektromagnetyczną:

Zasilanie sieciowe

1.

W przypadku wystąpienia zakłóceń elektromagnetycznych mimo pra-

-

widłowego połączenia z siecią należy zastosować dodatkowe środki (np.

użyć odpowiedniego filtra sieciowego).

Przewody prądowe

2.

powinny być jak najkrótsze;

-

muszą przebiegać blisko siebie (również w celu uniknięcia problemów

-

EMF);

należy ułożyć z dala od innych przewodów.

-

Wyrównanie potencjałów

3.

Uziemienie elementu spawanego

4.

W razie konieczności wykonać połączenie uziemiające za pośrednictwem

-

odpowiednich kondensatorów.

Ekranowanie, w razie potrzeby

5.

Ekranować inne urządzenia w otoczeniu

-

Ekranować całą instalację spawalniczą

-

14

Środki zapobiegania zakłóceniom elektromagnetycznym

Pola elektromagnetyczne mogą powodować nieznane dotychczas zagrożenia dla

zdrowia:

w następstwie oddziaływania na zdrowie osób znajdujących się w pobliżu, np.

-

używających rozruszników serca lub aparatów słuchowych

użytkownicy rozruszników serca powinni zasięgnąć porady lekarza, zanim

-

będą przebywać w bezpośrednim pobliżu urządzenia oraz procesu spawania

ze względów bezpieczeństwa odstępy pomiędzy przewodami prądowymi oraz

-

głowicą/kadłubem spawarki powinny być jak największe

nie nosić przewodu prądowego i pakietu przewodów na ramieniu i nie owijać

-

ich wokół ciała lub części ciała

PL

Miejsca

szczególnych zagrożeń

Nie zbliżać dłoni, włosów, części odzieży ani narzędzi do ruchomych elementów,

np.:

wentylatorów,

-

kół zębatych,

-

rolek,

-

wałków,

-

szpul drutu oraz drutów spawalniczych.

-

Nie sięgać dłonią w obszar pracy obracających się kół zębatych napędu drutu, ani

też w obszar pracy obracających się części napędu.

Pokrywy i elementy boczne można otwierać i zdejmować tylko na czas wykonywania czynności konserwacyjnych i napraw.

Podczas eksploatacji:

Upewnić się, czy wszystkie pokrywy są zamknięte, a wszystkie elementy bocz-

-

ne prawidłowo zamontowane.

Wszystkie pokrywy i elementy boczne muszą być zamknięte.

-

Wysuwanie drutu spawalniczego z uchwytu spawalniczego oznacza duże ryzyko

obrażeń ciała (przebicia dłoni, zranienia twarzy i oczu, itp.).

Z tego względu uchwyt spawalniczy należy trzymać stale z dala od ciała (urządzenia z podajnikiem drutu) i stosować odpowiednie okulary ochronne.

Nie dotykać elementu zgrzewanego podczas zgrzewania i bezpośrednio po jego

zakończeniu — niebezpieczeństwo oparzenia.

Ze stygnących elementów zgrzewanych może odpryskiwać żużel. Dlatego też

również podczas obróbki dodatkowej elementów zgrzewanych stosować zalecane

przepisami środki ochrony i zadbać o wystarczającą ochronę innych osób.

Należy zostawić uchwyt spawalniczy oraz inne elementy wyposażenia o wysokiej

temperaturze roboczej do ostygnięcia, zanim przeprowadzi się na nich jakiekolwiek prace.

W pomieszczeniach zagrożonych pożarem lub eksplozją obowiązują specjalne

przepisy

— przestrzegać odpowiednich przepisów krajowych i międzynarodowych.

Źródła energii, przeznaczone do pracy w przestrzeniach o podwyższonym zagrożeniu elektrycznym (np. kotłach), muszą być oznaczone znakiem bezpieczeństwa (Safety). Źródło energii nie może się jednak znajdować w takich pomieszczeniach.

Niebezpieczeństwo oparzenia przez wyciekający płyn chłodzący. Przed rozłączeniem przyłączy dopływu i odpływu płynu chłodzącego wyłączyć chłodnicę.

15

Podczas stosowania płynu chłodzącego przestrzegać informacji zawartych w karcie charakterystyki bezpieczeństwa płynu chłodzącego. Kartę charakterystyki

bezpieczeństwa płynu chłodzącego można otrzymać w punkcie serwisowym lub

za pośrednictwem strony internetowej producenta.

Do transportu urządzeń przy użyciu żurawi stosować tylko odpowiedni osprzęt,

dostarczony przez producenta.

Zaczepiać łańcuchy lub liny odpowiedniego osprzętu do transportu we

-

wszystkich przewidzianych do tego celu punktach zaczepienia.

Łańcuchy i liny mogą być odchylone od pionu tylko o niewielki kąt.

-

Usunąć butlę z gazem i podajnik drutu (urządzenia MIG/MAG oraz TIG).

-

W przypadku zawieszenia podajnika drutu do żurawia podczas spawania, należy

zawsze stosować odpowiednie, izolujące zaczepy do zawieszania podajnika drutu

(urządzenia MIG/MAG i TIG).

Jeśli urządzenie jest wyposażone w pasek lub uchwyt do przenoszenia, służy on

wyłącznie do jego ręcznego transportu. Pasek do przenoszenia ręcznego nie nadaje się do transportu żurawiem, wózkiem widłowym i innymi mechanicznymi

urządzeniami podnośnikowymi.

Wszystkie elementy mocujące (pasy, sprzączki, łańcuchy itd.), które będą używane razem z urządzeniem lub jego podzespołami, poddawać regularnej kontroli

(np. pod kątem uszkodzeń mechanicznych, korozji lub zmian wywołanych innymi

wpływami środowiskowymi).

Okresy przeprowadzania kontroli oraz ich zakres muszą odpowiadać przynajmniej

obowiązującym normom i dyrektywom krajowym.

Wymogi dotyczące gazu

osłonowego

Niebezpieczeństwo stwarzane przez butle z gazem

ochronnym

Niebezpieczeństwo niezauważonego wycieku bezbarwnego i bezwonnego gazu

osłonowego w przypadku zastosowania adaptera do przyłącza gazu osłonowego.

Gwint adaptera do przyłącza gazu osłonowego po stronie urządzenia należy

przed montażem uszczelnić za pomocą taśmy teflonowej.

Zanieczyszczenie gazu osłonowego może spowodować uszkodzenia wyposażenia

i obniżenie jakości spawania, w szczególności w przypadku stosowania przewodów

pierścieniowych.

Konieczne jest spełnienie niżej wymienionych wymogów dotyczących jakości gazu

osłonowego:

rozmiar cząstek stałych < 40 µm,

-

ciśnieniowy punkt rosy < -20°C,

-

maks. zawartość oleju < 25 mg/m³.

-

W razie potrzeby użyć filtrów!

Butle z gazem ochronnym zawierają znajdujący się pod ciśnieniem gaz i w przypadku uszkodzenia mogą wybuchnąć. Ponieważ butle z gazem ochronnym stanowią element wyposażenia spawalniczego, należy obchodzić się z nimi bardzo

ostrożnie.

Butle ze sprężonym gazem ochronnym należy chronić przed zbyt wysoką temperaturą, uderzeniami mechanicznymi, żużlem, otwartym ogniem, iskrami i łukiem

spawalniczym.

16

Butle z gazem ochronnym należy montować w pozycji pionowej i mocować zgodnie z instrukcją, aby nie mogły spaść.

Trzymać butle z gazem ochronnym z dala od obwodów spawalniczych lub też innych obwodów elektrycznych.

Nigdy nie zawieszać palnika spawalniczego na butli z gazem ochronnym.

Niebezpieczeństwo stwarzane przez

wypływający gaz

ochronny

Nigdy nie dotykać butli z gazem ochronnym elektrodą.

Niebezpieczeństwo wybuchu — nigdy nie spawać w pobliżu butli z gazem ochronnym, znajdującej się pod ciśnieniem.

Zawsze należy używać butli z gazem ochronnym odpowiedniej dla danego zastosowania oraz dostosowanego, odpowiedniego wyposażenia (regulatora, przewodów, złączek itp.). Używać butli z gazem ochronnym oraz wyposażenia tylko w

dobrym stanie technicznym.

W przypadku otwarcia zaworu butli z gazem ochronnym należy odsunąć twarz od

wylotu.

Jeśli nie są prowadzone prace spawalnicze, zawór butli z gazem ochronnym należy zamknąć.

Jeśli butla z gazem ochronnym nie jest podłączona, kapturek należy pozostawić

na zaworze butli.

Stosować się do zaleceń producenta oraz odpowiednich przepisów krajowych i

międzynarodowych, dotyczących butli z gazem ochronnym oraz elementów wyposażenia.

Niebezpieczeństwo uduszenia przez niekontrolowany wypływ gazu ochronnego

Gaz ochronny jest bezbarwny i bezwonny, a w przypadku wypływu może wyprzeć

tlen z powietrza otoczenia.

Zapewnić wystarczający dopływ świeżego powietrza — przepływ na poziomie

-

co najmniej 20 m³ na godzinę.

Przestrzegać instrukcji bezpieczeństwa i konserwacji butli z gazem ochron-

-

nym lub głównego dopływu gazu.

Jeśli nie są prowadzone prace spawalnicze, należy zamknąć zawór butli z ga-

-

zem ochronnym lub główny dopływ gazu.

Przed każdym uruchomieniem skontrolować butlę z gazem ochronnym lub

-

główny dopływ gazu pod kątem niekontrolowanego wypływu gazu.

PL

Środki bezpieczeństwa dotyczące miejsca

ustawienia oraz

transportu

Przewracające się urządzenie może stanowić zagrożenie dla życia! Ustawić

urządzenie stabilnie na równym, stałym podłożu.

Maksymalny dozwolony kąt nachylenia wynosi 10°.

-

W pomieszczeniach zagrożonych pożarem i wybuchem obowiązują przepisy specjalne

Przestrzegać odpowiednich przepisów krajowych i międzynarodowych.

-

Na podstawie wewnętrznych instrukcji zakładowych oraz kontroli zapewnić, aby

otoczenie miejsca pracy było zawsze czyste i uporządkowane.

Urządzenie należy ustawiać i eksploatować wyłącznie zgodnie z informacjami o

stopniu ochrony IP, znajdującymi się na tabliczce znamionowej.

Podczas ustawiania urządzenia zapewnić odstęp 0,5 m (1 ft. 7.69 in.) dookoła, aby

umożliwić swobodny wlot i wylot powietrza chłodzącego.

Podczas transportu urządzenia należy zadbać o to, aby były przestrzegane obowiązujące dyrektywy krajowe i lokalne oraz przepisy BHP. Dotyczy to zwłaszcza

dyrektyw dotyczących zagrożeń podczas transportu i przewożenia.

17

Nie podnosić ani nie transportować aktywnych urządzeń. Przed transportem lub

podniesieniem wyłączyć urządzenia!

Przed każdorazowym transportem urządzenia całkowicie spuścić płyn chłodzący,

jak również zdemontować następujące elementy:

podajnik drutu,

-

szpulę drutu,

-

butlę z gazem ochronnym.

-

Przed uruchomieniem i po przetransportowaniu koniecznie przeprowadzić

oględziny urządzenia pod kątem uszkodzeń. Przed uruchomieniem zlecić naprawę wszelkich uszkodzeń przeszkolonemu personelowi technicznemu.

Środki bezpieczeństwa w normalnym trybie

pracy

Urządzenie może być eksploatowane tylko wtedy, gdy wszystkie urządzenia zabezpieczające są w pełni sprawne. Jeśli urządzenia zabezpieczające nie są w pełni

sprawne, występuje niebezpieczeństwo:

odniesienia obrażeń lub śmiertelnych wypadków przez użytkownika lub osoby

-

trzecie,

uszkodzenia urządzenia oraz innych dóbr materialnych użytkownika,

-

zmniejszenia wydajności urządzenia.

-

Urządzenia zabezpieczające, które nie są w pełni sprawne, należy naprawić przed

włączeniem urządzenia.

Nigdy nie demontować ani nie wyłączać urządzeń zabezpieczających.

Przed włączeniem urządzenia upewnić się, czy nie stanowi ono dla nikogo zagrożenia.

Co najmniej raz w tygodniu sprawdzać urządzenie pod kątem widocznych z

zewnątrz uszkodzeń i sprawności działania urządzeń zabezpieczających.

Butlę z gazem ochronnym należy zawsze dobrze mocować i zdejmować podczas

transportu z użyciem żurawia.

Ze względu na właściwości (przewodność elektryczna, ochrona przed zamarzaniem, tolerancja materiałowa, palność itp.), do użytku w naszych urządzeniach

nadają się tylko oryginalne płyny chłodzące producenta.

Stosować tylko odpowiednie, oryginalne płyny chłodzące producenta.

Nie mieszać oryginalnego płynu chłodzącego producenta z innymi płynami

chłodzącymi.

Do obiegu chłodnicy podłączać wyłącznie komponenty systemu producenta.

Jeśli w następstwie zastosowania innych komponentów systemu lub innego płynu

chłodzącego powstaną szkody, producent nie ponosi za nie odpowiedzialności, a

ponadto tracą ważność wszelkie roszczenia z tytułu gwarancji.

Płyn Cooling Liquid FCL 10/20 nie jest łatwopalny. Płyn chłodzący na bazie etanolu może być palny w określonych warunkach. Płyn chłodzący należy transportować tylko w zamkniętych, oryginalnych pojemnikach i trzymać z dala od źródeł

ognia.

Zużyty płyn chłodzący należy zutylizować w fachowy sposób zgodnie z przepisami krajowymi i międzynarodowymi. Kartę charakterystyki bezpieczeństwa płynu

chłodzącego można otrzymać w punkcie serwisowym lub za pośrednictwem strony internetowej producenta.

W ostygniętym urządzeniu, przed każdorazowym rozpoczęciem spawania sprawdzić poziom płynu chłodzącego.

18

Uruchamianie,

konserwacja i naprawa

W przypadku części obcego pochodzenia nie ma gwarancji, że zostały wykonane i

skonstruowane zgodnie z wymogami w zakresie ich wytrzymałości i bezpieczeństwa.

Stosować wyłącznie oryginalne części zamienne i elementy ulegające zużyciu

-

(obowiązuje również dla części znormalizowanych).

Dokonywanie wszelkich zmian w zakresie budowy urządzenia bez zgody pro-

-

ducenta jest zabronione.

Elementy wykazujące zużycie należy niezwłocznie wymieniać.

-

Przy zamawianiu należy podać dokładną nazwę oraz numer artykułu wg listy

-

części zamiennych, jak również numer seryjny posiadanego urządzenia.

Śruby obudowy mają połączenie z przewodem ochronnym zapewniającym uziemienie elementów obudowy.

Należy zawsze używać oryginalnych śrub obudowy w odpowiedniej liczbie,

dokręcając je podanym momentem.

PL

Kontrola zgodności z wymogami bezpieczeństwa technicznego

Utylizacja Zgodnie z Dyrektywą Europejską i prawem krajowym, zużyte urządzenia elek-

Producent zaleca, aby przynajmniej co 12 miesięcy zlecać przeprowadzenie kontroli zgodności z wymogami bezpieczeństwa technicznego.

W tym samym okresie 12 miesięcy producent zaleca również kalibrację źródeł

prądu spawalniczego.

Zalecana jest kontrola zgodności z wymogami bezpieczeństwa technicznego

przez uprawnionego elektryka:

po dokonaniu modyfikacji;

-

po rozbudowie lub przebudowie;

-

po wykonaniu naprawy, czyszczenia lub konserwacji;

-

przynajmniej co 12 miesięcy.

-

Podczas kontroli zgodności z wymogami bezpieczeństwa technicznego należy

przestrzegać odpowiednich krajowych i międzynarodowych norm i dyrektyw.

Dokładniejsze informacje na temat kontroli zgodności z wymogami bezpieczeństwa technicznego oraz kalibracji można uzyskać w najbliższym punkcie serwisowym. Udostępni on na życzenie wszystkie niezbędne dokumenty.

tryczne i elektroniczne trzeba gromadzić osobno i przetwarzać w sposób bezpieczny dla środowiska. Zużyte urządzenia oddać do sprzedawcy lub w lokalnym,

autoryzowanym punkcie zbiórki i utylizacji. Właściwa utylizacja starych urządzeń

pomaga w odzysku surowców wtórnych i ochronie zasobów naturalnych. Zignorowanie tego zalecenia może mieć szkodliwy wpływ na zdrowie i środowisko.

Znak bezpieczeństwa

Materiały opakowaniowe

Segregacja materiałów. Sprawdzić przepisy obowiązujące w lokalnej gminie.

Zmniejszyć objętość opakowania kartonowego.

Urządzenia z oznaczeniem CE spełniają wymagania dyrektyw dotyczących

urządzeń niskonapięciowych i kompatybilności elektromagnetycznej (np. odpowiednie normy dotyczące produktów, z serii norm EN 60 974).

Fronius International GmbH oświadcza, że urządzenie spełnia wymogi dyrektywy

2014/53/UE. Pełny tekst deklaracji zgodności UE jest dostępny pod

następującym adresem internetowym: http://www.fronius.com

19

Urządzenia oznaczone znakiem atestu CSA spełniają wymagania najważniejszych

norm Kanady i USA.

Bezpieczeństwo

danych

Prawa autorskie Wszelkie prawa autorskie w odniesieniu do niniejszej instrukcji obsługi należą do

Za zabezpieczenie danych o zmianach w zakresie ustawień fabrycznych odpowiada użytkownik. W wypadku skasowania ustawień osobistych użytkownika producent nie ponosi odpowiedzialności.

producenta.

Tekst oraz ilustracje odpowiadają stanowi technicznemu w momencie oddania instrukcji do druku. Zastrzega się możliwość wprowadzenia zmian. Treść instrukcji

obsługi nie może być podstawą do roszczenia jakichkolwiek praw ze strony nabywcy. Będziemy wdzięczni za udzielanie wszelkich wskazówek i informacji o

błędach znajdujących się w instrukcji obsługi.

20

Informacje ogólne

21

22

Informacje ogólne

PL

Obszary zastosowań

Dwugłowicowe systemy spawania (Twin) są wykorzystywane wyłącznie w automatycznych zastosowaniach MIG/MAG, np.:

w przemyśle kolejowym, do wykonywania spoin wzdłużnych i profili;

-

w przemyśle stoczniowym, do wykonywania spoin pachwinowych i profili;

-

w przemyśle motoryzacyjnym do wykonywania połączeń zakładkowych i spa-

-

wania felg;

w przemyśle motoryzacyjnym;

-

w konstrukcji zbiorników do wykonywania spoin doczołowych, wzdłużnych,

-

połączeń zakładkowych i spoin obwodowych;

w budowie instalacji technicznych do wykonywania spoin V, X oraz pachwino-

-

wych;

w budowie urządzeń podnoszących do wykonywania spoin narożnych;

-

w konstrukcji maszyn do prac ziemnych i maszyn specjalnych do wykonywa-

-

nia spoin HV oraz pachwinowych;

do napawania.

-

23

Warunki

Minimalne wyposażenie TWIN

Push

Uchwyt spawalniczy TWIN

+ kątownik mocujący

+ krążek indeksujący

MTB 2x500i PA lub PB

+ OPT/i MTB xx° sym.

lub

MTB 900i PA lub PB

CrashBox

Pakiet przewodów TWIN

MHP 2 × 500 A W/FSC

+ TWIN Basic Kit (w zależności od materiału i średnicy drutu)

Podajnik drutu TWIN

WF 30i R /TWIN

Uchwyt podajnika drutu

WF MOUNTING TWIN

Zestaw przewodów połączeniowych

1 HP 95i CON /W /xx m

+

1 HP 95i CON /G /xx m

2 × przewód doprowadzający drut (maks. 3 m)

lub

2 × Fronius PowerLiner (maks. 10 m)

2 × źródło energii

TPS 500i / 600i

+ Welding Package Pulse

+ oprogramowanie sprzętowe official_TPSi_2.2.3-20789.15069.ffw i nowsze

Chłodnica

CU 2000i Pro /MC (2-częściowa)

TWIN Controller

RI FB Pro/i TWIN Controller

+ oprogramowanie sprzętowe official_robpro-1.8.xx-svn6108_official

2 × przewód masy

24

Minimalne wyposażenie TWIN

Push/Pull

Uchwyt spawalniczy TWIN

+ kątownik mocujący

+ krążek indeksujący

MTB 2x500i PA lub PB

+ OPT/i MTB xx° sym.

lub

MTB 900i PA lub PB

CrashBox

Pakiet przewodów TWIN (z jednostką napędową TWIN WF 60i TWIN Drive)

MHP 2 × 450i RD/W/FSC

+ rolka napędowa CMT ząbkowana

+ rolka dociskowa CMT ząbkowana

Podajnik drutu TWIN

WF 30i R /TWIN

+ OPT/i WF TWIN R Push Pull

Uchwyt podajnika drutu

Zestaw przewodów połączeniowych

1 HP 95i CON /W /xx m

+

1 HP 95i CON /G /xx m

PL

2 × przewód doprowadzający drut (maks. 3 m)

lub

2 × Fronius PowerLiner (maks. 10 m)

2 × źródło energii

TPS 500i / 600i

+ Welding Package Pulse

+ oprogramowanie sprzętowe official_TPSi_3.2.0-xxxxx.xxxxx.ffw i nowsze

Chłodnica

CU 2000i Pro /MC (2-częściowa)

TWIN Controller

RI FB Pro/i TWIN Controller

+ oprogramowanie sprzętowe official_robpro-1.8.0

2 × przewód masy

25

Minimalne wyposażenie TWIN

CMT

Uchwyt spawalniczy TWIN

+ kątownik mocujący

+ krążek indeksujący

MTB 2x500i PA lub PB

+ OPT/i MTB xx° sym.

lub

MTB 900i PA lub PB

CrashBox

Pakiet przewodów TWIN (z jednostką napędową TWIN WF 60i TWIN Drive)

MHP 2 × 450i RD/W/FSC

+ rolka napędowa CMT ząbkowana

+ rolka dociskowa CMT ząbkowana

Podajnik drutu TWIN

WF 30i R /TWIN

+ OPT/i WF TWIN R Push Pull

Uchwyt podajnika drutu

Zestaw bufora drutu TWIN

Zestaw przewodów połączeniowych

1 HP 95i CON /W /xx m

+

1 HP 95i CON /G /xx m

2 × przewód doprowadzający drut (maks. 3 m)

lub

2 × Fronius PowerLiner (maks. 10 m)

2 × źródło energii

TPS 500i / 600i

+ Welding Package Standard

+ Welding Package Pulse

+ Welding Package CMT

+ oprogramowanie sprzętowe official_TPSi_3.2.0-xxxxx.xxxxx.ffw i nowsze

Chłodnica

CU 2000i Pro /MC (2-częściowa)

TWIN Controller

RI FB Pro/i TWIN Controller

+ oprogramowanie sprzętowe official_robpro-1.8.0

2 × przewód masy

26

Wymagania mechaniczne

Warunkiem stabilnych i powtarzalnych rezultatów procesu spawania systemem

dwugłowicowym jest spełnienie następujących wymagań mechanicznych:

dokładne prowadzenie uchwytu spawalniczego przez robota lub automat

-

przeznaczony do jednego zastosowania (np. wózka do spawania wzdłużnego);

dokładne przygotowanie spoiny;

-

niewielkie tolerancje dla elementów.

-

PL

Wymagania elektryczne

Wymagania dotyczące oprogramowania

Określanie parametrów robota

Poprawnie ułożone kable obwodu spawania

-

Indukcyjność obwodu spawania nie może przekroczyć 35 µH.

-

Oprogramowanie w wersji 2.2.3 lub nowszej (TWIN Push) albo 3.2.30 lub now-

-

szej (TWIN Push/Pull, CMT)

W obu źródłach energii musi być zainstalowana ta sama wersja oprogramo-

-

wania.

Adresy IP źródeł energii muszą być poprawnie ustawione.

-

Podczas określania parametrów robota należy uwzględnić następujące punkty:

Obciążenie użyteczne i znamionowe momenty obrotowe robota muszą być

-

dostosowane do masy wszystkich zamontowanych komponentów systemu:

uchwytu spawalniczego, pakietu przewodów, podajnika drutu, uchwytów robota, itp.

CrashBox musi być odpowiednio zaprojektowany.

-

Przewody doprowadzające drut trzeba ułożyć tak, aby nie wpływały na ruchy

-

robota i doprowadzanie drutu (np. ułożenie przewodów doprowadzających

drut nad balanserem w celi do spawania zrobotyzowanego).

Metody

zwiększania

dostępności systemu

W celu zwiększenia dostępności systemu wskazane jest zastosowanie

następujących urządzeń:

Robacta TSS /i

Stacja serwisowania uchwytu spawalniczego

Robacta Reamer TWIN / Single

Mechaniczne czyszczenie uchwytu spawalniczego, do zastosowania w przypadku

wszelkich materiałów podstawowych, takich jak stal, aluminium, stale CrNi, miedź

itp.

Robacta TC 2000 TWIN

Elektromagnetyczne czyszczenie uchwytu spawalniczego do ferromagnetycznych

materiałów podstawowych

TXi TWIN

System wymiany końcówek palnika

(tylko do systemów spawania TWIN Push)

27

Przyłącze masy Każde źródło energii musi mieć własny przewód masy:

A — oddzielny przewód masy B — wspólny przewód masy, mostek masowy

C — przewody masy zwinięte w pętle D — przewody masy zwinięte w zwoje

28

WSKAZÓWKA!

Podczas tworzenia połączenia z masą uwzględnić poniższe punkty:

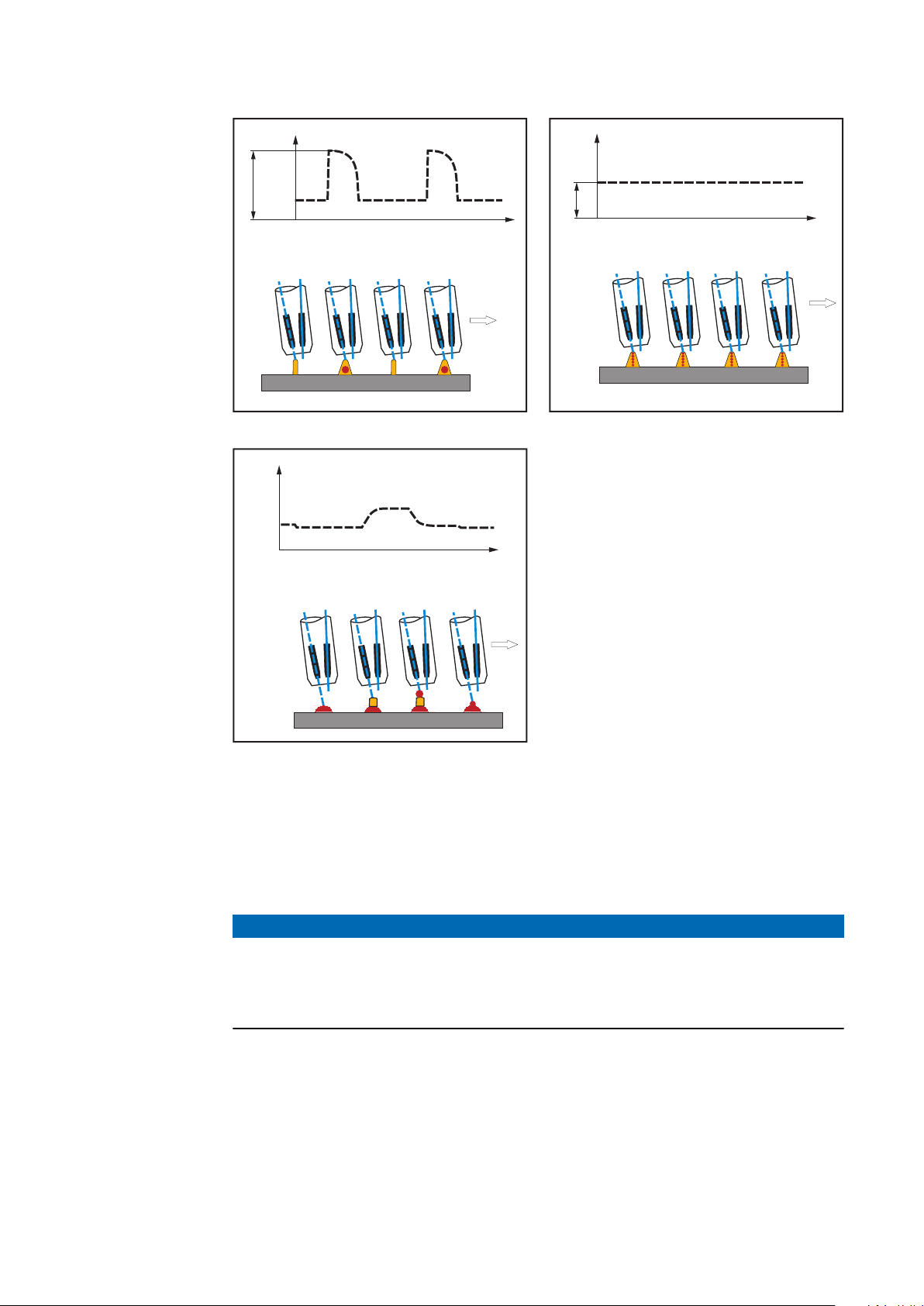

Każde źródło energii powinno mieć własny przewód masy — A.

▶

Przewody plus i masy umieszczać tak blisko siebie i na takiej samej długości,

▶

jak to tylko możliwe.

Oddzielić od siebie przestrzennie obwody spawalnicze poszczególnych źródeł

▶

spawalniczych.

Nie układać równolegle większej liczby przewodów masy;

▶

jeżeli nie da się uniknąć prowadzenia równoległego, zachować odstęp minimalny 30 cm między obwodami spawalniczymi.

Przewody masy powinny być jak najkrótsze, zastosować przewody o dużym

▶

przekroju.

Nie krzyżować przewodów masy.

▶

Unikać obecności materiałów ferromagnetycznych między przewodami masy

▶

i pakietem przewodów.

Nie zwijać w zwój długich przewodów masy — grozi to efektem cewki! — C.

▶

Długie przewody masy układać w pętle — D.

Nie układać przewodów masy w żelaznych rurach, metalowych rynnach ka-

▶

blowych ani na poprzecznicach stalowych, unikać kanałów kablowych;

(wspólne ułożenie przewodu plus i przewodu masy w rurze żelaznej nie powoduje żadnych problemów).

W przypadku większej liczby przewodów masy, punkty masy na elemencie

▶

dobrać możliwie jak najdalej od siebie i zapobiec tworzeniu skrzyżowanych

ścieżek prądowych pod poszczególnymi łukami spawalniczymi.

Stosować skompensowane pakiety przewodów (pakiety przewodów ze zinte-

▶

growanymi przewodami masy).

PL

Wskazówka dotycząca podawania drutu

Dalsze informacje na temat podłączania przewodu masy: od strony 158.

WSKAZÓWKA!

Warunkiem płynnego przebiegu pracy jest korzystanie z zasobników drutu.

29

Zasada działania

(1) (2)

(3)

(4) (5)

(6)

Zasada działania

Główne źródło

zasilania i źródło

prądu slave

Dwa druty elektrodowe (4) i (5) są spawane w jednym jeziorku spawalniczym

-

i w obecności jednej atmosferze gazu ochronnego.

Proces spawania jest realizowany przez dwa niezależne od siebie źródła spa-

-

walnicze (1) i (2).

Działanie źródeł spawalniczych jest synchronizowane przez TWIN Controller.

Drut jest podawany przez podajnik drutu (3) z 2 jednostkami napędowymi.

-

Oba druty elektrodowe są prowadzone w palniku spawalniczym w taki

-

sposób, że powstają dwa niezależne od siebie potencjały spawania (6).

Oba źródła spawalnicze są w procesie spawania systemem dwugłowicowym

określane jako główne źródło zasilania (= prowadzące) i źródło prądu slave (=

następcze).

Główne źródło zasilania jest definiowane na podstawie kierunku spawania.

-

W przypadku spawania łukiem pulsującym główne źródło zasilania wyznacza

-

częstotliwość źródła prądu slave.

Patrząc w kierunku spawania, drut elektrodowy głównego źródła zasilania jest

-

przednim drutem elektrodowym.

W przypadku odwrócenia kierunku spawania i niezmienionego położenia pal-

-

nika źródło prądu slave staje się głównym źródłem zasilania.

Sterownik robota definiuje za pomocą 2 bitów, które źródło spawalnicze jest

-

źródłem głównym, a które slave. W zależności od tej definicji na źródle spawalniczym wskazywana jest także rola źródła głównego i slave.

30

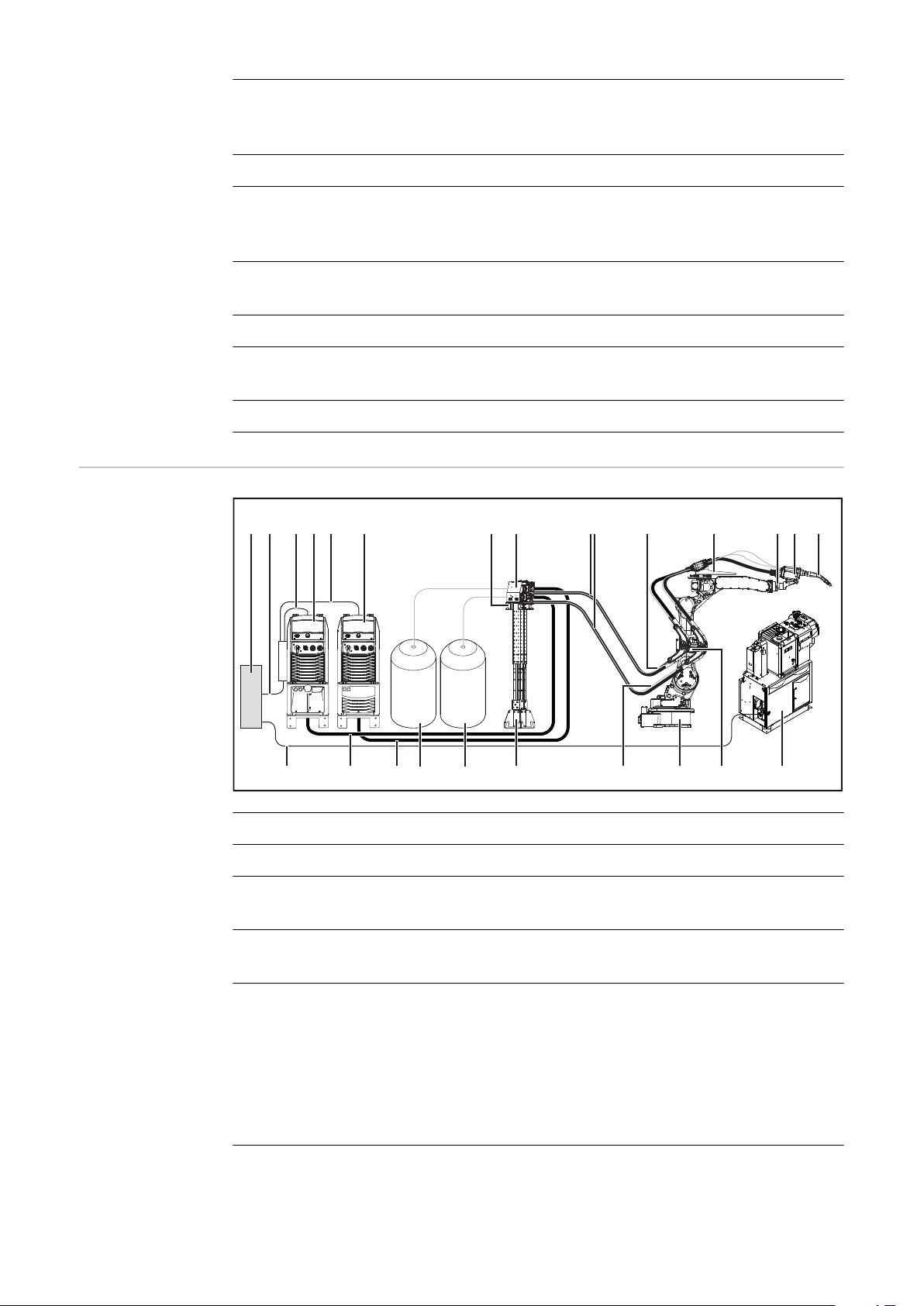

Konfiguracje systemu

(1) (1)

(2)

(3)

(4)

(5)

(6)

(7)

(17)

(16)

(15)

(14)

(13)

(12)

(10)

(8)

(9)

(11)

(18)

(19)

Przegląd systemu TWIN Push

(1) Zasobnik drutu spawalniczego

Zależnie od zastosowania mogą zostać także dodatkowo użyte 2 urządzenia podające WFi R jako podajniki drutu ze szpuli w celu optymalizacji podawania drutu.

PL

(2) Przewody doprowadzające drut

(3) Sterownik robota

(4) Kabel łączący sterownik robota z RI FB Pro/i TWIN Controller

(5) Kabel łączący sterownik robota ze stacją wymiany uchwytu spawalnicze-

go TWIN

(6) Źródło energii 1: TPS 500i / 600i

+ WP Pulse

+ RI FB Pro/i TWIN Controller

+ chłodnica CU 2000i / część 1

+ zdalne sterowanie RC Panel Pro

+ TU podium (przykręcone)

(7) Źródło energii 2: TPS 500i / 600i

+ WP Pulse

+ chłodnica CU 2000i / część 2

+ zdalne sterowanie RC Panel Pro

+ TU podium (przykręcone)

(8) Kabel SpeedNet od RI FB Pro/i TWIN Controller łączący ze źródłem

energii 1

(9) Kabel SpeedNet od RI FB Pro/i TWIN Controller łączący ze źródłem

energii 2

(10) Zestaw przewodów połączeniowych HP 95i CON /G /10 m

(11) Zestaw przewodów połączeniowych HP 95i CON /W /10 m

(12) Robot

31

Przegląd syste-

1 2

12

1

2

1

2

(1)

(2)

(3)

(6)

(15)(16)

(17)(18) (14)

(12)

(11)

(8)

(21)

(22)

(24)

(4) (5)

(10)

(7) (9)

(12a)

(20)

(19)

(14)

(23)(13)

mu TWIN Push/

Pull, CMT

(13) Podajnik drutu WF 30i R /TWIN

+ uchwyt podajnika drutu WF Mounting

+ TWIN Basic Kit

(14) Pakiet przewodów MHP 2x500 A W/FSC TWIN

(15) CrashBox /i XXL

+ kątownik mocujący

+ krążek indeksujący

(16) Uchwyt spawalniczy MTB 2x500i PA

+ OPT/i MTB 11,5° sym.

(17) Stacja wymiany uchwytu spawalniczego TXi TWIN

(18) Kabel łączący sterownik robota ze stacją czyszczenia uchwytu spawalni-

czego

(19) Stacja czyszczenia uchwytu spawalniczego Robacta TSS /i

32

(1) Sterownik robota

(2) Kabel łączący sterownik robota z RI FB Pro/i TWIN Controller

(3) Kabel łączący sterownik robota ze stacją czyszczenia uchwytu spawalni-

czego

(4) Kabel SpeedNet od RI FB Pro/i TWIN Controller łączący ze źródłem

energii 1

(5) Źródło energii 1

+ Welding Package Pulse

+ Welding Package CMT

+ RI FB Pro/i TWIN Controller

+ chłodnica CU 2000i / część 1

+ zdalne sterowanie RC Panel Pro

+ TU podium (przykręcone)

(6) Kabel SpeedNet od RI FB Pro/i TWIN Controller łączący ze źródłem

energii 2

(7) Zestaw przewodów połączeniowych HP 95i CON /W /10 m

(8) Źródło energii 2

+ Welding Package Pulse

+ Welding Package CMT

+ chłodnica CU 2000i / część 2

+ zdalne sterowanie RC Panel Pro

+ TU podium (przykręcone)

(9) Zestaw przewodów połączeniowych HP 95i CON /G /10 m

(10) Zasobnik drutu spawalniczego 2

(11) Zasobnik drutu spawalniczego 1

Zależnie od zastosowania mogą zostać także dodatkowo użyte 2 urządzenia podające WFi R jako podajniki drutu ze szpuli w celu optymalizacji podawania drutu.

(12) OPT/i WF Tower

+ Mounting WF Twin Tower (12a)

(13) Podajnik drutu TWIN WF 30i R /TWIN

+ OPT/i WF TWIN PushPull

(14) MHP 2 × 450i RD/W/FSC (z jednostką napędową TWIN WF 60i TWIN Dri-

ve)

+ rolka dociskowa CMT zębata

+ kątownik mocujący

PL

(15) Przewód doprowadzający drut 1

WF 30i R /TWIN — bufor drutu 1

(16) Kabel sterujący bufora drutu 1

(17) Przewód doprowadzający drut 2

WF 30i R /TWIN — bufor drutu 2

(18) Kabel sterujący bufora drutu 2

(19) Robot

(20) Rozgałęziacz uchwytu robota **

(21) Zestaw bufora drutu TWIN *

(wymagany w zastosowaniach CMT TWIN)

(22) CrashBox /d TWIN

(23) Uchwyt spawalniczy MTB 2x500i PA

+ OPT/i MTB 11,5° sym.

(24) Stacja czyszczenia uchwytu spawalniczego Robacta TSS /i

* Zamiast montować bufory drutu z boku na robocie, można je także powie-

sić na balanserze.

** Zamiast rozgałęziacza uchwytu robota możliwe jest także stosowanie roz-

gałęziacza zawieszenia balansera.

33

Dalsze możliwości konfiguracji

Zastosowanie jednodrutowe

WF 30i TWIN

+ wiązka uchwytu palnika spawalniczego MHP TWIN

+ złącze korpusu palnika TXi

+ adapter TWIN-MTB Single

+ uchwyt spawalniczy MTB Single

-------------------------------------------------------

= zastosowanie jednodrutowe

Dzięki stacji wymiany uchwytu spawalniczego TWIN TXi TWIN i odpowiednim

złączom korpusów uchwytu możliwa jest automatyczna zmiana z uchwytu spawalniczego TWIN na uchwyt spawalniczy Single i odwrotnie.

Zastosowanie jednodrutowe dla różnych spoiw lub drutów o różnej średnicy

WF 30i TWIN

+ wiązka uchwytu palnika spawalniczego MHP TWIN

+ złącze korpusu palnika TXi

+ 2 adaptery TWIN-MTB Single

+ 2 uchwyty spawalnicze MTB Single

-------------------------------------------------------

= zastosowanie jednodrutowe

(np. w przypadku użycia różnych spoiw lub drutów o różnej średnicy)

Uchwyt spawalniczy Single musi być wyposażony odpowiednio do doprowadzanego drutu elektrodowego.

Przed zmianą linii spawania trzeba wycofać obecnie używany drut elektrodowy i

wymienić uchwyty spawalnicze Single.

34

Komponenty systemu

35

36

WF 30i R /TWIN

PL

Koncepcja

urządzenia

Użytkowanie

zgodne z przeznaczeniem

Podajnik drutu WF 30i R /TWIN został

zaprojektowany specjalnie z myślą o

zastosowaniu w połączeniu z procesem

spawania MIG/MAG systemem

dwugłowicowym.

Seryjny napęd 4-rolkowy zapewnia doskonałe właściwości podawania drutu.

Urządzenie jest przeznaczone wyłącznie do podawania drutu podczas zautomatyzowanego spawania metodą MIG/MAG, w połączeniu z urządzeniami peryferyjnymi firmy Fronius. Inne lub wykraczające poza ww. użytkowanie jest uważane za

niezgodne z przeznaczeniem. Producent nie ponosi odpowiedzialności za szkody

powstałe w wyniku użytkowania niezgodnego z powyższym zaleceniem.

Do zastosowania zgodnego z przeznaczeniem zalicza się również:

dokładne zapoznanie się z treścią niniejszej instrukcji obsługi,

-

postępowanie zgodne ze wszystkimi informacjami i przepisami dotyczącymi

-

bezpieczeństwa zawartymi w niniejszej instrukcji obsługi,

przestrzeganie terminów przeglądów i czynności konserwacyjnych.

-

37

Ostrzeżenia na

40,0006,3035

Caution: Parts may be at welding

voltage

Attention: Les pièces peuvent être

à la tension de soudage

1 - 30 m/min 39 - 118 ipm

360A/100% 450A/60% 500A/40%I2

1.2 A

I11

U11

60 V

U12 I12 0.5 A24 V

IEC 60 974-5/-10 Cl.A IP 23

www.fronius.com

Ser.No.:

Part No.:

urządzeniu

Podajnik drutu jest wyposażony w tabliczkę znamionową i oznakowany symbolami

bezpieczeństwa. Zabronione jest usuwanie lub zamalowywanie symboli bezpieczeństwa i tabliczki znamionowej. Symbole bezpieczeństwa ostrzegają przed nieprawidłową obsługą, która może spowodować poważne obrażenia i straty materialne.

Z opisanych funkcji można korzystać dopiero po dokładnym zapoznaniu się

z treścią następujących dokumentów:

-

-

niniejszą instrukcją obsługi;

wszystkimi instrukcjami obsługi komponentów systemu, w szczególności

przepisami dotyczącymi bezpieczeństwa.

Spawanie jest niebezpieczne. Aby zapewnić prawidłową pracę przy użyciu

urządzenia zgodnie z przepisami, należy spełnić następujące wymagania podstawowe:

38

Spawacz musi posiadać wystarczające kwalifikacje.

-

Należy stosować odpowiednie środki ochrony.

-

Nie dopuszczać do zbliżania się niepowołanych osób do podajnika drutu

-

i procesu spawania.

Nie wyrzucać zużytych urządzeń razem z odpadami komunalnymi, lecz utylizować je zgodnie z przepisami dotyczącymi bezpieczeństwa.

Nie zbliżać dłoni, włosów, części odzieży i narzędzi do ruchomych elementów, np.:

Nie sięgać dłonią w obszar pracy obracających się kół zębatych napędu drutu lub

też w obszar pracy obracających się części napędu.

Pokrywy i elementy boczne można otwierać i zdejmować tylko na czas wykonywania czynności konserwacyjnych i napraw:

kół zębatych,

-

rolek podających,

-

szpul drutu oraz drutu elektrodowego.

-

PL

Podczas eksploatacji:

Upewnić się, czy wszystkie pokrywy są zamknięte i wszystkie elementy bocz-

-

ne prawidłowo zamontowane.

Wszystkie pokrywy i elementy boczne muszą być zamknięte.

-

39

Opis ostrzeżeń

A B

na urządzeniu

W przypadku niektórych wersji na urządzeniach umieszczone są ostrzeżenia.

Rozmieszczenie symboli może się różnić.

! Ostrzeżenie! Uwaga!

Symbole przedstawiają możliwe zagrożenia.

A Rolki podające mogą zranić palce.

B Drut spawalniczy i części podające są podczas pracy pod napięciem spa-

wania.

Nie zbliżać do nich dłoni ani metalowych przedmiotów!

1. Porażenie prądem elektrycznym może spowodować śmierć.

1.1 Nosić suche, izolujące rękawice ochronne. Nie dotykać drutu elektrodowe-

go gołymi dłońmi. Nie nosić mokrych ani uszkodzonych rękawic.

1.2 W celu zapewnienia ochrony przed porażeniem prądem elektrycznym za-

stosować podkład izolujący od podłogi i obszaru roboczego.

1.3 Przed przystąpieniem do prac przy urządzeniu wyłączyć urządzenie i wyjąć

wtyk zasilania lub odłączyć zasilanie.

2. Wdychanie dymu spawalniczego może być szkodliwe dla zdrowia.

2.1 Unikać kontaktu z dymem spawalniczym.

40

2.2 Stosować wentylację wymuszoną lub miejscowy wyciąg do usuwania dymu

xx,xxxx,xxxx *

spawalniczego.

2.3 Dym spawalniczy usuwać wentylatorem.

3 Iskry spawalnicze mogą powodować wybuch lub pożar.

3.1 Trzymać materiały łatwopalne z dala od procesu spawania. Nie spawać

w pobliżu łatwopalnych materiałów.

3.2 Iskry spawalnicze mogą spowodować pożar. Przygotować gaśnice. W razie

potrzeby poprosić o nadzór osobę, która potrafi obsługiwać gaśnicę.

3.3 Nie spawać beczek ani zamkniętych pojemników.

PL

4. Łuk spawalniczy może wywołać poparzenia oczu i skóry.

4.1 Nosić nakrycie głowy i okulary ochronne. Używać ochrony słuchu i zapinać

koszulę pod samą szyję. Używać przyłbicy spawalniczej z odpowiednią regulacją przyciemniania wizjera. Nosić odpowiednią odzież ochronną zakrywającą całe ciało.

5. Przed rozpoczęciem prac przy maszynie lub przed spawaniem:

przeszkolić się z obsługi urządzenia i przeczytać instrukcje!

6. Nie usuwać ani nie zamalowywać etykiety ostrzegawczej.

* Numer zamówienia producenta naklejki

41

Zestaw przewodów połączeniowych

G

W

Zestaw przewodów połączeniowych

G = zestaw przewodów połączeniowych chłodzony gazem, W = zestaw przewodów połączeniowych

chłodzony wodą

Zestaw przewodów połączeniowych łączy źródła energii z podajnikiem drutu

TWIN lub oboma podajnikami drutu robota.

W systemach spawania TWIN stosuje się jeden zestaw przewodów połączeniowych chłodzony wodą i jeden chłodzony gazem.

42

Wiązka uchwytu palnika spawalniczego

4 / 6 / 8 / 10 m

~ 13 / 20 / 26 / 33 ft.

1.5 m / ~ 5 ft.

PL

Informacje

ogólne

Zakres dostawy

Chłodzona wodą wiązka uchwytu spawalniczego TWIN łączy

podajnik drutu TWIN z uchwytem spawalniczym TWIN

-

lub

oba podajniki drutu robota z uchwytem spawalniczym TWIN

-

W wiązce uchwytu spawalniczego jest wbudowana jednostka napędowa TWIN na

potrzeby zastosowań TWIN Push/Pull i TWIN CMT.

Pakiet przewodów MHP 2x500i R/W/FSC

TWIN Push

Pakiet przewodów MHP 2x450i RD/W/FSC z jednostką napędową WF 60i TWIN Drive

TWIN Push/Pull, TWIN CMT

nieobjęte zakresem dostawy:

Prowadniki drutu

-

Dysze wlotowe

-

Rolki napędowe i dociskowe

-

43

CrashBox

Informacje

ogólne

CrashBox to zabezpieczenie korpusu palnika i jego przyłącza.

W przypadku kolizji CrashBox wysyła sygnał do sterownika robota, który natychmiast zatrzymuje robota. Zamocowanie CrashBox na uchwycie spawalniczym

chroni uchwyt spawalniczy i zamontowane komponenty systemu przed uszkodzeniem w razie kolizji.

Magnetyczne złącze CrashBox w przypadku kolizji umożliwia odchylenie bez

użycia dużej siły i bez pokonywania długich odcinków.

System obejm mocujących w przypadku systemu TWIN Push służy do zamocowania uchwytu spawalniczego TWIN.

Używając krążka indeksującego, dostosowanego do wygięcia uchwytu spawalniczego, system obejm mocujących

ustawia uchwyt spawalniczy w takim

położeniu, że TCP jest ustawiony w 6.

osi.

Wskazówki dotyczące prawidłowej eksploatacji CrashBox

Przykład: CrashBox /i z systemem obejm mocujących, zamontowany na ramieniu robota

(TWIN Push)

W celu zamontowania CrashBox potrzebny jest izolowany kołnierz właściwy dla

danego typu robota.

WSKAZÓWKA!

Aby uniknąć uszkodzeń uchwytu spawalniczego lub wiązki uchwytu palnika spawalniczego lub zapobiec błędnym wywołaniom CrashBox należy uwzględnić

następujące punkty:

Przy ruchach robotów unikać silnych uszkodzeń i maksymalnych prędkości.

▶

Zapewnić swobodną ruchomość wiązki uchwytu palnika spawalniczego przy

▶

wszystkich ruchach robota;

wiązka uchwytu palnika spawalniczego nie powinna być napięta w żadnej pozycji, a tym samym nie oddziaływać obciążeniem rozciągającym na CrashBox.

Wiązka uchwytu palnika spawalniczego podczas poruszania się nie może ude-

▶

rzać wokół ani zwisać.

W miarę możliwości już w fazie koncepcyjnej poprzez symulację sprawdzić

▶

wszystkie sytuacje ruchu z komponentami systemu Fronius.

44

Wskazówka do-

(1) (2) (3) (4) (5)(6)(2)(3)

(1)

(2) (3)

(4)

(3) (6)(5)

(2)

tycząca napraw

CrashBox

WSKAZÓWKA!

CrashBox wysyłać do naprawy w komplecie!

Niekompletnych CrashBox (np. bez pierścienia elektromagnetycznego) nie da się

sprawdzić w czasie naprawy.

PL

Elementy dodatkowo potrzebne

podczas montażu

Zakres dostawy

W zależności od danego typu robota:

1 szt. kołnierza robota ze śrubami

-

Kołnierz robota wg cennika

Przestrzegać odpowiednich momentów

obrotowych:

Maks. moment dokręcający dla śrub

o klasie wytrzymałości 8.8

M4 3,3 Nm / 2.43 lb-ft

M5 5,0 Nm / 3.69 lb-ft

M6 6,0 Nm / 4.43 lb-ft

M8 27,3 Nm / 20.14 lb-ft

M10 54 Nm / 39.83 lb-ft

M12 93 Nm / 68.60 lb-ft

Zakres dostawy CrashBox /i XXL (TWIN Push)

Zakres dostawy CrashBox /d TWIN (TWIN

Push/Pull, CMT)

45

Zakres dostawy

systemu obejm

mocujących

(TWIN Push)

(1) Mocowanie CrashBox /i

(2) Zacisk jednooczkowy *

(3) Pierścień ryglujący, 2-częścio-

wy *

(4) Mieszek sprężysty

(5) Śruba z łbem walcowym M4 x

16 mm

(6) Pierścień magnetyczny

* Fabrycznie zamontowany na

mieszku sprężystym (4)

WSKAZÓWKA!

Mocowania CrashBox /i (1) i pierścienia magnetycznego (6) nie można

łączyć ze sobą przed zamontowaniem na robocie.

Wskutek silnego namagnesowania

rozdzielenie tych elementów jest bardzo trudne.

Zakres dostawy

krążka indeksującego (TWIN

Push)

46

Zakres dostawy

mocowania jednostki napędowej (TWIN Push/

Pull, CMT)

Mocowanie jednostki napędowej jest

dostępne w wersji 30° i 45°.

PL

47

Palnik spawalniczy robota

PBPA

Spatter Guard

Sleeve

Palnik spawalniczy do aplikacji

zrobotyzowanych

Przykład: MTB 900i

Chłodzony wodą palnik spawalniczy do aplikacji zrobotyzowanych MTB 2x500i R i

MTB 900i R przenosi moc łuku spawalniczego na element spawany. Dwugłowicowe uchwyty spawalnicze TWIN są przeznaczone do użytku z CrashBox /i XXL

oraz dostępne w 2 wariantach:

PA Z ułożonymi nad sobą końcówkami prądowymi,

do kąta palnika spawalniczego 30° lub 45°

PB Z ułożonymi obok siebie końcówkami prądowymi,

do kąta palnika spawalniczego 30° lub 45°

MTB 900i R

Solidnego MTB 900i R można użyć do zastosowań TWIN w trudnych warunkach

otoczenia z końcówką prądową o stałym kącie nachylenia.

MTB 2x500i R

MTB 2x500i R zaprojektowano do zastosowań z końcówką prądową o różnym

kącie nachylenia, szczegóły podano od strony 49.

Do MTB 2x500i R dostępne są 2 systemy części eksploatacyjnych:

System części eksploatacyjnych „Spatter Guard”

do wszystkich spoiw,

wyposażenie seryjne

System części eksploatacyjnych „Sleeve”

tylko do

zastosowań ze stalą, opcjonalny

Uchwyty spawalnicze są dostarczane w stanie kompletnym, z zamontowanymi

wszystkimi częściami eksploatacyjnymi.

48

Do montażu palnika spawalniczego do aplikacji zrobotyzowanych bez automa-

11,5°

(1) (2) (3) (4) (5) (6)

tycznego systemu wymiany końcówek palnika TXi TWIN w pakiecie przewodów są

wymagane następujące elementy:

42,0001,4833 Connector M52x1.5/M55x1.5

-

42,0001,4832 Nut TWIN TX M55x1.5

-

42,0407,0834 Shaft circlip SW50

-

PL

MTB 2x500i R —

kąt nachylenia

końcówek prądowych

Przykład:

Kąt nachylenia końcówek prądowych względem

siebie = 11,5°

Szczegóły dotyczące części montażowych zawarto na stronie pod podanym adresem, w katalogu części zamiennych

online Fronius.

https://spareparts.fronius.com

Wyszukaj: MTB 2x500

W zależności od zastosowania, do

uchwytów spawalniczych MTB 2x500i

R o kącie 0°, 4°, 8° i 11,5° dostępne są

końcówki prądowe o różnych kątach

nachylenia.

Każdy kąt wymaga odpowiednich elementów montażowych:

0° OPT/i MTB TWIN 0,0° sym.

4° OPT/i MTB TWIN 4,0° sym.

8° OPT/i MTB TWIN 8,0° sym

11,5° OPT/i MTB TWIN 11,5° sym.

WSKAZÓWKA!

Zależne od ich kąta nachylenia wymiary uchwytu spawalniczego podano w danych technicznych, zaczynających się od strony 176.

OPT/i MTB TWIN zawiera następujące

elementy montażowe:

(1) 1 × dysza gazowa

(2) 2 × tuleja izolacyjna

(3) 2 × element mocujący końcówki

prądowej

(4) 1 × rozdzielacz gazu

(5) 4 × śruba z łbem walcowym

M2,5 × 16 mm

(6) 2 × uchwyt elementu mocujące-

go końcówki prądowej

49

Zalecenia dotyczące zastosowania odnośnie do kąta nachylenia końcówek prądowych podano od strony 57.

50

Adaptera TWIN-MTB Single

(A) (B)

1

1

2

2

Adaptera TWINMTB Single

(A) po stronie pakietu przewodów, (B) po stronie korpusu, 1 = linia spawania 1, 2 = linia spawania 2

Użycie adaptera TWIN-MTB Single umożliwia korzystanie z systemu spawania

TWIN z korpusem Single.

Adapter łączy przewody gazu i sprężonego powietrza oraz odcinki doprowadzania

drutu obu linii spawania. Przeprowadza się przewody płynu chłodzącego, a tory

prądowe obu linii spawania łączy w jeden.

PL

Zastosowanie prowadnika drutu w danym wlocie drutu adaptera TWIN-MTB Single określa linię spawania.

Jeżeli w systemie spawania zainstalowano stację wymiany korpusu, wymiana z

uchwytu spawalniczego TWIN na uchwyt spawalniczy Single i odwrotnie może się

odbywać także automatycznie.

WSKAZÓWKA!

W przypadku użytkowania uchwytu spawalniczego Single w systemie spawania

TWIN, przestrzegać informacji o maksymalnej wartości prądu spawania i cyklu

pracy (ED) uchwytu spawalniczego Single.

51

52

Aspekty spawalnicze

53

54

Aspekty spawalnicze

PL

Gazy osłonowe

procesów spawania systemem

dwugłowicowym

Materiał Gaz osłonowy

Stale nisko- i niestopowe Mieszaniny ArCO2-, ArO2 i ArCO2O

Stale CrNi, stale wysokostopowe Mieszanki ArCO2, zawartość gazu aktywne-

go maks. 2,5% Mieszanki

ArO2, zawartość gazu aktywnego maks. 3%

Mieszanki

ArCO2He, zawartość gazu aktywnego maks.

8%

Aluminium Ar (99,9%), mieszanki ArHe

Stopy na bazie niklu Ar (100%), Ar+0,5-3%CO2 lub mieszanki

ArHeCO2H

Sterowanie ilością gazu

Na obu źródłach energii należy ustawić to samo natężenie przepływu gazu.

Całkowite natężenie przepływu gazu musi wynosić w sumie około 25–30 l/min.

Przykład:

Natężenie przepływu gazu = 30 l/min

==> ustawić 15 l/min w źródle spawalniczym 1 i 15 l/min w źródle spawalniczym 2

2

2

Przeprowadzenie kalibracji R/L

Uchwyt spawalniczy TWIN / tryb TWIN:

oba zawory elektromagnetyczne są przełączane

Uchwyt spawalniczy TWIN / tryb jednodrutowy:

oba zawory elektromagnetyczne są przełączane

Uchwyt spawalniczy Single z adapterem (opcjonalne złącze wymiany TXi):

jeden zawór elektromagnetyczny jest przełączany

(zawór elektromagnetyczny źródła energii wybranego przez sterownik robota)

Wypływ gazu przed spawaniem / wypływ gazu po zakończeniu spawania

dwugłowicowym uchwytem spawalniczym:

generalnie w obu źródłach energii należy ustawić te same wartości;

W przypadku różnych wartości automatycznie w obu źródłach energii jest przyjmowana większa wartość.

WAŻNE! Funkcja Kalibr. R/L musi być wykonywana oddzielnie dla każdego źródła